官能化ゾルゲル材料、ゾルゲル膜及びその製造方法

【課題】 キレート剤を使用せずに安定したサイズのナノメートル級有機無機ゾルゲル材料を得て、このゾルゲル材料を利用して厚膜を製造するゾルゲル材料及びその厚膜製造方法を提供する。

【解決手段】 先ず金属アルコキシド及び所定の官能基を有する有機変性Siアルコキシドを、第1の溶剤及び第2の溶剤へそれぞれ溶解させて、第1の溶液及び第2の溶液を形成する。続いて、第1の溶液及び第2の溶液を混合撹拌して混合溶液を形成する。この混合溶液を加熱して金属アルコキシド及び有機変性Siアルコキシドを反応させた後、官能化ゾルゲル材料を得る。また、この官能化ゾルゲル材料をもう一つの溶剤中へ置換えると、ゾルゲル材料の固形分を高めて、置換えた後のゾルゲル材料により厚膜を製造することができる。

【解決手段】 先ず金属アルコキシド及び所定の官能基を有する有機変性Siアルコキシドを、第1の溶剤及び第2の溶剤へそれぞれ溶解させて、第1の溶液及び第2の溶液を形成する。続いて、第1の溶液及び第2の溶液を混合撹拌して混合溶液を形成する。この混合溶液を加熱して金属アルコキシド及び有機変性Siアルコキシドを反応させた後、官能化ゾルゲル材料を得る。また、この官能化ゾルゲル材料をもう一つの溶剤中へ置換えると、ゾルゲル材料の固形分を高めて、置換えた後のゾルゲル材料により厚膜を製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゾルゲル材料に関し、特に、官能化ゾルゲル材料及びその誘導体であるゾルゲル膜及びその製造方法に関する。

【背景技術】

【0002】

有機無機ハイブリッド(hybrid)材料は、それが有する有機材料の靭性、加工の容易性及び無機材料の高強度、耐熱性といった性質により国際的に注目を集め、広く研究応用されている。いわゆるハイブリッド材料とは、ファンデルワールス力、水素結合或いはその他の化学結合などといった分子間の作用力により、有機材料と無機材料とをナノメートルスケールで混合する。そのため、従来のハイブリッド材料を巨視的に見たときの相分離現象を克服して、有機材料と無機材料との相乗特性を得ることができる。

【0003】

ゾルゲル法(sol-gel process)とは、有機無機ハイブリッド材料の製造方法の一つである。この方法は、主に加水分解(hydrolysis)ステップ及び濃縮(condensation)ステップを含む。一般に高分子材料の耐熱性は劣っているため、従来のガラス或いはセラミック材料では、製造工程における高い温度に耐えることができなかった。そのため、ゾルゲル法の低温反応条件のみが、無機材料の製造工程に有機材料を導入してハイブリッドゾルゲル材料を製造することに適合していた。

【0004】

しかし、ナノメートル級の有機無機ハイブリッドであるゾルゲル材料自身には凝集(aggregation)作用が容易に発生する上、ゾルゲル法では、温度、湿度等といった操作環境の影響を容易に受けて、製造されるゾルゲル材料が自ら老化(aging)反応を起こすため、貯蔵時間(shelf time)が短かくなった。そのため、通常はメタクリル酸(methacrylic acid)、酢酸(acetic acid)或いはアセチルアセトン(acetyl acetone)等といったキレート剤を使用して、材料のサイズを安定させて材料の性質を維持する必要があった。

【0005】

また、ゾルゲル法により製造されるゾルゲル材料は、粘度が低くて固形分が通常約20〜30%であったため厚膜の製作は容易でなかった。また、比較的高い粘度の高分子溶液により粘度を向上させる方法では、相分離が発生しやすくなる問題が発生した。また、直接に反応濃度を高めるか、反応時間を延ばしてゾルゲル材料の固形分を増加させると、操作制御がしずらくなり材料にゲル化(gelation)が発生する。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、キレート剤を使用せずに安定したサイズのナノメートル級有機無機ゾルゲル材料を得て、このゾルゲル材料を利用して厚膜を製造するゾルゲル材料及びその厚膜製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上述の目的を達成するために、本発明の一実施形態は官能化有機無機ゾルゲル材料及びその製造方法を提供する。この方法では、先ず適当な反応溶剤と、有機材料及び無機材料の前駆体とを各々混合撹拌してから、二つを混合して一定時間加熱反応させる。無機材料は金属アルコキシドであり、その金属原子の不飽和度は0よりも大きく、有機材料は有機変性Siアルコキシドでもよい。使用する溶剤は材料間の界面作用力を下げるため、吸着力により材料が凝集されることを防ぐことができる。そのため、ナノメートルスケールで官能化有機無機ゾルゲル材料の反応生成を制御することができるだけでなく、キレート剤を全く添加せずに、製造されるゾルゲル材料のサイズを効果的に安定させることができる。

【0008】

本発明のもう一つの実施形態は官能化ゾルゲル材料を利用した厚膜の製造方法を提供する。この方法では、製造工程において有機無機ゾルゲル材料を所望する溶剤中へ変換し、変換過程において材料の固形分を高める。固形分を効果的に高めることにより、高粘度の粘着剤による補助は必要なくなり、この官能化ゾルゲル材料を直接に使用して、均等で亀裂が起きないゾルゲル厚膜を製造することができる。

【発明の効果】

【0009】

上述した本発明の好適な一実施形態から分かるように、本発明が製造する官能化有機無機ゾルゲル材料を適用すると、キレート剤を添加せずに安定したナノメートルサイズを得ることができる。また、溶剤を変換する方式によりゾルゲル材料の固形分を高めて、直接に置換えた後のゾルゲル材料を利用して厚膜を製造することができる。

【発明を実施するための最良の形態】

【0010】

安定したサイズのナノメートル級有機無機ゾルゲル材料を製造するため、本発明は以下の数式(1)及び数式(2)に示されるように、製造の開始時に反応溶液の安定性を制御することができる場合、キレート剤を全く添加しないで、製造するゾルゲル材料を効果的に安定させることができる。

【0011】

【数1】

【0012】

【数2】

【0013】

数式(1)は、微粒子材料(媒質1)が媒質3に分散されたときの微粒子間の吸着エネルギー(attraction energy)を示し、H(x,y)は、微粒子間隔及び微粒子半径のハマカ(Hamaker)関数であり、数式(2)に示されるA13は、ハマカ定数である。数式(2)のTは絶対温度であり、kはボルツマン(Boltzmann)定数(1.38×10-23J・K-1)であり、hはプランク(Planck)定数(6.626×10-34J・s)であり、veは媒質1及び媒質3の可視光線範囲にある吸収周波数である。また、ε1は媒質1の誘電率であり、ε3は媒質3の誘電率である。またn1は媒質1の屈折率であり、n3は媒質3の屈折率である。従って、製造材料に合致する媒質を適当に選択することにより、材料間の界面作用力を制御して、材料の微粒子間の吸着エネルギーを低減させて微粒子間の吸着、凝集を減らして、ゾルゲル材料のサイズを安定させる目的を達成することができる。続いて、本発明の官能化ゾルゲル材料及びその製造方法、そしてこのゾルゲル材料を利用した厚膜製造方法を、好適な実施形態及び図面により詳しく説明する。

【0014】

(第1実施形態)

本実施形態は、金属アルコキシド(metal alkoxide)により、所定の官能基を有するSiアルコキシド材料又はその組合せを前駆体として共同反応させて、官能化ゾルゲル材料を得るとともに、材料の製造開始前に、先ず上述した原理により分析して適当な溶剤を選択して安定した反応環境を提供する。

【0015】

金属アルコキシドはM(OR)xで表すことができ、Mは金属原子で、xはMの原子価に等しく、Rは炭素鎖1〜12のアルキル基である。また、金属原子(M)は不飽和度(即ちその配位数と原子価との差)が0よりも大きく、それは例えば、チタン(Ti)、ジルコニウム(Zr)、ゲルマニウム(Ge)、スズ(Sn)或いはセリウム(Ce)等の金属原子である。上述した金属アルコキシドは、例えばジルコニウムブトキシド(zirconium butoxide:Zr(OBu)4)又はジルコニウムプロキシド(zirconium proxide:Zr(OPr)4)等でもよく、第1実施形態においてはジルコニウムブトキシドを使用している。また、所定の官能基を有する有機変性(organically modified)SiアルコキシドはR1Si(OR)3又はR1R2Si(OR)2により表示され、Rは炭素鎖1〜12のアルキル基であり、R1及びR2はヒドロカルビル(hydrocarbyl)基であり、R1及びR2は同じか異なってもよい。所定の官能基(R1或いはR2)は、エポキシ基、アミン基(−NH)又は不飽和の官能基であり、それは例えば、ビニル(vinyl)基、アクリル(acryl)基或いはその誘導体などの感光官能基である。この好適な実施形態において使用する有機変性Siアルコキシドはメタクリロキシプロピル−トリメトキシシラン(methacryloxypropyl tri-methoxysilane:MPTMS)である。

【0016】

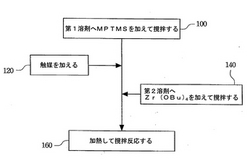

図1は、本発明の好適な一実施形態による官能化ゾルゲル材料の製造方法を示す流れ図である。先ずステップ100において、約30グラムの第1の溶剤中へ15グラム(約0.06モル)のMPTMSを入れて、約30〜60分間撹拌して第1の溶液を形成し、ステップ120において適量の触媒を入れて、MPTMSの加水反応を加速させる。本実施形態において、触媒は0.1Nの塩酸が好ましい。続いて、ステップ140において、約10グラムの第2の溶剤中へ11.51グラム(約0.03モル)のZr(OBu)4を入れて10〜30分間撹拌して、Zr(OBu)4を加水して第2の溶液を形成する。その後、ステップ160において、上述した第1の溶液及び第2の溶液を混合撹拌して一定時間加熱反応させる。その反応温度は選択する溶剤により設定することができるが、一般には溶剤の沸点温度よりも僅かに低い温度に設定して反応を完全に制御する。また、第1の溶剤と第2の溶剤とを同じものにすると、反応の操作及び制御が更に容易となる。この好適な実施形態において、第1の溶剤及び第2の溶剤は、テトラヒドロフラン(tetra-hydrofuran:THF)であり、反応温度は約65℃である。

【0017】

製造されたゾルゲル材料は透明溶液であるが、これは溶剤中に分散されたハイブリッド微粒子がナノメートル級の粒子であることを示し、そのフーリエ変換赤外線(fourier transform infrared:FTIR)スペクトルを図2に示す。図2に示すように、1730cm-1、1600cm-1及び840cm-1に位置する吸収バンドは、C=O、C=C及びZr−O−Siの結合を示すが、これは感光特性を有する官能化ゾルゲル材料であることを証明している。また、透過型電子顕微鏡(transmission electron microscopy:TEM)により観察された結果から分かるように、製造されるハイブリッド微粒子は100nmよりも小さくて大きさが均等に分布している。

【0018】

上述した数式(2)により計算したテトラヒドロフランのA13値が約11.1であることは、製造された材料の微粒子表面の静電気を安定して維持することが十分にできるため、ハイブリッド微粒子が互いに吸着して凝集されることを効果的に防ぐことができる。また、上では反応溶剤にテトラヒドロフランが使用されていたが、トルエン(A13値は約12.1)やプロピレングリコールモノエーテルアセテート(propylene glycol monoether acetate:PMAc)(A13値は約9.6)等といった製造材料を安定させることができる他の溶剤でもよく、これにより安定した反応環境が提供され、サイズが安定した有機無機ゾルゲル材料を製造することができる。

【0019】

また、上述した前駆体の使用、組成比率などは、本発明の原理及び本実施形態の操作方式を説明するために使用しただけであり、当該技術を熟知するものなら誰でも、各種の変更や修正を加えることができる。例えば、エポキシ基を有するSiアルコキシド(例えば3−グリシドキシプロピルトリメトキシシラン(3-glycidoxypropyl trimethoxysilane:GLYMO))を使用して官能化ゾルゲル材料を製造したり、前駆体の添加比率を変えたりすることによって、適当な溶剤を選択してゾルゲル材料のサイズを安定させてもよいが、これらは全て本発明の精神と範囲から離脱するものではない。

【0020】

(第2実施形態)

本実施形態では、アルコールを第1の溶剤及び第2の溶剤として使用し、同じパラメータ条件下で有機無機ゾルゲル材料を製造し、第1実施形態と比較する。表1は、その結果を示したものである。

【0021】

【表1】

【0022】

表1から分かるように、適当な溶剤を選択することにより、製造される微粒子サイズを効果的に安定させて、透明な材料溶液を得ることができる。ハイブリッド微粒子間の界面作用力を効果的に下げるために、溶剤の誘電率は10より小さくすることが好ましく、微粒子間の吸着、凝集によりアルコール相の混濁状態が発生することを防ぐことができる。

【0023】

(第3実施形態)

本発明は溶剤を置換える方式により有機無機ゾルゲル材料の固形分を高めてゾルゲル膜を製造する。好適な本実施形態では、第1実施形態の感光有機無機ゾルゲル材料により厚膜が製造されるが、本発明はゾルゲル材料だけに限定されるわけではない。

【0024】

図4は、ゾルゲルの厚膜製造工程を示す流れ図である。図4に示すように、先ずステップ410において、感光ゾルゲル材料を第3の溶剤に変換するが、この第3の溶剤は基板の適合性或いは製造工程の適用により決定することができる。この好適な実施形態において、第3の溶剤はPMAcであり、その用量により変換後の材料固形分を調整することができる。第1の溶剤及び第2の溶剤と比べた場合、第3の溶剤の用量は少なく、沸点は高いため、溶剤沸点の違いにより、第1の溶剤或いは第2の溶剤を除去して、感光ゾルゲル材料微粒子を第3の溶剤中へ置換えるとともに、ゾルゲル材料の固形分を効果的に高めることができる。次に、ステップ430において、第3の溶剤中に光触媒を加えて均等に混合した後、この混合溶液を基板上へ塗布するが、これは例えば、スピンコート(spin-coating)法などといった一般的な塗布方式を使用することができる。続いて、ステップ450において、約150℃の焼成温度により基板を予め焼成した後に、ステップ470において露光工程を行い、基板上の感光材料を反応架橋してゾルゲル膜を形成する。固形分が約50%まで上昇すると、塗布された膜厚は約10μm以上に達する。

【0025】

上述した厚膜の製造方法では、高分子溶液などといった、高粘度の粘着剤を添加するなどの補助が必要でなく、均等で亀裂が発生しないゾルゲル厚膜を得ることができる。そのため、相分離の問題が発生せずに、材料の固形分を調整することにより塗布された膜厚を制御することができる。また、上述した焼成温度、開始剤の選択及び第3の溶剤の種類などは、単に本実施形態のパラメータを説明したものであり、本発明を限定するものではない。また、この厚膜をガラス基板へ塗布した後の透過率は、可視光線の範囲(400〜700nm)及び一般の光通信に使用する波長(1310nm及び1550nm)よりも90%以上大きいため、光学分野や光通信分野などに応用することができる。

【0026】

本発明では好適な実施形態を前述の通り開示したが、これらは決して本発明を限定するものではなく、当該技術に熟知するものなら誰でも、本発明の主旨と領域を脱しない範囲内で各種の変更や修正を加えることができる。従って本発明の保護の範囲は、特許請求の範囲で指定した内容を基準とする。

【図面の簡単な説明】

【0027】

【図1】本発明の好適な一実施形態の官能化ゾルゲル材料の製造方法を示す流れ図である。

【図2】官能化ゾルゲル材料のフーリエ変換赤外線スペクトルを示す表である。

【図3】官能化ゾルゲル材料を示す透過型電子顕微鏡の写真である。

【図4】本発明のもう一つの好適な一実施形態によるゾルゲル厚膜の製造方法を示す流れ図である。

【符号の説明】

【0028】

100、120、140、160、410、430、450、470 ステップ

【技術分野】

【0001】

本発明は、ゾルゲル材料に関し、特に、官能化ゾルゲル材料及びその誘導体であるゾルゲル膜及びその製造方法に関する。

【背景技術】

【0002】

有機無機ハイブリッド(hybrid)材料は、それが有する有機材料の靭性、加工の容易性及び無機材料の高強度、耐熱性といった性質により国際的に注目を集め、広く研究応用されている。いわゆるハイブリッド材料とは、ファンデルワールス力、水素結合或いはその他の化学結合などといった分子間の作用力により、有機材料と無機材料とをナノメートルスケールで混合する。そのため、従来のハイブリッド材料を巨視的に見たときの相分離現象を克服して、有機材料と無機材料との相乗特性を得ることができる。

【0003】

ゾルゲル法(sol-gel process)とは、有機無機ハイブリッド材料の製造方法の一つである。この方法は、主に加水分解(hydrolysis)ステップ及び濃縮(condensation)ステップを含む。一般に高分子材料の耐熱性は劣っているため、従来のガラス或いはセラミック材料では、製造工程における高い温度に耐えることができなかった。そのため、ゾルゲル法の低温反応条件のみが、無機材料の製造工程に有機材料を導入してハイブリッドゾルゲル材料を製造することに適合していた。

【0004】

しかし、ナノメートル級の有機無機ハイブリッドであるゾルゲル材料自身には凝集(aggregation)作用が容易に発生する上、ゾルゲル法では、温度、湿度等といった操作環境の影響を容易に受けて、製造されるゾルゲル材料が自ら老化(aging)反応を起こすため、貯蔵時間(shelf time)が短かくなった。そのため、通常はメタクリル酸(methacrylic acid)、酢酸(acetic acid)或いはアセチルアセトン(acetyl acetone)等といったキレート剤を使用して、材料のサイズを安定させて材料の性質を維持する必要があった。

【0005】

また、ゾルゲル法により製造されるゾルゲル材料は、粘度が低くて固形分が通常約20〜30%であったため厚膜の製作は容易でなかった。また、比較的高い粘度の高分子溶液により粘度を向上させる方法では、相分離が発生しやすくなる問題が発生した。また、直接に反応濃度を高めるか、反応時間を延ばしてゾルゲル材料の固形分を増加させると、操作制御がしずらくなり材料にゲル化(gelation)が発生する。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、キレート剤を使用せずに安定したサイズのナノメートル級有機無機ゾルゲル材料を得て、このゾルゲル材料を利用して厚膜を製造するゾルゲル材料及びその厚膜製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上述の目的を達成するために、本発明の一実施形態は官能化有機無機ゾルゲル材料及びその製造方法を提供する。この方法では、先ず適当な反応溶剤と、有機材料及び無機材料の前駆体とを各々混合撹拌してから、二つを混合して一定時間加熱反応させる。無機材料は金属アルコキシドであり、その金属原子の不飽和度は0よりも大きく、有機材料は有機変性Siアルコキシドでもよい。使用する溶剤は材料間の界面作用力を下げるため、吸着力により材料が凝集されることを防ぐことができる。そのため、ナノメートルスケールで官能化有機無機ゾルゲル材料の反応生成を制御することができるだけでなく、キレート剤を全く添加せずに、製造されるゾルゲル材料のサイズを効果的に安定させることができる。

【0008】

本発明のもう一つの実施形態は官能化ゾルゲル材料を利用した厚膜の製造方法を提供する。この方法では、製造工程において有機無機ゾルゲル材料を所望する溶剤中へ変換し、変換過程において材料の固形分を高める。固形分を効果的に高めることにより、高粘度の粘着剤による補助は必要なくなり、この官能化ゾルゲル材料を直接に使用して、均等で亀裂が起きないゾルゲル厚膜を製造することができる。

【発明の効果】

【0009】

上述した本発明の好適な一実施形態から分かるように、本発明が製造する官能化有機無機ゾルゲル材料を適用すると、キレート剤を添加せずに安定したナノメートルサイズを得ることができる。また、溶剤を変換する方式によりゾルゲル材料の固形分を高めて、直接に置換えた後のゾルゲル材料を利用して厚膜を製造することができる。

【発明を実施するための最良の形態】

【0010】

安定したサイズのナノメートル級有機無機ゾルゲル材料を製造するため、本発明は以下の数式(1)及び数式(2)に示されるように、製造の開始時に反応溶液の安定性を制御することができる場合、キレート剤を全く添加しないで、製造するゾルゲル材料を効果的に安定させることができる。

【0011】

【数1】

【0012】

【数2】

【0013】

数式(1)は、微粒子材料(媒質1)が媒質3に分散されたときの微粒子間の吸着エネルギー(attraction energy)を示し、H(x,y)は、微粒子間隔及び微粒子半径のハマカ(Hamaker)関数であり、数式(2)に示されるA13は、ハマカ定数である。数式(2)のTは絶対温度であり、kはボルツマン(Boltzmann)定数(1.38×10-23J・K-1)であり、hはプランク(Planck)定数(6.626×10-34J・s)であり、veは媒質1及び媒質3の可視光線範囲にある吸収周波数である。また、ε1は媒質1の誘電率であり、ε3は媒質3の誘電率である。またn1は媒質1の屈折率であり、n3は媒質3の屈折率である。従って、製造材料に合致する媒質を適当に選択することにより、材料間の界面作用力を制御して、材料の微粒子間の吸着エネルギーを低減させて微粒子間の吸着、凝集を減らして、ゾルゲル材料のサイズを安定させる目的を達成することができる。続いて、本発明の官能化ゾルゲル材料及びその製造方法、そしてこのゾルゲル材料を利用した厚膜製造方法を、好適な実施形態及び図面により詳しく説明する。

【0014】

(第1実施形態)

本実施形態は、金属アルコキシド(metal alkoxide)により、所定の官能基を有するSiアルコキシド材料又はその組合せを前駆体として共同反応させて、官能化ゾルゲル材料を得るとともに、材料の製造開始前に、先ず上述した原理により分析して適当な溶剤を選択して安定した反応環境を提供する。

【0015】

金属アルコキシドはM(OR)xで表すことができ、Mは金属原子で、xはMの原子価に等しく、Rは炭素鎖1〜12のアルキル基である。また、金属原子(M)は不飽和度(即ちその配位数と原子価との差)が0よりも大きく、それは例えば、チタン(Ti)、ジルコニウム(Zr)、ゲルマニウム(Ge)、スズ(Sn)或いはセリウム(Ce)等の金属原子である。上述した金属アルコキシドは、例えばジルコニウムブトキシド(zirconium butoxide:Zr(OBu)4)又はジルコニウムプロキシド(zirconium proxide:Zr(OPr)4)等でもよく、第1実施形態においてはジルコニウムブトキシドを使用している。また、所定の官能基を有する有機変性(organically modified)SiアルコキシドはR1Si(OR)3又はR1R2Si(OR)2により表示され、Rは炭素鎖1〜12のアルキル基であり、R1及びR2はヒドロカルビル(hydrocarbyl)基であり、R1及びR2は同じか異なってもよい。所定の官能基(R1或いはR2)は、エポキシ基、アミン基(−NH)又は不飽和の官能基であり、それは例えば、ビニル(vinyl)基、アクリル(acryl)基或いはその誘導体などの感光官能基である。この好適な実施形態において使用する有機変性Siアルコキシドはメタクリロキシプロピル−トリメトキシシラン(methacryloxypropyl tri-methoxysilane:MPTMS)である。

【0016】

図1は、本発明の好適な一実施形態による官能化ゾルゲル材料の製造方法を示す流れ図である。先ずステップ100において、約30グラムの第1の溶剤中へ15グラム(約0.06モル)のMPTMSを入れて、約30〜60分間撹拌して第1の溶液を形成し、ステップ120において適量の触媒を入れて、MPTMSの加水反応を加速させる。本実施形態において、触媒は0.1Nの塩酸が好ましい。続いて、ステップ140において、約10グラムの第2の溶剤中へ11.51グラム(約0.03モル)のZr(OBu)4を入れて10〜30分間撹拌して、Zr(OBu)4を加水して第2の溶液を形成する。その後、ステップ160において、上述した第1の溶液及び第2の溶液を混合撹拌して一定時間加熱反応させる。その反応温度は選択する溶剤により設定することができるが、一般には溶剤の沸点温度よりも僅かに低い温度に設定して反応を完全に制御する。また、第1の溶剤と第2の溶剤とを同じものにすると、反応の操作及び制御が更に容易となる。この好適な実施形態において、第1の溶剤及び第2の溶剤は、テトラヒドロフラン(tetra-hydrofuran:THF)であり、反応温度は約65℃である。

【0017】

製造されたゾルゲル材料は透明溶液であるが、これは溶剤中に分散されたハイブリッド微粒子がナノメートル級の粒子であることを示し、そのフーリエ変換赤外線(fourier transform infrared:FTIR)スペクトルを図2に示す。図2に示すように、1730cm-1、1600cm-1及び840cm-1に位置する吸収バンドは、C=O、C=C及びZr−O−Siの結合を示すが、これは感光特性を有する官能化ゾルゲル材料であることを証明している。また、透過型電子顕微鏡(transmission electron microscopy:TEM)により観察された結果から分かるように、製造されるハイブリッド微粒子は100nmよりも小さくて大きさが均等に分布している。

【0018】

上述した数式(2)により計算したテトラヒドロフランのA13値が約11.1であることは、製造された材料の微粒子表面の静電気を安定して維持することが十分にできるため、ハイブリッド微粒子が互いに吸着して凝集されることを効果的に防ぐことができる。また、上では反応溶剤にテトラヒドロフランが使用されていたが、トルエン(A13値は約12.1)やプロピレングリコールモノエーテルアセテート(propylene glycol monoether acetate:PMAc)(A13値は約9.6)等といった製造材料を安定させることができる他の溶剤でもよく、これにより安定した反応環境が提供され、サイズが安定した有機無機ゾルゲル材料を製造することができる。

【0019】

また、上述した前駆体の使用、組成比率などは、本発明の原理及び本実施形態の操作方式を説明するために使用しただけであり、当該技術を熟知するものなら誰でも、各種の変更や修正を加えることができる。例えば、エポキシ基を有するSiアルコキシド(例えば3−グリシドキシプロピルトリメトキシシラン(3-glycidoxypropyl trimethoxysilane:GLYMO))を使用して官能化ゾルゲル材料を製造したり、前駆体の添加比率を変えたりすることによって、適当な溶剤を選択してゾルゲル材料のサイズを安定させてもよいが、これらは全て本発明の精神と範囲から離脱するものではない。

【0020】

(第2実施形態)

本実施形態では、アルコールを第1の溶剤及び第2の溶剤として使用し、同じパラメータ条件下で有機無機ゾルゲル材料を製造し、第1実施形態と比較する。表1は、その結果を示したものである。

【0021】

【表1】

【0022】

表1から分かるように、適当な溶剤を選択することにより、製造される微粒子サイズを効果的に安定させて、透明な材料溶液を得ることができる。ハイブリッド微粒子間の界面作用力を効果的に下げるために、溶剤の誘電率は10より小さくすることが好ましく、微粒子間の吸着、凝集によりアルコール相の混濁状態が発生することを防ぐことができる。

【0023】

(第3実施形態)

本発明は溶剤を置換える方式により有機無機ゾルゲル材料の固形分を高めてゾルゲル膜を製造する。好適な本実施形態では、第1実施形態の感光有機無機ゾルゲル材料により厚膜が製造されるが、本発明はゾルゲル材料だけに限定されるわけではない。

【0024】

図4は、ゾルゲルの厚膜製造工程を示す流れ図である。図4に示すように、先ずステップ410において、感光ゾルゲル材料を第3の溶剤に変換するが、この第3の溶剤は基板の適合性或いは製造工程の適用により決定することができる。この好適な実施形態において、第3の溶剤はPMAcであり、その用量により変換後の材料固形分を調整することができる。第1の溶剤及び第2の溶剤と比べた場合、第3の溶剤の用量は少なく、沸点は高いため、溶剤沸点の違いにより、第1の溶剤或いは第2の溶剤を除去して、感光ゾルゲル材料微粒子を第3の溶剤中へ置換えるとともに、ゾルゲル材料の固形分を効果的に高めることができる。次に、ステップ430において、第3の溶剤中に光触媒を加えて均等に混合した後、この混合溶液を基板上へ塗布するが、これは例えば、スピンコート(spin-coating)法などといった一般的な塗布方式を使用することができる。続いて、ステップ450において、約150℃の焼成温度により基板を予め焼成した後に、ステップ470において露光工程を行い、基板上の感光材料を反応架橋してゾルゲル膜を形成する。固形分が約50%まで上昇すると、塗布された膜厚は約10μm以上に達する。

【0025】

上述した厚膜の製造方法では、高分子溶液などといった、高粘度の粘着剤を添加するなどの補助が必要でなく、均等で亀裂が発生しないゾルゲル厚膜を得ることができる。そのため、相分離の問題が発生せずに、材料の固形分を調整することにより塗布された膜厚を制御することができる。また、上述した焼成温度、開始剤の選択及び第3の溶剤の種類などは、単に本実施形態のパラメータを説明したものであり、本発明を限定するものではない。また、この厚膜をガラス基板へ塗布した後の透過率は、可視光線の範囲(400〜700nm)及び一般の光通信に使用する波長(1310nm及び1550nm)よりも90%以上大きいため、光学分野や光通信分野などに応用することができる。

【0026】

本発明では好適な実施形態を前述の通り開示したが、これらは決して本発明を限定するものではなく、当該技術に熟知するものなら誰でも、本発明の主旨と領域を脱しない範囲内で各種の変更や修正を加えることができる。従って本発明の保護の範囲は、特許請求の範囲で指定した内容を基準とする。

【図面の簡単な説明】

【0027】

【図1】本発明の好適な一実施形態の官能化ゾルゲル材料の製造方法を示す流れ図である。

【図2】官能化ゾルゲル材料のフーリエ変換赤外線スペクトルを示す表である。

【図3】官能化ゾルゲル材料を示す透過型電子顕微鏡の写真である。

【図4】本発明のもう一つの好適な一実施形態によるゾルゲル厚膜の製造方法を示す流れ図である。

【符号の説明】

【0028】

100、120、140、160、410、430、450、470 ステップ

【特許請求の範囲】

【請求項1】

キレート剤を第1の溶剤中へ添加することなく、金属アルコキシドを前記第1の溶剤中へ溶解させて第1の溶液を形成し、前記金属アルコキシドはM(OR)xで示され、Mは金属原子であり、xはMの原子価に等しく、Rは炭素鎖1〜12のアルキル基であり、前記金属原子の不飽和度を0よりも大きくするステップと、

有機変性Siアルコキシド及び触媒を第2の溶剤中へ溶解させて、第2の溶液を形成するステップと、

前記第1の溶液と前記第2の溶液とを混合して、混合溶液を形成するステップと、

前記混合溶液を加熱して、前記金属アルコキシドと前記有機変性Siアルコキシドとを反応させて官能化ゾルゲル材料を形成するステップとを含み、

前記第1の溶剤及び前記第2の溶剤により、前記官能化ゾルゲル材料を安定させて、前記官能化ゾルゲル材料を凝集することを特徴とする官能化ゾルゲル材料の製造方法。

【請求項2】

前記金属原子は、チタン、ジルコニウム、ゲルマニウム、スズ及びセリウムからなる群から1つ選ばれることを特徴とする請求項1記載の官能化ゾルゲル材料の製造方法。

【請求項3】

前記金属アルコキシドは、ジルコニウムブトキシド又はジルコニウムプロキシドであることを特徴とする請求項2記載の官能化ゾルゲル材料の製造方法。

【請求項4】

前記有機変性Siアルコキシドは、不飽和官能基を有することを特徴とする請求項1記載の官能化ゾルゲル材料の製造方法。

【請求項5】

前記不飽和官能基は、ビニル基、アクリル感光官能基或いはその誘導体であることを特徴とする請求項4記載の官能化ゾルゲル材料の製造方法。

【請求項6】

前記有機変性Siアルコキシドは、メタクリロキシプロピル−トリメトキシシランであることを特徴とする請求項5記載の官能化ゾルゲル材料の製造方法。

【請求項7】

前記有機変性Siアルコキシドは、エポキシ基又はアミン基を有することを特徴とする請求項1記載の官能化ゾルゲル材料の製造方法。

【請求項8】

前記有機変性Siアルコキシドは、3−グリシドキシプロピルトリメトキシシランであることを特徴とする請求項7記載の官能化ゾルゲル材料の製造方法。

【請求項9】

前記第1の溶剤と前記第2の溶剤とは同一であり、前記第1の溶剤及び前記第2の溶剤の誘電率は10よりも小さいことを特徴とする請求項1記載の官能化ゾルゲル材料の製造方法。

【請求項10】

前記第1の溶剤及び前記第2の溶剤は、テトラヒドロフラン、トルエン又はプロピレングリコールモノエーテルアセテートであることを特徴とする請求項9記載の官能化ゾルゲル材料の製造方法。

【請求項11】

キレート剤を第1の溶剤中へ添加することなく、金属アルコキシドを前記第1の溶剤中へ溶解させて第1の溶液を形成し、前記金属アルコキシドはM(OR)xで示され、Mは金属原子であり、xはMの原子価に等しく、Rは炭素鎖1〜12のアルキル基であり、前記金属原子の不飽和度を0よりも大きくするステップと、

有機変性Siアルコキシド及び触媒を第2の溶剤中へ溶解させて、第2の溶液を形成するステップと、

前記第1の溶液と前記第2の溶液とを混合して、混合溶液を形成するステップと、

前記混合溶液を加熱して、前記金属アルコキシドと前記有機変性Siアルコキシドとを反応させて官能化ゾルゲル材料を形成して、前記第1の溶剤及び前記第2の溶剤により、前記官能化ゾルゲル材料を安定させて、前記官能化ゾルゲル材料が凝集することを防ぐステップと、

前記官能化ゾルゲル材料を第3の溶剤中へ置換えて、前記第3の溶剤の沸点を前記第1の溶剤及び前記第2の溶剤よりも大きくするステップと、

を含むことを特徴とするゾルゲルの厚膜製造方法。

【請求項12】

前記第3の溶剤中へ開始剤を添加して別の混合溶液を形成するステップと、

基板上へ前記別の混合溶液を塗布するステップと、

前記基板を焼成するステップとを含むことを特徴とする請求項11記載のゾルゲルの厚膜製造方法。

【請求項13】

前記有機変性Siアルコキシドは、ビニル基、アクリル感光官能基或いはその誘導体であることを特徴とする請求項11記載のゾルゲルの厚膜製造方法。

【請求項14】

前記有機変性Siアルコキシドは、メタクリロキシプロピル−トリメトキシシランであることを特徴とする請求項13記載のゾルゲルの厚膜製造方法。

【請求項15】

前記有機変性Siアルコキシドは、エポキシ基又はアミン基を有することを特徴とする請求項11記載のゾルゲルの厚膜製造方法。

【請求項16】

前記有機変性Siアルコキシドは、3−グリシドキシプロピルトリメトキシシランであることを特徴とする請求項15記載のゾルゲルの厚膜製造方法。

【請求項17】

前記金属原子は、チタン、ジルコニウム、ゲルマニウム、スズ及びセリウムからなる群から1つ選ばれることを特徴とする請求項11記載のゾルゲルの厚膜製造方法。

【請求項18】

前記金属アルコキシドは、ジルコニウムブトキシド又はジルコニウムプロキシドであることを特徴とする請求項17記載のゾルゲルの厚膜製造方法。

【請求項19】

前記第1の溶剤と前記第2の溶剤とは同じであり、前記第1の溶剤及び前記第2の溶剤の誘電率は10よりも小さいことを特徴とする請求項11記載のゾルゲルの厚膜製造方法。

【請求項20】

前記第1の溶剤及び前記第2の溶剤は、テトラヒドロフラン又はトルエンであることを特徴とする請求項19記載のゾルゲルの厚膜製造方法。

【請求項21】

前記第3の溶剤は、プロピレングリコールモノエーテルアセテートであることを特徴とする請求項11記載のゾルゲルの厚膜製造方法。

【請求項22】

少なくとも官能化ナノメートル微粒子は、少なくとも所定の官能基を有し、前記官能化ナノメートル微粒子が金属アルコキシド及び有機変性Siアルコキシドからなり、前記官能化ナノメートル微粒子はキレート剤を有さず、前記金属アルコキシドはM(OR)xで示され、Mは金属原子であり、xはMの原子価に等しく、Rは炭素鎖1〜12のアルキル基であり、前記金属原子の不飽和度は0よりも大きく、有機変性Siアルコキシドが前記所定の官能基を有することを特徴とする有機無機ゾルゲル材料。

【請求項23】

前記官能化ナノメートル微粒子を分散する溶剤を含み、前記溶剤の誘電率は10よりも小さいことを特徴とする請求項22記載の有機無機ゾルゲル材料。

【請求項24】

前記溶剤は、テトラヒドロフラン、トルエン又はプロピレングリコールモノエーテルアセテートであることを特徴とする請求項23記載の有機無機ゾルゲル材料。

【請求項25】

前記金属原子は、チタン、ジルコニウム、ゲルマニウム、スズ及びセリウムからなる群から1つ選ばれることを特徴とする請求項22記載の有機無機ゾルゲル材料。

【請求項26】

前記金属アルコキシドは、ジルコニウムブトキシド又はジルコニウムプロキシドであることを特徴とする請求項25記載の有機無機ゾルゲル材料。

【請求項27】

前記所定の官能基は不飽和官能基であることを特徴とする請求項22記載の有機無機ゾルゲル材料。

【請求項28】

前記不飽和官能基は、ビニル基、アクリル感光官能基或いはその誘導体であることを特徴とする請求項27記載の有機無機ゾルゲル材料。

【請求項29】

前記有機変性Siアルコキシドは、メタクリロキシプロピル−トリメトキシシランであることを特徴とする請求項28記載の有機無機ゾルゲル材料。

【請求項30】

前記所定の官能基は、エポキシ基又はアミン基であることを特徴とする請求項22記載の有機無機ゾルゲル材料。

【請求項31】

前記有機変性Siアルコキシドは、3−グリシドキシプロピルトリメトキシシランであることを特徴とする請求項30記載の有機無機ゾルゲル材料。

【請求項1】

キレート剤を第1の溶剤中へ添加することなく、金属アルコキシドを前記第1の溶剤中へ溶解させて第1の溶液を形成し、前記金属アルコキシドはM(OR)xで示され、Mは金属原子であり、xはMの原子価に等しく、Rは炭素鎖1〜12のアルキル基であり、前記金属原子の不飽和度を0よりも大きくするステップと、

有機変性Siアルコキシド及び触媒を第2の溶剤中へ溶解させて、第2の溶液を形成するステップと、

前記第1の溶液と前記第2の溶液とを混合して、混合溶液を形成するステップと、

前記混合溶液を加熱して、前記金属アルコキシドと前記有機変性Siアルコキシドとを反応させて官能化ゾルゲル材料を形成するステップとを含み、

前記第1の溶剤及び前記第2の溶剤により、前記官能化ゾルゲル材料を安定させて、前記官能化ゾルゲル材料を凝集することを特徴とする官能化ゾルゲル材料の製造方法。

【請求項2】

前記金属原子は、チタン、ジルコニウム、ゲルマニウム、スズ及びセリウムからなる群から1つ選ばれることを特徴とする請求項1記載の官能化ゾルゲル材料の製造方法。

【請求項3】

前記金属アルコキシドは、ジルコニウムブトキシド又はジルコニウムプロキシドであることを特徴とする請求項2記載の官能化ゾルゲル材料の製造方法。

【請求項4】

前記有機変性Siアルコキシドは、不飽和官能基を有することを特徴とする請求項1記載の官能化ゾルゲル材料の製造方法。

【請求項5】

前記不飽和官能基は、ビニル基、アクリル感光官能基或いはその誘導体であることを特徴とする請求項4記載の官能化ゾルゲル材料の製造方法。

【請求項6】

前記有機変性Siアルコキシドは、メタクリロキシプロピル−トリメトキシシランであることを特徴とする請求項5記載の官能化ゾルゲル材料の製造方法。

【請求項7】

前記有機変性Siアルコキシドは、エポキシ基又はアミン基を有することを特徴とする請求項1記載の官能化ゾルゲル材料の製造方法。

【請求項8】

前記有機変性Siアルコキシドは、3−グリシドキシプロピルトリメトキシシランであることを特徴とする請求項7記載の官能化ゾルゲル材料の製造方法。

【請求項9】

前記第1の溶剤と前記第2の溶剤とは同一であり、前記第1の溶剤及び前記第2の溶剤の誘電率は10よりも小さいことを特徴とする請求項1記載の官能化ゾルゲル材料の製造方法。

【請求項10】

前記第1の溶剤及び前記第2の溶剤は、テトラヒドロフラン、トルエン又はプロピレングリコールモノエーテルアセテートであることを特徴とする請求項9記載の官能化ゾルゲル材料の製造方法。

【請求項11】

キレート剤を第1の溶剤中へ添加することなく、金属アルコキシドを前記第1の溶剤中へ溶解させて第1の溶液を形成し、前記金属アルコキシドはM(OR)xで示され、Mは金属原子であり、xはMの原子価に等しく、Rは炭素鎖1〜12のアルキル基であり、前記金属原子の不飽和度を0よりも大きくするステップと、

有機変性Siアルコキシド及び触媒を第2の溶剤中へ溶解させて、第2の溶液を形成するステップと、

前記第1の溶液と前記第2の溶液とを混合して、混合溶液を形成するステップと、

前記混合溶液を加熱して、前記金属アルコキシドと前記有機変性Siアルコキシドとを反応させて官能化ゾルゲル材料を形成して、前記第1の溶剤及び前記第2の溶剤により、前記官能化ゾルゲル材料を安定させて、前記官能化ゾルゲル材料が凝集することを防ぐステップと、

前記官能化ゾルゲル材料を第3の溶剤中へ置換えて、前記第3の溶剤の沸点を前記第1の溶剤及び前記第2の溶剤よりも大きくするステップと、

を含むことを特徴とするゾルゲルの厚膜製造方法。

【請求項12】

前記第3の溶剤中へ開始剤を添加して別の混合溶液を形成するステップと、

基板上へ前記別の混合溶液を塗布するステップと、

前記基板を焼成するステップとを含むことを特徴とする請求項11記載のゾルゲルの厚膜製造方法。

【請求項13】

前記有機変性Siアルコキシドは、ビニル基、アクリル感光官能基或いはその誘導体であることを特徴とする請求項11記載のゾルゲルの厚膜製造方法。

【請求項14】

前記有機変性Siアルコキシドは、メタクリロキシプロピル−トリメトキシシランであることを特徴とする請求項13記載のゾルゲルの厚膜製造方法。

【請求項15】

前記有機変性Siアルコキシドは、エポキシ基又はアミン基を有することを特徴とする請求項11記載のゾルゲルの厚膜製造方法。

【請求項16】

前記有機変性Siアルコキシドは、3−グリシドキシプロピルトリメトキシシランであることを特徴とする請求項15記載のゾルゲルの厚膜製造方法。

【請求項17】

前記金属原子は、チタン、ジルコニウム、ゲルマニウム、スズ及びセリウムからなる群から1つ選ばれることを特徴とする請求項11記載のゾルゲルの厚膜製造方法。

【請求項18】

前記金属アルコキシドは、ジルコニウムブトキシド又はジルコニウムプロキシドであることを特徴とする請求項17記載のゾルゲルの厚膜製造方法。

【請求項19】

前記第1の溶剤と前記第2の溶剤とは同じであり、前記第1の溶剤及び前記第2の溶剤の誘電率は10よりも小さいことを特徴とする請求項11記載のゾルゲルの厚膜製造方法。

【請求項20】

前記第1の溶剤及び前記第2の溶剤は、テトラヒドロフラン又はトルエンであることを特徴とする請求項19記載のゾルゲルの厚膜製造方法。

【請求項21】

前記第3の溶剤は、プロピレングリコールモノエーテルアセテートであることを特徴とする請求項11記載のゾルゲルの厚膜製造方法。

【請求項22】

少なくとも官能化ナノメートル微粒子は、少なくとも所定の官能基を有し、前記官能化ナノメートル微粒子が金属アルコキシド及び有機変性Siアルコキシドからなり、前記官能化ナノメートル微粒子はキレート剤を有さず、前記金属アルコキシドはM(OR)xで示され、Mは金属原子であり、xはMの原子価に等しく、Rは炭素鎖1〜12のアルキル基であり、前記金属原子の不飽和度は0よりも大きく、有機変性Siアルコキシドが前記所定の官能基を有することを特徴とする有機無機ゾルゲル材料。

【請求項23】

前記官能化ナノメートル微粒子を分散する溶剤を含み、前記溶剤の誘電率は10よりも小さいことを特徴とする請求項22記載の有機無機ゾルゲル材料。

【請求項24】

前記溶剤は、テトラヒドロフラン、トルエン又はプロピレングリコールモノエーテルアセテートであることを特徴とする請求項23記載の有機無機ゾルゲル材料。

【請求項25】

前記金属原子は、チタン、ジルコニウム、ゲルマニウム、スズ及びセリウムからなる群から1つ選ばれることを特徴とする請求項22記載の有機無機ゾルゲル材料。

【請求項26】

前記金属アルコキシドは、ジルコニウムブトキシド又はジルコニウムプロキシドであることを特徴とする請求項25記載の有機無機ゾルゲル材料。

【請求項27】

前記所定の官能基は不飽和官能基であることを特徴とする請求項22記載の有機無機ゾルゲル材料。

【請求項28】

前記不飽和官能基は、ビニル基、アクリル感光官能基或いはその誘導体であることを特徴とする請求項27記載の有機無機ゾルゲル材料。

【請求項29】

前記有機変性Siアルコキシドは、メタクリロキシプロピル−トリメトキシシランであることを特徴とする請求項28記載の有機無機ゾルゲル材料。

【請求項30】

前記所定の官能基は、エポキシ基又はアミン基であることを特徴とする請求項22記載の有機無機ゾルゲル材料。

【請求項31】

前記有機変性Siアルコキシドは、3−グリシドキシプロピルトリメトキシシランであることを特徴とする請求項30記載の有機無機ゾルゲル材料。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−28475(P2006−28475A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−379499(P2004−379499)

【出願日】平成16年12月28日(2004.12.28)

【出願人】(390023582)財団法人工業技術研究院 (524)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年12月28日(2004.12.28)

【出願人】(390023582)財団法人工業技術研究院 (524)

【Fターム(参考)】

[ Back to top ]