定着ベルトの製造方法、定着ベルト、画像形成装置

【課題】高速定着の条件下でも充分な耐摩耗性、耐久性を有する離型層を有する電子写真画像形成装置に用いる定着ベルトの製造方法、製造方法により製造した定着ベルト及び画像形成装置の提供。

【解決手段】基体の上に少なくとも1層の離形層を設けた電子写真方式の画像形成装置に使用する定着ベルトの製造方法において、前記離形層が活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子と、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂とを有する離形層形成用塗布液を塗布した後、活性エネルギー線を照射し形成することを特徴とする定着ベルトの製造方法。

【解決手段】基体の上に少なくとも1層の離形層を設けた電子写真方式の画像形成装置に使用する定着ベルトの製造方法において、前記離形層が活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子と、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂とを有する離形層形成用塗布液を塗布した後、活性エネルギー線を照射し形成することを特徴とする定着ベルトの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式の画像形成装置に使用する定着ベルトの製造方法、定着ベルト及び画像形成装置に関するものである。

【背景技術】

【0002】

複写機、レーザープリンタなどの電子写真方式の画像形成装置は、近年では高画質フルカラー化、高品質化の要求が強く求められている。電子写真方式の画像形成装置は、従来から知られている様に、感光体を一様に帯電する帯電部材、感光体上に静電潜像を形成する露光部材、静電潜像をトナー像で現像する現像部材、転写体に転写する転写部材、トナー像を転写体上に定着させる定着部材、感光体上の残留トナーをクリーニングするクリーニング部材、感光体上の静電潜像を除去する除電部材等の構成部材を有している。

【0003】

電子写真方式の画像形成装置は、帯電したトナーを感光体上の静電潜像に接触或いは非接触で供給し、静電潜像を顕像にする現像過程を経て形成したトナー像を転写工程で中間転写体に一次転写した後、転写材(例えば紙)に二次転写し、更に定着して最終画像を形成するものである。

【0004】

電子写真方式の画像形成装置における転写材上への画像定着法として、熱ローラー定着方式と、ベルト定着方式とが知られている。しかし、熱ローラー定着方式の場合、熱定着ローラーに内蔵されているヒータの発熱により転写材に仮着されたトナーを溶融定着させると共にプレスローラーにより加圧して定着を強固にし、それによって転写材上にトナーによる画像を形成するものである。

【0005】

この様な熱ローラー定着法による場合、熱定着ローラーの転写材との接触面積が小さいため、トナーを転写材に溶融定着させるためには圧力負荷を高めなければならず、更に、近年、通紙速度がl0枚/分(A4判横送り)を越えると、ローラー間の圧力負荷も増大しなければならず、そのため熱定着ローラー表面のトナー離形層の摩耗が激しく、耐久性に問題があった。

【0006】

これに対して、ベルト定着方式は、加熱ローラーと、加圧ローラーと、ベルトから構成されており、加熱ローラーと、加圧ローラーとの間にベルトを通過させ、転写材をこれらの間に送り込むことによって加熱熱により転写体に仮着されたトナーを溶融定着させると共に加圧ローラーにより加圧して定着を強固にし、それによって転写材上にトナーによる画像を形成するものである。尚、加熱ローラーを使用する代わりに定着ベルトに加熱機能を持たせた定着ベルトも使用されている。定着ベルトを使用することで転写体との、接触面積が増加し、圧力負荷を低減することが可能となり、定着ベルト表面のトナー離形層の摩耗が減少し、耐久性は熱定着ローラーに比べ優れているとされている。

【0007】

しかし、このベルト定着法においても、通紙速度が20枚/分(A4判横送り)を越えると圧力負荷も更に高まるため、離形層の耐摩耗性が重要となる。

【0008】

定着ベルトの離形層としては、例えば、特開平10−186923号公報、特開2003−114585号公報、特開2010−2656号公報、特開2010−78991号公報に記載されている様にフッ素樹脂が使用されている。

【0009】

離型層が融解熱量28mJ/mg以下のフッ素樹脂層であることを特徴とする定着ベルト、及び熱性エンドレスベルト表面に融解熱量28mJ/mg以下のフッ素樹脂を塗布し、当該フッ素樹脂の融点を越える温度で加熱した後、10℃/min以上の冷却速度で融点まで冷却し、離型層を形成した定着ベルトが知られている(例えば、特許文献1参照。)。

【0010】

特許文献1に記載の定着ベルトは次の欠点を有していることが判った。

1.離型層のフッ素樹脂の硬度が高くないため、摩耗を生じやすい。

2.摩耗してしまうことから離型層の膜厚を厚くしているため、定着の熱エネルギーのロスが大きい。

3.製造時に加熱・溶融工程があるため、生産コストが大きい。

【0011】

定着ベルトの離形層の耐久性向上に対してこれまでに検討が成されてきた。例えば、基材にポリイミド樹脂を使用し、離型層にテトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)を使用したチキソトロピー性を有する塗布液を塗布した後、乾燥及び焼成し、平滑で耐摩耗性、耐久性に優れた離形層を形成する方法が知られている(例えば、特許文献2参照。)。

【0012】

特許文献2に記載の定着ベルトは次の欠点を有していることが判った。

1.離型層のフッ素樹脂の硬度が高くないため、摩耗を生じやすい。

2.摩耗してしまうことから離型層の膜厚を厚くしているため、定着の熱エネルギーのロスが大きい。

3.成膜に焼成工程が入るため、生産コストが大きい。

【0013】

機械的特性、熱伝導性、柔軟性、及びトナーの離型性に優れ、更に、ポリイミド層、溶射によって形成された金属堆積被膜の金属層及び離型層の各層間の接着力が高くした定着ベルトが知られている(例えば、特許文献3参照。)。

【0014】

特許文献3に記載の定着ベルトは次の欠点を有していることが判った。

1.離型層のフッ素樹脂の硬度が高くないため、摩耗を生じやすい。

2.離型層の膜厚が比較的薄いため、摩耗により耐久性が劣る。

3.溶射により形成された金属体積被膜の粗さが大きいため、離型層及び弾性層付き離型層を設置した場合にそれを拾い、離型層の表面粗さが大きくなる。

【0015】

この様な状況から、高速定着の条件下でも充分な耐摩耗性、耐久性を有する離型層を有する電子写真画像形成装置に用いる定着ベルトの製造方法、定着ベルト及び画像形成装置の開発が望まれている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2003−114585号公報

【特許文献2】特開2009−45577号公報

【特許文献3】特開2007−192985号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は、上記状況に鑑みなされたものであり、その目的は高速定着の条件下でも充分な耐摩耗性、耐久性を有する離型層を有する電子写真画像形成装置に用いる定着ベルトの製造方法、この製造方法により製造した定着ベルト及び画像形成装置を提供することである。

【課題を解決するための手段】

【0018】

本発明の上記目的は下記の構成により達成された。

【0019】

1.基体の上に少なくとも1層の離形層を設けた電子写真方式の画像形成装置に使用する定着ベルトの製造方法において、

前記離形層が活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子と、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂とを有する離形層形成用塗布液を塗布した後、活性エネルギー線を照射し形成することを特徴とする定着ベルトの製造方法。

【0020】

2.前記離形層形成用塗布液が、前記活性エネルギー線硬化型モノマー100質量部に対して、前記反応性金属酸化物微粒子を15体積部から250体積部有し、前記フッ素樹脂/シロキサングラフト型樹脂を50体積部から400体積部有し、且つ、前記反応性金属酸化物微粒子を、前記活性エネルギー線硬化型モノマーと前記フッ素樹脂/シロキサングラフト型樹脂と該反応性金属酸化物微粒子の合計に対して、10体積%以上、40体積%以下有することを特徴とする前記1に記載の定着ベルトの製造方法。

【0021】

3.基体の上に離形層を設けた電子写真方式の画像形成装置に使用する定着ベルトにおいて、前記離形層が前記1又は2に記載の製造方法により形成されていることを特徴とする定着ベルト。

【0022】

4.前記3に記載の定着ベルトを使用したことを特徴とする画像形成装置。

【0023】

本発明者は、定着ベルトの表面の離型層にフッ素樹脂を使用しても、通紙速度が20枚/分(A4判横送り)以上の高速定着での耐摩耗性、耐久性が劣るかを検討した結果、以下のことが判明した。

【0024】

定着時に定着ベルトの耐摩耗性、耐久性に影響を及ぼす因子として次の因子が挙げられる。

1.熱(転写材の上に転写されたトナーを溶融し、定着するための熱であり、加熱ローラー方式の場合、加熱ローラーと加圧ローラーに挟まれることで定着ベルトが間接的に加熱される。又、ベルト自体に加熱手段を有している場合は、直接加熱される。張力が掛けられ、加熱された状態で、支持ローラーに懸架され回転することで離型層と下層との接着性劣化による剥離)

2.圧(転写材の上に転写されたトナーを均一に溶融するため、定着ベルトの幅手方向に加圧ローラーから押圧が掛けられる。)

3.摩擦(定着後の転写体を定着ベルトから分離するための分離爪との接触に伴う離型層の摩擦に伴う摩耗

4.擦り傷(分離爪と定着ベルトとの間にゴミが挟まることに伴い、相対的に離型層が移動することでゴミにより離型層が削られキズが発生する。)

上記1から4に示す現象は、長時間の使用に伴い離型層の滑り性が低下しているためと推定した。

【0025】

何故、長時間の使用に伴い離型層の滑り性が低下するのか更に検討した結果、離型層に掛けられる負荷(上記1から4参照)により、離型層が摩擦などにより減耗しているためと推定した。

【0026】

これらのことから、定着時の加圧ロールによる押圧、定着体上のトナーを溶融するための加熱に伴う剥がれ、分離爪による摩耗に対する耐摩耗性を上げ、分離爪と転写体との間に挟まったゴミによる擦り傷への耐傷性を同時に上げるには離型層の強度を向上させることが重要であることが判った。

【0027】

更に検討した結果、熱、圧、分離爪による剥がれや摩耗に対して強度を上げるには、離型層を構成している各材料が一体構造となり緻密な架橋構造をとる様にすることで本願発明の目的効果を達成出来ることが判り、本発明に至った次第である。

【発明の効果】

【0028】

高速定着の条件下でも充分な耐摩耗性、耐久性を有する離型層を有する電子写真画像形成装置に用いる定着ベルトの製造方法、この製造方法により製造した定着ベルト及び画像形成装置を提供することが出来た。

【図面の簡単な説明】

【0029】

【図1】定着装置に定着ベルトを使用した電子写真方式の画像形成装置の一例を示す概略断面構成図である。

【図2】図1に示す定着ベルトの部分拡大概略断面図である。

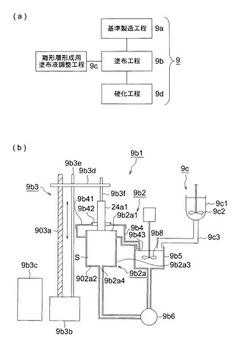

【図3】図2に示す定着ベルトを製造する概略製造工程図である。

【図4】図3に示す硬化処理工程で使用している離型層の硬化処理装置の一例を示す概略図である。

【図5】図4に示す硬化処理工程で使用している離型層の硬化処理装置の一例を示す概略図である。

【発明を実施するための形態】

【0030】

本発明の実施の形態を図1から図5を参照しながら説明するが、本発明はこれに限定されるものではない。

【0031】

図1は、定着ベルトを使用した電子写真方式の画像形成装置の一例を示す概略断面構成図である。尚、本図はフルカラー画像形成装置の場合を示している。

【0032】

図中、1はフルカラー画像形成装置を示す。フルカラー画像形成装置1は、複数組の画像形成ユニット10Y、10M、10C、10Kと、転写部としての無端ベルト状中間転写体形成ユニット7と、記録媒体Pを搬送する無端ベルト状の給紙搬送手段21及び定着手段としてのベルト式定着装置24とを有する。フルカラー画像形成装置1の本体Aの上部には、原稿画像読み取り装置SCが配置されている。

【0033】

各感光体1Y、1M、1C、1Kに形成される異なる色のトナー像の1つとして、イエロー色の画像を形成する画像形成ユニット10Yは、第1の像担持体としてのドラム状の感光体1Y、感光体1Yの周囲に配置された帯電手段2Y、露光手段3Y、現像手段4Y、一次転写手段としての一次転写ローラー5Y、クリーニング手段6Yを有する。

【0034】

又、別の異なる色のトナー像の1つとして、マゼンタ色の画像を形成する画像形成ユニット10Mは、第1の像担持体としてのドラム状の感光体1M、感光体1Mの周囲に配置された帯電手段2M、露光手段3M、現像手段4M、一次転写手段としての一次転写ローラー5M、クリーニング手段6Mを有する。

【0035】

又、更に別の異なる色のトナー像の1つとして、シアン色の画像を形成する画像形成ユニット10Cは、第1の像担持体としてのドラム状の感光体1C、感光体1Cの周囲に配置された帯電手段2C、露光手段3C、現像手段4C、一次転写手段としての一次転写ローラー5C、クリーニング手段6Cを有する。

【0036】

又、更に他の異なる色のトナー像の1つとして、黒色画像を形成する画像形成ユニット10Kは、第1の像担持体としてのドラム状の感光体1K、感光体1Kの周囲に配置された帯電手段2K、露光手段3K、現像手段4K、一次転写手段としての一次転写ローラー5K、クリーニング手段6Kを有する。

【0037】

無端ベルト状中間転写体ユニット7は、複数のローラーにより巻回され、回動可能に支持された半導電性エンドレスベルト状の第2の像担持体として無端の中間転写ベルト70を有する。

【0038】

画像形成ユニット10Y、10M、10C、10Kより形成された各色の画像は、一次転写ローラー5Y、5M、5C、5Kにより、回動する無端の中間転写ベルト70上に逐次転写されて、合成されたカラー画像が形成される。給紙カセット20内に収容された記録媒体として用紙等の記録媒体Pは、給紙搬送手段21により給紙され、複数の中間ローラー22A、22B、22C、22D、レジストローラ23を経て、二次転写手段としての二次転写ローラー5Aに搬送され、記録媒体(転写材)P上にカラー画像が一括転写される。

【0039】

カラー画像が転写された記録媒体(転写材)Pは、定着装置24により定着処理され排紙ローラー25に挟持されて機外の排紙トレイ26上に載置される。定着装置24に関しては図2で説明する。

【0040】

一方、二次転写ローラー5Aにより記録媒体(転写材)Pにカラー画像を転写した後、記録媒体(転写材)Pを曲率分離した無端の中間転写ベルト70は、クリーニング手段6Aにより残留トナーが除去される。

【0041】

画像形成処理中、一次転写ローラー5Kは常時、感光体1Kに圧接している。他の一次転写ローラー5Y、5M、5Cはカラー画像形成時にのみ、それぞれ対応する感光体1Y、1M、1Cに圧接する。

【0042】

二次転写ローラー5Aは、ここを記録媒体(転写材)Pが通過して二次転写が行われる時にのみ、無端ベルト状中間転写体70に圧接する。

【0043】

又、装置本体Aから筐体8を支持レール82L、82Rを介して引き出し可能にしてある。筐体8は、画像形成ユニット10Y、10M、10C、10Kと、無端ベルト状中間転写体形成ユニット7とを有する。

【0044】

画像形成ユニット10Y、10M、10C、10Kは、垂直方向に縦列配置されている。感光体1Y、1M、1C、1Kの図示左側方には無端ベルト状中間転写体ユニット7が配置されている。無端ベルト状中間転写体ユニット7は、ローラー71、72、73、74、76を巻回して回動可能な無端の中間転写ベルト70、一次転写ローラー5Y、5M、5C、5K及びクリーニング手段6Aとを有している。

【0045】

筐体8の引き出し操作により、画像形成ユニット10Y、10M、10C、10Kと、無端ベルト状中間転写体ユニット7とは、一体となって、本体Aから引き出される。

【0046】

この様に感光体1Y、1M、1C、1Kの外周面上を帯電、露光し外周面上に潜像を形成した後、現像によりトナー像(顕像)を形成し、無端ベルト状の中間転写体70上で各色のトナー像を重ね合わせ、一括して記録媒体(転写材)Pに転写し、定着装置24で加圧及び加熱により固定して定着する。尚、本発明で像形成時とは潜像形成、トナー像(顕像)を記録媒体Pに転写し最終画像を形成することを含む。

【0047】

トナー像を記録媒体Pに転移させた後の感光体1Y、1M、1C、1Kは、各感光体1Y、1M、1C、1Kに配設されたクリーニング手段6Y、6M、6C、6Kで転写時に感光体に残されたトナーを清掃した後、上記の帯電、露光、現像のサイクルに入り、次の像形成が行われる。

【0048】

本発明は、定着装置24に使用される定着ベルトの製造方法、及びこの方法により製造した定着ベルトに関するものである。

【0049】

図2は、図1に示す定着装置の概略図である。図2(a)は、図1に示す定着装置の概略拡大図である。図2(b)は、図2(a)のQで示される部分の概略拡大図である。

【0050】

図中、24は定着装置を示す。定着装置24は、駆動ローラー24cと、テンションローラー24dと、テンションローラー24eとに張架された定着ベルト24aと、駆動ローラー24fと、テンションローラー24gと、テンションローラー24hとに張架された加圧ベルト24bとを有している。

【0051】

24iは駆動ローラー24cの内部に配設された熱源を示す。駆動ローラー24cは熱源24iにより加熱され、定着ベルト24aは加熱された駆動ローラー24cに接触することで加熱される。

【0052】

24jは圧接部材を示す。圧接部材24jは、加圧ベルト24b側の圧接部材24j1と、定着ベルト24a側の圧接部材24j2とを有している。

【0053】

圧接部材24j1は弾性部材24j11を支持する支持部材24j12を有している。

【0054】

圧接部材24j2は弾性部材24j21を支持する支持部材24j22を有している。

【0055】

弾性部材24j11及び弾性部材24j21としては、断熱性を有するシリコーンゴム等が好ましく用いられる。支持部材24j12及び支持部材24j12としては、金属板や耐熱性樹脂が好ましく用いられる。

【0056】

テンションローラー24dは定着ベルト24a及び加圧ベルト24bを挟んでテンションローラー24hに当接し、テンションローラー24eは定着ベルト24a及び加圧ベルト24bを挟んでテンションローラー24gに当接する様になっている。

【0057】

Nはニップ部を示す。ニップ部Nはテンションローラー24d、テンションローラー24eとテンションローラー24h、テンションローラー24gとの当接により、定着ベルト24aと加圧ベルト24bとが当接することで形成される。

【0058】

圧接部材24j1と圧接部材24j2とは通常は互いに離間した位置に配設されており、トナー画像を転写された転写材Pのニップ部Nへの進入に合わせて、制御手段(不図示)により公知のカム手段(不図示)等により圧接される。しかしながら、圧接部材の表面に低摩擦層を形成し、定着ベルト24a及び加圧ベルト24bと常時圧接する構成とすることも可能である。

【0059】

圧接部材24j2の弾性部材24j21は、ニップ部Nにおいて定着ベルト24a及び加圧ベルト24bを挟んで圧接部材24j1の弾性部材24j11に圧接する。

【0060】

表面にトナー画像を転写された転写材Pを定着する時は、熱源24iにより駆動ローラ24cが加熱されて所定の温度に加熱ベルト24aが熱せられる。

【0061】

記録媒体(転写材)Pはトナー像が形成された面を上向きにして加熱ベルト24aと加圧ベルト24bとのニップ部Nに進入すると熱せられた加熱ベルト24aから熱を伝達され、且つ、弾性部材24j21を有する圧接部材24j2、弾性部材24j11を有する圧接部材24j12との圧接部を通過することにより、記録媒体(転写材)P上にトナー像が加熱定着される。

【0062】

尚、加熱ベルト24aの温度は、温度検知装置24lにより検知して、所定の温度に管理される。

【0063】

24mは分離爪示す。分離爪24mは、回動する定着ベルト24aの外周面に対し近接、或いは当接する様に、用紙搬送方向に直交する幅方向に渡って複数本が配設され、定着ベルト24aから記録媒体(転写材)Pの先端部を分離する。

【0064】

ニップ部の幅としては10mmから55mmが好ましく、15mmから40mmがより好ましい。ニップ部の幅が狭い場合には熱を均一にトナーに付与することが出来なくなり、定着のムラを発生する。一方でニップ部の幅が広い場合には樹脂の溶融が促進され、定着オフセットが過多となる問題を発生する。

【0065】

加熱ベルトには定着クリーニングの機構を付与して使用してもよい。この方式としてはシリコーンオイルを定着の上ロール或いはフィルムに供給する方式やシリコーンオイルを含浸したパッド、ロール、ウェッブ等でクリーニングする方法が使用出来る。

【0066】

定着ベルト24aは定着後の記録媒体(転写材)Pを定着ベルト24aの上から離すことが出来れば層構成は特に限定はないが、例えば無端ベルト状基体24a1と、弾性層24a2と、離型層24a3とを有する構成が挙げられる。弾性層24a2がない構成でも構わない。尚、各層間には、接着性を高めるためプライマー層を設けても構わない。

【0067】

Hは離型層24a3の厚さを示す。厚さHは、可撓性、耐久性、熱伝達性、等を考慮し、1μmから10μmが好ましく、1μmから5μmがより好ましい。離型層24a3の厚さは、渦電流式膜厚計((株)フィッシャー・インストルメンツ製)により測定した値を示す。

【0068】

離型層24a3の硬度はユニバーサル硬度(HU)(DIN 50359)で、可撓性、離型性、トナーオフセット性等を考慮し、50MPaから800MPaが好ましい。

【0069】

離型層24a3の硬度は、超微小硬度計「H−100V((株)フィッシャー・インストルメンツ製)」を用いて下記条件で測定した値を示す。

【0070】

測定条件

測定機:微小硬度計「H−100V((株)フィッシャー・インストルメンツ製)」

圧子形状:ビッカース圧子(a=136°)

測定環境:20℃、60%RH

最大試験荷重:2mN

荷重速度:2mN/10sec

最大荷重クリープ時間:5秒

除荷速度:2mN/10sec

尚、測定は厚み1mmのアルミニウム板上に厚さ2μmとなる様に塗布・硬化し、ランダムに10点から30点測定した。

【0071】

離型層24a3の摩擦係数は、離型性、トナーオフセット性、耐久性等を考慮し、0.25以下であることが好ましい。

【0072】

摩擦係数は、ポータブル摩擦計「ミューズ TIPE:94i−II(新東科学株式会社製)」を用いて測定した値を示す。

【0073】

尚、測定は離形層24a3上を、ランダムに10点から30点行い、それらの平均値を摩擦係数(μ)とする。

【0074】

定着ベルト24aの幅、周長は画像形成装置の仕様に応じて適宜決めることが可能である。本図に示す定着ベルトの製造方法に関しては図4で説明する。

【0075】

図3は図1に示す他の方式の定着装置の概略図である。図3(a)は、図1に示す他の方式の定着装置の概略拡大図である。図3(b)は、図3(a)のRで示される部分の概略拡大図である。

【0076】

図中、24′は定着装置を示す。定着装置24′は、駆動ローラー24′cと、テンションローラー24′dと、テンションローラー24′eとに張架された定着ベルト24′aと、駆動ローラー24′fと、テンションローラー24′gと、テンションローラー24′hとに張架された加圧ベルト24′bと、電磁誘導装置(電磁誘導加熱手段)24′nとを有している。

【0077】

定着ベルト24′aは電磁誘導装置(電磁誘導加熱手段)24′nにより加熱される。

【0078】

24′jは圧接部材を示す。圧接部材24′jは、加圧ベルト24′b側の圧接部材24′j1と、定着ベルト24′a側の圧接部材24′j2とを有している。

【0079】

圧接部材24′j1は弾性部材24′j11と弾性部材24′j11を支持する支持部材24′j12とを有している。

【0080】

圧接部材24j2は弾性部材24′j21と弾性部材24′j21を支持する支持部材24′j22とを有している。

【0081】

弾性部材24′j11、弾性部材24′j21としては、断熱性を有するシリコーンゴム等が好ましく用いられる。支持部材24′j12と、支持部材24′j12としては、金属板や耐熱性樹脂が好ましく用いられる。

【0082】

テンションローラー24′dは定着ベルト24′a及び加圧ベルト24′bを挟んでテンションローラー24′hに当接し、テンションローラー24′eは定着ベルト24′a及び加圧ベルト24′bを挟んでテンションローラー24′gに当接する。

【0083】

N′はニップ部を示す。ニップ部N′はテンションローラー24′d、テンションローラー24′eとテンションローラー24′h、テンションローラー24′gとの当接により、定着ベルト24′aと加圧ベルト24′bとが当接することで形成される。

【0084】

圧接部材24′j1と圧接部材24′j2とは通常は互いに離間した位置に配設されており、トナー画像を転写された転写材Pのニップ部Nへの進入に合わせて、制御手段(不図示)により公知のカム手段(不図示)等により圧接される。しかしながら、圧接部材の表面に低摩擦層を形成し、定着ベルト24′a及び加圧ベルト24′bと常時圧接する構成とすることも可能である。

【0085】

圧接部材24′j2の弾性部材24′j21は、ニップ部N′において定着ベルト24′a及び加圧ベルト24′bを挟んで圧接部材24′j1の弾性部材24′j11に圧接する。

【0086】

記録媒体(転写材)Pはトナー像が形成された面を上向きにして加熱ベルト24′aと加圧ベルト24′bとのニップ部N′に進入すると熱せられた加熱ベルト24′aから熱を伝達され、且つ、弾性部材24′j21を有する圧接部材24′j2、弾性部材24′j11を有する圧接部材24′j12との圧接部を通過することにより、記録媒体(転写材)P上にトナー像が加熱定着される。

【0087】

尚、加熱ベルト24′aの温度は、温度検知装置24′lにより検知して、所定の温度に管理される。

【0088】

24′mは分離爪示す。分離爪24′mは、回動する定着ベルト24′aの外周面に対し近接、或いは当接する様に、用紙搬送方向に直交する幅方向に渡って複数本が配設され、定着ベルト24′aから記録媒体(転写材)Pの先端部を分離する。

【0089】

ニップ部の幅としては10mmから55mmが好ましく、15mmから40mmがより好ましい。ニップ部の幅が狭い場合には熱を均一にトナーに付与することが出来なくなり、定着のムラを発生する。一方でニップ部の幅が広い場合には樹脂の溶融が促進され、定着オフセットが過多となる問題を発生する。

【0090】

加熱ベルトには定着クリーニングの機構を付与して使用してもよい。この方式としてはシリコーンオイルを定着の上ロール或いはフィルムに供給する方式やシリコーンオイルを含浸したパッド、ロール、ウェッブ等でクリーニングする方法が使用出来る。

【0091】

24′nは電磁誘導装置(電磁誘導加熱手段)を示す。電磁誘導装置(電磁誘導加熱手段)24′nは、定着ベルト24′aの外側に配設されており、電磁誘導コイル(励磁コイル)(不図示)を内蔵している。電磁誘導装置24′nは、電磁誘導コイル(不図示)に交流電流を印加することにより、発生する磁場を励磁回路で変化させ、定着ベルト24′aの金属発熱層に渦電流を発生させるものである。この渦電流が金属発熱層の電気抵抗によって熱(ジュール熱)に変換され、その結果として、定着ベルト24′aの表面が発熱することになる。尚、定着ベルト24′aの金属発熱層を発熱させるものであれば、電磁誘導装置24′nの配設位置は特に限定されない。

【0092】

定着ベルト24′aは定着後の記録媒体(転写材)Pを定着ベルト24′aの上から離すこと及び発熱層を有していれば層構成は特に限定はない。例えば無端ベルト状基体24′a1と、下地金属層24′a2、電磁誘導作用により自己発熱する金属発熱層24′a3と、金属保護層24′a4と、弾性層24′a5と、離型層24′a6とが順に形成された層構成が挙げられる。弾性層24′a5がない場合もある。尚、各層間には、接着性を高めるためプライマー層を設けても構わない。

【0093】

K′は、離型層24′a6の厚さを示す。厚さK′は、可撓性、耐久性、熱伝達性等を考慮し、1μmから100μmが好ましく、20μmから50μmがより好ましい。離型層24′a6の厚さは、渦電流式膜厚計((株)フィッシャー・インストルメンツ製)により測定した値を示す。

【0094】

離型層24′a6の硬度はユニバーサル硬度(HU)(DIN 50359)で、耐久性、可撓性、離型性、トナーオフセット性等を考慮し、50MPaから800MPaが好ましい。

【0095】

離型層24′a6の硬度、図2に示す定着ベルト24aの離型層24a3の硬度測定と同じ方法で測定することが出来る。

【0096】

定着ベルト24′aの幅、周長は画像形成装置の仕様に応じて適宜決めることが可能である。

【0097】

本図に示す定着ベルト24′aの製造方法の概略を説明する。

【0098】

無端ベルト状基体24′a1は図2に示す定着ベルト24aの無端ベルト状基体24a1と同じ方法で製造することが可能である。

【0099】

下地金属層24′a2は、例えば、無端ベルト状基体24′a1の外周面に金属発熱層を電解メッキ法により形成するために形成される層であり、必要に応じて設けられるものである。金属発熱層の形成加工方法としては、コスト等の観点から電解めっき法が望ましいとされていることから、無端ベルト状基体24′a1が耐熱性樹脂で構成される場合は、直接電解めっきが出来ない。このため、金属発熱層形成のために、下地金属層が必要となる。この下地金属層を形成する方法としては、化学めっき法が望ましく、中でも一般的な化学ニッケルが望ましい。

【0100】

金属発熱層24′a3は、磁界が印加された際にこの層内に発生する渦電流により発熱する機能を有する発熱層であり、電磁誘導作用を生ずる金属が用いられて構成される。

【0101】

電磁誘導作用を生ずる金属としては、例えば、ニッケル、鉄、銅、金、銀、アルミニウム、クロム、錫、亜鉛などの単一金属、若しくは2種類以上の合金のどちらでも選択可能である。この中でも、固有抵抗が低く、十分な発熱が得られる点から、銅、金、銀及びこれらの合金が望ましく、更に、コスト及び加工性から、特に、銅或いは銅を主成分とする合金が望ましい。金属発熱層24′a3を形成する方法としては、化学めっき法が好ましい。

【0102】

金属保護層24′a4は、例えば、銅、又はニッケルを含んで構成されることがよく、特に、繰り返しの変形によるクラック(割れ)の発生、及び繰り返し加熱での酸化劣化等の抑制の点から、耐酸化金属であるニッケル(又はニッケル合金)であることが望ましい。又、金属保護層の形成は、薄膜での加工性も考慮した場合、電解めっき法が望ましいことから、金属保護層は、強度が高く一般的な電解ニッケルめっきが望ましい。

【0103】

弾性層、離型層は図2に示す定着ベルト24aの弾性層24a2、離型層24a3の形成方法と同じ方法で形成することが可能である。又、離型層24′a6を構成する材料は図2に示す定着ベルト24bの離型層24a3と同じである。

【0104】

図4は図2に示す定着ベルトを製造する概略製造工程図である。図4(a)は図2に示す中間転写ベルトを製造する概略フロー図である。図4(b)は図4(a)に示される塗布工程で使用する基体の表面に離型層形成用塗布液を塗布する塗布装置の一例を示す概略図である。以下に、無端ベルト状基体の上に弾性層が形成された無端ベルト状基体を使用し、弾性層の上に離型層形成用塗布液を塗布する方法に付き説明する。尚、弾性層も本図に示す塗布装置を使用し塗布し乾燥することで形成することが可能である。

【0105】

本発明の離型層を有する定着ベルトの製造工程9は、基体としての無端ベルト状基体を製造する基体製造工程9aと、製造された無端ベルト状基体の表面に離型層形成用塗布液を塗布する塗布工程9bと、離型層形成用塗布液調製工程9cと、離型層形成用塗布液塗布工程で形成された離型層形成用塗布膜を硬化する硬化処理工程9dとを有している。

【0106】

基体製造工程9aでは図2に示す無端ベルト状基体24b1が、従来公知の一般的な製造方法により製造される。例えば、材料となる樹脂を押出機により溶融し、環状ダイを使用したインフレーション法により筒状に成形した後、輪切りにすることで環状の無端ベルト状の基体を作製することが出来る。又、ポリアミド酸溶液を円筒状金型の外周面に浸漬する方式や、内周面に塗布する方式や更に遠心する方式、或いは注形型に充填する方式などの適宜な方式でリング状に展開し、その展開層を乾燥製膜してベル卜形に成形し、その成形物を加熱処理してポリアミド酸をイミドに転化して型より回収する方法などの従来に準じた適宜な方法により行うことが出来る(特開昭61−95361号公報、特開昭64−22514号公報、特開平3−180309号公報等)。無端ベルト状基体の製造に際しては、型の離型処理や脱泡処理などの適宜な処理を施すことが出来る。無端ベルト状基体24b7(図2参照)としては、樹脂に熱伝導性微粒子を含むことが好ましい。

【0107】

熱伝導性微粒子は絶縁性の無機微粒子が好ましく、例えば、窒化硼素、アルミナ、炭化ケイ素、チタン酸カリウム、窒化アルミ、酸化チタン、カーボンナノファイバー等が好ましい材料であり、これらを単体で、又は混合して用いることが出来る。これらの中でも、窒化硼素、アルミナ、炭化ケイ素、窒化アルミはより好ましい熱伝導性微粒子である。

【0108】

熱伝導性微粒子の含有量は、通常10質量%から50質量%、好ましくは15質量%から40質量%である。熱伝導性微粒子の平均粒子径は、0.01μmから10μmの範囲であり、好ましくは0.1μmから5μmの範囲である。

【0109】

離型層形成用塗布液調製工程9cは、離型層層形成用塗布液調製容器9c1と、攪拌機9c2と、調製された離型層形成用塗布液Sを浸漬塗布装置9b1の塗布液供給タンク9b5に送る送液管9c3とを使用している。

【0110】

離型層形成用塗布液調製工程9cで調製される離型層形成用塗布液は、活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子と、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂とを有する組成となっている。離型層形成用塗布液に付いての詳細の説明は後述する。

【0111】

9b1は塗布工程9bで使用している浸漬塗布装置を示す。浸漬塗布装置9b1は、塗布部9b2と、定着ベルト用の無端ベルト状基体の供給部9b3とを有している。塗布部9b2は塗布槽9b2aと、塗布槽9b2aの開口部9b2a1から溢れる塗布液を受けるため塗布槽9b2aの上部に配設されたオーバーフロー液の受け槽9b4と、塗布液供給タンク9b5と、送液ポンプ9b6とを有している。

【0112】

塗布槽9b2aは底部9b2a2と、底部9b2a2の周面から立ち上げられ側壁9b2a3を有し、上部が開口部9b2a1となった構造となっている。9b2a4は塗布槽9b2aの底部9b2a2に設けられた送液ポンプ9b6から送られてくる離型層形成用塗布液Sの塗布液供給口を示す。塗布槽9b2aは開口部9b2a1の径と底部9b2a2の径とが同じ円筒の形状をしている。

【0113】

9b41はオーバーフロー液の受け槽9b4の蓋を示し、中央に孔9b42を有している。9b43はオーバーフロー液の受け槽9b4の塗布液を塗布液供給タンク9b5に戻す塗布液戻し口を示す。Sは離型層形成用塗布液を示す。9b8は塗布液供給タンク9b5に設けられた攪拌用の羽根を示す。

【0114】

供給部9b3は、ボールネジ9b3aと、ボールネジ9b3aを回転させる駆動部9b3bと、ボールネジ9b3aの回転速度を制御する制御部9b3cと、ボールネジ9b3aに螺合されている昇降部材9b3dと、ボールネジ9b3aの回転に伴い昇降部材9b3dを上下方向(図中の矢印方向)に移動させるガイド部材9b3eとを有している。9b3fは昇降部材9b3dに取り付けられた定着ベルトの無端ベルト状基体の保持部材を示す。尚、弾性層24a2(図2参照)を有する無端ベルト状基体24a1は無端ベルト状基体の直径に合わせた円筒状又は円柱状部材3(図5参照)の表面に保持された状態となっている。保持部材9b3fは、保持された無端ベルト状基体24a1が塗布槽9b2aのほぼ中央に位置する様に昇降部材9b3fに取り付けられている。

【0115】

ボールネジ9b3aの回転に伴い、昇降部材9b3dが上下方向に移動することで、昇降部材9b3dに取り付けられた保持部材9b3fに保持された弾性層弾性層24a2(図2参照)が形成されている無端ベルト状基体24a1(図2参照)は、塗布槽9b2aの中の離型層形成用塗布液Sに浸漬され、その後引き上げられることで無端ベルト状基体24a1の表面に形成されている弾性層24a2(図2参照)の上に離型層形成用塗布液が塗布される。

【0116】

無端ベルト状基体24a1の引き上げる速度は、使用する離型層形成用塗布液Sの粘度により適宜変更する必要があり、例えば離型層形成用塗布液の粘度が10mPa・sから200mPa・sの場合は、塗布均一性、塗布膜厚、乾燥等を考慮し、0.5mm/secから15mm/secが好ましい。図4に示す浸漬塗布装置を使用し、無端ベルト状基体24a1の弾性層24a2(図2参照)の上に離型層形成用塗布液Sを塗布した後は、硬化処理工程9dで活性エネルギー線を照射することで離型層形成用塗膜を硬化することで離型層24a2(図2参照)が形成される。

【0117】

本図は、浸漬塗布方法に付き説明したものであるが、無端ベルト状基体24a1の表面に弾性層形成用塗布液及び離型層形成用塗布液Sを塗布する方法は特に限定はなく公知の塗布方法適用することが出来る。例えば、環状塗布槽を使用した環状塗布方法、スプレイ塗布方法、超音波アトマイザーによる塗布方法等が挙げられる。

【0118】

硬化処理工程9dは硬化処理装置2(図5参照)を使用している。硬化処理工程9dで離型層形成用塗膜に活性エネルギー線を照射することで硬化処理が行われ、図2に示す離型層24a3が形成される。硬化処理装置2に付いては図5で説明する。

【0119】

尚、図3に示す定着ベルト24′aの離型層24′a6も本図に示す浸漬塗布装置9b1を使用し、図2に示す離型層24a3と同様にして形成することが出来る。

【0120】

図5は図4に示す硬化処理工程で使用している離型層の硬化処理装置の一例を示す概略図である。図5(a)は図4に示す硬化処理工程で使用している離型層の硬化処理装置の一例を示す概略斜視図である。図5(b)は図5(a)に示すA−A′に沿った概略拡大断面図である。

【0121】

図中、2は定着ベルト24a(図2参照)の離型層形成用塗膜の硬化処理装置を示す。硬化処理装置2は活性エネルギー線照射装置201と、離型層層形成用塗布膜を有する無端ベルト状基体24a1(図2参照)を保持した円筒状又は円柱状部材3の保持装置202とを有している。活性エネルギー線照射装置201は円筒状又は円柱状部材3と対向する位置に配設されており、保持部材202に保持された離型層形成用塗布膜を有する無端ベルト状基体24a1(図2参照)を保持した円筒状又は円柱状部材3上の離型層形成用塗膜に対して活性エネルギー線を照射する様になっている。離型層形成用塗膜に活性エネルギー線を照射することで硬化処理が行われ、図2に示す離型層24a3が形成される。

【0122】

活性エネルギー線照射装置201は筐体201aと、筐体201aの内部に納められた活性エネルギー線源201bと、活性エネルギー線源201bのエネルギー制御装置(不図示)とを有している。活性エネルギー線照射装置201は硬化処理装置2のフレーム(不図示)に固定して配設されている。201cは筐体201aの底部(無端ベルト状基体70aの表面と対向する面)に設けられた活性エネルギー線の照射口を示す。

【0123】

Lは照射口201cと無端ベルト状基体70a1上の離型層形成用塗膜表面までの距離を示す。距離Lは、活性エネルギー線の強度、離型層形成用塗膜の種類等により適宜設定することが可能となっている。

【0124】

保持装置202は第1保持台202aと、第2保持台202bと、駆動用モーター202cとを有している。

【0125】

駆動用モーター202cは第1保持台202a上に配設されており、円筒状又は円柱状部材3は、円筒状又は円柱状部材3の取り付け軸と接続部材を介して駆動用モーター202cの回転軸に接続されている。

【0126】

第2保持台202bには円筒状又は円柱状部材3の他方の取り付け軸を受ける軸受け部202dが配設されており、これにより、活性エネルギー線照射装置201により活性エネルギー線を照射する時、駆動用モーター202cの回転により円筒状又は円柱状部材3を回転させながら保持することが可能となっている。

【0127】

活性エネルギー線を照射する時の円筒状又は円柱状部材3の回転速度(周速度)は、硬化ムラ、硬度、硬化時間等を考慮し、10mm/sから300mm/sが好ましい。

【0128】

本図は活性エネルギー線照射装置201を固定し、円筒状又は円柱状部材3を回転させ活性エネルギー線を照射する場合を示しているが、円筒状又は円柱状部材3を固定し、感円筒状又は円柱状部材3の周囲に沿って活性エネルギー線照射装置201を移動させる方式で合ってもよい。又、本図は円筒状又は円柱状部材3を横置きにした場合を示しているが、円筒状又は円柱状部材3を縦置きにしても勿論構わない。

【0129】

本発明に使用することが出来る活性エネルギー線としては、紫外線、電子線、γ線等で、形成された活性エネルギー線硬化型樹脂を活性化させるエネルギー源であれば制限なく使用出来るが、紫外線、電子線が好ましい。特に取り扱いが簡便で高エネルギーが容易に得られるという点で紫外線が好ましい。紫外線の光源としては、紫外線を発生する光源であれば何れも使用出来る。例えば、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、カーボンアーク灯、メタルハライドランプ、キセノンランプ等を用いることが出来る。又、ArFエキシマレーザ、KrFエキシマレーザ、エキシマランプ又はシンクロトロン放射光等も用いることが出来る。スポット状の活性エネルギー線を照射するには紫外線レーザーを使用することが好ましい。

【0130】

又、電子線も同様に使用出来る。電子線としては、コックロフトワルトン型、バンデグラフ型、共振変圧型、絶縁コア変圧器型、直線型、ダイナミトロン型、高周波型等の各種電子線加速器から放出される50keVから1000keV、好ましくは100keVから300keVのエネルギーを有する電子線を挙げることが出来る。

【0131】

照射条件はそれぞれの光源によって異なるが、照射光量は、硬化ムラ、硬度、硬化時間、硬化速度等を考慮し、100mJ/cm2以上が好ましく、更に好ましくは、120mJ/cm2から200mJ/cm2であり、特に好ましくは、150mJ/cm2から180mJ/cm2である。照射光量は、UIT250(ウシオ電機(株)製)で測定した値を示す。

【0132】

活性エネルギー線の照射時間は0.5秒から5分が好ましく、活性エネルギー線硬化性樹脂の硬化効率、作業効率等から更に好ましくは、3秒から2分である。

【0133】

本発明においては、活性エネルギー線照射の時の雰囲気中の酸素濃度は、硬化ムラ、硬化時間等を考慮し、5%以下、特に1%以下であることが好ましい。該雰囲気にするには窒素ガス等を導入することが有効である。

【0134】

酸素濃度は、雰囲気ガス管理用酸素濃度計OX100(横河電機(株)製)で測定した値を示す。

【0135】

又、本発明においては、活性エネルギー線の硬化反応を効率的に進めるため、無端ベルト状基体24b7を加熱することも出来る。加熱方法としては、特に制限はないが、例えば加熱風の吹き付けが挙げられる。加熱温度としては、使用する活性エネルギー線硬化型樹脂の種類により一概には規定出来ないが、定着ベルト24b(図2参照)の離型層24b9(図2参照)へ影響を与えない温度範囲であることが好ましく、40℃から100℃が好ましく、更に40℃から80℃が好ましく、特に好ましくは40℃から60℃である。

【0136】

尚、図3に示す定着ベルト24′aの離型層24′a6も本図に示す離型層形成用塗膜の硬化処理装置2を使用し、図2に示す離型層24a3の形成と同じ方法で形成することが出来る。

【0137】

次に離型層形成用塗布液に付き説明する。本発明に使用する離型層形成用塗布液は、活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子と、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂とを有する組成となっている。

【0138】

離型層形成用塗布液は、耐傷性、耐摩耗性、離型性、トナーオフセット性等を考慮し、活性エネルギー線硬化型モノマー100体積部に対して、反応性金属酸化物微粒子15体積部から250体積部と、フッ素樹脂/シロキサングラフト型樹脂50体積部から400体積部から構成されており、且つ、反応性金属酸化物微粒子の量が、活性エネルギー線硬化型モノマーとフッ素樹脂/シロキサングラフト型樹脂と反応性金属酸化物微粒子の合計に対して、10体積%以上、40体積%以下であることが好ましい。

【0139】

尚、離形層形成用塗布液には、必要に応じて通常使用されている重合開始剤、連鎖移動剤を使用することも可能である。

【0140】

〔活性エネルギー線硬化型モノマー〕

活性エネルギー線硬化型モノマーは、金属酸化物微粒子のラジカル重合性官能基と反応するモノマーであり、炭素・炭素二重結合を有する各種モノマーを用いることが出来る。

【0141】

活性エネルギー線硬化型モノマーは、紫外線や電子線等の活性エネルギー線照射により重合(硬化)し樹脂となるラジカル重合性モノマーが好適であり、ラジカル重合性モノマーでは特に、スチレン系モノマー、アクリル系モノマー、メタアクリル系モノマー、ビニルトルエン系モノマー、酢酸ビニル系モノマー、N−ビニルピロリドン系モノマーが好ましい。中でも、少ない光量或いは短い時間での硬化が可能であることからアクリロイル基又はメタクリロイル基を有するアクリル系モノマーが特に好ましい。

【0142】

本発明においては、これらのラジカル重合性モノマーを単独で用いても、混合して用いてもよい。

【0143】

以下にラジカル重合性モノマーの内、アクリル系モノマーの一例を示す。アクリル系モノマーとは、アクリロイル基(CH2=CHCO−)又はメタクリロイル基(CH2=CCH3CO−)を有する化合物である。又、以下に言うAc基数(アクリロイル基数)とはアクリロイル基又はメタクリロイル基の数を表す。

【0144】

【化1】

【0145】

【化2】

【0146】

【化3】

【0147】

【化4】

【0148】

【化5】

【0149】

【化6】

【0150】

【化7】

【0151】

但し、上記においてR及びR′はそれぞれ下記で示される。

【0152】

【化8】

【0153】

尚、本発明外の化合物ではあるが、従来よく知られているオキサタン化合物としては、下記のものがある。

【0154】

【化9】

【0155】

【化10】

【0156】

本発明においては、アクリル系モノマーは官能基が2以上であること好ましく、4以上が特に好ましい。又、前記アクリル系モノマーでは、前記アクリロイル基又はメタクリロイル基を有する化合物の分子量Mと該アクリロイル基又はメタクリロイル基数Acの比(Ac/M、アクリロイル基又はメタクリロイル基数/分子量)が0.005より大きい化合物が好ましい。その様な化合物を用いた構成とし、重合反応率を上げることによりAc/Mを大きくすると、膜密度の高い定着ベルトの離型層を形成することが出来る。

【0157】

Ac/Mが0.005より大きい化合物としては、例えば例示化合物中、No.1から19、21、23、26、28、30、31から33、35、37、40から44が挙げられる。

【0158】

更に、前記アクリル系モノマーが、反応性メタクリロイル基を有し、且つ、そのAc/Mが、0.005より大きく、0.012より小さい条件を満たす範囲が特に好ましい。

【0159】

この関係範囲で用いることにより、架橋密度が高くなり、定着ベルトの離型層の耐摩耗性が向上する。

【0160】

尚、本発明においては、官能基密度の異なる2種類以上の硬化性化合物を混合して使用してもよい。

【0161】

〔反応性金属酸化物微粒子〕

本願発明に使用する反応性金属酸化物微粒子とは、ラジカル重合性官能基を有する化合物により表面処理された金属酸化物微粒子を言い、金属酸化物微粒子がラジカル重合性官能基を有する化合物で表面処理することにより得ることが出来る。

【0162】

〔金属酸化物微粒子〕

本願発明に用いられる金属酸化物微粒子は、遷移金属も含めた金属酸化物微粒子であればよく、例えば、シリカ(酸化ケイ素)、酸化マグネシウム、酸化亜鉛、酸化鉛、酸化アルミニウム、酸化タンタル、酸化インジウム、酸化ビスマス、酸化イットリウム、酸化コバルト、酸化銅、酸化マンガン、酸化セレン、酸化鉄、酸化ジルコニウム、酸化ゲルマニウム、酸化錫、酸化チタン、酸化ニオブ、酸化モリブデン、酸化バナジウム等の金属酸化物微粒子が例示されるが、中でも、酸化チタン、アルミナ、酸化亜鉛、酸化錫等の粒子が好ましく、特に酸化チタン、アルミナが好ましい。

【0163】

これらの金属酸化物微粒子は、気相法、塩素法、硫酸法、プラズマ法、電解法等の一般的な製造法で作製されたものが用いられる。

【0164】

金属酸化物微粒子の数平均一次粒径は1nmから300nmの範囲が好ましい。特に好ましくは3nmから100nmである。粒径が小さい場合は耐摩耗性が十分でなく、又粒径が大きい場合には書き込み光を散乱させたり、粒子が光硬化を阻害し耐摩耗性が十分でなくなる可能性がある。

【0165】

金属酸化物微粒子の数平均一次粒径は、走査型電子顕微鏡(日本電子製)により10000倍の拡大写真を撮影し、ランダムに300個の粒子をスキャナーにより取り込んだ写真画像(凝集粒子は除いた)を自動画像処理解析装置LUZEX AP((株)ニレコ)ソフトウェアバージョン Ver.1.32を使用して数平均一次粒径を算出した値を示す。

【0166】

金属酸化物微粒子の表面処理に用いるラジカル重合性官能基を有する化合物について説明する。

【0167】

金属酸化物微粒子の表面処理に用いるラジカル重合性官能基を有する化合物としては、炭素・炭素二重結合を有する官能基と、金属酸化物微粒子表面の水酸基とカップリングするアルコキシ基等の極性基を同一分子中に有する化合物が好ましい。

【0168】

ラジカル重合性官能基を有する化合物は、紫外線や電子線等の活性エネルギー線照射により重合(硬化)して、ポリスチレン、ポリアクリレート等の樹脂となる官能基を有する化合物が好適であり、中でも、少ない光量或いは短い時間での硬化が可能であることから反応性アクリロイル基又はタクリロイル基を有するシラン化合物が特に好ましい。

【0169】

本発明で用いられるラジカル重合性官能基を有する化合物により表面処理された金属酸化物微粒子は、例えば、下記式(1)として表される化合物を、金属酸化物微粒子と反応させて製造することが出来る。

【0170】

【化11】

【0171】

(式中、R3は水素原子、炭素数1から10のアルキル基、炭素数1から10のアラルキル基、R4は反応性二重結合を有する有機基、Xはハロゲン原子、アルコキシ基、アシロキシ基、アミノキシ基、フェノキシ基を示し、nは1から3の整数である。)

以下に、上記式(1)で示される化合物例を挙げる。

【0172】

S−1 CH2=CHSi(CH3)(OCH3)2

S−2 CH2=CHSi(OCH3)3

S−3 CH2=CHSiCl3

S−4 CH2=CHCOO(CH2)2Si(CH3)(OCH3)2

S−5 CH2=CHCOO(CH2)2Si(OCH3)3

S−6 CH2=CHCOO(CH2)2Si(OC2H5)(OCH3)2

S−7 CH2=CHCOO(CH2)3Si(OCH3)3

S−8 CH2=CHCOO(CH2)2Si(CH3)Cl2

S−9 CH2=CHCOO(CH2)2SiCl3

S−10 CH2=CHCOO(CH2)3Si(CH3)Cl2

S−11 CH2=CHCOO(CH2)3SiCl3

S−12 CH2=C(CH3)COO(CH2)2Si(CH3)(OCH3)2

S−13 CH2=C(CH3)COO(CH2)2Si(OCH3)3

S−14 CH2=C(CH3)COO(CH2)3Si(CH3)(OCH3)2

S−15 CH2=C(CH3)COO(CH2)3Si(OCH3)3

S−16 CH2=C(CH3)COO(CH2)2Si(CH3)Cl2

S−17 CH2=C(CH3)COO(CH2)2SiCl3

S−18 CH2=C(CH3)COO(CH2)3Si(CH3)Cl2

S−19 CH2=C(CH3)COO(CH2)3SiCl3

S−20 CH2=CHSi(C2H5)(OCH3)2

S−21 CH2=C(CH3)Si(OCH3)3

S−22 CH2=C(CH3)Si(OC2H5)3

S−23 CH2=CHSi(OCH3)3

S−24 CH2=C(CH3)Si(CH3)(OCH3)2

S−25 CH2=CHSi(CH3)Cl2

S−26 CH2=CHCOOSi(OCH3)3

S−27 CH2=CHCOOSi(OC2H5)3

S−28 CH2=C(CH3)COOSi(OCH3)3

S−29 CH2=C(CH3)COOSi(OC2H5)3

S−30 CH2=C(CH3)COO(CH2)3Si(OC2H5)3

又、前記式(1)の化合物以外でも、下記のラジカル重合性官能基を有するシラン化合物を用いてもよい。

【0173】

【化12】

【0174】

尚、本発明外の化合物ではあるが、従来よく用いられてきたエポキシ系化合物として、下記のものがある。

【0175】

【化13】

【0176】

これらのシラン化合物は単独で又は2種以上を混合して使用することが出来る。

【0177】

〔反応性金属酸化物微粒子の製法〕

次に、ラジカル重合性官能基を有する化合物により表面処理された金属酸化物微粒子(反応性金属酸化物微粒子)の製法を、式(1)等で表されるシラン化合物を用いた場合を例に説明する。表面処理するに際し、金属酸化物微粒子100質量部に対し、シラン化合物を表面処理剤として0.1質量部から200質量部、溶媒50質量部から5000質量部を用いて湿式メディア分散型装置を使用して処理することが好ましい。

【0178】

又、金属酸化物微粒子とシラン化合物を含むスラリー(固体粒子の懸濁液)を湿式粉砕することにより、金属酸化物微粒子を微細化すると同時に金属酸化物微粒子の表面処理が進行する。その後、溶媒を除去して粉体化するので、均一でより微細なシラン化合物により表面処理された金属酸化物微粒子を得ることも出来る。

【0179】

ラジカル重合性官能基を有する化合物の表面処理量(ラジカル重合性官能基を有する化合物の被覆量)は、金属酸化物微粒子に対し0.1質量%以上60質量%以上であることが好ましい。特に好ましくは5質量%以上40質量%以下である。

【0180】

このラジカル重合性官能基を有する化合物の表面処理量は、表面処理後の金属酸化物微粒子を550℃で3時間熱処理し、その強熱残分を蛍光X線にて定量分析し、Si量から分子量換算で求めたものである。

【0181】

湿式メディア分散型装置とは、容器内にメディアとしてビーズを充填し、更に回転軸と垂直に取り付けられた撹拌ディスクを高速回転させることにより、金属酸化物微粒子の凝集粒子を砕いて粉砕・分散する工程を有する装置であり、その構成としては、金属酸化物微粒子に表面処理を行う際に金属酸化物微粒子を十分に分散させ、且つ表面処理出来る形式であれば問題なく、例えば、縦型・横型、連続式・回分式等、種々の様式が採用出来る。具体的にはサンドミル、ウルトラビスコミル、パールミル、グレンミル、ダイノミル、アジテータミル、ダイナミックミル等が使用出来る。これらの分散型装置は、ボール、ビーズ等の粉砕媒体(メディア)を使用して衝撃圧壊、摩擦、専断、ズリ応力等により微粉砕、分散が行われる。

【0182】

サンドグラインダーミルで用いるビーズとしては、ガラス、アルミナ、ジルコン、ジルコニア、スチール、フリント石などを原材料としたボールが使用可能であるが、特にジルコニア製やジルコン製のものが好ましい。又、ビーズの大きさとしては、通常、直径1mmから2mm程度のものを使用するが、本発明では0.3mmから1.0mm程度のものを用いるのが好ましい。

【0183】

湿式メディア分散型装置に使用するディスクや容器内壁には、ステンレス製、ナイロン製、セラミック製など種々の素材のものが使用出来るが、本発明では特にジルコニア又はリコンカーバイドといったセラミック製のディスクや容器内壁が好ましい。

【0184】

以上の様な湿式処理により、ラジカル重合性官能基を有する一般式(1)のシラン化合物により表面処理された金属酸化物微粒子を得ることが出来る。

【0185】

〔ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂〕

ラジカル重合性不飽和結合部とは、炭素原子・炭素原子間の不飽和結合を意味する。本発明に用いられるラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂とは、少なくともフッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を有する共重合体を言う。例えば、ウレタン結合を介してラジカル重合性不飽和結合部分を有する有機溶剤可溶性フッ素樹脂(A)(以下、単に、ラジカル重合性フッ素樹脂と称することがある)2質量%から70質量%と、一般式(1)及び/又は一般式(2)で示される片末端ラジカル重合性ポリシロキサン(B)、ラジカル重合反応条件下において、ウレタン結合を介してラジカル重合性フッ素樹脂(A)と、二重結合による重合反応以外には反応しないラジカル重合性単量体(C)(以下、非反応性ラジカル重合性単量体と称することがある)15質量%から94質量%を共重合してなるグラフト共重合体が挙げられる。

【0186】

グラフト共重合体の分子量は特に限定されるものではないが、その重量平均分子量は、成膜性、耐候性、架橋密度等を考慮し、ポリスチレン換算のGPC(ゲルパーミエーションクロマトグラフィー)により、好ましくは約5,000から2,000,000(より好ましくは約10,000から1,000,000)の範囲である。

【0187】

【化14】

【0188】

〔式中、R1は水素原子又は炭素原子数1から10の炭化水素基であり、R2、R3、R4、R5、及びR6は互いに同一でも異なっていてもよい水素原子又は炭素原子数1から10の炭化水素基であり、nは2以上の整数である〕

【0189】

【化15】

【0190】

〔式中、R7は水素原子又は炭素原子数1から10の炭化水素基であり、R8、R9、R10、R11、及びR12は互いに同一でも異なっていてもよい水素原子又は炭素原子数1から10の炭化水素基であり、pは0から10の整数であり、qは2以上の整数である〕

本発明に用いられるウレタン結合を介してラジカル重合性不飽和結合部分を有する有機溶剤可溶性フッ素樹脂(A)は、例えば、水酸基を有する有機溶剤可溶性フッ素樹脂(A−1)とイソシアネート基を有するラジカル重合性単量体(A−2)とを反応させることによって得ることが出来る。

【0191】

水酸基を有する有機溶剤可溶性フッ素樹脂(A−1)は、その構成成分として少なくとも水酸基含有単量体部分とポリフルオロパラフィン部分とを含むものであれば特に限定されるものではないが、例えば、繰り返し単位として、一般式(3)、一般式(4)で表される繰り返し単位を含むものが挙げられる。

【0192】

【化16】

【0193】

〔式中、R21及びR22は、各繰り返し単位毎に独立して、且つ同一でも異なっていてもよく、水素原子、ハロゲン原子(例えば、フッ素原子、又は塩素原子)、炭素数1から10のアルキル基(例えば、メチル基、又はエチル基)、炭素数6から8のアリール基(例えば、フェニル基)、ハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数1から10のアルキル基(例えば、トリフルオロメチル基、2,2,2−トリフルオロエチル基、又はトリクロロメチル基)、或いはハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数6から8のアリール基(例えば、ペンタフルオロフェニル基)であり、xは2以上の整数である〕

【0194】

【化17】

【0195】

〔式中、R23は、繰り返し単位毎に独立して、水素原子、ハロゲン原子(例えば、フッ素原子又は塩素原子)、炭素数1から10のアルキル基(例えば、メチル基、又はエチル基)、炭素数6から8のアリール基(例えば、フェニル基)、ハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数1から10のアルキル基(例えば、トリフルオロメチル基、2,2,2−トリフルオロエチル基、又はトリクロロメチル基)、或いはハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数6から8のアリール基(例えば、ペンタフルオロフェニル基)であり、R24は、繰り返し単位毎に独立して、OR25a基、CH2OR25b基、及びCOOR25c基から選択した2価の基であり、R25a、R25b、及びR25cは、炭素数1から10のアルキレン基(例えば、メチレン基、エチレン基、トリメチレン基、テトラメチレン基、又はヘキサメチレン基)、炭素数6から10のシクロアルキレン基(例えば、シクロヘキシレン基)、炭素数2から10のアルキリデン基(例えば、イソプロピリデン基)、及び炭素数6から10選択した2価の基であり、yは2以上の整数である〕

更に、水酸基を有する有機溶剤可溶性フッ素樹脂(A−1)は、その構成成分として場合により、例えば、一般式(5)で表される繰り返し単位を含むことが出来る。この一般式(5)で表される繰り返し単位を含むことにより、有機溶剤に対する溶解性を向上することが出来る。

【0196】

【化18】

【0197】

〔式中、R26は、各繰り返し単位毎に独立して、水素原子、ハロゲン原子(例えば、フッ素原子、又は塩素原子)、炭素数1から10のアルキル基(例えば、メチル基、又はエチル基)、炭素数6から10のアリール基(例えば、フェニル基)、ハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数1から10のアルキル基(例えば、トリフルオロメチル基、2,2,2−トリフルオロエチル基、又はトリクロロメチル基)、或いはハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数6から10のアリール基(例えば、ペンタフルオロフェニル基)であり、R27は、繰り返し単位毎に独立して、OR28a基又はOCOR28b基であり、R28a及びR28bは、水素原子、ハロゲン原子(例えば、フッ素原子又は塩素原子)、炭素数1から10のアルキル基(例えば、メチル基、又はエチル基)、炭素数6から10のアリール基(例えば、フェニル基)、炭素数6から10のシクロアルキル基(例えば、シクロヘキシル基)、ハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数1から10のアルキル基(例えば、トリフルオロメチル基、2,2,2−トリフルオロエチル基、又はトリクロロメチル基)、或いはハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数6から10のアリール基(例えば、ペンタフルオロフェニル基)であり、zは2以上の整数である〕

有機溶剤可溶性フッ素樹脂(A−1)は、単独で使用するか又は2種類以上を混合して使用することが出来る。

【0198】

イソシアネート基を有するラジカル重合性単量体(A−2)は、イソシアネート基とラジカル重合性を有する部分とを含む単量体であれば特に限定されるものではないが、イソシアネート基を有し、それ以外の官能基(例えば、水酸基又はポリシロキサン鎖)を有していないラジカル重合体単量体を用いるのが好ましい。好適なイソシアネート基を有するラジカル重合性単量体(A−2)としては、例えば一般式(6)、一般式(7)で表されるラジカル重合性単量体が挙げられる。

【0199】

【化19】

【0200】

〔式中、R31は水素原子又は炭素原子数1から10の炭化水素基、例えば、炭素原子数1から10のアルキル基(例えば、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、又はヘキシル基)、炭素原子数6から10のアリール基(例えば、フェニル基)、又は炭素原子数3から10のシクロアルキル基(例えば、シクロヘキシル基であり、R32は酸素原子又は炭素原子数1から10の直鎖状又は分岐状の2価炭化水素基、例えば、炭素原子数1から10のアルキレン基(例えば、メチレン基、エチレン基、トリメチレン基、又はテトラメチレン基)、炭素原子数2から10のアルキリデン基(例えば、イソプロピリデン基)、又は炭素原子数6から10のアリーレン基(例えば、フェニレン基、トリレン基、又はキシリレン基)、又は炭素原子数3から10のシクロアルキレン基(例えば、シクロヘキシレン基)である〕

【0201】

【化20】

【0202】

〔式中、R41は水素原子又は炭素原子数1から10の炭化水素基、例えば、炭素原子数1から10のアルキル基(例えば、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、又はヘキシル基)、炭素原子数6から10のアリール基(例えば、フェニル基)、又は炭素原子数3から10のシクロアルキル基(例えば、シクロヘキシル基であり、R42は酸素原子又は炭素原子数1から10の直鎖状又は分岐状の2価炭化水素基、例えば、炭素原子数1から10のアルキレン基(例えば、メチレン基、エチレン基、トリメチレン基、又はテトラメチレン基)、炭素原子数2から10のアルキリデン基(例えば、イソプロピリデン基)、又は炭素原子数6から10のアリーレン基(例えば、フェニレン基、トリレン基、又はキシリレン基)、又は炭素原子数3から10のシクロアルキレン基(例えば、シクロヘキシレン基)である〕

上記、一般式(1)から一般式(7)に記載の化合物は、特開2000−119354号公報に記載の化合物であり、これらの化合物を使用して、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂の製造も特開2000−119354号公報に記載の方法により製造される。

【0203】

市販されているフッ素樹脂/シロキサングラフト型樹脂としては、富士化成工業(株)製ZXシリーズが挙げられる。例えば、ZX−001、ZX−007−C、ZX−017、ZX−022、ZX−022−H、ZX−212、ZX−201、ZX−202、ZX−214−A、ZX−101、ZX−058−A等が挙げられる。

【0204】

上記フッ素樹脂/シロキサングラフト型樹脂には溶剤が含まれることがあるが、以降の「部」及び「%」は、特に示さない限り不揮発分に関するものであり、溶剤(揮発分)は除くものとする。

【0205】

(離型層形成用塗布液の調製方法)

次に、離型層形成用塗布液の調製方法を説明する。離型層形成用塗布液は活性エネルギー線硬化型モノマー100体積部に対して、反応性金属酸化物微粒子15体積部から250体積部と、フッ素樹脂/シロキサングラフト型樹脂50体積部から400体積部を反応性金属酸化物微粒子が、活性エネルギー線硬化型モノマーとフッ素樹脂/シロキサングラフト型樹脂と反応性金属酸化物微粒子の合計に対して、10体積%以上、40体積%以下に調整した後、湿式メディア分散型装置で分散することで調製することが可能である。

【0206】

湿式メディア分散型装置とは、容器内にメディアとしてビーズを充填し、更に回転軸と垂直に取り付けられた撹拌ディスクを高速回転させることにより、金属酸化物微粒子の凝集粒子を砕いて解砕・分散する工程を有する装置であり、例えば、縦型・横型、連続式・回分式等、種々の様式が採用出来る。具体的にはサンドミル、ウルトラビスコミル、パールミル、グレンミル、ダイノミル、アジテータミル、ダイナミックミル等が使用出来る。これらの分散型装置は、ボール、ビーズ等の粉砕媒体(メディア)を使用して衝撃圧壊、摩擦、専断、ズリ応力等により微粉砕、分散が行われる。

【0207】

サンドグラインダーミルで用いるビーズとしては、ガラス、アルミナ、ジルコン、ジルコニア、スチール、フリント石などを原材料としたボールが使用可能であるが、特にジルコニア製やジルコン製のものが好ましい。又、ビーズの大きさとしては、通常、直径1mmから2mm程度のものを使用するが、本発明では0.3mmから1.0mm程度のものを用いるのが好ましい。

【0208】

湿式メディア分散型装置に使用するディスクや容器内壁には、ステンレス製、ナイロン製、セラミック製など種々の素材のものが使用出来るが、本発明では特にジルコニア又はシリコンカーバイドといったセラミック製のディスクや容器内壁が好ましい。

【0209】

分散の終点は、分散液を、PETフィルム上にワイヤーバーで塗布した液を自然乾燥後、405nmの光透過率の1時間前との変化率が3%以下となる分散状態が好ましい。更に望ましくは、1%以下が好ましい。

【0210】

以上の様な分散処理により、離型層形成用塗布液を得ることが出来る。

【0211】

次に、図2、図3に示される定着ベルトを構成している材料に付き説明する。

【0212】

(図2に示す定着ベルトの無端ベルト状基体)

加熱した状態でも物性低下がなく、高強度を維持する材料であれば特に限定はなく、例えば、金属フィルム、耐熱性樹脂等が挙げられるが、定着ベルトの内周面と接触する押圧部材との摺動性、押圧部材の寿命、製造適性等を考慮し耐熱性樹脂を使用することが好ましい。

【0213】

耐熱性樹脂としては、ポリイミド、芳香族ポリアミド、サーモトロピック液晶ポリマー等の液晶材料など、高耐熱・高強度樹脂等が挙げられるが、これら以外にも、ポリエステル、ポリエチレンテレフタレート、ポリエーテルサルフォン、ポリエーテルケトン、ポリサルフォン、ポリイミドアミド等が用いられる。これらの中でも、ポリイミドが望ましい。又、耐熱性樹脂中に断熱効果のあるフィラーを加えたり、耐熱性樹脂を発泡させることにより、断熱効果を更に向上させてもよい。

【0214】

(図3に示す定着ベルトの無端ベルト状基体)

隣接して設けられた金属発熱層(図3に示す定着ベルトの場合)が発熱した状態でも物性低下がなく、高強度を維持する層であることがよい。このため、無端ベルト状基体は、主として耐熱性樹脂から構成される(ここで、本明細書において、「主として」、「主成分」とは、質量比で50%以上であることを意味し、以下も同義である)。又、無端ベルト状基体は、金属フィルムを適用してよい。耐熱性樹脂から主に構成される無端ベルト状基体の場合、定着ベルトの内周面と接触する押圧部材との摺動性を確保することで、押圧部材の寿命を延長させることも可能である。更に、耐熱性樹脂には断熱効果があるため、金属発熱層で発生した熱を押圧部材へ逃がすことなく効率よく使うことも可能である。

【0215】

基材層を構成しうる耐熱性樹脂としては、図2に示す定着ベルトの無端ベルト状基体と同じ耐熱性樹脂を使用することが出来る。

【0216】

(下地金属層)

下地金属層は、例えば、耐熱性樹脂で構成される無端ベルト状基体の外周面に金属発熱層を電解メッキ法により形成するために形成される層であり、必要に応じて設けられるものである。金属発熱層の形成加工方法としては、コスト等の観点から電解めっき法が望ましいとされていることから、無端ベルト状基体に耐熱性樹脂で構成される基材層を用いる場合は、直接電解めっきが出来ない。このため、金属発熱層形成のために、下地金属層が必要となる。この下地金属層を形成する方法としては、化学めっき法が望ましく、中でも一般的な化学ニッケルが望ましい。

【0217】

(金属発熱層)

金属発熱層は、磁界が印加された際にこの層内に発生する渦電流により発熱する機能を有する発熱層であり、電磁誘導作用を生ずる金属が用いられて構成される。電磁誘導作用を生ずる金属としては、例えば、ニッケル、鉄、銅、金、銀、アルミニウム、クロム、錫、亜鉛などの単一金属、若しくは2種類以上の合金のどちらでも選択可能である。この中でも、固有抵抗が低く、十分な発熱が得られる点から、銅、金、銀及びこれらの合金が望ましく、更に、コスト及び加工性から、特に、銅或いは銅を主成分とする合金が望ましい。

【0218】

(金属保護層)

金属保護層は、例えば、銅、又はニッケルを含んで構成されることがよく、特に、繰り返しの変形によるクラック(割れ)の発生、及び繰り返し加熱での酸化劣化等の抑制の点から、耐酸化金属であるニッケル(又はニッケル合金)であることが望ましい。又、金属保護層の形成は、薄膜での加工性も考慮した場合、電解めっき法が望ましいことから、金属保護層は、強度が高く一般的な電解ニッケルめっきが望ましい。

【0219】

(弾性層)

弾性層は、記録媒体上のトナー像の凹凸に追従して、定着ベルト表面がトナー像に密着する役割を担う層である。特に、カラー画像を形成する場合、弾性層により、記録媒体及びトナー像の加熱ムラ及び光沢ムラが抑制された画像が得られる。又、弾性層が加圧部材との接触領域内で変形し、低荷重でも接触幅が得られことから、プロセス速度(記録媒体の搬送速度)が速くなってもトナー像への熱の受け渡しがされて定着が行われ、白黒画像を形成する場合でも、高速化が実現される。弾性層とは、100Paの外力印加により変形させても、もとの形状に復元する材料から構成される層であることを意味する。

【0220】

弾性層を構成する材料としては、公知の弾性材料が挙げられる。弾性材料としては、例えば、シリコーンゴムやフッ素ゴム等の耐熱性のゴムを用いることが望ましい。この耐熱性のゴムとしては、例えば、東レダウコーニングシリコーン社製の液状シリコーンゴムSE6744や、DuPont Dow elastmers社製のバイトンB−202等が挙げられる。

【0221】

離型層を活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子と、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂とを有する離型層形成用塗布液を塗布した後、活性エネルギー線を照射し離型層を形成することで次の効果が挙げられる。

【0222】

1.活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子と、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂の3つを含有すると、反応性金属酸化物微粒子、活性エネルギー線硬化型モノマー、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂のそれぞれの反応点が結合しあうことにより、架橋密度が高くなり、高硬度、高架橋密度、高靱性な塗膜を形成出来る。その結果、耐摩耗性が向上し、長期間の使用による削れや傷が低減出来る。

【0223】

2.ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂を含有することで、定着ベルトの表面エネルギーが小さくなり、摩擦係数が低減出来るため、トナーの離型性が向上する。

【実施例】

【0224】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0225】

実施例1

図2に示す基体/離型層の構成を有する定着ベルトを以下に示す方法で作製した。

【0226】

(無端ベルト状基体の準備)

3,3′,4,4′−ビフェニルテトラカルボン酸二無水物(BPDA)とp−フェニレンジアミン(PDA)とからなるポリアミド酸のN−メチル−2−ピロリドン(NMP)溶液(宇部興産製ユーワニスS(固形分18質量%))に、乾燥した酸化処理カーボンブラック(SPECIAL BLACK4(Degussa社製、pH3.0、揮発分:14.0%))をポリイミド系樹脂固形分100質量部に対して、23質量部になる様加して、衝突型分散機(シーナス製GeanusPY)を用い、圧力200MPaで、最小面積が1.4mm2で2分割後衝突させ、再度2分割する経路を5回通過させて、混合して、カーボンブラック入りポリアミド酸溶液を得た。

【0227】

カーボンブラック入りポリアミド酸溶液を円筒状金型内面に、ディスペンサーを介して0.5mmに塗布し、1500rpmで15分間回転させて均一な厚みを有する展開層とした後、250rpmで回転させながら、金型の外側より60℃の熱風を30分間あてた後、150℃で60分間加熱した。その後、360℃まで2℃/分の昇温速度で昇温し、更に360℃で30分加熱して溶媒の除去、脱水閉環水の除去、及びイミド転化反応の完結を行った。その後室温に戻し、金型から剥離し、総厚0.1mmの無端ベルト状基体を作製した。

【0228】

(金属酸化物微粒子の準備)

表1に示すように金属酸化物微粒子の種類を変えた金属酸化物微粒子を準備し、No.aからeとした。金属酸化物微粒子の数平均一次粒径は、走査型電子顕微鏡(日本電子製)により10000倍の拡大写真を撮影し、ランダムに300個の粒子をスキャナーにより取り込んだ写真画像(凝集粒子は除いた)を自動画像処理解析装置LUZEX AP((株)ニレコ)ソフトウェアバージョン Ver.1.32を使用して数平均一次粒径を算出した値を示す。

【0229】

【表1】

【0230】

(反応性金属酸化物微粒子の準備)

準備した金属酸化物微粒子No.aからeの表面を処理するラジカル重合性官能基を有する化合物して表2に示す化合物No.AからHを準備した。

【0231】

【表2】

【0232】

準備したラジカル重合性官能基を有する化合物No.AからHを使用し、準備した金属酸化物微粒子No.aからeの表面処理を行い、表3に示す反応性金属酸化物微粒子No.1−Aから1−Qを準備した。

【0233】

【表3】

【0234】

〔反応性金属酸化物微粒子の製造〕

金属酸化物微粒子100質量部に対し、ラジカル重合性官能基を有する化合物を表面処理剤として15質量部、溶媒(トルエン:イソプロピルアルコール=1:1の混合溶媒)400質量部を用いて湿式メディア分散型装置を使用して分散した後、溶媒を除去してラジカル重合性官能基を有する化合物で表面を処理した反応性金属酸化物微粒子を製造した。

【0235】

製造された反応性金属酸化物微粒子のラジカル重合性官能基を有する化合物の表面処理量(ラジカル重合性官能基を有する化合物の被覆量)は、金属酸化物微粒子に対し12質量%であった。

【0236】

ラジカル重合性官能基を有する化合物の表面処理量は、表面処理後の金属酸化物微粒子を550℃で3時間熱処理し、その強熱残分を蛍光X線にて定量分析し、Si量から分子量換算で求めた値を示す。

【0237】

〔フッ素樹脂/シロキサングラフト型樹脂の調製〕

<ラジカル重合性フッ素樹脂A1の合成>

機械式撹拌装置、温度計、コンデンサー、及び乾燥窒素導入口を備えたガラス製反応器に、セフラルコートA690X(不揮発分55%、セントラル硝子(株)製)181質量部(固形分換算99.6質量部)、及び2−イソシアナトエチルメタクリレート(0.4質量部)を入れ、乾燥窒素雰囲気下で80℃に加熱した。80℃で2時間反応し、サンプリング物の赤外吸収スペクトルによりイソシアネートの吸収が消失したことを確認した後、反応混合物を取り出し、ラジカル重合性フッ素樹脂A1(不揮発分55.1%)を得た。

【0238】

<ラジカル重合性フッ素樹脂A2の合成>

ラジカル重合性フッ素樹脂A1の合成例に記載のセフラルコートA690Xに代えて、ルミフロンLF710F(99.6質量部、旭硝子(株)製)及び溶剤としての酢酸ブチル81.4質量部を用いる他は製造例1と同様にして、ラジカル重合性フッ素樹脂A2(固形分の水酸基価48、不揮発分55.1%)を得た。

【0239】

<フッ素樹脂/シロキサングラフト型樹脂溶液No.G−1の調製>

機械式撹拌装置、温度計、コンデンサー、及び乾燥窒素導入口を備えたガラス製反応器に、ラジカル重合性フッ素樹脂A1(45質量部(固形分換算24.8質量部))、t−ブチルメタクリレート(60質量部)、2−エチルヘキシルアクリレート(10質量部)、サイラプレーンFM−0721(5質量部)、パーブチルO(5質量部)、酢酸ブチル(80質量部)を入れ、窒素雰囲気中で90℃まで加熱した後、90℃で8時間保持することによって、不揮発分が50%であるフッ素樹脂/シロキサングラフト型樹脂溶液を得た。

【0240】

<フッ素樹脂/シロキサングラフト型樹脂溶液No.G−2から4の調整>

ラジカル重合性フッ素樹脂、溶剤、ラジカル重合性単量体及びラジカル重合性ポリシロキサンの仕込み量及び種類を表4に記載のように変更したこと以外はS−1と同様にして、フッ素樹脂/シロキサングラフト型樹脂溶液を得た。

【0241】

【表4】

【0242】

a* サイラプレーンFM−0721:チッソ(株)製

b* MMA:メチルメタクリレート

c* TBMA:t−ブチルメタクリレート

d* EHA:2−エチルヘキシルアクリレート

e* HEMA:2−ヒドロキシエチルメタクリレート

f* パーブチルO:t−ブチルパーオキシ−2−エチルヘキサノエート(日本油脂(株)製)

g* 酢酸ブチル

<市販のフッ素樹脂/シロキサングラフト型樹脂の準備>

又、市販のフッ素樹脂/シロキサングラフト型樹脂、ZX−212(不揮発分47%、富士化成工業(株)製)を準備した。

【0243】

(離型層形成用塗布液の調製)

準備した反応性金属酸化物微粒子No.1−Aから1−Qと、活性エネルギー線硬化型モノマーと、フッ素樹脂/シロキサングラフト型樹脂溶液No.G−1からG−4及びZX−212とを溶媒(メチルイソブチルケトン)と混合し、横型循環分散機(ディスパーマット:英弘精機)にて、φ0.5mmのジルコニアビーズを充填率80%となるように仕込み、1000rpmで分散を行った。分散液に、光重合開始剤(イルガキュアー379:BASFジャパン)を混合し、表5に示すNo.1−1から1−63の離型層形成用塗布液を調製した。

【0244】

【表5】

【0245】

【表6】

【0246】

(離型層形成用塗布液の塗布)

準備した無端ベルト状基体の表面に図4に示す塗布装置を使用し、浸漬塗布方法で調製した各離型層形成用塗布液No.1−1から1−63を乾燥膜厚が2μmとなる様に離型層形成用塗布膜を形成した後、活性エネルギー線として紫外線を使用し、図5に示す硬化処理装置で離型層形成用塗布膜を硬化し離型層を形成し中間転写ベルトを作製し試料No.101から163とした。尚、紫外線を照射する時、光源を固定し、中間転写ベルトを保持した円筒状基体を周速度60mm/sで回転しながら行った。

【0247】

塗布条件

塗布液供給量:1l/min

引き上げ速度:4.5mm/min

紫外線照射条件

光源の種類:高圧水銀ランプ(H04−L41:アイグラフィックス(株)製)

照射口から離型層形成用塗膜の表面までの距離:100mm

照射光量:1mJ/cm2

照射時間(基体を回転させている時間):240秒

評価

作製した試料No.101から163に付き、耐久性の代用特性として、定着分離性(離型性、トナーオフセット性)、耐傷性、耐摩耗性について以下に示す方法で評価し、以下に示す評価ランクに従って評価した結果を表6に示す。

【0248】

定着分離性の評価方法

作製した定着ベルト試料No.101から163をコニカミノルタビジネステクノロジーズ社製bizhub PRO C6500(レーザー露光・反転現像・中間転写体のタンデムカラー複合機)を評価が行える様に改造し、搬送方向に対して垂直方向に5cm幅のベタ黒帯状画像を有するA4画像を縦送りで搬送した際における画像側の定着ローラーと紙との分離性を下記の評価基準により判定した。

【0249】

◎:紙がカールすることなく分離爪に触れずに定着ローラーと分離する。

【0250】

○:紙が定着ベルトと分離爪で分離するが、画像上に分離爪の跡はない。

【0251】

△:紙が定着ベルトと分離爪で分離するが、画像上の分離爪の跡はほとんど目立たない。

【0252】

×:紙が定着ベルトと分離爪で分離し、画像上に分離爪跡が残る、もしくは定着ベルトに巻きついてしまい定着ローラーと分離できない。

【0253】

耐傷性の評価方法

作製した定着ベルト試料No.101から163をコニカミノルタビジネステクノロジーズ社製bizhub PRO C6500(レーザー露光・反転現像・中間転写体のタンデムカラー複合機)を評価が行える様に改造し、20℃、50%RHでYMCK各色印字率2.5%のA4画像を中性紙に100万枚印刷出力前後に定着ベルトの表面状態を観察し、100mm×100mmの範囲内に発生したキズの状態を評価した。

【0254】

耐傷性の評価ランク

◎:100万枚印字後に表面傷発生なし

○:100万枚印字後に表面傷1箇所以上から6箇所未満発生

△:100万枚印字後に表面傷6箇所以上から11箇所未満発生

×:100万枚印字後に表面傷11箇所以上発生

耐摩耗性の評価方法

耐傷性の評価と同じ方法で100万枚の画出しを行い、初期の中間転写ベルトの膜厚と100万枚後の中間転写ベルトの膜厚さで評価した。中間転写ベルトの膜厚は均一膜厚部分(両端は膜厚が不均一になりやすいので、少なくとも両端3cmは除く)をランダムに10ヶ所測定し、その平均値を定着ベルトの膜厚とする。膜厚測定器は渦電流方式の膜厚測定器EDDY560C(HELMUT FISCHER GMBTE CO社製)を用いて行い、実写試験前後の定着ベルト膜厚の差を膜厚減耗量とする。

【0255】

耐摩耗性の評価ランク

◎:膜厚減耗量が0.5μm未満

○:膜厚減耗量が0.5μm以上から1μm未満

△:膜厚減耗量が1μm以上から2μm未満

×:膜厚減耗量が2μm以上

【0256】

【表7】

【0257】

【表8】

【0258】

活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子と、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト共重合体とを有する離型層形成用塗布液を塗布した後、活性エネルギー線を照射し塗膜を硬化し離型層を形成した試料No.101から154は、定着分離性、耐傷性、耐摩耗性何れも優れた性能を有することを確認した。

【0259】

活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子とで構成される離型層を有する試料No.158、160、163、は定着分離性が劣ることを確認した。

【0260】

反応性金属酸化物微粒子と、フッ素樹脂/シロキサングラフト型樹脂とで構成される離型層を有する試料No.157、159、161は、本発明の試料No.130、138、154に比べ耐傷性、耐摩耗性とが劣ることを確認した。

【0261】

活性エネルギー線硬化型モノマーと、フッ素樹脂/シロキサングラフト型樹脂とで構成される表面層を有する試料No.155、156、162は本発明の試料No.101から130、136、138、144、146、152に比べ耐キズ性、耐摩耗性とが劣ることを確認した。本発明の有効性が確認された。

【符号の説明】

【0262】

1 フルカラー画像形成装置

24、24′ 定着装置

24a、24′a 定着ベルト

24a1、24′a1 無端ベルト状基体

24a2、24′a5 弾性層

24a3、24′a6 離型層

24′a2 下地金属層

24′a3 金属発熱層

24′a4 金属保護層

24′n 電磁誘導装置(電磁誘導加熱手段)

9b1 浸漬塗布装置

2 硬化処理装置

201 活性エネルギー線照射装置

8、201a 筐体

201b 活性エネルギー線源

【技術分野】

【0001】

本発明は、電子写真方式の画像形成装置に使用する定着ベルトの製造方法、定着ベルト及び画像形成装置に関するものである。

【背景技術】

【0002】

複写機、レーザープリンタなどの電子写真方式の画像形成装置は、近年では高画質フルカラー化、高品質化の要求が強く求められている。電子写真方式の画像形成装置は、従来から知られている様に、感光体を一様に帯電する帯電部材、感光体上に静電潜像を形成する露光部材、静電潜像をトナー像で現像する現像部材、転写体に転写する転写部材、トナー像を転写体上に定着させる定着部材、感光体上の残留トナーをクリーニングするクリーニング部材、感光体上の静電潜像を除去する除電部材等の構成部材を有している。

【0003】

電子写真方式の画像形成装置は、帯電したトナーを感光体上の静電潜像に接触或いは非接触で供給し、静電潜像を顕像にする現像過程を経て形成したトナー像を転写工程で中間転写体に一次転写した後、転写材(例えば紙)に二次転写し、更に定着して最終画像を形成するものである。

【0004】

電子写真方式の画像形成装置における転写材上への画像定着法として、熱ローラー定着方式と、ベルト定着方式とが知られている。しかし、熱ローラー定着方式の場合、熱定着ローラーに内蔵されているヒータの発熱により転写材に仮着されたトナーを溶融定着させると共にプレスローラーにより加圧して定着を強固にし、それによって転写材上にトナーによる画像を形成するものである。

【0005】

この様な熱ローラー定着法による場合、熱定着ローラーの転写材との接触面積が小さいため、トナーを転写材に溶融定着させるためには圧力負荷を高めなければならず、更に、近年、通紙速度がl0枚/分(A4判横送り)を越えると、ローラー間の圧力負荷も増大しなければならず、そのため熱定着ローラー表面のトナー離形層の摩耗が激しく、耐久性に問題があった。

【0006】

これに対して、ベルト定着方式は、加熱ローラーと、加圧ローラーと、ベルトから構成されており、加熱ローラーと、加圧ローラーとの間にベルトを通過させ、転写材をこれらの間に送り込むことによって加熱熱により転写体に仮着されたトナーを溶融定着させると共に加圧ローラーにより加圧して定着を強固にし、それによって転写材上にトナーによる画像を形成するものである。尚、加熱ローラーを使用する代わりに定着ベルトに加熱機能を持たせた定着ベルトも使用されている。定着ベルトを使用することで転写体との、接触面積が増加し、圧力負荷を低減することが可能となり、定着ベルト表面のトナー離形層の摩耗が減少し、耐久性は熱定着ローラーに比べ優れているとされている。

【0007】

しかし、このベルト定着法においても、通紙速度が20枚/分(A4判横送り)を越えると圧力負荷も更に高まるため、離形層の耐摩耗性が重要となる。

【0008】

定着ベルトの離形層としては、例えば、特開平10−186923号公報、特開2003−114585号公報、特開2010−2656号公報、特開2010−78991号公報に記載されている様にフッ素樹脂が使用されている。

【0009】

離型層が融解熱量28mJ/mg以下のフッ素樹脂層であることを特徴とする定着ベルト、及び熱性エンドレスベルト表面に融解熱量28mJ/mg以下のフッ素樹脂を塗布し、当該フッ素樹脂の融点を越える温度で加熱した後、10℃/min以上の冷却速度で融点まで冷却し、離型層を形成した定着ベルトが知られている(例えば、特許文献1参照。)。

【0010】

特許文献1に記載の定着ベルトは次の欠点を有していることが判った。

1.離型層のフッ素樹脂の硬度が高くないため、摩耗を生じやすい。

2.摩耗してしまうことから離型層の膜厚を厚くしているため、定着の熱エネルギーのロスが大きい。

3.製造時に加熱・溶融工程があるため、生産コストが大きい。

【0011】

定着ベルトの離形層の耐久性向上に対してこれまでに検討が成されてきた。例えば、基材にポリイミド樹脂を使用し、離型層にテトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)を使用したチキソトロピー性を有する塗布液を塗布した後、乾燥及び焼成し、平滑で耐摩耗性、耐久性に優れた離形層を形成する方法が知られている(例えば、特許文献2参照。)。

【0012】

特許文献2に記載の定着ベルトは次の欠点を有していることが判った。

1.離型層のフッ素樹脂の硬度が高くないため、摩耗を生じやすい。

2.摩耗してしまうことから離型層の膜厚を厚くしているため、定着の熱エネルギーのロスが大きい。

3.成膜に焼成工程が入るため、生産コストが大きい。

【0013】

機械的特性、熱伝導性、柔軟性、及びトナーの離型性に優れ、更に、ポリイミド層、溶射によって形成された金属堆積被膜の金属層及び離型層の各層間の接着力が高くした定着ベルトが知られている(例えば、特許文献3参照。)。

【0014】

特許文献3に記載の定着ベルトは次の欠点を有していることが判った。

1.離型層のフッ素樹脂の硬度が高くないため、摩耗を生じやすい。

2.離型層の膜厚が比較的薄いため、摩耗により耐久性が劣る。

3.溶射により形成された金属体積被膜の粗さが大きいため、離型層及び弾性層付き離型層を設置した場合にそれを拾い、離型層の表面粗さが大きくなる。

【0015】

この様な状況から、高速定着の条件下でも充分な耐摩耗性、耐久性を有する離型層を有する電子写真画像形成装置に用いる定着ベルトの製造方法、定着ベルト及び画像形成装置の開発が望まれている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2003−114585号公報

【特許文献2】特開2009−45577号公報

【特許文献3】特開2007−192985号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は、上記状況に鑑みなされたものであり、その目的は高速定着の条件下でも充分な耐摩耗性、耐久性を有する離型層を有する電子写真画像形成装置に用いる定着ベルトの製造方法、この製造方法により製造した定着ベルト及び画像形成装置を提供することである。

【課題を解決するための手段】

【0018】

本発明の上記目的は下記の構成により達成された。

【0019】

1.基体の上に少なくとも1層の離形層を設けた電子写真方式の画像形成装置に使用する定着ベルトの製造方法において、

前記離形層が活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子と、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂とを有する離形層形成用塗布液を塗布した後、活性エネルギー線を照射し形成することを特徴とする定着ベルトの製造方法。

【0020】

2.前記離形層形成用塗布液が、前記活性エネルギー線硬化型モノマー100質量部に対して、前記反応性金属酸化物微粒子を15体積部から250体積部有し、前記フッ素樹脂/シロキサングラフト型樹脂を50体積部から400体積部有し、且つ、前記反応性金属酸化物微粒子を、前記活性エネルギー線硬化型モノマーと前記フッ素樹脂/シロキサングラフト型樹脂と該反応性金属酸化物微粒子の合計に対して、10体積%以上、40体積%以下有することを特徴とする前記1に記載の定着ベルトの製造方法。

【0021】

3.基体の上に離形層を設けた電子写真方式の画像形成装置に使用する定着ベルトにおいて、前記離形層が前記1又は2に記載の製造方法により形成されていることを特徴とする定着ベルト。

【0022】

4.前記3に記載の定着ベルトを使用したことを特徴とする画像形成装置。

【0023】

本発明者は、定着ベルトの表面の離型層にフッ素樹脂を使用しても、通紙速度が20枚/分(A4判横送り)以上の高速定着での耐摩耗性、耐久性が劣るかを検討した結果、以下のことが判明した。

【0024】

定着時に定着ベルトの耐摩耗性、耐久性に影響を及ぼす因子として次の因子が挙げられる。

1.熱(転写材の上に転写されたトナーを溶融し、定着するための熱であり、加熱ローラー方式の場合、加熱ローラーと加圧ローラーに挟まれることで定着ベルトが間接的に加熱される。又、ベルト自体に加熱手段を有している場合は、直接加熱される。張力が掛けられ、加熱された状態で、支持ローラーに懸架され回転することで離型層と下層との接着性劣化による剥離)

2.圧(転写材の上に転写されたトナーを均一に溶融するため、定着ベルトの幅手方向に加圧ローラーから押圧が掛けられる。)

3.摩擦(定着後の転写体を定着ベルトから分離するための分離爪との接触に伴う離型層の摩擦に伴う摩耗

4.擦り傷(分離爪と定着ベルトとの間にゴミが挟まることに伴い、相対的に離型層が移動することでゴミにより離型層が削られキズが発生する。)

上記1から4に示す現象は、長時間の使用に伴い離型層の滑り性が低下しているためと推定した。

【0025】

何故、長時間の使用に伴い離型層の滑り性が低下するのか更に検討した結果、離型層に掛けられる負荷(上記1から4参照)により、離型層が摩擦などにより減耗しているためと推定した。

【0026】

これらのことから、定着時の加圧ロールによる押圧、定着体上のトナーを溶融するための加熱に伴う剥がれ、分離爪による摩耗に対する耐摩耗性を上げ、分離爪と転写体との間に挟まったゴミによる擦り傷への耐傷性を同時に上げるには離型層の強度を向上させることが重要であることが判った。

【0027】

更に検討した結果、熱、圧、分離爪による剥がれや摩耗に対して強度を上げるには、離型層を構成している各材料が一体構造となり緻密な架橋構造をとる様にすることで本願発明の目的効果を達成出来ることが判り、本発明に至った次第である。

【発明の効果】

【0028】

高速定着の条件下でも充分な耐摩耗性、耐久性を有する離型層を有する電子写真画像形成装置に用いる定着ベルトの製造方法、この製造方法により製造した定着ベルト及び画像形成装置を提供することが出来た。

【図面の簡単な説明】

【0029】

【図1】定着装置に定着ベルトを使用した電子写真方式の画像形成装置の一例を示す概略断面構成図である。

【図2】図1に示す定着ベルトの部分拡大概略断面図である。

【図3】図2に示す定着ベルトを製造する概略製造工程図である。

【図4】図3に示す硬化処理工程で使用している離型層の硬化処理装置の一例を示す概略図である。

【図5】図4に示す硬化処理工程で使用している離型層の硬化処理装置の一例を示す概略図である。

【発明を実施するための形態】

【0030】

本発明の実施の形態を図1から図5を参照しながら説明するが、本発明はこれに限定されるものではない。

【0031】

図1は、定着ベルトを使用した電子写真方式の画像形成装置の一例を示す概略断面構成図である。尚、本図はフルカラー画像形成装置の場合を示している。

【0032】

図中、1はフルカラー画像形成装置を示す。フルカラー画像形成装置1は、複数組の画像形成ユニット10Y、10M、10C、10Kと、転写部としての無端ベルト状中間転写体形成ユニット7と、記録媒体Pを搬送する無端ベルト状の給紙搬送手段21及び定着手段としてのベルト式定着装置24とを有する。フルカラー画像形成装置1の本体Aの上部には、原稿画像読み取り装置SCが配置されている。

【0033】

各感光体1Y、1M、1C、1Kに形成される異なる色のトナー像の1つとして、イエロー色の画像を形成する画像形成ユニット10Yは、第1の像担持体としてのドラム状の感光体1Y、感光体1Yの周囲に配置された帯電手段2Y、露光手段3Y、現像手段4Y、一次転写手段としての一次転写ローラー5Y、クリーニング手段6Yを有する。

【0034】

又、別の異なる色のトナー像の1つとして、マゼンタ色の画像を形成する画像形成ユニット10Mは、第1の像担持体としてのドラム状の感光体1M、感光体1Mの周囲に配置された帯電手段2M、露光手段3M、現像手段4M、一次転写手段としての一次転写ローラー5M、クリーニング手段6Mを有する。

【0035】

又、更に別の異なる色のトナー像の1つとして、シアン色の画像を形成する画像形成ユニット10Cは、第1の像担持体としてのドラム状の感光体1C、感光体1Cの周囲に配置された帯電手段2C、露光手段3C、現像手段4C、一次転写手段としての一次転写ローラー5C、クリーニング手段6Cを有する。

【0036】

又、更に他の異なる色のトナー像の1つとして、黒色画像を形成する画像形成ユニット10Kは、第1の像担持体としてのドラム状の感光体1K、感光体1Kの周囲に配置された帯電手段2K、露光手段3K、現像手段4K、一次転写手段としての一次転写ローラー5K、クリーニング手段6Kを有する。

【0037】

無端ベルト状中間転写体ユニット7は、複数のローラーにより巻回され、回動可能に支持された半導電性エンドレスベルト状の第2の像担持体として無端の中間転写ベルト70を有する。

【0038】

画像形成ユニット10Y、10M、10C、10Kより形成された各色の画像は、一次転写ローラー5Y、5M、5C、5Kにより、回動する無端の中間転写ベルト70上に逐次転写されて、合成されたカラー画像が形成される。給紙カセット20内に収容された記録媒体として用紙等の記録媒体Pは、給紙搬送手段21により給紙され、複数の中間ローラー22A、22B、22C、22D、レジストローラ23を経て、二次転写手段としての二次転写ローラー5Aに搬送され、記録媒体(転写材)P上にカラー画像が一括転写される。

【0039】

カラー画像が転写された記録媒体(転写材)Pは、定着装置24により定着処理され排紙ローラー25に挟持されて機外の排紙トレイ26上に載置される。定着装置24に関しては図2で説明する。

【0040】

一方、二次転写ローラー5Aにより記録媒体(転写材)Pにカラー画像を転写した後、記録媒体(転写材)Pを曲率分離した無端の中間転写ベルト70は、クリーニング手段6Aにより残留トナーが除去される。

【0041】

画像形成処理中、一次転写ローラー5Kは常時、感光体1Kに圧接している。他の一次転写ローラー5Y、5M、5Cはカラー画像形成時にのみ、それぞれ対応する感光体1Y、1M、1Cに圧接する。

【0042】

二次転写ローラー5Aは、ここを記録媒体(転写材)Pが通過して二次転写が行われる時にのみ、無端ベルト状中間転写体70に圧接する。

【0043】

又、装置本体Aから筐体8を支持レール82L、82Rを介して引き出し可能にしてある。筐体8は、画像形成ユニット10Y、10M、10C、10Kと、無端ベルト状中間転写体形成ユニット7とを有する。

【0044】

画像形成ユニット10Y、10M、10C、10Kは、垂直方向に縦列配置されている。感光体1Y、1M、1C、1Kの図示左側方には無端ベルト状中間転写体ユニット7が配置されている。無端ベルト状中間転写体ユニット7は、ローラー71、72、73、74、76を巻回して回動可能な無端の中間転写ベルト70、一次転写ローラー5Y、5M、5C、5K及びクリーニング手段6Aとを有している。

【0045】

筐体8の引き出し操作により、画像形成ユニット10Y、10M、10C、10Kと、無端ベルト状中間転写体ユニット7とは、一体となって、本体Aから引き出される。

【0046】

この様に感光体1Y、1M、1C、1Kの外周面上を帯電、露光し外周面上に潜像を形成した後、現像によりトナー像(顕像)を形成し、無端ベルト状の中間転写体70上で各色のトナー像を重ね合わせ、一括して記録媒体(転写材)Pに転写し、定着装置24で加圧及び加熱により固定して定着する。尚、本発明で像形成時とは潜像形成、トナー像(顕像)を記録媒体Pに転写し最終画像を形成することを含む。

【0047】

トナー像を記録媒体Pに転移させた後の感光体1Y、1M、1C、1Kは、各感光体1Y、1M、1C、1Kに配設されたクリーニング手段6Y、6M、6C、6Kで転写時に感光体に残されたトナーを清掃した後、上記の帯電、露光、現像のサイクルに入り、次の像形成が行われる。

【0048】

本発明は、定着装置24に使用される定着ベルトの製造方法、及びこの方法により製造した定着ベルトに関するものである。

【0049】

図2は、図1に示す定着装置の概略図である。図2(a)は、図1に示す定着装置の概略拡大図である。図2(b)は、図2(a)のQで示される部分の概略拡大図である。

【0050】

図中、24は定着装置を示す。定着装置24は、駆動ローラー24cと、テンションローラー24dと、テンションローラー24eとに張架された定着ベルト24aと、駆動ローラー24fと、テンションローラー24gと、テンションローラー24hとに張架された加圧ベルト24bとを有している。

【0051】

24iは駆動ローラー24cの内部に配設された熱源を示す。駆動ローラー24cは熱源24iにより加熱され、定着ベルト24aは加熱された駆動ローラー24cに接触することで加熱される。

【0052】

24jは圧接部材を示す。圧接部材24jは、加圧ベルト24b側の圧接部材24j1と、定着ベルト24a側の圧接部材24j2とを有している。

【0053】

圧接部材24j1は弾性部材24j11を支持する支持部材24j12を有している。

【0054】

圧接部材24j2は弾性部材24j21を支持する支持部材24j22を有している。

【0055】

弾性部材24j11及び弾性部材24j21としては、断熱性を有するシリコーンゴム等が好ましく用いられる。支持部材24j12及び支持部材24j12としては、金属板や耐熱性樹脂が好ましく用いられる。

【0056】

テンションローラー24dは定着ベルト24a及び加圧ベルト24bを挟んでテンションローラー24hに当接し、テンションローラー24eは定着ベルト24a及び加圧ベルト24bを挟んでテンションローラー24gに当接する様になっている。

【0057】

Nはニップ部を示す。ニップ部Nはテンションローラー24d、テンションローラー24eとテンションローラー24h、テンションローラー24gとの当接により、定着ベルト24aと加圧ベルト24bとが当接することで形成される。

【0058】

圧接部材24j1と圧接部材24j2とは通常は互いに離間した位置に配設されており、トナー画像を転写された転写材Pのニップ部Nへの進入に合わせて、制御手段(不図示)により公知のカム手段(不図示)等により圧接される。しかしながら、圧接部材の表面に低摩擦層を形成し、定着ベルト24a及び加圧ベルト24bと常時圧接する構成とすることも可能である。

【0059】

圧接部材24j2の弾性部材24j21は、ニップ部Nにおいて定着ベルト24a及び加圧ベルト24bを挟んで圧接部材24j1の弾性部材24j11に圧接する。

【0060】

表面にトナー画像を転写された転写材Pを定着する時は、熱源24iにより駆動ローラ24cが加熱されて所定の温度に加熱ベルト24aが熱せられる。

【0061】

記録媒体(転写材)Pはトナー像が形成された面を上向きにして加熱ベルト24aと加圧ベルト24bとのニップ部Nに進入すると熱せられた加熱ベルト24aから熱を伝達され、且つ、弾性部材24j21を有する圧接部材24j2、弾性部材24j11を有する圧接部材24j12との圧接部を通過することにより、記録媒体(転写材)P上にトナー像が加熱定着される。

【0062】

尚、加熱ベルト24aの温度は、温度検知装置24lにより検知して、所定の温度に管理される。

【0063】

24mは分離爪示す。分離爪24mは、回動する定着ベルト24aの外周面に対し近接、或いは当接する様に、用紙搬送方向に直交する幅方向に渡って複数本が配設され、定着ベルト24aから記録媒体(転写材)Pの先端部を分離する。

【0064】

ニップ部の幅としては10mmから55mmが好ましく、15mmから40mmがより好ましい。ニップ部の幅が狭い場合には熱を均一にトナーに付与することが出来なくなり、定着のムラを発生する。一方でニップ部の幅が広い場合には樹脂の溶融が促進され、定着オフセットが過多となる問題を発生する。

【0065】

加熱ベルトには定着クリーニングの機構を付与して使用してもよい。この方式としてはシリコーンオイルを定着の上ロール或いはフィルムに供給する方式やシリコーンオイルを含浸したパッド、ロール、ウェッブ等でクリーニングする方法が使用出来る。

【0066】

定着ベルト24aは定着後の記録媒体(転写材)Pを定着ベルト24aの上から離すことが出来れば層構成は特に限定はないが、例えば無端ベルト状基体24a1と、弾性層24a2と、離型層24a3とを有する構成が挙げられる。弾性層24a2がない構成でも構わない。尚、各層間には、接着性を高めるためプライマー層を設けても構わない。

【0067】

Hは離型層24a3の厚さを示す。厚さHは、可撓性、耐久性、熱伝達性、等を考慮し、1μmから10μmが好ましく、1μmから5μmがより好ましい。離型層24a3の厚さは、渦電流式膜厚計((株)フィッシャー・インストルメンツ製)により測定した値を示す。

【0068】

離型層24a3の硬度はユニバーサル硬度(HU)(DIN 50359)で、可撓性、離型性、トナーオフセット性等を考慮し、50MPaから800MPaが好ましい。

【0069】

離型層24a3の硬度は、超微小硬度計「H−100V((株)フィッシャー・インストルメンツ製)」を用いて下記条件で測定した値を示す。

【0070】

測定条件

測定機:微小硬度計「H−100V((株)フィッシャー・インストルメンツ製)」

圧子形状:ビッカース圧子(a=136°)

測定環境:20℃、60%RH

最大試験荷重:2mN

荷重速度:2mN/10sec

最大荷重クリープ時間:5秒

除荷速度:2mN/10sec

尚、測定は厚み1mmのアルミニウム板上に厚さ2μmとなる様に塗布・硬化し、ランダムに10点から30点測定した。

【0071】

離型層24a3の摩擦係数は、離型性、トナーオフセット性、耐久性等を考慮し、0.25以下であることが好ましい。

【0072】

摩擦係数は、ポータブル摩擦計「ミューズ TIPE:94i−II(新東科学株式会社製)」を用いて測定した値を示す。

【0073】

尚、測定は離形層24a3上を、ランダムに10点から30点行い、それらの平均値を摩擦係数(μ)とする。

【0074】

定着ベルト24aの幅、周長は画像形成装置の仕様に応じて適宜決めることが可能である。本図に示す定着ベルトの製造方法に関しては図4で説明する。

【0075】

図3は図1に示す他の方式の定着装置の概略図である。図3(a)は、図1に示す他の方式の定着装置の概略拡大図である。図3(b)は、図3(a)のRで示される部分の概略拡大図である。

【0076】

図中、24′は定着装置を示す。定着装置24′は、駆動ローラー24′cと、テンションローラー24′dと、テンションローラー24′eとに張架された定着ベルト24′aと、駆動ローラー24′fと、テンションローラー24′gと、テンションローラー24′hとに張架された加圧ベルト24′bと、電磁誘導装置(電磁誘導加熱手段)24′nとを有している。

【0077】

定着ベルト24′aは電磁誘導装置(電磁誘導加熱手段)24′nにより加熱される。

【0078】

24′jは圧接部材を示す。圧接部材24′jは、加圧ベルト24′b側の圧接部材24′j1と、定着ベルト24′a側の圧接部材24′j2とを有している。

【0079】

圧接部材24′j1は弾性部材24′j11と弾性部材24′j11を支持する支持部材24′j12とを有している。

【0080】

圧接部材24j2は弾性部材24′j21と弾性部材24′j21を支持する支持部材24′j22とを有している。

【0081】

弾性部材24′j11、弾性部材24′j21としては、断熱性を有するシリコーンゴム等が好ましく用いられる。支持部材24′j12と、支持部材24′j12としては、金属板や耐熱性樹脂が好ましく用いられる。

【0082】

テンションローラー24′dは定着ベルト24′a及び加圧ベルト24′bを挟んでテンションローラー24′hに当接し、テンションローラー24′eは定着ベルト24′a及び加圧ベルト24′bを挟んでテンションローラー24′gに当接する。

【0083】

N′はニップ部を示す。ニップ部N′はテンションローラー24′d、テンションローラー24′eとテンションローラー24′h、テンションローラー24′gとの当接により、定着ベルト24′aと加圧ベルト24′bとが当接することで形成される。

【0084】

圧接部材24′j1と圧接部材24′j2とは通常は互いに離間した位置に配設されており、トナー画像を転写された転写材Pのニップ部Nへの進入に合わせて、制御手段(不図示)により公知のカム手段(不図示)等により圧接される。しかしながら、圧接部材の表面に低摩擦層を形成し、定着ベルト24′a及び加圧ベルト24′bと常時圧接する構成とすることも可能である。

【0085】

圧接部材24′j2の弾性部材24′j21は、ニップ部N′において定着ベルト24′a及び加圧ベルト24′bを挟んで圧接部材24′j1の弾性部材24′j11に圧接する。

【0086】

記録媒体(転写材)Pはトナー像が形成された面を上向きにして加熱ベルト24′aと加圧ベルト24′bとのニップ部N′に進入すると熱せられた加熱ベルト24′aから熱を伝達され、且つ、弾性部材24′j21を有する圧接部材24′j2、弾性部材24′j11を有する圧接部材24′j12との圧接部を通過することにより、記録媒体(転写材)P上にトナー像が加熱定着される。

【0087】

尚、加熱ベルト24′aの温度は、温度検知装置24′lにより検知して、所定の温度に管理される。

【0088】

24′mは分離爪示す。分離爪24′mは、回動する定着ベルト24′aの外周面に対し近接、或いは当接する様に、用紙搬送方向に直交する幅方向に渡って複数本が配設され、定着ベルト24′aから記録媒体(転写材)Pの先端部を分離する。

【0089】

ニップ部の幅としては10mmから55mmが好ましく、15mmから40mmがより好ましい。ニップ部の幅が狭い場合には熱を均一にトナーに付与することが出来なくなり、定着のムラを発生する。一方でニップ部の幅が広い場合には樹脂の溶融が促進され、定着オフセットが過多となる問題を発生する。

【0090】

加熱ベルトには定着クリーニングの機構を付与して使用してもよい。この方式としてはシリコーンオイルを定着の上ロール或いはフィルムに供給する方式やシリコーンオイルを含浸したパッド、ロール、ウェッブ等でクリーニングする方法が使用出来る。

【0091】

24′nは電磁誘導装置(電磁誘導加熱手段)を示す。電磁誘導装置(電磁誘導加熱手段)24′nは、定着ベルト24′aの外側に配設されており、電磁誘導コイル(励磁コイル)(不図示)を内蔵している。電磁誘導装置24′nは、電磁誘導コイル(不図示)に交流電流を印加することにより、発生する磁場を励磁回路で変化させ、定着ベルト24′aの金属発熱層に渦電流を発生させるものである。この渦電流が金属発熱層の電気抵抗によって熱(ジュール熱)に変換され、その結果として、定着ベルト24′aの表面が発熱することになる。尚、定着ベルト24′aの金属発熱層を発熱させるものであれば、電磁誘導装置24′nの配設位置は特に限定されない。

【0092】

定着ベルト24′aは定着後の記録媒体(転写材)Pを定着ベルト24′aの上から離すこと及び発熱層を有していれば層構成は特に限定はない。例えば無端ベルト状基体24′a1と、下地金属層24′a2、電磁誘導作用により自己発熱する金属発熱層24′a3と、金属保護層24′a4と、弾性層24′a5と、離型層24′a6とが順に形成された層構成が挙げられる。弾性層24′a5がない場合もある。尚、各層間には、接着性を高めるためプライマー層を設けても構わない。

【0093】

K′は、離型層24′a6の厚さを示す。厚さK′は、可撓性、耐久性、熱伝達性等を考慮し、1μmから100μmが好ましく、20μmから50μmがより好ましい。離型層24′a6の厚さは、渦電流式膜厚計((株)フィッシャー・インストルメンツ製)により測定した値を示す。

【0094】

離型層24′a6の硬度はユニバーサル硬度(HU)(DIN 50359)で、耐久性、可撓性、離型性、トナーオフセット性等を考慮し、50MPaから800MPaが好ましい。

【0095】

離型層24′a6の硬度、図2に示す定着ベルト24aの離型層24a3の硬度測定と同じ方法で測定することが出来る。

【0096】

定着ベルト24′aの幅、周長は画像形成装置の仕様に応じて適宜決めることが可能である。

【0097】

本図に示す定着ベルト24′aの製造方法の概略を説明する。

【0098】

無端ベルト状基体24′a1は図2に示す定着ベルト24aの無端ベルト状基体24a1と同じ方法で製造することが可能である。

【0099】

下地金属層24′a2は、例えば、無端ベルト状基体24′a1の外周面に金属発熱層を電解メッキ法により形成するために形成される層であり、必要に応じて設けられるものである。金属発熱層の形成加工方法としては、コスト等の観点から電解めっき法が望ましいとされていることから、無端ベルト状基体24′a1が耐熱性樹脂で構成される場合は、直接電解めっきが出来ない。このため、金属発熱層形成のために、下地金属層が必要となる。この下地金属層を形成する方法としては、化学めっき法が望ましく、中でも一般的な化学ニッケルが望ましい。

【0100】

金属発熱層24′a3は、磁界が印加された際にこの層内に発生する渦電流により発熱する機能を有する発熱層であり、電磁誘導作用を生ずる金属が用いられて構成される。

【0101】

電磁誘導作用を生ずる金属としては、例えば、ニッケル、鉄、銅、金、銀、アルミニウム、クロム、錫、亜鉛などの単一金属、若しくは2種類以上の合金のどちらでも選択可能である。この中でも、固有抵抗が低く、十分な発熱が得られる点から、銅、金、銀及びこれらの合金が望ましく、更に、コスト及び加工性から、特に、銅或いは銅を主成分とする合金が望ましい。金属発熱層24′a3を形成する方法としては、化学めっき法が好ましい。

【0102】

金属保護層24′a4は、例えば、銅、又はニッケルを含んで構成されることがよく、特に、繰り返しの変形によるクラック(割れ)の発生、及び繰り返し加熱での酸化劣化等の抑制の点から、耐酸化金属であるニッケル(又はニッケル合金)であることが望ましい。又、金属保護層の形成は、薄膜での加工性も考慮した場合、電解めっき法が望ましいことから、金属保護層は、強度が高く一般的な電解ニッケルめっきが望ましい。

【0103】

弾性層、離型層は図2に示す定着ベルト24aの弾性層24a2、離型層24a3の形成方法と同じ方法で形成することが可能である。又、離型層24′a6を構成する材料は図2に示す定着ベルト24bの離型層24a3と同じである。

【0104】

図4は図2に示す定着ベルトを製造する概略製造工程図である。図4(a)は図2に示す中間転写ベルトを製造する概略フロー図である。図4(b)は図4(a)に示される塗布工程で使用する基体の表面に離型層形成用塗布液を塗布する塗布装置の一例を示す概略図である。以下に、無端ベルト状基体の上に弾性層が形成された無端ベルト状基体を使用し、弾性層の上に離型層形成用塗布液を塗布する方法に付き説明する。尚、弾性層も本図に示す塗布装置を使用し塗布し乾燥することで形成することが可能である。

【0105】

本発明の離型層を有する定着ベルトの製造工程9は、基体としての無端ベルト状基体を製造する基体製造工程9aと、製造された無端ベルト状基体の表面に離型層形成用塗布液を塗布する塗布工程9bと、離型層形成用塗布液調製工程9cと、離型層形成用塗布液塗布工程で形成された離型層形成用塗布膜を硬化する硬化処理工程9dとを有している。

【0106】

基体製造工程9aでは図2に示す無端ベルト状基体24b1が、従来公知の一般的な製造方法により製造される。例えば、材料となる樹脂を押出機により溶融し、環状ダイを使用したインフレーション法により筒状に成形した後、輪切りにすることで環状の無端ベルト状の基体を作製することが出来る。又、ポリアミド酸溶液を円筒状金型の外周面に浸漬する方式や、内周面に塗布する方式や更に遠心する方式、或いは注形型に充填する方式などの適宜な方式でリング状に展開し、その展開層を乾燥製膜してベル卜形に成形し、その成形物を加熱処理してポリアミド酸をイミドに転化して型より回収する方法などの従来に準じた適宜な方法により行うことが出来る(特開昭61−95361号公報、特開昭64−22514号公報、特開平3−180309号公報等)。無端ベルト状基体の製造に際しては、型の離型処理や脱泡処理などの適宜な処理を施すことが出来る。無端ベルト状基体24b7(図2参照)としては、樹脂に熱伝導性微粒子を含むことが好ましい。

【0107】

熱伝導性微粒子は絶縁性の無機微粒子が好ましく、例えば、窒化硼素、アルミナ、炭化ケイ素、チタン酸カリウム、窒化アルミ、酸化チタン、カーボンナノファイバー等が好ましい材料であり、これらを単体で、又は混合して用いることが出来る。これらの中でも、窒化硼素、アルミナ、炭化ケイ素、窒化アルミはより好ましい熱伝導性微粒子である。

【0108】

熱伝導性微粒子の含有量は、通常10質量%から50質量%、好ましくは15質量%から40質量%である。熱伝導性微粒子の平均粒子径は、0.01μmから10μmの範囲であり、好ましくは0.1μmから5μmの範囲である。

【0109】

離型層形成用塗布液調製工程9cは、離型層層形成用塗布液調製容器9c1と、攪拌機9c2と、調製された離型層形成用塗布液Sを浸漬塗布装置9b1の塗布液供給タンク9b5に送る送液管9c3とを使用している。

【0110】

離型層形成用塗布液調製工程9cで調製される離型層形成用塗布液は、活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子と、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂とを有する組成となっている。離型層形成用塗布液に付いての詳細の説明は後述する。

【0111】

9b1は塗布工程9bで使用している浸漬塗布装置を示す。浸漬塗布装置9b1は、塗布部9b2と、定着ベルト用の無端ベルト状基体の供給部9b3とを有している。塗布部9b2は塗布槽9b2aと、塗布槽9b2aの開口部9b2a1から溢れる塗布液を受けるため塗布槽9b2aの上部に配設されたオーバーフロー液の受け槽9b4と、塗布液供給タンク9b5と、送液ポンプ9b6とを有している。

【0112】

塗布槽9b2aは底部9b2a2と、底部9b2a2の周面から立ち上げられ側壁9b2a3を有し、上部が開口部9b2a1となった構造となっている。9b2a4は塗布槽9b2aの底部9b2a2に設けられた送液ポンプ9b6から送られてくる離型層形成用塗布液Sの塗布液供給口を示す。塗布槽9b2aは開口部9b2a1の径と底部9b2a2の径とが同じ円筒の形状をしている。

【0113】

9b41はオーバーフロー液の受け槽9b4の蓋を示し、中央に孔9b42を有している。9b43はオーバーフロー液の受け槽9b4の塗布液を塗布液供給タンク9b5に戻す塗布液戻し口を示す。Sは離型層形成用塗布液を示す。9b8は塗布液供給タンク9b5に設けられた攪拌用の羽根を示す。

【0114】

供給部9b3は、ボールネジ9b3aと、ボールネジ9b3aを回転させる駆動部9b3bと、ボールネジ9b3aの回転速度を制御する制御部9b3cと、ボールネジ9b3aに螺合されている昇降部材9b3dと、ボールネジ9b3aの回転に伴い昇降部材9b3dを上下方向(図中の矢印方向)に移動させるガイド部材9b3eとを有している。9b3fは昇降部材9b3dに取り付けられた定着ベルトの無端ベルト状基体の保持部材を示す。尚、弾性層24a2(図2参照)を有する無端ベルト状基体24a1は無端ベルト状基体の直径に合わせた円筒状又は円柱状部材3(図5参照)の表面に保持された状態となっている。保持部材9b3fは、保持された無端ベルト状基体24a1が塗布槽9b2aのほぼ中央に位置する様に昇降部材9b3fに取り付けられている。

【0115】

ボールネジ9b3aの回転に伴い、昇降部材9b3dが上下方向に移動することで、昇降部材9b3dに取り付けられた保持部材9b3fに保持された弾性層弾性層24a2(図2参照)が形成されている無端ベルト状基体24a1(図2参照)は、塗布槽9b2aの中の離型層形成用塗布液Sに浸漬され、その後引き上げられることで無端ベルト状基体24a1の表面に形成されている弾性層24a2(図2参照)の上に離型層形成用塗布液が塗布される。

【0116】

無端ベルト状基体24a1の引き上げる速度は、使用する離型層形成用塗布液Sの粘度により適宜変更する必要があり、例えば離型層形成用塗布液の粘度が10mPa・sから200mPa・sの場合は、塗布均一性、塗布膜厚、乾燥等を考慮し、0.5mm/secから15mm/secが好ましい。図4に示す浸漬塗布装置を使用し、無端ベルト状基体24a1の弾性層24a2(図2参照)の上に離型層形成用塗布液Sを塗布した後は、硬化処理工程9dで活性エネルギー線を照射することで離型層形成用塗膜を硬化することで離型層24a2(図2参照)が形成される。

【0117】

本図は、浸漬塗布方法に付き説明したものであるが、無端ベルト状基体24a1の表面に弾性層形成用塗布液及び離型層形成用塗布液Sを塗布する方法は特に限定はなく公知の塗布方法適用することが出来る。例えば、環状塗布槽を使用した環状塗布方法、スプレイ塗布方法、超音波アトマイザーによる塗布方法等が挙げられる。

【0118】

硬化処理工程9dは硬化処理装置2(図5参照)を使用している。硬化処理工程9dで離型層形成用塗膜に活性エネルギー線を照射することで硬化処理が行われ、図2に示す離型層24a3が形成される。硬化処理装置2に付いては図5で説明する。

【0119】

尚、図3に示す定着ベルト24′aの離型層24′a6も本図に示す浸漬塗布装置9b1を使用し、図2に示す離型層24a3と同様にして形成することが出来る。

【0120】

図5は図4に示す硬化処理工程で使用している離型層の硬化処理装置の一例を示す概略図である。図5(a)は図4に示す硬化処理工程で使用している離型層の硬化処理装置の一例を示す概略斜視図である。図5(b)は図5(a)に示すA−A′に沿った概略拡大断面図である。

【0121】

図中、2は定着ベルト24a(図2参照)の離型層形成用塗膜の硬化処理装置を示す。硬化処理装置2は活性エネルギー線照射装置201と、離型層層形成用塗布膜を有する無端ベルト状基体24a1(図2参照)を保持した円筒状又は円柱状部材3の保持装置202とを有している。活性エネルギー線照射装置201は円筒状又は円柱状部材3と対向する位置に配設されており、保持部材202に保持された離型層形成用塗布膜を有する無端ベルト状基体24a1(図2参照)を保持した円筒状又は円柱状部材3上の離型層形成用塗膜に対して活性エネルギー線を照射する様になっている。離型層形成用塗膜に活性エネルギー線を照射することで硬化処理が行われ、図2に示す離型層24a3が形成される。

【0122】

活性エネルギー線照射装置201は筐体201aと、筐体201aの内部に納められた活性エネルギー線源201bと、活性エネルギー線源201bのエネルギー制御装置(不図示)とを有している。活性エネルギー線照射装置201は硬化処理装置2のフレーム(不図示)に固定して配設されている。201cは筐体201aの底部(無端ベルト状基体70aの表面と対向する面)に設けられた活性エネルギー線の照射口を示す。

【0123】

Lは照射口201cと無端ベルト状基体70a1上の離型層形成用塗膜表面までの距離を示す。距離Lは、活性エネルギー線の強度、離型層形成用塗膜の種類等により適宜設定することが可能となっている。

【0124】

保持装置202は第1保持台202aと、第2保持台202bと、駆動用モーター202cとを有している。

【0125】

駆動用モーター202cは第1保持台202a上に配設されており、円筒状又は円柱状部材3は、円筒状又は円柱状部材3の取り付け軸と接続部材を介して駆動用モーター202cの回転軸に接続されている。

【0126】

第2保持台202bには円筒状又は円柱状部材3の他方の取り付け軸を受ける軸受け部202dが配設されており、これにより、活性エネルギー線照射装置201により活性エネルギー線を照射する時、駆動用モーター202cの回転により円筒状又は円柱状部材3を回転させながら保持することが可能となっている。

【0127】

活性エネルギー線を照射する時の円筒状又は円柱状部材3の回転速度(周速度)は、硬化ムラ、硬度、硬化時間等を考慮し、10mm/sから300mm/sが好ましい。

【0128】

本図は活性エネルギー線照射装置201を固定し、円筒状又は円柱状部材3を回転させ活性エネルギー線を照射する場合を示しているが、円筒状又は円柱状部材3を固定し、感円筒状又は円柱状部材3の周囲に沿って活性エネルギー線照射装置201を移動させる方式で合ってもよい。又、本図は円筒状又は円柱状部材3を横置きにした場合を示しているが、円筒状又は円柱状部材3を縦置きにしても勿論構わない。

【0129】

本発明に使用することが出来る活性エネルギー線としては、紫外線、電子線、γ線等で、形成された活性エネルギー線硬化型樹脂を活性化させるエネルギー源であれば制限なく使用出来るが、紫外線、電子線が好ましい。特に取り扱いが簡便で高エネルギーが容易に得られるという点で紫外線が好ましい。紫外線の光源としては、紫外線を発生する光源であれば何れも使用出来る。例えば、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、カーボンアーク灯、メタルハライドランプ、キセノンランプ等を用いることが出来る。又、ArFエキシマレーザ、KrFエキシマレーザ、エキシマランプ又はシンクロトロン放射光等も用いることが出来る。スポット状の活性エネルギー線を照射するには紫外線レーザーを使用することが好ましい。

【0130】

又、電子線も同様に使用出来る。電子線としては、コックロフトワルトン型、バンデグラフ型、共振変圧型、絶縁コア変圧器型、直線型、ダイナミトロン型、高周波型等の各種電子線加速器から放出される50keVから1000keV、好ましくは100keVから300keVのエネルギーを有する電子線を挙げることが出来る。

【0131】

照射条件はそれぞれの光源によって異なるが、照射光量は、硬化ムラ、硬度、硬化時間、硬化速度等を考慮し、100mJ/cm2以上が好ましく、更に好ましくは、120mJ/cm2から200mJ/cm2であり、特に好ましくは、150mJ/cm2から180mJ/cm2である。照射光量は、UIT250(ウシオ電機(株)製)で測定した値を示す。

【0132】

活性エネルギー線の照射時間は0.5秒から5分が好ましく、活性エネルギー線硬化性樹脂の硬化効率、作業効率等から更に好ましくは、3秒から2分である。

【0133】

本発明においては、活性エネルギー線照射の時の雰囲気中の酸素濃度は、硬化ムラ、硬化時間等を考慮し、5%以下、特に1%以下であることが好ましい。該雰囲気にするには窒素ガス等を導入することが有効である。

【0134】

酸素濃度は、雰囲気ガス管理用酸素濃度計OX100(横河電機(株)製)で測定した値を示す。

【0135】

又、本発明においては、活性エネルギー線の硬化反応を効率的に進めるため、無端ベルト状基体24b7を加熱することも出来る。加熱方法としては、特に制限はないが、例えば加熱風の吹き付けが挙げられる。加熱温度としては、使用する活性エネルギー線硬化型樹脂の種類により一概には規定出来ないが、定着ベルト24b(図2参照)の離型層24b9(図2参照)へ影響を与えない温度範囲であることが好ましく、40℃から100℃が好ましく、更に40℃から80℃が好ましく、特に好ましくは40℃から60℃である。

【0136】

尚、図3に示す定着ベルト24′aの離型層24′a6も本図に示す離型層形成用塗膜の硬化処理装置2を使用し、図2に示す離型層24a3の形成と同じ方法で形成することが出来る。

【0137】

次に離型層形成用塗布液に付き説明する。本発明に使用する離型層形成用塗布液は、活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子と、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂とを有する組成となっている。

【0138】

離型層形成用塗布液は、耐傷性、耐摩耗性、離型性、トナーオフセット性等を考慮し、活性エネルギー線硬化型モノマー100体積部に対して、反応性金属酸化物微粒子15体積部から250体積部と、フッ素樹脂/シロキサングラフト型樹脂50体積部から400体積部から構成されており、且つ、反応性金属酸化物微粒子の量が、活性エネルギー線硬化型モノマーとフッ素樹脂/シロキサングラフト型樹脂と反応性金属酸化物微粒子の合計に対して、10体積%以上、40体積%以下であることが好ましい。

【0139】

尚、離形層形成用塗布液には、必要に応じて通常使用されている重合開始剤、連鎖移動剤を使用することも可能である。

【0140】

〔活性エネルギー線硬化型モノマー〕

活性エネルギー線硬化型モノマーは、金属酸化物微粒子のラジカル重合性官能基と反応するモノマーであり、炭素・炭素二重結合を有する各種モノマーを用いることが出来る。

【0141】

活性エネルギー線硬化型モノマーは、紫外線や電子線等の活性エネルギー線照射により重合(硬化)し樹脂となるラジカル重合性モノマーが好適であり、ラジカル重合性モノマーでは特に、スチレン系モノマー、アクリル系モノマー、メタアクリル系モノマー、ビニルトルエン系モノマー、酢酸ビニル系モノマー、N−ビニルピロリドン系モノマーが好ましい。中でも、少ない光量或いは短い時間での硬化が可能であることからアクリロイル基又はメタクリロイル基を有するアクリル系モノマーが特に好ましい。

【0142】

本発明においては、これらのラジカル重合性モノマーを単独で用いても、混合して用いてもよい。

【0143】

以下にラジカル重合性モノマーの内、アクリル系モノマーの一例を示す。アクリル系モノマーとは、アクリロイル基(CH2=CHCO−)又はメタクリロイル基(CH2=CCH3CO−)を有する化合物である。又、以下に言うAc基数(アクリロイル基数)とはアクリロイル基又はメタクリロイル基の数を表す。

【0144】

【化1】

【0145】

【化2】

【0146】

【化3】

【0147】

【化4】

【0148】

【化5】

【0149】

【化6】

【0150】

【化7】

【0151】

但し、上記においてR及びR′はそれぞれ下記で示される。

【0152】

【化8】

【0153】

尚、本発明外の化合物ではあるが、従来よく知られているオキサタン化合物としては、下記のものがある。

【0154】

【化9】

【0155】

【化10】

【0156】

本発明においては、アクリル系モノマーは官能基が2以上であること好ましく、4以上が特に好ましい。又、前記アクリル系モノマーでは、前記アクリロイル基又はメタクリロイル基を有する化合物の分子量Mと該アクリロイル基又はメタクリロイル基数Acの比(Ac/M、アクリロイル基又はメタクリロイル基数/分子量)が0.005より大きい化合物が好ましい。その様な化合物を用いた構成とし、重合反応率を上げることによりAc/Mを大きくすると、膜密度の高い定着ベルトの離型層を形成することが出来る。

【0157】

Ac/Mが0.005より大きい化合物としては、例えば例示化合物中、No.1から19、21、23、26、28、30、31から33、35、37、40から44が挙げられる。

【0158】

更に、前記アクリル系モノマーが、反応性メタクリロイル基を有し、且つ、そのAc/Mが、0.005より大きく、0.012より小さい条件を満たす範囲が特に好ましい。

【0159】

この関係範囲で用いることにより、架橋密度が高くなり、定着ベルトの離型層の耐摩耗性が向上する。

【0160】

尚、本発明においては、官能基密度の異なる2種類以上の硬化性化合物を混合して使用してもよい。

【0161】

〔反応性金属酸化物微粒子〕

本願発明に使用する反応性金属酸化物微粒子とは、ラジカル重合性官能基を有する化合物により表面処理された金属酸化物微粒子を言い、金属酸化物微粒子がラジカル重合性官能基を有する化合物で表面処理することにより得ることが出来る。

【0162】

〔金属酸化物微粒子〕

本願発明に用いられる金属酸化物微粒子は、遷移金属も含めた金属酸化物微粒子であればよく、例えば、シリカ(酸化ケイ素)、酸化マグネシウム、酸化亜鉛、酸化鉛、酸化アルミニウム、酸化タンタル、酸化インジウム、酸化ビスマス、酸化イットリウム、酸化コバルト、酸化銅、酸化マンガン、酸化セレン、酸化鉄、酸化ジルコニウム、酸化ゲルマニウム、酸化錫、酸化チタン、酸化ニオブ、酸化モリブデン、酸化バナジウム等の金属酸化物微粒子が例示されるが、中でも、酸化チタン、アルミナ、酸化亜鉛、酸化錫等の粒子が好ましく、特に酸化チタン、アルミナが好ましい。

【0163】

これらの金属酸化物微粒子は、気相法、塩素法、硫酸法、プラズマ法、電解法等の一般的な製造法で作製されたものが用いられる。

【0164】

金属酸化物微粒子の数平均一次粒径は1nmから300nmの範囲が好ましい。特に好ましくは3nmから100nmである。粒径が小さい場合は耐摩耗性が十分でなく、又粒径が大きい場合には書き込み光を散乱させたり、粒子が光硬化を阻害し耐摩耗性が十分でなくなる可能性がある。

【0165】

金属酸化物微粒子の数平均一次粒径は、走査型電子顕微鏡(日本電子製)により10000倍の拡大写真を撮影し、ランダムに300個の粒子をスキャナーにより取り込んだ写真画像(凝集粒子は除いた)を自動画像処理解析装置LUZEX AP((株)ニレコ)ソフトウェアバージョン Ver.1.32を使用して数平均一次粒径を算出した値を示す。

【0166】

金属酸化物微粒子の表面処理に用いるラジカル重合性官能基を有する化合物について説明する。

【0167】

金属酸化物微粒子の表面処理に用いるラジカル重合性官能基を有する化合物としては、炭素・炭素二重結合を有する官能基と、金属酸化物微粒子表面の水酸基とカップリングするアルコキシ基等の極性基を同一分子中に有する化合物が好ましい。

【0168】

ラジカル重合性官能基を有する化合物は、紫外線や電子線等の活性エネルギー線照射により重合(硬化)して、ポリスチレン、ポリアクリレート等の樹脂となる官能基を有する化合物が好適であり、中でも、少ない光量或いは短い時間での硬化が可能であることから反応性アクリロイル基又はタクリロイル基を有するシラン化合物が特に好ましい。

【0169】

本発明で用いられるラジカル重合性官能基を有する化合物により表面処理された金属酸化物微粒子は、例えば、下記式(1)として表される化合物を、金属酸化物微粒子と反応させて製造することが出来る。

【0170】

【化11】

【0171】

(式中、R3は水素原子、炭素数1から10のアルキル基、炭素数1から10のアラルキル基、R4は反応性二重結合を有する有機基、Xはハロゲン原子、アルコキシ基、アシロキシ基、アミノキシ基、フェノキシ基を示し、nは1から3の整数である。)

以下に、上記式(1)で示される化合物例を挙げる。

【0172】

S−1 CH2=CHSi(CH3)(OCH3)2

S−2 CH2=CHSi(OCH3)3

S−3 CH2=CHSiCl3

S−4 CH2=CHCOO(CH2)2Si(CH3)(OCH3)2

S−5 CH2=CHCOO(CH2)2Si(OCH3)3

S−6 CH2=CHCOO(CH2)2Si(OC2H5)(OCH3)2

S−7 CH2=CHCOO(CH2)3Si(OCH3)3

S−8 CH2=CHCOO(CH2)2Si(CH3)Cl2

S−9 CH2=CHCOO(CH2)2SiCl3

S−10 CH2=CHCOO(CH2)3Si(CH3)Cl2

S−11 CH2=CHCOO(CH2)3SiCl3

S−12 CH2=C(CH3)COO(CH2)2Si(CH3)(OCH3)2

S−13 CH2=C(CH3)COO(CH2)2Si(OCH3)3

S−14 CH2=C(CH3)COO(CH2)3Si(CH3)(OCH3)2

S−15 CH2=C(CH3)COO(CH2)3Si(OCH3)3

S−16 CH2=C(CH3)COO(CH2)2Si(CH3)Cl2

S−17 CH2=C(CH3)COO(CH2)2SiCl3

S−18 CH2=C(CH3)COO(CH2)3Si(CH3)Cl2

S−19 CH2=C(CH3)COO(CH2)3SiCl3

S−20 CH2=CHSi(C2H5)(OCH3)2

S−21 CH2=C(CH3)Si(OCH3)3

S−22 CH2=C(CH3)Si(OC2H5)3

S−23 CH2=CHSi(OCH3)3

S−24 CH2=C(CH3)Si(CH3)(OCH3)2

S−25 CH2=CHSi(CH3)Cl2

S−26 CH2=CHCOOSi(OCH3)3

S−27 CH2=CHCOOSi(OC2H5)3

S−28 CH2=C(CH3)COOSi(OCH3)3

S−29 CH2=C(CH3)COOSi(OC2H5)3

S−30 CH2=C(CH3)COO(CH2)3Si(OC2H5)3

又、前記式(1)の化合物以外でも、下記のラジカル重合性官能基を有するシラン化合物を用いてもよい。

【0173】

【化12】

【0174】

尚、本発明外の化合物ではあるが、従来よく用いられてきたエポキシ系化合物として、下記のものがある。

【0175】

【化13】

【0176】

これらのシラン化合物は単独で又は2種以上を混合して使用することが出来る。

【0177】

〔反応性金属酸化物微粒子の製法〕

次に、ラジカル重合性官能基を有する化合物により表面処理された金属酸化物微粒子(反応性金属酸化物微粒子)の製法を、式(1)等で表されるシラン化合物を用いた場合を例に説明する。表面処理するに際し、金属酸化物微粒子100質量部に対し、シラン化合物を表面処理剤として0.1質量部から200質量部、溶媒50質量部から5000質量部を用いて湿式メディア分散型装置を使用して処理することが好ましい。

【0178】

又、金属酸化物微粒子とシラン化合物を含むスラリー(固体粒子の懸濁液)を湿式粉砕することにより、金属酸化物微粒子を微細化すると同時に金属酸化物微粒子の表面処理が進行する。その後、溶媒を除去して粉体化するので、均一でより微細なシラン化合物により表面処理された金属酸化物微粒子を得ることも出来る。

【0179】

ラジカル重合性官能基を有する化合物の表面処理量(ラジカル重合性官能基を有する化合物の被覆量)は、金属酸化物微粒子に対し0.1質量%以上60質量%以上であることが好ましい。特に好ましくは5質量%以上40質量%以下である。

【0180】

このラジカル重合性官能基を有する化合物の表面処理量は、表面処理後の金属酸化物微粒子を550℃で3時間熱処理し、その強熱残分を蛍光X線にて定量分析し、Si量から分子量換算で求めたものである。

【0181】

湿式メディア分散型装置とは、容器内にメディアとしてビーズを充填し、更に回転軸と垂直に取り付けられた撹拌ディスクを高速回転させることにより、金属酸化物微粒子の凝集粒子を砕いて粉砕・分散する工程を有する装置であり、その構成としては、金属酸化物微粒子に表面処理を行う際に金属酸化物微粒子を十分に分散させ、且つ表面処理出来る形式であれば問題なく、例えば、縦型・横型、連続式・回分式等、種々の様式が採用出来る。具体的にはサンドミル、ウルトラビスコミル、パールミル、グレンミル、ダイノミル、アジテータミル、ダイナミックミル等が使用出来る。これらの分散型装置は、ボール、ビーズ等の粉砕媒体(メディア)を使用して衝撃圧壊、摩擦、専断、ズリ応力等により微粉砕、分散が行われる。

【0182】

サンドグラインダーミルで用いるビーズとしては、ガラス、アルミナ、ジルコン、ジルコニア、スチール、フリント石などを原材料としたボールが使用可能であるが、特にジルコニア製やジルコン製のものが好ましい。又、ビーズの大きさとしては、通常、直径1mmから2mm程度のものを使用するが、本発明では0.3mmから1.0mm程度のものを用いるのが好ましい。

【0183】

湿式メディア分散型装置に使用するディスクや容器内壁には、ステンレス製、ナイロン製、セラミック製など種々の素材のものが使用出来るが、本発明では特にジルコニア又はリコンカーバイドといったセラミック製のディスクや容器内壁が好ましい。

【0184】

以上の様な湿式処理により、ラジカル重合性官能基を有する一般式(1)のシラン化合物により表面処理された金属酸化物微粒子を得ることが出来る。

【0185】

〔ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂〕

ラジカル重合性不飽和結合部とは、炭素原子・炭素原子間の不飽和結合を意味する。本発明に用いられるラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂とは、少なくともフッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を有する共重合体を言う。例えば、ウレタン結合を介してラジカル重合性不飽和結合部分を有する有機溶剤可溶性フッ素樹脂(A)(以下、単に、ラジカル重合性フッ素樹脂と称することがある)2質量%から70質量%と、一般式(1)及び/又は一般式(2)で示される片末端ラジカル重合性ポリシロキサン(B)、ラジカル重合反応条件下において、ウレタン結合を介してラジカル重合性フッ素樹脂(A)と、二重結合による重合反応以外には反応しないラジカル重合性単量体(C)(以下、非反応性ラジカル重合性単量体と称することがある)15質量%から94質量%を共重合してなるグラフト共重合体が挙げられる。

【0186】

グラフト共重合体の分子量は特に限定されるものではないが、その重量平均分子量は、成膜性、耐候性、架橋密度等を考慮し、ポリスチレン換算のGPC(ゲルパーミエーションクロマトグラフィー)により、好ましくは約5,000から2,000,000(より好ましくは約10,000から1,000,000)の範囲である。

【0187】

【化14】

【0188】

〔式中、R1は水素原子又は炭素原子数1から10の炭化水素基であり、R2、R3、R4、R5、及びR6は互いに同一でも異なっていてもよい水素原子又は炭素原子数1から10の炭化水素基であり、nは2以上の整数である〕

【0189】

【化15】

【0190】

〔式中、R7は水素原子又は炭素原子数1から10の炭化水素基であり、R8、R9、R10、R11、及びR12は互いに同一でも異なっていてもよい水素原子又は炭素原子数1から10の炭化水素基であり、pは0から10の整数であり、qは2以上の整数である〕

本発明に用いられるウレタン結合を介してラジカル重合性不飽和結合部分を有する有機溶剤可溶性フッ素樹脂(A)は、例えば、水酸基を有する有機溶剤可溶性フッ素樹脂(A−1)とイソシアネート基を有するラジカル重合性単量体(A−2)とを反応させることによって得ることが出来る。

【0191】

水酸基を有する有機溶剤可溶性フッ素樹脂(A−1)は、その構成成分として少なくとも水酸基含有単量体部分とポリフルオロパラフィン部分とを含むものであれば特に限定されるものではないが、例えば、繰り返し単位として、一般式(3)、一般式(4)で表される繰り返し単位を含むものが挙げられる。

【0192】

【化16】

【0193】

〔式中、R21及びR22は、各繰り返し単位毎に独立して、且つ同一でも異なっていてもよく、水素原子、ハロゲン原子(例えば、フッ素原子、又は塩素原子)、炭素数1から10のアルキル基(例えば、メチル基、又はエチル基)、炭素数6から8のアリール基(例えば、フェニル基)、ハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数1から10のアルキル基(例えば、トリフルオロメチル基、2,2,2−トリフルオロエチル基、又はトリクロロメチル基)、或いはハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数6から8のアリール基(例えば、ペンタフルオロフェニル基)であり、xは2以上の整数である〕

【0194】

【化17】

【0195】

〔式中、R23は、繰り返し単位毎に独立して、水素原子、ハロゲン原子(例えば、フッ素原子又は塩素原子)、炭素数1から10のアルキル基(例えば、メチル基、又はエチル基)、炭素数6から8のアリール基(例えば、フェニル基)、ハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数1から10のアルキル基(例えば、トリフルオロメチル基、2,2,2−トリフルオロエチル基、又はトリクロロメチル基)、或いはハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数6から8のアリール基(例えば、ペンタフルオロフェニル基)であり、R24は、繰り返し単位毎に独立して、OR25a基、CH2OR25b基、及びCOOR25c基から選択した2価の基であり、R25a、R25b、及びR25cは、炭素数1から10のアルキレン基(例えば、メチレン基、エチレン基、トリメチレン基、テトラメチレン基、又はヘキサメチレン基)、炭素数6から10のシクロアルキレン基(例えば、シクロヘキシレン基)、炭素数2から10のアルキリデン基(例えば、イソプロピリデン基)、及び炭素数6から10選択した2価の基であり、yは2以上の整数である〕

更に、水酸基を有する有機溶剤可溶性フッ素樹脂(A−1)は、その構成成分として場合により、例えば、一般式(5)で表される繰り返し単位を含むことが出来る。この一般式(5)で表される繰り返し単位を含むことにより、有機溶剤に対する溶解性を向上することが出来る。

【0196】

【化18】

【0197】

〔式中、R26は、各繰り返し単位毎に独立して、水素原子、ハロゲン原子(例えば、フッ素原子、又は塩素原子)、炭素数1から10のアルキル基(例えば、メチル基、又はエチル基)、炭素数6から10のアリール基(例えば、フェニル基)、ハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数1から10のアルキル基(例えば、トリフルオロメチル基、2,2,2−トリフルオロエチル基、又はトリクロロメチル基)、或いはハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数6から10のアリール基(例えば、ペンタフルオロフェニル基)であり、R27は、繰り返し単位毎に独立して、OR28a基又はOCOR28b基であり、R28a及びR28bは、水素原子、ハロゲン原子(例えば、フッ素原子又は塩素原子)、炭素数1から10のアルキル基(例えば、メチル基、又はエチル基)、炭素数6から10のアリール基(例えば、フェニル基)、炭素数6から10のシクロアルキル基(例えば、シクロヘキシル基)、ハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数1から10のアルキル基(例えば、トリフルオロメチル基、2,2,2−トリフルオロエチル基、又はトリクロロメチル基)、或いはハロゲン原子(例えば、フッ素原子又は塩素原子)1個又は複数個で置換された炭素数6から10のアリール基(例えば、ペンタフルオロフェニル基)であり、zは2以上の整数である〕

有機溶剤可溶性フッ素樹脂(A−1)は、単独で使用するか又は2種類以上を混合して使用することが出来る。

【0198】

イソシアネート基を有するラジカル重合性単量体(A−2)は、イソシアネート基とラジカル重合性を有する部分とを含む単量体であれば特に限定されるものではないが、イソシアネート基を有し、それ以外の官能基(例えば、水酸基又はポリシロキサン鎖)を有していないラジカル重合体単量体を用いるのが好ましい。好適なイソシアネート基を有するラジカル重合性単量体(A−2)としては、例えば一般式(6)、一般式(7)で表されるラジカル重合性単量体が挙げられる。

【0199】

【化19】

【0200】

〔式中、R31は水素原子又は炭素原子数1から10の炭化水素基、例えば、炭素原子数1から10のアルキル基(例えば、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、又はヘキシル基)、炭素原子数6から10のアリール基(例えば、フェニル基)、又は炭素原子数3から10のシクロアルキル基(例えば、シクロヘキシル基であり、R32は酸素原子又は炭素原子数1から10の直鎖状又は分岐状の2価炭化水素基、例えば、炭素原子数1から10のアルキレン基(例えば、メチレン基、エチレン基、トリメチレン基、又はテトラメチレン基)、炭素原子数2から10のアルキリデン基(例えば、イソプロピリデン基)、又は炭素原子数6から10のアリーレン基(例えば、フェニレン基、トリレン基、又はキシリレン基)、又は炭素原子数3から10のシクロアルキレン基(例えば、シクロヘキシレン基)である〕

【0201】

【化20】

【0202】

〔式中、R41は水素原子又は炭素原子数1から10の炭化水素基、例えば、炭素原子数1から10のアルキル基(例えば、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、又はヘキシル基)、炭素原子数6から10のアリール基(例えば、フェニル基)、又は炭素原子数3から10のシクロアルキル基(例えば、シクロヘキシル基であり、R42は酸素原子又は炭素原子数1から10の直鎖状又は分岐状の2価炭化水素基、例えば、炭素原子数1から10のアルキレン基(例えば、メチレン基、エチレン基、トリメチレン基、又はテトラメチレン基)、炭素原子数2から10のアルキリデン基(例えば、イソプロピリデン基)、又は炭素原子数6から10のアリーレン基(例えば、フェニレン基、トリレン基、又はキシリレン基)、又は炭素原子数3から10のシクロアルキレン基(例えば、シクロヘキシレン基)である〕

上記、一般式(1)から一般式(7)に記載の化合物は、特開2000−119354号公報に記載の化合物であり、これらの化合物を使用して、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂の製造も特開2000−119354号公報に記載の方法により製造される。

【0203】

市販されているフッ素樹脂/シロキサングラフト型樹脂としては、富士化成工業(株)製ZXシリーズが挙げられる。例えば、ZX−001、ZX−007−C、ZX−017、ZX−022、ZX−022−H、ZX−212、ZX−201、ZX−202、ZX−214−A、ZX−101、ZX−058−A等が挙げられる。

【0204】

上記フッ素樹脂/シロキサングラフト型樹脂には溶剤が含まれることがあるが、以降の「部」及び「%」は、特に示さない限り不揮発分に関するものであり、溶剤(揮発分)は除くものとする。

【0205】

(離型層形成用塗布液の調製方法)

次に、離型層形成用塗布液の調製方法を説明する。離型層形成用塗布液は活性エネルギー線硬化型モノマー100体積部に対して、反応性金属酸化物微粒子15体積部から250体積部と、フッ素樹脂/シロキサングラフト型樹脂50体積部から400体積部を反応性金属酸化物微粒子が、活性エネルギー線硬化型モノマーとフッ素樹脂/シロキサングラフト型樹脂と反応性金属酸化物微粒子の合計に対して、10体積%以上、40体積%以下に調整した後、湿式メディア分散型装置で分散することで調製することが可能である。

【0206】

湿式メディア分散型装置とは、容器内にメディアとしてビーズを充填し、更に回転軸と垂直に取り付けられた撹拌ディスクを高速回転させることにより、金属酸化物微粒子の凝集粒子を砕いて解砕・分散する工程を有する装置であり、例えば、縦型・横型、連続式・回分式等、種々の様式が採用出来る。具体的にはサンドミル、ウルトラビスコミル、パールミル、グレンミル、ダイノミル、アジテータミル、ダイナミックミル等が使用出来る。これらの分散型装置は、ボール、ビーズ等の粉砕媒体(メディア)を使用して衝撃圧壊、摩擦、専断、ズリ応力等により微粉砕、分散が行われる。

【0207】

サンドグラインダーミルで用いるビーズとしては、ガラス、アルミナ、ジルコン、ジルコニア、スチール、フリント石などを原材料としたボールが使用可能であるが、特にジルコニア製やジルコン製のものが好ましい。又、ビーズの大きさとしては、通常、直径1mmから2mm程度のものを使用するが、本発明では0.3mmから1.0mm程度のものを用いるのが好ましい。

【0208】

湿式メディア分散型装置に使用するディスクや容器内壁には、ステンレス製、ナイロン製、セラミック製など種々の素材のものが使用出来るが、本発明では特にジルコニア又はシリコンカーバイドといったセラミック製のディスクや容器内壁が好ましい。

【0209】

分散の終点は、分散液を、PETフィルム上にワイヤーバーで塗布した液を自然乾燥後、405nmの光透過率の1時間前との変化率が3%以下となる分散状態が好ましい。更に望ましくは、1%以下が好ましい。

【0210】

以上の様な分散処理により、離型層形成用塗布液を得ることが出来る。

【0211】

次に、図2、図3に示される定着ベルトを構成している材料に付き説明する。

【0212】

(図2に示す定着ベルトの無端ベルト状基体)

加熱した状態でも物性低下がなく、高強度を維持する材料であれば特に限定はなく、例えば、金属フィルム、耐熱性樹脂等が挙げられるが、定着ベルトの内周面と接触する押圧部材との摺動性、押圧部材の寿命、製造適性等を考慮し耐熱性樹脂を使用することが好ましい。

【0213】

耐熱性樹脂としては、ポリイミド、芳香族ポリアミド、サーモトロピック液晶ポリマー等の液晶材料など、高耐熱・高強度樹脂等が挙げられるが、これら以外にも、ポリエステル、ポリエチレンテレフタレート、ポリエーテルサルフォン、ポリエーテルケトン、ポリサルフォン、ポリイミドアミド等が用いられる。これらの中でも、ポリイミドが望ましい。又、耐熱性樹脂中に断熱効果のあるフィラーを加えたり、耐熱性樹脂を発泡させることにより、断熱効果を更に向上させてもよい。

【0214】

(図3に示す定着ベルトの無端ベルト状基体)

隣接して設けられた金属発熱層(図3に示す定着ベルトの場合)が発熱した状態でも物性低下がなく、高強度を維持する層であることがよい。このため、無端ベルト状基体は、主として耐熱性樹脂から構成される(ここで、本明細書において、「主として」、「主成分」とは、質量比で50%以上であることを意味し、以下も同義である)。又、無端ベルト状基体は、金属フィルムを適用してよい。耐熱性樹脂から主に構成される無端ベルト状基体の場合、定着ベルトの内周面と接触する押圧部材との摺動性を確保することで、押圧部材の寿命を延長させることも可能である。更に、耐熱性樹脂には断熱効果があるため、金属発熱層で発生した熱を押圧部材へ逃がすことなく効率よく使うことも可能である。

【0215】

基材層を構成しうる耐熱性樹脂としては、図2に示す定着ベルトの無端ベルト状基体と同じ耐熱性樹脂を使用することが出来る。

【0216】

(下地金属層)

下地金属層は、例えば、耐熱性樹脂で構成される無端ベルト状基体の外周面に金属発熱層を電解メッキ法により形成するために形成される層であり、必要に応じて設けられるものである。金属発熱層の形成加工方法としては、コスト等の観点から電解めっき法が望ましいとされていることから、無端ベルト状基体に耐熱性樹脂で構成される基材層を用いる場合は、直接電解めっきが出来ない。このため、金属発熱層形成のために、下地金属層が必要となる。この下地金属層を形成する方法としては、化学めっき法が望ましく、中でも一般的な化学ニッケルが望ましい。

【0217】

(金属発熱層)

金属発熱層は、磁界が印加された際にこの層内に発生する渦電流により発熱する機能を有する発熱層であり、電磁誘導作用を生ずる金属が用いられて構成される。電磁誘導作用を生ずる金属としては、例えば、ニッケル、鉄、銅、金、銀、アルミニウム、クロム、錫、亜鉛などの単一金属、若しくは2種類以上の合金のどちらでも選択可能である。この中でも、固有抵抗が低く、十分な発熱が得られる点から、銅、金、銀及びこれらの合金が望ましく、更に、コスト及び加工性から、特に、銅或いは銅を主成分とする合金が望ましい。

【0218】

(金属保護層)

金属保護層は、例えば、銅、又はニッケルを含んで構成されることがよく、特に、繰り返しの変形によるクラック(割れ)の発生、及び繰り返し加熱での酸化劣化等の抑制の点から、耐酸化金属であるニッケル(又はニッケル合金)であることが望ましい。又、金属保護層の形成は、薄膜での加工性も考慮した場合、電解めっき法が望ましいことから、金属保護層は、強度が高く一般的な電解ニッケルめっきが望ましい。

【0219】

(弾性層)

弾性層は、記録媒体上のトナー像の凹凸に追従して、定着ベルト表面がトナー像に密着する役割を担う層である。特に、カラー画像を形成する場合、弾性層により、記録媒体及びトナー像の加熱ムラ及び光沢ムラが抑制された画像が得られる。又、弾性層が加圧部材との接触領域内で変形し、低荷重でも接触幅が得られことから、プロセス速度(記録媒体の搬送速度)が速くなってもトナー像への熱の受け渡しがされて定着が行われ、白黒画像を形成する場合でも、高速化が実現される。弾性層とは、100Paの外力印加により変形させても、もとの形状に復元する材料から構成される層であることを意味する。

【0220】

弾性層を構成する材料としては、公知の弾性材料が挙げられる。弾性材料としては、例えば、シリコーンゴムやフッ素ゴム等の耐熱性のゴムを用いることが望ましい。この耐熱性のゴムとしては、例えば、東レダウコーニングシリコーン社製の液状シリコーンゴムSE6744や、DuPont Dow elastmers社製のバイトンB−202等が挙げられる。

【0221】

離型層を活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子と、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂とを有する離型層形成用塗布液を塗布した後、活性エネルギー線を照射し離型層を形成することで次の効果が挙げられる。

【0222】

1.活性エネルギー線硬化型モノマーと、反応性金属酸化物微粒子と、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂の3つを含有すると、反応性金属酸化物微粒子、活性エネルギー線硬化型モノマー、ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂のそれぞれの反応点が結合しあうことにより、架橋密度が高くなり、高硬度、高架橋密度、高靱性な塗膜を形成出来る。その結果、耐摩耗性が向上し、長期間の使用による削れや傷が低減出来る。

【0223】

2.ラジカル重合性不飽和結合部を有するフッ素樹脂/シロキサングラフト型樹脂を含有することで、定着ベルトの表面エネルギーが小さくなり、摩擦係数が低減出来るため、トナーの離型性が向上する。

【実施例】

【0224】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0225】

実施例1

図2に示す基体/離型層の構成を有する定着ベルトを以下に示す方法で作製した。

【0226】

(無端ベルト状基体の準備)

3,3′,4,4′−ビフェニルテトラカルボン酸二無水物(BPDA)とp−フェニレンジアミン(PDA)とからなるポリアミド酸のN−メチル−2−ピロリドン(NMP)溶液(宇部興産製ユーワニスS(固形分18質量%))に、乾燥した酸化処理カーボンブラック(SPECIAL BLACK4(Degussa社製、pH3.0、揮発分:14.0%))をポリイミド系樹脂固形分100質量部に対して、23質量部になる様加して、衝突型分散機(シーナス製GeanusPY)を用い、圧力200MPaで、最小面積が1.4mm2で2分割後衝突させ、再度2分割する経路を5回通過させて、混合して、カーボンブラック入りポリアミド酸溶液を得た。

【0227】

カーボンブラック入りポリアミド酸溶液を円筒状金型内面に、ディスペンサーを介して0.5mmに塗布し、1500rpmで15分間回転させて均一な厚みを有する展開層とした後、250rpmで回転させながら、金型の外側より60℃の熱風を30分間あてた後、150℃で60分間加熱した。その後、360℃まで2℃/分の昇温速度で昇温し、更に360℃で30分加熱して溶媒の除去、脱水閉環水の除去、及びイミド転化反応の完結を行った。その後室温に戻し、金型から剥離し、総厚0.1mmの無端ベルト状基体を作製した。

【0228】

(金属酸化物微粒子の準備)

表1に示すように金属酸化物微粒子の種類を変えた金属酸化物微粒子を準備し、No.aからeとした。金属酸化物微粒子の数平均一次粒径は、走査型電子顕微鏡(日本電子製)により10000倍の拡大写真を撮影し、ランダムに300個の粒子をスキャナーにより取り込んだ写真画像(凝集粒子は除いた)を自動画像処理解析装置LUZEX AP((株)ニレコ)ソフトウェアバージョン Ver.1.32を使用して数平均一次粒径を算出した値を示す。

【0229】

【表1】

【0230】

(反応性金属酸化物微粒子の準備)

準備した金属酸化物微粒子No.aからeの表面を処理するラジカル重合性官能基を有する化合物して表2に示す化合物No.AからHを準備した。

【0231】

【表2】

【0232】

準備したラジカル重合性官能基を有する化合物No.AからHを使用し、準備した金属酸化物微粒子No.aからeの表面処理を行い、表3に示す反応性金属酸化物微粒子No.1−Aから1−Qを準備した。

【0233】

【表3】

【0234】

〔反応性金属酸化物微粒子の製造〕

金属酸化物微粒子100質量部に対し、ラジカル重合性官能基を有する化合物を表面処理剤として15質量部、溶媒(トルエン:イソプロピルアルコール=1:1の混合溶媒)400質量部を用いて湿式メディア分散型装置を使用して分散した後、溶媒を除去してラジカル重合性官能基を有する化合物で表面を処理した反応性金属酸化物微粒子を製造した。

【0235】

製造された反応性金属酸化物微粒子のラジカル重合性官能基を有する化合物の表面処理量(ラジカル重合性官能基を有する化合物の被覆量)は、金属酸化物微粒子に対し12質量%であった。

【0236】

ラジカル重合性官能基を有する化合物の表面処理量は、表面処理後の金属酸化物微粒子を550℃で3時間熱処理し、その強熱残分を蛍光X線にて定量分析し、Si量から分子量換算で求めた値を示す。

【0237】

〔フッ素樹脂/シロキサングラフト型樹脂の調製〕

<ラジカル重合性フッ素樹脂A1の合成>

機械式撹拌装置、温度計、コンデンサー、及び乾燥窒素導入口を備えたガラス製反応器に、セフラルコートA690X(不揮発分55%、セントラル硝子(株)製)181質量部(固形分換算99.6質量部)、及び2−イソシアナトエチルメタクリレート(0.4質量部)を入れ、乾燥窒素雰囲気下で80℃に加熱した。80℃で2時間反応し、サンプリング物の赤外吸収スペクトルによりイソシアネートの吸収が消失したことを確認した後、反応混合物を取り出し、ラジカル重合性フッ素樹脂A1(不揮発分55.1%)を得た。

【0238】

<ラジカル重合性フッ素樹脂A2の合成>

ラジカル重合性フッ素樹脂A1の合成例に記載のセフラルコートA690Xに代えて、ルミフロンLF710F(99.6質量部、旭硝子(株)製)及び溶剤としての酢酸ブチル81.4質量部を用いる他は製造例1と同様にして、ラジカル重合性フッ素樹脂A2(固形分の水酸基価48、不揮発分55.1%)を得た。

【0239】

<フッ素樹脂/シロキサングラフト型樹脂溶液No.G−1の調製>

機械式撹拌装置、温度計、コンデンサー、及び乾燥窒素導入口を備えたガラス製反応器に、ラジカル重合性フッ素樹脂A1(45質量部(固形分換算24.8質量部))、t−ブチルメタクリレート(60質量部)、2−エチルヘキシルアクリレート(10質量部)、サイラプレーンFM−0721(5質量部)、パーブチルO(5質量部)、酢酸ブチル(80質量部)を入れ、窒素雰囲気中で90℃まで加熱した後、90℃で8時間保持することによって、不揮発分が50%であるフッ素樹脂/シロキサングラフト型樹脂溶液を得た。

【0240】

<フッ素樹脂/シロキサングラフト型樹脂溶液No.G−2から4の調整>