定着ベルト

【目的】

近年プリンター等の画像形成装置はさらなる高速化、コンパクト化が進んでおり、画像装置の高速化は、ベルトの回転数アップ、高速回転での確実な接触確保のために大きくニップ部をとり、加圧力を増す等の処置がなされ、ベルトの変形による負担が大きくなっている。本発明は、かかる従来技術における課題を解決するためなされたものであり、小径化や変形による負担増大に対しても耐久性を確保することができる定着ベルトを提供しようとするものである。

【構成】

本発明の定着ベルトは、少なくとも、離型層と、ニッケルを含有する金属層とを有するスリーブ状の定着ベルトにおいて、該離型層は、該金属層の外周上に設けてなり、該金属層のニッケル成分比は、厚み方向において連続的に変化することを特徴とする。

近年プリンター等の画像形成装置はさらなる高速化、コンパクト化が進んでおり、画像装置の高速化は、ベルトの回転数アップ、高速回転での確実な接触確保のために大きくニップ部をとり、加圧力を増す等の処置がなされ、ベルトの変形による負担が大きくなっている。本発明は、かかる従来技術における課題を解決するためなされたものであり、小径化や変形による負担増大に対しても耐久性を確保することができる定着ベルトを提供しようとするものである。

【構成】

本発明の定着ベルトは、少なくとも、離型層と、ニッケルを含有する金属層とを有するスリーブ状の定着ベルトにおいて、該離型層は、該金属層の外周上に設けてなり、該金属層のニッケル成分比は、厚み方向において連続的に変化することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機やレーザープリンター、ファクシミリなどの電子写真方式の画像形成装置に用いられる定着ベルトに関するものである。

【背景技術】

【0002】

電子写真方式などの画像形成装置において、記録媒体上へトナーを加熱定着させる定着装置としては、加熱ローラと加圧ローラ間に記録媒体を通しトナーを定着させる方式が広く用いられていた。これはローラ内にハロゲンヒータ等の熱源を設置した熱ローラと、対向して設置された加圧ローラとの間に記録媒体を通してトナーを加圧・熱接着して像を固定化するものである。

しかし、このような加熱方式を用いると、ヒータ自身の加熱やロールの加熱に時間が掛かるためエネルギー効率が悪く、また待機時間が長くなるという欠点があった。

【0003】

これに対して新たな定着装置の加熱方式としては熱ローラ以外に、セラミックヒータを熱源として樹脂ベルトや金属ベルトを加熱する方式なども実施されている。このような加熱方式では、セラミックヒータと加圧ローラとの間に定着ベルトを挟ませてニップ部を形成させ、ここに紙などの記録材を通してベルトと一緒に挟持搬送させることで、ニップ部においてセラミックヒータの熱を、ベルトを介して記録材に与え、この熱とニップ部の加圧力とで未定着トナー画像を記録材面に熱圧定着させるものである。このようなスリーブ状の定着ベルトを用いた定着装置はロールと比較すると、ベルトの厚みが薄いために素早く加熱でき、熱効率もよいという利点がある。

【0004】

このようなベルト加熱方式における素材としては、従来、耐熱樹脂等が多く用いられてきた。耐熱性、強度に優れたポリイミド樹脂がその代表例である。

しかし、このような定着ベルトは回転軸となるローラ間を繰り返し周回するために屈曲耐久性が求められる。そして、近年。現像装置の印字スピード高速化や、省エネ、環境影響を考慮した機械の耐久性アップを実現するために、樹脂ベルトでは要求を満たすことが不十分になってきた。そこで、より強度に優れている金属ベルト、例えばSUS 、ニッケル、などの素材によるベルトが提案されている。

【0005】

電子写真方式の画像形成装置に用いられる定着ベルトとしては、画像ムラをなくすために、一般にスリーブ状の金属ベルトが基材として使用される。このような表面が平滑で継ぎ目のないベルトを作製する方法として電気鋳造法が挙げられ、ニッケルのスリーブ状ベルト基材を作製するためには、ワット浴やスルファミン酸ニッケル浴等が良く用いられて陰極となる金属製の母型を使用し、その母型の外周面上もしくは内周面上にニッケルの析出皮膜が形成された後、母型からこのニッケル膜を引き抜くことによってスリーブ状の金属ベルト基材が製造される。

【0006】

しかしながら、金属ベルトは、定着ロールの回転に伴い、屈曲して回転するので頻繁に屈曲を繰り返す事になり、機械的疲労が生じやすい。すなわち、耐屈曲性に劣るものであった。

そこで、金属ベルトの耐屈曲性を向上させるために、特許文献1では内部圧縮応力が、金属ベルトの膜厚方向でベルト内側から外側へ次第に増加するような内部圧縮応力の勾配を有するベルトが例示されており、また特許文献2では、結晶配向比I( 2 0 0 ) / I ( 1 1 1 ) が内周面から外周面に向かう方向に増加し、かつ ビッカース硬度が内周面側から外周面側に向かって減少するベルトが例示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5 −230684号公報

【特許文献2】特許第3905053号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、近年プリンター等の画像形成装置はさらなる高速化、コンパクト化が進んでおり、画像装置の高速化は、ベルトの回転数アップ、高速回転での確実な接触確保のために大きくニップ部をとり、加圧力を増す等の処置がなされ、ベルトの変形による負担が大きくなっている。

また最近、プリンター、ファクシミリ、スキャナー、複写機等は、複合機化されてきているため、スペースが限れていることから定着装置のコンパクト化が進み、ベルトが小径化する傾向にあることから、ベルトに加わる外部応力は増加し、ベルトには、より耐久性が求められるようになってきている。

【0009】

本発明は、かかる従来技術における課題を解決するためなされたものであり、小径化や変形による負担増大に対しても耐久性を確保することができる定着ベルトを提供しようとするものである。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明の請求項1記載の定着ベルトは、少なくとも、離型層と、ニッケルを含有する金属層とを有するスリーブ状の定着ベルトにおいて、該離型層は、該金属層の外周上に設けてなり、該金属層のニッケル成分比は、厚み方向において連続的に変化することを特徴とする。また、請求項2記載の定着ベルトは、請求項1記載の構成に加え、該金属層の離型層側のニッケル成分比が、離型層と反対側より低いことを特徴とする。また、請求項3記載の定着ベルトは、請求項1または2記載の構成に加え、該金属層が、鉄またはコバルトのいずれかを成分とするニッケル合金層で構成されていることを特徴とする。また、請求項4記載の定着ベルトは、請求項1乃至3のいずれかに記載の構成に加え、該離型層と該金属層との間に少なくとも弾性層を有することを特徴とする。

【発明の効果】

【0011】

本発明によれば、耐久性に優れた定着ベルトを提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施例1と2におけるニッケル以外の金属試薬濃度と電鋳時間について説明する図である。

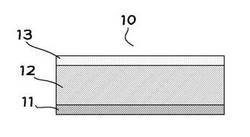

【図2】本発明の定着ベルトの一実施の形態にかかる横断面図を模式化した図である。

【図3】定着装置の一例を説明する図である。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態について、図面を参照して詳細を説明する。

本発明における定着ベルトは、少なくとも、離型層と、ニッケルを含有する金属層とを有するスリーブ状の定着ベルトにおいて、該離型層は、該金属層の外周上に設けてなり、該金属層のニッケル成分比は、厚み方向において連続的に変化することで構成されている。

【0014】

本発明の金属層は、ニッケル成分比を厚み方向において連続的に変化する構成により、金属層内側の圧縮応力と金属層外側の引張り応力を緩和することができる。そして、金属層は、強い曲率で変形した状態で回転させられるが、この時に金属層内側と外側でニッケルの成分比が同一成分であると、内外で受ける異なった応力に対応できず、金属層の破損が起きるが、本発明のように内外でニッケル成分比を連続的に異ならせると金属層の破損を防止することが出来る。

【0015】

次に、例えば図3に示すような定着装置を用いて本発明の定着ベルトを説明する。定着ベルトは、加圧ローラとの接触により変形するが、ベルトの回転により強く接触するニップ部近辺でより屈曲している。屈曲により定着ベルトの外周面側では引張応力が、内周面側では圧縮応力が加わっているので金属層の破損を防止するために、例えば金属層のニッケル成分比を離型層側に向かって連続的に減少させる。その結果、ベルト内側で圧縮応力に耐えうる強度を持ち、ベルト外側で引張り応力に追従するしなやかさを持つことができる。このような構成にすることで、使用時のベルトに掛かる応力は低減され、ベルトの破損を防ぐことができる。なお、金属層のニッケル成分比を、例えば離型層側に向かって増加させてもよい。これはベルト内側で、圧縮応力に追従するしなやかさを持ち、ベルト外側では引張り応力に抗する強度を持つ構造となるためと考えられる。そして、これらの効果はニッケルを含有する金属層の組成を連続的に変化させることにより作用させられる。その理由として、断続的に金属層の組成を変化させた場合には、変化させた面を境に応力吸収に差が生じるため、ここが破損の起点となるからである。

【0016】

次に、本発明の定着ベルトについて説明する。図2は、本発明における定着ベルトの横断面図を模式化した図である。本発明の定着ベルト10は、ニッケルの電鋳により形成した金属ベルト(金属層)11と、その外周面に積層した離型層13とを有するスリーブ(筒)状のベルトである。また、金属ベルト11と離型層13との間に弾性層12を設けてもよい。さらに、金属ベルト11と弾性層13との間、弾性層13と離型層12との間には、これらの層の接着性向上のためにプライマー層を設けてもよい。プライマー層は、シリコーン系、エポキシ系等の公知のものを使用すれば良く、その厚さは通常、プライマー塗布の一般的な厚み程度である。

【0017】

(1)金属ベルト

金属ベルト11は、SUS等の円筒状母型をニッケル電鋳浴に浸漬させ、母型の表面に電鋳により成長させたニッケル合金からなる。ニッケル合金としてはニッケル− 鉄、ニッケル− コバルトが好ましい。

【0018】

上記ニッケル合金が好ましい理由について説明する。先ず、ニッケルの原子半径より大きい元素を用いた場合、耐応力緩和効果が生じ、耐久性を増すことが期待できる。しかし、これは同時に塑性変形を防止し、屈曲性を低下させることにもなる。これはベースとなるニッケル元素との原子半径差が大きいほど、空孔や転位との電気的な親和性が高くなり、原子が転移や拡散により移動することを防ぐからである。このような組成は、屈曲が緩やかで弾性変形で機能的に足りている場合は耐久性が増すが、屈曲が強く塑性変形が必要な条件では逆に耐久性が落ちてしまう。また、ベースとなるニッケルと電気陰性度が比較的離れた元素は、電気的に引き合い凝集し易いので、均一な組成構造を作り難く、これも屈曲性を低下させる可能性がある。したがってニッケルと組み合わせる金属としては、ニッケル以上でかつニッケルに近い原子半径を持ち、ニッケルに近い電気陰性度を持つ元素が望ましく、それに該当するのが鉄とコバルトである。因みに、表1に示すようにニッケルの原子半径は1.15Åであり、電気陰性度は1.8である。また、鉄の原子半径は1.17Åであり、電気陰性度は1.8である。コバルトの原子半径は1.16Åであり、電気陰性度は1.8である。

【表1】

【0019】

本発明のニッケルを含有する金属ベルトは、SUSなどの母型を陰極とした電鋳法により製造される。この電解浴としては、ワット浴やスルファミン酸浴など公知のニッケル電解浴を用いることができる。pH調整剤、ピット防止剤、光沢剤などの添加剤を適宜加えても良い。添加する光沢剤濃度、電解浴温度、陰極電流密度などを経時的に変化させることによって、金属ベルトの膜厚方向で、ニッケルの成分比を制御することが出来る。

【0020】

また、金属ベルトのニッケル成分比は、離型層側に向かって減少する分布を有することが好ましい。電鋳条件は、電解浴温度は50〜60℃、陰極電流密度は5〜20A/dm2 程度で行なうことが好ましい。

【0021】

光沢剤としては、一次光沢剤と二次光沢剤を併用することが好ましく、サッカリン、ベンゼンスルホン酸ナトリウム、ナフタレンスルホン酸ナトリウム等を含む応力減少剤及び一次光沢剤、2−ブチン−1,4−ジオール、クマリン、ジエチルトリアミン等を含む二次光沢剤、もしくはこれらの一次、二次光沢剤を組み合わせた複合光沢剤を用いることが好ましい。また、1次、2次光沢剤の添加量を変化させる、またはその含有比率を変えることにより金属ベルトの内部応力分布や硬度を変化させることができる。

【0022】

電鋳法により製造される金属ベルトのニッケル成分比と内部応力は、電鋳液の液温、電流密度、電流の印加電圧 、電鋳液中の金属イオン濃度、光沢剤の種類、電鋳液中の光沢剤濃度、pH 、電鋳液中の緩衝剤濃度などを経時的に変化させることにより制御可能である。特に、電鋳時の光沢剤の濃度、電流密度、液温を経時的に変化させることにより金属ベルトの金属成分比と内部応力を変化させることが可能となる。

【0023】

また、電流密度を調整することによって、金属の成分比や硬度を変化させることができる。さらに結晶構造や内部応力をも変化させることができる。単位時間内に析出する電鋳ニッケルの量は、陰極効率と電流密度に比例する。

【0024】

電流密度は電鋳開始時から終了時までに1 分間当たり0.01〜2.0A/dm2 の量を増加させるのが好ましく、1分間当たり0 .1〜1.0A/dm2の量を増加させるのがより好ましい。

【0025】

また、電鋳時の様々な条件を制御し、ニッケル電鋳膜内にとり込まれる光沢剤含有割合を制御することで、所望のニッケル成分比率、内部応力を制御した定着ベルトを得ることが可能である。

【0026】

なお、液温、攪拌方法およびその強度(流量) 、電流密度などのパラメータを連続的に変化させることによって金属ベルトのニッケル成分比、内部応力を連続的に変化させることが可能となる。

【0027】

(2)離型層

本発明の定着ベルトにおける離型層の材料としては特に限定されるものではないが、離型性と耐熱性を兼ね備えたものを選べば良い。例としては、テトラフルオロエチレン/ パーフルオロアルキルエーテル共重合体(PFA)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン/ ヘキサフルオロプロピレン共重合体(FEP)等のフッ素系樹脂や、シリコーン樹脂、フルオロシリコーンゴム、フッ素ゴム、シリコーンゴムが好ましく、PFAがより好ましい。

【0028】

離型層の厚さは3μm以上50μm以下が好ましい。離型層が薄すぎると、離型性の不足や、摩耗による離型層の耐久性の低下が生じたりすることがある。逆に、離型層が厚すぎると、ベルトの屈曲性が低下して、離型層の割れや欠けが生じる危険性がある。

【0029】

離型層を形成する方法、は公知の方法、例えば、既存のフッ素樹脂塗料をコートして焼成すればよい。もしくはフッ素樹脂の熱収縮チューブを被覆して加熱収縮させて密着させて接着する方法で離型層を形成すれば良い。

【0030】

(3)弾性層

弾性層は必ずしも必要ではないが、弾性層を設けることにより硬い金属であるニッケルの屈曲性を補って回転による屈曲疲労を緩和することができる。

【0031】

弾性層の材質としては特に限定されるものではなく、耐熱性が良く、熱伝導率が良いものであれば良い。例としては、シリコーンゴム、フッ素ゴム、フルオロシリコーンゴムからなる群から選択されることが好ましく、特にシリコーンゴムが好ましい。弾性層に使用されるシリコーンゴムとしては、ポリジメチルシロキサン、ポリメチルトリフルオロプロピルシロキサン、ポリメチルビニルシロキサン、ポリトリフルオロプロピルビニルシロキサン、ポリメチルフェニルシロキサン、ポリフェニルビニルシロキサン、やこれらポリシロキサンの共重合体等を挙げられる。またフッ素ゴムとしてはフッ化ビニリデンゴム、などが挙げられる。

【0032】

これらのゴムには、必要に応じて、乾式シリカ、湿式シリカ等の補強性添加材、炭酸カルシウム、石英紛、タルク、クレー 、酸化チタン、ベンガラ、マイカ、カーボンブラック等の添加材を含有させても良い。

【0033】

弾性層2 の厚さは、金属の屈曲耐久性っを補う意味と、記録媒体への密着性を向上させ良好な画像を得る目的で、5μm 以上、500μm以下が使用に当たり好ましい範囲である。さらに50μm 以上、100 μm 以下がより好適な範囲である。この弾性層はあまりに厚いと、弾性層の熱抵抗が大きくなり、熱伝導が悪くなるので好ましくない。

【0034】

弾性層の硬度(ビッカース硬度) は、画像の抜けやカブリの発生を抑制するのに、700 以下が好ましく、600 以下がより好ましい。

【0035】

このような弾性層は、例えば、液状のシリコーンゴム等の材料をロールコータやカーテンコータ、ブレードコータなどの塗工機で金属ベルト上に塗布した後、加熱硬化する方法、液状のシリコーンゴム等の材料を注型型に注入し加硫硬化する方法、ミラブルシリコーンゴム等の材料を金属ベルト上に押出成形後に加硫硬化する方法、射出成形後に加硫硬化する方法等で形成すれば良い。

【実施例】

【0036】

[実施例1]

金属層として、ニッケルの電鋳による金属ベルトを以下のように作製した。

先ず、1:スルファミン酸ニッケル四水塩450 g/l 、

2:塩化ニッケル10 g/l 、

3:硼酸30 g/l 、

4:クエン酸10.5g/lからなる水溶液浴を作り、続いて、

5:ピット防止剤としてラウリル硫酸ナトリウム を加えた後、

6:光沢剤としてNSF−H5(日本化学産業社製)、

7:スルファミン酸鉄五水塩(試薬)5.2g/lを添加し、電鋳浴を作製した。

そして、SUS製の母型を陰極として、母型の外周面上へ浴温50℃±10 、初期電流密度5A/dm2で電鋳を開始し、1分間当たり0.1 A/dm2 の割合で50 分間、連続的に電流密度を上昇させ、最終的に10A/dm2まで変化させて、長さ250mm、内径34mm、厚み50μmのニッケルの電鋳による金属ベルトを得た。

なお、スルファミン酸鉄五水塩濃度(試薬濃度)は、図1に示すように初期値5.2g/lから最終的(電鋳時間:50分時)に20.8g/lまで連続的に変化させた。

【0037】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は99.0%であり、鉄成分は1%であった。また、外周面のニッケル成分比は96.0%であり、鉄成分は4%であった。また、中間部分については内周面側から外周面側に向けて連続的にニッケルの成分比が低下し、鉄成分は増加していた。

【0038】

こうして得られたニッケルの電鋳による金属ベルトの外周面上に、弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

【0039】

(屈曲耐久試験)

このようにして作製した定着ベルトについて、屈曲耐久試験を行うため2軸のローラ間に定着ベルトを巻きかける回転試験装置を用意し、屈曲耐久性試験条件として、50Nの加圧力で加圧ローラを定着ベルトに押し付けた状態で、定着ベルトを加圧ローラに主動回転させた。なお、定着ベルトの表面速度100mm/secとし、加圧ローラとして、肉厚3mmのシリコーン層に30 μm のPFAチューブ(グンゼ社製)を被覆した外径50mmのゴムローラを用いた。

(評価基準)

ニッケルの電鋳による金属ベルトを用いた定着ベルトが、割れや欠け等の半損が生じるまでの時間を定着ベルトの屈曲耐久時間とし、その時間が、

200時間以上 :◎

200〜100時間 :○

50〜100時間 :△

50時間未満 :×、とした。

その結果は、表1に示すように、200時間以上:◎であった。

【0040】

(画像出力耐久試験(10万枚))

作製した定着ベルトについて、画像出力耐久試験を行うため、キヤノン社製カラー複合機 image RUNNER 『iRC − 4080 』の定着装置に搭載し、実際に画像出力を行った。10万枚通紙後に、同一の画像情報を用いて印字し、現像機構による白ぬけ、カブリ等の影響を排除し、定着機構の不備によるトナーの固着不良で白ぬけ、カブリ等を生じたものを目視にて判定した。

白ぬけ、カブリ等の全く無いもの :◎

白ぬけ、カブリ等が数点存在 :○

白ぬけ、カブリ等の目立つもの :×、とした。

その結果は、表1に示すように、白ぬけ、カブリ等の全く無いもの:◎であった。

【0041】

[実施例2]

図1に示すようにスルファミン酸鉄五水塩濃度(試薬濃度)を初期値20.8g/lから最終的に5.2g/lまで連続的に変化させた以外は実施例1と同様にして、長さ250mm、内径34mm、厚み50μmのニッケルの電鋳による金属ベルトを得た。

【0042】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は98.7%であり、鉄成分は1.3%であった。また、外周面のニッケル成分比は96.0%であり、鉄成分は4%であった。また、中間部分については内周面側から外周面側に向けて連続的にニッケルの成分比が増加し、鉄成分は低下していた。

【0043】

また、この金属ベルトを用いて、実施例1と同様にして弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、200〜100時間:○であり、画像出力耐久試験は、白ぬけ、カブリ等が数点存在:○であった。

【0044】

[実施例3]

スルファミン酸鉄五水塩(試薬)の代わりに、スルファミン酸コバルト四水塩(試薬)とした以外は実施例1と同様の電鋳液を作製した。

そして、SUS製の母型を陰極として、母型の外周面上へ浴温50℃±10 、初期電流密度5A/dm2で電鋳を開始し、1分間当たり0.1 A/dm2 の割合で50 分間、連続的に電流密度を上昇させ、最終的に10A/dm2まで変化させて、長さ250mm、内径34mm、厚み50μmのニッケルの電鋳による金属ベルトを得た。

なお、スルファミン酸コバルト四水塩濃度(試薬濃度)は、実施例1と同じように初期値5.2g/lから最終的(電鋳時間:50分時)に20.8g/lまで連続的に変化させた。

【0045】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は99.0%であり、鉄成分は1.0%であった。また、外周面のニッケル成分比は96.0%であり、鉄成分は4%であった。また、中間部分については内周面側から外周面側に向けて連続的にニッケルの成分比が低下し、鉄成分は増加していた。

【0046】

また、この金属ベルトを用いて、実施例1と同様にして弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、200〜100時間:○であり、画像出力耐久試験は、白ぬけ、カブリ等が数点存在:○であった。

【0047】

[実施例4]

実施例1と同様の金属ベルトを作製後、この金属ベルトの上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルト10を作製した。なお、金属ベルトと離型層の間には弾性層を含んでいない。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、50〜100時間:△であり、画像出力耐久試験は、白ぬけ、カブリ等が数点存在:○であった。

【0048】

[実施例5]

離型層としてPFAチューブ(グンゼ社製)の代わりに、シリコーン樹脂をコーティングして厚さ40μmの層を設けた以外は実施例1と同様にしてスリーブ状の定着ベルト10を作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、50〜100時間:△であり、画像出力耐久試験は、白ぬけ、カブリ等が数点存在:○であった。

【0049】

[比較例1]

スルファミン酸鉄五水塩(試薬)の初期濃度を10.4g/lとした以外は実施例1と同様の電鋳浴を作製した。

そして、SUS製の母型を陰極として、母型の外周面上へ浴温50℃±10 、電流密度5A/dm2とし、そのまま一定濃度を保持して50分間電鋳を行い、長さ250mm、内径34mm、厚み50μmのニッケルの電鋳による金属ベルトを得た。

【0050】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は99.0%であり、鉄成分は1.0%であった。また、外周面のニッケル成分比は99.0%であり、鉄成分は1.0%であった。また、中間部分についてもニッケル成分は99.0%であり、鉄成分は1.0%であった。

【0051】

また、この金属ベルトを用いて、実施例1と同様にして弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、金属ベルトの内側と外側での内部応力分布が一定な定着ベルトは、表1に示すように屈曲耐久性試験は、50時間未満:×であり、画像出力耐久試験は、白ぬけ、カブリ等の目立つもの:×、であった。

【0052】

[比較例2]

スルファミン酸マンガン四水塩(試薬)10g/lを加えた以外は実施例1と同様の電鋳液を作製し、実施例1と同条件にて長さ250mm、内径34mm、厚み50μmのニッケルの電鋳による金属ベルトを得た。

【0053】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は98.2%であり、鉄成分は1.0%でマンガン成分は0.8%であった。また、外周面のニッケル成分比は95.4%であり、鉄成分は3.0%でマンガン成分は1.6%であった。また、中間部分については内周面側から外周面側に向けて連続的にニッケルの成分比が低下し、鉄成分とマンガン成分は増加していた。

【0054】

また、この金属ベルトを用いて、実施例1と同様にして弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、50時間未満:×であり、画像出力耐久試験は、白ぬけ、カブリ等の目立つもの:×、であった。

【0055】

[比較例3]

スルファミン酸鉄五水塩(試薬)の代わりに、モリブデン酸ナトリウム二水和物(試薬)とした以外は比較例1と同様の電鋳液を作製し、比較例1と同様の条件にて長さ250mm、内径34mm、厚み50μmのニッケルの電鋳によるスリーブ状の金属ベルトを得た。

【0056】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は95.1%であり、モリブデン成分は4.9%であった。また、外周面のニッケル成分比は95.1%であり、モリブデン成分は4.9%であった。 また、中間部分についてもニッケル成分は99.0%であり、モリブデン成分は1.0%であった。

【0057】

また、この金属ベルトを用いて、実施例1と同様にして弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、50時間未満:×であり、画像出力耐久試験は、白ぬけ、カブリ等の目立つもの:×、であった。

【0058】

[比較例4]

比較例1と同様の金属ベルトを作製した後、この金属ベルトの上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。なお、金属ベルトと離型層の間には弾性層を含んでいない。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、金属層の内側と外側での内部応力分布が一定な定着ベルトは、表1に示すように屈曲耐久性試験は、50時間未満:×であり、画像出力耐久試験は、白ぬけ、カブリ等の目立つもの:×、であった。

【0059】

[比較例5]

スルファミン酸鉄五水塩(試薬)を除いた以外は比較例1と同様の電鋳液を作製し、比較例1と同様の条件にて長さ250mm、内径34mm、厚み50μmのニッケルの電鋳による金属ベルトを得た。

【0060】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は100%であった。また、外周面のニッケル成分比は100%であった。また、中間部分についてもニッケル成分は100%であった。

【0061】

また、この金属ベルトを用いて、実施例1と同様にして弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、50時間未満:×であり、画像出力耐久試験は、白ぬけ、カブリ等の目立つもの:×、であった。

【0062】

【表2】

【符号の説明】

【0063】

10 定着ベルト

11 金属ベルト(金属層)

12 弾性層

13 離型層

【技術分野】

【0001】

本発明は、複写機やレーザープリンター、ファクシミリなどの電子写真方式の画像形成装置に用いられる定着ベルトに関するものである。

【背景技術】

【0002】

電子写真方式などの画像形成装置において、記録媒体上へトナーを加熱定着させる定着装置としては、加熱ローラと加圧ローラ間に記録媒体を通しトナーを定着させる方式が広く用いられていた。これはローラ内にハロゲンヒータ等の熱源を設置した熱ローラと、対向して設置された加圧ローラとの間に記録媒体を通してトナーを加圧・熱接着して像を固定化するものである。

しかし、このような加熱方式を用いると、ヒータ自身の加熱やロールの加熱に時間が掛かるためエネルギー効率が悪く、また待機時間が長くなるという欠点があった。

【0003】

これに対して新たな定着装置の加熱方式としては熱ローラ以外に、セラミックヒータを熱源として樹脂ベルトや金属ベルトを加熱する方式なども実施されている。このような加熱方式では、セラミックヒータと加圧ローラとの間に定着ベルトを挟ませてニップ部を形成させ、ここに紙などの記録材を通してベルトと一緒に挟持搬送させることで、ニップ部においてセラミックヒータの熱を、ベルトを介して記録材に与え、この熱とニップ部の加圧力とで未定着トナー画像を記録材面に熱圧定着させるものである。このようなスリーブ状の定着ベルトを用いた定着装置はロールと比較すると、ベルトの厚みが薄いために素早く加熱でき、熱効率もよいという利点がある。

【0004】

このようなベルト加熱方式における素材としては、従来、耐熱樹脂等が多く用いられてきた。耐熱性、強度に優れたポリイミド樹脂がその代表例である。

しかし、このような定着ベルトは回転軸となるローラ間を繰り返し周回するために屈曲耐久性が求められる。そして、近年。現像装置の印字スピード高速化や、省エネ、環境影響を考慮した機械の耐久性アップを実現するために、樹脂ベルトでは要求を満たすことが不十分になってきた。そこで、より強度に優れている金属ベルト、例えばSUS 、ニッケル、などの素材によるベルトが提案されている。

【0005】

電子写真方式の画像形成装置に用いられる定着ベルトとしては、画像ムラをなくすために、一般にスリーブ状の金属ベルトが基材として使用される。このような表面が平滑で継ぎ目のないベルトを作製する方法として電気鋳造法が挙げられ、ニッケルのスリーブ状ベルト基材を作製するためには、ワット浴やスルファミン酸ニッケル浴等が良く用いられて陰極となる金属製の母型を使用し、その母型の外周面上もしくは内周面上にニッケルの析出皮膜が形成された後、母型からこのニッケル膜を引き抜くことによってスリーブ状の金属ベルト基材が製造される。

【0006】

しかしながら、金属ベルトは、定着ロールの回転に伴い、屈曲して回転するので頻繁に屈曲を繰り返す事になり、機械的疲労が生じやすい。すなわち、耐屈曲性に劣るものであった。

そこで、金属ベルトの耐屈曲性を向上させるために、特許文献1では内部圧縮応力が、金属ベルトの膜厚方向でベルト内側から外側へ次第に増加するような内部圧縮応力の勾配を有するベルトが例示されており、また特許文献2では、結晶配向比I( 2 0 0 ) / I ( 1 1 1 ) が内周面から外周面に向かう方向に増加し、かつ ビッカース硬度が内周面側から外周面側に向かって減少するベルトが例示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平5 −230684号公報

【特許文献2】特許第3905053号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、近年プリンター等の画像形成装置はさらなる高速化、コンパクト化が進んでおり、画像装置の高速化は、ベルトの回転数アップ、高速回転での確実な接触確保のために大きくニップ部をとり、加圧力を増す等の処置がなされ、ベルトの変形による負担が大きくなっている。

また最近、プリンター、ファクシミリ、スキャナー、複写機等は、複合機化されてきているため、スペースが限れていることから定着装置のコンパクト化が進み、ベルトが小径化する傾向にあることから、ベルトに加わる外部応力は増加し、ベルトには、より耐久性が求められるようになってきている。

【0009】

本発明は、かかる従来技術における課題を解決するためなされたものであり、小径化や変形による負担増大に対しても耐久性を確保することができる定着ベルトを提供しようとするものである。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明の請求項1記載の定着ベルトは、少なくとも、離型層と、ニッケルを含有する金属層とを有するスリーブ状の定着ベルトにおいて、該離型層は、該金属層の外周上に設けてなり、該金属層のニッケル成分比は、厚み方向において連続的に変化することを特徴とする。また、請求項2記載の定着ベルトは、請求項1記載の構成に加え、該金属層の離型層側のニッケル成分比が、離型層と反対側より低いことを特徴とする。また、請求項3記載の定着ベルトは、請求項1または2記載の構成に加え、該金属層が、鉄またはコバルトのいずれかを成分とするニッケル合金層で構成されていることを特徴とする。また、請求項4記載の定着ベルトは、請求項1乃至3のいずれかに記載の構成に加え、該離型層と該金属層との間に少なくとも弾性層を有することを特徴とする。

【発明の効果】

【0011】

本発明によれば、耐久性に優れた定着ベルトを提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施例1と2におけるニッケル以外の金属試薬濃度と電鋳時間について説明する図である。

【図2】本発明の定着ベルトの一実施の形態にかかる横断面図を模式化した図である。

【図3】定着装置の一例を説明する図である。

【発明を実施するための形態】

【0013】

以下、本発明を実施するための形態について、図面を参照して詳細を説明する。

本発明における定着ベルトは、少なくとも、離型層と、ニッケルを含有する金属層とを有するスリーブ状の定着ベルトにおいて、該離型層は、該金属層の外周上に設けてなり、該金属層のニッケル成分比は、厚み方向において連続的に変化することで構成されている。

【0014】

本発明の金属層は、ニッケル成分比を厚み方向において連続的に変化する構成により、金属層内側の圧縮応力と金属層外側の引張り応力を緩和することができる。そして、金属層は、強い曲率で変形した状態で回転させられるが、この時に金属層内側と外側でニッケルの成分比が同一成分であると、内外で受ける異なった応力に対応できず、金属層の破損が起きるが、本発明のように内外でニッケル成分比を連続的に異ならせると金属層の破損を防止することが出来る。

【0015】

次に、例えば図3に示すような定着装置を用いて本発明の定着ベルトを説明する。定着ベルトは、加圧ローラとの接触により変形するが、ベルトの回転により強く接触するニップ部近辺でより屈曲している。屈曲により定着ベルトの外周面側では引張応力が、内周面側では圧縮応力が加わっているので金属層の破損を防止するために、例えば金属層のニッケル成分比を離型層側に向かって連続的に減少させる。その結果、ベルト内側で圧縮応力に耐えうる強度を持ち、ベルト外側で引張り応力に追従するしなやかさを持つことができる。このような構成にすることで、使用時のベルトに掛かる応力は低減され、ベルトの破損を防ぐことができる。なお、金属層のニッケル成分比を、例えば離型層側に向かって増加させてもよい。これはベルト内側で、圧縮応力に追従するしなやかさを持ち、ベルト外側では引張り応力に抗する強度を持つ構造となるためと考えられる。そして、これらの効果はニッケルを含有する金属層の組成を連続的に変化させることにより作用させられる。その理由として、断続的に金属層の組成を変化させた場合には、変化させた面を境に応力吸収に差が生じるため、ここが破損の起点となるからである。

【0016】

次に、本発明の定着ベルトについて説明する。図2は、本発明における定着ベルトの横断面図を模式化した図である。本発明の定着ベルト10は、ニッケルの電鋳により形成した金属ベルト(金属層)11と、その外周面に積層した離型層13とを有するスリーブ(筒)状のベルトである。また、金属ベルト11と離型層13との間に弾性層12を設けてもよい。さらに、金属ベルト11と弾性層13との間、弾性層13と離型層12との間には、これらの層の接着性向上のためにプライマー層を設けてもよい。プライマー層は、シリコーン系、エポキシ系等の公知のものを使用すれば良く、その厚さは通常、プライマー塗布の一般的な厚み程度である。

【0017】

(1)金属ベルト

金属ベルト11は、SUS等の円筒状母型をニッケル電鋳浴に浸漬させ、母型の表面に電鋳により成長させたニッケル合金からなる。ニッケル合金としてはニッケル− 鉄、ニッケル− コバルトが好ましい。

【0018】

上記ニッケル合金が好ましい理由について説明する。先ず、ニッケルの原子半径より大きい元素を用いた場合、耐応力緩和効果が生じ、耐久性を増すことが期待できる。しかし、これは同時に塑性変形を防止し、屈曲性を低下させることにもなる。これはベースとなるニッケル元素との原子半径差が大きいほど、空孔や転位との電気的な親和性が高くなり、原子が転移や拡散により移動することを防ぐからである。このような組成は、屈曲が緩やかで弾性変形で機能的に足りている場合は耐久性が増すが、屈曲が強く塑性変形が必要な条件では逆に耐久性が落ちてしまう。また、ベースとなるニッケルと電気陰性度が比較的離れた元素は、電気的に引き合い凝集し易いので、均一な組成構造を作り難く、これも屈曲性を低下させる可能性がある。したがってニッケルと組み合わせる金属としては、ニッケル以上でかつニッケルに近い原子半径を持ち、ニッケルに近い電気陰性度を持つ元素が望ましく、それに該当するのが鉄とコバルトである。因みに、表1に示すようにニッケルの原子半径は1.15Åであり、電気陰性度は1.8である。また、鉄の原子半径は1.17Åであり、電気陰性度は1.8である。コバルトの原子半径は1.16Åであり、電気陰性度は1.8である。

【表1】

【0019】

本発明のニッケルを含有する金属ベルトは、SUSなどの母型を陰極とした電鋳法により製造される。この電解浴としては、ワット浴やスルファミン酸浴など公知のニッケル電解浴を用いることができる。pH調整剤、ピット防止剤、光沢剤などの添加剤を適宜加えても良い。添加する光沢剤濃度、電解浴温度、陰極電流密度などを経時的に変化させることによって、金属ベルトの膜厚方向で、ニッケルの成分比を制御することが出来る。

【0020】

また、金属ベルトのニッケル成分比は、離型層側に向かって減少する分布を有することが好ましい。電鋳条件は、電解浴温度は50〜60℃、陰極電流密度は5〜20A/dm2 程度で行なうことが好ましい。

【0021】

光沢剤としては、一次光沢剤と二次光沢剤を併用することが好ましく、サッカリン、ベンゼンスルホン酸ナトリウム、ナフタレンスルホン酸ナトリウム等を含む応力減少剤及び一次光沢剤、2−ブチン−1,4−ジオール、クマリン、ジエチルトリアミン等を含む二次光沢剤、もしくはこれらの一次、二次光沢剤を組み合わせた複合光沢剤を用いることが好ましい。また、1次、2次光沢剤の添加量を変化させる、またはその含有比率を変えることにより金属ベルトの内部応力分布や硬度を変化させることができる。

【0022】

電鋳法により製造される金属ベルトのニッケル成分比と内部応力は、電鋳液の液温、電流密度、電流の印加電圧 、電鋳液中の金属イオン濃度、光沢剤の種類、電鋳液中の光沢剤濃度、pH 、電鋳液中の緩衝剤濃度などを経時的に変化させることにより制御可能である。特に、電鋳時の光沢剤の濃度、電流密度、液温を経時的に変化させることにより金属ベルトの金属成分比と内部応力を変化させることが可能となる。

【0023】

また、電流密度を調整することによって、金属の成分比や硬度を変化させることができる。さらに結晶構造や内部応力をも変化させることができる。単位時間内に析出する電鋳ニッケルの量は、陰極効率と電流密度に比例する。

【0024】

電流密度は電鋳開始時から終了時までに1 分間当たり0.01〜2.0A/dm2 の量を増加させるのが好ましく、1分間当たり0 .1〜1.0A/dm2の量を増加させるのがより好ましい。

【0025】

また、電鋳時の様々な条件を制御し、ニッケル電鋳膜内にとり込まれる光沢剤含有割合を制御することで、所望のニッケル成分比率、内部応力を制御した定着ベルトを得ることが可能である。

【0026】

なお、液温、攪拌方法およびその強度(流量) 、電流密度などのパラメータを連続的に変化させることによって金属ベルトのニッケル成分比、内部応力を連続的に変化させることが可能となる。

【0027】

(2)離型層

本発明の定着ベルトにおける離型層の材料としては特に限定されるものではないが、離型性と耐熱性を兼ね備えたものを選べば良い。例としては、テトラフルオロエチレン/ パーフルオロアルキルエーテル共重合体(PFA)、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン/ ヘキサフルオロプロピレン共重合体(FEP)等のフッ素系樹脂や、シリコーン樹脂、フルオロシリコーンゴム、フッ素ゴム、シリコーンゴムが好ましく、PFAがより好ましい。

【0028】

離型層の厚さは3μm以上50μm以下が好ましい。離型層が薄すぎると、離型性の不足や、摩耗による離型層の耐久性の低下が生じたりすることがある。逆に、離型層が厚すぎると、ベルトの屈曲性が低下して、離型層の割れや欠けが生じる危険性がある。

【0029】

離型層を形成する方法、は公知の方法、例えば、既存のフッ素樹脂塗料をコートして焼成すればよい。もしくはフッ素樹脂の熱収縮チューブを被覆して加熱収縮させて密着させて接着する方法で離型層を形成すれば良い。

【0030】

(3)弾性層

弾性層は必ずしも必要ではないが、弾性層を設けることにより硬い金属であるニッケルの屈曲性を補って回転による屈曲疲労を緩和することができる。

【0031】

弾性層の材質としては特に限定されるものではなく、耐熱性が良く、熱伝導率が良いものであれば良い。例としては、シリコーンゴム、フッ素ゴム、フルオロシリコーンゴムからなる群から選択されることが好ましく、特にシリコーンゴムが好ましい。弾性層に使用されるシリコーンゴムとしては、ポリジメチルシロキサン、ポリメチルトリフルオロプロピルシロキサン、ポリメチルビニルシロキサン、ポリトリフルオロプロピルビニルシロキサン、ポリメチルフェニルシロキサン、ポリフェニルビニルシロキサン、やこれらポリシロキサンの共重合体等を挙げられる。またフッ素ゴムとしてはフッ化ビニリデンゴム、などが挙げられる。

【0032】

これらのゴムには、必要に応じて、乾式シリカ、湿式シリカ等の補強性添加材、炭酸カルシウム、石英紛、タルク、クレー 、酸化チタン、ベンガラ、マイカ、カーボンブラック等の添加材を含有させても良い。

【0033】

弾性層2 の厚さは、金属の屈曲耐久性っを補う意味と、記録媒体への密着性を向上させ良好な画像を得る目的で、5μm 以上、500μm以下が使用に当たり好ましい範囲である。さらに50μm 以上、100 μm 以下がより好適な範囲である。この弾性層はあまりに厚いと、弾性層の熱抵抗が大きくなり、熱伝導が悪くなるので好ましくない。

【0034】

弾性層の硬度(ビッカース硬度) は、画像の抜けやカブリの発生を抑制するのに、700 以下が好ましく、600 以下がより好ましい。

【0035】

このような弾性層は、例えば、液状のシリコーンゴム等の材料をロールコータやカーテンコータ、ブレードコータなどの塗工機で金属ベルト上に塗布した後、加熱硬化する方法、液状のシリコーンゴム等の材料を注型型に注入し加硫硬化する方法、ミラブルシリコーンゴム等の材料を金属ベルト上に押出成形後に加硫硬化する方法、射出成形後に加硫硬化する方法等で形成すれば良い。

【実施例】

【0036】

[実施例1]

金属層として、ニッケルの電鋳による金属ベルトを以下のように作製した。

先ず、1:スルファミン酸ニッケル四水塩450 g/l 、

2:塩化ニッケル10 g/l 、

3:硼酸30 g/l 、

4:クエン酸10.5g/lからなる水溶液浴を作り、続いて、

5:ピット防止剤としてラウリル硫酸ナトリウム を加えた後、

6:光沢剤としてNSF−H5(日本化学産業社製)、

7:スルファミン酸鉄五水塩(試薬)5.2g/lを添加し、電鋳浴を作製した。

そして、SUS製の母型を陰極として、母型の外周面上へ浴温50℃±10 、初期電流密度5A/dm2で電鋳を開始し、1分間当たり0.1 A/dm2 の割合で50 分間、連続的に電流密度を上昇させ、最終的に10A/dm2まで変化させて、長さ250mm、内径34mm、厚み50μmのニッケルの電鋳による金属ベルトを得た。

なお、スルファミン酸鉄五水塩濃度(試薬濃度)は、図1に示すように初期値5.2g/lから最終的(電鋳時間:50分時)に20.8g/lまで連続的に変化させた。

【0037】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は99.0%であり、鉄成分は1%であった。また、外周面のニッケル成分比は96.0%であり、鉄成分は4%であった。また、中間部分については内周面側から外周面側に向けて連続的にニッケルの成分比が低下し、鉄成分は増加していた。

【0038】

こうして得られたニッケルの電鋳による金属ベルトの外周面上に、弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

【0039】

(屈曲耐久試験)

このようにして作製した定着ベルトについて、屈曲耐久試験を行うため2軸のローラ間に定着ベルトを巻きかける回転試験装置を用意し、屈曲耐久性試験条件として、50Nの加圧力で加圧ローラを定着ベルトに押し付けた状態で、定着ベルトを加圧ローラに主動回転させた。なお、定着ベルトの表面速度100mm/secとし、加圧ローラとして、肉厚3mmのシリコーン層に30 μm のPFAチューブ(グンゼ社製)を被覆した外径50mmのゴムローラを用いた。

(評価基準)

ニッケルの電鋳による金属ベルトを用いた定着ベルトが、割れや欠け等の半損が生じるまでの時間を定着ベルトの屈曲耐久時間とし、その時間が、

200時間以上 :◎

200〜100時間 :○

50〜100時間 :△

50時間未満 :×、とした。

その結果は、表1に示すように、200時間以上:◎であった。

【0040】

(画像出力耐久試験(10万枚))

作製した定着ベルトについて、画像出力耐久試験を行うため、キヤノン社製カラー複合機 image RUNNER 『iRC − 4080 』の定着装置に搭載し、実際に画像出力を行った。10万枚通紙後に、同一の画像情報を用いて印字し、現像機構による白ぬけ、カブリ等の影響を排除し、定着機構の不備によるトナーの固着不良で白ぬけ、カブリ等を生じたものを目視にて判定した。

白ぬけ、カブリ等の全く無いもの :◎

白ぬけ、カブリ等が数点存在 :○

白ぬけ、カブリ等の目立つもの :×、とした。

その結果は、表1に示すように、白ぬけ、カブリ等の全く無いもの:◎であった。

【0041】

[実施例2]

図1に示すようにスルファミン酸鉄五水塩濃度(試薬濃度)を初期値20.8g/lから最終的に5.2g/lまで連続的に変化させた以外は実施例1と同様にして、長さ250mm、内径34mm、厚み50μmのニッケルの電鋳による金属ベルトを得た。

【0042】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は98.7%であり、鉄成分は1.3%であった。また、外周面のニッケル成分比は96.0%であり、鉄成分は4%であった。また、中間部分については内周面側から外周面側に向けて連続的にニッケルの成分比が増加し、鉄成分は低下していた。

【0043】

また、この金属ベルトを用いて、実施例1と同様にして弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、200〜100時間:○であり、画像出力耐久試験は、白ぬけ、カブリ等が数点存在:○であった。

【0044】

[実施例3]

スルファミン酸鉄五水塩(試薬)の代わりに、スルファミン酸コバルト四水塩(試薬)とした以外は実施例1と同様の電鋳液を作製した。

そして、SUS製の母型を陰極として、母型の外周面上へ浴温50℃±10 、初期電流密度5A/dm2で電鋳を開始し、1分間当たり0.1 A/dm2 の割合で50 分間、連続的に電流密度を上昇させ、最終的に10A/dm2まで変化させて、長さ250mm、内径34mm、厚み50μmのニッケルの電鋳による金属ベルトを得た。

なお、スルファミン酸コバルト四水塩濃度(試薬濃度)は、実施例1と同じように初期値5.2g/lから最終的(電鋳時間:50分時)に20.8g/lまで連続的に変化させた。

【0045】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は99.0%であり、鉄成分は1.0%であった。また、外周面のニッケル成分比は96.0%であり、鉄成分は4%であった。また、中間部分については内周面側から外周面側に向けて連続的にニッケルの成分比が低下し、鉄成分は増加していた。

【0046】

また、この金属ベルトを用いて、実施例1と同様にして弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、200〜100時間:○であり、画像出力耐久試験は、白ぬけ、カブリ等が数点存在:○であった。

【0047】

[実施例4]

実施例1と同様の金属ベルトを作製後、この金属ベルトの上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルト10を作製した。なお、金属ベルトと離型層の間には弾性層を含んでいない。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、50〜100時間:△であり、画像出力耐久試験は、白ぬけ、カブリ等が数点存在:○であった。

【0048】

[実施例5]

離型層としてPFAチューブ(グンゼ社製)の代わりに、シリコーン樹脂をコーティングして厚さ40μmの層を設けた以外は実施例1と同様にしてスリーブ状の定着ベルト10を作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、50〜100時間:△であり、画像出力耐久試験は、白ぬけ、カブリ等が数点存在:○であった。

【0049】

[比較例1]

スルファミン酸鉄五水塩(試薬)の初期濃度を10.4g/lとした以外は実施例1と同様の電鋳浴を作製した。

そして、SUS製の母型を陰極として、母型の外周面上へ浴温50℃±10 、電流密度5A/dm2とし、そのまま一定濃度を保持して50分間電鋳を行い、長さ250mm、内径34mm、厚み50μmのニッケルの電鋳による金属ベルトを得た。

【0050】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は99.0%であり、鉄成分は1.0%であった。また、外周面のニッケル成分比は99.0%であり、鉄成分は1.0%であった。また、中間部分についてもニッケル成分は99.0%であり、鉄成分は1.0%であった。

【0051】

また、この金属ベルトを用いて、実施例1と同様にして弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、金属ベルトの内側と外側での内部応力分布が一定な定着ベルトは、表1に示すように屈曲耐久性試験は、50時間未満:×であり、画像出力耐久試験は、白ぬけ、カブリ等の目立つもの:×、であった。

【0052】

[比較例2]

スルファミン酸マンガン四水塩(試薬)10g/lを加えた以外は実施例1と同様の電鋳液を作製し、実施例1と同条件にて長さ250mm、内径34mm、厚み50μmのニッケルの電鋳による金属ベルトを得た。

【0053】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は98.2%であり、鉄成分は1.0%でマンガン成分は0.8%であった。また、外周面のニッケル成分比は95.4%であり、鉄成分は3.0%でマンガン成分は1.6%であった。また、中間部分については内周面側から外周面側に向けて連続的にニッケルの成分比が低下し、鉄成分とマンガン成分は増加していた。

【0054】

また、この金属ベルトを用いて、実施例1と同様にして弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、50時間未満:×であり、画像出力耐久試験は、白ぬけ、カブリ等の目立つもの:×、であった。

【0055】

[比較例3]

スルファミン酸鉄五水塩(試薬)の代わりに、モリブデン酸ナトリウム二水和物(試薬)とした以外は比較例1と同様の電鋳液を作製し、比較例1と同様の条件にて長さ250mm、内径34mm、厚み50μmのニッケルの電鋳によるスリーブ状の金属ベルトを得た。

【0056】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は95.1%であり、モリブデン成分は4.9%であった。また、外周面のニッケル成分比は95.1%であり、モリブデン成分は4.9%であった。 また、中間部分についてもニッケル成分は99.0%であり、モリブデン成分は1.0%であった。

【0057】

また、この金属ベルトを用いて、実施例1と同様にして弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、50時間未満:×であり、画像出力耐久試験は、白ぬけ、カブリ等の目立つもの:×、であった。

【0058】

[比較例4]

比較例1と同様の金属ベルトを作製した後、この金属ベルトの上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。なお、金属ベルトと離型層の間には弾性層を含んでいない。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、金属層の内側と外側での内部応力分布が一定な定着ベルトは、表1に示すように屈曲耐久性試験は、50時間未満:×であり、画像出力耐久試験は、白ぬけ、カブリ等の目立つもの:×、であった。

【0059】

[比較例5]

スルファミン酸鉄五水塩(試薬)を除いた以外は比較例1と同様の電鋳液を作製し、比較例1と同様の条件にて長さ250mm、内径34mm、厚み50μmのニッケルの電鋳による金属ベルトを得た。

【0060】

得られたニッケルの電鋳による金属ベルトを分析したところ、表1に示すように、円筒の内周面のニッケル成分は100%であった。また、外周面のニッケル成分比は100%であった。また、中間部分についてもニッケル成分は100%であった。

【0061】

また、この金属ベルトを用いて、実施例1と同様にして弾性層として300μm の厚さのシリコーンゴム(GE東芝シリコーン社製)を積層し、この弾性層の上に離型層として厚さ40μmのPFAチューブ(グンゼ社製)を、各々プライマー(東レダウコーニング社製)を介して積層し、スリーブ状の定着ベルトを作製した。

そして、この定着ベルトについて、実施例1と同様の屈曲耐久性試験と画像出力耐久試験を行った。その結果、表1に示すように屈曲耐久性試験は、50時間未満:×であり、画像出力耐久試験は、白ぬけ、カブリ等の目立つもの:×、であった。

【0062】

【表2】

【符号の説明】

【0063】

10 定着ベルト

11 金属ベルト(金属層)

12 弾性層

13 離型層

【特許請求の範囲】

【請求項1】

少なくとも、離型層と、ニッケルを含有する金属層とを有するスリーブ状の定着ベルトにおいて、

該離型層は、該金属層の外周上に設けてなり、

該金属層のニッケル成分比は、厚み方向において連続的に変化することを特徴とする定着ベルト。

【請求項2】

該金属層の離型層側のニッケル成分比が、離型層と反対側より低いことを特徴とする請求項1記載の定着ベルト。

【請求項3】

該金属層が、鉄またはコバルトのいずれかを成分とするニッケル合金層で構成されていることを特徴とする請求項1または2記載の定着ベルト。

【請求項4】

該離型層と該金属層との間に少なくとも弾性層を有することを特徴とする請求項1乃至3のいずれかに記載の定着ベルト。

【請求項1】

少なくとも、離型層と、ニッケルを含有する金属層とを有するスリーブ状の定着ベルトにおいて、

該離型層は、該金属層の外周上に設けてなり、

該金属層のニッケル成分比は、厚み方向において連続的に変化することを特徴とする定着ベルト。

【請求項2】

該金属層の離型層側のニッケル成分比が、離型層と反対側より低いことを特徴とする請求項1記載の定着ベルト。

【請求項3】

該金属層が、鉄またはコバルトのいずれかを成分とするニッケル合金層で構成されていることを特徴とする請求項1または2記載の定着ベルト。

【請求項4】

該離型層と該金属層との間に少なくとも弾性層を有することを特徴とする請求項1乃至3のいずれかに記載の定着ベルト。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−48312(P2011−48312A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−199119(P2009−199119)

【出願日】平成21年8月30日(2009.8.30)

【出願人】(000000077)アキレス株式会社 (402)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月30日(2009.8.30)

【出願人】(000000077)アキレス株式会社 (402)

【Fターム(参考)】

[ Back to top ]