定着ローラなどのローラ構造体の製造方法、製造治具並びにローラ構造体

【課題】円柱状軸芯体の外周に円筒状スリーブ体を嵌合する際に、スリーブ体が軸方向に位置ズレすることないローラ構造体を安価に製造する製造治具、製造方法、ローラ構造体を提供する。

【解決手段】所定形状の円柱状軸芯体11と、円筒状スリーブ体20と、円環状リング30を嵌合して一体化する。この場合円筒状スリーブ体の内壁面23に円環状リング30x、30yを嵌合して接着剤で固定し、次いでこのリング付き円筒状スリーブ体を円柱状軸芯体11の外周に嵌合する。このとき、成形型50に形成した嵌合ドラム52に円環状リングを緊縮させてスリーブ体の内径22dに適合する外径形状に変形保持する。そしてこの嵌合ドラムに連なるフランジに円環状リングの軸方向端縁を位置規制するリング端突当て面と円筒状スリーブ体の軸方向端縁を位置規制するスリーブ端突当て面を設ける。

【解決手段】所定形状の円柱状軸芯体11と、円筒状スリーブ体20と、円環状リング30を嵌合して一体化する。この場合円筒状スリーブ体の内壁面23に円環状リング30x、30yを嵌合して接着剤で固定し、次いでこのリング付き円筒状スリーブ体を円柱状軸芯体11の外周に嵌合する。このとき、成形型50に形成した嵌合ドラム52に円環状リングを緊縮させてスリーブ体の内径22dに適合する外径形状に変形保持する。そしてこの嵌合ドラムに連なるフランジに円環状リングの軸方向端縁を位置規制するリング端突当て面と円筒状スリーブ体の軸方向端縁を位置規制するスリーブ端突当て面を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成装置におけるローラ構造体、その製造方法並びに製造治具に係わり、例えば転写した画像を定着する定着ローラなど円筒状スリーブ体の内壁面に円環状リングを内張するローラ構造体の製造の改良に関する。

【背景技術】

【0002】

一般に、シートなどに転写されたトナー画像を加熱定着させるローラは、スチール、アルミなどの円柱状軸芯体に、その表皮層として熱可塑性プラスチックフィルム(TPI、PEI、PAIなど)のスリーブ体を嵌合させて製造している。

【0003】

この場合、フィルム状の表皮スリーブには、転写シートに及ぼす加熱効果と、圧着(圧接)効果は特に斑が少ない均一性が要求され、同時に小型化(ロール径の極小化)と耐久性と製造コストについても改善が要求されている。

【0004】

この場合、金属などの円柱状軸芯体とプラスチックフィルムなどのスリーブ体を接着で一体化すると表皮層に加熱形成(例えばIHヒータ加熱)した熱が軸芯体から外部に逃げる量が多くなる。そこで軸芯体にスリーブ体を嵌合させ、この両者の間に所定間隔(例えば左右両端部)で摩擦リングを介在させてスリーブ体が軸方向に偏り移動するのを防止することが試みられている。これによってスリーブ体の熱的特性(熱伝導率などの均一性)が損なわれることが無く、同時にフィルム状スリーブ体の形状、機械的強度も確保される。

【0005】

このような円筒状スリーブ体の内壁面に摩擦リング内張りして円柱状軸芯体に嵌合する製造方法として従来、次のような方法が採られている。まず軸芯体とスリーブ体とリング部材をそれぞれ最適の材料で形成する。そして各部材の内外径は所定の許容精度内で製作している。そして金属などの軸芯体に摩擦リングを嵌合し、この摩擦リングの外周に接着剤を塗布した後、円筒状スリーブ体を嵌合している。このとき接着剤は、塗布後のスリーブ体の嵌合で接着面以外に付着しても良いように、2液性、加熱硬化剤などで構成している。

【特許文献1】特開2001−290384号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述のように熱的特性に富んだ樹脂で製作した円筒状スリーブ体の内壁面に円環状リングを貼着する場合に次の問題が生ずる。まず第1に、円環状リングと円筒状スリーブ体とが軸方向に位置ズレして貼着されること、或いは円環状リングが軸方向に歪んで変形した状態で接着される問題がある。これは円筒状スリーブ体と円環状リングとを共通の基準面で位置合わせして相互に接着する方法を採用していないため、接着時に互いに位置ズレする。特に円環状リングが歪んで軸方向に歪曲変形してスリーブ体に接着されると定着ローラなどの回転中に円筒状スリーブ体が軸方向に偏って移動して装置故障を招く恐れがある。

【0007】

第2に、接着剤が接着面以外に付着する問題が生ずる。これはスリーブ体の内壁面に円環状リング(摩擦リング)を嵌合する際に、その一方に接着剤を塗布した状態でスリーブ又はリングを嵌合する必要があり、この嵌合時に接着剤が接着面以外に付着することが多発する。このため従来は、スリーブにリングを嵌合する作業を手作業で細心の注意を払って行うか、製作後の製品検査で不良品として取り除いている。

【0008】

第3に、円環状リングを高摩擦係数のエラストマー材料で構成し、円筒状スリーブ体を剛性に富んだ樹脂材(TPI、PEI、PAIなど)で構成すると、スリーブ体の内壁面にリング部材を嵌合する作業が煩雑となる問題が生ずる。

【0009】

そこで本発明者は剛性に富んで弾性変形しづらい円筒状スリーブ体の中空内に弾性に富んだリング部材を嵌合するに際し、製造治具(製造治工具)にリング部材を緊縮した状態で形状保持させ、この緊縮したリング部材の外周にスリーブ体を嵌合することによって上述の問題を解決し得るとの着想に至った。

【0010】

本発明は、円柱状軸芯体の外周に円筒状スリーブ体を嵌合する際に、スリーブ体が軸方向に位置ズレすることないローラ構造体を安価に製造する製造治具、製造方法及びローラ構造体の提供をその課題としている。更に本発明は、円筒状スリーブ体の内壁面の所定個所に円環状リングを接着する簡単な製造方法と、これに使用する製造治具の提供をその課題としている。

【課題を解決するための手段】

【0011】

上記課題を達成するため本発明は以下の構成を採用する。

所定形状の円柱状軸芯体と、円筒状スリーブ体と、円環状リングを順次この順に嵌合して一体化する形状に形成する。そして円筒状スリーブ体の内壁面に円環状リングを嵌合して接着剤で固定し、次いでこのリング付き円筒状スリーブ体を円柱状軸芯体の外周に嵌合する。この円筒状スリーブ体の内壁面に円環状リングを嵌合して一体化するとき、成形型に形成した嵌合ドラムに円環状リングを緊縮させてスリーブ体の内径に適合する外径形状に嵌合保持する。そしてこの嵌合ドラムに連なるフランジに円環状リングの軸方向端縁を位置規制するリング端突当て面と円筒状スリーブ体の軸方向端縁を位置規制するスリーブ端突当て面を設ける。これにより例えば弾性変形しやすい円環状リングを緊縮させてスリーブ体と嵌合しやすい外径に保持し、このときリングの端面とスリーブ体の端面を位置決めする基準面を嵌合ドラムのフランジに形成する。以下その構成の詳細を説明する。

【0012】

円筒状スリーブ体(20)の内壁面(23)に円環状リング(30)を貼着するローラ構造体の製造方法であって、所定形状の円筒状スリーブ体(20)を成形するスリーブ成形工程と、上記円筒状スリーブ体(20)の内壁面(23)に適合する外径の円環状リング(30)を成形するリング成形工程と、上記円環状リング(30)を成形型に嵌合して位置決め固定する接合第1工程と、上記円環状リング(30)を嵌合した成形型に円筒状スリーブ体(20)を嵌合して接着剤で貼着する接合第2工程と、上記成形型から上記円環状リング(30)を貼着した円筒状スリーブ体(20)を分離する接合第3工程とから構成する。上記成形型は、上記円環状リング(30)を上記円筒状スリーブ体(20)の内径に適合する外径形状で保持する嵌合ドラム(51)と、この嵌合ドラム(51)に連なるフランジ(52)を有し、上記フランジ(52)には、上記円環状リング(30)の軸方向端縁を位置規制するリング端突当て面(56)と、上記円筒状スリーブ体(20)の軸方向端縁を位置規制するスリーブ端突当て面(57)を設ける。

【0013】

上記接合第2工程では、上記円筒状スリーブ体(20)の内壁面(23)に接着剤を塗布した後、上記円環状リング(30)を保持する成形型にこの円筒状スリーブ体(20)を嵌合することによって円筒状スリーブ体(20)の内壁面(23)に円環状リング(30)を接着する。

【0014】

上記接合第3工程で成形型(50)から分離した円環状リング(30)を貼着した円筒状スリーブ体(20)を円柱状軸芯体(11)に嵌合して一体化する工程を含む。

【0015】

適宜長さの円柱状軸芯体(11)と、上記円柱状軸芯体(11)の外周に巻装され表層面を形成する円筒状スリーブ体(20)と、上記円柱状軸芯体(11)と円筒状スリーブ体(20)との間に装着された円環状リング(30)とで構成し、上記円筒状スリーブ体(20)と円環状リング(30)とは上述の製造方法で製造される。

【0016】

上記円筒状スリーブ体(20)は上記円環状リング(30)に対して、弾性率が小さく外力によって弾性変形し難い樹脂材料で構成し、上記円環状リング(30)は弾性率が上記円筒状スリーブ体(20)より大きいエラストマーで形成される。

【0017】

所定長さの円筒状スリーブ体(20)の内壁面(23)に円環状リング(30)を貼着して構成されるローラ構造体の製造治具であって、上記円環状リング(30)を上記円筒状スリーブ体(20)の内径に適合する外径形状で保持する嵌合ドラム(51)と、この嵌合ドラム(51)に連なるフランジ(52)とで構成し、上記嵌合ドラム(51)には、上記円環状リング(30)の一部を歪曲収容して緊縮させる凹陥部と、この緊縮した円環状リング(30)を嵌合して保持する嵌合部が形成し、上記フランジ(52)には、上記嵌合部に嵌合した円環状リング(30)の軸方向端縁を位置規制するリング端突当て面(56)と、上記円環状リング(30)の外周に嵌合する上記円筒状スリーブ体(20)の軸方向端縁を位置規制するスリーブ端突当て面(57)を設ける。

【0018】

上記凹陥部には上記円環状リング(30)を歪曲させた状態で保持するガイド突起を設け、歪曲収容した上記円環状リング(30)の一部を、外部に膨出させて上記円筒状スリーブ体(20)の内壁面(23)に倣わせる押出し手段を設ける。

【発明の効果】

【0019】

本発明は弾性変形可能な円環状リングを所定形状に形成し、これを成型型の嵌合ドラムに緊縮させた外径形状で保持し、このリング外周に接着剤を塗布した円筒状スリーブ体を嵌合することによって両者を一体化し、その後円柱状軸芯体の外周に嵌合したローラ構造体及びその製造方法であるから以下の効果を奏する。

【0020】

スリーブ体の内径内に円環状リングを嵌合して接着する際に、製造治具に設けた嵌合ドラムに円環状リングを緊縮させてスリーブ体と嵌合しやすい外径形状に保持し、この状態で円筒状スリーブ体を嵌合することによって両者を接合するものであるから、円筒状スリーブ体の内径内に簡単に円環状リングを嵌挿することができる。このため接着作業が容易であり、製造コストを著しく低減することが出来る。

【0021】

従って、円筒状スリーブ体が剛性に富んだ材料で外径方向に弾性変形し難いフィルム材料で構成され、円環状リングが弾性に富んだ材料で外径方向に弾性変形し易い弾性材料で構成されている場合にも、2つの部材を簡単に嵌合して重ね合わせることが出来る。

【0022】

更に本発明は、円環状リングと円筒状スリーブ体を接着する為の製造治具には嵌合ドラムに隣接するフランジに円環状リングの端縁を突き当て規制する面と、円筒状スリーブ体の端縁を突き当て規制する面が設けてあるから、円環状リングと円筒状スリーブ体を製造治具の嵌合ドラムに嵌挿することによってリングとスリーブ体の軸方向位置を一定に設定することが出来る。これによって円筒状スリーブ体の内壁面内に円環状リングが歪曲して接合される恐れ、或いは軸方向に位置ズレして接合されることがない。

【発明を実施するための最良の形態】

【0023】

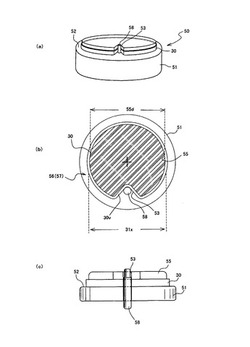

以下図示の本発明の好適な実施の態様に基づいて本発明に係わるローラ構造体及びその製造方法並びにこれに用いる製造治具を詳述する。図1は本発明に係わるローラ構造体の説明図であり、(a)はその全体構成を示す断面図、(b)はローラ構造体を構成する円筒状スリーブ体の説明図、(c)は(b)に示すA部の拡大説明図である。図2はローラ構造体の製造方法の説明図であり、(a)は円筒状スリーブ体に円環状リングを嵌合する状態の組み立て分解説明図、(b)は円筒状スリーブ体の斜視図であり、円環状リングを嵌合した状態を示す。図3は製造治具の構造を示し、(a)は製造治具の斜視図であり、円環状リングを装着した状態を示し、(b)は製造治具の平面図、(c)は中央縦断断面図を示す。図4はローラ構造体の製造工程を示す工程説明図である。

【0024】

[ローラ構造体]

図1に示すように本発明に係わるローラ構造体1は円柱状軸芯体11と、円筒状スリーブ体20と、円環状リング30で構成されている。上記円柱状軸芯体11は図1(a)に示すような適宜長さ11Lの中実円柱体又は中空円柱体で構成されている。この円柱状軸芯体11は例えばアルミ合金、鉄系金属、合成樹脂など機械的強度、耐久性などから選択された材質で製作される。図1に示す円柱状軸芯体11は軸方向長さが11Lに、外周径が11dで形成されている。図示11xは円柱形状の右端部を、11yは左端部を示し、この左右端部11x、11yに後述する円環状リング30が配置され、この円環状リング30を介して円筒状スリーブ体20がその外周に嵌装されている。

【0025】

上記円筒状スリーブ体20は、ローラ構造体1の用途に応じた材料、材質で形成され、円筒形状のローラ外表面を形成する。図示のローラ構造体1は、複写機、プリンターなどの画像形成装置における定着ローラとしてシート上に転写されたトナーを加熱定着する目的で使用される。この為、ローラ構造体(定着ローラ)1の外表面を構成する円筒状スリーブ体20は、熱伝導性、加熱特性、耐熱性などから選択された材料、例えば熱可塑性ポリイミド(TPI)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド(PEI)、ポリアミドイミド(PAI)などで形成される。

【0026】

そして上記円筒状スリーブ体20は、上記円柱状軸芯体11の外周に巻装されている。図示21Lはその軸方向長さを、21xは右端部を、21yは左端部を示し、21dは外周径を22dは内周径をそれぞれ示している。つまり円筒状スリーブ体20は内周径22d、外周径21dの円筒形状(チューブ形状)に構成されている。

【0027】

尚、上記TPI、PEEK、PEIなどで構成されたスリーブ体は剛性に富み、所定の外力を受けたときに弾性変形する量が少ない。そして軸方向(長手方向)にも、円周方向にも、いずれにも弾性変形する変形量は小さい。従って円筒状スリーブ体20を円柱状軸芯体11に嵌合しても、このスリーブ体20は軸方向に位置ズレし易い特性を呈する。そして上記円筒状スリーブ体20の内壁面23に上記円環状リング30が嵌合して接着剤で接合されている。図1(c)に示す33Dは円環状リング30に形成した接着面であり、同40は接着剤層を示している。

【0028】

そこで上記円柱状軸芯体11と円筒状スリーブ体20との間には円環状リング30が介在されている。この円環状リング30は弾性と高摩擦特性を有する材料で構成されている。図示の円環状リング30はシリコーンゴム材料で構成され、円柱状軸芯体11の右端部11xに右リング30xが、左端部11yに左リング30yが配置されている。この円環状リング30x、30y(以下「30」で総称する)は、円柱状軸芯体11又は円筒状スリーブ体20のいずれか一方に接着剤などで一体的に接合され、この接合された反対側の部材表面との間では高摩擦力が作用するように構成する。つまり円柱状軸芯体11と円筒状スリーブ体20との間に円環状リング30が、軸方向両端部に配置される(図示形態)か、或いは所定間隔に複数配置(不図示)する。これらの円環状リング30は円柱状軸芯体11又は円筒状スリーブ体20の一方に接着し、他方には弾性力と高摩擦力が作用するようにする。図示31dは円環状リング30の外径(外周径)であり、32dは内径(内周径)である。図示33Dは円環状リング30と円筒状スリーブ体20とを接合するために円環状リング側に形成されたDカット形状の接着面である。

【0029】

そこで上述の円柱状軸芯体11と円筒状スリーブ体20と円環状リング30とは、円柱状軸芯体11の外径(外周径;以下同様)11dと円筒状スリーブ体20の内径(内周径;以下同様)22dとは11d<22dに形成され、円柱状軸芯体11に円筒状スリーブ体20が嵌挿可能な形状になっている。また軸芯体外径11dに対してリング内径32dはリングの弾性変形で軸芯体外径に嵌合するように11d≒32dに設定されている。この場合リング内径32dを軸芯体外径11dに対して若干小さく形成し、リングの弾性変形で圧入することが好ましい。同様に、円筒状スリーブ体20と円環状リング30との関係は、円環状リング30の弾性変形で円筒状スリーブ体20が圧入されるようにリング外径31d≧スリーブ内径22dの関係で、リング外径31dの方がスリーブ内径22dより若干大きいことが好ましい。

【0030】

上述のように構成されたローラ構造体1は円柱状軸芯体11の外周に円環状リング30が、更にその外周に円筒状スリーブ体20が嵌合されることとなり、この場合軸芯体とリングを圧入関係で、またリングとスリーブ体を圧入関係で嵌合することが、ローラ構造体1の耐久性と気密性と熱的均一性を確保するために必要となる。そこで本発明はこれら三者を簡単に、安価で製造することを特徴としている。そのローラ構造体1としての特徴は前述したように円筒状スリーブ体20の内壁面23に円環状リング30を接着剤層40で接着し、その後この円環状リング30を内張した円筒状スリーブ体20を円柱状軸芯体11に嵌合する構造を採用している。

【0031】

上述のように構成されたローラ構造体1は、同一構造か或いは異なる構造の圧接ローラに対向配置され、このローラ対の間にトナーインクを転写したシートを通過させる。このときローラ構造体1を加熱手段(不図示)で加熱する。この加熱手段としてはローラの外周に隣接した高周波発生コイル(励磁コイル)或いはローラ内部に内蔵したヒータで構成する。そしてローラ構造体1は円柱状軸芯体11の両端部を装置フレームに軸受け支持して駆動モータで回転する。このとき円筒状スリーブ体20は対向するローラ或いはニップするシートなどの負荷変動で斜行することがある。このとき円筒状スリーブ体20と円柱状軸芯体11との間には円環状リング30が介在する。そこでこの円環状リング30をスリーブ体又は軸芯体に接着剤層40で接着して一体化し、他方の部材(軸芯体又はスリーブ体)との間には摩擦力が作用するように円環状リング30を弾性に富み、同時に高摩擦係数の材料で構成する。すると円柱状軸芯体11の回転が軸方向にアンバランスとなり円筒状スリーブ体20に軸方向に変位する力が作用しても円筒状スリーブ体20と円柱状軸芯体11との間に作用する摩擦力で円筒状スリーブ体20が軸方向に斜行することがない。

【0032】

[ローラ構造体の製造方法]

次に本発明に係わるローラ構造体1の製造方法について説明する。上述の円筒状スリーブ体20の内壁面23に円環状リング30を貼着するローラ構造体1の製造方法は次の「スリーブ体成形工程」「リング成形工程」「接合第1工程」「接合第2工程」「接合第3工程」で構成される。

【0033】

「スリーブ体成形工程」は、ローラ構造体1の外表面を形成する材質で前述の形状に形成される。このためローラ構造体1がシートなどの搬送ローラの場合にはゴム質材などの高摩擦材料で形成され、定着ローラなどの場合には耐熱性と低熱伝導率の恒温材料で形成される。そして材質用途に応じた製造工程で形成される。図示の定着ローラの場合、熱可塑性フィルム(例えば、熱可塑性ポリイミド、PEEK、ポリアミドイミドなど)でシート状に加工成形される。そしてこのシート上の素材を所定の軸方向長さ21L及び円周方向長さ(21d×π)に切断する。そして直交方向両端縁を熱溶着して接合すると円筒状スリーブ体20が形成される。尚、この円筒状スリーブ体20の製造工程は既に知られている工程方法で製作すれば良い。

【0034】

「リング成形工程」は、前述の円環状リング30を弾性材料で成型する。この円環状リング30は適宜の軸方向長さ31Lでリング外径31d、リング内径32dに形成される。図示のものはリング形状の成形型(不図示)に未架橋状態のシリコーンゴムを注入し、加熱して架橋することによってリング状に形成する。このとき成形型(不図示)には接着面33D(好ましくは平坦面)を有するように断面半円形状、断面矩形状、断面楕円形状に形成する。また円環状リング30のリング外径31dはスリーブ体内径22dより若干大きく設定する。すると円環状リング30はスリーブ体の内壁面23に緊密に密着するように緊縮する。同様に円環状リング30のリング内径32dは円柱状軸芯体11の外径11dより若干小さく設定する。すると円環状リング30は円柱状軸芯体11の外壁面に緊密に密着するように膨張する。

【0035】

本発明にあって上述のリング成形及びスリーブ成形は既に知られている種々の製造方法が採用可能であり、本発明はその方法を問わず円筒形状に形成された円筒状スリーブ体20と環状リング30を、その用途に応じた素材で適宜の寸法形状に形成する。そして本発明はこの円筒状スリーブ体20の内壁面23に弾性に富んだ環状リング30を緊密に嵌合して接着する方法を特徴としている。

【0036】

従来、定着ローラ構造では表面のスリーブ体は弾性変形し難い、剛性に富んだ樹脂材料で形成され、これに嵌合する円環状リング30(30x、30y)は弾性に富んだシリコーンなどのエラストマーで構成されている為、円筒状スリーブ体20に変形し易いリングを正しい位置姿勢で嵌合するには煩雑な作業が要求され、製造工程では不良品が多発し、仕損費が製造コストを高くする原因なっている。そこで本発明は以下の接合第1〜第3工程でこの問題を解決したものである。

【0037】

[成形型構造]

以下この接合第1〜第3工程で使用する製造治具(以下「成形型50」という)について図3(a)乃至(c)に従って説明する。成形型50は前述の円環状リング30の内径に倣う嵌合ドラム51と、円環状リング30の端面及び円筒状スリーブ体20の端面を突き当て規制するフランジ52とから構成される。この成形型50は図3(a)に示すように合成樹脂、或いは金属などで円環状リング30を嵌合してその形状を保持する嵌合部ドラム51と、このドラム51に形状的に連続するフランジ52とから構成されている。嵌合部ドラム51には円環状リング30を嵌合して保形(形状保持)する嵌合部55と、この嵌合部の一部に設けられ円環状リング30の一部を緊縮して収容する凹陥部53が形成されている。嵌合部55の外径55dは円環状リング30の内径32dより小さく設定され、これに巻回された円環状リング30の外径31dは緊縮して外径(以下「緊縮外径」という)31xに小径化する。この緊縮外径31xは円筒状スリーブ体20の内径22dより小さくなる[緊縮外径31x<スリーブ体内径22d]に設定されている。

【0038】

そこで上記嵌合部55に連なる位置に凹陥部53が形成され、緊縮された円環状リング30の余剰部30vを収容するように形成されている。このように円環状リング30は、その外径31dが円筒状スリーブ体20の内壁面23内に容易に嵌合(嵌挿)できるように緊縮して緊縮外径31xに形状保持される。この状態で[緊縮外径31x<スリーブ体内径22d]となり、円筒状スリーブ体20を円環状リング30の外周に嵌合する。

【0039】

上記凹陥部53における円環状リング30の形状を保持する為、凹陥部53にはガイド突起58が設けてある。このガイド突起58で図3(b)に示すように円環状リング30を嵌合部55に巻回する。図示のガイド突起58は凹陥部53に植設したピンで構成し、このガイド突起58を凹陥部53に着脱自在に構成されているが、これは凹陥部53と一体に形成しても良い。

【0040】

[ローラ構造体の製造方法]

上述の成形型50でローラ構造体1を製作する場合について前述のリング成形工程に後続する工程について説明する。

「接合第1工程」

前述のリング成形工程で製作された円環状リング30を図3(a)、(b)に示すように嵌合部55に巻回する。このとき円環状リング30を弾性的に変形させて緊縮させる。すると円環状リング30は緊縮外径31xに変形し、その余剰部30vは凹陥部53に収容されガイド突起58に嵌合支持され、リング外径31dは緊縮外径31xに形状保持される。このときフランジ52に形成されているリング端突当て面56に円環状リング30の端面30e(図4(e)参照)がフランジ52のリング端突当て面56に位置決めされる。

【0041】

「接合第2工程」「接合第3工程」

次に前述のスリーブ体工程で製作された円筒状スリーブ体20の右端部21xに接着剤を塗布し接着剤層40を形成する。この接着剤層40を塗布した円筒状スリーブ体20の右端部21xを成形型50の嵌合部55に嵌挿する。このとき円筒状スリーブ体20の右端部21xの端面が図4(e)に示すようにフランジ52に形成されているスリーブ端突当て面57に位置決めされる。尚図示のリング端突当て面56とスリーブ端突当て面57は同一平面上に形成してあるが、突当て面56と、突当て面57との間に段差を形成しても良い。

【0042】

このように嵌合部55に連なるフランジ52にリング端突当て面56とスリーブ端突当て面57を形成してあるから円筒状スリーブ体20と円環状リング30との軸方向位置を位置決め設定することが出来る。これと同時にこの突当て面56、57によって円筒状スリーブ体20を円環状リング30の外周に嵌合する際に円環状リング30の位置が軸方向に位置ズレすることがない。

【0043】

「接合第4工程」

次に、上述の円筒状スリーブ体20の右端部21xと右端リング30xを嵌合し、接着剤層40が半固定状態に固化した段階で成形型50から円筒状スリーブ体20を離脱分離する。すると右端リング30xは円筒状スリーブ体20の右端部21xに半固定状態で接合され一体的に成形型50から分離する。その後作業者の手指などで右端リング30xの余剰部30vを円筒状スリーブ体20の内壁面23に沿って成形する。

【0044】

次に、上述の右端リング30xと同様に左端リング30yを成形型50の嵌合部55に嵌合する。次いで円筒状スリーブ体20の左端部21yに接着剤層40を塗布して、前述と同様にこの接着剤層を形成した円筒状スリーブ体20を左端リング30yの外周に嵌合する。そして所定の時間経過後に円筒状スリーブ体20と左端リング30yを成形型から分離し、左端リング30yの余剰部30vを成形する。このような工程によって簡単に円筒状スリーブ体20の内壁面23に円環状リング30を内張り固定することが出来る。

【0045】

[成形型の第2実施形態]

図6には、図3に従って説明した成形型50と異なる実施形態(第2実施形態)を示し、前述の成形型は嵌合ドラム51に一体に嵌合部55を形成し、この嵌合部に円環状リング30(30x、30y)を緊縮した状態で嵌合する場合を示した。図6には嵌合部が径方向に大径と小径に移動する場合を示す。嵌合ドラム61は円環状リング30を嵌合する嵌合部材61とフランジ部材65で構成されている。嵌合ドラム61は円盤状部材を2分割或いは3分割など複数に分割した第1乃至第4嵌合部材で構成され、これらの各嵌合部材61a〜61dは成形型本体(図示のものはフランジ部材65)に径方向に位置移動可能に嵌合支持されている。つまりフランジ部材65が径方向に形成され、この案内溝61gに各嵌合部材61a〜61dに植設した嵌合ピン61pがスライド可能に支持されている。

【0046】

従って複数に分割された嵌合部材61a〜61dはそれぞれ本体に形成された案内溝61gに沿って図6(a)の緊縮した嵌合外径(緊縮外径)62dと、同図(b)の膨張した嵌合外径(膨張外径)63dに変化することとなる。そして円筒状スリーブ体20の内径22dに対して[(緊縮外径62d)<(スリーブ体内径22d)]と[(膨張外径63d)≒(スリーブ体内径22d)]となるように設定されている。

【0047】

このように複数に分割され、円盤状に配列された嵌合部材61a〜61dには円環状リング30を巻回して形状保持する嵌合部64a〜64dが形成され、その一部には凹陥部64が設けられている。また、成形型本体60に形成されたフランジ部材65には前述の実施形態と同様にリング端突当て面とスリーブ端突当て面がそれぞれ形成されている。

【0048】

尚、上記嵌合部材61a〜61dを緊縮位置と膨張位置に変位させる為、上記成形型本体60には図示しないが偏心カムと、このカムを正逆回転させる駆動モータが設けられている。そして駆動モータの正方向回転で各嵌合部材61a〜61dを図6(a)の緊縮位置と同図(b)膨張位置に位置移動し、モータの逆方向回転で膨張位置から緊縮位置に位置移動するようになっている。

【0049】

そこで上記嵌合部材61a〜61dを緊縮位置(図6(a);初期位置)に位置させ、この状態で嵌合ドラム61の嵌合部64a〜64dに円環状リング30(30x、30y)を嵌合セットする。すると弾性に富んだ円環状リング30は嵌合部64a〜64dに緊縮した状態で巻回され、その一部は凹陥部64内に収容され、この状態で形状保持される。

【0050】

次に円筒状スリーブ体20の端縁に接着剤層40を塗布し、その後スリーブ体20を成形型60に保持されている円環状リング30の外周に嵌合する。このとき円環状リング30は緊縮された外径62dに形状保持され、この緊縮外径62dは円筒状スリーブ体20の内径22dより小さく設定されているからリングとスリーブ体を嵌合する作業は至って容易となる。またこのとき軸方向位置は、円環状リング30はリング端突当て面で位置規制され、円筒状スリーブ体20はスリーブ突当て面で位置規制されているから弾性に富み変形し易いリングとスリーブ体との軸方向位置も位置ズレすることがない。この場合の軸方向位置は面一面(同一平面)で規制する場合を図示しているが、このリング端とスリーブ体端の各突当て面に段差を設けても良い。

【0051】

上述のように円環状リング30の外周に円筒状スリーブ体20を嵌合した後、嵌合部材61a〜61dを図6(a)の緊縮位置から同図(b)の膨張位置に位置移動する。このように複数の嵌合部材61a〜61dが緊縮外径62dから膨張外径63dに拡張することによって凹陥部64に収容されている円環状リング30の一部は凹陥部64から外部に押し出され、円筒状スリーブ体20の内壁面23に密着することとなる。従って嵌合部材61a〜61dと、これを位置移動する駆動手段(例えばモータと偏心カム)が押出し手段を構成することとなる。

【0052】

尚本発明にあって円環状リング30を緊縮させる際の余剰部30vを収容する凹陥部53(64)はU字形状、V字形状、オーム(Ω)字形状いずれであっても良いことは勿論である。

【図面の簡単な説明】

【0053】

【図1】本発明に係わるローラ構造体の説明図であり。(a)はその全体構成を示す断面図、(b)はローラ構造体を構成する円筒状スリーブ体の説明図、

【図2】ローラ構造体の製造方法の説明図であり、(a)は円筒状スリーブ体に円環状リングを嵌合する状態の組み立て分解説明図、(b)は円筒状スリーブ体の斜視図であり、円環状リングを嵌合した状態を示す。

【図3】図3はローラ構造体の製造方法に係わる製造治具の構造を示し、(a)は製造治具の全体構成の斜視説明図であり、(b)は製造治具の平面図、(c)は中央縦断断面図を示す。

【図4】(a)乃至(d)はローラ構造体の製造工程を示す概念図。

【図5】(e)乃至(f)はローラ構造体の製造工程を示す概念図。

【図6】図3に示す成形型と異なる実施形態を示し、(a)は成形型に形成した嵌合ドラムに円環状リングを装着するリング装着時の構成を示し、(b)は嵌合ドラムに装着したリングの外周に円筒状スリーブ体を嵌合するスリーブ嵌合時の構成を示す。

【符号の説明】

【0054】

1 ローラ構造体(定着ローラ)

11 円柱状軸芯体

11d 軸芯体外径

20 円筒状スリーブ体

21x 右端部

21y 左端部

21d 外周径

22d スリーブ体内径

23 内壁面

30 円環状リング

30x 右リング

30y 左リング

30v 余剰部

30e 端面

31d リング外径

32d リング内径

31x 緊縮外径

40 接着剤層

50 成形型(製造治具)

51 嵌合ドラム

52 フランジ

53 凹陥部

55 嵌合部

55d (嵌合部の)外径

56 リング端突当て面

57 スリーブ端突当て面

58 ガイド突起

60 成形型(製造治具;第2実施形態)

61 嵌合ドラム

61a 第1嵌合部材(押出し手段)

61b 第2嵌合部材(押出し手段)

61c 第3嵌合部材(押出し手段)

61d 第4嵌合部材(押出し手段)

61g 案内溝

61p 嵌合ピン

62d 嵌合部外径(リング装着時)

63d 嵌合部外径(スリーブ嵌挿時)

65 フランジ部材

【技術分野】

【0001】

本発明は、画像形成装置におけるローラ構造体、その製造方法並びに製造治具に係わり、例えば転写した画像を定着する定着ローラなど円筒状スリーブ体の内壁面に円環状リングを内張するローラ構造体の製造の改良に関する。

【背景技術】

【0002】

一般に、シートなどに転写されたトナー画像を加熱定着させるローラは、スチール、アルミなどの円柱状軸芯体に、その表皮層として熱可塑性プラスチックフィルム(TPI、PEI、PAIなど)のスリーブ体を嵌合させて製造している。

【0003】

この場合、フィルム状の表皮スリーブには、転写シートに及ぼす加熱効果と、圧着(圧接)効果は特に斑が少ない均一性が要求され、同時に小型化(ロール径の極小化)と耐久性と製造コストについても改善が要求されている。

【0004】

この場合、金属などの円柱状軸芯体とプラスチックフィルムなどのスリーブ体を接着で一体化すると表皮層に加熱形成(例えばIHヒータ加熱)した熱が軸芯体から外部に逃げる量が多くなる。そこで軸芯体にスリーブ体を嵌合させ、この両者の間に所定間隔(例えば左右両端部)で摩擦リングを介在させてスリーブ体が軸方向に偏り移動するのを防止することが試みられている。これによってスリーブ体の熱的特性(熱伝導率などの均一性)が損なわれることが無く、同時にフィルム状スリーブ体の形状、機械的強度も確保される。

【0005】

このような円筒状スリーブ体の内壁面に摩擦リング内張りして円柱状軸芯体に嵌合する製造方法として従来、次のような方法が採られている。まず軸芯体とスリーブ体とリング部材をそれぞれ最適の材料で形成する。そして各部材の内外径は所定の許容精度内で製作している。そして金属などの軸芯体に摩擦リングを嵌合し、この摩擦リングの外周に接着剤を塗布した後、円筒状スリーブ体を嵌合している。このとき接着剤は、塗布後のスリーブ体の嵌合で接着面以外に付着しても良いように、2液性、加熱硬化剤などで構成している。

【特許文献1】特開2001−290384号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上述のように熱的特性に富んだ樹脂で製作した円筒状スリーブ体の内壁面に円環状リングを貼着する場合に次の問題が生ずる。まず第1に、円環状リングと円筒状スリーブ体とが軸方向に位置ズレして貼着されること、或いは円環状リングが軸方向に歪んで変形した状態で接着される問題がある。これは円筒状スリーブ体と円環状リングとを共通の基準面で位置合わせして相互に接着する方法を採用していないため、接着時に互いに位置ズレする。特に円環状リングが歪んで軸方向に歪曲変形してスリーブ体に接着されると定着ローラなどの回転中に円筒状スリーブ体が軸方向に偏って移動して装置故障を招く恐れがある。

【0007】

第2に、接着剤が接着面以外に付着する問題が生ずる。これはスリーブ体の内壁面に円環状リング(摩擦リング)を嵌合する際に、その一方に接着剤を塗布した状態でスリーブ又はリングを嵌合する必要があり、この嵌合時に接着剤が接着面以外に付着することが多発する。このため従来は、スリーブにリングを嵌合する作業を手作業で細心の注意を払って行うか、製作後の製品検査で不良品として取り除いている。

【0008】

第3に、円環状リングを高摩擦係数のエラストマー材料で構成し、円筒状スリーブ体を剛性に富んだ樹脂材(TPI、PEI、PAIなど)で構成すると、スリーブ体の内壁面にリング部材を嵌合する作業が煩雑となる問題が生ずる。

【0009】

そこで本発明者は剛性に富んで弾性変形しづらい円筒状スリーブ体の中空内に弾性に富んだリング部材を嵌合するに際し、製造治具(製造治工具)にリング部材を緊縮した状態で形状保持させ、この緊縮したリング部材の外周にスリーブ体を嵌合することによって上述の問題を解決し得るとの着想に至った。

【0010】

本発明は、円柱状軸芯体の外周に円筒状スリーブ体を嵌合する際に、スリーブ体が軸方向に位置ズレすることないローラ構造体を安価に製造する製造治具、製造方法及びローラ構造体の提供をその課題としている。更に本発明は、円筒状スリーブ体の内壁面の所定個所に円環状リングを接着する簡単な製造方法と、これに使用する製造治具の提供をその課題としている。

【課題を解決するための手段】

【0011】

上記課題を達成するため本発明は以下の構成を採用する。

所定形状の円柱状軸芯体と、円筒状スリーブ体と、円環状リングを順次この順に嵌合して一体化する形状に形成する。そして円筒状スリーブ体の内壁面に円環状リングを嵌合して接着剤で固定し、次いでこのリング付き円筒状スリーブ体を円柱状軸芯体の外周に嵌合する。この円筒状スリーブ体の内壁面に円環状リングを嵌合して一体化するとき、成形型に形成した嵌合ドラムに円環状リングを緊縮させてスリーブ体の内径に適合する外径形状に嵌合保持する。そしてこの嵌合ドラムに連なるフランジに円環状リングの軸方向端縁を位置規制するリング端突当て面と円筒状スリーブ体の軸方向端縁を位置規制するスリーブ端突当て面を設ける。これにより例えば弾性変形しやすい円環状リングを緊縮させてスリーブ体と嵌合しやすい外径に保持し、このときリングの端面とスリーブ体の端面を位置決めする基準面を嵌合ドラムのフランジに形成する。以下その構成の詳細を説明する。

【0012】

円筒状スリーブ体(20)の内壁面(23)に円環状リング(30)を貼着するローラ構造体の製造方法であって、所定形状の円筒状スリーブ体(20)を成形するスリーブ成形工程と、上記円筒状スリーブ体(20)の内壁面(23)に適合する外径の円環状リング(30)を成形するリング成形工程と、上記円環状リング(30)を成形型に嵌合して位置決め固定する接合第1工程と、上記円環状リング(30)を嵌合した成形型に円筒状スリーブ体(20)を嵌合して接着剤で貼着する接合第2工程と、上記成形型から上記円環状リング(30)を貼着した円筒状スリーブ体(20)を分離する接合第3工程とから構成する。上記成形型は、上記円環状リング(30)を上記円筒状スリーブ体(20)の内径に適合する外径形状で保持する嵌合ドラム(51)と、この嵌合ドラム(51)に連なるフランジ(52)を有し、上記フランジ(52)には、上記円環状リング(30)の軸方向端縁を位置規制するリング端突当て面(56)と、上記円筒状スリーブ体(20)の軸方向端縁を位置規制するスリーブ端突当て面(57)を設ける。

【0013】

上記接合第2工程では、上記円筒状スリーブ体(20)の内壁面(23)に接着剤を塗布した後、上記円環状リング(30)を保持する成形型にこの円筒状スリーブ体(20)を嵌合することによって円筒状スリーブ体(20)の内壁面(23)に円環状リング(30)を接着する。

【0014】

上記接合第3工程で成形型(50)から分離した円環状リング(30)を貼着した円筒状スリーブ体(20)を円柱状軸芯体(11)に嵌合して一体化する工程を含む。

【0015】

適宜長さの円柱状軸芯体(11)と、上記円柱状軸芯体(11)の外周に巻装され表層面を形成する円筒状スリーブ体(20)と、上記円柱状軸芯体(11)と円筒状スリーブ体(20)との間に装着された円環状リング(30)とで構成し、上記円筒状スリーブ体(20)と円環状リング(30)とは上述の製造方法で製造される。

【0016】

上記円筒状スリーブ体(20)は上記円環状リング(30)に対して、弾性率が小さく外力によって弾性変形し難い樹脂材料で構成し、上記円環状リング(30)は弾性率が上記円筒状スリーブ体(20)より大きいエラストマーで形成される。

【0017】

所定長さの円筒状スリーブ体(20)の内壁面(23)に円環状リング(30)を貼着して構成されるローラ構造体の製造治具であって、上記円環状リング(30)を上記円筒状スリーブ体(20)の内径に適合する外径形状で保持する嵌合ドラム(51)と、この嵌合ドラム(51)に連なるフランジ(52)とで構成し、上記嵌合ドラム(51)には、上記円環状リング(30)の一部を歪曲収容して緊縮させる凹陥部と、この緊縮した円環状リング(30)を嵌合して保持する嵌合部が形成し、上記フランジ(52)には、上記嵌合部に嵌合した円環状リング(30)の軸方向端縁を位置規制するリング端突当て面(56)と、上記円環状リング(30)の外周に嵌合する上記円筒状スリーブ体(20)の軸方向端縁を位置規制するスリーブ端突当て面(57)を設ける。

【0018】

上記凹陥部には上記円環状リング(30)を歪曲させた状態で保持するガイド突起を設け、歪曲収容した上記円環状リング(30)の一部を、外部に膨出させて上記円筒状スリーブ体(20)の内壁面(23)に倣わせる押出し手段を設ける。

【発明の効果】

【0019】

本発明は弾性変形可能な円環状リングを所定形状に形成し、これを成型型の嵌合ドラムに緊縮させた外径形状で保持し、このリング外周に接着剤を塗布した円筒状スリーブ体を嵌合することによって両者を一体化し、その後円柱状軸芯体の外周に嵌合したローラ構造体及びその製造方法であるから以下の効果を奏する。

【0020】

スリーブ体の内径内に円環状リングを嵌合して接着する際に、製造治具に設けた嵌合ドラムに円環状リングを緊縮させてスリーブ体と嵌合しやすい外径形状に保持し、この状態で円筒状スリーブ体を嵌合することによって両者を接合するものであるから、円筒状スリーブ体の内径内に簡単に円環状リングを嵌挿することができる。このため接着作業が容易であり、製造コストを著しく低減することが出来る。

【0021】

従って、円筒状スリーブ体が剛性に富んだ材料で外径方向に弾性変形し難いフィルム材料で構成され、円環状リングが弾性に富んだ材料で外径方向に弾性変形し易い弾性材料で構成されている場合にも、2つの部材を簡単に嵌合して重ね合わせることが出来る。

【0022】

更に本発明は、円環状リングと円筒状スリーブ体を接着する為の製造治具には嵌合ドラムに隣接するフランジに円環状リングの端縁を突き当て規制する面と、円筒状スリーブ体の端縁を突き当て規制する面が設けてあるから、円環状リングと円筒状スリーブ体を製造治具の嵌合ドラムに嵌挿することによってリングとスリーブ体の軸方向位置を一定に設定することが出来る。これによって円筒状スリーブ体の内壁面内に円環状リングが歪曲して接合される恐れ、或いは軸方向に位置ズレして接合されることがない。

【発明を実施するための最良の形態】

【0023】

以下図示の本発明の好適な実施の態様に基づいて本発明に係わるローラ構造体及びその製造方法並びにこれに用いる製造治具を詳述する。図1は本発明に係わるローラ構造体の説明図であり、(a)はその全体構成を示す断面図、(b)はローラ構造体を構成する円筒状スリーブ体の説明図、(c)は(b)に示すA部の拡大説明図である。図2はローラ構造体の製造方法の説明図であり、(a)は円筒状スリーブ体に円環状リングを嵌合する状態の組み立て分解説明図、(b)は円筒状スリーブ体の斜視図であり、円環状リングを嵌合した状態を示す。図3は製造治具の構造を示し、(a)は製造治具の斜視図であり、円環状リングを装着した状態を示し、(b)は製造治具の平面図、(c)は中央縦断断面図を示す。図4はローラ構造体の製造工程を示す工程説明図である。

【0024】

[ローラ構造体]

図1に示すように本発明に係わるローラ構造体1は円柱状軸芯体11と、円筒状スリーブ体20と、円環状リング30で構成されている。上記円柱状軸芯体11は図1(a)に示すような適宜長さ11Lの中実円柱体又は中空円柱体で構成されている。この円柱状軸芯体11は例えばアルミ合金、鉄系金属、合成樹脂など機械的強度、耐久性などから選択された材質で製作される。図1に示す円柱状軸芯体11は軸方向長さが11Lに、外周径が11dで形成されている。図示11xは円柱形状の右端部を、11yは左端部を示し、この左右端部11x、11yに後述する円環状リング30が配置され、この円環状リング30を介して円筒状スリーブ体20がその外周に嵌装されている。

【0025】

上記円筒状スリーブ体20は、ローラ構造体1の用途に応じた材料、材質で形成され、円筒形状のローラ外表面を形成する。図示のローラ構造体1は、複写機、プリンターなどの画像形成装置における定着ローラとしてシート上に転写されたトナーを加熱定着する目的で使用される。この為、ローラ構造体(定着ローラ)1の外表面を構成する円筒状スリーブ体20は、熱伝導性、加熱特性、耐熱性などから選択された材料、例えば熱可塑性ポリイミド(TPI)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド(PEI)、ポリアミドイミド(PAI)などで形成される。

【0026】

そして上記円筒状スリーブ体20は、上記円柱状軸芯体11の外周に巻装されている。図示21Lはその軸方向長さを、21xは右端部を、21yは左端部を示し、21dは外周径を22dは内周径をそれぞれ示している。つまり円筒状スリーブ体20は内周径22d、外周径21dの円筒形状(チューブ形状)に構成されている。

【0027】

尚、上記TPI、PEEK、PEIなどで構成されたスリーブ体は剛性に富み、所定の外力を受けたときに弾性変形する量が少ない。そして軸方向(長手方向)にも、円周方向にも、いずれにも弾性変形する変形量は小さい。従って円筒状スリーブ体20を円柱状軸芯体11に嵌合しても、このスリーブ体20は軸方向に位置ズレし易い特性を呈する。そして上記円筒状スリーブ体20の内壁面23に上記円環状リング30が嵌合して接着剤で接合されている。図1(c)に示す33Dは円環状リング30に形成した接着面であり、同40は接着剤層を示している。

【0028】

そこで上記円柱状軸芯体11と円筒状スリーブ体20との間には円環状リング30が介在されている。この円環状リング30は弾性と高摩擦特性を有する材料で構成されている。図示の円環状リング30はシリコーンゴム材料で構成され、円柱状軸芯体11の右端部11xに右リング30xが、左端部11yに左リング30yが配置されている。この円環状リング30x、30y(以下「30」で総称する)は、円柱状軸芯体11又は円筒状スリーブ体20のいずれか一方に接着剤などで一体的に接合され、この接合された反対側の部材表面との間では高摩擦力が作用するように構成する。つまり円柱状軸芯体11と円筒状スリーブ体20との間に円環状リング30が、軸方向両端部に配置される(図示形態)か、或いは所定間隔に複数配置(不図示)する。これらの円環状リング30は円柱状軸芯体11又は円筒状スリーブ体20の一方に接着し、他方には弾性力と高摩擦力が作用するようにする。図示31dは円環状リング30の外径(外周径)であり、32dは内径(内周径)である。図示33Dは円環状リング30と円筒状スリーブ体20とを接合するために円環状リング側に形成されたDカット形状の接着面である。

【0029】

そこで上述の円柱状軸芯体11と円筒状スリーブ体20と円環状リング30とは、円柱状軸芯体11の外径(外周径;以下同様)11dと円筒状スリーブ体20の内径(内周径;以下同様)22dとは11d<22dに形成され、円柱状軸芯体11に円筒状スリーブ体20が嵌挿可能な形状になっている。また軸芯体外径11dに対してリング内径32dはリングの弾性変形で軸芯体外径に嵌合するように11d≒32dに設定されている。この場合リング内径32dを軸芯体外径11dに対して若干小さく形成し、リングの弾性変形で圧入することが好ましい。同様に、円筒状スリーブ体20と円環状リング30との関係は、円環状リング30の弾性変形で円筒状スリーブ体20が圧入されるようにリング外径31d≧スリーブ内径22dの関係で、リング外径31dの方がスリーブ内径22dより若干大きいことが好ましい。

【0030】

上述のように構成されたローラ構造体1は円柱状軸芯体11の外周に円環状リング30が、更にその外周に円筒状スリーブ体20が嵌合されることとなり、この場合軸芯体とリングを圧入関係で、またリングとスリーブ体を圧入関係で嵌合することが、ローラ構造体1の耐久性と気密性と熱的均一性を確保するために必要となる。そこで本発明はこれら三者を簡単に、安価で製造することを特徴としている。そのローラ構造体1としての特徴は前述したように円筒状スリーブ体20の内壁面23に円環状リング30を接着剤層40で接着し、その後この円環状リング30を内張した円筒状スリーブ体20を円柱状軸芯体11に嵌合する構造を採用している。

【0031】

上述のように構成されたローラ構造体1は、同一構造か或いは異なる構造の圧接ローラに対向配置され、このローラ対の間にトナーインクを転写したシートを通過させる。このときローラ構造体1を加熱手段(不図示)で加熱する。この加熱手段としてはローラの外周に隣接した高周波発生コイル(励磁コイル)或いはローラ内部に内蔵したヒータで構成する。そしてローラ構造体1は円柱状軸芯体11の両端部を装置フレームに軸受け支持して駆動モータで回転する。このとき円筒状スリーブ体20は対向するローラ或いはニップするシートなどの負荷変動で斜行することがある。このとき円筒状スリーブ体20と円柱状軸芯体11との間には円環状リング30が介在する。そこでこの円環状リング30をスリーブ体又は軸芯体に接着剤層40で接着して一体化し、他方の部材(軸芯体又はスリーブ体)との間には摩擦力が作用するように円環状リング30を弾性に富み、同時に高摩擦係数の材料で構成する。すると円柱状軸芯体11の回転が軸方向にアンバランスとなり円筒状スリーブ体20に軸方向に変位する力が作用しても円筒状スリーブ体20と円柱状軸芯体11との間に作用する摩擦力で円筒状スリーブ体20が軸方向に斜行することがない。

【0032】

[ローラ構造体の製造方法]

次に本発明に係わるローラ構造体1の製造方法について説明する。上述の円筒状スリーブ体20の内壁面23に円環状リング30を貼着するローラ構造体1の製造方法は次の「スリーブ体成形工程」「リング成形工程」「接合第1工程」「接合第2工程」「接合第3工程」で構成される。

【0033】

「スリーブ体成形工程」は、ローラ構造体1の外表面を形成する材質で前述の形状に形成される。このためローラ構造体1がシートなどの搬送ローラの場合にはゴム質材などの高摩擦材料で形成され、定着ローラなどの場合には耐熱性と低熱伝導率の恒温材料で形成される。そして材質用途に応じた製造工程で形成される。図示の定着ローラの場合、熱可塑性フィルム(例えば、熱可塑性ポリイミド、PEEK、ポリアミドイミドなど)でシート状に加工成形される。そしてこのシート上の素材を所定の軸方向長さ21L及び円周方向長さ(21d×π)に切断する。そして直交方向両端縁を熱溶着して接合すると円筒状スリーブ体20が形成される。尚、この円筒状スリーブ体20の製造工程は既に知られている工程方法で製作すれば良い。

【0034】

「リング成形工程」は、前述の円環状リング30を弾性材料で成型する。この円環状リング30は適宜の軸方向長さ31Lでリング外径31d、リング内径32dに形成される。図示のものはリング形状の成形型(不図示)に未架橋状態のシリコーンゴムを注入し、加熱して架橋することによってリング状に形成する。このとき成形型(不図示)には接着面33D(好ましくは平坦面)を有するように断面半円形状、断面矩形状、断面楕円形状に形成する。また円環状リング30のリング外径31dはスリーブ体内径22dより若干大きく設定する。すると円環状リング30はスリーブ体の内壁面23に緊密に密着するように緊縮する。同様に円環状リング30のリング内径32dは円柱状軸芯体11の外径11dより若干小さく設定する。すると円環状リング30は円柱状軸芯体11の外壁面に緊密に密着するように膨張する。

【0035】

本発明にあって上述のリング成形及びスリーブ成形は既に知られている種々の製造方法が採用可能であり、本発明はその方法を問わず円筒形状に形成された円筒状スリーブ体20と環状リング30を、その用途に応じた素材で適宜の寸法形状に形成する。そして本発明はこの円筒状スリーブ体20の内壁面23に弾性に富んだ環状リング30を緊密に嵌合して接着する方法を特徴としている。

【0036】

従来、定着ローラ構造では表面のスリーブ体は弾性変形し難い、剛性に富んだ樹脂材料で形成され、これに嵌合する円環状リング30(30x、30y)は弾性に富んだシリコーンなどのエラストマーで構成されている為、円筒状スリーブ体20に変形し易いリングを正しい位置姿勢で嵌合するには煩雑な作業が要求され、製造工程では不良品が多発し、仕損費が製造コストを高くする原因なっている。そこで本発明は以下の接合第1〜第3工程でこの問題を解決したものである。

【0037】

[成形型構造]

以下この接合第1〜第3工程で使用する製造治具(以下「成形型50」という)について図3(a)乃至(c)に従って説明する。成形型50は前述の円環状リング30の内径に倣う嵌合ドラム51と、円環状リング30の端面及び円筒状スリーブ体20の端面を突き当て規制するフランジ52とから構成される。この成形型50は図3(a)に示すように合成樹脂、或いは金属などで円環状リング30を嵌合してその形状を保持する嵌合部ドラム51と、このドラム51に形状的に連続するフランジ52とから構成されている。嵌合部ドラム51には円環状リング30を嵌合して保形(形状保持)する嵌合部55と、この嵌合部の一部に設けられ円環状リング30の一部を緊縮して収容する凹陥部53が形成されている。嵌合部55の外径55dは円環状リング30の内径32dより小さく設定され、これに巻回された円環状リング30の外径31dは緊縮して外径(以下「緊縮外径」という)31xに小径化する。この緊縮外径31xは円筒状スリーブ体20の内径22dより小さくなる[緊縮外径31x<スリーブ体内径22d]に設定されている。

【0038】

そこで上記嵌合部55に連なる位置に凹陥部53が形成され、緊縮された円環状リング30の余剰部30vを収容するように形成されている。このように円環状リング30は、その外径31dが円筒状スリーブ体20の内壁面23内に容易に嵌合(嵌挿)できるように緊縮して緊縮外径31xに形状保持される。この状態で[緊縮外径31x<スリーブ体内径22d]となり、円筒状スリーブ体20を円環状リング30の外周に嵌合する。

【0039】

上記凹陥部53における円環状リング30の形状を保持する為、凹陥部53にはガイド突起58が設けてある。このガイド突起58で図3(b)に示すように円環状リング30を嵌合部55に巻回する。図示のガイド突起58は凹陥部53に植設したピンで構成し、このガイド突起58を凹陥部53に着脱自在に構成されているが、これは凹陥部53と一体に形成しても良い。

【0040】

[ローラ構造体の製造方法]

上述の成形型50でローラ構造体1を製作する場合について前述のリング成形工程に後続する工程について説明する。

「接合第1工程」

前述のリング成形工程で製作された円環状リング30を図3(a)、(b)に示すように嵌合部55に巻回する。このとき円環状リング30を弾性的に変形させて緊縮させる。すると円環状リング30は緊縮外径31xに変形し、その余剰部30vは凹陥部53に収容されガイド突起58に嵌合支持され、リング外径31dは緊縮外径31xに形状保持される。このときフランジ52に形成されているリング端突当て面56に円環状リング30の端面30e(図4(e)参照)がフランジ52のリング端突当て面56に位置決めされる。

【0041】

「接合第2工程」「接合第3工程」

次に前述のスリーブ体工程で製作された円筒状スリーブ体20の右端部21xに接着剤を塗布し接着剤層40を形成する。この接着剤層40を塗布した円筒状スリーブ体20の右端部21xを成形型50の嵌合部55に嵌挿する。このとき円筒状スリーブ体20の右端部21xの端面が図4(e)に示すようにフランジ52に形成されているスリーブ端突当て面57に位置決めされる。尚図示のリング端突当て面56とスリーブ端突当て面57は同一平面上に形成してあるが、突当て面56と、突当て面57との間に段差を形成しても良い。

【0042】

このように嵌合部55に連なるフランジ52にリング端突当て面56とスリーブ端突当て面57を形成してあるから円筒状スリーブ体20と円環状リング30との軸方向位置を位置決め設定することが出来る。これと同時にこの突当て面56、57によって円筒状スリーブ体20を円環状リング30の外周に嵌合する際に円環状リング30の位置が軸方向に位置ズレすることがない。

【0043】

「接合第4工程」

次に、上述の円筒状スリーブ体20の右端部21xと右端リング30xを嵌合し、接着剤層40が半固定状態に固化した段階で成形型50から円筒状スリーブ体20を離脱分離する。すると右端リング30xは円筒状スリーブ体20の右端部21xに半固定状態で接合され一体的に成形型50から分離する。その後作業者の手指などで右端リング30xの余剰部30vを円筒状スリーブ体20の内壁面23に沿って成形する。

【0044】

次に、上述の右端リング30xと同様に左端リング30yを成形型50の嵌合部55に嵌合する。次いで円筒状スリーブ体20の左端部21yに接着剤層40を塗布して、前述と同様にこの接着剤層を形成した円筒状スリーブ体20を左端リング30yの外周に嵌合する。そして所定の時間経過後に円筒状スリーブ体20と左端リング30yを成形型から分離し、左端リング30yの余剰部30vを成形する。このような工程によって簡単に円筒状スリーブ体20の内壁面23に円環状リング30を内張り固定することが出来る。

【0045】

[成形型の第2実施形態]

図6には、図3に従って説明した成形型50と異なる実施形態(第2実施形態)を示し、前述の成形型は嵌合ドラム51に一体に嵌合部55を形成し、この嵌合部に円環状リング30(30x、30y)を緊縮した状態で嵌合する場合を示した。図6には嵌合部が径方向に大径と小径に移動する場合を示す。嵌合ドラム61は円環状リング30を嵌合する嵌合部材61とフランジ部材65で構成されている。嵌合ドラム61は円盤状部材を2分割或いは3分割など複数に分割した第1乃至第4嵌合部材で構成され、これらの各嵌合部材61a〜61dは成形型本体(図示のものはフランジ部材65)に径方向に位置移動可能に嵌合支持されている。つまりフランジ部材65が径方向に形成され、この案内溝61gに各嵌合部材61a〜61dに植設した嵌合ピン61pがスライド可能に支持されている。

【0046】

従って複数に分割された嵌合部材61a〜61dはそれぞれ本体に形成された案内溝61gに沿って図6(a)の緊縮した嵌合外径(緊縮外径)62dと、同図(b)の膨張した嵌合外径(膨張外径)63dに変化することとなる。そして円筒状スリーブ体20の内径22dに対して[(緊縮外径62d)<(スリーブ体内径22d)]と[(膨張外径63d)≒(スリーブ体内径22d)]となるように設定されている。

【0047】

このように複数に分割され、円盤状に配列された嵌合部材61a〜61dには円環状リング30を巻回して形状保持する嵌合部64a〜64dが形成され、その一部には凹陥部64が設けられている。また、成形型本体60に形成されたフランジ部材65には前述の実施形態と同様にリング端突当て面とスリーブ端突当て面がそれぞれ形成されている。

【0048】

尚、上記嵌合部材61a〜61dを緊縮位置と膨張位置に変位させる為、上記成形型本体60には図示しないが偏心カムと、このカムを正逆回転させる駆動モータが設けられている。そして駆動モータの正方向回転で各嵌合部材61a〜61dを図6(a)の緊縮位置と同図(b)膨張位置に位置移動し、モータの逆方向回転で膨張位置から緊縮位置に位置移動するようになっている。

【0049】

そこで上記嵌合部材61a〜61dを緊縮位置(図6(a);初期位置)に位置させ、この状態で嵌合ドラム61の嵌合部64a〜64dに円環状リング30(30x、30y)を嵌合セットする。すると弾性に富んだ円環状リング30は嵌合部64a〜64dに緊縮した状態で巻回され、その一部は凹陥部64内に収容され、この状態で形状保持される。

【0050】

次に円筒状スリーブ体20の端縁に接着剤層40を塗布し、その後スリーブ体20を成形型60に保持されている円環状リング30の外周に嵌合する。このとき円環状リング30は緊縮された外径62dに形状保持され、この緊縮外径62dは円筒状スリーブ体20の内径22dより小さく設定されているからリングとスリーブ体を嵌合する作業は至って容易となる。またこのとき軸方向位置は、円環状リング30はリング端突当て面で位置規制され、円筒状スリーブ体20はスリーブ突当て面で位置規制されているから弾性に富み変形し易いリングとスリーブ体との軸方向位置も位置ズレすることがない。この場合の軸方向位置は面一面(同一平面)で規制する場合を図示しているが、このリング端とスリーブ体端の各突当て面に段差を設けても良い。

【0051】

上述のように円環状リング30の外周に円筒状スリーブ体20を嵌合した後、嵌合部材61a〜61dを図6(a)の緊縮位置から同図(b)の膨張位置に位置移動する。このように複数の嵌合部材61a〜61dが緊縮外径62dから膨張外径63dに拡張することによって凹陥部64に収容されている円環状リング30の一部は凹陥部64から外部に押し出され、円筒状スリーブ体20の内壁面23に密着することとなる。従って嵌合部材61a〜61dと、これを位置移動する駆動手段(例えばモータと偏心カム)が押出し手段を構成することとなる。

【0052】

尚本発明にあって円環状リング30を緊縮させる際の余剰部30vを収容する凹陥部53(64)はU字形状、V字形状、オーム(Ω)字形状いずれであっても良いことは勿論である。

【図面の簡単な説明】

【0053】

【図1】本発明に係わるローラ構造体の説明図であり。(a)はその全体構成を示す断面図、(b)はローラ構造体を構成する円筒状スリーブ体の説明図、

【図2】ローラ構造体の製造方法の説明図であり、(a)は円筒状スリーブ体に円環状リングを嵌合する状態の組み立て分解説明図、(b)は円筒状スリーブ体の斜視図であり、円環状リングを嵌合した状態を示す。

【図3】図3はローラ構造体の製造方法に係わる製造治具の構造を示し、(a)は製造治具の全体構成の斜視説明図であり、(b)は製造治具の平面図、(c)は中央縦断断面図を示す。

【図4】(a)乃至(d)はローラ構造体の製造工程を示す概念図。

【図5】(e)乃至(f)はローラ構造体の製造工程を示す概念図。

【図6】図3に示す成形型と異なる実施形態を示し、(a)は成形型に形成した嵌合ドラムに円環状リングを装着するリング装着時の構成を示し、(b)は嵌合ドラムに装着したリングの外周に円筒状スリーブ体を嵌合するスリーブ嵌合時の構成を示す。

【符号の説明】

【0054】

1 ローラ構造体(定着ローラ)

11 円柱状軸芯体

11d 軸芯体外径

20 円筒状スリーブ体

21x 右端部

21y 左端部

21d 外周径

22d スリーブ体内径

23 内壁面

30 円環状リング

30x 右リング

30y 左リング

30v 余剰部

30e 端面

31d リング外径

32d リング内径

31x 緊縮外径

40 接着剤層

50 成形型(製造治具)

51 嵌合ドラム

52 フランジ

53 凹陥部

55 嵌合部

55d (嵌合部の)外径

56 リング端突当て面

57 スリーブ端突当て面

58 ガイド突起

60 成形型(製造治具;第2実施形態)

61 嵌合ドラム

61a 第1嵌合部材(押出し手段)

61b 第2嵌合部材(押出し手段)

61c 第3嵌合部材(押出し手段)

61d 第4嵌合部材(押出し手段)

61g 案内溝

61p 嵌合ピン

62d 嵌合部外径(リング装着時)

63d 嵌合部外径(スリーブ嵌挿時)

65 フランジ部材

【特許請求の範囲】

【請求項1】

円筒状スリーブ体の内壁面に円環状リングを貼着するローラ構造体の製造方法であって、

所定形状の円筒状スリーブ体を成形するスリーブ成形工程と、

上記円筒状スリーブ体の内壁面に適合する外径の円環状リングを成形するリング成形工程と、

上記円環状リングを成形型に嵌合して位置決め固定する接合第1工程と、

上記円環状リングを嵌合した成形型に円筒状スリーブ体を嵌合して接着剤で貼着する接合第2工程と、

上記成形型から上記円環状リングを貼着した円筒状スリーブ体を分離する接合第3工程とから構成され、

上記成形型は、

上記円環状リングを上記円筒状スリーブ体の内径に適合する外径形状で保持する嵌合ドラムと、この嵌合ドラムに連なるフランジを有し、

上記フランジには、上記円環状リングの軸方向端縁を位置規制するリング端突当て面と、上記円筒状スリーブ体の軸方向端縁を位置規制するスリーブ端突当て面が設けられていることを特徴とするローラ構造体の製造方法。

【請求項2】

請求項1に記載のローラ構造体の製造方法であって、

前記接合第2工程では、前記円筒状スリーブ体の内壁面に接着剤を塗布した後、前記円環状リングを保持する成形型にこの円筒状スリーブ体を嵌合することによって円筒状スリーブ体の内壁面に円環状リングを接着することを特徴とするローラ構造体の製造方法。

【請求項3】

請求項1に記載のローラ構造体の製造方法であって、

前記接合第3工程で成形型から分離した円環状リングを貼着した円筒状スリーブ体を円柱状軸芯体に嵌合して一体化する工程を含んでいることを特徴とするローラ構造体の製造方法。

【請求項4】

画像形成装置におけるローラ構造体であって、

適宜長さの円柱状軸芯体と、

上記円柱状軸芯体の外周に巻装され表層面を形成する円筒状スリーブ体と、

上記円柱状軸芯体と円筒状スリーブ体との間に装着された円環状リングと、

で構成され、

上記円筒状スリーブ体と円環状リングとは請求項1乃至3の何れかの項に記載の製造方法

で製造されることを特徴とするローラ構造体。

【請求項5】

前記円筒状スリーブ体は前記円環状リングに対して、弾性率が小さく外力によって弾性変形し難い樹脂材料で構成され、

前記円環状リングは弾性率が前記円筒状スリーブ体より大きいエラストマーで形成されていることを特徴とする請求項4に記載のローラ構造体。

【請求項6】

所定長さの円筒状スリーブ体の内壁面に円環状リングを貼着して構成されるローラ構造体の製造治具であって、

上記円環状リングを上記円筒状スリーブ体の内径に適合する外径形状で保持する嵌合ドラムと、

この嵌合ドラムに連なるフランジと、

で構成され、

上記嵌合ドラムには、上記円環状リングの一部を歪曲収容してリング径を緊縮させる凹陥部と、この緊縮した円環状リングを嵌合して保持する嵌合部が形成され、

上記フランジには、上記嵌合部に嵌合した円環状リングの軸方向端縁を位置規制するリング端突当て面と、上記円環状リングの外周に嵌合する上記円筒状スリーブ体の軸方向端縁を位置規制するスリーブ端突当て面が設けられていることを特徴とするローラ構造体の製造治具。

【請求項7】

前記凹陥部には前記円環状リングを歪曲させた状態で保持するガイド突起が設けられていることを特徴とする請求項6に記載のローラ構造体の製造治具。

【請求項8】

前記凹陥部には歪曲収容した前記円環状リングの一部を、外部に膨出させて前記円筒状スリーブ体の内壁面に倣わせる押出し手段が設けられていることを特徴とする請求項7に記載のローラ構造体の製造治具。

【請求項1】

円筒状スリーブ体の内壁面に円環状リングを貼着するローラ構造体の製造方法であって、

所定形状の円筒状スリーブ体を成形するスリーブ成形工程と、

上記円筒状スリーブ体の内壁面に適合する外径の円環状リングを成形するリング成形工程と、

上記円環状リングを成形型に嵌合して位置決め固定する接合第1工程と、

上記円環状リングを嵌合した成形型に円筒状スリーブ体を嵌合して接着剤で貼着する接合第2工程と、

上記成形型から上記円環状リングを貼着した円筒状スリーブ体を分離する接合第3工程とから構成され、

上記成形型は、

上記円環状リングを上記円筒状スリーブ体の内径に適合する外径形状で保持する嵌合ドラムと、この嵌合ドラムに連なるフランジを有し、

上記フランジには、上記円環状リングの軸方向端縁を位置規制するリング端突当て面と、上記円筒状スリーブ体の軸方向端縁を位置規制するスリーブ端突当て面が設けられていることを特徴とするローラ構造体の製造方法。

【請求項2】

請求項1に記載のローラ構造体の製造方法であって、

前記接合第2工程では、前記円筒状スリーブ体の内壁面に接着剤を塗布した後、前記円環状リングを保持する成形型にこの円筒状スリーブ体を嵌合することによって円筒状スリーブ体の内壁面に円環状リングを接着することを特徴とするローラ構造体の製造方法。

【請求項3】

請求項1に記載のローラ構造体の製造方法であって、

前記接合第3工程で成形型から分離した円環状リングを貼着した円筒状スリーブ体を円柱状軸芯体に嵌合して一体化する工程を含んでいることを特徴とするローラ構造体の製造方法。

【請求項4】

画像形成装置におけるローラ構造体であって、

適宜長さの円柱状軸芯体と、

上記円柱状軸芯体の外周に巻装され表層面を形成する円筒状スリーブ体と、

上記円柱状軸芯体と円筒状スリーブ体との間に装着された円環状リングと、

で構成され、

上記円筒状スリーブ体と円環状リングとは請求項1乃至3の何れかの項に記載の製造方法

で製造されることを特徴とするローラ構造体。

【請求項5】

前記円筒状スリーブ体は前記円環状リングに対して、弾性率が小さく外力によって弾性変形し難い樹脂材料で構成され、

前記円環状リングは弾性率が前記円筒状スリーブ体より大きいエラストマーで形成されていることを特徴とする請求項4に記載のローラ構造体。

【請求項6】

所定長さの円筒状スリーブ体の内壁面に円環状リングを貼着して構成されるローラ構造体の製造治具であって、

上記円環状リングを上記円筒状スリーブ体の内径に適合する外径形状で保持する嵌合ドラムと、

この嵌合ドラムに連なるフランジと、

で構成され、

上記嵌合ドラムには、上記円環状リングの一部を歪曲収容してリング径を緊縮させる凹陥部と、この緊縮した円環状リングを嵌合して保持する嵌合部が形成され、

上記フランジには、上記嵌合部に嵌合した円環状リングの軸方向端縁を位置規制するリング端突当て面と、上記円環状リングの外周に嵌合する上記円筒状スリーブ体の軸方向端縁を位置規制するスリーブ端突当て面が設けられていることを特徴とするローラ構造体の製造治具。

【請求項7】

前記凹陥部には前記円環状リングを歪曲させた状態で保持するガイド突起が設けられていることを特徴とする請求項6に記載のローラ構造体の製造治具。

【請求項8】

前記凹陥部には歪曲収容した前記円環状リングの一部を、外部に膨出させて前記円筒状スリーブ体の内壁面に倣わせる押出し手段が設けられていることを特徴とする請求項7に記載のローラ構造体の製造治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−101423(P2010−101423A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−273318(P2008−273318)

【出願日】平成20年10月23日(2008.10.23)

【出願人】(595165047)株式会社セーコウ (38)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月23日(2008.10.23)

【出願人】(595165047)株式会社セーコウ (38)

【Fターム(参考)】

[ Back to top ]