定着ロール

【課題】 芯金加工上の問題点が解決されたうえで、芯金と弾性層界面との絶対的接着強度がさらに改善され、しかも、弾性層が均一な硬度を呈する定着ロールを提供する。

【解決手段】 芯金の外周面に弾性層を被覆するにあたり、該芯金外周面に、金属丸棒材の円周方向の外郭線を仮想線とした際に、該仮想線を越えて突出した山形状隆起体群を並列状態で形成させ、その際、隣り合う山形状隆起体群の間に形成される谷部の深さが0.5mm以下とする。

【解決手段】 芯金の外周面に弾性層を被覆するにあたり、該芯金外周面に、金属丸棒材の円周方向の外郭線を仮想線とした際に、該仮想線を越えて突出した山形状隆起体群を並列状態で形成させ、その際、隣り合う山形状隆起体群の間に形成される谷部の深さが0.5mm以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、定着ロールに関する。さらに詳しくは、本発明は、電子写真複写機、プリンター、さらにはファクシミリ等の画像形成装置において、転写紙などの転写材上に転写されたトナー画像を加熱・加圧により定着させる定着部に用いられる定着ロールに関する。

【背景技術】

【0002】

一般に、定着ロールとしては、芯金の外周面に接着剤を介して弾性層を被覆した構造のものが採用されている。このとき、該芯金と弾性層との界面接着強度は重要な要素である。このため、該芯金外周面に予めサンドブラスト加工等の粗面加工を施すことによりアンカー効果を付与することも知られている。

ところが、昨今の画像形成装置の高速化に伴い、上記の界面接着強度のさらなる向上が求められてきている。この要求に応える試みとして、芯金表面の軸方向に、引抜き加工や切削加工により形成した溝上に弾性ゴムを加硫・接着させることにより、該ゴムを該溝内部まで侵入・嵌合させることが提案されている(例えば、特許文献1参照)。

この提案によれば、弾性ゴムを溝内部へ侵入・嵌合させる必要上、溝の深さとして芯金表面から1mm以上、溝幅が1mm〜15mmの範囲が推奨されている。そして、この溝内への弾性ゴムの嵌合により、弾性層に加わるせん断力が緩和され、相対的に界面接着強度が向上する。

しかしながら、この提案では、二つの問題が残されている。その一つは、溝加工上の問題である。引抜き加工では、金属丸棒材(芯金元材)の長手方向(中心軸)に平行な溝形状しか形成出来ないので溝形状の自由度が低く他方、切削溝加工では、切削時間が長過ぎて量産には不向きである。他の一つの問題は、芯金―弾性層間の絶対的界面接着強度の改善という点では未だ不十分であり、併せて弾性層表面での硬度のバラツキが不可避的に生じ、均一な定着効果が得難いことである。前者の界面接着強度の不足は、芯金の凹部―凸部間で弾性層の被覆状態にバラツキが生じることに因る。つまり、凸部のピーク部は芯金の軸方向に添って実質的に平坦で一定幅を呈していることから、このピーク部に塗布された接着剤は、ロール製造工程で他の部材や機具などに接触した際に、該一定幅をもって面的に剥離されてしまうからである。また、後者の硬度のバラツキは溝の深めの寸法に起因するもので、溝内部に嵌合した弾性層部分と非嵌合部の弾性層部分との間に硬度差として顕在化する。

【0003】

【特許文献1】特開2004−85628号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

したがって、本発明の課題は、芯金加工上の問題点が解決されたうえで、芯金―弾性層間の絶対的界面接着強度がさらに改善され、しかも、弾性層が均一な硬度を呈する定着ロールを提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、芯金の加工に際して、これまで螺子切りに利用されていた高精度且つ量産向きの転造加工に着目した結果、本発明を完成するに至った。

本発明によれば、芯金の外周面に円筒状弾性層を被覆するにあたり、該芯金外周面に、金属丸棒材の円周方向の外郭線を仮想線とした際に、該仮想線を越えて突出した山形状隆起体群を並列状態で形成させ、その際、隣り合う山形状隆起体群の間に形成される谷部の深さを0.5mm以下とすることにより、上記の課題が一挙に解決されることが究明された。

【発明の効果】

【0006】

本発明によれば、高精度且つ量産向きの転造加工の特徴が反映された、芯金外周面の山形状隆起体群の存在、さらには浅めの谷部が臨界的に機能して、次のような顕著な効果が奏される。

a.該芯金外周面に形成される山形状隆起体群は、金属丸棒材の円周方向の外郭線を仮想線とした際に、該仮想線を越えて突出している。したがって、その凹凸状態は、上記外郭線の内方に形成された従来のそれとは異質のものである。しかも、このような山形状隆起体群の存在により、該仮想線から突出した面積の分だけ芯金と円筒状弾性層との接着面積が増加する為、絶対的界面接着強度が改善される。

b.該芯金外周面に形成される山形状隆起体群の各ピーク部には、従来の凸部に見られる平らな平坦部が存在しない。したがって、本発明の芯金においては、塗布された接着剤が他の部材や機具に接触したとしても、該一定幅をもって面的に剥離される懸念が無くなる。

c.深さが0.5mm以下の小さい谷部には接着剤が介在するので、円筒状弾性層は、これら谷部に懸崖しながら山形状隆起体群の各先端を覆うように接着される。その結果、接着面積の増加と接着剤の付着量向上との相乗効果により、絶対的界面接着強度の改善が促進される。併せて、芯金外周面への接着剤塗布時に懸念される、谷部でのエアー溜りも防止される。

d.深さが0.5mm以下の浅めの谷部の存在は、円筒状弾性層表面での硬度の均一化に寄与する。すなわち、山形状隆起体群の各ピーク部を覆う弾性層部分と谷部に懸崖する弾性層部分との間に硬度斑が生じる懸念が無くなる。

【発明を実施するための最良の形態】

【0007】

以下、本発明の定着ロールについて、図面を参照しながら説明する。

図1は、本発明に係る定着ロールの一態様を示す側面図である。

図2は、図1の定着ロールに採用した芯金の側面図である。

図3は、図2に示した芯金の変形例の部分拡大図である。

図4は、精密転造盤の概略を示す斜視図である。

【0008】

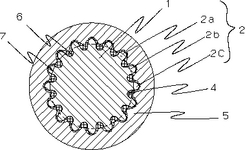

図1において、(1)は芯金、(2)は芯金(1)の外周面で軸方向に並列状態に形成された山形状隆起体群、(2a)、(2b)、(2c)・・・は個々の山形状隆起体、(4)は隣り合う山形状隆起体間(例えば(2a)と(2b)、(2b)と(2c)間・・・)に形成された谷部、(5)は円筒状弾性層、そして、(6)は谷部(4)に充填された接着層である。ここで特徴的なことは、山形状隆起体群(2)が、芯金元材である金属丸棒材(図4の符号(8))の円周方向の外郭線を仮想線(7)とした際に、該仮想線を越えて突出し、且つ隣り合う山形状突起体間の間に形成される谷部(4)の深さが0.5mm以下という浅めの値に設定されていることである。そして、各谷部(4)に充填されている接着層(6)が、谷部(4)の底部と円筒状弾性層(5)とを固着している。したがって、円筒状弾性層(5)は各谷部(4)に懸崖しつつ山形状隆起体群(2)の各ピーク部を覆う形で芯金(1)に接着されるので、接着面積の増加と接着剤の塗布量の増加、さらには弾性層(5)の均一硬度が実現される。

このような芯金(1)の詳細について、図2〜図4を参照しながら述べる。

山形状隆起体群(2)を有する芯金(1)は、金属丸棒材を転造加工して得られる。この転造とは、図4(a)に示すように、所定の表面凹凸形状を有するロールダイスセット(8)の間に金属丸棒材(9)を挟み込んだ状態で、ロールダイス(8a)および(8b)を回転させながら金属丸棒材(9)の外周面を塑性変形させる加工方法である。(10)は金属丸棒材(9)を載置するための支持板である。このような塑性変形加工において、ロールダイス(8a)、(8b)を、図4(b)に示すように、各々所定角度(α)、(−α)だけ傾けることによって、金属丸棒材(9)の長手方向(中心軸)に対して、平行な溝から螺旋状の溝まで、すなわち所望の角度の山形状隆起体群(2)を形成できる。該角度(α)の値としては、1度〜5度程度で、精密転造盤の出力や加工精度に応じて適宜選択すればよい。また、同時に矢印方向の推力が発生するので、この推力により、ロールダイス(8)の全長よりも長い金属丸棒材(9)であっても簡単に加工できる。この加工では、金属丸棒材(9)の外周面の組織が移動するだけで、切削加工のように切り屑の排出はない。また、引き抜き加工では、長手方向(中心軸)に対して斜行しながら同一方向に延びる溝群や、該斜行溝群と一定の角度で交差する溝群とで形成される形状(綾目形状)の形成は不可能である。この点、転造加工を利用すれば、図2に示すように、金属丸棒材(9)の円周方向の外郭線(仮想線(7))を越えた山形状隆起体群(2)が、高精度で効率よく、しかも比較的自由度を持った形状に形成される。このとき、隣り合う山形状隆起体間に形成される谷部(4)の深さ(4d)は0.5mm以下、特に0.05mm〜0.3mmの範囲にあることが肝要である。このような浅めの谷部(4)に接着剤が充填された芯金(1)に円筒状弾性層(5)が被覆されると、該弾性層の界面部は、図1に示すように、山型状隆起体群(2)の各ピーク部(2a−p、2b−p、2c−p・・・)を覆うように接着し他方、各谷部(4)では接着層(6)を介して懸崖状態で接着する。このような接着状態を得るには、山形状隆起体群(2)のピッチ(3)もある程度関与してくるので、ピッチ(3)は1.5mm以下、特に0.3mm〜0.9mmの範囲に調整するのが好ましい。さらに、図3に示すように、各山形状隆起体の表面に、高さが0.25mm以下、特に0.01mm〜0.15mmの微細突起体(2t)を散在させると、絶対的界面接着効果はさらに改善される。このような微細突起体(2t)は、例えばサンドブラスト加工を施したロールダイス(8a)および(8b)を採用することにより、山形状隆起体群(2)と同時的に形成される。

本発明の定着ロールのその余の構成について述べる。

芯金(1)は、周知の材料である鉄(快削鋼)、ステンレス、さらにはアルミなどの金属丸棒材から得られる。通常、その長手方向の長さは200mm〜1100mm程度、外径は10mm〜60mm程度である。また、芯金(1)外周面に形成された山形状隆起体群(2)の形状は種々ある。例えば、山形状隆起体群(2)が、芯金(1)の軸方向に平行に延びている平目形状、芯金(1)の軸方向に螺旋状に延びている形状、芯金(1)の軸方向の中心点を横切る直交面を境として左右対称に螺旋状に延びている形状、さらには、斜めの格子状をつけた綾目形状等がある。

円筒状弾性層(5)を構成する材料はシリコーン、ウレタン、EPDM等が挙げられ、その厚みは0.1〜30mm程度である。ここで、円筒状弾性層(5)の硬度(アスカーC)は5〜50、特に15〜40の範囲にあるのが好ましく、その形状はソリッド状、スポンジ状等が挙げられる。

芯金(1)と円筒状弾性層(5)とを接着する接着層(6)の材料としては、プライマー、シリコーン接着剤、さらにはフッ素系接着剤等が挙げられる。

また、得られた定着ロールの弾性層(5)の外周には、必要に応じて、シリコーンゴム、またはフッ素樹脂ないしゴム等からなる離型層を設けてもよい。

【0009】

次に、本発明に係る定着ロールの製造方法の一例について述べる。

先ず、押出し成型により得られた円筒状弾性層(5)、および該円筒状弾性層の内径と同一か若しくは若干大きい外径を有する芯金(1)を用意する。この芯金(1)は図1または図2に示したとおりである。そして、該芯金(1)の外周面に接着剤を塗布して谷部(4)を充填して接着層(6)を形成する。

次に、円筒状弾性層(5)の外径より十分に大きい内径を有する円筒状の真空吸引装置を用意し、その中に円筒状弾性層(5)を装着して真空吸引を行い、密閉した空間を負圧にする。このとき、円筒状弾性層(5)は、全長且つ全周にわたり真空吸引装置の内壁面に吸着されることにより拡径される。

この状態において、芯金(1)を真空吸引装置内の中心部に挿入固定する。このとき、芯金(1)の山形状隆起体群(2)の各ピーク部(2a−p、2b−p、2c−p・・・)上の接着層(6)が万が一、拡径された円筒状弾性層(5)の内壁面に接触して接着剤が擦り取られたとしても、山形状隆起体間に形成された谷部(4)に充填されている接着剤によって、その接着強度は十分に補われる。このとき、微細突起体(2t)が存在すれば、さらなる界面接着強度の改善に貢献しているのは言うまでもない。

続いて、真空吸引を停止して負圧状態を解除する。これにより拡径状態の弾性層(5)は弾性回復により収縮し、接着層(6)を介して芯金(1)に密着する。

最後に、接着剤を加硫、熱処理等により硬化させて定着ロールを完成させる。

なお、上記の例では、接着層(6)を設ける場合について述べたが、低速領域で使用される画像形成装置に組み込む定着ロールの場合には、接着層(6)を省略してもよい。つまり、低速領域では、高度の絶対的界面接着強度は必ずしも要求されない為、円筒状弾性層(5)の拡径状態からの弾性回復力を利用して、芯金(1)の山形状隆起体群(2)に直接密着させてもよい。したがって、密着力の向上という点からは、円筒状弾性層(5)の内径が芯金(1)の外径(山形状隆起体群(2)に接する外接円の直径)より、2mm程度小さいことが好ましい。

【実施例】

【0010】

[実施例1]

先ず、図4に示した態様により、金属丸棒材(9)に転造加工を施した。その際、外径26mm、長さ500mmの“硫黄および硫黄複合快削鋼”(SUM24L)製金属丸棒材(9)を、ロールダイスセット(8)を組み込んだ精密転造盤に通して、図2に示すような芯金(1)を得た。ロールダイスセット(8)は、その表面に所定の溝を形成してなる外径200mmのロールダイス(8a)および(8b)で構成し、その際、前者(8a)の傾き角(α)を3度に、そして後者(8b)の傾き角(−α)を−3度に設定した。また、芯金(1)の外周面に形成された山形状隆起群(2)の谷部深さ(4d)は0.15mm、ピッチは0.4mmであった。

次に、外径30mm、厚さ2mmのシリコーンゴムスポンジ体からなる円筒状弾性層(5)を円筒状真空吸引装置に装着し、真空吸引によって拡径した。その中に、予め接着剤「TSE322(GE東芝シリコーン株式会社製)」を谷部(4)に充填するように塗布した芯金(1)を挿入した後、真空状態を停止して拡径状態を開放し、円筒状弾性層(5)を芯金(1)の外周面に密着させた。その後、160℃のオーブンに3時間入れ、接着剤を加硫硬化することによって、図1に示すような定着ロールを作成した。

【0011】

[実施例2]

上記の実施例1において、ロールダイスセット(8)の表面にサンドブラスト処理を施し、山形状隆起体群(2)の表面に微細突起体(2t)を付設した芯金(図3)を使用すること以外は同様の操作を繰り返して、定着ロールを作成した。

【0012】

[比較例1]

上記の実施例1において、金属丸棒材(9)に切削加工を施して深さ0.15mm、ピッチ0.4mmの溝を形成してなる芯金を使用すること以外は同様の操作を繰り返して、定着ロールを作成した。

【0013】

[比較例2]

上記の実施例1において、山形状隆起体群(2)の谷部深さ(4d)を1.0mm、ピッチを3.0mmとする以外は同様の操作を繰り返して、定着ロールを作成した。

【0014】

このようにして得られた定着ローラを以下の評価方法にて比較試験を行った。

(1)実施例1、実施例2および比較例1の定着ロールの各弾性層を、円周方向に幅10mm、速さ5×10−3m/sで引っ張って、その引張強度を両端部と中央部の計3箇所を測定した。この結果を表1に示す。

(2)実施例1、実施例2および比較例2の定着ロールの各弾性層における表面硬度を表面硬度測定装置にて測定した。この結果を表2に示す。尚、測定場所A、Bは谷部(4)上の弾性層であり、また、測定場所C、Dは山形状隆起体ピーク部上の弾性層である。

【表1】

【表2】

【0015】

表1、及び表2から以下のことが明らかになる。

実施例1(もしくは実施例2)と比較例1とを比べると、比較例1の方が界面接着強度に大きなバラツキが見られる。界面接着強度が低い値の箇所は、切削加工により形成された芯金の凸部の平坦なピーク部であると推察される。このことから、外周面に転造による山形状隆起体群(2)を形成した芯金の方が、切削加工による溝を形成した芯金よりも均一な界面接着強度が得られることが言える。

また、表2において、実施例1と実施例2の値より、微細突起体(2t)のロール表面硬度への影響は全く無い。実施例1並び実施例2と比較例2とを比べると、実施例1ならびに実施例2では測定場所による硬度のバラツキが見られなかったのに対して、比較例2では測定場所によって硬度のバラツキが見られた。これから、谷部(4)の浅めの深さにより硬度のバラツキが解消されることが言える。

【産業上の利用可能性】

【0016】

本発明の定着ロールは均一な表面硬度を有することから、フィルムのような薄膜体の搬送ロールや現像ロールとしても利用される。

【図面の簡単な説明】

【0017】

【図1】本発明に係る定着ロールの一態様を示す側面図である。

【図2】図1の定着ロールにおいて採用する芯金の側面図である。

【図3】図2に示した芯金の変形例の部分拡大図である。

【図4】図4(a)は精密転造盤の概略図、図4(b)はロールダイスの位置関係を示す斜視図である。

【符号の説明】

【0018】

1 芯金

2 芯金(1)の表面で軸方向に並列状態に形成された山形状隆起体群

2a 山形状隆起体

2a−p 山形状隆起体のピーク部

2b 山形状隆起体

2b−p 山形状隆起体のピーク部

2c 山形状隆起体

2c−p 山形状隆起体のピーク部

2t 山形状隆起体表面に形成された微細突起体

3 山形状隆起体ピッチ

4 隣り合う山形状隆起体間に形成された谷部

4d 谷部(4)の深さ

5 円筒状弾性層

6 接着層

7 仮想線(金属丸棒材の円周方向の外郭線)

8 ロールダイスセット

8a プラス側に傾けるロールダイス

8b マイナス側に傾けるロールダイス

9 金属丸棒材

10 支持板

α ロールダイス(8a)の傾き角

−α ロールダイス(8b)の傾き角

【技術分野】

【0001】

本発明は、定着ロールに関する。さらに詳しくは、本発明は、電子写真複写機、プリンター、さらにはファクシミリ等の画像形成装置において、転写紙などの転写材上に転写されたトナー画像を加熱・加圧により定着させる定着部に用いられる定着ロールに関する。

【背景技術】

【0002】

一般に、定着ロールとしては、芯金の外周面に接着剤を介して弾性層を被覆した構造のものが採用されている。このとき、該芯金と弾性層との界面接着強度は重要な要素である。このため、該芯金外周面に予めサンドブラスト加工等の粗面加工を施すことによりアンカー効果を付与することも知られている。

ところが、昨今の画像形成装置の高速化に伴い、上記の界面接着強度のさらなる向上が求められてきている。この要求に応える試みとして、芯金表面の軸方向に、引抜き加工や切削加工により形成した溝上に弾性ゴムを加硫・接着させることにより、該ゴムを該溝内部まで侵入・嵌合させることが提案されている(例えば、特許文献1参照)。

この提案によれば、弾性ゴムを溝内部へ侵入・嵌合させる必要上、溝の深さとして芯金表面から1mm以上、溝幅が1mm〜15mmの範囲が推奨されている。そして、この溝内への弾性ゴムの嵌合により、弾性層に加わるせん断力が緩和され、相対的に界面接着強度が向上する。

しかしながら、この提案では、二つの問題が残されている。その一つは、溝加工上の問題である。引抜き加工では、金属丸棒材(芯金元材)の長手方向(中心軸)に平行な溝形状しか形成出来ないので溝形状の自由度が低く他方、切削溝加工では、切削時間が長過ぎて量産には不向きである。他の一つの問題は、芯金―弾性層間の絶対的界面接着強度の改善という点では未だ不十分であり、併せて弾性層表面での硬度のバラツキが不可避的に生じ、均一な定着効果が得難いことである。前者の界面接着強度の不足は、芯金の凹部―凸部間で弾性層の被覆状態にバラツキが生じることに因る。つまり、凸部のピーク部は芯金の軸方向に添って実質的に平坦で一定幅を呈していることから、このピーク部に塗布された接着剤は、ロール製造工程で他の部材や機具などに接触した際に、該一定幅をもって面的に剥離されてしまうからである。また、後者の硬度のバラツキは溝の深めの寸法に起因するもので、溝内部に嵌合した弾性層部分と非嵌合部の弾性層部分との間に硬度差として顕在化する。

【0003】

【特許文献1】特開2004−85628号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

したがって、本発明の課題は、芯金加工上の問題点が解決されたうえで、芯金―弾性層間の絶対的界面接着強度がさらに改善され、しかも、弾性層が均一な硬度を呈する定着ロールを提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、芯金の加工に際して、これまで螺子切りに利用されていた高精度且つ量産向きの転造加工に着目した結果、本発明を完成するに至った。

本発明によれば、芯金の外周面に円筒状弾性層を被覆するにあたり、該芯金外周面に、金属丸棒材の円周方向の外郭線を仮想線とした際に、該仮想線を越えて突出した山形状隆起体群を並列状態で形成させ、その際、隣り合う山形状隆起体群の間に形成される谷部の深さを0.5mm以下とすることにより、上記の課題が一挙に解決されることが究明された。

【発明の効果】

【0006】

本発明によれば、高精度且つ量産向きの転造加工の特徴が反映された、芯金外周面の山形状隆起体群の存在、さらには浅めの谷部が臨界的に機能して、次のような顕著な効果が奏される。

a.該芯金外周面に形成される山形状隆起体群は、金属丸棒材の円周方向の外郭線を仮想線とした際に、該仮想線を越えて突出している。したがって、その凹凸状態は、上記外郭線の内方に形成された従来のそれとは異質のものである。しかも、このような山形状隆起体群の存在により、該仮想線から突出した面積の分だけ芯金と円筒状弾性層との接着面積が増加する為、絶対的界面接着強度が改善される。

b.該芯金外周面に形成される山形状隆起体群の各ピーク部には、従来の凸部に見られる平らな平坦部が存在しない。したがって、本発明の芯金においては、塗布された接着剤が他の部材や機具に接触したとしても、該一定幅をもって面的に剥離される懸念が無くなる。

c.深さが0.5mm以下の小さい谷部には接着剤が介在するので、円筒状弾性層は、これら谷部に懸崖しながら山形状隆起体群の各先端を覆うように接着される。その結果、接着面積の増加と接着剤の付着量向上との相乗効果により、絶対的界面接着強度の改善が促進される。併せて、芯金外周面への接着剤塗布時に懸念される、谷部でのエアー溜りも防止される。

d.深さが0.5mm以下の浅めの谷部の存在は、円筒状弾性層表面での硬度の均一化に寄与する。すなわち、山形状隆起体群の各ピーク部を覆う弾性層部分と谷部に懸崖する弾性層部分との間に硬度斑が生じる懸念が無くなる。

【発明を実施するための最良の形態】

【0007】

以下、本発明の定着ロールについて、図面を参照しながら説明する。

図1は、本発明に係る定着ロールの一態様を示す側面図である。

図2は、図1の定着ロールに採用した芯金の側面図である。

図3は、図2に示した芯金の変形例の部分拡大図である。

図4は、精密転造盤の概略を示す斜視図である。

【0008】

図1において、(1)は芯金、(2)は芯金(1)の外周面で軸方向に並列状態に形成された山形状隆起体群、(2a)、(2b)、(2c)・・・は個々の山形状隆起体、(4)は隣り合う山形状隆起体間(例えば(2a)と(2b)、(2b)と(2c)間・・・)に形成された谷部、(5)は円筒状弾性層、そして、(6)は谷部(4)に充填された接着層である。ここで特徴的なことは、山形状隆起体群(2)が、芯金元材である金属丸棒材(図4の符号(8))の円周方向の外郭線を仮想線(7)とした際に、該仮想線を越えて突出し、且つ隣り合う山形状突起体間の間に形成される谷部(4)の深さが0.5mm以下という浅めの値に設定されていることである。そして、各谷部(4)に充填されている接着層(6)が、谷部(4)の底部と円筒状弾性層(5)とを固着している。したがって、円筒状弾性層(5)は各谷部(4)に懸崖しつつ山形状隆起体群(2)の各ピーク部を覆う形で芯金(1)に接着されるので、接着面積の増加と接着剤の塗布量の増加、さらには弾性層(5)の均一硬度が実現される。

このような芯金(1)の詳細について、図2〜図4を参照しながら述べる。

山形状隆起体群(2)を有する芯金(1)は、金属丸棒材を転造加工して得られる。この転造とは、図4(a)に示すように、所定の表面凹凸形状を有するロールダイスセット(8)の間に金属丸棒材(9)を挟み込んだ状態で、ロールダイス(8a)および(8b)を回転させながら金属丸棒材(9)の外周面を塑性変形させる加工方法である。(10)は金属丸棒材(9)を載置するための支持板である。このような塑性変形加工において、ロールダイス(8a)、(8b)を、図4(b)に示すように、各々所定角度(α)、(−α)だけ傾けることによって、金属丸棒材(9)の長手方向(中心軸)に対して、平行な溝から螺旋状の溝まで、すなわち所望の角度の山形状隆起体群(2)を形成できる。該角度(α)の値としては、1度〜5度程度で、精密転造盤の出力や加工精度に応じて適宜選択すればよい。また、同時に矢印方向の推力が発生するので、この推力により、ロールダイス(8)の全長よりも長い金属丸棒材(9)であっても簡単に加工できる。この加工では、金属丸棒材(9)の外周面の組織が移動するだけで、切削加工のように切り屑の排出はない。また、引き抜き加工では、長手方向(中心軸)に対して斜行しながら同一方向に延びる溝群や、該斜行溝群と一定の角度で交差する溝群とで形成される形状(綾目形状)の形成は不可能である。この点、転造加工を利用すれば、図2に示すように、金属丸棒材(9)の円周方向の外郭線(仮想線(7))を越えた山形状隆起体群(2)が、高精度で効率よく、しかも比較的自由度を持った形状に形成される。このとき、隣り合う山形状隆起体間に形成される谷部(4)の深さ(4d)は0.5mm以下、特に0.05mm〜0.3mmの範囲にあることが肝要である。このような浅めの谷部(4)に接着剤が充填された芯金(1)に円筒状弾性層(5)が被覆されると、該弾性層の界面部は、図1に示すように、山型状隆起体群(2)の各ピーク部(2a−p、2b−p、2c−p・・・)を覆うように接着し他方、各谷部(4)では接着層(6)を介して懸崖状態で接着する。このような接着状態を得るには、山形状隆起体群(2)のピッチ(3)もある程度関与してくるので、ピッチ(3)は1.5mm以下、特に0.3mm〜0.9mmの範囲に調整するのが好ましい。さらに、図3に示すように、各山形状隆起体の表面に、高さが0.25mm以下、特に0.01mm〜0.15mmの微細突起体(2t)を散在させると、絶対的界面接着効果はさらに改善される。このような微細突起体(2t)は、例えばサンドブラスト加工を施したロールダイス(8a)および(8b)を採用することにより、山形状隆起体群(2)と同時的に形成される。

本発明の定着ロールのその余の構成について述べる。

芯金(1)は、周知の材料である鉄(快削鋼)、ステンレス、さらにはアルミなどの金属丸棒材から得られる。通常、その長手方向の長さは200mm〜1100mm程度、外径は10mm〜60mm程度である。また、芯金(1)外周面に形成された山形状隆起体群(2)の形状は種々ある。例えば、山形状隆起体群(2)が、芯金(1)の軸方向に平行に延びている平目形状、芯金(1)の軸方向に螺旋状に延びている形状、芯金(1)の軸方向の中心点を横切る直交面を境として左右対称に螺旋状に延びている形状、さらには、斜めの格子状をつけた綾目形状等がある。

円筒状弾性層(5)を構成する材料はシリコーン、ウレタン、EPDM等が挙げられ、その厚みは0.1〜30mm程度である。ここで、円筒状弾性層(5)の硬度(アスカーC)は5〜50、特に15〜40の範囲にあるのが好ましく、その形状はソリッド状、スポンジ状等が挙げられる。

芯金(1)と円筒状弾性層(5)とを接着する接着層(6)の材料としては、プライマー、シリコーン接着剤、さらにはフッ素系接着剤等が挙げられる。

また、得られた定着ロールの弾性層(5)の外周には、必要に応じて、シリコーンゴム、またはフッ素樹脂ないしゴム等からなる離型層を設けてもよい。

【0009】

次に、本発明に係る定着ロールの製造方法の一例について述べる。

先ず、押出し成型により得られた円筒状弾性層(5)、および該円筒状弾性層の内径と同一か若しくは若干大きい外径を有する芯金(1)を用意する。この芯金(1)は図1または図2に示したとおりである。そして、該芯金(1)の外周面に接着剤を塗布して谷部(4)を充填して接着層(6)を形成する。

次に、円筒状弾性層(5)の外径より十分に大きい内径を有する円筒状の真空吸引装置を用意し、その中に円筒状弾性層(5)を装着して真空吸引を行い、密閉した空間を負圧にする。このとき、円筒状弾性層(5)は、全長且つ全周にわたり真空吸引装置の内壁面に吸着されることにより拡径される。

この状態において、芯金(1)を真空吸引装置内の中心部に挿入固定する。このとき、芯金(1)の山形状隆起体群(2)の各ピーク部(2a−p、2b−p、2c−p・・・)上の接着層(6)が万が一、拡径された円筒状弾性層(5)の内壁面に接触して接着剤が擦り取られたとしても、山形状隆起体間に形成された谷部(4)に充填されている接着剤によって、その接着強度は十分に補われる。このとき、微細突起体(2t)が存在すれば、さらなる界面接着強度の改善に貢献しているのは言うまでもない。

続いて、真空吸引を停止して負圧状態を解除する。これにより拡径状態の弾性層(5)は弾性回復により収縮し、接着層(6)を介して芯金(1)に密着する。

最後に、接着剤を加硫、熱処理等により硬化させて定着ロールを完成させる。

なお、上記の例では、接着層(6)を設ける場合について述べたが、低速領域で使用される画像形成装置に組み込む定着ロールの場合には、接着層(6)を省略してもよい。つまり、低速領域では、高度の絶対的界面接着強度は必ずしも要求されない為、円筒状弾性層(5)の拡径状態からの弾性回復力を利用して、芯金(1)の山形状隆起体群(2)に直接密着させてもよい。したがって、密着力の向上という点からは、円筒状弾性層(5)の内径が芯金(1)の外径(山形状隆起体群(2)に接する外接円の直径)より、2mm程度小さいことが好ましい。

【実施例】

【0010】

[実施例1]

先ず、図4に示した態様により、金属丸棒材(9)に転造加工を施した。その際、外径26mm、長さ500mmの“硫黄および硫黄複合快削鋼”(SUM24L)製金属丸棒材(9)を、ロールダイスセット(8)を組み込んだ精密転造盤に通して、図2に示すような芯金(1)を得た。ロールダイスセット(8)は、その表面に所定の溝を形成してなる外径200mmのロールダイス(8a)および(8b)で構成し、その際、前者(8a)の傾き角(α)を3度に、そして後者(8b)の傾き角(−α)を−3度に設定した。また、芯金(1)の外周面に形成された山形状隆起群(2)の谷部深さ(4d)は0.15mm、ピッチは0.4mmであった。

次に、外径30mm、厚さ2mmのシリコーンゴムスポンジ体からなる円筒状弾性層(5)を円筒状真空吸引装置に装着し、真空吸引によって拡径した。その中に、予め接着剤「TSE322(GE東芝シリコーン株式会社製)」を谷部(4)に充填するように塗布した芯金(1)を挿入した後、真空状態を停止して拡径状態を開放し、円筒状弾性層(5)を芯金(1)の外周面に密着させた。その後、160℃のオーブンに3時間入れ、接着剤を加硫硬化することによって、図1に示すような定着ロールを作成した。

【0011】

[実施例2]

上記の実施例1において、ロールダイスセット(8)の表面にサンドブラスト処理を施し、山形状隆起体群(2)の表面に微細突起体(2t)を付設した芯金(図3)を使用すること以外は同様の操作を繰り返して、定着ロールを作成した。

【0012】

[比較例1]

上記の実施例1において、金属丸棒材(9)に切削加工を施して深さ0.15mm、ピッチ0.4mmの溝を形成してなる芯金を使用すること以外は同様の操作を繰り返して、定着ロールを作成した。

【0013】

[比較例2]

上記の実施例1において、山形状隆起体群(2)の谷部深さ(4d)を1.0mm、ピッチを3.0mmとする以外は同様の操作を繰り返して、定着ロールを作成した。

【0014】

このようにして得られた定着ローラを以下の評価方法にて比較試験を行った。

(1)実施例1、実施例2および比較例1の定着ロールの各弾性層を、円周方向に幅10mm、速さ5×10−3m/sで引っ張って、その引張強度を両端部と中央部の計3箇所を測定した。この結果を表1に示す。

(2)実施例1、実施例2および比較例2の定着ロールの各弾性層における表面硬度を表面硬度測定装置にて測定した。この結果を表2に示す。尚、測定場所A、Bは谷部(4)上の弾性層であり、また、測定場所C、Dは山形状隆起体ピーク部上の弾性層である。

【表1】

【表2】

【0015】

表1、及び表2から以下のことが明らかになる。

実施例1(もしくは実施例2)と比較例1とを比べると、比較例1の方が界面接着強度に大きなバラツキが見られる。界面接着強度が低い値の箇所は、切削加工により形成された芯金の凸部の平坦なピーク部であると推察される。このことから、外周面に転造による山形状隆起体群(2)を形成した芯金の方が、切削加工による溝を形成した芯金よりも均一な界面接着強度が得られることが言える。

また、表2において、実施例1と実施例2の値より、微細突起体(2t)のロール表面硬度への影響は全く無い。実施例1並び実施例2と比較例2とを比べると、実施例1ならびに実施例2では測定場所による硬度のバラツキが見られなかったのに対して、比較例2では測定場所によって硬度のバラツキが見られた。これから、谷部(4)の浅めの深さにより硬度のバラツキが解消されることが言える。

【産業上の利用可能性】

【0016】

本発明の定着ロールは均一な表面硬度を有することから、フィルムのような薄膜体の搬送ロールや現像ロールとしても利用される。

【図面の簡単な説明】

【0017】

【図1】本発明に係る定着ロールの一態様を示す側面図である。

【図2】図1の定着ロールにおいて採用する芯金の側面図である。

【図3】図2に示した芯金の変形例の部分拡大図である。

【図4】図4(a)は精密転造盤の概略図、図4(b)はロールダイスの位置関係を示す斜視図である。

【符号の説明】

【0018】

1 芯金

2 芯金(1)の表面で軸方向に並列状態に形成された山形状隆起体群

2a 山形状隆起体

2a−p 山形状隆起体のピーク部

2b 山形状隆起体

2b−p 山形状隆起体のピーク部

2c 山形状隆起体

2c−p 山形状隆起体のピーク部

2t 山形状隆起体表面に形成された微細突起体

3 山形状隆起体ピッチ

4 隣り合う山形状隆起体間に形成された谷部

4d 谷部(4)の深さ

5 円筒状弾性層

6 接着層

7 仮想線(金属丸棒材の円周方向の外郭線)

8 ロールダイスセット

8a プラス側に傾けるロールダイス

8b マイナス側に傾けるロールダイス

9 金属丸棒材

10 支持板

α ロールダイス(8a)の傾き角

−α ロールダイス(8b)の傾き角

【特許請求の範囲】

【請求項1】

芯金と該芯金の外周面に形成された弾性層とを備えた定着ロールにおいて、該芯金が、金属丸棒材の円周方向の外郭線を仮想線とした際に、該仮想線を越えて突出した山形状隆起体群が並列状態で形成され、その際、隣り合う山形状隆起体間に形成される谷部の深さが0.5mm以下であるような芯金であることを特徴とする定着ロール。

【請求項2】

該山形状隆起体群が、該芯金の軸方向に平行に延びている請求項1に記載の定着ロール。

【請求項3】

該山形状隆起体群が、該芯金の軸方向に螺旋状に延びている請求項1に記載の定着ロール。

【請求項4】

該山形状隆起体群が、該芯金の軸方向の中心点を横切る直交面を境として左右対称に螺旋状に延びている請求項3に記載の定着ロール。

【請求項5】

該谷部の深さが0.05mm〜0.3mmの範囲にある請求項1〜4のいずれかに記載の定着ロール。

【請求項6】

該山形状隆起体群表面に、高さ0.01mm〜0.15mmの微細突起体が散在してなる請求項1〜5のいずれかに記載の定着ロール。

【請求項7】

該弾性層の硬度(アスカーC)が5〜50の範囲にある請求項1〜6のいずれかに記載の定着ロール。

【請求項8】

該弾性層がスポンジ層である請求項1〜7のいずれかに記載の定着ロール。

【請求項9】

該スポンジ層がシリコーンゴムからなる請求項8に記載の定着ロール。

【請求項1】

芯金と該芯金の外周面に形成された弾性層とを備えた定着ロールにおいて、該芯金が、金属丸棒材の円周方向の外郭線を仮想線とした際に、該仮想線を越えて突出した山形状隆起体群が並列状態で形成され、その際、隣り合う山形状隆起体間に形成される谷部の深さが0.5mm以下であるような芯金であることを特徴とする定着ロール。

【請求項2】

該山形状隆起体群が、該芯金の軸方向に平行に延びている請求項1に記載の定着ロール。

【請求項3】

該山形状隆起体群が、該芯金の軸方向に螺旋状に延びている請求項1に記載の定着ロール。

【請求項4】

該山形状隆起体群が、該芯金の軸方向の中心点を横切る直交面を境として左右対称に螺旋状に延びている請求項3に記載の定着ロール。

【請求項5】

該谷部の深さが0.05mm〜0.3mmの範囲にある請求項1〜4のいずれかに記載の定着ロール。

【請求項6】

該山形状隆起体群表面に、高さ0.01mm〜0.15mmの微細突起体が散在してなる請求項1〜5のいずれかに記載の定着ロール。

【請求項7】

該弾性層の硬度(アスカーC)が5〜50の範囲にある請求項1〜6のいずれかに記載の定着ロール。

【請求項8】

該弾性層がスポンジ層である請求項1〜7のいずれかに記載の定着ロール。

【請求項9】

該スポンジ層がシリコーンゴムからなる請求項8に記載の定着ロール。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−119580(P2006−119580A)

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願番号】特願2005−119379(P2005−119379)

【出願日】平成17年4月18日(2005.4.18)

【出願人】(000226932)日星電気株式会社 (98)

【Fターム(参考)】

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願日】平成17年4月18日(2005.4.18)

【出願人】(000226932)日星電気株式会社 (98)

【Fターム(参考)】

[ Back to top ]