定着装置、画像形成装置、定着装置の評価方法

【課題】加圧ローラの表面部分が短期間で劣化することを抑制する。

【解決手段】定着装置4は定着ローラ41と加圧ローラ42とを有し、定着ローラ41および加圧ローラ42は表面をなす離型層と芯金との間に弾性層が形成されている構造を有する。加圧ローラ42のアスカーC硬度は定着ローラ41のアスカーC硬度よりも低く、加圧ローラ42のマイクロゴム硬度は定着ローラ41のマイクロゴム硬度よりも高くなっている。

【解決手段】定着装置4は定着ローラ41と加圧ローラ42とを有し、定着ローラ41および加圧ローラ42は表面をなす離型層と芯金との間に弾性層が形成されている構造を有する。加圧ローラ42のアスカーC硬度は定着ローラ41のアスカーC硬度よりも低く、加圧ローラ42のマイクロゴム硬度は定着ローラ41のマイクロゴム硬度よりも高くなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子写真方式の画像形成装置に設置される定着装置に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置は、再現性および操作性が良く、高画質画像を安価に形成できることから、複写機、プリンタ、ファクシミリ、これらの2種以上の機能を有する複合機などとして汎用される。電子写真方式の画像形成装置は、感光体、帯電装置、露光装置、現像装置、転写装置、定着装置を有している。感光体はその表面に画像情報に応じた静電潜像が形成される部材である。帯電装置は感光体表面を帯電させる部材である。露光装置は帯電状態にある感光体表面に信号光を照射して感光体表面に静電潜像を形成する部材である。現像装置は感光体表面の静電潜像にトナーを供給して感光体表面にトナー像を形成する部材である。転写装置は感光体表面に形成されたトナー像を用紙(記録媒体)に転写する部材である。定着装置は用紙上のトナー像を用紙に定着させる部材である。

【0003】

定着装置としては、定着ローラと加圧ローラとを有するローラ方式の装置が一般的に使用される。定着ローラ(加熱ローラ)は、その内部にヒータ(加熱部)を有する。加圧ローラは定着ローラに圧接するように設けられ、加圧ローラの弾性層の弾性変形によって定着ローラと加圧ローラとの間にニップ領域が形成される。熱ローラ方式の定着装置では、未定着のトナー像が形成された用紙を定着ローラと加圧ローラとの間のニップ領域に挟み込み、これら両ローラを回転させることによって用紙を搬送するとともに、定着ローラ周面の熱により用紙上のトナー像を溶融させて用紙に定着させるようになっている。また、加圧ローラによって用紙が定着ローラに押圧され、この押圧によってトナー像の定着が促進されるようになっている。

【0004】

近年、環境保護のために、定着装置の省エネルギー化が求められており、ウォームアップ時間の短い定着装置の開発が盛んに行われている。ウォームアップ時間の短縮の方法としては、定着ローラ内部のヒータにおける電熱生成(熱変換)の高効率化、定着ローラの低熱容量化などが挙げられる。一般的に、モノクロ用の定着ローラは、金属製の芯金の外周にトナー離型性を付与するためフッ素系樹脂のコートやチューブが被覆された構造を有し、芯金の内周側にハロゲンランプ等の加熱源(ヒータ)を有している。また、加圧ローラは、例えば特許文献2または3に示されるように、金属製の芯金の外周に比較的厚肉の耐熱性のゴムやスポンジからなる弾性層が形成され、弾性層の表面にトナー離型性を付与するためのフッ素系樹脂のコートやチューブが被覆された構造になっている。このような構造の加圧ローラを定着ローラに押圧することで加圧ローラが弾性変形し、トナーを定着するための定着ニップが形成される。

【0005】

また、定着ローラの芯金の外周にシリコンゴム等の弾性層を形成し、弾性層の外周側に表面層として離型層を形成した定着ローラを用いることがなされている。このような構造の定着ローラを用いた定着器は、例えば、カラー用の定着装置として特許文献1または4に示されている。カラー用の定着装置には弾性層の厚みが数mm程度の比較的厚肉の定着ローラが使用されるため、省エネルギー化には反して、立ち上げ時間の遅延等の問題が生じるが、この弾性層を薄くすると立ち上げ時間の遅延等の影響は低減されると同時に、シリコンゴムからなる弾性層は断熱層としても働き、定着ニップ部を介して定着ローラから加圧ローラに必要以上に熱が移動することを抑制でき、温度追従性が向上する。さらに、定着ローラ表面と用紙表面との密着性を向上できることから、定着性も向上する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−75714号公報(公開日:2000年3月14日)

【特許文献2】特開2000−221823号公報(公開日:2000年8月11日)

【特許文献3】特開2002−31978号公報(公開日:2002年1月31日)

【特許文献4】特開2002−156858号公報(公開日:2002年5月31日)

【発明の概要】

【発明が解決しようとする課題】

【0007】

モノクロ用の定着装置では、通常、加圧ローラの方が定着ローラよりも弾性変形の程度が大きくなるように両ローラのスペックが定められる。それゆえ、定着ローラに対する負荷よりも加圧ローラに対する負荷の方が大きくなり、加圧ローラの耐久性が定着装置全体の耐久性を決定する因子となる。つまり、以上の定着装置においては、定着ローラが劣化していないにもかかわらず、加圧ローラの表面部分に皺や亀裂等が生じてしてしまって定着装置全体のライフが消耗するという問題が発生する。

【0008】

本発明は、ローラ対方式の定着装置において、加圧ローラの表面部分が短期間で劣化することを抑制することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明は、定着ローラと加圧ローラと前記定着ローラを加熱する加熱源とを有し、前記定着ローラおよび加圧ローラは表面をなす離型層と芯金との間に弾性層が形成されている構造であり、前記加圧ローラが前記定着ローラに圧接することにより両ローラが互いに接触している圧接部が形成され、前記定着ローラおよび加圧ローラが前記圧接部にてシートを挟持して搬送することにより前記シートにおける前記定着ローラに接触する側の面上の未定着トナーを熱溶融して前記シートに定着させる定着装置において、前記加圧ローラのアスカーC硬度は前記定着ローラのアスカーC硬度よりも低く、前記加圧ローラのマイクロゴム硬度は前記定着ローラのマイクロゴム硬度よりも高いことを特徴とする。

【0010】

本発明の構成によれば、定着ローラよりもアスカーC硬度の低い加圧ローラを定着ローラに圧接させているため、定着ローラよりも加圧ローラの方が弾性変形による歪みが大きくなるか、定着ローラには弾性変形による歪みが無く加圧ローラのみ弾性変形による歪みが生じることになる。しかし、前記加圧ローラのマイクロゴム硬度は前記定着ローラのマイクロゴム硬度より高いため、ローラ表面のみに着目すれば定着ローラよりも加圧ローラの耐久性の方が高くなっている。それゆえ、加圧ローラ表面だけが短時間で劣化してしまうという事態の発生を抑制できるという効果を奏する。

【0011】

また、本発明の定着装置は、前記構成に加えて、前記加圧ローラの離型層が前記定着ローラの離型層よりも厚くなっていることが好ましい。これにより、加圧ローラの表面硬度を高くできるため、加圧ローラの表面の耐久性を一層向上させることができるという効果を奏する。

【0012】

さらに、本発明の定着装置は、前記構成に加えて、前記加熱源が定着ローラの内部に設置されており、前記定着ローラの弾性層の厚さが100μmから500μmになっていることが好ましい。これによって、ウォームアップ時間が短くかつ温度追従性が良好になるという効果を奏する。また、定着ローラに弾性層を備えた構成によればシート面に対して定着ローラ表面が十分に追従するというメリットを有するが、定着ローラの弾性層の厚さを100μmから500μmにすれば当該メリットを損なうことなく、良好な定着性を維持できる。

【0013】

また、本発明の定着装置は画像形成装置に設けられるものである。この画像形成装置としては、複合機、複写機、プリンタ、ファクシミリ装置等が挙げられる。

【0014】

さらに、本発明は、定着ローラと加圧ローラと前記定着ローラを加熱する熱源とを有し、前記定着ローラおよび加圧ローラは表面をなす離型層と芯金との間に弾性層が形成されている構造であり、前記加圧ローラが前記加熱ローラに圧接することにより両ローラが互いに接触している圧接部が形成され、前記定着ローラおよび加圧ローラが前記圧接部にてシートを挟持して搬送することにより前記シートにおける前記定着ローラに接触する側の面上の未定着トナーを熱溶融して前記シートに定着させる定着装置の評価方法において、前記定着ローラおよび前記加圧ローラの各々についてアスカーC硬度およびマイクロゴム硬度を測定し、前記加圧ローラのアスカーC硬度が前記定着ローラのアスカーC硬度よりも低く、前記加圧ローラのマイクロゴム硬度が前記定着ローラのマイクロゴム硬度よりも高い定着装置を合格と判定することを特徴とする。これにより、加圧ローラのみが短時間で劣化するような定着装置を除外できるという効果を奏する。

【発明の効果】

【0015】

以上にて示したように、本発明は、加圧ローラのアスカーC硬度は定着ローラのアスカーC硬度よりも低く、加圧ローラのマイクロゴム硬度は定着ローラのマイクロゴム硬度よりも高いことを特徴とする。それゆえ、加圧ローラ表面だけが短時間で劣化してしまうという事態の発生を抑制できるという効果を奏する。

【図面の簡単な説明】

【0016】

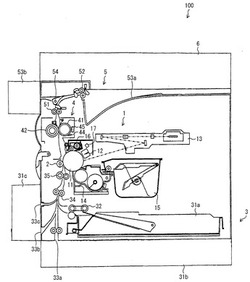

【図1】本実施形態の定着装置を備える画像形成装置の内部を示す模式図である。

【図2】本実施形態の画像形成装置の電気的構成を示すブロック図である。

【図3】本実施形態の定着装置の断面を示す模式図である。

【図4】耐久試験に用いられる定着ローラおよび加圧ローラのスペックを示した表である。

【図5】耐久試験の結果を示す表である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態について図を参照して説明する。図1は、本実施形態の定着装置を備える画像形成装置の内部構成を示す模式図である。画像形成装置100は、トナー像形成部1と、転写装置2と、シート供給部3と、定着装置4と、排出部5と、画像読取部6とを含む。

【0018】

画像読取部6は、原稿台と光源とCCD(電荷結合素子)イメージセンサとを含む。原稿台の上面には、複写すべき原稿が載置される。原稿台には、透明ガラスなどの透明性材料からなる板状部材が用いられる。光源は、原稿台に載置される原稿を照明する。CCDイメージセンサは、光源によって照明される原稿からの反射光を光電変換することで、反射光を画像情報(アナログ信号)に変換する。アナログ信号の画像情報は、後述する制御ユニット7(図2参照)によってデジタル信号化されて記憶される。

【0019】

トナー像形成部1は、感光体ドラム11と、帯電装置12と、光走査ユニット13と、現像装置14と、現像剤補給容器15と、ドラムクリーナ16と、感光体除電装置17とを含む。

【0020】

感光体ドラム11は、図示しない駆動モータによって軸線回りに回転駆動可能に支持されるローラ状部材である。感光体ドラム11は、感光層を含み、該感光層の表面において、静電潜像ひいてはトナー像を担持する像担持体である。

【0021】

感光体ドラム11としては、たとえば、アルミニウムなどからなる導電性基体と、該導電性基体表面に形成される感光層とからなるものを使用できる。導電性基体には、円筒状、円柱状、シート状などの導電性基体を使用でき、その中でも円筒状の導電性基体を好ましく使用できる。感光層としては、有機感光層、無機感光層などが挙げられる。

【0022】

有機感光層としては、電荷発生物質を含む樹脂層である電荷発生層と、電荷輸送物質を含む樹脂層である電荷輸送層との積層体、または、1つの樹脂層中に電荷発生物質と電荷輸送物質とを含む樹脂層などが挙げられる。無機感光層としては、酸化亜鉛、セレン、アモルファスシリコンなどから選ばれる1種または2種以上を含む樹脂層が挙げられる。

【0023】

導電性基体と感光層との間には、下地層が介在してもよい。また、感光層の表面には感光層を保護するための表面層(保護層)が設けられてもよい。

【0024】

帯電装置12は、感光体ドラム11表面を所定の極性および電位に帯電させる部材である。帯電装置12は、感光体ドラム11に臨む位置に、感光体ドラム11の長手方向に沿って設置される。接触帯電方式である場合、帯電装置12は感光体ドラム11表面に接するように設置される。非接触帯電方式である場合、帯電装置12は感光体ドラム11表面から離隔するように設置される。

【0025】

帯電装置12としては、ブラシ型帯電装置、ローラ型帯電装置、コロナ放電装置、イオン発生装置などを使用できる。ブラシ型帯電装置およびローラ型帯電装置は、接触帯電方式の帯電装置である。ブラシ型帯電装置には、帯電ブラシを用いるもの、磁気ブラシを用いるものなどがある。コロナ放電装置およびイオン発生装置は、非接触帯電方式の帯電装置である。コロナ放電装置には、ワイヤ状の放電電極を用いるもの、鋸歯状の放電電極を用いるもの、針状の放電電極を用いるものなどがある。

【0026】

光走査ユニット13は、帯電状態にある感光体ドラム11表面に、デジタル信号からなる画像情報に対応するレーザ光を照射して、感光体ドラム11表面に該画像情報に対応する静電潜像を形成する。光走査ユニット13としては半導体レーザ装置などを使用できる。

【0027】

現像装置14は、現像ローラと、現像槽と、攪拌ローラとを含む。現像ローラは、現像槽によって軸線回りに回転可能に支持されるローラ状部材である。現像ローラは、現像槽の、感光体ドラム11に臨む面に形成される開口部から、その一部が外方に向けて突出して感光体ドラム11表面に近接するように設けられる。

【0028】

現像ローラは、図示しない固定磁極を内包しており、該固定磁極によって、現像ローラ表面に現像剤を担持する。現像ローラは、現像ローラと感光体ドラム11との近接部(現像ニップ部)において、担持した現像剤を感光体ドラム11表面の静電潜像に供給し、感光体ドラム11表面にトナー像を形成する。現像ローラは、感光体ドラム11と逆方向に回転駆動する。したがって、現像ニップ部においては、現像ローラ表面と感光体ドラム11表面とが同じ方向に移動する。

【0029】

現像ローラは、図示しない電源と接続され、該電源から直流電圧(現像電圧)が印加される。これによって、現像ローラ表面の現像剤は、静電潜像に円滑に供給される。

【0030】

現像槽は、感光体ドラム11に臨む面に開口部が形成され、内部空間を有する容器状部材である。現像槽は、その内部空間に攪拌ローラを備え、現像剤を貯留する。現像剤としては、この分野で常用されるものを使用できる。現像剤は、トナーのみからなる1成分現像剤であっても、トナーとキャリアとからなる2成分現像剤であってもよい。

【0031】

攪拌ローラは、現像槽の内部空間において軸線回りに回転駆動可能に支持されるスクリュー状部材である。攪拌ローラは、回転駆動によって、現像槽内の現像剤を現像ローラの表面周辺に送給する。

【0032】

現像剤補給容器15は、その内部空間に現像剤を貯留する容器状部材である。現像剤補給容器15は、現像装置14における現像剤の消費状況に応じて、現像槽に現像剤を補給する。

【0033】

ドラムクリーナ16は、感光体ドラム11表面のトナー像がシートに転写された後に、感光体ドラム11表面に残存する現像剤を除去、回収するものである。

【0034】

感光体除電装置17は、ドラムクリーナ16によって現像剤が回収された後の感光体ドラム11の表面を除電する。感光体除電装置17にはランプなどの照明装置を用いられる。

【0035】

転写装置2は、図示しない駆動モータによって軸線回りに回転駆動可能に設けられるローラ状部材である。転写装置2は、感光体ドラム11に圧接する。転写装置2と感光体ドラム11との圧接部を転写ニップ部と呼ぶ。転写装置2は、転写ニップ部において感光体ドラム11上のトナー像がシート供給部3によって供給されるシートへ転写するためのものである。なお、転写ニップ部を通過したシートは定着装置4へ搬送されるようになっている。

【0036】

転写装置2には、たとえば、金属製軸体と、該金属製軸体の表面を被覆する導電性層とを含むローラ状部材が用いられる。金属製軸体は、たとえば、ステンレス鋼などの金属によって形成される。導電性層は、導電性の弾性体などによって形成される。導電性の弾性体としてはこの分野で常用されるものを使用でき、たとえば、カーボンブラックなどの導電剤を含む、エチレン・プロピレン・ジエンゴム(EPDM)、発泡EPDM、発泡ウレタンなどが挙げられる。

【0037】

転写装置2は図示しない高圧電源に接続されている。転写装置2には、高圧電源から、感光体ドラム11の表面に形成されるトナー像の帯電極性とは逆極性の高電圧が印加される。これによって、感光体ドラム11表面に形成されているトナー像はシートの表面に円滑に転写される。

【0038】

シート供給部3は、カセット31a,31b,31cと、ピックアップローラ32と、搬送ローラ34と、レジストローラ35とを含む。カセット31a,31b,31cはシート(記録媒体)を貯留する。シートには、たとえば、普通紙、コート紙、カラーコピー専用用紙、OHP用フィルム、葉書などがある。シートサイズには、A4、A3、B5、B4、葉書サイズなどがある。

【0039】

ピックアップローラ32は、シートを搬送ローラ34に1枚ずつ送給するローラ状部材である。カセット31aに貯留されるシートは、ピックアップローラ32によって搬送ローラ34に送給される。カセット31bに貯留されるシートは、シート受入口33aを経て搬送ローラ34に送給される。カセット31cに貯留されるシートはシート受入口33bまたはシート受入口33cを経て搬送ローラ34に送給される。

【0040】

搬送ローラ34は、互いに圧接するように設けられる一対のローラ状部材である。搬送ローラ34は、レジストローラ35へシートを送給する。

【0041】

レジストローラ35は、互いに圧接するように設けられる一対のローラ状部材である。レジストローラ35は、感光体ドラム11上のトナー像が転写ニップ部に搬送されるのに同期して、該転写ニップ部にシートを送給する。

【0042】

定着装置4は、シート上の未定着トナー像をシートに定着させる装置である。シートは、転写装置2から定着装置4へ搬送され、定着装置4にて加熱および加圧される。これによって、未定着トナー像を構成するトナーが加熱溶融してシートに定着する。トナー像が定着した後のシートは、排出部5へ搬送される。

【0043】

定着装置4は、定着ローラ41、加圧ローラ42、サーミスタ44、サーモスタット45、加熱源43(図2参照)を含む。定着ローラ41は、図示しない駆動モータによって回転駆動するローラ状部材である。加圧ローラ42は、定着ローラ41の外周面を所定の押圧力で押圧するローラ状部材であり、定着ローラ41の回転駆動に伴って従動回転する。定着ローラ41と加圧ローラ42との当接部を定着ニップ部と呼ぶ。シートは、定着ニップ部において両ローラ41・42によって加熱および加圧される。加熱源43は定着ローラ41の内部に設置されている電熱装置である。加熱源43は、図示しない電源と接続されており、定着ローラ41を内部から加熱するようになっている。定着ローラ41、加圧ローラ42、および加熱源43については、後に詳述する。

【0044】

サーミスタ44は、定着ローラ41の温度を検出するためのセンサである。加熱源43は、サーミスタ44によって検出される温度が設定値よりも低い場合に定着ローラ41を加熱し、設定値以上である場合は加熱を停止するようになっている。

【0045】

サーモスタット45は定着ローラ41の異常昇温を検知するためのものである。異常昇温が検知された場合、加熱源43は定着ローラ41の加熱を直ちに停止するようになっている。サーモスタット45は、定着ローラ41の表面で、加熱源43に近い領域に設置されている。

【0046】

排出部5は、搬送ローラ51、排出ローラ52、貯留部53a・53b、切換ゲート54を含む。搬送ローラ51は、定着処理後のシートを定着装置4から排出ローラ52へ搬送する。排出ローラ52は、定着装置4から搬送されたシートを貯留部53aまたは貯留部53bに排出する。貯留部53a・53bはトナー像が定着したシートを貯留する。切換ゲート54は、排出ローラ52によるシートの排出先を貯留部53aおよび貯留部53bのいずれか一方に決定するためのものである。

【0047】

図2は、画像形成装置100の電気的構成を示すブロック図である。画像形成装置100は、図2に示すように、制御ユニット7、検知部8、電源部9、駆動部10を含む。

【0048】

検知部8は、画像形成装置100の内部の各所に配置されるセンサである。検知部8には、上述したサーミスタ44、サーモスタット45などが含まれる。電源部9は、画像形成装置100を構成する各部材に電力を供給する。電源部9には、加熱源43を加熱するための電源などが含まれる。駆動部10は、画像形成装置100を構成する各部材を駆動させる。駆動部10には、上述した定着ローラ41を回転駆動させる駆動モータなどが含まれる。

【0049】

制御ユニット7は、画像形成装置100の内部空間の上方側に設けられ、画像形成装置100を構成する各部材の制御を行う。制御ユニット7は、記憶部71、演算部72、制御部73を含む。

【0050】

記憶部71は、画像形成装置100の上部に配置される操作パネル(不図示)を介して入力された各種設定値、検知部8の検知結果、外部機器からの画像情報などを記憶する。外部機器とは、画像情報の形成または取得が可能であり、かつ画像形成装置100に電気的に接続可能な電気・電子機器であり、たとえば、コンピュータ、デジタルカメラ、テレビジョン受像機器、ビデオレコーダ、DVD(Digital Versatile Disc)レコーダ、HDDVD(High-Definition Digital Versatile Disc)レコーダ、ブルーレイディスクレコーダ、ファクシミリ装置、携帯端末装置などである。また、記憶部71は、各種処理を実行するプログラムを記憶している。各種処理とは、たとえば、シート判定処理、付着量制御処理、定着制御処理などである。

【0051】

記憶部71には、周知のものを使用でき、たとえば、リードオンリーメモリ(ROM)、ランダムアクセスメモリ(RAM)、ハードディスクドライブ(HDD)などが挙げられる。

【0052】

演算部72は、記憶部71が記憶する各種データ(各種設定値、検知結果、画像情報など)および各種処理のプログラムを取り出し、各種情報処理を行う。制御部73は、演算部72の処理結果に基づいて制御の対象となる装置に制御信号を送ることによって装置の動作制御を行う。制御部73および演算部72は、中央処理装置(CPU:Central Processing Unit)やマイクロプロセッサなどのコンピュータである。

【0053】

制御ユニット7による定着制御処理は、たとえば以下のように行われる。制御部73は、画像形成指示の入力を受けると、加熱源43に電力を供給する電源に制御信号を送信するとともに、定着ローラ41を回転駆動させる駆動モータに制御信号を送る。画像形成指示は、画像形成装置100の操作パネル、画像形成装置100に接続される外部機器などから入力される。制御信号を受信した電源は加熱源43に電力を供給する。これにより、加熱源43は発熱し、定着ローラ41が加熱される。制御信号を受信した駆動モータは定着ローラ41を回転させる。定着ローラ41の回転駆動に伴って加圧ローラ42が従動回転する。この状態において、サーミスタ44は、定着ローラ41の表面の温度を検出し、その検出結果を制御ユニット7に送信する。演算部72は、サーミスタ44の温度検出結果および記憶部71が記憶する設定値に基づき、定着ローラ41の表面温度が設定値に到達しているか否かを判定する。定着ローラ41の表面温度が設定値に到達していると判定されると、制御部73は、画像形成装置100が備える各装置を制御して画像形成プロセスを開始する。これにより、未定着トナー像の形成されたシートが定着ニップ部に搬送させる。このように定着装置4を制御する処理が定着制御処理である。

【0054】

つぎに、定着装置4の具体的な構成を説明する。図3は、定着装置4の断面を模式的に示した図である。具体的に、図3は、定着ローラ41の軸線に垂直な面で定着装置の軸線方向の中央部分を切断した場合の断面を示す模式図である。

【0055】

定着装置4は、定着ローラ41と加圧ローラ42と加熱源43とを有する。定着ローラ41は、そのシャフトの軸方向両端部が回転可能に支持されており、かつ図示しない駆動モータ(駆動部)によって回転駆動するローラ状部材である。加圧ローラ42は、そのシャフトの軸方向両端部が回転可能に支持されており、定着ローラ41の回転駆動に従動して回転するローラ状部材である。加熱源43は、定着ローラ41の内部に配置され、定着ローラ41の内部から定着ローラ41を加熱する部材であり、ハロゲンランプ等のヒータが用いられる。

【0056】

本実施形態の定着装置4においては、図3のように、加圧ローラ42を定着ローラ41に圧接することによって加圧ローラ42に弾性変形が生じている。この弾性変形によって、両ローラが互いに接触している圧接部(定着ニップ部)が形成されている。そして、定着ローラ41および加圧ローラ42が圧接部にてシートを挟持して搬送することによりシートにおける定着ローラ41に接触する側の面上の未定着トナーを熱溶融して前記シートに定着させるようになっている。

【0057】

本実施形態の定着ローラ41は低熱容量化されたローラである。定着ローラ41は、図3に示すように、芯金411と弾性層412と離型層413を有している。定着ローラ41の低熱容量化のために、熱伝導率の高い金属が芯金411の材料として用いられる。本実施形態では、鉄製の芯金411を用いているが、アルミニウム製の芯金が用いられてもよい。

【0058】

芯金411は、直円柱且つ筒状に形成されている。また、本実施形態の芯金411の軸線方向両端部に絞り構造が形成されている。この絞り構造は荷重撓みに対する強度向上のために形成されているものである。なお、前記の絞り構造は特に形成されていなくてもよい。

【0059】

弾性層412は芯金411の外周面に形成される。具体的に、弾性層412は、芯金411と離型層413との間に形成される。弾性層412の材料としてはゴム弾性を有するものが用いられる。また、弾性層412の材料としては、ゴム弾性を有しているだけでなく、耐熱性に優れるものを用いることがより好ましい。例えば、シリコンゴム、フッ素ゴム、またはフルオロシリコンゴムが高耐熱性且つゴム弾性を有しており、これらゴムのうちのいずれかを弾性層412として用いることができる。これらのゴムのなかでもゴム弾性に優れるシリコンゴムが特に好ましい。本実施形態の弾性層412はシリコンゴム製である。

【0060】

ところで、高速機における定着性に大きな影響を与える定着ローラの温度追従性を向上させるためには、定着ローラの弾性層の厚みを必要以上に厚くするべきではない。例えば、定着ローラの弾性層の厚みが500μmを越えると定着ローラの熱量用が大きくなりすぎてウォームアップ時間の遅延が顕著になり、更にサーミスタ等の温度検知情報に基づきローラ温度を制御する際にも応答速度の遅れが発生する。但し、定着ローラの弾性層は薄すぎても好ましくない。例えば、定着ローラの弾性層の厚みが100μmを下回るとシート表面に対する定着ローラ表面の追従性が低下し、その結果画像ムラや定着性が低下する傾向がある。それゆえ、定着ローラに構成される弾性層の厚みとしては100μmから500μmの範囲が好ましい。

【0061】

離型層(表面層)413は、弾性層412の外周面に形成され、定着ローラ41の表面をなす層である。離型層413は、耐熱性および耐久性に優れ、トナーとの付着力が弱い材料からなる。例えば、PFA(テトラフルオロエチレンとペルフルオロアルキルビニルエーテルとの共重合体)、PTFE(ポリテトラフルオロエチレン)などのフッ素系樹脂材料、フッ素ゴムなどが離型層413の材料として用いられる。

【0062】

また、本実施形態では、定着ローラに弾性層を構成してシート表面に対する定着ローラ表面の追従性を向上させることで定着ローラと紙との密着性を向上させ、定着性を更に向上させている。このように、弾性層を構成した定着ローラにおいては、弾性層の外周に形成される離型層(表面層)が厚くなりすぎると、弾性層による効果が薄れてしまう。その一方で、定着ローラの離型層が薄すぎると定着ローラの耐久性が低下する。そこで、定着ローラに弾性層を構成した効果を活かしつつ、定着ローラの耐久性を満足するためには、定着ローラ41の離型層413の厚さを20μmから50μmに設定することが好ましい。

【0063】

加圧ローラ42は、図示しない加圧機構によって定着ローラ41に押圧された状態で回転自在に設置されている。加圧機構は、加圧ローラ42を定着ローラ41に押圧した第1の状態と、加圧ローラ42を定着ローラ41から離間した第2の状態とを切り替える機構である。加圧機構は、画像形成プロセス実行時に第1の状態に切り替え、画像形成プロセス実行時以外では第2の状態に切り替えるようになっている。これにより、加圧ローラ42による押圧力によって定着ローラ41が塑性変形してしまうことを抑制できる。また、加圧ローラ42と定着ローラ41とを互いに圧接した状態にて長時間放置すると加圧ローラの弾性層に圧縮永久歪が発生する虞があるが、以上の加圧機構を備えることにより前記の圧縮永久歪の発生を抑制できる。但し、加圧機構は特に必須の構成ではない。加圧機構を設置しない場合、加圧ローラは定着ローラに常時圧接していることになる。

【0064】

本実施形態の加圧ローラ42は、図3に示すように、芯金421と弾性層422と離型層423とを有する。芯金421の材料としては、定着ローラ41の芯金411の材料と同じものを使用できる。芯金421は直円柱且つ筒状に形成されている。また、荷重撓みに対する強度向上のために、芯金421の軸線方向両端部に絞り構造が形成されていてもよい。

【0065】

弾性層422は芯金421の外周面に形成されている。具体的に、弾性層412は、芯金411と離型層413との間に形成される。弾性層422の材料としては、定着ローラ41の弾性層412の材料と同じものを使用できる。また、加圧ローラ42の弾性層422の厚さは2mm〜10mmに設定される。

【0066】

離型層(表面層)423は、弾性層422の外周面に形成され、加圧ローラ42の表面をなす層である。離型層423の材料としては、定着ローラ41の離型層413と同じものを使用できる。また、加圧ローラ42の離型層423の厚さは20μm〜150μmに設定される。つまり、本実施形態では、加圧ローラ42の離型層423は定着ローラ41の離型層413よりも厚くなっている。

【0067】

また、加圧ローラ42の軸方向の両端部には直径8mmの円柱状のボスが圧着されており、この部分にボールベアリングを挿着することで定着ローラの回転に伴って加圧ローラ42が従動回転するようになっている。さらに、本実施形態では、上記した加圧機構が、軸線方向に一様な押圧力(総荷重が600N)で加圧ローラ42を定着ローラ41に押し付けている。

【0068】

また、定着ローラ41および加圧ローラ42の硬度を評価するための指標として、アスカーC硬度(Asker−C硬度)とマイクロゴム硬度とがある。マイクロゴム硬度は、ローラ全体の硬度に対する相関性よりもローラの表面近傍の硬度に対する相関性が高い。アスカーC硬度は、ローラ表面近傍の硬度に対する相関性よりもローラ全体の硬度に対する相関性が高い。つまり、マイクロゴム硬度はローラの表面近傍の硬度の指標となり、アスカーC硬度はローラ全体の硬度の指標になる。例えば、弾性層の外周に離型層(表面層)が形成されたローラxおよびローラyがあるものとする。そして、離型層の硬度のみの比較ではローラyよりもローラxの方が高いが、離型層と弾性層とを合わせた層の硬度の比較ではローラxよりもローラyの方が高い場合、ローラyのアスカーC硬度はローラxのアスカーC硬度よりも高くなるが、ローラxのマイクロ硬度はローラyのマイクロ硬度よりも高くなる。

【0069】

そして、本実施形態では、定着ローラのアスカーC硬度が加圧ローラのアスカーC硬度よりも高くなり、且つ加圧ローラ42のマイクロゴム硬度が定着ローラ41のマイクロゴム硬度よりも高くなるように、定着ローラ41および加圧ローラ42の設計・選定を行い、設計・選定した両ローラ41・42を定着装置4に設置している。

【0070】

ローラのアスカーC硬度およびマイクロゴム硬度は、弾性層の厚み,弾性層の硬度,離型層の厚み等の因子に依存する。よって、定着ローラおよび加圧ローラについて、弾性層の硬度、弾性層の厚み、離型層の厚みを適宜設定することにより、定着ローラ41のアスカーC硬度を加圧ローラ42のアスカーC硬度よりも高くしつつ、加圧ローラ42のマイクロゴム硬度を定着ローラ41のマイクロゴム硬度よりも高くできる。

【0071】

具体的には、図4に示すように、定着ローラ41の弾性層の厚み,弾性層の硬度,離型層の厚みを定着ローラAのように設定し、加圧ローラ42の弾性層の厚み,弾性層の硬度,離型層の厚みを加圧ローラE,Fのいずれかのように設定すれば、定着ローラ41のアスカーC硬度を加圧ローラ42のアスカーC硬度よりも高くしつつ、加圧ローラ42のマイクロゴム硬度を定着ローラ41のマイクロゴム硬度よりも高くできる。なお、定着ローラAは、本実施形態の定着ローラ41の一実施例を示したものであり、本実施形態の定着ローラ41と同じ構成要素を有し、弾性層の厚み,弾性層の硬度,離型層の厚みを図4に示す値に設定したものである。また、図4の加圧ローラE,Fは、各々、本実施形態の加圧ローラ42の一実施例であり、弾性層の厚み,弾性層の硬度,離型層の厚みを図4に示す値に設定したものである。

【0072】

以上にて説明した定着装置4では、加圧ローラ42のアスカーC硬度は定着ローラ41のアスカーC硬度よりも低くなっている。したがって、図3に示すように、定着ローラ41よりも加圧ローラ42の方が弾性変形による歪みが大きくなっており、定着ローラ41よりも加圧ローラ42の方に大きな負荷(ストレス)がかかっている。しかし、加圧ローラ42のマイクロゴム硬度は定着ローラ41のマイクロゴム硬度より高くしているため、ローラ表面のみに着目すれば定着ローラ41よりも加圧ローラ42の耐久性の方が高くなっている。それゆえ、定着ローラ41よりも加圧ローラ42の方に大きな負荷(ストレス)がかかっていても、加圧ローラ表面だけが短時間で劣化してしまうという事態の発生を抑制できる。

【0073】

また、定着装置を製造するメーカにおいて、定着ローラ41および加圧ローラ42の各々についてアスカーC硬度およびマイクロゴム硬度を測定する測定工程と、加圧ローラ42のアスカーC硬度が定着ローラ41のアスカーC硬度よりも低く、加圧ローラ42のマイクロゴム硬度が定着ローラ41のマイクロゴム硬度よりも高い定着装置を合格とし、それ以外の定着装置を不合格と判定する判定工程とを実行してもよい。これら工程を実行することにより、加圧ローラのみが短時間で劣化するような定着装置を商品から除外できる。

【0074】

[実験例]

本願発明者は、定着ローラ41の方が加圧ローラ42よりもアスカーC硬度が高く、加圧ローラ42の方が定着ローラ41よりもマイクロゴム硬度の高い定着装置の性能を確認するために、ローラの耐久性の試験(耐久試験)を行った。以下ではこの耐久実験について説明する。

【0075】

まず、図4に示す定着ローラA,加圧ローラB〜Fを用意した。なお、上述したように、定着ローラAは、本実施形態の定着ローラ41と同じ構成要素を有し、弾性層の厚み,弾性層の硬度,離型層の厚みを図4に示す値に設定したものである。また、図4の加圧ローラB,C,D,E,Fは、各々、本実施形態の加圧ローラ42と同じ構成要素を有しつつ、弾性層の厚み,弾性層の硬度,離型層の厚みを図4に示す値に設定したものである。以下では、まず耐久試験に用いられる各ローラのスペックについて説明する。

【0076】

(定着ローラA)

芯金としては、外径39.6mm、内径38.3mm、肉厚0.65mmの鉄製のものを用いた。また、芯金の軸線方向両端部に絞り構造を形成した。芯金の外周に形成される弾性層の材料としてはJIS−A硬度で10度を示す低硬度のシリコンゴムを用いた。弾性層の外周に形成される離型層(表面層)の材料としてはPFA(テトラフルオロエチレンとペルフルオロアルキルビニルエーテルとの共重合体)チューブを用いた。弾性層の層厚(ローラの直径方向の長さ)を200μmとし、離型層の層厚を30μmとした。ローラの外径を40.06mmに設計し、ローラの胴部の軸方向の長さを314mmに設計した。芯金の内周側に、3つのハロゲンランプを加熱源として設置した。具体的に、シート中央を加熱するための定格電力700Wのメインランプと、シート両端部を加熱するための定格電力250Wのサブランプと、ウォームアップ動作の際にのみ点灯する定格電力250Wの補助ランプとを芯金の内周側に設置した。そして、ウォームアップ時には1200Wの電力が加熱源に投入され、通紙時には950Wの電力が加熱源に投入されるようになっている。

【0077】

(加圧ローラB)

芯金としては、外径29.76mm、内径23.76mm、肉厚3mmの絞り構造の無い鉄製のものを用いた。芯金の外周面上に形成される弾性層の材料としてはJIS−A硬度で30度を示すシリコンゴムを用いた。弾性層の外周に形成される離型層の材料としてはPFAチューブを用いた。弾性層の層厚を5mmとし、離型層の層厚を50μmとした。また、ローラの外径を40.00mmに設計した。さらに、芯金の軸線方向長さを313mmに設計し、弾性層の軸線方向長さを312mmに設計した。

【0078】

(加圧ローラC)

加圧ローラBの芯金と同じ芯金を用い、芯金の外周面上に形成される弾性層の材料としてはJIS−A硬度で40度を示すシリコンゴムを用いた。弾性層の外周に形成される離型層の材料としてはPFAチューブを用いた。また、弾性層の層厚、弾性層の軸線方向長さ、離型層の層厚、ローラ外径は加圧ローラBと同じ値に設計した。

【0079】

(加圧ローラD)

加圧ローラBの芯金と同じ芯金を用い、芯金の外周面上に形成される弾性層の材料としてはJIS−A硬度で40度を示すシリコンゴムを用いた。弾性層の外周に形成される離型層の材料としてはPFAチューブを用いた。また、弾性層の層厚、弾性層の軸線方向長さ、ローラ外径は加圧ローラBと同じ値に設計した。なお、離型層の層厚は70μmに設計した。

【0080】

(加圧ローラE)

加圧ローラBの芯金と同じ芯金を用い、芯金の外周面上に形成される弾性層の材料としてはJIS−A硬度で30度を示すシリコンゴムを用いた。また、弾性層の層厚、弾性層の軸線方向長さ、ローラ外径は加圧ローラBと同じ値に設計した。離型層の層厚は120μmに設計した。

【0081】

(加圧ローラF)

加圧ローラBの芯金と同じ芯金を用い、芯金の外周面上に形成される弾性層の材料としてはJIS−A硬度で40度を示すシリコンゴムを用いた。また、弾性層の層厚、弾性層の軸線方向長さ、ローラ外径は加圧ローラBと同じ値に設計した。離型層の層厚は120μmに設計した。

【0082】

(硬度について)

本願発明者は、以上にて説明した各ローラを用いて耐久試験を行う前に、各ローラのアスカーC硬度とマイクロゴム硬度とを測定した。測定結果を図4に示す。アスカーC硬度の測定には高分子計器(株)製 アスカーC型硬度計を用い、マイクロゴム硬度の測定には高分子計器(株)製のMD−1型マイクロ硬度計を用いた。なお、アスカーC硬度の測定に際しては、1kgfの荷重条件にて、計器の押針をローラの外周の表面(離型層表面)に押し付けて測定値を得た。また、マイクロゴム硬度の測定に際しては、1kgfの荷重条件下にて、タイプAの押針形状を使用してローラの外周の表面に押針を押し付けて測定値を得た。

【0083】

(耐久試験について)

定着ローラAと、加圧ローラB〜Fの各々とを組み合わせた定着装置を構成し、各定着装置についてローラの耐久性を評価した。具体的には、図5に示すように、定着ローラAと加圧ローラEとを備える定着装置を実施例1とし、定着ローラAと加圧ローラFとを備える定着装置を実施例2とし、定着ローラAと加圧ローラBとを備える定着装置を比較例1とし、定着ローラAと加圧ローラCとを備える定着装置を比較例2とし、定着ローラAと加圧ローラDとを備える定着装置を比較例3とした。

【0084】

そして、実施例1〜2、比較例1〜3の各々について、連続通紙を行ってローラの耐久性を評価した。プロセス速度395mm/sec、通紙速度75枚/分の条件で前記の連続通紙を行った。また、A4サイズで坪量64g/m2の普通紙を連続通紙に用いた。

【0085】

具体的には、実施例および比較例の各々について、30万枚の連続通紙を終了した時点の定着ローラおよび加圧ローラの耐久性と、50万枚の連続通紙を終了した時点の定着ローラおよび加圧ローラの耐久性とを目視にて評価した。この評価結果を図5に示す。図5の「○」は、問題無を示す(皺,亀裂,ダメージ無し)。「△」は皺および亀裂が無いが薄い傷の発生を示す。「×」は若干の皺発生を示す。「××」は顕著な皺発生を示す。「−」は30万枚終了時で皺もしくは亀裂の発生により50万枚の評価中断を示す。

【0086】

30万枚の連続通紙終了時点で、全ての比較例および実施例において、定着ローラの離型層(チューブ層)に皺や亀裂の発生は見られなかった。しかし、30万枚の連続通紙終了時点において、比較例1では加圧ローラの離型層に顕著な皺の発生が確認された。30万枚の連続通紙終了時点において、比較例2では、比較例1ほど程度が酷くないものの加圧ローラの離型層に皺の発生が確認された。また、比較例3では、30万枚の連続通紙終了時点では、浅い傷程度のダメージであったが、50万枚の連続通紙終了時点では、加圧ローラの離型層に皺の発生が確認された。ところが、加圧ローラの離型層の厚みを120μmとして加圧ローラのマイクロゴム硬度を定着ローラのマイクロゴム硬度よりも高く設定した実施例1および実施例2では、30万枚終了時点において、加圧ローラの離型層の皺や亀裂等の発生が全く確認されなかった。

【0087】

また、50万枚の連続印刷終了時点では、全ての比較例および実施例において、定着ローラの離型層に若干のダメージが確認された。また、50万枚の連続印刷終了時点において、比較例1および比較例2では加圧ローラの離型層に皺および亀裂の発生が確認され、比較例3では加圧ローラの離型層に皺の発生が確認されたが、実施例1および実施例2では若干のダメージが確認された程度であった。

【0088】

以上の耐久試験において、マイクロゴム硬度が定着ローラよりも加圧ローラの方が高い実施例1,2では、加圧ローラの耐久性と定着ローラの耐久性とがほぼ同等という結果になり、マイクロゴム硬度が定着ローラよりも加圧ローラの方が低い比較例1〜3では、定着ローラよりも明らかに短い時間で加圧ローラが劣化するという結果になった。

【0089】

つぎに、耐久試験の結果を考察する。図4および図5に示されるように、全ての実施例および比較例において、定着ローラのアスカーC硬度の方が加圧ローラのアスカーC硬度よりも高くなっている。つまり、全ての実施例および比較例において、弾性層の歪量は定着ローラよりも加圧ローラの方が大きくなっており、定着ローラよりも加圧ローラの方が弾性層および離型層に対して大きなストレスがかかっていることになる。

【0090】

これに対し、マイクロゴム硬度が定着ローラよりも加圧ローラの方が高い実施例1および2においては、加圧ローラの離型層の耐久性は定着ローラの離型層の耐久性よりも高くなっている。それゆえ、実施例1および2では、定着ローラよりも加圧ローラの方が弾性層および離型層にかかるストレスが大きくなっていても、加圧ローラの耐久性と定着ローラの耐久性とがほぼ同等になっているものと考えられる。

【0091】

しかし、マイクロゴム硬度が定着ローラよりも加圧ローラの方が低い比較例1〜3においては、定着ローラよりも加圧ローラの方が弾性層および離型層にかかるストレスが大きくなっており、さらに加圧ローラの離型層の耐久性が定着ローラの離型層の耐久性よりも低くなっているため、定着ローラよりも明らかに短時間で加圧ローラが劣化したものと考えられる。

【0092】

なお、最近、弾性層を備えた定着ローラおよび加圧ローラを圧接させている定着装置において、定着ローラの温度(定着温度)を高く設定すると同時に、定着ニップ幅を可能な限り狭くすることにより、できる限り用紙への熱移動を抑制しつつ定着性を確保する試みがなされている。しかし、定着ニップ幅を狭くすると定着ニップ部の面圧が非常に上昇するため、加圧ローラに対する負荷が大きくなる。これに対し、本願発明によれば、加圧ローラの耐久性を向上させることができるため、定着ニップ幅を狭くしても加圧ローラが短期間で劣化してしまうことを抑制できる。

【0093】

つぎに、特許文献1〜4と本実施形態との差異について説明する。特許文献1は、OHPシートに対する定着性を向上させる目的で定着ローラのマイクロ硬度を規定したものである。特許文献2は、加圧ローラ表面の汚れを抑制するために、加圧ローラのマイクロ硬度およびアスカーC硬度を規定したものである。特許文献3は、加圧ローラの耐久性向上を目的として加圧ローラを構成する弾性層の物性を規定したものである。特許文献4は、両面印字の際の画質劣化抑制を目的として加圧ローラと定着ローラの硬度を規定したものである。しかし、本実施形態のように加圧ローラのマイクロゴム硬度を定着ローラのマイクロゴム硬度よりも高くする点については特許文献1〜4のいずれにも示されていない。

【0094】

また、特許文献1、2には、定着ローラもしくは加圧ローラのマイクロ硬度に関する記載はあるが、特に耐久性に関する記載はない。特許文献3には、加圧ローラの耐久性に関する記載はあるが、定着ローラ側との関係については述べられていない。特許文献4には、加圧回転体のマイクロ硬度を加熱回転体(定着ローラ)よりも小さくした点について記載されているが、耐久性に関する記載はない。

【0095】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0096】

本発明は、電子写真方式の画像形成装置に設置される定着装置に適用可能である。なお、前記の画像形成装置としては、複合機、複写機、プリンタ、ファクシミリが挙げられる。

【符号の説明】

【0097】

4 定着装置

41 定着ローラ

42 加圧ローラ

43 加熱源

100 画像形成装置

411 芯金

412 弾性層

413 離型層

421 芯金

422 弾性層

423 離型層

【技術分野】

【0001】

本発明は電子写真方式の画像形成装置に設置される定着装置に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置は、再現性および操作性が良く、高画質画像を安価に形成できることから、複写機、プリンタ、ファクシミリ、これらの2種以上の機能を有する複合機などとして汎用される。電子写真方式の画像形成装置は、感光体、帯電装置、露光装置、現像装置、転写装置、定着装置を有している。感光体はその表面に画像情報に応じた静電潜像が形成される部材である。帯電装置は感光体表面を帯電させる部材である。露光装置は帯電状態にある感光体表面に信号光を照射して感光体表面に静電潜像を形成する部材である。現像装置は感光体表面の静電潜像にトナーを供給して感光体表面にトナー像を形成する部材である。転写装置は感光体表面に形成されたトナー像を用紙(記録媒体)に転写する部材である。定着装置は用紙上のトナー像を用紙に定着させる部材である。

【0003】

定着装置としては、定着ローラと加圧ローラとを有するローラ方式の装置が一般的に使用される。定着ローラ(加熱ローラ)は、その内部にヒータ(加熱部)を有する。加圧ローラは定着ローラに圧接するように設けられ、加圧ローラの弾性層の弾性変形によって定着ローラと加圧ローラとの間にニップ領域が形成される。熱ローラ方式の定着装置では、未定着のトナー像が形成された用紙を定着ローラと加圧ローラとの間のニップ領域に挟み込み、これら両ローラを回転させることによって用紙を搬送するとともに、定着ローラ周面の熱により用紙上のトナー像を溶融させて用紙に定着させるようになっている。また、加圧ローラによって用紙が定着ローラに押圧され、この押圧によってトナー像の定着が促進されるようになっている。

【0004】

近年、環境保護のために、定着装置の省エネルギー化が求められており、ウォームアップ時間の短い定着装置の開発が盛んに行われている。ウォームアップ時間の短縮の方法としては、定着ローラ内部のヒータにおける電熱生成(熱変換)の高効率化、定着ローラの低熱容量化などが挙げられる。一般的に、モノクロ用の定着ローラは、金属製の芯金の外周にトナー離型性を付与するためフッ素系樹脂のコートやチューブが被覆された構造を有し、芯金の内周側にハロゲンランプ等の加熱源(ヒータ)を有している。また、加圧ローラは、例えば特許文献2または3に示されるように、金属製の芯金の外周に比較的厚肉の耐熱性のゴムやスポンジからなる弾性層が形成され、弾性層の表面にトナー離型性を付与するためのフッ素系樹脂のコートやチューブが被覆された構造になっている。このような構造の加圧ローラを定着ローラに押圧することで加圧ローラが弾性変形し、トナーを定着するための定着ニップが形成される。

【0005】

また、定着ローラの芯金の外周にシリコンゴム等の弾性層を形成し、弾性層の外周側に表面層として離型層を形成した定着ローラを用いることがなされている。このような構造の定着ローラを用いた定着器は、例えば、カラー用の定着装置として特許文献1または4に示されている。カラー用の定着装置には弾性層の厚みが数mm程度の比較的厚肉の定着ローラが使用されるため、省エネルギー化には反して、立ち上げ時間の遅延等の問題が生じるが、この弾性層を薄くすると立ち上げ時間の遅延等の影響は低減されると同時に、シリコンゴムからなる弾性層は断熱層としても働き、定着ニップ部を介して定着ローラから加圧ローラに必要以上に熱が移動することを抑制でき、温度追従性が向上する。さらに、定着ローラ表面と用紙表面との密着性を向上できることから、定着性も向上する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−75714号公報(公開日:2000年3月14日)

【特許文献2】特開2000−221823号公報(公開日:2000年8月11日)

【特許文献3】特開2002−31978号公報(公開日:2002年1月31日)

【特許文献4】特開2002−156858号公報(公開日:2002年5月31日)

【発明の概要】

【発明が解決しようとする課題】

【0007】

モノクロ用の定着装置では、通常、加圧ローラの方が定着ローラよりも弾性変形の程度が大きくなるように両ローラのスペックが定められる。それゆえ、定着ローラに対する負荷よりも加圧ローラに対する負荷の方が大きくなり、加圧ローラの耐久性が定着装置全体の耐久性を決定する因子となる。つまり、以上の定着装置においては、定着ローラが劣化していないにもかかわらず、加圧ローラの表面部分に皺や亀裂等が生じてしてしまって定着装置全体のライフが消耗するという問題が発生する。

【0008】

本発明は、ローラ対方式の定着装置において、加圧ローラの表面部分が短期間で劣化することを抑制することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本発明は、定着ローラと加圧ローラと前記定着ローラを加熱する加熱源とを有し、前記定着ローラおよび加圧ローラは表面をなす離型層と芯金との間に弾性層が形成されている構造であり、前記加圧ローラが前記定着ローラに圧接することにより両ローラが互いに接触している圧接部が形成され、前記定着ローラおよび加圧ローラが前記圧接部にてシートを挟持して搬送することにより前記シートにおける前記定着ローラに接触する側の面上の未定着トナーを熱溶融して前記シートに定着させる定着装置において、前記加圧ローラのアスカーC硬度は前記定着ローラのアスカーC硬度よりも低く、前記加圧ローラのマイクロゴム硬度は前記定着ローラのマイクロゴム硬度よりも高いことを特徴とする。

【0010】

本発明の構成によれば、定着ローラよりもアスカーC硬度の低い加圧ローラを定着ローラに圧接させているため、定着ローラよりも加圧ローラの方が弾性変形による歪みが大きくなるか、定着ローラには弾性変形による歪みが無く加圧ローラのみ弾性変形による歪みが生じることになる。しかし、前記加圧ローラのマイクロゴム硬度は前記定着ローラのマイクロゴム硬度より高いため、ローラ表面のみに着目すれば定着ローラよりも加圧ローラの耐久性の方が高くなっている。それゆえ、加圧ローラ表面だけが短時間で劣化してしまうという事態の発生を抑制できるという効果を奏する。

【0011】

また、本発明の定着装置は、前記構成に加えて、前記加圧ローラの離型層が前記定着ローラの離型層よりも厚くなっていることが好ましい。これにより、加圧ローラの表面硬度を高くできるため、加圧ローラの表面の耐久性を一層向上させることができるという効果を奏する。

【0012】

さらに、本発明の定着装置は、前記構成に加えて、前記加熱源が定着ローラの内部に設置されており、前記定着ローラの弾性層の厚さが100μmから500μmになっていることが好ましい。これによって、ウォームアップ時間が短くかつ温度追従性が良好になるという効果を奏する。また、定着ローラに弾性層を備えた構成によればシート面に対して定着ローラ表面が十分に追従するというメリットを有するが、定着ローラの弾性層の厚さを100μmから500μmにすれば当該メリットを損なうことなく、良好な定着性を維持できる。

【0013】

また、本発明の定着装置は画像形成装置に設けられるものである。この画像形成装置としては、複合機、複写機、プリンタ、ファクシミリ装置等が挙げられる。

【0014】

さらに、本発明は、定着ローラと加圧ローラと前記定着ローラを加熱する熱源とを有し、前記定着ローラおよび加圧ローラは表面をなす離型層と芯金との間に弾性層が形成されている構造であり、前記加圧ローラが前記加熱ローラに圧接することにより両ローラが互いに接触している圧接部が形成され、前記定着ローラおよび加圧ローラが前記圧接部にてシートを挟持して搬送することにより前記シートにおける前記定着ローラに接触する側の面上の未定着トナーを熱溶融して前記シートに定着させる定着装置の評価方法において、前記定着ローラおよび前記加圧ローラの各々についてアスカーC硬度およびマイクロゴム硬度を測定し、前記加圧ローラのアスカーC硬度が前記定着ローラのアスカーC硬度よりも低く、前記加圧ローラのマイクロゴム硬度が前記定着ローラのマイクロゴム硬度よりも高い定着装置を合格と判定することを特徴とする。これにより、加圧ローラのみが短時間で劣化するような定着装置を除外できるという効果を奏する。

【発明の効果】

【0015】

以上にて示したように、本発明は、加圧ローラのアスカーC硬度は定着ローラのアスカーC硬度よりも低く、加圧ローラのマイクロゴム硬度は定着ローラのマイクロゴム硬度よりも高いことを特徴とする。それゆえ、加圧ローラ表面だけが短時間で劣化してしまうという事態の発生を抑制できるという効果を奏する。

【図面の簡単な説明】

【0016】

【図1】本実施形態の定着装置を備える画像形成装置の内部を示す模式図である。

【図2】本実施形態の画像形成装置の電気的構成を示すブロック図である。

【図3】本実施形態の定着装置の断面を示す模式図である。

【図4】耐久試験に用いられる定着ローラおよび加圧ローラのスペックを示した表である。

【図5】耐久試験の結果を示す表である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態について図を参照して説明する。図1は、本実施形態の定着装置を備える画像形成装置の内部構成を示す模式図である。画像形成装置100は、トナー像形成部1と、転写装置2と、シート供給部3と、定着装置4と、排出部5と、画像読取部6とを含む。

【0018】

画像読取部6は、原稿台と光源とCCD(電荷結合素子)イメージセンサとを含む。原稿台の上面には、複写すべき原稿が載置される。原稿台には、透明ガラスなどの透明性材料からなる板状部材が用いられる。光源は、原稿台に載置される原稿を照明する。CCDイメージセンサは、光源によって照明される原稿からの反射光を光電変換することで、反射光を画像情報(アナログ信号)に変換する。アナログ信号の画像情報は、後述する制御ユニット7(図2参照)によってデジタル信号化されて記憶される。

【0019】

トナー像形成部1は、感光体ドラム11と、帯電装置12と、光走査ユニット13と、現像装置14と、現像剤補給容器15と、ドラムクリーナ16と、感光体除電装置17とを含む。

【0020】

感光体ドラム11は、図示しない駆動モータによって軸線回りに回転駆動可能に支持されるローラ状部材である。感光体ドラム11は、感光層を含み、該感光層の表面において、静電潜像ひいてはトナー像を担持する像担持体である。

【0021】

感光体ドラム11としては、たとえば、アルミニウムなどからなる導電性基体と、該導電性基体表面に形成される感光層とからなるものを使用できる。導電性基体には、円筒状、円柱状、シート状などの導電性基体を使用でき、その中でも円筒状の導電性基体を好ましく使用できる。感光層としては、有機感光層、無機感光層などが挙げられる。

【0022】

有機感光層としては、電荷発生物質を含む樹脂層である電荷発生層と、電荷輸送物質を含む樹脂層である電荷輸送層との積層体、または、1つの樹脂層中に電荷発生物質と電荷輸送物質とを含む樹脂層などが挙げられる。無機感光層としては、酸化亜鉛、セレン、アモルファスシリコンなどから選ばれる1種または2種以上を含む樹脂層が挙げられる。

【0023】

導電性基体と感光層との間には、下地層が介在してもよい。また、感光層の表面には感光層を保護するための表面層(保護層)が設けられてもよい。

【0024】

帯電装置12は、感光体ドラム11表面を所定の極性および電位に帯電させる部材である。帯電装置12は、感光体ドラム11に臨む位置に、感光体ドラム11の長手方向に沿って設置される。接触帯電方式である場合、帯電装置12は感光体ドラム11表面に接するように設置される。非接触帯電方式である場合、帯電装置12は感光体ドラム11表面から離隔するように設置される。

【0025】

帯電装置12としては、ブラシ型帯電装置、ローラ型帯電装置、コロナ放電装置、イオン発生装置などを使用できる。ブラシ型帯電装置およびローラ型帯電装置は、接触帯電方式の帯電装置である。ブラシ型帯電装置には、帯電ブラシを用いるもの、磁気ブラシを用いるものなどがある。コロナ放電装置およびイオン発生装置は、非接触帯電方式の帯電装置である。コロナ放電装置には、ワイヤ状の放電電極を用いるもの、鋸歯状の放電電極を用いるもの、針状の放電電極を用いるものなどがある。

【0026】

光走査ユニット13は、帯電状態にある感光体ドラム11表面に、デジタル信号からなる画像情報に対応するレーザ光を照射して、感光体ドラム11表面に該画像情報に対応する静電潜像を形成する。光走査ユニット13としては半導体レーザ装置などを使用できる。

【0027】

現像装置14は、現像ローラと、現像槽と、攪拌ローラとを含む。現像ローラは、現像槽によって軸線回りに回転可能に支持されるローラ状部材である。現像ローラは、現像槽の、感光体ドラム11に臨む面に形成される開口部から、その一部が外方に向けて突出して感光体ドラム11表面に近接するように設けられる。

【0028】

現像ローラは、図示しない固定磁極を内包しており、該固定磁極によって、現像ローラ表面に現像剤を担持する。現像ローラは、現像ローラと感光体ドラム11との近接部(現像ニップ部)において、担持した現像剤を感光体ドラム11表面の静電潜像に供給し、感光体ドラム11表面にトナー像を形成する。現像ローラは、感光体ドラム11と逆方向に回転駆動する。したがって、現像ニップ部においては、現像ローラ表面と感光体ドラム11表面とが同じ方向に移動する。

【0029】

現像ローラは、図示しない電源と接続され、該電源から直流電圧(現像電圧)が印加される。これによって、現像ローラ表面の現像剤は、静電潜像に円滑に供給される。

【0030】

現像槽は、感光体ドラム11に臨む面に開口部が形成され、内部空間を有する容器状部材である。現像槽は、その内部空間に攪拌ローラを備え、現像剤を貯留する。現像剤としては、この分野で常用されるものを使用できる。現像剤は、トナーのみからなる1成分現像剤であっても、トナーとキャリアとからなる2成分現像剤であってもよい。

【0031】

攪拌ローラは、現像槽の内部空間において軸線回りに回転駆動可能に支持されるスクリュー状部材である。攪拌ローラは、回転駆動によって、現像槽内の現像剤を現像ローラの表面周辺に送給する。

【0032】

現像剤補給容器15は、その内部空間に現像剤を貯留する容器状部材である。現像剤補給容器15は、現像装置14における現像剤の消費状況に応じて、現像槽に現像剤を補給する。

【0033】

ドラムクリーナ16は、感光体ドラム11表面のトナー像がシートに転写された後に、感光体ドラム11表面に残存する現像剤を除去、回収するものである。

【0034】

感光体除電装置17は、ドラムクリーナ16によって現像剤が回収された後の感光体ドラム11の表面を除電する。感光体除電装置17にはランプなどの照明装置を用いられる。

【0035】

転写装置2は、図示しない駆動モータによって軸線回りに回転駆動可能に設けられるローラ状部材である。転写装置2は、感光体ドラム11に圧接する。転写装置2と感光体ドラム11との圧接部を転写ニップ部と呼ぶ。転写装置2は、転写ニップ部において感光体ドラム11上のトナー像がシート供給部3によって供給されるシートへ転写するためのものである。なお、転写ニップ部を通過したシートは定着装置4へ搬送されるようになっている。

【0036】

転写装置2には、たとえば、金属製軸体と、該金属製軸体の表面を被覆する導電性層とを含むローラ状部材が用いられる。金属製軸体は、たとえば、ステンレス鋼などの金属によって形成される。導電性層は、導電性の弾性体などによって形成される。導電性の弾性体としてはこの分野で常用されるものを使用でき、たとえば、カーボンブラックなどの導電剤を含む、エチレン・プロピレン・ジエンゴム(EPDM)、発泡EPDM、発泡ウレタンなどが挙げられる。

【0037】

転写装置2は図示しない高圧電源に接続されている。転写装置2には、高圧電源から、感光体ドラム11の表面に形成されるトナー像の帯電極性とは逆極性の高電圧が印加される。これによって、感光体ドラム11表面に形成されているトナー像はシートの表面に円滑に転写される。

【0038】

シート供給部3は、カセット31a,31b,31cと、ピックアップローラ32と、搬送ローラ34と、レジストローラ35とを含む。カセット31a,31b,31cはシート(記録媒体)を貯留する。シートには、たとえば、普通紙、コート紙、カラーコピー専用用紙、OHP用フィルム、葉書などがある。シートサイズには、A4、A3、B5、B4、葉書サイズなどがある。

【0039】

ピックアップローラ32は、シートを搬送ローラ34に1枚ずつ送給するローラ状部材である。カセット31aに貯留されるシートは、ピックアップローラ32によって搬送ローラ34に送給される。カセット31bに貯留されるシートは、シート受入口33aを経て搬送ローラ34に送給される。カセット31cに貯留されるシートはシート受入口33bまたはシート受入口33cを経て搬送ローラ34に送給される。

【0040】

搬送ローラ34は、互いに圧接するように設けられる一対のローラ状部材である。搬送ローラ34は、レジストローラ35へシートを送給する。

【0041】

レジストローラ35は、互いに圧接するように設けられる一対のローラ状部材である。レジストローラ35は、感光体ドラム11上のトナー像が転写ニップ部に搬送されるのに同期して、該転写ニップ部にシートを送給する。

【0042】

定着装置4は、シート上の未定着トナー像をシートに定着させる装置である。シートは、転写装置2から定着装置4へ搬送され、定着装置4にて加熱および加圧される。これによって、未定着トナー像を構成するトナーが加熱溶融してシートに定着する。トナー像が定着した後のシートは、排出部5へ搬送される。

【0043】

定着装置4は、定着ローラ41、加圧ローラ42、サーミスタ44、サーモスタット45、加熱源43(図2参照)を含む。定着ローラ41は、図示しない駆動モータによって回転駆動するローラ状部材である。加圧ローラ42は、定着ローラ41の外周面を所定の押圧力で押圧するローラ状部材であり、定着ローラ41の回転駆動に伴って従動回転する。定着ローラ41と加圧ローラ42との当接部を定着ニップ部と呼ぶ。シートは、定着ニップ部において両ローラ41・42によって加熱および加圧される。加熱源43は定着ローラ41の内部に設置されている電熱装置である。加熱源43は、図示しない電源と接続されており、定着ローラ41を内部から加熱するようになっている。定着ローラ41、加圧ローラ42、および加熱源43については、後に詳述する。

【0044】

サーミスタ44は、定着ローラ41の温度を検出するためのセンサである。加熱源43は、サーミスタ44によって検出される温度が設定値よりも低い場合に定着ローラ41を加熱し、設定値以上である場合は加熱を停止するようになっている。

【0045】

サーモスタット45は定着ローラ41の異常昇温を検知するためのものである。異常昇温が検知された場合、加熱源43は定着ローラ41の加熱を直ちに停止するようになっている。サーモスタット45は、定着ローラ41の表面で、加熱源43に近い領域に設置されている。

【0046】

排出部5は、搬送ローラ51、排出ローラ52、貯留部53a・53b、切換ゲート54を含む。搬送ローラ51は、定着処理後のシートを定着装置4から排出ローラ52へ搬送する。排出ローラ52は、定着装置4から搬送されたシートを貯留部53aまたは貯留部53bに排出する。貯留部53a・53bはトナー像が定着したシートを貯留する。切換ゲート54は、排出ローラ52によるシートの排出先を貯留部53aおよび貯留部53bのいずれか一方に決定するためのものである。

【0047】

図2は、画像形成装置100の電気的構成を示すブロック図である。画像形成装置100は、図2に示すように、制御ユニット7、検知部8、電源部9、駆動部10を含む。

【0048】

検知部8は、画像形成装置100の内部の各所に配置されるセンサである。検知部8には、上述したサーミスタ44、サーモスタット45などが含まれる。電源部9は、画像形成装置100を構成する各部材に電力を供給する。電源部9には、加熱源43を加熱するための電源などが含まれる。駆動部10は、画像形成装置100を構成する各部材を駆動させる。駆動部10には、上述した定着ローラ41を回転駆動させる駆動モータなどが含まれる。

【0049】

制御ユニット7は、画像形成装置100の内部空間の上方側に設けられ、画像形成装置100を構成する各部材の制御を行う。制御ユニット7は、記憶部71、演算部72、制御部73を含む。

【0050】

記憶部71は、画像形成装置100の上部に配置される操作パネル(不図示)を介して入力された各種設定値、検知部8の検知結果、外部機器からの画像情報などを記憶する。外部機器とは、画像情報の形成または取得が可能であり、かつ画像形成装置100に電気的に接続可能な電気・電子機器であり、たとえば、コンピュータ、デジタルカメラ、テレビジョン受像機器、ビデオレコーダ、DVD(Digital Versatile Disc)レコーダ、HDDVD(High-Definition Digital Versatile Disc)レコーダ、ブルーレイディスクレコーダ、ファクシミリ装置、携帯端末装置などである。また、記憶部71は、各種処理を実行するプログラムを記憶している。各種処理とは、たとえば、シート判定処理、付着量制御処理、定着制御処理などである。

【0051】

記憶部71には、周知のものを使用でき、たとえば、リードオンリーメモリ(ROM)、ランダムアクセスメモリ(RAM)、ハードディスクドライブ(HDD)などが挙げられる。

【0052】

演算部72は、記憶部71が記憶する各種データ(各種設定値、検知結果、画像情報など)および各種処理のプログラムを取り出し、各種情報処理を行う。制御部73は、演算部72の処理結果に基づいて制御の対象となる装置に制御信号を送ることによって装置の動作制御を行う。制御部73および演算部72は、中央処理装置(CPU:Central Processing Unit)やマイクロプロセッサなどのコンピュータである。

【0053】

制御ユニット7による定着制御処理は、たとえば以下のように行われる。制御部73は、画像形成指示の入力を受けると、加熱源43に電力を供給する電源に制御信号を送信するとともに、定着ローラ41を回転駆動させる駆動モータに制御信号を送る。画像形成指示は、画像形成装置100の操作パネル、画像形成装置100に接続される外部機器などから入力される。制御信号を受信した電源は加熱源43に電力を供給する。これにより、加熱源43は発熱し、定着ローラ41が加熱される。制御信号を受信した駆動モータは定着ローラ41を回転させる。定着ローラ41の回転駆動に伴って加圧ローラ42が従動回転する。この状態において、サーミスタ44は、定着ローラ41の表面の温度を検出し、その検出結果を制御ユニット7に送信する。演算部72は、サーミスタ44の温度検出結果および記憶部71が記憶する設定値に基づき、定着ローラ41の表面温度が設定値に到達しているか否かを判定する。定着ローラ41の表面温度が設定値に到達していると判定されると、制御部73は、画像形成装置100が備える各装置を制御して画像形成プロセスを開始する。これにより、未定着トナー像の形成されたシートが定着ニップ部に搬送させる。このように定着装置4を制御する処理が定着制御処理である。

【0054】

つぎに、定着装置4の具体的な構成を説明する。図3は、定着装置4の断面を模式的に示した図である。具体的に、図3は、定着ローラ41の軸線に垂直な面で定着装置の軸線方向の中央部分を切断した場合の断面を示す模式図である。

【0055】

定着装置4は、定着ローラ41と加圧ローラ42と加熱源43とを有する。定着ローラ41は、そのシャフトの軸方向両端部が回転可能に支持されており、かつ図示しない駆動モータ(駆動部)によって回転駆動するローラ状部材である。加圧ローラ42は、そのシャフトの軸方向両端部が回転可能に支持されており、定着ローラ41の回転駆動に従動して回転するローラ状部材である。加熱源43は、定着ローラ41の内部に配置され、定着ローラ41の内部から定着ローラ41を加熱する部材であり、ハロゲンランプ等のヒータが用いられる。

【0056】

本実施形態の定着装置4においては、図3のように、加圧ローラ42を定着ローラ41に圧接することによって加圧ローラ42に弾性変形が生じている。この弾性変形によって、両ローラが互いに接触している圧接部(定着ニップ部)が形成されている。そして、定着ローラ41および加圧ローラ42が圧接部にてシートを挟持して搬送することによりシートにおける定着ローラ41に接触する側の面上の未定着トナーを熱溶融して前記シートに定着させるようになっている。

【0057】

本実施形態の定着ローラ41は低熱容量化されたローラである。定着ローラ41は、図3に示すように、芯金411と弾性層412と離型層413を有している。定着ローラ41の低熱容量化のために、熱伝導率の高い金属が芯金411の材料として用いられる。本実施形態では、鉄製の芯金411を用いているが、アルミニウム製の芯金が用いられてもよい。

【0058】

芯金411は、直円柱且つ筒状に形成されている。また、本実施形態の芯金411の軸線方向両端部に絞り構造が形成されている。この絞り構造は荷重撓みに対する強度向上のために形成されているものである。なお、前記の絞り構造は特に形成されていなくてもよい。

【0059】

弾性層412は芯金411の外周面に形成される。具体的に、弾性層412は、芯金411と離型層413との間に形成される。弾性層412の材料としてはゴム弾性を有するものが用いられる。また、弾性層412の材料としては、ゴム弾性を有しているだけでなく、耐熱性に優れるものを用いることがより好ましい。例えば、シリコンゴム、フッ素ゴム、またはフルオロシリコンゴムが高耐熱性且つゴム弾性を有しており、これらゴムのうちのいずれかを弾性層412として用いることができる。これらのゴムのなかでもゴム弾性に優れるシリコンゴムが特に好ましい。本実施形態の弾性層412はシリコンゴム製である。

【0060】

ところで、高速機における定着性に大きな影響を与える定着ローラの温度追従性を向上させるためには、定着ローラの弾性層の厚みを必要以上に厚くするべきではない。例えば、定着ローラの弾性層の厚みが500μmを越えると定着ローラの熱量用が大きくなりすぎてウォームアップ時間の遅延が顕著になり、更にサーミスタ等の温度検知情報に基づきローラ温度を制御する際にも応答速度の遅れが発生する。但し、定着ローラの弾性層は薄すぎても好ましくない。例えば、定着ローラの弾性層の厚みが100μmを下回るとシート表面に対する定着ローラ表面の追従性が低下し、その結果画像ムラや定着性が低下する傾向がある。それゆえ、定着ローラに構成される弾性層の厚みとしては100μmから500μmの範囲が好ましい。

【0061】

離型層(表面層)413は、弾性層412の外周面に形成され、定着ローラ41の表面をなす層である。離型層413は、耐熱性および耐久性に優れ、トナーとの付着力が弱い材料からなる。例えば、PFA(テトラフルオロエチレンとペルフルオロアルキルビニルエーテルとの共重合体)、PTFE(ポリテトラフルオロエチレン)などのフッ素系樹脂材料、フッ素ゴムなどが離型層413の材料として用いられる。

【0062】

また、本実施形態では、定着ローラに弾性層を構成してシート表面に対する定着ローラ表面の追従性を向上させることで定着ローラと紙との密着性を向上させ、定着性を更に向上させている。このように、弾性層を構成した定着ローラにおいては、弾性層の外周に形成される離型層(表面層)が厚くなりすぎると、弾性層による効果が薄れてしまう。その一方で、定着ローラの離型層が薄すぎると定着ローラの耐久性が低下する。そこで、定着ローラに弾性層を構成した効果を活かしつつ、定着ローラの耐久性を満足するためには、定着ローラ41の離型層413の厚さを20μmから50μmに設定することが好ましい。

【0063】

加圧ローラ42は、図示しない加圧機構によって定着ローラ41に押圧された状態で回転自在に設置されている。加圧機構は、加圧ローラ42を定着ローラ41に押圧した第1の状態と、加圧ローラ42を定着ローラ41から離間した第2の状態とを切り替える機構である。加圧機構は、画像形成プロセス実行時に第1の状態に切り替え、画像形成プロセス実行時以外では第2の状態に切り替えるようになっている。これにより、加圧ローラ42による押圧力によって定着ローラ41が塑性変形してしまうことを抑制できる。また、加圧ローラ42と定着ローラ41とを互いに圧接した状態にて長時間放置すると加圧ローラの弾性層に圧縮永久歪が発生する虞があるが、以上の加圧機構を備えることにより前記の圧縮永久歪の発生を抑制できる。但し、加圧機構は特に必須の構成ではない。加圧機構を設置しない場合、加圧ローラは定着ローラに常時圧接していることになる。

【0064】

本実施形態の加圧ローラ42は、図3に示すように、芯金421と弾性層422と離型層423とを有する。芯金421の材料としては、定着ローラ41の芯金411の材料と同じものを使用できる。芯金421は直円柱且つ筒状に形成されている。また、荷重撓みに対する強度向上のために、芯金421の軸線方向両端部に絞り構造が形成されていてもよい。

【0065】

弾性層422は芯金421の外周面に形成されている。具体的に、弾性層412は、芯金411と離型層413との間に形成される。弾性層422の材料としては、定着ローラ41の弾性層412の材料と同じものを使用できる。また、加圧ローラ42の弾性層422の厚さは2mm〜10mmに設定される。

【0066】

離型層(表面層)423は、弾性層422の外周面に形成され、加圧ローラ42の表面をなす層である。離型層423の材料としては、定着ローラ41の離型層413と同じものを使用できる。また、加圧ローラ42の離型層423の厚さは20μm〜150μmに設定される。つまり、本実施形態では、加圧ローラ42の離型層423は定着ローラ41の離型層413よりも厚くなっている。

【0067】

また、加圧ローラ42の軸方向の両端部には直径8mmの円柱状のボスが圧着されており、この部分にボールベアリングを挿着することで定着ローラの回転に伴って加圧ローラ42が従動回転するようになっている。さらに、本実施形態では、上記した加圧機構が、軸線方向に一様な押圧力(総荷重が600N)で加圧ローラ42を定着ローラ41に押し付けている。

【0068】

また、定着ローラ41および加圧ローラ42の硬度を評価するための指標として、アスカーC硬度(Asker−C硬度)とマイクロゴム硬度とがある。マイクロゴム硬度は、ローラ全体の硬度に対する相関性よりもローラの表面近傍の硬度に対する相関性が高い。アスカーC硬度は、ローラ表面近傍の硬度に対する相関性よりもローラ全体の硬度に対する相関性が高い。つまり、マイクロゴム硬度はローラの表面近傍の硬度の指標となり、アスカーC硬度はローラ全体の硬度の指標になる。例えば、弾性層の外周に離型層(表面層)が形成されたローラxおよびローラyがあるものとする。そして、離型層の硬度のみの比較ではローラyよりもローラxの方が高いが、離型層と弾性層とを合わせた層の硬度の比較ではローラxよりもローラyの方が高い場合、ローラyのアスカーC硬度はローラxのアスカーC硬度よりも高くなるが、ローラxのマイクロ硬度はローラyのマイクロ硬度よりも高くなる。

【0069】

そして、本実施形態では、定着ローラのアスカーC硬度が加圧ローラのアスカーC硬度よりも高くなり、且つ加圧ローラ42のマイクロゴム硬度が定着ローラ41のマイクロゴム硬度よりも高くなるように、定着ローラ41および加圧ローラ42の設計・選定を行い、設計・選定した両ローラ41・42を定着装置4に設置している。

【0070】

ローラのアスカーC硬度およびマイクロゴム硬度は、弾性層の厚み,弾性層の硬度,離型層の厚み等の因子に依存する。よって、定着ローラおよび加圧ローラについて、弾性層の硬度、弾性層の厚み、離型層の厚みを適宜設定することにより、定着ローラ41のアスカーC硬度を加圧ローラ42のアスカーC硬度よりも高くしつつ、加圧ローラ42のマイクロゴム硬度を定着ローラ41のマイクロゴム硬度よりも高くできる。

【0071】

具体的には、図4に示すように、定着ローラ41の弾性層の厚み,弾性層の硬度,離型層の厚みを定着ローラAのように設定し、加圧ローラ42の弾性層の厚み,弾性層の硬度,離型層の厚みを加圧ローラE,Fのいずれかのように設定すれば、定着ローラ41のアスカーC硬度を加圧ローラ42のアスカーC硬度よりも高くしつつ、加圧ローラ42のマイクロゴム硬度を定着ローラ41のマイクロゴム硬度よりも高くできる。なお、定着ローラAは、本実施形態の定着ローラ41の一実施例を示したものであり、本実施形態の定着ローラ41と同じ構成要素を有し、弾性層の厚み,弾性層の硬度,離型層の厚みを図4に示す値に設定したものである。また、図4の加圧ローラE,Fは、各々、本実施形態の加圧ローラ42の一実施例であり、弾性層の厚み,弾性層の硬度,離型層の厚みを図4に示す値に設定したものである。

【0072】

以上にて説明した定着装置4では、加圧ローラ42のアスカーC硬度は定着ローラ41のアスカーC硬度よりも低くなっている。したがって、図3に示すように、定着ローラ41よりも加圧ローラ42の方が弾性変形による歪みが大きくなっており、定着ローラ41よりも加圧ローラ42の方に大きな負荷(ストレス)がかかっている。しかし、加圧ローラ42のマイクロゴム硬度は定着ローラ41のマイクロゴム硬度より高くしているため、ローラ表面のみに着目すれば定着ローラ41よりも加圧ローラ42の耐久性の方が高くなっている。それゆえ、定着ローラ41よりも加圧ローラ42の方に大きな負荷(ストレス)がかかっていても、加圧ローラ表面だけが短時間で劣化してしまうという事態の発生を抑制できる。

【0073】

また、定着装置を製造するメーカにおいて、定着ローラ41および加圧ローラ42の各々についてアスカーC硬度およびマイクロゴム硬度を測定する測定工程と、加圧ローラ42のアスカーC硬度が定着ローラ41のアスカーC硬度よりも低く、加圧ローラ42のマイクロゴム硬度が定着ローラ41のマイクロゴム硬度よりも高い定着装置を合格とし、それ以外の定着装置を不合格と判定する判定工程とを実行してもよい。これら工程を実行することにより、加圧ローラのみが短時間で劣化するような定着装置を商品から除外できる。

【0074】

[実験例]

本願発明者は、定着ローラ41の方が加圧ローラ42よりもアスカーC硬度が高く、加圧ローラ42の方が定着ローラ41よりもマイクロゴム硬度の高い定着装置の性能を確認するために、ローラの耐久性の試験(耐久試験)を行った。以下ではこの耐久実験について説明する。

【0075】

まず、図4に示す定着ローラA,加圧ローラB〜Fを用意した。なお、上述したように、定着ローラAは、本実施形態の定着ローラ41と同じ構成要素を有し、弾性層の厚み,弾性層の硬度,離型層の厚みを図4に示す値に設定したものである。また、図4の加圧ローラB,C,D,E,Fは、各々、本実施形態の加圧ローラ42と同じ構成要素を有しつつ、弾性層の厚み,弾性層の硬度,離型層の厚みを図4に示す値に設定したものである。以下では、まず耐久試験に用いられる各ローラのスペックについて説明する。

【0076】

(定着ローラA)

芯金としては、外径39.6mm、内径38.3mm、肉厚0.65mmの鉄製のものを用いた。また、芯金の軸線方向両端部に絞り構造を形成した。芯金の外周に形成される弾性層の材料としてはJIS−A硬度で10度を示す低硬度のシリコンゴムを用いた。弾性層の外周に形成される離型層(表面層)の材料としてはPFA(テトラフルオロエチレンとペルフルオロアルキルビニルエーテルとの共重合体)チューブを用いた。弾性層の層厚(ローラの直径方向の長さ)を200μmとし、離型層の層厚を30μmとした。ローラの外径を40.06mmに設計し、ローラの胴部の軸方向の長さを314mmに設計した。芯金の内周側に、3つのハロゲンランプを加熱源として設置した。具体的に、シート中央を加熱するための定格電力700Wのメインランプと、シート両端部を加熱するための定格電力250Wのサブランプと、ウォームアップ動作の際にのみ点灯する定格電力250Wの補助ランプとを芯金の内周側に設置した。そして、ウォームアップ時には1200Wの電力が加熱源に投入され、通紙時には950Wの電力が加熱源に投入されるようになっている。

【0077】

(加圧ローラB)

芯金としては、外径29.76mm、内径23.76mm、肉厚3mmの絞り構造の無い鉄製のものを用いた。芯金の外周面上に形成される弾性層の材料としてはJIS−A硬度で30度を示すシリコンゴムを用いた。弾性層の外周に形成される離型層の材料としてはPFAチューブを用いた。弾性層の層厚を5mmとし、離型層の層厚を50μmとした。また、ローラの外径を40.00mmに設計した。さらに、芯金の軸線方向長さを313mmに設計し、弾性層の軸線方向長さを312mmに設計した。

【0078】

(加圧ローラC)

加圧ローラBの芯金と同じ芯金を用い、芯金の外周面上に形成される弾性層の材料としてはJIS−A硬度で40度を示すシリコンゴムを用いた。弾性層の外周に形成される離型層の材料としてはPFAチューブを用いた。また、弾性層の層厚、弾性層の軸線方向長さ、離型層の層厚、ローラ外径は加圧ローラBと同じ値に設計した。

【0079】

(加圧ローラD)

加圧ローラBの芯金と同じ芯金を用い、芯金の外周面上に形成される弾性層の材料としてはJIS−A硬度で40度を示すシリコンゴムを用いた。弾性層の外周に形成される離型層の材料としてはPFAチューブを用いた。また、弾性層の層厚、弾性層の軸線方向長さ、ローラ外径は加圧ローラBと同じ値に設計した。なお、離型層の層厚は70μmに設計した。

【0080】

(加圧ローラE)

加圧ローラBの芯金と同じ芯金を用い、芯金の外周面上に形成される弾性層の材料としてはJIS−A硬度で30度を示すシリコンゴムを用いた。また、弾性層の層厚、弾性層の軸線方向長さ、ローラ外径は加圧ローラBと同じ値に設計した。離型層の層厚は120μmに設計した。

【0081】

(加圧ローラF)

加圧ローラBの芯金と同じ芯金を用い、芯金の外周面上に形成される弾性層の材料としてはJIS−A硬度で40度を示すシリコンゴムを用いた。また、弾性層の層厚、弾性層の軸線方向長さ、ローラ外径は加圧ローラBと同じ値に設計した。離型層の層厚は120μmに設計した。

【0082】

(硬度について)

本願発明者は、以上にて説明した各ローラを用いて耐久試験を行う前に、各ローラのアスカーC硬度とマイクロゴム硬度とを測定した。測定結果を図4に示す。アスカーC硬度の測定には高分子計器(株)製 アスカーC型硬度計を用い、マイクロゴム硬度の測定には高分子計器(株)製のMD−1型マイクロ硬度計を用いた。なお、アスカーC硬度の測定に際しては、1kgfの荷重条件にて、計器の押針をローラの外周の表面(離型層表面)に押し付けて測定値を得た。また、マイクロゴム硬度の測定に際しては、1kgfの荷重条件下にて、タイプAの押針形状を使用してローラの外周の表面に押針を押し付けて測定値を得た。

【0083】

(耐久試験について)

定着ローラAと、加圧ローラB〜Fの各々とを組み合わせた定着装置を構成し、各定着装置についてローラの耐久性を評価した。具体的には、図5に示すように、定着ローラAと加圧ローラEとを備える定着装置を実施例1とし、定着ローラAと加圧ローラFとを備える定着装置を実施例2とし、定着ローラAと加圧ローラBとを備える定着装置を比較例1とし、定着ローラAと加圧ローラCとを備える定着装置を比較例2とし、定着ローラAと加圧ローラDとを備える定着装置を比較例3とした。

【0084】

そして、実施例1〜2、比較例1〜3の各々について、連続通紙を行ってローラの耐久性を評価した。プロセス速度395mm/sec、通紙速度75枚/分の条件で前記の連続通紙を行った。また、A4サイズで坪量64g/m2の普通紙を連続通紙に用いた。

【0085】

具体的には、実施例および比較例の各々について、30万枚の連続通紙を終了した時点の定着ローラおよび加圧ローラの耐久性と、50万枚の連続通紙を終了した時点の定着ローラおよび加圧ローラの耐久性とを目視にて評価した。この評価結果を図5に示す。図5の「○」は、問題無を示す(皺,亀裂,ダメージ無し)。「△」は皺および亀裂が無いが薄い傷の発生を示す。「×」は若干の皺発生を示す。「××」は顕著な皺発生を示す。「−」は30万枚終了時で皺もしくは亀裂の発生により50万枚の評価中断を示す。

【0086】

30万枚の連続通紙終了時点で、全ての比較例および実施例において、定着ローラの離型層(チューブ層)に皺や亀裂の発生は見られなかった。しかし、30万枚の連続通紙終了時点において、比較例1では加圧ローラの離型層に顕著な皺の発生が確認された。30万枚の連続通紙終了時点において、比較例2では、比較例1ほど程度が酷くないものの加圧ローラの離型層に皺の発生が確認された。また、比較例3では、30万枚の連続通紙終了時点では、浅い傷程度のダメージであったが、50万枚の連続通紙終了時点では、加圧ローラの離型層に皺の発生が確認された。ところが、加圧ローラの離型層の厚みを120μmとして加圧ローラのマイクロゴム硬度を定着ローラのマイクロゴム硬度よりも高く設定した実施例1および実施例2では、30万枚終了時点において、加圧ローラの離型層の皺や亀裂等の発生が全く確認されなかった。

【0087】

また、50万枚の連続印刷終了時点では、全ての比較例および実施例において、定着ローラの離型層に若干のダメージが確認された。また、50万枚の連続印刷終了時点において、比較例1および比較例2では加圧ローラの離型層に皺および亀裂の発生が確認され、比較例3では加圧ローラの離型層に皺の発生が確認されたが、実施例1および実施例2では若干のダメージが確認された程度であった。

【0088】

以上の耐久試験において、マイクロゴム硬度が定着ローラよりも加圧ローラの方が高い実施例1,2では、加圧ローラの耐久性と定着ローラの耐久性とがほぼ同等という結果になり、マイクロゴム硬度が定着ローラよりも加圧ローラの方が低い比較例1〜3では、定着ローラよりも明らかに短い時間で加圧ローラが劣化するという結果になった。

【0089】

つぎに、耐久試験の結果を考察する。図4および図5に示されるように、全ての実施例および比較例において、定着ローラのアスカーC硬度の方が加圧ローラのアスカーC硬度よりも高くなっている。つまり、全ての実施例および比較例において、弾性層の歪量は定着ローラよりも加圧ローラの方が大きくなっており、定着ローラよりも加圧ローラの方が弾性層および離型層に対して大きなストレスがかかっていることになる。

【0090】

これに対し、マイクロゴム硬度が定着ローラよりも加圧ローラの方が高い実施例1および2においては、加圧ローラの離型層の耐久性は定着ローラの離型層の耐久性よりも高くなっている。それゆえ、実施例1および2では、定着ローラよりも加圧ローラの方が弾性層および離型層にかかるストレスが大きくなっていても、加圧ローラの耐久性と定着ローラの耐久性とがほぼ同等になっているものと考えられる。

【0091】

しかし、マイクロゴム硬度が定着ローラよりも加圧ローラの方が低い比較例1〜3においては、定着ローラよりも加圧ローラの方が弾性層および離型層にかかるストレスが大きくなっており、さらに加圧ローラの離型層の耐久性が定着ローラの離型層の耐久性よりも低くなっているため、定着ローラよりも明らかに短時間で加圧ローラが劣化したものと考えられる。

【0092】

なお、最近、弾性層を備えた定着ローラおよび加圧ローラを圧接させている定着装置において、定着ローラの温度(定着温度)を高く設定すると同時に、定着ニップ幅を可能な限り狭くすることにより、できる限り用紙への熱移動を抑制しつつ定着性を確保する試みがなされている。しかし、定着ニップ幅を狭くすると定着ニップ部の面圧が非常に上昇するため、加圧ローラに対する負荷が大きくなる。これに対し、本願発明によれば、加圧ローラの耐久性を向上させることができるため、定着ニップ幅を狭くしても加圧ローラが短期間で劣化してしまうことを抑制できる。

【0093】

つぎに、特許文献1〜4と本実施形態との差異について説明する。特許文献1は、OHPシートに対する定着性を向上させる目的で定着ローラのマイクロ硬度を規定したものである。特許文献2は、加圧ローラ表面の汚れを抑制するために、加圧ローラのマイクロ硬度およびアスカーC硬度を規定したものである。特許文献3は、加圧ローラの耐久性向上を目的として加圧ローラを構成する弾性層の物性を規定したものである。特許文献4は、両面印字の際の画質劣化抑制を目的として加圧ローラと定着ローラの硬度を規定したものである。しかし、本実施形態のように加圧ローラのマイクロゴム硬度を定着ローラのマイクロゴム硬度よりも高くする点については特許文献1〜4のいずれにも示されていない。

【0094】

また、特許文献1、2には、定着ローラもしくは加圧ローラのマイクロ硬度に関する記載はあるが、特に耐久性に関する記載はない。特許文献3には、加圧ローラの耐久性に関する記載はあるが、定着ローラ側との関係については述べられていない。特許文献4には、加圧回転体のマイクロ硬度を加熱回転体(定着ローラ)よりも小さくした点について記載されているが、耐久性に関する記載はない。

【0095】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0096】

本発明は、電子写真方式の画像形成装置に設置される定着装置に適用可能である。なお、前記の画像形成装置としては、複合機、複写機、プリンタ、ファクシミリが挙げられる。

【符号の説明】

【0097】

4 定着装置

41 定着ローラ

42 加圧ローラ

43 加熱源

100 画像形成装置

411 芯金

412 弾性層

413 離型層

421 芯金

422 弾性層

423 離型層

【特許請求の範囲】

【請求項1】

定着ローラと加圧ローラと前記定着ローラを加熱する加熱源とを有し、前記定着ローラおよび加圧ローラは表面をなす離型層と芯金との間に弾性層が形成されている構造であり、前記加圧ローラが前記定着ローラに圧接することにより両ローラが互いに接触している圧接部が形成され、前記定着ローラおよび加圧ローラが前記圧接部にてシートを挟持して搬送することにより前記シートにおける前記定着ローラに接触する側の面上の未定着トナーを熱溶融して前記シートに定着させる定着装置において、

前記加圧ローラのアスカーC硬度は前記定着ローラのアスカーC硬度よりも低く、前記加圧ローラのマイクロゴム硬度は前記定着ローラのマイクロゴム硬度よりも高いことを特徴とする定着装置。

【請求項2】

前記加圧ローラの離型層は前記定着ローラの離型層よりも厚いことを特徴とする請求項1に記載の定着装置。

【請求項3】

前記加熱源は定着ローラの内部に設置されており、

前記定着ローラの弾性層の厚さが100μmから500μmであることを特徴とする請求項1の定着装置。

【請求項4】

請求項1から3のいずれか1項に記載の定着装置を備えていることを特徴とする画像形成装置。

【請求項5】

定着ローラと加圧ローラと前記定着ローラを加熱する熱源とを有し、前記定着ローラおよび加圧ローラは表面をなす離型層と芯金との間に弾性層が形成されている構造であり、前記加圧ローラが前記加熱ローラに圧接することにより両ローラが互いに接触している圧接部が形成され、前記定着ローラおよび加圧ローラが前記圧接部にてシートを挟持して搬送することにより前記シートにおける前記定着ローラに接触する側の面上の未定着トナーを熱溶融して前記シートに定着させる定着装置の評価方法において、

前記定着ローラおよび前記加圧ローラの各々についてアスカーC硬度およびマイクロゴム硬度を測定し、

前記加圧ローラのアスカーC硬度が前記定着ローラのアスカーC硬度よりも低く、前記加圧ローラのマイクロゴム硬度が前記定着ローラのマイクロゴム硬度よりも高い定着装置を合格と判定することを特徴とする定着装置の評価方法。

【請求項1】

定着ローラと加圧ローラと前記定着ローラを加熱する加熱源とを有し、前記定着ローラおよび加圧ローラは表面をなす離型層と芯金との間に弾性層が形成されている構造であり、前記加圧ローラが前記定着ローラに圧接することにより両ローラが互いに接触している圧接部が形成され、前記定着ローラおよび加圧ローラが前記圧接部にてシートを挟持して搬送することにより前記シートにおける前記定着ローラに接触する側の面上の未定着トナーを熱溶融して前記シートに定着させる定着装置において、

前記加圧ローラのアスカーC硬度は前記定着ローラのアスカーC硬度よりも低く、前記加圧ローラのマイクロゴム硬度は前記定着ローラのマイクロゴム硬度よりも高いことを特徴とする定着装置。

【請求項2】

前記加圧ローラの離型層は前記定着ローラの離型層よりも厚いことを特徴とする請求項1に記載の定着装置。

【請求項3】

前記加熱源は定着ローラの内部に設置されており、

前記定着ローラの弾性層の厚さが100μmから500μmであることを特徴とする請求項1の定着装置。

【請求項4】

請求項1から3のいずれか1項に記載の定着装置を備えていることを特徴とする画像形成装置。

【請求項5】

定着ローラと加圧ローラと前記定着ローラを加熱する熱源とを有し、前記定着ローラおよび加圧ローラは表面をなす離型層と芯金との間に弾性層が形成されている構造であり、前記加圧ローラが前記加熱ローラに圧接することにより両ローラが互いに接触している圧接部が形成され、前記定着ローラおよび加圧ローラが前記圧接部にてシートを挟持して搬送することにより前記シートにおける前記定着ローラに接触する側の面上の未定着トナーを熱溶融して前記シートに定着させる定着装置の評価方法において、

前記定着ローラおよび前記加圧ローラの各々についてアスカーC硬度およびマイクロゴム硬度を測定し、

前記加圧ローラのアスカーC硬度が前記定着ローラのアスカーC硬度よりも低く、前記加圧ローラのマイクロゴム硬度が前記定着ローラのマイクロゴム硬度よりも高い定着装置を合格と判定することを特徴とする定着装置の評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−123291(P2011−123291A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−280743(P2009−280743)

【出願日】平成21年12月10日(2009.12.10)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月10日(2009.12.10)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]