定着装置、画像形成装置、定着装置用の加熱定着部材、円筒状回転部材および媒体搬送装置

【課題】熱や電力の無駄な消費を低減すること。

【解決手段】加熱定着部材(Fh)と加圧定着部材(Fp)の間の定着領域(Q5)において未定着画像を定着させる定着装置(F)であって、加熱定着部材(Fh)は、媒体幅方向に沿って延びる金属円筒状で弾性変形可能な基体(1)と、前記円筒状の基体(1)の軸方向に沿って延び且つ前記基体(1)の内面から離隔して配置された前記熱源部材(h1,h2)と、を有し、前記加圧定着部材(Fp)と接触する前記定着領域(Q5)における前記基体(1)表面が弾性変形して前記加圧定着部材(Fp)との接触面積を増大させると共に、前記定着領域(Q5)以外における前記基体表面は円筒形状に弾性復元する定着装置(F)。

【解決手段】加熱定着部材(Fh)と加圧定着部材(Fp)の間の定着領域(Q5)において未定着画像を定着させる定着装置(F)であって、加熱定着部材(Fh)は、媒体幅方向に沿って延びる金属円筒状で弾性変形可能な基体(1)と、前記円筒状の基体(1)の軸方向に沿って延び且つ前記基体(1)の内面から離隔して配置された前記熱源部材(h1,h2)と、を有し、前記加圧定着部材(Fp)と接触する前記定着領域(Q5)における前記基体(1)表面が弾性変形して前記加圧定着部材(Fp)との接触面積を増大させると共に、前記定着領域(Q5)以外における前記基体表面は円筒形状に弾性復元する定着装置(F)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、定着装置、画像形成装置、定着装置用の加熱定着部材、円筒状回転部材および媒体搬送装置に関する。

【背景技術】

【0002】

媒体表面に接触して当該媒体に熱を伝える装置としては、例えば、電子写真方式の複写機やプリンタ等の画像形成装置に用いられ、転写された未定着トナー像を定着する定着装置が公知である(下記の特許文献1〜5)。

【0003】

特許文献1(特開平11−24469号公報)には、内部にヒータ(3)が収容された円筒状の加熱ローラ(2)と、加圧ローラ(102)とを有する定着装置において、加熱ローラ(2)の半径方向の肉厚値をできるだけ薄くすると共に、両端部に比べて中央部を肉厚にして、中央部の熱容量を大きくすることで、中央部で定着が追いつかなくなって定着不良が発生することを低減する技術が記載されている。特許文献1には、肉厚値を中央部で3mm、両端部で2mmとしたり、中央部に肉厚値が4mmの凸部(5a)と肉厚値が2mmの凹部(5b)とを形成したり、両端部の肉厚を2mmとして中央部に行くにつれて少しずつ肉厚が大きくなるように構成したりする技術が記載されている。

【0004】

特許文献2(特開2002−196602号公報)には、熱線定着ローラ(17a)と、加圧ローラ(47a)とを有する定着装置において、熱線定着ローラ(17a)が、厚さが0.5mm〜5mmの基体(171a)表面に、厚さ0.5mm〜5mmの弾性層(171d)を形成し、その表面に25μm〜200μmの熱線吸収層(171b)、その表面に25μm〜75μmの離型層(171a)を形成したもので構成する技術が記載されている。また、特許文献2記載の技術では、熱線定着ローラ(17a)の両端部は、外表面が直接軸受け(B5,B6)により支持されている。

【0005】

特許文献3(特開2001−215829号公報)には、定着ローラ(17a)と加圧ローラ(47a)とを有する定着装置において、定着ローラ(17a)が、肉厚0.07mm〜0.7mmの薄板弾性ローラ(171a)により構成され、薄板弾性ローラ(171a)の内側から加圧ローラ(47a)に対向して押圧部材(PVa、PVb、PVc)が配置されている。前記特許文献3では、定着ローラ(17a)の両端部は、外表面が直接、樹脂軸受け(171j)により支持されている。

【0006】

特許文献4(特開2004−52994号公報)には、定着装置用の加熱ローラまたは加圧ローラとして、シャフト(2)の表面に弾性体層(3)を形成し、その表面に0.02mm〜0.15mmに薄肉化された金属中空円筒対(4)を被覆したものにおいて、前記弾性体層(3)の内部にシャフト軸方向に沿って複数の円筒状空洞(6)を形成する技術が記載されている。

【0007】

特許文献5(特開2004−144971号公報)には、金属製スリーブ(13)と加圧ローラ(20)とを有する定着装置において、肉厚20μm〜100μmの金属製スリーブ(13)の両端部を保護キャップ(15)で回転可能に支持すると共に、金属製スリーブ(13)の内側に、加圧ローラ(20)に対向して断熱ステイホルダー(12)およびヒータ(11)が支持された定着装置に関する技術が記載されている。また、前記特許文献5では、金属製スリーブ(13)の軸方向両端部の長さは、加圧ローラ(20)と圧接されて形成される加熱ニップ部より端部に突出して形成されており、断熱ステイホルダー(12)およびヒータ(11)は、金属スリーブ(13)よりもさらに外側まで延びている。

【0008】

また、媒体表面に接触して当該媒体に熱を伝える装置としては、上記電子写真方式の複写機やプリンタ等の画像形成装置以外では、インクジェット方式の画像形成装置に用いられ、インクを突出させるインクヘッドの媒体搬送方向の上流側に設けられ、媒体に熱を加える加熱装置等が公知である。

【0009】

【特許文献1】特開平11−24469号公報(「0046」〜「0049」、「0063」、「0075」、図1、図3、図5)

【特許文献2】特開2002−196602号公報(「0060」〜「0063」、「0065」、図2、図4〜図6)

【特許文献3】特開2001−215829号公報(「0036」、「0040」〜「0041」、図3、図4、図6〜図8)

【特許文献4】特開2004−52994号公報(「0016」)

【特許文献5】特開2004−144971号公報(「0039」〜「0075」、図2〜図4)

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、電力の無駄な消費を低減することを技術的課題とする。

【課題を解決するための手段】

【0011】

前記技術的課題を解決するために、請求項1記載の発明の円筒状回転部材は、

媒体に接触可能な状態であって回転可能な状態で装置に支持され、且つ装置に支持された状態で温められる円筒状回転部材であって、

前記媒体の搬送方向と交わる媒体幅方向に延びる金属円筒状で弾性変形可能な基体を有し、

前記基体は、回転されて前記媒体と接触する接触部を通過する際には、当該接触部における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形して前記媒体に圧力を加えると共に前記媒体との接触面積を増大させて熱を加え、回転されて前記媒体と接触する接触部を通過した後には、弾性復元することを特徴とする。

【0012】

前記技術的課題を解決するために、請求項2記載の発明の媒体搬送装置は、

媒体が搬送される媒体搬送路と、

前記媒体搬送路上に配置されて、回転して媒体の搬送に寄与する請求項1に記載の円筒状回転部材により構成された媒体搬送部材と、

を備えたことを特徴とする。

【0013】

前記技術的課題を解決するために、請求項3記載の発明の定着装置は、

回転可能に支持され、且つ温められる加熱定着部材と、

前記加熱定着部材に押し当てられた状態で支持される加圧定着部材と、

を備え、前記加熱定着部材と前記加圧定着部材の間において媒体表面の未定着画像を定着させる定着装置であって、

前記加熱定着部材は、前記媒体の搬送方向と交わる媒体幅方向に延びる金属円筒状で弾性変形可能な基体と、前記円筒状の基体の軸方向に延び且つ前記基体の内面から離隔して配置された熱源部材と、を有し、

前記加熱定着部材は、回転されて前記媒体表面の未定着画像を定着させる定着部を通過する際には、当該定着部における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形して前記媒体に圧力を加えると共に前記媒体との接触面積を増大させて熱を加え、回転されて前記媒体と接触する定着部を通過した後には、弾性復元することを特徴とする。

【0014】

請求項4に記載の発明は、請求項3に記載の定着装置において、

前記基体は、前記定着部において、媒体搬送方向に沿って平面状に弾性変形する

ことを特徴とする。

【0015】

請求項5に記載の発明は、請求項3または4に記載の定着装置において、

前記基体の端部内側に挿入され且つ外周円形の基体挿入部と、前記基体挿入部の媒体幅方向外端に配置され且つ軸受け部材により回転可能に支持される被軸受け部と、を有する保持部、

を備えたことを特徴とする。

【0016】

前記技術的課題を解決するために、請求項6に記載の発明の画像形成装置は、

像保持体と、

前記像保持体表面に潜像を形成させる潜像形成装置と、

前記像保持体表面の潜像を可視像に現像させる現像装置と、

前記像保持体表面の可視像を媒体に転写させる転写装置と、

前記媒体表面の可視像を定着する請求項3ないし5のいずれかに記載の定着装置と、

を備えたことを特徴とする。

【0017】

前記技術的課題を解決するために、請求項7に記載の発明の定着装置用の加熱定着部材は、

回転可能に支持され且つ温められる加熱定着部材と、前記加熱定着部材に押し当てられた状態で支持される加圧定着部材と、を備え、前記加熱定着部材と前記加圧定着部材の間において媒体表面の未定着画像を定着させる定着装置で使用される前記加熱定着部材であって、

前記媒体の搬送方向と交わる媒体幅方向に延びる金属円筒状で弾性変形可能な基体と、

前記基体の端部内側に挿入され且つ外周円形の基体挿入部と、前記基体挿入部の媒体幅方向外端に配置され且つ軸受け部材により回転可能に支持される被軸受け部と、を有する保持部と、

前記円筒状の基体の軸方向に延び且つ前記基体の内面から離隔して配置された前記熱源部材と、

を有し、

前記加熱定着部材は、回転されて前記媒体表面の未定着画像を定着させる定着部を通過する際には、当該定着部における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形して前記媒体に圧力を加えると共に前記媒体との接触面積を増大させて熱を加え、回転されて前記媒体と接触する定着部を通過した後には、弾性復元することを特徴とする。

【発明の効果】

【0018】

請求項1に記載の発明によれば、本発明の構成を有しない場合に比べて、電力の無駄な消費を低減可能な円筒状回転部材を提供することができる。

請求項2に記載の発明によれば、本発明の構成を有しない場合に比べて、電力の無駄な消費を低減可能な円筒状回転部材で媒体を温めることができる媒体搬送装置を提供することができる。

請求項3に記載の発明によれば、本発明の構成を有しない場合に比べて、熱容量が小さい加熱定着部材を速やかに温めることができ、定着部における円筒状内面に内接する部材による熱容量の増大も低減でき、熱や電力の無駄な消費を低減することができる。

【0019】

請求項4に記載の発明によれば、本発明の構成を有しない場合に比べて、媒体の搬送性能を向上させることができる。

請求項5に記載の発明によれば、本発明の構成を有しない場合に比べて、弾性変形する基体の両端部の保持部材で円筒形状を保持でき、加熱回転部材を確実に回転させることができる。

【0020】

請求項6に記載の発明によれば、本発明の構成を有しない場合に比べて、熱や電力の無駄な消費を低減することができ、使用時の電力消費が低く、省電力化された画像形成装置を提供できる。

請求項7に記載の発明によれば、本発明の構成を有しない場合に比べて、熱や電力の無駄な消費を低減可能で速やかに昇温可能な加熱定着部材を提供することができる。

【発明を実施するための最良の形態】

【0021】

次に図面を参照しながら、本発明の実施の形態の具体例(以下、実施例と記載する)を説明するが、本発明は以下の実施例に限定されるものではない。

なお、以後の説明の理解を容易にするために、図面において、前後方向をX軸方向、左方向をY軸方向、上下方向をZ軸方向とし、矢印X,−X,Y,−Y,Z,−Zで示す方向または示す側をそれぞれ、前方、後方、右方、左方、上方、下方、または、前側、後側、右側、左側、上側、下側とする。

また、図中、「○」の中に「・」が記載されたものは紙面の裏から表に向かう矢印を意味し、「○」の中に「×」が記載されたものは紙面の表から裏に向かう矢印を意味するものとする。

なお、以下の図面を使用した説明において、理解の容易のために説明に必要な部材以外の図示は適宜省略されている。

【実施例1】

【0022】

図1は本発明の実施例1の画像形成装置の斜視説明図である。

図2は本発明の実施例1の画像形成装置の全体説明図である。

図3は本発明の実施例1の画像形成装置のサイドカバーが開放された状態の斜視説明図である。

図1〜図3において、本発明の実施例1の画像形成装置の一例としてのプリンタUは、画像が記録される媒体の一例としてのシートSが収容される給紙容器TR1が下部に収容されており、上面には排紙部TRhが設けられている。また、プリンタUの上部にはボタン入力等の各種操作を行うための操作部UIが設けられている。

【0023】

実施例1のプリンタUは、画像形成装置本体U1と、画像形成装置本体U1の前側に設けられた開閉可能な開閉部の一例としてのフロントカバーU2と、前記画像形成装置U1の側面に設けられた開閉可能な開閉部の一例としてのサイドカバーU3と、を有する。前記フロントカバーU2は、像保持体カートリッジ、現像装置、故障した部材の交換、清掃保守や紙詰まりしたシートSを除去するために画像形成装置本体U1の内部を開放する際に開放され、前記サイドカバーU3は、現像剤補給容器、いわゆるトナーカートリッジの交換を行う際に開放される。

図3において、プリンタUのサイドカバーU3を開放位置に移動させると、プリンタUのサイドが開放され、現像剤収容器の一例としてのトナーカートリッジTCy,TCm,TCc,TCkを取り扱い可能となる。

【0024】

図2において、プリンタUは、プリンタUの各種制御を行う制御部Cと、制御部Cにより作動を制御される画像処理部IPS、像書込装置駆動回路DL、および電源装置E等を有している。電源装置Eは、後述の帯電器の一例としての帯電ローラCRy〜CRk、現像剤保持体の一例としての現像ローラおよび転写装置の一例としての転写ローラT1y〜T1k等に電圧を印加する。

前記画像処理部IPSは、外部の画像情報送信装置等から入力された印刷情報を、K(黒),Y(イエロー),M(マゼンタ),C(シアン)の4色の画像に対応した潜像形成用の画像情報に変換して、所定のタイミングで像書込装置駆動回路DLに出力する。像書込装置駆動回路DLは、入力された各色の画像情報に応じて駆動信号を潜像形成装置ROSに出力する。前記潜像形成装置ROSは、駆動信号に応じて、各色の画像書き込み用の画像書込光の一例としてのレーザビームLy,Lm,Lc,Lkを出射する。

【0025】

図2において、前記潜像形成装置ROSの前方(+X方向)にはY(イエロー),M(マゼンタ),C(シアン),K(黒)の各色の可視像の一例としてのトナー像を形成する可視像形成装置UY,UM,UC,UKが配置されている。

K(黒)の可視像形成装置UKは回転する像保持体の一例としての感光体Pkを有する。前記感光体Pkの周囲には、帯電器の一例としての帯電ロールCRk、感光体表面の静電潜像を可視像に現像する現像装置Gk、感光体Pk表面に残留した現像剤を除去する像保持体清掃器の一例としての感光体クリーナCLk等が配置されている。

【0026】

前記感光体Pkは、帯電ロールCRkと対向する帯電領域で帯電ロールCRkにより表面を一様に帯電された後、潜像形成領域でレーザビームLkにより潜像が書き込まれる。書き込まれた静電潜像は現像装置Gkと対向する現像領域において静電潜像が可視像化される。

実施例1の黒色の可視像形成装置UKは、感光体Pk、帯電器CRk、感光体クリーナCLkが一体的に構成されて交換可能な像保持体カートリッジと、現像装置Gkにより構成された交換可能な現像カートリッジと、により構成されている。

他の色の可視像形成装置UY,UM,UCも、黒色の可視像形成装置UKと同様に、画像形成装置本体U1に対して着脱可能な像保持体カートリッジと現像カートリッジとにより構成されている。なお、実施例1では、前記4つの可視像形成装置UY〜UKは、着脱可能な枠体Ut、いわゆる交換フレームUtに支持されており、4つの可視像形成装置UY〜UKが画像形成装置本体U1に対して一体的に交換可能に構成されている。

【0027】

図2において、前記感光体Py〜Pkの前方(+X方向)には、開閉部U2に支持された記録媒体搬送装置の一例としてのベルトモジュールBMが配置されている。前記ベルトモジュールBMは、記録媒体保持搬送部材の一例としての媒体搬送ベルトBと、媒体搬送ベルトBを支持する駆動部材の一例としてのベルト駆動ロールRd、従動部材の一例としての従動ロールRjを含む保持搬送部材支持系の一例としてのベルト支持ロール(Rd+Rj)と、各感光体Py〜Pkに対向して配置された転写器の一例としての転写ロールT1y,T1m,T1c,T1kと、保持搬送部材清掃器の一例としてのベルトクリーナCLbと、前記従動ロールRjに対向して配置されてシートSを媒体搬送ベルトBに吸着させる記録媒体吸着部材の一例としての媒体吸着ロールRkとを有する。ただし、媒体吸着ロールRkは必ずしも必要ではなく、省略可能である。前記媒体搬送ベルトBは、前記ベルト支持ロールRd+Rjにより回転可能に支持されている。

【0028】

なお、前記画像濃度センサSN1は、所定の時期に、制御部Cの図示しない画像濃度調整手段により形成される濃度検出用の画像、いわゆるパッチ画像の濃度を検出するためのものであり、画像濃度調整手段は、前記画像濃度検出部材で検出された画像濃度に基づいて、帯電器CRy〜CRkや現像装置Gy〜Gk、転写ロールT1y〜T1kへ印加する電圧の調整、潜像書込光Ly〜Lkの強度の調整を行うことにより、画像濃度の調整や補正、いわゆる、プロセスコントロールを行う。

【0029】

媒体搬送ベルトBの下方に配置された給紙容器TR1の記録媒体の一例としてのシートSは、給紙部材Rpにより取り出され、媒体搬送路SHに搬送される。

媒体搬送路SHのシートSは、媒体搬送部材の一例としての媒体搬送ロールRaにより搬送され、給紙時期調整部材の一例としてのレジロールRrに送られる。レジロールRrは、所定のタイミングで、従動ロールRjと媒体吸着ロールRkとの対向領域である記録媒体吸着位置Q6に前記シートSを搬送する。前記記録媒体吸着位置Q6に搬送されたシートSは、前記媒体搬送ベルトBに静電吸着される。

【0030】

前記媒体搬送ベルトBに吸着されたシートSは、前記感光体Py〜Pkと接触する前記転写領域Q3y,Q3m,Q3c,Q3kを順次通過する。

前記転写領域Q3y,Q3m,Q3c,Q3kにおいて媒体搬送ベルトBの裏面側に配置された転写ロールT1y,T1m,T1c,T1kには、制御部Cにより制御される電源回路Eから所定のタイミングでトナーの帯電極性と逆極性の転写電圧が印加される。

多色画像の場合、前記各感光体Py〜Pk上のトナー像は前記転写ロールT1y,T1m,T1c,T1kにより媒体搬送ベルトB上のシートSに重ねて転写される。また、単色画像、いわゆる、モノクロ画像の場合、感光体Pk上にK(黒)のトナー像のみが形成され、このK(黒)のトナー像のみが転写器T1kによりシートSに転写される。

トナー像転写後の感光体Py〜Pkは、感光体クリーナCLy〜CLkにより表面に残留したトナーが回収されて清掃され、再び帯電ロールCRy〜CRkにより帯電される。

【0031】

前記トナー像が転写されたシートSは、定着装置Fの加熱定着部材の一例であって円筒状回転部材の一例としての加熱ロールFhと、加圧定着部材の一例としての加圧ロールFpとが圧接して形成する定着領域Q5で定着される。画像が定着されたシートSは、媒体排出部材の一例としての排出ローラRhから媒体排出部TRhに排出される。

シートSが離隔した後の前記媒体搬送ベルトBは、前記ベルトクリーナCLbにより清掃される。

前記媒体搬送路SH、媒体搬送ロールRa、レジロールRr、媒体搬送ベルトB、定着装置Fの媒体搬送部材の一例としての加熱ロールFhおよび加圧ロールFp、排出ロールRh等により、実施例1の媒体搬送装置が構成されている。

【0032】

(定着装置)

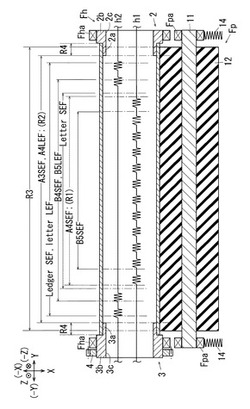

図4は実施例1の定着装置の拡大断面図である。

図5は前記図4のV−V線断面の要部説明図である。

図4、図5において、実施例1の定着装置Fでは、前記加熱ロールFhは、左右方向に延びる金属製の薄肉円筒により構成された基体1を有する。実施例1の基体1は、外径が直径25mmで、肉厚が0.1mmのニッケル鋼により構成されており、弾性変形可能且つ自らの剛性で円筒形状を保持するように構成されている。したがって、前記基体1は、前記加圧ロールFpとの接触により弾性変形して、媒体搬送方向に沿った接触部の一例である接触領域、いわゆる定着部の一例であるニップ領域の面積を広くし、また前記加圧ロールFpとの間で自らの弾性力にて接触部の一例である接触領域、いわゆる定着部の一例であるニップ領域にある媒体に圧力を加えると共に、加圧ロールFpと接触していない状態では、自らの剛性で弾性復元して、円筒形状に復元するように構成されている。

【0033】

すなわち、実施例1の加熱ロールFhの基体1は、無端状部材いわゆるベルト部材のように自らの剛性で円筒形状を保持できない構成とは異なると共に、内部に基体1を定着領域Q5で平面状等の所定の形状に変形させたり、所定の接触圧力を付与するための押圧部材、いわゆるサポート部材が配置されていない。

なお、前記肉厚は、0.1mmを例示したが、これに限定されず、現在一般に使用されている加熱ロールの肉厚の最小である0.16mmよりも薄い0.15mm以下の肉厚とすることが可能であり、0.07mm〜0.12mmの範囲であることが好ましい。肉厚が0.1mmのニッケル鋼は、任意の方法により作製することが可能であるが、例えば、電鋳や深絞り加工等により構成することが可能である。

【0034】

また、材料としてニッケル鋼を例示したがこの材料に限定されず、例えば、ステンレス鋼、いわゆるSUS:Stainless Used Steelや、ニッケル−コバルト合金、銅、金、ニッケル−鉄合金等を使用可能である。なお、実施例1では、基体1のみで構成されているが、表面に離型性を高めるために数μm〜数十μm程度の表面層、いわゆるコート層を形成することも可能である。なお、前記コート層としては、離型性の良いフッ素樹脂を使用することが好適である。なお、実施例1では、接触領域とは媒体と接触する部分のことであり、図4においてはQ5の領域であって且つ図5においてはR2の領域である。

【0035】

図4、図5において、前記基体1の両端部には、左右一対の略円筒状の保持部材2,3が支持されている。前記保持部材2,3は、内端側に配置されて前記基体1に挿入される円筒形状の基体挿入部2a,3aと、前記基体挿入部2a,3aの外端側に一体的に形成され且つ基体1よりも大径且つ基体挿入部2a、3aよりも厚肉の円筒形状の被軸受け部2b,3bとを有する。また、前記保持部材2,3の中心部には、軸方向に貫通するヒータ通過孔2c,3cが形成されている。左右の保持部材2,3は、それぞれ、外周が軸受け部材Fhaにより回転可能に支持されており、左側保持部材3の外端部には、図示しない駆動源からの駆動力が伝達される被駆動歯車4が固定支持されている。

【0036】

前記加熱ロールFhは内部には、前記基体1およびヒータ通過孔2c,3cを貫通して軸方向に延びる熱源部材の一例としての小サイズシート用ヒータh1および大サイズシート用ヒータh2が内蔵されている。図5において、前記小サイズシート用ヒータh1は、シート搬送方向に垂直な方向のシート幅がA4SEF以下の小サイズシートの通過する領域である小サイズシート定着領域R1とほぼ同じ幅を加熱するように構成され、LetterSE:レターサイズシートショートエッジの幅以下のシートを定着する際には小サイズシート用ヒータh1のみがオンオフ制御される。

【0037】

前記大サイズシート用ヒータh2は、シート搬送方向に垂直な方向のシート幅がA4SEFより長い大サイズシートの通過する領域である大サイズシート定着領域R2とほぼ同一の幅を有しているが、その中央部である前記小サイズシート定着領域R1は発熱せず、両端部のみが発熱する。そして、LetterSE:レターサイズシートショートエッジの幅よりも大きい幅のシートを定着する際には大サイズシート用ヒータh2および前記小サイズシート用ヒータh1の両方が独立にオンオフ制御される。

なお、図3において例えばA4LEFの「LEF」は、ロングエッジフィードの略語であり、用紙の長辺を前端にして搬送するするシートの意味であり、前記A3SEFの「SEF」は、ショートエッジフィードの略語であり、用紙の短辺を前端にして搬送するシートの意味である。したがって、実施例1では、定着装置Fでは定着領域Q5のシート幅方向の長さである媒体通過領域が大サイズシート定着領域R2に設定されている。

【0038】

図4、図5において、実施例1の定着装置Fでは、前記加圧ロールFpは、回転軸の一例としてのシャフト11と、シャフト11の外周に形成された弾性体層12とを有する。実施例1のシャフト11は、直径10mmのSUS等の金属材料で構成されており、加圧ロールFpの外径は直径25mmとなるように弾性体層12の厚みが設定されている。

前記シャフト11の両端部は、軸受け部材Fpaにより回転可能に支持されており、前記軸受け部材Fpaは、付勢部材の一例としてのコイルスプリング14により加熱ロールFh側に付勢されている。前記コイルスプリング14は、加圧ロールFpを加熱ロール側に総荷重が200[N]程度〜300[N]程度の範囲に収まるように設定されており、単位面積当たりの力である圧力が4kgf/cm2程度となるように設定されている。

前記弾性体層12としては、ゴム等の任意の弾性体材料を使用可能であり、一層構造としたり複数の弾性体層や表面層が積層された多層構造とすることが可能であり、外表面に離型製の良いフッ素ゴム等を使用することが好適である。

【0039】

したがって、実施例1の定着装置Fでは、加熱ロールFhは、円筒状の基体1の両端部に保持部2,3が装着された、いわゆるスリーブの加熱ロール本体1+2+3の内部にヒータh1,h2が貫通した状態で支持されており、前記ヒータh1,h2は、基体1の内表面から離隔した状態で配置されている。そして、前記加熱ロールFhは、ヒータh1,h2が回転せずに固定された状態で発熱し、保持部材2,3および基体1が回転するように構成されている。よって、実施例1の加熱ロールFhでは、定着領域Q5において、基体1内表面に内側から接触する従来技術のようなサポート部材が配置されておらず、基体1内表面に離間して配置されたヒータh1,h2から定着領域Q5の基体1に直接熱が供給される。なお、前記加圧ロールFpは、被駆動歯車4により回転される加熱ロールFhの回転に従動回転、すなわち、連れ回りする。

【0040】

図6は実施例1の定着装置の軸方向端部の要部拡大説明図である。

図5、図6において、実施例1の定着装置Fでは、定着領域Q5の媒体幅方向、すなわち軸方向に沿って、加圧ロールFpの弾性体層12が基体1に接触する領域R3の軸方向端部が、基体挿入部2a,3aが挿入されている領域R4に重なるように設定されている。また、シートSが通過する媒体通過領域R2の軸方向端部は、基体挿入部2a,3aが挿入されている領域R4の基体軸方向内側、すなわち、領域R4と領域R2が互いに重ならないように設定されている。

【0041】

(実施例1の作用)

前記構成を備えた実施例1の画像形成装置の一例としてのプリンタUでは、薄肉金属円筒状の基体1に加圧ロールFpが押し当てられて、定着領域Q5において、図4に示すように基体1および弾性体層12が互いに弾性変形する。このとき、シート搬送方向に対して、ほぼ平面状に弾性変形し、定着領域Q5が広くなり、シートSの搬送性能が向上し、安定した定着が行われる。この結果、例えば、媒体の一例としての封筒を使用した場合に、封筒に紙皺が発生することが低減され、媒体の一例として厚紙を使用した場合には厚紙の湾曲が低減される。

【0042】

そして、基体1が回転して、定着領域Q5で弾性変形していた部分が定着領域Q5から離れると、弾性変形した部分が円筒状に弾性復元する。したがって、実施例1では、基体1は、回転されてシートSと接触する定着領域Q5を通過する際には、定着領域Q5における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形してシートSに圧力を加えると共に、シートSとの接触面積を増大させて熱を加え、回転されて定着領域Q5を通過した後には、弾性復元する。

また、実施例1の定着装置Fでは、定着領域Q5に対応して基体1を内側から押さえて所定の形状に変形させる部材が必要なく、従来技術のように部材点数が増加したり、増加した部品による熱容量の増大や、増大した熱容量を加熱するために消費電力が増大したりすることが低減されている。すなわち、熱容量のある他の部材が配置されて、それらを介して昇温される場合に比べて、ヒータh1,h2により効率的に加温される。

【0043】

したがって、前記定着装置Fでは、効率的にヒータh1,h2で加熱され、無駄な熱や電力の消費が低減されると共に、効率的且つ速やかに定着領域Q5が昇温され、定着開始までに昇温に必要な時間が短縮される。さらに、実施例1の定着装置Fでは、基体1に、従来技術のように弾性体層のような層が形成されておらず、これらの層による熱容量の増大も低減された構成となっている。したがって、実施例1の画像形成装置Uでは、熱や電力の無駄な消費が低減されており、使用時の電力消費や費用、いわゆるランニングコストが低減されており、省電力化されている。

【0044】

また、図6において、前記加熱ロールFhでは、保持部材2,3は、被駆動歯車4により駆動力が伝達されて回転できるように円筒形状を保持してほとんど変形せず、基体1は定着領域Q5で弾性変形して円筒形状が歪んだ状態となる。仮に、前記加圧ロールFpが基体1のみに接触し、領域R4で加圧ロールFpが接触していない場合には、保持部材2,3の内端部に対応する保持部材内端位置R4aで、応力集中が発生しやすく、特に、表面に弾性体層が設けられていない基体では、肉厚が薄くなると、繰り返しの弾性変形、弾性復元により、疲労し、破損するおそれがある。これに対して、実施例1では、領域R4で加圧ロールFpが、円筒形状を保持する保持部材2,3に対応する位置で基体1に接触しており、保持部材内端位置R4aにおける応力集中が緩和されている。すなわち、実施例1の加熱ロールFhでは、保持部材内端位置R4aにおける応力集中と繰り返しの弾性変形・復元による疲労や、疲労の繰り返しによる折れ曲がりや屈曲、破断等の破損が低減され、長寿命化されている。

【実施例2】

【0045】

次に、本発明の実施例2の説明を行うが、この実施例2の説明において、前記実施例1の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例2は、下記の点で前記実施例1と相違しているが、他の点では前記実施例1と同様に構成されている。

【0046】

図7は実施例2の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図7において、実施例2の定着装置Fでは、保持部材2′,3′の被軸受け部2b′,3b′が、基体1の内径よりも大径且つ基体1の外径と同一径になるように形成されている。そして、前記加圧ロールFpの弾性体層12′は、実施例1の弾性体層12よりも軸方向両端部の長さが長く形成されており、弾性体層12の外表面が被軸受け部2b′,3b′の外表面に接触する状態で支持されている。

したがって、前記定着領域Q5の媒体幅方向、すなわち軸方向に沿って、加圧ロールFpが基体1に接触する領域R3′が、基体挿入部2a,3aが挿入されている領域R4に重なると共に、加圧ロールFpの外表面が被軸受け部2b′,3b′に接触して配置されている。

【0047】

(実施例2の作用)

前記構成を備えた実施例2の定着装置Fでは、実施例1と同様に応力集中が緩和されると共に、加圧ロールFpが基体1だけでなく、駆動力が伝達される保持部材2′,3′に直接接触しており、薄肉で変形しやすく駆動力が十分伝達されない可能性が残る基体1のみに接触している場合に比べて、効率的且つ十分な駆動力が加熱ロールFhから加圧ロールFpに伝達され、シートSが確実に搬送される。

【実施例3】

【0048】

次に、本発明の実施例3の説明を行うが、この実施例3の説明において、前記実施例1の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例3は、下記の点で前記実施例1と相違しているが、他の点では前記実施例1と同様に構成されている。

【0049】

図8は実施例3の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図8において、実施例3の定着装置Fでは、保持部材22,23の基体挿入部22a,23aが、実施例1の基体挿入部2a、3aに比べて小径に形成されている。そして、基体挿入部22a,23aの外周面と、基体1の内周面との間には、緩衝部材の一例として、円筒リング状の弾性変形可能な緩衝ゴム24が支持されている。したがって、実施例3の定着装置Fでは、保持部材22,23は、基体挿入部22a,23a、被軸受け部22b,23bおよび緩衝ゴム24により構成されている。なお、前記緩衝ゴム24は、例えばシリコーンゴム等の任意のゴムを使用可能であり、ヒータh1,h2による熱を受けるため、耐熱性のあるゴム材料が好ましい。

【0050】

(実施例3の作用)

前記構成を備えた実施例3の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で、受ける力に応じて緩衝ゴム24が弾性変形して、受ける力を吸収し、いわゆるクッションの役割を果たす。これにより、基体1での応力集中が緩和されている。

【実施例4】

【0051】

次に、本発明の実施例4の説明を行うが、この実施例4の説明において、前記実施例1〜3の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例4は、下記の点で前記実施例1〜3と相違しているが、他の点では前記実施例1〜3と同様に構成されている。

図9は実施例4の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図9において、実施例4の定着装置Fでは、実施例4の保持部材22,23は、実施例3と同様の緩衝ゴム24を有すると共に、実施例2と同様の形状の被軸受け部22b′,23b′を有する。

【0052】

(実施例4の作用)

前記構成を備えた実施例4の定着装置Fでは、実施例3と同様に、緩衝ゴム24で応力集中を緩和して、基体1および定着装置Fが長寿命化されていると共に、実施例2と同様に、確実に駆動力が伝達される。

【実施例5】

【0053】

次に、本発明の実施例5の説明を行うが、この実施例5の説明において、前記実施例1の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例5は、下記の点で前記実施例1と相違しているが、他の点では前記実施例1と同様に構成されている。

【0054】

図10は実施例5の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図10において、実施例5の定着装置Fでは、実施例1の加圧ロールFpにおいて、基体挿入部2a,3aが挿入されている領域R4に対応して、加圧ロールFp表面に、加熱ロールFpの媒体通過領域R2の外表面に比べて摩擦係数が高い高摩擦部Fp1が形成されている。すなわち、前記加圧ロールFpが基体1に接触する領域R3と基体挿入部2a,3aが挿入されている領域R4とが重なる領域に対応して、前記加圧ロールFpの外表面に高摩擦部Fp1が配置されている。前記高摩擦部Fp1は、例えば、加熱ロールFpの表面を粗くして粗面にする加工をすることで高摩擦化したり、媒体通過領域にのみ離型製の良い表面層を形成し且つ両端部に表面層を形成しないことで高摩擦化したりすることで形成することができる。

【0055】

(実施例5の作用)

前記構成を備えた実施例5の定着装置Fでは、実施例1と同様に応力集中が緩和されると共に、基体1と高摩擦部Fp1との間で高摩擦化されており、互いに滑りにくくなっており、加熱ロールFpからの駆動が加圧ロールFpに確実に伝達される。

【実施例6】

【0056】

次に、本発明の実施例6の説明を行うが、この実施例6の説明において、前記実施例1〜5の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例6は、下記の点で前記実施例1〜5と相違しているが、他の点では前記実施例1〜5と同様に構成されている。

図11は実施例6の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図11において、実施例6の定着装置Fでは、加圧ロールFpの両端部に、実施例5と同様に高摩擦部Fp1が形成されていると共に、加熱ロールFhの保持部材22′,23′が、実施例4と同様に構成されている。

【0057】

(実施例6の作用)

前記構成を備えた実施例6の定着装置Fでは、緩衝ゴム24および加圧ロールFpと基体1との接触領域の関係で応力集中が緩和されると共に、基体1および被軸受け部22b′,23b′と高摩擦部Fp1との高摩擦の接触で加熱ロールFpからの駆動が加圧ロールFpに確実に伝達される。

【実施例7】

【0058】

次に、本発明の実施例7の説明を行うが、この実施例7の説明において、前記実施例1〜6の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例7は、下記の点で前記実施例1〜6と相違しているが、他の点では前記実施例1〜6と同様に構成されている。

【0059】

図12は実施例7の定着装置の軸方向端部の要部拡大説明図であり、図12Aは実施例1の図6に対応する図、図12Bは基体1の変形の状態を説明する要部拡大説明図である。

図12において、実施例7の定着装置Fでは、保持部材32,33は、基体挿入部32a,33aは、基体1の軸方向内側に行くにつれて、基体挿入部32a,33a外表面の外径が小径になるように形成されている。なお、実施例7では、基体挿入部32a,33aの外表面は、図12に示す断面で径方向外側に凸湾曲する外表面形状に形成されている。

【0060】

(実施例7の作用)

前記構成を備えた実施例7の定着装置Fでは、基体1の端部において、加圧ロールFpが押し当てられて基体1が弾性変形する場合に、基体1の内表面が、基体挿入部32a、33aの外表面に沿って案内される形で変形する。すなわち、外径が同径で構成され基体挿入部の端部の保持部材内端位置で折れ曲がるように変形して応力集中が発生する場合に比べて、応力集中が緩和される。

【実施例8】

【0061】

次に、本発明の実施例8の説明を行うが、この実施例8の説明において、前記実施例1〜7の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例8は、下記の点で前記実施例1〜7と相違しているが、他の点では前記実施例1〜7と同様に構成されている。

図13は実施例8の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図13において、実施例8の定着装置Fでは、保持部材32′,33′の外径円筒状の基体挿入部32a′,33a′は、基体1の軸方向内側に行くにつれて、基体挿入部32a′,33a′内表面の径が大径になり、基体挿入部32a′,33a′の径方向の厚み、すなわち肉厚が薄くなるように形成されている。

【0062】

(実施例8の作用)

前記構成を備えた実施例8の定着装置Fでは、基体挿入部32a′,33a′は、基体1の端部において加圧ロールFpが押し当てられて基体1が弾性変形する場合に、基体1内表面に接触する基体挿入部32a′,33a′が軸方向内側ほど薄肉になっており、基体挿入部32a′,33a′と基体1を合わせた径方向の剛性、弾性係数が、軸方向外側に行くにつれて少しずつ大きくなっている。したがって、基体挿入部が内側ほど薄肉になっておらず保持部材内端位置で不連続に弾性係数が変化する場合に比べて、基体1が軸方向内側から外側に行くにつれて少しずつ変形しやすく、応力集中が緩和される。

【実施例9】

【0063】

次に、本発明の実施例9の説明を行うが、この実施例9の説明において、前記実施例8の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例9は、下記の点で前記実施例8と相違しているが、他の点では前記実施例8と同様に構成されている。

【0064】

図14は実施例9の定着装置の軸方向端部の要部拡大説明図であり、図14Aは保持部材の断面図、図14Bは保持部材の側面図である。

図14において、実施例9の定着装置Fでは、保持部材32″,33″の基体挿入部32a″,33a″は、実施例8と同様に、基体1の軸方向内側に行くにつれて、内表面の径が大径になり肉厚が薄くなるように形成されている。そして、実施例9の保持部材32″,33″では、基体挿入部32a″,33a″は、軸方向に沿って内端から外端部まで延びる複数の溝部、いわゆるスリット32d,33dが形成されており、基体挿入部32a″,33a″の外表面は全体として櫛歯形状に形成されている。

【0065】

(実施例9の作用)

前記構成を備えた実施例9の定着装置Fでは、櫛歯形状の基体挿入部32a″、33a″は、櫛歯の歯が一本一本独立した形となっており、個々に弾性変形が可能に構成されている。すなわち、実施例8のように円筒形状に構成された場合は、基体挿入部32a′,33a′の変形時に円筒状の基体挿入部32a′,33a′全体が歪むように変形しようとするために比較的変形しにくいが、実施例9では、基体挿入部32a″、33a″が基体1の変形に沿って変形が比較的容易に構成されており、応力集中やそれに伴う、折れ曲がりや屈曲等の破損が低減される。

【実施例10】

【0066】

次に、本発明の実施例10の説明を行うが、この実施例10の説明において、前記実施例1〜9の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例10は、下記の点で前記実施例1〜9と相違しているが、他の点では前記実施例1〜9と同様に構成されている。

【0067】

図15は実施例10の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図15において、実施例10の定着装置Fでは、保持部材42,43の基体挿入部42a,43aは、軸方向内側に行くに連れて外表面の外径が小径になるように構成されている。そして、前記基体挿入部42a,43aの外径の形状に応じて、基体挿入部42a,43aと基体1の内表面との間には、緩衝部材の一例として、軸方向内側に行くに連れて内径が大径に形成された緩衝ゴム44が装着されている。

【0068】

(実施例10の作用)

前記構成を備えた実施例10の定着装置Fでは、基体挿入部42a,43aの軸方向内側にいくに連れて緩衝ゴム44が厚くなっており、内側ほど弾性変形しやすく構成されており、実施例3の場合に比べて、さらに効率的に応力集中や屈曲等が緩和される。

【実施例11】

【0069】

次に、本発明の実施例11の説明を行うが、この実施例11の説明において、前記実施例1〜10の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例11は、下記の点で前記実施例1〜10と相違しているが、他の点では前記実施例1〜10と同様に構成されている。

図16は実施例11の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図16において、実施例11の定着装置Fでは、加熱ロールFhは、実施例10の加熱ロールと同様に構成されており、加圧ロールFpは、実施例5と同様に構成されている。

【0070】

(実施例11の作用)

前記構成を備えた実施例11の定着装置Fでは、基体挿入部42a,43aの軸方向内側ほど弾性変形しやすく構成されており、効率的に応力集中や屈曲等が緩和されると共に、高摩擦部Fp1で駆動力が効率的に伝達される。

【実施例12】

【0071】

次に、本発明の実施例12の説明を行うが、この実施例12の説明において、前記実施例1〜11の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例12は、下記の点で前記実施例1〜11と相違しているが、他の点では前記実施例1〜11と同様に構成されている。

【0072】

図17は実施例12の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図5に対応する図である。

図17において、実施例12の定着装置Fでは、加熱ロールFhおよび加圧ロールFpは実施例5と同様に構成されていると共に、被駆動歯車4′が、加熱ロールFhの保持部材3ではなく、加圧ロールFpのシャフト11の左端に支持されている。前記被駆動歯車4′は、図示しない駆動源から駆動が伝達される駆動軸4aに支持された駆動歯車4bに噛み合っており、駆動が伝達される。

【0073】

(実施例12の作用)

前記構成を備えた実施例12の定着装置Fでは、加熱ロールFhの応力集中が緩和されると共に、加圧ロールFpが回転駆動され、高摩擦部Fp1により加圧ロールFpの回転が加熱ロールFhに確実に伝達されて、加熱ロールFhを従動回転させることが可能な構成となっている。

【実施例13】

【0074】

次に、本発明の実施例13の説明を行うが、この実施例13の説明において、前記実施例1〜11の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例13は、下記の点で前記実施例1〜11と相違しているが、他の点では前記実施例1〜11と同様に構成されている。

【0075】

図18は実施例13の定着装置の軸方向端部の要部拡大説明図であり、図18Aは実施例1の図6に対応する図、図18Bは緩衝部材の斜視説明図である。

図18において、実施例13の定着装置Fでは、保持部材52,53は、実施例3において、緩衝ゴム24に替えて、緩衝部材の一例であって、円環状部材の一例として、円筒状の金属リング54を使用する構成に対応している。実施例13の金属リング54は、弾性変形可能なリング状のいわゆる金属バネにより構成されている。また、金属リング54は、軸方向の長さが基体挿入部52a,53aよりも長く形成されており、媒体通過領域R2は金属リング54の軸方向内端の内側に設定されている。

【0076】

(実施例13の作用)

前記構成を備えた実施例13の定着装置Fでは、基体1の弾性変形時に緩衝部材の一例としての金属リング54も弾性変形し、加熱ロールFhの基体1の応力集中が緩和される。また、実施例13の金属リング54が、金属製であり、温度上昇時に変質して弾性部材としての特性が失われるゴム材料製の緩衝部材を使用する場合に比べて、耐熱性に優れている。

【実施例14】

【0077】

次に、本発明の実施例14の説明を行うが、この実施例14の説明において、前記実施例1〜13の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例14は、下記の点で前記実施例1〜13と相違しているが、他の点では前記実施例1〜13と同様に構成されている。

【0078】

図19は実施例14の定着装置の軸方向端部の要部拡大説明図であり、図19Aは実施例1の図6に対応する図、図19Bは緩衝部材の斜視説明図である。

図19において、実施例14の定着装置Fでは、保持部材52′,53′は、実施例13において、金属リング54に替えて、緩衝部材の一例として、実施例13の金属リングとは異なる形状の金属リング54′が使用される。実施例14の金属リング54′は、実施例13の金属リング54と同様に、弾性変形可能なリング状のいわゆる金属バネにより構成され、軸方向の長さが基体挿入部52a,53aよりも長く形成されており、媒体通過領域R2は金属リング54の軸方向内端の内側に設定されている。また、実施例14の金属リング54′は、軸方向の長さが基体挿入部52a、53aに対応して形成された円筒部54a′と、円筒部54a′の軸方向内端から内側に行くに連れて肉厚が薄くなるように形成され、内周面が円錐の外周面に沿って形成された逆円錐部54b′とを有する。

【0079】

(実施例14の作用)

前記構成を備えた実施例14の定着装置Fでは、基体1の弾性変形時に金属リング54′も弾性変形する。このとき、金属リング54′の内端で弾性係数が不連続に変化せず、軸方向外側に行くに連れて少しずつ大きくなるように設定されているため、金属リング54′の軸方向内端部で折れ曲がり等が発生せず、実施例13の場合に比べてさらに加熱ロールFhの基体1の応力集中が緩和される。

【実施例15】

【0080】

次に、本発明の実施例15の説明を行うが、この実施例15の説明において、前記実施例1〜14の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例15は、下記の点で前記実施例1〜14と相違しているが、他の点では前記実施例1〜14と同様に構成されている。

【0081】

図20は実施例15の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図20において、実施例15の定着装置Fでは、保持部材52″,53″は、実施例13における基体挿入部52a,53aと同様の外径に形成されており、金属リング54に替えて、緩衝部材の一例として、2つの同心円状の金属リング56,57が装着されている。なお、実施例15の金属リング56,57の肉厚は、実施例13の金属リング54の肉厚に比べて、半分の肉厚に形成されている。また、前記金属リング56,57は、共に弾性変形可能なリング状のいわゆる金属バネにより構成され、内側金属リング56の軸方向の長さは基体挿入部52a,53aよりも長く、外側金属リング57の軸方向の長さは内側金属リング57よりも長く形成されている。なお、実施例15では、前記媒体通過領域R2は、外側金属リング57の軸方向内端の内側に設定されている。

【0082】

(実施例15の作用)

前記構成を備えた実施例15の定着装置Fでは、基体1の弾性変形時に二重の金属リング56,57も弾性変形し、加熱ロールFhの基体1の応力集中が緩和される。このとき、肉厚が薄い金属バネが二重になっており、実施例14と同様に、軸方向に沿った弾性係数の不連続が緩和されており、実施例13の場合に比べてさらに応力集中が緩和される。

【実施例16】

【0083】

次に、本発明の実施例16の説明を行うが、この実施例16の説明において、前記実施例1〜15の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例16は、下記の点で前記実施例1〜15と相違しているが、他の点では前記実施例1〜15と同様に構成されている。

【0084】

図21は実施例16の緩衝部材の説明図であり、図21Aは2つの金属リングが離脱した状態の説明図、図21Bは図21Aにおける軸方向に沿った断面図、図21Cは2つの金属リングが重ね合わされた状態の断面図である。

図21において、実施例16の定着装置Fでは、実施例15の金属リング56,57に替えて、複数の溝部、いわゆるスリット56a′,57a′が形成された金属リング56′,57′が使用されている。実施例16では、前記スリット56a′,57a′は、基体1の軸方向内端側に形成されており、外側金属リング57′のスリット57a′は、内側金属リング56′の内端に対応する深さのスリットにより構成されている。

【0085】

(実施例16の作用)

前記構成を備えた実施例16の定着装置Fでは、基体1の弾性変形時に二重の金属リング56′,57′も弾性変形する際に、実施例15のように円筒状では円筒が歪むように変形するために変形しにくいのに対して、実施例16ではスリット部56a′、57a′が変形しやすく、効率的に応力集中が緩和される。また、スリット56a′,57a′が軸方向内端側に形成されており、内端側ほど基体1の弾性変形に柔軟に対応して弾性変形可能に構成されている。

【実施例17】

【0086】

次に、本発明の実施例17の説明を行うが、この実施例17の説明において、前記実施例1〜16の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例17は、下記の点で前記実施例1〜16と相違しているが、他の点では前記実施例1〜16と同様に構成されている。

【0087】

図22は実施例17の緩衝部材の説明図であり、実施例1の図6に対応する図である。

図22において、実施例17の定着装置Fでは、加熱ロールFhは実施例3の加熱ロールFhと同様に、緩衝ゴム24を有する保持部材22,23を有する構成となっている。一方、実施例17では、加圧ロールFpの外端が、保持部材22,23の基体挿入部22a,23aよりも軸方向内側に設定されており、加圧ロールFpが加熱ロールFhに接触する領域R3が、実施例1〜16と異なり軸方向の内側に設定されている。なお、未定着トナー像の定着が行われる媒体通過領域R2は、加圧ロールFpの接触領域R3に対応して設定されている。

したがって、実施例17では、定着領域Q5の媒体幅方向に沿って、加圧ロールFpが基体1に接触する領域R3が、基体挿入部22a,23aが挿入されている領域R4の基体軸方向内側に設定されると共に、シートSが通過する媒体通過領域R2が、基体挿入部22a,23aが挿入されている領域R4の基体軸方向内側に設定されている。

【0088】

(実施例17の作用)

前記構成を備えた実施例17の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で、受ける力に応じて緩衝ゴム24が弾性変形して、受ける力を吸収し、いわゆるクッションの役割を果たす。これにより、基体1での応力集中が緩和されている。実施例17では、弾性材料性の緩衝ゴム24が設けられていない場合に比べて、応力集中を緩和することができる。すなわち、実施例17の加熱ロールFhでは、保持部材内端位置R4aにおける応力集中と繰り返しの弾性変形・復元による疲労や、疲労の繰り返しによる折れ曲がりや屈曲、破断等の破損が低減され、長寿命化されている。

【実施例18】

【0089】

次に、本発明の実施例18の説明を行うが、この実施例18の説明において、前記実施例1〜17の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例18は、下記の点で前記実施例1〜17と相違しているが、他の点では前記実施例1〜17と同様に構成されている。

【0090】

図23は実施例18の緩衝部材の説明図であり、実施例1の図6に対応する図である。

図23において、実施例18の定着装置Fでは、加熱ロールFhは実施例10の加熱ロールFhと同様に、緩衝ゴム44を有する保持部材42,43を有する構成となっている。一方、実施例18では、加圧ロールFpの外端の位置は、実施例17と同様に、基体挿入部42a,43aよりも軸方向内側に設定されている。

【0091】

(実施例18の作用)

前記構成を備えた実施例18の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で、受ける力に応じて緩衝ゴム44が弾性変形して、受ける力を吸収し、基体1での応力集中が緩和されると共に、軸方向内側ほど緩衝ゴム44の厚みが大きく、内側で応力集中や折れ曲がり等が効率的に緩和される。

【実施例19】

【0092】

次に、本発明の実施例19の説明を行うが、この実施例19の説明において、前記実施例1〜18の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例19は、下記の点で前記実施例1〜18と相違しているが、他の点では前記実施例1〜18と同様に構成されている。

【0093】

図24は実施例19の緩衝部材の説明図であり、実施例1の図6に対応する図である。

図24において、実施例19の定着装置Fでは、保持部材62,63は、基体挿入部62a,63aが内端部にいくほど外径が小径になるように形成されており、前記基体挿入部62a,63aと基体1との間には、緩衝部材の一例として、金属リング64が装着されている。前記金属リング64は、基体挿入部62a,63aの外端から内端に対応する外側部64aと、基体挿入部62a,63aの軸方向内端から内側に延びる内側部64bとを有する。前記外側部64aは、基体挿入部62a,63aに対応して内径が軸方向内側に行くほど大きくなるように形成されている。一方、前記内側部64bは、内径が内側に行くほど薄肉なるように形成されている。

なお、実施例19では、加圧ロールFpの軸方向外端の位置は、実施例17と同様に、基体挿入部42a,43aよりも軸方向内側に設定されている。また、金属リング64の軸方向内端は、加圧ロールFpの軸方向外端よりも内側になるように設定されている。

【0094】

(実施例19の作用)

前記構成を備えた実施例19の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で、受ける力に応じて金属リング64が弾性変形して、受ける力を吸収し、基体1での応力集中が緩和される。このとき、実施例19では、金属リングの内側部64bが内側に行くほど肉厚が薄くなっており、弾性係数が不連続に変化しにくく、さらに応力集中の緩和が高まっている。また、内側部64bの軸方向内端部が、加圧ロールFpの軸方向外端よりも内側となっており、基体1と加圧ロールFpとの接触領域に内側部64bが重なるように配置されている。したがって、内側部64bが設けられていない場合に比べて、基体1と加圧ロールFpとの接触領域Q5で接触圧力が高まり、加熱ロールFhの駆動が加圧ロールFpに効率的に伝達される。すなわち、実施例19では、応力集中を緩和しつつ駆動が効率的に伝達される。

【実施例20】

【0095】

次に、本発明の実施例20の説明を行うが、この実施例20の説明において、前記実施例1〜19の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例20は、下記の点で前記実施例1〜19と相違しているが、他の点では前記実施例1〜19と同様に構成されている。

【0096】

図25は実施例20の緩衝部材の説明図であり、実施例1の図6に対応する図である。

図25において、実施例20の定着装置Fでは、実施例13と同様に金属リング54を有する加熱ロールFhを有している。なお、実施例20では、加圧ロールFpの軸方向外端の位置は、実施例17と同様に、基体挿入部52a,53aよりも軸方向内側に設定されている。また、金属リング54の軸方向内端は、加圧ロールFpの軸方向外端よりも内側になるように設定されている。

【0097】

(実施例20の作用)

前記構成を備えた実施例20の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で金属リング54が弾性変形して受ける力を吸収し、基体1での応力集中が緩和される。このとき、実施例20では、金属リング54の軸方向内端部が、加圧ロールFpの軸方向外端よりも内側となっており、基体1と加圧ロールFpとの接触領域に金属リング54が部分的に重なるように配置されている。したがって、金属リング54が設けられていない場合に比べて、基体1と加圧ロールFpとの接触領域Q5で接触圧力が高まり、加熱ロールFhの駆動が加圧ロールFpに効率的に伝達される。

【実施例21】

【0098】

次に、本発明の実施例21の説明を行うが、この実施例21の説明において、前記実施例1〜20の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例21は、下記の点で前記実施例1〜20と相違しているが、他の点では前記実施例1〜20と同様に構成されている。

【0099】

図26は実施例21の緩衝部材の説明図であり、実施例1の図6に対応する図である。

図26において、実施例21の定着装置Fでは、実施例14と同様に金属リング54′を有する加熱ロールFhを有している。なお、実施例21では、加圧ロールFpの軸方向外端の位置は、実施例17と同様に、基体挿入部52a,53aよりも軸方向内側に設定されている。また、金属リング54の軸方向内端は、加圧ロールFpの軸方向外端よりも内側になるように設定されている。

【0100】

(実施例21の作用)

前記構成を備えた実施例21の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で金属リング54′が弾性変形して受ける力を吸収し、基体1での応力集中が緩和される。このとき、実施例21では、金属リング54′の軸方向内端部が、加圧ロールFpの軸方向外端よりも内側となっており、基体1と加圧ロールFpとの接触領域に金属リング54が部分的に重なるように配置されている。したがって、金属リング54が設けられていない場合に比べて、基体1と加圧ロールFpとの接触領域Q5で接触圧力が高まり、加熱ロールFhの駆動が加圧ロールFpに効率的に伝達される。

【実施例22】

【0101】

次に、本発明の実施例22の説明を行うが、この実施例22の説明において、前記実施例1〜21の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例22は、下記の点で前記実施例1〜21と相違しているが、他の点では前記実施例1〜21と同様に構成されている。

【0102】

図27は実施例22の緩衝部材の説明図であり、実施例1の図6に対応する図である。

図27において、実施例22の定着装置Fでは、実施例15と同様に二重の金属リング56,57を有する加熱ロールFhを有している。なお、実施例22では、加圧ロールFpの軸方向外端の位置は、実施例17と同様に、基体挿入部52a,53aよりも軸方向内側に設定されている。また、金属リング56,57の軸方向内端は、共に、加圧ロールFpの軸方向外端よりも内側になるように設定されている。

【0103】

(実施例22の作用)

前記構成を備えた実施例22の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で金属リング56,57が弾性変形して受ける力を吸収し、基体1での応力集中が緩和される。このとき、肉厚が薄い金属バネが二重になっており、実施例15と同様に、軸方向に沿った弾性係数の不連続が緩和されており、実施例21の場合に比べてさらに応力集中が緩和される。

また、実施例22では、金属リング56,57の軸方向内端部が、加圧ロールFpの軸方向外端よりも内側となっており、基体1と加圧ロールFpとの接触領域に金属リング56,57が部分的に重なるように配置されている。したがって、金属リング56,57が設けられていない場合に比べて、基体1と加圧ロールFpとの接触領域Q5で接触圧力が高まり、加熱ロールFhの駆動が加圧ロールFpに効率的に伝達される。

【0104】

(実験例)

次に、本発明の効果を確認するための実験を行った。実験は、計算機による模擬実験、いわゆるコンピュータシミュレーションで行った。なお、実験では、実施例と異なり、加熱ロールFhおよび加圧ロールFpの軸方向をZ軸方向とし、加圧ロールFpの中心軸から加熱ロールFhの中心軸に向かう方向を+Y軸方向とし、Z軸方向およびY軸方向と直交する方向をX軸方向とし、左手系のXYZ軸を仮定している。

実験では、加熱ロールFhの構成として、図15に示す実験例10の構成を採用し、基体1の軸方向の長さを250mm、外径を直径φ25mmとし、材料を鉄とした。

【0105】

また、実験では、加圧ロールFpとして、軸方向の長さが250mmで直径φ12mmの鉄のシャフトの周りにゴム層が形成された加圧ロールを採用した。前記ゴム層は、軸方向の長さが200mm、外径がφ25mmとし、現在市販されているベルト式の加圧部材の定着領域部分の部材のヤング率に相当する1.6MPaのゴム層としてモデル化した。なお、市販のベルト式の定着装置は、例えば、特開2002−148971号公報や特開2002−148972号公報等に記載されており、従来公知であるため、詳細な説明は省略する。

そして、加圧ロールFpのシャフトの両端部に、接触圧力、いわゆるニップ圧として、加熱ロールFhの中心軸に向かう+Y方向に100Nの力を付加した場合において、加熱ロールFhに作用する応力や、変位を測定した。なお、応力としては、部材の降伏の判断等に使用されるミーゼス応力(または、フォン・ミーゼス応力)を採用した。

【0106】

(実験例1)

実験例1では、基体1の肉厚が0.10mmとして実験を行った。

(比較例1)

比較例1では、基体1の肉厚が0.16mmとして実験を行った。

以下、図28〜図35に実験結果を示す。

【0107】

図28は実験結果における応力分布の説明図であり、図28Aは実験例1の説明図、図28Bは比較例1の説明図である。

図29は実験結果における基体の変位の分布を+Z、+Y側から見た場合の説明図であり、図29Aは実験例1の説明図、図29Bは比較例1の説明図である。

図30は図29と同一の実験結果において基体の変位の分布を−Z、−Y側から見た場合の説明図であり、図30Aは実験例1の説明図、図30Bは比較例1の説明図である。

図31は図29と同一の実験結果において、基体の変位の分布をY軸方向に二倍にして強調した状態の説明図であり、図31Aは実験例1の説明図、図31Bは比較例1の説明図である。

図32は図30と同一の実験結果において、基体の変位の分布をY軸方向に二倍にして強調した状態の説明図であり、図32Aは実験例1の説明図、図32Bは比較例1の説明図である。

図33は実験結果において、加熱ロールと加圧ロールとの接触領域における変形状態の説明図であって、図33AのXXXIII−XXXIII線断面図であり、図33Aは実験例1の説明図、図33Bは比較例1の説明図である。

図34は実験結果において、加熱ロールと加圧ロールとの接触領域における変形状態の説明図であって、図34AのXXXIV−XXXIV線断面図であり、図34Aは実験例1の説明図、図34Bは比較例1の説明図である。

図35は実験結果において、加熱ロールと加圧ロールとの接触領域における変形状態の説明図であって、図35AのXXXV−XXXV線断面図であり、図35Aは実験例1の説明図、図35Bは比較例1の説明図である。

【0108】

なお、図28〜図35では、実験結果として、加熱ロールFhおよび加圧ロールFpが軸方向中央を境界にして、軸方向に対して対称な結果となったため、軸方向の長さが半分、すなわち、軸方向中央〜+Z側の軸方向端部までのハーフサイズの部分を図示し、軸方向中央〜−Z側の軸方向端部までの範囲は図示を省略している。

本実験例では、加圧ロールFpのゴム層の軸方向の長さが200mmで、加熱ロールFhの基体1の軸方向長さが250mmであり、ゴム層の軸方向端部が、基体1の端から25mmの位置に接触している。図28Aに示す実験例1では、基体1の端部で、保持部材42,43の緩衝ゴム44よりも軸方向内側の部分で、応力が集中した状態となっているのに対し、図28Bに示す比較例1では加圧ロールFpのゴム層が接触する領域に沿ってほぼ均一に応力が作用していることが確認された。

【0109】

また、図29B〜図32Bに示す比較例1では、+Y方向の変位が小さく、3次元的な歪みも小さく、ほとんど円筒形状を保持しているのに対して、図29A〜図32Aに示す実験例1では、軸方向中央側にいくほど加圧ロールFpと接触する側では加圧ロールFpに押されて+Y方向の変位が大きくなり、この変形に伴って断面形状が円形からX方向に長い楕円形に歪む。このとき、図29〜図32の格子状の線で示されているように、実験例1では、保持部材42,43の緩衝ゴム44の内端部に対応して、3次元的な歪みが発生する。

【0110】

したがって、図33Bに示すように、比較例1に示すような従来の加熱ロールFhでは、基体1はほとんど変形せずに、主として加圧ロールFpのゴム層が変形することで、定着領域が形成されているのに対し、図33Aに示すように、実験例1では、保持部材42,43の緩衝ゴム44の内端部に対応する位置では、加圧ロールFpのゴム層だけでなく、加熱ロールFhの基体1も変形することで、定着領域が形成されている。このとき、図33に示すように、定着領域は、比較例1では、加圧ロールFp側に凹むように湾曲した形状となるのに対し、実験例1では、X軸方向、すなわち、媒体搬送方向に沿って、ほぼ平坦状となっている。

【0111】

同様に、図34に示す軸方向の中央から端寄りの位置や、図35に示す軸方向の中央部においても、比較例1では、主として加圧ロールFpのゴム層が凹んだ形状の定着領域が形成されるのに対して、実験例1では、加熱ロールFpと加圧ロールFhとが共に変形して、ほぼ平坦状の定着領域が形成されている。

【実施例23】

【0112】

(実施例23)

次に、本発明の実施例23の説明を行うが、この実施例23の説明において、前記実施例1の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例23は、下記の点で前記実施例1と相違しているが、他の点では前記実施例1と同様に構成されている。

図36は本発明の実施例23の画像形成装置の全体説明図である。

図36において、本発明の実施例23の画像形成装置の一例としてのプリンタUは、画像が記録される媒体の一例としてのシートSが収容される給紙容器TR1〜TR4が下部に収容されており、上面には排紙部TRhが設けられている。

【0113】

実施例23のプリンタUは、電子写真方式の実施例1のプリンタUと異なり、インクジェット記録方式のプリンタにより構成されており、プリンタUの前側上部には、画像記録部材の一例としてのヘッドユニットHUが配置されている。前記ヘッドユニットHUは、走査部材の一例としてのキャリッジCGに支持されており、前記キャリッジCGは、媒体幅方向に延びる軸CG1に沿って左右方向に移動可能に支持する。前記ヘッドユニットHUは、レジロールRrにより搬送され、画像記録領域であるQ1を通過するシートSに対して、キャリッジCGが軸CG1方向に移動しつつインクを吐出することで画像を記録する。なお、前記ヘッドユニットHUおよびキャリッジCGは、例えば、特開2005−225044号公報等に記載されており、従来公知であるため詳細な説明は省略する。

【0114】

図37は実施例23の排出ローラの要部説明図である。

図36において、前記画像記録領域Q1の下流側には、媒体搬送部材の一例としての排出ローラRh′が配置されている。図37において、実施例23の排出ローラRh′は、駆動部材の一例であり且つ円筒状回転部材の一例としての加温ローラ71と、前記加温ローラ71に対向して配置された従動部材の一例としての従動ローラ72とを有する。実施例23の加温ローラ71および従動ローラ72は、実施例1の定着装置Fの加熱ローラFhおよび加圧ローラFpと同様に構成されている。

【0115】

図37において、実施例23の加温ローラ71には、前記従動ローラ72と接触する側の内周面の両端部に、給電端子71aが配置されており、前記給電端子71aには、電源装置73から給電されている。したがって、実施例23の加温ローラ71は、給電と加熱ローラ71の基体の電気抵抗とにより発熱するように構成されている。すなわち、実施例23では、加温ローラ71自体が熱源部材となっている。

前記レジローラRr、媒体搬送ローラRa、排出ローラRh′等により実施例23の媒体搬送装置が構成されている。

【0116】

(実施例23の作用)

前記構成要件を備えた実施例23のプリンタUでは、ヘッドユニットHUからのインクの吐出により、インクジェット記録方式で画像記録が行われたシートSは、排出ローラRh′に搬送される。前記排出ローラRh′に搬送されたシートSは、加温ローラ71と従動ローラ72との間の接触領域を通過する際に、加温ローラ71により加温されながら排出部TRhに排出される。したがって、インクで湿ったシートSは加温により、乾燥が促されており、排出部TRhには乾燥した状態で排出される。このとき、実施例23では、加温ローラ71の弾性変形により接触領域が広くなっており、効率的に加温が行われている。よって、シートSの積載時に、他のシートSにインクが染みこんだりする画像欠陥が低減されると共に、シートSを乾燥する手間が省略され、排出部TRhに排出されたシートSを速やかに利用可能になっている。

【0117】

(変更例)

以上、本発明の実施例を詳述したが、本発明は、前記実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内で、種々の変更を行うことが可能である。本発明の変更例(H01)〜(H05)を下記に例示する。

(H01)前記実施例において、画像形成装置としてのプリンタを例示したが、これに限定されず、FAXや複写機あるいはこれらすべてまたは複数の機能を備えた複合機とすることも可能である。また、多色現像の画像形成装置に限定されず、単色、いわゆる、モノクロの画像形成装置により構成することも可能である。また、像保持体から媒体に直接転写される構成に限定されず、中間転写体を使用する構成にも適用可能である。

【0118】

(H02)前記実施例において、各実施例に例示した構成を互いに組み合わせて複合化させることも可能である。例えば、実施例19の構成を実施例3,4,6,11に適用したり、実施例12を、その他の実施例に適用したりすることが可能である。

(H03)前記実施例15、22において、金属リングは二重にしたが、三重以上とすることも可能である。

(H04)前記実施例において、加圧定着部材として、加圧ロールFpを例示したがロール状の形状に限定されず、従来公知の任意の形状を使用可能である。例えば、無端帯状の加圧定着部材、いわゆる加圧ベルトや、回転しない塊状の加圧定着部材、いわゆる加圧パッド等を使用可能である。なお、前記加圧ベルトは、特開2006−119677号公報や特開2006−251622号公報、あるいは、特開2005−202158号公報等に記載されており、従来公知である。

【0119】

(H05)前記実施例において、円筒状回転部材を定着装置F用の加熱定着部材として使用する場合を例示したが、この構成に限定されず、定着装置F以外の媒体を搬送する媒体搬送部材として基体1を有する円筒状回転部材を使用することも可能である。例えば、画像形成装置において、定着装置Fの下流側に内部に熱源部材が内蔵された円筒状回転部材を配置して、定着装置Fを通過時に媒体の水分の蒸発のばらつきに起因して発生する湾曲や波打ち、いわゆるカールを補正するために媒体を加温して、カールを除去するために使用することが可能である。

【図面の簡単な説明】

【0120】

【図1】図1は本発明の実施例1の画像形成装置の斜視説明図である。

【図2】図2は本発明の実施例1の画像形成装置の全体説明図である。

【図3】図3は本発明の実施例1の画像形成装置のサイドカバーが開放された状態の斜視説明図である。

【図4】図4は実施例1の定着装置の拡大断面図である。

【図5】図5は前記図4のV−V線断面の要部説明図である

【図6】図6は実施例1の定着装置の軸方向端部の要部拡大説明図である。

【図7】図7は実施例2の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図8】図8は実施例3の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図9】図9は実施例4の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図10】図10は実施例5の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図11】図11は実施例6の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図12】図12は実施例7の定着装置の軸方向端部の要部拡大説明図であり、図12Aは実施例1の図6に対応する図、図12Bは基体1の変形の状態を説明する要部拡大説明図である。

【図13】図13は実施例8の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図14】図14は実施例9の定着装置の軸方向端部の要部拡大説明図であり、図14Aは保持部材の断面図、図14Bは保持部材の側面図である。

【図15】図15は実施例10の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図16】図16は実施例11の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図17】図17は実施例12の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図5に対応する図である。

【図18】図18は実施例13の定着装置の軸方向端部の要部拡大説明図であり、図18Aは実施例1の図6に対応する図、図18Bは緩衝部材の斜視説明図である。

【図19】図19は実施例14の定着装置の軸方向端部の要部拡大説明図であり、図19Aは実施例1の図6に対応する図、図19Bは緩衝部材の斜視説明図である。

【図20】図20は実施例15の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図21】図21は実施例16の緩衝部材の説明図であり、図21Aは2つの金属リングが離脱した状態の説明図、図21Bは図21Aにおける軸方向に沿った断面図、図21Cは2つの金属リングが重ね合わされた状態の断面図である。

【図22】図22は実施例17の緩衝部材の説明図であり、実施例1の図6に対応する図である。

【図23】図23は実施例18の緩衝部材の説明図であり、実施例1の図6に対応する図である。

【図24】図24は実施例19の緩衝部材の説明図であり、実施例1の図6に対応する図である。

【図25】図25は実施例20の緩衝部材の説明図であり、実施例1の図6に対応する図である。

【図26】図26は実施例21の緩衝部材の説明図であり、実施例1の図6に対応する図である。

【図27】図27は実施例22の緩衝部材の説明図であり、実施例1の図6に対応する図である。

【図28】図28は実験結果における応力分布の説明図であり、図28Aは実験例1の説明図、図28Bは比較例1の説明図である。

【図29】図29は実験結果における基体の変位の分布を+Z、+Y側から見た場合の説明図であり、図29Aは実験例1の説明図、図29Bは比較例1の説明図である。

【図30】図30は図29と同一の実験結果において基体の変位の分布を−Z、−Y側から見た場合の説明図であり、図30Aは実験例1の説明図、図30Bは比較例1の説明図である。

【図31】図31は図29と同一の実験結果において、基体の変位の分布をY軸方向に二倍にして強調した状態の説明図であり、図31Aは実験例1の説明図、図31Bは比較例1の説明図である。

【図32】図32は図30と同一の実験結果において、基体の変位の分布をY軸方向に二倍にして強調した状態の説明図であり、図32Aは実験例1の説明図、図32Bは比較例1の説明図である。

【図33】図33は実験結果において、加熱ロールと加圧ロールとの接触領域における変形状態の説明図であって、図33AのXXXIII−XXXIII線断面図であり、図33Aは実験例1の説明図、図33Bは比較例1の説明図である。

【図34】図34は実験結果において、加熱ロールと加圧ロールとの接触領域における変形状態の説明図であって、図34AのXXXIV−XXXIV線断面図であり、図34Aは実験例1の説明図、図34Bは比較例1の説明図である。

【図35】図35は実験結果において、加熱ロールと加圧ロールとの接触領域における変形状態の説明図であって、図35AのXXXV−XXXV線断面図であり、図35Aは実験例1の説明図、図35Bは比較例1の説明図である。

【図36】図36は本発明の実施例23の画像形成装置の全体説明図である。

【図37】図37は実施例23の排出ローラの要部説明図である。

【符号の説明】

【0121】

1…基体、

2,3,2′,3′,22,23,22′,23′,32,33,32′,33′,32″,33″,42,43,52,53,52′,53′,52″,53″,62,63…保持部、

2a,3a,22a,23a,32a,33a,32a″,33a″,42a,43a,52a,53a,52a′,53a′,62a,63a…基体挿入部、

2b,3b,2b′,3b′,22b,23b,22b′,23b′,32b,33b,42b,43b,52b,53b,52b′,53b′,62b,63b…被軸受け部、

71…円筒状回転部材、

F…定着装置、

Fh…加熱定着部材,円筒状回転部材,媒体搬送部材、

Fha…軸受け部材、

Fp…加圧定着部材、

Gy,Gm,Gc,Gk…現像装置、

h1,h2…熱源部材、

Py,Pm,Pc,Pk…像保持体、

Q5…接触領域、

Rh′…媒体搬送部材、

ROS…潜像形成装置、

S…媒体、

SH…媒体搬送路、

T1y,T1m,T1c,T1k…転写装置、

U…画像形成装置。

【技術分野】

【0001】

本発明は、定着装置、画像形成装置、定着装置用の加熱定着部材、円筒状回転部材および媒体搬送装置に関する。

【背景技術】

【0002】

媒体表面に接触して当該媒体に熱を伝える装置としては、例えば、電子写真方式の複写機やプリンタ等の画像形成装置に用いられ、転写された未定着トナー像を定着する定着装置が公知である(下記の特許文献1〜5)。

【0003】

特許文献1(特開平11−24469号公報)には、内部にヒータ(3)が収容された円筒状の加熱ローラ(2)と、加圧ローラ(102)とを有する定着装置において、加熱ローラ(2)の半径方向の肉厚値をできるだけ薄くすると共に、両端部に比べて中央部を肉厚にして、中央部の熱容量を大きくすることで、中央部で定着が追いつかなくなって定着不良が発生することを低減する技術が記載されている。特許文献1には、肉厚値を中央部で3mm、両端部で2mmとしたり、中央部に肉厚値が4mmの凸部(5a)と肉厚値が2mmの凹部(5b)とを形成したり、両端部の肉厚を2mmとして中央部に行くにつれて少しずつ肉厚が大きくなるように構成したりする技術が記載されている。

【0004】

特許文献2(特開2002−196602号公報)には、熱線定着ローラ(17a)と、加圧ローラ(47a)とを有する定着装置において、熱線定着ローラ(17a)が、厚さが0.5mm〜5mmの基体(171a)表面に、厚さ0.5mm〜5mmの弾性層(171d)を形成し、その表面に25μm〜200μmの熱線吸収層(171b)、その表面に25μm〜75μmの離型層(171a)を形成したもので構成する技術が記載されている。また、特許文献2記載の技術では、熱線定着ローラ(17a)の両端部は、外表面が直接軸受け(B5,B6)により支持されている。

【0005】

特許文献3(特開2001−215829号公報)には、定着ローラ(17a)と加圧ローラ(47a)とを有する定着装置において、定着ローラ(17a)が、肉厚0.07mm〜0.7mmの薄板弾性ローラ(171a)により構成され、薄板弾性ローラ(171a)の内側から加圧ローラ(47a)に対向して押圧部材(PVa、PVb、PVc)が配置されている。前記特許文献3では、定着ローラ(17a)の両端部は、外表面が直接、樹脂軸受け(171j)により支持されている。

【0006】

特許文献4(特開2004−52994号公報)には、定着装置用の加熱ローラまたは加圧ローラとして、シャフト(2)の表面に弾性体層(3)を形成し、その表面に0.02mm〜0.15mmに薄肉化された金属中空円筒対(4)を被覆したものにおいて、前記弾性体層(3)の内部にシャフト軸方向に沿って複数の円筒状空洞(6)を形成する技術が記載されている。

【0007】

特許文献5(特開2004−144971号公報)には、金属製スリーブ(13)と加圧ローラ(20)とを有する定着装置において、肉厚20μm〜100μmの金属製スリーブ(13)の両端部を保護キャップ(15)で回転可能に支持すると共に、金属製スリーブ(13)の内側に、加圧ローラ(20)に対向して断熱ステイホルダー(12)およびヒータ(11)が支持された定着装置に関する技術が記載されている。また、前記特許文献5では、金属製スリーブ(13)の軸方向両端部の長さは、加圧ローラ(20)と圧接されて形成される加熱ニップ部より端部に突出して形成されており、断熱ステイホルダー(12)およびヒータ(11)は、金属スリーブ(13)よりもさらに外側まで延びている。

【0008】

また、媒体表面に接触して当該媒体に熱を伝える装置としては、上記電子写真方式の複写機やプリンタ等の画像形成装置以外では、インクジェット方式の画像形成装置に用いられ、インクを突出させるインクヘッドの媒体搬送方向の上流側に設けられ、媒体に熱を加える加熱装置等が公知である。

【0009】

【特許文献1】特開平11−24469号公報(「0046」〜「0049」、「0063」、「0075」、図1、図3、図5)

【特許文献2】特開2002−196602号公報(「0060」〜「0063」、「0065」、図2、図4〜図6)

【特許文献3】特開2001−215829号公報(「0036」、「0040」〜「0041」、図3、図4、図6〜図8)

【特許文献4】特開2004−52994号公報(「0016」)

【特許文献5】特開2004−144971号公報(「0039」〜「0075」、図2〜図4)

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、電力の無駄な消費を低減することを技術的課題とする。

【課題を解決するための手段】

【0011】

前記技術的課題を解決するために、請求項1記載の発明の円筒状回転部材は、

媒体に接触可能な状態であって回転可能な状態で装置に支持され、且つ装置に支持された状態で温められる円筒状回転部材であって、

前記媒体の搬送方向と交わる媒体幅方向に延びる金属円筒状で弾性変形可能な基体を有し、

前記基体は、回転されて前記媒体と接触する接触部を通過する際には、当該接触部における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形して前記媒体に圧力を加えると共に前記媒体との接触面積を増大させて熱を加え、回転されて前記媒体と接触する接触部を通過した後には、弾性復元することを特徴とする。

【0012】

前記技術的課題を解決するために、請求項2記載の発明の媒体搬送装置は、

媒体が搬送される媒体搬送路と、

前記媒体搬送路上に配置されて、回転して媒体の搬送に寄与する請求項1に記載の円筒状回転部材により構成された媒体搬送部材と、

を備えたことを特徴とする。

【0013】

前記技術的課題を解決するために、請求項3記載の発明の定着装置は、

回転可能に支持され、且つ温められる加熱定着部材と、

前記加熱定着部材に押し当てられた状態で支持される加圧定着部材と、

を備え、前記加熱定着部材と前記加圧定着部材の間において媒体表面の未定着画像を定着させる定着装置であって、

前記加熱定着部材は、前記媒体の搬送方向と交わる媒体幅方向に延びる金属円筒状で弾性変形可能な基体と、前記円筒状の基体の軸方向に延び且つ前記基体の内面から離隔して配置された熱源部材と、を有し、

前記加熱定着部材は、回転されて前記媒体表面の未定着画像を定着させる定着部を通過する際には、当該定着部における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形して前記媒体に圧力を加えると共に前記媒体との接触面積を増大させて熱を加え、回転されて前記媒体と接触する定着部を通過した後には、弾性復元することを特徴とする。

【0014】

請求項4に記載の発明は、請求項3に記載の定着装置において、

前記基体は、前記定着部において、媒体搬送方向に沿って平面状に弾性変形する

ことを特徴とする。

【0015】

請求項5に記載の発明は、請求項3または4に記載の定着装置において、

前記基体の端部内側に挿入され且つ外周円形の基体挿入部と、前記基体挿入部の媒体幅方向外端に配置され且つ軸受け部材により回転可能に支持される被軸受け部と、を有する保持部、

を備えたことを特徴とする。

【0016】

前記技術的課題を解決するために、請求項6に記載の発明の画像形成装置は、

像保持体と、

前記像保持体表面に潜像を形成させる潜像形成装置と、

前記像保持体表面の潜像を可視像に現像させる現像装置と、

前記像保持体表面の可視像を媒体に転写させる転写装置と、

前記媒体表面の可視像を定着する請求項3ないし5のいずれかに記載の定着装置と、

を備えたことを特徴とする。

【0017】

前記技術的課題を解決するために、請求項7に記載の発明の定着装置用の加熱定着部材は、

回転可能に支持され且つ温められる加熱定着部材と、前記加熱定着部材に押し当てられた状態で支持される加圧定着部材と、を備え、前記加熱定着部材と前記加圧定着部材の間において媒体表面の未定着画像を定着させる定着装置で使用される前記加熱定着部材であって、

前記媒体の搬送方向と交わる媒体幅方向に延びる金属円筒状で弾性変形可能な基体と、

前記基体の端部内側に挿入され且つ外周円形の基体挿入部と、前記基体挿入部の媒体幅方向外端に配置され且つ軸受け部材により回転可能に支持される被軸受け部と、を有する保持部と、

前記円筒状の基体の軸方向に延び且つ前記基体の内面から離隔して配置された前記熱源部材と、

を有し、

前記加熱定着部材は、回転されて前記媒体表面の未定着画像を定着させる定着部を通過する際には、当該定着部における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形して前記媒体に圧力を加えると共に前記媒体との接触面積を増大させて熱を加え、回転されて前記媒体と接触する定着部を通過した後には、弾性復元することを特徴とする。

【発明の効果】

【0018】

請求項1に記載の発明によれば、本発明の構成を有しない場合に比べて、電力の無駄な消費を低減可能な円筒状回転部材を提供することができる。

請求項2に記載の発明によれば、本発明の構成を有しない場合に比べて、電力の無駄な消費を低減可能な円筒状回転部材で媒体を温めることができる媒体搬送装置を提供することができる。

請求項3に記載の発明によれば、本発明の構成を有しない場合に比べて、熱容量が小さい加熱定着部材を速やかに温めることができ、定着部における円筒状内面に内接する部材による熱容量の増大も低減でき、熱や電力の無駄な消費を低減することができる。

【0019】

請求項4に記載の発明によれば、本発明の構成を有しない場合に比べて、媒体の搬送性能を向上させることができる。

請求項5に記載の発明によれば、本発明の構成を有しない場合に比べて、弾性変形する基体の両端部の保持部材で円筒形状を保持でき、加熱回転部材を確実に回転させることができる。

【0020】

請求項6に記載の発明によれば、本発明の構成を有しない場合に比べて、熱や電力の無駄な消費を低減することができ、使用時の電力消費が低く、省電力化された画像形成装置を提供できる。

請求項7に記載の発明によれば、本発明の構成を有しない場合に比べて、熱や電力の無駄な消費を低減可能で速やかに昇温可能な加熱定着部材を提供することができる。

【発明を実施するための最良の形態】

【0021】

次に図面を参照しながら、本発明の実施の形態の具体例(以下、実施例と記載する)を説明するが、本発明は以下の実施例に限定されるものではない。

なお、以後の説明の理解を容易にするために、図面において、前後方向をX軸方向、左方向をY軸方向、上下方向をZ軸方向とし、矢印X,−X,Y,−Y,Z,−Zで示す方向または示す側をそれぞれ、前方、後方、右方、左方、上方、下方、または、前側、後側、右側、左側、上側、下側とする。

また、図中、「○」の中に「・」が記載されたものは紙面の裏から表に向かう矢印を意味し、「○」の中に「×」が記載されたものは紙面の表から裏に向かう矢印を意味するものとする。

なお、以下の図面を使用した説明において、理解の容易のために説明に必要な部材以外の図示は適宜省略されている。

【実施例1】

【0022】

図1は本発明の実施例1の画像形成装置の斜視説明図である。

図2は本発明の実施例1の画像形成装置の全体説明図である。

図3は本発明の実施例1の画像形成装置のサイドカバーが開放された状態の斜視説明図である。

図1〜図3において、本発明の実施例1の画像形成装置の一例としてのプリンタUは、画像が記録される媒体の一例としてのシートSが収容される給紙容器TR1が下部に収容されており、上面には排紙部TRhが設けられている。また、プリンタUの上部にはボタン入力等の各種操作を行うための操作部UIが設けられている。

【0023】

実施例1のプリンタUは、画像形成装置本体U1と、画像形成装置本体U1の前側に設けられた開閉可能な開閉部の一例としてのフロントカバーU2と、前記画像形成装置U1の側面に設けられた開閉可能な開閉部の一例としてのサイドカバーU3と、を有する。前記フロントカバーU2は、像保持体カートリッジ、現像装置、故障した部材の交換、清掃保守や紙詰まりしたシートSを除去するために画像形成装置本体U1の内部を開放する際に開放され、前記サイドカバーU3は、現像剤補給容器、いわゆるトナーカートリッジの交換を行う際に開放される。

図3において、プリンタUのサイドカバーU3を開放位置に移動させると、プリンタUのサイドが開放され、現像剤収容器の一例としてのトナーカートリッジTCy,TCm,TCc,TCkを取り扱い可能となる。

【0024】

図2において、プリンタUは、プリンタUの各種制御を行う制御部Cと、制御部Cにより作動を制御される画像処理部IPS、像書込装置駆動回路DL、および電源装置E等を有している。電源装置Eは、後述の帯電器の一例としての帯電ローラCRy〜CRk、現像剤保持体の一例としての現像ローラおよび転写装置の一例としての転写ローラT1y〜T1k等に電圧を印加する。

前記画像処理部IPSは、外部の画像情報送信装置等から入力された印刷情報を、K(黒),Y(イエロー),M(マゼンタ),C(シアン)の4色の画像に対応した潜像形成用の画像情報に変換して、所定のタイミングで像書込装置駆動回路DLに出力する。像書込装置駆動回路DLは、入力された各色の画像情報に応じて駆動信号を潜像形成装置ROSに出力する。前記潜像形成装置ROSは、駆動信号に応じて、各色の画像書き込み用の画像書込光の一例としてのレーザビームLy,Lm,Lc,Lkを出射する。

【0025】

図2において、前記潜像形成装置ROSの前方(+X方向)にはY(イエロー),M(マゼンタ),C(シアン),K(黒)の各色の可視像の一例としてのトナー像を形成する可視像形成装置UY,UM,UC,UKが配置されている。

K(黒)の可視像形成装置UKは回転する像保持体の一例としての感光体Pkを有する。前記感光体Pkの周囲には、帯電器の一例としての帯電ロールCRk、感光体表面の静電潜像を可視像に現像する現像装置Gk、感光体Pk表面に残留した現像剤を除去する像保持体清掃器の一例としての感光体クリーナCLk等が配置されている。

【0026】

前記感光体Pkは、帯電ロールCRkと対向する帯電領域で帯電ロールCRkにより表面を一様に帯電された後、潜像形成領域でレーザビームLkにより潜像が書き込まれる。書き込まれた静電潜像は現像装置Gkと対向する現像領域において静電潜像が可視像化される。

実施例1の黒色の可視像形成装置UKは、感光体Pk、帯電器CRk、感光体クリーナCLkが一体的に構成されて交換可能な像保持体カートリッジと、現像装置Gkにより構成された交換可能な現像カートリッジと、により構成されている。

他の色の可視像形成装置UY,UM,UCも、黒色の可視像形成装置UKと同様に、画像形成装置本体U1に対して着脱可能な像保持体カートリッジと現像カートリッジとにより構成されている。なお、実施例1では、前記4つの可視像形成装置UY〜UKは、着脱可能な枠体Ut、いわゆる交換フレームUtに支持されており、4つの可視像形成装置UY〜UKが画像形成装置本体U1に対して一体的に交換可能に構成されている。

【0027】

図2において、前記感光体Py〜Pkの前方(+X方向)には、開閉部U2に支持された記録媒体搬送装置の一例としてのベルトモジュールBMが配置されている。前記ベルトモジュールBMは、記録媒体保持搬送部材の一例としての媒体搬送ベルトBと、媒体搬送ベルトBを支持する駆動部材の一例としてのベルト駆動ロールRd、従動部材の一例としての従動ロールRjを含む保持搬送部材支持系の一例としてのベルト支持ロール(Rd+Rj)と、各感光体Py〜Pkに対向して配置された転写器の一例としての転写ロールT1y,T1m,T1c,T1kと、保持搬送部材清掃器の一例としてのベルトクリーナCLbと、前記従動ロールRjに対向して配置されてシートSを媒体搬送ベルトBに吸着させる記録媒体吸着部材の一例としての媒体吸着ロールRkとを有する。ただし、媒体吸着ロールRkは必ずしも必要ではなく、省略可能である。前記媒体搬送ベルトBは、前記ベルト支持ロールRd+Rjにより回転可能に支持されている。

【0028】

なお、前記画像濃度センサSN1は、所定の時期に、制御部Cの図示しない画像濃度調整手段により形成される濃度検出用の画像、いわゆるパッチ画像の濃度を検出するためのものであり、画像濃度調整手段は、前記画像濃度検出部材で検出された画像濃度に基づいて、帯電器CRy〜CRkや現像装置Gy〜Gk、転写ロールT1y〜T1kへ印加する電圧の調整、潜像書込光Ly〜Lkの強度の調整を行うことにより、画像濃度の調整や補正、いわゆる、プロセスコントロールを行う。

【0029】

媒体搬送ベルトBの下方に配置された給紙容器TR1の記録媒体の一例としてのシートSは、給紙部材Rpにより取り出され、媒体搬送路SHに搬送される。

媒体搬送路SHのシートSは、媒体搬送部材の一例としての媒体搬送ロールRaにより搬送され、給紙時期調整部材の一例としてのレジロールRrに送られる。レジロールRrは、所定のタイミングで、従動ロールRjと媒体吸着ロールRkとの対向領域である記録媒体吸着位置Q6に前記シートSを搬送する。前記記録媒体吸着位置Q6に搬送されたシートSは、前記媒体搬送ベルトBに静電吸着される。

【0030】

前記媒体搬送ベルトBに吸着されたシートSは、前記感光体Py〜Pkと接触する前記転写領域Q3y,Q3m,Q3c,Q3kを順次通過する。

前記転写領域Q3y,Q3m,Q3c,Q3kにおいて媒体搬送ベルトBの裏面側に配置された転写ロールT1y,T1m,T1c,T1kには、制御部Cにより制御される電源回路Eから所定のタイミングでトナーの帯電極性と逆極性の転写電圧が印加される。

多色画像の場合、前記各感光体Py〜Pk上のトナー像は前記転写ロールT1y,T1m,T1c,T1kにより媒体搬送ベルトB上のシートSに重ねて転写される。また、単色画像、いわゆる、モノクロ画像の場合、感光体Pk上にK(黒)のトナー像のみが形成され、このK(黒)のトナー像のみが転写器T1kによりシートSに転写される。

トナー像転写後の感光体Py〜Pkは、感光体クリーナCLy〜CLkにより表面に残留したトナーが回収されて清掃され、再び帯電ロールCRy〜CRkにより帯電される。

【0031】

前記トナー像が転写されたシートSは、定着装置Fの加熱定着部材の一例であって円筒状回転部材の一例としての加熱ロールFhと、加圧定着部材の一例としての加圧ロールFpとが圧接して形成する定着領域Q5で定着される。画像が定着されたシートSは、媒体排出部材の一例としての排出ローラRhから媒体排出部TRhに排出される。

シートSが離隔した後の前記媒体搬送ベルトBは、前記ベルトクリーナCLbにより清掃される。

前記媒体搬送路SH、媒体搬送ロールRa、レジロールRr、媒体搬送ベルトB、定着装置Fの媒体搬送部材の一例としての加熱ロールFhおよび加圧ロールFp、排出ロールRh等により、実施例1の媒体搬送装置が構成されている。

【0032】

(定着装置)

図4は実施例1の定着装置の拡大断面図である。

図5は前記図4のV−V線断面の要部説明図である。

図4、図5において、実施例1の定着装置Fでは、前記加熱ロールFhは、左右方向に延びる金属製の薄肉円筒により構成された基体1を有する。実施例1の基体1は、外径が直径25mmで、肉厚が0.1mmのニッケル鋼により構成されており、弾性変形可能且つ自らの剛性で円筒形状を保持するように構成されている。したがって、前記基体1は、前記加圧ロールFpとの接触により弾性変形して、媒体搬送方向に沿った接触部の一例である接触領域、いわゆる定着部の一例であるニップ領域の面積を広くし、また前記加圧ロールFpとの間で自らの弾性力にて接触部の一例である接触領域、いわゆる定着部の一例であるニップ領域にある媒体に圧力を加えると共に、加圧ロールFpと接触していない状態では、自らの剛性で弾性復元して、円筒形状に復元するように構成されている。

【0033】

すなわち、実施例1の加熱ロールFhの基体1は、無端状部材いわゆるベルト部材のように自らの剛性で円筒形状を保持できない構成とは異なると共に、内部に基体1を定着領域Q5で平面状等の所定の形状に変形させたり、所定の接触圧力を付与するための押圧部材、いわゆるサポート部材が配置されていない。

なお、前記肉厚は、0.1mmを例示したが、これに限定されず、現在一般に使用されている加熱ロールの肉厚の最小である0.16mmよりも薄い0.15mm以下の肉厚とすることが可能であり、0.07mm〜0.12mmの範囲であることが好ましい。肉厚が0.1mmのニッケル鋼は、任意の方法により作製することが可能であるが、例えば、電鋳や深絞り加工等により構成することが可能である。

【0034】

また、材料としてニッケル鋼を例示したがこの材料に限定されず、例えば、ステンレス鋼、いわゆるSUS:Stainless Used Steelや、ニッケル−コバルト合金、銅、金、ニッケル−鉄合金等を使用可能である。なお、実施例1では、基体1のみで構成されているが、表面に離型性を高めるために数μm〜数十μm程度の表面層、いわゆるコート層を形成することも可能である。なお、前記コート層としては、離型性の良いフッ素樹脂を使用することが好適である。なお、実施例1では、接触領域とは媒体と接触する部分のことであり、図4においてはQ5の領域であって且つ図5においてはR2の領域である。

【0035】

図4、図5において、前記基体1の両端部には、左右一対の略円筒状の保持部材2,3が支持されている。前記保持部材2,3は、内端側に配置されて前記基体1に挿入される円筒形状の基体挿入部2a,3aと、前記基体挿入部2a,3aの外端側に一体的に形成され且つ基体1よりも大径且つ基体挿入部2a、3aよりも厚肉の円筒形状の被軸受け部2b,3bとを有する。また、前記保持部材2,3の中心部には、軸方向に貫通するヒータ通過孔2c,3cが形成されている。左右の保持部材2,3は、それぞれ、外周が軸受け部材Fhaにより回転可能に支持されており、左側保持部材3の外端部には、図示しない駆動源からの駆動力が伝達される被駆動歯車4が固定支持されている。

【0036】

前記加熱ロールFhは内部には、前記基体1およびヒータ通過孔2c,3cを貫通して軸方向に延びる熱源部材の一例としての小サイズシート用ヒータh1および大サイズシート用ヒータh2が内蔵されている。図5において、前記小サイズシート用ヒータh1は、シート搬送方向に垂直な方向のシート幅がA4SEF以下の小サイズシートの通過する領域である小サイズシート定着領域R1とほぼ同じ幅を加熱するように構成され、LetterSE:レターサイズシートショートエッジの幅以下のシートを定着する際には小サイズシート用ヒータh1のみがオンオフ制御される。

【0037】

前記大サイズシート用ヒータh2は、シート搬送方向に垂直な方向のシート幅がA4SEFより長い大サイズシートの通過する領域である大サイズシート定着領域R2とほぼ同一の幅を有しているが、その中央部である前記小サイズシート定着領域R1は発熱せず、両端部のみが発熱する。そして、LetterSE:レターサイズシートショートエッジの幅よりも大きい幅のシートを定着する際には大サイズシート用ヒータh2および前記小サイズシート用ヒータh1の両方が独立にオンオフ制御される。

なお、図3において例えばA4LEFの「LEF」は、ロングエッジフィードの略語であり、用紙の長辺を前端にして搬送するするシートの意味であり、前記A3SEFの「SEF」は、ショートエッジフィードの略語であり、用紙の短辺を前端にして搬送するシートの意味である。したがって、実施例1では、定着装置Fでは定着領域Q5のシート幅方向の長さである媒体通過領域が大サイズシート定着領域R2に設定されている。

【0038】

図4、図5において、実施例1の定着装置Fでは、前記加圧ロールFpは、回転軸の一例としてのシャフト11と、シャフト11の外周に形成された弾性体層12とを有する。実施例1のシャフト11は、直径10mmのSUS等の金属材料で構成されており、加圧ロールFpの外径は直径25mmとなるように弾性体層12の厚みが設定されている。

前記シャフト11の両端部は、軸受け部材Fpaにより回転可能に支持されており、前記軸受け部材Fpaは、付勢部材の一例としてのコイルスプリング14により加熱ロールFh側に付勢されている。前記コイルスプリング14は、加圧ロールFpを加熱ロール側に総荷重が200[N]程度〜300[N]程度の範囲に収まるように設定されており、単位面積当たりの力である圧力が4kgf/cm2程度となるように設定されている。

前記弾性体層12としては、ゴム等の任意の弾性体材料を使用可能であり、一層構造としたり複数の弾性体層や表面層が積層された多層構造とすることが可能であり、外表面に離型製の良いフッ素ゴム等を使用することが好適である。

【0039】

したがって、実施例1の定着装置Fでは、加熱ロールFhは、円筒状の基体1の両端部に保持部2,3が装着された、いわゆるスリーブの加熱ロール本体1+2+3の内部にヒータh1,h2が貫通した状態で支持されており、前記ヒータh1,h2は、基体1の内表面から離隔した状態で配置されている。そして、前記加熱ロールFhは、ヒータh1,h2が回転せずに固定された状態で発熱し、保持部材2,3および基体1が回転するように構成されている。よって、実施例1の加熱ロールFhでは、定着領域Q5において、基体1内表面に内側から接触する従来技術のようなサポート部材が配置されておらず、基体1内表面に離間して配置されたヒータh1,h2から定着領域Q5の基体1に直接熱が供給される。なお、前記加圧ロールFpは、被駆動歯車4により回転される加熱ロールFhの回転に従動回転、すなわち、連れ回りする。

【0040】

図6は実施例1の定着装置の軸方向端部の要部拡大説明図である。

図5、図6において、実施例1の定着装置Fでは、定着領域Q5の媒体幅方向、すなわち軸方向に沿って、加圧ロールFpの弾性体層12が基体1に接触する領域R3の軸方向端部が、基体挿入部2a,3aが挿入されている領域R4に重なるように設定されている。また、シートSが通過する媒体通過領域R2の軸方向端部は、基体挿入部2a,3aが挿入されている領域R4の基体軸方向内側、すなわち、領域R4と領域R2が互いに重ならないように設定されている。

【0041】

(実施例1の作用)

前記構成を備えた実施例1の画像形成装置の一例としてのプリンタUでは、薄肉金属円筒状の基体1に加圧ロールFpが押し当てられて、定着領域Q5において、図4に示すように基体1および弾性体層12が互いに弾性変形する。このとき、シート搬送方向に対して、ほぼ平面状に弾性変形し、定着領域Q5が広くなり、シートSの搬送性能が向上し、安定した定着が行われる。この結果、例えば、媒体の一例としての封筒を使用した場合に、封筒に紙皺が発生することが低減され、媒体の一例として厚紙を使用した場合には厚紙の湾曲が低減される。

【0042】

そして、基体1が回転して、定着領域Q5で弾性変形していた部分が定着領域Q5から離れると、弾性変形した部分が円筒状に弾性復元する。したがって、実施例1では、基体1は、回転されてシートSと接触する定着領域Q5を通過する際には、定着領域Q5における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形してシートSに圧力を加えると共に、シートSとの接触面積を増大させて熱を加え、回転されて定着領域Q5を通過した後には、弾性復元する。

また、実施例1の定着装置Fでは、定着領域Q5に対応して基体1を内側から押さえて所定の形状に変形させる部材が必要なく、従来技術のように部材点数が増加したり、増加した部品による熱容量の増大や、増大した熱容量を加熱するために消費電力が増大したりすることが低減されている。すなわち、熱容量のある他の部材が配置されて、それらを介して昇温される場合に比べて、ヒータh1,h2により効率的に加温される。

【0043】

したがって、前記定着装置Fでは、効率的にヒータh1,h2で加熱され、無駄な熱や電力の消費が低減されると共に、効率的且つ速やかに定着領域Q5が昇温され、定着開始までに昇温に必要な時間が短縮される。さらに、実施例1の定着装置Fでは、基体1に、従来技術のように弾性体層のような層が形成されておらず、これらの層による熱容量の増大も低減された構成となっている。したがって、実施例1の画像形成装置Uでは、熱や電力の無駄な消費が低減されており、使用時の電力消費や費用、いわゆるランニングコストが低減されており、省電力化されている。

【0044】

また、図6において、前記加熱ロールFhでは、保持部材2,3は、被駆動歯車4により駆動力が伝達されて回転できるように円筒形状を保持してほとんど変形せず、基体1は定着領域Q5で弾性変形して円筒形状が歪んだ状態となる。仮に、前記加圧ロールFpが基体1のみに接触し、領域R4で加圧ロールFpが接触していない場合には、保持部材2,3の内端部に対応する保持部材内端位置R4aで、応力集中が発生しやすく、特に、表面に弾性体層が設けられていない基体では、肉厚が薄くなると、繰り返しの弾性変形、弾性復元により、疲労し、破損するおそれがある。これに対して、実施例1では、領域R4で加圧ロールFpが、円筒形状を保持する保持部材2,3に対応する位置で基体1に接触しており、保持部材内端位置R4aにおける応力集中が緩和されている。すなわち、実施例1の加熱ロールFhでは、保持部材内端位置R4aにおける応力集中と繰り返しの弾性変形・復元による疲労や、疲労の繰り返しによる折れ曲がりや屈曲、破断等の破損が低減され、長寿命化されている。

【実施例2】

【0045】

次に、本発明の実施例2の説明を行うが、この実施例2の説明において、前記実施例1の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例2は、下記の点で前記実施例1と相違しているが、他の点では前記実施例1と同様に構成されている。

【0046】

図7は実施例2の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図7において、実施例2の定着装置Fでは、保持部材2′,3′の被軸受け部2b′,3b′が、基体1の内径よりも大径且つ基体1の外径と同一径になるように形成されている。そして、前記加圧ロールFpの弾性体層12′は、実施例1の弾性体層12よりも軸方向両端部の長さが長く形成されており、弾性体層12の外表面が被軸受け部2b′,3b′の外表面に接触する状態で支持されている。

したがって、前記定着領域Q5の媒体幅方向、すなわち軸方向に沿って、加圧ロールFpが基体1に接触する領域R3′が、基体挿入部2a,3aが挿入されている領域R4に重なると共に、加圧ロールFpの外表面が被軸受け部2b′,3b′に接触して配置されている。

【0047】

(実施例2の作用)

前記構成を備えた実施例2の定着装置Fでは、実施例1と同様に応力集中が緩和されると共に、加圧ロールFpが基体1だけでなく、駆動力が伝達される保持部材2′,3′に直接接触しており、薄肉で変形しやすく駆動力が十分伝達されない可能性が残る基体1のみに接触している場合に比べて、効率的且つ十分な駆動力が加熱ロールFhから加圧ロールFpに伝達され、シートSが確実に搬送される。

【実施例3】

【0048】

次に、本発明の実施例3の説明を行うが、この実施例3の説明において、前記実施例1の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例3は、下記の点で前記実施例1と相違しているが、他の点では前記実施例1と同様に構成されている。

【0049】

図8は実施例3の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図8において、実施例3の定着装置Fでは、保持部材22,23の基体挿入部22a,23aが、実施例1の基体挿入部2a、3aに比べて小径に形成されている。そして、基体挿入部22a,23aの外周面と、基体1の内周面との間には、緩衝部材の一例として、円筒リング状の弾性変形可能な緩衝ゴム24が支持されている。したがって、実施例3の定着装置Fでは、保持部材22,23は、基体挿入部22a,23a、被軸受け部22b,23bおよび緩衝ゴム24により構成されている。なお、前記緩衝ゴム24は、例えばシリコーンゴム等の任意のゴムを使用可能であり、ヒータh1,h2による熱を受けるため、耐熱性のあるゴム材料が好ましい。

【0050】

(実施例3の作用)

前記構成を備えた実施例3の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で、受ける力に応じて緩衝ゴム24が弾性変形して、受ける力を吸収し、いわゆるクッションの役割を果たす。これにより、基体1での応力集中が緩和されている。

【実施例4】

【0051】

次に、本発明の実施例4の説明を行うが、この実施例4の説明において、前記実施例1〜3の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例4は、下記の点で前記実施例1〜3と相違しているが、他の点では前記実施例1〜3と同様に構成されている。

図9は実施例4の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図9において、実施例4の定着装置Fでは、実施例4の保持部材22,23は、実施例3と同様の緩衝ゴム24を有すると共に、実施例2と同様の形状の被軸受け部22b′,23b′を有する。

【0052】

(実施例4の作用)

前記構成を備えた実施例4の定着装置Fでは、実施例3と同様に、緩衝ゴム24で応力集中を緩和して、基体1および定着装置Fが長寿命化されていると共に、実施例2と同様に、確実に駆動力が伝達される。

【実施例5】

【0053】

次に、本発明の実施例5の説明を行うが、この実施例5の説明において、前記実施例1の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例5は、下記の点で前記実施例1と相違しているが、他の点では前記実施例1と同様に構成されている。

【0054】

図10は実施例5の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図10において、実施例5の定着装置Fでは、実施例1の加圧ロールFpにおいて、基体挿入部2a,3aが挿入されている領域R4に対応して、加圧ロールFp表面に、加熱ロールFpの媒体通過領域R2の外表面に比べて摩擦係数が高い高摩擦部Fp1が形成されている。すなわち、前記加圧ロールFpが基体1に接触する領域R3と基体挿入部2a,3aが挿入されている領域R4とが重なる領域に対応して、前記加圧ロールFpの外表面に高摩擦部Fp1が配置されている。前記高摩擦部Fp1は、例えば、加熱ロールFpの表面を粗くして粗面にする加工をすることで高摩擦化したり、媒体通過領域にのみ離型製の良い表面層を形成し且つ両端部に表面層を形成しないことで高摩擦化したりすることで形成することができる。

【0055】

(実施例5の作用)

前記構成を備えた実施例5の定着装置Fでは、実施例1と同様に応力集中が緩和されると共に、基体1と高摩擦部Fp1との間で高摩擦化されており、互いに滑りにくくなっており、加熱ロールFpからの駆動が加圧ロールFpに確実に伝達される。

【実施例6】

【0056】

次に、本発明の実施例6の説明を行うが、この実施例6の説明において、前記実施例1〜5の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例6は、下記の点で前記実施例1〜5と相違しているが、他の点では前記実施例1〜5と同様に構成されている。

図11は実施例6の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図11において、実施例6の定着装置Fでは、加圧ロールFpの両端部に、実施例5と同様に高摩擦部Fp1が形成されていると共に、加熱ロールFhの保持部材22′,23′が、実施例4と同様に構成されている。

【0057】

(実施例6の作用)

前記構成を備えた実施例6の定着装置Fでは、緩衝ゴム24および加圧ロールFpと基体1との接触領域の関係で応力集中が緩和されると共に、基体1および被軸受け部22b′,23b′と高摩擦部Fp1との高摩擦の接触で加熱ロールFpからの駆動が加圧ロールFpに確実に伝達される。

【実施例7】

【0058】

次に、本発明の実施例7の説明を行うが、この実施例7の説明において、前記実施例1〜6の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例7は、下記の点で前記実施例1〜6と相違しているが、他の点では前記実施例1〜6と同様に構成されている。

【0059】

図12は実施例7の定着装置の軸方向端部の要部拡大説明図であり、図12Aは実施例1の図6に対応する図、図12Bは基体1の変形の状態を説明する要部拡大説明図である。

図12において、実施例7の定着装置Fでは、保持部材32,33は、基体挿入部32a,33aは、基体1の軸方向内側に行くにつれて、基体挿入部32a,33a外表面の外径が小径になるように形成されている。なお、実施例7では、基体挿入部32a,33aの外表面は、図12に示す断面で径方向外側に凸湾曲する外表面形状に形成されている。

【0060】

(実施例7の作用)

前記構成を備えた実施例7の定着装置Fでは、基体1の端部において、加圧ロールFpが押し当てられて基体1が弾性変形する場合に、基体1の内表面が、基体挿入部32a、33aの外表面に沿って案内される形で変形する。すなわち、外径が同径で構成され基体挿入部の端部の保持部材内端位置で折れ曲がるように変形して応力集中が発生する場合に比べて、応力集中が緩和される。

【実施例8】

【0061】

次に、本発明の実施例8の説明を行うが、この実施例8の説明において、前記実施例1〜7の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例8は、下記の点で前記実施例1〜7と相違しているが、他の点では前記実施例1〜7と同様に構成されている。

図13は実施例8の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図13において、実施例8の定着装置Fでは、保持部材32′,33′の外径円筒状の基体挿入部32a′,33a′は、基体1の軸方向内側に行くにつれて、基体挿入部32a′,33a′内表面の径が大径になり、基体挿入部32a′,33a′の径方向の厚み、すなわち肉厚が薄くなるように形成されている。

【0062】

(実施例8の作用)

前記構成を備えた実施例8の定着装置Fでは、基体挿入部32a′,33a′は、基体1の端部において加圧ロールFpが押し当てられて基体1が弾性変形する場合に、基体1内表面に接触する基体挿入部32a′,33a′が軸方向内側ほど薄肉になっており、基体挿入部32a′,33a′と基体1を合わせた径方向の剛性、弾性係数が、軸方向外側に行くにつれて少しずつ大きくなっている。したがって、基体挿入部が内側ほど薄肉になっておらず保持部材内端位置で不連続に弾性係数が変化する場合に比べて、基体1が軸方向内側から外側に行くにつれて少しずつ変形しやすく、応力集中が緩和される。

【実施例9】

【0063】

次に、本発明の実施例9の説明を行うが、この実施例9の説明において、前記実施例8の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例9は、下記の点で前記実施例8と相違しているが、他の点では前記実施例8と同様に構成されている。

【0064】

図14は実施例9の定着装置の軸方向端部の要部拡大説明図であり、図14Aは保持部材の断面図、図14Bは保持部材の側面図である。

図14において、実施例9の定着装置Fでは、保持部材32″,33″の基体挿入部32a″,33a″は、実施例8と同様に、基体1の軸方向内側に行くにつれて、内表面の径が大径になり肉厚が薄くなるように形成されている。そして、実施例9の保持部材32″,33″では、基体挿入部32a″,33a″は、軸方向に沿って内端から外端部まで延びる複数の溝部、いわゆるスリット32d,33dが形成されており、基体挿入部32a″,33a″の外表面は全体として櫛歯形状に形成されている。

【0065】

(実施例9の作用)

前記構成を備えた実施例9の定着装置Fでは、櫛歯形状の基体挿入部32a″、33a″は、櫛歯の歯が一本一本独立した形となっており、個々に弾性変形が可能に構成されている。すなわち、実施例8のように円筒形状に構成された場合は、基体挿入部32a′,33a′の変形時に円筒状の基体挿入部32a′,33a′全体が歪むように変形しようとするために比較的変形しにくいが、実施例9では、基体挿入部32a″、33a″が基体1の変形に沿って変形が比較的容易に構成されており、応力集中やそれに伴う、折れ曲がりや屈曲等の破損が低減される。

【実施例10】

【0066】

次に、本発明の実施例10の説明を行うが、この実施例10の説明において、前記実施例1〜9の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例10は、下記の点で前記実施例1〜9と相違しているが、他の点では前記実施例1〜9と同様に構成されている。

【0067】

図15は実施例10の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図15において、実施例10の定着装置Fでは、保持部材42,43の基体挿入部42a,43aは、軸方向内側に行くに連れて外表面の外径が小径になるように構成されている。そして、前記基体挿入部42a,43aの外径の形状に応じて、基体挿入部42a,43aと基体1の内表面との間には、緩衝部材の一例として、軸方向内側に行くに連れて内径が大径に形成された緩衝ゴム44が装着されている。

【0068】

(実施例10の作用)

前記構成を備えた実施例10の定着装置Fでは、基体挿入部42a,43aの軸方向内側にいくに連れて緩衝ゴム44が厚くなっており、内側ほど弾性変形しやすく構成されており、実施例3の場合に比べて、さらに効率的に応力集中や屈曲等が緩和される。

【実施例11】

【0069】

次に、本発明の実施例11の説明を行うが、この実施例11の説明において、前記実施例1〜10の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例11は、下記の点で前記実施例1〜10と相違しているが、他の点では前記実施例1〜10と同様に構成されている。

図16は実施例11の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図16において、実施例11の定着装置Fでは、加熱ロールFhは、実施例10の加熱ロールと同様に構成されており、加圧ロールFpは、実施例5と同様に構成されている。

【0070】

(実施例11の作用)

前記構成を備えた実施例11の定着装置Fでは、基体挿入部42a,43aの軸方向内側ほど弾性変形しやすく構成されており、効率的に応力集中や屈曲等が緩和されると共に、高摩擦部Fp1で駆動力が効率的に伝達される。

【実施例12】

【0071】

次に、本発明の実施例12の説明を行うが、この実施例12の説明において、前記実施例1〜11の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例12は、下記の点で前記実施例1〜11と相違しているが、他の点では前記実施例1〜11と同様に構成されている。

【0072】

図17は実施例12の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図5に対応する図である。

図17において、実施例12の定着装置Fでは、加熱ロールFhおよび加圧ロールFpは実施例5と同様に構成されていると共に、被駆動歯車4′が、加熱ロールFhの保持部材3ではなく、加圧ロールFpのシャフト11の左端に支持されている。前記被駆動歯車4′は、図示しない駆動源から駆動が伝達される駆動軸4aに支持された駆動歯車4bに噛み合っており、駆動が伝達される。

【0073】

(実施例12の作用)

前記構成を備えた実施例12の定着装置Fでは、加熱ロールFhの応力集中が緩和されると共に、加圧ロールFpが回転駆動され、高摩擦部Fp1により加圧ロールFpの回転が加熱ロールFhに確実に伝達されて、加熱ロールFhを従動回転させることが可能な構成となっている。

【実施例13】

【0074】

次に、本発明の実施例13の説明を行うが、この実施例13の説明において、前記実施例1〜11の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例13は、下記の点で前記実施例1〜11と相違しているが、他の点では前記実施例1〜11と同様に構成されている。

【0075】

図18は実施例13の定着装置の軸方向端部の要部拡大説明図であり、図18Aは実施例1の図6に対応する図、図18Bは緩衝部材の斜視説明図である。

図18において、実施例13の定着装置Fでは、保持部材52,53は、実施例3において、緩衝ゴム24に替えて、緩衝部材の一例であって、円環状部材の一例として、円筒状の金属リング54を使用する構成に対応している。実施例13の金属リング54は、弾性変形可能なリング状のいわゆる金属バネにより構成されている。また、金属リング54は、軸方向の長さが基体挿入部52a,53aよりも長く形成されており、媒体通過領域R2は金属リング54の軸方向内端の内側に設定されている。

【0076】

(実施例13の作用)

前記構成を備えた実施例13の定着装置Fでは、基体1の弾性変形時に緩衝部材の一例としての金属リング54も弾性変形し、加熱ロールFhの基体1の応力集中が緩和される。また、実施例13の金属リング54が、金属製であり、温度上昇時に変質して弾性部材としての特性が失われるゴム材料製の緩衝部材を使用する場合に比べて、耐熱性に優れている。

【実施例14】

【0077】

次に、本発明の実施例14の説明を行うが、この実施例14の説明において、前記実施例1〜13の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例14は、下記の点で前記実施例1〜13と相違しているが、他の点では前記実施例1〜13と同様に構成されている。

【0078】

図19は実施例14の定着装置の軸方向端部の要部拡大説明図であり、図19Aは実施例1の図6に対応する図、図19Bは緩衝部材の斜視説明図である。

図19において、実施例14の定着装置Fでは、保持部材52′,53′は、実施例13において、金属リング54に替えて、緩衝部材の一例として、実施例13の金属リングとは異なる形状の金属リング54′が使用される。実施例14の金属リング54′は、実施例13の金属リング54と同様に、弾性変形可能なリング状のいわゆる金属バネにより構成され、軸方向の長さが基体挿入部52a,53aよりも長く形成されており、媒体通過領域R2は金属リング54の軸方向内端の内側に設定されている。また、実施例14の金属リング54′は、軸方向の長さが基体挿入部52a、53aに対応して形成された円筒部54a′と、円筒部54a′の軸方向内端から内側に行くに連れて肉厚が薄くなるように形成され、内周面が円錐の外周面に沿って形成された逆円錐部54b′とを有する。

【0079】

(実施例14の作用)

前記構成を備えた実施例14の定着装置Fでは、基体1の弾性変形時に金属リング54′も弾性変形する。このとき、金属リング54′の内端で弾性係数が不連続に変化せず、軸方向外側に行くに連れて少しずつ大きくなるように設定されているため、金属リング54′の軸方向内端部で折れ曲がり等が発生せず、実施例13の場合に比べてさらに加熱ロールFhの基体1の応力集中が緩和される。

【実施例15】

【0080】

次に、本発明の実施例15の説明を行うが、この実施例15の説明において、前記実施例1〜14の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例15は、下記の点で前記実施例1〜14と相違しているが、他の点では前記実施例1〜14と同様に構成されている。

【0081】

図20は実施例15の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

図20において、実施例15の定着装置Fでは、保持部材52″,53″は、実施例13における基体挿入部52a,53aと同様の外径に形成されており、金属リング54に替えて、緩衝部材の一例として、2つの同心円状の金属リング56,57が装着されている。なお、実施例15の金属リング56,57の肉厚は、実施例13の金属リング54の肉厚に比べて、半分の肉厚に形成されている。また、前記金属リング56,57は、共に弾性変形可能なリング状のいわゆる金属バネにより構成され、内側金属リング56の軸方向の長さは基体挿入部52a,53aよりも長く、外側金属リング57の軸方向の長さは内側金属リング57よりも長く形成されている。なお、実施例15では、前記媒体通過領域R2は、外側金属リング57の軸方向内端の内側に設定されている。

【0082】

(実施例15の作用)

前記構成を備えた実施例15の定着装置Fでは、基体1の弾性変形時に二重の金属リング56,57も弾性変形し、加熱ロールFhの基体1の応力集中が緩和される。このとき、肉厚が薄い金属バネが二重になっており、実施例14と同様に、軸方向に沿った弾性係数の不連続が緩和されており、実施例13の場合に比べてさらに応力集中が緩和される。

【実施例16】

【0083】

次に、本発明の実施例16の説明を行うが、この実施例16の説明において、前記実施例1〜15の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例16は、下記の点で前記実施例1〜15と相違しているが、他の点では前記実施例1〜15と同様に構成されている。

【0084】

図21は実施例16の緩衝部材の説明図であり、図21Aは2つの金属リングが離脱した状態の説明図、図21Bは図21Aにおける軸方向に沿った断面図、図21Cは2つの金属リングが重ね合わされた状態の断面図である。

図21において、実施例16の定着装置Fでは、実施例15の金属リング56,57に替えて、複数の溝部、いわゆるスリット56a′,57a′が形成された金属リング56′,57′が使用されている。実施例16では、前記スリット56a′,57a′は、基体1の軸方向内端側に形成されており、外側金属リング57′のスリット57a′は、内側金属リング56′の内端に対応する深さのスリットにより構成されている。

【0085】

(実施例16の作用)

前記構成を備えた実施例16の定着装置Fでは、基体1の弾性変形時に二重の金属リング56′,57′も弾性変形する際に、実施例15のように円筒状では円筒が歪むように変形するために変形しにくいのに対して、実施例16ではスリット部56a′、57a′が変形しやすく、効率的に応力集中が緩和される。また、スリット56a′,57a′が軸方向内端側に形成されており、内端側ほど基体1の弾性変形に柔軟に対応して弾性変形可能に構成されている。

【実施例17】

【0086】

次に、本発明の実施例17の説明を行うが、この実施例17の説明において、前記実施例1〜16の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例17は、下記の点で前記実施例1〜16と相違しているが、他の点では前記実施例1〜16と同様に構成されている。

【0087】

図22は実施例17の緩衝部材の説明図であり、実施例1の図6に対応する図である。

図22において、実施例17の定着装置Fでは、加熱ロールFhは実施例3の加熱ロールFhと同様に、緩衝ゴム24を有する保持部材22,23を有する構成となっている。一方、実施例17では、加圧ロールFpの外端が、保持部材22,23の基体挿入部22a,23aよりも軸方向内側に設定されており、加圧ロールFpが加熱ロールFhに接触する領域R3が、実施例1〜16と異なり軸方向の内側に設定されている。なお、未定着トナー像の定着が行われる媒体通過領域R2は、加圧ロールFpの接触領域R3に対応して設定されている。

したがって、実施例17では、定着領域Q5の媒体幅方向に沿って、加圧ロールFpが基体1に接触する領域R3が、基体挿入部22a,23aが挿入されている領域R4の基体軸方向内側に設定されると共に、シートSが通過する媒体通過領域R2が、基体挿入部22a,23aが挿入されている領域R4の基体軸方向内側に設定されている。

【0088】

(実施例17の作用)

前記構成を備えた実施例17の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で、受ける力に応じて緩衝ゴム24が弾性変形して、受ける力を吸収し、いわゆるクッションの役割を果たす。これにより、基体1での応力集中が緩和されている。実施例17では、弾性材料性の緩衝ゴム24が設けられていない場合に比べて、応力集中を緩和することができる。すなわち、実施例17の加熱ロールFhでは、保持部材内端位置R4aにおける応力集中と繰り返しの弾性変形・復元による疲労や、疲労の繰り返しによる折れ曲がりや屈曲、破断等の破損が低減され、長寿命化されている。

【実施例18】

【0089】

次に、本発明の実施例18の説明を行うが、この実施例18の説明において、前記実施例1〜17の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例18は、下記の点で前記実施例1〜17と相違しているが、他の点では前記実施例1〜17と同様に構成されている。

【0090】

図23は実施例18の緩衝部材の説明図であり、実施例1の図6に対応する図である。

図23において、実施例18の定着装置Fでは、加熱ロールFhは実施例10の加熱ロールFhと同様に、緩衝ゴム44を有する保持部材42,43を有する構成となっている。一方、実施例18では、加圧ロールFpの外端の位置は、実施例17と同様に、基体挿入部42a,43aよりも軸方向内側に設定されている。

【0091】

(実施例18の作用)

前記構成を備えた実施例18の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で、受ける力に応じて緩衝ゴム44が弾性変形して、受ける力を吸収し、基体1での応力集中が緩和されると共に、軸方向内側ほど緩衝ゴム44の厚みが大きく、内側で応力集中や折れ曲がり等が効率的に緩和される。

【実施例19】

【0092】

次に、本発明の実施例19の説明を行うが、この実施例19の説明において、前記実施例1〜18の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例19は、下記の点で前記実施例1〜18と相違しているが、他の点では前記実施例1〜18と同様に構成されている。

【0093】

図24は実施例19の緩衝部材の説明図であり、実施例1の図6に対応する図である。

図24において、実施例19の定着装置Fでは、保持部材62,63は、基体挿入部62a,63aが内端部にいくほど外径が小径になるように形成されており、前記基体挿入部62a,63aと基体1との間には、緩衝部材の一例として、金属リング64が装着されている。前記金属リング64は、基体挿入部62a,63aの外端から内端に対応する外側部64aと、基体挿入部62a,63aの軸方向内端から内側に延びる内側部64bとを有する。前記外側部64aは、基体挿入部62a,63aに対応して内径が軸方向内側に行くほど大きくなるように形成されている。一方、前記内側部64bは、内径が内側に行くほど薄肉なるように形成されている。

なお、実施例19では、加圧ロールFpの軸方向外端の位置は、実施例17と同様に、基体挿入部42a,43aよりも軸方向内側に設定されている。また、金属リング64の軸方向内端は、加圧ロールFpの軸方向外端よりも内側になるように設定されている。

【0094】

(実施例19の作用)

前記構成を備えた実施例19の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で、受ける力に応じて金属リング64が弾性変形して、受ける力を吸収し、基体1での応力集中が緩和される。このとき、実施例19では、金属リングの内側部64bが内側に行くほど肉厚が薄くなっており、弾性係数が不連続に変化しにくく、さらに応力集中の緩和が高まっている。また、内側部64bの軸方向内端部が、加圧ロールFpの軸方向外端よりも内側となっており、基体1と加圧ロールFpとの接触領域に内側部64bが重なるように配置されている。したがって、内側部64bが設けられていない場合に比べて、基体1と加圧ロールFpとの接触領域Q5で接触圧力が高まり、加熱ロールFhの駆動が加圧ロールFpに効率的に伝達される。すなわち、実施例19では、応力集中を緩和しつつ駆動が効率的に伝達される。

【実施例20】

【0095】

次に、本発明の実施例20の説明を行うが、この実施例20の説明において、前記実施例1〜19の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例20は、下記の点で前記実施例1〜19と相違しているが、他の点では前記実施例1〜19と同様に構成されている。

【0096】

図25は実施例20の緩衝部材の説明図であり、実施例1の図6に対応する図である。

図25において、実施例20の定着装置Fでは、実施例13と同様に金属リング54を有する加熱ロールFhを有している。なお、実施例20では、加圧ロールFpの軸方向外端の位置は、実施例17と同様に、基体挿入部52a,53aよりも軸方向内側に設定されている。また、金属リング54の軸方向内端は、加圧ロールFpの軸方向外端よりも内側になるように設定されている。

【0097】

(実施例20の作用)

前記構成を備えた実施例20の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で金属リング54が弾性変形して受ける力を吸収し、基体1での応力集中が緩和される。このとき、実施例20では、金属リング54の軸方向内端部が、加圧ロールFpの軸方向外端よりも内側となっており、基体1と加圧ロールFpとの接触領域に金属リング54が部分的に重なるように配置されている。したがって、金属リング54が設けられていない場合に比べて、基体1と加圧ロールFpとの接触領域Q5で接触圧力が高まり、加熱ロールFhの駆動が加圧ロールFpに効率的に伝達される。

【実施例21】

【0098】

次に、本発明の実施例21の説明を行うが、この実施例21の説明において、前記実施例1〜20の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例21は、下記の点で前記実施例1〜20と相違しているが、他の点では前記実施例1〜20と同様に構成されている。

【0099】

図26は実施例21の緩衝部材の説明図であり、実施例1の図6に対応する図である。

図26において、実施例21の定着装置Fでは、実施例14と同様に金属リング54′を有する加熱ロールFhを有している。なお、実施例21では、加圧ロールFpの軸方向外端の位置は、実施例17と同様に、基体挿入部52a,53aよりも軸方向内側に設定されている。また、金属リング54の軸方向内端は、加圧ロールFpの軸方向外端よりも内側になるように設定されている。

【0100】

(実施例21の作用)

前記構成を備えた実施例21の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で金属リング54′が弾性変形して受ける力を吸収し、基体1での応力集中が緩和される。このとき、実施例21では、金属リング54′の軸方向内端部が、加圧ロールFpの軸方向外端よりも内側となっており、基体1と加圧ロールFpとの接触領域に金属リング54が部分的に重なるように配置されている。したがって、金属リング54が設けられていない場合に比べて、基体1と加圧ロールFpとの接触領域Q5で接触圧力が高まり、加熱ロールFhの駆動が加圧ロールFpに効率的に伝達される。

【実施例22】

【0101】

次に、本発明の実施例22の説明を行うが、この実施例22の説明において、前記実施例1〜21の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例22は、下記の点で前記実施例1〜21と相違しているが、他の点では前記実施例1〜21と同様に構成されている。

【0102】

図27は実施例22の緩衝部材の説明図であり、実施例1の図6に対応する図である。

図27において、実施例22の定着装置Fでは、実施例15と同様に二重の金属リング56,57を有する加熱ロールFhを有している。なお、実施例22では、加圧ロールFpの軸方向外端の位置は、実施例17と同様に、基体挿入部52a,53aよりも軸方向内側に設定されている。また、金属リング56,57の軸方向内端は、共に、加圧ロールFpの軸方向外端よりも内側になるように設定されている。

【0103】

(実施例22の作用)

前記構成を備えた実施例22の定着装置Fでは、加圧ロールFpとの接触で弾性変形する基体1の両端部で金属リング56,57が弾性変形して受ける力を吸収し、基体1での応力集中が緩和される。このとき、肉厚が薄い金属バネが二重になっており、実施例15と同様に、軸方向に沿った弾性係数の不連続が緩和されており、実施例21の場合に比べてさらに応力集中が緩和される。

また、実施例22では、金属リング56,57の軸方向内端部が、加圧ロールFpの軸方向外端よりも内側となっており、基体1と加圧ロールFpとの接触領域に金属リング56,57が部分的に重なるように配置されている。したがって、金属リング56,57が設けられていない場合に比べて、基体1と加圧ロールFpとの接触領域Q5で接触圧力が高まり、加熱ロールFhの駆動が加圧ロールFpに効率的に伝達される。

【0104】

(実験例)

次に、本発明の効果を確認するための実験を行った。実験は、計算機による模擬実験、いわゆるコンピュータシミュレーションで行った。なお、実験では、実施例と異なり、加熱ロールFhおよび加圧ロールFpの軸方向をZ軸方向とし、加圧ロールFpの中心軸から加熱ロールFhの中心軸に向かう方向を+Y軸方向とし、Z軸方向およびY軸方向と直交する方向をX軸方向とし、左手系のXYZ軸を仮定している。

実験では、加熱ロールFhの構成として、図15に示す実験例10の構成を採用し、基体1の軸方向の長さを250mm、外径を直径φ25mmとし、材料を鉄とした。

【0105】

また、実験では、加圧ロールFpとして、軸方向の長さが250mmで直径φ12mmの鉄のシャフトの周りにゴム層が形成された加圧ロールを採用した。前記ゴム層は、軸方向の長さが200mm、外径がφ25mmとし、現在市販されているベルト式の加圧部材の定着領域部分の部材のヤング率に相当する1.6MPaのゴム層としてモデル化した。なお、市販のベルト式の定着装置は、例えば、特開2002−148971号公報や特開2002−148972号公報等に記載されており、従来公知であるため、詳細な説明は省略する。

そして、加圧ロールFpのシャフトの両端部に、接触圧力、いわゆるニップ圧として、加熱ロールFhの中心軸に向かう+Y方向に100Nの力を付加した場合において、加熱ロールFhに作用する応力や、変位を測定した。なお、応力としては、部材の降伏の判断等に使用されるミーゼス応力(または、フォン・ミーゼス応力)を採用した。

【0106】

(実験例1)

実験例1では、基体1の肉厚が0.10mmとして実験を行った。

(比較例1)

比較例1では、基体1の肉厚が0.16mmとして実験を行った。

以下、図28〜図35に実験結果を示す。

【0107】

図28は実験結果における応力分布の説明図であり、図28Aは実験例1の説明図、図28Bは比較例1の説明図である。

図29は実験結果における基体の変位の分布を+Z、+Y側から見た場合の説明図であり、図29Aは実験例1の説明図、図29Bは比較例1の説明図である。

図30は図29と同一の実験結果において基体の変位の分布を−Z、−Y側から見た場合の説明図であり、図30Aは実験例1の説明図、図30Bは比較例1の説明図である。

図31は図29と同一の実験結果において、基体の変位の分布をY軸方向に二倍にして強調した状態の説明図であり、図31Aは実験例1の説明図、図31Bは比較例1の説明図である。

図32は図30と同一の実験結果において、基体の変位の分布をY軸方向に二倍にして強調した状態の説明図であり、図32Aは実験例1の説明図、図32Bは比較例1の説明図である。

図33は実験結果において、加熱ロールと加圧ロールとの接触領域における変形状態の説明図であって、図33AのXXXIII−XXXIII線断面図であり、図33Aは実験例1の説明図、図33Bは比較例1の説明図である。

図34は実験結果において、加熱ロールと加圧ロールとの接触領域における変形状態の説明図であって、図34AのXXXIV−XXXIV線断面図であり、図34Aは実験例1の説明図、図34Bは比較例1の説明図である。

図35は実験結果において、加熱ロールと加圧ロールとの接触領域における変形状態の説明図であって、図35AのXXXV−XXXV線断面図であり、図35Aは実験例1の説明図、図35Bは比較例1の説明図である。

【0108】

なお、図28〜図35では、実験結果として、加熱ロールFhおよび加圧ロールFpが軸方向中央を境界にして、軸方向に対して対称な結果となったため、軸方向の長さが半分、すなわち、軸方向中央〜+Z側の軸方向端部までのハーフサイズの部分を図示し、軸方向中央〜−Z側の軸方向端部までの範囲は図示を省略している。

本実験例では、加圧ロールFpのゴム層の軸方向の長さが200mmで、加熱ロールFhの基体1の軸方向長さが250mmであり、ゴム層の軸方向端部が、基体1の端から25mmの位置に接触している。図28Aに示す実験例1では、基体1の端部で、保持部材42,43の緩衝ゴム44よりも軸方向内側の部分で、応力が集中した状態となっているのに対し、図28Bに示す比較例1では加圧ロールFpのゴム層が接触する領域に沿ってほぼ均一に応力が作用していることが確認された。

【0109】

また、図29B〜図32Bに示す比較例1では、+Y方向の変位が小さく、3次元的な歪みも小さく、ほとんど円筒形状を保持しているのに対して、図29A〜図32Aに示す実験例1では、軸方向中央側にいくほど加圧ロールFpと接触する側では加圧ロールFpに押されて+Y方向の変位が大きくなり、この変形に伴って断面形状が円形からX方向に長い楕円形に歪む。このとき、図29〜図32の格子状の線で示されているように、実験例1では、保持部材42,43の緩衝ゴム44の内端部に対応して、3次元的な歪みが発生する。

【0110】

したがって、図33Bに示すように、比較例1に示すような従来の加熱ロールFhでは、基体1はほとんど変形せずに、主として加圧ロールFpのゴム層が変形することで、定着領域が形成されているのに対し、図33Aに示すように、実験例1では、保持部材42,43の緩衝ゴム44の内端部に対応する位置では、加圧ロールFpのゴム層だけでなく、加熱ロールFhの基体1も変形することで、定着領域が形成されている。このとき、図33に示すように、定着領域は、比較例1では、加圧ロールFp側に凹むように湾曲した形状となるのに対し、実験例1では、X軸方向、すなわち、媒体搬送方向に沿って、ほぼ平坦状となっている。

【0111】

同様に、図34に示す軸方向の中央から端寄りの位置や、図35に示す軸方向の中央部においても、比較例1では、主として加圧ロールFpのゴム層が凹んだ形状の定着領域が形成されるのに対して、実験例1では、加熱ロールFpと加圧ロールFhとが共に変形して、ほぼ平坦状の定着領域が形成されている。

【実施例23】

【0112】

(実施例23)

次に、本発明の実施例23の説明を行うが、この実施例23の説明において、前記実施例1の構成要素に対応する構成要素には同一の符号を付して、その詳細な説明を省略する。

この実施例23は、下記の点で前記実施例1と相違しているが、他の点では前記実施例1と同様に構成されている。

図36は本発明の実施例23の画像形成装置の全体説明図である。

図36において、本発明の実施例23の画像形成装置の一例としてのプリンタUは、画像が記録される媒体の一例としてのシートSが収容される給紙容器TR1〜TR4が下部に収容されており、上面には排紙部TRhが設けられている。

【0113】

実施例23のプリンタUは、電子写真方式の実施例1のプリンタUと異なり、インクジェット記録方式のプリンタにより構成されており、プリンタUの前側上部には、画像記録部材の一例としてのヘッドユニットHUが配置されている。前記ヘッドユニットHUは、走査部材の一例としてのキャリッジCGに支持されており、前記キャリッジCGは、媒体幅方向に延びる軸CG1に沿って左右方向に移動可能に支持する。前記ヘッドユニットHUは、レジロールRrにより搬送され、画像記録領域であるQ1を通過するシートSに対して、キャリッジCGが軸CG1方向に移動しつつインクを吐出することで画像を記録する。なお、前記ヘッドユニットHUおよびキャリッジCGは、例えば、特開2005−225044号公報等に記載されており、従来公知であるため詳細な説明は省略する。

【0114】

図37は実施例23の排出ローラの要部説明図である。

図36において、前記画像記録領域Q1の下流側には、媒体搬送部材の一例としての排出ローラRh′が配置されている。図37において、実施例23の排出ローラRh′は、駆動部材の一例であり且つ円筒状回転部材の一例としての加温ローラ71と、前記加温ローラ71に対向して配置された従動部材の一例としての従動ローラ72とを有する。実施例23の加温ローラ71および従動ローラ72は、実施例1の定着装置Fの加熱ローラFhおよび加圧ローラFpと同様に構成されている。

【0115】

図37において、実施例23の加温ローラ71には、前記従動ローラ72と接触する側の内周面の両端部に、給電端子71aが配置されており、前記給電端子71aには、電源装置73から給電されている。したがって、実施例23の加温ローラ71は、給電と加熱ローラ71の基体の電気抵抗とにより発熱するように構成されている。すなわち、実施例23では、加温ローラ71自体が熱源部材となっている。

前記レジローラRr、媒体搬送ローラRa、排出ローラRh′等により実施例23の媒体搬送装置が構成されている。

【0116】

(実施例23の作用)

前記構成要件を備えた実施例23のプリンタUでは、ヘッドユニットHUからのインクの吐出により、インクジェット記録方式で画像記録が行われたシートSは、排出ローラRh′に搬送される。前記排出ローラRh′に搬送されたシートSは、加温ローラ71と従動ローラ72との間の接触領域を通過する際に、加温ローラ71により加温されながら排出部TRhに排出される。したがって、インクで湿ったシートSは加温により、乾燥が促されており、排出部TRhには乾燥した状態で排出される。このとき、実施例23では、加温ローラ71の弾性変形により接触領域が広くなっており、効率的に加温が行われている。よって、シートSの積載時に、他のシートSにインクが染みこんだりする画像欠陥が低減されると共に、シートSを乾燥する手間が省略され、排出部TRhに排出されたシートSを速やかに利用可能になっている。

【0117】

(変更例)

以上、本発明の実施例を詳述したが、本発明は、前記実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内で、種々の変更を行うことが可能である。本発明の変更例(H01)〜(H05)を下記に例示する。

(H01)前記実施例において、画像形成装置としてのプリンタを例示したが、これに限定されず、FAXや複写機あるいはこれらすべてまたは複数の機能を備えた複合機とすることも可能である。また、多色現像の画像形成装置に限定されず、単色、いわゆる、モノクロの画像形成装置により構成することも可能である。また、像保持体から媒体に直接転写される構成に限定されず、中間転写体を使用する構成にも適用可能である。

【0118】

(H02)前記実施例において、各実施例に例示した構成を互いに組み合わせて複合化させることも可能である。例えば、実施例19の構成を実施例3,4,6,11に適用したり、実施例12を、その他の実施例に適用したりすることが可能である。

(H03)前記実施例15、22において、金属リングは二重にしたが、三重以上とすることも可能である。

(H04)前記実施例において、加圧定着部材として、加圧ロールFpを例示したがロール状の形状に限定されず、従来公知の任意の形状を使用可能である。例えば、無端帯状の加圧定着部材、いわゆる加圧ベルトや、回転しない塊状の加圧定着部材、いわゆる加圧パッド等を使用可能である。なお、前記加圧ベルトは、特開2006−119677号公報や特開2006−251622号公報、あるいは、特開2005−202158号公報等に記載されており、従来公知である。

【0119】

(H05)前記実施例において、円筒状回転部材を定着装置F用の加熱定着部材として使用する場合を例示したが、この構成に限定されず、定着装置F以外の媒体を搬送する媒体搬送部材として基体1を有する円筒状回転部材を使用することも可能である。例えば、画像形成装置において、定着装置Fの下流側に内部に熱源部材が内蔵された円筒状回転部材を配置して、定着装置Fを通過時に媒体の水分の蒸発のばらつきに起因して発生する湾曲や波打ち、いわゆるカールを補正するために媒体を加温して、カールを除去するために使用することが可能である。

【図面の簡単な説明】

【0120】

【図1】図1は本発明の実施例1の画像形成装置の斜視説明図である。

【図2】図2は本発明の実施例1の画像形成装置の全体説明図である。

【図3】図3は本発明の実施例1の画像形成装置のサイドカバーが開放された状態の斜視説明図である。

【図4】図4は実施例1の定着装置の拡大断面図である。

【図5】図5は前記図4のV−V線断面の要部説明図である

【図6】図6は実施例1の定着装置の軸方向端部の要部拡大説明図である。

【図7】図7は実施例2の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図8】図8は実施例3の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図9】図9は実施例4の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図10】図10は実施例5の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図11】図11は実施例6の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図12】図12は実施例7の定着装置の軸方向端部の要部拡大説明図であり、図12Aは実施例1の図6に対応する図、図12Bは基体1の変形の状態を説明する要部拡大説明図である。

【図13】図13は実施例8の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図14】図14は実施例9の定着装置の軸方向端部の要部拡大説明図であり、図14Aは保持部材の断面図、図14Bは保持部材の側面図である。

【図15】図15は実施例10の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図16】図16は実施例11の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図17】図17は実施例12の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図5に対応する図である。

【図18】図18は実施例13の定着装置の軸方向端部の要部拡大説明図であり、図18Aは実施例1の図6に対応する図、図18Bは緩衝部材の斜視説明図である。

【図19】図19は実施例14の定着装置の軸方向端部の要部拡大説明図であり、図19Aは実施例1の図6に対応する図、図19Bは緩衝部材の斜視説明図である。

【図20】図20は実施例15の定着装置の軸方向端部の要部拡大説明図であり、実施例1の図6に対応する図である。

【図21】図21は実施例16の緩衝部材の説明図であり、図21Aは2つの金属リングが離脱した状態の説明図、図21Bは図21Aにおける軸方向に沿った断面図、図21Cは2つの金属リングが重ね合わされた状態の断面図である。

【図22】図22は実施例17の緩衝部材の説明図であり、実施例1の図6に対応する図である。

【図23】図23は実施例18の緩衝部材の説明図であり、実施例1の図6に対応する図である。

【図24】図24は実施例19の緩衝部材の説明図であり、実施例1の図6に対応する図である。

【図25】図25は実施例20の緩衝部材の説明図であり、実施例1の図6に対応する図である。

【図26】図26は実施例21の緩衝部材の説明図であり、実施例1の図6に対応する図である。

【図27】図27は実施例22の緩衝部材の説明図であり、実施例1の図6に対応する図である。

【図28】図28は実験結果における応力分布の説明図であり、図28Aは実験例1の説明図、図28Bは比較例1の説明図である。

【図29】図29は実験結果における基体の変位の分布を+Z、+Y側から見た場合の説明図であり、図29Aは実験例1の説明図、図29Bは比較例1の説明図である。

【図30】図30は図29と同一の実験結果において基体の変位の分布を−Z、−Y側から見た場合の説明図であり、図30Aは実験例1の説明図、図30Bは比較例1の説明図である。

【図31】図31は図29と同一の実験結果において、基体の変位の分布をY軸方向に二倍にして強調した状態の説明図であり、図31Aは実験例1の説明図、図31Bは比較例1の説明図である。

【図32】図32は図30と同一の実験結果において、基体の変位の分布をY軸方向に二倍にして強調した状態の説明図であり、図32Aは実験例1の説明図、図32Bは比較例1の説明図である。

【図33】図33は実験結果において、加熱ロールと加圧ロールとの接触領域における変形状態の説明図であって、図33AのXXXIII−XXXIII線断面図であり、図33Aは実験例1の説明図、図33Bは比較例1の説明図である。

【図34】図34は実験結果において、加熱ロールと加圧ロールとの接触領域における変形状態の説明図であって、図34AのXXXIV−XXXIV線断面図であり、図34Aは実験例1の説明図、図34Bは比較例1の説明図である。

【図35】図35は実験結果において、加熱ロールと加圧ロールとの接触領域における変形状態の説明図であって、図35AのXXXV−XXXV線断面図であり、図35Aは実験例1の説明図、図35Bは比較例1の説明図である。

【図36】図36は本発明の実施例23の画像形成装置の全体説明図である。

【図37】図37は実施例23の排出ローラの要部説明図である。

【符号の説明】

【0121】

1…基体、

2,3,2′,3′,22,23,22′,23′,32,33,32′,33′,32″,33″,42,43,52,53,52′,53′,52″,53″,62,63…保持部、

2a,3a,22a,23a,32a,33a,32a″,33a″,42a,43a,52a,53a,52a′,53a′,62a,63a…基体挿入部、

2b,3b,2b′,3b′,22b,23b,22b′,23b′,32b,33b,42b,43b,52b,53b,52b′,53b′,62b,63b…被軸受け部、

71…円筒状回転部材、

F…定着装置、

Fh…加熱定着部材,円筒状回転部材,媒体搬送部材、

Fha…軸受け部材、

Fp…加圧定着部材、

Gy,Gm,Gc,Gk…現像装置、

h1,h2…熱源部材、

Py,Pm,Pc,Pk…像保持体、

Q5…接触領域、

Rh′…媒体搬送部材、

ROS…潜像形成装置、

S…媒体、

SH…媒体搬送路、

T1y,T1m,T1c,T1k…転写装置、

U…画像形成装置。

【特許請求の範囲】

【請求項1】

媒体に接触可能な状態であって回転可能な状態で装置に支持され、且つ装置に支持された状態で温められる円筒状回転部材であって、

前記媒体の搬送方向と交わる媒体幅方向に延びる金属円筒状で弾性変形可能な基体を有し、

前記基体は、回転されて前記媒体と接触する接触部を通過する際には、当該接触部における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形して前記媒体に圧力を加えると共に前記媒体との接触面積を増大させて熱を加え、回転されて前記媒体と接触する接触部を通過した後には、弾性復元することを特徴とする円筒状回転部材。

【請求項2】

媒体が搬送される媒体搬送路と、

前記媒体搬送路上に配置されて、回転して媒体の搬送に寄与する請求項1に記載の円筒状回転部材により構成された媒体搬送部材と、

を備えたことを特徴とする媒体搬送装置。

【請求項3】

回転可能に支持され、且つ温められる加熱定着部材と、

前記加熱定着部材に押し当てられた状態で支持される加圧定着部材と、

を備え、前記加熱定着部材と前記加圧定着部材の間において媒体表面の未定着画像を定着させる定着装置であって、

前記加熱定着部材は、前記媒体の搬送方向と交わる媒体幅方向に延びる金属円筒状で弾性変形可能な基体と、前記円筒状の基体の軸方向に延び且つ前記基体の内面から離隔して配置された熱源部材と、を有し、

前記加熱定着部材は、回転されて前記媒体表面の未定着画像を定着させる定着部を通過する際には、当該定着部における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形して前記媒体に圧力を加えると共に前記媒体との接触面積を増大させて熱を加え、回転されて前記媒体と接触する定着部を通過した後には、弾性復元することを特徴とする定着装置。

【請求項4】

前記基体は、前記定着部において、媒体搬送方向に沿って平面状に弾性変形する

ことを特徴とする請求項3に記載の定着装置。

【請求項5】

前記基体の端部内側に挿入され且つ外周円形の基体挿入部と、前記基体挿入部の媒体幅方向外端に配置され且つ軸受け部材により回転可能に支持される被軸受け部と、を有する保持部、

を備えたことを特徴とする請求項3または4に記載の定着装置。

【請求項6】

像保持体と、

前記像保持体表面に潜像を形成させる潜像形成装置と、

前記像保持体表面の潜像を可視像に現像させる現像装置と、

前記像保持体表面の可視像を媒体に転写させる転写装置と、

前記媒体表面の可視像を定着する請求項3ないし5のいずれかに記載の定着装置と、

を備えたことを特徴とする画像形成装置。

【請求項7】

回転可能に支持され且つ温められる加熱定着部材と、前記加熱定着部材に押し当てられた状態で支持される加圧定着部材と、を備え、前記加熱定着部材と前記加圧定着部材の間において媒体表面の未定着画像を定着させる定着装置で使用される前記加熱定着部材であって、

前記媒体の搬送方向と交わる媒体幅方向に延びる金属円筒状で弾性変形可能な基体と、

前記基体の端部内側に挿入され且つ外周円形の基体挿入部と、前記基体挿入部の媒体幅方向外端に配置され且つ軸受け部材により回転可能に支持される被軸受け部と、を有する保持部と、

前記円筒状の基体の軸方向に延び且つ前記基体の内面から離隔して配置された前記熱源部材と、

を有し、

前記加熱定着部材は、回転されて前記媒体表面の未定着画像を定着させる定着部を通過する際には、当該定着部における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形して前記媒体に圧力を加えると共に前記媒体との接触面積を増大させて熱を加え、回転されて前記媒体と接触する定着部を通過した後には、弾性復元することを特徴とする定着装置用の前記加熱定着部材。

【請求項1】

媒体に接触可能な状態であって回転可能な状態で装置に支持され、且つ装置に支持された状態で温められる円筒状回転部材であって、

前記媒体の搬送方向と交わる媒体幅方向に延びる金属円筒状で弾性変形可能な基体を有し、

前記基体は、回転されて前記媒体と接触する接触部を通過する際には、当該接触部における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形して前記媒体に圧力を加えると共に前記媒体との接触面積を増大させて熱を加え、回転されて前記媒体と接触する接触部を通過した後には、弾性復元することを特徴とする円筒状回転部材。

【請求項2】

媒体が搬送される媒体搬送路と、

前記媒体搬送路上に配置されて、回転して媒体の搬送に寄与する請求項1に記載の円筒状回転部材により構成された媒体搬送部材と、

を備えたことを特徴とする媒体搬送装置。

【請求項3】

回転可能に支持され、且つ温められる加熱定着部材と、

前記加熱定着部材に押し当てられた状態で支持される加圧定着部材と、

を備え、前記加熱定着部材と前記加圧定着部材の間において媒体表面の未定着画像を定着させる定着装置であって、

前記加熱定着部材は、前記媒体の搬送方向と交わる媒体幅方向に延びる金属円筒状で弾性変形可能な基体と、前記円筒状の基体の軸方向に延び且つ前記基体の内面から離隔して配置された熱源部材と、を有し、

前記加熱定着部材は、回転されて前記媒体表面の未定着画像を定着させる定着部を通過する際には、当該定着部における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形して前記媒体に圧力を加えると共に前記媒体との接触面積を増大させて熱を加え、回転されて前記媒体と接触する定着部を通過した後には、弾性復元することを特徴とする定着装置。

【請求項4】

前記基体は、前記定着部において、媒体搬送方向に沿って平面状に弾性変形する

ことを特徴とする請求項3に記載の定着装置。

【請求項5】

前記基体の端部内側に挿入され且つ外周円形の基体挿入部と、前記基体挿入部の媒体幅方向外端に配置され且つ軸受け部材により回転可能に支持される被軸受け部と、を有する保持部、

を備えたことを特徴とする請求項3または4に記載の定着装置。

【請求項6】

像保持体と、

前記像保持体表面に潜像を形成させる潜像形成装置と、

前記像保持体表面の潜像を可視像に現像させる現像装置と、

前記像保持体表面の可視像を媒体に転写させる転写装置と、

前記媒体表面の可視像を定着する請求項3ないし5のいずれかに記載の定着装置と、

を備えたことを特徴とする画像形成装置。

【請求項7】

回転可能に支持され且つ温められる加熱定着部材と、前記加熱定着部材に押し当てられた状態で支持される加圧定着部材と、を備え、前記加熱定着部材と前記加圧定着部材の間において媒体表面の未定着画像を定着させる定着装置で使用される前記加熱定着部材であって、

前記媒体の搬送方向と交わる媒体幅方向に延びる金属円筒状で弾性変形可能な基体と、

前記基体の端部内側に挿入され且つ外周円形の基体挿入部と、前記基体挿入部の媒体幅方向外端に配置され且つ軸受け部材により回転可能に支持される被軸受け部と、を有する保持部と、

前記円筒状の基体の軸方向に延び且つ前記基体の内面から離隔して配置された前記熱源部材と、

を有し、

前記加熱定着部材は、回転されて前記媒体表面の未定着画像を定着させる定着部を通過する際には、当該定着部における前記金属円筒状の内面に内接する部材を配置させることなく弾性変形して前記媒体に圧力を加えると共に前記媒体との接触面積を増大させて熱を加え、回転されて前記媒体と接触する定着部を通過した後には、弾性復元することを特徴とする定着装置用の前記加熱定着部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図36】

【図37】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図36】

【図37】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【公開番号】特開2010−2773(P2010−2773A)

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願番号】特願2008−162520(P2008−162520)

【出願日】平成20年6月20日(2008.6.20)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願日】平成20年6月20日(2008.6.20)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]