定着装置及び画像形成装置

【課題】定着装置の2つのローラのそれぞれにおける硬度の低い側と高い側とが相互に対向するようにして、圧着力を均一にし、搬送速度が安定して印刷媒体に皺(しわ)が発生することがないようにする。

【解決手段】軸の周りを回転し、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する第1のローラと、該第1のローラに圧接しながら回転し、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する第2のローラとを有し、前記第1のローラにおける硬度が高い側の端部近傍と、前記第2のローラにおける硬度が低い側の端部近傍とが対向するように配置する。

【解決手段】軸の周りを回転し、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する第1のローラと、該第1のローラに圧接しながら回転し、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する第2のローラとを有し、前記第1のローラにおける硬度が高い側の端部近傍と、前記第2のローラにおける硬度が低い側の端部近傍とが対向するように配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、定着装置及び画像形成装置に関するものである。

【背景技術】

【0002】

従来、電子写真方式の画像形成装置で使用されている定着装置においては、熱源を有して回転し、印刷媒体に熱を供給する定着ローラと、該定着ローラに圧接しながら回転して印刷媒体を加圧する加圧ローラとによって、表面に現像剤像が転写された印刷媒体を加熱及び加圧しながら搬送することにより、前記現像剤像を印刷媒体上に定着させるようになっている(例えば、特許文献1参照。)。

【特許文献1】特開2000−259024号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、前記従来の定着装置においては、定着ローラ及び加圧ローラの表面の硬度が均一でなく、軸方向の左側と右側とでの硬度に差がある場合、定着ローラ及び加圧ローラのそれぞれにおける左右の硬度差に起因して圧着力のばらつきが生じ、これにより、印刷媒体の搬送速度が左右で相違し、前記印刷媒体に皺(しわ)が発生してしまう。

【0004】

本発明は、前記従来の定着装置の問題点を解決して、定着装置の2つのローラのそれぞれにおける硬度の低い側と高い側とが相互に対向するようにして、圧着力を均一にし、搬送速度が安定して印刷媒体に皺が発生することがない定着装置及び画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

そのために、本発明の定着装置においては、軸の周りを回転し、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する第1のローラと、該第1のローラに圧接しながら回転し、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する第2のローラとを有し、前記第1のローラにおける硬度が高い側の端部近傍と、前記第2のローラにおける硬度が低い側の端部近傍とが対向するように配置する。

【発明の効果】

【0006】

本発明によれば、定着装置は、2つのローラのそれぞれにおける硬度の低い側と高い側とが相互に対向するようになっている。そのため、圧着力を均一にし、搬送速度が安定して印刷媒体に皺が発生することがない。

【発明を実施するための最良の形態】

【0007】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。

【0008】

図2は本発明の実施の形態における画像形成装置の概略図、図3は本発明の実施の形態における定着装置の断面図、図4は本発明の実施の形態における定着装置の斜視図である。

【0009】

図2において、10は本実施の形態における画像形成装置である。ここで、該画像形成装置10は、例えば、プリンタ、ファクシミリ機、複写機等であり、電子写真方式によって、印刷用紙、封筒、OHP(Over Head Projector)シート等の印刷媒体上に白黒やカラーの画像を形成するようになっている。なお、前記画像形成装置10は、白黒画像を形成するものであってもよく、カラー画像を形成するものであってもよいが、ここでは、前記画像形成装置10がタンデム方式によってカラー画像を形成するものである場合について説明する。

【0010】

この場合、イエロー(Y)、マゼンタ(M)、シアン(C)及びブラック(K)の各色に対応するそれぞれのLED(Light Emitting Diode)ヘッド等の露光装置及び感光体ドラムを備える画像形成部としてのイメージドラム(ID)ユニット17が印刷媒体の搬送経路に沿って順次並ぶように配設される。なお、各イメージドラムユニット17は、イエロー、マゼンタ、シアン及びブラックの各色の現像剤としてのトナーを格納するトナーカートリッジ19をそれぞれ備えている。

【0011】

また、前記画像形成装置10は、印刷媒体を多数枚格納する給紙トレイ16を有する。そして、該給紙トレイ16に格納された印刷媒体の表面に接触して図示されない給紙ローラが配設され、矢印で示される媒体搬送路に印刷媒体を送り込むようになっている。さらに、前記媒体搬送路には転写ベルト18が配設され、該転写ベルト18に対向するように、前記イメージドラムユニット17が順次並ぶように配設されている。なお、前記印刷媒体は、手差し給紙トレイから媒体搬送路に送り込むこともできる。

【0012】

そして、それぞれのイメージドラムユニット17において、帯電ローラによって感光体ドラムの電荷を蓄える帯電プロセスが行われ、露光装置によって感光体ドラム上の画像データを形成する位置に光を照射する露光プロセスが行われ、現像ローラによって露光された部分にトナーを付着させる現像プロセスが行われ、転写ローラによって現像剤像としてのトナー像を印刷媒体上に転写させる転写プロセスが行われる。

【0013】

また、前記媒体搬送路におけるイメージドラムユニット17の下流側に、前記印刷媒体上の画像の定着を行う定着装置11が装着されている。なお、該定着装置11は、その内部に、図3及び4に示されるように、第1のローラとしての定着ローラ12及び第2のローラとしての加圧ローラ13を備える。前記定着ローラ12は、内側に図示されないヒータを備えて回転し、印刷媒体に熱を供給する。また、前記加圧ローラ13は、定着ローラ12に圧接しながら回転し、前記印刷媒体を加圧する。そして、表面にトナー像が転写された印刷媒体を前記定着ローラ12及び加圧ローラ13の間を通過させ、加熱及び加圧しながら搬送することにより、定着ローラ12によってトナーを溶融させ、加圧ローラ13によって印刷媒体に圧着させて、トナーを印刷媒体上に定着させる。

【0014】

さらに、前記媒体搬送路における定着装置11の下流側には、セパレータ並びに第1及び第2の排紙トレイが配設され、定着装置11によってトナーの定着が行われた印刷媒体は、第1又は第2の排紙トレイに排出される。このようにして、印刷が完了する。

【0015】

また、図3及び4に示されるように、トナーの定着を安定して行うために、定着ローラ12の表面に温度検出素子としてのサーミスタ14を配設し、加圧ローラ13の表面に温度検出素子としてのサーミスタ15を配置して定着温度を制御する。

【0016】

次に、本実施の形態における定着装置11の定着ローラ12及び加圧ローラ13の構成について説明する。

【0017】

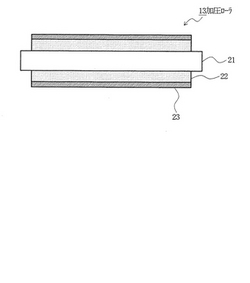

図1は本発明の実施の形態における加圧ローラの断面図、図5は本発明の実施の形態における加圧ローラの弾性層を形成する方法を示す図、図6は本発明の実施の形態における定着ローラの断面図である。

【0018】

図1に示されるように、加圧ローラ13は、芯(しん)金21、弾性層22及び表層23を備える。前記加圧ローラ13を製造する場合、アルミニウム等で形成される芯金21上に図示されない接着剤を塗布し、その上に弾性部材としてのシリコーン、すなわち、シリコーンゴムを注入して弾性層22を形成する。

【0019】

この場合、該弾性層22は、図5に示されるようにして形成される。すなわち、芯金21の周囲を囲む円筒状の弾性層形成型26を配設し、前記芯金21と弾性層形成型26との間の空間に、矢印25で注入方向が示されるように、シリコーンゴムを芯金21の一方の端部側から注入するようになっている。これにより、芯金21の周囲を覆う弾性層22が形成される。

【0020】

続いて、該弾性層22の上にプライマーを配設する。さらに、その上に接着剤を塗布し、ポリフルオロアルコシキ樹脂(PFA樹脂)を塗布して表層23を形成する。また、該表層23には、同材料のチューブを被覆させることによって形成することもできる。その後、乾燥、焼成及び表面処理を経て加圧ローラ13が完成する。

【0021】

また、定着ローラ12は、図6に示されるように、芯金31、弾性層32、中間層34及び表層33を備え、前記中間層34を備える点で、前記加圧ローラ13と相違する。前記中間層34はフッ素ゴムから成り、弾性層32と表層33との間に配設される。なお、芯金31、弾性層32及び表層33は、前記加圧ローラ13の芯金21、弾性層22及び表層23と同様のものである。また、定着ローラ12の弾性層32も、前記加圧ローラ13の弾性層22と同様の方法によって形成される。

【0022】

次に、前記定着ローラ12及び加圧ローラ13の硬度について説明する。

【0023】

図7は本発明の実施の形態における定着ローラの硬度測定結果を示す図、図8は本発明の実施の形態における加圧ローラの硬度測定結果を示す図、図9は本発明の実施の形態におけるサンプル1の定着ローラ及び加圧ローラの硬度を示す図、図10は本発明の実施の形態におけるサンプル2の定着ローラ及び加圧ローラの硬度を示す図、図11は本発明の実施の形態におけるサンプル3の定着ローラ及び加圧ローラの硬度を示す図、図12は本発明の実施の形態における各サンプルの定着ローラと加圧ローラとの組み合わせを示す図である。なお、図9〜11において、横軸に位置を、縦軸に硬度を採ってある。

【0024】

ここで、図7は、製品として製造されたアッパローラ(Upper−Roller)としての定着ローラ12における三本のサンプルについての硬度としての製品硬度を示している。この場合、製品として設定された仕様における硬度の値、すなわち、スペック値は68〔°〕であり、公差が±2〔°〕である。また、硬度の実測は、定着ローラ12の長手方向に関して、反ギヤ側、中央及びギヤ側の三ケ所、周方向に関して三ケ所で行われた。なお、ギヤ側とは定着ローラ12を回転させるための駆動力が伝達されるギヤが取り付けられている側であり、反ギヤ側はギヤ側の反対側である。

【0025】

また、図8は、製品として製造されたロワローラ(Lower−Roller)としての加圧ローラ13における三本のサンプルについての硬度としての製品硬度を示している。この場合、製品として設定された仕様における硬度の値、すなわち、スペック値は92〔°〕であり、公差が+1〔°〕及び−2〔°〕である。また、硬度の実測は、定着ローラ12と同様に、加圧ローラ13の長手方向に関して、反ギヤ側、中央及びギヤ側の三ケ所、周方向に関して三ケ所で行われた。

【0026】

そして、図7及び8から分かるように、定着ローラ12及び加圧ローラ13の軸方向における左右の硬度の差は、製品としてのスペック値の公差範囲内であっても、左右で差があり、特に、加圧ローラ13において差が大きいことが分かる。前記硬度の差は、定着ローラ12及び加圧ローラ13の製造方法によるものである。前述のように、定着ローラ12及び加圧ローラ13を製造する場合、弾性部材としてのシリコーンゴムを芯金31及び芯金21の一方の端部側から注入して、弾性層32及び弾性層22を形成するようになっているので、定着ローラ12及び加圧ローラ13の長手方向に関して、硬度の差が発生することを完全に回避することは困難である。

【0027】

そのため、図7及び8に示される定着ローラ12及び加圧ローラ13のサンプルをそのまま組み合わせると、図9〜11に示されるように、ローラの長手方向に関して、定着ローラ12の軟らかい側と加圧ローラ13の軟らかい側とが組み合わされ、定着ローラ12の硬い側と加圧ローラ13の硬い側とが組み合わされてしまう。なお、図9〜11は、図7及び8に示される定着ローラ12及び加圧ローラ13のサンプル1〜3をそれぞれ組み合わせた場合における硬度のローラの長手方向に関する分布を示したものであり、縦軸のアッパ硬度はアッパローラとしての定着ローラ12の硬度、ロワ硬度はロワローラとしての加圧ローラ13の硬度をそれぞれ示している。

【0028】

また、図12は、図9〜11に示されるような定着ローラ12及び加圧ローラ13の組み合わせを定性的に示したものであり、ローラの長手方向に関して、軟らかい側同士と硬い側同士とがそれぞれ組み合わされてしまうことを模式的に示している。

【0029】

そして、図12に示されるように、ローラの長手方向に関して、定着ローラ12及び加圧ローラ13の軟らかい側同士と硬い側同士とがそれぞれ組み合わされた定着装置11においては、軟らかい側同士において定着ローラ12及び加圧ローラ13の軸間距離が縮まってしまう。そのため、定着ローラ12と加圧ローラ13との間における圧着力が左右において相違するので、定着ローラ12及び加圧ローラ13の間を通過して搬送される印刷媒体の左右において搬送速度に差が生じてしまう。

【0030】

これは、定着ローラ12及び加圧ローラ13の弾性層32及び弾性層22を形成する方法が同じであって、弾性部材としてのシリコーンゴムを注入する方向が芯金31及び芯金21に対して定められているためである。そして、同じ方向からシリコーンゴムを注入することによって弾性層32及び弾性層22を形成して製造された定着ローラ12及び加圧ローラ13をそのまま組み合わせたことによって、定着ローラ12及び加圧ローラ13の軟らかい側同士と硬い側同士とがそれぞれ組み合わされた定着装置11となってしまう。

【0031】

そこで、本実施の形態においては、加圧ローラ13の弾性層22を形成する際に弾性部材を注入する方向を反対にすることによって、定着ローラ12及び加圧ローラ13の左右において、軟らかい側と硬い側とが組み合わされるようになっている。

【0032】

図13は本発明の実施の形態におけるサンプル1の定着ローラ及び逆注入加圧ローラの硬度を示す図、図14は本発明の実施の形態におけるサンプル2の定着ローラ及び逆注入加圧ローラの硬度を示す図、図15は本発明の実施の形態におけるサンプル3の定着ローラ及び逆注入加圧ローラの硬度を示す図、図16は本発明の実施の形態における定着ローラと逆注入加圧ローラとが組み合わされた状態を示す図である。なお、図13〜15において、横軸に位置を、縦軸に硬度を採ってある。

【0033】

この場合、加圧ローラ13を製造する場合、弾性層22を形成する際に弾性部材としてのシリコーンゴムを注入する方向を芯金21に対して、前述した場合と逆の方向にするようになっている。なお、定着ローラ12の弾性層32を形成する際にシリコーンゴムを注入する方向は、前述した場合と同様である。すなわち、加圧ローラ13の弾性層22を形成する際に弾性部材を注入する方向を、定着ローラ12の弾性層32を形成する際に弾性部材を注入する方向と逆にするようになっている。

【0034】

このようにして弾性部材を注入する方向を逆にして製造された加圧ローラ13を、ここでは、逆注入加圧ローラと称するものとする。そして、該逆注入加圧ローラの長手方向に関する硬度の分布は、図8に示される場合と左右が逆になることは明らかである。そのため、図8に示される加圧ローラ13に対応する逆注入加圧ローラ、及び、図7に示される定着ローラ12のサンプルをそのまま組み合わせると、図13〜15に示されるようになる。なお、図13〜15は、図8に示される加圧ローラ13に対応する逆注入加圧ローラのサンプル1〜3、及び、図7に示される定着ローラ12のサンプル1〜3をそれぞれ組み合わせた場合における硬度のローラの長手方向に関する分布を示したものであり、縦軸のアッパ硬度はアッパローラとしての定着ローラ12の硬度、ロワ硬度はロワローラとしての逆注入加圧ローラの硬度をそれぞれ示している。

【0035】

図13〜15から、逆注入加圧ローラと定着ローラ12との組み合わせにおける硬度の差は、図9〜11に示されるような定着ローラ12及び加圧ローラ13の組み合わせにおける硬度の差より小さくなっていることが分かる。このことから、逆注入加圧ローラと定着ローラ12とを組み合わせた定着装置11においては、ローラの左右における硬度の差が小さくなると言える。

【0036】

また、図16は、図13〜15に示されるような定着ローラ12及び逆注入加圧ローラとしての加圧ローラ13の組み合わせを定性的に示したものであり、ローラの左右において、定着ローラ12及び加圧ローラ13の軟らかい側と硬い側とが組み合わされていることを模式的に示している。すなわち、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する定着ローラ12と、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する加圧ローラ13とを、定着ローラ12における硬度が高い側の端部近傍と、加圧ローラ13における硬度が低い側の端部近傍とが対向するように配置されている。

【0037】

そして、図16に示されるように、ローラの左右において、定着ローラ12及び加圧ローラ13の軟らかい側と硬い側とがそれぞれ組み合わされた定着装置11においては、左右のどちらかで定着ローラ12及び加圧ローラ13の軸間距離が縮まってしまうことがない。そのため、定着ローラ12と加圧ローラ13との間における圧着力が左右においてほぼ均一になり、定着ローラ12及び加圧ローラ13の間を通過して搬送される印刷媒体の左右において搬送速度がほぼ均一になる。

【0038】

なお、本実施に形態においては、逆注入加圧ローラとしての加圧ローラ13の硬度バランスを定着ローラ12と相対するように、加圧ローラ13の弾性層22を形成する際に弾性部材を注入する方向を逆に変えただけである。そのため、加圧ローラ13の製造工程に特殊作業を導入する必要もなく、また、従来の定着装置11の製造工程と変更する箇所もなく、加圧ローラ13の精度に関しても従来通りであり問題がない。

【0039】

このように、本実施の形態においては、加圧ローラ13の弾性層22を形成する際に弾性部材を注入する方向を逆にし、加圧ローラ13の左右における硬度の差を定着ローラ12の左右における硬度の差と反転させることによって、定着ローラ12と加圧ローラ13との圧着力のバランスを左右においてほぼ均一にして、印刷媒体の搬送速度を安定させるようになっている。そのため、印刷媒体における皺の発生を防止することができる。

【0040】

また、ローラ製造における特殊作業を不要とし、また、従来の定着装置11の製造工程と変更する箇所もなく、ローラ精度に関しても従来通りであり問題ない。

【0041】

なお、本実施の形態においては、加圧ローラ13の弾性層22を形成する弾性部材がシリコーンゴムである場合について説明したが、前記弾性部材はシリコーンゴムに限定されるものではなく、シリコーンゴムと同等の硬度を有するものであれば、いかなる種類の弾性部材であってもよい。

【0042】

また、本発明は前記実施の形態に限定されるものではなく、本発明の趣旨に基づいて種々変形させることが可能であり、それらを本発明の範囲から排除するものではない。

【図面の簡単な説明】

【0043】

【図1】本発明の実施の形態における加圧ローラの断面図である。

【図2】本発明の実施の形態における画像形成装置の概略図である。

【図3】本発明の実施の形態における定着装置の断面図である。

【図4】本発明の実施の形態における定着装置の斜視図である。

【図5】本発明の実施の形態における加圧ローラの弾性層を形成する方法を示す図である。

【図6】本発明の実施の形態における定着ローラの断面図である。

【図7】本発明の実施の形態における定着ローラの硬度測定結果を示す図である。

【図8】本発明の実施の形態における加圧ローラの硬度測定結果を示す図である。

【図9】本発明の実施の形態におけるサンプル1の定着ローラ及び加圧ローラの硬度を示す図である。

【図10】本発明の実施の形態におけるサンプル2の定着ローラ及び加圧ローラの硬度を示す図である。

【図11】本発明の実施の形態におけるサンプル3の定着ローラ及び加圧ローラの硬度を示す図である。

【図12】本発明の実施の形態における各サンプルの定着ローラと加圧ローラとの組み合わせを示す図である。

【図13】本発明の実施の形態におけるサンプル1の定着ローラ及び逆注入加圧ローラの硬度を示す図である。

【図14】本発明の実施の形態におけるサンプル2の定着ローラ及び逆注入加圧ローラの硬度を示す図である。

【図15】本発明の実施の形態におけるサンプル3の定着ローラ及び逆注入加圧ローラの硬度を示す図である。

【図16】本発明の実施の形態における定着ローラと逆注入加圧ローラとが組み合わされた状態を示す図である。

【符号の説明】

【0044】

10 画像形成装置

11 定着装置

12 定着ローラ

13 加圧ローラ

【技術分野】

【0001】

本発明は、定着装置及び画像形成装置に関するものである。

【背景技術】

【0002】

従来、電子写真方式の画像形成装置で使用されている定着装置においては、熱源を有して回転し、印刷媒体に熱を供給する定着ローラと、該定着ローラに圧接しながら回転して印刷媒体を加圧する加圧ローラとによって、表面に現像剤像が転写された印刷媒体を加熱及び加圧しながら搬送することにより、前記現像剤像を印刷媒体上に定着させるようになっている(例えば、特許文献1参照。)。

【特許文献1】特開2000−259024号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、前記従来の定着装置においては、定着ローラ及び加圧ローラの表面の硬度が均一でなく、軸方向の左側と右側とでの硬度に差がある場合、定着ローラ及び加圧ローラのそれぞれにおける左右の硬度差に起因して圧着力のばらつきが生じ、これにより、印刷媒体の搬送速度が左右で相違し、前記印刷媒体に皺(しわ)が発生してしまう。

【0004】

本発明は、前記従来の定着装置の問題点を解決して、定着装置の2つのローラのそれぞれにおける硬度の低い側と高い側とが相互に対向するようにして、圧着力を均一にし、搬送速度が安定して印刷媒体に皺が発生することがない定着装置及び画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

そのために、本発明の定着装置においては、軸の周りを回転し、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する第1のローラと、該第1のローラに圧接しながら回転し、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する第2のローラとを有し、前記第1のローラにおける硬度が高い側の端部近傍と、前記第2のローラにおける硬度が低い側の端部近傍とが対向するように配置する。

【発明の効果】

【0006】

本発明によれば、定着装置は、2つのローラのそれぞれにおける硬度の低い側と高い側とが相互に対向するようになっている。そのため、圧着力を均一にし、搬送速度が安定して印刷媒体に皺が発生することがない。

【発明を実施するための最良の形態】

【0007】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。

【0008】

図2は本発明の実施の形態における画像形成装置の概略図、図3は本発明の実施の形態における定着装置の断面図、図4は本発明の実施の形態における定着装置の斜視図である。

【0009】

図2において、10は本実施の形態における画像形成装置である。ここで、該画像形成装置10は、例えば、プリンタ、ファクシミリ機、複写機等であり、電子写真方式によって、印刷用紙、封筒、OHP(Over Head Projector)シート等の印刷媒体上に白黒やカラーの画像を形成するようになっている。なお、前記画像形成装置10は、白黒画像を形成するものであってもよく、カラー画像を形成するものであってもよいが、ここでは、前記画像形成装置10がタンデム方式によってカラー画像を形成するものである場合について説明する。

【0010】

この場合、イエロー(Y)、マゼンタ(M)、シアン(C)及びブラック(K)の各色に対応するそれぞれのLED(Light Emitting Diode)ヘッド等の露光装置及び感光体ドラムを備える画像形成部としてのイメージドラム(ID)ユニット17が印刷媒体の搬送経路に沿って順次並ぶように配設される。なお、各イメージドラムユニット17は、イエロー、マゼンタ、シアン及びブラックの各色の現像剤としてのトナーを格納するトナーカートリッジ19をそれぞれ備えている。

【0011】

また、前記画像形成装置10は、印刷媒体を多数枚格納する給紙トレイ16を有する。そして、該給紙トレイ16に格納された印刷媒体の表面に接触して図示されない給紙ローラが配設され、矢印で示される媒体搬送路に印刷媒体を送り込むようになっている。さらに、前記媒体搬送路には転写ベルト18が配設され、該転写ベルト18に対向するように、前記イメージドラムユニット17が順次並ぶように配設されている。なお、前記印刷媒体は、手差し給紙トレイから媒体搬送路に送り込むこともできる。

【0012】

そして、それぞれのイメージドラムユニット17において、帯電ローラによって感光体ドラムの電荷を蓄える帯電プロセスが行われ、露光装置によって感光体ドラム上の画像データを形成する位置に光を照射する露光プロセスが行われ、現像ローラによって露光された部分にトナーを付着させる現像プロセスが行われ、転写ローラによって現像剤像としてのトナー像を印刷媒体上に転写させる転写プロセスが行われる。

【0013】

また、前記媒体搬送路におけるイメージドラムユニット17の下流側に、前記印刷媒体上の画像の定着を行う定着装置11が装着されている。なお、該定着装置11は、その内部に、図3及び4に示されるように、第1のローラとしての定着ローラ12及び第2のローラとしての加圧ローラ13を備える。前記定着ローラ12は、内側に図示されないヒータを備えて回転し、印刷媒体に熱を供給する。また、前記加圧ローラ13は、定着ローラ12に圧接しながら回転し、前記印刷媒体を加圧する。そして、表面にトナー像が転写された印刷媒体を前記定着ローラ12及び加圧ローラ13の間を通過させ、加熱及び加圧しながら搬送することにより、定着ローラ12によってトナーを溶融させ、加圧ローラ13によって印刷媒体に圧着させて、トナーを印刷媒体上に定着させる。

【0014】

さらに、前記媒体搬送路における定着装置11の下流側には、セパレータ並びに第1及び第2の排紙トレイが配設され、定着装置11によってトナーの定着が行われた印刷媒体は、第1又は第2の排紙トレイに排出される。このようにして、印刷が完了する。

【0015】

また、図3及び4に示されるように、トナーの定着を安定して行うために、定着ローラ12の表面に温度検出素子としてのサーミスタ14を配設し、加圧ローラ13の表面に温度検出素子としてのサーミスタ15を配置して定着温度を制御する。

【0016】

次に、本実施の形態における定着装置11の定着ローラ12及び加圧ローラ13の構成について説明する。

【0017】

図1は本発明の実施の形態における加圧ローラの断面図、図5は本発明の実施の形態における加圧ローラの弾性層を形成する方法を示す図、図6は本発明の実施の形態における定着ローラの断面図である。

【0018】

図1に示されるように、加圧ローラ13は、芯(しん)金21、弾性層22及び表層23を備える。前記加圧ローラ13を製造する場合、アルミニウム等で形成される芯金21上に図示されない接着剤を塗布し、その上に弾性部材としてのシリコーン、すなわち、シリコーンゴムを注入して弾性層22を形成する。

【0019】

この場合、該弾性層22は、図5に示されるようにして形成される。すなわち、芯金21の周囲を囲む円筒状の弾性層形成型26を配設し、前記芯金21と弾性層形成型26との間の空間に、矢印25で注入方向が示されるように、シリコーンゴムを芯金21の一方の端部側から注入するようになっている。これにより、芯金21の周囲を覆う弾性層22が形成される。

【0020】

続いて、該弾性層22の上にプライマーを配設する。さらに、その上に接着剤を塗布し、ポリフルオロアルコシキ樹脂(PFA樹脂)を塗布して表層23を形成する。また、該表層23には、同材料のチューブを被覆させることによって形成することもできる。その後、乾燥、焼成及び表面処理を経て加圧ローラ13が完成する。

【0021】

また、定着ローラ12は、図6に示されるように、芯金31、弾性層32、中間層34及び表層33を備え、前記中間層34を備える点で、前記加圧ローラ13と相違する。前記中間層34はフッ素ゴムから成り、弾性層32と表層33との間に配設される。なお、芯金31、弾性層32及び表層33は、前記加圧ローラ13の芯金21、弾性層22及び表層23と同様のものである。また、定着ローラ12の弾性層32も、前記加圧ローラ13の弾性層22と同様の方法によって形成される。

【0022】

次に、前記定着ローラ12及び加圧ローラ13の硬度について説明する。

【0023】

図7は本発明の実施の形態における定着ローラの硬度測定結果を示す図、図8は本発明の実施の形態における加圧ローラの硬度測定結果を示す図、図9は本発明の実施の形態におけるサンプル1の定着ローラ及び加圧ローラの硬度を示す図、図10は本発明の実施の形態におけるサンプル2の定着ローラ及び加圧ローラの硬度を示す図、図11は本発明の実施の形態におけるサンプル3の定着ローラ及び加圧ローラの硬度を示す図、図12は本発明の実施の形態における各サンプルの定着ローラと加圧ローラとの組み合わせを示す図である。なお、図9〜11において、横軸に位置を、縦軸に硬度を採ってある。

【0024】

ここで、図7は、製品として製造されたアッパローラ(Upper−Roller)としての定着ローラ12における三本のサンプルについての硬度としての製品硬度を示している。この場合、製品として設定された仕様における硬度の値、すなわち、スペック値は68〔°〕であり、公差が±2〔°〕である。また、硬度の実測は、定着ローラ12の長手方向に関して、反ギヤ側、中央及びギヤ側の三ケ所、周方向に関して三ケ所で行われた。なお、ギヤ側とは定着ローラ12を回転させるための駆動力が伝達されるギヤが取り付けられている側であり、反ギヤ側はギヤ側の反対側である。

【0025】

また、図8は、製品として製造されたロワローラ(Lower−Roller)としての加圧ローラ13における三本のサンプルについての硬度としての製品硬度を示している。この場合、製品として設定された仕様における硬度の値、すなわち、スペック値は92〔°〕であり、公差が+1〔°〕及び−2〔°〕である。また、硬度の実測は、定着ローラ12と同様に、加圧ローラ13の長手方向に関して、反ギヤ側、中央及びギヤ側の三ケ所、周方向に関して三ケ所で行われた。

【0026】

そして、図7及び8から分かるように、定着ローラ12及び加圧ローラ13の軸方向における左右の硬度の差は、製品としてのスペック値の公差範囲内であっても、左右で差があり、特に、加圧ローラ13において差が大きいことが分かる。前記硬度の差は、定着ローラ12及び加圧ローラ13の製造方法によるものである。前述のように、定着ローラ12及び加圧ローラ13を製造する場合、弾性部材としてのシリコーンゴムを芯金31及び芯金21の一方の端部側から注入して、弾性層32及び弾性層22を形成するようになっているので、定着ローラ12及び加圧ローラ13の長手方向に関して、硬度の差が発生することを完全に回避することは困難である。

【0027】

そのため、図7及び8に示される定着ローラ12及び加圧ローラ13のサンプルをそのまま組み合わせると、図9〜11に示されるように、ローラの長手方向に関して、定着ローラ12の軟らかい側と加圧ローラ13の軟らかい側とが組み合わされ、定着ローラ12の硬い側と加圧ローラ13の硬い側とが組み合わされてしまう。なお、図9〜11は、図7及び8に示される定着ローラ12及び加圧ローラ13のサンプル1〜3をそれぞれ組み合わせた場合における硬度のローラの長手方向に関する分布を示したものであり、縦軸のアッパ硬度はアッパローラとしての定着ローラ12の硬度、ロワ硬度はロワローラとしての加圧ローラ13の硬度をそれぞれ示している。

【0028】

また、図12は、図9〜11に示されるような定着ローラ12及び加圧ローラ13の組み合わせを定性的に示したものであり、ローラの長手方向に関して、軟らかい側同士と硬い側同士とがそれぞれ組み合わされてしまうことを模式的に示している。

【0029】

そして、図12に示されるように、ローラの長手方向に関して、定着ローラ12及び加圧ローラ13の軟らかい側同士と硬い側同士とがそれぞれ組み合わされた定着装置11においては、軟らかい側同士において定着ローラ12及び加圧ローラ13の軸間距離が縮まってしまう。そのため、定着ローラ12と加圧ローラ13との間における圧着力が左右において相違するので、定着ローラ12及び加圧ローラ13の間を通過して搬送される印刷媒体の左右において搬送速度に差が生じてしまう。

【0030】

これは、定着ローラ12及び加圧ローラ13の弾性層32及び弾性層22を形成する方法が同じであって、弾性部材としてのシリコーンゴムを注入する方向が芯金31及び芯金21に対して定められているためである。そして、同じ方向からシリコーンゴムを注入することによって弾性層32及び弾性層22を形成して製造された定着ローラ12及び加圧ローラ13をそのまま組み合わせたことによって、定着ローラ12及び加圧ローラ13の軟らかい側同士と硬い側同士とがそれぞれ組み合わされた定着装置11となってしまう。

【0031】

そこで、本実施の形態においては、加圧ローラ13の弾性層22を形成する際に弾性部材を注入する方向を反対にすることによって、定着ローラ12及び加圧ローラ13の左右において、軟らかい側と硬い側とが組み合わされるようになっている。

【0032】

図13は本発明の実施の形態におけるサンプル1の定着ローラ及び逆注入加圧ローラの硬度を示す図、図14は本発明の実施の形態におけるサンプル2の定着ローラ及び逆注入加圧ローラの硬度を示す図、図15は本発明の実施の形態におけるサンプル3の定着ローラ及び逆注入加圧ローラの硬度を示す図、図16は本発明の実施の形態における定着ローラと逆注入加圧ローラとが組み合わされた状態を示す図である。なお、図13〜15において、横軸に位置を、縦軸に硬度を採ってある。

【0033】

この場合、加圧ローラ13を製造する場合、弾性層22を形成する際に弾性部材としてのシリコーンゴムを注入する方向を芯金21に対して、前述した場合と逆の方向にするようになっている。なお、定着ローラ12の弾性層32を形成する際にシリコーンゴムを注入する方向は、前述した場合と同様である。すなわち、加圧ローラ13の弾性層22を形成する際に弾性部材を注入する方向を、定着ローラ12の弾性層32を形成する際に弾性部材を注入する方向と逆にするようになっている。

【0034】

このようにして弾性部材を注入する方向を逆にして製造された加圧ローラ13を、ここでは、逆注入加圧ローラと称するものとする。そして、該逆注入加圧ローラの長手方向に関する硬度の分布は、図8に示される場合と左右が逆になることは明らかである。そのため、図8に示される加圧ローラ13に対応する逆注入加圧ローラ、及び、図7に示される定着ローラ12のサンプルをそのまま組み合わせると、図13〜15に示されるようになる。なお、図13〜15は、図8に示される加圧ローラ13に対応する逆注入加圧ローラのサンプル1〜3、及び、図7に示される定着ローラ12のサンプル1〜3をそれぞれ組み合わせた場合における硬度のローラの長手方向に関する分布を示したものであり、縦軸のアッパ硬度はアッパローラとしての定着ローラ12の硬度、ロワ硬度はロワローラとしての逆注入加圧ローラの硬度をそれぞれ示している。

【0035】

図13〜15から、逆注入加圧ローラと定着ローラ12との組み合わせにおける硬度の差は、図9〜11に示されるような定着ローラ12及び加圧ローラ13の組み合わせにおける硬度の差より小さくなっていることが分かる。このことから、逆注入加圧ローラと定着ローラ12とを組み合わせた定着装置11においては、ローラの左右における硬度の差が小さくなると言える。

【0036】

また、図16は、図13〜15に示されるような定着ローラ12及び逆注入加圧ローラとしての加圧ローラ13の組み合わせを定性的に示したものであり、ローラの左右において、定着ローラ12及び加圧ローラ13の軟らかい側と硬い側とが組み合わされていることを模式的に示している。すなわち、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する定着ローラ12と、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する加圧ローラ13とを、定着ローラ12における硬度が高い側の端部近傍と、加圧ローラ13における硬度が低い側の端部近傍とが対向するように配置されている。

【0037】

そして、図16に示されるように、ローラの左右において、定着ローラ12及び加圧ローラ13の軟らかい側と硬い側とがそれぞれ組み合わされた定着装置11においては、左右のどちらかで定着ローラ12及び加圧ローラ13の軸間距離が縮まってしまうことがない。そのため、定着ローラ12と加圧ローラ13との間における圧着力が左右においてほぼ均一になり、定着ローラ12及び加圧ローラ13の間を通過して搬送される印刷媒体の左右において搬送速度がほぼ均一になる。

【0038】

なお、本実施に形態においては、逆注入加圧ローラとしての加圧ローラ13の硬度バランスを定着ローラ12と相対するように、加圧ローラ13の弾性層22を形成する際に弾性部材を注入する方向を逆に変えただけである。そのため、加圧ローラ13の製造工程に特殊作業を導入する必要もなく、また、従来の定着装置11の製造工程と変更する箇所もなく、加圧ローラ13の精度に関しても従来通りであり問題がない。

【0039】

このように、本実施の形態においては、加圧ローラ13の弾性層22を形成する際に弾性部材を注入する方向を逆にし、加圧ローラ13の左右における硬度の差を定着ローラ12の左右における硬度の差と反転させることによって、定着ローラ12と加圧ローラ13との圧着力のバランスを左右においてほぼ均一にして、印刷媒体の搬送速度を安定させるようになっている。そのため、印刷媒体における皺の発生を防止することができる。

【0040】

また、ローラ製造における特殊作業を不要とし、また、従来の定着装置11の製造工程と変更する箇所もなく、ローラ精度に関しても従来通りであり問題ない。

【0041】

なお、本実施の形態においては、加圧ローラ13の弾性層22を形成する弾性部材がシリコーンゴムである場合について説明したが、前記弾性部材はシリコーンゴムに限定されるものではなく、シリコーンゴムと同等の硬度を有するものであれば、いかなる種類の弾性部材であってもよい。

【0042】

また、本発明は前記実施の形態に限定されるものではなく、本発明の趣旨に基づいて種々変形させることが可能であり、それらを本発明の範囲から排除するものではない。

【図面の簡単な説明】

【0043】

【図1】本発明の実施の形態における加圧ローラの断面図である。

【図2】本発明の実施の形態における画像形成装置の概略図である。

【図3】本発明の実施の形態における定着装置の断面図である。

【図4】本発明の実施の形態における定着装置の斜視図である。

【図5】本発明の実施の形態における加圧ローラの弾性層を形成する方法を示す図である。

【図6】本発明の実施の形態における定着ローラの断面図である。

【図7】本発明の実施の形態における定着ローラの硬度測定結果を示す図である。

【図8】本発明の実施の形態における加圧ローラの硬度測定結果を示す図である。

【図9】本発明の実施の形態におけるサンプル1の定着ローラ及び加圧ローラの硬度を示す図である。

【図10】本発明の実施の形態におけるサンプル2の定着ローラ及び加圧ローラの硬度を示す図である。

【図11】本発明の実施の形態におけるサンプル3の定着ローラ及び加圧ローラの硬度を示す図である。

【図12】本発明の実施の形態における各サンプルの定着ローラと加圧ローラとの組み合わせを示す図である。

【図13】本発明の実施の形態におけるサンプル1の定着ローラ及び逆注入加圧ローラの硬度を示す図である。

【図14】本発明の実施の形態におけるサンプル2の定着ローラ及び逆注入加圧ローラの硬度を示す図である。

【図15】本発明の実施の形態におけるサンプル3の定着ローラ及び逆注入加圧ローラの硬度を示す図である。

【図16】本発明の実施の形態における定着ローラと逆注入加圧ローラとが組み合わされた状態を示す図である。

【符号の説明】

【0044】

10 画像形成装置

11 定着装置

12 定着ローラ

13 加圧ローラ

【特許請求の範囲】

【請求項1】

(a)軸の周りを回転し、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する第1のローラと、

(b)該第1のローラに圧接しながら回転し、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する第2のローラとを有し、

(c)前記第1のローラにおける硬度が高い側の端部近傍と、前記第2のローラにおける硬度が低い側の端部近傍とが対向するように配置することを特徴とする定着装置。

【請求項2】

(a)軸の周りを回転し、少なくとも弾性部材を注入して形成された第1のローラと、

(b)該第1のローラに圧接しながら回転し、少なくとも弾性部材を注入して形成された第2のローラとを有し、

(c)前記第1のローラと前記第2のローラとは、軸方向においてそれぞれ異なる方向に弾性部材を注入して形成されたことを特徴とする定着装置。

【請求項3】

前記弾性部材はシリコーンである請求項2に記載の定着装置。

【請求項4】

前記請求項1〜3のいずれか1項に記載の定着装置を装着したことを特徴とする画像形成装置。

【請求項1】

(a)軸の周りを回転し、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する第1のローラと、

(b)該第1のローラに圧接しながら回転し、軸方向における左側の端部近傍の硬度と右側の端部近傍の硬度との間に差が存在する第2のローラとを有し、

(c)前記第1のローラにおける硬度が高い側の端部近傍と、前記第2のローラにおける硬度が低い側の端部近傍とが対向するように配置することを特徴とする定着装置。

【請求項2】

(a)軸の周りを回転し、少なくとも弾性部材を注入して形成された第1のローラと、

(b)該第1のローラに圧接しながら回転し、少なくとも弾性部材を注入して形成された第2のローラとを有し、

(c)前記第1のローラと前記第2のローラとは、軸方向においてそれぞれ異なる方向に弾性部材を注入して形成されたことを特徴とする定着装置。

【請求項3】

前記弾性部材はシリコーンである請求項2に記載の定着装置。

【請求項4】

前記請求項1〜3のいずれか1項に記載の定着装置を装着したことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2006−78508(P2006−78508A)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願番号】特願2004−259114(P2004−259114)

【出願日】平成16年9月7日(2004.9.7)

【出願人】(591044164)株式会社沖データ (2,444)

【Fターム(参考)】

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願日】平成16年9月7日(2004.9.7)

【出願人】(591044164)株式会社沖データ (2,444)

【Fターム(参考)】

[ Back to top ]