定着装置及び画像形成装置

【課題】電磁誘導加熱方式の定着装置における定着ローラの芯金の耐久性を向上させることを目的とする。

【解決手段】無端状のベルトの内側に配された第1ローラを、前記ベルトの外側から当該ベルトを介して第2ローラで押圧して、当該ベルト表面と第2ローラの間に定着ニップを形成すると共に、前記ベルトを電磁誘導により加熱して、未定着画像の形成されたシートを前記定着ニップに通し、当該未定着画像を熱定着する定着装置であって、前記第1のローラは、その周面に弾性体層513が形成された芯金本体512と、芯金本体512の両端部に形成され、軸受部材により軸受けされる被軸受部511を有し、芯金本体512の少なくとも最外周面が非磁性体の第1の材料で形成されると共に、被軸受部511の、少なくとも軸受け部材と当接する部分の最外周面が、前記第1の材料よりも硬度が大きい第2の材料で形成されている。

【解決手段】無端状のベルトの内側に配された第1ローラを、前記ベルトの外側から当該ベルトを介して第2ローラで押圧して、当該ベルト表面と第2ローラの間に定着ニップを形成すると共に、前記ベルトを電磁誘導により加熱して、未定着画像の形成されたシートを前記定着ニップに通し、当該未定着画像を熱定着する定着装置であって、前記第1のローラは、その周面に弾性体層513が形成された芯金本体512と、芯金本体512の両端部に形成され、軸受部材により軸受けされる被軸受部511を有し、芯金本体512の少なくとも最外周面が非磁性体の第1の材料で形成されると共に、被軸受部511の、少なくとも軸受け部材と当接する部分の最外周面が、前記第1の材料よりも硬度が大きい第2の材料で形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、定着装置および当該定着装置を用いた画像形成装置に関し、特に、電磁誘導により加熱されるベルト内に存するローラの耐久性を向上させる技術に関する。

【背景技術】

【0002】

近年、電子写真方式の画像形成装置の定着装置として、ウォーミングアップ時間の短縮化や省エネルギー化が図れる電磁誘導加熱方式のものが利用されている。

当該定着装置は、定着ローラを、加圧ローラで押圧して両者の間に定着ニップを形成し、定着ローラを周回駆動させながら、磁束発生部から発生する磁束で定着ローラに含まれる電磁誘導発熱層を発熱させて未定着画像が形成されたシートを定着ニップに通して、未定着画像の熱定着を行ように構成される。

【0003】

定着ローラは、芯金の周囲に弾性体層を形成し、さらにその外周に電磁誘導発熱層を含むベルトを装着してなる。弾性体層は、断熱性の高い弾性材料(例えば、ゴム材、樹脂材のスポンジ体など)で形成されており、これにより加圧ローラとの間に必要な定着ニップ幅を確保すると共に、電磁誘導発熱層で発生した熱が芯金側に逃げにくいようにしてベルトの昇温速度を高めるようにしている。

【0004】

この際、定着ローラの芯金が鉄などの強磁性体材料から形成されていると、磁束発生部からの漏れ磁束が当該芯金内に侵入しやすくなるため、芯金が発熱して過度に昇温し、これに接触する弾性体層の熱による酸化が進み劣化が早くなる。

そこで、例えば、特許文献1には、芯金をアルミニウムなどの非磁性体で形成するようにしている。これにより上記漏れ磁束の芯金への侵入が大幅に減少し、この部分での過度の発熱を抑制することができる。

【特許文献1】特開2007−264421号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、非磁性体の材料は、一般的に硬度が低く、そのため、特に、芯金の内、軸受部材に軸受けされる被軸受部分が、軸受部材との摩擦により、磨耗して折れやすくなり、耐久性の点で問題がある。

本発明は、上記問題点に鑑みてなされたものであって、電磁誘導加熱方式の定着装置において、誘導加熱されるベルト内に存するローラ芯金の過昇温を防止しつつ、その耐久性を向上させることを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明に係る定着装置は、無端状のベルトの内側に配された第1ローラを、前記ベルトの外側から当該ベルトを介して第2ローラで押圧して、当該ベルト表面と第2ローラの間に定着ニップを形成すると共に、前記ベルトを電磁誘導により加熱して、未定着画像の形成されたシートを前記定着ニップに通し、当該未定着画像を熱定着する定着装置であって、前記第1のローラは、その周面に弾性体層が形成された芯金本体と、芯金本体の両端部に形成され、軸受部材により軸受けされる被軸受部とを有し、前記芯金本体の少なくとも最外周面が非磁性体の第1の材料で形成されると共に、前記被軸受部の、少なくとも、軸受け部材と当接する部分の最外周面が、前記第1の材料よりも硬度が大きい第2の材料で形成されていることを特徴とする。

【0007】

ここで、「無端状のベルトの内側に配され、周面に弾性体層が形成された第1ローラ」という表現には、ベルトの周長が第1ローラの弾性体層の外周面の周長よりも長く、ベルト内周面と第1ローラ外周面が一部分のみで接触している場合のほか、円筒状のベルトが第1のローラの弾性体層に外嵌され、両者が全周にわたり密着しているような構成も含まれるものとする。

【0008】

又、前記第1のローラは、前記被軸受部の全体が前記第2の材料で形成され、これを芯金本体と同軸上に組み合わせてなることとしてもよいし、前記被軸受部は、前記芯金本体の両端部から軸方向に延びる軸体に、前記第2の材料からなる円筒状部材が外嵌されてなることとしてもよい。

ここで、前記第1のローラの芯金本体は、芯金基体に前記第1の材料からなる円筒状部材が外嵌されてなることとしてもよいし、芯金基体の外周面に前記第1の材料からなるメッキ層が形成されてなることとしてもよい。

【0009】

又、前記第1の材料は、体積抵抗率が5×10−8Ωm以下であることとしてもよいし、銅、アルミニウム、銀、金のうちいずれかの金属であることとしてもよい。

又、前記第2の材料は、ビッカース硬度が145以上の材料であることとしてもよいし、炭素鋼もしくはステンレスであることとしてもよい。

又、本発明は、上記各構成の定着装置を備える画像形成装置であることとしてもよい。

【発明の効果】

【0010】

本発明は、上記のように芯金本体の少なくとも最外周面が、集磁作用のない非磁性体材料で構成されているため、芯金に侵入する漏れ磁束の密度が低下し、弾性体層との接触面における発熱を抑止できる。これにより弾性体層の劣化を防止することができる。

また、芯金の被軸受部の少なくとも軸受部材と接触する部分の最外表面が上記非磁性体材料よりも硬度が大きい材料で形成されるので、耐磨耗性が向上して耐久性が増す。

【発明を実施するための最良の形態】

【0011】

以下、本発明に係る画像形成装置の実施の形態を、タンデム型カラーデジタルプリンタ(以下、単に「プリンタ」という。)に適用した場合を例にして説明する。

図1は、当該プリンタ1の全体の構成を示す断面概略図である。

同図に示すように、このプリンタ1は、画像プロセス部3、給紙部4、定着部5および制御部6を備えており、ネットワーク(例えばLAN)に接続されて、外部の端末装置(不図示)からのプリントジョブの実行指示を受け付けると、その指示に基づいてイエロー、マゼンタ、シアンおよびブラックの各色のトナー像を形成し、これらを多重転写してフルカラーの画像形成を実行する。

【0012】

以下、イエロー、マゼンタ、シアン、ブラックの各再現色をY、M、C、Kと表し、各再現色に関連する構成部分の番号にこのY、M、C、Kを添字として付加する。

<画像プロセス部>

画像プロセス部3は、作像部3Y,3M,3C,3K、露光部10、中間転写ベルト11などを備えている。

【0013】

作像部3Yは、感光体ドラム31Yと、その周囲に配設された帯電器32Y、現像器33Y、一次転写ローラ34Y、および感光体ドラム31Yを清掃するためのクリーナ35Yなどを備えており、感光体ドラム31Y上にY色のトナー像を作像する。なお、他の作像部3M〜3Kについても、トナーの色が異なる以外は作像部3Yと同様、帯電器32M〜32Kなどの構成を有するが、図面表記の便宜上、それらの符号の表記を省略している。

【0014】

中間転写ベルト11は、無端状のベルトであり、駆動ローラ12と従動ローラ13に張架されて矢印A方向に周回駆動される。

露光部10は、レーザダイオードなどの発光素子を備え、制御部6からの駆動信号によりY〜K色の画像形成のためのレーザ光Lを発し、感光体ドラム31Y〜31Kを露光走査し、帯電器32Y〜32Kにより帯電された感光体ドラム31Y〜31K上に静電潜像を形成する。

【0015】

上記のような画像プロセス部3の構成において、例えば、感光体ドラム31Y上へのイエローのトナー像の作像は、感光体ドラム31Yを帯電器32Yにより一様に帯電させた後、露光部10から射出されたレーザビームLで露光走査して静電潜像を形成した後、現像器33Yからトナーの供給を受けて顕像化することによりなされる。このように作像されたイエローのトナー像は、一次転写ローラ34Yと感光体ドラム31Y間に作用する静電力により中間転写ベルト11上に一次転写される。

【0016】

他色の作像部3M,3C,3Kによるトナー像の作像動作も上記と同様にして行われる。なお、各作像部における作像動作は、各色のトナー像が中間転写ベルト11上の同位置に多重転写されるように所定のタイミングずつずらして実行される。

<給紙部>

給紙部4は、記録シートとしての用紙Sを収容する給紙カセット41と、給紙カセット41内の用紙Sを搬送路43上に1枚ずつ繰り出す繰り出しローラ42と、繰り出された用紙Sを二次転写位置46に送り出すタイミングをとるためのタイミングローラ対44などを備えており、中間転写ベルト11上のトナー像の移動タイミングに合わせて給紙部4から用紙Sを二次転写位置に給送し、二次転写ローラ45による静電力の作用により中間転写ベルト11上のトナー像が一括して用紙S上に二次転写される。

【0017】

二次転写位置46を通過した用紙Sは、さらに定着部5に搬送され、用紙S上のトナー像(未定着画像)が、定着部5における加熱・加圧により用紙Sに定着された後、排出ローラ対71を介して排出トレイ72上に排出される。

<定着部>

図2は、上記定着部5の構成を示す部分断面斜視図であり、図3は、その要部を示す横断面図である。

【0018】

各図に示すように、定着部5は、定着ローラ51と加圧ローラ52と、磁束発生部53とを備える。

定着ローラ51は、芯金本体512の周面に弾性体層513を形成してなり、弾性体層513の外周面には、さらに定着ベルト550が装着される。

この定着ローラ51は、芯金本体512の軸方向両端部に形成された被軸受部511(図2参照)において、フレーム(不図示)に設けられたボールベアリングなどの軸受部材54に軸受けされる(以下、芯金本体512と被軸受部511を合わせて単に「芯金」という。)。

【0019】

本実施の形態では、芯金本体512と被軸受部511を別体とし、前者を非磁性体材料で形成すると共に、後者をそれよりも硬度の大きな材料で形成することにより、芯金本体512での発熱を抑制すると共に、被軸受部511における耐摩耗性を確保するようにしている。この芯金の詳しい構成については後述する。

弾性体層513は、断熱性の高い弾性材料、例えば、ゴム材や樹脂材のスポンジ体で構成され、その厚みLが約10mmになっている。

【0020】

定着ベルト550は、電磁誘導発熱層514、弾性体層515、離型層516の3層構造となっている。

電磁誘導発熱層514は、厚みが約10μmのニッケルなどからなり、磁束発生部53から発せられる磁束により発熱する。

弾性体層515は、厚みが約200μmの耐熱性を有するシリコンゴムなどからなる弾性部材であり、用紙Sと定着ローラ51の表面との密着性を高める役割を果たす。

【0021】

最外層の離型層516は、厚みが約20μmのPFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)などからなり、定着ローラの表面の離型性を高める役割をしている。

加圧ローラ52は、円柱状の芯金521の周囲に、弾性体層522を介して離型層523が積層されてなり、図示しないバネなどを含む押圧手段により定着ローラ51を押圧して、定着ローラ51との間に定着ニップを確保する。その芯金521は、ステンレス等からなり、弾性体層522は、シリコンスポンジゴム等からなる。また、離型層523は、PFAやPTFE(ポリテトラフルオロエチレン)コート等からなる。

【0022】

当該加圧ローラ52は、芯金521の軸方向両端部が図示しないフレームの軸受部材に回転自在に軸受けされ、駆動モータ(不図示)からの駆動力により矢印B方向に回転駆動される。この加圧ローラ52の回転に伴って定着ローラ51が矢印A方向に従動回転する。

磁束発生部53は、励磁コイル531と、メインコア532と、センターコア533と、裾コア534と、コイルボビン535と、カバー536とを有し、定着ローラ51の軸方向に沿うように配置される。

【0023】

コイルボビン535は、定着ローラ51の表面に対向する部分が定着ローラの周方向に沿って円弧状に湾曲するとともに、定着ローラ51の周面との間に所定の間隔、例えば、3mmの間隔があくように、長手方向両端部が図示しないフレームなどにより固定されている。

励磁コイル531は、用紙Sの幅方向に沿って長く延びるとともに横断面が円弧状の形状になるようにコイルボビン535に巻かれている。

【0024】

励磁コイル531は、図示しない、公知の高周波インバータを含む励磁コイル駆動回路に接続され、励磁コイル駆動回路から供給される交流電力により、磁束を発生し、定着ローラ51の電磁誘導発熱層514を発熱させる。

メインコア532、センターコア533および裾コア534は、それぞれ高透磁率のフェライトなどからなり、励磁コイル531により発生された磁束を定着ローラ51に導く。

【0025】

定着ローラ51の表面に導かれた磁束は、定着ローラ51の電磁誘導発熱層514における、磁束発生部53に対向する部分を主として通過し、この部分に渦電流を発生させて電磁誘導発熱層514を発熱させる。ここで発生した熱は、定着ローラ51の回転により定着ニップ55の位置で加圧ローラ52に伝わることにより定着ニップ55の温度が昇温される。

【0026】

なお、図示していないが、定着部5には、定着ローラ51の幅方向中央部の表面温度を検出するためのセンサが別途配置されており、制御部6はこのセンサの検出信号により定着ローラ51の現在の温度を検出し、この検出温度に基づき定着ニップ55の温度が目標温度に維持されるように励磁コイル531への電力供給を制御する。

<定着ローラの構成>

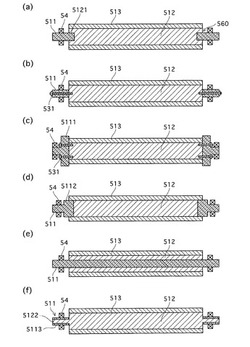

図4(a)は、本実施の形態に係る定着ローラ51の定着ベルト550を除いた芯金560の周辺部分を、その軸心を通る平面で切断したときの断面図を示す。

【0027】

同図に示すように、定着ローラ51の芯金は、円柱状の芯金本体512の両端部に、同じく円柱状で、外径が芯金本体512よりも小さい被軸受部511が、芯金本体512の端面に形成された嵌合穴5121に同軸上に無理嵌めされてなる。この際、適当な接着剤を使用して芯金本体512と被軸受部材511をより強固に接合するようにしてもよいし、また、摩擦溶接により両者を接合するようにしてもよい。

【0028】

芯金本体512は、非磁性体であって低抵抗の導電材料からなる。非磁性であるため、漏れ磁束がこの部分に集束することはなく、また、低抵抗の導体であるため、たとえ一部の漏れ磁束が芯金本体512内を通過して渦電流が発生したとしても、その渦電流損による熱発生よりも、侵入する磁束を打ち消す方向の磁束の発生に寄与するため、磁束密度がますます低下して発熱がより抑制される(消磁効果)。これにより芯金の発熱に起因する弾性体層513の破壊を有効に防止することができる。

【0029】

なお、上記消磁効果を十分発揮するためには、当該材料の体積抵抗率が5×10-8Ωm以下であることが望ましい。

このような材料として、たとえば、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)などが考えられるが、コスト面からいえば、銅やアルミニウムが優れているのはいうまでもない。

【0030】

しかしながら、上記のような非磁性体材料は、一般的に硬度が低いので、本実施の形態では、被軸受部511を別材料として、上記芯金本体512の材料よりも硬度の大きな材料が使用される。具体的に例えば、図5に示すように、ビッカース硬度が180〜280の鉄(炭素鋼)やビッカース硬度が145〜185のステンレスなどの金属材料を用いるようにしている。

【0031】

このように非軸受部511の部材を芯金本体512の材料よりも硬度の高い材料(以下、「高硬度材料」という。)で形成することにより、その軸受部材54との接触部位における耐摩耗性を維持できるので、従来の芯金全体を鉄などで構成した場合と同等な耐久性を得ることができる。

図4(b)から図4(f)は、上記定着ローラ51の芯金部分の変形例を示す断面図である。

【0032】

まず、図4(b)では、高硬度材料で形成された円筒状の被軸受部材511を、非磁性体材料で形成された芯金本体512と同軸上に配置して、螺子531により螺子止め固定するように構成している。螺子止め固定に限定されず、他の方法、例えば、摩擦溶接により固定することとしてもよい。

図4(c)の構成では、被軸受部511は、芯金本体512より大きな外径のフランジ5111を有しており、当該フランジ5111が芯金本体512のそれぞれの端面全体で接合するようにしている。図ではフランジ5111を芯金本体512の両端部に螺子止めにより固定するようにしているが、両者を摩擦溶接により接合するようにしても構わない。

【0033】

この変形例では、図4(a)、(b)の構成に比べ、接合面積を大きくすることができるので、被軸受部511と芯金本体512の接合強度を高めることができるという利点がある。なお、フランジ5111は非磁性体ではないので、芯金本体512よりは発熱しやすいが、弾性体層513と接するのはわずかであるし、また、芯金本体512に熱を奪われるので、弾性体層513を早期に劣化させるまでには至らない。このことは、図4(d)の場合でも同様である。

【0034】

図4(d)に示す例は、被軸受部511に芯金512と同径のフランジ5112を設けた例である、フランジ部分と芯金512端面との結合は、摩擦溶接や溶融接着によりなされる。

図4(e)に示す例は、非磁性体からなる円筒状の芯金本体512の中空部分に、長さが芯金本体512よりも長い、高硬度材料からなる軸体を圧入し、その両端部の突出した部分を被軸受部511とするものである。

【0035】

本例では、定着ローラ51の軸芯が強度の高い材質で構成されるので、加圧ローラ52からの押圧に対する芯金全体の強度を高めることができる。

図4(f)に示す例では、中実で非磁性体からなる芯金本体512の両端部から芯金本体512と同軸上に軸部5122が延設されており、この軸部5122に、高硬度材料からなる円筒状部材5113が外嵌されて、被軸受部511が形成されている。

【0036】

このように被軸受部511の少なくとも最外層部材が高硬度材料で形成されていれば、軸受部材54との接触における磨耗を抑制して、耐久性を向上できる。さらには、被軸受部511の最外層のうち少なくとも、軸受部材と実際に接触する部分のみが高硬度材料で形成されているだけでも耐磨耗の効果が得られる。

また、被軸受部511の周面を厚み100μm程度に鉄メッキし、非当接部分を非磁性体で、低抵抗の導電材料(例えば、アルミニウム)で構成するようにしてもよい。

【0037】

反対に芯金全体を高硬度材料で構成し、芯金本体部の外周部を非磁性体金属で、厚み100μm程度でメッキするようにしてもある程度の効果が得られる。この方法は、非磁性体として金や銀を選択した場合でもそれほど負担なく構成できるという利点がある。

なお、上記各例において、芯金本体や被軸受部は、必ずしも中実でなくてもよく、中空の構造であってもよい。

<その他の変形例>

以上、本発明を種々の実施の形態に基づいて説明してきたが、本発明の内容が、上記実施の形態に限定されないことは勿論であり、例えば、以下のような変形例を考えることができる。

(1) 上記実施の形態では、電磁誘導発熱層514としてニッケルなどの磁性体金属を用いたが、整磁合金層を用いることとしてもよい。整磁合金層としては、例えば、ニッケルと鉄の合金で、厚みが約30〔μm〕のものを用いることができる。

【0038】

この整磁合金は、予め設定されたキュリー温度を超えると強磁性から非磁性になる特性を有し、これにより磁束発生部53からの磁束が電磁誘導発熱層514に集束せず、磁束密度が低下して、電磁誘導発熱層514の過剰の発熱が抑えられる。小サイズの記録シートを連続して定着ニップに通紙する場合において、当該通紙部分が所定の定着温度以上になるように磁束発生部53を動作させると、熱が奪われない非通紙部分で過度に温度上昇するおそれがある。

【0039】

しかし、上記キュリー温度を定着温度より若干上回る程度に設定しておくと、温度が上昇してキュリー温度に到達すると当該箇所の整磁合金が非磁性となるため、非通紙部分の温度が過度に上昇するのが押さえられる(自動温度制御)。

(2)上記の実施の形態では、定着ローラ51に電磁誘導発熱層514を設けて当該層を磁束発生部53から発せられる磁束により発熱させて、定着ニップ55を加熱することとしたが、図6に示すように、電磁誘導発熱層を定着ローラに設けず、定着ローラの外側に無端状の定着ベルト517を設け、定着ローラを、定着ベルト517の外側から当該ベルトを介して加圧ローラ52で押圧して当該ベルト表面と加圧ローラ52の間に定着ニップ55を確保し、定着ベルト517を磁束発生部53から電磁誘導加熱することとしてもよい。

【0040】

図6に示す定着部5Bでは、定着ローラ51Bは、芯金、弾性体層513、離型層516がこの順に積層されて構成され、定着ベルト517は、電磁誘導発熱層514と、弾性体層515と、離型層516がこの順に積層されてなる(図3の構成要素と同一の構成要素については同一番号を付している)。

さらに、定着部5Bには、定着ベルト517の裏面に接触して、A方向に周回駆動される定着ベルト517をその周回方向に案内する規制板518が設けられている。

【0041】

図4に示す各構成の芯金は、上記定着ベルトを備える定着部5Bに対しても同様に適用できる。

(3)上記実施の形態においては、被軸受部511の材料の具体例として、金属材料を示したが、被軸受部511の材料としては金属材料に限定されず、芯金本体512よりも硬度が高い材料であれば、非金属材料であってもよい。使用可能な非金属材料としては、たとえば炭化珪素などが考えられる。

【産業上の利用可能性】

【0042】

本発明は、定着ベルトを用いる定着装置及びこれを用いる画像形成装置に広く適用することができる。

【図面の簡単な説明】

【0043】

【図1】プリンタ1の全体の構成を示す断面概略図である。

【図2】定着部5の構成を示す部分断面斜視図である。

【図3】定着部5の要部を示す横断面図である。

【図4】本実施の形態及びその変形例に係る定着ローラ51における芯金の周辺部分を、その軸心を通る平面で切断したときの断面図である。

【図5】芯金構成材料の具体例を示す。

【図6】定着部5の変形例(定着部5B)の要部を示す横断面図である。

【符号の説明】

【0044】

1 プリンタ

3 画像プロセス部

3Y,3M,3C,3K 作像部

4 給紙部

5 定着部

6 制御部

10 露光部

11 中間転写ベルト

12 駆動ローラ

13 従動ローラ

31Y〜31K 感光体ドラム

32Y〜32K 帯電器

33Y〜33K 現像器

34 一次転写ローラ

35Y〜35K クリーナ

41 給紙カセット

42 繰り出しローラ

43 搬送路

44 タイミングローラ対

45 二次転写ローラ

46 二次転写位置

51 定着ローラ

52 加圧ローラ

53 磁束発生部

54 軸受部材

55 定着ニップ

71 排出ローラ対

72 排出トレイ

511 被軸受部

512 芯金本体

513、515、522 弾性体層

514 電磁誘導発熱層

516、523 離型層

521 芯金

531 励磁コイル

532 メインコア

533 センターコア

534 裾コア

535 コイルボビン

536 カバー

550 定着ベルト

5111、5112 フランジ

5113 円筒状部材

5121 嵌合穴

5122 軸部

【技術分野】

【0001】

本発明は、定着装置および当該定着装置を用いた画像形成装置に関し、特に、電磁誘導により加熱されるベルト内に存するローラの耐久性を向上させる技術に関する。

【背景技術】

【0002】

近年、電子写真方式の画像形成装置の定着装置として、ウォーミングアップ時間の短縮化や省エネルギー化が図れる電磁誘導加熱方式のものが利用されている。

当該定着装置は、定着ローラを、加圧ローラで押圧して両者の間に定着ニップを形成し、定着ローラを周回駆動させながら、磁束発生部から発生する磁束で定着ローラに含まれる電磁誘導発熱層を発熱させて未定着画像が形成されたシートを定着ニップに通して、未定着画像の熱定着を行ように構成される。

【0003】

定着ローラは、芯金の周囲に弾性体層を形成し、さらにその外周に電磁誘導発熱層を含むベルトを装着してなる。弾性体層は、断熱性の高い弾性材料(例えば、ゴム材、樹脂材のスポンジ体など)で形成されており、これにより加圧ローラとの間に必要な定着ニップ幅を確保すると共に、電磁誘導発熱層で発生した熱が芯金側に逃げにくいようにしてベルトの昇温速度を高めるようにしている。

【0004】

この際、定着ローラの芯金が鉄などの強磁性体材料から形成されていると、磁束発生部からの漏れ磁束が当該芯金内に侵入しやすくなるため、芯金が発熱して過度に昇温し、これに接触する弾性体層の熱による酸化が進み劣化が早くなる。

そこで、例えば、特許文献1には、芯金をアルミニウムなどの非磁性体で形成するようにしている。これにより上記漏れ磁束の芯金への侵入が大幅に減少し、この部分での過度の発熱を抑制することができる。

【特許文献1】特開2007−264421号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、非磁性体の材料は、一般的に硬度が低く、そのため、特に、芯金の内、軸受部材に軸受けされる被軸受部分が、軸受部材との摩擦により、磨耗して折れやすくなり、耐久性の点で問題がある。

本発明は、上記問題点に鑑みてなされたものであって、電磁誘導加熱方式の定着装置において、誘導加熱されるベルト内に存するローラ芯金の過昇温を防止しつつ、その耐久性を向上させることを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明に係る定着装置は、無端状のベルトの内側に配された第1ローラを、前記ベルトの外側から当該ベルトを介して第2ローラで押圧して、当該ベルト表面と第2ローラの間に定着ニップを形成すると共に、前記ベルトを電磁誘導により加熱して、未定着画像の形成されたシートを前記定着ニップに通し、当該未定着画像を熱定着する定着装置であって、前記第1のローラは、その周面に弾性体層が形成された芯金本体と、芯金本体の両端部に形成され、軸受部材により軸受けされる被軸受部とを有し、前記芯金本体の少なくとも最外周面が非磁性体の第1の材料で形成されると共に、前記被軸受部の、少なくとも、軸受け部材と当接する部分の最外周面が、前記第1の材料よりも硬度が大きい第2の材料で形成されていることを特徴とする。

【0007】

ここで、「無端状のベルトの内側に配され、周面に弾性体層が形成された第1ローラ」という表現には、ベルトの周長が第1ローラの弾性体層の外周面の周長よりも長く、ベルト内周面と第1ローラ外周面が一部分のみで接触している場合のほか、円筒状のベルトが第1のローラの弾性体層に外嵌され、両者が全周にわたり密着しているような構成も含まれるものとする。

【0008】

又、前記第1のローラは、前記被軸受部の全体が前記第2の材料で形成され、これを芯金本体と同軸上に組み合わせてなることとしてもよいし、前記被軸受部は、前記芯金本体の両端部から軸方向に延びる軸体に、前記第2の材料からなる円筒状部材が外嵌されてなることとしてもよい。

ここで、前記第1のローラの芯金本体は、芯金基体に前記第1の材料からなる円筒状部材が外嵌されてなることとしてもよいし、芯金基体の外周面に前記第1の材料からなるメッキ層が形成されてなることとしてもよい。

【0009】

又、前記第1の材料は、体積抵抗率が5×10−8Ωm以下であることとしてもよいし、銅、アルミニウム、銀、金のうちいずれかの金属であることとしてもよい。

又、前記第2の材料は、ビッカース硬度が145以上の材料であることとしてもよいし、炭素鋼もしくはステンレスであることとしてもよい。

又、本発明は、上記各構成の定着装置を備える画像形成装置であることとしてもよい。

【発明の効果】

【0010】

本発明は、上記のように芯金本体の少なくとも最外周面が、集磁作用のない非磁性体材料で構成されているため、芯金に侵入する漏れ磁束の密度が低下し、弾性体層との接触面における発熱を抑止できる。これにより弾性体層の劣化を防止することができる。

また、芯金の被軸受部の少なくとも軸受部材と接触する部分の最外表面が上記非磁性体材料よりも硬度が大きい材料で形成されるので、耐磨耗性が向上して耐久性が増す。

【発明を実施するための最良の形態】

【0011】

以下、本発明に係る画像形成装置の実施の形態を、タンデム型カラーデジタルプリンタ(以下、単に「プリンタ」という。)に適用した場合を例にして説明する。

図1は、当該プリンタ1の全体の構成を示す断面概略図である。

同図に示すように、このプリンタ1は、画像プロセス部3、給紙部4、定着部5および制御部6を備えており、ネットワーク(例えばLAN)に接続されて、外部の端末装置(不図示)からのプリントジョブの実行指示を受け付けると、その指示に基づいてイエロー、マゼンタ、シアンおよびブラックの各色のトナー像を形成し、これらを多重転写してフルカラーの画像形成を実行する。

【0012】

以下、イエロー、マゼンタ、シアン、ブラックの各再現色をY、M、C、Kと表し、各再現色に関連する構成部分の番号にこのY、M、C、Kを添字として付加する。

<画像プロセス部>

画像プロセス部3は、作像部3Y,3M,3C,3K、露光部10、中間転写ベルト11などを備えている。

【0013】

作像部3Yは、感光体ドラム31Yと、その周囲に配設された帯電器32Y、現像器33Y、一次転写ローラ34Y、および感光体ドラム31Yを清掃するためのクリーナ35Yなどを備えており、感光体ドラム31Y上にY色のトナー像を作像する。なお、他の作像部3M〜3Kについても、トナーの色が異なる以外は作像部3Yと同様、帯電器32M〜32Kなどの構成を有するが、図面表記の便宜上、それらの符号の表記を省略している。

【0014】

中間転写ベルト11は、無端状のベルトであり、駆動ローラ12と従動ローラ13に張架されて矢印A方向に周回駆動される。

露光部10は、レーザダイオードなどの発光素子を備え、制御部6からの駆動信号によりY〜K色の画像形成のためのレーザ光Lを発し、感光体ドラム31Y〜31Kを露光走査し、帯電器32Y〜32Kにより帯電された感光体ドラム31Y〜31K上に静電潜像を形成する。

【0015】

上記のような画像プロセス部3の構成において、例えば、感光体ドラム31Y上へのイエローのトナー像の作像は、感光体ドラム31Yを帯電器32Yにより一様に帯電させた後、露光部10から射出されたレーザビームLで露光走査して静電潜像を形成した後、現像器33Yからトナーの供給を受けて顕像化することによりなされる。このように作像されたイエローのトナー像は、一次転写ローラ34Yと感光体ドラム31Y間に作用する静電力により中間転写ベルト11上に一次転写される。

【0016】

他色の作像部3M,3C,3Kによるトナー像の作像動作も上記と同様にして行われる。なお、各作像部における作像動作は、各色のトナー像が中間転写ベルト11上の同位置に多重転写されるように所定のタイミングずつずらして実行される。

<給紙部>

給紙部4は、記録シートとしての用紙Sを収容する給紙カセット41と、給紙カセット41内の用紙Sを搬送路43上に1枚ずつ繰り出す繰り出しローラ42と、繰り出された用紙Sを二次転写位置46に送り出すタイミングをとるためのタイミングローラ対44などを備えており、中間転写ベルト11上のトナー像の移動タイミングに合わせて給紙部4から用紙Sを二次転写位置に給送し、二次転写ローラ45による静電力の作用により中間転写ベルト11上のトナー像が一括して用紙S上に二次転写される。

【0017】

二次転写位置46を通過した用紙Sは、さらに定着部5に搬送され、用紙S上のトナー像(未定着画像)が、定着部5における加熱・加圧により用紙Sに定着された後、排出ローラ対71を介して排出トレイ72上に排出される。

<定着部>

図2は、上記定着部5の構成を示す部分断面斜視図であり、図3は、その要部を示す横断面図である。

【0018】

各図に示すように、定着部5は、定着ローラ51と加圧ローラ52と、磁束発生部53とを備える。

定着ローラ51は、芯金本体512の周面に弾性体層513を形成してなり、弾性体層513の外周面には、さらに定着ベルト550が装着される。

この定着ローラ51は、芯金本体512の軸方向両端部に形成された被軸受部511(図2参照)において、フレーム(不図示)に設けられたボールベアリングなどの軸受部材54に軸受けされる(以下、芯金本体512と被軸受部511を合わせて単に「芯金」という。)。

【0019】

本実施の形態では、芯金本体512と被軸受部511を別体とし、前者を非磁性体材料で形成すると共に、後者をそれよりも硬度の大きな材料で形成することにより、芯金本体512での発熱を抑制すると共に、被軸受部511における耐摩耗性を確保するようにしている。この芯金の詳しい構成については後述する。

弾性体層513は、断熱性の高い弾性材料、例えば、ゴム材や樹脂材のスポンジ体で構成され、その厚みLが約10mmになっている。

【0020】

定着ベルト550は、電磁誘導発熱層514、弾性体層515、離型層516の3層構造となっている。

電磁誘導発熱層514は、厚みが約10μmのニッケルなどからなり、磁束発生部53から発せられる磁束により発熱する。

弾性体層515は、厚みが約200μmの耐熱性を有するシリコンゴムなどからなる弾性部材であり、用紙Sと定着ローラ51の表面との密着性を高める役割を果たす。

【0021】

最外層の離型層516は、厚みが約20μmのPFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)などからなり、定着ローラの表面の離型性を高める役割をしている。

加圧ローラ52は、円柱状の芯金521の周囲に、弾性体層522を介して離型層523が積層されてなり、図示しないバネなどを含む押圧手段により定着ローラ51を押圧して、定着ローラ51との間に定着ニップを確保する。その芯金521は、ステンレス等からなり、弾性体層522は、シリコンスポンジゴム等からなる。また、離型層523は、PFAやPTFE(ポリテトラフルオロエチレン)コート等からなる。

【0022】

当該加圧ローラ52は、芯金521の軸方向両端部が図示しないフレームの軸受部材に回転自在に軸受けされ、駆動モータ(不図示)からの駆動力により矢印B方向に回転駆動される。この加圧ローラ52の回転に伴って定着ローラ51が矢印A方向に従動回転する。

磁束発生部53は、励磁コイル531と、メインコア532と、センターコア533と、裾コア534と、コイルボビン535と、カバー536とを有し、定着ローラ51の軸方向に沿うように配置される。

【0023】

コイルボビン535は、定着ローラ51の表面に対向する部分が定着ローラの周方向に沿って円弧状に湾曲するとともに、定着ローラ51の周面との間に所定の間隔、例えば、3mmの間隔があくように、長手方向両端部が図示しないフレームなどにより固定されている。

励磁コイル531は、用紙Sの幅方向に沿って長く延びるとともに横断面が円弧状の形状になるようにコイルボビン535に巻かれている。

【0024】

励磁コイル531は、図示しない、公知の高周波インバータを含む励磁コイル駆動回路に接続され、励磁コイル駆動回路から供給される交流電力により、磁束を発生し、定着ローラ51の電磁誘導発熱層514を発熱させる。

メインコア532、センターコア533および裾コア534は、それぞれ高透磁率のフェライトなどからなり、励磁コイル531により発生された磁束を定着ローラ51に導く。

【0025】

定着ローラ51の表面に導かれた磁束は、定着ローラ51の電磁誘導発熱層514における、磁束発生部53に対向する部分を主として通過し、この部分に渦電流を発生させて電磁誘導発熱層514を発熱させる。ここで発生した熱は、定着ローラ51の回転により定着ニップ55の位置で加圧ローラ52に伝わることにより定着ニップ55の温度が昇温される。

【0026】

なお、図示していないが、定着部5には、定着ローラ51の幅方向中央部の表面温度を検出するためのセンサが別途配置されており、制御部6はこのセンサの検出信号により定着ローラ51の現在の温度を検出し、この検出温度に基づき定着ニップ55の温度が目標温度に維持されるように励磁コイル531への電力供給を制御する。

<定着ローラの構成>

図4(a)は、本実施の形態に係る定着ローラ51の定着ベルト550を除いた芯金560の周辺部分を、その軸心を通る平面で切断したときの断面図を示す。

【0027】

同図に示すように、定着ローラ51の芯金は、円柱状の芯金本体512の両端部に、同じく円柱状で、外径が芯金本体512よりも小さい被軸受部511が、芯金本体512の端面に形成された嵌合穴5121に同軸上に無理嵌めされてなる。この際、適当な接着剤を使用して芯金本体512と被軸受部材511をより強固に接合するようにしてもよいし、また、摩擦溶接により両者を接合するようにしてもよい。

【0028】

芯金本体512は、非磁性体であって低抵抗の導電材料からなる。非磁性であるため、漏れ磁束がこの部分に集束することはなく、また、低抵抗の導体であるため、たとえ一部の漏れ磁束が芯金本体512内を通過して渦電流が発生したとしても、その渦電流損による熱発生よりも、侵入する磁束を打ち消す方向の磁束の発生に寄与するため、磁束密度がますます低下して発熱がより抑制される(消磁効果)。これにより芯金の発熱に起因する弾性体層513の破壊を有効に防止することができる。

【0029】

なお、上記消磁効果を十分発揮するためには、当該材料の体積抵抗率が5×10-8Ωm以下であることが望ましい。

このような材料として、たとえば、銅(Cu)、アルミニウム(Al)、金(Au)、銀(Ag)などが考えられるが、コスト面からいえば、銅やアルミニウムが優れているのはいうまでもない。

【0030】

しかしながら、上記のような非磁性体材料は、一般的に硬度が低いので、本実施の形態では、被軸受部511を別材料として、上記芯金本体512の材料よりも硬度の大きな材料が使用される。具体的に例えば、図5に示すように、ビッカース硬度が180〜280の鉄(炭素鋼)やビッカース硬度が145〜185のステンレスなどの金属材料を用いるようにしている。

【0031】

このように非軸受部511の部材を芯金本体512の材料よりも硬度の高い材料(以下、「高硬度材料」という。)で形成することにより、その軸受部材54との接触部位における耐摩耗性を維持できるので、従来の芯金全体を鉄などで構成した場合と同等な耐久性を得ることができる。

図4(b)から図4(f)は、上記定着ローラ51の芯金部分の変形例を示す断面図である。

【0032】

まず、図4(b)では、高硬度材料で形成された円筒状の被軸受部材511を、非磁性体材料で形成された芯金本体512と同軸上に配置して、螺子531により螺子止め固定するように構成している。螺子止め固定に限定されず、他の方法、例えば、摩擦溶接により固定することとしてもよい。

図4(c)の構成では、被軸受部511は、芯金本体512より大きな外径のフランジ5111を有しており、当該フランジ5111が芯金本体512のそれぞれの端面全体で接合するようにしている。図ではフランジ5111を芯金本体512の両端部に螺子止めにより固定するようにしているが、両者を摩擦溶接により接合するようにしても構わない。

【0033】

この変形例では、図4(a)、(b)の構成に比べ、接合面積を大きくすることができるので、被軸受部511と芯金本体512の接合強度を高めることができるという利点がある。なお、フランジ5111は非磁性体ではないので、芯金本体512よりは発熱しやすいが、弾性体層513と接するのはわずかであるし、また、芯金本体512に熱を奪われるので、弾性体層513を早期に劣化させるまでには至らない。このことは、図4(d)の場合でも同様である。

【0034】

図4(d)に示す例は、被軸受部511に芯金512と同径のフランジ5112を設けた例である、フランジ部分と芯金512端面との結合は、摩擦溶接や溶融接着によりなされる。

図4(e)に示す例は、非磁性体からなる円筒状の芯金本体512の中空部分に、長さが芯金本体512よりも長い、高硬度材料からなる軸体を圧入し、その両端部の突出した部分を被軸受部511とするものである。

【0035】

本例では、定着ローラ51の軸芯が強度の高い材質で構成されるので、加圧ローラ52からの押圧に対する芯金全体の強度を高めることができる。

図4(f)に示す例では、中実で非磁性体からなる芯金本体512の両端部から芯金本体512と同軸上に軸部5122が延設されており、この軸部5122に、高硬度材料からなる円筒状部材5113が外嵌されて、被軸受部511が形成されている。

【0036】

このように被軸受部511の少なくとも最外層部材が高硬度材料で形成されていれば、軸受部材54との接触における磨耗を抑制して、耐久性を向上できる。さらには、被軸受部511の最外層のうち少なくとも、軸受部材と実際に接触する部分のみが高硬度材料で形成されているだけでも耐磨耗の効果が得られる。

また、被軸受部511の周面を厚み100μm程度に鉄メッキし、非当接部分を非磁性体で、低抵抗の導電材料(例えば、アルミニウム)で構成するようにしてもよい。

【0037】

反対に芯金全体を高硬度材料で構成し、芯金本体部の外周部を非磁性体金属で、厚み100μm程度でメッキするようにしてもある程度の効果が得られる。この方法は、非磁性体として金や銀を選択した場合でもそれほど負担なく構成できるという利点がある。

なお、上記各例において、芯金本体や被軸受部は、必ずしも中実でなくてもよく、中空の構造であってもよい。

<その他の変形例>

以上、本発明を種々の実施の形態に基づいて説明してきたが、本発明の内容が、上記実施の形態に限定されないことは勿論であり、例えば、以下のような変形例を考えることができる。

(1) 上記実施の形態では、電磁誘導発熱層514としてニッケルなどの磁性体金属を用いたが、整磁合金層を用いることとしてもよい。整磁合金層としては、例えば、ニッケルと鉄の合金で、厚みが約30〔μm〕のものを用いることができる。

【0038】

この整磁合金は、予め設定されたキュリー温度を超えると強磁性から非磁性になる特性を有し、これにより磁束発生部53からの磁束が電磁誘導発熱層514に集束せず、磁束密度が低下して、電磁誘導発熱層514の過剰の発熱が抑えられる。小サイズの記録シートを連続して定着ニップに通紙する場合において、当該通紙部分が所定の定着温度以上になるように磁束発生部53を動作させると、熱が奪われない非通紙部分で過度に温度上昇するおそれがある。

【0039】

しかし、上記キュリー温度を定着温度より若干上回る程度に設定しておくと、温度が上昇してキュリー温度に到達すると当該箇所の整磁合金が非磁性となるため、非通紙部分の温度が過度に上昇するのが押さえられる(自動温度制御)。

(2)上記の実施の形態では、定着ローラ51に電磁誘導発熱層514を設けて当該層を磁束発生部53から発せられる磁束により発熱させて、定着ニップ55を加熱することとしたが、図6に示すように、電磁誘導発熱層を定着ローラに設けず、定着ローラの外側に無端状の定着ベルト517を設け、定着ローラを、定着ベルト517の外側から当該ベルトを介して加圧ローラ52で押圧して当該ベルト表面と加圧ローラ52の間に定着ニップ55を確保し、定着ベルト517を磁束発生部53から電磁誘導加熱することとしてもよい。

【0040】

図6に示す定着部5Bでは、定着ローラ51Bは、芯金、弾性体層513、離型層516がこの順に積層されて構成され、定着ベルト517は、電磁誘導発熱層514と、弾性体層515と、離型層516がこの順に積層されてなる(図3の構成要素と同一の構成要素については同一番号を付している)。

さらに、定着部5Bには、定着ベルト517の裏面に接触して、A方向に周回駆動される定着ベルト517をその周回方向に案内する規制板518が設けられている。

【0041】

図4に示す各構成の芯金は、上記定着ベルトを備える定着部5Bに対しても同様に適用できる。

(3)上記実施の形態においては、被軸受部511の材料の具体例として、金属材料を示したが、被軸受部511の材料としては金属材料に限定されず、芯金本体512よりも硬度が高い材料であれば、非金属材料であってもよい。使用可能な非金属材料としては、たとえば炭化珪素などが考えられる。

【産業上の利用可能性】

【0042】

本発明は、定着ベルトを用いる定着装置及びこれを用いる画像形成装置に広く適用することができる。

【図面の簡単な説明】

【0043】

【図1】プリンタ1の全体の構成を示す断面概略図である。

【図2】定着部5の構成を示す部分断面斜視図である。

【図3】定着部5の要部を示す横断面図である。

【図4】本実施の形態及びその変形例に係る定着ローラ51における芯金の周辺部分を、その軸心を通る平面で切断したときの断面図である。

【図5】芯金構成材料の具体例を示す。

【図6】定着部5の変形例(定着部5B)の要部を示す横断面図である。

【符号の説明】

【0044】

1 プリンタ

3 画像プロセス部

3Y,3M,3C,3K 作像部

4 給紙部

5 定着部

6 制御部

10 露光部

11 中間転写ベルト

12 駆動ローラ

13 従動ローラ

31Y〜31K 感光体ドラム

32Y〜32K 帯電器

33Y〜33K 現像器

34 一次転写ローラ

35Y〜35K クリーナ

41 給紙カセット

42 繰り出しローラ

43 搬送路

44 タイミングローラ対

45 二次転写ローラ

46 二次転写位置

51 定着ローラ

52 加圧ローラ

53 磁束発生部

54 軸受部材

55 定着ニップ

71 排出ローラ対

72 排出トレイ

511 被軸受部

512 芯金本体

513、515、522 弾性体層

514 電磁誘導発熱層

516、523 離型層

521 芯金

531 励磁コイル

532 メインコア

533 センターコア

534 裾コア

535 コイルボビン

536 カバー

550 定着ベルト

5111、5112 フランジ

5113 円筒状部材

5121 嵌合穴

5122 軸部

【特許請求の範囲】

【請求項1】

無端状のベルトの内側に配された第1ローラを、前記ベルトの外側から当該ベルトを介して第2ローラで押圧して、当該ベルト表面と第2ローラの間に定着ニップを形成すると共に、前記ベルトを電磁誘導により加熱して、未定着画像の形成されたシートを前記定着ニップに通し、当該未定着画像を熱定着する定着装置であって、

前記第1のローラは、その周面に弾性体層が形成された芯金本体と、芯金本体の両端部に形成され、軸受部材により軸受けされる被軸受部とを有し、

前記芯金本体の少なくとも最外周面が非磁性体の第1の材料で形成されると共に、前記被軸受部の、少なくとも、軸受け部材と当接する部分の最外周面が、前記第1の材料よりも硬度が大きい第2の材料で形成されていること

を特徴とする定着装置。

【請求項2】

前記第1のローラは、前記被軸受部の全体が前記第2の材料で形成され、これを芯金本体と同軸上に組み合わせてなることを特徴とする請求項1に記載の定着装置。

【請求項3】

前記被軸受部は、前記芯金本体の両端部から軸方向に延びる軸体に、前記第2の材料からなる円筒状部材が外嵌されてなることを特徴とする請求項1に記載の定着装置。

【請求項4】

前記第1のローラの芯金本体は、芯金基体に前記第1の材料からなる円筒状部材が外嵌されてなることを特徴とする請求項1から3のいずれかに記載の定着装置。

【請求項5】

前記第1のローラの芯金本体は、芯金基体の外周面に前記第1の材料からなるメッキ層が形成されてなることを特徴とする請求項1から3のいずれかに記載の定着装置。

【請求項6】

前記第1の材料は、体積抵抗率が5×10−8Ωm以下である

ことを特徴とする請求項1〜5のいずれかに記載の定着装置。

【請求項7】

前記第2の材料は、ビッカース硬度が145以上の材料である

ことを特徴とする請求項1〜6のいずれかに記載の定着装置。

【請求項8】

前記第1の材料は、銅、アルミニウム、銀、金のうちいずれかの金属であることを特徴とする請求項1から7のいずれかに記載の定着装置。

【請求項9】

前記第2の材料は、炭素鋼もしくはステンレスであることを特徴とする請求項1から8のいずれかに記載の定着装置。

【請求項10】

請求項1〜9の何れかに記載の定着装置を備えた画像形成装置。

【請求項1】

無端状のベルトの内側に配された第1ローラを、前記ベルトの外側から当該ベルトを介して第2ローラで押圧して、当該ベルト表面と第2ローラの間に定着ニップを形成すると共に、前記ベルトを電磁誘導により加熱して、未定着画像の形成されたシートを前記定着ニップに通し、当該未定着画像を熱定着する定着装置であって、

前記第1のローラは、その周面に弾性体層が形成された芯金本体と、芯金本体の両端部に形成され、軸受部材により軸受けされる被軸受部とを有し、

前記芯金本体の少なくとも最外周面が非磁性体の第1の材料で形成されると共に、前記被軸受部の、少なくとも、軸受け部材と当接する部分の最外周面が、前記第1の材料よりも硬度が大きい第2の材料で形成されていること

を特徴とする定着装置。

【請求項2】

前記第1のローラは、前記被軸受部の全体が前記第2の材料で形成され、これを芯金本体と同軸上に組み合わせてなることを特徴とする請求項1に記載の定着装置。

【請求項3】

前記被軸受部は、前記芯金本体の両端部から軸方向に延びる軸体に、前記第2の材料からなる円筒状部材が外嵌されてなることを特徴とする請求項1に記載の定着装置。

【請求項4】

前記第1のローラの芯金本体は、芯金基体に前記第1の材料からなる円筒状部材が外嵌されてなることを特徴とする請求項1から3のいずれかに記載の定着装置。

【請求項5】

前記第1のローラの芯金本体は、芯金基体の外周面に前記第1の材料からなるメッキ層が形成されてなることを特徴とする請求項1から3のいずれかに記載の定着装置。

【請求項6】

前記第1の材料は、体積抵抗率が5×10−8Ωm以下である

ことを特徴とする請求項1〜5のいずれかに記載の定着装置。

【請求項7】

前記第2の材料は、ビッカース硬度が145以上の材料である

ことを特徴とする請求項1〜6のいずれかに記載の定着装置。

【請求項8】

前記第1の材料は、銅、アルミニウム、銀、金のうちいずれかの金属であることを特徴とする請求項1から7のいずれかに記載の定着装置。

【請求項9】

前記第2の材料は、炭素鋼もしくはステンレスであることを特徴とする請求項1から8のいずれかに記載の定着装置。

【請求項10】

請求項1〜9の何れかに記載の定着装置を備えた画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−294497(P2009−294497A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2008−148997(P2008−148997)

【出願日】平成20年6月6日(2008.6.6)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成20年6月6日(2008.6.6)

【出願人】(303000372)コニカミノルタビジネステクノロジーズ株式会社 (12,802)

【Fターム(参考)】

[ Back to top ]