定着装置及び画像形成装置

【課題】記録媒体の曲げ剛性を向上させることにより、記録媒体の分離性を向上させることが可能な定着装置を提供する。

【解決手段】互いに加圧されてそれらの間に定着ニップNを形成する一対のニップ形成部材61,62は、それぞれ芯材61a,62aとその芯材61a,62aの表面に配設された弾性層61b,62bを有する。一方のニップ形成部材61は、弾性層61bの厚さを軸方向に渡って変化させて表面が波打つように形成されている。他方のニップ形成部材62は、表面を軸方向にストレート状に形成されたものである。波打つように形成されたニップ形成部材61の製品硬度を70度以上に設定すると共に、ストレート状に形成されたニップ形成部材62の製品硬度を40度以下に設定した。

【解決手段】互いに加圧されてそれらの間に定着ニップNを形成する一対のニップ形成部材61,62は、それぞれ芯材61a,62aとその芯材61a,62aの表面に配設された弾性層61b,62bを有する。一方のニップ形成部材61は、弾性層61bの厚さを軸方向に渡って変化させて表面が波打つように形成されている。他方のニップ形成部材62は、表面を軸方向にストレート状に形成されたものである。波打つように形成されたニップ形成部材61の製品硬度を70度以上に設定すると共に、ストレート状に形成されたニップ形成部材62の製品硬度を40度以下に設定した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、記録媒体を加熱及び加圧して画像を記録媒体に定着させる定着装置、及びその定着装置を備えた画像形成装置に関する。

【背景技術】

【0002】

複写機、プリンタ、ファクシミリ、あるいはこれらの複合機等の画像形成装置には、記録媒体としての記録用紙に転写されたトナー画像を熱と圧力によって定着させる定着装置が多く用いられている。定着装置としては、例えば、内部にヒータ等の加熱源を有する定着ローラに加圧ローラを圧接したタイプや、前記定着ローラに無端状のベルト部材を加圧部材によって押圧したタイプなどがある。これらの定着装置は、定着ローラと加圧ローラの圧接部、又は定着ローラとベルト部材との圧接部に形成された定着ニップに、トナー画像が転写された記録用紙を通過させることによって、その記録用紙を加熱及び加圧し、トナー画像を記録用紙に定着するようにしている。

【0003】

図22は、定着ローラ100と加圧ローラ200を有する定着装置の簡略図である。図22に示すように、トナー画像Tが転写された記録用紙Pは、定着ローラ100と加圧ローラ200との間の定着ニップNを通過後、図の一点鎖線aの方向に搬出されるようになっている。しかし、上記のような熱定着タイプの定着装置は、定着時に記録用紙P上のトナーTを熱で溶融させるため、溶融したトナーTの定着ローラ100に対する付着力によって、記録用紙Pの搬送方向が一点鎖線aの方向から定着ローラ100側へ変化させられることがある。そして、溶融したトナーTの付着力によって、記録用紙Pが一点鎖線bで示す境界線を越えて定着ローラ100側に搬出された場合、記録用紙Pの定着ローラ100への巻き付きが発生する。

【0004】

ここで、溶融したトナーの定着ローラへの付着力をF1、記録用紙を巻き付かせるのに要する曲げ力(記録用紙を一点鎖線aから一点鎖線bへ角度θだけ曲げるのに要する力)をF2とすると、F1<F2の関係を満たす場合に、記録用紙を定着ローラから分離して搬出させることができる。

【0005】

従来では、記録用紙を定着ローラから分離しやすくするために、トナーにワックス等の離型剤を含有させることにより、上記トナーの付着力F1を低下させることが行われている(下記特許文献1参照)。また、記録用紙を定着ローラから分離しやすくするために、図22の二点鎖線に示すように、定着ローラの径を小さくすることによって、巻き付きが発生する境界線を一点鎖線bから一点鎖線b´の位置に変更して、記録用紙を巻き付かせるのに要する曲げ力F2を大きくする方法もある。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記のようにトナーの付着力を低下させたり、定着ローラの径を小さくしたりしても、薄紙などの曲げ剛性(コシ)の小さい記録用紙を使用すると、記録用紙を巻き付かせるのに要する曲げ力F2が小さくなるため、定着ローラへの巻き付きが発生することがある。

【0007】

そこで、本発明は、斯かる事情に鑑み、記録媒体の曲げ剛性を向上させることにより、記録媒体の分離性を向上させることが可能な定着装置、及びその定着装置を備えた画像形成装置を提供しようとするものである。

【課題を解決するための手段】

【0008】

請求項1の発明は、互いに加圧されてそれらの間に定着ニップを形成する一対のニップ形成部材を備え、前記定着ニップに記録媒体を通過させることにより当該記録媒体上の未定着画像を記録媒体に定着させる定着装置において、前記一対のニップ形成部材は、それぞれ芯材とその芯材の表面に配設された弾性層を有し、一方の前記ニップ形成部材は、前記弾性層の厚さを軸方向に渡って変化させて表面が波打つように形成され、他方の前記ニップ形成部材は、表面を軸方向にストレート状に形成されたものであって、前記波打つように形成されたニップ形成部材の製品硬度を70度以上に設定すると共に、前記ストレート状に形成されたニップ形成部材の製品硬度を40度以下に設定したものである。

【0009】

一対のニップ形成部材のうち、表面がストレート状に形成された方の製品硬度を40度以下にし、表面が波打って形成された方の製品硬度を70度以上に設定することで、一対のニップ形成部材を互いに加圧した状態で、ストレート状のニップ形成部材の表面を波打ったニップ形成部材の表面に倣って変形させることができる。これにより、定着ニップを軸方向に波打つように湾曲させることができる。そして、その湾曲した定着ニップに記録媒体を通過させることにより、記録媒体を湾曲させて定着ニップから搬出することができる。このように、記録媒体を湾曲させることで、記録媒体の見かけ上の剛性を向上させることができ、記録媒体がニップ形成部材に巻き付くのを抑制できる。

【0010】

また、ニップ形成部材の表面を波打つように形成するのに、弾性層の厚さを軸方向に渡って変化させているので、芯材の厚さを軸方向に渡って変化させた場合に比べて、定着ニップにおける圧力差を低減することができる。このため、定着ニップの圧力差に起因する画像の光沢ムラを抑制することが可能である。

【0011】

請求項2の発明は、請求項1に記載の定着装置において、前記ストレート状に形成されたニップ形成部材の前記芯材と前記弾性層とを接着する接着剤の量を、前記波打つように形成されたニップ形成部材の表面凹部が加圧される箇所よりも表面凸部が加圧される箇所において多くしたものである。

【0012】

ストレート状に形成されたニップ形成部材の芯材と弾性層とを接着する接着剤の量を、表面凹部が加圧される箇所よりも表面凸部が加圧される箇所において多くすることにより、耐久性が向上する。

【0013】

請求項3の発明は、請求項1又は2に記載の定着装置において、前記ストレート状に形成されたニップ形成部材の前記弾性層の硬度を、前記波打つように形成されたニップ形成部材の表面凹部が加圧される箇所よりも表面凸部が加圧される箇所において大きくしたものである。

【0014】

ストレート状に形成されたニップ形成部材の弾性層の硬度を、表面凹部が加圧される箇所よりも表面凸部が加圧される箇所において大きくすることにより、耐久性が向上する。

【0015】

請求項4の発明は、請求項1から3のいずれか1項に記載の定着装置において、前記定着ニップにおいて、記録媒体通過方向のニップ幅の最大値をNmax、前記ニップ幅の最小値をNminとした場合、Nmax/Nmin<1.5となるように設定したものである。

【0016】

定着ニップの凸部と凹部における記録媒体通過方向のニップ幅の差が大きくなると、凸部と凹部における回転速度差が大きくなり記録媒体にシワが発生する虞がある。そのため、Nmax/Nmin<1.5と設定することにより、記録媒体のシワの発生を抑制することができる。

【0017】

請求項5の発明は、請求項1から4のいずれか1項に記載の定着装置において、画像の定着処理を行わない待機状態において、所定時間ごとに前記一対のニップ形成部材を回転させて互いの加圧箇所を変更するように制御したものである。

【0018】

これにより、待機状態において、一対のニップ形成部材の同じ箇所が長時間に亘って加圧された状態で保持されることによる弾性層の塑性変形を抑制することが可能となる。

【0019】

請求項6の発明は、請求項1から5のいずれか1項に記載の定着装置において、前記波打つように形成されたニップ形成部材の表面凸部と表面凹部を、当該ニップ形成部材の少なくとも記録媒体の最大通過幅全体に対応する部分に渡って配設したものである。

【0020】

表面凸部と表面凹部を、ニップ形成部材の少なくとも記録媒体の最大通過幅全体に対応する部分に渡って配設することにより、記録媒体を十分に湾曲させて定着ニップから搬出することができ、記録媒体のニップ形成部材への巻き付きを高度に抑制することができる。

【0021】

請求項7の発明は、請求項1から5のいずれか1項に記載の定着装置において、前記波打つように形成されたニップ形成部材の表面凸部と表面凹部を、当該ニップ形成部材の記録媒体の最大通過幅の一部に対応する部分に配設したものである。

【0022】

表面凸部と表面凹部を、ニップ形成部材の記録媒体の最大通過幅の一部に対応する部分に配設した場合も、記録媒体を湾曲させて定着ニップから搬出することができ、記録媒体のニップ形成部材への巻き付きを抑制することができる。

【0023】

請求項8の発明は、請求項1から7のいずれか1項に記載の定着装置において、前記一対のニップ形成部材を互いに加圧した負荷状態において、前記定着ニップにおける凸部と凹部の高低差を0.3mm以上であって0.5mm以下に設定したものである。

【0024】

一対のニップ形成部材を互いに加圧した負荷状態において、定着ニップにおける凸部と凹部の高低差が0.3mm未満となると、定着ニップにおいて記録媒体の湾曲量が少なくなり、記録媒体を良好に分離させるために必要な記録媒体の見かけ上の剛性が得られなくなる虞がある。そのため、定着ニップにおける凸部と凹部の高低差を0.3mm以上に設定することによって、記録媒体の見かけ上の剛性を十分に確保し、記録媒体のニップ形成部材への巻き付きを確実に抑制することができる。一方、上記負荷状態において、定着ニップにおける凸部と凹部の高低差が0.5mmを越えると、定着ニップの凸部と凹部における回転速度差が大きくなり記録媒体にシワが発生する虞がある。そのため、定着ニップにおける凸部と凹部の高低差を0.5mm以下に設定することによって、記録媒体にシワを発生させずに搬出することができ、良好な画像形成を行うことができる。

【0025】

請求項9の発明は、請求項1から8のいずれか1項に記載の定着装置において、前記波打つように形成されたニップ形成部材を、内部に発熱体を有する定着部材とし、前記ストレート状に形成されたニップ形成部材を、前記定着部材に加圧される加圧部材としたものである。

【0026】

定着部材の表面を波打つように形成し、加圧部材の表面をストレート状に形成することが可能である。

【0027】

請求項10の発明は、請求項9に記載の定着装置において、前記発熱体の発熱量を、前記定着部材の表面凹部よりも表面凸部において大きくしたものである。

【0028】

発熱体の発熱量を、定着部材の表面凹部よりも表面凸部において大きくすることによって、定着部材の内面の加熱温度を、表面凹部よりも表面凸部において高くすることができる。これにより、表面凸部と表面凹部のそれぞれにおける表面温度(外面温度)のばらつきを抑制することができ、良好な画像形成を実現することが可能となる。

【0029】

請求項11の発明は、請求項10に記載の定着装置において、前記発熱体として、光透過性材料から成る発光管内に螺旋状のフィラメントを配設したヒータランプを設け、前記定着部材の表面凹部よりも表面凸部において、前記フィラメントの巻き径を大きく又は単位長さ当たりの巻き数を多くしたものである。

【0030】

定着部材の表面凹部よりも表面凸部において、フィラメントの巻き径を大きく又は単位長さ当たりの巻き数を多くすることにより、ヒータランプの発熱量を表面凹部よりも表面凸部において大きくすることができる。これにより、表面凸部と表面凹部のそれぞれにおける表面温度(外面温度)のばらつきを抑制することができ、良好な画像形成を実現することが可能となる。

【0031】

請求項12の発明は、請求項9から11のいずれか1項に記載の定着装置において、前記定着部材の内面の熱吸収率を、当該定着部材の表面凹部よりも表面凸部において大きくしたものである。

【0032】

定着部材の内面の熱吸収率を、当該定着部材の表面凹部よりも表面凸部において大きくすることにより、定着部材の内面の加熱温度を、表面凹部よりも表面凸部において高くすることができる。これにより、表面凸部と表面凹部のそれぞれにおける表面温度(外面温度)のばらつきを抑制することができ、良好な画像形成を実現することが可能となる。

【0033】

請求項13の発明は、請求項12に記載の定着装置において、前記定着部材の内面に塗布する熱吸収率を向上させるための塗料の厚さを、当該定着部材の表面凹部よりも表面凸部において厚くしたものである。

【0034】

定着部材の内面に塗布する熱吸収率を向上させるための塗料の厚さを、当該定着部材の表面凹部よりも表面凸部において厚くすることにより、定着部材の内面の熱吸収率を表面凹部よりも表面凸部において大きくすることができる。これにより、表面凸部と表面凹部のそれぞれにおける表面温度(外面温度)のばらつきを抑制することができ、良好な画像形成を実現することが可能となる。

【0035】

請求項14の発明は、請求項1から8のいずれか1項に記載の定着装置において、前記波打つように形成されたニップ形成部材を、他方のニップ形成部材に加圧される加圧部材とし、前記ストレート状に形成されたニップ形成部材を、内部に発熱体を有する定着部材としたものである。

【0036】

加圧部材の表面を波打つように形成し、定着部材の表面をストレート状に形成することも可能である。

【0037】

請求項15の発明は、請求項1から14のいずれか1項に記載の定着装置を備えた画像形成装置である。

【0038】

本発明に係る定着装置を画像形成装置に適用可能である。

【発明の効果】

【0039】

本発明によれば、見かけ上の剛性を向上させて記録媒体を定着ニップから搬出することができるので、ニップ形成部材に記録媒体が巻き付くのを抑制することができる。これにより、記録媒体がジャム化する等の不具合の発生を抑制することができ、信頼性の高い定着装置及び画像形成装置を提供することができる。また、本発明は、定着ニップにおける接触圧のばらつきを抑制することができる。これにより、定着した画像に光沢度ムラ等が発生することを抑制することができ、良好な画像形成を維持することが可能である。

【図面の簡単な説明】

【0040】

【図1】本発明の画像形成装置の全体構成を示す概略図である。

【図2】本発明の定着装置の概略構成図である。

【図3】本発明の第1実施形態に係る定着装置の構成を示す図であって、定着ローラと加圧ローラを互いに離間させた状態を示す断面図である。

【図4】前記定着ローラと加圧ローラを互いに加圧した状態を示す断面図である。

【図5】本発明の第2実施形態に係る定着装置の構成を示す図であって、定着ローラと加圧ローラを互いに離間させた状態を示す断面図である。

【図6】前記定着ローラと加圧ローラを互いに加圧した状態を示す断面図である。

【図7】本発明の第3実施形態に係る定着装置の概略構成図である。

【図8】前記定着装置が有する定着ローラと加圧部材を互いに離間させた状態を示す断面図である。

【図9】前記定着ローラと加圧部材を互いに加圧した状態を示す断面図である。

【図10】本発明に係るヒータランプの一実施形態を示す図である。

【図11】前記ヒータランプを定着ローラ内に配設した状態を示す図である。

【図12】本発明に係る定着ローラの他の実施形態の構成を示す図である。

【図13】本発明に係る定着ローラのさらに別の実施形態の構成を示す図である。

【図14】記録用紙の見かけ上の剛性の測定方法を説明するための図である。

【図15】定着ニップの湾曲数と記録用紙の見かけ上の剛性との関係を示すグラフである。

【図16】記録用紙の分離性を比較する試験結果を示すグラフであって、(A)はクラウン部と逆クラウン部をいずれか1つのみ有する場合の試験結果を示し、(B)はクラウン部と逆クラウン部をそれぞれ1つずつ有する場合の試験結果を示す。

【図17】(a)は本発明の構成を示す図、(b)は比較例の構成を示す図である。

【図18】本発明に係る定着ローラの簡略図である。

【図19】クラウン部と逆クラウン部のそれぞれの表面温度にばらつきが生じる場合を説明するための図である。

【図20】本発明の構成を採用することによって、クラウン部と逆クラウン部の表面温度のばらつきが抑制されること説明するための図である。

【図21】高発熱部の配設比率と光沢度差との関係を示すグラフである。

【図22】定着ローラに記録用紙が巻き付く作用を説明するための図である。

【発明を実施するための形態】

【0041】

以下、本発明に係る実施の形態について、図面を参照して説明する。なお、各図中、同一又は相当する部分には同一の符号を付しており、その重複説明は適宜に簡略化ないし省略する。

【0042】

図1は、本発明に係るカラー画像形成装置を示す概略構成図である。図1に示す本発明の画像形成装置1は、タンデム型のカラープリンタである。この画像形成装置1の本体の上方にあるボトル収容部2には、各色(イエロー、マゼンタ、シアン、ブラック)に対応した4つのトナーボトル2Y、2M、2C、2Kが着脱自在(交換自在)に設置されている。ボトル収容部2の下方には中間転写ユニット3が配設されている。その中間転写ユニット3の中間転写ベルト30に対向するように、各色(イエロー、マゼンタ、シアン、ブラック)に対応した作像部4Y、4M、4C、4Kが並設されている。

【0043】

各作像部4Y、4M、4C、4Kには、それぞれ、像担持体としての感光体ドラム5Y、5M、5C、5Kが配設されている。また、各感光体ドラム5Y、5M、5C、5Kの周囲には、それぞれ、帯電部6、現像部7、クリーニング部8、除電部(図示省略)等が配設されている。そして、各感光体ドラム5Y、5M、5C、5K上で、作像プロセス(帯電工程、露光工程、現像工程、転写工程、クリーニング工程)がおこなわれて、各感光体ドラム5Y、5M、5C、5K上に各色の画像が形成されることになる。

【0044】

感光体ドラム5Y、5M、5C、5Kは、図示しない駆動モータによって図1中の時計方向に回転駆動される。そして、帯電部6の位置で、感光体ドラム5Y、5M、5C、5Kの表面が一様に帯電される(帯電工程)。その後、感光体ドラム5Y、5M、5C、5Kの表面は、露光部9から発せられたレーザ光の照射位置に達して、この位置での露光走査によって各色に対応した静電潜像が形成される(露光工程)。

【0045】

その後、感光体ドラム5Y、5M、5C、5Kの表面は、現像部7との対向位置に達して、この位置で静電潜像が現像されて、各色のトナー像が形成される(現像工程)。その後、感光体ドラム5Y、5M、5C、5Kの表面は、中間転写ベルト30及び第1転写バイアスローラ31Y、31M、31C、31Kとの対向位置に達して、この位置で感光体ドラム5Y、5M、5C、5K上のトナー像が中間転写ベルト30上に転写される(1次転写工程)。このとき、感光体ドラム5Y、5M、5C、5K上には、僅かながら未転写トナーが残存する。

【0046】

その後、感光体ドラム5Y、5M、5C、5Kの表面は、クリーニング部8との対向位置に達して、この位置で感光体ドラム5Y、5M、5C、5K上に残存した未転写トナーがクリーニング部8のクリーニングブレードによって機械的に回収される(クリーニング工程)。最後に、感光体ドラム5Y、5M、5C、5Kの表面は、図示しない除電部との対向位置に達して、この位置で感光体ドラム5Y、5M、5C、5K上の残留電位が除去される。こうして、感光体ドラム5Y、5M、5C、5K上で行われる一連の作像プロセスが終了する。

【0047】

その後、現像工程を経て各感光体ドラム5Y、5M、5C、5K上に形成した各色のトナー像を、中間転写ベルト30上に重ねて転写する。こうして、中間転写ベルト30上にカラー画像が形成される。ここで、中間転写ユニット3は、中間転写ベルト30、4つの1次転写バイアスローラ31Y、31M、31C、31K、2次転写バックアップローラ32、クリーニングバックアップローラ33、テンションローラ34、中間転写クリーニング部35等で構成される。中間転写ベルト30は、3つのローラ32〜34によって張架・支持されると共に、1つのローラ32の回転駆動によって図1中の矢印方向に無端移動される。

【0048】

4つの1次転写バイアスローラ31Y、31M、31C、31Kは、それぞれ、中間転写ベルト30を感光体ドラム5Y、5M、5C、5Kとの間に挟み込んで1次転写ニップを形成している。そして、1次転写バイアスローラ31Y、31M、31C、31Kに、トナーの極性とは逆の転写バイアスが印加される。そして、中間転写ベルト30は、矢印方向に走行して、各1次転写バイアスローラ31Y、31M、31C、31Kの1次転写ニップを順次通過する。こうして、感光体ドラム5Y、5M、5C、5K上の各色のトナー像が、中間転写ベルト30上に重ねて1次転写される。

【0049】

その後、各色のトナー像が重ねて転写された中間転写ベルト30は、2次転写ローラ36との対向位置に達する。この位置では、2次転写バックアップローラ32が、2次転写ローラ36との間に中間転写ベルト30を挟み込んで2次転写ニップを形成している。そして、中間転写ベルト30上に形成された4色のトナー像は、この2次転写ニップの位置に搬送された記録媒体としての記録用紙P上に転写される。このとき、中間転写ベルト30には、記録用紙Pに転写されなかった未転写トナーが残存する。その後、中間転写ベルト30は、中間転写クリーニング部35の位置に達する。そして、この位置で、中間転写ベルト30上の未転写トナーが回収される。こうして、中間転写ベルト30上で行われる一連の転写プロセスが終了する。

【0050】

ここで、2次転写ニップの位置に搬送された記録用紙Pは、画像形成装置1の本体の下方に配設された給紙部10から、給紙ローラ11やレジストローラ対12等を経由して搬送されたものである。詳しくは、給紙部10には、記録用紙Pが複数枚重ねて収納されている。そして、給紙ローラ11が図1中の反時計方向に回転駆動されると、一番上の記録用紙Pがレジストローラ対12のローラ間に向けて給送される。

【0051】

レジストローラ対12に搬送された記録用紙Pは、回転駆動を停止したレジストローラ対12のローラニップの位置で一旦停止する。そして、中間転写ベルト30上のカラー画像にタイミングを合わせて、レジストローラ対12が回転駆動されて、記録用紙Pが2次転写ニップに向けて搬送される。こうして、記録用紙P上に、所望のカラー画像が転写される。

【0052】

その後、2次転写ニップの位置でカラー画像が転写された記録用紙Pは、定着装置27の位置に搬送される。定着装置27は、定着ニップを形成する一対のニップ形成部材として、例えば、定着部材である定着ローラ61と、加圧部材である加圧ローラ62とを有している。定着ローラ61と加圧ローラ62が圧接した定着ニップに記録用紙Pが搬入されることによって、表面に転写されたカラー画像が記録用紙P上に定着される。その後、記録用紙Pは、排紙ローラ対13のローラ間を経て、装置外へと排出される。排紙ローラ対13によって装置外に排出された記録用紙Pは、出力画像として、スタック部14上に順次スタックされる。こうして、画像形成装置における一連の画像形成プロセスが完了する。

【0053】

次に、図2に基づいて、上記定着装置27の基本構成及び基本動作について説明する。

図2に示すように、定着ローラ61は、円筒状に形成された金属製の芯材61aと、その芯材61aの外周面を被覆する弾性層61bと、その弾性層61bの外周面を被覆する離型層61cを有する。同様に、加圧ローラ62も、円筒状に形成された金属製の芯材62aと、その芯材62aの外周面を被覆する弾性層62bと、その弾性層62bの外周面を被覆する離型層62cを有する。定着ローラ61と加圧ローラ62の各芯材61a,62aは鉄やアルミニウム等の金属体で構成されている。また、各ローラ61,62の弾性層61b,62bは厚さ0.3〜2.5mm程度のシリコンゴム等で構成され、離型層61c,62cは厚さ50μm以下のPFAチューブ等で構成される。また、各芯材61a,62aと各弾性層61b、62bの間には、互いを接着する図示しない接着剤(接着剤層)が配設されている。この接着剤は、例えば、耐熱が250℃程度で厚みが50μmに設定されている。

【0054】

加圧ローラ62は、加圧手段としての図示しないバネ等によって定着ローラ61に加圧されており、それらの加圧箇所には定着ニップNが形成されている。この定着ニップPにおける記録媒体通過方向のニップ幅(図2の矢印A方向の幅)は、6mm程度である。定着ローラ61の内部には、発熱体としてのヒータランプ63が軸方向に渡って配設されており、ヒータランプ63が発熱することによって定着ローラ61が加熱されるようになっている。また、定着ローラ61の周囲には、定着ローラ61の表面温度を検知する温度検知装置64が配設してある。図示しない制御装置が、温度検知装置64が検知した定着ローラ61の表面温度に基づいて加熱源63の発熱量を制御することにより、定着ローラ61の表面温度が所定の定着温度となるように構成されている。また、定着ローラ61は図示しない駆動手段によって図の時計回りに回転駆動するようになっている。一方、加圧ローラ62は、定着ローラ61の回転駆動によって、図の反時計回りに従動回転するようになっている。

【0055】

本実施形態に係る定着装置27によって画像の定着を行う場合は、ヒータランプ63を発熱させて、定着ローラ61を加熱する。このとき、図示しない制御装置が温度検知装置64の検知温度に基づいてヒータランプ63の発熱量を制御し、定着ローラ61の表面温度が所定の温度(定着温度)となるようにする。そして、未定着のトナー画像Tが形成された記録用紙Pが矢印Aの方向に搬送され、その記録用紙Pが回転駆動する定着ローラ61と従動回転する加圧ローラ62との間の定着ニップNに侵入すると、定着ローラ61と加圧ローラ62によって記録用紙Pが加熱及び加圧され、未定着トナー画像Tが記録用紙Pに定着される。

【0056】

以下、定着装置27の特徴部分について説明する。

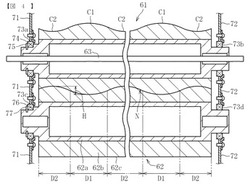

図3及び図4は、本発明の第1実施形態に係る定着装置の構成を示す。

図3は、定着ローラ61と加圧ローラ62を互いに離間させた状態を示す断面図、図4は、定着ローラ61と加圧ローラ62を互いに加圧した状態を示す断面図である。

【0057】

図3に示すように、定着ローラ61の弾性層61bは、軸方向に渡って厚くなったり薄くなったりを繰り返すように形成されている。このように、弾性層61bの厚さを軸方向に渡って変化させることによって、定着ローラ61の外周面は軸方向に渡って波打つように湾曲して形成されている。言い換えれば、定着ローラ61は、外周面(表面)がクラウン状に形成されたクラウン部C1(表面凸部)と、外周面が逆クラウン状に形成された逆クラウン部C2(表面凹部)を、軸方向に渡って交互に有している。ここで、「クラウン状」とは、対向する相手方のニップ形成部材側へ凸状に形成された形状のことをいい、「逆クラウン状」とは、対向する相手方のニップ形成部材側へ凹状に形成された形状のことをいう。以下、同様である。なお、本実施形態では、定着ローラ61の芯材61aと離型層61cは、軸方向に渡って均一な厚さに形成されている。

【0058】

上記クラウン部C1及び上記逆クラウン部C2は、例えば、軸方向に渡って円弧状やsin曲線状などの曲線形状に形成される。また、本実施形態では、クラウン部C1及び逆クラウン部C2は、定着ローラ61の少なくとも記録媒体(記録用紙)の最大通過幅Wの全体に対応する部分に渡って配設されている。あるいは、クラウン部C1及び逆クラウン部C2を、前記最大通過幅Wの一部に対応する部分にのみ配設してもよい。また、クラウン部C1と逆クラウン部C2の間に、軸方向に沿ったストレート部を形成してもよい。なお、クラウン部C1及び逆クラウン部C2の個数は、それぞれ1つ以上であれば特に限定しない。

【0059】

一方、加圧ローラ62の外周面(表面)は、上記定着ローラ61と異なり、軸方向にストレート状に形成されている。本実施形態では、加圧ローラ62の芯材62a、弾性層62b、離型層62cは、それぞれ軸方向に渡って均一な厚さに形成されている。

【0060】

図4に示すように、定着ローラ61と加圧ローラ62が互いに加圧された加圧状態では、両ローラ61,62間に形成される定着ニップNは、軸方向に渡って波打つように湾曲して形成される。図3に示す離間状態では、加圧ローラ62の表面はストレート状となっているが、定着ローラ61と加圧ローラ62を圧接した箇所(定着ニップ)では、加圧ローラ62の表面は定着ローラ61の凹凸表面に倣って波打つように変形する。このように、加圧ローラ62が定着ローラ61の表面形状に倣って変形できるように、加圧ローラ62の製品硬度は定着ローラ61の製品硬度よりも小さく設定されている。具体的には、定着ローラ61の製品硬度を70度以上に設定すると共に、加圧ローラ62の製品硬度を40度以下に設定する。ここで、「製品硬度」とは、定着ローラ又は加圧ローラ等のニップ形成部材を製品として構成された状態で、その表面硬度を測定したときの値である。以下、同様とする。

【0061】

図4において、加圧ローラ62において、クラウン部C1が加圧される箇所を符号D1で示し、逆クラウン部C2が加圧される箇所を符号D2で示すと、加圧ローラ62の弾性層62bは、逆クラウン部C2が加圧される箇所D2よりもクラウン部C1が加圧される箇所D1において大きく圧縮変形する。このため、特に変形量の大きい箇所D1において、弾性層62bが劣化しやすい。そこで、クラウン部C1が加圧される箇所D1の耐久性を向上させるために、その箇所D1での加圧ローラ62の弾性層62bの硬度を、逆クラウン部C2が加圧される箇所D2よりも大きく設定することが好ましい。

【0062】

また、クラウン部C1が加圧される箇所D1では、弾性層62bが大きく変形を繰り返すことにより、芯材62aと弾性層62bとの間の接着力が低下し剥離する虞もある。この剥離を防止するために、加圧ローラ62の芯材62aと弾性層62bとを接着する接着剤の量は、逆クラウン部C2が加圧される箇所D2よりもクラウン部C1が加圧される箇所D1において多くすることが好ましい。

【0063】

上記のように、定着ローラ61と加圧ローラ62を圧接した場合、加圧ローラ62の弾性層62bの圧縮量は、逆クラウン部C2が加圧される箇所D2とクラウン部C1が加圧される箇所D1とにおいて異なる。このため、定着ニップNにおける記録媒体通過方向のニップ幅は、軸方向に渡って異なっている。ここで、記録媒体通過方向のニップ幅の最大値をNmax、前記ニップ幅の最小値をNminとした場合、Nmax/Nmin<1.5となるように設定することが望ましい。また、図4に示す定着ニップNにおける凸部(頂部)と凹部(底部)との高低差Hは、0.3mm以上であって0.5mm以下に設定されることが望ましい。このように、ニップ幅の最大値と最小値の比(Nmax/Nmin)と、高低差Hを設定した方が望ましい理由については、下記の本発明の作用・効果の説明において詳しく述べる。

【0064】

また、図4に示すように、定着ローラ61と加圧ローラ62の各両端部は、画像形成装置内に所定間隔をあけて配設された2つの側板71,72に取り付けられ支持されている。本実施形態では、定着ローラ61と加圧ローラ62の図の左側の端部が軸方向に位置決めされ、それぞれの図の右側の端部が軸方向に変位可能に構成されている。

【0065】

詳しくは、定着ローラ61と加圧ローラ62の各両端部は、2つの側板71,72に固定されたボールベアリング等の軸受73a〜73dによって回転可能に支持されている。定着ローラ61の図の左端部に配設された軸受73aは、定着ローラ61の外周に形成された段部74と抜け止め輪75によって挟まれている。これにより、定着ローラ61の図の左端部は、軸受73aに対して軸方向に移動しないように位置決めされている。一方、定着ローラ61の図の右端部は、軸受73bに対して位置決めされておらず、軸方向に変位可能となっている。また、同様に、加圧ローラ62の図の左端部に配設された軸受73cは、加圧ローラ62の外周に形成された段部76と抜け止め輪77によって挟まれており、加圧ローラ62の図の左端部は、軸受73cに対して軸方向に移動しないように位置決めされている。一方、加圧ローラ62の図の右端部は、軸受73dに対して軸方向に変位可能となっている。

【0066】

このように、定着ローラ61と加圧ローラ62は、それぞれの軸方向の同じ側の端部を、軸方向に位置決めし、その位置決めした端部と反対側の端部を軸方向に変位可能となるように構成されている。これにより、定着ローラ61が熱膨張によって軸方向に伸長した際、加圧ローラ62は定着ローラ61と同方向に伸長するようになっている。また、位置決めする端部又は変位可能な端部は、定着ローラ61と加圧ローラ62の同じ側の端部であれば、どちらの端部であってもよい。

【0067】

図5及び図6は、本発明の第2実施形態に係る定着装置の構成を示す。

図5は、定着ローラ61と加圧ローラ62を互いに離間させた状態を示す断面図、図6は、定着ローラ61と加圧ローラ62を互いに加圧した状態を示す断面図である。

【0068】

図5に示すように、第2実施形態では、上記第1実施形態とは反対に、定着ローラ61の表面が軸方向にストレート状に形成され、加圧ローラ62の表面が軸方向に渡って波打つように湾曲して形成されている。この場合、加圧ローラ62は、弾性層62bの厚さを軸方向に渡って変化させることによって、外周面(表面)がクラウン状に形成されたクラウン部C1(表面凸部)と、外周面が逆クラウン状に形成された逆クラウン部C2(表面凹部)を、軸方向に渡って交互に有している。

【0069】

図6に示すように、定着ローラ61と加圧ローラ62が互いに加圧された加圧状態では、両ローラ61,62間に形成される定着ニップNは、軸方向に渡って波打つように湾曲して形成される。この実施形態では、上記第1実施形態とは反対に、定着ローラ61のストレート状の表面が、加圧ローラ62の凹凸表面に倣って波打つように変形される。また、定着ローラ61が加圧ローラ62の表面形状に倣って変形できるように、定着ローラ61の製品硬度は加圧ローラ62の製品硬度よりも小さく設定されている。具体的には、加圧ローラ62の製品硬度を70度以上に設定すると共に、定着ローラ61の製品硬度を40度以下に設定する。

【0070】

また、定着ローラ61において、クラウン部C1が加圧される箇所を符号D1で示し、逆クラウン部C2が加圧される箇所を符号D2で示すと、特に変形量の大きい箇所D1において、弾性層61bが劣化しやすい。そのため、クラウン部C1が加圧される箇所D1の耐久性を向上させるために、その箇所D1での定着ローラ61の弾性層61bの硬度を、逆クラウン部C2が加圧される箇所D2よりも大きく設定することが好ましい。

【0071】

また、クラウン部C1が加圧される箇所D1では、弾性層61bが大きく変形を繰り返すことにより、芯材62aと弾性層62bとの接着力が低下し剥離する虞もある。この剥離を防止するために、定着ローラ61の芯材61aと弾性層61bとを接着する接着剤の量は、逆クラウン部C2が加圧される箇所D2よりもクラウン部C1が加圧される箇所D1において多くすることが好ましい。

【0072】

また、本実施形態においても、上記第1実施形態と同様に、記録媒体通過方向のニップ幅の最大値をNmax、前記ニップ幅の最小値をNminとした場合、Nmax/Nmin<1.5となるように設定することが望ましい。また、定着ニップNにおける凸部(頂部)と凹部(底部)との高低差Hは、0.3mm以上であって0.5mm以下に設定されることが望ましい。

【0073】

また、本実施形態において、定着ローラ61と加圧ローラ62の支持構造及びその他の構成は、上記第1実施形態と同様である。すなわち、各ローラ61,62の軸方向の同じ側の端部を、軸方向に位置決めし、その位置決めした端部と反対側の端部を軸方向に変位可能となるように構成されている。

【0074】

以下、図7に基づいて、本発明の第3実施形態に係る定着装置の基本構成及び基本動作について説明する。

図7に示すように、本実施形態に係る定着装置27は、定着ローラ61を加圧する加圧部材66と、定着ローラ61と加圧部材66との間に挟まれるベルト部材65を有する。

【0075】

ベルト部材65は、ポリイミドフィルム等から成る無端状ベルトによって構成されている。加圧部材66は、シリコンゴム等によって構成された弾性層66aと、その弾性層66aが配設された芯材66bと、弾性層66aと芯材66bを接着する図示しない接着剤(接着剤層)を有する。加圧部材66は、図示しないバネ等の加圧手段によってベルト部材65の内周面を定着ローラ61側へ押圧しており、定着ローラ61とベルト部材65が互いに圧接された箇所には定着ニップNが形成されている。ベルト部材65は、回転駆動する定着ローラ61に対して従動回転するように構成されている。

【0076】

定着ローラ61は、上記本発明の各実施形態と同様に、芯材61aと弾性層61bと離型層61cを有する。また、上記と同様に、定着ローラ61にはヒータランプ63と温度検知装置64が配設されている。

【0077】

本実施形態に係る定着装置27によって画像の定着を行う場合は、ヒータランプ63を発熱させて、定着ローラ61を加熱する。このとき、図示しない制御装置が温度検知装置64の検知温度に基づいてヒータランプ63の発熱量を制御し、定着ローラ61の表面温度が所定の温度(定着温度)となるようにする。そして、未定着のトナー画像Tが形成された記録用紙Pが矢印Aの方向に搬送され、その記録用紙Pが回転駆動する定着ローラ61と従動回転するベルト部材65との間の定着ニップNに侵入すると、定着ローラ61とベルト部材65によって記録用紙Pが加熱及び加圧され、未定着トナー画像Tが記録用紙Pに定着される。

【0078】

図8は、定着ローラ61と加圧部材66を互いに離間させた状態を示す断面図、図9は、定着ローラ61と加圧部材66を互いに加圧した状態を示す断面図である。なお、図8においてベルト部材65は図示省略している。

【0079】

図8に示すように、本実施形態に係る定着ローラ61は、上記図3に示す第1実施形態に係る定着ローラ61と同様に、弾性層61bの厚さを軸方向に渡って変化させることによって、外周面(表面)がクラウン状に形成されたクラウン部C1(表面凸部)と、外周面が逆クラウン状に形成された逆クラウン部C2(表面凹部)を、軸方向に渡って交互に有している。一方、加圧部材66の弾性層66aは均一の厚さで形成されており、加圧部材66の表面は軸方向(又は長手方向)にストレート状に形成されている。また、図8に示す構成とは反対に、定着ローラ61の表面を軸方向にストレート状に形成し、加圧部材66の表面を軸方向に渡って波打つように形成することも可能である。

【0080】

図9に示すように、定着ローラ61と加圧部材66が互いに加圧された加圧状態では、加圧部材66のストレート状の表面が、定着ローラ61の凹凸表面に倣って波打つように変形される。これにより、ベルト部材65も定着ローラ61の凹凸表面に倣って変形し、定着ニップNが波打つように湾曲して形成されている。また、加圧部材66が定着ローラ61の表面形状に倣って変形するように、加圧部材66の製品硬度は定着ローラ61の製品硬度よりも小さく設定されている。具体的には、定着ローラ61の製品硬度を70度以上に設定すると共に、加圧部材66の製品硬度を40度以下に設定する。

【0081】

また、上記実施形態と同様に、加圧部材66において、特に変形量が大きいクラウン部C1が加圧される箇所D1での弾性層66aの硬度を、逆クラウン部C2が加圧される箇所D2よりも大きく設定することが好ましい。また、加圧部材66において、クラウン部C1が加圧される箇所D1での弾性層66aと芯材66bとを接着する接着剤の量を、逆クラウン部C2が加圧される箇所D2よりも多くすることが好ましい。

【0082】

また、本実施形態においても、上記各実施形態と同様に、記録媒体通過方向のニップ幅の最大値をNmax、前記ニップ幅の最小値をNminとした場合、Nmax/Nmin<1.5となるように設定することが望ましい。また、定着ニップNにおける凸部(頂部)と凹部(底部)との高低差Hは、0.3mm以上であって0.5mm以下に設定されることが望ましい。

【0083】

なお、図9において、定着ローラ61と加圧部材66の支持構造は図示省略しているが、定着ローラ61と加圧部材66の軸方向の同じ側の端部を、軸方向に位置決めし、その位置決めした端部と反対側の端部を軸方向に変位可能となるように構成されている。

【0084】

図10は、上記ヒータランプ63の一実施形態を示す図、図11は、そのヒータランプ63を定着ローラ61内に配設した状態を示す図である。

まず、図10に基づいて、本実施形態に係るヒータランプ63の具体的構成を説明する。図10に示すように、ヒータランプ63は、不活性ガスが封入された発光管41を有する。発光管41は、例えば、石英ガラス等の光透過性材料で構成されている。発光管41内には、タングステン素線を螺旋状に巻回して構成されたフィラメント42が配設してある。このフィラメント42は、複数の支持体43によって支持されており、これによりフィラメント42は発光管41の内面に接触しないようになっている。発光管41の両端の封止部41a,41bには、モリブデン等から成る金属箔44が配設されている。各金属箔44の一端はフィラメント42と接続され、金属箔44の他端はモリブデンやタングステン等から成る電極棒45と接続されている。各電極棒45は図示しない外部リード線と電気的に接続されており、各電極棒45の間に電圧を印加させることによって、フィラメント42に通電し発熱させるようになっている。

【0085】

また、このヒータランプ63は、長手方向に渡って発熱量が異なるように構成されている。具体的には、フィラメント42の巻き径を部分的に大きくして複数の高発熱部42Hを構成している。フィラメント42の巻き径を大きくすることにより、定着ローラ61の軸方向の単位長さに対するフィラメント42の配設量が増加すると共に、フィラメント42を定着ローラ61の内周面に対して接近させることができるので、ヒータランプ63に部分的に発熱量の大きい高発熱部42Hを構成することが可能である。また、高発熱部42Hに対して、フィラメント42の巻き径の小さい部分を低発熱部42Lと呼ぶと、フィラメント42は、巻き径の大きい複数の高発熱部42Hと巻き径の小さい複数の低発熱部42Lを交互に有している。なお、フィラメント42の高発熱部42Hと低発熱部42Lにおける単位長さ当たりの巻き数(ピッチ)や太さは、長手方向に渡って同じである。

【0086】

図11に示すように、本実施形態に係るヒータランプ63は、クラウン部C1と逆クラウン部C2を有する定着ローラ61内に配設されるものである。そして、定着ローラ61内にヒータランプ63を配設した状態で、フィラメント42の巻き径の大きい高発熱部42Hを、定着ローラ61のクラウン部C1に対応させて配設している。一方、逆クラウン部C2には、低発熱部42Lを対応させて配設している。また、高発熱部42Hの長手方向の中央部Oは、クラウン部C1の頂部Qに対応させて配設されている。さらに、高発熱部42Hの配設範囲Jは、クラウン部C1の軸方向長さVの10分の3以上であって2分の1以下の範囲内になるように設定してある。ここで、「クラウン部C1の軸方向長さV」とは、クラウン部C1の一端とそれに隣接する逆クラウン部C2との間の変曲点から、クラウン部C1の他端とそれに隣接する逆クラウン部C2との間の変曲点までの距離をいう。このように、クラウン部C1の内周面に対応させて高発熱部42Hを配設することによって、クラウン部C1における発熱量を、逆クラウン部C2における発熱量よりも大きくなるように構成している。なお、上記高発熱部42Hは、フィラメント42の単位長さ当たりの巻き数を多くしたり、フィラメント42を太くしたりすることによっても形成することができる。

【0087】

図12に、上記クラウン部C1と逆クラウン部C2を有する定着ローラ61の他の実施形態の構成を示す。

図12定着ローラ61は、クラウン部C1の内周面に熱吸収率を向上させるための黒色塗料が塗布された塗膜80を有している。黒色塗料としては、耐熱塗料のオキツモ(登録商標)、テツゾール(登録商標)、又はセルモブラック等の耐熱塗料を用いることが可能である。一方、定着ローラ61の逆クラウン部C2の内周面には、黒色塗料は塗布されておらず塗膜80は形成されていない。このように、本実施形態に係る定着ローラ61では、クラウン部C1の内周面のみに、熱吸収率を向上させる塗膜80を形成することによって、クラウン部C1の内周面における熱吸収率を、逆クラウン部C2の内周面における熱吸収率よりも高くなるように構成している。なお、本実施形態に係るヒータランプ63は、高発熱部42Hと低発熱部42Lを有しておらず、長手方向に渡って発熱量がほぼ均一となるように構成されている。

【0088】

図13に、上記クラウン部C1と逆クラウン部C2を有する定着ローラ61のさらに別の実施形態の構成を示す。

図13に示す定着ローラ61では、上記と同様の黒色塗料を内周面全体に渡って塗布して塗膜80を形成している。ただし、クラウン部C1と逆クラウン部C2においてその塗膜80の厚さを異ならせている。ここでは、クラウン部C1の内周面に、黒色塗料を厚く塗布した(色の濃い)膜厚部80Dを形成し、逆クラウン部C2の内周面には、黒色塗料を薄く塗布した(色の淡い)膜薄部80Lを形成している。これにより、逆クラウン部C2よりもクラウン部C1の内周面において熱吸収率を高くなるようにしている。なお、ヒータランプ63は長手方向に渡って発熱量がほぼ均一となるように構成されている。

【0089】

また、定着ローラ61の内周面に、互いに熱吸収率の異なる2つの塗料を塗布してもよい。例えば、クラウン部C1の内周面に熱吸収率の高い塗料を塗布し、逆クラウン部C2の内周面に熱吸収率の低い塗料を塗布することによって、逆クラウン部C2よりもクラウン部C1の内周面において熱吸収率を高くすることが可能である。

【0090】

以下、本発明の特徴部分の作用・効果について説明する。

上述のように、本発明の各実施形態に係る定着装置では、定着ニップが波打つように湾曲して形成されるため、記録用紙が定着ニップに侵入した際に、記録用紙も定着ニップに沿って波打つように湾曲される。このように、記録用紙を湾曲させた場合は、湾曲させない場合に比べて、記録用紙の見かけ上の剛性を大幅に向上させることが可能である。これにより、本発明に係る定着装置では、定着ニップから記録用紙を搬出する際に、記録用紙の見かけ上の剛性を向上させることができ、記録用紙が定着ローラに巻き付くのを抑制することができる。

【0091】

また、本発明者は、定着ニップの湾曲数が、定着ニップから搬出される記録用紙の見かけ上の剛性の大きさに影響していると考え、それらの関係を調べる試験をした。以下、その試験について詳しく説明する。

【0092】

本試験では、図2〜図4に示す本発明の実施形態と同様の構成であって、クラウン部と逆クラウン部をそれぞれ3個ずつ有するタイプと、それぞれ7個ずつ有するタイプの2タイプを用意した。また、従来のタイプとして、クラウン部及び逆クラウン部を有しない定着ローラと加圧ローラを備えた定着装置を用意した。本発明の各タイプにおいて、クラウン部及び逆クラウン部の無負荷状態での振幅(高さ)は0.2mmに設定した。そして、各定着装置において、坪量(単位面積当たりの重量)が64g/m2、69g/m2、90g/m2である各種用紙を搬出したときの各種用紙の見かけ上の剛性を測定した。

【0093】

前記各種用紙の見かけ上の剛性の測定方法について簡単に説明する。まず、図14に示すように、記録用紙Pを定着ローラ61と加圧ローラ62の間の定着ニップNを通過させ、記録用紙Pの前方の端部に変位測定装置70からのレーザ光Lが照射されたら記録用紙Pの搬送を停止する。停止した記録用紙Pの振動が無くなってから、撓んだ記録用紙Pに変位測定装置70からレーザ光Lを照射し、その記録用紙Pの変位を測定する。その後、記録用紙Pを所定距離だけ進行させて、再び記録用紙Pにレーザ光Lを照射し、その変位を測定する。そして、得られた記録用紙Pの変位から記録用紙Pの見かけ上の剛性を算出する。

【0094】

図15に、定着ニップの湾曲数と各種用紙の見かけ上の剛性との関係を示すグラフを示す。図15において、縦軸は記録用紙の見かけ上の剛性を表し、横軸は定着ニップの湾曲数を表している。ここでは、定着ニップの湾曲数を、クラウン部と逆クラウン部の個数で表している。つまり、クラウン部及び逆クラウン部が無い場合は定着ニップの湾曲数は0、クラウン部と逆クラウン部を3個ずつ有する場合は定着ニップの湾曲数は3と表している。また、同図において、▲でプロットしたのは坪量が90g/m2の記録用紙の測定値、■でプロットしたのは坪量が69g/m2の記録用紙の測定値、●でプロットしたのは坪量が64g/m2の記録用紙の測定値である。

【0095】

図15のグラフを見れば、定着ニップの湾曲が0である従来の定着装置を使用した場合に比べて、定着ニップの湾曲数が3又は7である本発明の定着装置を使用した場合は、各種用紙の見かけ上の剛性が大きくなっていることが分かる。さらに、定着ニップの湾曲数が3の場合より7の場合の方が記録用紙の見かけ上の剛性が大きいことから、定着ニップの湾曲数が多いほど各種用紙の見かけ上の剛性を大きくする効果があると推察される。なお、図15に示す試験結果は、本発明の一実施形態における記録用紙の見かけ上の剛性の向上効果を示すものであるが、それ以外の本発明の実施形態においても同様の効果を得られる。

【0096】

上述したように、定着ニップNにおけるニップ幅の最大値Nmaxと、ニップ幅の最小値Nminとの比(Nmax/Nmin)を、Nmax/Nmin<1.5となるように設定するのが望ましいのは、定着ニップから送り出される記録用紙にシワが発生しないようにするためである。ニップ幅のばらつきは、定着ニップにおける回転速度差として現れるため、ニップ幅の最大値と最小値の比(Nmax/Nmin)が1.5以上となると、回転速度差が大きくなって記録用紙にシワが発生しやすくなる。そのため、ニップ幅の最大値と最小値の比(Nmax/Nmin)を、Nmax/Nmin<1.5と設定することにより記録用紙のシワの発生を抑制することが可能となる。

【0097】

また、上述したように、定着ニップNにおける凸部(頂部)と凹部(底部)との高低差Hを、0.3mm以上に設定することが望ましいのは、高低差が0.3mm未満となると、定着ニップにおいて記録用紙の湾曲量が少なくなり、記録用紙を良好に分離させるために必要な記録用紙の見かけ上の剛性が得られなくなるからである。また、高低差を0.5mm以下とするのが好ましいのは、高低差が0.5mmを越えると、湾曲した定着ニップNの凸部と凹部における回転速度差が大きくなり記録用紙にシワが発生する虞があるからである。従って、定着ニップNにおける凸部と凹部との高低差Hを、0.3mm以上であって0.5mm以下に設定することによって、記録用紙の見かけ上の剛性を十分に確保して記録用紙の定着ローラへの巻き付きを確実に抑制することができると共に、記録用紙にシワが発生するのを抑制して良好な画像形成を行うことが可能となる。

【0098】

また、本発明者は、定着ローラがクラウン部と逆クラウン部をいずれか1つのみ有する場合と、クラウン部と逆クラウン部をそれぞれ1つずつ有する場合において、記録用紙の分離性を比較する試験を行った。その結果を図16に示す。

【0099】

図16において、(A)はクラウン部と逆クラウン部をいずれか1つのみ有する場合の試験結果を示し、(B)はクラウン部と逆クラウン部をそれぞれ1つずつ有する場合の試験結果を示す。また、図16(A)(B)において、縦軸は記録用紙の見かけ上の剛性を表し、横軸は定着ニップNにおける上記高低差Hを表している。また、同図の(A)(B)において、一点鎖線αは、記録用紙を定着ローラに対して良好に分離することができる場合とできない場合を分ける記録用紙の見かけ上の剛性の境界線を示し、一点鎖線βは、記録用紙にシワが発生する虞がある場合とその虞がない場合を分けるクラウン部と逆クラウン部の高低差の境界線を示す。すなわち、記録用紙の見かけ上の剛性が境界線αより大きい場合、記録用紙は良好に分離することができ、反対に見かけ上の剛性が境界線αより小さい場合は、記録用紙を良好に分離することができない。また、定着ニップNにおける高低差Hが境界線β(0.5mm)より大きい場合は、記録用紙にシワが発生し、反対に高低差Hが境界線β(0.5mm)より小さい場合は、記録用紙にシワが発生しない。

【0100】

図16(A)に示すように、クラウン部と逆クラウン部をいずれか1つのみ有する場合は、記録用紙の見かけ上の剛性を境界線αより大きくして記録用紙を良好に分離するためには、上記高低差Hを境界線β(0.5mm)より大きく設定しなければならず、記録用紙にシワが発生することが危惧される。これに対し、図16(B)に示すクラウン部と逆クラウン部をそれぞれ1つずつ有する場合は、図16(A)と同じ高低差の値であっても、記録用紙の見かけ上の剛性が大幅に向上していることが分かる。そのため、クラウン部と逆クラウン部をそれぞれ1つずつ有する場合は、図16(B)に示すように、記録用紙の見かけ上の剛性を境界線αより大きく設定しつつ、かつ、クラウン部と逆クラウン部の高低差を記録用紙にシワの発生しないγmm〜0.5mmの範囲内で設定することが可能となる。従って、クラウン部と逆クラウン部をそれぞれ1つずつ有する場合は、記録用紙の良好な分離性と、記録用紙にシワを発生させない良好な画像形成の両方を実現することができる。

【0101】

以上のように、クラウン部と逆クラウン部をそれぞれ1つずつ有する場合は、クラウン部と逆クラウン部をいずれか1つのみ有する場合に比べて、記録用紙の見かけ上の剛性を向上させる効果が著しく大きくなる。そのため、本発明は、定着ローラが、クラウン部と逆クラウン部をそれぞれ少なくとも1つずつ有していることを条件としている。また、上述したように、クラウン部と逆クラウン部の個数を増やすことにより、記録用紙の見かけ上の剛性を一層高めることができ、分離性をさらに向上させることが可能である。

【0102】

なお、図16に示す試験結果は、本発明の一実施形態における記録用紙の見かけ上の剛性の向上効果を示すものであるが、それ以外の本発明の実施形態においても同様の効果を奏することが可能である。

【0103】

また、図17に、本発明の構成と比較例の構成を示す。

図17において、(a)は定着ローラ61の弾性層61bの厚さを軸方向に渡って変化させてクラウン部と逆クラウン部を形成した本発明の構成を示し、(b)は定着ローラ61の芯材61aの厚さを軸方向に渡って変化させてクラウン部と逆クラウン部を形成した比較例の構成を示す。なお、本発明と比較例におけるそれぞれの加圧ローラ62の芯材62a、弾性層62b、離型層62cの厚さは、いずれも軸方向に渡って均一に形成されている。また、図17の(a)(b)において、定着ローラ61と加圧ローラ62は互いに加圧せずに接触させた状態で配設してある。

【0104】

図17(a)に示すように、本発明の構成では、定着ローラ61と加圧ローラ62の各ストレート状の芯金61a,62a同士の間隔は軸方向に渡って同じであるのに対し、各芯金61a,62aの間に介在する各弾性層61b,62bの厚さの和は軸方向に渡って異なる。具体的には、符号Eで示す位置での各弾性層61b,62bの厚さの和(t1+t3)は、符号Fで示す位置での各弾性層61b,62bと厚さの和(t2+t3)よりも大きくなっている。この状態で定着ローラ61と加圧ローラ62を圧接すると、符号Eの位置における弾性層の圧縮量が符号Fの位置における弾性層の圧縮量に比べて大きくなり圧力が高くなる。このため、本発明において、定着ローラ61と加圧ローラ62を圧接した場合は、弾性層の和に応じて圧力が異なるため、上記軸方向に渡る圧力ムラが発生する。

【0105】

これに対し、図17(b)に示す比較例では、定着ローラ61と加圧ローラ62の各芯金61a,62aの間に介在する各弾性層61b,62bの厚さの和は軸方向に渡って同じであるが、符号Xで示す位置での各芯金61a,62a同士の間隔(d1)は、符号Yで示す位置での各芯金61a,62a同士の間隔(d2)よりも小さくなっている。このため、各ローラ61,62を圧接した場合に符号Xの位置における弾性層の圧縮量が符号Yの位置における弾性層の圧縮量に比べて大きくなり圧力が高くなる。このように、比較例においても、定着ローラ61と加圧ローラ62を圧接した場合は、芯金同士の間隔に応じて圧力が異なるため、軸方向に渡って圧力ムラが発生する。なお、このような比較例と同様の構成は、例えば特開平7−129014号公報に記載されている。

【0106】

以上のように、本発明と比較例のいずれにおいても、定着ローラと加圧ローラを圧接した場合は、定着ニップにおける圧力が軸方向に渡って異なる。しかしながら、弾性層の厚さを変化させた本発明は、芯金の厚さを変化させた比較例に比べて、クラウン部と逆クラウン部を形成したことによる定着ニップの圧力差が低減される。このため、本発明の構成では、定着ニップの圧力差に起因する画像の光沢ムラを抑制することが可能である。同様に、本発明のその他の実施形態においても、弾性層の厚さを変化させてクラウン部と逆クラウン部を形成しているので、定着ニップの圧力差を低減することができ、画像の光沢ムラを抑制することが可能である。

【0107】

また、光沢ムラ等の無い良好な画像形成を行うには、定着ニップにおける温度を均一にすることも重要である。しかしながら、上記のように、定着ローラ61がクラウン部と逆クラウン部を有している場合は、軸方向に渡って弾性層の厚さが異なっているため、定着ローラ61の表面温度にばらつきが生じる虞がある。

【0108】

図18に示すように、厚さが均一な芯金61aに厚さの異なる弾性層61bを被覆して構成した定着ローラ61の内周面を、加熱源63によって軸方向に渡って均一な温度に加熱した場合、そのときのクラウン部C1の最大厚さ(G1)の部分と逆クラウン部C2の最小厚さ(G2)の部分において、温度が変化する様子を図19に示す。図19において、実線はクラウン部C1の温度を示し、一点鎖線は逆クラウン部C2の温度を示す。

【0109】

図19に示すように、定着ローラ61の内周面を軸方向に渡って均一な温度に加熱した場合、クラウン部C1の内周面の温度T1と、逆クラウン部C2の内周面の温度T2は、同様の値となっている。しかしながら、クラウン部C1は逆クラウン部C2に比べて、弾性層61bが厚く形成されているため(G1>G2)、熱が表面にまで伝達されるまでの温度低下量が大きく、クラウン部C1の表面における温度T10は、逆クラウン部C2の表面における温度T20よりも低くなる。このように、クラウン部C1と逆クラウン部C2において、表面温度のばらつきが生じると、定着された画像に光沢ムラが生じやすくなる。

【0110】

そこで、上記図11に示す実施形態のように、ヒータランプ63の高発熱部42Hをクラウン部C1に対応して配設して、ヒータランプ63による発熱量を逆クラウン部C2よりもクラウン部C1において大きくすることにより、図20に示すように、クラウン部の内周面の温度T1を、逆クラウン部の内周面の温度T2よりも大きくすることができる。これにより、クラウン部と逆クラウン部のそれぞれの表面に伝達される温度T10とT20のばらつきを抑制することが可能である(図20参照)。また、上記図12に示す実施形態のように、熱吸収率を向上させるための黒色塗料をクラウン部C1の内周面にのみ塗布する、あるいは、上記図13に示す実施形態のように、黒色塗料をクラウン部C1の内周面に厚く塗布することにより、クラウン部C1の内周面の熱吸収率を高くすることによっても、同様に表面に伝達される温度のばらつきを抑制することが可能である。

【0111】

ところで、ヒータランプ63のフィラメント42から発せられる輻射熱は、定着ローラ61の径方向に限らず、軸方向にも伝達される。例えば、図11に示す実施形態において、高発熱部42Hをクラウン部C1の軸方向長さVの全体に渡って配設すると、高い温度で加熱する範囲が軸方向に広くなり過ぎて、定着ローラ61の表面温度のばらつきを効果的に抑制できないことも考えられる。そこで、本発明者は、クラウン部C1の軸方向長さVに対する高発熱部42Hの配設範囲J(図11参照)と、定着ローラ61の表面温度のばらつきとの関係を調べる試験を行った。以下、この試験について詳しく説明する。

【0112】

図11に示す実施形態と同様に、ヒータランプに高発熱部と低発熱部を構成し、高発熱部の発光量を、低発熱部の発光量(100%)に対して、150%、200%、300%とした3タイプの定着装置を用意した。そして、それぞれのタイプの定着装置において、定着ローラのクラウン部の軸方向長さに対する高発熱部の配設比率を、0%〜100%の間の任意の比率に変化させ、それぞれの配設比率の場合において画像の定着を行い、定着された画像の光沢度を測定した。なお、このときの光沢度評価試験には、日本電色工業株式会社製の光沢度計PG−1M(商品名)を使用し、JISZ8741における60度鏡面光沢度測定方法により測定し、評価を行った。

【0113】

図21に、高発熱部の配設比率と光沢度差との関係を示すグラフを図示する。同図において、横軸は高発熱部の配設比率を表し、縦軸は光沢度の差を表している。また、同図において、点線は低発熱部に対する高発熱部の発光量が150%の場合の測定値、実線は200%の場合の測定値、一点鎖線は300%の場合の測定値を示す。図21に示すグラフより、高発熱部の配設比率が0%に近づくにつれて、光沢度の差が大きくなっていることが分かる。これは、高発熱部の配設比率が0%に近づくと、ヒータランプの発光量が長手方向に渡って均一になるため、厚く形成されたクラウン部と薄く形成された逆クラウン部において表面温度にばらつきが生じたためである。また、反対に、高発熱部の配設比率が100%に近づく場合も、光沢度の差が大きくなる。これは、高発熱部の配設比率が100%に近づくと、高発熱部によって加熱される範囲が定着ローラの軸方向に広くなり過ぎて、定着ローラの表面温度のばらつきを効果的に抑制できなかったためである。

【0114】

一方、図21に示すように、高発熱部の配設比率が30%から50%の間に設定した場合は、光沢度の差が小さくなっていることが確認できる。このことから、高発熱部の配設比率を30%から50%の間で設定することによって、高発熱部による過剰な加熱を抑え、クラウン部と逆クラウン部における表面温度のばらつきを効果的に抑制することができたことが分かる。

【0115】

そこで、図11に示す実施形態では、高発熱部42Hの長手方向の中央部Oを、クラウン部C1の頂部Qに対応させて配設し、高発熱部42Hの配設範囲Jを、クラウン部C1の軸方向長さVの10分の3(30%)以上であって2分の1(50%)以下の範囲内になるように設定している。これにより、高発熱部42Hによって加熱される範囲が軸方向に広くなり過ぎるのを抑えることができ、定着ローラの表面温度のばらつきを効果的に抑制することが可能となる。

【0116】

以上のように、本発明によれば、定着ニップを、軸方向に渡って波打つように湾曲させることにより、定着ニップを通過する記録媒体を湾曲させて見かけ上の剛性を向上させることができる。これにより、記録媒体を定着ニップから搬出する際に、記録媒体がニップ形成部材に巻き付くのを抑制できる。

【0117】

また、本発明では、一対のニップ形成部材のうち、表面がストレート状に形成された方の製品硬度を40度以下にし、表面が波打って形成された方の製品硬度を70度以上に設定することで、ストレート状に形成された方を波打って形成された方に対して軟らかく構成している。これにより、一対のニップ形成部材を互いに加圧した状態で、ストレート状の表面を波打った表面に倣って変形させることができ、定着ニップNを湾曲させることができる。

【0118】

また、上述のように、ストレート状に形成された方のニップ形成部材の、特にクラウン部C1が加圧される箇所D1での弾性層の硬度を大きくしたり、接着剤の量を多くしたりすることによって、耐久性を向上させることが可能である。

【0119】

また、画像の定着処理を行わない待機状態では、所定時間ごと(例えば1時間ごとに1回)にニップ形成部材を回転(例えば120度)させて互いの加圧箇所を変更するように制御してもよい。これにより、待機状態において、一対のニップ形成部材の同じ箇所が長時間に亘って加圧された状態で保持されることによる弾性層の塑性変形を抑制することが可能となる。

【0120】

以上、本発明の実施形態について説明したが、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。また、本発明の定着装置は、図1に示すタンデム型のカラープリンタに限らず、その他のプリンタや、複写機、ファクシミリ、あるいはこれらの複合機等にも搭載することが可能である。

【符号の説明】

【0121】

27 定着装置

42 フィラメント

61 定着ローラ(ニップ形成部材)

61a 芯材

61b 弾性層

62 加圧ローラ(ニップ形成部材)

62a 芯材

62b 弾性層

63 ヒータランプ(発熱体)

65 ベルト部材

66 加圧部材(ニップ形成部材)

66a 弾性層

66b 芯材

C1 クラウン部(表面凸部)

C2 逆クラウン部(表面凹部)

H 高低差

N 定着ニップ

P 記録用紙(記録媒体)

W 記録媒体の最大通過幅

【先行技術文献】

【特許文献】

【0122】

【特許文献1】特開2004−109697号公報

【技術分野】

【0001】

本発明は、記録媒体を加熱及び加圧して画像を記録媒体に定着させる定着装置、及びその定着装置を備えた画像形成装置に関する。

【背景技術】

【0002】

複写機、プリンタ、ファクシミリ、あるいはこれらの複合機等の画像形成装置には、記録媒体としての記録用紙に転写されたトナー画像を熱と圧力によって定着させる定着装置が多く用いられている。定着装置としては、例えば、内部にヒータ等の加熱源を有する定着ローラに加圧ローラを圧接したタイプや、前記定着ローラに無端状のベルト部材を加圧部材によって押圧したタイプなどがある。これらの定着装置は、定着ローラと加圧ローラの圧接部、又は定着ローラとベルト部材との圧接部に形成された定着ニップに、トナー画像が転写された記録用紙を通過させることによって、その記録用紙を加熱及び加圧し、トナー画像を記録用紙に定着するようにしている。

【0003】

図22は、定着ローラ100と加圧ローラ200を有する定着装置の簡略図である。図22に示すように、トナー画像Tが転写された記録用紙Pは、定着ローラ100と加圧ローラ200との間の定着ニップNを通過後、図の一点鎖線aの方向に搬出されるようになっている。しかし、上記のような熱定着タイプの定着装置は、定着時に記録用紙P上のトナーTを熱で溶融させるため、溶融したトナーTの定着ローラ100に対する付着力によって、記録用紙Pの搬送方向が一点鎖線aの方向から定着ローラ100側へ変化させられることがある。そして、溶融したトナーTの付着力によって、記録用紙Pが一点鎖線bで示す境界線を越えて定着ローラ100側に搬出された場合、記録用紙Pの定着ローラ100への巻き付きが発生する。

【0004】

ここで、溶融したトナーの定着ローラへの付着力をF1、記録用紙を巻き付かせるのに要する曲げ力(記録用紙を一点鎖線aから一点鎖線bへ角度θだけ曲げるのに要する力)をF2とすると、F1<F2の関係を満たす場合に、記録用紙を定着ローラから分離して搬出させることができる。

【0005】

従来では、記録用紙を定着ローラから分離しやすくするために、トナーにワックス等の離型剤を含有させることにより、上記トナーの付着力F1を低下させることが行われている(下記特許文献1参照)。また、記録用紙を定着ローラから分離しやすくするために、図22の二点鎖線に示すように、定着ローラの径を小さくすることによって、巻き付きが発生する境界線を一点鎖線bから一点鎖線b´の位置に変更して、記録用紙を巻き付かせるのに要する曲げ力F2を大きくする方法もある。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記のようにトナーの付着力を低下させたり、定着ローラの径を小さくしたりしても、薄紙などの曲げ剛性(コシ)の小さい記録用紙を使用すると、記録用紙を巻き付かせるのに要する曲げ力F2が小さくなるため、定着ローラへの巻き付きが発生することがある。

【0007】

そこで、本発明は、斯かる事情に鑑み、記録媒体の曲げ剛性を向上させることにより、記録媒体の分離性を向上させることが可能な定着装置、及びその定着装置を備えた画像形成装置を提供しようとするものである。

【課題を解決するための手段】

【0008】

請求項1の発明は、互いに加圧されてそれらの間に定着ニップを形成する一対のニップ形成部材を備え、前記定着ニップに記録媒体を通過させることにより当該記録媒体上の未定着画像を記録媒体に定着させる定着装置において、前記一対のニップ形成部材は、それぞれ芯材とその芯材の表面に配設された弾性層を有し、一方の前記ニップ形成部材は、前記弾性層の厚さを軸方向に渡って変化させて表面が波打つように形成され、他方の前記ニップ形成部材は、表面を軸方向にストレート状に形成されたものであって、前記波打つように形成されたニップ形成部材の製品硬度を70度以上に設定すると共に、前記ストレート状に形成されたニップ形成部材の製品硬度を40度以下に設定したものである。

【0009】

一対のニップ形成部材のうち、表面がストレート状に形成された方の製品硬度を40度以下にし、表面が波打って形成された方の製品硬度を70度以上に設定することで、一対のニップ形成部材を互いに加圧した状態で、ストレート状のニップ形成部材の表面を波打ったニップ形成部材の表面に倣って変形させることができる。これにより、定着ニップを軸方向に波打つように湾曲させることができる。そして、その湾曲した定着ニップに記録媒体を通過させることにより、記録媒体を湾曲させて定着ニップから搬出することができる。このように、記録媒体を湾曲させることで、記録媒体の見かけ上の剛性を向上させることができ、記録媒体がニップ形成部材に巻き付くのを抑制できる。

【0010】

また、ニップ形成部材の表面を波打つように形成するのに、弾性層の厚さを軸方向に渡って変化させているので、芯材の厚さを軸方向に渡って変化させた場合に比べて、定着ニップにおける圧力差を低減することができる。このため、定着ニップの圧力差に起因する画像の光沢ムラを抑制することが可能である。

【0011】

請求項2の発明は、請求項1に記載の定着装置において、前記ストレート状に形成されたニップ形成部材の前記芯材と前記弾性層とを接着する接着剤の量を、前記波打つように形成されたニップ形成部材の表面凹部が加圧される箇所よりも表面凸部が加圧される箇所において多くしたものである。

【0012】

ストレート状に形成されたニップ形成部材の芯材と弾性層とを接着する接着剤の量を、表面凹部が加圧される箇所よりも表面凸部が加圧される箇所において多くすることにより、耐久性が向上する。

【0013】

請求項3の発明は、請求項1又は2に記載の定着装置において、前記ストレート状に形成されたニップ形成部材の前記弾性層の硬度を、前記波打つように形成されたニップ形成部材の表面凹部が加圧される箇所よりも表面凸部が加圧される箇所において大きくしたものである。

【0014】

ストレート状に形成されたニップ形成部材の弾性層の硬度を、表面凹部が加圧される箇所よりも表面凸部が加圧される箇所において大きくすることにより、耐久性が向上する。

【0015】

請求項4の発明は、請求項1から3のいずれか1項に記載の定着装置において、前記定着ニップにおいて、記録媒体通過方向のニップ幅の最大値をNmax、前記ニップ幅の最小値をNminとした場合、Nmax/Nmin<1.5となるように設定したものである。

【0016】

定着ニップの凸部と凹部における記録媒体通過方向のニップ幅の差が大きくなると、凸部と凹部における回転速度差が大きくなり記録媒体にシワが発生する虞がある。そのため、Nmax/Nmin<1.5と設定することにより、記録媒体のシワの発生を抑制することができる。

【0017】

請求項5の発明は、請求項1から4のいずれか1項に記載の定着装置において、画像の定着処理を行わない待機状態において、所定時間ごとに前記一対のニップ形成部材を回転させて互いの加圧箇所を変更するように制御したものである。

【0018】

これにより、待機状態において、一対のニップ形成部材の同じ箇所が長時間に亘って加圧された状態で保持されることによる弾性層の塑性変形を抑制することが可能となる。

【0019】

請求項6の発明は、請求項1から5のいずれか1項に記載の定着装置において、前記波打つように形成されたニップ形成部材の表面凸部と表面凹部を、当該ニップ形成部材の少なくとも記録媒体の最大通過幅全体に対応する部分に渡って配設したものである。

【0020】

表面凸部と表面凹部を、ニップ形成部材の少なくとも記録媒体の最大通過幅全体に対応する部分に渡って配設することにより、記録媒体を十分に湾曲させて定着ニップから搬出することができ、記録媒体のニップ形成部材への巻き付きを高度に抑制することができる。

【0021】

請求項7の発明は、請求項1から5のいずれか1項に記載の定着装置において、前記波打つように形成されたニップ形成部材の表面凸部と表面凹部を、当該ニップ形成部材の記録媒体の最大通過幅の一部に対応する部分に配設したものである。

【0022】

表面凸部と表面凹部を、ニップ形成部材の記録媒体の最大通過幅の一部に対応する部分に配設した場合も、記録媒体を湾曲させて定着ニップから搬出することができ、記録媒体のニップ形成部材への巻き付きを抑制することができる。

【0023】

請求項8の発明は、請求項1から7のいずれか1項に記載の定着装置において、前記一対のニップ形成部材を互いに加圧した負荷状態において、前記定着ニップにおける凸部と凹部の高低差を0.3mm以上であって0.5mm以下に設定したものである。

【0024】

一対のニップ形成部材を互いに加圧した負荷状態において、定着ニップにおける凸部と凹部の高低差が0.3mm未満となると、定着ニップにおいて記録媒体の湾曲量が少なくなり、記録媒体を良好に分離させるために必要な記録媒体の見かけ上の剛性が得られなくなる虞がある。そのため、定着ニップにおける凸部と凹部の高低差を0.3mm以上に設定することによって、記録媒体の見かけ上の剛性を十分に確保し、記録媒体のニップ形成部材への巻き付きを確実に抑制することができる。一方、上記負荷状態において、定着ニップにおける凸部と凹部の高低差が0.5mmを越えると、定着ニップの凸部と凹部における回転速度差が大きくなり記録媒体にシワが発生する虞がある。そのため、定着ニップにおける凸部と凹部の高低差を0.5mm以下に設定することによって、記録媒体にシワを発生させずに搬出することができ、良好な画像形成を行うことができる。

【0025】

請求項9の発明は、請求項1から8のいずれか1項に記載の定着装置において、前記波打つように形成されたニップ形成部材を、内部に発熱体を有する定着部材とし、前記ストレート状に形成されたニップ形成部材を、前記定着部材に加圧される加圧部材としたものである。

【0026】

定着部材の表面を波打つように形成し、加圧部材の表面をストレート状に形成することが可能である。

【0027】

請求項10の発明は、請求項9に記載の定着装置において、前記発熱体の発熱量を、前記定着部材の表面凹部よりも表面凸部において大きくしたものである。

【0028】

発熱体の発熱量を、定着部材の表面凹部よりも表面凸部において大きくすることによって、定着部材の内面の加熱温度を、表面凹部よりも表面凸部において高くすることができる。これにより、表面凸部と表面凹部のそれぞれにおける表面温度(外面温度)のばらつきを抑制することができ、良好な画像形成を実現することが可能となる。

【0029】

請求項11の発明は、請求項10に記載の定着装置において、前記発熱体として、光透過性材料から成る発光管内に螺旋状のフィラメントを配設したヒータランプを設け、前記定着部材の表面凹部よりも表面凸部において、前記フィラメントの巻き径を大きく又は単位長さ当たりの巻き数を多くしたものである。

【0030】

定着部材の表面凹部よりも表面凸部において、フィラメントの巻き径を大きく又は単位長さ当たりの巻き数を多くすることにより、ヒータランプの発熱量を表面凹部よりも表面凸部において大きくすることができる。これにより、表面凸部と表面凹部のそれぞれにおける表面温度(外面温度)のばらつきを抑制することができ、良好な画像形成を実現することが可能となる。

【0031】

請求項12の発明は、請求項9から11のいずれか1項に記載の定着装置において、前記定着部材の内面の熱吸収率を、当該定着部材の表面凹部よりも表面凸部において大きくしたものである。

【0032】

定着部材の内面の熱吸収率を、当該定着部材の表面凹部よりも表面凸部において大きくすることにより、定着部材の内面の加熱温度を、表面凹部よりも表面凸部において高くすることができる。これにより、表面凸部と表面凹部のそれぞれにおける表面温度(外面温度)のばらつきを抑制することができ、良好な画像形成を実現することが可能となる。

【0033】

請求項13の発明は、請求項12に記載の定着装置において、前記定着部材の内面に塗布する熱吸収率を向上させるための塗料の厚さを、当該定着部材の表面凹部よりも表面凸部において厚くしたものである。

【0034】

定着部材の内面に塗布する熱吸収率を向上させるための塗料の厚さを、当該定着部材の表面凹部よりも表面凸部において厚くすることにより、定着部材の内面の熱吸収率を表面凹部よりも表面凸部において大きくすることができる。これにより、表面凸部と表面凹部のそれぞれにおける表面温度(外面温度)のばらつきを抑制することができ、良好な画像形成を実現することが可能となる。

【0035】

請求項14の発明は、請求項1から8のいずれか1項に記載の定着装置において、前記波打つように形成されたニップ形成部材を、他方のニップ形成部材に加圧される加圧部材とし、前記ストレート状に形成されたニップ形成部材を、内部に発熱体を有する定着部材としたものである。

【0036】

加圧部材の表面を波打つように形成し、定着部材の表面をストレート状に形成することも可能である。

【0037】

請求項15の発明は、請求項1から14のいずれか1項に記載の定着装置を備えた画像形成装置である。

【0038】

本発明に係る定着装置を画像形成装置に適用可能である。

【発明の効果】

【0039】

本発明によれば、見かけ上の剛性を向上させて記録媒体を定着ニップから搬出することができるので、ニップ形成部材に記録媒体が巻き付くのを抑制することができる。これにより、記録媒体がジャム化する等の不具合の発生を抑制することができ、信頼性の高い定着装置及び画像形成装置を提供することができる。また、本発明は、定着ニップにおける接触圧のばらつきを抑制することができる。これにより、定着した画像に光沢度ムラ等が発生することを抑制することができ、良好な画像形成を維持することが可能である。

【図面の簡単な説明】

【0040】

【図1】本発明の画像形成装置の全体構成を示す概略図である。

【図2】本発明の定着装置の概略構成図である。

【図3】本発明の第1実施形態に係る定着装置の構成を示す図であって、定着ローラと加圧ローラを互いに離間させた状態を示す断面図である。

【図4】前記定着ローラと加圧ローラを互いに加圧した状態を示す断面図である。

【図5】本発明の第2実施形態に係る定着装置の構成を示す図であって、定着ローラと加圧ローラを互いに離間させた状態を示す断面図である。

【図6】前記定着ローラと加圧ローラを互いに加圧した状態を示す断面図である。

【図7】本発明の第3実施形態に係る定着装置の概略構成図である。

【図8】前記定着装置が有する定着ローラと加圧部材を互いに離間させた状態を示す断面図である。

【図9】前記定着ローラと加圧部材を互いに加圧した状態を示す断面図である。

【図10】本発明に係るヒータランプの一実施形態を示す図である。

【図11】前記ヒータランプを定着ローラ内に配設した状態を示す図である。

【図12】本発明に係る定着ローラの他の実施形態の構成を示す図である。

【図13】本発明に係る定着ローラのさらに別の実施形態の構成を示す図である。

【図14】記録用紙の見かけ上の剛性の測定方法を説明するための図である。

【図15】定着ニップの湾曲数と記録用紙の見かけ上の剛性との関係を示すグラフである。

【図16】記録用紙の分離性を比較する試験結果を示すグラフであって、(A)はクラウン部と逆クラウン部をいずれか1つのみ有する場合の試験結果を示し、(B)はクラウン部と逆クラウン部をそれぞれ1つずつ有する場合の試験結果を示す。

【図17】(a)は本発明の構成を示す図、(b)は比較例の構成を示す図である。

【図18】本発明に係る定着ローラの簡略図である。

【図19】クラウン部と逆クラウン部のそれぞれの表面温度にばらつきが生じる場合を説明するための図である。

【図20】本発明の構成を採用することによって、クラウン部と逆クラウン部の表面温度のばらつきが抑制されること説明するための図である。

【図21】高発熱部の配設比率と光沢度差との関係を示すグラフである。

【図22】定着ローラに記録用紙が巻き付く作用を説明するための図である。

【発明を実施するための形態】

【0041】

以下、本発明に係る実施の形態について、図面を参照して説明する。なお、各図中、同一又は相当する部分には同一の符号を付しており、その重複説明は適宜に簡略化ないし省略する。

【0042】

図1は、本発明に係るカラー画像形成装置を示す概略構成図である。図1に示す本発明の画像形成装置1は、タンデム型のカラープリンタである。この画像形成装置1の本体の上方にあるボトル収容部2には、各色(イエロー、マゼンタ、シアン、ブラック)に対応した4つのトナーボトル2Y、2M、2C、2Kが着脱自在(交換自在)に設置されている。ボトル収容部2の下方には中間転写ユニット3が配設されている。その中間転写ユニット3の中間転写ベルト30に対向するように、各色(イエロー、マゼンタ、シアン、ブラック)に対応した作像部4Y、4M、4C、4Kが並設されている。

【0043】

各作像部4Y、4M、4C、4Kには、それぞれ、像担持体としての感光体ドラム5Y、5M、5C、5Kが配設されている。また、各感光体ドラム5Y、5M、5C、5Kの周囲には、それぞれ、帯電部6、現像部7、クリーニング部8、除電部(図示省略)等が配設されている。そして、各感光体ドラム5Y、5M、5C、5K上で、作像プロセス(帯電工程、露光工程、現像工程、転写工程、クリーニング工程)がおこなわれて、各感光体ドラム5Y、5M、5C、5K上に各色の画像が形成されることになる。

【0044】

感光体ドラム5Y、5M、5C、5Kは、図示しない駆動モータによって図1中の時計方向に回転駆動される。そして、帯電部6の位置で、感光体ドラム5Y、5M、5C、5Kの表面が一様に帯電される(帯電工程)。その後、感光体ドラム5Y、5M、5C、5Kの表面は、露光部9から発せられたレーザ光の照射位置に達して、この位置での露光走査によって各色に対応した静電潜像が形成される(露光工程)。

【0045】

その後、感光体ドラム5Y、5M、5C、5Kの表面は、現像部7との対向位置に達して、この位置で静電潜像が現像されて、各色のトナー像が形成される(現像工程)。その後、感光体ドラム5Y、5M、5C、5Kの表面は、中間転写ベルト30及び第1転写バイアスローラ31Y、31M、31C、31Kとの対向位置に達して、この位置で感光体ドラム5Y、5M、5C、5K上のトナー像が中間転写ベルト30上に転写される(1次転写工程)。このとき、感光体ドラム5Y、5M、5C、5K上には、僅かながら未転写トナーが残存する。

【0046】

その後、感光体ドラム5Y、5M、5C、5Kの表面は、クリーニング部8との対向位置に達して、この位置で感光体ドラム5Y、5M、5C、5K上に残存した未転写トナーがクリーニング部8のクリーニングブレードによって機械的に回収される(クリーニング工程)。最後に、感光体ドラム5Y、5M、5C、5Kの表面は、図示しない除電部との対向位置に達して、この位置で感光体ドラム5Y、5M、5C、5K上の残留電位が除去される。こうして、感光体ドラム5Y、5M、5C、5K上で行われる一連の作像プロセスが終了する。

【0047】

その後、現像工程を経て各感光体ドラム5Y、5M、5C、5K上に形成した各色のトナー像を、中間転写ベルト30上に重ねて転写する。こうして、中間転写ベルト30上にカラー画像が形成される。ここで、中間転写ユニット3は、中間転写ベルト30、4つの1次転写バイアスローラ31Y、31M、31C、31K、2次転写バックアップローラ32、クリーニングバックアップローラ33、テンションローラ34、中間転写クリーニング部35等で構成される。中間転写ベルト30は、3つのローラ32〜34によって張架・支持されると共に、1つのローラ32の回転駆動によって図1中の矢印方向に無端移動される。

【0048】

4つの1次転写バイアスローラ31Y、31M、31C、31Kは、それぞれ、中間転写ベルト30を感光体ドラム5Y、5M、5C、5Kとの間に挟み込んで1次転写ニップを形成している。そして、1次転写バイアスローラ31Y、31M、31C、31Kに、トナーの極性とは逆の転写バイアスが印加される。そして、中間転写ベルト30は、矢印方向に走行して、各1次転写バイアスローラ31Y、31M、31C、31Kの1次転写ニップを順次通過する。こうして、感光体ドラム5Y、5M、5C、5K上の各色のトナー像が、中間転写ベルト30上に重ねて1次転写される。

【0049】

その後、各色のトナー像が重ねて転写された中間転写ベルト30は、2次転写ローラ36との対向位置に達する。この位置では、2次転写バックアップローラ32が、2次転写ローラ36との間に中間転写ベルト30を挟み込んで2次転写ニップを形成している。そして、中間転写ベルト30上に形成された4色のトナー像は、この2次転写ニップの位置に搬送された記録媒体としての記録用紙P上に転写される。このとき、中間転写ベルト30には、記録用紙Pに転写されなかった未転写トナーが残存する。その後、中間転写ベルト30は、中間転写クリーニング部35の位置に達する。そして、この位置で、中間転写ベルト30上の未転写トナーが回収される。こうして、中間転写ベルト30上で行われる一連の転写プロセスが終了する。

【0050】

ここで、2次転写ニップの位置に搬送された記録用紙Pは、画像形成装置1の本体の下方に配設された給紙部10から、給紙ローラ11やレジストローラ対12等を経由して搬送されたものである。詳しくは、給紙部10には、記録用紙Pが複数枚重ねて収納されている。そして、給紙ローラ11が図1中の反時計方向に回転駆動されると、一番上の記録用紙Pがレジストローラ対12のローラ間に向けて給送される。

【0051】

レジストローラ対12に搬送された記録用紙Pは、回転駆動を停止したレジストローラ対12のローラニップの位置で一旦停止する。そして、中間転写ベルト30上のカラー画像にタイミングを合わせて、レジストローラ対12が回転駆動されて、記録用紙Pが2次転写ニップに向けて搬送される。こうして、記録用紙P上に、所望のカラー画像が転写される。

【0052】

その後、2次転写ニップの位置でカラー画像が転写された記録用紙Pは、定着装置27の位置に搬送される。定着装置27は、定着ニップを形成する一対のニップ形成部材として、例えば、定着部材である定着ローラ61と、加圧部材である加圧ローラ62とを有している。定着ローラ61と加圧ローラ62が圧接した定着ニップに記録用紙Pが搬入されることによって、表面に転写されたカラー画像が記録用紙P上に定着される。その後、記録用紙Pは、排紙ローラ対13のローラ間を経て、装置外へと排出される。排紙ローラ対13によって装置外に排出された記録用紙Pは、出力画像として、スタック部14上に順次スタックされる。こうして、画像形成装置における一連の画像形成プロセスが完了する。

【0053】

次に、図2に基づいて、上記定着装置27の基本構成及び基本動作について説明する。

図2に示すように、定着ローラ61は、円筒状に形成された金属製の芯材61aと、その芯材61aの外周面を被覆する弾性層61bと、その弾性層61bの外周面を被覆する離型層61cを有する。同様に、加圧ローラ62も、円筒状に形成された金属製の芯材62aと、その芯材62aの外周面を被覆する弾性層62bと、その弾性層62bの外周面を被覆する離型層62cを有する。定着ローラ61と加圧ローラ62の各芯材61a,62aは鉄やアルミニウム等の金属体で構成されている。また、各ローラ61,62の弾性層61b,62bは厚さ0.3〜2.5mm程度のシリコンゴム等で構成され、離型層61c,62cは厚さ50μm以下のPFAチューブ等で構成される。また、各芯材61a,62aと各弾性層61b、62bの間には、互いを接着する図示しない接着剤(接着剤層)が配設されている。この接着剤は、例えば、耐熱が250℃程度で厚みが50μmに設定されている。

【0054】

加圧ローラ62は、加圧手段としての図示しないバネ等によって定着ローラ61に加圧されており、それらの加圧箇所には定着ニップNが形成されている。この定着ニップPにおける記録媒体通過方向のニップ幅(図2の矢印A方向の幅)は、6mm程度である。定着ローラ61の内部には、発熱体としてのヒータランプ63が軸方向に渡って配設されており、ヒータランプ63が発熱することによって定着ローラ61が加熱されるようになっている。また、定着ローラ61の周囲には、定着ローラ61の表面温度を検知する温度検知装置64が配設してある。図示しない制御装置が、温度検知装置64が検知した定着ローラ61の表面温度に基づいて加熱源63の発熱量を制御することにより、定着ローラ61の表面温度が所定の定着温度となるように構成されている。また、定着ローラ61は図示しない駆動手段によって図の時計回りに回転駆動するようになっている。一方、加圧ローラ62は、定着ローラ61の回転駆動によって、図の反時計回りに従動回転するようになっている。

【0055】

本実施形態に係る定着装置27によって画像の定着を行う場合は、ヒータランプ63を発熱させて、定着ローラ61を加熱する。このとき、図示しない制御装置が温度検知装置64の検知温度に基づいてヒータランプ63の発熱量を制御し、定着ローラ61の表面温度が所定の温度(定着温度)となるようにする。そして、未定着のトナー画像Tが形成された記録用紙Pが矢印Aの方向に搬送され、その記録用紙Pが回転駆動する定着ローラ61と従動回転する加圧ローラ62との間の定着ニップNに侵入すると、定着ローラ61と加圧ローラ62によって記録用紙Pが加熱及び加圧され、未定着トナー画像Tが記録用紙Pに定着される。

【0056】

以下、定着装置27の特徴部分について説明する。

図3及び図4は、本発明の第1実施形態に係る定着装置の構成を示す。

図3は、定着ローラ61と加圧ローラ62を互いに離間させた状態を示す断面図、図4は、定着ローラ61と加圧ローラ62を互いに加圧した状態を示す断面図である。

【0057】

図3に示すように、定着ローラ61の弾性層61bは、軸方向に渡って厚くなったり薄くなったりを繰り返すように形成されている。このように、弾性層61bの厚さを軸方向に渡って変化させることによって、定着ローラ61の外周面は軸方向に渡って波打つように湾曲して形成されている。言い換えれば、定着ローラ61は、外周面(表面)がクラウン状に形成されたクラウン部C1(表面凸部)と、外周面が逆クラウン状に形成された逆クラウン部C2(表面凹部)を、軸方向に渡って交互に有している。ここで、「クラウン状」とは、対向する相手方のニップ形成部材側へ凸状に形成された形状のことをいい、「逆クラウン状」とは、対向する相手方のニップ形成部材側へ凹状に形成された形状のことをいう。以下、同様である。なお、本実施形態では、定着ローラ61の芯材61aと離型層61cは、軸方向に渡って均一な厚さに形成されている。

【0058】

上記クラウン部C1及び上記逆クラウン部C2は、例えば、軸方向に渡って円弧状やsin曲線状などの曲線形状に形成される。また、本実施形態では、クラウン部C1及び逆クラウン部C2は、定着ローラ61の少なくとも記録媒体(記録用紙)の最大通過幅Wの全体に対応する部分に渡って配設されている。あるいは、クラウン部C1及び逆クラウン部C2を、前記最大通過幅Wの一部に対応する部分にのみ配設してもよい。また、クラウン部C1と逆クラウン部C2の間に、軸方向に沿ったストレート部を形成してもよい。なお、クラウン部C1及び逆クラウン部C2の個数は、それぞれ1つ以上であれば特に限定しない。

【0059】

一方、加圧ローラ62の外周面(表面)は、上記定着ローラ61と異なり、軸方向にストレート状に形成されている。本実施形態では、加圧ローラ62の芯材62a、弾性層62b、離型層62cは、それぞれ軸方向に渡って均一な厚さに形成されている。

【0060】

図4に示すように、定着ローラ61と加圧ローラ62が互いに加圧された加圧状態では、両ローラ61,62間に形成される定着ニップNは、軸方向に渡って波打つように湾曲して形成される。図3に示す離間状態では、加圧ローラ62の表面はストレート状となっているが、定着ローラ61と加圧ローラ62を圧接した箇所(定着ニップ)では、加圧ローラ62の表面は定着ローラ61の凹凸表面に倣って波打つように変形する。このように、加圧ローラ62が定着ローラ61の表面形状に倣って変形できるように、加圧ローラ62の製品硬度は定着ローラ61の製品硬度よりも小さく設定されている。具体的には、定着ローラ61の製品硬度を70度以上に設定すると共に、加圧ローラ62の製品硬度を40度以下に設定する。ここで、「製品硬度」とは、定着ローラ又は加圧ローラ等のニップ形成部材を製品として構成された状態で、その表面硬度を測定したときの値である。以下、同様とする。

【0061】

図4において、加圧ローラ62において、クラウン部C1が加圧される箇所を符号D1で示し、逆クラウン部C2が加圧される箇所を符号D2で示すと、加圧ローラ62の弾性層62bは、逆クラウン部C2が加圧される箇所D2よりもクラウン部C1が加圧される箇所D1において大きく圧縮変形する。このため、特に変形量の大きい箇所D1において、弾性層62bが劣化しやすい。そこで、クラウン部C1が加圧される箇所D1の耐久性を向上させるために、その箇所D1での加圧ローラ62の弾性層62bの硬度を、逆クラウン部C2が加圧される箇所D2よりも大きく設定することが好ましい。

【0062】

また、クラウン部C1が加圧される箇所D1では、弾性層62bが大きく変形を繰り返すことにより、芯材62aと弾性層62bとの間の接着力が低下し剥離する虞もある。この剥離を防止するために、加圧ローラ62の芯材62aと弾性層62bとを接着する接着剤の量は、逆クラウン部C2が加圧される箇所D2よりもクラウン部C1が加圧される箇所D1において多くすることが好ましい。

【0063】

上記のように、定着ローラ61と加圧ローラ62を圧接した場合、加圧ローラ62の弾性層62bの圧縮量は、逆クラウン部C2が加圧される箇所D2とクラウン部C1が加圧される箇所D1とにおいて異なる。このため、定着ニップNにおける記録媒体通過方向のニップ幅は、軸方向に渡って異なっている。ここで、記録媒体通過方向のニップ幅の最大値をNmax、前記ニップ幅の最小値をNminとした場合、Nmax/Nmin<1.5となるように設定することが望ましい。また、図4に示す定着ニップNにおける凸部(頂部)と凹部(底部)との高低差Hは、0.3mm以上であって0.5mm以下に設定されることが望ましい。このように、ニップ幅の最大値と最小値の比(Nmax/Nmin)と、高低差Hを設定した方が望ましい理由については、下記の本発明の作用・効果の説明において詳しく述べる。

【0064】

また、図4に示すように、定着ローラ61と加圧ローラ62の各両端部は、画像形成装置内に所定間隔をあけて配設された2つの側板71,72に取り付けられ支持されている。本実施形態では、定着ローラ61と加圧ローラ62の図の左側の端部が軸方向に位置決めされ、それぞれの図の右側の端部が軸方向に変位可能に構成されている。

【0065】

詳しくは、定着ローラ61と加圧ローラ62の各両端部は、2つの側板71,72に固定されたボールベアリング等の軸受73a〜73dによって回転可能に支持されている。定着ローラ61の図の左端部に配設された軸受73aは、定着ローラ61の外周に形成された段部74と抜け止め輪75によって挟まれている。これにより、定着ローラ61の図の左端部は、軸受73aに対して軸方向に移動しないように位置決めされている。一方、定着ローラ61の図の右端部は、軸受73bに対して位置決めされておらず、軸方向に変位可能となっている。また、同様に、加圧ローラ62の図の左端部に配設された軸受73cは、加圧ローラ62の外周に形成された段部76と抜け止め輪77によって挟まれており、加圧ローラ62の図の左端部は、軸受73cに対して軸方向に移動しないように位置決めされている。一方、加圧ローラ62の図の右端部は、軸受73dに対して軸方向に変位可能となっている。

【0066】

このように、定着ローラ61と加圧ローラ62は、それぞれの軸方向の同じ側の端部を、軸方向に位置決めし、その位置決めした端部と反対側の端部を軸方向に変位可能となるように構成されている。これにより、定着ローラ61が熱膨張によって軸方向に伸長した際、加圧ローラ62は定着ローラ61と同方向に伸長するようになっている。また、位置決めする端部又は変位可能な端部は、定着ローラ61と加圧ローラ62の同じ側の端部であれば、どちらの端部であってもよい。

【0067】

図5及び図6は、本発明の第2実施形態に係る定着装置の構成を示す。

図5は、定着ローラ61と加圧ローラ62を互いに離間させた状態を示す断面図、図6は、定着ローラ61と加圧ローラ62を互いに加圧した状態を示す断面図である。

【0068】

図5に示すように、第2実施形態では、上記第1実施形態とは反対に、定着ローラ61の表面が軸方向にストレート状に形成され、加圧ローラ62の表面が軸方向に渡って波打つように湾曲して形成されている。この場合、加圧ローラ62は、弾性層62bの厚さを軸方向に渡って変化させることによって、外周面(表面)がクラウン状に形成されたクラウン部C1(表面凸部)と、外周面が逆クラウン状に形成された逆クラウン部C2(表面凹部)を、軸方向に渡って交互に有している。

【0069】

図6に示すように、定着ローラ61と加圧ローラ62が互いに加圧された加圧状態では、両ローラ61,62間に形成される定着ニップNは、軸方向に渡って波打つように湾曲して形成される。この実施形態では、上記第1実施形態とは反対に、定着ローラ61のストレート状の表面が、加圧ローラ62の凹凸表面に倣って波打つように変形される。また、定着ローラ61が加圧ローラ62の表面形状に倣って変形できるように、定着ローラ61の製品硬度は加圧ローラ62の製品硬度よりも小さく設定されている。具体的には、加圧ローラ62の製品硬度を70度以上に設定すると共に、定着ローラ61の製品硬度を40度以下に設定する。

【0070】

また、定着ローラ61において、クラウン部C1が加圧される箇所を符号D1で示し、逆クラウン部C2が加圧される箇所を符号D2で示すと、特に変形量の大きい箇所D1において、弾性層61bが劣化しやすい。そのため、クラウン部C1が加圧される箇所D1の耐久性を向上させるために、その箇所D1での定着ローラ61の弾性層61bの硬度を、逆クラウン部C2が加圧される箇所D2よりも大きく設定することが好ましい。

【0071】

また、クラウン部C1が加圧される箇所D1では、弾性層61bが大きく変形を繰り返すことにより、芯材62aと弾性層62bとの接着力が低下し剥離する虞もある。この剥離を防止するために、定着ローラ61の芯材61aと弾性層61bとを接着する接着剤の量は、逆クラウン部C2が加圧される箇所D2よりもクラウン部C1が加圧される箇所D1において多くすることが好ましい。

【0072】

また、本実施形態においても、上記第1実施形態と同様に、記録媒体通過方向のニップ幅の最大値をNmax、前記ニップ幅の最小値をNminとした場合、Nmax/Nmin<1.5となるように設定することが望ましい。また、定着ニップNにおける凸部(頂部)と凹部(底部)との高低差Hは、0.3mm以上であって0.5mm以下に設定されることが望ましい。

【0073】

また、本実施形態において、定着ローラ61と加圧ローラ62の支持構造及びその他の構成は、上記第1実施形態と同様である。すなわち、各ローラ61,62の軸方向の同じ側の端部を、軸方向に位置決めし、その位置決めした端部と反対側の端部を軸方向に変位可能となるように構成されている。

【0074】

以下、図7に基づいて、本発明の第3実施形態に係る定着装置の基本構成及び基本動作について説明する。

図7に示すように、本実施形態に係る定着装置27は、定着ローラ61を加圧する加圧部材66と、定着ローラ61と加圧部材66との間に挟まれるベルト部材65を有する。

【0075】

ベルト部材65は、ポリイミドフィルム等から成る無端状ベルトによって構成されている。加圧部材66は、シリコンゴム等によって構成された弾性層66aと、その弾性層66aが配設された芯材66bと、弾性層66aと芯材66bを接着する図示しない接着剤(接着剤層)を有する。加圧部材66は、図示しないバネ等の加圧手段によってベルト部材65の内周面を定着ローラ61側へ押圧しており、定着ローラ61とベルト部材65が互いに圧接された箇所には定着ニップNが形成されている。ベルト部材65は、回転駆動する定着ローラ61に対して従動回転するように構成されている。

【0076】

定着ローラ61は、上記本発明の各実施形態と同様に、芯材61aと弾性層61bと離型層61cを有する。また、上記と同様に、定着ローラ61にはヒータランプ63と温度検知装置64が配設されている。

【0077】

本実施形態に係る定着装置27によって画像の定着を行う場合は、ヒータランプ63を発熱させて、定着ローラ61を加熱する。このとき、図示しない制御装置が温度検知装置64の検知温度に基づいてヒータランプ63の発熱量を制御し、定着ローラ61の表面温度が所定の温度(定着温度)となるようにする。そして、未定着のトナー画像Tが形成された記録用紙Pが矢印Aの方向に搬送され、その記録用紙Pが回転駆動する定着ローラ61と従動回転するベルト部材65との間の定着ニップNに侵入すると、定着ローラ61とベルト部材65によって記録用紙Pが加熱及び加圧され、未定着トナー画像Tが記録用紙Pに定着される。

【0078】

図8は、定着ローラ61と加圧部材66を互いに離間させた状態を示す断面図、図9は、定着ローラ61と加圧部材66を互いに加圧した状態を示す断面図である。なお、図8においてベルト部材65は図示省略している。

【0079】

図8に示すように、本実施形態に係る定着ローラ61は、上記図3に示す第1実施形態に係る定着ローラ61と同様に、弾性層61bの厚さを軸方向に渡って変化させることによって、外周面(表面)がクラウン状に形成されたクラウン部C1(表面凸部)と、外周面が逆クラウン状に形成された逆クラウン部C2(表面凹部)を、軸方向に渡って交互に有している。一方、加圧部材66の弾性層66aは均一の厚さで形成されており、加圧部材66の表面は軸方向(又は長手方向)にストレート状に形成されている。また、図8に示す構成とは反対に、定着ローラ61の表面を軸方向にストレート状に形成し、加圧部材66の表面を軸方向に渡って波打つように形成することも可能である。

【0080】

図9に示すように、定着ローラ61と加圧部材66が互いに加圧された加圧状態では、加圧部材66のストレート状の表面が、定着ローラ61の凹凸表面に倣って波打つように変形される。これにより、ベルト部材65も定着ローラ61の凹凸表面に倣って変形し、定着ニップNが波打つように湾曲して形成されている。また、加圧部材66が定着ローラ61の表面形状に倣って変形するように、加圧部材66の製品硬度は定着ローラ61の製品硬度よりも小さく設定されている。具体的には、定着ローラ61の製品硬度を70度以上に設定すると共に、加圧部材66の製品硬度を40度以下に設定する。

【0081】

また、上記実施形態と同様に、加圧部材66において、特に変形量が大きいクラウン部C1が加圧される箇所D1での弾性層66aの硬度を、逆クラウン部C2が加圧される箇所D2よりも大きく設定することが好ましい。また、加圧部材66において、クラウン部C1が加圧される箇所D1での弾性層66aと芯材66bとを接着する接着剤の量を、逆クラウン部C2が加圧される箇所D2よりも多くすることが好ましい。

【0082】

また、本実施形態においても、上記各実施形態と同様に、記録媒体通過方向のニップ幅の最大値をNmax、前記ニップ幅の最小値をNminとした場合、Nmax/Nmin<1.5となるように設定することが望ましい。また、定着ニップNにおける凸部(頂部)と凹部(底部)との高低差Hは、0.3mm以上であって0.5mm以下に設定されることが望ましい。

【0083】

なお、図9において、定着ローラ61と加圧部材66の支持構造は図示省略しているが、定着ローラ61と加圧部材66の軸方向の同じ側の端部を、軸方向に位置決めし、その位置決めした端部と反対側の端部を軸方向に変位可能となるように構成されている。

【0084】

図10は、上記ヒータランプ63の一実施形態を示す図、図11は、そのヒータランプ63を定着ローラ61内に配設した状態を示す図である。

まず、図10に基づいて、本実施形態に係るヒータランプ63の具体的構成を説明する。図10に示すように、ヒータランプ63は、不活性ガスが封入された発光管41を有する。発光管41は、例えば、石英ガラス等の光透過性材料で構成されている。発光管41内には、タングステン素線を螺旋状に巻回して構成されたフィラメント42が配設してある。このフィラメント42は、複数の支持体43によって支持されており、これによりフィラメント42は発光管41の内面に接触しないようになっている。発光管41の両端の封止部41a,41bには、モリブデン等から成る金属箔44が配設されている。各金属箔44の一端はフィラメント42と接続され、金属箔44の他端はモリブデンやタングステン等から成る電極棒45と接続されている。各電極棒45は図示しない外部リード線と電気的に接続されており、各電極棒45の間に電圧を印加させることによって、フィラメント42に通電し発熱させるようになっている。

【0085】

また、このヒータランプ63は、長手方向に渡って発熱量が異なるように構成されている。具体的には、フィラメント42の巻き径を部分的に大きくして複数の高発熱部42Hを構成している。フィラメント42の巻き径を大きくすることにより、定着ローラ61の軸方向の単位長さに対するフィラメント42の配設量が増加すると共に、フィラメント42を定着ローラ61の内周面に対して接近させることができるので、ヒータランプ63に部分的に発熱量の大きい高発熱部42Hを構成することが可能である。また、高発熱部42Hに対して、フィラメント42の巻き径の小さい部分を低発熱部42Lと呼ぶと、フィラメント42は、巻き径の大きい複数の高発熱部42Hと巻き径の小さい複数の低発熱部42Lを交互に有している。なお、フィラメント42の高発熱部42Hと低発熱部42Lにおける単位長さ当たりの巻き数(ピッチ)や太さは、長手方向に渡って同じである。

【0086】

図11に示すように、本実施形態に係るヒータランプ63は、クラウン部C1と逆クラウン部C2を有する定着ローラ61内に配設されるものである。そして、定着ローラ61内にヒータランプ63を配設した状態で、フィラメント42の巻き径の大きい高発熱部42Hを、定着ローラ61のクラウン部C1に対応させて配設している。一方、逆クラウン部C2には、低発熱部42Lを対応させて配設している。また、高発熱部42Hの長手方向の中央部Oは、クラウン部C1の頂部Qに対応させて配設されている。さらに、高発熱部42Hの配設範囲Jは、クラウン部C1の軸方向長さVの10分の3以上であって2分の1以下の範囲内になるように設定してある。ここで、「クラウン部C1の軸方向長さV」とは、クラウン部C1の一端とそれに隣接する逆クラウン部C2との間の変曲点から、クラウン部C1の他端とそれに隣接する逆クラウン部C2との間の変曲点までの距離をいう。このように、クラウン部C1の内周面に対応させて高発熱部42Hを配設することによって、クラウン部C1における発熱量を、逆クラウン部C2における発熱量よりも大きくなるように構成している。なお、上記高発熱部42Hは、フィラメント42の単位長さ当たりの巻き数を多くしたり、フィラメント42を太くしたりすることによっても形成することができる。

【0087】

図12に、上記クラウン部C1と逆クラウン部C2を有する定着ローラ61の他の実施形態の構成を示す。

図12定着ローラ61は、クラウン部C1の内周面に熱吸収率を向上させるための黒色塗料が塗布された塗膜80を有している。黒色塗料としては、耐熱塗料のオキツモ(登録商標)、テツゾール(登録商標)、又はセルモブラック等の耐熱塗料を用いることが可能である。一方、定着ローラ61の逆クラウン部C2の内周面には、黒色塗料は塗布されておらず塗膜80は形成されていない。このように、本実施形態に係る定着ローラ61では、クラウン部C1の内周面のみに、熱吸収率を向上させる塗膜80を形成することによって、クラウン部C1の内周面における熱吸収率を、逆クラウン部C2の内周面における熱吸収率よりも高くなるように構成している。なお、本実施形態に係るヒータランプ63は、高発熱部42Hと低発熱部42Lを有しておらず、長手方向に渡って発熱量がほぼ均一となるように構成されている。

【0088】

図13に、上記クラウン部C1と逆クラウン部C2を有する定着ローラ61のさらに別の実施形態の構成を示す。

図13に示す定着ローラ61では、上記と同様の黒色塗料を内周面全体に渡って塗布して塗膜80を形成している。ただし、クラウン部C1と逆クラウン部C2においてその塗膜80の厚さを異ならせている。ここでは、クラウン部C1の内周面に、黒色塗料を厚く塗布した(色の濃い)膜厚部80Dを形成し、逆クラウン部C2の内周面には、黒色塗料を薄く塗布した(色の淡い)膜薄部80Lを形成している。これにより、逆クラウン部C2よりもクラウン部C1の内周面において熱吸収率を高くなるようにしている。なお、ヒータランプ63は長手方向に渡って発熱量がほぼ均一となるように構成されている。

【0089】

また、定着ローラ61の内周面に、互いに熱吸収率の異なる2つの塗料を塗布してもよい。例えば、クラウン部C1の内周面に熱吸収率の高い塗料を塗布し、逆クラウン部C2の内周面に熱吸収率の低い塗料を塗布することによって、逆クラウン部C2よりもクラウン部C1の内周面において熱吸収率を高くすることが可能である。

【0090】

以下、本発明の特徴部分の作用・効果について説明する。

上述のように、本発明の各実施形態に係る定着装置では、定着ニップが波打つように湾曲して形成されるため、記録用紙が定着ニップに侵入した際に、記録用紙も定着ニップに沿って波打つように湾曲される。このように、記録用紙を湾曲させた場合は、湾曲させない場合に比べて、記録用紙の見かけ上の剛性を大幅に向上させることが可能である。これにより、本発明に係る定着装置では、定着ニップから記録用紙を搬出する際に、記録用紙の見かけ上の剛性を向上させることができ、記録用紙が定着ローラに巻き付くのを抑制することができる。

【0091】

また、本発明者は、定着ニップの湾曲数が、定着ニップから搬出される記録用紙の見かけ上の剛性の大きさに影響していると考え、それらの関係を調べる試験をした。以下、その試験について詳しく説明する。

【0092】

本試験では、図2〜図4に示す本発明の実施形態と同様の構成であって、クラウン部と逆クラウン部をそれぞれ3個ずつ有するタイプと、それぞれ7個ずつ有するタイプの2タイプを用意した。また、従来のタイプとして、クラウン部及び逆クラウン部を有しない定着ローラと加圧ローラを備えた定着装置を用意した。本発明の各タイプにおいて、クラウン部及び逆クラウン部の無負荷状態での振幅(高さ)は0.2mmに設定した。そして、各定着装置において、坪量(単位面積当たりの重量)が64g/m2、69g/m2、90g/m2である各種用紙を搬出したときの各種用紙の見かけ上の剛性を測定した。

【0093】

前記各種用紙の見かけ上の剛性の測定方法について簡単に説明する。まず、図14に示すように、記録用紙Pを定着ローラ61と加圧ローラ62の間の定着ニップNを通過させ、記録用紙Pの前方の端部に変位測定装置70からのレーザ光Lが照射されたら記録用紙Pの搬送を停止する。停止した記録用紙Pの振動が無くなってから、撓んだ記録用紙Pに変位測定装置70からレーザ光Lを照射し、その記録用紙Pの変位を測定する。その後、記録用紙Pを所定距離だけ進行させて、再び記録用紙Pにレーザ光Lを照射し、その変位を測定する。そして、得られた記録用紙Pの変位から記録用紙Pの見かけ上の剛性を算出する。

【0094】

図15に、定着ニップの湾曲数と各種用紙の見かけ上の剛性との関係を示すグラフを示す。図15において、縦軸は記録用紙の見かけ上の剛性を表し、横軸は定着ニップの湾曲数を表している。ここでは、定着ニップの湾曲数を、クラウン部と逆クラウン部の個数で表している。つまり、クラウン部及び逆クラウン部が無い場合は定着ニップの湾曲数は0、クラウン部と逆クラウン部を3個ずつ有する場合は定着ニップの湾曲数は3と表している。また、同図において、▲でプロットしたのは坪量が90g/m2の記録用紙の測定値、■でプロットしたのは坪量が69g/m2の記録用紙の測定値、●でプロットしたのは坪量が64g/m2の記録用紙の測定値である。

【0095】

図15のグラフを見れば、定着ニップの湾曲が0である従来の定着装置を使用した場合に比べて、定着ニップの湾曲数が3又は7である本発明の定着装置を使用した場合は、各種用紙の見かけ上の剛性が大きくなっていることが分かる。さらに、定着ニップの湾曲数が3の場合より7の場合の方が記録用紙の見かけ上の剛性が大きいことから、定着ニップの湾曲数が多いほど各種用紙の見かけ上の剛性を大きくする効果があると推察される。なお、図15に示す試験結果は、本発明の一実施形態における記録用紙の見かけ上の剛性の向上効果を示すものであるが、それ以外の本発明の実施形態においても同様の効果を得られる。

【0096】

上述したように、定着ニップNにおけるニップ幅の最大値Nmaxと、ニップ幅の最小値Nminとの比(Nmax/Nmin)を、Nmax/Nmin<1.5となるように設定するのが望ましいのは、定着ニップから送り出される記録用紙にシワが発生しないようにするためである。ニップ幅のばらつきは、定着ニップにおける回転速度差として現れるため、ニップ幅の最大値と最小値の比(Nmax/Nmin)が1.5以上となると、回転速度差が大きくなって記録用紙にシワが発生しやすくなる。そのため、ニップ幅の最大値と最小値の比(Nmax/Nmin)を、Nmax/Nmin<1.5と設定することにより記録用紙のシワの発生を抑制することが可能となる。

【0097】

また、上述したように、定着ニップNにおける凸部(頂部)と凹部(底部)との高低差Hを、0.3mm以上に設定することが望ましいのは、高低差が0.3mm未満となると、定着ニップにおいて記録用紙の湾曲量が少なくなり、記録用紙を良好に分離させるために必要な記録用紙の見かけ上の剛性が得られなくなるからである。また、高低差を0.5mm以下とするのが好ましいのは、高低差が0.5mmを越えると、湾曲した定着ニップNの凸部と凹部における回転速度差が大きくなり記録用紙にシワが発生する虞があるからである。従って、定着ニップNにおける凸部と凹部との高低差Hを、0.3mm以上であって0.5mm以下に設定することによって、記録用紙の見かけ上の剛性を十分に確保して記録用紙の定着ローラへの巻き付きを確実に抑制することができると共に、記録用紙にシワが発生するのを抑制して良好な画像形成を行うことが可能となる。

【0098】

また、本発明者は、定着ローラがクラウン部と逆クラウン部をいずれか1つのみ有する場合と、クラウン部と逆クラウン部をそれぞれ1つずつ有する場合において、記録用紙の分離性を比較する試験を行った。その結果を図16に示す。

【0099】

図16において、(A)はクラウン部と逆クラウン部をいずれか1つのみ有する場合の試験結果を示し、(B)はクラウン部と逆クラウン部をそれぞれ1つずつ有する場合の試験結果を示す。また、図16(A)(B)において、縦軸は記録用紙の見かけ上の剛性を表し、横軸は定着ニップNにおける上記高低差Hを表している。また、同図の(A)(B)において、一点鎖線αは、記録用紙を定着ローラに対して良好に分離することができる場合とできない場合を分ける記録用紙の見かけ上の剛性の境界線を示し、一点鎖線βは、記録用紙にシワが発生する虞がある場合とその虞がない場合を分けるクラウン部と逆クラウン部の高低差の境界線を示す。すなわち、記録用紙の見かけ上の剛性が境界線αより大きい場合、記録用紙は良好に分離することができ、反対に見かけ上の剛性が境界線αより小さい場合は、記録用紙を良好に分離することができない。また、定着ニップNにおける高低差Hが境界線β(0.5mm)より大きい場合は、記録用紙にシワが発生し、反対に高低差Hが境界線β(0.5mm)より小さい場合は、記録用紙にシワが発生しない。

【0100】

図16(A)に示すように、クラウン部と逆クラウン部をいずれか1つのみ有する場合は、記録用紙の見かけ上の剛性を境界線αより大きくして記録用紙を良好に分離するためには、上記高低差Hを境界線β(0.5mm)より大きく設定しなければならず、記録用紙にシワが発生することが危惧される。これに対し、図16(B)に示すクラウン部と逆クラウン部をそれぞれ1つずつ有する場合は、図16(A)と同じ高低差の値であっても、記録用紙の見かけ上の剛性が大幅に向上していることが分かる。そのため、クラウン部と逆クラウン部をそれぞれ1つずつ有する場合は、図16(B)に示すように、記録用紙の見かけ上の剛性を境界線αより大きく設定しつつ、かつ、クラウン部と逆クラウン部の高低差を記録用紙にシワの発生しないγmm〜0.5mmの範囲内で設定することが可能となる。従って、クラウン部と逆クラウン部をそれぞれ1つずつ有する場合は、記録用紙の良好な分離性と、記録用紙にシワを発生させない良好な画像形成の両方を実現することができる。

【0101】

以上のように、クラウン部と逆クラウン部をそれぞれ1つずつ有する場合は、クラウン部と逆クラウン部をいずれか1つのみ有する場合に比べて、記録用紙の見かけ上の剛性を向上させる効果が著しく大きくなる。そのため、本発明は、定着ローラが、クラウン部と逆クラウン部をそれぞれ少なくとも1つずつ有していることを条件としている。また、上述したように、クラウン部と逆クラウン部の個数を増やすことにより、記録用紙の見かけ上の剛性を一層高めることができ、分離性をさらに向上させることが可能である。

【0102】

なお、図16に示す試験結果は、本発明の一実施形態における記録用紙の見かけ上の剛性の向上効果を示すものであるが、それ以外の本発明の実施形態においても同様の効果を奏することが可能である。

【0103】

また、図17に、本発明の構成と比較例の構成を示す。

図17において、(a)は定着ローラ61の弾性層61bの厚さを軸方向に渡って変化させてクラウン部と逆クラウン部を形成した本発明の構成を示し、(b)は定着ローラ61の芯材61aの厚さを軸方向に渡って変化させてクラウン部と逆クラウン部を形成した比較例の構成を示す。なお、本発明と比較例におけるそれぞれの加圧ローラ62の芯材62a、弾性層62b、離型層62cの厚さは、いずれも軸方向に渡って均一に形成されている。また、図17の(a)(b)において、定着ローラ61と加圧ローラ62は互いに加圧せずに接触させた状態で配設してある。

【0104】

図17(a)に示すように、本発明の構成では、定着ローラ61と加圧ローラ62の各ストレート状の芯金61a,62a同士の間隔は軸方向に渡って同じであるのに対し、各芯金61a,62aの間に介在する各弾性層61b,62bの厚さの和は軸方向に渡って異なる。具体的には、符号Eで示す位置での各弾性層61b,62bの厚さの和(t1+t3)は、符号Fで示す位置での各弾性層61b,62bと厚さの和(t2+t3)よりも大きくなっている。この状態で定着ローラ61と加圧ローラ62を圧接すると、符号Eの位置における弾性層の圧縮量が符号Fの位置における弾性層の圧縮量に比べて大きくなり圧力が高くなる。このため、本発明において、定着ローラ61と加圧ローラ62を圧接した場合は、弾性層の和に応じて圧力が異なるため、上記軸方向に渡る圧力ムラが発生する。

【0105】

これに対し、図17(b)に示す比較例では、定着ローラ61と加圧ローラ62の各芯金61a,62aの間に介在する各弾性層61b,62bの厚さの和は軸方向に渡って同じであるが、符号Xで示す位置での各芯金61a,62a同士の間隔(d1)は、符号Yで示す位置での各芯金61a,62a同士の間隔(d2)よりも小さくなっている。このため、各ローラ61,62を圧接した場合に符号Xの位置における弾性層の圧縮量が符号Yの位置における弾性層の圧縮量に比べて大きくなり圧力が高くなる。このように、比較例においても、定着ローラ61と加圧ローラ62を圧接した場合は、芯金同士の間隔に応じて圧力が異なるため、軸方向に渡って圧力ムラが発生する。なお、このような比較例と同様の構成は、例えば特開平7−129014号公報に記載されている。

【0106】

以上のように、本発明と比較例のいずれにおいても、定着ローラと加圧ローラを圧接した場合は、定着ニップにおける圧力が軸方向に渡って異なる。しかしながら、弾性層の厚さを変化させた本発明は、芯金の厚さを変化させた比較例に比べて、クラウン部と逆クラウン部を形成したことによる定着ニップの圧力差が低減される。このため、本発明の構成では、定着ニップの圧力差に起因する画像の光沢ムラを抑制することが可能である。同様に、本発明のその他の実施形態においても、弾性層の厚さを変化させてクラウン部と逆クラウン部を形成しているので、定着ニップの圧力差を低減することができ、画像の光沢ムラを抑制することが可能である。

【0107】

また、光沢ムラ等の無い良好な画像形成を行うには、定着ニップにおける温度を均一にすることも重要である。しかしながら、上記のように、定着ローラ61がクラウン部と逆クラウン部を有している場合は、軸方向に渡って弾性層の厚さが異なっているため、定着ローラ61の表面温度にばらつきが生じる虞がある。

【0108】

図18に示すように、厚さが均一な芯金61aに厚さの異なる弾性層61bを被覆して構成した定着ローラ61の内周面を、加熱源63によって軸方向に渡って均一な温度に加熱した場合、そのときのクラウン部C1の最大厚さ(G1)の部分と逆クラウン部C2の最小厚さ(G2)の部分において、温度が変化する様子を図19に示す。図19において、実線はクラウン部C1の温度を示し、一点鎖線は逆クラウン部C2の温度を示す。

【0109】

図19に示すように、定着ローラ61の内周面を軸方向に渡って均一な温度に加熱した場合、クラウン部C1の内周面の温度T1と、逆クラウン部C2の内周面の温度T2は、同様の値となっている。しかしながら、クラウン部C1は逆クラウン部C2に比べて、弾性層61bが厚く形成されているため(G1>G2)、熱が表面にまで伝達されるまでの温度低下量が大きく、クラウン部C1の表面における温度T10は、逆クラウン部C2の表面における温度T20よりも低くなる。このように、クラウン部C1と逆クラウン部C2において、表面温度のばらつきが生じると、定着された画像に光沢ムラが生じやすくなる。

【0110】

そこで、上記図11に示す実施形態のように、ヒータランプ63の高発熱部42Hをクラウン部C1に対応して配設して、ヒータランプ63による発熱量を逆クラウン部C2よりもクラウン部C1において大きくすることにより、図20に示すように、クラウン部の内周面の温度T1を、逆クラウン部の内周面の温度T2よりも大きくすることができる。これにより、クラウン部と逆クラウン部のそれぞれの表面に伝達される温度T10とT20のばらつきを抑制することが可能である(図20参照)。また、上記図12に示す実施形態のように、熱吸収率を向上させるための黒色塗料をクラウン部C1の内周面にのみ塗布する、あるいは、上記図13に示す実施形態のように、黒色塗料をクラウン部C1の内周面に厚く塗布することにより、クラウン部C1の内周面の熱吸収率を高くすることによっても、同様に表面に伝達される温度のばらつきを抑制することが可能である。

【0111】

ところで、ヒータランプ63のフィラメント42から発せられる輻射熱は、定着ローラ61の径方向に限らず、軸方向にも伝達される。例えば、図11に示す実施形態において、高発熱部42Hをクラウン部C1の軸方向長さVの全体に渡って配設すると、高い温度で加熱する範囲が軸方向に広くなり過ぎて、定着ローラ61の表面温度のばらつきを効果的に抑制できないことも考えられる。そこで、本発明者は、クラウン部C1の軸方向長さVに対する高発熱部42Hの配設範囲J(図11参照)と、定着ローラ61の表面温度のばらつきとの関係を調べる試験を行った。以下、この試験について詳しく説明する。

【0112】

図11に示す実施形態と同様に、ヒータランプに高発熱部と低発熱部を構成し、高発熱部の発光量を、低発熱部の発光量(100%)に対して、150%、200%、300%とした3タイプの定着装置を用意した。そして、それぞれのタイプの定着装置において、定着ローラのクラウン部の軸方向長さに対する高発熱部の配設比率を、0%〜100%の間の任意の比率に変化させ、それぞれの配設比率の場合において画像の定着を行い、定着された画像の光沢度を測定した。なお、このときの光沢度評価試験には、日本電色工業株式会社製の光沢度計PG−1M(商品名)を使用し、JISZ8741における60度鏡面光沢度測定方法により測定し、評価を行った。

【0113】

図21に、高発熱部の配設比率と光沢度差との関係を示すグラフを図示する。同図において、横軸は高発熱部の配設比率を表し、縦軸は光沢度の差を表している。また、同図において、点線は低発熱部に対する高発熱部の発光量が150%の場合の測定値、実線は200%の場合の測定値、一点鎖線は300%の場合の測定値を示す。図21に示すグラフより、高発熱部の配設比率が0%に近づくにつれて、光沢度の差が大きくなっていることが分かる。これは、高発熱部の配設比率が0%に近づくと、ヒータランプの発光量が長手方向に渡って均一になるため、厚く形成されたクラウン部と薄く形成された逆クラウン部において表面温度にばらつきが生じたためである。また、反対に、高発熱部の配設比率が100%に近づく場合も、光沢度の差が大きくなる。これは、高発熱部の配設比率が100%に近づくと、高発熱部によって加熱される範囲が定着ローラの軸方向に広くなり過ぎて、定着ローラの表面温度のばらつきを効果的に抑制できなかったためである。

【0114】

一方、図21に示すように、高発熱部の配設比率が30%から50%の間に設定した場合は、光沢度の差が小さくなっていることが確認できる。このことから、高発熱部の配設比率を30%から50%の間で設定することによって、高発熱部による過剰な加熱を抑え、クラウン部と逆クラウン部における表面温度のばらつきを効果的に抑制することができたことが分かる。

【0115】

そこで、図11に示す実施形態では、高発熱部42Hの長手方向の中央部Oを、クラウン部C1の頂部Qに対応させて配設し、高発熱部42Hの配設範囲Jを、クラウン部C1の軸方向長さVの10分の3(30%)以上であって2分の1(50%)以下の範囲内になるように設定している。これにより、高発熱部42Hによって加熱される範囲が軸方向に広くなり過ぎるのを抑えることができ、定着ローラの表面温度のばらつきを効果的に抑制することが可能となる。

【0116】

以上のように、本発明によれば、定着ニップを、軸方向に渡って波打つように湾曲させることにより、定着ニップを通過する記録媒体を湾曲させて見かけ上の剛性を向上させることができる。これにより、記録媒体を定着ニップから搬出する際に、記録媒体がニップ形成部材に巻き付くのを抑制できる。

【0117】

また、本発明では、一対のニップ形成部材のうち、表面がストレート状に形成された方の製品硬度を40度以下にし、表面が波打って形成された方の製品硬度を70度以上に設定することで、ストレート状に形成された方を波打って形成された方に対して軟らかく構成している。これにより、一対のニップ形成部材を互いに加圧した状態で、ストレート状の表面を波打った表面に倣って変形させることができ、定着ニップNを湾曲させることができる。

【0118】

また、上述のように、ストレート状に形成された方のニップ形成部材の、特にクラウン部C1が加圧される箇所D1での弾性層の硬度を大きくしたり、接着剤の量を多くしたりすることによって、耐久性を向上させることが可能である。

【0119】

また、画像の定着処理を行わない待機状態では、所定時間ごと(例えば1時間ごとに1回)にニップ形成部材を回転(例えば120度)させて互いの加圧箇所を変更するように制御してもよい。これにより、待機状態において、一対のニップ形成部材の同じ箇所が長時間に亘って加圧された状態で保持されることによる弾性層の塑性変形を抑制することが可能となる。

【0120】

以上、本発明の実施形態について説明したが、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。また、本発明の定着装置は、図1に示すタンデム型のカラープリンタに限らず、その他のプリンタや、複写機、ファクシミリ、あるいはこれらの複合機等にも搭載することが可能である。

【符号の説明】

【0121】

27 定着装置

42 フィラメント

61 定着ローラ(ニップ形成部材)

61a 芯材

61b 弾性層

62 加圧ローラ(ニップ形成部材)

62a 芯材

62b 弾性層

63 ヒータランプ(発熱体)

65 ベルト部材

66 加圧部材(ニップ形成部材)

66a 弾性層

66b 芯材

C1 クラウン部(表面凸部)

C2 逆クラウン部(表面凹部)

H 高低差

N 定着ニップ

P 記録用紙(記録媒体)

W 記録媒体の最大通過幅

【先行技術文献】

【特許文献】

【0122】

【特許文献1】特開2004−109697号公報

【特許請求の範囲】

【請求項1】

互いに加圧されてそれらの間に定着ニップを形成する一対のニップ形成部材を備え、前記定着ニップに記録媒体を通過させることにより当該記録媒体上の未定着画像を記録媒体に定着させる定着装置において、

前記一対のニップ形成部材は、それぞれ芯材とその芯材の表面に配設された弾性層を有し、一方の前記ニップ形成部材は、前記弾性層の厚さを軸方向に渡って変化させて表面が波打つように形成され、他方の前記ニップ形成部材は、表面を軸方向にストレート状に形成されたものであって、

前記波打つように形成されたニップ形成部材の製品硬度を70度以上に設定すると共に、前記ストレート状に形成されたニップ形成部材の製品硬度を40度以下に設定したことを特徴とする定着装置。

【請求項2】

前記ストレート状に形成されたニップ形成部材の前記芯材と前記弾性層とを接着する接着剤の量を、前記波打つように形成されたニップ形成部材の表面凹部が加圧される箇所よりも表面凸部が加圧される箇所において多くした請求項1に記載の定着装置。

【請求項3】

前記ストレート状に形成されたニップ形成部材の前記弾性層の硬度を、前記波打つように形成されたニップ形成部材の表面凹部が加圧される箇所よりも表面凸部が加圧される箇所において大きくした請求項1又は2に記載の定着装置。

【請求項4】

前記定着ニップにおいて、記録媒体通過方向のニップ幅の最大値をNmax、前記ニップ幅の最小値をNminとした場合、Nmax/Nmin<1.5となるように設定した請求項1から3のいずれか1項に記載の定着装置。

【請求項5】

画像の定着処理を行わない待機状態において、所定時間ごとに前記一対のニップ形成部材を回転させて互いの加圧箇所を変更するように制御した請求項1から4のいずれか1項に記載の定着装置。

【請求項6】

前記波打つように形成されたニップ形成部材の表面凸部と表面凹部を、当該ニップ形成部材の少なくとも記録媒体の最大通過幅全体に対応する部分に渡って配設した請求項1から5のいずれか1項に記載の定着装置。

【請求項7】

前記波打つように形成されたニップ形成部材の表面凸部と表面凹部を、当該ニップ形成部材の記録媒体の最大通過幅の一部に対応する部分に配設した請求項1から5のいずれか1項に記載の定着装置。

【請求項8】

前記一対のニップ形成部材を互いに加圧した負荷状態において、前記定着ニップにおける凸部と凹部の高低差を0.3mm以上であって0.5mm以下に設定した請求項1から7のいずれか1項に記載の定着装置。

【請求項9】

前記波打つように形成されたニップ形成部材を、内部に発熱体を有する定着部材とし、前記ストレート状に形成されたニップ形成部材を、前記定着部材に加圧される加圧部材とした請求項1から8のいずれか1項に記載の定着装置。

【請求項10】

前記発熱体の発熱量を、前記定着部材の表面凹部よりも表面凸部において大きくした請求項9に記載の定着装置。

【請求項11】

前記発熱体として、光透過性材料から成る発光管内に螺旋状のフィラメントを配設したヒータランプを設け、前記定着部材の表面凹部よりも表面凸部において、前記フィラメントの巻き径を大きく又は単位長さ当たりの巻き数を多くした請求項10に記載の定着装置。

【請求項12】

前記定着部材の内面の熱吸収率を、当該定着部材の表面凹部よりも表面凸部において大きくした請求項9から11のいずれか1項に記載の定着装置。

【請求項13】

前記定着部材の内面に塗布する熱吸収率を向上させるための塗料の厚さを、当該定着部材の表面凹部よりも表面凸部において厚くした請求項12に記載の定着装置。

【請求項14】

前記波打つように形成されたニップ形成部材を、他方のニップ形成部材に加圧される加圧部材とし、前記ストレート状に形成されたニップ形成部材を、内部に発熱体を有する定着部材とした請求項1から8のいずれか1項に記載の定着装置。

【請求項15】

請求項1から14のいずれか1項に記載の定着装置を備えたことを特徴とする画像形成装置。

【請求項1】

互いに加圧されてそれらの間に定着ニップを形成する一対のニップ形成部材を備え、前記定着ニップに記録媒体を通過させることにより当該記録媒体上の未定着画像を記録媒体に定着させる定着装置において、

前記一対のニップ形成部材は、それぞれ芯材とその芯材の表面に配設された弾性層を有し、一方の前記ニップ形成部材は、前記弾性層の厚さを軸方向に渡って変化させて表面が波打つように形成され、他方の前記ニップ形成部材は、表面を軸方向にストレート状に形成されたものであって、

前記波打つように形成されたニップ形成部材の製品硬度を70度以上に設定すると共に、前記ストレート状に形成されたニップ形成部材の製品硬度を40度以下に設定したことを特徴とする定着装置。

【請求項2】

前記ストレート状に形成されたニップ形成部材の前記芯材と前記弾性層とを接着する接着剤の量を、前記波打つように形成されたニップ形成部材の表面凹部が加圧される箇所よりも表面凸部が加圧される箇所において多くした請求項1に記載の定着装置。

【請求項3】

前記ストレート状に形成されたニップ形成部材の前記弾性層の硬度を、前記波打つように形成されたニップ形成部材の表面凹部が加圧される箇所よりも表面凸部が加圧される箇所において大きくした請求項1又は2に記載の定着装置。

【請求項4】

前記定着ニップにおいて、記録媒体通過方向のニップ幅の最大値をNmax、前記ニップ幅の最小値をNminとした場合、Nmax/Nmin<1.5となるように設定した請求項1から3のいずれか1項に記載の定着装置。

【請求項5】

画像の定着処理を行わない待機状態において、所定時間ごとに前記一対のニップ形成部材を回転させて互いの加圧箇所を変更するように制御した請求項1から4のいずれか1項に記載の定着装置。

【請求項6】

前記波打つように形成されたニップ形成部材の表面凸部と表面凹部を、当該ニップ形成部材の少なくとも記録媒体の最大通過幅全体に対応する部分に渡って配設した請求項1から5のいずれか1項に記載の定着装置。

【請求項7】

前記波打つように形成されたニップ形成部材の表面凸部と表面凹部を、当該ニップ形成部材の記録媒体の最大通過幅の一部に対応する部分に配設した請求項1から5のいずれか1項に記載の定着装置。

【請求項8】

前記一対のニップ形成部材を互いに加圧した負荷状態において、前記定着ニップにおける凸部と凹部の高低差を0.3mm以上であって0.5mm以下に設定した請求項1から7のいずれか1項に記載の定着装置。

【請求項9】

前記波打つように形成されたニップ形成部材を、内部に発熱体を有する定着部材とし、前記ストレート状に形成されたニップ形成部材を、前記定着部材に加圧される加圧部材とした請求項1から8のいずれか1項に記載の定着装置。

【請求項10】

前記発熱体の発熱量を、前記定着部材の表面凹部よりも表面凸部において大きくした請求項9に記載の定着装置。

【請求項11】

前記発熱体として、光透過性材料から成る発光管内に螺旋状のフィラメントを配設したヒータランプを設け、前記定着部材の表面凹部よりも表面凸部において、前記フィラメントの巻き径を大きく又は単位長さ当たりの巻き数を多くした請求項10に記載の定着装置。

【請求項12】

前記定着部材の内面の熱吸収率を、当該定着部材の表面凹部よりも表面凸部において大きくした請求項9から11のいずれか1項に記載の定着装置。

【請求項13】

前記定着部材の内面に塗布する熱吸収率を向上させるための塗料の厚さを、当該定着部材の表面凹部よりも表面凸部において厚くした請求項12に記載の定着装置。

【請求項14】

前記波打つように形成されたニップ形成部材を、他方のニップ形成部材に加圧される加圧部材とし、前記ストレート状に形成されたニップ形成部材を、内部に発熱体を有する定着部材とした請求項1から8のいずれか1項に記載の定着装置。

【請求項15】

請求項1から14のいずれか1項に記載の定着装置を備えたことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2011−197273(P2011−197273A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−62759(P2010−62759)

【出願日】平成22年3月18日(2010.3.18)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月18日(2010.3.18)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]