定着装置

【課題】クリーニング装置による加熱部材の磨耗を防止し、加熱部材の性能を長時間維持できる定着装置を提供する。

【解決手段】本発明の定着装置は、クリーニングウエブ51と、このクリーニングウエブの両端をそれぞれ支持する第1巻取軸53および第2巻取軸54と、支持されているクリーニングウエブ51を、加熱ローラ1に押し当てるウエブ押圧部材52とを含み、このウエブ押圧部材52は、加熱ローラの回転方向上流側にかかる荷重が下流側に係る荷重よりも重くなるように、クリーニングウエブ51を加熱ローラ1に押し当てている。

【解決手段】本発明の定着装置は、クリーニングウエブ51と、このクリーニングウエブの両端をそれぞれ支持する第1巻取軸53および第2巻取軸54と、支持されているクリーニングウエブ51を、加熱ローラ1に押し当てるウエブ押圧部材52とを含み、このウエブ押圧部材52は、加熱ローラの回転方向上流側にかかる荷重が下流側に係る荷重よりも重くなるように、クリーニングウエブ51を加熱ローラ1に押し当てている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、用紙上の現像剤像を定着させる定着装置に関する。

【背景技術】

【0002】

デジタル技術を利用した画像形成装置たとえば電子複写機は、加熱により溶融された現像剤像を圧力を加えることで用紙に定着させる定着装置を有している。

【0003】

定着装置は、現像剤例えばトナーを溶融させる加熱部材と、この加熱部材に所定の圧力を提供する加圧部材とを備え、加熱部材と加圧部材との接触領域(ニップ部)には所定の接触幅(ニップ幅)が形成される。このニップ部を通過する用紙には、加熱部材からの熱によって溶かされた用紙上の現像剤像が、加圧部材からの圧力により定着する。

【0004】

そして、加熱部材あるいは加圧部材の周辺には、これら表面に付着した付着物や、オフセットしたトナーや紙粉等を除去するためのクリーニング装置が配置されている。

【0005】

例えば、繊維状のクリーニングシート加熱部材の表面に当接させ、両者の接触面に均等な荷重を掛け、そのクリーニングシートにトナーや紙粉等を付着させることで、加熱部材をクリーニングする。そして、汚れた部分のクリーニングシートを巻き取り、新しい部分のクリーングシートを順次巻き解き、加熱部材の表面に当接させるクリーニング装置がある(例えば、特許文献1参照。)。

【特許文献1】特開2000−181269号公報(段落0019,0022、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上述のような場合、クリーニングシートは、加熱部材との接触面全面でトナー等を付着させて回収するため、除去されたトナー等がクリーニングシートの接触面全面に均一に付着している。このため、この状態でクリーニングシートが巻き取られると、クリーニングシートと加熱部材との接触部分において、クリーニングシートに付着しているトナー等が加熱部材の表面を擦り、摩擦によって加熱ローラの表面が摩耗する問題がある。このため、加熱部材のライフが短くなり、加熱部材の性能を長時間維持することは困難である。

【0007】

本発明は、上記課題を解決するためのものであって、その目的は、クリーニング装置による加熱部材の磨耗を防止し、加熱部材の性能を長時間維持できる定着装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明の一態様によると、円筒状に形成され、外周面が所定の温度に加熱される加熱部材と、前記加熱部材との間で所定の圧力を持って接触する加圧部材と、前記加熱部材をクリーニングするクリーニングシートと、前記加熱部材の回転方向上流側の前記クリーニングシートの一端を支持する第1巻取軸と、前記加熱部材の回転方向下流側の前記クリーニングシートの他の一端を支持する第2巻取軸と、前記加熱部材の回転方向の上流側にかかる荷重より下流側にかかる荷重の方が小さくなるように、前記クリーニングシートを前記加熱部材に押し当てる押当部材と、を備えることを特徴としている。

【発明の効果】

【0009】

本発明は、クリーニング装置による加熱部材の磨耗を防止し、加熱部材の性能を長時間維持できる定着装置を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、図面を参照してこの発明の実施の形態について詳細に説明する。

【0011】

(第1の実施の形態)

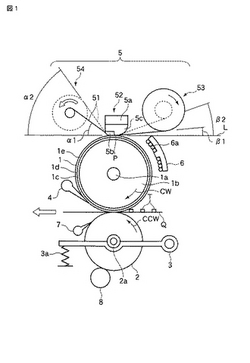

図1は、本発明の定着装置の一例を示す。

【0012】

図1に示すように、定着装置は、被転写材すなわち用紙QのトナーTが付着している面に接触可能で、トナーTおよび用紙Qを加熱する加熱部材(加熱ローラ)1と、加熱ローラ1に所定の圧力を与える加圧部材(加圧ローラ)2とを有する。

【0013】

加圧ローラ2は、中心軸2aを介して、加圧スプリング3aにより加圧される加圧機構3から所定の圧力を受ける。これにより、加圧ローラ2は、加熱ローラ1に対して圧接され、両ローラの接触部(ニップ部)には、用紙Qの搬送方向に一定の幅(ニップ幅)が形成される。

【0014】

加熱ローラ1は、芯材1a、この周りに位置する弾性部材1b、金属導電層1c、プライマ層1d、離型層1eを有し、図示しない駆動モータにより矢印CW方向に回転される。加熱ローラ1の回転に伴い、加圧ローラ2は、矢印CCW方向に回転される。

【0015】

本実施の形態においては、金属導電層1cは、厚さ0.5〜2mm程度のアルミニウムあるいは鉄等により構成され、プライマ層1dは、厚さ数μmに形成され、金属導電層1cと離型層との密着強度を高めるため機能を有し、離型層1eは、最外周部分に厚さ10μm程度で形成され、フッ素樹脂(PFAまたはPTFE(ポリ四フッ化エチレン)、もしくはPFAとPTFEの混合物)により構成されている。

【0016】

加熱ローラ1の周囲には、加熱ローラ1と加圧ローラ2とのニップ部から回転方向の順に、用紙Qを加熱ローラ1から剥離するための剥離用ブレード4と、加熱ローラ1に付着するトナーや紙粉等を除去するためのクリーニング装置5と、加熱ローラ1の金属導電層1cに所定の磁界を提供する誘導加熱装置6が配置されている。

【0017】

加圧ローラ2の周囲には、用紙Qを加圧ローラ2から剥離するための剥離用ブレード7と、加圧ローラ2に付着するトナーを除去するためのクリーニング部材8が配置される。

【0018】

誘導加熱装置6に図示しない励磁回路(インバータ回路)から高周波電流が提供されると、誘導加熱装置6の励磁コイル6aから所定の磁界が発生される。この磁界により、加熱ローラ1の金属導電層1cに渦電流が流れ、金属導電層1cの抵抗に応じて発生するジュール熱により加熱ローラ1は発熱する。

【0019】

この加熱ローラ1からの熱により溶融されたトナーTは、トナーTが付着している用紙Qが加熱ローラ1と加圧ローラ2の接触位置(ニップ部)を通過し、加圧ローラ2により所定の圧力が加えられることで、用紙Qに定着される。

【0020】

次に、クリーニング装置5についてより詳細に説明する。

【0021】

クリーニング装置5は、クリーニングウエブ(クリーニングシート)51と、ウエブ押圧部材52と、第1巻取軸53と、第2巻取軸54とを含み、定着装置本体に対して、着脱自在である。

【0022】

クリーニングウエブ51は、シリコンオイルを含み、ウエブ押圧部材52によって加熱ローラ1の表面に押し当てられ、加熱ローラ2の表面に付着しているトナーや紙粉等を自身に付着させることで加熱ローラ2の表面をクリーニングする。

【0023】

ウエブ押圧部材52は、例えば金属等により構成される基材5aと、この基材5aの加熱ローラ1と対向する側に設けられた第1弾性部5bおよび第2弾性部5cとを含み、クリーニングウエブ51を介して加熱ローラ1の表面に所定の食い込み量で押し当てられた状態で固定されている。

【0024】

第1弾性部5bおよび第2弾性部5cは、耐熱性を有し、第1弾性部5bの方が、第2弾性部5cに比べで硬い(硬度が大きい)材料により構成されている。例えば、第1弾性部5bはソリッドのシリコンもしくはフッ素ゴム等により構成され、第2弾性部5cはシリコンからなるスポンジゴムにより構成されている。本実施の形態においては、第1弾性部5bの硬度(第1の硬度)は、デュロメータASKAR−CタイプもしくはEタイプの測定で35度、第2弾性部5cの硬度(第2の硬度)は、デュロメータASKAR−CタイプもしくはEタイプの測定で20度である。これについては、図2を用いて後でより詳細に説明する。

【0025】

第1巻取軸53は、未使用のクリーニングウエブ51が巻き付けられ、矢印方向(時計周り)に回転可能に定着装置の所定の位置に設けられている。すなわち、実線で示すような、クリーニングウエブ51が十分に巻き付けられている状態(初期状態)においては、第1巻取軸53は、ウエブ押圧位置Pでの加熱ローラ1の接線Lとクリーニングウエブ51とが成す角度(以下ウエブ角度と記す)がβ1となる位置で固定されている。

【0026】

一方、第2巻取軸54は、図示しない駆動モータにより矢印方向(反時計周り)に回転され、使用済みの汚れたクリーニングウエブ51を巻き取る。そして、第2巻取軸54は、実線で示す初期状態においては、ウエブ角度が、角度β1よりも大きい角度α1となる位置で固定されている。なお、図示しない上記駆動モータは、定着装置本体と一体的に設けられ、ギアを介して動力を提供する構成であってもよく、また、着脱自在なクリーニング装置5とともに着脱自在であってもよい。

【0027】

所定枚数の通紙が終了すると、第2巻取軸54は、使用済みのクリーニングウエブ51を所定量だけ巻取り、第1巻取軸53に巻きつけられている未使用のクリーニングウエブ51を、加熱ローラ1の回転方向下流側から順次、加熱ローラ1とウエブ押圧部材52のニップ部Pに提供する。本実施の形態おいて、通常の画像(印字率が20%未満の画像)が定着される用紙Qを通紙させる状況では、A4サイズの用紙を8枚通紙する毎に、クリーニングウエブ51を0.3mm移動させる制御が採用されている。なお、第2巻取軸54は、巻き取られたクリーニングウエブ51の量が多くなるにつれて外周が大きくなる。このため、図示しない駆動モータは、通紙枚数に応じた回転時間の補正が施され、巻き取られたクリーニングウエブ51の外周に応じた回転角度で第2巻取軸54を回転させる。これにより、クリーニングウエブ51は一定量ずつ巻き取られる。

【0028】

定着装置に搭載されるライフカウンタ(図示せず)によりライフエンド(例えば60万枚相当の印刷終了)がカウントされると、定着装置の交換が要求される。このため、クリーニング装置5は、少なくとも加熱ローラ2のライフエンドよりも長く設定されたライフエンドを有する必要があって、クリーニング装置5のライフエンドに余裕を持たせることがより好ましい。これは、クリーニングウエブ51がライフエンドに到達してすぐに定着装置の動作が停止されることを防止するためである。本実施の形態において、クリーニングウエブ51は、厚さ40μm、長さ40mを有する。

【0029】

上述のとおり、(1)ウエブ押圧部材52により加熱ローラ1の表面に押し当てられているクリーニングウエブ51は、加熱ローラ1の回転方向の上流側におけるウエブ角度α1の方が、回転方向下流側におけるウエブ角度β1に比べて大きい位置に設けられている。同時に、(2)このウエブ押圧部材52は、回転方向下流側に比べて上流側の方の硬度が高いため、クリーニングウエブ51と加熱ローラ1の接触部分(ニップ部分)に掛かるウエブ押圧部材52の荷重は、下流側よりも上流側の方が大きくなる。このため、加熱ローラ1に付着しているトナー等は、クリーニングウエブ51と加熱ローラ1とのニップ部分の入口(上流側)で、ある程度除去される。よって、加熱ローラ1に付着するトナー等が、そのままクリーニングウエブ51と加熱ローラ1のニップ部分に侵入すること回避でき、クリーニングウエブ51の加熱ローラ1とのニップ部分に付着するトナー等を低減できる。従って、第2巻取軸54の巻取りによるクリーニングウエブ51の移動により、あるいは加熱ローラ1の回転により、クリーニングウエブ51に付着したトナー等と加熱ローラ1の表面とが擦れることによる加熱ローラ1表面の摩耗量(削れ量)を抑える。このため、加熱ローラ1のライフを伸ばすことができる。

【0030】

また、ウエブの使用初期から第1巻取り軸53にクリーニングウエブ51がないエンプティ状態まで、常にウエブ角度αおよびβは、共に角度が増加する。よって、本発明のクリーニング装置5は、初期状態から終了状態まで、「加熱ローラ1の回転方向上流側のウエブ角度α>下流側のウエブ角度β」の関係を維持できる。

【0031】

なお、本実施の形態において、上流側のウエブ角度αが30度以上で、除去されたトナー等の加熱ローラ1とウエブ押圧部材52のニップ部への侵入を効果的に抑制し、加熱ローラ1とトナー等との摩耗を良好に防止できた。よって、少なくとも初期状態のウエブ角度α1は、30度以上であることが好ましい。

【0032】

次いで、第1弾性部5bと第2弾性部5cとの硬度差について、図2を参照しながら説明する。

【0033】

図2は、図1に示した定着装置に60万枚相当の印刷を実行した後、計測した加熱ローラ1の表面の摩耗量(削れ量)と、第1弾性部5bと第2弾性部5cの硬度差との関係を示す。横軸に、第2弾性部材5cの硬度をデュロメータASKAR−CタイプもしくはEタイプの測定で20度としたときの、第2弾性部材5cと第1弾性部5bとの硬度差(第1弾性部5bの硬度−第2弾性部5cの硬度)を示し、縦軸に、加熱ローラ1の削れ量(単位:μm)、すなわち加熱ローラ1の最外周部分である離型層1eが削れた膜厚を示す。

【0034】

図2に示すとおり、第1弾性部5bの硬度の方が第2弾性部5cの硬度よりも小さい場合(横軸の硬度差が0以下)削れ量は7μm以上であって、硬度差が10〜20度の場合削れ量は5μm以下となり、硬度差が15度である場合に最も削れ量が少なくなった。

【0035】

ちなみに、本実施の形態で利用された加熱ローラ1は、削れ量が5μmより大きくなると、フッ素系の樹脂により形成されている離型層1eの膜厚が十分に確保されないため、下層のプライマ層1dや金属導電層1cが露呈する虞がある。また、表面の表面粗さが荒くなりオフセットしたトナー等が付着しやすくなるため、離型層1eとしての機能が失われるとして、ライフエンドとなる。

【0036】

このため、本実施の形態では、クリーニング装置5のライフエンドと、加熱ローラ1のライフエンド(通紙枚数60枚程度)とを合わせるため、本発明の第1弾性部5bと第2弾性部5cの硬度差は10〜20度の範囲である必要がある。また、図2に示す最も削れ量が少なくなる条件は硬度差が15度である場合であった。従って、上述の通り、第2弾性部5cを20度、第1弾性部5bを35度となる材料によりそれぞれを構成することにより、加熱ローラ1の摩耗を低減でき、加熱ローラ1のライフを伸ばすことができる。本実施の形態においては、これを考慮し、図1を用いて説明したような硬度の第1弾性部5bと第2弾性部5cを含むウエブ押圧部材52を用いている。

【0037】

なお、本実施の形態における定着装置は、ライフカウンタによりライフエンドをカウントすると説明したが、本発明はこれに限られず、例えば、巻取りウエブ53の外周に与圧をかけ、巻き解かれたクリーニングウエブ51に所定にテンションを与える与圧プレート(図示せず)を用いてもよい。すなわち、巻取りウエブ53からクリーニングウエブ51が巻き解かれるに伴い変化する与圧プレートの位置を検知することにより、巻取りウエブ53に巻きつけられていたクリーニングウエブ51のエンプティを検出する構成であってもよい。

【0038】

また、上述の実施の形態のとおり、本発明は、第1巻取軸53,第2巻取軸54の設置位置を調整することにより、第2巻取軸54のウエブ角度(α1,α2)が、第1巻取軸53のウエブ角度(β1,β2)より大きくできる。しかし、本発明はこれに限られず、例えば、ウエブ押圧部材52のクリーニングウエブ51と接する部分の形状を多角形にすることにより、ウエブ角度を調整するものであってもよい。

【0039】

つまり、図3に示すとおり、加熱ローラ1の回転方向上流側と接触する第1弾性部5bを角度α1に切り欠き、加熱ローラ1の回転方向下流側と接触する第2弾性部5cを角度β1に切り欠く。これにより、第1巻取り軸53に巻き付けられているクリーニングウエブ51が減少し、第1巻取軸53の外径が変化したり、第2巻取軸54に使用済のクリーニングウエブ51が巻き取られて、点線で示すように第2巻取軸54の外周が変化した場合であっても、クリーニングウエブ51のウエブ角度は変化せず、加熱ローラ1の回転方向上流側のウエブ角度はα1、回転方向下流側のウエブ角度はβ1に維持される。

【0040】

また、図1に示した加圧ローラ2をクリーニングするクリーニング部材10は、上述のクリーニング装置5と同じ構成であってもよい。

【0041】

(第2の実施の形態)

次に、図4,5を用いて、本発明の定着装置の他の例について説明する。

【0042】

図4は、第2の実施の形態に係る定着装置を示す。なお、図1と同じ構成を有する構成要素には、同じ符号を付し、その詳細な説明は省略する。

【0043】

図4に示す通り、クリーニング装置105は、クリーニングウエブ51と、第1巻取軸53と、第2巻取軸54と、クリーニングウエブ51を加熱ローラ1の表面にそれぞれ同じ食い込み量で押し当てている第1ローラ部材151および第2ローラ部材152とを含み、定着装置本体に対して着脱自在である。

【0044】

第1ローラ部材151は、加熱ローラ1とクリーニングウエブ51のニップ上流側に回転可能に設けられ、第2巻取軸54に巻き取られるクリーニングウエブ51を加熱ローラ1に押し当てている。

【0045】

第2ローラ部材152は、加熱ローラ1とクリーニングウエブ51のニップ下流側に回転可能に設けられ、第1巻取軸53から巻き解かれたクリーニングウエブ51を加熱ローラ1に押し当てている。

【0046】

第1ローラ部材151および第2ローラ部材152は、第2巻取軸54によりクリーニングウエブ51が巻き取られると、クリーニングウエブ51の移動に伴って回転する。

【0047】

クリーニングウエブ51は、第1ローラ部材151および第2ローラ部材152により加熱ローラ1に押し当てられ、加熱ローラ1の表面をクリーニングする。なお、第1ローラ部材151および第2ローラ部材152により押圧され、加熱ローラ1に接触しているクリーニングウエブ51の接触領域(ウエブニップ幅)W1は、第1ローラ部材151と第2ローラ部材152の距離により決定される。このため、第1ローラ部材151および第2ローラ部材は、所定のニップが確保される位置に配置されている。

【0048】

(1)第1ローラ部材151は、第2ローラ部材152の直径D2よりも小さい直径D1を有する。これにより、クリーニングウエブ51は、図4に実線で示すような初期状態において、加熱ローラ1の回転方向上流側のウエブ角度α1の方が、下流側のウエブ角度β1に比べて大きく設定される。すると、図4に点線で示すような終了状態においても、加熱ローラ1の回転方向上流側のウエブ角度α2の方が、下流側のウエブ角度β2よりも大きく維持される。すなわち、初期状態から終了状態まで、「加熱ローラ1の回転方向上流側のウエブ角度α>下流側のウエブ角度β」の関係を維持できる。

【0049】

(2)また、クリーニングウエブ51と加熱ローラ1のニップ部分において、加熱ローラ1の回転方向下流側にかかる荷重の方が、上流側にかかる荷重に比べて軽い。このためには、下に示す第1〜第3の例が適用できる。本実施の形態においては、第1の例を利用した。

【0050】

(第1の例)

例えば、第1ローラ部材151と第2ローラ部材152は、それぞれ芯材の周りに耐熱性を有する弾性材が形成され、同じ硬度(例えばデュロメータASKAR−CタイプもしくはEタイプの測定で20度)を有する。そして、上述の通り、第1ローラ部材151と第2ローラ部材152は、同じ食い込み量(0.5〜1.5mm)で、クリーニングウエブ51を介して加熱ローラ1の表面に押し当てられている。このため、第1ローラ部材151と第2ローラ部材152は、直径が異なることに起因して、ローラ151,152と加熱ローラ1とそれぞれのニップ幅も異なる。すなわち、第1ローラ部材151と加熱ローラ1とのニップ幅の方が、第2ローラ部材152と加熱ローラ1とのニップ幅に比べて小さく、単位面積当たりの荷重が大きくなる。よって、クリーニングウエブ51と加熱ローラ1とのウエブニップ部分では、下流側に比べて上流側に、より大きい荷重がかかる。

【0051】

(第2の例)

例えば、第1ローラ部材151と第2ローラ部材152は、それぞれ芯材の周りに耐熱性を有する弾性材が形成され、同じ硬度を有する。そして、第1ローラ部材151と第2ローラ部材152は、異なる食い込み量で、クリーニングウエブ51を介して加熱ローラ1の表面に押し当てられている。すなわち、第1ローラ部材151の加圧力を第2ローラ部材152の加圧力より大きくする。本実施の形態において、加圧力は食い込み量に依存し、例えば、加熱ローラ1の直径r1(図示せず)、第1ローラ部材151の直径D1、押し当てられている状態の加熱ローラ1の軸中心と第1ローラ部材151の軸中心間の距離d(図示せず)、としたとき、r1+D1−dで求められる食い込み量を、同様にして求められる第2ローラ部材152の食い込み量より大きくしている。これにより、クリーニングウエブ51と加熱ローラ1とのウエブニップ部分では、下流側に比べて上流側に、より大きい荷重がかかる。

【0052】

(第3の例)

例えば、第1ローラ部材151および第2ローラ部材152は、それぞれ芯材の周りに耐熱性を有する弾性材が形成され、第1ローラ部材151の方が、第2ローラ部材152に比べで硬い(硬度が高い)材料により構成されている。そして、第1ローラ部材151と第2ローラ部材152は、同じ食い込み量で、クリーニングウエブ51を介して加熱ローラ1の表面に押し当てられている。

【0053】

第1ローラ部材151は、例えばソリッドのシリコンもしくはフッ素ゴム等により構成され、第2ローラ部材152はシリコンからなるスポンジゴムにより構成されている。このため、加熱ローラ1の単位面積当たりにかかる荷重は、第2ローラ部材152に比べて、第1ローラ部材151からの荷重の方が大きくなる。よって、クリーニングウエブ51と加熱ローラ1とのウエブニップ部分では、下流側に比べて上流側に、より大きい荷重がかかる。

【0054】

上述のとおり、(1)第1ローラ部材151および第2ローラ部材152により加熱ローラ1の表面に押し当てられているクリーニングウエブ51は、加熱ローラ1の回転方向の上流側におけるウエブ角度αの方が、回転方向下流側におけるウエブ角度βに比べて大きくなる位置に設けられている。同時に、(2)クリーニングウエブ51と加熱ローラ1の接触部分(ニップ部分)に掛かる荷重は、下流側よりも上流側の方が大きい。このため、加熱ローラ1に付着しているトナー等は、クリーニングウエブ51と加熱ローラ1とのニップ部分の入口(上流側)で、ある程度除去される。よって、加熱ローラ1に付着するトナー等が、そのままクリーニングウエブ51と加熱ローラ1のニップ部分に侵入すること回避でき、クリーニングウエブ51の加熱ローラ1とのニップ部分に付着するトナー等を低減できる。

【0055】

次いで、第1ローラ部材151の直径と第2ローラ部材152の直径の関係について、図5を参照しながら説明する。

【0056】

図5は、図4に示した定着装置に60万枚相当の印刷を実行した後、計測した加熱ローラ1の表面の摩耗量(削れ量)と、第1ローラ部材151の直径D1と第2ローラ部材152の直径D2の関係を示す。横軸に、第1ローラ部材151と第2ローラ部材152の直径比(D1/D2)を示し、縦軸に、加熱ローラ1の削れ量(単位:μm)、すなわち加熱ローラ1の最外周部分である離型層1eが削れた膜厚を示す。

【0057】

図5に示すとおり、直径比(D1/D2)が、「0.5≦D1/D2≦0.75」の範囲で、削れ量は5μm以下となる。ちなみに、図2で説明したとおり、本実施の形態で利用された加熱ローラ1は、削れ量が5μmより大きくなると、最外周部分に配置されている離型層1eの機能が失われてライフエンドとなる。

【0058】

このため、本実施の形態では、クリーニング装置5のライフエンドと、加熱ローラ1のライフエンド(通紙枚数60枚程度)とを合わせるため、本発明の第1ローラ部材151と第2ローラ部材152は、直径比が「0.5≦D1/D2≦0.75」の範囲で形成されることにより、加熱ローラ1の摩耗をより防止でき、加熱ローラ1のライフを伸ばすことができる。

【0059】

また、上述の通り、第1ローラ部材151は、第2ローラ部材152の直径D2よりも小さい直径D1を有する。このため、第2ローラ部材152の直径D2を小さくした場合、第1ローラ部材151の直径D1はより小さくなり、弾性を失い硬度が極端に大きくなり、摩耗の進行が早くなる。また、第1ローラ部材151の直径D1が小さ過ぎると、曲率も小さくなり単位面積当たりにかかる荷重が集中して大きくなり、加熱ローラ1にダメージを与える虞がある。このため、本実施の例においては、第2ローラ部材152の直径を12〜30mmの範囲とすることで、上記問題を回避できる。

【0060】

なお、本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【0061】

例えば、図1に示すクリーニング装置5は、(1)上流側のウエブ角度α>下流側のウエブ角度β、(2)ウエブ押圧部材52の上流側の第1弾性部材5bの硬度>下流側の第2弾性部材5cの硬度の両方を備えている。しかし、本発明はこれに限られず、(1)(2)の少なくとも一方の条件を満たすものであれば、クリーニングウエブ51と加熱ローラ1のニップ部の入口である程度のトナー等を除去できるものであって、(1)および(2)の条件を両方備えることで、より高い効果を期待するものである。

【0062】

例えば、第2の実施の形態で説明したとおり、第1ローラ部材151と第2ローラ部材152を用いてクリーニングウエブ51を加熱ローラ1に押し当てる例においては、同じ直径の第1ローラ部材151および第2ローラ部材152を利用して、ウエブ角度α>ウエブ角度βが常に成り立つ位置に第1巻取軸53と第2巻取軸54を固定する。そして、第1ローラ部材151の硬度を、デュロメータASKAR−CタイプもしくはEタイプの測定で35度、第2ローラ部材152の硬度(第2の硬度)を、デュロメータASKAR−CタイプもしくはEタイプの測定で20度に設定する。これにより、加熱ローラ1に付着しているトナー等は、クリーニングウエブ51と加熱ローラ1とのニップ部の入口(上流側)で、ある程度除去され、加熱ローラ1に付着するトナー等が、そのままクリーニングウエブ51と加熱ローラ1のニップ部分に侵入すること回避でき、クリーニングウエブ51のニップ部分に付着したトナー等と加熱ローラ1の表面とが擦れることによる加熱ローラ1表面の摩耗量(削れ量)を抑えることができる。

【0063】

また、図1に示した第1弾性部51bと第2弾性部51c、および図4に示した第1ローラ部材151と第2ローラ部材152は、硬度があまり大き過ぎると摩耗の進行が早いため、それぞれデュロメータASKAR−CタイプもしくはEタイプの測定で50度以下であることが好ましい。

【図面の簡単な説明】

【0064】

【図1】本発明の一例に係る定着装置の一例を示す概略図。

【図2】図1に示した定着装置に利用可能な押圧部材の第1弾性部と第2弾性部の硬度差と、加熱ローラの削れ量との関係を示す図。

【図3】図1に示した定着装置に利用可能な押圧部材の他の例を示す概略図。

【図4】図1に示した定着装置の他の例を示す概略図。

【図5】図4に示した定着装置に利用可能な第1ローラ部材と第2ローラ部材の直径比と、加熱ローラの削れ量との関係を示す図。

【符号の説明】

【0065】

1・・・加熱ローラ、2・・・加圧ローラ、3・・・加圧機構、4・・・剥離用ブレード、5・・・クリーニング装置、6・・・誘導加熱装置、7・・・剥離用ブレード、8・・・クリーニング部材、51・・・クリーニングシート、52・・・ウエブ押圧部材、53・・・第1巻取軸、54・・・第2巻取軸。

【技術分野】

【0001】

本発明は、用紙上の現像剤像を定着させる定着装置に関する。

【背景技術】

【0002】

デジタル技術を利用した画像形成装置たとえば電子複写機は、加熱により溶融された現像剤像を圧力を加えることで用紙に定着させる定着装置を有している。

【0003】

定着装置は、現像剤例えばトナーを溶融させる加熱部材と、この加熱部材に所定の圧力を提供する加圧部材とを備え、加熱部材と加圧部材との接触領域(ニップ部)には所定の接触幅(ニップ幅)が形成される。このニップ部を通過する用紙には、加熱部材からの熱によって溶かされた用紙上の現像剤像が、加圧部材からの圧力により定着する。

【0004】

そして、加熱部材あるいは加圧部材の周辺には、これら表面に付着した付着物や、オフセットしたトナーや紙粉等を除去するためのクリーニング装置が配置されている。

【0005】

例えば、繊維状のクリーニングシート加熱部材の表面に当接させ、両者の接触面に均等な荷重を掛け、そのクリーニングシートにトナーや紙粉等を付着させることで、加熱部材をクリーニングする。そして、汚れた部分のクリーニングシートを巻き取り、新しい部分のクリーングシートを順次巻き解き、加熱部材の表面に当接させるクリーニング装置がある(例えば、特許文献1参照。)。

【特許文献1】特開2000−181269号公報(段落0019,0022、図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上述のような場合、クリーニングシートは、加熱部材との接触面全面でトナー等を付着させて回収するため、除去されたトナー等がクリーニングシートの接触面全面に均一に付着している。このため、この状態でクリーニングシートが巻き取られると、クリーニングシートと加熱部材との接触部分において、クリーニングシートに付着しているトナー等が加熱部材の表面を擦り、摩擦によって加熱ローラの表面が摩耗する問題がある。このため、加熱部材のライフが短くなり、加熱部材の性能を長時間維持することは困難である。

【0007】

本発明は、上記課題を解決するためのものであって、その目的は、クリーニング装置による加熱部材の磨耗を防止し、加熱部材の性能を長時間維持できる定着装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明の一態様によると、円筒状に形成され、外周面が所定の温度に加熱される加熱部材と、前記加熱部材との間で所定の圧力を持って接触する加圧部材と、前記加熱部材をクリーニングするクリーニングシートと、前記加熱部材の回転方向上流側の前記クリーニングシートの一端を支持する第1巻取軸と、前記加熱部材の回転方向下流側の前記クリーニングシートの他の一端を支持する第2巻取軸と、前記加熱部材の回転方向の上流側にかかる荷重より下流側にかかる荷重の方が小さくなるように、前記クリーニングシートを前記加熱部材に押し当てる押当部材と、を備えることを特徴としている。

【発明の効果】

【0009】

本発明は、クリーニング装置による加熱部材の磨耗を防止し、加熱部材の性能を長時間維持できる定着装置を提供することができる。

【発明を実施するための最良の形態】

【0010】

以下、図面を参照してこの発明の実施の形態について詳細に説明する。

【0011】

(第1の実施の形態)

図1は、本発明の定着装置の一例を示す。

【0012】

図1に示すように、定着装置は、被転写材すなわち用紙QのトナーTが付着している面に接触可能で、トナーTおよび用紙Qを加熱する加熱部材(加熱ローラ)1と、加熱ローラ1に所定の圧力を与える加圧部材(加圧ローラ)2とを有する。

【0013】

加圧ローラ2は、中心軸2aを介して、加圧スプリング3aにより加圧される加圧機構3から所定の圧力を受ける。これにより、加圧ローラ2は、加熱ローラ1に対して圧接され、両ローラの接触部(ニップ部)には、用紙Qの搬送方向に一定の幅(ニップ幅)が形成される。

【0014】

加熱ローラ1は、芯材1a、この周りに位置する弾性部材1b、金属導電層1c、プライマ層1d、離型層1eを有し、図示しない駆動モータにより矢印CW方向に回転される。加熱ローラ1の回転に伴い、加圧ローラ2は、矢印CCW方向に回転される。

【0015】

本実施の形態においては、金属導電層1cは、厚さ0.5〜2mm程度のアルミニウムあるいは鉄等により構成され、プライマ層1dは、厚さ数μmに形成され、金属導電層1cと離型層との密着強度を高めるため機能を有し、離型層1eは、最外周部分に厚さ10μm程度で形成され、フッ素樹脂(PFAまたはPTFE(ポリ四フッ化エチレン)、もしくはPFAとPTFEの混合物)により構成されている。

【0016】

加熱ローラ1の周囲には、加熱ローラ1と加圧ローラ2とのニップ部から回転方向の順に、用紙Qを加熱ローラ1から剥離するための剥離用ブレード4と、加熱ローラ1に付着するトナーや紙粉等を除去するためのクリーニング装置5と、加熱ローラ1の金属導電層1cに所定の磁界を提供する誘導加熱装置6が配置されている。

【0017】

加圧ローラ2の周囲には、用紙Qを加圧ローラ2から剥離するための剥離用ブレード7と、加圧ローラ2に付着するトナーを除去するためのクリーニング部材8が配置される。

【0018】

誘導加熱装置6に図示しない励磁回路(インバータ回路)から高周波電流が提供されると、誘導加熱装置6の励磁コイル6aから所定の磁界が発生される。この磁界により、加熱ローラ1の金属導電層1cに渦電流が流れ、金属導電層1cの抵抗に応じて発生するジュール熱により加熱ローラ1は発熱する。

【0019】

この加熱ローラ1からの熱により溶融されたトナーTは、トナーTが付着している用紙Qが加熱ローラ1と加圧ローラ2の接触位置(ニップ部)を通過し、加圧ローラ2により所定の圧力が加えられることで、用紙Qに定着される。

【0020】

次に、クリーニング装置5についてより詳細に説明する。

【0021】

クリーニング装置5は、クリーニングウエブ(クリーニングシート)51と、ウエブ押圧部材52と、第1巻取軸53と、第2巻取軸54とを含み、定着装置本体に対して、着脱自在である。

【0022】

クリーニングウエブ51は、シリコンオイルを含み、ウエブ押圧部材52によって加熱ローラ1の表面に押し当てられ、加熱ローラ2の表面に付着しているトナーや紙粉等を自身に付着させることで加熱ローラ2の表面をクリーニングする。

【0023】

ウエブ押圧部材52は、例えば金属等により構成される基材5aと、この基材5aの加熱ローラ1と対向する側に設けられた第1弾性部5bおよび第2弾性部5cとを含み、クリーニングウエブ51を介して加熱ローラ1の表面に所定の食い込み量で押し当てられた状態で固定されている。

【0024】

第1弾性部5bおよび第2弾性部5cは、耐熱性を有し、第1弾性部5bの方が、第2弾性部5cに比べで硬い(硬度が大きい)材料により構成されている。例えば、第1弾性部5bはソリッドのシリコンもしくはフッ素ゴム等により構成され、第2弾性部5cはシリコンからなるスポンジゴムにより構成されている。本実施の形態においては、第1弾性部5bの硬度(第1の硬度)は、デュロメータASKAR−CタイプもしくはEタイプの測定で35度、第2弾性部5cの硬度(第2の硬度)は、デュロメータASKAR−CタイプもしくはEタイプの測定で20度である。これについては、図2を用いて後でより詳細に説明する。

【0025】

第1巻取軸53は、未使用のクリーニングウエブ51が巻き付けられ、矢印方向(時計周り)に回転可能に定着装置の所定の位置に設けられている。すなわち、実線で示すような、クリーニングウエブ51が十分に巻き付けられている状態(初期状態)においては、第1巻取軸53は、ウエブ押圧位置Pでの加熱ローラ1の接線Lとクリーニングウエブ51とが成す角度(以下ウエブ角度と記す)がβ1となる位置で固定されている。

【0026】

一方、第2巻取軸54は、図示しない駆動モータにより矢印方向(反時計周り)に回転され、使用済みの汚れたクリーニングウエブ51を巻き取る。そして、第2巻取軸54は、実線で示す初期状態においては、ウエブ角度が、角度β1よりも大きい角度α1となる位置で固定されている。なお、図示しない上記駆動モータは、定着装置本体と一体的に設けられ、ギアを介して動力を提供する構成であってもよく、また、着脱自在なクリーニング装置5とともに着脱自在であってもよい。

【0027】

所定枚数の通紙が終了すると、第2巻取軸54は、使用済みのクリーニングウエブ51を所定量だけ巻取り、第1巻取軸53に巻きつけられている未使用のクリーニングウエブ51を、加熱ローラ1の回転方向下流側から順次、加熱ローラ1とウエブ押圧部材52のニップ部Pに提供する。本実施の形態おいて、通常の画像(印字率が20%未満の画像)が定着される用紙Qを通紙させる状況では、A4サイズの用紙を8枚通紙する毎に、クリーニングウエブ51を0.3mm移動させる制御が採用されている。なお、第2巻取軸54は、巻き取られたクリーニングウエブ51の量が多くなるにつれて外周が大きくなる。このため、図示しない駆動モータは、通紙枚数に応じた回転時間の補正が施され、巻き取られたクリーニングウエブ51の外周に応じた回転角度で第2巻取軸54を回転させる。これにより、クリーニングウエブ51は一定量ずつ巻き取られる。

【0028】

定着装置に搭載されるライフカウンタ(図示せず)によりライフエンド(例えば60万枚相当の印刷終了)がカウントされると、定着装置の交換が要求される。このため、クリーニング装置5は、少なくとも加熱ローラ2のライフエンドよりも長く設定されたライフエンドを有する必要があって、クリーニング装置5のライフエンドに余裕を持たせることがより好ましい。これは、クリーニングウエブ51がライフエンドに到達してすぐに定着装置の動作が停止されることを防止するためである。本実施の形態において、クリーニングウエブ51は、厚さ40μm、長さ40mを有する。

【0029】

上述のとおり、(1)ウエブ押圧部材52により加熱ローラ1の表面に押し当てられているクリーニングウエブ51は、加熱ローラ1の回転方向の上流側におけるウエブ角度α1の方が、回転方向下流側におけるウエブ角度β1に比べて大きい位置に設けられている。同時に、(2)このウエブ押圧部材52は、回転方向下流側に比べて上流側の方の硬度が高いため、クリーニングウエブ51と加熱ローラ1の接触部分(ニップ部分)に掛かるウエブ押圧部材52の荷重は、下流側よりも上流側の方が大きくなる。このため、加熱ローラ1に付着しているトナー等は、クリーニングウエブ51と加熱ローラ1とのニップ部分の入口(上流側)で、ある程度除去される。よって、加熱ローラ1に付着するトナー等が、そのままクリーニングウエブ51と加熱ローラ1のニップ部分に侵入すること回避でき、クリーニングウエブ51の加熱ローラ1とのニップ部分に付着するトナー等を低減できる。従って、第2巻取軸54の巻取りによるクリーニングウエブ51の移動により、あるいは加熱ローラ1の回転により、クリーニングウエブ51に付着したトナー等と加熱ローラ1の表面とが擦れることによる加熱ローラ1表面の摩耗量(削れ量)を抑える。このため、加熱ローラ1のライフを伸ばすことができる。

【0030】

また、ウエブの使用初期から第1巻取り軸53にクリーニングウエブ51がないエンプティ状態まで、常にウエブ角度αおよびβは、共に角度が増加する。よって、本発明のクリーニング装置5は、初期状態から終了状態まで、「加熱ローラ1の回転方向上流側のウエブ角度α>下流側のウエブ角度β」の関係を維持できる。

【0031】

なお、本実施の形態において、上流側のウエブ角度αが30度以上で、除去されたトナー等の加熱ローラ1とウエブ押圧部材52のニップ部への侵入を効果的に抑制し、加熱ローラ1とトナー等との摩耗を良好に防止できた。よって、少なくとも初期状態のウエブ角度α1は、30度以上であることが好ましい。

【0032】

次いで、第1弾性部5bと第2弾性部5cとの硬度差について、図2を参照しながら説明する。

【0033】

図2は、図1に示した定着装置に60万枚相当の印刷を実行した後、計測した加熱ローラ1の表面の摩耗量(削れ量)と、第1弾性部5bと第2弾性部5cの硬度差との関係を示す。横軸に、第2弾性部材5cの硬度をデュロメータASKAR−CタイプもしくはEタイプの測定で20度としたときの、第2弾性部材5cと第1弾性部5bとの硬度差(第1弾性部5bの硬度−第2弾性部5cの硬度)を示し、縦軸に、加熱ローラ1の削れ量(単位:μm)、すなわち加熱ローラ1の最外周部分である離型層1eが削れた膜厚を示す。

【0034】

図2に示すとおり、第1弾性部5bの硬度の方が第2弾性部5cの硬度よりも小さい場合(横軸の硬度差が0以下)削れ量は7μm以上であって、硬度差が10〜20度の場合削れ量は5μm以下となり、硬度差が15度である場合に最も削れ量が少なくなった。

【0035】

ちなみに、本実施の形態で利用された加熱ローラ1は、削れ量が5μmより大きくなると、フッ素系の樹脂により形成されている離型層1eの膜厚が十分に確保されないため、下層のプライマ層1dや金属導電層1cが露呈する虞がある。また、表面の表面粗さが荒くなりオフセットしたトナー等が付着しやすくなるため、離型層1eとしての機能が失われるとして、ライフエンドとなる。

【0036】

このため、本実施の形態では、クリーニング装置5のライフエンドと、加熱ローラ1のライフエンド(通紙枚数60枚程度)とを合わせるため、本発明の第1弾性部5bと第2弾性部5cの硬度差は10〜20度の範囲である必要がある。また、図2に示す最も削れ量が少なくなる条件は硬度差が15度である場合であった。従って、上述の通り、第2弾性部5cを20度、第1弾性部5bを35度となる材料によりそれぞれを構成することにより、加熱ローラ1の摩耗を低減でき、加熱ローラ1のライフを伸ばすことができる。本実施の形態においては、これを考慮し、図1を用いて説明したような硬度の第1弾性部5bと第2弾性部5cを含むウエブ押圧部材52を用いている。

【0037】

なお、本実施の形態における定着装置は、ライフカウンタによりライフエンドをカウントすると説明したが、本発明はこれに限られず、例えば、巻取りウエブ53の外周に与圧をかけ、巻き解かれたクリーニングウエブ51に所定にテンションを与える与圧プレート(図示せず)を用いてもよい。すなわち、巻取りウエブ53からクリーニングウエブ51が巻き解かれるに伴い変化する与圧プレートの位置を検知することにより、巻取りウエブ53に巻きつけられていたクリーニングウエブ51のエンプティを検出する構成であってもよい。

【0038】

また、上述の実施の形態のとおり、本発明は、第1巻取軸53,第2巻取軸54の設置位置を調整することにより、第2巻取軸54のウエブ角度(α1,α2)が、第1巻取軸53のウエブ角度(β1,β2)より大きくできる。しかし、本発明はこれに限られず、例えば、ウエブ押圧部材52のクリーニングウエブ51と接する部分の形状を多角形にすることにより、ウエブ角度を調整するものであってもよい。

【0039】

つまり、図3に示すとおり、加熱ローラ1の回転方向上流側と接触する第1弾性部5bを角度α1に切り欠き、加熱ローラ1の回転方向下流側と接触する第2弾性部5cを角度β1に切り欠く。これにより、第1巻取り軸53に巻き付けられているクリーニングウエブ51が減少し、第1巻取軸53の外径が変化したり、第2巻取軸54に使用済のクリーニングウエブ51が巻き取られて、点線で示すように第2巻取軸54の外周が変化した場合であっても、クリーニングウエブ51のウエブ角度は変化せず、加熱ローラ1の回転方向上流側のウエブ角度はα1、回転方向下流側のウエブ角度はβ1に維持される。

【0040】

また、図1に示した加圧ローラ2をクリーニングするクリーニング部材10は、上述のクリーニング装置5と同じ構成であってもよい。

【0041】

(第2の実施の形態)

次に、図4,5を用いて、本発明の定着装置の他の例について説明する。

【0042】

図4は、第2の実施の形態に係る定着装置を示す。なお、図1と同じ構成を有する構成要素には、同じ符号を付し、その詳細な説明は省略する。

【0043】

図4に示す通り、クリーニング装置105は、クリーニングウエブ51と、第1巻取軸53と、第2巻取軸54と、クリーニングウエブ51を加熱ローラ1の表面にそれぞれ同じ食い込み量で押し当てている第1ローラ部材151および第2ローラ部材152とを含み、定着装置本体に対して着脱自在である。

【0044】

第1ローラ部材151は、加熱ローラ1とクリーニングウエブ51のニップ上流側に回転可能に設けられ、第2巻取軸54に巻き取られるクリーニングウエブ51を加熱ローラ1に押し当てている。

【0045】

第2ローラ部材152は、加熱ローラ1とクリーニングウエブ51のニップ下流側に回転可能に設けられ、第1巻取軸53から巻き解かれたクリーニングウエブ51を加熱ローラ1に押し当てている。

【0046】

第1ローラ部材151および第2ローラ部材152は、第2巻取軸54によりクリーニングウエブ51が巻き取られると、クリーニングウエブ51の移動に伴って回転する。

【0047】

クリーニングウエブ51は、第1ローラ部材151および第2ローラ部材152により加熱ローラ1に押し当てられ、加熱ローラ1の表面をクリーニングする。なお、第1ローラ部材151および第2ローラ部材152により押圧され、加熱ローラ1に接触しているクリーニングウエブ51の接触領域(ウエブニップ幅)W1は、第1ローラ部材151と第2ローラ部材152の距離により決定される。このため、第1ローラ部材151および第2ローラ部材は、所定のニップが確保される位置に配置されている。

【0048】

(1)第1ローラ部材151は、第2ローラ部材152の直径D2よりも小さい直径D1を有する。これにより、クリーニングウエブ51は、図4に実線で示すような初期状態において、加熱ローラ1の回転方向上流側のウエブ角度α1の方が、下流側のウエブ角度β1に比べて大きく設定される。すると、図4に点線で示すような終了状態においても、加熱ローラ1の回転方向上流側のウエブ角度α2の方が、下流側のウエブ角度β2よりも大きく維持される。すなわち、初期状態から終了状態まで、「加熱ローラ1の回転方向上流側のウエブ角度α>下流側のウエブ角度β」の関係を維持できる。

【0049】

(2)また、クリーニングウエブ51と加熱ローラ1のニップ部分において、加熱ローラ1の回転方向下流側にかかる荷重の方が、上流側にかかる荷重に比べて軽い。このためには、下に示す第1〜第3の例が適用できる。本実施の形態においては、第1の例を利用した。

【0050】

(第1の例)

例えば、第1ローラ部材151と第2ローラ部材152は、それぞれ芯材の周りに耐熱性を有する弾性材が形成され、同じ硬度(例えばデュロメータASKAR−CタイプもしくはEタイプの測定で20度)を有する。そして、上述の通り、第1ローラ部材151と第2ローラ部材152は、同じ食い込み量(0.5〜1.5mm)で、クリーニングウエブ51を介して加熱ローラ1の表面に押し当てられている。このため、第1ローラ部材151と第2ローラ部材152は、直径が異なることに起因して、ローラ151,152と加熱ローラ1とそれぞれのニップ幅も異なる。すなわち、第1ローラ部材151と加熱ローラ1とのニップ幅の方が、第2ローラ部材152と加熱ローラ1とのニップ幅に比べて小さく、単位面積当たりの荷重が大きくなる。よって、クリーニングウエブ51と加熱ローラ1とのウエブニップ部分では、下流側に比べて上流側に、より大きい荷重がかかる。

【0051】

(第2の例)

例えば、第1ローラ部材151と第2ローラ部材152は、それぞれ芯材の周りに耐熱性を有する弾性材が形成され、同じ硬度を有する。そして、第1ローラ部材151と第2ローラ部材152は、異なる食い込み量で、クリーニングウエブ51を介して加熱ローラ1の表面に押し当てられている。すなわち、第1ローラ部材151の加圧力を第2ローラ部材152の加圧力より大きくする。本実施の形態において、加圧力は食い込み量に依存し、例えば、加熱ローラ1の直径r1(図示せず)、第1ローラ部材151の直径D1、押し当てられている状態の加熱ローラ1の軸中心と第1ローラ部材151の軸中心間の距離d(図示せず)、としたとき、r1+D1−dで求められる食い込み量を、同様にして求められる第2ローラ部材152の食い込み量より大きくしている。これにより、クリーニングウエブ51と加熱ローラ1とのウエブニップ部分では、下流側に比べて上流側に、より大きい荷重がかかる。

【0052】

(第3の例)

例えば、第1ローラ部材151および第2ローラ部材152は、それぞれ芯材の周りに耐熱性を有する弾性材が形成され、第1ローラ部材151の方が、第2ローラ部材152に比べで硬い(硬度が高い)材料により構成されている。そして、第1ローラ部材151と第2ローラ部材152は、同じ食い込み量で、クリーニングウエブ51を介して加熱ローラ1の表面に押し当てられている。

【0053】

第1ローラ部材151は、例えばソリッドのシリコンもしくはフッ素ゴム等により構成され、第2ローラ部材152はシリコンからなるスポンジゴムにより構成されている。このため、加熱ローラ1の単位面積当たりにかかる荷重は、第2ローラ部材152に比べて、第1ローラ部材151からの荷重の方が大きくなる。よって、クリーニングウエブ51と加熱ローラ1とのウエブニップ部分では、下流側に比べて上流側に、より大きい荷重がかかる。

【0054】

上述のとおり、(1)第1ローラ部材151および第2ローラ部材152により加熱ローラ1の表面に押し当てられているクリーニングウエブ51は、加熱ローラ1の回転方向の上流側におけるウエブ角度αの方が、回転方向下流側におけるウエブ角度βに比べて大きくなる位置に設けられている。同時に、(2)クリーニングウエブ51と加熱ローラ1の接触部分(ニップ部分)に掛かる荷重は、下流側よりも上流側の方が大きい。このため、加熱ローラ1に付着しているトナー等は、クリーニングウエブ51と加熱ローラ1とのニップ部分の入口(上流側)で、ある程度除去される。よって、加熱ローラ1に付着するトナー等が、そのままクリーニングウエブ51と加熱ローラ1のニップ部分に侵入すること回避でき、クリーニングウエブ51の加熱ローラ1とのニップ部分に付着するトナー等を低減できる。

【0055】

次いで、第1ローラ部材151の直径と第2ローラ部材152の直径の関係について、図5を参照しながら説明する。

【0056】

図5は、図4に示した定着装置に60万枚相当の印刷を実行した後、計測した加熱ローラ1の表面の摩耗量(削れ量)と、第1ローラ部材151の直径D1と第2ローラ部材152の直径D2の関係を示す。横軸に、第1ローラ部材151と第2ローラ部材152の直径比(D1/D2)を示し、縦軸に、加熱ローラ1の削れ量(単位:μm)、すなわち加熱ローラ1の最外周部分である離型層1eが削れた膜厚を示す。

【0057】

図5に示すとおり、直径比(D1/D2)が、「0.5≦D1/D2≦0.75」の範囲で、削れ量は5μm以下となる。ちなみに、図2で説明したとおり、本実施の形態で利用された加熱ローラ1は、削れ量が5μmより大きくなると、最外周部分に配置されている離型層1eの機能が失われてライフエンドとなる。

【0058】

このため、本実施の形態では、クリーニング装置5のライフエンドと、加熱ローラ1のライフエンド(通紙枚数60枚程度)とを合わせるため、本発明の第1ローラ部材151と第2ローラ部材152は、直径比が「0.5≦D1/D2≦0.75」の範囲で形成されることにより、加熱ローラ1の摩耗をより防止でき、加熱ローラ1のライフを伸ばすことができる。

【0059】

また、上述の通り、第1ローラ部材151は、第2ローラ部材152の直径D2よりも小さい直径D1を有する。このため、第2ローラ部材152の直径D2を小さくした場合、第1ローラ部材151の直径D1はより小さくなり、弾性を失い硬度が極端に大きくなり、摩耗の進行が早くなる。また、第1ローラ部材151の直径D1が小さ過ぎると、曲率も小さくなり単位面積当たりにかかる荷重が集中して大きくなり、加熱ローラ1にダメージを与える虞がある。このため、本実施の例においては、第2ローラ部材152の直径を12〜30mmの範囲とすることで、上記問題を回避できる。

【0060】

なお、本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【0061】

例えば、図1に示すクリーニング装置5は、(1)上流側のウエブ角度α>下流側のウエブ角度β、(2)ウエブ押圧部材52の上流側の第1弾性部材5bの硬度>下流側の第2弾性部材5cの硬度の両方を備えている。しかし、本発明はこれに限られず、(1)(2)の少なくとも一方の条件を満たすものであれば、クリーニングウエブ51と加熱ローラ1のニップ部の入口である程度のトナー等を除去できるものであって、(1)および(2)の条件を両方備えることで、より高い効果を期待するものである。

【0062】

例えば、第2の実施の形態で説明したとおり、第1ローラ部材151と第2ローラ部材152を用いてクリーニングウエブ51を加熱ローラ1に押し当てる例においては、同じ直径の第1ローラ部材151および第2ローラ部材152を利用して、ウエブ角度α>ウエブ角度βが常に成り立つ位置に第1巻取軸53と第2巻取軸54を固定する。そして、第1ローラ部材151の硬度を、デュロメータASKAR−CタイプもしくはEタイプの測定で35度、第2ローラ部材152の硬度(第2の硬度)を、デュロメータASKAR−CタイプもしくはEタイプの測定で20度に設定する。これにより、加熱ローラ1に付着しているトナー等は、クリーニングウエブ51と加熱ローラ1とのニップ部の入口(上流側)で、ある程度除去され、加熱ローラ1に付着するトナー等が、そのままクリーニングウエブ51と加熱ローラ1のニップ部分に侵入すること回避でき、クリーニングウエブ51のニップ部分に付着したトナー等と加熱ローラ1の表面とが擦れることによる加熱ローラ1表面の摩耗量(削れ量)を抑えることができる。

【0063】

また、図1に示した第1弾性部51bと第2弾性部51c、および図4に示した第1ローラ部材151と第2ローラ部材152は、硬度があまり大き過ぎると摩耗の進行が早いため、それぞれデュロメータASKAR−CタイプもしくはEタイプの測定で50度以下であることが好ましい。

【図面の簡単な説明】

【0064】

【図1】本発明の一例に係る定着装置の一例を示す概略図。

【図2】図1に示した定着装置に利用可能な押圧部材の第1弾性部と第2弾性部の硬度差と、加熱ローラの削れ量との関係を示す図。

【図3】図1に示した定着装置に利用可能な押圧部材の他の例を示す概略図。

【図4】図1に示した定着装置の他の例を示す概略図。

【図5】図4に示した定着装置に利用可能な第1ローラ部材と第2ローラ部材の直径比と、加熱ローラの削れ量との関係を示す図。

【符号の説明】

【0065】

1・・・加熱ローラ、2・・・加圧ローラ、3・・・加圧機構、4・・・剥離用ブレード、5・・・クリーニング装置、6・・・誘導加熱装置、7・・・剥離用ブレード、8・・・クリーニング部材、51・・・クリーニングシート、52・・・ウエブ押圧部材、53・・・第1巻取軸、54・・・第2巻取軸。

【特許請求の範囲】

【請求項1】

円筒状に形成され、外周面が所定の温度に加熱される加熱部材と、

前記加熱部材との間で所定の圧力を持って接触する加圧部材と、

前記加熱部材をクリーニングするクリーニングシートと、

前記加熱部材の回転方向上流側の前記クリーニングシートの一端を支持する第1巻取軸と、

前記加熱部材の回転方向下流側の前記クリーニングシートの他の一端を支持する第2巻取軸と、

前記加熱部材の回転方向の上流側にかかる荷重より下流側にかかる荷重の方が小さくなるように、前記クリーニングシートを前記加熱部材に押し当てる押当部材と、

を備えることを特徴とする定着装置。

【請求項2】

前記クリーニングシートと前記加熱部材とが接触する位置での、前記加熱部材の接線に対するクリーニングシートがなす角度は、前記加熱部材の回転方向上流側の方が下流側に比べて大きいことを特徴とする請求項1に記載の定着装置。

【請求項3】

前記押圧部材は、前記クリーニングシートを前記加熱部材に押し当てる弾性材を含み、この弾性材は、前記加熱部材の回転方向上流側で、前記クリーニングシートを前記加熱部材に押し当てる第1弾性部と、前記第1弾性部よりも前記加熱部材の回転方向下流側で、前記クリーニングシートを押し当てる第2弾性部とを含み、前記第1弾性部と前記第2弾性部とは、異なる硬度を有することを特徴とする請求項1に記載の定着装置。

【請求項4】

前記弾性材は、前記加熱部材の回転方向上流側及び下流側に切り欠き部を有し、前記接線と上流側の切り欠き部がなす角度は、前記接線と下流側切り欠き部がなす角度よりも大きいことを特徴とする請求項3に記載の定着装置。

【請求項5】

前記第1弾性部の硬度は、前記第2弾性部の硬度よりも大きいことを特徴とする請求項3あるいは4に記載の定着装置。

【請求項6】

前記第1弾性部の硬度と、前記第2弾性部の硬度との差は、デュロメータASKAR−CタイプもしくはEタイプの測定で10度〜20度の範囲であるであることを特徴とする請求項3ないし5のいずれか1項に記載の定着装置。

【請求項7】

前記押圧部材は、前記クリーニングシートを前記加熱部材に押し当てる弾性材を含み、この弾性材は、前記クリーニングシートを介して前記加熱部材の回転方向上流側を押し当てる第1ローラ部材と、前記加熱部材の回転方向下流側を押し当てる第2ローラ部材を含むことを特徴とする請求項1あるいは2に記載の定着装置。

【請求項8】

前記第1ローラ部材および第2ローラ部材は、少なくとも外周面が弾性材により構成されていることを特徴とする請求項7に記載の定着装置。

【請求項9】

前記第1ローラ部材の硬度は、前記第2ローラ部材の硬度よりも大きいことを特徴とする請求項7あるいは8に記載の定着装置。

【請求項10】

前記第1ローラ部材の硬度と、前記第2ローラ部材の硬度との差は、デュロメータASKAR−CタイプもしくはEタイプの測定で10度〜20度の範囲であることを特徴とする請求項7ないし9のいずれか1項に記載の定着装置。

【請求項11】

前記第1ローラ部材は、前記第2ローラ部材の直径よりも小さい直径を有する請求項7ないし10のいずれか1項に記載の定着装置。

【請求項12】

前記第1ローラ部材の直径をD1、前記第2ローラ部材の直径をD2とすると、

直径D1,D2は、0.5≦D1/D2≦0.75が成立する範囲を有することを特徴とする請求項7ないし11のいずれか1項に記載の定着装置。

【請求項1】

円筒状に形成され、外周面が所定の温度に加熱される加熱部材と、

前記加熱部材との間で所定の圧力を持って接触する加圧部材と、

前記加熱部材をクリーニングするクリーニングシートと、

前記加熱部材の回転方向上流側の前記クリーニングシートの一端を支持する第1巻取軸と、

前記加熱部材の回転方向下流側の前記クリーニングシートの他の一端を支持する第2巻取軸と、

前記加熱部材の回転方向の上流側にかかる荷重より下流側にかかる荷重の方が小さくなるように、前記クリーニングシートを前記加熱部材に押し当てる押当部材と、

を備えることを特徴とする定着装置。

【請求項2】

前記クリーニングシートと前記加熱部材とが接触する位置での、前記加熱部材の接線に対するクリーニングシートがなす角度は、前記加熱部材の回転方向上流側の方が下流側に比べて大きいことを特徴とする請求項1に記載の定着装置。

【請求項3】

前記押圧部材は、前記クリーニングシートを前記加熱部材に押し当てる弾性材を含み、この弾性材は、前記加熱部材の回転方向上流側で、前記クリーニングシートを前記加熱部材に押し当てる第1弾性部と、前記第1弾性部よりも前記加熱部材の回転方向下流側で、前記クリーニングシートを押し当てる第2弾性部とを含み、前記第1弾性部と前記第2弾性部とは、異なる硬度を有することを特徴とする請求項1に記載の定着装置。

【請求項4】

前記弾性材は、前記加熱部材の回転方向上流側及び下流側に切り欠き部を有し、前記接線と上流側の切り欠き部がなす角度は、前記接線と下流側切り欠き部がなす角度よりも大きいことを特徴とする請求項3に記載の定着装置。

【請求項5】

前記第1弾性部の硬度は、前記第2弾性部の硬度よりも大きいことを特徴とする請求項3あるいは4に記載の定着装置。

【請求項6】

前記第1弾性部の硬度と、前記第2弾性部の硬度との差は、デュロメータASKAR−CタイプもしくはEタイプの測定で10度〜20度の範囲であるであることを特徴とする請求項3ないし5のいずれか1項に記載の定着装置。

【請求項7】

前記押圧部材は、前記クリーニングシートを前記加熱部材に押し当てる弾性材を含み、この弾性材は、前記クリーニングシートを介して前記加熱部材の回転方向上流側を押し当てる第1ローラ部材と、前記加熱部材の回転方向下流側を押し当てる第2ローラ部材を含むことを特徴とする請求項1あるいは2に記載の定着装置。

【請求項8】

前記第1ローラ部材および第2ローラ部材は、少なくとも外周面が弾性材により構成されていることを特徴とする請求項7に記載の定着装置。

【請求項9】

前記第1ローラ部材の硬度は、前記第2ローラ部材の硬度よりも大きいことを特徴とする請求項7あるいは8に記載の定着装置。

【請求項10】

前記第1ローラ部材の硬度と、前記第2ローラ部材の硬度との差は、デュロメータASKAR−CタイプもしくはEタイプの測定で10度〜20度の範囲であることを特徴とする請求項7ないし9のいずれか1項に記載の定着装置。

【請求項11】

前記第1ローラ部材は、前記第2ローラ部材の直径よりも小さい直径を有する請求項7ないし10のいずれか1項に記載の定着装置。

【請求項12】

前記第1ローラ部材の直径をD1、前記第2ローラ部材の直径をD2とすると、

直径D1,D2は、0.5≦D1/D2≦0.75が成立する範囲を有することを特徴とする請求項7ないし11のいずれか1項に記載の定着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−201774(P2006−201774A)

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願番号】特願2006−8968(P2006−8968)

【出願日】平成18年1月17日(2006.1.17)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

【公開日】平成18年8月3日(2006.8.3)

【国際特許分類】

【出願日】平成18年1月17日(2006.1.17)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

[ Back to top ]