定着装置

【課題】定着装置において、画質化と定着性の安定化のため、さらなる加圧力の増加を図り、より強度の高い、かつ耐久性に優れた構造の薄肉の定着ローラとする。

【解決手段】薄肉の定着ローラ11の内周面に変形防止用のリブ12を複数形成し、さらに、定着ローラ11の中央部のリブ12に、リング状の補強部材13を内設する。前記リング状の補強部材13の外周面には、リブ12の外形状に合わせて凹部14の内形状を形成し、この凹部14をリブ12に接合させることにより、補強効果を増大し、かつ補強部材13が外れることを防止する。

【解決手段】薄肉の定着ローラ11の内周面に変形防止用のリブ12を複数形成し、さらに、定着ローラ11の中央部のリブ12に、リング状の補強部材13を内設する。前記リング状の補強部材13の外周面には、リブ12の外形状に合わせて凹部14の内形状を形成し、この凹部14をリブ12に接合させることにより、補強効果を増大し、かつ補強部材13が外れることを防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写機,ファクシミリ装置,プリンタなどの電子写真プロセスを利用した機器に使用され、形成画像の定着処理を行う加熱/定着構造の定着装置に関するものである。

【背景技術】

【0002】

近年、複写機,プリンタなどの画像形成装置に搭載される定着装置において、装置のウォームアップ時間の短縮、あるいは省エネルギー化の要求がより強くなってきている。すなわち、装置電源を入れてから、画像形成が完了するまでの時間が短いことが要求されてきている。

【0003】

現在の電子写真プロセスにおいては、記録紙上に転写されたトナー像を記録紙と共に、定着装置の定着ローラと加圧ローラ間のニップを通過させ、その間にトナーに熱を与えて溶融を生じさせ、同時にローラ間の圧力によってトナー像を記録紙上に定着させる形成画像の定着処理が行われている。

【0004】

図9は従来の定着装置の概略構成を示す縦断面図、図10は従来の定着装置の概略構成を示す横断面図であり、1は加熱源であるハロゲンヒータ2を内蔵した定着ローラ、3は定着ローラ1の外周面に対して圧接するように配設された加圧ローラである。

【0005】

従来では画像定着を速めるため、定着ローラ1を予熱しておいたり、ハロゲンヒータ2などの加熱源の能力を高めるなどの方法により、ウォームアップ時間短縮を図ることができたが、現在では予熱による電力消費ゼロをめざしつつ、待ち時間のない画像定着が望まれている。その対策の一つとして、定着ローラ1の肉厚を薄くして、ローラ内部の加熱源からローラ表層への熱伝達を早めることが考えられる。

【0006】

しかしながら、肉厚を薄くすると、以下のような不具合が生じてくる。

【0007】

すなわち、定着ローラ1と加圧ローラ3とは、その両端において図示しない弾性付勢手段によって組み合わされ、互いに押し付けられる構造になっている。そのため、定着ローラ1の肉厚が薄くなることによって、定着ローラ1に変形が生じることになる。この主な変形は、曲げ力による撓みと、薄肉であることによるつぶれである。この変形が合成されてローラ下面変位となり、定着ローラ1と加圧ローラ3間の接触部(ニップ)に軸方向のムラが生じ、これが定着不良を発生させる原因となる。

【0008】

ここで、つぶれと撓みとの定義を明確にしておく。つぶれとは、ローラ断面内での変形を表し、例えば、真円の断面を持つパイプがつぶれて、楕円になったような状態である(図9のA状態:つぶれ量=D1−D2)。これに対し、撓みは、曲がりのことであり、真直ぐのパイプが軸線方向に対して曲がったときの状態である(図10のB状態)。

【0009】

前記つぶれ、および撓みを抑えるため、定着ローラ1の内周面に、凸部(リブ)を円周状に設けて強度補強することなどが提案されている(特許文献1〜3参照)。

【0010】

このような構造にすることにより、軸方向の変形(撓み)に関しては効果が小さいが、つぶれの低減効果が大きいことが検証され、実施されている。

【0011】

図11は従来のリブ付き薄肉定着ローラの一例を示す断面図であり、定着ローラ1の内周面に変形防止用のリブ5が複数形成されている。

【0012】

また図12に示すように、薄肉の定着ローラ1の内部にリング状の補強部材6を内設することによって、前記のような変形を抑制する構造も提案されている。

【特許文献1】特開平8−286541号公報

【特許文献2】特開平10−123868号公報

【特許文献3】特開2002−196605号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

前記従来技術において、ローラ芯金と一体に形成されるリブ5では、製造方法の制約からリブ高さを高くすることが困難であって、強度を強くするにはリブ5の幅を広くしたり、本数を増やしたりしているが、この方法では、リブの存在によりローラ全体としての熱容量も増加し、薄肉のメリットが少なくなってしまうという問題がある。

【0014】

また、リング状の補強部材6を用いてローラの変形を防止しようとするものでは、単に補強部材6が内設されているのみであるため、補強部材6の不用意な移動、あるいは外れが生じるという実使用上の問題がある。

【0015】

しかし現状では、高画質化と定着性の安定化のため、さらなる加圧力の増加が望まれる。

【0016】

そこで本発明は、前記従来の課題を解決し、より強度の高い、耐久性に優れた構造の薄肉の定着ローラを具備した定着装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

前記目的を達成するため、請求項1に記載の発明は、熱源を内設した薄肉の定着ローラと、該定着ローラの外周面に対して圧接する加圧ローラとからなる定着装置において、前記定着ローラの内周面に変形防止用のリブを複数形成し、かつ少なくとも1つ以上の前記リブに、外周面に凹部が形成されたリング状の補強部材における前記凹部を接合させたことを特徴とし、この構成によって、従来のリブ付き薄肉定着ローラのつぶれ強度を、さらに高めることができ、また1本ないし複数のリブを適宜設定して補強することにより、加圧力に合わせた過不足のない補強が可能である。また補強部材の外周面を凹部としてリブに接合させることにより、補強部材の位置決めが確実になり、また外れるおそれもなく、特性が安定し、長期使用に耐えることができる。したがって、定着ローラにおいて、従来以上の補強が可能となり、より薄肉化が可能になって、熱容量の低減化を図ることができ、立ち上り時間を短縮することができる。また、加圧力を高めることができ、画像形成装置に用いて画質,定着性などの改善が可能となる。

【0018】

請求項2に記載の発明は、熱源を内設した薄肉の定着ローラと、該定着ローラの外周面に対して圧接する加圧ローラとからなる定着装置において、前記定着ローラの内周面に変形防止用のリブを複数形成し、かつ少なくとも1箇所以上の前記リブ間の内周面に、リング状の補強部材の外周面を接合させたことを特徴とし、この構成によって、従来のリブ付き薄肉定着ローラのつぶれ強度を、さらに高めることができ、また少なくとも1箇所のリブ間を適宜設定して補強することにより、加圧力に合わせた過不足のない補強が可能である。また補強部材の外周面をリブ間の定着ローラの内周面に接合させることにより、補強部材の位置決めが確実になり、また外れるおそれもなく、特性が安定し、長期使用に耐えることができる。したがって、定着ローラにおいて、従来以上の補強が可能となり、より薄肉化が可能になって、熱容量の低減化を図ることができ、立ち上り時間を短縮することができる。また、加圧力を高めることができ、画像形成装置に用いて画質,定着性などの改善が可能となる。

【0019】

請求項3に記載の発明は、請求項1または2記載の定着装置において、補強部材の幅を、内側部が外側部よりも狭くなるようにしたことを特徴とし、この構成によって、補強部材を使用したことによる熱容量を増加を最小限にして、補強効率を高めることができる。

【0020】

請求項4に記載の発明は、請求項1または2記載の定着装置において、補強部材の内側部に溝を形成したことを特徴とし、この構成によって、前記と同様に、補強部材を使用したことによる熱容量を増加を最小限にして、補強効率を高めることができる。

【0021】

請求項5に記載の発明は、請求項1〜5いずれか1項記載の定着装置において、補強部材の材料における縦弾性係数が、定着ローラの芯金材料における縦弾性係数と同等もしくは大きいことを特徴とし、この構成によって、ローラ加熱時の線膨張差による接合部分における緩みを防止することができ、使用時に補強部材が移動したり、外れたりするおそれをなくすことができ、構造的に安定する。

【発明の効果】

【0022】

本発明に係る定着装置によれば、従来のリブ付き薄肉定着ローラのつぶれ強度を、さらに高めることができ、また任意の部位を補強することができるため、加圧力に合わせた過不足のない補強が可能である。また補強部材の外周面をリブを利用して位置決めが確実になり、補強部材が外れるおそれがないため、特性が安定し、長期使用に耐えることができる。

【0023】

したがって、定着ローラにおいて、従来以上の補強が可能となり、より薄肉化が可能になって、熱容量の低減化を図ることができ、立ち上り時間を短縮することができる。また、加圧力を高めることができることから、画像形成装置に用いて画質,定着性などの改善が可能となる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態を図面を参照して説明する。

【0025】

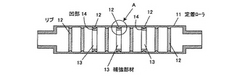

図1は本発明の実施形態1を説明するための定着ローラの横断面図、図2は図1におけるA部拡大図であって、本実施形態の定着ローラは既述した図9,図10に示す定着装置に用いられるものである。

【0026】

図1,図2において、薄肉の定着ローラ11の内周面に変形防止用のリブ12が複数形成され、さらに本例ではローラ中央部のリブ12に1本おきに、リング状の補強部材13が3本内設されている。リング状の補強部材13の外周面には、リブ12の外形状に略合致した内形状の凹部14が形成され、この凹部14をリブ12に嵌めるように接合させることにより、補強部材13が容易に外れることがないようにしている。

【0027】

図2に示すように、リブ12と凹部14との接合時には、リブ12の周部の傾斜部分と、補強部材13の凹部14における内周エッジ部14aとが接して、リブ12の頂点と凹部14の中央部間には隙間15が形成されるようにしている。このため、リブ12と凹部14との接合部分において、加圧条件下で回転することによって生じる摩擦により、若干の摩耗が発生するが、前記隙間15の存在によりリブ12の頂点は摩耗しないため、補強部材13が外れることにはならない。

【0028】

次に、図3(a)〜(e)を参照して、実施形態1の定着ローラの製造方法について説明する。

【0029】

まず、図3(a)に示すように、位置決め治具20を用いて、凹部14が形成されているリング状の補強部材13を定着ローラ11となる円筒状芯金21内に挿入し、補強部材13の外周面を円筒状芯金21の内周面における所定の位置において接触させておく。

【0030】

この状態で、図3(b)に示すように、円筒状芯金21の外周を、プレス治具22により、補強部材13の凹部14の設置方向にプレス変形させる。

【0031】

前記プレスにより、図3(c)に示すように、円筒状芯金21の外周のプレス部分は凹んだ状態になり、この凹んだ部分に対応した円筒状芯金21の内周面にリブ12が突出することになって、凹部14にリブ12が嵌まるように接合する。

【0032】

次に、図3(d)に示すように、円筒状芯金21の外周を凹んだ部分を含めて、切削治具23によって削ることにより、図3(e)に示すような本実施形態の定着ローラ11を完成させる。

【0033】

リブ12および補強部材13の形成位置および本数は、定着ローラ11の仕様(ローラ材料,ローラ長さ,ローラ径,加圧力,加熱温度など)に応じて適宜設定するが、定着ローラ11の中央部分に形成して、補強することが変形対策として最も効果的である。

【0034】

また、直径30mm〜45mm、肉厚t=0.3mm〜0.5mmの定着ローラ11では(図2参照)、リブ12の高hさは、0.3mm〜0.6mmが加工性の良い範囲であるが、補強部材13は、その厚さTを3mm〜5mm程度まで厚くすることができるため、補強部材13を設けることによって高いつぶれ強度が得られる。なお、実証試験の結果、補強部材13による熱容量の増加を最小限にするためには、その幅Wも3mm〜5mm程度にするのが良いことが判明した。

【0035】

なお、本実施形態のリング状の補強部材の形状,構造については種々のものが考えられるが、図4〜図6に示すように、補強部材13の幅Wが、外側部Waよりも内側部Wbの方が狭くなるようにすることによって、補強部材13自体の熱容量を低減することができ、補強効率を良くすることができる。

【0036】

さらに、図7に示すように、補強部材13の内側に溝16を設けることによって、前記と同様に補強部材13自体の熱容量を低減することができ、補強効率を良くすることができる。

【0037】

また、定着ローラ11の芯金材料と、補強部材13の材料とを同一の材料にすることによって、加熱時の線膨張差による接合部の緩みを防止することができる。なお、芯金材料がアルミ合金の場合は、補強材の材質を鉄鋼やステンレス鋼とすることにより、線膨張差による若干の緩みは発生するが、補強効果が顕著に現れる。

【0038】

図8は本発明の実施形態2を説明するための定着ローラの要部を示す横断面図であって、実施形態2が実施形態1と異なる点は、隣接するリブ12の間における定着ローラ11の内周面に、補強部材13の外周面を接合させた構成であり、このようにすることによって、実施形態1と比べて比較広い範囲で補強が行われると共に、補強部材13がリブ12間で強固に保持されることになる。

【0039】

実施形態2においても、補強部材13の設置箇所は任意であって、少なくとも1箇所以上のリブ12間に設置されればよい。

【0040】

このように本実施形態によれば、従来のリブ付き薄肉構造の定着ローラのつぶれ強度をさらに高めることができ、リブあるいはリブ間を適宜選択して補強することで、加圧力に合わせた過不足のない補強が可能である。

【0041】

また、リブ成形時に、補強部材の外周部の凹部に、凸状のリブを成形することによって、補強部材を容易に固定することができる。

【0042】

また、リブと補強部材の接合部分は、加圧条件下で回転することによる摩擦によって若干の摩耗が発生するが、リブの頂点は、補強部材との間で形成される隙間の存在によって、摩耗しないため、補強部材が外れることにはならない。

【0043】

このような補強部材を定着ローラ内部に装着することにより、薄肉の定着ローラは従来以上に補強が可能となり、より薄肉化が可能となって、熱容量の低減が図れ、立ち上り時間の短縮化が実現する。

【0044】

そして、本実施形態の定着ローラを採用した定着装置を電子写真式画像形成装置に搭載することによって、加圧力を高めることができるため、画像形成装置における画質,定着性の改善が可能となる。

【産業上の利用可能性】

【0045】

本発明は、電子写真プロセスを利用した機器において形成画像の定着処理を行う加熱/定着構造の定着装置に適用され、特に加圧力の増加が要求されると共に、より強度の高い、耐久性に優れた構造が要求される薄肉定着ローラに実施して有効である。

【図面の簡単な説明】

【0046】

【図1】本発明の実施形態1を説明するための定着ローラの横断面図

【図2】図1におけるA部拡大図

【図3】(a)〜(e)は実施形態1の定着ローラの製造方法に係る説明図

【図4】本実施形態のリング状の補強部材における例1の形状,構造の説明図

【図5】本実施形態のリング状の補強部材における例2の形状,構造の説明図

【図6】本実施形態のリング状の補強部材における例3の形状,構造の説明図

【図7】本実施形態のリング状の補強部材における例4の形状,構造の説明図

【図8】本発明の実施形態2を説明するための定着ローラの要部を示す横断面図

【図9】従来の定着装置の概略構成を示す縦断面図

【図10】従来の定着装置の概略構成を示す横断面図

【図11】従来のリブ付き薄肉定着ローラの断面図

【図12】従来のリブ付き薄肉定着ローラの他例における要部を示す断面図

【符号の説明】

【0047】

11 定着ローラ

12 リブ

13 補強部材

14 凹部

14a 内周エッジ部

15 隙間

16 溝

20 位置決め治具

21 円筒状芯金

22 プレス治具

23 切削治具

Wa 補強部材の外側部の幅

Wb 補強部材の内側部の幅

【技術分野】

【0001】

本発明は、電子写真複写機,ファクシミリ装置,プリンタなどの電子写真プロセスを利用した機器に使用され、形成画像の定着処理を行う加熱/定着構造の定着装置に関するものである。

【背景技術】

【0002】

近年、複写機,プリンタなどの画像形成装置に搭載される定着装置において、装置のウォームアップ時間の短縮、あるいは省エネルギー化の要求がより強くなってきている。すなわち、装置電源を入れてから、画像形成が完了するまでの時間が短いことが要求されてきている。

【0003】

現在の電子写真プロセスにおいては、記録紙上に転写されたトナー像を記録紙と共に、定着装置の定着ローラと加圧ローラ間のニップを通過させ、その間にトナーに熱を与えて溶融を生じさせ、同時にローラ間の圧力によってトナー像を記録紙上に定着させる形成画像の定着処理が行われている。

【0004】

図9は従来の定着装置の概略構成を示す縦断面図、図10は従来の定着装置の概略構成を示す横断面図であり、1は加熱源であるハロゲンヒータ2を内蔵した定着ローラ、3は定着ローラ1の外周面に対して圧接するように配設された加圧ローラである。

【0005】

従来では画像定着を速めるため、定着ローラ1を予熱しておいたり、ハロゲンヒータ2などの加熱源の能力を高めるなどの方法により、ウォームアップ時間短縮を図ることができたが、現在では予熱による電力消費ゼロをめざしつつ、待ち時間のない画像定着が望まれている。その対策の一つとして、定着ローラ1の肉厚を薄くして、ローラ内部の加熱源からローラ表層への熱伝達を早めることが考えられる。

【0006】

しかしながら、肉厚を薄くすると、以下のような不具合が生じてくる。

【0007】

すなわち、定着ローラ1と加圧ローラ3とは、その両端において図示しない弾性付勢手段によって組み合わされ、互いに押し付けられる構造になっている。そのため、定着ローラ1の肉厚が薄くなることによって、定着ローラ1に変形が生じることになる。この主な変形は、曲げ力による撓みと、薄肉であることによるつぶれである。この変形が合成されてローラ下面変位となり、定着ローラ1と加圧ローラ3間の接触部(ニップ)に軸方向のムラが生じ、これが定着不良を発生させる原因となる。

【0008】

ここで、つぶれと撓みとの定義を明確にしておく。つぶれとは、ローラ断面内での変形を表し、例えば、真円の断面を持つパイプがつぶれて、楕円になったような状態である(図9のA状態:つぶれ量=D1−D2)。これに対し、撓みは、曲がりのことであり、真直ぐのパイプが軸線方向に対して曲がったときの状態である(図10のB状態)。

【0009】

前記つぶれ、および撓みを抑えるため、定着ローラ1の内周面に、凸部(リブ)を円周状に設けて強度補強することなどが提案されている(特許文献1〜3参照)。

【0010】

このような構造にすることにより、軸方向の変形(撓み)に関しては効果が小さいが、つぶれの低減効果が大きいことが検証され、実施されている。

【0011】

図11は従来のリブ付き薄肉定着ローラの一例を示す断面図であり、定着ローラ1の内周面に変形防止用のリブ5が複数形成されている。

【0012】

また図12に示すように、薄肉の定着ローラ1の内部にリング状の補強部材6を内設することによって、前記のような変形を抑制する構造も提案されている。

【特許文献1】特開平8−286541号公報

【特許文献2】特開平10−123868号公報

【特許文献3】特開2002−196605号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

前記従来技術において、ローラ芯金と一体に形成されるリブ5では、製造方法の制約からリブ高さを高くすることが困難であって、強度を強くするにはリブ5の幅を広くしたり、本数を増やしたりしているが、この方法では、リブの存在によりローラ全体としての熱容量も増加し、薄肉のメリットが少なくなってしまうという問題がある。

【0014】

また、リング状の補強部材6を用いてローラの変形を防止しようとするものでは、単に補強部材6が内設されているのみであるため、補強部材6の不用意な移動、あるいは外れが生じるという実使用上の問題がある。

【0015】

しかし現状では、高画質化と定着性の安定化のため、さらなる加圧力の増加が望まれる。

【0016】

そこで本発明は、前記従来の課題を解決し、より強度の高い、耐久性に優れた構造の薄肉の定着ローラを具備した定着装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

前記目的を達成するため、請求項1に記載の発明は、熱源を内設した薄肉の定着ローラと、該定着ローラの外周面に対して圧接する加圧ローラとからなる定着装置において、前記定着ローラの内周面に変形防止用のリブを複数形成し、かつ少なくとも1つ以上の前記リブに、外周面に凹部が形成されたリング状の補強部材における前記凹部を接合させたことを特徴とし、この構成によって、従来のリブ付き薄肉定着ローラのつぶれ強度を、さらに高めることができ、また1本ないし複数のリブを適宜設定して補強することにより、加圧力に合わせた過不足のない補強が可能である。また補強部材の外周面を凹部としてリブに接合させることにより、補強部材の位置決めが確実になり、また外れるおそれもなく、特性が安定し、長期使用に耐えることができる。したがって、定着ローラにおいて、従来以上の補強が可能となり、より薄肉化が可能になって、熱容量の低減化を図ることができ、立ち上り時間を短縮することができる。また、加圧力を高めることができ、画像形成装置に用いて画質,定着性などの改善が可能となる。

【0018】

請求項2に記載の発明は、熱源を内設した薄肉の定着ローラと、該定着ローラの外周面に対して圧接する加圧ローラとからなる定着装置において、前記定着ローラの内周面に変形防止用のリブを複数形成し、かつ少なくとも1箇所以上の前記リブ間の内周面に、リング状の補強部材の外周面を接合させたことを特徴とし、この構成によって、従来のリブ付き薄肉定着ローラのつぶれ強度を、さらに高めることができ、また少なくとも1箇所のリブ間を適宜設定して補強することにより、加圧力に合わせた過不足のない補強が可能である。また補強部材の外周面をリブ間の定着ローラの内周面に接合させることにより、補強部材の位置決めが確実になり、また外れるおそれもなく、特性が安定し、長期使用に耐えることができる。したがって、定着ローラにおいて、従来以上の補強が可能となり、より薄肉化が可能になって、熱容量の低減化を図ることができ、立ち上り時間を短縮することができる。また、加圧力を高めることができ、画像形成装置に用いて画質,定着性などの改善が可能となる。

【0019】

請求項3に記載の発明は、請求項1または2記載の定着装置において、補強部材の幅を、内側部が外側部よりも狭くなるようにしたことを特徴とし、この構成によって、補強部材を使用したことによる熱容量を増加を最小限にして、補強効率を高めることができる。

【0020】

請求項4に記載の発明は、請求項1または2記載の定着装置において、補強部材の内側部に溝を形成したことを特徴とし、この構成によって、前記と同様に、補強部材を使用したことによる熱容量を増加を最小限にして、補強効率を高めることができる。

【0021】

請求項5に記載の発明は、請求項1〜5いずれか1項記載の定着装置において、補強部材の材料における縦弾性係数が、定着ローラの芯金材料における縦弾性係数と同等もしくは大きいことを特徴とし、この構成によって、ローラ加熱時の線膨張差による接合部分における緩みを防止することができ、使用時に補強部材が移動したり、外れたりするおそれをなくすことができ、構造的に安定する。

【発明の効果】

【0022】

本発明に係る定着装置によれば、従来のリブ付き薄肉定着ローラのつぶれ強度を、さらに高めることができ、また任意の部位を補強することができるため、加圧力に合わせた過不足のない補強が可能である。また補強部材の外周面をリブを利用して位置決めが確実になり、補強部材が外れるおそれがないため、特性が安定し、長期使用に耐えることができる。

【0023】

したがって、定着ローラにおいて、従来以上の補強が可能となり、より薄肉化が可能になって、熱容量の低減化を図ることができ、立ち上り時間を短縮することができる。また、加圧力を高めることができることから、画像形成装置に用いて画質,定着性などの改善が可能となる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態を図面を参照して説明する。

【0025】

図1は本発明の実施形態1を説明するための定着ローラの横断面図、図2は図1におけるA部拡大図であって、本実施形態の定着ローラは既述した図9,図10に示す定着装置に用いられるものである。

【0026】

図1,図2において、薄肉の定着ローラ11の内周面に変形防止用のリブ12が複数形成され、さらに本例ではローラ中央部のリブ12に1本おきに、リング状の補強部材13が3本内設されている。リング状の補強部材13の外周面には、リブ12の外形状に略合致した内形状の凹部14が形成され、この凹部14をリブ12に嵌めるように接合させることにより、補強部材13が容易に外れることがないようにしている。

【0027】

図2に示すように、リブ12と凹部14との接合時には、リブ12の周部の傾斜部分と、補強部材13の凹部14における内周エッジ部14aとが接して、リブ12の頂点と凹部14の中央部間には隙間15が形成されるようにしている。このため、リブ12と凹部14との接合部分において、加圧条件下で回転することによって生じる摩擦により、若干の摩耗が発生するが、前記隙間15の存在によりリブ12の頂点は摩耗しないため、補強部材13が外れることにはならない。

【0028】

次に、図3(a)〜(e)を参照して、実施形態1の定着ローラの製造方法について説明する。

【0029】

まず、図3(a)に示すように、位置決め治具20を用いて、凹部14が形成されているリング状の補強部材13を定着ローラ11となる円筒状芯金21内に挿入し、補強部材13の外周面を円筒状芯金21の内周面における所定の位置において接触させておく。

【0030】

この状態で、図3(b)に示すように、円筒状芯金21の外周を、プレス治具22により、補強部材13の凹部14の設置方向にプレス変形させる。

【0031】

前記プレスにより、図3(c)に示すように、円筒状芯金21の外周のプレス部分は凹んだ状態になり、この凹んだ部分に対応した円筒状芯金21の内周面にリブ12が突出することになって、凹部14にリブ12が嵌まるように接合する。

【0032】

次に、図3(d)に示すように、円筒状芯金21の外周を凹んだ部分を含めて、切削治具23によって削ることにより、図3(e)に示すような本実施形態の定着ローラ11を完成させる。

【0033】

リブ12および補強部材13の形成位置および本数は、定着ローラ11の仕様(ローラ材料,ローラ長さ,ローラ径,加圧力,加熱温度など)に応じて適宜設定するが、定着ローラ11の中央部分に形成して、補強することが変形対策として最も効果的である。

【0034】

また、直径30mm〜45mm、肉厚t=0.3mm〜0.5mmの定着ローラ11では(図2参照)、リブ12の高hさは、0.3mm〜0.6mmが加工性の良い範囲であるが、補強部材13は、その厚さTを3mm〜5mm程度まで厚くすることができるため、補強部材13を設けることによって高いつぶれ強度が得られる。なお、実証試験の結果、補強部材13による熱容量の増加を最小限にするためには、その幅Wも3mm〜5mm程度にするのが良いことが判明した。

【0035】

なお、本実施形態のリング状の補強部材の形状,構造については種々のものが考えられるが、図4〜図6に示すように、補強部材13の幅Wが、外側部Waよりも内側部Wbの方が狭くなるようにすることによって、補強部材13自体の熱容量を低減することができ、補強効率を良くすることができる。

【0036】

さらに、図7に示すように、補強部材13の内側に溝16を設けることによって、前記と同様に補強部材13自体の熱容量を低減することができ、補強効率を良くすることができる。

【0037】

また、定着ローラ11の芯金材料と、補強部材13の材料とを同一の材料にすることによって、加熱時の線膨張差による接合部の緩みを防止することができる。なお、芯金材料がアルミ合金の場合は、補強材の材質を鉄鋼やステンレス鋼とすることにより、線膨張差による若干の緩みは発生するが、補強効果が顕著に現れる。

【0038】

図8は本発明の実施形態2を説明するための定着ローラの要部を示す横断面図であって、実施形態2が実施形態1と異なる点は、隣接するリブ12の間における定着ローラ11の内周面に、補強部材13の外周面を接合させた構成であり、このようにすることによって、実施形態1と比べて比較広い範囲で補強が行われると共に、補強部材13がリブ12間で強固に保持されることになる。

【0039】

実施形態2においても、補強部材13の設置箇所は任意であって、少なくとも1箇所以上のリブ12間に設置されればよい。

【0040】

このように本実施形態によれば、従来のリブ付き薄肉構造の定着ローラのつぶれ強度をさらに高めることができ、リブあるいはリブ間を適宜選択して補強することで、加圧力に合わせた過不足のない補強が可能である。

【0041】

また、リブ成形時に、補強部材の外周部の凹部に、凸状のリブを成形することによって、補強部材を容易に固定することができる。

【0042】

また、リブと補強部材の接合部分は、加圧条件下で回転することによる摩擦によって若干の摩耗が発生するが、リブの頂点は、補強部材との間で形成される隙間の存在によって、摩耗しないため、補強部材が外れることにはならない。

【0043】

このような補強部材を定着ローラ内部に装着することにより、薄肉の定着ローラは従来以上に補強が可能となり、より薄肉化が可能となって、熱容量の低減が図れ、立ち上り時間の短縮化が実現する。

【0044】

そして、本実施形態の定着ローラを採用した定着装置を電子写真式画像形成装置に搭載することによって、加圧力を高めることができるため、画像形成装置における画質,定着性の改善が可能となる。

【産業上の利用可能性】

【0045】

本発明は、電子写真プロセスを利用した機器において形成画像の定着処理を行う加熱/定着構造の定着装置に適用され、特に加圧力の増加が要求されると共に、より強度の高い、耐久性に優れた構造が要求される薄肉定着ローラに実施して有効である。

【図面の簡単な説明】

【0046】

【図1】本発明の実施形態1を説明するための定着ローラの横断面図

【図2】図1におけるA部拡大図

【図3】(a)〜(e)は実施形態1の定着ローラの製造方法に係る説明図

【図4】本実施形態のリング状の補強部材における例1の形状,構造の説明図

【図5】本実施形態のリング状の補強部材における例2の形状,構造の説明図

【図6】本実施形態のリング状の補強部材における例3の形状,構造の説明図

【図7】本実施形態のリング状の補強部材における例4の形状,構造の説明図

【図8】本発明の実施形態2を説明するための定着ローラの要部を示す横断面図

【図9】従来の定着装置の概略構成を示す縦断面図

【図10】従来の定着装置の概略構成を示す横断面図

【図11】従来のリブ付き薄肉定着ローラの断面図

【図12】従来のリブ付き薄肉定着ローラの他例における要部を示す断面図

【符号の説明】

【0047】

11 定着ローラ

12 リブ

13 補強部材

14 凹部

14a 内周エッジ部

15 隙間

16 溝

20 位置決め治具

21 円筒状芯金

22 プレス治具

23 切削治具

Wa 補強部材の外側部の幅

Wb 補強部材の内側部の幅

【特許請求の範囲】

【請求項1】

熱源を内設した薄肉の定着ローラと、該定着ローラの外周面に対して圧接する加圧ローラとからなる定着装置において、

前記定着ローラの内周面に変形防止用のリブを複数形成し、かつ少なくとも1つ以上の前記リブに、外周面に凹部が形成されたリング状の補強部材における前記凹部を接合させたことを特徴とする定着装置。

【請求項2】

熱源を内設した薄肉の定着ローラと、該定着ローラの外周面に対して圧接する加圧ローラとからなる定着装置において、

前記定着ローラの内周面に変形防止用のリブを複数形成し、かつ少なくとも1箇所以上の前記リブ間の内周面に、リング状の補強部材の外周面を接合させたことを特徴とする定着装置。

【請求項3】

前記補強部材の幅を、内側部が外側部よりも狭くなるようにしたことを特徴とする請求項1または2記載の定着装置。

【請求項4】

前記補強部材の内側部に溝を形成したことを特徴とする請求項1または2記載の定着装置。

【請求項5】

前記補強部材の材料における縦弾性係数が、前記定着ローラの芯金材料における縦弾性係数と同等もしくは大きいことを特徴とする請求項1〜5いずれか1項記載の定着装置。

【請求項1】

熱源を内設した薄肉の定着ローラと、該定着ローラの外周面に対して圧接する加圧ローラとからなる定着装置において、

前記定着ローラの内周面に変形防止用のリブを複数形成し、かつ少なくとも1つ以上の前記リブに、外周面に凹部が形成されたリング状の補強部材における前記凹部を接合させたことを特徴とする定着装置。

【請求項2】

熱源を内設した薄肉の定着ローラと、該定着ローラの外周面に対して圧接する加圧ローラとからなる定着装置において、

前記定着ローラの内周面に変形防止用のリブを複数形成し、かつ少なくとも1箇所以上の前記リブ間の内周面に、リング状の補強部材の外周面を接合させたことを特徴とする定着装置。

【請求項3】

前記補強部材の幅を、内側部が外側部よりも狭くなるようにしたことを特徴とする請求項1または2記載の定着装置。

【請求項4】

前記補強部材の内側部に溝を形成したことを特徴とする請求項1または2記載の定着装置。

【請求項5】

前記補強部材の材料における縦弾性係数が、前記定着ローラの芯金材料における縦弾性係数と同等もしくは大きいことを特徴とする請求項1〜5いずれか1項記載の定着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−58596(P2006−58596A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2004−240341(P2004−240341)

【出願日】平成16年8月20日(2004.8.20)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成16年8月20日(2004.8.20)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]