定着装置

【課題】良好なトナー離型性を発揮し、高耐久、長寿命のローラを具備する定着装置を低コストで提供する。

【解決手段】未定着トナー像7を担持した記録シート6を、定着ローラ1と加圧ローラ2とが対向して構成されるニップで挟持搬送して、トナー像の定着を行う定着装置であって、定着ローラ1は、トナー像に接する側に弾性層12を具備し、加圧ローラは、記録シート5に接する側に弾性層22を具備しており、弾性層12,22は、変性シリコーンオイルを含有したゴム材により構成されていることとした定着装置を提供する。

【解決手段】未定着トナー像7を担持した記録シート6を、定着ローラ1と加圧ローラ2とが対向して構成されるニップで挟持搬送して、トナー像の定着を行う定着装置であって、定着ローラ1は、トナー像に接する側に弾性層12を具備し、加圧ローラは、記録シート5に接する側に弾性層22を具備しており、弾性層12,22は、変性シリコーンオイルを含有したゴム材により構成されていることとした定着装置を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トナー像を担持した記録シートを、定着ローラと加圧ローラとが対向して構成されるニップで挟持搬送して、トナー像の定着を行う定着装置に関する。

【背景技術】

【0002】

各種複写機、及びレーザービームプリンタ等の電子写真方式の画像形成装置においては、トナーを用紙等の記録シート上へ、永久画像として定着させるための定着装置を具備している。

この定着装置は、加熱されたローラと加圧用のローラ、フィルムとローラ、ベルトとローラといった、一対の加熱部材と加圧部材間に形成されるニップを具備しているのが一般的構成である。

【0003】

トナー画像の定着は、対の加熱部材と加圧部材との間を、未定着状態のトナー画像が表面に形成された記録シートを通過させることにより行われる。記録シートとしては、一般的に、紙、OHPシート等を適用できる。

トナーを永久画像として定着する一連の装置は、加熱加圧定着装置、加熱定着装置、トナー定着装置、定着装置と呼ばれるものである。

【0004】

上述したような定着装置の中でも、一対の加熱・加圧部材のいずれもがローラ構成であるものは、ローラ式加熱加圧定着装置、又はローラ定着装置と呼ばれる。

また、加熱加圧定着装置の中で、未定着のトナー画像に直接接する側の部材は定着部材と呼ばれ、他方は加圧部材と呼ばれる。

【0005】

上記定着装置の定着部材及び加圧部材の表層は、直接トナー画像や記録シートに接触するものである。このため、定着装置としての機能や、画像の画質等に対して大きな影響を及ぼすものである。

【0006】

記録シートが通過するニップを構成するローラ表層に要求される機能・性能の中でも、最重要なものとして、トナー離型性が挙げられる。トナー離型性とは、トナーが表層へどれだけ付着し難いかの指標である。

また、未定着トナー画像や、定着済みであるが再溶融することにより記録シートから定着部材及び加圧部材の表層へトナーが付着することは、トナーオフセット、又は単にオフセットと呼ばれるものであるが、これもローラ表層の機能であるトナー離型性に影響される要素である。

定着ローラ表層のトナー離型性が悪いと、未定着トナー画像からトナーオフセットが生じ、永久画像においてはトナーの抜け等が生じ、画質を悪化させる原因となる。また、オフセットしたトナーが、次の未定着トナー画像に定着してしまい、オフセット画像やトナー汚れ等と呼ばれる画像不良を生じる原因となる。更にトナーオフセットは、定着ローラに当接した部品が存在する場合に、この当接部品に対してオフセットしたトナーが転写され固着してしまい、表層を傷つけたり、部品機能を損ったりする原因となる。

また更に、加圧部材の表層のトナー離型性が悪い場合には、両面画像形成を行う場合に、上述したことと同様の問題を生じる。

両面画像形成は、第一面目の画像を形成した加熱加圧定着済みの記録シートを、自動または手動により第二面目へ画像を形成出来得るように反転させ、第二面目のトナー画像を記録シート上に形成し、再び加熱加圧定着を行うのが一般的な手法である。このため、第二面目トナー画像定着時に、既に定着された第一面目永久画像が加圧部材の表層に接するため、第一面目永久画像のトナーが一部加圧部材にオフセットして、画質の悪化や、加圧部材への記録シートの巻き付き等の問題を生じるのである。

【0007】

上述したように、トナー離型性は、画像形成装置の定着装置部分を構成するローラの表層機能として重要な要素であるが、特に高温条件下において優れた離型性を維持することは、従来からの技術課題であった。

【0008】

近年において普及が進行しているフルカラー画像形成装置においては、多色のトナーが二層〜四層、あるいはそれ以上の多層に形成されているため、トナーには、加熱した際の溶融性、及び混色性が良好であることが要求され、軟化点が低く、かつ溶融粘度の低いシャープメルト性を有していることが必要である。

従って、フルカラー画像形成装置においては、モノクロの画像形成装置よりもローラの表層には、一層高いトナー離型性が要求されることとなる。

このようなトナーは、シャープメルト性カラートナー、シャープメルト性トナー等、又は単にカラートナー等と呼ばれる。

【0009】

上述したような問題に対応するため、定着部材の表層には、トナー離型性が良く、かつ、耐熱性に優れたフッ素樹脂や、シリコーンゴム等の材料が用いられている。

特にカラー複写機を構成する加熱加圧定着装置においては、色再現性の向上を図るため、粒状度低減等を行うことにより、定着部材の表層のトナー離型性に関しては必ずしも望ましくない温度条件下で使用されることがあるので、ローラの表層にはRTV(Room Temperature Vulcanization)シリコーンゴム材、LTV(Low Temperature Vulcanization)シリコーンゴム材等からなるシリコーンゴムあるいはシリコーンゴムの表面にフッ素樹脂を被覆もしくは塗布したものが適用されているように、従来の定着装置においても、トナー離型性、耐摩耗性、及び耐熱性の向上を図る構成が付与されている(例えば、下記特許文献1乃至4参照。)。

具体的には、シリコーンゴムの補強材として分岐状オルガノポリシロキサンを配合して、これを定着部材の表層として適用した技術がある。

また、定着部材の表層に、例えば分岐状ジメチルポリシロキサンと無機微粉体を含む付加型ジメチルシリコーンゴムを適用することにより、一層の物理的強度とトナー離型性の向上を図った技術が知られている。

【0010】

しかしながら、特にカラー複写機においては、上記従来技術を定着部材の表層に適用するにしても、充分なトナー離型性を確保するためには、表層面に均一に離型オイルを塗布する必要があった。

一般に、表層がジメチルシリコーンゴムあるいは補強材として前記のような材料を含有するシリコーンゴムからなる場合、25℃における粘度が100〜1000csであるジメチルシリコーンオイルが用いられていた。

また、離型オイルの表層表面への塗布量は、少量塗布として知られるケースにおいても4mg/621cm2(A4相当)以上が必要とされており、実際には、より多くの塗布量が必要とされており、20mg/621cm2(A4相当)〜40mg/621cm2(A4相当)がトナー離型性の確保のために妥当であるとされていた。

【0011】

一方、離型オイルを塗布すると、特にOHPフィルムシートのコピーをする際に、オイルべたつきを招来するおそれがある。

一般的な構成の定着装置において離型オイルの塗布量を40mg/621cm2(A4相当)以上とし、OHPフィルムシートを適用すると、顕著なオイルべたつきが確認され、実用上問題となる。

このようなオイルのべたつきを解消するためには、塗布量を低減化させることが必要であるが、一方においては実用上のトナー離型性を確保しなければならない。

【0012】

上述した問題から、近年、ジメチルシリコーンオイルのような比較的量を多くしなければならない材料については、使用されない傾向があり、シリコーンゴムの表層にフッ素ゴムやフッ素樹脂等を被覆した構成のローラが主流となってきた。

フッ素ゴムやフッ素樹脂等を被覆する方法としては、原料を分散した溶液をスプレーガンや刷毛を用いて塗布し、焼成しシリコーンゴムと接着させる方法や予め押出し法等により製造したフッ素樹脂チューブを被覆し接着する方法が挙げられる。これらのいずれの方法でも、良好なトナー離型性が得られ、離型オイルの低減化を図ることができるが、元々離型性に優れているシリコーンゴムとフッ素ゴム、もしくはフッ素樹脂とを接着剤により接着した構成を採ると、長時間、熱と圧力にさらされることにより、各材料間で剥離が生じるという問題が起こる。また更には、上記構成のローラは、部品点数が多く、製造コスト的には不利であるという問題もある。

【0013】

【特許文献1】特開昭60−135975号公報

【特許文献2】特開平7−7230号公報

【特許文献3】特開平6−52457号公報

【特許文献4】特開平6−100875号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

上述したように、従来の画像形成装置を構成する定着装置においては、未だ充分な離型性を得ながらオイルのべたつきを防止し、かつ優れた耐久性、長寿命性を実現しつつ低コスト化を図るという技術については実現できていなかった。

そこで、本発明においては、良好なトナー離型性を発揮し、高耐久、長寿命のローラを具備する定着装置を低コストで提供することを目的とした。

【課題を解決するための手段】

【0015】

請求項1の発明においては、未定着トナー像を担持した記録シートを、定着ローラと加圧ローラとが対向して構成されるニップで挟持搬送して、前記トナー像の定着を行う定着装置であって、前記定着ローラは、前記トナー像に接する側に弾性層を具備し、前記加圧ローラは、前記記録シートに接する側に弾性層を具備しており、前記弾性層が、変性シリコーンオイルを含有したゴム材により構成されていることを特徴とする定着装置を提供する。

【0016】

請求項2の発明においては、前記弾性層が、無発泡シリコーンゴムであることを特徴とする請求項1に記載の定着装置を提供する。

【0017】

請求項3の発明においては、前記変性シリコーンオイルが、フルオロアルキルシリコーンであることを特徴とする請求項1又は2に記載の定着装置を提供する。

【0018】

請求項4の発明においては、前記変性シリコーンオイルの粘度が、300cs以上100000cs以下であることを特徴とする請求項1乃至3のいずれか一項に記載の定着装置を提供する。

【0019】

請求項5の発明においては、前記弾性層の表面粗度(Rz)が、1.0μm以上20.0μm以下であることを特徴とする請求項1乃至4のいずれか一項に記載の定着装置を提供する。

【0020】

請求項6の発明においては、前記弾性層は、複数層構成を有しており、それぞれの層において、粘度の異なる変性シリコーンオイルが含有されていることを特徴とする請求項1乃至5のいずれか一項に記載の定着装置を提供する。

【発明の効果】

【0021】

請求項1の発明においては、ニップを構成するローラの表層、すなわち弾性層中に変性シリコーンオイルを含有させたことにより、優れた離型性を長期間維持することができるようになり、定着ローラ及び加圧ローラの長寿命化を図ることができた。

【0022】

請求項2の発明においては、ローラ表層を構成するゴム材として、スポンジ構成ではなく、ソリッド構成を適用したことにより、経時による硬度低下を効果的に抑制でき、定着ローラ及び加圧ローラの長寿命化を図ることができた。

【0023】

請求項3の発明においては、ローラ表層に含有させる変性シリコーンオイルをフルオロアルキルシリコーンに特定したことにより、優れた離型性を確実に得られ、ローラの耐久性の向上効果が得られた。

【0024】

請求項4の発明においては、変性シリコーンオイルの粘度を300cs以上100000cs以下であるものとしたことにより、ローラ表層への析出速度を適切に制御することができるようになり、表面の離型性を長期間保持でき、定着ローラ及び加圧ローラの長寿命化を図ることができた。

【0025】

請求項5の発明においては、弾性層の表面粗度(Rz)を、1.0μmから20.0μmに特定したことにより、巻き付きジャムの発生を効果的に防止できた。

【0026】

請求項6の発明においては、粘度が異なり析出速度の異なる変性シリコーンオイルを、弾性層を構成する複数層のそれぞれに配置したので、長時間に亘ってオイルを表面に供給させることができ、良好な離型性を維持することができた。

【発明を実施するための最良の形態】

【0027】

本発明の定着装置は、未定着トナー像を担持した記録シートを、定着ローラと加圧ローラとが対向して構成されるニップで挟持搬送して、前記トナー像の定着を行うものであり、定着ローラはトナー像に接する側に弾性層を具備し、加圧ローラは記録シートに接する側に弾性層を具備しており、前記弾性層は、変性シリコーンオイルを含有したゴム材により構成されているものとする。

【0028】

〔実施例〕

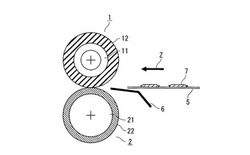

下記に示す材料を用い、図1に示す定着ローラ1を作製し、連続通紙定着テストによる評価を行った。

【0029】

<サンプル1>定着ローラA(ジメチルシリコーンオイルを含有させたHTVシリコーンゴム被覆ローラ)

未加硫シリコーンゴム:100重量部、ジメチルシリコーンオイル(10000cs):30重量部、シリカ微粉体:10重量部、及び加硫剤を、十分に混練し、未加硫ゴムシートとし、室温で4日間放置した。

芯金11として、外径50mm、肉厚5mmで表面をブラスト処理した鉄(STKM11にNiメッキ処理)製の中空体を用意し、この芯金胴体部表面にスポンジ塗布により接着剤を塗布し、80℃で5分間の乾燥処理を行った。

その芯金外周面に前記未加硫ゴムシートを押し出し機により8mm程度被覆し、連続炉を用いて温度180℃で25分間加熱発泡加硫した(1次加硫)。更にローラを水平に保ち200℃で5時間加硫し、研磨処理して外径80.0mmのローラとした。このゴムローラのゴム硬度は55度であった。

【0030】

<サンプル2>定着ローラB(変性シリコーンオイルを含有させたHTVシリコーンゴム被覆ローラ)

未加硫シリコーンゴム:100重量部、変性シリコーンオイル(10000cs):30重量部、シリカ微粉体:10重量部、加硫剤及び発泡剤を十分に混練し、未加硫ゴムシートとし、室温で4日間放置した。

芯金11として、外径50mm、肉厚5mmで表面をブラスト処理した鉄(STKM11にNiメッキ処理)製の中空体を用意し、その芯金胴体部表面にスポンジ塗布により接着剤を塗布し、80℃で5分間の乾燥処理を行った。

その芯金外周面に前記未加硫ゴムシートを押し出し機により8mm程度被覆し、連続炉を用いて温度180℃で25分間加熱発泡加硫した(1次加硫)。更に、ローラを水平に保ち200℃で5時間加硫した後、研磨処理して外径80.0mmのローラとした。このゴムローラのゴム硬度は55度であった。

【0031】

上述のようにして作製した定着ローラを、図1に示すように、加圧ローラ2と対にしてニップを形成して定着テスト装置を構成し、2×2チャートの10万枚の連続通紙定着テストを行った。試験は10万枚で打ち切りとした。試験結果を下記表1に示す。

定着ローラ温度:185℃±3℃

ニップ幅:9.2mm

通紙速度:460mm/sec

出力画像:黒ベタ

【0032】

【表1】

【0033】

表1に示すように、変性シリコーンオイルを含有させた表層を有する定着ローラBの方が、ジメチルシリコーンオイルを含有させた表層を具備する定着ローラAに比較して、トナー付着開始までの通紙枚数が多く、トナー離型性が優れていたことが確かめられた。

【0034】

<サンプル3>定着ローラC(変性シリコーンオイルを含有させたHTVシリコーンゴム被覆ローラ)

未加硫シリコーンゴム:100重量部、変性シリコーンオイル(10000cs):30重量部、シリカ微粉体:10重量部、及び加硫剤を十分に混練し、未加硫ゴムシートとし、室温で4日間放置した。

芯金11として、外径50mm、肉厚5mmで、表面をブラスト処理した鉄(STKM11にNiメッキ処理)製の中空体を用意し、その芯金胴体部表面にスポンジ塗布により接着剤を塗布し、80℃で5分間の乾燥処理を行った。

その芯金外周面を、前記未加硫ゴムシートで16mm程度被覆し、プレス加硫機を利用して圧力120Kg/cm2、温度180℃で25分間加硫した(1次加硫)。

更に、ローラを水平に保ち200℃で5時間加硫した後、研磨処理して外径80.0mmのローラとした。このゴムローラのゴム硬度は60度であった。

【0035】

<サンプル4>定着ローラD(変性シリコーンオイルを含有させたLTVシリコーンゴムローラ)

未加硫LTVシリコーンゴムA液:100重量部に、変性シリコーンオイル(100000cs):25重量部を加え、十分に攪拌した。

これを、未加硫LTVシリコーンゴムB液:100重量部と混合し、図3に示すように、定着ローラ芯金11を中心に保持して、金型胴部81と2枚の金型蓋82、83とからなる金型空隙部84に注入した。

その後、200℃で30分間加硫を行い、金型から取り外し室温で4時間放置した後に200℃で5時間加硫を行った。

その後研磨処理して80.0mmのローラとした。

このゴムローラのゴム硬度は40度であった。

【0036】

上記のようにして作製した定着ローラB、C、Dを、図2に示す構成の定着装置に搭載し、下記に示す条件の下で単体ランニング試験を行った。ゴム硬度(Asker−C硬度計)が10度および15度下がった時の時間を測定した。評価結果を表2に示す。

<単体ランニング条件>

定着ローラ温度:185℃±3℃

ニップ幅:9.2mm

通紙速度:460mm/sec

【0037】

【表2】

【0038】

表2に示すように、定着ローラC、および定着ローラDは、ローラ表層が無発泡シリコーンゴムよりなる弾性層となっているため、上記定着ローラBに比べて、一定値の硬度低下までの時間が長くなり、耐熱老化性の向上効果が得られたことが確かめられた。

【0039】

次に、定着ローラCと同様の製造法であるが、含浸させる変性シリコーンオイルの種類を変更した定着ローラE1〜E4を製造した。

これを、図1に示す定着部を具備する試験機に搭載し、連続通紙テストを行い、トナー付着開始枚数で比較した。

測定条件を下記に示し、評価結果は、下記表3に示す。

定着ローラ温度:185℃±3℃

ニップ幅:9.2mm

通紙速度:460mm/sec

出力画像:黒ベタ

【0040】

(サンプル5)定着ローラE1〜E4(それぞれ、異なる種類のフルオロアルキルシリコーンオイルを含有させたHTVシリコーンゴム被覆ローラ)

未加硫シリコーンゴム:100重量部、フルオロアルキルシリコーンオイル(10000cs):30重量部、シリカ微粉体:10重量部、加硫剤を十分に混練し、未加硫ゴムシートとし、室温で4日間放置した。

芯金11として、外径50mm、肉厚5mmで表面をブラスト処理した鉄(STKM11にNiメッキ処理)製の中空体を用意した。その芯金胴体部表面にスポンジ塗布により接着剤を塗布し、80℃で5分間の乾燥処理を行った。その芯金外周面を前記未加硫ゴムシートで16mm程度被覆し、プレス加硫機を利用して圧力120Kg/cm2、温度180℃で25分間加硫した(1次加硫)。

更に、ローラを水平に保ち200℃で5時間加硫した後、研磨処理して外径80.0mmのローラとした。このゴムローラのゴム硬度は60度であった。

【0041】

【表3】

【0042】

表3に示すように、変性シリコーンオイルとして、とりわけ撥水性撥油性に優れているフルオロアルキルシリコーンオイルを用いたローラのトナー付着開始枚数が多いことが確かめられた。

【0043】

次に、上述した定着ローラCと同様の製造方法を採用するが、含浸させるフルオロアルキルシリコーンオイルの分子量を変更して粘度を10cs〜2000000csの範囲で調節し、それぞれを適用して定着ローラを製造した。

これを、図1に示す定着部を有する試験機に搭載し、連続通紙テストを行い、オフセット発生枚数で比較した。

測定条件を下記に示し、評価結果を下記表4に示す。

定着ローラ温度:185℃±3℃

ニップ幅:9.2mm

通紙速度:460mm/sec

出力画像:黒ベタ

【0044】

【表4】

【0045】

表4に示すように、低粘度の場合には、比較的早い時期に、含浸させたオイルが抜け出てしまった。

一方、粘度が高くなると、含浸させてオイルが抜け出難くなるため、オフセット発生枚数は多くなるが、過剰に高くなると、離型性が著しく低くなり、やはりオフセット発生枚数が少なくなってしまう。

なお、表4中、10csの欄のバー「−」は、成形そのものが出来なかったことを示す。

【0046】

次に、変性シリコーンオイルとしてフルオロアルキルシリコーンオイルを適用し、上述した定着ローラCと同様の製造方法を採用し、最終研磨工程において、研磨速度、砥石の番手を変更することにより、表面粗度を調節してRzが0.1〜50.0μmの範囲の定着ローラを作製した。

この定着ローラを図1の試験装置に組み込み、50万枚連続通紙テストを行った時の巻き付きジャム発生率を評価した。

試験の条件は下記に示し、評価結果を下記表5に示す。

定着ローラ温度:185℃±3℃

ニップ幅:9.2mm

通紙速度:460mm/sec

出力画像:黒ベタ

【0047】

【表5】

【0048】

上記表5に示すように、粗度(Rz)が1.0μm〜20.0μmの範囲においては、実用上、良好な評価結果が得られた。

粗度(Rz)が小さ過ぎる場合には、弾性層が平滑であるため、紙とのタック性が上昇してしまい剥離できずジャムになってしまった。

一方、粗度(Rz)が大き過ぎる場合には、紙と定着ローラの接触部へ、シリコーンオイルが十分析出できなくなるため、タック性が上昇し、ジャムになってしまった。

【0049】

次に、変性シリコーンオイルを偏在させた状態で含有させ、定着ローラFを作製した。

<サンプル6>定着ローラF(フルオロアルキルシリコーンオイルの含有量を偏在させたHTVシリコーンゴム被覆ローラ)

未加硫シリコーンゴム:100重量部、フルオロアルキルシリコーンオイル(10000cs):20重量部、シリカ微粉体:10重量部、及び加硫剤を、十分に混練し、未加硫ゴムシートとし、室温で4日間放置した(材料α)。

同様に、未加硫シリコーンゴム:100重量部、フルオロアルキルシリコーンオイル(100000cs):30重量部、シリカ微粉体:10重量部、及び加硫剤を、十分に混練し、未加硫ゴムシートとし、室温で4日間放置した(材料β)。

同様に、未加硫シリコーンゴム:100重量部、フルオロアルキルシリコーンオイル(1000cs):50重量部、シリカ微粉体:10重量部、及び加硫剤を十分に混練し、未加硫ゴムシートとし、室温で4日間放置した(材料γ)。

【0050】

芯金11として、外径50mm、肉厚5mmで、表面をブラスト処理した鉄(STKM11にNiメッキ処理)製の中空体を用意した。その芯金胴体部表面にスポンジ塗布により接着剤を塗布し、80℃で5分仮乾燥を行った。

その芯金外周面を芯金側から、上述のようにして作製した未加硫ゴムシート(α→γ→β)の順番に、厚さ4mm、8mm、4mm、合計16mm程度の膜厚として被覆した後、プレス加硫機を利用して圧力120kg/cm2、温度180℃で25分間加硫した(1次加硫)。

更に、ローラを水平に保ち、200℃で5時間加硫した後、研磨処理して、表層のゴムをβとした外径80.0mmのローラを作製した。このゴムローラのゴム硬度はAsker−C硬度計で58度であった。また、表面粗度(Rz)は5.0μmであった。

【0051】

次に、上述した定着ローラCと同様の工程により作製されるものであるが表面粗度(Rz)を5.0μmに調整し、変性シリコーンオイルとしてフルオロアルキルシリコーンオイルを含浸させた定着ローラC’を作製した。

上記定着ローラFと、この定着ローラC’とを、それぞれ、図1に示す定着装置の試験機に搭載し、連続通紙定着テストを行い、トナーオフセット発生までの枚数を比較し評価を行った。評価条件を下記に示し、評価結果を下記表6に示す。

定着ローラ温度:185℃±3℃

ニップ幅:9.2mm

通紙速度:460mm/sec

【0052】

【表6】

【0053】

表6に示すように、定着ローラFは、トナー付着開始枚数、トナーオフセット開始枚数ともに多くなり、より良好な結果が得られた。

これは、ローラの弾性層が複数層からなり、それぞれ粘度が異なり、析出速度が異なっている変性シリコーンオイルが含有された構成としたことにより、表面部分へのオイルの析出供給が長時間に亘って維持され、良好な離型性が持続したためである。

【0054】

なお、上述した具体例においては、定着ローラを構成する弾性層を代表として説明したが、本発明はこれらの例に限定されるものではなく、用紙の両面に印刷を行うような場合には、加圧ローラの表面の性質についても同様の機能が要求されることから、上記構成を加圧ローラの表面の弾性層にも適用するものとする。

【図面の簡単な説明】

【0055】

【図1】本発明の定着装置の概略構成図を示す。

【図2】クリーニングウエブ装置を設置した定着装置の概略構成図を示す。

【図3】ローラ製造用金型の概略構成図を示す。

【符号の説明】

【0056】

1 定着ローラ(定着部材)

2 加圧ローラ(加圧部材)

4 クリーニングウエブ装置

5 記録シート

6 ガイド板

7 未定着トナー

8 金型

11:定着ローラ芯金

12:定着ローラゴム部

21:加圧ローラ芯金

22:加圧ローラゴム部

41:ウエブ

42:ウエブ供給側

43:ウエブ巻取り側

44:押圧ローラ

81:金型胴部

82:金型蓋

83:金型蓋

84:金型空隙部

【技術分野】

【0001】

本発明は、トナー像を担持した記録シートを、定着ローラと加圧ローラとが対向して構成されるニップで挟持搬送して、トナー像の定着を行う定着装置に関する。

【背景技術】

【0002】

各種複写機、及びレーザービームプリンタ等の電子写真方式の画像形成装置においては、トナーを用紙等の記録シート上へ、永久画像として定着させるための定着装置を具備している。

この定着装置は、加熱されたローラと加圧用のローラ、フィルムとローラ、ベルトとローラといった、一対の加熱部材と加圧部材間に形成されるニップを具備しているのが一般的構成である。

【0003】

トナー画像の定着は、対の加熱部材と加圧部材との間を、未定着状態のトナー画像が表面に形成された記録シートを通過させることにより行われる。記録シートとしては、一般的に、紙、OHPシート等を適用できる。

トナーを永久画像として定着する一連の装置は、加熱加圧定着装置、加熱定着装置、トナー定着装置、定着装置と呼ばれるものである。

【0004】

上述したような定着装置の中でも、一対の加熱・加圧部材のいずれもがローラ構成であるものは、ローラ式加熱加圧定着装置、又はローラ定着装置と呼ばれる。

また、加熱加圧定着装置の中で、未定着のトナー画像に直接接する側の部材は定着部材と呼ばれ、他方は加圧部材と呼ばれる。

【0005】

上記定着装置の定着部材及び加圧部材の表層は、直接トナー画像や記録シートに接触するものである。このため、定着装置としての機能や、画像の画質等に対して大きな影響を及ぼすものである。

【0006】

記録シートが通過するニップを構成するローラ表層に要求される機能・性能の中でも、最重要なものとして、トナー離型性が挙げられる。トナー離型性とは、トナーが表層へどれだけ付着し難いかの指標である。

また、未定着トナー画像や、定着済みであるが再溶融することにより記録シートから定着部材及び加圧部材の表層へトナーが付着することは、トナーオフセット、又は単にオフセットと呼ばれるものであるが、これもローラ表層の機能であるトナー離型性に影響される要素である。

定着ローラ表層のトナー離型性が悪いと、未定着トナー画像からトナーオフセットが生じ、永久画像においてはトナーの抜け等が生じ、画質を悪化させる原因となる。また、オフセットしたトナーが、次の未定着トナー画像に定着してしまい、オフセット画像やトナー汚れ等と呼ばれる画像不良を生じる原因となる。更にトナーオフセットは、定着ローラに当接した部品が存在する場合に、この当接部品に対してオフセットしたトナーが転写され固着してしまい、表層を傷つけたり、部品機能を損ったりする原因となる。

また更に、加圧部材の表層のトナー離型性が悪い場合には、両面画像形成を行う場合に、上述したことと同様の問題を生じる。

両面画像形成は、第一面目の画像を形成した加熱加圧定着済みの記録シートを、自動または手動により第二面目へ画像を形成出来得るように反転させ、第二面目のトナー画像を記録シート上に形成し、再び加熱加圧定着を行うのが一般的な手法である。このため、第二面目トナー画像定着時に、既に定着された第一面目永久画像が加圧部材の表層に接するため、第一面目永久画像のトナーが一部加圧部材にオフセットして、画質の悪化や、加圧部材への記録シートの巻き付き等の問題を生じるのである。

【0007】

上述したように、トナー離型性は、画像形成装置の定着装置部分を構成するローラの表層機能として重要な要素であるが、特に高温条件下において優れた離型性を維持することは、従来からの技術課題であった。

【0008】

近年において普及が進行しているフルカラー画像形成装置においては、多色のトナーが二層〜四層、あるいはそれ以上の多層に形成されているため、トナーには、加熱した際の溶融性、及び混色性が良好であることが要求され、軟化点が低く、かつ溶融粘度の低いシャープメルト性を有していることが必要である。

従って、フルカラー画像形成装置においては、モノクロの画像形成装置よりもローラの表層には、一層高いトナー離型性が要求されることとなる。

このようなトナーは、シャープメルト性カラートナー、シャープメルト性トナー等、又は単にカラートナー等と呼ばれる。

【0009】

上述したような問題に対応するため、定着部材の表層には、トナー離型性が良く、かつ、耐熱性に優れたフッ素樹脂や、シリコーンゴム等の材料が用いられている。

特にカラー複写機を構成する加熱加圧定着装置においては、色再現性の向上を図るため、粒状度低減等を行うことにより、定着部材の表層のトナー離型性に関しては必ずしも望ましくない温度条件下で使用されることがあるので、ローラの表層にはRTV(Room Temperature Vulcanization)シリコーンゴム材、LTV(Low Temperature Vulcanization)シリコーンゴム材等からなるシリコーンゴムあるいはシリコーンゴムの表面にフッ素樹脂を被覆もしくは塗布したものが適用されているように、従来の定着装置においても、トナー離型性、耐摩耗性、及び耐熱性の向上を図る構成が付与されている(例えば、下記特許文献1乃至4参照。)。

具体的には、シリコーンゴムの補強材として分岐状オルガノポリシロキサンを配合して、これを定着部材の表層として適用した技術がある。

また、定着部材の表層に、例えば分岐状ジメチルポリシロキサンと無機微粉体を含む付加型ジメチルシリコーンゴムを適用することにより、一層の物理的強度とトナー離型性の向上を図った技術が知られている。

【0010】

しかしながら、特にカラー複写機においては、上記従来技術を定着部材の表層に適用するにしても、充分なトナー離型性を確保するためには、表層面に均一に離型オイルを塗布する必要があった。

一般に、表層がジメチルシリコーンゴムあるいは補強材として前記のような材料を含有するシリコーンゴムからなる場合、25℃における粘度が100〜1000csであるジメチルシリコーンオイルが用いられていた。

また、離型オイルの表層表面への塗布量は、少量塗布として知られるケースにおいても4mg/621cm2(A4相当)以上が必要とされており、実際には、より多くの塗布量が必要とされており、20mg/621cm2(A4相当)〜40mg/621cm2(A4相当)がトナー離型性の確保のために妥当であるとされていた。

【0011】

一方、離型オイルを塗布すると、特にOHPフィルムシートのコピーをする際に、オイルべたつきを招来するおそれがある。

一般的な構成の定着装置において離型オイルの塗布量を40mg/621cm2(A4相当)以上とし、OHPフィルムシートを適用すると、顕著なオイルべたつきが確認され、実用上問題となる。

このようなオイルのべたつきを解消するためには、塗布量を低減化させることが必要であるが、一方においては実用上のトナー離型性を確保しなければならない。

【0012】

上述した問題から、近年、ジメチルシリコーンオイルのような比較的量を多くしなければならない材料については、使用されない傾向があり、シリコーンゴムの表層にフッ素ゴムやフッ素樹脂等を被覆した構成のローラが主流となってきた。

フッ素ゴムやフッ素樹脂等を被覆する方法としては、原料を分散した溶液をスプレーガンや刷毛を用いて塗布し、焼成しシリコーンゴムと接着させる方法や予め押出し法等により製造したフッ素樹脂チューブを被覆し接着する方法が挙げられる。これらのいずれの方法でも、良好なトナー離型性が得られ、離型オイルの低減化を図ることができるが、元々離型性に優れているシリコーンゴムとフッ素ゴム、もしくはフッ素樹脂とを接着剤により接着した構成を採ると、長時間、熱と圧力にさらされることにより、各材料間で剥離が生じるという問題が起こる。また更には、上記構成のローラは、部品点数が多く、製造コスト的には不利であるという問題もある。

【0013】

【特許文献1】特開昭60−135975号公報

【特許文献2】特開平7−7230号公報

【特許文献3】特開平6−52457号公報

【特許文献4】特開平6−100875号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

上述したように、従来の画像形成装置を構成する定着装置においては、未だ充分な離型性を得ながらオイルのべたつきを防止し、かつ優れた耐久性、長寿命性を実現しつつ低コスト化を図るという技術については実現できていなかった。

そこで、本発明においては、良好なトナー離型性を発揮し、高耐久、長寿命のローラを具備する定着装置を低コストで提供することを目的とした。

【課題を解決するための手段】

【0015】

請求項1の発明においては、未定着トナー像を担持した記録シートを、定着ローラと加圧ローラとが対向して構成されるニップで挟持搬送して、前記トナー像の定着を行う定着装置であって、前記定着ローラは、前記トナー像に接する側に弾性層を具備し、前記加圧ローラは、前記記録シートに接する側に弾性層を具備しており、前記弾性層が、変性シリコーンオイルを含有したゴム材により構成されていることを特徴とする定着装置を提供する。

【0016】

請求項2の発明においては、前記弾性層が、無発泡シリコーンゴムであることを特徴とする請求項1に記載の定着装置を提供する。

【0017】

請求項3の発明においては、前記変性シリコーンオイルが、フルオロアルキルシリコーンであることを特徴とする請求項1又は2に記載の定着装置を提供する。

【0018】

請求項4の発明においては、前記変性シリコーンオイルの粘度が、300cs以上100000cs以下であることを特徴とする請求項1乃至3のいずれか一項に記載の定着装置を提供する。

【0019】

請求項5の発明においては、前記弾性層の表面粗度(Rz)が、1.0μm以上20.0μm以下であることを特徴とする請求項1乃至4のいずれか一項に記載の定着装置を提供する。

【0020】

請求項6の発明においては、前記弾性層は、複数層構成を有しており、それぞれの層において、粘度の異なる変性シリコーンオイルが含有されていることを特徴とする請求項1乃至5のいずれか一項に記載の定着装置を提供する。

【発明の効果】

【0021】

請求項1の発明においては、ニップを構成するローラの表層、すなわち弾性層中に変性シリコーンオイルを含有させたことにより、優れた離型性を長期間維持することができるようになり、定着ローラ及び加圧ローラの長寿命化を図ることができた。

【0022】

請求項2の発明においては、ローラ表層を構成するゴム材として、スポンジ構成ではなく、ソリッド構成を適用したことにより、経時による硬度低下を効果的に抑制でき、定着ローラ及び加圧ローラの長寿命化を図ることができた。

【0023】

請求項3の発明においては、ローラ表層に含有させる変性シリコーンオイルをフルオロアルキルシリコーンに特定したことにより、優れた離型性を確実に得られ、ローラの耐久性の向上効果が得られた。

【0024】

請求項4の発明においては、変性シリコーンオイルの粘度を300cs以上100000cs以下であるものとしたことにより、ローラ表層への析出速度を適切に制御することができるようになり、表面の離型性を長期間保持でき、定着ローラ及び加圧ローラの長寿命化を図ることができた。

【0025】

請求項5の発明においては、弾性層の表面粗度(Rz)を、1.0μmから20.0μmに特定したことにより、巻き付きジャムの発生を効果的に防止できた。

【0026】

請求項6の発明においては、粘度が異なり析出速度の異なる変性シリコーンオイルを、弾性層を構成する複数層のそれぞれに配置したので、長時間に亘ってオイルを表面に供給させることができ、良好な離型性を維持することができた。

【発明を実施するための最良の形態】

【0027】

本発明の定着装置は、未定着トナー像を担持した記録シートを、定着ローラと加圧ローラとが対向して構成されるニップで挟持搬送して、前記トナー像の定着を行うものであり、定着ローラはトナー像に接する側に弾性層を具備し、加圧ローラは記録シートに接する側に弾性層を具備しており、前記弾性層は、変性シリコーンオイルを含有したゴム材により構成されているものとする。

【0028】

〔実施例〕

下記に示す材料を用い、図1に示す定着ローラ1を作製し、連続通紙定着テストによる評価を行った。

【0029】

<サンプル1>定着ローラA(ジメチルシリコーンオイルを含有させたHTVシリコーンゴム被覆ローラ)

未加硫シリコーンゴム:100重量部、ジメチルシリコーンオイル(10000cs):30重量部、シリカ微粉体:10重量部、及び加硫剤を、十分に混練し、未加硫ゴムシートとし、室温で4日間放置した。

芯金11として、外径50mm、肉厚5mmで表面をブラスト処理した鉄(STKM11にNiメッキ処理)製の中空体を用意し、この芯金胴体部表面にスポンジ塗布により接着剤を塗布し、80℃で5分間の乾燥処理を行った。

その芯金外周面に前記未加硫ゴムシートを押し出し機により8mm程度被覆し、連続炉を用いて温度180℃で25分間加熱発泡加硫した(1次加硫)。更にローラを水平に保ち200℃で5時間加硫し、研磨処理して外径80.0mmのローラとした。このゴムローラのゴム硬度は55度であった。

【0030】

<サンプル2>定着ローラB(変性シリコーンオイルを含有させたHTVシリコーンゴム被覆ローラ)

未加硫シリコーンゴム:100重量部、変性シリコーンオイル(10000cs):30重量部、シリカ微粉体:10重量部、加硫剤及び発泡剤を十分に混練し、未加硫ゴムシートとし、室温で4日間放置した。

芯金11として、外径50mm、肉厚5mmで表面をブラスト処理した鉄(STKM11にNiメッキ処理)製の中空体を用意し、その芯金胴体部表面にスポンジ塗布により接着剤を塗布し、80℃で5分間の乾燥処理を行った。

その芯金外周面に前記未加硫ゴムシートを押し出し機により8mm程度被覆し、連続炉を用いて温度180℃で25分間加熱発泡加硫した(1次加硫)。更に、ローラを水平に保ち200℃で5時間加硫した後、研磨処理して外径80.0mmのローラとした。このゴムローラのゴム硬度は55度であった。

【0031】

上述のようにして作製した定着ローラを、図1に示すように、加圧ローラ2と対にしてニップを形成して定着テスト装置を構成し、2×2チャートの10万枚の連続通紙定着テストを行った。試験は10万枚で打ち切りとした。試験結果を下記表1に示す。

定着ローラ温度:185℃±3℃

ニップ幅:9.2mm

通紙速度:460mm/sec

出力画像:黒ベタ

【0032】

【表1】

【0033】

表1に示すように、変性シリコーンオイルを含有させた表層を有する定着ローラBの方が、ジメチルシリコーンオイルを含有させた表層を具備する定着ローラAに比較して、トナー付着開始までの通紙枚数が多く、トナー離型性が優れていたことが確かめられた。

【0034】

<サンプル3>定着ローラC(変性シリコーンオイルを含有させたHTVシリコーンゴム被覆ローラ)

未加硫シリコーンゴム:100重量部、変性シリコーンオイル(10000cs):30重量部、シリカ微粉体:10重量部、及び加硫剤を十分に混練し、未加硫ゴムシートとし、室温で4日間放置した。

芯金11として、外径50mm、肉厚5mmで、表面をブラスト処理した鉄(STKM11にNiメッキ処理)製の中空体を用意し、その芯金胴体部表面にスポンジ塗布により接着剤を塗布し、80℃で5分間の乾燥処理を行った。

その芯金外周面を、前記未加硫ゴムシートで16mm程度被覆し、プレス加硫機を利用して圧力120Kg/cm2、温度180℃で25分間加硫した(1次加硫)。

更に、ローラを水平に保ち200℃で5時間加硫した後、研磨処理して外径80.0mmのローラとした。このゴムローラのゴム硬度は60度であった。

【0035】

<サンプル4>定着ローラD(変性シリコーンオイルを含有させたLTVシリコーンゴムローラ)

未加硫LTVシリコーンゴムA液:100重量部に、変性シリコーンオイル(100000cs):25重量部を加え、十分に攪拌した。

これを、未加硫LTVシリコーンゴムB液:100重量部と混合し、図3に示すように、定着ローラ芯金11を中心に保持して、金型胴部81と2枚の金型蓋82、83とからなる金型空隙部84に注入した。

その後、200℃で30分間加硫を行い、金型から取り外し室温で4時間放置した後に200℃で5時間加硫を行った。

その後研磨処理して80.0mmのローラとした。

このゴムローラのゴム硬度は40度であった。

【0036】

上記のようにして作製した定着ローラB、C、Dを、図2に示す構成の定着装置に搭載し、下記に示す条件の下で単体ランニング試験を行った。ゴム硬度(Asker−C硬度計)が10度および15度下がった時の時間を測定した。評価結果を表2に示す。

<単体ランニング条件>

定着ローラ温度:185℃±3℃

ニップ幅:9.2mm

通紙速度:460mm/sec

【0037】

【表2】

【0038】

表2に示すように、定着ローラC、および定着ローラDは、ローラ表層が無発泡シリコーンゴムよりなる弾性層となっているため、上記定着ローラBに比べて、一定値の硬度低下までの時間が長くなり、耐熱老化性の向上効果が得られたことが確かめられた。

【0039】

次に、定着ローラCと同様の製造法であるが、含浸させる変性シリコーンオイルの種類を変更した定着ローラE1〜E4を製造した。

これを、図1に示す定着部を具備する試験機に搭載し、連続通紙テストを行い、トナー付着開始枚数で比較した。

測定条件を下記に示し、評価結果は、下記表3に示す。

定着ローラ温度:185℃±3℃

ニップ幅:9.2mm

通紙速度:460mm/sec

出力画像:黒ベタ

【0040】

(サンプル5)定着ローラE1〜E4(それぞれ、異なる種類のフルオロアルキルシリコーンオイルを含有させたHTVシリコーンゴム被覆ローラ)

未加硫シリコーンゴム:100重量部、フルオロアルキルシリコーンオイル(10000cs):30重量部、シリカ微粉体:10重量部、加硫剤を十分に混練し、未加硫ゴムシートとし、室温で4日間放置した。

芯金11として、外径50mm、肉厚5mmで表面をブラスト処理した鉄(STKM11にNiメッキ処理)製の中空体を用意した。その芯金胴体部表面にスポンジ塗布により接着剤を塗布し、80℃で5分間の乾燥処理を行った。その芯金外周面を前記未加硫ゴムシートで16mm程度被覆し、プレス加硫機を利用して圧力120Kg/cm2、温度180℃で25分間加硫した(1次加硫)。

更に、ローラを水平に保ち200℃で5時間加硫した後、研磨処理して外径80.0mmのローラとした。このゴムローラのゴム硬度は60度であった。

【0041】

【表3】

【0042】

表3に示すように、変性シリコーンオイルとして、とりわけ撥水性撥油性に優れているフルオロアルキルシリコーンオイルを用いたローラのトナー付着開始枚数が多いことが確かめられた。

【0043】

次に、上述した定着ローラCと同様の製造方法を採用するが、含浸させるフルオロアルキルシリコーンオイルの分子量を変更して粘度を10cs〜2000000csの範囲で調節し、それぞれを適用して定着ローラを製造した。

これを、図1に示す定着部を有する試験機に搭載し、連続通紙テストを行い、オフセット発生枚数で比較した。

測定条件を下記に示し、評価結果を下記表4に示す。

定着ローラ温度:185℃±3℃

ニップ幅:9.2mm

通紙速度:460mm/sec

出力画像:黒ベタ

【0044】

【表4】

【0045】

表4に示すように、低粘度の場合には、比較的早い時期に、含浸させたオイルが抜け出てしまった。

一方、粘度が高くなると、含浸させてオイルが抜け出難くなるため、オフセット発生枚数は多くなるが、過剰に高くなると、離型性が著しく低くなり、やはりオフセット発生枚数が少なくなってしまう。

なお、表4中、10csの欄のバー「−」は、成形そのものが出来なかったことを示す。

【0046】

次に、変性シリコーンオイルとしてフルオロアルキルシリコーンオイルを適用し、上述した定着ローラCと同様の製造方法を採用し、最終研磨工程において、研磨速度、砥石の番手を変更することにより、表面粗度を調節してRzが0.1〜50.0μmの範囲の定着ローラを作製した。

この定着ローラを図1の試験装置に組み込み、50万枚連続通紙テストを行った時の巻き付きジャム発生率を評価した。

試験の条件は下記に示し、評価結果を下記表5に示す。

定着ローラ温度:185℃±3℃

ニップ幅:9.2mm

通紙速度:460mm/sec

出力画像:黒ベタ

【0047】

【表5】

【0048】

上記表5に示すように、粗度(Rz)が1.0μm〜20.0μmの範囲においては、実用上、良好な評価結果が得られた。

粗度(Rz)が小さ過ぎる場合には、弾性層が平滑であるため、紙とのタック性が上昇してしまい剥離できずジャムになってしまった。

一方、粗度(Rz)が大き過ぎる場合には、紙と定着ローラの接触部へ、シリコーンオイルが十分析出できなくなるため、タック性が上昇し、ジャムになってしまった。

【0049】

次に、変性シリコーンオイルを偏在させた状態で含有させ、定着ローラFを作製した。

<サンプル6>定着ローラF(フルオロアルキルシリコーンオイルの含有量を偏在させたHTVシリコーンゴム被覆ローラ)

未加硫シリコーンゴム:100重量部、フルオロアルキルシリコーンオイル(10000cs):20重量部、シリカ微粉体:10重量部、及び加硫剤を、十分に混練し、未加硫ゴムシートとし、室温で4日間放置した(材料α)。

同様に、未加硫シリコーンゴム:100重量部、フルオロアルキルシリコーンオイル(100000cs):30重量部、シリカ微粉体:10重量部、及び加硫剤を、十分に混練し、未加硫ゴムシートとし、室温で4日間放置した(材料β)。

同様に、未加硫シリコーンゴム:100重量部、フルオロアルキルシリコーンオイル(1000cs):50重量部、シリカ微粉体:10重量部、及び加硫剤を十分に混練し、未加硫ゴムシートとし、室温で4日間放置した(材料γ)。

【0050】

芯金11として、外径50mm、肉厚5mmで、表面をブラスト処理した鉄(STKM11にNiメッキ処理)製の中空体を用意した。その芯金胴体部表面にスポンジ塗布により接着剤を塗布し、80℃で5分仮乾燥を行った。

その芯金外周面を芯金側から、上述のようにして作製した未加硫ゴムシート(α→γ→β)の順番に、厚さ4mm、8mm、4mm、合計16mm程度の膜厚として被覆した後、プレス加硫機を利用して圧力120kg/cm2、温度180℃で25分間加硫した(1次加硫)。

更に、ローラを水平に保ち、200℃で5時間加硫した後、研磨処理して、表層のゴムをβとした外径80.0mmのローラを作製した。このゴムローラのゴム硬度はAsker−C硬度計で58度であった。また、表面粗度(Rz)は5.0μmであった。

【0051】

次に、上述した定着ローラCと同様の工程により作製されるものであるが表面粗度(Rz)を5.0μmに調整し、変性シリコーンオイルとしてフルオロアルキルシリコーンオイルを含浸させた定着ローラC’を作製した。

上記定着ローラFと、この定着ローラC’とを、それぞれ、図1に示す定着装置の試験機に搭載し、連続通紙定着テストを行い、トナーオフセット発生までの枚数を比較し評価を行った。評価条件を下記に示し、評価結果を下記表6に示す。

定着ローラ温度:185℃±3℃

ニップ幅:9.2mm

通紙速度:460mm/sec

【0052】

【表6】

【0053】

表6に示すように、定着ローラFは、トナー付着開始枚数、トナーオフセット開始枚数ともに多くなり、より良好な結果が得られた。

これは、ローラの弾性層が複数層からなり、それぞれ粘度が異なり、析出速度が異なっている変性シリコーンオイルが含有された構成としたことにより、表面部分へのオイルの析出供給が長時間に亘って維持され、良好な離型性が持続したためである。

【0054】

なお、上述した具体例においては、定着ローラを構成する弾性層を代表として説明したが、本発明はこれらの例に限定されるものではなく、用紙の両面に印刷を行うような場合には、加圧ローラの表面の性質についても同様の機能が要求されることから、上記構成を加圧ローラの表面の弾性層にも適用するものとする。

【図面の簡単な説明】

【0055】

【図1】本発明の定着装置の概略構成図を示す。

【図2】クリーニングウエブ装置を設置した定着装置の概略構成図を示す。

【図3】ローラ製造用金型の概略構成図を示す。

【符号の説明】

【0056】

1 定着ローラ(定着部材)

2 加圧ローラ(加圧部材)

4 クリーニングウエブ装置

5 記録シート

6 ガイド板

7 未定着トナー

8 金型

11:定着ローラ芯金

12:定着ローラゴム部

21:加圧ローラ芯金

22:加圧ローラゴム部

41:ウエブ

42:ウエブ供給側

43:ウエブ巻取り側

44:押圧ローラ

81:金型胴部

82:金型蓋

83:金型蓋

84:金型空隙部

【特許請求の範囲】

【請求項1】

未定着トナー像を担持した記録シートを、定着ローラと加圧ローラとが対向して構成されるニップで挟持搬送して、前記トナー像の定着を行う定着装置であって、

前記定着ローラは、前記トナー像に接する側に弾性層を具備し、

前記加圧ローラは、前記記録シートに接する側に弾性層を具備しており、

前記弾性層が、変性シリコーンオイルを含有したゴム材により構成されていることを特徴とする定着装置。

【請求項2】

前記弾性層が、無発泡シリコーンゴムであることを特徴とする請求項1に記載の定着装置。

【請求項3】

前記変性シリコーンオイルが、フルオロアルキルシリコーンであることを特徴とする請求項1又は2に記載の定着装置。

【請求項4】

前記変性シリコーンオイルの粘度が、300cs以上100000cs以下であることを特徴とする請求項1乃至3のいずれか一項に記載の定着装置。

【請求項5】

前記弾性層の表面粗度(Rz)が、1.0μm以上20.0μm以下であることを特徴とする請求項1乃至4のいずれか一項に記載の定着装置。

【請求項6】

前記弾性層は、複数層構成を有しており、それぞれの層において、粘度の異なる変性シリコーンオイルが含有されていることを特徴とする請求項1乃至5のいずれか一項に記載の定着装置。

【請求項1】

未定着トナー像を担持した記録シートを、定着ローラと加圧ローラとが対向して構成されるニップで挟持搬送して、前記トナー像の定着を行う定着装置であって、

前記定着ローラは、前記トナー像に接する側に弾性層を具備し、

前記加圧ローラは、前記記録シートに接する側に弾性層を具備しており、

前記弾性層が、変性シリコーンオイルを含有したゴム材により構成されていることを特徴とする定着装置。

【請求項2】

前記弾性層が、無発泡シリコーンゴムであることを特徴とする請求項1に記載の定着装置。

【請求項3】

前記変性シリコーンオイルが、フルオロアルキルシリコーンであることを特徴とする請求項1又は2に記載の定着装置。

【請求項4】

前記変性シリコーンオイルの粘度が、300cs以上100000cs以下であることを特徴とする請求項1乃至3のいずれか一項に記載の定着装置。

【請求項5】

前記弾性層の表面粗度(Rz)が、1.0μm以上20.0μm以下であることを特徴とする請求項1乃至4のいずれか一項に記載の定着装置。

【請求項6】

前記弾性層は、複数層構成を有しており、それぞれの層において、粘度の異なる変性シリコーンオイルが含有されていることを特徴とする請求項1乃至5のいずれか一項に記載の定着装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−53470(P2009−53470A)

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2007−220636(P2007−220636)

【出願日】平成19年8月28日(2007.8.28)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成19年8月28日(2007.8.28)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]