定着部材とその製造方法、定着装置及び画像形成装置

【課題】揮発性有機化合物であるシロキサンの放散を防ぐことができる定着部材を提供すること。

【解決手段】芯金(芯材)26にシリコーンゴム層27を形成し、該シリコーンゴム層27の外表面にフッ素樹脂フィルム28を被覆して成る加圧ローラー(定着部材)22において、前記シリコーンゴム層28の前記フッ素樹脂フィルム29によって被覆されないで外部に露出する端面部分27Aを他の部分よりも揮発成分含有量が低くて硬度が高いシリコーンゴムで構成する。又、前記シリコーンゴム層27の端面部分27Aを構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量)を10μg/ml以下、硬度を20以上に設定する。

【解決手段】芯金(芯材)26にシリコーンゴム層27を形成し、該シリコーンゴム層27の外表面にフッ素樹脂フィルム28を被覆して成る加圧ローラー(定着部材)22において、前記シリコーンゴム層28の前記フッ素樹脂フィルム29によって被覆されないで外部に露出する端面部分27Aを他の部分よりも揮発成分含有量が低くて硬度が高いシリコーンゴムで構成する。又、前記シリコーンゴム層27の端面部分27Aを構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量)を10μg/ml以下、硬度を20以上に設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、芯材の表面に形成されたシリコーンゴム層の外表面にフッ素樹脂フィルムを被覆して成る定着部材とその製造方法、定着部材を備える定着装置及び該定着装置を備える画像形成装置に関するものである。

【背景技術】

【0002】

電子写真方式によって用紙等の記録材に画像を形成する複写機やプリンター等の画像形成装置においては、感光ドラム等の像担持体上に形成された静電潜像を現像装置によって現像してトナー像として顕像化し、このトナー像を記録材上に転写することが行われる。そして、トナー像が転写された記録材は、定着装置へと搬送され、該定着装置によって加熱及び加圧されてトナー像の定着を受けた後に機外に排出され、これによって一連の画像形成動作が完了する。

【0003】

ところで、斯かる画像形成装置における定着装置の定着方式には、従来、加熱ローラー方式や定着ベルト方式が知られている。ここで、一例として加熱ローラー方式を採用する定着装置について説明する。

【0004】

即ち、定着方式として加熱ローラー方式を採用する定着装置は、互いに当接して回転する定着ローラーと加圧ローラーを備えており、円筒状の定着ローラーの内部には定着ヒーターが配置されている。又、加圧ローラーは、芯金の外表面に、シリコーンゴム層を形成し、その外表面に離型層としてフッ素樹脂フィルム(PFAチューブ等)を被覆して構成されている。

【0005】

ところで、近年、電子機器類から発生する揮発性有機化合物(VOC)が種々の環境規格によって規制されてきており、画像形成装置から発生する揮発性有機化合物(VOC)の中で定着装置から発生するシロキサンが量的に大きな割合を占めている。このシロキサンの発生源としては定着ローラーや加圧ローラーに含まれるシリコーンゴムから発生するものが殆どであり、環境規格に対応するためには、このシリコーンゴムから発生するシロキサンの量を如何に減らすかが課題となっている。又、このシロキサンによって電気回路やリレー接点等の表面が汚染されると接点不良等の不具合が発生したり、シロキサンが光学系のミラー等に付着すると光学性能の低下を招く等の問題が発生したりもするため、シロキサンの量を減らすことは大きな課題である。

【0006】

そこで、特許文献1には、シート搬送用ローラーに含まれるシリコーンゴム層の両端と空隙を介して対向するキャップ部材を芯金に設けるとともに、該キャップ部材の少なくとも外周を樹脂チューブで覆って前記空隙を封止する構成が提案されている。

【0007】

又、特許文献2には、シート搬送用ローラーに含まれるシリコーンゴム層の両端に位置する芯金に、揮発性有機化合物を吸着する吸着体を設ける構成が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−009264号公報

【特許文献2】特開2008−009265号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1において提案された構成によれば、キャップ部材が新たに必要となって部品点数が増えるとともに、キャップ部材が空隙を介して配置されているため、空隙部において樹脂チューブに溝状の凹部が発生したり、樹脂チューブに微妙なシワが発生し、キャップ部材を対向ローラーとのニップに配置した場合にはシート搬送用ローラーの回転と停止の繰り返しによって該キャップ部材が破損する可能性がある。これを避けるためにキャップ部材を対向ローラーとのニップの外側に配置すると、定着装置が大きくなってしまうという問題が発生する。更に、キャップ部材は回転による振れをそれ自身で抑える必要があるために5mm以上の厚さが必要となり、これによっても定着装置が大きくなってしまうという問題が発生する。

【0010】

又、特許文献2において提案された構成であっても、吸着体が樹脂チューブによって覆われている状況は特許文献1と同じであるため、前記と同様の問題が発生する。

【0011】

本発明は上記問題に鑑みてなされたもので、その目的とする処は、揮発性有機化合物であるシロキサンの放散を防ぐことができる定着部材とその製造方法、小型化を図ることができる定着装置及びこれを備えた画像形成装置を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するため、請求項1記載の発明は、芯材にシリコーンゴム層を形成し、該シリコーンゴム層の外表面にフッ素樹脂フィルムを被覆して成る定着部材において、前記シリコーンゴム層の前記フッ素樹脂フィルムによって被覆されないで外部に露出する端面部分を他の部分よりも揮発成分含有量が低くて硬度が高いシリコーンゴムで構成したことを特徴とする。

【0013】

請求項2記載の発明は、請求項1記載の発明において、前記シリコーンゴム層の端面部分を構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量)を10μg/ml以下、硬度を20以上に設定したことを特徴とする。

【0014】

請求項3記載の発明は、芯材にシリコーンゴム層を形成し、該シリコーンゴム層の外表面にフッ素樹脂フィルムを被覆して成る定着部材の製造方法であって、揮発成分含有量と硬度が異なる2種類のシリコーンゴムを用意し、前記芯材と前記フッ素樹脂フィルムが予め挿入セットされた縦型の金型の前記芯材と前記フッ素樹脂フィルムの間の空間に、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴムを所定高さ分だけ流し込み、その上に揮発成分含有量が高くて硬度が低い方の液状シリコーンゴムを所定高さ分だけ流し込み、更にその上に揮発成分含有量が低くて硬度が高い方の液状シリコーンゴムを所定高さ分だけ流し込んだ後、その状態を保ったまま加硫することを特徴とする。

【0015】

請求項4記載の定着装置は、請求項1又は2記載の定着部材又は請求項3記載の製造方法によって製造された定着部材を備えることを特徴とする。

【0016】

請求項5記載の発明は、請求項4記載の発明において、請求項2記載の発明は、請求項1記載の発明において、前記定着部材に含まれる前記シリコーンゴム層の端面部分を画像領域外に配置したことを特徴とする。

【0017】

請求項6記載の発明は、請求項4又は5記載の発明において、請求項2記載の発明は、請求項1記載の発明において、前記定着部材に含まれる前記シリコーンゴム層の端面部分の外径又は厚さを中央部の外径又は厚さよりも小さく設定したことを特徴とする。

【0018】

請求項7記載の画像形成装置は、請求項4〜6の何れかに記載の定着装置を備えることを特徴とする。

【発明の効果】

【0019】

請求項1記載の発明によれば、シリコーンゴム層のフッ素樹脂フィルムによって被覆されないで外部に露出する端面部分、つまり、従来は揮発性有機化合物であるシロキサンが放散していた端面部分を他の部分よりも揮発成分含有量が低くて硬度が高いシリコーンゴムで構成したため、シリコーンゴム層の端面からのシロキサンの放散が抑制される。又、シリコーンゴム層の端面部分を除く部分の硬度は端面部分の硬度よりも低く抑えられているため、定着部材によって適正な定着ニップを確保することができる。更に、シリコーンゴム層の端面部分は他の部分と一体化しているため、長期の使用によっても両者が分離することがなく、定着部材の耐久性が高められる。

【0020】

請求項2記載の発明によれば、シリコーンゴム層の端面部分を構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量)を10μg/ml以下、硬度を20以上に設定することによって、定着部材外へのシロキサンの放散を抑制しつつ、シリコーンゴムの弾性体としての性能と強度の低下を防いで定着部材の耐久性を高めることができる。因に、シリコーンゴムの揮発成分含有量と硬度とは逆比例の関係にあり、シリコーンゴムの揮発成分含有量(揮発成分抽出量)が10μg/mlを超えるとシロキサンの定着部材外への放散の抑制効果が期待できず、シリコーンゴムの硬度を20未満に保つと揮発成分含有量(揮発成分抽出量)が10μg/mlを超えてシロキサンの定着部材外への放散を抑制することができなくなる。

【0021】

請求項3記載の発明によれば、芯材とフッ素樹脂フィルムが予め挿入セットされた縦型の金型の芯材とフッ素樹脂フィルムの間の空間に、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴム、揮発成分含有量が高くて硬度が低い方の液状シリコーンゴム、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴムを順次流し流し込んだ後、その状態を保ったまま加硫することによって、シロキサンの外部への放散を防ぐことができる定着部材を生産性良く製造することができる。

【0022】

請求項4記載の発明によれば、定着装置に備えられた定着部材は、構造的にはシリコーンゴム層の外部に露出する端面部分を構成するシリコーンゴムの揮発成分含有量と硬度を他の部分のそれらに対して変えるだけであって、その形状と寸法に変化はないため、シロキサンの外部への放散を防ぐためのキャップ部材や吸着部材をシリコーンゴム層の端面に新たに設けた定着部材のように全長が長くなることがなく、定着装置の小型化が図られる。

【0023】

請求項5記載の発明によれば、揮発成分含有が低いために他の部分(画像領域部分)よりも見掛け上の硬度が高くなった定着部材のシリコーンゴム層の端面部分を画像領域外に配置したため、画像領域において定着部材によって適正な定着ニップが形成され、トナー像の記録材への定着が良好になされる。

【0024】

請求項6記載の発明によれば、揮発成分含有が低いために他の部分よりも見掛け上の硬度が高くなったシリコーンゴム層の端面部分の外径又は厚さを中央部の外径又は厚さよりも小さく設定したため、定着部材によって形成される定着ニップ内での単位面積当たりの圧力が長手方向に均一化し、トナー像の記録材への定着が良好になされる。

【0025】

請求項7記載の発明によれば、定着装置からのシロキサンの放散が防がれるため、環境の悪化を防ぎつつ、高い定着性を確保して高質画像を安定的に得ることができる。

【図面の簡単な説明】

【0026】

【図1】本発明に係る画像形成装置の断面図である。

【図2】本発明に係る定着装置要部の断面図である。

【図3】本発明に係る加圧ローラーの横断面図である。

【図4】(a)〜(d)は本発明に係る加圧ローラーの製造方法をその工程順に示す断面図である。

【図5】本発明に係る定着ベルトの側面図である。

【図6】図5のA−A線断面図である。

【発明を実施するための形態】

【0027】

以下に本発明の実施の形態を添付図面に基づいて説明する。

【0028】

[画像形成装置]

図1は本発明に係る画像形成装置の断面図であり、図示の画像形成装置1はレーザープリンターであって、装置本体1Aの内部上方には、画像形成部2が配され、装置本体1A内の下半部には用紙収納部3が配されている。

【0029】

上記画像形成部2は、電子写真方式によって画像を形成するものであって、回転可能に配された像担持体としての感光ドラム4と、その周囲に配された帯電器5、現像装置6、転写ローラー7及びクリーニング装置8の他、現像装置6に現像剤であるトナーを補給するためのトナーホッパー9を備えている。そして、画像形成部2の横には、光走査装置であるレーザースキャナーユニット(LSU)10が配置されている。

【0030】

前記用紙収納部3は、記録材である複数枚の用紙が積層収容された着脱可能な上下2段の給紙カセット11,12を備えており、各給紙カセット11,12の近傍には、各給紙カセット11,12内の用紙を上位のものから順次取り出すピックローラー13と、取り出された用紙を1枚ずつ分離して送り出すフィードローラー14とリタードローラー15がそれぞれ配設されている

又、装置本体1A内には、用紙収納部3から画像形成部2に至る第1搬送路S1と、画像形成部2から排紙トレイ16に至る第2搬送路S2が配置されており、第1搬送路S1にはレジストローラー17と前記転写ローラー7が設けられ、第2搬送路S2には本発明に係る定着装置18と搬送ローラー19及び排紙ローラー20が設けられている。尚、定着装置18の構成の詳細は後述する。

【0031】

次に、以上のように構成された画像形成装置1の画像形成動作について説明する。

【0032】

画像形成動作が開始されると、画像形成部2においては感光ドラム4が不図示の駆動手段によって図1の矢印方向(時計方向)に回転駆動され、その表面が帯電器5によって所定の電位に一様に帯電される。そして、パソコン等から送信される電気信号に基づくレーザービームがレーザースキャナーユニット10から出力されて感光ドラム4の表面が露光走査されると、該感光ドラム4上に画像情報に応じた静電潜像が形成される。そして、この感光ドラム4上に形成された静電潜像は、現像装置6によって現像剤であるトナーを用いて現像されてトナー像として可視像化される。

【0033】

ところで、カセット給紙を行う場合、用紙収納部3の例えば上段の給紙カセット11内に収容されている用紙は、ピックローラー13によって最上位のものからピックアップされ、フィードローラー14とリタードローラー15によって1枚ずつ分離されて第1搬送経路S1をレジストローラー17へと搬送される。そして、レジストローラー17においては、用紙は、一時待機状態とされた後、感光ドラム4上のトナー像に同期する所定のタイミングで画像形成部2へと供給される。

【0034】

画像形成部2においては、感光ドラム4と転写ローラー7との間のニップへと供給された用紙は、転写ローラー7によって感光ドラム4に押し付けられながら搬送されることによって、その表面に感光ドラム4上のトナー像が転写される。そして、トナー像が転写された用紙は、定着装置18へと搬送され、この定着装置18のニップを通過する過程で加熱及び加圧されてトナー像の定着を受ける。尚、用紙へのトナー像の転写後に感光ドラム4の表面に残留するトナー(転写残トナー)はクリーニング装置8によって除去され、表面が清掃された感光ドラム4は次の画像形成動作に備えられる。

【0035】

而して、定着装置18にて表面にトナー像が定着された用紙は、第2搬送路S2を搬送ローラー19によって排紙ローラー20に向かって搬送され、排紙ローラー20によって排紙トレイ16へと排出され、これによって一連の画像形成動作が終了する。

【0036】

[定着装置]

次に、本発明に係る前記定着装置18を図2及び図3に基づいて以下に説明する。

【0037】

図2は本発明に係る定着装置要部の断面図、図3は同定着装置の加圧ローラーの横断面図であり、図示の定着装置18は、定着方式として加熱ローラー方式を採用するものであって、互いに当接して図示矢視方向に回転する定着ローラー21と加圧ローラー22を備えており、円筒状の定着ローラー21の内部には定着ヒーター23が配置されている。そして、この定着ローラー21には加圧ローラー22が下方から圧接されて定着ローラー21との間に所定の定着ニップが形成されている。

【0038】

本実施の形態では、定着ローラー21は、アルミニウム製の芯金24の外表面に、導電材や耐摩耗材が充填されたPFAやPTFE等のフッ素樹脂25をコーティングすることによって構成されている。又、この定着ローラー21の内部に配置された前記定着ヒーター23はハロゲンランプで構成されており、この定着ヒーター23によって定着ローラー21が所定の定着温度に加熱される。尚、定着ローラー21の表面温度は不図示の温度センサーによって常時検出され、その検出信号が不図示のコントローラーにフィードバックされることによって定着ローラー21の表面温度が所定の定着温度に制御される。

【0039】

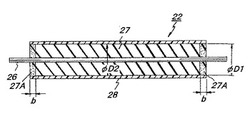

又、加圧ローラー22は、ステンレス等の金属製の芯金26の外表面に円筒状のシリコーンゴム層27を形成し、このシリコーンゴム層27の外表面に離型層としてPFAやPTFE等のフッ素樹脂フィルム28を被覆して構成されている。

【0040】

而して、本実施の形態では、図3に示すように、加圧ローラー22に設けられた前記シリコーンゴム層27のフッ素樹脂フィルム28によって被覆されないで外部に露出する長手方向(通紙幅方向)両端の端面部分(幅bの部分)27Aを他の部分よりも揮発成分含有量が低くて硬度が高いシリコーンゴムで構成している。具体的には、シリコーンゴム層27の端面部分27Aを構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量は10μg/ml以下、硬度は20以上に設定されている。

【0041】

又、本実施の形態に係る定着装置18においては、加圧ローラー22に含まれるシリコーンゴム層27の端面部分27Aは画像領域外(非画像領域)に配置されるとともに、これらの端面部分27Aの外径φD1は中央部の外径φD2よりも小さく設定されている(φD1<φD2)。

【0042】

ここで、以上のように構成された加圧ローラー22の製造方法を図4(a)〜(d)に従って以下に説明する。尚、図4(a)〜(d)は本発明に係る加圧ローラーの製造方法をその工程順に示す断面図である。

【0043】

加圧ローラー22の製造には縦型の金型30が使用されるが、この金型30は、加圧ローラー22の外径と同径の内径を有する円筒型31を垂直に立設し、該円筒型31の上下に上型32と下型33をそれぞれ嵌着することによって構成されている。

【0044】

而して、加圧ローラー22の製造に際しては、揮発成分含有量と硬度が異なる2種類のシリコーンゴムが用意され、先ず、図4(a)に示すように金型30内の中心に芯金26を挿入してこれを垂直にセットするとともに、円筒状のフッ素樹脂フィルム(PFAチューブ)28を円筒型31の内面に沿って挿入セットする。次に、図4(b)に示すように、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴム27aを上型32の中心部に形成された注入口32aから金型30内の芯金26とフッ素樹脂フィルム28の間の空間に高さb分だけ流し込み、次に図4(c)に示すように揮発成分含有量が高くて硬度が低い方の液状シリコーンゴム27bを高さh分だけ流し込む。そして、最後に図4(d)に示すように揮発成分含有量が高くて硬度が低い方の液状シリコーンゴム27bの上に揮発成分含有量が低くて硬度が高い方の液状シリコーンゴム27aを流し込み、その状態を加硫すれば、シリコーンゴム27a,27b同士及びシリコーンゴム27a,27bと芯金26及びフッ素樹脂フィルム28が一体化された図3に示すようなシリコーンゴム層27の左右両端面部27Aが揮発成分含有量が他の部分に対して低くて硬度が高いシリコーンゴムによって構成された加圧ローラー22が製造される。

【0045】

以上の加圧ローラー22の製造方法によれば、芯金26とフッ素樹脂フィルム28が予め挿入セットされた縦型の金型30の芯金26とフッ素樹脂フィルム28の間の空間に、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴム27a、揮発成分含有量が高くて硬度が低い方の液状シリコーンゴム27b、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴム27aを順次流し込んだ後、その状態を保ったまま加硫することによって、シリコーンゴム層27の左右の端面部分27Aが揮発成分含有量が低くて硬度が高いシリコーンゴムによって構成された加圧ローラー22を生産性良く製造することができる。

【0046】

而して、本実施の形態に係る定着装置18に使用される加圧ローラー22においては、シリコーンゴム層27のフッ素樹脂フィルム28によって被覆されないで外部に露出する端面部分27A、つまり、従来は揮発性有機化合物であるシロキサンが放散していた端面部分27Aを他の部分よりも揮発成分含有量が低くて硬度が高いシリコーンゴムで構成したため、シリコーンゴム層27の端面からのシロキサンの放散が抑制される。又、シリコーンゴム層27の端面部分27Aを除く部分の硬度は端面部分の硬度よりも低く抑えられているため、定着ローラー21と加圧ローラー22によって適正な定着ニップを確保することができる。更に、シリコーンゴム層27の端面部分27Aは他の部分と一体化しているため、長期の使用によっても両者が分離することがなく、加圧ローラー22の耐久性が高められる。

【0047】

ところで、シリコーンゴムの揮発成分含有量と硬度とは逆比例の関係にあり、シリコーンゴムの揮発成分含有量(揮発成分抽出量)が10μg/mlを超えるとシロキサンの定着部材外への放散の抑制効果が期待できず、シリコーンゴムの硬度を20未満に保つと揮発成分含有量(揮発成分抽出量)が10μg/mlを超えてシロキサンの加圧ローラー22外への放散を抑制することができなくなる。

【0048】

本実施の形態では、シリコーンゴム層27の端面部分27Aを構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量)を10μg/ml以下、硬度を20以上に設定したため、加圧ローラー22外へのシロキサンの放散を抑制しつつ、シリコーンゴムの弾性体としての性能と強度の低下を防いで加圧ローラー22の耐久性を高めることができる。

【0049】

又、加圧ローラー22、構造的にはシリコーンゴム層27の外部に露出する端面部分27Aを構成するシリコーンゴムの揮発成分含有量と硬度を他の部分のそれらに対して変えるだけであって、その形状と寸法に変化はないため、シロキサンの外部への放散を防ぐためのキャップ部材や吸着部材をシリコーンゴム層の端面に新たに設けた加圧ローラーのように全長が長くなることがなく、この結果、定着装置18の小型化が図られる。

【0050】

更に,本実施の形態似かかる定着装置18においては、揮発成分含有が低いために他の部分(画像領域部分)よりも見掛け上の硬度が高くなった加圧ローラー22のシリコーンゴム層27の端面部分27Aを画像領域外(非画像領域)に配置したため、画像領域において定着ローラー21と加圧ローラー22によって適正な定着ニップが形成され、トナー像の要旨への定着が良好になされる。

【0051】

又、本実施の形態では、揮発成分含有が低いために他の部分よりも見掛け上の硬度が高くなったシリコーンゴム層27の端面部分27Aの外径φD1を中央部の外径φD2よりも小さく設定したため(φD1<φD2)、定着ローラー21と加圧ローラー22によって形成される定着ニップ内での単位面積当たりの圧力が長手方向に均一化し、トナー像の用紙への定着が良好になされる。

【0052】

次に、本発明の実施例を比較例と併せて以下に説明する。

【実施例】

【0053】

本実施例では、シリコーンゴム層の端面部分の揮発成分含有量(揮発成分抽出量)が10μg/ml、硬度が20である加圧ローラーにおけるシロキサンの発生量を測定し、その結果を表1実施例として示した。又、比較例として、シリコーンゴム層の端面部分の揮発成分含有量(揮発成分抽出量)と硬度の組み合わせが(10μg/ml、15)、(19μg/ml、20)、(40μg/ml、15)である3種類の加圧ローラーにおけるシロキサンの発生量も測定し、その結果を表1にそれぞれ比較例1,2,3として示した。

【0054】

尚、揮発成分含有量(揮発成分抽出量)は、シリコーンゴム10mgを32分割し、これを10mlのTHF溶液に浸漬させ、温度25℃で12時間放置し、低分子量成分が溶出したTHF溶液を1μl計り取ってGC−MS装置に掛け、シクロヘキサンからシクロデカンが検出されるリテンションタイムの間に検出されるシクロヘキサン系揮発成分をトルエン換算で定量することによって測定された。又、硬度はJISK−6301に従ってJIS−A硬度計を用いて測定された。

【0055】

シロキサンの発生量の測定は、京セラミタ社製KM−C3232の改造機の定着装置に各加圧ローラーを組み込み、この改造機をSUS製の容積5m3のチャンバー内に設置し、風量15m3/hで換気を行うようにした。そして、約1時間の換気を行った後、10分間だけプリントを行い、機内から発生する揮発性物質をTenax管で100ml/minの量だけサンプリングした。その後、プリント停止後も約20分間だけ連続してサンプリングを行った。そして、サンプリングしたTenax管を加熱脱着装置で脱着し、GC−MSにて測定を行ってシロキサンガスの発生量を算出した。

【0056】

【表1】

表1に示す結果から明らかなように、シリコーンゴム層の端面部分の揮発成分含有量(揮発成分抽出量)が10mg/m3、硬度が20に設定された実施例ではシロキサン発生量を35μg/m3と低く抑えられたのに対して、揮発成分含有量(揮発成分抽出量)と硬度が実施例の範囲を超える比較例1〜3ではシロキサン発生量がそれぞれ210g/m3、118g/m3.201g/m3と高い値を示す。

【0057】

ところで、以上は本発明を定着方式として加熱ローラー方式を採用する定着装置の加圧ローラーに対して適用した形態について説明したが、本発明は、定着方式として定着ベルト方式を採用する定着装置とこれに使用される図5及び図6に示す定着ベルトに対しても同様に適用可能である。

【0058】

即ち、図5は定着ベルトの側面図、図6は図5のA−A線断面図であり、図5に示すように定着ベルト34は無端状であって、駆動ローラー35と従動ローラー36との間に巻装され、駆動ローラー35によって図示矢印方向に回転駆動される。この定着ベルト34は、図6に示すように、ポリイミドフィルム又はステンレスやニッケル等の金属製の無端状の芯材37にシリコーンゴムを500μm程度の厚さでコーティングしてシリコーンゴム層38を形成し、その上にフッ素樹脂フィルム(PFAチューブ)39を被覆して構成されている。

【0059】

而して、上記定着ベルト34においても、シリコーンゴム層38のフッ素樹脂フィルム39によって被覆されないで外部に露出する幅方向(通紙幅方向)両端の端面部分(図6の幅bの部分)38Aの揮発成分含有量は他の部分よりも低く、硬度は他の部分よりも高く設定されている。ここで、シリコーンゴム層38の端面部分38Aの揮発成分含有量は

10μg/ml以下、硬度は20以上に設定されている。

【0060】

又、定着方式として定着ベルト方式を採用する定着装置においては、定着ベルト34に含まれるシリコーンゴム層38の端面部分38Aは画像領域外(非画像領域)に配置されるとともに、これらの端面部分38Aの厚さt1は中央部の厚さt2よりも小さく設定されている(t1<t2)。

【0061】

従って、図示の定着ベルト34においても、シリコーンゴム層38のフッ素樹脂フィルム39によって被覆されないで外部に露出する端面部分38A、つまり、従来は揮発性有機化合物であるシロキサンが放散していた端面部分38Aを構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量)を10μg/ml以下、硬度を20以上に設定したため、定着ベルト34外へのシロキサンの放散を抑制しつつ、シリコーンゴムの弾性体としての性能と強度の低下を防いで定着ベルト34の耐久性を高めることができる。その他、定着ベルト34及びこれを備えた定着装置においても、前記加圧ローラー22及びこれを備えた前記定着装置18において得られたと同様の効果が得られる。

【0062】

尚、以上は本発明をモノクロのレーザープリンターとこれに備えられた定着装置及び該定着装置に使用される加圧ローラーや定着ベルト等の定着部材に対して適用した形態について説明したが、本発明は、カラーレザープリンターやモノクロ/カラーを問わず、複写機や複合機等の他の画像形成装置とこれに備えられた定着装置及び該定着装置に使用される加圧ローラーや定着ベルト等の定着部材に対しても同様に適用可能であることは勿論である。

【符号の説明】

【0063】

1 画像形成装置

1A 画像形成装置本体

2 画像形成部

3 用紙収納部

4 感光ドラム

5 帯電器

6 現像装置

7 転写ローラー

8 クリーニング装置

9 トナーホッパー

10 レーザースキャナーユニット(LSU)

11,12 給紙カセット

13 ピックローラー

14 フィードローラー

15 リタードローラー

16 排紙トレイ

17 レジストローラー

18 定着装置

19 搬送ローラー

20 排紙ローラー

21 定着ローラー

22 加圧ローラー(定着部材)

23 定着ヒーター

24 定着ローラーの芯金

25 定着ローラーのフッ素樹脂

26 加圧ローラーの芯金(芯材)

27 加圧ローラーのシリコーンゴム層

27A シリコーンゴム層の端面部分

27a 揮発成分含有量が低くて硬度が高い方の液状シリコーンゴム

27b 揮発成分含有量が高くて硬度が低い方の液状シリコーンゴム

28 加圧ローラーのフッ素樹脂フィルム

30 金型

31 円筒型

32 上型

32a 上型の注入口

33 下型

34 定着ベルト(定着部材)

35 駆動ローラー

36 従動ローラー

37 芯材

38 シリコーンゴム層

38A シリコーンゴム層の端面部分

39 定着ベルトのフッ素樹脂フィルム

S1 第1搬送路

S2 第2搬送路

【技術分野】

【0001】

本発明は、芯材の表面に形成されたシリコーンゴム層の外表面にフッ素樹脂フィルムを被覆して成る定着部材とその製造方法、定着部材を備える定着装置及び該定着装置を備える画像形成装置に関するものである。

【背景技術】

【0002】

電子写真方式によって用紙等の記録材に画像を形成する複写機やプリンター等の画像形成装置においては、感光ドラム等の像担持体上に形成された静電潜像を現像装置によって現像してトナー像として顕像化し、このトナー像を記録材上に転写することが行われる。そして、トナー像が転写された記録材は、定着装置へと搬送され、該定着装置によって加熱及び加圧されてトナー像の定着を受けた後に機外に排出され、これによって一連の画像形成動作が完了する。

【0003】

ところで、斯かる画像形成装置における定着装置の定着方式には、従来、加熱ローラー方式や定着ベルト方式が知られている。ここで、一例として加熱ローラー方式を採用する定着装置について説明する。

【0004】

即ち、定着方式として加熱ローラー方式を採用する定着装置は、互いに当接して回転する定着ローラーと加圧ローラーを備えており、円筒状の定着ローラーの内部には定着ヒーターが配置されている。又、加圧ローラーは、芯金の外表面に、シリコーンゴム層を形成し、その外表面に離型層としてフッ素樹脂フィルム(PFAチューブ等)を被覆して構成されている。

【0005】

ところで、近年、電子機器類から発生する揮発性有機化合物(VOC)が種々の環境規格によって規制されてきており、画像形成装置から発生する揮発性有機化合物(VOC)の中で定着装置から発生するシロキサンが量的に大きな割合を占めている。このシロキサンの発生源としては定着ローラーや加圧ローラーに含まれるシリコーンゴムから発生するものが殆どであり、環境規格に対応するためには、このシリコーンゴムから発生するシロキサンの量を如何に減らすかが課題となっている。又、このシロキサンによって電気回路やリレー接点等の表面が汚染されると接点不良等の不具合が発生したり、シロキサンが光学系のミラー等に付着すると光学性能の低下を招く等の問題が発生したりもするため、シロキサンの量を減らすことは大きな課題である。

【0006】

そこで、特許文献1には、シート搬送用ローラーに含まれるシリコーンゴム層の両端と空隙を介して対向するキャップ部材を芯金に設けるとともに、該キャップ部材の少なくとも外周を樹脂チューブで覆って前記空隙を封止する構成が提案されている。

【0007】

又、特許文献2には、シート搬送用ローラーに含まれるシリコーンゴム層の両端に位置する芯金に、揮発性有機化合物を吸着する吸着体を設ける構成が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−009264号公報

【特許文献2】特開2008−009265号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1において提案された構成によれば、キャップ部材が新たに必要となって部品点数が増えるとともに、キャップ部材が空隙を介して配置されているため、空隙部において樹脂チューブに溝状の凹部が発生したり、樹脂チューブに微妙なシワが発生し、キャップ部材を対向ローラーとのニップに配置した場合にはシート搬送用ローラーの回転と停止の繰り返しによって該キャップ部材が破損する可能性がある。これを避けるためにキャップ部材を対向ローラーとのニップの外側に配置すると、定着装置が大きくなってしまうという問題が発生する。更に、キャップ部材は回転による振れをそれ自身で抑える必要があるために5mm以上の厚さが必要となり、これによっても定着装置が大きくなってしまうという問題が発生する。

【0010】

又、特許文献2において提案された構成であっても、吸着体が樹脂チューブによって覆われている状況は特許文献1と同じであるため、前記と同様の問題が発生する。

【0011】

本発明は上記問題に鑑みてなされたもので、その目的とする処は、揮発性有機化合物であるシロキサンの放散を防ぐことができる定着部材とその製造方法、小型化を図ることができる定着装置及びこれを備えた画像形成装置を提供することにある。

【課題を解決するための手段】

【0012】

上記目的を達成するため、請求項1記載の発明は、芯材にシリコーンゴム層を形成し、該シリコーンゴム層の外表面にフッ素樹脂フィルムを被覆して成る定着部材において、前記シリコーンゴム層の前記フッ素樹脂フィルムによって被覆されないで外部に露出する端面部分を他の部分よりも揮発成分含有量が低くて硬度が高いシリコーンゴムで構成したことを特徴とする。

【0013】

請求項2記載の発明は、請求項1記載の発明において、前記シリコーンゴム層の端面部分を構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量)を10μg/ml以下、硬度を20以上に設定したことを特徴とする。

【0014】

請求項3記載の発明は、芯材にシリコーンゴム層を形成し、該シリコーンゴム層の外表面にフッ素樹脂フィルムを被覆して成る定着部材の製造方法であって、揮発成分含有量と硬度が異なる2種類のシリコーンゴムを用意し、前記芯材と前記フッ素樹脂フィルムが予め挿入セットされた縦型の金型の前記芯材と前記フッ素樹脂フィルムの間の空間に、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴムを所定高さ分だけ流し込み、その上に揮発成分含有量が高くて硬度が低い方の液状シリコーンゴムを所定高さ分だけ流し込み、更にその上に揮発成分含有量が低くて硬度が高い方の液状シリコーンゴムを所定高さ分だけ流し込んだ後、その状態を保ったまま加硫することを特徴とする。

【0015】

請求項4記載の定着装置は、請求項1又は2記載の定着部材又は請求項3記載の製造方法によって製造された定着部材を備えることを特徴とする。

【0016】

請求項5記載の発明は、請求項4記載の発明において、請求項2記載の発明は、請求項1記載の発明において、前記定着部材に含まれる前記シリコーンゴム層の端面部分を画像領域外に配置したことを特徴とする。

【0017】

請求項6記載の発明は、請求項4又は5記載の発明において、請求項2記載の発明は、請求項1記載の発明において、前記定着部材に含まれる前記シリコーンゴム層の端面部分の外径又は厚さを中央部の外径又は厚さよりも小さく設定したことを特徴とする。

【0018】

請求項7記載の画像形成装置は、請求項4〜6の何れかに記載の定着装置を備えることを特徴とする。

【発明の効果】

【0019】

請求項1記載の発明によれば、シリコーンゴム層のフッ素樹脂フィルムによって被覆されないで外部に露出する端面部分、つまり、従来は揮発性有機化合物であるシロキサンが放散していた端面部分を他の部分よりも揮発成分含有量が低くて硬度が高いシリコーンゴムで構成したため、シリコーンゴム層の端面からのシロキサンの放散が抑制される。又、シリコーンゴム層の端面部分を除く部分の硬度は端面部分の硬度よりも低く抑えられているため、定着部材によって適正な定着ニップを確保することができる。更に、シリコーンゴム層の端面部分は他の部分と一体化しているため、長期の使用によっても両者が分離することがなく、定着部材の耐久性が高められる。

【0020】

請求項2記載の発明によれば、シリコーンゴム層の端面部分を構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量)を10μg/ml以下、硬度を20以上に設定することによって、定着部材外へのシロキサンの放散を抑制しつつ、シリコーンゴムの弾性体としての性能と強度の低下を防いで定着部材の耐久性を高めることができる。因に、シリコーンゴムの揮発成分含有量と硬度とは逆比例の関係にあり、シリコーンゴムの揮発成分含有量(揮発成分抽出量)が10μg/mlを超えるとシロキサンの定着部材外への放散の抑制効果が期待できず、シリコーンゴムの硬度を20未満に保つと揮発成分含有量(揮発成分抽出量)が10μg/mlを超えてシロキサンの定着部材外への放散を抑制することができなくなる。

【0021】

請求項3記載の発明によれば、芯材とフッ素樹脂フィルムが予め挿入セットされた縦型の金型の芯材とフッ素樹脂フィルムの間の空間に、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴム、揮発成分含有量が高くて硬度が低い方の液状シリコーンゴム、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴムを順次流し流し込んだ後、その状態を保ったまま加硫することによって、シロキサンの外部への放散を防ぐことができる定着部材を生産性良く製造することができる。

【0022】

請求項4記載の発明によれば、定着装置に備えられた定着部材は、構造的にはシリコーンゴム層の外部に露出する端面部分を構成するシリコーンゴムの揮発成分含有量と硬度を他の部分のそれらに対して変えるだけであって、その形状と寸法に変化はないため、シロキサンの外部への放散を防ぐためのキャップ部材や吸着部材をシリコーンゴム層の端面に新たに設けた定着部材のように全長が長くなることがなく、定着装置の小型化が図られる。

【0023】

請求項5記載の発明によれば、揮発成分含有が低いために他の部分(画像領域部分)よりも見掛け上の硬度が高くなった定着部材のシリコーンゴム層の端面部分を画像領域外に配置したため、画像領域において定着部材によって適正な定着ニップが形成され、トナー像の記録材への定着が良好になされる。

【0024】

請求項6記載の発明によれば、揮発成分含有が低いために他の部分よりも見掛け上の硬度が高くなったシリコーンゴム層の端面部分の外径又は厚さを中央部の外径又は厚さよりも小さく設定したため、定着部材によって形成される定着ニップ内での単位面積当たりの圧力が長手方向に均一化し、トナー像の記録材への定着が良好になされる。

【0025】

請求項7記載の発明によれば、定着装置からのシロキサンの放散が防がれるため、環境の悪化を防ぎつつ、高い定着性を確保して高質画像を安定的に得ることができる。

【図面の簡単な説明】

【0026】

【図1】本発明に係る画像形成装置の断面図である。

【図2】本発明に係る定着装置要部の断面図である。

【図3】本発明に係る加圧ローラーの横断面図である。

【図4】(a)〜(d)は本発明に係る加圧ローラーの製造方法をその工程順に示す断面図である。

【図5】本発明に係る定着ベルトの側面図である。

【図6】図5のA−A線断面図である。

【発明を実施するための形態】

【0027】

以下に本発明の実施の形態を添付図面に基づいて説明する。

【0028】

[画像形成装置]

図1は本発明に係る画像形成装置の断面図であり、図示の画像形成装置1はレーザープリンターであって、装置本体1Aの内部上方には、画像形成部2が配され、装置本体1A内の下半部には用紙収納部3が配されている。

【0029】

上記画像形成部2は、電子写真方式によって画像を形成するものであって、回転可能に配された像担持体としての感光ドラム4と、その周囲に配された帯電器5、現像装置6、転写ローラー7及びクリーニング装置8の他、現像装置6に現像剤であるトナーを補給するためのトナーホッパー9を備えている。そして、画像形成部2の横には、光走査装置であるレーザースキャナーユニット(LSU)10が配置されている。

【0030】

前記用紙収納部3は、記録材である複数枚の用紙が積層収容された着脱可能な上下2段の給紙カセット11,12を備えており、各給紙カセット11,12の近傍には、各給紙カセット11,12内の用紙を上位のものから順次取り出すピックローラー13と、取り出された用紙を1枚ずつ分離して送り出すフィードローラー14とリタードローラー15がそれぞれ配設されている

又、装置本体1A内には、用紙収納部3から画像形成部2に至る第1搬送路S1と、画像形成部2から排紙トレイ16に至る第2搬送路S2が配置されており、第1搬送路S1にはレジストローラー17と前記転写ローラー7が設けられ、第2搬送路S2には本発明に係る定着装置18と搬送ローラー19及び排紙ローラー20が設けられている。尚、定着装置18の構成の詳細は後述する。

【0031】

次に、以上のように構成された画像形成装置1の画像形成動作について説明する。

【0032】

画像形成動作が開始されると、画像形成部2においては感光ドラム4が不図示の駆動手段によって図1の矢印方向(時計方向)に回転駆動され、その表面が帯電器5によって所定の電位に一様に帯電される。そして、パソコン等から送信される電気信号に基づくレーザービームがレーザースキャナーユニット10から出力されて感光ドラム4の表面が露光走査されると、該感光ドラム4上に画像情報に応じた静電潜像が形成される。そして、この感光ドラム4上に形成された静電潜像は、現像装置6によって現像剤であるトナーを用いて現像されてトナー像として可視像化される。

【0033】

ところで、カセット給紙を行う場合、用紙収納部3の例えば上段の給紙カセット11内に収容されている用紙は、ピックローラー13によって最上位のものからピックアップされ、フィードローラー14とリタードローラー15によって1枚ずつ分離されて第1搬送経路S1をレジストローラー17へと搬送される。そして、レジストローラー17においては、用紙は、一時待機状態とされた後、感光ドラム4上のトナー像に同期する所定のタイミングで画像形成部2へと供給される。

【0034】

画像形成部2においては、感光ドラム4と転写ローラー7との間のニップへと供給された用紙は、転写ローラー7によって感光ドラム4に押し付けられながら搬送されることによって、その表面に感光ドラム4上のトナー像が転写される。そして、トナー像が転写された用紙は、定着装置18へと搬送され、この定着装置18のニップを通過する過程で加熱及び加圧されてトナー像の定着を受ける。尚、用紙へのトナー像の転写後に感光ドラム4の表面に残留するトナー(転写残トナー)はクリーニング装置8によって除去され、表面が清掃された感光ドラム4は次の画像形成動作に備えられる。

【0035】

而して、定着装置18にて表面にトナー像が定着された用紙は、第2搬送路S2を搬送ローラー19によって排紙ローラー20に向かって搬送され、排紙ローラー20によって排紙トレイ16へと排出され、これによって一連の画像形成動作が終了する。

【0036】

[定着装置]

次に、本発明に係る前記定着装置18を図2及び図3に基づいて以下に説明する。

【0037】

図2は本発明に係る定着装置要部の断面図、図3は同定着装置の加圧ローラーの横断面図であり、図示の定着装置18は、定着方式として加熱ローラー方式を採用するものであって、互いに当接して図示矢視方向に回転する定着ローラー21と加圧ローラー22を備えており、円筒状の定着ローラー21の内部には定着ヒーター23が配置されている。そして、この定着ローラー21には加圧ローラー22が下方から圧接されて定着ローラー21との間に所定の定着ニップが形成されている。

【0038】

本実施の形態では、定着ローラー21は、アルミニウム製の芯金24の外表面に、導電材や耐摩耗材が充填されたPFAやPTFE等のフッ素樹脂25をコーティングすることによって構成されている。又、この定着ローラー21の内部に配置された前記定着ヒーター23はハロゲンランプで構成されており、この定着ヒーター23によって定着ローラー21が所定の定着温度に加熱される。尚、定着ローラー21の表面温度は不図示の温度センサーによって常時検出され、その検出信号が不図示のコントローラーにフィードバックされることによって定着ローラー21の表面温度が所定の定着温度に制御される。

【0039】

又、加圧ローラー22は、ステンレス等の金属製の芯金26の外表面に円筒状のシリコーンゴム層27を形成し、このシリコーンゴム層27の外表面に離型層としてPFAやPTFE等のフッ素樹脂フィルム28を被覆して構成されている。

【0040】

而して、本実施の形態では、図3に示すように、加圧ローラー22に設けられた前記シリコーンゴム層27のフッ素樹脂フィルム28によって被覆されないで外部に露出する長手方向(通紙幅方向)両端の端面部分(幅bの部分)27Aを他の部分よりも揮発成分含有量が低くて硬度が高いシリコーンゴムで構成している。具体的には、シリコーンゴム層27の端面部分27Aを構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量は10μg/ml以下、硬度は20以上に設定されている。

【0041】

又、本実施の形態に係る定着装置18においては、加圧ローラー22に含まれるシリコーンゴム層27の端面部分27Aは画像領域外(非画像領域)に配置されるとともに、これらの端面部分27Aの外径φD1は中央部の外径φD2よりも小さく設定されている(φD1<φD2)。

【0042】

ここで、以上のように構成された加圧ローラー22の製造方法を図4(a)〜(d)に従って以下に説明する。尚、図4(a)〜(d)は本発明に係る加圧ローラーの製造方法をその工程順に示す断面図である。

【0043】

加圧ローラー22の製造には縦型の金型30が使用されるが、この金型30は、加圧ローラー22の外径と同径の内径を有する円筒型31を垂直に立設し、該円筒型31の上下に上型32と下型33をそれぞれ嵌着することによって構成されている。

【0044】

而して、加圧ローラー22の製造に際しては、揮発成分含有量と硬度が異なる2種類のシリコーンゴムが用意され、先ず、図4(a)に示すように金型30内の中心に芯金26を挿入してこれを垂直にセットするとともに、円筒状のフッ素樹脂フィルム(PFAチューブ)28を円筒型31の内面に沿って挿入セットする。次に、図4(b)に示すように、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴム27aを上型32の中心部に形成された注入口32aから金型30内の芯金26とフッ素樹脂フィルム28の間の空間に高さb分だけ流し込み、次に図4(c)に示すように揮発成分含有量が高くて硬度が低い方の液状シリコーンゴム27bを高さh分だけ流し込む。そして、最後に図4(d)に示すように揮発成分含有量が高くて硬度が低い方の液状シリコーンゴム27bの上に揮発成分含有量が低くて硬度が高い方の液状シリコーンゴム27aを流し込み、その状態を加硫すれば、シリコーンゴム27a,27b同士及びシリコーンゴム27a,27bと芯金26及びフッ素樹脂フィルム28が一体化された図3に示すようなシリコーンゴム層27の左右両端面部27Aが揮発成分含有量が他の部分に対して低くて硬度が高いシリコーンゴムによって構成された加圧ローラー22が製造される。

【0045】

以上の加圧ローラー22の製造方法によれば、芯金26とフッ素樹脂フィルム28が予め挿入セットされた縦型の金型30の芯金26とフッ素樹脂フィルム28の間の空間に、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴム27a、揮発成分含有量が高くて硬度が低い方の液状シリコーンゴム27b、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴム27aを順次流し込んだ後、その状態を保ったまま加硫することによって、シリコーンゴム層27の左右の端面部分27Aが揮発成分含有量が低くて硬度が高いシリコーンゴムによって構成された加圧ローラー22を生産性良く製造することができる。

【0046】

而して、本実施の形態に係る定着装置18に使用される加圧ローラー22においては、シリコーンゴム層27のフッ素樹脂フィルム28によって被覆されないで外部に露出する端面部分27A、つまり、従来は揮発性有機化合物であるシロキサンが放散していた端面部分27Aを他の部分よりも揮発成分含有量が低くて硬度が高いシリコーンゴムで構成したため、シリコーンゴム層27の端面からのシロキサンの放散が抑制される。又、シリコーンゴム層27の端面部分27Aを除く部分の硬度は端面部分の硬度よりも低く抑えられているため、定着ローラー21と加圧ローラー22によって適正な定着ニップを確保することができる。更に、シリコーンゴム層27の端面部分27Aは他の部分と一体化しているため、長期の使用によっても両者が分離することがなく、加圧ローラー22の耐久性が高められる。

【0047】

ところで、シリコーンゴムの揮発成分含有量と硬度とは逆比例の関係にあり、シリコーンゴムの揮発成分含有量(揮発成分抽出量)が10μg/mlを超えるとシロキサンの定着部材外への放散の抑制効果が期待できず、シリコーンゴムの硬度を20未満に保つと揮発成分含有量(揮発成分抽出量)が10μg/mlを超えてシロキサンの加圧ローラー22外への放散を抑制することができなくなる。

【0048】

本実施の形態では、シリコーンゴム層27の端面部分27Aを構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量)を10μg/ml以下、硬度を20以上に設定したため、加圧ローラー22外へのシロキサンの放散を抑制しつつ、シリコーンゴムの弾性体としての性能と強度の低下を防いで加圧ローラー22の耐久性を高めることができる。

【0049】

又、加圧ローラー22、構造的にはシリコーンゴム層27の外部に露出する端面部分27Aを構成するシリコーンゴムの揮発成分含有量と硬度を他の部分のそれらに対して変えるだけであって、その形状と寸法に変化はないため、シロキサンの外部への放散を防ぐためのキャップ部材や吸着部材をシリコーンゴム層の端面に新たに設けた加圧ローラーのように全長が長くなることがなく、この結果、定着装置18の小型化が図られる。

【0050】

更に,本実施の形態似かかる定着装置18においては、揮発成分含有が低いために他の部分(画像領域部分)よりも見掛け上の硬度が高くなった加圧ローラー22のシリコーンゴム層27の端面部分27Aを画像領域外(非画像領域)に配置したため、画像領域において定着ローラー21と加圧ローラー22によって適正な定着ニップが形成され、トナー像の要旨への定着が良好になされる。

【0051】

又、本実施の形態では、揮発成分含有が低いために他の部分よりも見掛け上の硬度が高くなったシリコーンゴム層27の端面部分27Aの外径φD1を中央部の外径φD2よりも小さく設定したため(φD1<φD2)、定着ローラー21と加圧ローラー22によって形成される定着ニップ内での単位面積当たりの圧力が長手方向に均一化し、トナー像の用紙への定着が良好になされる。

【0052】

次に、本発明の実施例を比較例と併せて以下に説明する。

【実施例】

【0053】

本実施例では、シリコーンゴム層の端面部分の揮発成分含有量(揮発成分抽出量)が10μg/ml、硬度が20である加圧ローラーにおけるシロキサンの発生量を測定し、その結果を表1実施例として示した。又、比較例として、シリコーンゴム層の端面部分の揮発成分含有量(揮発成分抽出量)と硬度の組み合わせが(10μg/ml、15)、(19μg/ml、20)、(40μg/ml、15)である3種類の加圧ローラーにおけるシロキサンの発生量も測定し、その結果を表1にそれぞれ比較例1,2,3として示した。

【0054】

尚、揮発成分含有量(揮発成分抽出量)は、シリコーンゴム10mgを32分割し、これを10mlのTHF溶液に浸漬させ、温度25℃で12時間放置し、低分子量成分が溶出したTHF溶液を1μl計り取ってGC−MS装置に掛け、シクロヘキサンからシクロデカンが検出されるリテンションタイムの間に検出されるシクロヘキサン系揮発成分をトルエン換算で定量することによって測定された。又、硬度はJISK−6301に従ってJIS−A硬度計を用いて測定された。

【0055】

シロキサンの発生量の測定は、京セラミタ社製KM−C3232の改造機の定着装置に各加圧ローラーを組み込み、この改造機をSUS製の容積5m3のチャンバー内に設置し、風量15m3/hで換気を行うようにした。そして、約1時間の換気を行った後、10分間だけプリントを行い、機内から発生する揮発性物質をTenax管で100ml/minの量だけサンプリングした。その後、プリント停止後も約20分間だけ連続してサンプリングを行った。そして、サンプリングしたTenax管を加熱脱着装置で脱着し、GC−MSにて測定を行ってシロキサンガスの発生量を算出した。

【0056】

【表1】

表1に示す結果から明らかなように、シリコーンゴム層の端面部分の揮発成分含有量(揮発成分抽出量)が10mg/m3、硬度が20に設定された実施例ではシロキサン発生量を35μg/m3と低く抑えられたのに対して、揮発成分含有量(揮発成分抽出量)と硬度が実施例の範囲を超える比較例1〜3ではシロキサン発生量がそれぞれ210g/m3、118g/m3.201g/m3と高い値を示す。

【0057】

ところで、以上は本発明を定着方式として加熱ローラー方式を採用する定着装置の加圧ローラーに対して適用した形態について説明したが、本発明は、定着方式として定着ベルト方式を採用する定着装置とこれに使用される図5及び図6に示す定着ベルトに対しても同様に適用可能である。

【0058】

即ち、図5は定着ベルトの側面図、図6は図5のA−A線断面図であり、図5に示すように定着ベルト34は無端状であって、駆動ローラー35と従動ローラー36との間に巻装され、駆動ローラー35によって図示矢印方向に回転駆動される。この定着ベルト34は、図6に示すように、ポリイミドフィルム又はステンレスやニッケル等の金属製の無端状の芯材37にシリコーンゴムを500μm程度の厚さでコーティングしてシリコーンゴム層38を形成し、その上にフッ素樹脂フィルム(PFAチューブ)39を被覆して構成されている。

【0059】

而して、上記定着ベルト34においても、シリコーンゴム層38のフッ素樹脂フィルム39によって被覆されないで外部に露出する幅方向(通紙幅方向)両端の端面部分(図6の幅bの部分)38Aの揮発成分含有量は他の部分よりも低く、硬度は他の部分よりも高く設定されている。ここで、シリコーンゴム層38の端面部分38Aの揮発成分含有量は

10μg/ml以下、硬度は20以上に設定されている。

【0060】

又、定着方式として定着ベルト方式を採用する定着装置においては、定着ベルト34に含まれるシリコーンゴム層38の端面部分38Aは画像領域外(非画像領域)に配置されるとともに、これらの端面部分38Aの厚さt1は中央部の厚さt2よりも小さく設定されている(t1<t2)。

【0061】

従って、図示の定着ベルト34においても、シリコーンゴム層38のフッ素樹脂フィルム39によって被覆されないで外部に露出する端面部分38A、つまり、従来は揮発性有機化合物であるシロキサンが放散していた端面部分38Aを構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量)を10μg/ml以下、硬度を20以上に設定したため、定着ベルト34外へのシロキサンの放散を抑制しつつ、シリコーンゴムの弾性体としての性能と強度の低下を防いで定着ベルト34の耐久性を高めることができる。その他、定着ベルト34及びこれを備えた定着装置においても、前記加圧ローラー22及びこれを備えた前記定着装置18において得られたと同様の効果が得られる。

【0062】

尚、以上は本発明をモノクロのレーザープリンターとこれに備えられた定着装置及び該定着装置に使用される加圧ローラーや定着ベルト等の定着部材に対して適用した形態について説明したが、本発明は、カラーレザープリンターやモノクロ/カラーを問わず、複写機や複合機等の他の画像形成装置とこれに備えられた定着装置及び該定着装置に使用される加圧ローラーや定着ベルト等の定着部材に対しても同様に適用可能であることは勿論である。

【符号の説明】

【0063】

1 画像形成装置

1A 画像形成装置本体

2 画像形成部

3 用紙収納部

4 感光ドラム

5 帯電器

6 現像装置

7 転写ローラー

8 クリーニング装置

9 トナーホッパー

10 レーザースキャナーユニット(LSU)

11,12 給紙カセット

13 ピックローラー

14 フィードローラー

15 リタードローラー

16 排紙トレイ

17 レジストローラー

18 定着装置

19 搬送ローラー

20 排紙ローラー

21 定着ローラー

22 加圧ローラー(定着部材)

23 定着ヒーター

24 定着ローラーの芯金

25 定着ローラーのフッ素樹脂

26 加圧ローラーの芯金(芯材)

27 加圧ローラーのシリコーンゴム層

27A シリコーンゴム層の端面部分

27a 揮発成分含有量が低くて硬度が高い方の液状シリコーンゴム

27b 揮発成分含有量が高くて硬度が低い方の液状シリコーンゴム

28 加圧ローラーのフッ素樹脂フィルム

30 金型

31 円筒型

32 上型

32a 上型の注入口

33 下型

34 定着ベルト(定着部材)

35 駆動ローラー

36 従動ローラー

37 芯材

38 シリコーンゴム層

38A シリコーンゴム層の端面部分

39 定着ベルトのフッ素樹脂フィルム

S1 第1搬送路

S2 第2搬送路

【特許請求の範囲】

【請求項1】

芯材にシリコーンゴム層を形成し、該シリコーンゴム層の外表面にフッ素樹脂フィルムを被覆して成る定着部材において、

前記シリコーンゴム層の前記フッ素樹脂フィルムによって被覆されないで外部に露出する端面部分を他の部分よりも揮発成分含有量が低くて硬度が高いシリコーンゴムで構成したことを特徴とする定着部材。

【請求項2】

前記シリコーンゴム層の端面部分を構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量)を10μg/ml以下、硬度を20以上に設定したことを特徴とする請求項1記載の定着部材。

【請求項3】

芯材にシリコーンゴム層を形成し、該シリコーンゴム層の外表面にフッ素樹脂フィルムを被覆して成る定着部材の製造方法であって、

揮発成分含有量と硬度が異なる2種類のシリコーンゴムを用意し、前記芯材と前記フッ素樹脂フィルムが予め挿入セットされた縦型の金型の前記芯材と前記フッ素樹脂フィルムの間の空間に、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴムを所定高さ分だけ流し込み、その上に揮発成分含有量が高くて硬度が低い方の液状シリコーンゴムを所定高さ分だけ流し込み、更にその上に揮発成分含有量が低くて硬度が高い方の液状シリコーンゴムを所定高さ分だけ流し込んだ後、その状態を保ったまま加硫することを特徴とする定着部材の製造方法。

【請求項4】

請求項1又は2記載の定着部材又は請求項3記載の製造方法によって製造された定着部材を備えることを特徴とする定着装置。

【請求項5】

前記定着部材に含まれる前記シリコーンゴム層の端面部分を画像領域外に配置したことを特徴とする請求項4記載の定着装置。

【請求項6】

前記定着部材に含まれる前記シリコーンゴム層の端面部分の外径又は厚さを中央部の外径又は厚さよりも小さく設定したことを特徴とする請求項4又は5記載の定着装置。

【請求項7】

請求項4〜6の何れかに記載の定着装置を備えることを特徴とする画像形成装置。

【請求項1】

芯材にシリコーンゴム層を形成し、該シリコーンゴム層の外表面にフッ素樹脂フィルムを被覆して成る定着部材において、

前記シリコーンゴム層の前記フッ素樹脂フィルムによって被覆されないで外部に露出する端面部分を他の部分よりも揮発成分含有量が低くて硬度が高いシリコーンゴムで構成したことを特徴とする定着部材。

【請求項2】

前記シリコーンゴム層の端面部分を構成するシリコーンゴムの揮発成分含有量(揮発成分抽出量)を10μg/ml以下、硬度を20以上に設定したことを特徴とする請求項1記載の定着部材。

【請求項3】

芯材にシリコーンゴム層を形成し、該シリコーンゴム層の外表面にフッ素樹脂フィルムを被覆して成る定着部材の製造方法であって、

揮発成分含有量と硬度が異なる2種類のシリコーンゴムを用意し、前記芯材と前記フッ素樹脂フィルムが予め挿入セットされた縦型の金型の前記芯材と前記フッ素樹脂フィルムの間の空間に、揮発成分含有量が低くて硬度が高い方の液状シリコーンゴムを所定高さ分だけ流し込み、その上に揮発成分含有量が高くて硬度が低い方の液状シリコーンゴムを所定高さ分だけ流し込み、更にその上に揮発成分含有量が低くて硬度が高い方の液状シリコーンゴムを所定高さ分だけ流し込んだ後、その状態を保ったまま加硫することを特徴とする定着部材の製造方法。

【請求項4】

請求項1又は2記載の定着部材又は請求項3記載の製造方法によって製造された定着部材を備えることを特徴とする定着装置。

【請求項5】

前記定着部材に含まれる前記シリコーンゴム層の端面部分を画像領域外に配置したことを特徴とする請求項4記載の定着装置。

【請求項6】

前記定着部材に含まれる前記シリコーンゴム層の端面部分の外径又は厚さを中央部の外径又は厚さよりも小さく設定したことを特徴とする請求項4又は5記載の定着装置。

【請求項7】

請求項4〜6の何れかに記載の定着装置を備えることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−185247(P2012−185247A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−47184(P2011−47184)

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000006150)京セラドキュメントソリューションズ株式会社 (13,173)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000006150)京セラドキュメントソリューションズ株式会社 (13,173)

【Fターム(参考)】

[ Back to top ]