定着部材及びその製造方法、ならびに像加熱定着装置

【課題】弾性層の熱劣化を極力抑制しつつ強度に優れるフッ素樹脂離型層を、平滑に薄層に弾性層上に形成し、耐久性、熱伝導性、平滑性に優れる弾性層を有する、像加熱定着装置の定着部材を提供する。

【解決手段】弾性層2Bの上に溶剤に不溶融の結晶性フッ素樹脂のプライマーと結晶性フッ素樹脂の分散液を用い、フッ素樹脂プライマーを弾性層上に塗布後、その一部を剥がすことで厚みを850nm以下に形成し、その上に先記フッ素樹脂の分散液をレベリングするように塗布することで離型層2Cを形成し、その後焼成する。

【解決手段】弾性層2Bの上に溶剤に不溶融の結晶性フッ素樹脂のプライマーと結晶性フッ素樹脂の分散液を用い、フッ素樹脂プライマーを弾性層上に塗布後、その一部を剥がすことで厚みを850nm以下に形成し、その上に先記フッ素樹脂の分散液をレベリングするように塗布することで離型層2Cを形成し、その後焼成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば複写機やプリンターなどの画像形成装置に用いられる定着部材及びその製造方法、ならびに像加熱定着装置に関するものである。ここで、像加熱定着装置は、画像を担持した記録材を熱と圧力により加熱処理する装置である。そのような像加熱定着装置としては、記録材上の未定着トナー像を加熱処理して定着或いは仮定着する定着装置が挙げられる。また、記録材に定着された画像を加熱処理して画像の光沢を増大させる光沢増大化装置、インクジェットで画像形成された記録材を加熱処理して乾燥させる装置等が挙げられる。また、定着部材は、耐熱性の基材の上に少なくとも弾性層とフッ素樹脂プライマー層とフッ素樹脂コートの離型層を有する部材であり、像加熱定着装置における定着ローラ、定着用フィルム、加圧ローラ、搬送用ローラなどとして使用できるものである。また、画像形成装置としては、電子写真方式、静電記録方式、インクジェット方式等を採用した複写機、プリンター、ファクシミリ等が挙げられる。

【背景技術】

【0002】

例えば電子写真方式の複写機やレーザービームプリンターなどの画像形成装置における像加熱定着装置には、未定着のトナー画像を熱及び圧力によって記録材上に定着させる方法として、定着ローラを用いる方式や定着フィルムを用いる方式が採用されている。定着ローラ方式では、加熱用回転体として熱源を有するローラ(定着ローラ)と、これと対になって配置された加圧用回転体(加圧ローラ)とが圧接されてニップを形成している。そして、そのニップ部を、未定着トナー像を担持した紙等の記録材が通過することによってトナーが溶融・加圧されて定着画像となる。一方、定着フィルム方式では、加熱用回転体として熱源を耐熱性フィルム(定着フィルム)で覆った定着ユニットと、これと対になって配置された加圧用回転体(加圧ローラ)とがニップを形成している。そして、そのニップ部を、未定着トナー像を担持した記録材が通過することによってトナーが溶融・加圧されて定着画像となる。この種の定着装置に用いられる加圧ローラには、圧接により適正なニップを得るために弾性層が必要であり、かつ200℃〜250℃のトナー定着温度での使用に耐えるよう、耐熱性が必要である。さらにローラ表面にトナーが付着しないようにするため、最表面には離型層が必要である。また、この種の定着装置に用いられる定着ローラや定着フィルムにおいても、トナー画像と直に触れるため、最表面には、離型層が必要である。特に、カラー画像を定着する定着装置の定着ローラや定着フィルムには、定着後の画像の光沢(グロス)を出す狙いから、トナー画像との接触面を一様にするための弾性層を離型層の下に設ける必要がある。そして、離型層と弾性層は共に200℃〜250℃程度の使用に耐えられる耐熱性が必要である。

【0003】

従来、離型層としては、フッ素樹脂チューブや、フッ素ゴムラテックスなどフッ素ゴム分散塗料、及びPTFEや、PFAのフッ素樹脂分散塗料をコーティングしたものが用いられている。そして、トナーに対する良好な離型性を確保する狙いから、最表面の良好な平滑性が望まれている。さらに、定着ローラや定着フィルムにおいては、定着性を良くする狙いから、また加圧ローラにおいては、低コスト化の観点からフッ素樹脂の薄層化が望まれている。従来の弾性層上の離型層の製法としては、大別すると2つの方法がある。すなわち、コーティングによる方法と、フッ素樹脂でできたチューブを被覆する方法がある。コーティングによる離型層を平滑化かつ薄層化する方法としては、特許文献1に有るような溶剤に可溶の環状フッ素樹脂を含有する非結晶性フッ素樹脂のプライマーと非結晶性フッ素樹脂の離型層を用いた方法があげられる。この手法を用いることでプライマー層と離型層をあわせて25μm以下に形成することができる。しかし、非結晶性フッ素樹脂は軟化しやすく、耐熱性や耐久性を充分に得ることが出来ない。また、一般的に公知なコーティング手法として特許文献2や3にあるような、結晶性フッ素樹脂のプライマーの分散塗料を用いる方法がある。しかし、この手法を用いた場合には、プライマー層の状態がフッ素樹脂離型層表面の平滑性を乱しやすく、充分な平滑性を得ることが非常に困難である。十分な離型性を得るには離型層の焼成を高温で長時間行い、フッ素樹脂のレベリングを充分に行わなければならず、離型層の下層である弾性層を劣化させてしまうという弊害がある。従来、薄く滑らかで、かつ充分な耐久性を有するフッ素樹脂の離型層を、弾性層を劣化させることなく弾性層上に形成することは、極めて困難であった。また、フッ素樹脂チューブを用いる方法も、製造時の取り回しの点から強度が必要とされる。そのため、チューブ厚みとして20μm程度は必要であり、かつチューブと弾性層の間のプライマーが5μm程度の厚みを必要とし、合計25μm程度の層が形成されてしまう。チューブ厚みをこれより薄くすることは、製造上困難である。加えて、チューブは同膜厚のフッ素樹脂のコートと比べて硬く、記録材やトナーの凹凸に追従し難い。また、通例チューブは押し出し成形で作られるが、その押し出し成形時にチューブを構成するフッ素樹脂の分子鎖がせん断力を受けて押し出し方向に配向し、配向方向と直交する厚み方向の熱伝導率が低下する。そのため、定着性に有利な構成にはならない。このように従来、薄く滑らかで、かつ充分な耐久性を有するフッ素樹脂の離型層を、弾性層を劣化させることなく弾性層上に形成することは極めて困難であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−330405号公報

【特許文献2】特開2003−140491号公報

【特許文献3】特開2006−163315号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、このような技術的課題に鑑みてなされたものである。その目的は、基材に、少なくとも、弾性層、プライマー層、離型層を順次積層してなる定着部材において、弾性層の熱劣化を抑制しつつ離型層の薄肉化と表面性を両立した定着部材を提供しようとするものである。また、その製造方法、ならびに像加熱定着装置を提供しようとするものである。

【課題を解決するための手段】

【0006】

上記目的を達成するための本発明に係る定着部材の代表的な構成は、基材に、少なくとも、弾性層、プライマー層、離型層を順次積層してなる、像加熱定着装置の定着部材であって、前記プライマー層は官能基を含有する結晶性フッ素樹脂を含むフッ素樹脂混合物により構成され、前記離型層は結晶性フッ素樹脂のコート層からなり、前記プライマー層の厚みが850nm以下であることを特徴とする。

【0007】

また、上記目的を達成するための本発明に係る定着部材の製造方法の代表的な構成は、基材に、少なくとも、弾性層、プライマー層、離型層を順次積層してなる、像加熱定着装置の定着部材の製造方法であって、前記プライマー層は官能基を含有する結晶性フッ素樹脂を含むフッ素樹脂混合物により構成され、前記離型層は結晶性フッ素樹脂からなり、前記プライマー層の形成工程は、前記弾性層の表面に対して、フッ素樹脂混合物のディスパージョンを塗布する第一の工程と、前記ディスパージョンの塗布層を乾燥させて乾燥プライマー層を形成する第二の工程と、前記乾燥プライマー層の一部を剥離することで薄層化する第三の工程とを有し、前記離型層は、前記第三の工程により薄層化された乾燥プライマー層の表面に対して前記結晶性フッ素樹脂をコーティングして焼成することで形成されることを特徴とする。

【発明の効果】

【0008】

本発明によれば、基材に、少なくとも、弾性層、プライマー層、離型層を順次積層してなる定着部材に関して、弾性層の熱劣化を抑制しつつ離型層の薄肉化と表面性を両立した定着部材を提供できる。

【図面の簡単な説明】

【0009】

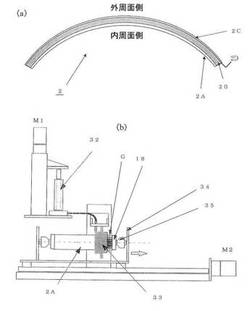

【図1】(a)は画像形成装置の一例の構成模型図、(b)は実施例1における定着装置の概略の横断面模式図

【図2】(a)は定着部材である定着フィルムの層構成を示した概略断面図、(b)はリングコート塗布機の模式図

【図3】(a)は実施例1のプライマー層の状態を示したSEM写真、(b)は比較例1のプライマー層の状態であるドライ塗りで形成したプライマー層の状態を示したSEM写真(塗粒がレベリングすることなく固着し積層した状態)、(c)は比較例1のプライマー層の状態であるドライ塗りで形成したプライマー層の状態を示したSEM写真(固着塗粒の拡大)

【図4】(a)は比較例4のプライマー層状態であるウェット塗りで形成したプライマー層の状態を模式的に示した図、(b)はウェット塗りで形成したプライマー層の上に離型層を塗布し乾燥させた後の状態を模式的に示した図、(c)はウェット塗りで形成したプライマー層の上に離型層を塗布し乾燥させ、焼成させた後の状態を模式的に示した図

【図5】(a)は比較例1のプライマー層状態であるドライ塗りで形成したプライマー層の状態を模式的に示した図、(b)はドライ塗りで形成したプライマー層の上に離型層を塗布し乾燥させた後の状態を模式的に示した図

【図6】(a)は実施例1のプライマー層の状態を模式的に示した図、(b)は実施例1のプライマー層の上に離型層を塗布し乾燥させた後の状態を模式的に示した図

【図7】(a)は実施例2の像加熱定着装置の概略の横断面模式図、(b)は実施例2の定着部材である定着ローラの概略断面図

【図8】(a)は実施例2及び比較例のうち、定着ローラの離型層厚みが15μmのもののプライマー層厚みと画像グロス値の関係を示した図、(b)は実施例2及び比較例のうち、定着ローラの離型層厚みが8μmのもののプライマー層厚みと画像グロス値の関係を示した図

【発明を実施するための形態】

【0010】

[実施例1]

(1)画像形成装置例

図1の(a)は、本発明に従う像加熱定着装置114を、記録材上の未定着トナー像を加熱処理して定着する定着装置として搭載した画像形成装置100の一例の構成模型図である。この画像形成装置100は電子写真方式を用いたカラープリンタである。画像形成装置100は、パーソナルコンピュータ・イメージリーダー等の外部ホスト装置200から画像形成装置側の制御回路部(制御手段)101に入力する電気的画像信号に基づいて記録媒体(記録メディア)としてのシート状の記録材Pにカラー画像形成を行う。制御回路部101はCPU(演算部)・ROM(記憶手段)などを含み、ホスト装置200や画像形成装置100の操作部(不図示)との間で各種の電気的な情報の授受をする。また、制御回路部101は画像形成装置100の画像形成動作を所定の制御プログラムや参照テーブルに従って統括的に制御する。

【0011】

Y・C・M・Kは、それぞれ、イエロー・シアン・マゼンタ・ブラックの色トナー画像を形成する4つの画像形成部であり、画像形成装置内において下から上に順に配列されている。各画像形成部Y・C・M・Kは、それぞれ、像担持体としての電子写真感光体ドラム51と、このドラム51に作用するプロセス手段としての、帯電装置52、現像装置53、クリーニング装置54等を有している。イエローの画像形成部Yの現像装置53には現像剤としてイエロートナーが収容されている。シアンの画像形成部Cの現像装置53には現像剤としてシアントナーが収容されている。マゼンタの画像形成部Mの現像装置53には現像剤としてマゼンタトナーが収容されている。ブラックの画像形成部Kの現像装置53には現像剤としてブラックトナーが収容されている。ドラム51に露光を行うことにより静電潜像を形成する光学系55が上記4色の画像形成部Y・C・M・Kに対応して設けられている。光学系としては、レーザー走査露光光学系を用いている。各画像形成部Y・C・M・Kにおいて、帯電装置52により一様に帯電されたドラム51に対して光学系55より画像データに基づいた走査露光がなされる。これにより、ドラム面に走査露光画像パターンに対応した静電潜像が形成される。それらの静電潜像が現像装置53によりトナー画像として現像される。即ち、イエローの画像形成部Yのドラム51にはフルカラー画像のイエロー成分像に対応したイエロートナー画像が形成される。シアンの画像形成部Cのドラム51にはフルカラー画像のシアン成分像に対応したシアントナー画像が形成される。マゼンタの画像形成部Mのドラム51にはフルカラー画像のマゼンタ成分像に対応したマゼンタトナー画像が形成される。ブラックの画像形成部Kのドラム51にはフルカラー画像のブラック成分像に対応したブラックトナー画像が形成される。各画像形成部Y・C・M・Kのドラム51上に形成された上記の色トナー画像は各ドラム51の回転と同期して、略等速で回転する中間転写体56上へ所定の位置合わせ状態で順に重畳されて一次転写される。これにより中間転写体56上に未定着のフルカラートナー画像が合成形成される。本実施例においては、中間転写体56として、エンドレスの中間転写ベルトを用いており、駆動ローラ57、二次転写ローラ対向ローラ58、テンションローラ59の3本のローラに巻きかけて張架してあり、駆動ローラ57によって駆動される。各画像形成部Y・C・M・Kのドラム51上からベルト56上へのトナー画像の一次転写手段としては、一次転写ローラ60を用いている。ローラ60に対して不図示のバイアス電源よりトナーと逆極性の一次転写バイアスを印加する。これにより、各画像形成部Y・C・M・Kのドラム51上からベルト56に対してトナー画像が一次転写される。各画像形成部Y・C・M・Kにおいてドラム51上からベルト56への一次転写後、ドラム51上に転写残として残留したトナーはクリーニング装置54により除去される。上記工程をベルト56の回転に同調して、イエロー、シアン、マゼンタ、ブラックの各色に対して行い、ベルト56上に、各色の一次転写トナー画像を順次重ねて形成していく。なお、単色のみの画像形成(単色モード)時には、上記工程は、目的の色についてのみ行われる。一方、記録材カセット61内の記録材Pが給送ローラ62により所定のタイミングで一枚分離給送される。そして、その記録材Pがレジストローラ63により所定のタイミングで、二次転写ローラ対向ローラ58に巻きかけられている中間転写ベルト部分と二次転写ローラ64との圧接部である転写ニップ部に搬送される。ベルト56上に形成された一次転写合成トナー画像は、二次転写ローラ64に不図示のバイアス電源より印加されるトナーと逆極性のバイアスにより、記録材P上に一括転写される。二次転写後にベルト56上に残留した二次転写残トナーは中間転写ベルトクリーニング装置65により除去される。記録材P上に二次転写された未定着トナー画像は、定着装置114により記録材P上に溶融混色定着され、フルカラープリントとして排紙パス66を通って排紙トレイ67に送り出される。

【0012】

(2)定着装置114

図1の(b)は本実施例1における定着装置114の要部の横断面模式図である。ここで、以下の説明において、定着装置及びこの定着装置を構成する部材に関し、長手方向とは記録材の面において記録材搬送方向と直交する方向である。短手方向とは記録材の面において記録材搬送方向と平行な方向である。幅とは短手方向の寸法である。長さとは長手方向の寸法である。本実施例における定着装置114は、基本的には公知技術であるいわゆるテンションレスタイプのフィルム加熱方式の像加熱定着装置である。このタイプのフィルム加熱方式の像加熱定着装置は、定着部材として、可撓性を有するエンドレスベルト状若しくは円筒状の耐熱性の定着フィルム2を用いている。そして、この定着フィルム2の周長の少なくとも一部は常にテンションフリー(テンションが加わらない状態)とし、定着フィルム2は加圧回転体(加圧部材)6の回転駆動力で回転駆動するようにした装置である。本実施例においては、定着部材としての定着フィルム2に本発明に従う構成のフィルムである。即ち、この定着フィルム2は、後述するように、基材に、少なくとも、弾性層、プライマー層、離型層を順次積層してなる。そして、プライマー層は官能基を含有する結晶性フッ素樹脂を含むフッ素樹脂混合物により構成され、離型層は結晶性フッ素樹脂のコート層からなり、プライマー層の厚みが850nm以下である。このフィルム2は最表層である離型層が薄層かつ平滑化されたフィルムであり、定着装置114の定着性の向上と高グロス画像の出力を可能にしている。

【0013】

1は加熱体支持部材兼フィルムガイド部材としてのステーである。ステー1は、長手方向(図面に垂直方向)に長い横断面略半円形樋型の耐熱樹脂製の剛性部材である。本実施例では、ステー1の材料として高耐熱性の液晶ポリマーを用いた。また、ステー1の長手方向中央部の近傍には、ヒータ3に接触するように配置されるサーミスタ(温度検知素子)5を収納する孔1bが溝部1aと連通させて設けてある。ヒータ3は、本実施例においては、所謂セラミックスヒータであり、ステー1の下面において短手方向中央にステー1の長手方向に沿って設けられた溝部1a内に嵌入させて固定支持させてある。定着部材としての、可撓性を有し、耐熱性に優れた円筒状の耐熱性の定着フィルム(以下、フィルムと記す)2は、ヒータ3を支持させたステー1の外周に、周長に余裕を持たせてルーズに外嵌されている。さらにフィルム2の内周面(内面)には、ヒータ3との摺動性を向上させるためにグリスが塗られている。上記のステー1、ヒータ3、フィルム2等により加熱アセンブリ4が構成されている。6はバックアップ部材としての弾性加圧ローラ(加圧回転体)である。本実施例における加圧ローラ6は、鉄、ステンレス、アルミ等の丸軸の芯金6a上に、耐熱性弾性層6bとして、シリコ−ン発泡体を被覆し、さらにその上に離型層6cとしてフッ素樹脂チューブを被覆したものである。ローラ6はステー1に保持されているヒータ3とフィルム2を挟んで対向している。そして、加圧機構(不図示)によりステー1とローラ6の間には所定の圧力が掛けられている。この圧力によりローラ6の弾性層6bがフィルム2を挟んでヒータ3に沿って長手方向に弾性変形する。これによってローラ6はフィルム2を挟んでヒータ3と記録材Pが担持する未定着トナー画像Tの加熱定着に必要な所定幅のニップ部(定着ニップ部)Nを形成する。

【0014】

ローラ6は、少なくとも画像形成実行時には、制御回路部101で制御されるモータ(駆動手段)Mによって所定の速度で矢印の反時計方向に回転駆動される。このローラ6の回転によるローラ6とフィルム2とのニップ部Nにおける摩擦力でフィルム2に回転力が作用する。これにより、フィルム2は、その内面がニップ部Nにおいてヒータ3の面に密着して摺動しながら矢印の時計方向にステー1の外回りをローラ6の回転周速度にほぼ対応した周速度で回転する。即ち、画像転写部側から搬送されてくる、未定着トナー画像Tを担持した記録材Pの搬送速度とほぼ同一の周速度で回転される。また、ヒータ3は電源装置102から電力が供給されて昇温する。そのヒータ3の温度がサーミスタ5で検知される。その検知温度情報が制御回路部101にフィードバックされる。制御回路部101はサーミスタ5から入力する検知温度が所定の目標温度(定着温度)に維持されるように電源装置102からヒータ3に入力する電力を制御する。ヒータ3が所定の定着温度に立ち上げられて温調され、またローラ6が回転駆動されている状態において、ニップ部Nに、未定着トナー画像Tを有する記録材Pがそのトナー画像担持面側をフィルム2側にして導入される。記録材Pはニップ部Nにおいてフィルム2の外面に密着してフィルム2と一緒にニップ部Nを挟持搬送されていく。これにより、記録材Pに対してヒータ3の熱がフィルム2を介して付与され、またニップ部Nの加圧力が付与されて、未定着トナー画像Tが記録材Pの表面に熱圧定着される。ニップ部Nを通った記録材Pはフィルム2の外周面から自己分離して定着装置外へ搬送される。

【0015】

(3)定着フィルム2の構成

図2の(a)は、上記の定着装置114における定着部材である定着フィルム2の層構成を示した概略断面図である。2Aはフィルム2の基材であり、円柱若しくは円筒状の金属剛体部材乃至耐熱性樹脂よりなる無端状のベルト部材である。フィルム2は、熱容量を小さくしてクイックスタート性を向上させるために、総膜厚が薄いほど良く、基材2Aの厚みも薄いほど、定着装置114のクイックスタートに有利となる。しかし、薄すぎると強度が不十分となることから、基材2Aの厚みとしては、20〜100μmであることが望ましい。また、基材2Aの外周面には、弾性層2Bが形成されている。弾性層2Bは、記録材PやトナーTの凹凸に追従して包み込むようにして、ヒータ3からの熱を記録材PやトナーTへ伝える役割を有する。弾性層2Bの材料としては高熱伝導性フィラーを混ぜた耐熱性のゴムを用いることができる。弾性層2Bの膜厚としても薄いほど定着装置114のクイックスタートに有利となる。しかし、薄すぎると記録材PやトナーTを包み込む効果がうすれるため、弾性層2Bの層厚としては50μm〜1mmの範囲内であることが良く、より望ましくは80μm以上300μm以下に形成することが望ましい。2Cはフィルム2の最表層である離型層であり、記録材P上のトナーTがオフセットしないように良好な離型性を有するフッ素樹脂よりなる。また弾性層2Bと離型層2Cの間には、弾性層2Bと離型層2Cの接着性を得るためのプライマー層2Dが設けてある。ヒータ3からの熱を記録材PとトナーTへ伝えやすくするため、離型層2Cとプライマー層2Dをあわせて、厚みは25μm以下であることが望ましい。

【0016】

(3−1)基材2A;基材2Aとしては、SUS、ニッケル、ニッケル合金などの金属の他に、耐熱性、強度、耐久性等のある熱硬化性樹脂であるポリイミド、ポリアミドイミドなどを使用できる。

【0017】

(3−2)弾性層2B;弾性層2Bの材質は、例えばシリコーンゴムやフッ素ゴムなどの耐熱性のあるゴムが用いられる。特にシリコーンゴムの中でも付加硬化型シリコーンゴムは加工性の観点から最も多く使用されている。即ち、弾性層2Bの材質はシリコーンゴム乃至フッ素ゴムである。

【0018】

(3−2−1)付加硬化型シリコーンゴム;一般に、付加硬化型シリコーンゴムは、不飽和脂肪族基を有するオルガノポリシロキサンと、ケイ素に結合した活性水素を有するオルガノポリシロキサン、及び架橋触媒として白金化合物が含まれている。不飽和脂肪族基を有するオルガノポリシロキサンの例は以下のものを含む。a)分子両末端がR12R2SiO1/2で表され、中間単位がR12SiO及びR1R2SiOで表される直鎖状オルガノポリシロキサン。b)中間単位にR1SiO3/2乃至SiO4/2が含まれる分岐状ポリオルガノシロキサン。ここで、R1はケイ素原子に結合した、脂肪族不飽和基を含まない1価の非置換又は置換炭化水素基を表す。具体例は、以下のものを含む。c)アルキル基(例えば、メチル、エチル、プロピル、ブチル、ペンチル、ヘキシル等)。d)アリール基(フェニル基等)。e)置換炭化水素基(例えば、クロロメチル、3−クロロプロピル、3,3,3−トリフルオロプロピル、3−シアノプロピル、3−メトキシプロピル等)。特に、合成や取扱いが容易で、優れた耐熱性が得られることから、R1の50%以上がメチル基であることが好ましく、すべてのR1がメチル基であることが特に好ましい。また、R2はケイ素原子に結合した不飽和脂肪族基を表しており、ビニル、アリル、3−ブテニル、4−ペンテニル、5−ヘキセニルが例示され、合成や取扱いが容易で、架橋反応も容易に行われることから、ビニルが好ましい。また、ケイ素に結合した活性水素を有するオルガノポリシロキサンは白金化合物の触媒作用により、不飽和脂肪族基を有するオルガノポリシロキサン成分のアルケニル基との反応によって架橋構造を形成させる架橋剤である。ケイ素原子に結合した水素原子の数は、1分子中に平均3個を越える数である。ケイ素原子に結合した有機基としては、不飽和脂肪族基を有するオルガノポリシロキサン成分のR1と同じ範囲である非置換又は置換の1価の炭化水素基が例示される。特に、合成及び取扱いが容易なことから、メチル基が好ましい。ケイ素に結合した活性水素を有するオルガノポリシロキサンの分子量は特に限定されない。また、当該オルガノポリシロキサンの25℃における粘度は、好ましくは10mm2/s以上100,000mm2/s以下、さらに好ましくは15mm2/s以上1,000mm2/s以下の範囲である。保存中に揮発して所望の架橋度や成形品の物性が得られないということがなく、また合成や取扱いが容易で、系に容易に均一に分散させることができるからである。シロキサン骨格は、直鎖状、分岐状、環状のいずれでも差支えなく、これらの混合物を用いてもよい。特に合成の容易なことから、直鎖状のものが好ましい。Si−H結合は、分子中のどのシロキサン単位に存在してもよいが、少なくともその一部が、R12HSiO1/2単位のような分子末端のシロキサン単位に存在することが好ましい。付加硬化型シリコーンゴムとしては、不飽和脂肪族基の量が、ケイ素原子1モルに対して0.1モル%以上、2.0モル%以下であるものが好ましい。特には、0.2モル%以上、1.0モル%以下である。また、不飽和脂肪族基に対する活性水素の数の割合が、0.3以上0.8以下となるような割合で配合されていることが好ましい。不飽和脂肪族基に対する活性水素の数の割合は水素核磁気共鳴分析(例えば、1H−NMR(商品名:AL400型FT−NMR;日本電子株式会社製)を用いた測定により定量・算出することができる。不飽和脂肪族基に対する活性水素の数の割合が上記数値範囲内とすることで、硬化後のシリコーンゴム層の硬度を安定なものとでき、また、硬度の過度の上昇を抑えられる。

【0019】

(3−2−2)弾性層2B中のフィラー及び弾性層の熱伝導率;弾性層2Bのゴム材料中に混ぜる高熱伝導性フィラーとしては、アルミナ、チッカアルミ、チッカホウ素、カーボン、カーボンナノファイバーが挙げられる。また、金属ケイ素、酸化亜鉛、炭化ケイ素などが挙げられる。これらを単独ないし数種類を混ぜて用いることが出来る。充分な定着性を得るためには、熱伝導率が0.7W/m・K以上2.0W/m・K以下の高熱伝導性のゴムを用いることが望ましい。

【0020】

(3−3)プライマー層2D;弾性層2Bと離型層2Cとの間には、シリコーンゴムである弾性層2Bとフッ素樹脂である離型層2Cを接着させるためのプライマー層2Dが設けてある。プライマー層2Dの材料は、官能基を含有する結晶性フッ素樹脂を含むフッ素樹脂混合物の熱溶融物であり、官能基を含有する結晶性フッ素樹脂と官能基を含有しない結晶性フッ素樹脂の混合物からなる。官能基を含有する結晶性フッ素樹脂としては特表2002―514181号公報、特許第2882579号公報、特開2005―212318号公報に例示されるものである。官能基が弾性層との接着に関与する。官能基の例としては、エステル、アルコール、酸、それらの塩及びハロゲン化物、並びにシアネート、カルバメート、ニトリルなどを挙げることができる。酸としては、炭素を基とする酸、イオウを基とする酸、及びリンを基とする酸を挙げることができる。官能基を含有するフッ素樹脂は、たとえば重合によってフッ素樹脂を製造する際に、官能基単位を含有するペンダント型側基を有するフッ素化モノマーを共重合させることによって得ることができる。このような官能基の好ましい例としてリンを基とする酸を、特に好ましくはリン酸基を挙げることができる。官能基としてリン酸基を有するフッ素化モノマーの好ましい例として、トリフルオロビニルエーテル基を含有するリン酸二水素エステル化合物を挙げることができる。その具体例として、リン酸二水素2,2,3,3,5,6,6,8,9,9−デカフルオロ−5−トリフルオロメチル−4,7−ジオキサノナ−8−エン−1−イル(EVE−P)を挙げることができる。また、リン酸二水素2,2,3,3,4,4,6,7,7−ノナフルオロ−5−オキサヘプタ−6−エン−1−イルなどを挙げることができる。

【0021】

フッ素樹脂は、テトラフルオロエチレン(TFE)と少なくとも1種のフッ素置換コモノマーとを、従来公知の方法で共重合させて得ることができる共重合体類である。フッ素置換コモノマー類としては、炭素原子数が3−8のパーフルオロアルキルビニル類、及びアルキル基の炭素原子数が1−5のパーフルオロ(アルキルビニルエーテル)(PAVE)類を挙げることができる。TFEとパーフルオロ(アルキルビニルエーテル)との共重合体樹脂(PFA樹脂)又はTFEとパーフルオロアルキルビニル類との共重合体樹脂が好ましいフッ素樹脂である。官能基を含有するフッ素樹脂は、重合によってフッ素樹脂を製造する際に、前記した官能基単位を含有するフッ素化モノマーを共重合させることによって得られたものである。最も好ましい様態は、リン酸基を側鎖に含有するTFEとパーフルオロ(アルキルビニルエーテル)との共重合体樹脂(PFA樹脂)である。官能基を含有するフッ素樹脂の融点は200〜300℃、好ましくは220〜280℃であり、そのために、アルキルビニルエーテル成分又はアルキルビニル成分の割合は共重合体樹脂に対して3〜15mol%、好ましくは5〜12mol%の範囲にある。

【0022】

官能基を含有しないフッ素樹脂としては、前記したフッ素樹脂から適宜選択して使用することができる。中でもTFE/パーフルオロアルキルビニルエーテル共重合体樹脂又はTFE/パーフルオロアルキルビニル共重合体樹脂が好ましく用いられる。そのアルキルビニルエーテル又はアルキルビニル成分の割合を共重合体樹脂に対して3〜15mol%、好ましくは5〜12mol%である共重合体は、望ましい融点を有するという観点から好ましい。

【0023】

官能基を含有するフッ素樹脂と官能基を含有しないフッ素樹脂との混合物は、官能基の含有量を容易にかつ任意に調整することができる。官能基を含有するフッ素樹脂は、混合物に対して100〜10重量%、好ましくは80〜30重量%の割合で混合されている。フッ素樹脂と官能基を含有するフッ素樹脂の混合は、従来公知の方法によって行うことができる。混合物の融点は、基材にフッ素樹脂の被膜を形成させるときに、基材を熱によって損傷させない焼成温度ということを考慮して200〜300℃、好ましくは220から280℃であるものを用いるのが好ましい。従って、混合物に対するアルキルビニルエーテル又はアルキルビニル成分の割合を共重合体樹脂に対して3〜15mol%、好ましくは5〜12mol%である共重合体は、望ましい融点を有するという観点から好ましく使用される。混合物中の、官能基の量は混合物に対して0.02〜5モル%、好ましくは0.1〜2.5モル%のものが使用される。またプライマー層の形成にあたっては、上記混合物が微小粉体として水溶媒中に分散した水性分散材が用いられる。

【0024】

(3−4)離型層2C:離型層2C用のフッ素樹脂は、結晶性フッ素樹脂を含むフッ素樹脂混合物からなるため溶剤に不溶である。そのため、フッ素樹脂としてはフッ素樹脂の微小粉体(1次粒子径が830nm以下)を水などの溶媒に分散させた分散液(ディスパージョン)にして使用する。なおここで言う1次粒子径の値は走査型電子顕微鏡(以降SEMと略記する)による測定値である。結晶性フッ素樹脂は高耐熱かつ高耐久性を有し、一般に融点は200℃以上であるが、本発明の定着部材に用いる場合には、連続使用で200℃以上に耐えられることが好ましい。通例高分子では融点以下の温度でも部分的な溶融がおきており、融点を中心にして上下に樹脂の溶融する温度域が幅をもって存在しているため、連続的な使用に耐える狙いとしては、融点が250℃以上であることが好ましい。

【0025】

具体的なフッ素樹脂としてはPFA(テトラフロロエチレン−パーフロロアルキルビニルエーテル共重合体樹脂)やFEP(テトラフロロエチレン−ヘキサフロロプロピレン共重合体樹脂)や、それらの共重合体や変性させた樹脂であれば用いることが出来る。特にPFAは融点が280℃〜320℃であり、非常に良好な耐熱性を有し、加工性も良いことから本発明に用いるフッ素樹脂としては最適な材質である。一般に融点が高いフッ素樹脂ほど、耐熱性と耐久性に優れるが、溶けにくいため、成膜が困難であった。しかし、本発明の製法によれば、PFAの中でも比較的融点が高く、従来成膜が困難な融点が300℃以上のグレードのものでも、良好な成膜性を得ることが出来る。

【0026】

(4)定着フィルム2の製造方法

(4−1)弾性層2Bの形成:予めプライマー処理された基材2Aの上に弾性層2Bを形成する。弾性層2Bを形成する方法としては、リングコート法を用いることが出来る。図2の(b)は基材2A上に弾性層2Bとなるシリコーンゴム層を形成する工程の一例であり、所謂リングコート法を説明するための模式図である。無端状のベルト部材である基材2Aを断面が真円であり、その円の長さが基材2Aの内周長とほぼ等しくした円筒状の中子18に被せ、基材2Aがルーズにならないように中子18に装着する。次に基材2Aを装着した中子18をチャッキングアタッチメント35により、移動ステージ34に固定する。付加硬化型シリコーンゴムと高熱伝導性フィラーとが配合された高熱伝導付加硬化型シリコーンゴム組成物をシリンダポンプ32に充填する。そして、その組成物を圧送モータM1で圧送することで、組成物を塗布液供給ノズル33から基材2Aの周面に塗布する。このとき塗布と同時に基材2Aと中子18を固定した移動ステージ34ごと、駆動モータM2により図面右方向に一定速度で移動させる。これにより、弾性層2Bとなる付加硬化型シリコーンゴム組成物Gの塗膜を基材2Aの外周面全域に形成することが出来る。弾性層2Bとなる該塗膜の厚みは、塗布液供給ノズル33と基材2A表面とのクリアランス、シリコーンゴム組成物の供給速度、基材2A(ステージ34)の移動速度、などによって制御することが出来る。基材2A上に形成された付加硬化型シリコーンゴム層は、電気炉や赤外線ヒータなどの従来公知である加熱手段によって一定時間加熱して、架橋反応を進行させることにより、硬化シリコーンゴム層である弾性層2Bとすることができる。弾性層2Bを形成する方法としては、上記のリングコート法に限定されない。たとえば液状のシリコーンゴム等の材料をブレードコート法などの手段によって金属層上に均一な厚みでコート、加熱硬化する方法を用いることもできる。また、液状のシリコーンゴム等の材料を成形型に注入し加熱硬化する方法、押し出し成形後に加熱硬化する方法、射出成形後に加熱硬化する方法などを用いることもできる。

【0027】

(4−2)弾性層表面のプライマー層形成前処理:弾性層2B表面に対しては、プライマー層2Dの形成を行う前に表面処理をすることが望ましい。例えばUV処理(紫外線照射処理)などにより親水化処理することが望ましい。このUV処理は必須ではないが、これによりシリコーンゴム表面が親水化され、かつタック性が低下することで、この後のプライマー層2Dの超薄層化、及び離型層2Cの形成が容易になる。

【0028】

(4−3)プライマー層2Dの形成:離型層2Cの表面の良好な平滑性を得るためには、弾性層2B上のプライマー層2Dは、弾性層2Bの全域を覆うようにして、その厚みは830nm以下、より望ましくは360nm以下にする必要がある。そのための弾性層2B上のプライマー層形成方法は、少なくとも3つの工程を有することが望ましい。第1工程は、弾性層全域を覆うようにプライマーのディスパージョンを塗布し、ディスパージョンの塗布層を形成する工程である。次に第2工程ではプライマーディスパージョンの塗布層を乾燥させ、乾燥プライマー層を得る工程である。次に第3工程は、乾燥プライマー層の一部を剥がすことにより、薄層化及び均一化する工程である。このように3つの工程で行うことが望ましいのは、一般にフッ素樹脂のディスパージョンを公知な方法の1度の工程で弾性層2B上に830nm以下に塗布することが非常に困難なためである。通例1次粒子径が1μm程度の微粒子になると、微粒子間に働くファンデルワールス力が無視できなくなり凝集しやすく、粒子径が小さくなるほどさらに凝集しやすい。特に乾燥させていくときに凝集が起こりやすい。そのためディスパージョンを単に公知の方法にて薄くなるように塗布しただけの場合には、1次粒子同士が集まり数μm以上の凝集塊ないし層を形成している状態で乾燥されてしまう。そのため、一般的な方法でプライマーを塗布し乾燥させただけでは、830nm以下の厚さの均一な層を形成することは実質的に不可能である。よってあらかじめ第1工程でまずディスパージョンの塗布層を形成し、次に第2工程で乾燥プライマー層を形成し、次の第3工程でその一部を剥がすことにより厚みを830nm以下に調整する。

【0029】

第1工程における、プライマーであるフッ素樹脂水分散塗料の弾性層上への塗布は、スプレーやディッピングなどの公知の方法で良い。第2工程の乾燥も自然乾燥、送風による乾燥で行うことで乾燥プライマー層が出来る。またプライマーであるフッ素樹脂水分散塗料中の固形分比、塗料の塗布量や乾燥方法などを調整し、なるべく乾燥プライマー層は、マッドクラックが入るようにすることが良い。また、マッドクラックが入った乾燥プライマー層は、その後の第3工程が非常にやりやすい。また厚みは厚い程クラックが入りやすいが、あまり厚く塗ってしまうとダレが生じたり、材料の利用効率が良くないので、乾燥プライマー層の厚みとしては4〜7μm程度が望ましい。

【0030】

第3工程の剥がしは、乾燥させたプライマー層に布、紙やスポンジなどの押し当て部材(かきとり部材)を当接させて、乾燥プライマー層の表面を掻き落す方法を用いることが出来る。また、高圧空気やガスなどで吹き飛ばす(乾燥プライマー層に空気ないしガスを吹き付ける)方法を用いることが出来る。また、水やその他の液体で洗浄(液体洗浄)するなどの方法を用いることが出来る。プライマー層最下層部である弾性層直上にあるプライマー粒子は、プライマー粒子同士の固着力よりも、より強固に物理的&化学的に弾性層と接着しているため、最下層よりも上にあるプライマー粒子と比べて非常に落ち難い。

【0031】

一般にシリコーンゴムの表面は、その化学的構造に起因する強い撥水性を有しているが、撥水性が強いとプライマー分散液がはじかれてしまい、弾性層全面への均一な塗布がやり難くい。また撥水性とともに弾性層にはタック性があり、これが強すぎると押し当て部材であるベンコットとローラとの摩擦が強くなりすぎ、押し当て部材が振動しやすくなることで、前記の剥がし工程による均一な剥がしがやりにくくなる。よって、表面の撥水性とタック性を低下させるため、弾性層2Bの表面をUV処理することが望ましく、そのUV処理の程度としては、撥水性の低下が認められるレベルまで処理をおこなうことが望ましい。目安としては、純水を用いて接触角が90度(協和界面科学社製の接触角計(FACE)にて測定)以下になるようにすると良い。こうすることで分散液塗布時のはじきや、剥がし工程での振動もおきにくく、薄層であるプライマー層を弾性層2Bの表面に容易にまんべんなく形成することができる。ただし、タック性がある場合であってもベンコットを押し当てる工程を繰り返し行うことで、最終的に均一な薄層のプライマー層2Dを得ることが出来る。一般に可視光の波長は約360nm〜約830nm程度と言われており、表面の凹凸が可視光の波長よりも小さくなると、可視光の乱反射が抑制されるため、その表面の光沢が非常によくなる。

【0032】

プライマー層表面に凹凸が広がっていると、その影響により離型層2Cの表面の平滑性は大きく損なわれる。しかし、少なくともプライマー層2Dの厚みが830nm以下であればプライマー層2Dの凹凸の程度は可視光の波長以下となってくる。即ち、前記形成工程により得られたプライマー層の厚みは可視光の波長の下限値以下であることが好ましい。そのため、可視光の乱反射がされなくなるため光沢感は良好となる。特にプライマー層2Dの厚みが可視光の波長の下限値である360nm以下であれば可視光の波長以上の凹凸は存在しえなくなり、可視光のすべての波長域で乱反射されなくなるため、非常に良好な光沢と平滑性を有する離型層が得られる。

【0033】

プライマー層2Dは、プライマーである結晶性フッ素樹脂を含むフッ素樹脂混合物の微粒子よりなる。そのため、このフッ素樹脂混合物の微小粉体の1次粒子径は、少なくとも830nm以下であるものを用いる必要がある。特に良好な光沢面を得るには、360nm以下のものを用いることが望ましい。特にフッ素樹脂プライマーの1次粒子径が360nm以下であれば、布の押し当て部材を当ててもかきとられにくいこともあり、最下部(弾性層2Bに接する部分)のプライマー粒子はさらに残りやすい。即ち、乾燥プライマー層を形成するために弾性層2Bの表面に塗布するフッ素樹脂混合物のディスパージョンは、1次粒子径が360nm以下のフッ素樹脂の微小粉体を分散させたものであることが好ましい。押し当て部材の押し当て力などの調整によりほぼプライマー層2Dの最下部(弾性層2Bに接する部分)にある単粒子層(フッ素樹脂プライマーの一次粒子の単一粒子層)だけを残した図3の(a)のような状態を形成することが出来る。図3の(a)は単粒子層だけを残したプライマー層2Dの状態を示したSEM写真(走査型電子顕微鏡写真)である。またプライマー層2Dの厚みは、全ての領域で厚みが850nm以下になっていなくとも良い。局所的に1μm以上数μm以下の箇所があってもその上に離型層2Cで覆われたときに、粗さが目立たなければよい。また、局所的にプライマーの粒子層が無くとも良く、プライマー層表面の7割以上のエリアが850nm以下の平滑な面に形成されていれば良い。弾性層2B上にプライマー粒子が載ってない領域が3割以下であれば、良好な光沢とともに良好な接着性を得る事が出来る。このような可視光の波長以下である薄層のプライマー層が弾性層2B上に形成されると、光の干渉現象により弾性層表面には構造色を出現させることが出来る。構造色は一般に光の波長以下の微細構造により可視光が干渉することで発色する現象なので、この構造色の出現の有無を確認することで、弾性層上にフッ素樹脂プライマーの微粒子により可視光以下のプライマー層があることが確認できる。とくにプライマー層2Dがプライマーの1次粒子による単一粒子層で形成されていると、その1次粒子径を調整することで所望の色の構造色を発現させることが出来る。すなわちプライマー層2Dの表面での反射光と1次粒子径の厚み分下の弾性層2B表面での反射光が干渉し構造色が出現するので、この厚みである1次粒子径を調整することで所望の色の構造色を出現させることが出来る。そのため製造プロセスなどにおいても、この構造色の有無や色、むらを確認することで容易に所望のプライマー層が形成できたことを確認し、管理することができる。即ち、プライマー層形成後に、プライマー層の表面には、所望の構造色を発現させることでプライマー層の形成状態を管理する。

【0034】

(4−4)離形層2Cの形成:本発明で用いる離型層用フッ素樹脂は、結晶性フッ素樹脂で溶剤に不溶である。そのため、フッ素樹脂としては、フッ素樹脂の微小粉体(1次粒子径が830nm以下、より望ましくは360nm以下)を水などの溶媒に分散させた分散液(ディスパージョン)にして使用する。なおここで言う1次粒子径の値はSEMによる測定値である。また本発明では、フッ素樹脂のなかでも特に高耐熱かつ高耐久性を有するフッ素樹脂を用いることができる。一般に高耐熱性を有するフッ素樹脂は高耐久であり、融点が250℃以上のものであれば用いることが出来るが、特に融点が300℃以上の結晶性フッ素樹脂を用いると良好な耐久性が得られるので望ましい。離型層用フッ素樹脂の分散液の塗布方法としては、分散液がローラ表面でレベリングされて凹凸の少ない平滑な未焼成フッ素樹脂層が形成されれば良い。特にスプレーコーティングが扱いやすいため好ましいが、ディッピング、なども用いることが出来る。離型層2Cとなる未焼成フッ素樹脂層はその塗布厚みが厚いほど、塗布後の乾燥や焼成時に離型層にヒビが入りやすい。逆に、塗布厚みが薄い程、塗布時にレベリングしにくく、斑になり易い。塗布厚みとしては4μm以上30μm以下の範囲内であることが望ましい。本製法の特徴の一つとしては、プライマー層2Dが超薄層で凹凸が少ないため、離型層2Cの表面を弾性層2Bのゴムの熱劣化を抑制しつつも、非常に平滑にできることである。特にこの効果は離型層2Cの厚みが薄いほど顕著にあらわれ、離型層2Cの厚みが15μm以下の薄い場合でも、非常に良好な面を形成できる。通例離型層2Cの厚みが15μm以下の場合には、プライマー層2Dの状態が現れやすく、逆にそれより大きくなるにつれ、離型層自身のレベリング作用により、下地であるプライマー層2Dの表面への影響が徐々に軽減され目立たなくなる。

【0035】

離型層2Cとなる未焼成フッ素樹脂層の焼成手段としては、少なくともフッ素樹脂の融点以上に加熱できるものであれば良い。熱風を循環させる電気オーブンや、放射により加熱する赤外線ヒータ、筒状ないしコイル状の発熱体などにより高温の空気を局所的に作り出し、局所的に熱い空気の中を通すことで焼成させるやり方などが例示できる。しかし離型層2Cの下地となっている弾性層2Bは通例フッ素樹脂ほどの耐熱性を有していないため、焼成手段とその焼成条件は、離型層の成膜性とともに弾性体の劣化が極力生じない、両立したやり方で行う必要がある。

【0036】

耐熱性に優れる弾性層2B用の弾性体として定着用ローラに良く用いられる付加型シリコーンゴムが上げられるが、その耐熱温度は一般に250℃前後である。本実施例の定着用ローラに用いられるフッ素樹脂の融点は250℃以上、より望ましくは300℃以上である。さらに通常焼成は、融点よりも30℃〜50℃高い温度にて行うため、弾性体の劣化は程度の大小こそあれ避けられず、劣化を極力最小限にする製造方法にする必要がある。焼成は、前記離型層の結晶性フッ素樹脂の融点以上の温度となる時間が7分以下の時間であることが好ましい。

【0037】

本発明の最大の特徴としては、上述のような高耐熱ないし高耐久性を有する溶剤に不溶なフッ素樹脂のディスパージョンをプライマーとして弾性層2B上に用いる。そして、おなじく上述のような高耐熱ないし高耐久性を有する溶剤に不溶なフッ素樹脂の離型層2Cを形成する場合に、弾性層への影響が少ない様に焼成しつつ、高い離型性と高い平滑性を得られることにある。本発明の構成及び製造方法によれば、プライマー層2Dの厚み自体がそもそも830nm以下と可視光の波長域以下に薄いため、表面の凹凸も830nmより大きくなることがないため、非常に平滑かつクラックのないプライマー層2Dを形成できる。そのため、その上に形成される離型層2Cは、焼成前の状態ですでに表面を非常に平滑にできる。かつ焼成する際も、土台となっているプライマー層2Dが超薄層である。そのために、プライマー層2Dにクラックが入ったとしても、その段差は光の可視光の波長域以下(可視光の波長の下限値以下)であるため、表面光沢に対する影響なく、かつ表面の平滑性を大きく乱されず、非常に平滑な膜を形成できる。

【0038】

(5)本発明のメリットについて

通例フッ素樹脂プライマー中には、乾燥&焼成時のマッドクラックを防止する目的のバインダー成分を多く含まない。なぜならバインダー成分が多いと、焼成中に気化してでていく物質が多くなることで、その上の離型層にトラップされるなどして、離型層の成膜性によくない影響を与えたり、接着性を阻害したりするためである。バインダーを多く含まないフッ素樹脂プライマー分散液は、乾燥時にマッドクラックが入りやすい。特に分散液を弾性体上に均一に覆わせて、レベリングするよう(分散液が弾性体上ですぐに乾かない状態である)いわゆる一般的なウェット状態でコーティングすると、乾燥時に容易にクラックが発生する。乾燥時にマッドクラックが入った状態(図4の(a))で離型層2Cをコート(図4の(b))し焼成すると、図4の(c)に模式的に示したように、焼成時の基材2Aや弾性層2Bの膨張の影響によりクラックが広がり、離型層表面を大きく荒らしてしまう。乾燥時のマッドクラックが起きないようにするコーティング方法としては、スプレーコートにおける一般的なドライ塗り、即ちスプレーで吹き付けるフッ素樹脂プライマーの分散液の塗粒を小さくして表面付着後に乾燥しやすくする方法がある。また、弾性体を高温にし、弾性体上に塗粒が付着した直後に塗粒を乾燥させ、小さい塗粒(図3の(c))を積層させるように塗布する方法がある。しかし、通例スプレーコート法では、塗粒を小さく出来ても1μm未満にすることはできず、図3の(b)及び(c)に示す様に、塗粒の弾性層2B表面に付着乾燥後ですでに外径が5〜数十μm、厚みが2μm前後ある。図3の(b)はプライマー層の状態であるドライ塗りで形成したプライマー層の状態を示したSEM写真(塗粒がレベリングすることなく固着し積層した状態)である。図3の(c)はプライマー層の状態であるドライ塗りで形成したプライマー層の状態を示したSEM写真(固着塗粒の拡大)である。これを少なくとも弾性層2Bの表面全域を覆うように、重ね塗りして積層させてできたプライマー層は、結局厚みが4〜6μm(図5の(a))になってしまう。また、その表面状態は図3の(b)に示すように固着塗粒の形に起因して表面に凸凹が非常に多く存在する粗い状態になる。上記の様にプライマーに凹凸がある場合は、その上の離型層2Cの表面もその凹凸を拾ってしまい、凹凸になりやすい(図5の(b))。

【0039】

上記の様に、焼成中のプライマー層のクラック進行などにより離型層の表面が乱されたり、プライマー層の凹凸により、未焼成の離型層(乾燥後の離型層)の表面が平滑でない場合ある。このような場合に、良好な表面性と光沢を有する離型層を得るためには、離型層フッ素樹脂をより高温ないし長時間焼成する。これにより、充分に良く溶融させ、樹脂の溶融によるレベリングで面を平滑化させなくてはならない。しかし、この場合には下地の弾性層の熱劣化が大いに懸念される。

【0040】

これに対して、本発明のように、そもそもプライマー層2Dの表面が非常に平滑でかつ薄い(図6の(a))と、未焼成の離型層(乾燥後の離型層)表面自体がすでに非常に平滑で表面性が良い(図6の(b))。またプライマー層2Dが非常に薄いためクラックも入りにくいので、焼成中に離型層自体へもクラックが入りにくく、焼成時離型層表面が大きく乱されることはない。よって焼成温度を特に高温ないし長時間にしなくとも、言い換えれば焼成中に離型層を充分にレベリングするよう充分に軟化、溶融させることをせずとも、本発明は非常に良好な平滑面を得ることが出来る。また、これにより焼成時の弾性層の熱劣化を抑制することができる。このことから、離型層2Cのフッ素樹脂材料として高融点なグレードであり、レベリングし難い融点が310℃以上のフッ素樹脂を用いても平滑な良好な表面を容易に形成できる。またさらに、融点が310℃以上のフッ素樹脂はフッ素樹脂の中でもとりわけ良好な耐熱性と耐久性を有していることから、良好表面性で、かつ耐熱性と耐久性が良好な離型層2Cを得ることが出来ることも本発明の特徴である。さらに本発明は、特にプライマー層2Dと離型層2Cをあわせた厚みが、15μm以下となる場合に適している。これはプライマーの凹凸が、離型層が薄い程離型層表面の凹凸として目立つためである。本発明のプライマー層2Dは830nm以下と非常に薄く平滑であるため、そもそも目立った凹凸ができることはなく、離型層2Cの厚みを薄くしても問題なく良好な成膜ができる。

【0041】

また、弾性層と離型層表面とで熱のやり取りが生じる定着部材にあっては、弾性層上の層の厚みすなわちプライマー層と離型層の厚みが大きいほど定着性が不利になる。また定着部材の構成上、プライマー層の厚みと離型層の厚みが近づくにつれて、両方の公差分が定着性に影響を与え、定着性のバラツキが生じやすくなる。これに対して、本発明の構成では、プライマ−層の厚みに対して離型層の厚みは実質的に十倍から数百倍程度異なることから、プライマーの膜厚自体が、そもそも問題になりにくい。よって、プライマーの膜厚公差にいたってはほぼ無視でき、弾性層上の層の厚みとしては実質的に離型層公差だけのバラツキに収まり、プライマー層を厚く形成する場合に比べて安定した定着性を確保できる。

【0042】

(6)プライマー層の厚み測定方法

プライマー層形成直後のプライマー層厚みの測定は、レーザー顕微鏡やSEMを用いて直接行うことができる。また離型層の焼成後であってもプライマー層2Dの厚みは、以下の方法を用いることで検証することが出来る。たとえば、断面サンプルをTOF−SIMSにより分析し、プライマー層と離型層のフッ素樹脂との分子構造上の違いを検出することで調べることが出来る。分子構造上の違いとしては、プライマーは先記の通り官能基を有するのでそれを見ても良いし、フッ素樹脂のポリマー自体の違いとしても、モノマー構造の違い、側鎖の構造や個数の違いでマッピングして調べることも出来る。またその他の手法としては、例えば断面サンプルを作製し、TEM(透過型電子顕微鏡)やSEM(走査型電子顕微鏡)を用いて、プライマー層ないし離型層に固有な成分を元素分析にて調べることで見ることも出来る。また、簡易的な非破壊の検査方法としては分析深さが既知のATR結晶をローラ表面に押し当てていき、ATR結晶の進入長を確認しながら、離型層とプライマー層の分子構造の違いに起因するIRスペクトルの変化を見ることで調べることができる。

【0043】

(7)実施例1の具体例:次に実施例1の定着部材である定着フィルム2について具体例をあげて説明する。

【0044】

(7−1)具体例1、具体例2、及び具体例3の製造方法:以下に説明する具体例1、具体例2、及び具体例3は、離型層の厚みを除き、それ以外の構成は同じである。

【0045】

(7−1−1)定着フィルムの弾性層の作製:基材2Aとして、長さ240mm、厚さ40μm、外径30mmのSUS製金属ベルト(可撓性を有する無端状のベルト部材)を用いた。その外周面上に、長さ230mmの領域にプライマー(東レ・ダウコーニング製;DY39−051)を薄く均一に塗布した。そして、これを電気オーブンに入れ、200℃にて30分間乾燥させた。また、弾性層2Bは、材料として、あらかじめ熱伝導性フィラーが混ざった熱伝導率が約1W/m・Kである高熱伝導シリコーンゴム(東レ・ダウコーニング製;SE4400)を用いた。これを前記のリングコート法(図2の(b))により、厚さ300μm、長さ230mmに基材2A上のプライマー塗布領域に成膜し、赤外線ヒータによりローラを回転させながら表面温度を140℃×10分にて一次加硫した。次に、200℃にて4時間焼成することで、シリコーンゴム円筒(弾性層)をSUS製金属ベルト(基材)に接着させつつ、2次加硫を行った。

【0046】

(7−1−2)定着フィルムのプライマー層形成:次に、SUS製金属ベルト2A上に形成した弾性層2Bの表面をUV処理した。このUV処理は必須ではないが、この処理によりシリコーンゴム表面のタック性が低下し、かつ撥水性が変化し親水性になり、この後のプライマー層の薄層化、及び離型層の形成が容易になる。UV処理を行ったのちに、フッ素樹脂プライマーとしては、先記のフッ素樹脂プライマーの内、官能基としてはリン酸基を用いた1次粒子径が150nmであるものを用い、これを水に分散させたディスパージョンをスプレーコートした。即ち、フッ素樹脂混合物のディスパージョンを塗布してディスパージョン塗布層を形成する第一の工程である。次に、その塗布層をドライヤーの熱風にて乾燥させマッドクラックの入った厚さ約4μmの層にした。即ち、ディスパージョン塗布層を乾燥させて乾燥プライマー層を形成する第二の工程である。次に、上記第二の工程により得た乾燥したプライマー層が形成されたベルトを回転させつつ、プライマー層表面に布(ベンコット)を押し当てることにより、プライマー層の大部分を掻き落し、均一な薄層にすることができる。即ち、乾燥プライマー層の一部を剥離することで薄層化する第三の工程である。

【0047】

本プライマーは、1次粒子径が約150nmのフッ素樹脂の球形微小粉体よりなるため、押し当てたベンコットと弾性層であるシリコーンゴムとの間をすり抜けやすい。また、シリコーンゴム界面に存在するプライマーの微小粉体は物理的にも化学的にもシリコーンゴム表面に吸着されているため、特に剥がされ難くベンコットを押し当てて数回こする程度では、ほとんど剥がれない。しかし、界面の一つ上の粒子層は、シリコーンゴムの影響を強く受けていないため、界面粒子層よりも剥がされやすい。その結果、実質的に弾性層2Bのシリコーンゴムとの界面に存在する粒子だけが主に残った、超薄層(150nm;ほぼ単粒子層)のプライマー層を形成することが出来る。そして、弾性層2B上のプライマー層の表面全域には、この薄層のプライマー層により、鮮やかな青色の構造色が均一に出現していることが確認できた。

【0048】

(7−1−3)定着フィルムの離型層コーティング:次に、以上の超薄層に形成したプライマー層の上に離型層2CとしてPFAのディスパージョンをスプレーコートする。このPFAのディスパージョンとしては、三井・デュポンフロロケミカル株式会社製のHP350(1次粒子径が約160nm)を水に分散させたものを用い、これをスプレーによりコーティングする。この場合、塗出量と往復回数を調整し、表面をウェットに、すなわち乾燥時までに充分にレベリングするように塗布した。膜厚はプライマー層も含めた膜厚で、具体例1においては5μm、具体例2においては8μm、具体例3においては15μm、の3水準になるようにコーティングした。

【0049】

(7−1−4)定着フィルムの離型層の焼成:上記の離型層コーティングを終えた定着フィルムを、90℃で10分乾燥後、予備加熱220℃×30分の後、さらに350℃の電気オーブンに入れて、7分間焼成した後、風冷した。これにより、本実施例1の定着フィルムの具体例1(離型層厚み5μm)、具体例2(離型層厚み8μm)、及び具体例3(離型層厚み15μm)を得た。

【0050】

(7−2)比較例:次に本発明の効果を示すに当たって、プライマー層の塗り方及びプライマー層と離型層の形態が異なる例を比較例として以下にあげる。

【0051】

(7−2−1)比較例1、及び比較例2:比較例1及び比較例2の製造方法は、プライマー層の形成を除き実施例1定着フィルムに同じである。また、比較例1と比較例2は離型層の膜厚だけが異なる。先記UV処理までは実施例1の定着フィルムの各具体例と同じに行い、プライマーの塗布方法としては、ドライ塗りに変えて行った。すなわち、プライマーをスプレーで塗布するにあたって、塗出圧力、及びニードルの位置を調整してスプレーガン先端の開口を絞り、スプレー塗粒を小さくした。また、半往復あたりのローラ表面への付着量をへらし、スプレー塗粒がローラ表面に付着したときに、スプレー塗粒同士がレベリングせず、粒状感を維持した状態(スプレー塗粒が弾性層の表面に着弾したときの状態)で弾性層表面に固着するようにした。これにより、プライマー層は図3の(b)に示したフッ素樹脂プライマーのディスパージョンのスプレー塗粒を積み重ねた状態で、厚み約4μmに形成できた。このプライマー層に剥がし工程を行うことなく、続いて離型層を実施例1の定着フィルムと同様にして、プライマー層とあわせた総膜厚を8μmと15μmの2水準に振って形成した。また、離型層を塗布した後の焼成と風冷も実施例1の各具体例の定着フィルムと同様に行い、比較例1の定着フィルム(総膜厚8μm)と比較例2の定着フィルム(総膜厚15μm)を得た。

【0052】

(7−2−2)比較例3:比較例3の定着フィルムの製造方法は、離型層の焼成方法を除き比較例2に同じである。すなわち、90℃で10分間乾燥後、予備加熱220℃×30分の後、360℃の電気オーブンに入れて、10分間焼成を行った。

【0053】

(7−2−3)比較例4:比較例4の定着フィルムの製造方法は、離型層の焼成方法を除き比較例2に同じである。すなわち、90℃で10分間乾燥後、予備加熱220℃×30分の後、370℃の電気オーブンに入れて、7分間焼成を行った。

【0054】

(7−2−4)比較例5:比較例5の定着フィルムの製造方法は、プライマー層の形成を除き実施例1の定着フィルムに同じである。プライマー層のUV処理までは実施例1の定着フィルムと同じに行い、プライマーの塗布方法としては、ウェット塗りを行った。すなわちプライマーをスプレーで塗布するにあたって、塗出圧力、及びニードルの位置を調整してスプレーガン先端の開口を大きくし、塗粒を大きくした。また、半往復あたりのローラ表面の付着量を増やし、塗粒がローラ表面に付着したときに、塗粒同士がレベリングするように塗布した。これによりプライマー層の厚みは約4μmに形成できたが、図4の(a)に模式的に示した様に、乾燥後のプライマー層にはマッドクラックが発生していた。このプライマー層に剥がし工程を行うことなく、続いて離型層をプライマー層とあわせた総膜厚を15μmに形成した。また離型層を塗布した後、焼成も具体例1、2および3と同様に行い、比較例5の定着フィルムを得た。

【0055】

(8)実施例1:具体例と比較例の性能比較

上記にて作製した実施例1の各具体例の定着フィルム、また各比較例の定着フィルムについて、表面性(表面の凹凸、光沢感、ゴムの火ぶくれの有無)と、定着装置に組み込んで記録紙上のカラー画像を加熱定着したときの画像グロス値を比較した。その結果を表1に示す。

【0056】

【表1】

【0057】

ここで、表1において、「表面の状態」とは、各定着フィルムの表面を光学顕微鏡にて50倍でみたときの観察結果である。また表面の「光沢感」は、各定着フィルムの表面を目視で見たときの光沢感を4段階(◎最良、〇良い、△やや不良、×不良)に分けた相対評価である。カラー定着画像の「画像グロス値」とは、HP Photo Paper 220g/m2 LTR紙にカラー2次色ブルーのベタ画像を定着させたときのグロス値をグロス計(日本電色製;ハンディ型光沢計PG−1 75°)で測定した値である。また「ゴムの火ぶくれ状態」とは、弾性層シリコーンゴムが焼成時の高温熱劣化により分解し、局所的にふくらみ(火ぶくれ)が出来る現象のことである。表1の結果から、実施例1の各具体例が離型層の表面性において良好な効果を発揮していることが分かる。特に比較例1のようにプライマーをドライ塗布した場合と比して良好な表面性を有し、グロス値も良好である。本実施例では、離型層の膜厚が薄くなっても、表面性が低化することがなく、グロスが低下することがない。一方、比較例では総膜厚15μmと薄くした8μmで比較した場合には、表面性とグロス値の低下が認められる。また比較例3、比較例4と本実施例1の具体例2との比較からドライ塗布した場合には、焼成温度を上げる、ないし焼成時間を長くしても表面性とグロス値が本実施例のレベルに到達していない。そればかりか、ゴムの熱劣化による火ぶくれが発生してしまっていることが判る。またプライマーをウェット塗布して作った比較例5の場合には、表面にクラックが入っており、表面性とグロス値ともによくないことが分かる。

【0058】

本発明の実施例1においては、像加熱定着装置としてフィルム加熱方式の定着装置114を、定着部材として定着フィルム2を示した。しかし、たとえば定着フィルム2の基材だけをそのまま円筒状の金属剛体部材に置き換えれば、定着ローラ方式の像加熱定着装置の定着ローラや加圧ローラとしても用いることができる。基材が円筒状の金属剛体部材であれば内部にヒータを内包させた定着ローラや加圧ローラとすることができる。

【0059】

[実施例2]

(1)像加熱定着装置115の構成

図7の(a)は本実施例2における像加熱定着装置115の要部の横断面模式図である。この像加熱定着装置115はいわゆる表面加熱方式の像加熱定着装置であり、この種の像加熱定着装置の定着ローラとして本発明の定着部材を用いることが出来る。11は本発明に従う定着部材としての定着ローラである。12は弾性加圧ローラであり、定着ローラ11の下側において定着ローラ11に並行に配列されており、不図示の付勢手段により定着ローラ11に対して所定の押圧力で圧接されている。これにより、定着ローラ11と加圧ローラ12との間に所定幅の定着ニップN2が形成されている。13は定着ローラ11を外部加熱するための加熱ユニットであり、定着ローラ11の上側において定着ローラ11に並行に配列されている。この加熱ユニット13は、セラミックヒータ14からの熱を、無端状のフィルム15を介して加熱ニップN1にて定着ローラ11に与える役割を担う。セラミックヒータ14はヒータホルダー16により支持されており、総圧3kgf〜25kgf程度の加圧力を不図示のばねによりコの字板金17を介してヒータホルダー16に加えている。これにより加熱ユニット13は定着ローラ11に対して押し当てられ、所定幅の加熱ニップN1を形成している。また、セラミックヒータ14のニップN1と反対側面上には、温度検知素子としてのサーミスタ(不図示)が当接されている。このサーミスタからの検知温度に基づきセラミックヒータ14への通電がコントロールされ、セラミックヒータ14は所定の温度に制御される。これにより定着ローラ11に与えられる熱量が絶えずコントロールされる。

【0060】

定着ローラ11は、少なくとも画像形成実行時には制御回路部(不図示)で制御されるモータ(不図示)によって所定の速度で矢印の時計方向に回転駆動される。加圧ローラ12はこの定着ローラ11の回転に従動して矢印の反時計方向に回転する。また、加熱ユニット13においては、定着ローラ11の回転によるローラ11とフィルム15との加熱ニップN1における摩擦力でフィルム15に回転力が作用する。これにより、フィルム15は、その内面が加熱ニップN1においてヒータ14の面に密着して摺動しながら矢印の反時計方向にホルダー16の外回りを定着ローラ11の回転周速度にほぼ対応した周速度で回転する。また、ヒータ14は電源装置(不図示)から電力が供給されて昇温する。そのヒータ14の温度がサーミスタで検知される。その検知温度情報が制御回路部にフィードバックされる。制御回路部はサーミスタから入力する検知温度が所定の目標温度(定着温度)に維持されるように電源装置からヒータに入力する電力を制御する。このヒータ14の熱により回転する定着ローラ11の表面が加熱ニップN1においてフィルム15を介して外部加熱される。定着ローラ11が回転駆動され、またヒータ14が所定の定着温度に立ち上げられて温調されている状態において、定着ニップN2に、未定着トナー画像Tを有する記録材Pがそのトナー画像担持面側を定着ローラ11側にして導入される。記録材Pは定着ニップN2において定着ローラ11の外面に密着して挟持搬送されていく。これにより、記録材Pに対して定着ローラ11の熱が付与され、またニップN2の加圧力が付与されて、未定着トナー画像Tが記録材Pの表面に熱圧定着される。ニップN2を通った記録材Pは定着ローラ11の外周面から自己分離して定着装置外へ搬送される。

【0061】

(2)定着ローラ11の層構成

図7の(b)は定着ローラ11の層構成模型図である。具体的構成は後述するが、定着ローラ11の弾性層は2つの層よりなり、それぞれ異なる機能を有する。すなわち、基材としての芯金18の周上には、断熱の機能を有する層としての断熱弾性層19を形成し、さらにその弾性層19の周上には、蓄熱の機能を有する層として蓄熱弾性層20を形成してある。断熱弾性層19はローラ11に弾性を付与するとともに蓄熱弾性層20に与えられた熱を断熱し、芯金18側に逃げないようにする機能を有する。また、蓄熱弾性層20は、高熱伝導性シリコーンゴムよりなり、ローラ11の最表面近傍への弾性を付与する。これとともに、高熱熱伝導性シリコーンゴム中の高熱伝導フィラーにより、加熱ユニット13からの熱を蓄えることができ、この熱を記録材P上に吐き出す機能を有する。蓄熱弾性層20の周上には、プライマー層22を介して離型層21を形成してある。離型層21は、記録材P上のトナーTがオフセットしないように良好な離型性を有するフッ素樹脂よりなる。離型層21は、加熱ユニット13の熱を蓄熱弾性層20に伝えやすくかつ蓄熱弾性層20に蓄えた熱を記録材Pと記録材P上のトナーTに伝えやすくするため、厚みは薄いほど良く、プライマー層22と離型層21とをあわせて25μm以下であることが望ましい。

【0062】

すなわち、定着ローラ11は、加熱ニップN1にて加熱ユニット13から熱の供給を受け、これを表層近傍の蓄熱弾性層20に蓄積する。この際に断熱弾性層19は蓄熱弾性層20に蓄熱された熱が、芯金側に逃げないようにする役割を担う。つぎに蓄熱弾性層20に蓄熱された熱を、加圧ローラ12と圧接する定着ニップN2において挟持搬送される記録材Pとその上のトナーTに吐き出すことで、トナーTを熱と圧力により記録材P上に定着させることができる。定着ローラ11の硬度は、ニップN1及びN2において適度なニップ幅を得るため、アスカーC硬度計(500gf加重)で35°〜60°の範囲で、また弾性層(断熱弾性層と蓄熱弾性層の和の厚さ)厚みは1mm以上5mm以下の範囲内であることが望ましい。加圧ローラ12は定着ローラ11に対して総圧3kgf〜25kgf程度に圧接させることが望ましい。

【0063】

この外部表面加熱方式の像加熱定着装置115は、トナーと直接接するローラである定着ローラ11のゴム層の総厚(断熱弾性層19と蓄熱弾性層20の和)が厚い。そのため、充分な弾性を有し、記録材上に紙繊維などによる凹凸があっても追従してトナーを充分に包み込みながら定着させることが出来る。これにより、トナーのつぶれ具合のムラに起因する濃度ムラやカラートナーの混色ムラを抑制できる。その効果は実施例1の像加熱定着装置114より顕著である。

【0064】

この種の像加熱定着装置115においては、離型層21の厚みが厚い程、加熱ニップN1における加熱ユニット13から蓄熱弾性層20への熱供給、さらに定着ニップN2における蓄熱弾性層20から記録材Pへの熱放出の妨げとなる。その結果、定着性が低下することから、離型層の薄層化が望まれている。しかし、特に本実施例のように離型層21より下層にある弾性層の層厚みが厚い場合には、実施例1(弾性層の薄い例)のときよりも、離型層焼成時の弾性層膨張の影響が大きい。そのため、表面性の低下や耐久性の低下、あるいは弾性層の熱劣化といった弊害なく離型層を形成することは、従来一層困難であった。本発明によれば、これら弊害なく、定着ローラ111の離型層12の薄層化を行うことが可能となる。

【0065】

(3)定着ローラ11の材料構成

つぎに、定着ローラ11の材料構成について説明する。定着ローラ11の構成は基材、及び弾性層の一部を除き実施例1と同じ構成である。

【0066】

(3−1)基材18;基材としては、例えばアルミニウム、鉄、ステンレス、ニッケルなどの金属や合金でできた芯金が用いられる。

【0067】

(3−2)弾性層19・20;断熱弾性層19と蓄熱弾性層20の材質は、例えばシリコーンゴムやフッ素ゴムなどの耐熱性のあるゴムが用いられる。特にシリコーンゴムの中でも実施例1と同様な付加硬化型シリコーンゴムは加工性の観点から最も多く使用されている。断熱層として用いられる弾性層19の付加型シリコーンゴム層としてはソリッドゴムをそのまま用いても良い。より積極的に断熱性を付与するために断熱性フィラーを混ぜて用いる、或いは、有機発泡ゴム、ミラブルゴム、水発泡ゴムなどの断熱性にすぐれる熱伝導率が0.23W/m・K〜0.1W/m・Kの範囲内にあるゴムを用いても良い。厚みとしては、定着ニップN2を形成する弾性を付与するために、1mm以上5mm以下の厚さが望ましい。従来この厚みの弾性層は、その上にコート離型層を形成する際(特にコート焼成時)に大きく膨張するため、コート離型層の形成に著しく不利であったが、本発明によれば良好な離型層を得る事ができる。またゴム硬度はJISA硬度で0度から45度の範囲が好ましい。また蓄熱層として用いられる弾性層20については、実施例1の弾性層と同じ高熱伝導フィラーを分散させたシリコーンゴムを用いる。高熱伝導性のフィラーとしては、アルミナ、チッカアルミ、チッカホウ素、カーボン、カーボンナノファイバー、金属ケイ素、酸化亜鉛、炭化ケイ素などが上げられ、これらを単独、ないし数種類を混ぜて用いることが出来る。充分な蓄熱性を得るためには、特に熱伝導率が0.7W/m・K〜2.0W/m・Kの高熱伝導性シリコーンゴムを用いることが望ましい。また蓄熱弾性層20の厚みは薄すぎると熱を蓄える機能が損なわれ、また逆に厚すぎると蓄えた熱を吐き出し難くなるため、0.05mm以上〜1.0mm以下の範囲にて、より望ましくは0.08mm以上〜0.2mm以下の範囲にて形成することが望ましい。

【0068】

(3−3)プライマー層22;蓄熱弾性層20と離型層21との間には、シリコーンゴムである弾性層20とフッ素樹脂である離型層21を接着させるためのプライマー層22が設けてある。このプライマー層22の材料としては実施例1と同じであるため詳細は割愛するが、官能基を含有する結晶性フッ素樹脂を含むフッ素樹脂混合物の熱溶融物である。官能基を含有する結晶性フッ素樹脂と官能基を含有しない結晶性フッ素樹脂の混合物からなる微小粒子を水溶媒中に分散させた水系分散液を用いる。なお、微小粉体の粒径も実施例1と同様であり、1次粒子径が830nm以下でなければならず、より望ましくは360nm以下が最適である。また、プライマー層の厚さも実施例1と同様であり、離型層の良好な表面性を得る為には、厚みが830nm以下でなければならず、特に好ましくは360nm以下が最適である。

【0069】

(3−4)離型層21:本実施例で用いる離型層用のフッ素樹脂は、実施例1と同様である。そのため詳細は割愛するが、溶剤に不溶である結晶性フッ素樹脂を含むフッ素樹脂混合物を用いる。そのためフッ素樹脂としてはフッ素樹脂の微小粉体(1次粒子径が830nm以下、より望ましくは360nm以下)を水などの溶媒に分散させた分散液(ディスパージョン)にして使用する。

【0070】

(4)定着ローラ11の製造方法

(4−1)弾性層19・20の形成:予めプライマー処理された基材18上に弾性層を形成する。弾性層を形成する方法は公知の方法、例えば、液状のシリコーンゴム等の材料をブレードコート法等の手段によって基材上に均一な厚みでコート、加熱硬化する方法で形成すればよい。或いは、液状のシリコーンゴム等の材料を成形型に注入し加熱硬化する方法、押出成形後に加熱硬化する方法;射出成形後に加熱硬化する方法等で形成すればよい。特に良好な断熱性を示すマイクロバルーンを混ぜた付加硬化型液状シリコーンゴムを断熱層である弾性層19に用いる場合は、成形型を用いスキン層ができるように成形することが望ましい。マイクロバルーンによって弾性層19の肉厚中に空泡が多数できるので、もしもスキン層がないとその上に載る弾性層20が荒れてしまう。蓄熱層である弾性層20は、高熱伝導性フィラーとしてアルミナを混ぜた先記の付加硬化型液状シリコーンゴム混合物を実施例1の弾性層2Bと同じようにしてリングコート法を用いて弾性層19上に塗布する。そして、1次加硫と2次加硫により加熱硬化させることで成形できる。

【0071】

(4−2)弾性層表面のプライマー層形成前処理:2次加硫を終えて成形された弾性層表面に対しては、実施例1と同様にしてプライマー層22の形成を行う前に弾性層表面をUV処理(紫外線照射処理)などにより親水化処理することが望ましい。

【0072】

(4−3)プライマー層22の形成:また、本実施例においても離型層表面の良好な平滑性を得るためには、プライマー層22を実施例1と同様にして蓄熱弾性層20の上に形成する。すなわち、プライマー層22は弾性層20の全域を覆うようにして、かつ厚さは850nm以下、より望ましくは360nm以下にする必要があり、そのための弾性層上のプライマー層形成方法は、少なくとも以下3つの工程を有することが望ましい。すなわち第1工程は、弾性層全域を覆うようにプライマーのディスパージョンを塗布し、ディスパージョン塗布層を形成する工程である。第2工程は、ディスパージョン塗布層を乾燥させ、乾燥プライマー層を得る工程である。次に第3工程は、乾燥プライマー層の一部剥がすことにより、プライマー層を850nm以下の厚さに薄層化および均一化する工程である。

【0073】

(4−4)離形層21の形成:本発明で用いるフッ素樹脂プライマーと離型層用フッ素樹脂は、実施例1と同じで溶剤に不溶である。そのためフッ素樹脂プライマーとしてはフッ素樹脂プライマーの微小粉体(1次粒子径が850nm以下)を水などの溶媒に分散させた分散液(ディスパージョン)にして使用する。なおここで言う1次粒子径の値はSEMによる測定値である。本実施例の構成では弾性層の厚さは1mm以上5mm以下の厚さが望ましく、実施例1の構成とくらべて弾性層の厚さが数倍〜数十倍大きいため熱膨張量も大きく、この場合にプライマー層を厚く形成してしまうと焼成時に大きいクラックが入りやすくなる。しかし本実施例のプライマー層22は、その厚み自体がそもそも850nm以下と薄いため、表面の凹凸も850nmより大きくなることがなく、非常に平滑かつクラックのないプライマー層22を形成できる。そのためその上に形成される離型層21は、焼成前の状態ですでに表面を非常に平滑にできる。かつ焼成する際も、土台となっているプライマー層が超薄層であるために、クラックが入る影響がなく、表面の平滑性を大きく乱されず、非常に平滑な膜を形成できる。

【0074】

(5)本発明のメリットについて

このため本発明は、離型層焼成時にローラ外形の熱膨張が大きい場合でも非常に表面性の良い良好な成膜が可能となる。特に弾性層の肉厚が大きく、熱膨張が大きい定着部材、具体的には弾性層の厚みが1mmよりも厚い場合でも極めて良好な離型層の成膜が可能となる。

【0075】

(6)プライマー層の厚み測定方法

プライマー層形成直後のプライマー層厚みの測定についても、実施例1と同様にして行うことができる。

【0076】

(7)実施例2の定着ローラ

次に実施例2の定着ローラとして図7の(b)に示される定着ローラ11の作製方法について具体例をあげて説明する。

【0077】

(7−1)定着ローラ11の弾性層19(断熱層)の作製:基材18としては、外径10mmのアルミニウム製の芯金を用いた。この芯金18の外周にプライマー(東レ・ダウコーニング(株)製:DY39―051)を薄く均一に塗布したのち、200℃で30分間焼成した。このようにプライマー処理を施した芯金18を、パイプ状の金型にセットした。そして、金型に、弾性層19用の付加型シリコーンゴムとして、樹脂製のマイクロバルーンをまぜた付加型シリコーンゴムに連泡化剤としてトリエチレングリコールを良く混ぜたものを注入し、130℃にて60分間一次加硫させる。これにより厚み3.0mm、長さ230mm、外径15.9mmの円筒状の弾性層19を最表層にスキン層のある状態にて成形した。

【0078】

(7−2)定着ローラ11の弾性層20(蓄熱層)の作製:上記のようにして得た弾性層19の上に、先記実施例1と同じようにして、リングコート法で高熱伝導性フィラー入りシリコーンゴムの弾性層20を形成する。高熱伝導性フィラー入りシリコーンゴムとしては、アルミナフィラーを混ぜた付加型シリコーンゴム(東レダウコーニング(株)製;SE4400)を用いた。これを先記リングコート法(図2の(b))にて、弾性層19上に厚さ100μmに塗布し、赤外線ヒータにより130℃×5分間焼成することで一次加硫させた。さらにその後200℃に設定した電気炉中で4時間加熱して、高熱伝導性フィラー入りシリコーンゴムを硬化させ、弾性層20を得た。

【0079】

(7−3)定着ローラ11のプライマー層形成:次に弾性層20の表面をUV(紫外線照射)処理した。そして、実施例1と同じ水系のディスパージョンであるフッ素樹脂プライマー()をスプレーコートした。即ち、フッ素樹脂混合物のディスパージョンを塗布してディスパージョン塗布層を形成する第一の工程である。次に、その塗布層をドライヤーの熱風にて乾燥させ厚さ4μm〜6μmのマッドクラックの入った乾燥プライマー層を得た。即ち、ディスパージョン塗布層を乾燥させて乾燥プライマー層を形成する第二の工程である。次に上記工程により得た乾燥させたプライマー層が形成されたローラを回転させつつ、プライマー層表面にベンコットを押し当てることで、プライマーの一部を剥離した。即ち、乾燥プライマー層の一部を剥離することで薄層化する第三の工程である。本プライマーは、1次粒子径が約150nmのフッ素樹脂の球形微小粉体よりなるため、押し当てたベンコットと弾性層20の表面との間をすり抜けやすい。またシリコーンゴム界面に存在するプライマーの微小粉体は物理的にも化学的にもシリコーンゴム表面に強く吸着されているため、特に剥がされ難くベンコットを押し当ててこする程度では、ほとんど剥がれない。この乾燥プライマー層の厚みとベンコットの押し当てをかえることにより、プライマー層の大部分を均一に掻き落しつつならすことが出来、厚みを調整でき、厚みを150nm、450nmと800nmに振ったものを作った。

【0080】

(7−4)定着ロール2の離型層形成:離型層の材質としては融点が310℃、粒径が200nm〜300nmであるPFAのディスパージョンを用いた。このディスパージョンをスプレー塗布によりローラ表面にコーティングした。離型層の膜厚としてはプライマー層も含めて総厚8μmと15μmの2水準に形成した。この際にローラ表面上でスプレー塗布したディスパージョンがレベリングするようにウェットに塗布した。また、この離型層をコーティングしたローラを90℃に設定した電気炉中に10分間入れて乾燥し、続いて予備加熱として220℃に設定した電気炉中に30分間入れた後、さらに本焼成として360℃に設定した電気炉中に7分間入れて、取り出した後風冷した。

【0081】

以上の段取りで、本実施例2の定着ローラとしてはプライマー層の厚みを150nm、450nm、800nmの3水準、離型層の膜厚としてはプライマー層も含めた総厚を8μm、15μmの2水準の計6水準に試作した。ここで、上記のプライマー層の厚みと総厚が、800nm−15μmの定着ローラを具体例1、450nm−15μmの定着ローラを具体例2、150nm−15μmの定着ローラを具体例3とする。また、800nm−8μmの定着ローラを具体例4、450nm−8μmの定着ローラを具体例5、150nm−8μmの定着ローラを具体例6とする。本実施例では、弾性層である蓄熱層20の形成をリングコート法にて行ったが、例えば押し出し機によりあらかじめ成形したシリコーンゴムを基層19に被覆する方法やビーム塗工などの方法を用いても良い。また、フッ素樹脂プライマーの分散液の弾性層20上への塗布としては、スプレーコートを用いたが、ディッピングなどの方法を用いても良い。また、離型層21のフッ素樹脂ディスパージョンの塗布をスプレーコートにて行ったが、これもディッピングなどの方法を用いても良い。

【0082】

(8)比較例

次に本発明の実施例2の効果を示すに当たって、プライマー層の塗り方及び層の形態、焼成方法を変えた定着ローラ例を比較例として以下にあげる。

【0083】

(8−1)比較例1及び比較例2:比較例1及び比較例2の製造方法は、プライマー層の形成方法を除き本実施例2の定着ローラに同じである。まず、UV処理までは本実施例2の定着ローラと同様である。プライマー層の形成方法としては、先記のドライ塗り、すなわちプライマーをスプレーで塗布するにあたって、塗出圧力の調整とニードルの位置を調整してスプレーガン先端の開口を絞る。これにより塗粒を小さくし、また半往復あたりのローラ表面の付着量をへらし、塗粒がローラ表面に付着したときに、塗粒同士がレベリングしないように、塗粒の状態でローラ表面に固着するようにして塗った。これによりプライマー層は図3の(b)に示したプライマー塗粒を積み重ねた状態で、厚みは約5μmに形成できた。このプライマー層に剥がし工程を行うことなく続いて離型層を本実施例2の定着ローラ11と同様にしてプライマー層とあわせた総膜厚を15μmと8μmに形成した。離型層の焼成も本実施例2の定着ローラ11と同様に行い、それぞれ定着ローラ比較例1及び比較例2を得た。

【0084】

(8−2)比較例3及び比較例4:比較例3及び比較例4の製造方法は、プライマー層の厚みを除き、それぞれ比較例1及び比較例2の定着ローラに同じである。プライマー層の形成方法としては、ドライ塗りにて行い、厚みを約3μmに形成できた。このプライマー層に剥がし工程を行うことなく続いて離型層を塗布し、プライマー層とあわせた総膜厚を15μmと8μmに形成し、離型層の焼成も比較例1と比較例2の定着ローラと同様に行い、それぞれ定着ローラ比較例3及び比較例4を得た。

【0085】

(8−3)比較例5及び比較例6:比較例5及び比較例6の製造方法は、プライマー層の厚みと形成方法を除き、それぞれ比較例1及び比較例2の定着ローラに同じである。プライマーの塗布方法としては、まずウェット塗りを行った。すなわちプライマーをスプレー塗布するにあたって、塗出圧力の調整と、ニードルの位置を調整してスプレーガン先端の開口を大きくし、塗粒を大きくした。また半往復あたりのローラ表面の付着量を増やし、塗粒がローラ表面に付着したときに、塗粒同士がレベリングするように塗布し、厚みを約3μmに形成できた。このプライマー層に対して実施例1と同様に剥がし工程を行い、押し当て部材の圧力を調整することで厚さを1μmに調整した。続いて離型層を塗布し、プライマー層とあわせた総膜厚を15μmと8μmに形成し、離型層の焼成も比較例1と比較例2の定着ローラと同様に行い、それぞれ定着ローラ比較例5及び比較例6を得た。

【0086】

(8−4)比較例7及び比較例8:比較例7及び比較例8の製造方法は、プライマー層の厚みと形成方法を除き、それぞれ比較例1及び比較例2の定着ローラに同じである。プライマーの塗布方法としては、ウェット塗りを行った。すなわちプライマーをスプレー塗布するにあたって、塗出圧力の調整と、ニードルの位置を調整してスプレーガン先端の開口を大きくし、塗粒を大きくした。また半往復あたりのローラ表面の付着量を増やし、塗粒がローラ表面に付着したときに、塗粒同士がレベリングするように塗布した。

【0087】

これによりプライマー層の厚みは約5μmに形成できたが、図4の(a)に模式的に示した様に、乾燥後のプライマー層にはマッドクラックが発生していた。このプライマー層に剥がし工程を行うことなく、続いて離型層を本実施例2の定着ローラと同様にして、プライマー層とあわせた総膜厚を15μmと8μmの2水準に形成した。また離型層の焼成も本実施例2の定着用ローラ11と同様に行い、それぞれ定着ローラ比較例7及び比較例8を得た。

【0088】

(8−5)比較例9:比較例9の製造方法は、焼成方法を除き比較例1の定着ローラに同じである。プライマー層の形成方法としては、ドライ塗りにて行い、厚みを約5μmに形成した。次にこのプライマー層に剥がし工程を行うことなく続いて離型層を塗布し、プライマー層とあわせた総膜厚を15μmに形成した。離型層の焼成はローラを90℃に設定した電気炉中に10分間入れて乾燥し、続いて予備加熱として220℃に設定した電気炉中に30分入れた後、さらに本焼成として360℃に設定した電気炉中に8分間入れて、取り出した後風冷した。

【0089】

(8−6)比較例10:比較例10の製造方法は、焼成方法を除き比較例1の定着ローラに同じである。プライマー層の形成方法としては、ドライ塗りにて行い、厚みを約5μmに形成した。次にこのプライマー層に剥がし工程を行うことなく続いて離型層を塗布し、プライマー層とあわせた総膜厚を15μmに形成した。離型層の焼成はローラを90℃に設定した電気炉中に10分間入れて乾燥し、続いて予備加熱として220℃に設定した電気炉中に30分入れた後、さらに本焼成として380℃に設定した電気炉中に8分間入れて、取り出した後風冷した。

【0090】

(9)実施例構成と比較例構成の比較結果

次に上記方法にて作製した本実施例2の定着ローラ各6水準(具体例1〜6)と比較例1〜10の、表面性(凹凸、光沢感、ゴムの熱劣化の有無)及び定着装置に組みこんでカラー画像を加熱定着したときのグロス値を比較した結果を表2に示す。

【0091】

【表2】

【0092】

ここで、表2において「表面の状態」とは、各定着ローラ表面を光学顕微鏡にて50倍でみたときの観察結果である。また表面の「光沢感」は、各ローラの表面を目視で見たときの光沢感を4段階(◎非常に良い、〇良い、△やや不良、×不良)に分けた相対評価である。カラー定着画像の「画像グロス値」とは、HP Photo Paper 220g/m2 LTR紙にカラー2次色ブルーのベタ画像を定着させたときのグロス値をグロス計(日本電色製;ハンディ型光沢計PG−1 75°)で測定した値である。またゴムの火ぶくれとは、弾性層シリコーンゴムが焼成時の高温熱劣化により分解し、局所的にふくらみ(火ぶくれ)が出来る現象のことである。表2中の画像グロス値の結果をまとめたのが図8の(a)と(b)である。図8の(a)は、プライマー層と離型層21を足した総厚みが15μmの場合のプライマー層の厚さと定着グロス値の関係を示した。また図8の(b)は同じく総厚みが8μmの場合のプライマー層の厚さと定着グロス値の関係を示した。これらの結果から分かるように、総膜厚が15μと8μmのどちらの場合でも、プライマ−層の厚みが可視光の波長域の上限である850nm以下からグロス値が良化傾向を示し、特に可視光の波長域の下限360nm以下になると、さらに一段と良化する。逆に1μmを超える場合には、グロス値は相対的に良くなく、かつ厚くした場合に大きな変化はなくほぼ一定である。これはプライマーの膜厚が大きいほど、図4に示した様にプライマー層にクラックが生じ、プライマー層の厚さに近い凹凸が離型層の表面に出来てしまうことに起因している。すなわちこの凹凸が可視光の波長域以下になることで凹凸による可視光の乱反射が抑制され正反射される度合いが増しグロス値が良化することを示している。そのためプライマー層の厚さが可視光の下限値を下回ったときに特に良好なグロス値になっている。また、プライマー層と離型層21を足した総厚みが15μmの結果と8μmの結果を比較した場合に、本実施例では、どちらもほぼ同じレベルの良好なグロス値になっているが、比較例では総厚みが薄い方がグロス値が低い結果になっている。このことから本発明は総厚みが薄い場合において特に効果的であることが分かる。

【0093】

また、プライマーの塗布方法がウェット塗りの場合とドライ塗りの場合を比較すると、ウェット塗りのほうが良くないことが判る。また、比較例9及び10のように離型層の凹凸をレベリングさせるように焼成温度を上げる、ないし温度をあげて時間を伸ばすと表面の光沢は増すものの、弾性層ゴムが熱劣化(硬度異常や火ぶくれ)を起こしてしまう。そのため、もはやグロス値を測定することができないことが分かる。このように本実施例2の構成は、従来の方法では困難であった良好な表面性とグロス値をゴムの熱劣化による異常を伴うこと実現していることが分かる。なお、上記プライマー層の厚みと定着グロス値との関係や、ゴムの熱劣化状態などの関係については、実施例1の様な弾性層つき定着フィルム2を用いた構成においても同様であることは言うまでもない。

【0094】

以上、実施例として定着ローラを上げたが、本発明は弾性層とその上の離型層を要するローラであれば、他にも応用できる。たとえば実施例2のローラはそのまま図1の像加熱定着装置の加圧ローラ6としても応用できる。また、実施例1のローラの断熱層だけの構成、ないし断熱層と蓄熱層をなくし、代わりにソリッドゴム層にした構成で加圧ローラとして用いてもよい。また、本実施例2の像加熱定着装置の加熱ユニット13としてはフィルム15を介した加熱ユニットを示したが、定着ローラ表面と蓄熱層である弾性層20に熱を与えるものであれば、特にこれに限定されない。具体的には放射ヒータや、IH(電磁誘導加熱装置)を用いてもよいことは言うまでもない。

【符号の説明】

【0095】

114・115・・像加熱定着装置、2・11・・定着部材(定着フィルム・定着ローラ)、2A・18・・基材、2B・19・20・・弾性層、2D・22・・プライマー層、2C・21・・離型層

【技術分野】

【0001】

本発明は、例えば複写機やプリンターなどの画像形成装置に用いられる定着部材及びその製造方法、ならびに像加熱定着装置に関するものである。ここで、像加熱定着装置は、画像を担持した記録材を熱と圧力により加熱処理する装置である。そのような像加熱定着装置としては、記録材上の未定着トナー像を加熱処理して定着或いは仮定着する定着装置が挙げられる。また、記録材に定着された画像を加熱処理して画像の光沢を増大させる光沢増大化装置、インクジェットで画像形成された記録材を加熱処理して乾燥させる装置等が挙げられる。また、定着部材は、耐熱性の基材の上に少なくとも弾性層とフッ素樹脂プライマー層とフッ素樹脂コートの離型層を有する部材であり、像加熱定着装置における定着ローラ、定着用フィルム、加圧ローラ、搬送用ローラなどとして使用できるものである。また、画像形成装置としては、電子写真方式、静電記録方式、インクジェット方式等を採用した複写機、プリンター、ファクシミリ等が挙げられる。

【背景技術】

【0002】

例えば電子写真方式の複写機やレーザービームプリンターなどの画像形成装置における像加熱定着装置には、未定着のトナー画像を熱及び圧力によって記録材上に定着させる方法として、定着ローラを用いる方式や定着フィルムを用いる方式が採用されている。定着ローラ方式では、加熱用回転体として熱源を有するローラ(定着ローラ)と、これと対になって配置された加圧用回転体(加圧ローラ)とが圧接されてニップを形成している。そして、そのニップ部を、未定着トナー像を担持した紙等の記録材が通過することによってトナーが溶融・加圧されて定着画像となる。一方、定着フィルム方式では、加熱用回転体として熱源を耐熱性フィルム(定着フィルム)で覆った定着ユニットと、これと対になって配置された加圧用回転体(加圧ローラ)とがニップを形成している。そして、そのニップ部を、未定着トナー像を担持した記録材が通過することによってトナーが溶融・加圧されて定着画像となる。この種の定着装置に用いられる加圧ローラには、圧接により適正なニップを得るために弾性層が必要であり、かつ200℃〜250℃のトナー定着温度での使用に耐えるよう、耐熱性が必要である。さらにローラ表面にトナーが付着しないようにするため、最表面には離型層が必要である。また、この種の定着装置に用いられる定着ローラや定着フィルムにおいても、トナー画像と直に触れるため、最表面には、離型層が必要である。特に、カラー画像を定着する定着装置の定着ローラや定着フィルムには、定着後の画像の光沢(グロス)を出す狙いから、トナー画像との接触面を一様にするための弾性層を離型層の下に設ける必要がある。そして、離型層と弾性層は共に200℃〜250℃程度の使用に耐えられる耐熱性が必要である。

【0003】

従来、離型層としては、フッ素樹脂チューブや、フッ素ゴムラテックスなどフッ素ゴム分散塗料、及びPTFEや、PFAのフッ素樹脂分散塗料をコーティングしたものが用いられている。そして、トナーに対する良好な離型性を確保する狙いから、最表面の良好な平滑性が望まれている。さらに、定着ローラや定着フィルムにおいては、定着性を良くする狙いから、また加圧ローラにおいては、低コスト化の観点からフッ素樹脂の薄層化が望まれている。従来の弾性層上の離型層の製法としては、大別すると2つの方法がある。すなわち、コーティングによる方法と、フッ素樹脂でできたチューブを被覆する方法がある。コーティングによる離型層を平滑化かつ薄層化する方法としては、特許文献1に有るような溶剤に可溶の環状フッ素樹脂を含有する非結晶性フッ素樹脂のプライマーと非結晶性フッ素樹脂の離型層を用いた方法があげられる。この手法を用いることでプライマー層と離型層をあわせて25μm以下に形成することができる。しかし、非結晶性フッ素樹脂は軟化しやすく、耐熱性や耐久性を充分に得ることが出来ない。また、一般的に公知なコーティング手法として特許文献2や3にあるような、結晶性フッ素樹脂のプライマーの分散塗料を用いる方法がある。しかし、この手法を用いた場合には、プライマー層の状態がフッ素樹脂離型層表面の平滑性を乱しやすく、充分な平滑性を得ることが非常に困難である。十分な離型性を得るには離型層の焼成を高温で長時間行い、フッ素樹脂のレベリングを充分に行わなければならず、離型層の下層である弾性層を劣化させてしまうという弊害がある。従来、薄く滑らかで、かつ充分な耐久性を有するフッ素樹脂の離型層を、弾性層を劣化させることなく弾性層上に形成することは、極めて困難であった。また、フッ素樹脂チューブを用いる方法も、製造時の取り回しの点から強度が必要とされる。そのため、チューブ厚みとして20μm程度は必要であり、かつチューブと弾性層の間のプライマーが5μm程度の厚みを必要とし、合計25μm程度の層が形成されてしまう。チューブ厚みをこれより薄くすることは、製造上困難である。加えて、チューブは同膜厚のフッ素樹脂のコートと比べて硬く、記録材やトナーの凹凸に追従し難い。また、通例チューブは押し出し成形で作られるが、その押し出し成形時にチューブを構成するフッ素樹脂の分子鎖がせん断力を受けて押し出し方向に配向し、配向方向と直交する厚み方向の熱伝導率が低下する。そのため、定着性に有利な構成にはならない。このように従来、薄く滑らかで、かつ充分な耐久性を有するフッ素樹脂の離型層を、弾性層を劣化させることなく弾性層上に形成することは極めて困難であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−330405号公報

【特許文献2】特開2003−140491号公報

【特許文献3】特開2006−163315号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、このような技術的課題に鑑みてなされたものである。その目的は、基材に、少なくとも、弾性層、プライマー層、離型層を順次積層してなる定着部材において、弾性層の熱劣化を抑制しつつ離型層の薄肉化と表面性を両立した定着部材を提供しようとするものである。また、その製造方法、ならびに像加熱定着装置を提供しようとするものである。

【課題を解決するための手段】

【0006】

上記目的を達成するための本発明に係る定着部材の代表的な構成は、基材に、少なくとも、弾性層、プライマー層、離型層を順次積層してなる、像加熱定着装置の定着部材であって、前記プライマー層は官能基を含有する結晶性フッ素樹脂を含むフッ素樹脂混合物により構成され、前記離型層は結晶性フッ素樹脂のコート層からなり、前記プライマー層の厚みが850nm以下であることを特徴とする。

【0007】

また、上記目的を達成するための本発明に係る定着部材の製造方法の代表的な構成は、基材に、少なくとも、弾性層、プライマー層、離型層を順次積層してなる、像加熱定着装置の定着部材の製造方法であって、前記プライマー層は官能基を含有する結晶性フッ素樹脂を含むフッ素樹脂混合物により構成され、前記離型層は結晶性フッ素樹脂からなり、前記プライマー層の形成工程は、前記弾性層の表面に対して、フッ素樹脂混合物のディスパージョンを塗布する第一の工程と、前記ディスパージョンの塗布層を乾燥させて乾燥プライマー層を形成する第二の工程と、前記乾燥プライマー層の一部を剥離することで薄層化する第三の工程とを有し、前記離型層は、前記第三の工程により薄層化された乾燥プライマー層の表面に対して前記結晶性フッ素樹脂をコーティングして焼成することで形成されることを特徴とする。

【発明の効果】

【0008】

本発明によれば、基材に、少なくとも、弾性層、プライマー層、離型層を順次積層してなる定着部材に関して、弾性層の熱劣化を抑制しつつ離型層の薄肉化と表面性を両立した定着部材を提供できる。

【図面の簡単な説明】

【0009】

【図1】(a)は画像形成装置の一例の構成模型図、(b)は実施例1における定着装置の概略の横断面模式図

【図2】(a)は定着部材である定着フィルムの層構成を示した概略断面図、(b)はリングコート塗布機の模式図

【図3】(a)は実施例1のプライマー層の状態を示したSEM写真、(b)は比較例1のプライマー層の状態であるドライ塗りで形成したプライマー層の状態を示したSEM写真(塗粒がレベリングすることなく固着し積層した状態)、(c)は比較例1のプライマー層の状態であるドライ塗りで形成したプライマー層の状態を示したSEM写真(固着塗粒の拡大)

【図4】(a)は比較例4のプライマー層状態であるウェット塗りで形成したプライマー層の状態を模式的に示した図、(b)はウェット塗りで形成したプライマー層の上に離型層を塗布し乾燥させた後の状態を模式的に示した図、(c)はウェット塗りで形成したプライマー層の上に離型層を塗布し乾燥させ、焼成させた後の状態を模式的に示した図

【図5】(a)は比較例1のプライマー層状態であるドライ塗りで形成したプライマー層の状態を模式的に示した図、(b)はドライ塗りで形成したプライマー層の上に離型層を塗布し乾燥させた後の状態を模式的に示した図

【図6】(a)は実施例1のプライマー層の状態を模式的に示した図、(b)は実施例1のプライマー層の上に離型層を塗布し乾燥させた後の状態を模式的に示した図

【図7】(a)は実施例2の像加熱定着装置の概略の横断面模式図、(b)は実施例2の定着部材である定着ローラの概略断面図

【図8】(a)は実施例2及び比較例のうち、定着ローラの離型層厚みが15μmのもののプライマー層厚みと画像グロス値の関係を示した図、(b)は実施例2及び比較例のうち、定着ローラの離型層厚みが8μmのもののプライマー層厚みと画像グロス値の関係を示した図

【発明を実施するための形態】

【0010】

[実施例1]

(1)画像形成装置例

図1の(a)は、本発明に従う像加熱定着装置114を、記録材上の未定着トナー像を加熱処理して定着する定着装置として搭載した画像形成装置100の一例の構成模型図である。この画像形成装置100は電子写真方式を用いたカラープリンタである。画像形成装置100は、パーソナルコンピュータ・イメージリーダー等の外部ホスト装置200から画像形成装置側の制御回路部(制御手段)101に入力する電気的画像信号に基づいて記録媒体(記録メディア)としてのシート状の記録材Pにカラー画像形成を行う。制御回路部101はCPU(演算部)・ROM(記憶手段)などを含み、ホスト装置200や画像形成装置100の操作部(不図示)との間で各種の電気的な情報の授受をする。また、制御回路部101は画像形成装置100の画像形成動作を所定の制御プログラムや参照テーブルに従って統括的に制御する。

【0011】

Y・C・M・Kは、それぞれ、イエロー・シアン・マゼンタ・ブラックの色トナー画像を形成する4つの画像形成部であり、画像形成装置内において下から上に順に配列されている。各画像形成部Y・C・M・Kは、それぞれ、像担持体としての電子写真感光体ドラム51と、このドラム51に作用するプロセス手段としての、帯電装置52、現像装置53、クリーニング装置54等を有している。イエローの画像形成部Yの現像装置53には現像剤としてイエロートナーが収容されている。シアンの画像形成部Cの現像装置53には現像剤としてシアントナーが収容されている。マゼンタの画像形成部Mの現像装置53には現像剤としてマゼンタトナーが収容されている。ブラックの画像形成部Kの現像装置53には現像剤としてブラックトナーが収容されている。ドラム51に露光を行うことにより静電潜像を形成する光学系55が上記4色の画像形成部Y・C・M・Kに対応して設けられている。光学系としては、レーザー走査露光光学系を用いている。各画像形成部Y・C・M・Kにおいて、帯電装置52により一様に帯電されたドラム51に対して光学系55より画像データに基づいた走査露光がなされる。これにより、ドラム面に走査露光画像パターンに対応した静電潜像が形成される。それらの静電潜像が現像装置53によりトナー画像として現像される。即ち、イエローの画像形成部Yのドラム51にはフルカラー画像のイエロー成分像に対応したイエロートナー画像が形成される。シアンの画像形成部Cのドラム51にはフルカラー画像のシアン成分像に対応したシアントナー画像が形成される。マゼンタの画像形成部Mのドラム51にはフルカラー画像のマゼンタ成分像に対応したマゼンタトナー画像が形成される。ブラックの画像形成部Kのドラム51にはフルカラー画像のブラック成分像に対応したブラックトナー画像が形成される。各画像形成部Y・C・M・Kのドラム51上に形成された上記の色トナー画像は各ドラム51の回転と同期して、略等速で回転する中間転写体56上へ所定の位置合わせ状態で順に重畳されて一次転写される。これにより中間転写体56上に未定着のフルカラートナー画像が合成形成される。本実施例においては、中間転写体56として、エンドレスの中間転写ベルトを用いており、駆動ローラ57、二次転写ローラ対向ローラ58、テンションローラ59の3本のローラに巻きかけて張架してあり、駆動ローラ57によって駆動される。各画像形成部Y・C・M・Kのドラム51上からベルト56上へのトナー画像の一次転写手段としては、一次転写ローラ60を用いている。ローラ60に対して不図示のバイアス電源よりトナーと逆極性の一次転写バイアスを印加する。これにより、各画像形成部Y・C・M・Kのドラム51上からベルト56に対してトナー画像が一次転写される。各画像形成部Y・C・M・Kにおいてドラム51上からベルト56への一次転写後、ドラム51上に転写残として残留したトナーはクリーニング装置54により除去される。上記工程をベルト56の回転に同調して、イエロー、シアン、マゼンタ、ブラックの各色に対して行い、ベルト56上に、各色の一次転写トナー画像を順次重ねて形成していく。なお、単色のみの画像形成(単色モード)時には、上記工程は、目的の色についてのみ行われる。一方、記録材カセット61内の記録材Pが給送ローラ62により所定のタイミングで一枚分離給送される。そして、その記録材Pがレジストローラ63により所定のタイミングで、二次転写ローラ対向ローラ58に巻きかけられている中間転写ベルト部分と二次転写ローラ64との圧接部である転写ニップ部に搬送される。ベルト56上に形成された一次転写合成トナー画像は、二次転写ローラ64に不図示のバイアス電源より印加されるトナーと逆極性のバイアスにより、記録材P上に一括転写される。二次転写後にベルト56上に残留した二次転写残トナーは中間転写ベルトクリーニング装置65により除去される。記録材P上に二次転写された未定着トナー画像は、定着装置114により記録材P上に溶融混色定着され、フルカラープリントとして排紙パス66を通って排紙トレイ67に送り出される。

【0012】

(2)定着装置114

図1の(b)は本実施例1における定着装置114の要部の横断面模式図である。ここで、以下の説明において、定着装置及びこの定着装置を構成する部材に関し、長手方向とは記録材の面において記録材搬送方向と直交する方向である。短手方向とは記録材の面において記録材搬送方向と平行な方向である。幅とは短手方向の寸法である。長さとは長手方向の寸法である。本実施例における定着装置114は、基本的には公知技術であるいわゆるテンションレスタイプのフィルム加熱方式の像加熱定着装置である。このタイプのフィルム加熱方式の像加熱定着装置は、定着部材として、可撓性を有するエンドレスベルト状若しくは円筒状の耐熱性の定着フィルム2を用いている。そして、この定着フィルム2の周長の少なくとも一部は常にテンションフリー(テンションが加わらない状態)とし、定着フィルム2は加圧回転体(加圧部材)6の回転駆動力で回転駆動するようにした装置である。本実施例においては、定着部材としての定着フィルム2に本発明に従う構成のフィルムである。即ち、この定着フィルム2は、後述するように、基材に、少なくとも、弾性層、プライマー層、離型層を順次積層してなる。そして、プライマー層は官能基を含有する結晶性フッ素樹脂を含むフッ素樹脂混合物により構成され、離型層は結晶性フッ素樹脂のコート層からなり、プライマー層の厚みが850nm以下である。このフィルム2は最表層である離型層が薄層かつ平滑化されたフィルムであり、定着装置114の定着性の向上と高グロス画像の出力を可能にしている。

【0013】

1は加熱体支持部材兼フィルムガイド部材としてのステーである。ステー1は、長手方向(図面に垂直方向)に長い横断面略半円形樋型の耐熱樹脂製の剛性部材である。本実施例では、ステー1の材料として高耐熱性の液晶ポリマーを用いた。また、ステー1の長手方向中央部の近傍には、ヒータ3に接触するように配置されるサーミスタ(温度検知素子)5を収納する孔1bが溝部1aと連通させて設けてある。ヒータ3は、本実施例においては、所謂セラミックスヒータであり、ステー1の下面において短手方向中央にステー1の長手方向に沿って設けられた溝部1a内に嵌入させて固定支持させてある。定着部材としての、可撓性を有し、耐熱性に優れた円筒状の耐熱性の定着フィルム(以下、フィルムと記す)2は、ヒータ3を支持させたステー1の外周に、周長に余裕を持たせてルーズに外嵌されている。さらにフィルム2の内周面(内面)には、ヒータ3との摺動性を向上させるためにグリスが塗られている。上記のステー1、ヒータ3、フィルム2等により加熱アセンブリ4が構成されている。6はバックアップ部材としての弾性加圧ローラ(加圧回転体)である。本実施例における加圧ローラ6は、鉄、ステンレス、アルミ等の丸軸の芯金6a上に、耐熱性弾性層6bとして、シリコ−ン発泡体を被覆し、さらにその上に離型層6cとしてフッ素樹脂チューブを被覆したものである。ローラ6はステー1に保持されているヒータ3とフィルム2を挟んで対向している。そして、加圧機構(不図示)によりステー1とローラ6の間には所定の圧力が掛けられている。この圧力によりローラ6の弾性層6bがフィルム2を挟んでヒータ3に沿って長手方向に弾性変形する。これによってローラ6はフィルム2を挟んでヒータ3と記録材Pが担持する未定着トナー画像Tの加熱定着に必要な所定幅のニップ部(定着ニップ部)Nを形成する。

【0014】

ローラ6は、少なくとも画像形成実行時には、制御回路部101で制御されるモータ(駆動手段)Mによって所定の速度で矢印の反時計方向に回転駆動される。このローラ6の回転によるローラ6とフィルム2とのニップ部Nにおける摩擦力でフィルム2に回転力が作用する。これにより、フィルム2は、その内面がニップ部Nにおいてヒータ3の面に密着して摺動しながら矢印の時計方向にステー1の外回りをローラ6の回転周速度にほぼ対応した周速度で回転する。即ち、画像転写部側から搬送されてくる、未定着トナー画像Tを担持した記録材Pの搬送速度とほぼ同一の周速度で回転される。また、ヒータ3は電源装置102から電力が供給されて昇温する。そのヒータ3の温度がサーミスタ5で検知される。その検知温度情報が制御回路部101にフィードバックされる。制御回路部101はサーミスタ5から入力する検知温度が所定の目標温度(定着温度)に維持されるように電源装置102からヒータ3に入力する電力を制御する。ヒータ3が所定の定着温度に立ち上げられて温調され、またローラ6が回転駆動されている状態において、ニップ部Nに、未定着トナー画像Tを有する記録材Pがそのトナー画像担持面側をフィルム2側にして導入される。記録材Pはニップ部Nにおいてフィルム2の外面に密着してフィルム2と一緒にニップ部Nを挟持搬送されていく。これにより、記録材Pに対してヒータ3の熱がフィルム2を介して付与され、またニップ部Nの加圧力が付与されて、未定着トナー画像Tが記録材Pの表面に熱圧定着される。ニップ部Nを通った記録材Pはフィルム2の外周面から自己分離して定着装置外へ搬送される。

【0015】

(3)定着フィルム2の構成

図2の(a)は、上記の定着装置114における定着部材である定着フィルム2の層構成を示した概略断面図である。2Aはフィルム2の基材であり、円柱若しくは円筒状の金属剛体部材乃至耐熱性樹脂よりなる無端状のベルト部材である。フィルム2は、熱容量を小さくしてクイックスタート性を向上させるために、総膜厚が薄いほど良く、基材2Aの厚みも薄いほど、定着装置114のクイックスタートに有利となる。しかし、薄すぎると強度が不十分となることから、基材2Aの厚みとしては、20〜100μmであることが望ましい。また、基材2Aの外周面には、弾性層2Bが形成されている。弾性層2Bは、記録材PやトナーTの凹凸に追従して包み込むようにして、ヒータ3からの熱を記録材PやトナーTへ伝える役割を有する。弾性層2Bの材料としては高熱伝導性フィラーを混ぜた耐熱性のゴムを用いることができる。弾性層2Bの膜厚としても薄いほど定着装置114のクイックスタートに有利となる。しかし、薄すぎると記録材PやトナーTを包み込む効果がうすれるため、弾性層2Bの層厚としては50μm〜1mmの範囲内であることが良く、より望ましくは80μm以上300μm以下に形成することが望ましい。2Cはフィルム2の最表層である離型層であり、記録材P上のトナーTがオフセットしないように良好な離型性を有するフッ素樹脂よりなる。また弾性層2Bと離型層2Cの間には、弾性層2Bと離型層2Cの接着性を得るためのプライマー層2Dが設けてある。ヒータ3からの熱を記録材PとトナーTへ伝えやすくするため、離型層2Cとプライマー層2Dをあわせて、厚みは25μm以下であることが望ましい。

【0016】

(3−1)基材2A;基材2Aとしては、SUS、ニッケル、ニッケル合金などの金属の他に、耐熱性、強度、耐久性等のある熱硬化性樹脂であるポリイミド、ポリアミドイミドなどを使用できる。

【0017】

(3−2)弾性層2B;弾性層2Bの材質は、例えばシリコーンゴムやフッ素ゴムなどの耐熱性のあるゴムが用いられる。特にシリコーンゴムの中でも付加硬化型シリコーンゴムは加工性の観点から最も多く使用されている。即ち、弾性層2Bの材質はシリコーンゴム乃至フッ素ゴムである。

【0018】

(3−2−1)付加硬化型シリコーンゴム;一般に、付加硬化型シリコーンゴムは、不飽和脂肪族基を有するオルガノポリシロキサンと、ケイ素に結合した活性水素を有するオルガノポリシロキサン、及び架橋触媒として白金化合物が含まれている。不飽和脂肪族基を有するオルガノポリシロキサンの例は以下のものを含む。a)分子両末端がR12R2SiO1/2で表され、中間単位がR12SiO及びR1R2SiOで表される直鎖状オルガノポリシロキサン。b)中間単位にR1SiO3/2乃至SiO4/2が含まれる分岐状ポリオルガノシロキサン。ここで、R1はケイ素原子に結合した、脂肪族不飽和基を含まない1価の非置換又は置換炭化水素基を表す。具体例は、以下のものを含む。c)アルキル基(例えば、メチル、エチル、プロピル、ブチル、ペンチル、ヘキシル等)。d)アリール基(フェニル基等)。e)置換炭化水素基(例えば、クロロメチル、3−クロロプロピル、3,3,3−トリフルオロプロピル、3−シアノプロピル、3−メトキシプロピル等)。特に、合成や取扱いが容易で、優れた耐熱性が得られることから、R1の50%以上がメチル基であることが好ましく、すべてのR1がメチル基であることが特に好ましい。また、R2はケイ素原子に結合した不飽和脂肪族基を表しており、ビニル、アリル、3−ブテニル、4−ペンテニル、5−ヘキセニルが例示され、合成や取扱いが容易で、架橋反応も容易に行われることから、ビニルが好ましい。また、ケイ素に結合した活性水素を有するオルガノポリシロキサンは白金化合物の触媒作用により、不飽和脂肪族基を有するオルガノポリシロキサン成分のアルケニル基との反応によって架橋構造を形成させる架橋剤である。ケイ素原子に結合した水素原子の数は、1分子中に平均3個を越える数である。ケイ素原子に結合した有機基としては、不飽和脂肪族基を有するオルガノポリシロキサン成分のR1と同じ範囲である非置換又は置換の1価の炭化水素基が例示される。特に、合成及び取扱いが容易なことから、メチル基が好ましい。ケイ素に結合した活性水素を有するオルガノポリシロキサンの分子量は特に限定されない。また、当該オルガノポリシロキサンの25℃における粘度は、好ましくは10mm2/s以上100,000mm2/s以下、さらに好ましくは15mm2/s以上1,000mm2/s以下の範囲である。保存中に揮発して所望の架橋度や成形品の物性が得られないということがなく、また合成や取扱いが容易で、系に容易に均一に分散させることができるからである。シロキサン骨格は、直鎖状、分岐状、環状のいずれでも差支えなく、これらの混合物を用いてもよい。特に合成の容易なことから、直鎖状のものが好ましい。Si−H結合は、分子中のどのシロキサン単位に存在してもよいが、少なくともその一部が、R12HSiO1/2単位のような分子末端のシロキサン単位に存在することが好ましい。付加硬化型シリコーンゴムとしては、不飽和脂肪族基の量が、ケイ素原子1モルに対して0.1モル%以上、2.0モル%以下であるものが好ましい。特には、0.2モル%以上、1.0モル%以下である。また、不飽和脂肪族基に対する活性水素の数の割合が、0.3以上0.8以下となるような割合で配合されていることが好ましい。不飽和脂肪族基に対する活性水素の数の割合は水素核磁気共鳴分析(例えば、1H−NMR(商品名:AL400型FT−NMR;日本電子株式会社製)を用いた測定により定量・算出することができる。不飽和脂肪族基に対する活性水素の数の割合が上記数値範囲内とすることで、硬化後のシリコーンゴム層の硬度を安定なものとでき、また、硬度の過度の上昇を抑えられる。

【0019】

(3−2−2)弾性層2B中のフィラー及び弾性層の熱伝導率;弾性層2Bのゴム材料中に混ぜる高熱伝導性フィラーとしては、アルミナ、チッカアルミ、チッカホウ素、カーボン、カーボンナノファイバーが挙げられる。また、金属ケイ素、酸化亜鉛、炭化ケイ素などが挙げられる。これらを単独ないし数種類を混ぜて用いることが出来る。充分な定着性を得るためには、熱伝導率が0.7W/m・K以上2.0W/m・K以下の高熱伝導性のゴムを用いることが望ましい。

【0020】

(3−3)プライマー層2D;弾性層2Bと離型層2Cとの間には、シリコーンゴムである弾性層2Bとフッ素樹脂である離型層2Cを接着させるためのプライマー層2Dが設けてある。プライマー層2Dの材料は、官能基を含有する結晶性フッ素樹脂を含むフッ素樹脂混合物の熱溶融物であり、官能基を含有する結晶性フッ素樹脂と官能基を含有しない結晶性フッ素樹脂の混合物からなる。官能基を含有する結晶性フッ素樹脂としては特表2002―514181号公報、特許第2882579号公報、特開2005―212318号公報に例示されるものである。官能基が弾性層との接着に関与する。官能基の例としては、エステル、アルコール、酸、それらの塩及びハロゲン化物、並びにシアネート、カルバメート、ニトリルなどを挙げることができる。酸としては、炭素を基とする酸、イオウを基とする酸、及びリンを基とする酸を挙げることができる。官能基を含有するフッ素樹脂は、たとえば重合によってフッ素樹脂を製造する際に、官能基単位を含有するペンダント型側基を有するフッ素化モノマーを共重合させることによって得ることができる。このような官能基の好ましい例としてリンを基とする酸を、特に好ましくはリン酸基を挙げることができる。官能基としてリン酸基を有するフッ素化モノマーの好ましい例として、トリフルオロビニルエーテル基を含有するリン酸二水素エステル化合物を挙げることができる。その具体例として、リン酸二水素2,2,3,3,5,6,6,8,9,9−デカフルオロ−5−トリフルオロメチル−4,7−ジオキサノナ−8−エン−1−イル(EVE−P)を挙げることができる。また、リン酸二水素2,2,3,3,4,4,6,7,7−ノナフルオロ−5−オキサヘプタ−6−エン−1−イルなどを挙げることができる。

【0021】

フッ素樹脂は、テトラフルオロエチレン(TFE)と少なくとも1種のフッ素置換コモノマーとを、従来公知の方法で共重合させて得ることができる共重合体類である。フッ素置換コモノマー類としては、炭素原子数が3−8のパーフルオロアルキルビニル類、及びアルキル基の炭素原子数が1−5のパーフルオロ(アルキルビニルエーテル)(PAVE)類を挙げることができる。TFEとパーフルオロ(アルキルビニルエーテル)との共重合体樹脂(PFA樹脂)又はTFEとパーフルオロアルキルビニル類との共重合体樹脂が好ましいフッ素樹脂である。官能基を含有するフッ素樹脂は、重合によってフッ素樹脂を製造する際に、前記した官能基単位を含有するフッ素化モノマーを共重合させることによって得られたものである。最も好ましい様態は、リン酸基を側鎖に含有するTFEとパーフルオロ(アルキルビニルエーテル)との共重合体樹脂(PFA樹脂)である。官能基を含有するフッ素樹脂の融点は200〜300℃、好ましくは220〜280℃であり、そのために、アルキルビニルエーテル成分又はアルキルビニル成分の割合は共重合体樹脂に対して3〜15mol%、好ましくは5〜12mol%の範囲にある。

【0022】

官能基を含有しないフッ素樹脂としては、前記したフッ素樹脂から適宜選択して使用することができる。中でもTFE/パーフルオロアルキルビニルエーテル共重合体樹脂又はTFE/パーフルオロアルキルビニル共重合体樹脂が好ましく用いられる。そのアルキルビニルエーテル又はアルキルビニル成分の割合を共重合体樹脂に対して3〜15mol%、好ましくは5〜12mol%である共重合体は、望ましい融点を有するという観点から好ましい。

【0023】

官能基を含有するフッ素樹脂と官能基を含有しないフッ素樹脂との混合物は、官能基の含有量を容易にかつ任意に調整することができる。官能基を含有するフッ素樹脂は、混合物に対して100〜10重量%、好ましくは80〜30重量%の割合で混合されている。フッ素樹脂と官能基を含有するフッ素樹脂の混合は、従来公知の方法によって行うことができる。混合物の融点は、基材にフッ素樹脂の被膜を形成させるときに、基材を熱によって損傷させない焼成温度ということを考慮して200〜300℃、好ましくは220から280℃であるものを用いるのが好ましい。従って、混合物に対するアルキルビニルエーテル又はアルキルビニル成分の割合を共重合体樹脂に対して3〜15mol%、好ましくは5〜12mol%である共重合体は、望ましい融点を有するという観点から好ましく使用される。混合物中の、官能基の量は混合物に対して0.02〜5モル%、好ましくは0.1〜2.5モル%のものが使用される。またプライマー層の形成にあたっては、上記混合物が微小粉体として水溶媒中に分散した水性分散材が用いられる。

【0024】

(3−4)離型層2C:離型層2C用のフッ素樹脂は、結晶性フッ素樹脂を含むフッ素樹脂混合物からなるため溶剤に不溶である。そのため、フッ素樹脂としてはフッ素樹脂の微小粉体(1次粒子径が830nm以下)を水などの溶媒に分散させた分散液(ディスパージョン)にして使用する。なおここで言う1次粒子径の値は走査型電子顕微鏡(以降SEMと略記する)による測定値である。結晶性フッ素樹脂は高耐熱かつ高耐久性を有し、一般に融点は200℃以上であるが、本発明の定着部材に用いる場合には、連続使用で200℃以上に耐えられることが好ましい。通例高分子では融点以下の温度でも部分的な溶融がおきており、融点を中心にして上下に樹脂の溶融する温度域が幅をもって存在しているため、連続的な使用に耐える狙いとしては、融点が250℃以上であることが好ましい。

【0025】

具体的なフッ素樹脂としてはPFA(テトラフロロエチレン−パーフロロアルキルビニルエーテル共重合体樹脂)やFEP(テトラフロロエチレン−ヘキサフロロプロピレン共重合体樹脂)や、それらの共重合体や変性させた樹脂であれば用いることが出来る。特にPFAは融点が280℃〜320℃であり、非常に良好な耐熱性を有し、加工性も良いことから本発明に用いるフッ素樹脂としては最適な材質である。一般に融点が高いフッ素樹脂ほど、耐熱性と耐久性に優れるが、溶けにくいため、成膜が困難であった。しかし、本発明の製法によれば、PFAの中でも比較的融点が高く、従来成膜が困難な融点が300℃以上のグレードのものでも、良好な成膜性を得ることが出来る。

【0026】

(4)定着フィルム2の製造方法

(4−1)弾性層2Bの形成:予めプライマー処理された基材2Aの上に弾性層2Bを形成する。弾性層2Bを形成する方法としては、リングコート法を用いることが出来る。図2の(b)は基材2A上に弾性層2Bとなるシリコーンゴム層を形成する工程の一例であり、所謂リングコート法を説明するための模式図である。無端状のベルト部材である基材2Aを断面が真円であり、その円の長さが基材2Aの内周長とほぼ等しくした円筒状の中子18に被せ、基材2Aがルーズにならないように中子18に装着する。次に基材2Aを装着した中子18をチャッキングアタッチメント35により、移動ステージ34に固定する。付加硬化型シリコーンゴムと高熱伝導性フィラーとが配合された高熱伝導付加硬化型シリコーンゴム組成物をシリンダポンプ32に充填する。そして、その組成物を圧送モータM1で圧送することで、組成物を塗布液供給ノズル33から基材2Aの周面に塗布する。このとき塗布と同時に基材2Aと中子18を固定した移動ステージ34ごと、駆動モータM2により図面右方向に一定速度で移動させる。これにより、弾性層2Bとなる付加硬化型シリコーンゴム組成物Gの塗膜を基材2Aの外周面全域に形成することが出来る。弾性層2Bとなる該塗膜の厚みは、塗布液供給ノズル33と基材2A表面とのクリアランス、シリコーンゴム組成物の供給速度、基材2A(ステージ34)の移動速度、などによって制御することが出来る。基材2A上に形成された付加硬化型シリコーンゴム層は、電気炉や赤外線ヒータなどの従来公知である加熱手段によって一定時間加熱して、架橋反応を進行させることにより、硬化シリコーンゴム層である弾性層2Bとすることができる。弾性層2Bを形成する方法としては、上記のリングコート法に限定されない。たとえば液状のシリコーンゴム等の材料をブレードコート法などの手段によって金属層上に均一な厚みでコート、加熱硬化する方法を用いることもできる。また、液状のシリコーンゴム等の材料を成形型に注入し加熱硬化する方法、押し出し成形後に加熱硬化する方法、射出成形後に加熱硬化する方法などを用いることもできる。

【0027】

(4−2)弾性層表面のプライマー層形成前処理:弾性層2B表面に対しては、プライマー層2Dの形成を行う前に表面処理をすることが望ましい。例えばUV処理(紫外線照射処理)などにより親水化処理することが望ましい。このUV処理は必須ではないが、これによりシリコーンゴム表面が親水化され、かつタック性が低下することで、この後のプライマー層2Dの超薄層化、及び離型層2Cの形成が容易になる。

【0028】

(4−3)プライマー層2Dの形成:離型層2Cの表面の良好な平滑性を得るためには、弾性層2B上のプライマー層2Dは、弾性層2Bの全域を覆うようにして、その厚みは830nm以下、より望ましくは360nm以下にする必要がある。そのための弾性層2B上のプライマー層形成方法は、少なくとも3つの工程を有することが望ましい。第1工程は、弾性層全域を覆うようにプライマーのディスパージョンを塗布し、ディスパージョンの塗布層を形成する工程である。次に第2工程ではプライマーディスパージョンの塗布層を乾燥させ、乾燥プライマー層を得る工程である。次に第3工程は、乾燥プライマー層の一部を剥がすことにより、薄層化及び均一化する工程である。このように3つの工程で行うことが望ましいのは、一般にフッ素樹脂のディスパージョンを公知な方法の1度の工程で弾性層2B上に830nm以下に塗布することが非常に困難なためである。通例1次粒子径が1μm程度の微粒子になると、微粒子間に働くファンデルワールス力が無視できなくなり凝集しやすく、粒子径が小さくなるほどさらに凝集しやすい。特に乾燥させていくときに凝集が起こりやすい。そのためディスパージョンを単に公知の方法にて薄くなるように塗布しただけの場合には、1次粒子同士が集まり数μm以上の凝集塊ないし層を形成している状態で乾燥されてしまう。そのため、一般的な方法でプライマーを塗布し乾燥させただけでは、830nm以下の厚さの均一な層を形成することは実質的に不可能である。よってあらかじめ第1工程でまずディスパージョンの塗布層を形成し、次に第2工程で乾燥プライマー層を形成し、次の第3工程でその一部を剥がすことにより厚みを830nm以下に調整する。

【0029】

第1工程における、プライマーであるフッ素樹脂水分散塗料の弾性層上への塗布は、スプレーやディッピングなどの公知の方法で良い。第2工程の乾燥も自然乾燥、送風による乾燥で行うことで乾燥プライマー層が出来る。またプライマーであるフッ素樹脂水分散塗料中の固形分比、塗料の塗布量や乾燥方法などを調整し、なるべく乾燥プライマー層は、マッドクラックが入るようにすることが良い。また、マッドクラックが入った乾燥プライマー層は、その後の第3工程が非常にやりやすい。また厚みは厚い程クラックが入りやすいが、あまり厚く塗ってしまうとダレが生じたり、材料の利用効率が良くないので、乾燥プライマー層の厚みとしては4〜7μm程度が望ましい。

【0030】

第3工程の剥がしは、乾燥させたプライマー層に布、紙やスポンジなどの押し当て部材(かきとり部材)を当接させて、乾燥プライマー層の表面を掻き落す方法を用いることが出来る。また、高圧空気やガスなどで吹き飛ばす(乾燥プライマー層に空気ないしガスを吹き付ける)方法を用いることが出来る。また、水やその他の液体で洗浄(液体洗浄)するなどの方法を用いることが出来る。プライマー層最下層部である弾性層直上にあるプライマー粒子は、プライマー粒子同士の固着力よりも、より強固に物理的&化学的に弾性層と接着しているため、最下層よりも上にあるプライマー粒子と比べて非常に落ち難い。

【0031】

一般にシリコーンゴムの表面は、その化学的構造に起因する強い撥水性を有しているが、撥水性が強いとプライマー分散液がはじかれてしまい、弾性層全面への均一な塗布がやり難くい。また撥水性とともに弾性層にはタック性があり、これが強すぎると押し当て部材であるベンコットとローラとの摩擦が強くなりすぎ、押し当て部材が振動しやすくなることで、前記の剥がし工程による均一な剥がしがやりにくくなる。よって、表面の撥水性とタック性を低下させるため、弾性層2Bの表面をUV処理することが望ましく、そのUV処理の程度としては、撥水性の低下が認められるレベルまで処理をおこなうことが望ましい。目安としては、純水を用いて接触角が90度(協和界面科学社製の接触角計(FACE)にて測定)以下になるようにすると良い。こうすることで分散液塗布時のはじきや、剥がし工程での振動もおきにくく、薄層であるプライマー層を弾性層2Bの表面に容易にまんべんなく形成することができる。ただし、タック性がある場合であってもベンコットを押し当てる工程を繰り返し行うことで、最終的に均一な薄層のプライマー層2Dを得ることが出来る。一般に可視光の波長は約360nm〜約830nm程度と言われており、表面の凹凸が可視光の波長よりも小さくなると、可視光の乱反射が抑制されるため、その表面の光沢が非常によくなる。

【0032】

プライマー層表面に凹凸が広がっていると、その影響により離型層2Cの表面の平滑性は大きく損なわれる。しかし、少なくともプライマー層2Dの厚みが830nm以下であればプライマー層2Dの凹凸の程度は可視光の波長以下となってくる。即ち、前記形成工程により得られたプライマー層の厚みは可視光の波長の下限値以下であることが好ましい。そのため、可視光の乱反射がされなくなるため光沢感は良好となる。特にプライマー層2Dの厚みが可視光の波長の下限値である360nm以下であれば可視光の波長以上の凹凸は存在しえなくなり、可視光のすべての波長域で乱反射されなくなるため、非常に良好な光沢と平滑性を有する離型層が得られる。

【0033】

プライマー層2Dは、プライマーである結晶性フッ素樹脂を含むフッ素樹脂混合物の微粒子よりなる。そのため、このフッ素樹脂混合物の微小粉体の1次粒子径は、少なくとも830nm以下であるものを用いる必要がある。特に良好な光沢面を得るには、360nm以下のものを用いることが望ましい。特にフッ素樹脂プライマーの1次粒子径が360nm以下であれば、布の押し当て部材を当ててもかきとられにくいこともあり、最下部(弾性層2Bに接する部分)のプライマー粒子はさらに残りやすい。即ち、乾燥プライマー層を形成するために弾性層2Bの表面に塗布するフッ素樹脂混合物のディスパージョンは、1次粒子径が360nm以下のフッ素樹脂の微小粉体を分散させたものであることが好ましい。押し当て部材の押し当て力などの調整によりほぼプライマー層2Dの最下部(弾性層2Bに接する部分)にある単粒子層(フッ素樹脂プライマーの一次粒子の単一粒子層)だけを残した図3の(a)のような状態を形成することが出来る。図3の(a)は単粒子層だけを残したプライマー層2Dの状態を示したSEM写真(走査型電子顕微鏡写真)である。またプライマー層2Dの厚みは、全ての領域で厚みが850nm以下になっていなくとも良い。局所的に1μm以上数μm以下の箇所があってもその上に離型層2Cで覆われたときに、粗さが目立たなければよい。また、局所的にプライマーの粒子層が無くとも良く、プライマー層表面の7割以上のエリアが850nm以下の平滑な面に形成されていれば良い。弾性層2B上にプライマー粒子が載ってない領域が3割以下であれば、良好な光沢とともに良好な接着性を得る事が出来る。このような可視光の波長以下である薄層のプライマー層が弾性層2B上に形成されると、光の干渉現象により弾性層表面には構造色を出現させることが出来る。構造色は一般に光の波長以下の微細構造により可視光が干渉することで発色する現象なので、この構造色の出現の有無を確認することで、弾性層上にフッ素樹脂プライマーの微粒子により可視光以下のプライマー層があることが確認できる。とくにプライマー層2Dがプライマーの1次粒子による単一粒子層で形成されていると、その1次粒子径を調整することで所望の色の構造色を発現させることが出来る。すなわちプライマー層2Dの表面での反射光と1次粒子径の厚み分下の弾性層2B表面での反射光が干渉し構造色が出現するので、この厚みである1次粒子径を調整することで所望の色の構造色を出現させることが出来る。そのため製造プロセスなどにおいても、この構造色の有無や色、むらを確認することで容易に所望のプライマー層が形成できたことを確認し、管理することができる。即ち、プライマー層形成後に、プライマー層の表面には、所望の構造色を発現させることでプライマー層の形成状態を管理する。

【0034】

(4−4)離形層2Cの形成:本発明で用いる離型層用フッ素樹脂は、結晶性フッ素樹脂で溶剤に不溶である。そのため、フッ素樹脂としては、フッ素樹脂の微小粉体(1次粒子径が830nm以下、より望ましくは360nm以下)を水などの溶媒に分散させた分散液(ディスパージョン)にして使用する。なおここで言う1次粒子径の値はSEMによる測定値である。また本発明では、フッ素樹脂のなかでも特に高耐熱かつ高耐久性を有するフッ素樹脂を用いることができる。一般に高耐熱性を有するフッ素樹脂は高耐久であり、融点が250℃以上のものであれば用いることが出来るが、特に融点が300℃以上の結晶性フッ素樹脂を用いると良好な耐久性が得られるので望ましい。離型層用フッ素樹脂の分散液の塗布方法としては、分散液がローラ表面でレベリングされて凹凸の少ない平滑な未焼成フッ素樹脂層が形成されれば良い。特にスプレーコーティングが扱いやすいため好ましいが、ディッピング、なども用いることが出来る。離型層2Cとなる未焼成フッ素樹脂層はその塗布厚みが厚いほど、塗布後の乾燥や焼成時に離型層にヒビが入りやすい。逆に、塗布厚みが薄い程、塗布時にレベリングしにくく、斑になり易い。塗布厚みとしては4μm以上30μm以下の範囲内であることが望ましい。本製法の特徴の一つとしては、プライマー層2Dが超薄層で凹凸が少ないため、離型層2Cの表面を弾性層2Bのゴムの熱劣化を抑制しつつも、非常に平滑にできることである。特にこの効果は離型層2Cの厚みが薄いほど顕著にあらわれ、離型層2Cの厚みが15μm以下の薄い場合でも、非常に良好な面を形成できる。通例離型層2Cの厚みが15μm以下の場合には、プライマー層2Dの状態が現れやすく、逆にそれより大きくなるにつれ、離型層自身のレベリング作用により、下地であるプライマー層2Dの表面への影響が徐々に軽減され目立たなくなる。

【0035】

離型層2Cとなる未焼成フッ素樹脂層の焼成手段としては、少なくともフッ素樹脂の融点以上に加熱できるものであれば良い。熱風を循環させる電気オーブンや、放射により加熱する赤外線ヒータ、筒状ないしコイル状の発熱体などにより高温の空気を局所的に作り出し、局所的に熱い空気の中を通すことで焼成させるやり方などが例示できる。しかし離型層2Cの下地となっている弾性層2Bは通例フッ素樹脂ほどの耐熱性を有していないため、焼成手段とその焼成条件は、離型層の成膜性とともに弾性体の劣化が極力生じない、両立したやり方で行う必要がある。

【0036】

耐熱性に優れる弾性層2B用の弾性体として定着用ローラに良く用いられる付加型シリコーンゴムが上げられるが、その耐熱温度は一般に250℃前後である。本実施例の定着用ローラに用いられるフッ素樹脂の融点は250℃以上、より望ましくは300℃以上である。さらに通常焼成は、融点よりも30℃〜50℃高い温度にて行うため、弾性体の劣化は程度の大小こそあれ避けられず、劣化を極力最小限にする製造方法にする必要がある。焼成は、前記離型層の結晶性フッ素樹脂の融点以上の温度となる時間が7分以下の時間であることが好ましい。

【0037】

本発明の最大の特徴としては、上述のような高耐熱ないし高耐久性を有する溶剤に不溶なフッ素樹脂のディスパージョンをプライマーとして弾性層2B上に用いる。そして、おなじく上述のような高耐熱ないし高耐久性を有する溶剤に不溶なフッ素樹脂の離型層2Cを形成する場合に、弾性層への影響が少ない様に焼成しつつ、高い離型性と高い平滑性を得られることにある。本発明の構成及び製造方法によれば、プライマー層2Dの厚み自体がそもそも830nm以下と可視光の波長域以下に薄いため、表面の凹凸も830nmより大きくなることがないため、非常に平滑かつクラックのないプライマー層2Dを形成できる。そのため、その上に形成される離型層2Cは、焼成前の状態ですでに表面を非常に平滑にできる。かつ焼成する際も、土台となっているプライマー層2Dが超薄層である。そのために、プライマー層2Dにクラックが入ったとしても、その段差は光の可視光の波長域以下(可視光の波長の下限値以下)であるため、表面光沢に対する影響なく、かつ表面の平滑性を大きく乱されず、非常に平滑な膜を形成できる。

【0038】

(5)本発明のメリットについて

通例フッ素樹脂プライマー中には、乾燥&焼成時のマッドクラックを防止する目的のバインダー成分を多く含まない。なぜならバインダー成分が多いと、焼成中に気化してでていく物質が多くなることで、その上の離型層にトラップされるなどして、離型層の成膜性によくない影響を与えたり、接着性を阻害したりするためである。バインダーを多く含まないフッ素樹脂プライマー分散液は、乾燥時にマッドクラックが入りやすい。特に分散液を弾性体上に均一に覆わせて、レベリングするよう(分散液が弾性体上ですぐに乾かない状態である)いわゆる一般的なウェット状態でコーティングすると、乾燥時に容易にクラックが発生する。乾燥時にマッドクラックが入った状態(図4の(a))で離型層2Cをコート(図4の(b))し焼成すると、図4の(c)に模式的に示したように、焼成時の基材2Aや弾性層2Bの膨張の影響によりクラックが広がり、離型層表面を大きく荒らしてしまう。乾燥時のマッドクラックが起きないようにするコーティング方法としては、スプレーコートにおける一般的なドライ塗り、即ちスプレーで吹き付けるフッ素樹脂プライマーの分散液の塗粒を小さくして表面付着後に乾燥しやすくする方法がある。また、弾性体を高温にし、弾性体上に塗粒が付着した直後に塗粒を乾燥させ、小さい塗粒(図3の(c))を積層させるように塗布する方法がある。しかし、通例スプレーコート法では、塗粒を小さく出来ても1μm未満にすることはできず、図3の(b)及び(c)に示す様に、塗粒の弾性層2B表面に付着乾燥後ですでに外径が5〜数十μm、厚みが2μm前後ある。図3の(b)はプライマー層の状態であるドライ塗りで形成したプライマー層の状態を示したSEM写真(塗粒がレベリングすることなく固着し積層した状態)である。図3の(c)はプライマー層の状態であるドライ塗りで形成したプライマー層の状態を示したSEM写真(固着塗粒の拡大)である。これを少なくとも弾性層2Bの表面全域を覆うように、重ね塗りして積層させてできたプライマー層は、結局厚みが4〜6μm(図5の(a))になってしまう。また、その表面状態は図3の(b)に示すように固着塗粒の形に起因して表面に凸凹が非常に多く存在する粗い状態になる。上記の様にプライマーに凹凸がある場合は、その上の離型層2Cの表面もその凹凸を拾ってしまい、凹凸になりやすい(図5の(b))。

【0039】

上記の様に、焼成中のプライマー層のクラック進行などにより離型層の表面が乱されたり、プライマー層の凹凸により、未焼成の離型層(乾燥後の離型層)の表面が平滑でない場合ある。このような場合に、良好な表面性と光沢を有する離型層を得るためには、離型層フッ素樹脂をより高温ないし長時間焼成する。これにより、充分に良く溶融させ、樹脂の溶融によるレベリングで面を平滑化させなくてはならない。しかし、この場合には下地の弾性層の熱劣化が大いに懸念される。

【0040】

これに対して、本発明のように、そもそもプライマー層2Dの表面が非常に平滑でかつ薄い(図6の(a))と、未焼成の離型層(乾燥後の離型層)表面自体がすでに非常に平滑で表面性が良い(図6の(b))。またプライマー層2Dが非常に薄いためクラックも入りにくいので、焼成中に離型層自体へもクラックが入りにくく、焼成時離型層表面が大きく乱されることはない。よって焼成温度を特に高温ないし長時間にしなくとも、言い換えれば焼成中に離型層を充分にレベリングするよう充分に軟化、溶融させることをせずとも、本発明は非常に良好な平滑面を得ることが出来る。また、これにより焼成時の弾性層の熱劣化を抑制することができる。このことから、離型層2Cのフッ素樹脂材料として高融点なグレードであり、レベリングし難い融点が310℃以上のフッ素樹脂を用いても平滑な良好な表面を容易に形成できる。またさらに、融点が310℃以上のフッ素樹脂はフッ素樹脂の中でもとりわけ良好な耐熱性と耐久性を有していることから、良好表面性で、かつ耐熱性と耐久性が良好な離型層2Cを得ることが出来ることも本発明の特徴である。さらに本発明は、特にプライマー層2Dと離型層2Cをあわせた厚みが、15μm以下となる場合に適している。これはプライマーの凹凸が、離型層が薄い程離型層表面の凹凸として目立つためである。本発明のプライマー層2Dは830nm以下と非常に薄く平滑であるため、そもそも目立った凹凸ができることはなく、離型層2Cの厚みを薄くしても問題なく良好な成膜ができる。

【0041】

また、弾性層と離型層表面とで熱のやり取りが生じる定着部材にあっては、弾性層上の層の厚みすなわちプライマー層と離型層の厚みが大きいほど定着性が不利になる。また定着部材の構成上、プライマー層の厚みと離型層の厚みが近づくにつれて、両方の公差分が定着性に影響を与え、定着性のバラツキが生じやすくなる。これに対して、本発明の構成では、プライマ−層の厚みに対して離型層の厚みは実質的に十倍から数百倍程度異なることから、プライマーの膜厚自体が、そもそも問題になりにくい。よって、プライマーの膜厚公差にいたってはほぼ無視でき、弾性層上の層の厚みとしては実質的に離型層公差だけのバラツキに収まり、プライマー層を厚く形成する場合に比べて安定した定着性を確保できる。

【0042】

(6)プライマー層の厚み測定方法

プライマー層形成直後のプライマー層厚みの測定は、レーザー顕微鏡やSEMを用いて直接行うことができる。また離型層の焼成後であってもプライマー層2Dの厚みは、以下の方法を用いることで検証することが出来る。たとえば、断面サンプルをTOF−SIMSにより分析し、プライマー層と離型層のフッ素樹脂との分子構造上の違いを検出することで調べることが出来る。分子構造上の違いとしては、プライマーは先記の通り官能基を有するのでそれを見ても良いし、フッ素樹脂のポリマー自体の違いとしても、モノマー構造の違い、側鎖の構造や個数の違いでマッピングして調べることも出来る。またその他の手法としては、例えば断面サンプルを作製し、TEM(透過型電子顕微鏡)やSEM(走査型電子顕微鏡)を用いて、プライマー層ないし離型層に固有な成分を元素分析にて調べることで見ることも出来る。また、簡易的な非破壊の検査方法としては分析深さが既知のATR結晶をローラ表面に押し当てていき、ATR結晶の進入長を確認しながら、離型層とプライマー層の分子構造の違いに起因するIRスペクトルの変化を見ることで調べることができる。

【0043】

(7)実施例1の具体例:次に実施例1の定着部材である定着フィルム2について具体例をあげて説明する。

【0044】

(7−1)具体例1、具体例2、及び具体例3の製造方法:以下に説明する具体例1、具体例2、及び具体例3は、離型層の厚みを除き、それ以外の構成は同じである。

【0045】

(7−1−1)定着フィルムの弾性層の作製:基材2Aとして、長さ240mm、厚さ40μm、外径30mmのSUS製金属ベルト(可撓性を有する無端状のベルト部材)を用いた。その外周面上に、長さ230mmの領域にプライマー(東レ・ダウコーニング製;DY39−051)を薄く均一に塗布した。そして、これを電気オーブンに入れ、200℃にて30分間乾燥させた。また、弾性層2Bは、材料として、あらかじめ熱伝導性フィラーが混ざった熱伝導率が約1W/m・Kである高熱伝導シリコーンゴム(東レ・ダウコーニング製;SE4400)を用いた。これを前記のリングコート法(図2の(b))により、厚さ300μm、長さ230mmに基材2A上のプライマー塗布領域に成膜し、赤外線ヒータによりローラを回転させながら表面温度を140℃×10分にて一次加硫した。次に、200℃にて4時間焼成することで、シリコーンゴム円筒(弾性層)をSUS製金属ベルト(基材)に接着させつつ、2次加硫を行った。

【0046】

(7−1−2)定着フィルムのプライマー層形成:次に、SUS製金属ベルト2A上に形成した弾性層2Bの表面をUV処理した。このUV処理は必須ではないが、この処理によりシリコーンゴム表面のタック性が低下し、かつ撥水性が変化し親水性になり、この後のプライマー層の薄層化、及び離型層の形成が容易になる。UV処理を行ったのちに、フッ素樹脂プライマーとしては、先記のフッ素樹脂プライマーの内、官能基としてはリン酸基を用いた1次粒子径が150nmであるものを用い、これを水に分散させたディスパージョンをスプレーコートした。即ち、フッ素樹脂混合物のディスパージョンを塗布してディスパージョン塗布層を形成する第一の工程である。次に、その塗布層をドライヤーの熱風にて乾燥させマッドクラックの入った厚さ約4μmの層にした。即ち、ディスパージョン塗布層を乾燥させて乾燥プライマー層を形成する第二の工程である。次に、上記第二の工程により得た乾燥したプライマー層が形成されたベルトを回転させつつ、プライマー層表面に布(ベンコット)を押し当てることにより、プライマー層の大部分を掻き落し、均一な薄層にすることができる。即ち、乾燥プライマー層の一部を剥離することで薄層化する第三の工程である。

【0047】

本プライマーは、1次粒子径が約150nmのフッ素樹脂の球形微小粉体よりなるため、押し当てたベンコットと弾性層であるシリコーンゴムとの間をすり抜けやすい。また、シリコーンゴム界面に存在するプライマーの微小粉体は物理的にも化学的にもシリコーンゴム表面に吸着されているため、特に剥がされ難くベンコットを押し当てて数回こする程度では、ほとんど剥がれない。しかし、界面の一つ上の粒子層は、シリコーンゴムの影響を強く受けていないため、界面粒子層よりも剥がされやすい。その結果、実質的に弾性層2Bのシリコーンゴムとの界面に存在する粒子だけが主に残った、超薄層(150nm;ほぼ単粒子層)のプライマー層を形成することが出来る。そして、弾性層2B上のプライマー層の表面全域には、この薄層のプライマー層により、鮮やかな青色の構造色が均一に出現していることが確認できた。

【0048】

(7−1−3)定着フィルムの離型層コーティング:次に、以上の超薄層に形成したプライマー層の上に離型層2CとしてPFAのディスパージョンをスプレーコートする。このPFAのディスパージョンとしては、三井・デュポンフロロケミカル株式会社製のHP350(1次粒子径が約160nm)を水に分散させたものを用い、これをスプレーによりコーティングする。この場合、塗出量と往復回数を調整し、表面をウェットに、すなわち乾燥時までに充分にレベリングするように塗布した。膜厚はプライマー層も含めた膜厚で、具体例1においては5μm、具体例2においては8μm、具体例3においては15μm、の3水準になるようにコーティングした。

【0049】

(7−1−4)定着フィルムの離型層の焼成:上記の離型層コーティングを終えた定着フィルムを、90℃で10分乾燥後、予備加熱220℃×30分の後、さらに350℃の電気オーブンに入れて、7分間焼成した後、風冷した。これにより、本実施例1の定着フィルムの具体例1(離型層厚み5μm)、具体例2(離型層厚み8μm)、及び具体例3(離型層厚み15μm)を得た。

【0050】

(7−2)比較例:次に本発明の効果を示すに当たって、プライマー層の塗り方及びプライマー層と離型層の形態が異なる例を比較例として以下にあげる。

【0051】

(7−2−1)比較例1、及び比較例2:比較例1及び比較例2の製造方法は、プライマー層の形成を除き実施例1定着フィルムに同じである。また、比較例1と比較例2は離型層の膜厚だけが異なる。先記UV処理までは実施例1の定着フィルムの各具体例と同じに行い、プライマーの塗布方法としては、ドライ塗りに変えて行った。すなわち、プライマーをスプレーで塗布するにあたって、塗出圧力、及びニードルの位置を調整してスプレーガン先端の開口を絞り、スプレー塗粒を小さくした。また、半往復あたりのローラ表面への付着量をへらし、スプレー塗粒がローラ表面に付着したときに、スプレー塗粒同士がレベリングせず、粒状感を維持した状態(スプレー塗粒が弾性層の表面に着弾したときの状態)で弾性層表面に固着するようにした。これにより、プライマー層は図3の(b)に示したフッ素樹脂プライマーのディスパージョンのスプレー塗粒を積み重ねた状態で、厚み約4μmに形成できた。このプライマー層に剥がし工程を行うことなく、続いて離型層を実施例1の定着フィルムと同様にして、プライマー層とあわせた総膜厚を8μmと15μmの2水準に振って形成した。また、離型層を塗布した後の焼成と風冷も実施例1の各具体例の定着フィルムと同様に行い、比較例1の定着フィルム(総膜厚8μm)と比較例2の定着フィルム(総膜厚15μm)を得た。

【0052】

(7−2−2)比較例3:比較例3の定着フィルムの製造方法は、離型層の焼成方法を除き比較例2に同じである。すなわち、90℃で10分間乾燥後、予備加熱220℃×30分の後、360℃の電気オーブンに入れて、10分間焼成を行った。

【0053】

(7−2−3)比較例4:比較例4の定着フィルムの製造方法は、離型層の焼成方法を除き比較例2に同じである。すなわち、90℃で10分間乾燥後、予備加熱220℃×30分の後、370℃の電気オーブンに入れて、7分間焼成を行った。

【0054】

(7−2−4)比較例5:比較例5の定着フィルムの製造方法は、プライマー層の形成を除き実施例1の定着フィルムに同じである。プライマー層のUV処理までは実施例1の定着フィルムと同じに行い、プライマーの塗布方法としては、ウェット塗りを行った。すなわちプライマーをスプレーで塗布するにあたって、塗出圧力、及びニードルの位置を調整してスプレーガン先端の開口を大きくし、塗粒を大きくした。また、半往復あたりのローラ表面の付着量を増やし、塗粒がローラ表面に付着したときに、塗粒同士がレベリングするように塗布した。これによりプライマー層の厚みは約4μmに形成できたが、図4の(a)に模式的に示した様に、乾燥後のプライマー層にはマッドクラックが発生していた。このプライマー層に剥がし工程を行うことなく、続いて離型層をプライマー層とあわせた総膜厚を15μmに形成した。また離型層を塗布した後、焼成も具体例1、2および3と同様に行い、比較例5の定着フィルムを得た。

【0055】

(8)実施例1:具体例と比較例の性能比較

上記にて作製した実施例1の各具体例の定着フィルム、また各比較例の定着フィルムについて、表面性(表面の凹凸、光沢感、ゴムの火ぶくれの有無)と、定着装置に組み込んで記録紙上のカラー画像を加熱定着したときの画像グロス値を比較した。その結果を表1に示す。

【0056】

【表1】

【0057】

ここで、表1において、「表面の状態」とは、各定着フィルムの表面を光学顕微鏡にて50倍でみたときの観察結果である。また表面の「光沢感」は、各定着フィルムの表面を目視で見たときの光沢感を4段階(◎最良、〇良い、△やや不良、×不良)に分けた相対評価である。カラー定着画像の「画像グロス値」とは、HP Photo Paper 220g/m2 LTR紙にカラー2次色ブルーのベタ画像を定着させたときのグロス値をグロス計(日本電色製;ハンディ型光沢計PG−1 75°)で測定した値である。また「ゴムの火ぶくれ状態」とは、弾性層シリコーンゴムが焼成時の高温熱劣化により分解し、局所的にふくらみ(火ぶくれ)が出来る現象のことである。表1の結果から、実施例1の各具体例が離型層の表面性において良好な効果を発揮していることが分かる。特に比較例1のようにプライマーをドライ塗布した場合と比して良好な表面性を有し、グロス値も良好である。本実施例では、離型層の膜厚が薄くなっても、表面性が低化することがなく、グロスが低下することがない。一方、比較例では総膜厚15μmと薄くした8μmで比較した場合には、表面性とグロス値の低下が認められる。また比較例3、比較例4と本実施例1の具体例2との比較からドライ塗布した場合には、焼成温度を上げる、ないし焼成時間を長くしても表面性とグロス値が本実施例のレベルに到達していない。そればかりか、ゴムの熱劣化による火ぶくれが発生してしまっていることが判る。またプライマーをウェット塗布して作った比較例5の場合には、表面にクラックが入っており、表面性とグロス値ともによくないことが分かる。

【0058】

本発明の実施例1においては、像加熱定着装置としてフィルム加熱方式の定着装置114を、定着部材として定着フィルム2を示した。しかし、たとえば定着フィルム2の基材だけをそのまま円筒状の金属剛体部材に置き換えれば、定着ローラ方式の像加熱定着装置の定着ローラや加圧ローラとしても用いることができる。基材が円筒状の金属剛体部材であれば内部にヒータを内包させた定着ローラや加圧ローラとすることができる。

【0059】

[実施例2]

(1)像加熱定着装置115の構成

図7の(a)は本実施例2における像加熱定着装置115の要部の横断面模式図である。この像加熱定着装置115はいわゆる表面加熱方式の像加熱定着装置であり、この種の像加熱定着装置の定着ローラとして本発明の定着部材を用いることが出来る。11は本発明に従う定着部材としての定着ローラである。12は弾性加圧ローラであり、定着ローラ11の下側において定着ローラ11に並行に配列されており、不図示の付勢手段により定着ローラ11に対して所定の押圧力で圧接されている。これにより、定着ローラ11と加圧ローラ12との間に所定幅の定着ニップN2が形成されている。13は定着ローラ11を外部加熱するための加熱ユニットであり、定着ローラ11の上側において定着ローラ11に並行に配列されている。この加熱ユニット13は、セラミックヒータ14からの熱を、無端状のフィルム15を介して加熱ニップN1にて定着ローラ11に与える役割を担う。セラミックヒータ14はヒータホルダー16により支持されており、総圧3kgf〜25kgf程度の加圧力を不図示のばねによりコの字板金17を介してヒータホルダー16に加えている。これにより加熱ユニット13は定着ローラ11に対して押し当てられ、所定幅の加熱ニップN1を形成している。また、セラミックヒータ14のニップN1と反対側面上には、温度検知素子としてのサーミスタ(不図示)が当接されている。このサーミスタからの検知温度に基づきセラミックヒータ14への通電がコントロールされ、セラミックヒータ14は所定の温度に制御される。これにより定着ローラ11に与えられる熱量が絶えずコントロールされる。

【0060】

定着ローラ11は、少なくとも画像形成実行時には制御回路部(不図示)で制御されるモータ(不図示)によって所定の速度で矢印の時計方向に回転駆動される。加圧ローラ12はこの定着ローラ11の回転に従動して矢印の反時計方向に回転する。また、加熱ユニット13においては、定着ローラ11の回転によるローラ11とフィルム15との加熱ニップN1における摩擦力でフィルム15に回転力が作用する。これにより、フィルム15は、その内面が加熱ニップN1においてヒータ14の面に密着して摺動しながら矢印の反時計方向にホルダー16の外回りを定着ローラ11の回転周速度にほぼ対応した周速度で回転する。また、ヒータ14は電源装置(不図示)から電力が供給されて昇温する。そのヒータ14の温度がサーミスタで検知される。その検知温度情報が制御回路部にフィードバックされる。制御回路部はサーミスタから入力する検知温度が所定の目標温度(定着温度)に維持されるように電源装置からヒータに入力する電力を制御する。このヒータ14の熱により回転する定着ローラ11の表面が加熱ニップN1においてフィルム15を介して外部加熱される。定着ローラ11が回転駆動され、またヒータ14が所定の定着温度に立ち上げられて温調されている状態において、定着ニップN2に、未定着トナー画像Tを有する記録材Pがそのトナー画像担持面側を定着ローラ11側にして導入される。記録材Pは定着ニップN2において定着ローラ11の外面に密着して挟持搬送されていく。これにより、記録材Pに対して定着ローラ11の熱が付与され、またニップN2の加圧力が付与されて、未定着トナー画像Tが記録材Pの表面に熱圧定着される。ニップN2を通った記録材Pは定着ローラ11の外周面から自己分離して定着装置外へ搬送される。

【0061】

(2)定着ローラ11の層構成

図7の(b)は定着ローラ11の層構成模型図である。具体的構成は後述するが、定着ローラ11の弾性層は2つの層よりなり、それぞれ異なる機能を有する。すなわち、基材としての芯金18の周上には、断熱の機能を有する層としての断熱弾性層19を形成し、さらにその弾性層19の周上には、蓄熱の機能を有する層として蓄熱弾性層20を形成してある。断熱弾性層19はローラ11に弾性を付与するとともに蓄熱弾性層20に与えられた熱を断熱し、芯金18側に逃げないようにする機能を有する。また、蓄熱弾性層20は、高熱伝導性シリコーンゴムよりなり、ローラ11の最表面近傍への弾性を付与する。これとともに、高熱熱伝導性シリコーンゴム中の高熱伝導フィラーにより、加熱ユニット13からの熱を蓄えることができ、この熱を記録材P上に吐き出す機能を有する。蓄熱弾性層20の周上には、プライマー層22を介して離型層21を形成してある。離型層21は、記録材P上のトナーTがオフセットしないように良好な離型性を有するフッ素樹脂よりなる。離型層21は、加熱ユニット13の熱を蓄熱弾性層20に伝えやすくかつ蓄熱弾性層20に蓄えた熱を記録材Pと記録材P上のトナーTに伝えやすくするため、厚みは薄いほど良く、プライマー層22と離型層21とをあわせて25μm以下であることが望ましい。

【0062】

すなわち、定着ローラ11は、加熱ニップN1にて加熱ユニット13から熱の供給を受け、これを表層近傍の蓄熱弾性層20に蓄積する。この際に断熱弾性層19は蓄熱弾性層20に蓄熱された熱が、芯金側に逃げないようにする役割を担う。つぎに蓄熱弾性層20に蓄熱された熱を、加圧ローラ12と圧接する定着ニップN2において挟持搬送される記録材Pとその上のトナーTに吐き出すことで、トナーTを熱と圧力により記録材P上に定着させることができる。定着ローラ11の硬度は、ニップN1及びN2において適度なニップ幅を得るため、アスカーC硬度計(500gf加重)で35°〜60°の範囲で、また弾性層(断熱弾性層と蓄熱弾性層の和の厚さ)厚みは1mm以上5mm以下の範囲内であることが望ましい。加圧ローラ12は定着ローラ11に対して総圧3kgf〜25kgf程度に圧接させることが望ましい。

【0063】

この外部表面加熱方式の像加熱定着装置115は、トナーと直接接するローラである定着ローラ11のゴム層の総厚(断熱弾性層19と蓄熱弾性層20の和)が厚い。そのため、充分な弾性を有し、記録材上に紙繊維などによる凹凸があっても追従してトナーを充分に包み込みながら定着させることが出来る。これにより、トナーのつぶれ具合のムラに起因する濃度ムラやカラートナーの混色ムラを抑制できる。その効果は実施例1の像加熱定着装置114より顕著である。

【0064】

この種の像加熱定着装置115においては、離型層21の厚みが厚い程、加熱ニップN1における加熱ユニット13から蓄熱弾性層20への熱供給、さらに定着ニップN2における蓄熱弾性層20から記録材Pへの熱放出の妨げとなる。その結果、定着性が低下することから、離型層の薄層化が望まれている。しかし、特に本実施例のように離型層21より下層にある弾性層の層厚みが厚い場合には、実施例1(弾性層の薄い例)のときよりも、離型層焼成時の弾性層膨張の影響が大きい。そのため、表面性の低下や耐久性の低下、あるいは弾性層の熱劣化といった弊害なく離型層を形成することは、従来一層困難であった。本発明によれば、これら弊害なく、定着ローラ111の離型層12の薄層化を行うことが可能となる。

【0065】

(3)定着ローラ11の材料構成

つぎに、定着ローラ11の材料構成について説明する。定着ローラ11の構成は基材、及び弾性層の一部を除き実施例1と同じ構成である。

【0066】

(3−1)基材18;基材としては、例えばアルミニウム、鉄、ステンレス、ニッケルなどの金属や合金でできた芯金が用いられる。

【0067】

(3−2)弾性層19・20;断熱弾性層19と蓄熱弾性層20の材質は、例えばシリコーンゴムやフッ素ゴムなどの耐熱性のあるゴムが用いられる。特にシリコーンゴムの中でも実施例1と同様な付加硬化型シリコーンゴムは加工性の観点から最も多く使用されている。断熱層として用いられる弾性層19の付加型シリコーンゴム層としてはソリッドゴムをそのまま用いても良い。より積極的に断熱性を付与するために断熱性フィラーを混ぜて用いる、或いは、有機発泡ゴム、ミラブルゴム、水発泡ゴムなどの断熱性にすぐれる熱伝導率が0.23W/m・K〜0.1W/m・Kの範囲内にあるゴムを用いても良い。厚みとしては、定着ニップN2を形成する弾性を付与するために、1mm以上5mm以下の厚さが望ましい。従来この厚みの弾性層は、その上にコート離型層を形成する際(特にコート焼成時)に大きく膨張するため、コート離型層の形成に著しく不利であったが、本発明によれば良好な離型層を得る事ができる。またゴム硬度はJISA硬度で0度から45度の範囲が好ましい。また蓄熱層として用いられる弾性層20については、実施例1の弾性層と同じ高熱伝導フィラーを分散させたシリコーンゴムを用いる。高熱伝導性のフィラーとしては、アルミナ、チッカアルミ、チッカホウ素、カーボン、カーボンナノファイバー、金属ケイ素、酸化亜鉛、炭化ケイ素などが上げられ、これらを単独、ないし数種類を混ぜて用いることが出来る。充分な蓄熱性を得るためには、特に熱伝導率が0.7W/m・K〜2.0W/m・Kの高熱伝導性シリコーンゴムを用いることが望ましい。また蓄熱弾性層20の厚みは薄すぎると熱を蓄える機能が損なわれ、また逆に厚すぎると蓄えた熱を吐き出し難くなるため、0.05mm以上〜1.0mm以下の範囲にて、より望ましくは0.08mm以上〜0.2mm以下の範囲にて形成することが望ましい。

【0068】

(3−3)プライマー層22;蓄熱弾性層20と離型層21との間には、シリコーンゴムである弾性層20とフッ素樹脂である離型層21を接着させるためのプライマー層22が設けてある。このプライマー層22の材料としては実施例1と同じであるため詳細は割愛するが、官能基を含有する結晶性フッ素樹脂を含むフッ素樹脂混合物の熱溶融物である。官能基を含有する結晶性フッ素樹脂と官能基を含有しない結晶性フッ素樹脂の混合物からなる微小粒子を水溶媒中に分散させた水系分散液を用いる。なお、微小粉体の粒径も実施例1と同様であり、1次粒子径が830nm以下でなければならず、より望ましくは360nm以下が最適である。また、プライマー層の厚さも実施例1と同様であり、離型層の良好な表面性を得る為には、厚みが830nm以下でなければならず、特に好ましくは360nm以下が最適である。

【0069】

(3−4)離型層21:本実施例で用いる離型層用のフッ素樹脂は、実施例1と同様である。そのため詳細は割愛するが、溶剤に不溶である結晶性フッ素樹脂を含むフッ素樹脂混合物を用いる。そのためフッ素樹脂としてはフッ素樹脂の微小粉体(1次粒子径が830nm以下、より望ましくは360nm以下)を水などの溶媒に分散させた分散液(ディスパージョン)にして使用する。

【0070】

(4)定着ローラ11の製造方法

(4−1)弾性層19・20の形成:予めプライマー処理された基材18上に弾性層を形成する。弾性層を形成する方法は公知の方法、例えば、液状のシリコーンゴム等の材料をブレードコート法等の手段によって基材上に均一な厚みでコート、加熱硬化する方法で形成すればよい。或いは、液状のシリコーンゴム等の材料を成形型に注入し加熱硬化する方法、押出成形後に加熱硬化する方法;射出成形後に加熱硬化する方法等で形成すればよい。特に良好な断熱性を示すマイクロバルーンを混ぜた付加硬化型液状シリコーンゴムを断熱層である弾性層19に用いる場合は、成形型を用いスキン層ができるように成形することが望ましい。マイクロバルーンによって弾性層19の肉厚中に空泡が多数できるので、もしもスキン層がないとその上に載る弾性層20が荒れてしまう。蓄熱層である弾性層20は、高熱伝導性フィラーとしてアルミナを混ぜた先記の付加硬化型液状シリコーンゴム混合物を実施例1の弾性層2Bと同じようにしてリングコート法を用いて弾性層19上に塗布する。そして、1次加硫と2次加硫により加熱硬化させることで成形できる。

【0071】

(4−2)弾性層表面のプライマー層形成前処理:2次加硫を終えて成形された弾性層表面に対しては、実施例1と同様にしてプライマー層22の形成を行う前に弾性層表面をUV処理(紫外線照射処理)などにより親水化処理することが望ましい。

【0072】

(4−3)プライマー層22の形成:また、本実施例においても離型層表面の良好な平滑性を得るためには、プライマー層22を実施例1と同様にして蓄熱弾性層20の上に形成する。すなわち、プライマー層22は弾性層20の全域を覆うようにして、かつ厚さは850nm以下、より望ましくは360nm以下にする必要があり、そのための弾性層上のプライマー層形成方法は、少なくとも以下3つの工程を有することが望ましい。すなわち第1工程は、弾性層全域を覆うようにプライマーのディスパージョンを塗布し、ディスパージョン塗布層を形成する工程である。第2工程は、ディスパージョン塗布層を乾燥させ、乾燥プライマー層を得る工程である。次に第3工程は、乾燥プライマー層の一部剥がすことにより、プライマー層を850nm以下の厚さに薄層化および均一化する工程である。

【0073】

(4−4)離形層21の形成:本発明で用いるフッ素樹脂プライマーと離型層用フッ素樹脂は、実施例1と同じで溶剤に不溶である。そのためフッ素樹脂プライマーとしてはフッ素樹脂プライマーの微小粉体(1次粒子径が850nm以下)を水などの溶媒に分散させた分散液(ディスパージョン)にして使用する。なおここで言う1次粒子径の値はSEMによる測定値である。本実施例の構成では弾性層の厚さは1mm以上5mm以下の厚さが望ましく、実施例1の構成とくらべて弾性層の厚さが数倍〜数十倍大きいため熱膨張量も大きく、この場合にプライマー層を厚く形成してしまうと焼成時に大きいクラックが入りやすくなる。しかし本実施例のプライマー層22は、その厚み自体がそもそも850nm以下と薄いため、表面の凹凸も850nmより大きくなることがなく、非常に平滑かつクラックのないプライマー層22を形成できる。そのためその上に形成される離型層21は、焼成前の状態ですでに表面を非常に平滑にできる。かつ焼成する際も、土台となっているプライマー層が超薄層であるために、クラックが入る影響がなく、表面の平滑性を大きく乱されず、非常に平滑な膜を形成できる。

【0074】

(5)本発明のメリットについて

このため本発明は、離型層焼成時にローラ外形の熱膨張が大きい場合でも非常に表面性の良い良好な成膜が可能となる。特に弾性層の肉厚が大きく、熱膨張が大きい定着部材、具体的には弾性層の厚みが1mmよりも厚い場合でも極めて良好な離型層の成膜が可能となる。

【0075】

(6)プライマー層の厚み測定方法

プライマー層形成直後のプライマー層厚みの測定についても、実施例1と同様にして行うことができる。

【0076】

(7)実施例2の定着ローラ

次に実施例2の定着ローラとして図7の(b)に示される定着ローラ11の作製方法について具体例をあげて説明する。

【0077】

(7−1)定着ローラ11の弾性層19(断熱層)の作製:基材18としては、外径10mmのアルミニウム製の芯金を用いた。この芯金18の外周にプライマー(東レ・ダウコーニング(株)製:DY39―051)を薄く均一に塗布したのち、200℃で30分間焼成した。このようにプライマー処理を施した芯金18を、パイプ状の金型にセットした。そして、金型に、弾性層19用の付加型シリコーンゴムとして、樹脂製のマイクロバルーンをまぜた付加型シリコーンゴムに連泡化剤としてトリエチレングリコールを良く混ぜたものを注入し、130℃にて60分間一次加硫させる。これにより厚み3.0mm、長さ230mm、外径15.9mmの円筒状の弾性層19を最表層にスキン層のある状態にて成形した。

【0078】

(7−2)定着ローラ11の弾性層20(蓄熱層)の作製:上記のようにして得た弾性層19の上に、先記実施例1と同じようにして、リングコート法で高熱伝導性フィラー入りシリコーンゴムの弾性層20を形成する。高熱伝導性フィラー入りシリコーンゴムとしては、アルミナフィラーを混ぜた付加型シリコーンゴム(東レダウコーニング(株)製;SE4400)を用いた。これを先記リングコート法(図2の(b))にて、弾性層19上に厚さ100μmに塗布し、赤外線ヒータにより130℃×5分間焼成することで一次加硫させた。さらにその後200℃に設定した電気炉中で4時間加熱して、高熱伝導性フィラー入りシリコーンゴムを硬化させ、弾性層20を得た。

【0079】

(7−3)定着ローラ11のプライマー層形成:次に弾性層20の表面をUV(紫外線照射)処理した。そして、実施例1と同じ水系のディスパージョンであるフッ素樹脂プライマー()をスプレーコートした。即ち、フッ素樹脂混合物のディスパージョンを塗布してディスパージョン塗布層を形成する第一の工程である。次に、その塗布層をドライヤーの熱風にて乾燥させ厚さ4μm〜6μmのマッドクラックの入った乾燥プライマー層を得た。即ち、ディスパージョン塗布層を乾燥させて乾燥プライマー層を形成する第二の工程である。次に上記工程により得た乾燥させたプライマー層が形成されたローラを回転させつつ、プライマー層表面にベンコットを押し当てることで、プライマーの一部を剥離した。即ち、乾燥プライマー層の一部を剥離することで薄層化する第三の工程である。本プライマーは、1次粒子径が約150nmのフッ素樹脂の球形微小粉体よりなるため、押し当てたベンコットと弾性層20の表面との間をすり抜けやすい。またシリコーンゴム界面に存在するプライマーの微小粉体は物理的にも化学的にもシリコーンゴム表面に強く吸着されているため、特に剥がされ難くベンコットを押し当ててこする程度では、ほとんど剥がれない。この乾燥プライマー層の厚みとベンコットの押し当てをかえることにより、プライマー層の大部分を均一に掻き落しつつならすことが出来、厚みを調整でき、厚みを150nm、450nmと800nmに振ったものを作った。

【0080】

(7−4)定着ロール2の離型層形成:離型層の材質としては融点が310℃、粒径が200nm〜300nmであるPFAのディスパージョンを用いた。このディスパージョンをスプレー塗布によりローラ表面にコーティングした。離型層の膜厚としてはプライマー層も含めて総厚8μmと15μmの2水準に形成した。この際にローラ表面上でスプレー塗布したディスパージョンがレベリングするようにウェットに塗布した。また、この離型層をコーティングしたローラを90℃に設定した電気炉中に10分間入れて乾燥し、続いて予備加熱として220℃に設定した電気炉中に30分間入れた後、さらに本焼成として360℃に設定した電気炉中に7分間入れて、取り出した後風冷した。

【0081】

以上の段取りで、本実施例2の定着ローラとしてはプライマー層の厚みを150nm、450nm、800nmの3水準、離型層の膜厚としてはプライマー層も含めた総厚を8μm、15μmの2水準の計6水準に試作した。ここで、上記のプライマー層の厚みと総厚が、800nm−15μmの定着ローラを具体例1、450nm−15μmの定着ローラを具体例2、150nm−15μmの定着ローラを具体例3とする。また、800nm−8μmの定着ローラを具体例4、450nm−8μmの定着ローラを具体例5、150nm−8μmの定着ローラを具体例6とする。本実施例では、弾性層である蓄熱層20の形成をリングコート法にて行ったが、例えば押し出し機によりあらかじめ成形したシリコーンゴムを基層19に被覆する方法やビーム塗工などの方法を用いても良い。また、フッ素樹脂プライマーの分散液の弾性層20上への塗布としては、スプレーコートを用いたが、ディッピングなどの方法を用いても良い。また、離型層21のフッ素樹脂ディスパージョンの塗布をスプレーコートにて行ったが、これもディッピングなどの方法を用いても良い。

【0082】

(8)比較例

次に本発明の実施例2の効果を示すに当たって、プライマー層の塗り方及び層の形態、焼成方法を変えた定着ローラ例を比較例として以下にあげる。

【0083】

(8−1)比較例1及び比較例2:比較例1及び比較例2の製造方法は、プライマー層の形成方法を除き本実施例2の定着ローラに同じである。まず、UV処理までは本実施例2の定着ローラと同様である。プライマー層の形成方法としては、先記のドライ塗り、すなわちプライマーをスプレーで塗布するにあたって、塗出圧力の調整とニードルの位置を調整してスプレーガン先端の開口を絞る。これにより塗粒を小さくし、また半往復あたりのローラ表面の付着量をへらし、塗粒がローラ表面に付着したときに、塗粒同士がレベリングしないように、塗粒の状態でローラ表面に固着するようにして塗った。これによりプライマー層は図3の(b)に示したプライマー塗粒を積み重ねた状態で、厚みは約5μmに形成できた。このプライマー層に剥がし工程を行うことなく続いて離型層を本実施例2の定着ローラ11と同様にしてプライマー層とあわせた総膜厚を15μmと8μmに形成した。離型層の焼成も本実施例2の定着ローラ11と同様に行い、それぞれ定着ローラ比較例1及び比較例2を得た。

【0084】

(8−2)比較例3及び比較例4:比較例3及び比較例4の製造方法は、プライマー層の厚みを除き、それぞれ比較例1及び比較例2の定着ローラに同じである。プライマー層の形成方法としては、ドライ塗りにて行い、厚みを約3μmに形成できた。このプライマー層に剥がし工程を行うことなく続いて離型層を塗布し、プライマー層とあわせた総膜厚を15μmと8μmに形成し、離型層の焼成も比較例1と比較例2の定着ローラと同様に行い、それぞれ定着ローラ比較例3及び比較例4を得た。

【0085】

(8−3)比較例5及び比較例6:比較例5及び比較例6の製造方法は、プライマー層の厚みと形成方法を除き、それぞれ比較例1及び比較例2の定着ローラに同じである。プライマーの塗布方法としては、まずウェット塗りを行った。すなわちプライマーをスプレー塗布するにあたって、塗出圧力の調整と、ニードルの位置を調整してスプレーガン先端の開口を大きくし、塗粒を大きくした。また半往復あたりのローラ表面の付着量を増やし、塗粒がローラ表面に付着したときに、塗粒同士がレベリングするように塗布し、厚みを約3μmに形成できた。このプライマー層に対して実施例1と同様に剥がし工程を行い、押し当て部材の圧力を調整することで厚さを1μmに調整した。続いて離型層を塗布し、プライマー層とあわせた総膜厚を15μmと8μmに形成し、離型層の焼成も比較例1と比較例2の定着ローラと同様に行い、それぞれ定着ローラ比較例5及び比較例6を得た。

【0086】