定着部材及びその製造方法、並びに定着装置及び画像形成装置

【課題】トナーとの離型性に優れ、かつ耐久性のあるトナー離型性が得られ、光沢ムラの無い高画質な定着画像を形成できる高寿命な定着部材等を提供する。

【解決手段】離型剤を含むトナーで形成されたトナー画像を記録媒体上に定着させる定着部材21であって、前記定着部材が、シロキサン結合を主鎖とするシリコーンゴムを含む表面層26を有し、前記表面層が、該表面層の表面を基準として複数の凹部が配列されて形成された溝部を有し、該溝部を含む表面層が硬化した硬化表面部位を有する。

【解決手段】離型剤を含むトナーで形成されたトナー画像を記録媒体上に定着させる定着部材21であって、前記定着部材が、シロキサン結合を主鎖とするシリコーンゴムを含む表面層26を有し、前記表面層が、該表面層の表面を基準として複数の凹部が配列されて形成された溝部を有し、該溝部を含む表面層が硬化した硬化表面部位を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、定着部材及び定着部材の製造方法、並びに定着装置及び画像形成装置に関する。

【背景技術】

【0002】

近年、複写機、プリンタ等の電子写真方式の画像形成装置はフルカラー化の傾向にあり、その割合は徐々に高まりつつある。通常、電子写真方式のカラー画像形成装置は、記録媒体上に4色(シアン、マゼンタ、イエロー、及びブラック)のトナー像からなるカラー画像を形成する画像形成部と、形成されたトナー像を記録媒体上に定着させる定着装置とを備えている。この定着装置は、記録媒体上のトナー像を加熱する加熱手段と、トナー像を記録媒体上に定着させる定着部材と、該定着部材とニップ部を形成する加圧部材とを有し、記録媒体がニップ部を通過する際に、トナー像を加熱及び加圧して記録媒体上に定着させる。

【0003】

このような定着部材としては、ベルト形状又はローラ形状のものが知られており、基体上に耐熱性ゴムを含む表面層を設けたもの、表面層上に更に離型層を設けたものなどが挙げられる。ローラ形状の定着部材としては、加熱手段をローラ内部に組み込んで一体化した加熱定着ローラがある。ベルト形状の定着部材としては、ベルトが掛け回されたローラ内部に加熱手段が組み込まれているものがある。

【0004】

前記定着部材は、該定着部材により加熱され溶融状態となったトナー像と接触することから、トナー像の一部が定着部材の表面に転移する、いわゆるオフセットを生じ易い。また、定着時に溶融したトナーによって記録媒体が定着部材へ巻き付く現象、いわゆるジャムを起こすことがある。これらは定着画像の汚染、定着部材及び定着装置の故障につながることから、定着部材とトナーの離型性、及び定着部材と定着画像の分離性を向上させるため、定着部材には様々な工夫が施されている。

【0005】

例えば、十点平均粗さRzが1μm〜100μmで、凹凸の平均間隔が1μm〜100μmである表面を有する熱定着ローラが提案されている(特許文献1参照)。

また、定着部材のトナー像の接する面がシリコーンゴム、フルオロカーボンシロキサンゴム、及びフロロシリコーンゴムから選択される1種以上から形成されていると共に、凹凸を有し、該凹凸の形状が波状であり、かつ該凹凸の凹部と凸部が千鳥格子状に並んでいる定着部材が提案されている(特許文献2参照)。

また、定着部材の表面に微少な凸部を設け、定着部材表面へのトナーの付着を少なくして、長期間安定してオフセットを防止できる定着部材が提案されている(特許文献3参照)。

しかし、これらの提案では、トナーの体積平均粒径に比べて、凹凸の形状、凹凸の間隔が大きいので、凹部にトナーが入り込んでオフセットが生じることがあり、また定着画像の分離性が十分でないという課題がある。

【0006】

一方、表面エネルギーが低く、非粘着性であり、トナー離型性に優れているフッ素樹脂を用い、ワックスの展開性を利用して離型性を向上させる方法が提案されている(特許文献4及び5参照)。しかし、これらの提案で用いられているフッ素樹脂は、硬度が高いため、ニップ部でトナーを熱と圧力によって記録媒体に定着する際に、記録媒体表面の凹凸に追従しにくいために光沢ムラが生じることがある。

【0007】

したがって、トナーとの離型性に優れ、かつ耐久性のあるトナー離型性が得られ、光沢ムラの無い高画質な定着画像を形成できる高寿命な定着部材及び定着部材の製造方法、並びにこれらの関連技術については、未だ提供されていないのが現状である。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、トナーとの離型性に優れ、かつ耐久性のあるトナー離型性が得られ、光沢ムラの無い高画質な定着画像を形成できる高寿命な定着部材を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段としては、以下の通りである。即ち、

本発明の定着部材は、離型剤を含むトナーで形成されたトナー画像を記録媒体上に定着させる定着部材であって、

前記定着部材が、シロキサン結合を主鎖とするシリコーンゴムを含む表面層を有し、

前記表面層が、該表面層の表面を基準として複数の凹部が配列されて形成された溝部を有し、該溝部を含む表面層が硬化した硬化表面部位を有することを特徴とする。

【0010】

本発明の定着部材における表面層を構成するシロキサン結合を主鎖とするシリコーンゴムは、フッ素樹脂に比べて柔軟性に優れているが、ノルマルオクタン等の離型剤(ワックス)による膨潤性が高いという課題がある。本発明においては、前記表面層を表面処理することにより、離型剤(ワックス)に対するバリア機能を付与することができると共に、溝部を形成することができる。表面層が溝部を有することにより、離型剤(ワックス)を広く表面層表面に分布させることができるため、離型性が向上する。また、溝部を含む表面層が硬化した硬化表面部位を有することにより、離型性の耐久性が向上し、硬い炭酸カルシウムを多く含む(15質量%)記録媒体(紙)にも適用することができる。

したがって、本発明によれば、柔軟性を確保しながら、定着部材へのシリコーンオイル塗布なしで、トナーとの離型性に優れ、かつ耐久性のあるトナー離型性が得られ、光沢ムラの無い高画質な定着画像を形成できる高寿命な定着部材を提供することができる。

【発明の効果】

【0011】

本発明によると、従来における前記諸問題を解決し、前記目的を達成することができ、トナーとの離型性に優れ、かつ耐久性のあるトナー離型性が得られ、光沢ムラの無い高画質な定着画像を形成できる高寿命な定着部材を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、プラズマ処理前の定着部材の表面層におけるレーザー顕微鏡による表面写真である。

【図2】図2は、プラズマ処理後の定着部材の表面層におけるレーザー顕微鏡による表面写真である。

【図3】図3は、図2の3D表示画像である。

【図4】図4は、プラズマ処理していない定着部材でのワックス押し付け試験のレーザー顕微鏡による表面写真である。

【図5】図5は、溝部を含む表面層が表面処理による硬化前の定着部材でのワックス押し付け試験のレーザー顕微鏡による表面写真である。

【図6】図6は、溝部を含む表面層が表面処理による硬化後の定着部材でのワックス押し付け試験のレーザー顕微鏡による表面写真である。

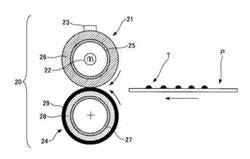

【図7】図7は、本発明の定着装置の一例を示す概略断面図である。

【図8】図8は、本発明の画像形成装置の一例を示す概略図である。

【発明を実施するための形態】

【0013】

(定着部材)

本発明の定着部材は、離型剤を含むトナーで形成されたトナー画像を記録媒体上に定着させるのに用いられ、

前記定着部材が、シロキサン結合を主鎖とするシリコーンゴムを含む表面層を有し、基材、更に必要に応じてその他の部材を有してなる。

【0014】

<表面層>

前記表面層は、該表面層の表面を基準として複数の凹部が配列されて形成された溝部を有し、該溝部を含む表面層が硬化した硬化表面部位を有する。なお、前記複数の凹部の配列は規則的であっても、ランダムであっても構わない。また、前記溝部は、網目状に形成されていることが好ましい。

前記凹部の配列方向における断面形状は、特に制限はなく、目的に応じて、任意の形状を選択することができる。

【0015】

前記溝部の平均深さは、1μm以下が好ましく、0.3μm以下がより好ましい。前記溝部の平均深さが、1μm以下であると、溝部内にトナーが入り込むことがなく、離型性を確保でき、記録媒体(紙)への追従性が高くなり、高画質、高光沢の画質が得られる。前記溝部の平均深さが、1μmを超えると、表面層の弾性が損なわれてしまうことがあり、また溝部の内部にワックスが入り込んでしまうことがある。

ここで、前記溝部の平均深さは、例えば、ローラ状の定着部材の表面層における長手方向中央部において、周方向に90°毎に回転させた4箇所についてレーザー顕微鏡(VK9500、キーエンス社製)により測定し、4つの三次元画像を得る。予め、二次元画面で長さ100μmの測定線を決める。得られた4つの三次元画像において、任意に選択した縦横各2本計4本の測定線上における溝部の断面形状データを得る。得られた溝部の断面形状データの溝部表面に対応する直線を最小2乗法で引き、該直線と平行な直線を作図し、該平行な直線を平行移動し、溝部底部に接触させ、この2本の直線間の距離を測定し溝部の深さとする。4本の測定線上のすべての溝部の深さの平均を求め、溝部の平均深さを算出する。

【0016】

隣接する溝部の中心間の最短距離である溝部間隔は、平均値で、5μm〜15μmが好ましく、7μm〜12μmがより好ましい。前記溝部間隔が、平均値で、5μm〜15μmであると、トナー画像の形成に用いたトナーの体積平均粒径の2倍よりも小さいことにより、細かい網目状の溝部により、ワックスを広く分散させることができ、トナーの離型性が向上する。

なお、前記トナー画像の形成に用いたトナーの体積平均粒径は、5μm〜10μmが好ましい。前記トナーの体積平均粒径は、例えば、コールターカウンター「TA−II」型(アパーチャー径:50μm、コールター社製)などを用いて測定することができる。

【0017】

前記溝部間隔は、例えば、ローラ状の定着部材の表面層における長手方向中央部において、周方向に90°毎に回転させた4箇所についてレーザー顕微鏡(VK9500、キーエンス社製)により測定し、4つの三次元画像を得る。予め、二次元画面で長さ100μmの測定線を決める。得られた4つの三次元画像において、任意に選択した縦横各2本計4本の測定線上における溝部の断面形状データを得る。得られた溝部の断面形状データにおける隣接する溝部底部の中心間の水平距離を測定し、溝部間隔を求める。4本の測定線上のすべての溝部の溝部間隔の平均を求め、溝部間隔の平均値を算出する。

【0018】

前記表面層における硬化表面部位は、硬化深さで計測することができる。前記硬化深さは、ISO14577−1のマルテンス硬度により測定できる。前記マルテンス硬度の測定装置としては、例えば、フィッシャーインストルメンツ社製のHM500を用いることができる。硬化深さの測定の結果、元のシリコーンゴム(硬化前の表面層)と同じマルテンス硬度になる部分までを硬化表面部位と定義する。

【0019】

前記溝部を含む表面層が硬化した硬化表面部位を有することは、原子間力顕微鏡(ATM)におけるカンチレバー先端の探針を、溝部を含む表面層に接触させ、55nNの押し付け力によりフォースカーブを測定して求めたカンチレバーの撓み量を測定し、撓み量が10nm以下であることにより確認できる。前記撓み量が、10nmを超えると、溝部を含む表面層が硬化した硬化表面部位を有しておらず、耐久性のあるトナー離型性が得られないことがある。

ここで、前記原子間力顕微鏡によるフォースカーブ測定は、極微小部分の探針による圧縮試験であり、押し付け力による変形度合いであるため、溝部を含む表面層の硬化状態(硬度)の特性を示す。例えば、下記に示す原子間力顕微鏡を用い、カンチレバー先端の探針を、溝部を含む表面層の表面に接触させ、55nNの押し付け力によりフォースカーブを測定して求めたカンチレバーの撓み量を測定することができる。

原子間力顕微鏡:アサイラムテクノロジー社製 MFP−3D

カンチレバー:OMCL−RC800PB NSlever

【0020】

前記表面層の溝部は、前記表面層を表面処理することにより、形成することができる。また、前記溝部を含む表面層に架橋剤を付与して表面処理することにより、溝部を含む表面層が硬化した硬化表面部位を形成することができる。なお、表面処理、及び硬化などの詳細については、後述する定着部材の製造方法において説明する。

【0021】

前記表面層は、シロキサン結合を主鎖とするシリコーンゴムを含み、更に必要に応じてその他の成分を含んでなる。

【0022】

−シロキサン結合を主鎖とするシリコーンゴム−

前記シリコーンゴムとしては、主鎖がシロキサン結合であれば側鎖については特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリジメチルシリコーンゴム、フロロシリコーンゴムなどが挙げられる。

【0023】

前記ポリジメチルシリコーンゴムは、下記一般式で表される構造単位を有するシリコーンゴムである。

【化1】

ただし、前記一般式中、nは、1以上の整数を表す。

【0024】

前記ポリジメチルシリコーンゴムとしては、適宜合成したものを使用してもよいし、市販品を使用してもよい。前記市販品としては、例えば、KE1950−30(信越化学工業株式会社製)、DY35−2083(東レ・ダウコーニング株式会社製)などが挙げられる。

【0025】

前記フロロシリコーンゴムとしては、例えば、下記一般式で表される構造単位を有するシリコーンゴムなどが挙げられる。

【化2】

ただし、前記一般式中、mは、1以上の整数を表す。

前記フロロシリコーンゴムとしては、適宜合成したものを使用してもよいし、市販品を使用してもよい。前記市販品としては、例えば、X36−420(信越化学工業株式会社製)、FSE7540、FSL7641(モメンティブ・パフォーマンス・マテリアルズ社製)、SE−1541−U(東レ・ダウコーニング株式会社製)などが挙げられる。

【0026】

前記シロキサン結合を主鎖とするシリコーンゴムの重量平均分子量は、特に制限はなく、目的に応じて適宜選択することができるが、5,000〜100,000が好ましい。前記重量平均分子量は、例えば、GPC(ゲルパーミエーションクロマトグラフィ)法により測定することができる。

【0027】

−その他の成分−

前記その他の成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、シリカ等の充填剤、シリコーンオイル等の可塑剤、老化防止剤、着色剤、加硫剤等の添加剤を任意に添加することができる。

【0028】

前記表面層の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、後述する定着部材の製造方法で説明する。

前記表面層の平均厚みは、特に制限はなく、目的に応じて適宜選択することができ、100μm〜5mmが好ましく、500μm〜3mmがより好ましい。

【0029】

<基材>

前記基材としては、その形状、構造、厚み、材質、大きさ等としては、特に制限はなく、目的に応じて公知のものの中から適宜選択することができる。

前記形状としては、特に制限はなく、目的に応じて選択することができるが、例えば、平板状、ベルト状、円筒状などが挙げられる。

前記構造としては、特に制限はなく、目的に応じて適宜選択することができ、単層構造であってもよいし、積層構造であってもよい。

前記材質としては、特に制限はなく、目的に応じて適宜選択することができるが、耐熱性を有するものが好ましく、例えば、樹脂、金属などが挙げられる。

前記樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリイミド、ポリアミドイミド、ポリエーテルエーテルケトン(PEEK)、ポリエーテルスルフォン(PES)、ポリフェニレンサルファイド(PPS)、フッ素樹脂などが挙げられる。なお、前記樹脂に磁性導電性粒子を分散したものを用いることもできる。その場合、樹脂に対して磁性導電性粒子を20質量%〜90質量%の範囲内で添加することが好ましい。具体的には、ワニス状態の樹脂材料中に、ロールミル、サンドミル、遠心脱泡装置等の分散装置を用いて磁性導電性粒子を分散する。これを溶剤により適当な粘度に調整して、金型により所望の厚みに成形する。

前記金属としては、例えば、ニッケル、鉄、クロム、又はこれらの合金などが挙げられ、該金属自体が発熱してもよい。

これらの中でも、前記基材が円筒形状からなる中空構造を有し、該中空構造に加熱媒体を備えていることが、加熱効率の点で特に好ましい。

前記加熱媒体としては、例えば、ハロゲンヒータ、セラミックヒータ、誘導加熱可能な金属ローラなどが挙げられる。

【0030】

前記基材の厚みは、熱容量及び強度の点から、30μm〜500μmが好ましく、50μm〜150μmがより好ましい。なお、前記基材が金属材料である場合にはベルトの撓みを考慮して、100μm以下の厚みであることが好ましい。

前記金属材料の場合には、各材料の添加量と加工条件とを調整することで所望のキューリー点を得ることができ、キューリー点が定着ベルトの定着温度近傍となる磁性導電性材料にて発熱層を形成することで、発熱層は電磁誘導によって過昇温されることなく加熱できる。

【0031】

−その他の部材−

前記その他の部材としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、プライマー層、中間層などが挙げられる。

【0032】

本発明の定着部材は、上記特徴点を有していればその形状などについては特に制限はなく、目的に応じて適宜選択することができ、例えば、ローラ状、ベルト状、シート状などが挙げられる。

【0033】

(定着部材の製造方法)

本発明の定着部材の製造方法は、溝部形成工程と、硬化工程とを含み、表面層形成工程、更に必要に応じてその他の工程を含んでなる。

【0034】

<表面層形成工程>

前記表面層形成工程は、基材上にシロキサン結合を主鎖とするシリコーンゴムを含む表面層を形成する工程である。

まず、基材の表面に、プライマーを塗布する。次に、プライマー処理した基材を固定し、シロキサン結合を主鎖とするシリコーンゴムを含む組成物を塗布し、加熱(一次加硫)後、二次加硫(再加熱)することにより、表面層を形成する。

前記塗布方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ブレード塗装法、ロール塗装法、ダイ塗装法などが挙げられる。

【0035】

<溝部形成工程>

前記溝部形成工程は、シロキサン結合を主鎖とするシリコーンゴムを含む表面層を表面処理して、該表面層に溝部を形成する工程である。

【0036】

前記表面処理としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、プラズマ処理、紫外線照射処理、電子線照射処理などが挙げられる。これらの中でも、プラズマ処理、紫外線照射処理が特に好ましい。

【0037】

−プラズマ処理−

前記プラズマ処理の方法としては、例えば、プラズマリアクター(PR500、ヤマト科学株式会社製)を用いて、以下の条件で行うことができる。

投入電圧は、80W〜300Wが好ましく、100W〜200Wがより好ましい。前記投入電圧が、80W未満であると、溝部が形成されないことがあり、300Wを超えると、溝部の平均深さ及び溝部間隔が大きくなりすぎることがある。

処理時間は、30秒間〜300秒間が好ましく、60秒間〜160秒間がより好ましい。前記処理時間が、30秒間未満であると、溝部が形成されないことがあり、300秒間を超えると、溝部の平均深さ及び溝部間隔が大きくなりすぎることがある。

反応ガスとしてはアルゴン99.999%、反応圧力としては10Paで行うことができる。

前記プラズマ処理の条件を制御することにより、表面層における溝部の平均深さ及び溝部の間隔を調整することができる。

【0038】

−紫外線照射処理−

前記紫外線照射処理の方法としては、例えば、紫外線照射装置(ウシオ電機株式会社製、UVC−02516S1AB01(灯具 UVH−0252C−2200 ランプUVL−4001M3−N1))を用いて、以下の条件で行うことが好ましい。

投入電力は、100W〜150Wが好ましい。処理時間は、5秒間〜300秒間が好ましく、10秒間〜60秒間がより好ましい。前記処理時間が、5秒間未満であると、溝部が形成されないことがあり、300秒間を超えると、溝部の平均深さ及び溝部間隔が大きくなりすぎることがある。

前記紫外線照射条件を制御することにより、溝部の平均深さ及び溝部間隔を調整することができる。

紫外線照射により溝部を有する表面層を形成する場合、均一に紫外線を照射するために、基体上に形成された表面層を回転させながら照射することが好ましい。

【0039】

<硬化工程>

前記硬化工程は、前記表面層に架橋剤を付与して表面処理することにより、溝部を含む表面層を硬化させる工程である。

【0040】

前記架橋剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メチルシリケート化合物、エチルシリケート化合物、プロピルシリケート化合物等のアルキルシリケート化合物などが挙げられる。これらの中でも、エチルシリケート化合物が特に好ましい。前記エチルシリケート化合物としては、例えば、オルトケイ酸テトラエチル(TEOS)などが挙げられる。

前記架橋剤の付与方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ディッピング塗布法、噴霧法、スプレーコート法などが挙げられる。

前記架橋剤の付与量については、特に制限はなく、目的に応じて適宜選択することができるが、例えば、直径40mm、長さ310mmのローラで塗布した場合には0.1g〜3gであることが好ましい。

【0041】

次に、前記架橋剤を付与した溝部を有する表面層に表面処理を行う。

前記表面処理としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、プラズマ処理、紫外線照射処理、電子線照射処理などが挙げられる。これらの中でも、プラズマ処理、紫外線照射処理が特に好ましい。

【0042】

−プラズマ処理−

前記プラズマ処理の方法としては、例えば、プラズマリアクター(PR500、ヤマト科学株式会社製)を用いて、以下の条件で行うことができる。

投入電圧は、80W〜300Wが好ましく、100W〜200Wがより好ましい。前記投入電圧が、80W未満であると、溝部を含む表面層の硬化表面部位の硬度が軟らかくなりすぎることがあり、300Wを超えると、溝部を含む表面層の硬化表面部位の硬度が硬くなりすぎることがある。

処理時間は、30秒間〜300秒間が好ましく、60秒間〜160秒間がより好ましい。前記処理時間が、30秒間未満であると、溝部を含む表面層の硬化表面部位の硬度が軟らかくなりすぎることがあり、300秒間を超えると、溝部を含む表面層の硬化表面部位の硬度が硬くなりすぎることがある。

反応ガスとしてはアルゴン99.999%、反応圧力としては10Paで行うことができる。

【0043】

−紫外線照射処理−

前記紫外線照射処理の方法としては、例えば、紫外線照射装置(ウシオ電機株式会社製、UVC−02516S1AB01(灯具 UVH−0252C−2200 ランプUVL−4001M3−N1))を用いて、以下の条件で行うことが好ましい。

投入電力は、100W〜150Wが好ましい。処理時間は、5秒間〜300秒間が好ましく、10秒間〜60秒間がより好ましい。前記処理時間が、5秒間未満であると、溝部を含む表面層の硬化表面部位の硬度が軟らかくなりすぎることがあり、300秒間を超えると、溝部を含む表面層の硬化表面部位の硬度が硬くなりすぎることがある。

【0044】

前記溝部形成工程で表面処理をプラズマ処理で行った場合には、硬化工程においても表面処理をプラズマ処理で行うことが、生産効率の点から好ましい。

また、前記溝部形成工程で表面処理を紫外線照射処理で行った場合には、硬化工程においても表面処理を紫外線照射処理で行うことが、生産効率の点から好ましい。

【0045】

(定着装置)

本発明の定着装置は、本発明の前記定着部材を有し、更に必要に応じてその他の部材を有してなる。

前記定着部材としては、例えば、定着ローラ、定着ベルトなどが挙げられる。

【0046】

ここで、図7は、本発明の定着部材を有するローラ定着装置20の一例を示す断面概略図である。

このローラ定着装置20は、本発明の定着部材の一例である、定着ローラ21の内部に、加熱手段であるハロゲンヒータ22を含む。定着ローラ21には、温度センサー23が配置されている。また、ローラ定着装置20は、加圧ローラ24を含む。加圧ローラ24は、定着ローラ21に圧接されており、記録媒体Pが通過してトナー像Tが定着されるニップ部を形成している。定着ローラ21は、基材である芯金25の表面に表面層26が形成される構造である。加圧ローラ24は、芯金27の表面に、耐熱性ゴムで形成された表面層28と離型層29とが順次積層されている。

【0047】

ローラ定着装置20は、本発明に係る定着部材(定着ローラ21)を使用しているので、トナーの離型性が良好であり、高画質の定着画像が得られる。また、定着部材(定着ローラ21)は、紙表面との密着性が高い。そのため、離型層29とトナーとの間の空隙による熱抵抗が低く、定着温度を下げることもできる。

【0048】

(画像形成装置)

本発明の画像形成装置は、静電潜像担持体と、静電潜像形成手段と、現像手段と、転写手段と、定着手段とを少なくとも有してなり、更に必要に応じて適宜選択したその他の手段、例えば、除電手段、クリーニング手段、リサイクル手段、制御手段等を有してなる。

前記定着手段が、本発明の前記定着装置である。

【0049】

<静電潜像担持体>

前記静電潜像担持体(以下、「電子写真感光体」、「感光体」、「像担持体」と称することがある)としては、その材質、形状、構造、大きさなどについて特に制限はなく、公知のものの中から適宜選択することができるが、その形状としてはドラム状が好適に挙げられ、その材質としては、例えば、アモルファスシリコン、セレン等の無機感光体、ポリシラン、フタロポリメチン等の有機感光体などが挙げられる。これらの中でも、長寿命性の点でアモルファスシリコン等が好ましい。

【0050】

<静電潜像形成手段>

前記静電潜像形成手段は、静電潜像担持体上に静電潜像を形成する手段である。

前記静電潜像の形成は、例えば、前記静電潜像担持体の表面を一様に帯電させた後、像様に露光することにより行うことができ、前記静電潜像形成手段により行うことができる。前記静電潜像形成手段は、例えば、前記静電潜像担持体の表面を一様に帯電させる帯電器と、前記静電潜像担持体の表面を像様に露光する露光器とを少なくとも備える。

【0051】

前記帯電は、例えば、前記帯電器を用いて前記静電潜像担持体の表面に電圧を印加することにより行うことができる。

前記帯電器としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、導電性又は半導電性のローラ、ブラシ、フィルム、ゴムブレード等を備えたそれ自体公知の接触帯電器、コロトロン、スコロトロン等のコロナ放電を利用した非接触帯電器などが挙げられる。

【0052】

前記露光は、例えば、前記露光器を用いて前記静電潜像担持体の表面を像様に露光することにより行うことができる。

前記露光器としては、前記帯電器により帯電された前記静電潜像担持体の表面に、形成すべき像様に露光を行うことができる限り特に制限はなく、目的に応じて適宜選択することができるが、例えば、複写光学系、ロッドレンズアレイ系、レーザー光学系、液晶シャッタ光学系などの各種露光器が挙げられる。

なお、本発明においては、前記静電潜像担持体の裏面側から像様に露光を行う光背面方式を採用してもよい。

【0053】

<現像手段>

前記現像手段は、前記静電潜像を、トナー乃至現像剤を用いて現像して可視像を形成する手段である。

前記可視像の形成は、例えば、前記静電潜像を前記トナー乃至前記現像剤を用いて現像することにより行うことができ、前記現像手段により行うことができる。

前記現像手段は、例えば、前記トナー乃至前記現像剤を用いて現像することができる限り、特に制限はなく、公知のものの中から適宜選択することができ、例えば、前記トナー乃至前記現像剤を収容し、前記静電潜像に該トナー乃至該現像剤を接触又は非接触的に付与可能な現像器を少なくとも有するものが好適に挙げられる。

【0054】

前記現像器は、乾式現像方式のものであってもよいし、湿式現像方式のものであってもよく、また、単色用現像器であってもよいし、多色用現像器であってもよく、例えば、前記トナー乃至前記現像剤を摩擦攪拌させて帯電させる攪拌器と、回転可能なマグネットローラとを有してなるものなどが好適に挙げられる。

【0055】

前記現像器内では、例えば、前記トナーと前記キャリアとが混合攪拌され、その際の摩擦により該トナーが帯電し、回転するマグネットローラの表面に穂立ち状態で保持され、磁気ブラシが形成される。該マグネットローラは、前記静電潜像担持体(感光体)近傍に配置されているため、該マグネットローラの表面に形成された前記磁気ブラシを構成する前記トナーの一部は、電気的な吸引力によって該静電潜像担持体(感光体)の表面に移動する。その結果、前記静電潜像が該トナーにより現像されて該静電潜像担持体(感光体)の表面に該トナーによる可視像が形成される。

【0056】

−トナー−

前記トナーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、結着樹脂と、着色剤と、離型剤とを少なくとも含有し、更に必要に応じて、その他の成分を含有する。

【0057】

−−結着樹脂−−

前記結着樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリスチレン樹脂、ポリエステル樹脂、スチレン−アクリル共重合体、スチレン−アクリル酸アルキル共重合体、スチレン−メタクリル酸アルキル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ブタジエン共重合体、スチレン−無水マレイン酸共重合体、ポリエチレン樹脂、ポリプロピレン樹脂などが挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

【0058】

−−着色剤−−

前記着色剤としては、特に制限はなく、公知の染料及び顔料の中から目的に応じて適宜選択することができ、例えば、カーボンブラック、ニグロシン染料、鉄黒、ナフトールイエローS、ハンザイエロー(10G、5G、G)、カドミウムイエロー、黄色酸化鉄、黄土、黄鉛、チタン黄、ポリアゾイエロー、オイルイエロー、ハンザイエロー(GR、A、RN、R)、ピグメントイエローL、ベンジジンイエロー(G、GR)、パーマネントイエロー(NCG)、バルカンファストイエロー(5G、R)、タートラジンレーキ、キノリンイエローレーキ、アンスラザンイエローBGL、イソインドリノンイエロー、ベンガラ、鉛丹、鉛朱、カドミウムレッド、カドミウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレットVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ピグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、インジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトボンなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記着色剤の前記トナーにおける含有量は、特に制限はなく、目的に応じて適宜選択することができるが、1質量%〜15質量%が好ましく、3質量%〜10質量%がより好ましい。

【0059】

−−離型剤−−

前記離型剤としては、特に制限はなく、公知のもの中から目的に応じて適宜選択することができるが、ワックスが特に好ましい。前記ワックスとしては、例えば、低分子量ポリエチレン、低分子量ポリプロピレン、ポリオレフィンワックス、マイクロクリスタリンワックス、パラフィンワックス、サゾールワックス等の脂肪族炭化水素系ワックス;酸化ポリエチレンワックス等の脂肪族炭化水素系ワックスの酸化物又はそれらのブロック共重合体;キャンデリラワックス、カルナバワックス、ライスワックス、木ろう、ホホバろう等の植物系ワックス;みつろう、ラノリン、鯨ろう等の動物系ワックス;オゾケライト、セレシン、ペテロラタム等の鉱物系ワックス;モンタン酸エステルワックス、カスターワックスの等の脂肪酸エステルを主成分とするワックス類;脱酸カルナバワックスの等の脂肪酸エステルを一部又は全部を脱酸化したものなどが挙げられる。

前記離型剤の前記トナーにおける含有量としては、特に制限はなく、目的に応じて適宜選択することができるが、1質量%〜40質量%が好ましく、3質量%〜30質量%がより好ましい。

【0060】

−その他の成分−

前記その他の成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、帯電制御剤、外添剤、流動性向上剤、クリーニング性向上剤、磁性材料、金属石鹸などが挙げられる。

【0061】

前記トナーとしては、いかなる製造方法で製造されたトナーであってもよく、例えば、粉砕法、水系媒体中で油相を乳化、懸濁又は凝集させトナー母体粒子を形成させる、懸濁重合法、乳化重合法、ポリマー懸濁法等で製造されたトナーなどが挙げられる。

【0062】

前記現像器に収容させる現像剤は、前記トナーを含む現像剤であるが、該現像剤としては一成分現像剤であってもよいし、二成分現像剤であってもよい。

【0063】

<転写手段>

前記転写手段は、前記可視像を記録媒体に転写する手段であるが、中間転写体を用い、該中間転写体上に可視像を一次転写した後、該可視像を前記記録媒体上に二次転写する態様が好ましく、前記トナーとして2色以上、好ましくはフルカラートナーを用い、可視像を中間転写体上に転写して複合転写像を形成する第一次転写手段と、該複合転写像を記録媒体上に転写する第二次転写手段とを含む態様がより好ましい。

なお、前記中間転写体としては、特に制限はなく、目的に応じて公知の転写体の中から適宜選択することができ、例えば、転写ベルト等が好適に挙げられる。

【0064】

前記転写手段(前記第一次転写手段、前記第二次転写手段)は、前記静電潜像担持体(感光体)上に形成された前記可視像を前記記録媒体側へ剥離帯電させる転写器を少なくとも有するのが好ましい。前記転写手段は、1つであってもよいし、2つ以上であってもよい。

前記転写器としては、コロナ放電によるコロナ転写器、転写ベルト、転写ローラ、圧力転写ローラ、粘着転写器、などが挙げられる。

前記記録媒体としては、特に制限はなく、目的に応じて適宜選択することができる。

前記記録媒体における炭酸カルシウム含有量は、通常、5質量%程度であるが、本発明の定着部材を用いると、炭酸カルシウムの含有量が15質量%と多い記録媒体であっても、表面層の溝部に炭酸カルシウムが突き刺さって、そこを起点としてトナーが徐々に付着することがないので、耐久性に優れている。

【0065】

<定着手段>

前記定着手段は、記録媒体に転写された可視像を定着装置を用いて定着させる手段であり、各色のトナーに対し前記記録媒体に転写する毎に行ってもよいし、各色のトナーに対しこれを積層した状態で一度に同時に行ってもよい。

前記定着手段としては、本発明の前記定着装置が用いられる。

【0066】

<その他の手段>

−除電手段−

前記除電手段は、前記静電潜像担持体に対し除電バイアスを印加して除電を行う手段である。

前記除電手段としては、特に制限はなく、前記静電潜像担持体に対し除電バイアスを印加することができればよく、公知の除電器の中から適宜選択することができ、例えば、除電ランプ等が好適に挙げられる。

【0067】

−クリーニング手段−

前記クリーニング手段は、前記静電潜像担持体上に残留する前記トナーを除去する手段である。

前記クリーニング手段としては、特に制限はなく、前記静電潜像担持体上に残留する前記トナーを除去することができればよく、公知のクリーナの中から適宜選択することができ、例えば、磁気ブラシクリーナ、静電ブラシクリーナ、磁気ローラクリーナ、ブレードクリーナ、ブラシクリーナ、ウエブクリーナなどが好適に挙げられる。

【0068】

−リサイクル手段−

前記リサイクル手段は、該クリーニング手段により除去したトナーを前記現像手段にリサイクルさせる手段である。

前記リサイクル手段としては、特に制限はなく、公知の搬送手段等が挙げられる。

【0069】

−制御手段−

前記制御手段は、前記各手段を制御する手段である。前記制御手段としては、前記各手段の動きを制御することができる限り特に制限はなく、目的に応じて適宜選択することができ、例えば、シークエンサ、コンピュータ等の機器が挙げられる。

【0070】

ここで、図8は、本発明の定着装置を有する画像形成装置30の一例を示す概略図である。

この画像形成装置30は、トナー像を形成して記録媒体に転写する画像形成部と、記録媒体に転写された画像を定着させる定着装置39とを有する。画像形成部は、静電潜像が形成される像担持体31、像担持体31に接触して帯電処理を行う帯電ローラ32、レーザービーム等の露光装置33、像担持体31上に形成された静電潜像にトナーを付着させる現像ローラ34、帯電ローラ32にDC電圧を印加するための電源35、像担持体31上のトナー像を記録媒体Pに転写処理する転写ローラ36、転写処理後の像担持体31をクリーニングするためのクリーニング装置37、像担持体31の表面電位を測定する表面電位計38等を備える。また、定着装置39は、本発明の定着部材の一例である、内部に加熱手段を含む定着ローラ40と加圧ローラ41とから構成される。

【0071】

画像形成装置30を用いた画像形成方法を簡単に説明するが、本発明はこれに限定されず、他の公知の画像形成方法を使用することができる。画像形成装置30では、回転する像担持体31の感光層を、帯電ローラ32により、一様に帯電させた後に、レーザービーム等の露光装置33で露光して静電潜像を形成する。この静電潜像に現像ローラ34によってトナーを付着させて現像し、トナー像として記録媒体P上に転写する。そして、転写されたトナー像を有する記録媒体Pを、定着ローラ40及び加圧ローラ41からなる定着装置39のニップ部で圧接する。記録媒体P上に付着したトナー像を、定着ローラ40の熱により軟化させつつ加圧することで、記録媒体P上に定着させ、排紙部へと排紙する。

なお、図8の構成概略図では、定着部材はローラ形状であるが、ベルト形状又はシート状でもよい。

【0072】

本発明の画像形成装置は、本発明の前記定着装置を用いているので、例えば、電子写真方式の複写機、ファクシミリ、レーザビームプリンタなどに好適である。

【実施例】

【0073】

以下、本発明の実験例及び実施例について説明するが、本発明は、これらの実施例に何ら限定されるものではない。なお、以下の実施例及び比較例は、本発明の「定着部材」として「定着ローラ」を使用した例である。

【0074】

(実験例)

まず、離型剤(ワックス)の表面層の表面での挙動を確認するため、以下の実験を行った。

厚み70μmのポリイミド基板上に、液状シリコーンゴム(東レ株式会社製、DY35−2083)をブレード塗装により厚みが200μmに塗布し、150℃、30分間で加熱後、200℃で4時間二次加硫し、表面層を形成した(表面層形成工程)。

次に、表面層に、プラズマリアクター(ヤマト科学株式会社製、PR−500)により、出力100W、処理時間60秒間、反応ガスとしてアルゴン99.999%、反応圧力10Paにて、プラズマ処理した(溝部形成工程)。これを、溝部を含む表面層をプラズマ処理による硬化前の「溝部硬化前サンプル」と称する。

次に、「溝部硬化前サンプル」について、オルトケイ酸テトラエチル(和光純薬工業株式会社製)をディッピング塗布し、湿度90%RH、温度60℃の環境下、30分間以上保持した後、150℃で10分間乾燥した。次いで、プラズマリアクター(ヤマト科学株式会社製、PR−500)にて、出力100W、処理時間10秒間、反応ガスとしてアルゴン99.999%、反応圧力10Paにて、プラズマ処理した(硬化工程)。これを、溝部を含む表面層をプラズマ処理による硬化後の「溝部硬化後サンプル」と称する。

【0075】

<ワックス押し付け試験>

得られた「溝部硬化前サンプル」及び「溝部硬化後サンプル」を直径10mmに打ち抜き、直径10mmの金属円柱に常温で接着した。次に、145℃に加熱したホットプレート上にスライドガラスを載せ、ごく微量のカルナバワックスを溶した。カルナバワックスは、薄く広がる。このカルナバワックス上に1,000gfにて、直径10mmに打ち抜いた「溝部硬化前サンプル」又は「溝部硬化後サンプル」を50msec押し付け、離し、すぐに冷却した。なお、比較のために表面層形成工程後の「プラズマ処理前のサンプル」の例も示す。

【0076】

<<結果>>

図1は、プラズマ処理前の表面層(シリコーンゴム)表面のレーザー顕微鏡(VK9500、キーエンス社製)による写真である。プラズマ処理前のシリコーンゴムは、図1に示すように非常に滑らかである。いくつか見えているのは、シリコーンゴム中に分散している粒子であるが、表面の粗さには影響していない。

図2は、プラズマ処理後のシリコーンゴム表面のレーザー顕微鏡(VK9500、キーエンス社製)による写真である。溝部の平均深さは、レーザー顕微鏡(VK9500、キーエンス社製)による測定の結果、0.1μm〜0.2μmであった。

図3は、図2の3D画像であり、溝部硬化後サンプルもほとんど差が見られなかった。

図4は、スライドガラス上に145℃で溶かし、薄くのばしたカルナバワックスを用意し、直径10mmに切り出したプラズマ処理前のシリコーンゴムを50msec押しつけて、冷却した表面のレーザー顕微鏡(VK9500、キーエンス社製)による写真である。浸透し切れなかったと考えられるワックスが部分的に球状に残っていた。

図5は、スライドガラス上に145℃で溶かし、薄くのばしたカルナバワックスを用意し、直径10mmに切り出した「溝部硬化前サンプル」を50msec押し付けて、冷却した表面のレーザー顕微鏡(VK9500、キーエンス社製)による写真である。溝部に沿ってワックスが分布しており、ワックスの展開しやすさがわかる。

図6は、スライドガラス上に145℃で溶かし、薄くのばしたカルナバワックスを用意し、直径10mmに切り出した「溝部硬化後サンプル」を50msec押しつけて、冷却した表面のレーザー顕微鏡(VK9500、キーエンス社製)による写真である。

【0077】

<溝部を含む表面層の硬化状態(撓み量)の測定>

溝部を含む表面層の硬化状態について、下記の原子間力顕微鏡(ATM)を用い、カンチレバー先端の探針を、溝部を含む表面層に接触させ、55nNの押し付け力によりフォースカーブを測定して求めたカンチレバーの撓み量を測定した。

原子間力顕微鏡:アサイラムテクノロジー社製 MFP−3D

カンチレバー:OMCL−RC800PB NSlever

「溝部硬化前サンプル」及び「溝部硬化後サンプル」について、押し付け力55nNで溝部を含む表面層を測定したところ、「溝部硬化前サンプル」は、100nm程度変形するのに対し、「溝部硬化後サンプル」の溝部を含む表面層の変形量は、10nm以下であった。

【0078】

(比較例1−1)

−定着ローラの作製−

アルミニウム製で内面に環状のリブを設けて補強した厚さ0.4mmの芯金(基材ローラ)の表面に、シリコーンゴム用プライマー(東レ・ダウコーニング株式会社製、DY39−067)を厚さが0.5μmとなるように塗工した。

次に、プライマー処理した芯金をマンドレルに固定し、液状シリコーンゴム(東レ株式会社製、DY35−2083)をブレード塗布法にて厚みが2mmとなるように塗装し、150℃で30分間加熱後、200℃で4時間二次加硫し、表面層を形成した(表面層形成工程)。

次いで、表面層表面に、プラズマリアクター(ヤマト科学株式会社製、PR−500)により、出力100W、処理時間60秒間、反応ガスとしてアルゴン99.999%、反応圧力10Paの条件でプラズマ処理を行い、溝部を形成した(溝部形成工程)。以上により、比較例1−1の定着ローラを作製した。

【0079】

(実施例1−1)

−定着ローラの作製−

比較例1−1の定着ローラについて、表面層に架橋剤としてのオルトケイ酸テトラエチル(和光純薬工業株式会社製)を0.5gディッピング塗布し、湿度90%RH、温度60℃の環境下、30分間以上保持した後、150℃で10分間乾燥した。

次いで、表面層表面に、プラズマリアクター(ヤマト科学株式会社製、PR−500)により、出力100W、処理時間60秒間、反応ガスとしてアルゴン99.999%、反応圧力10Paの条件でプラズマ処理を行った(硬化工程)。以上により、実施例1−1の定着ローラを作製した。

【0080】

(比較例1−2〜1−5)

−定着ローラの作製−

比較例1−1において、下記の表1−1〜表1−3に示すように、溝部形成工程におけるプラズマ発生時の投入電力及び処理時間を変更した以外は、比較例1−1と同様にして、比較例1−2〜1−5の定着ローラを作製した。

【0081】

(実施例1−2〜1−4、参考例1−5)

−定着ローラの作製−

実施例1−1において、表1−1〜表1−3に示すように、硬化工程におけるプラズマ発生時の投入電力及び処理時間を変更した以外は、実施例1−1と同様にして、実施例1−2〜1−4、参考例1−5の定着ローラを作製した。

【0082】

<溝部の平均深さの測定>

溝部の平均深さは、各定着ローラの表面層における長手方向中央部において、周方向に90°毎に回転させた4箇所についてレーザー顕微鏡(VK9500、キーエンス社製)により測定し、4つの三次元画像を得た。予め、二次元画面で長さ100μmの測定線を決めた。得られた4つの三次元画像において、任意に選択した縦横各2本計4本の測定線上における溝部の断面形状データを得た。得られた溝部の断面形状データの溝部表面に対応する直線を最小二乗法で引き、該直線と平行な直線を作図し、該平行な直線を平行移動し、溝部底部に接触させ、この2本の直線間の距離を測定し溝部の深さとした。4本の測定線上のすべての溝部の深さの平均を求め、溝部の平均深さを算出した。結果を表1に示す。

【0083】

<溝部間隔の平均値の測定>

溝部間隔の平均値は、各定着ローラの表面層における長手方向中央部において、周方向に90°毎に回転させた4箇所についてレーザー顕微鏡(VK9500、キーエンス社製)により測定し、4つの三次元画像を得た。予め、二次元画面で長さ100μmとした測定線を決めた。得られた4つの三次元画像において、任意に選択した縦横各2本計4本の測定線上における溝部の断面形状データを得た。得られた溝部の断面形状データにおける隣接する溝部底部の中心間の水平距離を測定し、溝部間隔を求めた。4本の測定線上のすべての溝部の溝部間隔の平均を求め、溝部間隔の平均値を算出した。結果を表1に示す。

【0084】

<溝部を含む表面層の硬化状態(撓み量)の測定>

各定着ローラの溝部を含む表面層の硬化状態は、原子間力顕微鏡(ATM)のフォースカーブ測定により確認した。このフォースカーブ測定は、極微小部分の針による圧縮試験であり、押し付け力による変形度合いであるため、硬さの指標となる。具体的には、下記の原子間力顕微鏡を用い、カンチレバー先端の探針を、溝部を含む表面層に接触させ、55nNの押し付け力によりフォースカーブを測定して求めたカンチレバーの撓み量を測定した。結果を表1に示す。

原子間力顕微鏡:アサイラムテクノロジー社製 MFP−3D

カンチレバー:OMCL−RC800PB NSlever

【0085】

<トナーに対する離型性と定着画像の画質の評価>

作製した各定着ローラを、下記に示す画像形成装置の定着ユニットの定着ローラと交換して、定着ローラのトナーに対する離型性(耐オフセット性)及び定着画質の評価を行った。結果を表1に示す。

<<評価条件>>

・画像形成装置:RICOH imagio MP C4500(株式会社リコー製)

・トナーの体積平均粒径:6.0μm

・画像形成原稿:ベタ画像(ブラック、600dpi、100%)

・記録媒体:再生紙、マイリサイクルペーパーGP、A4サイズ(株式会社リコー製)、以下、「MR」と略す。

・記録媒体:HAMMER MILL TIDAL MP “81/2X11”サイズ、以下、「HM」と略す。

・定着装置:RICOH imagio MF4570の定着ユニット(株式会社リコー製)

・定着枚数:10,000枚

【0086】

<<記録媒体のカルシウム含有量>>

記録媒体(紙)中の炭酸カルシウム含有量は、JIS P 8251:2002「紙、板紙及びパルプ−灰分試験方法−525℃燃焼法」、並びにJIS P 8252:2002「紙、板紙及びパルプ−灰分試験方法−900℃燃焼法」により求めた。

・マイリサイクルペーパーGP(「MR」)は、炭酸カルシウム含有量が、2.9質量%であった。

・HAMMER MILL TIDAL MP(「HM」)は、炭酸カルシウム含有量が15.8質量%であった。

【0087】

<<トナーに対する離型性(耐オフセット性)の評価>>

定着枚数が10,000枚に達した時点で、定着ローラの表面を目視で観察して、トナーに対する離型性の有無を確認した。また、定着装置に白紙を通紙して、定着ローラ表面から白紙に転写されたトナーの有無を目視により確認した。

〔評価基準〕

◎:トナーのオフセット、白紙上のトナー、ともになし

○:トナーのオフセット、白紙上のトナー、いずれかに微量あり

×:トナーのオフセット、白紙上のトナー、ともにあり

【0088】

<画像の光沢ムラ>

画質の評価については、定着枚数10,000枚目のベタ定着画像の光沢ムラを目視により確認し、下記基準で評価した。

〔評価基準〕

◎:光沢ムラなし

○:光沢ムラわずかにあり

×:光沢ムラあり

【0089】

【表1−1】

【表1−2】

【表1−3】

【0090】

(比較例2−1)

−定着ローラの作製−

比較例1−1において、プラズマ処理の代わりに、以下の紫外線照射処理を行った(溝部形成工程)以外は、比較例1−1と同様にして、比較例2−1の定着ローラを作製した。

〔紫外線照射処理〕

製造会社名:ウシオ電機株式会社

型番:UVC−02516S1AB01(灯具:UVH−0252C−2200、ランプ:UVL−4001M3−N1)の投入電力120Wの照射部分を用い、処理時間10秒間で紫外線照射処理を行った。なお、紫外線照射処理中は、定着ローラは、20rpmで回転させた。

【0091】

(実施例2−1)

−定着ローラの作製−

比較例2−1の定着ローラについて、表面層表面に架橋剤としてのオルトケイ酸テトラエチル(和光純薬工業株式会社製)を0.5gディッピング塗布し、湿度90%RH、温度60℃の環境下、30分間以上保持した後、150℃で10分間乾燥した。

次いで、以下の紫外線照射処理を行った(硬化工程)。以上により、実施例2−1の定着ローラを作製した。

〔紫外線照射処理〕

製造会社名:ウシオ電機株式会社

型番:UVC−02516S1AB01(灯具:UVH−0252C−2200、ランプ:UVL−4001M3−N1)の投入電力120Wの照射部分を用い、処理時間10秒間で紫外線照射処理を行った。なお、紫外線照射処理中は、定着ローラは、20rpmで回転させた。

【0092】

(比較例2−2〜2−5)

−定着ローラの作製−

比較例2−1において、表2−1〜表2−3に示すように、溝部形成工程における処理時間を変更した以外は、比較例2−1と同様にして、比較例2−2〜2−5の定着ローラを作製した。

【0093】

(実施例2−2〜2−4、参考例2−5)

−定着ローラの作製−

実施例2−1において、表2−1〜表2−3に示すように、硬化工程における処理時間を変更した以外は、実施例2−1と同様にして、実施例2−2〜2−4、参考例2−5の定着ローラを作製した。

【0094】

作製した実施例2−2〜2−4、参考例2−5及び比較例2−1〜2−5の定着ローラについて、実施例1−1〜1−4、参考例1−5及び比較例1−1〜1−5と同様にして、諸特性を評価した。結果を表2に示す。

【0095】

【表2−1】

【表2−2】

【表2−3】

【符号の説明】

【0096】

20 ローラ定着装置

21 定着ローラ

22 ハロゲンヒータ(加熱手段)

23 温度センサー

24 加圧ローラ

25 芯金(基体)

26 表面層(定着部材)

27 芯金(基体)

28 表面層

29 離型層

30 画像形成装置

31 像担持体

32 帯電ローラ

33 露光装置

34 現像ローラ

35 電源

36 転写ローラ

37 クリーニング装置

38 表面電位計

39 定着装置

40 定着ローラ

41 加圧ローラ

T トナー像

P 記録媒体

【先行技術文献】

【特許文献】

【0097】

【特許文献1】特開平1−29882号公報

【特許文献2】特開2009−198788号公報

【特許文献3】特開2001−134128号公報

【特許文献4】特許第3886838号公報

【特許文献5】特許第4137579号公報

【技術分野】

【0001】

本発明は、定着部材及び定着部材の製造方法、並びに定着装置及び画像形成装置に関する。

【背景技術】

【0002】

近年、複写機、プリンタ等の電子写真方式の画像形成装置はフルカラー化の傾向にあり、その割合は徐々に高まりつつある。通常、電子写真方式のカラー画像形成装置は、記録媒体上に4色(シアン、マゼンタ、イエロー、及びブラック)のトナー像からなるカラー画像を形成する画像形成部と、形成されたトナー像を記録媒体上に定着させる定着装置とを備えている。この定着装置は、記録媒体上のトナー像を加熱する加熱手段と、トナー像を記録媒体上に定着させる定着部材と、該定着部材とニップ部を形成する加圧部材とを有し、記録媒体がニップ部を通過する際に、トナー像を加熱及び加圧して記録媒体上に定着させる。

【0003】

このような定着部材としては、ベルト形状又はローラ形状のものが知られており、基体上に耐熱性ゴムを含む表面層を設けたもの、表面層上に更に離型層を設けたものなどが挙げられる。ローラ形状の定着部材としては、加熱手段をローラ内部に組み込んで一体化した加熱定着ローラがある。ベルト形状の定着部材としては、ベルトが掛け回されたローラ内部に加熱手段が組み込まれているものがある。

【0004】

前記定着部材は、該定着部材により加熱され溶融状態となったトナー像と接触することから、トナー像の一部が定着部材の表面に転移する、いわゆるオフセットを生じ易い。また、定着時に溶融したトナーによって記録媒体が定着部材へ巻き付く現象、いわゆるジャムを起こすことがある。これらは定着画像の汚染、定着部材及び定着装置の故障につながることから、定着部材とトナーの離型性、及び定着部材と定着画像の分離性を向上させるため、定着部材には様々な工夫が施されている。

【0005】

例えば、十点平均粗さRzが1μm〜100μmで、凹凸の平均間隔が1μm〜100μmである表面を有する熱定着ローラが提案されている(特許文献1参照)。

また、定着部材のトナー像の接する面がシリコーンゴム、フルオロカーボンシロキサンゴム、及びフロロシリコーンゴムから選択される1種以上から形成されていると共に、凹凸を有し、該凹凸の形状が波状であり、かつ該凹凸の凹部と凸部が千鳥格子状に並んでいる定着部材が提案されている(特許文献2参照)。

また、定着部材の表面に微少な凸部を設け、定着部材表面へのトナーの付着を少なくして、長期間安定してオフセットを防止できる定着部材が提案されている(特許文献3参照)。

しかし、これらの提案では、トナーの体積平均粒径に比べて、凹凸の形状、凹凸の間隔が大きいので、凹部にトナーが入り込んでオフセットが生じることがあり、また定着画像の分離性が十分でないという課題がある。

【0006】

一方、表面エネルギーが低く、非粘着性であり、トナー離型性に優れているフッ素樹脂を用い、ワックスの展開性を利用して離型性を向上させる方法が提案されている(特許文献4及び5参照)。しかし、これらの提案で用いられているフッ素樹脂は、硬度が高いため、ニップ部でトナーを熱と圧力によって記録媒体に定着する際に、記録媒体表面の凹凸に追従しにくいために光沢ムラが生じることがある。

【0007】

したがって、トナーとの離型性に優れ、かつ耐久性のあるトナー離型性が得られ、光沢ムラの無い高画質な定着画像を形成できる高寿命な定着部材及び定着部材の製造方法、並びにこれらの関連技術については、未だ提供されていないのが現状である。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、トナーとの離型性に優れ、かつ耐久性のあるトナー離型性が得られ、光沢ムラの無い高画質な定着画像を形成できる高寿命な定着部材を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段としては、以下の通りである。即ち、

本発明の定着部材は、離型剤を含むトナーで形成されたトナー画像を記録媒体上に定着させる定着部材であって、

前記定着部材が、シロキサン結合を主鎖とするシリコーンゴムを含む表面層を有し、

前記表面層が、該表面層の表面を基準として複数の凹部が配列されて形成された溝部を有し、該溝部を含む表面層が硬化した硬化表面部位を有することを特徴とする。

【0010】

本発明の定着部材における表面層を構成するシロキサン結合を主鎖とするシリコーンゴムは、フッ素樹脂に比べて柔軟性に優れているが、ノルマルオクタン等の離型剤(ワックス)による膨潤性が高いという課題がある。本発明においては、前記表面層を表面処理することにより、離型剤(ワックス)に対するバリア機能を付与することができると共に、溝部を形成することができる。表面層が溝部を有することにより、離型剤(ワックス)を広く表面層表面に分布させることができるため、離型性が向上する。また、溝部を含む表面層が硬化した硬化表面部位を有することにより、離型性の耐久性が向上し、硬い炭酸カルシウムを多く含む(15質量%)記録媒体(紙)にも適用することができる。

したがって、本発明によれば、柔軟性を確保しながら、定着部材へのシリコーンオイル塗布なしで、トナーとの離型性に優れ、かつ耐久性のあるトナー離型性が得られ、光沢ムラの無い高画質な定着画像を形成できる高寿命な定着部材を提供することができる。

【発明の効果】

【0011】

本発明によると、従来における前記諸問題を解決し、前記目的を達成することができ、トナーとの離型性に優れ、かつ耐久性のあるトナー離型性が得られ、光沢ムラの無い高画質な定着画像を形成できる高寿命な定着部材を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、プラズマ処理前の定着部材の表面層におけるレーザー顕微鏡による表面写真である。

【図2】図2は、プラズマ処理後の定着部材の表面層におけるレーザー顕微鏡による表面写真である。

【図3】図3は、図2の3D表示画像である。

【図4】図4は、プラズマ処理していない定着部材でのワックス押し付け試験のレーザー顕微鏡による表面写真である。

【図5】図5は、溝部を含む表面層が表面処理による硬化前の定着部材でのワックス押し付け試験のレーザー顕微鏡による表面写真である。

【図6】図6は、溝部を含む表面層が表面処理による硬化後の定着部材でのワックス押し付け試験のレーザー顕微鏡による表面写真である。

【図7】図7は、本発明の定着装置の一例を示す概略断面図である。

【図8】図8は、本発明の画像形成装置の一例を示す概略図である。

【発明を実施するための形態】

【0013】

(定着部材)

本発明の定着部材は、離型剤を含むトナーで形成されたトナー画像を記録媒体上に定着させるのに用いられ、

前記定着部材が、シロキサン結合を主鎖とするシリコーンゴムを含む表面層を有し、基材、更に必要に応じてその他の部材を有してなる。

【0014】

<表面層>

前記表面層は、該表面層の表面を基準として複数の凹部が配列されて形成された溝部を有し、該溝部を含む表面層が硬化した硬化表面部位を有する。なお、前記複数の凹部の配列は規則的であっても、ランダムであっても構わない。また、前記溝部は、網目状に形成されていることが好ましい。

前記凹部の配列方向における断面形状は、特に制限はなく、目的に応じて、任意の形状を選択することができる。

【0015】

前記溝部の平均深さは、1μm以下が好ましく、0.3μm以下がより好ましい。前記溝部の平均深さが、1μm以下であると、溝部内にトナーが入り込むことがなく、離型性を確保でき、記録媒体(紙)への追従性が高くなり、高画質、高光沢の画質が得られる。前記溝部の平均深さが、1μmを超えると、表面層の弾性が損なわれてしまうことがあり、また溝部の内部にワックスが入り込んでしまうことがある。

ここで、前記溝部の平均深さは、例えば、ローラ状の定着部材の表面層における長手方向中央部において、周方向に90°毎に回転させた4箇所についてレーザー顕微鏡(VK9500、キーエンス社製)により測定し、4つの三次元画像を得る。予め、二次元画面で長さ100μmの測定線を決める。得られた4つの三次元画像において、任意に選択した縦横各2本計4本の測定線上における溝部の断面形状データを得る。得られた溝部の断面形状データの溝部表面に対応する直線を最小2乗法で引き、該直線と平行な直線を作図し、該平行な直線を平行移動し、溝部底部に接触させ、この2本の直線間の距離を測定し溝部の深さとする。4本の測定線上のすべての溝部の深さの平均を求め、溝部の平均深さを算出する。

【0016】

隣接する溝部の中心間の最短距離である溝部間隔は、平均値で、5μm〜15μmが好ましく、7μm〜12μmがより好ましい。前記溝部間隔が、平均値で、5μm〜15μmであると、トナー画像の形成に用いたトナーの体積平均粒径の2倍よりも小さいことにより、細かい網目状の溝部により、ワックスを広く分散させることができ、トナーの離型性が向上する。

なお、前記トナー画像の形成に用いたトナーの体積平均粒径は、5μm〜10μmが好ましい。前記トナーの体積平均粒径は、例えば、コールターカウンター「TA−II」型(アパーチャー径:50μm、コールター社製)などを用いて測定することができる。

【0017】

前記溝部間隔は、例えば、ローラ状の定着部材の表面層における長手方向中央部において、周方向に90°毎に回転させた4箇所についてレーザー顕微鏡(VK9500、キーエンス社製)により測定し、4つの三次元画像を得る。予め、二次元画面で長さ100μmの測定線を決める。得られた4つの三次元画像において、任意に選択した縦横各2本計4本の測定線上における溝部の断面形状データを得る。得られた溝部の断面形状データにおける隣接する溝部底部の中心間の水平距離を測定し、溝部間隔を求める。4本の測定線上のすべての溝部の溝部間隔の平均を求め、溝部間隔の平均値を算出する。

【0018】

前記表面層における硬化表面部位は、硬化深さで計測することができる。前記硬化深さは、ISO14577−1のマルテンス硬度により測定できる。前記マルテンス硬度の測定装置としては、例えば、フィッシャーインストルメンツ社製のHM500を用いることができる。硬化深さの測定の結果、元のシリコーンゴム(硬化前の表面層)と同じマルテンス硬度になる部分までを硬化表面部位と定義する。

【0019】

前記溝部を含む表面層が硬化した硬化表面部位を有することは、原子間力顕微鏡(ATM)におけるカンチレバー先端の探針を、溝部を含む表面層に接触させ、55nNの押し付け力によりフォースカーブを測定して求めたカンチレバーの撓み量を測定し、撓み量が10nm以下であることにより確認できる。前記撓み量が、10nmを超えると、溝部を含む表面層が硬化した硬化表面部位を有しておらず、耐久性のあるトナー離型性が得られないことがある。

ここで、前記原子間力顕微鏡によるフォースカーブ測定は、極微小部分の探針による圧縮試験であり、押し付け力による変形度合いであるため、溝部を含む表面層の硬化状態(硬度)の特性を示す。例えば、下記に示す原子間力顕微鏡を用い、カンチレバー先端の探針を、溝部を含む表面層の表面に接触させ、55nNの押し付け力によりフォースカーブを測定して求めたカンチレバーの撓み量を測定することができる。

原子間力顕微鏡:アサイラムテクノロジー社製 MFP−3D

カンチレバー:OMCL−RC800PB NSlever

【0020】

前記表面層の溝部は、前記表面層を表面処理することにより、形成することができる。また、前記溝部を含む表面層に架橋剤を付与して表面処理することにより、溝部を含む表面層が硬化した硬化表面部位を形成することができる。なお、表面処理、及び硬化などの詳細については、後述する定着部材の製造方法において説明する。

【0021】

前記表面層は、シロキサン結合を主鎖とするシリコーンゴムを含み、更に必要に応じてその他の成分を含んでなる。

【0022】

−シロキサン結合を主鎖とするシリコーンゴム−

前記シリコーンゴムとしては、主鎖がシロキサン結合であれば側鎖については特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリジメチルシリコーンゴム、フロロシリコーンゴムなどが挙げられる。

【0023】

前記ポリジメチルシリコーンゴムは、下記一般式で表される構造単位を有するシリコーンゴムである。

【化1】

ただし、前記一般式中、nは、1以上の整数を表す。

【0024】

前記ポリジメチルシリコーンゴムとしては、適宜合成したものを使用してもよいし、市販品を使用してもよい。前記市販品としては、例えば、KE1950−30(信越化学工業株式会社製)、DY35−2083(東レ・ダウコーニング株式会社製)などが挙げられる。

【0025】

前記フロロシリコーンゴムとしては、例えば、下記一般式で表される構造単位を有するシリコーンゴムなどが挙げられる。

【化2】

ただし、前記一般式中、mは、1以上の整数を表す。

前記フロロシリコーンゴムとしては、適宜合成したものを使用してもよいし、市販品を使用してもよい。前記市販品としては、例えば、X36−420(信越化学工業株式会社製)、FSE7540、FSL7641(モメンティブ・パフォーマンス・マテリアルズ社製)、SE−1541−U(東レ・ダウコーニング株式会社製)などが挙げられる。

【0026】

前記シロキサン結合を主鎖とするシリコーンゴムの重量平均分子量は、特に制限はなく、目的に応じて適宜選択することができるが、5,000〜100,000が好ましい。前記重量平均分子量は、例えば、GPC(ゲルパーミエーションクロマトグラフィ)法により測定することができる。

【0027】

−その他の成分−

前記その他の成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、シリカ等の充填剤、シリコーンオイル等の可塑剤、老化防止剤、着色剤、加硫剤等の添加剤を任意に添加することができる。

【0028】

前記表面層の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、後述する定着部材の製造方法で説明する。

前記表面層の平均厚みは、特に制限はなく、目的に応じて適宜選択することができ、100μm〜5mmが好ましく、500μm〜3mmがより好ましい。

【0029】

<基材>

前記基材としては、その形状、構造、厚み、材質、大きさ等としては、特に制限はなく、目的に応じて公知のものの中から適宜選択することができる。

前記形状としては、特に制限はなく、目的に応じて選択することができるが、例えば、平板状、ベルト状、円筒状などが挙げられる。

前記構造としては、特に制限はなく、目的に応じて適宜選択することができ、単層構造であってもよいし、積層構造であってもよい。

前記材質としては、特に制限はなく、目的に応じて適宜選択することができるが、耐熱性を有するものが好ましく、例えば、樹脂、金属などが挙げられる。

前記樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリイミド、ポリアミドイミド、ポリエーテルエーテルケトン(PEEK)、ポリエーテルスルフォン(PES)、ポリフェニレンサルファイド(PPS)、フッ素樹脂などが挙げられる。なお、前記樹脂に磁性導電性粒子を分散したものを用いることもできる。その場合、樹脂に対して磁性導電性粒子を20質量%〜90質量%の範囲内で添加することが好ましい。具体的には、ワニス状態の樹脂材料中に、ロールミル、サンドミル、遠心脱泡装置等の分散装置を用いて磁性導電性粒子を分散する。これを溶剤により適当な粘度に調整して、金型により所望の厚みに成形する。

前記金属としては、例えば、ニッケル、鉄、クロム、又はこれらの合金などが挙げられ、該金属自体が発熱してもよい。

これらの中でも、前記基材が円筒形状からなる中空構造を有し、該中空構造に加熱媒体を備えていることが、加熱効率の点で特に好ましい。

前記加熱媒体としては、例えば、ハロゲンヒータ、セラミックヒータ、誘導加熱可能な金属ローラなどが挙げられる。

【0030】

前記基材の厚みは、熱容量及び強度の点から、30μm〜500μmが好ましく、50μm〜150μmがより好ましい。なお、前記基材が金属材料である場合にはベルトの撓みを考慮して、100μm以下の厚みであることが好ましい。

前記金属材料の場合には、各材料の添加量と加工条件とを調整することで所望のキューリー点を得ることができ、キューリー点が定着ベルトの定着温度近傍となる磁性導電性材料にて発熱層を形成することで、発熱層は電磁誘導によって過昇温されることなく加熱できる。

【0031】

−その他の部材−

前記その他の部材としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、プライマー層、中間層などが挙げられる。

【0032】

本発明の定着部材は、上記特徴点を有していればその形状などについては特に制限はなく、目的に応じて適宜選択することができ、例えば、ローラ状、ベルト状、シート状などが挙げられる。

【0033】

(定着部材の製造方法)

本発明の定着部材の製造方法は、溝部形成工程と、硬化工程とを含み、表面層形成工程、更に必要に応じてその他の工程を含んでなる。

【0034】

<表面層形成工程>

前記表面層形成工程は、基材上にシロキサン結合を主鎖とするシリコーンゴムを含む表面層を形成する工程である。

まず、基材の表面に、プライマーを塗布する。次に、プライマー処理した基材を固定し、シロキサン結合を主鎖とするシリコーンゴムを含む組成物を塗布し、加熱(一次加硫)後、二次加硫(再加熱)することにより、表面層を形成する。

前記塗布方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ブレード塗装法、ロール塗装法、ダイ塗装法などが挙げられる。

【0035】

<溝部形成工程>

前記溝部形成工程は、シロキサン結合を主鎖とするシリコーンゴムを含む表面層を表面処理して、該表面層に溝部を形成する工程である。

【0036】

前記表面処理としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、プラズマ処理、紫外線照射処理、電子線照射処理などが挙げられる。これらの中でも、プラズマ処理、紫外線照射処理が特に好ましい。

【0037】

−プラズマ処理−

前記プラズマ処理の方法としては、例えば、プラズマリアクター(PR500、ヤマト科学株式会社製)を用いて、以下の条件で行うことができる。

投入電圧は、80W〜300Wが好ましく、100W〜200Wがより好ましい。前記投入電圧が、80W未満であると、溝部が形成されないことがあり、300Wを超えると、溝部の平均深さ及び溝部間隔が大きくなりすぎることがある。

処理時間は、30秒間〜300秒間が好ましく、60秒間〜160秒間がより好ましい。前記処理時間が、30秒間未満であると、溝部が形成されないことがあり、300秒間を超えると、溝部の平均深さ及び溝部間隔が大きくなりすぎることがある。

反応ガスとしてはアルゴン99.999%、反応圧力としては10Paで行うことができる。

前記プラズマ処理の条件を制御することにより、表面層における溝部の平均深さ及び溝部の間隔を調整することができる。

【0038】

−紫外線照射処理−

前記紫外線照射処理の方法としては、例えば、紫外線照射装置(ウシオ電機株式会社製、UVC−02516S1AB01(灯具 UVH−0252C−2200 ランプUVL−4001M3−N1))を用いて、以下の条件で行うことが好ましい。

投入電力は、100W〜150Wが好ましい。処理時間は、5秒間〜300秒間が好ましく、10秒間〜60秒間がより好ましい。前記処理時間が、5秒間未満であると、溝部が形成されないことがあり、300秒間を超えると、溝部の平均深さ及び溝部間隔が大きくなりすぎることがある。

前記紫外線照射条件を制御することにより、溝部の平均深さ及び溝部間隔を調整することができる。

紫外線照射により溝部を有する表面層を形成する場合、均一に紫外線を照射するために、基体上に形成された表面層を回転させながら照射することが好ましい。

【0039】

<硬化工程>

前記硬化工程は、前記表面層に架橋剤を付与して表面処理することにより、溝部を含む表面層を硬化させる工程である。

【0040】

前記架橋剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メチルシリケート化合物、エチルシリケート化合物、プロピルシリケート化合物等のアルキルシリケート化合物などが挙げられる。これらの中でも、エチルシリケート化合物が特に好ましい。前記エチルシリケート化合物としては、例えば、オルトケイ酸テトラエチル(TEOS)などが挙げられる。

前記架橋剤の付与方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ディッピング塗布法、噴霧法、スプレーコート法などが挙げられる。

前記架橋剤の付与量については、特に制限はなく、目的に応じて適宜選択することができるが、例えば、直径40mm、長さ310mmのローラで塗布した場合には0.1g〜3gであることが好ましい。

【0041】

次に、前記架橋剤を付与した溝部を有する表面層に表面処理を行う。

前記表面処理としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、プラズマ処理、紫外線照射処理、電子線照射処理などが挙げられる。これらの中でも、プラズマ処理、紫外線照射処理が特に好ましい。

【0042】

−プラズマ処理−

前記プラズマ処理の方法としては、例えば、プラズマリアクター(PR500、ヤマト科学株式会社製)を用いて、以下の条件で行うことができる。

投入電圧は、80W〜300Wが好ましく、100W〜200Wがより好ましい。前記投入電圧が、80W未満であると、溝部を含む表面層の硬化表面部位の硬度が軟らかくなりすぎることがあり、300Wを超えると、溝部を含む表面層の硬化表面部位の硬度が硬くなりすぎることがある。

処理時間は、30秒間〜300秒間が好ましく、60秒間〜160秒間がより好ましい。前記処理時間が、30秒間未満であると、溝部を含む表面層の硬化表面部位の硬度が軟らかくなりすぎることがあり、300秒間を超えると、溝部を含む表面層の硬化表面部位の硬度が硬くなりすぎることがある。

反応ガスとしてはアルゴン99.999%、反応圧力としては10Paで行うことができる。

【0043】

−紫外線照射処理−

前記紫外線照射処理の方法としては、例えば、紫外線照射装置(ウシオ電機株式会社製、UVC−02516S1AB01(灯具 UVH−0252C−2200 ランプUVL−4001M3−N1))を用いて、以下の条件で行うことが好ましい。

投入電力は、100W〜150Wが好ましい。処理時間は、5秒間〜300秒間が好ましく、10秒間〜60秒間がより好ましい。前記処理時間が、5秒間未満であると、溝部を含む表面層の硬化表面部位の硬度が軟らかくなりすぎることがあり、300秒間を超えると、溝部を含む表面層の硬化表面部位の硬度が硬くなりすぎることがある。

【0044】

前記溝部形成工程で表面処理をプラズマ処理で行った場合には、硬化工程においても表面処理をプラズマ処理で行うことが、生産効率の点から好ましい。

また、前記溝部形成工程で表面処理を紫外線照射処理で行った場合には、硬化工程においても表面処理を紫外線照射処理で行うことが、生産効率の点から好ましい。

【0045】

(定着装置)

本発明の定着装置は、本発明の前記定着部材を有し、更に必要に応じてその他の部材を有してなる。

前記定着部材としては、例えば、定着ローラ、定着ベルトなどが挙げられる。

【0046】

ここで、図7は、本発明の定着部材を有するローラ定着装置20の一例を示す断面概略図である。

このローラ定着装置20は、本発明の定着部材の一例である、定着ローラ21の内部に、加熱手段であるハロゲンヒータ22を含む。定着ローラ21には、温度センサー23が配置されている。また、ローラ定着装置20は、加圧ローラ24を含む。加圧ローラ24は、定着ローラ21に圧接されており、記録媒体Pが通過してトナー像Tが定着されるニップ部を形成している。定着ローラ21は、基材である芯金25の表面に表面層26が形成される構造である。加圧ローラ24は、芯金27の表面に、耐熱性ゴムで形成された表面層28と離型層29とが順次積層されている。

【0047】

ローラ定着装置20は、本発明に係る定着部材(定着ローラ21)を使用しているので、トナーの離型性が良好であり、高画質の定着画像が得られる。また、定着部材(定着ローラ21)は、紙表面との密着性が高い。そのため、離型層29とトナーとの間の空隙による熱抵抗が低く、定着温度を下げることもできる。

【0048】

(画像形成装置)

本発明の画像形成装置は、静電潜像担持体と、静電潜像形成手段と、現像手段と、転写手段と、定着手段とを少なくとも有してなり、更に必要に応じて適宜選択したその他の手段、例えば、除電手段、クリーニング手段、リサイクル手段、制御手段等を有してなる。

前記定着手段が、本発明の前記定着装置である。

【0049】

<静電潜像担持体>

前記静電潜像担持体(以下、「電子写真感光体」、「感光体」、「像担持体」と称することがある)としては、その材質、形状、構造、大きさなどについて特に制限はなく、公知のものの中から適宜選択することができるが、その形状としてはドラム状が好適に挙げられ、その材質としては、例えば、アモルファスシリコン、セレン等の無機感光体、ポリシラン、フタロポリメチン等の有機感光体などが挙げられる。これらの中でも、長寿命性の点でアモルファスシリコン等が好ましい。

【0050】

<静電潜像形成手段>

前記静電潜像形成手段は、静電潜像担持体上に静電潜像を形成する手段である。

前記静電潜像の形成は、例えば、前記静電潜像担持体の表面を一様に帯電させた後、像様に露光することにより行うことができ、前記静電潜像形成手段により行うことができる。前記静電潜像形成手段は、例えば、前記静電潜像担持体の表面を一様に帯電させる帯電器と、前記静電潜像担持体の表面を像様に露光する露光器とを少なくとも備える。

【0051】

前記帯電は、例えば、前記帯電器を用いて前記静電潜像担持体の表面に電圧を印加することにより行うことができる。

前記帯電器としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、導電性又は半導電性のローラ、ブラシ、フィルム、ゴムブレード等を備えたそれ自体公知の接触帯電器、コロトロン、スコロトロン等のコロナ放電を利用した非接触帯電器などが挙げられる。

【0052】

前記露光は、例えば、前記露光器を用いて前記静電潜像担持体の表面を像様に露光することにより行うことができる。

前記露光器としては、前記帯電器により帯電された前記静電潜像担持体の表面に、形成すべき像様に露光を行うことができる限り特に制限はなく、目的に応じて適宜選択することができるが、例えば、複写光学系、ロッドレンズアレイ系、レーザー光学系、液晶シャッタ光学系などの各種露光器が挙げられる。

なお、本発明においては、前記静電潜像担持体の裏面側から像様に露光を行う光背面方式を採用してもよい。

【0053】

<現像手段>

前記現像手段は、前記静電潜像を、トナー乃至現像剤を用いて現像して可視像を形成する手段である。

前記可視像の形成は、例えば、前記静電潜像を前記トナー乃至前記現像剤を用いて現像することにより行うことができ、前記現像手段により行うことができる。

前記現像手段は、例えば、前記トナー乃至前記現像剤を用いて現像することができる限り、特に制限はなく、公知のものの中から適宜選択することができ、例えば、前記トナー乃至前記現像剤を収容し、前記静電潜像に該トナー乃至該現像剤を接触又は非接触的に付与可能な現像器を少なくとも有するものが好適に挙げられる。

【0054】

前記現像器は、乾式現像方式のものであってもよいし、湿式現像方式のものであってもよく、また、単色用現像器であってもよいし、多色用現像器であってもよく、例えば、前記トナー乃至前記現像剤を摩擦攪拌させて帯電させる攪拌器と、回転可能なマグネットローラとを有してなるものなどが好適に挙げられる。

【0055】

前記現像器内では、例えば、前記トナーと前記キャリアとが混合攪拌され、その際の摩擦により該トナーが帯電し、回転するマグネットローラの表面に穂立ち状態で保持され、磁気ブラシが形成される。該マグネットローラは、前記静電潜像担持体(感光体)近傍に配置されているため、該マグネットローラの表面に形成された前記磁気ブラシを構成する前記トナーの一部は、電気的な吸引力によって該静電潜像担持体(感光体)の表面に移動する。その結果、前記静電潜像が該トナーにより現像されて該静電潜像担持体(感光体)の表面に該トナーによる可視像が形成される。

【0056】

−トナー−

前記トナーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、結着樹脂と、着色剤と、離型剤とを少なくとも含有し、更に必要に応じて、その他の成分を含有する。

【0057】

−−結着樹脂−−

前記結着樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリスチレン樹脂、ポリエステル樹脂、スチレン−アクリル共重合体、スチレン−アクリル酸アルキル共重合体、スチレン−メタクリル酸アルキル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ブタジエン共重合体、スチレン−無水マレイン酸共重合体、ポリエチレン樹脂、ポリプロピレン樹脂などが挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

【0058】

−−着色剤−−

前記着色剤としては、特に制限はなく、公知の染料及び顔料の中から目的に応じて適宜選択することができ、例えば、カーボンブラック、ニグロシン染料、鉄黒、ナフトールイエローS、ハンザイエロー(10G、5G、G)、カドミウムイエロー、黄色酸化鉄、黄土、黄鉛、チタン黄、ポリアゾイエロー、オイルイエロー、ハンザイエロー(GR、A、RN、R)、ピグメントイエローL、ベンジジンイエロー(G、GR)、パーマネントイエロー(NCG)、バルカンファストイエロー(5G、R)、タートラジンレーキ、キノリンイエローレーキ、アンスラザンイエローBGL、イソインドリノンイエロー、ベンガラ、鉛丹、鉛朱、カドミウムレッド、カドミウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレットVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ピグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、インジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトボンなどが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記着色剤の前記トナーにおける含有量は、特に制限はなく、目的に応じて適宜選択することができるが、1質量%〜15質量%が好ましく、3質量%〜10質量%がより好ましい。

【0059】

−−離型剤−−

前記離型剤としては、特に制限はなく、公知のもの中から目的に応じて適宜選択することができるが、ワックスが特に好ましい。前記ワックスとしては、例えば、低分子量ポリエチレン、低分子量ポリプロピレン、ポリオレフィンワックス、マイクロクリスタリンワックス、パラフィンワックス、サゾールワックス等の脂肪族炭化水素系ワックス;酸化ポリエチレンワックス等の脂肪族炭化水素系ワックスの酸化物又はそれらのブロック共重合体;キャンデリラワックス、カルナバワックス、ライスワックス、木ろう、ホホバろう等の植物系ワックス;みつろう、ラノリン、鯨ろう等の動物系ワックス;オゾケライト、セレシン、ペテロラタム等の鉱物系ワックス;モンタン酸エステルワックス、カスターワックスの等の脂肪酸エステルを主成分とするワックス類;脱酸カルナバワックスの等の脂肪酸エステルを一部又は全部を脱酸化したものなどが挙げられる。

前記離型剤の前記トナーにおける含有量としては、特に制限はなく、目的に応じて適宜選択することができるが、1質量%〜40質量%が好ましく、3質量%〜30質量%がより好ましい。

【0060】

−その他の成分−

前記その他の成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、帯電制御剤、外添剤、流動性向上剤、クリーニング性向上剤、磁性材料、金属石鹸などが挙げられる。

【0061】

前記トナーとしては、いかなる製造方法で製造されたトナーであってもよく、例えば、粉砕法、水系媒体中で油相を乳化、懸濁又は凝集させトナー母体粒子を形成させる、懸濁重合法、乳化重合法、ポリマー懸濁法等で製造されたトナーなどが挙げられる。

【0062】

前記現像器に収容させる現像剤は、前記トナーを含む現像剤であるが、該現像剤としては一成分現像剤であってもよいし、二成分現像剤であってもよい。

【0063】

<転写手段>

前記転写手段は、前記可視像を記録媒体に転写する手段であるが、中間転写体を用い、該中間転写体上に可視像を一次転写した後、該可視像を前記記録媒体上に二次転写する態様が好ましく、前記トナーとして2色以上、好ましくはフルカラートナーを用い、可視像を中間転写体上に転写して複合転写像を形成する第一次転写手段と、該複合転写像を記録媒体上に転写する第二次転写手段とを含む態様がより好ましい。

なお、前記中間転写体としては、特に制限はなく、目的に応じて公知の転写体の中から適宜選択することができ、例えば、転写ベルト等が好適に挙げられる。

【0064】

前記転写手段(前記第一次転写手段、前記第二次転写手段)は、前記静電潜像担持体(感光体)上に形成された前記可視像を前記記録媒体側へ剥離帯電させる転写器を少なくとも有するのが好ましい。前記転写手段は、1つであってもよいし、2つ以上であってもよい。

前記転写器としては、コロナ放電によるコロナ転写器、転写ベルト、転写ローラ、圧力転写ローラ、粘着転写器、などが挙げられる。

前記記録媒体としては、特に制限はなく、目的に応じて適宜選択することができる。

前記記録媒体における炭酸カルシウム含有量は、通常、5質量%程度であるが、本発明の定着部材を用いると、炭酸カルシウムの含有量が15質量%と多い記録媒体であっても、表面層の溝部に炭酸カルシウムが突き刺さって、そこを起点としてトナーが徐々に付着することがないので、耐久性に優れている。

【0065】

<定着手段>

前記定着手段は、記録媒体に転写された可視像を定着装置を用いて定着させる手段であり、各色のトナーに対し前記記録媒体に転写する毎に行ってもよいし、各色のトナーに対しこれを積層した状態で一度に同時に行ってもよい。

前記定着手段としては、本発明の前記定着装置が用いられる。

【0066】

<その他の手段>

−除電手段−

前記除電手段は、前記静電潜像担持体に対し除電バイアスを印加して除電を行う手段である。

前記除電手段としては、特に制限はなく、前記静電潜像担持体に対し除電バイアスを印加することができればよく、公知の除電器の中から適宜選択することができ、例えば、除電ランプ等が好適に挙げられる。

【0067】

−クリーニング手段−

前記クリーニング手段は、前記静電潜像担持体上に残留する前記トナーを除去する手段である。

前記クリーニング手段としては、特に制限はなく、前記静電潜像担持体上に残留する前記トナーを除去することができればよく、公知のクリーナの中から適宜選択することができ、例えば、磁気ブラシクリーナ、静電ブラシクリーナ、磁気ローラクリーナ、ブレードクリーナ、ブラシクリーナ、ウエブクリーナなどが好適に挙げられる。

【0068】

−リサイクル手段−

前記リサイクル手段は、該クリーニング手段により除去したトナーを前記現像手段にリサイクルさせる手段である。

前記リサイクル手段としては、特に制限はなく、公知の搬送手段等が挙げられる。

【0069】

−制御手段−

前記制御手段は、前記各手段を制御する手段である。前記制御手段としては、前記各手段の動きを制御することができる限り特に制限はなく、目的に応じて適宜選択することができ、例えば、シークエンサ、コンピュータ等の機器が挙げられる。

【0070】

ここで、図8は、本発明の定着装置を有する画像形成装置30の一例を示す概略図である。

この画像形成装置30は、トナー像を形成して記録媒体に転写する画像形成部と、記録媒体に転写された画像を定着させる定着装置39とを有する。画像形成部は、静電潜像が形成される像担持体31、像担持体31に接触して帯電処理を行う帯電ローラ32、レーザービーム等の露光装置33、像担持体31上に形成された静電潜像にトナーを付着させる現像ローラ34、帯電ローラ32にDC電圧を印加するための電源35、像担持体31上のトナー像を記録媒体Pに転写処理する転写ローラ36、転写処理後の像担持体31をクリーニングするためのクリーニング装置37、像担持体31の表面電位を測定する表面電位計38等を備える。また、定着装置39は、本発明の定着部材の一例である、内部に加熱手段を含む定着ローラ40と加圧ローラ41とから構成される。

【0071】

画像形成装置30を用いた画像形成方法を簡単に説明するが、本発明はこれに限定されず、他の公知の画像形成方法を使用することができる。画像形成装置30では、回転する像担持体31の感光層を、帯電ローラ32により、一様に帯電させた後に、レーザービーム等の露光装置33で露光して静電潜像を形成する。この静電潜像に現像ローラ34によってトナーを付着させて現像し、トナー像として記録媒体P上に転写する。そして、転写されたトナー像を有する記録媒体Pを、定着ローラ40及び加圧ローラ41からなる定着装置39のニップ部で圧接する。記録媒体P上に付着したトナー像を、定着ローラ40の熱により軟化させつつ加圧することで、記録媒体P上に定着させ、排紙部へと排紙する。

なお、図8の構成概略図では、定着部材はローラ形状であるが、ベルト形状又はシート状でもよい。

【0072】

本発明の画像形成装置は、本発明の前記定着装置を用いているので、例えば、電子写真方式の複写機、ファクシミリ、レーザビームプリンタなどに好適である。

【実施例】

【0073】

以下、本発明の実験例及び実施例について説明するが、本発明は、これらの実施例に何ら限定されるものではない。なお、以下の実施例及び比較例は、本発明の「定着部材」として「定着ローラ」を使用した例である。

【0074】

(実験例)

まず、離型剤(ワックス)の表面層の表面での挙動を確認するため、以下の実験を行った。

厚み70μmのポリイミド基板上に、液状シリコーンゴム(東レ株式会社製、DY35−2083)をブレード塗装により厚みが200μmに塗布し、150℃、30分間で加熱後、200℃で4時間二次加硫し、表面層を形成した(表面層形成工程)。

次に、表面層に、プラズマリアクター(ヤマト科学株式会社製、PR−500)により、出力100W、処理時間60秒間、反応ガスとしてアルゴン99.999%、反応圧力10Paにて、プラズマ処理した(溝部形成工程)。これを、溝部を含む表面層をプラズマ処理による硬化前の「溝部硬化前サンプル」と称する。

次に、「溝部硬化前サンプル」について、オルトケイ酸テトラエチル(和光純薬工業株式会社製)をディッピング塗布し、湿度90%RH、温度60℃の環境下、30分間以上保持した後、150℃で10分間乾燥した。次いで、プラズマリアクター(ヤマト科学株式会社製、PR−500)にて、出力100W、処理時間10秒間、反応ガスとしてアルゴン99.999%、反応圧力10Paにて、プラズマ処理した(硬化工程)。これを、溝部を含む表面層をプラズマ処理による硬化後の「溝部硬化後サンプル」と称する。

【0075】

<ワックス押し付け試験>

得られた「溝部硬化前サンプル」及び「溝部硬化後サンプル」を直径10mmに打ち抜き、直径10mmの金属円柱に常温で接着した。次に、145℃に加熱したホットプレート上にスライドガラスを載せ、ごく微量のカルナバワックスを溶した。カルナバワックスは、薄く広がる。このカルナバワックス上に1,000gfにて、直径10mmに打ち抜いた「溝部硬化前サンプル」又は「溝部硬化後サンプル」を50msec押し付け、離し、すぐに冷却した。なお、比較のために表面層形成工程後の「プラズマ処理前のサンプル」の例も示す。

【0076】

<<結果>>

図1は、プラズマ処理前の表面層(シリコーンゴム)表面のレーザー顕微鏡(VK9500、キーエンス社製)による写真である。プラズマ処理前のシリコーンゴムは、図1に示すように非常に滑らかである。いくつか見えているのは、シリコーンゴム中に分散している粒子であるが、表面の粗さには影響していない。

図2は、プラズマ処理後のシリコーンゴム表面のレーザー顕微鏡(VK9500、キーエンス社製)による写真である。溝部の平均深さは、レーザー顕微鏡(VK9500、キーエンス社製)による測定の結果、0.1μm〜0.2μmであった。

図3は、図2の3D画像であり、溝部硬化後サンプルもほとんど差が見られなかった。

図4は、スライドガラス上に145℃で溶かし、薄くのばしたカルナバワックスを用意し、直径10mmに切り出したプラズマ処理前のシリコーンゴムを50msec押しつけて、冷却した表面のレーザー顕微鏡(VK9500、キーエンス社製)による写真である。浸透し切れなかったと考えられるワックスが部分的に球状に残っていた。

図5は、スライドガラス上に145℃で溶かし、薄くのばしたカルナバワックスを用意し、直径10mmに切り出した「溝部硬化前サンプル」を50msec押し付けて、冷却した表面のレーザー顕微鏡(VK9500、キーエンス社製)による写真である。溝部に沿ってワックスが分布しており、ワックスの展開しやすさがわかる。

図6は、スライドガラス上に145℃で溶かし、薄くのばしたカルナバワックスを用意し、直径10mmに切り出した「溝部硬化後サンプル」を50msec押しつけて、冷却した表面のレーザー顕微鏡(VK9500、キーエンス社製)による写真である。

【0077】

<溝部を含む表面層の硬化状態(撓み量)の測定>

溝部を含む表面層の硬化状態について、下記の原子間力顕微鏡(ATM)を用い、カンチレバー先端の探針を、溝部を含む表面層に接触させ、55nNの押し付け力によりフォースカーブを測定して求めたカンチレバーの撓み量を測定した。

原子間力顕微鏡:アサイラムテクノロジー社製 MFP−3D

カンチレバー:OMCL−RC800PB NSlever

「溝部硬化前サンプル」及び「溝部硬化後サンプル」について、押し付け力55nNで溝部を含む表面層を測定したところ、「溝部硬化前サンプル」は、100nm程度変形するのに対し、「溝部硬化後サンプル」の溝部を含む表面層の変形量は、10nm以下であった。

【0078】

(比較例1−1)

−定着ローラの作製−

アルミニウム製で内面に環状のリブを設けて補強した厚さ0.4mmの芯金(基材ローラ)の表面に、シリコーンゴム用プライマー(東レ・ダウコーニング株式会社製、DY39−067)を厚さが0.5μmとなるように塗工した。

次に、プライマー処理した芯金をマンドレルに固定し、液状シリコーンゴム(東レ株式会社製、DY35−2083)をブレード塗布法にて厚みが2mmとなるように塗装し、150℃で30分間加熱後、200℃で4時間二次加硫し、表面層を形成した(表面層形成工程)。

次いで、表面層表面に、プラズマリアクター(ヤマト科学株式会社製、PR−500)により、出力100W、処理時間60秒間、反応ガスとしてアルゴン99.999%、反応圧力10Paの条件でプラズマ処理を行い、溝部を形成した(溝部形成工程)。以上により、比較例1−1の定着ローラを作製した。

【0079】

(実施例1−1)

−定着ローラの作製−

比較例1−1の定着ローラについて、表面層に架橋剤としてのオルトケイ酸テトラエチル(和光純薬工業株式会社製)を0.5gディッピング塗布し、湿度90%RH、温度60℃の環境下、30分間以上保持した後、150℃で10分間乾燥した。

次いで、表面層表面に、プラズマリアクター(ヤマト科学株式会社製、PR−500)により、出力100W、処理時間60秒間、反応ガスとしてアルゴン99.999%、反応圧力10Paの条件でプラズマ処理を行った(硬化工程)。以上により、実施例1−1の定着ローラを作製した。

【0080】

(比較例1−2〜1−5)

−定着ローラの作製−

比較例1−1において、下記の表1−1〜表1−3に示すように、溝部形成工程におけるプラズマ発生時の投入電力及び処理時間を変更した以外は、比較例1−1と同様にして、比較例1−2〜1−5の定着ローラを作製した。

【0081】

(実施例1−2〜1−4、参考例1−5)

−定着ローラの作製−

実施例1−1において、表1−1〜表1−3に示すように、硬化工程におけるプラズマ発生時の投入電力及び処理時間を変更した以外は、実施例1−1と同様にして、実施例1−2〜1−4、参考例1−5の定着ローラを作製した。

【0082】

<溝部の平均深さの測定>

溝部の平均深さは、各定着ローラの表面層における長手方向中央部において、周方向に90°毎に回転させた4箇所についてレーザー顕微鏡(VK9500、キーエンス社製)により測定し、4つの三次元画像を得た。予め、二次元画面で長さ100μmの測定線を決めた。得られた4つの三次元画像において、任意に選択した縦横各2本計4本の測定線上における溝部の断面形状データを得た。得られた溝部の断面形状データの溝部表面に対応する直線を最小二乗法で引き、該直線と平行な直線を作図し、該平行な直線を平行移動し、溝部底部に接触させ、この2本の直線間の距離を測定し溝部の深さとした。4本の測定線上のすべての溝部の深さの平均を求め、溝部の平均深さを算出した。結果を表1に示す。

【0083】

<溝部間隔の平均値の測定>

溝部間隔の平均値は、各定着ローラの表面層における長手方向中央部において、周方向に90°毎に回転させた4箇所についてレーザー顕微鏡(VK9500、キーエンス社製)により測定し、4つの三次元画像を得た。予め、二次元画面で長さ100μmとした測定線を決めた。得られた4つの三次元画像において、任意に選択した縦横各2本計4本の測定線上における溝部の断面形状データを得た。得られた溝部の断面形状データにおける隣接する溝部底部の中心間の水平距離を測定し、溝部間隔を求めた。4本の測定線上のすべての溝部の溝部間隔の平均を求め、溝部間隔の平均値を算出した。結果を表1に示す。

【0084】

<溝部を含む表面層の硬化状態(撓み量)の測定>

各定着ローラの溝部を含む表面層の硬化状態は、原子間力顕微鏡(ATM)のフォースカーブ測定により確認した。このフォースカーブ測定は、極微小部分の針による圧縮試験であり、押し付け力による変形度合いであるため、硬さの指標となる。具体的には、下記の原子間力顕微鏡を用い、カンチレバー先端の探針を、溝部を含む表面層に接触させ、55nNの押し付け力によりフォースカーブを測定して求めたカンチレバーの撓み量を測定した。結果を表1に示す。

原子間力顕微鏡:アサイラムテクノロジー社製 MFP−3D

カンチレバー:OMCL−RC800PB NSlever

【0085】

<トナーに対する離型性と定着画像の画質の評価>

作製した各定着ローラを、下記に示す画像形成装置の定着ユニットの定着ローラと交換して、定着ローラのトナーに対する離型性(耐オフセット性)及び定着画質の評価を行った。結果を表1に示す。

<<評価条件>>

・画像形成装置:RICOH imagio MP C4500(株式会社リコー製)

・トナーの体積平均粒径:6.0μm

・画像形成原稿:ベタ画像(ブラック、600dpi、100%)

・記録媒体:再生紙、マイリサイクルペーパーGP、A4サイズ(株式会社リコー製)、以下、「MR」と略す。

・記録媒体:HAMMER MILL TIDAL MP “81/2X11”サイズ、以下、「HM」と略す。

・定着装置:RICOH imagio MF4570の定着ユニット(株式会社リコー製)

・定着枚数:10,000枚

【0086】

<<記録媒体のカルシウム含有量>>

記録媒体(紙)中の炭酸カルシウム含有量は、JIS P 8251:2002「紙、板紙及びパルプ−灰分試験方法−525℃燃焼法」、並びにJIS P 8252:2002「紙、板紙及びパルプ−灰分試験方法−900℃燃焼法」により求めた。

・マイリサイクルペーパーGP(「MR」)は、炭酸カルシウム含有量が、2.9質量%であった。

・HAMMER MILL TIDAL MP(「HM」)は、炭酸カルシウム含有量が15.8質量%であった。

【0087】

<<トナーに対する離型性(耐オフセット性)の評価>>

定着枚数が10,000枚に達した時点で、定着ローラの表面を目視で観察して、トナーに対する離型性の有無を確認した。また、定着装置に白紙を通紙して、定着ローラ表面から白紙に転写されたトナーの有無を目視により確認した。

〔評価基準〕

◎:トナーのオフセット、白紙上のトナー、ともになし

○:トナーのオフセット、白紙上のトナー、いずれかに微量あり

×:トナーのオフセット、白紙上のトナー、ともにあり

【0088】

<画像の光沢ムラ>

画質の評価については、定着枚数10,000枚目のベタ定着画像の光沢ムラを目視により確認し、下記基準で評価した。

〔評価基準〕

◎:光沢ムラなし

○:光沢ムラわずかにあり

×:光沢ムラあり

【0089】

【表1−1】

【表1−2】

【表1−3】

【0090】

(比較例2−1)

−定着ローラの作製−

比較例1−1において、プラズマ処理の代わりに、以下の紫外線照射処理を行った(溝部形成工程)以外は、比較例1−1と同様にして、比較例2−1の定着ローラを作製した。

〔紫外線照射処理〕

製造会社名:ウシオ電機株式会社

型番:UVC−02516S1AB01(灯具:UVH−0252C−2200、ランプ:UVL−4001M3−N1)の投入電力120Wの照射部分を用い、処理時間10秒間で紫外線照射処理を行った。なお、紫外線照射処理中は、定着ローラは、20rpmで回転させた。

【0091】

(実施例2−1)

−定着ローラの作製−

比較例2−1の定着ローラについて、表面層表面に架橋剤としてのオルトケイ酸テトラエチル(和光純薬工業株式会社製)を0.5gディッピング塗布し、湿度90%RH、温度60℃の環境下、30分間以上保持した後、150℃で10分間乾燥した。

次いで、以下の紫外線照射処理を行った(硬化工程)。以上により、実施例2−1の定着ローラを作製した。

〔紫外線照射処理〕

製造会社名:ウシオ電機株式会社

型番:UVC−02516S1AB01(灯具:UVH−0252C−2200、ランプ:UVL−4001M3−N1)の投入電力120Wの照射部分を用い、処理時間10秒間で紫外線照射処理を行った。なお、紫外線照射処理中は、定着ローラは、20rpmで回転させた。

【0092】

(比較例2−2〜2−5)

−定着ローラの作製−

比較例2−1において、表2−1〜表2−3に示すように、溝部形成工程における処理時間を変更した以外は、比較例2−1と同様にして、比較例2−2〜2−5の定着ローラを作製した。

【0093】

(実施例2−2〜2−4、参考例2−5)

−定着ローラの作製−

実施例2−1において、表2−1〜表2−3に示すように、硬化工程における処理時間を変更した以外は、実施例2−1と同様にして、実施例2−2〜2−4、参考例2−5の定着ローラを作製した。

【0094】

作製した実施例2−2〜2−4、参考例2−5及び比較例2−1〜2−5の定着ローラについて、実施例1−1〜1−4、参考例1−5及び比較例1−1〜1−5と同様にして、諸特性を評価した。結果を表2に示す。

【0095】

【表2−1】

【表2−2】

【表2−3】

【符号の説明】

【0096】

20 ローラ定着装置

21 定着ローラ

22 ハロゲンヒータ(加熱手段)

23 温度センサー

24 加圧ローラ

25 芯金(基体)

26 表面層(定着部材)

27 芯金(基体)

28 表面層

29 離型層

30 画像形成装置

31 像担持体

32 帯電ローラ

33 露光装置

34 現像ローラ

35 電源

36 転写ローラ

37 クリーニング装置

38 表面電位計

39 定着装置

40 定着ローラ

41 加圧ローラ

T トナー像

P 記録媒体

【先行技術文献】

【特許文献】

【0097】

【特許文献1】特開平1−29882号公報

【特許文献2】特開2009−198788号公報

【特許文献3】特開2001−134128号公報

【特許文献4】特許第3886838号公報

【特許文献5】特許第4137579号公報

【特許請求の範囲】

【請求項1】

離型剤を含むトナーで形成されたトナー画像を記録媒体上に定着させる定着部材であって、

前記定着部材が、シロキサン結合を主鎖とするシリコーンゴムを含む表面層を有し、

前記表面層が、該表面層の表面を基準として複数の凹部が配列されて形成された溝部を有し、該溝部を含む表面層が硬化した硬化表面部位を有することを特徴とする定着部材。

【請求項2】

原子間力顕微鏡を用い、該原子間力顕微鏡のカンチレバー先端の探針を、溝部を含む表面層に接触させ、55nNの押し付け力によるフォースカーブを測定して求めたカンチレバーの撓み量が10nm以下である請求項1に記載の定着部材。

【請求項3】

溝部の平均深さが、1μm以下である請求項1から2のいずれかに記載の定着部材。

【請求項4】

隣接する溝部の中心間の最短距離である溝部間隔が、平均値で、5μm〜15μmである請求項1から3のいずれかに記載の定着部材。

【請求項5】

シロキサン結合を主鎖とするシリコーンゴムを含む表面層を表面処理して、該表面層に溝部を形成する溝部形成工程と、

前記表面層に架橋剤を付与して表面処理することにより、溝部を含む表面層を硬化させる硬化工程と

を含むことを特徴とする定着部材の製造方法。

【請求項6】

溝部形成工程及び硬化工程における表面処理が、プラズマ処理である請求項5に記載の定着部材の製造方法。

【請求項7】

溝部形成工程及び硬化工程における表面処理が、紫外線照射処理である請求項5に記載の定着部材の製造方法。

【請求項8】

請求項1から4のいずれかに記載の定着部材を有することを特徴とする定着装置。

【請求項9】

静電潜像担持体と、該静電潜像担持体上に静電潜像を形成する静電潜像形成手段と、前記静電潜像をトナーを用いて現像して可視像を形成する現像手段と、前記可視像を記録媒体に転写する転写手段と、前記記録媒体に転写された転写像を定着させる定着手段とを少なくとも有する画像形成装置であって、

前記定着手段が、請求項8に記載の定着装置であることを特徴とする画像形成装置。

【請求項1】

離型剤を含むトナーで形成されたトナー画像を記録媒体上に定着させる定着部材であって、

前記定着部材が、シロキサン結合を主鎖とするシリコーンゴムを含む表面層を有し、

前記表面層が、該表面層の表面を基準として複数の凹部が配列されて形成された溝部を有し、該溝部を含む表面層が硬化した硬化表面部位を有することを特徴とする定着部材。

【請求項2】

原子間力顕微鏡を用い、該原子間力顕微鏡のカンチレバー先端の探針を、溝部を含む表面層に接触させ、55nNの押し付け力によるフォースカーブを測定して求めたカンチレバーの撓み量が10nm以下である請求項1に記載の定着部材。

【請求項3】

溝部の平均深さが、1μm以下である請求項1から2のいずれかに記載の定着部材。

【請求項4】

隣接する溝部の中心間の最短距離である溝部間隔が、平均値で、5μm〜15μmである請求項1から3のいずれかに記載の定着部材。

【請求項5】

シロキサン結合を主鎖とするシリコーンゴムを含む表面層を表面処理して、該表面層に溝部を形成する溝部形成工程と、

前記表面層に架橋剤を付与して表面処理することにより、溝部を含む表面層を硬化させる硬化工程と

を含むことを特徴とする定着部材の製造方法。

【請求項6】

溝部形成工程及び硬化工程における表面処理が、プラズマ処理である請求項5に記載の定着部材の製造方法。

【請求項7】

溝部形成工程及び硬化工程における表面処理が、紫外線照射処理である請求項5に記載の定着部材の製造方法。

【請求項8】

請求項1から4のいずれかに記載の定着部材を有することを特徴とする定着装置。

【請求項9】

静電潜像担持体と、該静電潜像担持体上に静電潜像を形成する静電潜像形成手段と、前記静電潜像をトナーを用いて現像して可視像を形成する現像手段と、前記可視像を記録媒体に転写する転写手段と、前記記録媒体に転写された転写像を定着させる定着手段とを少なくとも有する画像形成装置であって、

前記定着手段が、請求項8に記載の定着装置であることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−88598(P2013−88598A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228557(P2011−228557)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]