定電位電解式ガスセンサの安定化方法及び装置、定電位電解式ガスセンサの製造方法、ガス分析装置、並びに、定電位電解式ガスセンサ

【課題】測定時の電極反応の検出に関与する作用極、対極、更には参照極に影響を与えることなく、定電位電解式ガスセンサの出力感度をより短時間に安定化することのできる定電位電解式ガスセンサの安定化方法及び装置、定電位電解式ガスセンサの製造方法、ガス分析装置、並びに、定電位電解式ガスセンサを提供する。

【解決手段】電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの安定化方法は、前記電解液収容部内に前記作用極、対極又は参照極とは別個に設けられた処理電極と前記作用極との間に電圧を印加する処理を行うことを特徴とする。

【解決手段】電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの安定化方法は、前記電解液収容部内に前記作用極、対極又は参照極とは別個に設けられた処理電極と前記作用極との間に電圧を印加する処理を行うことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、廃棄物焼却炉、ボイラー炉、エンジンなどの排ガス中の二酸化硫黄(SO2)、窒素酸化物(NOx)、一酸化炭素(CO)などの測定に利用される定電位電解式ガスセンサの安定化方法及び装置、定電位電解式ガスセンサの製造方法、ガス分析装置、並びに、定電位電解式ガスセンサに関するものである。

【背景技術】

【0002】

従来、例えば、廃棄物等を焼却した焼却排ガスなどに含まれる二酸化硫黄(SO2)、窒素酸化物(NOx)、一酸化炭素(CO)などの被検ガスを検知し、その量を測定するのに用いられる定電位電解式ガスセンサがある。

【0003】

定電位電解式ガスセンサは、被検ガスを検出する作用極と、作用極との間で電流を流す対極と、作用極の電位を制御するための参照極とを有する。これら作用極、対極、参照極は、多孔性のガス拡散膜(ガス透過性隔膜)で仕切られた空間内に配置され、この空間は電解液で満たされる。被検ガスは、ガス透過性隔膜を透過して電解液に溶解し、作用極に接触する。被検ガスは、参照極との間の電位差が一定に保たれた作用極において電気分解され、作用極と対極との間に電気化学反応に応じて流れる電解電流が測定される。定電位電解式ガスセンサは、電解電流値が被検ガスの濃度に比例するように構成されており、この電解電流値を測定することで、被検ガスの濃度に変換することができる。

【0004】

上述のように、定電位電解式ガスセンサは、ガスを定電位で電解した時の酸化反応或いは還元反応に伴う電解電流を計測するが、作用極と対極での反応が安定する平衡状態を保った条件下で、一定のガス濃度に比例した電解電流が得られる。

【0005】

定電位電解式ガスセンサをユーザーが最初に使用する場合の初期状態では、電解セル(電解液収容部)内の作用極及び対極の表面状態が一様ではないことから、出力のバラツキがあり、一定の出力感度が得られるまでに長時間のエージングを必要とする。

【0006】

この時間を短縮するため、印加電圧を必要としない場合、即ち、被検ガスの電解電位が0mVの場合は、ショートプラグを用いるなどして、測定前に一定のエージング期間を設けて作用極及び対極間の表面状態を均一にすることが可能である。但し、出力を安定化するのにかかる時間を更に短縮することが望まれる。

【0007】

一方、印加電圧が必要な場合、被検ガスの電解電位が0mVでない場合には、この方法が適用できないため、使用するまでに非常に長時間(例えば、24時間〜150日)のエージングを行い、安定した状態になってから測定を開始する必要がある。

【0008】

又、定電位電解式ガスセンサを長時間使用した場合、出力は徐々に低下していく。そのため、一定の出力感度が得られるようにするために、例えば、特許文献1には、作用極に対して測定対象ガスの電解電流と同方向の電流を生じさせるとともに、測定時の電位(第1の電位)より高い電位(第2の電位)を与えて、感度回復を行うことが記載されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−127928号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記特許文献1に記載の定電位電解式ガスセンサの感度回復方法を、定電位電解式ガスセンサの出力感度の安定化方法に利用することが考えられる。

【0011】

しかしながら、この場合、安定化処理において作用極と対極との間で電圧を印加することとなり、被検ガスの電解電流を検出する際における電極反応に影響を及ぼすおそれがある。つまり、作用極の界面状態を安定化状態とするために、対極や参照極を用いて作用極との間に電圧を印加すると、対極や参照極の表面状態が自然状態ではなくなるものと考えられるため、これらを用いて作用極との間で電圧を印加することは望ましくない。

【0012】

従って、本発明の目的は、測定時の電極反応の検出に関与する作用極、対極、更には参照極に影響を与えることなく、定電位電解式ガスセンサの出力感度をより短時間に安定化することのできる定電位電解式ガスセンサの安定化方法及び装置、定電位電解式ガスセンサの製造方法、ガス分析装置、並びに、定電位電解式ガスセンサを提供することである。

【課題を解決するための手段】

【0013】

上記目的は本発明に係る定電位電解式ガスセンサの安定化方法及び装置、定電位電解式ガスセンサの製造方法、ガス分析装置、並びに、定電位電解式ガスセンサにて達成される。要約すれば、第1の本発明は、電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの安定化方法であって、前記電解液収容部内に前記作用極、対極又は参照極とは別個に設けられた処理電極と前記作用極との間に電圧を印加する処理を行うことを特徴とする定電位電解式ガスセンサの安定化方法である。

【0014】

第2の本発明によれば、電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの製造方法であって、前記電解液収容部内に前記作用極、対極又は参照極とは別個に処理電極を設ける工程と、前記処理電極と前記作用極との間に電圧を印加する処理を行う工程と、を含むことを特徴とする定電位電解式ガスセンサの製造方法が提供される。

【0015】

第3の本発明によると、電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの安定化装置であって、前記電解液収容部内に前記作用極、対極又は参照極とは別個に設けられた処理電極と前記作用極との間に電圧を印加する電圧印加手段を有し、上記本発明の安定化方法における上記処理を行うことを特徴とする定電位電解式ガスセンサの安定化装置が提供される。

【0016】

第4の本発明によると、電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサを備えたガス分析装置であって、前記定電位電解式ガスセンサは、前記電解液収容部内に前記作用極、対極又は参照極とは別個に処理電極を有しており、更に、前記定電位電解式ガスセンサで検出される前記作用極における被検ガスの電解電流を測定する測定手段と、前記処理電極と前記作用極との間に電圧を印加する電圧印加手段と、を有し、上記本発明の安定化方法における上記処理を実行可能であることを特徴とするガス分析装置が提供される。

【0017】

第5の本発明によると、電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサであって、更に、前記電解液収容部内に前記作用極、対極又は参照極とは別個に、安定化処理のために前記作用極との間で電圧を印加するのに用いられる処理電極を有することを特徴とする定電位電解式ガスセンサが提供される。

【発明の効果】

【0018】

本発明によれば、測定時の電極反応の検出に関与する作用極、対極、更には参照極に影響を与えることなく、定電位電解式ガスセンサの出力感度をより短時間に安定化することができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る定電位電解式ガスセンサの一実施例の概略断面図である。

【図2】本発明に係る定電位電解式ガスセンサの一実施例の概略組み立て部分断面図である。

【図3】本発明に係る定電位電解式ガスセンサの一実施例のセンサ本体の概略平面図である。

【図4】本発明に係る定電位電解式ガスセンサの一実施例の電極構成を説明するための模式図である。

【図5】本発明に係る定電位電解式ガスセンサを備えたガス分析装置の概略ブロック構成図である。

【図6】本発明の効果を示すグラフ図である。

【発明を実施するための形態】

【0020】

以下、本発明に係る定電位電解式ガスセンサの安定化方法及び装置、定電位電解式ガスセンサの製造方法、ガス分析装置、並びに、定電位電解式ガスセンサを図面に則して更に詳しく説明する。

【0021】

一般に、定電位電解式セルは、作用極(第1極)、対極(第2極)、参照極(第3極)の3極から構成され、作用極における酸化反応或いは還元反応に伴い流れる電流を測定する。実際に計測を行う場合には、電解液中で回路を形成して、電極の界面電位が平衡電位に達し、電極反応が安定するまでのエージング時間が必要である。作用極の界面電位の安定化に必要な電子は対極から流れる電流を通じて供給される。

【0022】

例えば、酸素電極等の作用極は、大気中の酸素の還元反応により動作時に流れる電流を利用して表面状態が安定化するため、比較的速く界面電位が平衡に達するが、大気中に存在するガスと反応しない作用極は、動作時に流れる電流が少なく安定化に長い時間を要すると考えられる。

【0023】

被検ガスの電解電位が0mVの場合は、ショートプラグを用いるなどして、測定前に一定期間のエージング期間を設けて作用及び対極間の界面電位を均一にすることが可能である。但し、出力の安定化に要する時間の更なる短縮が望まれる。一方、被検ガスの電解電位が0mVではなく、印加電圧が必要な場合には、この方法が適用できず、電極表面の安定化に非常に長い時間を要し、初期感度のバラツキが生じる。

【0024】

そこで、本発明では、電極界面が平衡電位に達するために作用極が必要とする電流を外部より強制的に印加し、安定化までに必要な電流を測定前に供給し、より速く界面電位を平衡状態に到達させて、初期感度のバラツキをなくす。具体的には、例えば、新品の定電位電解式ガスセンサに対して、電圧を印加して電解処理を行い作用極表面の状態を均一にする。

【0025】

このとき、測定回路に使用する対極、参照極を使用すると、電極反応に影響することが考えられるため、作用極に通電するのに必要な専用の極(第4極)を「処理電極」として設け、作用極と第4極との間に通電を行うようにする。

【0026】

即ち、測定回路に使用する対極、参照極の表面状態は安定に維持することが重要である。作用極の界面状態を安定化状態とするために、対極や参照極を用いて作用極との間に電圧を印加すると、強制的に対極や参照極の表面状態が変化して、自然状態ではなくなるものと考えられる。このため、被検ガスの電解電流の検出時の出力が安定するのに時間がかかるようになることがある。従って、定電位電解式ガスセンサの安定化のために、測定回路に使用する対極や参照極を用いて作用極との間で電圧を印加することは望ましくない。

【0027】

本発明によれば、定電位電解式ガスセンサの出力感度の安定化のために専用の極(第4極)を用いて作用極との間で電圧を印加するので、この安定化処理により、対極や参照極の表面状態を安定に維持したまま、作用極の表面状態が安定し、初期状態又は長時間使用後における定電位電解式ガスセンサ内の極表面のバラつきがなくなり、一定の感度が得られるようになる。以下、更に具体的な実施例を参照しながら、本発明について更に詳しく説明する。

【0028】

実施例1

[定電位電解式ガスセンサ]

先ず、本発明に係る定電位電解式ガスセンサの一実施例について説明する。

【0029】

本実施例では、定電位電解式ガスセンサは、作用極(第1極)、対極(第2極)、参照極(第3極)、更には上述の処理電極(第4極)は薄膜状に形成される。本明細書では、これら作用極、参照極、対極、処理電極が表面に付着形成された膜を総称して「電極担持膜」という。又、作用極、参照極、対極、処理電極が表面に付着形成された膜を、それぞれ「作用極担持膜」、「参照極担持膜」、「対極担持膜」、「処理電極担持膜」という。又、薄膜状に形成された作用極、参照極、対極、処理電極などの電極を総称して「薄膜電極」という。

【0030】

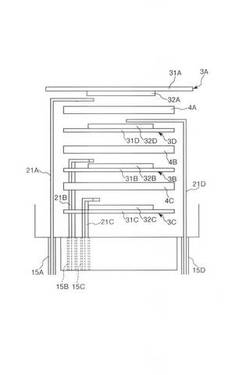

図1は、本実施例の定電位電解式ガスセンサ100の概略断面を示す。又、図2は、本実施例の定電位電解式ガスセンサ100の組立部分断面を示す。

【0031】

本実施例の定電位電解式ガスセンサ100は、大別して電解セル部110と、フィルタ部120とを有する。電解セル部110は、被検ガスの測定を行う定電位電解式ガスセンサ本体を構成し、フィルタ部120は、被検ガスの測定に対する干渉ガスの除去を行う。

【0032】

先ず、電解セル部110について説明する。電解セル部110は、概略、電解液Sを収容する電解液収容部を構成する凹部13を備えたケース本体1と、ケース本体1に配置される電極担持膜群3A、3B、3C、3Dと、シール部材としての弾性部材であるOリング5と、シール部材5をケース本体1に押圧して取り付ける押さえ部材としてのワッシャー6及びケース蓋7とを有する。更に、電解セル部110は、電極担持膜群3A〜3Dが備える電極から引き出される第1、第2、第3、第4のリード21A、21B、21C、21Dと、これら第1〜第4のリード21A〜21Dが接続されてケース本体1の外部との電気信号の授受を行うためのコンタクト部材としての第1、第2、第3、第4のコンタクトピン22A、22B、22C、22Dとを有する。そして、ケース本体1には、第1〜第4のリード21A〜21Dが挿通され、又第1〜第4のコンタクトピン22A〜22Dが取り付けられる通路としての第1、第2、第3、第4の貫通孔15A、15B、15C、15Dが形成されている。

【0033】

図3は本実施例の定電位電解式ガスセンサ100のケース本体1の上面を示す。図1及び図2は、図3中のA−A線において定電位電解式ガスセンサ100を切断した場合の断面を示しており、第1〜第4の貫通孔15A〜15Dのうち第1、第4の貫通孔15A、15Dが示され、又第1〜第4のコンタクトピン22A〜22Dのうち第1、第4のコンタクトピン22A、22Dが示されている。

【0034】

図2を参照して、電解セル部110のケース本体1は、下側の大径部11と上側の小径部12とを有する。大径部11は概略円柱形状を有し、小径部12は大径部11と同心の概略円筒形状を有する。大径部11には、小径部12との会合面に開口部13aを有する凹部13が形成されている。凹部13は概略円柱状の穴として形成されている。凹部13の内径は、小径部12の中空部14の内径よりも小さい。従って、大径部11と小径部12との会合面には、凹部13の開口部13aを取り囲む概略円環状の台部19が形成されている。又、凹部13の底部の略中心には、圧力調整部として、凹部13の内径よりも小さい内径を有する空間16が更に形成されている。

【0035】

図3に示すように、大径部11の台部19上には、凹部13の開口部13aの縁部に沿って、第1〜第4の貫通孔15A〜15Dが開口している。第1〜第4の貫通孔15A〜15Dはそれぞれ、ケース本体1の大径部11を、軸方向に貫通している。第1〜第4の貫通孔15A〜15Dのそれぞれの、台部19とは反対側の端部を封止するように第1〜第4のコンタクトピン22A〜22Dが取り付けられる。そして、第1〜第4の貫通孔15A〜15D内で、第1〜第4のリード21A〜21Dのそれぞれの一方の端部が、第1〜第4のコンタクトピン22A〜22Dに電気的に接続される。凹部13の周囲の貫通孔15A〜15Dの配置は、本実施例のものに限定されるものではない。

【0036】

図4は、ケース本体1に対する電極担持膜群3A〜3Dの積層構成をより詳しく示す。本実施例では、凹部13内に、対極担持膜3C、参照極担持膜3B、処理電極担持膜3D、作用極担持膜3Aを、底部から開口部13aに向けてこの順序で有する。作用極担持膜3A、参照極担持膜3B、対極担持膜3C、処理電極担持膜3Dはそれぞれ、多孔性のガス透過性膜31A、31B、31C、31D上に、導電性材料を備えた薄膜電極である作用極32A、参照極32B、対極32C、処理電極32Dが形成されて構成される。

【0037】

又、作用極担持膜3Aと処理電極担持膜3Dとの間には第1の電解液保持部材としての第1の保水シート4Aが配置され、処理電極担持膜3Dと参照極担持膜3Bとの間には第2の電解液保持部材としての第2の保水シート4Bが配置され、参照極担持膜3Bと対極担持膜3Cとの間には第3の電解液保持部材としての第3の保水シート4Cが配置される。

【0038】

作用極担持膜3Aは、ケース本体1における被検ガスと電解液Sとの界面に、電解液Sの収容部たる凹部13の開口部13aを覆うように配置されて隔膜を構成する。そして、作用極32Aは、作用極用ガス透過性膜31Aの凹部13側、即ち、第1の保水シート4Aに接触する側の面に形成されている。処理電極担持膜3Dは、処理電極用ガス透過性膜31Dの第1の保水シート4Aに接触する側の面に形成されている。又、参照極32Bは、参照極用ガス透過性膜31Bの第2の保水シート4Bに接触する側の面に形成されている。更に、対極32Cは、対極用ガス透過性膜31Cの第3の保水シート4Cに接触する側の面に形成されている。

【0039】

ここで、薄膜電極は、高分子膜上に、導電体をスッパッタリング法や蒸着法により付着させる方法、或いは導電体の微粒子(導電性微粒子)を膜形成材(樹脂など)で固める方法などの成膜方法により形成される。ガス透過性膜31A〜31Dとしては、高分子膜、特に、フッ素樹脂系の撥水性(疎水性)膜を用いることができる。ガス透過性膜としては、シリコーン膜などのその他の多孔性高分子膜を使用することもできる。

【0040】

本実施例では、第1〜第4のガス透過性膜31A〜31Dとして、フッ素樹脂系の薄膜であるPTFE(ポリテトラフルオロエチレン)製の薄膜を用いた。

【0041】

そして、本実施例では、この作用極32A、参照極32B、対極32C、処理電極32Dは、高分子膜に膜形成材と電極材料(導電性微粒子)との混合物を塗布して加熱焼成することによって形成した。即ち、本実施例では、作用極32A、参照極32B、対極32C、処理電極32Dは、高分子膜としてのガス透過性膜(PTFE膜)上に、導電性微粒子を、膜形成材としてのPTFE樹脂粉末を用いて薄膜状に固める方法により形成した。

【0042】

作用極32Aの電極材料としては、白金、パラジウム、金、銀などの貴金属、或いはカーボンなどを使用することができる。参照極32Bの電極材料としては、白金、金、パラジウムなどの貴金属、銀又は塩化銀メッキした銀、或いはカーボンなどを使用することができる。対極32Cの電極材料としては、白金、パラジウム、金、銀などの貴金属などを使用することができる。又、処理電極32Dの電極材料としては、白金を好適に用いることができるが、その他にも、パラジウム、金、銀などの貴金属、或いはカーボンなどを使用することができる。

【0043】

電解液Sとしては、通常、硫酸(H2SO4)や、燐酸(H2PO4)などが使用されるが、その他の酸又はアルカリ溶液も使用できる。電解液Sの濃度は、通常、1〜10Mとされる。本実施例では、5M(=mol/L)の硫酸(H2SO4)を用いた。

【0044】

又、本実施例では、第1、第2、第3の電解液保持部材4A、4B、4Cとしては、ポリエステル繊維から成る不織布のシートを用いた。第1、第2、第3の電解液保持部材4A、4B、4Cとしては、スポンジ、濾紙などを用いることもできる。

【0045】

作用極32Aと第1の保水シート4Aとの間に第1のリード21Aの一方の端部が配置される。第1の保水シート4Aと処理電極32Dとの間に第4のリード21Dの一方の端部が配置される。又、第2の保水シート4Bと参照極32Bとの間に第2のリード21Bの一方の端部が配置される。更に、第3の保水シート4Cと対極32Cとの間に第3のリード21Cの一方の端部が配置される。層間から引き出された第1〜第4のリード21A〜21Dはそれぞれ、所望により凹部13の内壁に沿って折り返されて、ケース本体1の台部19上に開口した第1〜第4の貫通孔15A〜15D内に導入される。そして、第1〜第4の貫通孔15A〜15Dの台部19とは反対側の端部に取り付けられた第1〜第4のコンタクトピン22A〜22Dに至る。尚、本実施例では、第1〜第4のリード21A〜21Dとしては、白金から成る平坦リードを使用した。又、第1〜第4のコンタクトピンとしては、金メッキした真鍮製のものを使用した。

【0046】

ここで、作用極32A、参照極32B、対極32C、処理電極32Dはそれぞれ概略円盤状に形成されており、その径は凹部13の内径と同等又はそれよりも小さい。又、参照極用、対極用及び処理電極用のガス透過性膜31B、31C、31D、第1、第2、第3の保水シート4A、4B、4Cもそれぞれ概略円盤状に形成されており、その径は凹部13の内径と同等又はそれよりも小さい。本実施例では、作用極32A、参照極32B、対極32C、処理電極32Dの径は、参照極用、対極用及び処理電極用のガス透過性膜31B、31C、31Dの径よりも小さくされており、又第1、第2、第3の保水シート4A、4B、4Cの径は参照極用、対極用及び処理電極用のガス透過性膜31B、31C、31Dの径とほぼ同じである。一方、作用極用のガス透過性膜31Aは、凹部13の内径よりも大きく、且つ、小径部12の中空部14の内径と同等又はそれよりも小さい径を有する概略円盤形状に形成されている。そして、これらの円盤状部の各部材は、互いに略同心的に、又凹部13と略同心的に配置される。

【0047】

従って、作用極32A、参照極担持膜3B(即ち、参照極用ガス透過性膜31B及び参照極32B)、対極担持膜3C(即ち、対極用ガス透過性膜31C及び対極32C)、処理電極担持膜3D(即ち、処理電極用ガス透過性膜31D及び処理電極32D)、第1の保水シート4A、第2の保水シート4B及び第3の保水シート4Cは、凹部13内に収容される。一方、作用極用ガス透過性膜31Aは、凹部13内には配置されず、この第1のガス透過性膜31Aの外縁部より内側の所定範囲がケース本体1の台部19上に配置される。本実施例では、参照極担持膜3B、対極担持膜3C、処理電極担持膜3Dは、各々参照極32B、対極32C、処理電極32Dが上面に向くように配置されているが、前記各電極は、それらが下面に向くように配置され、これに対応するリード21B、21C、21Dが前記各極の真下に配置された状態で、ケース本体1の凹部13内に収容されていてもよい。

【0048】

電極担持膜群3A〜3D及び第1〜第3の保水シート4A〜4Cをケース本体1に配置した状態で、Oリング5が取り付けられたワッシャー6がケース本体1上に配置される。そして、ケース蓋7が、ワッシャー6をケース本体1に押圧するようにして、ケース本体1に取り付けられる。

【0049】

即ち、ワッシャー6は、概略円柱状の中心穴部61を有するリング状部材であり、ケース本体1側の外縁部が切り欠かれてシール部材保持部(段部)62が形成されている。ワッシャー6の中心穴部61の内径は、ケース本体1の凹部13の内径と同等又はそれよりも大きい。一方、ワッシャー6の最大外径は、ケース本体1の小径部12の中空部14及びその開口部14aの内径と同等又はそれよい小さい。そして、このワッシャー6は、Oリング5が設けられた側から、ケース本体1の小径部12の中空部14内に配置される。

【0050】

これにより、Oリング5が、台部19上に配置された作用極担持膜3Aの外縁部近傍に配置される。本実施例では、第1〜第4の貫通孔15A〜15Dは、台部19上において、凹部13の縁部よりに開口している。従って、作用極担持膜3Aの作用極用ガス透過性膜31Aは、台部19の全周にわたって、直接Oリング5と台部19との間に狭持される。又、Oリング5は、ケース本体1の小径部12の中空部14の内壁に圧接する。尚、Oリング5の他にゴムパッキンなどのその他の弾性部材をシール部材として用いてもよい。

【0051】

尚、電解液Sは、対極担持膜3C、参照極担持膜3B、処理電極担持膜3D、第1、第2及び第3の保水シート4A、4B、4Cが凹部13内に配置された後に、作用極担持膜3Aをケース本体1上に配置する前に、凹部13内に収容することができる。或いは、ケース本体1に、別途電解液Sを凹部13内に充填するための開口部を設け、例えば、上述のようにしてケース蓋7などによって凹部13を密封した後に、その開口部から凹部13内に電解液Sを注入するようにしてもよい。

【0052】

ケース蓋7は袋ナット状部材であり、内周面に、ケース本体1の小径部12の外周に形成されたネジ部18に噛合するネジ部73が形成されている。ケース蓋7は、中心開口部71を有する。この中心開口部71は、ワッシャー6の中心穴部61と略同径で、ケース蓋7をケース本体1に取り付けた状態でワッシャー6の中心穴部61と同心に配置される。ワッシャー6をケース本体1に配置した後に、ケース蓋7をケース本体1の小径部12に螺合することにより、ケース蓋7の中心開口部71を取り巻くフランジ部72により、ワッシャー6をケース本体1に押圧することができる。

【0053】

このように、本実施例の定電位電解式ガスセンサ100では、作用極担持膜3Aは、ケース本体1の凹部13の開口部13aを取り囲む台部19に、ワッシャー6及びケース蓋7を用いてOリング5で押圧される。そして、図中作用極担持膜3Aより下層に積層されて凹部13内に配置された第1の保水シート4A、処理電極担持膜3D、第2の保水シート4B、参照極担持膜3B、第3の保水シート4C及び対極担持膜3Cは、凹部13内で作用極担持膜3Aにより押圧される。これにより、凹部13は液密的に封止され、且つ、凹部13内に積層状態で配置された作用極32A、参照極32B、対極32C、処理電極32Dと、第1、第2、第3、第4のリード21A、21B、21C、21Dとのそれぞれは互いに圧接される。

【0054】

更に、第1〜第4の貫通孔15A〜15Dにおいて台部19上の開口部から第1〜第4のコンタクトピン22A〜22Dまでの間のそれぞれの少なくとも一部、本実施例では全部を、液密的に封止するように、充填材23A、23B、23C、23Dを充填することができる。充填材23A〜23Dとしては、電解液Sに対して十分な耐性を有するものを用いる。又、充填材23A〜23Dは、第1〜第4のリード21A〜21Dと接触しても望ましくない電流を発生することがないように絶縁性の材料であることが好ましい。充填材23A〜23Dとしては、電解液Sとして用いられる硫酸に対して十分な耐性を有する耐薬品性の樹脂、例えば、接着剤を好適に用いることができる。例えば、充填材23A〜23Dとしてエポキシ樹脂接着剤を用いることができる。

【0055】

次に、フィルタ部120について説明する。本実施例では、フィルタ部120は、フィルタ取り付け具8と、干渉ガス除去フィルタ9とを有する。ケース本体1に取り付けられたフィルタ取り付け具8に干渉ガス除去フィルタ9を装着することにより、干渉ガス除去フィルタ9はケース本体1に対して着脱自在に取り付けられる。

【0056】

取り付け具8は、中空部81を有する円筒状部材であり、その軸線方向一方の端部(図中下側)の内周面には、ケース本体1の大径部11の外周に形成されたネジ部17に噛合するネジ部82が形成されている。取り付け具8は、ケース蓋7を取り付けた後のケース本体1のケース蓋7側から被せて、大径部11に螺合する。

【0057】

そして、取り付け具8の軸線方向他方の端部(図中上側)に、干渉ガス除去フィルタ9が取り付けられる。干渉ガス除去フィルタ9はフィルタ本体91と、このフィルタ本体91の外周に取り付けられたフィルタシール部材92とを有する。フィルタシール部92を、上記取り付け具8の端部の内周面に対して圧入嵌合することによって、干渉ガス除去フィルタ9は、しっかりと取り付け具8に取り付けられる。フィルタ本体91は通気性を有し、定電位電解式ガスセンサ100の雰囲気ガスを電解セル部110に向けて通過させ、又電解セル部110からのガスを定電位電解式ガスセンサ100の外部に向けて通過させるが、その通気経路に、電解セル部110における測定に影響を及ぼす干渉ガスを吸収する吸収剤が設けられている。例えば、定電位電解式ガスセンサ100をNO、NO2センサとして構成する場合、フィルタ本体91には、それぞれ干渉ガスであるNO2、SO2を吸収して除去する吸収剤、NO、SO2を吸収して除去する吸収剤を設けることができる。

【0058】

尚、本実施例では、ケース本体1、ワッシャー6、ケース蓋7、取り付け具8はプラスチックによって成型されている。

【0059】

本実施例では、定電位電解式ガスセンサ100は、被検ガスの測定に関わる電極として作用極(第1極)32A、対極(第2極)32C及び参照極(第3極)32Bを有し、これに加えて更に処理電極(第4極)32Dを有する構成とされている。しかし、本発明はこれに限定されるものではなく、被検ガスの測定に関わる電極として作用極(第1極)32A及び対極(第2極)32Cを有し(即ち、参照極(第3極)32Bを有しない)、これに加えて更に処理電極(第4極)を有する構成とされていてもよい。例えば、測定対象ガスがCO、O2である、COセンサ、O2センサなどの場合には、参照極(第3極)32Bを有しない構成が採られる場合がある。

【0060】

[ガス分析装置]

次に、図5を参照して、本発明に係る定電位電解式ガスセンサ100を備えたガス分析装置の一実施例について説明する。

【0061】

ガス分析装置200は、被検ガスを定電位で電解したときの電解電流から被検ガスの濃度を求める。ガス分析装置200は、図5に示す如く、定電位電解式ガスセンサ100と、演算表示部300とを有する。典型的には、定電位電解式ガスセンサ100は、演算表示部300に対して着脱可能とされる。演算表示部300は、定電位電解式ガスセンサ200の作用極32Aと電解液Sの界面を一定の電位に保つよう、作用極32Aと参照極32Bとの電位を監視して調整するようになっている。又、その時作用極32Aと対極32Cとの間に流れる電解電流を増幅、演算して被検ガスの濃度を表示するようになっている。この電解電流は、作用極用ガス透過性隔膜31Aを通じて電解液S中に拡散吸収した被検ガスが作用極32Aにおいて酸化又は還元される反応によって得られるものである。定電位電解式ガスセンサ100は、電解電流値が被検ガスの濃度に比例するように構成され、演算表示部300は、この電解電流値を測定することで、被検ガスの濃度に変換する。

【0062】

定電位電解式ガスセンサ100からの測定信号は、演算表示部300へと送信され、演算表示部300は、被検ガスの濃度を演算して表示する。本実施例では、演算表示部300は、作用極32A、参照極32B及び対極32Cが接続される測定手段としての変換器301を有する。変換器301は、可変電圧電源を備え作用極32Aに定電位を与える定電位回路302と、測定した電解電流値の大きさから被検ガス濃度を算出する演算制御部(CPU)303と、を具備している。

【0063】

又、変換器301の演算制御部(CPU)303は、本発明に従う安定化方法を具現する安定化処理を実行させるようになっている。本実施例では、上記定電位回路302には、処理電極32Dをも接続されており、定電位回路302が、安定化処理において作用極32Aと処理電極32Dとの間に電圧を印加する電圧印加手段として機能する。

【0064】

又、変換器301は、測定手順や安定化処理手順などのガス分析装置200の動作プログラムなどが記憶された記憶手段(電子的メモリ)304を有している。

【0065】

更に、本実施例では、演算表示部300は、算出した被検ガス濃度を表示する表示部305、各種設定等の入力を行うための入力手段306などを有している。

【0066】

尚、安定化処理については、後述して更に詳しく説明する。

【0067】

測定対象ガスの種類によって、電極材料、電解液Sの種類、印加電圧(作用極5と参照極6との電位差、設定電解電位)などが選択される。通常、設定電解電位は、被検ガスに対して干渉ガスの影響を最小にすると共に、被検ガスに対して限界電流(電流値が電位変動によって変化せず、被検ガスの濃度に比例して変化する)が得られるように設定する。

【0068】

本実施例では、一例として、定電位電解式ガスセンサ100に、NOセンサ、NO2センサを用いる場合について説明する。表1は、NOセンサ、NO2センサの一例における、設定電解電位(印加電圧)、作用極、対極、参照極及び処理電極の材質を示す。

【0069】

【表1】

【0070】

NOセンサでは、設定電解電位+300mVにおいて、作用極32AでのNOの硝酸(HNO3)への酸化による酸化電流を測定する。NO2センサでは、設定電解電位0mVにおいて、作用極32AでのNO2のNOへの還元反応による還元電流を測定する。

【0071】

尚、本発明は、NOセンサ、NO2センサの他にも、例えばSO2センサ、COセンサについても適用することができる。この場合、一例として、SO2センサでは、設定電解電位0mVにおいて、作用極でのSO2のH2SO4への酸化による酸化電流を測定する。又、一例として、COセンサでは、設定電解電位0mVにおいて、作用極でのCOの二酸化炭素(CO2)への酸化反応による酸化電流を測定する。

【0072】

[安定化方法]

前述のように、定電位電解式ガスセンサ100をユーザーが最初に使用する場合の初期状態では、出力のバラツキがあり、一定の出力感度が得られるまでに長時間のエージングを必要とする。

【0073】

又、定電位電解式ガスセンサ100を、例えば、乾燥状態で保存するなど、ある期間放置したような場合にも、感度が劣化し、その後再び安定した出力を得られるようにするために、長時間のエージングを必要とする場合がある。

【0074】

又、定電位電解式ガスセンサ100を長時間使用した場合に、出力が徐々に低下してくることがあり、その後再び安定した出力を得られるようにするために、長時間のエージングを必要とする場合がある。

【0075】

そこで、典型的には、定電位電解式ガスセンサ100を最初に使用する前に、或いは定電位電解式ガスセンサ100の使用を開始してある期間使用せずに放置した後に最初に使用する前に、本発明に従う安定化処理を定電位電解式ガスセンサ100に施すことができる。又、定電位電解式ガスセンサ100の使用を開始してある期間使用することにより感度が劣化した後に再び使用を開始する前に、本発明に従う安定化処理を定電位電解式ガスセンサ100に施すことができる。

【0076】

本発明に従う安定化処理は、電解液Sを収容する電解液収容部13内に、作用極32A及び対極32Cの2極、又は作用極32A、対極32C及び参照極32Dの3極を有し、作用極32Aにおける被検ガスの電解電流を検出する定電位電解式ガスセンサ100の安定化方法を具現するものであって、電解液収容部13内に作用極32A、対極32C又は参照極32Bとは別個に設けられた処理電極32Dと作用極32Aとの間に電圧を印加する処理を行う。この安定化処理は、定電位電解式ガスセンサ100が組み立てられ、電解液収容部13に電解液Sが収容されている状態で行われる。

【0077】

如何なる理論によっても束縛されることを意図するものではないが、作用極と他の極との間に電圧を印加すると、作用極の表面は電解洗浄による付着物(吸着物)の物理的除去作用などにより、感度出力が安定化するまでの時間が劇的に短縮するものと思われる。このとき、作用極の界面状態を安定化状態とするために、対極や参照極を用いて作用極との間に電圧を印加すると、強制的に対極や参照極の表面状態が変化して、自然状態ではなくなり、そのために、測定時に出力が安定するまでに時間がかかるようになることがある。従って、定電位電解式ガスセンサの安定化のために、測定回路に使用する対極や参照極を用いて作用極との間で電圧を印加することは望ましくない。

【0078】

これに対して、本発明に従う安定化処理では、定電位電解式ガスセンサ100の出力感度の安定化のために、専用の極である処理電極32Dを用いて作用極32Aとの間で電圧を印加するので、この安定化処理により、対極32Cや参照極32Dの表面状態を安定に維持したまま、作用極32Aの表面状態が安定し、初期状態又は長時間使用後における電解セル(電解液収容部)13内の極表面のバラツキがなくなり、一定の感度が得られるようになる。

【0079】

安定化処理における作用極32Aと処理電極32Dとの間に印加する電圧の電位は、典型的には、被検ガスの電解電流を検出する際の作用極32Aの電位とは異なる。安定化処理において印加する電圧は、所望の安定化時間の短縮効果が得られるように適宜設定し得るものである。本発明者の検討によれば、安定化処理において作用極32Aと処理電極32Dとの間に印加する電圧の電位は、被検ガスの電解電流を検出する際の作用極32Aの電位に対し、正極性側又は負極性側の電位であってもよく、典型的には、被検ガスの電解電流を検出する際の作用極32Aの電位に対して500mV以上2V以下の差を有するようにすることが好ましい。即ち、測定時の作用極32Aの電位と、安定化処理時に作用極32Aと処理電極32Dとの間に印加する電圧の電位との差の絶対値が500mV〜2Vであることが好ましい(つまり、測定時の作用極32Aの電位を0mVとすれば、安定化処理時に作用極32Aと処理電極32Dとの間に印加する電圧の電位は+500mV〜+2V、又は−500mV〜−2Vとすることが好ましい)。又、安定化処理において印加する電圧は直流(DC)電圧であっても、交流(AC)電圧であってもよい。交流電圧の場合は、被検ガスの電解電流を検出する際の作用極32Aの電位に対して、少なくとも一方の極性側に上記範囲の差が得られるような電圧を印加することが好ましい。

【0080】

安定化処理において印加する電圧が上述の範囲よりも小さいと、安定化にかかる時間の短縮効果が顕著でなくなることがある。一方、上述の範囲を超えても安定化にかかる時間の短縮効果はそれほど促進されず、かえって水の電気分解や水素の発生などが発生して問題となるおそれがある。

【0081】

上述のように、典型的には、安定化処理は、定電位電解式ガスセンサ100を最初に使用する前に、或いは定電位電解式ガスセンサ100の使用を開始してある期間使用せずに放置した後に最初に使用する前に行うことができる。この安定化処理における電圧の印加時間は、所望の安定化の程度に応じて適宜選択することができる。本発明者の検討によれば、安定化処理における電圧印加時間は、1〜30分間であることが好ましい。又、この安定化処理における電圧の印加は、所定時間間隔においてパルス的に行うことができる。例えば、1〜10分毎に0.1秒〜10分間、作用極32Aと処理電極32Bとの間に電圧を印加して安定化処理を行うことができる。

【0082】

又、上述のように、安定化処理は、定電位電解式ガスセンサ100の使用を開始してある期間使用することにより感度が劣化した後に再び使用を開始する前に行うことができる。即ち、定電位電解式ガスセンサ100を使用することにより、それぞれのセンサによって種々の程度に劣化する感度を、本発明に従う安定化処理によって回復させて、一定の感度が得られるようにすることができる。この場合、安定化処理、即ち、作用極32Aと処理電極32Dとの間に電圧を印加する処理を定期的に行うことができる。即ち、定電位電解式ガスセンサ100を使用して一定時間が経過する毎などの所定のタイミングで、一定時間、作用極32Aと処理電極32Dとの間に電圧を印加する。このとき、安定化処理をパルス的に行う、即ち、安定化処理における作用極32Aと処理電極32Dとの間に印加する電圧を、所定時間間隔においてパルス的に印加することで、測定を長時間中断することなく、感度低下を回復させることができる。例えば、測定状態の定電位電解式ガスセンサ100に対して、1分〜1日毎に0.1秒〜10分、通常、1分〜1時間毎に0.1秒〜1分、好ましくは0.1秒〜10秒といった単位の極短時間、作用極32Aと処理電極32Bとの間に電圧を印加して安定化処理を行うことができる。或いは、1時間〜30日毎、通常、10時間〜5日毎に、1分〜30分間、作用極32Aと処理電極32Dとの間に電圧を印加して安定化処理を行うなどしてもよい。但し、所望の感度回復効果が得られるように、安定化処理を実施する間隔、安定化処理において電圧を印加する時間は適宜選定することができる。

【0083】

安定化処理は、定電位電解式ガスセンサ100が測定系、即ち、被検ガス中にある状態で行ってもよいし、実質的に被検ガスを含まない空気中で行ってもよい。例えば、定電位電解式ガスセンサ100の使用開始前、或いはある期間放置した後に再び使用する前の安定化処理は、被検ガスを含まない空気中で行うことができる。又、例えば、使用中の定電位電解式ガスセンサ100に対して、定期的(好ましくはパルス的に)に安定化処理を行う場合には、定電位電解式ガスセンサ100は測定系にある状態で安定化処理を行うことができる。

【0084】

安定化処理は、演算表示部300の電気回路部に組み込まれた定電位電解式ガスセンサ100の安定化処理のための回路によって行われる。本実施例では、演算表示部300の変換器301が備える定電位回路302が、安定化処理において作用極32Aと処理電極32Dとの間に電圧を印加する電圧印加手段として機能する。操作者は、演算表示部300が備える入力手段306から、任意のタイミングで安定化処理を実行させることができる。或いは、変換器301の演算制御部(CPU)303が、変換器301の記憶手段(電子的メモリ)304に記憶されたコンピュータプログラムに従って、自動的に安定化処理を実行させるようにしてもよい。

【0085】

[安定化装置]

上述のように、本発明に従う安定処理は、本発明に従う定電位電解式ガスセンサ100を備えたガス分析装置200において実行することができる。このように、定電位電解式ガスセンサ100の安定化装置(安定化ユニット)は、ガス分析装置200に組み込まれていてよい。

【0086】

即ち、本実施例では、電解液Sを収容する電解液収容部13内に、作用極32A及び対極32Cの2極、又は作用極32A、対極32C及び参照極32Bの3極を有し、作用極32Aにおける被検ガスの電解電流を検出する定電位電解式ガスセンサ100の安定化装置(安定化ユニット)は、ガス分析装置200に組み込まれている。この安定化装置(安定化ユニット)は、電解液収容部13内に作用極32A、対極32C又は参照極32Dとは別個に設けられた処理電極32Dと作用極32Aとの間に電圧を印加する電圧印加手段を有し、本発明に従う安定化処理を行う。本実施例では、この電圧印加手段の機能は、演算表示部300が備える変換器301の定電位回路302が有する。そして、この安定化装置(安定化ユニット)による安定化処理は、演算表示部300の電気回路部に組み込まれた定電位電解式ガスセンサ100の安定化処理のための回路によって行われる。上述のように、安定化装置(安定化ユニット)による安定化処理は、操作者が、演算表示部300が備える入力手段306から指示することにより、或いは変換器301の演算制御部(CPU)303による制御により自動で実行される。

【0087】

但し、本発明はこれに限定されるものではなく、上記ガス分析装置200に組み込まれるものとした安定化装置は、主に安定化処理を行うことを目的とした特別の装置として構成されていてもよい。例えば、後述するように定電位電解式ガスセンサ100の製造過程において安定化処理を実行する場合などに、この安定化装置を用いることができる。

【0088】

[定電位電解式ガスセンサの製造方法]

本発明によれば、定電位電解式ガスセンサ100の製造工程に本発明に従う安定化処理を導入することによって、出力感度の安定化済みの定電位電解式ガスセンサ100を提供することが可能となる。

【0089】

即ち、本発明に従う定電位電解式ガスセンサ100の製造方法は、電解液Sを収容する電解液収容部13内に、作用極32A及び対極32Cの2極、又は作用極32A、対極32C及び参照極32Dの3極を有し、作用極32Aにおける被検ガスの電解電流を検出する定電位電解式ガスセンサ100を製造するにあたり、少なくとも、(i)電解液収容部13内に作用極32A、対極32C又は参照極32Dとは別個に処理電極32Dを設ける工程と、(ii)処理電極32Dと作用極32Aとの間に電圧を印加する処理を行う工程と、を含んでいる。

【0090】

上記(i)の処理電極32Dを設ける工程を含む、定電位電解式ガスセンサ100の組み立て過程については、上述した通りである。又、上記(ii)の処理は、定電位電解式ガスセンサ100の使用開始前に行うとして説明した安定化処理と同じであってよい。上記(ii)の安定化処理工程は、定電位電解式ガスセンサ100が組み立てられ、電解液収容部13に電解液Sが収容されている状態で行われる。

【0091】

これにより、定電位電解式ガスセンサ100の製造時に、より短時間に、しかも対極や参照極に影響を与えることなく、定電位電解式ガスセンサ100の出力感度を安定化することができる。従って、定電位電解式ガスセンサ100の測定前の出力感度のバラツキを抑え、一定の出力感度を得ることができる。

【0092】

そして、ユーザーは、提供された定電位電解式ガスセンサ100を使用する前に、その出力感度を安定化する必要がないか、或いはその安定化処理に斯かる時間がより短時間で済むため、例えば定電位電解式ガスセンサ100の交換後に、迅速に測定を開始又は再開することが可能となる。

【0093】

試験例1

次に、本発明の効果を確認した試験例について説明する。

【0094】

実施例1に従う新品のNOセンサとNO2センサを用い、本発明に従う安定化処理を実施した場合と実施しない場合とでの、被検ガス(成分NO、NO2)に対する出力感度を測定した。

【0095】

安定化処理においては、作用極32Aと処理電極32Dとの間に1.5Vの電圧(即ち、被検ガスの電解電流の測定時における作用極32の電位に対して、NOセンサでは1.2V、NO2センサでは1.5Vの差を有する電圧)を10分間印加した。結果を図6に示す。

【0096】

図6から、本発明に従う安定化処理を行うことによって、短時間(10分)の安定化処理で、長時間(150日)エージングした時と同様の感度(出力電流値20μA以上)が得られた。これは、安定化処理により、作用極32Aの表面が電解洗浄され、界面電位の状態が均一になったためであると考えられる。

【0097】

又、試験に用いた複数のセンサにおいて、安定化処理前は出力感度にバラツキがあったものが、安定化処理後には出力感度(出力電流値)が20μA以上とほぼ一定となった。このように、本試験における短時間においても、各センサの安定化状態は、ほぼ飽和に達しているものと考えられる。

【符号の説明】

【0098】

32A 作用極

32B 参照極

32C 対極

32D 処理電極

100 定電位電解式ガスセンサ

200 ガス分析装置

300 演算表示部

【技術分野】

【0001】

本発明は、例えば、廃棄物焼却炉、ボイラー炉、エンジンなどの排ガス中の二酸化硫黄(SO2)、窒素酸化物(NOx)、一酸化炭素(CO)などの測定に利用される定電位電解式ガスセンサの安定化方法及び装置、定電位電解式ガスセンサの製造方法、ガス分析装置、並びに、定電位電解式ガスセンサに関するものである。

【背景技術】

【0002】

従来、例えば、廃棄物等を焼却した焼却排ガスなどに含まれる二酸化硫黄(SO2)、窒素酸化物(NOx)、一酸化炭素(CO)などの被検ガスを検知し、その量を測定するのに用いられる定電位電解式ガスセンサがある。

【0003】

定電位電解式ガスセンサは、被検ガスを検出する作用極と、作用極との間で電流を流す対極と、作用極の電位を制御するための参照極とを有する。これら作用極、対極、参照極は、多孔性のガス拡散膜(ガス透過性隔膜)で仕切られた空間内に配置され、この空間は電解液で満たされる。被検ガスは、ガス透過性隔膜を透過して電解液に溶解し、作用極に接触する。被検ガスは、参照極との間の電位差が一定に保たれた作用極において電気分解され、作用極と対極との間に電気化学反応に応じて流れる電解電流が測定される。定電位電解式ガスセンサは、電解電流値が被検ガスの濃度に比例するように構成されており、この電解電流値を測定することで、被検ガスの濃度に変換することができる。

【0004】

上述のように、定電位電解式ガスセンサは、ガスを定電位で電解した時の酸化反応或いは還元反応に伴う電解電流を計測するが、作用極と対極での反応が安定する平衡状態を保った条件下で、一定のガス濃度に比例した電解電流が得られる。

【0005】

定電位電解式ガスセンサをユーザーが最初に使用する場合の初期状態では、電解セル(電解液収容部)内の作用極及び対極の表面状態が一様ではないことから、出力のバラツキがあり、一定の出力感度が得られるまでに長時間のエージングを必要とする。

【0006】

この時間を短縮するため、印加電圧を必要としない場合、即ち、被検ガスの電解電位が0mVの場合は、ショートプラグを用いるなどして、測定前に一定のエージング期間を設けて作用極及び対極間の表面状態を均一にすることが可能である。但し、出力を安定化するのにかかる時間を更に短縮することが望まれる。

【0007】

一方、印加電圧が必要な場合、被検ガスの電解電位が0mVでない場合には、この方法が適用できないため、使用するまでに非常に長時間(例えば、24時間〜150日)のエージングを行い、安定した状態になってから測定を開始する必要がある。

【0008】

又、定電位電解式ガスセンサを長時間使用した場合、出力は徐々に低下していく。そのため、一定の出力感度が得られるようにするために、例えば、特許文献1には、作用極に対して測定対象ガスの電解電流と同方向の電流を生じさせるとともに、測定時の電位(第1の電位)より高い電位(第2の電位)を与えて、感度回復を行うことが記載されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−127928号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記特許文献1に記載の定電位電解式ガスセンサの感度回復方法を、定電位電解式ガスセンサの出力感度の安定化方法に利用することが考えられる。

【0011】

しかしながら、この場合、安定化処理において作用極と対極との間で電圧を印加することとなり、被検ガスの電解電流を検出する際における電極反応に影響を及ぼすおそれがある。つまり、作用極の界面状態を安定化状態とするために、対極や参照極を用いて作用極との間に電圧を印加すると、対極や参照極の表面状態が自然状態ではなくなるものと考えられるため、これらを用いて作用極との間で電圧を印加することは望ましくない。

【0012】

従って、本発明の目的は、測定時の電極反応の検出に関与する作用極、対極、更には参照極に影響を与えることなく、定電位電解式ガスセンサの出力感度をより短時間に安定化することのできる定電位電解式ガスセンサの安定化方法及び装置、定電位電解式ガスセンサの製造方法、ガス分析装置、並びに、定電位電解式ガスセンサを提供することである。

【課題を解決するための手段】

【0013】

上記目的は本発明に係る定電位電解式ガスセンサの安定化方法及び装置、定電位電解式ガスセンサの製造方法、ガス分析装置、並びに、定電位電解式ガスセンサにて達成される。要約すれば、第1の本発明は、電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの安定化方法であって、前記電解液収容部内に前記作用極、対極又は参照極とは別個に設けられた処理電極と前記作用極との間に電圧を印加する処理を行うことを特徴とする定電位電解式ガスセンサの安定化方法である。

【0014】

第2の本発明によれば、電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの製造方法であって、前記電解液収容部内に前記作用極、対極又は参照極とは別個に処理電極を設ける工程と、前記処理電極と前記作用極との間に電圧を印加する処理を行う工程と、を含むことを特徴とする定電位電解式ガスセンサの製造方法が提供される。

【0015】

第3の本発明によると、電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの安定化装置であって、前記電解液収容部内に前記作用極、対極又は参照極とは別個に設けられた処理電極と前記作用極との間に電圧を印加する電圧印加手段を有し、上記本発明の安定化方法における上記処理を行うことを特徴とする定電位電解式ガスセンサの安定化装置が提供される。

【0016】

第4の本発明によると、電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサを備えたガス分析装置であって、前記定電位電解式ガスセンサは、前記電解液収容部内に前記作用極、対極又は参照極とは別個に処理電極を有しており、更に、前記定電位電解式ガスセンサで検出される前記作用極における被検ガスの電解電流を測定する測定手段と、前記処理電極と前記作用極との間に電圧を印加する電圧印加手段と、を有し、上記本発明の安定化方法における上記処理を実行可能であることを特徴とするガス分析装置が提供される。

【0017】

第5の本発明によると、電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサであって、更に、前記電解液収容部内に前記作用極、対極又は参照極とは別個に、安定化処理のために前記作用極との間で電圧を印加するのに用いられる処理電極を有することを特徴とする定電位電解式ガスセンサが提供される。

【発明の効果】

【0018】

本発明によれば、測定時の電極反応の検出に関与する作用極、対極、更には参照極に影響を与えることなく、定電位電解式ガスセンサの出力感度をより短時間に安定化することができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る定電位電解式ガスセンサの一実施例の概略断面図である。

【図2】本発明に係る定電位電解式ガスセンサの一実施例の概略組み立て部分断面図である。

【図3】本発明に係る定電位電解式ガスセンサの一実施例のセンサ本体の概略平面図である。

【図4】本発明に係る定電位電解式ガスセンサの一実施例の電極構成を説明するための模式図である。

【図5】本発明に係る定電位電解式ガスセンサを備えたガス分析装置の概略ブロック構成図である。

【図6】本発明の効果を示すグラフ図である。

【発明を実施するための形態】

【0020】

以下、本発明に係る定電位電解式ガスセンサの安定化方法及び装置、定電位電解式ガスセンサの製造方法、ガス分析装置、並びに、定電位電解式ガスセンサを図面に則して更に詳しく説明する。

【0021】

一般に、定電位電解式セルは、作用極(第1極)、対極(第2極)、参照極(第3極)の3極から構成され、作用極における酸化反応或いは還元反応に伴い流れる電流を測定する。実際に計測を行う場合には、電解液中で回路を形成して、電極の界面電位が平衡電位に達し、電極反応が安定するまでのエージング時間が必要である。作用極の界面電位の安定化に必要な電子は対極から流れる電流を通じて供給される。

【0022】

例えば、酸素電極等の作用極は、大気中の酸素の還元反応により動作時に流れる電流を利用して表面状態が安定化するため、比較的速く界面電位が平衡に達するが、大気中に存在するガスと反応しない作用極は、動作時に流れる電流が少なく安定化に長い時間を要すると考えられる。

【0023】

被検ガスの電解電位が0mVの場合は、ショートプラグを用いるなどして、測定前に一定期間のエージング期間を設けて作用及び対極間の界面電位を均一にすることが可能である。但し、出力の安定化に要する時間の更なる短縮が望まれる。一方、被検ガスの電解電位が0mVではなく、印加電圧が必要な場合には、この方法が適用できず、電極表面の安定化に非常に長い時間を要し、初期感度のバラツキが生じる。

【0024】

そこで、本発明では、電極界面が平衡電位に達するために作用極が必要とする電流を外部より強制的に印加し、安定化までに必要な電流を測定前に供給し、より速く界面電位を平衡状態に到達させて、初期感度のバラツキをなくす。具体的には、例えば、新品の定電位電解式ガスセンサに対して、電圧を印加して電解処理を行い作用極表面の状態を均一にする。

【0025】

このとき、測定回路に使用する対極、参照極を使用すると、電極反応に影響することが考えられるため、作用極に通電するのに必要な専用の極(第4極)を「処理電極」として設け、作用極と第4極との間に通電を行うようにする。

【0026】

即ち、測定回路に使用する対極、参照極の表面状態は安定に維持することが重要である。作用極の界面状態を安定化状態とするために、対極や参照極を用いて作用極との間に電圧を印加すると、強制的に対極や参照極の表面状態が変化して、自然状態ではなくなるものと考えられる。このため、被検ガスの電解電流の検出時の出力が安定するのに時間がかかるようになることがある。従って、定電位電解式ガスセンサの安定化のために、測定回路に使用する対極や参照極を用いて作用極との間で電圧を印加することは望ましくない。

【0027】

本発明によれば、定電位電解式ガスセンサの出力感度の安定化のために専用の極(第4極)を用いて作用極との間で電圧を印加するので、この安定化処理により、対極や参照極の表面状態を安定に維持したまま、作用極の表面状態が安定し、初期状態又は長時間使用後における定電位電解式ガスセンサ内の極表面のバラつきがなくなり、一定の感度が得られるようになる。以下、更に具体的な実施例を参照しながら、本発明について更に詳しく説明する。

【0028】

実施例1

[定電位電解式ガスセンサ]

先ず、本発明に係る定電位電解式ガスセンサの一実施例について説明する。

【0029】

本実施例では、定電位電解式ガスセンサは、作用極(第1極)、対極(第2極)、参照極(第3極)、更には上述の処理電極(第4極)は薄膜状に形成される。本明細書では、これら作用極、参照極、対極、処理電極が表面に付着形成された膜を総称して「電極担持膜」という。又、作用極、参照極、対極、処理電極が表面に付着形成された膜を、それぞれ「作用極担持膜」、「参照極担持膜」、「対極担持膜」、「処理電極担持膜」という。又、薄膜状に形成された作用極、参照極、対極、処理電極などの電極を総称して「薄膜電極」という。

【0030】

図1は、本実施例の定電位電解式ガスセンサ100の概略断面を示す。又、図2は、本実施例の定電位電解式ガスセンサ100の組立部分断面を示す。

【0031】

本実施例の定電位電解式ガスセンサ100は、大別して電解セル部110と、フィルタ部120とを有する。電解セル部110は、被検ガスの測定を行う定電位電解式ガスセンサ本体を構成し、フィルタ部120は、被検ガスの測定に対する干渉ガスの除去を行う。

【0032】

先ず、電解セル部110について説明する。電解セル部110は、概略、電解液Sを収容する電解液収容部を構成する凹部13を備えたケース本体1と、ケース本体1に配置される電極担持膜群3A、3B、3C、3Dと、シール部材としての弾性部材であるOリング5と、シール部材5をケース本体1に押圧して取り付ける押さえ部材としてのワッシャー6及びケース蓋7とを有する。更に、電解セル部110は、電極担持膜群3A〜3Dが備える電極から引き出される第1、第2、第3、第4のリード21A、21B、21C、21Dと、これら第1〜第4のリード21A〜21Dが接続されてケース本体1の外部との電気信号の授受を行うためのコンタクト部材としての第1、第2、第3、第4のコンタクトピン22A、22B、22C、22Dとを有する。そして、ケース本体1には、第1〜第4のリード21A〜21Dが挿通され、又第1〜第4のコンタクトピン22A〜22Dが取り付けられる通路としての第1、第2、第3、第4の貫通孔15A、15B、15C、15Dが形成されている。

【0033】

図3は本実施例の定電位電解式ガスセンサ100のケース本体1の上面を示す。図1及び図2は、図3中のA−A線において定電位電解式ガスセンサ100を切断した場合の断面を示しており、第1〜第4の貫通孔15A〜15Dのうち第1、第4の貫通孔15A、15Dが示され、又第1〜第4のコンタクトピン22A〜22Dのうち第1、第4のコンタクトピン22A、22Dが示されている。

【0034】

図2を参照して、電解セル部110のケース本体1は、下側の大径部11と上側の小径部12とを有する。大径部11は概略円柱形状を有し、小径部12は大径部11と同心の概略円筒形状を有する。大径部11には、小径部12との会合面に開口部13aを有する凹部13が形成されている。凹部13は概略円柱状の穴として形成されている。凹部13の内径は、小径部12の中空部14の内径よりも小さい。従って、大径部11と小径部12との会合面には、凹部13の開口部13aを取り囲む概略円環状の台部19が形成されている。又、凹部13の底部の略中心には、圧力調整部として、凹部13の内径よりも小さい内径を有する空間16が更に形成されている。

【0035】

図3に示すように、大径部11の台部19上には、凹部13の開口部13aの縁部に沿って、第1〜第4の貫通孔15A〜15Dが開口している。第1〜第4の貫通孔15A〜15Dはそれぞれ、ケース本体1の大径部11を、軸方向に貫通している。第1〜第4の貫通孔15A〜15Dのそれぞれの、台部19とは反対側の端部を封止するように第1〜第4のコンタクトピン22A〜22Dが取り付けられる。そして、第1〜第4の貫通孔15A〜15D内で、第1〜第4のリード21A〜21Dのそれぞれの一方の端部が、第1〜第4のコンタクトピン22A〜22Dに電気的に接続される。凹部13の周囲の貫通孔15A〜15Dの配置は、本実施例のものに限定されるものではない。

【0036】

図4は、ケース本体1に対する電極担持膜群3A〜3Dの積層構成をより詳しく示す。本実施例では、凹部13内に、対極担持膜3C、参照極担持膜3B、処理電極担持膜3D、作用極担持膜3Aを、底部から開口部13aに向けてこの順序で有する。作用極担持膜3A、参照極担持膜3B、対極担持膜3C、処理電極担持膜3Dはそれぞれ、多孔性のガス透過性膜31A、31B、31C、31D上に、導電性材料を備えた薄膜電極である作用極32A、参照極32B、対極32C、処理電極32Dが形成されて構成される。

【0037】

又、作用極担持膜3Aと処理電極担持膜3Dとの間には第1の電解液保持部材としての第1の保水シート4Aが配置され、処理電極担持膜3Dと参照極担持膜3Bとの間には第2の電解液保持部材としての第2の保水シート4Bが配置され、参照極担持膜3Bと対極担持膜3Cとの間には第3の電解液保持部材としての第3の保水シート4Cが配置される。

【0038】

作用極担持膜3Aは、ケース本体1における被検ガスと電解液Sとの界面に、電解液Sの収容部たる凹部13の開口部13aを覆うように配置されて隔膜を構成する。そして、作用極32Aは、作用極用ガス透過性膜31Aの凹部13側、即ち、第1の保水シート4Aに接触する側の面に形成されている。処理電極担持膜3Dは、処理電極用ガス透過性膜31Dの第1の保水シート4Aに接触する側の面に形成されている。又、参照極32Bは、参照極用ガス透過性膜31Bの第2の保水シート4Bに接触する側の面に形成されている。更に、対極32Cは、対極用ガス透過性膜31Cの第3の保水シート4Cに接触する側の面に形成されている。

【0039】

ここで、薄膜電極は、高分子膜上に、導電体をスッパッタリング法や蒸着法により付着させる方法、或いは導電体の微粒子(導電性微粒子)を膜形成材(樹脂など)で固める方法などの成膜方法により形成される。ガス透過性膜31A〜31Dとしては、高分子膜、特に、フッ素樹脂系の撥水性(疎水性)膜を用いることができる。ガス透過性膜としては、シリコーン膜などのその他の多孔性高分子膜を使用することもできる。

【0040】

本実施例では、第1〜第4のガス透過性膜31A〜31Dとして、フッ素樹脂系の薄膜であるPTFE(ポリテトラフルオロエチレン)製の薄膜を用いた。

【0041】

そして、本実施例では、この作用極32A、参照極32B、対極32C、処理電極32Dは、高分子膜に膜形成材と電極材料(導電性微粒子)との混合物を塗布して加熱焼成することによって形成した。即ち、本実施例では、作用極32A、参照極32B、対極32C、処理電極32Dは、高分子膜としてのガス透過性膜(PTFE膜)上に、導電性微粒子を、膜形成材としてのPTFE樹脂粉末を用いて薄膜状に固める方法により形成した。

【0042】

作用極32Aの電極材料としては、白金、パラジウム、金、銀などの貴金属、或いはカーボンなどを使用することができる。参照極32Bの電極材料としては、白金、金、パラジウムなどの貴金属、銀又は塩化銀メッキした銀、或いはカーボンなどを使用することができる。対極32Cの電極材料としては、白金、パラジウム、金、銀などの貴金属などを使用することができる。又、処理電極32Dの電極材料としては、白金を好適に用いることができるが、その他にも、パラジウム、金、銀などの貴金属、或いはカーボンなどを使用することができる。

【0043】

電解液Sとしては、通常、硫酸(H2SO4)や、燐酸(H2PO4)などが使用されるが、その他の酸又はアルカリ溶液も使用できる。電解液Sの濃度は、通常、1〜10Mとされる。本実施例では、5M(=mol/L)の硫酸(H2SO4)を用いた。

【0044】

又、本実施例では、第1、第2、第3の電解液保持部材4A、4B、4Cとしては、ポリエステル繊維から成る不織布のシートを用いた。第1、第2、第3の電解液保持部材4A、4B、4Cとしては、スポンジ、濾紙などを用いることもできる。

【0045】

作用極32Aと第1の保水シート4Aとの間に第1のリード21Aの一方の端部が配置される。第1の保水シート4Aと処理電極32Dとの間に第4のリード21Dの一方の端部が配置される。又、第2の保水シート4Bと参照極32Bとの間に第2のリード21Bの一方の端部が配置される。更に、第3の保水シート4Cと対極32Cとの間に第3のリード21Cの一方の端部が配置される。層間から引き出された第1〜第4のリード21A〜21Dはそれぞれ、所望により凹部13の内壁に沿って折り返されて、ケース本体1の台部19上に開口した第1〜第4の貫通孔15A〜15D内に導入される。そして、第1〜第4の貫通孔15A〜15Dの台部19とは反対側の端部に取り付けられた第1〜第4のコンタクトピン22A〜22Dに至る。尚、本実施例では、第1〜第4のリード21A〜21Dとしては、白金から成る平坦リードを使用した。又、第1〜第4のコンタクトピンとしては、金メッキした真鍮製のものを使用した。

【0046】

ここで、作用極32A、参照極32B、対極32C、処理電極32Dはそれぞれ概略円盤状に形成されており、その径は凹部13の内径と同等又はそれよりも小さい。又、参照極用、対極用及び処理電極用のガス透過性膜31B、31C、31D、第1、第2、第3の保水シート4A、4B、4Cもそれぞれ概略円盤状に形成されており、その径は凹部13の内径と同等又はそれよりも小さい。本実施例では、作用極32A、参照極32B、対極32C、処理電極32Dの径は、参照極用、対極用及び処理電極用のガス透過性膜31B、31C、31Dの径よりも小さくされており、又第1、第2、第3の保水シート4A、4B、4Cの径は参照極用、対極用及び処理電極用のガス透過性膜31B、31C、31Dの径とほぼ同じである。一方、作用極用のガス透過性膜31Aは、凹部13の内径よりも大きく、且つ、小径部12の中空部14の内径と同等又はそれよりも小さい径を有する概略円盤形状に形成されている。そして、これらの円盤状部の各部材は、互いに略同心的に、又凹部13と略同心的に配置される。

【0047】

従って、作用極32A、参照極担持膜3B(即ち、参照極用ガス透過性膜31B及び参照極32B)、対極担持膜3C(即ち、対極用ガス透過性膜31C及び対極32C)、処理電極担持膜3D(即ち、処理電極用ガス透過性膜31D及び処理電極32D)、第1の保水シート4A、第2の保水シート4B及び第3の保水シート4Cは、凹部13内に収容される。一方、作用極用ガス透過性膜31Aは、凹部13内には配置されず、この第1のガス透過性膜31Aの外縁部より内側の所定範囲がケース本体1の台部19上に配置される。本実施例では、参照極担持膜3B、対極担持膜3C、処理電極担持膜3Dは、各々参照極32B、対極32C、処理電極32Dが上面に向くように配置されているが、前記各電極は、それらが下面に向くように配置され、これに対応するリード21B、21C、21Dが前記各極の真下に配置された状態で、ケース本体1の凹部13内に収容されていてもよい。

【0048】

電極担持膜群3A〜3D及び第1〜第3の保水シート4A〜4Cをケース本体1に配置した状態で、Oリング5が取り付けられたワッシャー6がケース本体1上に配置される。そして、ケース蓋7が、ワッシャー6をケース本体1に押圧するようにして、ケース本体1に取り付けられる。

【0049】

即ち、ワッシャー6は、概略円柱状の中心穴部61を有するリング状部材であり、ケース本体1側の外縁部が切り欠かれてシール部材保持部(段部)62が形成されている。ワッシャー6の中心穴部61の内径は、ケース本体1の凹部13の内径と同等又はそれよりも大きい。一方、ワッシャー6の最大外径は、ケース本体1の小径部12の中空部14及びその開口部14aの内径と同等又はそれよい小さい。そして、このワッシャー6は、Oリング5が設けられた側から、ケース本体1の小径部12の中空部14内に配置される。

【0050】

これにより、Oリング5が、台部19上に配置された作用極担持膜3Aの外縁部近傍に配置される。本実施例では、第1〜第4の貫通孔15A〜15Dは、台部19上において、凹部13の縁部よりに開口している。従って、作用極担持膜3Aの作用極用ガス透過性膜31Aは、台部19の全周にわたって、直接Oリング5と台部19との間に狭持される。又、Oリング5は、ケース本体1の小径部12の中空部14の内壁に圧接する。尚、Oリング5の他にゴムパッキンなどのその他の弾性部材をシール部材として用いてもよい。

【0051】

尚、電解液Sは、対極担持膜3C、参照極担持膜3B、処理電極担持膜3D、第1、第2及び第3の保水シート4A、4B、4Cが凹部13内に配置された後に、作用極担持膜3Aをケース本体1上に配置する前に、凹部13内に収容することができる。或いは、ケース本体1に、別途電解液Sを凹部13内に充填するための開口部を設け、例えば、上述のようにしてケース蓋7などによって凹部13を密封した後に、その開口部から凹部13内に電解液Sを注入するようにしてもよい。

【0052】

ケース蓋7は袋ナット状部材であり、内周面に、ケース本体1の小径部12の外周に形成されたネジ部18に噛合するネジ部73が形成されている。ケース蓋7は、中心開口部71を有する。この中心開口部71は、ワッシャー6の中心穴部61と略同径で、ケース蓋7をケース本体1に取り付けた状態でワッシャー6の中心穴部61と同心に配置される。ワッシャー6をケース本体1に配置した後に、ケース蓋7をケース本体1の小径部12に螺合することにより、ケース蓋7の中心開口部71を取り巻くフランジ部72により、ワッシャー6をケース本体1に押圧することができる。

【0053】

このように、本実施例の定電位電解式ガスセンサ100では、作用極担持膜3Aは、ケース本体1の凹部13の開口部13aを取り囲む台部19に、ワッシャー6及びケース蓋7を用いてOリング5で押圧される。そして、図中作用極担持膜3Aより下層に積層されて凹部13内に配置された第1の保水シート4A、処理電極担持膜3D、第2の保水シート4B、参照極担持膜3B、第3の保水シート4C及び対極担持膜3Cは、凹部13内で作用極担持膜3Aにより押圧される。これにより、凹部13は液密的に封止され、且つ、凹部13内に積層状態で配置された作用極32A、参照極32B、対極32C、処理電極32Dと、第1、第2、第3、第4のリード21A、21B、21C、21Dとのそれぞれは互いに圧接される。

【0054】

更に、第1〜第4の貫通孔15A〜15Dにおいて台部19上の開口部から第1〜第4のコンタクトピン22A〜22Dまでの間のそれぞれの少なくとも一部、本実施例では全部を、液密的に封止するように、充填材23A、23B、23C、23Dを充填することができる。充填材23A〜23Dとしては、電解液Sに対して十分な耐性を有するものを用いる。又、充填材23A〜23Dは、第1〜第4のリード21A〜21Dと接触しても望ましくない電流を発生することがないように絶縁性の材料であることが好ましい。充填材23A〜23Dとしては、電解液Sとして用いられる硫酸に対して十分な耐性を有する耐薬品性の樹脂、例えば、接着剤を好適に用いることができる。例えば、充填材23A〜23Dとしてエポキシ樹脂接着剤を用いることができる。

【0055】

次に、フィルタ部120について説明する。本実施例では、フィルタ部120は、フィルタ取り付け具8と、干渉ガス除去フィルタ9とを有する。ケース本体1に取り付けられたフィルタ取り付け具8に干渉ガス除去フィルタ9を装着することにより、干渉ガス除去フィルタ9はケース本体1に対して着脱自在に取り付けられる。

【0056】

取り付け具8は、中空部81を有する円筒状部材であり、その軸線方向一方の端部(図中下側)の内周面には、ケース本体1の大径部11の外周に形成されたネジ部17に噛合するネジ部82が形成されている。取り付け具8は、ケース蓋7を取り付けた後のケース本体1のケース蓋7側から被せて、大径部11に螺合する。

【0057】

そして、取り付け具8の軸線方向他方の端部(図中上側)に、干渉ガス除去フィルタ9が取り付けられる。干渉ガス除去フィルタ9はフィルタ本体91と、このフィルタ本体91の外周に取り付けられたフィルタシール部材92とを有する。フィルタシール部92を、上記取り付け具8の端部の内周面に対して圧入嵌合することによって、干渉ガス除去フィルタ9は、しっかりと取り付け具8に取り付けられる。フィルタ本体91は通気性を有し、定電位電解式ガスセンサ100の雰囲気ガスを電解セル部110に向けて通過させ、又電解セル部110からのガスを定電位電解式ガスセンサ100の外部に向けて通過させるが、その通気経路に、電解セル部110における測定に影響を及ぼす干渉ガスを吸収する吸収剤が設けられている。例えば、定電位電解式ガスセンサ100をNO、NO2センサとして構成する場合、フィルタ本体91には、それぞれ干渉ガスであるNO2、SO2を吸収して除去する吸収剤、NO、SO2を吸収して除去する吸収剤を設けることができる。

【0058】

尚、本実施例では、ケース本体1、ワッシャー6、ケース蓋7、取り付け具8はプラスチックによって成型されている。

【0059】

本実施例では、定電位電解式ガスセンサ100は、被検ガスの測定に関わる電極として作用極(第1極)32A、対極(第2極)32C及び参照極(第3極)32Bを有し、これに加えて更に処理電極(第4極)32Dを有する構成とされている。しかし、本発明はこれに限定されるものではなく、被検ガスの測定に関わる電極として作用極(第1極)32A及び対極(第2極)32Cを有し(即ち、参照極(第3極)32Bを有しない)、これに加えて更に処理電極(第4極)を有する構成とされていてもよい。例えば、測定対象ガスがCO、O2である、COセンサ、O2センサなどの場合には、参照極(第3極)32Bを有しない構成が採られる場合がある。

【0060】

[ガス分析装置]

次に、図5を参照して、本発明に係る定電位電解式ガスセンサ100を備えたガス分析装置の一実施例について説明する。

【0061】

ガス分析装置200は、被検ガスを定電位で電解したときの電解電流から被検ガスの濃度を求める。ガス分析装置200は、図5に示す如く、定電位電解式ガスセンサ100と、演算表示部300とを有する。典型的には、定電位電解式ガスセンサ100は、演算表示部300に対して着脱可能とされる。演算表示部300は、定電位電解式ガスセンサ200の作用極32Aと電解液Sの界面を一定の電位に保つよう、作用極32Aと参照極32Bとの電位を監視して調整するようになっている。又、その時作用極32Aと対極32Cとの間に流れる電解電流を増幅、演算して被検ガスの濃度を表示するようになっている。この電解電流は、作用極用ガス透過性隔膜31Aを通じて電解液S中に拡散吸収した被検ガスが作用極32Aにおいて酸化又は還元される反応によって得られるものである。定電位電解式ガスセンサ100は、電解電流値が被検ガスの濃度に比例するように構成され、演算表示部300は、この電解電流値を測定することで、被検ガスの濃度に変換する。

【0062】

定電位電解式ガスセンサ100からの測定信号は、演算表示部300へと送信され、演算表示部300は、被検ガスの濃度を演算して表示する。本実施例では、演算表示部300は、作用極32A、参照極32B及び対極32Cが接続される測定手段としての変換器301を有する。変換器301は、可変電圧電源を備え作用極32Aに定電位を与える定電位回路302と、測定した電解電流値の大きさから被検ガス濃度を算出する演算制御部(CPU)303と、を具備している。

【0063】

又、変換器301の演算制御部(CPU)303は、本発明に従う安定化方法を具現する安定化処理を実行させるようになっている。本実施例では、上記定電位回路302には、処理電極32Dをも接続されており、定電位回路302が、安定化処理において作用極32Aと処理電極32Dとの間に電圧を印加する電圧印加手段として機能する。

【0064】

又、変換器301は、測定手順や安定化処理手順などのガス分析装置200の動作プログラムなどが記憶された記憶手段(電子的メモリ)304を有している。

【0065】

更に、本実施例では、演算表示部300は、算出した被検ガス濃度を表示する表示部305、各種設定等の入力を行うための入力手段306などを有している。

【0066】

尚、安定化処理については、後述して更に詳しく説明する。

【0067】

測定対象ガスの種類によって、電極材料、電解液Sの種類、印加電圧(作用極5と参照極6との電位差、設定電解電位)などが選択される。通常、設定電解電位は、被検ガスに対して干渉ガスの影響を最小にすると共に、被検ガスに対して限界電流(電流値が電位変動によって変化せず、被検ガスの濃度に比例して変化する)が得られるように設定する。

【0068】

本実施例では、一例として、定電位電解式ガスセンサ100に、NOセンサ、NO2センサを用いる場合について説明する。表1は、NOセンサ、NO2センサの一例における、設定電解電位(印加電圧)、作用極、対極、参照極及び処理電極の材質を示す。

【0069】

【表1】

【0070】

NOセンサでは、設定電解電位+300mVにおいて、作用極32AでのNOの硝酸(HNO3)への酸化による酸化電流を測定する。NO2センサでは、設定電解電位0mVにおいて、作用極32AでのNO2のNOへの還元反応による還元電流を測定する。

【0071】

尚、本発明は、NOセンサ、NO2センサの他にも、例えばSO2センサ、COセンサについても適用することができる。この場合、一例として、SO2センサでは、設定電解電位0mVにおいて、作用極でのSO2のH2SO4への酸化による酸化電流を測定する。又、一例として、COセンサでは、設定電解電位0mVにおいて、作用極でのCOの二酸化炭素(CO2)への酸化反応による酸化電流を測定する。

【0072】

[安定化方法]

前述のように、定電位電解式ガスセンサ100をユーザーが最初に使用する場合の初期状態では、出力のバラツキがあり、一定の出力感度が得られるまでに長時間のエージングを必要とする。

【0073】

又、定電位電解式ガスセンサ100を、例えば、乾燥状態で保存するなど、ある期間放置したような場合にも、感度が劣化し、その後再び安定した出力を得られるようにするために、長時間のエージングを必要とする場合がある。

【0074】

又、定電位電解式ガスセンサ100を長時間使用した場合に、出力が徐々に低下してくることがあり、その後再び安定した出力を得られるようにするために、長時間のエージングを必要とする場合がある。

【0075】

そこで、典型的には、定電位電解式ガスセンサ100を最初に使用する前に、或いは定電位電解式ガスセンサ100の使用を開始してある期間使用せずに放置した後に最初に使用する前に、本発明に従う安定化処理を定電位電解式ガスセンサ100に施すことができる。又、定電位電解式ガスセンサ100の使用を開始してある期間使用することにより感度が劣化した後に再び使用を開始する前に、本発明に従う安定化処理を定電位電解式ガスセンサ100に施すことができる。

【0076】

本発明に従う安定化処理は、電解液Sを収容する電解液収容部13内に、作用極32A及び対極32Cの2極、又は作用極32A、対極32C及び参照極32Dの3極を有し、作用極32Aにおける被検ガスの電解電流を検出する定電位電解式ガスセンサ100の安定化方法を具現するものであって、電解液収容部13内に作用極32A、対極32C又は参照極32Bとは別個に設けられた処理電極32Dと作用極32Aとの間に電圧を印加する処理を行う。この安定化処理は、定電位電解式ガスセンサ100が組み立てられ、電解液収容部13に電解液Sが収容されている状態で行われる。

【0077】

如何なる理論によっても束縛されることを意図するものではないが、作用極と他の極との間に電圧を印加すると、作用極の表面は電解洗浄による付着物(吸着物)の物理的除去作用などにより、感度出力が安定化するまでの時間が劇的に短縮するものと思われる。このとき、作用極の界面状態を安定化状態とするために、対極や参照極を用いて作用極との間に電圧を印加すると、強制的に対極や参照極の表面状態が変化して、自然状態ではなくなり、そのために、測定時に出力が安定するまでに時間がかかるようになることがある。従って、定電位電解式ガスセンサの安定化のために、測定回路に使用する対極や参照極を用いて作用極との間で電圧を印加することは望ましくない。

【0078】

これに対して、本発明に従う安定化処理では、定電位電解式ガスセンサ100の出力感度の安定化のために、専用の極である処理電極32Dを用いて作用極32Aとの間で電圧を印加するので、この安定化処理により、対極32Cや参照極32Dの表面状態を安定に維持したまま、作用極32Aの表面状態が安定し、初期状態又は長時間使用後における電解セル(電解液収容部)13内の極表面のバラツキがなくなり、一定の感度が得られるようになる。

【0079】

安定化処理における作用極32Aと処理電極32Dとの間に印加する電圧の電位は、典型的には、被検ガスの電解電流を検出する際の作用極32Aの電位とは異なる。安定化処理において印加する電圧は、所望の安定化時間の短縮効果が得られるように適宜設定し得るものである。本発明者の検討によれば、安定化処理において作用極32Aと処理電極32Dとの間に印加する電圧の電位は、被検ガスの電解電流を検出する際の作用極32Aの電位に対し、正極性側又は負極性側の電位であってもよく、典型的には、被検ガスの電解電流を検出する際の作用極32Aの電位に対して500mV以上2V以下の差を有するようにすることが好ましい。即ち、測定時の作用極32Aの電位と、安定化処理時に作用極32Aと処理電極32Dとの間に印加する電圧の電位との差の絶対値が500mV〜2Vであることが好ましい(つまり、測定時の作用極32Aの電位を0mVとすれば、安定化処理時に作用極32Aと処理電極32Dとの間に印加する電圧の電位は+500mV〜+2V、又は−500mV〜−2Vとすることが好ましい)。又、安定化処理において印加する電圧は直流(DC)電圧であっても、交流(AC)電圧であってもよい。交流電圧の場合は、被検ガスの電解電流を検出する際の作用極32Aの電位に対して、少なくとも一方の極性側に上記範囲の差が得られるような電圧を印加することが好ましい。

【0080】

安定化処理において印加する電圧が上述の範囲よりも小さいと、安定化にかかる時間の短縮効果が顕著でなくなることがある。一方、上述の範囲を超えても安定化にかかる時間の短縮効果はそれほど促進されず、かえって水の電気分解や水素の発生などが発生して問題となるおそれがある。

【0081】

上述のように、典型的には、安定化処理は、定電位電解式ガスセンサ100を最初に使用する前に、或いは定電位電解式ガスセンサ100の使用を開始してある期間使用せずに放置した後に最初に使用する前に行うことができる。この安定化処理における電圧の印加時間は、所望の安定化の程度に応じて適宜選択することができる。本発明者の検討によれば、安定化処理における電圧印加時間は、1〜30分間であることが好ましい。又、この安定化処理における電圧の印加は、所定時間間隔においてパルス的に行うことができる。例えば、1〜10分毎に0.1秒〜10分間、作用極32Aと処理電極32Bとの間に電圧を印加して安定化処理を行うことができる。

【0082】

又、上述のように、安定化処理は、定電位電解式ガスセンサ100の使用を開始してある期間使用することにより感度が劣化した後に再び使用を開始する前に行うことができる。即ち、定電位電解式ガスセンサ100を使用することにより、それぞれのセンサによって種々の程度に劣化する感度を、本発明に従う安定化処理によって回復させて、一定の感度が得られるようにすることができる。この場合、安定化処理、即ち、作用極32Aと処理電極32Dとの間に電圧を印加する処理を定期的に行うことができる。即ち、定電位電解式ガスセンサ100を使用して一定時間が経過する毎などの所定のタイミングで、一定時間、作用極32Aと処理電極32Dとの間に電圧を印加する。このとき、安定化処理をパルス的に行う、即ち、安定化処理における作用極32Aと処理電極32Dとの間に印加する電圧を、所定時間間隔においてパルス的に印加することで、測定を長時間中断することなく、感度低下を回復させることができる。例えば、測定状態の定電位電解式ガスセンサ100に対して、1分〜1日毎に0.1秒〜10分、通常、1分〜1時間毎に0.1秒〜1分、好ましくは0.1秒〜10秒といった単位の極短時間、作用極32Aと処理電極32Bとの間に電圧を印加して安定化処理を行うことができる。或いは、1時間〜30日毎、通常、10時間〜5日毎に、1分〜30分間、作用極32Aと処理電極32Dとの間に電圧を印加して安定化処理を行うなどしてもよい。但し、所望の感度回復効果が得られるように、安定化処理を実施する間隔、安定化処理において電圧を印加する時間は適宜選定することができる。

【0083】

安定化処理は、定電位電解式ガスセンサ100が測定系、即ち、被検ガス中にある状態で行ってもよいし、実質的に被検ガスを含まない空気中で行ってもよい。例えば、定電位電解式ガスセンサ100の使用開始前、或いはある期間放置した後に再び使用する前の安定化処理は、被検ガスを含まない空気中で行うことができる。又、例えば、使用中の定電位電解式ガスセンサ100に対して、定期的(好ましくはパルス的に)に安定化処理を行う場合には、定電位電解式ガスセンサ100は測定系にある状態で安定化処理を行うことができる。

【0084】

安定化処理は、演算表示部300の電気回路部に組み込まれた定電位電解式ガスセンサ100の安定化処理のための回路によって行われる。本実施例では、演算表示部300の変換器301が備える定電位回路302が、安定化処理において作用極32Aと処理電極32Dとの間に電圧を印加する電圧印加手段として機能する。操作者は、演算表示部300が備える入力手段306から、任意のタイミングで安定化処理を実行させることができる。或いは、変換器301の演算制御部(CPU)303が、変換器301の記憶手段(電子的メモリ)304に記憶されたコンピュータプログラムに従って、自動的に安定化処理を実行させるようにしてもよい。

【0085】

[安定化装置]

上述のように、本発明に従う安定処理は、本発明に従う定電位電解式ガスセンサ100を備えたガス分析装置200において実行することができる。このように、定電位電解式ガスセンサ100の安定化装置(安定化ユニット)は、ガス分析装置200に組み込まれていてよい。

【0086】

即ち、本実施例では、電解液Sを収容する電解液収容部13内に、作用極32A及び対極32Cの2極、又は作用極32A、対極32C及び参照極32Bの3極を有し、作用極32Aにおける被検ガスの電解電流を検出する定電位電解式ガスセンサ100の安定化装置(安定化ユニット)は、ガス分析装置200に組み込まれている。この安定化装置(安定化ユニット)は、電解液収容部13内に作用極32A、対極32C又は参照極32Dとは別個に設けられた処理電極32Dと作用極32Aとの間に電圧を印加する電圧印加手段を有し、本発明に従う安定化処理を行う。本実施例では、この電圧印加手段の機能は、演算表示部300が備える変換器301の定電位回路302が有する。そして、この安定化装置(安定化ユニット)による安定化処理は、演算表示部300の電気回路部に組み込まれた定電位電解式ガスセンサ100の安定化処理のための回路によって行われる。上述のように、安定化装置(安定化ユニット)による安定化処理は、操作者が、演算表示部300が備える入力手段306から指示することにより、或いは変換器301の演算制御部(CPU)303による制御により自動で実行される。

【0087】

但し、本発明はこれに限定されるものではなく、上記ガス分析装置200に組み込まれるものとした安定化装置は、主に安定化処理を行うことを目的とした特別の装置として構成されていてもよい。例えば、後述するように定電位電解式ガスセンサ100の製造過程において安定化処理を実行する場合などに、この安定化装置を用いることができる。

【0088】

[定電位電解式ガスセンサの製造方法]

本発明によれば、定電位電解式ガスセンサ100の製造工程に本発明に従う安定化処理を導入することによって、出力感度の安定化済みの定電位電解式ガスセンサ100を提供することが可能となる。

【0089】

即ち、本発明に従う定電位電解式ガスセンサ100の製造方法は、電解液Sを収容する電解液収容部13内に、作用極32A及び対極32Cの2極、又は作用極32A、対極32C及び参照極32Dの3極を有し、作用極32Aにおける被検ガスの電解電流を検出する定電位電解式ガスセンサ100を製造するにあたり、少なくとも、(i)電解液収容部13内に作用極32A、対極32C又は参照極32Dとは別個に処理電極32Dを設ける工程と、(ii)処理電極32Dと作用極32Aとの間に電圧を印加する処理を行う工程と、を含んでいる。

【0090】

上記(i)の処理電極32Dを設ける工程を含む、定電位電解式ガスセンサ100の組み立て過程については、上述した通りである。又、上記(ii)の処理は、定電位電解式ガスセンサ100の使用開始前に行うとして説明した安定化処理と同じであってよい。上記(ii)の安定化処理工程は、定電位電解式ガスセンサ100が組み立てられ、電解液収容部13に電解液Sが収容されている状態で行われる。

【0091】

これにより、定電位電解式ガスセンサ100の製造時に、より短時間に、しかも対極や参照極に影響を与えることなく、定電位電解式ガスセンサ100の出力感度を安定化することができる。従って、定電位電解式ガスセンサ100の測定前の出力感度のバラツキを抑え、一定の出力感度を得ることができる。

【0092】

そして、ユーザーは、提供された定電位電解式ガスセンサ100を使用する前に、その出力感度を安定化する必要がないか、或いはその安定化処理に斯かる時間がより短時間で済むため、例えば定電位電解式ガスセンサ100の交換後に、迅速に測定を開始又は再開することが可能となる。

【0093】

試験例1

次に、本発明の効果を確認した試験例について説明する。

【0094】

実施例1に従う新品のNOセンサとNO2センサを用い、本発明に従う安定化処理を実施した場合と実施しない場合とでの、被検ガス(成分NO、NO2)に対する出力感度を測定した。

【0095】

安定化処理においては、作用極32Aと処理電極32Dとの間に1.5Vの電圧(即ち、被検ガスの電解電流の測定時における作用極32の電位に対して、NOセンサでは1.2V、NO2センサでは1.5Vの差を有する電圧)を10分間印加した。結果を図6に示す。

【0096】

図6から、本発明に従う安定化処理を行うことによって、短時間(10分)の安定化処理で、長時間(150日)エージングした時と同様の感度(出力電流値20μA以上)が得られた。これは、安定化処理により、作用極32Aの表面が電解洗浄され、界面電位の状態が均一になったためであると考えられる。

【0097】

又、試験に用いた複数のセンサにおいて、安定化処理前は出力感度にバラツキがあったものが、安定化処理後には出力感度(出力電流値)が20μA以上とほぼ一定となった。このように、本試験における短時間においても、各センサの安定化状態は、ほぼ飽和に達しているものと考えられる。

【符号の説明】

【0098】

32A 作用極

32B 参照極

32C 対極

32D 処理電極

100 定電位電解式ガスセンサ

200 ガス分析装置

300 演算表示部

【特許請求の範囲】

【請求項1】

電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの安定化方法であって、

前記電解液収容部内に前記作用極、対極又は参照極とは別個に設けられた処理電極と前記作用極との間に電圧を印加する処理を行うことを特徴とする定電位電解式ガスセンサの安定化方法。

【請求項2】

前記処理における前記電圧の電位は、被検ガスの電解電流を検出する際の前記作用極の電位とは異なることを特徴とする請求項1に記載の定電位電解式ガスセンサの安定化方法。

【請求項3】

前記処理における前記電圧は、所定時間間隔においてパルス的に印加することを特徴とする請求項1又は2に記載の定電位電解式ガスセンサの安定化方法。

【請求項4】

前記処理における前記電圧は、1〜30分間印加することを特徴とする請求項1〜3のいずれかに記載の定電位電解式ガスセンサの安定化方法。

【請求項5】

前記処理における前記電圧の電位は、被検ガスの電解電流を検出する際の前記作用極の電位に対し、500mV以上2V以下の差を有することを特徴とする請求項1〜4のいずれかの項に記戴の定電位電解式ガスセンサの安定化方法。

【請求項6】

電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの製造方法であって、

前記電解液収容部内に前記作用極、対極又は参照極とは別個に処理電極を設ける工程と、

前記処理電極と前記作用極との間に電圧を印加する処理を行う工程と、

を含むことを特徴とする定電位電解式ガスセンサの製造方法。

【請求項7】

前記処理における前記電圧の電位は、被検ガスの電解電流を検出する際の前記作用極の電位とは異なることを特徴とする請求項6に記載の定電位電解式ガスセンサの製造方法。

【請求項8】

前記処理における前記電圧は、所定時間間隔においてパルス的に印加することを特徴とする請求項6又は7に記載の定電位電解式ガスセンサの製造方法。

【請求項9】

前記処理における前記電圧は、1〜30分間印加することを特徴とする請求項6〜8のいずれかに記載の定電位電解式ガスセンサの製造方法。

【請求項10】

前記処理における前記電圧の電位は、被検ガスの電解電流を検出する際の前記作用極の電位に対し500mV以上2V以下の差を有することを特徴とする請求項6〜9のいずれかの項に記戴の定電位電解式ガスセンサの製造方法。

【請求項11】

電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの安定化装置であって、

前記電解液収容部内に前記作用極、対極又は参照極とは別個に設けられた処理電極と前記作用極との間に電圧を印加する電圧印加手段を有し、請求項1〜5のいずれかの項に記載の処理を行うことを特徴とする定電位電解式ガスセンサの安定化装置。

【請求項12】

電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサを備えたガス分析装置であって、

前記定電位電解式ガスセンサは、前記電解液収容部内に前記作用極、対極又は参照極とは別個に処理電極を有しており、更に、前記定電位電解式ガスセンサで検出される前記作用極における被検ガスの電解電流を測定する測定手段と、前記処理電極と前記作用極との間に電圧を印加する電圧印加手段と、を有し、請求項1〜5のいずれかの項に記載の処理を実行可能であることを特徴とするガス分析装置。

【請求項13】

電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサであって、更に、前記電解液収容部内に前記作用極、対極又は参照極とは別個に、安定化処理のために前記作用極との間で電圧を印加するのに用いられる処理電極を有することを特徴とする定電位電解式ガスセンサ。

【請求項1】

電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの安定化方法であって、

前記電解液収容部内に前記作用極、対極又は参照極とは別個に設けられた処理電極と前記作用極との間に電圧を印加する処理を行うことを特徴とする定電位電解式ガスセンサの安定化方法。

【請求項2】

前記処理における前記電圧の電位は、被検ガスの電解電流を検出する際の前記作用極の電位とは異なることを特徴とする請求項1に記載の定電位電解式ガスセンサの安定化方法。

【請求項3】

前記処理における前記電圧は、所定時間間隔においてパルス的に印加することを特徴とする請求項1又は2に記載の定電位電解式ガスセンサの安定化方法。

【請求項4】

前記処理における前記電圧は、1〜30分間印加することを特徴とする請求項1〜3のいずれかに記載の定電位電解式ガスセンサの安定化方法。

【請求項5】

前記処理における前記電圧の電位は、被検ガスの電解電流を検出する際の前記作用極の電位に対し、500mV以上2V以下の差を有することを特徴とする請求項1〜4のいずれかの項に記戴の定電位電解式ガスセンサの安定化方法。

【請求項6】

電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの製造方法であって、

前記電解液収容部内に前記作用極、対極又は参照極とは別個に処理電極を設ける工程と、

前記処理電極と前記作用極との間に電圧を印加する処理を行う工程と、

を含むことを特徴とする定電位電解式ガスセンサの製造方法。

【請求項7】

前記処理における前記電圧の電位は、被検ガスの電解電流を検出する際の前記作用極の電位とは異なることを特徴とする請求項6に記載の定電位電解式ガスセンサの製造方法。

【請求項8】

前記処理における前記電圧は、所定時間間隔においてパルス的に印加することを特徴とする請求項6又は7に記載の定電位電解式ガスセンサの製造方法。

【請求項9】

前記処理における前記電圧は、1〜30分間印加することを特徴とする請求項6〜8のいずれかに記載の定電位電解式ガスセンサの製造方法。

【請求項10】

前記処理における前記電圧の電位は、被検ガスの電解電流を検出する際の前記作用極の電位に対し500mV以上2V以下の差を有することを特徴とする請求項6〜9のいずれかの項に記戴の定電位電解式ガスセンサの製造方法。

【請求項11】

電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサの安定化装置であって、

前記電解液収容部内に前記作用極、対極又は参照極とは別個に設けられた処理電極と前記作用極との間に電圧を印加する電圧印加手段を有し、請求項1〜5のいずれかの項に記載の処理を行うことを特徴とする定電位電解式ガスセンサの安定化装置。

【請求項12】

電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサを備えたガス分析装置であって、

前記定電位電解式ガスセンサは、前記電解液収容部内に前記作用極、対極又は参照極とは別個に処理電極を有しており、更に、前記定電位電解式ガスセンサで検出される前記作用極における被検ガスの電解電流を測定する測定手段と、前記処理電極と前記作用極との間に電圧を印加する電圧印加手段と、を有し、請求項1〜5のいずれかの項に記載の処理を実行可能であることを特徴とするガス分析装置。

【請求項13】

電解液を収容する電解液収容部内に、作用極及び対極の2極、又は作用極、対極及び参照極の3極を有し、作用極における被検ガスの電解電流を検出する定電位電解式ガスセンサであって、更に、前記電解液収容部内に前記作用極、対極又は参照極とは別個に、安定化処理のために前記作用極との間で電圧を印加するのに用いられる処理電極を有することを特徴とする定電位電解式ガスセンサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−185855(P2010−185855A)

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願番号】特願2009−31912(P2009−31912)

【出願日】平成21年2月13日(2009.2.13)

【出願人】(000219451)東亜ディーケーケー株式会社 (204)

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願日】平成21年2月13日(2009.2.13)

【出願人】(000219451)東亜ディーケーケー株式会社 (204)

[ Back to top ]