宝石をインサートした樹脂成形品の製造方法

【課題】樹脂成形品からの宝石の脱落に抵抗性があり、また、製造工程数が少ない宝石をインサートした樹脂成形品の製造方法を得る。

【解決手段】 以下の工程からなる樹脂成形品の製造方法である。

(イ)A金型21の内表面22とB金型31の内表面32により形成されるキャビティー36内に宝石10を配置する工程であって、宝石10のテーブル面11をA金型の内表面22に接触した状態に配置する工程。(ロ)A金型とB金型を型締めし、キャビティー内に溶融樹脂を注入する工程。(ハ)溶融樹脂が固化した後に、A金型とB金型を型開きし、樹脂成形品を取り出す工程。

【解決手段】 以下の工程からなる樹脂成形品の製造方法である。

(イ)A金型21の内表面22とB金型31の内表面32により形成されるキャビティー36内に宝石10を配置する工程であって、宝石10のテーブル面11をA金型の内表面22に接触した状態に配置する工程。(ロ)A金型とB金型を型締めし、キャビティー内に溶融樹脂を注入する工程。(ハ)溶融樹脂が固化した後に、A金型とB金型を型開きし、樹脂成形品を取り出す工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は宝石をインサートした樹脂成形品の製造方法に関する。当該樹脂成形品は携帯電話やパーソナルコンピューターなど電子機器の筐体として好適に用いられるものである。

【背景技術】

【0002】

従来、携帯電話などに装飾を施すなどのために、裏面に粘着材を設けた基材の表面に宝石やストーンなどを固定したデコレーションシールが販売されている。このデコレーションシールを粘着材で携帯電話の表面に貼り付けて使用される。

【0003】

また、指輪などの装身具において、凹部を設けた樹脂製基体の当該凹部に宝石を収容し、接着剤を充填し、宝石が接着剤層に埋め込まれているものもある(例えば、特許文献1参照。)。

【特許文献1】実登3090847号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来のデコレーションシールは基材を物品に粘着材を用いて貼り付けにより固定して使用するものであり、シールが剥がれる危険性がある。宝石として例えば、天然宝石を使用するには、より剥がれにくい固定方法を採用することが好ましい。

【0005】

従来の接着剤を充填して宝石を固定した装飾品は、その製造工程が他段階となる。すなわち、樹脂製基体を作成し、宝石を仮固定し、接着剤を充填し、固化する工程が必要となる。

【0006】

そこで、本発明は樹脂成形品からの宝石の脱落に抵抗性があり、また、製造工程数が少ない樹脂成形品の製造方法を得ることを課題とする。

【0007】

本発明のその他の課題は、本発明の説明により明らかになる。

【課題を解決するための手段】

【0008】

本発明の一の態様にかかる樹脂成形品の製造方法は以下の工程からなる。

イ A金型の内表面とB金型の内表面により形成されるキャビティー内に宝石を配置する工程であって、前記宝石のテーブル面をA金型の内表面に接触した状態に配置する工程

ロ A金型とB金型を型締めし、前記キャビティー内に溶融樹脂を注入する工程

ハ 前記溶融樹脂が固化した後に、A金型とB金型を型開きし、樹脂成形品を取り出す工程。

【0009】

本発明の好ましい実施態様にかかる樹脂成形品の製造方法にあっては、A金型は前記内表面に凹部を有し、前記凹部は前記宝石の高さの20%以内である前記宝石の上部部分が嵌まり込む形状であり、

宝石を配置する前記イの工程は、前記宝石の上部部分を前記凹部に嵌合状態に配置する工程であるものであってもよい。

【0010】

本発明の他の好ましい実施態様にかかる樹脂成形品の製造方法は、前記イの工程の前に、下記ニの工程が含まれるものであり、

ニ 前記キャビティー内であってA金型の内表面側に転写シートを配置する工程

かつ、宝石を配置する前記イの工程は、前記宝石の前記テーブル面が前記転写シートを介在してA金型の内表面に接触した状態に配置する工程であるものであってもよい。

【0011】

本発明のその他の好ましい実施態様にかかる樹脂成形品の製造方法においては、

前記転写シートは樹脂成形品にハードコート層を転写する転写シートであり、前記ロの工程において、ハードコート層が前記宝石と前記宝石の輪郭部分である樹脂成形品の表面に転写されるものであってもよい。

【0012】

以上説明した本発明、本発明の好ましい実施態様、これらに含まれる構成要素は可能な限り組み合わせて実施することができる。

【発明の効果】

【0013】

本発明にかかる樹脂成形品の製造方法は、宝石を含んだ樹脂成形品を一体成形するものであり、製造工程数が少ない。ひいては製造費用を削減することができる。また、一体成形において溶融樹脂が固化する過程で収縮するので、宝石を締め付ける作用が働く。このため、本発明にかかる製造方法で作成した樹脂成形品は、宝石の脱落に抵抗性がある。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して本発明の実施例にかかる樹脂成形品の製造方法をさらに説明する。本発明の実施例に記載した部材や部分の寸法、材質、形状、その相対位置などは、とくに特定的な記載のない限りは、この発明の範囲をそれらのみに限定する趣旨のものではなく、単なる説明例にすぎない。

【0015】

<第一の実施例>

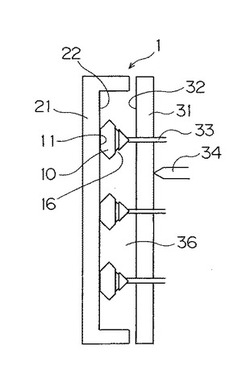

図1は第一の実施例にかかる樹脂成形品の製造方法に用いる第一金型1を示す断面模式図であり、図2は第一の実施例にかかる樹脂成形品の製造方法により製造される第一樹脂成形品6の断面模式図である。第一樹脂成形品1の表面側を矢印61で示し、裏面側を矢印62で示している。樹脂成形品の表面側を示す矢印61と裏面側を示す矢印62は、図4、図6、図8についても同様である。

【0016】

A金型21の内表面22とB金型31の内表面32に囲まれてキャビティー36が形成される。キャビティー36内に宝石10を配置する。宝石10は、宝石10のテーブル面11をA金型21の内表面22に接触した状態で、配置する。

【0017】

接触した状態に配置する理由は、製造される第一樹脂成形品6の表面に、宝石10のテーブル面11が成形樹脂51に覆われることなく、そのまま露出するようにするためである。このようにして、宝石10の本来の輝きなどを損なうことのない第一樹脂成形品6を製造することができる。従って、テーブル面11と内表面22の「接触状態」は溶融樹脂がテーブル面11に回り込むことが無い接触状態に近い近接した状態をも含むものである。

【0018】

宝石10は底部をピン33で支持され、テーブル面11が内表面22に接触状態に保たれる。ピン33はB金型31を貫通している。

【0019】

図9(a)はラウンドブリリアントカット宝石10aの模式斜視図であり、図9(b)はラウンドブリリアントカット宝石10aの模式断面図である。ラウンドブリリアントカット宝石10aの形状は、クラウン12とパビリオン13からなる。クラウン12の上部平滑面がテーブル面11である。

【0020】

図10(a)はエメラルドカット宝石10bの模式斜視図であり、図10(b)はエメラルドカット宝石10bの模式断面図である。エメラルドカット宝石10bの形状は、クラウン12とパビリオン13からなる。クラウン12の上部平滑面がテーブル面11である。

【0021】

宝石10は溝16を有することが好ましい。溝16は成形樹脂とかみ合うことにより、宝石10が第一樹脂成形品1から脱離することをより一層防止するものである。溝16は、宝石本来の輝きを可能な限り損なわない観点からパビリオン13の一部分に形成することが好ましい。また、脱離防止の効果を高める観点から、宝石10の全周囲を取り巻くことが好ましく、同様の観点からテーブル面に平行に形成することが好ましい。ここで平行とはテーブル面と溝の長手方向線が交わる角度が0度から30度である状態を含むものである。

【0022】

溝16と共に、あるいは溝無しで、宝石のパビリオン13の一部分にかみ合い凹部を設けてもよい。一の宝石に複数のかみ合い凹部を形成してもよく、単一の宝石に単一のかみあい凹部を設けてもよい。

【0023】

キャビティー36内に、宝石10は1個以上の任意の数を配置することができる。複数の宝石を配置する場所は、キャビティー36内に均等に配置してもよく、偏在して配置してもよい。

【0024】

宝石10は、ダイヤモンド、エメラルドなど天然宝石であってもよく、人工(合成)宝石であってもよく、人造宝石や模造宝石であってもよく、ガラス、ストーンであってもよい。宝石10のカット形状は上述したラウンドブリリアントカット、エメラルドカットを含む任意のカット形状であってもよい。

【0025】

宝石の高さDeは樹脂成形品の厚さ以下にすることが好ましい。

【0026】

本発明にかかる樹脂成形品の製造方法によって製造される樹脂成形品は、例えば、携帯電話、PDAやラップトップコンピュータなどの筐体として好適に用いられるものであり、これら筐体の厚さは0.8mmから2.0mm程度である。このため、宝石10の高さDeは0.8mmから2.0mm程度であることが好ましい。

【0027】

宝石10をキャビティー36内に配置する工程の次に、A金型21とB金型31を型締めし、注入口34から溶融樹脂をキャビティー内に注入する。

【0028】

樹脂は、透明、半透明、不透明のいずれでもよい。また、上記樹脂は着色されていても、着色されていなくてもよい。樹脂としては、ポリスチレン系樹脂、ポリオレフィン系樹脂、ABS樹脂、AS樹脂、AN樹脂などの汎用樹脂を挙げることができる。また、ポリフェニレンオキシド・ポリスチレン系樹脂、ポリカーボネート系樹脂、ポリアセタール系樹脂、アクリル系樹脂、ポリカーボネート変性ポリフェニレンエーテル樹脂、ポリブチレンテレフタレート樹脂、超高分子量ポリエチレン樹脂などの汎用エンジニアリング樹脂やポリスルホン樹脂、ポリフェニレンサルファイド系樹脂、ポリフェニレンオキシド系樹脂、ポリアリレート樹脂、ポリエーテルイミド樹脂、ポリイミド樹脂、液晶ポリエステル樹脂、ポリアリル系耐熱樹脂などのスーパーエンジニアリング樹脂を使用することもできる。さらに、ガラス繊維や無機フィラーなどの補強材を添加した複合樹脂も使用できる。

【0029】

溶融樹脂が固化した後に、A金型21とB金型31を型開きし、キャビティー内の第一樹脂成形品を取り出す。

【0030】

図2を参照して、第一樹脂成形品6は表面側(矢印61側)に宝石10のテーブル面11が露出している。このため、宝石の本来の輝きが損なわれない。また、宝石10の裏面側に、ピン跡の穴52がある。穴52から、宝石10に光を照射すれば、より一層趣味性を付加できる樹脂成形品となる。光照射手段は、例えばLEDなどの光源を設ければよい。

【0031】

<第二の実施例>

以下、第二、第三、第四の樹脂成形品の製造方法を説明する。これらの製造方法は、第一の樹脂成形品の製造方法と類似している。このため、主として相違点を説明する。また、これらの製造方法に用いる金型、製造される樹脂成形品は、第一金型、第一樹脂成形品と類似しており、図3〜図8において、図1または2と同一の部材や構成部分には同一の符号を付している。

【0032】

図3は第二の実施例にかかる樹脂成形品の製造方法に用いる第二金型2を示す断面模式図であり、図4は第二の実施例にかかる樹脂成形品の製造方法により製造される第二樹脂成形品7の断面模式図である。

【0033】

A金型21の内表面22に凹部23が形成されている。凹部23の形状は、宝石10の上部部分が嵌まり込む形状である。ここで、嵌り込む形状と大きさは溶融樹脂注入時に、宝石10のテーブル面とテーブル面を取り巻く部分である凹部内に納められた部分の表面に、溶融成形樹脂が回り込むことがない形状及び大きさである。

【0034】

凹部23の深さは宝石の高さの20%以内であり、より好ましくは宝石の高さの10%から20%の深さである。この範囲であると、宝石のクラウンの全てまたは主要な部分が突出状態となる(当該部分が樹脂に囲まれることがない)ので、より一層、宝石本来の輝きが損なわれなくなり、また、樹脂に埋もれる部分が十分に確保され、樹脂成形品からの宝石の脱離も避けられるからである。

【0035】

図9(b)と図10(b)を参照して、凹部23の最大深さすなわち宝石10の最大突出高さはh1で示すことができる。De×0.2=h1の関係が成立する。凹部23の深さは例えば、h2であってもよい。h2は、0<h2<h1の関係を満足する。

【0036】

宝石のカット形状は、クラウンにテーブル面を持つものであってもよく、テーブル面を持たないものであってもよい。テーブル面を持たないカット形状は、例えばクラウンが半球形状であるものを例示できる。

【0037】

ここで、本発明にかかる樹脂成形品の製造方法により製造される樹脂成形品の好適な適用例である電子機器の筐体について考えると、筐体の厚さは0.8mmから1.8mmであるから、宝石が突出する最大の高さは、0.2mmから0.45mmである。

【0038】

第二の実施例にかかる樹脂成形品の製造方法によれば、宝石の上部が突出するので、樹脂成形品の厚みを宝石全体の高さではなく、宝石の下部部分を埋め込む厚みに充当することができる。よって、樹脂成形品の厚さが限定されていても、より一層高さのある、すなわち、いっそう大きな宝石をインサートすることができる特徴を有する。このため、携帯電話など電子機器の筐体として、より好適な樹脂成型品を製造することができる。

【0039】

第二金型2において、キャビティー内での宝石の配置は、減圧を利用して行っている。すなわち、減圧ポンプ26から減圧管24が延設され、減圧管24の開口部25が凹部23の一部分に開口している。宝石10は大気圧との圧力差により凹部23に押し付けられ、仮固定される。

【0040】

宝石10、溝16、樹脂材料などは第一の実施例で説明したと同様である。第二金型2の型締め、溶融樹脂の注入なども第一の実施例と同様である。型開きの後に樹脂成型品を取り出す時は、減圧管24内を大気圧に開放すればよい。

【0041】

図4を参照して、第二樹脂成形品7は成形品の表面側(矢印61側)に宝石10のクラウン部分が突出している。このため、視覚、触覚ともに宝石の存在がより一層強調される。ひいては、宝石を含む樹脂成形品がより一層、装飾、立体感に富むものとなる。

【0042】

<第三の実施例>

図5は第三の実施例にかかる樹脂成形品の製造方法に用いる第三金型3を示す断面模式図であり、図6は第三の実施例にかかる樹脂成形品の製造方法により製造される第三樹脂成形品8の断面模式図である。

【0043】

第三金型3にあっては、キャビティー36のA金型21側に転写シート41が配置される。転写シート41は、供給ロール42から送り出され、使用後の転写シートは巻き上げロール43に巻き取られる。転写シート上には加飾部分46が形成されている。加飾部分46は着色インキにより形成されていてもよく、金属蒸着膜であってもよい。

【0044】

宝石10は、ピン33により底面側から支持され、宝石10のテーブル面11は転写シート41が介在してA金型の内表面22に接触状態に配置されている。転写シート41は、成形同時転写成形法に用いられる公知の転写シートであり、射出成形時の圧熱により、加飾部分46が成形樹脂に転写される。

【0045】

宝石10、溝16、樹脂材料などは第一の実施例で説明したと同様である。第三金型3の型締め、溶融樹脂の射出、型開きなども第一の実施例と同様である。第三の樹脂成形品の製造方法は、樹脂成形品への宝石インサートと加飾が同時に行われるので、より一層、工程を節約した樹脂成形品の製造方法となる。

【0046】

図6を参照して、第三樹脂成形品8は、成形樹脂の表面側(矢印61側)に転写された加飾部56を有している。宝石10と加飾部分56が同時に視覚観察されることにより、より一層、趣味感に富む樹脂成形品となる。

【0047】

<第四の実施例>

図7は第四の実施例にかかる樹脂成形品の製造方法に用いる第四金型4を示す断面模式図であり、図8は第四の実施例にかかる樹脂成形品の製造方法により製造される第四樹脂成形品9の断面模式図である。

【0048】

第四金型4は第三金型3と類似しており、同一の構成部分には同一の符号を付している。第四の樹脂成形品の製造方法は第三の樹脂成形品の製造方法と類似している。ここでは、主として相違点を述べる。

【0049】

転写シート41は、未硬化または半硬化状態の電離放射線硬化型ハードコート層を備えた公知の転写シートである。ハードコート層は紫外線や電子線等で硬化する電離放射線硬化性樹脂を用いている。電離放射線硬化型ハードコート層としては、ウレタンアクリレート系樹脂、シアノアクリレート系樹脂などが使用できる。

【0050】

宝石10、溝16、樹脂材料などは第三の実施例で説明したと同様である。第四金型4の型締め、溶融樹脂の注入、型開きなども第三の実施例と同様である。型開きして、樹脂成形品を取り出した後に、樹脂成形品に紫外線や電子線等の電離放射線を照射し、転写されたハードコート層を固化する。第四の樹脂成形品の製造方法は、樹脂成形品の宝石インサートとハードコート層の付加が同時に行われるので、より一層、工程を節約した樹脂成形品の製造方法となる。

【0051】

図8を参照して、第四樹脂成形品9は、宝石10のテーブル面を含む表面と樹脂成形品の表面がハードコート層57で被覆されている。

【0052】

宝石10の露出面がハードコート層で被覆されているために、例えば、模造品(例えばガラス製)、比較的硬度に乏しい宝石(例えばヒスイ)であっても、傷の懸念なく採用できる。

【0053】

また、樹脂成形品の表面が宝石表面を被覆しているハードコート層と一体であるハードコート層に被覆されているので、宝石との境界面での成形樹脂の剥離や欠落などが、より一層防止される。この観点から、ハードコート層は、宝石の露出面と当該露出面の輪郭部分を覆うことが好ましく、さらに、第四樹脂成形品9の表面側(矢印61側)の全表面を覆うことがより好ましい。

【図面の簡単な説明】

【0054】

【図1】第一の実施例にかかる樹脂成形品の製造方法に用いる第一金型1を示す断面模式図である。

【図2】第一樹脂成形品6の断面模式図である。

【図3】第二の実施例にかかる樹脂成形品の製造方法に用いる第二金型2を示す断面模式図である。

【図4】第二樹脂成形品7の断面模式図である。

【図5】第三の実施例にかかる樹脂成形品の製造方法に用いる第三金型3を示す断面模式図である。

【図6】第三樹脂成形品8の断面模式図である。

【図7】第四の実施例にかかる樹脂成形品の製造方法に用いる第四金型4を示す断面模式図である。

【図8】第四樹脂成形品9の断面模式図である。

【図9】(a)はラウンドブリリアントカット宝石10aの模式斜視図であり、(b)はラウンドブリリアントカット宝石10aの模式断面図である。

【図10】(a)はエメラルドカット宝石10bの模式斜視図であり、(b)はエメラルドカット宝石10bの模式断面図である。

【符号の説明】

【0055】

10 宝石

11 テーブル面

16 溝

21 A金型

22 内表面

23 凹部

31 B金型

33 ピン

34 注入口

36 キャビティー

41 転写シート

45 転写シート

46 加飾部分

47 ハードコート層

51 成形樹脂

【技術分野】

【0001】

本発明は宝石をインサートした樹脂成形品の製造方法に関する。当該樹脂成形品は携帯電話やパーソナルコンピューターなど電子機器の筐体として好適に用いられるものである。

【背景技術】

【0002】

従来、携帯電話などに装飾を施すなどのために、裏面に粘着材を設けた基材の表面に宝石やストーンなどを固定したデコレーションシールが販売されている。このデコレーションシールを粘着材で携帯電話の表面に貼り付けて使用される。

【0003】

また、指輪などの装身具において、凹部を設けた樹脂製基体の当該凹部に宝石を収容し、接着剤を充填し、宝石が接着剤層に埋め込まれているものもある(例えば、特許文献1参照。)。

【特許文献1】実登3090847号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来のデコレーションシールは基材を物品に粘着材を用いて貼り付けにより固定して使用するものであり、シールが剥がれる危険性がある。宝石として例えば、天然宝石を使用するには、より剥がれにくい固定方法を採用することが好ましい。

【0005】

従来の接着剤を充填して宝石を固定した装飾品は、その製造工程が他段階となる。すなわち、樹脂製基体を作成し、宝石を仮固定し、接着剤を充填し、固化する工程が必要となる。

【0006】

そこで、本発明は樹脂成形品からの宝石の脱落に抵抗性があり、また、製造工程数が少ない樹脂成形品の製造方法を得ることを課題とする。

【0007】

本発明のその他の課題は、本発明の説明により明らかになる。

【課題を解決するための手段】

【0008】

本発明の一の態様にかかる樹脂成形品の製造方法は以下の工程からなる。

イ A金型の内表面とB金型の内表面により形成されるキャビティー内に宝石を配置する工程であって、前記宝石のテーブル面をA金型の内表面に接触した状態に配置する工程

ロ A金型とB金型を型締めし、前記キャビティー内に溶融樹脂を注入する工程

ハ 前記溶融樹脂が固化した後に、A金型とB金型を型開きし、樹脂成形品を取り出す工程。

【0009】

本発明の好ましい実施態様にかかる樹脂成形品の製造方法にあっては、A金型は前記内表面に凹部を有し、前記凹部は前記宝石の高さの20%以内である前記宝石の上部部分が嵌まり込む形状であり、

宝石を配置する前記イの工程は、前記宝石の上部部分を前記凹部に嵌合状態に配置する工程であるものであってもよい。

【0010】

本発明の他の好ましい実施態様にかかる樹脂成形品の製造方法は、前記イの工程の前に、下記ニの工程が含まれるものであり、

ニ 前記キャビティー内であってA金型の内表面側に転写シートを配置する工程

かつ、宝石を配置する前記イの工程は、前記宝石の前記テーブル面が前記転写シートを介在してA金型の内表面に接触した状態に配置する工程であるものであってもよい。

【0011】

本発明のその他の好ましい実施態様にかかる樹脂成形品の製造方法においては、

前記転写シートは樹脂成形品にハードコート層を転写する転写シートであり、前記ロの工程において、ハードコート層が前記宝石と前記宝石の輪郭部分である樹脂成形品の表面に転写されるものであってもよい。

【0012】

以上説明した本発明、本発明の好ましい実施態様、これらに含まれる構成要素は可能な限り組み合わせて実施することができる。

【発明の効果】

【0013】

本発明にかかる樹脂成形品の製造方法は、宝石を含んだ樹脂成形品を一体成形するものであり、製造工程数が少ない。ひいては製造費用を削減することができる。また、一体成形において溶融樹脂が固化する過程で収縮するので、宝石を締め付ける作用が働く。このため、本発明にかかる製造方法で作成した樹脂成形品は、宝石の脱落に抵抗性がある。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照して本発明の実施例にかかる樹脂成形品の製造方法をさらに説明する。本発明の実施例に記載した部材や部分の寸法、材質、形状、その相対位置などは、とくに特定的な記載のない限りは、この発明の範囲をそれらのみに限定する趣旨のものではなく、単なる説明例にすぎない。

【0015】

<第一の実施例>

図1は第一の実施例にかかる樹脂成形品の製造方法に用いる第一金型1を示す断面模式図であり、図2は第一の実施例にかかる樹脂成形品の製造方法により製造される第一樹脂成形品6の断面模式図である。第一樹脂成形品1の表面側を矢印61で示し、裏面側を矢印62で示している。樹脂成形品の表面側を示す矢印61と裏面側を示す矢印62は、図4、図6、図8についても同様である。

【0016】

A金型21の内表面22とB金型31の内表面32に囲まれてキャビティー36が形成される。キャビティー36内に宝石10を配置する。宝石10は、宝石10のテーブル面11をA金型21の内表面22に接触した状態で、配置する。

【0017】

接触した状態に配置する理由は、製造される第一樹脂成形品6の表面に、宝石10のテーブル面11が成形樹脂51に覆われることなく、そのまま露出するようにするためである。このようにして、宝石10の本来の輝きなどを損なうことのない第一樹脂成形品6を製造することができる。従って、テーブル面11と内表面22の「接触状態」は溶融樹脂がテーブル面11に回り込むことが無い接触状態に近い近接した状態をも含むものである。

【0018】

宝石10は底部をピン33で支持され、テーブル面11が内表面22に接触状態に保たれる。ピン33はB金型31を貫通している。

【0019】

図9(a)はラウンドブリリアントカット宝石10aの模式斜視図であり、図9(b)はラウンドブリリアントカット宝石10aの模式断面図である。ラウンドブリリアントカット宝石10aの形状は、クラウン12とパビリオン13からなる。クラウン12の上部平滑面がテーブル面11である。

【0020】

図10(a)はエメラルドカット宝石10bの模式斜視図であり、図10(b)はエメラルドカット宝石10bの模式断面図である。エメラルドカット宝石10bの形状は、クラウン12とパビリオン13からなる。クラウン12の上部平滑面がテーブル面11である。

【0021】

宝石10は溝16を有することが好ましい。溝16は成形樹脂とかみ合うことにより、宝石10が第一樹脂成形品1から脱離することをより一層防止するものである。溝16は、宝石本来の輝きを可能な限り損なわない観点からパビリオン13の一部分に形成することが好ましい。また、脱離防止の効果を高める観点から、宝石10の全周囲を取り巻くことが好ましく、同様の観点からテーブル面に平行に形成することが好ましい。ここで平行とはテーブル面と溝の長手方向線が交わる角度が0度から30度である状態を含むものである。

【0022】

溝16と共に、あるいは溝無しで、宝石のパビリオン13の一部分にかみ合い凹部を設けてもよい。一の宝石に複数のかみ合い凹部を形成してもよく、単一の宝石に単一のかみあい凹部を設けてもよい。

【0023】

キャビティー36内に、宝石10は1個以上の任意の数を配置することができる。複数の宝石を配置する場所は、キャビティー36内に均等に配置してもよく、偏在して配置してもよい。

【0024】

宝石10は、ダイヤモンド、エメラルドなど天然宝石であってもよく、人工(合成)宝石であってもよく、人造宝石や模造宝石であってもよく、ガラス、ストーンであってもよい。宝石10のカット形状は上述したラウンドブリリアントカット、エメラルドカットを含む任意のカット形状であってもよい。

【0025】

宝石の高さDeは樹脂成形品の厚さ以下にすることが好ましい。

【0026】

本発明にかかる樹脂成形品の製造方法によって製造される樹脂成形品は、例えば、携帯電話、PDAやラップトップコンピュータなどの筐体として好適に用いられるものであり、これら筐体の厚さは0.8mmから2.0mm程度である。このため、宝石10の高さDeは0.8mmから2.0mm程度であることが好ましい。

【0027】

宝石10をキャビティー36内に配置する工程の次に、A金型21とB金型31を型締めし、注入口34から溶融樹脂をキャビティー内に注入する。

【0028】

樹脂は、透明、半透明、不透明のいずれでもよい。また、上記樹脂は着色されていても、着色されていなくてもよい。樹脂としては、ポリスチレン系樹脂、ポリオレフィン系樹脂、ABS樹脂、AS樹脂、AN樹脂などの汎用樹脂を挙げることができる。また、ポリフェニレンオキシド・ポリスチレン系樹脂、ポリカーボネート系樹脂、ポリアセタール系樹脂、アクリル系樹脂、ポリカーボネート変性ポリフェニレンエーテル樹脂、ポリブチレンテレフタレート樹脂、超高分子量ポリエチレン樹脂などの汎用エンジニアリング樹脂やポリスルホン樹脂、ポリフェニレンサルファイド系樹脂、ポリフェニレンオキシド系樹脂、ポリアリレート樹脂、ポリエーテルイミド樹脂、ポリイミド樹脂、液晶ポリエステル樹脂、ポリアリル系耐熱樹脂などのスーパーエンジニアリング樹脂を使用することもできる。さらに、ガラス繊維や無機フィラーなどの補強材を添加した複合樹脂も使用できる。

【0029】

溶融樹脂が固化した後に、A金型21とB金型31を型開きし、キャビティー内の第一樹脂成形品を取り出す。

【0030】

図2を参照して、第一樹脂成形品6は表面側(矢印61側)に宝石10のテーブル面11が露出している。このため、宝石の本来の輝きが損なわれない。また、宝石10の裏面側に、ピン跡の穴52がある。穴52から、宝石10に光を照射すれば、より一層趣味性を付加できる樹脂成形品となる。光照射手段は、例えばLEDなどの光源を設ければよい。

【0031】

<第二の実施例>

以下、第二、第三、第四の樹脂成形品の製造方法を説明する。これらの製造方法は、第一の樹脂成形品の製造方法と類似している。このため、主として相違点を説明する。また、これらの製造方法に用いる金型、製造される樹脂成形品は、第一金型、第一樹脂成形品と類似しており、図3〜図8において、図1または2と同一の部材や構成部分には同一の符号を付している。

【0032】

図3は第二の実施例にかかる樹脂成形品の製造方法に用いる第二金型2を示す断面模式図であり、図4は第二の実施例にかかる樹脂成形品の製造方法により製造される第二樹脂成形品7の断面模式図である。

【0033】

A金型21の内表面22に凹部23が形成されている。凹部23の形状は、宝石10の上部部分が嵌まり込む形状である。ここで、嵌り込む形状と大きさは溶融樹脂注入時に、宝石10のテーブル面とテーブル面を取り巻く部分である凹部内に納められた部分の表面に、溶融成形樹脂が回り込むことがない形状及び大きさである。

【0034】

凹部23の深さは宝石の高さの20%以内であり、より好ましくは宝石の高さの10%から20%の深さである。この範囲であると、宝石のクラウンの全てまたは主要な部分が突出状態となる(当該部分が樹脂に囲まれることがない)ので、より一層、宝石本来の輝きが損なわれなくなり、また、樹脂に埋もれる部分が十分に確保され、樹脂成形品からの宝石の脱離も避けられるからである。

【0035】

図9(b)と図10(b)を参照して、凹部23の最大深さすなわち宝石10の最大突出高さはh1で示すことができる。De×0.2=h1の関係が成立する。凹部23の深さは例えば、h2であってもよい。h2は、0<h2<h1の関係を満足する。

【0036】

宝石のカット形状は、クラウンにテーブル面を持つものであってもよく、テーブル面を持たないものであってもよい。テーブル面を持たないカット形状は、例えばクラウンが半球形状であるものを例示できる。

【0037】

ここで、本発明にかかる樹脂成形品の製造方法により製造される樹脂成形品の好適な適用例である電子機器の筐体について考えると、筐体の厚さは0.8mmから1.8mmであるから、宝石が突出する最大の高さは、0.2mmから0.45mmである。

【0038】

第二の実施例にかかる樹脂成形品の製造方法によれば、宝石の上部が突出するので、樹脂成形品の厚みを宝石全体の高さではなく、宝石の下部部分を埋め込む厚みに充当することができる。よって、樹脂成形品の厚さが限定されていても、より一層高さのある、すなわち、いっそう大きな宝石をインサートすることができる特徴を有する。このため、携帯電話など電子機器の筐体として、より好適な樹脂成型品を製造することができる。

【0039】

第二金型2において、キャビティー内での宝石の配置は、減圧を利用して行っている。すなわち、減圧ポンプ26から減圧管24が延設され、減圧管24の開口部25が凹部23の一部分に開口している。宝石10は大気圧との圧力差により凹部23に押し付けられ、仮固定される。

【0040】

宝石10、溝16、樹脂材料などは第一の実施例で説明したと同様である。第二金型2の型締め、溶融樹脂の注入なども第一の実施例と同様である。型開きの後に樹脂成型品を取り出す時は、減圧管24内を大気圧に開放すればよい。

【0041】

図4を参照して、第二樹脂成形品7は成形品の表面側(矢印61側)に宝石10のクラウン部分が突出している。このため、視覚、触覚ともに宝石の存在がより一層強調される。ひいては、宝石を含む樹脂成形品がより一層、装飾、立体感に富むものとなる。

【0042】

<第三の実施例>

図5は第三の実施例にかかる樹脂成形品の製造方法に用いる第三金型3を示す断面模式図であり、図6は第三の実施例にかかる樹脂成形品の製造方法により製造される第三樹脂成形品8の断面模式図である。

【0043】

第三金型3にあっては、キャビティー36のA金型21側に転写シート41が配置される。転写シート41は、供給ロール42から送り出され、使用後の転写シートは巻き上げロール43に巻き取られる。転写シート上には加飾部分46が形成されている。加飾部分46は着色インキにより形成されていてもよく、金属蒸着膜であってもよい。

【0044】

宝石10は、ピン33により底面側から支持され、宝石10のテーブル面11は転写シート41が介在してA金型の内表面22に接触状態に配置されている。転写シート41は、成形同時転写成形法に用いられる公知の転写シートであり、射出成形時の圧熱により、加飾部分46が成形樹脂に転写される。

【0045】

宝石10、溝16、樹脂材料などは第一の実施例で説明したと同様である。第三金型3の型締め、溶融樹脂の射出、型開きなども第一の実施例と同様である。第三の樹脂成形品の製造方法は、樹脂成形品への宝石インサートと加飾が同時に行われるので、より一層、工程を節約した樹脂成形品の製造方法となる。

【0046】

図6を参照して、第三樹脂成形品8は、成形樹脂の表面側(矢印61側)に転写された加飾部56を有している。宝石10と加飾部分56が同時に視覚観察されることにより、より一層、趣味感に富む樹脂成形品となる。

【0047】

<第四の実施例>

図7は第四の実施例にかかる樹脂成形品の製造方法に用いる第四金型4を示す断面模式図であり、図8は第四の実施例にかかる樹脂成形品の製造方法により製造される第四樹脂成形品9の断面模式図である。

【0048】

第四金型4は第三金型3と類似しており、同一の構成部分には同一の符号を付している。第四の樹脂成形品の製造方法は第三の樹脂成形品の製造方法と類似している。ここでは、主として相違点を述べる。

【0049】

転写シート41は、未硬化または半硬化状態の電離放射線硬化型ハードコート層を備えた公知の転写シートである。ハードコート層は紫外線や電子線等で硬化する電離放射線硬化性樹脂を用いている。電離放射線硬化型ハードコート層としては、ウレタンアクリレート系樹脂、シアノアクリレート系樹脂などが使用できる。

【0050】

宝石10、溝16、樹脂材料などは第三の実施例で説明したと同様である。第四金型4の型締め、溶融樹脂の注入、型開きなども第三の実施例と同様である。型開きして、樹脂成形品を取り出した後に、樹脂成形品に紫外線や電子線等の電離放射線を照射し、転写されたハードコート層を固化する。第四の樹脂成形品の製造方法は、樹脂成形品の宝石インサートとハードコート層の付加が同時に行われるので、より一層、工程を節約した樹脂成形品の製造方法となる。

【0051】

図8を参照して、第四樹脂成形品9は、宝石10のテーブル面を含む表面と樹脂成形品の表面がハードコート層57で被覆されている。

【0052】

宝石10の露出面がハードコート層で被覆されているために、例えば、模造品(例えばガラス製)、比較的硬度に乏しい宝石(例えばヒスイ)であっても、傷の懸念なく採用できる。

【0053】

また、樹脂成形品の表面が宝石表面を被覆しているハードコート層と一体であるハードコート層に被覆されているので、宝石との境界面での成形樹脂の剥離や欠落などが、より一層防止される。この観点から、ハードコート層は、宝石の露出面と当該露出面の輪郭部分を覆うことが好ましく、さらに、第四樹脂成形品9の表面側(矢印61側)の全表面を覆うことがより好ましい。

【図面の簡単な説明】

【0054】

【図1】第一の実施例にかかる樹脂成形品の製造方法に用いる第一金型1を示す断面模式図である。

【図2】第一樹脂成形品6の断面模式図である。

【図3】第二の実施例にかかる樹脂成形品の製造方法に用いる第二金型2を示す断面模式図である。

【図4】第二樹脂成形品7の断面模式図である。

【図5】第三の実施例にかかる樹脂成形品の製造方法に用いる第三金型3を示す断面模式図である。

【図6】第三樹脂成形品8の断面模式図である。

【図7】第四の実施例にかかる樹脂成形品の製造方法に用いる第四金型4を示す断面模式図である。

【図8】第四樹脂成形品9の断面模式図である。

【図9】(a)はラウンドブリリアントカット宝石10aの模式斜視図であり、(b)はラウンドブリリアントカット宝石10aの模式断面図である。

【図10】(a)はエメラルドカット宝石10bの模式斜視図であり、(b)はエメラルドカット宝石10bの模式断面図である。

【符号の説明】

【0055】

10 宝石

11 テーブル面

16 溝

21 A金型

22 内表面

23 凹部

31 B金型

33 ピン

34 注入口

36 キャビティー

41 転写シート

45 転写シート

46 加飾部分

47 ハードコート層

51 成形樹脂

【特許請求の範囲】

【請求項1】

以下の工程からなる樹脂成形品の製造方法。

イ A金型の内表面とB金型の内表面により形成されるキャビティー内に宝石を配置する工程であって、前記宝石のテーブル面をA金型の内表面に接触した状態に配置する工程

ロ A金型とB金型を型締めし、前記キャビティー内に溶融樹脂を注入する工程

ハ 前記溶融樹脂が固化した後に、A金型とB金型を型開きし、樹脂成形品を取り出す工程

【請求項2】

請求項1に記載した樹脂成形品の製造方法において、

A金型は前記内表面に凹部を有し、前記凹部は前記宝石の高さの20%以内である前記宝石の上部部分が嵌まり込む形状であり、

宝石を配置する前記イの工程は、前記宝石の上部部分を前記凹部に嵌合状態に配置する工程であることを特徴とする樹脂成形品の製造方法。

【請求項3】

請求項1乃至2いずれかに記載した樹脂成形品の製造方法において、

前記イの工程の前に、下記ニの工程が含まれ、

ニ 前記キャビティー内であってA金型の内表面側に転写シートを配置する工程

かつ、宝石を配置する前記イの工程は、前記宝石の前記テーブル面が前記転写シートを介在してA金型の内表面に接触した状態に配置する工程であることを特徴とする樹脂成形品の製造方法。

【請求項4】

請求項3に記載した樹脂成形品の製造方法において、

前記転写シートは樹脂成形品にハードコート層を転写する転写シートであり、前記ロの工程において、ハードコート層が前記宝石と前記宝石の輪郭部分である樹脂成形品の表面に転写されることを特徴とする樹脂成形品の製造方法。

【請求項1】

以下の工程からなる樹脂成形品の製造方法。

イ A金型の内表面とB金型の内表面により形成されるキャビティー内に宝石を配置する工程であって、前記宝石のテーブル面をA金型の内表面に接触した状態に配置する工程

ロ A金型とB金型を型締めし、前記キャビティー内に溶融樹脂を注入する工程

ハ 前記溶融樹脂が固化した後に、A金型とB金型を型開きし、樹脂成形品を取り出す工程

【請求項2】

請求項1に記載した樹脂成形品の製造方法において、

A金型は前記内表面に凹部を有し、前記凹部は前記宝石の高さの20%以内である前記宝石の上部部分が嵌まり込む形状であり、

宝石を配置する前記イの工程は、前記宝石の上部部分を前記凹部に嵌合状態に配置する工程であることを特徴とする樹脂成形品の製造方法。

【請求項3】

請求項1乃至2いずれかに記載した樹脂成形品の製造方法において、

前記イの工程の前に、下記ニの工程が含まれ、

ニ 前記キャビティー内であってA金型の内表面側に転写シートを配置する工程

かつ、宝石を配置する前記イの工程は、前記宝石の前記テーブル面が前記転写シートを介在してA金型の内表面に接触した状態に配置する工程であることを特徴とする樹脂成形品の製造方法。

【請求項4】

請求項3に記載した樹脂成形品の製造方法において、

前記転写シートは樹脂成形品にハードコート層を転写する転写シートであり、前記ロの工程において、ハードコート層が前記宝石と前記宝石の輪郭部分である樹脂成形品の表面に転写されることを特徴とする樹脂成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−5967(P2010−5967A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−169691(P2008−169691)

【出願日】平成20年6月28日(2008.6.28)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月28日(2008.6.28)

【出願人】(000231361)日本写真印刷株式会社 (477)

【Fターム(参考)】

[ Back to top ]