実装基板用放熱積層材の製造方法

【課題】電子機器の軽量化と小型化と薄型化に対応することができるとともに、発熱量の大きい電子素子を実装しても、その電子素子で発生した熱をより効率的に放散することが可能な実装基板用放熱積層材の製造方法を提供する。

【解決手段】樹脂フィルム10の一方側の表面に銅層20を固着させ、銅層を選択的にエッチングすることにより回路パターン層21を形成し、回路パターン層21を形成した後に、樹脂フィルム10の一方側の表面とは反対側の表面にアルミニウム箔30を固着させる。

【解決手段】樹脂フィルム10の一方側の表面に銅層20を固着させ、銅層を選択的にエッチングすることにより回路パターン層21を形成し、回路パターン層21を形成した後に、樹脂フィルム10の一方側の表面とは反対側の表面にアルミニウム箔30を固着させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般的には、実装基板用放熱積層材の製造方法に関し、特定的には、発熱量の大きい電子素子を実装するための実装基板用放熱積層材の製造方法、たとえば、発光ダイオード(LED)等の発光素子を実装するための実装基板用放熱積層材の製造方法に関するものである。

【背景技術】

【0002】

絶縁層の片面または両面に回路を形成した実装基板が幅広い分野に利用されている。回路は銅、アルミニウムの箔、または、ペースト組成物で形成される。形成された回路の上に電子素子が実装される。実装される電子素子としては、抵抗素子、コンデンサ、トランジスタ、各種パワー素子;MPU、CPU等の高密度集積回路;発光ダイオード(LED)、レーザーダイオード等の発光素子およびこれらのアレイ素子が挙げられる。

【0003】

近年、電子機器に要求される性能はますます高くなり、上記の電子素子の中でもパワー素子や高密度集積回路の消費電力は増大する傾向にある。また、発光素子はさらに高輝度のものが開発されている。しかしながら、パワー素子や高密度集積回路の消費電力の増加や発光素子の輝度の向上による発熱量の増大は、発熱する電子素子自身や他の電子素子に悪影響を与える。たとえば、発熱する電子素子自身や他の電子素子が、熱によって誤作動すること、熱によって性能が低下すること、熱によって寿命が短縮すること等が考えられる。したがって、電子素子で発生した熱を効率よく取り除き、放散するための構造が種々提案されている。

【0004】

一方、近年、携帯電話、デジタルカメラ、オーディオプレイヤー、ボイスレコーダー、ゲーム機等の携帯型電子機器では、軽量化と小型化に加えて薄型化が要求されている。電子素子を実装するための実装基板を携帯型電子機器の支持体や筐体に直接積層することができれば薄型化に効果的である。すなわち、実装基板に屈曲性が求められている。

【0005】

また、液晶テレビなどの薄型テレビは、近年ますます大型化する傾向にある。しかしながら、薄型テレビでは、画面を大型化するとともに、テレビ本体を可能な限り軽量化および薄型化することが望まれている。薄型化や消費電力の低減のために、液晶バックライト装置の光源としてLEDを用いるようになってきている。LEDは絶縁基板に直接実装されるものである。このような技術的な傾向に対応するためには、LEDから発生した熱は、実装基板用積層材を介してLEDが実装される面とは反対側の面に放散する必要がある。特にサイドエッジ型の液晶バックライト装置は、その構造上、単位面積あたりに多数のLEDを実装するため、実装基板用積層材にはより高い放熱性が求められている。

【0006】

そこで、たとえば、特開2010‐98246号公報(特許文献1)には、LED等の電子部品から発生する熱を効率よく放出し、薄型、軽量に優れ、かつ、塑性加工により所望の立体構造に形成可能な金属基板として、ステンレス箔の片面に形成した銅を主成分とする層が、絶縁層を介在させて、回路形成用の銅箔に接着されているものが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010‐98246号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、上記のような金属基板の実装面に回路を形成する方法として、特許文献1に記載されているように、銅箔を選択的にエッチングする方法が一般的に採用される。この場合、金属箔(特許文献1ではステンレス箔)に銅箔を貼り合わせた後に銅箔が選択的にエッチングされる。

【0009】

しかしながら、実装面側とは反対側の金属箔の強度が低く、厚みが薄い場合、実装面に形成された回路の凹凸が実装面側とは反対側の金属箔側に押し込まれ、金属箔の表面に転写されて凹凸が浮き出て平滑性が低下する。さらに、凹凸が付いた金属箔の面を携帯型電子機器の支持体や筐体に貼り付けて使用すると、空隙が生じて熱伝導率を低下させてしまうという問題がある。

【0010】

そこで、本発明の目的は、電子機器の軽量化と小型化と薄型化に対応することができるとともに、発熱量の大きい電子素子を実装しても、その電子素子で発生した熱をより効率的に放散することが可能な実装基板用放熱積層材の製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明に従った実装基板用放熱積層材の製造方法は、以下の工程を備える。

【0012】

(A)絶縁性フィルムの一方側の表面に導電層を固着する工程

【0013】

(B)導電層を選択的にエッチングすることにより、回路パターン層を形成する工程

【0014】

(C)回路パターン層を形成した後に、絶縁性フィルムの一方側の表面とは反対側の表面にアルミニウム箔を固着する工程

【0015】

本発明の実装基板用放熱積層材の製造方法において、アルミニウム箔が、マンガンを0.5質量%以上3.0質量%以下、クロムを0.0001質量%以上0.2質量%未満、マグネシウムを0.2質量%以上1.8質量%以下、チタンを0.0001質量%以上0.6質量%以下、銅を0質量%を超え0.005質量%以下、シリコンを0質量%を超え0.1質量%以下、鉄を0質量%を超え0.2質量%以下、含み、残部がアルミニウムと不可避的不純物とからなる。

【0016】

また、本発明の実装基板用放熱積層材の製造方法において、絶縁性フィルムは、ポリイミド、ポリエチレンナフタレート、ポリエチレンテレフタレートおよびポリテトラフルオロエチレンからなる群より選ばれた1種を含むことが好ましい。

【発明の効果】

【0017】

本発明によって製造された実装基板用放熱積層材が軽量性と放熱性(熱伝導性)と屈曲性に優れたアルミニウム箔を備えているので、電子機器の軽量化と小型化と薄型化に対応することができる。また、本発明によれば、回路パターン層を形成した後に、絶縁性フィルムの一方側の表面とは反対側の表面に、所定の強度と硬度を有するアルミニウム箔を固着するので、アルミニウム箔の表面に凹凸が生じない。これにより、本発明で製造された実装基板用放熱積層材を携帯型電子機器の支持体や筐体に貼り付けて使用しても、空隙が生じて熱伝導率を低下させてしまうことがない。したがって、発熱量の大きい電子素子を実装しても、その電子素子で発生した熱をより効率的に放散することが可能な実装基板用放熱積層材を製造することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一つの実施の形態として、実装基板用放熱積層材の製造方法の第1工程の概略的な断面構造を示す図である。

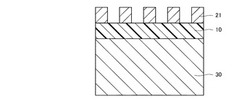

【図2】本発明の一つの実施の形態として、実装基板用放熱積層材の製造方法の第2工程の概略的な断面構造を示す図である。

【図3】本発明の一つの実施の形態として、実装基板用放熱積層材の製造方法の第3工程の概略的な断面構造を示す図である。

【図4】本発明の比較例として、実装基板用放熱積層材の製造方法の第1工程の概略的な断面構造を示す図である。

【図5】本発明の比較例として、実装基板用放熱積層材の製造方法の第2工程の概略的な断面構造を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の一つの実施の形態を図面に基づいて説明する。

【0020】

まず、図1に示すように、絶縁性フィルムの一例である樹脂フィルム10の一方側の表面に、接着剤層(図示せず)を介在させて、導電層の一例である銅層20を固着させる。

【0021】

次に、銅層20を選択的にエッチングすることにより、図2に示すように、回路パターン層21を形成する。

【0022】

そして、回路パターン層21を形成した後に、樹脂フィルム10の一方側の表面とは反対側の表面に、接着剤層(図示せず)を介在させて、アルミニウム箔30を固着させる。

【0023】

ここで、アルミニウム箔30が、マンガンを0.5質量%以上3.0質量%以下、クロムを0.0001質量%以上0.2質量%未満、マグネシウムを0.2質量%以上1.8質量%以下、チタンを0.0001質量%以上0.6質量%以下、銅を0質量%を超え0.005質量%以下、シリコンを0質量%を超え0.1質量%以下、鉄を0質量%を超え0.2質量%以下、含み、残部がアルミニウムと不可避的不純物とからなる。このアルミニウム箔30は、上記の組成を有することにより、高い強度と高い硬度を示し、たとえば、170Hvの硬度を示す。

【0024】

以上のようにして製造された本発明の実装基板用放熱積層材は、軽量性と放熱性(熱伝導性)と屈曲性に優れたアルミニウム箔30を備えているので、電子機器の軽量化と小型化と薄型化に対応することができる。また、回路パターン層21を形成した後に、樹脂フィルム10の一方側の表面とは反対側の表面に、所定の強度と硬度を有するアルミニウム箔30を固着するので、アルミニウム箔30の表面に凹凸が生じない。これにより、本発明で製造された実装基板用放熱積層材を携帯型電子機器の支持体や筐体に貼り付けて使用しても、空隙が生じて熱伝導率を低下させてしまうことがない。したがって、発熱量の大きい電子素子を実装しても、その電子素子で発生した熱をより効率的に放散することが可能な実装基板用放熱積層材を製造することができる。

【0025】

(樹脂フィルム)

樹脂フィルム10は、約250℃のはんだによる電子素子の実装に耐えられるようにガラス転移温度(Tg)が250℃以上であるのが好ましい。また、樹脂フィルム10は、絶縁性を担保するために絶縁破壊電圧が5kV以上であることが好ましい。さらに、樹脂フィルム10は、熱収縮がほぼないこと、すなわち、熱収縮率が0.1%以下であることが好ましい。

【0026】

樹脂フィルム10は、ポリイミド、ポリエチレンナフタレートやポリエチレンテレフタレートを含むフィルムから形成されるのが好ましく、樹脂フィルム10の材料としては特にポリイミドフィルムが好適に使用される。

【0027】

樹脂フィルム10の厚みは、安定した絶縁性と放熱性を発揮するためには10μm以上100μm以下が好ましく、より好ましくは10〜50μmである。樹脂フィルム10の厚みが10μm未満では、安定した絶縁性の効果を得ることができない。樹脂フィルム10の厚みが100μmを超えると、放熱性低下の原因となる。

【0028】

(銅層)

銅層20は、実装基板用放熱積層材の上に実装される電子素子を配線するための回路をエッチング等により形成するために設けられる。樹脂フィルム10としてのポリイミド樹脂層の上に銅層20としての銅膜を蒸着することにより構成されてもよいが、樹脂フィルム10の上に接着剤層を介在して銅層20としての電解銅箔を積層することにより構成されるのが好ましい。

【0029】

銅層20の厚みは、エッチングにより容易に回路を形成し、樹脂フィルム10の上に密着するように積層するためには5μm以上100μm以下が好ましく、より好ましくは10〜70μmである。銅層20の厚みが5μm未満では、きれいに(シワなどが生じないように)樹脂フィルム10の上に密着して積層することが困難になる。銅層20の厚みが100μmを超えると、エッチングによる精密な回路形成が困難になる。

【0030】

(アルミニウム箔)

アルミニウム箔30は、実装基板用放熱積層材の回路パターン層21の上に実装される電子素子から発生する熱を放散するために設けられる。アルミニウム箔30の下面(樹脂フィルム10と固着される側の面とは反対側の面)を電子機器の支持体や筐体に沿って積層して固着するように実装基板用放熱積層材を配置してもよい。

【0031】

アルミニウム箔30は熱伝導率が高いアルミニウム材から形成されるのが好ましい。実装基板用放熱積層材を電子機器の支持体や筐体に沿って積層する際には、屈曲性が良好なものが求められるので、アルミニウム箔30は適宜調質されたアルミニウム材を用いるのが好ましい。

【0032】

アルミニウム箔30の厚みは、電子機器の軽量性、小型化、薄型化に寄与するとともに、加工を容易にし、安定した放熱性を発揮するためには20μm以上350μm以下が好ましく、さらに好ましくは80μm以上300μm以下、より好ましくは100μm以上250μm以下である。アルミニウム箔30の厚みが20μm未満では、安定した放熱性の効果を得ることができない。アルミニウム箔30の厚みが350μmを超えると、加工が困難になる上、軽量・小型・薄型化の妨げとなる。

【0033】

(接着剤層)

接着剤層は、耐熱性を担保するために汎用のエポキシ系接着剤から形成されるのが好ましい。導電性フィラーは放熱性を高めるが、絶縁性を低下させるので、接着剤層には導電性フィラーを含ませない。

【0034】

接着剤層の厚みは、良好な密着性を発揮し、放熱の妨げにならないようにするために3μ以上30μm以下であるのが好ましい。接着剤層の厚みが3μm未満では、密着不足や密着ムラが起こりやすいので、放熱性低下の原因となる。接着剤層の厚みが30μmを超えると、アルミニウム箔30と樹脂フィルム10、樹脂フィルム10と銅層20を積層し難くなるので、放熱性低下の原因となる。

【0035】

次に、本発明の実施例を具体的に説明する。なお、以下に示す実施例は一例であり、本発明は下記の実施例に限定されるものではない。

【実施例】

【0036】

図1〜図3に示す工程に従って実装基板用放熱積層材の実施例の試料を作製した。また、比較のため、本発明で用いられるアルミニウム箔よりも低い硬度のアルミニウム箔を用いて図1〜図3に示す工程に従って実装基板用放熱積層材の比較例1の試料を作製した。さらに、図4〜図5に示す工程に従って実装基板用放熱積層材の比較例2の試料を作製した。

【0037】

(実施例)

図1に示すように、樹脂フィルム10として厚みが25μmのポリイミドフィルムを用いて、このフィルムの片面に、エポキシ系接着剤を介在させて、銅層20として厚みが35μmの電解銅箔を、ドライラミネーション法により接着した。接着剤層の厚みは15μmであった。

【0038】

次に、図2に示すように、フォトリソグラフィー法を用いて、銅層20を選択的にエッチングすることにより、任意の回路形状を有する回路パターン層21を形成した。

【0039】

そして、図3に示すように、樹脂フィルム10のもう一方側の面に、エポキシ系接着剤を介在させて、マンガンを0.5質量%以上3.0質量%以下、クロムを0.0001質量%以上0.2質量%未満、マグネシウムを0.2質量%以上1.8質量%以下、チタンを0.0001質量%以上0.6質量%以下、銅を0質量%を超え0.005質量%以下、シリコンを0質量%を超え0.1質量%以下、鉄を0質量%を超え0.2質量%以下、含み、残部がアルミニウムと不可避的不純物とからなり、厚みが100μmのアルミニウム箔30(硬度170Hv)を、ドライラミネーション法により接着した。接着剤層の厚みは15μmであった。

【0040】

(比較例1)

実施例で用いた厚みが100μmのアルミニウム箔30の代わりに、厚みが150μmのアルミニウム箔(材質1N30、H、硬度:50Hv)を用いた以外は、実施例と同様に図1〜図3に示す工程に従って、実装基板用放熱積層材を作製した。

【0041】

(比較例2)

図4に示すように、樹脂フィルム10として厚みが25μmのポリイミドフィルムを用いて、このフィルムの片面に、エポキシ系接着剤を介在させて、銅層20として厚みが35μmの電解銅箔を、ドライラミネーション法により接着した。接着剤層の厚みは15μmであった。また、樹脂フィルム10のもう一方側の面に、エポキシ系接着剤を介在させて、厚みが150μmのアルミニウム箔(材質:1N30、H、硬度:50Hv)を、ドライラミネーション法により接着した。

【0042】

次に、図5に示すように、フォトリソグラフィー法を用いて、銅層20を選択的にエッチングすることにより、実施例と同様に任意の回路形状を有する回路パターン層21を形成した。

【0043】

得られた実施例、比較例1および比較例2の実装基板用放熱積層材においてアルミニウム箔30の面の凹凸の有無を目視にて確認した。

【0044】

凹凸の評価は、アルミニウム箔30の側から目視で観察し、回路パターン層21に形成した回路パターンの輪郭の一部がエンボス状に浮き出ているものを凹凸ありとし、回路パターンの輪郭が浮き出ずに平坦なものを凹凸なしと評価した。

実施例では凹凸がアルミニウム箔30の面に生じなかったのに対し、比較例1、2ではアルミニウム箔30の面に凹凸が生じた。

【0045】

今回開示された実施の形態と実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は以上の実施の形態と実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものであることが意図される。

【符号の説明】

【0046】

10:樹脂フィルム、20:銅層、21:回路パターン層、30:アルミニウム箔。

【技術分野】

【0001】

本発明は、一般的には、実装基板用放熱積層材の製造方法に関し、特定的には、発熱量の大きい電子素子を実装するための実装基板用放熱積層材の製造方法、たとえば、発光ダイオード(LED)等の発光素子を実装するための実装基板用放熱積層材の製造方法に関するものである。

【背景技術】

【0002】

絶縁層の片面または両面に回路を形成した実装基板が幅広い分野に利用されている。回路は銅、アルミニウムの箔、または、ペースト組成物で形成される。形成された回路の上に電子素子が実装される。実装される電子素子としては、抵抗素子、コンデンサ、トランジスタ、各種パワー素子;MPU、CPU等の高密度集積回路;発光ダイオード(LED)、レーザーダイオード等の発光素子およびこれらのアレイ素子が挙げられる。

【0003】

近年、電子機器に要求される性能はますます高くなり、上記の電子素子の中でもパワー素子や高密度集積回路の消費電力は増大する傾向にある。また、発光素子はさらに高輝度のものが開発されている。しかしながら、パワー素子や高密度集積回路の消費電力の増加や発光素子の輝度の向上による発熱量の増大は、発熱する電子素子自身や他の電子素子に悪影響を与える。たとえば、発熱する電子素子自身や他の電子素子が、熱によって誤作動すること、熱によって性能が低下すること、熱によって寿命が短縮すること等が考えられる。したがって、電子素子で発生した熱を効率よく取り除き、放散するための構造が種々提案されている。

【0004】

一方、近年、携帯電話、デジタルカメラ、オーディオプレイヤー、ボイスレコーダー、ゲーム機等の携帯型電子機器では、軽量化と小型化に加えて薄型化が要求されている。電子素子を実装するための実装基板を携帯型電子機器の支持体や筐体に直接積層することができれば薄型化に効果的である。すなわち、実装基板に屈曲性が求められている。

【0005】

また、液晶テレビなどの薄型テレビは、近年ますます大型化する傾向にある。しかしながら、薄型テレビでは、画面を大型化するとともに、テレビ本体を可能な限り軽量化および薄型化することが望まれている。薄型化や消費電力の低減のために、液晶バックライト装置の光源としてLEDを用いるようになってきている。LEDは絶縁基板に直接実装されるものである。このような技術的な傾向に対応するためには、LEDから発生した熱は、実装基板用積層材を介してLEDが実装される面とは反対側の面に放散する必要がある。特にサイドエッジ型の液晶バックライト装置は、その構造上、単位面積あたりに多数のLEDを実装するため、実装基板用積層材にはより高い放熱性が求められている。

【0006】

そこで、たとえば、特開2010‐98246号公報(特許文献1)には、LED等の電子部品から発生する熱を効率よく放出し、薄型、軽量に優れ、かつ、塑性加工により所望の立体構造に形成可能な金属基板として、ステンレス箔の片面に形成した銅を主成分とする層が、絶縁層を介在させて、回路形成用の銅箔に接着されているものが開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010‐98246号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、上記のような金属基板の実装面に回路を形成する方法として、特許文献1に記載されているように、銅箔を選択的にエッチングする方法が一般的に採用される。この場合、金属箔(特許文献1ではステンレス箔)に銅箔を貼り合わせた後に銅箔が選択的にエッチングされる。

【0009】

しかしながら、実装面側とは反対側の金属箔の強度が低く、厚みが薄い場合、実装面に形成された回路の凹凸が実装面側とは反対側の金属箔側に押し込まれ、金属箔の表面に転写されて凹凸が浮き出て平滑性が低下する。さらに、凹凸が付いた金属箔の面を携帯型電子機器の支持体や筐体に貼り付けて使用すると、空隙が生じて熱伝導率を低下させてしまうという問題がある。

【0010】

そこで、本発明の目的は、電子機器の軽量化と小型化と薄型化に対応することができるとともに、発熱量の大きい電子素子を実装しても、その電子素子で発生した熱をより効率的に放散することが可能な実装基板用放熱積層材の製造方法を提供することである。

【課題を解決するための手段】

【0011】

本発明に従った実装基板用放熱積層材の製造方法は、以下の工程を備える。

【0012】

(A)絶縁性フィルムの一方側の表面に導電層を固着する工程

【0013】

(B)導電層を選択的にエッチングすることにより、回路パターン層を形成する工程

【0014】

(C)回路パターン層を形成した後に、絶縁性フィルムの一方側の表面とは反対側の表面にアルミニウム箔を固着する工程

【0015】

本発明の実装基板用放熱積層材の製造方法において、アルミニウム箔が、マンガンを0.5質量%以上3.0質量%以下、クロムを0.0001質量%以上0.2質量%未満、マグネシウムを0.2質量%以上1.8質量%以下、チタンを0.0001質量%以上0.6質量%以下、銅を0質量%を超え0.005質量%以下、シリコンを0質量%を超え0.1質量%以下、鉄を0質量%を超え0.2質量%以下、含み、残部がアルミニウムと不可避的不純物とからなる。

【0016】

また、本発明の実装基板用放熱積層材の製造方法において、絶縁性フィルムは、ポリイミド、ポリエチレンナフタレート、ポリエチレンテレフタレートおよびポリテトラフルオロエチレンからなる群より選ばれた1種を含むことが好ましい。

【発明の効果】

【0017】

本発明によって製造された実装基板用放熱積層材が軽量性と放熱性(熱伝導性)と屈曲性に優れたアルミニウム箔を備えているので、電子機器の軽量化と小型化と薄型化に対応することができる。また、本発明によれば、回路パターン層を形成した後に、絶縁性フィルムの一方側の表面とは反対側の表面に、所定の強度と硬度を有するアルミニウム箔を固着するので、アルミニウム箔の表面に凹凸が生じない。これにより、本発明で製造された実装基板用放熱積層材を携帯型電子機器の支持体や筐体に貼り付けて使用しても、空隙が生じて熱伝導率を低下させてしまうことがない。したがって、発熱量の大きい電子素子を実装しても、その電子素子で発生した熱をより効率的に放散することが可能な実装基板用放熱積層材を製造することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一つの実施の形態として、実装基板用放熱積層材の製造方法の第1工程の概略的な断面構造を示す図である。

【図2】本発明の一つの実施の形態として、実装基板用放熱積層材の製造方法の第2工程の概略的な断面構造を示す図である。

【図3】本発明の一つの実施の形態として、実装基板用放熱積層材の製造方法の第3工程の概略的な断面構造を示す図である。

【図4】本発明の比較例として、実装基板用放熱積層材の製造方法の第1工程の概略的な断面構造を示す図である。

【図5】本発明の比較例として、実装基板用放熱積層材の製造方法の第2工程の概略的な断面構造を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の一つの実施の形態を図面に基づいて説明する。

【0020】

まず、図1に示すように、絶縁性フィルムの一例である樹脂フィルム10の一方側の表面に、接着剤層(図示せず)を介在させて、導電層の一例である銅層20を固着させる。

【0021】

次に、銅層20を選択的にエッチングすることにより、図2に示すように、回路パターン層21を形成する。

【0022】

そして、回路パターン層21を形成した後に、樹脂フィルム10の一方側の表面とは反対側の表面に、接着剤層(図示せず)を介在させて、アルミニウム箔30を固着させる。

【0023】

ここで、アルミニウム箔30が、マンガンを0.5質量%以上3.0質量%以下、クロムを0.0001質量%以上0.2質量%未満、マグネシウムを0.2質量%以上1.8質量%以下、チタンを0.0001質量%以上0.6質量%以下、銅を0質量%を超え0.005質量%以下、シリコンを0質量%を超え0.1質量%以下、鉄を0質量%を超え0.2質量%以下、含み、残部がアルミニウムと不可避的不純物とからなる。このアルミニウム箔30は、上記の組成を有することにより、高い強度と高い硬度を示し、たとえば、170Hvの硬度を示す。

【0024】

以上のようにして製造された本発明の実装基板用放熱積層材は、軽量性と放熱性(熱伝導性)と屈曲性に優れたアルミニウム箔30を備えているので、電子機器の軽量化と小型化と薄型化に対応することができる。また、回路パターン層21を形成した後に、樹脂フィルム10の一方側の表面とは反対側の表面に、所定の強度と硬度を有するアルミニウム箔30を固着するので、アルミニウム箔30の表面に凹凸が生じない。これにより、本発明で製造された実装基板用放熱積層材を携帯型電子機器の支持体や筐体に貼り付けて使用しても、空隙が生じて熱伝導率を低下させてしまうことがない。したがって、発熱量の大きい電子素子を実装しても、その電子素子で発生した熱をより効率的に放散することが可能な実装基板用放熱積層材を製造することができる。

【0025】

(樹脂フィルム)

樹脂フィルム10は、約250℃のはんだによる電子素子の実装に耐えられるようにガラス転移温度(Tg)が250℃以上であるのが好ましい。また、樹脂フィルム10は、絶縁性を担保するために絶縁破壊電圧が5kV以上であることが好ましい。さらに、樹脂フィルム10は、熱収縮がほぼないこと、すなわち、熱収縮率が0.1%以下であることが好ましい。

【0026】

樹脂フィルム10は、ポリイミド、ポリエチレンナフタレートやポリエチレンテレフタレートを含むフィルムから形成されるのが好ましく、樹脂フィルム10の材料としては特にポリイミドフィルムが好適に使用される。

【0027】

樹脂フィルム10の厚みは、安定した絶縁性と放熱性を発揮するためには10μm以上100μm以下が好ましく、より好ましくは10〜50μmである。樹脂フィルム10の厚みが10μm未満では、安定した絶縁性の効果を得ることができない。樹脂フィルム10の厚みが100μmを超えると、放熱性低下の原因となる。

【0028】

(銅層)

銅層20は、実装基板用放熱積層材の上に実装される電子素子を配線するための回路をエッチング等により形成するために設けられる。樹脂フィルム10としてのポリイミド樹脂層の上に銅層20としての銅膜を蒸着することにより構成されてもよいが、樹脂フィルム10の上に接着剤層を介在して銅層20としての電解銅箔を積層することにより構成されるのが好ましい。

【0029】

銅層20の厚みは、エッチングにより容易に回路を形成し、樹脂フィルム10の上に密着するように積層するためには5μm以上100μm以下が好ましく、より好ましくは10〜70μmである。銅層20の厚みが5μm未満では、きれいに(シワなどが生じないように)樹脂フィルム10の上に密着して積層することが困難になる。銅層20の厚みが100μmを超えると、エッチングによる精密な回路形成が困難になる。

【0030】

(アルミニウム箔)

アルミニウム箔30は、実装基板用放熱積層材の回路パターン層21の上に実装される電子素子から発生する熱を放散するために設けられる。アルミニウム箔30の下面(樹脂フィルム10と固着される側の面とは反対側の面)を電子機器の支持体や筐体に沿って積層して固着するように実装基板用放熱積層材を配置してもよい。

【0031】

アルミニウム箔30は熱伝導率が高いアルミニウム材から形成されるのが好ましい。実装基板用放熱積層材を電子機器の支持体や筐体に沿って積層する際には、屈曲性が良好なものが求められるので、アルミニウム箔30は適宜調質されたアルミニウム材を用いるのが好ましい。

【0032】

アルミニウム箔30の厚みは、電子機器の軽量性、小型化、薄型化に寄与するとともに、加工を容易にし、安定した放熱性を発揮するためには20μm以上350μm以下が好ましく、さらに好ましくは80μm以上300μm以下、より好ましくは100μm以上250μm以下である。アルミニウム箔30の厚みが20μm未満では、安定した放熱性の効果を得ることができない。アルミニウム箔30の厚みが350μmを超えると、加工が困難になる上、軽量・小型・薄型化の妨げとなる。

【0033】

(接着剤層)

接着剤層は、耐熱性を担保するために汎用のエポキシ系接着剤から形成されるのが好ましい。導電性フィラーは放熱性を高めるが、絶縁性を低下させるので、接着剤層には導電性フィラーを含ませない。

【0034】

接着剤層の厚みは、良好な密着性を発揮し、放熱の妨げにならないようにするために3μ以上30μm以下であるのが好ましい。接着剤層の厚みが3μm未満では、密着不足や密着ムラが起こりやすいので、放熱性低下の原因となる。接着剤層の厚みが30μmを超えると、アルミニウム箔30と樹脂フィルム10、樹脂フィルム10と銅層20を積層し難くなるので、放熱性低下の原因となる。

【0035】

次に、本発明の実施例を具体的に説明する。なお、以下に示す実施例は一例であり、本発明は下記の実施例に限定されるものではない。

【実施例】

【0036】

図1〜図3に示す工程に従って実装基板用放熱積層材の実施例の試料を作製した。また、比較のため、本発明で用いられるアルミニウム箔よりも低い硬度のアルミニウム箔を用いて図1〜図3に示す工程に従って実装基板用放熱積層材の比較例1の試料を作製した。さらに、図4〜図5に示す工程に従って実装基板用放熱積層材の比較例2の試料を作製した。

【0037】

(実施例)

図1に示すように、樹脂フィルム10として厚みが25μmのポリイミドフィルムを用いて、このフィルムの片面に、エポキシ系接着剤を介在させて、銅層20として厚みが35μmの電解銅箔を、ドライラミネーション法により接着した。接着剤層の厚みは15μmであった。

【0038】

次に、図2に示すように、フォトリソグラフィー法を用いて、銅層20を選択的にエッチングすることにより、任意の回路形状を有する回路パターン層21を形成した。

【0039】

そして、図3に示すように、樹脂フィルム10のもう一方側の面に、エポキシ系接着剤を介在させて、マンガンを0.5質量%以上3.0質量%以下、クロムを0.0001質量%以上0.2質量%未満、マグネシウムを0.2質量%以上1.8質量%以下、チタンを0.0001質量%以上0.6質量%以下、銅を0質量%を超え0.005質量%以下、シリコンを0質量%を超え0.1質量%以下、鉄を0質量%を超え0.2質量%以下、含み、残部がアルミニウムと不可避的不純物とからなり、厚みが100μmのアルミニウム箔30(硬度170Hv)を、ドライラミネーション法により接着した。接着剤層の厚みは15μmであった。

【0040】

(比較例1)

実施例で用いた厚みが100μmのアルミニウム箔30の代わりに、厚みが150μmのアルミニウム箔(材質1N30、H、硬度:50Hv)を用いた以外は、実施例と同様に図1〜図3に示す工程に従って、実装基板用放熱積層材を作製した。

【0041】

(比較例2)

図4に示すように、樹脂フィルム10として厚みが25μmのポリイミドフィルムを用いて、このフィルムの片面に、エポキシ系接着剤を介在させて、銅層20として厚みが35μmの電解銅箔を、ドライラミネーション法により接着した。接着剤層の厚みは15μmであった。また、樹脂フィルム10のもう一方側の面に、エポキシ系接着剤を介在させて、厚みが150μmのアルミニウム箔(材質:1N30、H、硬度:50Hv)を、ドライラミネーション法により接着した。

【0042】

次に、図5に示すように、フォトリソグラフィー法を用いて、銅層20を選択的にエッチングすることにより、実施例と同様に任意の回路形状を有する回路パターン層21を形成した。

【0043】

得られた実施例、比較例1および比較例2の実装基板用放熱積層材においてアルミニウム箔30の面の凹凸の有無を目視にて確認した。

【0044】

凹凸の評価は、アルミニウム箔30の側から目視で観察し、回路パターン層21に形成した回路パターンの輪郭の一部がエンボス状に浮き出ているものを凹凸ありとし、回路パターンの輪郭が浮き出ずに平坦なものを凹凸なしと評価した。

実施例では凹凸がアルミニウム箔30の面に生じなかったのに対し、比較例1、2ではアルミニウム箔30の面に凹凸が生じた。

【0045】

今回開示された実施の形態と実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は以上の実施の形態と実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正と変形を含むものであることが意図される。

【符号の説明】

【0046】

10:樹脂フィルム、20:銅層、21:回路パターン層、30:アルミニウム箔。

【特許請求の範囲】

【請求項1】

絶縁性フィルムの一方側の表面に導電層を固着する工程と、

前記導電層を選択的にエッチングすることにより、回路パターン層を形成する工程と、

前記回路パターン層を形成した後に、前記絶縁性フィルムの一方側の表面とは反対側の表面にアルミニウム箔を固着する工程と、を備え、

前記アルミニウム箔が、マンガンを0.5質量%以上3.0質量%以下、クロムを0.0001質量%以上0.2質量%未満、マグネシウムを0.2質量%以上1.8質量%以下、チタンを0.0001質量%以上0.6質量%以下、銅を0質量%を超え0.005質量%以下、シリコンを0質量%を超え0.1質量%以下、鉄を0質量%を超え0.2質量%以下、含み、残部がアルミニウムと不可避的不純物とからなる、実装基板用放熱積層材の製造方法。

【請求項2】

前記絶縁性フィルムは、ポリイミド、ポリエチレンナフタレート、ポリエチレンテレフタレートおよびポリテトラフルオロエチレンからなる群より選ばれた1種を含む、請求項1に記載の実装基板用放熱積層材の製造方法。

【請求項1】

絶縁性フィルムの一方側の表面に導電層を固着する工程と、

前記導電層を選択的にエッチングすることにより、回路パターン層を形成する工程と、

前記回路パターン層を形成した後に、前記絶縁性フィルムの一方側の表面とは反対側の表面にアルミニウム箔を固着する工程と、を備え、

前記アルミニウム箔が、マンガンを0.5質量%以上3.0質量%以下、クロムを0.0001質量%以上0.2質量%未満、マグネシウムを0.2質量%以上1.8質量%以下、チタンを0.0001質量%以上0.6質量%以下、銅を0質量%を超え0.005質量%以下、シリコンを0質量%を超え0.1質量%以下、鉄を0質量%を超え0.2質量%以下、含み、残部がアルミニウムと不可避的不純物とからなる、実装基板用放熱積層材の製造方法。

【請求項2】

前記絶縁性フィルムは、ポリイミド、ポリエチレンナフタレート、ポリエチレンテレフタレートおよびポリテトラフルオロエチレンからなる群より選ばれた1種を含む、請求項1に記載の実装基板用放熱積層材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−26284(P2013−26284A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−156985(P2011−156985)

【出願日】平成23年7月15日(2011.7.15)

【出願人】(399054321)東洋アルミニウム株式会社 (179)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月15日(2011.7.15)

【出願人】(399054321)東洋アルミニウム株式会社 (179)

【Fターム(参考)】

[ Back to top ]