実装装置および実装方法

【課題】 微細な半田バンプが形成されたチップであっても、基板に良好に熱圧着することができる実装装置および実装方法を提供すること。

【解決手段】 チップに設けられた半田バンプを、基板に設けられた電極に、押圧しながら加熱し熱圧着する実装装置および実装方法であって、チップを保持して基板に押圧する熱圧着ツールと、基板を保持する基板ステージと、熱圧着ツールを加熱する加熱手段と、熱圧着ツールの高さ位置の制御を行う制御部とを備え、制御部が、チップを保持した熱圧着ツールを下降し、チップの基板側に設けられている半田バンプが基板に設けられている電極に接触した後、所定量だけ熱圧着ツールを用いてチップを基板の電極に押し込み、半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの高さ位置を熱圧着ツールの伸びに応じて上昇させる機能を有している実装装置および実装方法を提供する。

【解決手段】 チップに設けられた半田バンプを、基板に設けられた電極に、押圧しながら加熱し熱圧着する実装装置および実装方法であって、チップを保持して基板に押圧する熱圧着ツールと、基板を保持する基板ステージと、熱圧着ツールを加熱する加熱手段と、熱圧着ツールの高さ位置の制御を行う制御部とを備え、制御部が、チップを保持した熱圧着ツールを下降し、チップの基板側に設けられている半田バンプが基板に設けられている電極に接触した後、所定量だけ熱圧着ツールを用いてチップを基板の電極に押し込み、半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの高さ位置を熱圧着ツールの伸びに応じて上昇させる機能を有している実装装置および実装方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フリップチップなどの半田バンプ付きのチップを基板に熱圧着する実装装置および実装方法に関するものである。

【背景技術】

【0002】

半田バンプ付きのチップを基板に熱圧着する実装装置として、特許文献1に示す実装装置が知られている。特許文献1には、チップを基板に熱圧着する熱圧着ツールが、荷重検出手段を備えている。チップを基板に熱圧着する際に、荷重検出手段で、押圧力を検出しながら熱圧着し、検出された圧力が、所定値以下となった場合に、半田バンプが溶融したと判断している。半田バンプが溶融したと判断すると、チップを保持している熱圧着ツールを所定高さ引き上げ、加熱を停止し、所定高さを保持したまま、溶融した半田を冷却させる実装方法が行われている。

【0003】

また、特許文献2に示す実装装置では、チップを保持する熱圧着ツールに荷重検出手段と、熱圧着ツールの変位を検出する変位検出手段が備えられている。チップを基板に熱圧着する際に、半田バンプが溶融を開始するまでは熱圧着ツールの荷重制御を行い、半田バンプの溶融により変位検出手段が検出する熱圧着ツールの高さの変位が発生すると、半田バンプが溶融したと判断している。半田が溶融した後は、熱圧着ツールの位置制御を行い、実装高さを一定にしている。

【0004】

近年、高密度実装の要求から半田バンプも電極間隔を狭め、バンプの構造も丸みをおびたものから、柱状の形状のものが用いられるようになっている。特許文献3には、バンプピッチを超微細にした柱状のピラーバンプが、開示されている。ピラーバンプは、狭ピッチで立設したCu等のピラー(円柱状)の先端に半球状の半田を形成している。先端の半田は、半球状の場合もあるし、先端部を楕円状に平坦化させたものもある。そのため、バンプピッチを従来の半田ボールタイプの半田バンプに比べて微細にすることができる。また高密度実装に対応することができる。これらの半田部分は、ピラー(円柱)の底面の面積が微小面積であるため、従来の半田ボールタイプの半田バンプに比べて、極めて少ない量の半田で半田接合部分が形成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−145197号公報

【特許文献2】特開2008−117993号公報

【特許文献3】特開2006−245288号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このようなピラーバンプが形成されたチップを、基板に熱圧着しようとすると次のような問題がある。

【0007】

ピラーバンプに形成された半田が微量であるため、半田の溶融にともなう熱圧着ツールの押圧力や高さの変化でチップを引き上げるようにすると、溶融した半田がピラーと電極間で潰れてしまい、基板の電極とピラーとの間にはみ出した状態で接合されてしまう。はみ出した半田は隣接するピラーバンプや電極に接触し接触不良を起こす問題がある。

【0008】

また、チップと基板の間隙を封止するために、基板には予め非導電性の樹脂が塗布されている場合がある。この樹脂を、チップの半田と基板の電極が接触する過程で押し出しながら接合する時に、チップと基板の間隙が狭くなりすぎると樹脂のはみ出し量が多くなり、チップの側面を樹脂が這い上がって、チップやチップ吸着ツールを汚してしまうと言う問題がある。

【0009】

また、これらの実装に用いられる基板の電極は、超微細に形成した柱状のピラーバンプに対応するため幅の狭い電極が配置されている。このような電極とピラーバンプとの接合には高精度な位置合わせが求められる。そのため、ピラーバンプと電極の位置が微妙にずれている場合、ピラーバンプの押し込みに応じてピラーバンプが電極から横滑りしてまう問題がある。つまり、位置ずれに対する許容度が少ないため、ピラーバンプが電極からズレ落ちやすい。

【0010】

そこで、本発明の課題は、微細な半田バンプが形成されたチップであっても、基板に良好に熱圧着することができる実装装置および実装方法を提供することとする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、請求項1に記載の発明は、

チップに設けられた半田バンプを、基板に設けられた電極に、押圧しながら加熱し熱圧着する実装装置であって、

チップを保持して基板に押圧する熱圧着ツールと、

基板を保持する基板ステージと、

熱圧着ツールを加熱する加熱手段と、

熱圧着ツールの高さ位置の制御を行う制御部とを備え、

制御部が、チップを保持した熱圧着ツールを下降し、チップの基板側に設けられている半田バンプが基板に設けられている電極に接触した後、所定量だけ熱圧着ツールを用いてチップを基板の電極に押し込み、半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの高さ位置を熱圧着ツールの伸びに応じて上昇させる機能を有している実装装置である。

【0012】

請求項2に記載の発明は、請求項1に記載の発明において、

前記熱圧着ツールには熱圧着ツールの高さ位置を検出する高さ検出手段と、熱圧着ツールの押圧力を検出する圧力検出手段と、が備えられ、

前記制御部が、チップに設けられている半田バンプが基板に設けられている電極に接触した後、半田バンプの温度が半田溶融温度に到達する前まで、圧力検出手段により検出された圧力に基づき熱圧着ツールの押圧力を制御する荷重制御を行う機能を有し、

半田バンプの温度が半田溶融温度に到達した後は、高さ検出手段により検出された熱圧着ツールの高さ位置に基づき、熱圧着ツールの高さ位置を制御する位置制御を行う機能を有している実装装置である。

【0013】

請求項3に記載の発明は、請求項2に記載の発明において、

前記加熱手段には、加熱手段の温度を検出する温度検出手段が備えられ、

前記制御部が、チップに設けられている半田バンプが基板に設けられている電極に接触した後、温度検出手段により検出された温度が所定の温度に到達するまで、圧力検出手段により検出された圧力に基づき熱圧着ツールの押圧力を制御する荷重制御を行う機能を有している実装装置である。

【0014】

請求項4に記載の発明は、

チップに設けられた半田バンプを基板に設けられた電極に、押圧ながら加熱し熱圧着する実装方法であって、

チップを熱圧着ツールで保持して基板側に下降させる工程と、

チップの半田バンプが基板の電極に接触した後、熱圧着ツールに設けられた圧力検出手段により検出された押圧力に基づき、所定量だけ熱圧着ツールを押し込む荷重制御を行う工程と、

熱圧着ツールの温度を半田溶融温度に加熱する工程と、

半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの押し込み量が所定値を維持するように熱圧着ツールに設けられた高さ検出手段の検出値に基づき、熱圧着ツールの高さ位置を制御する位置制御に切り換える工程と、

熱圧着ツールの加熱にともなう熱圧着ツールの伸びに応じて、予め設定されている伸び量だけ熱圧着ツールを引き上げる工程と、

熱圧着ツールによるチップの保持を解除し、熱圧着ツールを上昇させ半田バンプを冷却し固化する工程とを含む実装方法である。

【発明の効果】

【0015】

請求項1に記載の発明によれば、チップの基板側に設けられている半田バンプが基板に設けられている電極に接触した後、所定量だけ熱圧着ツールを用いてチップを基板の電極に押し込み、半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの高さ位置を熱圧着ツールの伸びに応じて上昇させる機能を有しているので、微細な半田バンプが形成されたチップであっても、溶融した半田が潰れたり、基板の電極とピラーとの間にはみ出した状態で接合することがない。従って、基板に良好に熱圧着することができる。

【0016】

請求項2に記載の発明によれば、熱圧着ツールに保持されたチップのバンプが基板の電極に接触した後、所定の加圧力で押し込まれる。押し込まれた位置を維持しながら、熱圧着ツールの制御を荷重制御から位置制御に切り換える。その後、半田バンプの温度を半田溶融温度に加熱する。熱圧着ツールが加熱により熱膨張するが、チップと電極との間隔(もしくはバンプのピラーと電極との間隔)を一定になるように熱圧着ツールの位置制御を行う。その後、半田を溶融させた後、熱圧着ツールからチップを吸着解除し、ヒータの加熱も停止し、半田の冷却固化を行う。半田の加熱および溶融に際して、チップと電極との間隔が一定に保たれているので、半田が熱圧着ツールの押圧によりピラーからはみ出し、隣り合う半田に接触することがない。しかもチップと電極の間に充填された樹脂も一定間隔を保つことで、チップ外側にはみ出す樹脂の量を安定させることが出来、チップ側面へ樹脂が這い上がることがない。また、熱圧着ツールの押圧により、バンプが電極から横滑りすることがない。従って、チップのバンプと電極の良好な接合を達成することができる。

【0017】

請求項3に記載の発明によれば、前記制御部が、チップに設けられている半田バンプが基板に設けられている電極に接触した後、温度検出手段により検出された温度が所定の温度に到達するまで、圧力検出手段により検出された圧力に基づき熱圧着ツールの押圧力を制御する荷重制御を行うようにしている。そのため、半田バンプの溶融到達時間にバラツキがあっても、荷重制御から位置制御に切り替わるタイミングを半田の状態に合わせて行うことができる。また、半田溶融温度に到達するまで熱圧着ツールの荷重制御を行うことになり、バンプと電極間に充填された樹脂をバンプと電極から押し出し、樹脂による接触不良を防止することができる。

【0018】

請求項4に記載の発明によれば、チップの半田バンプが基板の電極に接触した後、熱圧着ツールに設けられた圧力検出手段により検出された押圧力に基づき、所定量だけ熱圧着ツールを押し込む荷重制御を行う工程と、半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの押し込み量が所定値を維持するように熱圧着ツールに設けられた高さ検出手段の検出値に基づき、熱圧着ツールの高さ位置を制御する位置制御に切り換える工程を備えているので、微細な半田バンプが形成されたチップであっても、溶融した半田が潰れたり、基板の電極とピラーとの間にはみ出した状態で接合することがない。従って、基板に良好に熱圧着することができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る実装装置の概略側面図である。

【図2】チップと基板の関係を示す概略側面図である。

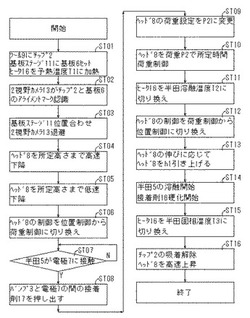

【図3】本発明に係る実装方法を説明するフローチャートである。

【図4】Z軸ヘッド高さとヒータ設定温度と検出荷重を示すチャートである。

【図5】図4におけるタイミングt3のチップと基板の関係を示す概略側面図である。

【図6】図4におけるタイミングt5のチップと基板の関係を示す概略側面図である。

【発明を実施するための形態】

【0020】

本発明の実施の形態について図面を参照して説明する。図1は本発明の実施の形態の実装装置の側面図、図2は実装装置で使用するチップ2と基板6の側面図である。図1において、実装装置1に向かって左右方向をX軸、前後方向をY軸、X軸とY軸で構成されるXY平面に直交する軸をZ軸、Z軸周りをθ軸とする。

【0021】

実装装置1は、チップ2を吸着保持するヘッド8と、基板6を吸着保持する基板ステージ11と、チップ2と基板6に設けられた位置合わせマークを認識する2視野カメラ13と、実装装置1全体を制御する制御部20とから構成されている。

【0022】

ヘッド8には、チップ2に付与されている押圧力を検出する圧力検出手段としてロードセル10が内蔵されている。ヘッド8の下側にはチップ2を吸着保持するツール9が装着されている。ツール9には加熱手段としてヒータ16が内蔵されており、制御部20からの指令に基づいてチップ2を加熱できるように構成されている(図1でヒータ16は点線で表記した)。ヒータ16には、温度検出手段として熱電対18が取り付けられている。ヘッド8はサーボモータ14とサーボモータ14に連結されたボールねじ15を駆動制御することによりZ方向上下に昇降し、制御部20からの指令に基づいて、ヘッド8の押圧力を制御する荷重制御と、ヘッド8のZ軸高さ位置を制御する位置制御との制御ができるように構成されている。本発明の熱圧着ツールは、ヘッド8とツール9で構成されている。

【0023】

押圧力はサーボモータ14のトルクによって制御されるのが好ましいが、ボイスコイルモータや空圧シリンダーなど押し付け力を発生するものであればどのような手段であっても良い。

【0024】

荷重制御中に圧力一定に保つためにZ方向に上下に変動した移動量は、サーボモータ14のエンコーダー19による位置検出手段により位置情報を取得できるように構成されている。位置検出手段はZ方向に位置を測定出来るものであれば、外部にリニアスケールなどを用いても良い。

【0025】

基板ステージ11は、図示していない駆動機構によりX,Y、θ方向に移動可能で、吸着保持された基板6を所定の位置に位置決めできるように構成されている。

【0026】

2視野カメラ13は、ツール9に吸着保持されたチップ2と、基板ステージ11に吸着保持された回路基板6との間に挿入され、チップ2および基板6に付された位置合わせマークを画像認識することができる。通常は、待機位置(図1の点線表記部分)で待機しており画像認識の際に画像認識位置に移動できるようになっている。

【0027】

図2に示すように、チップ2は、チップ裏面2bにCu製のピラー4が設けられている。ピラー4の先端には半田5が形成されている。ピラー4と半田5でバンプ3を形成している。基板6には電極7が設けられ、電極7の表面は半田メッキ7aが施されている。基板6の電極7の周囲には非導電性熱硬化樹脂である接着剤17が充填されている。

【0028】

このような、実装装置1を用いてチップ2を基板6に実装する実装方法について、図3のフローチャートと、図4の実装状態を説明するグラフと、図5、6のバンプ3と電極7の拡大図と、を用いて説明する。図4は、横軸に時間を表記し、縦軸にヘッド8のZ軸方向の高さ、ヒータ16の設定温度、およびロードセル10の検出荷重を表記している。

【0029】

まず、ヘッド8のツール9にチップ2が吸着保持されており、基板ステージ11に基板6が吸着保持されている状態から説明を始める(ステップST01)。この状態で、ツール9のヒータ16は半田が柔らかくなる温度である予熱温度T1に加熱されている。

【0030】

2視野カメラ13がチップ2と基板6の間に挿入され、チップ2および基板6に付されているアライメントマークを画像認識する(ステップST02)。取得した画像認識データに基づいて、基板ステージ11を位置合わせし、2視野カメラ13を待機位置に退避する(ステップST03)。この状態は、図4のt0のタイミングとなる。

【0031】

次に、ヘッド8を高速で所定高さだけ下降させる(ステップST04)。この状態は、図4のt1のタイミングとなる。チップ2のバンプ3は基板6の電極7に接触していない。ヘッド8の駆動制御は、位置制御状態である。

【0032】

次に、ヘッド8を低速で所定高さだけ下降させる(ステップST05)。電極7の周囲の接着剤17を押しのけながら、バンプ3が下降する。この状態は、図4のt2のタイミングとなる。バンプ3が電極7の近傍まで近づいた状態となる。

【0033】

次に、ヘッド8の駆動制御を位置制御から荷重制御に切り換える(ステップST06)。図4に示すt2のタイミングより荷重制御を始める。ヘッド8が徐々に下降し、バンプ3の先端の半田5が電極7に接触するタイミングを検出するサーチ動作を行う(ステップST07)。電極7に接触するタイミングまではロードセル10に荷重P0が検出される。図4のタイミングt3が接触したタイミングである。ロードセル10で荷重P1が検出される。図5に接触した状態を示す。t3のタイミングでは検出する荷重に変化が現れるので接触したことを検出することができる。ヘッド8が荷重制御されている最中でも、エンコーダー19によるヘッド8の検出位置は制御部20で監視され、ヘッド8位置の異常に対応できるようになっている。

【0034】

バンプ3の半田5が電極7に接触すると、予熱温度T1に暖められているツール9の温度が基板6側に伝わるようになる。

【0035】

また、基板6に予め充填されている接着剤17は、チップ2が基板6にサーチ荷重P1で押し付けられると、バンプ3と電極7の接触した部分から押し出される(ステップST08)。この工程は、接着剤17が残留していると、後の工程で製品不具合となるため行われている。

【0036】

次に、ヘッド8の荷重制御の設定荷重をP2に変更する(ステップST09)。予熱状態(例えば、160℃程度の状態)では、バンプ3の先端に形成された半田5は溶融しない。半田5は、固相状態から液相状態に移る段階で、軟化した状態となる。そのため、ヘッド8が荷重設定P2で荷重制御されることにより、軟化した半田5が電極7に押し込まれ、形状が変形する。この際、基板6に予め充填されている接着剤17は、チップ裏面2bに押されてバンプ3の間に隙間無く充填させる。

【0037】

次に、図4のタイミングt4からt5までの所定時間、ヘッド8を荷重設定P2で荷重制御する(ステップST10)。ツール9が予熱温度に到達しているので、バンプ3の先端部の半田5が変形しながら電極7に接触する。この状態を図6に示す。t5のタイミングにおいては、ピラー4と電極7に所定の間隔が保たれた状態となる(半田5が押し潰されてピラー4と電極7の間から、はみ出した状態ではない)。

【0038】

なお、荷重設定P2は、予め、半田5を予熱温度T1に加熱し軟化した状態で潰れることのない荷重を測定し制御部20に記憶させ、実際の実装工程で用いている。そのため、半田5が荷重P2に耐えきれずに潰れてしまうことがない。

【0039】

次に、ヒータ16の設定温度をバンプ3の先端部の半田5が半田溶融温度(例えば、240〜280℃)になる温度T2に変更する(ステップST11)。次に、ヘッド8の駆動制御を荷重制御から位置制御に切り換える(ステップST12)。これにより、ピラー4と電極7の間隔が一定に保たれるように位置制御が行われる。図4では、ヒータ16の設定温度が温度T2に変更するタイミングと、ヘッド8の駆動制御が荷重制御から位置制御に切り替わるタイミングは、t5となっているが、半田5の状態に応じて適宜、タイミングを変更することができる。例えば、ヒータ16の設定温度の切り換えをt4からt5の間に行い、その後、ヘッド8の駆動制御を位置制御に切り換えても良い。

【0040】

ヒータ16の昇温にともない、ヘッド8が上下方向に熱膨張する。そのため、昇温に追従してヘッド8をZ軸方向上側に高さh1だけ引き上げる(ステップST13)。高さh1は、ヘッド8が半田溶融温度T2に到達した際のヘッド8の伸び量となる。これにより、ヘッド8の熱膨張の影響を受けることなく、ピラー4と電極7の間隔が一定に保たれる。また、チップ2と基板6の間に充填されている接着剤17の硬化も開始する(ステップST14)。ヘッド8が位置制御されている最中でも、ロードセル10によるヘッド8の押圧力は制御部20で監視され、ヘッド8の異常に対応できるようになっている。

【0041】

従来のように、半田5が溶融したポイントを圧力検出もしくは位置検出してから、ヘッド8の高さ位置を制御していると、ピラーバンプのような半田5が少量のバンプでは半田が押し潰されてしまうおそれがある。これに対して、半田5の溶融の前からヘッド8の位置制御を開始し、ピラー4と電極7の間隔を一定に保つようにすると、半田5が少量であっても押し潰されることなく良好な接合を行うことができる。

【0042】

ヘッド8の熱膨張および熱収縮の温度昇降に伴う時間当たりの変動量のデータは、予め、ヘッド8単体で測定され制御部20に記憶されている。測定は、ヘッド8を基板6に押し当ててヒータ16の設定温度を可変させて行われる。ヒーター16を加熱し、ツール9が熱膨張により伸びたらヘッド8への押し圧力が高くなるため、圧力を一定に保つようにヘッド8を上昇させる。ヒーター16の加熱を停止し、ツール9が熱収縮により縮んだらヘッド8への押し圧力が低くなるため、圧力を一定に保つようにヘッド8を下降させる。この際の、ヘッド8のZ方向の伸び量および縮み量をサーボモータ14のエンコーダー19の位置情報により計測することにより行われる。

【0043】

次に、図4のタイミングt6の状態になると、ヘッド8の温度がバンプ3の先端部の半田5が溶融する半田溶融温度T2に近づき、ピラー4と電極7の間の半田5の溶融が開始する。

【0044】

次に、図4のタイミングt7で、半田を固相状態にするためにヒータ16の設定温度を温度T3に下げる(ステップST15)。ピラー4と電極7の間の半田5が固相化開始する。

【0045】

次に、図4のタイミングt8まで、ヒータ16の設定温度を温度T3に維持して、電極7周辺の接着剤17が硬化促進する電極周辺部の温度にする。

【0046】

次に、チップ2の吸着を解除し、ヘッド8をZ軸上方向に高速で上昇させる(ステップST16)。なお、チップ2の吸着面の吸引による残圧で、チップ2がツール9から剥がれにくいため、タイミングt7の直前にチップ2の真空吸引がOFFされている。以上で、チップ2の基板6への実装が完了する。

【0047】

荷重制御から位置制御へ切り変わるタイミングt5は、予め設定された時間による切替を行うが、半田の溶融タイミングでより正確に位置制御するためには、ヘッド8のヒータ16内に取り付けられた温度測定手段である熱電対18にて温度を測定し、所定温度に到達したなら荷重制御から位置制御に切り替えるのがより好ましい。

【0048】

ヒータ16の温度上昇カーブは、ボンディング毎にばらついており、時間で切り替えた場合には位置制御に切り替わった時の高さの微小なバラツキが出る問題があるが、熱電対18による測定温度による切替を行うと、温度上昇カーブのばらつきがあっても、常に同じ温度条件で切り替わるために微小なばらつきを発生させない効果がある。

【0049】

さらに、位置制御に切り替わってから樹脂が硬化する過程で発生する内部応力を一定になるように、予め設定されたヘッド8の伸縮量の測定データの指令値にオフセット量を入力することでヘッド8の昇降軸であるZ軸の位置制御を行うことも可能である。

【0050】

このように、本実施の形態の実装装置および実装方法によれば、ヘッド8に保持されたチップ2のバンプ3が基板6の電極7に接触した後、所定の加圧力で押し込まれる。押し込まれた位置を維持しながら、ヘッド8の制御を荷重制御から位置制御に切り換える。その後、半田溶融温度T2に加熱する。ヘッド8が加熱により熱膨張するが、チップ2と電極7との間隔(もしくはバンプ3のピラー4と電極7との間隔)を一定になるようにヘッド8の位置制御を行う。その後、半田5を溶融させた後、ヘッド8からチップ2を吸着解除し、ヒータ16の加熱も停止し、半田5の冷却固化を行う。半田5の加熱および溶融に際して、チップ2と電極7との間隔が一定に保たれているので、半田5がヘッド8の押圧によりピラー4からはみ出し、連接するバンプ3に接触することがない。また、ヘッド8の押圧により、バンプ3が電極7から横滑りすることがない。したがい、チップ2のバンプ3と電極7の良好な接合を達成することができる。

【符号の説明】

【0051】

1 実装装置

2 チップ

3 バンプ

4 ピラー

5 半田

6 基板

7 電極

8 ヘッド

9 ツール

10 ロードセル

11 基板ステージ

13 2視野カメラ

14 サーボモータ

15 ボールねじ

16 ヒータ

17 接着剤

18 熱電対

19 エンコーダー

20 制御部

2b チップ裏面

7a メッキ

T1 予熱温度

T2 半田溶融温度

T3 半田固相温度

【技術分野】

【0001】

本発明は、フリップチップなどの半田バンプ付きのチップを基板に熱圧着する実装装置および実装方法に関するものである。

【背景技術】

【0002】

半田バンプ付きのチップを基板に熱圧着する実装装置として、特許文献1に示す実装装置が知られている。特許文献1には、チップを基板に熱圧着する熱圧着ツールが、荷重検出手段を備えている。チップを基板に熱圧着する際に、荷重検出手段で、押圧力を検出しながら熱圧着し、検出された圧力が、所定値以下となった場合に、半田バンプが溶融したと判断している。半田バンプが溶融したと判断すると、チップを保持している熱圧着ツールを所定高さ引き上げ、加熱を停止し、所定高さを保持したまま、溶融した半田を冷却させる実装方法が行われている。

【0003】

また、特許文献2に示す実装装置では、チップを保持する熱圧着ツールに荷重検出手段と、熱圧着ツールの変位を検出する変位検出手段が備えられている。チップを基板に熱圧着する際に、半田バンプが溶融を開始するまでは熱圧着ツールの荷重制御を行い、半田バンプの溶融により変位検出手段が検出する熱圧着ツールの高さの変位が発生すると、半田バンプが溶融したと判断している。半田が溶融した後は、熱圧着ツールの位置制御を行い、実装高さを一定にしている。

【0004】

近年、高密度実装の要求から半田バンプも電極間隔を狭め、バンプの構造も丸みをおびたものから、柱状の形状のものが用いられるようになっている。特許文献3には、バンプピッチを超微細にした柱状のピラーバンプが、開示されている。ピラーバンプは、狭ピッチで立設したCu等のピラー(円柱状)の先端に半球状の半田を形成している。先端の半田は、半球状の場合もあるし、先端部を楕円状に平坦化させたものもある。そのため、バンプピッチを従来の半田ボールタイプの半田バンプに比べて微細にすることができる。また高密度実装に対応することができる。これらの半田部分は、ピラー(円柱)の底面の面積が微小面積であるため、従来の半田ボールタイプの半田バンプに比べて、極めて少ない量の半田で半田接合部分が形成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−145197号公報

【特許文献2】特開2008−117993号公報

【特許文献3】特開2006−245288号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

このようなピラーバンプが形成されたチップを、基板に熱圧着しようとすると次のような問題がある。

【0007】

ピラーバンプに形成された半田が微量であるため、半田の溶融にともなう熱圧着ツールの押圧力や高さの変化でチップを引き上げるようにすると、溶融した半田がピラーと電極間で潰れてしまい、基板の電極とピラーとの間にはみ出した状態で接合されてしまう。はみ出した半田は隣接するピラーバンプや電極に接触し接触不良を起こす問題がある。

【0008】

また、チップと基板の間隙を封止するために、基板には予め非導電性の樹脂が塗布されている場合がある。この樹脂を、チップの半田と基板の電極が接触する過程で押し出しながら接合する時に、チップと基板の間隙が狭くなりすぎると樹脂のはみ出し量が多くなり、チップの側面を樹脂が這い上がって、チップやチップ吸着ツールを汚してしまうと言う問題がある。

【0009】

また、これらの実装に用いられる基板の電極は、超微細に形成した柱状のピラーバンプに対応するため幅の狭い電極が配置されている。このような電極とピラーバンプとの接合には高精度な位置合わせが求められる。そのため、ピラーバンプと電極の位置が微妙にずれている場合、ピラーバンプの押し込みに応じてピラーバンプが電極から横滑りしてまう問題がある。つまり、位置ずれに対する許容度が少ないため、ピラーバンプが電極からズレ落ちやすい。

【0010】

そこで、本発明の課題は、微細な半田バンプが形成されたチップであっても、基板に良好に熱圧着することができる実装装置および実装方法を提供することとする。

【課題を解決するための手段】

【0011】

上記課題を解決するために、請求項1に記載の発明は、

チップに設けられた半田バンプを、基板に設けられた電極に、押圧しながら加熱し熱圧着する実装装置であって、

チップを保持して基板に押圧する熱圧着ツールと、

基板を保持する基板ステージと、

熱圧着ツールを加熱する加熱手段と、

熱圧着ツールの高さ位置の制御を行う制御部とを備え、

制御部が、チップを保持した熱圧着ツールを下降し、チップの基板側に設けられている半田バンプが基板に設けられている電極に接触した後、所定量だけ熱圧着ツールを用いてチップを基板の電極に押し込み、半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの高さ位置を熱圧着ツールの伸びに応じて上昇させる機能を有している実装装置である。

【0012】

請求項2に記載の発明は、請求項1に記載の発明において、

前記熱圧着ツールには熱圧着ツールの高さ位置を検出する高さ検出手段と、熱圧着ツールの押圧力を検出する圧力検出手段と、が備えられ、

前記制御部が、チップに設けられている半田バンプが基板に設けられている電極に接触した後、半田バンプの温度が半田溶融温度に到達する前まで、圧力検出手段により検出された圧力に基づき熱圧着ツールの押圧力を制御する荷重制御を行う機能を有し、

半田バンプの温度が半田溶融温度に到達した後は、高さ検出手段により検出された熱圧着ツールの高さ位置に基づき、熱圧着ツールの高さ位置を制御する位置制御を行う機能を有している実装装置である。

【0013】

請求項3に記載の発明は、請求項2に記載の発明において、

前記加熱手段には、加熱手段の温度を検出する温度検出手段が備えられ、

前記制御部が、チップに設けられている半田バンプが基板に設けられている電極に接触した後、温度検出手段により検出された温度が所定の温度に到達するまで、圧力検出手段により検出された圧力に基づき熱圧着ツールの押圧力を制御する荷重制御を行う機能を有している実装装置である。

【0014】

請求項4に記載の発明は、

チップに設けられた半田バンプを基板に設けられた電極に、押圧ながら加熱し熱圧着する実装方法であって、

チップを熱圧着ツールで保持して基板側に下降させる工程と、

チップの半田バンプが基板の電極に接触した後、熱圧着ツールに設けられた圧力検出手段により検出された押圧力に基づき、所定量だけ熱圧着ツールを押し込む荷重制御を行う工程と、

熱圧着ツールの温度を半田溶融温度に加熱する工程と、

半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの押し込み量が所定値を維持するように熱圧着ツールに設けられた高さ検出手段の検出値に基づき、熱圧着ツールの高さ位置を制御する位置制御に切り換える工程と、

熱圧着ツールの加熱にともなう熱圧着ツールの伸びに応じて、予め設定されている伸び量だけ熱圧着ツールを引き上げる工程と、

熱圧着ツールによるチップの保持を解除し、熱圧着ツールを上昇させ半田バンプを冷却し固化する工程とを含む実装方法である。

【発明の効果】

【0015】

請求項1に記載の発明によれば、チップの基板側に設けられている半田バンプが基板に設けられている電極に接触した後、所定量だけ熱圧着ツールを用いてチップを基板の電極に押し込み、半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの高さ位置を熱圧着ツールの伸びに応じて上昇させる機能を有しているので、微細な半田バンプが形成されたチップであっても、溶融した半田が潰れたり、基板の電極とピラーとの間にはみ出した状態で接合することがない。従って、基板に良好に熱圧着することができる。

【0016】

請求項2に記載の発明によれば、熱圧着ツールに保持されたチップのバンプが基板の電極に接触した後、所定の加圧力で押し込まれる。押し込まれた位置を維持しながら、熱圧着ツールの制御を荷重制御から位置制御に切り換える。その後、半田バンプの温度を半田溶融温度に加熱する。熱圧着ツールが加熱により熱膨張するが、チップと電極との間隔(もしくはバンプのピラーと電極との間隔)を一定になるように熱圧着ツールの位置制御を行う。その後、半田を溶融させた後、熱圧着ツールからチップを吸着解除し、ヒータの加熱も停止し、半田の冷却固化を行う。半田の加熱および溶融に際して、チップと電極との間隔が一定に保たれているので、半田が熱圧着ツールの押圧によりピラーからはみ出し、隣り合う半田に接触することがない。しかもチップと電極の間に充填された樹脂も一定間隔を保つことで、チップ外側にはみ出す樹脂の量を安定させることが出来、チップ側面へ樹脂が這い上がることがない。また、熱圧着ツールの押圧により、バンプが電極から横滑りすることがない。従って、チップのバンプと電極の良好な接合を達成することができる。

【0017】

請求項3に記載の発明によれば、前記制御部が、チップに設けられている半田バンプが基板に設けられている電極に接触した後、温度検出手段により検出された温度が所定の温度に到達するまで、圧力検出手段により検出された圧力に基づき熱圧着ツールの押圧力を制御する荷重制御を行うようにしている。そのため、半田バンプの溶融到達時間にバラツキがあっても、荷重制御から位置制御に切り替わるタイミングを半田の状態に合わせて行うことができる。また、半田溶融温度に到達するまで熱圧着ツールの荷重制御を行うことになり、バンプと電極間に充填された樹脂をバンプと電極から押し出し、樹脂による接触不良を防止することができる。

【0018】

請求項4に記載の発明によれば、チップの半田バンプが基板の電極に接触した後、熱圧着ツールに設けられた圧力検出手段により検出された押圧力に基づき、所定量だけ熱圧着ツールを押し込む荷重制御を行う工程と、半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの押し込み量が所定値を維持するように熱圧着ツールに設けられた高さ検出手段の検出値に基づき、熱圧着ツールの高さ位置を制御する位置制御に切り換える工程を備えているので、微細な半田バンプが形成されたチップであっても、溶融した半田が潰れたり、基板の電極とピラーとの間にはみ出した状態で接合することがない。従って、基板に良好に熱圧着することができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る実装装置の概略側面図である。

【図2】チップと基板の関係を示す概略側面図である。

【図3】本発明に係る実装方法を説明するフローチャートである。

【図4】Z軸ヘッド高さとヒータ設定温度と検出荷重を示すチャートである。

【図5】図4におけるタイミングt3のチップと基板の関係を示す概略側面図である。

【図6】図4におけるタイミングt5のチップと基板の関係を示す概略側面図である。

【発明を実施するための形態】

【0020】

本発明の実施の形態について図面を参照して説明する。図1は本発明の実施の形態の実装装置の側面図、図2は実装装置で使用するチップ2と基板6の側面図である。図1において、実装装置1に向かって左右方向をX軸、前後方向をY軸、X軸とY軸で構成されるXY平面に直交する軸をZ軸、Z軸周りをθ軸とする。

【0021】

実装装置1は、チップ2を吸着保持するヘッド8と、基板6を吸着保持する基板ステージ11と、チップ2と基板6に設けられた位置合わせマークを認識する2視野カメラ13と、実装装置1全体を制御する制御部20とから構成されている。

【0022】

ヘッド8には、チップ2に付与されている押圧力を検出する圧力検出手段としてロードセル10が内蔵されている。ヘッド8の下側にはチップ2を吸着保持するツール9が装着されている。ツール9には加熱手段としてヒータ16が内蔵されており、制御部20からの指令に基づいてチップ2を加熱できるように構成されている(図1でヒータ16は点線で表記した)。ヒータ16には、温度検出手段として熱電対18が取り付けられている。ヘッド8はサーボモータ14とサーボモータ14に連結されたボールねじ15を駆動制御することによりZ方向上下に昇降し、制御部20からの指令に基づいて、ヘッド8の押圧力を制御する荷重制御と、ヘッド8のZ軸高さ位置を制御する位置制御との制御ができるように構成されている。本発明の熱圧着ツールは、ヘッド8とツール9で構成されている。

【0023】

押圧力はサーボモータ14のトルクによって制御されるのが好ましいが、ボイスコイルモータや空圧シリンダーなど押し付け力を発生するものであればどのような手段であっても良い。

【0024】

荷重制御中に圧力一定に保つためにZ方向に上下に変動した移動量は、サーボモータ14のエンコーダー19による位置検出手段により位置情報を取得できるように構成されている。位置検出手段はZ方向に位置を測定出来るものであれば、外部にリニアスケールなどを用いても良い。

【0025】

基板ステージ11は、図示していない駆動機構によりX,Y、θ方向に移動可能で、吸着保持された基板6を所定の位置に位置決めできるように構成されている。

【0026】

2視野カメラ13は、ツール9に吸着保持されたチップ2と、基板ステージ11に吸着保持された回路基板6との間に挿入され、チップ2および基板6に付された位置合わせマークを画像認識することができる。通常は、待機位置(図1の点線表記部分)で待機しており画像認識の際に画像認識位置に移動できるようになっている。

【0027】

図2に示すように、チップ2は、チップ裏面2bにCu製のピラー4が設けられている。ピラー4の先端には半田5が形成されている。ピラー4と半田5でバンプ3を形成している。基板6には電極7が設けられ、電極7の表面は半田メッキ7aが施されている。基板6の電極7の周囲には非導電性熱硬化樹脂である接着剤17が充填されている。

【0028】

このような、実装装置1を用いてチップ2を基板6に実装する実装方法について、図3のフローチャートと、図4の実装状態を説明するグラフと、図5、6のバンプ3と電極7の拡大図と、を用いて説明する。図4は、横軸に時間を表記し、縦軸にヘッド8のZ軸方向の高さ、ヒータ16の設定温度、およびロードセル10の検出荷重を表記している。

【0029】

まず、ヘッド8のツール9にチップ2が吸着保持されており、基板ステージ11に基板6が吸着保持されている状態から説明を始める(ステップST01)。この状態で、ツール9のヒータ16は半田が柔らかくなる温度である予熱温度T1に加熱されている。

【0030】

2視野カメラ13がチップ2と基板6の間に挿入され、チップ2および基板6に付されているアライメントマークを画像認識する(ステップST02)。取得した画像認識データに基づいて、基板ステージ11を位置合わせし、2視野カメラ13を待機位置に退避する(ステップST03)。この状態は、図4のt0のタイミングとなる。

【0031】

次に、ヘッド8を高速で所定高さだけ下降させる(ステップST04)。この状態は、図4のt1のタイミングとなる。チップ2のバンプ3は基板6の電極7に接触していない。ヘッド8の駆動制御は、位置制御状態である。

【0032】

次に、ヘッド8を低速で所定高さだけ下降させる(ステップST05)。電極7の周囲の接着剤17を押しのけながら、バンプ3が下降する。この状態は、図4のt2のタイミングとなる。バンプ3が電極7の近傍まで近づいた状態となる。

【0033】

次に、ヘッド8の駆動制御を位置制御から荷重制御に切り換える(ステップST06)。図4に示すt2のタイミングより荷重制御を始める。ヘッド8が徐々に下降し、バンプ3の先端の半田5が電極7に接触するタイミングを検出するサーチ動作を行う(ステップST07)。電極7に接触するタイミングまではロードセル10に荷重P0が検出される。図4のタイミングt3が接触したタイミングである。ロードセル10で荷重P1が検出される。図5に接触した状態を示す。t3のタイミングでは検出する荷重に変化が現れるので接触したことを検出することができる。ヘッド8が荷重制御されている最中でも、エンコーダー19によるヘッド8の検出位置は制御部20で監視され、ヘッド8位置の異常に対応できるようになっている。

【0034】

バンプ3の半田5が電極7に接触すると、予熱温度T1に暖められているツール9の温度が基板6側に伝わるようになる。

【0035】

また、基板6に予め充填されている接着剤17は、チップ2が基板6にサーチ荷重P1で押し付けられると、バンプ3と電極7の接触した部分から押し出される(ステップST08)。この工程は、接着剤17が残留していると、後の工程で製品不具合となるため行われている。

【0036】

次に、ヘッド8の荷重制御の設定荷重をP2に変更する(ステップST09)。予熱状態(例えば、160℃程度の状態)では、バンプ3の先端に形成された半田5は溶融しない。半田5は、固相状態から液相状態に移る段階で、軟化した状態となる。そのため、ヘッド8が荷重設定P2で荷重制御されることにより、軟化した半田5が電極7に押し込まれ、形状が変形する。この際、基板6に予め充填されている接着剤17は、チップ裏面2bに押されてバンプ3の間に隙間無く充填させる。

【0037】

次に、図4のタイミングt4からt5までの所定時間、ヘッド8を荷重設定P2で荷重制御する(ステップST10)。ツール9が予熱温度に到達しているので、バンプ3の先端部の半田5が変形しながら電極7に接触する。この状態を図6に示す。t5のタイミングにおいては、ピラー4と電極7に所定の間隔が保たれた状態となる(半田5が押し潰されてピラー4と電極7の間から、はみ出した状態ではない)。

【0038】

なお、荷重設定P2は、予め、半田5を予熱温度T1に加熱し軟化した状態で潰れることのない荷重を測定し制御部20に記憶させ、実際の実装工程で用いている。そのため、半田5が荷重P2に耐えきれずに潰れてしまうことがない。

【0039】

次に、ヒータ16の設定温度をバンプ3の先端部の半田5が半田溶融温度(例えば、240〜280℃)になる温度T2に変更する(ステップST11)。次に、ヘッド8の駆動制御を荷重制御から位置制御に切り換える(ステップST12)。これにより、ピラー4と電極7の間隔が一定に保たれるように位置制御が行われる。図4では、ヒータ16の設定温度が温度T2に変更するタイミングと、ヘッド8の駆動制御が荷重制御から位置制御に切り替わるタイミングは、t5となっているが、半田5の状態に応じて適宜、タイミングを変更することができる。例えば、ヒータ16の設定温度の切り換えをt4からt5の間に行い、その後、ヘッド8の駆動制御を位置制御に切り換えても良い。

【0040】

ヒータ16の昇温にともない、ヘッド8が上下方向に熱膨張する。そのため、昇温に追従してヘッド8をZ軸方向上側に高さh1だけ引き上げる(ステップST13)。高さh1は、ヘッド8が半田溶融温度T2に到達した際のヘッド8の伸び量となる。これにより、ヘッド8の熱膨張の影響を受けることなく、ピラー4と電極7の間隔が一定に保たれる。また、チップ2と基板6の間に充填されている接着剤17の硬化も開始する(ステップST14)。ヘッド8が位置制御されている最中でも、ロードセル10によるヘッド8の押圧力は制御部20で監視され、ヘッド8の異常に対応できるようになっている。

【0041】

従来のように、半田5が溶融したポイントを圧力検出もしくは位置検出してから、ヘッド8の高さ位置を制御していると、ピラーバンプのような半田5が少量のバンプでは半田が押し潰されてしまうおそれがある。これに対して、半田5の溶融の前からヘッド8の位置制御を開始し、ピラー4と電極7の間隔を一定に保つようにすると、半田5が少量であっても押し潰されることなく良好な接合を行うことができる。

【0042】

ヘッド8の熱膨張および熱収縮の温度昇降に伴う時間当たりの変動量のデータは、予め、ヘッド8単体で測定され制御部20に記憶されている。測定は、ヘッド8を基板6に押し当ててヒータ16の設定温度を可変させて行われる。ヒーター16を加熱し、ツール9が熱膨張により伸びたらヘッド8への押し圧力が高くなるため、圧力を一定に保つようにヘッド8を上昇させる。ヒーター16の加熱を停止し、ツール9が熱収縮により縮んだらヘッド8への押し圧力が低くなるため、圧力を一定に保つようにヘッド8を下降させる。この際の、ヘッド8のZ方向の伸び量および縮み量をサーボモータ14のエンコーダー19の位置情報により計測することにより行われる。

【0043】

次に、図4のタイミングt6の状態になると、ヘッド8の温度がバンプ3の先端部の半田5が溶融する半田溶融温度T2に近づき、ピラー4と電極7の間の半田5の溶融が開始する。

【0044】

次に、図4のタイミングt7で、半田を固相状態にするためにヒータ16の設定温度を温度T3に下げる(ステップST15)。ピラー4と電極7の間の半田5が固相化開始する。

【0045】

次に、図4のタイミングt8まで、ヒータ16の設定温度を温度T3に維持して、電極7周辺の接着剤17が硬化促進する電極周辺部の温度にする。

【0046】

次に、チップ2の吸着を解除し、ヘッド8をZ軸上方向に高速で上昇させる(ステップST16)。なお、チップ2の吸着面の吸引による残圧で、チップ2がツール9から剥がれにくいため、タイミングt7の直前にチップ2の真空吸引がOFFされている。以上で、チップ2の基板6への実装が完了する。

【0047】

荷重制御から位置制御へ切り変わるタイミングt5は、予め設定された時間による切替を行うが、半田の溶融タイミングでより正確に位置制御するためには、ヘッド8のヒータ16内に取り付けられた温度測定手段である熱電対18にて温度を測定し、所定温度に到達したなら荷重制御から位置制御に切り替えるのがより好ましい。

【0048】

ヒータ16の温度上昇カーブは、ボンディング毎にばらついており、時間で切り替えた場合には位置制御に切り替わった時の高さの微小なバラツキが出る問題があるが、熱電対18による測定温度による切替を行うと、温度上昇カーブのばらつきがあっても、常に同じ温度条件で切り替わるために微小なばらつきを発生させない効果がある。

【0049】

さらに、位置制御に切り替わってから樹脂が硬化する過程で発生する内部応力を一定になるように、予め設定されたヘッド8の伸縮量の測定データの指令値にオフセット量を入力することでヘッド8の昇降軸であるZ軸の位置制御を行うことも可能である。

【0050】

このように、本実施の形態の実装装置および実装方法によれば、ヘッド8に保持されたチップ2のバンプ3が基板6の電極7に接触した後、所定の加圧力で押し込まれる。押し込まれた位置を維持しながら、ヘッド8の制御を荷重制御から位置制御に切り換える。その後、半田溶融温度T2に加熱する。ヘッド8が加熱により熱膨張するが、チップ2と電極7との間隔(もしくはバンプ3のピラー4と電極7との間隔)を一定になるようにヘッド8の位置制御を行う。その後、半田5を溶融させた後、ヘッド8からチップ2を吸着解除し、ヒータ16の加熱も停止し、半田5の冷却固化を行う。半田5の加熱および溶融に際して、チップ2と電極7との間隔が一定に保たれているので、半田5がヘッド8の押圧によりピラー4からはみ出し、連接するバンプ3に接触することがない。また、ヘッド8の押圧により、バンプ3が電極7から横滑りすることがない。したがい、チップ2のバンプ3と電極7の良好な接合を達成することができる。

【符号の説明】

【0051】

1 実装装置

2 チップ

3 バンプ

4 ピラー

5 半田

6 基板

7 電極

8 ヘッド

9 ツール

10 ロードセル

11 基板ステージ

13 2視野カメラ

14 サーボモータ

15 ボールねじ

16 ヒータ

17 接着剤

18 熱電対

19 エンコーダー

20 制御部

2b チップ裏面

7a メッキ

T1 予熱温度

T2 半田溶融温度

T3 半田固相温度

【特許請求の範囲】

【請求項1】

チップに設けられた半田バンプを、基板に設けられた電極に、押圧しながら加熱し熱圧着する実装装置であって、

チップを保持して基板に押圧する熱圧着ツールと、

基板を保持する基板ステージと、

熱圧着ツールを加熱する加熱手段と、

熱圧着ツールの高さ位置の制御を行う制御部とを備え、

制御部が、チップを保持した熱圧着ツールを下降し、チップの基板側に設けられている半田バンプが基板に設けられている電極に接触した後、所定量だけ熱圧着ツールを用いてチップを基板の電極に押し込み、半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの高さ位置を熱圧着ツールの伸びに応じて上昇させる機能を有している実装装置。

【請求項2】

請求項1に記載の発明において、

前記熱圧着ツールには熱圧着ツールの高さ位置を検出する高さ検出手段と、熱圧着ツールの押圧力を検出する圧力検出手段と、が備えられ、

前記制御部が、チップに設けられている半田バンプが基板に設けられている電極に接触した後、半田バンプの温度が半田溶融温度に到達する前まで、圧力検出手段により検出された圧力に基づき熱圧着ツールの押圧力を制御する荷重制御を行う機能を有し、

半田バンプの温度が半田溶融温度に到達した後は、高さ検出手段により検出された熱圧着ツールの高さ位置に基づき、熱圧着ツールの高さ位置を制御する位置制御を行う機能を有している実装装置。

【請求項3】

請求項2に記載の発明において、

前記加熱手段には、加熱手段の温度を検出する温度検出手段が備えられ、

前記制御部が、チップに設けられている半田バンプが基板に設けられている電極に接触した後、温度検出手段により検出された温度が所定の温度に到達するまで、圧力検出手段により検出された圧力に基づき熱圧着ツールの押圧力を制御する荷重制御を行う機能を有している実装装置。

【請求項4】

チップに設けられた半田バンプを基板に設けられた電極に、押圧ながら加熱し熱圧着する実装方法であって、

チップを熱圧着ツールで保持して基板側に下降させる工程と、

チップの半田バンプが基板の電極に接触した後、熱圧着ツールに設けられた圧力検出手段により検出された押圧力に基づき、所定量だけ熱圧着ツールを押し込む荷重制御を行う工程と、

熱圧着ツールの温度を半田溶融温度に加熱する工程と、

半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの押し込み量が所定値を維持するように熱圧着ツールに設けられた高さ検出手段の検出値に基づき、熱圧着ツールの高さ位置を制御する位置制御に切り換える工程と、

熱圧着ツールの加熱にともなう熱圧着ツールの伸びに応じて、予め設定されている伸び量だけ熱圧着ツールを引き上げる工程と、

熱圧着ツールによるチップの保持を解除し、熱圧着ツールを上昇させ半田バンプを冷却し固化する工程とを含む実装方法。

【請求項1】

チップに設けられた半田バンプを、基板に設けられた電極に、押圧しながら加熱し熱圧着する実装装置であって、

チップを保持して基板に押圧する熱圧着ツールと、

基板を保持する基板ステージと、

熱圧着ツールを加熱する加熱手段と、

熱圧着ツールの高さ位置の制御を行う制御部とを備え、

制御部が、チップを保持した熱圧着ツールを下降し、チップの基板側に設けられている半田バンプが基板に設けられている電極に接触した後、所定量だけ熱圧着ツールを用いてチップを基板の電極に押し込み、半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの高さ位置を熱圧着ツールの伸びに応じて上昇させる機能を有している実装装置。

【請求項2】

請求項1に記載の発明において、

前記熱圧着ツールには熱圧着ツールの高さ位置を検出する高さ検出手段と、熱圧着ツールの押圧力を検出する圧力検出手段と、が備えられ、

前記制御部が、チップに設けられている半田バンプが基板に設けられている電極に接触した後、半田バンプの温度が半田溶融温度に到達する前まで、圧力検出手段により検出された圧力に基づき熱圧着ツールの押圧力を制御する荷重制御を行う機能を有し、

半田バンプの温度が半田溶融温度に到達した後は、高さ検出手段により検出された熱圧着ツールの高さ位置に基づき、熱圧着ツールの高さ位置を制御する位置制御を行う機能を有している実装装置。

【請求項3】

請求項2に記載の発明において、

前記加熱手段には、加熱手段の温度を検出する温度検出手段が備えられ、

前記制御部が、チップに設けられている半田バンプが基板に設けられている電極に接触した後、温度検出手段により検出された温度が所定の温度に到達するまで、圧力検出手段により検出された圧力に基づき熱圧着ツールの押圧力を制御する荷重制御を行う機能を有している実装装置。

【請求項4】

チップに設けられた半田バンプを基板に設けられた電極に、押圧ながら加熱し熱圧着する実装方法であって、

チップを熱圧着ツールで保持して基板側に下降させる工程と、

チップの半田バンプが基板の電極に接触した後、熱圧着ツールに設けられた圧力検出手段により検出された押圧力に基づき、所定量だけ熱圧着ツールを押し込む荷重制御を行う工程と、

熱圧着ツールの温度を半田溶融温度に加熱する工程と、

半田バンプの温度が半田溶融温度に到達する前に、熱圧着ツールの押し込み量が所定値を維持するように熱圧着ツールに設けられた高さ検出手段の検出値に基づき、熱圧着ツールの高さ位置を制御する位置制御に切り換える工程と、

熱圧着ツールの加熱にともなう熱圧着ツールの伸びに応じて、予め設定されている伸び量だけ熱圧着ツールを引き上げる工程と、

熱圧着ツールによるチップの保持を解除し、熱圧着ツールを上昇させ半田バンプを冷却し固化する工程とを含む実装方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−94725(P2012−94725A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−241606(P2010−241606)

【出願日】平成22年10月28日(2010.10.28)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月28日(2010.10.28)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

[ Back to top ]