容器、マイクロチューブ、容器製造方法並びに試験または検査方法

【課題】 高い気密性または液密性を有するとともに容易に開放することができる容器を提供すること。

【解決手段】 溶液を収容可能な1または複数のウェル2が形成されプラスチック材料から成る容器本体1と、プラスチック材料から成る蓋体4と、それぞれのウェル2周りにおいて容器本体1と蓋体4とを接続する1または複数の溶着部5とを有して構成される容器において、溶着部5が容器本体1の一部および蓋体4の一部を溶融させて形成される。溶着部5は超音波振動により形成され、溶着部5の幅は例えばポリカーボネートの場合は0.25mm〜0.65mmの範囲にあるのが好適である。

【解決手段】 溶液を収容可能な1または複数のウェル2が形成されプラスチック材料から成る容器本体1と、プラスチック材料から成る蓋体4と、それぞれのウェル2周りにおいて容器本体1と蓋体4とを接続する1または複数の溶着部5とを有して構成される容器において、溶着部5が容器本体1の一部および蓋体4の一部を溶融させて形成される。溶着部5は超音波振動により形成され、溶着部5の幅は例えばポリカーボネートの場合は0.25mm〜0.65mmの範囲にあるのが好適である。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、容器、マイクロチューブ、容器製造方法並びに試験または検査方法に係り、特に高い気密性または液密性を保持することが可能であるとともに容易に開放することが可能な容器およびマイクロチューブ、当該容器の製造方法、並びに当該容器を用いての試験または検査方法に関するものである。

【背景技術】

【0002】

従来から、種々の薬品や血液等の液状試料を搬送する場合や、振動、攪拌、遠心分離等の手法を用いて試験または検査を実施する場合等においては、マイクロプレートやマイクロチューブ等の容器が使用されている。現在、液状試料を試験または検査する際には、一つのウェル当たり数十から数百μlの容積を有するマイクロチューブ、あるいは96ウェルマイクロプレートまたは386ウェルマイクロプレートに反応試薬を分注し、サーマルサイクラーで熱処理するのが一般的である。加熱する際には、溶液が蒸発してウェルから出て行かないようにサンプルを保持しているウェルを密閉する必要があり、通常粘着剤の付いた可撓性のシートあるいはフィルムでウェルを覆っている。

【0003】

特開2000−335509号公報には、マイクロプレート上に配列されて検体となる液状試料が分注された多数のウェルのすべての開口部をフィルムで覆い、加熱プレスすることでフィルムをマイクロプレートに熱接着させ、マイクロプレートのウェルの開口部を極めて短時間に確実に密封することが開示されている。

【0004】

近年の創薬スクリーニング分野、バイオテクノロジー分野等においては、LAMP法やICAN法等が開発されて、温度サイクルをかけずに一定の温度でインキュベーション(熱処理)を行うことによりDNAを増幅することが可能となっている。そのために、電気機器による精度の高い温度制御の必要がなくなり、サーマルサイクラー等の高価な装置を使わずにインキュベーションが可能となり、今後恒温水槽や一定温度の乾燥機の中におけるDNAの増幅が可能になると考えられている。検体等から抽出できるゲノムDNAの量(20ccの血液から採取できるDNAは100〜200μg)が限られていることから、DNAの配列、疾患、遺伝等に関する多くの情報を引き出すためにDNAを増幅する必要があり、そのためにマイクロプレートやマイクロチューブ等の容器が使用されている。

【0005】

例えば、DNAを変性させる場合には、水の沸騰温度に近い95゜Cで加熱する必要がある。例えば水が95゜C近傍の温度で沸騰して蒸気になると、常温(25゜C)の時の体積の約1600倍になるために、密閉したウェルの内部から1600倍近い圧力がかかることになる。上記のような熱接着シールを用いて容器を密閉する場合には、このように強い圧力がかかるために、容器内部の液体の蒸発、液漏れ等を防止することは困難であり、また粘着剤等の不純物の混入も問題となる。したがって、熱接着シールを用いて密閉された容器では、恒温水槽や乾燥機内において、ウェルを長時間にわたって気密または液密に維持することは困難である。

【0006】

高い気密性または液密性を有する容器を形成する方法として、超音波溶接方法がある。特開2000−79638号公報には、超音波溶接を用いて成形体にシートを溶着させて、容器を形成する方法が開示されている。超音波ホーン等の超音波加熱手段を押圧して、成形体とシートとの溶着部位を密接させながら、超音波振動により加熱加圧することで、シートの一部が溶融して成形体に対して溶着する。然るに、マイクロプレートやマイクロチューブ等の容器に対してプラスチック材料から成る蓋体を超音波溶接すると、通常溶接部の接合強度が強すぎて、人の力自体あるいは人が簡易な道具を用いて得られる力では、蓋体を引き剥がして容器を開放するのは困難であった。また、強引に蓋体を引き剥がすと、反応溶液が飛散して有効な検査等を実施することが困難であった。

【0007】

【特許文献1】特開2000−335509号公報

【特許文献2】特開2000−79638号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

液状試料を反応、保存、搬送等した後に、反応溶液を取り出すような用途に用いる場合には、通常シール材をマイクロプレートやマイクロチューブに熱接着していたが、このような容器は高い気密性または液密性が要求される検査等には不向きであるという課題があった。また、高い気密性または液密性が要求される検査等に使用できるように超音波溶接方法を用いて容器を形成した場合、反応溶液を取り出すことが困難であるという課題があった。

【0009】

本願発明は、上記課題を解決するためになされたものであり、高い気密性または液密性を保持することが可能であるとともに容易に開放することができる容器およびマイクロチューブを提供することを目的とする。また、当該容器の製造方法並びに当該容器を用いての試験または検査方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の技術的課題を解決するために、本願発明に係る容器は、溶液を収容可能な1または複数のウェルが形成されプラスチック材料から成る容器本体と、プラスチック材料から成る蓋体と、それぞれのウェル周りにおいて容器本体と蓋体とを接続する1または複数の溶着部とを有して構成され、溶着部が容器本体の一部および蓋体の一部を溶融させて形成されるようにしたものである。

【0011】

また、本願発明に係るマイクロチューブまたはマイクロチューブ連結体は、溶液を収容可能なウェルが形成されプラスチック材料から成る1または互いに連結される複数の容器本体と、プラスチック材料から成る1または互いに連結される複数の蓋体とを有して構成され、容器本体のウェル周りまたは蓋体にリブが形成されるようにしたものである。さらに容器本体と蓋体は気密性と剥離性を両立するように溶着されている。また、蓋体の溶着部近傍は他の部分より肉厚が厚くなっており、蓋体の熱伝導部は他の部分より肉厚が薄くなっている。

さらに本発明に係るマイクロプレートはプラスチック材料から成る板状体に、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材の他方の端部を接続したものである。

また、前記マイクロプレートは前記筒状部材の端部の少なくとも一方にリブが形成されている。

【0012】

また、本願発明に係る試験または検査方法は、プラスチック材料から成る容器本体に形成された1または複数のウェル内に溶液を注入または分注する工程と、超音波振動により容器本体の一部および蓋体の一部を溶融させてそれぞれのウェル周りにおいて容器本体と蓋体とを接続する1または複数の溶着部を形成する工程と、1または複数のウェル内に密閉された溶液に物理的作用または化学的作用を働かせる工程と、容器本体から蓋体を取り外して容器を開放する工程と、1または複数のウェル内に収容された溶液を取り出す工程とを有するようにしたものである。

【0013】

また、本願発明に係る容器製造方法は、プラスチック材料から成る板状体に、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材の他方の端部を溶接する工程と、板状体に溶接されたそれぞれの筒状部材に形成される複数のウェル内にそれぞれ溶液を分注する工程と、プラスチック材料から成る蓋体に、複数の筒状部材の一方の端部を接続する工程とを有するようにしたものである。

【0014】

また、本願発明に係る容器等は、超音波振動によりウェル周りの領域の一部および蓋体の一部を溶融させて形成される溶着部の幅が、0.02mm〜0.65mmの範囲にあるように、好適には0.30mm〜0.60mmの範囲にあるようにしたものである。

【0015】

また、本願発明に係る容器は、蓋体において容器本体を越えて外方に延びる突出部が形成されるようにしたものである。

【0016】

また、本願発明に係る容器は、容器本体を固定するために、好適には容器本体の側面から概ね水平方向に延びる係合部が形成されるようにしたものである。

【発明の効果】

【0017】

本願発明によれば、溶液を収容可能な1または複数のウェルが形成されプラスチック材料から成る容器本体と、プラスチック材料から成る蓋体と、それぞれのウェル周りにおいて容器本体と蓋体とを接続する1または複数の溶着部とを有して構成され、溶着部が容器本体の一部および蓋体の一部を溶融させて形成されるように容器を構成したので、高い気密性または液密性を有するとともに容易に開放可能である容器を提供することができるという効果を奏する。

さらに本発明によればプラスチック材料から成る板状体に、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材の他方の端部を接続したマイクロプレートを提供することができる。

【0018】

本願発明によれば、溶液を収容可能なウェルが形成されプラスチック材料から成る1または互いに連結される複数の容器本体と、プラスチック材料から成る1または互いに連結される複数の蓋体とを有して構成され、容器本体のウェル周りまたは蓋体にリブが形成されるようにマイクロチューブまたはマイクロチューブ連結体を構成したので、リブを蓋体または容器本体に対して適切な溶着幅を有するように溶着することで、高い気密性または液密性を保持可能であるとともに容易に開放可能であるマイクロチューブまたはマイクロチューブ連結体を提供することができるという効果を奏する。また、蓋体の溶着部近傍は他の部分より肉厚が厚くなっており、蓋体の熱伝導部は他の部分より肉厚が薄くなっているので中の溶液に効率よく熱を伝えることができる。

【0019】

本願発明によれば、プラスチック材料から成る容器本体に形成された1または複数のウェル内に溶液を注入または分注する工程と、超音波振動により容器本体の一部および蓋体の一部を溶融させてそれぞれのウェル周りにおいて容器本体と蓋体とを接続する1または複数の溶着部を形成する工程と、1または複数のウェル内に密閉された溶液に物理的作用または化学的作用を働かせる工程と、容器本体から蓋体を取り外して容器を開放する工程と、1または複数のウェル内に収容された溶液を取り出す工程とを有するように試験または検査方法を構成したので、高い気密性または液密性を要求される試験または検査において得られた溶液について、単に光の吸収の度合いの測定や蛍光の強度の測定といった光学的測定に限られず、種々の測定方法を用いての分析が可能となり、広い範疇の分析方法を溶液に対して適用することができるという効果を奏する。

【0020】

本願発明によれば、プラスチック材料から成る板状体に、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材の他方の端部を溶接する工程と、板状体に溶接されたそれぞれの筒状部材に形成される複数のウェル内にそれぞれ溶液を分注する工程と、プラスチック材料から成る蓋体に複数の筒状部材の一方の端部を溶接する工程とを有するように容器製造方法を構成したので、筒状部材を1または少数の金型から形成するようにすれば、筒状部材の寸法のバラツキが小さくなって、小型の超音波溶接装置を用いての均一な加工工程により容器を製造することが可能となるので、加工コストを低減することができるという効果を奏する。また、筒状部材の色と板状体の色とを異なったものとすることができるので、特に光学的手法を用いる試験または検査方法の態様に応じて、最適な色の組合せを提供することが可能となり、試験または検査に係る種々の利便性を向上することができるという効果を奏する。

【0021】

本願発明によれば、超音波振動によりウェル周りの領域の一部および蓋体の一部を溶融させて形成される溶着部の幅が、0.02mm〜0.65mmの範囲にあるように構成したので、容器に係る気密性または液密性と剥離性との両方について、容器の使用に支障をきたさない特性を得ることができるという効果を奏する。また、溶着部の幅が、0.30mm〜0.60mmの範囲にあるように構成することで、容器に係る気密性または液密性と剥離性との両方について、容器の使用上良好な特性を得ることができるという効果を奏する。

【0022】

本願発明によれば、蓋体において容器本体を越えて外方に延びる突出部が形成されるように構成したので、簡易な構造を有する剥離用部品を用いて容器本体から蓋体をより容易に引き剥がすことが可能となり、容器の取扱いに係る利便性を向上することができるという効果を奏する。

【0023】

本願発明によれば、容器本体において容器本体を固定するための係合部が形成されるように構成したので、固定用の部材により容器本体を容易に固定することが可能となり、蓋体を剥離する際にウェル内から溶液が飛散するのを防止することができるという効果を奏する。また、係合部を容器本体の側面から概ね水平方向に延びるように構成することで、固定用治具により係合部を把持して容器本体をより強固に固定することが可能となり、蓋体を剥離する際にウェル内から溶液が飛散するのをさらに防止することができるという効果を奏する。

【発明を実施するための最良の形態】

【0024】

以下、添付の図面を参照して本願発明に係る実施の形態を説明する。

実施の形態1.

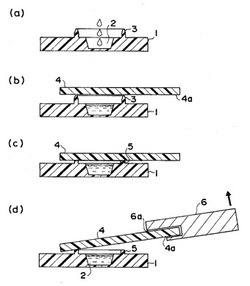

図1は、この発明の実施の形態1による容器を用いた試験または検査方法を示す図である。図1において、1は容器本体、2は容器本体1の表面に開口するように形成されて液状試料等を収容するウェル、3はウェル2周りに概ね同一の高さを有するように形成されたリブ、4は容器本体1に形成された1または複数のウェル2を密閉するための蓋体、4aは蓋体4において容器本体1を越えて外方に延びる突出部、5はリブ3および蓋体4の一部が溶融されて形成される環状の溶着部、6は容器本体1から蓋体4を引き剥がすために用いられるオープナ(剥離用部品)、6aは容器本体1から蓋体4を引き剥がす際に突出部4aに係合される係合部である。

【0025】

図2は、超音波溶接装置の概略を示す図である。図2において、11は基台、12は基台11上に固定される位置決め部材、13は基台11上に移動可能に載置され加工対象の容器本体1を固定する固定用治具、14は固定用治具13を位置決め部材12に固定するためのプランジャ、15は超音波溶接機本体、16は超音波周波数で振動して容器本体1と蓋体4とを溶接する超音波ホーン、17は超音波ホーン16を上下方向に移動させる駆動用ハンドル、18は蓋体4に対して超音波ホーン16を押圧する力を調整するための分銅である。

【0026】

次に、図1を参照して本願発明による容器を用いた試験または検査方法について説明する。図1(a)に示されるように、容器本体1に形成された1または複数のウェル2に、液状試料、試薬等を注入または分注する。液状試料等がウェル2内に収容されれば、図1(b)に示されるように、蓋体4をリブ3上に配置する。次に、図1(c)に示されるように、図示されない超音波ホーンを蓋体4に押し付けた状態で超音波振動を印加して、リブ3と蓋体4とを溶着させることで容器本体1に蓋体4を溶接する。この際、リブ3および蓋体4の一部は溶融して、平坦な環状の溶着部5が形成される。この蓋体4が溶接された容器は、例えば振動、攪拌、遠心分離等の手法を用いて試験または検査され、保存され、あるいは搬送される。ウェル2内の反応溶液を取り出す必要が生じた場合には、図1(d)に示されるように、容器本体1を固定用治具により固定した状態で、突出部4aにオープナ6の係合部6aを係合させて、容器本体1から蓋体4を引き剥がす。なお、容器本体1から蓋体4を引き剥がすために、蓋体4に突出部4aが必ずしも形成される必要はない。例えば、蓋体4と容器本体1との間の間隙にオープナの一部を挿入して引き剥がすような方法を採ることも勿論可能である。

【0027】

容器を開放する際には、容器本体1を固定用治具に固定した後に、蓋体4の表面上の少なくとも一点と蓋体4の裏面上の少なくとも一点とに物理的な力を作用させて、容器本体1から蓋体4を引き剥がすことで容器を開放する。このとき、容器本体1が、前後方向、左右方向及び上下方向に変位することのないように、固定用治具を用いて強く容器本体1を固定することができれば、容器本体1から蓋体4を引き剥がす際に、ウェル2内部に収容された溶液が飛散等することがない。蓋体4を剥離させるオープナ6については、「コ」の字型の断面形状を有する構造か、栓抜きに類似の構造を有しているのが好適である。図3は、オープナの例を示す図である。(a)は「コ」の字型オープナの例を示し、(b)は栓抜き状オープナの例を示している。但し、蓋体4を剥離する部品は、薄い肉厚を有する蓋体を確実に保持できる構造を有する必要があり、「コ」の字型の部品あるいは栓抜き状の部品において蓋体4を挟持する部分の間隔の寸法は、蓋体4の形状に整合したものでなければならない。

【0028】

この実施の形態において密閉される容器は、超音波溶接により液密に密閉される。これにより、容器内部の溶液が沸騰する温度に加熱されても十分な密閉性を維持することが可能であり、溶液が容器外部に蒸発したり、または溶液が漏れたりすることがない。例えばDNAを変性させるために密閉された容器を水槽中で90゜C〜100゜Cに加熱しても、容器の密閉性を維持することが可能である。このような強い密閉性を得られるのは、容器を構成する蓋体の一部と容器本体の一部(リブ)とを超音波振動により発生する摩擦熱により溶融させて溶接するからである。このために、容器の溶着部の機械的強さは、例えばプラスチック材料から成る容器自体の機械的強さと概ね同一となる。この結果、超音波溶接方法を用いることで、従来より使用されている粘着剤等を用いて得られる接合部の機械的強さよりも、相当に大きな機械的強さを有する接合部を得ることが可能となる。これにより、上述したように、加熱器等を用いることなく、水槽中で容器内の溶液をインキュベートすることが可能となる。

【0029】

上述したように、超音波溶接方法を用いることで、高い気密性または液密性を有する容器を製造することが可能となる。本願発明では、超音波溶接工程に係る各種の条件を調整して溶接強度を最適化することで、高い気密性または液密性を維持するとともに容易に開放することができる容器を提供することを特徴とする。超音波溶接工程に係る条件としては、リブおよび蓋体の一部が溶融して形成される環状の溶着部の幅、溶融する前のリブの形状、蓋体の板厚、超音波ホーンの振動時間、超音波ホーンの出力等が挙げられる。

【0030】

高い気密性または液密性を実現するためには、蓋体は反りのない平坦な形状を有するのが好適である。蓋体が反っている場合には、蓋体を容器本体に押し付けた際に、容器本体に形成されたリブが部分的に蓋体に接触しない可能性が生じる。この結果、容器本体に対して蓋体を溶接する際に、所望の気密性または液密性が得られない確率が大きくなる。したがって、蓋体の厚みに関しては、平坦性を維持する必要性から下限値が決められ、また所望の熱伝導性を確保する必要性から上限値が決められる。このような要件を考慮すれば、蓋体の厚みとしては、0.15mm〜15mmが好適であり、0.25mm〜3.0mmがより好適である。

【0031】

一方、容器本体についても、高い気密性または液密性を得るためには、リブが概ね一定の高さを有するように形成される必要がある。但し、容器本体の裏面については、溶着部の直下を除いては、必ずしも平坦である必要はない。溶着部の直下については、溶接時に蓋体と容器本体とに印加される圧力および振動が逃げないように、平坦にする必要がある。すなわち、容器本体において溶着部の下側が、容器本体を固定している治具に接触していない場合には、蓋体および容器本体に印加される圧力および振動が良好な再現性をもって溶着部に加わらなくなり、安定した溶接が困難となる。

【0032】

次に、溶着幅と気密性および剥離性との関係を調べるために実施した実験について説明する。容器本体またはマイクロチューブ本体および蓋体は、金型を加工するとともに当該金型を用いてポリカーボネートまたはポリプロピレンを射出成形することで製造した。実験では、平坦な金属製治具上に設置した容器本体またはマイクロチューブ本体のウェル内に0.5μlの水を分注した後に、超音波溶接装置を用いて複数の容器または密閉されたマイクロチューブを製造した。容器毎に超音波溶接装置により印加される圧力および超音波溶接装置の駆動時間(溶着時間)を変更して製造することで、種々の溶着幅を有する容器が得られた。実験で使用した超音波溶接装置においては、超音波の周波数は28kHzであり、ホーンの振幅は35ミクロンであり、最大発振出力は100Wである。

【0033】

具体的には、超音波溶接装置により印加される圧力を0.1N〜20Nの範囲で変化させ(分銅の重さを10g〜2000gの範囲で変化させ)、また溶着時間を0.1秒〜0.3秒の範囲で変化させて、複数の容器または密閉されたマイクロチューブを製造した。これにより、溶着幅(溶けしろ)が0.01mm〜1.2mmの範囲にある複数の容器が得られた。ここで、容器またはマイクロチューブ本体の開口部に環状に形成された正三角形リブの一辺の長さは0.4mmである。環の直径は、容器の場合1.9mm、マイクロチューブの場合は6.9mmであった。マイクロチューブのキャップの肉厚は、溶着部近傍では1.0mmであった。次に、溶接されたそれぞれの容器に対して95゜Cの恒温水槽内で10分間インキュベーションを実施し、その後65゜Cで60分間インキュベーションを実施した。インキュベーションの完了したそれぞれの容器またはマイクロチューブについては、気密性を評価するとともに、簡易オープナを用いて容器本体またはマイクロチューブ本体と蓋体との間の溶着部を破断して剥離の容易性を評価した。

【0034】

図4(a)および図4(b)は、溶着幅と気密性および剥離性との関係を示す図である。気密性および剥離性は、ともに5段階で評価した。指標5は非常に良好な状態を示し、指標4は良好な状態を示し、指標3は普通の状態を示し、指標2は改善する必要のある状態であることを示し、指標1は全く機能しない状態であることを示す。ポリカーボネート製の容器に関しては図4(a)に示されるように、溶着幅が0.15mm〜0.80mmの範囲内では、気密性および剥離性がともに指標1を超える評価を得るが、この範囲外では気密性または剥離性のいずれか一方について容器が全く機能しない状態となっている。溶着幅が0.25mm〜0.65mmの範囲では、共に指標2を越える評価が得られており、容器に係る気密性と剥離性との両方について、容器の使用に支障をきたさない特性が得られている。さらに、溶着幅が0.30mm〜0.60mmの範囲では、共に指標3を越える評価が得られており、容器に係る気密性と剥離性との両方について、容器の使用上良好な特性が得られている。

ポリプロピレン製のマイクロチューブに関しては図4(b)に示されているように、溶着幅が0.01mm〜0.53mmの範囲内で、気密性および剥離性がともに指標1を超える評価を得るが、この範囲外では気密性または剥離性の何れか一方について全く機能しない状態となっている。溶着幅が0.02mm〜0.47mmの範囲では、共に指標2を超える評価が得られている。さらに、溶着幅が0.04mm〜0.42mmの範囲では、共に指標3を超える評価が得られており、容器の気密性と剥離性の両方について、容器の使用上良好な特性が得られている。以上のことから、一般的なプラスチックの容器と蓋体の溶着幅は、0.02mm〜0.65mmの範囲に入っていることが必要であり、好ましくは0.04mm〜0.60mmの範囲である。

【0035】

しかしながら、本発明はこれに限定されるものではなく、他の材料の場合は溶着幅は異なる。つまり、気密性と剥離性を両立させるためには、上記のような5段階評価に基づいて溶着幅を適宜決定すればよく、指標2以上が得られればよい。また、溶着幅は均一である必要はなく一部分の幅が広く、他の部分は狭くてもよい。例えば、ポリプロピレン製のマイクロチューブに関しては上記のように溶着幅は0.02〜0.47mmの範囲に入っていれば気密性と剥離性を両立できるのであり、他の材料の場合は必ずしも溶着幅はこの範囲内に入らなくても良い。

例えば、溶着は常に均一にできることはなく多少のばらつきが存在する。ポリカーボネートの場合では環状の溶着部の幅を0.50mmで製造しても、実際には一部が0.70mmになる場合もある。または0.50mmより小さい幅になることもある。しかし、溶着部の幅の9割が0.25〜0.65mmの範囲に入っていれば気密性と剥離性は指標2を超える。

従来マイクロチューブでは気密性が主に着目されており、剥離性についてはあまり着目されていなかったが、本発明はここに着目したことによって従来より優れたマイクロチューブを製造できることが特徴である。よって溶着幅も必要に応じて変更することができる。

【0036】

次に、本願発明に係る容器の密閉強度を評価するために、幾つかの液状試薬について実施した密閉性評価実験について説明する。

(密閉性評価実験1)

この密閉性評価実験1では、T4DNAポリメラーゼを対象として密閉性を評価する。初めに実験台上に設置された容器本体のウェル内に、60merと20merとからなる3’末端40mer突出二本鎖DNA1pmolを分注した。その後、100mUnit/μlのT4DNAポリメラーゼを加えて反応液量を0.5μlとした。そして、試薬を分注した後、蓋体を容器本体に押し当て、8Nの力を加えながら(800gの分銅を載せながら)超音波溶接装置を0.1秒間駆動して、ウェル周りに形成されたリブと蓋体とを溶着した。超音波溶接装置において、超音波の周波数は28kHzであり、超音波ホーンの振幅は35ミクロンであり、最大発振出力は100Wであった。

【0037】

上記のように密閉された容器を37゜Cの恒温水槽中で15分間反応させた後に、95゜Cの恒温水槽中で5分間インキュベーションを実施し、反応を停止させた。そして、簡易オープナを用いて、容器本体から蓋体を引き剥がし、開放されたウェル内の反応溶液を取り出して、電気泳動を実施した。容器の密閉状態については、溶着直後においても、また20分間の反応処理の完了後においても、共に液漏れが認められずに良好であった。また、簡易オープナを用いて、容器を容易に開放することが可能であった。さらに、開放された5個の容器から取り出された反応溶液を混合して行った電気泳動の結果から、超音波振動がT4DNAポリメラーゼに損傷を与えないことが判明した。以上より、本願発明に係る容器を沸騰している水中に入れても、液状試料等を液密に保持することができ、反応溶液を容易に取り出せることが明らかとなった。

【0038】

(密閉性評価実験2)

この密閉性評価実験2では、TaqDNAポリメラーゼを対象として密閉性を評価する。TaqDNAポリメラーゼの密閉性の評価および活性測定は、PCRに基づいて実施した。PCR条件は、反応溶液が0.5μlになるように、テンプレートDNA500fM、2本のプライマー1.0μMずつを混合して行った。酵素量は、25mUnit/μlとした。そして、試薬をウェル内に分注した後に、蓋体を容器本体に押し当て、8Nの力を加えながら(800gの分銅を載せながら)超音波溶接装置を0.1秒間駆動して、ウェル周りに形成されたリブと蓋体とを溶着した。超音波溶接装置において、超音波の周波数は28kHzであり、超音波ホーンの振幅は35ミクロンであり、最大発振出力は100Wであった。

【0039】

PCRプログラムは、94゜Cにおいて30秒間、54゜Cにおいて30秒間、72゜Cにおいて30秒間という温度サイクルを25回繰り返す設定とした。容器の密閉状態については、反応終了後も液漏れが認められずに良好であった。また、簡易オープナを用いて、容器を容易に開放することが可能であった。さらに、開放された5個の容器から取り出された反応溶液を混合して行った電気泳動の結果から、超音波振動がTaqDNAポリメラーゼに損傷を与えないことが判明した。以上より、PCR条件の下で、本願発明に係る容器を使用した場合に、液状試料等を液密に保持することができ、反応溶液を容易に取り出せることが明らかとなった。

【0040】

(密閉性評価実験3)

この密閉性評価実験3では、LAMP法(栄研化学社製)を対象として密閉性を評価する。初めに実験台上に設置された容器本体のウェル内に、サルモネラ検出キットの反応溶液(プライマー+酵素+バッファー)とコントロールターゲットとを混合して分注した。そして、試薬を分注した後、蓋体を容器本体に押し当て、8Nの力を加えながら(800gの分銅を載せながら)超音波溶接装置を0.1秒間駆動して、ウェル周りに形成されたリブと蓋体とを溶着した。超音波溶接装置において、超音波の周波数は28kHzであり、超音波ホーンの振幅は35ミクロンであり、最大発振出力は100Wであった。

【0041】

上記のように密閉された容器を65゜Cの恒温水槽中で60分間反応させた後に、80゜Cの恒温水槽中で2分間インキュベーションを実施し、反応を停止させた。そして、簡易オープナを用いて容器を開放し、開放されたウェル内の反応溶液を取り出して、電気泳動を実施した。容器の密閉状態については、62分間の反応処理の完了後においても、液漏れが認められずに良好であった。また、簡易オープナを用いて、容器を容易に開放することが可能であった。さらに、開放された5個の容器から取り出された反応溶液を混合して行った電気泳動の結果から、超音波振動がLAMP法の酵素に損傷を与えないことが判明した。以上より、LAMP法の下で、本願発明に係る容器を使用した場合に、液状試料等を液密に保持することができ、反応溶液を容易に取り出せることが明らかとなった。

【0042】

上記の溶着幅と気密性および剥離性との関係を調べる実験並びに密閉性評価実験においては、ポリカーボネートを射出成形することで形成される容器本体および蓋体を用いたが、本願発明に係る容器の材料としては、耐薬品性、耐熱性等に優れた他の材料を使用することが勿論可能である。ポリカーボネート(PC)の他には、ポリプロピレン(PP)、ポリスチレン(PS)、メチルペンテンコポリマー(TPX)、ABS樹脂、アクリル樹脂、セルロース、ナイロン、ポリエチレン等のプラスチック材料が挙げられる。なかでも、紫外光、可視光、赤外光等の利用する光のそれぞれの波長領域において光の透過性の高いポリカーボネート、メチルペンテンコポリマー等の材料が好適な材料である。

【0043】

なお、上記の実施の形態では、超音波のエネルギを集中させるリブが容器本体の表面上に形成される構成としたが、蓋体の表面上に形成される構成としてもよい。この場合でも超音波溶接装置を用いて、リブと容器本体とを溶着させることで、高い気密性または液密性を有するとともに、容易に開放することができる容器を形成することが可能である。また、容器本体および蓋体の形状に関しては、超音波溶接を用いて密閉することができれば種々の形態をとることが可能である。

【0044】

図5は、容器本体および蓋体の種々の形態を示す断面図である。例えば、(g)のように、底面に少し膨らみを持たせてヒートブロックの熱が効率的に伝達するように構成することも可能である。但し、この場合には、超音波振動を印加する際に溶着部の下側の構造部分に固定用治具が接触するように、固定用治具の構造について工夫する必要がある。また、(h)および(o)に示されるように、容器本体を構成する筒状部材の一方の端部をプラスチック材料から成る板状体に溶接した後に、超音波溶接装置を用いて、筒状部材の他方の端部をプラスチック材料から成る蓋体に溶接することで容器を形成することも可能である。なお、(h),(o)に示されるような両端部が開口するように形成される複数の筒状部材、あるいは(a),(b),(c)等に示されるような一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材を使用して、容器を形成する態様については、実施の形態2において詳細に説明する。

【0045】

(l)のように、容器本体と蓋体との間に、Oリング状の溶着用のプラスチック部材(容器本体または蓋体と同質のプラスチック材料から成る)を介在させて、超音波振動を印加することにより、平坦な表面を有する容器本体と蓋体とを溶接することも可能である。また、(e),(j),(m)および(n)に示される容器には、容器本体の側面から概ね水平方向に延びる係合部が形成されている。(p)に示される容器には、容器本体の側面から斜め上方に延びる係合部が形成されている。この容器については、係合部と側面部とから構成される凹所に、例えばピンセットのような固定用の部材を挿入して押し付けることで、当該容器を固定することが可能となる。(q)に示される容器には、容器本体の下部に、係合部として機能する孔が形成されている。このように、容器本体に当該容器本体を固定するための係合部が形成されるように構成したので、固定用の部材により容器本体を容易に固定することが可能となり、蓋体を剥離する際にウェル内から溶液が飛散するのを防止することができる。特に、(e),(j),(m)および(n)に示されるように、係合部を容器本体の側面から概ね水平方向に延びるように構成することで、固定用治具により係合部を把持して容器本体をより強固に固定することが可能となり、蓋体を剥離する際にウェル内から溶液が飛散するのをより防止することができる。さらに、上記の実施の形態では、超音波のエネルギが均等に印加されるように容器本体の外形が円形となる構成をとっているが、密閉することが可能であれば、外形形状として、三角形、四角形等の多角形やその他の形状を採用するようにしてもよい。

図5(s)は蓋体の溶着部が他の部分より肉厚が厚くなっている場合の例である。このように溶着部の厚さを厚くすることによって、蓋体の強度が強くなり、剥離時に容易に蓋体を容器本体よりはがすことが可能である。図5(s)の例では、溶着部でない部分(この例では熱伝導部、蓋体上部より熱ヒータが接触するため)の肉厚が、熱の伝導性を良くするため溶着部より薄くなっている。こうすることで、ヒータの熱が効率的に蓋体に伝わり、容器に入っている水溶液の蒸気が蓋体の内側に付着し、容器内での化学反応の進行が遅れることを防いでいる。

図5(r)には、溶着性が3段階の階段状の断面形状を持つ容器と、それぞれに対する異なる位置にリブが設けられた3種類の蓋体が示されている。容器の溶着部をこのように階段状にすることにより、この例では3回の溶着と剥離を繰り返すことができ、容器を複数回に渡って密閉することが可能である。

ここでいうマイクロチューブは通常、バイオテクノロジーの分野で広く用いられているものであり、200μlの溶液が入る小型のものから、2mlを超える比較的大きめのものまで種々の容積のものがあり、マイクロチューブはこれら全てを含むだけでなく、図1、図5、図9の形状のものも含んでいる。

【0046】

次に、上記の実施の形態では、単独の容器について説明したが、マイクロチューブ等の容器を互いに連結させるような構成をとることも可能である。図6は、マイクロチューブが互いに連結されて構成されるマイクロチューブ連結体の容器本体および蓋体の一例を示す平面図である。また、図7は、マイクロチューブ連結体の容器本体および蓋体の一例を示す斜視図である。図6に示されるように、互いに連結される8個の容器本体には位置決め用の孔部21が形成され、互いに連結される8個の蓋体には位置決め用の孔部22が形成されている。マイクロチューブ連結体のそれぞれの容器本体のウェル周りまたはマイクロチューブ連結体のそれぞれの蓋体には、超音波溶接により容器本体と蓋体とを溶接するためのリブが形成されている。マイクロチューブを密閉する際には、個々の孔部21と孔部22とを位置決めした状態で、マイクロチューブ毎にウェル上に超音波ホーンを押し当てて超音波振動を印加することにより、ウェル周りにおいて容器本体または蓋体に形成されたリブを溶着させて、容器本体と蓋体とを溶接する。

【0047】

上記の説明では、容器本体にそれぞれ1つのウェルを有する容器を例にして説明した。但し、例えばマイクロプレートのように、容器本体に複数のウェルが形成される構成を有する容器についても、本願発明の技術的範囲に含まれることは言うまでもない。図8は、複数のウェルが形成された容器本体の一例を示す平面図である。図8に示されるマイクロプレートには、8行12列の96個のウェルが形成されている。蓋体としては、容器本体全面を覆うような板状の蓋体を用いてもよく、また容器本体における縦方向のウェル列または横方向のウェル列をそれぞれ覆うような蓋体を用いてもよい。いずれの場合にも、ウェル毎に超音波振動を印加してウェル周りにおいて容器本体の一部と蓋体の一部とを溶着させる。

【0048】

また、上記の実施の形態では、溶接する前に容器本体と蓋体とが分離している容器について説明したが、容器本体と蓋体とが予め接合されている構成をとることも可能である。図9は、接合されている容器本体および蓋体の一例を示す断面図である。図9において、31は例えばフィルムヒンジから成る接合部、32は容器本体1に対して蓋体4を位置決めするために容器本体1内に挿入される挿入部である。また、図10は、容器本体と蓋体とが接合されているマイクロチューブの一例を示す断面図である。

以上で説明した図5の種々の容器や図10のマイクロチューブ以外にも具体的にはシャーレ、キュベット、フラスコ、試験管、チップ、フィルタ、ボトル、バイアル、チャンバー、スライドなどにも本発明を適用し密閉性と剥離性という、相反する特性を同時に満足する製品を製造することが可能である。

【0049】

以上のように、この実施の形態1による容器によれば、所定の寸法範囲の溶着幅を形成するように、超音波溶接装置を用いて容器本体と蓋体とを溶接するように構成したので、高い気密性または液密性を有するとともに容易に開放することが可能な容器を提供することができるという効果を奏する。特に、溶着幅が0.02mm〜0.65mmの範囲では、容器に係る気密性または液密性と剥離性との両方について、容器の使用に支障をきたさない特性を得ることができるという効果を奏する。また、溶着幅が0.04mm〜0.60mmの範囲では、容器に係る気密性または液密性と、剥離性との両方について、容器の使用上良好な特性を得ることができるという効果を奏する。マイクロチューブあるいはマイクロチューブが連結されて構成されるマイクロチューブ連結体についても、容器本体のウェル周りまたは蓋体にリブを形成する構成としたので、リブを蓋体または容器本体に対して上記のような適切な溶着幅を有するように溶着することで、高い気密性または液密性を有するとともに容易に開放することができるという効果を奏する。

【0050】

また、本願発明による容器を用いた試験または検査方法によれば、高い気密性または液密性を要求される試験または検査等を実施した後でも、容器本体から蓋体を引き剥がしてウェル内に収容された溶液を容易に取り出すことが可能となるから、高い気密性または液密性を要求される試験または検査において得られた溶液について、単に光の吸収度合いの測定や蛍光の強度の測定といった光学的測定に限られず、種々の測定方法を用いて溶液を分析することが可能となり、広い範疇の分析方法の適用を可能にするという効果を奏するものである。また、蓋体において容器本体を越えて外方に延びる突出部が形成されているので、簡易な構造を有するオープナを用いて、容器本体から蓋体をより容易に引き剥がすことが可能となり、容器の取扱いに係る利便性を向上することができるという効果を奏する。さらに、図5の(e),(j),(m),(n),(p)および(q)に示されるように、容器本体を固定するための係合部が形成されているので、固定用の部材を用いて容器本体を固定することが可能となり、蓋体を剥離する際にウェル内から溶液が飛散するのを防止することができるという効果を奏する。

【0051】

実施の形態2.

図11は、この発明の実施の形態2による容器を用いた試験または検査方法を示す図である。この実施の形態による容器は、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材を用いて複数のウェルを形成する点で特徴を有する。ここでは、両端部が開口するように形成された筒状部材を例にして説明する。図11(a)に示されるように、両端部においてそれぞれの開口部を囲むようにリブ41,42が形成された複数の筒状部材43を用意する。そして、超音波溶接装置を用いて、これらの筒状部材43のリブ42と板状体44とを溶着させることで、筒状部材43の下端部を板状体44に溶接する。次に、図11(b)に示されるように、筒状部材43の下端部が接続されることで形成されたそれぞれのウェル45内に、液状試料、試薬等を分注する。この筒状部材43の下端部は溶接によって板状体44に接続される。液状試料等がウェル45内に分注されれば、図11(c)に示されるように、蓋体46を筒状部材43上に載置して、図示されない超音波ホーンを蓋体46に押し付けた状態で超音波振動を印加して、筒状部材43のリブ41と蓋体46とを溶着させることで、筒状部材43の上端部を蓋体46に溶接する。また溶着はレーザ光を用いて溶接することもできる。

【0052】

筒状部材43の下端部が板状体44に溶接される際、並びに筒状部材43の上端部が蓋体46に溶接される際には、リブ41,42は溶融して、それぞれ平坦な環状の溶着部を形成する。蓋体46が溶接された容器は、例えば振動、攪拌、遠心分離等の手法を用いて試験または検査され、保存され、あるいは搬送される。ウェル45内の溶液を取り出す必要が生じた場合には、図11(d)に示されるように、板状体44を固定用治具により固定した状態で、蓋体46の端部にオープナ47の係合部47aを係合させて、複数の筒状部材43から蓋体46を引き剥がす。筒状部材43については、同じ金型を用いて射出成形により形成するのが好適である。

ここで説明した板状体44は、平坦な板状のもの以外に、例えば表面に撥水性や吸水性を持つ機能膜が塗布されていたり成膜されていたりすれば、溶着された容器の付加価値(機能性)が向上する。板状体44に遺伝子やタンパク質等がスポッティングされていれば、医療診断等に利用することも可能である。さらに板状体44が半透膜であれば、浸透や透析に応用することが可能である。

【0053】

この実施の形態では、一つまたは少数の金型から筒状部材43を形成することで、筒状部材の製造上の寸法誤差を非常に小さくすることが可能となる。したがって、図11(b)において、各筒状部材43の高さのバラツキは非常に小さくなる。図11(b)に示されるような形態を有するプラスチック製品を成形により一体的に形成する場合には、各筒状部材に対応する部分の金型の精度や、成形品を形成するための溶融材料が流れ込む金型の部位に応じて生じる溶融材料の粗密等に起因して、各筒状部材の寸法のバラツキは大きくなる。このような一体成形された容器本体に関しては、筒状部材の寸法のバラツキに起因して、蓋体と幾つかの筒状部材との間に間隙が生じることがある。これにより、所定の機械的強度を有する溶着部を形成できるように、寸法のバラツキを補償するのに十分な大きなエネルギを有する大型の超音波溶接装置を使用する必要がある。これに対して、一つまたは少数の金型から形成される筒状部材を使用すれば、筒状部材の高さのバラツキが非常に小さくなるので、小型の超音波溶接装置を用いての均一な加工工程により各筒状部材を蓋体に溶接することが可能となる。また、この実施の形態による容器については、筒状部材と板状体とを異なる成形工程を用いて形成できるので、筒状部材の色と板状体の色とを異なったものとすることが可能である。

【0054】

以上のように、この実施の形態2によれば、板状体に複数の筒状部材の下端部を溶接した後に、複数の筒状部材に蓋体を押し当てた状態で超音波溶接装置を用いて筒状部材の上端部を蓋体に溶接するように構成したので、筒状部材を1または少数の金型から形成するようにすれば、筒状部材の寸法のバラツキが小さくなって、小型の超音波溶接装置を用いての均一な加工工程により容器を製造することができるので、加工コストを低減することができるという効果を奏する。また、筒状部材の色と板状体の色とを異なったものとすることができるので、特に光学的手法を用いる試験または検査方法の態様に応じて、最適な色の組合せを提供することが可能となり、試験または検査に係る種々の利便性を向上することができるという効果を奏する。なお、上記の実施の形態では、両端部が開口するように形成された筒状部材を例として説明したが、図5の(a),(b),(c),(d),(e),(f)等に示されるように、一方の端部が開口して他方の端部が閉塞するように形成される筒状部材を用いてもよい。この場合、閉塞された側の端部を板状体44に溶接して、ウェル内に液状試料等を分注した後に、開口された側の端部を蓋体46に溶接する。この場合においても、筒状部材を1または少数の金型から形成するようにすれば、同様に加工コストを低減することが可能となる。また、筒状部材の色と板状体の色とを異なったものとすることができるので、試験または検査に係る種々の利便性を向上させることが可能となる。

【0055】

なお、上記の実施の形態1および実施の形態2により説明される容器等は、本願発明を限定するものではなく、例示することを意図して開示されているものである。本願発明の技術的範囲は特許請求の範囲の記載により定められるものであり、特許請求の範囲に記載された発明の技術的範囲内において種々の設計的変更が可能である。例えば、上記の実施の形態においては、ウェルの開口部周りにおいて容器本体の一部と蓋体の一部とを溶着させるのに超音波溶接方法が用いられているが、容器本体の一部のプラスチック材料と蓋体の一部のプラスチック材料とを溶融させて溶着部を形成するのであれば、他の溶接方法を用いることも可能であり、これらの製造方法を用いて製造された容器についても、請求項において特に溶接方法に係る限定が為されていない限り、本願発明の技術的範囲に含まれる。例えば、外部加熱式の溶接方法であるガスポットジェット、ヒートシール、赤外線溶接法、インパルスシール法等を用いてもよく、また内部加熱式の溶接方法である高周波ウェルダー、ミシン、マイクロ波、超音波シール法等を用いてもよい。

【産業上の利用可能性】

【0056】

本願発明は、DNA、核酸、たんぱく質等の液状試料を試験または検査等する為の種々の容器に広く適用できるものである。

【図面の簡単な説明】

【0057】

【図1】この発明の実施の形態1による容器を用いた試験または検査方法を示す図である。

【図2】超音波溶接装置の概略を示す図である。

【図3】オープナの例を示す図である。

【図4】溶着幅と気密性および剥離性との関係を示す図である。(a)はポリカーボネート製のマイクロチューブの場合であり、(b)はポリプロピレン製のマイクロチューブの場合である。

【図5】容器本体および蓋体の種々の形態を示す断面図である。

【図6】マイクロチューブ連結体の容器本体および蓋体の一例を示す平面図である。

【図7】マイクロチューブ連結体の容器本体および蓋体の一例を示す斜視図である。

【図8】複数のウェルが形成された容器本体の一例を示す平面図である。

【図9】接合されている容器本体および蓋体の一例を示す断面図である。

【図10】容器本体と蓋体とが接合されているマイクロチューブの一例を示す断面図である。

【図11】この発明の実施の形態2による容器を用いた試験または検査方法を示す図である。

【符号の説明】

【0058】

1 容器本体、2 ウェル、3 リブ、4 蓋体、5 溶着部、6 オープナ、6a 係合部、11 基台、12 位置決め部材、13 固定用治具、14 プランジャ、15 超音波溶接機本体、16 超音波ホーン、17 駆動用ハンドル、18 分銅、21,22 位置決め用孔部、31 接合部、32 挿入部、41,42 リブ、43 筒状部材、44 板状体、45 ウェル、46 蓋体、47 オープナ、47a 係合部

【技術分野】

【0001】

本願発明は、容器、マイクロチューブ、容器製造方法並びに試験または検査方法に係り、特に高い気密性または液密性を保持することが可能であるとともに容易に開放することが可能な容器およびマイクロチューブ、当該容器の製造方法、並びに当該容器を用いての試験または検査方法に関するものである。

【背景技術】

【0002】

従来から、種々の薬品や血液等の液状試料を搬送する場合や、振動、攪拌、遠心分離等の手法を用いて試験または検査を実施する場合等においては、マイクロプレートやマイクロチューブ等の容器が使用されている。現在、液状試料を試験または検査する際には、一つのウェル当たり数十から数百μlの容積を有するマイクロチューブ、あるいは96ウェルマイクロプレートまたは386ウェルマイクロプレートに反応試薬を分注し、サーマルサイクラーで熱処理するのが一般的である。加熱する際には、溶液が蒸発してウェルから出て行かないようにサンプルを保持しているウェルを密閉する必要があり、通常粘着剤の付いた可撓性のシートあるいはフィルムでウェルを覆っている。

【0003】

特開2000−335509号公報には、マイクロプレート上に配列されて検体となる液状試料が分注された多数のウェルのすべての開口部をフィルムで覆い、加熱プレスすることでフィルムをマイクロプレートに熱接着させ、マイクロプレートのウェルの開口部を極めて短時間に確実に密封することが開示されている。

【0004】

近年の創薬スクリーニング分野、バイオテクノロジー分野等においては、LAMP法やICAN法等が開発されて、温度サイクルをかけずに一定の温度でインキュベーション(熱処理)を行うことによりDNAを増幅することが可能となっている。そのために、電気機器による精度の高い温度制御の必要がなくなり、サーマルサイクラー等の高価な装置を使わずにインキュベーションが可能となり、今後恒温水槽や一定温度の乾燥機の中におけるDNAの増幅が可能になると考えられている。検体等から抽出できるゲノムDNAの量(20ccの血液から採取できるDNAは100〜200μg)が限られていることから、DNAの配列、疾患、遺伝等に関する多くの情報を引き出すためにDNAを増幅する必要があり、そのためにマイクロプレートやマイクロチューブ等の容器が使用されている。

【0005】

例えば、DNAを変性させる場合には、水の沸騰温度に近い95゜Cで加熱する必要がある。例えば水が95゜C近傍の温度で沸騰して蒸気になると、常温(25゜C)の時の体積の約1600倍になるために、密閉したウェルの内部から1600倍近い圧力がかかることになる。上記のような熱接着シールを用いて容器を密閉する場合には、このように強い圧力がかかるために、容器内部の液体の蒸発、液漏れ等を防止することは困難であり、また粘着剤等の不純物の混入も問題となる。したがって、熱接着シールを用いて密閉された容器では、恒温水槽や乾燥機内において、ウェルを長時間にわたって気密または液密に維持することは困難である。

【0006】

高い気密性または液密性を有する容器を形成する方法として、超音波溶接方法がある。特開2000−79638号公報には、超音波溶接を用いて成形体にシートを溶着させて、容器を形成する方法が開示されている。超音波ホーン等の超音波加熱手段を押圧して、成形体とシートとの溶着部位を密接させながら、超音波振動により加熱加圧することで、シートの一部が溶融して成形体に対して溶着する。然るに、マイクロプレートやマイクロチューブ等の容器に対してプラスチック材料から成る蓋体を超音波溶接すると、通常溶接部の接合強度が強すぎて、人の力自体あるいは人が簡易な道具を用いて得られる力では、蓋体を引き剥がして容器を開放するのは困難であった。また、強引に蓋体を引き剥がすと、反応溶液が飛散して有効な検査等を実施することが困難であった。

【0007】

【特許文献1】特開2000−335509号公報

【特許文献2】特開2000−79638号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

液状試料を反応、保存、搬送等した後に、反応溶液を取り出すような用途に用いる場合には、通常シール材をマイクロプレートやマイクロチューブに熱接着していたが、このような容器は高い気密性または液密性が要求される検査等には不向きであるという課題があった。また、高い気密性または液密性が要求される検査等に使用できるように超音波溶接方法を用いて容器を形成した場合、反応溶液を取り出すことが困難であるという課題があった。

【0009】

本願発明は、上記課題を解決するためになされたものであり、高い気密性または液密性を保持することが可能であるとともに容易に開放することができる容器およびマイクロチューブを提供することを目的とする。また、当該容器の製造方法並びに当該容器を用いての試験または検査方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の技術的課題を解決するために、本願発明に係る容器は、溶液を収容可能な1または複数のウェルが形成されプラスチック材料から成る容器本体と、プラスチック材料から成る蓋体と、それぞれのウェル周りにおいて容器本体と蓋体とを接続する1または複数の溶着部とを有して構成され、溶着部が容器本体の一部および蓋体の一部を溶融させて形成されるようにしたものである。

【0011】

また、本願発明に係るマイクロチューブまたはマイクロチューブ連結体は、溶液を収容可能なウェルが形成されプラスチック材料から成る1または互いに連結される複数の容器本体と、プラスチック材料から成る1または互いに連結される複数の蓋体とを有して構成され、容器本体のウェル周りまたは蓋体にリブが形成されるようにしたものである。さらに容器本体と蓋体は気密性と剥離性を両立するように溶着されている。また、蓋体の溶着部近傍は他の部分より肉厚が厚くなっており、蓋体の熱伝導部は他の部分より肉厚が薄くなっている。

さらに本発明に係るマイクロプレートはプラスチック材料から成る板状体に、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材の他方の端部を接続したものである。

また、前記マイクロプレートは前記筒状部材の端部の少なくとも一方にリブが形成されている。

【0012】

また、本願発明に係る試験または検査方法は、プラスチック材料から成る容器本体に形成された1または複数のウェル内に溶液を注入または分注する工程と、超音波振動により容器本体の一部および蓋体の一部を溶融させてそれぞれのウェル周りにおいて容器本体と蓋体とを接続する1または複数の溶着部を形成する工程と、1または複数のウェル内に密閉された溶液に物理的作用または化学的作用を働かせる工程と、容器本体から蓋体を取り外して容器を開放する工程と、1または複数のウェル内に収容された溶液を取り出す工程とを有するようにしたものである。

【0013】

また、本願発明に係る容器製造方法は、プラスチック材料から成る板状体に、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材の他方の端部を溶接する工程と、板状体に溶接されたそれぞれの筒状部材に形成される複数のウェル内にそれぞれ溶液を分注する工程と、プラスチック材料から成る蓋体に、複数の筒状部材の一方の端部を接続する工程とを有するようにしたものである。

【0014】

また、本願発明に係る容器等は、超音波振動によりウェル周りの領域の一部および蓋体の一部を溶融させて形成される溶着部の幅が、0.02mm〜0.65mmの範囲にあるように、好適には0.30mm〜0.60mmの範囲にあるようにしたものである。

【0015】

また、本願発明に係る容器は、蓋体において容器本体を越えて外方に延びる突出部が形成されるようにしたものである。

【0016】

また、本願発明に係る容器は、容器本体を固定するために、好適には容器本体の側面から概ね水平方向に延びる係合部が形成されるようにしたものである。

【発明の効果】

【0017】

本願発明によれば、溶液を収容可能な1または複数のウェルが形成されプラスチック材料から成る容器本体と、プラスチック材料から成る蓋体と、それぞれのウェル周りにおいて容器本体と蓋体とを接続する1または複数の溶着部とを有して構成され、溶着部が容器本体の一部および蓋体の一部を溶融させて形成されるように容器を構成したので、高い気密性または液密性を有するとともに容易に開放可能である容器を提供することができるという効果を奏する。

さらに本発明によればプラスチック材料から成る板状体に、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材の他方の端部を接続したマイクロプレートを提供することができる。

【0018】

本願発明によれば、溶液を収容可能なウェルが形成されプラスチック材料から成る1または互いに連結される複数の容器本体と、プラスチック材料から成る1または互いに連結される複数の蓋体とを有して構成され、容器本体のウェル周りまたは蓋体にリブが形成されるようにマイクロチューブまたはマイクロチューブ連結体を構成したので、リブを蓋体または容器本体に対して適切な溶着幅を有するように溶着することで、高い気密性または液密性を保持可能であるとともに容易に開放可能であるマイクロチューブまたはマイクロチューブ連結体を提供することができるという効果を奏する。また、蓋体の溶着部近傍は他の部分より肉厚が厚くなっており、蓋体の熱伝導部は他の部分より肉厚が薄くなっているので中の溶液に効率よく熱を伝えることができる。

【0019】

本願発明によれば、プラスチック材料から成る容器本体に形成された1または複数のウェル内に溶液を注入または分注する工程と、超音波振動により容器本体の一部および蓋体の一部を溶融させてそれぞれのウェル周りにおいて容器本体と蓋体とを接続する1または複数の溶着部を形成する工程と、1または複数のウェル内に密閉された溶液に物理的作用または化学的作用を働かせる工程と、容器本体から蓋体を取り外して容器を開放する工程と、1または複数のウェル内に収容された溶液を取り出す工程とを有するように試験または検査方法を構成したので、高い気密性または液密性を要求される試験または検査において得られた溶液について、単に光の吸収の度合いの測定や蛍光の強度の測定といった光学的測定に限られず、種々の測定方法を用いての分析が可能となり、広い範疇の分析方法を溶液に対して適用することができるという効果を奏する。

【0020】

本願発明によれば、プラスチック材料から成る板状体に、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材の他方の端部を溶接する工程と、板状体に溶接されたそれぞれの筒状部材に形成される複数のウェル内にそれぞれ溶液を分注する工程と、プラスチック材料から成る蓋体に複数の筒状部材の一方の端部を溶接する工程とを有するように容器製造方法を構成したので、筒状部材を1または少数の金型から形成するようにすれば、筒状部材の寸法のバラツキが小さくなって、小型の超音波溶接装置を用いての均一な加工工程により容器を製造することが可能となるので、加工コストを低減することができるという効果を奏する。また、筒状部材の色と板状体の色とを異なったものとすることができるので、特に光学的手法を用いる試験または検査方法の態様に応じて、最適な色の組合せを提供することが可能となり、試験または検査に係る種々の利便性を向上することができるという効果を奏する。

【0021】

本願発明によれば、超音波振動によりウェル周りの領域の一部および蓋体の一部を溶融させて形成される溶着部の幅が、0.02mm〜0.65mmの範囲にあるように構成したので、容器に係る気密性または液密性と剥離性との両方について、容器の使用に支障をきたさない特性を得ることができるという効果を奏する。また、溶着部の幅が、0.30mm〜0.60mmの範囲にあるように構成することで、容器に係る気密性または液密性と剥離性との両方について、容器の使用上良好な特性を得ることができるという効果を奏する。

【0022】

本願発明によれば、蓋体において容器本体を越えて外方に延びる突出部が形成されるように構成したので、簡易な構造を有する剥離用部品を用いて容器本体から蓋体をより容易に引き剥がすことが可能となり、容器の取扱いに係る利便性を向上することができるという効果を奏する。

【0023】

本願発明によれば、容器本体において容器本体を固定するための係合部が形成されるように構成したので、固定用の部材により容器本体を容易に固定することが可能となり、蓋体を剥離する際にウェル内から溶液が飛散するのを防止することができるという効果を奏する。また、係合部を容器本体の側面から概ね水平方向に延びるように構成することで、固定用治具により係合部を把持して容器本体をより強固に固定することが可能となり、蓋体を剥離する際にウェル内から溶液が飛散するのをさらに防止することができるという効果を奏する。

【発明を実施するための最良の形態】

【0024】

以下、添付の図面を参照して本願発明に係る実施の形態を説明する。

実施の形態1.

図1は、この発明の実施の形態1による容器を用いた試験または検査方法を示す図である。図1において、1は容器本体、2は容器本体1の表面に開口するように形成されて液状試料等を収容するウェル、3はウェル2周りに概ね同一の高さを有するように形成されたリブ、4は容器本体1に形成された1または複数のウェル2を密閉するための蓋体、4aは蓋体4において容器本体1を越えて外方に延びる突出部、5はリブ3および蓋体4の一部が溶融されて形成される環状の溶着部、6は容器本体1から蓋体4を引き剥がすために用いられるオープナ(剥離用部品)、6aは容器本体1から蓋体4を引き剥がす際に突出部4aに係合される係合部である。

【0025】

図2は、超音波溶接装置の概略を示す図である。図2において、11は基台、12は基台11上に固定される位置決め部材、13は基台11上に移動可能に載置され加工対象の容器本体1を固定する固定用治具、14は固定用治具13を位置決め部材12に固定するためのプランジャ、15は超音波溶接機本体、16は超音波周波数で振動して容器本体1と蓋体4とを溶接する超音波ホーン、17は超音波ホーン16を上下方向に移動させる駆動用ハンドル、18は蓋体4に対して超音波ホーン16を押圧する力を調整するための分銅である。

【0026】

次に、図1を参照して本願発明による容器を用いた試験または検査方法について説明する。図1(a)に示されるように、容器本体1に形成された1または複数のウェル2に、液状試料、試薬等を注入または分注する。液状試料等がウェル2内に収容されれば、図1(b)に示されるように、蓋体4をリブ3上に配置する。次に、図1(c)に示されるように、図示されない超音波ホーンを蓋体4に押し付けた状態で超音波振動を印加して、リブ3と蓋体4とを溶着させることで容器本体1に蓋体4を溶接する。この際、リブ3および蓋体4の一部は溶融して、平坦な環状の溶着部5が形成される。この蓋体4が溶接された容器は、例えば振動、攪拌、遠心分離等の手法を用いて試験または検査され、保存され、あるいは搬送される。ウェル2内の反応溶液を取り出す必要が生じた場合には、図1(d)に示されるように、容器本体1を固定用治具により固定した状態で、突出部4aにオープナ6の係合部6aを係合させて、容器本体1から蓋体4を引き剥がす。なお、容器本体1から蓋体4を引き剥がすために、蓋体4に突出部4aが必ずしも形成される必要はない。例えば、蓋体4と容器本体1との間の間隙にオープナの一部を挿入して引き剥がすような方法を採ることも勿論可能である。

【0027】

容器を開放する際には、容器本体1を固定用治具に固定した後に、蓋体4の表面上の少なくとも一点と蓋体4の裏面上の少なくとも一点とに物理的な力を作用させて、容器本体1から蓋体4を引き剥がすことで容器を開放する。このとき、容器本体1が、前後方向、左右方向及び上下方向に変位することのないように、固定用治具を用いて強く容器本体1を固定することができれば、容器本体1から蓋体4を引き剥がす際に、ウェル2内部に収容された溶液が飛散等することがない。蓋体4を剥離させるオープナ6については、「コ」の字型の断面形状を有する構造か、栓抜きに類似の構造を有しているのが好適である。図3は、オープナの例を示す図である。(a)は「コ」の字型オープナの例を示し、(b)は栓抜き状オープナの例を示している。但し、蓋体4を剥離する部品は、薄い肉厚を有する蓋体を確実に保持できる構造を有する必要があり、「コ」の字型の部品あるいは栓抜き状の部品において蓋体4を挟持する部分の間隔の寸法は、蓋体4の形状に整合したものでなければならない。

【0028】

この実施の形態において密閉される容器は、超音波溶接により液密に密閉される。これにより、容器内部の溶液が沸騰する温度に加熱されても十分な密閉性を維持することが可能であり、溶液が容器外部に蒸発したり、または溶液が漏れたりすることがない。例えばDNAを変性させるために密閉された容器を水槽中で90゜C〜100゜Cに加熱しても、容器の密閉性を維持することが可能である。このような強い密閉性を得られるのは、容器を構成する蓋体の一部と容器本体の一部(リブ)とを超音波振動により発生する摩擦熱により溶融させて溶接するからである。このために、容器の溶着部の機械的強さは、例えばプラスチック材料から成る容器自体の機械的強さと概ね同一となる。この結果、超音波溶接方法を用いることで、従来より使用されている粘着剤等を用いて得られる接合部の機械的強さよりも、相当に大きな機械的強さを有する接合部を得ることが可能となる。これにより、上述したように、加熱器等を用いることなく、水槽中で容器内の溶液をインキュベートすることが可能となる。

【0029】

上述したように、超音波溶接方法を用いることで、高い気密性または液密性を有する容器を製造することが可能となる。本願発明では、超音波溶接工程に係る各種の条件を調整して溶接強度を最適化することで、高い気密性または液密性を維持するとともに容易に開放することができる容器を提供することを特徴とする。超音波溶接工程に係る条件としては、リブおよび蓋体の一部が溶融して形成される環状の溶着部の幅、溶融する前のリブの形状、蓋体の板厚、超音波ホーンの振動時間、超音波ホーンの出力等が挙げられる。

【0030】

高い気密性または液密性を実現するためには、蓋体は反りのない平坦な形状を有するのが好適である。蓋体が反っている場合には、蓋体を容器本体に押し付けた際に、容器本体に形成されたリブが部分的に蓋体に接触しない可能性が生じる。この結果、容器本体に対して蓋体を溶接する際に、所望の気密性または液密性が得られない確率が大きくなる。したがって、蓋体の厚みに関しては、平坦性を維持する必要性から下限値が決められ、また所望の熱伝導性を確保する必要性から上限値が決められる。このような要件を考慮すれば、蓋体の厚みとしては、0.15mm〜15mmが好適であり、0.25mm〜3.0mmがより好適である。

【0031】

一方、容器本体についても、高い気密性または液密性を得るためには、リブが概ね一定の高さを有するように形成される必要がある。但し、容器本体の裏面については、溶着部の直下を除いては、必ずしも平坦である必要はない。溶着部の直下については、溶接時に蓋体と容器本体とに印加される圧力および振動が逃げないように、平坦にする必要がある。すなわち、容器本体において溶着部の下側が、容器本体を固定している治具に接触していない場合には、蓋体および容器本体に印加される圧力および振動が良好な再現性をもって溶着部に加わらなくなり、安定した溶接が困難となる。

【0032】

次に、溶着幅と気密性および剥離性との関係を調べるために実施した実験について説明する。容器本体またはマイクロチューブ本体および蓋体は、金型を加工するとともに当該金型を用いてポリカーボネートまたはポリプロピレンを射出成形することで製造した。実験では、平坦な金属製治具上に設置した容器本体またはマイクロチューブ本体のウェル内に0.5μlの水を分注した後に、超音波溶接装置を用いて複数の容器または密閉されたマイクロチューブを製造した。容器毎に超音波溶接装置により印加される圧力および超音波溶接装置の駆動時間(溶着時間)を変更して製造することで、種々の溶着幅を有する容器が得られた。実験で使用した超音波溶接装置においては、超音波の周波数は28kHzであり、ホーンの振幅は35ミクロンであり、最大発振出力は100Wである。

【0033】

具体的には、超音波溶接装置により印加される圧力を0.1N〜20Nの範囲で変化させ(分銅の重さを10g〜2000gの範囲で変化させ)、また溶着時間を0.1秒〜0.3秒の範囲で変化させて、複数の容器または密閉されたマイクロチューブを製造した。これにより、溶着幅(溶けしろ)が0.01mm〜1.2mmの範囲にある複数の容器が得られた。ここで、容器またはマイクロチューブ本体の開口部に環状に形成された正三角形リブの一辺の長さは0.4mmである。環の直径は、容器の場合1.9mm、マイクロチューブの場合は6.9mmであった。マイクロチューブのキャップの肉厚は、溶着部近傍では1.0mmであった。次に、溶接されたそれぞれの容器に対して95゜Cの恒温水槽内で10分間インキュベーションを実施し、その後65゜Cで60分間インキュベーションを実施した。インキュベーションの完了したそれぞれの容器またはマイクロチューブについては、気密性を評価するとともに、簡易オープナを用いて容器本体またはマイクロチューブ本体と蓋体との間の溶着部を破断して剥離の容易性を評価した。

【0034】

図4(a)および図4(b)は、溶着幅と気密性および剥離性との関係を示す図である。気密性および剥離性は、ともに5段階で評価した。指標5は非常に良好な状態を示し、指標4は良好な状態を示し、指標3は普通の状態を示し、指標2は改善する必要のある状態であることを示し、指標1は全く機能しない状態であることを示す。ポリカーボネート製の容器に関しては図4(a)に示されるように、溶着幅が0.15mm〜0.80mmの範囲内では、気密性および剥離性がともに指標1を超える評価を得るが、この範囲外では気密性または剥離性のいずれか一方について容器が全く機能しない状態となっている。溶着幅が0.25mm〜0.65mmの範囲では、共に指標2を越える評価が得られており、容器に係る気密性と剥離性との両方について、容器の使用に支障をきたさない特性が得られている。さらに、溶着幅が0.30mm〜0.60mmの範囲では、共に指標3を越える評価が得られており、容器に係る気密性と剥離性との両方について、容器の使用上良好な特性が得られている。

ポリプロピレン製のマイクロチューブに関しては図4(b)に示されているように、溶着幅が0.01mm〜0.53mmの範囲内で、気密性および剥離性がともに指標1を超える評価を得るが、この範囲外では気密性または剥離性の何れか一方について全く機能しない状態となっている。溶着幅が0.02mm〜0.47mmの範囲では、共に指標2を超える評価が得られている。さらに、溶着幅が0.04mm〜0.42mmの範囲では、共に指標3を超える評価が得られており、容器の気密性と剥離性の両方について、容器の使用上良好な特性が得られている。以上のことから、一般的なプラスチックの容器と蓋体の溶着幅は、0.02mm〜0.65mmの範囲に入っていることが必要であり、好ましくは0.04mm〜0.60mmの範囲である。

【0035】

しかしながら、本発明はこれに限定されるものではなく、他の材料の場合は溶着幅は異なる。つまり、気密性と剥離性を両立させるためには、上記のような5段階評価に基づいて溶着幅を適宜決定すればよく、指標2以上が得られればよい。また、溶着幅は均一である必要はなく一部分の幅が広く、他の部分は狭くてもよい。例えば、ポリプロピレン製のマイクロチューブに関しては上記のように溶着幅は0.02〜0.47mmの範囲に入っていれば気密性と剥離性を両立できるのであり、他の材料の場合は必ずしも溶着幅はこの範囲内に入らなくても良い。

例えば、溶着は常に均一にできることはなく多少のばらつきが存在する。ポリカーボネートの場合では環状の溶着部の幅を0.50mmで製造しても、実際には一部が0.70mmになる場合もある。または0.50mmより小さい幅になることもある。しかし、溶着部の幅の9割が0.25〜0.65mmの範囲に入っていれば気密性と剥離性は指標2を超える。

従来マイクロチューブでは気密性が主に着目されており、剥離性についてはあまり着目されていなかったが、本発明はここに着目したことによって従来より優れたマイクロチューブを製造できることが特徴である。よって溶着幅も必要に応じて変更することができる。

【0036】

次に、本願発明に係る容器の密閉強度を評価するために、幾つかの液状試薬について実施した密閉性評価実験について説明する。

(密閉性評価実験1)

この密閉性評価実験1では、T4DNAポリメラーゼを対象として密閉性を評価する。初めに実験台上に設置された容器本体のウェル内に、60merと20merとからなる3’末端40mer突出二本鎖DNA1pmolを分注した。その後、100mUnit/μlのT4DNAポリメラーゼを加えて反応液量を0.5μlとした。そして、試薬を分注した後、蓋体を容器本体に押し当て、8Nの力を加えながら(800gの分銅を載せながら)超音波溶接装置を0.1秒間駆動して、ウェル周りに形成されたリブと蓋体とを溶着した。超音波溶接装置において、超音波の周波数は28kHzであり、超音波ホーンの振幅は35ミクロンであり、最大発振出力は100Wであった。

【0037】

上記のように密閉された容器を37゜Cの恒温水槽中で15分間反応させた後に、95゜Cの恒温水槽中で5分間インキュベーションを実施し、反応を停止させた。そして、簡易オープナを用いて、容器本体から蓋体を引き剥がし、開放されたウェル内の反応溶液を取り出して、電気泳動を実施した。容器の密閉状態については、溶着直後においても、また20分間の反応処理の完了後においても、共に液漏れが認められずに良好であった。また、簡易オープナを用いて、容器を容易に開放することが可能であった。さらに、開放された5個の容器から取り出された反応溶液を混合して行った電気泳動の結果から、超音波振動がT4DNAポリメラーゼに損傷を与えないことが判明した。以上より、本願発明に係る容器を沸騰している水中に入れても、液状試料等を液密に保持することができ、反応溶液を容易に取り出せることが明らかとなった。

【0038】

(密閉性評価実験2)

この密閉性評価実験2では、TaqDNAポリメラーゼを対象として密閉性を評価する。TaqDNAポリメラーゼの密閉性の評価および活性測定は、PCRに基づいて実施した。PCR条件は、反応溶液が0.5μlになるように、テンプレートDNA500fM、2本のプライマー1.0μMずつを混合して行った。酵素量は、25mUnit/μlとした。そして、試薬をウェル内に分注した後に、蓋体を容器本体に押し当て、8Nの力を加えながら(800gの分銅を載せながら)超音波溶接装置を0.1秒間駆動して、ウェル周りに形成されたリブと蓋体とを溶着した。超音波溶接装置において、超音波の周波数は28kHzであり、超音波ホーンの振幅は35ミクロンであり、最大発振出力は100Wであった。

【0039】

PCRプログラムは、94゜Cにおいて30秒間、54゜Cにおいて30秒間、72゜Cにおいて30秒間という温度サイクルを25回繰り返す設定とした。容器の密閉状態については、反応終了後も液漏れが認められずに良好であった。また、簡易オープナを用いて、容器を容易に開放することが可能であった。さらに、開放された5個の容器から取り出された反応溶液を混合して行った電気泳動の結果から、超音波振動がTaqDNAポリメラーゼに損傷を与えないことが判明した。以上より、PCR条件の下で、本願発明に係る容器を使用した場合に、液状試料等を液密に保持することができ、反応溶液を容易に取り出せることが明らかとなった。

【0040】

(密閉性評価実験3)

この密閉性評価実験3では、LAMP法(栄研化学社製)を対象として密閉性を評価する。初めに実験台上に設置された容器本体のウェル内に、サルモネラ検出キットの反応溶液(プライマー+酵素+バッファー)とコントロールターゲットとを混合して分注した。そして、試薬を分注した後、蓋体を容器本体に押し当て、8Nの力を加えながら(800gの分銅を載せながら)超音波溶接装置を0.1秒間駆動して、ウェル周りに形成されたリブと蓋体とを溶着した。超音波溶接装置において、超音波の周波数は28kHzであり、超音波ホーンの振幅は35ミクロンであり、最大発振出力は100Wであった。

【0041】

上記のように密閉された容器を65゜Cの恒温水槽中で60分間反応させた後に、80゜Cの恒温水槽中で2分間インキュベーションを実施し、反応を停止させた。そして、簡易オープナを用いて容器を開放し、開放されたウェル内の反応溶液を取り出して、電気泳動を実施した。容器の密閉状態については、62分間の反応処理の完了後においても、液漏れが認められずに良好であった。また、簡易オープナを用いて、容器を容易に開放することが可能であった。さらに、開放された5個の容器から取り出された反応溶液を混合して行った電気泳動の結果から、超音波振動がLAMP法の酵素に損傷を与えないことが判明した。以上より、LAMP法の下で、本願発明に係る容器を使用した場合に、液状試料等を液密に保持することができ、反応溶液を容易に取り出せることが明らかとなった。

【0042】

上記の溶着幅と気密性および剥離性との関係を調べる実験並びに密閉性評価実験においては、ポリカーボネートを射出成形することで形成される容器本体および蓋体を用いたが、本願発明に係る容器の材料としては、耐薬品性、耐熱性等に優れた他の材料を使用することが勿論可能である。ポリカーボネート(PC)の他には、ポリプロピレン(PP)、ポリスチレン(PS)、メチルペンテンコポリマー(TPX)、ABS樹脂、アクリル樹脂、セルロース、ナイロン、ポリエチレン等のプラスチック材料が挙げられる。なかでも、紫外光、可視光、赤外光等の利用する光のそれぞれの波長領域において光の透過性の高いポリカーボネート、メチルペンテンコポリマー等の材料が好適な材料である。

【0043】

なお、上記の実施の形態では、超音波のエネルギを集中させるリブが容器本体の表面上に形成される構成としたが、蓋体の表面上に形成される構成としてもよい。この場合でも超音波溶接装置を用いて、リブと容器本体とを溶着させることで、高い気密性または液密性を有するとともに、容易に開放することができる容器を形成することが可能である。また、容器本体および蓋体の形状に関しては、超音波溶接を用いて密閉することができれば種々の形態をとることが可能である。

【0044】

図5は、容器本体および蓋体の種々の形態を示す断面図である。例えば、(g)のように、底面に少し膨らみを持たせてヒートブロックの熱が効率的に伝達するように構成することも可能である。但し、この場合には、超音波振動を印加する際に溶着部の下側の構造部分に固定用治具が接触するように、固定用治具の構造について工夫する必要がある。また、(h)および(o)に示されるように、容器本体を構成する筒状部材の一方の端部をプラスチック材料から成る板状体に溶接した後に、超音波溶接装置を用いて、筒状部材の他方の端部をプラスチック材料から成る蓋体に溶接することで容器を形成することも可能である。なお、(h),(o)に示されるような両端部が開口するように形成される複数の筒状部材、あるいは(a),(b),(c)等に示されるような一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材を使用して、容器を形成する態様については、実施の形態2において詳細に説明する。

【0045】

(l)のように、容器本体と蓋体との間に、Oリング状の溶着用のプラスチック部材(容器本体または蓋体と同質のプラスチック材料から成る)を介在させて、超音波振動を印加することにより、平坦な表面を有する容器本体と蓋体とを溶接することも可能である。また、(e),(j),(m)および(n)に示される容器には、容器本体の側面から概ね水平方向に延びる係合部が形成されている。(p)に示される容器には、容器本体の側面から斜め上方に延びる係合部が形成されている。この容器については、係合部と側面部とから構成される凹所に、例えばピンセットのような固定用の部材を挿入して押し付けることで、当該容器を固定することが可能となる。(q)に示される容器には、容器本体の下部に、係合部として機能する孔が形成されている。このように、容器本体に当該容器本体を固定するための係合部が形成されるように構成したので、固定用の部材により容器本体を容易に固定することが可能となり、蓋体を剥離する際にウェル内から溶液が飛散するのを防止することができる。特に、(e),(j),(m)および(n)に示されるように、係合部を容器本体の側面から概ね水平方向に延びるように構成することで、固定用治具により係合部を把持して容器本体をより強固に固定することが可能となり、蓋体を剥離する際にウェル内から溶液が飛散するのをより防止することができる。さらに、上記の実施の形態では、超音波のエネルギが均等に印加されるように容器本体の外形が円形となる構成をとっているが、密閉することが可能であれば、外形形状として、三角形、四角形等の多角形やその他の形状を採用するようにしてもよい。

図5(s)は蓋体の溶着部が他の部分より肉厚が厚くなっている場合の例である。このように溶着部の厚さを厚くすることによって、蓋体の強度が強くなり、剥離時に容易に蓋体を容器本体よりはがすことが可能である。図5(s)の例では、溶着部でない部分(この例では熱伝導部、蓋体上部より熱ヒータが接触するため)の肉厚が、熱の伝導性を良くするため溶着部より薄くなっている。こうすることで、ヒータの熱が効率的に蓋体に伝わり、容器に入っている水溶液の蒸気が蓋体の内側に付着し、容器内での化学反応の進行が遅れることを防いでいる。

図5(r)には、溶着性が3段階の階段状の断面形状を持つ容器と、それぞれに対する異なる位置にリブが設けられた3種類の蓋体が示されている。容器の溶着部をこのように階段状にすることにより、この例では3回の溶着と剥離を繰り返すことができ、容器を複数回に渡って密閉することが可能である。

ここでいうマイクロチューブは通常、バイオテクノロジーの分野で広く用いられているものであり、200μlの溶液が入る小型のものから、2mlを超える比較的大きめのものまで種々の容積のものがあり、マイクロチューブはこれら全てを含むだけでなく、図1、図5、図9の形状のものも含んでいる。

【0046】

次に、上記の実施の形態では、単独の容器について説明したが、マイクロチューブ等の容器を互いに連結させるような構成をとることも可能である。図6は、マイクロチューブが互いに連結されて構成されるマイクロチューブ連結体の容器本体および蓋体の一例を示す平面図である。また、図7は、マイクロチューブ連結体の容器本体および蓋体の一例を示す斜視図である。図6に示されるように、互いに連結される8個の容器本体には位置決め用の孔部21が形成され、互いに連結される8個の蓋体には位置決め用の孔部22が形成されている。マイクロチューブ連結体のそれぞれの容器本体のウェル周りまたはマイクロチューブ連結体のそれぞれの蓋体には、超音波溶接により容器本体と蓋体とを溶接するためのリブが形成されている。マイクロチューブを密閉する際には、個々の孔部21と孔部22とを位置決めした状態で、マイクロチューブ毎にウェル上に超音波ホーンを押し当てて超音波振動を印加することにより、ウェル周りにおいて容器本体または蓋体に形成されたリブを溶着させて、容器本体と蓋体とを溶接する。

【0047】

上記の説明では、容器本体にそれぞれ1つのウェルを有する容器を例にして説明した。但し、例えばマイクロプレートのように、容器本体に複数のウェルが形成される構成を有する容器についても、本願発明の技術的範囲に含まれることは言うまでもない。図8は、複数のウェルが形成された容器本体の一例を示す平面図である。図8に示されるマイクロプレートには、8行12列の96個のウェルが形成されている。蓋体としては、容器本体全面を覆うような板状の蓋体を用いてもよく、また容器本体における縦方向のウェル列または横方向のウェル列をそれぞれ覆うような蓋体を用いてもよい。いずれの場合にも、ウェル毎に超音波振動を印加してウェル周りにおいて容器本体の一部と蓋体の一部とを溶着させる。

【0048】

また、上記の実施の形態では、溶接する前に容器本体と蓋体とが分離している容器について説明したが、容器本体と蓋体とが予め接合されている構成をとることも可能である。図9は、接合されている容器本体および蓋体の一例を示す断面図である。図9において、31は例えばフィルムヒンジから成る接合部、32は容器本体1に対して蓋体4を位置決めするために容器本体1内に挿入される挿入部である。また、図10は、容器本体と蓋体とが接合されているマイクロチューブの一例を示す断面図である。

以上で説明した図5の種々の容器や図10のマイクロチューブ以外にも具体的にはシャーレ、キュベット、フラスコ、試験管、チップ、フィルタ、ボトル、バイアル、チャンバー、スライドなどにも本発明を適用し密閉性と剥離性という、相反する特性を同時に満足する製品を製造することが可能である。

【0049】

以上のように、この実施の形態1による容器によれば、所定の寸法範囲の溶着幅を形成するように、超音波溶接装置を用いて容器本体と蓋体とを溶接するように構成したので、高い気密性または液密性を有するとともに容易に開放することが可能な容器を提供することができるという効果を奏する。特に、溶着幅が0.02mm〜0.65mmの範囲では、容器に係る気密性または液密性と剥離性との両方について、容器の使用に支障をきたさない特性を得ることができるという効果を奏する。また、溶着幅が0.04mm〜0.60mmの範囲では、容器に係る気密性または液密性と、剥離性との両方について、容器の使用上良好な特性を得ることができるという効果を奏する。マイクロチューブあるいはマイクロチューブが連結されて構成されるマイクロチューブ連結体についても、容器本体のウェル周りまたは蓋体にリブを形成する構成としたので、リブを蓋体または容器本体に対して上記のような適切な溶着幅を有するように溶着することで、高い気密性または液密性を有するとともに容易に開放することができるという効果を奏する。

【0050】

また、本願発明による容器を用いた試験または検査方法によれば、高い気密性または液密性を要求される試験または検査等を実施した後でも、容器本体から蓋体を引き剥がしてウェル内に収容された溶液を容易に取り出すことが可能となるから、高い気密性または液密性を要求される試験または検査において得られた溶液について、単に光の吸収度合いの測定や蛍光の強度の測定といった光学的測定に限られず、種々の測定方法を用いて溶液を分析することが可能となり、広い範疇の分析方法の適用を可能にするという効果を奏するものである。また、蓋体において容器本体を越えて外方に延びる突出部が形成されているので、簡易な構造を有するオープナを用いて、容器本体から蓋体をより容易に引き剥がすことが可能となり、容器の取扱いに係る利便性を向上することができるという効果を奏する。さらに、図5の(e),(j),(m),(n),(p)および(q)に示されるように、容器本体を固定するための係合部が形成されているので、固定用の部材を用いて容器本体を固定することが可能となり、蓋体を剥離する際にウェル内から溶液が飛散するのを防止することができるという効果を奏する。

【0051】

実施の形態2.

図11は、この発明の実施の形態2による容器を用いた試験または検査方法を示す図である。この実施の形態による容器は、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材を用いて複数のウェルを形成する点で特徴を有する。ここでは、両端部が開口するように形成された筒状部材を例にして説明する。図11(a)に示されるように、両端部においてそれぞれの開口部を囲むようにリブ41,42が形成された複数の筒状部材43を用意する。そして、超音波溶接装置を用いて、これらの筒状部材43のリブ42と板状体44とを溶着させることで、筒状部材43の下端部を板状体44に溶接する。次に、図11(b)に示されるように、筒状部材43の下端部が接続されることで形成されたそれぞれのウェル45内に、液状試料、試薬等を分注する。この筒状部材43の下端部は溶接によって板状体44に接続される。液状試料等がウェル45内に分注されれば、図11(c)に示されるように、蓋体46を筒状部材43上に載置して、図示されない超音波ホーンを蓋体46に押し付けた状態で超音波振動を印加して、筒状部材43のリブ41と蓋体46とを溶着させることで、筒状部材43の上端部を蓋体46に溶接する。また溶着はレーザ光を用いて溶接することもできる。

【0052】

筒状部材43の下端部が板状体44に溶接される際、並びに筒状部材43の上端部が蓋体46に溶接される際には、リブ41,42は溶融して、それぞれ平坦な環状の溶着部を形成する。蓋体46が溶接された容器は、例えば振動、攪拌、遠心分離等の手法を用いて試験または検査され、保存され、あるいは搬送される。ウェル45内の溶液を取り出す必要が生じた場合には、図11(d)に示されるように、板状体44を固定用治具により固定した状態で、蓋体46の端部にオープナ47の係合部47aを係合させて、複数の筒状部材43から蓋体46を引き剥がす。筒状部材43については、同じ金型を用いて射出成形により形成するのが好適である。

ここで説明した板状体44は、平坦な板状のもの以外に、例えば表面に撥水性や吸水性を持つ機能膜が塗布されていたり成膜されていたりすれば、溶着された容器の付加価値(機能性)が向上する。板状体44に遺伝子やタンパク質等がスポッティングされていれば、医療診断等に利用することも可能である。さらに板状体44が半透膜であれば、浸透や透析に応用することが可能である。

【0053】

この実施の形態では、一つまたは少数の金型から筒状部材43を形成することで、筒状部材の製造上の寸法誤差を非常に小さくすることが可能となる。したがって、図11(b)において、各筒状部材43の高さのバラツキは非常に小さくなる。図11(b)に示されるような形態を有するプラスチック製品を成形により一体的に形成する場合には、各筒状部材に対応する部分の金型の精度や、成形品を形成するための溶融材料が流れ込む金型の部位に応じて生じる溶融材料の粗密等に起因して、各筒状部材の寸法のバラツキは大きくなる。このような一体成形された容器本体に関しては、筒状部材の寸法のバラツキに起因して、蓋体と幾つかの筒状部材との間に間隙が生じることがある。これにより、所定の機械的強度を有する溶着部を形成できるように、寸法のバラツキを補償するのに十分な大きなエネルギを有する大型の超音波溶接装置を使用する必要がある。これに対して、一つまたは少数の金型から形成される筒状部材を使用すれば、筒状部材の高さのバラツキが非常に小さくなるので、小型の超音波溶接装置を用いての均一な加工工程により各筒状部材を蓋体に溶接することが可能となる。また、この実施の形態による容器については、筒状部材と板状体とを異なる成形工程を用いて形成できるので、筒状部材の色と板状体の色とを異なったものとすることが可能である。

【0054】

以上のように、この実施の形態2によれば、板状体に複数の筒状部材の下端部を溶接した後に、複数の筒状部材に蓋体を押し当てた状態で超音波溶接装置を用いて筒状部材の上端部を蓋体に溶接するように構成したので、筒状部材を1または少数の金型から形成するようにすれば、筒状部材の寸法のバラツキが小さくなって、小型の超音波溶接装置を用いての均一な加工工程により容器を製造することができるので、加工コストを低減することができるという効果を奏する。また、筒状部材の色と板状体の色とを異なったものとすることができるので、特に光学的手法を用いる試験または検査方法の態様に応じて、最適な色の組合せを提供することが可能となり、試験または検査に係る種々の利便性を向上することができるという効果を奏する。なお、上記の実施の形態では、両端部が開口するように形成された筒状部材を例として説明したが、図5の(a),(b),(c),(d),(e),(f)等に示されるように、一方の端部が開口して他方の端部が閉塞するように形成される筒状部材を用いてもよい。この場合、閉塞された側の端部を板状体44に溶接して、ウェル内に液状試料等を分注した後に、開口された側の端部を蓋体46に溶接する。この場合においても、筒状部材を1または少数の金型から形成するようにすれば、同様に加工コストを低減することが可能となる。また、筒状部材の色と板状体の色とを異なったものとすることができるので、試験または検査に係る種々の利便性を向上させることが可能となる。

【0055】

なお、上記の実施の形態1および実施の形態2により説明される容器等は、本願発明を限定するものではなく、例示することを意図して開示されているものである。本願発明の技術的範囲は特許請求の範囲の記載により定められるものであり、特許請求の範囲に記載された発明の技術的範囲内において種々の設計的変更が可能である。例えば、上記の実施の形態においては、ウェルの開口部周りにおいて容器本体の一部と蓋体の一部とを溶着させるのに超音波溶接方法が用いられているが、容器本体の一部のプラスチック材料と蓋体の一部のプラスチック材料とを溶融させて溶着部を形成するのであれば、他の溶接方法を用いることも可能であり、これらの製造方法を用いて製造された容器についても、請求項において特に溶接方法に係る限定が為されていない限り、本願発明の技術的範囲に含まれる。例えば、外部加熱式の溶接方法であるガスポットジェット、ヒートシール、赤外線溶接法、インパルスシール法等を用いてもよく、また内部加熱式の溶接方法である高周波ウェルダー、ミシン、マイクロ波、超音波シール法等を用いてもよい。

【産業上の利用可能性】

【0056】

本願発明は、DNA、核酸、たんぱく質等の液状試料を試験または検査等する為の種々の容器に広く適用できるものである。

【図面の簡単な説明】

【0057】

【図1】この発明の実施の形態1による容器を用いた試験または検査方法を示す図である。

【図2】超音波溶接装置の概略を示す図である。

【図3】オープナの例を示す図である。

【図4】溶着幅と気密性および剥離性との関係を示す図である。(a)はポリカーボネート製のマイクロチューブの場合であり、(b)はポリプロピレン製のマイクロチューブの場合である。

【図5】容器本体および蓋体の種々の形態を示す断面図である。

【図6】マイクロチューブ連結体の容器本体および蓋体の一例を示す平面図である。

【図7】マイクロチューブ連結体の容器本体および蓋体の一例を示す斜視図である。

【図8】複数のウェルが形成された容器本体の一例を示す平面図である。

【図9】接合されている容器本体および蓋体の一例を示す断面図である。

【図10】容器本体と蓋体とが接合されているマイクロチューブの一例を示す断面図である。

【図11】この発明の実施の形態2による容器を用いた試験または検査方法を示す図である。

【符号の説明】

【0058】

1 容器本体、2 ウェル、3 リブ、4 蓋体、5 溶着部、6 オープナ、6a 係合部、11 基台、12 位置決め部材、13 固定用治具、14 プランジャ、15 超音波溶接機本体、16 超音波ホーン、17 駆動用ハンドル、18 分銅、21,22 位置決め用孔部、31 接合部、32 挿入部、41,42 リブ、43 筒状部材、44 板状体、45 ウェル、46 蓋体、47 オープナ、47a 係合部

【特許請求の範囲】

【請求項1】

溶液を収容可能な1または複数のウェルが形成されプラスチック材料から成る容器本体と、

プラスチック材料から成る蓋体と、

それぞれの前記ウェル周りにおいて前記容器本体と前記蓋体とを接続する1または複数の溶着部とを有して構成され、

前記溶着部が、前記容器本体の一部および前記蓋体の一部を溶融させて形成されていることを特徴とする容器。

【請求項2】

前記溶着部が、超音波振動により、前記容器本体の一部および前記蓋体の一部を溶融させて形成されていることを特徴とする請求項1に記載の容器。

【請求項3】

前記溶着部の幅が、0.02mm〜0.65mmの範囲にあることを特徴とする請求項1に記載の容器。

【請求項4】

前記蓋体において、前記容器本体を越えて外方に延びる突出部が形成されていることを特徴とする請求項1に記載の容器。

【請求項5】

前記容器本体において、該容器本体を固定するための係合部が形成されていることを特徴とする請求項1に記載の容器。

【請求項6】

溶液を収容可能なウェルが形成されプラスチック材料から成る容器本体と、

プラスチック材料から成る蓋体とを有して構成され、

前記容器本体の前記ウェル周りまたは前記蓋体にリブが形成されていることを特徴とするマイクロチューブ。

【請求項7】

溶液を収容可能なウェルが形成されプラスチック材料から成る2以上の容器本体が連結されて構成される容器連結体と、

プラスチック材料から成る2以上の蓋体が連結されて構成される蓋体連結体とを有して構成され、

それぞれの前記容器本体の前記ウェル周りまたは前記蓋体にリブが形成されていることを特徴とするマイクロチューブ連結体。

【請求項8】

前記蓋体と容器本体は密閉性と剥離性を両立するように溶着される請求項6または請求項7に記載のマイクロチューブまたはマイクロチューブ連結体。

【請求項9】

前記溶着される溶着部の幅が、0.02mm〜0.65mmの範囲であることを特徴とする請求項6または請求項7に記載のマイクロチューブまたはマイクロチューブ連結体。

【請求項10】

前記蓋体の熱伝導部は、他の部分より肉厚が薄くなっていることを特徴とする請求項6または請求項7に記載のマイクロチューブまたはマイクロチューブ連結体。

【請求項11】

プラスチック材料から成る容器本体に形成された1または複数のウェル内に溶液を注入または分注する工程と、

超音波振動により、前記容器本体の一部および蓋体の一部を溶融させて、それぞれのウェル周りにおいて前記容器本体と前記蓋体とを接続する1または複数の溶着部を形成する工程と、

1または複数の前記ウェル内に密閉された溶液に物理的作用または化学的作用を働かせる工程と、

前記容器本体から前記蓋体を取り外して容器を開放する工程と、

1または複数の前記ウェル内に収容された溶液を取り出す工程とを有することを特徴とする試験または検査方法。

【請求項12】

超音波振動により、0.02mm〜0.65mmの範囲の幅を有する溶着部を形成することを特徴とする請求項11に記載の試験または検査方法。

【請求項13】

前記蓋体の端部に剥離用部品を係合させて、前記容器本体から前記蓋体を引き剥がすことで、前記容器を開放することを特徴とする請求項11に記載の試験または検査方法。

【請求項14】

プラスチック材料から成る板状体に、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材の他方の端部を溶接する工程と、

前記板状体に溶接された前記それぞれの筒状部材に形成される複数のウェル内に、それぞれ溶液を分注する工程と、

プラスチック材料から成る蓋体に、複数の前記筒状部材の一方の端部を溶接する工程とを有することを特徴とする容器製造方法。

【請求項15】

超音波振動により、前記筒状部材の一部および前記蓋体の一部を溶融させて、複数の前記筒状部材の一方の端部を前記蓋体に溶接することを特徴とする請求項14に記載の容器製造方法。

【請求項16】

前記筒状部材の一部および前記蓋体の一部が溶融されて形成される溶着部の幅が、0.02mm〜0.65mmの範囲にあることを特徴とする請求項15に記載の容器製造方法。

【請求項17】

プラスチック材料から成る板状体に、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材の他方の端部を接続したことを特徴とするマイクロプレート。

【請求項18】

前記筒状部材の端部の少なくとも一方にリブが形成されていることを特徴とする請求項17に記載のマイクロプレート。

【請求項1】

溶液を収容可能な1または複数のウェルが形成されプラスチック材料から成る容器本体と、

プラスチック材料から成る蓋体と、

それぞれの前記ウェル周りにおいて前記容器本体と前記蓋体とを接続する1または複数の溶着部とを有して構成され、

前記溶着部が、前記容器本体の一部および前記蓋体の一部を溶融させて形成されていることを特徴とする容器。

【請求項2】

前記溶着部が、超音波振動により、前記容器本体の一部および前記蓋体の一部を溶融させて形成されていることを特徴とする請求項1に記載の容器。

【請求項3】

前記溶着部の幅が、0.02mm〜0.65mmの範囲にあることを特徴とする請求項1に記載の容器。

【請求項4】

前記蓋体において、前記容器本体を越えて外方に延びる突出部が形成されていることを特徴とする請求項1に記載の容器。

【請求項5】

前記容器本体において、該容器本体を固定するための係合部が形成されていることを特徴とする請求項1に記載の容器。

【請求項6】

溶液を収容可能なウェルが形成されプラスチック材料から成る容器本体と、

プラスチック材料から成る蓋体とを有して構成され、

前記容器本体の前記ウェル周りまたは前記蓋体にリブが形成されていることを特徴とするマイクロチューブ。

【請求項7】

溶液を収容可能なウェルが形成されプラスチック材料から成る2以上の容器本体が連結されて構成される容器連結体と、

プラスチック材料から成る2以上の蓋体が連結されて構成される蓋体連結体とを有して構成され、

それぞれの前記容器本体の前記ウェル周りまたは前記蓋体にリブが形成されていることを特徴とするマイクロチューブ連結体。

【請求項8】

前記蓋体と容器本体は密閉性と剥離性を両立するように溶着される請求項6または請求項7に記載のマイクロチューブまたはマイクロチューブ連結体。

【請求項9】

前記溶着される溶着部の幅が、0.02mm〜0.65mmの範囲であることを特徴とする請求項6または請求項7に記載のマイクロチューブまたはマイクロチューブ連結体。

【請求項10】

前記蓋体の熱伝導部は、他の部分より肉厚が薄くなっていることを特徴とする請求項6または請求項7に記載のマイクロチューブまたはマイクロチューブ連結体。

【請求項11】

プラスチック材料から成る容器本体に形成された1または複数のウェル内に溶液を注入または分注する工程と、

超音波振動により、前記容器本体の一部および蓋体の一部を溶融させて、それぞれのウェル周りにおいて前記容器本体と前記蓋体とを接続する1または複数の溶着部を形成する工程と、

1または複数の前記ウェル内に密閉された溶液に物理的作用または化学的作用を働かせる工程と、

前記容器本体から前記蓋体を取り外して容器を開放する工程と、

1または複数の前記ウェル内に収容された溶液を取り出す工程とを有することを特徴とする試験または検査方法。

【請求項12】

超音波振動により、0.02mm〜0.65mmの範囲の幅を有する溶着部を形成することを特徴とする請求項11に記載の試験または検査方法。

【請求項13】

前記蓋体の端部に剥離用部品を係合させて、前記容器本体から前記蓋体を引き剥がすことで、前記容器を開放することを特徴とする請求項11に記載の試験または検査方法。

【請求項14】

プラスチック材料から成る板状体に、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材の他方の端部を溶接する工程と、

前記板状体に溶接された前記それぞれの筒状部材に形成される複数のウェル内に、それぞれ溶液を分注する工程と、

プラスチック材料から成る蓋体に、複数の前記筒状部材の一方の端部を溶接する工程とを有することを特徴とする容器製造方法。

【請求項15】

超音波振動により、前記筒状部材の一部および前記蓋体の一部を溶融させて、複数の前記筒状部材の一方の端部を前記蓋体に溶接することを特徴とする請求項14に記載の容器製造方法。

【請求項16】

前記筒状部材の一部および前記蓋体の一部が溶融されて形成される溶着部の幅が、0.02mm〜0.65mmの範囲にあることを特徴とする請求項15に記載の容器製造方法。

【請求項17】

プラスチック材料から成る板状体に、プラスチック材料から成り両端部が開口するように形成されるかあるいは一方の端部が開口して他方の端部が閉塞するように形成される複数の筒状部材の他方の端部を接続したことを特徴とするマイクロプレート。

【請求項18】

前記筒状部材の端部の少なくとも一方にリブが形成されていることを特徴とする請求項17に記載のマイクロプレート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−217060(P2007−217060A)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願番号】特願2006−171586(P2006−171586)

【出願日】平成18年6月21日(2006.6.21)

【出願人】(505279400)株式会社アッセイ (3)

【Fターム(参考)】

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願日】平成18年6月21日(2006.6.21)

【出願人】(505279400)株式会社アッセイ (3)

【Fターム(参考)】

[ Back to top ]