容器、振動デバイス及び電子機器

【課題】周波数ドリフト特性の小さく、温度補償型発振器を可能とする、表面実装型の小型圧電デバイスを得る。

【解決手段】容器20Aは、表部に圧電振動素子用の第1の電極パッド28a、28b、及び電子素子用の第2の電極パッド29a、29bを有し、裏部に複数の実装端子22を有した絶縁基板20aと、表部の空間を気密封止する蓋部材38と、を備えた容器である。実装端子22と第1、及び第2の電極パッド28a、28b、29a、29bとは、夫々配線導体23b、23cにより電気的に接続され、絶縁基板20aを主として構成する材質の熱伝導率Tcが、50[W/(m・K)]≦Tc≦200[W/(m・K)]の範囲内である。

【解決手段】容器20Aは、表部に圧電振動素子用の第1の電極パッド28a、28b、及び電子素子用の第2の電極パッド29a、29bを有し、裏部に複数の実装端子22を有した絶縁基板20aと、表部の空間を気密封止する蓋部材38と、を備えた容器である。実装端子22と第1、及び第2の電極パッド28a、28b、29a、29bとは、夫々配線導体23b、23cにより電気的に接続され、絶縁基板20aを主として構成する材質の熱伝導率Tcが、50[W/(m・K)]≦Tc≦200[W/(m・K)]の範囲内である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品用容器と、この容器に電子部品、圧電振動素子を搭載した圧電デバイスに関する。また、この圧電デバイスを用いた圧電モジュール、及び電子機器に関する。

【背景技術】

【0002】

特許文献1乃至4には、携帯電話等の無線通信機器に用いられる温度補償型圧電発振器が開示されている。特許文献4には、温度補償回路として温度に関する四次成分以上の回路を用いて電源投入後の周波数ドリフトを小さくした温度補償型圧電発振器が開示されている。これに使用されるIC部品は、温度を感知する温度センサーと、圧電振動素子の温度変化による周波数変動を補償するための温度補償回路と、可変容量素子と、増幅回路等を有しており、圧電振動素子を高精度に温度補償できると開示されている。また、実装端子、素子搭載パッド、IC搭載パッドは、容器(パッケージ)の絶縁基板内部に設けられたビア電極(貫通孔(ビアホール)にビア電極ペーストを充填した導体)、及び絶縁基板の層間に配置された配線パターン等により電気的接続されている。

【0003】

特許文献5には、絶縁容器の隅部に設けたキャスタレーションに金属膜等を焼成し、この導電膜(キャスタレーション電極)を実装端子と素子搭載パッドとの電気的導通の手段とした例が開示されている。なお、絶縁容器の4つの角部に上下方向に伸長するキャスタレーションは、多数の容器がマトリクス状に形成された積層マザーウェーハから個別の容器に小割切断する際に用いられる。

容器の内部に形成したビア電極の一方の端部を蓋部材(リッド)に接続し、他方の端部を接地用実装端子に接続することにより、電磁気的なシールド効果が得られる。また、容器の層間に焼成した配線パターンとキャスタレーション電極とを接続することにより、実装端子と配線パターンとを電気的に導通することができる。キャスタレーション電極同志を層間に焼成した配線パターンにより導通した例も開示されている。配線パターン等の電極材料にはタングステン等が用いられる。

【0004】

ところで、上記の温度補償型圧電発振器では、パッケージ内の圧電振動素子の温度と、絶縁容器の外部に設けたIC部品に内蔵する温度センサーが検出する温度との間に僅かに温度差が生じる。両者間に温度差があると、誤差のある温度に基づいて圧電振動子の周波数温度特性を補償することになり、高精度の温度補償ができず、周波数ドリフトが生じるという問題があった。そこで、このような不具合に対処するために、圧電振動素子が搭載されている絶縁基板の温度を精度よく測定する試みがなされてきた。

【0005】

特許文献6〜特許文献8には、温度検出精度の向上と、小型化を図るために、容器の上部のキャビティー内に圧電振動素子を収容し、反対側の下部のキャビティー内に発振回路、温度補償回路等を収容した構造の表面実装型圧電発振器が開示されている。特許文献6には、圧電振動素子を接続するパッドの近傍に温度センサーを配置し、圧電振動素子の温度と温度センサーにより検出される温度との温度差を小さくすることにより、周波数温度特性、周波数ドリフト特性を安定化できると開示されている。しかし、圧電振動素子搭載用のパッドに接続されたIC部品の端子は、発振回路の増幅器の近傍に配置されているので、増幅器の動作に伴い発熱する。その結果、IC部品に内蔵する温度センサーを圧電振動素子側に近接させてもIC部品の発熱温度を検出する虞があり、周波数ドリフト特性を劣化させるという課題がある。

【0006】

次に、特許文献7には、容器の上部のキャビティーに圧電振動素子と、発振回路、温度センサーを備えた第1のIC部品とを収容すると共に、下部のキャビティーに温度補償回路を備えた第2のIC部品を収容することにより、圧電振動素子と温度センサーとを同じ温度環境下に配置でき、周波数温度特性、周波数ドリフト特性を安定化できると開示されている。しかし、IC部品を二分して、温度センサー付きの第1のIC部品を圧電振動素子と同じキャビティーに収容する構造はコスト高となって実現性が低く、また発振器全体の小型化に逆行するという課題がある。

また、特許文献8には、容器の上部の凹部に圧電振動素子を片持ち支持状態で収容し、下部の凹部にIC部品を収容し、IC部品の温度センサー端子を上部凹部に設けた枕部材と接続することにより、圧電振動素子の温度と、温度センサーの検出温度との温度差を縮小して、周波数温度特性、周波数ドリフト特性を安定化できると開示されている。

【0007】

しかし、特許文献6〜特許文献8に開示された何れの構造も、セラミック基板に圧電振動素子を搭載する構成であるため、導電性接着剤を介して圧電振動素子と接続されたセラミック基板の温度を測定すれば、圧電振動素子の温度を正確に検出できると推測されている。しかし、実際には周波数ドリフト特性を改善する効果は、十分ではなかった。このように、圧電振動素子と離れて温度センサーを内蔵するIC部品を配置した従来の表面実装型圧電発振器では、圧電振動素子の温度を正確に検出することはできず、安定した周波数温度特性が得られない。また起動時の周波数ドリフト特性の改善も不十分であるという問題があった。

【0008】

特許文献9には、圧電振動子の容器の主面に、ICチップを接着した表面実装型圧電発振器が開示されている。ICチップは温度センサーを内蔵し、圧電振動素子は容器内に収容されている。圧電振動素子は温度変化によってその周波数が変動し、温度センサーは温度変化によって出力信号が変化する。ICチップに内蔵される発振回路と、圧電振動素子とによって圧電発振器が構成され、ICチップに内蔵される温度補償回路で圧電発振器の周波数が補償される。つまり、温度補償発振回路は、温度センサーからの出力信号に基づいて温度補償用の電圧信号を出力し、それを可変容量素子に印加することにより可変容量素子の容量を変化させて、周波数を補償する。温度の変化により圧電振動素子の振動周波数が変動するが、温度センサーの出力信号により温度補償発振回路が動作し、周波数の変化分を補償する。ICチップを圧電振動子の容器に固定することで、両者の位置を近接させ、温度差を縮小できると記述されている。温度センサーはICチップの表層部に形成されおり、発振器をこのような構成にすることにより周波数温度特性、周波数ドリフト特性を安定化できると開示されている。

【0009】

最近、携帯電話の主回路基板に関し、集積化、チップセット化等の技術革新が進み、部品の小型・低背化、少数化の傾向は目覚ましい。即ち、前述の特許文献1乃至9に記載されているような温度補償型圧電発振器は必ずしも必要とされず、主回路基板(マザーボード)上に搭載されるIC部品に温度補償回路を付加する傾向がある。しかし、基準周波数源には、圧電振動子を用い、圧電振動子と前記のようなIC部品(チップセット)と組合せることにより、圧電振動子の温度補償を実現するという試みがなされている。

【0010】

しかし、主回路基板に搭載された圧電振動子の温度と、圧電振動子の温度を検出する温度センサーの出力温度との間に温度差があることが問題になっている。これは回路基板上に圧電振動子、温度センサー、及び熱源を配置し、回路基板上の温度分布をシミュレーションによって求めることにより明らかとなった。圧電振動子と温度センサーとの僅かの温度差は、携帯電話に搭載されているGPSの位置測定精度に影響する。GPSは基準周波数の短期安定度が極めて重要な要素となるからである。

特許文献10には、底板及び枠壁からなる凹部を有する矩形状の容器と、容器に収容された水晶振動素子と、容器の開口部に接合された金属カバーと、水晶振動素子の温度検出用で容器の長手方向の一端側に付着させたサーミスタと、を備えた表面実装型水晶振動子が開示されている。サーミスタの長手方向が、容器の高さ方向に直交して容器の外側面に固着した構成とした温度センサー付き水晶振動子である。

特許文献11には、底板層と枠壁層と有した凹状積層セラミックからなる容器と、容器内に収容され一端部両側が固着された水晶振動素子と、水晶振動素子と共に容器内に収容されたサーミスタと、を備えた表面実装型水晶振動子が開示されている。水晶振動素子の主面は底板層の最上位層と対面し、サーミスタは底板層に設けられた凹所内に配置された構成の温度センサー付き水晶振動子である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2005−217782公報

【特許文献2】特開2005−244925公報

【特許文献3】特開2009−089437公報

【特許文献4】特開2010−206443公報

【特許文献5】特開2006−054314公報

【特許文献6】特開2006−191517公報

【特許文献7】特開2008−263564公報

【特許文献8】特開2010−035078公報

【特許文献9】特開2009−105199公報

【特許文献10】特開2010−118979公報

【特許文献11】特開2008−205938公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上記の圧電デバイスでは、圧電振動素子を収容する第1の収納部は、その底部(セラミック製)を介して反対側の第2の収納部に感温部品(サーミスタ)を搭載する構造を有しており、容器が絶縁性のセラミックであるため、熱伝導性の点から第1の収納部内の圧電振動素子の温度と第2の収納部内の感温部品が検出する温度との間に温度差が生じるという問題があった。

また、特許文献11に開示の構造では、サーミスタが圧電振動子の容器の内部に搭載されており、圧電振動素子の温度を検出できることが期待できる。しかし、容器に収容された圧電振動素子に何らかの特性不良が発生したとき、同じ容器内に搭載されているサーミスタも廃棄させざるを得ず、その分コスト高となるという問題があった。

また、特許文献10に開示の構造では、容器の構造は簡素になりコスト低減は図れるものの、外部回路と併用されて携帯電話のGPS機能に要求されるような性能を有する圧電発振器の構成は難しい。つまり、電源が投入された後の短い時間で圧電振動素子の実際の温度と、サーミスタ(感温部品)が検出する温度との間に温度差が生じ、GPS機能が要求する規格を満たせないという問題あった。

本発明は上記に鑑みてなされたものであり、圧電振動素子の温度と感温素子との温度差をできるだけ小さくし、主回路基板(マザーボード)上に搭載された補償回路と組合せることにより、周波数ドリフト特性の小さく、温度補償型発振器を可能とする、表面実装型の小型圧電デバイスを提供することを目的としている。

【課題を解決するための手段】

【0013】

本発明は、上記の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0014】

[適用例1]本発明に係る容器は、第1の主面側に振動素子を搭載する第1の電極パッドと、電子素子を搭載する第2の電極パッドと、を有し、前記第1の主面とは反対側の第2の主面側に複数の実装端子を有した絶縁基板と、前記振動素子、及び前記電子素子を含む前記第1の主面側の空間を気密封止する蓋部材と、を備えた容器であって、前記実装端子と前記第1、及び第2の電極パッドとは、夫々配線導体により電気的に接続され、前記絶縁基板を主として構成する材質の熱伝導率Tcが、50[W/(m・K)]≦Tc≦200[W/(m・K)]を満足することを特徴とする容器である。

【0015】

この構成によれば、絶縁基板を構成する材質が高熱伝導率を有するため、実装端子から伝導する熱は配線導体を伝わると同時に、絶縁基板内を立体的に伝わり、第1、及び第2の電極パッド夫々の時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。また容器の構造がシンプルであるため、コストが低減できるという利点がある。

【0016】

[適用例2]また容器は、前記絶縁基板の第1の主面の周縁にシールリングを設けたことを特徴とする適用例1に記載の容器である。

【0017】

この構成によれば、シールリングに溶接される蓋部材と接地用の実装端子とが導通接続されるため、容器はシールド効果を有するという効果がある。

【0018】

[適用例3]また容器は、第1の主面側に振動素子を搭載する第1の電極パッドと、電子素子を搭載する第2の電極パッドと、を有し、前記第1の主面とは反対側の第2の主面側に複数の実装端子を有した第1の絶縁基板と、前記第1の絶縁基板の第1の主面に対して底部を積層固定される環状の第2の絶縁基板と、前記第2の絶縁基板の中空部内に位置する前記振動素子、及び前記電子素子を含む空間を気密封止する蓋部材と、を備えた容器であって、前記実装端子と前記第1、及び第2の電極パッドとは、夫々配線導体により電気的に接続され、前記絶縁基板を主として構成する材質の熱伝導率Tcが、50[W/(m・K)]≦Tc≦200[W/(m・K)]を満足することを特徴とする容器である。

【0019】

この構成によれば、容器は高熱伝導率を有する第1、及び第2の絶縁基板を積層焼成して構成されるため、実装端子から伝導する熱は配線導体を伝わると同時に、絶縁基板内を立体的に伝わり、第1、及び第2の電極パッド夫々の時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。

【0020】

[適用例4]また容器は、第1の主面側に振動素子を搭載する第1の電極パッドを有し、前記第1の主面とは反対側の第2の主面側に電子素子を搭載する第2の電極パッドと、を有する第1の絶縁基板と、前記第1の絶縁基板の第1の主面に対して底部を積層固定されることにより第1の収容部を形成する環状の第2の絶縁基板と、前記第2の主面側に対して表部を積層固定されることにより第2の収容部を形成し、底部に複数の実装端子を有する環状の第3の絶縁基板と、前記第2の絶縁基板の中空部内に位置する前記振動素子を含む空間を気密封止する蓋部材とを備え、前記実装端子と前記第1、及び第2の電極パッドとは、夫々配線導体により電気的に接続され、前記第1、第2、及び第3の絶縁基板を主として構成する材質の熱伝導率Tcが、50[W/(m・K)]≦Tc≦200[W/(m・K)]を満足することを特徴とする容器である。

【0021】

この構成によれば、容器は高熱伝導率を有する第1、第2、及び第3の絶縁基板を積層焼成して構成されるため、実装端子から伝導する熱は配線導体を伝わると同時に、絶縁基板内を立体的に伝わり、第1、及び第2の電極パッド夫々の時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。また、第1の収容部と、第2の収容部とを第1の絶縁基板により分離しているため、高精度、高安定度を要求する振動デバイス等に適しているという利点がある。

【0022】

[適用例5]また容器は、前記熱伝導率Tcが、120[W/(m・K)]≦Tc≦200[W/(m・K)]を満足することを特徴とする適用例1乃至4のうち何れか一項に記載の容器である。

【0023】

この構成によれば、第1、及び第2の電極パッドの夫々の時間に対する温度上昇カーブが更に近接した曲線になるという効果がある。

【0024】

[適用例6]また容器は、前記熱伝導率Tcが、前記配線導体の熱伝導率と同等であることを特徴とする適用例1乃至4のうち何れか一項に記載の容器である。

【0025】

この構成によれば、第1、及び第2の電極パッド夫々が実装端子から等距離になるように配置することにより、時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。

【0026】

[適用例7]本発明に係る振動デバイスは、振動素子と、電子素子とを、適用例1乃至6のうち何れか一項に記載の容器に搭載したことを特徴とする振動デバイスである。

【0027】

この構成によれば、本発明に係る容器を用いて振動デバイスを構成しているため、振動素子とその温度を検出する電子素子との時間に対する温度上昇カーブがほぼ同様になるので、外部の発振器と補償回路とを用いて精度よく補償でき、周波数ドリフト特性の少ない基準発振器が構成できるという効果がある。

【0028】

[適用例8]また振動デバイスは、前記蓋部材は、前記容器の内部を貫通する導体、又は前記容器の外側面に設けられたキャスタレーション電極により前記実装端子と電気的に接続されていることを特徴とする適用例7に記載の振動デバイスである。

【0029】

この構成によれば、接地用の実装端子と蓋部材とが導通接続されるので、シールド効果を有する振動デバイスが構成できるという効果がある。

【0030】

[適用例9]また振動デバイスは、前記振動素子は、音叉型水晶振動素子であることを特徴とする適用例7又は8に記載の振動デバイスである。

【0031】

この構成によれば、振動素子に音叉型水晶振動素子を用いているため、高周波を分周する回路を必要とせず、所望の低周波の基準発振器が得られるという利点がある。

【0032】

[適用例10]また振動デバイスは、前記振動素子の基板は、水晶の結晶軸である電気軸としてのX軸と、機械軸としてのY軸と、光学軸としてのZ軸と、からなる直交座標系の前記X軸を中心として、前記Z軸を前記Y軸の−Y方向へ所定の角度だけ傾けた軸をZ’軸とし、前記Y軸を前記Z軸の+Z方向へ前記所定の角度だけ傾けた軸をY’軸とし、前記X軸と前記Z’軸に平行な面で構成され、前記Y’軸に平行な方向を厚みとする水晶基板であり、前記X軸に平行な辺を長辺とし、前記Z’軸に平行な辺を短辺とした水晶基板を用いたことを特徴とする適用例7又は8に記載の振動デバイスである。

【0033】

この構成によれば、客先仕様が要求する温度特性を適切に実現できるという効果がある。

【0034】

[適用例11]また振動デバイスは、前記収容部には、前記振動素子として、ATカット水晶振動素子と音叉型水晶振動素子とが併置されていることを特徴とする適用例7又は8に記載の振動デバイスである。

【0035】

この構成によれば、ATカット水晶振動素子と、音叉型水晶振動素子とを用いており、外部の発振回路、及び補償回路と併用することにより、高周波と低周波の2つの温度補償された圧電発振器が構成され、且つ周波数ドリフト特性の優れた2つの基準周波数が得られるという効果がある。

【0036】

[適用例12]本発明の電子機器は、適用例7乃至11のうち何れか一項に記載の振動デバイスを内蔵したことを特徴とする電子機器である。

【0037】

上記の振動デバイスを用いて電子機器を製作すると、高安定で周波数ドリフト特性の優れた基準周波数源が容易に構成できるという効果がある。

【図面の簡単な説明】

【0038】

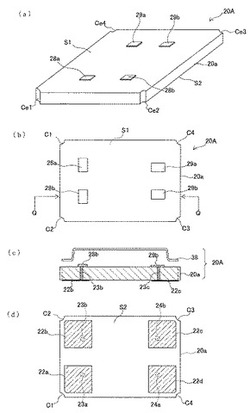

【図1】本発明の第1の実施形態に係る容器の概略図で、(a)は蓋部材を省略した斜視図、(b)は蓋部材を省略した平面図、(c)は(b)のQ−Q断面図、(d)は底面図。

【図2】(a)及び(b)は絶縁基板の表面と裏面の電極パターンの変形例を示す図。

【図3】本発明の第2の実施形態に係る容器の、(a)は蓋部材を省略した斜視図、(b)は蓋部材を省略した平面図、(c)は(b)のQ−Q断面図、(d)は底面図。

【図4】本発明の第3の実施形態に係る容器の、(a)は蓋部材を省略した平面図、(b)は(a)のQ−Q断面図、(c)は底面図。

【図5】本発明の第1の実施形態に係る圧電デバイスの概略図で、(a)は蓋部材を省略した平面図、(b)は(a)のQ−Q断面図、(c)は底面図。

【図6】圧電デバイス2の概略図で、(a)は蓋部材を省略した平面図、(b)は(a)のQ−Q断面図、(c)は底面図。

【図7】座標軸と切断角度を説明する図。

【図8】(a)は圧電振動素子の平面図であり、(b)はQ−Q断面図。

【図9】(a)は圧電デバイス2の熱の伝導を説明する図、(b)は部材の熱伝導率を説明する表。

【図10】(a)は本発明の圧電デバイス2の、経過時間と、圧電振動素子及び感温素子の各温度との関係を示す図であり、(b)は従来の圧電デバイスの、経過時間と、圧電振動素子及び感温素子の各温度との関係を示す図であり、(c)は容器の熱伝導率を変えた場合の、熱伝導率と、圧電振動素子と感温素子との温度差との関係を示す図。

【図11】圧電デバイス3の概略図で、(a)は蓋部材を省略した平面図、(b)は(a)のQ−Q断面図、(c)は底面図。

【図12】圧電デバイス4の概略図で、(a)は蓋部材を省略した平面図、(b)は(a)のQ−Q断面図、(c)は底面図。

【図13】圧電デバイス5の概略図で、(a)は蓋部材を省略した平面図、(b)は(a)のQ−Q断面図、(c)は底面図。

【図14】圧電デバイス6の概略図で、(a)は断面図であり、(b)は蓋部材を省略した容器の平面図であり、(c)は(b)のQ−Q断面図。

【図15】デジタル携帯電話の構成を示すブロック図。

【図16】圧電デバイス7の構成を示す断面図。

【図17】音叉型圧電振動素子の構成を示す、(a)は平面図であり、(b)は(a)のP−P断面図。

【図18】圧電デバイス8の構成を示す概略図であり、(a)は蓋部材を除いた平面図であり、(b)は(a)のQ−Q断面図。

【発明を実施するための形態】

【0039】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。図1は、本発明の一実施形態に係る電子部品用の容器20Aの構成を示す概略図であり、同図(a)は蓋部材38を省略した斜視図であり、同図(b)は蓋部材38を省略した平面図であり、同図(c)は(b)のQ−Q断面図であり、同図(d)は容器20Aの底面図である。

本発明の容器20Aは、絶縁基板20aと、蓋部材38と、を概略備えて構成されている。絶縁基板20aの材料としては、通常のアルミナセラミック(Al2O3)の熱伝導率17[W/(m・K)]より大きい、例えば50[W/(m・K)]≦Tc≦200[W/(m・K)]のセラミック材を用いて構成されている。一例として炭化ケイ素(SiC、60[W/(m・K)]〜200[W/(m・K)])、窒化アルミ(AlN、120[W/(m・K)]〜160[W/(m・K)])等を挙げるとことができる。

蓋部材38は、金属板をバスタブ状(逆椀状)にプレス加工したものでもよいし、セラミック、ガラス等を凹部状に成形したものでもよい。

【0040】

図1(b)に示すように、絶縁基板20aの第1の主面(表部)S1の長手方向の一方の端部寄りには、短手方向に沿って圧電振動素子を搭載する一対の第1の電極パッド28a、28bが設けられ、他方の端部寄りには短手方向に沿って電子素子を搭載する一対の第2の電極パッド29a、29bが設けられている。更に、図1(d)に示すように、第1の主面S1とは反対側の第2の主面S2の角隅部には、複数の実装端子22(22a〜22d)が設けられている。

絶縁基板20aの絶縁体内部には、ビア電極(ビアホール(貫通孔)にビア電極ペーストを充填し、焼成形成した導体)が形成されている。図1(c)、(d)に示すように、絶縁基板20aの肉厚内部に、第2の主面(裏面)S2に形成された実装端子22a、22bと、第1の主面(表部)S1に形成された圧電振動素子用の一対の第1の電極パッド28a、28bと、を夫々導通接続するビア電極23a、23bが貫通形成されている。また、第2の主面(裏面)S2に形成された実装端子22c、22dと、第1の主面(表部)S1に形成された電子素子用の一対の第2の電極パッド29a、29bと、を夫々導通接続するビア電極24a、24bが貫通形成されている。なお、絶縁基板20aの角隅部の側壁面には、キャスタレーションC1、C2、C3、C4が形成されている。

【0041】

絶縁基板20aの第1の主面(表部)S1の周縁部に例えば低融点ガラス材を塗布し、このガラス材上に金属製、又は非金属製の凹部状の蓋部材38の外周裾部を載置し、ガラス材を加熱溶着して第1の主面S1上の空間部を密封する。また、絶縁基板20aの第1の主面(表部)S1の周縁部に、第1、及び第2の電極パッド28a、28b、29a、29bを形成する工程で、シールリングをスクリーン印刷しておき、焼成すれば周縁部にシールリングを設けた絶縁基板20aを構成することができる。

このシールリング上に金属製の蓋部材38を載置し、抵抗溶接等により第1の主面S1上の空間部を密封することができる。また、第1の主面S1の周縁部にシールリングを設ける場合には、このシールリングと接地用の実装端子22とを導通接続するビア電極を形成し、金属製の蓋部材38を接地してシールド効果を持たすことができる。

【0042】

図2は、図1に示す絶縁基板20aの変形例である絶縁基板20a1の構成を示す図であり、図2(a)は第1の主面(表部)の電極パターンを示す図であり、同図(b)は第2の主面(裏部)の電極パターンを示す図である。絶縁基板20a1の角隅部に設けたキャスタレーションC1〜C4の壁面に金属膜を焼成してキャスタレーション電極Ce1〜Ce4としている。キャスタレーション電極Ce1、Ce2は、実装端子22a、22bと夫々導通接続されていると共に、第1の主面S1に形成した配線パターン26a、26aにより、圧電振動素子搭載用の第1の電極パッド28a、28bとも夫々導通接続されている。また、キャスタレーション電極Ce3、Ce4は、実装端子22c、22dと夫々導通接続されていると共に、第1の主面S1に形成した第2の配線パターン26b、26bにより、電子素子搭載用の第2の電極パッド29a、29bとも夫々導通接続されている。

【0043】

図3は第2の実施形態の容器20Bの構成を示す図であり、同図(a)は蓋部材38を省略した斜視図であり、同図(b)は蓋部材38を省略した平面図であり、同図(c)は(b)のQ−Qの断面図であり、同図(d)は底面図である。

容器20Bは、図3(c)に示すように平板状の第1の絶縁基板20a1と、矩形環状の第2の絶縁基板20b1と、平板状の蓋部材38と、を概略備えている。第1の絶縁基板20a1は、第1の主面(表部)S1の長手方向の一方の端部寄りに短手方向に沿って圧電振動素子を搭載する第1の電極パッド28a、28bを備えている。更に、第1の絶縁基板20a1は、他方の端部寄りに短手方向に沿って電子素子を搭載する一対の第2の電極パッド29a、29bを備えており、第1の主面S1とは反対側の第2の主面S2側に複数の実装端子22(22a、22b、22c、22d)を有している。

【0044】

第2の絶縁基板20b1は、第1の絶縁基板20a1の第1の主面(表部)S1に対して底部を積層固定される環状の絶縁基板である。第2の絶縁基板20b1の環状の中空部と第1の絶縁基板20a1の第1の主面S1とで形成する凹部が、圧電振動素子及び電子素子を収容する収容部27である。第2の絶縁基板20b1の上部周縁には環状のシールリング42が焼成されている。このシールリング42に金属製の蓋部材38が溶接されて収容部27が気密封止される。

図3(c)、(d)に示すように、第1の絶縁基板20a1の肉厚内部に、第2の主面(裏面)S2に形成された実装端子22a、22bと、第1の主面(表部)S1に形成された圧電振動素子用の一対の第1の電極パッド28a、28bとを夫々導通接続するビア電極23a、23bが貫通形成されている。また、第2の主面(裏面)S2に形成された実装端子22c、22dと、第1の主面(表部)S1に形成された電子素子用の一対の第2の電極パッド29a、29bと、を夫々導通接続するビア電極24a、24bが貫通形成されている。

【0045】

容器20Bの角隅部にはキャスタレーション電極Ce1〜Ce4が形成されている。図2にと同様に、キャスタレーション電極Ce1、Ce2は、実装端子22a、22bと夫々導通接続されていると共に、第1の主面S1に形成した配線パターン26a、26aにより、圧電振動素子搭載用の第1の電極パッド28a、28bとも夫々導通接続されている。キャスタレーション電極Ce3、Ce4は、実装端子22c、22dと夫々導通接続されていると共に、第1の主面S1に形成した第2の配線パターン26b、26bにより、電子素子搭載用の第2の電極パッド29a、29bと夫々導通接続されている。更に、第2の絶縁基板20b1の上部周縁に形成されたシールリング42と接地用の実装端子22cとは、第1の絶縁基板20a1と第2の絶縁基板20b1とを貫通するビア電極25により導通接続されている。

なお、容器20Bの第1、及び第2の絶縁基板20a1、20b1は、炭化ケイ素(SiC)、窒化アルミ(AlN)等の高熱伝導率Tc(50[W/(m・K)]≦Tc≦200[W/(m・K)])の材料を用いて構成されている。

【0046】

図4は第3の実施形態の容器20Cの構成を示す図であり、同図(a)は蓋部材38を省略した平面図であり、同図(b)は(a)のQ−Qの断面図であり、同図(c)は底面図である。容器20Cは、図4(b)に示すように第1の絶縁基板20a2と、第2の絶縁基板20b2と、第3の絶縁基板20c2と、平板状の蓋部材38と、を概略備えている。第1の絶縁基板20a2は、第1の主面(表部)S1の長手方向の一方の端部寄りに、短手方向に沿って圧電振動素子を搭載する第1の電極パッド28a、28bを備えている。更に第1の主面S1とは反対側の第2の主面S2の中央部に電子素子を搭載する一対の第2の電極パッド29a、29bを備えている。

第2の絶縁基板20b2は、環状平板の絶縁基板であり、第1の絶縁基板20a2の第1の主面S1に対して底部を積層固定されて、圧電振動素子用の第1の収容部27aを形成する。第2の絶縁基板20b2の上部周縁には、シールリング42が形成されている。

第3の絶縁基板20c2は、環状平板の絶縁基板であり、第1の絶縁基板20a2の第2の主面S2に対して表部を積層固定されて、電子素子用の第2の収容部27bを形成する。第3の絶縁基板20c2の底部には複数の実装端子22(22a、22b、22c、22d)が形成されている。第1の収容部27aは、蓋部材38により気密封止される。

【0047】

図4に示すように、第1の絶縁基板20a2の肉厚内部には、第1の主面S1の第1の電極パッド28a、28bと夫々一端が導通接続するビア電極23c、23dが形成されている。更に、ビア電極23c、23dの他端と夫々導通接続する配線パターン26a、26aが形成され、第2の主面S2の第2の電極パッド29a、29bと夫々導通接続する配線パターン26b、26bが形成されている。第3の絶縁基板20c2の肉厚内部には、実装端子22a、22bと夫々一端が導通接続するビア電極23a、23bが形成されている。ビア電極23a、23bの他端は夫々配線パターン26a、26aの他端と導通接続されている。また、第3の絶縁基板20c2の肉厚内部には、実装端子22c、22dと夫々一端が導通接続するビア電極24b、24aが形成され、他端は第1の絶縁基板20a2の第2の主面S2に形成された配線パターン26b、26bの他端と夫々導通接続している。第1、第2、及び第3の絶縁基板20a2、20b2、及び20c2を貫通するビア電極25が設けられ、接地用の実装端子22cと第2の絶縁基板20b2の上部周縁に形成したシールリング42とを導通接続している。第1の絶縁基板20a2、第2の絶縁基板20b2、及び第3の絶縁基板20c2の夫々の角隅部の側壁には、キャスタレーション電極Ce1、Ce2、Ce3、Ce4が形成され、夫々と実装端子22a、22b、22c、22dとを導通接続するパターンが設けられている。なお、第1、第2、及び第3の絶縁基板20a2、202、20c2は、炭化ケイ素(SiC)、窒化アルミ(AlN)等の高熱伝導率(50[W/(m・K)]≦Tc≦200[W/(m・K)])の材料を用いて構成されている。

【0048】

図1の実施形態に示すように、容器20Aの絶縁基板20aを構成する材質が高熱伝導率(50[W/(m・K)]≦Tc≦200[W/(m・K)])を有するため、実装端子22から伝導する熱は配線導体(ビア電極23a〜23d)を伝わると同時に、絶縁基板内を立体的に伝わり、第1、及び第2の電極パッド28a、28b、29a、29bの夫々の時間に対する温度上昇カーブは、ほぼ同様な曲線になるという効果がある。また容器の構造がシンプルであるため、コストが低減できるという利点がある。

図1に示す絶縁基板20aの第1の主面の周縁にシールリングを設け、このシールリングに溶接される蓋部材38と接地用の実装端子22cとが導通接続されるため、容器はシールド効果を有するという効果がある。

図3の実施形態に示すように、容器20Bは高熱伝導率(50[W/(m・K)]≦Tc≦200[W/(m・K)])を有する第1、及び第2の絶縁基板20a1、20b1を積層焼成して構成されるため、実装端子22から伝導する熱は配線導体23a〜23dを伝わると同時に、第1及び第2の絶縁基板内を立体的に伝わり、第1、及び第2の電極パッド28a、28b、29a、29bの夫々の時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。

【0049】

図4の実施形態に示すように、容器20Cは高熱伝導率(50[W/(m・K)]≦Tc≦200[W/(m・K)])を有する第1、第2、及び第3の絶縁基板20a2、20b2、20c2を積層焼成して構成されるため、実装端子22から伝導する熱は配線導体23a〜23dを伝わると同時に、絶縁基板内を立体的に伝わり、第1、及び第2の電極パッド28a、28b、29a、29bの夫々の時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。また、第1の収容部27aと第2の収容部27bとを第1の絶縁基板20a2により分離しているため、高精度、高安定度を要求する圧電デバイス等に適している。

図1〜図4において容器を構成する絶縁基板の熱伝導率Tcを望ましくは、120[W/(m・K)]≦Tc≦200[W/(m・K)]とすることにより、第1、及び第2の電極パッド28a、28b、29a、29b夫々の時間に対する温度上昇カーブが更に近接した曲線になるという効果がある。

また図1〜図4において容器を構成する絶縁基板の熱伝導率Tcと、配線導体の熱伝導率とを同程度にすると、第1の電極パッド28a、28bと第2の電極パッド29a、29とを夫々実装端子から等距離になるように配置することにより、配線導体の配置、長さ等に関わらず、時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。

【0050】

図5は、本発明に係る圧電デバイス1の実施形態の構成を示す図であり、同図(a)は蓋部材38を省略した平面図であり、同図(b)は(a)のQ−Q断面図である。圧電デバイス1は、図1に示した本発明に係る容器20Aと、圧電振動素子10と、感温素子(電子素子)30と、を備えている。絶縁基板20a1の第1の主面(表部)に設けた第2の電極パッド29a、29bにクリーム半田を塗布し、この上に感温素子30を載置し、リフロー炉を通して感温素子30を接続固定する。これを洗浄、乾燥した後、第1の主面(表部)に設けた第1の電極パッド28a、28bに導電性接着剤35を塗布し、この上に圧電振動素子10を載置し、軽く押さえた後、乾燥炉で導電性接着剤35を乾燥、硬化する。また、必要に応じて真空炉内で高温でアニールを行い、真空中又は不活性ガスの雰囲気中で第1の主面の空間部を蓋部材38で密封封止して、圧電デバイス1を完成する。クリーム半田の代わりに半田ボール、金バンプ等を用いて感温素子30を固定してもよい。

図5(b)に示した実施形態例は、絶縁基板20a1の第1の主面S1の周縁部にシールリング42を設けた容器を用いた例であり、金属製の凹部状の蓋部材38を、シールリング42に溶接すると、接地用の実装端子22cと蓋部材38とはビア電極25により導通接続され、シールド効果を持たせることができる。

なお、感温素子30の固定は脱ガスを考慮すると金属バンプを用いる方が望ましい。

図5(c)は、図5(b)に示す圧電デバイス1の逆椀状の金属製蓋部材38に代わりに、セラミック、ガラス等の材質を用いて成形した非金属製の蓋部材38を用いて構成した圧電デバイス1’の例である。蓋部材38の内側壁面は、シールド効果を考慮してメタライズ加工が施されてある。

【0051】

図6は、第2の実施形態の圧電デバイス2の構成を示す図であり、同図(a)は蓋部材38を省略した平面図であり、同図(b)は(a)のQ−Q断面図であり、同図(c)は底面図である。圧電デバイス1は、図3に示した本発明に係る容器20Bと、圧電振動素子10と、感温素子(電子素子)30と、を備えている。絶縁基板20a1の第1の主面(表部)に設けた第2の電極パッド29a、29bにクリーム半田を塗布し、この上に感温素子30を載置し、リフロー炉を通して感温素子30を接続固定する。これを洗浄、乾燥した後、第1の主面(表部)に設けた第1の電極パッド28a、28bに導電性接着剤35を塗布し、この上に圧電振動素子10を載置し、軽く押さえた後、乾燥炉で導電性接着剤35を乾燥、硬化する。第2の絶縁基板20b1の上部の周縁部に焼成したシールリング42に金属製の蓋部材38を載置し、抵抗溶接等の手段を用いて圧電振動素子10、感温素子30を収容する収容部27を気密封止して、圧電デバイス2を完成する。シールリング42と接地用の実装端子22cとは、ビア電極25により導通接続されており、金属製の蓋部材38をシールリング42に溶接することにより、圧電デバイス2にシールド効果を持たせることができる。

【0052】

図5、図6に示した実施形態例に用いられる圧電振動素子10には、例えばATカット水晶振動素子を用いる。水晶等の圧電材料は三方晶系に属し、図7に示すように互いに直交する結晶軸X、Y、Zを有する。X軸、Y軸、Z軸は、夫々電気軸、機械軸、光学軸と呼称される。ATカット水晶基板12は、XZ面をX軸の回りに角度θだけ回転させた平面に沿って水晶から切り出された平板である。ATカット水晶基板12の場合は、θは略35°15′である。なお、Y軸及びZ軸もX軸の周りにθ回転させて、夫々Y’軸、及びZ’軸とする。従って、ATカット水晶基板12は、直交する結晶軸X、Y’、Z’を有する。ATカット水晶基板12は、厚み方向がY’軸であって、Y’軸に直交するXZ’面(X軸及びZ’軸を含む面)が主面であり、厚みすべり振動が主振動として励振される。ATカット以外にカットアングルは異なるが、例えばBTカット等も用いることができる。

この切断角度を用いれば、客先仕様が要求する温度特性を適切に実現できるという効果がある。

【0053】

図5、図6に示す圧電基板12の一例は、図7に示すようにX軸(電気軸)、Y軸(機械軸)、Z軸(光学軸)からなる直交座標系のX軸を中心として、Z軸をY軸の−Y方向へ傾けた軸をZ’軸とし、Y軸をZ軸の+Z方向へ傾けた軸をY’軸とし、X軸とZ’軸に平行な面で構成され、Y’軸に平行な方向を厚みとするATカット水晶基板からなる。

ATカット水晶基板の外形形状は、一般的にX軸方向を長手方向とする矩形状であり、共振周波数はY’軸方向の厚さに依存する。周波数が高く、X辺比(X/t、XはX軸方向の長さ、tは厚さ)、又はZ辺比(Z/t、ZはZ’軸方向の長さ、tは厚さ)が大きい場合には、図5、図6に示すように、平板形状の水晶基板12が用いられる。また、周波数が低く、X辺比(X/t)、又はZ辺比(Z/t)が小さい場合には、メサ型水晶基板(周辺部に比べ中央部を厚くした水晶基板)12が用いられる。図8はメサ型水晶振動素子の一例であり、同図(a)は平面図であり、同図(b)はQ−Q断面図である。

メサ型水晶基板12は、その中央に位置し主たる振動領域となる励振部13と、励振部13より薄肉で励振部13の周縁に沿って形成された従たる振動領域となる周辺部15と、を有している。つまり、振動領域は、励振部13と、周辺部15の一部に跨っている。図8に示す例では、圧電基板12の長手方向(図中横方向)には2段の段差があり、短手方向(図中縦方向)には図8(b)に示すように1段の段差が形成されたメサ型圧電基板を用いた圧電振動素子10の例である。

【0054】

圧電振動素子10は、水晶基板12の励振部13の表裏に励振電極14a、14bが形成され、励振電極14a、14bの夫々から水晶基板12の端部に設けた端子電極18a、18bに向かって延びるリード電極16a、16bが形成されている。

励振電極14a、14bに交番電圧を印加すると、水晶振動素子10は固有の振動モード、例えばATカット水晶の場合は厚みすべりモードが励振される。

また、図5、図6に示す圧電デバイス1、1’に用いる感温素子30は、温度変化に応じて物理量、例えば電気抵抗が変わるサーミスタ等を用いる。サーミスタ30の電気抵抗の変化を外部回路で検出し、サーミスタ30の温度が測定される。サーミスタ30の温度を検知することにより、圧電振動素子10の温度を推定することができる。

容器20A〜20C等の実装端子22(22a、22b、22c、22d)と、ビア電極23a、23b、23c、23d、25と、第1、及び第2の配線パターン26a、26b)とに用いる金属材料としては、例えばタングステン材を例示することができる。第2の絶縁基板20b1、20b2の上部の周縁に形成されるシールリング(メタライズ部)42としてもタングステン材を用いることができる。

【0055】

本発明に係る圧電デバイスの熱の伝導を図9に示す圧電デバイス2を例にして説明する。図9(a)は、図6に示した圧電デバイス2の断面図であり、同図(b)は圧電デバイス2に用いられる各部材の熱伝導率である。一般的な容器の主構成部材はアルミナセラミックス(Al2O3)であり、その熱伝導率Tcは17[W/(m・K)]である。本発明に係る容器の主構成部材は、炭化ケイ素(SiC)、窒化アルミ(AlN、)等であり、その熱伝導率は50[W/(m・K)]〜200[W/(m・K)]と極めて高い熱伝導率を有している。マザーボードに搭載された増幅器等で発生した熱は、マザーボードの配線パターンを経由して圧電デバイス2が実装されるランドパターンより、実装端子22に伝導される。圧電振動素子10用の第1の電極パッド28a、28bに導通接続するビア電極23a、23b、感温素子30用の第2の電極パッド29a、29bに導通接続するビア電極23a、23b、接地用実装端子22cと蓋部材38とを導通接続するビア電極25が、共に融点の極めて高いタングステン(W)で形成されているとする。タングステン(W)の熱伝導率は167[W/(m・K)]であり、金属の中では銀(420)、銅(398)、金(320)、アルミニウム(236)等に次いで高い熱伝導率を有している。

【0056】

本発明の容器の主構成材料は、炭化ケイ素(SiC)、窒化アルミ(AlN、)等であり、その熱伝導率Tcはタングステン(W)と同等又はそれ以上の熱伝導率を有している。従って、従来の容器のように、主として実装端子22とビア電極、キャスタレーション電極を経由して熱が伝導するのではなく、実装端子22から炭化ケイ素(SiC)、窒化アルミ(AlN、)等からなる第1、及び第2の絶縁基板20a1、20b1の内部を立体的に経由して、第1、及び第2の電極パッド28a、28b、29a、29bに伝導し、圧電振動素子10、感温素子30の温度を上昇させる。また第2の絶縁基板20b1に伝導した熱は蓋部材38に伝わり、蓋部材38と第1の絶縁基板20a1の第1の主面(表部)とからの輻射熱で圧電振動素子10、感温素子30の温度を上昇させる。

第1の電極パッド28a、28bと第2の電極パッド29a、29bとは、実装端子22に対してほぼ対称な位置に配置されているため、実装端子22からの熱により、圧電振動素子10の温度上昇カーブと感温素子30の温度上昇カーブとはほぼ同様な曲線となる。つまり、外部の発振回路、補償回路を併用して温度補償型発振器を構成する場合、感温素子30は、圧電振動子10の温度を正確に検知することが可能になり、周波数ドリフト特性と周波数温度特性に優れた発振器を構成することが可能となる。

【0057】

図10(a)は本発明に係る容器20Bに圧電振動素子10と感温素子30とを搭載して構成した圧電デバイス2の電源投入後の圧電振動素子10(破線)と感温素子30(実線)と温度変化を示した曲線である。熱の伝導経路が立体的であるため、圧電振動素子10と感温素子30との温度上昇は、図10(a)に示すように共にほぼ同じ温度を保ちながら温度平衡点(時間が十分に経過した後に達する温度)に達する。

一方、図10(b)は、アルミナセラミックス(Al2O3)を主構成部材とした従来の容器を用いて構成した圧電デバイスにおける圧電振動素子10と、感温素子30との電源投入後の温度変化を示した曲線の一例である。圧電振動素子10の温度と、感温素子30との温度とには温度差があり、時間が経過しないと温度差は縮小しない。

図10(c)は、電源投入後の所定の時間で測定した時の、容器20を構成する材質の熱伝導率Tcと、圧電振動素子10の温度と感温素子30の温度との温度差ΔTと、の関係を示す曲線である。材質の熱伝導率が高くなるに応じて、所定の時間での温度差ΔTは小さくなる。

以上のように本発明の圧電デバイスをマザーボードに搭載し、発振回路と温度補償回路とを用いて基準発振器を構成すると周波数ドリフト特性の優れた発振器を構成できる。

【0058】

図11は、第3の実施形態例の圧電デバイス3の構成を示す図であり、同図(a)は、蓋部材38を省略した平面図であり、同図(b)は(a)のQ−Q断面図であり、同図(c)は底面図である。圧電デバイス3が図6に示す圧電デバイス2と異なる点は、圧電デバイス3を構成する容器20Dの構成と、圧電振動素子10と感温素子30との位置関係にある。つまり、本実施形態では圧電振動素子10用の一対の第1の電極パッド28a、28bと、感温部品30用の一対の第2の電極パッド29a、29bとが近接配置されている点が特徴的である。圧電デバイス3の場合も圧電デバイス2と同様に、圧電振動素子10の温度と感温素子30の温度との温度差は、電源投入後共にほぼ同じ温度を保ちながら温度平衡点(時間が十分に経過した後に達する温度)に達する。

なお、図6に示す圧電デバイス2と同様に、接地用の実装端子22cと蓋部材とをビア電極25に導通接続することによりシールド効果を持たせることができる。なお、第1、及び第2の絶縁基板20a2、20b2は、炭化ケイ素(SiC)、窒化アルミ(AlN)等の高熱伝導率の材料を用いて構成されている。

【0059】

図12は、第4の実施形態の圧電デバイス4の構成を示す図であり、同図(a)は蓋部材を省略した平面図であり、同図(b)は(a)のQ−Q断面図であり、同図(c)は底面図である。図6に示す圧電デバイス2と異なる点は、圧電デバイス4の容器20Eの構造である。圧電デバイス4の容器20Eは、第1の絶縁基板20a3と、第2の絶縁基板20b3と、第3の絶縁基板20c3と、を積層焼成した容器である。第1の絶縁基板20a3の第1の主面(表面)には、感温素子30搭載用の一対の第2の電極パッド29a、29bと、第2の配線パターン26bとが形成され、第2の主面(裏面)の角隅部には実装端子22(22a〜22d)が形成されている。更に、第1の絶縁基板20a3の肉厚内部にはビア電極23a、23bと、ビア電極24a、24b形成されている。実装端子22c、22dはビア電極24a、24bと、第2の配線パターン26b、26bと、を経由して、感温素子30搭載用の第2の電極パッド29a、29bに導通接続している。

【0060】

更に、圧電デバイス4の容器20Eの第2の絶縁基板20b3は、中央に空間部を有する環状体の平板であり、第1の絶縁基板20a3の第1の主面(表部)に対して底部を積層固定されている。第2の絶縁基板20b3の表部の端部寄りには圧電振動素子10搭載用の一対の第1の電極パッド28a、28bが短辺方向に沿って併置されている。第2の絶縁基板20b3の肉厚内部には一対の第1の電極パッド28a、28bと一端が夫々導通接続するビア電極23c、23dが形成され、他端は夫々第1の絶縁基板20a3内部のビア電極23a、23bと導通接続している。第1の絶縁基板20a3の第1の主面(表部)と、環状の第2の絶縁基板20b3の空間部で形成する第2の収容部27bに感温素子30が収容される。第3の絶縁基板20c3は環状体であり、第2の絶縁基板20b3の表部に対して底部を積層固定されている。第2の絶縁基板20b3の表部と、第3の絶縁基板20cの中空部とで構成する第1の収容部27aに圧電振動素子10を収容する。第3の絶縁基板20c3の上部周縁にはタングステン(W)等からなるシームリング42が焼成されており、蓋部材38が抵抗溶接されて、第1の収容部27aは気密封止される。また、実装端子22cとシームリング42とを導通接続するビア電極25が、第1、第2、及び第3の絶縁基板20a3、20b3、20c3を貫通して形成されている。なお、第1、第2、及び第3の絶縁基板20a3、20b3、20c3は、炭化ケイ素(SiC)、窒化アルミ(AlN)等の高熱伝導率の材料を用いて構成されている。

【0061】

圧電デバイス4の製造に際しては、上述した容器20Eの第2の収容部第27の第2にある電極パッド29a、29bにクリーム半田等を塗布し、その上に感温素子30を載置し、加熱して感温素子30を固着させる。続いて第1、及び第2の収容部27a、27bを洗浄、乾燥した後、第1の収容部27aの第1の電極パッド28a、28bに導電性接着剤35を塗布し、その上に圧電振動素子10を載置して軽く押さえ、所定の温度の乾燥炉中で所定の時間保持し、導電性接着剤35の乾燥、硬化させる。また、必要に応じて真空炉の中で圧電振動素子10のアニールを行う。その後、真空中又は不活性ガスの雰囲気中で第1の収容部27aを蓋部材38で密封封止して、圧電デバイス4を完成する。クリーム半田の代わりに半田ボール、金バンプ等を用いて感温素子30を固定してもよい。

【0062】

図13は、第5の実施形態の圧電デバイス5の構成を示す図であり、同図(a)は蓋部材を省略した平面図であり、同図(b)は(a)のQ−Q断面図であり、同図(c)は底面図である。圧電デバイス5は、図4に示した本発明に係る容器20Cを用いて構成した圧電デバイスである。図13(b)に示すように、圧電デバイス5は、主回路基板上に搭載された発振回路部品及び補償回路部品と接続されて所望の周波数を出力する圧電振動素子10と、圧電振動素子10の温度を検出する感温素子30と、圧電振動素子10を収容する第1の収容部27aを第1の絶縁基板20a2の第1の主面S1側に有すると共に、感温素子30を収容する第2の収容部27bを第2の主面S2側に有した容器20Cと、第1の収容部27aを封止する蓋部材38と、を備えている。

【0063】

圧電デバイス5の製造に際しては、図4に示した容器20Cの第1の電極パッド28a、28bに導電性接着剤35を塗布し、その上に圧電振動素子10を載置して軽く押さえ、所定の温度の乾燥炉中で所定の時間保持し、導電性接着剤35の乾燥、硬化させる。必要に応じて真空炉の中で、高温で所定の時間保持し、圧電振動素子10のアニールを行う。その後、真空中又は不活性ガスの雰囲気中で第1の収容部27aを蓋部材38で密封封止する。続いて容器20Cを反転し、第2の電極パッド29a、29bにクリーム半田等を塗布し、その上に感温素子30を載置し、加熱して感温素子30を固着させて、圧電デバイス5を完成する。クリーム半田の代わりに半田ボール、金バンプ等を用いて感温素子30を固定してもよい。

【0064】

図14(a)は、第6の実施形態例の圧電デバイス6の構成を示す断面図であり、同図(b)は、容器20Fの平面図であり、同図(c)は、(b)のQ−Q断面図である。圧電デバイス4の構成が図6示す圧電デバイス2の構成と異なる点は、図14に示すように、第1の絶縁基板20a4の第1の主面(表面)の周縁部に厚肉環状のシールリング42を焼成した点である。第1の絶縁基板20a4の第1の主面(表面)と、厚肉環状のシールリング42とで収容部27を構成している。シールリング42の上部にコバール等の蓋部材38をシーム溶接することにより、収容部27を気密封止することができる。圧電デバイス6の場合は蓋部材38として平板状の金属板を用いることができる。なお、絶縁基板20a4は、炭化ケイ素(SiC)、窒化アルミ(AlN)等の高熱伝導率の材料を用いて構成されている。

【0065】

本発明に係る図1〜図4に示した容器等を用いて圧電デバイス1〜6を構成しているため、電源投入後の圧電振動素子10と温度を検出する電子素子30との、経過時間に対する温度上昇カーブがほぼ同様になるので、外部の発振回路部品と補償回路部品とを併用して、周波数ドリフト特性の少ない、温度補償された基準発振器が構成できるという効果がある。

【0066】

図15は、第7の実施形態の圧電デバイス7を用いるデジタル携帯電話100の構成を示す概略ブロック図である。圧電デバイス7は、図3で説明した容器20Bを用い、収容部27に音叉型水晶振動素子10bを収容し、蓋部材38で収容部27を真空・密封した後、感温部品30を容器の側面に接着剤で固着して圧電デバイス7を構成する。

図15に示すデジタル携帯電話100で音声を送信する場合、使用者が自分の音声をマイクロフォンに入力すると、信号はパルス幅変調・符号化の回路と変調器/復調器の回路を経てトランスミッター、アンテナスイッチを介しアンテナから送信される。一方、他者から送信された信号は、アンテナで受信され、アンテナスイッチ、受信フィルター+アンプ回路等を経て、レシーバー回路に入り、このレシーバー回路から変調器/復調器回路に入力される。そして、復調器回路で復調された信号がパルス幅変調・符号化回路を経てスピーカーから音声として出力されるように構成されている。アンテナスイッチや変調器/復調器ブ回路等を制御するためにコントローラーが設けられている。

【0067】

このコントローラーは、上述の機能の他に表示部であるLCDや、数字等の入力部であるキー、さらにRAMやROM等も制御するため、用いられる音叉型水晶振動子の周波数は、高精度、高安定度であることが求められる。この要求に応えるべく、音叉型水晶振動素子10bと、感温素子30と、を容器20Bの収容部27に収容して構成した圧電デバイスが、図16示す圧電デバイス7である。

つまり、第7の実施形態例の圧電デバイス7と、図6に示す圧電デバイス2との異なる点は、圧電デバイス2では、圧電振動素子10は厚みすべり振動素子を用いているが、圧電デバイス7では屈曲振動をする音叉型水晶振動素子10bを用いている点が異なる。高周波の基準周波数が必要とされる場合は、圧電デバイス2が適し、低周波の基準周波数が要求される場合は圧電デバイス7が適している。

圧電振動素子10に音叉型水晶振動素子10bを用いているため、高周波を分周する回路を必要とせず、所望の低周波の基準発振器が得られるという利点がある。また、上記の圧電デバイスを用いて電子機器を製作すると、高安定で周波数ドリフト特性の優れた基準周波数源が容易に構成できるという効果がある。

【0068】

音叉型圧電振動素子について簡単に説明する。図17(a)は、音叉型圧電振動素子10bの平面図であり、同図(b)は(a)のP−P断面図である。圧電基板52は、フォトリソグラフィ技術とエッチング手法を用いて形成される。図17(a)に示すように、音叉型圧電振動素子10bは、互いに並行(平行)して直線状に延びる細幅帯状の複数の振動腕55a、55bと、各振動腕55a、55bの一方の端部(基端部)間を連接する基部54と、各振動腕55a、55bの振動中心線に沿った表面及び裏面に夫々形成された溝部57a、57b、58a、58bと、を備えている。

【0069】

図17(b)は、同図(a)のP−P断面図であり、各振動腕55a、55bに夫々形成された励振電極60、62、64、66の配置を示す断面図である。励振電極60、64は、各溝部57a(57b)、58a(8b)の表面、及び側面に形成され、励振電極62、66は各振動腕55a、55bの夫々両側面に形成されている。励振電極60、66と、励振電極62、64とは、互いに異符号の電圧が基部54の電極パッド(図示せず)を介して印加されるように構成されている。つまり、励振電極60、66に+電圧が印加されるとき、励振電極62、64には−電圧が印加され、図17(b)の矢印で示すような電界が生じ、圧電振動素子50の重心を通る中心線に対し対称な音叉振動(屈曲振動)が励振される。

なお、溝部57a(57b)、58a(58b)を形成することにより、電界強度が強まり、音叉振動をより効率的に励振することができる。即ち、圧電振動素子のCI(クリスタルインピーダンス)を小さくすることができる。

【0070】

図18は、第8の実施形態例の圧電デバイス8の構成を示す図である。図18(a)は平面図であり、同図(b)は(a)のQ−Q断面図である。圧電デバイス8が、図6に示す圧電デバイス2と異なる点は、第1の絶縁基板20a5の第1の主面(表面)と、環状平板の第2の絶縁基板20b5の空間部とで形成される収容部27に、厚みすべり振動モードの圧電振動素子10aと、屈曲振動モードの音叉型圧電振動素子10bと、を併置して収容した点である。2つの圧電振動素子10a、10bを併置したので、第1の電極パッド28a〜28dは4個必要となり、これに対応するビア電極も4つ必要となる。また、ビア電極の個数が増えるのに応じ、実装端子の数も多くなる。

圧電デバイス8は、低周波と高周波の2つの基準周波数を必要とする電子機器には有用であり、1つの感温部品30で2つの高精度の周波数を得ることができる。

圧電デバイス8と、発振回路部品、及び補償回路部品を有する外部回路と併用することにより、高周波と低周波の2つの圧電発振器が構成され、温度補償された、高安定、且つ周波数ドリフト特性の優れた2つの基準周波数が得られるという効果がある。

【符号の説明】

【0071】

1、1’2、3、4、5、6、7、8…圧電デバイス、10、10a、10b…圧電振動素子、12…圧電基板、13…励振部、14a、14b…励振電極、15…周辺部、16a、16b…リード電極、18a、18b…端子電極、20、20A、20B、20C、20D、20E、20F、20G…容器、20a、20a1、20a2、20a3、20a4、20a5…第1の絶縁基板、20b、20b1、20b2、20b3、20b5…第2の絶縁基板、20c2、20c3…第3の絶縁基板、22、22a、22b、22c、22d…実装端子、23a、23b、23c、23d、25…ビア電極、26a…第1の配線パターン、26b…第2の配線パターン、27…収容部、27a…第1の収容部、27b…第2の収容部、28a、28b…第1の電極パッド、29a、29b…第2の電極パッド、30…感温素子、35…導電性接着剤、38…蓋部材、42…シールリング、C1、C2、C3、C4…キャスタレーション、Ce1、Ce2、Ce3、Ce4…キャスタレーション電極、S1…第1の主面、S2…第2の主面

【技術分野】

【0001】

本発明は、電子部品用容器と、この容器に電子部品、圧電振動素子を搭載した圧電デバイスに関する。また、この圧電デバイスを用いた圧電モジュール、及び電子機器に関する。

【背景技術】

【0002】

特許文献1乃至4には、携帯電話等の無線通信機器に用いられる温度補償型圧電発振器が開示されている。特許文献4には、温度補償回路として温度に関する四次成分以上の回路を用いて電源投入後の周波数ドリフトを小さくした温度補償型圧電発振器が開示されている。これに使用されるIC部品は、温度を感知する温度センサーと、圧電振動素子の温度変化による周波数変動を補償するための温度補償回路と、可変容量素子と、増幅回路等を有しており、圧電振動素子を高精度に温度補償できると開示されている。また、実装端子、素子搭載パッド、IC搭載パッドは、容器(パッケージ)の絶縁基板内部に設けられたビア電極(貫通孔(ビアホール)にビア電極ペーストを充填した導体)、及び絶縁基板の層間に配置された配線パターン等により電気的接続されている。

【0003】

特許文献5には、絶縁容器の隅部に設けたキャスタレーションに金属膜等を焼成し、この導電膜(キャスタレーション電極)を実装端子と素子搭載パッドとの電気的導通の手段とした例が開示されている。なお、絶縁容器の4つの角部に上下方向に伸長するキャスタレーションは、多数の容器がマトリクス状に形成された積層マザーウェーハから個別の容器に小割切断する際に用いられる。

容器の内部に形成したビア電極の一方の端部を蓋部材(リッド)に接続し、他方の端部を接地用実装端子に接続することにより、電磁気的なシールド効果が得られる。また、容器の層間に焼成した配線パターンとキャスタレーション電極とを接続することにより、実装端子と配線パターンとを電気的に導通することができる。キャスタレーション電極同志を層間に焼成した配線パターンにより導通した例も開示されている。配線パターン等の電極材料にはタングステン等が用いられる。

【0004】

ところで、上記の温度補償型圧電発振器では、パッケージ内の圧電振動素子の温度と、絶縁容器の外部に設けたIC部品に内蔵する温度センサーが検出する温度との間に僅かに温度差が生じる。両者間に温度差があると、誤差のある温度に基づいて圧電振動子の周波数温度特性を補償することになり、高精度の温度補償ができず、周波数ドリフトが生じるという問題があった。そこで、このような不具合に対処するために、圧電振動素子が搭載されている絶縁基板の温度を精度よく測定する試みがなされてきた。

【0005】

特許文献6〜特許文献8には、温度検出精度の向上と、小型化を図るために、容器の上部のキャビティー内に圧電振動素子を収容し、反対側の下部のキャビティー内に発振回路、温度補償回路等を収容した構造の表面実装型圧電発振器が開示されている。特許文献6には、圧電振動素子を接続するパッドの近傍に温度センサーを配置し、圧電振動素子の温度と温度センサーにより検出される温度との温度差を小さくすることにより、周波数温度特性、周波数ドリフト特性を安定化できると開示されている。しかし、圧電振動素子搭載用のパッドに接続されたIC部品の端子は、発振回路の増幅器の近傍に配置されているので、増幅器の動作に伴い発熱する。その結果、IC部品に内蔵する温度センサーを圧電振動素子側に近接させてもIC部品の発熱温度を検出する虞があり、周波数ドリフト特性を劣化させるという課題がある。

【0006】

次に、特許文献7には、容器の上部のキャビティーに圧電振動素子と、発振回路、温度センサーを備えた第1のIC部品とを収容すると共に、下部のキャビティーに温度補償回路を備えた第2のIC部品を収容することにより、圧電振動素子と温度センサーとを同じ温度環境下に配置でき、周波数温度特性、周波数ドリフト特性を安定化できると開示されている。しかし、IC部品を二分して、温度センサー付きの第1のIC部品を圧電振動素子と同じキャビティーに収容する構造はコスト高となって実現性が低く、また発振器全体の小型化に逆行するという課題がある。

また、特許文献8には、容器の上部の凹部に圧電振動素子を片持ち支持状態で収容し、下部の凹部にIC部品を収容し、IC部品の温度センサー端子を上部凹部に設けた枕部材と接続することにより、圧電振動素子の温度と、温度センサーの検出温度との温度差を縮小して、周波数温度特性、周波数ドリフト特性を安定化できると開示されている。

【0007】

しかし、特許文献6〜特許文献8に開示された何れの構造も、セラミック基板に圧電振動素子を搭載する構成であるため、導電性接着剤を介して圧電振動素子と接続されたセラミック基板の温度を測定すれば、圧電振動素子の温度を正確に検出できると推測されている。しかし、実際には周波数ドリフト特性を改善する効果は、十分ではなかった。このように、圧電振動素子と離れて温度センサーを内蔵するIC部品を配置した従来の表面実装型圧電発振器では、圧電振動素子の温度を正確に検出することはできず、安定した周波数温度特性が得られない。また起動時の周波数ドリフト特性の改善も不十分であるという問題があった。

【0008】

特許文献9には、圧電振動子の容器の主面に、ICチップを接着した表面実装型圧電発振器が開示されている。ICチップは温度センサーを内蔵し、圧電振動素子は容器内に収容されている。圧電振動素子は温度変化によってその周波数が変動し、温度センサーは温度変化によって出力信号が変化する。ICチップに内蔵される発振回路と、圧電振動素子とによって圧電発振器が構成され、ICチップに内蔵される温度補償回路で圧電発振器の周波数が補償される。つまり、温度補償発振回路は、温度センサーからの出力信号に基づいて温度補償用の電圧信号を出力し、それを可変容量素子に印加することにより可変容量素子の容量を変化させて、周波数を補償する。温度の変化により圧電振動素子の振動周波数が変動するが、温度センサーの出力信号により温度補償発振回路が動作し、周波数の変化分を補償する。ICチップを圧電振動子の容器に固定することで、両者の位置を近接させ、温度差を縮小できると記述されている。温度センサーはICチップの表層部に形成されおり、発振器をこのような構成にすることにより周波数温度特性、周波数ドリフト特性を安定化できると開示されている。

【0009】

最近、携帯電話の主回路基板に関し、集積化、チップセット化等の技術革新が進み、部品の小型・低背化、少数化の傾向は目覚ましい。即ち、前述の特許文献1乃至9に記載されているような温度補償型圧電発振器は必ずしも必要とされず、主回路基板(マザーボード)上に搭載されるIC部品に温度補償回路を付加する傾向がある。しかし、基準周波数源には、圧電振動子を用い、圧電振動子と前記のようなIC部品(チップセット)と組合せることにより、圧電振動子の温度補償を実現するという試みがなされている。

【0010】

しかし、主回路基板に搭載された圧電振動子の温度と、圧電振動子の温度を検出する温度センサーの出力温度との間に温度差があることが問題になっている。これは回路基板上に圧電振動子、温度センサー、及び熱源を配置し、回路基板上の温度分布をシミュレーションによって求めることにより明らかとなった。圧電振動子と温度センサーとの僅かの温度差は、携帯電話に搭載されているGPSの位置測定精度に影響する。GPSは基準周波数の短期安定度が極めて重要な要素となるからである。

特許文献10には、底板及び枠壁からなる凹部を有する矩形状の容器と、容器に収容された水晶振動素子と、容器の開口部に接合された金属カバーと、水晶振動素子の温度検出用で容器の長手方向の一端側に付着させたサーミスタと、を備えた表面実装型水晶振動子が開示されている。サーミスタの長手方向が、容器の高さ方向に直交して容器の外側面に固着した構成とした温度センサー付き水晶振動子である。

特許文献11には、底板層と枠壁層と有した凹状積層セラミックからなる容器と、容器内に収容され一端部両側が固着された水晶振動素子と、水晶振動素子と共に容器内に収容されたサーミスタと、を備えた表面実装型水晶振動子が開示されている。水晶振動素子の主面は底板層の最上位層と対面し、サーミスタは底板層に設けられた凹所内に配置された構成の温度センサー付き水晶振動子である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2005−217782公報

【特許文献2】特開2005−244925公報

【特許文献3】特開2009−089437公報

【特許文献4】特開2010−206443公報

【特許文献5】特開2006−054314公報

【特許文献6】特開2006−191517公報

【特許文献7】特開2008−263564公報

【特許文献8】特開2010−035078公報

【特許文献9】特開2009−105199公報

【特許文献10】特開2010−118979公報

【特許文献11】特開2008−205938公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上記の圧電デバイスでは、圧電振動素子を収容する第1の収納部は、その底部(セラミック製)を介して反対側の第2の収納部に感温部品(サーミスタ)を搭載する構造を有しており、容器が絶縁性のセラミックであるため、熱伝導性の点から第1の収納部内の圧電振動素子の温度と第2の収納部内の感温部品が検出する温度との間に温度差が生じるという問題があった。

また、特許文献11に開示の構造では、サーミスタが圧電振動子の容器の内部に搭載されており、圧電振動素子の温度を検出できることが期待できる。しかし、容器に収容された圧電振動素子に何らかの特性不良が発生したとき、同じ容器内に搭載されているサーミスタも廃棄させざるを得ず、その分コスト高となるという問題があった。

また、特許文献10に開示の構造では、容器の構造は簡素になりコスト低減は図れるものの、外部回路と併用されて携帯電話のGPS機能に要求されるような性能を有する圧電発振器の構成は難しい。つまり、電源が投入された後の短い時間で圧電振動素子の実際の温度と、サーミスタ(感温部品)が検出する温度との間に温度差が生じ、GPS機能が要求する規格を満たせないという問題あった。

本発明は上記に鑑みてなされたものであり、圧電振動素子の温度と感温素子との温度差をできるだけ小さくし、主回路基板(マザーボード)上に搭載された補償回路と組合せることにより、周波数ドリフト特性の小さく、温度補償型発振器を可能とする、表面実装型の小型圧電デバイスを提供することを目的としている。

【課題を解決するための手段】

【0013】

本発明は、上記の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現することが可能である。

【0014】

[適用例1]本発明に係る容器は、第1の主面側に振動素子を搭載する第1の電極パッドと、電子素子を搭載する第2の電極パッドと、を有し、前記第1の主面とは反対側の第2の主面側に複数の実装端子を有した絶縁基板と、前記振動素子、及び前記電子素子を含む前記第1の主面側の空間を気密封止する蓋部材と、を備えた容器であって、前記実装端子と前記第1、及び第2の電極パッドとは、夫々配線導体により電気的に接続され、前記絶縁基板を主として構成する材質の熱伝導率Tcが、50[W/(m・K)]≦Tc≦200[W/(m・K)]を満足することを特徴とする容器である。

【0015】

この構成によれば、絶縁基板を構成する材質が高熱伝導率を有するため、実装端子から伝導する熱は配線導体を伝わると同時に、絶縁基板内を立体的に伝わり、第1、及び第2の電極パッド夫々の時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。また容器の構造がシンプルであるため、コストが低減できるという利点がある。

【0016】

[適用例2]また容器は、前記絶縁基板の第1の主面の周縁にシールリングを設けたことを特徴とする適用例1に記載の容器である。

【0017】

この構成によれば、シールリングに溶接される蓋部材と接地用の実装端子とが導通接続されるため、容器はシールド効果を有するという効果がある。

【0018】

[適用例3]また容器は、第1の主面側に振動素子を搭載する第1の電極パッドと、電子素子を搭載する第2の電極パッドと、を有し、前記第1の主面とは反対側の第2の主面側に複数の実装端子を有した第1の絶縁基板と、前記第1の絶縁基板の第1の主面に対して底部を積層固定される環状の第2の絶縁基板と、前記第2の絶縁基板の中空部内に位置する前記振動素子、及び前記電子素子を含む空間を気密封止する蓋部材と、を備えた容器であって、前記実装端子と前記第1、及び第2の電極パッドとは、夫々配線導体により電気的に接続され、前記絶縁基板を主として構成する材質の熱伝導率Tcが、50[W/(m・K)]≦Tc≦200[W/(m・K)]を満足することを特徴とする容器である。

【0019】

この構成によれば、容器は高熱伝導率を有する第1、及び第2の絶縁基板を積層焼成して構成されるため、実装端子から伝導する熱は配線導体を伝わると同時に、絶縁基板内を立体的に伝わり、第1、及び第2の電極パッド夫々の時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。

【0020】

[適用例4]また容器は、第1の主面側に振動素子を搭載する第1の電極パッドを有し、前記第1の主面とは反対側の第2の主面側に電子素子を搭載する第2の電極パッドと、を有する第1の絶縁基板と、前記第1の絶縁基板の第1の主面に対して底部を積層固定されることにより第1の収容部を形成する環状の第2の絶縁基板と、前記第2の主面側に対して表部を積層固定されることにより第2の収容部を形成し、底部に複数の実装端子を有する環状の第3の絶縁基板と、前記第2の絶縁基板の中空部内に位置する前記振動素子を含む空間を気密封止する蓋部材とを備え、前記実装端子と前記第1、及び第2の電極パッドとは、夫々配線導体により電気的に接続され、前記第1、第2、及び第3の絶縁基板を主として構成する材質の熱伝導率Tcが、50[W/(m・K)]≦Tc≦200[W/(m・K)]を満足することを特徴とする容器である。

【0021】

この構成によれば、容器は高熱伝導率を有する第1、第2、及び第3の絶縁基板を積層焼成して構成されるため、実装端子から伝導する熱は配線導体を伝わると同時に、絶縁基板内を立体的に伝わり、第1、及び第2の電極パッド夫々の時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。また、第1の収容部と、第2の収容部とを第1の絶縁基板により分離しているため、高精度、高安定度を要求する振動デバイス等に適しているという利点がある。

【0022】

[適用例5]また容器は、前記熱伝導率Tcが、120[W/(m・K)]≦Tc≦200[W/(m・K)]を満足することを特徴とする適用例1乃至4のうち何れか一項に記載の容器である。

【0023】

この構成によれば、第1、及び第2の電極パッドの夫々の時間に対する温度上昇カーブが更に近接した曲線になるという効果がある。

【0024】

[適用例6]また容器は、前記熱伝導率Tcが、前記配線導体の熱伝導率と同等であることを特徴とする適用例1乃至4のうち何れか一項に記載の容器である。

【0025】

この構成によれば、第1、及び第2の電極パッド夫々が実装端子から等距離になるように配置することにより、時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。

【0026】

[適用例7]本発明に係る振動デバイスは、振動素子と、電子素子とを、適用例1乃至6のうち何れか一項に記載の容器に搭載したことを特徴とする振動デバイスである。

【0027】

この構成によれば、本発明に係る容器を用いて振動デバイスを構成しているため、振動素子とその温度を検出する電子素子との時間に対する温度上昇カーブがほぼ同様になるので、外部の発振器と補償回路とを用いて精度よく補償でき、周波数ドリフト特性の少ない基準発振器が構成できるという効果がある。

【0028】

[適用例8]また振動デバイスは、前記蓋部材は、前記容器の内部を貫通する導体、又は前記容器の外側面に設けられたキャスタレーション電極により前記実装端子と電気的に接続されていることを特徴とする適用例7に記載の振動デバイスである。

【0029】

この構成によれば、接地用の実装端子と蓋部材とが導通接続されるので、シールド効果を有する振動デバイスが構成できるという効果がある。

【0030】

[適用例9]また振動デバイスは、前記振動素子は、音叉型水晶振動素子であることを特徴とする適用例7又は8に記載の振動デバイスである。

【0031】

この構成によれば、振動素子に音叉型水晶振動素子を用いているため、高周波を分周する回路を必要とせず、所望の低周波の基準発振器が得られるという利点がある。

【0032】

[適用例10]また振動デバイスは、前記振動素子の基板は、水晶の結晶軸である電気軸としてのX軸と、機械軸としてのY軸と、光学軸としてのZ軸と、からなる直交座標系の前記X軸を中心として、前記Z軸を前記Y軸の−Y方向へ所定の角度だけ傾けた軸をZ’軸とし、前記Y軸を前記Z軸の+Z方向へ前記所定の角度だけ傾けた軸をY’軸とし、前記X軸と前記Z’軸に平行な面で構成され、前記Y’軸に平行な方向を厚みとする水晶基板であり、前記X軸に平行な辺を長辺とし、前記Z’軸に平行な辺を短辺とした水晶基板を用いたことを特徴とする適用例7又は8に記載の振動デバイスである。

【0033】

この構成によれば、客先仕様が要求する温度特性を適切に実現できるという効果がある。

【0034】

[適用例11]また振動デバイスは、前記収容部には、前記振動素子として、ATカット水晶振動素子と音叉型水晶振動素子とが併置されていることを特徴とする適用例7又は8に記載の振動デバイスである。

【0035】

この構成によれば、ATカット水晶振動素子と、音叉型水晶振動素子とを用いており、外部の発振回路、及び補償回路と併用することにより、高周波と低周波の2つの温度補償された圧電発振器が構成され、且つ周波数ドリフト特性の優れた2つの基準周波数が得られるという効果がある。

【0036】

[適用例12]本発明の電子機器は、適用例7乃至11のうち何れか一項に記載の振動デバイスを内蔵したことを特徴とする電子機器である。

【0037】

上記の振動デバイスを用いて電子機器を製作すると、高安定で周波数ドリフト特性の優れた基準周波数源が容易に構成できるという効果がある。

【図面の簡単な説明】

【0038】

【図1】本発明の第1の実施形態に係る容器の概略図で、(a)は蓋部材を省略した斜視図、(b)は蓋部材を省略した平面図、(c)は(b)のQ−Q断面図、(d)は底面図。

【図2】(a)及び(b)は絶縁基板の表面と裏面の電極パターンの変形例を示す図。

【図3】本発明の第2の実施形態に係る容器の、(a)は蓋部材を省略した斜視図、(b)は蓋部材を省略した平面図、(c)は(b)のQ−Q断面図、(d)は底面図。

【図4】本発明の第3の実施形態に係る容器の、(a)は蓋部材を省略した平面図、(b)は(a)のQ−Q断面図、(c)は底面図。

【図5】本発明の第1の実施形態に係る圧電デバイスの概略図で、(a)は蓋部材を省略した平面図、(b)は(a)のQ−Q断面図、(c)は底面図。

【図6】圧電デバイス2の概略図で、(a)は蓋部材を省略した平面図、(b)は(a)のQ−Q断面図、(c)は底面図。

【図7】座標軸と切断角度を説明する図。

【図8】(a)は圧電振動素子の平面図であり、(b)はQ−Q断面図。

【図9】(a)は圧電デバイス2の熱の伝導を説明する図、(b)は部材の熱伝導率を説明する表。

【図10】(a)は本発明の圧電デバイス2の、経過時間と、圧電振動素子及び感温素子の各温度との関係を示す図であり、(b)は従来の圧電デバイスの、経過時間と、圧電振動素子及び感温素子の各温度との関係を示す図であり、(c)は容器の熱伝導率を変えた場合の、熱伝導率と、圧電振動素子と感温素子との温度差との関係を示す図。

【図11】圧電デバイス3の概略図で、(a)は蓋部材を省略した平面図、(b)は(a)のQ−Q断面図、(c)は底面図。

【図12】圧電デバイス4の概略図で、(a)は蓋部材を省略した平面図、(b)は(a)のQ−Q断面図、(c)は底面図。

【図13】圧電デバイス5の概略図で、(a)は蓋部材を省略した平面図、(b)は(a)のQ−Q断面図、(c)は底面図。

【図14】圧電デバイス6の概略図で、(a)は断面図であり、(b)は蓋部材を省略した容器の平面図であり、(c)は(b)のQ−Q断面図。

【図15】デジタル携帯電話の構成を示すブロック図。

【図16】圧電デバイス7の構成を示す断面図。

【図17】音叉型圧電振動素子の構成を示す、(a)は平面図であり、(b)は(a)のP−P断面図。

【図18】圧電デバイス8の構成を示す概略図であり、(a)は蓋部材を除いた平面図であり、(b)は(a)のQ−Q断面図。

【発明を実施するための形態】

【0039】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。図1は、本発明の一実施形態に係る電子部品用の容器20Aの構成を示す概略図であり、同図(a)は蓋部材38を省略した斜視図であり、同図(b)は蓋部材38を省略した平面図であり、同図(c)は(b)のQ−Q断面図であり、同図(d)は容器20Aの底面図である。

本発明の容器20Aは、絶縁基板20aと、蓋部材38と、を概略備えて構成されている。絶縁基板20aの材料としては、通常のアルミナセラミック(Al2O3)の熱伝導率17[W/(m・K)]より大きい、例えば50[W/(m・K)]≦Tc≦200[W/(m・K)]のセラミック材を用いて構成されている。一例として炭化ケイ素(SiC、60[W/(m・K)]〜200[W/(m・K)])、窒化アルミ(AlN、120[W/(m・K)]〜160[W/(m・K)])等を挙げるとことができる。

蓋部材38は、金属板をバスタブ状(逆椀状)にプレス加工したものでもよいし、セラミック、ガラス等を凹部状に成形したものでもよい。

【0040】

図1(b)に示すように、絶縁基板20aの第1の主面(表部)S1の長手方向の一方の端部寄りには、短手方向に沿って圧電振動素子を搭載する一対の第1の電極パッド28a、28bが設けられ、他方の端部寄りには短手方向に沿って電子素子を搭載する一対の第2の電極パッド29a、29bが設けられている。更に、図1(d)に示すように、第1の主面S1とは反対側の第2の主面S2の角隅部には、複数の実装端子22(22a〜22d)が設けられている。

絶縁基板20aの絶縁体内部には、ビア電極(ビアホール(貫通孔)にビア電極ペーストを充填し、焼成形成した導体)が形成されている。図1(c)、(d)に示すように、絶縁基板20aの肉厚内部に、第2の主面(裏面)S2に形成された実装端子22a、22bと、第1の主面(表部)S1に形成された圧電振動素子用の一対の第1の電極パッド28a、28bと、を夫々導通接続するビア電極23a、23bが貫通形成されている。また、第2の主面(裏面)S2に形成された実装端子22c、22dと、第1の主面(表部)S1に形成された電子素子用の一対の第2の電極パッド29a、29bと、を夫々導通接続するビア電極24a、24bが貫通形成されている。なお、絶縁基板20aの角隅部の側壁面には、キャスタレーションC1、C2、C3、C4が形成されている。

【0041】

絶縁基板20aの第1の主面(表部)S1の周縁部に例えば低融点ガラス材を塗布し、このガラス材上に金属製、又は非金属製の凹部状の蓋部材38の外周裾部を載置し、ガラス材を加熱溶着して第1の主面S1上の空間部を密封する。また、絶縁基板20aの第1の主面(表部)S1の周縁部に、第1、及び第2の電極パッド28a、28b、29a、29bを形成する工程で、シールリングをスクリーン印刷しておき、焼成すれば周縁部にシールリングを設けた絶縁基板20aを構成することができる。

このシールリング上に金属製の蓋部材38を載置し、抵抗溶接等により第1の主面S1上の空間部を密封することができる。また、第1の主面S1の周縁部にシールリングを設ける場合には、このシールリングと接地用の実装端子22とを導通接続するビア電極を形成し、金属製の蓋部材38を接地してシールド効果を持たすことができる。

【0042】

図2は、図1に示す絶縁基板20aの変形例である絶縁基板20a1の構成を示す図であり、図2(a)は第1の主面(表部)の電極パターンを示す図であり、同図(b)は第2の主面(裏部)の電極パターンを示す図である。絶縁基板20a1の角隅部に設けたキャスタレーションC1〜C4の壁面に金属膜を焼成してキャスタレーション電極Ce1〜Ce4としている。キャスタレーション電極Ce1、Ce2は、実装端子22a、22bと夫々導通接続されていると共に、第1の主面S1に形成した配線パターン26a、26aにより、圧電振動素子搭載用の第1の電極パッド28a、28bとも夫々導通接続されている。また、キャスタレーション電極Ce3、Ce4は、実装端子22c、22dと夫々導通接続されていると共に、第1の主面S1に形成した第2の配線パターン26b、26bにより、電子素子搭載用の第2の電極パッド29a、29bとも夫々導通接続されている。

【0043】

図3は第2の実施形態の容器20Bの構成を示す図であり、同図(a)は蓋部材38を省略した斜視図であり、同図(b)は蓋部材38を省略した平面図であり、同図(c)は(b)のQ−Qの断面図であり、同図(d)は底面図である。

容器20Bは、図3(c)に示すように平板状の第1の絶縁基板20a1と、矩形環状の第2の絶縁基板20b1と、平板状の蓋部材38と、を概略備えている。第1の絶縁基板20a1は、第1の主面(表部)S1の長手方向の一方の端部寄りに短手方向に沿って圧電振動素子を搭載する第1の電極パッド28a、28bを備えている。更に、第1の絶縁基板20a1は、他方の端部寄りに短手方向に沿って電子素子を搭載する一対の第2の電極パッド29a、29bを備えており、第1の主面S1とは反対側の第2の主面S2側に複数の実装端子22(22a、22b、22c、22d)を有している。

【0044】

第2の絶縁基板20b1は、第1の絶縁基板20a1の第1の主面(表部)S1に対して底部を積層固定される環状の絶縁基板である。第2の絶縁基板20b1の環状の中空部と第1の絶縁基板20a1の第1の主面S1とで形成する凹部が、圧電振動素子及び電子素子を収容する収容部27である。第2の絶縁基板20b1の上部周縁には環状のシールリング42が焼成されている。このシールリング42に金属製の蓋部材38が溶接されて収容部27が気密封止される。

図3(c)、(d)に示すように、第1の絶縁基板20a1の肉厚内部に、第2の主面(裏面)S2に形成された実装端子22a、22bと、第1の主面(表部)S1に形成された圧電振動素子用の一対の第1の電極パッド28a、28bとを夫々導通接続するビア電極23a、23bが貫通形成されている。また、第2の主面(裏面)S2に形成された実装端子22c、22dと、第1の主面(表部)S1に形成された電子素子用の一対の第2の電極パッド29a、29bと、を夫々導通接続するビア電極24a、24bが貫通形成されている。

【0045】

容器20Bの角隅部にはキャスタレーション電極Ce1〜Ce4が形成されている。図2にと同様に、キャスタレーション電極Ce1、Ce2は、実装端子22a、22bと夫々導通接続されていると共に、第1の主面S1に形成した配線パターン26a、26aにより、圧電振動素子搭載用の第1の電極パッド28a、28bとも夫々導通接続されている。キャスタレーション電極Ce3、Ce4は、実装端子22c、22dと夫々導通接続されていると共に、第1の主面S1に形成した第2の配線パターン26b、26bにより、電子素子搭載用の第2の電極パッド29a、29bと夫々導通接続されている。更に、第2の絶縁基板20b1の上部周縁に形成されたシールリング42と接地用の実装端子22cとは、第1の絶縁基板20a1と第2の絶縁基板20b1とを貫通するビア電極25により導通接続されている。

なお、容器20Bの第1、及び第2の絶縁基板20a1、20b1は、炭化ケイ素(SiC)、窒化アルミ(AlN)等の高熱伝導率Tc(50[W/(m・K)]≦Tc≦200[W/(m・K)])の材料を用いて構成されている。

【0046】

図4は第3の実施形態の容器20Cの構成を示す図であり、同図(a)は蓋部材38を省略した平面図であり、同図(b)は(a)のQ−Qの断面図であり、同図(c)は底面図である。容器20Cは、図4(b)に示すように第1の絶縁基板20a2と、第2の絶縁基板20b2と、第3の絶縁基板20c2と、平板状の蓋部材38と、を概略備えている。第1の絶縁基板20a2は、第1の主面(表部)S1の長手方向の一方の端部寄りに、短手方向に沿って圧電振動素子を搭載する第1の電極パッド28a、28bを備えている。更に第1の主面S1とは反対側の第2の主面S2の中央部に電子素子を搭載する一対の第2の電極パッド29a、29bを備えている。

第2の絶縁基板20b2は、環状平板の絶縁基板であり、第1の絶縁基板20a2の第1の主面S1に対して底部を積層固定されて、圧電振動素子用の第1の収容部27aを形成する。第2の絶縁基板20b2の上部周縁には、シールリング42が形成されている。

第3の絶縁基板20c2は、環状平板の絶縁基板であり、第1の絶縁基板20a2の第2の主面S2に対して表部を積層固定されて、電子素子用の第2の収容部27bを形成する。第3の絶縁基板20c2の底部には複数の実装端子22(22a、22b、22c、22d)が形成されている。第1の収容部27aは、蓋部材38により気密封止される。

【0047】

図4に示すように、第1の絶縁基板20a2の肉厚内部には、第1の主面S1の第1の電極パッド28a、28bと夫々一端が導通接続するビア電極23c、23dが形成されている。更に、ビア電極23c、23dの他端と夫々導通接続する配線パターン26a、26aが形成され、第2の主面S2の第2の電極パッド29a、29bと夫々導通接続する配線パターン26b、26bが形成されている。第3の絶縁基板20c2の肉厚内部には、実装端子22a、22bと夫々一端が導通接続するビア電極23a、23bが形成されている。ビア電極23a、23bの他端は夫々配線パターン26a、26aの他端と導通接続されている。また、第3の絶縁基板20c2の肉厚内部には、実装端子22c、22dと夫々一端が導通接続するビア電極24b、24aが形成され、他端は第1の絶縁基板20a2の第2の主面S2に形成された配線パターン26b、26bの他端と夫々導通接続している。第1、第2、及び第3の絶縁基板20a2、20b2、及び20c2を貫通するビア電極25が設けられ、接地用の実装端子22cと第2の絶縁基板20b2の上部周縁に形成したシールリング42とを導通接続している。第1の絶縁基板20a2、第2の絶縁基板20b2、及び第3の絶縁基板20c2の夫々の角隅部の側壁には、キャスタレーション電極Ce1、Ce2、Ce3、Ce4が形成され、夫々と実装端子22a、22b、22c、22dとを導通接続するパターンが設けられている。なお、第1、第2、及び第3の絶縁基板20a2、202、20c2は、炭化ケイ素(SiC)、窒化アルミ(AlN)等の高熱伝導率(50[W/(m・K)]≦Tc≦200[W/(m・K)])の材料を用いて構成されている。

【0048】

図1の実施形態に示すように、容器20Aの絶縁基板20aを構成する材質が高熱伝導率(50[W/(m・K)]≦Tc≦200[W/(m・K)])を有するため、実装端子22から伝導する熱は配線導体(ビア電極23a〜23d)を伝わると同時に、絶縁基板内を立体的に伝わり、第1、及び第2の電極パッド28a、28b、29a、29bの夫々の時間に対する温度上昇カーブは、ほぼ同様な曲線になるという効果がある。また容器の構造がシンプルであるため、コストが低減できるという利点がある。

図1に示す絶縁基板20aの第1の主面の周縁にシールリングを設け、このシールリングに溶接される蓋部材38と接地用の実装端子22cとが導通接続されるため、容器はシールド効果を有するという効果がある。

図3の実施形態に示すように、容器20Bは高熱伝導率(50[W/(m・K)]≦Tc≦200[W/(m・K)])を有する第1、及び第2の絶縁基板20a1、20b1を積層焼成して構成されるため、実装端子22から伝導する熱は配線導体23a〜23dを伝わると同時に、第1及び第2の絶縁基板内を立体的に伝わり、第1、及び第2の電極パッド28a、28b、29a、29bの夫々の時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。

【0049】

図4の実施形態に示すように、容器20Cは高熱伝導率(50[W/(m・K)]≦Tc≦200[W/(m・K)])を有する第1、第2、及び第3の絶縁基板20a2、20b2、20c2を積層焼成して構成されるため、実装端子22から伝導する熱は配線導体23a〜23dを伝わると同時に、絶縁基板内を立体的に伝わり、第1、及び第2の電極パッド28a、28b、29a、29bの夫々の時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。また、第1の収容部27aと第2の収容部27bとを第1の絶縁基板20a2により分離しているため、高精度、高安定度を要求する圧電デバイス等に適している。

図1〜図4において容器を構成する絶縁基板の熱伝導率Tcを望ましくは、120[W/(m・K)]≦Tc≦200[W/(m・K)]とすることにより、第1、及び第2の電極パッド28a、28b、29a、29b夫々の時間に対する温度上昇カーブが更に近接した曲線になるという効果がある。

また図1〜図4において容器を構成する絶縁基板の熱伝導率Tcと、配線導体の熱伝導率とを同程度にすると、第1の電極パッド28a、28bと第2の電極パッド29a、29とを夫々実装端子から等距離になるように配置することにより、配線導体の配置、長さ等に関わらず、時間に対する温度上昇カーブはほぼ同様な曲線になるという効果がある。

【0050】

図5は、本発明に係る圧電デバイス1の実施形態の構成を示す図であり、同図(a)は蓋部材38を省略した平面図であり、同図(b)は(a)のQ−Q断面図である。圧電デバイス1は、図1に示した本発明に係る容器20Aと、圧電振動素子10と、感温素子(電子素子)30と、を備えている。絶縁基板20a1の第1の主面(表部)に設けた第2の電極パッド29a、29bにクリーム半田を塗布し、この上に感温素子30を載置し、リフロー炉を通して感温素子30を接続固定する。これを洗浄、乾燥した後、第1の主面(表部)に設けた第1の電極パッド28a、28bに導電性接着剤35を塗布し、この上に圧電振動素子10を載置し、軽く押さえた後、乾燥炉で導電性接着剤35を乾燥、硬化する。また、必要に応じて真空炉内で高温でアニールを行い、真空中又は不活性ガスの雰囲気中で第1の主面の空間部を蓋部材38で密封封止して、圧電デバイス1を完成する。クリーム半田の代わりに半田ボール、金バンプ等を用いて感温素子30を固定してもよい。

図5(b)に示した実施形態例は、絶縁基板20a1の第1の主面S1の周縁部にシールリング42を設けた容器を用いた例であり、金属製の凹部状の蓋部材38を、シールリング42に溶接すると、接地用の実装端子22cと蓋部材38とはビア電極25により導通接続され、シールド効果を持たせることができる。

なお、感温素子30の固定は脱ガスを考慮すると金属バンプを用いる方が望ましい。

図5(c)は、図5(b)に示す圧電デバイス1の逆椀状の金属製蓋部材38に代わりに、セラミック、ガラス等の材質を用いて成形した非金属製の蓋部材38を用いて構成した圧電デバイス1’の例である。蓋部材38の内側壁面は、シールド効果を考慮してメタライズ加工が施されてある。

【0051】

図6は、第2の実施形態の圧電デバイス2の構成を示す図であり、同図(a)は蓋部材38を省略した平面図であり、同図(b)は(a)のQ−Q断面図であり、同図(c)は底面図である。圧電デバイス1は、図3に示した本発明に係る容器20Bと、圧電振動素子10と、感温素子(電子素子)30と、を備えている。絶縁基板20a1の第1の主面(表部)に設けた第2の電極パッド29a、29bにクリーム半田を塗布し、この上に感温素子30を載置し、リフロー炉を通して感温素子30を接続固定する。これを洗浄、乾燥した後、第1の主面(表部)に設けた第1の電極パッド28a、28bに導電性接着剤35を塗布し、この上に圧電振動素子10を載置し、軽く押さえた後、乾燥炉で導電性接着剤35を乾燥、硬化する。第2の絶縁基板20b1の上部の周縁部に焼成したシールリング42に金属製の蓋部材38を載置し、抵抗溶接等の手段を用いて圧電振動素子10、感温素子30を収容する収容部27を気密封止して、圧電デバイス2を完成する。シールリング42と接地用の実装端子22cとは、ビア電極25により導通接続されており、金属製の蓋部材38をシールリング42に溶接することにより、圧電デバイス2にシールド効果を持たせることができる。

【0052】

図5、図6に示した実施形態例に用いられる圧電振動素子10には、例えばATカット水晶振動素子を用いる。水晶等の圧電材料は三方晶系に属し、図7に示すように互いに直交する結晶軸X、Y、Zを有する。X軸、Y軸、Z軸は、夫々電気軸、機械軸、光学軸と呼称される。ATカット水晶基板12は、XZ面をX軸の回りに角度θだけ回転させた平面に沿って水晶から切り出された平板である。ATカット水晶基板12の場合は、θは略35°15′である。なお、Y軸及びZ軸もX軸の周りにθ回転させて、夫々Y’軸、及びZ’軸とする。従って、ATカット水晶基板12は、直交する結晶軸X、Y’、Z’を有する。ATカット水晶基板12は、厚み方向がY’軸であって、Y’軸に直交するXZ’面(X軸及びZ’軸を含む面)が主面であり、厚みすべり振動が主振動として励振される。ATカット以外にカットアングルは異なるが、例えばBTカット等も用いることができる。

この切断角度を用いれば、客先仕様が要求する温度特性を適切に実現できるという効果がある。

【0053】

図5、図6に示す圧電基板12の一例は、図7に示すようにX軸(電気軸)、Y軸(機械軸)、Z軸(光学軸)からなる直交座標系のX軸を中心として、Z軸をY軸の−Y方向へ傾けた軸をZ’軸とし、Y軸をZ軸の+Z方向へ傾けた軸をY’軸とし、X軸とZ’軸に平行な面で構成され、Y’軸に平行な方向を厚みとするATカット水晶基板からなる。

ATカット水晶基板の外形形状は、一般的にX軸方向を長手方向とする矩形状であり、共振周波数はY’軸方向の厚さに依存する。周波数が高く、X辺比(X/t、XはX軸方向の長さ、tは厚さ)、又はZ辺比(Z/t、ZはZ’軸方向の長さ、tは厚さ)が大きい場合には、図5、図6に示すように、平板形状の水晶基板12が用いられる。また、周波数が低く、X辺比(X/t)、又はZ辺比(Z/t)が小さい場合には、メサ型水晶基板(周辺部に比べ中央部を厚くした水晶基板)12が用いられる。図8はメサ型水晶振動素子の一例であり、同図(a)は平面図であり、同図(b)はQ−Q断面図である。

メサ型水晶基板12は、その中央に位置し主たる振動領域となる励振部13と、励振部13より薄肉で励振部13の周縁に沿って形成された従たる振動領域となる周辺部15と、を有している。つまり、振動領域は、励振部13と、周辺部15の一部に跨っている。図8に示す例では、圧電基板12の長手方向(図中横方向)には2段の段差があり、短手方向(図中縦方向)には図8(b)に示すように1段の段差が形成されたメサ型圧電基板を用いた圧電振動素子10の例である。

【0054】

圧電振動素子10は、水晶基板12の励振部13の表裏に励振電極14a、14bが形成され、励振電極14a、14bの夫々から水晶基板12の端部に設けた端子電極18a、18bに向かって延びるリード電極16a、16bが形成されている。

励振電極14a、14bに交番電圧を印加すると、水晶振動素子10は固有の振動モード、例えばATカット水晶の場合は厚みすべりモードが励振される。

また、図5、図6に示す圧電デバイス1、1’に用いる感温素子30は、温度変化に応じて物理量、例えば電気抵抗が変わるサーミスタ等を用いる。サーミスタ30の電気抵抗の変化を外部回路で検出し、サーミスタ30の温度が測定される。サーミスタ30の温度を検知することにより、圧電振動素子10の温度を推定することができる。

容器20A〜20C等の実装端子22(22a、22b、22c、22d)と、ビア電極23a、23b、23c、23d、25と、第1、及び第2の配線パターン26a、26b)とに用いる金属材料としては、例えばタングステン材を例示することができる。第2の絶縁基板20b1、20b2の上部の周縁に形成されるシールリング(メタライズ部)42としてもタングステン材を用いることができる。

【0055】

本発明に係る圧電デバイスの熱の伝導を図9に示す圧電デバイス2を例にして説明する。図9(a)は、図6に示した圧電デバイス2の断面図であり、同図(b)は圧電デバイス2に用いられる各部材の熱伝導率である。一般的な容器の主構成部材はアルミナセラミックス(Al2O3)であり、その熱伝導率Tcは17[W/(m・K)]である。本発明に係る容器の主構成部材は、炭化ケイ素(SiC)、窒化アルミ(AlN、)等であり、その熱伝導率は50[W/(m・K)]〜200[W/(m・K)]と極めて高い熱伝導率を有している。マザーボードに搭載された増幅器等で発生した熱は、マザーボードの配線パターンを経由して圧電デバイス2が実装されるランドパターンより、実装端子22に伝導される。圧電振動素子10用の第1の電極パッド28a、28bに導通接続するビア電極23a、23b、感温素子30用の第2の電極パッド29a、29bに導通接続するビア電極23a、23b、接地用実装端子22cと蓋部材38とを導通接続するビア電極25が、共に融点の極めて高いタングステン(W)で形成されているとする。タングステン(W)の熱伝導率は167[W/(m・K)]であり、金属の中では銀(420)、銅(398)、金(320)、アルミニウム(236)等に次いで高い熱伝導率を有している。

【0056】

本発明の容器の主構成材料は、炭化ケイ素(SiC)、窒化アルミ(AlN、)等であり、その熱伝導率Tcはタングステン(W)と同等又はそれ以上の熱伝導率を有している。従って、従来の容器のように、主として実装端子22とビア電極、キャスタレーション電極を経由して熱が伝導するのではなく、実装端子22から炭化ケイ素(SiC)、窒化アルミ(AlN、)等からなる第1、及び第2の絶縁基板20a1、20b1の内部を立体的に経由して、第1、及び第2の電極パッド28a、28b、29a、29bに伝導し、圧電振動素子10、感温素子30の温度を上昇させる。また第2の絶縁基板20b1に伝導した熱は蓋部材38に伝わり、蓋部材38と第1の絶縁基板20a1の第1の主面(表部)とからの輻射熱で圧電振動素子10、感温素子30の温度を上昇させる。

第1の電極パッド28a、28bと第2の電極パッド29a、29bとは、実装端子22に対してほぼ対称な位置に配置されているため、実装端子22からの熱により、圧電振動素子10の温度上昇カーブと感温素子30の温度上昇カーブとはほぼ同様な曲線となる。つまり、外部の発振回路、補償回路を併用して温度補償型発振器を構成する場合、感温素子30は、圧電振動子10の温度を正確に検知することが可能になり、周波数ドリフト特性と周波数温度特性に優れた発振器を構成することが可能となる。

【0057】

図10(a)は本発明に係る容器20Bに圧電振動素子10と感温素子30とを搭載して構成した圧電デバイス2の電源投入後の圧電振動素子10(破線)と感温素子30(実線)と温度変化を示した曲線である。熱の伝導経路が立体的であるため、圧電振動素子10と感温素子30との温度上昇は、図10(a)に示すように共にほぼ同じ温度を保ちながら温度平衡点(時間が十分に経過した後に達する温度)に達する。

一方、図10(b)は、アルミナセラミックス(Al2O3)を主構成部材とした従来の容器を用いて構成した圧電デバイスにおける圧電振動素子10と、感温素子30との電源投入後の温度変化を示した曲線の一例である。圧電振動素子10の温度と、感温素子30との温度とには温度差があり、時間が経過しないと温度差は縮小しない。

図10(c)は、電源投入後の所定の時間で測定した時の、容器20を構成する材質の熱伝導率Tcと、圧電振動素子10の温度と感温素子30の温度との温度差ΔTと、の関係を示す曲線である。材質の熱伝導率が高くなるに応じて、所定の時間での温度差ΔTは小さくなる。

以上のように本発明の圧電デバイスをマザーボードに搭載し、発振回路と温度補償回路とを用いて基準発振器を構成すると周波数ドリフト特性の優れた発振器を構成できる。

【0058】

図11は、第3の実施形態例の圧電デバイス3の構成を示す図であり、同図(a)は、蓋部材38を省略した平面図であり、同図(b)は(a)のQ−Q断面図であり、同図(c)は底面図である。圧電デバイス3が図6に示す圧電デバイス2と異なる点は、圧電デバイス3を構成する容器20Dの構成と、圧電振動素子10と感温素子30との位置関係にある。つまり、本実施形態では圧電振動素子10用の一対の第1の電極パッド28a、28bと、感温部品30用の一対の第2の電極パッド29a、29bとが近接配置されている点が特徴的である。圧電デバイス3の場合も圧電デバイス2と同様に、圧電振動素子10の温度と感温素子30の温度との温度差は、電源投入後共にほぼ同じ温度を保ちながら温度平衡点(時間が十分に経過した後に達する温度)に達する。

なお、図6に示す圧電デバイス2と同様に、接地用の実装端子22cと蓋部材とをビア電極25に導通接続することによりシールド効果を持たせることができる。なお、第1、及び第2の絶縁基板20a2、20b2は、炭化ケイ素(SiC)、窒化アルミ(AlN)等の高熱伝導率の材料を用いて構成されている。

【0059】

図12は、第4の実施形態の圧電デバイス4の構成を示す図であり、同図(a)は蓋部材を省略した平面図であり、同図(b)は(a)のQ−Q断面図であり、同図(c)は底面図である。図6に示す圧電デバイス2と異なる点は、圧電デバイス4の容器20Eの構造である。圧電デバイス4の容器20Eは、第1の絶縁基板20a3と、第2の絶縁基板20b3と、第3の絶縁基板20c3と、を積層焼成した容器である。第1の絶縁基板20a3の第1の主面(表面)には、感温素子30搭載用の一対の第2の電極パッド29a、29bと、第2の配線パターン26bとが形成され、第2の主面(裏面)の角隅部には実装端子22(22a〜22d)が形成されている。更に、第1の絶縁基板20a3の肉厚内部にはビア電極23a、23bと、ビア電極24a、24b形成されている。実装端子22c、22dはビア電極24a、24bと、第2の配線パターン26b、26bと、を経由して、感温素子30搭載用の第2の電極パッド29a、29bに導通接続している。

【0060】

更に、圧電デバイス4の容器20Eの第2の絶縁基板20b3は、中央に空間部を有する環状体の平板であり、第1の絶縁基板20a3の第1の主面(表部)に対して底部を積層固定されている。第2の絶縁基板20b3の表部の端部寄りには圧電振動素子10搭載用の一対の第1の電極パッド28a、28bが短辺方向に沿って併置されている。第2の絶縁基板20b3の肉厚内部には一対の第1の電極パッド28a、28bと一端が夫々導通接続するビア電極23c、23dが形成され、他端は夫々第1の絶縁基板20a3内部のビア電極23a、23bと導通接続している。第1の絶縁基板20a3の第1の主面(表部)と、環状の第2の絶縁基板20b3の空間部で形成する第2の収容部27bに感温素子30が収容される。第3の絶縁基板20c3は環状体であり、第2の絶縁基板20b3の表部に対して底部を積層固定されている。第2の絶縁基板20b3の表部と、第3の絶縁基板20cの中空部とで構成する第1の収容部27aに圧電振動素子10を収容する。第3の絶縁基板20c3の上部周縁にはタングステン(W)等からなるシームリング42が焼成されており、蓋部材38が抵抗溶接されて、第1の収容部27aは気密封止される。また、実装端子22cとシームリング42とを導通接続するビア電極25が、第1、第2、及び第3の絶縁基板20a3、20b3、20c3を貫通して形成されている。なお、第1、第2、及び第3の絶縁基板20a3、20b3、20c3は、炭化ケイ素(SiC)、窒化アルミ(AlN)等の高熱伝導率の材料を用いて構成されている。

【0061】

圧電デバイス4の製造に際しては、上述した容器20Eの第2の収容部第27の第2にある電極パッド29a、29bにクリーム半田等を塗布し、その上に感温素子30を載置し、加熱して感温素子30を固着させる。続いて第1、及び第2の収容部27a、27bを洗浄、乾燥した後、第1の収容部27aの第1の電極パッド28a、28bに導電性接着剤35を塗布し、その上に圧電振動素子10を載置して軽く押さえ、所定の温度の乾燥炉中で所定の時間保持し、導電性接着剤35の乾燥、硬化させる。また、必要に応じて真空炉の中で圧電振動素子10のアニールを行う。その後、真空中又は不活性ガスの雰囲気中で第1の収容部27aを蓋部材38で密封封止して、圧電デバイス4を完成する。クリーム半田の代わりに半田ボール、金バンプ等を用いて感温素子30を固定してもよい。

【0062】

図13は、第5の実施形態の圧電デバイス5の構成を示す図であり、同図(a)は蓋部材を省略した平面図であり、同図(b)は(a)のQ−Q断面図であり、同図(c)は底面図である。圧電デバイス5は、図4に示した本発明に係る容器20Cを用いて構成した圧電デバイスである。図13(b)に示すように、圧電デバイス5は、主回路基板上に搭載された発振回路部品及び補償回路部品と接続されて所望の周波数を出力する圧電振動素子10と、圧電振動素子10の温度を検出する感温素子30と、圧電振動素子10を収容する第1の収容部27aを第1の絶縁基板20a2の第1の主面S1側に有すると共に、感温素子30を収容する第2の収容部27bを第2の主面S2側に有した容器20Cと、第1の収容部27aを封止する蓋部材38と、を備えている。

【0063】

圧電デバイス5の製造に際しては、図4に示した容器20Cの第1の電極パッド28a、28bに導電性接着剤35を塗布し、その上に圧電振動素子10を載置して軽く押さえ、所定の温度の乾燥炉中で所定の時間保持し、導電性接着剤35の乾燥、硬化させる。必要に応じて真空炉の中で、高温で所定の時間保持し、圧電振動素子10のアニールを行う。その後、真空中又は不活性ガスの雰囲気中で第1の収容部27aを蓋部材38で密封封止する。続いて容器20Cを反転し、第2の電極パッド29a、29bにクリーム半田等を塗布し、その上に感温素子30を載置し、加熱して感温素子30を固着させて、圧電デバイス5を完成する。クリーム半田の代わりに半田ボール、金バンプ等を用いて感温素子30を固定してもよい。

【0064】

図14(a)は、第6の実施形態例の圧電デバイス6の構成を示す断面図であり、同図(b)は、容器20Fの平面図であり、同図(c)は、(b)のQ−Q断面図である。圧電デバイス4の構成が図6示す圧電デバイス2の構成と異なる点は、図14に示すように、第1の絶縁基板20a4の第1の主面(表面)の周縁部に厚肉環状のシールリング42を焼成した点である。第1の絶縁基板20a4の第1の主面(表面)と、厚肉環状のシールリング42とで収容部27を構成している。シールリング42の上部にコバール等の蓋部材38をシーム溶接することにより、収容部27を気密封止することができる。圧電デバイス6の場合は蓋部材38として平板状の金属板を用いることができる。なお、絶縁基板20a4は、炭化ケイ素(SiC)、窒化アルミ(AlN)等の高熱伝導率の材料を用いて構成されている。

【0065】

本発明に係る図1〜図4に示した容器等を用いて圧電デバイス1〜6を構成しているため、電源投入後の圧電振動素子10と温度を検出する電子素子30との、経過時間に対する温度上昇カーブがほぼ同様になるので、外部の発振回路部品と補償回路部品とを併用して、周波数ドリフト特性の少ない、温度補償された基準発振器が構成できるという効果がある。

【0066】

図15は、第7の実施形態の圧電デバイス7を用いるデジタル携帯電話100の構成を示す概略ブロック図である。圧電デバイス7は、図3で説明した容器20Bを用い、収容部27に音叉型水晶振動素子10bを収容し、蓋部材38で収容部27を真空・密封した後、感温部品30を容器の側面に接着剤で固着して圧電デバイス7を構成する。

図15に示すデジタル携帯電話100で音声を送信する場合、使用者が自分の音声をマイクロフォンに入力すると、信号はパルス幅変調・符号化の回路と変調器/復調器の回路を経てトランスミッター、アンテナスイッチを介しアンテナから送信される。一方、他者から送信された信号は、アンテナで受信され、アンテナスイッチ、受信フィルター+アンプ回路等を経て、レシーバー回路に入り、このレシーバー回路から変調器/復調器回路に入力される。そして、復調器回路で復調された信号がパルス幅変調・符号化回路を経てスピーカーから音声として出力されるように構成されている。アンテナスイッチや変調器/復調器ブ回路等を制御するためにコントローラーが設けられている。

【0067】

このコントローラーは、上述の機能の他に表示部であるLCDや、数字等の入力部であるキー、さらにRAMやROM等も制御するため、用いられる音叉型水晶振動子の周波数は、高精度、高安定度であることが求められる。この要求に応えるべく、音叉型水晶振動素子10bと、感温素子30と、を容器20Bの収容部27に収容して構成した圧電デバイスが、図16示す圧電デバイス7である。

つまり、第7の実施形態例の圧電デバイス7と、図6に示す圧電デバイス2との異なる点は、圧電デバイス2では、圧電振動素子10は厚みすべり振動素子を用いているが、圧電デバイス7では屈曲振動をする音叉型水晶振動素子10bを用いている点が異なる。高周波の基準周波数が必要とされる場合は、圧電デバイス2が適し、低周波の基準周波数が要求される場合は圧電デバイス7が適している。

圧電振動素子10に音叉型水晶振動素子10bを用いているため、高周波を分周する回路を必要とせず、所望の低周波の基準発振器が得られるという利点がある。また、上記の圧電デバイスを用いて電子機器を製作すると、高安定で周波数ドリフト特性の優れた基準周波数源が容易に構成できるという効果がある。

【0068】

音叉型圧電振動素子について簡単に説明する。図17(a)は、音叉型圧電振動素子10bの平面図であり、同図(b)は(a)のP−P断面図である。圧電基板52は、フォトリソグラフィ技術とエッチング手法を用いて形成される。図17(a)に示すように、音叉型圧電振動素子10bは、互いに並行(平行)して直線状に延びる細幅帯状の複数の振動腕55a、55bと、各振動腕55a、55bの一方の端部(基端部)間を連接する基部54と、各振動腕55a、55bの振動中心線に沿った表面及び裏面に夫々形成された溝部57a、57b、58a、58bと、を備えている。

【0069】

図17(b)は、同図(a)のP−P断面図であり、各振動腕55a、55bに夫々形成された励振電極60、62、64、66の配置を示す断面図である。励振電極60、64は、各溝部57a(57b)、58a(8b)の表面、及び側面に形成され、励振電極62、66は各振動腕55a、55bの夫々両側面に形成されている。励振電極60、66と、励振電極62、64とは、互いに異符号の電圧が基部54の電極パッド(図示せず)を介して印加されるように構成されている。つまり、励振電極60、66に+電圧が印加されるとき、励振電極62、64には−電圧が印加され、図17(b)の矢印で示すような電界が生じ、圧電振動素子50の重心を通る中心線に対し対称な音叉振動(屈曲振動)が励振される。

なお、溝部57a(57b)、58a(58b)を形成することにより、電界強度が強まり、音叉振動をより効率的に励振することができる。即ち、圧電振動素子のCI(クリスタルインピーダンス)を小さくすることができる。

【0070】

図18は、第8の実施形態例の圧電デバイス8の構成を示す図である。図18(a)は平面図であり、同図(b)は(a)のQ−Q断面図である。圧電デバイス8が、図6に示す圧電デバイス2と異なる点は、第1の絶縁基板20a5の第1の主面(表面)と、環状平板の第2の絶縁基板20b5の空間部とで形成される収容部27に、厚みすべり振動モードの圧電振動素子10aと、屈曲振動モードの音叉型圧電振動素子10bと、を併置して収容した点である。2つの圧電振動素子10a、10bを併置したので、第1の電極パッド28a〜28dは4個必要となり、これに対応するビア電極も4つ必要となる。また、ビア電極の個数が増えるのに応じ、実装端子の数も多くなる。

圧電デバイス8は、低周波と高周波の2つの基準周波数を必要とする電子機器には有用であり、1つの感温部品30で2つの高精度の周波数を得ることができる。

圧電デバイス8と、発振回路部品、及び補償回路部品を有する外部回路と併用することにより、高周波と低周波の2つの圧電発振器が構成され、温度補償された、高安定、且つ周波数ドリフト特性の優れた2つの基準周波数が得られるという効果がある。

【符号の説明】

【0071】

1、1’2、3、4、5、6、7、8…圧電デバイス、10、10a、10b…圧電振動素子、12…圧電基板、13…励振部、14a、14b…励振電極、15…周辺部、16a、16b…リード電極、18a、18b…端子電極、20、20A、20B、20C、20D、20E、20F、20G…容器、20a、20a1、20a2、20a3、20a4、20a5…第1の絶縁基板、20b、20b1、20b2、20b3、20b5…第2の絶縁基板、20c2、20c3…第3の絶縁基板、22、22a、22b、22c、22d…実装端子、23a、23b、23c、23d、25…ビア電極、26a…第1の配線パターン、26b…第2の配線パターン、27…収容部、27a…第1の収容部、27b…第2の収容部、28a、28b…第1の電極パッド、29a、29b…第2の電極パッド、30…感温素子、35…導電性接着剤、38…蓋部材、42…シールリング、C1、C2、C3、C4…キャスタレーション、Ce1、Ce2、Ce3、Ce4…キャスタレーション電極、S1…第1の主面、S2…第2の主面

【特許請求の範囲】

【請求項1】

第1の主面側に振動素子を搭載する第1の電極パッドと、

電子素子を搭載する第2の電極パッドと、

を有し、

前記第1の主面とは反対側の第2の主面側に複数の実装端子を有した絶縁基板と、

前記振動素子、及び前記電子素子を含む前記第1の主面側の空間を気密封止する蓋部材と、

を備えた容器であって、

前記実装端子と前記第1、及び第2の電極パッドとは、

夫々配線導体により電気的に接続され、

前記絶縁基板を主として構成する材質の熱伝導率Tcが、

50[W/(m・K)]≦Tc≦200[W/(m・K)]

を満足することを特徴とする容器。

【請求項2】

前記絶縁基板の第1の主面の周縁にシールリングを設けたことを特徴とする請求項1に記載の容器。

【請求項3】

第1の主面側に振動素子を搭載する第1の電極パッドと、

電子素子を搭載する第2の電極パッドと、

を有し、

前記第1の主面とは反対側の第2の主面側に複数の実装端子を有した第1の絶縁基板と、

前記第1の絶縁基板の第1の主面に対して底部を積層固定される環状の第2の絶縁基板と、

前記第2の絶縁基板の中空部内に位置する前記振動素子、及び前記電子素子を含む空間を気密封止する蓋部材と、

を備えた容器であって、

前記実装端子と前記第1、及び第2の電極パッドとは、

夫々配線導体により電気的に接続され、

前記絶縁基板を主として構成する材質の熱伝導率Tcが、

50[W/(m・K)]≦Tc≦200[W/(m・K)]

を満足することを特徴とする容器。

【請求項4】

第1の主面側に振動素子を搭載する第1の電極パッドを有し、

前記第1の主面とは反対側の第2の主面側に電子素子を搭載する第2の電極パッドと、

を有する第1の絶縁基板と、

前記第1の絶縁基板の第1の主面に対して底部を積層固定されることにより第1の収容部を形成する環状の第2の絶縁基板と、

前記第2の主面側に対して表部を積層固定されることにより第2の収容部を形成し、底部に複数の実装端子を有する環状の第3の絶縁基板と、

前記第2の絶縁基板の中空部内に位置する前記振動素子を含む空間を気密封止する蓋部材と

を備え、

前記実装端子と前記第1、及び第2の電極パッドとは、夫々配線導体により電気的に接続され、

前記第1、第2、及び第3の絶縁基板を主として構成する材質の熱伝導率Tcが、

50[W/(m・K)]≦Tc≦200[W/(m・K)]

の満足することを特徴とする容器。

【請求項5】

前記熱伝導率Tcが、

120[W/(m・K)]≦Tc≦200[W/(m・K)]

を満足することを特徴とする請求項1乃至4のうち何れか一項に記載の容器。

【請求項6】

前記熱伝導率Tcが、前記配線導体の熱伝導率と同等であることを特徴とする請求項1乃至4ののうち何れか一項に記載の容器。

【請求項7】

振動素子と、電子素子とを、請求項1乃至6のうち何れか一項に記載の容器に搭載したことを特徴とする振動デバイス。

【請求項8】

前記蓋部材は、前記容器の内部を貫通する導体、又は前記容器の外側面に設けられたキャスタレーション電極により前記実装端子と電気的に接続されていることを特徴とする請求項7に記載の振動デバイス。

【請求項9】

前記振動素子は、音叉型水晶振動素子であることを特徴とする請求項7又は8に記載の振動デバイス。

【請求項10】

前記振動素子の基板は、水晶の結晶軸である電気軸としてのX軸と、機械軸としてのY軸と、光学軸としてのZ軸と、からなる直交座標系の前記X軸を中心として、

前記Z軸を前記Y軸の−Y方向へ所定の角度だけ傾けた軸をZ’軸とし、

前記Y軸を前記Z軸の+Z方向へ前記所定の角度だけ傾けた軸をY’軸とし、

前記X軸と前記Z’軸に平行な面で構成され、

前記Y’軸に平行な方向を厚みとする水晶基板であり、

前記X軸に平行な辺を長辺とし、

前記Z’軸に平行な辺を短辺とした水晶基板を用いたことを特徴とする請求項7又は8に記載の振動デバイス。

【請求項11】

前記収容部には、前記振動素子として、ATカット水晶振動素子と音叉型水晶振動素子とが併置されていることを特徴とする請求項7又は8に記載の振動デバイス。

【請求項12】

請求項7乃至11のうち何れか一項に記載の振動デバイスを内蔵したことを特徴とする電子機器。

【請求項1】

第1の主面側に振動素子を搭載する第1の電極パッドと、

電子素子を搭載する第2の電極パッドと、

を有し、

前記第1の主面とは反対側の第2の主面側に複数の実装端子を有した絶縁基板と、

前記振動素子、及び前記電子素子を含む前記第1の主面側の空間を気密封止する蓋部材と、

を備えた容器であって、

前記実装端子と前記第1、及び第2の電極パッドとは、

夫々配線導体により電気的に接続され、

前記絶縁基板を主として構成する材質の熱伝導率Tcが、

50[W/(m・K)]≦Tc≦200[W/(m・K)]

を満足することを特徴とする容器。

【請求項2】

前記絶縁基板の第1の主面の周縁にシールリングを設けたことを特徴とする請求項1に記載の容器。

【請求項3】

第1の主面側に振動素子を搭載する第1の電極パッドと、

電子素子を搭載する第2の電極パッドと、

を有し、

前記第1の主面とは反対側の第2の主面側に複数の実装端子を有した第1の絶縁基板と、

前記第1の絶縁基板の第1の主面に対して底部を積層固定される環状の第2の絶縁基板と、

前記第2の絶縁基板の中空部内に位置する前記振動素子、及び前記電子素子を含む空間を気密封止する蓋部材と、

を備えた容器であって、

前記実装端子と前記第1、及び第2の電極パッドとは、

夫々配線導体により電気的に接続され、

前記絶縁基板を主として構成する材質の熱伝導率Tcが、

50[W/(m・K)]≦Tc≦200[W/(m・K)]

を満足することを特徴とする容器。

【請求項4】

第1の主面側に振動素子を搭載する第1の電極パッドを有し、

前記第1の主面とは反対側の第2の主面側に電子素子を搭載する第2の電極パッドと、

を有する第1の絶縁基板と、

前記第1の絶縁基板の第1の主面に対して底部を積層固定されることにより第1の収容部を形成する環状の第2の絶縁基板と、

前記第2の主面側に対して表部を積層固定されることにより第2の収容部を形成し、底部に複数の実装端子を有する環状の第3の絶縁基板と、

前記第2の絶縁基板の中空部内に位置する前記振動素子を含む空間を気密封止する蓋部材と

を備え、

前記実装端子と前記第1、及び第2の電極パッドとは、夫々配線導体により電気的に接続され、

前記第1、第2、及び第3の絶縁基板を主として構成する材質の熱伝導率Tcが、

50[W/(m・K)]≦Tc≦200[W/(m・K)]

の満足することを特徴とする容器。

【請求項5】

前記熱伝導率Tcが、

120[W/(m・K)]≦Tc≦200[W/(m・K)]

を満足することを特徴とする請求項1乃至4のうち何れか一項に記載の容器。

【請求項6】

前記熱伝導率Tcが、前記配線導体の熱伝導率と同等であることを特徴とする請求項1乃至4ののうち何れか一項に記載の容器。

【請求項7】

振動素子と、電子素子とを、請求項1乃至6のうち何れか一項に記載の容器に搭載したことを特徴とする振動デバイス。

【請求項8】

前記蓋部材は、前記容器の内部を貫通する導体、又は前記容器の外側面に設けられたキャスタレーション電極により前記実装端子と電気的に接続されていることを特徴とする請求項7に記載の振動デバイス。

【請求項9】

前記振動素子は、音叉型水晶振動素子であることを特徴とする請求項7又は8に記載の振動デバイス。

【請求項10】

前記振動素子の基板は、水晶の結晶軸である電気軸としてのX軸と、機械軸としてのY軸と、光学軸としてのZ軸と、からなる直交座標系の前記X軸を中心として、

前記Z軸を前記Y軸の−Y方向へ所定の角度だけ傾けた軸をZ’軸とし、

前記Y軸を前記Z軸の+Z方向へ前記所定の角度だけ傾けた軸をY’軸とし、

前記X軸と前記Z’軸に平行な面で構成され、

前記Y’軸に平行な方向を厚みとする水晶基板であり、

前記X軸に平行な辺を長辺とし、

前記Z’軸に平行な辺を短辺とした水晶基板を用いたことを特徴とする請求項7又は8に記載の振動デバイス。

【請求項11】

前記収容部には、前記振動素子として、ATカット水晶振動素子と音叉型水晶振動素子とが併置されていることを特徴とする請求項7又は8に記載の振動デバイス。

【請求項12】

請求項7乃至11のうち何れか一項に記載の振動デバイスを内蔵したことを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−70224(P2013−70224A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207188(P2011−207188)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]