容器のラベル検査装置

【課題】コンベヤによって搬送される容器の容器間のピッチが狭い場合にも、検査対象の容器の前方にある容器によって検査対象の容器の進行方向の面に影が生じることがなく、検査対象の容器のラベルの破れを確実に検出する。

【解決手段】容器1を搬送するコンベヤ10の一側に配置され、搬送される容器1に投光する第1および第2の照明A1,A2と、コンベヤ10の他側に配置され、搬送される容器1に投光する第3の照明A3と、コンベヤ10の一側に配置され、コンベヤ10の一側および他側に配置された照明から投光されて容器1から反射した反射光を撮像するCCDカメラ2Aとを備え、CCDカメラ2A側に配置された第1および第2の照明A1,A2は、検査対象の容器1におけるカメラ側の面と容器進行方向面とに投光し、CCDカメラ2Aの反対側に配置された第3の照明A3は、容器進行方向面に投光するように設定されている。

【解決手段】容器1を搬送するコンベヤ10の一側に配置され、搬送される容器1に投光する第1および第2の照明A1,A2と、コンベヤ10の他側に配置され、搬送される容器1に投光する第3の照明A3と、コンベヤ10の一側に配置され、コンベヤ10の一側および他側に配置された照明から投光されて容器1から反射した反射光を撮像するCCDカメラ2Aとを備え、CCDカメラ2A側に配置された第1および第2の照明A1,A2は、検査対象の容器1におけるカメラ側の面と容器進行方向面とに投光し、CCDカメラ2Aの反対側に配置された第3の照明A3は、容器進行方向面に投光するように設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、容器のラベル検査装置に係り、特にペットボトル等の容器に巻き付けられたラベルの破れを撮像により検出する容器のラベル検査装置に関するものである。

【背景技術】

【0002】

従来から、飲料が充填されたペットボトル等の容器に、文字、模様、色彩などが印刷されたラベル(シュリンクラベル等)を巻き付けることが行われている。この場合、ペットボトル等の容器に巻かれたラベルに破れがあるか否かを検査する装置として、コンベヤで搬送される容器の側方から容器に投光する照明を設け、照明と同一側に容器を撮像するカメラを設け、撮像した画像を画像処理してラベルの破れを検出するようにしたラベル検査装置がある。

【0003】

上述したラベル検査装置においては、照明から容器に投光された光は容器で反射し、この反射光がカメラにより撮像される。ラベルに破れがある場合には、この破れ部分からの反射光の光量は他のラベル部分の反射光の光量と異なるので、撮像した画像を走査して背景とは異なる明るさの画像部分を識別することによりラベルの破れを検出することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−119706号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ペットボトルに巻き付けられたラベルに破れがないかの自動検査において、ストレート搬送方式の検査装置で単位時間当たりに検査できるボトル本数をより多くしたいという要望がある。この要望を満足するには、単位時間当たりに検査装置を通過するボトル本数を多くしなければならない。このため、コンベヤ速度を上げる必要があるが、安定したペットボトル搬送にはコンベヤ速度の上限がある。コンベヤ速度の上限を超える場合には、ペットボトルピッチを短くして対応する必要がある。

本発明者らの実験によれば、コンベヤ速度の上限は90m/分(min)である。コンベヤをこれ以上に高速化するとペットボトルの自転が発生し、搬送に支障が生じることが判明した。

【0006】

安定したペットボトル搬送が可能なコンベヤ上限速度にてペットボトルピッチを短くし、この短いペットボトルピッチで上述した反射照明系を使用して撮像すると、検査対象のペットボトルの前方にあるペットボトルの影響で、検査対象のペットボトルの進行方向の面に影が生じ、破れの検査に支障を来すことが判明した。

【0007】

本発明は、上述の事情に鑑みなされたもので、コンベヤによって搬送される容器の容器間のピッチが狭い場合にも、検査対象の容器の前方にある容器によって検査対象の容器の進行方向の面に影が生じることがなく、検査対象の容器のラベルの破れを確実に検出することができる容器のラベル検査装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述の目的を達成するため、本発明の第1の態様は、容器に巻き付けたラベルの破れを検出する容器のラベル検査装置において、直線上の搬送系路に沿って容器を搬送するコンベヤの一側に配置され、搬送される容器に投光する第1および第2の照明と、前記コンベヤの他側に配置され、搬送される容器に投光する第3の照明と、前記コンベヤの一側に配置され、前記コンベヤの一側および他側に配置された照明から投光されて容器から反射した反射光を撮像するCCDカメラとを備え、前記CCDカメラ側に配置された前記第1および第2の照明は、検査対象の容器におけるカメラ側の面と容器進行方向面とに投光し、前記CCDカメラの反対側に配置された前記第3の照明は、検査対象の容器における容器進行方向面に投光するように設定されていることを特徴とするものである。

【0009】

本発明によれば、容器は、コンベヤにより相隣接する容器間に間隔を形成して直線上の搬送系路に沿って搬送される。この搬送中に、検査対象の容器が所定の位置に到達したとき、第1、第2および第3の照明から容器に投光された光は容器の面で反射し、反射光がCCDカメラにより撮像される。このとき、第1の照明により容器の正面を主として照明し、第2の照明により容器の進行方向面を主として照明するとともに第3の照明により容器の背面側から容器の進行方向面を照明することにより、容器の正面および進行方向面からの反射光がCCDカメラに入射して撮像される。このように、CCDカメラによる撮像により、容器正面(容器のカメラ側の面)側の少なくとも90°分のラベル検査を行う画像を取込む。第3の照明から検査対象の容器の進行方向面に投光することにより、第3の照明の光が容器進行方向面で反射してCCDカメラに入射するため、前方の容器の影響により検査対象の容器の進行方向面に生じていた影を無くすことができる。これにより、検査対象の容器における容器進行方向のラベル部分は、他のラベル部分と同様に明るい画像部分となり、「破れ」の部分は暗い画像部分となる。したがって、画像処理装置により画像を走査して明るい背景の中に暗い画像部分を識別することにより、ラベルに「破れ」があることを検出することができる。

【0010】

本発明の好ましい態様によれば、前記第1および第2の照明は、検査対象の容器の軸心を通る前記CCDカメラの光軸を挟むように配置されていることを特徴とする。

本発明によれば、第1および第2の照明から容器に投光され、容器におけるカメラ側の面および容器進行方向面で反射した反射光がCCDカメラに入射し易いように、第1および第2の照明は、CCDカメラの光軸を挟むように配置されている。

【0011】

本発明の好ましい態様によれば、前記CCDカメラの光軸が前記コンベヤの搬送方向の軸線に対してなす角度は、45°〜65°に設定されていることを特徴とする。

本発明によれば、CCDカメラの光軸は検査対象の容器の軸心を通り、CCDカメラの光軸がコンベヤの搬送方向の軸線となす角度(θ1)は、容器ピッチと容器の形状・寸法、検出したい最小のラベル破れ寸法などの要因により決められる。CCDカメラ2台で容器正面側の180°分のラベル検査を行う場合には通常θ1=45°に設定する。しかし、検査する容器本数を増やすために容器ピッチを短くした場合、θ1を45°よりも小さくすると容器進行方向の破れが隣接する容器の影となり、進行方向の破れの検出が徐々に困難となる。一方、θ1を65°よりも大きくすると容器の進行方向面が撮影しにくくなる。したがって、要望される容器ピッチと容器の形状・寸法から、進行方向の破れが隣接する容器の影とならず進行方向の破れが検出可能であり、また容器の進行方向面が撮影できるように、θ1は45°〜65°に設定することが好ましい。

【0012】

本発明の好ましい態様によれば、前記第3の照明の発光面または該発光面を延長した面の法線が前記コンベヤの搬送方向の軸線に対してなす角度は、前記CCDカメラの光軸が前記コンベヤの搬送方向の軸線に対してなす角度に等しいことを特徴とする。

本発明によれば、第3の照明から容器に投光され、容器における容器進行方向面で反射した反射光がCCDカメラに入射し易いように、第3の照明は、第3の照明の発光面または該発光面を延長した面の法線がコンベヤの搬送方向の軸線に対してなす角度は、CCDカメラの光軸がコンベヤの搬送方向の軸線に対してなす角度に等しく設定されている。すなわち、入射角=反射角の関係になっている。

【0013】

本発明の好ましい態様によれば、前記第3の照明は、前記コンベヤの搬送方向に沿って移動可能であることを特徴とする。

本発明によれば、搬送される容器の容器間ピッチが狭い場合にも、第3の照明を容器進行方向と逆の方向に所定距離だけ移動することにより、第3の照明から検査対象の容器の進行方向面に投光できるようになる。そのため、検査対象の容器の進行方向面の影はなくなるか、あるいは薄くなり、検査対象の容器における容器進行方向のラベル部分は、他のラベル部分と同様に明るい画像部分またはやや明るい画像部分となり、「破れ」の部分は暗い画像部分となる。したがって、画像処理装置により画像を走査して明るい背景またはやや明るい背景(容器進行方向面)の中に暗い画像部分を識別することにより、ラベルに「破れ」があることを検出することができる。

【0014】

本発明の好ましい態様によれば、検査対象の容器の軸心を通り前記コンベヤの搬送方向の軸線をX軸とし、前記検査対象の容器の軸心を通りX軸と直交する軸線をY軸とし、前記第1、第2および第3の照明と前記CCDカメラとからなる照明撮像系と同一の照明撮像系を前記Y軸に対して線対称位置に配置したことを特徴とする。

本発明によれば、一組の第1〜第3の照明およびもう一組の第1〜第3の照明から容器に投光された光は容器の正面、容器進行方向面および容器進行方向面の反対面で反射し、反射光が2台のCCDカメラにより撮像される。このとき、2つの第1の照明により容器の正面を主として照明し、一つの第2の照明により容器の進行方向面を主として照明するとともに一つの第3の照明により容器の背面側から容器の進行方向面を照明し、さらにもう一つの第2の照明により容器進行方向面の反対面を主として照明するとともにもう一つの第3の照明により容器の背面側から容器進行方向面の反対面を照明することにより、容器の正面、進行方向面および進行方向面の反対面からの反射光が2台のCCDカメラに入射して撮像される。このように、2台のCCDカメラによる撮像により、容器正面(容器のカメラ側の面)側の少なくとも180°分のラベル検査を行う画像を取込むことができる。

【発明の効果】

【0015】

本発明によれば、カメラ側の第1および第2の照明に加えて、コンベヤを挟んでカメラと反対側に第3の照明を設置し、第3の照明により容器の背面側から容器進行方向面を照明することができるため、容器間のピッチが狭い場合にも、検査対象の容器の前方にある容器によって検査対象の容器の進行方向面に影が生じることがなく、ラベルの破れを確実に検出することができる。したがって、単位時間あたりの容器の検査処理数を増やすことができる。

【図面の簡単な説明】

【0016】

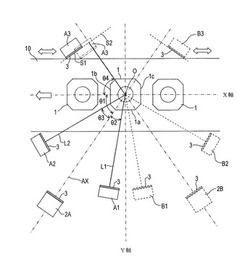

【図1】図1は、本発明の容器のラベル検査装置の全体構成を示す模式的平面図である。

【図2】図2は、対辺の寸法が60mmの略正方形断面を有する容量500mlの角型のペットボトル1について照明A1,A2を点灯し、照明A3を消灯してCCDカメラ2Aで撮影した画像である。

【図3】図3は、搬送されるペットボトルのボトル間ピッチが83mmの場合で照明A1,A2を点灯してCCDカメラ2Aで撮影した画像である。

【図4】図4は、搬送されるペットボトルのボトル間ピッチが83mmの場合で照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。

【図5】図5は、搬送されるペットボトルのボトル間ピッチが80mmの場合で照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。

【図6】図6は、搬送されるペットボトルのボトル間ピッチが73mmの場合で照明A1,A2を点灯してCCDカメラ2Aで撮影した画像である。

【図7】図7は、搬送されるペットボトルのボトル間ピッチが73mmの場合で照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。

【図8】図8は、搬送されるペットボトルのボトル間ピッチが73mmの場合で照明A3をコンベヤ搬送方向(ボトル進行方向)と逆の方向に所定距離だけ移動し、かつ照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。

【図9】図9は、図1の各機器の配置構成に各照明の光路と反射光の光路を描いた模式的平面図である。

【図10】図10は、図9の要部拡大図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る容器のラベル検査装置の実施形態について図1乃至図10を参照して説明する。なお、図1乃至図10において、同一または相当する構成要素には、同一の符号を付して重複した説明を省略する。

図1は、本発明の容器のラベル検査装置の全体構成を示す模式的平面図である。本実施形態においては、容器の一例としてペットボトルの場合を説明する。ペットボトルは概略正方形の断面を有し、各角部は面取りがされている。そして、ペットボトルの胴部には全面に亘ってラベルが巻き付けられている。ラベルには各種の文字、模様、色彩等が印刷されている。ペットボトル内には、飲料等の液体が充填されている。

【0018】

図1に示すように、複数のペットボトル1は、コンベヤ10により、相隣接するペットボトル間に所定の間隔を形成して直線上の搬送系路に沿って搬送されるようになっている。本発明の容器のラベル検査装置は、コンベヤ10の一側に配置されてペットボトル1を正面側から照明する照明A1,A2と、コンベヤ10の他側に配置されてペットボトル1をボトルの背面側から照明する照明A3と、照明A1,A2と同一の側に配置されるとともに照明A1,A2の間に配置されてペットボトル1からの反射光を受光するCCDカメラ2Aとを備えている。各照明A1〜A3は、例えば、多数のLEDを縦横に配列することにより構成されており、各照明A1〜A3の前面には、直線偏光フィルタ3が設けられている。また、CCDカメラ2Aの前面にも直線偏光フィルタ3が設けられている。直線偏光フィルタ3は、光のある一定方向の振動成分のみを通過させるフィルタであり、通過した光は振動の軌跡が直線になる。直線偏光フィルタ3は、正反射光を抑える効果を有している。CCDカメラ2Aは画像処理装置(図示せず)に接続されている。

【0019】

次に、図1に示す実施形態において、コンベヤ10の中心位置にある検査対象となるペットボトル1の軸心Oを中心として、各機器の配置関係を説明する。

検査対象となるペットボトル1の軸心Oを通りコンベヤの搬送方向の軸線をX軸とし、前記軸心Oを通りX軸と直交する軸線をY軸とする。略正方形断面を有するペットボトル1は、相対向する2辺がX軸と平行かつ残りの相対向する2辺がY軸と平行な状態でコンベヤ10により搬送される。検査対象のペットボトル1と隣接する前後のペットボトル1との間には所定の間隔が形成されている。

【0020】

図1に示すように、CCDカメラ2Aの光軸AXは検査対象のペットボトル1の軸心Oを通り、CCDカメラ2Aの光軸AXがX軸となす角度(θ1)は、ペットボトルピッチとペットボトルの形状・寸法、検出したい最小のラベル破れ寸法などの要因により決められる。CCDカメラ2台でペットボトル正面側の180°分のラベル検査を行う場合には通常θ1=45°に設定する。しかし、検査する容器本数を増やすために容器ピッチを短くした場合、θ1を45°よりも小さくすると容器進行方向の破れが隣接する容器の影となり、進行方向の破れの検出が徐々に困難となる。一方、θ1を65°よりも大きくすると容器の進行方向面が撮影しにくくなる。したがって、要望される容器ピッチと容器の形状・寸法から、進行方向の破れが隣接する容器の影とならず進行方向の破れが検出可能であり、また容器の進行方向面が撮影できるように、通常θ1は45°〜65°程度に設定されている。図1に示す例においては、θ1=55°に設定されている。

【0021】

カメラ側に配置された照明A1は、Y軸に近接した位置に配置されており、照明A1の中心と検査対象のペットボトル1の軸心Oとを結ぶ直線L1とCCDカメラ2Aの光軸AXとがなす角度(θ2)は、CCDカメラ2Aと照明A1に直線偏光フィルタ3が設けられ正反射光を抑えているため比較的自由に設定できるが、通常は15°〜30°程度に設定される。図1に示す例においては、照明A2との配置の対称性、CCDカメラ2Aの視野範囲に映り込まない、照明B1に接触しない、ペットボトル1により近接する配置といった要素を考慮してθ2=25°に設定されている。照明A1は、ペットボトル1の正面1aを主として照明するように設定されている。照明A1からペットボトル1の正面1aに投光された光はペットボトル1で反射し、反射光はCCDカメラ2Aに入射して撮像される。

【0022】

また、カメラ側に配置された照明A2は、コンベヤ10に近接した位置に配置されており、照明A2の中心と検査対象のペットボトル1の軸心Oとを結ぶ直線L2とCCDカメラ2Aの光軸AXとがなす角度(θ3)は、CCDカメラ2Aと照明A2に直線偏光フィルタ3が設けられ正反射光を抑えているため比較的自由に設定できるが、通常は15°〜30°程度に設定される。図1に示す例においては、照明A1との配置の対称性、CCDカメラ2Aの視野範囲に映り込まない、コンベヤ10に接触しない、ペットボトル1により近接する配置といった要素を考慮してθ3=25°に設定されている。照明A2は、ペットボトル1の進行方向面1bを主として照明するように設定されている。照明A2からペットボトル1の進行方向面1bに投光された光はペットボトル1で反射し、反射光はCCDカメラ2Aに入射して撮像される。

【0023】

一方、コンベヤ10を挟んでカメラとは反対側に配置された照明A3は、コンベヤ10に近接した位置に配置されている。照明A3は、ペットボトル1の進行方向面1bでの反射光がCCDカメラ2Aに入射し易い位置と角度に設置する。図1に示す例では、ペットボトル進行方向(X軸)に対してCCDカメラ2Aは55°の傾きで設置されているため、照明A3の発光面S1または発光面S1を延長した面S2の法線方向の角度もペットボトル進行方向(X軸)に対して55°の傾きになっている。照明A3の位置は、照明効果を高めるため、ペットボトルの搬送を妨げない位置で最もペットボトルに近くなるようにコンベヤ10に近接した位置を選択している。照明A3の位置は、ペットボトルピッチとペットボトルの外形サイズによりコンベヤ10に沿って平行移動が可能になっている。

【0024】

すなわち、CCDカメラ2Aをコンベヤ搬送方向(X軸)に対して所定の角度(θ1)をなすように設置し、照明A1と照明A2をCCDカメラ2Aの光軸AXに対して線対称位置に配置し、かつ照明A1と照明A2を光軸AXに対して所定の角度(θ2=θ3)をなすように配置する。さらに、照明A3の発光面S1または発光面を延長した面S2の法線方向がコンベヤ搬送方向(X軸)に対してなす角度(θ4)をCCDカメラ2Aがコンベヤ搬送方向(X軸)に対してなす角度(θ1)と同一の角度に設定する。これにより、照明A1により検査対象のペットボトル1の正面1aを主として照明し、照明A2により検査対象のペットボトル1の進行方向面1bを主として照明し、さらに照明A3によりペットボトル1の進行方向面1bを照明することにより、ペットボトル1の正面1aおよび進行方向面1bからの反射光がCCDカメラ2Aに入射して撮像される。

【0025】

さらに、照明A1,A2,A3およびCCDカメラ2Aからなる照明撮像系と同様の照明撮像系をコンベヤ搬送方向(X軸)の法線(Y軸)に対して線対称位置に配置する。すなわち、照明B1,B2およびCCDカメラ2Bをコンベヤ10の手前側に配置し、照明B3をコンベヤ10の奥側に配置することにより、照明B1により検査対象のペットボトル1の正面1aを主として照明し、照明B2によりボトル進行方向面1bの反対側の面1cを主として照明し、さらに照明B3によりボトル進行方向面1bの反対側の面1cを照明することにより、ペットボトル1の正面1aおよび進行方向面1bの反対側の面1cからの反射光がCCDカメラ2Bに入射して撮像される。このように、2台のCCDカメラ2A,2Bによる撮像により、ペットボトル正面側の少なくとも180°分のラベル検査を行う画像を取込むようにする。

【0026】

さらに、図1と同様の照明撮像系をコンベヤ搬送方向の前方であってコンベヤ搬送方向(X軸)に対して線対称位置に配置する。すなわち、照明A3,B3をコンベヤ10の手前側に配置し、照明A1,A2,B1,B2およびCCDカメラ2A,2Bをコンベヤ10の奥側に配置することにより、ペットボトル裏面側の少なくとも180°分のラベル検査を行う画像を取込むようにする。

【0027】

次に、図1に示すように構成された容器のラベル検査装置の動作について図2乃至図8を参照して説明する。

図1に示すように、複数のペットボトル1は、相隣接するペットボトル間に所定の間隔を形成して直線上の搬送系路に沿って搬送される。この搬送中に、検査対象のペットボトル1がペットボトル1の軸心Oと図1に示すY軸とが一致する位置に到達したとき、照明A1〜A3,B1〜B3からペットボトル1に投光された光はペットボトル1の面1a,1b,1cで反射し、反射光がCCDカメラ2A,2Bにより撮像される。このとき、照明A1,B1によりペットボトル1の正面1aを主として照明し、照明A2によりペットボトル1の進行方向面1bを主として照明するとともに照明A3によりペットボトル1の進行方向面1bをボトルの背面側から照明し、さらに照明B2によりペットボトル進行方向面1bの反対側の面1cを主として照明するとともに照明B3によりペットボトル進行方向面1bの反対側の面1cをボトルの背面側から照明することにより、ペットボトル1の正面1a、進行方向面1bおよび進行方向面の反対側の面1cからの反射光がCCDカメラ2A,2Bに入射して撮像される。このように、CCDカメラ2A,2Bによる撮像により、ペットボトル正面(ペットボトルのカメラ側の面)側の少なくとも180°分のラベル検査を行う画像を取込む。

【0028】

図2は、対辺の寸法が60mmの略正方形断面を有する容量500mlの角型のペットボトル1について照明A1,A2を点灯し、照明A3を消灯してCCDカメラ2Aで撮影した画像である。検査対象のペットボトルは無色透明であり、ペットボトルには、ボトルの底部近傍から肩部に至るまでラベルが巻き付けられている。ラベルの生地は、下半分が象牙(アイボリー)色であり、中央部が焦げ茶色で上半分が濃淡のぼかしが入った茶色であり、ラベルの生地に文字や模様が印刷されているものである。ラベルの生地部には、検出すべき「破れ」に相当する矩形状の開口が多数形成されている。ペットボトルには乳白色がかった薄茶色の液体(飲料)が充填されている。搬送されるペットボトルのボトル間ピッチは110mmである。したがって、相隣接するボトル間には、50mmの間隔が形成されている。

【0029】

図2に示すように、照明A1,A2のみを点灯してCCDカメラ2Aで撮影した画像では、ラベル生地部は明るい画像部分であるのに対し、「破れ」に相当する矩形状の開口の部分は暗い画像部分となり、ラベル生地部と「破れ」に相当する開口の部分とでコントラストがある画像になっている。すなわち、図2に示す例においては、ボトル間ピッチが広く相隣接するボトル間の間隔が50mmと広いため、検査対象のペットボトルの進行方向面に影が生じることがない。

したがって、画像処理装置により画像を走査して明るい背景の中に暗い画像部分を識別することにより、ラベルに「破れ」があることを検出することができる。

【0030】

図3は、搬送されるペットボトルのボトル間ピッチが83mmの場合で照明A1,A2を点灯してCCDカメラ2Aで撮影した画像である。搬送されるペットボトルのボトル間ピッチが83mmで相隣接するボトル間の間隔が23mmと狭いため、図3に示すように、検査対象のペットボトルの前方のペットボトルが照明A2からの照明光の一部を遮ってしまうため、照明A2のみではペットボトルの進行方向面を充分に照明することはできない。そのため、検査対象のペットボトルの進行方向面に影が生じ、ボトル進行方向面のラベル検査が困難になる。

【0031】

そこで、本発明においては、コンベヤ10の手前側の照明A1,A2に加えて、コンベヤ10の奥側の照明A3を用いる。すなわち、搬送されるペットボトルのボトル間ピッチが狭い場合には、CCDカメラ2A用の照明A1,A2,A3の全てを用いる。

図4は、搬送されるペットボトルのボトル間ピッチが83mmの場合で照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。照明A3から検査対象のペットボトル1の進行方向面1bに投光することにより、照明A3の光がボトル進行方向面1bで反射してCCDカメラ2Aに入射するため、前方のペットボトルの影響により検査対象のペットボトル1の進行方向面1bに生じていた影を無くすことができる。これにより、図4に示すように、検査対象のペットボトルにおけるボトル進行方向のラベル部分は、他のラベル部分と同様に明るい画像部分となり、「破れ」に相当する矩形状の開口の部分は暗い画像部分となる。したがって、画像処理装置により画像を走査して明るい背景の中に暗い画像部分を識別することにより、ラベルに「破れ」があることを検出することができる。

【0032】

図5は、搬送されるペットボトルのボトル間ピッチが80mmの場合で照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。搬送されるペットボトルのボトル間ピッチが80mmで相隣接するボトル間の間隔が20mmと更に狭くなっても、照明A3から検査対象のペットボトル1の進行方向面1bに投光することにより、照明A3の光がボトル進行方向面1bで反射してCCDカメラ2Aに入射するため、前方のペットボトルの影響により検査対象のペットボトル1の進行方向面1bに生じていた影を無くすことができる。これにより、図5に示すように、検査対象のペットボトルにおけるボトル進行方向のラベル部分は、他のラベル部分と同様に明るい画像部分となり、「破れ」に相当する矩形状の開口の部分は暗い画像部分となる。したがって、画像処理装置により画像を走査して明るい背景の中に暗い画像部分を識別することにより、ラベルに「破れ」があることを検出することができる。

【0033】

図6は、搬送されるペットボトルのボトル間ピッチが73mmの場合で照明A1,A2を点灯してCCDカメラ2Aで撮影した画像である。図6に示すように、搬送されるペットボトルのボトル間ピッチが73mmで相隣接するボトル間の間隔が13mmと狭いため、図6に示すように、検査対象のペットボトルの前方のペットボトルが照明A2からの照明光の一部を遮ってしまうため、照明A2のみではペットボトルの進行方向面を充分に照明することはできない。そのため、検査対象のペットボトルの進行方向面に影が生じ、ボトル進行方向面のラベル検査が困難になる。

【0034】

図7は、搬送されるペットボトルのボトル間ピッチが73mmの場合で照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。図7に示すように、搬送されるペットボトルのボトル間ピッチが73mmで相隣接するボトル間の間隔が13mmと狭いため、照明A3から検査対象のペットボトル1の進行方向面1bに投光しようとしても、前方のペットボトルが照明A3からの照明光を遮ってしまうため、検査対象のペットボトルの進行方向面の影を無くすことはできない。したがって、ボトル間ピッチが73mmの場合には、図1に示す位置にある照明A3を用いても、ボトル進行方向面のラベル検査は困難である。

【0035】

図8は、搬送されるペットボトルのボトル間ピッチが73mmの場合で照明A3をコンベヤ搬送方向(ボトル進行方向)と逆の方向に所定距離だけ移動し、かつ照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。

図1の2点鎖線に示すように、照明A3をボトル進行方向と逆の方向に32mmだけ移動することにより、照明A3から検査対象のペットボトル1の進行方向面1bに投光できるようになる。そのため、図8に示すように、検査対象のペットボトル1の進行方向面1bにわずかな影は見られるが、影は薄くなっており、検査対象のペットボトルにおけるボトル進行方向のラベル部分は、他のラベル部分よりは明るさはやや落ちるが、やや明るい画像部分となり、「破れ」に相当する矩形状の開口の部分は暗い画像部分となる。したがって、画像処理装置により画像を走査して明るい背景(ボトル正面)又はやや明るい背景(ボトル進行方向面)の中に暗い画像部分を識別することにより、ラベルに「破れ」があることを検出することができる。

【0036】

図9は、図1の各機器の配置構成に各照明の光路と反射光の光路を描いた模式的平面図であり、図10は、図9の要部拡大図である。

次に、図9および図10を参照して、コンベヤ10の中央に位置する検査対象のペットボトル1についてCCDカメラ2Aにより撮像する場合に、検査対象のペットボトル1に入射する入射光とペットボトルから反射する反射光を、照明A1、A2,A3との関係をもとに説明する。

【0037】

照明A1から検査対象となるペットボトル1の正面1aを主として照明する場合をみると、図9および図10に示すように照明A1から投光された入射光IL−1がペットボトル1の正面1aの角部で反射し、反射した光の一部は反射光RL−1としてCCDカメラ2Aに入射する。また、照明A1から投光された入射光IL−2がペットボトル1の進行方向面1bの角部で反射し、反射した光の一部は反射光RL−2としてCCDカメラ2Aに入射する。このように照明A1からペットボトル1に投光した場合には、ペットボトル1の正面1aは全面にわたって完全に照明され、その反射光も遮られることなくCCDカメラ2Aに入射する。

【0038】

照明A2から検査対象となるペットボトル1を照明する場合をみると、図9および図10に示すように照明A2から投光された入射光IL−3がペットボトル1の正面1aの角部で反射し、反射した光の一部は反射光RL−1としてCCDカメラ2Aに入射する。また、照明A2から投光された入射光IL−4がペットボトル1の進行方向面1bの角部に近接した面上で反射し、反射した光の一部は反射光RL−2に近接した光路(図10中RL−4で示す)をとりCCDカメラ2Aに入射する。このように照明A2からペットボトル1を照明した場合には、前方のペットボトルが照明光の一部を遮るため、ペットボトル1の進行方向面1bのごく一部のみ照明され反射光がCCDカメラ2Aに入射する。

【0039】

次に、照明A2を補完するような位置に設置された照明A3から検査対象となるペットボトル1を照明する場合をみる。前方のペットボトルに遮られることなく照明A3からペットボトル1の進行方向面1bの面上に投光された入射光IL−5は面上1bで反射し、反射した光の一部は反射光RL−5としてCCDカメラ2Aに入射する。照明A3から投光された入射光IL−6がペットボトル1の進行方向面1bの角部で反射し、反射した光の一部は反射光RL−6としてCCDカメラ2Aに入射する。さらに入射光IL−7はペットボトル1の進行方向面1bの角部で反射し、反射した光の一部は反射光RL−2としてCCDカメラ2Aに入射する。このように照明A3からペットボトル1を照明した場合には、検査対象のペットボトル1に近接している前方のペットボトルに照明光の一部は遮られるが、適切な位置に照明A3を配置することにより、ペットボトル1の進行方向面1bの全面にわたって照明することができ、進行方向面1bからの反射光も前方のペットボトルに遮られることなくCCDカメラ2Aに入射する。

【0040】

上述の実施形態において、CCDカメラとしては、白黒のCCDカメラでもよく、カラーのCCDカメラでもよい。また、第1乃至第3の照明を構成する照明A1〜A3,B1〜B3は、LED照明であってもよいし、赤外線照明等の他の照明であってもよい。

【0041】

これまで本発明の実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術思想の範囲内において、種々の異なる形態で実施されてよいことは勿論である。

【符号の説明】

【0042】

1 ペットボトル

1a,1b,1c ペットボトルの面

2A,2B CCDカメラ

3 直線偏光フィルタ

10 コンベヤ

A1,A2,A3,B1,B2,B3 照明

IL 入射光

RL 反射光

【技術分野】

【0001】

本発明は、容器のラベル検査装置に係り、特にペットボトル等の容器に巻き付けられたラベルの破れを撮像により検出する容器のラベル検査装置に関するものである。

【背景技術】

【0002】

従来から、飲料が充填されたペットボトル等の容器に、文字、模様、色彩などが印刷されたラベル(シュリンクラベル等)を巻き付けることが行われている。この場合、ペットボトル等の容器に巻かれたラベルに破れがあるか否かを検査する装置として、コンベヤで搬送される容器の側方から容器に投光する照明を設け、照明と同一側に容器を撮像するカメラを設け、撮像した画像を画像処理してラベルの破れを検出するようにしたラベル検査装置がある。

【0003】

上述したラベル検査装置においては、照明から容器に投光された光は容器で反射し、この反射光がカメラにより撮像される。ラベルに破れがある場合には、この破れ部分からの反射光の光量は他のラベル部分の反射光の光量と異なるので、撮像した画像を走査して背景とは異なる明るさの画像部分を識別することによりラベルの破れを検出することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−119706号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ペットボトルに巻き付けられたラベルに破れがないかの自動検査において、ストレート搬送方式の検査装置で単位時間当たりに検査できるボトル本数をより多くしたいという要望がある。この要望を満足するには、単位時間当たりに検査装置を通過するボトル本数を多くしなければならない。このため、コンベヤ速度を上げる必要があるが、安定したペットボトル搬送にはコンベヤ速度の上限がある。コンベヤ速度の上限を超える場合には、ペットボトルピッチを短くして対応する必要がある。

本発明者らの実験によれば、コンベヤ速度の上限は90m/分(min)である。コンベヤをこれ以上に高速化するとペットボトルの自転が発生し、搬送に支障が生じることが判明した。

【0006】

安定したペットボトル搬送が可能なコンベヤ上限速度にてペットボトルピッチを短くし、この短いペットボトルピッチで上述した反射照明系を使用して撮像すると、検査対象のペットボトルの前方にあるペットボトルの影響で、検査対象のペットボトルの進行方向の面に影が生じ、破れの検査に支障を来すことが判明した。

【0007】

本発明は、上述の事情に鑑みなされたもので、コンベヤによって搬送される容器の容器間のピッチが狭い場合にも、検査対象の容器の前方にある容器によって検査対象の容器の進行方向の面に影が生じることがなく、検査対象の容器のラベルの破れを確実に検出することができる容器のラベル検査装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述の目的を達成するため、本発明の第1の態様は、容器に巻き付けたラベルの破れを検出する容器のラベル検査装置において、直線上の搬送系路に沿って容器を搬送するコンベヤの一側に配置され、搬送される容器に投光する第1および第2の照明と、前記コンベヤの他側に配置され、搬送される容器に投光する第3の照明と、前記コンベヤの一側に配置され、前記コンベヤの一側および他側に配置された照明から投光されて容器から反射した反射光を撮像するCCDカメラとを備え、前記CCDカメラ側に配置された前記第1および第2の照明は、検査対象の容器におけるカメラ側の面と容器進行方向面とに投光し、前記CCDカメラの反対側に配置された前記第3の照明は、検査対象の容器における容器進行方向面に投光するように設定されていることを特徴とするものである。

【0009】

本発明によれば、容器は、コンベヤにより相隣接する容器間に間隔を形成して直線上の搬送系路に沿って搬送される。この搬送中に、検査対象の容器が所定の位置に到達したとき、第1、第2および第3の照明から容器に投光された光は容器の面で反射し、反射光がCCDカメラにより撮像される。このとき、第1の照明により容器の正面を主として照明し、第2の照明により容器の進行方向面を主として照明するとともに第3の照明により容器の背面側から容器の進行方向面を照明することにより、容器の正面および進行方向面からの反射光がCCDカメラに入射して撮像される。このように、CCDカメラによる撮像により、容器正面(容器のカメラ側の面)側の少なくとも90°分のラベル検査を行う画像を取込む。第3の照明から検査対象の容器の進行方向面に投光することにより、第3の照明の光が容器進行方向面で反射してCCDカメラに入射するため、前方の容器の影響により検査対象の容器の進行方向面に生じていた影を無くすことができる。これにより、検査対象の容器における容器進行方向のラベル部分は、他のラベル部分と同様に明るい画像部分となり、「破れ」の部分は暗い画像部分となる。したがって、画像処理装置により画像を走査して明るい背景の中に暗い画像部分を識別することにより、ラベルに「破れ」があることを検出することができる。

【0010】

本発明の好ましい態様によれば、前記第1および第2の照明は、検査対象の容器の軸心を通る前記CCDカメラの光軸を挟むように配置されていることを特徴とする。

本発明によれば、第1および第2の照明から容器に投光され、容器におけるカメラ側の面および容器進行方向面で反射した反射光がCCDカメラに入射し易いように、第1および第2の照明は、CCDカメラの光軸を挟むように配置されている。

【0011】

本発明の好ましい態様によれば、前記CCDカメラの光軸が前記コンベヤの搬送方向の軸線に対してなす角度は、45°〜65°に設定されていることを特徴とする。

本発明によれば、CCDカメラの光軸は検査対象の容器の軸心を通り、CCDカメラの光軸がコンベヤの搬送方向の軸線となす角度(θ1)は、容器ピッチと容器の形状・寸法、検出したい最小のラベル破れ寸法などの要因により決められる。CCDカメラ2台で容器正面側の180°分のラベル検査を行う場合には通常θ1=45°に設定する。しかし、検査する容器本数を増やすために容器ピッチを短くした場合、θ1を45°よりも小さくすると容器進行方向の破れが隣接する容器の影となり、進行方向の破れの検出が徐々に困難となる。一方、θ1を65°よりも大きくすると容器の進行方向面が撮影しにくくなる。したがって、要望される容器ピッチと容器の形状・寸法から、進行方向の破れが隣接する容器の影とならず進行方向の破れが検出可能であり、また容器の進行方向面が撮影できるように、θ1は45°〜65°に設定することが好ましい。

【0012】

本発明の好ましい態様によれば、前記第3の照明の発光面または該発光面を延長した面の法線が前記コンベヤの搬送方向の軸線に対してなす角度は、前記CCDカメラの光軸が前記コンベヤの搬送方向の軸線に対してなす角度に等しいことを特徴とする。

本発明によれば、第3の照明から容器に投光され、容器における容器進行方向面で反射した反射光がCCDカメラに入射し易いように、第3の照明は、第3の照明の発光面または該発光面を延長した面の法線がコンベヤの搬送方向の軸線に対してなす角度は、CCDカメラの光軸がコンベヤの搬送方向の軸線に対してなす角度に等しく設定されている。すなわち、入射角=反射角の関係になっている。

【0013】

本発明の好ましい態様によれば、前記第3の照明は、前記コンベヤの搬送方向に沿って移動可能であることを特徴とする。

本発明によれば、搬送される容器の容器間ピッチが狭い場合にも、第3の照明を容器進行方向と逆の方向に所定距離だけ移動することにより、第3の照明から検査対象の容器の進行方向面に投光できるようになる。そのため、検査対象の容器の進行方向面の影はなくなるか、あるいは薄くなり、検査対象の容器における容器進行方向のラベル部分は、他のラベル部分と同様に明るい画像部分またはやや明るい画像部分となり、「破れ」の部分は暗い画像部分となる。したがって、画像処理装置により画像を走査して明るい背景またはやや明るい背景(容器進行方向面)の中に暗い画像部分を識別することにより、ラベルに「破れ」があることを検出することができる。

【0014】

本発明の好ましい態様によれば、検査対象の容器の軸心を通り前記コンベヤの搬送方向の軸線をX軸とし、前記検査対象の容器の軸心を通りX軸と直交する軸線をY軸とし、前記第1、第2および第3の照明と前記CCDカメラとからなる照明撮像系と同一の照明撮像系を前記Y軸に対して線対称位置に配置したことを特徴とする。

本発明によれば、一組の第1〜第3の照明およびもう一組の第1〜第3の照明から容器に投光された光は容器の正面、容器進行方向面および容器進行方向面の反対面で反射し、反射光が2台のCCDカメラにより撮像される。このとき、2つの第1の照明により容器の正面を主として照明し、一つの第2の照明により容器の進行方向面を主として照明するとともに一つの第3の照明により容器の背面側から容器の進行方向面を照明し、さらにもう一つの第2の照明により容器進行方向面の反対面を主として照明するとともにもう一つの第3の照明により容器の背面側から容器進行方向面の反対面を照明することにより、容器の正面、進行方向面および進行方向面の反対面からの反射光が2台のCCDカメラに入射して撮像される。このように、2台のCCDカメラによる撮像により、容器正面(容器のカメラ側の面)側の少なくとも180°分のラベル検査を行う画像を取込むことができる。

【発明の効果】

【0015】

本発明によれば、カメラ側の第1および第2の照明に加えて、コンベヤを挟んでカメラと反対側に第3の照明を設置し、第3の照明により容器の背面側から容器進行方向面を照明することができるため、容器間のピッチが狭い場合にも、検査対象の容器の前方にある容器によって検査対象の容器の進行方向面に影が生じることがなく、ラベルの破れを確実に検出することができる。したがって、単位時間あたりの容器の検査処理数を増やすことができる。

【図面の簡単な説明】

【0016】

【図1】図1は、本発明の容器のラベル検査装置の全体構成を示す模式的平面図である。

【図2】図2は、対辺の寸法が60mmの略正方形断面を有する容量500mlの角型のペットボトル1について照明A1,A2を点灯し、照明A3を消灯してCCDカメラ2Aで撮影した画像である。

【図3】図3は、搬送されるペットボトルのボトル間ピッチが83mmの場合で照明A1,A2を点灯してCCDカメラ2Aで撮影した画像である。

【図4】図4は、搬送されるペットボトルのボトル間ピッチが83mmの場合で照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。

【図5】図5は、搬送されるペットボトルのボトル間ピッチが80mmの場合で照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。

【図6】図6は、搬送されるペットボトルのボトル間ピッチが73mmの場合で照明A1,A2を点灯してCCDカメラ2Aで撮影した画像である。

【図7】図7は、搬送されるペットボトルのボトル間ピッチが73mmの場合で照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。

【図8】図8は、搬送されるペットボトルのボトル間ピッチが73mmの場合で照明A3をコンベヤ搬送方向(ボトル進行方向)と逆の方向に所定距離だけ移動し、かつ照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。

【図9】図9は、図1の各機器の配置構成に各照明の光路と反射光の光路を描いた模式的平面図である。

【図10】図10は、図9の要部拡大図である。

【発明を実施するための形態】

【0017】

以下、本発明に係る容器のラベル検査装置の実施形態について図1乃至図10を参照して説明する。なお、図1乃至図10において、同一または相当する構成要素には、同一の符号を付して重複した説明を省略する。

図1は、本発明の容器のラベル検査装置の全体構成を示す模式的平面図である。本実施形態においては、容器の一例としてペットボトルの場合を説明する。ペットボトルは概略正方形の断面を有し、各角部は面取りがされている。そして、ペットボトルの胴部には全面に亘ってラベルが巻き付けられている。ラベルには各種の文字、模様、色彩等が印刷されている。ペットボトル内には、飲料等の液体が充填されている。

【0018】

図1に示すように、複数のペットボトル1は、コンベヤ10により、相隣接するペットボトル間に所定の間隔を形成して直線上の搬送系路に沿って搬送されるようになっている。本発明の容器のラベル検査装置は、コンベヤ10の一側に配置されてペットボトル1を正面側から照明する照明A1,A2と、コンベヤ10の他側に配置されてペットボトル1をボトルの背面側から照明する照明A3と、照明A1,A2と同一の側に配置されるとともに照明A1,A2の間に配置されてペットボトル1からの反射光を受光するCCDカメラ2Aとを備えている。各照明A1〜A3は、例えば、多数のLEDを縦横に配列することにより構成されており、各照明A1〜A3の前面には、直線偏光フィルタ3が設けられている。また、CCDカメラ2Aの前面にも直線偏光フィルタ3が設けられている。直線偏光フィルタ3は、光のある一定方向の振動成分のみを通過させるフィルタであり、通過した光は振動の軌跡が直線になる。直線偏光フィルタ3は、正反射光を抑える効果を有している。CCDカメラ2Aは画像処理装置(図示せず)に接続されている。

【0019】

次に、図1に示す実施形態において、コンベヤ10の中心位置にある検査対象となるペットボトル1の軸心Oを中心として、各機器の配置関係を説明する。

検査対象となるペットボトル1の軸心Oを通りコンベヤの搬送方向の軸線をX軸とし、前記軸心Oを通りX軸と直交する軸線をY軸とする。略正方形断面を有するペットボトル1は、相対向する2辺がX軸と平行かつ残りの相対向する2辺がY軸と平行な状態でコンベヤ10により搬送される。検査対象のペットボトル1と隣接する前後のペットボトル1との間には所定の間隔が形成されている。

【0020】

図1に示すように、CCDカメラ2Aの光軸AXは検査対象のペットボトル1の軸心Oを通り、CCDカメラ2Aの光軸AXがX軸となす角度(θ1)は、ペットボトルピッチとペットボトルの形状・寸法、検出したい最小のラベル破れ寸法などの要因により決められる。CCDカメラ2台でペットボトル正面側の180°分のラベル検査を行う場合には通常θ1=45°に設定する。しかし、検査する容器本数を増やすために容器ピッチを短くした場合、θ1を45°よりも小さくすると容器進行方向の破れが隣接する容器の影となり、進行方向の破れの検出が徐々に困難となる。一方、θ1を65°よりも大きくすると容器の進行方向面が撮影しにくくなる。したがって、要望される容器ピッチと容器の形状・寸法から、進行方向の破れが隣接する容器の影とならず進行方向の破れが検出可能であり、また容器の進行方向面が撮影できるように、通常θ1は45°〜65°程度に設定されている。図1に示す例においては、θ1=55°に設定されている。

【0021】

カメラ側に配置された照明A1は、Y軸に近接した位置に配置されており、照明A1の中心と検査対象のペットボトル1の軸心Oとを結ぶ直線L1とCCDカメラ2Aの光軸AXとがなす角度(θ2)は、CCDカメラ2Aと照明A1に直線偏光フィルタ3が設けられ正反射光を抑えているため比較的自由に設定できるが、通常は15°〜30°程度に設定される。図1に示す例においては、照明A2との配置の対称性、CCDカメラ2Aの視野範囲に映り込まない、照明B1に接触しない、ペットボトル1により近接する配置といった要素を考慮してθ2=25°に設定されている。照明A1は、ペットボトル1の正面1aを主として照明するように設定されている。照明A1からペットボトル1の正面1aに投光された光はペットボトル1で反射し、反射光はCCDカメラ2Aに入射して撮像される。

【0022】

また、カメラ側に配置された照明A2は、コンベヤ10に近接した位置に配置されており、照明A2の中心と検査対象のペットボトル1の軸心Oとを結ぶ直線L2とCCDカメラ2Aの光軸AXとがなす角度(θ3)は、CCDカメラ2Aと照明A2に直線偏光フィルタ3が設けられ正反射光を抑えているため比較的自由に設定できるが、通常は15°〜30°程度に設定される。図1に示す例においては、照明A1との配置の対称性、CCDカメラ2Aの視野範囲に映り込まない、コンベヤ10に接触しない、ペットボトル1により近接する配置といった要素を考慮してθ3=25°に設定されている。照明A2は、ペットボトル1の進行方向面1bを主として照明するように設定されている。照明A2からペットボトル1の進行方向面1bに投光された光はペットボトル1で反射し、反射光はCCDカメラ2Aに入射して撮像される。

【0023】

一方、コンベヤ10を挟んでカメラとは反対側に配置された照明A3は、コンベヤ10に近接した位置に配置されている。照明A3は、ペットボトル1の進行方向面1bでの反射光がCCDカメラ2Aに入射し易い位置と角度に設置する。図1に示す例では、ペットボトル進行方向(X軸)に対してCCDカメラ2Aは55°の傾きで設置されているため、照明A3の発光面S1または発光面S1を延長した面S2の法線方向の角度もペットボトル進行方向(X軸)に対して55°の傾きになっている。照明A3の位置は、照明効果を高めるため、ペットボトルの搬送を妨げない位置で最もペットボトルに近くなるようにコンベヤ10に近接した位置を選択している。照明A3の位置は、ペットボトルピッチとペットボトルの外形サイズによりコンベヤ10に沿って平行移動が可能になっている。

【0024】

すなわち、CCDカメラ2Aをコンベヤ搬送方向(X軸)に対して所定の角度(θ1)をなすように設置し、照明A1と照明A2をCCDカメラ2Aの光軸AXに対して線対称位置に配置し、かつ照明A1と照明A2を光軸AXに対して所定の角度(θ2=θ3)をなすように配置する。さらに、照明A3の発光面S1または発光面を延長した面S2の法線方向がコンベヤ搬送方向(X軸)に対してなす角度(θ4)をCCDカメラ2Aがコンベヤ搬送方向(X軸)に対してなす角度(θ1)と同一の角度に設定する。これにより、照明A1により検査対象のペットボトル1の正面1aを主として照明し、照明A2により検査対象のペットボトル1の進行方向面1bを主として照明し、さらに照明A3によりペットボトル1の進行方向面1bを照明することにより、ペットボトル1の正面1aおよび進行方向面1bからの反射光がCCDカメラ2Aに入射して撮像される。

【0025】

さらに、照明A1,A2,A3およびCCDカメラ2Aからなる照明撮像系と同様の照明撮像系をコンベヤ搬送方向(X軸)の法線(Y軸)に対して線対称位置に配置する。すなわち、照明B1,B2およびCCDカメラ2Bをコンベヤ10の手前側に配置し、照明B3をコンベヤ10の奥側に配置することにより、照明B1により検査対象のペットボトル1の正面1aを主として照明し、照明B2によりボトル進行方向面1bの反対側の面1cを主として照明し、さらに照明B3によりボトル進行方向面1bの反対側の面1cを照明することにより、ペットボトル1の正面1aおよび進行方向面1bの反対側の面1cからの反射光がCCDカメラ2Bに入射して撮像される。このように、2台のCCDカメラ2A,2Bによる撮像により、ペットボトル正面側の少なくとも180°分のラベル検査を行う画像を取込むようにする。

【0026】

さらに、図1と同様の照明撮像系をコンベヤ搬送方向の前方であってコンベヤ搬送方向(X軸)に対して線対称位置に配置する。すなわち、照明A3,B3をコンベヤ10の手前側に配置し、照明A1,A2,B1,B2およびCCDカメラ2A,2Bをコンベヤ10の奥側に配置することにより、ペットボトル裏面側の少なくとも180°分のラベル検査を行う画像を取込むようにする。

【0027】

次に、図1に示すように構成された容器のラベル検査装置の動作について図2乃至図8を参照して説明する。

図1に示すように、複数のペットボトル1は、相隣接するペットボトル間に所定の間隔を形成して直線上の搬送系路に沿って搬送される。この搬送中に、検査対象のペットボトル1がペットボトル1の軸心Oと図1に示すY軸とが一致する位置に到達したとき、照明A1〜A3,B1〜B3からペットボトル1に投光された光はペットボトル1の面1a,1b,1cで反射し、反射光がCCDカメラ2A,2Bにより撮像される。このとき、照明A1,B1によりペットボトル1の正面1aを主として照明し、照明A2によりペットボトル1の進行方向面1bを主として照明するとともに照明A3によりペットボトル1の進行方向面1bをボトルの背面側から照明し、さらに照明B2によりペットボトル進行方向面1bの反対側の面1cを主として照明するとともに照明B3によりペットボトル進行方向面1bの反対側の面1cをボトルの背面側から照明することにより、ペットボトル1の正面1a、進行方向面1bおよび進行方向面の反対側の面1cからの反射光がCCDカメラ2A,2Bに入射して撮像される。このように、CCDカメラ2A,2Bによる撮像により、ペットボトル正面(ペットボトルのカメラ側の面)側の少なくとも180°分のラベル検査を行う画像を取込む。

【0028】

図2は、対辺の寸法が60mmの略正方形断面を有する容量500mlの角型のペットボトル1について照明A1,A2を点灯し、照明A3を消灯してCCDカメラ2Aで撮影した画像である。検査対象のペットボトルは無色透明であり、ペットボトルには、ボトルの底部近傍から肩部に至るまでラベルが巻き付けられている。ラベルの生地は、下半分が象牙(アイボリー)色であり、中央部が焦げ茶色で上半分が濃淡のぼかしが入った茶色であり、ラベルの生地に文字や模様が印刷されているものである。ラベルの生地部には、検出すべき「破れ」に相当する矩形状の開口が多数形成されている。ペットボトルには乳白色がかった薄茶色の液体(飲料)が充填されている。搬送されるペットボトルのボトル間ピッチは110mmである。したがって、相隣接するボトル間には、50mmの間隔が形成されている。

【0029】

図2に示すように、照明A1,A2のみを点灯してCCDカメラ2Aで撮影した画像では、ラベル生地部は明るい画像部分であるのに対し、「破れ」に相当する矩形状の開口の部分は暗い画像部分となり、ラベル生地部と「破れ」に相当する開口の部分とでコントラストがある画像になっている。すなわち、図2に示す例においては、ボトル間ピッチが広く相隣接するボトル間の間隔が50mmと広いため、検査対象のペットボトルの進行方向面に影が生じることがない。

したがって、画像処理装置により画像を走査して明るい背景の中に暗い画像部分を識別することにより、ラベルに「破れ」があることを検出することができる。

【0030】

図3は、搬送されるペットボトルのボトル間ピッチが83mmの場合で照明A1,A2を点灯してCCDカメラ2Aで撮影した画像である。搬送されるペットボトルのボトル間ピッチが83mmで相隣接するボトル間の間隔が23mmと狭いため、図3に示すように、検査対象のペットボトルの前方のペットボトルが照明A2からの照明光の一部を遮ってしまうため、照明A2のみではペットボトルの進行方向面を充分に照明することはできない。そのため、検査対象のペットボトルの進行方向面に影が生じ、ボトル進行方向面のラベル検査が困難になる。

【0031】

そこで、本発明においては、コンベヤ10の手前側の照明A1,A2に加えて、コンベヤ10の奥側の照明A3を用いる。すなわち、搬送されるペットボトルのボトル間ピッチが狭い場合には、CCDカメラ2A用の照明A1,A2,A3の全てを用いる。

図4は、搬送されるペットボトルのボトル間ピッチが83mmの場合で照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。照明A3から検査対象のペットボトル1の進行方向面1bに投光することにより、照明A3の光がボトル進行方向面1bで反射してCCDカメラ2Aに入射するため、前方のペットボトルの影響により検査対象のペットボトル1の進行方向面1bに生じていた影を無くすことができる。これにより、図4に示すように、検査対象のペットボトルにおけるボトル進行方向のラベル部分は、他のラベル部分と同様に明るい画像部分となり、「破れ」に相当する矩形状の開口の部分は暗い画像部分となる。したがって、画像処理装置により画像を走査して明るい背景の中に暗い画像部分を識別することにより、ラベルに「破れ」があることを検出することができる。

【0032】

図5は、搬送されるペットボトルのボトル間ピッチが80mmの場合で照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。搬送されるペットボトルのボトル間ピッチが80mmで相隣接するボトル間の間隔が20mmと更に狭くなっても、照明A3から検査対象のペットボトル1の進行方向面1bに投光することにより、照明A3の光がボトル進行方向面1bで反射してCCDカメラ2Aに入射するため、前方のペットボトルの影響により検査対象のペットボトル1の進行方向面1bに生じていた影を無くすことができる。これにより、図5に示すように、検査対象のペットボトルにおけるボトル進行方向のラベル部分は、他のラベル部分と同様に明るい画像部分となり、「破れ」に相当する矩形状の開口の部分は暗い画像部分となる。したがって、画像処理装置により画像を走査して明るい背景の中に暗い画像部分を識別することにより、ラベルに「破れ」があることを検出することができる。

【0033】

図6は、搬送されるペットボトルのボトル間ピッチが73mmの場合で照明A1,A2を点灯してCCDカメラ2Aで撮影した画像である。図6に示すように、搬送されるペットボトルのボトル間ピッチが73mmで相隣接するボトル間の間隔が13mmと狭いため、図6に示すように、検査対象のペットボトルの前方のペットボトルが照明A2からの照明光の一部を遮ってしまうため、照明A2のみではペットボトルの進行方向面を充分に照明することはできない。そのため、検査対象のペットボトルの進行方向面に影が生じ、ボトル進行方向面のラベル検査が困難になる。

【0034】

図7は、搬送されるペットボトルのボトル間ピッチが73mmの場合で照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。図7に示すように、搬送されるペットボトルのボトル間ピッチが73mmで相隣接するボトル間の間隔が13mmと狭いため、照明A3から検査対象のペットボトル1の進行方向面1bに投光しようとしても、前方のペットボトルが照明A3からの照明光を遮ってしまうため、検査対象のペットボトルの進行方向面の影を無くすことはできない。したがって、ボトル間ピッチが73mmの場合には、図1に示す位置にある照明A3を用いても、ボトル進行方向面のラベル検査は困難である。

【0035】

図8は、搬送されるペットボトルのボトル間ピッチが73mmの場合で照明A3をコンベヤ搬送方向(ボトル進行方向)と逆の方向に所定距離だけ移動し、かつ照明A1,A2,A3を点灯してCCDカメラ2Aで撮影した画像である。

図1の2点鎖線に示すように、照明A3をボトル進行方向と逆の方向に32mmだけ移動することにより、照明A3から検査対象のペットボトル1の進行方向面1bに投光できるようになる。そのため、図8に示すように、検査対象のペットボトル1の進行方向面1bにわずかな影は見られるが、影は薄くなっており、検査対象のペットボトルにおけるボトル進行方向のラベル部分は、他のラベル部分よりは明るさはやや落ちるが、やや明るい画像部分となり、「破れ」に相当する矩形状の開口の部分は暗い画像部分となる。したがって、画像処理装置により画像を走査して明るい背景(ボトル正面)又はやや明るい背景(ボトル進行方向面)の中に暗い画像部分を識別することにより、ラベルに「破れ」があることを検出することができる。

【0036】

図9は、図1の各機器の配置構成に各照明の光路と反射光の光路を描いた模式的平面図であり、図10は、図9の要部拡大図である。

次に、図9および図10を参照して、コンベヤ10の中央に位置する検査対象のペットボトル1についてCCDカメラ2Aにより撮像する場合に、検査対象のペットボトル1に入射する入射光とペットボトルから反射する反射光を、照明A1、A2,A3との関係をもとに説明する。

【0037】

照明A1から検査対象となるペットボトル1の正面1aを主として照明する場合をみると、図9および図10に示すように照明A1から投光された入射光IL−1がペットボトル1の正面1aの角部で反射し、反射した光の一部は反射光RL−1としてCCDカメラ2Aに入射する。また、照明A1から投光された入射光IL−2がペットボトル1の進行方向面1bの角部で反射し、反射した光の一部は反射光RL−2としてCCDカメラ2Aに入射する。このように照明A1からペットボトル1に投光した場合には、ペットボトル1の正面1aは全面にわたって完全に照明され、その反射光も遮られることなくCCDカメラ2Aに入射する。

【0038】

照明A2から検査対象となるペットボトル1を照明する場合をみると、図9および図10に示すように照明A2から投光された入射光IL−3がペットボトル1の正面1aの角部で反射し、反射した光の一部は反射光RL−1としてCCDカメラ2Aに入射する。また、照明A2から投光された入射光IL−4がペットボトル1の進行方向面1bの角部に近接した面上で反射し、反射した光の一部は反射光RL−2に近接した光路(図10中RL−4で示す)をとりCCDカメラ2Aに入射する。このように照明A2からペットボトル1を照明した場合には、前方のペットボトルが照明光の一部を遮るため、ペットボトル1の進行方向面1bのごく一部のみ照明され反射光がCCDカメラ2Aに入射する。

【0039】

次に、照明A2を補完するような位置に設置された照明A3から検査対象となるペットボトル1を照明する場合をみる。前方のペットボトルに遮られることなく照明A3からペットボトル1の進行方向面1bの面上に投光された入射光IL−5は面上1bで反射し、反射した光の一部は反射光RL−5としてCCDカメラ2Aに入射する。照明A3から投光された入射光IL−6がペットボトル1の進行方向面1bの角部で反射し、反射した光の一部は反射光RL−6としてCCDカメラ2Aに入射する。さらに入射光IL−7はペットボトル1の進行方向面1bの角部で反射し、反射した光の一部は反射光RL−2としてCCDカメラ2Aに入射する。このように照明A3からペットボトル1を照明した場合には、検査対象のペットボトル1に近接している前方のペットボトルに照明光の一部は遮られるが、適切な位置に照明A3を配置することにより、ペットボトル1の進行方向面1bの全面にわたって照明することができ、進行方向面1bからの反射光も前方のペットボトルに遮られることなくCCDカメラ2Aに入射する。

【0040】

上述の実施形態において、CCDカメラとしては、白黒のCCDカメラでもよく、カラーのCCDカメラでもよい。また、第1乃至第3の照明を構成する照明A1〜A3,B1〜B3は、LED照明であってもよいし、赤外線照明等の他の照明であってもよい。

【0041】

これまで本発明の実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術思想の範囲内において、種々の異なる形態で実施されてよいことは勿論である。

【符号の説明】

【0042】

1 ペットボトル

1a,1b,1c ペットボトルの面

2A,2B CCDカメラ

3 直線偏光フィルタ

10 コンベヤ

A1,A2,A3,B1,B2,B3 照明

IL 入射光

RL 反射光

【特許請求の範囲】

【請求項1】

容器に巻き付けたラベルの破れを検出する容器のラベル検査装置において、

直線上の搬送系路に沿って容器を搬送するコンベヤの一側に配置され、搬送される容器に投光する第1および第2の照明と、

前記コンベヤの他側に配置され、搬送される容器に投光する第3の照明と、

前記コンベヤの一側に配置され、前記コンベヤの一側および他側に配置された照明から投光されて容器から反射した反射光を撮像するCCDカメラとを備え、

前記CCDカメラ側に配置された前記第1および第2の照明は、検査対象の容器におけるカメラ側の面と容器進行方向面とに投光し、

前記CCDカメラの反対側に配置された前記第3の照明は、検査対象の容器における容器進行方向面に投光するように設定されていることを特徴とする容器のラベル検査装置。

【請求項2】

前記第1および第2の照明は、検査対象の容器の軸心を通る前記CCDカメラの光軸を挟むように配置されていることを特徴とする請求項1記載の容器のラベル検査装置。

【請求項3】

前記CCDカメラの光軸が前記コンベヤの搬送方向の軸線に対してなす角度は、45°〜65°に設定されていることを特徴とする請求項2記載の容器のラベル検査装置。

【請求項4】

前記第3の照明の発光面または該発光面を延長した面の法線が前記コンベヤの搬送方向の軸線に対してなす角度は、前記CCDカメラの光軸が前記コンベヤの搬送方向の軸線に対してなす角度に等しいことを特徴とする請求項3記載の容器のラベル検査装置。

【請求項5】

前記第3の照明は、前記コンベヤの搬送方向に沿って移動可能であることを特徴とする請求項1乃至4のいずれか1項に記載の容器のラベル検査装置。

【請求項6】

検査対象の容器の軸心を通り前記コンベヤの搬送方向の軸線をX軸とし、前記検査対象の容器の軸心を通りX軸と直交する軸線をY軸とし、前記第1、第2および第3の照明と前記CCDカメラとからなる照明撮像系と同一の照明撮像系を前記Y軸に対して線対称位置に配置したことを特徴とする請求項1乃至5のいずれか1項に記載の容器のラベル検査装置。

【請求項1】

容器に巻き付けたラベルの破れを検出する容器のラベル検査装置において、

直線上の搬送系路に沿って容器を搬送するコンベヤの一側に配置され、搬送される容器に投光する第1および第2の照明と、

前記コンベヤの他側に配置され、搬送される容器に投光する第3の照明と、

前記コンベヤの一側に配置され、前記コンベヤの一側および他側に配置された照明から投光されて容器から反射した反射光を撮像するCCDカメラとを備え、

前記CCDカメラ側に配置された前記第1および第2の照明は、検査対象の容器におけるカメラ側の面と容器進行方向面とに投光し、

前記CCDカメラの反対側に配置された前記第3の照明は、検査対象の容器における容器進行方向面に投光するように設定されていることを特徴とする容器のラベル検査装置。

【請求項2】

前記第1および第2の照明は、検査対象の容器の軸心を通る前記CCDカメラの光軸を挟むように配置されていることを特徴とする請求項1記載の容器のラベル検査装置。

【請求項3】

前記CCDカメラの光軸が前記コンベヤの搬送方向の軸線に対してなす角度は、45°〜65°に設定されていることを特徴とする請求項2記載の容器のラベル検査装置。

【請求項4】

前記第3の照明の発光面または該発光面を延長した面の法線が前記コンベヤの搬送方向の軸線に対してなす角度は、前記CCDカメラの光軸が前記コンベヤの搬送方向の軸線に対してなす角度に等しいことを特徴とする請求項3記載の容器のラベル検査装置。

【請求項5】

前記第3の照明は、前記コンベヤの搬送方向に沿って移動可能であることを特徴とする請求項1乃至4のいずれか1項に記載の容器のラベル検査装置。

【請求項6】

検査対象の容器の軸心を通り前記コンベヤの搬送方向の軸線をX軸とし、前記検査対象の容器の軸心を通りX軸と直交する軸線をY軸とし、前記第1、第2および第3の照明と前記CCDカメラとからなる照明撮像系と同一の照明撮像系を前記Y軸に対して線対称位置に配置したことを特徴とする請求項1乃至5のいずれか1項に記載の容器のラベル検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−27487(P2011−27487A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2009−171739(P2009−171739)

【出願日】平成21年7月23日(2009.7.23)

【出願人】(390014661)キリンテクノシステム株式会社 (126)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成21年7月23日(2009.7.23)

【出願人】(390014661)キリンテクノシステム株式会社 (126)

【Fターム(参考)】

[ Back to top ]