容器及びその製造方法

【課題】容器の最外面にどのような素材のフィルムを貼り付けた場合でもブランクの両端部の接着性に影響を与えることがない容器及びその製造方法を提供する。

【解決手段】紙カップ1は、扇形状のブランク2′の両端部2a′が互いに重ねられて接着された接着部5を有する胴部2を備え、胴部2の最外面には、胴部2の内周面側に位置する端部以外の部分にフィルム14が貼り付けられている。

【解決手段】紙カップ1は、扇形状のブランク2′の両端部2a′が互いに重ねられて接着された接着部5を有する胴部2を備え、胴部2の最外面には、胴部2の内周面側に位置する端部以外の部分にフィルム14が貼り付けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、所定輪郭が与えられたブランクの両端部が互いに重ねられて接着された接着部を有する胴部を備えた容器及びその製造方法に関する。

【背景技術】

【0002】

紙カップ等に代表される容器は店頭飲食用として幅広く使用されている他、飲料、菓子等を充填して販売する包装容器としても広く使用されている。

【0003】

例えば、外観上の見栄えを良くするため、印刷が施されたポリエチレンテレフタレートフィルム(PETフィルム)を胴部の最外層に設けた紙カップが知られている(特許文献1)。また、胴部を紙を基材とした積層材にて構成し、絵柄等が印刷されたPETフィルムを、最外層のポリエチレン層と紙との間に設けた紙カップも知られている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−22613号公報

【特許文献2】特開2000−211628号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

こうした容器は、所定輪郭が与えられたブランクの両端部を互いに重ねて接着することにより胴部が形成されるため、特許文献1の紙カップは、最外層がPETフィルムであるので熱接着性が十分でない。そのため、いわゆるスカイブヘミング法等の特殊加工や接着剤を塗布する等によってブランクの両端部の接着性を確保する必要がある。

【0006】

また、特許文献2の紙カップは、PETフィルムがポリエチレン層にて覆われているため、そのポリエチレン層によって十分な熱接着性を確保することができる。しかしながら、絵柄等が印刷されたPETフィルムを用いることによって外観上の見栄えを向上させたにも拘わらず、そのPETフィルムを覆うポリエチレン層の存在が見栄えを向上させる妨げとなる。

【0007】

このように、ブランクの両端部の接着性を確保する必要から、容器の最外面に貼り付けることができるフィルムの素材を目的に応じて自由に選択できないという制約があった。また、こうしたフィルムの素材として接着性が不足する素材を選択した場合には、ブランクの両端部の接着を確保するための追加的加工が必要になるという問題もあった。

【0008】

そこで、本発明は、容器の最外面にどのような素材のフィルムを貼り付けた場合でもブランクの両端部の接着性に影響を与えることがない容器及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

以下、本発明の容器及びその製造方法について説明する。なお、本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記するが、それにより本発明が図示の形態に限定されるものではない。

【0010】

本発明の第1の容器は、所定輪郭が与えられたブランク(2′)の両端部(2a′)が互いに重ねられて接着された接着部(5)を有する胴部(2)と、前記胴部の下端に設けられた底部(3)とを備え、前記胴部の最外面には、前記両端部のうち前記胴部の内周面側に位置する端部以外の部分にフィルム(14)が貼り付けられている容器であって、前記ブランクは、所定材料の基材の一方の面がポリエチレン層に、他方の面が前記ポリエチレン層に対して熱融着可能なポリオレフィン系の接着性樹脂層にてそれぞれ覆われ、かつ前記接着性樹脂層の上に前記フィルムが貼り付けられた積層材を素材としており、前記フィルムは、高密度ポリエチレンフィルムとして構成されていることにより、上述した課題を解決する。また、本発明の第2の容器は、所定輪郭が与えられたブランク(2′)の両端部(2a′)が互いに重ねられて接着された接着部(5)を有する胴部(2)と、前記胴部の下端に設けられた底部(3)とを備え、前記胴部の最外面には、前記両端部のうち前記胴部の内周面側に位置する端部以外の部分にフィルム(14)が貼り付けられている容器であって、前記ブランクは、所定材料の基材の一方の面がポリエチレン層に、他方の面が前記ポリエチレン層に対して熱融着可能なポリオレフィン系の接着性樹脂層にてそれぞれ覆われ、かつ前記接着性樹脂層の上に前記フィルムが貼り付けられた積層材を素材としており、前記フィルムは、二軸延伸されたポリプロピレンフィルムとして構成されていることにより、上述した課題を解決する。

【0011】

これらの容器によれば、ブランクの両端部のうち胴部の内周面側に位置する端部以外の部分にフィルムが貼り付けられているので、そのフィルムがどのような素材であってもブランクの両端部の接着性に影響を与えることがない。従って、フィルムの素材を目的に応じて自由に選択することが可能になる。

【0012】

また、これらの容器のブランクが、上記の積層材を素材としているので、ブランクの両端部を重ね合わせると、接着性樹脂層とポリエチレン層とが接触するため、その状態で圧力と熱とを加えることにより両端部の熱融着が可能になる。上記の積層材に含まれる基材の構成材料はどのようなものでもよく、例えば、カップ原紙等の紙、二軸延伸されたポリプロピレン等の樹脂、アルミ等の金属であってもよい。

【0013】

胴部の最外面に貼り付けられるフィルムの素材は、第1の容器では高密度ポリエチレンフィルムが、第2の容器では二軸延伸されたポリプロピレンフィルムが、それぞれ選択されている。これらのフィルムは、いずれも光沢を高めることが容易で、かつ印刷適正も良好であることから、容器の外観上の見栄えを容易に向上させることができる。また、フィルムの少なくとも一方の面には、所定の絵柄が表現された印刷層(15)が設けられていてもよい。この場合には印刷層に表現される絵柄を適宜選択することによって容器の装飾効果を高めることができる。

【0014】

本発明の第1の製造方法は、薄板状のシート部材(20)の表面にフィルム(14)を貼り付けるフィルム貼付工程と、前記フィルムが貼り付けられた前記シート部材に所定輪郭を与えてブランク(2′)を形成するブランク形成工程と、前記フィルムが最外面に位置するように前記ブランクを丸めてから前記ブランクの両端部(2a′)を互いに重ね合わせて接着する接着工程と、を備え、前記フィルム貼付工程では、前記シート部材の表面の端部(20a)が露出するように当該端部を避けて前記フィルムを貼り付け、前記ブランク形成工程では、前記シート部材の表面が露出した前記端部と、前記ブランクの前記両端部の一方の端部とが一致するように前記所定輪郭を与える、ことにより、上述した課題を解決する。

【0015】

この製造方法によれば、ブランク形成工程でシート部材に所定輪郭を与えることにより、フィルムが貼り付けられずにシート部材の表面が露出した端部がブランクの両端部の一方の端部となる。従って、接着工程においてブランクの両端部を互いに重ねたときにフィルムの介在を回避できるので、フィルムの素材に拘わらず両端部の接着性を確保できる。従って、フィルムの素材を目的に応じて自由に選択することが可能になる。

【0016】

また、本発明の第2の製造方法は、薄板状のシート部材(20)に所定輪郭を与えてブランク(2′)を形成するブランク形成工程と、前記ブランクの表面にフィルム(14)を貼り付けるフィルム貼付工程と、前記フィルムが最外面に位置するように前記ブランクを丸めてから前記ブランクの両端部(2a′)を互いに重ね合わせて接着する接着工程と、を備え、前記フィルム貼付工程では、前記ブランクの前記両端部の一方の端部が露出するように当該端部を避けて前記フィルムを貼り付ける、ことにより、上述した課題を解決する。

【0017】

この製造方法によっても、接着工程においてブランクの両端部を互いに重ねたときにフィルムの介在を回避できるので、フィルムの素材に拘わらず両端部の接着性を確保できる。従って、フィルムの素材を目的に応じて自由に選択することが可能になる。

【発明の効果】

【0018】

以上説明したように、本発明の容器によれば、ブランクの両端部のうち胴部の内周面側に位置する端部以外の部分にフィルムが貼り付けられているので、フィルムの素材を目的に応じて自由に選択することが可能になる。また、本発明の製造方法によれば、接着工程においてブランクの両端部を互いに重ねたときにフィルムの介在を回避できるので、フィルムの素材を目的に応じて自由に選択することが可能になる。

【図面の簡単な説明】

【0019】

【図1】本発明の一形態に係る紙カップの一部を切除した斜視図。

【図2】図1の紙カップの胴部の素材になっている積層材の詳細な構成を示した図。

【図3】図2に示した積層材から胴部の基礎となる胴部ブランクを形成するまでの工程を概略的に示した図。

【図4】図3の工程で得られた胴部ブランクから紙カップが製造されるまでの製造方法の概略を示した図。

【図5】胴部ブランクの両端部を重ね合わせた状態を示した説明図。

【発明を実施するための形態】

【0020】

図1は本発明の一形態に係る容器としての紙カップの一部を切除した斜視図である。図示するように、紙カップ1は直径が開口部へ向かって徐々に広がる円筒状の胴部2と、その胴部2の下端に設けられた底部3とを有している。胴部2には、その上端が外側に丸められたトップカール部4が設けられている。

【0021】

図2は紙カップ1の胴部2の素材になっている積層材の詳細な構成を示している。積層材10は薄板状に構成されており、基材としての紙基材11と、その紙基材11の一方の面11aを覆うポリエチレン層12と、紙基材11の他方の面11bを覆う接着性樹脂層13と、接着性樹脂層13の上に貼り付けられたフィルム14とを備えている。フィルム14の素材としては、高密度ポリエチレンフィルム又は二軸延伸されたポリプロピレンフィルムを用いることができる。これらのフィルムは、いずれも光沢を高めることが容易で、かつ印刷適正も良好であることから、紙カップの外観上の見栄えを容易に向上させることができる。フィルム14の裏面14aには所定の絵柄が表現された印刷層15が設けられている。印刷層15の絵柄としては装飾効果を高めるための文字、写真等を採用できる。なお、印刷層15はフィルム14の裏面14aの反対側の表面に設けることもできるし、フィルム14の両面に設けることもできる。積層材10は、ポリエチレン層12、紙基材11、接着性樹脂層13及びフィルム14の順序でこれらの構成要素が重ね合わされることにより構成されている。

【0022】

紙基材11の紙としては種々のものを使用できる。例えば、カップ原紙、合成紙、クレイコート紙、クラフト紙等を紙基材11の素材として用いることができる。なお、紙基材11の紙の坪量としては200〜300g/m2の範囲がカップ成形上好ましい。

【0023】

ポリエチレン層12及び接着性樹脂層13はそれぞれ低密度ポリエチレンを構成材料としている。これらの層12、13は15μm程度の厚さを持つ。フィルム14の厚さはポリエチレン層12及び接着性樹脂層13の厚さよりも大きく25μm程度である。

【0024】

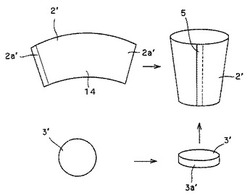

図3及び図4は紙カップ1の製造工程を示している。図3は図2に示した積層材10を製造し、その積層材10から胴部2の基礎となる胴部ブランクを形成するまでの工程を概略的に示し、図4は図3の工程で得られた胴部ブランクから紙カップ1が製造されるまでの製造方法の概略を示している。

【0025】

図3に示すように、まず、工程aにおいてカップ原紙である紙基材11を準備する。次に、工程bにおいて紙基材11の両面が覆われるようにポリエチレン層12と接着性樹脂層13とを押し出しラミネートにより紙基材11の両面に形成して、シート部材20を得る。

【0026】

次に、工程cでは、工程bで得たシート部材20の接着性樹脂層13の上にフィルム14を貼り付けて積層材10を得る。この工程cはフィルム貼付工程に相当する。フィルム14には印刷層15が予め設けられている(図2参照)。工程cにおけるフィルム14の貼り付けは、シート部材20の表面の端部20aが露出するようにこの端部20aを避けて行われる。貼り付け前のフィルム14は、その横幅がシート部材20の横幅よりも小さくなるように予め裁断されている。

【0027】

次に、工程dでは、工程cで得た積層材10を不図示の裁断機を使用して想像線で示した裁断線Lに沿って打ち抜くことにより輪郭が扇形状の胴部ブランク2′を得る。この工程dはブランク形成工程に相当する。この裁断機は一回の打ち抜きで少なくとも2枚の胴部ブランク2′が同時に得られように構成されている。想像線で示した裁断線Lは裁断機にて打ち抜いた際にシート部材20の端部20aと胴部ブランク2′の一方の端部2a′とが一致するように設定されている。これにより、端部2a′においてシート部材20の表面が露出した状態の胴部ブランク2′を得ることができる。

【0028】

次に、図4に示すように、紙カップ1は、図3の工程で得た胴部ブランク2′と、図示しない所定の素材から円形状に切り出された底部ブランク3′とのそれぞれに対して所定の加工を施し、その後、当該加工後の各部品を組み合わせることにより構成される。なお底部ブランク3′を胴部ブランク2′と同様に図2の積層材10から切り出しても構わない。

【0029】

まず、胴部ブランク2′を、積層材10のフィルム14が外側に、ポリエチレン層12が内側に位置するようにして円筒状に丸め、両端部2a′を重ね合わせた状態とする。図5は胴部ブランク2′の両端部2a′を重ね合わせた状態を示した説明図である。胴部ブランク2′はフィルム14が内側(図の下側)に位置する端部2a′を避けて貼り付けられている。このため、図5から明らかなように、両端部2a′を重ね合わせると、これらの間にフィルム14が介在せずに一方の接着性樹脂層13と他方のポリエチレン層12とが接触する。このように両端部2a′を重ね合わせた状態で、両端部2a′に圧力と熱とを加えるヒートシール加工を施して、両端部2a′を熱融着にて互いに接着する。これにより、胴部2に接着部5が形成される(図1も参照)。このように両端部2a′を重ね合わせてこれらを接着する工程が接着工程に相当する。図4に示すように、底部ブランク3′に対しては、胴部ブランク2′に対する上記の加工と並行して又はその加工の後に、底部ブランク3′の外周縁3a′を下方に屈曲させる成形加工を施す。

【0030】

次に、円筒状に加工された胴部ブランク2′の下部に成形加工済の底部ブランク3′を配置する。そして、底部ブランク3′の屈曲部が胴部ブランク2′の下端部で包み込まれるように、胴部ブランク2′の下端部を折り曲げる。その状態を保持しつつ底部ブランク3′の屈曲部と胴部ブランク2′の下端部とが重なり合う部分をホットエアーにて溶融し、その部分に所定の圧力を加えることによりこれらを一体化する。その後、胴部2の上端部にトップカール部4を形成することにより図1に示した紙カップ1が完成する。

【0031】

以上の紙カップ1によれば、胴部ブランク2′の両端部2a′のうち胴部2の内周面側に位置する端部2a′以外の部分にフィルム14が貼り付けられている。このため、その両端部2a′を重ね合わせた場合に一方の接着性樹脂層13と他方のポリエチレン層12とが互いに接触する。これにより、最外面にフィルム14が貼り付けられた場合であっても、胴部ブランク2′の両端部2a′を容易に貼り合わせることができる。

【0032】

本発明は上記の形態に限定されず、種々の形態にて実施してよい。図2に示した積層材10は一例にすぎない。例えば、その積層材10のポリエチレン層12を省略しても構わない。この場合には、胴部ブランクの両端部を貼り合わせる過程で、紙基材11と接着性樹脂層13とが重なり合うことになるがこれらを熱接着することは不可能ではない。

【0033】

基材の材質は紙に限らず、二軸延伸されたポリプロピレン等の樹脂、アルミ等の金属であってもよい。この場合には、紙以外を素材とした容器を得ることができる。また、接着性樹脂層の構成材料は低密度ポリエチレンの他、ポリエチレン層と熱融着可能なポリオレフィン系の材料であってもよい。

【0034】

図3の製造工程では、シート部材にフィルムを貼り付けてからブランクを得ているがこの手順は変更することができる。即ち、シート部材からブランクを得て、その後、そのブランクの両端部の一方の端部を避けてフィルムを貼り付けてもよい。これにより、ブランク形成工程とフィルム貼付工程とをそれぞれ実現してもよい。

【符号の説明】

【0035】

1 紙カップ(容器)

2 胴部

2′ 胴部ブランク(ブランク)

2a′ 端部

3 底部

11 基材

12 ポリエチレン層

13 接着性樹脂層

14 フィルム

15 印刷層

20 シート部材

【技術分野】

【0001】

本発明は、所定輪郭が与えられたブランクの両端部が互いに重ねられて接着された接着部を有する胴部を備えた容器及びその製造方法に関する。

【背景技術】

【0002】

紙カップ等に代表される容器は店頭飲食用として幅広く使用されている他、飲料、菓子等を充填して販売する包装容器としても広く使用されている。

【0003】

例えば、外観上の見栄えを良くするため、印刷が施されたポリエチレンテレフタレートフィルム(PETフィルム)を胴部の最外層に設けた紙カップが知られている(特許文献1)。また、胴部を紙を基材とした積層材にて構成し、絵柄等が印刷されたPETフィルムを、最外層のポリエチレン層と紙との間に設けた紙カップも知られている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−22613号公報

【特許文献2】特開2000−211628号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

こうした容器は、所定輪郭が与えられたブランクの両端部を互いに重ねて接着することにより胴部が形成されるため、特許文献1の紙カップは、最外層がPETフィルムであるので熱接着性が十分でない。そのため、いわゆるスカイブヘミング法等の特殊加工や接着剤を塗布する等によってブランクの両端部の接着性を確保する必要がある。

【0006】

また、特許文献2の紙カップは、PETフィルムがポリエチレン層にて覆われているため、そのポリエチレン層によって十分な熱接着性を確保することができる。しかしながら、絵柄等が印刷されたPETフィルムを用いることによって外観上の見栄えを向上させたにも拘わらず、そのPETフィルムを覆うポリエチレン層の存在が見栄えを向上させる妨げとなる。

【0007】

このように、ブランクの両端部の接着性を確保する必要から、容器の最外面に貼り付けることができるフィルムの素材を目的に応じて自由に選択できないという制約があった。また、こうしたフィルムの素材として接着性が不足する素材を選択した場合には、ブランクの両端部の接着を確保するための追加的加工が必要になるという問題もあった。

【0008】

そこで、本発明は、容器の最外面にどのような素材のフィルムを貼り付けた場合でもブランクの両端部の接着性に影響を与えることがない容器及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

以下、本発明の容器及びその製造方法について説明する。なお、本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記するが、それにより本発明が図示の形態に限定されるものではない。

【0010】

本発明の第1の容器は、所定輪郭が与えられたブランク(2′)の両端部(2a′)が互いに重ねられて接着された接着部(5)を有する胴部(2)と、前記胴部の下端に設けられた底部(3)とを備え、前記胴部の最外面には、前記両端部のうち前記胴部の内周面側に位置する端部以外の部分にフィルム(14)が貼り付けられている容器であって、前記ブランクは、所定材料の基材の一方の面がポリエチレン層に、他方の面が前記ポリエチレン層に対して熱融着可能なポリオレフィン系の接着性樹脂層にてそれぞれ覆われ、かつ前記接着性樹脂層の上に前記フィルムが貼り付けられた積層材を素材としており、前記フィルムは、高密度ポリエチレンフィルムとして構成されていることにより、上述した課題を解決する。また、本発明の第2の容器は、所定輪郭が与えられたブランク(2′)の両端部(2a′)が互いに重ねられて接着された接着部(5)を有する胴部(2)と、前記胴部の下端に設けられた底部(3)とを備え、前記胴部の最外面には、前記両端部のうち前記胴部の内周面側に位置する端部以外の部分にフィルム(14)が貼り付けられている容器であって、前記ブランクは、所定材料の基材の一方の面がポリエチレン層に、他方の面が前記ポリエチレン層に対して熱融着可能なポリオレフィン系の接着性樹脂層にてそれぞれ覆われ、かつ前記接着性樹脂層の上に前記フィルムが貼り付けられた積層材を素材としており、前記フィルムは、二軸延伸されたポリプロピレンフィルムとして構成されていることにより、上述した課題を解決する。

【0011】

これらの容器によれば、ブランクの両端部のうち胴部の内周面側に位置する端部以外の部分にフィルムが貼り付けられているので、そのフィルムがどのような素材であってもブランクの両端部の接着性に影響を与えることがない。従って、フィルムの素材を目的に応じて自由に選択することが可能になる。

【0012】

また、これらの容器のブランクが、上記の積層材を素材としているので、ブランクの両端部を重ね合わせると、接着性樹脂層とポリエチレン層とが接触するため、その状態で圧力と熱とを加えることにより両端部の熱融着が可能になる。上記の積層材に含まれる基材の構成材料はどのようなものでもよく、例えば、カップ原紙等の紙、二軸延伸されたポリプロピレン等の樹脂、アルミ等の金属であってもよい。

【0013】

胴部の最外面に貼り付けられるフィルムの素材は、第1の容器では高密度ポリエチレンフィルムが、第2の容器では二軸延伸されたポリプロピレンフィルムが、それぞれ選択されている。これらのフィルムは、いずれも光沢を高めることが容易で、かつ印刷適正も良好であることから、容器の外観上の見栄えを容易に向上させることができる。また、フィルムの少なくとも一方の面には、所定の絵柄が表現された印刷層(15)が設けられていてもよい。この場合には印刷層に表現される絵柄を適宜選択することによって容器の装飾効果を高めることができる。

【0014】

本発明の第1の製造方法は、薄板状のシート部材(20)の表面にフィルム(14)を貼り付けるフィルム貼付工程と、前記フィルムが貼り付けられた前記シート部材に所定輪郭を与えてブランク(2′)を形成するブランク形成工程と、前記フィルムが最外面に位置するように前記ブランクを丸めてから前記ブランクの両端部(2a′)を互いに重ね合わせて接着する接着工程と、を備え、前記フィルム貼付工程では、前記シート部材の表面の端部(20a)が露出するように当該端部を避けて前記フィルムを貼り付け、前記ブランク形成工程では、前記シート部材の表面が露出した前記端部と、前記ブランクの前記両端部の一方の端部とが一致するように前記所定輪郭を与える、ことにより、上述した課題を解決する。

【0015】

この製造方法によれば、ブランク形成工程でシート部材に所定輪郭を与えることにより、フィルムが貼り付けられずにシート部材の表面が露出した端部がブランクの両端部の一方の端部となる。従って、接着工程においてブランクの両端部を互いに重ねたときにフィルムの介在を回避できるので、フィルムの素材に拘わらず両端部の接着性を確保できる。従って、フィルムの素材を目的に応じて自由に選択することが可能になる。

【0016】

また、本発明の第2の製造方法は、薄板状のシート部材(20)に所定輪郭を与えてブランク(2′)を形成するブランク形成工程と、前記ブランクの表面にフィルム(14)を貼り付けるフィルム貼付工程と、前記フィルムが最外面に位置するように前記ブランクを丸めてから前記ブランクの両端部(2a′)を互いに重ね合わせて接着する接着工程と、を備え、前記フィルム貼付工程では、前記ブランクの前記両端部の一方の端部が露出するように当該端部を避けて前記フィルムを貼り付ける、ことにより、上述した課題を解決する。

【0017】

この製造方法によっても、接着工程においてブランクの両端部を互いに重ねたときにフィルムの介在を回避できるので、フィルムの素材に拘わらず両端部の接着性を確保できる。従って、フィルムの素材を目的に応じて自由に選択することが可能になる。

【発明の効果】

【0018】

以上説明したように、本発明の容器によれば、ブランクの両端部のうち胴部の内周面側に位置する端部以外の部分にフィルムが貼り付けられているので、フィルムの素材を目的に応じて自由に選択することが可能になる。また、本発明の製造方法によれば、接着工程においてブランクの両端部を互いに重ねたときにフィルムの介在を回避できるので、フィルムの素材を目的に応じて自由に選択することが可能になる。

【図面の簡単な説明】

【0019】

【図1】本発明の一形態に係る紙カップの一部を切除した斜視図。

【図2】図1の紙カップの胴部の素材になっている積層材の詳細な構成を示した図。

【図3】図2に示した積層材から胴部の基礎となる胴部ブランクを形成するまでの工程を概略的に示した図。

【図4】図3の工程で得られた胴部ブランクから紙カップが製造されるまでの製造方法の概略を示した図。

【図5】胴部ブランクの両端部を重ね合わせた状態を示した説明図。

【発明を実施するための形態】

【0020】

図1は本発明の一形態に係る容器としての紙カップの一部を切除した斜視図である。図示するように、紙カップ1は直径が開口部へ向かって徐々に広がる円筒状の胴部2と、その胴部2の下端に設けられた底部3とを有している。胴部2には、その上端が外側に丸められたトップカール部4が設けられている。

【0021】

図2は紙カップ1の胴部2の素材になっている積層材の詳細な構成を示している。積層材10は薄板状に構成されており、基材としての紙基材11と、その紙基材11の一方の面11aを覆うポリエチレン層12と、紙基材11の他方の面11bを覆う接着性樹脂層13と、接着性樹脂層13の上に貼り付けられたフィルム14とを備えている。フィルム14の素材としては、高密度ポリエチレンフィルム又は二軸延伸されたポリプロピレンフィルムを用いることができる。これらのフィルムは、いずれも光沢を高めることが容易で、かつ印刷適正も良好であることから、紙カップの外観上の見栄えを容易に向上させることができる。フィルム14の裏面14aには所定の絵柄が表現された印刷層15が設けられている。印刷層15の絵柄としては装飾効果を高めるための文字、写真等を採用できる。なお、印刷層15はフィルム14の裏面14aの反対側の表面に設けることもできるし、フィルム14の両面に設けることもできる。積層材10は、ポリエチレン層12、紙基材11、接着性樹脂層13及びフィルム14の順序でこれらの構成要素が重ね合わされることにより構成されている。

【0022】

紙基材11の紙としては種々のものを使用できる。例えば、カップ原紙、合成紙、クレイコート紙、クラフト紙等を紙基材11の素材として用いることができる。なお、紙基材11の紙の坪量としては200〜300g/m2の範囲がカップ成形上好ましい。

【0023】

ポリエチレン層12及び接着性樹脂層13はそれぞれ低密度ポリエチレンを構成材料としている。これらの層12、13は15μm程度の厚さを持つ。フィルム14の厚さはポリエチレン層12及び接着性樹脂層13の厚さよりも大きく25μm程度である。

【0024】

図3及び図4は紙カップ1の製造工程を示している。図3は図2に示した積層材10を製造し、その積層材10から胴部2の基礎となる胴部ブランクを形成するまでの工程を概略的に示し、図4は図3の工程で得られた胴部ブランクから紙カップ1が製造されるまでの製造方法の概略を示している。

【0025】

図3に示すように、まず、工程aにおいてカップ原紙である紙基材11を準備する。次に、工程bにおいて紙基材11の両面が覆われるようにポリエチレン層12と接着性樹脂層13とを押し出しラミネートにより紙基材11の両面に形成して、シート部材20を得る。

【0026】

次に、工程cでは、工程bで得たシート部材20の接着性樹脂層13の上にフィルム14を貼り付けて積層材10を得る。この工程cはフィルム貼付工程に相当する。フィルム14には印刷層15が予め設けられている(図2参照)。工程cにおけるフィルム14の貼り付けは、シート部材20の表面の端部20aが露出するようにこの端部20aを避けて行われる。貼り付け前のフィルム14は、その横幅がシート部材20の横幅よりも小さくなるように予め裁断されている。

【0027】

次に、工程dでは、工程cで得た積層材10を不図示の裁断機を使用して想像線で示した裁断線Lに沿って打ち抜くことにより輪郭が扇形状の胴部ブランク2′を得る。この工程dはブランク形成工程に相当する。この裁断機は一回の打ち抜きで少なくとも2枚の胴部ブランク2′が同時に得られように構成されている。想像線で示した裁断線Lは裁断機にて打ち抜いた際にシート部材20の端部20aと胴部ブランク2′の一方の端部2a′とが一致するように設定されている。これにより、端部2a′においてシート部材20の表面が露出した状態の胴部ブランク2′を得ることができる。

【0028】

次に、図4に示すように、紙カップ1は、図3の工程で得た胴部ブランク2′と、図示しない所定の素材から円形状に切り出された底部ブランク3′とのそれぞれに対して所定の加工を施し、その後、当該加工後の各部品を組み合わせることにより構成される。なお底部ブランク3′を胴部ブランク2′と同様に図2の積層材10から切り出しても構わない。

【0029】

まず、胴部ブランク2′を、積層材10のフィルム14が外側に、ポリエチレン層12が内側に位置するようにして円筒状に丸め、両端部2a′を重ね合わせた状態とする。図5は胴部ブランク2′の両端部2a′を重ね合わせた状態を示した説明図である。胴部ブランク2′はフィルム14が内側(図の下側)に位置する端部2a′を避けて貼り付けられている。このため、図5から明らかなように、両端部2a′を重ね合わせると、これらの間にフィルム14が介在せずに一方の接着性樹脂層13と他方のポリエチレン層12とが接触する。このように両端部2a′を重ね合わせた状態で、両端部2a′に圧力と熱とを加えるヒートシール加工を施して、両端部2a′を熱融着にて互いに接着する。これにより、胴部2に接着部5が形成される(図1も参照)。このように両端部2a′を重ね合わせてこれらを接着する工程が接着工程に相当する。図4に示すように、底部ブランク3′に対しては、胴部ブランク2′に対する上記の加工と並行して又はその加工の後に、底部ブランク3′の外周縁3a′を下方に屈曲させる成形加工を施す。

【0030】

次に、円筒状に加工された胴部ブランク2′の下部に成形加工済の底部ブランク3′を配置する。そして、底部ブランク3′の屈曲部が胴部ブランク2′の下端部で包み込まれるように、胴部ブランク2′の下端部を折り曲げる。その状態を保持しつつ底部ブランク3′の屈曲部と胴部ブランク2′の下端部とが重なり合う部分をホットエアーにて溶融し、その部分に所定の圧力を加えることによりこれらを一体化する。その後、胴部2の上端部にトップカール部4を形成することにより図1に示した紙カップ1が完成する。

【0031】

以上の紙カップ1によれば、胴部ブランク2′の両端部2a′のうち胴部2の内周面側に位置する端部2a′以外の部分にフィルム14が貼り付けられている。このため、その両端部2a′を重ね合わせた場合に一方の接着性樹脂層13と他方のポリエチレン層12とが互いに接触する。これにより、最外面にフィルム14が貼り付けられた場合であっても、胴部ブランク2′の両端部2a′を容易に貼り合わせることができる。

【0032】

本発明は上記の形態に限定されず、種々の形態にて実施してよい。図2に示した積層材10は一例にすぎない。例えば、その積層材10のポリエチレン層12を省略しても構わない。この場合には、胴部ブランクの両端部を貼り合わせる過程で、紙基材11と接着性樹脂層13とが重なり合うことになるがこれらを熱接着することは不可能ではない。

【0033】

基材の材質は紙に限らず、二軸延伸されたポリプロピレン等の樹脂、アルミ等の金属であってもよい。この場合には、紙以外を素材とした容器を得ることができる。また、接着性樹脂層の構成材料は低密度ポリエチレンの他、ポリエチレン層と熱融着可能なポリオレフィン系の材料であってもよい。

【0034】

図3の製造工程では、シート部材にフィルムを貼り付けてからブランクを得ているがこの手順は変更することができる。即ち、シート部材からブランクを得て、その後、そのブランクの両端部の一方の端部を避けてフィルムを貼り付けてもよい。これにより、ブランク形成工程とフィルム貼付工程とをそれぞれ実現してもよい。

【符号の説明】

【0035】

1 紙カップ(容器)

2 胴部

2′ 胴部ブランク(ブランク)

2a′ 端部

3 底部

11 基材

12 ポリエチレン層

13 接着性樹脂層

14 フィルム

15 印刷層

20 シート部材

【特許請求の範囲】

【請求項1】

所定輪郭が与えられたブランクの両端部が互いに重ねられて接着された接着部を有する胴部と、前記胴部の下端に設けられた底部とを備え、前記胴部の最外面には、前記両端部のうち前記胴部の内周面側に位置する端部以外の部分にフィルムが貼り付けられている容器であって、

前記ブランクは、所定材料の基材の一方の面がポリエチレン層に、他方の面が前記ポリエチレン層に対して熱融着可能なポリオレフィン系の接着性樹脂層にてそれぞれ覆われ、かつ前記接着性樹脂層の上に前記フィルムが貼り付けられた積層材を素材としており、

前記フィルムは、高密度ポリエチレンフィルムとして構成されている、

ことを特徴とする容器。

【請求項2】

所定輪郭が与えられたブランクの両端部が互いに重ねられて接着された接着部を有する胴部と、前記胴部の下端に設けられた底部とを備え、前記胴部の最外面には、前記両端部のうち前記胴部の内周面側に位置する端部以外の部分にフィルムが貼り付けられている容器であって、

前記ブランクは、所定材料の基材の一方の面がポリエチレン層に、他方の面が前記ポリエチレン層に対して熱融着可能なポリオレフィン系の接着性樹脂層にてそれぞれ覆われ、かつ前記接着性樹脂層の上に前記フィルムが貼り付けられた積層材を素材としており、

前記フィルムは、二軸延伸されたポリプロピレンフィルムとして構成されている、

ことを特徴とする容器。

【請求項3】

前記フィルムの少なくとも一方の面には、所定の絵柄が表現された印刷層が設けられている請求項1又は2に記載の容器。

【請求項4】

薄板状のシート部材の表面にフィルムを貼り付けるフィルム貼付工程と、前記フィルムが貼り付けられた前記シート部材に所定輪郭を与えてブランクを形成するブランク形成工程と、前記フィルムが最外面に位置するように前記ブランクを丸めてから前記ブランクの両端部を互いに重ね合わせて接着する接着工程と、を備え、

前記フィルム貼付工程では、前記シート部材の表面の端部が露出するように当該端部を避けて前記フィルムを貼り付け、

前記ブランク形成工程では、前記シート部材の表面が露出した前記端部と、前記ブランクの前記両端部の一方の端部とが一致するように前記所定輪郭を与える、

ことを特徴とする容器の製造方法。

【請求項5】

薄板状のシート部材に所定輪郭を与えてブランクを形成するブランク形成工程と、前記ブランクの表面にフィルムを貼り付けるフィルム貼付工程と、前記フィルムが最外面に位置するように前記ブランクを丸めてから前記ブランクの両端部を互いに重ね合わせて接着する接着工程と、を備え、

前記フィルム貼付工程では、前記ブランクの前記両端部の少なくとも一方の端部が露出するように当該端部を避けて前記フィルムを貼り付ける、

ことを特徴とする容器の製造方法。

【請求項1】

所定輪郭が与えられたブランクの両端部が互いに重ねられて接着された接着部を有する胴部と、前記胴部の下端に設けられた底部とを備え、前記胴部の最外面には、前記両端部のうち前記胴部の内周面側に位置する端部以外の部分にフィルムが貼り付けられている容器であって、

前記ブランクは、所定材料の基材の一方の面がポリエチレン層に、他方の面が前記ポリエチレン層に対して熱融着可能なポリオレフィン系の接着性樹脂層にてそれぞれ覆われ、かつ前記接着性樹脂層の上に前記フィルムが貼り付けられた積層材を素材としており、

前記フィルムは、高密度ポリエチレンフィルムとして構成されている、

ことを特徴とする容器。

【請求項2】

所定輪郭が与えられたブランクの両端部が互いに重ねられて接着された接着部を有する胴部と、前記胴部の下端に設けられた底部とを備え、前記胴部の最外面には、前記両端部のうち前記胴部の内周面側に位置する端部以外の部分にフィルムが貼り付けられている容器であって、

前記ブランクは、所定材料の基材の一方の面がポリエチレン層に、他方の面が前記ポリエチレン層に対して熱融着可能なポリオレフィン系の接着性樹脂層にてそれぞれ覆われ、かつ前記接着性樹脂層の上に前記フィルムが貼り付けられた積層材を素材としており、

前記フィルムは、二軸延伸されたポリプロピレンフィルムとして構成されている、

ことを特徴とする容器。

【請求項3】

前記フィルムの少なくとも一方の面には、所定の絵柄が表現された印刷層が設けられている請求項1又は2に記載の容器。

【請求項4】

薄板状のシート部材の表面にフィルムを貼り付けるフィルム貼付工程と、前記フィルムが貼り付けられた前記シート部材に所定輪郭を与えてブランクを形成するブランク形成工程と、前記フィルムが最外面に位置するように前記ブランクを丸めてから前記ブランクの両端部を互いに重ね合わせて接着する接着工程と、を備え、

前記フィルム貼付工程では、前記シート部材の表面の端部が露出するように当該端部を避けて前記フィルムを貼り付け、

前記ブランク形成工程では、前記シート部材の表面が露出した前記端部と、前記ブランクの前記両端部の一方の端部とが一致するように前記所定輪郭を与える、

ことを特徴とする容器の製造方法。

【請求項5】

薄板状のシート部材に所定輪郭を与えてブランクを形成するブランク形成工程と、前記ブランクの表面にフィルムを貼り付けるフィルム貼付工程と、前記フィルムが最外面に位置するように前記ブランクを丸めてから前記ブランクの両端部を互いに重ね合わせて接着する接着工程と、を備え、

前記フィルム貼付工程では、前記ブランクの前記両端部の少なくとも一方の端部が露出するように当該端部を避けて前記フィルムを貼り付ける、

ことを特徴とする容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−6631(P2013−6631A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2012−227356(P2012−227356)

【出願日】平成24年10月12日(2012.10.12)

【分割の表示】特願2008−90269(P2008−90269)の分割

【原出願日】平成20年3月31日(2008.3.31)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成24年10月12日(2012.10.12)

【分割の表示】特願2008−90269(P2008−90269)の分割

【原出願日】平成20年3月31日(2008.3.31)

【出願人】(000002897)大日本印刷株式会社 (14,506)

[ Back to top ]