容器払い出し装置

【課題】容器の容量や種類に関わらず、容器を安定して搬送することができ、低コストで生産効率を向上させることのできる容器払い出し装置を提供することを目的とする。

【解決手段】エアブローによりガイドレール61、61に沿って搬送される容器100を、払い出しロータ71により一本ずつ払い出し、払い出された容器100を、受渡しホイール72によりスターホイール50のグリッパ52に受け渡すようにした。このようにして、スクリューを用いること無く、容器100を1本ずつ等ピッチで払い出して供給する。このとき、払い出しロータ71、受渡しホイール72は、それぞれ容器100の口部101に対向する。

【解決手段】エアブローによりガイドレール61、61に沿って搬送される容器100を、払い出しロータ71により一本ずつ払い出し、払い出された容器100を、受渡しホイール72によりスターホイール50のグリッパ52に受け渡すようにした。このようにして、スクリューを用いること無く、容器100を1本ずつ等ピッチで払い出して供給する。このとき、払い出しロータ71、受渡しホイール72は、それぞれ容器100の口部101に対向する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体充填装置において搬送コンベアから容器を一本ずつ供給する容器払い出し装置に関する。

【背景技術】

【0002】

飲料水等の液体をPETボトル等の容器に充填する装置として、回転式の充填装置が用いられている。この回転式の充填装置は、回転する円形のホイールの外周部に複数の充填バルブを備えており、ホイールがほぼ1回転して容器が周方向に搬送される間に、充填バルブから容器内への充填を行う。そして、容器への充填が終了した後、キャッパ(打栓機)により容器へのキャップの装着が行われる。

【0003】

このような充填装置に、空の容器を一本ずつ供給するため、その上流側(前工程側)に供給コンベアが設けられている。供給コンベアは、容器を一列に並べて搬送し、一本ずつ、充填装置のホイールに払い出していく。ホイールには、容器の口部を保持するグリッパが備えられており、供給コンベアから払い出された容器の口部を保持し、充填装置へと搬送していく。

従来、図9に示すように、供給コンベア1には、螺旋状の溝を外周面に有したスクリュー2が多用されていた(例えば、特許文献1参照。)。スクリュー2は、螺旋状の溝3によって外周面に形成される凹部3aに容器100を収容し、モータでスクリュー2を回転させることで、スクリュー2と対向して設けられるガイドレール4に沿って容器を搬送していくものである。そして、供給コンベア1の先端部において、容器100を一本ずつ、充填装置側のグリッパで保持して受け取っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−115206号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、一つの充填装置において、複数種の容量の容器100に対して液体を充填することが行われている。容器100の容量が異なると、容器100の外径も異なる。このため、一種類のスクリュー2では、異なる外径の容器100を全て搬送することができない。小さな外径の容器100に合せた溝3を有するスクリュー2で、大きな外径の容器100を搬送しようとすると、溝3(凹部3a)に容器が収まらず、ガイドレール4との間で容器100を搬送することができない。また、例えば大きな外径の容器100に合せた溝3を有するスクリュー2で、小さな外径の容器100を搬送しようとすると、溝3の内部で容器100ががたついてしまい、安定して容器100を搬送できないことがある。したがって、容器100の容量、種類ごとに、適したサイズの溝3を有するスクリュー2をそれぞれ用意しておき、液体を充填する容器100の容量、種類に応じて、スクリュー2を交換している。また、図10に示すように、容器100の容量に応じて、スクリュー2の設置本数を異ならせる必要がある場合もある。例えば、図10(a)に示すように、容量が小さな容器の場合には、スクリュー2を一段のみ設け、図10(b)に示すように、容量が大きく、背の高い容器100の場合には、上下2段にスクリュー2、2を設けることが行われている。

【0006】

しかしながら、これでは、生産ロット間における段取り替えに時間がかかり、生産効率向上の妨げとなる。また、容器100の容量や種類に応じてスクリューを用意する必要があることから、設備コストも上昇する。

本発明は、このような技術的課題に基づいてなされたもので、容器の容量や種類に関わらず、容器を安定して搬送することができ、低コストで生産効率を向上させることのできる容器払い出し装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

かかる目的のもとになされた本発明の容器払い出し装置は、容器の搬送方向を規定するため、搬送方向の両側に設けられ、容器に設けられたフランジ部を保持して、複数の容器を配列させて搬送する一対のガイド部材と、ガイド部材によってガイドされた容器に対し、搬送方向に沿った方向に気体を吹き付けるノズルと、容器の軸線に平行な軸線周りに回転可能に設けられ、一対のガイド部材に保持された容器においてフランジ部の上方に形成された口部に対向する位置に、外方に突出する第一の凸部が周方向に間隔を隔てて複数設けられた第一の回転体と、容器の軸線に平行な軸線周りに回転可能に設けられ、一対のガイド部材に保持された容器の口部に対向する位置に、外方に突出する第二の凸部が周方向に間隔を隔てて複数設けられた第二の回転体と、第一の回転体および第二の回転体の回転動作を制御するコントローラと、を備える。そして、コントローラは、第一の回転体を回転させて、第一の凸部を一対のガイド部材間に突出させ、第一の凸部を容器の口部に突き当てることで最前列の容器のガイド部材に沿った移動を阻止する動作と、第一の回転体を回転させて第一の凸部を一対のガイド部材間から退避させることで最前列の容器のガイド部材に沿った移動が可能な状態とするとともに、第一の回転体の回転方向後方側に隣接する他の第一の凸部を一対のガイド部材間に突出させて、後方の容器のガイド部材に沿った移動を阻止する動作と、第二の回転体を回転させて、第二の凸部を一対のガイド部材間に突出させて容器の口部に突き当てることで、第一の凸部が退避することで移動可能な状態とされた最前列の容器をガイド部材に沿って移動させる動作と、を、第一の回転体および第二の回転体に実行させることを特徴とする。

このようにして、第一の回転体の回転により、容器を一本ずつ払い出すことができる。また、第二の回転体により、第一の回転体から払い出された容器を、後工程に搬送することができる。

ここで、第一の回転体、第二の回転体は、第一の凸部、第二の凸部により容器の口部を押す。PETボトル等において、口部の径は規格により統一されている。したがって、容器の容量や種類に応じて第一の回転体、第二の回転体を交換する必要が無い。

また、第一の回転体を回転させて第一の凸部を一対のガイド部材間から退避させることで最前列の容器のガイド部材に沿った移動が可能な状態とされたときに、ノズルから吹き付けられる気体により搬送方向に移動される後方の容器によって、最前列の容器が搬送方向に押圧されるようにした。これにより、第一の回転体の回転動作だけでなく、ノズルから吹き付けられる気体によって搬送方向に押される後方の容器によって、最前列の容器が押されるため、第一の回転体と最前列の容器とが強く擦れるのを防ぐことができる。

【0008】

また、第一の回転体の近傍に、第一の凸部により移動が阻止される容器の口部に上方から対向し、容器が傾くのを抑える第一の抑え部材をさらに備えることができる。また、第二の回転体に、第二の凸部により押されて搬送される容器の口部に上方から対向し、容器が傾くのを抑える第二の抑え部材を備えることもできる。

【0009】

第一の凸部を一対のガイド部材間から退避させることで最前列の容器のガイド部材に沿った移動が可能な状態とされたときに、第一の回転体の後方に並ぶ容器に対して気体を吹き付ける第二のノズルをさらに備えるのも好ましい。これによって、容器を第一の回転体に向けて確実に押し出すことができる。

【0010】

このような容器払い出し装置においては、コントローラは、第一の回転体および第二の回転体を、それぞれ一定の速度で連続的に回転させることができる。また、コントローラは、第一の回転体を、第一の凸部の設置間隔に対応した角度ずつ、間欠的に回転させるようにしてもよい。

【発明の効果】

【0011】

本発明によれば、第一の回転体、第二の回転体は、第一の凸部、第二の凸部により容器の口部に当たって容器の払い出し動作を行うため、容器の容量や種類に応じて第一の回転体、第二の回転体を交換する必要が無く、生産効率を高めることができる。しかもこのような第一の回転体、第二の回転体は、コントローラによりその回転が制御されるのみで、それ以上の複雑な機構を有するものではないため、低コストで前記効果を得ることができる。

また、第一の回転体を回転させて最前列の容器のみを払い出すときには、第一の回転体の回転動作だけでなく、ノズルから吹き付けられる気体によって搬送方向に押される後方の容器によって、最前列の容器が押されるため、第一の回転体と最前列の容器の口部とが強く擦れるのを防ぐことができる。したがって、容器が擦れたり傷ついたりするのを防ぐことができる。

【図面の簡単な説明】

【0012】

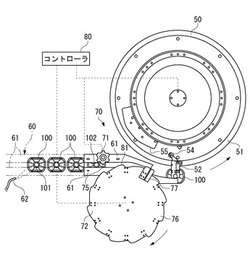

【図1】本実施の形態における容器払い出し装置を適用した飲料充填設備の全体概略構成を示す図である。

【図2】容器払い出し装置の平面図である。

【図3】ガイドレールが連続する方向に直交する方向の断面図である。

【図4】払い出しロータが設けられている部分の拡大平面図である。

【図5】払い出しロータが設けられている部分の斜視図である。

【図6】容器払い出し装置の斜視図である。

【図7】受渡しホイールの平面図である。

【図8】受渡しホイールで容器を受け渡す部分の斜視図である。

【図9】従来から用いられているスクリューを示す平面図である。

【図10】容器の大きさに応じて異なるスクリューを設けた例を示す断面図である。

【発明を実施するための形態】

【0013】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本実施の形態における容器払い出し装置を適用した飲料充填設備の全体概略構成を示す図である。

飲料充填設備においては、供給された容器に対し、殺菌装置10において、殺菌液の噴射や電子線照射により殺菌する殺菌工程、すすぎ装置20においてすすぎ水によるすすぎを行うすすぎ工程、充填装置30において容器に液体を充填する充填工程、液体が充填された容器にキャッパ40においてキャップを装着するキャッピング工程、を順次経ることで、容器への飲料の充填が行われる。なお、互いに前後する装置間においては、スターホイール50や搬送コンベア60により容器が搬送される。

【0014】

さて、搬送コンベア60は、以下に示すような構成を有している。

図2に示すように、搬送コンベア60は、二本一対のガイドレール(ガイド部材)61、61を備えている。図3に示すように、これらガイドレール61、61は、容器100の口部101に設けられた、外周側に張り出すフランジ部102の外径よりも小さな間隔で互いに平行に設けられている。容器100は、フランジ部102をガイドレール61、61上に載せた状態で搬送コンベア60に保持される。

ガイドレール61、61に沿って、適宜間隔で、エアブローノズル(ノズル)62が設けられている。エアブローノズル62は、コンプレッサや工場エアの供給源に接続されており、その先端部のノズル孔から一方向にエアを噴出する。このようなエアブローノズル62は、ガイドレール61、61の近傍に、これらガイドレール61、61が連続する方向、あるいはそれよりも若干内側に向けた方向に沿ってエアを噴出する。これにより、フランジ部102で保持された容器100がガイドレール61、61に沿って搬送される。

【0015】

搬送コンベア60は、その先端部において、搬送してきた容器100を、スターホイール50に受け渡す。そこで、搬送コンベア60の先端部には、容器100の受渡し機構70が設けられている。

受渡し機構70は、払い出しロータ(第一の回転体)71と、受渡しホイール(第二の回転体)72とを有している。

【0016】

払い出しロータ71は、一方のガイドレール61の上方に、鉛直軸周りに回転自在に設けられている。

図4に示すように、払い出しロータ71は、円板状で、その外周部に、周方向に等間隔に、複数の凹部73が形成されている。この凹部73は、払い出しロータ71の中心側に凹となる所定曲率半径の湾曲面74により形成されている。湾曲面74は、その一端側74aが、払い出しロータ71の径方向に沿うよう形成されている。また、湾曲面74の他端側74bには、払い出しロータ71の外周側に凸となる所定曲率半径の凸部(第一の凸部)75が連続して形成されている。

【0017】

図3に示したように、この払い出しロータ71は、凹部73の湾曲面74が、ガイドレール61、61にフランジ部102が保持された容器100の口部101に対向する高さに設置されている。

また、図4に示すように、払い出しロータ71は、凸部75が、ガイドレール61、61よりもその内側に突き出すように設けられている。凸部75が、ガイドレール61、61の内側に突き出した状態で、湾曲面74の一端側74aは、容器100の搬送方向に対向する方向を向くよう形成されている。また、この状態で、凸部75のガイドレール61からの突出寸法は、容器100の口部101の半径以下とされている。

【0018】

ここで、払い出しロータ71は、図示しないモータにより前記鉛直軸周りに回転駆動される。モータは、コントローラ80により、その作動が制御されている。

図4〜図6に示すように、ガイドレール61、61に沿ってエアブローにより搬送されてきた容器100は、凸部75がガイドレール61、61よりも内側に突出している状態においては、その口部101が湾曲面74の一端側74aに突き当たり、容器100の搬送がせき止められる。そして、コントローラ80の制御により、モータが作動することにより、払い出しロータ71は鉛直軸周りに回転駆動される。すると、ガイドレール61、61の内側に突出していた凸部75が容器100の搬送方向に移動してガイドレール61、61の内側空間から外側に退避する。これとともに、せき止められていた容器100は、エアブローノズル62からのエアブロー、および直後に並ぶ他の容器100に押されることで、ガイドレール61、61に沿って前進する。このとき、払い出しロータ71のさらなる回転により、回転方向後方側に隣接する凸部75がガイドレール61、61の内側に突出し、これによって、直後の容器100は凸部75によってせき止められる。

【0019】

このようにして、払い出しロータ71を、コントローラ80の制御により、一定速度で連続的に回転させ続けるか、もしくは一定間隔ごとに一定角度(凸部75の周方向における設置間隔に対応した角度)ずつ間欠的に回転させることで、容器100を、等間隔で一本ずつ払い出すことができる。

【0020】

図6に示すように、受渡しホイール72は、このような払い出しロータ71に対し、ガイドレール61、61を挟んで対向する位置に設けられている。図7に示すように、受渡しホイール72は、円板状の回転体76と、回転体76の外周部に周方向に等間隔に設けられた抑えプレート(第二の抑え部材)77とを有している。

【0021】

回転体76の外周部には、周方向に等間隔で、凹部78が形成されている。凹部78は、受渡しホイール72の中心側に凹となる所定曲率半径の湾曲面79により形成されている。湾曲面79は、その一端側79aが、受渡しホイール72の径方向に沿うよう形成されている。また、湾曲面79の他端側79bは、受渡しホイール72の外周側に凸となる所定曲率半径の凸部(第二の凸部)81に連続して形成されている。

【0022】

図3に示すように、この受渡しホイール72は、凸部81が、ガイドレール61、61にフランジ部102が保持された容器100の口部101に対向する高さに設置されている。

そして、図4に示すように、受渡しホイール72は、その一部である凸部81が、ガイドレール61、61よりもその内側に突き出すように設けられている。凸部81が、ガイドレール61、61よりもその内側に突き出した状態で、湾曲面79の一端側79aは、容器100の搬送方向を向くよう形成されている。また、この状態で、凸部81のガイドレール61からの突出寸法は、容器100の口部101の半径以下とされている。

【0023】

回転体76は、図示しない基台上に鉛直軸周りに回転自在に設けられてモータにより回転駆動される。ここで、モータの作動は、コントローラ80により制御され、回転体76が払い出しロータ71と同期して(連動して)回転するようになっている。

【0024】

図7に示すように、抑えプレート77は、凹部78の上部を覆うように回転体76から外周側に張り出して設けられている。なお、図7において、抑えプレート77は一カ所のみに設けられているが、抑えプレート77は各凹部78に対応した箇所に設けられている。

抑えプレート77は、凹部78の上部を覆う部分において、図3に示したように、ガイドレール61、61上にフランジ部102で保持された容器100の口部101の上縁部に微少間隔を隔てて対向する高さに設置されている。ここで、抑えプレート77は、凸部81から離間するに従い、その高さが漸次大きくなるよう、傾斜して形成され、凹部78に容器100を受け入れるときに、容器100が傾いても、これと干渉しないようにしている。

【0025】

このような受渡しホイール72は、払い出しロータ71から容器が送り出されるタイミングにあわせて、回転体76の回転が自動制御される。これにより、ガイドレール61、61に沿って移動する容器100の搬送方向後方側から、湾曲面79の一端側79aが容器100の口部101を押していく。このとき、図8に示すように、凹部78内に迎え入れられた容器100の口部101は、抑えプレート77により上方が覆われる。これにより、容器100が傾くのを抑えることができる。

【0026】

このようにして、払い出しロータ71から等間隔で送り出された容器100は、受渡しホイール72によって後方から押されてガイドレール61、61に沿って搬送される。

【0027】

ガイドレール61、61に沿って搬送されて来た容器100は、所定の位置で、スターホイール50に受け渡される。

スターホイール50は、ガイドレール61、61を挟んで受渡しホイール72の反対側に配置されている。スターホイール50は、鉛直軸周りに図示しないモータにより回転駆動される回転体51と、回転体51の外周部に周方向等間隔に設けられたグリッパ52と、を備える。

ここで、グリッパ52は、いかなる構成であっても良いが、本実施形態においては、グリッパ52は、二本一対のグリッパ部材53A、53Bを備え、その一方のグリッパ部材53Aが回転体51から放射方向に延びるよう固定され、他方のグリッパ部材53Bが、その基端部を回転体51に回転自在に連結し、グリップ部材53Bの後端に設けられたカムフォロッワ54がカム55に沿って変位することで回転動作する。このようにして、グリッパ部材53A、53Bの先端部側が開閉自在とされている。そして、グリッパ部材53A、53Bの先端部で口部101を掴むことで容器100を保持する。

【0028】

スターホイール50は、図示しないモータにより回転駆動される。ここで、モータの作動は、コントローラ80により制御され、スターホイール50が受渡しホイール72と同期して(連動して)回転するようになっている。

図5に示したように、回転体51の回転により、グリッパ52は、受渡しホイール72によって後方から押されてガイドレール61、61に沿って搬送されてきた容器100を、口部101で挟み込んで保持する。図2に示したように、グリッパ52で保持された容器は、回転体51の回転によりガイドレール61、61から外れ、回転体51の旋回とともに、後工程に搬送されていく。

【0029】

上述したような構成によれば、エアブローによりガイドレール61、61に沿って搬送される容器100を、払い出しロータ71、受渡しホイール72により等ピッチで払い出すことができる。これにより、スクリューを用いること無く、容器100をスターホイール50のグリッパ52に1本ずつ払い出して受け渡すことができる。

このとき、払い出しロータ71、受渡しホイール72は、それぞれ容器100の口部101に対向する。PETボトルにおいては、容器100の口部101のサイズは、容器100の種類や容量に関わらず規格により統一化されているため、払い出しロータ71、受渡しホイール72のみで様々な種類の容器100を安定して払い出すことができる。したがって、容器100の種類や容量に関わらず、ロットが変わっても容器100を払い出すための構成を何ら変更する必要が無く、低コストで上記効果を得るとともに、生産効率を向上させることができる。

【0030】

また、払い出しロータ71による払い出し動作中、払い出しロータ71は、容器100の口部101に接触するが、エアブローにより搬送方向に押圧される後方の容器100により、払い出しロータ71によって払い出される容器100が後方から押圧される。これにより、容器100を払い出しロータ71のみで払い出すわけではなく、払い出しロータ71の湾曲面74と容器100の口部101とが強く押しつけられるのを防止でき、容器100の口部101に傷が付きにくい。

【0031】

さらに、受渡しホイール72によって払い出され、ガイドレール61、61に沿って搬送される容器100の口部101は、抑えプレート77によって抑えられ、容器100が倒れるのを防止することができる。これにより、容器100が落下したり傷が付いたりするのを防止できる。

【0032】

[変形例]

なお、上記実施形態で示した構成は、適宜変更することが可能である。

例えば、図8に示すように、払い出しロータ71の上方に、図示しないステー等により、抑えプレート(第一の抑え部材)90を設けても良い。これにより、払い出しロータ71によって容器100が払い出されるときの容器100の傾きが抑制され、容器100の搬送の安定性を高めることができる。

【0033】

また、図8に示すように、払い出しロータ71の上流側に、容器100の搬送方向に向けてエアを噴出するエアブローノズル(第二のノズル)95を設けても良い。これにより、払い出しロータ71に向けて容器100を確実に押し出すことができる。このとき、容器100の外径が大きいために、ガイドレール61、61に沿って搬送される容器100のピッチが大きい場合であっても、エアブローノズル95からエアを吹き付けることで、容器100を安定して等ピッチで押し出すことができる。これにより、払い出しロータ71から払い出される容器100の後方に並ぶ容器100を確実に押し出すことができる。

【0034】

なお、上記実施の形態では、飲料充填設備の全体構成について説明したが、その構成は上記したものに限らず、適宜変更することが可能である。例えば、殺菌装置10として、電子線を照射して殺菌を行う電子線殺菌装置を用いることもできる。この場合、すすぎ装置20に代えて、エアブローにより容器100内の異物等を除去することになる。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【符号の説明】

【0035】

50…スターホイール、51…回転体、52…グリッパ、60…搬送コンベア、61…ガイドレール(ガイド部材)、62…エアブローノズル(ノズル)、70…受渡し機構、71…払い出しロータ(第一の回転体)、72…受渡しホイール(第二の回転体)、73…凹部、74…湾曲面、74a…一端側、74b…他端側、75…凸部(第一の凸部)、76…回転体、77…プレート(第二の抑え部材)、78…凹部、79…湾曲面、79a…一端側、79b…他端側、80…コントローラ、81…凸部(第二の凸部)、90…プレート(第一の抑え部材)、95…エアブローノズル(第二のノズル)、100…容器、101…口部、102…フランジ部

【技術分野】

【0001】

本発明は、液体充填装置において搬送コンベアから容器を一本ずつ供給する容器払い出し装置に関する。

【背景技術】

【0002】

飲料水等の液体をPETボトル等の容器に充填する装置として、回転式の充填装置が用いられている。この回転式の充填装置は、回転する円形のホイールの外周部に複数の充填バルブを備えており、ホイールがほぼ1回転して容器が周方向に搬送される間に、充填バルブから容器内への充填を行う。そして、容器への充填が終了した後、キャッパ(打栓機)により容器へのキャップの装着が行われる。

【0003】

このような充填装置に、空の容器を一本ずつ供給するため、その上流側(前工程側)に供給コンベアが設けられている。供給コンベアは、容器を一列に並べて搬送し、一本ずつ、充填装置のホイールに払い出していく。ホイールには、容器の口部を保持するグリッパが備えられており、供給コンベアから払い出された容器の口部を保持し、充填装置へと搬送していく。

従来、図9に示すように、供給コンベア1には、螺旋状の溝を外周面に有したスクリュー2が多用されていた(例えば、特許文献1参照。)。スクリュー2は、螺旋状の溝3によって外周面に形成される凹部3aに容器100を収容し、モータでスクリュー2を回転させることで、スクリュー2と対向して設けられるガイドレール4に沿って容器を搬送していくものである。そして、供給コンベア1の先端部において、容器100を一本ずつ、充填装置側のグリッパで保持して受け取っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−115206号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、一つの充填装置において、複数種の容量の容器100に対して液体を充填することが行われている。容器100の容量が異なると、容器100の外径も異なる。このため、一種類のスクリュー2では、異なる外径の容器100を全て搬送することができない。小さな外径の容器100に合せた溝3を有するスクリュー2で、大きな外径の容器100を搬送しようとすると、溝3(凹部3a)に容器が収まらず、ガイドレール4との間で容器100を搬送することができない。また、例えば大きな外径の容器100に合せた溝3を有するスクリュー2で、小さな外径の容器100を搬送しようとすると、溝3の内部で容器100ががたついてしまい、安定して容器100を搬送できないことがある。したがって、容器100の容量、種類ごとに、適したサイズの溝3を有するスクリュー2をそれぞれ用意しておき、液体を充填する容器100の容量、種類に応じて、スクリュー2を交換している。また、図10に示すように、容器100の容量に応じて、スクリュー2の設置本数を異ならせる必要がある場合もある。例えば、図10(a)に示すように、容量が小さな容器の場合には、スクリュー2を一段のみ設け、図10(b)に示すように、容量が大きく、背の高い容器100の場合には、上下2段にスクリュー2、2を設けることが行われている。

【0006】

しかしながら、これでは、生産ロット間における段取り替えに時間がかかり、生産効率向上の妨げとなる。また、容器100の容量や種類に応じてスクリューを用意する必要があることから、設備コストも上昇する。

本発明は、このような技術的課題に基づいてなされたもので、容器の容量や種類に関わらず、容器を安定して搬送することができ、低コストで生産効率を向上させることのできる容器払い出し装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

かかる目的のもとになされた本発明の容器払い出し装置は、容器の搬送方向を規定するため、搬送方向の両側に設けられ、容器に設けられたフランジ部を保持して、複数の容器を配列させて搬送する一対のガイド部材と、ガイド部材によってガイドされた容器に対し、搬送方向に沿った方向に気体を吹き付けるノズルと、容器の軸線に平行な軸線周りに回転可能に設けられ、一対のガイド部材に保持された容器においてフランジ部の上方に形成された口部に対向する位置に、外方に突出する第一の凸部が周方向に間隔を隔てて複数設けられた第一の回転体と、容器の軸線に平行な軸線周りに回転可能に設けられ、一対のガイド部材に保持された容器の口部に対向する位置に、外方に突出する第二の凸部が周方向に間隔を隔てて複数設けられた第二の回転体と、第一の回転体および第二の回転体の回転動作を制御するコントローラと、を備える。そして、コントローラは、第一の回転体を回転させて、第一の凸部を一対のガイド部材間に突出させ、第一の凸部を容器の口部に突き当てることで最前列の容器のガイド部材に沿った移動を阻止する動作と、第一の回転体を回転させて第一の凸部を一対のガイド部材間から退避させることで最前列の容器のガイド部材に沿った移動が可能な状態とするとともに、第一の回転体の回転方向後方側に隣接する他の第一の凸部を一対のガイド部材間に突出させて、後方の容器のガイド部材に沿った移動を阻止する動作と、第二の回転体を回転させて、第二の凸部を一対のガイド部材間に突出させて容器の口部に突き当てることで、第一の凸部が退避することで移動可能な状態とされた最前列の容器をガイド部材に沿って移動させる動作と、を、第一の回転体および第二の回転体に実行させることを特徴とする。

このようにして、第一の回転体の回転により、容器を一本ずつ払い出すことができる。また、第二の回転体により、第一の回転体から払い出された容器を、後工程に搬送することができる。

ここで、第一の回転体、第二の回転体は、第一の凸部、第二の凸部により容器の口部を押す。PETボトル等において、口部の径は規格により統一されている。したがって、容器の容量や種類に応じて第一の回転体、第二の回転体を交換する必要が無い。

また、第一の回転体を回転させて第一の凸部を一対のガイド部材間から退避させることで最前列の容器のガイド部材に沿った移動が可能な状態とされたときに、ノズルから吹き付けられる気体により搬送方向に移動される後方の容器によって、最前列の容器が搬送方向に押圧されるようにした。これにより、第一の回転体の回転動作だけでなく、ノズルから吹き付けられる気体によって搬送方向に押される後方の容器によって、最前列の容器が押されるため、第一の回転体と最前列の容器とが強く擦れるのを防ぐことができる。

【0008】

また、第一の回転体の近傍に、第一の凸部により移動が阻止される容器の口部に上方から対向し、容器が傾くのを抑える第一の抑え部材をさらに備えることができる。また、第二の回転体に、第二の凸部により押されて搬送される容器の口部に上方から対向し、容器が傾くのを抑える第二の抑え部材を備えることもできる。

【0009】

第一の凸部を一対のガイド部材間から退避させることで最前列の容器のガイド部材に沿った移動が可能な状態とされたときに、第一の回転体の後方に並ぶ容器に対して気体を吹き付ける第二のノズルをさらに備えるのも好ましい。これによって、容器を第一の回転体に向けて確実に押し出すことができる。

【0010】

このような容器払い出し装置においては、コントローラは、第一の回転体および第二の回転体を、それぞれ一定の速度で連続的に回転させることができる。また、コントローラは、第一の回転体を、第一の凸部の設置間隔に対応した角度ずつ、間欠的に回転させるようにしてもよい。

【発明の効果】

【0011】

本発明によれば、第一の回転体、第二の回転体は、第一の凸部、第二の凸部により容器の口部に当たって容器の払い出し動作を行うため、容器の容量や種類に応じて第一の回転体、第二の回転体を交換する必要が無く、生産効率を高めることができる。しかもこのような第一の回転体、第二の回転体は、コントローラによりその回転が制御されるのみで、それ以上の複雑な機構を有するものではないため、低コストで前記効果を得ることができる。

また、第一の回転体を回転させて最前列の容器のみを払い出すときには、第一の回転体の回転動作だけでなく、ノズルから吹き付けられる気体によって搬送方向に押される後方の容器によって、最前列の容器が押されるため、第一の回転体と最前列の容器の口部とが強く擦れるのを防ぐことができる。したがって、容器が擦れたり傷ついたりするのを防ぐことができる。

【図面の簡単な説明】

【0012】

【図1】本実施の形態における容器払い出し装置を適用した飲料充填設備の全体概略構成を示す図である。

【図2】容器払い出し装置の平面図である。

【図3】ガイドレールが連続する方向に直交する方向の断面図である。

【図4】払い出しロータが設けられている部分の拡大平面図である。

【図5】払い出しロータが設けられている部分の斜視図である。

【図6】容器払い出し装置の斜視図である。

【図7】受渡しホイールの平面図である。

【図8】受渡しホイールで容器を受け渡す部分の斜視図である。

【図9】従来から用いられているスクリューを示す平面図である。

【図10】容器の大きさに応じて異なるスクリューを設けた例を示す断面図である。

【発明を実施するための形態】

【0013】

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本実施の形態における容器払い出し装置を適用した飲料充填設備の全体概略構成を示す図である。

飲料充填設備においては、供給された容器に対し、殺菌装置10において、殺菌液の噴射や電子線照射により殺菌する殺菌工程、すすぎ装置20においてすすぎ水によるすすぎを行うすすぎ工程、充填装置30において容器に液体を充填する充填工程、液体が充填された容器にキャッパ40においてキャップを装着するキャッピング工程、を順次経ることで、容器への飲料の充填が行われる。なお、互いに前後する装置間においては、スターホイール50や搬送コンベア60により容器が搬送される。

【0014】

さて、搬送コンベア60は、以下に示すような構成を有している。

図2に示すように、搬送コンベア60は、二本一対のガイドレール(ガイド部材)61、61を備えている。図3に示すように、これらガイドレール61、61は、容器100の口部101に設けられた、外周側に張り出すフランジ部102の外径よりも小さな間隔で互いに平行に設けられている。容器100は、フランジ部102をガイドレール61、61上に載せた状態で搬送コンベア60に保持される。

ガイドレール61、61に沿って、適宜間隔で、エアブローノズル(ノズル)62が設けられている。エアブローノズル62は、コンプレッサや工場エアの供給源に接続されており、その先端部のノズル孔から一方向にエアを噴出する。このようなエアブローノズル62は、ガイドレール61、61の近傍に、これらガイドレール61、61が連続する方向、あるいはそれよりも若干内側に向けた方向に沿ってエアを噴出する。これにより、フランジ部102で保持された容器100がガイドレール61、61に沿って搬送される。

【0015】

搬送コンベア60は、その先端部において、搬送してきた容器100を、スターホイール50に受け渡す。そこで、搬送コンベア60の先端部には、容器100の受渡し機構70が設けられている。

受渡し機構70は、払い出しロータ(第一の回転体)71と、受渡しホイール(第二の回転体)72とを有している。

【0016】

払い出しロータ71は、一方のガイドレール61の上方に、鉛直軸周りに回転自在に設けられている。

図4に示すように、払い出しロータ71は、円板状で、その外周部に、周方向に等間隔に、複数の凹部73が形成されている。この凹部73は、払い出しロータ71の中心側に凹となる所定曲率半径の湾曲面74により形成されている。湾曲面74は、その一端側74aが、払い出しロータ71の径方向に沿うよう形成されている。また、湾曲面74の他端側74bには、払い出しロータ71の外周側に凸となる所定曲率半径の凸部(第一の凸部)75が連続して形成されている。

【0017】

図3に示したように、この払い出しロータ71は、凹部73の湾曲面74が、ガイドレール61、61にフランジ部102が保持された容器100の口部101に対向する高さに設置されている。

また、図4に示すように、払い出しロータ71は、凸部75が、ガイドレール61、61よりもその内側に突き出すように設けられている。凸部75が、ガイドレール61、61の内側に突き出した状態で、湾曲面74の一端側74aは、容器100の搬送方向に対向する方向を向くよう形成されている。また、この状態で、凸部75のガイドレール61からの突出寸法は、容器100の口部101の半径以下とされている。

【0018】

ここで、払い出しロータ71は、図示しないモータにより前記鉛直軸周りに回転駆動される。モータは、コントローラ80により、その作動が制御されている。

図4〜図6に示すように、ガイドレール61、61に沿ってエアブローにより搬送されてきた容器100は、凸部75がガイドレール61、61よりも内側に突出している状態においては、その口部101が湾曲面74の一端側74aに突き当たり、容器100の搬送がせき止められる。そして、コントローラ80の制御により、モータが作動することにより、払い出しロータ71は鉛直軸周りに回転駆動される。すると、ガイドレール61、61の内側に突出していた凸部75が容器100の搬送方向に移動してガイドレール61、61の内側空間から外側に退避する。これとともに、せき止められていた容器100は、エアブローノズル62からのエアブロー、および直後に並ぶ他の容器100に押されることで、ガイドレール61、61に沿って前進する。このとき、払い出しロータ71のさらなる回転により、回転方向後方側に隣接する凸部75がガイドレール61、61の内側に突出し、これによって、直後の容器100は凸部75によってせき止められる。

【0019】

このようにして、払い出しロータ71を、コントローラ80の制御により、一定速度で連続的に回転させ続けるか、もしくは一定間隔ごとに一定角度(凸部75の周方向における設置間隔に対応した角度)ずつ間欠的に回転させることで、容器100を、等間隔で一本ずつ払い出すことができる。

【0020】

図6に示すように、受渡しホイール72は、このような払い出しロータ71に対し、ガイドレール61、61を挟んで対向する位置に設けられている。図7に示すように、受渡しホイール72は、円板状の回転体76と、回転体76の外周部に周方向に等間隔に設けられた抑えプレート(第二の抑え部材)77とを有している。

【0021】

回転体76の外周部には、周方向に等間隔で、凹部78が形成されている。凹部78は、受渡しホイール72の中心側に凹となる所定曲率半径の湾曲面79により形成されている。湾曲面79は、その一端側79aが、受渡しホイール72の径方向に沿うよう形成されている。また、湾曲面79の他端側79bは、受渡しホイール72の外周側に凸となる所定曲率半径の凸部(第二の凸部)81に連続して形成されている。

【0022】

図3に示すように、この受渡しホイール72は、凸部81が、ガイドレール61、61にフランジ部102が保持された容器100の口部101に対向する高さに設置されている。

そして、図4に示すように、受渡しホイール72は、その一部である凸部81が、ガイドレール61、61よりもその内側に突き出すように設けられている。凸部81が、ガイドレール61、61よりもその内側に突き出した状態で、湾曲面79の一端側79aは、容器100の搬送方向を向くよう形成されている。また、この状態で、凸部81のガイドレール61からの突出寸法は、容器100の口部101の半径以下とされている。

【0023】

回転体76は、図示しない基台上に鉛直軸周りに回転自在に設けられてモータにより回転駆動される。ここで、モータの作動は、コントローラ80により制御され、回転体76が払い出しロータ71と同期して(連動して)回転するようになっている。

【0024】

図7に示すように、抑えプレート77は、凹部78の上部を覆うように回転体76から外周側に張り出して設けられている。なお、図7において、抑えプレート77は一カ所のみに設けられているが、抑えプレート77は各凹部78に対応した箇所に設けられている。

抑えプレート77は、凹部78の上部を覆う部分において、図3に示したように、ガイドレール61、61上にフランジ部102で保持された容器100の口部101の上縁部に微少間隔を隔てて対向する高さに設置されている。ここで、抑えプレート77は、凸部81から離間するに従い、その高さが漸次大きくなるよう、傾斜して形成され、凹部78に容器100を受け入れるときに、容器100が傾いても、これと干渉しないようにしている。

【0025】

このような受渡しホイール72は、払い出しロータ71から容器が送り出されるタイミングにあわせて、回転体76の回転が自動制御される。これにより、ガイドレール61、61に沿って移動する容器100の搬送方向後方側から、湾曲面79の一端側79aが容器100の口部101を押していく。このとき、図8に示すように、凹部78内に迎え入れられた容器100の口部101は、抑えプレート77により上方が覆われる。これにより、容器100が傾くのを抑えることができる。

【0026】

このようにして、払い出しロータ71から等間隔で送り出された容器100は、受渡しホイール72によって後方から押されてガイドレール61、61に沿って搬送される。

【0027】

ガイドレール61、61に沿って搬送されて来た容器100は、所定の位置で、スターホイール50に受け渡される。

スターホイール50は、ガイドレール61、61を挟んで受渡しホイール72の反対側に配置されている。スターホイール50は、鉛直軸周りに図示しないモータにより回転駆動される回転体51と、回転体51の外周部に周方向等間隔に設けられたグリッパ52と、を備える。

ここで、グリッパ52は、いかなる構成であっても良いが、本実施形態においては、グリッパ52は、二本一対のグリッパ部材53A、53Bを備え、その一方のグリッパ部材53Aが回転体51から放射方向に延びるよう固定され、他方のグリッパ部材53Bが、その基端部を回転体51に回転自在に連結し、グリップ部材53Bの後端に設けられたカムフォロッワ54がカム55に沿って変位することで回転動作する。このようにして、グリッパ部材53A、53Bの先端部側が開閉自在とされている。そして、グリッパ部材53A、53Bの先端部で口部101を掴むことで容器100を保持する。

【0028】

スターホイール50は、図示しないモータにより回転駆動される。ここで、モータの作動は、コントローラ80により制御され、スターホイール50が受渡しホイール72と同期して(連動して)回転するようになっている。

図5に示したように、回転体51の回転により、グリッパ52は、受渡しホイール72によって後方から押されてガイドレール61、61に沿って搬送されてきた容器100を、口部101で挟み込んで保持する。図2に示したように、グリッパ52で保持された容器は、回転体51の回転によりガイドレール61、61から外れ、回転体51の旋回とともに、後工程に搬送されていく。

【0029】

上述したような構成によれば、エアブローによりガイドレール61、61に沿って搬送される容器100を、払い出しロータ71、受渡しホイール72により等ピッチで払い出すことができる。これにより、スクリューを用いること無く、容器100をスターホイール50のグリッパ52に1本ずつ払い出して受け渡すことができる。

このとき、払い出しロータ71、受渡しホイール72は、それぞれ容器100の口部101に対向する。PETボトルにおいては、容器100の口部101のサイズは、容器100の種類や容量に関わらず規格により統一化されているため、払い出しロータ71、受渡しホイール72のみで様々な種類の容器100を安定して払い出すことができる。したがって、容器100の種類や容量に関わらず、ロットが変わっても容器100を払い出すための構成を何ら変更する必要が無く、低コストで上記効果を得るとともに、生産効率を向上させることができる。

【0030】

また、払い出しロータ71による払い出し動作中、払い出しロータ71は、容器100の口部101に接触するが、エアブローにより搬送方向に押圧される後方の容器100により、払い出しロータ71によって払い出される容器100が後方から押圧される。これにより、容器100を払い出しロータ71のみで払い出すわけではなく、払い出しロータ71の湾曲面74と容器100の口部101とが強く押しつけられるのを防止でき、容器100の口部101に傷が付きにくい。

【0031】

さらに、受渡しホイール72によって払い出され、ガイドレール61、61に沿って搬送される容器100の口部101は、抑えプレート77によって抑えられ、容器100が倒れるのを防止することができる。これにより、容器100が落下したり傷が付いたりするのを防止できる。

【0032】

[変形例]

なお、上記実施形態で示した構成は、適宜変更することが可能である。

例えば、図8に示すように、払い出しロータ71の上方に、図示しないステー等により、抑えプレート(第一の抑え部材)90を設けても良い。これにより、払い出しロータ71によって容器100が払い出されるときの容器100の傾きが抑制され、容器100の搬送の安定性を高めることができる。

【0033】

また、図8に示すように、払い出しロータ71の上流側に、容器100の搬送方向に向けてエアを噴出するエアブローノズル(第二のノズル)95を設けても良い。これにより、払い出しロータ71に向けて容器100を確実に押し出すことができる。このとき、容器100の外径が大きいために、ガイドレール61、61に沿って搬送される容器100のピッチが大きい場合であっても、エアブローノズル95からエアを吹き付けることで、容器100を安定して等ピッチで押し出すことができる。これにより、払い出しロータ71から払い出される容器100の後方に並ぶ容器100を確実に押し出すことができる。

【0034】

なお、上記実施の形態では、飲料充填設備の全体構成について説明したが、その構成は上記したものに限らず、適宜変更することが可能である。例えば、殺菌装置10として、電子線を照射して殺菌を行う電子線殺菌装置を用いることもできる。この場合、すすぎ装置20に代えて、エアブローにより容器100内の異物等を除去することになる。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択したり、他の構成に適宜変更することが可能である。

【符号の説明】

【0035】

50…スターホイール、51…回転体、52…グリッパ、60…搬送コンベア、61…ガイドレール(ガイド部材)、62…エアブローノズル(ノズル)、70…受渡し機構、71…払い出しロータ(第一の回転体)、72…受渡しホイール(第二の回転体)、73…凹部、74…湾曲面、74a…一端側、74b…他端側、75…凸部(第一の凸部)、76…回転体、77…プレート(第二の抑え部材)、78…凹部、79…湾曲面、79a…一端側、79b…他端側、80…コントローラ、81…凸部(第二の凸部)、90…プレート(第一の抑え部材)、95…エアブローノズル(第二のノズル)、100…容器、101…口部、102…フランジ部

【特許請求の範囲】

【請求項1】

容器の搬送方向を規定するため、前記搬送方向の両側に設けられ、前記容器に設けられたフランジ部を保持して複数の前記容器を配列して搬送する一対のガイド部材と、

前記ガイド部材によってガイドされた前記容器に対し、前記搬送方向に沿った方向に気体を吹き付けるノズルと、

前記容器の軸線に平行な軸線周りに回転可能に設けられ、一対の前記ガイド部材に保持された前記容器において、前記フランジ部の上方に形成された口部に対向する位置に、外方に突出する第一の凸部が周方向に間隔を隔てて複数設けられた第一の回転体と、

前記容器の軸線に平行な軸線周りに回転可能に設けられ、一対の前記ガイド部材に保持された前記容器の前記口部に対向する位置に、外方に突出する第二の凸部が周方向に間隔を隔てて複数設けられた第二の回転体と、

前記第一の回転体および前記第二の回転体の回転動作を制御するコントローラと、

を備え、

前記コントローラは、前記第一の回転体を回転させて、前記第一の凸部を一対の前記ガイド部材間に突出させ、前記第一の凸部を前記容器の口部に突き当てることで最前列の前記容器の前記ガイド部材に沿った移動を阻止する動作と、

前記第一の回転体を回転させて前記第一の凸部を一対の前記ガイド部材間から退避させることで最前列の前記容器の前記ガイド部材に沿った移動が可能な状態とするとともに、前記第一の回転体の回転方向後方側に隣接する他の前記第一の凸部を一対の前記ガイド部材間に突出させて、後方の前記容器の前記ガイド部材に沿った移動を阻止する動作と、

前記第二の回転体を回転させて、前記第二の凸部を一対の前記ガイド部材間に突出させて前記容器の口部に突き当てることで、前記第一の凸部が退避することで移動可能な状態とされた最前列の前記容器を前記ガイド部材に沿って移動させる動作と、

を、前記第一の回転体および前記第二の回転体に実行させることを特徴とする容器払い出し装置。

【請求項2】

前記第一の回転体を回転させて前記第一の凸部を一対の前記ガイド部材間から退避させることで最前列の前記容器の前記ガイド部材に沿った移動が可能な状態とされたときに、前記ノズルから吹き付けられる気体により搬送方向に移動される後方の前記容器によって、最前列の前記容器が搬送方向に押圧されることを特徴とする請求項1に記載の容器払い出し装置。

【請求項3】

前記第一の回転体の近傍に、前記第一の凸部により移動が阻止される前記容器の口部に上方から対向し、前記容器が傾くのを抑える第一の抑え部材がさらに備えられていることを特徴とする請求項1または2に記載の容器払い出し装置。

【請求項4】

前記第二の回転体に、前記第二の凸部により押されて搬送される前記容器の口部に上方から対向し、前記容器が傾くのを抑える第二の抑え部材がさらに備えられていることを特徴とする請求項1から3のいずれか一項に記載の容器払い出し装置。

【請求項5】

前記第一の凸部を一対の前記ガイド部材間から退避させることで最前列の前記容器の前記ガイド部材に沿った移動が可能な状態とされたときに、前記第一の回転体の後方に並ぶ前記容器に対して気体を吹き付ける第二のノズルをさらに備えることを特徴とする請求項1から4のいずれか一項に記載の容器払い出し装置。

【請求項6】

前記コントローラは、前記第一の回転体および前記第二の回転体を、それぞれ一定の速度で連続的に回転させることを特徴とする請求項1から5のいずれか一項に記載の容器払い出し装置。

【請求項7】

前記コントローラは、前記第一の回転体を、前記第一の凸部の設置間隔に対応した角度ずつ、間欠的に回転させることを特徴とする請求項1から5のいずれか一項に記載の容器払い出し装置。

【請求項1】

容器の搬送方向を規定するため、前記搬送方向の両側に設けられ、前記容器に設けられたフランジ部を保持して複数の前記容器を配列して搬送する一対のガイド部材と、

前記ガイド部材によってガイドされた前記容器に対し、前記搬送方向に沿った方向に気体を吹き付けるノズルと、

前記容器の軸線に平行な軸線周りに回転可能に設けられ、一対の前記ガイド部材に保持された前記容器において、前記フランジ部の上方に形成された口部に対向する位置に、外方に突出する第一の凸部が周方向に間隔を隔てて複数設けられた第一の回転体と、

前記容器の軸線に平行な軸線周りに回転可能に設けられ、一対の前記ガイド部材に保持された前記容器の前記口部に対向する位置に、外方に突出する第二の凸部が周方向に間隔を隔てて複数設けられた第二の回転体と、

前記第一の回転体および前記第二の回転体の回転動作を制御するコントローラと、

を備え、

前記コントローラは、前記第一の回転体を回転させて、前記第一の凸部を一対の前記ガイド部材間に突出させ、前記第一の凸部を前記容器の口部に突き当てることで最前列の前記容器の前記ガイド部材に沿った移動を阻止する動作と、

前記第一の回転体を回転させて前記第一の凸部を一対の前記ガイド部材間から退避させることで最前列の前記容器の前記ガイド部材に沿った移動が可能な状態とするとともに、前記第一の回転体の回転方向後方側に隣接する他の前記第一の凸部を一対の前記ガイド部材間に突出させて、後方の前記容器の前記ガイド部材に沿った移動を阻止する動作と、

前記第二の回転体を回転させて、前記第二の凸部を一対の前記ガイド部材間に突出させて前記容器の口部に突き当てることで、前記第一の凸部が退避することで移動可能な状態とされた最前列の前記容器を前記ガイド部材に沿って移動させる動作と、

を、前記第一の回転体および前記第二の回転体に実行させることを特徴とする容器払い出し装置。

【請求項2】

前記第一の回転体を回転させて前記第一の凸部を一対の前記ガイド部材間から退避させることで最前列の前記容器の前記ガイド部材に沿った移動が可能な状態とされたときに、前記ノズルから吹き付けられる気体により搬送方向に移動される後方の前記容器によって、最前列の前記容器が搬送方向に押圧されることを特徴とする請求項1に記載の容器払い出し装置。

【請求項3】

前記第一の回転体の近傍に、前記第一の凸部により移動が阻止される前記容器の口部に上方から対向し、前記容器が傾くのを抑える第一の抑え部材がさらに備えられていることを特徴とする請求項1または2に記載の容器払い出し装置。

【請求項4】

前記第二の回転体に、前記第二の凸部により押されて搬送される前記容器の口部に上方から対向し、前記容器が傾くのを抑える第二の抑え部材がさらに備えられていることを特徴とする請求項1から3のいずれか一項に記載の容器払い出し装置。

【請求項5】

前記第一の凸部を一対の前記ガイド部材間から退避させることで最前列の前記容器の前記ガイド部材に沿った移動が可能な状態とされたときに、前記第一の回転体の後方に並ぶ前記容器に対して気体を吹き付ける第二のノズルをさらに備えることを特徴とする請求項1から4のいずれか一項に記載の容器払い出し装置。

【請求項6】

前記コントローラは、前記第一の回転体および前記第二の回転体を、それぞれ一定の速度で連続的に回転させることを特徴とする請求項1から5のいずれか一項に記載の容器払い出し装置。

【請求項7】

前記コントローラは、前記第一の回転体を、前記第一の凸部の設置間隔に対応した角度ずつ、間欠的に回転させることを特徴とする請求項1から5のいずれか一項に記載の容器払い出し装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−162225(P2011−162225A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−26251(P2010−26251)

【出願日】平成22年2月9日(2010.2.9)

【出願人】(505193313)三菱重工食品包装機械株式会社 (146)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月9日(2010.2.9)

【出願人】(505193313)三菱重工食品包装機械株式会社 (146)

【Fターム(参考)】

[ Back to top ]