容器搬送装置

【課題】多数のボトルを隙間なく一列縦隊にして搬送する際、先頭のボトルに過大な押圧力が掛るのを抑制する。

【解決手段】ラベル装着装置2には複数のコンベアCV1,CV2,…を一列に配置して多数のボトルBをラベル装着装置2に供給するラベル搬送装置3が設けられる。制御部31は、スクリュー310が設けられたコンベアCV1の搬送速度をラベル装着装置2における容器処理速度Wに基づく搬送速度v1に制御し、コンベアCV1の上流側に連結されたコンベアCV2の搬送速度を容器処理速度Wに基づく、搬送速度v1よりも低速の搬送速度v2に制御する。v2<v1とすることによりコンベアCV1のオーバーラップ部OLP1でボトル間に隙間が生じるようにする。

【解決手段】ラベル装着装置2には複数のコンベアCV1,CV2,…を一列に配置して多数のボトルBをラベル装着装置2に供給するラベル搬送装置3が設けられる。制御部31は、スクリュー310が設けられたコンベアCV1の搬送速度をラベル装着装置2における容器処理速度Wに基づく搬送速度v1に制御し、コンベアCV1の上流側に連結されたコンベアCV2の搬送速度を容器処理速度Wに基づく、搬送速度v1よりも低速の搬送速度v2に制御する。v2<v1とすることによりコンベアCV1のオーバーラップ部OLP1でボトル間に隙間が生じるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、容器処理システムに多数の容器を連続的に供給するための容器搬送装置に係り、特に多数のコンベアを連結して構成される容器搬送装置に関するものである。

【背景技術】

【0002】

例えば、PET(Polyethylene Terephthalate)などの合成樹脂からなるボトルにシュリンクラベルを装着する容器処理システムでは、図12に示すように、複数のコンベア101A,101B,101C,…を連結して多数のボトルBを所定の搬送経路でラベル装着装置103(ボトルにシュリンクラベルを装着する装置)に搬送するボトル搬送装置101が設けられている。このボトル搬送装置101の先端のコンベア101Aには側面にスクリュー102が設けられており、このスクリュー102で各ボトルBをラベル装着装置103に供給するときのタイミングが調整されている。

【0003】

コンベア101A及びスクリュー102によるボルトBの搬送速度はラベル装着装置103におけるボトルBの搬送速度に同期するように制御されるので、ラベル装着装置103にはボトル搬送装置101から当該ラベル装着装置103のラベル装着速度(すなわち、ボトルBの搬送速度)に連動した速度で所定の間隔を設けてボトルBが連続的に供給される。ラベル装着装置103におけるボトルBの搬送速度は、例えば、低速、中速、高速の3段階に切り換え可能になっている。

【0004】

コンベア101Aよりも上流側のコンベア101B,101C,…の搬送速度は、ボトルBの搬送速度の「高速」よりも高く設定されている。これは、スクリュー102の手前の区間Aに所定数以上のボトルBを蓄積にし(ボトルBが隙間なく一列に並んだ状態にし)、ラベル装着装置103へのボトル供給で欠品が生じないようにするためである。

【0005】

上記のコンベア101B,101C,…による区間A(以下、「ボトル蓄積区間A」という)へのボトルBの供給方法は、コンベア101Aに対するコンベア101B,101C,…の相対的な搬送速度が高く、スクリュー102の部分でボトルBの速度が低下するので、図13に示すように、区間Aに蓄積された複数のボトルBには各ボトルBに前方向の押圧力Fを生じ、先頭のボトルB(スクリュー102の入り口に搬送されたボトルB)に大きな押圧力Fが掛かるという問題を含んでいる。特に、蓄積された複数のボトルBのボトル長が長くなる(ボトルのアキューム量が多くなる)と、それに応じて先頭のボトルBに掛かる押圧力Fが過大になり、最近の薄肉化傾向にあるPETボトルの場合にはその押圧力Fでボトル形状の変形やスクリュー102でのボトルBの噛み込み等の不具合が生じる。

【0006】

そこで、従来から上記問題を解決するための方法が種々提案されている。例えば、特開2007−62889号公報には、スクリューよりも上流側に所定数のボトルが蓄積されると、ラベル装着装置の処理速度を最大負荷トルクに対応する最大処理速度に強制的に増加させる技術が記載されている。この技術は、ボトルの蓄積数が所定数に達すると、ラベル装着装置の処理速度を最大処理速度に増加させることでスクリューの搬送速度を最大搬送速度に増加させ、これによりボトルの蓄積数が所定数以上に増加しないように制御するものである。

【0007】

また、特許第3546079号公報には、スクリューの上流側の所定の2箇所にストッパを設け、ボトル供給時に何らかのトラブルが発生し、ボトル供給を停止させる必要が生じたときにストッパをボトルの搬送経路に挿入してボトルの移動を強制的に停止させる技術が記載されている。また、特許第4010033号公報には、コンベアの途中にロータリホイールを設け、そのロータリホイールでそれよりも後方のボトルを押さえることで前方のボトルに掛かる押圧力を抑制する技術が記載されている。これらの技術は、隙間なく搬送されているボトルBの量が過剰になった場合にそのボトル蓄積部分へのボトルの搬送を強制的に停止させて、そのボトル蓄積部分よりも前方にあるボトルに掛かる押圧力が上昇するのを抑制するものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−62889号公報

【特許文献2】特許第3546079号公報

【特許文献3】特許第4010033号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ボトルの蓄積量の増加に応じて先頭のボトルに掛かる押圧力が増大するのを抑制する従来の方法は、ボトルの蓄積量を監視し、ボトルの蓄積量が所定数を超えると、ボトルの蓄積部分からラベル装着装置側へのボトルの搬送速度を大きくしてボトルの蓄積量の増加を抑制する方法(特開2007−62889号公報に記載の方法。以下、「第1の方法」という。)か、ボトルが隙間なく並んでいるボトル蓄積部分にストッパを挿入して当該ストッパより後方のボトルの押圧力が前方のボトルに作用しないようにする方法(特許第3546079号公報、特許第4010033号公報に記載の方法。以下、「第2の方法」という。)である。これらの方法は、コンベアのボトル蓄積部分に対して局所的に対策を施す方法であるため、ボトルの適切な搬送制御の観点では根本的な問題の解決策とならず、例えば、下記のような問題点がある。

【0010】

(1)第1の方法では、ボトルの蓄積量が増加すると、ラベル装着装置側への搬送速度を増加してボトル蓄積量を調節するしかなく、隙間なく並んでいるボトル間に生じる押圧力の制御が容易でない。特に、ラベル装着装置におけるボトルの搬送速度を制御してボトル蓄積量を調節するので、押圧力の制御のために容器処理システム全体の制御を複雑にする。

【0011】

(2)第2の方法では、ボトルの蓄積量が増加すると、ストッパによって強制的にボトルの移動を停止させるので、第1の方法に比べて簡単に押圧力の抑制ができるが、停止させたボトルの上流側に新たにボトルの蓄積区間が生じるので、複数のコンベアを連結してボトルの搬送経路を構築する際、ストッパを設ける位置にボトルの滞留部分の長さを見込んで設計する必要が生じ、それが容器搬送装置の構築の制約となり、設計の自由度や低コスト化などの障害となる。

【0012】

(3)ボトル蓄積区間のボトル蓄積数(ボトルのアキューム量)の制御が適切にできなければ、容器処理システムの稼働率の低下を招くことにもなるので、このことも考慮してボトル蓄積区間のボトルの押圧力を抑制することを考えると、容器搬送システム全体での容器搬送の制御を検討しなければ根本的な解決策とならない。

【0013】

本発明は、多数の容器を容器間の押圧力を発生させることなく隙間のない状態で一列に並べて搬送することができる容器搬送装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明は、複数のコンベアが連結されるとともに下流端のコンベアにスクリューを設けられ、前記複数のコンベアで多数の容器を一列に搬送し、前記スクリューで各容器の搬送タイミングを調整して下流側の容器処理装置に搬送する容器搬送装置であって、前記スクリューが設けられた第1のコンベアの搬送速度を前記容器処理装置における容器処理速度に基づく第1の搬送速度に制御し、前記第1のコンベアの上流側に連結された第2のコンベアの搬送速度を前記容器処理速度に基づく前記第1の搬送速度よりも低速の第2の搬送速度に制御する速度制御手段を備えたことを特徴とする(請求項1)。

【0015】

上記容器搬送装置において、前記容器処理速度は、単位時間当たりの容器処理数であり、前記第1の搬送速度は、前記容器処理数に前記容器処理装置における容器間の距離を乗じた速度であり、前記第2の搬送速度は、前記容器処理数に前記容器の直径を乗じた速度であるとよい(請求項2)。

【0016】

上記容器搬送装置において、前記容器処理速度は、複数の互いに異なる速度に切換可能になされ、前記スクリューの先端から上流側の互いに異なる複数の位置に設けられ、当該スクリューの先端から前記ボトルが隙間のない状態で蓄積されていることを検出する複数の容器蓄積量検出手段を更に備え、前記速度制御手段は、前記複数の容器蓄積量検出手段の配設位置が前記スクリューの先端から遠くなるのに応じて高速になるように前記容器処理速度を段階的に切り換えるとよい(請求項3)。

【0017】

上記容器搬送装置において、前記第2の搬送速度は、前記速度に1以上(容器間の距離)/(容器の直径)以下の所定の係数を乗じることにより調整可能であるとよい(請求項4)。

【0018】

上記容器搬送装置において、前記速度制御手段は、前記第2のコンベアよりも上流側に連結される複数のコンベアの搬送速度を、前記第2の搬送速度以上で、且つ、上流側のコンベアの搬送速度は下流側のコンベアの搬送速度以上であるという条件を満たす所定の搬送速度に制御するとよい(請求項5)。

【0019】

上記容器搬送装置において、前記第2のコンベアよりも上流側に連結される複数のコンベアに対する所定の搬送速度は、コンベア毎に設定された1以上の所定の増速係数を前記第2の搬送速度に乗じた速度であるとよい(請求項6)。

【0020】

上記容器搬送装置において、前記容器処理装置の容器処理開始前に前記スクリューの先端から上流側に複数のボトルを隙間のない状態で蓄積させるために、前記複数のコンベアの搬送速度を制御する第2の速度制御手段を更に備え、前記第2の速度制御手段は、前記第1のコンベアの搬送速度を前記第1の搬送速度の最小値よりも低い第3の搬送速度に制御し、前記第2のコンベアの搬送速度を前記第3の搬送速度よりも低速の第4の搬送速度に制御するとよい(請求項7)。

【0021】

上記容器搬送装置において、前記第2の速度制御手段は、前記第2のコンベアよりも上流側に連結される複数のコンベアの搬送速度を、前記第4の搬送速度以上で、且つ、上流側のコンベアの搬送速度は下流側のコンベアの搬送速度以上であるという条件を満たす所定の搬送速度に制御するとよい(請求項8)。

【0022】

上記容器搬送装置において、前記容器処理装置は、前記容器にラベルを装着するラベル装着装置であるとよい。

【発明の効果】

【0023】

本発明によれば、スクリューが設けられた第1のコンベアの搬送速度を容器処理装置における容器処理速度に基づく第1の搬送速度に制御し、第1のコンベアの上流側に連結された第2のコンベアの搬送速度を容器処理速度に基づく第1の搬送速度よりも低速の第2の搬送速度に制御するので、各容器が第2のコンベアから第1のコンベアに乗り移るときに第1の搬送速度と第2の搬送速度との速度差によって後続の容器との間に隙間が生じる。

【0024】

このため、多数のボトルがスクリューの先端の上流側に隙間のない状態で一列に並んで蓄積される状態が生じてもその状態は第1のコンベアと第2のコンベアとのオーバーラップ部に生じる隙間によって分離される。これにより、スクリューの先端の上流側に隙間のない状態で一列に並ぶ容器数が一定量以上に増加することがないので、スクリューの先端に当接する容器に過大な押圧力が掛ることがない。また、第1のコンベアと第2のコンベアとのオーバーラップ部より上流側では多数の容器が等速で隙間のない状態で一列に並んで搬送されるので、これらの容器にも押圧力が発生することはない。

【0025】

従って、後続の容器の押圧力によってスクリューの先端から上流側に蓄積される複数の容器が変形したり、スクリューの先端に当接した容器がスクリューに咬み込まれたりすることを確実に防止することができる。

【図面の簡単な説明】

【0026】

【図1】本発明に係る容器搬送装置が適用されるラベル装着システムの概略構成を示す図である。

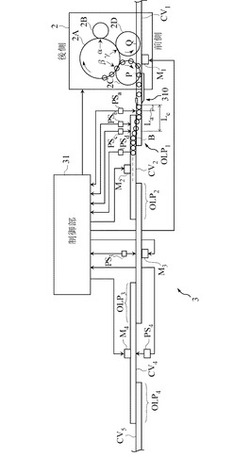

【図2】ボトル搬送装置の制御系の概略構成を示す図である。

【図3】コンベアの接続部分とスクリューの配設部分の構造を示す図である。

【図4】コンベアの構成を示す図である。

【図5】センサの検出信号の波形を示す図である。

【図6】準備搬送制御の処理手順を示すフローチャートである。

【図7】コンベア間のボトル搬送速度の差を設けることによってオーバーラップ部でボトル間の隙間を縮めることを説明するための図である。

【図8】準備搬送制御で隙間なく一列にならんだ複数のボトルがラベラーコンベアに搬送されるときの様子を示す図である。

【図9】準備搬送制御で隙間なく一列にならんだ複数のボトルがラベラーコンベアのオーバーラップ部で隙間が設けられる様子を示す図である。

【図10】本搬送制御におけるラベラーコンベアと入口コンベアの部分で搬送される多数のボトルの搬送状態を示す図である。

【図11】本搬送制御の処理手順を示すフローチャートである。

【図12】従来の容器処理システムにおける容器搬送装置の構成を示す図である。

【図13】ボトル蓄積区間のボトルに生じる押圧力を説明するための図である。

【発明を実施するための形態】

【0027】

以下、本発明の好ましい実施の形態を、PETボトル(以下、「ボトル」という。)にシュリンクラベルを装着するラベル装着システムを例に説明する。

【0028】

図1は、本発明に係る容器搬送装置が適用されるラベル装着システムの概略構成を示す図(上から見た図)である。図2は、容器搬送装置のボトル搬送速度を制御する制御系の概略構成を示す図である。図3は、コンベアの接続部分とスクリューの配設部分の構造を示す図である。図4は、コンベアの構成を示す図である。

【0029】

ラベル装着システム1には、多数のボトルBを一列に搬送しながら各ボトルBの胴体に筒状のラベルを装着するラベル装着装置2と、このラベル装着装置2に多数のボトルBを一列に並べて搬送するボトル搬送装置3と、このボトル搬送装置3に多数のボトルを供給するボトル供給装置4とが設けられている。ボトル搬送装置3は、本発明に係る容器搬送装置に相当する装置である。

【0030】

ボトル供給装置4のボトル搬送装置3との接続段にはシングルファイラー4Aが設けられ、ボトル供給装置4はこのシングルファイラー4Aで多数のボトルBを1個ずつボトル搬送装置3に供給する。従って、ボトル搬送装置3にはボトル供給装置4から多数のボトルBが一列に並べて供給される。

【0031】

ボトル搬送装置3は、ボトル供給装置4とラベル装着装置2との間に形成されるボトルBの搬送経路に沿って複数のコンベアCV1,CV2,CV3,…CVnを一列に連結して構成されている。コンベアCV1,CV2,CV3,…CVnは、この順にラベル装着装置2からボトル供給装置4まで配設されている。ボトルBの搬送経路の形状や長さは、ラベル装着システム1が設置されるボトル製品の生産工場によって任意に設計される。従って、コンベアCV1,CV2,CV3,…CVnの数やコンベアの形状(直線形状や曲線形状など)は、ボトルBの搬送経路の長さや形状に応じて設計される。以下の説明では、コンベアCV1,CV2,CV3,…CVnを区別しない場合は、「CV」と表記し、j番目のコンベアを「CVj」(j=1,2,…n)と表記する。

【0032】

ラベル装着装置2には、図2に示すように、多数のボトルBを円形のボトル搬送経路上で一列に搬送しながら各ボトルBの胴部に筒状のラベルを装着するロータリ−型のラベル装着ユニット2Aと、このラベル装着ユニット2Aに多数のラベルを順番に供給するラベル搬送ユニット2Bと、ラベル装着ユニット2Aに多数のボトルBを所定の間隔で順番に供給するスターホイール2Cと、ラベルが装着されたボトルB(以下、「ラベル付きボトルB」という。)をラベル装着ユニット2Aから順番に後工程に送出するボトル送出ユニット2Dと、が設けられている。

【0033】

ラベル装着ユニット2Aの円形のボトル搬送経路には、所定の位置にラベル搬送ユニット2Bからラベルを受け取るラベル受取位置α、スターホイール2CからボトルBを受け取るボトル受取位置β及びラベル付きボトルをボトル送出ユニット2Dに送出するボトル送出位置γが設けられている。

【0034】

ラベル搬送ユニット2Bには、基材繰出部にセットされた基材ロールから繰り出された長尺のラベル形成基材を所定の間隔で切断することによってラベル(筒状のラベルを折り畳んだもの)を生成するラベル生成機構(図示省略)が連結されている。ラベル搬送ユニット2Bは、ラベル生成機構で生成される各ラベルをラベル受取位置αまで搬送し、ラベル装着ユニット2Aに受け渡す。

【0035】

スターホイール2Cは、ボトル搬送装置3のコンベアCV1及びによって所定の間隔で搬送されるボトルBを受け取り、各ボトルBをボトル受取位置βまで搬送し、ラベル装着ユニット2Aに受け渡す。ラベル装着ユニット2Aは、ボトル受取位置βで受け取ったボトルBをラベル受取位置αまで搬送し、ラベル受取位置αでラベル搬送ユニット2Bから受け取ったラベルとともにボトル搬送経路を周回させる。ラベル装着ユニット2Aは、そのボトル搬送経路の周回中にラベルをボトルBの胴部に装着してボトル送出位置γに搬送する。

【0036】

ボトル送出ユニット2Dは、スターホイール2Cと同様のスターホイールで構成される。ボトル送出ユニット2Dは、ラベル装着ユニット2Aにより搬送されたラベル付きボトルBをボトル送出位置γで受け取り、そのラベル付きボトルBを後工程に搬送するコンベアCV1に受け渡す。

【0037】

ボトル搬送装置3のコンベアCV1,CV2,CV3,…CVnの基本構成は共通している。コンベアCVの両側部には、ボトルBを立てて搬送するためにボトルBを案内する棒状のガイド部材301(図3参照)が設けられている。隣接するコンベアCVは端部が並走するように配置されている。コンベアCV同士の並走部分(オーバーラップ部)OLPj(j:コンベアCVjの上流側のオーバーラップ部を示す)で上流側のコンベアCVjのガイド部材301が下流側のコンベアCVj-1のガイド部材301に連結されている。これにより上流側のコンベアCVjで搬送されたボトルBが下流側のコンベアCVj-1に円滑に移動する。本実施形態では、各コンベアCVjのオーバーラップ部OLPjは、ボトル供給装置4から所定の隙間を設けて供給される多数のボトルBのボト同士の隙間を縮める調整部分としても機能する。ボト同士の隙間の調整制御については後述する。

【0038】

コンベアCVは、図4に示すように、側面視で三角形の頂点位置に配置される2個の従動プーリ302,303と1個の駆動プーリ304と、駆動プーリ304の駆動源である電動モータ305と、これらのプーリ302〜304に架け渡されるトップチェーン306と、従動プーリ302,303と駆動プーリ304との間でトップチェーン306に張力を与える2個のプーリ307,308とで基本的に構成される。従動プーリ302と従動プーリ303の間がボトルBの搬送路をなし、この搬送路には直線路のものと曲線路のものがある。

【0039】

トップチェーン306にはプラスチック製のカバー309が摺動可能に設けられている。ボトルBに搬送方向とは逆方向の外力が加わった場合はカバー309がチェーン上を摺動してその外力を吸収し、トップチェーン306への負荷を軽減する。

【0040】

コンベアCV1は、ラベル付きボトルBを後工程に搬送するコンベアを兼ねている。従って、コンベアCV1は、ラベル装着装置2の両側に延びる長さを有し、コンベアCV1の上流側の所定の位置PにボトルBをスターホイール2Cに受け渡すボトル受渡位置が設けられ、コンベアCV1の下流側の所定の位置Qにボトル送出ユニット2Dからラベル付きボトルBを受け取るボトル受取位置が設けられている。

【0041】

コンベアCV1のオーバーラップ部OLP1の下流側の部分の両側部に、ボトルBをボトル受渡位置Pに搬送したときにスターホイール2CへのボトルBの受渡しタイミングとスターホイール2CのボトルBの受取りタイミングを同期させる機能を果たすスクリュー310が設けられている(図3参照)。スクリュー310は、円筒状のボトルBの側面(胴部)に係合する螺旋状の溝が全周にわたって設けられた棒部材である。前側のスクリュー310Aはボトル受渡位置Pまで延びる長さを有しているが、後側のスクリュー310Bはスクリュー310Aよりも短い。スクリュー310と受渡位置Pまでの区間にはボトルBを案内するガイド棒310Cが設けられている。

【0042】

スクリュー310A,310BによるボトルBの搬送速度とコンベアCV1によるボトルBの搬送速度は同一に制御される。また、その搬送速度はスターホイール2CがボトルBを受け取り、ボトル受取位置βに搬送する速度に同期が取られている。スターホイール2Cのボトル受渡速度とラベル装着ユニット2Aのボトル受取速度とは同期が取られる。

【0043】

従って、スクリュー310及びコンベアCV1とスターホイール2Cとラベル装着ユニット2Aの各搬送速度は同期するように制御される。ラベル装着ユニット2Aにおけるラベル装着処理の速度をW[本/分]、ラベル装着ユニット2AにおけるボトルBを保持するクランパー(ボトル保持具)の円周に沿った間隔(クランパーピッチ)をDcp[mm](図10参照)、ラベル装着ユニット2AにおけるボトルBの周速度をvM[m/分]とすると、周速度vMはvM=W×Dcp×10-3である。従って、スクリュー310及びコンベアCV1のボトル搬送速度をv1[m/分]とすると、v1=vM=W×Dcp×10-3[m/分]に制御される。

【0044】

次に、ボトル搬送装置3における各コンベアCVjのボトル搬送速度vjを制御する制御系について説明する。

【0045】

ボトル搬送装置3の各コンベアCVjのボトル搬送速度vj(jはコンベアCVjの速度であることを示す。)は、制御部31によって行われる。この制御部31は、速度制御プログラム及び速度制御プログラムを記憶するROM(Read Only Memory)と、その速度制御プログラムを実行するCPU(Central Processing Unit)と、CPUが速度制御プログラムを実行するために必要なプログラムやデータを保存するRAM(Random Access Memory)とを含むマイクロコンピュータで構成される。

【0046】

制御部31は、ラベル装着システム1の全体的な動作を統括的に制御するシステム制御部が兼ねる構成でもよく、ボトル搬送装置3に専用の制御部とし、システム制御部の制御下でボトル搬送装置3の速度制御をするようにしてもよい。

【0047】

図2に示す例は、システム制御部が制御部31の機能を果たす構成である。本実施形態では、ラベル装着システム1におけるラベル装着処理の速度Wを「低速」、「中速」、「高速」の三段階に切替可能になっている。従って、制御部31は、ラベル搬送装置3におけるボトルBの搬送状況に基づいてラベル装着処理速度Wの切替制御をする。また、制御部31は、ラベル装着装置2の起動時、運転中及び停止時におけるラベル搬送装置3の各コンベアCVjのボトル搬送速度vjの制御を行う。制御部31はラベル装着ユニット2Aの主軸を駆動する電動モータ(図示省略)と、ボトル搬送装置3の各コンベアCVjの電動モータMj(jはコンベアCVjの電動モータであることを示す。)とに接続され、各電動モータに速度指令信号を出力してラベル装着ユニット2Aの回転速度及びボトル搬送装置3の各コンベアCVjのボトル搬送速度vjを制御する。

【0048】

ボトル搬送装置3には、スクリュー310の先端から上流側に4個のボトルBを検出するためにセンサPSa,PSb,PSc,PSdが設けられている。センサPSa,PSb,PSc,PSdには、例えば、透過型のフォトインターラプタが用いられている。センサPSaは、コンベアCV1のガイド部材301の搬送経路に沿う所定の位置に取り付けられ、センサPSb,PSc,PSdは、コンベアCV2のガイド部材301の搬送経路に沿う所定の位置に取り付けられている。また、コンベアCV3〜CVnにも同様のセンサPS3〜PSnが取り付けられている。センサPSj(jはコンベアCVjのセンサであることを示す。)は、コンベアCVjのガイド部材301の搬送経路に沿う所定の位置に取り付けられている。

【0049】

センサPSa,PSb,PSc,PSd,PSjは、例えば、発光部からの光を受光部が受光していると、ハイレベルで、発光部から受光部への光がボトルBで遮断されると、ローレベルに変化する検出信号Sa,Sb,Sc,Sd,Sj(a,b,c,d,jはそれぞれセンサPSa,PSb,PSc,PSd,PSjの検出信号であることを示す。)を出力する。検出信号Sa〜Sd,Sjは、制御部31に入力される。従って、制御部31では、検出信号Sa〜Sd,Sjがハイレベルであれば、センサPSa〜PSd,PSjの検出位置にボトルBが無く、ローレベルであれば、センサPSa〜PSd,PSjの検出位置にボトルBが有ると、判定される。なお、検出信号Sa〜Sd,Sjは、発光部からの光を受光部が受光しているとローレベルで、発光部から受光部への光がボトルBで遮断されるとハイレベルに変化する信号でもよい。

【0050】

センサPSaは、スクリュー310の直前でスクリュー310に搬送されるボトルBが倒れていないことを監視するセンサである。ラベル装着システム1が運転している(ボトルBヘのラベル装着動作をしている)のとき、ボトル搬送装置3でボトルBが正常に搬送されている場合はスクリュー310の先端から上流側に複数のボトルBが立った状態で隙間無く搬送されるので、センサPSaからはローレベルの検出信号Saが出力される(図5の検出信号Saのローレベル参照)。しかし、複数のボトルBが隙間無く搬送されていても倒れた状態のボトルBが含まれていると、そのボトルBが通過するときに検出信号Saは瞬間的にハイレベルに反転する(図5の検出信号SaのハイレベルのパルスQ参照)。

【0051】

制御部31は、倒れたボトルBがスクリュー310によってラベル装着装置2側に搬送されないようにするため、センサPSaで倒れたボトルBを検出すると、ラベル装着装置2の主軸の電動モータと各コンベアCV1〜CVnの電動モータM1〜Mnに非常停止信号SSTP2(図5の信号SSTP2参照)を出力して、ラベル装着装置2とボトル搬送装置3を緊急停止させる。ラベル装着処理の速度Wが「高速」の場合に非常停止信号SSTP2が出力されてからコンベアCV1のボトル搬送動作が完全に停止するまでのボトルBの搬送量をN2本とし、ボトルBの直径をDB[mm]とすると、センサPSaは、スクリュー310の先端から上流側にN2×DB[mm]の位置に設けられている。すなわち、スクリュー310の先端からセンサPSaの検出位置Pa(図8〜図10参照)までの距離LaはLa=N2×DB[mm]である。

【0052】

センサPSbは、ラベルの供給を開始するタイミングを検出するセンサである。ラベル装着装置2のボトル受取位置βは、ラベル装着ユニット2AによってボトルBとそのボトルBに装着されるラベルとが引き合わされる位置である。ラベル装着システム1が運転を開始したときにラベル装着装置2に供給される最初のボトルBからラベル装着が行われるようにするためには、ボトル搬送装置3及びスターホイール2Cが最初のボトルBをスクリュー310よりも上流側の所定の位置Pb(図8〜図10参照)からボトル受取位置βまで搬送する時間とラベル生成機構が最初のボトルBに対するラベルを生成してからラベル搬送ユニット2B及びラベル装着ユニット2Aがそのラベルをボトル受取位置βまで搬送するまでの時間とを合わせておく必要がある。

【0053】

センサPSbは、上記の所定の位置Pbに設けられ、運転開始時にボトル搬送装置3で搬送される最初のボトルBを検出する。また、センサPSbは、運転終了時にボトル搬送装置3で搬送される最後のボトルBを検出する。

【0054】

制御部31は、運転開始後にセンサPSbの検出信号Sbがハイレベルからローレベルに反転すると(図5の検出信号Sb参照)、最初のボトルBが検出位置Pbを通過したことを検出し、この検出タイミングでラベル生成機構におけるラベル供給動作を開始させる。これにより、最初のボトルBがボトル搬送装置3及びスターホイール2Cによりボトル受取位置βに搬送されたとき、ラベル生成機構で生成された最初のラベルがラベル搬送ユニット2B及びラベル装着ユニット2Aによりボトル受取位置βに搬送されることになり、最初のボトルBからボトルBとラベルとの同期を取ることができる。

【0055】

一方、制御部31は、運転中にセンサPSbの検出信号Sbがローレベルからハイレベルに反転すると(図5の検出信号Sb参照)、最後のボトルBが位置Pbを通過したことを検出し、この検出タイミングでラベル生成機構におけるラベル供給動作を終了させる。これにより、最後のボトルBがボトル搬送装置3及びスターホイール2Cによりボトル受取位置βに搬送されたとき、ラベル生成機構で生成された最後のラベルがラベル搬送ユニット2B及びラベル装着ユニット2Aによりボトル受取位置βに搬送されることになり、ラベルを無駄に生成することがない。

【0056】

センサPScは、ラベル装着装置2で安定してラベル装着動作ができるためのスクリュー310の上流側におけるボトルBの蓄積本数の最小値を検出する。制御部31は、運転中にセンサPScの検出信号Scがローレベルからハイレベルに反転すると(図5の検出信号Sc参照)、ボトルBの蓄積本数が最小値Nmin以下になったことを検出し、この検出タイミングでラベル装着装置2の主軸の電動モータと各コンベアCV1〜CVnの電動モータM1〜Mnに通常の停止信号SSTP1(図5の信号SSTP1参照)を出力してラベル装着装置2とボトル搬送装置3を停止させる。

【0057】

ラベル装着処理速度Wが「低速」の場合に停止信号SSTP1が出力されてからコンベアCV1のボトル搬送動作が完全に停止するまでのボトルBの搬送量をN1本とすると、センサPScは、検出位置Paから上流側にN1×DB[mm]の位置Pc(図8〜図10参照)に設けられている。

【0058】

制御部31は、ラベル装着システム1のラベル装着処理中におけるラベル装着装置2のラベル装着処理速度Wをスクリュー310の先端からのボトルBの蓄積量が増加するのに応じて高くするように制御する。このため、センサPScの検出位置Pcよりも上流側の所定の位置にボトルBの蓄積量を検出する3個のセンサが設けられている。センサPSdは、3個のセンサのうち検出位置Pcに最も近いセンサに相当する。センサPSdより上流側に配置される他の2個のセンサの図示は省略している。

【0059】

制御部31は、3個のセンサが全てボトルBを検出すると、ラベル装着装置2のラベル装着処理速度Wを高速WHに設定し、3個のセンサのうち最も上流側のセンサを除く2個のセンサがボトルBを検出すると、ラベル装着装置2のラベル装着処理速度Wを中速WMに設定し、3個のセンサのうち最も下流側のセンサPSdだけがボトルBを検出すると、ラベル装着装置2のラベル装着処理速度Wを低速WLに設定する。

【0060】

コンベアCV3,CV4,…CVnに設けられるセンサPS3,PS4,…PSnは、各コンベアCV3,CV4,…CVnにおけるボトルBの有無を検出するセンサである。制御部31は、各センサPS3,PS4,…PSnから検出される検出信号S3,S4,…Snのレベルから各コンベアCV3,CV4,…CVnにおけるボトルBの搬送状態(ボトル間に隙間があるか否かの状態)を判別し、その判別結果に基づいて各コンベアCV3,CV4,…CVnのボトル搬送速度v3,v4,…vnを制御することにより、後述するボトル間隔Djの調整制御を行う。

【0061】

次に、本実施形態に係るラベル装着システム1のボトル搬送制御について説明する。

【0062】

ラベル装着システム1のボトル搬送制御にはラベル装着処理開始前の準備搬送制御とラベル装着処理中の本搬送制御とがある。準備搬送制御は、ラベル装着装置2がラベル装着処理を開始する前に、スクリュー310の先端から上流側に所定量のボトルBを蓄積する制御である。本搬送制御は、ラベル装着装置2のラベル装着処理中におけるボトルBを連続的にラベル装着装置2に搬送する制御である。

【0063】

図6は、準備搬送制御の処理手順を示すフローチャートである。以下の説明では、ボトル搬送装置3が8本のコンベアCV1〜CV8で構成される場合を例に説明する。また、必要に応じて、ラベル装着装置2に接続されている先頭のコンベアCV1を「ラベラーコンベアCV1」といい、コンベアCV1のスクリュー310の入口に連結されているコンベアCV2を「入口コンベアCV2」という。

【0064】

制御部31は、まず、コンベアCV1,CV2,CV3,…,CV8のボトル搬送速度v1,v2,v3,…,v8を初期速度vint1,vint2,vint3,…,vint8[m/分]に設定する(S1)。初期速度vint1,vint2,vint3,…,vint8は、vint2<vint1、vint2=vint3=vint4<vint5<vint6<vint7<vint8の関係を満たし、vint1はWL[本/分]×Dcp[mm]×10-3よりも低速の予め設定された速度である。

【0065】

vint1<WL×Dcp×10-3としているのは、ラベル装着処理の準備としてスクリュー310の先端から上流側に所定量のボトルBを搬送することを目的とし、ボトルBをラベル装着処理中のような高速で搬送する必要がないからである。vint2=vint3=vint4<vint5<vint6<vint7<vint8の条件は、図7に示すように、シングルファイラー4Aから多数のボトルBが隙間を設けてラベル搬送装置3に供給されるので、供給されたボトルBがコンベアCV8からコンベアCV4を移動する間にボトルBの隙間を埋め、コンベアCV3及び入口コンベアCV2では複数のボトルBを隙間のない状態(ボトル同士がボトル間の押圧力なく接触している状態)で一列に並べてラベラーコンベアCV1に搬送するための条件である。

【0066】

シングルファイラー4AからコンベアCV8に供給された多数のボトルBの間隔(ボトルBの中心間の距離。)が一定間隔D8[mm]で、コンベアCV8とコンベアCV7との間のオーバーラップ部OLP7でボトルBの搬送速度が「v8」から「v7」に不連続に切り替わると仮定すると、オーバーラップ部OLP7ではボトル間隔がD7=(v7×D8)/v8に減少する。オーバーラップ部OLP7では複数のボトルBがボトル間隔D7で搬送されるが、コンベアCV7とコンベアCV6との間のオーバーラップ部OLP6ではボトル間隔がD6=(v6×D7)/v7=(v6×D8)/v8に減少する。コンベアCV5,CV4のオーバーラップ部OLP5,OLP4でも同様にボトル間隔が減少するので、コンベアCV4におけるボトル間隔D4はD4=(v4×D8)/v8となる。

【0067】

すなわち、ボトル間隔D4はラベル搬送装置3の最上流のコンベアCV8におけるボトル間隔D8のv4/v8倍に減少し、ボトル同士の隙間D4’はD4’=(v4/v8)×D8−DB[mm]となる。従って、(v4/v8)=DB/D8に設定すれば、コンベアCV4におけるボトルB同士の隙間D4’は「0」にすることができる。例えば、D8=500[mm]、DB=68[mm]の場合、コンベアCV4のボトル搬送速度v4をコンベアCV8のボトル搬送速度v8の凡そ68/500≒1/7.4にすれば、コンベアCV4におけるボトルB同士の隙間D4’はほぼ「0」にすることができる。

【0068】

本実施形態では、コンベアCV8からコンベアCV4までにボトル同士の隙間を縮めるオーバーラップ部OLPが、図7に示すように4箇所(OLP4〜OLP7参照)あるので、コンベアCV8のボトル搬送速度v8を4段階に分けてv4=v8/7.4に減少させている。コンベアCV4では多数のボトルBが隙間のない状態で一列に並んでボトル搬送速度v4で搬送されるので、ボトル同士の間に押圧力Fが生じることはない。

【0069】

vint2<vint1の条件は、入口コンベアCV2からラベラーコンベアCV1に搬送される隙間のない一列縦隊のボトルBがスクリュー310の先端に当接したときにボトル間に押圧力Fが発生し、先頭のボトルBに過大な押圧力Fが掛かるのを防止するための条件である。

【0070】

コンベアCV8〜CV4によってボトル同士の隙間が埋められた多数のボトルBは、図8に示すように、その状態を維持してコンベアCV3及び入口コンベアCV2でラベラーコンベアCV1に搬送される。入口コンベアCV2によりボトル搬送速度vint2で搬送される先頭のボトルBはオーバーラップ部OLP1でラベラーコンベアCV1に乗り移るが、ラベラーコンベアCV1のボトル搬送速度vint1はvint2<vint1であるので、図9に示すように、先頭のボトルBは乗り移り時に後続のボトルBから切り離され、両ボトルBの間に僅かな隙間D1’が生じる。この隙間D1’はD1’=(vint1/vint2)×DB−DB={vint1/vint2−1}×DB[mm]である。例えば、DB=68[mm]の場合、vint1/vint2=1.2に設定すると、D1’=13.6[mm]となる。

【0071】

先頭のボトルBに続く後のボトルBにもオーバーラップ部OLP1で同様の隙間D1’が生じるので、先頭のボトルBがスクリュー310の先端に当接するまでは各ボトルBが離間した状態でスクリュー310側に搬送される。そして、先頭のボトルBがスクリュー310の先端に当接すると、スクリュー310によって先頭のボトルBの移動が規制されるので、スクリュー310の先端の上流側にボトルBが蓄積される状態となる(図10参照)。その後、蓄積されたボトルBの後端がオーバーラップ部OLP1に達すると、入口コンベアCV2で搬送されている隙間のない一列縦隊のボトルBに接続されることになる。

【0072】

図6に戻り、制御部31は、初期設定が終了すると、ボトル供給装置4にボトルBの供給を開始させるとともに、ボトル搬送装置3の各コンベアCVjの電動モータMj(j=1,2,…8)に初期設定で設定した速度vintjの指令信号を出力する(S2)。これにより、ボトル供給装置4からボトルBが隙間をあけて1本ずつボトル搬送装置3に送り出される(図7のシングルファイラー4A参照)。

【0073】

ボトル搬送装置3に送り出された各ボトルBは、コンベアCV8,コンベアCV7,…コンベアCV5で搬送されている間にオーバーラップ部OLP7,OLP6,OLP5,OLP4でボトル搬送速度が段階的に低速になるので、後のボトルBとの隙間が段階的に縮められ、コンベアCV4では隙間D4’がほぼゼロになる(図7のオーバーラップ部OLP4〜OLP7参照)。コンベアCV4、コンベアCV3及び入口コンベアCV2のオーバーラップ部OLP4,OLP3,OLP2では減速処理が行われないので、これらの区間では複数のボトルBが隙間のない一列縦隊の状態でラベラーコンベアCV1に搬送される(図8参照)。一列縦隊のボトルBは等速で搬送されているので、ボトル間の押圧力Fもない状態でラベラーコンベアCV1に搬送される。従って、この搬送中にボトルBが押圧力Fで倒れたり、変形したりすることはない。

【0074】

その後、先頭のボトルBが検出位置Pcに到達すると(図9参照)、センサPScがその検出信号Sc(ハイレベルからローレベルに変化する信号)を制御部31に入力する。制御部31は、センサPScから先頭のボトルBの検出信号Scが入力されると(S3:YES)、ラベル生成機構にラベルの供給を開始させる(S4)。

【0075】

一列縦隊の各ボトルBは、検出位置Pdから検出位置Pcに移動する間にオーバーラップ部OLP1で入口コンベアCV2からラベラーコンベアCV1にコンベアの乗り移りをする。この乗り移りのときに、ボトル搬送速度が「vint2」から「vint1(>vint2)」に上昇するので、後のボトルBとの間に隙間D1’が生じる(図9参照)。従って、一列縦隊のボトルBは、入口コンベアCV2からラベラーコンベアCV1に乗り移りをした後は隙間D1’で一列に並んだ縦隊となる。なお、先頭のボトルBがスクリュー310の先端に到着すると、搬送速度の低下が生じ、先頭側から隙間D1’が順番に埋まって行くので、隙間D1’で一列に並んだ縦隊の状態は非常に短い時間である。

【0076】

先頭のボトルBがラベラーコンベアCV1に乗り移った後、検出位置Paに到達すると、センサPSaがその検出信号Sa(ハイレベルからローレベルに変化する信号)を制御部31に入力する。制御部31は、センサPSaから先頭のボトルBの検出信号Saが入力されると(S5:YES)、先頭のボトルBがスクリュー310の先端に到達するタイミングを計測し、そのタイミングでラベル装着装置2を起動する(S6)。すなわち、制御部31は、ラベル装着装置2に高速WHの速度指令信号を出力して主軸の電動モータMMを起動する。

【0077】

また、制御部31は、コンベアCV1,CV2,CV3,…,CV8のボトル搬送速度をラベラー運転時の速度v1,v2,v3,…,v8[m/分]に切り換えて(本搬送制御に切り換えて)(S7)、準備搬送制御を終了する。

【0078】

本搬送制御におけるラベラーコンベアCV1のボトル搬送速度v1は、ラベル装着装置2におけるボトル搬送速度(ボトルBの周速度)に同期させた速度である。すなわち、ボトル搬送速度v1は、v1=W×Dcp×10-3[m/分]である。ラベル装着装置2のラベル装着処理速度Wは、制御部31によりスクリュー310より上流側に蓄積されるボトルBの蓄積量(隙間のない状態で一列に並んだ量)に応じて高速WH,中速WM,低速WLのいずれかに切換制御されるので、その切換制御に応じてラベラーコンベアCV1のボトル搬送速度v1も低速v1L=WL×Dcp×10-3、中速v1M=WM×Dcp×10-3、高速v1H=WH×Dcp×10-3のいずれかに切換制御される。

【0079】

例えば、WL=500[本/分]、WM=600[本/分]、WH=680[本/分]、Dcp=157[mm]とすると、v1L=78.5[m/分]、v1M=94.2[m/分]、v1H=106.76[m/分]である。

【0080】

本搬送制御における入口コンベアCV2のボトル搬送速度v2は、ラベラーコンベアCV1のボトル搬送速度v1よりも低い、ラベル装着処理速度Wに連動した所定の速度である。すなわち、ボトル搬送速度v2は、v2=W×DB×10-3×KS[m/分](1≦KS)である。

【0081】

係数KSは、オーバーラップ部OLP1で生じる隙間D1’を調整するための係数である。上述したように、隙間D1’はD1’={v1/v2−1}×DBで表わされるから、v1とv2に上記のラベル装着処理速度Wに連動させる式を入れると、D1’={Dcp/(DB×KS)−1}×DBとなる。

【0082】

隙間D1’がゼロとなるときは、Dcp/(DB×KS)=1より、KS=Dcp/DBである。従って、係数KSは、1≦KS≦Dcp/DBの適当な値が設定される。また、隙間D1’の最適値をDO’とすると、DO’={Dcp/(DB×KS)−1}×DBより、最適値DO’に対する係数KSOは、KSO=Dcp/(DO’+DB)である。例えば、クランパーピッチDcp=157[mm]、ボトルBの直径DB=68[mm]の場合、1≦KS≦2.3となる。また、DO’=10mmとすると、KSO≒2.0となる。

【0083】

本搬送制御における入口コンベアCV3〜CV8のボトル搬送速度v3〜v8は、ボトル搬送速度v2よりも高く、v3<v4<…v7<v8を満たす所定の速度である。ボトル搬送速度v2よりも高く、v3<v4<…v7<v8を満たすという条件は、本搬送制御でもシングルファイラー4Aから間隔を設けて供給される多数のボトルBの隙間を各ボトルBがコンベアCV8からコンベアCV3を移動する間に埋めるための条件である。ボトル搬送速度vj(j=3,4,…8)は、ボトル搬送速度v2に増速係数ASj(j=3,4,…8)を乗じた速度に設定される。すなわち、vj=W×DB×10-3×KS×ASj(1≦ASj)である。

【0084】

増速係数ASjは、コンベアCVjにおけるボトルBの隙間Dj’がなくなっていれば、「1」に設定され、隙間Dj’が生じていれば、1<ASjの所定値に設定される。また、増速係数ASj(j=3,4,…,8)は、ラベル装着処理速度Wが変化するのに応じて変化する。すなわち、制御部31は、ラベル装着処理速度Wを切り換えるのに応じて増速係数ASjを切り換える。

【0085】

図11は、本搬送制御の処理手順を示すフローチャートである。図11に示す処理手順は、図6の処理手順のステップS7で準備搬送制御から本搬送制御に切り換えられた後の処理手順である。従って、以下では、ステップS7に後に続く処理手順として説明する。

【0086】

制御部31が準備搬送制御を本搬送制御に切り換えると、スクリュー310の先端に到達した先頭のボトルBがスクリュー310及びラベラーコンベアCV1によってボトル搬送速度v1=WH×Dcp×10-3でスターホイール2Cに搬送される。先頭のボトルBの後続のボトルBは、スクリュー310によってクランパーピッチDcp[mm]の間隔が設けられてスターホイール2Cに搬送される。

【0087】

スクリュー310及びラベラーコンベアCV1のボトル搬送速度v1は、スターホイール2C及びラベル装着装置2のボトル搬送速度vMと同期しているので、図10に示すように、隙間なく一列縦隊でスクリュー310に搬送される多数のボトルBは、クランパーピッチDcp[mm]でスターホイール2Cに搬送される。そして、スターホイール2Cでラベル装着装置2のボトル受取位置βに搬送された後、ラベル装着装置2で受け取られる。

【0088】

スクリュー310の先端の上流側にはボトルBが隙間なく蓄積される期間Aが生じるが、上述したように入口コンベアCV2のボトル搬送速度V2とラベラーコンベアCV1のボトル搬送速度V1とに速度差(V1−V2)>0を設けているので、コンベアCV1のオーバーラップ部OLP1でボトル間に隙間D1’が生じる。すなわち、図10に示すように、区間Aは、隙間D1’より下流側の部分A1と上流側の部分A2とに分離されている。

【0089】

上流側の区間A2にある複数のボトルBは同じ速度v2で搬送されているので、ボトル間には押圧力Fが生じていない状態になっている。一方、下流側の区間A1に蓄積される複数のボトルBは、先頭のボトルBがスクリュー310に受け取られる際に一時的に減速するので、後続のボトルBによる押圧力Fが作用する状態となっている。しかし、区間A2に蓄積されるボトルBの数は数本程度に設定されているので、スクリュー310の先端に当接するボトルBに掛る押圧力Fは従来のラベル装着装置100における押圧力Fよりも格段に小さく、薄肉化されたPETボトルに対してもスクリュー310への咬み込みや形状変形が生じることはない。

【0090】

従って、本搬送制御に移行した後は、図10に示す状態で多数のボトルBがボトル搬送装置3からラベル装着装置2に搬送されている状態となっている。そして、本搬送制御では、制御部31はセンサPSaから倒れたボトルBを検出した検出信号Sa

(ハイレベルからローレベルに変化する信号)が入力された否かを監視する(S11)。

【0091】

制御部31は、倒れたボトルBの検出信号Saが入力されると(S11:YES)、ラベル装着装置2及びボトル搬送装置3に非常停止信号SSTPp2を出力してラベル装着装置2の電動モータMM及びボトル搬送装置3の各コンベアCVj(j=1,2,…8)の電動モータMjを非常停止させて(S12)、本搬送制御を終了する。

【0092】

一方、制御部31は、倒れたボトルBの検出信号Saが入力されなければ(S11:NO)、コンベアCV3〜CV8のボトルBの有無を検出するセンサPS3〜PS8からボトル間に隙間が生じていないかどうかを監視する(S13)。この監視では、制御部31はセンサPS3〜PS8から出力される検出信号S3〜S8がローレベルを維持していれば、隙間がないと判別し、ハイレベルとローレベルを交互に繰り返す状態が生じると、隙間が生じていると判別する。

【0093】

制御部31は、センサPSj(j=3,4,…,8)の検出信号SjからコンベアCVj (j=3,4,…,8)でボトル間に隙間が生じていることを検出すると(S13;YES)、コンベアCVjとそれよりも上流側のコンベアCVj+1〜CV8のボトル搬送速度vj〜v8を上昇させる(S14)。すなわち、制御部31は、コンベアCVj〜CV8の増速係数ASj〜AS8を現在のラベル装着処理速度Wに対応する値に変更する。逆に、コンベアCVjでボトル間に隙間が生じていないことを検出すると(S13;NO)、入口コンベアCV2からコンベアCVjまでのボトル搬送速度v2〜vjを入口コンベアCV2のボトル搬送速度v2に合わせる(S15)。

【0094】

準備搬送制御から本搬送制御に切り換えられたときにはコンベアCV4でボトルBの隙間をなくす制御をしていたので、コンベアCV3,CV4のボトル搬送速度v3,v8は、v3=v4=v2=W×DB×10-3×KS(AS3=AS4=1)である。また、コンベアCV5〜CV8のボトル搬送速度v5〜v8は、vj=WH×DB×10-3×KS×ASj(ASjはWHに対応する値。j=5,6,7,8)(AS5<AS6<AS7<AS8)である。

【0095】

例えば、コンベアCV5でボトル間の隙間がなくなると、制御部31は、コンベアCV5の増速係数AS5を「1」に変更することにより、ボトル搬送速度v5をv5=WH×DB×10-3×KS×AS5(1<AS5)からv5=WH×DB×10-3×KSに減速し、コンベアCV6〜CV8のボトル搬送速度v6〜v8は現状を維持する。その後、コンベアCV6〜CV8で順番にボトル間の隙間がなくなると、制御部31は、増速係数AS6〜AS8を順番に「1」に変更することにより、コンベアCV6〜CV8のボトル搬送速度v6〜v8を順番に減速する。

【0096】

この制御をすることにより、ボトル間の隙間をなくすオーバーラップ部OLPj(j=5,6,7,8)がオーバーラップ部OLP5から順番に上流側のオーバーラップ部OLP6,OLP7,OLP8に移動し、入口コンベアCV2からコンベアCVj上の多数のボトルBは隙間のない一列縦隊の状態で搬送されることになる。

【0097】

一方、コンベアCV3〜CV8がボトル間の隙間がない状態で、例えば、コンベアCV5でボトル間の隙間が生じると、制御部31は、コンベアCV5〜CV8の増速係数AS5〜AS8を「1」からラベル装着処理速度Wに対応する値に増加させることにより、ボトル搬送速度ASj(j=5,6,7,8)をvj=WH×DB×10-3×KS×ASj(1<ASj)に増速する。この制御によりコンベアCV5のオーバーラップ部OLP5でボトル間の隙間が埋められることになる。

【0098】

続いて、制御部31は、センサPScから検出位置Pcを通過したボトルBが最後尾のボトルBであるか否かを監視する(S16)。制御部31はセンサPScから出力される検出信号Scがローレベルを維持していれば、最後尾のボトルBではないと判別し、ハイレベルからハイレベルに反転し、その状態が所定の時間以上維持されると、最後尾のボトルBであると判別する。

【0099】

制御部31は、最後尾のボトルBが検出位置Pcを通過していないことを検出すると(S16:NO)、ステップS11に戻り、上述の本搬送制御を継続する。一方、制御部31は、最後尾のボトルBが検出位置Pcを通過したことを検出すると(S16:YES)、ラベル装着装置2及びボトル搬送装置3に通常の停止信号SSTPp1を出力してラベル装着装置2の電動モータMM及びボトル搬送装置3の各コンベアCVj(j=1,2,…8)の電動モータMjを停止させ(S17)、本搬送制御を終了する。

【0100】

上記のように、本実施形態によれば、本搬送制御では入口コンベアCV2のボトル搬送速度v2をラベラーコンベアCV1のボトル搬送速度v1よりも低速にしているので、入口コンベアCV2で隙間なく一列縦隊となって搬送される複数のボトルBがオーバーラップ部OLP1でラベラーコンベアCV1に乗り移るときに隙間D1’が生じさせることができる。これにより、ラベラーコンベアCV1のスクリュー310の先端から上流側に蓄積されるボトルBの本数を可及的に少数にすることかできるので、スクリュー310の先端に到達するボトルBに掛る後続のボトルBからの押圧力Fを好適に抑制することができる。

【0101】

また、ラベラーコンベアCV1のボトル搬送速度V1と入口コンベアCV2のボトル搬送速度V2をラベル装着処理速度Wに連動させるとともに、ボトル搬送速度V2のボトル搬送速度V1に対する減速量を係数KSによって調整するようにしているので、その係数KSによってオーバーラップ部OLP1で生じさせる隙間D1’を簡単に調整することができる。すなわち、作業者はオーバーラップ部OLP1に生じる隙間D1’が変動するのに応じて操作部から係数KSを修正することにより隙間D1’を簡単に調整することができる。

【0102】

入口コンベアCV2よりも上流側では、各コンベアCV3〜CV8のボトル搬送速度v3〜v8が上流側に行く程段階的に大きくなるように制御するので、シングルファイラー4Aから1個ずつ間隔を設けて供給される多数のボトルBがコンベアCV3〜CV8のオーバーラップOLP8〜OLP3でコンベアの乗り移りをするときにボトル同士の隙間を縮めることができる。これにより、先頭のボトルBが入口コンベアCV2に入る前に、多数のボトルBを隙間のない一列縦隊にして入口コンベアCV2に搬送することができる。

【0103】

コンベアCV3〜CV8のボトル搬送速度v3〜v8を増加させる際、増速係数AS3〜AS8によって増速量を調整するようにしているので、ボトル搬送速度v3〜v8の増速を簡単に調整することができる。

【0104】

また、入口コンベアCV2よりも上流側でのボトルBの隙間を埋める制御において、コンベアCV3から上流側に順番にボトルBの隙間がなくなると、各コンベアCV3〜CV8のボトル搬送速度v3〜v8を入口コンベアCV2のボトル搬送速度v2と同一の速度に制御するので、隙間のない一列縦隊の多数のボトルBは等速で搬送され、これらのボトル間に押圧力Fを生じさせることがない。

【0105】

また、本搬送制御の前に行う準備搬送制御でもコンベアCV8〜入口コンベアCV2の間で上記のボトル間の隙間を埋めるボトル搬送速度の制御を行うので、入口コンベアCV2からラベラーコンベアCV1に多数のボトルBを搬送する際、それらのボトルBを隙間のない一列縦隊にしてラベラーコンベアCV1に搬送することができる。

【0106】

そして、準備搬送制御でも入口コンベアCV2のボトル搬送速度v2をラベラーコンベアCV1のボトル搬送速度v1よりも低速にしているので、オーバーラップ部OLP1の部分で隙間D1’を作ることができ、先頭のボトルBがスクリュー310の先端に到達した場合にもそのボトルBに後続のボトルBから過大な押圧力Fが掛ることがない。

【0107】

なお、上記実施形態では、容器処理システムとしてラベル装着システムを例に説明したが、本発明は、ラベル装着システムにおけるボトル搬送装置だけでなく、複数のコンベアを一列に配列して長尺のボトルの搬送経路を構成し、各コンベアによって連続的に多数のボトルを搬送するボトル搬送装置を利用する容器処理システムに広く適用することができる。

【符号の説明】

【0108】

1 ラベル装着システム

2 ボトル装着装置

2A ラベル装着ユニット

2B ラベル搬送ユニット

2C スターホイール

2D ボトル送出ユニット

3 ボトル搬送装置

31 制御部

301 ガイド部材

302,303,304 プーリ

305 電動モータ

306 トップチェーン

307,308 テンションプーリ

309 カバー

310,310A,310B スクリュー

310C ガイド棒

4 ラベル供給装置

4A シングルファイラー

CV1〜CV8 コンベア

PCa,PCb,PCc,PCd,PS3〜PS8,PSn センサ

M1〜M8,Mn 電動モータ

【技術分野】

【0001】

本発明は、容器処理システムに多数の容器を連続的に供給するための容器搬送装置に係り、特に多数のコンベアを連結して構成される容器搬送装置に関するものである。

【背景技術】

【0002】

例えば、PET(Polyethylene Terephthalate)などの合成樹脂からなるボトルにシュリンクラベルを装着する容器処理システムでは、図12に示すように、複数のコンベア101A,101B,101C,…を連結して多数のボトルBを所定の搬送経路でラベル装着装置103(ボトルにシュリンクラベルを装着する装置)に搬送するボトル搬送装置101が設けられている。このボトル搬送装置101の先端のコンベア101Aには側面にスクリュー102が設けられており、このスクリュー102で各ボトルBをラベル装着装置103に供給するときのタイミングが調整されている。

【0003】

コンベア101A及びスクリュー102によるボルトBの搬送速度はラベル装着装置103におけるボトルBの搬送速度に同期するように制御されるので、ラベル装着装置103にはボトル搬送装置101から当該ラベル装着装置103のラベル装着速度(すなわち、ボトルBの搬送速度)に連動した速度で所定の間隔を設けてボトルBが連続的に供給される。ラベル装着装置103におけるボトルBの搬送速度は、例えば、低速、中速、高速の3段階に切り換え可能になっている。

【0004】

コンベア101Aよりも上流側のコンベア101B,101C,…の搬送速度は、ボトルBの搬送速度の「高速」よりも高く設定されている。これは、スクリュー102の手前の区間Aに所定数以上のボトルBを蓄積にし(ボトルBが隙間なく一列に並んだ状態にし)、ラベル装着装置103へのボトル供給で欠品が生じないようにするためである。

【0005】

上記のコンベア101B,101C,…による区間A(以下、「ボトル蓄積区間A」という)へのボトルBの供給方法は、コンベア101Aに対するコンベア101B,101C,…の相対的な搬送速度が高く、スクリュー102の部分でボトルBの速度が低下するので、図13に示すように、区間Aに蓄積された複数のボトルBには各ボトルBに前方向の押圧力Fを生じ、先頭のボトルB(スクリュー102の入り口に搬送されたボトルB)に大きな押圧力Fが掛かるという問題を含んでいる。特に、蓄積された複数のボトルBのボトル長が長くなる(ボトルのアキューム量が多くなる)と、それに応じて先頭のボトルBに掛かる押圧力Fが過大になり、最近の薄肉化傾向にあるPETボトルの場合にはその押圧力Fでボトル形状の変形やスクリュー102でのボトルBの噛み込み等の不具合が生じる。

【0006】

そこで、従来から上記問題を解決するための方法が種々提案されている。例えば、特開2007−62889号公報には、スクリューよりも上流側に所定数のボトルが蓄積されると、ラベル装着装置の処理速度を最大負荷トルクに対応する最大処理速度に強制的に増加させる技術が記載されている。この技術は、ボトルの蓄積数が所定数に達すると、ラベル装着装置の処理速度を最大処理速度に増加させることでスクリューの搬送速度を最大搬送速度に増加させ、これによりボトルの蓄積数が所定数以上に増加しないように制御するものである。

【0007】

また、特許第3546079号公報には、スクリューの上流側の所定の2箇所にストッパを設け、ボトル供給時に何らかのトラブルが発生し、ボトル供給を停止させる必要が生じたときにストッパをボトルの搬送経路に挿入してボトルの移動を強制的に停止させる技術が記載されている。また、特許第4010033号公報には、コンベアの途中にロータリホイールを設け、そのロータリホイールでそれよりも後方のボトルを押さえることで前方のボトルに掛かる押圧力を抑制する技術が記載されている。これらの技術は、隙間なく搬送されているボトルBの量が過剰になった場合にそのボトル蓄積部分へのボトルの搬送を強制的に停止させて、そのボトル蓄積部分よりも前方にあるボトルに掛かる押圧力が上昇するのを抑制するものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−62889号公報

【特許文献2】特許第3546079号公報

【特許文献3】特許第4010033号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ボトルの蓄積量の増加に応じて先頭のボトルに掛かる押圧力が増大するのを抑制する従来の方法は、ボトルの蓄積量を監視し、ボトルの蓄積量が所定数を超えると、ボトルの蓄積部分からラベル装着装置側へのボトルの搬送速度を大きくしてボトルの蓄積量の増加を抑制する方法(特開2007−62889号公報に記載の方法。以下、「第1の方法」という。)か、ボトルが隙間なく並んでいるボトル蓄積部分にストッパを挿入して当該ストッパより後方のボトルの押圧力が前方のボトルに作用しないようにする方法(特許第3546079号公報、特許第4010033号公報に記載の方法。以下、「第2の方法」という。)である。これらの方法は、コンベアのボトル蓄積部分に対して局所的に対策を施す方法であるため、ボトルの適切な搬送制御の観点では根本的な問題の解決策とならず、例えば、下記のような問題点がある。

【0010】

(1)第1の方法では、ボトルの蓄積量が増加すると、ラベル装着装置側への搬送速度を増加してボトル蓄積量を調節するしかなく、隙間なく並んでいるボトル間に生じる押圧力の制御が容易でない。特に、ラベル装着装置におけるボトルの搬送速度を制御してボトル蓄積量を調節するので、押圧力の制御のために容器処理システム全体の制御を複雑にする。

【0011】

(2)第2の方法では、ボトルの蓄積量が増加すると、ストッパによって強制的にボトルの移動を停止させるので、第1の方法に比べて簡単に押圧力の抑制ができるが、停止させたボトルの上流側に新たにボトルの蓄積区間が生じるので、複数のコンベアを連結してボトルの搬送経路を構築する際、ストッパを設ける位置にボトルの滞留部分の長さを見込んで設計する必要が生じ、それが容器搬送装置の構築の制約となり、設計の自由度や低コスト化などの障害となる。

【0012】

(3)ボトル蓄積区間のボトル蓄積数(ボトルのアキューム量)の制御が適切にできなければ、容器処理システムの稼働率の低下を招くことにもなるので、このことも考慮してボトル蓄積区間のボトルの押圧力を抑制することを考えると、容器搬送システム全体での容器搬送の制御を検討しなければ根本的な解決策とならない。

【0013】

本発明は、多数の容器を容器間の押圧力を発生させることなく隙間のない状態で一列に並べて搬送することができる容器搬送装置を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明は、複数のコンベアが連結されるとともに下流端のコンベアにスクリューを設けられ、前記複数のコンベアで多数の容器を一列に搬送し、前記スクリューで各容器の搬送タイミングを調整して下流側の容器処理装置に搬送する容器搬送装置であって、前記スクリューが設けられた第1のコンベアの搬送速度を前記容器処理装置における容器処理速度に基づく第1の搬送速度に制御し、前記第1のコンベアの上流側に連結された第2のコンベアの搬送速度を前記容器処理速度に基づく前記第1の搬送速度よりも低速の第2の搬送速度に制御する速度制御手段を備えたことを特徴とする(請求項1)。

【0015】

上記容器搬送装置において、前記容器処理速度は、単位時間当たりの容器処理数であり、前記第1の搬送速度は、前記容器処理数に前記容器処理装置における容器間の距離を乗じた速度であり、前記第2の搬送速度は、前記容器処理数に前記容器の直径を乗じた速度であるとよい(請求項2)。

【0016】

上記容器搬送装置において、前記容器処理速度は、複数の互いに異なる速度に切換可能になされ、前記スクリューの先端から上流側の互いに異なる複数の位置に設けられ、当該スクリューの先端から前記ボトルが隙間のない状態で蓄積されていることを検出する複数の容器蓄積量検出手段を更に備え、前記速度制御手段は、前記複数の容器蓄積量検出手段の配設位置が前記スクリューの先端から遠くなるのに応じて高速になるように前記容器処理速度を段階的に切り換えるとよい(請求項3)。

【0017】

上記容器搬送装置において、前記第2の搬送速度は、前記速度に1以上(容器間の距離)/(容器の直径)以下の所定の係数を乗じることにより調整可能であるとよい(請求項4)。

【0018】

上記容器搬送装置において、前記速度制御手段は、前記第2のコンベアよりも上流側に連結される複数のコンベアの搬送速度を、前記第2の搬送速度以上で、且つ、上流側のコンベアの搬送速度は下流側のコンベアの搬送速度以上であるという条件を満たす所定の搬送速度に制御するとよい(請求項5)。

【0019】

上記容器搬送装置において、前記第2のコンベアよりも上流側に連結される複数のコンベアに対する所定の搬送速度は、コンベア毎に設定された1以上の所定の増速係数を前記第2の搬送速度に乗じた速度であるとよい(請求項6)。

【0020】

上記容器搬送装置において、前記容器処理装置の容器処理開始前に前記スクリューの先端から上流側に複数のボトルを隙間のない状態で蓄積させるために、前記複数のコンベアの搬送速度を制御する第2の速度制御手段を更に備え、前記第2の速度制御手段は、前記第1のコンベアの搬送速度を前記第1の搬送速度の最小値よりも低い第3の搬送速度に制御し、前記第2のコンベアの搬送速度を前記第3の搬送速度よりも低速の第4の搬送速度に制御するとよい(請求項7)。

【0021】

上記容器搬送装置において、前記第2の速度制御手段は、前記第2のコンベアよりも上流側に連結される複数のコンベアの搬送速度を、前記第4の搬送速度以上で、且つ、上流側のコンベアの搬送速度は下流側のコンベアの搬送速度以上であるという条件を満たす所定の搬送速度に制御するとよい(請求項8)。

【0022】

上記容器搬送装置において、前記容器処理装置は、前記容器にラベルを装着するラベル装着装置であるとよい。

【発明の効果】

【0023】

本発明によれば、スクリューが設けられた第1のコンベアの搬送速度を容器処理装置における容器処理速度に基づく第1の搬送速度に制御し、第1のコンベアの上流側に連結された第2のコンベアの搬送速度を容器処理速度に基づく第1の搬送速度よりも低速の第2の搬送速度に制御するので、各容器が第2のコンベアから第1のコンベアに乗り移るときに第1の搬送速度と第2の搬送速度との速度差によって後続の容器との間に隙間が生じる。

【0024】

このため、多数のボトルがスクリューの先端の上流側に隙間のない状態で一列に並んで蓄積される状態が生じてもその状態は第1のコンベアと第2のコンベアとのオーバーラップ部に生じる隙間によって分離される。これにより、スクリューの先端の上流側に隙間のない状態で一列に並ぶ容器数が一定量以上に増加することがないので、スクリューの先端に当接する容器に過大な押圧力が掛ることがない。また、第1のコンベアと第2のコンベアとのオーバーラップ部より上流側では多数の容器が等速で隙間のない状態で一列に並んで搬送されるので、これらの容器にも押圧力が発生することはない。

【0025】

従って、後続の容器の押圧力によってスクリューの先端から上流側に蓄積される複数の容器が変形したり、スクリューの先端に当接した容器がスクリューに咬み込まれたりすることを確実に防止することができる。

【図面の簡単な説明】

【0026】

【図1】本発明に係る容器搬送装置が適用されるラベル装着システムの概略構成を示す図である。

【図2】ボトル搬送装置の制御系の概略構成を示す図である。

【図3】コンベアの接続部分とスクリューの配設部分の構造を示す図である。

【図4】コンベアの構成を示す図である。

【図5】センサの検出信号の波形を示す図である。

【図6】準備搬送制御の処理手順を示すフローチャートである。

【図7】コンベア間のボトル搬送速度の差を設けることによってオーバーラップ部でボトル間の隙間を縮めることを説明するための図である。

【図8】準備搬送制御で隙間なく一列にならんだ複数のボトルがラベラーコンベアに搬送されるときの様子を示す図である。

【図9】準備搬送制御で隙間なく一列にならんだ複数のボトルがラベラーコンベアのオーバーラップ部で隙間が設けられる様子を示す図である。

【図10】本搬送制御におけるラベラーコンベアと入口コンベアの部分で搬送される多数のボトルの搬送状態を示す図である。

【図11】本搬送制御の処理手順を示すフローチャートである。

【図12】従来の容器処理システムにおける容器搬送装置の構成を示す図である。

【図13】ボトル蓄積区間のボトルに生じる押圧力を説明するための図である。

【発明を実施するための形態】

【0027】

以下、本発明の好ましい実施の形態を、PETボトル(以下、「ボトル」という。)にシュリンクラベルを装着するラベル装着システムを例に説明する。

【0028】

図1は、本発明に係る容器搬送装置が適用されるラベル装着システムの概略構成を示す図(上から見た図)である。図2は、容器搬送装置のボトル搬送速度を制御する制御系の概略構成を示す図である。図3は、コンベアの接続部分とスクリューの配設部分の構造を示す図である。図4は、コンベアの構成を示す図である。

【0029】

ラベル装着システム1には、多数のボトルBを一列に搬送しながら各ボトルBの胴体に筒状のラベルを装着するラベル装着装置2と、このラベル装着装置2に多数のボトルBを一列に並べて搬送するボトル搬送装置3と、このボトル搬送装置3に多数のボトルを供給するボトル供給装置4とが設けられている。ボトル搬送装置3は、本発明に係る容器搬送装置に相当する装置である。

【0030】

ボトル供給装置4のボトル搬送装置3との接続段にはシングルファイラー4Aが設けられ、ボトル供給装置4はこのシングルファイラー4Aで多数のボトルBを1個ずつボトル搬送装置3に供給する。従って、ボトル搬送装置3にはボトル供給装置4から多数のボトルBが一列に並べて供給される。

【0031】

ボトル搬送装置3は、ボトル供給装置4とラベル装着装置2との間に形成されるボトルBの搬送経路に沿って複数のコンベアCV1,CV2,CV3,…CVnを一列に連結して構成されている。コンベアCV1,CV2,CV3,…CVnは、この順にラベル装着装置2からボトル供給装置4まで配設されている。ボトルBの搬送経路の形状や長さは、ラベル装着システム1が設置されるボトル製品の生産工場によって任意に設計される。従って、コンベアCV1,CV2,CV3,…CVnの数やコンベアの形状(直線形状や曲線形状など)は、ボトルBの搬送経路の長さや形状に応じて設計される。以下の説明では、コンベアCV1,CV2,CV3,…CVnを区別しない場合は、「CV」と表記し、j番目のコンベアを「CVj」(j=1,2,…n)と表記する。

【0032】

ラベル装着装置2には、図2に示すように、多数のボトルBを円形のボトル搬送経路上で一列に搬送しながら各ボトルBの胴部に筒状のラベルを装着するロータリ−型のラベル装着ユニット2Aと、このラベル装着ユニット2Aに多数のラベルを順番に供給するラベル搬送ユニット2Bと、ラベル装着ユニット2Aに多数のボトルBを所定の間隔で順番に供給するスターホイール2Cと、ラベルが装着されたボトルB(以下、「ラベル付きボトルB」という。)をラベル装着ユニット2Aから順番に後工程に送出するボトル送出ユニット2Dと、が設けられている。

【0033】

ラベル装着ユニット2Aの円形のボトル搬送経路には、所定の位置にラベル搬送ユニット2Bからラベルを受け取るラベル受取位置α、スターホイール2CからボトルBを受け取るボトル受取位置β及びラベル付きボトルをボトル送出ユニット2Dに送出するボトル送出位置γが設けられている。

【0034】

ラベル搬送ユニット2Bには、基材繰出部にセットされた基材ロールから繰り出された長尺のラベル形成基材を所定の間隔で切断することによってラベル(筒状のラベルを折り畳んだもの)を生成するラベル生成機構(図示省略)が連結されている。ラベル搬送ユニット2Bは、ラベル生成機構で生成される各ラベルをラベル受取位置αまで搬送し、ラベル装着ユニット2Aに受け渡す。

【0035】

スターホイール2Cは、ボトル搬送装置3のコンベアCV1及びによって所定の間隔で搬送されるボトルBを受け取り、各ボトルBをボトル受取位置βまで搬送し、ラベル装着ユニット2Aに受け渡す。ラベル装着ユニット2Aは、ボトル受取位置βで受け取ったボトルBをラベル受取位置αまで搬送し、ラベル受取位置αでラベル搬送ユニット2Bから受け取ったラベルとともにボトル搬送経路を周回させる。ラベル装着ユニット2Aは、そのボトル搬送経路の周回中にラベルをボトルBの胴部に装着してボトル送出位置γに搬送する。

【0036】

ボトル送出ユニット2Dは、スターホイール2Cと同様のスターホイールで構成される。ボトル送出ユニット2Dは、ラベル装着ユニット2Aにより搬送されたラベル付きボトルBをボトル送出位置γで受け取り、そのラベル付きボトルBを後工程に搬送するコンベアCV1に受け渡す。

【0037】

ボトル搬送装置3のコンベアCV1,CV2,CV3,…CVnの基本構成は共通している。コンベアCVの両側部には、ボトルBを立てて搬送するためにボトルBを案内する棒状のガイド部材301(図3参照)が設けられている。隣接するコンベアCVは端部が並走するように配置されている。コンベアCV同士の並走部分(オーバーラップ部)OLPj(j:コンベアCVjの上流側のオーバーラップ部を示す)で上流側のコンベアCVjのガイド部材301が下流側のコンベアCVj-1のガイド部材301に連結されている。これにより上流側のコンベアCVjで搬送されたボトルBが下流側のコンベアCVj-1に円滑に移動する。本実施形態では、各コンベアCVjのオーバーラップ部OLPjは、ボトル供給装置4から所定の隙間を設けて供給される多数のボトルBのボト同士の隙間を縮める調整部分としても機能する。ボト同士の隙間の調整制御については後述する。

【0038】

コンベアCVは、図4に示すように、側面視で三角形の頂点位置に配置される2個の従動プーリ302,303と1個の駆動プーリ304と、駆動プーリ304の駆動源である電動モータ305と、これらのプーリ302〜304に架け渡されるトップチェーン306と、従動プーリ302,303と駆動プーリ304との間でトップチェーン306に張力を与える2個のプーリ307,308とで基本的に構成される。従動プーリ302と従動プーリ303の間がボトルBの搬送路をなし、この搬送路には直線路のものと曲線路のものがある。

【0039】

トップチェーン306にはプラスチック製のカバー309が摺動可能に設けられている。ボトルBに搬送方向とは逆方向の外力が加わった場合はカバー309がチェーン上を摺動してその外力を吸収し、トップチェーン306への負荷を軽減する。

【0040】

コンベアCV1は、ラベル付きボトルBを後工程に搬送するコンベアを兼ねている。従って、コンベアCV1は、ラベル装着装置2の両側に延びる長さを有し、コンベアCV1の上流側の所定の位置PにボトルBをスターホイール2Cに受け渡すボトル受渡位置が設けられ、コンベアCV1の下流側の所定の位置Qにボトル送出ユニット2Dからラベル付きボトルBを受け取るボトル受取位置が設けられている。

【0041】

コンベアCV1のオーバーラップ部OLP1の下流側の部分の両側部に、ボトルBをボトル受渡位置Pに搬送したときにスターホイール2CへのボトルBの受渡しタイミングとスターホイール2CのボトルBの受取りタイミングを同期させる機能を果たすスクリュー310が設けられている(図3参照)。スクリュー310は、円筒状のボトルBの側面(胴部)に係合する螺旋状の溝が全周にわたって設けられた棒部材である。前側のスクリュー310Aはボトル受渡位置Pまで延びる長さを有しているが、後側のスクリュー310Bはスクリュー310Aよりも短い。スクリュー310と受渡位置Pまでの区間にはボトルBを案内するガイド棒310Cが設けられている。

【0042】

スクリュー310A,310BによるボトルBの搬送速度とコンベアCV1によるボトルBの搬送速度は同一に制御される。また、その搬送速度はスターホイール2CがボトルBを受け取り、ボトル受取位置βに搬送する速度に同期が取られている。スターホイール2Cのボトル受渡速度とラベル装着ユニット2Aのボトル受取速度とは同期が取られる。

【0043】

従って、スクリュー310及びコンベアCV1とスターホイール2Cとラベル装着ユニット2Aの各搬送速度は同期するように制御される。ラベル装着ユニット2Aにおけるラベル装着処理の速度をW[本/分]、ラベル装着ユニット2AにおけるボトルBを保持するクランパー(ボトル保持具)の円周に沿った間隔(クランパーピッチ)をDcp[mm](図10参照)、ラベル装着ユニット2AにおけるボトルBの周速度をvM[m/分]とすると、周速度vMはvM=W×Dcp×10-3である。従って、スクリュー310及びコンベアCV1のボトル搬送速度をv1[m/分]とすると、v1=vM=W×Dcp×10-3[m/分]に制御される。

【0044】

次に、ボトル搬送装置3における各コンベアCVjのボトル搬送速度vjを制御する制御系について説明する。

【0045】

ボトル搬送装置3の各コンベアCVjのボトル搬送速度vj(jはコンベアCVjの速度であることを示す。)は、制御部31によって行われる。この制御部31は、速度制御プログラム及び速度制御プログラムを記憶するROM(Read Only Memory)と、その速度制御プログラムを実行するCPU(Central Processing Unit)と、CPUが速度制御プログラムを実行するために必要なプログラムやデータを保存するRAM(Random Access Memory)とを含むマイクロコンピュータで構成される。

【0046】

制御部31は、ラベル装着システム1の全体的な動作を統括的に制御するシステム制御部が兼ねる構成でもよく、ボトル搬送装置3に専用の制御部とし、システム制御部の制御下でボトル搬送装置3の速度制御をするようにしてもよい。

【0047】

図2に示す例は、システム制御部が制御部31の機能を果たす構成である。本実施形態では、ラベル装着システム1におけるラベル装着処理の速度Wを「低速」、「中速」、「高速」の三段階に切替可能になっている。従って、制御部31は、ラベル搬送装置3におけるボトルBの搬送状況に基づいてラベル装着処理速度Wの切替制御をする。また、制御部31は、ラベル装着装置2の起動時、運転中及び停止時におけるラベル搬送装置3の各コンベアCVjのボトル搬送速度vjの制御を行う。制御部31はラベル装着ユニット2Aの主軸を駆動する電動モータ(図示省略)と、ボトル搬送装置3の各コンベアCVjの電動モータMj(jはコンベアCVjの電動モータであることを示す。)とに接続され、各電動モータに速度指令信号を出力してラベル装着ユニット2Aの回転速度及びボトル搬送装置3の各コンベアCVjのボトル搬送速度vjを制御する。

【0048】

ボトル搬送装置3には、スクリュー310の先端から上流側に4個のボトルBを検出するためにセンサPSa,PSb,PSc,PSdが設けられている。センサPSa,PSb,PSc,PSdには、例えば、透過型のフォトインターラプタが用いられている。センサPSaは、コンベアCV1のガイド部材301の搬送経路に沿う所定の位置に取り付けられ、センサPSb,PSc,PSdは、コンベアCV2のガイド部材301の搬送経路に沿う所定の位置に取り付けられている。また、コンベアCV3〜CVnにも同様のセンサPS3〜PSnが取り付けられている。センサPSj(jはコンベアCVjのセンサであることを示す。)は、コンベアCVjのガイド部材301の搬送経路に沿う所定の位置に取り付けられている。

【0049】

センサPSa,PSb,PSc,PSd,PSjは、例えば、発光部からの光を受光部が受光していると、ハイレベルで、発光部から受光部への光がボトルBで遮断されると、ローレベルに変化する検出信号Sa,Sb,Sc,Sd,Sj(a,b,c,d,jはそれぞれセンサPSa,PSb,PSc,PSd,PSjの検出信号であることを示す。)を出力する。検出信号Sa〜Sd,Sjは、制御部31に入力される。従って、制御部31では、検出信号Sa〜Sd,Sjがハイレベルであれば、センサPSa〜PSd,PSjの検出位置にボトルBが無く、ローレベルであれば、センサPSa〜PSd,PSjの検出位置にボトルBが有ると、判定される。なお、検出信号Sa〜Sd,Sjは、発光部からの光を受光部が受光しているとローレベルで、発光部から受光部への光がボトルBで遮断されるとハイレベルに変化する信号でもよい。

【0050】

センサPSaは、スクリュー310の直前でスクリュー310に搬送されるボトルBが倒れていないことを監視するセンサである。ラベル装着システム1が運転している(ボトルBヘのラベル装着動作をしている)のとき、ボトル搬送装置3でボトルBが正常に搬送されている場合はスクリュー310の先端から上流側に複数のボトルBが立った状態で隙間無く搬送されるので、センサPSaからはローレベルの検出信号Saが出力される(図5の検出信号Saのローレベル参照)。しかし、複数のボトルBが隙間無く搬送されていても倒れた状態のボトルBが含まれていると、そのボトルBが通過するときに検出信号Saは瞬間的にハイレベルに反転する(図5の検出信号SaのハイレベルのパルスQ参照)。

【0051】

制御部31は、倒れたボトルBがスクリュー310によってラベル装着装置2側に搬送されないようにするため、センサPSaで倒れたボトルBを検出すると、ラベル装着装置2の主軸の電動モータと各コンベアCV1〜CVnの電動モータM1〜Mnに非常停止信号SSTP2(図5の信号SSTP2参照)を出力して、ラベル装着装置2とボトル搬送装置3を緊急停止させる。ラベル装着処理の速度Wが「高速」の場合に非常停止信号SSTP2が出力されてからコンベアCV1のボトル搬送動作が完全に停止するまでのボトルBの搬送量をN2本とし、ボトルBの直径をDB[mm]とすると、センサPSaは、スクリュー310の先端から上流側にN2×DB[mm]の位置に設けられている。すなわち、スクリュー310の先端からセンサPSaの検出位置Pa(図8〜図10参照)までの距離LaはLa=N2×DB[mm]である。

【0052】

センサPSbは、ラベルの供給を開始するタイミングを検出するセンサである。ラベル装着装置2のボトル受取位置βは、ラベル装着ユニット2AによってボトルBとそのボトルBに装着されるラベルとが引き合わされる位置である。ラベル装着システム1が運転を開始したときにラベル装着装置2に供給される最初のボトルBからラベル装着が行われるようにするためには、ボトル搬送装置3及びスターホイール2Cが最初のボトルBをスクリュー310よりも上流側の所定の位置Pb(図8〜図10参照)からボトル受取位置βまで搬送する時間とラベル生成機構が最初のボトルBに対するラベルを生成してからラベル搬送ユニット2B及びラベル装着ユニット2Aがそのラベルをボトル受取位置βまで搬送するまでの時間とを合わせておく必要がある。

【0053】

センサPSbは、上記の所定の位置Pbに設けられ、運転開始時にボトル搬送装置3で搬送される最初のボトルBを検出する。また、センサPSbは、運転終了時にボトル搬送装置3で搬送される最後のボトルBを検出する。

【0054】

制御部31は、運転開始後にセンサPSbの検出信号Sbがハイレベルからローレベルに反転すると(図5の検出信号Sb参照)、最初のボトルBが検出位置Pbを通過したことを検出し、この検出タイミングでラベル生成機構におけるラベル供給動作を開始させる。これにより、最初のボトルBがボトル搬送装置3及びスターホイール2Cによりボトル受取位置βに搬送されたとき、ラベル生成機構で生成された最初のラベルがラベル搬送ユニット2B及びラベル装着ユニット2Aによりボトル受取位置βに搬送されることになり、最初のボトルBからボトルBとラベルとの同期を取ることができる。

【0055】

一方、制御部31は、運転中にセンサPSbの検出信号Sbがローレベルからハイレベルに反転すると(図5の検出信号Sb参照)、最後のボトルBが位置Pbを通過したことを検出し、この検出タイミングでラベル生成機構におけるラベル供給動作を終了させる。これにより、最後のボトルBがボトル搬送装置3及びスターホイール2Cによりボトル受取位置βに搬送されたとき、ラベル生成機構で生成された最後のラベルがラベル搬送ユニット2B及びラベル装着ユニット2Aによりボトル受取位置βに搬送されることになり、ラベルを無駄に生成することがない。

【0056】

センサPScは、ラベル装着装置2で安定してラベル装着動作ができるためのスクリュー310の上流側におけるボトルBの蓄積本数の最小値を検出する。制御部31は、運転中にセンサPScの検出信号Scがローレベルからハイレベルに反転すると(図5の検出信号Sc参照)、ボトルBの蓄積本数が最小値Nmin以下になったことを検出し、この検出タイミングでラベル装着装置2の主軸の電動モータと各コンベアCV1〜CVnの電動モータM1〜Mnに通常の停止信号SSTP1(図5の信号SSTP1参照)を出力してラベル装着装置2とボトル搬送装置3を停止させる。

【0057】

ラベル装着処理速度Wが「低速」の場合に停止信号SSTP1が出力されてからコンベアCV1のボトル搬送動作が完全に停止するまでのボトルBの搬送量をN1本とすると、センサPScは、検出位置Paから上流側にN1×DB[mm]の位置Pc(図8〜図10参照)に設けられている。

【0058】

制御部31は、ラベル装着システム1のラベル装着処理中におけるラベル装着装置2のラベル装着処理速度Wをスクリュー310の先端からのボトルBの蓄積量が増加するのに応じて高くするように制御する。このため、センサPScの検出位置Pcよりも上流側の所定の位置にボトルBの蓄積量を検出する3個のセンサが設けられている。センサPSdは、3個のセンサのうち検出位置Pcに最も近いセンサに相当する。センサPSdより上流側に配置される他の2個のセンサの図示は省略している。

【0059】

制御部31は、3個のセンサが全てボトルBを検出すると、ラベル装着装置2のラベル装着処理速度Wを高速WHに設定し、3個のセンサのうち最も上流側のセンサを除く2個のセンサがボトルBを検出すると、ラベル装着装置2のラベル装着処理速度Wを中速WMに設定し、3個のセンサのうち最も下流側のセンサPSdだけがボトルBを検出すると、ラベル装着装置2のラベル装着処理速度Wを低速WLに設定する。

【0060】

コンベアCV3,CV4,…CVnに設けられるセンサPS3,PS4,…PSnは、各コンベアCV3,CV4,…CVnにおけるボトルBの有無を検出するセンサである。制御部31は、各センサPS3,PS4,…PSnから検出される検出信号S3,S4,…Snのレベルから各コンベアCV3,CV4,…CVnにおけるボトルBの搬送状態(ボトル間に隙間があるか否かの状態)を判別し、その判別結果に基づいて各コンベアCV3,CV4,…CVnのボトル搬送速度v3,v4,…vnを制御することにより、後述するボトル間隔Djの調整制御を行う。

【0061】

次に、本実施形態に係るラベル装着システム1のボトル搬送制御について説明する。

【0062】

ラベル装着システム1のボトル搬送制御にはラベル装着処理開始前の準備搬送制御とラベル装着処理中の本搬送制御とがある。準備搬送制御は、ラベル装着装置2がラベル装着処理を開始する前に、スクリュー310の先端から上流側に所定量のボトルBを蓄積する制御である。本搬送制御は、ラベル装着装置2のラベル装着処理中におけるボトルBを連続的にラベル装着装置2に搬送する制御である。

【0063】

図6は、準備搬送制御の処理手順を示すフローチャートである。以下の説明では、ボトル搬送装置3が8本のコンベアCV1〜CV8で構成される場合を例に説明する。また、必要に応じて、ラベル装着装置2に接続されている先頭のコンベアCV1を「ラベラーコンベアCV1」といい、コンベアCV1のスクリュー310の入口に連結されているコンベアCV2を「入口コンベアCV2」という。

【0064】

制御部31は、まず、コンベアCV1,CV2,CV3,…,CV8のボトル搬送速度v1,v2,v3,…,v8を初期速度vint1,vint2,vint3,…,vint8[m/分]に設定する(S1)。初期速度vint1,vint2,vint3,…,vint8は、vint2<vint1、vint2=vint3=vint4<vint5<vint6<vint7<vint8の関係を満たし、vint1はWL[本/分]×Dcp[mm]×10-3よりも低速の予め設定された速度である。

【0065】

vint1<WL×Dcp×10-3としているのは、ラベル装着処理の準備としてスクリュー310の先端から上流側に所定量のボトルBを搬送することを目的とし、ボトルBをラベル装着処理中のような高速で搬送する必要がないからである。vint2=vint3=vint4<vint5<vint6<vint7<vint8の条件は、図7に示すように、シングルファイラー4Aから多数のボトルBが隙間を設けてラベル搬送装置3に供給されるので、供給されたボトルBがコンベアCV8からコンベアCV4を移動する間にボトルBの隙間を埋め、コンベアCV3及び入口コンベアCV2では複数のボトルBを隙間のない状態(ボトル同士がボトル間の押圧力なく接触している状態)で一列に並べてラベラーコンベアCV1に搬送するための条件である。

【0066】

シングルファイラー4AからコンベアCV8に供給された多数のボトルBの間隔(ボトルBの中心間の距離。)が一定間隔D8[mm]で、コンベアCV8とコンベアCV7との間のオーバーラップ部OLP7でボトルBの搬送速度が「v8」から「v7」に不連続に切り替わると仮定すると、オーバーラップ部OLP7ではボトル間隔がD7=(v7×D8)/v8に減少する。オーバーラップ部OLP7では複数のボトルBがボトル間隔D7で搬送されるが、コンベアCV7とコンベアCV6との間のオーバーラップ部OLP6ではボトル間隔がD6=(v6×D7)/v7=(v6×D8)/v8に減少する。コンベアCV5,CV4のオーバーラップ部OLP5,OLP4でも同様にボトル間隔が減少するので、コンベアCV4におけるボトル間隔D4はD4=(v4×D8)/v8となる。

【0067】

すなわち、ボトル間隔D4はラベル搬送装置3の最上流のコンベアCV8におけるボトル間隔D8のv4/v8倍に減少し、ボトル同士の隙間D4’はD4’=(v4/v8)×D8−DB[mm]となる。従って、(v4/v8)=DB/D8に設定すれば、コンベアCV4におけるボトルB同士の隙間D4’は「0」にすることができる。例えば、D8=500[mm]、DB=68[mm]の場合、コンベアCV4のボトル搬送速度v4をコンベアCV8のボトル搬送速度v8の凡そ68/500≒1/7.4にすれば、コンベアCV4におけるボトルB同士の隙間D4’はほぼ「0」にすることができる。

【0068】

本実施形態では、コンベアCV8からコンベアCV4までにボトル同士の隙間を縮めるオーバーラップ部OLPが、図7に示すように4箇所(OLP4〜OLP7参照)あるので、コンベアCV8のボトル搬送速度v8を4段階に分けてv4=v8/7.4に減少させている。コンベアCV4では多数のボトルBが隙間のない状態で一列に並んでボトル搬送速度v4で搬送されるので、ボトル同士の間に押圧力Fが生じることはない。

【0069】

vint2<vint1の条件は、入口コンベアCV2からラベラーコンベアCV1に搬送される隙間のない一列縦隊のボトルBがスクリュー310の先端に当接したときにボトル間に押圧力Fが発生し、先頭のボトルBに過大な押圧力Fが掛かるのを防止するための条件である。

【0070】

コンベアCV8〜CV4によってボトル同士の隙間が埋められた多数のボトルBは、図8に示すように、その状態を維持してコンベアCV3及び入口コンベアCV2でラベラーコンベアCV1に搬送される。入口コンベアCV2によりボトル搬送速度vint2で搬送される先頭のボトルBはオーバーラップ部OLP1でラベラーコンベアCV1に乗り移るが、ラベラーコンベアCV1のボトル搬送速度vint1はvint2<vint1であるので、図9に示すように、先頭のボトルBは乗り移り時に後続のボトルBから切り離され、両ボトルBの間に僅かな隙間D1’が生じる。この隙間D1’はD1’=(vint1/vint2)×DB−DB={vint1/vint2−1}×DB[mm]である。例えば、DB=68[mm]の場合、vint1/vint2=1.2に設定すると、D1’=13.6[mm]となる。

【0071】

先頭のボトルBに続く後のボトルBにもオーバーラップ部OLP1で同様の隙間D1’が生じるので、先頭のボトルBがスクリュー310の先端に当接するまでは各ボトルBが離間した状態でスクリュー310側に搬送される。そして、先頭のボトルBがスクリュー310の先端に当接すると、スクリュー310によって先頭のボトルBの移動が規制されるので、スクリュー310の先端の上流側にボトルBが蓄積される状態となる(図10参照)。その後、蓄積されたボトルBの後端がオーバーラップ部OLP1に達すると、入口コンベアCV2で搬送されている隙間のない一列縦隊のボトルBに接続されることになる。

【0072】

図6に戻り、制御部31は、初期設定が終了すると、ボトル供給装置4にボトルBの供給を開始させるとともに、ボトル搬送装置3の各コンベアCVjの電動モータMj(j=1,2,…8)に初期設定で設定した速度vintjの指令信号を出力する(S2)。これにより、ボトル供給装置4からボトルBが隙間をあけて1本ずつボトル搬送装置3に送り出される(図7のシングルファイラー4A参照)。

【0073】

ボトル搬送装置3に送り出された各ボトルBは、コンベアCV8,コンベアCV7,…コンベアCV5で搬送されている間にオーバーラップ部OLP7,OLP6,OLP5,OLP4でボトル搬送速度が段階的に低速になるので、後のボトルBとの隙間が段階的に縮められ、コンベアCV4では隙間D4’がほぼゼロになる(図7のオーバーラップ部OLP4〜OLP7参照)。コンベアCV4、コンベアCV3及び入口コンベアCV2のオーバーラップ部OLP4,OLP3,OLP2では減速処理が行われないので、これらの区間では複数のボトルBが隙間のない一列縦隊の状態でラベラーコンベアCV1に搬送される(図8参照)。一列縦隊のボトルBは等速で搬送されているので、ボトル間の押圧力Fもない状態でラベラーコンベアCV1に搬送される。従って、この搬送中にボトルBが押圧力Fで倒れたり、変形したりすることはない。

【0074】

その後、先頭のボトルBが検出位置Pcに到達すると(図9参照)、センサPScがその検出信号Sc(ハイレベルからローレベルに変化する信号)を制御部31に入力する。制御部31は、センサPScから先頭のボトルBの検出信号Scが入力されると(S3:YES)、ラベル生成機構にラベルの供給を開始させる(S4)。

【0075】

一列縦隊の各ボトルBは、検出位置Pdから検出位置Pcに移動する間にオーバーラップ部OLP1で入口コンベアCV2からラベラーコンベアCV1にコンベアの乗り移りをする。この乗り移りのときに、ボトル搬送速度が「vint2」から「vint1(>vint2)」に上昇するので、後のボトルBとの間に隙間D1’が生じる(図9参照)。従って、一列縦隊のボトルBは、入口コンベアCV2からラベラーコンベアCV1に乗り移りをした後は隙間D1’で一列に並んだ縦隊となる。なお、先頭のボトルBがスクリュー310の先端に到着すると、搬送速度の低下が生じ、先頭側から隙間D1’が順番に埋まって行くので、隙間D1’で一列に並んだ縦隊の状態は非常に短い時間である。

【0076】

先頭のボトルBがラベラーコンベアCV1に乗り移った後、検出位置Paに到達すると、センサPSaがその検出信号Sa(ハイレベルからローレベルに変化する信号)を制御部31に入力する。制御部31は、センサPSaから先頭のボトルBの検出信号Saが入力されると(S5:YES)、先頭のボトルBがスクリュー310の先端に到達するタイミングを計測し、そのタイミングでラベル装着装置2を起動する(S6)。すなわち、制御部31は、ラベル装着装置2に高速WHの速度指令信号を出力して主軸の電動モータMMを起動する。

【0077】

また、制御部31は、コンベアCV1,CV2,CV3,…,CV8のボトル搬送速度をラベラー運転時の速度v1,v2,v3,…,v8[m/分]に切り換えて(本搬送制御に切り換えて)(S7)、準備搬送制御を終了する。

【0078】

本搬送制御におけるラベラーコンベアCV1のボトル搬送速度v1は、ラベル装着装置2におけるボトル搬送速度(ボトルBの周速度)に同期させた速度である。すなわち、ボトル搬送速度v1は、v1=W×Dcp×10-3[m/分]である。ラベル装着装置2のラベル装着処理速度Wは、制御部31によりスクリュー310より上流側に蓄積されるボトルBの蓄積量(隙間のない状態で一列に並んだ量)に応じて高速WH,中速WM,低速WLのいずれかに切換制御されるので、その切換制御に応じてラベラーコンベアCV1のボトル搬送速度v1も低速v1L=WL×Dcp×10-3、中速v1M=WM×Dcp×10-3、高速v1H=WH×Dcp×10-3のいずれかに切換制御される。

【0079】

例えば、WL=500[本/分]、WM=600[本/分]、WH=680[本/分]、Dcp=157[mm]とすると、v1L=78.5[m/分]、v1M=94.2[m/分]、v1H=106.76[m/分]である。

【0080】

本搬送制御における入口コンベアCV2のボトル搬送速度v2は、ラベラーコンベアCV1のボトル搬送速度v1よりも低い、ラベル装着処理速度Wに連動した所定の速度である。すなわち、ボトル搬送速度v2は、v2=W×DB×10-3×KS[m/分](1≦KS)である。

【0081】

係数KSは、オーバーラップ部OLP1で生じる隙間D1’を調整するための係数である。上述したように、隙間D1’はD1’={v1/v2−1}×DBで表わされるから、v1とv2に上記のラベル装着処理速度Wに連動させる式を入れると、D1’={Dcp/(DB×KS)−1}×DBとなる。

【0082】

隙間D1’がゼロとなるときは、Dcp/(DB×KS)=1より、KS=Dcp/DBである。従って、係数KSは、1≦KS≦Dcp/DBの適当な値が設定される。また、隙間D1’の最適値をDO’とすると、DO’={Dcp/(DB×KS)−1}×DBより、最適値DO’に対する係数KSOは、KSO=Dcp/(DO’+DB)である。例えば、クランパーピッチDcp=157[mm]、ボトルBの直径DB=68[mm]の場合、1≦KS≦2.3となる。また、DO’=10mmとすると、KSO≒2.0となる。

【0083】

本搬送制御における入口コンベアCV3〜CV8のボトル搬送速度v3〜v8は、ボトル搬送速度v2よりも高く、v3<v4<…v7<v8を満たす所定の速度である。ボトル搬送速度v2よりも高く、v3<v4<…v7<v8を満たすという条件は、本搬送制御でもシングルファイラー4Aから間隔を設けて供給される多数のボトルBの隙間を各ボトルBがコンベアCV8からコンベアCV3を移動する間に埋めるための条件である。ボトル搬送速度vj(j=3,4,…8)は、ボトル搬送速度v2に増速係数ASj(j=3,4,…8)を乗じた速度に設定される。すなわち、vj=W×DB×10-3×KS×ASj(1≦ASj)である。

【0084】

増速係数ASjは、コンベアCVjにおけるボトルBの隙間Dj’がなくなっていれば、「1」に設定され、隙間Dj’が生じていれば、1<ASjの所定値に設定される。また、増速係数ASj(j=3,4,…,8)は、ラベル装着処理速度Wが変化するのに応じて変化する。すなわち、制御部31は、ラベル装着処理速度Wを切り換えるのに応じて増速係数ASjを切り換える。

【0085】

図11は、本搬送制御の処理手順を示すフローチャートである。図11に示す処理手順は、図6の処理手順のステップS7で準備搬送制御から本搬送制御に切り換えられた後の処理手順である。従って、以下では、ステップS7に後に続く処理手順として説明する。

【0086】

制御部31が準備搬送制御を本搬送制御に切り換えると、スクリュー310の先端に到達した先頭のボトルBがスクリュー310及びラベラーコンベアCV1によってボトル搬送速度v1=WH×Dcp×10-3でスターホイール2Cに搬送される。先頭のボトルBの後続のボトルBは、スクリュー310によってクランパーピッチDcp[mm]の間隔が設けられてスターホイール2Cに搬送される。

【0087】

スクリュー310及びラベラーコンベアCV1のボトル搬送速度v1は、スターホイール2C及びラベル装着装置2のボトル搬送速度vMと同期しているので、図10に示すように、隙間なく一列縦隊でスクリュー310に搬送される多数のボトルBは、クランパーピッチDcp[mm]でスターホイール2Cに搬送される。そして、スターホイール2Cでラベル装着装置2のボトル受取位置βに搬送された後、ラベル装着装置2で受け取られる。

【0088】

スクリュー310の先端の上流側にはボトルBが隙間なく蓄積される期間Aが生じるが、上述したように入口コンベアCV2のボトル搬送速度V2とラベラーコンベアCV1のボトル搬送速度V1とに速度差(V1−V2)>0を設けているので、コンベアCV1のオーバーラップ部OLP1でボトル間に隙間D1’が生じる。すなわち、図10に示すように、区間Aは、隙間D1’より下流側の部分A1と上流側の部分A2とに分離されている。

【0089】

上流側の区間A2にある複数のボトルBは同じ速度v2で搬送されているので、ボトル間には押圧力Fが生じていない状態になっている。一方、下流側の区間A1に蓄積される複数のボトルBは、先頭のボトルBがスクリュー310に受け取られる際に一時的に減速するので、後続のボトルBによる押圧力Fが作用する状態となっている。しかし、区間A2に蓄積されるボトルBの数は数本程度に設定されているので、スクリュー310の先端に当接するボトルBに掛る押圧力Fは従来のラベル装着装置100における押圧力Fよりも格段に小さく、薄肉化されたPETボトルに対してもスクリュー310への咬み込みや形状変形が生じることはない。

【0090】

従って、本搬送制御に移行した後は、図10に示す状態で多数のボトルBがボトル搬送装置3からラベル装着装置2に搬送されている状態となっている。そして、本搬送制御では、制御部31はセンサPSaから倒れたボトルBを検出した検出信号Sa

(ハイレベルからローレベルに変化する信号)が入力された否かを監視する(S11)。

【0091】

制御部31は、倒れたボトルBの検出信号Saが入力されると(S11:YES)、ラベル装着装置2及びボトル搬送装置3に非常停止信号SSTPp2を出力してラベル装着装置2の電動モータMM及びボトル搬送装置3の各コンベアCVj(j=1,2,…8)の電動モータMjを非常停止させて(S12)、本搬送制御を終了する。

【0092】

一方、制御部31は、倒れたボトルBの検出信号Saが入力されなければ(S11:NO)、コンベアCV3〜CV8のボトルBの有無を検出するセンサPS3〜PS8からボトル間に隙間が生じていないかどうかを監視する(S13)。この監視では、制御部31はセンサPS3〜PS8から出力される検出信号S3〜S8がローレベルを維持していれば、隙間がないと判別し、ハイレベルとローレベルを交互に繰り返す状態が生じると、隙間が生じていると判別する。

【0093】

制御部31は、センサPSj(j=3,4,…,8)の検出信号SjからコンベアCVj (j=3,4,…,8)でボトル間に隙間が生じていることを検出すると(S13;YES)、コンベアCVjとそれよりも上流側のコンベアCVj+1〜CV8のボトル搬送速度vj〜v8を上昇させる(S14)。すなわち、制御部31は、コンベアCVj〜CV8の増速係数ASj〜AS8を現在のラベル装着処理速度Wに対応する値に変更する。逆に、コンベアCVjでボトル間に隙間が生じていないことを検出すると(S13;NO)、入口コンベアCV2からコンベアCVjまでのボトル搬送速度v2〜vjを入口コンベアCV2のボトル搬送速度v2に合わせる(S15)。

【0094】

準備搬送制御から本搬送制御に切り換えられたときにはコンベアCV4でボトルBの隙間をなくす制御をしていたので、コンベアCV3,CV4のボトル搬送速度v3,v8は、v3=v4=v2=W×DB×10-3×KS(AS3=AS4=1)である。また、コンベアCV5〜CV8のボトル搬送速度v5〜v8は、vj=WH×DB×10-3×KS×ASj(ASjはWHに対応する値。j=5,6,7,8)(AS5<AS6<AS7<AS8)である。

【0095】

例えば、コンベアCV5でボトル間の隙間がなくなると、制御部31は、コンベアCV5の増速係数AS5を「1」に変更することにより、ボトル搬送速度v5をv5=WH×DB×10-3×KS×AS5(1<AS5)からv5=WH×DB×10-3×KSに減速し、コンベアCV6〜CV8のボトル搬送速度v6〜v8は現状を維持する。その後、コンベアCV6〜CV8で順番にボトル間の隙間がなくなると、制御部31は、増速係数AS6〜AS8を順番に「1」に変更することにより、コンベアCV6〜CV8のボトル搬送速度v6〜v8を順番に減速する。

【0096】

この制御をすることにより、ボトル間の隙間をなくすオーバーラップ部OLPj(j=5,6,7,8)がオーバーラップ部OLP5から順番に上流側のオーバーラップ部OLP6,OLP7,OLP8に移動し、入口コンベアCV2からコンベアCVj上の多数のボトルBは隙間のない一列縦隊の状態で搬送されることになる。

【0097】

一方、コンベアCV3〜CV8がボトル間の隙間がない状態で、例えば、コンベアCV5でボトル間の隙間が生じると、制御部31は、コンベアCV5〜CV8の増速係数AS5〜AS8を「1」からラベル装着処理速度Wに対応する値に増加させることにより、ボトル搬送速度ASj(j=5,6,7,8)をvj=WH×DB×10-3×KS×ASj(1<ASj)に増速する。この制御によりコンベアCV5のオーバーラップ部OLP5でボトル間の隙間が埋められることになる。

【0098】

続いて、制御部31は、センサPScから検出位置Pcを通過したボトルBが最後尾のボトルBであるか否かを監視する(S16)。制御部31はセンサPScから出力される検出信号Scがローレベルを維持していれば、最後尾のボトルBではないと判別し、ハイレベルからハイレベルに反転し、その状態が所定の時間以上維持されると、最後尾のボトルBであると判別する。

【0099】

制御部31は、最後尾のボトルBが検出位置Pcを通過していないことを検出すると(S16:NO)、ステップS11に戻り、上述の本搬送制御を継続する。一方、制御部31は、最後尾のボトルBが検出位置Pcを通過したことを検出すると(S16:YES)、ラベル装着装置2及びボトル搬送装置3に通常の停止信号SSTPp1を出力してラベル装着装置2の電動モータMM及びボトル搬送装置3の各コンベアCVj(j=1,2,…8)の電動モータMjを停止させ(S17)、本搬送制御を終了する。

【0100】

上記のように、本実施形態によれば、本搬送制御では入口コンベアCV2のボトル搬送速度v2をラベラーコンベアCV1のボトル搬送速度v1よりも低速にしているので、入口コンベアCV2で隙間なく一列縦隊となって搬送される複数のボトルBがオーバーラップ部OLP1でラベラーコンベアCV1に乗り移るときに隙間D1’が生じさせることができる。これにより、ラベラーコンベアCV1のスクリュー310の先端から上流側に蓄積されるボトルBの本数を可及的に少数にすることかできるので、スクリュー310の先端に到達するボトルBに掛る後続のボトルBからの押圧力Fを好適に抑制することができる。

【0101】

また、ラベラーコンベアCV1のボトル搬送速度V1と入口コンベアCV2のボトル搬送速度V2をラベル装着処理速度Wに連動させるとともに、ボトル搬送速度V2のボトル搬送速度V1に対する減速量を係数KSによって調整するようにしているので、その係数KSによってオーバーラップ部OLP1で生じさせる隙間D1’を簡単に調整することができる。すなわち、作業者はオーバーラップ部OLP1に生じる隙間D1’が変動するのに応じて操作部から係数KSを修正することにより隙間D1’を簡単に調整することができる。

【0102】

入口コンベアCV2よりも上流側では、各コンベアCV3〜CV8のボトル搬送速度v3〜v8が上流側に行く程段階的に大きくなるように制御するので、シングルファイラー4Aから1個ずつ間隔を設けて供給される多数のボトルBがコンベアCV3〜CV8のオーバーラップOLP8〜OLP3でコンベアの乗り移りをするときにボトル同士の隙間を縮めることができる。これにより、先頭のボトルBが入口コンベアCV2に入る前に、多数のボトルBを隙間のない一列縦隊にして入口コンベアCV2に搬送することができる。

【0103】

コンベアCV3〜CV8のボトル搬送速度v3〜v8を増加させる際、増速係数AS3〜AS8によって増速量を調整するようにしているので、ボトル搬送速度v3〜v8の増速を簡単に調整することができる。

【0104】

また、入口コンベアCV2よりも上流側でのボトルBの隙間を埋める制御において、コンベアCV3から上流側に順番にボトルBの隙間がなくなると、各コンベアCV3〜CV8のボトル搬送速度v3〜v8を入口コンベアCV2のボトル搬送速度v2と同一の速度に制御するので、隙間のない一列縦隊の多数のボトルBは等速で搬送され、これらのボトル間に押圧力Fを生じさせることがない。

【0105】

また、本搬送制御の前に行う準備搬送制御でもコンベアCV8〜入口コンベアCV2の間で上記のボトル間の隙間を埋めるボトル搬送速度の制御を行うので、入口コンベアCV2からラベラーコンベアCV1に多数のボトルBを搬送する際、それらのボトルBを隙間のない一列縦隊にしてラベラーコンベアCV1に搬送することができる。

【0106】

そして、準備搬送制御でも入口コンベアCV2のボトル搬送速度v2をラベラーコンベアCV1のボトル搬送速度v1よりも低速にしているので、オーバーラップ部OLP1の部分で隙間D1’を作ることができ、先頭のボトルBがスクリュー310の先端に到達した場合にもそのボトルBに後続のボトルBから過大な押圧力Fが掛ることがない。

【0107】

なお、上記実施形態では、容器処理システムとしてラベル装着システムを例に説明したが、本発明は、ラベル装着システムにおけるボトル搬送装置だけでなく、複数のコンベアを一列に配列して長尺のボトルの搬送経路を構成し、各コンベアによって連続的に多数のボトルを搬送するボトル搬送装置を利用する容器処理システムに広く適用することができる。

【符号の説明】

【0108】

1 ラベル装着システム

2 ボトル装着装置

2A ラベル装着ユニット

2B ラベル搬送ユニット

2C スターホイール

2D ボトル送出ユニット

3 ボトル搬送装置

31 制御部

301 ガイド部材

302,303,304 プーリ

305 電動モータ

306 トップチェーン

307,308 テンションプーリ

309 カバー

310,310A,310B スクリュー

310C ガイド棒

4 ラベル供給装置

4A シングルファイラー

CV1〜CV8 コンベア

PCa,PCb,PCc,PCd,PS3〜PS8,PSn センサ

M1〜M8,Mn 電動モータ

【特許請求の範囲】

【請求項1】

複数のコンベアが連結されるとともに下流端のコンベアにスクリューを設けられ、前記複数のコンベアで多数の容器を一列に搬送し、前記スクリューで各容器の搬送タイミングを調整して下流側の容器処理装置に搬送する容器搬送装置であって、

前記スクリューが設けられた第1のコンベアの搬送速度を前記容器処理装置における容器処理速度に基づく第1の搬送速度に制御し、前記第1のコンベアの上流側に連結された第2のコンベアの搬送速度を前記容器処理速度に基づく前記第1の搬送速度よりも低速の第2の搬送速度に制御する速度制御手段を備えたことを特徴とする、容器搬送装置。

【請求項2】

前記容器処理速度は、単位時間当たりの容器処理数であり、

前記第1の搬送速度は、前記容器処理数に前記容器処理装置における容器間の距離を乗じた速度であり、

前記第2の搬送速度は、前記容器処理数に前記容器の直径を乗じた速度である、請求項1に記載の容器搬送装置。

【請求項3】

前記容器処理速度は、複数の互いに異なる速度に切換可能になされ、

前記スクリューの先端から上流側の互いに異なる複数の位置に設けられ、当該スクリューの先端から前記ボトルが隙間のない状態で蓄積されていることを検出する複数の容器蓄積量検出手段を更に備え、

前記速度制御手段は、前記複数の容器蓄積量検出手段の配設位置が前記スクリューの先端から遠くなるのに応じて高速になるように前記容器処理速度を段階的に切り換える、請求項2に記載の容器搬送装置。

【請求項4】

前記第2の搬送速度は、前記速度に1以上(容器間の距離)/(容器の直径)以下の所定の係数を乗じることにより調整可能である、請求項2又は3に記載の容器搬送装置。

【請求項5】

前記速度制御手段は、前記第2のコンベアよりも上流側に連結される複数のコンベアの搬送速度を、前記第2の搬送速度以上で、且つ、上流側のコンベアの搬送速度は下流側のコンベアの搬送速度以上であるという条件を満たす所定の搬送速度に制御する、請求項1乃至4のいずれかに記載の容器搬送装置。

【請求項6】

前記第2のコンベアよりも上流側に連結される複数のコンベアに対する所定の搬送速度は、コンベア毎に設定された1以上の所定の増速係数を前記第2の搬送速度に乗じた速度である、請求項5に記載の容器搬送装置。

【請求項7】

前記容器処理装置の容器処理開始前に前記スクリューの先端から上流側に複数のボトルを隙間のない状態で蓄積させるために、前記複数のコンベアの搬送速度を制御する第2の速度制御手段を更に備え、

前記第2の速度制御手段は、前記第1のコンベアの搬送速度を前記第1の搬送速度の最小値よりも低い第3の搬送速度に制御し、前記第2のコンベアの搬送速度を前記第3の搬送速度よりも低速の第4の搬送速度に制御する、請求項3乃至請求項6のいずれかに記載の容器搬送装置。

【請求項8】

前記第2の速度制御手段は、前記第2のコンベアよりも上流側に連結される複数のコンベアの搬送速度を、前記第4の搬送速度以上で、且つ、上流側のコンベアの搬送速度は下流側のコンベアの搬送速度以上であるという条件を満たす所定の搬送速度に制御する、請求項7に記載の容器搬送装置。

【請求項1】

複数のコンベアが連結されるとともに下流端のコンベアにスクリューを設けられ、前記複数のコンベアで多数の容器を一列に搬送し、前記スクリューで各容器の搬送タイミングを調整して下流側の容器処理装置に搬送する容器搬送装置であって、

前記スクリューが設けられた第1のコンベアの搬送速度を前記容器処理装置における容器処理速度に基づく第1の搬送速度に制御し、前記第1のコンベアの上流側に連結された第2のコンベアの搬送速度を前記容器処理速度に基づく前記第1の搬送速度よりも低速の第2の搬送速度に制御する速度制御手段を備えたことを特徴とする、容器搬送装置。

【請求項2】

前記容器処理速度は、単位時間当たりの容器処理数であり、

前記第1の搬送速度は、前記容器処理数に前記容器処理装置における容器間の距離を乗じた速度であり、

前記第2の搬送速度は、前記容器処理数に前記容器の直径を乗じた速度である、請求項1に記載の容器搬送装置。

【請求項3】

前記容器処理速度は、複数の互いに異なる速度に切換可能になされ、

前記スクリューの先端から上流側の互いに異なる複数の位置に設けられ、当該スクリューの先端から前記ボトルが隙間のない状態で蓄積されていることを検出する複数の容器蓄積量検出手段を更に備え、

前記速度制御手段は、前記複数の容器蓄積量検出手段の配設位置が前記スクリューの先端から遠くなるのに応じて高速になるように前記容器処理速度を段階的に切り換える、請求項2に記載の容器搬送装置。

【請求項4】

前記第2の搬送速度は、前記速度に1以上(容器間の距離)/(容器の直径)以下の所定の係数を乗じることにより調整可能である、請求項2又は3に記載の容器搬送装置。

【請求項5】

前記速度制御手段は、前記第2のコンベアよりも上流側に連結される複数のコンベアの搬送速度を、前記第2の搬送速度以上で、且つ、上流側のコンベアの搬送速度は下流側のコンベアの搬送速度以上であるという条件を満たす所定の搬送速度に制御する、請求項1乃至4のいずれかに記載の容器搬送装置。

【請求項6】

前記第2のコンベアよりも上流側に連結される複数のコンベアに対する所定の搬送速度は、コンベア毎に設定された1以上の所定の増速係数を前記第2の搬送速度に乗じた速度である、請求項5に記載の容器搬送装置。

【請求項7】

前記容器処理装置の容器処理開始前に前記スクリューの先端から上流側に複数のボトルを隙間のない状態で蓄積させるために、前記複数のコンベアの搬送速度を制御する第2の速度制御手段を更に備え、

前記第2の速度制御手段は、前記第1のコンベアの搬送速度を前記第1の搬送速度の最小値よりも低い第3の搬送速度に制御し、前記第2のコンベアの搬送速度を前記第3の搬送速度よりも低速の第4の搬送速度に制御する、請求項3乃至請求項6のいずれかに記載の容器搬送装置。

【請求項8】

前記第2の速度制御手段は、前記第2のコンベアよりも上流側に連結される複数のコンベアの搬送速度を、前記第4の搬送速度以上で、且つ、上流側のコンベアの搬送速度は下流側のコンベアの搬送速度以上であるという条件を満たす所定の搬送速度に制御する、請求項7に記載の容器搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−210998(P2012−210998A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−77417(P2011−77417)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

[ Back to top ]