容器注口構造

【課題】さまざまな注口形状に適応可能でありながら注出後の液だれを防止することができ、しかも、構造色を呈することにより意匠的価値を付与することのできる容器注口構造を提供する。

【解決手段】本発明に係る容器注口構造では、液体を収納容器から注口を介して注出する容器注口構造において、注口の開口端部の少なくとも内底面に酸化チタン溶液を塗布して焼成した。また、注口の端面形状は、先端に向かって傾斜した切削面としたことや、注口の内底面のうち、注口の開口端面より略円弧状の内底面に亘って酸化チタン溶液を塗布したことにも特徴を有する。

【解決手段】本発明に係る容器注口構造では、液体を収納容器から注口を介して注出する容器注口構造において、注口の開口端部の少なくとも内底面に酸化チタン溶液を塗布して焼成した。また、注口の端面形状は、先端に向かって傾斜した切削面としたことや、注口の内底面のうち、注口の開口端面より略円弧状の内底面に亘って酸化チタン溶液を塗布したことにも特徴を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液だれを防止するための容器注口構造に関する。

【背景技術】

【0002】

従来、急須や徳利、しょう油差し等のように、液体を注ぐための注口を備えた容器(以下、注出容器という。)が数多く製造されている。

【0003】

これらの注出容器は、液体を注ぎだした後、注口先端から液滴が垂れる「液だれ」が発生する場合がある。

【0004】

液だれが発生すると、注出容器を載置した面が汚れたり、注出容器自体を汚す場合もあり、見た目は勿論のこと、衛生的な観点からも好ましいとは言い難い。

【0005】

そこで、液だれを防止することのできる注口形状とした容器が種々提案されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開昭63−003956号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の注口形状による液だれの防止は、注口における創作性の自由度が大幅に制限されてしまうという問題がある。

【0008】

すなわち、液だれを防止するためには、液だれを防止可能な形状とする必要があり、容器の創作者が自身の感性を反映することが困難となる。

【0009】

また、別の観点によれば、注出容器は日々の生活において頻繁に使用するものであることから、飽きのこないような意匠的特徴を有するのが好ましい。

【0010】

本発明は、斯かる事情に鑑みてなされたものであって、さまざまな注口形状に適応可能でありながら注出後の液だれを防止することができ、しかも、構造色を呈することにより意匠的価値を付与することのできる容器注口構造を提供する。

【課題を解決するための手段】

【0011】

上記従来の課題を解決するために、請求項1に係る容器注口構造では、液体を収納容器から注口を介して注出する容器注口構造において、注口の開口端部の少なくとも内底面に酸化チタン溶液を塗布して焼成した。

【0012】

また、請求項2に係る容器注口構造では、請求項1に記載の容器注口構造において、注口の端面形状は、先端に向かって傾斜した切削面としたことに特徴を有する。

【0013】

また、請求項3に係る容器注口構造では、請求項1又は請求項2に記載の容器注口構造において、注口の内底面のうち、注口の開口端面より略円弧状の内底面に亘って酸化チタン溶液を塗布したことに特徴を有する。

【発明の効果】

【0014】

請求項1に係る容器注口構造では、液体を収納容器から注口を介して注出する容器注口構造において、注口の開口端部の少なくとも内底面に酸化チタン溶液を塗布して焼成したため、さまざまな注口形状に適応可能でありながら注出後の液だれを防止することができ、しかも、構造色を呈することにより意匠的価値を付与することのできる容器注口構造を提供することができる。

【0015】

また、請求項2に係る容器注口構造では、注口の端面形状は、先端に向かって傾斜した切削面としたため、液切れをより良好とすることができ、また、注口に塗布した酸化チタンに対して、より効率良く光を当てることができる。

【0016】

また、請求項3に係る容器注口構造では、注口の内底面のうち、注口の開口端面より略円弧状の内底面に亘って酸化チタン溶液を塗布したため、液切れと液の引き戻しとを良好に行うことができ、液だれをより効果的に防止することができる。

【図面の簡単な説明】

【0017】

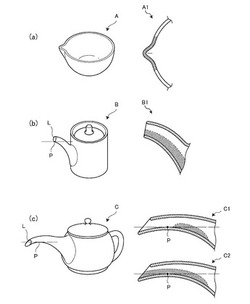

【図1】各種注出容器の構成を示した説明図である。

【図2】本実施形態に係る容器注口構造のコーティング面の検鏡像である。

【図3】注口の開口端部下面近傍の断面を示した説明図である。

【図4】注口の開口端部下面近傍の断面を示した説明図である。

【図5】本実施形態に係る容器注口構造のコーティング面の検鏡像である。

【図6】本実施形態に係る容器注口構造のコーティング面のX線分析結果を示す説明図である。

【発明を実施するための形態】

【0018】

本発明は、液体を収納容器から注口を介して注出する容器注口構造において、注口の開口端部の少なくとも内底面に酸化チタン溶液を塗布して焼成したことを特徴とする容器注口構造を提供するものである。

【0019】

ここで収納容器は特に限定されるものではなく、例えば、急須や徳利、しょう油差し等のような注出容器と解釈することができる。また花器のように、収容されている水を排出するための注ぎ口を備える容器も含まれる。

【0020】

このような注出容器の素材は、ガラスやプラスチックなど特に限定されるものではないが、好ましくは陶器や磁器、ファインセラミックス製品を例示することができる。

【0021】

酸化チタン溶液は、酸化チタンを含有し、焼成によって注出容器表面、特に注口の開口端部の内底面に定着させることのできるものであれば良い。また、注出容器に付着させることが可能であれば、粘性は適宜調整しても良い。

【0022】

このような酸化チタン溶液としては、例えば、チタンジイソプロポキシビスアセチルアセトネート (Titanium diisopropoxy bisacethylacetonate:C16H28O6Ti)や、イソプロパノール(Isopropanol:C3H7OH)や、エタノール(Ethanol:C2H5OH)や、水(Water:H2O)を含有するように調製しても良い。

【0023】

これらの配合割合としては、例えば、チタンジイソプロポキシビスアセチルアセトネートを15〜25重量%、イソプロパノールを5〜10重量%、エタノールを55〜75重量%、水を5〜10重量%の範囲内で調製することにより、酸化チタンを注出容器表面に良好に定着させることができる。

【0024】

また、酸化チタン溶液の注出容器への付着は、特に限定されるものではなく、例えば、酸化チタン溶液に注出容器を浸漬したり、刷毛や筆等により塗布するようにしても良い。

【0025】

焼成は、例えば、300〜600℃にて0.5〜12時間静置することにより行うことができる。なお、注出容器が陶器や磁器、ファインセラミックスである場合には、焼成工程において酸化チタンの定着を行っても良い。

【0026】

また、注出容器の注口の端面形状は、先端に向かって傾斜した切削面とするのが望ましい。このような構造とすることにより、酸化チタンに効率良く光を照射することができ、親水性を十分に発揮させることができる。

【0027】

また、注口の内底面のうち、注口の開口端面より略円弧状の内底面に亘って酸化チタン溶液を塗布しても良い。このような構成とすることにより、液切れと液の引き戻しとを良好に行うことができ、液だれをより効果的に防止することができる。

【0028】

以下、本実施形態に係る容器注口構造について、作成手順や試験を交えながら図面を参照しつつ詳説する。

【0029】

〔チタン溶液の調製〕

まず、注出容器の注口に塗布するためのチタン溶液の調製を行った。具体的には、チタンイソポロポキシアセチルアセトナート(マツモト交商TC-100・商品名:オルガチックス)((C3H7O)2Ti(C5H7O2)2,分子量384)をエタノールで希釈後に水を加えることで調製した。これらの混合比は重量比で3.5:9:1とした。

〔注出容器への塗布〕

次に、注出容器の注口へチタン溶液の塗布を行った。注出容器は図1(a)〜(c)に示す3種類のものを用いた。

【0030】

具体的には図1(a)に示すように、容器周縁部より嘴状に注口を突出させた注出容器Aと、図1(b)に示すように、注口の最も高い位置Pに開口端部Lが形成されている注出容器Bと、図1(c)に示すように注口の開口端部Lが最も高い位置Pよりも更に先端寄りの低い箇所に形成され、しかも先端に向かって傾斜した切削面を有する注出容器Cである。以下、注出容器Aのような注口形状を嘴状注口といい、注出容器Bのような注口形状を最高部開口注口といい、注出容器Cのような注口形状を先端下がり注口という。

【0031】

これらの注出容器は何れも焼成前の陶器又は磁器であり、釉薬をかけた後に乾燥させた状態のものである。また、塗布はチタン溶液を上絵具として、筆により行った。

【0032】

各注出容器A〜Cへの酸化チタン溶液の塗布態様は、次の通りである。注出容器Aへの塗布は、図1(a)の右側図において網掛けで示すように、嘴状注口の縁部分に塗布した。なお、以下の説明で、比較対象の為に酸化チタン溶液を塗布していない注出容器Aを注出容器A0といい、酸化チタン溶液を塗布した注出容器Aを注出容器A1という。

【0033】

注出容器Bへの塗布は、図1(b)の右側図において網掛けで示すように、開口端部の内底面から注口内方へ向けて塗布した。なお、以下の説明で、比較対象の為に酸化チタン溶液を塗布していない注出容器Bを注出容器B0といい、酸化チタン溶液を塗布した注出容器Bを注出容器B1という。

【0034】

注出容器Cへの塗布は、2つのパターン行った。すなわち、図1(c)の右側上部の図において網掛けで示すように、最も高い位置Pよりも注口内方へ向けてその内底面に塗布した注出容器B1と、開口端部の内底面から、最も高い位置Pを越えてさらに奥まで塗布した注出容器B2とを作成した。なお、以下の説明で、比較対象の為に酸化チタン溶液を塗布していない注出容器Cを注出容器C0という。

【0035】

〔注出容器の焼成〕

各注出容器の焼成は、ヤマト科学株式会社製マッフル炉にて、500℃で3時間静置することにより行った。焼成後は、常温まで6時間緩徐に放置冷却を行い、前述の注出容器A1、B1、C1、及びC2に本実施形態に係る容器注口構造を形成した。

【0036】

本コーティング方法では、ジルコニウム皮膜形成などの前処理なく少なくとも1回工程で、処理が完了する事が特筆すべきである。むろんコーティング皮膜の積層効果を目的として複数回コーティング工程を繰り返したとしても、皮膜強度への影響はない。

【0037】

〔目視確認試験〕

次に、酸化チタン溶液を塗布していない注出容器A0、B0、C0と、本実施形態に係る容器注口構造を形成した注出容器A1、B1、C1、及びC2との目視比較を行った。

【0038】

その結果、注出容器A1、B1、C1、及びC2には、本実施形態に係る容器注口構造が形成された部位に、螺鈿様の構造色が確認された。

【0039】

〔液だれ試験〕

次に、作成した各注出容器について液だれ試験を行った。試験は、各注出容器から水を注ぎだし、垂直に戻した際に液だれが発生するか否かについて目視により確認する作業を各10回ずつを行った。その結果を表1に示す。なお、表1中において液だれが発生したものを「×」、発生しなかったものを「○」で示している。

【表1】

【0040】

表1からも分かるように、本実施形態に係る容器注口構造を有する注出容器A1、B1、C1、及びC2は、注出容器A0、B0、C0に比して、飛躍的に液だれを防止できることが示された。

【0041】

特に、注出容器A0、B0、C0は、一度液だれが発生すると液切れが悪化し、再度液だれが発生し易い傾向がみられた。

【0042】

一方、本実施形態に係る容器注口構造を有する注出容器A1、B1、C1、及びC2は、注口の開口端部における液切れが極めて良好であり、注ぎ終わった後の開口端部において液滴の貯留が殆ど見られなかった。

【0043】

〔電子顕微鏡観察〕

次に、注出容器A1の本実施形態に係る容器注口構造が形成された部位を、日立製作所S-3400N型電子顕微鏡にて観察した。その結果を図2及び図5に示す。図2(a)は酸化チタン溶液を塗布した境界部の電子顕微鏡像であり、図2(b)は塗布部を100倍に拡大した電子顕微鏡像であり、図5(a)は塗布部を1000倍に拡大した電子顕微鏡像であり、図5(b)は塗布部に形成される溝様構造を一万倍に拡大した電子顕微鏡像である。なお、図2(a)において紙面上方が開口端部側である。

【0044】

図2(a)に示すように、酸化チタン溶液を塗布した部位T1には、塗布していない部位T2と比較して、定着した酸化チタンの結晶が観察された。また、興味深いことに、塗布した部位T1は、酸化チタンの結晶が密集する領域T1aと、同T1aよりも縁寄りで結晶が目立たない領域T1bと、酸化チタン溶液を塗布した部位T1の縁位置で線状に酸化チタンの結晶が見られる領域T1cとより構成されていることが分かる。

【0045】

本発明者が詳細に検討したところ、図2(a)及び図3に示すように、コーティング面T1と非コーティング面T2の境界部分に形成される領域T1bは、幅約500μmの極めて薄い酸化チタンコーティング面であり、また、周堤状の領域T1cが存在することから、水が分割される部位として機能すると考えられた。なお、図3は、注口の下部断面を示している。

【0046】

そのため、図3及び図4(a)(b)に示すように、注ぎ終わった瞬間には、この部位によって分割された水の一方は塗布していない部位T2における表面張力や水の粘性により、一連の水流とともに流れ去る。また、他方の極めて親水性の高い領域T1aの水は、極めて薄い水皮膜を形成するも、マクロ的には水滴を形成することなく皮膜表面に留まり、その後、非コーティング面T2上の水滴にかかる重力と粘性の影響により引き込まれて容器内に流下することとなる。

【0047】

気液境界面である注ぎ口先端部を、酸化チタンコーティング面によって構成する事により、液流出最終時点において、気液面は極めて薄い液体面となることとなり、容器先端部での液切れが極めて良好となる。よって極めて良好な液切れを実現できることとなる。

【0048】

一方、酸化チタンによるコーティングを施していない場合は、図4(c)(d)に示すように、注ぎ終わった瞬間において注口下部先端に液滴が付着し、これが液だれの原因となる。

【0049】

注出容器A1、B1、C1及びC2は、上述のような構造を有することにより、従来の注出容器に比して飛躍的に液だれを防止できるのである。

【0050】

また、図2(a)における領域T1aを更に拡大して観察すると、図2(b)に示すように、コーティング面は島状に厚くコーティングされた部位と菲薄なコーティング面がランダムに形成されているのが分かる。このような構造は、一見厚いコーティング面の強度は低く、脆い層状に見える。

【0051】

しかしながら、この部位をさらに拡大すると、図5(a)に示すように、島状の見える部位の溝部位にも薄い酸化チタン結晶膜が形成されているのが分かる。これは、溶液組成にあるアルコール成分が揮発する過程で形成されると考えられた。なお、コーティング速度の調節および複数回の反復したコーティング操作により、皮膜厚さは調節可能である。

【0052】

図5(b)は、この部位を更に拡大した顕微鏡像である。溝部分の拡大面であるが、一体となった皮膜が緩やかなカーブで連続して結晶を形成しており、皮膜強度は高いものと考えられた。

【0053】

これらの検鏡結果から、本実施形態に係る容器注口構造の螺鈿様の構造色は、酸化チタン表面による高屈折率と、微妙な膜厚変化により生起されたものと考えられた。表面形態の特徴に関して、これより前に記載がない。

【0054】

〔表面物質の確認〕

次に、エネルギー分散型X線分析装置(EDAX Genesis XM2)にて表面の元素物質確認を行った。非コーティング面の分析結果を図6(a)に示し、コーティング面の分析結果を図6(b)に示す。

【0055】

図6(a)にも示すように、下地面は、シリカ、アルミニウム、カリウム、カルシウム、酸素、ナトリウムを主体とした、極めて均一な釉薬による表面で構成されている。また検出された炭素およびチッソは、空気および表面に付着した有機物に由来するものと考えられた。

【0056】

一方、図6(b)の結果からも分かるように、コーティング面は酸化チタンのみにて構成され、鉛やカドミウム等の混入は無いことが示された。

【0057】

これらの結果から、本実施形態に係る容器注口構造を備えた注出容器は、鉛やカドミウム等の有害物質が溶出するおそれがなく、食品用の容器として適していることが示唆された。

【0058】

上述してきたように、本実施形態に係る容器注口構造では、液体を収納容器から注口を介して注出する容器注口構造において、注口の開口端部の少なくとも内底面に酸化チタン溶液を塗布して焼成したため、さまざまな注口形状に適応可能でありながら注出後の液だれを防止することができ、しかも、構造色を呈することにより意匠的価値を付与することができる。

【0059】

最後に、上述した各実施の形態の説明は本発明の一例であり、本発明は上述の実施の形態に限定されることはない。このため、上述した各実施の形態以外であっても、本発明に係る技術的思想を逸脱しない範囲であれば、設計等に応じて種々の変更が可能であることは勿論である。

【符号の説明】

【0060】

A 注出容器

B 注出容器

C 注出容器

L 開口端部

P 位置

T1 部位

T1a 領域

T1b 領域

T1c 領域

T2 部位

【技術分野】

【0001】

本発明は、液だれを防止するための容器注口構造に関する。

【背景技術】

【0002】

従来、急須や徳利、しょう油差し等のように、液体を注ぐための注口を備えた容器(以下、注出容器という。)が数多く製造されている。

【0003】

これらの注出容器は、液体を注ぎだした後、注口先端から液滴が垂れる「液だれ」が発生する場合がある。

【0004】

液だれが発生すると、注出容器を載置した面が汚れたり、注出容器自体を汚す場合もあり、見た目は勿論のこと、衛生的な観点からも好ましいとは言い難い。

【0005】

そこで、液だれを防止することのできる注口形状とした容器が種々提案されている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開昭63−003956号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来の注口形状による液だれの防止は、注口における創作性の自由度が大幅に制限されてしまうという問題がある。

【0008】

すなわち、液だれを防止するためには、液だれを防止可能な形状とする必要があり、容器の創作者が自身の感性を反映することが困難となる。

【0009】

また、別の観点によれば、注出容器は日々の生活において頻繁に使用するものであることから、飽きのこないような意匠的特徴を有するのが好ましい。

【0010】

本発明は、斯かる事情に鑑みてなされたものであって、さまざまな注口形状に適応可能でありながら注出後の液だれを防止することができ、しかも、構造色を呈することにより意匠的価値を付与することのできる容器注口構造を提供する。

【課題を解決するための手段】

【0011】

上記従来の課題を解決するために、請求項1に係る容器注口構造では、液体を収納容器から注口を介して注出する容器注口構造において、注口の開口端部の少なくとも内底面に酸化チタン溶液を塗布して焼成した。

【0012】

また、請求項2に係る容器注口構造では、請求項1に記載の容器注口構造において、注口の端面形状は、先端に向かって傾斜した切削面としたことに特徴を有する。

【0013】

また、請求項3に係る容器注口構造では、請求項1又は請求項2に記載の容器注口構造において、注口の内底面のうち、注口の開口端面より略円弧状の内底面に亘って酸化チタン溶液を塗布したことに特徴を有する。

【発明の効果】

【0014】

請求項1に係る容器注口構造では、液体を収納容器から注口を介して注出する容器注口構造において、注口の開口端部の少なくとも内底面に酸化チタン溶液を塗布して焼成したため、さまざまな注口形状に適応可能でありながら注出後の液だれを防止することができ、しかも、構造色を呈することにより意匠的価値を付与することのできる容器注口構造を提供することができる。

【0015】

また、請求項2に係る容器注口構造では、注口の端面形状は、先端に向かって傾斜した切削面としたため、液切れをより良好とすることができ、また、注口に塗布した酸化チタンに対して、より効率良く光を当てることができる。

【0016】

また、請求項3に係る容器注口構造では、注口の内底面のうち、注口の開口端面より略円弧状の内底面に亘って酸化チタン溶液を塗布したため、液切れと液の引き戻しとを良好に行うことができ、液だれをより効果的に防止することができる。

【図面の簡単な説明】

【0017】

【図1】各種注出容器の構成を示した説明図である。

【図2】本実施形態に係る容器注口構造のコーティング面の検鏡像である。

【図3】注口の開口端部下面近傍の断面を示した説明図である。

【図4】注口の開口端部下面近傍の断面を示した説明図である。

【図5】本実施形態に係る容器注口構造のコーティング面の検鏡像である。

【図6】本実施形態に係る容器注口構造のコーティング面のX線分析結果を示す説明図である。

【発明を実施するための形態】

【0018】

本発明は、液体を収納容器から注口を介して注出する容器注口構造において、注口の開口端部の少なくとも内底面に酸化チタン溶液を塗布して焼成したことを特徴とする容器注口構造を提供するものである。

【0019】

ここで収納容器は特に限定されるものではなく、例えば、急須や徳利、しょう油差し等のような注出容器と解釈することができる。また花器のように、収容されている水を排出するための注ぎ口を備える容器も含まれる。

【0020】

このような注出容器の素材は、ガラスやプラスチックなど特に限定されるものではないが、好ましくは陶器や磁器、ファインセラミックス製品を例示することができる。

【0021】

酸化チタン溶液は、酸化チタンを含有し、焼成によって注出容器表面、特に注口の開口端部の内底面に定着させることのできるものであれば良い。また、注出容器に付着させることが可能であれば、粘性は適宜調整しても良い。

【0022】

このような酸化チタン溶液としては、例えば、チタンジイソプロポキシビスアセチルアセトネート (Titanium diisopropoxy bisacethylacetonate:C16H28O6Ti)や、イソプロパノール(Isopropanol:C3H7OH)や、エタノール(Ethanol:C2H5OH)や、水(Water:H2O)を含有するように調製しても良い。

【0023】

これらの配合割合としては、例えば、チタンジイソプロポキシビスアセチルアセトネートを15〜25重量%、イソプロパノールを5〜10重量%、エタノールを55〜75重量%、水を5〜10重量%の範囲内で調製することにより、酸化チタンを注出容器表面に良好に定着させることができる。

【0024】

また、酸化チタン溶液の注出容器への付着は、特に限定されるものではなく、例えば、酸化チタン溶液に注出容器を浸漬したり、刷毛や筆等により塗布するようにしても良い。

【0025】

焼成は、例えば、300〜600℃にて0.5〜12時間静置することにより行うことができる。なお、注出容器が陶器や磁器、ファインセラミックスである場合には、焼成工程において酸化チタンの定着を行っても良い。

【0026】

また、注出容器の注口の端面形状は、先端に向かって傾斜した切削面とするのが望ましい。このような構造とすることにより、酸化チタンに効率良く光を照射することができ、親水性を十分に発揮させることができる。

【0027】

また、注口の内底面のうち、注口の開口端面より略円弧状の内底面に亘って酸化チタン溶液を塗布しても良い。このような構成とすることにより、液切れと液の引き戻しとを良好に行うことができ、液だれをより効果的に防止することができる。

【0028】

以下、本実施形態に係る容器注口構造について、作成手順や試験を交えながら図面を参照しつつ詳説する。

【0029】

〔チタン溶液の調製〕

まず、注出容器の注口に塗布するためのチタン溶液の調製を行った。具体的には、チタンイソポロポキシアセチルアセトナート(マツモト交商TC-100・商品名:オルガチックス)((C3H7O)2Ti(C5H7O2)2,分子量384)をエタノールで希釈後に水を加えることで調製した。これらの混合比は重量比で3.5:9:1とした。

〔注出容器への塗布〕

次に、注出容器の注口へチタン溶液の塗布を行った。注出容器は図1(a)〜(c)に示す3種類のものを用いた。

【0030】

具体的には図1(a)に示すように、容器周縁部より嘴状に注口を突出させた注出容器Aと、図1(b)に示すように、注口の最も高い位置Pに開口端部Lが形成されている注出容器Bと、図1(c)に示すように注口の開口端部Lが最も高い位置Pよりも更に先端寄りの低い箇所に形成され、しかも先端に向かって傾斜した切削面を有する注出容器Cである。以下、注出容器Aのような注口形状を嘴状注口といい、注出容器Bのような注口形状を最高部開口注口といい、注出容器Cのような注口形状を先端下がり注口という。

【0031】

これらの注出容器は何れも焼成前の陶器又は磁器であり、釉薬をかけた後に乾燥させた状態のものである。また、塗布はチタン溶液を上絵具として、筆により行った。

【0032】

各注出容器A〜Cへの酸化チタン溶液の塗布態様は、次の通りである。注出容器Aへの塗布は、図1(a)の右側図において網掛けで示すように、嘴状注口の縁部分に塗布した。なお、以下の説明で、比較対象の為に酸化チタン溶液を塗布していない注出容器Aを注出容器A0といい、酸化チタン溶液を塗布した注出容器Aを注出容器A1という。

【0033】

注出容器Bへの塗布は、図1(b)の右側図において網掛けで示すように、開口端部の内底面から注口内方へ向けて塗布した。なお、以下の説明で、比較対象の為に酸化チタン溶液を塗布していない注出容器Bを注出容器B0といい、酸化チタン溶液を塗布した注出容器Bを注出容器B1という。

【0034】

注出容器Cへの塗布は、2つのパターン行った。すなわち、図1(c)の右側上部の図において網掛けで示すように、最も高い位置Pよりも注口内方へ向けてその内底面に塗布した注出容器B1と、開口端部の内底面から、最も高い位置Pを越えてさらに奥まで塗布した注出容器B2とを作成した。なお、以下の説明で、比較対象の為に酸化チタン溶液を塗布していない注出容器Cを注出容器C0という。

【0035】

〔注出容器の焼成〕

各注出容器の焼成は、ヤマト科学株式会社製マッフル炉にて、500℃で3時間静置することにより行った。焼成後は、常温まで6時間緩徐に放置冷却を行い、前述の注出容器A1、B1、C1、及びC2に本実施形態に係る容器注口構造を形成した。

【0036】

本コーティング方法では、ジルコニウム皮膜形成などの前処理なく少なくとも1回工程で、処理が完了する事が特筆すべきである。むろんコーティング皮膜の積層効果を目的として複数回コーティング工程を繰り返したとしても、皮膜強度への影響はない。

【0037】

〔目視確認試験〕

次に、酸化チタン溶液を塗布していない注出容器A0、B0、C0と、本実施形態に係る容器注口構造を形成した注出容器A1、B1、C1、及びC2との目視比較を行った。

【0038】

その結果、注出容器A1、B1、C1、及びC2には、本実施形態に係る容器注口構造が形成された部位に、螺鈿様の構造色が確認された。

【0039】

〔液だれ試験〕

次に、作成した各注出容器について液だれ試験を行った。試験は、各注出容器から水を注ぎだし、垂直に戻した際に液だれが発生するか否かについて目視により確認する作業を各10回ずつを行った。その結果を表1に示す。なお、表1中において液だれが発生したものを「×」、発生しなかったものを「○」で示している。

【表1】

【0040】

表1からも分かるように、本実施形態に係る容器注口構造を有する注出容器A1、B1、C1、及びC2は、注出容器A0、B0、C0に比して、飛躍的に液だれを防止できることが示された。

【0041】

特に、注出容器A0、B0、C0は、一度液だれが発生すると液切れが悪化し、再度液だれが発生し易い傾向がみられた。

【0042】

一方、本実施形態に係る容器注口構造を有する注出容器A1、B1、C1、及びC2は、注口の開口端部における液切れが極めて良好であり、注ぎ終わった後の開口端部において液滴の貯留が殆ど見られなかった。

【0043】

〔電子顕微鏡観察〕

次に、注出容器A1の本実施形態に係る容器注口構造が形成された部位を、日立製作所S-3400N型電子顕微鏡にて観察した。その結果を図2及び図5に示す。図2(a)は酸化チタン溶液を塗布した境界部の電子顕微鏡像であり、図2(b)は塗布部を100倍に拡大した電子顕微鏡像であり、図5(a)は塗布部を1000倍に拡大した電子顕微鏡像であり、図5(b)は塗布部に形成される溝様構造を一万倍に拡大した電子顕微鏡像である。なお、図2(a)において紙面上方が開口端部側である。

【0044】

図2(a)に示すように、酸化チタン溶液を塗布した部位T1には、塗布していない部位T2と比較して、定着した酸化チタンの結晶が観察された。また、興味深いことに、塗布した部位T1は、酸化チタンの結晶が密集する領域T1aと、同T1aよりも縁寄りで結晶が目立たない領域T1bと、酸化チタン溶液を塗布した部位T1の縁位置で線状に酸化チタンの結晶が見られる領域T1cとより構成されていることが分かる。

【0045】

本発明者が詳細に検討したところ、図2(a)及び図3に示すように、コーティング面T1と非コーティング面T2の境界部分に形成される領域T1bは、幅約500μmの極めて薄い酸化チタンコーティング面であり、また、周堤状の領域T1cが存在することから、水が分割される部位として機能すると考えられた。なお、図3は、注口の下部断面を示している。

【0046】

そのため、図3及び図4(a)(b)に示すように、注ぎ終わった瞬間には、この部位によって分割された水の一方は塗布していない部位T2における表面張力や水の粘性により、一連の水流とともに流れ去る。また、他方の極めて親水性の高い領域T1aの水は、極めて薄い水皮膜を形成するも、マクロ的には水滴を形成することなく皮膜表面に留まり、その後、非コーティング面T2上の水滴にかかる重力と粘性の影響により引き込まれて容器内に流下することとなる。

【0047】

気液境界面である注ぎ口先端部を、酸化チタンコーティング面によって構成する事により、液流出最終時点において、気液面は極めて薄い液体面となることとなり、容器先端部での液切れが極めて良好となる。よって極めて良好な液切れを実現できることとなる。

【0048】

一方、酸化チタンによるコーティングを施していない場合は、図4(c)(d)に示すように、注ぎ終わった瞬間において注口下部先端に液滴が付着し、これが液だれの原因となる。

【0049】

注出容器A1、B1、C1及びC2は、上述のような構造を有することにより、従来の注出容器に比して飛躍的に液だれを防止できるのである。

【0050】

また、図2(a)における領域T1aを更に拡大して観察すると、図2(b)に示すように、コーティング面は島状に厚くコーティングされた部位と菲薄なコーティング面がランダムに形成されているのが分かる。このような構造は、一見厚いコーティング面の強度は低く、脆い層状に見える。

【0051】

しかしながら、この部位をさらに拡大すると、図5(a)に示すように、島状の見える部位の溝部位にも薄い酸化チタン結晶膜が形成されているのが分かる。これは、溶液組成にあるアルコール成分が揮発する過程で形成されると考えられた。なお、コーティング速度の調節および複数回の反復したコーティング操作により、皮膜厚さは調節可能である。

【0052】

図5(b)は、この部位を更に拡大した顕微鏡像である。溝部分の拡大面であるが、一体となった皮膜が緩やかなカーブで連続して結晶を形成しており、皮膜強度は高いものと考えられた。

【0053】

これらの検鏡結果から、本実施形態に係る容器注口構造の螺鈿様の構造色は、酸化チタン表面による高屈折率と、微妙な膜厚変化により生起されたものと考えられた。表面形態の特徴に関して、これより前に記載がない。

【0054】

〔表面物質の確認〕

次に、エネルギー分散型X線分析装置(EDAX Genesis XM2)にて表面の元素物質確認を行った。非コーティング面の分析結果を図6(a)に示し、コーティング面の分析結果を図6(b)に示す。

【0055】

図6(a)にも示すように、下地面は、シリカ、アルミニウム、カリウム、カルシウム、酸素、ナトリウムを主体とした、極めて均一な釉薬による表面で構成されている。また検出された炭素およびチッソは、空気および表面に付着した有機物に由来するものと考えられた。

【0056】

一方、図6(b)の結果からも分かるように、コーティング面は酸化チタンのみにて構成され、鉛やカドミウム等の混入は無いことが示された。

【0057】

これらの結果から、本実施形態に係る容器注口構造を備えた注出容器は、鉛やカドミウム等の有害物質が溶出するおそれがなく、食品用の容器として適していることが示唆された。

【0058】

上述してきたように、本実施形態に係る容器注口構造では、液体を収納容器から注口を介して注出する容器注口構造において、注口の開口端部の少なくとも内底面に酸化チタン溶液を塗布して焼成したため、さまざまな注口形状に適応可能でありながら注出後の液だれを防止することができ、しかも、構造色を呈することにより意匠的価値を付与することができる。

【0059】

最後に、上述した各実施の形態の説明は本発明の一例であり、本発明は上述の実施の形態に限定されることはない。このため、上述した各実施の形態以外であっても、本発明に係る技術的思想を逸脱しない範囲であれば、設計等に応じて種々の変更が可能であることは勿論である。

【符号の説明】

【0060】

A 注出容器

B 注出容器

C 注出容器

L 開口端部

P 位置

T1 部位

T1a 領域

T1b 領域

T1c 領域

T2 部位

【特許請求の範囲】

【請求項1】

液体を収納容器から注口を介して注出する容器注口構造において、注口の開口端部の少なくとも内底面に酸化チタン溶液を塗布して焼成したことを特徴とする容器注口構造。

【請求項2】

注口の端面形状は、先端に向かって傾斜した切削面としたことを特徴とする請求項1に記載の容器注口構造。

【請求項3】

注口の内底面のうち、注口の開口端面より略円弧状の内底面に亘って酸化チタン溶液を塗布したことを特徴とする請求項1又は請求項2に記載の容器注口構造。

【請求項1】

液体を収納容器から注口を介して注出する容器注口構造において、注口の開口端部の少なくとも内底面に酸化チタン溶液を塗布して焼成したことを特徴とする容器注口構造。

【請求項2】

注口の端面形状は、先端に向かって傾斜した切削面としたことを特徴とする請求項1に記載の容器注口構造。

【請求項3】

注口の内底面のうち、注口の開口端面より略円弧状の内底面に亘って酸化チタン溶液を塗布したことを特徴とする請求項1又は請求項2に記載の容器注口構造。

【図1】

【図3】

【図4】

【図2】

【図5】

【図6】

【図3】

【図4】

【図2】

【図5】

【図6】

【公開番号】特開2013−6604(P2013−6604A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−139157(P2011−139157)

【出願日】平成23年6月23日(2011.6.23)

【出願人】(504246694)有限会社K2R (6)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月23日(2011.6.23)

【出願人】(504246694)有限会社K2R (6)

【Fターム(参考)】

[ Back to top ]