容器用フィルムラミネート金属板

【課題】 内容物取り出し性を確保するとともに、容器加工に要求される成形性、密着性を兼ね備えた容器用フィルムラミネート金属板を提供する。

【解決手段】 両面にポリエステルを主成分とする樹脂フィルムラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、4.0×10−3N/m以下であることを特徴とする容器用フィルムラミネート金属板である。また、前記で容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、2.0×10−3N/m以下であることを特徴とする容器用フィルムラミネート金属板である。

【解決手段】 両面にポリエステルを主成分とする樹脂フィルムラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、4.0×10−3N/m以下であることを特徴とする容器用フィルムラミネート金属板である。また、前記で容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、2.0×10−3N/m以下であることを特徴とする容器用フィルムラミネート金属板である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として、食品缶詰の缶胴及び蓋に用いられるラミネート金属板に関するものである。さらに詳しくは、製缶工程での成形性及び密着性が良好であり、内容物充填後の内容物取り出し性に優れ、またはさらに意匠性にも優れる容器用ラミネート金属板に関するものである。

【背景技術】

【0002】

従来、食缶に用いられる金属缶用素材であるティンフリースチール(TFS)およびアルミニウム等の金属板には塗装が施されていた。この塗装を施す技術は、焼き付け工程が複雑であるばかりでなく、多大な処理時間を必要とし、さらに多量の溶剤を排出するという問題を抱えていた。そこで、これらの問題を解決するため、熱可塑性樹脂フィルムを加熱した金属板に積層する方法が数多く提案されている。

【0003】

これらの提案の多くは、フィルムと基材である金属板の密着性及び成形性の改善に関するものであり、その技術的思想は、概ね、(1)極性基を有するフィルム(ポリエステル樹脂等)の適用(例えば、特許文献1など)、(2)フィルム表面へのコロナ放電等の処理による活性化等に代表される表面自由エネルギーの増大(例えば、特許文献2など)に関するものである。特許文献2には、ポリエチレン樹脂被覆金属板の加工後密着性等を確保するために、フィルムの表面自由エネルギーを(38〜54)×10−3N/m(38〜54dyn/cm)の範囲に規定することが具体的に記載されている。

【0004】

前記で提案されているラミネート金属板を食品缶詰用途に使用すると、容器から内容物を取り出す際に、内容物が容器内面に強固に付着してしまい、内容物を取り出しにくいという問題がある。この問題は、消費者の購買意欲と密接に関係するため、内容物の取り出しやすさを改善することは、消費者の購買意欲を確保する上で極めて重要である。それにもかかわらず、これまで内容物の取り出し易さの改善に対する考慮は全くなされていない。

【特許文献1】特開昭63−236640号公報

【特許文献2】特開平5−200961号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

よって本発明は、上記事情を考慮し、内容物取り出し性を確保するとともに、容器加工に要求される成形性、密着性を兼ね備えた容器用フィルムラミネート金属板を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決するために鋭意検討した結果、フィルム表面の自由エネルギーの極性力成分γshの制御が重要であり、この値を適正な数値範囲に規定することで、この目的が達成されることを見出し、本発明に到達した。すなわち、本発明の要旨は以下のとおりである。

【0007】

(1) 両面にポリエステルを主成分とする樹脂フィルムラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、4.0×10−3N/m以下であることを特徴とする容器用フィルムラミネート金属板。

【0008】

(2) 両面にポリエステルを主成分とする樹脂フィルムラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、2.0×10−3N/m以下であることを特徴とする容器用フィルムラミネート金属板。

【0009】

(3) 前記(1)において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とし、質量比で樹脂フィルムに対して、5.0〜20.0%のオレフィン樹脂をブレンドした樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【0010】

(4) 前記(1)において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とする樹脂フィルムであって、更に、質量比で樹脂フィルムに対して、0.10〜2.0%のワックス成分を含有する樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【0011】

(5) 前記(2)において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とし、質量比で樹脂フィルムに対して、10.0〜20.0%のオレフィン樹脂をブレンドした樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【0012】

(6) 前記(2)において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とする樹脂フィルムであって、更に、質量比で樹脂フィルムに対して、0.80〜2.0%のワックス成分を含有する樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【0013】

(7) 前記(1)において、容器成形後に容器内面側になるポリエステルを主成分とする樹脂フィルムは、少なくとも2層以上から構成され且つ内容物と接する最上層にのみオレフィン樹脂がブレンドされた樹脂フィルムであり、該オレフィン樹脂は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で5.0〜20.0%ブレンドされていることを特徴とする容器用フィルムラミネート金属板。

【0014】

(8) 前記(2)において、容器成形後に容器内面側になるポリエステルを主成分とする樹脂フィルムは、少なくとも2層以上から構成され且つ内容物と接する最上層にのみオレフィン樹脂がブレンドされた樹脂フィルムであり、該オレフィン樹脂は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で10.0〜20.0%ブレンドされていることを特徴とする容器用フィルムラミネート金属板。

【0015】

(9) 前記(1)において、容器成形後に容器内面側になる樹脂フィルムは少なくとも2層以上から構成され且つ内容物と接する最上層にのみワックス成分を含有する樹脂フィルムであり、該ワックス成分は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で0.10〜2.0%含有されていることを特徴とする容器用フィルムラミネート金属板。

【0016】

(10) 前記(2)において、容器成形後に容器内面側になる樹脂フィルムは少なくとも2層以上から構成され且つ内容物と接する最上層にのみワックス成分を含有する樹脂フィルムであり、該ワックス成分は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で0.80〜2.0%含有されていることを特徴とする容器用フィルムラミネート金属板。

【0017】

(11) ワックス成分としてカルナウバろう若しくはステアリン酸エステルを含有することを特徴とする前記(4)、(6)、(9)又は(10)に記載の容器用フィルムラミネート金属板。

【0018】

(12) ポリエステルを主成分とする樹脂フィルムが、固体高分解能NMRによる構造解析における1,4配位のベンゼン環炭素の緩和時間T1ρが150msec以上である二軸延伸ポリエステルフィルムであることを特徴とする前記(1)〜(11)のいずれかに記載の容器用フィルムラミネート金属板。

【0019】

(13) 容器成形後に容器内面側になるラミネート層の複屈折率が0.02以下である領域が金属板との接触界面からフィルム厚み方向に5μm未満であることを特徴とする前記(1)〜(12)のいずれかに記載の容器用フィルムラミネート金属板。

【0020】

(14) 容器成形後に容器内面側になるフィルム(該フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)、および/または、容器成形後に容器外面側となる樹脂フィルムのポリエステルを主成分とする樹脂フィルム(該フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)に着色顔料または着色染料が添加されていることを特徴とする前記(1)〜(13)のいずれかに記載の容器用ラミネート金属板。

【0021】

(15) 添加された着色顔料は、芳香族ジアミン系有機顔料を含むことを特徴とする前記(14)に記載の容器用フィルムラミネート金属板。

【0022】

(16) 添加された着色顔料は、ベンズイミダゾロン系有機顔料を含むことを特徴とする前記(14)に記載の容器用フィルムラミネート金属板。

【0023】

(17) 添加された着色染料は、1:2クロム錯体とフタロシアニンを含むことを特徴とする前記(14)に記載の容器用フィルムラミネート金属板。

【0024】

(18) 前記(17)において、添加された着色染料は、1:2クロム錯体とフタロシアニンを10:1の質量比で混合したものであることを特徴する容器用フィルムラミネート金属板。

【発明の効果】

【0025】

本発明に係るフィルムラミネート金属板は、内容物取り出し性、成形性が良好であり、さらに密着性、意匠性も良好である。本発明に係るフィルムラミネート金属板は、絞り加工等を行う容器用素材、特に食缶容器用素材として好適である。

【発明を実施するための最良の形態】

【0026】

以下、本発明について詳細に説明する。

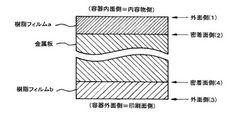

図1は、本発明に係るフィルムラミネート金属板の断面模式図である。図1において、樹脂フィルムaは容器成形後に容器内面側になるフィルム、樹脂フィルムbは容器成形後に容器外面側になるフィルムである。

【0027】

本発明では、金属板の両面にラミネートする樹脂フィルムとして、ポリエステルを主成分とする樹脂フィルムを使用する。樹脂フィルムの主成分であるポリエステルはジカルンボン酸とグリコール成分とからなるポリマーであり、ジカルボン酸成分としては、テレフタル酸、イソフタル酸、ナフタレン酸ジカルボン酸、ジフェニルジカルボン酸等を用いることができ、なかでも好ましくはテレフタル酸、フタル酸を用いることができる。また、グリコール成分としては、エチレングリコール、プロパンジオール、ブタンジオール等が挙げられるが、中でもエチレングリコールが好ましい。なお、これらのジカルボン酸成分、グリコール成分は2種以上を併用しても良い。また、必要に応じて、酸化防止剤、熱安定剤、紫外線吸収剤、可塑剤、顔料、帯電防止剤、結晶核剤等を配合できる。

【0028】

以上よりなるポリエステルは、引張強度、弾性率、衝撃強度等の機械特性に優れるとともに極性を有するため、これを主成分とすることでフィルムの密着性、成形性を容器加工に耐え得るレベルまで向上させるとともに容器加工後の耐衝撃性を付与させることが可能となる。

【0029】

本発明者らは、上記フィルムをラミネートした金属板を素材とする食品容器(缶詰)の内容物取り出し性について詳細に調査した。その結果、内容物取り出し易さはラミネート金属板の表面自由エネルギーと相関があり、その表面自由エネルギーを小さくすることで容物物を取り出しやすくできることを見出し、そして、ラミネート金属板の表面自由エネルギーを30×10−3N/m(30dyn/cm)以下に規定することで良好な内容物取り出し性が得られることを見出した。ここで、表面自由エネルギーとは、物体の表面張力とほぼ同値であり、この値が高いほど、ぬれ易く、密着力も高くなる。表面自由エネルギーを小さくすることで内容物とラミネート金属板との密着力が弱くなり、内容物が取り出しやすくなると考えられる。

【0030】

しかし、容器によっては、より良好な内容物取り出し性が要求される場合があり、前記ラミネート金属板では満足できる内容物取り出し性が奏されない場合のあることが明らかになった。そこで、本発明者らは、内容物の取り出し易さをさらに改善すべく種々の検討を行った。その結果、表面自由エネルギーの極性力成分γshが、内容物取り出し性の支配因子であることが明らかになった。

【0031】

表面自由エネルギーは、分散力成分γsdと極性力成分γshに分解される。表面自由エネルギーの分散力成分γsdは、ファンデルワールス力すなわち分子間に働く弱い引力の中核をなす力で、無極性分子を含むすべての分子間に働く。一方、表面自由エネルギーの極性力成分γshは、水素結合に代表される極性基間の強い相互作用力のことである。

【0032】

表面自由エネルギーの極性力成分γshが内容物取り出し性の支配因子であるということは、内容物の極性基とポリエチレンテレフタレート樹脂フィルムの極性基間の相互作用力によって内容物がポリエチレンテレフタレート樹脂フィルムに密着し、内容物が取り出しにくくなっているためと考えられる。

【0033】

さらに検討した結果、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の表面自由エネルギーの極性力成分γshを規定することで、より良好な内容物取り出し性を奏するようにできることが明らかになった。この知見に基づき、本発明では表面自由エネルギーの極性力成分γshを規定する。

【0034】

すなわち、本発明では、容器成形後に容器内面側になる樹脂フィルムの内容物と接する側の面(図1R>1中、樹脂フィルムaの外面側(1))について、表面自由エネルギーの極性力成分γshを4.0×10−3N/m(4.0dyn/cm)以下に規定する。4.0×10−3N/m以下に限定した理由は、4.0×10−3N/m超となると、樹脂フィルムと内容物との密着力が過度となり、内容物の取り出し性が劣るためである。内容物取り出し性をより良好にするには、前記表面自由エネルギーの極性力成分γshは2.0×10−3N/m(2.0dyn/cm)以下であることが好ましい。

【0035】

一般的に、表面自由エネルギーを下げる処理をすると、その分散力成分γsd及び極性力成分γshの両方が減少するが、特別な処理を行うことにより、例外的に分散力成分γsd、極性力成分γshのいずれか一方のみを減少させることができる。

【0036】

フィルムの表面自由エネルギーの極性力成分γshは、ラミネート前後で殆ど変化しない。従って、あらかじめフィルムの表面自由エネルギーの極性力成分γshを本発明範囲内にしたフィルムを準備し、このフィルムを金属板にラミネートして、本発明のラミネート金属板を得ることができる。樹脂フィルムにオレフィン樹脂をブレンドし、あるいは該樹脂フィルムにワックスを含有させることで、その表面自由エネルギーの極性力成分γshを本発明で規定する範囲内にすることができる。

【0037】

本発明では、容器成形後に容器内面側になる樹脂フィルムが、オレフィン樹脂とポリエステル樹脂をブレンドした樹脂フィルムであることを規定する。オレフィン樹脂をブレンドすることで、フィルムの表面自由エネルギーの極性力成分γshを低下させることができる。これにより、フィルム表面に内容物が密着し難くなり、内容物取り出し性を飛躍的に向上させることが可能となる。

【0038】

添加するオレフィン樹脂としては、ポリエチレン樹脂、アイオノマー樹脂が好適であるが、ポリエステル樹脂とのブレンドが可能であって、フィルムの表面自由エネルギーの極性力成分γshが本発明で規定する範囲であれば、これらに限定されるものではない。

【0039】

オレフィン樹脂は、ポリエステル樹脂フィルムに対して、質量比で5.0〜20.0%の範囲にブレンドする。オレフィン樹脂のブレンド比を5.0%以上に限定した理由は、5.0%未満ではフィルムの表面自由エネルギーの極性力成分γshを4.0×10−3N/m以下に低減できなくなり、内容物取り出し性が劣るためである。表面自由エネルギーの極性力成分γshを2.0×10−3N/m以下に低減するには、オレフィン樹脂のブレンド比を10.0%以上にすることが望ましい。また、20.0%以下に限定したのは、20.0%を超えると内容物取り出し性がほぼ飽和してしまい特段の効果が得られないとともに、フィルム成膜技術的にも困難な領域であり、生産性に乏しくコスト高を招いてしまうからである。

【0040】

本発明では、容器成形後に容器内面側になる樹脂フィルムが、ワックス成分を含有するポリエステルを主成分とする樹脂フィルムであることを規定する。添加物としてワックス成分を含有させる理由は、(1)表面自由エネルギーの極性力成分γshを低下させることと、(2)表面への潤滑性付与である。(1)の効果によってフィルムに内容物が密着し難くなり、(2)の効果によってフィルム表面の摩擦係数を低下させることでもって内容物の取り出し性を飛躍的に向上させることが可能となる。

【0041】

添加するワックス成分としては、有機・無機滑剤が使用可能であるが、脂肪酸エステル等の有機滑剤が望ましく、中でも植物ロウの一つであって天然ワックスであるカルナウバろう(主成分:CH3(CH2)24COO(CH2)29CH3であり、この他種々の脂肪族とアルコールからなる成分も含有する)あるいはステアリン酸エステルは、上記の(1)、(2)効果が大きく、かつ分子構造上当該フィルムへの添加が容易であるため好適であり、カルナウバろうが特に好適である。

【0042】

本発明では、容器成形後に容器内面側になる樹脂フィルムが、質量比で、樹脂フィルムに対して、0.10〜2.0%のワックス成分を含有することを規定する。ワックス成分の含有量を、0.10%以上に限定した理由は、0.10%未満となると、上記(1)の表面自由エネルギーの極性力成分γshを4.0×10−3N/m以下に低下させることができなくなり、また(2)の効果が乏しくなり、内容物の取り出し性が劣るためである。表面自由エネルギーの極性力成分γshを2.0×10−3N/m以下に低下するには、ワックス成分の含有量を0.80%以上にすることが望ましい。また、2.0%以下に限定した理由は、2.0%を超えると内容物取り出し性がほぼ飽和してしまい特段の効果が得られないとともに、フィルム成膜技術的にも困難な領域であり生産性に乏しくコスト高をまねいてしまうからである。

【0043】

なお、前記したワックスを含有するポリエステルフィルムは、ポリエステルに所定量のワックスを配合した後、通常の成膜法により製造できる。

【0044】

なお、以上の効果は、ワックス成分をフィルム表面に塗布することによっては得られない。食品缶詰等は、内容物充填後に殺菌のためレトルト処理を施すが、その際表面に予め塗布されたワックスが内容物に吸収されてしまうからである。本発明のようにフィルム内に添加した場合は、レトルト処理の間に徐々にワックスが表面に濃化するため全てが内容物に吸収されることなく、もって前記した効果を確実に発現することが可能となる。

【0045】

本発明で用いるポリエステルを主成分とする樹脂フィルムは、固体高分解能NMRによる構造解析における1,4配位のベンゼン環炭素の緩和時間T1ρが150msec以上である二軸延伸ポリエステルフィルムであることが好ましい。二軸延伸フィルムは未延伸フィルムに比べて優れた特徴をもち、引張強度、引裂強さ、衝撃強さ、水蒸気透過性、ガス透過性などの性質が著しく向上するためである。

【0046】

緩和時間T1ρは分子運動性を表すものであり、緩和時間T1ρを増加するとフィルム内の非晶部の拘束力が高まる。二軸延伸フィルムの状態において、1,4配位のベンゼン環炭素の緩和時間T1ρを増加すると、前記部位の分子整列性を制御し結晶構造にも似た安定構造を形成し、これによって、成形時における非晶部分の結晶化を抑制できるようになる。すなわち、非晶部の運動性が低下し、結晶化のための再配向挙動が抑制されるようになる。緩和時間T1ρを150msec以上とすることで、上記の優れた効果を十分に発揮できるようになり、ラミネート後に高度の加工が行われる場合であっても、優れた成形性、耐衝撃性が得られるようになる。前記観点から、緩和時間T1ρは、180msec以上であることが好ましく、200msec以上であることがさらに好ましい。

【0047】

緩和時間T1ρを150msec以上にする方法としては、フィルム製造時に縦延伸工程で高温予熱法、高温延伸法を組み合わせて採用することにより可能であるが、特に限定されるものでなく、例えば原料の固有粘度、触媒、ジエチレングリコール量や延伸条件、熱処理条件などの適正化によっても可能である。フィルム製造時の縦延伸の予熱温度としては、90℃以上が好ましく、より好ましくは100℃以上、さらに好ましくは110℃以上である。また延伸温度は105℃以上が好ましく、より好ましくは110℃以上、さらに好ましくは115℃以上である。

【0048】

また、金属板上にラミネートされた後の該フィルムの構造としては、容器成形後に容器内面側になるラミネート後の樹脂フィルム(ラミネート層)については、複屈折率が0.02以下である領域を、金属板との接触界面からフィルム厚み方向に5μm未満とすることが望ましい。

【0049】

ラミネート金属板の製造は、フィルムを熱せられた金属板に接触させ圧着することで金属板界面のフィルム樹脂を溶融させ金属板に濡れさせることでフィルムとの接着を行うのが通常である。従って、フィルムと金属板との密着性を確保するためにはフィルムが溶融していることが必要であり、必然的にラミネート後の金属板と接する部分のフィルム複屈折率は低下することとなる。本発明に規定するようにこの部分のフィルム複屈折率が0.02以下であれば、ラミネート時のフィルム溶融濡れが十分であったことを示すものであり、すなわち優れた密着性を確保することが可能となる。

【0050】

このようなポリエステル樹脂の複屈折率は、以下の測定手法にて求められる値を採用する。

【0051】

偏光顕微鏡を用いてラミネート金属板の金属板を除去した後のフィルムの断面方向のレタデーションを測定し、樹脂フィルムの断面方向の複屈折率を求める。フィルムに入射した直線偏光は、二つの主屈折率方向の直線偏光に分解される。この時、高屈折率方向の光の振動が低屈折率方向よりも遅くなり、そのためフィルム層を抜けた時点で位相差を生じる。この位相差をレタデーションRと呼び、複屈折率Δnとの関係は、式(1)で定義される。

【0052】

Δn=R/d …(1)

但し、d:フィルム層の厚み

次に、レタデーションの測定方法について説明する。単色光を偏光板を通過させることで、直線偏光とし、この光をサンプル(フィルム)に入射する。入射された光は上記のように、レタデーションを生じるため、フィルム層を透過後、楕円偏光となる。この楕円偏光はセナルモン型コンペンセーターを通過させることにより、最初の直線偏光の振動方向に対してθの角度をもった直線偏光となる。このθを偏光板を回転させて測定する。レタデーションRとθの関係は式(2)で定義される。

【0053】

R=λ・θ/180 …(2)

但し、λ:単色光の波長

よって複屈折率Δnは、式(1)、(2)から導き出される式(3)で定義される。

【0054】

Δn=(θ・λ/180)/d …(3)

また、上記に示す複屈折率が0.02以下の部分の厚みは、金属板との接触界面からフィルム厚み方向へ5μm未満の領域に限定することが望ましい。この理由は以下のとおりである。

【0055】

本発明で示す緩和時間T1ρで表現される分子運動性は、フィルムが完全溶融するとその効果が乏しくなり、以後の加工・加熱処理において容易に結晶化が生じフィルムの加工性が劣化してしまう欠点を有する。上記に記載したようにフィルム密着性を確保するためには、フィルムの溶融濡れが必須となる。フィルムが溶融した部分すなわちフィルムの複屈折率が0.02以下である部分の厚みを5μm未満に規制することで、容器成形後に容器内面側になる樹脂フィルム(ラミネート層)の密着性を確保しつつ、加工性、耐衝撃性を高いレベルで両立することが可能となる。

【0056】

さらに前記ポリエステルとしては、ポリエチレンテレフタレートを主たる構成成分とするポリエステルが好ましく、繰り返し単位の90モル%以上がエチレンテレフタレートであることが加工性、耐衝撃性の点から望ましい。また95モル%以上とすれば、より一層の特性向上が可能なため更に望ましい。

【0057】

本発明で用いる樹脂フィルムの構成としては、単層、複層の如何を問わない。ただし、少なくとも2層以上から構成される複層構造の積層二軸延伸ポリエステルフィルムの場合、非ラミネート面とラミネート面の層の固有粘度差が0.01〜0.5であることが、優れたラミネート特性、耐衝撃性を発現させる点からも望ましい。

【0058】

複層構造のフィルムは金属板と密着する側に金属板との密着性に優れる密着層を有していてもよい。密着層としては、イソフタル酸共重合ポリエチレンテレフタレート(PET/I)など、金属板との密着性が良く、密着層の上層に含まれるポリエチテンテレフタレートと相溶性のあるものが好適である。容器外面側では、コスト面、染料添加(後記)のしやすさの点から、密着層にエポキシフェノール等のような接着剤を使用することもできる。

【0059】

また、容器成形後に容器内面側になる樹脂フィルムを複層構造とした場合は、少なくともフィルムの最上層すなわち、内容物と接する層(図1中、樹脂フィルムaの外面側(1))に、ワックスが添加されていること、または、オレフィン樹脂がブレンドされていることが必要であり、経済性等の面より該フィルムの最上層のみに、ワックスが添加あるいはオレフィン樹脂がブレンドされていることが望ましい。

【0060】

複層フィルムの最上層のみに、ワックスが添加あるいはオレフィン樹脂がブレンドされている場合、ワックスの添加量は、複層構造のフィルムの最上層を構成する樹脂フィルムに対して、質量比で0.10〜2.0%、より好ましくは0.80〜2.0%とすることで、コスト低下を実現しながら、内容物取り出し性を良好にできる。また、オレフィン樹脂のブレンド量は、複層構造のフィルムの最上層を構成する樹脂フィルムに対して、質量比で5.0〜20.0%、より好ましくは10.0〜20.0%とすることで、コスト低下を実現しながら、内容物取り出し性を良好にできる。

【0061】

フィルム全体の厚みとしては、特に規定するものではないが、5〜60μmであることが望ましく、さらに好ましくは10〜40μmである。

【0062】

前記フィルムに着色顔料を添加することで、下地の金属板を隠蔽し、フィルム独自の多様な色調を付与できる。また、隠蔽性を完全とせず下地の金属光沢を利用した光輝色の付与も可能であり、優れた意匠性を得ることができる。更にフィルム表面への印刷と異なり、フィルム内に直接顔料を添加して着色しているため、容器成形工程においても色調が脱落する問題もなく、良好な外観を保持できる。また、一般的に容器成形後には塗装印刷が施されるが、着色フィルムを用いることで工程の一部を省略することができ、コストの低減、有機溶剤・二酸化炭素の発生抑制も可能となる。

【0063】

添加する顔料としては、容器成形後に優れた意匠性を発揮できることが必要であり、係る観点からは、アルミニウム粉、マイカ粉、酸化チタンなどの無機系顔料や芳香族ジアミン系有機顔料を使用できる。特に芳香族ジアミン系有機顔料は着色力が強く、展延性にも富むため、容器成形後も良好な意匠性を確保できるので好適である。使用可能な芳香族ジアミン系有機顔料としては、例えば黄色のイソインドリノンイエローが挙げられ、この顔料は下地の金属光沢とのマッチングにより、容器の色を金色にすることが可能である。なお、当該顔料は、FDAに認可された安全衛生物質ではないため、容器の外面側となるフィルムへの添加に制限される。

【0064】

容器の内面側となるフィルムに添加可能な顔料としては、容器成形後に優れた意匠性を発揮できる観点から、ベンズイミダゾロン系有機顔料が望ましい。この顔料は着色力・展延性に富み、FDAに認可された安全衛生物質であるからである。例えば、ベンズイミダゾロンイエローを用いれば、容器の内面を金色にすることが可能である。

【0065】

樹脂フィルムが2層以上の複層構造のフィルムである場合、顔料はそのうちの少なくとも1つの層に添加すればよい。樹脂フィルムが密着層を有する場合、顔料は密着層に添加してもよい。密着層のみに顔料を添加することで、着色のためのコストを最小限に抑えることができる。

【0066】

なお、顔料の添加量については特に規定するものではないが、一般的に、樹脂フィルムに対して、質量比で、30%以上の含有量となると、隠蔽性については飽和するとともに経済的にも不利であるため、30%未満の範囲とすることが望ましい。

【0067】

樹脂フィルムが複層フィルムの場合、前記顔料の添加量は、顔料を添加した樹脂フィルム層(密着層に添加した場合は密着層)に対する割合である。

【0068】

一方、前記フィルムで染料を添加しても顔料添加と同様の意匠性付与が可能である。意匠性に富む金色の色調を得るためには、1:2クロム錯体とフタロシアニンを10:1の重量比で混合した染料が好適である。添加量は、前記顔料の場合と同様、30%未満が望ましい。コスト面からは、染料は顔料に代えて使用するのが好ましい。染料を容器内面側になるフィルムに添加する場合、容器内面側になるフィルムを複層フィルムとし、染料は内容物と接しない側の層に添加することが好ましい。例えば容器内面側になるフィルムを、密着層を有する複層フィルムとし、染料は密着層に添加することが好ましい。

【0069】

容器には金色の外観が求められることがある。容器外面側になる樹脂フィルムに添加する顔料としてイソインドリノンイエローを使用し、容器内面側になる樹脂フィルムには、顔料としてベンズイミダゾロンイエロー又は染料としてクロム錯体とフタロシアニンを混合した染料を添加することで、容器両面が金色の意匠性に富む容器が得られる。

【0070】

フィルム自体(複層フィルムを含む)の製造方法としては、特に限定されないが、例えば各ポリエステル樹脂を必要に応じて乾燥した後、単独及び/または各々を公知の溶融積層押出機に供給し、スリット状のダイからシート状に押出し、静電印加等の方式によりキャスティングドラムに密着させ冷却固化し未延伸シートを得る。

【0071】

この未延伸シートをフィルムの長手方向及び幅方向に延伸することにより二軸延伸フィルムを得る。延伸倍率は目的とするフィルムの配向度、強度、弾性率等に応じて任意に設定することができるが、好ましくはフィルムの品質の点でテンター方式によるものが好ましく、長手方向に延伸した後、幅方向に延伸する逐次二軸延伸方式、長手方向、幅方向をほぼ同じに延伸していく同時二軸延伸方式が望ましい。

【0072】

次に、前記フィルムを金属板にラミネートしてラミネート金属板を製造する方法について述べる。本発明では、金属板をフィルムの融点を超える温度で加熱し、その両面に該樹脂フィルムを圧着ロール(以後ラミネートロールと称す)を用いて接触させ熱融着させる方法を用いる。

【0073】

ラミネート条件については、本発明に規定するフィルム構造が得られるものであれば特に制限されるものではない。例えば、ラミネート開始時の温度を280℃以上とし、ラミネート時にフィルムの受ける温度履歴として、フィルムの融点以上の温度で接している時間を1〜20msecの範囲とすることが好適である。このようなラミネート条件を達成するためには、高速でのラミネートに加え接着中の冷却も必要である。ラミネート時の加圧は特に規定するものではないが、面圧として9.8〜294N(1〜30kgf/cm2)が好ましい。この値が低すぎると、融点以上であっても時間が短時間であるため十分な密着性を得難い。また、加圧が大きいとラミネート金属板の性能上は不都合がないものの、ラミネートロールにかかる力が大きく設備的な強度が必要となり装置の大型化を招くため不経済である。

【0074】

金属板としては、缶用材料として広く使用されているアルミニウム板や軟鋼板等を用いることができ、特に下層が金属クロム、上層がクロム水酸化物からなる二層皮膜を形成させた表面処理鋼板(いわゆるTFS)等が最適である。

【0075】

TFSの金属クロム層、クロム水酸化物層の付着量についても、特に限定されないが、加工後密着性、耐食性の観点から、何れもCr換算で、金属クロム層は70〜200mg/m2、クロム水酸化物層は10〜30mg/m2の範囲とすることが望ましい。

【実施例】

【0076】

以下、本発明の実施例について説明する。

厚さ0.18mm・幅977mmの冷間圧延、焼鈍、調質圧延を施した鋼板を、脱脂、酸洗後、クロムめっきを行い、クロムめっき鋼板(TFS)を製造した。クロムめっきは、CrO3、F−、SO42−を含むクロムめっき浴でクロムめっき、中間リンス後、CrO3、F−を含む化成処理液で電解した。その際、電解条件(電流密度・電気量等)を調整して金属クロム付着量とクロム水酸化物付着量を、Cr換算でそれぞれ120mg/m2、15mg/m2に調整した。

【0077】

次いで、図2に示す金属帯のラミネート装置を用い、前記で得たクロムめっき鋼板1を金属帯加熱装置2で加熱し、ラミネートロール3で前記クロムめっき鋼帯1の一方の面に、容器成形後に容器内面側になる樹脂フィルムとして、表1及び2に示す各種フィルム4a、他方の面に、容器成形後に容器外面側となる樹脂フィルムとして各種フィルム4bをラミネート(熱融着)しラミネート金属帯を製造した。

【0078】

ラミネートロール3は内部水冷式とし、ラミネート中に冷却水を強制循環し、フィルム接着中の冷却を行った。樹脂フィルムを金属板にラミネートする際に、金属板に接する界面のフィルム温度がフィルムの融点以上になる時間を1〜20msecの範囲内にした。

【0079】

使用したフィルムの特性は(1)及び(2)、また以上の方法で製造したラミネート金属板、該金属板のフィルムの特性は、下記の(3)〜(9)の方法により測定、評価した。

【0080】

(1)緩和時間T1ρ

固体NMRの測定装置は、日本電子製スペクトロメータJNM−GX270、日本電子製固体アンプ、MASコントローラNM−GSH27MU、日本電子製プローブNM−GSH27Tを用いた。測定は、13C核のT1ρ(回転座標における縦緩和)測定を実施した。測定は、温度24.5℃、湿度50%RH、静磁場強度6.34T(テスラ)下で、1H、13Cの共鳴周波数はそれぞれ270.2MHz、67.9MHzである。ケミカルシフトの異方性の影響を消すためにMAS(マジック角度回転)法を採用した。回転数は、3.5〜3.7kHzで行った。パルス系列の条件は、1Hに対して90°、パルス幅4μsec、ロッキング磁場強度62.5kHzとした。1Hの分極を13Cに移すCP(クロスポーラリゼーション)の接触時間は1.5msecである。また保持時間τとしては、0.001、0.5、0.7、1、3、7、10、20、30、40、50msecを用いた。保持時間τ後の13C磁化ベクトルの自由誘導減衰(FID)を測定した(FID測定中1Hによる双極子相互作用の影響を除去するために高出力カップリングを行った。なお、S/Nを向上させるため、512回の積算を行った)。また、パルス繰り返し時間としては、5〜15secの間で行った。

【0081】

T1ρ値は、通常下式で記述することができ、各保持時間に対して観測されたピーク強度を片対数プロットすることにより、その傾きから求めることができる。

I(t)=Σ(Ai)exp(−t/T1ρi)

但し、Ai:T1ρiに対する成分の割合

ここでは2成分系(T1ρ1:非晶成分、T1ρ2:結晶成分)で解析し、下記の式を用い最小二乗法フィッティングによりその値を求めた。

【0082】

I(t)=fa1・exp(−t/T1ρ1)+fa2・exp(−t/T1ρ2)

fa1:T1ρ1に対する成分の割合

fa2:T1ρ2に対する成分の割合

fa1+fa2=1

【0083】

ここで、T1ρとしてはT1ρ2を用いる。

【0084】

(2)ポリエステルの融点

ポリエステルを結晶化させ、示差走査熱量計(パーキン・エルマー社製DSC−2型)により、10℃/minの昇温速度で測定した。

【0085】

(3)ポリエステルフィルムの複屈折率

実施の形態に記載した方法で、偏光顕微鏡を用いてラミネート金属板の金属板を除去した後の容器内面側の樹脂フィルムの断面方向のレタデーションを測定し、フィルムの断面方向の複屈折率を求めた。

【0086】

(4)表面自由エネルギーの極性力成分γsh

ラミネート金属板の表面に液体を滴下したときの接触角をθ、ラミネート金属板の表面自由エネルギーの分散力成分をγsd、極性力成分をγsh、また液体の表面自由エネルギーをγ1、その分散力成分をγ1d、その極性力成分γ1hとすると、これらは次の関係を満足する。

【0087】

γ1(1+cosθ)/2*(γ1h)1/2=(γsd)1/2*(γ1d)1/2/(γ1h)1/2+(γsh)1/2

【0088】

そこで、表面自由エネルギーが既知(γ1、γ1h、γ1dが既知)の5つの液体(純水、グリセロール、ホルムアミド、エチエングリコール、ジメチルグリコロール)を測定物(ラミネート金属板)の表面に滴下し、各々の液体について接触角θを測定して求める(湿度:55〜65%、温度20℃)。

【0089】

上記式に前記5液の各々について測定した接触角θと各々の液体のγ1、γ1h、γ1dの値を代入して、最小二乗法フィッティングで、γshを求める。このようにして求めたγshが、ラミネート金属板の表面自由エネルギーの極性力成分γshである。

【0090】

(5)内容物取り出し性

絞り成形機を用いて、ラミネート金属板を、絞り工程で、ブランク径:100mm、絞り比(成形前径/成形後径):1.88でカップ成形した。続いて、このカップ内に、卵・肉・オートミールを均一混合させた内容物を充填し、蓋を巻締め後、レトルト処理(130℃×90分間)を行った。その後、蓋を取り外し、カップを逆さまにして内容物を取り出したときにカップ内側に残存する内容物の程度を観察し、さらに手で2、3回手で振って内容物を取り出した後にカップ内側に残存する内容物の程度を観察することにより、内容物の取り出し易さの程度を評価した。

(評点について)

◎:カップをさかさまにしただけで(手で振ることなく)内容物が取り出せ、取り出し後のカップ内面に付着物が無い状態のもの。

○:カップをさかさまにしただけではカップ内側に内容物が残存するが、手で2、3回振るとカップ内面に付着物が無い状態になるもの。

×:手で2、3回振っても内容物の取出しが困難なもの。

【0091】

(6)成形性

ラミネート金属板にワックス塗布後、直径179mmの円板を打ち抜き、絞り比1.80で浅絞り缶を得た。次いで、この絞りカップに対し、絞り比2.20及び2.90で再絞り加工を行った。この後、常法に従いドーミング成形を行った後、トリミングし、次いでネックイン−フランジ加工を施し深絞り缶を成形した。このようにして得た深絞り缶のネックイン部に着目し、フィルムの損傷程度を目視観察した。

(評点について)

◎:成形後フィルムに損傷なく、フィルム白化も認められない。

○:成形可能であるが、フィルム白化が認められる。

×:缶が破胴し、成形不可能。

【0092】

(7)密着性

上記(6)で成形可能であった缶に対し、缶胴部よりピール試験用のサンプル(幅15mm×長さ120mm)を切り出した。切り出したサンプルの長辺側端部からフィルムを一部剥離し、引張試験機で剥離した部分のフィルムを、フィルムが剥離されたクロムめっき鋼板とは反対方向(角度:180°)に開き、引張速度30mm/minでピール試験を行い、幅15mmあたりの密着力を評価した。なお、密着力測定対象面は、缶内面側とした。

(評点について)

◎:1.47N/15mm以上(0.15kgf/15mm以上)。

○:0.98N/15mm以上、1.47N/15mm未満(0.10kgf/15mm以上、0.15kgf/15mm未満)。

×:0.98N/15mm未満(0.10kgf/15mm未満)。

【0093】

(8)耐衝撃性

上記(6)で成形可能であった缶に対し、水を満中し、各試験について10個ずつを高さ1.25mから塩ビタイル床面へ落とした後、電極と金属缶に6Vの電圧をかけて3秒後の電流値を読み取り、10缶測定後の平均値を求めた。

(評点について)

◎:0.01mA未満。

○:0.01mA以上、0.1mA未満。

×:0.1mA以上。

【0094】

(9)意匠性

上記(6)で成形可能であった缶の内外面を肉眼で観察し、十分な意匠性が得られているかどうかを評価した。

(評点について)

◎:均一な色調が得られ、下地の金属板の色調も完全に隠蔽されており、美麗な仕上がりとなっている状態。

○:ほぼ均一な色調が得られ、下地の金属板の色調も概ね隠蔽されているため、補修のための塗装が必要のない状態。

×:色調にムラがあり、下地の金属板の色調が隠蔽されていない部分があるため、意匠性を確保するためには補修塗装が必要な状態。

【0095】

ラミネートした樹脂フィルムの内容及びラミネート金属板について、測定、評価した結果を表1〜3に記載した。

【0096】

【表1】

【0097】

【表2】

【0098】

【表3】

【0099】

表1〜3に示すように、本発明範囲の発明例は、内容物取り出し性、成形性が良好であり、さらに密着性、意匠性も良好である。本発明例のうち、表面自由エネルギーの極性力成分γshが2.0×10−3N/m以下のものは内容物取り出し性がより良好性である。これに対し、本発明の範囲を外れる比較例は、内容物取り出し性、成形性のいずれかが不良である。

【図面の簡単な説明】

【0100】

【図1】本発明に係るフィルムラミネート金属板の断面模式図である。

【図2】実施例で使用した金属板のラミネート装置の要部を示す図である。

【符号の説明】

【0101】

1 金属板(クロムめっき鋼板)

2 金属帯加熱装置

3 ラミネートロール

4a,4b フィルム

【技術分野】

【0001】

本発明は、主として、食品缶詰の缶胴及び蓋に用いられるラミネート金属板に関するものである。さらに詳しくは、製缶工程での成形性及び密着性が良好であり、内容物充填後の内容物取り出し性に優れ、またはさらに意匠性にも優れる容器用ラミネート金属板に関するものである。

【背景技術】

【0002】

従来、食缶に用いられる金属缶用素材であるティンフリースチール(TFS)およびアルミニウム等の金属板には塗装が施されていた。この塗装を施す技術は、焼き付け工程が複雑であるばかりでなく、多大な処理時間を必要とし、さらに多量の溶剤を排出するという問題を抱えていた。そこで、これらの問題を解決するため、熱可塑性樹脂フィルムを加熱した金属板に積層する方法が数多く提案されている。

【0003】

これらの提案の多くは、フィルムと基材である金属板の密着性及び成形性の改善に関するものであり、その技術的思想は、概ね、(1)極性基を有するフィルム(ポリエステル樹脂等)の適用(例えば、特許文献1など)、(2)フィルム表面へのコロナ放電等の処理による活性化等に代表される表面自由エネルギーの増大(例えば、特許文献2など)に関するものである。特許文献2には、ポリエチレン樹脂被覆金属板の加工後密着性等を確保するために、フィルムの表面自由エネルギーを(38〜54)×10−3N/m(38〜54dyn/cm)の範囲に規定することが具体的に記載されている。

【0004】

前記で提案されているラミネート金属板を食品缶詰用途に使用すると、容器から内容物を取り出す際に、内容物が容器内面に強固に付着してしまい、内容物を取り出しにくいという問題がある。この問題は、消費者の購買意欲と密接に関係するため、内容物の取り出しやすさを改善することは、消費者の購買意欲を確保する上で極めて重要である。それにもかかわらず、これまで内容物の取り出し易さの改善に対する考慮は全くなされていない。

【特許文献1】特開昭63−236640号公報

【特許文献2】特開平5−200961号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

よって本発明は、上記事情を考慮し、内容物取り出し性を確保するとともに、容器加工に要求される成形性、密着性を兼ね備えた容器用フィルムラミネート金属板を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決するために鋭意検討した結果、フィルム表面の自由エネルギーの極性力成分γshの制御が重要であり、この値を適正な数値範囲に規定することで、この目的が達成されることを見出し、本発明に到達した。すなわち、本発明の要旨は以下のとおりである。

【0007】

(1) 両面にポリエステルを主成分とする樹脂フィルムラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、4.0×10−3N/m以下であることを特徴とする容器用フィルムラミネート金属板。

【0008】

(2) 両面にポリエステルを主成分とする樹脂フィルムラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、2.0×10−3N/m以下であることを特徴とする容器用フィルムラミネート金属板。

【0009】

(3) 前記(1)において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とし、質量比で樹脂フィルムに対して、5.0〜20.0%のオレフィン樹脂をブレンドした樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【0010】

(4) 前記(1)において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とする樹脂フィルムであって、更に、質量比で樹脂フィルムに対して、0.10〜2.0%のワックス成分を含有する樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【0011】

(5) 前記(2)において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とし、質量比で樹脂フィルムに対して、10.0〜20.0%のオレフィン樹脂をブレンドした樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【0012】

(6) 前記(2)において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とする樹脂フィルムであって、更に、質量比で樹脂フィルムに対して、0.80〜2.0%のワックス成分を含有する樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【0013】

(7) 前記(1)において、容器成形後に容器内面側になるポリエステルを主成分とする樹脂フィルムは、少なくとも2層以上から構成され且つ内容物と接する最上層にのみオレフィン樹脂がブレンドされた樹脂フィルムであり、該オレフィン樹脂は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で5.0〜20.0%ブレンドされていることを特徴とする容器用フィルムラミネート金属板。

【0014】

(8) 前記(2)において、容器成形後に容器内面側になるポリエステルを主成分とする樹脂フィルムは、少なくとも2層以上から構成され且つ内容物と接する最上層にのみオレフィン樹脂がブレンドされた樹脂フィルムであり、該オレフィン樹脂は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で10.0〜20.0%ブレンドされていることを特徴とする容器用フィルムラミネート金属板。

【0015】

(9) 前記(1)において、容器成形後に容器内面側になる樹脂フィルムは少なくとも2層以上から構成され且つ内容物と接する最上層にのみワックス成分を含有する樹脂フィルムであり、該ワックス成分は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で0.10〜2.0%含有されていることを特徴とする容器用フィルムラミネート金属板。

【0016】

(10) 前記(2)において、容器成形後に容器内面側になる樹脂フィルムは少なくとも2層以上から構成され且つ内容物と接する最上層にのみワックス成分を含有する樹脂フィルムであり、該ワックス成分は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で0.80〜2.0%含有されていることを特徴とする容器用フィルムラミネート金属板。

【0017】

(11) ワックス成分としてカルナウバろう若しくはステアリン酸エステルを含有することを特徴とする前記(4)、(6)、(9)又は(10)に記載の容器用フィルムラミネート金属板。

【0018】

(12) ポリエステルを主成分とする樹脂フィルムが、固体高分解能NMRによる構造解析における1,4配位のベンゼン環炭素の緩和時間T1ρが150msec以上である二軸延伸ポリエステルフィルムであることを特徴とする前記(1)〜(11)のいずれかに記載の容器用フィルムラミネート金属板。

【0019】

(13) 容器成形後に容器内面側になるラミネート層の複屈折率が0.02以下である領域が金属板との接触界面からフィルム厚み方向に5μm未満であることを特徴とする前記(1)〜(12)のいずれかに記載の容器用フィルムラミネート金属板。

【0020】

(14) 容器成形後に容器内面側になるフィルム(該フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)、および/または、容器成形後に容器外面側となる樹脂フィルムのポリエステルを主成分とする樹脂フィルム(該フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)に着色顔料または着色染料が添加されていることを特徴とする前記(1)〜(13)のいずれかに記載の容器用ラミネート金属板。

【0021】

(15) 添加された着色顔料は、芳香族ジアミン系有機顔料を含むことを特徴とする前記(14)に記載の容器用フィルムラミネート金属板。

【0022】

(16) 添加された着色顔料は、ベンズイミダゾロン系有機顔料を含むことを特徴とする前記(14)に記載の容器用フィルムラミネート金属板。

【0023】

(17) 添加された着色染料は、1:2クロム錯体とフタロシアニンを含むことを特徴とする前記(14)に記載の容器用フィルムラミネート金属板。

【0024】

(18) 前記(17)において、添加された着色染料は、1:2クロム錯体とフタロシアニンを10:1の質量比で混合したものであることを特徴する容器用フィルムラミネート金属板。

【発明の効果】

【0025】

本発明に係るフィルムラミネート金属板は、内容物取り出し性、成形性が良好であり、さらに密着性、意匠性も良好である。本発明に係るフィルムラミネート金属板は、絞り加工等を行う容器用素材、特に食缶容器用素材として好適である。

【発明を実施するための最良の形態】

【0026】

以下、本発明について詳細に説明する。

図1は、本発明に係るフィルムラミネート金属板の断面模式図である。図1において、樹脂フィルムaは容器成形後に容器内面側になるフィルム、樹脂フィルムbは容器成形後に容器外面側になるフィルムである。

【0027】

本発明では、金属板の両面にラミネートする樹脂フィルムとして、ポリエステルを主成分とする樹脂フィルムを使用する。樹脂フィルムの主成分であるポリエステルはジカルンボン酸とグリコール成分とからなるポリマーであり、ジカルボン酸成分としては、テレフタル酸、イソフタル酸、ナフタレン酸ジカルボン酸、ジフェニルジカルボン酸等を用いることができ、なかでも好ましくはテレフタル酸、フタル酸を用いることができる。また、グリコール成分としては、エチレングリコール、プロパンジオール、ブタンジオール等が挙げられるが、中でもエチレングリコールが好ましい。なお、これらのジカルボン酸成分、グリコール成分は2種以上を併用しても良い。また、必要に応じて、酸化防止剤、熱安定剤、紫外線吸収剤、可塑剤、顔料、帯電防止剤、結晶核剤等を配合できる。

【0028】

以上よりなるポリエステルは、引張強度、弾性率、衝撃強度等の機械特性に優れるとともに極性を有するため、これを主成分とすることでフィルムの密着性、成形性を容器加工に耐え得るレベルまで向上させるとともに容器加工後の耐衝撃性を付与させることが可能となる。

【0029】

本発明者らは、上記フィルムをラミネートした金属板を素材とする食品容器(缶詰)の内容物取り出し性について詳細に調査した。その結果、内容物取り出し易さはラミネート金属板の表面自由エネルギーと相関があり、その表面自由エネルギーを小さくすることで容物物を取り出しやすくできることを見出し、そして、ラミネート金属板の表面自由エネルギーを30×10−3N/m(30dyn/cm)以下に規定することで良好な内容物取り出し性が得られることを見出した。ここで、表面自由エネルギーとは、物体の表面張力とほぼ同値であり、この値が高いほど、ぬれ易く、密着力も高くなる。表面自由エネルギーを小さくすることで内容物とラミネート金属板との密着力が弱くなり、内容物が取り出しやすくなると考えられる。

【0030】

しかし、容器によっては、より良好な内容物取り出し性が要求される場合があり、前記ラミネート金属板では満足できる内容物取り出し性が奏されない場合のあることが明らかになった。そこで、本発明者らは、内容物の取り出し易さをさらに改善すべく種々の検討を行った。その結果、表面自由エネルギーの極性力成分γshが、内容物取り出し性の支配因子であることが明らかになった。

【0031】

表面自由エネルギーは、分散力成分γsdと極性力成分γshに分解される。表面自由エネルギーの分散力成分γsdは、ファンデルワールス力すなわち分子間に働く弱い引力の中核をなす力で、無極性分子を含むすべての分子間に働く。一方、表面自由エネルギーの極性力成分γshは、水素結合に代表される極性基間の強い相互作用力のことである。

【0032】

表面自由エネルギーの極性力成分γshが内容物取り出し性の支配因子であるということは、内容物の極性基とポリエチレンテレフタレート樹脂フィルムの極性基間の相互作用力によって内容物がポリエチレンテレフタレート樹脂フィルムに密着し、内容物が取り出しにくくなっているためと考えられる。

【0033】

さらに検討した結果、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の表面自由エネルギーの極性力成分γshを規定することで、より良好な内容物取り出し性を奏するようにできることが明らかになった。この知見に基づき、本発明では表面自由エネルギーの極性力成分γshを規定する。

【0034】

すなわち、本発明では、容器成形後に容器内面側になる樹脂フィルムの内容物と接する側の面(図1R>1中、樹脂フィルムaの外面側(1))について、表面自由エネルギーの極性力成分γshを4.0×10−3N/m(4.0dyn/cm)以下に規定する。4.0×10−3N/m以下に限定した理由は、4.0×10−3N/m超となると、樹脂フィルムと内容物との密着力が過度となり、内容物の取り出し性が劣るためである。内容物取り出し性をより良好にするには、前記表面自由エネルギーの極性力成分γshは2.0×10−3N/m(2.0dyn/cm)以下であることが好ましい。

【0035】

一般的に、表面自由エネルギーを下げる処理をすると、その分散力成分γsd及び極性力成分γshの両方が減少するが、特別な処理を行うことにより、例外的に分散力成分γsd、極性力成分γshのいずれか一方のみを減少させることができる。

【0036】

フィルムの表面自由エネルギーの極性力成分γshは、ラミネート前後で殆ど変化しない。従って、あらかじめフィルムの表面自由エネルギーの極性力成分γshを本発明範囲内にしたフィルムを準備し、このフィルムを金属板にラミネートして、本発明のラミネート金属板を得ることができる。樹脂フィルムにオレフィン樹脂をブレンドし、あるいは該樹脂フィルムにワックスを含有させることで、その表面自由エネルギーの極性力成分γshを本発明で規定する範囲内にすることができる。

【0037】

本発明では、容器成形後に容器内面側になる樹脂フィルムが、オレフィン樹脂とポリエステル樹脂をブレンドした樹脂フィルムであることを規定する。オレフィン樹脂をブレンドすることで、フィルムの表面自由エネルギーの極性力成分γshを低下させることができる。これにより、フィルム表面に内容物が密着し難くなり、内容物取り出し性を飛躍的に向上させることが可能となる。

【0038】

添加するオレフィン樹脂としては、ポリエチレン樹脂、アイオノマー樹脂が好適であるが、ポリエステル樹脂とのブレンドが可能であって、フィルムの表面自由エネルギーの極性力成分γshが本発明で規定する範囲であれば、これらに限定されるものではない。

【0039】

オレフィン樹脂は、ポリエステル樹脂フィルムに対して、質量比で5.0〜20.0%の範囲にブレンドする。オレフィン樹脂のブレンド比を5.0%以上に限定した理由は、5.0%未満ではフィルムの表面自由エネルギーの極性力成分γshを4.0×10−3N/m以下に低減できなくなり、内容物取り出し性が劣るためである。表面自由エネルギーの極性力成分γshを2.0×10−3N/m以下に低減するには、オレフィン樹脂のブレンド比を10.0%以上にすることが望ましい。また、20.0%以下に限定したのは、20.0%を超えると内容物取り出し性がほぼ飽和してしまい特段の効果が得られないとともに、フィルム成膜技術的にも困難な領域であり、生産性に乏しくコスト高を招いてしまうからである。

【0040】

本発明では、容器成形後に容器内面側になる樹脂フィルムが、ワックス成分を含有するポリエステルを主成分とする樹脂フィルムであることを規定する。添加物としてワックス成分を含有させる理由は、(1)表面自由エネルギーの極性力成分γshを低下させることと、(2)表面への潤滑性付与である。(1)の効果によってフィルムに内容物が密着し難くなり、(2)の効果によってフィルム表面の摩擦係数を低下させることでもって内容物の取り出し性を飛躍的に向上させることが可能となる。

【0041】

添加するワックス成分としては、有機・無機滑剤が使用可能であるが、脂肪酸エステル等の有機滑剤が望ましく、中でも植物ロウの一つであって天然ワックスであるカルナウバろう(主成分:CH3(CH2)24COO(CH2)29CH3であり、この他種々の脂肪族とアルコールからなる成分も含有する)あるいはステアリン酸エステルは、上記の(1)、(2)効果が大きく、かつ分子構造上当該フィルムへの添加が容易であるため好適であり、カルナウバろうが特に好適である。

【0042】

本発明では、容器成形後に容器内面側になる樹脂フィルムが、質量比で、樹脂フィルムに対して、0.10〜2.0%のワックス成分を含有することを規定する。ワックス成分の含有量を、0.10%以上に限定した理由は、0.10%未満となると、上記(1)の表面自由エネルギーの極性力成分γshを4.0×10−3N/m以下に低下させることができなくなり、また(2)の効果が乏しくなり、内容物の取り出し性が劣るためである。表面自由エネルギーの極性力成分γshを2.0×10−3N/m以下に低下するには、ワックス成分の含有量を0.80%以上にすることが望ましい。また、2.0%以下に限定した理由は、2.0%を超えると内容物取り出し性がほぼ飽和してしまい特段の効果が得られないとともに、フィルム成膜技術的にも困難な領域であり生産性に乏しくコスト高をまねいてしまうからである。

【0043】

なお、前記したワックスを含有するポリエステルフィルムは、ポリエステルに所定量のワックスを配合した後、通常の成膜法により製造できる。

【0044】

なお、以上の効果は、ワックス成分をフィルム表面に塗布することによっては得られない。食品缶詰等は、内容物充填後に殺菌のためレトルト処理を施すが、その際表面に予め塗布されたワックスが内容物に吸収されてしまうからである。本発明のようにフィルム内に添加した場合は、レトルト処理の間に徐々にワックスが表面に濃化するため全てが内容物に吸収されることなく、もって前記した効果を確実に発現することが可能となる。

【0045】

本発明で用いるポリエステルを主成分とする樹脂フィルムは、固体高分解能NMRによる構造解析における1,4配位のベンゼン環炭素の緩和時間T1ρが150msec以上である二軸延伸ポリエステルフィルムであることが好ましい。二軸延伸フィルムは未延伸フィルムに比べて優れた特徴をもち、引張強度、引裂強さ、衝撃強さ、水蒸気透過性、ガス透過性などの性質が著しく向上するためである。

【0046】

緩和時間T1ρは分子運動性を表すものであり、緩和時間T1ρを増加するとフィルム内の非晶部の拘束力が高まる。二軸延伸フィルムの状態において、1,4配位のベンゼン環炭素の緩和時間T1ρを増加すると、前記部位の分子整列性を制御し結晶構造にも似た安定構造を形成し、これによって、成形時における非晶部分の結晶化を抑制できるようになる。すなわち、非晶部の運動性が低下し、結晶化のための再配向挙動が抑制されるようになる。緩和時間T1ρを150msec以上とすることで、上記の優れた効果を十分に発揮できるようになり、ラミネート後に高度の加工が行われる場合であっても、優れた成形性、耐衝撃性が得られるようになる。前記観点から、緩和時間T1ρは、180msec以上であることが好ましく、200msec以上であることがさらに好ましい。

【0047】

緩和時間T1ρを150msec以上にする方法としては、フィルム製造時に縦延伸工程で高温予熱法、高温延伸法を組み合わせて採用することにより可能であるが、特に限定されるものでなく、例えば原料の固有粘度、触媒、ジエチレングリコール量や延伸条件、熱処理条件などの適正化によっても可能である。フィルム製造時の縦延伸の予熱温度としては、90℃以上が好ましく、より好ましくは100℃以上、さらに好ましくは110℃以上である。また延伸温度は105℃以上が好ましく、より好ましくは110℃以上、さらに好ましくは115℃以上である。

【0048】

また、金属板上にラミネートされた後の該フィルムの構造としては、容器成形後に容器内面側になるラミネート後の樹脂フィルム(ラミネート層)については、複屈折率が0.02以下である領域を、金属板との接触界面からフィルム厚み方向に5μm未満とすることが望ましい。

【0049】

ラミネート金属板の製造は、フィルムを熱せられた金属板に接触させ圧着することで金属板界面のフィルム樹脂を溶融させ金属板に濡れさせることでフィルムとの接着を行うのが通常である。従って、フィルムと金属板との密着性を確保するためにはフィルムが溶融していることが必要であり、必然的にラミネート後の金属板と接する部分のフィルム複屈折率は低下することとなる。本発明に規定するようにこの部分のフィルム複屈折率が0.02以下であれば、ラミネート時のフィルム溶融濡れが十分であったことを示すものであり、すなわち優れた密着性を確保することが可能となる。

【0050】

このようなポリエステル樹脂の複屈折率は、以下の測定手法にて求められる値を採用する。

【0051】

偏光顕微鏡を用いてラミネート金属板の金属板を除去した後のフィルムの断面方向のレタデーションを測定し、樹脂フィルムの断面方向の複屈折率を求める。フィルムに入射した直線偏光は、二つの主屈折率方向の直線偏光に分解される。この時、高屈折率方向の光の振動が低屈折率方向よりも遅くなり、そのためフィルム層を抜けた時点で位相差を生じる。この位相差をレタデーションRと呼び、複屈折率Δnとの関係は、式(1)で定義される。

【0052】

Δn=R/d …(1)

但し、d:フィルム層の厚み

次に、レタデーションの測定方法について説明する。単色光を偏光板を通過させることで、直線偏光とし、この光をサンプル(フィルム)に入射する。入射された光は上記のように、レタデーションを生じるため、フィルム層を透過後、楕円偏光となる。この楕円偏光はセナルモン型コンペンセーターを通過させることにより、最初の直線偏光の振動方向に対してθの角度をもった直線偏光となる。このθを偏光板を回転させて測定する。レタデーションRとθの関係は式(2)で定義される。

【0053】

R=λ・θ/180 …(2)

但し、λ:単色光の波長

よって複屈折率Δnは、式(1)、(2)から導き出される式(3)で定義される。

【0054】

Δn=(θ・λ/180)/d …(3)

また、上記に示す複屈折率が0.02以下の部分の厚みは、金属板との接触界面からフィルム厚み方向へ5μm未満の領域に限定することが望ましい。この理由は以下のとおりである。

【0055】

本発明で示す緩和時間T1ρで表現される分子運動性は、フィルムが完全溶融するとその効果が乏しくなり、以後の加工・加熱処理において容易に結晶化が生じフィルムの加工性が劣化してしまう欠点を有する。上記に記載したようにフィルム密着性を確保するためには、フィルムの溶融濡れが必須となる。フィルムが溶融した部分すなわちフィルムの複屈折率が0.02以下である部分の厚みを5μm未満に規制することで、容器成形後に容器内面側になる樹脂フィルム(ラミネート層)の密着性を確保しつつ、加工性、耐衝撃性を高いレベルで両立することが可能となる。

【0056】

さらに前記ポリエステルとしては、ポリエチレンテレフタレートを主たる構成成分とするポリエステルが好ましく、繰り返し単位の90モル%以上がエチレンテレフタレートであることが加工性、耐衝撃性の点から望ましい。また95モル%以上とすれば、より一層の特性向上が可能なため更に望ましい。

【0057】

本発明で用いる樹脂フィルムの構成としては、単層、複層の如何を問わない。ただし、少なくとも2層以上から構成される複層構造の積層二軸延伸ポリエステルフィルムの場合、非ラミネート面とラミネート面の層の固有粘度差が0.01〜0.5であることが、優れたラミネート特性、耐衝撃性を発現させる点からも望ましい。

【0058】

複層構造のフィルムは金属板と密着する側に金属板との密着性に優れる密着層を有していてもよい。密着層としては、イソフタル酸共重合ポリエチレンテレフタレート(PET/I)など、金属板との密着性が良く、密着層の上層に含まれるポリエチテンテレフタレートと相溶性のあるものが好適である。容器外面側では、コスト面、染料添加(後記)のしやすさの点から、密着層にエポキシフェノール等のような接着剤を使用することもできる。

【0059】

また、容器成形後に容器内面側になる樹脂フィルムを複層構造とした場合は、少なくともフィルムの最上層すなわち、内容物と接する層(図1中、樹脂フィルムaの外面側(1))に、ワックスが添加されていること、または、オレフィン樹脂がブレンドされていることが必要であり、経済性等の面より該フィルムの最上層のみに、ワックスが添加あるいはオレフィン樹脂がブレンドされていることが望ましい。

【0060】

複層フィルムの最上層のみに、ワックスが添加あるいはオレフィン樹脂がブレンドされている場合、ワックスの添加量は、複層構造のフィルムの最上層を構成する樹脂フィルムに対して、質量比で0.10〜2.0%、より好ましくは0.80〜2.0%とすることで、コスト低下を実現しながら、内容物取り出し性を良好にできる。また、オレフィン樹脂のブレンド量は、複層構造のフィルムの最上層を構成する樹脂フィルムに対して、質量比で5.0〜20.0%、より好ましくは10.0〜20.0%とすることで、コスト低下を実現しながら、内容物取り出し性を良好にできる。

【0061】

フィルム全体の厚みとしては、特に規定するものではないが、5〜60μmであることが望ましく、さらに好ましくは10〜40μmである。

【0062】

前記フィルムに着色顔料を添加することで、下地の金属板を隠蔽し、フィルム独自の多様な色調を付与できる。また、隠蔽性を完全とせず下地の金属光沢を利用した光輝色の付与も可能であり、優れた意匠性を得ることができる。更にフィルム表面への印刷と異なり、フィルム内に直接顔料を添加して着色しているため、容器成形工程においても色調が脱落する問題もなく、良好な外観を保持できる。また、一般的に容器成形後には塗装印刷が施されるが、着色フィルムを用いることで工程の一部を省略することができ、コストの低減、有機溶剤・二酸化炭素の発生抑制も可能となる。

【0063】

添加する顔料としては、容器成形後に優れた意匠性を発揮できることが必要であり、係る観点からは、アルミニウム粉、マイカ粉、酸化チタンなどの無機系顔料や芳香族ジアミン系有機顔料を使用できる。特に芳香族ジアミン系有機顔料は着色力が強く、展延性にも富むため、容器成形後も良好な意匠性を確保できるので好適である。使用可能な芳香族ジアミン系有機顔料としては、例えば黄色のイソインドリノンイエローが挙げられ、この顔料は下地の金属光沢とのマッチングにより、容器の色を金色にすることが可能である。なお、当該顔料は、FDAに認可された安全衛生物質ではないため、容器の外面側となるフィルムへの添加に制限される。

【0064】

容器の内面側となるフィルムに添加可能な顔料としては、容器成形後に優れた意匠性を発揮できる観点から、ベンズイミダゾロン系有機顔料が望ましい。この顔料は着色力・展延性に富み、FDAに認可された安全衛生物質であるからである。例えば、ベンズイミダゾロンイエローを用いれば、容器の内面を金色にすることが可能である。

【0065】

樹脂フィルムが2層以上の複層構造のフィルムである場合、顔料はそのうちの少なくとも1つの層に添加すればよい。樹脂フィルムが密着層を有する場合、顔料は密着層に添加してもよい。密着層のみに顔料を添加することで、着色のためのコストを最小限に抑えることができる。

【0066】

なお、顔料の添加量については特に規定するものではないが、一般的に、樹脂フィルムに対して、質量比で、30%以上の含有量となると、隠蔽性については飽和するとともに経済的にも不利であるため、30%未満の範囲とすることが望ましい。

【0067】

樹脂フィルムが複層フィルムの場合、前記顔料の添加量は、顔料を添加した樹脂フィルム層(密着層に添加した場合は密着層)に対する割合である。

【0068】

一方、前記フィルムで染料を添加しても顔料添加と同様の意匠性付与が可能である。意匠性に富む金色の色調を得るためには、1:2クロム錯体とフタロシアニンを10:1の重量比で混合した染料が好適である。添加量は、前記顔料の場合と同様、30%未満が望ましい。コスト面からは、染料は顔料に代えて使用するのが好ましい。染料を容器内面側になるフィルムに添加する場合、容器内面側になるフィルムを複層フィルムとし、染料は内容物と接しない側の層に添加することが好ましい。例えば容器内面側になるフィルムを、密着層を有する複層フィルムとし、染料は密着層に添加することが好ましい。

【0069】

容器には金色の外観が求められることがある。容器外面側になる樹脂フィルムに添加する顔料としてイソインドリノンイエローを使用し、容器内面側になる樹脂フィルムには、顔料としてベンズイミダゾロンイエロー又は染料としてクロム錯体とフタロシアニンを混合した染料を添加することで、容器両面が金色の意匠性に富む容器が得られる。

【0070】

フィルム自体(複層フィルムを含む)の製造方法としては、特に限定されないが、例えば各ポリエステル樹脂を必要に応じて乾燥した後、単独及び/または各々を公知の溶融積層押出機に供給し、スリット状のダイからシート状に押出し、静電印加等の方式によりキャスティングドラムに密着させ冷却固化し未延伸シートを得る。

【0071】

この未延伸シートをフィルムの長手方向及び幅方向に延伸することにより二軸延伸フィルムを得る。延伸倍率は目的とするフィルムの配向度、強度、弾性率等に応じて任意に設定することができるが、好ましくはフィルムの品質の点でテンター方式によるものが好ましく、長手方向に延伸した後、幅方向に延伸する逐次二軸延伸方式、長手方向、幅方向をほぼ同じに延伸していく同時二軸延伸方式が望ましい。

【0072】

次に、前記フィルムを金属板にラミネートしてラミネート金属板を製造する方法について述べる。本発明では、金属板をフィルムの融点を超える温度で加熱し、その両面に該樹脂フィルムを圧着ロール(以後ラミネートロールと称す)を用いて接触させ熱融着させる方法を用いる。

【0073】

ラミネート条件については、本発明に規定するフィルム構造が得られるものであれば特に制限されるものではない。例えば、ラミネート開始時の温度を280℃以上とし、ラミネート時にフィルムの受ける温度履歴として、フィルムの融点以上の温度で接している時間を1〜20msecの範囲とすることが好適である。このようなラミネート条件を達成するためには、高速でのラミネートに加え接着中の冷却も必要である。ラミネート時の加圧は特に規定するものではないが、面圧として9.8〜294N(1〜30kgf/cm2)が好ましい。この値が低すぎると、融点以上であっても時間が短時間であるため十分な密着性を得難い。また、加圧が大きいとラミネート金属板の性能上は不都合がないものの、ラミネートロールにかかる力が大きく設備的な強度が必要となり装置の大型化を招くため不経済である。

【0074】

金属板としては、缶用材料として広く使用されているアルミニウム板や軟鋼板等を用いることができ、特に下層が金属クロム、上層がクロム水酸化物からなる二層皮膜を形成させた表面処理鋼板(いわゆるTFS)等が最適である。

【0075】

TFSの金属クロム層、クロム水酸化物層の付着量についても、特に限定されないが、加工後密着性、耐食性の観点から、何れもCr換算で、金属クロム層は70〜200mg/m2、クロム水酸化物層は10〜30mg/m2の範囲とすることが望ましい。

【実施例】

【0076】

以下、本発明の実施例について説明する。

厚さ0.18mm・幅977mmの冷間圧延、焼鈍、調質圧延を施した鋼板を、脱脂、酸洗後、クロムめっきを行い、クロムめっき鋼板(TFS)を製造した。クロムめっきは、CrO3、F−、SO42−を含むクロムめっき浴でクロムめっき、中間リンス後、CrO3、F−を含む化成処理液で電解した。その際、電解条件(電流密度・電気量等)を調整して金属クロム付着量とクロム水酸化物付着量を、Cr換算でそれぞれ120mg/m2、15mg/m2に調整した。

【0077】

次いで、図2に示す金属帯のラミネート装置を用い、前記で得たクロムめっき鋼板1を金属帯加熱装置2で加熱し、ラミネートロール3で前記クロムめっき鋼帯1の一方の面に、容器成形後に容器内面側になる樹脂フィルムとして、表1及び2に示す各種フィルム4a、他方の面に、容器成形後に容器外面側となる樹脂フィルムとして各種フィルム4bをラミネート(熱融着)しラミネート金属帯を製造した。

【0078】

ラミネートロール3は内部水冷式とし、ラミネート中に冷却水を強制循環し、フィルム接着中の冷却を行った。樹脂フィルムを金属板にラミネートする際に、金属板に接する界面のフィルム温度がフィルムの融点以上になる時間を1〜20msecの範囲内にした。

【0079】

使用したフィルムの特性は(1)及び(2)、また以上の方法で製造したラミネート金属板、該金属板のフィルムの特性は、下記の(3)〜(9)の方法により測定、評価した。

【0080】

(1)緩和時間T1ρ

固体NMRの測定装置は、日本電子製スペクトロメータJNM−GX270、日本電子製固体アンプ、MASコントローラNM−GSH27MU、日本電子製プローブNM−GSH27Tを用いた。測定は、13C核のT1ρ(回転座標における縦緩和)測定を実施した。測定は、温度24.5℃、湿度50%RH、静磁場強度6.34T(テスラ)下で、1H、13Cの共鳴周波数はそれぞれ270.2MHz、67.9MHzである。ケミカルシフトの異方性の影響を消すためにMAS(マジック角度回転)法を採用した。回転数は、3.5〜3.7kHzで行った。パルス系列の条件は、1Hに対して90°、パルス幅4μsec、ロッキング磁場強度62.5kHzとした。1Hの分極を13Cに移すCP(クロスポーラリゼーション)の接触時間は1.5msecである。また保持時間τとしては、0.001、0.5、0.7、1、3、7、10、20、30、40、50msecを用いた。保持時間τ後の13C磁化ベクトルの自由誘導減衰(FID)を測定した(FID測定中1Hによる双極子相互作用の影響を除去するために高出力カップリングを行った。なお、S/Nを向上させるため、512回の積算を行った)。また、パルス繰り返し時間としては、5〜15secの間で行った。

【0081】

T1ρ値は、通常下式で記述することができ、各保持時間に対して観測されたピーク強度を片対数プロットすることにより、その傾きから求めることができる。

I(t)=Σ(Ai)exp(−t/T1ρi)

但し、Ai:T1ρiに対する成分の割合

ここでは2成分系(T1ρ1:非晶成分、T1ρ2:結晶成分)で解析し、下記の式を用い最小二乗法フィッティングによりその値を求めた。

【0082】

I(t)=fa1・exp(−t/T1ρ1)+fa2・exp(−t/T1ρ2)

fa1:T1ρ1に対する成分の割合

fa2:T1ρ2に対する成分の割合

fa1+fa2=1

【0083】

ここで、T1ρとしてはT1ρ2を用いる。

【0084】

(2)ポリエステルの融点

ポリエステルを結晶化させ、示差走査熱量計(パーキン・エルマー社製DSC−2型)により、10℃/minの昇温速度で測定した。

【0085】

(3)ポリエステルフィルムの複屈折率

実施の形態に記載した方法で、偏光顕微鏡を用いてラミネート金属板の金属板を除去した後の容器内面側の樹脂フィルムの断面方向のレタデーションを測定し、フィルムの断面方向の複屈折率を求めた。

【0086】

(4)表面自由エネルギーの極性力成分γsh

ラミネート金属板の表面に液体を滴下したときの接触角をθ、ラミネート金属板の表面自由エネルギーの分散力成分をγsd、極性力成分をγsh、また液体の表面自由エネルギーをγ1、その分散力成分をγ1d、その極性力成分γ1hとすると、これらは次の関係を満足する。

【0087】

γ1(1+cosθ)/2*(γ1h)1/2=(γsd)1/2*(γ1d)1/2/(γ1h)1/2+(γsh)1/2

【0088】

そこで、表面自由エネルギーが既知(γ1、γ1h、γ1dが既知)の5つの液体(純水、グリセロール、ホルムアミド、エチエングリコール、ジメチルグリコロール)を測定物(ラミネート金属板)の表面に滴下し、各々の液体について接触角θを測定して求める(湿度:55〜65%、温度20℃)。

【0089】

上記式に前記5液の各々について測定した接触角θと各々の液体のγ1、γ1h、γ1dの値を代入して、最小二乗法フィッティングで、γshを求める。このようにして求めたγshが、ラミネート金属板の表面自由エネルギーの極性力成分γshである。

【0090】

(5)内容物取り出し性

絞り成形機を用いて、ラミネート金属板を、絞り工程で、ブランク径:100mm、絞り比(成形前径/成形後径):1.88でカップ成形した。続いて、このカップ内に、卵・肉・オートミールを均一混合させた内容物を充填し、蓋を巻締め後、レトルト処理(130℃×90分間)を行った。その後、蓋を取り外し、カップを逆さまにして内容物を取り出したときにカップ内側に残存する内容物の程度を観察し、さらに手で2、3回手で振って内容物を取り出した後にカップ内側に残存する内容物の程度を観察することにより、内容物の取り出し易さの程度を評価した。

(評点について)

◎:カップをさかさまにしただけで(手で振ることなく)内容物が取り出せ、取り出し後のカップ内面に付着物が無い状態のもの。

○:カップをさかさまにしただけではカップ内側に内容物が残存するが、手で2、3回振るとカップ内面に付着物が無い状態になるもの。

×:手で2、3回振っても内容物の取出しが困難なもの。

【0091】

(6)成形性

ラミネート金属板にワックス塗布後、直径179mmの円板を打ち抜き、絞り比1.80で浅絞り缶を得た。次いで、この絞りカップに対し、絞り比2.20及び2.90で再絞り加工を行った。この後、常法に従いドーミング成形を行った後、トリミングし、次いでネックイン−フランジ加工を施し深絞り缶を成形した。このようにして得た深絞り缶のネックイン部に着目し、フィルムの損傷程度を目視観察した。

(評点について)

◎:成形後フィルムに損傷なく、フィルム白化も認められない。

○:成形可能であるが、フィルム白化が認められる。

×:缶が破胴し、成形不可能。

【0092】

(7)密着性

上記(6)で成形可能であった缶に対し、缶胴部よりピール試験用のサンプル(幅15mm×長さ120mm)を切り出した。切り出したサンプルの長辺側端部からフィルムを一部剥離し、引張試験機で剥離した部分のフィルムを、フィルムが剥離されたクロムめっき鋼板とは反対方向(角度:180°)に開き、引張速度30mm/minでピール試験を行い、幅15mmあたりの密着力を評価した。なお、密着力測定対象面は、缶内面側とした。

(評点について)

◎:1.47N/15mm以上(0.15kgf/15mm以上)。

○:0.98N/15mm以上、1.47N/15mm未満(0.10kgf/15mm以上、0.15kgf/15mm未満)。

×:0.98N/15mm未満(0.10kgf/15mm未満)。

【0093】

(8)耐衝撃性

上記(6)で成形可能であった缶に対し、水を満中し、各試験について10個ずつを高さ1.25mから塩ビタイル床面へ落とした後、電極と金属缶に6Vの電圧をかけて3秒後の電流値を読み取り、10缶測定後の平均値を求めた。

(評点について)

◎:0.01mA未満。

○:0.01mA以上、0.1mA未満。

×:0.1mA以上。

【0094】

(9)意匠性

上記(6)で成形可能であった缶の内外面を肉眼で観察し、十分な意匠性が得られているかどうかを評価した。

(評点について)

◎:均一な色調が得られ、下地の金属板の色調も完全に隠蔽されており、美麗な仕上がりとなっている状態。

○:ほぼ均一な色調が得られ、下地の金属板の色調も概ね隠蔽されているため、補修のための塗装が必要のない状態。

×:色調にムラがあり、下地の金属板の色調が隠蔽されていない部分があるため、意匠性を確保するためには補修塗装が必要な状態。

【0095】

ラミネートした樹脂フィルムの内容及びラミネート金属板について、測定、評価した結果を表1〜3に記載した。

【0096】

【表1】

【0097】

【表2】

【0098】

【表3】

【0099】

表1〜3に示すように、本発明範囲の発明例は、内容物取り出し性、成形性が良好であり、さらに密着性、意匠性も良好である。本発明例のうち、表面自由エネルギーの極性力成分γshが2.0×10−3N/m以下のものは内容物取り出し性がより良好性である。これに対し、本発明の範囲を外れる比較例は、内容物取り出し性、成形性のいずれかが不良である。

【図面の簡単な説明】

【0100】

【図1】本発明に係るフィルムラミネート金属板の断面模式図である。

【図2】実施例で使用した金属板のラミネート装置の要部を示す図である。

【符号の説明】

【0101】

1 金属板(クロムめっき鋼板)

2 金属帯加熱装置

3 ラミネートロール

4a,4b フィルム

【特許請求の範囲】

【請求項1】

両面にポリエステルを主成分とする樹脂フィルムラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、4.0×10−3N/m以下であることを特徴とする容器用フィルムラミネート金属板。

【請求項2】

両面にポリエステルを主成分とする樹脂フィルムラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、2.0×10−3N/m以下であることを特徴とする容器用フィルムラミネート金属板。

【請求項3】

請求項1において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とし、質量比で樹脂フィルムに対して、5.0〜20.0%のオレフィン樹脂をブレンドした樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【請求項4】

請求項1において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とする樹脂フィルムであって、更に、質量比で樹脂フィルムに対して、0.10〜2.0%のワックス成分を含有する樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【請求項5】

請求項2において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とし、質量比で樹脂フィルムに対して、10.0〜20.0%のオレフィン樹脂をブレンドした樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【請求項6】

請求項2において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とする樹脂フィルムであって、更に、質量比で樹脂フィルムに対して、0.80〜2.0%のワックス成分を含有する樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【請求項7】

請求項1において、容器成形後に容器内面側になるポリエステルを主成分とする樹脂フィルムは、少なくとも2層以上から構成され且つ内容物と接する最上層にのみオレフィン樹脂がブレンドされた樹脂フィルムであり、該オレフィン樹脂は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で5.0〜20.0%ブレンドされていることを特徴とする容器用フィルムラミネート金属板。

【請求項8】

請求項2において、容器成形後に容器内面側になるポリエステルを主成分とする樹脂フィルムは、少なくとも2層以上から構成され且つ内容物と接する最上層にのみオレフィン樹脂がブレンドされた樹脂フィルムであり、該オレフィン樹脂は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で10.0〜20.0%ブレンドされていることを特徴とする容器用フィルムラミネート金属板。

【請求項9】

請求項1において、容器成形後に容器内面側になる樹脂フィルムは少なくとも2層以上から構成され且つ内容物と接する最上層にのみワックス成分を含有する樹脂フィルムであり、該ワックス成分は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で0.10〜2.0%含有されていることを特徴とする容器用フィルムラミネート金属板。

【請求項10】

請求項2において、容器成形後に容器内面側になる樹脂フィルムは少なくとも2層以上から構成され且つ内容物と接する最上層にのみワックス成分を含有する樹脂フィルムであり、該ワックス成分は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で0.80〜2.0%含有されていることを特徴とする容器用フィルムラミネート金属板。

【請求項11】

ワックス成分としてカルナウバろう若しくはステアリン酸エステルを含有することを特徴とする請求項4、6、9又は10に記載の容器用フィルムラミネート金属板。

【請求項12】

ポリエステルを主成分とする樹脂フィルムが、固体高分解能NMRによる構造解析における1,4配位のベンゼン環炭素の緩和時間T1ρが150msec以上である二軸延伸ポリエステルフィルムであることを特徴とする請求項1〜11のいずれかに記載の容器用フィルムラミネート金属板。

【請求項13】

容器成形後に容器内面側になるラミネート層の複屈折率が0.02以下である領域が金属板との接触界面からフィルム厚み方向に5μm未満であることを特徴とする請求項1〜12のいずれかに記載の容器用フィルムラミネート金属板。

【請求項14】

容器成形後に容器内面側になるフィルム(該フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)、および/または、容器成形後に容器外面側となる樹脂フィルムのポリエステルを主成分とする樹脂フィルム(該フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)に着色顔料または着色染料が添加されていることを特徴とする請求項1〜13のいずれかに記載の容器用ラミネート金属板。

【請求項15】

添加された着色顔料は、芳香族ジアミン系有機顔料を含むことを特徴とする請求項14に記載の容器用フィルムラミネート金属板。

【請求項16】

添加された着色顔料は、ベンズイミダゾロン系有機顔料を含むことを特徴とする請求項14に記載の容器用フィルムラミネート金属板。

【請求項17】

添加された着色染料は、1:2クロム錯体とフタロシアニンを含むことを特徴とする請求項14に記載の容器用フィルムラミネート金属板。

【請求項18】

請求項17において、添加された着色染料は、1:2クロム錯体とフタロシアニンを10:1の質量比で混合したものであることを特徴する容器用フィルムラミネート金属板。

【特許請求の範囲】

【請求項1】

両面にポリエステルを主成分とする樹脂フィルムのラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、4.0×10−3N/m以下であり、容器成形後に容器内面側になる樹脂フィルム(但し、該樹脂フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)、および/または、容器成形後に容器外面側となる樹脂フィルム(但し、該樹脂フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)に着色顔料または着色染料が添加されていることを特徴とする容器用ラミネート金属板。

【請求項2】

両面にポリエステルを主成分とする樹脂フィルムのラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、2.0×10−3N/m以下であり、容器成形後に容器内面側になる樹脂フィルム(但し、該樹脂フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)、および/または、容器成形後に容器外面側となる樹脂フィルム(但し、該樹脂フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)に着色顔料または着色染料が添加されていることを特徴とする容器用ラミネート金属板。

【請求項3】

容器成形後に容器内面側になる樹脂フィルムが2層以上から構成されていることを特徴とする請求項1又は2に記載の容器用フィルムラミネート金属板。

【請求項4】

容器成形後に容器内面側になる樹脂フィルムおよび/または容器成形後に容器外面側になる樹脂フィルムは、固体高分解能NMRによる構造解析における1,4配位のベンゼン環炭素の緩和時間T1ρが150msec以上である二軸延伸ポリエステルフィルムであることを特徴とする請求項1〜3のいずれかに記載の容器用フィルムラミネート金属板。

【請求項5】

容器成形後に容器内面側になるラミネート層の複屈折率が0.02以下である領域が金属板との接触界面からフィルム厚み方向に5μm未満であることを特徴とする請求項1〜4のいずれかに記載の容器用フィルムラミネート金属板。

【請求項6】

着色顔料の少なくとも一部が、芳香族ジアミン系有機顔料であることを特徴とする請求項1〜5のいずれかに記載の容器用フィルムラミネート金属板。

【請求項7】

着色顔料の少なくとも一部が、ベンズイミダゾロン系有機顔料であることを特徴とする請求項1〜5のいずれかに記載の容器用フィルムラミネート金属板。

【請求項8】

着色染料の少なくとも一部が、1:2クロム錯体とフタロシアニンとを混合した染料であることを特徴とする請求項1〜5のいずれかに記載の容器用フィルムラミネート金属板。

【請求項9】

1:2クロム錯体とフタロシアニンとを混合した染料が、1:2クロム錯体とフタロシアニンを10:1の質量比で混合したものであることを特徴する請求項8に記載の容器用フィルムラミネート金属板。

【請求項10】

請求項1〜9のいずれかに記載の容器用フィルムラミネート金属板を缶容器用の缶胴および/または蓋に加工して得られたことを特徴とする缶容器用部材。

【請求項11】

請求項1〜9のいずれかに記載の容器用フィルムラミネート金属板を加工して得られたことを特徴とする缶容器。

【請求項1】

両面にポリエステルを主成分とする樹脂フィルムラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、4.0×10−3N/m以下であることを特徴とする容器用フィルムラミネート金属板。

【請求項2】

両面にポリエステルを主成分とする樹脂フィルムラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、2.0×10−3N/m以下であることを特徴とする容器用フィルムラミネート金属板。

【請求項3】

請求項1において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とし、質量比で樹脂フィルムに対して、5.0〜20.0%のオレフィン樹脂をブレンドした樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【請求項4】

請求項1において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とする樹脂フィルムであって、更に、質量比で樹脂フィルムに対して、0.10〜2.0%のワックス成分を含有する樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【請求項5】

請求項2において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とし、質量比で樹脂フィルムに対して、10.0〜20.0%のオレフィン樹脂をブレンドした樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【請求項6】

請求項2において、容器成形後に容器内面側になる樹脂フィルムは、ポリエステルを主成分とする樹脂フィルムであって、更に、質量比で樹脂フィルムに対して、0.80〜2.0%のワックス成分を含有する樹脂フィルムであることを特徴とする容器用フィルムラミネート金属板。

【請求項7】

請求項1において、容器成形後に容器内面側になるポリエステルを主成分とする樹脂フィルムは、少なくとも2層以上から構成され且つ内容物と接する最上層にのみオレフィン樹脂がブレンドされた樹脂フィルムであり、該オレフィン樹脂は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で5.0〜20.0%ブレンドされていることを特徴とする容器用フィルムラミネート金属板。

【請求項8】

請求項2において、容器成形後に容器内面側になるポリエステルを主成分とする樹脂フィルムは、少なくとも2層以上から構成され且つ内容物と接する最上層にのみオレフィン樹脂がブレンドされた樹脂フィルムであり、該オレフィン樹脂は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で10.0〜20.0%ブレンドされていることを特徴とする容器用フィルムラミネート金属板。

【請求項9】

請求項1において、容器成形後に容器内面側になる樹脂フィルムは少なくとも2層以上から構成され且つ内容物と接する最上層にのみワックス成分を含有する樹脂フィルムであり、該ワックス成分は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で0.10〜2.0%含有されていることを特徴とする容器用フィルムラミネート金属板。

【請求項10】

請求項2において、容器成形後に容器内面側になる樹脂フィルムは少なくとも2層以上から構成され且つ内容物と接する最上層にのみワックス成分を含有する樹脂フィルムであり、該ワックス成分は、該樹脂フィルムの最上層を構成するフィルムに対して、質量比で0.80〜2.0%含有されていることを特徴とする容器用フィルムラミネート金属板。

【請求項11】

ワックス成分としてカルナウバろう若しくはステアリン酸エステルを含有することを特徴とする請求項4、6、9又は10に記載の容器用フィルムラミネート金属板。

【請求項12】

ポリエステルを主成分とする樹脂フィルムが、固体高分解能NMRによる構造解析における1,4配位のベンゼン環炭素の緩和時間T1ρが150msec以上である二軸延伸ポリエステルフィルムであることを特徴とする請求項1〜11のいずれかに記載の容器用フィルムラミネート金属板。

【請求項13】

容器成形後に容器内面側になるラミネート層の複屈折率が0.02以下である領域が金属板との接触界面からフィルム厚み方向に5μm未満であることを特徴とする請求項1〜12のいずれかに記載の容器用フィルムラミネート金属板。

【請求項14】

容器成形後に容器内面側になるフィルム(該フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)、および/または、容器成形後に容器外面側となる樹脂フィルムのポリエステルを主成分とする樹脂フィルム(該フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)に着色顔料または着色染料が添加されていることを特徴とする請求項1〜13のいずれかに記載の容器用ラミネート金属板。

【請求項15】

添加された着色顔料は、芳香族ジアミン系有機顔料を含むことを特徴とする請求項14に記載の容器用フィルムラミネート金属板。

【請求項16】

添加された着色顔料は、ベンズイミダゾロン系有機顔料を含むことを特徴とする請求項14に記載の容器用フィルムラミネート金属板。

【請求項17】

添加された着色染料は、1:2クロム錯体とフタロシアニンを含むことを特徴とする請求項14に記載の容器用フィルムラミネート金属板。

【請求項18】

請求項17において、添加された着色染料は、1:2クロム錯体とフタロシアニンを10:1の質量比で混合したものであることを特徴する容器用フィルムラミネート金属板。

【特許請求の範囲】

【請求項1】

両面にポリエステルを主成分とする樹脂フィルムのラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、4.0×10−3N/m以下であり、容器成形後に容器内面側になる樹脂フィルム(但し、該樹脂フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)、および/または、容器成形後に容器外面側となる樹脂フィルム(但し、該樹脂フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)に着色顔料または着色染料が添加されていることを特徴とする容器用ラミネート金属板。

【請求項2】

両面にポリエステルを主成分とする樹脂フィルムのラミネート層を有する容器用金属板であって、容器成形後に容器内面側になる樹脂フィルムの内容物と接する面の、表面自由エネルギーの極性力成分γshが、2.0×10−3N/m以下であり、容器成形後に容器内面側になる樹脂フィルム(但し、該樹脂フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)、および/または、容器成形後に容器外面側となる樹脂フィルム(但し、該樹脂フィルムが2層以上から構成される場合は、それらのうちの少なくとも1つの層)に着色顔料または着色染料が添加されていることを特徴とする容器用ラミネート金属板。

【請求項3】

容器成形後に容器内面側になる樹脂フィルムが2層以上から構成されていることを特徴とする請求項1又は2に記載の容器用フィルムラミネート金属板。

【請求項4】

容器成形後に容器内面側になる樹脂フィルムおよび/または容器成形後に容器外面側になる樹脂フィルムは、固体高分解能NMRによる構造解析における1,4配位のベンゼン環炭素の緩和時間T1ρが150msec以上である二軸延伸ポリエステルフィルムであることを特徴とする請求項1〜3のいずれかに記載の容器用フィルムラミネート金属板。

【請求項5】

容器成形後に容器内面側になるラミネート層の複屈折率が0.02以下である領域が金属板との接触界面からフィルム厚み方向に5μm未満であることを特徴とする請求項1〜4のいずれかに記載の容器用フィルムラミネート金属板。

【請求項6】

着色顔料の少なくとも一部が、芳香族ジアミン系有機顔料であることを特徴とする請求項1〜5のいずれかに記載の容器用フィルムラミネート金属板。

【請求項7】

着色顔料の少なくとも一部が、ベンズイミダゾロン系有機顔料であることを特徴とする請求項1〜5のいずれかに記載の容器用フィルムラミネート金属板。

【請求項8】

着色染料の少なくとも一部が、1:2クロム錯体とフタロシアニンとを混合した染料であることを特徴とする請求項1〜5のいずれかに記載の容器用フィルムラミネート金属板。

【請求項9】

1:2クロム錯体とフタロシアニンとを混合した染料が、1:2クロム錯体とフタロシアニンを10:1の質量比で混合したものであることを特徴する請求項8に記載の容器用フィルムラミネート金属板。

【請求項10】

請求項1〜9のいずれかに記載の容器用フィルムラミネート金属板を缶容器用の缶胴および/または蓋に加工して得られたことを特徴とする缶容器用部材。

【請求項11】

請求項1〜9のいずれかに記載の容器用フィルムラミネート金属板を加工して得られたことを特徴とする缶容器。

【図1】

【図2】

【図2】

【公開番号】特開2006−69212(P2006−69212A)

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願番号】特願2005−277139(P2005−277139)

【出願日】平成17年9月26日(2005.9.26)

【分割の表示】特願2002−39808(P2002−39808)の分割

【原出願日】平成14年2月18日(2002.2.18)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願日】平成17年9月26日(2005.9.26)

【分割の表示】特願2002−39808(P2002−39808)の分割

【原出願日】平成14年2月18日(2002.2.18)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]