容器用着色ラミネート金属板

【課題】深絞り成形性、成形後の密着性、疵部の耐錆性などに優れるとともに、ラミネートフィルムのレトルト白化が生じにくく、外観の意匠性を維持することが可能な容器用着色ラミネート金属板を提供する。

【解決手段】金属板の片面または両面に、着色接着剤層をポリエステル樹脂フィルムに積層させたラミネート用フィルムを被覆してなる容器用着色ラミネート金属板であって、前記着色接着剤層は、ポリエステル樹脂を主成分とし、さらに、エーテル化アミノ樹脂、エポキシ樹脂、強酸化合物および着色剤を含有し、前記ポリエステル樹脂フィルムを構成するポリエステル樹脂は、エチレンテレフタレートを主たる繰返し単位とするポリエステル樹脂(I)と、ブチレンテレフタートを主たる構成成分とするポリエステル樹脂(II)とを所定の割合で配合したものである。

【解決手段】金属板の片面または両面に、着色接着剤層をポリエステル樹脂フィルムに積層させたラミネート用フィルムを被覆してなる容器用着色ラミネート金属板であって、前記着色接着剤層は、ポリエステル樹脂を主成分とし、さらに、エーテル化アミノ樹脂、エポキシ樹脂、強酸化合物および着色剤を含有し、前記ポリエステル樹脂フィルムを構成するポリエステル樹脂は、エチレンテレフタレートを主たる繰返し単位とするポリエステル樹脂(I)と、ブチレンテレフタートを主たる構成成分とするポリエステル樹脂(II)とを所定の割合で配合したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、容器用着色ラミネート金属板、特に深絞り成形性、成形後の密着性、疵部の耐錆性、レトルト殺菌処理後の意匠性などに優れる容器用着色ラミネート金属板に関する。

【背景技術】

【0002】

従来から容器用金属缶には塗装金属板が用いられてきたが、製缶メーカーで行われている塗装工程は複雑で生産性が低い。また、溶剤系の塗料を使用する場合には、塗装後に行われる乾燥・焼付け時に多量の溶剤が揮発するため、その排出が必要となる等の環境問題もある。このため、近年、加熱した金属板に熱可塑性樹脂フィルムを熱圧着させたラミネート金属板が用いられるようになった。特に、ポリエステル樹脂フィルムを用いたラミネート金属板は、食品衛生面での性能も優れており、現在広く使用されている。

【0003】

従来から、塗装金属板を用いた容器用金属缶は、ゴールドや白色等の塗装をし、意匠性を付与することが行われている。これらをラミネート金属板で代替する場合には、顔料などの着色剤をラミネートフィルムに添加し、着色することが行われているが、(i)食品衛生上、適用できる顔料が限られる、(ii)顔料をフィルム製膜設備で使用後、その洗浄に膨大な時間を要すため、生産性が阻害される、などの問題がある。

【0004】

このようなフィルムへの着色顔料添加による問題を回避できる方法としては、透明なフィルム(クリアフィルム)への後加工として着色剤をフィルム表面に塗布し、着色層を形成する方法があり、この着色層を形成する方法には、以下のような2通りの方法が考えられる。第一は、着色剤をフィルム最表層に塗布する方法、第二は、フィルムと金属板の間に着色層を設けるために、金属板側となるフィルム面に着色層を塗布する方法である。このうち第一の方法では、着色剤の塗布層が疵付易い等の問題がある。一方、第二の方法では、フィルムと金属板との間に接着剤の役目を兼ねた着色層を設けるため、フィルムの製造工程を一部省略することができ、製造コストの削減と生産性の向上を図ることができる。

特許文献1〜4には、フィルム密着性の向上を目的とした接着剤やこれを用いたラミネート用フィルム、ラミネート金属板などが開示されている。これらに開示されている接着剤や接着剤層は、ポリエステル樹脂と熱硬化型のエポキシ樹脂の複合系或いはエポキシ樹脂を主成分とするものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−266984号公報

【特許文献2】特開平8−199147号公報

【特許文献3】特開平10−183095号公報

【特許文献4】特開2002−206079号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1〜4の技術を適用したラミネート金属板は深絞り成形性が劣り、2ピース缶用途には適用できない。これは、缶高さ方向の伸び変形に接着剤層のエポキシ樹脂が追随できず、素材の変形を拘束するため、絞り工程で素材が破断してしまうためである。特許文献1〜4に記載の実施例には、製缶加工性や深絞り成形性を評価した例が開示されていないことからも、これら技術が深絞り加工が要求される2ピース缶用途に適したものでないことを示している。

【0007】

また、ラミネート金属板を食缶や飲料缶に適用した場合、次のような品質上の問題もある。すなわち、熱可塑性のポリエステル樹脂フィルムを金属板上に熱圧着によって貼り合わせたラミネート金属板の場合、レトルト殺菌処理により所謂レトルト白化という色調変化が起こるため、従来からその改善が必要とされてきた。このレトルト白化は、後述するように、接着剤の硬化反応の速度が遅いため、ラミネート金属板製造において接着剤の熱硬化が不十分となり、缶内容物充填後のレトルト熱殺菌処理時に接着剤硬化反応が起こることによって発生するものと考えられる。

【0008】

また、缶外面側のラミネートフィルムに製缶時やハンドリングの際に下地に達するような疵が入る場合があるが、その後、空缶保管中や食品会社で内容物充填・巻締後の倉庫内等での貯蔵中に、湿潤環境下に置かれると疵部で錆が発生するという問題がある。さらに錆が進行すると、疵の周辺部分からフィルム剥離が起こり、さらに下地の錆進行が加速する。塗装缶においても、疵部分の発錆は起こるが、塗膜剥離はフィルム剥離と比べると起こりにくい。このようなラミネート缶における発錆およびフィルム剥離の抑制について、需要家から改善要望が出されている。

【0009】

したがって本発明の目的は、深絞り成形性、成形後の密着性、疵部の耐錆性などに優れるとともに、ラミネートフィルムのレトルト白化が生じにくく、外観の意匠性を維持することが可能な容器用着色ラミネート金属板を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記のような課題を解決すべく鋭意検討した結果、レトルト殺菌処理による意匠性の低下を抑制するために選定した特定の組成のポリエステル樹脂フィルムに対して、ポリエステル樹脂(好ましくは特定の数平均分子量及びTgを有するポリエステル樹脂)を主成分とし、これに特定の成分と着色剤を配合した着色接着剤層を積層させたラミネート用フィルムを金属板にラミネートすることにより、加工性・密着性等の基本特性に加え、優れた深絞り成形性や加工・レトルト後密着性が得られるとともに、缶内容物充填後のレトルト熱殺菌処理時において、ラミネートフィルム(樹脂フィルムおよび着色接着剤層)のレトルト白化が効果的に抑えられることが判った。すなわち、上記の着色接着剤はラミネート時の耐ブロッキング性を付与し、ラミネート時の余熱により瞬時に熱硬化を完了させ、これにより優れた接着性、耐熱性、下地密着性、耐水性及び耐レトルト白化性が得られるものである。

【0011】

本発明はこのような知見に基づきなされたもので、以下を要旨とするものである。

[1]金属板の片面または両面に、着色接着剤層をポリエステル樹脂フィルムに積層させたラミネート用フィルムを被覆してなる容器用着色ラミネート金属板であって、

前記着色接着剤層は、ポリエステル樹脂を主成分とし、さらに、エーテル化アミノ樹脂、エポキシ樹脂、強酸化合物および着色剤を含有し、

前記ポリエステル樹脂フィルムを構成するポリエステル樹脂は、エチレンテレフタレートを主たる繰返し単位とするポリエステル樹脂(I)と、ブチレンテレフタートを主たる構成成分とするポリエステル樹脂(II)とからなり、ポリエステル樹脂(I)の割合が30〜60質量%、ポリエステル樹脂(II)の割合が40〜70質量%であることを特徴とする容器用着色ラミネート金属板。

【0012】

[2]上記[1]の容器用着色ラミネート金属板において、着色接着剤層が、数平均分子量が5000〜30000、Tgが5〜50℃の飽和型ポリエステル樹脂(A1)と、数平均分子量が5000〜30000、Tgが51〜100℃の飽和型ポリエステル樹脂(A2)と、エーテル化アミノ樹脂(B)と、数平均分子量が500〜5000のエポキシ樹脂(C)と、スルホン酸化合物およびスルホン酸化合物のアミン中和物の中から選ばれる1種以上の強酸化合物(D)を含有することを特徴とする容器用着色ラミネート金属板。

【0013】

[3]上記[2]の容器用着色ラミネート金属板において、飽和型ポリエステル樹脂(A1)と飽和型ポリエステル樹脂(A2)とエーテル化アミノ樹脂(B)とエポキシ樹脂(C)と強酸化合物(D)の固形分の合計100質量部に対して、飽和型ポリエステル樹脂(A1)を固形分の割合で40〜60質量部、飽和型ポリエステル樹脂(A2)を固形分の割合で20〜40質量部、エーテル化アミノ樹脂(B)を固形分の割合で1〜10質量部、エポキシ樹脂(C)を固形分の割合で5〜20質量部、強酸化合物(D)を固形分の割合で0.01〜10質量部含有することを特徴とする容器用着色ラミネート金属板。

[4]上記[1]〜[3]のいずれかの容器用着色ラミネート金属板において、着色接着剤層の付着量が0.1〜5g/m2であることを特徴とする容器用着色ラミネート金属板。

【0014】

[5]上記[1]〜[4]のいずれかの容器用着色ラミネート金属板において、ポリエステル樹脂フィルムの厚みが6〜50μmであることを特徴とする容器用着色ラミネート金属板。

[6]上記[1]〜[5]のいずれかの容器用着色ラミネート金属板において、着色接着剤層に含まれるエポキシ樹脂がフェノールノボラック型エポキシ樹脂であることを特徴とする容器用着色ラミネート金属板。

[7]上記[1]〜[6]のいずれかの容器用着色ラミネート金属板において、着色接着剤層が、着色剤として有機顔料を、接着剤組成物の固形分100質量部に対して固形分の割合で1〜10質量部含有することを特徴とする容器用着色ラミネート金属板。

【発明の効果】

【0015】

本発明の容器用着色ラミネート金属板は、深絞り成形性、フィルム密着性、成形後密着性、疵部の耐錆性などに優れるとともに、ラミネートフィルムのレトルト白化が生じにくく、外観の意匠性を維持することができる。

【図面の簡単な説明】

【0016】

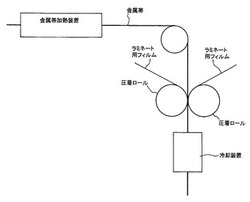

【図1】金属帯用ラミネート設備の一例を示す説明図

【発明を実施するための形態】

【0017】

本発明の容器用着色ラミネート金属板は、金属板の片面または両面に、着色接着剤層をポリエステル樹脂フィルムに積層させたラミネート用フィルムを被覆したものであって、前記着色接着剤層は、ポリエステル樹脂を主成分とし、さらに、着色剤、エーテル化アミノ樹脂、エポキシ樹脂および強酸化合物を含むものであり、また、前記ポリエステル樹脂フィルムを構成するポリエステル樹脂は、エチレンテレフタレートを主たる繰返し単位とするポリエステル樹脂(I)と、ブチレンテレフタートを主たる構成成分とするポリエステル樹脂(II)とからなり、ポリエステル樹脂(I)を30〜60質量%、ポリエステル樹脂(II)を40〜70質量%含有するものである。

【0018】

基板となる金属板としては、缶用材料として広く使用されているアルミニウム板、軟鋼板、表面処理鋼板等を用いることができ、特に、金属クロムとクロム水和酸化物とからなる表面処理鋼板、いわゆるTFS(Tin Free Steel)が最適である。TFSの金属クロム、クロム水和酸化物の付着量については、特に限定するものではないが、加工後の密着性や耐食性の点から、クロム換算で金属クロムを40〜300mg/m2、クロム水和酸化物を5〜30mg/m2の範囲で含むことが好ましい。

【0019】

次に、ラミネート用フィルムにおける着色接着剤層について説明する。

一般に、缶用途では意匠性も重要な要求特性となり、缶外面の色としては金色等の光輝色が好まれる傾向にある。金色等の光輝色は、光沢のある金属板上に、黄色顔料、赤色顔料で着色した透明フィルムをラミネートすることにより得られる。また、金色等の光輝色は、レトルト殺菌処理後にも変色しないことが要求される。

【0020】

しかし、上述したように、着色接着剤はレトルト殺菌処理で変色するレトルト白化の問題が発生する場合がある。本発明者らは、この理由は、着色接着剤が、ラミネート工程での短時間熱処理では硬化が不十分であり、レトルト熱処理でも硬化反応が発生するためであると考えた。すなわち、金色に着色された接着剤のレトルト白化は、接着剤が残留溶剤および水分を含んだ状態で硬化したため、硬化接着剤層が部分的かつ不均一に膨張し、濁った褐色に変色したものであると推定される。そこで、本発明の容器用着色ラミネート鋼板では、着色接着剤のレトルト白化対策として、上記着色接着剤層に含まれる接着剤として、ラミネート工程での短時間熱処理で硬化促進が可能な接着剤組成を採用した。

【0021】

着色接着剤層は、ポリエステル樹脂(A)を主成分とするとともに、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)、強酸化合物(D)および着色剤(E)を含むものである。主成分であるポリエステル樹脂(A)に対して、エーテル化アミノ樹脂(B)とエポキシ樹脂(C)と強酸化合物(D)を配合することにより、ラミネート工程での短時間の熱処理で硬化を促進させ、密着性、耐レトルト白化性、耐熱性、経時安定性および耐久性を発現させることができる。

【0022】

さらに好ましい着色接着剤層の組成は、数平均分子量が5000〜30000、Tgが5〜50℃の飽和型ポリエステル樹脂(A1)と、数平均分子量が5000〜30000、Tgが51〜100℃の飽和型ポリエステル樹脂(A2)と、エーテル化アミノ樹脂(B)と、数平均分子量が500〜5000のエポキシ樹脂(C)と、スルホン酸化合物およびスルホン酸化合物のアミン中和物の中から選ばれる1種以上の強酸化合物(D)を含有することである。

また、このような着色接着剤層において、前記成分(A1)、(A2)、(B)、(C)及び(D)の固形分の合計100質量部に対して、飽和型ポリエステル樹脂(A1)を固形分の割合で40〜60質量部、飽和型ポリエステル樹脂(A2)を固形分の割合で20〜40質量部、エーテル化アミノ樹脂(B)を固形分の割合で1〜10質量部、エポキシ樹脂(C)を固形分の割合で5〜20質量部、強酸化合物(D)を固形分の割合で0.01〜10質量部含有することが好ましい。

【0023】

以下、このような着色接着剤層を構成する各成分の詳細について説明する。

着色接着剤層の主成分であるポリエステル樹脂としては、通常のラミネート用フィルムに適用されるものを適宜使用してよいが、加工性と耐ブロッキング性を両立させるために、低Tgと高Tgの2種類の飽和型ポリエステル樹脂、具体的には、数平均分子量が5000〜30000、Tgが5〜50℃の飽和型ポリエステル樹脂(A1)と、数平均分子量が5000〜30000、Tgが51〜100℃の飽和型ポリエステル樹脂(A2)を併用することが好ましい。

【0024】

数平均分子量が5000〜30000、Tgが5〜50℃の飽和型ポリエステル樹脂(A1)は、多塩基酸成分と多価アルコール成分とをエステル化反応させたものであり、少なくとも一方の成分として三官能以上の成分を用いればよい。多塩基酸成分としては、例えば、無水フタル酸、イソフタル酸、テレフタル酸、コハク酸、フマル酸、アジピン酸、アゼライン酸、セバシン酸、ダイマー酸などの1種以上の二塩基酸及び、これらの酸の低級アルキルエステル化物が主として用いられ、必要に応じて、安息香酸、クロトン酸、p−t−ブチル安息香酸などの一塩基酸、無水トリメリット酸、メチルシクロヘキセントリカルボン酸、無水ピロメリット酸などの3価以上の多塩基酸などが併用される。

【0025】

多価アルコール成分としては、例えば、エチレングリコール、ジエチレングリコール、プロピレングリコール、1,4−ブタンジオール、ネオペンチルグリコール、3−メチルペンタンジオール、1,4ヘキサンジオール、1,6−ヘキサンジオール、シクロヘキサンジメタノール、ビスフェノールAなどのニ価アルコールが主に用いられ、さらに必要に応じてグリセリン、トリメチロールエタン、トリメチロールプロパン、ペンタエリスリトールなどの3価以上の多価アルコールを併用することができる。これらの多価アルコールは単独で、又は2種以上を混合して使用することができる。

【0026】

前記飽和型ポリエステル樹脂(A1)の市販品としては、例えば、東洋紡績(株)製のバイロン300、同500、同560、同600、同630、同650、同670、バイロンGK130、同140、同150、同190、同330、同590、同680、同780、同810、同890、ユニチカ(株)製のエリーテルUE−3220、同3500、同3210、同3215、同3216、同3620、同3240、同3250、同3300、東亞合成(株)製のアロンメルトPES−310、同318、同334(以上、いずれも商品名)などが挙げられる。

【0027】

本発明において着色接着剤層に用いる、数平均分子量が5000〜30000、Tgが51〜100℃の飽和型ポリエステル樹脂(A2)としては、さきに述べた飽和型ポリエステル樹脂(A1)の組成と同様である。

飽和型ポリエステル樹脂(A2)の市販品としては、例えば、東洋紡績(株)製のバイロン200、同226、同240、同245、同270、同280、同290、同296、同660、同885、バイロンGK250、同360、同640、同880、ユニチカ(株)製のエリーテルUE−3200、同9200、同3201、同3203、同3350、同3370、同3380、同3600、同3980、同3660、同3690、同9600、同9800、東亞合成(株)製のアロンメルトPES−316、同360(以上、いずれも商品名)などが挙げられる。

【0028】

低Tgの飽和型ポリエステル樹脂(A1)は、Tgが5〜50℃であるが、Tgが5℃未満では、樹脂強度が低下しやすく、また、耐ブロッキング性も低下しやすい。

高Tgの飽和型ポリエステル樹脂(A2)は、Tgが51〜100℃であるが、Tgが100℃を超えると、成形加工に樹脂層が追随せず、フィルム層の密着性が低下しやすい。

【0029】

ここで、一般的には、低Tgの飽和型ポリエステル樹脂(A1)のTgは30℃以下、望ましくは25℃以下、高Tgの飽和型ポリエステル樹脂(A2)のTgは60℃以上、望ましくは65℃以上が適当である。

また、飽和型ポリエステル樹脂(A1)、飽和型ポリエステル樹脂(A2)ともに、数平均分子量が5000未満では、高速でラミネートした場合に下地に追従できずに、密着不良を引き起こす場合があり、一方、数平均分子量が30000を超えると、塗料粘度が高いことにより、塗工の際に塗面ムラが発生し易く、これがラミネートの際に不均一になり、外観不良となる場合がある。

【0030】

飽和型ポリエステル樹脂(A1)の配合量は、飽和型ポリエステル樹脂(A1)、飽和型ポリエステル樹脂(A2)、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)および強酸化合物(D)の固形分の合計100質量部に対して、固形分の割合で40〜60質量部とすることが好ましい。飽和型ポリエステル樹脂(A1)の配合量が40質量部未満では、成形加工に樹脂層が追随せず、フィルム層の密着性が低下しやすい。一方、60質量部を超えると、樹脂強度が低下しやすく、また、耐ブロッキング性も低下しやすい。

【0031】

また、飽和型ポリエステル樹脂(A2)の配合量は、飽和型ポリエステル樹脂(A1)、飽和型ポリエステル樹脂(A2)、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)および強酸化合物(D)の固形分の合計100質量部に対して、固形分の割合で20〜40質量部とすることが好ましい。飽和型ポリエステル樹脂(A2)の配合量が20質量部未満では、樹脂強度が低下しやすく、また、耐ブロッキング性も低下しやすい。一方、40質量部を超えると成形加工に樹脂層が追随せず、フィルム層の密着性が低下しやすい。

【0032】

飽和型ポリエステル樹脂(A1)と飽和型ポリエステル樹脂(A2)の配合比は、固形分質量比で(A1):(A2)=1:1〜3:1とすることが好ましい。飽和型ポリエステル樹脂(A2)が飽和型ポリエステル樹脂(A1)に対し1:1の配合比を上回った場合には、皮膜のTgが高いことにより、加工追従性が低下し、金属下地との間に密着不良が発生する場合がある。一方、飽和型ポリエステル樹脂(A2)が飽和型ポリエステル樹脂(A1)に対し、3:1の配合比を下回った場合には、皮膜のTgが低いことにより、耐ブロッキング性が低下する場合がある。

【0033】

着色接着剤層に用いるエーテル化アミノ樹脂(B)としては、メチロール化アミノ樹脂を適当なアルコールによってエーテル化したものが適しており、なかでもこのエーテル化度が高いものが好適に使用できる。エーテル化に用いられるアルコールの例としては、メチルアルコール、エチルアルコール、n−プロピルアルコール、i−プロピルアルコール、n−ブチルアルコール、i−ブチルアルコール、2−エチルブタノール、2−エチルヘキサノールなどが挙げられる。アミノ樹脂としては、なかでもメチロール基の少なくとも一部をアルキルエーテル化したメチロール化メラミン樹脂が好適に使用できる。

【0034】

上記アミノ樹脂の市販品としては、DIC(株)製のスーパーベッカミンL−105−60、三井サイテック(株)製のサイメル235、同300、同303、同370、同325(以上、いずれも商品名)などを挙げることができる。

エーテル化アミノ樹脂(B)の配合量は、飽和型ポリエステル樹脂(A1)、飽和型ポリエステル樹脂(A2)、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)および強酸化合物(D)の固形分の合計100質量部に対して、固形分の割合で1〜10質量部とすることが好ましい。エーテル化アミノ樹脂(B)の配合量が1質量部未満では、熱硬化反応が遅くなるため、ラミネート時の熱だけでは十分な硬化反応が進行せず、着色剤の凝集力が低下し、密着性が低下する場合がある。一方、10質量部を超えると、熱硬化反応は十分に速くなるが、内部応力が増大するため加工時の密着性が低下する場合がある。また、未反応のエーテル化アミノ樹脂が接着剤層中に残存することにより、レトルト殺菌処理時に変色(レトルト白化)が発生する場合がある。

【0035】

着色接着剤層に用いるエポキシ樹脂(C)としては、数平均分子量が500〜5000のエポキシ樹脂が好ましく、このようなエポキシ樹脂(C)としては、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂などが挙げられる。これらのなかでも、フェノールノボラック型エポキシ樹脂が、人体への影響が危惧されているビスフェノールAやビスフェノールFを含まないという点で好ましい。

前記したビスフェノール型エポキシ樹脂は、例えばエピクロルヒドリンとビスフェノールとを、必要に応じて酸またはアルカリ触媒(燐酸系またはアンモニウム塩系触媒等)の存在下に高分子量まで縮合させてなる樹脂、エポキシ樹脂とビスフェノールとを重付加反応させることにより得られた樹脂のいずれであってもよい。

【0036】

上記ビスフェノールとしては、ビス(4−ヒドロキシフェニル)メタン[ビスフェノールF]、1,1−ビス(4−ヒドロキシフェニル)エタン、2,2−ビス(4−ヒドロキシフェニル)プロパン[ビスフェノールA]、2,2−ビス(4−ヒドロキシフェニル)ブタン[ビスフェノールB]、ビス(4ヒドロキシフェニル)−1,1−イソブタン、ビス(4−ヒドロキシ−tert−ブチル−フェニル)−2,2−プロパン、p−(4−ヒドロキシフェニル)フェノール、オキシビス(4−ヒドロキシフェニル)、スルホニルビス(4−ヒドロキシフェニル)、4,4´−ジヒドロキシベンゾフェノン、ビス(2−ヒドロキシナフチル)メタンなどを挙げることができる。上記ビスフェノール類は単独で又は2種以上の混合物として使用することができる。

【0037】

ビスフェノール型エポキシ樹脂の市販品としては、例えば、ジャパンエポキシレジン(株)製のJER1004、同1007、同1009、同1010、旭化成エポキシ(株)製のAER6097、同6099、大日本インキ化学工業(株)製のエピクロン7050、同9050(以上、いずれも商品名)などを挙げることができる。

フェノールノボラック型エポキシ樹脂の市販品としては、DIC(株)製のエピクロンN−665、同670、同673、同680、同690、同695、同730、同740、同770、同865、同870、ダウケミカル(株)製のXD−7855、旭化成エポキシ(株)製のECN−1273、同1299(以上、いずれも商品名)などが挙げられる。

【0038】

エポキシ樹脂(C)の数平均分子量が500未満では、エーテル化アミノ樹脂との反応性が劣り、十分な架橋が得られずレトルト殺菌処理時に変色(レトルト白化)や、密着不良を発生する場合がある。また、同様の理由からインキを塗工されたフィルムを巻き取った際にフィルムとブロッキングが発生する危険がある。一方、数平均分子量が5000を超えると、溶液粘度が高くなり、ラミネート性、作業性に悪影響を及ぼす場合がある。

【0039】

エポキシ樹脂(C)の配合量は、飽和型ポリエステル樹脂(A1)、飽和型ポリエステル樹脂(A2)、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)および強酸化合物(D)の固形分の合計100質量部に対して、固形分の割合で5〜20質量部とすることが好ましい。エポキシ樹脂(C)の配合量が5質量部未満では、疵部耐食性や耐レトルト白化性が低下しやすい。一方、20質量部を超えると成形性の低下や耐レトルト白化性が低下しやすい。

【0040】

着色接着剤層用の着色剤(E)としては、通常、有機顔料が用いられる。

有機顔料としては、カーボンブラックとして、デグサ(株)製のPRINTEXFP、同Falpha、同F80、同F85、イエロー顔料として、BASF社製のPALIOTOL

YELLOW K2270、CLARIANT(株)製のPV FAST YELLOW HG、同HGR、同H3R、Ciba(株)製のCROMOPHTAL YELLOW

3RT、同GPR、同3G、同4GV、レッド顔料として、Ciba(株)製のCINQUASIA Red BRT−790−D、CROMOPHTAL Red 2020、同2080、同2030、同A2B、同A3B、同G、IRGALITE

Red 2030、MICROLEN Red 2020−MC、同2028−MC、同2030−MC、同A3B−MC、同RT−195−MC、ブルー顔料として、Ciba(株)製のCROMOPHTAL

Blue 4GNP、IRGALITE Blue GA Granules、同LGLD、同NGA、同NGA−SG、MICROLEN Blue 4GNP−MC、MICROLITH

Blue 4G−A、同GS−T、バイオレッド顔料として、Ciba(株)製のCINQUASIA Violet R NRT−887−D、同R RT−891−D、グリーン顔料として、Ciba(株)製のIRGALITE

Green GFNP、同GLN、同GLNP(以上、いずれも商品名)などが挙げられる。

【0041】

なお、着色剤(E)の配合量に特別な制限はないが、有機顔料の場合は、接着剤組成物の固形分100質量部に対して、固形分の割合で1〜10質量部程度とすることが好ましい。有機顔料の配合量が1質量部未満では、着色効果が発現しにくく、一方、10質量部を超えると、ラミネート時の熱によって着色顔料が樹脂フィルム/着色接着剤層の界面に析出し、密着性劣化の原因となる可能性がある。また、経済的にも好ましくない。

【0042】

着色接着剤層に用いる強酸化合物(D)は、飽和型ポリエステル樹脂(A1),(A2)、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)の架橋反応を短時間の加熱で促進させる硬化触媒として機能する。

強酸化合物(D)としては、スルホン酸化合物又はスルホン酸化合物のアミン中和物が適しており、これら1種以上を用いることができる。スルホン酸化合物の代表例としては、p−トルエンスルホン酸、ドデシルベンゼンスルホン酸、ジノニルナフタレンスルホン酸、ジノニルナフタレンジスルホン酸などを挙げることができる。この市販品としては、p−トルエンスルホン酸アルコール混合物として、テイカ(株)製のテイカキュアAC−700、クメンスルホン酸のアルコール混合物として、テイカ(株)製のテイカキュアAC−800、ドデシルベンゼンスルホン酸のアルコール混合物として、米国キングインダストリーズ社製のネイキュア5076、テイカ(株)製のテイカキュアAC−400S、ジノニルナフタレンスルホン酸のアルコール混合物として、米国キングインダストリーズ社製のネイキュア1051、テイカ(株)製のテイカキュアAC−901、ジノニルナフタレンジスルホン酸のアルコール混合物として、米国キングインダストリーズ社製のネイキュア155(以上、いずれも商品名)などが挙げられる。

【0043】

強酸化合物(D)の配合量は、飽和型ポリエステル樹脂(A1)、飽和型ポリエステル樹脂(A2)、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)および強酸化合物(D)の固形分の合計100質量部に対して、固形分の割合で0.01〜10質量部とすることが好ましい。強酸化合物(D)の配合量が0.01質量部未満では、硬化反応が遅いため、ラミネート時の耐ブロッキング性が悪化する場合がある。一方、10質量部を超えると着色剤が過剰に硬化し、加工性が低下する恐れがある。

強酸化合物(D)を使用しない場合には、エポキシ樹脂(C)の数平均分子量が500未満の場合にエーテル化アミノ樹脂(B)との反応性が劣り、十分な架橋が得られないことと同様に、架橋不足により高温熱水処理時にレトルト性不良、密着不良、耐ブロッキング性の低下を起こす場合がある。

【0044】

着色接着剤層には、必要に応じて、耐ブロッキング性と加工性をさらに向上させるために沈降性硫酸バリウム、シリカなどの無機顔料を添加することができる。これらの無機顔料は5μm以下の微粒子であることが好ましい。

無機顔料の配合量は、接着剤組成物の樹脂固形分100質量部に対して、固形分の割合で1〜200質量部程度とすることが好ましい。無機顔料の配合量が1質量部未満では、無機顔料添加による効果が発現しにくく、一方、200質量部を超えると成形後密着性や疵部の耐錆性を劣化させる場合があり、経済的にも好ましくない。

【0045】

また、無機顔料が沈降性硫酸バリウムの場合には、接着剤組成物の樹脂固形分100質量部に対して1〜100質量部程度、シリカの場合には同じく0.1〜2質量部程度が望ましい。特に燐酸変性化合物と併用すると効果が顕著である。耐ブロッキング性の向上は顔料分散による見かけのガラス転移温度の上昇、塗工面粗度を大きくすることで発現する。また、加工性の向上は接着剤中の応力が顔料の分散により緩和されていることが考えられる。なお、耐ブロッキング性を向上させる方法としては、ポリエチレン、テフロン(登録商標)等を添加しても効果がある。この他、各種カップリング剤等の添加でも密着性を向上できる。

【0046】

接着剤の乾燥塗布後の付着量は、0.1〜5g/m2範囲内が好ましい。付着量が0.1g/m2未満では連続均一塗布性に難点が生じ、意匠性の発現が困難となる場合がある。また、加圧熱水処理における水蒸気のバリヤー性が劣り、接着剤/プラスチィックフィルム界面に水分が滞留し、レトルト白化を引き起こす可能性がある。一方、5g/m2を超えると、塗布後における溶剤離脱性が低下し、作業性が著しく低下する上に残留溶剤の問題が生じ易くなることにより、ラミネート時の耐ブロッキング性が著しく低下する場合がある。

なお、本発明において接着剤に添加される有機顔料は、米国食品医薬局(FDA)の定める連邦食品医薬品化粧品法に基づく連邦規則集(CFR)のタイトル21、パート178のセクション3297に適合するものとし、同パート175のセクション300に適合するプラスチックフィルムラミネート鋼板用接着剤組成物とする。

【0047】

次に、前記着色接着剤層が積層されるポリエステル樹脂フィルムについて説明する。

このポリエステル樹脂フィルムを構成するポリエステル樹脂は、エチレンテレフタレートを主たる繰返し単位とするポリエステル樹脂(I)と、ブチレンテレフタートを主たる構成成分とするポリエステル樹脂(II)とからなる樹脂組成物、すなわちポリエステル樹脂(I),(II)を混合した樹脂組成物であって、且つポリエステル樹脂(I)を30〜60質量%、ポリエステル樹脂(II)を40〜70質量%含有するものである。

【0048】

ポリエステル樹脂フィルムを被覆させた金属板を用いて製造した食品缶詰についてレトルト殺菌処理を行なうと、多くの場合、缶外面側の樹脂層が白化する現象が見られる。これは樹脂層内に微細な気泡が形成され、これら気泡によって光が散乱する結果、白く濁った外観を呈するものである。この樹脂層に形成される気泡は、以下のような特徴を有する。まず、これらの気泡は、缶を乾熱環境下で加熱しても形成されない。また、缶に内容物を充填せずに空き缶のままレトルト殺菌処理を行っても気泡は形成されない。また、気泡は缶外面側の樹脂層の厚み方向全域にわたって観察されるわけではなく、金属板に接している界面近傍において観察される。

【0049】

以上の特徴から、レトルト殺菌処理に伴う缶外面側樹脂層での気泡の形成は、以下のようなメカニズムによって起こると考えられる。

すなわち、レトルト殺菌処理開始当初から缶は高温水蒸気に曝され、水蒸気の一部は缶外面側の樹脂層の内部へと浸入し、金属板との界面近傍まで到達する。レトルト殺菌処理開始当初、缶外面側の樹脂層と金属板との界面近傍は缶内容物によって内側から冷却されているので、界面に侵入した水蒸気は凝縮水となる。その後、レトルト殺菌処理の時間経過とともに、缶内容物の温度も上昇し、金属板との界面の凝縮水は再気化を起こす。気化した水蒸気は再び樹脂層を通って外へ脱出するが、このときの凝縮水の跡が気泡となると推定される。

【0050】

気泡が金属板との界面近傍でのみ観察されるのは、凝縮水が形成される場所が界面近傍であるという理由の他に、熱せられた金属板との接触により溶けた界面近傍の樹脂が、冷却・固化した後も機械的に軟らかく変形性に富む非晶性樹脂であるため変形しやすく、気泡を形成しやすいためであると考えられる。

したがって、レトルト殺菌処理時に缶外面側の樹脂層に気泡を形成させず、白化を抑制するには、缶外面側のポリエステル樹脂層について、レトルト殺菌処理の熱で速やかに非晶性ポリエステル層を結晶化させ、非晶層の強度を向上させることが有効である。具体的には、ポリエステル樹脂層の樹脂の最短半結晶化時間を短くすることが有効である。半結晶化時間が短いことは熱結晶化速度が速いことを意味し、最短半結晶化時間が十分に短ければ、気泡の形成を有効に防ぐことが可能となり、白化を抑制できる。これに対して最短半結晶化時間が長いと、樹脂の結晶化速度が遅いため、レトルト殺菌処理時の熱で非晶ポリエステル層の結晶化が十分に進まず、気泡形成を抑制できるほどの強度上昇が得られない。

【0051】

なお、最短半結晶化時間とは、樹脂の結晶化が生じる温度範囲で半結晶化時間を測定し、該温度範囲の中で最も短かった半結晶化時間であり、ポリマー結晶化速度測定装置(コタキ製作所(株)製,MK−801型)を用いて、直交した偏光板の間に置いた試料の結晶化に伴い増加する光学異方性結晶成分による透過光を各試料温度で測定(脱偏光強度法)し、アブラミの式を用いて結晶化温度が1/2となる時間を算出した各試料温度での値の中で最も短い時間である。この測定において、試料(試料重量:8mg)は前記装置に組み込まれた溶解炉で樹脂の最高融点+50℃の温度で窒素中で1分間加熱後、直ちに試料を移動させて、結晶化浴中に浸漬し、10秒以内に試料温度を平衡な測定温度になるようにして測定を開始する。また、ここでの最高融点とは、示差走査熱量計(AT Instruments mDSC型)により20℃/分の昇温速度で昇温した時、一つあるいは二つ以上の吸熱ピークが認められるが、それらの吸熱ピークの最大深さを示す温度のなかで最高の温度をいう。この脱偏光強度法は、早い結晶化速度を測定するときに有効な方法である(新実験講座(丸善)及び高分子化学Vol.29,No.139,323及び336(高分子学会)参照)。なお、試料が熱平衡に達するまでの時間を考慮し、結晶化浴中に試料を移動して10秒経過した時点をt=0秒として測定する。t=0秒で測定した脱偏光透過強度Io,Log tに対して脱偏光透過強度をプロットして結晶化温度曲線が直線になりはじめた点の脱偏光透過強度をIgとする。

【0052】

ポリエステル樹脂フィルムの最短半結晶化時間を短くする(好ましくは100秒以下とする)には、エチレンテレフタレートを主たる繰返し単位とするポリエステル樹脂(I)と、ブチレンテレフタートを主たる構成成分とするポリエステル樹脂(II)とからなり、且つポリエステル樹脂(I)の割合が60質量%以下、ポリエステル樹脂(II)の割合が40質量%以上のポリエステル樹脂を用いるのが有効である。

ポリエステル樹脂(I)の割合が60質量%超でポリエステル樹脂(II)の割合が40質量%未満では、レトルト殺菌処理時にフィルム内部の気泡形成を抑制できず、樹脂層が白化して意匠性が大きく劣化してしまう。一方、ポリエステル樹脂(I)の割合が30質量%未満でポリエステル樹脂(II)の割合が70質量%超では、レトルト殺菌処理時の白化現象は抑制できるものの、樹脂層の弾性率が過度に低下するため、搬送時や成形加工時に樹脂層に疵が付き易くなる。また、樹脂コストの観点からも高価になりすぎるため実用に適さない。

【0053】

ポリエステル樹脂(I)は、テレフタル酸成分とエチレングリコール成分とを主成分として溶融中縮合反応させたものであるが、本発明の効果が損なわれない範囲でポリエチレンテレフタレートに他の成分を共重合してもよく、この共重合成分は酸成分でもアルコール成分でもよい。この共重合酸成分としては、イソフタル酸、フタル酸、ナフタレンジカルボン酸等の芳香族ジカルボン酸、アジピン酸、アゼライン酸、セバシン酸、デカンジカルボン酸等の脂肪族ジカルボン酸、シクロヘキサンジカルボン酸等の脂環族ジカルボン酸等が例示でき、また、共重合アルコール成分としては、ブタンジオール、ヘキサンジオール等の脂肪族ジオール、シクロヘキサンジメタノール等の脂環族ジオール等が例示できる。これらは単独で使用しても、また2種以上を併用してもよい。共重合成分の割合は、その種類にもよるが、結果としてポリマー融点が210〜256℃、好ましくは215〜256℃、さらに好ましくは220〜256℃の範囲になる割合とすることが好ましい。ポリマー融点が210℃未満では耐熱性が劣ることになり、ポリマー融点が256℃を超えるとポリマーの結晶性が大きすぎて成形加工性が損なわれる。

【0054】

ポリエステル樹脂(II)は、テレフタル酸成分と1,4−ブタンジオール成分とを主成分として溶融重縮合反応させたものであるが、本発明の効果が損なわれない範囲でブチレンテレフタートに他の成分を共重合してもよく、この共重合成分は酸成分でもアルコール成分でもよい。共重合酸成分としては、イソフタル酸、フタル酸、ナフタレンジカルボン酸等の脂肪族ジカルボン酸、アジピン酸、アゼライン酸、セバシン酸、デカンジカルボン酸等の脂肪族ジカルボン酸、シクロヘキサンジカルボン酸等の脂肪族ジカルボン酸等が例示できる。これらの中では、イソフタル酸、2,6−ナフタレンジカルボン酸またはアジピン酸が好ましい。また、共重合アルコール成分としては、エチレングリコール、ヘキサンジオール等の脂肪族ジオール、シクロヘキサンジメタノール等の脂環族ジオール等が例示できる。これらは単独で使用しても、また2種以上を併用してもよい。共重合成分の割合は、その種類にもよるが、結果としてポリマー融点が180〜223℃、好ましくは200〜223℃、さらに好ましくは210〜223℃の範囲になる割合とすることが好ましい。ポリマー融点が180℃未満ではポリエステルとしての結晶性が低く、結果として耐熱性が低下する。

【0055】

ポリエステル樹脂フィルムは、2層以上の樹脂層からなるものでもよい。

ポリエステル樹脂フィルムの厚みは6〜50μmが好ましい。フィルムの厚みが6μm未満では、疵部の耐錆性や耐レトルト白化性が低下しやすい。一方、50μmを超えると成形後密着性が低下しやすく、また、経済的でない。

以上述べた着色接着剤層をポリエステル樹脂フィルムに積層させたラミネート用フィルムは、金属板の片面または両面に被覆されるものであるが、通常は缶外面側となる金属板面に被覆される。この場合、缶内面側となる金属板面をラミネートフィルムで被覆する場合、そのフィルムの構成は任意に選択できる。例えば、ポリエステルやポリオレフィンフィルムを用い、これらのフィルムに必要に応じて滑剤、酸化防止剤、熱安定化剤、紫外線吸収剤、顔料、可塑剤、帯電防止剤、結晶角剤等を配合してもよい。

【0056】

缶内面側のフィルムを2層以上の複層フィルムとすることも可能であり、さらにフィルムの金属に接触する面に接着剤を塗布することもできる。缶内面側のフィルムの厚みは、6〜100μm程度が望ましく、その厚みの下限は缶内容物に対する耐食性により制約され、上限は経済性的制約を受ける。

また、本発明によるラミネート用フィルムを片面にラミネートした金属板の非ラミネート面を塗装して、缶などの容器に適用することも可能である。

【0057】

次に、本発明の容器用着色ラミネート金属板の好ましい製造方法について説明する。

本発明の容器用着色ラミネート金属板を製造するには、まず、着色接着剤層をポリエステル樹脂フィルムの表面に積層させたラミネート用フィルムを用意し、このラミネート用フィルムを、着色接着剤層を介して金属板表面にラミネートする。

ここで、着色接着剤層をポリエステル樹脂フィルム表面に形成させる(積層させる)方法について説明すると、本発明で規定する着色接着剤層用の成分(ポリエステル樹脂など)を有機溶剤中に溶解させてコーティング液とし、このコーティング液をポリエステル樹脂フィルムの製膜時もしくは製膜後に、フィルム表面に塗布して乾燥する。

【0058】

着色接着剤用の成分を溶解させるための有機溶剤としては、トルエン、キシレン等の芳香族炭化水素系溶剤、メチルエチルケトン、シクロヘキサン等のケトン系溶剤、酢酸エチル、エチレングリコールモノエチルエーテルアセテート等のエステル系溶剤等を挙げることができ、これら1種以上を適宜選定して使用することができる。

コーティング液をポリエステル樹脂フィルムに塗布する方法としては、ロールコーター方式、ダイコーター方式、グラビア方式、グラビアオフセット方式、スプレー塗布方式等、既知の塗装手段が適用できるが、グラビアロールコート方式が最適である。コーティング液塗布後の乾燥条件としては、80〜170℃で2〜120秒間、特に80〜150℃で4〜60秒間が好ましい。

【0059】

なお、着色接着剤層のコーティングをポリエステル樹脂フィルムではなく、金属板面に行う方法もあり得るが、金属板用コーターは設備費が莫大となるため、着色接着剤層はポリエステル樹脂フィルムに塗布することが好ましい。

以上のようにして得られるラミネート用フィルムを金属板表面にラミネートするには、例えば、図1に示すように、金属帯加熱装置で金属板を一定温度以上に加熱し、その表面にラミネート用フィルムをラミネートロール(圧着ロール)で圧着させることで金属板に熱融着させる。

【0060】

以下、このラミネートの好ましい条件について説明する。

熱融着開始時の金属板の温度は、ポリエステル樹脂フィルムの融点もしくは着色接着剤層(ポリエステル樹脂)の軟化点のいずれか高い方の値を基準として、+5℃〜+30℃の範囲とすることが好ましい。熱融着法によって、金属板−着色接着剤層−ポリエステル樹脂フィルムの層間密着性を確保するためには、密着界面における樹脂の熱流動が必要である。金属板の温度を、ポリエステル樹脂フィルムの融点もしくは着色接着剤層(ポリエステル樹脂)の軟化点のいずれか高い方の値を基準として、+5℃以上の温度範囲とすることで、各層間において樹脂が熱流動し、界面において溶融状態の樹脂の濡れが良好となって、良好な密着性を得ることができる。一方、+30℃超としても、さらなる密着性の改善効果は期待できないことと、フィルムが過溶融となり、ラミネートロール表面の型押しによる表面荒れ、ラミネートロール(圧着ロール)への溶融物の転写等の問題が生じるためである。

【0061】

ラミネート時にフィルムが受ける熱履歴としては、ポリエステル樹脂フィルムの融点もしくは着色接着剤層(ポリエステル樹脂)の軟化点のいずれか高い方の温度以上で、相互に接している時間が5msec以上であることが、界面で十分な濡れ性を得るために必要である。接触時間の増加とともに、濡れ性は良好となるが、40msec超ではほぼ一定の性能を呈するようになるため、それを超えるような長時間の接触は生産性の低下を招くので、40msec以下とすることが望ましい。以上の理由から、接触時間は5〜40msecとすることが好ましい。

【0062】

このようなラミネート条件を達成するためには、150mpm以上の高速操業に加え、熱融着中の冷却も必要である。例えば、図1中のラミネートロール(圧着ロール)は内部水冷方式であり、冷却水を通過させることで、フィルム及び着色接着剤層が過度に加熱されることを抑制することができる。さらに、冷却水の温度を変化させることで、ポリエステル樹脂フィルム及び着色接着剤層の熱履歴をコントロールできる。

【0063】

ラミネートロールの加圧力は、面圧として9.8〜294N/cm2(1〜30kgf/cm2)が好ましい。加圧力が9.8N/cm2未満では、熱融着開始時の温度がフィルムの融点+5℃以上であって十分な流動性が確保できたとしても、金属表面に樹脂を押し広げる力が十分でないため、被覆性が劣る。その結果、密着性や耐食性等の品質性能に悪影響を及ぼすことが懸念される。一方、加圧力が294N/cm2超となるとラミネート金属板の品質には悪影響はないが、装置の大型化を招くため不経済である。以上の理由から、ラミネートロールの加圧力は9.8〜294N/cm2が好ましい。

【0064】

なお、ラミネートロール通過後の容器用着色ラミネート金属板は、約200℃の高温であり、そのままコイルとして巻き取ると、コイルラップ間のフィルム融着やブロッキングが発生するため、例えば、水クエンチを用いて水冷等により冷却する必要がある。

以上説明したような容器用着色ラミネート金属板の製造方法によれば、レトルトブラッシングを防止し、且つ平滑性の優れた金色/光輝色等の着色外観と、厳しい加工用途でのフィルム密着性を有するラミネート金属板を製造することができる。

【実施例】

【0065】

[ラミネート用フィルムの製造]

樹脂フィルムとこれに積層させる着色接着剤層の構成を表1〜表6に示す。

表1〜表6に示す条件で着色接着剤層用の成分を配合し、トルエンとメチルエチルケトンの混合溶媒に溶解させてコーティング液を調整した。このコーティング液を、表1〜表6に示す樹脂フィルムの片面にグラビアロールコーターを用いて塗布した後、80〜120℃で乾燥させ、樹脂フィルムの表面に着色接着剤層を形成し、ラミネート用フィルムを製造した。

【0066】

[容器用着色ラミネート鋼板の製造]

金属板としては、クロムめっき鋼板(TFS:ティンフリースチール)を使用した。板厚0.21mmの冷延鋼板を脱脂・酸洗後、CrO3、F−およびSO42−を含むクロムめっき浴でクロムめっきし、中間リンス後、CrO3およびF−を含む化成処理液で電解処理した。その際、電解条件(電流密度、電気量等)を調整して、金属クロム付着量とクロム水和酸化物付着量を、Cr換算でそれぞれ120mg/m2、15mg/m2に調整した。

【0067】

図1に示す金属帯用ラミネート設備において、以下のようにして前記クロムめっき鋼板に樹脂フィルムをラミネートした。

金属帯加熱装置で加熱されたクロムめっき鋼板の片面(缶外面側となる鋼板面)に、上述したラミネート用フィルムをラミネートロール(圧着ロール)により圧着し、フィルムをクロムめっき鋼板面に熱融着させてラミネートした後、冷却装置で水冷し、着色ラミネート鋼板を作製した。

ラミネートロールは内部水冷式とし、ラミネート中に冷却水を循環させてフィルム接着中の冷却を行った。ラミネート用フィルムとクロムめっき鋼板とが接する界面のフィルム温度がフィルムの融点以上になる時間を1〜20msecの範囲とした。

【0068】

[ラミネート用フィルム・ラミネート鋼板の性能評価]

(1)ラミネート用フィルムの耐ブロッキング性

8cm×8cmにカットしたサンプルフィルムのインキ塗工面を張り合わせ、0.3MPaの圧力で40℃の雰囲気に72時間保持した後、張り合わせたフィルムどうしを剥離速度1000mm/minで180°の角度でピールした際の剥離強度を測定した。

【0069】

(2)ラミネート鋼板の性能評価

(2-1)ラミネート外観

気泡の発生、フィルムの皺など、ラミネート鋼板の外観を目視で観察し、下記の評価基準で評価した。

◎:非常に良好

○:良好

△:僅かに不良

×:不良

(2-2)発色度

日本電色社製「スペクトロホトメーターSE2000」にて測定したb値を用いた(JIS−Z8722に準拠)。

【0070】

(2-3)密着性:クロスカットセロハン粘着テープ剥離試験

ラミネート鋼板のフィルムにクロスカットを入れ、125℃,30分の高温熱水処理後にセロハン粘着テープにて強制剥離したときのフィルムの密着性を剥離面積比率で評価した(JIS−G3312に準拠)。

(2-4)耐熱水性

125℃,30分の高温熱水処理後のラミネート鋼板の接着剤層の白化状態を目視で観察し、下記の評価基準で評価した。

◎:非常に良好

○:良好

△:僅かに不良

×:不良

【0071】

(3)成形性の評価・成形後の品質評価

(3-1)成形性

ラミネート鋼板にワックスを塗布後、直径200mmの円板に打ち抜き、絞り比2.0で加工して浅絞り缶を得た。次に、この浅絞り缶に対して、絞り比2.20で加工し、さらに絞り比2.5となるよう、再度、絞り加工を行った。この後、常法にしたがってドーミング成形を行った後、トリミングし、次いで、ネックイン−フランジ加工を施して、深絞り缶を成形した。このようにして得られた深絞り缶のネックイン部に着眼して、フィルムの損傷程度を目視観察し、下記の評価基準で評価した。

◎:成形後フィルムに損傷が全く認められない。

○:成形後フィルムに損傷は認められないが、部分的に白化が認められる。

△:成形可能であるが、部分的にフィルム損傷が認められる。

×:缶が破胴し、成形不可能

【0072】

(3-2)成形後密着性

上記の成形性評価で成形可能であった缶を対象として、缶の内部に水道水を充填した後、蓋を巻締めて密封した。その後、125℃,90分間のレトルト殺菌処理を実施した後、缶胴部よりピール試験用のサンプル(幅15mm、長さ120mm)を切り出した。この切り出したサンプルの長辺側端部からフィルムの一部を剥離させた。この剥離させたフィルムを剥離された方向とは逆方向(角度180°)に開き、引張試験機を用いて引張速度30mm/minでピール試験に供し、幅15mm当たりの密着力を下記の評価基準で評価した。

◎:10N/15mm以上

○:5N/15mm以上、10N/15mm未満

×:5N/15mm未満

【0073】

(3-3)レトルト白化性

上記(3-1)で成形性良好であった缶を対象として、缶内に常温の水道水を充填した後、蓋を巻き締めて密封した。その後、缶底部を下向きにしてレトルト殺菌炉の中に据置いて125℃,60分間のレトルト殺菌処理を行った後、レトルト処理炉から缶を取り出し、放冷した。常温付近まで缶が冷えた後、缶底部外面の外観変化を目視観察し、下記の評価基準で評価した。

◎:外観変化無し

○:わずかに曇りや変色あり

△:白濁あり

×:全面に白濁発生

【0074】

(3-4)疵部耐錆性

上記(3-1)で製缶した缶について、缶上端から5mmの位置に、カッターで長さ約10mmの疵を約5mm間隔で缶半周に入れた。このとき、疵が確実に下地に達していることを確認した。次いで、レトルト殺菌処理と同一の125℃,90分間のレトルト処理を施した。その後、塩水噴霧試験機(35℃)に1時間入れた後、温度45℃,湿度85%以上に保たれた恒温恒湿槽に入れて貯蔵試験を開始した。貯蔵を開始して240時間後に缶を恒温恒湿槽から取り出し、缶胴部に付けた疵部周辺の発錆状態を目視観察し、下記の評価基準で評価した。

◎:疵部は発錆しているが、疵が拡がっていない。

○:疵部周辺でフィルムの浮きの徴候が認められる(フィルムの変色等)

△:疵部周辺でフィルムが数mm以上の幅で浮き上がり、フィルムの下で錆が進行している。

×:フィルムの完全な剥離・脱落と錆の進行が生じている。

【0075】

以上の性能評価の結果を表7および表8に示す。これらの表に示すように、本発明例では、2ピース缶としての成形性、成形後の密着性に優れるとともに、レトルト殺菌処理後も意匠性の劣化が認められず、良好な品質が得られている。また、缶外面の疵部の耐錆性も大幅に改善され、ラミネート金属板の欠点であった、錆の進行にともなうフィルムの剥がれも抑制できること判る。

【0076】

【表1】

【0077】

【表2】

【0078】

【表3】

【0079】

【表4】

【0080】

【表5】

【0081】

【表6】

【0082】

【表7】

【0083】

【表8】

【技術分野】

【0001】

本発明は、容器用着色ラミネート金属板、特に深絞り成形性、成形後の密着性、疵部の耐錆性、レトルト殺菌処理後の意匠性などに優れる容器用着色ラミネート金属板に関する。

【背景技術】

【0002】

従来から容器用金属缶には塗装金属板が用いられてきたが、製缶メーカーで行われている塗装工程は複雑で生産性が低い。また、溶剤系の塗料を使用する場合には、塗装後に行われる乾燥・焼付け時に多量の溶剤が揮発するため、その排出が必要となる等の環境問題もある。このため、近年、加熱した金属板に熱可塑性樹脂フィルムを熱圧着させたラミネート金属板が用いられるようになった。特に、ポリエステル樹脂フィルムを用いたラミネート金属板は、食品衛生面での性能も優れており、現在広く使用されている。

【0003】

従来から、塗装金属板を用いた容器用金属缶は、ゴールドや白色等の塗装をし、意匠性を付与することが行われている。これらをラミネート金属板で代替する場合には、顔料などの着色剤をラミネートフィルムに添加し、着色することが行われているが、(i)食品衛生上、適用できる顔料が限られる、(ii)顔料をフィルム製膜設備で使用後、その洗浄に膨大な時間を要すため、生産性が阻害される、などの問題がある。

【0004】

このようなフィルムへの着色顔料添加による問題を回避できる方法としては、透明なフィルム(クリアフィルム)への後加工として着色剤をフィルム表面に塗布し、着色層を形成する方法があり、この着色層を形成する方法には、以下のような2通りの方法が考えられる。第一は、着色剤をフィルム最表層に塗布する方法、第二は、フィルムと金属板の間に着色層を設けるために、金属板側となるフィルム面に着色層を塗布する方法である。このうち第一の方法では、着色剤の塗布層が疵付易い等の問題がある。一方、第二の方法では、フィルムと金属板との間に接着剤の役目を兼ねた着色層を設けるため、フィルムの製造工程を一部省略することができ、製造コストの削減と生産性の向上を図ることができる。

特許文献1〜4には、フィルム密着性の向上を目的とした接着剤やこれを用いたラミネート用フィルム、ラミネート金属板などが開示されている。これらに開示されている接着剤や接着剤層は、ポリエステル樹脂と熱硬化型のエポキシ樹脂の複合系或いはエポキシ樹脂を主成分とするものである。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−266984号公報

【特許文献2】特開平8−199147号公報

【特許文献3】特開平10−183095号公報

【特許文献4】特開2002−206079号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1〜4の技術を適用したラミネート金属板は深絞り成形性が劣り、2ピース缶用途には適用できない。これは、缶高さ方向の伸び変形に接着剤層のエポキシ樹脂が追随できず、素材の変形を拘束するため、絞り工程で素材が破断してしまうためである。特許文献1〜4に記載の実施例には、製缶加工性や深絞り成形性を評価した例が開示されていないことからも、これら技術が深絞り加工が要求される2ピース缶用途に適したものでないことを示している。

【0007】

また、ラミネート金属板を食缶や飲料缶に適用した場合、次のような品質上の問題もある。すなわち、熱可塑性のポリエステル樹脂フィルムを金属板上に熱圧着によって貼り合わせたラミネート金属板の場合、レトルト殺菌処理により所謂レトルト白化という色調変化が起こるため、従来からその改善が必要とされてきた。このレトルト白化は、後述するように、接着剤の硬化反応の速度が遅いため、ラミネート金属板製造において接着剤の熱硬化が不十分となり、缶内容物充填後のレトルト熱殺菌処理時に接着剤硬化反応が起こることによって発生するものと考えられる。

【0008】

また、缶外面側のラミネートフィルムに製缶時やハンドリングの際に下地に達するような疵が入る場合があるが、その後、空缶保管中や食品会社で内容物充填・巻締後の倉庫内等での貯蔵中に、湿潤環境下に置かれると疵部で錆が発生するという問題がある。さらに錆が進行すると、疵の周辺部分からフィルム剥離が起こり、さらに下地の錆進行が加速する。塗装缶においても、疵部分の発錆は起こるが、塗膜剥離はフィルム剥離と比べると起こりにくい。このようなラミネート缶における発錆およびフィルム剥離の抑制について、需要家から改善要望が出されている。

【0009】

したがって本発明の目的は、深絞り成形性、成形後の密着性、疵部の耐錆性などに優れるとともに、ラミネートフィルムのレトルト白化が生じにくく、外観の意匠性を維持することが可能な容器用着色ラミネート金属板を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記のような課題を解決すべく鋭意検討した結果、レトルト殺菌処理による意匠性の低下を抑制するために選定した特定の組成のポリエステル樹脂フィルムに対して、ポリエステル樹脂(好ましくは特定の数平均分子量及びTgを有するポリエステル樹脂)を主成分とし、これに特定の成分と着色剤を配合した着色接着剤層を積層させたラミネート用フィルムを金属板にラミネートすることにより、加工性・密着性等の基本特性に加え、優れた深絞り成形性や加工・レトルト後密着性が得られるとともに、缶内容物充填後のレトルト熱殺菌処理時において、ラミネートフィルム(樹脂フィルムおよび着色接着剤層)のレトルト白化が効果的に抑えられることが判った。すなわち、上記の着色接着剤はラミネート時の耐ブロッキング性を付与し、ラミネート時の余熱により瞬時に熱硬化を完了させ、これにより優れた接着性、耐熱性、下地密着性、耐水性及び耐レトルト白化性が得られるものである。

【0011】

本発明はこのような知見に基づきなされたもので、以下を要旨とするものである。

[1]金属板の片面または両面に、着色接着剤層をポリエステル樹脂フィルムに積層させたラミネート用フィルムを被覆してなる容器用着色ラミネート金属板であって、

前記着色接着剤層は、ポリエステル樹脂を主成分とし、さらに、エーテル化アミノ樹脂、エポキシ樹脂、強酸化合物および着色剤を含有し、

前記ポリエステル樹脂フィルムを構成するポリエステル樹脂は、エチレンテレフタレートを主たる繰返し単位とするポリエステル樹脂(I)と、ブチレンテレフタートを主たる構成成分とするポリエステル樹脂(II)とからなり、ポリエステル樹脂(I)の割合が30〜60質量%、ポリエステル樹脂(II)の割合が40〜70質量%であることを特徴とする容器用着色ラミネート金属板。

【0012】

[2]上記[1]の容器用着色ラミネート金属板において、着色接着剤層が、数平均分子量が5000〜30000、Tgが5〜50℃の飽和型ポリエステル樹脂(A1)と、数平均分子量が5000〜30000、Tgが51〜100℃の飽和型ポリエステル樹脂(A2)と、エーテル化アミノ樹脂(B)と、数平均分子量が500〜5000のエポキシ樹脂(C)と、スルホン酸化合物およびスルホン酸化合物のアミン中和物の中から選ばれる1種以上の強酸化合物(D)を含有することを特徴とする容器用着色ラミネート金属板。

【0013】

[3]上記[2]の容器用着色ラミネート金属板において、飽和型ポリエステル樹脂(A1)と飽和型ポリエステル樹脂(A2)とエーテル化アミノ樹脂(B)とエポキシ樹脂(C)と強酸化合物(D)の固形分の合計100質量部に対して、飽和型ポリエステル樹脂(A1)を固形分の割合で40〜60質量部、飽和型ポリエステル樹脂(A2)を固形分の割合で20〜40質量部、エーテル化アミノ樹脂(B)を固形分の割合で1〜10質量部、エポキシ樹脂(C)を固形分の割合で5〜20質量部、強酸化合物(D)を固形分の割合で0.01〜10質量部含有することを特徴とする容器用着色ラミネート金属板。

[4]上記[1]〜[3]のいずれかの容器用着色ラミネート金属板において、着色接着剤層の付着量が0.1〜5g/m2であることを特徴とする容器用着色ラミネート金属板。

【0014】

[5]上記[1]〜[4]のいずれかの容器用着色ラミネート金属板において、ポリエステル樹脂フィルムの厚みが6〜50μmであることを特徴とする容器用着色ラミネート金属板。

[6]上記[1]〜[5]のいずれかの容器用着色ラミネート金属板において、着色接着剤層に含まれるエポキシ樹脂がフェノールノボラック型エポキシ樹脂であることを特徴とする容器用着色ラミネート金属板。

[7]上記[1]〜[6]のいずれかの容器用着色ラミネート金属板において、着色接着剤層が、着色剤として有機顔料を、接着剤組成物の固形分100質量部に対して固形分の割合で1〜10質量部含有することを特徴とする容器用着色ラミネート金属板。

【発明の効果】

【0015】

本発明の容器用着色ラミネート金属板は、深絞り成形性、フィルム密着性、成形後密着性、疵部の耐錆性などに優れるとともに、ラミネートフィルムのレトルト白化が生じにくく、外観の意匠性を維持することができる。

【図面の簡単な説明】

【0016】

【図1】金属帯用ラミネート設備の一例を示す説明図

【発明を実施するための形態】

【0017】

本発明の容器用着色ラミネート金属板は、金属板の片面または両面に、着色接着剤層をポリエステル樹脂フィルムに積層させたラミネート用フィルムを被覆したものであって、前記着色接着剤層は、ポリエステル樹脂を主成分とし、さらに、着色剤、エーテル化アミノ樹脂、エポキシ樹脂および強酸化合物を含むものであり、また、前記ポリエステル樹脂フィルムを構成するポリエステル樹脂は、エチレンテレフタレートを主たる繰返し単位とするポリエステル樹脂(I)と、ブチレンテレフタートを主たる構成成分とするポリエステル樹脂(II)とからなり、ポリエステル樹脂(I)を30〜60質量%、ポリエステル樹脂(II)を40〜70質量%含有するものである。

【0018】

基板となる金属板としては、缶用材料として広く使用されているアルミニウム板、軟鋼板、表面処理鋼板等を用いることができ、特に、金属クロムとクロム水和酸化物とからなる表面処理鋼板、いわゆるTFS(Tin Free Steel)が最適である。TFSの金属クロム、クロム水和酸化物の付着量については、特に限定するものではないが、加工後の密着性や耐食性の点から、クロム換算で金属クロムを40〜300mg/m2、クロム水和酸化物を5〜30mg/m2の範囲で含むことが好ましい。

【0019】

次に、ラミネート用フィルムにおける着色接着剤層について説明する。

一般に、缶用途では意匠性も重要な要求特性となり、缶外面の色としては金色等の光輝色が好まれる傾向にある。金色等の光輝色は、光沢のある金属板上に、黄色顔料、赤色顔料で着色した透明フィルムをラミネートすることにより得られる。また、金色等の光輝色は、レトルト殺菌処理後にも変色しないことが要求される。

【0020】

しかし、上述したように、着色接着剤はレトルト殺菌処理で変色するレトルト白化の問題が発生する場合がある。本発明者らは、この理由は、着色接着剤が、ラミネート工程での短時間熱処理では硬化が不十分であり、レトルト熱処理でも硬化反応が発生するためであると考えた。すなわち、金色に着色された接着剤のレトルト白化は、接着剤が残留溶剤および水分を含んだ状態で硬化したため、硬化接着剤層が部分的かつ不均一に膨張し、濁った褐色に変色したものであると推定される。そこで、本発明の容器用着色ラミネート鋼板では、着色接着剤のレトルト白化対策として、上記着色接着剤層に含まれる接着剤として、ラミネート工程での短時間熱処理で硬化促進が可能な接着剤組成を採用した。

【0021】

着色接着剤層は、ポリエステル樹脂(A)を主成分とするとともに、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)、強酸化合物(D)および着色剤(E)を含むものである。主成分であるポリエステル樹脂(A)に対して、エーテル化アミノ樹脂(B)とエポキシ樹脂(C)と強酸化合物(D)を配合することにより、ラミネート工程での短時間の熱処理で硬化を促進させ、密着性、耐レトルト白化性、耐熱性、経時安定性および耐久性を発現させることができる。

【0022】

さらに好ましい着色接着剤層の組成は、数平均分子量が5000〜30000、Tgが5〜50℃の飽和型ポリエステル樹脂(A1)と、数平均分子量が5000〜30000、Tgが51〜100℃の飽和型ポリエステル樹脂(A2)と、エーテル化アミノ樹脂(B)と、数平均分子量が500〜5000のエポキシ樹脂(C)と、スルホン酸化合物およびスルホン酸化合物のアミン中和物の中から選ばれる1種以上の強酸化合物(D)を含有することである。

また、このような着色接着剤層において、前記成分(A1)、(A2)、(B)、(C)及び(D)の固形分の合計100質量部に対して、飽和型ポリエステル樹脂(A1)を固形分の割合で40〜60質量部、飽和型ポリエステル樹脂(A2)を固形分の割合で20〜40質量部、エーテル化アミノ樹脂(B)を固形分の割合で1〜10質量部、エポキシ樹脂(C)を固形分の割合で5〜20質量部、強酸化合物(D)を固形分の割合で0.01〜10質量部含有することが好ましい。

【0023】

以下、このような着色接着剤層を構成する各成分の詳細について説明する。

着色接着剤層の主成分であるポリエステル樹脂としては、通常のラミネート用フィルムに適用されるものを適宜使用してよいが、加工性と耐ブロッキング性を両立させるために、低Tgと高Tgの2種類の飽和型ポリエステル樹脂、具体的には、数平均分子量が5000〜30000、Tgが5〜50℃の飽和型ポリエステル樹脂(A1)と、数平均分子量が5000〜30000、Tgが51〜100℃の飽和型ポリエステル樹脂(A2)を併用することが好ましい。

【0024】

数平均分子量が5000〜30000、Tgが5〜50℃の飽和型ポリエステル樹脂(A1)は、多塩基酸成分と多価アルコール成分とをエステル化反応させたものであり、少なくとも一方の成分として三官能以上の成分を用いればよい。多塩基酸成分としては、例えば、無水フタル酸、イソフタル酸、テレフタル酸、コハク酸、フマル酸、アジピン酸、アゼライン酸、セバシン酸、ダイマー酸などの1種以上の二塩基酸及び、これらの酸の低級アルキルエステル化物が主として用いられ、必要に応じて、安息香酸、クロトン酸、p−t−ブチル安息香酸などの一塩基酸、無水トリメリット酸、メチルシクロヘキセントリカルボン酸、無水ピロメリット酸などの3価以上の多塩基酸などが併用される。

【0025】

多価アルコール成分としては、例えば、エチレングリコール、ジエチレングリコール、プロピレングリコール、1,4−ブタンジオール、ネオペンチルグリコール、3−メチルペンタンジオール、1,4ヘキサンジオール、1,6−ヘキサンジオール、シクロヘキサンジメタノール、ビスフェノールAなどのニ価アルコールが主に用いられ、さらに必要に応じてグリセリン、トリメチロールエタン、トリメチロールプロパン、ペンタエリスリトールなどの3価以上の多価アルコールを併用することができる。これらの多価アルコールは単独で、又は2種以上を混合して使用することができる。

【0026】

前記飽和型ポリエステル樹脂(A1)の市販品としては、例えば、東洋紡績(株)製のバイロン300、同500、同560、同600、同630、同650、同670、バイロンGK130、同140、同150、同190、同330、同590、同680、同780、同810、同890、ユニチカ(株)製のエリーテルUE−3220、同3500、同3210、同3215、同3216、同3620、同3240、同3250、同3300、東亞合成(株)製のアロンメルトPES−310、同318、同334(以上、いずれも商品名)などが挙げられる。

【0027】

本発明において着色接着剤層に用いる、数平均分子量が5000〜30000、Tgが51〜100℃の飽和型ポリエステル樹脂(A2)としては、さきに述べた飽和型ポリエステル樹脂(A1)の組成と同様である。

飽和型ポリエステル樹脂(A2)の市販品としては、例えば、東洋紡績(株)製のバイロン200、同226、同240、同245、同270、同280、同290、同296、同660、同885、バイロンGK250、同360、同640、同880、ユニチカ(株)製のエリーテルUE−3200、同9200、同3201、同3203、同3350、同3370、同3380、同3600、同3980、同3660、同3690、同9600、同9800、東亞合成(株)製のアロンメルトPES−316、同360(以上、いずれも商品名)などが挙げられる。

【0028】

低Tgの飽和型ポリエステル樹脂(A1)は、Tgが5〜50℃であるが、Tgが5℃未満では、樹脂強度が低下しやすく、また、耐ブロッキング性も低下しやすい。

高Tgの飽和型ポリエステル樹脂(A2)は、Tgが51〜100℃であるが、Tgが100℃を超えると、成形加工に樹脂層が追随せず、フィルム層の密着性が低下しやすい。

【0029】

ここで、一般的には、低Tgの飽和型ポリエステル樹脂(A1)のTgは30℃以下、望ましくは25℃以下、高Tgの飽和型ポリエステル樹脂(A2)のTgは60℃以上、望ましくは65℃以上が適当である。

また、飽和型ポリエステル樹脂(A1)、飽和型ポリエステル樹脂(A2)ともに、数平均分子量が5000未満では、高速でラミネートした場合に下地に追従できずに、密着不良を引き起こす場合があり、一方、数平均分子量が30000を超えると、塗料粘度が高いことにより、塗工の際に塗面ムラが発生し易く、これがラミネートの際に不均一になり、外観不良となる場合がある。

【0030】

飽和型ポリエステル樹脂(A1)の配合量は、飽和型ポリエステル樹脂(A1)、飽和型ポリエステル樹脂(A2)、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)および強酸化合物(D)の固形分の合計100質量部に対して、固形分の割合で40〜60質量部とすることが好ましい。飽和型ポリエステル樹脂(A1)の配合量が40質量部未満では、成形加工に樹脂層が追随せず、フィルム層の密着性が低下しやすい。一方、60質量部を超えると、樹脂強度が低下しやすく、また、耐ブロッキング性も低下しやすい。

【0031】

また、飽和型ポリエステル樹脂(A2)の配合量は、飽和型ポリエステル樹脂(A1)、飽和型ポリエステル樹脂(A2)、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)および強酸化合物(D)の固形分の合計100質量部に対して、固形分の割合で20〜40質量部とすることが好ましい。飽和型ポリエステル樹脂(A2)の配合量が20質量部未満では、樹脂強度が低下しやすく、また、耐ブロッキング性も低下しやすい。一方、40質量部を超えると成形加工に樹脂層が追随せず、フィルム層の密着性が低下しやすい。

【0032】

飽和型ポリエステル樹脂(A1)と飽和型ポリエステル樹脂(A2)の配合比は、固形分質量比で(A1):(A2)=1:1〜3:1とすることが好ましい。飽和型ポリエステル樹脂(A2)が飽和型ポリエステル樹脂(A1)に対し1:1の配合比を上回った場合には、皮膜のTgが高いことにより、加工追従性が低下し、金属下地との間に密着不良が発生する場合がある。一方、飽和型ポリエステル樹脂(A2)が飽和型ポリエステル樹脂(A1)に対し、3:1の配合比を下回った場合には、皮膜のTgが低いことにより、耐ブロッキング性が低下する場合がある。

【0033】

着色接着剤層に用いるエーテル化アミノ樹脂(B)としては、メチロール化アミノ樹脂を適当なアルコールによってエーテル化したものが適しており、なかでもこのエーテル化度が高いものが好適に使用できる。エーテル化に用いられるアルコールの例としては、メチルアルコール、エチルアルコール、n−プロピルアルコール、i−プロピルアルコール、n−ブチルアルコール、i−ブチルアルコール、2−エチルブタノール、2−エチルヘキサノールなどが挙げられる。アミノ樹脂としては、なかでもメチロール基の少なくとも一部をアルキルエーテル化したメチロール化メラミン樹脂が好適に使用できる。

【0034】

上記アミノ樹脂の市販品としては、DIC(株)製のスーパーベッカミンL−105−60、三井サイテック(株)製のサイメル235、同300、同303、同370、同325(以上、いずれも商品名)などを挙げることができる。

エーテル化アミノ樹脂(B)の配合量は、飽和型ポリエステル樹脂(A1)、飽和型ポリエステル樹脂(A2)、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)および強酸化合物(D)の固形分の合計100質量部に対して、固形分の割合で1〜10質量部とすることが好ましい。エーテル化アミノ樹脂(B)の配合量が1質量部未満では、熱硬化反応が遅くなるため、ラミネート時の熱だけでは十分な硬化反応が進行せず、着色剤の凝集力が低下し、密着性が低下する場合がある。一方、10質量部を超えると、熱硬化反応は十分に速くなるが、内部応力が増大するため加工時の密着性が低下する場合がある。また、未反応のエーテル化アミノ樹脂が接着剤層中に残存することにより、レトルト殺菌処理時に変色(レトルト白化)が発生する場合がある。

【0035】

着色接着剤層に用いるエポキシ樹脂(C)としては、数平均分子量が500〜5000のエポキシ樹脂が好ましく、このようなエポキシ樹脂(C)としては、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、フェノールノボラック型エポキシ樹脂などが挙げられる。これらのなかでも、フェノールノボラック型エポキシ樹脂が、人体への影響が危惧されているビスフェノールAやビスフェノールFを含まないという点で好ましい。

前記したビスフェノール型エポキシ樹脂は、例えばエピクロルヒドリンとビスフェノールとを、必要に応じて酸またはアルカリ触媒(燐酸系またはアンモニウム塩系触媒等)の存在下に高分子量まで縮合させてなる樹脂、エポキシ樹脂とビスフェノールとを重付加反応させることにより得られた樹脂のいずれであってもよい。

【0036】

上記ビスフェノールとしては、ビス(4−ヒドロキシフェニル)メタン[ビスフェノールF]、1,1−ビス(4−ヒドロキシフェニル)エタン、2,2−ビス(4−ヒドロキシフェニル)プロパン[ビスフェノールA]、2,2−ビス(4−ヒドロキシフェニル)ブタン[ビスフェノールB]、ビス(4ヒドロキシフェニル)−1,1−イソブタン、ビス(4−ヒドロキシ−tert−ブチル−フェニル)−2,2−プロパン、p−(4−ヒドロキシフェニル)フェノール、オキシビス(4−ヒドロキシフェニル)、スルホニルビス(4−ヒドロキシフェニル)、4,4´−ジヒドロキシベンゾフェノン、ビス(2−ヒドロキシナフチル)メタンなどを挙げることができる。上記ビスフェノール類は単独で又は2種以上の混合物として使用することができる。

【0037】

ビスフェノール型エポキシ樹脂の市販品としては、例えば、ジャパンエポキシレジン(株)製のJER1004、同1007、同1009、同1010、旭化成エポキシ(株)製のAER6097、同6099、大日本インキ化学工業(株)製のエピクロン7050、同9050(以上、いずれも商品名)などを挙げることができる。

フェノールノボラック型エポキシ樹脂の市販品としては、DIC(株)製のエピクロンN−665、同670、同673、同680、同690、同695、同730、同740、同770、同865、同870、ダウケミカル(株)製のXD−7855、旭化成エポキシ(株)製のECN−1273、同1299(以上、いずれも商品名)などが挙げられる。

【0038】

エポキシ樹脂(C)の数平均分子量が500未満では、エーテル化アミノ樹脂との反応性が劣り、十分な架橋が得られずレトルト殺菌処理時に変色(レトルト白化)や、密着不良を発生する場合がある。また、同様の理由からインキを塗工されたフィルムを巻き取った際にフィルムとブロッキングが発生する危険がある。一方、数平均分子量が5000を超えると、溶液粘度が高くなり、ラミネート性、作業性に悪影響を及ぼす場合がある。

【0039】

エポキシ樹脂(C)の配合量は、飽和型ポリエステル樹脂(A1)、飽和型ポリエステル樹脂(A2)、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)および強酸化合物(D)の固形分の合計100質量部に対して、固形分の割合で5〜20質量部とすることが好ましい。エポキシ樹脂(C)の配合量が5質量部未満では、疵部耐食性や耐レトルト白化性が低下しやすい。一方、20質量部を超えると成形性の低下や耐レトルト白化性が低下しやすい。

【0040】

着色接着剤層用の着色剤(E)としては、通常、有機顔料が用いられる。

有機顔料としては、カーボンブラックとして、デグサ(株)製のPRINTEXFP、同Falpha、同F80、同F85、イエロー顔料として、BASF社製のPALIOTOL

YELLOW K2270、CLARIANT(株)製のPV FAST YELLOW HG、同HGR、同H3R、Ciba(株)製のCROMOPHTAL YELLOW

3RT、同GPR、同3G、同4GV、レッド顔料として、Ciba(株)製のCINQUASIA Red BRT−790−D、CROMOPHTAL Red 2020、同2080、同2030、同A2B、同A3B、同G、IRGALITE

Red 2030、MICROLEN Red 2020−MC、同2028−MC、同2030−MC、同A3B−MC、同RT−195−MC、ブルー顔料として、Ciba(株)製のCROMOPHTAL

Blue 4GNP、IRGALITE Blue GA Granules、同LGLD、同NGA、同NGA−SG、MICROLEN Blue 4GNP−MC、MICROLITH

Blue 4G−A、同GS−T、バイオレッド顔料として、Ciba(株)製のCINQUASIA Violet R NRT−887−D、同R RT−891−D、グリーン顔料として、Ciba(株)製のIRGALITE

Green GFNP、同GLN、同GLNP(以上、いずれも商品名)などが挙げられる。

【0041】

なお、着色剤(E)の配合量に特別な制限はないが、有機顔料の場合は、接着剤組成物の固形分100質量部に対して、固形分の割合で1〜10質量部程度とすることが好ましい。有機顔料の配合量が1質量部未満では、着色効果が発現しにくく、一方、10質量部を超えると、ラミネート時の熱によって着色顔料が樹脂フィルム/着色接着剤層の界面に析出し、密着性劣化の原因となる可能性がある。また、経済的にも好ましくない。

【0042】

着色接着剤層に用いる強酸化合物(D)は、飽和型ポリエステル樹脂(A1),(A2)、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)の架橋反応を短時間の加熱で促進させる硬化触媒として機能する。

強酸化合物(D)としては、スルホン酸化合物又はスルホン酸化合物のアミン中和物が適しており、これら1種以上を用いることができる。スルホン酸化合物の代表例としては、p−トルエンスルホン酸、ドデシルベンゼンスルホン酸、ジノニルナフタレンスルホン酸、ジノニルナフタレンジスルホン酸などを挙げることができる。この市販品としては、p−トルエンスルホン酸アルコール混合物として、テイカ(株)製のテイカキュアAC−700、クメンスルホン酸のアルコール混合物として、テイカ(株)製のテイカキュアAC−800、ドデシルベンゼンスルホン酸のアルコール混合物として、米国キングインダストリーズ社製のネイキュア5076、テイカ(株)製のテイカキュアAC−400S、ジノニルナフタレンスルホン酸のアルコール混合物として、米国キングインダストリーズ社製のネイキュア1051、テイカ(株)製のテイカキュアAC−901、ジノニルナフタレンジスルホン酸のアルコール混合物として、米国キングインダストリーズ社製のネイキュア155(以上、いずれも商品名)などが挙げられる。

【0043】

強酸化合物(D)の配合量は、飽和型ポリエステル樹脂(A1)、飽和型ポリエステル樹脂(A2)、エーテル化アミノ樹脂(B)、エポキシ樹脂(C)および強酸化合物(D)の固形分の合計100質量部に対して、固形分の割合で0.01〜10質量部とすることが好ましい。強酸化合物(D)の配合量が0.01質量部未満では、硬化反応が遅いため、ラミネート時の耐ブロッキング性が悪化する場合がある。一方、10質量部を超えると着色剤が過剰に硬化し、加工性が低下する恐れがある。

強酸化合物(D)を使用しない場合には、エポキシ樹脂(C)の数平均分子量が500未満の場合にエーテル化アミノ樹脂(B)との反応性が劣り、十分な架橋が得られないことと同様に、架橋不足により高温熱水処理時にレトルト性不良、密着不良、耐ブロッキング性の低下を起こす場合がある。

【0044】

着色接着剤層には、必要に応じて、耐ブロッキング性と加工性をさらに向上させるために沈降性硫酸バリウム、シリカなどの無機顔料を添加することができる。これらの無機顔料は5μm以下の微粒子であることが好ましい。

無機顔料の配合量は、接着剤組成物の樹脂固形分100質量部に対して、固形分の割合で1〜200質量部程度とすることが好ましい。無機顔料の配合量が1質量部未満では、無機顔料添加による効果が発現しにくく、一方、200質量部を超えると成形後密着性や疵部の耐錆性を劣化させる場合があり、経済的にも好ましくない。

【0045】

また、無機顔料が沈降性硫酸バリウムの場合には、接着剤組成物の樹脂固形分100質量部に対して1〜100質量部程度、シリカの場合には同じく0.1〜2質量部程度が望ましい。特に燐酸変性化合物と併用すると効果が顕著である。耐ブロッキング性の向上は顔料分散による見かけのガラス転移温度の上昇、塗工面粗度を大きくすることで発現する。また、加工性の向上は接着剤中の応力が顔料の分散により緩和されていることが考えられる。なお、耐ブロッキング性を向上させる方法としては、ポリエチレン、テフロン(登録商標)等を添加しても効果がある。この他、各種カップリング剤等の添加でも密着性を向上できる。

【0046】

接着剤の乾燥塗布後の付着量は、0.1〜5g/m2範囲内が好ましい。付着量が0.1g/m2未満では連続均一塗布性に難点が生じ、意匠性の発現が困難となる場合がある。また、加圧熱水処理における水蒸気のバリヤー性が劣り、接着剤/プラスチィックフィルム界面に水分が滞留し、レトルト白化を引き起こす可能性がある。一方、5g/m2を超えると、塗布後における溶剤離脱性が低下し、作業性が著しく低下する上に残留溶剤の問題が生じ易くなることにより、ラミネート時の耐ブロッキング性が著しく低下する場合がある。

なお、本発明において接着剤に添加される有機顔料は、米国食品医薬局(FDA)の定める連邦食品医薬品化粧品法に基づく連邦規則集(CFR)のタイトル21、パート178のセクション3297に適合するものとし、同パート175のセクション300に適合するプラスチックフィルムラミネート鋼板用接着剤組成物とする。

【0047】

次に、前記着色接着剤層が積層されるポリエステル樹脂フィルムについて説明する。

このポリエステル樹脂フィルムを構成するポリエステル樹脂は、エチレンテレフタレートを主たる繰返し単位とするポリエステル樹脂(I)と、ブチレンテレフタートを主たる構成成分とするポリエステル樹脂(II)とからなる樹脂組成物、すなわちポリエステル樹脂(I),(II)を混合した樹脂組成物であって、且つポリエステル樹脂(I)を30〜60質量%、ポリエステル樹脂(II)を40〜70質量%含有するものである。

【0048】

ポリエステル樹脂フィルムを被覆させた金属板を用いて製造した食品缶詰についてレトルト殺菌処理を行なうと、多くの場合、缶外面側の樹脂層が白化する現象が見られる。これは樹脂層内に微細な気泡が形成され、これら気泡によって光が散乱する結果、白く濁った外観を呈するものである。この樹脂層に形成される気泡は、以下のような特徴を有する。まず、これらの気泡は、缶を乾熱環境下で加熱しても形成されない。また、缶に内容物を充填せずに空き缶のままレトルト殺菌処理を行っても気泡は形成されない。また、気泡は缶外面側の樹脂層の厚み方向全域にわたって観察されるわけではなく、金属板に接している界面近傍において観察される。

【0049】

以上の特徴から、レトルト殺菌処理に伴う缶外面側樹脂層での気泡の形成は、以下のようなメカニズムによって起こると考えられる。

すなわち、レトルト殺菌処理開始当初から缶は高温水蒸気に曝され、水蒸気の一部は缶外面側の樹脂層の内部へと浸入し、金属板との界面近傍まで到達する。レトルト殺菌処理開始当初、缶外面側の樹脂層と金属板との界面近傍は缶内容物によって内側から冷却されているので、界面に侵入した水蒸気は凝縮水となる。その後、レトルト殺菌処理の時間経過とともに、缶内容物の温度も上昇し、金属板との界面の凝縮水は再気化を起こす。気化した水蒸気は再び樹脂層を通って外へ脱出するが、このときの凝縮水の跡が気泡となると推定される。

【0050】

気泡が金属板との界面近傍でのみ観察されるのは、凝縮水が形成される場所が界面近傍であるという理由の他に、熱せられた金属板との接触により溶けた界面近傍の樹脂が、冷却・固化した後も機械的に軟らかく変形性に富む非晶性樹脂であるため変形しやすく、気泡を形成しやすいためであると考えられる。

したがって、レトルト殺菌処理時に缶外面側の樹脂層に気泡を形成させず、白化を抑制するには、缶外面側のポリエステル樹脂層について、レトルト殺菌処理の熱で速やかに非晶性ポリエステル層を結晶化させ、非晶層の強度を向上させることが有効である。具体的には、ポリエステル樹脂層の樹脂の最短半結晶化時間を短くすることが有効である。半結晶化時間が短いことは熱結晶化速度が速いことを意味し、最短半結晶化時間が十分に短ければ、気泡の形成を有効に防ぐことが可能となり、白化を抑制できる。これに対して最短半結晶化時間が長いと、樹脂の結晶化速度が遅いため、レトルト殺菌処理時の熱で非晶ポリエステル層の結晶化が十分に進まず、気泡形成を抑制できるほどの強度上昇が得られない。

【0051】

なお、最短半結晶化時間とは、樹脂の結晶化が生じる温度範囲で半結晶化時間を測定し、該温度範囲の中で最も短かった半結晶化時間であり、ポリマー結晶化速度測定装置(コタキ製作所(株)製,MK−801型)を用いて、直交した偏光板の間に置いた試料の結晶化に伴い増加する光学異方性結晶成分による透過光を各試料温度で測定(脱偏光強度法)し、アブラミの式を用いて結晶化温度が1/2となる時間を算出した各試料温度での値の中で最も短い時間である。この測定において、試料(試料重量:8mg)は前記装置に組み込まれた溶解炉で樹脂の最高融点+50℃の温度で窒素中で1分間加熱後、直ちに試料を移動させて、結晶化浴中に浸漬し、10秒以内に試料温度を平衡な測定温度になるようにして測定を開始する。また、ここでの最高融点とは、示差走査熱量計(AT Instruments mDSC型)により20℃/分の昇温速度で昇温した時、一つあるいは二つ以上の吸熱ピークが認められるが、それらの吸熱ピークの最大深さを示す温度のなかで最高の温度をいう。この脱偏光強度法は、早い結晶化速度を測定するときに有効な方法である(新実験講座(丸善)及び高分子化学Vol.29,No.139,323及び336(高分子学会)参照)。なお、試料が熱平衡に達するまでの時間を考慮し、結晶化浴中に試料を移動して10秒経過した時点をt=0秒として測定する。t=0秒で測定した脱偏光透過強度Io,Log tに対して脱偏光透過強度をプロットして結晶化温度曲線が直線になりはじめた点の脱偏光透過強度をIgとする。

【0052】

ポリエステル樹脂フィルムの最短半結晶化時間を短くする(好ましくは100秒以下とする)には、エチレンテレフタレートを主たる繰返し単位とするポリエステル樹脂(I)と、ブチレンテレフタートを主たる構成成分とするポリエステル樹脂(II)とからなり、且つポリエステル樹脂(I)の割合が60質量%以下、ポリエステル樹脂(II)の割合が40質量%以上のポリエステル樹脂を用いるのが有効である。

ポリエステル樹脂(I)の割合が60質量%超でポリエステル樹脂(II)の割合が40質量%未満では、レトルト殺菌処理時にフィルム内部の気泡形成を抑制できず、樹脂層が白化して意匠性が大きく劣化してしまう。一方、ポリエステル樹脂(I)の割合が30質量%未満でポリエステル樹脂(II)の割合が70質量%超では、レトルト殺菌処理時の白化現象は抑制できるものの、樹脂層の弾性率が過度に低下するため、搬送時や成形加工時に樹脂層に疵が付き易くなる。また、樹脂コストの観点からも高価になりすぎるため実用に適さない。

【0053】

ポリエステル樹脂(I)は、テレフタル酸成分とエチレングリコール成分とを主成分として溶融中縮合反応させたものであるが、本発明の効果が損なわれない範囲でポリエチレンテレフタレートに他の成分を共重合してもよく、この共重合成分は酸成分でもアルコール成分でもよい。この共重合酸成分としては、イソフタル酸、フタル酸、ナフタレンジカルボン酸等の芳香族ジカルボン酸、アジピン酸、アゼライン酸、セバシン酸、デカンジカルボン酸等の脂肪族ジカルボン酸、シクロヘキサンジカルボン酸等の脂環族ジカルボン酸等が例示でき、また、共重合アルコール成分としては、ブタンジオール、ヘキサンジオール等の脂肪族ジオール、シクロヘキサンジメタノール等の脂環族ジオール等が例示できる。これらは単独で使用しても、また2種以上を併用してもよい。共重合成分の割合は、その種類にもよるが、結果としてポリマー融点が210〜256℃、好ましくは215〜256℃、さらに好ましくは220〜256℃の範囲になる割合とすることが好ましい。ポリマー融点が210℃未満では耐熱性が劣ることになり、ポリマー融点が256℃を超えるとポリマーの結晶性が大きすぎて成形加工性が損なわれる。

【0054】

ポリエステル樹脂(II)は、テレフタル酸成分と1,4−ブタンジオール成分とを主成分として溶融重縮合反応させたものであるが、本発明の効果が損なわれない範囲でブチレンテレフタートに他の成分を共重合してもよく、この共重合成分は酸成分でもアルコール成分でもよい。共重合酸成分としては、イソフタル酸、フタル酸、ナフタレンジカルボン酸等の脂肪族ジカルボン酸、アジピン酸、アゼライン酸、セバシン酸、デカンジカルボン酸等の脂肪族ジカルボン酸、シクロヘキサンジカルボン酸等の脂肪族ジカルボン酸等が例示できる。これらの中では、イソフタル酸、2,6−ナフタレンジカルボン酸またはアジピン酸が好ましい。また、共重合アルコール成分としては、エチレングリコール、ヘキサンジオール等の脂肪族ジオール、シクロヘキサンジメタノール等の脂環族ジオール等が例示できる。これらは単独で使用しても、また2種以上を併用してもよい。共重合成分の割合は、その種類にもよるが、結果としてポリマー融点が180〜223℃、好ましくは200〜223℃、さらに好ましくは210〜223℃の範囲になる割合とすることが好ましい。ポリマー融点が180℃未満ではポリエステルとしての結晶性が低く、結果として耐熱性が低下する。

【0055】

ポリエステル樹脂フィルムは、2層以上の樹脂層からなるものでもよい。

ポリエステル樹脂フィルムの厚みは6〜50μmが好ましい。フィルムの厚みが6μm未満では、疵部の耐錆性や耐レトルト白化性が低下しやすい。一方、50μmを超えると成形後密着性が低下しやすく、また、経済的でない。

以上述べた着色接着剤層をポリエステル樹脂フィルムに積層させたラミネート用フィルムは、金属板の片面または両面に被覆されるものであるが、通常は缶外面側となる金属板面に被覆される。この場合、缶内面側となる金属板面をラミネートフィルムで被覆する場合、そのフィルムの構成は任意に選択できる。例えば、ポリエステルやポリオレフィンフィルムを用い、これらのフィルムに必要に応じて滑剤、酸化防止剤、熱安定化剤、紫外線吸収剤、顔料、可塑剤、帯電防止剤、結晶角剤等を配合してもよい。

【0056】

缶内面側のフィルムを2層以上の複層フィルムとすることも可能であり、さらにフィルムの金属に接触する面に接着剤を塗布することもできる。缶内面側のフィルムの厚みは、6〜100μm程度が望ましく、その厚みの下限は缶内容物に対する耐食性により制約され、上限は経済性的制約を受ける。

また、本発明によるラミネート用フィルムを片面にラミネートした金属板の非ラミネート面を塗装して、缶などの容器に適用することも可能である。

【0057】

次に、本発明の容器用着色ラミネート金属板の好ましい製造方法について説明する。

本発明の容器用着色ラミネート金属板を製造するには、まず、着色接着剤層をポリエステル樹脂フィルムの表面に積層させたラミネート用フィルムを用意し、このラミネート用フィルムを、着色接着剤層を介して金属板表面にラミネートする。

ここで、着色接着剤層をポリエステル樹脂フィルム表面に形成させる(積層させる)方法について説明すると、本発明で規定する着色接着剤層用の成分(ポリエステル樹脂など)を有機溶剤中に溶解させてコーティング液とし、このコーティング液をポリエステル樹脂フィルムの製膜時もしくは製膜後に、フィルム表面に塗布して乾燥する。

【0058】

着色接着剤用の成分を溶解させるための有機溶剤としては、トルエン、キシレン等の芳香族炭化水素系溶剤、メチルエチルケトン、シクロヘキサン等のケトン系溶剤、酢酸エチル、エチレングリコールモノエチルエーテルアセテート等のエステル系溶剤等を挙げることができ、これら1種以上を適宜選定して使用することができる。

コーティング液をポリエステル樹脂フィルムに塗布する方法としては、ロールコーター方式、ダイコーター方式、グラビア方式、グラビアオフセット方式、スプレー塗布方式等、既知の塗装手段が適用できるが、グラビアロールコート方式が最適である。コーティング液塗布後の乾燥条件としては、80〜170℃で2〜120秒間、特に80〜150℃で4〜60秒間が好ましい。

【0059】

なお、着色接着剤層のコーティングをポリエステル樹脂フィルムではなく、金属板面に行う方法もあり得るが、金属板用コーターは設備費が莫大となるため、着色接着剤層はポリエステル樹脂フィルムに塗布することが好ましい。

以上のようにして得られるラミネート用フィルムを金属板表面にラミネートするには、例えば、図1に示すように、金属帯加熱装置で金属板を一定温度以上に加熱し、その表面にラミネート用フィルムをラミネートロール(圧着ロール)で圧着させることで金属板に熱融着させる。

【0060】

以下、このラミネートの好ましい条件について説明する。

熱融着開始時の金属板の温度は、ポリエステル樹脂フィルムの融点もしくは着色接着剤層(ポリエステル樹脂)の軟化点のいずれか高い方の値を基準として、+5℃〜+30℃の範囲とすることが好ましい。熱融着法によって、金属板−着色接着剤層−ポリエステル樹脂フィルムの層間密着性を確保するためには、密着界面における樹脂の熱流動が必要である。金属板の温度を、ポリエステル樹脂フィルムの融点もしくは着色接着剤層(ポリエステル樹脂)の軟化点のいずれか高い方の値を基準として、+5℃以上の温度範囲とすることで、各層間において樹脂が熱流動し、界面において溶融状態の樹脂の濡れが良好となって、良好な密着性を得ることができる。一方、+30℃超としても、さらなる密着性の改善効果は期待できないことと、フィルムが過溶融となり、ラミネートロール表面の型押しによる表面荒れ、ラミネートロール(圧着ロール)への溶融物の転写等の問題が生じるためである。

【0061】

ラミネート時にフィルムが受ける熱履歴としては、ポリエステル樹脂フィルムの融点もしくは着色接着剤層(ポリエステル樹脂)の軟化点のいずれか高い方の温度以上で、相互に接している時間が5msec以上であることが、界面で十分な濡れ性を得るために必要である。接触時間の増加とともに、濡れ性は良好となるが、40msec超ではほぼ一定の性能を呈するようになるため、それを超えるような長時間の接触は生産性の低下を招くので、40msec以下とすることが望ましい。以上の理由から、接触時間は5〜40msecとすることが好ましい。

【0062】

このようなラミネート条件を達成するためには、150mpm以上の高速操業に加え、熱融着中の冷却も必要である。例えば、図1中のラミネートロール(圧着ロール)は内部水冷方式であり、冷却水を通過させることで、フィルム及び着色接着剤層が過度に加熱されることを抑制することができる。さらに、冷却水の温度を変化させることで、ポリエステル樹脂フィルム及び着色接着剤層の熱履歴をコントロールできる。

【0063】

ラミネートロールの加圧力は、面圧として9.8〜294N/cm2(1〜30kgf/cm2)が好ましい。加圧力が9.8N/cm2未満では、熱融着開始時の温度がフィルムの融点+5℃以上であって十分な流動性が確保できたとしても、金属表面に樹脂を押し広げる力が十分でないため、被覆性が劣る。その結果、密着性や耐食性等の品質性能に悪影響を及ぼすことが懸念される。一方、加圧力が294N/cm2超となるとラミネート金属板の品質には悪影響はないが、装置の大型化を招くため不経済である。以上の理由から、ラミネートロールの加圧力は9.8〜294N/cm2が好ましい。

【0064】

なお、ラミネートロール通過後の容器用着色ラミネート金属板は、約200℃の高温であり、そのままコイルとして巻き取ると、コイルラップ間のフィルム融着やブロッキングが発生するため、例えば、水クエンチを用いて水冷等により冷却する必要がある。

以上説明したような容器用着色ラミネート金属板の製造方法によれば、レトルトブラッシングを防止し、且つ平滑性の優れた金色/光輝色等の着色外観と、厳しい加工用途でのフィルム密着性を有するラミネート金属板を製造することができる。

【実施例】

【0065】

[ラミネート用フィルムの製造]

樹脂フィルムとこれに積層させる着色接着剤層の構成を表1〜表6に示す。

表1〜表6に示す条件で着色接着剤層用の成分を配合し、トルエンとメチルエチルケトンの混合溶媒に溶解させてコーティング液を調整した。このコーティング液を、表1〜表6に示す樹脂フィルムの片面にグラビアロールコーターを用いて塗布した後、80〜120℃で乾燥させ、樹脂フィルムの表面に着色接着剤層を形成し、ラミネート用フィルムを製造した。

【0066】

[容器用着色ラミネート鋼板の製造]

金属板としては、クロムめっき鋼板(TFS:ティンフリースチール)を使用した。板厚0.21mmの冷延鋼板を脱脂・酸洗後、CrO3、F−およびSO42−を含むクロムめっき浴でクロムめっきし、中間リンス後、CrO3およびF−を含む化成処理液で電解処理した。その際、電解条件(電流密度、電気量等)を調整して、金属クロム付着量とクロム水和酸化物付着量を、Cr換算でそれぞれ120mg/m2、15mg/m2に調整した。

【0067】

図1に示す金属帯用ラミネート設備において、以下のようにして前記クロムめっき鋼板に樹脂フィルムをラミネートした。

金属帯加熱装置で加熱されたクロムめっき鋼板の片面(缶外面側となる鋼板面)に、上述したラミネート用フィルムをラミネートロール(圧着ロール)により圧着し、フィルムをクロムめっき鋼板面に熱融着させてラミネートした後、冷却装置で水冷し、着色ラミネート鋼板を作製した。

ラミネートロールは内部水冷式とし、ラミネート中に冷却水を循環させてフィルム接着中の冷却を行った。ラミネート用フィルムとクロムめっき鋼板とが接する界面のフィルム温度がフィルムの融点以上になる時間を1〜20msecの範囲とした。

【0068】

[ラミネート用フィルム・ラミネート鋼板の性能評価]

(1)ラミネート用フィルムの耐ブロッキング性

8cm×8cmにカットしたサンプルフィルムのインキ塗工面を張り合わせ、0.3MPaの圧力で40℃の雰囲気に72時間保持した後、張り合わせたフィルムどうしを剥離速度1000mm/minで180°の角度でピールした際の剥離強度を測定した。

【0069】

(2)ラミネート鋼板の性能評価

(2-1)ラミネート外観

気泡の発生、フィルムの皺など、ラミネート鋼板の外観を目視で観察し、下記の評価基準で評価した。

◎:非常に良好

○:良好

△:僅かに不良

×:不良

(2-2)発色度

日本電色社製「スペクトロホトメーターSE2000」にて測定したb値を用いた(JIS−Z8722に準拠)。

【0070】

(2-3)密着性:クロスカットセロハン粘着テープ剥離試験

ラミネート鋼板のフィルムにクロスカットを入れ、125℃,30分の高温熱水処理後にセロハン粘着テープにて強制剥離したときのフィルムの密着性を剥離面積比率で評価した(JIS−G3312に準拠)。

(2-4)耐熱水性

125℃,30分の高温熱水処理後のラミネート鋼板の接着剤層の白化状態を目視で観察し、下記の評価基準で評価した。

◎:非常に良好

○:良好

△:僅かに不良

×:不良

【0071】

(3)成形性の評価・成形後の品質評価

(3-1)成形性

ラミネート鋼板にワックスを塗布後、直径200mmの円板に打ち抜き、絞り比2.0で加工して浅絞り缶を得た。次に、この浅絞り缶に対して、絞り比2.20で加工し、さらに絞り比2.5となるよう、再度、絞り加工を行った。この後、常法にしたがってドーミング成形を行った後、トリミングし、次いで、ネックイン−フランジ加工を施して、深絞り缶を成形した。このようにして得られた深絞り缶のネックイン部に着眼して、フィルムの損傷程度を目視観察し、下記の評価基準で評価した。

◎:成形後フィルムに損傷が全く認められない。

○:成形後フィルムに損傷は認められないが、部分的に白化が認められる。

△:成形可能であるが、部分的にフィルム損傷が認められる。

×:缶が破胴し、成形不可能

【0072】

(3-2)成形後密着性

上記の成形性評価で成形可能であった缶を対象として、缶の内部に水道水を充填した後、蓋を巻締めて密封した。その後、125℃,90分間のレトルト殺菌処理を実施した後、缶胴部よりピール試験用のサンプル(幅15mm、長さ120mm)を切り出した。この切り出したサンプルの長辺側端部からフィルムの一部を剥離させた。この剥離させたフィルムを剥離された方向とは逆方向(角度180°)に開き、引張試験機を用いて引張速度30mm/minでピール試験に供し、幅15mm当たりの密着力を下記の評価基準で評価した。

◎:10N/15mm以上

○:5N/15mm以上、10N/15mm未満

×:5N/15mm未満

【0073】

(3-3)レトルト白化性

上記(3-1)で成形性良好であった缶を対象として、缶内に常温の水道水を充填した後、蓋を巻き締めて密封した。その後、缶底部を下向きにしてレトルト殺菌炉の中に据置いて125℃,60分間のレトルト殺菌処理を行った後、レトルト処理炉から缶を取り出し、放冷した。常温付近まで缶が冷えた後、缶底部外面の外観変化を目視観察し、下記の評価基準で評価した。

◎:外観変化無し

○:わずかに曇りや変色あり

△:白濁あり

×:全面に白濁発生

【0074】

(3-4)疵部耐錆性

上記(3-1)で製缶した缶について、缶上端から5mmの位置に、カッターで長さ約10mmの疵を約5mm間隔で缶半周に入れた。このとき、疵が確実に下地に達していることを確認した。次いで、レトルト殺菌処理と同一の125℃,90分間のレトルト処理を施した。その後、塩水噴霧試験機(35℃)に1時間入れた後、温度45℃,湿度85%以上に保たれた恒温恒湿槽に入れて貯蔵試験を開始した。貯蔵を開始して240時間後に缶を恒温恒湿槽から取り出し、缶胴部に付けた疵部周辺の発錆状態を目視観察し、下記の評価基準で評価した。

◎:疵部は発錆しているが、疵が拡がっていない。

○:疵部周辺でフィルムの浮きの徴候が認められる(フィルムの変色等)

△:疵部周辺でフィルムが数mm以上の幅で浮き上がり、フィルムの下で錆が進行している。

×:フィルムの完全な剥離・脱落と錆の進行が生じている。

【0075】

以上の性能評価の結果を表7および表8に示す。これらの表に示すように、本発明例では、2ピース缶としての成形性、成形後の密着性に優れるとともに、レトルト殺菌処理後も意匠性の劣化が認められず、良好な品質が得られている。また、缶外面の疵部の耐錆性も大幅に改善され、ラミネート金属板の欠点であった、錆の進行にともなうフィルムの剥がれも抑制できること判る。

【0076】

【表1】

【0077】

【表2】

【0078】

【表3】

【0079】

【表4】

【0080】

【表5】

【0081】

【表6】

【0082】

【表7】

【0083】

【表8】

【特許請求の範囲】

【請求項1】

金属板の片面または両面に、着色接着剤層をポリエステル樹脂フィルムに積層させたラミネート用フィルムを被覆してなる容器用着色ラミネート金属板であって、

前記着色接着剤層は、ポリエステル樹脂を主成分とし、さらに、エーテル化アミノ樹脂、エポキシ樹脂、強酸化合物および着色剤を含有し、

前記ポリエステル樹脂フィルムを構成するポリエステル樹脂は、エチレンテレフタレートを主たる繰返し単位とするポリエステル樹脂(I)と、ブチレンテレフタートを主たる構成成分とするポリエステル樹脂(II)とからなり、ポリエステル樹脂(I)の割合が30〜60質量%、ポリエステル樹脂(II)の割合が40〜70質量%であることを特徴とする容器用着色ラミネート金属板。

【請求項2】

着色接着剤層が、数平均分子量が5000〜30000、Tgが5〜50℃の飽和型ポリエステル樹脂(A1)と、数平均分子量が5000〜30000、Tgが51〜100℃の飽和型ポリエステル樹脂(A2)と、エーテル化アミノ樹脂(B)と、数平均分子量が500〜5000のエポキシ樹脂(C)と、スルホン酸化合物およびスルホン酸化合物のアミン中和物の中から選ばれる1種以上の強酸化合物(D)を含有することを特徴とする請求項1に記載の容器用着色ラミネート金属板。

【請求項3】

飽和型ポリエステル樹脂(A1)と飽和型ポリエステル樹脂(A2)とエーテル化アミノ樹脂(B)とエポキシ樹脂(C)と強酸化合物(D)の固形分の合計100質量部に対して、飽和型ポリエステル樹脂(A1)を固形分の割合で40〜60質量部、飽和型ポリエステル樹脂(A2)を固形分の割合で20〜40質量部、エーテル化アミノ樹脂(B)を固形分の割合で1〜10質量部、エポキシ樹脂(C)を固形分の割合で5〜20質量部、強酸化合物(D)を固形分の割合で0.01〜10質量部含有することを特徴とする請求項2に記載の容器用着色ラミネート金属板。

【請求項4】

着色接着剤層の付着量が0.1〜5g/m2であることを特徴とする請求項1〜3のいずれかに記載の容器用着色ラミネート金属板。

【請求項5】

ポリエステル樹脂フィルムの厚みが6〜50μmであることを特徴とする請求項1〜4のいずれかに記載の容器用着色ラミネート金属板。

【請求項6】

着色接着剤層に含まれるエポキシ樹脂がフェノールノボラック型エポキシ樹脂であることを特徴とする請求項1〜5のいずれかに記載の容器用着色ラミネート金属板。

【請求項7】

着色接着剤層が、着色剤として有機顔料を、接着剤組成物の固形分100質量部に対して固形分の割合で1〜10質量部含有することを特徴とする請求項1〜6のいずれかに記載の容器用着色ラミネート金属板。

【請求項1】

金属板の片面または両面に、着色接着剤層をポリエステル樹脂フィルムに積層させたラミネート用フィルムを被覆してなる容器用着色ラミネート金属板であって、

前記着色接着剤層は、ポリエステル樹脂を主成分とし、さらに、エーテル化アミノ樹脂、エポキシ樹脂、強酸化合物および着色剤を含有し、

前記ポリエステル樹脂フィルムを構成するポリエステル樹脂は、エチレンテレフタレートを主たる繰返し単位とするポリエステル樹脂(I)と、ブチレンテレフタートを主たる構成成分とするポリエステル樹脂(II)とからなり、ポリエステル樹脂(I)の割合が30〜60質量%、ポリエステル樹脂(II)の割合が40〜70質量%であることを特徴とする容器用着色ラミネート金属板。

【請求項2】

着色接着剤層が、数平均分子量が5000〜30000、Tgが5〜50℃の飽和型ポリエステル樹脂(A1)と、数平均分子量が5000〜30000、Tgが51〜100℃の飽和型ポリエステル樹脂(A2)と、エーテル化アミノ樹脂(B)と、数平均分子量が500〜5000のエポキシ樹脂(C)と、スルホン酸化合物およびスルホン酸化合物のアミン中和物の中から選ばれる1種以上の強酸化合物(D)を含有することを特徴とする請求項1に記載の容器用着色ラミネート金属板。

【請求項3】

飽和型ポリエステル樹脂(A1)と飽和型ポリエステル樹脂(A2)とエーテル化アミノ樹脂(B)とエポキシ樹脂(C)と強酸化合物(D)の固形分の合計100質量部に対して、飽和型ポリエステル樹脂(A1)を固形分の割合で40〜60質量部、飽和型ポリエステル樹脂(A2)を固形分の割合で20〜40質量部、エーテル化アミノ樹脂(B)を固形分の割合で1〜10質量部、エポキシ樹脂(C)を固形分の割合で5〜20質量部、強酸化合物(D)を固形分の割合で0.01〜10質量部含有することを特徴とする請求項2に記載の容器用着色ラミネート金属板。

【請求項4】

着色接着剤層の付着量が0.1〜5g/m2であることを特徴とする請求項1〜3のいずれかに記載の容器用着色ラミネート金属板。

【請求項5】

ポリエステル樹脂フィルムの厚みが6〜50μmであることを特徴とする請求項1〜4のいずれかに記載の容器用着色ラミネート金属板。

【請求項6】

着色接着剤層に含まれるエポキシ樹脂がフェノールノボラック型エポキシ樹脂であることを特徴とする請求項1〜5のいずれかに記載の容器用着色ラミネート金属板。

【請求項7】

着色接着剤層が、着色剤として有機顔料を、接着剤組成物の固形分100質量部に対して固形分の割合で1〜10質量部含有することを特徴とする請求項1〜6のいずれかに記載の容器用着色ラミネート金属板。

【図1】

【公開番号】特開2010−235188(P2010−235188A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−87860(P2009−87860)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]