容器用鋼板

【課題】優れた耐食性及び製缶加工性を有する容器用鋼板を提供する。

【解決手段】鋼板表面に下地Ni層が形成され、下地Ni層上に施されたSnめっきの一部と下地Ni層の一部又は全部とが合金化された島状Snを含むSnめっき層が形成されためっき鋼板と、前記めっき鋼板上に形成され、1種又は2種以上のZr化合物から形成され金属Zr量で0.1〜9mg/m2のZrを含有するZr皮膜、1種又は2種以上のリン酸化合物から形成されP量で0.1〜8mg/m2のPを含有するリン酸皮膜、及び、C量で0.05〜8mg/m2のフェノール樹脂を含有するフェノール樹脂皮膜の少なくともいずれか2つの皮膜を含む化成処理皮膜層とを有し、化成処理皮膜層中の任意の粒子の長径をa、短径をbとしたとき、(a+b)/2≦200(nm)であり、化成処理皮膜層中に金属Cr量に換算して0.01〜5mg/m2のCr化合物を含む。

【解決手段】鋼板表面に下地Ni層が形成され、下地Ni層上に施されたSnめっきの一部と下地Ni層の一部又は全部とが合金化された島状Snを含むSnめっき層が形成されためっき鋼板と、前記めっき鋼板上に形成され、1種又は2種以上のZr化合物から形成され金属Zr量で0.1〜9mg/m2のZrを含有するZr皮膜、1種又は2種以上のリン酸化合物から形成されP量で0.1〜8mg/m2のPを含有するリン酸皮膜、及び、C量で0.05〜8mg/m2のフェノール樹脂を含有するフェノール樹脂皮膜の少なくともいずれか2つの皮膜を含む化成処理皮膜層とを有し、化成処理皮膜層中の任意の粒子の長径をa、短径をbとしたとき、(a+b)/2≦200(nm)であり、化成処理皮膜層中に金属Cr量に換算して0.01〜5mg/m2のCr化合物を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、容器用鋼板に関する。

【背景技術】

【0002】

金属容器は、飲料用や食品用の容器として、古くから用いられている。この金属容器の鋼材として、主に、Niめっき鋼板、SnまたはSn系合金めっき鋼板が用いられており、これらのめっき鋼板の防錆効果を高めるために、従来から6価クロム酸塩等を用いたクロメートによる防錆処理が広く行われている。さらに、必要に応じて、耐有機溶剤性、耐指紋性、耐傷つき性、潤滑性等を付与することを目的として、クロメート処理皮膜の上に、有機樹脂からなる被覆層が形成されてきた(例えば、特許文献1参照。)。

【0003】

他方、近年、環境問題の高まりを背景に、3価のクロムは無害であるものの6価のクロムは有害であるという点に注目が集まり、従来からNiめっき鋼板、SnまたはSn系合金めっき鋼板に施されていたクロメート処理に用いるクロムの使用量の削減や、クロメート処理そのものの省略を図ろうとする動きがある。クロメート処理により形成される処理皮膜は、それ自身で高度の耐食性および塗装密着性を有するものであるため、このようなクロメート処理を行わない場合には、これらの性能が著しく低下することが予想される。

【0004】

そのため、Niめっき鋼板、SnまたはSn系合金めっき鋼板表面に対して行うクロメート処理に使用するクロムの使用量の削減や、クロメート処理に替わる防錆処理を施すにもかかわらず、良好な耐食性および塗装密着性を有する防錆層を形成することが要求されるようになってきた。

【0005】

上記の課題を解決するために、例えば、Snめっき鋼板を、リン酸イオンおよびシランカップリング剤を含有する化成処理液に浸漬する方法や、この化成処理液をSnめっき鋼板に塗布して乾燥させる方法が開示されている(例えば、特許文献2参照。)。

【0006】

同様に、Snめっき鋼板に対して、リン酸塩化合物を使用した電解反応により表面処理を施す方法(例えば、特許文献3および特許文献4参照。)や、Al材に対して、チタン系化合物を使用した電解反応により表面処理を施す方法(例えば、特許文献5参照。)が開示されている。

【0007】

また、SnまたはSn系合金めっき鋼板に対して、ジルコニウム含有化合物およびフッ素含有化合物を含む化成処理液を用いてカソード電解処理を施す方法も開示されている(例えば、特許文献6および特許文献7参照。)。

【0008】

【特許文献1】特開2000−239855号公報

【特許文献2】特開2004−60052号公報

【特許文献3】特開2000−234200号公報

【特許文献4】特開昭54−68734号公報

【特許文献5】特開2002−194589号公報

【特許文献6】特開2005−325402号公報

【特許文献7】特開2005−23422号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献2に記載の方法は、化成処理液への浸漬や、化成処理液の塗布・乾燥といった方法を用いるため、生産性が悪いという問題があった。また、特許文献3〜特許文献5に記載の方法では、満足する耐食性が得られないという問題もあった。

【0010】

他方、特許文献6および特許文献7に記載の方法は、綿密なジルコニウム含有皮膜を形成させる技術と記載されているが、緻密な皮膜形成に必須である電解処理時の温度条件については言及されていない。

【0011】

そこで、本発明は、このような問題に鑑みてなされたもので、その目的は、表面処理皮膜中のクロムの含有量を削減しても優れた耐食性および製缶加工性を実現することが可能な、新規かつ改良された容器用鋼板を提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは,上記課題を解決するために鋭意研究を重ねた結果,鋼板表面にジルコニウムを含む皮膜を形成すると、この皮膜が塗装又はラミネートフィルムと共有結合を形成することにより優れた製缶加工性が得られることを見出した。さらに、本発明者らは、上記ジルコニウムを含む皮膜を低温電解処理により形成すると、緻密な構造を有する皮膜が得られ、これにより優れた耐食性(特に、塗膜下耐食性)が得られることを見出した。

【0013】

本発明は、このような知見に基づき完成されたものであり、本発明がその要旨とするところは以下のとおりである。

【0014】

(1)鋼板表面にニッケルめっきまたは鉄−ニッケル合金めっきを施した下地ニッケル層が形成され、当該下地ニッケル層上に施されたスズめっきの一部と前記下地ニッケル層の一部または全部とが合金化された島状スズを含むスズめっき層が形成されためっき鋼板と、前記めっき鋼板上に形成され、1種または2種以上のジルコニウム化合物から形成され金属ジルコニウム量で0.1mg/m2〜9mg/m2のジルコニウムを含有するジルコニウム皮膜、1種または2種以上のリン酸化合物から形成されリン量で0.1mg/m2〜8mg/m2のリンを含有するリン酸皮膜、および、炭素量で0.05mg/m2〜8mg/m2のフェノール樹脂を含有するフェノール樹脂皮膜の少なくともいずれか2つの皮膜を含む化成処理皮膜層と、を有し、前記化成処理皮膜層中の任意の粒子の一端と他端とを結ぶ線分のうち最大の長さを有する線分である長径の長さをa(nm)、前記粒子の一端と他端とを結ぶ線分であり前記長径に対して直交する線分のうち最大の長さを有する線分である短径の長さをb(nm)としたとき、(a+b)/2≦200(nm)であり、前記化成処理皮膜層は、金属クロム量に換算して0.01mg/m2〜5mg/m2のクロム化合物を含むことを特徴とする、容器用鋼板。

(2)前記下地ニッケル層は、金属ニッケル量で5〜150mg/m2のニッケルを含有し、前記スズめっき層は、金属スズ量で300〜3000mg/m2のスズを含有し、前記スズめっきの一部と前記下地ニッケル層の一部または全部との合金化は、溶融溶錫処理により行われることを特徴とする、(1)に記載の容器用鋼板。

(3)鋼板の少なくとも片面に形成されるスズめっき層と、前記スズめっき層上に形成され、1種または2種以上のジルコニウム化合物から形成され金属ジルコニウム量で0.1mg/m2〜9mg/m2のジルコニウムを含有するジルコニウム皮膜、1種または2種以上のリン酸化合物から形成されリン量で0.1mg/m2〜8mg/m2のリンを含有するリン酸皮膜、および、炭素量で0.05mg/m2〜8mg/m2のフェノール樹脂を含有するフェノール樹脂皮膜の少なくともいずれか2つの皮膜を含む化成処理皮膜層と、を有し、前記化成処理皮膜層中の任意の粒子の一端と他端とを結ぶ線分のうち最大の長さを有する線分である長径の長さをa(nm)、前記粒子の一端と他端とを結ぶ線分であり前記長径に対して直交する線分のうち最大の長さを有する線分である短径の長さをb(nm)としたとき、(a+b)/2≦200(nm)であり、前記化成処理皮膜層は、金属クロム量に換算して0.01〜5mg/m2のクロム化合物を含むことを特徴とする、容器用鋼板。

(4)前記スズめっき層は、金属スズ量で560mg/m2〜5600mg/m2のスズを含有することを特徴とする、(3)に記載の容器用鋼板。

(5)前記化成処理皮膜層は、少なくとも前記ジルコニウム皮膜を含むことを特徴とする、(1)〜(4)のいずれかに記載の容器用鋼板。

(6)前記化成処理皮膜層は、前記ジルコニウム皮膜、前記リン酸皮膜、及び前記フェノール樹脂皮膜を含むことを特徴とする、(1)〜(4)のいずれかに記載の容器用鋼板。

【発明の効果】

【0015】

本発明によれば、表面処理皮膜中のクロムの含有量を削減するにもかかわらず、優れた耐食性および製缶加工性を実現することが可能である。

【発明を実施するための最良の形態】

【0016】

(第1の実施形態)

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0017】

[本実施形態に係る容器用鋼板の構成について]

まず、本発明の第1の実施形態に係る容器用鋼板の構成について、詳細に説明する。本実施形態に係る容器用鋼板は、原板として使用される鋼板と、この鋼板の少なくとも片面に形成される化成処理皮膜層と、を含む。

【0018】

(鋼板について)

本実施形態で使用される原板は、特に規制されるものではなく、容器材料として通常使用される鋼板を用いることが可能である。また、鋼板の製造方法や材質に関しても特に規制されるわけではなく、例えば、通常の鋼片製造工程から熱間圧延、酸洗、冷間圧延、焼鈍、調質圧延等の工程を経て製造されたものを使用することが可能である。

【0019】

また、上記の鋼板の表面には、例えば金属からなる下地層が形成される。下地層を形成する方法は、公知の技術を使用することが可能であるが、例えば、電気めっき法、真空蒸着法またはスパッタリング法等を用いることが可能である。なお、本実施形態に係る下地層を形成する方法は、上記の例に規制されない。

【0020】

(NiとSnとを含む複合めっき層について)

鋼板の表面に形成される下地層として、例えば、NiとSnとを含む複合めっき層を形成することが可能である。この複合めっき層は、鋼板の表面に形成され、金属Ni量が例えば5〜150mg/m2であるNiもしくはFe−Ni合金からなる下地Ni層と、この下地Ni層上に形成され、金属Sn量が例えば300〜3000mg/m2であるSnめっき層とを含む。このSnめっき層の一部は、溶融溶錫処理により一部または全部の下地Ni層と合金化され、島状Snが形成される。

【0021】

上記のNiもしくはFe−Ni合金からなるNi系のめっき層(下地Ni層)は、塗料密着性、フィルム密着性、耐食性、溶接性を確保するために形成される。Niは、高耐食金属であるため、Niめっきすることにより、溶融溶錫処理時に形成されるFeとSnとを含む合金層の耐食性を、向上させることが可能である。Niによる合金層の塗料密着性、フィルム密着性、耐食性、溶接性向上効果は、下地Ni層における金属Ni量が5mg/m2以上となる時点から発現し始め、Ni含有量が多くなるほど合金層の耐食性向上効果は増加する。そのため、Niめっき層における金属Ni量は、例えば5mg/m2以上であることが好ましい。

【0022】

また、下地Ni層中の金属Ni量は、例えば150mg/m2以下であることが好ましい。これは、下地Ni層中の金属Ni量が150mg/m2超過の場合には、塗料密着性、フィルム密着性、耐食性、溶接性向上効果が飽和するだけでなく、Niは高価な金属であるために、150mg/m2超過のNiをめっきすることは、経済的に不利だからである。

【0023】

また、更なる耐食性向上を目的としてNi拡散めっきを行う場合には、Niめっきをした後に、焼鈍炉で拡散処理が行われ、Ni拡散層が形成されるが、Ni拡散処理の前後あるいは同時に、窒化処理を行なっても良い。窒化処理を行なった場合でも、本実施形態におけるNiメッキ層としてのNiの効果および窒化処理層の効果を、共に奏することができる。

【0024】

NiめっきおよびFe−Ni合金めっきの方法としては、例えば、一般的に電気めっき法において行なわれている公知の方法を利用することが可能である。

【0025】

上記のNi系めっきの後に、Snめっきが行なわれる。なお、本明細書における「スズめっき」とは、金属スズによるめっきだけでなく、金属スズに不可逆的不純物が混入したものや、金属スズに微量元素が添加したものも含む。Snめっきの方法は、特に規制されるわけではないが、例えば、公知の電気めっき法を用いることが好ましく、溶融したSnに鋼板を浸漬してめっきする方法等を用いてもよい。

【0026】

上記のSnめっきによるSnめっき層は、耐食性と溶接性を確保するために形成される。Snは、それ自体が高い耐食性を有していることから、金属スズとしても、また、以下で説明する溶融溶錫処理によって形成される合金としても、優れた耐食性および溶接性を発揮する。

【0027】

Snの優れた耐食性は、金属Sn量が300mg/m2以上から顕著に向上し、Snの含有量が多くなるほど、耐食性の向上の度合いも増加する。従って、Snめっき層における金属Sn量は、例えば、300mg/m2以上であることが好ましい。また、耐食性向上効果は、金属Sn量が3000mg/m2超過となると飽和するため、経済的な観点から、Sn含有量は、例えば3000mg/m2以下であることが好ましい。

【0028】

また、電気抵抗の低いSnは軟らかく、溶接時に電極間でSnが加圧されることにより広がり、安定した通電域を確保できることから、特に優れた溶接性を発揮する。この優れた溶接性は、金属Sn量が100mg/m2以上あれば発揮される。また、上記の優れた耐食性を示す金属Sn量の範囲では、この溶接性の向上効果は、飽和することはない。そのため、優れた耐食性および溶接性を確保するためには、金属Sn量を例えば300mg/m2以上3000mg/m2以下とすることが好ましい。

【0029】

上記のようなSnめっきの後に、溶融溶錫処理が行なわれる。溶融溶錫処理を行なう目的は、Snを溶融して下地の鋼板や下地金属(例えば、Niめっき層やFe−Niめっき層等の下地Ni層)と合金化させ、Sn−FeまたはSn−Fe−Ni合金層を形成させ、合金層の耐食性を向上させるとともに、島状のSn合金を形成させることにある。この島状のSn合金は、溶融溶錫処理を適切に制御することで形成することが可能である。

【0030】

上記のような処理を行なうことで、例えば図1Aに示したようなめっき構造を有する鋼板を製造することが可能である。上記の処理により、鋼板10上には、下地Ni層としてFe−Ni合金めっき層20が形成され、このFe−Ni合金めっき層20上には、島状Sn30が形成される。この島状Sn30が存在しない箇所では、塗料およびフィルム密着性の優れたFe−Ni合金めっき層20が、露出することとなる。この露出したFe−Ni合金めっき層20および島状スズ30上に、後述する化成処理皮膜層40が形成される。

【0031】

(Snめっき層について)

鋼板の表面に形成される下地層の他の例として、例えば、鋼板の表面に金属Sn量が560mg/m2〜5600mg/m2程度であるSnめっき層を挙げることができる。Snは、上記のように、優れた加工性、溶接性および耐食性を有するが、Snめっきのみで十分な耐食性を得るためには、金属Sn量を例えば560mg/m2以上とすることが好ましい。また、金属Sn量が増加するほど耐食性は向上するが、Snめっき単独の場合は、金属Sn量が5600mg/m2を超過すると、耐食性向上効果は飽和する。そのため、経済的な観点から、Snめっきを単独で用いる場合には、金属Sn量を5600mg/m2以下とすることが好ましい。また、Snめっき後に溶融溶錫処理を行なうことにより、鋼板中のFeとFe−Sn合金層を形成することができ、耐食性および表面外観の向上(鏡面外観)のより一層の向上を図ることが可能である。

【0032】

上記のような処理を行なうことで、例えば図1Bに示したようなめっき構造を有する鋼板を製造することが可能である。上記の処理により、鋼板10上には、Snめっき層35が形成される。このSnめっき層35上に、後述する化成処理皮膜層40が形成される。

【0033】

上記の複合めっき層もしくはSnめっき層は、鋼板の両面に形成されていてもよく、製造コスト削減等の観点から鋼板の一方の面(片面)のみに形成されていてもよい。なお、上記のめっき層を鋼板の片面にのみ形成する場合には、めっき層は、本実施形態に係る化成処理皮膜層が形成されない側の鋼板の面に形成すればよい。鋼板の一方の面にのみめっき層が形成されている鋼板を製缶加工する場合には、例えば、めっき層が形成されている面が容器の内面となるように加工することが好ましい。

【0034】

<複合めっき層もしくはSnめっき層中の各成分の測定方法について>

ここで、上記下地Ni層中の金属Ni量およびSnめっき層中の金属Sn量は、例えば、蛍光X線法によって測定することができる。この場合、金属Ni量既知のNi付着量サンプルを用いて、金属Ni量に関する検量線をあらかじめ特定しておき、同検量線を用いて相対的に金属Ni量を特定する。金属Sn量についても同様に、金属Sn量既知のSn付着量サンプルを用いて、金属Sn量に関する検量線をあらかじめ特定しておき、同検量線を用いて相対的に金属Sn量を特定する。

【0035】

(化成処理皮膜層について)

上記のような複合めっき層もしくはSnめっき層上に、本実施形態に係る化成処理皮膜層が形成される。化成処理皮膜層は、Zr皮膜、リン酸皮膜およびフェノール樹脂皮膜の少なくともいずれか2つを含み、かつ、化成処理皮膜層中に微量のCr(例えば、0.01〜5mg/m2)を含有する。化成処理皮膜層中に微量のCrを含有することにより、より安定した鋼板の耐食性を確保することが可能である。また、本実施形態に係る化成処理皮膜は、Zr皮膜に加え、リン酸皮膜またはフェノール樹脂皮膜の1種以上の皮膜を更に含むことで、より一層優れた耐食性および製缶加工性を実現することができる。さらに、皮膜量が少ない範囲においては、各々の特性を補完しあうために、Zr皮膜、リン酸皮膜、フェノール樹脂皮膜の3種類を複合した皮膜を形成することで、より安定した性能を発揮することが可能となる。なお、化成処理皮膜層中に含まれるCrについては、以下で改めて詳細に説明する。

【0036】

<化成処理皮膜層中の粒子の大きさについて>

本実施形態に係る容器用鋼板は、上述したように、鋼板の少なくとも片面に化成処理皮膜層を有しているが、この化成処理皮膜層中に含まれる粒子(例えば、化成処理皮膜層がジルコニウム皮膜を含む場合は、酸化ジルコニウム、リン酸ジルコニウム等のZr化合物の粒子)について、任意に選択した粒子の大きさが、図2に示すように、その粒子の一端a1と他端a2とを結ぶ線分のうち最大の長さを有する線分(以下、「長径」という。)の長さをa(nm)、粒子の一端b1と他端b2を結ぶ線分であり長径に対して直交する線分のうち最大の長さを有する線分(以下、「短径」という。)の長さをb(nm)としたとき、[(a+b)/2]が200(nm)以下となることが必要である。

【0037】

ここで、[(a+b)/2]は、化成処理皮膜中に含まれる任意の粒子の大きさの最大値を意味するものであり、この値が小さいほど、皮膜が緻密な構造を有していることを示している。また、[(a+b)/2]が200(nm)である粒子構造を有する化成処理皮膜は、詳しくは後述するように、10℃〜40℃という低温で陰極電解処理を行うことことにより得ることができるが、本願発明における長径aの値や短径bの値は、このように電解処理して得た容器用鋼板の表面を走査電子型顕微鏡(SEM)にて観察することで測定することができる。なお、SEMの倍率は、30000倍程度とすることが好ましい。具体的には、例えば、容器用鋼板表面のSEM写真上で選択した任意の粒子(目視にて大きさが最大の粒子を含むようにする)の長径aおよび短径bを測定し、長径aおよび短径bの測定値をSEM写真の倍率を考慮して換算することにより、長径a及び短径bの実際の値を得ることができる。

【0038】

本実施形態に係る容器用鋼板では、[(a+b)/2]が200(nm)以下となるような緻密な粒子構造の化成処理皮膜を形成することにより、鋼板の耐食性や、鋼板と塗装(ラミネートフィルム)との密着性を向上させることができる。また、好ましくは、[(a+b)/2]が150(nm)以下の粒子とすることであり、これにより、鋼板の耐食性をさらに向上させることができる。さらに好ましくは、[(a+b)/2]が100(nm)以下の粒子とすることであり、これにより、レトルト後の耐食性を向上させることができる。

【0039】

<Zr皮膜について>

本実施形態に係る化成処理皮膜層に含まれるZr皮膜は、耐食性および密着性、特に加工密着性を向上させる機能を有する。本実施形態に係るZr皮膜は、例えば、酸化ジルコニウム、水酸化ジルコニウム、フッ化ジルコニウム、リン酸ジルコニウム等のジルコニウム化合物からなる皮膜、または、これらの複合皮膜から形成されている。このようなZr皮膜は、耐食性および密着性、特に加工密着性に優れるため、形成されるZr皮膜の量が多くなるほど、容器用鋼板の耐食性および密着性、特に加工密着性が向上することとなる。

【0040】

具体的には、Zr皮膜の付着量が金属Zr量に換算して0.1mg/m2以上となると、実用上問題ないレベルの耐食性と塗装等密着性が確保される。一方、Zr皮膜の付着量の増加に伴い、耐食性及び塗装等密着性の向上効果も増加するが、Zr皮膜の付着量が金属Zr量に換算して9mg/m2を超えると、Zr皮膜が厚くなりすぎるため、加工時等に凝集破壊の原因ともなり、Zr皮膜自体の密着性、また、塗料との密着性やフィルムとの密着性が低下するとともに、電気抵抗が上昇して溶接性が低下する。また、Zr皮膜の付着量が金属Zr量で9mg/m2を超えると、皮膜の付着ムラが外観ムラとなって発現することがあり、また、電解処理後の洗浄工程で、析出したものの付着不十分な皮膜は洗い流されてしまう(剥離)場合がある。従って、本実施形態に係る容器用鋼板においては、Zr皮膜の付着量は、金属Zr量で0.1mg/m2〜9mg/m2とする必要がある。好ましくは、Zr皮膜の付着量は、金属Zr量で1mg/m2〜6mg/m2である。Zr皮膜の付着量を1mg/m2〜6mg/m2の範囲とすることにより、レトルト後の耐食性が確保できるとともに、微細な付着ムラを低減することができる。

【0041】

なお、本発明者は、Zr皮膜が下記の化学式1に示したようにジルコニウム錯体(ポリマー状)による三次元架橋体を形成し、バリア性から耐食性を発揮するとともに、同皮膜に内在する水酸基、あるいはリン酸基の水酸基と、金属表面に存在する水酸基とが脱水縮合する事により、酸素原子を介して金属表面と皮膜とが共有結合により結合し、密着性を発揮するものと考えている。

【0042】

【化1】

【0043】

<リン酸皮膜について>

また、上記の化成処理皮膜層は、1種または2種以上のリン酸化合物で形成されたリン酸皮膜を含んでいてもよい。

【0044】

本実施形態に係るリン酸皮膜は、耐食性および密着性、特に加工密着性を向上させる機能を有する。本実施形態に係るリン酸皮膜は、下地(鋼板、ニッケルめっき層、スズめっき層、ジルコニウム皮膜、フェノール樹脂皮膜)と反応して形成されるリン酸鉄、リン酸ニッケル、リン酸スズ、リン酸ジルコニウム、リン酸フェノール等の1種のリン酸化合物からなる皮膜、又はこれら2種以上のリン酸化合物からなる複合皮膜から形成されている。このようなリン酸皮膜は、耐食性および密着性に優れるため、形成されるリン酸皮膜の量が多くなるほど、容器用鋼板の耐食性および密着性が向上することとなる。

【0045】

具体的には、リン酸皮膜の付着量がP量に換算して0.1mg/m2以上となると、実用上問題ないレベルの耐食性と塗装等密着性が確保される。一方、リン酸皮膜の付着量の増加に伴い、耐食性及び塗装等密着性の向上効果も増加するが、リン酸皮膜の付着量がP量に換算して8mg/m2を超えると、リン酸皮膜が厚くなりすぎるため、加工時等に凝集破壊の原因ともなり、リン酸皮膜自体の密着性、また、塗料との密着性やフィルムとの密着性が低下するとともに、電気抵抗が上昇して溶接性が低下する。また、リン酸皮膜の付着量がP量で8mg/m2を超えると、皮膜の付着ムラが外観ムラとなって発現することがあり、また、電解処理後の洗浄工程で、析出したものの付着不十分な皮膜は洗い流されてしまう(剥離)場合がある。従って、本実施形態に係る容器用鋼板においては、リン酸皮膜の付着量は、P量で0.1mg/m2〜8mg/m2とすることが好ましい。より好ましくは、リン酸皮膜の付着量は、P量で0.5mg/m2〜5mg/m2である。リン酸皮膜の付着量を0.5mg/m2〜5mg/m2の範囲とすることにより、レトルト後の耐食性が確保できるとともに、微細な付着ムラを低減することができる。

【0046】

なお、本発明者は、リン酸イオンが種々の金属イオンと錯体化し、例えば化学式1に示したような三次元架橋体皮膜を形成することにより耐食性や密着性を発揮するだけでなく、鉄、ニッケル等の金属イオンが溶出しても(腐食の第一段階)、これらの金属イオンがリン酸イオンとリン酸塩化合物を形成することにより不溶化し、さらなる腐食を低減させる効果を有するものと考えている。

【0047】

<フェノール樹脂皮膜について>

また、上記化成処理皮膜層は、フェノール樹脂皮膜を含んでいてもよい。

【0048】

本実施形態に係るフェノール樹脂皮膜は、密着性、特に加工密着性を向上させる機能を有する。フェノール樹脂自体が有機化合物であるため、塗料やラミネートフィルムに対して、非常に優れた密着性を有する。表面処理層が大きく変形するような加工を受ける場合、表面処理層自体がその加工により凝集破壊され、密着性が劣化する場合があるが、フェノール樹脂は、Zr皮膜やリン酸皮膜の加工密着性を著しく向上させる効果を有している。従って、化成処理皮膜層中のフェノール樹脂皮膜の厚みが増加するほど、容器用鋼板の密着性が向上することとなる。

【0049】

具体的には、フェノール樹脂皮膜の付着量が炭素量に換算して0.05mg/m2以上となると、実用上問題ないレベルの塗装等密着性が確保される。一方、フェノール樹脂皮膜の付着量の増加に伴い、塗装等密着性の向上効果も増加するが、フェノール樹脂皮膜の付着量が炭素量に換算して8mg/m2を超えると、フェノール樹脂皮膜が厚くなりすぎるため、フェノール樹脂皮膜自体の密着性が低下するとともに、電気抵抗が上昇して溶接性が低下する。また、フェノール樹脂皮膜の付着量が炭素量で8mg/m2を超えると、皮膜の付着ムラが外観ムラとなって発現することがあり、また、電解処理後の洗浄工程で、析出したものの付着不十分な皮膜は洗い流されてしまう(剥離する)場合がある。従って、本発明の容器用鋼板においては、フェノール樹脂皮膜の付着量は、炭素量で0.05mg/m2〜8mg/m2とすることが好ましい。より好ましくは、フェノール樹脂皮膜の付着量は、炭素量で0.1mg/m2〜6mg/m2である。フェノール樹脂皮膜の付着量を0.1mg/m2〜6mg/m2の範囲とすることにより、微細な付着ムラや付着による黄変を低減することができる。

【0050】

<化成処理皮膜層中のCrについて>

本実施形態に係る化成処理皮膜層に含まれるクロム化合物は、上記のZrやリン酸と同様に、耐食性および密着性を向上させる機能を有する。これらの耐食性および密着性は、Cr単独でも得られるものであるが、Zrやリン酸との相互作用により、更なる耐食性および密着性の向上効果が得られる。また、Zr成分を含まない皮膜においては、Cr成分がZr成分の果たしている機能を補償すると考えられ、化成処理皮膜層の耐食性および密着性を保持する。化成処理皮膜層中のCr成分は、例えば、酸化クロム、水酸化クロム、フッ化クロム、リン酸クロム等のクロム化合物、または、これらの複合成分から構成される。このようなクロム化合物は、耐食性および密着性に優れるため、化成処理皮膜層中のクロム含有量が増加すると、同じく化成処理皮膜層中に含まれるZr成分による作用と相関し、耐食性および密着性が向上する。

【0051】

上記のような耐食性および密着性を確保するために、本実施形態に係る化成処理皮膜層は、当該化成処理皮膜層中に、例えば0.01mg/m2〜5mg/m2のCr含有量を有する必要がある。これは、化成処理皮膜層中のCr含有量が0.01mg/m2以上となることで、実用上問題ないレベルの耐食性と密着性とが実現するからである。また、化成処理皮膜層中のCr含有量が5mg/m2超過の場合を実現しようとすると、化成処理皮膜層形成のための処理溶液中にCr化合物を大量かつ積極的に添加する必要があるため、衛生性や廃液処理といった点で環境面の観点から好ましくない。なお、化成処理皮膜層中のCr含有量とは、例えば蛍光X線分析等の定量分析法によって定量される化成処理皮膜層中のCrの総含有量であって、化成処理皮膜層中に含まれる酸化クロム、水酸化クロム、フッ化クロムまたはリン酸クロム等のクロム化合物の総量を意味する。

【0052】

また、化成処理皮膜層をX線光電子分光法(XPS)により分析すると、約10nm程度の化成処理皮膜層の場合、表面から約4nm程度までは価数が3価のCrがCr2O3として存在しており、表面からの深さが4nmを超えると、金属状態のCrが混在しはじめることがわかっている。

【0053】

<化成処理皮膜層中の各成分含有量の測定方法について>

本実施形態に係る化成処理皮膜層中に含有される金属Zr量、P量および金属Cr量は、例えば、蛍光X線分析等の定量分析法により測定することが可能である。また、化成処理皮膜層中の炭素量は、例えば、ガスクロマトグラフィによる全炭素量測定法により測定した値から、鋼板中に含まれる炭素量をバックグラウンドとして差し引くことで、求めることが可能である。

【0054】

本実施形態に係る容器用鋼板は、上記のような皮膜を含む化成処理皮膜層を有することにより、耐食性および製缶加工性(特に、絞りしごき加工性、溶接性、塗料密着性、フィルム密着性等)に優れた特性を示す。

【0055】

[化成処理皮膜層の製造方法について]

以上、本実施形態に係る容器用鋼板の構成について説明したが、続いて、かかる容器用鋼板を製造するための製造方法について、詳細に説明する。

【0056】

本実施形態に係る容器用鋼板の製造方法は、上述のような下地Ni層と島状Snを含むSnめっき層とからなる複合めっき層を有する鋼板またはSnめっき層を有する鋼板に対して低温陰極電解処理を行い、鋼板の少なくとも片面に、上述したような化成処理皮膜層を形成するものである。

【0057】

まず、本実施形態に係る化成処理皮膜層の製造方法を説明するに先立ち、下地Ni層とSnめっき層とからなる複合めっき層に施される、溶融溶錫処理方法について、簡単に説明する。

【0058】

溶融溶錫処理は、リフロー処理とも呼ばれ、Snめっき後に、Snの融点である232℃以上に温度を上げることで表面のSnを溶融し、表面光沢を出すために行なわれる。また、溶融溶錫処理を行なうことで、表面のSnを溶融し、下地鋼板や下地金属と合金化させてSn−Fe合金層またはSn−Fe−Ni合金層を形成させることで、合金層の耐食性を向上させる。また、この溶融溶錫処理を適切に制御することで、島状Snを形成させることが可能である。これにより、金属Snの存在しない塗料およびフィルム密着性の優れたFe−Ni合金めっき層またはFe−Ni−Sn合金めっき層が露出するめっき構造を有する鋼板を製造することができる。

【0059】

溶融溶錫処理は、電気抵抗加熱や高周波誘導加熱等により数秒(例えば、10秒以内)でSnの融点である232℃以上、好ましくは240℃程度に可能な限り均一に昇温加熱し、金属光沢が得られ次第、冷水等で室温付近(例えば、50度程度)まで急速冷却することで行なわれる。

【0060】

本実施形態に係る化成処理皮膜層は、Zr皮膜、リン酸皮膜およびフェノール樹脂皮膜の少なくともいずれか2つを含む。また、これらの皮膜からなる化成処理皮膜層には、Cr含有量0.01mg/m2〜5mg/m2となるクロム化合物が含有される。本実施形態に係る化成処理皮膜層を形成する方法として、例えば、Zrイオンや、リン酸イオンや、低分子のフェノール樹脂や、Crイオンを溶解させた酸性溶液中に鋼板を浸漬する方法や、酸性溶液を用いた陰極電解処理による方法等がある。

【0061】

ここで、上記の浸漬処理による方法では、化成処理皮膜層の下地となる鋼板や下地層がエッチングされ、各種の皮膜が形成されることとなるため、化成処理皮膜層の付着量が不均一となり、また、化成処理皮膜層の形成に要する処理時間も長くなるため、工業生産的には不利である。

【0062】

他方、陰極電解処理による方法では、強制的な電荷移動および鋼板界面での水素発生による表面正常化と水素イオン濃度(pH)上昇による付着促進効果もあいまって、均一な皮膜が数秒(0.01秒程度の場合もある。)〜数秒程度の短時間で形成される。そのため、陰極電解処理による方法は、工業的には極めて有利な方法である。従って、本実施形態に係る化成処理皮膜層の形成には、陰極電解処理による方法を利用して、化成処理皮膜層を形成している。

【0063】

陰極電解処理により上記の化成処理皮膜層を形成するためには、化成処理皮膜として形成したい皮膜の種類に応じて、化成処理液中の成分を決定することが必要である。具体的には、ジルコニウム皮膜及びリン酸皮膜を含む化成処理皮膜層を形成したい場合には、電解処理液として、酸性溶液中にジルコニウムイオンを100ppm〜7500ppmとリン酸イオンを50ppm〜5000ppm含有させたものを用いればよく、ジルコニウム皮膜及びフェノール樹脂皮膜を含む化成処理皮膜層を形成したい場合には、電解処理液として、酸性溶液中にジルコニウムイオンを100ppm〜7500ppmと質量平均分子量が例えば5000程度であるフェノール樹脂を10〜1500ppm含有させたものを用いればよく、リン酸皮膜及びフェノール樹脂皮膜を含む化成処理皮膜層を形成したい場合には、電解処理液として、リン酸イオンを50ppm〜5000ppmと質量平均分子量が例えば5000程度であるフェノール樹脂を10〜1500ppm含有させたものを用いればよい。

【0064】

また、ジルコニウム皮膜、リン酸皮膜及びフェノール樹脂皮膜を含む化成処理皮膜層を形成したい場合には、電解処理液として、酸性溶液中にジルコニウムイオンを100ppm〜7500ppmとリン酸イオンを50ppm〜5000ppmと質量平均分子量が例えば5000程度であるフェノール樹脂を10〜1500ppm含有させたものを用いればよい。

【0065】

また、本実施形態に係る陰極電解処理では、同処理に用いる化成処理液(酸性溶液)中に、クロム化合物を微量(例えば、20〜1000ppm程度)存在させればよく、このような微量のクロム濃度であっても、本実施形態に係る化成処理皮膜層中に0.1mg/m2〜5mg/m2程度のクロム含有量を実現することが可能である。上記のような20〜1000ppmというクロム濃度は、化成処理液中にいわゆるコンタミとして混入している他の成分と同程度の濃度である。そのため、化成処理液中のクロム濃度は、例えば、陰極電解処理に用いる反応容器中の化成処理液を新たなものと交換した場合であっても、新たにクロム化合物を添加する必要がなく、反応容器中にわずかに残留しているクロム化合物だけで十分に達成できる。

【0066】

(陰極電解処理の実施条件について)

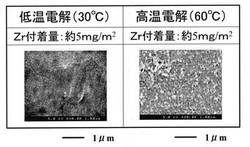

本実施形態に係る陰極電解処理においては、陰極電解処理に用いる化成処理液の液温を例えば10℃〜40℃として、電解処理を行うこと(低温陰極電解処理)が必要である。このように、40℃以下という低温で陰極電解処理を行うことにより、例えば図3に示したように、形成された化成処理皮膜層中の任意の粒子の長径a(nm)と短径b(nm)の平均値[(a+b)/2]が200nm以下であるような、非常に細かい粒子により形成された緻密で均一な皮膜組織の形成が可能となる。また、液温が30℃以下である場合には、[(a+b)/2]が150nm以下である粒子を形成することが可能であり、液温が20℃前後である場合には、[(a+b)/2]が100nm以下である粒子を安定的に形成することが可能である。液温が10℃未満である場合には、皮膜の形成効率が悪く、夏場など外気温が高い場合に化成処理液の冷却が必要となり、経済的ではない。また、液温が40℃超過である場合には、例えば図3に示したように、形成される皮膜組織が不均一であり、欠陥、割れ、マイクロクラック等が発生して緻密な皮膜形成が困難となり、腐食等の起点となるため好ましくない。

【0067】

また、陰極電解処理により化成処理皮膜層を形成するにあたっては、電解電流密度を、例えば0.5A/dm2〜7A/dm2とすることが好ましい。電流密度が0.5A/dm2未満である場合には、化成処理皮膜層の付着量の低下を招くとともに、長電解処理時間が必要となる場合があり生産性を低下させ、耐食性や製缶加工性が低下するため、好ましくない。また、電流密度が7A/dm2超過の場合には、化成処理皮膜層の付着量が所要量を超え、かつ、飽和することとなり、場合によっては、電解化成処理後の水洗等による洗浄工程で付着不十分な皮膜が洗い流される(剥離する)など、経済的ではない。また、陰極電解処理に用いる化成処理液の液温の上昇を招き、本実施形態に係る低温陰極電解を維持するために、化成処理液の冷却が必要となるため、好ましくない。

【0068】

また、上記陰極電解処理は、0.01秒〜0.5秒の通電時間で行われることが好ましい。通電時間が0.01秒未満の場合には、皮膜付着量の低下を招き、耐食性や塗装密着性等が低下することがある。一方、通電時間が0.5秒を超える場合には、皮膜付着量が所要量を超え、かつ付着量が飽和してしまい、場合によっては、電解化成処理後の水洗等による洗浄工程で付着不十分な皮膜が洗い流される(剥離する)など、経済的ではなく、また、電解処理液の温度の上昇を招き、上述した低温陰極電解処理の温度条件を維持するために電解処理液の冷却という余分な処理が必要となる場合がある。

【0069】

また、pHは3.1〜3.7の範囲が好ましく、より好ましくは3.5前後である。また、pHの調整には、必要に応じて、硝酸あるいはアンモニア等を加えてもよい。

【0070】

上記のような電解電流密度及び通電時間で陰極電解処理を行うことにより、鋼板表面に適切な付着量の皮膜を形成することができる。従って、例えば、電解処理液中に所定濃度以上のZrイオンが含まれていれば、金属Zr量で0.1mg/m2〜9mg/m2の付着量のZr皮膜を形成することができる(リン酸皮膜、フェノール樹脂皮膜についても同様である)。

【0071】

また、上述したように、少なくとも片面にSnめっき層が形成されたSnめっき鋼板に対して低温陰極電解処理を行ってもよい。この場合には、化成処理皮膜層は、Snめっき層上に形成されることとなる。

【0072】

なお、本実施形態に係る化成処理皮膜層の形成にあたっては、浸漬処理や低温陰極電解処理に用いる酸性溶液中に、更にタンニン酸を添加してもよい。酸性溶液中にタンニン酸を添加することで、上記の処理中にタンニン酸が鋼板の鉄(Fe)と反応することとなり、鋼板の表面にタンニン酸鉄の皮膜を形成する。このタンニン酸鉄の皮膜は、耐錆性および密着性を向上させるため、必要に応じて、タンニン酸を添加した酸性溶液中で、化成処理皮膜層の形成を行ってもよい。

【0073】

また、化成処理皮膜層の形成に用いられる酸性溶液の溶媒としては、例えば、蒸留水等を使用することができるが、本実施形態に係る酸性溶液の溶媒は、上記のものに規制されず、溶解する材料や形成方法および化成処理皮膜層の形成条件等に応じて、適宜選択することが可能である。但し、安定的な工業生産性、コスト、環境面から蒸留水を用いることが好ましい。

【0074】

また、本発明の化成処理層の形成に用いられる化成処理液においては、例えば、H2ZrF6のようなZr錯体をZrの供給源として使用することが可能である。上記のようなZr錯体中のZrは、カソード電極界面におけるpHの上昇により加水分解反応にてZr4+となって化成溶液中に存在することとなる。このようなZrイオンは、化成処理液中で更に速やかに反応し、ZrO2やZr3(PO4)4といった化合物となって、金属表面に存在する水酸基(-OH)と脱水縮合反応等にてZr皮膜を形成することが可能となる。また、化成処理液にフェノール樹脂を添加するに際しては、例えば以下の化学式2に示したようにフェノール樹脂をアミノアルコール変性させることで、水溶性を持たせても良い。さらに、化成処理液のpHを調整するために、例えば硝酸またはアンモニア等を添加してもよい

【0075】

【化2】

【0076】

本実施形態に係る容器用鋼板は、例えば、図4に示したような低温電解処理装置100を用いることで、製造することが可能である。本実施形態に係る低温電解処理装置100として、例えば、所定の成分を含有する約10〜40℃の電解処理液102を含む容器104中に、2枚のアノード電極106を相対するように離隔して設け、それぞれのアノード電極106を整流器110の正極112側に接続したものを使用することが可能である。低温電解処理を行なう場合には、処理を行ないたい鋼板(電解処理鋼板)108を2枚のアノード電極106の間に配置し、電解処理鋼板108を整流器110の負極114側に電気的に接続する。整流器110により電解密度を上記の範囲に保つことで、本実施形態に係る容器用鋼板を製造することが可能である。

【0077】

また、本実施形態に係る低温電解処理装置は、図4に示したようなバッチ処理用の装置に規制されるわけではなく、例えば連続操業可能となるように工夫した低温電解処理装置を用いることも可能である。

【0078】

以上説明したように、本実施形態に係る容器用鋼板は、鋼板の少なくとも片面に、Zr皮膜、リン酸皮膜およびフェノール樹脂皮膜の少なくともいずれか2つを含む化成処理皮膜層を有し、この化成処理皮膜層には、微量のクロムが含有される。本実施形態に係る化成処理皮膜層は、耐食性および密着性の向上に優れた効果を示すZrまたはリン酸イオンに加え、耐食性および密着性の向上に効果のある微量のクロムが含有されているため、Zrやリン酸イオンとの相乗効果で、優れた耐食性および密着性を示し、ひいては優れた製缶加工性を示すことができる。また、本実施形態に係る化成処理皮膜層は、低温陰極電解処理法により形成されるため、緻密で均一な皮膜を形成することが可能であり、容器用鋼板の外観も良好である。

【実施例】

【0079】

<鋼板の作製>

まず、以下に示す方法で、化成処理皮膜層を形成させる鋼板を作製した。

【0080】

(A1:下地Ni層および島状Snを含むSnめっき層を有する鋼板の製造方法)

冷間圧延後、焼鈍及び調圧された厚さが0.17〜0.23mmの鋼基材(鋼板)を、脱脂及び酸洗した後、硫酸−塩酸浴を用いてFe−Ni合金めっきを施し、引き続き、フェロスタン浴を用いてSnめっきを施した。これにより、下地Ni層および島状Snを含むSnめっき層を有する鋼板を製造した。

【0081】

(A2:Snめっき層を有する鋼板の製造方法)

冷間圧延後、焼鈍及び調圧した厚さが0.17〜0.23mmの鋼基材(鋼板)を、脱脂及び酸洗した後、フェロスタン浴を用いてSnめっきを施し、その後、溶融溶錫処理を行い、Sn合金層を有する複合めっき鋼板を作製した。

【0082】

(A3:A1のSnめっき層をさらに合金化した鋼板の製造方法)

冷間圧延後、焼鈍及び調圧された厚さが0.17〜0.23mmの鋼基材(鋼板)を、脱脂及び酸洗した後、硫酸−塩酸浴を用いてFe−Ni合金めっきを施し、引き続き、フェロスタン浴を用いてSnめっきを施し、その後、溶融溶錫処理を行い、Sn合金層を有するNi、Snめっき鋼板を製造した。

【0083】

なお、上記の(A1)〜(A3)について、金属ニッケルおよび金属スズの付着量の最低値、最適値および最高値は、それぞれ以下の表1の通りである。

【0084】

【表1】

【0085】

<化成処理皮膜層の形成>

次に、上述した(A1)〜(A3)の方法で作製した鋼板の表面(両面)に、以下に示す方法で、(B1)Zr皮膜、リン酸皮膜およびフェノール樹脂皮膜、(B2)リン酸皮膜およびフェノール樹脂皮膜、(B3)Zr皮膜およびリン酸皮膜、(B4)Zr皮膜およびフェノール樹脂皮膜を形成した。さらに、電解処理液中にタンニン酸を添加して、Zr皮膜およびリン酸皮膜からなる化成処理皮膜層を形成した(B5)。

【0086】

(B1)蒸留水にフッ化Zr、リン酸及びフェノール樹脂を溶解させた処理液中に、上記(A1)または(A2,A3)の方法で作製しためっきレス鋼板、Niめっき鋼板を浸漬して陰極電解処理した後、水洗して乾燥させた。

【0087】

(B2)蒸留水にリン酸及びフェノール樹脂を溶解させた処理液中に、上記(A1)またはは(A2,A3)の方法で作製しためっきレス鋼板、Niめっき鋼板浸漬して陰極電解処理した後、水洗して乾燥させた。

【0088】

(B3)蒸留水にフッ化Zr及びリン酸を溶解させた処理液中に、上記(A1)または(A2,A3)の方法で作製しためっきレス鋼板、Niめっき鋼板を浸漬して陰極電解処理した後、水洗して乾燥させた。

【0089】

(B4)蒸留水にフッ化Zr及びフェノール樹脂を溶解させた処理液中に、上記(A1)または(A2、A3)の方法で作製しためっきレス鋼板、Niめっき鋼板を浸漬して陰極電解処理した後、水洗して乾燥させた。

【0090】

(B5)蒸留水にフッ化Zr、リン酸及びタンニン酸を溶解させた処理液中に、上記(A1)または(A2、A3)の方法で作製しためっきレス鋼板、Niめっき鋼板を浸漬して陰極電解処理した後、水洗して乾燥させた。

【0091】

なお、上記の(B1)〜(B5)で用いた化成処理液の成分は、それぞれ以下の表2の通りである。

【0092】

【表2】

【0093】

上述の方法で作製した各容器用鋼板について、化成処理皮膜層中の金属Zr量、P量および金属Cr量を、蛍光X線を用いた定量分析法により測定した。また、化成処理皮膜層中の炭素量は、ガスクロマトグラフィによる全炭素量測定法により測定した値から、鋼板中に含まれる炭素量をバックグラウンドとして差し引くことで、求めた。

【0094】

<性能評価方法>

続いて、上述の方法で作製した各容器用鋼板を試験材とし、各試験材について、耐食性、耐錆性、加工性、溶接性、塗料密着性、フィルム密着性および外観について、評価を行った。以下、その具体的な評価方法および評価基準について、説明する。

【0095】

(1)耐食性

実施例及び比較例の各試験材の一方の面に、エポキシ−フェノール樹脂を塗布した後、200℃の温度条件下で30分間保持することにより焼付を行った。そして、この樹脂を塗布した部分に鋼基材に達する深さのクロスカットを入れたものを、クエン酸(1.5質量%)−食塩(1.5質量%)の混合液からなる試験液に、45℃の温度条件下で72時間浸漬し、洗浄及び乾燥した後、テープ剥離試験を行い、クロスカット部における塗膜(エポキシ−フェノール樹脂膜)の下の腐食状況及び平板部の腐食状況で評価した。その結果、塗膜の下で腐食が認められなかったものを◎、塗膜の下に実用上問題ない程度の僅かな腐食が認められたものを○、塗膜の下に微小な腐食が認められたもの又は平板部に僅かな腐食が認められたものを△、塗膜の下に著しい腐食が認められたもの又は平板部に腐食が認められたものを×とした。

【0096】

(2)耐錆性

実施例及び比較例の各試験材に対して、湿度が90%の環境に2時間保持と、湿度が40%の環境に2時間保持とを繰り返し行うサイクル試験を2ヶ月間行い、錆の発生状況を評価した。その結果、発錆が全くなかったものを◎、実用上問題ない程度の極僅かな発錆があったものを○、僅かな発錆があったものを△、大部分で発錆していたものを×とした。

【0097】

(3)加工性

実施例及び比較例の各試験材の両面に、厚さが20μmのPETフィルムを200℃でラミネートした後、絞り加工及びしごき加工による製缶加工を段階的に行い、その成型性で評価した。その結果、成型性が極めて良好であったものを◎、良好であったものを○、疵が発生したものを△、加工途中で破断が生じて加工不能となったものを×とした。

【0098】

(4)溶接性

実施例及び比較例の各試験材を、ワイヤーシーム溶接機を使用し、溶接ワイヤースピード80m/分の条件で、電流を変更して溶接し、十分な溶接強度が得られる最小電流値と、塵及び溶接スパッタ等の溶接欠陥が目立ち始める最大電流値とからなる適正電流範囲の広さから総合的に評価した。その結果、溶接性が極めて良好であったものを◎、良好であったものを○、劣っていたものを△、溶接不能であったものを×とした。

【0099】

(5)塗料密着性

実施例及び比較例の各試験材の一方の面に、エポキシ−フェノール樹脂を塗布した後、200℃の温度条件下で30分間保持することにより焼付を行った。そして、この樹脂を塗布した部分に、鋼基材に達する深さの切込みを、1mm間隔で碁盤目状に形成した後、この部分に粘着テープを貼り付けて剥離する碁盤目剥離試験を実施した。その結果、剥離が全くなかったものを◎、実用上問題無い程度の極僅かな剥離があったものを○、僅かな剥離があったものを△、大部分が剥離したものを×とした。

【0100】

(6)フィルム密着性

実施例及び比較例の各試験材の両面に、厚さが20μmのPETフィルムを200℃でラミネートした後、絞りしごき加工を行って缶体を作製し、この缶体に対して、125℃で30分間のレトルト処理を行い、その際のフィルムの剥離状況で評価した。その結果、剥離が全くなかったものを◎、実用上問題が無い程度の極僅かな剥離が生じていたものを○、僅かな剥離が生じていたものを△、大部分で剥離が生じていたものを×とした。

【0101】

(7)外観

実施例及び比較例の各試験材を目視で観察し、Zr皮膜、リン酸皮膜及びフェノール樹脂皮膜に発生したムラの状況で評価した。その結果、全くムラがなかったものを◎、実用上問題がない程度の極僅かなムラがあったものを○、僅かなムラが発生したものを△、著しくムラが発生していたものを×とした。

【0102】

なお、Ni系めっきの後にSnめっきを行った場合について、鋼板の表面を光学顕微鏡にて観察し、島状Snの形成状況について評価した。全体的に島が形成されている場合を○、部分的に島が形成されていない部分がある場合を△とした。

【0103】

以上の結果を下記表3及び表4に示す。なお、下記表3及び表4には、実施例及び比較例の各試験材における金属Ni量、金属Sn量及び各皮膜の付着量も併せて示す。また、下記表3および表4に示す金属Ni量および金属Sn量は、蛍光X線測定法により求めた値であり、各皮膜の付着量は、Zr皮膜量(Zr量)及びリン酸皮膜量(P量)については蛍光X線での定量分析により求めた値であり、フェノール樹脂皮膜量(C量)についてはガスクロマトグラフィによる全炭素量測定法(鋼中に含まれるC量はバックグラウンドとして差し引いた)により求めた値である。

【0104】

また、処理表面をSEM観察し、任意の粒子の一端と他端とを結ぶ線分のうち最大の長さを有する線分である長径の長さをa(nm)、前記粒子の一端と他端とを結ぶ線分であり前記長径と直交する線分のうち最大の長さを有する線分である短径の長さをb(nm)とし、本実施例に含まれる皮膜中の粒子の粒子径(nm)として、{(a+b)/2}(nm)の値を求めた。

【0105】

【表3】

【0106】

【表4】

【0107】

上記表3に示すように、Zr付着量、P付着量、C付着量、Cr化合物の含量及び粒子径が本発明の範囲内に属する実施例1〜54については、上記(1)〜(7)の評価はいずれも良好な結果を示した。なお、島状のSnめっき層を形成した実施例1〜23、37、38、41〜46、51〜54では、いずれも全体的に島状Snが形成されていた。

【0108】

一方、上記表4に示すように、Zr付着量、P付着量、C付着量、Cr化合物の含量又は粒子径が本発明の範囲外にあるもの、Cr化合物しか含有しないもの、あるいは、Zr皮膜、リン酸皮膜、フェノール樹脂皮膜のいずれか1種のみしか含まないものは、上記(1)〜(7)の評価が実施例1〜54よりも劣るものとなった。

【0109】

以上、本発明の好適な実施形態について説明したが、本発明はかかる例に規制されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【図面の簡単な説明】

【0110】

【図1A】本発明の一実施形態に係る下地めっき層について説明するための説明図である。

【図1B】同実施形態に係る下地めっき層について説明するための説明図である。

【図2】同実施形態に係る粒子の測定方法について説明するための説明図である。

【図3】同実施形態に係る低温電解処理により製造したジルコニウム皮膜および低温電解処理を行なわずに製造したジルコニウム皮膜の状態を説明するためのSEM写真である。

【図4】同実施形態に係る低温電解処理装置について説明するための説明図である。

【符号の説明】

【0111】

10 鋼板

20 鉄−ニッケル合金めっき層

30 島状スズ

35 スズめっき層

40 化成処理皮膜層

100 低温電解処理装置

102 電解処理液

104 容器

106 アノード電極

108 電解処理鋼板

110 整流器

112 正極

114 負極

【技術分野】

【0001】

本発明は、容器用鋼板に関する。

【背景技術】

【0002】

金属容器は、飲料用や食品用の容器として、古くから用いられている。この金属容器の鋼材として、主に、Niめっき鋼板、SnまたはSn系合金めっき鋼板が用いられており、これらのめっき鋼板の防錆効果を高めるために、従来から6価クロム酸塩等を用いたクロメートによる防錆処理が広く行われている。さらに、必要に応じて、耐有機溶剤性、耐指紋性、耐傷つき性、潤滑性等を付与することを目的として、クロメート処理皮膜の上に、有機樹脂からなる被覆層が形成されてきた(例えば、特許文献1参照。)。

【0003】

他方、近年、環境問題の高まりを背景に、3価のクロムは無害であるものの6価のクロムは有害であるという点に注目が集まり、従来からNiめっき鋼板、SnまたはSn系合金めっき鋼板に施されていたクロメート処理に用いるクロムの使用量の削減や、クロメート処理そのものの省略を図ろうとする動きがある。クロメート処理により形成される処理皮膜は、それ自身で高度の耐食性および塗装密着性を有するものであるため、このようなクロメート処理を行わない場合には、これらの性能が著しく低下することが予想される。

【0004】

そのため、Niめっき鋼板、SnまたはSn系合金めっき鋼板表面に対して行うクロメート処理に使用するクロムの使用量の削減や、クロメート処理に替わる防錆処理を施すにもかかわらず、良好な耐食性および塗装密着性を有する防錆層を形成することが要求されるようになってきた。

【0005】

上記の課題を解決するために、例えば、Snめっき鋼板を、リン酸イオンおよびシランカップリング剤を含有する化成処理液に浸漬する方法や、この化成処理液をSnめっき鋼板に塗布して乾燥させる方法が開示されている(例えば、特許文献2参照。)。

【0006】

同様に、Snめっき鋼板に対して、リン酸塩化合物を使用した電解反応により表面処理を施す方法(例えば、特許文献3および特許文献4参照。)や、Al材に対して、チタン系化合物を使用した電解反応により表面処理を施す方法(例えば、特許文献5参照。)が開示されている。

【0007】

また、SnまたはSn系合金めっき鋼板に対して、ジルコニウム含有化合物およびフッ素含有化合物を含む化成処理液を用いてカソード電解処理を施す方法も開示されている(例えば、特許文献6および特許文献7参照。)。

【0008】

【特許文献1】特開2000−239855号公報

【特許文献2】特開2004−60052号公報

【特許文献3】特開2000−234200号公報

【特許文献4】特開昭54−68734号公報

【特許文献5】特開2002−194589号公報

【特許文献6】特開2005−325402号公報

【特許文献7】特開2005−23422号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献2に記載の方法は、化成処理液への浸漬や、化成処理液の塗布・乾燥といった方法を用いるため、生産性が悪いという問題があった。また、特許文献3〜特許文献5に記載の方法では、満足する耐食性が得られないという問題もあった。

【0010】

他方、特許文献6および特許文献7に記載の方法は、綿密なジルコニウム含有皮膜を形成させる技術と記載されているが、緻密な皮膜形成に必須である電解処理時の温度条件については言及されていない。

【0011】

そこで、本発明は、このような問題に鑑みてなされたもので、その目的は、表面処理皮膜中のクロムの含有量を削減しても優れた耐食性および製缶加工性を実現することが可能な、新規かつ改良された容器用鋼板を提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは,上記課題を解決するために鋭意研究を重ねた結果,鋼板表面にジルコニウムを含む皮膜を形成すると、この皮膜が塗装又はラミネートフィルムと共有結合を形成することにより優れた製缶加工性が得られることを見出した。さらに、本発明者らは、上記ジルコニウムを含む皮膜を低温電解処理により形成すると、緻密な構造を有する皮膜が得られ、これにより優れた耐食性(特に、塗膜下耐食性)が得られることを見出した。

【0013】

本発明は、このような知見に基づき完成されたものであり、本発明がその要旨とするところは以下のとおりである。

【0014】

(1)鋼板表面にニッケルめっきまたは鉄−ニッケル合金めっきを施した下地ニッケル層が形成され、当該下地ニッケル層上に施されたスズめっきの一部と前記下地ニッケル層の一部または全部とが合金化された島状スズを含むスズめっき層が形成されためっき鋼板と、前記めっき鋼板上に形成され、1種または2種以上のジルコニウム化合物から形成され金属ジルコニウム量で0.1mg/m2〜9mg/m2のジルコニウムを含有するジルコニウム皮膜、1種または2種以上のリン酸化合物から形成されリン量で0.1mg/m2〜8mg/m2のリンを含有するリン酸皮膜、および、炭素量で0.05mg/m2〜8mg/m2のフェノール樹脂を含有するフェノール樹脂皮膜の少なくともいずれか2つの皮膜を含む化成処理皮膜層と、を有し、前記化成処理皮膜層中の任意の粒子の一端と他端とを結ぶ線分のうち最大の長さを有する線分である長径の長さをa(nm)、前記粒子の一端と他端とを結ぶ線分であり前記長径に対して直交する線分のうち最大の長さを有する線分である短径の長さをb(nm)としたとき、(a+b)/2≦200(nm)であり、前記化成処理皮膜層は、金属クロム量に換算して0.01mg/m2〜5mg/m2のクロム化合物を含むことを特徴とする、容器用鋼板。

(2)前記下地ニッケル層は、金属ニッケル量で5〜150mg/m2のニッケルを含有し、前記スズめっき層は、金属スズ量で300〜3000mg/m2のスズを含有し、前記スズめっきの一部と前記下地ニッケル層の一部または全部との合金化は、溶融溶錫処理により行われることを特徴とする、(1)に記載の容器用鋼板。

(3)鋼板の少なくとも片面に形成されるスズめっき層と、前記スズめっき層上に形成され、1種または2種以上のジルコニウム化合物から形成され金属ジルコニウム量で0.1mg/m2〜9mg/m2のジルコニウムを含有するジルコニウム皮膜、1種または2種以上のリン酸化合物から形成されリン量で0.1mg/m2〜8mg/m2のリンを含有するリン酸皮膜、および、炭素量で0.05mg/m2〜8mg/m2のフェノール樹脂を含有するフェノール樹脂皮膜の少なくともいずれか2つの皮膜を含む化成処理皮膜層と、を有し、前記化成処理皮膜層中の任意の粒子の一端と他端とを結ぶ線分のうち最大の長さを有する線分である長径の長さをa(nm)、前記粒子の一端と他端とを結ぶ線分であり前記長径に対して直交する線分のうち最大の長さを有する線分である短径の長さをb(nm)としたとき、(a+b)/2≦200(nm)であり、前記化成処理皮膜層は、金属クロム量に換算して0.01〜5mg/m2のクロム化合物を含むことを特徴とする、容器用鋼板。

(4)前記スズめっき層は、金属スズ量で560mg/m2〜5600mg/m2のスズを含有することを特徴とする、(3)に記載の容器用鋼板。

(5)前記化成処理皮膜層は、少なくとも前記ジルコニウム皮膜を含むことを特徴とする、(1)〜(4)のいずれかに記載の容器用鋼板。

(6)前記化成処理皮膜層は、前記ジルコニウム皮膜、前記リン酸皮膜、及び前記フェノール樹脂皮膜を含むことを特徴とする、(1)〜(4)のいずれかに記載の容器用鋼板。

【発明の効果】

【0015】

本発明によれば、表面処理皮膜中のクロムの含有量を削減するにもかかわらず、優れた耐食性および製缶加工性を実現することが可能である。

【発明を実施するための最良の形態】

【0016】

(第1の実施形態)

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0017】

[本実施形態に係る容器用鋼板の構成について]

まず、本発明の第1の実施形態に係る容器用鋼板の構成について、詳細に説明する。本実施形態に係る容器用鋼板は、原板として使用される鋼板と、この鋼板の少なくとも片面に形成される化成処理皮膜層と、を含む。

【0018】

(鋼板について)

本実施形態で使用される原板は、特に規制されるものではなく、容器材料として通常使用される鋼板を用いることが可能である。また、鋼板の製造方法や材質に関しても特に規制されるわけではなく、例えば、通常の鋼片製造工程から熱間圧延、酸洗、冷間圧延、焼鈍、調質圧延等の工程を経て製造されたものを使用することが可能である。

【0019】

また、上記の鋼板の表面には、例えば金属からなる下地層が形成される。下地層を形成する方法は、公知の技術を使用することが可能であるが、例えば、電気めっき法、真空蒸着法またはスパッタリング法等を用いることが可能である。なお、本実施形態に係る下地層を形成する方法は、上記の例に規制されない。

【0020】

(NiとSnとを含む複合めっき層について)

鋼板の表面に形成される下地層として、例えば、NiとSnとを含む複合めっき層を形成することが可能である。この複合めっき層は、鋼板の表面に形成され、金属Ni量が例えば5〜150mg/m2であるNiもしくはFe−Ni合金からなる下地Ni層と、この下地Ni層上に形成され、金属Sn量が例えば300〜3000mg/m2であるSnめっき層とを含む。このSnめっき層の一部は、溶融溶錫処理により一部または全部の下地Ni層と合金化され、島状Snが形成される。

【0021】

上記のNiもしくはFe−Ni合金からなるNi系のめっき層(下地Ni層)は、塗料密着性、フィルム密着性、耐食性、溶接性を確保するために形成される。Niは、高耐食金属であるため、Niめっきすることにより、溶融溶錫処理時に形成されるFeとSnとを含む合金層の耐食性を、向上させることが可能である。Niによる合金層の塗料密着性、フィルム密着性、耐食性、溶接性向上効果は、下地Ni層における金属Ni量が5mg/m2以上となる時点から発現し始め、Ni含有量が多くなるほど合金層の耐食性向上効果は増加する。そのため、Niめっき層における金属Ni量は、例えば5mg/m2以上であることが好ましい。

【0022】

また、下地Ni層中の金属Ni量は、例えば150mg/m2以下であることが好ましい。これは、下地Ni層中の金属Ni量が150mg/m2超過の場合には、塗料密着性、フィルム密着性、耐食性、溶接性向上効果が飽和するだけでなく、Niは高価な金属であるために、150mg/m2超過のNiをめっきすることは、経済的に不利だからである。

【0023】

また、更なる耐食性向上を目的としてNi拡散めっきを行う場合には、Niめっきをした後に、焼鈍炉で拡散処理が行われ、Ni拡散層が形成されるが、Ni拡散処理の前後あるいは同時に、窒化処理を行なっても良い。窒化処理を行なった場合でも、本実施形態におけるNiメッキ層としてのNiの効果および窒化処理層の効果を、共に奏することができる。

【0024】

NiめっきおよびFe−Ni合金めっきの方法としては、例えば、一般的に電気めっき法において行なわれている公知の方法を利用することが可能である。

【0025】

上記のNi系めっきの後に、Snめっきが行なわれる。なお、本明細書における「スズめっき」とは、金属スズによるめっきだけでなく、金属スズに不可逆的不純物が混入したものや、金属スズに微量元素が添加したものも含む。Snめっきの方法は、特に規制されるわけではないが、例えば、公知の電気めっき法を用いることが好ましく、溶融したSnに鋼板を浸漬してめっきする方法等を用いてもよい。

【0026】

上記のSnめっきによるSnめっき層は、耐食性と溶接性を確保するために形成される。Snは、それ自体が高い耐食性を有していることから、金属スズとしても、また、以下で説明する溶融溶錫処理によって形成される合金としても、優れた耐食性および溶接性を発揮する。

【0027】

Snの優れた耐食性は、金属Sn量が300mg/m2以上から顕著に向上し、Snの含有量が多くなるほど、耐食性の向上の度合いも増加する。従って、Snめっき層における金属Sn量は、例えば、300mg/m2以上であることが好ましい。また、耐食性向上効果は、金属Sn量が3000mg/m2超過となると飽和するため、経済的な観点から、Sn含有量は、例えば3000mg/m2以下であることが好ましい。

【0028】

また、電気抵抗の低いSnは軟らかく、溶接時に電極間でSnが加圧されることにより広がり、安定した通電域を確保できることから、特に優れた溶接性を発揮する。この優れた溶接性は、金属Sn量が100mg/m2以上あれば発揮される。また、上記の優れた耐食性を示す金属Sn量の範囲では、この溶接性の向上効果は、飽和することはない。そのため、優れた耐食性および溶接性を確保するためには、金属Sn量を例えば300mg/m2以上3000mg/m2以下とすることが好ましい。

【0029】

上記のようなSnめっきの後に、溶融溶錫処理が行なわれる。溶融溶錫処理を行なう目的は、Snを溶融して下地の鋼板や下地金属(例えば、Niめっき層やFe−Niめっき層等の下地Ni層)と合金化させ、Sn−FeまたはSn−Fe−Ni合金層を形成させ、合金層の耐食性を向上させるとともに、島状のSn合金を形成させることにある。この島状のSn合金は、溶融溶錫処理を適切に制御することで形成することが可能である。

【0030】

上記のような処理を行なうことで、例えば図1Aに示したようなめっき構造を有する鋼板を製造することが可能である。上記の処理により、鋼板10上には、下地Ni層としてFe−Ni合金めっき層20が形成され、このFe−Ni合金めっき層20上には、島状Sn30が形成される。この島状Sn30が存在しない箇所では、塗料およびフィルム密着性の優れたFe−Ni合金めっき層20が、露出することとなる。この露出したFe−Ni合金めっき層20および島状スズ30上に、後述する化成処理皮膜層40が形成される。

【0031】

(Snめっき層について)

鋼板の表面に形成される下地層の他の例として、例えば、鋼板の表面に金属Sn量が560mg/m2〜5600mg/m2程度であるSnめっき層を挙げることができる。Snは、上記のように、優れた加工性、溶接性および耐食性を有するが、Snめっきのみで十分な耐食性を得るためには、金属Sn量を例えば560mg/m2以上とすることが好ましい。また、金属Sn量が増加するほど耐食性は向上するが、Snめっき単独の場合は、金属Sn量が5600mg/m2を超過すると、耐食性向上効果は飽和する。そのため、経済的な観点から、Snめっきを単独で用いる場合には、金属Sn量を5600mg/m2以下とすることが好ましい。また、Snめっき後に溶融溶錫処理を行なうことにより、鋼板中のFeとFe−Sn合金層を形成することができ、耐食性および表面外観の向上(鏡面外観)のより一層の向上を図ることが可能である。

【0032】

上記のような処理を行なうことで、例えば図1Bに示したようなめっき構造を有する鋼板を製造することが可能である。上記の処理により、鋼板10上には、Snめっき層35が形成される。このSnめっき層35上に、後述する化成処理皮膜層40が形成される。

【0033】

上記の複合めっき層もしくはSnめっき層は、鋼板の両面に形成されていてもよく、製造コスト削減等の観点から鋼板の一方の面(片面)のみに形成されていてもよい。なお、上記のめっき層を鋼板の片面にのみ形成する場合には、めっき層は、本実施形態に係る化成処理皮膜層が形成されない側の鋼板の面に形成すればよい。鋼板の一方の面にのみめっき層が形成されている鋼板を製缶加工する場合には、例えば、めっき層が形成されている面が容器の内面となるように加工することが好ましい。

【0034】

<複合めっき層もしくはSnめっき層中の各成分の測定方法について>

ここで、上記下地Ni層中の金属Ni量およびSnめっき層中の金属Sn量は、例えば、蛍光X線法によって測定することができる。この場合、金属Ni量既知のNi付着量サンプルを用いて、金属Ni量に関する検量線をあらかじめ特定しておき、同検量線を用いて相対的に金属Ni量を特定する。金属Sn量についても同様に、金属Sn量既知のSn付着量サンプルを用いて、金属Sn量に関する検量線をあらかじめ特定しておき、同検量線を用いて相対的に金属Sn量を特定する。

【0035】

(化成処理皮膜層について)

上記のような複合めっき層もしくはSnめっき層上に、本実施形態に係る化成処理皮膜層が形成される。化成処理皮膜層は、Zr皮膜、リン酸皮膜およびフェノール樹脂皮膜の少なくともいずれか2つを含み、かつ、化成処理皮膜層中に微量のCr(例えば、0.01〜5mg/m2)を含有する。化成処理皮膜層中に微量のCrを含有することにより、より安定した鋼板の耐食性を確保することが可能である。また、本実施形態に係る化成処理皮膜は、Zr皮膜に加え、リン酸皮膜またはフェノール樹脂皮膜の1種以上の皮膜を更に含むことで、より一層優れた耐食性および製缶加工性を実現することができる。さらに、皮膜量が少ない範囲においては、各々の特性を補完しあうために、Zr皮膜、リン酸皮膜、フェノール樹脂皮膜の3種類を複合した皮膜を形成することで、より安定した性能を発揮することが可能となる。なお、化成処理皮膜層中に含まれるCrについては、以下で改めて詳細に説明する。

【0036】

<化成処理皮膜層中の粒子の大きさについて>

本実施形態に係る容器用鋼板は、上述したように、鋼板の少なくとも片面に化成処理皮膜層を有しているが、この化成処理皮膜層中に含まれる粒子(例えば、化成処理皮膜層がジルコニウム皮膜を含む場合は、酸化ジルコニウム、リン酸ジルコニウム等のZr化合物の粒子)について、任意に選択した粒子の大きさが、図2に示すように、その粒子の一端a1と他端a2とを結ぶ線分のうち最大の長さを有する線分(以下、「長径」という。)の長さをa(nm)、粒子の一端b1と他端b2を結ぶ線分であり長径に対して直交する線分のうち最大の長さを有する線分(以下、「短径」という。)の長さをb(nm)としたとき、[(a+b)/2]が200(nm)以下となることが必要である。

【0037】

ここで、[(a+b)/2]は、化成処理皮膜中に含まれる任意の粒子の大きさの最大値を意味するものであり、この値が小さいほど、皮膜が緻密な構造を有していることを示している。また、[(a+b)/2]が200(nm)である粒子構造を有する化成処理皮膜は、詳しくは後述するように、10℃〜40℃という低温で陰極電解処理を行うことことにより得ることができるが、本願発明における長径aの値や短径bの値は、このように電解処理して得た容器用鋼板の表面を走査電子型顕微鏡(SEM)にて観察することで測定することができる。なお、SEMの倍率は、30000倍程度とすることが好ましい。具体的には、例えば、容器用鋼板表面のSEM写真上で選択した任意の粒子(目視にて大きさが最大の粒子を含むようにする)の長径aおよび短径bを測定し、長径aおよび短径bの測定値をSEM写真の倍率を考慮して換算することにより、長径a及び短径bの実際の値を得ることができる。

【0038】

本実施形態に係る容器用鋼板では、[(a+b)/2]が200(nm)以下となるような緻密な粒子構造の化成処理皮膜を形成することにより、鋼板の耐食性や、鋼板と塗装(ラミネートフィルム)との密着性を向上させることができる。また、好ましくは、[(a+b)/2]が150(nm)以下の粒子とすることであり、これにより、鋼板の耐食性をさらに向上させることができる。さらに好ましくは、[(a+b)/2]が100(nm)以下の粒子とすることであり、これにより、レトルト後の耐食性を向上させることができる。

【0039】

<Zr皮膜について>

本実施形態に係る化成処理皮膜層に含まれるZr皮膜は、耐食性および密着性、特に加工密着性を向上させる機能を有する。本実施形態に係るZr皮膜は、例えば、酸化ジルコニウム、水酸化ジルコニウム、フッ化ジルコニウム、リン酸ジルコニウム等のジルコニウム化合物からなる皮膜、または、これらの複合皮膜から形成されている。このようなZr皮膜は、耐食性および密着性、特に加工密着性に優れるため、形成されるZr皮膜の量が多くなるほど、容器用鋼板の耐食性および密着性、特に加工密着性が向上することとなる。

【0040】

具体的には、Zr皮膜の付着量が金属Zr量に換算して0.1mg/m2以上となると、実用上問題ないレベルの耐食性と塗装等密着性が確保される。一方、Zr皮膜の付着量の増加に伴い、耐食性及び塗装等密着性の向上効果も増加するが、Zr皮膜の付着量が金属Zr量に換算して9mg/m2を超えると、Zr皮膜が厚くなりすぎるため、加工時等に凝集破壊の原因ともなり、Zr皮膜自体の密着性、また、塗料との密着性やフィルムとの密着性が低下するとともに、電気抵抗が上昇して溶接性が低下する。また、Zr皮膜の付着量が金属Zr量で9mg/m2を超えると、皮膜の付着ムラが外観ムラとなって発現することがあり、また、電解処理後の洗浄工程で、析出したものの付着不十分な皮膜は洗い流されてしまう(剥離)場合がある。従って、本実施形態に係る容器用鋼板においては、Zr皮膜の付着量は、金属Zr量で0.1mg/m2〜9mg/m2とする必要がある。好ましくは、Zr皮膜の付着量は、金属Zr量で1mg/m2〜6mg/m2である。Zr皮膜の付着量を1mg/m2〜6mg/m2の範囲とすることにより、レトルト後の耐食性が確保できるとともに、微細な付着ムラを低減することができる。

【0041】

なお、本発明者は、Zr皮膜が下記の化学式1に示したようにジルコニウム錯体(ポリマー状)による三次元架橋体を形成し、バリア性から耐食性を発揮するとともに、同皮膜に内在する水酸基、あるいはリン酸基の水酸基と、金属表面に存在する水酸基とが脱水縮合する事により、酸素原子を介して金属表面と皮膜とが共有結合により結合し、密着性を発揮するものと考えている。

【0042】

【化1】

【0043】

<リン酸皮膜について>

また、上記の化成処理皮膜層は、1種または2種以上のリン酸化合物で形成されたリン酸皮膜を含んでいてもよい。

【0044】

本実施形態に係るリン酸皮膜は、耐食性および密着性、特に加工密着性を向上させる機能を有する。本実施形態に係るリン酸皮膜は、下地(鋼板、ニッケルめっき層、スズめっき層、ジルコニウム皮膜、フェノール樹脂皮膜)と反応して形成されるリン酸鉄、リン酸ニッケル、リン酸スズ、リン酸ジルコニウム、リン酸フェノール等の1種のリン酸化合物からなる皮膜、又はこれら2種以上のリン酸化合物からなる複合皮膜から形成されている。このようなリン酸皮膜は、耐食性および密着性に優れるため、形成されるリン酸皮膜の量が多くなるほど、容器用鋼板の耐食性および密着性が向上することとなる。

【0045】

具体的には、リン酸皮膜の付着量がP量に換算して0.1mg/m2以上となると、実用上問題ないレベルの耐食性と塗装等密着性が確保される。一方、リン酸皮膜の付着量の増加に伴い、耐食性及び塗装等密着性の向上効果も増加するが、リン酸皮膜の付着量がP量に換算して8mg/m2を超えると、リン酸皮膜が厚くなりすぎるため、加工時等に凝集破壊の原因ともなり、リン酸皮膜自体の密着性、また、塗料との密着性やフィルムとの密着性が低下するとともに、電気抵抗が上昇して溶接性が低下する。また、リン酸皮膜の付着量がP量で8mg/m2を超えると、皮膜の付着ムラが外観ムラとなって発現することがあり、また、電解処理後の洗浄工程で、析出したものの付着不十分な皮膜は洗い流されてしまう(剥離)場合がある。従って、本実施形態に係る容器用鋼板においては、リン酸皮膜の付着量は、P量で0.1mg/m2〜8mg/m2とすることが好ましい。より好ましくは、リン酸皮膜の付着量は、P量で0.5mg/m2〜5mg/m2である。リン酸皮膜の付着量を0.5mg/m2〜5mg/m2の範囲とすることにより、レトルト後の耐食性が確保できるとともに、微細な付着ムラを低減することができる。

【0046】

なお、本発明者は、リン酸イオンが種々の金属イオンと錯体化し、例えば化学式1に示したような三次元架橋体皮膜を形成することにより耐食性や密着性を発揮するだけでなく、鉄、ニッケル等の金属イオンが溶出しても(腐食の第一段階)、これらの金属イオンがリン酸イオンとリン酸塩化合物を形成することにより不溶化し、さらなる腐食を低減させる効果を有するものと考えている。

【0047】

<フェノール樹脂皮膜について>

また、上記化成処理皮膜層は、フェノール樹脂皮膜を含んでいてもよい。

【0048】

本実施形態に係るフェノール樹脂皮膜は、密着性、特に加工密着性を向上させる機能を有する。フェノール樹脂自体が有機化合物であるため、塗料やラミネートフィルムに対して、非常に優れた密着性を有する。表面処理層が大きく変形するような加工を受ける場合、表面処理層自体がその加工により凝集破壊され、密着性が劣化する場合があるが、フェノール樹脂は、Zr皮膜やリン酸皮膜の加工密着性を著しく向上させる効果を有している。従って、化成処理皮膜層中のフェノール樹脂皮膜の厚みが増加するほど、容器用鋼板の密着性が向上することとなる。

【0049】

具体的には、フェノール樹脂皮膜の付着量が炭素量に換算して0.05mg/m2以上となると、実用上問題ないレベルの塗装等密着性が確保される。一方、フェノール樹脂皮膜の付着量の増加に伴い、塗装等密着性の向上効果も増加するが、フェノール樹脂皮膜の付着量が炭素量に換算して8mg/m2を超えると、フェノール樹脂皮膜が厚くなりすぎるため、フェノール樹脂皮膜自体の密着性が低下するとともに、電気抵抗が上昇して溶接性が低下する。また、フェノール樹脂皮膜の付着量が炭素量で8mg/m2を超えると、皮膜の付着ムラが外観ムラとなって発現することがあり、また、電解処理後の洗浄工程で、析出したものの付着不十分な皮膜は洗い流されてしまう(剥離する)場合がある。従って、本発明の容器用鋼板においては、フェノール樹脂皮膜の付着量は、炭素量で0.05mg/m2〜8mg/m2とすることが好ましい。より好ましくは、フェノール樹脂皮膜の付着量は、炭素量で0.1mg/m2〜6mg/m2である。フェノール樹脂皮膜の付着量を0.1mg/m2〜6mg/m2の範囲とすることにより、微細な付着ムラや付着による黄変を低減することができる。

【0050】

<化成処理皮膜層中のCrについて>

本実施形態に係る化成処理皮膜層に含まれるクロム化合物は、上記のZrやリン酸と同様に、耐食性および密着性を向上させる機能を有する。これらの耐食性および密着性は、Cr単独でも得られるものであるが、Zrやリン酸との相互作用により、更なる耐食性および密着性の向上効果が得られる。また、Zr成分を含まない皮膜においては、Cr成分がZr成分の果たしている機能を補償すると考えられ、化成処理皮膜層の耐食性および密着性を保持する。化成処理皮膜層中のCr成分は、例えば、酸化クロム、水酸化クロム、フッ化クロム、リン酸クロム等のクロム化合物、または、これらの複合成分から構成される。このようなクロム化合物は、耐食性および密着性に優れるため、化成処理皮膜層中のクロム含有量が増加すると、同じく化成処理皮膜層中に含まれるZr成分による作用と相関し、耐食性および密着性が向上する。

【0051】

上記のような耐食性および密着性を確保するために、本実施形態に係る化成処理皮膜層は、当該化成処理皮膜層中に、例えば0.01mg/m2〜5mg/m2のCr含有量を有する必要がある。これは、化成処理皮膜層中のCr含有量が0.01mg/m2以上となることで、実用上問題ないレベルの耐食性と密着性とが実現するからである。また、化成処理皮膜層中のCr含有量が5mg/m2超過の場合を実現しようとすると、化成処理皮膜層形成のための処理溶液中にCr化合物を大量かつ積極的に添加する必要があるため、衛生性や廃液処理といった点で環境面の観点から好ましくない。なお、化成処理皮膜層中のCr含有量とは、例えば蛍光X線分析等の定量分析法によって定量される化成処理皮膜層中のCrの総含有量であって、化成処理皮膜層中に含まれる酸化クロム、水酸化クロム、フッ化クロムまたはリン酸クロム等のクロム化合物の総量を意味する。

【0052】

また、化成処理皮膜層をX線光電子分光法(XPS)により分析すると、約10nm程度の化成処理皮膜層の場合、表面から約4nm程度までは価数が3価のCrがCr2O3として存在しており、表面からの深さが4nmを超えると、金属状態のCrが混在しはじめることがわかっている。

【0053】

<化成処理皮膜層中の各成分含有量の測定方法について>

本実施形態に係る化成処理皮膜層中に含有される金属Zr量、P量および金属Cr量は、例えば、蛍光X線分析等の定量分析法により測定することが可能である。また、化成処理皮膜層中の炭素量は、例えば、ガスクロマトグラフィによる全炭素量測定法により測定した値から、鋼板中に含まれる炭素量をバックグラウンドとして差し引くことで、求めることが可能である。

【0054】

本実施形態に係る容器用鋼板は、上記のような皮膜を含む化成処理皮膜層を有することにより、耐食性および製缶加工性(特に、絞りしごき加工性、溶接性、塗料密着性、フィルム密着性等)に優れた特性を示す。

【0055】

[化成処理皮膜層の製造方法について]

以上、本実施形態に係る容器用鋼板の構成について説明したが、続いて、かかる容器用鋼板を製造するための製造方法について、詳細に説明する。

【0056】

本実施形態に係る容器用鋼板の製造方法は、上述のような下地Ni層と島状Snを含むSnめっき層とからなる複合めっき層を有する鋼板またはSnめっき層を有する鋼板に対して低温陰極電解処理を行い、鋼板の少なくとも片面に、上述したような化成処理皮膜層を形成するものである。

【0057】

まず、本実施形態に係る化成処理皮膜層の製造方法を説明するに先立ち、下地Ni層とSnめっき層とからなる複合めっき層に施される、溶融溶錫処理方法について、簡単に説明する。

【0058】

溶融溶錫処理は、リフロー処理とも呼ばれ、Snめっき後に、Snの融点である232℃以上に温度を上げることで表面のSnを溶融し、表面光沢を出すために行なわれる。また、溶融溶錫処理を行なうことで、表面のSnを溶融し、下地鋼板や下地金属と合金化させてSn−Fe合金層またはSn−Fe−Ni合金層を形成させることで、合金層の耐食性を向上させる。また、この溶融溶錫処理を適切に制御することで、島状Snを形成させることが可能である。これにより、金属Snの存在しない塗料およびフィルム密着性の優れたFe−Ni合金めっき層またはFe−Ni−Sn合金めっき層が露出するめっき構造を有する鋼板を製造することができる。

【0059】

溶融溶錫処理は、電気抵抗加熱や高周波誘導加熱等により数秒(例えば、10秒以内)でSnの融点である232℃以上、好ましくは240℃程度に可能な限り均一に昇温加熱し、金属光沢が得られ次第、冷水等で室温付近(例えば、50度程度)まで急速冷却することで行なわれる。

【0060】

本実施形態に係る化成処理皮膜層は、Zr皮膜、リン酸皮膜およびフェノール樹脂皮膜の少なくともいずれか2つを含む。また、これらの皮膜からなる化成処理皮膜層には、Cr含有量0.01mg/m2〜5mg/m2となるクロム化合物が含有される。本実施形態に係る化成処理皮膜層を形成する方法として、例えば、Zrイオンや、リン酸イオンや、低分子のフェノール樹脂や、Crイオンを溶解させた酸性溶液中に鋼板を浸漬する方法や、酸性溶液を用いた陰極電解処理による方法等がある。

【0061】

ここで、上記の浸漬処理による方法では、化成処理皮膜層の下地となる鋼板や下地層がエッチングされ、各種の皮膜が形成されることとなるため、化成処理皮膜層の付着量が不均一となり、また、化成処理皮膜層の形成に要する処理時間も長くなるため、工業生産的には不利である。

【0062】

他方、陰極電解処理による方法では、強制的な電荷移動および鋼板界面での水素発生による表面正常化と水素イオン濃度(pH)上昇による付着促進効果もあいまって、均一な皮膜が数秒(0.01秒程度の場合もある。)〜数秒程度の短時間で形成される。そのため、陰極電解処理による方法は、工業的には極めて有利な方法である。従って、本実施形態に係る化成処理皮膜層の形成には、陰極電解処理による方法を利用して、化成処理皮膜層を形成している。

【0063】

陰極電解処理により上記の化成処理皮膜層を形成するためには、化成処理皮膜として形成したい皮膜の種類に応じて、化成処理液中の成分を決定することが必要である。具体的には、ジルコニウム皮膜及びリン酸皮膜を含む化成処理皮膜層を形成したい場合には、電解処理液として、酸性溶液中にジルコニウムイオンを100ppm〜7500ppmとリン酸イオンを50ppm〜5000ppm含有させたものを用いればよく、ジルコニウム皮膜及びフェノール樹脂皮膜を含む化成処理皮膜層を形成したい場合には、電解処理液として、酸性溶液中にジルコニウムイオンを100ppm〜7500ppmと質量平均分子量が例えば5000程度であるフェノール樹脂を10〜1500ppm含有させたものを用いればよく、リン酸皮膜及びフェノール樹脂皮膜を含む化成処理皮膜層を形成したい場合には、電解処理液として、リン酸イオンを50ppm〜5000ppmと質量平均分子量が例えば5000程度であるフェノール樹脂を10〜1500ppm含有させたものを用いればよい。

【0064】

また、ジルコニウム皮膜、リン酸皮膜及びフェノール樹脂皮膜を含む化成処理皮膜層を形成したい場合には、電解処理液として、酸性溶液中にジルコニウムイオンを100ppm〜7500ppmとリン酸イオンを50ppm〜5000ppmと質量平均分子量が例えば5000程度であるフェノール樹脂を10〜1500ppm含有させたものを用いればよい。

【0065】

また、本実施形態に係る陰極電解処理では、同処理に用いる化成処理液(酸性溶液)中に、クロム化合物を微量(例えば、20〜1000ppm程度)存在させればよく、このような微量のクロム濃度であっても、本実施形態に係る化成処理皮膜層中に0.1mg/m2〜5mg/m2程度のクロム含有量を実現することが可能である。上記のような20〜1000ppmというクロム濃度は、化成処理液中にいわゆるコンタミとして混入している他の成分と同程度の濃度である。そのため、化成処理液中のクロム濃度は、例えば、陰極電解処理に用いる反応容器中の化成処理液を新たなものと交換した場合であっても、新たにクロム化合物を添加する必要がなく、反応容器中にわずかに残留しているクロム化合物だけで十分に達成できる。

【0066】

(陰極電解処理の実施条件について)

本実施形態に係る陰極電解処理においては、陰極電解処理に用いる化成処理液の液温を例えば10℃〜40℃として、電解処理を行うこと(低温陰極電解処理)が必要である。このように、40℃以下という低温で陰極電解処理を行うことにより、例えば図3に示したように、形成された化成処理皮膜層中の任意の粒子の長径a(nm)と短径b(nm)の平均値[(a+b)/2]が200nm以下であるような、非常に細かい粒子により形成された緻密で均一な皮膜組織の形成が可能となる。また、液温が30℃以下である場合には、[(a+b)/2]が150nm以下である粒子を形成することが可能であり、液温が20℃前後である場合には、[(a+b)/2]が100nm以下である粒子を安定的に形成することが可能である。液温が10℃未満である場合には、皮膜の形成効率が悪く、夏場など外気温が高い場合に化成処理液の冷却が必要となり、経済的ではない。また、液温が40℃超過である場合には、例えば図3に示したように、形成される皮膜組織が不均一であり、欠陥、割れ、マイクロクラック等が発生して緻密な皮膜形成が困難となり、腐食等の起点となるため好ましくない。

【0067】

また、陰極電解処理により化成処理皮膜層を形成するにあたっては、電解電流密度を、例えば0.5A/dm2〜7A/dm2とすることが好ましい。電流密度が0.5A/dm2未満である場合には、化成処理皮膜層の付着量の低下を招くとともに、長電解処理時間が必要となる場合があり生産性を低下させ、耐食性や製缶加工性が低下するため、好ましくない。また、電流密度が7A/dm2超過の場合には、化成処理皮膜層の付着量が所要量を超え、かつ、飽和することとなり、場合によっては、電解化成処理後の水洗等による洗浄工程で付着不十分な皮膜が洗い流される(剥離する)など、経済的ではない。また、陰極電解処理に用いる化成処理液の液温の上昇を招き、本実施形態に係る低温陰極電解を維持するために、化成処理液の冷却が必要となるため、好ましくない。

【0068】

また、上記陰極電解処理は、0.01秒〜0.5秒の通電時間で行われることが好ましい。通電時間が0.01秒未満の場合には、皮膜付着量の低下を招き、耐食性や塗装密着性等が低下することがある。一方、通電時間が0.5秒を超える場合には、皮膜付着量が所要量を超え、かつ付着量が飽和してしまい、場合によっては、電解化成処理後の水洗等による洗浄工程で付着不十分な皮膜が洗い流される(剥離する)など、経済的ではなく、また、電解処理液の温度の上昇を招き、上述した低温陰極電解処理の温度条件を維持するために電解処理液の冷却という余分な処理が必要となる場合がある。

【0069】

また、pHは3.1〜3.7の範囲が好ましく、より好ましくは3.5前後である。また、pHの調整には、必要に応じて、硝酸あるいはアンモニア等を加えてもよい。

【0070】

上記のような電解電流密度及び通電時間で陰極電解処理を行うことにより、鋼板表面に適切な付着量の皮膜を形成することができる。従って、例えば、電解処理液中に所定濃度以上のZrイオンが含まれていれば、金属Zr量で0.1mg/m2〜9mg/m2の付着量のZr皮膜を形成することができる(リン酸皮膜、フェノール樹脂皮膜についても同様である)。

【0071】

また、上述したように、少なくとも片面にSnめっき層が形成されたSnめっき鋼板に対して低温陰極電解処理を行ってもよい。この場合には、化成処理皮膜層は、Snめっき層上に形成されることとなる。

【0072】

なお、本実施形態に係る化成処理皮膜層の形成にあたっては、浸漬処理や低温陰極電解処理に用いる酸性溶液中に、更にタンニン酸を添加してもよい。酸性溶液中にタンニン酸を添加することで、上記の処理中にタンニン酸が鋼板の鉄(Fe)と反応することとなり、鋼板の表面にタンニン酸鉄の皮膜を形成する。このタンニン酸鉄の皮膜は、耐錆性および密着性を向上させるため、必要に応じて、タンニン酸を添加した酸性溶液中で、化成処理皮膜層の形成を行ってもよい。

【0073】

また、化成処理皮膜層の形成に用いられる酸性溶液の溶媒としては、例えば、蒸留水等を使用することができるが、本実施形態に係る酸性溶液の溶媒は、上記のものに規制されず、溶解する材料や形成方法および化成処理皮膜層の形成条件等に応じて、適宜選択することが可能である。但し、安定的な工業生産性、コスト、環境面から蒸留水を用いることが好ましい。

【0074】

また、本発明の化成処理層の形成に用いられる化成処理液においては、例えば、H2ZrF6のようなZr錯体をZrの供給源として使用することが可能である。上記のようなZr錯体中のZrは、カソード電極界面におけるpHの上昇により加水分解反応にてZr4+となって化成溶液中に存在することとなる。このようなZrイオンは、化成処理液中で更に速やかに反応し、ZrO2やZr3(PO4)4といった化合物となって、金属表面に存在する水酸基(-OH)と脱水縮合反応等にてZr皮膜を形成することが可能となる。また、化成処理液にフェノール樹脂を添加するに際しては、例えば以下の化学式2に示したようにフェノール樹脂をアミノアルコール変性させることで、水溶性を持たせても良い。さらに、化成処理液のpHを調整するために、例えば硝酸またはアンモニア等を添加してもよい

【0075】

【化2】

【0076】

本実施形態に係る容器用鋼板は、例えば、図4に示したような低温電解処理装置100を用いることで、製造することが可能である。本実施形態に係る低温電解処理装置100として、例えば、所定の成分を含有する約10〜40℃の電解処理液102を含む容器104中に、2枚のアノード電極106を相対するように離隔して設け、それぞれのアノード電極106を整流器110の正極112側に接続したものを使用することが可能である。低温電解処理を行なう場合には、処理を行ないたい鋼板(電解処理鋼板)108を2枚のアノード電極106の間に配置し、電解処理鋼板108を整流器110の負極114側に電気的に接続する。整流器110により電解密度を上記の範囲に保つことで、本実施形態に係る容器用鋼板を製造することが可能である。

【0077】

また、本実施形態に係る低温電解処理装置は、図4に示したようなバッチ処理用の装置に規制されるわけではなく、例えば連続操業可能となるように工夫した低温電解処理装置を用いることも可能である。

【0078】

以上説明したように、本実施形態に係る容器用鋼板は、鋼板の少なくとも片面に、Zr皮膜、リン酸皮膜およびフェノール樹脂皮膜の少なくともいずれか2つを含む化成処理皮膜層を有し、この化成処理皮膜層には、微量のクロムが含有される。本実施形態に係る化成処理皮膜層は、耐食性および密着性の向上に優れた効果を示すZrまたはリン酸イオンに加え、耐食性および密着性の向上に効果のある微量のクロムが含有されているため、Zrやリン酸イオンとの相乗効果で、優れた耐食性および密着性を示し、ひいては優れた製缶加工性を示すことができる。また、本実施形態に係る化成処理皮膜層は、低温陰極電解処理法により形成されるため、緻密で均一な皮膜を形成することが可能であり、容器用鋼板の外観も良好である。

【実施例】

【0079】

<鋼板の作製>

まず、以下に示す方法で、化成処理皮膜層を形成させる鋼板を作製した。

【0080】

(A1:下地Ni層および島状Snを含むSnめっき層を有する鋼板の製造方法)

冷間圧延後、焼鈍及び調圧された厚さが0.17〜0.23mmの鋼基材(鋼板)を、脱脂及び酸洗した後、硫酸−塩酸浴を用いてFe−Ni合金めっきを施し、引き続き、フェロスタン浴を用いてSnめっきを施した。これにより、下地Ni層および島状Snを含むSnめっき層を有する鋼板を製造した。

【0081】

(A2:Snめっき層を有する鋼板の製造方法)

冷間圧延後、焼鈍及び調圧した厚さが0.17〜0.23mmの鋼基材(鋼板)を、脱脂及び酸洗した後、フェロスタン浴を用いてSnめっきを施し、その後、溶融溶錫処理を行い、Sn合金層を有する複合めっき鋼板を作製した。

【0082】

(A3:A1のSnめっき層をさらに合金化した鋼板の製造方法)

冷間圧延後、焼鈍及び調圧された厚さが0.17〜0.23mmの鋼基材(鋼板)を、脱脂及び酸洗した後、硫酸−塩酸浴を用いてFe−Ni合金めっきを施し、引き続き、フェロスタン浴を用いてSnめっきを施し、その後、溶融溶錫処理を行い、Sn合金層を有するNi、Snめっき鋼板を製造した。

【0083】

なお、上記の(A1)〜(A3)について、金属ニッケルおよび金属スズの付着量の最低値、最適値および最高値は、それぞれ以下の表1の通りである。

【0084】

【表1】

【0085】

<化成処理皮膜層の形成>

次に、上述した(A1)〜(A3)の方法で作製した鋼板の表面(両面)に、以下に示す方法で、(B1)Zr皮膜、リン酸皮膜およびフェノール樹脂皮膜、(B2)リン酸皮膜およびフェノール樹脂皮膜、(B3)Zr皮膜およびリン酸皮膜、(B4)Zr皮膜およびフェノール樹脂皮膜を形成した。さらに、電解処理液中にタンニン酸を添加して、Zr皮膜およびリン酸皮膜からなる化成処理皮膜層を形成した(B5)。

【0086】

(B1)蒸留水にフッ化Zr、リン酸及びフェノール樹脂を溶解させた処理液中に、上記(A1)または(A2,A3)の方法で作製しためっきレス鋼板、Niめっき鋼板を浸漬して陰極電解処理した後、水洗して乾燥させた。

【0087】

(B2)蒸留水にリン酸及びフェノール樹脂を溶解させた処理液中に、上記(A1)またはは(A2,A3)の方法で作製しためっきレス鋼板、Niめっき鋼板浸漬して陰極電解処理した後、水洗して乾燥させた。

【0088】

(B3)蒸留水にフッ化Zr及びリン酸を溶解させた処理液中に、上記(A1)または(A2,A3)の方法で作製しためっきレス鋼板、Niめっき鋼板を浸漬して陰極電解処理した後、水洗して乾燥させた。

【0089】

(B4)蒸留水にフッ化Zr及びフェノール樹脂を溶解させた処理液中に、上記(A1)または(A2、A3)の方法で作製しためっきレス鋼板、Niめっき鋼板を浸漬して陰極電解処理した後、水洗して乾燥させた。

【0090】

(B5)蒸留水にフッ化Zr、リン酸及びタンニン酸を溶解させた処理液中に、上記(A1)または(A2、A3)の方法で作製しためっきレス鋼板、Niめっき鋼板を浸漬して陰極電解処理した後、水洗して乾燥させた。

【0091】

なお、上記の(B1)〜(B5)で用いた化成処理液の成分は、それぞれ以下の表2の通りである。

【0092】

【表2】

【0093】

上述の方法で作製した各容器用鋼板について、化成処理皮膜層中の金属Zr量、P量および金属Cr量を、蛍光X線を用いた定量分析法により測定した。また、化成処理皮膜層中の炭素量は、ガスクロマトグラフィによる全炭素量測定法により測定した値から、鋼板中に含まれる炭素量をバックグラウンドとして差し引くことで、求めた。

【0094】

<性能評価方法>

続いて、上述の方法で作製した各容器用鋼板を試験材とし、各試験材について、耐食性、耐錆性、加工性、溶接性、塗料密着性、フィルム密着性および外観について、評価を行った。以下、その具体的な評価方法および評価基準について、説明する。

【0095】

(1)耐食性

実施例及び比較例の各試験材の一方の面に、エポキシ−フェノール樹脂を塗布した後、200℃の温度条件下で30分間保持することにより焼付を行った。そして、この樹脂を塗布した部分に鋼基材に達する深さのクロスカットを入れたものを、クエン酸(1.5質量%)−食塩(1.5質量%)の混合液からなる試験液に、45℃の温度条件下で72時間浸漬し、洗浄及び乾燥した後、テープ剥離試験を行い、クロスカット部における塗膜(エポキシ−フェノール樹脂膜)の下の腐食状況及び平板部の腐食状況で評価した。その結果、塗膜の下で腐食が認められなかったものを◎、塗膜の下に実用上問題ない程度の僅かな腐食が認められたものを○、塗膜の下に微小な腐食が認められたもの又は平板部に僅かな腐食が認められたものを△、塗膜の下に著しい腐食が認められたもの又は平板部に腐食が認められたものを×とした。

【0096】

(2)耐錆性

実施例及び比較例の各試験材に対して、湿度が90%の環境に2時間保持と、湿度が40%の環境に2時間保持とを繰り返し行うサイクル試験を2ヶ月間行い、錆の発生状況を評価した。その結果、発錆が全くなかったものを◎、実用上問題ない程度の極僅かな発錆があったものを○、僅かな発錆があったものを△、大部分で発錆していたものを×とした。

【0097】

(3)加工性

実施例及び比較例の各試験材の両面に、厚さが20μmのPETフィルムを200℃でラミネートした後、絞り加工及びしごき加工による製缶加工を段階的に行い、その成型性で評価した。その結果、成型性が極めて良好であったものを◎、良好であったものを○、疵が発生したものを△、加工途中で破断が生じて加工不能となったものを×とした。

【0098】

(4)溶接性

実施例及び比較例の各試験材を、ワイヤーシーム溶接機を使用し、溶接ワイヤースピード80m/分の条件で、電流を変更して溶接し、十分な溶接強度が得られる最小電流値と、塵及び溶接スパッタ等の溶接欠陥が目立ち始める最大電流値とからなる適正電流範囲の広さから総合的に評価した。その結果、溶接性が極めて良好であったものを◎、良好であったものを○、劣っていたものを△、溶接不能であったものを×とした。

【0099】

(5)塗料密着性

実施例及び比較例の各試験材の一方の面に、エポキシ−フェノール樹脂を塗布した後、200℃の温度条件下で30分間保持することにより焼付を行った。そして、この樹脂を塗布した部分に、鋼基材に達する深さの切込みを、1mm間隔で碁盤目状に形成した後、この部分に粘着テープを貼り付けて剥離する碁盤目剥離試験を実施した。その結果、剥離が全くなかったものを◎、実用上問題無い程度の極僅かな剥離があったものを○、僅かな剥離があったものを△、大部分が剥離したものを×とした。

【0100】

(6)フィルム密着性

実施例及び比較例の各試験材の両面に、厚さが20μmのPETフィルムを200℃でラミネートした後、絞りしごき加工を行って缶体を作製し、この缶体に対して、125℃で30分間のレトルト処理を行い、その際のフィルムの剥離状況で評価した。その結果、剥離が全くなかったものを◎、実用上問題が無い程度の極僅かな剥離が生じていたものを○、僅かな剥離が生じていたものを△、大部分で剥離が生じていたものを×とした。

【0101】

(7)外観

実施例及び比較例の各試験材を目視で観察し、Zr皮膜、リン酸皮膜及びフェノール樹脂皮膜に発生したムラの状況で評価した。その結果、全くムラがなかったものを◎、実用上問題がない程度の極僅かなムラがあったものを○、僅かなムラが発生したものを△、著しくムラが発生していたものを×とした。

【0102】

なお、Ni系めっきの後にSnめっきを行った場合について、鋼板の表面を光学顕微鏡にて観察し、島状Snの形成状況について評価した。全体的に島が形成されている場合を○、部分的に島が形成されていない部分がある場合を△とした。

【0103】

以上の結果を下記表3及び表4に示す。なお、下記表3及び表4には、実施例及び比較例の各試験材における金属Ni量、金属Sn量及び各皮膜の付着量も併せて示す。また、下記表3および表4に示す金属Ni量および金属Sn量は、蛍光X線測定法により求めた値であり、各皮膜の付着量は、Zr皮膜量(Zr量)及びリン酸皮膜量(P量)については蛍光X線での定量分析により求めた値であり、フェノール樹脂皮膜量(C量)についてはガスクロマトグラフィによる全炭素量測定法(鋼中に含まれるC量はバックグラウンドとして差し引いた)により求めた値である。

【0104】

また、処理表面をSEM観察し、任意の粒子の一端と他端とを結ぶ線分のうち最大の長さを有する線分である長径の長さをa(nm)、前記粒子の一端と他端とを結ぶ線分であり前記長径と直交する線分のうち最大の長さを有する線分である短径の長さをb(nm)とし、本実施例に含まれる皮膜中の粒子の粒子径(nm)として、{(a+b)/2}(nm)の値を求めた。

【0105】

【表3】

【0106】

【表4】

【0107】

上記表3に示すように、Zr付着量、P付着量、C付着量、Cr化合物の含量及び粒子径が本発明の範囲内に属する実施例1〜54については、上記(1)〜(7)の評価はいずれも良好な結果を示した。なお、島状のSnめっき層を形成した実施例1〜23、37、38、41〜46、51〜54では、いずれも全体的に島状Snが形成されていた。

【0108】

一方、上記表4に示すように、Zr付着量、P付着量、C付着量、Cr化合物の含量又は粒子径が本発明の範囲外にあるもの、Cr化合物しか含有しないもの、あるいは、Zr皮膜、リン酸皮膜、フェノール樹脂皮膜のいずれか1種のみしか含まないものは、上記(1)〜(7)の評価が実施例1〜54よりも劣るものとなった。

【0109】

以上、本発明の好適な実施形態について説明したが、本発明はかかる例に規制されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【図面の簡単な説明】

【0110】

【図1A】本発明の一実施形態に係る下地めっき層について説明するための説明図である。

【図1B】同実施形態に係る下地めっき層について説明するための説明図である。

【図2】同実施形態に係る粒子の測定方法について説明するための説明図である。

【図3】同実施形態に係る低温電解処理により製造したジルコニウム皮膜および低温電解処理を行なわずに製造したジルコニウム皮膜の状態を説明するためのSEM写真である。

【図4】同実施形態に係る低温電解処理装置について説明するための説明図である。

【符号の説明】

【0111】

10 鋼板

20 鉄−ニッケル合金めっき層

30 島状スズ

35 スズめっき層

40 化成処理皮膜層

100 低温電解処理装置

102 電解処理液

104 容器

106 アノード電極

108 電解処理鋼板

110 整流器

112 正極

114 負極

【特許請求の範囲】

【請求項1】

鋼板表面にニッケルめっきまたは鉄−ニッケル合金めっきを施した下地ニッケル層が形成され、当該下地ニッケル層上に施されたスズめっきの一部と前記下地ニッケル層の一部または全部とが合金化された島状スズを含むスズめっき層が形成されためっき鋼板と、

前記めっき鋼板上に形成され、1種または2種以上のジルコニウム化合物から形成され金属ジルコニウム量で0.1mg/m2〜9mg/m2のジルコニウムを含有するジルコニウム皮膜、1種または2種以上のリン酸化合物から形成されリン量で0.1mg/m2〜8mg/m2のリンを含有するリン酸皮膜、および、炭素量で0.05mg/m2〜8mg/m2のフェノール樹脂を含有するフェノール樹脂皮膜の少なくともいずれか2つの皮膜を含む化成処理皮膜層と、

を有し、

前記化成処理皮膜層中の任意の粒子の一端と他端とを結ぶ線分のうち最大の長さを有する線分である長径の長さをa(nm)、前記粒子の一端と他端とを結ぶ線分であり前記長径に対して直交する線分のうち最大の長さを有する線分である短径の長さをb(nm)としたとき、(a+b)/2≦200(nm)であり、

前記化成処理皮膜層は、金属クロム量に換算して0.01mg/m2〜5mg/m2のクロム化合物を含む

ことを特徴とする、容器用鋼板。

【請求項2】

前記下地ニッケル層は、金属ニッケル量で5〜150mg/m2のニッケルを含有し、

前記スズめっき層は、金属スズ量で300〜3000mg/m2のスズを含有し、

前記スズめっきの一部と前記下地ニッケル層の一部または全部との合金化は、溶融溶錫処理により行われる

ことを特徴とする、請求項1に記載の容器用鋼板。

【請求項3】

鋼板の少なくとも片面に形成されるスズめっき層と、

前記スズめっき層上に形成され、1種または2種以上のジルコニウム化合物から形成され金属ジルコニウム量で0.1mg/m2〜9mg/m2のジルコニウムを含有するジルコニウム皮膜、1種または2種以上のリン酸化合物から形成されリン量で0.1mg/m2〜8mg/m2のリンを含有するリン酸皮膜、および、炭素量で0.05mg/m2〜8mg/m2のフェノール樹脂を含有するフェノール樹脂皮膜の少なくともいずれか2つの皮膜を含む化成処理皮膜層と、

を有し、

前記化成処理皮膜層中の任意の粒子の一端と他端とを結ぶ線分のうち最大の長さを有する線分である長径の長さをa(nm)、前記粒子の一端と他端とを結ぶ線分であり前記長径に対して直交する線分のうち最大の長さを有する線分である短径の長さをb(nm)としたとき、(a+b)/2≦200(nm)であり、

前記化成処理皮膜層は、金属クロム量に換算して0.01〜5mg/m2のクロム化合物を含む

ことを特徴とする、容器用鋼板。

【請求項4】

前記スズめっき層は、金属スズ量で560mg/m2〜5600mg/m2のスズを含有することを特徴とする、請求項3に記載の容器用鋼板。

【請求項5】

前記化成処理皮膜層は、少なくとも前記ジルコニウム皮膜を含むことを特徴とする、請求項1〜4のいずれかに記載の容器用鋼板。

【請求項6】

前記化成処理皮膜層は、前記ジルコニウム皮膜、前記リン酸皮膜、及び前記フェノール樹脂皮膜を含むことを特徴とする、請求項1〜4のいずれかに記載の容器用鋼板。

【請求項1】

鋼板表面にニッケルめっきまたは鉄−ニッケル合金めっきを施した下地ニッケル層が形成され、当該下地ニッケル層上に施されたスズめっきの一部と前記下地ニッケル層の一部または全部とが合金化された島状スズを含むスズめっき層が形成されためっき鋼板と、

前記めっき鋼板上に形成され、1種または2種以上のジルコニウム化合物から形成され金属ジルコニウム量で0.1mg/m2〜9mg/m2のジルコニウムを含有するジルコニウム皮膜、1種または2種以上のリン酸化合物から形成されリン量で0.1mg/m2〜8mg/m2のリンを含有するリン酸皮膜、および、炭素量で0.05mg/m2〜8mg/m2のフェノール樹脂を含有するフェノール樹脂皮膜の少なくともいずれか2つの皮膜を含む化成処理皮膜層と、

を有し、

前記化成処理皮膜層中の任意の粒子の一端と他端とを結ぶ線分のうち最大の長さを有する線分である長径の長さをa(nm)、前記粒子の一端と他端とを結ぶ線分であり前記長径に対して直交する線分のうち最大の長さを有する線分である短径の長さをb(nm)としたとき、(a+b)/2≦200(nm)であり、

前記化成処理皮膜層は、金属クロム量に換算して0.01mg/m2〜5mg/m2のクロム化合物を含む

ことを特徴とする、容器用鋼板。

【請求項2】

前記下地ニッケル層は、金属ニッケル量で5〜150mg/m2のニッケルを含有し、

前記スズめっき層は、金属スズ量で300〜3000mg/m2のスズを含有し、

前記スズめっきの一部と前記下地ニッケル層の一部または全部との合金化は、溶融溶錫処理により行われる

ことを特徴とする、請求項1に記載の容器用鋼板。

【請求項3】

鋼板の少なくとも片面に形成されるスズめっき層と、

前記スズめっき層上に形成され、1種または2種以上のジルコニウム化合物から形成され金属ジルコニウム量で0.1mg/m2〜9mg/m2のジルコニウムを含有するジルコニウム皮膜、1種または2種以上のリン酸化合物から形成されリン量で0.1mg/m2〜8mg/m2のリンを含有するリン酸皮膜、および、炭素量で0.05mg/m2〜8mg/m2のフェノール樹脂を含有するフェノール樹脂皮膜の少なくともいずれか2つの皮膜を含む化成処理皮膜層と、

を有し、

前記化成処理皮膜層中の任意の粒子の一端と他端とを結ぶ線分のうち最大の長さを有する線分である長径の長さをa(nm)、前記粒子の一端と他端とを結ぶ線分であり前記長径に対して直交する線分のうち最大の長さを有する線分である短径の長さをb(nm)としたとき、(a+b)/2≦200(nm)であり、

前記化成処理皮膜層は、金属クロム量に換算して0.01〜5mg/m2のクロム化合物を含む

ことを特徴とする、容器用鋼板。

【請求項4】

前記スズめっき層は、金属スズ量で560mg/m2〜5600mg/m2のスズを含有することを特徴とする、請求項3に記載の容器用鋼板。

【請求項5】

前記化成処理皮膜層は、少なくとも前記ジルコニウム皮膜を含むことを特徴とする、請求項1〜4のいずれかに記載の容器用鋼板。

【請求項6】

前記化成処理皮膜層は、前記ジルコニウム皮膜、前記リン酸皮膜、及び前記フェノール樹脂皮膜を含むことを特徴とする、請求項1〜4のいずれかに記載の容器用鋼板。

【図2】

【図4】

【図1A】

【図1B】

【図3】

【図4】

【図1A】

【図1B】

【図3】

【公開番号】特開2009−1854(P2009−1854A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−163199(P2007−163199)

【出願日】平成19年6月20日(2007.6.20)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月20日(2007.6.20)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]