容器蓋材およびその製造方法

【課題】保温、保冷性とスウェード感に優れた容器蓋材を提供する。

【解決手段】粒径が異なる少なくとも大小2つの粒径グループに属する発泡剤150a、150bが混合された発泡性材料(インキ樹脂150)を容器蓋材の基材(紙層11)上に塗布し、前記発泡剤を発泡させて容器蓋材10の表面層に粒径が異なる発泡粒151a、151bを分散生成する。好適には、小径の発泡粒が粒径40〜80μmの範囲内にあり、大径の発泡粒が粒径120〜200μmの範囲内にあり、これら発泡粒による表面層での占積率を80〜95%とする。表面層の樹脂切れを招くことなく発泡粒を高密度に分散させて、保温性、保冷性を向上でき、HOT充填時の蓋材裏面への内容物付着残存を効果的に防止する。また、視覚、蝕感上のスウェード感が向上する。

【解決手段】粒径が異なる少なくとも大小2つの粒径グループに属する発泡剤150a、150bが混合された発泡性材料(インキ樹脂150)を容器蓋材の基材(紙層11)上に塗布し、前記発泡剤を発泡させて容器蓋材10の表面層に粒径が異なる発泡粒151a、151bを分散生成する。好適には、小径の発泡粒が粒径40〜80μmの範囲内にあり、大径の発泡粒が粒径120〜200μmの範囲内にあり、これら発泡粒による表面層での占積率を80〜95%とする。表面層の樹脂切れを招くことなく発泡粒を高密度に分散させて、保温性、保冷性を向上でき、HOT充填時の蓋材裏面への内容物付着残存を効果的に防止する。また、視覚、蝕感上のスウェード感が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、保温・保冷効果やスウェード感に優れ、特にカップ形状の容器の封止に好適な容器蓋材およびその製造方法に関するものである。

【背景技術】

【0002】

従来、デザート、飲料、カップ麺等の食品向け容器を密封する蓋材として、ヒートシール蓋材が多く用いられている。この蓋材は、容器へのヒートシールを容易に行うことができ、また、使用時に開閉が容易であるという利点を有している。上記した食品向けの容器では、多くの場合、容器内に加温された食品などを充填して該蓋材で密封した後、冷却する工程に供される。ところが、該工程において、蓋をシール後にハンドリングなどで容器が揺れた際に、内容物の食品が蓋の裏面に付着し、容器が冷却されることにより前記内容物が固化し、蓋の裏面側に付着したまま残存してしまうという問題がある。このような現象を回避するために容器の保温性を高めることが有効であると考えられる。一般に発泡性の材料は保温性に優れており、容器本体などにも使用されており、これを蓋材に利用することで上記現象を回避することが考えられる。蓋材に発泡性材料を用いることは既に提案がなされており(特許文献1、2参照)、これにより容器の保温性が高まって蓋裏面への内容物の付着現象がなくなることが期待される。

【特許文献1】特開2004−359326号公報

【特許文献2】特開2006−27643号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記蓋材は、柔軟性を有し使用時に容易に開閉できることが必要であり、その厚さをあまり大きくすることができない。このため蓋材による保温効果を十分に得るために発泡粒を大きくして高密度で分散させると、樹脂切れなどが発生して成膜性が悪くなってしまう。一方、成膜性を良好にするため、発泡粒を小さくしたり、発泡粒を低密度で分散させたりすると十分な保温性を得ることができなくなる。

また、発泡材料は、適度に発泡粒を分散させると、視覚や触覚においてスウェード感が得られる。しかし、発泡粒が小さいとスウェード感は十分に得られず、一方、発泡粒を大きくするとスウェード感は上がるものの、低密度に分散しているとその向上は小さい。したがって、十分なスウェード感を得るためには、比較的大きな発泡粒を高い密度で分散させることが必要であるが、その場合、上記のように樹脂切れなどにより成膜性が悪くなってしまうという問題があり、十分なスウェード感を得ることが困難である。

【0004】

本発明は上記事情を背景としてなされたものであり、その使用目的に合わせて保温、保冷性やスウェード感を向上させた容器用蓋材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

すなわち、本発明の容器蓋材のうち、請求項1記載の発明は、粒径が異なる少なくとも大小2つの粒径グループに属する発泡粒が、表面層に分散していることを特徴とする。

【0006】

請求項2記載の容器蓋材の発明は、請求項1記載の発明において、前記粒径グループの一つが、粒径40〜80μmの範囲内にあり、他の粒径グループが、粒径120〜200μmの範囲内にあることを特徴とする。

【0007】

請求項3記載の容器蓋材の発明は、請求項1または2に記載の発明において、前記発泡粒は、表面層に占める面積率が80〜95%であることを特徴とする。

【0008】

請求項4記載の容器蓋材の発明は、請求項1〜3のいずれかに記載の発明において、前記表面層には、粒径40〜80μmの発泡粒と粒径120〜200μmの発泡粒とが、個数比4:1〜60:1の割合で分散していることを特徴とする。

【0009】

請求項5記載の容器蓋材の発明は、請求項1〜4のいずれかに記載の発明において、前記表面層が印刷層であり、該印刷層のインキ樹脂がエポキシ−メラミン系で、該インキ樹脂におけるメラミンの割合が質量比で、20〜40%であることを特徴とする。

【0010】

請求項6記載の容器蓋材の製造方法の発明は、粒径が異なる少なくとも大小2つの粒径グループに属する発泡剤粒子が混合された発泡性材料を容器蓋材の基材上に塗布し、前記発泡剤粒子を発泡させて容器蓋材の表面層に粒径が異なる発泡粒を分散生成することを特徴とする。

【0011】

請求項7記載の容器蓋材の製造方法の発明は、請求項6記載の発明において、前記発泡によって小さい粒径のグループの前記発泡剤粒子から粒径40〜80μmの発泡粒が生成され、大きい粒径のグループの前記発泡剤粒子から粒径120〜200μmの発泡粒が生成され、これら発泡粒が前記表面層に占める面積率が80〜95%であることを特徴とする。

【0012】

請求項8記載の容器蓋材の製造方法の発明は、請求項6または7記載の発明において、前記発泡性材料は、小さい粒径のグループの発泡剤粒子と大きい粒径のグループの発泡剤粒子とが、質量比1:3〜5:1の割合で混合されていることを特徴とする。

【0013】

すなわち、本発明の容器蓋材によれば、大小の異なる粒径を有する発泡粒が表面層に分散しているので、大小の発泡粒を高密度に分散させることができる。すなわち、大径の発泡粒を適度な密度で分散させるとともに、その間隙に小径の発泡粒を分散させて、容器蓋材の表面層を発泡粒で効果的に覆うことができる。その結果、樹脂切れなしに容器蓋材の成膜を行うことができるとともに容器蓋材の保温、保冷性を効果的に向上させることができる。さらに、容器蓋材の表面に、大小の発泡粒を隙間を小さくして分散させることができるので、視覚上、触覚上のスウェード感が大幅に向上する効果もある。

【0014】

以下に、本発明で規定する容器蓋材およびその製造方法における条件限定理由について説明する。

【0015】

発泡粒粒径:120〜200μm(大径グループ)

大径の発泡粒の粒径を上記範囲に定めることで、保温、保冷性とスウェード感とを高めることができる。大径のグループの発泡粒が200μmを超えると、成膜時に樹脂切れが起こりやすくなり、薄板の容器蓋材の製造が難しくなる。一方、120μm未満であると、十分な保温性とスウェード感を得ることが難しくなるので、上記粒径範囲とするのが望ましい。なお、同様の理由で大径の発泡粒の粒径の下限を150μm、上限を180μmとするのが一層望ましい。また、上記粒径は平均粒径として与えられる。

【0016】

発泡粒粒径:40〜80μm(小径グループ)

小径の発泡粒の粒径を上記範囲に定めることで、大径の発泡粒間の隙間に小径の発泡粒を効果的に分散させることができ、成膜時の樹脂切れを招くことなく発泡粒の分散密度を高めて保温、保冷性を向上させることができ、また、スウェード感をさらに向上させることができる。小径のグループの発泡粒が80μmを超えると、大径の発泡粒とともに成膜時の樹脂切れを起こしやすくなり、薄板の容器蓋材の製造が難しくなる。一方、40μm未満であると、十分な保温、保冷性とスウェード感を得ることが難しくなるので、上記粒径範囲に定めるのが望ましい。なお、同様の理由で小径の発泡粒の粒径の下限を60μm、上限を80μmとするのが一層望ましい。また、上記粒径は平均粒径として与えられる。

【0017】

発泡粒占積率:80〜95%

発泡粒が占める面方向での面積率(占積率という)は、適切に設定することでより高い保温、保冷性と優れたスウェード感とを得ることができる。ここで占積率が80%未満であると、保温、保冷性およびスウェード感が十分とはいえず、一方、95%を超えると、成膜時の樹脂切れが生じやすくなる。したがって、発泡粒の占積率は上記範囲とするのが望ましい。

【0018】

発泡粒数量比(小径グループの発泡粒数:大径グループの発泡粒数=4:1〜60:1)

大径グループの発泡粒と小径グループの発泡粒との比率を適切に定めることで、容器蓋材の保温、保冷性とスウェード感がより優れたものとなる。この比率が4:1より小さくなると、大径グループの発泡粒が相対的に過量となり、保温、保冷性およびスウェード感を良好にするために発泡粒の密度を高めると樹脂切れが生じやすくなる。一方、上記比率が60:1より大きくなると、小径グループの発泡粒が相対的に過量となり、十分な保温、保冷性およびスウェード感を得ることが難しくなる。

【0019】

発泡剤質量比(小径グループ発泡粒数:大径グループ発泡剤=1:3〜5:1)

上記大小の発泡粒は、容器蓋材の製造に際し、大小の発泡剤粒子を混合して、これを発泡させることにより得ることができる。小大の発泡剤の質量比が5:1よりも大きくなると、相対的に小径の発泡剤が過量となって発泡後に小さな発泡粒が多くなりすぎるため、容器蓋材の保温、保冷性およびスウェード感が低下する。一方、上記質量比が1:3よりも小さくなると、相対的に大径発泡剤が過量となって発泡後に大きな発泡粒が多くなりすぎるため、成膜時の樹脂切れが生じやすくなる。したがって、大径の発泡剤と小径の発泡剤とは上記質量比が望ましい。

なお、発泡剤の種別は、本発明としては特に限定をされるものではないが、加熱分解型である無機系発泡剤や有機系発泡剤、加熱膨張型であるマイクロカプセルなどを例示することができ、発泡性の点からはマイクロカプセルが好ましい。マイクロカプセルとしては、ポリスチレン、ポリエステル、アクリルなどの熱可塑性樹脂粒子中に、ブタンなどの低沸点炭化水素を内包した一般的なものを用いればよい。

【0020】

インキ樹脂におけるメラミンの割合(質量比):20〜40%

上記発泡剤は、インキ樹脂に配合して表面層としての印刷層中に分散させることができる。インキ樹脂には、代表的にはエポキシ樹脂などの熱硬化性樹脂が好適である。ただし、エポキシ樹脂は、耐熱性(耐熱温度140〜190℃)は高いが柔軟性に欠けており、容器蓋材の印刷層を形成するものとしては柔軟性が十分ではない。特に発泡剤を配合して発泡させると、発泡粒によって印刷塗膜の成膜性は一層低下することになる。塗膜の成膜性を確保するためには、柔軟性に優れた塩化ビニール系のインキ樹脂を使用することも考えられるが、相対的に耐熱性が低下してしまう。耐熱性が低下すると、ポリプロピレンやポリスチレンなどの高温シールが不調な容器への適用が難しくなり、また製造時にブロッキングが発生したり、スタッキング特性も悪くなる。このエポキシ樹脂などの耐熱性インキ樹脂に柔軟性を与えるメラミンを配合することで、耐熱性と柔軟性を兼ね備えたインキ皮膜を得ることができる。ただし、インキ樹脂中のメラミンの割合が質量比で20%未満の場合、印刷層として十分な柔軟性が得られず、一方、メラミンの割合が質量比で40%を超える場合、耐熱性が不十分となるため、インキ樹脂中のメラミンの割合は上記範囲が望ましい。

なお、上記した耐熱性樹脂としては、Tgが135℃以上のものが例示される。耐熱性樹脂をインキ樹脂に使用することで容器への蓋材の高温シールが可能になる。

【0021】

インキ樹脂に対する発泡剤の配合比:5〜15質量部

エポキシ樹脂やメラミンなどからなるインキ樹脂に対し、発泡剤を適量配合することで、発泡後に適度に発泡粒が分散した印刷層を得ることができる。該発泡剤の配合比が、インキ樹脂100重量部に対し5質量部未満であると、発泡後における発泡粒の分散密度が不十分になり、保温性やスウェード感に劣ったものとなる。一方、発泡剤の配合比が15質量部を超えると、発泡後の発泡粒が過剰になり、膜切れを起こしやすくなる。したがって、インキ樹脂に対する発泡剤の配合比は上記範囲が望ましい。インキ樹脂には、溶剤や着色剤が配合されてインキ材料とされる。

【発明の効果】

【0022】

以上、説明したように、本発明の容器蓋材によれば、粒径が異なる少なくとも大小2つの粒径グループに属する発泡粒が、表面層に分散しているので、表面層の樹脂切れを招くことなく発泡粒を高密度に分散させることができ、保温性、保冷性が向上して、例えばHOT充填時の蓋材裏面への内容物の付着が効果的に防止される。また、保温性、保冷性の向上により、同等の保温性、保冷性を従来技術で得ようとする場合に必要とされる蓋材表面層の厚さよりも、その厚さを小さくすることができ、製造コストの低減、輸送(打ち抜いて束にして出荷など)費低減の効果がある。

【0023】

また、大小の発泡粒の分散によって蓋材表面に微細な凸凹を有することで耐ブロッキング性が向上し、保管、輸送が容易になる。さらに、製造工程で積み重ねられた蓋材の束から一枚づつを取り出す際に、二枚取りのおそれが低減され、スタッキング特性が向上する。

【0024】

また、蓋材表面の微細な凹凸によって、スウェード調の外観と触感をもたせた商品として高級感を出すことができる。さらに、微細な凸凹によって蓋材表面の濡れ性が向上することで、結露による水滴が付着・乾燥して生じる汚れの発生防止や、蓋材表面への製造年月日などの印字適性の向上の効果がある。

【発明を実施するための最良の形態】

【0025】

以下に、本発明の一実施形態を図1、2に基づき説明する。

本発明の容器蓋材は、通常は使用目的に応じた材料を積層する構成よりなる。図1は食品向け容器蓋材の構成例である。

図1(a)に示す容器蓋材10では、Al基材11の下層に下地層12を設け、さらに下層に、ポリエチレン樹脂層13、シーラント14を積層させる。これらの材料の積層方法は、特に限定されるものではなく、ドライラミネート、押出ラミネートなどの既知の方法により行うことができる。

【0026】

また、Al基材11の上層(表面層)に、発泡性材料として発泡剤入りインキ15を積層する。発泡剤入りインキ15は、好適には、エポキシ樹脂とメラミンとを質量比で8:2〜6:4に混合してインキ樹脂とし、これに、平均粒径6〜15μm(標準偏差2.5μm以下)の発泡剤と平均粒径20〜40μm(標準偏差3.0μm以下)の発泡剤とをそれぞれが質量比1:3〜5:1の比率となるように配合されている。なお、発泡剤の粒径は、ばらつきが大きいと発泡粒の大きさのばらつきが大きくなるため、上記標準偏差内が望ましい。

なお、配合比率は、上記インキ樹脂15を100質量部として、大径の発泡剤151aと小径の発泡剤151bとを合計で5〜15質量部とする。また、上記インキ樹脂には、既知の溶剤や文字、模様、絵柄などに応じた顔料などの着色剤が配合されて発泡剤入りインキ15とされ、図2に示すように、Al基材11上に積層される。なお、インキの積層方法は、本発明としては特に限定されるものではなく、グラビア印刷、スクリーン印刷などの既知の方法を採用することができる。発泡剤入りインキは、例えば、10g/m2〜25g/m2の層量にする。なお、発泡剤入りインキは、適度に発泡粒が分散していることにより成膜時などに容易に樹脂切れすることはない。

【0027】

また、発泡剤入りインキの使用においては、文字抜き印刷を行うことも可能である。図1(b)は、文字抜き印刷を行うため、Al基材11の上層に下地層21を設け、その上層にベタ印刷層22を設け、さらにその上層に発泡剤入りインキ23を積層した容器蓋材20の構成を示す。なお、発泡剤入りインキ23における配合材料や配合比率は、上記形態と同様にすることができる。Al基材11の下層には、前記形態と同様に、下地層12、ポリエチレン樹脂層13、シーラント14を積層させる。上記構成により、容器蓋材20の表面に文字抜きの印刷を行うことができる。また、図1(a)、図1(b)において、発泡剤入りインキ層15、23の表面に、ベタ印刷、もしくは柄印刷を施すことも可能である。

【0028】

また、本発明の容器蓋材では、電子レンジに対応する仕様とするものであってもよく、その場合、上記容器蓋材に積層されているAl基材を紙やポリエチレンテレフタレート樹脂フィルムなどに置き換えることができる。図1(c)は、電子レンジ使用の容器蓋材30を示すものであり、基材として紙層31を備え、その下層に下地層32、ポリエチレンテレフタレート樹脂層、下地層34、ポリエチレン樹脂層35、シーラント層36を有している。これら各層の積層は、前記したように既知の方法により行うことができる。紙層31の上層(表面層)には、発泡剤入りインキ37が積層される。発泡剤入りインキ37における配合材料や配合比率は、上記形態と同様にすることができる。

【0029】

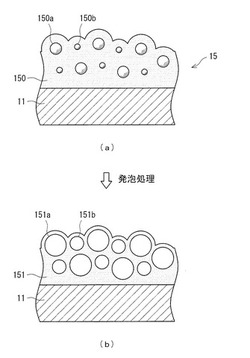

上記容器蓋材においては、容器(図示しない、内容物収容済み)への固定処理と、前記発泡剤の発泡処理とが行われる。これら処理は、容器への固定を加熱(ヒートシール)により行う場合、同時処理が可能である。また、印刷時の加熱温度によって発泡処理を同時に行うことも可能である。さらに、発泡処理のみを独立して行うこともできる。発泡処理は、例えば、130〜200℃で加熱し、これを5〜15秒保持する処理によって行うことができる。該加熱により、例えば容器蓋材10では、インキに含まれる大小の発泡剤150a、150bが発泡し、好適には、大径(150〜180μm)の発泡粒151aと小径(60〜80μm)の発泡粒151bとが生成される。これらの発泡粒は、蓋材の表面層を面積率で80〜95%覆うのが望ましい。また、インキ樹脂150は、印刷時の加熱や発泡処理による加熱によって硬化して高強度の表面層151を形成する。

また、上記発泡処理と同時または発泡処理後に、容器蓋材は、容器の開口部を覆うようにヒートシールに供される。なお、ヒートシールの方法は、本発明としては特に限定をされるものではなく、既知の方法により行うことができる。また、本発明の容器蓋材を容器に固定する方法がヒートシールに限定されるものではない。

【0030】

上記容器蓋材は、発泡処理が完了することによって、表面層に大小の発泡粒が均等かつ高密度に分散しており、高い保温性、保冷性を確保する。この結果、容器への容器蓋材の固定とともにHOT充填により容器内に加温された内容物が充填される場合にも、その後の冷却処理によって容器蓋材の裏面側に付着した内容物が、冷え固まって残存付着したままになるのを回避する。また、上記大小の発泡粒は、その後、内容物を加温したり冷却したりする場合に、内容物の保温、保冷効果を効果的に高める作用も発揮する。さらに内容物を取り出すため、容器蓋材を取り外す際にも、表面層の膜切れが容易に起こることはなく、印刷状態を保った美観のままで蓋材の取り外しを行うことができる。また、発泡処理を行った容器蓋材は、ブロッキング性、スタッキング性に優れており、容器への取付前での多数枚の集積、搬送性に優れている。

さらに、表面層は発泡粒によって微細な大小の凹凸表面となるため、視覚的、触感的に良好なスウェード調を呈し、高級感をもたらして商品価値を高めることができる。加えて、凸凹表面による蓋材表面の濡れ性向上に伴って、印字適性や、結露による汚れ防止性に優れている。

以上、本発明について上記実施形態に基づいて説明を行ったが、本発明は、上記説明の内容に限定されるものではなく、本発明を逸脱しない範囲で適宜の変更が可能である。

【実施例1】

【0031】

次に、本発明の実施例を説明する。

インキ樹脂としてエポキシ−メラミン系(30%)を用意し、セル樹脂が熱可塑性ポリマ(アクリル系)、ガスが低沸点炭化水素からなる発泡剤を用意した。発泡剤は、表1に示す粒径範囲で、ふるい分け法により調製した大径グループと小径グループとに分け、表1に示す質量比で両者混合し、さらに表1に示す配合比でインキ樹脂に混合した。なお、大径グループの発泡剤には、粒径の標準偏差が3μm以下のものを使用し、小径グループの発泡剤には、粒径の標準偏差が2μm以下のものを使用した。

上記発泡剤入りインキを、試験用の紙基材に塗布し、発泡処理を模して180℃で15秒間の加熱を行った。該加熱により生成された発泡粒を光学顕微鏡(倍率200倍)により測定し、画像解析により前記発泡粒の大きさと数量比とを算出して、その結果を表1に示した。また、表面層を撮影し、画像処理によって分別をして表面層における発泡粒の占積率を算出し、同じく表1に示した。

【0032】

上記により得られた供試材について、内容物付着試験により保温(冷)性を評価し、その結果を表2に示した。また、塗膜特性を水玉残り試験、デュポン衝撃試験とヒートシール試験とで評価を行い、スウェード感は、視覚と手触りとによって5段階(最高位5)に評価し、それぞれの結果を同じく表2に示した。上記各試験における条件は以下の通りである。

【0033】

<内容物付着試験>

市販のプリン粉末をお湯に溶いて、液温度60℃でカップに注ぎ、蓋をシールする。容器を上下に10回振った後、室温で10分間、続いて冷蔵庫内に8時間以上放置する。蓋材を剥がして、プリン(内容物)が蓋材裏面に付着している面積を測定した。付着面積が少ないほど良好(保温性が高い)として比較材17を100%とする相対評価により評価を行った。

【0034】

<水玉残り試験>

蓋材表面に水道水を霧吹きにて吹き付けた後、40℃オーブン中に4時間放置。蓋材表面の水滴跡(汚れ)の有無を、目視観察にて確認し、以下の内容により評価した。

○:跡(汚れ)無し

△:僅かに跡があり

×:跡(汚れ)あり

【0035】

<スウェード感評価>

官能(視覚と触覚)による以下の5段階評価を実施した。

1:全く感じない

2:なんとなく感じる

3:やや感じる

4:まあまあ感じる

5:よく感じる

【0036】

<デュポン衝撃試験>

JIS−5600−5−3

塗料一般試験方法(塗膜の機械的性質、耐おもり落下性)に準じて実施し、以下の内容により評価した。

○:塗膜に異常なし

△:塗膜に僅かにクラックが発生

×:塗膜にクラックが発生

【0037】

<耐熱試験>

容器に蓋材をリングシールを実施(シール条件:180℃×0.1n/cm2×1秒)し、シール部の塗膜を目視観察した。以下の内容により評価をした。

○:異常なし

△:僅かに異常あり

×:異常あり(塗膜のクラック、変色等)

【0038】

表2から明らかなように、本発明の範囲で大小の発泡粒を分散させると、保温性、保冷性およびスウェード感に優れていることが分かる。この際に、大小の発泡粒の大きさ、質量比、個数比、占積率を適切にすることで、これらの効果は一層顕著になった。

【0039】

【表1】

【0040】

【表2】

【図面の簡単な説明】

【0041】

【図1】本発明の実施形態における容器蓋材の積層断面図である。

【図2】同じく、表面層の拡大断面図であり、(a)図が発泡前、(b)図が発泡後である。

【符号の説明】

【0042】

10 容器蓋材

11 Al基材

15 発泡剤入りインキ

150 インキ樹脂

150a 大径の発泡剤

150b 小径の発泡剤

151 硬化表面層

151a 大径の発泡粒

151b 小径の発泡粒

20 容器蓋材

23 発泡剤入りインキ

30 容器蓋材

37 発泡剤入りインキ

【技術分野】

【0001】

本発明は、保温・保冷効果やスウェード感に優れ、特にカップ形状の容器の封止に好適な容器蓋材およびその製造方法に関するものである。

【背景技術】

【0002】

従来、デザート、飲料、カップ麺等の食品向け容器を密封する蓋材として、ヒートシール蓋材が多く用いられている。この蓋材は、容器へのヒートシールを容易に行うことができ、また、使用時に開閉が容易であるという利点を有している。上記した食品向けの容器では、多くの場合、容器内に加温された食品などを充填して該蓋材で密封した後、冷却する工程に供される。ところが、該工程において、蓋をシール後にハンドリングなどで容器が揺れた際に、内容物の食品が蓋の裏面に付着し、容器が冷却されることにより前記内容物が固化し、蓋の裏面側に付着したまま残存してしまうという問題がある。このような現象を回避するために容器の保温性を高めることが有効であると考えられる。一般に発泡性の材料は保温性に優れており、容器本体などにも使用されており、これを蓋材に利用することで上記現象を回避することが考えられる。蓋材に発泡性材料を用いることは既に提案がなされており(特許文献1、2参照)、これにより容器の保温性が高まって蓋裏面への内容物の付着現象がなくなることが期待される。

【特許文献1】特開2004−359326号公報

【特許文献2】特開2006−27643号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記蓋材は、柔軟性を有し使用時に容易に開閉できることが必要であり、その厚さをあまり大きくすることができない。このため蓋材による保温効果を十分に得るために発泡粒を大きくして高密度で分散させると、樹脂切れなどが発生して成膜性が悪くなってしまう。一方、成膜性を良好にするため、発泡粒を小さくしたり、発泡粒を低密度で分散させたりすると十分な保温性を得ることができなくなる。

また、発泡材料は、適度に発泡粒を分散させると、視覚や触覚においてスウェード感が得られる。しかし、発泡粒が小さいとスウェード感は十分に得られず、一方、発泡粒を大きくするとスウェード感は上がるものの、低密度に分散しているとその向上は小さい。したがって、十分なスウェード感を得るためには、比較的大きな発泡粒を高い密度で分散させることが必要であるが、その場合、上記のように樹脂切れなどにより成膜性が悪くなってしまうという問題があり、十分なスウェード感を得ることが困難である。

【0004】

本発明は上記事情を背景としてなされたものであり、その使用目的に合わせて保温、保冷性やスウェード感を向上させた容器用蓋材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

すなわち、本発明の容器蓋材のうち、請求項1記載の発明は、粒径が異なる少なくとも大小2つの粒径グループに属する発泡粒が、表面層に分散していることを特徴とする。

【0006】

請求項2記載の容器蓋材の発明は、請求項1記載の発明において、前記粒径グループの一つが、粒径40〜80μmの範囲内にあり、他の粒径グループが、粒径120〜200μmの範囲内にあることを特徴とする。

【0007】

請求項3記載の容器蓋材の発明は、請求項1または2に記載の発明において、前記発泡粒は、表面層に占める面積率が80〜95%であることを特徴とする。

【0008】

請求項4記載の容器蓋材の発明は、請求項1〜3のいずれかに記載の発明において、前記表面層には、粒径40〜80μmの発泡粒と粒径120〜200μmの発泡粒とが、個数比4:1〜60:1の割合で分散していることを特徴とする。

【0009】

請求項5記載の容器蓋材の発明は、請求項1〜4のいずれかに記載の発明において、前記表面層が印刷層であり、該印刷層のインキ樹脂がエポキシ−メラミン系で、該インキ樹脂におけるメラミンの割合が質量比で、20〜40%であることを特徴とする。

【0010】

請求項6記載の容器蓋材の製造方法の発明は、粒径が異なる少なくとも大小2つの粒径グループに属する発泡剤粒子が混合された発泡性材料を容器蓋材の基材上に塗布し、前記発泡剤粒子を発泡させて容器蓋材の表面層に粒径が異なる発泡粒を分散生成することを特徴とする。

【0011】

請求項7記載の容器蓋材の製造方法の発明は、請求項6記載の発明において、前記発泡によって小さい粒径のグループの前記発泡剤粒子から粒径40〜80μmの発泡粒が生成され、大きい粒径のグループの前記発泡剤粒子から粒径120〜200μmの発泡粒が生成され、これら発泡粒が前記表面層に占める面積率が80〜95%であることを特徴とする。

【0012】

請求項8記載の容器蓋材の製造方法の発明は、請求項6または7記載の発明において、前記発泡性材料は、小さい粒径のグループの発泡剤粒子と大きい粒径のグループの発泡剤粒子とが、質量比1:3〜5:1の割合で混合されていることを特徴とする。

【0013】

すなわち、本発明の容器蓋材によれば、大小の異なる粒径を有する発泡粒が表面層に分散しているので、大小の発泡粒を高密度に分散させることができる。すなわち、大径の発泡粒を適度な密度で分散させるとともに、その間隙に小径の発泡粒を分散させて、容器蓋材の表面層を発泡粒で効果的に覆うことができる。その結果、樹脂切れなしに容器蓋材の成膜を行うことができるとともに容器蓋材の保温、保冷性を効果的に向上させることができる。さらに、容器蓋材の表面に、大小の発泡粒を隙間を小さくして分散させることができるので、視覚上、触覚上のスウェード感が大幅に向上する効果もある。

【0014】

以下に、本発明で規定する容器蓋材およびその製造方法における条件限定理由について説明する。

【0015】

発泡粒粒径:120〜200μm(大径グループ)

大径の発泡粒の粒径を上記範囲に定めることで、保温、保冷性とスウェード感とを高めることができる。大径のグループの発泡粒が200μmを超えると、成膜時に樹脂切れが起こりやすくなり、薄板の容器蓋材の製造が難しくなる。一方、120μm未満であると、十分な保温性とスウェード感を得ることが難しくなるので、上記粒径範囲とするのが望ましい。なお、同様の理由で大径の発泡粒の粒径の下限を150μm、上限を180μmとするのが一層望ましい。また、上記粒径は平均粒径として与えられる。

【0016】

発泡粒粒径:40〜80μm(小径グループ)

小径の発泡粒の粒径を上記範囲に定めることで、大径の発泡粒間の隙間に小径の発泡粒を効果的に分散させることができ、成膜時の樹脂切れを招くことなく発泡粒の分散密度を高めて保温、保冷性を向上させることができ、また、スウェード感をさらに向上させることができる。小径のグループの発泡粒が80μmを超えると、大径の発泡粒とともに成膜時の樹脂切れを起こしやすくなり、薄板の容器蓋材の製造が難しくなる。一方、40μm未満であると、十分な保温、保冷性とスウェード感を得ることが難しくなるので、上記粒径範囲に定めるのが望ましい。なお、同様の理由で小径の発泡粒の粒径の下限を60μm、上限を80μmとするのが一層望ましい。また、上記粒径は平均粒径として与えられる。

【0017】

発泡粒占積率:80〜95%

発泡粒が占める面方向での面積率(占積率という)は、適切に設定することでより高い保温、保冷性と優れたスウェード感とを得ることができる。ここで占積率が80%未満であると、保温、保冷性およびスウェード感が十分とはいえず、一方、95%を超えると、成膜時の樹脂切れが生じやすくなる。したがって、発泡粒の占積率は上記範囲とするのが望ましい。

【0018】

発泡粒数量比(小径グループの発泡粒数:大径グループの発泡粒数=4:1〜60:1)

大径グループの発泡粒と小径グループの発泡粒との比率を適切に定めることで、容器蓋材の保温、保冷性とスウェード感がより優れたものとなる。この比率が4:1より小さくなると、大径グループの発泡粒が相対的に過量となり、保温、保冷性およびスウェード感を良好にするために発泡粒の密度を高めると樹脂切れが生じやすくなる。一方、上記比率が60:1より大きくなると、小径グループの発泡粒が相対的に過量となり、十分な保温、保冷性およびスウェード感を得ることが難しくなる。

【0019】

発泡剤質量比(小径グループ発泡粒数:大径グループ発泡剤=1:3〜5:1)

上記大小の発泡粒は、容器蓋材の製造に際し、大小の発泡剤粒子を混合して、これを発泡させることにより得ることができる。小大の発泡剤の質量比が5:1よりも大きくなると、相対的に小径の発泡剤が過量となって発泡後に小さな発泡粒が多くなりすぎるため、容器蓋材の保温、保冷性およびスウェード感が低下する。一方、上記質量比が1:3よりも小さくなると、相対的に大径発泡剤が過量となって発泡後に大きな発泡粒が多くなりすぎるため、成膜時の樹脂切れが生じやすくなる。したがって、大径の発泡剤と小径の発泡剤とは上記質量比が望ましい。

なお、発泡剤の種別は、本発明としては特に限定をされるものではないが、加熱分解型である無機系発泡剤や有機系発泡剤、加熱膨張型であるマイクロカプセルなどを例示することができ、発泡性の点からはマイクロカプセルが好ましい。マイクロカプセルとしては、ポリスチレン、ポリエステル、アクリルなどの熱可塑性樹脂粒子中に、ブタンなどの低沸点炭化水素を内包した一般的なものを用いればよい。

【0020】

インキ樹脂におけるメラミンの割合(質量比):20〜40%

上記発泡剤は、インキ樹脂に配合して表面層としての印刷層中に分散させることができる。インキ樹脂には、代表的にはエポキシ樹脂などの熱硬化性樹脂が好適である。ただし、エポキシ樹脂は、耐熱性(耐熱温度140〜190℃)は高いが柔軟性に欠けており、容器蓋材の印刷層を形成するものとしては柔軟性が十分ではない。特に発泡剤を配合して発泡させると、発泡粒によって印刷塗膜の成膜性は一層低下することになる。塗膜の成膜性を確保するためには、柔軟性に優れた塩化ビニール系のインキ樹脂を使用することも考えられるが、相対的に耐熱性が低下してしまう。耐熱性が低下すると、ポリプロピレンやポリスチレンなどの高温シールが不調な容器への適用が難しくなり、また製造時にブロッキングが発生したり、スタッキング特性も悪くなる。このエポキシ樹脂などの耐熱性インキ樹脂に柔軟性を与えるメラミンを配合することで、耐熱性と柔軟性を兼ね備えたインキ皮膜を得ることができる。ただし、インキ樹脂中のメラミンの割合が質量比で20%未満の場合、印刷層として十分な柔軟性が得られず、一方、メラミンの割合が質量比で40%を超える場合、耐熱性が不十分となるため、インキ樹脂中のメラミンの割合は上記範囲が望ましい。

なお、上記した耐熱性樹脂としては、Tgが135℃以上のものが例示される。耐熱性樹脂をインキ樹脂に使用することで容器への蓋材の高温シールが可能になる。

【0021】

インキ樹脂に対する発泡剤の配合比:5〜15質量部

エポキシ樹脂やメラミンなどからなるインキ樹脂に対し、発泡剤を適量配合することで、発泡後に適度に発泡粒が分散した印刷層を得ることができる。該発泡剤の配合比が、インキ樹脂100重量部に対し5質量部未満であると、発泡後における発泡粒の分散密度が不十分になり、保温性やスウェード感に劣ったものとなる。一方、発泡剤の配合比が15質量部を超えると、発泡後の発泡粒が過剰になり、膜切れを起こしやすくなる。したがって、インキ樹脂に対する発泡剤の配合比は上記範囲が望ましい。インキ樹脂には、溶剤や着色剤が配合されてインキ材料とされる。

【発明の効果】

【0022】

以上、説明したように、本発明の容器蓋材によれば、粒径が異なる少なくとも大小2つの粒径グループに属する発泡粒が、表面層に分散しているので、表面層の樹脂切れを招くことなく発泡粒を高密度に分散させることができ、保温性、保冷性が向上して、例えばHOT充填時の蓋材裏面への内容物の付着が効果的に防止される。また、保温性、保冷性の向上により、同等の保温性、保冷性を従来技術で得ようとする場合に必要とされる蓋材表面層の厚さよりも、その厚さを小さくすることができ、製造コストの低減、輸送(打ち抜いて束にして出荷など)費低減の効果がある。

【0023】

また、大小の発泡粒の分散によって蓋材表面に微細な凸凹を有することで耐ブロッキング性が向上し、保管、輸送が容易になる。さらに、製造工程で積み重ねられた蓋材の束から一枚づつを取り出す際に、二枚取りのおそれが低減され、スタッキング特性が向上する。

【0024】

また、蓋材表面の微細な凹凸によって、スウェード調の外観と触感をもたせた商品として高級感を出すことができる。さらに、微細な凸凹によって蓋材表面の濡れ性が向上することで、結露による水滴が付着・乾燥して生じる汚れの発生防止や、蓋材表面への製造年月日などの印字適性の向上の効果がある。

【発明を実施するための最良の形態】

【0025】

以下に、本発明の一実施形態を図1、2に基づき説明する。

本発明の容器蓋材は、通常は使用目的に応じた材料を積層する構成よりなる。図1は食品向け容器蓋材の構成例である。

図1(a)に示す容器蓋材10では、Al基材11の下層に下地層12を設け、さらに下層に、ポリエチレン樹脂層13、シーラント14を積層させる。これらの材料の積層方法は、特に限定されるものではなく、ドライラミネート、押出ラミネートなどの既知の方法により行うことができる。

【0026】

また、Al基材11の上層(表面層)に、発泡性材料として発泡剤入りインキ15を積層する。発泡剤入りインキ15は、好適には、エポキシ樹脂とメラミンとを質量比で8:2〜6:4に混合してインキ樹脂とし、これに、平均粒径6〜15μm(標準偏差2.5μm以下)の発泡剤と平均粒径20〜40μm(標準偏差3.0μm以下)の発泡剤とをそれぞれが質量比1:3〜5:1の比率となるように配合されている。なお、発泡剤の粒径は、ばらつきが大きいと発泡粒の大きさのばらつきが大きくなるため、上記標準偏差内が望ましい。

なお、配合比率は、上記インキ樹脂15を100質量部として、大径の発泡剤151aと小径の発泡剤151bとを合計で5〜15質量部とする。また、上記インキ樹脂には、既知の溶剤や文字、模様、絵柄などに応じた顔料などの着色剤が配合されて発泡剤入りインキ15とされ、図2に示すように、Al基材11上に積層される。なお、インキの積層方法は、本発明としては特に限定されるものではなく、グラビア印刷、スクリーン印刷などの既知の方法を採用することができる。発泡剤入りインキは、例えば、10g/m2〜25g/m2の層量にする。なお、発泡剤入りインキは、適度に発泡粒が分散していることにより成膜時などに容易に樹脂切れすることはない。

【0027】

また、発泡剤入りインキの使用においては、文字抜き印刷を行うことも可能である。図1(b)は、文字抜き印刷を行うため、Al基材11の上層に下地層21を設け、その上層にベタ印刷層22を設け、さらにその上層に発泡剤入りインキ23を積層した容器蓋材20の構成を示す。なお、発泡剤入りインキ23における配合材料や配合比率は、上記形態と同様にすることができる。Al基材11の下層には、前記形態と同様に、下地層12、ポリエチレン樹脂層13、シーラント14を積層させる。上記構成により、容器蓋材20の表面に文字抜きの印刷を行うことができる。また、図1(a)、図1(b)において、発泡剤入りインキ層15、23の表面に、ベタ印刷、もしくは柄印刷を施すことも可能である。

【0028】

また、本発明の容器蓋材では、電子レンジに対応する仕様とするものであってもよく、その場合、上記容器蓋材に積層されているAl基材を紙やポリエチレンテレフタレート樹脂フィルムなどに置き換えることができる。図1(c)は、電子レンジ使用の容器蓋材30を示すものであり、基材として紙層31を備え、その下層に下地層32、ポリエチレンテレフタレート樹脂層、下地層34、ポリエチレン樹脂層35、シーラント層36を有している。これら各層の積層は、前記したように既知の方法により行うことができる。紙層31の上層(表面層)には、発泡剤入りインキ37が積層される。発泡剤入りインキ37における配合材料や配合比率は、上記形態と同様にすることができる。

【0029】

上記容器蓋材においては、容器(図示しない、内容物収容済み)への固定処理と、前記発泡剤の発泡処理とが行われる。これら処理は、容器への固定を加熱(ヒートシール)により行う場合、同時処理が可能である。また、印刷時の加熱温度によって発泡処理を同時に行うことも可能である。さらに、発泡処理のみを独立して行うこともできる。発泡処理は、例えば、130〜200℃で加熱し、これを5〜15秒保持する処理によって行うことができる。該加熱により、例えば容器蓋材10では、インキに含まれる大小の発泡剤150a、150bが発泡し、好適には、大径(150〜180μm)の発泡粒151aと小径(60〜80μm)の発泡粒151bとが生成される。これらの発泡粒は、蓋材の表面層を面積率で80〜95%覆うのが望ましい。また、インキ樹脂150は、印刷時の加熱や発泡処理による加熱によって硬化して高強度の表面層151を形成する。

また、上記発泡処理と同時または発泡処理後に、容器蓋材は、容器の開口部を覆うようにヒートシールに供される。なお、ヒートシールの方法は、本発明としては特に限定をされるものではなく、既知の方法により行うことができる。また、本発明の容器蓋材を容器に固定する方法がヒートシールに限定されるものではない。

【0030】

上記容器蓋材は、発泡処理が完了することによって、表面層に大小の発泡粒が均等かつ高密度に分散しており、高い保温性、保冷性を確保する。この結果、容器への容器蓋材の固定とともにHOT充填により容器内に加温された内容物が充填される場合にも、その後の冷却処理によって容器蓋材の裏面側に付着した内容物が、冷え固まって残存付着したままになるのを回避する。また、上記大小の発泡粒は、その後、内容物を加温したり冷却したりする場合に、内容物の保温、保冷効果を効果的に高める作用も発揮する。さらに内容物を取り出すため、容器蓋材を取り外す際にも、表面層の膜切れが容易に起こることはなく、印刷状態を保った美観のままで蓋材の取り外しを行うことができる。また、発泡処理を行った容器蓋材は、ブロッキング性、スタッキング性に優れており、容器への取付前での多数枚の集積、搬送性に優れている。

さらに、表面層は発泡粒によって微細な大小の凹凸表面となるため、視覚的、触感的に良好なスウェード調を呈し、高級感をもたらして商品価値を高めることができる。加えて、凸凹表面による蓋材表面の濡れ性向上に伴って、印字適性や、結露による汚れ防止性に優れている。

以上、本発明について上記実施形態に基づいて説明を行ったが、本発明は、上記説明の内容に限定されるものではなく、本発明を逸脱しない範囲で適宜の変更が可能である。

【実施例1】

【0031】

次に、本発明の実施例を説明する。

インキ樹脂としてエポキシ−メラミン系(30%)を用意し、セル樹脂が熱可塑性ポリマ(アクリル系)、ガスが低沸点炭化水素からなる発泡剤を用意した。発泡剤は、表1に示す粒径範囲で、ふるい分け法により調製した大径グループと小径グループとに分け、表1に示す質量比で両者混合し、さらに表1に示す配合比でインキ樹脂に混合した。なお、大径グループの発泡剤には、粒径の標準偏差が3μm以下のものを使用し、小径グループの発泡剤には、粒径の標準偏差が2μm以下のものを使用した。

上記発泡剤入りインキを、試験用の紙基材に塗布し、発泡処理を模して180℃で15秒間の加熱を行った。該加熱により生成された発泡粒を光学顕微鏡(倍率200倍)により測定し、画像解析により前記発泡粒の大きさと数量比とを算出して、その結果を表1に示した。また、表面層を撮影し、画像処理によって分別をして表面層における発泡粒の占積率を算出し、同じく表1に示した。

【0032】

上記により得られた供試材について、内容物付着試験により保温(冷)性を評価し、その結果を表2に示した。また、塗膜特性を水玉残り試験、デュポン衝撃試験とヒートシール試験とで評価を行い、スウェード感は、視覚と手触りとによって5段階(最高位5)に評価し、それぞれの結果を同じく表2に示した。上記各試験における条件は以下の通りである。

【0033】

<内容物付着試験>

市販のプリン粉末をお湯に溶いて、液温度60℃でカップに注ぎ、蓋をシールする。容器を上下に10回振った後、室温で10分間、続いて冷蔵庫内に8時間以上放置する。蓋材を剥がして、プリン(内容物)が蓋材裏面に付着している面積を測定した。付着面積が少ないほど良好(保温性が高い)として比較材17を100%とする相対評価により評価を行った。

【0034】

<水玉残り試験>

蓋材表面に水道水を霧吹きにて吹き付けた後、40℃オーブン中に4時間放置。蓋材表面の水滴跡(汚れ)の有無を、目視観察にて確認し、以下の内容により評価した。

○:跡(汚れ)無し

△:僅かに跡があり

×:跡(汚れ)あり

【0035】

<スウェード感評価>

官能(視覚と触覚)による以下の5段階評価を実施した。

1:全く感じない

2:なんとなく感じる

3:やや感じる

4:まあまあ感じる

5:よく感じる

【0036】

<デュポン衝撃試験>

JIS−5600−5−3

塗料一般試験方法(塗膜の機械的性質、耐おもり落下性)に準じて実施し、以下の内容により評価した。

○:塗膜に異常なし

△:塗膜に僅かにクラックが発生

×:塗膜にクラックが発生

【0037】

<耐熱試験>

容器に蓋材をリングシールを実施(シール条件:180℃×0.1n/cm2×1秒)し、シール部の塗膜を目視観察した。以下の内容により評価をした。

○:異常なし

△:僅かに異常あり

×:異常あり(塗膜のクラック、変色等)

【0038】

表2から明らかなように、本発明の範囲で大小の発泡粒を分散させると、保温性、保冷性およびスウェード感に優れていることが分かる。この際に、大小の発泡粒の大きさ、質量比、個数比、占積率を適切にすることで、これらの効果は一層顕著になった。

【0039】

【表1】

【0040】

【表2】

【図面の簡単な説明】

【0041】

【図1】本発明の実施形態における容器蓋材の積層断面図である。

【図2】同じく、表面層の拡大断面図であり、(a)図が発泡前、(b)図が発泡後である。

【符号の説明】

【0042】

10 容器蓋材

11 Al基材

15 発泡剤入りインキ

150 インキ樹脂

150a 大径の発泡剤

150b 小径の発泡剤

151 硬化表面層

151a 大径の発泡粒

151b 小径の発泡粒

20 容器蓋材

23 発泡剤入りインキ

30 容器蓋材

37 発泡剤入りインキ

【特許請求の範囲】

【請求項1】

粒径が異なる少なくとも大小2つの粒径グループに属する発泡粒が、表面層に分散していることを特徴とする容器蓋材。

【請求項2】

前記粒径グループの一つが、粒径40〜80μmの範囲内にあり、他の粒径グループが、粒径120〜200μmの範囲内にあることを特徴とする請求項1記載の容器蓋材。

【請求項3】

前記発泡粒は、表面層に占める面積率が80〜95%であることを特徴とする請求項1または2に記載の容器蓋材。

【請求項4】

前記表面層には、粒径40〜80μmの発泡粒と粒径120〜200μmの発泡粒とが、個数比4:1〜60:1の割合で分散していることを特徴とする請求項1〜3のいずれかに記載の容器蓋材の製造方法。

【請求項5】

前記表面層が印刷層であり、該印刷層のインキ樹脂がエポキシ−メラミン系で、該インキ樹脂におけるメラミンの割合が質量比で、20〜40%であることを特徴とする請求項1〜4のいずれかに記載の容器蓋材

【請求項6】

粒径が異なる少なくとも大小2つの粒径グループに属する発泡剤粒子が混合された発泡性材料を容器蓋材の基材上に塗布し、前記発泡剤粒子を発泡させて容器蓋材の表面層に粒径が異なる発泡粒を分散生成することを特徴とする容器蓋材の製造方法。

【請求項7】

前記発泡によって小さい粒径のグループの前記発泡剤粒子から粒径40〜80μmの発泡粒が生成され、大きい粒径のグループの前記発泡剤粒子から粒径120〜200μmの発泡粒が生成され、これら発泡粒が前記表面層に占める面積率が80〜95%であることを特徴とする請求項6記載の容器蓋材の製造方法。

【請求項8】

前記発泡性材料は、小さい粒径のグループの発泡剤粒子と大きい粒径のグループの発泡剤粒子とが、質量比1:3〜5:1の割合で混合されていることを特徴とする請求項6または7に記載の容器蓋材の製造方法。

【請求項1】

粒径が異なる少なくとも大小2つの粒径グループに属する発泡粒が、表面層に分散していることを特徴とする容器蓋材。

【請求項2】

前記粒径グループの一つが、粒径40〜80μmの範囲内にあり、他の粒径グループが、粒径120〜200μmの範囲内にあることを特徴とする請求項1記載の容器蓋材。

【請求項3】

前記発泡粒は、表面層に占める面積率が80〜95%であることを特徴とする請求項1または2に記載の容器蓋材。

【請求項4】

前記表面層には、粒径40〜80μmの発泡粒と粒径120〜200μmの発泡粒とが、個数比4:1〜60:1の割合で分散していることを特徴とする請求項1〜3のいずれかに記載の容器蓋材の製造方法。

【請求項5】

前記表面層が印刷層であり、該印刷層のインキ樹脂がエポキシ−メラミン系で、該インキ樹脂におけるメラミンの割合が質量比で、20〜40%であることを特徴とする請求項1〜4のいずれかに記載の容器蓋材

【請求項6】

粒径が異なる少なくとも大小2つの粒径グループに属する発泡剤粒子が混合された発泡性材料を容器蓋材の基材上に塗布し、前記発泡剤粒子を発泡させて容器蓋材の表面層に粒径が異なる発泡粒を分散生成することを特徴とする容器蓋材の製造方法。

【請求項7】

前記発泡によって小さい粒径のグループの前記発泡剤粒子から粒径40〜80μmの発泡粒が生成され、大きい粒径のグループの前記発泡剤粒子から粒径120〜200μmの発泡粒が生成され、これら発泡粒が前記表面層に占める面積率が80〜95%であることを特徴とする請求項6記載の容器蓋材の製造方法。

【請求項8】

前記発泡性材料は、小さい粒径のグループの発泡剤粒子と大きい粒径のグループの発泡剤粒子とが、質量比1:3〜5:1の割合で混合されていることを特徴とする請求項6または7に記載の容器蓋材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−213872(P2008−213872A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−52228(P2007−52228)

【出願日】平成19年3月2日(2007.3.2)

【出願人】(595180017)株式会社エムエーパッケージング (23)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年3月2日(2007.3.2)

【出願人】(595180017)株式会社エムエーパッケージング (23)

【Fターム(参考)】

[ Back to top ]