容器蓋材成形装置及び方法

【課題】薄いプラスチックフィルムからなる容器蓋材に凹部を効率的に成形する。

【解決手段】フィルム移送面に沿って供給されるフィルム1の両側に加熱部材10と成形型部材15を対向配置し、これらをフィルムを挟んで密接した位置に移動させてこれらの間に密閉空間を形成する。この状態で、フィルムを加熱部材のヒータ12に密着させて成形可能に加熱軟化させると共に、このフィルムを成形型部材の成形面16に密着させて該成形面に対応した形状の凹部を備えた蓋材に成形する。空気圧送及び/または真空吸引を用いてフィルムをヒータ/成形面に密着させることができる。

【解決手段】フィルム移送面に沿って供給されるフィルム1の両側に加熱部材10と成形型部材15を対向配置し、これらをフィルムを挟んで密接した位置に移動させてこれらの間に密閉空間を形成する。この状態で、フィルムを加熱部材のヒータ12に密着させて成形可能に加熱軟化させると共に、このフィルムを成形型部材の成形面16に密着させて該成形面に対応した形状の凹部を備えた蓋材に成形する。空気圧送及び/または真空吸引を用いてフィルムをヒータ/成形面に密着させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は食品容器などの蓋材を成形する装置及び方法に関する。

【背景技術】

【0002】

食品容器などの蓋材として、比較的薄いプラスチックフィルムが汎用されており、これを容器本体の開口縁にヒートシールすることにより内容物を封入すると共に外気との接触を遮断して無菌または低菌状態を維持するようにしている。

【0003】

このような蓋材を中央に凹みを設けた形状に成形することが望まれる場合がある。たとえば、ある種の食品を内容物とする容器においては別添品(調味料、薬味類、総菜類、スプーン・フォーク・箸など)を一緒に提供することが望まれる場合があり、このときに蓋材に凹部があればそこに別添品を収容することができるので、好ましい商品提供形態となる。また、容器本体内に液状の食品類を満注充填すると開封したとき容器本体から飛び出してしまうことがあるため、このような場合には落とし蓋形状の蓋材で容器シールすることが望まれる。また、満注充填せずにスペースを残した状態で充填した場合に平面フィルム状の蓋材を被着させると容器内に封入される空気量が多くなってしまい、長期保存性が損なわれたり、内容物の動きによる品質低下などを生じさせることがあるので、凹部を有する蓋材を使用して空気量を少なくすることが好ましい。

【0004】

下記特許文献1には、連続して供給されるプラスチックフィルムを容器本体に被着すると共に隆起部を備えた形状に成形するためのフォーミング装置を備えた容器密封装置が記載されている。フォーミング装置としては、椀形の窪みが形成された真空成形用金型と、この金型の手前で蓋材用フィルムを加熱するヒータとを備えた構成が示されており(段落0017、図5)、ヒータで加熱軟化されたフィルムを金型にて真空吸引することにより該金型の椀形窪み形状に対応した隆起部を形成する。

【特許文献1】特開2003−276755

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、この従来技術によると、ヒータによる加熱工程から真空成型用金型による成形工程へと移行させるために僅かな距離ではあっても蓋材用フィルムを移送させなければならない。より具体的に言えば、ヒータとの接触を解除した後、フィルム移送を開始し、真空成型用金型の直下で停止させ、該金型を下降させてフィルムに接触させ、真空吸引を開始するという多段階のステップが必要となる。蓋材用フィルムはきわめて薄いため、ヒータで加熱されて一旦は成形可能に熱軟化したフィルムも、成形工程への移送途中や成形工程が実際に開始されるまでの間に熱が放散されてしまい、成形が困難または不能になることがあった。

【0006】

また、加熱工程及び成形工程の各々において一旦フィルム供給ラインを停止させる必要があり、ロスが出る設計となっていた。

【0007】

したがって、本発明の課題は、薄いプラスチックフィルムからなる容器蓋材に凹部を成形するに適した装置及び方法を提供することにある。

【課題を解決するための手段】

【0008】

この課題を解決するため、請求項1に係る本発明は、薄いプラスチックフィルムを所定移送面に沿って供給移送するフィルム移送手段と、フィルム移送面に沿って供給されるフィルムの一方の側に配置される加熱部材と、フィルムの他方の側に加熱部材に対向して配置される成形型部材と、加熱部材と成形型部材とが離れた位置からフィルムを挟んで密接した位置に移動させてこれらの間に密閉空間を形成する駆動手段と、加熱部材と成形型部材との間に密閉空間が形成された状態でフィルムを加熱部材のヒータに密着させる第一の動作手段と、加熱部材と成形型部材との間に密閉空間が形成された状態で第一の動作手段によりヒータに密着して加熱軟化したフィルムを成形型の成形面に密着させて該成形面に対応した形状の凹部を備えた蓋材に成形する第二の動作手段と、を有することを特徴とする容器蓋材成形装置である。

【0009】

請求項2に係る本発明は、請求項1記載の容器蓋材成形装置において、第一の動作手段が、加熱部材側から真空吸引及び/または成形型部材側から空気圧送するための真空吸引源及び/または空気圧送源を備えることを特徴とする。

【0010】

請求項3に係る本発明は、請求項1または2記載の容器蓋材成形装置において、第二の動作手段が、成形型部材側から真空吸引及び/または加熱部材側から空気圧送するための真空吸引源及び/または空気圧送源を備えることを特徴とする。

【0011】

請求項4に係る本発明は、請求項1ないし3のいずれか記載の容器蓋材成形装置において、加熱部材と成形型部材とを有してなる加熱成形ユニットが複数個フィルム移送面に沿って隣接配置されることを特徴とする。

【0012】

請求項5に係る本発明は、薄いプラスチックフィルムを所定移送面に沿って供給移送する過程で凹部を備えた蓋材に成形する容器蓋材成形方法において、該プラスチックフィルムを挟んで両側に対向配置されている加熱部材と成形型部材とを相対的に近接移動して密接させる第一の工程と、フィルムを加熱部材のヒータに密着させる第二の工程と、加熱部材のヒートの密着により加熱軟化したフィルムを成形型部材の成形面に密着させて該成形面に対応した形状の凹部を賦形する第三の工程と、加熱部材と成形型部材とを相対的に離隔移動して凹部が賦形されたフィルムを排出する第四の工程と、を有することを特徴とする。

【0013】

請求項6に係る本発明は、請求項5記載の容器蓋材成型方法において、第二の工程が、加熱部材側からの真空吸引及び/または成形型部材側からの空気圧送により行われることを特徴とする。

【0014】

請求項7に係る本発明は、請求項5または6記載の容器蓋材成型方法において、第三の工程が、成形型部材側からの真空吸引及び/または加熱部材側からの空気圧送により行われることを特徴とする。

【発明の効果】

【0015】

本発明によれば、プラスチックフィルムから凹部を備えた蓋材(いわゆる落とし蓋)を成形するに当たり、フィルムを加熱軟化させる加熱工程と、加熱軟化したフィルムを所定形状に成形する成形工程とを実質的に同時に行うことができるので、従来技術のようにこの間の時間的ブランクによって成形が困難または不可能となることがなく、所望形状の凹部を備えた蓋材を効率的に成形することができる。

【0016】

また、従来は成形不能または困難とされてきた二軸延伸フィルムを材料とする場合であっても、所望形状の凹部を備えた蓋材を効率的に成形することができる。

【発明を実施するための最良の形態】

【0017】

本発明の容器蓋材成形装置及び方法について、添付図に基づいて以下に詳述する。

【0018】

図1は本発明の容器蓋材成形装置を含む製造ラインの概略図であり、PET(ポリエチレンテレフタレート)、NY(ナイロン)、PP(ポリプロピレン)などの二軸延伸フィルム、無延伸フィルムなどの熱軟化性プラスチックの単層または積層フィルム1を供給ロール2から駆動ローラ3a,3bにより巻き出して、所定の移送面4に送り出し、隣接配置された2つの加熱成型ユニット5でフィルム1に所定間隔で所定形状の凹部を賦形した後、次処理工程(容器本体へのヒートシールなど)に送り込むように構成されている。

【0019】

この実施形態では、毎分20ショットで製造ラインを稼動するようにしているため、蓋1枚当たりの処理時間は3秒となるが、加熱成型ユニット5による後述の処理のための時間をかせぐため、加熱成型ユニット5を2連に設けて同時に動作させることにより加熱成型処理を6秒サイクルで行うようにしている。このため、前回の加熱成型処理が終了した後に図1に示すように加熱成型ユニット5,5が開かれている状態において、駆動ローラ3bで蓋2枚分に相当する長さだけフィルム1を矢印方向に駆動することにより、加熱成型処理が終了して凹部が形成された蓋2枚分のフィルム1‘を次処理工程に向けて送り出すと共に、次に加熱成型処理を行うべき蓋2枚分のフィルム1を加熱成型ユニット5,5内に送り込む。このときの蓋2枚分に相当するフィルム1、1’の移送量は供給側の光電管6aで検出される。

【0020】

このフィルム移送時に供給側のダンサーロール7aが移送量分だけ上昇して駆動負荷を弱めており、このダンサーロール7aの上昇移動を検知して駆動ローラ3aでフィルム1を供給ロール2から繰り出す。

【0021】

凹部が賦形されたフィルム1‘は脱気盤8を経てシール機9に送り込まれ、別ラインで搬送される食品容器(米飯などの所定の内容物が充填され且つ殺菌処理されたもの)の開口縁に対して常法によりヒートシールされる。シール機9による処理は1ショット毎に行われるので、シール処理毎に蓋1枚分に相当する凹部賦形済みフィルム1’がシール機9によって引っ張られる。このときのフィルム移送量を光電管6bで検知し、ずれが生じた場合には位置修正板10で位置合わせを行う。なお、前述のように加熱成型ユニット5,5からの送り出し量は蓋2枚分に相当するので、シール機9に引っ張られる蓋1枚分の移送量との差をダンサーロール7bの上下動によって吸収する。

【0022】

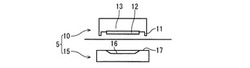

加熱成型ユニット5,5は同一構成であり且つ同一に動作するので、以下その一方についてのみ説明する。加熱成型ユニット5の概略構成は図2に示される通りであり、フィルム移送面4に沿って移送されるフィルム1の上方に配置される加熱部材10と、該フィルム1の下方に加熱部材10と対向して配置される成形型部材15とを有する。

【0023】

加熱部材10は、周囲の枠部11に囲まれた領域内にヒータ12を備えている。ヒータ12は、蓋材に賦形しようとする凹部に対応した形状及び寸法を有し、任意の熱源に接続されてフィルム1に少なくとも凹部を成形可能な程度まで該フィルムを熱軟化させるに十分な温度に加熱される。ヒータ12の下面は枠部11の先端面よりも上位レベルにある。枠部11には冷却水が循環しており、ヒータ12による加熱の影響を、賦形しようとする凹部に相当する領域に止め、フィルム11にダメージを与えないような設計となっている。ヒータ12の下面は枠部11の先端より上位レベルに位置している。図示しないが、加熱部材10には、ポンプに接続されて空気圧送するための空気路が形成されている。

【0024】

成形型部材15は、蓋材に賦形しようとする凹部に対応する形状及び大きさの凹部成形面16と、蓋材の周縁部を成形する平坦面17とを有する。平坦面17は成形面16より上位レベルであって、フィルム1を挟んで加熱部材10の枠部11の先端面に対向した位置にある。図示しないが、成形型部材15には、ポンプに接続されて空気圧送すると共に真空吸引源に接続されて真空吸引するための空気路が形成されている。

【0025】

以下、図2と共に図3を参照してこの加熱成型ユニット5の動作について工程順に説明する。

【0026】

図2では加熱成型ユニット5において加熱部材10と成形型部材15とが離れた状態にあり、この状態にあるときに、前述のように駆動ローラ2による蓋2枚分のフィルム移送が行われる。これにより新たに加熱成型処理すべき蓋2枚分のフィルム1が加熱成型ユニット5,5に送り込まれて停止した後、各加熱成型ユニット5の加熱部材10を下降及び成形型部材15を上昇させて、図3(a)に示すように閉じた状態とする。これによりフィルム1は各加熱成形ユニット5の加熱部材10の四周枠部11と成形型部材15の平坦面17との間に挟まれ、加熱部材10と成形型部材15との間には密閉空間18が形成される。

【0027】

次いで、図3(b)に示すように、ポンプから成形型部材15の空気路を通じて密閉空間18に空気圧送することにより、密閉空間18内のフィルム1を加熱部材10のヒータ12に均等に接触させる。ヒータ12の温度はフィルム1の材質や時間などの処理条件によって異なるが、一般に140〜250℃程度、より実用的には160〜220℃程度の範囲とし、一例としては約180℃に維持されており、接触によりフィルム1を凹部賦形可能な温度まで加熱する。

【0028】

加熱終了後、図3(c)に示すように、ポンプから加熱部材10の空気路を通じて密閉空間18に空気圧送することにより、ヒータ12に接触していた密閉空間18内のフィルム1をヒータ12から引き離し、成形型部材15の成形面16に押し付ける。同時に、図3(d)に示すように、成形型部材15の空気路を通じて密閉空間18から真空吸引することにより、フィルム1を成形面16に対して隙間なく密接させ、フィルム1の中央部に成形面17に対応した凹部を賦形する。

【0029】

成形終了後、各加熱成形ユニット5,5において加熱部材10を上昇させると共に成形型部材15を下降させて密閉空間18を開放し、その後、前述のようにシール機9に引っ張られて、凹部賦形済みフィルム1‘が矢印方向に移動する(図3(e))と共に、次に加熱成形される蓋2枚分のフィルム1が加熱成形ユニット5,5内に送り込まれる。

【0030】

この実施形態による処理の一例として、蓋2枚分のフィルム移動に要する時間が1.5秒、加熱成形ユニット5,5の上下動に要する時間が0.5秒、ヒータ12との接触による加熱時間が2秒、成形面17への真空圧接による成形時間が2秒で、1ショットの加熱成形に要する合計時間が6秒となり、この間に蓋2枚分の加熱成形が行われるので、前述の毎分20ショットでのライン稼動が可能となる。

【図面の簡単な説明】

【0031】

【図1】本発明の容器蓋材成形装置の一実施形態としての加熱成型ユニットを含む製造ラインの概略図である。

【図2】図1の加熱成型ユニットの概略構成図である。

【図3】この加熱成型ユニットの動作を工程順に示す図である。

【符号の説明】

【0032】

1 プラスチックフィルム(容器蓋材)

1‘ 凹部が賦形されたフィルム

5 加熱成型ユニット

10 加熱部材

12 ヒータ

15 成形型部材

16 蓋体凹部の成形面

【技術分野】

【0001】

本発明は食品容器などの蓋材を成形する装置及び方法に関する。

【背景技術】

【0002】

食品容器などの蓋材として、比較的薄いプラスチックフィルムが汎用されており、これを容器本体の開口縁にヒートシールすることにより内容物を封入すると共に外気との接触を遮断して無菌または低菌状態を維持するようにしている。

【0003】

このような蓋材を中央に凹みを設けた形状に成形することが望まれる場合がある。たとえば、ある種の食品を内容物とする容器においては別添品(調味料、薬味類、総菜類、スプーン・フォーク・箸など)を一緒に提供することが望まれる場合があり、このときに蓋材に凹部があればそこに別添品を収容することができるので、好ましい商品提供形態となる。また、容器本体内に液状の食品類を満注充填すると開封したとき容器本体から飛び出してしまうことがあるため、このような場合には落とし蓋形状の蓋材で容器シールすることが望まれる。また、満注充填せずにスペースを残した状態で充填した場合に平面フィルム状の蓋材を被着させると容器内に封入される空気量が多くなってしまい、長期保存性が損なわれたり、内容物の動きによる品質低下などを生じさせることがあるので、凹部を有する蓋材を使用して空気量を少なくすることが好ましい。

【0004】

下記特許文献1には、連続して供給されるプラスチックフィルムを容器本体に被着すると共に隆起部を備えた形状に成形するためのフォーミング装置を備えた容器密封装置が記載されている。フォーミング装置としては、椀形の窪みが形成された真空成形用金型と、この金型の手前で蓋材用フィルムを加熱するヒータとを備えた構成が示されており(段落0017、図5)、ヒータで加熱軟化されたフィルムを金型にて真空吸引することにより該金型の椀形窪み形状に対応した隆起部を形成する。

【特許文献1】特開2003−276755

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、この従来技術によると、ヒータによる加熱工程から真空成型用金型による成形工程へと移行させるために僅かな距離ではあっても蓋材用フィルムを移送させなければならない。より具体的に言えば、ヒータとの接触を解除した後、フィルム移送を開始し、真空成型用金型の直下で停止させ、該金型を下降させてフィルムに接触させ、真空吸引を開始するという多段階のステップが必要となる。蓋材用フィルムはきわめて薄いため、ヒータで加熱されて一旦は成形可能に熱軟化したフィルムも、成形工程への移送途中や成形工程が実際に開始されるまでの間に熱が放散されてしまい、成形が困難または不能になることがあった。

【0006】

また、加熱工程及び成形工程の各々において一旦フィルム供給ラインを停止させる必要があり、ロスが出る設計となっていた。

【0007】

したがって、本発明の課題は、薄いプラスチックフィルムからなる容器蓋材に凹部を成形するに適した装置及び方法を提供することにある。

【課題を解決するための手段】

【0008】

この課題を解決するため、請求項1に係る本発明は、薄いプラスチックフィルムを所定移送面に沿って供給移送するフィルム移送手段と、フィルム移送面に沿って供給されるフィルムの一方の側に配置される加熱部材と、フィルムの他方の側に加熱部材に対向して配置される成形型部材と、加熱部材と成形型部材とが離れた位置からフィルムを挟んで密接した位置に移動させてこれらの間に密閉空間を形成する駆動手段と、加熱部材と成形型部材との間に密閉空間が形成された状態でフィルムを加熱部材のヒータに密着させる第一の動作手段と、加熱部材と成形型部材との間に密閉空間が形成された状態で第一の動作手段によりヒータに密着して加熱軟化したフィルムを成形型の成形面に密着させて該成形面に対応した形状の凹部を備えた蓋材に成形する第二の動作手段と、を有することを特徴とする容器蓋材成形装置である。

【0009】

請求項2に係る本発明は、請求項1記載の容器蓋材成形装置において、第一の動作手段が、加熱部材側から真空吸引及び/または成形型部材側から空気圧送するための真空吸引源及び/または空気圧送源を備えることを特徴とする。

【0010】

請求項3に係る本発明は、請求項1または2記載の容器蓋材成形装置において、第二の動作手段が、成形型部材側から真空吸引及び/または加熱部材側から空気圧送するための真空吸引源及び/または空気圧送源を備えることを特徴とする。

【0011】

請求項4に係る本発明は、請求項1ないし3のいずれか記載の容器蓋材成形装置において、加熱部材と成形型部材とを有してなる加熱成形ユニットが複数個フィルム移送面に沿って隣接配置されることを特徴とする。

【0012】

請求項5に係る本発明は、薄いプラスチックフィルムを所定移送面に沿って供給移送する過程で凹部を備えた蓋材に成形する容器蓋材成形方法において、該プラスチックフィルムを挟んで両側に対向配置されている加熱部材と成形型部材とを相対的に近接移動して密接させる第一の工程と、フィルムを加熱部材のヒータに密着させる第二の工程と、加熱部材のヒートの密着により加熱軟化したフィルムを成形型部材の成形面に密着させて該成形面に対応した形状の凹部を賦形する第三の工程と、加熱部材と成形型部材とを相対的に離隔移動して凹部が賦形されたフィルムを排出する第四の工程と、を有することを特徴とする。

【0013】

請求項6に係る本発明は、請求項5記載の容器蓋材成型方法において、第二の工程が、加熱部材側からの真空吸引及び/または成形型部材側からの空気圧送により行われることを特徴とする。

【0014】

請求項7に係る本発明は、請求項5または6記載の容器蓋材成型方法において、第三の工程が、成形型部材側からの真空吸引及び/または加熱部材側からの空気圧送により行われることを特徴とする。

【発明の効果】

【0015】

本発明によれば、プラスチックフィルムから凹部を備えた蓋材(いわゆる落とし蓋)を成形するに当たり、フィルムを加熱軟化させる加熱工程と、加熱軟化したフィルムを所定形状に成形する成形工程とを実質的に同時に行うことができるので、従来技術のようにこの間の時間的ブランクによって成形が困難または不可能となることがなく、所望形状の凹部を備えた蓋材を効率的に成形することができる。

【0016】

また、従来は成形不能または困難とされてきた二軸延伸フィルムを材料とする場合であっても、所望形状の凹部を備えた蓋材を効率的に成形することができる。

【発明を実施するための最良の形態】

【0017】

本発明の容器蓋材成形装置及び方法について、添付図に基づいて以下に詳述する。

【0018】

図1は本発明の容器蓋材成形装置を含む製造ラインの概略図であり、PET(ポリエチレンテレフタレート)、NY(ナイロン)、PP(ポリプロピレン)などの二軸延伸フィルム、無延伸フィルムなどの熱軟化性プラスチックの単層または積層フィルム1を供給ロール2から駆動ローラ3a,3bにより巻き出して、所定の移送面4に送り出し、隣接配置された2つの加熱成型ユニット5でフィルム1に所定間隔で所定形状の凹部を賦形した後、次処理工程(容器本体へのヒートシールなど)に送り込むように構成されている。

【0019】

この実施形態では、毎分20ショットで製造ラインを稼動するようにしているため、蓋1枚当たりの処理時間は3秒となるが、加熱成型ユニット5による後述の処理のための時間をかせぐため、加熱成型ユニット5を2連に設けて同時に動作させることにより加熱成型処理を6秒サイクルで行うようにしている。このため、前回の加熱成型処理が終了した後に図1に示すように加熱成型ユニット5,5が開かれている状態において、駆動ローラ3bで蓋2枚分に相当する長さだけフィルム1を矢印方向に駆動することにより、加熱成型処理が終了して凹部が形成された蓋2枚分のフィルム1‘を次処理工程に向けて送り出すと共に、次に加熱成型処理を行うべき蓋2枚分のフィルム1を加熱成型ユニット5,5内に送り込む。このときの蓋2枚分に相当するフィルム1、1’の移送量は供給側の光電管6aで検出される。

【0020】

このフィルム移送時に供給側のダンサーロール7aが移送量分だけ上昇して駆動負荷を弱めており、このダンサーロール7aの上昇移動を検知して駆動ローラ3aでフィルム1を供給ロール2から繰り出す。

【0021】

凹部が賦形されたフィルム1‘は脱気盤8を経てシール機9に送り込まれ、別ラインで搬送される食品容器(米飯などの所定の内容物が充填され且つ殺菌処理されたもの)の開口縁に対して常法によりヒートシールされる。シール機9による処理は1ショット毎に行われるので、シール処理毎に蓋1枚分に相当する凹部賦形済みフィルム1’がシール機9によって引っ張られる。このときのフィルム移送量を光電管6bで検知し、ずれが生じた場合には位置修正板10で位置合わせを行う。なお、前述のように加熱成型ユニット5,5からの送り出し量は蓋2枚分に相当するので、シール機9に引っ張られる蓋1枚分の移送量との差をダンサーロール7bの上下動によって吸収する。

【0022】

加熱成型ユニット5,5は同一構成であり且つ同一に動作するので、以下その一方についてのみ説明する。加熱成型ユニット5の概略構成は図2に示される通りであり、フィルム移送面4に沿って移送されるフィルム1の上方に配置される加熱部材10と、該フィルム1の下方に加熱部材10と対向して配置される成形型部材15とを有する。

【0023】

加熱部材10は、周囲の枠部11に囲まれた領域内にヒータ12を備えている。ヒータ12は、蓋材に賦形しようとする凹部に対応した形状及び寸法を有し、任意の熱源に接続されてフィルム1に少なくとも凹部を成形可能な程度まで該フィルムを熱軟化させるに十分な温度に加熱される。ヒータ12の下面は枠部11の先端面よりも上位レベルにある。枠部11には冷却水が循環しており、ヒータ12による加熱の影響を、賦形しようとする凹部に相当する領域に止め、フィルム11にダメージを与えないような設計となっている。ヒータ12の下面は枠部11の先端より上位レベルに位置している。図示しないが、加熱部材10には、ポンプに接続されて空気圧送するための空気路が形成されている。

【0024】

成形型部材15は、蓋材に賦形しようとする凹部に対応する形状及び大きさの凹部成形面16と、蓋材の周縁部を成形する平坦面17とを有する。平坦面17は成形面16より上位レベルであって、フィルム1を挟んで加熱部材10の枠部11の先端面に対向した位置にある。図示しないが、成形型部材15には、ポンプに接続されて空気圧送すると共に真空吸引源に接続されて真空吸引するための空気路が形成されている。

【0025】

以下、図2と共に図3を参照してこの加熱成型ユニット5の動作について工程順に説明する。

【0026】

図2では加熱成型ユニット5において加熱部材10と成形型部材15とが離れた状態にあり、この状態にあるときに、前述のように駆動ローラ2による蓋2枚分のフィルム移送が行われる。これにより新たに加熱成型処理すべき蓋2枚分のフィルム1が加熱成型ユニット5,5に送り込まれて停止した後、各加熱成型ユニット5の加熱部材10を下降及び成形型部材15を上昇させて、図3(a)に示すように閉じた状態とする。これによりフィルム1は各加熱成形ユニット5の加熱部材10の四周枠部11と成形型部材15の平坦面17との間に挟まれ、加熱部材10と成形型部材15との間には密閉空間18が形成される。

【0027】

次いで、図3(b)に示すように、ポンプから成形型部材15の空気路を通じて密閉空間18に空気圧送することにより、密閉空間18内のフィルム1を加熱部材10のヒータ12に均等に接触させる。ヒータ12の温度はフィルム1の材質や時間などの処理条件によって異なるが、一般に140〜250℃程度、より実用的には160〜220℃程度の範囲とし、一例としては約180℃に維持されており、接触によりフィルム1を凹部賦形可能な温度まで加熱する。

【0028】

加熱終了後、図3(c)に示すように、ポンプから加熱部材10の空気路を通じて密閉空間18に空気圧送することにより、ヒータ12に接触していた密閉空間18内のフィルム1をヒータ12から引き離し、成形型部材15の成形面16に押し付ける。同時に、図3(d)に示すように、成形型部材15の空気路を通じて密閉空間18から真空吸引することにより、フィルム1を成形面16に対して隙間なく密接させ、フィルム1の中央部に成形面17に対応した凹部を賦形する。

【0029】

成形終了後、各加熱成形ユニット5,5において加熱部材10を上昇させると共に成形型部材15を下降させて密閉空間18を開放し、その後、前述のようにシール機9に引っ張られて、凹部賦形済みフィルム1‘が矢印方向に移動する(図3(e))と共に、次に加熱成形される蓋2枚分のフィルム1が加熱成形ユニット5,5内に送り込まれる。

【0030】

この実施形態による処理の一例として、蓋2枚分のフィルム移動に要する時間が1.5秒、加熱成形ユニット5,5の上下動に要する時間が0.5秒、ヒータ12との接触による加熱時間が2秒、成形面17への真空圧接による成形時間が2秒で、1ショットの加熱成形に要する合計時間が6秒となり、この間に蓋2枚分の加熱成形が行われるので、前述の毎分20ショットでのライン稼動が可能となる。

【図面の簡単な説明】

【0031】

【図1】本発明の容器蓋材成形装置の一実施形態としての加熱成型ユニットを含む製造ラインの概略図である。

【図2】図1の加熱成型ユニットの概略構成図である。

【図3】この加熱成型ユニットの動作を工程順に示す図である。

【符号の説明】

【0032】

1 プラスチックフィルム(容器蓋材)

1‘ 凹部が賦形されたフィルム

5 加熱成型ユニット

10 加熱部材

12 ヒータ

15 成形型部材

16 蓋体凹部の成形面

【特許請求の範囲】

【請求項1】

薄いプラスチックフィルムを所定移送面に沿って供給移送するフィルム移送手段と、フィルム移送面に沿って供給されるフィルムの一方の側に配置される加熱部材と、フィルムの他方の側に加熱部材に対向して配置される成形型部材と、加熱部材と成形型部材とが離れた位置からフィルムを挟んで密接した位置に移動させてこれらの間に密閉空間を形成する駆動手段と、加熱部材と成形型部材との間に密閉空間が形成された状態でフィルムを加熱部材のヒータに密着させる第一の動作手段と、加熱部材と成形型部材との間に密閉空間が形成された状態で第一の動作手段によりヒータに密着して加熱軟化したフィルムを成形型の成形面に密着させて該成形面に対応した形状の凹部を備えた蓋材に成形する第二の動作手段と、を有することを特徴とする容器蓋材成形装置。

【請求項2】

第一の動作手段が、加熱部材側から真空吸引及び/または成形型部材側から空気圧送するための真空吸引源及び/または空気圧送源を備えることを特徴とする、請求項1記載の容器蓋材成形装置。

【請求項3】

第二の動作手段が、成形型部材側から真空吸引及び/または加熱部材側から空気圧送するための真空吸引源及び/または空気圧送源を備えることを特徴とする、請求項1または2記載の容器蓋材成形装置。

【請求項4】

加熱部材と成形型部材とを有してなる加熱成形ユニットが複数個フィルム移送面に沿って隣接配置されることを特徴とする、請求項1ないし3のいずれか記載の容器蓋材成形装置。

【請求項5】

薄いプラスチックフィルムを所定移送面に沿って供給移送する過程で凹部を備えた蓋材に成形する容器蓋材成形方法において、該プラスチックフィルムを挟んで両側に対向配置されている加熱部材と成形型部材とを相対的に近接移動して密接させる第一の工程と、フィルムを加熱部材のヒータに密着させる第二の工程と、加熱部材のヒートの密着により加熱軟化したフィルムを成形型部材の成形面に密着させて該成形面に対応した形状の凹部を賦形する第三の工程と、加熱部材と成形型部材とを相対的に離隔移動して凹部が賦形されたフィルムを排出する第四の工程と、を有することを特徴とする容器蓋材成形方法。

【請求項6】

第二の工程が、加熱部材側からの真空吸引及び/または成形型部材側からの空気圧送により行われることを特徴とする、請求項5記載の容器蓋材成型方法。

【請求項7】

第三の工程が、成形型部材側からの真空吸引及び/または加熱部材側からの空気圧送により行われることを特徴とする、請求項5または6記載の容器蓋材成型方法。

【請求項1】

薄いプラスチックフィルムを所定移送面に沿って供給移送するフィルム移送手段と、フィルム移送面に沿って供給されるフィルムの一方の側に配置される加熱部材と、フィルムの他方の側に加熱部材に対向して配置される成形型部材と、加熱部材と成形型部材とが離れた位置からフィルムを挟んで密接した位置に移動させてこれらの間に密閉空間を形成する駆動手段と、加熱部材と成形型部材との間に密閉空間が形成された状態でフィルムを加熱部材のヒータに密着させる第一の動作手段と、加熱部材と成形型部材との間に密閉空間が形成された状態で第一の動作手段によりヒータに密着して加熱軟化したフィルムを成形型の成形面に密着させて該成形面に対応した形状の凹部を備えた蓋材に成形する第二の動作手段と、を有することを特徴とする容器蓋材成形装置。

【請求項2】

第一の動作手段が、加熱部材側から真空吸引及び/または成形型部材側から空気圧送するための真空吸引源及び/または空気圧送源を備えることを特徴とする、請求項1記載の容器蓋材成形装置。

【請求項3】

第二の動作手段が、成形型部材側から真空吸引及び/または加熱部材側から空気圧送するための真空吸引源及び/または空気圧送源を備えることを特徴とする、請求項1または2記載の容器蓋材成形装置。

【請求項4】

加熱部材と成形型部材とを有してなる加熱成形ユニットが複数個フィルム移送面に沿って隣接配置されることを特徴とする、請求項1ないし3のいずれか記載の容器蓋材成形装置。

【請求項5】

薄いプラスチックフィルムを所定移送面に沿って供給移送する過程で凹部を備えた蓋材に成形する容器蓋材成形方法において、該プラスチックフィルムを挟んで両側に対向配置されている加熱部材と成形型部材とを相対的に近接移動して密接させる第一の工程と、フィルムを加熱部材のヒータに密着させる第二の工程と、加熱部材のヒートの密着により加熱軟化したフィルムを成形型部材の成形面に密着させて該成形面に対応した形状の凹部を賦形する第三の工程と、加熱部材と成形型部材とを相対的に離隔移動して凹部が賦形されたフィルムを排出する第四の工程と、を有することを特徴とする容器蓋材成形方法。

【請求項6】

第二の工程が、加熱部材側からの真空吸引及び/または成形型部材側からの空気圧送により行われることを特徴とする、請求項5記載の容器蓋材成型方法。

【請求項7】

第三の工程が、成形型部材側からの真空吸引及び/または加熱部材側からの空気圧送により行われることを特徴とする、請求項5または6記載の容器蓋材成型方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−90843(P2007−90843A)

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願番号】特願2005−287115(P2005−287115)

【出願日】平成17年9月30日(2005.9.30)

【出願人】(390001627)株式会社シンワ機械 (8)

【Fターム(参考)】

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願日】平成17年9月30日(2005.9.30)

【出願人】(390001627)株式会社シンワ機械 (8)

【Fターム(参考)】

[ Back to top ]