容器

【課題】軽量化を図った上で、バリア性を維持することができる容器を提供する。

【解決手段】バリア層11aを含む積層フィルムからなる筒状の胴部11と、胴部11の下端開口部を閉塞する底部材13と、を備えた容器1において、底部材13は、コンプレッション成形により形成されるとともに、バリア層13aを含む積層構造とされ、底部材13、及び胴部11は、それぞれのバリア層11a,13a同士が径方向に重ねられていることを特徴とする。

【解決手段】バリア層11aを含む積層フィルムからなる筒状の胴部11と、胴部11の下端開口部を閉塞する底部材13と、を備えた容器1において、底部材13は、コンプレッション成形により形成されるとともに、バリア層13aを含む積層構造とされ、底部材13、及び胴部11は、それぞれのバリア層11a,13a同士が径方向に重ねられていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、容器に関する。

【背景技術】

【0002】

内容物を収容する容器においては、例えば下記特許文献1に示されるような、フィルム材が筒状に丸められて形成された胴部と、この胴部の下端開口部にインジェクション成形により形成された底板部材と、を有する構成を適用することで、軽量化を図ることが考えられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−36218号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した従来の容器では、簡単な製造方法(工程)によって軽量化を図りつつ、例えばガス(酸素や二酸化炭素等)、湿気等の水分、紫外線等の光、あるいは内容物の匂い成分等が透過することを抑える、つまりバリア性を高めることに改善の余地があった。

【0005】

そこで、本発明は、上述した事情に鑑みてなされたものであって、その目的は、簡単な製造方法(工程)によって軽量化を図った上で、バリア性を維持することができる容器を提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は以下の手段を提案している。

本発明に係る容器は、バリア層を含む積層フィルムからなる筒状の胴部と、該胴部の下端開口部を閉塞する底部材と、を備えた容器において、前記底部材は、コンプレッション成形により形成されるとともに、バリア層を含む積層構造とされ、前記底部材及び前記胴部それぞれの前記バリア層同士が径方向に重ねられていることを特徴としている。

【0007】

このような特徴により、胴部を積層フィルムにより構成したため、胴部の薄肉化が可能になり、容器の軽量化を図ることができる。

特に、本発明に係る容器では、胴部及び底部材がバリア層を含む積層構造となっているため、軽量化を図った上で、バリア性を維持できる。その結果、容器内に収容される内容物が変質するのを抑制できる。また、底部材及び胴部それぞれのバリア層同士が径方向に重ねられているため、バリア性を確実に維持できる。

さらに、底部材をコンプレッション成形により形成することで、例えば底部材を積層フィルムで胴部と一体的に形成する場合に比べ、底部材の剛性を高めることができるので、底部材を接地部とした自立可能な容器を製造することができる。

また、コンプレッション成形で底部材を形成するため、例えばチューブ容器のヘッダー部材を形成する一般的な方法を利用して、簡単に製造することができる。

【0008】

また、上記本発明の容器において、前記胴部の上端開口部には、内容物を注出する注出口を有するヘッダー部材が設けられ、前記ヘッダー部材は、コンプレッション成形により形成されるとともに、バリア層を含む積層構造とされ、前記ヘッダー部材及び前記胴部それぞれの前記バリア層同士が径方向に重ねられていることを特徴としている。

【0009】

この場合には、ヘッダー部材がバリア層を含む積層構造となっているため、容器の全域に亘ってバリア性を維持し、内容物が変質するのをより一層確実に抑制できる。また、ヘッダー部材及び胴部それぞれのバリア層が径方向に重ねられているため、バリア性を確実に維持できる。

しかも、ヘッダー部材をコンプレッション成形により形成することで、例えばチューブ容器のヘッダー部材を形成する一般的な方法を利用して、簡単に製造することができる。

【発明の効果】

【0010】

本発明に係る容器によれば、簡単な製造方法によって軽量化を図った上で、バリア性を維持することができる。

【図面の簡単な説明】

【0011】

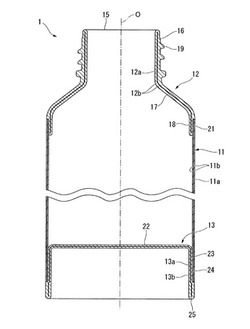

【図1】本発明の実施形態における容器の側面図である。

【図2】容器の他の構成を示す側面図である。

【発明を実施するための形態】

【0012】

以下、図面を参照し、本発明の実施形態に係るボトルを説明する。

本実施形態に係る容器1は、図1に示すように、筒状の胴部11と、胴部11の上端開口部に設けられた筒状のヘッダー部材12と、胴部11の下端開口部に設けられた有底筒状の底部材13と、を備え、これら11〜13が、それぞれの中心軸線が共通軸上に位置された状態で配設されている。以下、この共通軸を容器軸Oといい、上述した容器1において、容器軸Oに沿ったヘッダー部材12側を上側、底部材13側を下側という。また、容器軸Oに直交する方向を径方向といい、容器軸O回りに周回する方向を周方向という。

【0013】

胴部11は、バリア層11aと主材樹脂層11bとが厚さ方向に積み重ねられた積層構造からなる積層フィルムを筒状に丸めることで形成されている。本実施形態で用いる積層フィルムのうち、主材樹脂層11bは、例えばポリエチレン(PE)やポリプロピレン(PP)等の樹脂である。また、バリア層11aは、例えばガス(酸素や二酸化炭素等)や、湿気等の水分、紫外線等の光、内容物の匂い成分等の透過を規制するバリア性を有する樹脂であり、バリアする対象物に応じて適宜選択される樹脂である。例えば、ガスに対するバリア性を発揮させる場合には、ナイロン系樹脂やエチレンビニルアルコール共重合体樹脂等が挙げられ、水分に対するバリア性を発揮させる場合には、環状ポリオレフィン系樹脂等が挙げられ、紫外線等に対する遮光性を発揮させる場合には、紫外線吸収剤を含有させた樹脂層や着色樹脂層等が挙げられる。

【0014】

そして、胴部11の外面を構成する外層部分と、内面を構成する内層部分と、が上述した主材樹脂層11bで形成され、これら外層部分と内層部分との間に挟まれた中層部分がバリア層11aで形成されている。

【0015】

ヘッダー部材12は、コンプレッション成形によって一体的に形成されたものであり、容器1内に収容される内容物を注出する注出口15を有する口部16と、口部16の下端に連設され、下方に向かうに従い漸次拡径された肩部17と、肩部17の下端に連接された周壁部18と、を備えている。

【0016】

また、ヘッダー部材12は、バリア層12aと主材樹脂層12bとが厚さ方向に積み重ねられた積層構造となっている。これらバリア層12a、及び主材樹脂層12bは、上述した胴部11を構成する積層フィルムと同様の層構成からなり、ヘッダー部材12の外面を構成する外層部分と、内面を構成する内層部分と、が上述した主材樹脂層12bで形成され、これら外層部分と内層部分との間に挟まれた中層部分がバリア層12aで形成されている。また、ヘッダー部材12における容器軸O方向の両端開口縁(口部16の上端縁、及び周壁部18の下端縁)は、それぞれバリア層12aが外部に露出しないように、周方向の全域に亘って主材樹脂層12bで形成されている。

【0017】

上述した口部16には、外周面に雄ねじ部19が形成されており、この雄ねじ部19に図示しないキャップが着脱可能に螺着される。なお、雄ねじ部19に限らず、アンダーカット嵌合等によりキャップを着脱可能に構成しても構わない。

【0018】

また、周壁部18は、容器軸O方向に沿って延びる筒状に形成され、その外周面に上述した胴部11の上端部が熱溶着されている。そして、周壁部18及び胴部11それぞれのバリア層12a,11a同士が径方向に重ねられている。なお、周壁部18には、周方向の全周に亘って周壁部18の外径が縮径するように形成された段差部21が形成されている。この段差部21は、胴部11の上端部を収容するためのものであり、径方向の深さが胴部11における径方向の厚さと同等に形成されている。これにより、容器1の外周面は、肩部17から胴部11に亘って面一に形成されている。

【0019】

底部材13は、コンプレッション成形によって一体的に形成されたものであり、上方に向けて窪む上げ底形状をなしている。具体的に、底部材13は、胴部11の下端開口部を閉塞する底壁部22と、底壁部22の外周縁に連設された周壁部23と、を備えている。また、底部材13は、バリア層13aと主材樹脂層13bとが厚さ方向に積み重ねられた積層構造となっている。これらバリア層13a、及び主材樹脂層13bは、上述したヘッダー部材12と同様の層構成からなり、底部材13の外面を構成する外層部分と、内面を構成する内層部分と、が上述した主材樹脂層13bで形成され、これら外層部分と内層部分との間に挟まれた中層部分がバリア層13aで形成されている。また、底部材13における容器軸O方向の下端開口縁(周壁部23の下端縁)は、バリア層13aが外部に露出しないように、全域に亘って主材樹脂層13bで形成されている。

【0020】

底壁部22は、円板状に形成され、胴部11の内側で胴部11の下端面よりも上方に位置している。

周壁部23は、底壁部22の外周縁から下方に向けて延びる筒状に形成され、その外周面に上述した胴部11の下端部が熱溶着されている。そして、周壁部23及び胴部11それぞれのバリア層13a,11a同士が径方向に重ねられている。なお、周壁部23の上部には、周方向の全周に亘って周壁部23の外径が縮径するように形成された段差部24が形成されている。この段差部24は、胴部11の下端部を収容するためのものであり、径方向の深さが胴部11における径方向の厚さと同等に形成されている。これにより、容器1の外周面は、胴部11から周壁部23に亘って面一に形成されている。また、本実施形態の容器1は、周壁部23の下端面を接地部25として自立可能とされている。

【0021】

次に、上述した容器1の製造方法について説明する。

本実施形態の容器1は、上述したようにコンプレッション成形によるヘッダー部材12の形成時に、ヘッダー部材12と胴部11とを溶着し、その後、コンプレッション成形により形成した底部材13を胴部11に溶着することで形成される。

【0022】

まず胴部11を形成する。具体的には、上述した積層構造からなる積層フィルムを筒状に丸めて一方向の両端部同士を重ね合わせ、熱溶着することで、筒状の胴部11が形成される。なお、胴部11は、積層フィルムにおける一方向の両端縁同士を突き合わせて互いに熱溶着しても構わない。

【0023】

続いてヘッダー部材12を形成する。具体的には、上述したバリア層12aが主材樹脂層12b内に埋設されてなる予備部材を、ヘッダー部材12を形成する雌型内に供給し、上述した胴部11を雄型にセットする。この状態で、雌型内に雄型を押し込んで予備部材を圧縮成形する。これにより、ヘッダー部材12がコンプレッション成形されるとともに、ヘッダー部材12の周壁部18と胴部11の上端部とが熱溶着される。なお、予備部材は平板状でも団子状でも構わない。

【0024】

次に、底部材13を形成する。具体的には、ヘッダー部材12を形成する雌型内に予備部材を供給した状態で、雌型内に雄型を押し込んで圧縮成形する。その後、底部材13の周壁部23と、胴部11の下端部とを熱溶着する。この際、本実施形態では、底壁部22が胴部11の下端よりも上方に位置する上げ底形状とされているため、周壁部23と胴部11との溶着作業が行い易くなり、生産効率を向上できる。

以上により、上述した容器1が完成する。

【0025】

このように、本実施形態によれば、胴部11を積層フィルムにより構成したため、胴部11の薄肉化が可能になり、容器1の軽量化を図ることができる。

特に、本実施形態の容器1では、胴部11及び底部材13がバリア層11a,13aを含む積層構造となっているため、軽量化を図った上で、バリア性を維持できる。その結果、容器1内に収容される内容物が変質するのを抑制できる。

また、底部材13及び胴部11それぞれのバリア層11a,13a同士が径方向に重ねられているため、バリア性を確実に維持できる。

さらに、ヘッダー部材12がバリア層12aを含む積層構造となっているため、容器1の全域に亘ってバリア性を維持し、内容物が変質するのをより一層確実に抑制できる。また、ヘッダー部材12及び胴部11それぞれのバリア層11a,12aが径方向に重ねられているため、バリア性を確実に維持できる。

ここで、ヘッダー部材12及び底部材13の端縁が主材樹脂層12b,13bで形成されているため、バリア層12a,13aを保護できる。これにより、バリア層12a,13aと主材樹脂層12b,13bとが剥離するのを防止して、長期に亘ってバリア性を維持できる。

【0026】

また、コンプレッション成形で底部材13を形成するため、例えばチューブ容器のヘッダー部材を形成する一般的な方法を利用して、簡単に製造することができる。

【0027】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0028】

例えば、上述した実施形態では、底壁部22が胴部11の下端面よりも上方に位置する上げ底形状に形成した場合について説明したが、これに限らず、底壁部22が胴部11の下端面よりも下方に位置していても構わない。具体的には、図2に示すように、底壁部43と、底壁部43の外周縁から上方に延び、その外周面が胴部11の下端部に溶着された周壁部44と、で底部材45を形成しても構わない。この構成によれば、上述した上げ底形状に比べて容器1の小型化を図った上で、容器1の容積を確保できる。

【0029】

上述した実施形態では、胴部11とヘッダー部材12、及び底部材13を熱溶着する場合について説明したが、熱溶着に限られない。すなわち、高周波溶着や超音波溶着等、各種の溶着方法、接着剤による接着、融着等、胴部11とヘッダー部材12、及び底部材13が接合されていれば構わない。

また、上述した実施形態では、バリア層11a,12a,13aを含む三層構造の積層体により容器1を形成する場合について説明したが、少なくともバリア層を含んでいれば、二層、または四層以上の積層体であっても構わない。

【0030】

さらに、上述した実施形態では、ヘッダー部材12と胴部11とをヘッダー部材12の形成工程時に溶着する場合について説明したが、これに限らず、ヘッダー部材12の形成工程とは別工程で接合しても構わない。

また、ヘッダー部材12及び底部材13の端面を、バリア層12a,13aと主材樹脂層12b,13bとが面一になるように形成しても構わない。

なお、ヘッダー部材12におけるバリア層12aの形成範囲は、その肉厚などを考慮して適宜選択することができる。例えば、キャップ装着のために比較的肉厚に形成される口部にはバリア層を設けず、肩部にのみバリア層12aを配置してもよい。

【0031】

その他、本発明の趣旨を逸脱しない範囲で、上述した実施形態における構成要素を周知の構成要素に置き換えることは適宜可能である。

【符号の説明】

【0032】

1…容器

11…胴部

11a…バリア層

12…ヘッダー部材

12a…バリア層

13…底部材

13a…バリア層

15…注出口

【技術分野】

【0001】

本発明は、容器に関する。

【背景技術】

【0002】

内容物を収容する容器においては、例えば下記特許文献1に示されるような、フィルム材が筒状に丸められて形成された胴部と、この胴部の下端開口部にインジェクション成形により形成された底板部材と、を有する構成を適用することで、軽量化を図ることが考えられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−36218号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上述した従来の容器では、簡単な製造方法(工程)によって軽量化を図りつつ、例えばガス(酸素や二酸化炭素等)、湿気等の水分、紫外線等の光、あるいは内容物の匂い成分等が透過することを抑える、つまりバリア性を高めることに改善の余地があった。

【0005】

そこで、本発明は、上述した事情に鑑みてなされたものであって、その目的は、簡単な製造方法(工程)によって軽量化を図った上で、バリア性を維持することができる容器を提供することである。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は以下の手段を提案している。

本発明に係る容器は、バリア層を含む積層フィルムからなる筒状の胴部と、該胴部の下端開口部を閉塞する底部材と、を備えた容器において、前記底部材は、コンプレッション成形により形成されるとともに、バリア層を含む積層構造とされ、前記底部材及び前記胴部それぞれの前記バリア層同士が径方向に重ねられていることを特徴としている。

【0007】

このような特徴により、胴部を積層フィルムにより構成したため、胴部の薄肉化が可能になり、容器の軽量化を図ることができる。

特に、本発明に係る容器では、胴部及び底部材がバリア層を含む積層構造となっているため、軽量化を図った上で、バリア性を維持できる。その結果、容器内に収容される内容物が変質するのを抑制できる。また、底部材及び胴部それぞれのバリア層同士が径方向に重ねられているため、バリア性を確実に維持できる。

さらに、底部材をコンプレッション成形により形成することで、例えば底部材を積層フィルムで胴部と一体的に形成する場合に比べ、底部材の剛性を高めることができるので、底部材を接地部とした自立可能な容器を製造することができる。

また、コンプレッション成形で底部材を形成するため、例えばチューブ容器のヘッダー部材を形成する一般的な方法を利用して、簡単に製造することができる。

【0008】

また、上記本発明の容器において、前記胴部の上端開口部には、内容物を注出する注出口を有するヘッダー部材が設けられ、前記ヘッダー部材は、コンプレッション成形により形成されるとともに、バリア層を含む積層構造とされ、前記ヘッダー部材及び前記胴部それぞれの前記バリア層同士が径方向に重ねられていることを特徴としている。

【0009】

この場合には、ヘッダー部材がバリア層を含む積層構造となっているため、容器の全域に亘ってバリア性を維持し、内容物が変質するのをより一層確実に抑制できる。また、ヘッダー部材及び胴部それぞれのバリア層が径方向に重ねられているため、バリア性を確実に維持できる。

しかも、ヘッダー部材をコンプレッション成形により形成することで、例えばチューブ容器のヘッダー部材を形成する一般的な方法を利用して、簡単に製造することができる。

【発明の効果】

【0010】

本発明に係る容器によれば、簡単な製造方法によって軽量化を図った上で、バリア性を維持することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態における容器の側面図である。

【図2】容器の他の構成を示す側面図である。

【発明を実施するための形態】

【0012】

以下、図面を参照し、本発明の実施形態に係るボトルを説明する。

本実施形態に係る容器1は、図1に示すように、筒状の胴部11と、胴部11の上端開口部に設けられた筒状のヘッダー部材12と、胴部11の下端開口部に設けられた有底筒状の底部材13と、を備え、これら11〜13が、それぞれの中心軸線が共通軸上に位置された状態で配設されている。以下、この共通軸を容器軸Oといい、上述した容器1において、容器軸Oに沿ったヘッダー部材12側を上側、底部材13側を下側という。また、容器軸Oに直交する方向を径方向といい、容器軸O回りに周回する方向を周方向という。

【0013】

胴部11は、バリア層11aと主材樹脂層11bとが厚さ方向に積み重ねられた積層構造からなる積層フィルムを筒状に丸めることで形成されている。本実施形態で用いる積層フィルムのうち、主材樹脂層11bは、例えばポリエチレン(PE)やポリプロピレン(PP)等の樹脂である。また、バリア層11aは、例えばガス(酸素や二酸化炭素等)や、湿気等の水分、紫外線等の光、内容物の匂い成分等の透過を規制するバリア性を有する樹脂であり、バリアする対象物に応じて適宜選択される樹脂である。例えば、ガスに対するバリア性を発揮させる場合には、ナイロン系樹脂やエチレンビニルアルコール共重合体樹脂等が挙げられ、水分に対するバリア性を発揮させる場合には、環状ポリオレフィン系樹脂等が挙げられ、紫外線等に対する遮光性を発揮させる場合には、紫外線吸収剤を含有させた樹脂層や着色樹脂層等が挙げられる。

【0014】

そして、胴部11の外面を構成する外層部分と、内面を構成する内層部分と、が上述した主材樹脂層11bで形成され、これら外層部分と内層部分との間に挟まれた中層部分がバリア層11aで形成されている。

【0015】

ヘッダー部材12は、コンプレッション成形によって一体的に形成されたものであり、容器1内に収容される内容物を注出する注出口15を有する口部16と、口部16の下端に連設され、下方に向かうに従い漸次拡径された肩部17と、肩部17の下端に連接された周壁部18と、を備えている。

【0016】

また、ヘッダー部材12は、バリア層12aと主材樹脂層12bとが厚さ方向に積み重ねられた積層構造となっている。これらバリア層12a、及び主材樹脂層12bは、上述した胴部11を構成する積層フィルムと同様の層構成からなり、ヘッダー部材12の外面を構成する外層部分と、内面を構成する内層部分と、が上述した主材樹脂層12bで形成され、これら外層部分と内層部分との間に挟まれた中層部分がバリア層12aで形成されている。また、ヘッダー部材12における容器軸O方向の両端開口縁(口部16の上端縁、及び周壁部18の下端縁)は、それぞれバリア層12aが外部に露出しないように、周方向の全域に亘って主材樹脂層12bで形成されている。

【0017】

上述した口部16には、外周面に雄ねじ部19が形成されており、この雄ねじ部19に図示しないキャップが着脱可能に螺着される。なお、雄ねじ部19に限らず、アンダーカット嵌合等によりキャップを着脱可能に構成しても構わない。

【0018】

また、周壁部18は、容器軸O方向に沿って延びる筒状に形成され、その外周面に上述した胴部11の上端部が熱溶着されている。そして、周壁部18及び胴部11それぞれのバリア層12a,11a同士が径方向に重ねられている。なお、周壁部18には、周方向の全周に亘って周壁部18の外径が縮径するように形成された段差部21が形成されている。この段差部21は、胴部11の上端部を収容するためのものであり、径方向の深さが胴部11における径方向の厚さと同等に形成されている。これにより、容器1の外周面は、肩部17から胴部11に亘って面一に形成されている。

【0019】

底部材13は、コンプレッション成形によって一体的に形成されたものであり、上方に向けて窪む上げ底形状をなしている。具体的に、底部材13は、胴部11の下端開口部を閉塞する底壁部22と、底壁部22の外周縁に連設された周壁部23と、を備えている。また、底部材13は、バリア層13aと主材樹脂層13bとが厚さ方向に積み重ねられた積層構造となっている。これらバリア層13a、及び主材樹脂層13bは、上述したヘッダー部材12と同様の層構成からなり、底部材13の外面を構成する外層部分と、内面を構成する内層部分と、が上述した主材樹脂層13bで形成され、これら外層部分と内層部分との間に挟まれた中層部分がバリア層13aで形成されている。また、底部材13における容器軸O方向の下端開口縁(周壁部23の下端縁)は、バリア層13aが外部に露出しないように、全域に亘って主材樹脂層13bで形成されている。

【0020】

底壁部22は、円板状に形成され、胴部11の内側で胴部11の下端面よりも上方に位置している。

周壁部23は、底壁部22の外周縁から下方に向けて延びる筒状に形成され、その外周面に上述した胴部11の下端部が熱溶着されている。そして、周壁部23及び胴部11それぞれのバリア層13a,11a同士が径方向に重ねられている。なお、周壁部23の上部には、周方向の全周に亘って周壁部23の外径が縮径するように形成された段差部24が形成されている。この段差部24は、胴部11の下端部を収容するためのものであり、径方向の深さが胴部11における径方向の厚さと同等に形成されている。これにより、容器1の外周面は、胴部11から周壁部23に亘って面一に形成されている。また、本実施形態の容器1は、周壁部23の下端面を接地部25として自立可能とされている。

【0021】

次に、上述した容器1の製造方法について説明する。

本実施形態の容器1は、上述したようにコンプレッション成形によるヘッダー部材12の形成時に、ヘッダー部材12と胴部11とを溶着し、その後、コンプレッション成形により形成した底部材13を胴部11に溶着することで形成される。

【0022】

まず胴部11を形成する。具体的には、上述した積層構造からなる積層フィルムを筒状に丸めて一方向の両端部同士を重ね合わせ、熱溶着することで、筒状の胴部11が形成される。なお、胴部11は、積層フィルムにおける一方向の両端縁同士を突き合わせて互いに熱溶着しても構わない。

【0023】

続いてヘッダー部材12を形成する。具体的には、上述したバリア層12aが主材樹脂層12b内に埋設されてなる予備部材を、ヘッダー部材12を形成する雌型内に供給し、上述した胴部11を雄型にセットする。この状態で、雌型内に雄型を押し込んで予備部材を圧縮成形する。これにより、ヘッダー部材12がコンプレッション成形されるとともに、ヘッダー部材12の周壁部18と胴部11の上端部とが熱溶着される。なお、予備部材は平板状でも団子状でも構わない。

【0024】

次に、底部材13を形成する。具体的には、ヘッダー部材12を形成する雌型内に予備部材を供給した状態で、雌型内に雄型を押し込んで圧縮成形する。その後、底部材13の周壁部23と、胴部11の下端部とを熱溶着する。この際、本実施形態では、底壁部22が胴部11の下端よりも上方に位置する上げ底形状とされているため、周壁部23と胴部11との溶着作業が行い易くなり、生産効率を向上できる。

以上により、上述した容器1が完成する。

【0025】

このように、本実施形態によれば、胴部11を積層フィルムにより構成したため、胴部11の薄肉化が可能になり、容器1の軽量化を図ることができる。

特に、本実施形態の容器1では、胴部11及び底部材13がバリア層11a,13aを含む積層構造となっているため、軽量化を図った上で、バリア性を維持できる。その結果、容器1内に収容される内容物が変質するのを抑制できる。

また、底部材13及び胴部11それぞれのバリア層11a,13a同士が径方向に重ねられているため、バリア性を確実に維持できる。

さらに、ヘッダー部材12がバリア層12aを含む積層構造となっているため、容器1の全域に亘ってバリア性を維持し、内容物が変質するのをより一層確実に抑制できる。また、ヘッダー部材12及び胴部11それぞれのバリア層11a,12aが径方向に重ねられているため、バリア性を確実に維持できる。

ここで、ヘッダー部材12及び底部材13の端縁が主材樹脂層12b,13bで形成されているため、バリア層12a,13aを保護できる。これにより、バリア層12a,13aと主材樹脂層12b,13bとが剥離するのを防止して、長期に亘ってバリア性を維持できる。

【0026】

また、コンプレッション成形で底部材13を形成するため、例えばチューブ容器のヘッダー部材を形成する一般的な方法を利用して、簡単に製造することができる。

【0027】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0028】

例えば、上述した実施形態では、底壁部22が胴部11の下端面よりも上方に位置する上げ底形状に形成した場合について説明したが、これに限らず、底壁部22が胴部11の下端面よりも下方に位置していても構わない。具体的には、図2に示すように、底壁部43と、底壁部43の外周縁から上方に延び、その外周面が胴部11の下端部に溶着された周壁部44と、で底部材45を形成しても構わない。この構成によれば、上述した上げ底形状に比べて容器1の小型化を図った上で、容器1の容積を確保できる。

【0029】

上述した実施形態では、胴部11とヘッダー部材12、及び底部材13を熱溶着する場合について説明したが、熱溶着に限られない。すなわち、高周波溶着や超音波溶着等、各種の溶着方法、接着剤による接着、融着等、胴部11とヘッダー部材12、及び底部材13が接合されていれば構わない。

また、上述した実施形態では、バリア層11a,12a,13aを含む三層構造の積層体により容器1を形成する場合について説明したが、少なくともバリア層を含んでいれば、二層、または四層以上の積層体であっても構わない。

【0030】

さらに、上述した実施形態では、ヘッダー部材12と胴部11とをヘッダー部材12の形成工程時に溶着する場合について説明したが、これに限らず、ヘッダー部材12の形成工程とは別工程で接合しても構わない。

また、ヘッダー部材12及び底部材13の端面を、バリア層12a,13aと主材樹脂層12b,13bとが面一になるように形成しても構わない。

なお、ヘッダー部材12におけるバリア層12aの形成範囲は、その肉厚などを考慮して適宜選択することができる。例えば、キャップ装着のために比較的肉厚に形成される口部にはバリア層を設けず、肩部にのみバリア層12aを配置してもよい。

【0031】

その他、本発明の趣旨を逸脱しない範囲で、上述した実施形態における構成要素を周知の構成要素に置き換えることは適宜可能である。

【符号の説明】

【0032】

1…容器

11…胴部

11a…バリア層

12…ヘッダー部材

12a…バリア層

13…底部材

13a…バリア層

15…注出口

【特許請求の範囲】

【請求項1】

バリア層を含む積層フィルムからなる筒状の胴部と、

該胴部の下端開口部を閉塞する底部材と、を備えた容器において、

前記底部材は、コンプレッション成形により形成されるとともに、バリア層を含む積層構造とされ、

前記底部材及び前記胴部それぞれの前記バリア層同士が径方向に重ねられていることを特徴とする容器。

【請求項2】

前記胴部の上端開口部には、内容物を注出する注出口を有するヘッダー部材が設けられ、

前記ヘッダー部材は、コンプレッション成形により形成されるとともに、バリア層を含む積層構造とされ、

前記ヘッダー部材及び前記胴部それぞれの前記バリア層同士が径方向に重ねられていることを特徴とする請求項1記載の容器。

【請求項1】

バリア層を含む積層フィルムからなる筒状の胴部と、

該胴部の下端開口部を閉塞する底部材と、を備えた容器において、

前記底部材は、コンプレッション成形により形成されるとともに、バリア層を含む積層構造とされ、

前記底部材及び前記胴部それぞれの前記バリア層同士が径方向に重ねられていることを特徴とする容器。

【請求項2】

前記胴部の上端開口部には、内容物を注出する注出口を有するヘッダー部材が設けられ、

前記ヘッダー部材は、コンプレッション成形により形成されるとともに、バリア層を含む積層構造とされ、

前記ヘッダー部材及び前記胴部それぞれの前記バリア層同士が径方向に重ねられていることを特徴とする請求項1記載の容器。

【図1】

【図2】

【図2】

【公開番号】特開2012−153401(P2012−153401A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−14029(P2011−14029)

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【Fターム(参考)】

[ Back to top ]