容器

【課題】共蒸着を行う場合、蒸着材料を収納する容器を取り囲むヒータまでも傾けることになるため、容器同士の間隔が大きくなってしまい、蒸着材料を均一に混合することが困難になることに鑑み、間隔を狭め、均一に混合しながら蒸着可能な容器を提供する。

【解決手段】蒸着装置の蒸着源に置される蒸着材料を収納する容器であって、前記容器は、開口部810と、ガイド部と、を有することを特徴とする容器を用いる。このような容器を用いることにより、前記第1のガイド部によって、前記第1の開口から前記第1の蒸着材料の飛び出す角度が調節され、均一に混合しながら共蒸着を行うことができる。

【解決手段】蒸着装置の蒸着源に置される蒸着材料を収納する容器であって、前記容器は、開口部810と、ガイド部と、を有することを特徴とする容器を用いる。このような容器を用いることにより、前記第1のガイド部によって、前記第1の開口から前記第1の蒸着材料の飛び出す角度が調節され、均一に混合しながら共蒸着を行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は蒸着により成膜可能な材料(以下、蒸着材料という)の成膜に用いられる成膜

装置および該成膜装置を備えた製造装置に関する。特に、基板に対向して設けられた蒸着

源から蒸着材料を蒸発させて成膜を行う蒸着におけるマスク、蒸着材料を収納する容器及

び製造装置に関する。

【背景技術】

【0002】

薄型軽量、高速応答性、直流低電圧駆動などの特徴を有する有機化合物を発光体として

用いた発光素子は、次世代のフラットパネルディスプレイへの応用が期待されている。特

に、発光素子をマトリクス状に配置した表示装置は、従来の液晶表示装置と比較して、視

野角が広く視認性が優れる点に優位性があると考えられている。

【0003】

発光素子の発光機構は、一対の電極間に有機化合物を含む層を挟んで電圧を印加するこ

とにより、陰極から注入された電子および陽極から注入された正孔が有機化合物層中の発

光中心で再結合して分子励起子を形成し、その分子励起子が基底状態に戻る際にエネルギ

ーを放出して発光するといわれている。励起状態には一重項励起と三重項励起が知られ、

発光はどちらの励起状態を経ても可能であると考えられている。

【0004】

このような発光素子をマトリクス状に配置して形成された発光装置には、パッシブマト

リクス駆動(単純マトリクス型)とアクティブマトリクス駆動(アクティブマトリクス型

)といった駆動方法を用いることが可能である。しかし、画素密度が増えた場合には、画

素(又は1ドット)毎にスイッチが設けられているアクティブマトリクス型の方が低電圧

駆動できるので有利であると考えられている。

【0005】

また、有機化合物を含む層は「正孔輸送層/発光層/電子輸送層」に代表される積層構

造を有している。また、EL層を形成するEL材料は低分子系(モノマー系)材料と高分

子系(ポリマー系)材料に大別され、低分子系材料は、蒸着装置を用いて成膜される。

【0006】

従来の蒸着装置は基板ホルダに基板を設置し、EL材料、つまり蒸着材料を封入したル

ツボ(または蒸着ボート)と、昇華するEL材料の上昇を防止するシャッターと、ルツボ

内のEL材料を加熱するヒータとを有している。そして、ヒータにより加熱されたEL材

料が昇華し、回転する基板に成膜される。このとき、均一に成膜を行うために、基板とル

ツボとの間の距離は1m以上離している。

【0007】

従来の蒸着装置や蒸着方法では、蒸着によりEL層を形成する場合、昇華したEL材料

の殆どが蒸着装置の成膜室内の内壁、シャッターまたは防着シールド(蒸着材料が成膜室

の内壁に付着することを防ぐための保護板)に付着してしまった。そのため、EL層の成

膜時において、高価なEL材料の利用効率が約1%以下と極めて低く、発光装置の製造コ

ストは非常に高価なものとなっていた。

【0008】

また従来の蒸着装置は、均一な膜を得るため、基板と蒸着源との間隔を1m以上離して

いた。また、大面積基板になると、基板の中央部と周縁部とで膜厚が不均一になりやすい

問題が生じる。さらに、蒸着装置は基板を回転させる構造であるため、大面積基板を目的

とする蒸着装置には限界があった。

【0009】

加えて、大面積基板と蒸着用マスクを密着させた状態で一緒に回転させると、マスクと

基板との位置ズレが発生する恐れがある。また、蒸着の際に基板やマスクが加熱されると

熱膨張によって寸法変化が生じるため、マスクと基板との熱膨張率の違いから寸法精度や

位置精度が低下してしまう。

【0010】

これらの点から上記課題を解決する1つの手段として、本出願人は、蒸着装置(特許文

献1、特許文献2)を提案している。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2001−247959号公報

【特許文献2】特開2002−60926号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、EL材料の利用効率を高めることによって製造コストを削減し、且つ、EL

層成膜の均一性やスループットの優れた製造装置の一つである蒸着装置を備えた製造装置

を提供するものである。

【0013】

また本発明は、例えば、基板サイズが、320mm×400mm、370mm×470

mm、550mm×650mm、600mm×720mm、680mm×880mm、1

000mm×1200mm、1100mm×1250mm、1150mm×1300mm

のような大面積基板に対して、効率よくEL材料を蒸着する製造装置を提供するものであ

る。また、本発明は、大面積基板に対しても基板全面において均一な膜厚が得られる蒸着

装置を提供するものである。

【0014】

加えて、大面積基板に対して選択的に蒸着を行うため、マスク精度の高い大型マスクを

提供する。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明は、フレームにおける熱膨張中心にマスクを固定する

。熱膨張中心にのみ温度変化に強い接着剤で局所的に固定する。この熱膨張中心は、フレ

ームの材料、形状および外周と内周で決定される。

【0016】

また、基板とほぼ同じ熱線膨張係数を有する材料でマスク本体を形成する。基板の膨張

状態に追随してマスク本体も膨張させるため、蒸着位置精度を保つことができる。ある温

度範囲内で加熱されてフレームが膨張し、外周および内周が変化しても、マスクを固定し

ている位置は熱膨張中心であるので、合わせ位置は変化しない。

【0017】

また、本発明は、蒸着時にて基板およびマスクは回転させることなく固定させる。蒸着

時には蒸着源ホルダをX方向、Y方向、またはZ方向に移動させることによって基板に成

膜を行う。

【0018】

本明細書で開示する発明の構成は、パターン開口を有する薄板状のマスクであって、マス

クは伸張した状態でフレームに固定されており、且つ、前記マスクはフレームの部材にお

ける熱膨張中心を通る線と一致する箇所で接着されていることを特徴とするマスクである

。

【0019】

また、他の発明の構成は、パターン開口を有する薄板状のマスクであって、マスクは伸

張した状態でフレームに固定されており、且つ、前記マスクはフレームの部材における熱

膨張中心を通る線より外側の箇所で接着し、蒸着時の加熱によってフレームを膨張させて

マスクが伸張した状態を保つことを特徴とするマスクである。

【0020】

フレームにおける熱膨張中心よりも外側で固定すれば、加熱によってフレームが膨張す

るとともにマスク本体が引っ張られ、たわみが生じることを防ぐことができる。即ち、フ

レームの熱膨張を利用してマスクのテンションを保つことができる。蒸着する材料に適し

た加熱を行いながら蒸着することが好ましく、その加熱温度で適度なテンションがマスク

にかかるように適宜固定する位置を決定すればよい。

【0021】

また、上記各構成において、前記フレームの四隅は曲率を有していてもよい。

また、上記各構成において、前記マスクは耐熱性を有する接着材でフレームと接着されて

いることを特徴としている。また、前記マスクはフレームと溶接によって固定してもよい

。

【0022】

また、他の発明の構成は、 蒸着装置の蒸着源に設置される蒸着材料を収納する容器に

おいて、前記容器の平面における断面は長方形または正方形であり、且つ、蒸着材料が通

過する開口部は細長い形状であることを特徴とする容器である。

【0023】

共蒸着を行う場合、蒸発中心が蒸着しようとする基板の一点に合うように蒸着源の取り

付け角度を自在にできるしくみとしてもよい。ただし、蒸着源ごと角度を傾けるためには

2つの蒸着源の間隔がある程度必要になってくる。従って、図10に示すように容器を角

柱形状とし、容器の開口方向で蒸発中心を調節することが好ましい。容器は上部パーツと

下部パーツとで構成し、開口から蒸着材料が飛び出す角度が異なる上部パーツを複数用意

して適宜選択すればよい。蒸着材料によって蒸着の広がり方などが異なっているため、共

蒸着をする際には、異なる上部パーツを取り付けた2つの蒸着源を用意すればよい。

【0024】

また、他の発明の構成は、 ロード室、該ロード室に連結された搬送室、該搬送室に連

結された複数の成膜室、および該成膜室に連結された設置室とを有する製造装置であって

、 前記複数の成膜室は、前記成膜室内を真空にする真空排気処理室と連結され、基板を

固定する手段と、マスクと、該マスクを固定するフレームと、マスクと基板の位置あわせ

を行うアライメント手段と、1つまたは2つの蒸着源と、該蒸着源を前記成膜室内で移動

させる手段と、基板を加熱する手段とを有し、前記フレームの部材における熱膨張中心を

通る線と一致する箇所に、マスクの端部が接着されていることを特徴とする製造装置であ

る。

【0025】

また、他の発明の構成は、 ロード室、該ロード室に連結された搬送室、該搬送室に連

結された複数の成膜室、および該成膜室に連結された設置室とを有する製造装置であって

、 前記複数の成膜室は、前記成膜室内を真空にする真空排気処理室と連結され、基板を

固定する手段と、マスクと、該マスクを固定するフレームと、マスクと基板の位置あわせ

を行うアライメント手段と、1つまたは2つの蒸着源と、該蒸着源を前記成膜室内で移動

させる手段と、基板を加熱する手段とを有し、前記蒸着源に設置される蒸着材料を収納す

る容器の平面における断面は長方形または正方形であり、且つ、開口部が細長い形状であ

ることを特徴とする製造装置である。

【0026】

上記構成において、前記容器は、上部パーツと下部パーツとからなっており、前記蒸着源

からの材料の蒸発は、容器の上部パーツにおける開口部形状で調節することを特徴として

いる。また、前記容器には上部パーツと下部パーツ以外にも内部に複数の穴が開いた中蓋

を設けてもよい。

【0027】

また、上記各構成において、前記成膜室および前記設置室は、室内を真空にする真空排気

処理室と連結され、且つ、材料ガスまたはクリーニングガスを導入しうる手段とを有して

いることを特徴としている。

【0028】

また、上記各構成において、前記蒸着源は、成膜室内をX方向、Y方向またはZ方向に移

動可能であることを特徴としている。

【0029】

また、上記各構成において、前記成膜室には、成膜室内を区切り、且つ、前記基板への蒸

着を遮蔽するシャッターを有することを特徴としている。

【発明の効果】

【0030】

本発明により、大面積基板に対して選択的に蒸着を行うため、マスク精度の高い大型マス

クを実現することができる。また、本発明により、大面積基板に対しても基板全面におい

て均一な膜厚が得られる蒸着装置を実現することができる。

【図面の簡単な説明】

【0031】

【図1】本発明のマスクを示す斜視図および断面図。(実施の形態1)

【図2】実施の形態2を示す図。

【図3】実施の形態3を示す図。

【図4】本発明のマスクを示す斜視図。(実施の形態1)

【図5】マルチチャンバーの製造装置を示す図。(実施例1)

【図6】蒸着装置の上面図。(実施例2)

【図7】設置室および搬送の様子を示す図。(実施例2)

【図8】成膜室内の上面図。(実施例3)

【図9】成膜室内の上面図。(実施例3)

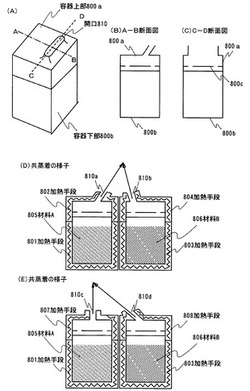

【図10】本発明の容器を示す図。(実施の形態4)

【図11】本発明の蒸着装置を示す図。(実施の形態4)

【図12】アクティブマトリクス型EL表示装置の構成を示す図。

【図13】電子機器の一例を示す図。

【図14】実施例6に示した電子機器のブロック図。

【図15】コントローラのブロック図。

【図16】実施例6に示した電子機器の充電中の様子を示す図。

【発明を実施するための形態】

【0032】

本発明の実施形態について、以下に説明する。

【0033】

(実施の形態1)

図1(A)は、本発明のマスクの斜視図である。マスクフレーム120の幅における熱

膨張中心121を通過する線上に配置した固定位置A124aでマスク本体122を固定

している。また、蒸着チャンバー内でマスクフレームを支持するアーム(図示しない)も

固定位置A124aで支持することが好ましい。

【0034】

また、図1(B)は蒸着時における基板124を搭載した場合の断面図である。蒸着の

際、基板124とマスク本体122およびマスクフレーム120とを定位置にアライメン

トを行って、基板の背面に設けられた磁石(図示しない)により磁力でマスク本体を基板

の蒸着面へ全面密着させる。ここでは磁石により固定した例を示したが機械的に固定して

もよい。なお、マスク本体には開口部123が設けられており、開口部123を通過した

蒸着材料が成膜されて基板124にパターンが形成される。

【0035】

また、本発明において、基板124とマスク本体122は固定し、蒸着源をX方向また

はY方向に移動させることによって蒸着を行うものとする。蒸着源をX方向またはY方向

に移動させる方法は、大型基板の蒸着に適している。

【0036】

本発明において、基板と同じ熱膨張係数を有する材料を用いたマスク本体を用いることが

好ましい。例えば、ガラス基板を用いる場合、マスク本体として、ガラスと熱膨張率が近

い42アロイ(Fe−Ni合金:Ni42%)または36インバー(Fe−Ni合金:N

i36%)を用いればよい。蒸着の際に加熱されるが、マスク本体と基板は同じ膨張量で

あるため、位置ずれが生じにくい。また、マスクフレーム120も加熱されるが、熱膨張

中心の位置は変化しないため、マスクフレーム120とマスク本体122との材料が異な

っていて熱膨張係数に差があっても位置ずれが生じにくい。特に本発明は、加熱によって

大きく位置ずれが生じやすい大型基板の蒸着に有効である。

【0037】

また、マスクは、エッチング法または電鋳法によって形成すればよい。また、ドライエ

ッチングまたはウエットエッチングによるエッチング法と、蒸着マスクと同一金属の電鋳

液槽にて行う電鋳法とを組み合わせてマスクを形成してもよい。

【0038】

また、加熱された状態でマスク本体122のテンションを保つため、固定位置A124a

に代えて、熱膨張中心よりも外周側である固定位置B124bで固定すれば、マスクフレ

ームの膨張量を利用してマスク本体122のテンションを保つことができる。熱膨張中心

から固定位置B124bまでの距離は、蒸着時の加熱温度およびフレームの熱膨張係数、

フレームの外周および内周に合わせて適宜決定すればよい。

【0039】

また、図1(C)はマスクフレームの四隅を丸くした例である。マスクの四隅を丸くす

ることによって何らかの衝突によりマスクフレームの角が欠けることを防いでいる。なお

、図1(C)中、130はマスクフレーム、131は熱膨張中心、132はマスク本体、

133は開口部である。

【0040】

また、図4は、開口部223aの四隅に余裕を持たせ遊び部分223bを設けた例であ

る。遊び部分223bを設けることにより、マスク本体222にテンションをかけても、

熱膨張しても隣り合う開口部の角からマスク本体222に亀裂が入ることを防ぐ。なお、

図4中、220はマスクフレーム、221は熱膨張中心、222はマスク本体、224は

固定位置である。

【0041】

(実施の形態2)

ここでは、基板保持手段の構成について図2を用いて詳述する。大面積基板を用い、多

面取り(1枚の基板から複数のパネルを形成する)を行う際、スクライブラインとなる部

分が接するように基板を支える基板保持手段を設ける。即ち、基板保持手段の上に基板を

載せ、基板保持手段の下方に設けられた蒸着源ホルダから蒸着材料を昇華させて基板保持

手段で接していない領域に蒸着を行う。こうすることによって、大面積基板のたわみを1

mm以下に抑えることができる。

【0042】

図2(A)には、基板303とマスク302が載せられた基板保持手段301の斜視図

を示しており、図2(B)は基板保持手段301のみを示している。

【0043】

また、図2(C)はマスク302に基板303が載せられた基板保持手段の断面図を示し

ており、高さhは10mm〜50mm、幅wは1mm〜5mmの金属板(代表的にはTiや形状記憶合

金など)で構成する。また、基板保持手段は形状記憶合金からなるワイヤーであってもよ

い。基板保持手段は溶接あるいは接着によってマスク302と固定する。また、マスク3

02はマスクフレーム304の熱膨張中心となる位置に接着材で固定している。

【0044】

この基板保持手段301によって、基板のたわみ、または基板の重さによるマスクのた

わみを抑えることができる。また、この基板保持手段301によって、マスクのたわみを

抑えるとともに、マスクのテンションを保つことができる。

【0045】

また、基板保持手段301の形状は、図2(A)〜図2(C)に限定されるものではな

く、マスクに設けられているマスクの開口部と重ならない形状とする。

【0046】

本実施の形態は実施の形態1と自由に組み合わせることができる。

【0047】

(実施の形態3)

ここでは、RGBの塗りわけを蒸着で行う例を示す。

【0048】

図3(A)には、マスクフレーム420とマスク本体422からなるマスクの分解斜視

図を示している。

【0049】

マスクフレーム420の熱膨張中心421がマスク本体422との接着箇所426に一

致する。また、マスク本体には開口部423が設けられている。開口部423は、RGB

のうち1種類のパターンで設けられている。ここでは簡略化のため9行×15列の開口部

を有するマスクを示しているが、特に限定されないことは言うまでもなく、所望の画素数

、例えばVGAクラスであれば画素数は640×480個、XGAクラスであれば画素数

は1024×768個であり、適宜対応させればよい。

【0050】

RGBの塗りわけを行うためには、3つのマスクを用意する。3つのマスクを用意する

場合、マスク本体としては共通のマスク設計で行ったものであるが、マスクフレームに固

定する際に、所定の画素位置になるようにそれぞれ接着する。

或いは、1つのマスクでアライメント時にRGB毎に基板とマスクをずらして蒸着を行っ

てもよい。また、1つのチャンバー内で1つのマスクでアライメント時にRGB毎に基板

とマスクをずらして蒸着を行ってもよい。

【0051】

図3(B)には、RGB3種類の蒸着を行った後の基板の斜視図を示している。基板4

30には、赤色用の蒸着膜431、緑色用の蒸着膜432、青色用の蒸着膜433が規則

的に蒸着されている。合計で405(27行×15列)個のパターンが形成されている。

【0052】

本実施の形態は実施の形態1または実施の形態2と自由に組み合わせることができる。

【0053】

(実施の形態4)

ここでは、蒸着材料を収納するための容器を図10に示す。図10(A)は容器の斜視

図であり、図10(B)は鎖線A−Bで切断した断面図であり、図10(C)は点線C−

Dで切断した断面図である。

【0054】

蒸着源の取付け角度を変える場合、円筒形のルツボおよびそれを取り囲むヒータまでも傾

けることになるため、2つのルツボを用いて共蒸着を行う場合には、それらの間隔が大き

くなってしまう。間隔が大きくなると異なる2つの蒸着材料を均一に混合することが困難

になってしまう。また、蒸着源と基板との間隔を狭めて蒸着を行いたい場合には、均一な

膜を得ることが困難となる。

【0055】

そこで、本発明では、蒸着源の取付け角度を変えるのではなく、容器上部800aの開

口810によって蒸発中心を調節する。容器は容器上部800aと容器下部800bと中

蓋800cで構成する。なお、中蓋800cには複数の小さいな穴が設けられており、蒸

着時には蒸着材料をその穴に通過させる。また容器は、BNの焼結体、BNとAlNの複

合焼結体、石英、またはグラファイトなどの材料で形成された、高温、高圧、減圧に耐え

うるものとなっている。蒸着材料によって蒸着方向や広がり方が異なるため、各蒸着材料

に適した開口810の面積、開口のガイド部、開口の位置を調節した容器を適宜用意する

。

【0056】

本発明の容器とすることで、蒸着源のヒータを傾けることなく、蒸着中心を調節するこ

とができる。また、図10(D)に示すように共蒸着においては開口810aと開口81

0bの両方を向かい合わせ、複数の異なる蒸着材料(材料A805、材料B806)が収

納された複数の容器同士の間隔を狭め、均一に混合しながら蒸着することができる。図1

0(D)において加熱手段801〜804は別々の電源に接続されており、互いに独立し

て温度調節を行う。また、蒸着源と基板との間隔、例えば20cm以下に狭めて蒸着を行

いたい場合にも、均一な膜を得ることができる。

【0057】

また、図10(D)とは異なる例を図10(E)に示す。図10(E)においては、開

口810cは垂直方向に蒸発するような上部パーツを使用し、その方向に合わせて傾いた

開口810dを有する上部パーツを使用して蒸発させる例である。図10(E)において

も加熱手段801、803、807、808は別々の電源に接続されており、互いに独立

して温度調節を行う。

【0058】

また、図10に示した本発明の容器は、開口が細長いため、均一な蒸着領域が広くなり、

大面積基板を固定したまま蒸着を均一に行う場合に適している。

【0059】

ここで図10に示した容器を用い、大面積基板を固定したまま蒸着を行う成膜装置の上面

図を図11に示す。

【0060】

基板815は搬送室813からシャッター814を通過させて成膜室812に搬入される

。必要があれば、搬送室813または成膜室812で基板とマスク(図示せず)の位置あ

わせを行う。

【0061】

開口810を有する容器上部800aと容器下部800bとで構成された容器800は、

蒸着源ホルダ811に設置する。蒸着源ホルダ811は、成膜室812内をX方向、Y方

向、またはZ方向に移動可能な移動手段(図示せず)で基板815の下方を移動させる。

図11中の鎖線は、蒸着源ホルダの移動経路の一例である。

【0062】

なお、図11に示す蒸着装置においては、蒸着の際、基板813と蒸着源ホルダ811

との間隔距離dを代表的には30cm以下、好ましくは20cm以下、さらに好ましくは

5cm〜15cmに狭め、蒸着材料の利用効率を格段に向上させている。

【0063】

また、基板813と蒸着源ホルダ811との間隔距離dを代表的には30cm以下、好

ましくは5cm〜15cmに狭めるため、蒸着マスク(図示しない)も加熱される恐れが

ある。従って、蒸着マスク14は、熱によって変形されにくい低熱膨張率を有する金属材

料(例えば、タングステン、タンタル、クロム、ニッケルもしくはモリブデンといった高

融点金属もしくはこれらの元素を含む合金、ステンレス、インコネル、ハステロイといっ

た材料)を用いることが望ましい。

例えば、ニッケル42%、鉄58%の低熱膨張合金などが挙げられる。また、加熱される

蒸着マスクを冷却するため、蒸着マスクに冷却媒体(冷却水、冷却ガス)を循環させる機

構を備えてもよい。

【0064】

なお、本実施の形態は実施の形態1乃至3のいずれか一と自由に組み合わせることができ

る。

【0065】

以上の構成でなる本発明について、以下に示す実施例でもってさらに詳細な説明を行う

こととする。

【実施例1】

【0066】

図5にマルチチャンバー型の製造装置の上面図を示す。図5に示す製造装置は、タスク

向上を図ったチャンバー配置としている。

【0067】

図5に示す製造装置においては、少なくとも搬送室504a、504b、508、51

4を常に真空に保ち、且つ、成膜室506W1、506W2、506W3を常に真空に保

つ。従って、成膜室内の真空排気作業、および成膜室内の窒素充填作業が省略でき、短時

間で連続的に成膜処理を行うことができる。

【0068】

1つの成膜室では、異なる材料層の積層からなるEL層(正孔輸送層、正孔注入層、発光

層、電子輸送層、電子注入層などを含む)のうち、1つの層のみの成膜を行う。各成膜室

には成膜室内を移動可能な蒸着源ホルダが設置されている。この蒸着源ホルダは複数用意

されており、適宜、EL材料が封入された容器(ルツボ)を複数備え、この状態で成膜室

に設置されている。フェイスダウン方式で基板をセットし、CCDなどで蒸着マスクの位

置アライメントを行い、抵抗加熱法で蒸着を行うことで選択的に成膜を行うことができる

。

【0069】

EL材料が封入された容器(ルツボ)の設置や蒸着ホルダの部品交換などは、設置室52

6p、526q、526r、526sで行う。予め材料メーカーでEL材料を容器(代表

的にはルツボ)に収納してもらう。なお、設置する際には大気に触れることなく行うこと

が好ましく、材料メーカーから搬送する際、ルツボは第2の容器に密閉した状態のまま設

置室に導入される。設置室を真空とし、設置室の中で第2の容器からルツボを取り出して

、蒸着ホルダにルツボを設置する。

こうすることにより、ルツボおよび該ルツボに収納されたEL材料を汚染から防ぐことが

できる。

【0070】

本発明では、有機化合物を含む層を3層構造とした白色発光素子を実現したため、有機

化合物を含む層を形成するのは最低で3つのチャンバー構成でよいものとする。3つのチ

ャンバーとすることでプロセス時間を短縮することができ、製造装置のコストも低減する

ことができる。また、各層の膜厚も20nm〜40nmと薄くてよく、材料コスト的にも

有利である。

【0071】

例えば、白色発光素子を形成する場合、成膜室506W1で第1発光層ともなる正孔輸

送層(HTL)を成膜し、成膜室506W2で第2発光層を成膜し、成膜室506W3で

電子輸送層(ETL)を成膜した後、成膜室510で陰極を形成すればよい。第一発光層

における発光体としては、TPD、α−NPDなどのホール輸送性を持つ青色の蛍光材料

を用いればよい。また、第二発光層における発光体としては、白金を中心金属とする有機

金属錯体が有効である。具体的には、下記構造式(1)〜(4)で示される物質を高濃度

(10wt%〜40wt%、好ましくは12.5wt〜20wt%)にホスト材料に混入

させれば、燐光発光とそのエキシマー発光の両方を導出することができる。ただし、本発

明においてはこれらに限定されることはなく、燐光発光とエキシマー発光の両方を同時に

発する燐光材料であれば何を用いてもよい。

【0072】

【化1】

【化2】

【化3】

【化4】

【0073】

また、電子輸送層(ETL)に用いることができる電子輸送材料としては、トリス(8

−キノリノラト)アルミニウム(略称:Alq3)、トリス(4−メチル−8−キノリノ

ラト)アルミニウム(略称:Almq3)、ビス(10−ヒドロキシベンゾ[h]−キノ

リナト)ベリリウム(略称:BeBq2)、ビス(2−メチル−8−キノリノラト)−(

4−ヒドロキシ−ビフェニリル)−アルミニウム(略称:BAlq)、ビス[2−(2−

ヒドロキシフェニル)−ベンゾオキサゾラト]亜鉛(略称:Zn(BOX)2)、ビス[

2−(2−ヒドロキシフェニル)−ベンゾチアゾラト]亜鉛(略称:Zn(BTZ)2)

などの金属錯体が挙げられる。さらに、金属錯体以外にも、2−(4−ビフェニリル)−

5−(4−tert−ブチルフェニル)−1,3,4−オキサジアゾール(略称:PBD

)、1,3−ビス[5−(p−tert−ブチルフェニル)−1,3,4−オキサジアゾ

ール−2−イル]ベンゼン(略称:OXD−7)などのオキサジアゾール誘導体、3−(

4−tert−ブチルフェニル)−4−フェニル−5−(4−ビフェニリル)−1,2,

4−トリアゾール(略称:TAZ)、3−(4−tert−ブチルフェニル)−4−(4

−エチルフェニル)−5−(4−ビフェニリル)−1,2,4−トリアゾール(略称:p

−EtTAZ)などのトリアゾール誘導体、2,2’,2”−(1,3,5−ベンゼント

リイル)トリス[1−フェニル−1H−ベンズイミダゾール](略称:TPBI)のよう

なイミダゾール誘導体、バソフェナントロリン(略称:BPhen)、バソキュプロイン

(略称:BCP)などのフェナントロリン誘導体を用いることができる。

【0074】

特に、第2発光層は、共蒸着によって高濃度(10wt%〜40wt%、好ましくは1

2.5wt〜20wt%)に1種類の金属錯体を混入させればよいため、濃度制御しやす

く、量産に向いている。

【0075】

なお、蒸着マスクは、取り出し電極が露出している箇所(後にFPCを貼り付ける箇所)

を除く領域に蒸着する単純なマスクを用いればよい。

【0076】

また、両面発光パネルとするため、陰極は、薄い金属膜と透明導電膜の積層とする。薄

い金属膜(AgまたはMgAg)は抵抗加熱法で1nm〜10nmの膜厚とすればよく、

透明導電膜はスパッタ法で形成するため、短時間で陰極形成が行える。

【0077】

ここでは、白色発光パネルを作製する例を示したが、他に単色発光(緑色、赤色、青色な

ど)のパネルを作製することも可能である。

【0078】

以下、予め陽極(第1の電極)と、該陽極の端部を覆う絶縁物(隔壁)とが設けられた

基板を図5に示す製造装置に搬入し、発光装置を作製する手順を示す。

なお、アクティブマトリクス型の発光装置を作製する場合、予め基板上には、陽極に接続

している薄膜トランジスタ(電流制御用TFT)およびその他の薄膜トランジスタ(スイ

ッチング用TFTなど)が複数設けられ、薄膜トランジスタからなる駆動回路も設けられ

ている。また、単純マトリクス型の発光装置を作製する場合にも図5に示す製造装置で作

製することが可能である。

【0079】

まず、基板投入室520に上記基板(600mm×720mm)をセットする。基板サ

イズは、320mm×400mm、370mm×470mm、550mm×650mm、

600mm×720mm、680mm×880mm、1000mm×1200mm、11

00mm×1250mm、さらには1150mm×1300mmのような大面積基板でも

対応可能である。

【0080】

基板投入室520にセットした基板(陽極と、該陽極の端部を覆う絶縁物とが設けられ

た基板)は大気圧が保たれている搬送室518に搬送する。なお、搬送室518には基板

を搬送または反転するための搬送機構(搬送ロボットなど)が設けられている。

【0081】

また、搬送室508、514、502には、それぞれ搬送機構と真空排気手段とが設け

てある。搬送室518に設けられたロボットは、基板の表裏を反転させることができ、受

渡室505に反転させて搬入することができる。受渡室505は、真空排気処理室と連結

されており、真空排気して真空にすることもでき、真空排気した後、不活性ガスを導入し

て大気圧にすることもできる。

【0082】

また、上記の真空排気処理室としては、磁気浮上型のターボ分子ポンプ、クライオポン

プ、またはドライポンプが備えられている。これにより各室と連結された搬送室の到達真

空度を10-5〜10-6Paにすることが可能であり、さらにポンプ側および排気系からの

不純物の逆拡散を制御することができる。装置内部に不純物が導入されるのを防ぐため、

導入するガスとしては、窒素や希ガス等の不活性ガスを用いる。装置内部に導入されるこ

れらのガスは、装置内に導入される前にガス精製機により高純度化されたものを用いる。

従って、ガスが高純度化された後に蒸着装置に導入されるようにガス精製機を備えておく

必要がある。これにより、ガス中に含まれる酸素や水、その他の不純物を予め除去するこ

とができるため、装置内部にこれらの不純物が導入されるのを防ぐことができる。

【0083】

また、基板投入室520にセットする前には、点欠陥を低減するために第1の電極(陽

極)の表面に対して界面活性剤(弱アルカリ性)を含ませた多孔質なスポンジ(代表的に

はPVA(ポリビニルアルコール)製、ナイロン製など)で洗浄して表面のゴミを除去す

ることが好ましい。洗浄機構として、基板の面に平行な軸線まわりに回動して基板の面に

接触するロールブラシ(PVA製)を有する洗浄装置を用いてもよいし、基板の面に垂直

な軸線まわりに回動しつつ基板の面に接触するディスクブラシ(PVA製)を有する洗浄

装置を用いてもよい。

【0084】

次いで、搬送室518から受渡室505に基板を搬送し、さらに、大気にふれさせるこ

となく、受渡室505から搬送室502に基板を搬送する。

【0085】

また、シュリンクをなくすために、有機化合物を含む膜の蒸着直前に真空加熱を行うこ

とが好ましく、基板を搬送室502から多段真空加熱室521に搬送し、上記基板に含ま

れる水分やその他のガスを徹底的に除去するために、脱気のためのアニールを真空(5×

10-3Torr(0.665Pa)以下、好ましくは10-4〜10-6Pa)で行う。多段

真空加熱室521では平板ヒータ(代表的にはシースヒータ)を用いて、複数の基板を均

一に加熱する。この平板ヒータは複数設置され、平板ヒータで基板を挟むように両面から

加熱することもでき、勿論、片面から加熱することもできる。特に、層間絶縁膜や隔壁の

材料として有機樹脂膜を用いた場合、有機樹脂材料によっては水分を吸着しやすく、さら

に脱ガスが発生する恐れがあるため、有機化合物を含む層を形成する前に100℃〜25

0℃、好ましくは150℃〜200℃、例えば30分以上の加熱を行った後、30分の自

然冷却を行って吸着水分を除去する真空加熱を行うことは有効である。

【0086】

また、上記真空加熱に加えて、不活性ガス雰囲気で200〜250℃の加熱を行いなが

らUVを照射してもよい。また、真空加熱を行わず、不活性ガス雰囲気で200〜250

℃の加熱を行いながらUVを照射する処理を行うだけでもよい。

【0087】

また、必要であれば、成膜室512で大気圧下、または減圧下でインクジェット法やスピ

ンコート法やスプレー法などで高分子材料からなる正孔注入層を形成してもよい。また、

インクジェット法で塗布した後、スピンコータで膜厚の均一化を図ってもよい。同様に、

スプレー法で塗布した後、スピンコータで膜厚の均一化を図ってもよい。また、基板を縦

置きとして真空中でインクジェット法により成膜してもよい。

【0088】

例えば、成膜室512で第1の電極(陽極)上に、正孔注入層(陽極バッファー層)と

して作用するポリ(エチレンジオキシチオフェン)/ポリ(スチレンスルホン酸)水溶液

(PEDOT/PSS)、ポリアニリン/ショウノウスルホン酸水溶液(PANI/CSA)、P

TPDES、Et−PTPDEK、またはPPBAなどを全面に塗布、焼成してもよい。

焼成する際には多段加熱室523a、523bで行うことが好ましい。

【0089】

スピンコートなどを用いた塗布法で高分子材料からなる正孔注入層(HIL)

を形成した場合、平坦性が向上し、その上に成膜される膜のカバレッジおよび膜厚均一性

を良好なものとすることができる。特に発光層の膜厚が均一となるため均一な発光を得る

ことができる。この場合、正孔注入層を塗布法で形成した後、蒸着法による成膜直前に大

気圧加熱または真空加熱(100〜200℃)を行うことが好ましい。

【0090】

例えば、第1の電極(陽極)の表面をスポンジで洗浄した後、基板投入室520に搬入

し、成膜室512aに搬送してスピンコート法でポリ(エチレンジオキシチオフェン)/

ポリ(スチレンスルホン酸)水溶液(PEDOT/PSS)を全面に膜厚60nmで塗布した後、

多段加熱室523a、523bに搬送して80℃、10分間で仮焼成、200℃、1時間

で本焼成し、さらに多段真空加熱室521に搬送して蒸着直前に真空加熱(170℃、加

熱30分、冷却30分)した後、成膜室506W1、506W2、506W3に搬送して

大気に触れることなく蒸着法でEL層の形成を行えばよい。特に、ITO膜を陽極材料と

して用い、表面に凹凸や微小な粒子が存在している場合、PEDOT/PSSの膜厚を30nm以

上の膜厚とすることでこれらの影響を低減することができる。また、PEDOT/PSSの濡れ性

改善するために、UV処理室531で紫外線照射を行うことが好ましい。

【0091】

また、スピンコート法によりPEDOT/PSSを成膜した場合、全面に成膜されるため、基板

の端面や周縁部、端子部、陰極と下部配線との接続領域などは選択的に除去することが好

ましく、前処理室503でマスクを使用してO2アッシングなどにより選択的に除去する

ことが好ましい。前処理室503はプラズマ発生手段を有しており、Ar、H、F、およ

びOから選ばれた一種または複数種のガスを励起してプラズマを発生させることによって

、ドライエッチングを行う。マスクを使用することによって不要な部分だけ選択的に除去

することができる。

【0092】

なお、蒸着マスクはマスクストック室524a、524bにストックして、適宜、蒸着を

行う際に成膜室に搬送する。大型基板を用いるとマスクが大面積化するため、マスクを固

定するフレームが大きくなり、枚数をたくさんストックするのが困難になるため、ここで

は2つのマスクストック室524a、524bを用意している。マスクストック室524

a、524bで蒸着マスクのクリーニングを行ってもよい。また、蒸着の際にはマスクス

トック室が空くため、成膜後または処理後の基板をストックすることも可能である。

【0093】

次いで、搬送室502から受渡室507に基板を搬送し、さらに、大気にふれさせるこ

となく、受渡室507から搬送室508に基板を搬送する。

【0094】

次いで、搬送室508に連結された成膜室506W1、506W2、506W3へ基板

を適宜、搬送して、正孔輸送層、発光層、電子輸送層となる低分子からなる有機化合物層

を適宜形成する。EL材料を適宜選択することにより、発光素子全体として、単色(具体

的には白色)の発光を示す発光素子を形成することができる。なお、各搬送室間での基板

搬送は、大気にふれさせることなく、受渡室540、541、511を経由して搬送する

。

【0095】

次いで、搬送室514内に設置されている搬送機構により、基板を成膜室510に搬送

し、陰極を形成する。この陰極は、透明または半透明であることが好ましく、抵抗加熱を

用いた蒸着法により形成される金属膜(MgAg、MgIn、CaF2、LiF、CaN

などの合金、または周期表の1族もしくは2族に属する元素とアルミニウムとを共蒸着法

により形成した膜、またはこれらの積層膜)

の薄膜(1nm〜10nm)、或いは上記金属膜の薄膜(1nm〜10nm)と透明導電

膜との積層を陰極とすることが好ましい。また、搬送室508から受渡室511を経由し

て搬送室514に基板を搬送した後、成膜室509に搬送し、スパッタ法を用いて透明導

電膜を形成する。

【0096】

以上の工程で有機化合物を含む層を有する積層構造の発光素子が形成される。

【0097】

また、搬送室514に連結した成膜室513に搬送して窒化珪素膜、または窒化酸化珪素

膜からなる保護膜を形成して封止してもよい。ここでは、成膜室513内には、珪素から

なるターゲット、または酸化珪素からなるターゲット、または窒化珪素からなるターゲッ

トが備えられている。

【0098】

また、固定している基板に対して棒状のターゲットを移動させて保護膜を形成してもよ

い。また、固定している棒状のターゲットに対して、基板を移動させることによって保護

膜を形成してもよい。

【0099】

例えば、珪素からなる円盤状のターゲットを用い、成膜室雰囲気を窒素雰囲気または窒素

とアルゴンを含む雰囲気とすることによって陰極上に窒化珪素膜を形成することができる

。また、炭素を主成分とする薄膜(DLC膜、CN膜、アモルファスカーボン膜)を保護

膜として形成してもよく、別途、CVD法を用いた成膜室を設けてもよい。ダイヤモンド

ライクカーボン膜(DLC膜とも呼ばれる)

は、プラズマCVD法(代表的には、RFプラズマCVD法、マイクロ波CVD法、電子

サイクロトロン共鳴(ECR)CVD法、熱フィラメントCVD法など)、燃焼炎法、ス

パッタ法、イオンビーム蒸着法、レーザー蒸着法などで形成することができる。成膜に用

いる反応ガスは、水素ガスと、炭化水素系のガス(例えばCH4、C2H2、C6H6など)

とを用い、グロー放電によりイオン化し、負の自己バイアスがかかったカソードにイオン

を加速衝突させて成膜する。また、CN膜は反応ガスとしてC2H4ガスとN2ガスとを用

いて形成すればよい。なお、DLC膜やCN膜は、可視光に対して透明もしくは半透明な

絶縁膜である。可視光に対して透明とは可視光の透過率が80〜100%であることを指

し、可視光に対して半透明とは可視光の透過率が50〜80%であることを指す。

【0100】

また、上記保護層に代えて、陰極上に第1の無機絶縁膜と、応力緩和膜と、第2の無機

絶縁膜との積層からなる保護層を形成してもよい。例えば、陰極を形成した後、成膜室5

13に搬送して第1の無機絶縁膜を5nm〜50nm形成し、成膜室506W1や506

W2や506W3に搬送して蒸着法で吸湿性および透明性を有する応力緩和膜(無機層、

または有機化合物を含む層など)を10nm〜100nm形成し、さらに再度、成膜室5

13に搬送して第2の無機絶縁膜を5nm〜50nm形成すればよい。

【0101】

次いで、発光素子が形成された基板を封止室519に搬送する。

【0102】

封止基板は、ロード室517に外部からセットし、用意される。封止基板をロード室51

7から搬送室527に搬送し、必要があれば乾燥剤や、光学フィルタ(カラーフィルタ、

偏光フィルムなど)を貼り付けるための光学フィルム貼付室529に搬送する。また、予

め光学フィルム(カラーフィルタ、偏光板)が貼られた封止基板をロード室517にセッ

トしてもよい。

【0103】

なお、封止基板における水分などの不純物を除去するために予め多段加熱室516でアニ

ールを行うことが好ましい。そして、封止基板に発光素子が設けられた基板と貼り合わせ

るためのシール材を形成する場合には、ディスペンス室515でシール材を形成し、シー

ル材を形成した封止基板を受渡室542を経由して搬送室514に搬送し、さらに封止基

板ストック室530に搬送する。なお、ここでは、封止基板にシール材を形成した例を示

したが、特に限定されず、発光素子が形成された基板にシール材を形成してもよい。また

、封止基板ストック室530に蒸着の際に使用する蒸着マスクをストックしてもよい。

【0104】

なお、本実施例は両面出射構造とする場合であるので、封止基板を光学フィルム貼付室5

29に搬送し、封止基板の内側に光学フィルムを貼り付ければよい。或いは、発光素子が

設けられた基板と封止基板とを貼り合わせた後、光学フィルム貼付室529に搬送し、封

止基板の外側に光学フィルム(カラーフィルタ、または偏光板)を貼り付ければよい。

【0105】

次いで、封止室519で基板と封止基板と貼り合わせ、貼り合わせた一対の基板を封止

室519に設けられた紫外線照射機構によってUV光を照射してシール材を硬化させる。

光を遮光してしまうTFTが設けられていない封止基板側からUV光を照射することが好

ましい。なお、ここではシール材として紫外線硬化+熱硬化樹脂を用いたが、接着材であ

れば特に限定されず、紫外線のみで硬化樹脂などを用いればよい。

【0106】

また、密閉された空間に不活性気体を充填するのではなく、樹脂を充填してもよい。下

面出射型の場合において紫外光を封止基板側から照射する場合、陰極が光を通過しないた

め、充填する樹脂材料は特に限定されず紫外線硬化樹脂や不透明な樹脂を用いてもよいが

、両面出射型の場合において紫外光を封止基板側から照射する場合は、紫外線が陰極を通

過してEL層にダメージを与えるため紫外線硬化性の樹脂は使わないほうが好ましい。従

って、両面出射型の場合、充填する樹脂として熱硬化する透明な樹脂を用いることが好ま

しい。

【0107】

次いで、貼り合わせた一対の基板を封止室519から搬送室514、そして受渡室54

2を経由して搬送室527から取出室525に搬送して取り出す。

【0108】

また、取出室525から取り出した後、加熱を行ってシール材を硬化させる。

上面出射型とし、熱硬化性樹脂を充填した場合、シール材を硬化させる加熱処理と同時に

硬化させることができる。

【0109】

以上のように、図5に示した製造装置を用いることで完全に発光素子を密閉空間に封入

するまで大気に曝さずに済むため、信頼性の高い発光装置を作製することが可能となる。

【0110】

なお、ここでは図示しないが、基板を個々の処理室に移動させる経路を制御して全自動

化を実現する制御装置を設けている。

【実施例2】

【0111】

図6に蒸着装置の上面図の一例を示す。

【0112】

図6において、成膜室101は、基板保持手段(図示しない)と、蒸着シャッター(図

示しない)が設置された第1の蒸着源ホルダ104aおよび第2の蒸着源ホルダ104b

と、これらの蒸着源ホルダを移動させる手段(図示しない)と、減圧雰囲気にする手段(

真空排気手段)とを有する。この成膜室101は、減圧雰囲気にする手段により、真空度

が5×10-3Torr(0.665Pa)以下、好ましくは10-4〜10-6Paまで真空

排気される。

【0113】

また、成膜室には、蒸着時に材料ガスを数sccm導入するガス導入系(図示しない)

と、成膜室内を常圧にする不活性ガス(Ar、N2など)導入系(図示しない)とが連結

されている。さらにクリーニングガス(H2、F2、NF3、またはO2から選ばれた一種ま

たは複数種のガス)導入系を設けてもよい。なお、ガス導入口から最短距離でガス排出口

に材料ガスが流れないようにすることが望ましい。

【0114】

また、成膜時に意図的に材料ガスを導入し、材料ガスの成分を有機化合物膜中に含ませる

ことによって高密度な膜とし、劣化を引き起こす酸素や水分などの不純物が膜中に侵入、

拡散することをブロッキングしてもよい。材料ガスとして、具体的には、シラン系ガス(

モノシラン、ジシラン、トリシラン等)、SiF4、GeH4、GeF4、SnH4、または

炭化水素系ガス(CH4、C2H2、C2H4、C6H6等)から選ばれた一種または複数種を

用いればよい。なお、これらのガスを水素やアルゴンなどで希釈した混合ガスも含む。装

置内部に導入されるこれらのガスは、装置内に導入される前にガス精製機により高純度化

されたものを用いる。従って、ガスが高純度化された後に蒸着装置に導入されるようにガ

ス精製機を備えておく必要がある。これにより、ガス中に含まれる残留気体(酸素や水分

、その他の不純物など)を予め除去することができるため、装置内部にこれらの不純物が

導入されるのを防ぐことができる。

【0115】

例えば、モノシランガスを蒸着時に導入することにより、膜中にSiを含ませ、発光素

子を完成させた後、ピンホールやショートの不良部分があった場合に、その不良部分が発

熱することによってSiが反応してSiOx、SiCxなどの絶縁性の絶縁物を形成し、

ピンホールやショートの部分におけるリークが低減され、点欠(ダークスポットなど)が

進行しなくなるというセルフヒーリングの効果も得られる。

【0116】

なお、上記材料ガスを導入する場合には、クライオポンプに加えてターボ分子ポンプや

ドライポンプを併設することが好ましい。

【0117】

また、成膜室101内において、蒸着源ホルダ104は、図6中の鎖線に示した移動経

路を複数回移動することが可能である。なお、図6に示した移動経路は一例であって特に

限定されない。膜厚を均一とするために、図6に示すように移動経路をずらして蒸着源ホ

ルダを移動させ、蒸着を行うことが好ましい。また、同一の移動経路を往復させてもよい

。また、蒸着ホルダの移動速度も移動経路の区間ごとに適宜変化させることによって膜厚

の均一化を図り、且つ、成膜にかかる時間を短縮してもよい。例えば、蒸着源ホルダを3

0cm/分〜300cm/分でX方向またはY方向に移動させればよい。

【0118】

また、白色発光素子を作製する場合、図9に示すように局所的に蒸着を行ってもよい。

パネルとなる領域のうち、少なくとも表示領域となる領域が含まれるように蒸着を局所的

に行う。局所的に蒸着を行うことによって蒸着不要な領域に蒸着することを防ぐ。局所的

に蒸着するには、シャッター(図示しない)を用い、適宜開閉を行うことによって、マス

クを用いることなく蒸着している。図9は多面取りとする場合の例であって、900は大

型基板、901は成膜室、904は移動可能な蒸着ホルダ、906はルツボである。

【0119】

また、蒸着源ホルダ104a、104bには蒸着材料が封入された容器(ルツボ106

)が設置されている。ここでは1つの蒸着源ホルダ104a、104bに2個のルツボが

設置されている例を示す。また、設置室103には、膜厚計(図示しない)が設けられて

いることを特徴としている。ここでは、蒸着源が移動している間は膜厚計でモニタを行わ

ず、膜厚計の交換頻度を減らしている。

【0120】

なお、一つの蒸着源ホルダに備えられる容器(有機化合物を収納するルツボ、蒸着ボー

ト)を複数とする場合、互いの有機化合物が混ざりあうように蒸発する方向(蒸発中心)

を被蒸着物の位置で交差するようにルツボの取付角度を斜めにすることが望ましい。

【0121】

また、蒸着源ホルダは常時、ルツボ用設置室で待機し、蒸着速度が安定するまで加熱お

よび保温を行う。なお、膜厚モニタ(図示しない)がルツボ用設置室に設置してある。蒸

着速度が安定したら、基板を成膜室102に搬送し、マスク(図示しない)とアライメン

トを行った後、シャッターを開けて蒸着ホルダを移動させる。なお、CCDカメラ(図示し

ない)を用いて蒸着マスクや基板のアライメントを確認するとよい。基板と蒸着マスクに

それぞれアライメントマーカーを設けておき、位置制御を行えばよい。蒸着が終わったら

蒸着ホルダをルツボ用設置室に移動させて、シャッターを閉める。シャッターを閉めたら

基板を搬送室102に搬送する。

【0122】

また、図6では複数の蒸着ホルダ104a、104bが設置室103に待機できるよう

になっており、1つの蒸着ホルダの材料が切れたら、もう1つの蒸着ホルダと交代し、順

次移動させて連続的に成膜を行うことができる。また、一方の蒸着ホルダを成膜室で移動

させている間に空になった蒸着ホルダにEL材料を補充することもできる。複数の蒸着ホ

ルダ104を用いることによって効率的に成膜を行うことができる。

【0123】

また、蒸着ホルダ104a、104bは、2個しかルツボがセットできないようになっ

ているが4個のルツボをセット可能としておき、2個または1個しかルツボをセットせず

に蒸着させてもよい。

【0124】

本発明により、成膜に要する時間を短縮できる。従来、EL材料の補充を行う場合、成

膜室の大気開放を行い、ルツボに補充した後、真空引きを行う必要があったため、補充の

ための所要時間が長くなり、スループットの低下を招く原因となっていた。

【0125】

また、成膜室内壁の付着も少ないものとすることができれば、成膜室内壁のクリーニング

などのメンテナンスの頻度を減らすことができる。

【0126】

また、蒸着ホルダ104a、104bにルツボ106を設置するのも設置室103で行

う。図7(A)および図7(B)に搬送の様子を示す。なお、図6に対応する部分には同

一の符号を用いる。ルツボ106は、上部パーツ721aと下部パーツ721bからなる

容器に真空で密封された状態で設置室103の扉112から搬入する。まず、搬入した容

器を容器設置用回転台109に載せ、留め具702を外す。(図7(A))内部は真空状

態であるので大気圧下では留め具702を外しても取れない。次いで、設置室103内を

真空排気して、容器の蓋(上部パーツ721a)が取れる状態とする。

【0127】

搬送する容器の形態について図7(A)を用いて具体的に説明する。搬送に用いる上部

(721a)と下部(721b)に分かれる第2の容器は、第2の容器の上部に設けられ

た第1の容器(ルツボ)を固定するための固定手段706と、固定手段に加圧するための

バネ705と、第2の容器の下部に設けられた第2の容器を減圧保持するためガス経路と

なるガス導入口708と、上部容器721aと下部容器721bとを固定するOリングと

、留め具702と有している。この第2の容器内には、精製された蒸着材料が封入された

第1の容器106が設置されている。なお、第2の容器はステンレスを含む材料で形成さ

れ、第1の容器106はチタンを有する材料で形成するとよい。

【0128】

材料メーカーにおいて、第1の容器106に精製した蒸着材料を封入する。そして、O

リングを介して第2の上部721aと下部721bとを合わせ、留め具702で上部容器

721aと下部容器721bとを固定し、第2の容器内に第1の容器106を密閉する。

その後、ガス導入口708を介して第2の容器内を減圧し、更に窒素雰囲気に置換し、バ

ネ705を調節して固定手段706により第1の容器106を固定する。なお、第2の容

器内に乾燥剤を設置してもよい。このように第2の容器内を真空や減圧、窒素雰囲気に保

持すると、蒸着材料へのわずかな酸素や水の付着でさえも防止することができる。

【0129】

次いで、蓋搬送用ロボット108によって容器の蓋を持ち上げ、蓋設置用台107に移動

させる。なお、本発明の搬送機構は、図7(B)に記載されるように第1の容器106の

上方から、該第1の容器を挟んで(つまんで)搬送する構成に限定されるものではなく、

第1の容器の側面を挟んで搬送する構成でも構わない。

【0130】

次いで、容器設置用回転台109を回転させた後、台に容器の下部パーツを残したまま、

ルツボのみをルツボ搬送用ロボット110で持ち上げる。(図7(B))最後に、設置室

103に待機している蒸着ホルダ104a、104bにルツボをセットする。

【0131】

また、設置室103にクリーニングガス(H2、F2、NF3、またはO2から選ばれた一

種または複数種のガス)導入系を設け、クリーニングガスを用いて蒸着ホルダおよびシャ

ッターなどの部品をクリーニングしてもよい。また、設置室にプラズマ発生手段を設け、

プラズマを発生させる、或いは該設置室内にプラズマによってイオン化されたガスを導入

して設置室内壁、蒸着ホルダ、およびシャッターなどの部品をクリーニングし、真空排気

手段により排気してもよい。クリーニングするためのプラズマは、Ar、N2、H2、F2

、NF3、またはO2から選ばれた一種または複数種のガスを励起して発生させればよい。

【0132】

このように、蒸着ホルダ104a、104bを設置室103まで移動させ、設置室でクリ

ーニングをすることによって、成膜室の清浄度を保つことができる。

【0133】

また、本実施例は実施例1と自由に組み合わせることができる。図5に示す成膜室50

6W1、506W2、506W3、のいずれか一に図6に示す蒸着装置を配置し、図5に

示す設置室526a〜526nに図7に示す設置室を配置してもよい。

【実施例3】

【0134】

ここでは、大気開放することなく成膜室内のクリーニングおよび蒸着マスクのクリーニン

グを行うことが可能な成膜室の例を示す。図8は、本実施例の成膜装置における断面図の

一例である。

【0135】

図8に示すように、高周波電源1300aとコンデンサ1300bを介して接続された

蒸着マスク1302aと、電極1302bとの間でプラズマ1301を発生させる例を示

す。

【0136】

図8中、基板が設けられる箇所(図中において点線でしめした箇所)に接して、ホルダ

に固定された蒸着マスク1302aが備えられており、さらにその下方には、それぞれ異

なる温度に加熱することも可能な蒸着源ホルダ1322が設けられている。なお、蒸着源

ホルダ1322は移動機構1328によりX方向、Y方向、Z方向、または回転方向とな

るθ方向に移動可能である。

【0137】

蒸着ホルダに設けられた加熱手段(代表的には抵抗加熱法)により内部の有機化合物が昇

華温度まで加熱されると、気化して基板の表面へ蒸着される。なお、蒸着する際には、蒸

着を妨げないような位置に基板シャッター1320は移動させる。また、蒸着ホルダには

一緒に移動するシャッター1321も設けられており、蒸着したい時に蒸着を妨げないよ

うな位置に移動させる。

【0138】

また、蒸着の際に、有機化合物材料の粒子よりも小さい粒子、即ち原子半径の小さい材料

からなるガスを微量に流し、有機化合物膜中に原子半径の小さい材料を含ませることを可

能とするガス導入系が設けられている。上記原子半径の小さい材料ガスとして、具体的に

は、シラン系ガス(モノシラン、ジシラン、トリシラン等)、SiF4、GeH4、GeF

4、SnH4、または炭化水素系ガス(CH4、C2H2、C2H4、C6H6等)から選ばれた

一種または複数種を用いればよい。

なお、これらのガスを水素やアルゴンなどで希釈した混合ガスも含む。装置内部に導入さ

れるこれらのガスは、装置内に導入される前にガス精製機により高純度化されたものを用

いる。従って、ガスが高純度化された後に蒸着装置に導入されるようにガス精製機を備え

ておく必要がある。これにより、ガス中に含まれる残留気体(酸素や水分、その他の不純

物など)を予め除去することができるため、装置内部にこれらの不純物が導入されるのを

防ぐことができる。

【0139】

例えば、モノシランガスを蒸着時に導入することにより、膜中にSiを含ませ、発光素

子を完成させた後、ピンホールやショートの不良部分があった場合に、その不良部分が発

熱することによってSiが反応してSiOx、SiCxなどの絶縁性の絶縁物を形成し、

ピンホールやショートの部分におけるリークが低減され、点欠(ダークスポットなど)が

進行しなくなるというセルフヒーリングの効果も得られる。

【0140】

また、基板加熱用ヒータ1304などの加熱手段により基板を加熱することによって導

入した材料ガスの成分が基板上に効率よく堆積するようにしてもよい。

【0141】

また、プラズマ発生手段によりラジカル化させてもよい。例えば、モノシランの場合、

プラズマ発生手段により、SiHx、SiHxOy、SiOyなどの酸化シリコン前駆体

が生成され、これらが蒸発源からの有機化合物材料とともに基板上に堆積される。モノシ

ランは酸素や水分と反応しやすく、成膜室内の酸素濃度や水分量を低減することもできる

。

【0142】

また、様々なガスを導入することが可能なように、真空排気処理室としては、磁気浮上

型のターボ分子ポンプ1326とクライオポンプ1327とが備えられている。これによ

り成膜室の到達真空度を10-5〜10-6Paにすることが可能である。なお、クライオポ

ンプ1327で真空排気を行った後、クライオポンプ1327を停止し、ターボ分子ポン

プ1326で真空排気を行いつつ、材料ガスを数sccm流しながら蒸着を行うこととす

る。また、イオンプレーティング法を用い、成膜室内で材料ガスをイオン化させ、蒸発さ

せた有機材料に付着させながら蒸着を行ってもよい。

【0143】

蒸着が終了した後、基板を取出し、成膜装置の内部に設けられる治具、及び成膜装置の

内壁に付着した蒸着材料を大気解放しないで除去するクリーニングを行う。

【0144】

また、クリーニングの際には、蒸着ホルダ1322を設置室(ここでは図示しない)に

移動させて行うことが好ましい。

【0145】

このクリーニングの際には、蒸着マスク1302aと対向する位置にワイヤ電極130

2bを移動させる。さらに、成膜室1303にガスを導入する。成膜室1303に導入す

るガスとしては、Ar、H2、F2、NF3、またはO2から選ばれた一種または複数種のガ

スを用いればよい。次いで、高周波電源1300aから蒸着マスク1302aに高周波電

界を印加してガス(Ar、H、F、NF3、またはO)を励起してプラズマ1301を発

生させる。こうして、成膜室1303内にプラズマ1301を発生させ、成膜室内壁、防

着シールド1305、または蒸着マスク1302aに付着した蒸着物を気化させて成膜室

外に排気する。図4に示す成膜装置によって、メンテナンス時に成膜室内または蒸着マス

クを大気にふれることなくクリーニングすることが可能となる。

【0146】

なお、ここでは、蒸着マスク1302aと、該マスクと前記蒸着源ホルダ1306との間

に配置された電極1302bとの間に発生させた例を示したが、特に限定されず、プラズ

マ発生手段を有していればよい。また、電極1302bに高周波電源を接続してもよいし

、ワイヤ電極1302bを板状やメッシュ状の電極としてもよいし、シャワーヘッドのよ

うにガスを導入できる電極としてもよい。なお、プラズマ発生方法としては、ECR、I

CP、ヘリコン、マグネトロン、2周波、トライオードまたはLEP等を適宜用いること

ができる。

【0147】

また、上記プラズマによるクリーニングは、1回の成膜プロセス毎に行ってもよいし、

複数回の成膜プロセスを行った後に行うことも可能である。

【0148】

また、本実施例は、実施の形態1乃至4、実施例1、実施例2のいずれか一と自由に組

み合わせることが可能である。

【実施例4】

【0149】

本実施例では、絶縁表面を有する基板上に、有機化合物層を発光層とする発光素子を備え

た発光装置(両面出射構造)を作製する例を図12に示す。

【0150】

なお、図12(A)は、発光装置を示す上面図、図12(B)は図12(A)をA−A’

で切断した断面図である。点線で示された1101はソース信号線駆動回路、1102は

画素部、1103はゲート信号線駆動回路である。また、1104は透明な封止基板、1

105は第1のシール材であり、第1のシール材1105で囲まれた内側は、透明な第2

のシール材1107で充填されている。なお、第1のシール材1105には基板間隔を保

持するためのギャップ材が含有されている。

【0151】

なお、1108はソース信号線駆動回路1101及びゲート信号線駆動回路1103に

入力される信号を伝送するための配線であり、外部入力端子となるFPC(フレキシブル

プリントサーキット)1109からビデオ信号やクロック信号を受け取る。なお、ここで

はFPCしか図示されていないが、このFPCにはプリント配線基盤(PWB)が取り付

けられていても良い。

【0152】

次に、断面構造について図12(B)を用いて説明する。透明な基板1110上には駆

動回路及び画素部が形成されているが、ここでは、駆動回路としてソース信号線駆動回路

1101と画素部1102が示されている。

【0153】

なお、ソース信号線駆動回路1101はnチャネル型TFT1123とpチャネル型T

FT1124とを組み合わせたCMOS回路が形成される。また、駆動回路を形成するT

FTは、公知のCMOS回路、PMOS回路もしくはNMOS回路で形成しても良い。ま

た、本実施例では、基板上に駆動回路を形成したドライバー一体型を示すが、必ずしもそ

の必要はなく、基板上ではなく外部に形成することもできる。また、ポリシリコン膜また

はアモルファスシリコン膜を活性層とするTFTの構造は特に限定されず、トップゲート

型TFTであってもよいし、ボトムゲート型TFTであってもよい。

【0154】

また、画素部1102はスイッチング用TFT1111と、電流制御用TFT1112

とそのドレインに電気的に接続された第1の電極(陽極)1113を含む複数の画素によ

り形成される。電流制御用TFT1112としてはnチャネル型TFTであってもよいし

、pチャネル型TFTであってもよいが、陽極と接続させる場合、pチャネル型TFTと

することが好ましい。また、保持容量(図示しない)を適宜設けることが好ましい。なお

、ここでは無数に配置された画素のうち、一つの画素の断面構造のみを示し、その一つの

画素に2つのTFTを用いた例を示したが、3つ、またはそれ以上のTFTを適宜、用い

てもよい。

【0155】

ここでは第1の電極1113がTFTのドレインと直接接している構成となっているた

め、第1の電極1113の下層はシリコンからなるドレインとオーミックコンタクトのと

れる材料層とし、有機化合物を含む層と接する最上層を仕事関数の大きい材料層とするこ

とが望ましい。例えば、透明導電膜(ITO(酸化インジウム酸化スズ合金)、酸化イン

ジウム酸化亜鉛合金(In2O3―ZnO)、酸化亜鉛(ZnO)等)を用いる。

【0156】

また、第1の電極(陽極)1113の両端には絶縁物(バンク、隔壁、障壁、土手などと

呼ばれる)1114が形成される。絶縁物1114は有機樹脂膜もしくは珪素を含む絶縁

膜で形成すれば良い。ここでは、絶縁物1114として、ポジ型の感光性アクリル樹脂膜

を用いて図12に示す形状の絶縁物を形成する。

【0157】

カバレッジを良好なものとするため、絶縁物1114の上端部または下端部に曲率を有す

る曲面が形成されるようにする。例えば、絶縁物1114の材料としてポジ型の感光性ア

クリルを用いた場合、絶縁物1114の上端部のみに曲率半径(0.2μm〜3μm)を

有する曲面を持たせることが好ましい。また、絶縁物1114として、感光性の光によっ

てエッチャントに不溶解性となるネガ型、或いは光によってエッチャントに溶解性となる

ポジ型のいずれも使用することができる。

【0158】

また、絶縁物1114を窒化アルミニウム膜、窒化酸化アルミニウム膜、炭素を主成分

とする薄膜、または窒化珪素膜からなる保護膜で覆ってもよい。

【0159】

また、第1の電極(陽極)1113上には、蒸着法によって有機化合物を含む層111

5を選択的に形成する。本実施例では、有機化合物を含む層1115を実施の形態2に示

す製造装置で成膜を行い、均一な膜厚を得る。さらに、有機化合物を含む層1115上に

は第2の電極(陰極)1116が形成される。陰極としては、仕事関数の小さい材料(A

l、Ag、Li、Ca、またはこれらの合金MgAg、MgIn、AlLi、CaF2、

またはCaN)を用いればよい。ここでは、発光が透過するように、第2の電極(陰極)

1116として、膜厚を薄くした金属薄膜(MgAg:膜厚10nm)と、膜厚110n

mの透明導電膜(ITO(酸化インジウム酸化スズ合金)、酸化インジウム酸化亜鉛合金

(In2O3―ZnO)、酸化亜鉛(ZnO)等)との積層を用いる。こうして、第1の電

極(陽極)1113、有機化合物を含む層1115、及び第2の電極(陰極)

1116からなる発光素子1118が形成される。本実施例では、有機化合物を含む層1

115として、CuPc(膜厚20nm)、α−NPD(膜厚30nm)、白金を中心金

属とした有機金属錯体(Pt(ppy)acac)を含むCBP(膜厚30nm)、BC

P(膜厚20nm)、BCP:Li(膜厚40nm)

とを順次積層させて白色発光を得る。本実施例では発光素子1118は白色発光とする例

であるので着色層1131と遮光層(BM)1132からなるカラーフィルター(簡略化

のため、ここではオーバーコート層は図示しない)を設けている。

【0160】

また、このような両面発光表示装置において、背景が透けてしまうことを防止し、外光の

反射防止を行うための光学フィルム1140、1141を設ける。光学フィルム1140

、1141としては、偏光フィルム(高透過型偏光板、薄肉偏光板、ホワイト偏光板、高

性能染料系偏光板、AR偏光板など)や、位相差フィルム(広帯域1/4λ板、温度補償

型位相差フィルム、ねじれ位相差フィルム、広視角位相差フィルム、ニ軸配向位相差フィ

ルムなど)や、輝度向上フィルムなどを適宜組み合わせて用いればよい。例えば、光学フ

ィルム1140、1141として偏光フィルムを用い、互いに光の偏光方向が直交するよ

うに配置すれば、背景が透けてしまうことを防止する効果と、反射防止の効果とが得られ

る。この場合、発光して表示を行う部分以外は、黒になり、どちらの側から表示を見ても

背景が透けて見えることがないものとすることができる。また、発光パネルからの発光は

1枚の偏光板のみを通過するため、そのまま表示される。

【0161】

なお、2枚の偏光フィルムを直交させなくとも、互いに光の偏光方向が±45°以内、好

ましくは±20°以内であれば同様の上記効果が得られる。

【0162】

光学フィルム1140、1141により、人が一方の面から見た場合に、背景が透けて

見えて表示を認識しにくくなることを防ぐことができる。

【0163】

さらに、光学フィルムをもう1枚追加してもよい。例えば、一方の偏光フィルムがS波

(或いはP波)を吸収するが、S波(或いはP波)を発光素子側に反射し、再生させる輝

度上昇フィルムを偏光板と発光パネルの間に設けてもよい。結果として偏光板を通過する

P波(或いはS波)が多くなり、積算光量の増加が得られる。両面発光パネルにおいては

、発光素子からの通過する層構造が異なっているため、発光の様子(輝度、色度合いなど

)が異なっており、光学フィルムは両方の発光バランスを調節するのに有用である。また

、両面発光パネルにおいては、外光の反射の度合いも異なっているため、より反射が多い

面に輝度上昇フィルムを偏光板と発光パネルの間に設けることが好ましい。

【0164】

また、発光素子1118を封止するために透明保護積層1117を形成する。この透明保

護積層1117は、第1の無機絶縁膜と、応力緩和膜と、第2の無機絶縁膜との積層から

なっている。第1の無機絶縁膜および第2の無機絶縁膜としては、スパッタ法またはCV

D法により得られる窒化珪素膜、酸化珪素膜、酸化窒化珪素膜(SiNO膜(組成比N>

O)またはSiON膜(組成比N<O))、炭素を主成分とする薄膜(例えばDLC膜、

CN膜)を用いることができる。これらの無絶縁膜は水分に対して高いブロッキング効果

を有しているが、膜厚が厚くなると膜応力が増大してピーリングや膜剥がれが生じやすい

。しかし、第1の無機絶縁膜と第2の無機絶縁膜との間に応力緩和膜を挟むことで、応力

を緩和するとともに水分を吸収することができる。また、成膜時に何らかの原因で第1の

無機絶縁膜に微小な穴(ピンホールなど)が形成されたとしても、応力緩和膜で埋められ

、さらにその上に第2の無機絶縁膜を設けることによって、水分や酸素に対して極めて高

いブロッキング効果を有する。また、応力緩和膜としては、無機絶縁膜よりも応力が小さ

く、且つ、吸湿性を有する材料が好ましい。加えて、透光性を有する材料であることが望

ましい。また、応力緩和膜としては、α―NPD(4,4'-ビス-[N-(ナフチル)-N-フェニル

-アミノ]ビフェニル)、BCP(バソキュプロイン)、MTDATA(4,4',4"-トリス(N

-3-メチルフェニル-N-フェニル-アミノ)トリフェニルアミン)、Alq3(トリス−8−

キノリノラトアルミニウム錯体)などの有機化合物を含む材料膜を用いてもよく、これら

の材料膜は、吸湿性を有し、膜厚が薄ければ、ほぼ透明である。また、MgO、SrO2

、SrOは吸湿性及び透光性を有し、蒸着法で薄膜を得ることができるため、応力緩和膜

に用いることができる。本実施例では、シリコンターゲットを用い、窒素とアルゴンを含

む雰囲気で成膜した膜、即ち、水分やアルカリ金属などの不純物に対してブロッキング効

果の高い窒化珪素膜を第1の無機絶縁膜または第2の無機絶縁膜として用い、応力緩和膜

として蒸着法によりAlq3の薄膜を用いる。また、透明保護積層に発光を通過させるた

め、透明保護積層のトータル膜厚は、可能な限り薄くすることが好ましい。

【0165】

また、発光素子1118を封止するために不活性気体雰囲気下で第1シール材1105

、第2シール材1107により封止基板1104を貼り合わせる。なお、第1シール材1

105としてはエポキシ系樹脂を用いるのが好ましい。また、第2シール材1107とし

ては透光性を有している材料であれば特に限定されず、代表的には紫外線硬化または熱硬

化のエポキシ樹脂を用いるのが好ましい。ここでは屈折率1.50、粘度500cps、

ショアD硬度90、テンシル強度3000psi、Tg点150℃、体積抵抗1×1015

Ω・cm、耐電圧450V/milである高耐熱のUVエポキシ樹脂(エレクトロライト社

製:2500Clear)を用いる。また、第2のシール材1107を一対の基板間に充

填することによって、一対の基板間を空間(不活性気体)とした場合に比べて全体の透過

率を向上させることができる。また、第1シール材1105、第2シール材1107はで

きるだけ水分や酸素を透過しない材料であることが望ましい。

【0166】

また、本実施例では封止基板1104を構成する材料としてガラス基板や石英基板の他

、FRP(Fiberglass-Reinforced Plastics)、PVF(ポリビニルフロライド)、マイ

ラー、ポリエステルまたはアクリル等からなるプラスチック基板を用いることができる。

また、第1シール材1105、第2シール材1107を用いて封止基板1104を接着し

た後、さらに側面(露呈面)を覆うように第3のシール材で封止することも可能である。

【0167】

以上のようにして発光素子を第1シール材1105、第2シール材1107に封入する

ことにより、発光素子を外部から完全に遮断することができ、外部から水分や酸素といっ

た有機化合物層の劣化を促す物質が侵入することを防ぐ。従って、信頼性の高い発光装置

を得ることができる。

【0168】

また、上面出射型の発光装置を作製する場合には、陽極は反射性を有する金属膜(クロ

ム、窒化チタンなど)であることが好ましい。また、下面出射型の発光装置を作製する場

合には、陰極はAl、Ag、Li、Ca、またはこれらの合金MgAg、MgIn、Al

Liからなる金属膜(膜厚50nm〜200nm)を用いることが好ましい。

【0169】

また、本実施例は、実施の形態1乃至4、実施例1乃至3のいずれか一と自由に組み合

わせることが可能である。

【実施例5】

【0170】

本実施例では、2つ以上の表示装置を備えた電子機器の例について図13に説明する。本

発明を実施してELモジュールを備えた電子機器を完成させることができる。電子機器と

しては、ビデオカメラ、デジタルカメラ、ゴーグル型ディスプレイ(ヘッドマウントディ

スプレイ)、ナビゲーションシステム、音響再生装置(カーオーディオ、オーディオコン

ポ等)、ノート型パーソナルコンピュータ、ゲーム機器、携帯情報端末(モバイルコンピ

ュータ、携帯電話、携帯型ゲーム機または電子書籍等)、記録媒体を備えた画像再生装置

(具体的にはDigital Versatile Disc(DVD)等の記録媒体を再生し、その画像を表示

しうるディスプレイを備えた装置)などが挙げられる。

【0171】

図13(A)はノート型パーソナルコンピュータの斜視図であり、図13(B)

は折りたたんだ状態を示す斜視図である。ノート型パーソナルコンピュータは本体220

1、筐体2202、表示部2203a、2203b、キーボード2204、外部接続ポー

ト2205、ポインティングマウス2206等を含む。

【0172】

図13(A)および図13(B)に示したノート型パーソナルコンピュータは、主に画像

をフルカラー表示する高画質な表示部2203aと、モノクロで主に文字や記号を表示す

る表示部2203bとを備えている。

【0173】

また、図13(C)はモバイルコンピュータの斜視図であり、図13(D)は裏面側を

示す斜視図である。モバイルコンピュータは、本体2301、表示部2302a、230

2b、スイッチ2303、操作キー2304、赤外線ポート2305等を含む。主に画像

をフルカラー表示する高画質な表示部2302aと、モノクロで主に文字や記号を表示す

る表示部2302bとを備えている。

【0174】

また、図13(E)はビデオカメラであり、本体2601、表示部2602、筐体260

3、外部接続ポート2604、リモコン受信部2605、受像部2606、バッテリー2

607、音声入力部2608、操作キー2609等を含む。表示部2602は両面発光パ

ネルであり、一方の面にて主に画像をフルカラー表示する高画質な表示と、もう一方の面

にてモノクロで主に文字や記号を表示ができる。なお、表示部2602は取付け部のとこ

ろで回転させることができる。本発明は、表示部2602に適用することができる。

【0175】

また、図13(F)は携帯電話の斜視図であり、図13(G)は折りたたんだ状態を示

す斜視図である。携帯電話は、本体2701、筐体2702、表示部2703a、270

3b、音声入力部2704、音声出力部2705、操作キー2706、外部接続ポート2

707、アンテナ2708等を含む。

【0176】

図13(F)および図13(G)に示した携帯電話は、主に画像をフルカラー表示する高

画質な表示部2703aと、エリアカラーで主に文字や記号を表示する表示部2703b

とを備えている。この場合、表示部2703aはカラーフィルタが使用され、表示部27

03bはエリアカラーとなる光学フィルムが使用される。

【0177】

また、本実施例は、実施の形態1乃至4、実施例1乃至4のいずれか一と自由に組み合

わせることが可能である。

【実施例6】

【0178】

図16は本発明の表示装置を用いた携帯電話を充電しているときの図を示したものである

。図16では携帯を開いた状態で両側発光させているが、閉じた状態であっても良い。一

般に発光素子を用いた表示装置では、時間とともに発光素子が劣化し、輝度が低下してい

く。特に、画素一つ一つに発光素子が配置された表示装置の場合、画素は場所によって点

灯頻度が異なるため、場所によって劣化の度合いがことなる。したがって、点灯頻度の高

い画素ほど劣化が激しく、焼きつき現象として、画質を低下させる。よって、通常使用状

態に無い充電時などにある表示を行い、使用頻度の低い画素を点灯させることによって、

焼きつきを目立たなくすることが可能になる。充電時の表示内容としては、全点灯、標準

画像(受けまち画面など)の明暗を反転させた画像、使用頻度の低い画素を検出して表示

する画像などがある。

【0179】

図14は図16に対応するブロック図であるが、充電器2017より充電状態を検出す

る信号をCPU2001が得ることによって、上記に対応する信号を表示するようにディ

スプレイコントローラ2004に指示をだし、両面発光ディスプレイが発光をおこなう。

【0180】

図15は前述した標準信号の明暗を反転した画像を作り出す手段の例である。

映像信号選択スイッチ2106の出力はスイッチ2107に入力され、スイッチ2106

の信号がそのままディスプレイ2101に入力されるか、反転して入力されるかを選択で

きる。明暗反転が必要な場合には反転して入力をおこなえばよい。この選択はディスプレ

イコントローラによっておこなわれる。また、全点灯をおこなう場合場合にはディスプレ

イ2101に固定の電圧を入力すればよい。

(図示せず)

【0181】

このようにして、充電中に焼きつきを低減するような発光をおこなうことにより、表示画

質の劣化を抑えることができる。

【0182】

また、本実施例は、実施の形態1乃至4、実施例1乃至5のいずれか一と自由に組み合

わせることが可能である。

【技術分野】

【0001】

本発明は蒸着により成膜可能な材料(以下、蒸着材料という)の成膜に用いられる成膜

装置および該成膜装置を備えた製造装置に関する。特に、基板に対向して設けられた蒸着

源から蒸着材料を蒸発させて成膜を行う蒸着におけるマスク、蒸着材料を収納する容器及

び製造装置に関する。

【背景技術】

【0002】

薄型軽量、高速応答性、直流低電圧駆動などの特徴を有する有機化合物を発光体として

用いた発光素子は、次世代のフラットパネルディスプレイへの応用が期待されている。特

に、発光素子をマトリクス状に配置した表示装置は、従来の液晶表示装置と比較して、視

野角が広く視認性が優れる点に優位性があると考えられている。

【0003】

発光素子の発光機構は、一対の電極間に有機化合物を含む層を挟んで電圧を印加するこ

とにより、陰極から注入された電子および陽極から注入された正孔が有機化合物層中の発

光中心で再結合して分子励起子を形成し、その分子励起子が基底状態に戻る際にエネルギ

ーを放出して発光するといわれている。励起状態には一重項励起と三重項励起が知られ、

発光はどちらの励起状態を経ても可能であると考えられている。

【0004】

このような発光素子をマトリクス状に配置して形成された発光装置には、パッシブマト

リクス駆動(単純マトリクス型)とアクティブマトリクス駆動(アクティブマトリクス型

)といった駆動方法を用いることが可能である。しかし、画素密度が増えた場合には、画

素(又は1ドット)毎にスイッチが設けられているアクティブマトリクス型の方が低電圧

駆動できるので有利であると考えられている。

【0005】

また、有機化合物を含む層は「正孔輸送層/発光層/電子輸送層」に代表される積層構

造を有している。また、EL層を形成するEL材料は低分子系(モノマー系)材料と高分

子系(ポリマー系)材料に大別され、低分子系材料は、蒸着装置を用いて成膜される。

【0006】

従来の蒸着装置は基板ホルダに基板を設置し、EL材料、つまり蒸着材料を封入したル

ツボ(または蒸着ボート)と、昇華するEL材料の上昇を防止するシャッターと、ルツボ

内のEL材料を加熱するヒータとを有している。そして、ヒータにより加熱されたEL材

料が昇華し、回転する基板に成膜される。このとき、均一に成膜を行うために、基板とル

ツボとの間の距離は1m以上離している。

【0007】

従来の蒸着装置や蒸着方法では、蒸着によりEL層を形成する場合、昇華したEL材料

の殆どが蒸着装置の成膜室内の内壁、シャッターまたは防着シールド(蒸着材料が成膜室

の内壁に付着することを防ぐための保護板)に付着してしまった。そのため、EL層の成

膜時において、高価なEL材料の利用効率が約1%以下と極めて低く、発光装置の製造コ

ストは非常に高価なものとなっていた。

【0008】

また従来の蒸着装置は、均一な膜を得るため、基板と蒸着源との間隔を1m以上離して

いた。また、大面積基板になると、基板の中央部と周縁部とで膜厚が不均一になりやすい

問題が生じる。さらに、蒸着装置は基板を回転させる構造であるため、大面積基板を目的

とする蒸着装置には限界があった。

【0009】

加えて、大面積基板と蒸着用マスクを密着させた状態で一緒に回転させると、マスクと

基板との位置ズレが発生する恐れがある。また、蒸着の際に基板やマスクが加熱されると

熱膨張によって寸法変化が生じるため、マスクと基板との熱膨張率の違いから寸法精度や

位置精度が低下してしまう。

【0010】

これらの点から上記課題を解決する1つの手段として、本出願人は、蒸着装置(特許文

献1、特許文献2)を提案している。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2001−247959号公報

【特許文献2】特開2002−60926号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、EL材料の利用効率を高めることによって製造コストを削減し、且つ、EL

層成膜の均一性やスループットの優れた製造装置の一つである蒸着装置を備えた製造装置

を提供するものである。

【0013】

また本発明は、例えば、基板サイズが、320mm×400mm、370mm×470

mm、550mm×650mm、600mm×720mm、680mm×880mm、1

000mm×1200mm、1100mm×1250mm、1150mm×1300mm

のような大面積基板に対して、効率よくEL材料を蒸着する製造装置を提供するものであ

る。また、本発明は、大面積基板に対しても基板全面において均一な膜厚が得られる蒸着

装置を提供するものである。

【0014】

加えて、大面積基板に対して選択的に蒸着を行うため、マスク精度の高い大型マスクを

提供する。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明は、フレームにおける熱膨張中心にマスクを固定する

。熱膨張中心にのみ温度変化に強い接着剤で局所的に固定する。この熱膨張中心は、フレ

ームの材料、形状および外周と内周で決定される。

【0016】

また、基板とほぼ同じ熱線膨張係数を有する材料でマスク本体を形成する。基板の膨張

状態に追随してマスク本体も膨張させるため、蒸着位置精度を保つことができる。ある温

度範囲内で加熱されてフレームが膨張し、外周および内周が変化しても、マスクを固定し

ている位置は熱膨張中心であるので、合わせ位置は変化しない。

【0017】

また、本発明は、蒸着時にて基板およびマスクは回転させることなく固定させる。蒸着

時には蒸着源ホルダをX方向、Y方向、またはZ方向に移動させることによって基板に成

膜を行う。

【0018】

本明細書で開示する発明の構成は、パターン開口を有する薄板状のマスクであって、マス

クは伸張した状態でフレームに固定されており、且つ、前記マスクはフレームの部材にお

ける熱膨張中心を通る線と一致する箇所で接着されていることを特徴とするマスクである

。

【0019】

また、他の発明の構成は、パターン開口を有する薄板状のマスクであって、マスクは伸

張した状態でフレームに固定されており、且つ、前記マスクはフレームの部材における熱

膨張中心を通る線より外側の箇所で接着し、蒸着時の加熱によってフレームを膨張させて

マスクが伸張した状態を保つことを特徴とするマスクである。

【0020】

フレームにおける熱膨張中心よりも外側で固定すれば、加熱によってフレームが膨張す

るとともにマスク本体が引っ張られ、たわみが生じることを防ぐことができる。即ち、フ

レームの熱膨張を利用してマスクのテンションを保つことができる。蒸着する材料に適し

た加熱を行いながら蒸着することが好ましく、その加熱温度で適度なテンションがマスク

にかかるように適宜固定する位置を決定すればよい。

【0021】

また、上記各構成において、前記フレームの四隅は曲率を有していてもよい。

また、上記各構成において、前記マスクは耐熱性を有する接着材でフレームと接着されて

いることを特徴としている。また、前記マスクはフレームと溶接によって固定してもよい

。

【0022】

また、他の発明の構成は、 蒸着装置の蒸着源に設置される蒸着材料を収納する容器に

おいて、前記容器の平面における断面は長方形または正方形であり、且つ、蒸着材料が通

過する開口部は細長い形状であることを特徴とする容器である。

【0023】

共蒸着を行う場合、蒸発中心が蒸着しようとする基板の一点に合うように蒸着源の取り

付け角度を自在にできるしくみとしてもよい。ただし、蒸着源ごと角度を傾けるためには

2つの蒸着源の間隔がある程度必要になってくる。従って、図10に示すように容器を角

柱形状とし、容器の開口方向で蒸発中心を調節することが好ましい。容器は上部パーツと

下部パーツとで構成し、開口から蒸着材料が飛び出す角度が異なる上部パーツを複数用意

して適宜選択すればよい。蒸着材料によって蒸着の広がり方などが異なっているため、共

蒸着をする際には、異なる上部パーツを取り付けた2つの蒸着源を用意すればよい。

【0024】

また、他の発明の構成は、 ロード室、該ロード室に連結された搬送室、該搬送室に連

結された複数の成膜室、および該成膜室に連結された設置室とを有する製造装置であって

、 前記複数の成膜室は、前記成膜室内を真空にする真空排気処理室と連結され、基板を

固定する手段と、マスクと、該マスクを固定するフレームと、マスクと基板の位置あわせ

を行うアライメント手段と、1つまたは2つの蒸着源と、該蒸着源を前記成膜室内で移動

させる手段と、基板を加熱する手段とを有し、前記フレームの部材における熱膨張中心を

通る線と一致する箇所に、マスクの端部が接着されていることを特徴とする製造装置であ

る。

【0025】

また、他の発明の構成は、 ロード室、該ロード室に連結された搬送室、該搬送室に連

結された複数の成膜室、および該成膜室に連結された設置室とを有する製造装置であって

、 前記複数の成膜室は、前記成膜室内を真空にする真空排気処理室と連結され、基板を

固定する手段と、マスクと、該マスクを固定するフレームと、マスクと基板の位置あわせ

を行うアライメント手段と、1つまたは2つの蒸着源と、該蒸着源を前記成膜室内で移動

させる手段と、基板を加熱する手段とを有し、前記蒸着源に設置される蒸着材料を収納す

る容器の平面における断面は長方形または正方形であり、且つ、開口部が細長い形状であ

ることを特徴とする製造装置である。

【0026】

上記構成において、前記容器は、上部パーツと下部パーツとからなっており、前記蒸着源

からの材料の蒸発は、容器の上部パーツにおける開口部形状で調節することを特徴として

いる。また、前記容器には上部パーツと下部パーツ以外にも内部に複数の穴が開いた中蓋

を設けてもよい。

【0027】

また、上記各構成において、前記成膜室および前記設置室は、室内を真空にする真空排気

処理室と連結され、且つ、材料ガスまたはクリーニングガスを導入しうる手段とを有して

いることを特徴としている。

【0028】

また、上記各構成において、前記蒸着源は、成膜室内をX方向、Y方向またはZ方向に移

動可能であることを特徴としている。

【0029】

また、上記各構成において、前記成膜室には、成膜室内を区切り、且つ、前記基板への蒸

着を遮蔽するシャッターを有することを特徴としている。

【発明の効果】

【0030】

本発明により、大面積基板に対して選択的に蒸着を行うため、マスク精度の高い大型マス

クを実現することができる。また、本発明により、大面積基板に対しても基板全面におい

て均一な膜厚が得られる蒸着装置を実現することができる。

【図面の簡単な説明】

【0031】

【図1】本発明のマスクを示す斜視図および断面図。(実施の形態1)

【図2】実施の形態2を示す図。

【図3】実施の形態3を示す図。

【図4】本発明のマスクを示す斜視図。(実施の形態1)

【図5】マルチチャンバーの製造装置を示す図。(実施例1)

【図6】蒸着装置の上面図。(実施例2)

【図7】設置室および搬送の様子を示す図。(実施例2)

【図8】成膜室内の上面図。(実施例3)

【図9】成膜室内の上面図。(実施例3)

【図10】本発明の容器を示す図。(実施の形態4)

【図11】本発明の蒸着装置を示す図。(実施の形態4)

【図12】アクティブマトリクス型EL表示装置の構成を示す図。

【図13】電子機器の一例を示す図。

【図14】実施例6に示した電子機器のブロック図。

【図15】コントローラのブロック図。

【図16】実施例6に示した電子機器の充電中の様子を示す図。

【発明を実施するための形態】

【0032】

本発明の実施形態について、以下に説明する。

【0033】

(実施の形態1)

図1(A)は、本発明のマスクの斜視図である。マスクフレーム120の幅における熱

膨張中心121を通過する線上に配置した固定位置A124aでマスク本体122を固定

している。また、蒸着チャンバー内でマスクフレームを支持するアーム(図示しない)も

固定位置A124aで支持することが好ましい。

【0034】

また、図1(B)は蒸着時における基板124を搭載した場合の断面図である。蒸着の

際、基板124とマスク本体122およびマスクフレーム120とを定位置にアライメン

トを行って、基板の背面に設けられた磁石(図示しない)により磁力でマスク本体を基板

の蒸着面へ全面密着させる。ここでは磁石により固定した例を示したが機械的に固定して

もよい。なお、マスク本体には開口部123が設けられており、開口部123を通過した

蒸着材料が成膜されて基板124にパターンが形成される。

【0035】

また、本発明において、基板124とマスク本体122は固定し、蒸着源をX方向また

はY方向に移動させることによって蒸着を行うものとする。蒸着源をX方向またはY方向

に移動させる方法は、大型基板の蒸着に適している。

【0036】

本発明において、基板と同じ熱膨張係数を有する材料を用いたマスク本体を用いることが

好ましい。例えば、ガラス基板を用いる場合、マスク本体として、ガラスと熱膨張率が近

い42アロイ(Fe−Ni合金:Ni42%)または36インバー(Fe−Ni合金:N

i36%)を用いればよい。蒸着の際に加熱されるが、マスク本体と基板は同じ膨張量で

あるため、位置ずれが生じにくい。また、マスクフレーム120も加熱されるが、熱膨張

中心の位置は変化しないため、マスクフレーム120とマスク本体122との材料が異な

っていて熱膨張係数に差があっても位置ずれが生じにくい。特に本発明は、加熱によって

大きく位置ずれが生じやすい大型基板の蒸着に有効である。

【0037】

また、マスクは、エッチング法または電鋳法によって形成すればよい。また、ドライエ

ッチングまたはウエットエッチングによるエッチング法と、蒸着マスクと同一金属の電鋳

液槽にて行う電鋳法とを組み合わせてマスクを形成してもよい。

【0038】

また、加熱された状態でマスク本体122のテンションを保つため、固定位置A124a

に代えて、熱膨張中心よりも外周側である固定位置B124bで固定すれば、マスクフレ

ームの膨張量を利用してマスク本体122のテンションを保つことができる。熱膨張中心

から固定位置B124bまでの距離は、蒸着時の加熱温度およびフレームの熱膨張係数、

フレームの外周および内周に合わせて適宜決定すればよい。

【0039】

また、図1(C)はマスクフレームの四隅を丸くした例である。マスクの四隅を丸くす

ることによって何らかの衝突によりマスクフレームの角が欠けることを防いでいる。なお

、図1(C)中、130はマスクフレーム、131は熱膨張中心、132はマスク本体、

133は開口部である。

【0040】

また、図4は、開口部223aの四隅に余裕を持たせ遊び部分223bを設けた例であ

る。遊び部分223bを設けることにより、マスク本体222にテンションをかけても、

熱膨張しても隣り合う開口部の角からマスク本体222に亀裂が入ることを防ぐ。なお、

図4中、220はマスクフレーム、221は熱膨張中心、222はマスク本体、224は

固定位置である。

【0041】

(実施の形態2)

ここでは、基板保持手段の構成について図2を用いて詳述する。大面積基板を用い、多

面取り(1枚の基板から複数のパネルを形成する)を行う際、スクライブラインとなる部

分が接するように基板を支える基板保持手段を設ける。即ち、基板保持手段の上に基板を

載せ、基板保持手段の下方に設けられた蒸着源ホルダから蒸着材料を昇華させて基板保持

手段で接していない領域に蒸着を行う。こうすることによって、大面積基板のたわみを1

mm以下に抑えることができる。

【0042】

図2(A)には、基板303とマスク302が載せられた基板保持手段301の斜視図

を示しており、図2(B)は基板保持手段301のみを示している。

【0043】

また、図2(C)はマスク302に基板303が載せられた基板保持手段の断面図を示し

ており、高さhは10mm〜50mm、幅wは1mm〜5mmの金属板(代表的にはTiや形状記憶合

金など)で構成する。また、基板保持手段は形状記憶合金からなるワイヤーであってもよ

い。基板保持手段は溶接あるいは接着によってマスク302と固定する。また、マスク3

02はマスクフレーム304の熱膨張中心となる位置に接着材で固定している。

【0044】

この基板保持手段301によって、基板のたわみ、または基板の重さによるマスクのた

わみを抑えることができる。また、この基板保持手段301によって、マスクのたわみを

抑えるとともに、マスクのテンションを保つことができる。

【0045】

また、基板保持手段301の形状は、図2(A)〜図2(C)に限定されるものではな

く、マスクに設けられているマスクの開口部と重ならない形状とする。

【0046】

本実施の形態は実施の形態1と自由に組み合わせることができる。

【0047】

(実施の形態3)

ここでは、RGBの塗りわけを蒸着で行う例を示す。

【0048】

図3(A)には、マスクフレーム420とマスク本体422からなるマスクの分解斜視

図を示している。

【0049】

マスクフレーム420の熱膨張中心421がマスク本体422との接着箇所426に一

致する。また、マスク本体には開口部423が設けられている。開口部423は、RGB

のうち1種類のパターンで設けられている。ここでは簡略化のため9行×15列の開口部

を有するマスクを示しているが、特に限定されないことは言うまでもなく、所望の画素数

、例えばVGAクラスであれば画素数は640×480個、XGAクラスであれば画素数

は1024×768個であり、適宜対応させればよい。

【0050】

RGBの塗りわけを行うためには、3つのマスクを用意する。3つのマスクを用意する

場合、マスク本体としては共通のマスク設計で行ったものであるが、マスクフレームに固

定する際に、所定の画素位置になるようにそれぞれ接着する。

或いは、1つのマスクでアライメント時にRGB毎に基板とマスクをずらして蒸着を行っ

てもよい。また、1つのチャンバー内で1つのマスクでアライメント時にRGB毎に基板

とマスクをずらして蒸着を行ってもよい。

【0051】

図3(B)には、RGB3種類の蒸着を行った後の基板の斜視図を示している。基板4

30には、赤色用の蒸着膜431、緑色用の蒸着膜432、青色用の蒸着膜433が規則

的に蒸着されている。合計で405(27行×15列)個のパターンが形成されている。

【0052】

本実施の形態は実施の形態1または実施の形態2と自由に組み合わせることができる。

【0053】

(実施の形態4)

ここでは、蒸着材料を収納するための容器を図10に示す。図10(A)は容器の斜視

図であり、図10(B)は鎖線A−Bで切断した断面図であり、図10(C)は点線C−

Dで切断した断面図である。

【0054】

蒸着源の取付け角度を変える場合、円筒形のルツボおよびそれを取り囲むヒータまでも傾

けることになるため、2つのルツボを用いて共蒸着を行う場合には、それらの間隔が大き

くなってしまう。間隔が大きくなると異なる2つの蒸着材料を均一に混合することが困難

になってしまう。また、蒸着源と基板との間隔を狭めて蒸着を行いたい場合には、均一な

膜を得ることが困難となる。

【0055】

そこで、本発明では、蒸着源の取付け角度を変えるのではなく、容器上部800aの開

口810によって蒸発中心を調節する。容器は容器上部800aと容器下部800bと中

蓋800cで構成する。なお、中蓋800cには複数の小さいな穴が設けられており、蒸

着時には蒸着材料をその穴に通過させる。また容器は、BNの焼結体、BNとAlNの複

合焼結体、石英、またはグラファイトなどの材料で形成された、高温、高圧、減圧に耐え

うるものとなっている。蒸着材料によって蒸着方向や広がり方が異なるため、各蒸着材料

に適した開口810の面積、開口のガイド部、開口の位置を調節した容器を適宜用意する

。

【0056】

本発明の容器とすることで、蒸着源のヒータを傾けることなく、蒸着中心を調節するこ

とができる。また、図10(D)に示すように共蒸着においては開口810aと開口81

0bの両方を向かい合わせ、複数の異なる蒸着材料(材料A805、材料B806)が収

納された複数の容器同士の間隔を狭め、均一に混合しながら蒸着することができる。図1

0(D)において加熱手段801〜804は別々の電源に接続されており、互いに独立し

て温度調節を行う。また、蒸着源と基板との間隔、例えば20cm以下に狭めて蒸着を行

いたい場合にも、均一な膜を得ることができる。

【0057】

また、図10(D)とは異なる例を図10(E)に示す。図10(E)においては、開

口810cは垂直方向に蒸発するような上部パーツを使用し、その方向に合わせて傾いた

開口810dを有する上部パーツを使用して蒸発させる例である。図10(E)において

も加熱手段801、803、807、808は別々の電源に接続されており、互いに独立

して温度調節を行う。

【0058】

また、図10に示した本発明の容器は、開口が細長いため、均一な蒸着領域が広くなり、

大面積基板を固定したまま蒸着を均一に行う場合に適している。

【0059】

ここで図10に示した容器を用い、大面積基板を固定したまま蒸着を行う成膜装置の上面

図を図11に示す。

【0060】

基板815は搬送室813からシャッター814を通過させて成膜室812に搬入される

。必要があれば、搬送室813または成膜室812で基板とマスク(図示せず)の位置あ

わせを行う。

【0061】

開口810を有する容器上部800aと容器下部800bとで構成された容器800は、

蒸着源ホルダ811に設置する。蒸着源ホルダ811は、成膜室812内をX方向、Y方

向、またはZ方向に移動可能な移動手段(図示せず)で基板815の下方を移動させる。

図11中の鎖線は、蒸着源ホルダの移動経路の一例である。

【0062】

なお、図11に示す蒸着装置においては、蒸着の際、基板813と蒸着源ホルダ811

との間隔距離dを代表的には30cm以下、好ましくは20cm以下、さらに好ましくは

5cm〜15cmに狭め、蒸着材料の利用効率を格段に向上させている。

【0063】

また、基板813と蒸着源ホルダ811との間隔距離dを代表的には30cm以下、好

ましくは5cm〜15cmに狭めるため、蒸着マスク(図示しない)も加熱される恐れが

ある。従って、蒸着マスク14は、熱によって変形されにくい低熱膨張率を有する金属材

料(例えば、タングステン、タンタル、クロム、ニッケルもしくはモリブデンといった高

融点金属もしくはこれらの元素を含む合金、ステンレス、インコネル、ハステロイといっ

た材料)を用いることが望ましい。

例えば、ニッケル42%、鉄58%の低熱膨張合金などが挙げられる。また、加熱される

蒸着マスクを冷却するため、蒸着マスクに冷却媒体(冷却水、冷却ガス)を循環させる機

構を備えてもよい。

【0064】

なお、本実施の形態は実施の形態1乃至3のいずれか一と自由に組み合わせることができ

る。

【0065】

以上の構成でなる本発明について、以下に示す実施例でもってさらに詳細な説明を行う

こととする。

【実施例1】

【0066】

図5にマルチチャンバー型の製造装置の上面図を示す。図5に示す製造装置は、タスク

向上を図ったチャンバー配置としている。

【0067】

図5に示す製造装置においては、少なくとも搬送室504a、504b、508、51

4を常に真空に保ち、且つ、成膜室506W1、506W2、506W3を常に真空に保

つ。従って、成膜室内の真空排気作業、および成膜室内の窒素充填作業が省略でき、短時

間で連続的に成膜処理を行うことができる。

【0068】

1つの成膜室では、異なる材料層の積層からなるEL層(正孔輸送層、正孔注入層、発光

層、電子輸送層、電子注入層などを含む)のうち、1つの層のみの成膜を行う。各成膜室

には成膜室内を移動可能な蒸着源ホルダが設置されている。この蒸着源ホルダは複数用意

されており、適宜、EL材料が封入された容器(ルツボ)を複数備え、この状態で成膜室

に設置されている。フェイスダウン方式で基板をセットし、CCDなどで蒸着マスクの位

置アライメントを行い、抵抗加熱法で蒸着を行うことで選択的に成膜を行うことができる

。

【0069】

EL材料が封入された容器(ルツボ)の設置や蒸着ホルダの部品交換などは、設置室52

6p、526q、526r、526sで行う。予め材料メーカーでEL材料を容器(代表

的にはルツボ)に収納してもらう。なお、設置する際には大気に触れることなく行うこと

が好ましく、材料メーカーから搬送する際、ルツボは第2の容器に密閉した状態のまま設

置室に導入される。設置室を真空とし、設置室の中で第2の容器からルツボを取り出して

、蒸着ホルダにルツボを設置する。

こうすることにより、ルツボおよび該ルツボに収納されたEL材料を汚染から防ぐことが

できる。

【0070】

本発明では、有機化合物を含む層を3層構造とした白色発光素子を実現したため、有機

化合物を含む層を形成するのは最低で3つのチャンバー構成でよいものとする。3つのチ

ャンバーとすることでプロセス時間を短縮することができ、製造装置のコストも低減する

ことができる。また、各層の膜厚も20nm〜40nmと薄くてよく、材料コスト的にも

有利である。

【0071】

例えば、白色発光素子を形成する場合、成膜室506W1で第1発光層ともなる正孔輸

送層(HTL)を成膜し、成膜室506W2で第2発光層を成膜し、成膜室506W3で

電子輸送層(ETL)を成膜した後、成膜室510で陰極を形成すればよい。第一発光層

における発光体としては、TPD、α−NPDなどのホール輸送性を持つ青色の蛍光材料

を用いればよい。また、第二発光層における発光体としては、白金を中心金属とする有機

金属錯体が有効である。具体的には、下記構造式(1)〜(4)で示される物質を高濃度

(10wt%〜40wt%、好ましくは12.5wt〜20wt%)にホスト材料に混入

させれば、燐光発光とそのエキシマー発光の両方を導出することができる。ただし、本発

明においてはこれらに限定されることはなく、燐光発光とエキシマー発光の両方を同時に

発する燐光材料であれば何を用いてもよい。

【0072】

【化1】

【化2】

【化3】

【化4】

【0073】

また、電子輸送層(ETL)に用いることができる電子輸送材料としては、トリス(8

−キノリノラト)アルミニウム(略称:Alq3)、トリス(4−メチル−8−キノリノ

ラト)アルミニウム(略称:Almq3)、ビス(10−ヒドロキシベンゾ[h]−キノ

リナト)ベリリウム(略称:BeBq2)、ビス(2−メチル−8−キノリノラト)−(

4−ヒドロキシ−ビフェニリル)−アルミニウム(略称:BAlq)、ビス[2−(2−

ヒドロキシフェニル)−ベンゾオキサゾラト]亜鉛(略称:Zn(BOX)2)、ビス[

2−(2−ヒドロキシフェニル)−ベンゾチアゾラト]亜鉛(略称:Zn(BTZ)2)

などの金属錯体が挙げられる。さらに、金属錯体以外にも、2−(4−ビフェニリル)−

5−(4−tert−ブチルフェニル)−1,3,4−オキサジアゾール(略称:PBD

)、1,3−ビス[5−(p−tert−ブチルフェニル)−1,3,4−オキサジアゾ

ール−2−イル]ベンゼン(略称:OXD−7)などのオキサジアゾール誘導体、3−(

4−tert−ブチルフェニル)−4−フェニル−5−(4−ビフェニリル)−1,2,

4−トリアゾール(略称:TAZ)、3−(4−tert−ブチルフェニル)−4−(4

−エチルフェニル)−5−(4−ビフェニリル)−1,2,4−トリアゾール(略称:p

−EtTAZ)などのトリアゾール誘導体、2,2’,2”−(1,3,5−ベンゼント

リイル)トリス[1−フェニル−1H−ベンズイミダゾール](略称:TPBI)のよう

なイミダゾール誘導体、バソフェナントロリン(略称:BPhen)、バソキュプロイン

(略称:BCP)などのフェナントロリン誘導体を用いることができる。

【0074】

特に、第2発光層は、共蒸着によって高濃度(10wt%〜40wt%、好ましくは1

2.5wt〜20wt%)に1種類の金属錯体を混入させればよいため、濃度制御しやす

く、量産に向いている。

【0075】

なお、蒸着マスクは、取り出し電極が露出している箇所(後にFPCを貼り付ける箇所)

を除く領域に蒸着する単純なマスクを用いればよい。

【0076】

また、両面発光パネルとするため、陰極は、薄い金属膜と透明導電膜の積層とする。薄

い金属膜(AgまたはMgAg)は抵抗加熱法で1nm〜10nmの膜厚とすればよく、

透明導電膜はスパッタ法で形成するため、短時間で陰極形成が行える。

【0077】

ここでは、白色発光パネルを作製する例を示したが、他に単色発光(緑色、赤色、青色な

ど)のパネルを作製することも可能である。

【0078】

以下、予め陽極(第1の電極)と、該陽極の端部を覆う絶縁物(隔壁)とが設けられた

基板を図5に示す製造装置に搬入し、発光装置を作製する手順を示す。

なお、アクティブマトリクス型の発光装置を作製する場合、予め基板上には、陽極に接続

している薄膜トランジスタ(電流制御用TFT)およびその他の薄膜トランジスタ(スイ

ッチング用TFTなど)が複数設けられ、薄膜トランジスタからなる駆動回路も設けられ

ている。また、単純マトリクス型の発光装置を作製する場合にも図5に示す製造装置で作

製することが可能である。

【0079】

まず、基板投入室520に上記基板(600mm×720mm)をセットする。基板サ

イズは、320mm×400mm、370mm×470mm、550mm×650mm、

600mm×720mm、680mm×880mm、1000mm×1200mm、11

00mm×1250mm、さらには1150mm×1300mmのような大面積基板でも

対応可能である。

【0080】

基板投入室520にセットした基板(陽極と、該陽極の端部を覆う絶縁物とが設けられ

た基板)は大気圧が保たれている搬送室518に搬送する。なお、搬送室518には基板

を搬送または反転するための搬送機構(搬送ロボットなど)が設けられている。

【0081】

また、搬送室508、514、502には、それぞれ搬送機構と真空排気手段とが設け

てある。搬送室518に設けられたロボットは、基板の表裏を反転させることができ、受

渡室505に反転させて搬入することができる。受渡室505は、真空排気処理室と連結

されており、真空排気して真空にすることもでき、真空排気した後、不活性ガスを導入し

て大気圧にすることもできる。

【0082】

また、上記の真空排気処理室としては、磁気浮上型のターボ分子ポンプ、クライオポン

プ、またはドライポンプが備えられている。これにより各室と連結された搬送室の到達真

空度を10-5〜10-6Paにすることが可能であり、さらにポンプ側および排気系からの

不純物の逆拡散を制御することができる。装置内部に不純物が導入されるのを防ぐため、

導入するガスとしては、窒素や希ガス等の不活性ガスを用いる。装置内部に導入されるこ

れらのガスは、装置内に導入される前にガス精製機により高純度化されたものを用いる。

従って、ガスが高純度化された後に蒸着装置に導入されるようにガス精製機を備えておく

必要がある。これにより、ガス中に含まれる酸素や水、その他の不純物を予め除去するこ

とができるため、装置内部にこれらの不純物が導入されるのを防ぐことができる。

【0083】

また、基板投入室520にセットする前には、点欠陥を低減するために第1の電極(陽

極)の表面に対して界面活性剤(弱アルカリ性)を含ませた多孔質なスポンジ(代表的に

はPVA(ポリビニルアルコール)製、ナイロン製など)で洗浄して表面のゴミを除去す

ることが好ましい。洗浄機構として、基板の面に平行な軸線まわりに回動して基板の面に

接触するロールブラシ(PVA製)を有する洗浄装置を用いてもよいし、基板の面に垂直

な軸線まわりに回動しつつ基板の面に接触するディスクブラシ(PVA製)を有する洗浄

装置を用いてもよい。

【0084】

次いで、搬送室518から受渡室505に基板を搬送し、さらに、大気にふれさせるこ

となく、受渡室505から搬送室502に基板を搬送する。

【0085】

また、シュリンクをなくすために、有機化合物を含む膜の蒸着直前に真空加熱を行うこ

とが好ましく、基板を搬送室502から多段真空加熱室521に搬送し、上記基板に含ま

れる水分やその他のガスを徹底的に除去するために、脱気のためのアニールを真空(5×

10-3Torr(0.665Pa)以下、好ましくは10-4〜10-6Pa)で行う。多段

真空加熱室521では平板ヒータ(代表的にはシースヒータ)を用いて、複数の基板を均

一に加熱する。この平板ヒータは複数設置され、平板ヒータで基板を挟むように両面から

加熱することもでき、勿論、片面から加熱することもできる。特に、層間絶縁膜や隔壁の

材料として有機樹脂膜を用いた場合、有機樹脂材料によっては水分を吸着しやすく、さら

に脱ガスが発生する恐れがあるため、有機化合物を含む層を形成する前に100℃〜25

0℃、好ましくは150℃〜200℃、例えば30分以上の加熱を行った後、30分の自

然冷却を行って吸着水分を除去する真空加熱を行うことは有効である。

【0086】

また、上記真空加熱に加えて、不活性ガス雰囲気で200〜250℃の加熱を行いなが

らUVを照射してもよい。また、真空加熱を行わず、不活性ガス雰囲気で200〜250

℃の加熱を行いながらUVを照射する処理を行うだけでもよい。

【0087】

また、必要であれば、成膜室512で大気圧下、または減圧下でインクジェット法やスピ

ンコート法やスプレー法などで高分子材料からなる正孔注入層を形成してもよい。また、

インクジェット法で塗布した後、スピンコータで膜厚の均一化を図ってもよい。同様に、

スプレー法で塗布した後、スピンコータで膜厚の均一化を図ってもよい。また、基板を縦

置きとして真空中でインクジェット法により成膜してもよい。

【0088】

例えば、成膜室512で第1の電極(陽極)上に、正孔注入層(陽極バッファー層)と

して作用するポリ(エチレンジオキシチオフェン)/ポリ(スチレンスルホン酸)水溶液

(PEDOT/PSS)、ポリアニリン/ショウノウスルホン酸水溶液(PANI/CSA)、P

TPDES、Et−PTPDEK、またはPPBAなどを全面に塗布、焼成してもよい。

焼成する際には多段加熱室523a、523bで行うことが好ましい。

【0089】

スピンコートなどを用いた塗布法で高分子材料からなる正孔注入層(HIL)

を形成した場合、平坦性が向上し、その上に成膜される膜のカバレッジおよび膜厚均一性

を良好なものとすることができる。特に発光層の膜厚が均一となるため均一な発光を得る

ことができる。この場合、正孔注入層を塗布法で形成した後、蒸着法による成膜直前に大

気圧加熱または真空加熱(100〜200℃)を行うことが好ましい。

【0090】

例えば、第1の電極(陽極)の表面をスポンジで洗浄した後、基板投入室520に搬入

し、成膜室512aに搬送してスピンコート法でポリ(エチレンジオキシチオフェン)/

ポリ(スチレンスルホン酸)水溶液(PEDOT/PSS)を全面に膜厚60nmで塗布した後、

多段加熱室523a、523bに搬送して80℃、10分間で仮焼成、200℃、1時間

で本焼成し、さらに多段真空加熱室521に搬送して蒸着直前に真空加熱(170℃、加

熱30分、冷却30分)した後、成膜室506W1、506W2、506W3に搬送して

大気に触れることなく蒸着法でEL層の形成を行えばよい。特に、ITO膜を陽極材料と

して用い、表面に凹凸や微小な粒子が存在している場合、PEDOT/PSSの膜厚を30nm以

上の膜厚とすることでこれらの影響を低減することができる。また、PEDOT/PSSの濡れ性

改善するために、UV処理室531で紫外線照射を行うことが好ましい。

【0091】

また、スピンコート法によりPEDOT/PSSを成膜した場合、全面に成膜されるため、基板

の端面や周縁部、端子部、陰極と下部配線との接続領域などは選択的に除去することが好

ましく、前処理室503でマスクを使用してO2アッシングなどにより選択的に除去する

ことが好ましい。前処理室503はプラズマ発生手段を有しており、Ar、H、F、およ

びOから選ばれた一種または複数種のガスを励起してプラズマを発生させることによって

、ドライエッチングを行う。マスクを使用することによって不要な部分だけ選択的に除去

することができる。

【0092】

なお、蒸着マスクはマスクストック室524a、524bにストックして、適宜、蒸着を

行う際に成膜室に搬送する。大型基板を用いるとマスクが大面積化するため、マスクを固

定するフレームが大きくなり、枚数をたくさんストックするのが困難になるため、ここで

は2つのマスクストック室524a、524bを用意している。マスクストック室524

a、524bで蒸着マスクのクリーニングを行ってもよい。また、蒸着の際にはマスクス

トック室が空くため、成膜後または処理後の基板をストックすることも可能である。

【0093】

次いで、搬送室502から受渡室507に基板を搬送し、さらに、大気にふれさせるこ

となく、受渡室507から搬送室508に基板を搬送する。

【0094】

次いで、搬送室508に連結された成膜室506W1、506W2、506W3へ基板

を適宜、搬送して、正孔輸送層、発光層、電子輸送層となる低分子からなる有機化合物層

を適宜形成する。EL材料を適宜選択することにより、発光素子全体として、単色(具体

的には白色)の発光を示す発光素子を形成することができる。なお、各搬送室間での基板

搬送は、大気にふれさせることなく、受渡室540、541、511を経由して搬送する

。

【0095】

次いで、搬送室514内に設置されている搬送機構により、基板を成膜室510に搬送

し、陰極を形成する。この陰極は、透明または半透明であることが好ましく、抵抗加熱を

用いた蒸着法により形成される金属膜(MgAg、MgIn、CaF2、LiF、CaN

などの合金、または周期表の1族もしくは2族に属する元素とアルミニウムとを共蒸着法

により形成した膜、またはこれらの積層膜)

の薄膜(1nm〜10nm)、或いは上記金属膜の薄膜(1nm〜10nm)と透明導電

膜との積層を陰極とすることが好ましい。また、搬送室508から受渡室511を経由し

て搬送室514に基板を搬送した後、成膜室509に搬送し、スパッタ法を用いて透明導

電膜を形成する。

【0096】

以上の工程で有機化合物を含む層を有する積層構造の発光素子が形成される。

【0097】

また、搬送室514に連結した成膜室513に搬送して窒化珪素膜、または窒化酸化珪素

膜からなる保護膜を形成して封止してもよい。ここでは、成膜室513内には、珪素から

なるターゲット、または酸化珪素からなるターゲット、または窒化珪素からなるターゲッ

トが備えられている。

【0098】

また、固定している基板に対して棒状のターゲットを移動させて保護膜を形成してもよ

い。また、固定している棒状のターゲットに対して、基板を移動させることによって保護

膜を形成してもよい。

【0099】

例えば、珪素からなる円盤状のターゲットを用い、成膜室雰囲気を窒素雰囲気または窒素

とアルゴンを含む雰囲気とすることによって陰極上に窒化珪素膜を形成することができる

。また、炭素を主成分とする薄膜(DLC膜、CN膜、アモルファスカーボン膜)を保護

膜として形成してもよく、別途、CVD法を用いた成膜室を設けてもよい。ダイヤモンド

ライクカーボン膜(DLC膜とも呼ばれる)

は、プラズマCVD法(代表的には、RFプラズマCVD法、マイクロ波CVD法、電子

サイクロトロン共鳴(ECR)CVD法、熱フィラメントCVD法など)、燃焼炎法、ス

パッタ法、イオンビーム蒸着法、レーザー蒸着法などで形成することができる。成膜に用

いる反応ガスは、水素ガスと、炭化水素系のガス(例えばCH4、C2H2、C6H6など)

とを用い、グロー放電によりイオン化し、負の自己バイアスがかかったカソードにイオン

を加速衝突させて成膜する。また、CN膜は反応ガスとしてC2H4ガスとN2ガスとを用

いて形成すればよい。なお、DLC膜やCN膜は、可視光に対して透明もしくは半透明な

絶縁膜である。可視光に対して透明とは可視光の透過率が80〜100%であることを指

し、可視光に対して半透明とは可視光の透過率が50〜80%であることを指す。

【0100】

また、上記保護層に代えて、陰極上に第1の無機絶縁膜と、応力緩和膜と、第2の無機

絶縁膜との積層からなる保護層を形成してもよい。例えば、陰極を形成した後、成膜室5

13に搬送して第1の無機絶縁膜を5nm〜50nm形成し、成膜室506W1や506

W2や506W3に搬送して蒸着法で吸湿性および透明性を有する応力緩和膜(無機層、

または有機化合物を含む層など)を10nm〜100nm形成し、さらに再度、成膜室5

13に搬送して第2の無機絶縁膜を5nm〜50nm形成すればよい。

【0101】

次いで、発光素子が形成された基板を封止室519に搬送する。

【0102】

封止基板は、ロード室517に外部からセットし、用意される。封止基板をロード室51

7から搬送室527に搬送し、必要があれば乾燥剤や、光学フィルタ(カラーフィルタ、

偏光フィルムなど)を貼り付けるための光学フィルム貼付室529に搬送する。また、予

め光学フィルム(カラーフィルタ、偏光板)が貼られた封止基板をロード室517にセッ

トしてもよい。

【0103】

なお、封止基板における水分などの不純物を除去するために予め多段加熱室516でアニ

ールを行うことが好ましい。そして、封止基板に発光素子が設けられた基板と貼り合わせ

るためのシール材を形成する場合には、ディスペンス室515でシール材を形成し、シー

ル材を形成した封止基板を受渡室542を経由して搬送室514に搬送し、さらに封止基

板ストック室530に搬送する。なお、ここでは、封止基板にシール材を形成した例を示

したが、特に限定されず、発光素子が形成された基板にシール材を形成してもよい。また

、封止基板ストック室530に蒸着の際に使用する蒸着マスクをストックしてもよい。

【0104】

なお、本実施例は両面出射構造とする場合であるので、封止基板を光学フィルム貼付室5

29に搬送し、封止基板の内側に光学フィルムを貼り付ければよい。或いは、発光素子が

設けられた基板と封止基板とを貼り合わせた後、光学フィルム貼付室529に搬送し、封

止基板の外側に光学フィルム(カラーフィルタ、または偏光板)を貼り付ければよい。

【0105】

次いで、封止室519で基板と封止基板と貼り合わせ、貼り合わせた一対の基板を封止

室519に設けられた紫外線照射機構によってUV光を照射してシール材を硬化させる。

光を遮光してしまうTFTが設けられていない封止基板側からUV光を照射することが好

ましい。なお、ここではシール材として紫外線硬化+熱硬化樹脂を用いたが、接着材であ

れば特に限定されず、紫外線のみで硬化樹脂などを用いればよい。

【0106】

また、密閉された空間に不活性気体を充填するのではなく、樹脂を充填してもよい。下

面出射型の場合において紫外光を封止基板側から照射する場合、陰極が光を通過しないた

め、充填する樹脂材料は特に限定されず紫外線硬化樹脂や不透明な樹脂を用いてもよいが

、両面出射型の場合において紫外光を封止基板側から照射する場合は、紫外線が陰極を通

過してEL層にダメージを与えるため紫外線硬化性の樹脂は使わないほうが好ましい。従

って、両面出射型の場合、充填する樹脂として熱硬化する透明な樹脂を用いることが好ま

しい。

【0107】

次いで、貼り合わせた一対の基板を封止室519から搬送室514、そして受渡室54

2を経由して搬送室527から取出室525に搬送して取り出す。

【0108】

また、取出室525から取り出した後、加熱を行ってシール材を硬化させる。

上面出射型とし、熱硬化性樹脂を充填した場合、シール材を硬化させる加熱処理と同時に

硬化させることができる。

【0109】

以上のように、図5に示した製造装置を用いることで完全に発光素子を密閉空間に封入

するまで大気に曝さずに済むため、信頼性の高い発光装置を作製することが可能となる。

【0110】

なお、ここでは図示しないが、基板を個々の処理室に移動させる経路を制御して全自動

化を実現する制御装置を設けている。

【実施例2】

【0111】

図6に蒸着装置の上面図の一例を示す。

【0112】

図6において、成膜室101は、基板保持手段(図示しない)と、蒸着シャッター(図

示しない)が設置された第1の蒸着源ホルダ104aおよび第2の蒸着源ホルダ104b

と、これらの蒸着源ホルダを移動させる手段(図示しない)と、減圧雰囲気にする手段(

真空排気手段)とを有する。この成膜室101は、減圧雰囲気にする手段により、真空度

が5×10-3Torr(0.665Pa)以下、好ましくは10-4〜10-6Paまで真空

排気される。

【0113】

また、成膜室には、蒸着時に材料ガスを数sccm導入するガス導入系(図示しない)

と、成膜室内を常圧にする不活性ガス(Ar、N2など)導入系(図示しない)とが連結

されている。さらにクリーニングガス(H2、F2、NF3、またはO2から選ばれた一種ま

たは複数種のガス)導入系を設けてもよい。なお、ガス導入口から最短距離でガス排出口

に材料ガスが流れないようにすることが望ましい。

【0114】

また、成膜時に意図的に材料ガスを導入し、材料ガスの成分を有機化合物膜中に含ませる

ことによって高密度な膜とし、劣化を引き起こす酸素や水分などの不純物が膜中に侵入、

拡散することをブロッキングしてもよい。材料ガスとして、具体的には、シラン系ガス(

モノシラン、ジシラン、トリシラン等)、SiF4、GeH4、GeF4、SnH4、または

炭化水素系ガス(CH4、C2H2、C2H4、C6H6等)から選ばれた一種または複数種を

用いればよい。なお、これらのガスを水素やアルゴンなどで希釈した混合ガスも含む。装

置内部に導入されるこれらのガスは、装置内に導入される前にガス精製機により高純度化

されたものを用いる。従って、ガスが高純度化された後に蒸着装置に導入されるようにガ

ス精製機を備えておく必要がある。これにより、ガス中に含まれる残留気体(酸素や水分

、その他の不純物など)を予め除去することができるため、装置内部にこれらの不純物が

導入されるのを防ぐことができる。

【0115】

例えば、モノシランガスを蒸着時に導入することにより、膜中にSiを含ませ、発光素

子を完成させた後、ピンホールやショートの不良部分があった場合に、その不良部分が発

熱することによってSiが反応してSiOx、SiCxなどの絶縁性の絶縁物を形成し、

ピンホールやショートの部分におけるリークが低減され、点欠(ダークスポットなど)が

進行しなくなるというセルフヒーリングの効果も得られる。

【0116】

なお、上記材料ガスを導入する場合には、クライオポンプに加えてターボ分子ポンプや

ドライポンプを併設することが好ましい。

【0117】

また、成膜室101内において、蒸着源ホルダ104は、図6中の鎖線に示した移動経

路を複数回移動することが可能である。なお、図6に示した移動経路は一例であって特に

限定されない。膜厚を均一とするために、図6に示すように移動経路をずらして蒸着源ホ

ルダを移動させ、蒸着を行うことが好ましい。また、同一の移動経路を往復させてもよい

。また、蒸着ホルダの移動速度も移動経路の区間ごとに適宜変化させることによって膜厚

の均一化を図り、且つ、成膜にかかる時間を短縮してもよい。例えば、蒸着源ホルダを3

0cm/分〜300cm/分でX方向またはY方向に移動させればよい。

【0118】

また、白色発光素子を作製する場合、図9に示すように局所的に蒸着を行ってもよい。

パネルとなる領域のうち、少なくとも表示領域となる領域が含まれるように蒸着を局所的

に行う。局所的に蒸着を行うことによって蒸着不要な領域に蒸着することを防ぐ。局所的

に蒸着するには、シャッター(図示しない)を用い、適宜開閉を行うことによって、マス

クを用いることなく蒸着している。図9は多面取りとする場合の例であって、900は大

型基板、901は成膜室、904は移動可能な蒸着ホルダ、906はルツボである。

【0119】

また、蒸着源ホルダ104a、104bには蒸着材料が封入された容器(ルツボ106

)が設置されている。ここでは1つの蒸着源ホルダ104a、104bに2個のルツボが

設置されている例を示す。また、設置室103には、膜厚計(図示しない)が設けられて

いることを特徴としている。ここでは、蒸着源が移動している間は膜厚計でモニタを行わ

ず、膜厚計の交換頻度を減らしている。

【0120】

なお、一つの蒸着源ホルダに備えられる容器(有機化合物を収納するルツボ、蒸着ボー

ト)を複数とする場合、互いの有機化合物が混ざりあうように蒸発する方向(蒸発中心)

を被蒸着物の位置で交差するようにルツボの取付角度を斜めにすることが望ましい。

【0121】

また、蒸着源ホルダは常時、ルツボ用設置室で待機し、蒸着速度が安定するまで加熱お

よび保温を行う。なお、膜厚モニタ(図示しない)がルツボ用設置室に設置してある。蒸

着速度が安定したら、基板を成膜室102に搬送し、マスク(図示しない)とアライメン

トを行った後、シャッターを開けて蒸着ホルダを移動させる。なお、CCDカメラ(図示し

ない)を用いて蒸着マスクや基板のアライメントを確認するとよい。基板と蒸着マスクに

それぞれアライメントマーカーを設けておき、位置制御を行えばよい。蒸着が終わったら

蒸着ホルダをルツボ用設置室に移動させて、シャッターを閉める。シャッターを閉めたら

基板を搬送室102に搬送する。

【0122】

また、図6では複数の蒸着ホルダ104a、104bが設置室103に待機できるよう

になっており、1つの蒸着ホルダの材料が切れたら、もう1つの蒸着ホルダと交代し、順

次移動させて連続的に成膜を行うことができる。また、一方の蒸着ホルダを成膜室で移動

させている間に空になった蒸着ホルダにEL材料を補充することもできる。複数の蒸着ホ

ルダ104を用いることによって効率的に成膜を行うことができる。

【0123】

また、蒸着ホルダ104a、104bは、2個しかルツボがセットできないようになっ

ているが4個のルツボをセット可能としておき、2個または1個しかルツボをセットせず

に蒸着させてもよい。

【0124】

本発明により、成膜に要する時間を短縮できる。従来、EL材料の補充を行う場合、成

膜室の大気開放を行い、ルツボに補充した後、真空引きを行う必要があったため、補充の

ための所要時間が長くなり、スループットの低下を招く原因となっていた。

【0125】

また、成膜室内壁の付着も少ないものとすることができれば、成膜室内壁のクリーニング

などのメンテナンスの頻度を減らすことができる。

【0126】

また、蒸着ホルダ104a、104bにルツボ106を設置するのも設置室103で行

う。図7(A)および図7(B)に搬送の様子を示す。なお、図6に対応する部分には同

一の符号を用いる。ルツボ106は、上部パーツ721aと下部パーツ721bからなる

容器に真空で密封された状態で設置室103の扉112から搬入する。まず、搬入した容

器を容器設置用回転台109に載せ、留め具702を外す。(図7(A))内部は真空状

態であるので大気圧下では留め具702を外しても取れない。次いで、設置室103内を

真空排気して、容器の蓋(上部パーツ721a)が取れる状態とする。

【0127】

搬送する容器の形態について図7(A)を用いて具体的に説明する。搬送に用いる上部

(721a)と下部(721b)に分かれる第2の容器は、第2の容器の上部に設けられ

た第1の容器(ルツボ)を固定するための固定手段706と、固定手段に加圧するための

バネ705と、第2の容器の下部に設けられた第2の容器を減圧保持するためガス経路と

なるガス導入口708と、上部容器721aと下部容器721bとを固定するOリングと

、留め具702と有している。この第2の容器内には、精製された蒸着材料が封入された

第1の容器106が設置されている。なお、第2の容器はステンレスを含む材料で形成さ

れ、第1の容器106はチタンを有する材料で形成するとよい。

【0128】

材料メーカーにおいて、第1の容器106に精製した蒸着材料を封入する。そして、O

リングを介して第2の上部721aと下部721bとを合わせ、留め具702で上部容器

721aと下部容器721bとを固定し、第2の容器内に第1の容器106を密閉する。

その後、ガス導入口708を介して第2の容器内を減圧し、更に窒素雰囲気に置換し、バ

ネ705を調節して固定手段706により第1の容器106を固定する。なお、第2の容

器内に乾燥剤を設置してもよい。このように第2の容器内を真空や減圧、窒素雰囲気に保

持すると、蒸着材料へのわずかな酸素や水の付着でさえも防止することができる。

【0129】

次いで、蓋搬送用ロボット108によって容器の蓋を持ち上げ、蓋設置用台107に移動

させる。なお、本発明の搬送機構は、図7(B)に記載されるように第1の容器106の

上方から、該第1の容器を挟んで(つまんで)搬送する構成に限定されるものではなく、

第1の容器の側面を挟んで搬送する構成でも構わない。

【0130】

次いで、容器設置用回転台109を回転させた後、台に容器の下部パーツを残したまま、

ルツボのみをルツボ搬送用ロボット110で持ち上げる。(図7(B))最後に、設置室

103に待機している蒸着ホルダ104a、104bにルツボをセットする。

【0131】

また、設置室103にクリーニングガス(H2、F2、NF3、またはO2から選ばれた一

種または複数種のガス)導入系を設け、クリーニングガスを用いて蒸着ホルダおよびシャ

ッターなどの部品をクリーニングしてもよい。また、設置室にプラズマ発生手段を設け、

プラズマを発生させる、或いは該設置室内にプラズマによってイオン化されたガスを導入

して設置室内壁、蒸着ホルダ、およびシャッターなどの部品をクリーニングし、真空排気

手段により排気してもよい。クリーニングするためのプラズマは、Ar、N2、H2、F2

、NF3、またはO2から選ばれた一種または複数種のガスを励起して発生させればよい。

【0132】

このように、蒸着ホルダ104a、104bを設置室103まで移動させ、設置室でクリ

ーニングをすることによって、成膜室の清浄度を保つことができる。

【0133】

また、本実施例は実施例1と自由に組み合わせることができる。図5に示す成膜室50

6W1、506W2、506W3、のいずれか一に図6に示す蒸着装置を配置し、図5に

示す設置室526a〜526nに図7に示す設置室を配置してもよい。

【実施例3】

【0134】

ここでは、大気開放することなく成膜室内のクリーニングおよび蒸着マスクのクリーニン

グを行うことが可能な成膜室の例を示す。図8は、本実施例の成膜装置における断面図の

一例である。

【0135】

図8に示すように、高周波電源1300aとコンデンサ1300bを介して接続された

蒸着マスク1302aと、電極1302bとの間でプラズマ1301を発生させる例を示

す。

【0136】

図8中、基板が設けられる箇所(図中において点線でしめした箇所)に接して、ホルダ

に固定された蒸着マスク1302aが備えられており、さらにその下方には、それぞれ異

なる温度に加熱することも可能な蒸着源ホルダ1322が設けられている。なお、蒸着源

ホルダ1322は移動機構1328によりX方向、Y方向、Z方向、または回転方向とな

るθ方向に移動可能である。

【0137】

蒸着ホルダに設けられた加熱手段(代表的には抵抗加熱法)により内部の有機化合物が昇

華温度まで加熱されると、気化して基板の表面へ蒸着される。なお、蒸着する際には、蒸

着を妨げないような位置に基板シャッター1320は移動させる。また、蒸着ホルダには

一緒に移動するシャッター1321も設けられており、蒸着したい時に蒸着を妨げないよ

うな位置に移動させる。

【0138】

また、蒸着の際に、有機化合物材料の粒子よりも小さい粒子、即ち原子半径の小さい材料

からなるガスを微量に流し、有機化合物膜中に原子半径の小さい材料を含ませることを可

能とするガス導入系が設けられている。上記原子半径の小さい材料ガスとして、具体的に

は、シラン系ガス(モノシラン、ジシラン、トリシラン等)、SiF4、GeH4、GeF

4、SnH4、または炭化水素系ガス(CH4、C2H2、C2H4、C6H6等)から選ばれた

一種または複数種を用いればよい。

なお、これらのガスを水素やアルゴンなどで希釈した混合ガスも含む。装置内部に導入さ

れるこれらのガスは、装置内に導入される前にガス精製機により高純度化されたものを用

いる。従って、ガスが高純度化された後に蒸着装置に導入されるようにガス精製機を備え

ておく必要がある。これにより、ガス中に含まれる残留気体(酸素や水分、その他の不純

物など)を予め除去することができるため、装置内部にこれらの不純物が導入されるのを

防ぐことができる。

【0139】

例えば、モノシランガスを蒸着時に導入することにより、膜中にSiを含ませ、発光素

子を完成させた後、ピンホールやショートの不良部分があった場合に、その不良部分が発

熱することによってSiが反応してSiOx、SiCxなどの絶縁性の絶縁物を形成し、

ピンホールやショートの部分におけるリークが低減され、点欠(ダークスポットなど)が

進行しなくなるというセルフヒーリングの効果も得られる。

【0140】

また、基板加熱用ヒータ1304などの加熱手段により基板を加熱することによって導

入した材料ガスの成分が基板上に効率よく堆積するようにしてもよい。

【0141】

また、プラズマ発生手段によりラジカル化させてもよい。例えば、モノシランの場合、

プラズマ発生手段により、SiHx、SiHxOy、SiOyなどの酸化シリコン前駆体

が生成され、これらが蒸発源からの有機化合物材料とともに基板上に堆積される。モノシ

ランは酸素や水分と反応しやすく、成膜室内の酸素濃度や水分量を低減することもできる

。

【0142】

また、様々なガスを導入することが可能なように、真空排気処理室としては、磁気浮上

型のターボ分子ポンプ1326とクライオポンプ1327とが備えられている。これによ

り成膜室の到達真空度を10-5〜10-6Paにすることが可能である。なお、クライオポ

ンプ1327で真空排気を行った後、クライオポンプ1327を停止し、ターボ分子ポン

プ1326で真空排気を行いつつ、材料ガスを数sccm流しながら蒸着を行うこととす

る。また、イオンプレーティング法を用い、成膜室内で材料ガスをイオン化させ、蒸発さ

せた有機材料に付着させながら蒸着を行ってもよい。

【0143】

蒸着が終了した後、基板を取出し、成膜装置の内部に設けられる治具、及び成膜装置の

内壁に付着した蒸着材料を大気解放しないで除去するクリーニングを行う。

【0144】

また、クリーニングの際には、蒸着ホルダ1322を設置室(ここでは図示しない)に

移動させて行うことが好ましい。

【0145】

このクリーニングの際には、蒸着マスク1302aと対向する位置にワイヤ電極130

2bを移動させる。さらに、成膜室1303にガスを導入する。成膜室1303に導入す

るガスとしては、Ar、H2、F2、NF3、またはO2から選ばれた一種または複数種のガ

スを用いればよい。次いで、高周波電源1300aから蒸着マスク1302aに高周波電

界を印加してガス(Ar、H、F、NF3、またはO)を励起してプラズマ1301を発

生させる。こうして、成膜室1303内にプラズマ1301を発生させ、成膜室内壁、防

着シールド1305、または蒸着マスク1302aに付着した蒸着物を気化させて成膜室

外に排気する。図4に示す成膜装置によって、メンテナンス時に成膜室内または蒸着マス

クを大気にふれることなくクリーニングすることが可能となる。

【0146】

なお、ここでは、蒸着マスク1302aと、該マスクと前記蒸着源ホルダ1306との間

に配置された電極1302bとの間に発生させた例を示したが、特に限定されず、プラズ

マ発生手段を有していればよい。また、電極1302bに高周波電源を接続してもよいし

、ワイヤ電極1302bを板状やメッシュ状の電極としてもよいし、シャワーヘッドのよ

うにガスを導入できる電極としてもよい。なお、プラズマ発生方法としては、ECR、I

CP、ヘリコン、マグネトロン、2周波、トライオードまたはLEP等を適宜用いること

ができる。

【0147】

また、上記プラズマによるクリーニングは、1回の成膜プロセス毎に行ってもよいし、

複数回の成膜プロセスを行った後に行うことも可能である。

【0148】

また、本実施例は、実施の形態1乃至4、実施例1、実施例2のいずれか一と自由に組

み合わせることが可能である。

【実施例4】

【0149】

本実施例では、絶縁表面を有する基板上に、有機化合物層を発光層とする発光素子を備え

た発光装置(両面出射構造)を作製する例を図12に示す。

【0150】

なお、図12(A)は、発光装置を示す上面図、図12(B)は図12(A)をA−A’

で切断した断面図である。点線で示された1101はソース信号線駆動回路、1102は

画素部、1103はゲート信号線駆動回路である。また、1104は透明な封止基板、1

105は第1のシール材であり、第1のシール材1105で囲まれた内側は、透明な第2

のシール材1107で充填されている。なお、第1のシール材1105には基板間隔を保

持するためのギャップ材が含有されている。

【0151】

なお、1108はソース信号線駆動回路1101及びゲート信号線駆動回路1103に

入力される信号を伝送するための配線であり、外部入力端子となるFPC(フレキシブル

プリントサーキット)1109からビデオ信号やクロック信号を受け取る。なお、ここで

はFPCしか図示されていないが、このFPCにはプリント配線基盤(PWB)が取り付

けられていても良い。

【0152】

次に、断面構造について図12(B)を用いて説明する。透明な基板1110上には駆

動回路及び画素部が形成されているが、ここでは、駆動回路としてソース信号線駆動回路

1101と画素部1102が示されている。

【0153】

なお、ソース信号線駆動回路1101はnチャネル型TFT1123とpチャネル型T

FT1124とを組み合わせたCMOS回路が形成される。また、駆動回路を形成するT

FTは、公知のCMOS回路、PMOS回路もしくはNMOS回路で形成しても良い。ま

た、本実施例では、基板上に駆動回路を形成したドライバー一体型を示すが、必ずしもそ

の必要はなく、基板上ではなく外部に形成することもできる。また、ポリシリコン膜また

はアモルファスシリコン膜を活性層とするTFTの構造は特に限定されず、トップゲート

型TFTであってもよいし、ボトムゲート型TFTであってもよい。

【0154】

また、画素部1102はスイッチング用TFT1111と、電流制御用TFT1112

とそのドレインに電気的に接続された第1の電極(陽極)1113を含む複数の画素によ

り形成される。電流制御用TFT1112としてはnチャネル型TFTであってもよいし

、pチャネル型TFTであってもよいが、陽極と接続させる場合、pチャネル型TFTと

することが好ましい。また、保持容量(図示しない)を適宜設けることが好ましい。なお

、ここでは無数に配置された画素のうち、一つの画素の断面構造のみを示し、その一つの

画素に2つのTFTを用いた例を示したが、3つ、またはそれ以上のTFTを適宜、用い

てもよい。

【0155】

ここでは第1の電極1113がTFTのドレインと直接接している構成となっているた

め、第1の電極1113の下層はシリコンからなるドレインとオーミックコンタクトのと

れる材料層とし、有機化合物を含む層と接する最上層を仕事関数の大きい材料層とするこ

とが望ましい。例えば、透明導電膜(ITO(酸化インジウム酸化スズ合金)、酸化イン

ジウム酸化亜鉛合金(In2O3―ZnO)、酸化亜鉛(ZnO)等)を用いる。

【0156】

また、第1の電極(陽極)1113の両端には絶縁物(バンク、隔壁、障壁、土手などと

呼ばれる)1114が形成される。絶縁物1114は有機樹脂膜もしくは珪素を含む絶縁

膜で形成すれば良い。ここでは、絶縁物1114として、ポジ型の感光性アクリル樹脂膜

を用いて図12に示す形状の絶縁物を形成する。

【0157】

カバレッジを良好なものとするため、絶縁物1114の上端部または下端部に曲率を有す

る曲面が形成されるようにする。例えば、絶縁物1114の材料としてポジ型の感光性ア

クリルを用いた場合、絶縁物1114の上端部のみに曲率半径(0.2μm〜3μm)を

有する曲面を持たせることが好ましい。また、絶縁物1114として、感光性の光によっ

てエッチャントに不溶解性となるネガ型、或いは光によってエッチャントに溶解性となる

ポジ型のいずれも使用することができる。

【0158】

また、絶縁物1114を窒化アルミニウム膜、窒化酸化アルミニウム膜、炭素を主成分

とする薄膜、または窒化珪素膜からなる保護膜で覆ってもよい。

【0159】

また、第1の電極(陽極)1113上には、蒸着法によって有機化合物を含む層111

5を選択的に形成する。本実施例では、有機化合物を含む層1115を実施の形態2に示

す製造装置で成膜を行い、均一な膜厚を得る。さらに、有機化合物を含む層1115上に

は第2の電極(陰極)1116が形成される。陰極としては、仕事関数の小さい材料(A

l、Ag、Li、Ca、またはこれらの合金MgAg、MgIn、AlLi、CaF2、

またはCaN)を用いればよい。ここでは、発光が透過するように、第2の電極(陰極)

1116として、膜厚を薄くした金属薄膜(MgAg:膜厚10nm)と、膜厚110n

mの透明導電膜(ITO(酸化インジウム酸化スズ合金)、酸化インジウム酸化亜鉛合金

(In2O3―ZnO)、酸化亜鉛(ZnO)等)との積層を用いる。こうして、第1の電

極(陽極)1113、有機化合物を含む層1115、及び第2の電極(陰極)

1116からなる発光素子1118が形成される。本実施例では、有機化合物を含む層1

115として、CuPc(膜厚20nm)、α−NPD(膜厚30nm)、白金を中心金

属とした有機金属錯体(Pt(ppy)acac)を含むCBP(膜厚30nm)、BC

P(膜厚20nm)、BCP:Li(膜厚40nm)

とを順次積層させて白色発光を得る。本実施例では発光素子1118は白色発光とする例

であるので着色層1131と遮光層(BM)1132からなるカラーフィルター(簡略化

のため、ここではオーバーコート層は図示しない)を設けている。

【0160】

また、このような両面発光表示装置において、背景が透けてしまうことを防止し、外光の

反射防止を行うための光学フィルム1140、1141を設ける。光学フィルム1140

、1141としては、偏光フィルム(高透過型偏光板、薄肉偏光板、ホワイト偏光板、高

性能染料系偏光板、AR偏光板など)や、位相差フィルム(広帯域1/4λ板、温度補償

型位相差フィルム、ねじれ位相差フィルム、広視角位相差フィルム、ニ軸配向位相差フィ

ルムなど)や、輝度向上フィルムなどを適宜組み合わせて用いればよい。例えば、光学フ

ィルム1140、1141として偏光フィルムを用い、互いに光の偏光方向が直交するよ

うに配置すれば、背景が透けてしまうことを防止する効果と、反射防止の効果とが得られ

る。この場合、発光して表示を行う部分以外は、黒になり、どちらの側から表示を見ても

背景が透けて見えることがないものとすることができる。また、発光パネルからの発光は

1枚の偏光板のみを通過するため、そのまま表示される。

【0161】

なお、2枚の偏光フィルムを直交させなくとも、互いに光の偏光方向が±45°以内、好

ましくは±20°以内であれば同様の上記効果が得られる。

【0162】

光学フィルム1140、1141により、人が一方の面から見た場合に、背景が透けて

見えて表示を認識しにくくなることを防ぐことができる。

【0163】

さらに、光学フィルムをもう1枚追加してもよい。例えば、一方の偏光フィルムがS波

(或いはP波)を吸収するが、S波(或いはP波)を発光素子側に反射し、再生させる輝

度上昇フィルムを偏光板と発光パネルの間に設けてもよい。結果として偏光板を通過する

P波(或いはS波)が多くなり、積算光量の増加が得られる。両面発光パネルにおいては

、発光素子からの通過する層構造が異なっているため、発光の様子(輝度、色度合いなど

)が異なっており、光学フィルムは両方の発光バランスを調節するのに有用である。また

、両面発光パネルにおいては、外光の反射の度合いも異なっているため、より反射が多い

面に輝度上昇フィルムを偏光板と発光パネルの間に設けることが好ましい。

【0164】

また、発光素子1118を封止するために透明保護積層1117を形成する。この透明保

護積層1117は、第1の無機絶縁膜と、応力緩和膜と、第2の無機絶縁膜との積層から

なっている。第1の無機絶縁膜および第2の無機絶縁膜としては、スパッタ法またはCV

D法により得られる窒化珪素膜、酸化珪素膜、酸化窒化珪素膜(SiNO膜(組成比N>

O)またはSiON膜(組成比N<O))、炭素を主成分とする薄膜(例えばDLC膜、

CN膜)を用いることができる。これらの無絶縁膜は水分に対して高いブロッキング効果

を有しているが、膜厚が厚くなると膜応力が増大してピーリングや膜剥がれが生じやすい

。しかし、第1の無機絶縁膜と第2の無機絶縁膜との間に応力緩和膜を挟むことで、応力

を緩和するとともに水分を吸収することができる。また、成膜時に何らかの原因で第1の

無機絶縁膜に微小な穴(ピンホールなど)が形成されたとしても、応力緩和膜で埋められ

、さらにその上に第2の無機絶縁膜を設けることによって、水分や酸素に対して極めて高

いブロッキング効果を有する。また、応力緩和膜としては、無機絶縁膜よりも応力が小さ

く、且つ、吸湿性を有する材料が好ましい。加えて、透光性を有する材料であることが望

ましい。また、応力緩和膜としては、α―NPD(4,4'-ビス-[N-(ナフチル)-N-フェニル

-アミノ]ビフェニル)、BCP(バソキュプロイン)、MTDATA(4,4',4"-トリス(N

-3-メチルフェニル-N-フェニル-アミノ)トリフェニルアミン)、Alq3(トリス−8−

キノリノラトアルミニウム錯体)などの有機化合物を含む材料膜を用いてもよく、これら

の材料膜は、吸湿性を有し、膜厚が薄ければ、ほぼ透明である。また、MgO、SrO2

、SrOは吸湿性及び透光性を有し、蒸着法で薄膜を得ることができるため、応力緩和膜

に用いることができる。本実施例では、シリコンターゲットを用い、窒素とアルゴンを含

む雰囲気で成膜した膜、即ち、水分やアルカリ金属などの不純物に対してブロッキング効

果の高い窒化珪素膜を第1の無機絶縁膜または第2の無機絶縁膜として用い、応力緩和膜

として蒸着法によりAlq3の薄膜を用いる。また、透明保護積層に発光を通過させるた

め、透明保護積層のトータル膜厚は、可能な限り薄くすることが好ましい。

【0165】

また、発光素子1118を封止するために不活性気体雰囲気下で第1シール材1105

、第2シール材1107により封止基板1104を貼り合わせる。なお、第1シール材1

105としてはエポキシ系樹脂を用いるのが好ましい。また、第2シール材1107とし

ては透光性を有している材料であれば特に限定されず、代表的には紫外線硬化または熱硬

化のエポキシ樹脂を用いるのが好ましい。ここでは屈折率1.50、粘度500cps、

ショアD硬度90、テンシル強度3000psi、Tg点150℃、体積抵抗1×1015

Ω・cm、耐電圧450V/milである高耐熱のUVエポキシ樹脂(エレクトロライト社

製:2500Clear)を用いる。また、第2のシール材1107を一対の基板間に充

填することによって、一対の基板間を空間(不活性気体)とした場合に比べて全体の透過

率を向上させることができる。また、第1シール材1105、第2シール材1107はで

きるだけ水分や酸素を透過しない材料であることが望ましい。

【0166】

また、本実施例では封止基板1104を構成する材料としてガラス基板や石英基板の他

、FRP(Fiberglass-Reinforced Plastics)、PVF(ポリビニルフロライド)、マイ

ラー、ポリエステルまたはアクリル等からなるプラスチック基板を用いることができる。

また、第1シール材1105、第2シール材1107を用いて封止基板1104を接着し

た後、さらに側面(露呈面)を覆うように第3のシール材で封止することも可能である。

【0167】

以上のようにして発光素子を第1シール材1105、第2シール材1107に封入する

ことにより、発光素子を外部から完全に遮断することができ、外部から水分や酸素といっ

た有機化合物層の劣化を促す物質が侵入することを防ぐ。従って、信頼性の高い発光装置

を得ることができる。

【0168】

また、上面出射型の発光装置を作製する場合には、陽極は反射性を有する金属膜(クロ

ム、窒化チタンなど)であることが好ましい。また、下面出射型の発光装置を作製する場

合には、陰極はAl、Ag、Li、Ca、またはこれらの合金MgAg、MgIn、Al

Liからなる金属膜(膜厚50nm〜200nm)を用いることが好ましい。

【0169】

また、本実施例は、実施の形態1乃至4、実施例1乃至3のいずれか一と自由に組み合

わせることが可能である。

【実施例5】