容積式ディスペンサー及び個別量の液体を吐出する方法

【課題】洗浄の必要性を減らし、衛星形成及び霧化を減らし、また、液体吐出出口からの液体の漏れを防止することができるディスペンサーを提供する。

【解決手段】

少量の液体を基材へ塗布するディスペンサー。ディスペンサー10は、ディスペンサー本体12と、ディスペンサー本体内のアクチュエーター10bと、ディスペンサー本体に取り外し可能に連結される吐出要素本体52を含む吐出要素50とを含む。弁棒60は、吐出要素本体内で往復移動するように取り付けられている。更なる態様は、変形可能な弁座と、変形可能かつ弾性的な弁棒の先端部と、個別量の液体を基材へ塗布する方法とを含む。

【解決手段】

少量の液体を基材へ塗布するディスペンサー。ディスペンサー10は、ディスペンサー本体12と、ディスペンサー本体内のアクチュエーター10bと、ディスペンサー本体に取り外し可能に連結される吐出要素本体52を含む吐出要素50とを含む。弁棒60は、吐出要素本体内で往復移動するように取り付けられている。更なる態様は、変形可能な弁座と、変形可能かつ弾性的な弁棒の先端部と、個別量の液体を基材へ塗布する方法とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、包括的には、個別量の液体を正確に吐出するように設計されている容積式ポンプ及び噴射ディスペンサー等の液体ディスペンサーに関する。

【背景技術】

【0002】

さまざまな種類の工業用液体吐出用途は、連続サイクル、そして多くの場合、迅速な吐出サイクル中に、高度の正確性、均一性及び/又は再現性を達成しつつ個別の少量の液体を吐出するということに関連する要件を有する。容積式ポンプは、これらの目的のうちの少なくとも幾つかを達成するために用いられる。しかし、さまざまな用途は、通常の容積式ポンプが満たすことができない、吐出量、サイクル時間及び他の工程パラメータを必要とする。他方で、これらの他の工程パラメータを満たすことができる装置は、必要とされる正確性、再現性及び/又は均一性で吐出できない場合がある。例えば、ディスペンサーは、塗布地点から離れた場所において空気圧又はステッパードライブ等の機械的装置によって作動される要素を用いる場合がある。これらの状況下では、排出される液体の堆積量すなわち体積は、複数の要因に応じて変化する可能性がある。このことは、均一な塗布量を維持するために、ユーザーがシステム設定を絶えず調整することを必要とし得る。絶えず調整する場合であっても、所望のすなわち必要な程度の正確性及び均一性は達成されない可能性がある。加えて、所望の液体堆積寸法は、多くの場合に非常に小さく、およそ0.0016387立方ミリメートル以下等であり、これはプロセス制御の問題を生じる可能性がある。また、工業界で用いられる材料の多くは、エポキシ等の硬化性材料であり、このことによってメンテナンスに関連した付加的な課題が生じる可能性がある。

【0003】

さまざまな形態の噴射ディスペンサーが、既知であり、高度の正確性、均一性、及び再現性で少量の粘性液体を吐出するのに成功裏に用いられている。噴射技術に関して依然として存在する課題は、装置内で硬化した材料のいかなる悪影響も受けることなく噴射ディスペンサーを繰返し使用することができるように、吐出動作と吐出動作との間で、内部構成部材及び通路に残留液体材料がないように維持するという課題を含む。加えて、液体の衛星形成が問題になる場合もある。これは、吐出される量の周辺に少量の液体が付加的に形成されることを伴う。衛星形成及び/又は望ましくない霧化は、意図される基材上で所望される堆積パターンに悪影響を与える可能性がある。最後に、吐出サイクルと吐出サイクルとの間に噴射ディスペンサーの出口から液体が漏れることが問題となることもある。

【発明の概要】

【発明が解決しようとする課題】

【0004】

したがって、上述したような懸念に対処し、さまざまな構成部材及び通路を洗浄する必要性を減らし、衛星形成及び霧化を減らし、また、吐出サイクルと吐出サイクルとの間の吐出出口からの液体の漏れを防止することができる液体ディスペンサーを提供することが望ましい。

【課題を解決するための手段】

【0005】

1つの例示的な実施の形態では、少量の液体を基材へ塗布するディスペンサーが提供され、本ディスペンサーは、ディスペンサー本体と、ディスペンサー本体内のアクチュエーターと、吐出要素とを概して備える。吐出要素は、ディスペンサー本体に取り外し可能に連結される吐出要素本体と、吐出要素本体内で往復移動するように取り付けられている弁棒とを含む。吐出要素本体は、液体室を更に含む。弁棒は、液体室内で開位置と閉位置とへ往復移動するように取り付けられている先端部を含む。吐出要素は、閉位置にある弁棒の先端部に係合する弁座と、液体吐出出口と、液体供給通路とを更に含む。弁座は、液体室と液体吐出出口との間に位置決めされている。液体供給通路は、液体室と連通している。弁棒は、先端部に対して反対の端部を更に含む。弁棒の反対の端部は、吐出要素がディスペンサー本体に連結されているときに、アクチュエーターに動作可能に連結されるように構成されている。吐出要素は、ディスペンサー本体から取り外し可能であり、液体用のさまざまな通路を含み、また、弁棒も含むため、残留液体に関連するメンテナンス及び/又は汚染の懸念を回避するために、必要に応じて廃棄して新たな吐出要素と交換することができる。

【0006】

吐出要素本体は、種々の実施の形態では付加的な特徴を有することができる。例えば、吐出要素本体は、空気供給通路と、空気供給通路と連通している空気放出通路とを含む。空気放出通路は、液体吐出出口に隣接して位置決めされており、液体が液体吐出出口から吐出されるときに液体を囲む加圧空気カーテンを放出するように構成されている。この特徴によって、液体の霧化の発生、及び/又は出口から吐出される液体の回りの衛星液体形成の影響を減らすことができる。吐出要素本体は、通常はシリンジ式のディスペンサーとともに用いられる取り外し可能な容器等の液体の容器すなわち貯留槽と連結されるように構成された連結器要素を更に含む。ディスペンサー本体は、容器の出口部分を受け入れるように構成された開口を更に含み、連結器要素は、吐出要素本体がディスペンサー本体に連結されているときに、開口内に位置決めされる。吐出要素本体は、使い捨て可能であるために及び/又は他の目的で、プラスチック材料を含むことができる。

【0007】

弁座は、付加的又は代替的な実施の形態では、吐出要素本体によって担持される別個の要素を更に含むことができる。1つの実施の形態では、弁座は可鍛性であり、閉位置にくる弁棒の先端部によって変形する。吐出要素本体のプラスチック材料も、弁棒の先端部が上に重なっている可鍛性の弁座に係合すると変形することができる。弁座とその下層の吐出要素本体の下層の材料との組み合わせ変形によって、少なくとも2つの目的が達成される。その組み合わせ変形は、弁座に対する弁棒の先端部の衝撃を減衰し、また、弁棒の先端部と弁座との間の接触の量を増やすことができる。具体的には、凹状の封止接触領域が、弁棒の先端部と弁座との間に形成される。これによって、弁棒の先端部のシール効果が増す。減衰作用によって、液体の衛星の形成及び/若しくは量又は吐出される液体の霧化を低減することができる。弁座は、弁棒の先端部と係合する円錐状の部分と、液体吐出出口と連通している液体吐出通路を含む細長い吐出先端部分とを更に含む。固定キャップは、ディスペンサー本体に取り外し可能に連結されるとともに吐出要素をディスペンサー本体に固定する。固定キャップは、弁座の細長い吐出先端部分を受け入れる開口を含む。開口は、空気放出通路と更に連通しているとともに、液体が液体吐出出口から吐出されるときに、加圧空気カーテンを、液体を囲む関係で方向付けるように構成されている。

【0008】

吐出要素は、弁棒と係合する動的シールを更に備える。動的シールは、ディスペンサーの動作中に液体が液体室から逃げることを防止する。弁棒は、弁棒の反対の端部が液体室の外に位置決めされてアクチュエーターと動作可能に係合するように動的シールを通って延在している。弁棒の反対の端部を付勢して、アクチュエーターと係合するような適切な位置にするために、ばね要素は、吐出要素本体及び弁棒に連結されている。

【0009】

本発明の別の代替的又は付加的な態様では、少量の液体を基材へ塗布するディスペンサーが提供され、ディスペンサーは、吐出部分と、アクチュエーター部分と、吐出部分内で往復移動するように取り付けられている弁棒とを概して含む。吐出部分は、液体室を更に含み、弁棒は、液体室内で開位置と閉位置との間で往復移動するように取り付けられている先端部を含む。ディスペンサーは、吐出部分に弁座を更に含む。弁棒の先端部は、閉位置において弁座と係合する。吐出部分は、液体吐出出口と液体供給通路とを更に含む。弁座は、液体室と液体吐出出口との間に位置決めされている。液体供給通路は、液体室と連通している。弁棒は、アクチュエーターが弁棒を開位置と閉位置との間で移動させることが可能であるようにアクチュエーターに動作可能に連結されている。弁座は、第2の変形可能な材料と当接接触している第1の可鍛性の材料によって形成されている。第1の材料及び第2の材料は、弁棒が閉位置に移動すると変形する。これは、弁座に対する弁棒の先端部の衝撃を減衰し、弁棒の先端部と弁座との間に封止接触領域を形成する。

【0010】

第1の可鍛性の材料は、金属を更に含むことができ、一方で、第2の変形可能な材料は、プラスチック材料を更に含むことができる。例えば、金属材料は、薄くて延性のあるステンレス鋼シート材料であるものとすることができ、プラスチックは、ポリプロピレンであるものとすることができる。弁棒の先端部は、閉位置に到達するときの衝突時に、弁棒の先端部が金属及びその下層のプラスチックを塑性変形させて弁座に環状の凹状リングを形成するように、丸くすることができる。この環状の凹状リングは、減衰効果も与えながら効果的なシール領域を形成する。

【0011】

別の代替的又は付加的な態様において、ディスペンサーは、概ね上述したように構成されてもよい。この実施の形態は、変形可能な弾性材料から形成される弁棒の先端部を用いる。この実施の形態において、弁棒の先端部は、弁棒が閉位置に移動するときに弁座に当たって変形する。これによって、弁座に対する弁棒の先端部の衝突時の減衰効果が提供されるとともに、弁棒の先端部と弁座との間に、剛性の弁棒の先端部と剛性の弁座とによって別様に形成されるであろうよりも大きな封止接触領域が形成される。この実施の形態において、弁座は、弁棒の先端部が衝突したときに変形しない剛性の材料から形成することができる。弁棒は、先端部に連結されているとともに剛性の金属から形成される本体部分を更に含むことができるが、先端部は、弾性的に変形するエラストマー材料から形成することができる。

【0012】

吐出サイクル中に少量の液体を基材へ塗布する方法も提供される。液体は、ディスペンサーから吐出される。ディスペンサーは、先端部を有する弁棒と、液体室と、液体吐出出口に連通している液体吐出通路と、液体室と液体吐出通路との間に位置決めされる弁座とを含む。本方法は、弁棒の先端部を、弁座と係合する閉位置から、弁座から係脱して離間する開位置へ移動させることを含む。加圧液体は、液体室から弁棒の先端部を通り越して液体吐出通路内へ流される。弁棒の先端部は、次に、開位置から閉位置へ移動することによって個別量の液体を基材上に強制的に押し出す。弁棒の先端部は、次の吐出サイクルが開始するまで閉位置に維持される。このようにして、液体吐出出口からの液体は、吐出サイクルと吐出サイクルとの間に出口から漏れ出ることが防止される。

【0013】

本発明の種々の付加的な特徴及び利点は、添付の図面と併せて例示的な実施形態の以下の詳細な説明を検討すればより明らかとなるであろう。

【図面の簡単な説明】

【0014】

【図1】本発明の1つの例示的な実施形態に従って構成されたディスペンサーの斜視図である。

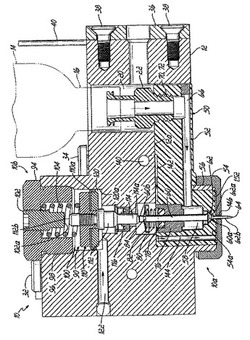

【図2】図1に示されるディスペンサーの線2−2に概ね沿って取った断面図である。

【図3】図1のディスペンサーに関連する吐出要素本体の底面斜視図である。

【図4】図3に示される吐出要素本体の上面斜視図である。

【図5】図2と同様の断面図であるが、少量の液体を噴射している間のディスペンサーの吐出部分の拡大図を示す。

【図6】図5と同様の断面図であるが、吐出プロセスにおける次の時点を示す。

【図7】図5及び図6と同様の断面図であるが、閉位置にある弁棒の先端部及び弁座の細部を示すために更に拡大されている。

【図7A】図7と同様の断面図であるが、代替的な実施形態を示す。

【図8】図5と同様の断面図であるが、開位置にある弁棒の代替的な実施形態を示す。

【図9】図8と同様の断面図であるが、閉位置にある図8の弁棒を示す。

【図10】図8及び図9と同様の断面図であるが、開位置と閉位置との間の遷移位置にある弁棒を示す。

【発明を実施するための形態】

【0015】

図1及び図2は、1つの例示的な実施形態に従って構成されたディスペンサー10を示す。例えば、水平、垂直、上側、下側等の種々の空間的な言及及び方向に関する言及が図面を説明することに関して用いられること、並びに、これは、説明の便宜上、分かりやすくするために行われるに過ぎないことに留意されたい。ディスペンサー10は、種々の向きで用いることができ、水より低い粘度を有するアルコール及び水の粘度よりもはるかに高い粘度を有するエポキシ樹脂等の、広範な粘度を有する種々の液体を吐出することができることが理解されるであろう。ディスペンサー10は、概して、吐出部分10aとアクチュエーター部分10bとを備え、これらの部分は、例示的な実施形態において、ディスペンサー本体12と関連付けられる。ディスペンサー10は、吐出される液体15の容器すなわち貯留槽14を更に含む。容器14は、ディスペンサー本体12に取り外し可能に連結される。容器14は、第1の端部16と第2の端部18とを含む。第1の端部16は、以下で更に説明するように、開口20によって受け入れられ、連結器22と連結される。第2の端部18は、配管(不図示)に連結する流体継手26を有する付加的な連結器24を含む。容器14は、吐出される液体15と、ピストン(不図示)とを保持する。ピストンは、継手26を通してピストンの上側に加圧空気を導入することによって液体15を加圧するように移動する。容器14内の液体15は、例えば、6.895×10 4Pa(10psi)の比較的低い圧力下にあるものとすることができる。この例示的なシリンジ式の容器14は、米国特許出願公開第2007/0287965号明細書(その開示内容は、この参照により全体が本明細書に援用される。)においてより十分に示され説明されている。図1に更に示されるように、ソレノイド弁30及び関連する配線30aは、ディスペンサー本体12に連結されるとともにディスペンサー本体12内に延在しており、以下で更に説明するように加圧作動空気を制御する。作動空気は、継手32を通して受け取られ、ディスペンサー本体12内に収容されているソレノイド弁30の一部につながる1つ又は複数の通路(不図示)を通して方向付けられる。付加的な継手34(図2)は、同様に以下で更に説明するように、ディスペンサー本体12内への加圧処理空気を受け取る。加熱された液体及び処理空気を必要とする用途の場合、ディスペンサー本体12は、カートリッジ型のヒーターと、抵抗温度検出器すなわちRTD(不図示)とを収容する。締結具38によって固定されているキャップ36を取り外すことによって、これらを操作することができる。ヒーター及びRTDの配線40は、図1及び図2に示されている。代わりに、その他の好適な方法によって、ディスペンサー本体12は、必要とされる塗布温度まで加熱してその温度で制御することができることが認識されるであろう。ディスペンサー本体12は、アルミニウム等の熱伝導材料から形成される。

【0016】

図2をより具体的に参照すると、吐出要素本体52を含む吐出要素50は、ディスペンサー本体12のねじ付き延長部56に受け入れられるねじ付きキャップ54によってディスペンサー本体12に取り外し可能に連結される。吐出要素本体52は、液体室58と、先端部60aを有するとともに液体室58内で開位置と閉位置との間で往復移動するように取り付けられている弁棒60とを含む。先端部60aは、弁棒60の残りの部分と一体的に形成されてもよいし、又は、弁棒の残りの部分に固定される別個の部品であってもよい。この実施形態では、先端部60aは、ショアA硬度50のViton(バイトン)(登録商標)から形成される。図2には、閉位置が示されている。吐出要素50は、閉位置にある弁棒の先端部60aに係合する弁座62を更に備える。弁座62は、この例示的な実施形態では、円錐状すなわち漏斗状の部分62aと、この円錐状の部分と一体であるとともに円錐状の部分から延在している筒状の吐出先端部分62bとを有する細長い要素を含む。液体吐出出口64は、筒状の吐出先端部62bの端部に位置する。液体供給通路66は、液体室58と流体連通しており、また、容器14と流体連通して連結されている連結器22とも流体連通している。したがって、加圧された液体15は、容器14から、連結器22及び液体供給通路66を通って液体室58内へ流れる。弁棒60が図2に示されるように閉位置にある場合、液体15は、出口64を通って放出されることが防止される。連結器22は、容器14の一部であってもよいし又は吐出要素50の一部であってもよいことが認識されるであろう。流体密封接続を維持するために、連結器22と吐出要素本体52との間に、それぞれのねじ山70、72が用いられる。

【0017】

吐出要素50は、弁棒案内要素76、動的シール78、ばね要素80、及びばね保持器82を更に含み、ばね保持器82は、弁棒の先端部60aと反対の弁棒60の端部60bに近接して設けられた溝84内にスナップ嵌めされている。ディスペンサー10のアクチュエーター部分10bは、アクチュエーター90を備える。弁棒60の端部60bは、アクチュエーター90によって移動するように構成されている。アクチュエーター90は、キャップ94の外側のねじ山96がディスペンサー本体12の開口100内のねじ山98と係合している状態で、キャップ94により保持される。キャップ94は、調整ねじ102とコイルばね104とを更に含む。コイルばね104は、弁棒60を通常は閉じた位置に維持する。ばね104は、作動要素112の端部にしっかりと取り付けられているピストン110に対して当接する。作動要素112は、弁棒60の端部60bに隣接する円筒の端部114を含む。この端部114は、ピストン110を受け入れるピストン室120を封止するようにディスペンサー本体12に取り付けられている動的シール116内で摺動する。加圧空気は、ソレノイド弁30(図1)を切り替えることによって空気継手32から空気供給通路122内に導入される。空気は、ピストン室120内のピストン110の下面に方向付けられる。空気をピストン110の下面に導入することによって、ピストン110及びそれに取り付けられている作動要素112は、コイルばねすなわち戻りばね104のばね付勢に抗して上昇し、それによって、ばね104を圧縮する。これは、吐出要素50に関連するばね要素すなわちコイルばね80によって提供される付勢に起因して弁棒60が開位置に移動することを可能し、一方で、この実施形態では、弁棒60の上端部60bと作動要素112の下端部114aとの係合を維持する。より粘度の高い液体を吐出するために付加的な閉鎖力が必要である場合のような他の実施形態では、作動要素112の下端部114aは、弁棒60が開位置にあるときに弁棒の上端部60bから離間することができる。ソレノイド弁30(図1)を切り替えることによって作動空気を空気供給通路122及びピストン110の下面のピストン室120から放出すると、弁棒の先端部60aが弁座62と係合するように、戻りばね104は、ピストン110と、それに取り付けられている作動要素112と、作動要素112の端部に係合している弁棒60とを下方へ押しやる。代わりに、加圧空気又は電気式アクチュエーターによって双方向へ動作するピストンなとの他のアクチュエーターを用いることができることが認識されるであろう。

【0018】

調整ねじ102は、例えば、0.254mm〜0.508mmであるものとすることができる弁棒60のストローク長を設定するのに用いられる。具体的には、調整ねじ102は、弁棒の先端部60aが弁座62に当たって止まるまで下方へ回転して駆動される。次に、ねじ102は、所望のストローク長を達成するように反対方向に回転され、キャップ94から後退する。加圧作動空気が供給通路122及びピストン室120内に導入されると、ピストン110及びそれに取り付けられている作動要素112は、作動要素112の端部112bが調整ねじ102の底部102aと係合するまで上方へ移動する。したがって、これによって弁棒60の最大ストロークが設定され、弁棒60は、弁座62から同じ距離だけ上昇する、すなわち持ち上がる。

【0019】

ピストン110は、円筒のピストン室120の内壁120aと係合して動的シールするワイパー110aを含み、加圧作動空気が、ワイパー110aと、ディスペンサー本体12内に取り付けられているとともに弁棒60及び作動要素112と軸方向に位置合わせされている動的シール116との間で封止されることを確実にする。図2に更に示されるように、加圧処理空気を供給する空気供給通路140もディスペンサー本体12に設けられて、継手34を通して空気を受け取る。通路140は、吐出要素本体52の上側の溝142の形態の通路と連通している。この溝142は、別の空気通路144と流体連通しており、最終的には、以下で更に説明するように、キャップ54の開口146と流体連通し、吐出先端部62bを囲む関係にある加圧空気のカーテンを形成する。開口146は、所望の空気の環及び放出される空気のカーテンを形成するように、吐出先端部62bの外径よりも十分に大きい直径を有する。例えば、空気の環は、およそ0.127mmであるものとすることができる。

【0020】

図3及び図4は、種々の処理空気通路を含む吐出要素本体52をより詳細に示す。ここで図2〜図4を参照すると、空気供給溝142は、案内要素76を囲む吐出要素本体52の環状溝150に連通し接続している。この環状溝150は、垂直な空気供給通路144と連通しており、垂直な空気供給通路144は、開口153を囲む関係にある吐出要素本体52の下面の環状溝152と連通しており、開口153は、弁座62の吐出先端部62bを、例えば、内部に接着固定することによって、封止するように受け入れる。環状すなわちリング状の溝152は、3つの接続溝154a、154b、154cを介して中心の開口146(図2)に連通している。吐出要素本体52の下面の溝152、154a、154b、154c、及び吐出要素本体52の頂部の溝142、150は、図2に示されるように、キャップ54がディスペンサー本体12にしっかりと固定されたときに、通路を形成する。これに関して、ディスペンサー本体12の底面12aは、溝142、150の開口した上側を閉じ、キャップ54の内面54aは、溝152、154a、154b、154cの開口した下側を閉じる。加圧処理空気は、環状溝152及び接続溝154a、154b、154cから、吐出先端部62bを受け入れるキャップ54内の開口146(図2)へ方向付けられる。

【0021】

図5及び図6は、エポキシ、又は粘度がより高いか若しくはより低い他の液体等の少量の液体15を吐出する間の弁棒60の動作及び処理空気の使用を示す。図5は、吐出サイクル中の弁棒の先端部60aの初期位置及び終了位置の双方を示す。図6に示されるように、弁棒60は、最初に、弁棒の先端部60aを弁座62から係脱させるように移動して、図示のように弁棒の先端部60aを弁座62から離間させる。これによって、加圧されている粘性液体15は、出口64と連通している液体通路160内にある空間を充填することができる。前述したように、弁棒60は、ピストン室120(図2)内に加圧作動空気を導入することによって弁座62から上昇する、すなわち係脱する。液滴162等の少量の液体15を吐出するために、作動空気をピストン室120から排出し、戻りばね104及びそれに取り付けられている作動要素112は、弁棒60を押し下げて、先端部60aが弁座62と係合し個別の正確な量の液体15を基材164上へ押し出す。吐出サイクル中、処理空気は、吐出先端部62bを囲むキャップ54の開口146を通して放出され、液滴162に関連するいかなる少量の衛星液体の形成も阻止及び/又は低減する空気のカーテンを形成する。吐出サイクルの終了時には、弁棒の先端部60aは、図5に示されるように閉位置に維持され、それによって、吐出サイクルと吐出サイクルとの間に、出口64と連通している通路160内の液体15が出口64から漏れてしまうような圧力下に置かれないようにする。ディスペンサー10は、100Hz以下の速度でおよそ約0.02ミリ立方メートル〜約0.1ミリ立方メートルの少量の液体15を迅速に吐出するように動作することができるが、これらのパラメータは、用途及び実施される本発明の特定の実施形態に応じて調整することができる。

【0022】

図7において最も良く分かるように、弁棒の先端部60aは、閉位置で弁座62と係合し、弁座62の円錐状の部分62a及びその下の吐出要素本体52の下層材料において塑性変形部170、172を形成する。弁座62は、例えば、約0.0381mm〜約0.0635mmの厚さを有する延性のステンレス鋼等の薄く可鍛性の金属から深絞り成形法によって形成される。吐出要素本体の下層材料は、概ね剛性であるが、衝撃下では僅かに塑性変形するポリプロピレン等の任意の好適なプラスチックであるものとすることができる。したがって、これらの2つの材料は、異なる硬度を有するが、それぞれ塑性変形可能である。弁棒の先端部60aと直接接触する材料(例えばステンレス鋼。)は、下層材料(例えばプラスチック。)よりも硬い。これによって、弁棒の先端部60aと弁座62との直接的な接触面における耐摩耗性、及び下層のより柔らかい材料における減衰効果という組み合わせた利点が提供される。吐出要素本体52は、射出成形等の費用効果的な方法で製造することができる。図7に示されるような変形部は、弁棒の先端部60aが図示のように凸状に湾曲しているときは凹状かつ環状である。これによって、環状の凹状リングの変形部が形成され、環状の凹状リングの変形部は、弁棒の先端部60aと金属の円錐状の部分62aとの間の封止接触領域を形成し、かつ金属の円錐状の部分62aに対する先端部60aの衝撃を減衰して液体15が出口64から吐出されるときの液体15の霧化を低減する。

【0023】

図7Aは、代替的な実施形態を示し、図7と比べて、図7Aにおける同様の全ての参照符号は、同様の構造を指し、したがって、更なる説明は、必要としない。この実施形態では、プラスチック材料で形成される層等の外側の塑性変形可能な層63が弁座62の少なくとも円錐状の部分62aに担持されている。この層63は、吐出先端部62bに沿って更に延在していてもよい。したがって、この2層構造は、吐出要素本体52aを、所望であれば金属等の剛性の材料から形成することを可能にする。2層構造62、63は、上述したようにステンレス鋼等の薄く可鍛性の金属から弁座62を形成するように、前述した深絞り成形法を用いることによって形成することができる。外側層63は、図7Aに示されるように弁棒の先端部60aによる衝突後に僅かに塑性変形するポリプロピレン等の比較的剛性のプラスチックから形成することができる。プラスチック層63は、弁座62上にオーバーモールドするか、又は任意の他の好適な方法で弁座62に付着させることができる。したがって、その結果は、図7の実施形態に関連して示し説明した結果と同じである。すなわち、変形部170、173の環状の凹状リングは、弁座62の円錐状の部分62a及びその下の下層プラスチック材料63においてそれぞれ形成される。このことは、金属の円錐状の部分62aに対する先端部60aの衝撃を減衰し、液体15が出口64から吐出されるときの液体15の霧化を低減する。

【0024】

図8、図9及び図10は、弁座62が変形する必要がない吐出要素の代替的な実施形態を示す。この実施形態では、前述の実施形態と同一の全ての要素及び関連する機能は、同様の参照符号を用いて言及され、したがって、同じ説明が当てはまり、説明を繰り返す必要がない。ダッシュ「’」記号の付いた参照符号は、前述の実施形態の同じ参照符号を有する同様の要素に対応するが、説明するように変更されている。この実施形態と前述の実施形態との差異は、吐出部分10a’が、弾性である先端部60a’を有する弁棒60’を含むことである。弁座62は、第1の実施形態と同じ構造で示されているが、弁座は、変形する必要がなく、好ましくは、この実施形態では変形しないため、簡略化することができることが理解されるであろう。弁棒の先端部60a’は、ゴム又は別のポリマー等のエラストマーである材料から形成することができる。弁棒60’の本体部分61は金属から形成することができる。弁棒の先端部60a’は、例えば接着剤又はオーバーモールド法を用いることによって、本体部分61の端部に好適に固定することができる。弁棒60’及びエラストマー先端部60a’を使用する1つの方法は、図8〜図10のプロセスに示されている。弁棒60’は、最初に弁座62から離間しており、前述したように下方へ移動させられて、弁棒の先端部60a’が変形して図9に示されるような形状になり、そのとき、少量の液体15が通路160及び出口64を通って押し出される。図10は、吐出サイクル中に先端部60a’が遷移しており、弁棒60’が上方へ移動しているところの、弁棒60’の位置を示す。弁棒の先端部60又は60’は、液体15の圧力及び液体15の粘度等のパラメータに応じて漏れを防止するために前述したように吐出サイクルと吐出サイクルとの間は閉位置にあるままであることが好ましいが、弁棒60又は60’が開位置にある状態で吐出サイクルを開始することが可能であり得ることが認識されるであろう。

【0025】

本発明を種々の好ましい実施形態の説明によって例示し、またこれらの実施形態を幾らか詳細に説明したが、添付の特許請求の範囲の範囲をそのような詳細に限定するか又は多少なりとも制限することは本出願人の意図ではない。付加的な利点及び変更が当業者には容易に明らかであろう。本発明の種々の特徴は、ユーザーの必要性及び好みに応じて単独で又は任意の組み合わせで用いることができる。本明細書では、現在知られているような本発明を実施する好ましい方法とともに本発明を説明した。しかしながら、本発明自体は添付の特許請求の範囲によってのみ規定されるものとする。

【技術分野】

【0001】

本発明は、包括的には、個別量の液体を正確に吐出するように設計されている容積式ポンプ及び噴射ディスペンサー等の液体ディスペンサーに関する。

【背景技術】

【0002】

さまざまな種類の工業用液体吐出用途は、連続サイクル、そして多くの場合、迅速な吐出サイクル中に、高度の正確性、均一性及び/又は再現性を達成しつつ個別の少量の液体を吐出するということに関連する要件を有する。容積式ポンプは、これらの目的のうちの少なくとも幾つかを達成するために用いられる。しかし、さまざまな用途は、通常の容積式ポンプが満たすことができない、吐出量、サイクル時間及び他の工程パラメータを必要とする。他方で、これらの他の工程パラメータを満たすことができる装置は、必要とされる正確性、再現性及び/又は均一性で吐出できない場合がある。例えば、ディスペンサーは、塗布地点から離れた場所において空気圧又はステッパードライブ等の機械的装置によって作動される要素を用いる場合がある。これらの状況下では、排出される液体の堆積量すなわち体積は、複数の要因に応じて変化する可能性がある。このことは、均一な塗布量を維持するために、ユーザーがシステム設定を絶えず調整することを必要とし得る。絶えず調整する場合であっても、所望のすなわち必要な程度の正確性及び均一性は達成されない可能性がある。加えて、所望の液体堆積寸法は、多くの場合に非常に小さく、およそ0.0016387立方ミリメートル以下等であり、これはプロセス制御の問題を生じる可能性がある。また、工業界で用いられる材料の多くは、エポキシ等の硬化性材料であり、このことによってメンテナンスに関連した付加的な課題が生じる可能性がある。

【0003】

さまざまな形態の噴射ディスペンサーが、既知であり、高度の正確性、均一性、及び再現性で少量の粘性液体を吐出するのに成功裏に用いられている。噴射技術に関して依然として存在する課題は、装置内で硬化した材料のいかなる悪影響も受けることなく噴射ディスペンサーを繰返し使用することができるように、吐出動作と吐出動作との間で、内部構成部材及び通路に残留液体材料がないように維持するという課題を含む。加えて、液体の衛星形成が問題になる場合もある。これは、吐出される量の周辺に少量の液体が付加的に形成されることを伴う。衛星形成及び/又は望ましくない霧化は、意図される基材上で所望される堆積パターンに悪影響を与える可能性がある。最後に、吐出サイクルと吐出サイクルとの間に噴射ディスペンサーの出口から液体が漏れることが問題となることもある。

【発明の概要】

【発明が解決しようとする課題】

【0004】

したがって、上述したような懸念に対処し、さまざまな構成部材及び通路を洗浄する必要性を減らし、衛星形成及び霧化を減らし、また、吐出サイクルと吐出サイクルとの間の吐出出口からの液体の漏れを防止することができる液体ディスペンサーを提供することが望ましい。

【課題を解決するための手段】

【0005】

1つの例示的な実施の形態では、少量の液体を基材へ塗布するディスペンサーが提供され、本ディスペンサーは、ディスペンサー本体と、ディスペンサー本体内のアクチュエーターと、吐出要素とを概して備える。吐出要素は、ディスペンサー本体に取り外し可能に連結される吐出要素本体と、吐出要素本体内で往復移動するように取り付けられている弁棒とを含む。吐出要素本体は、液体室を更に含む。弁棒は、液体室内で開位置と閉位置とへ往復移動するように取り付けられている先端部を含む。吐出要素は、閉位置にある弁棒の先端部に係合する弁座と、液体吐出出口と、液体供給通路とを更に含む。弁座は、液体室と液体吐出出口との間に位置決めされている。液体供給通路は、液体室と連通している。弁棒は、先端部に対して反対の端部を更に含む。弁棒の反対の端部は、吐出要素がディスペンサー本体に連結されているときに、アクチュエーターに動作可能に連結されるように構成されている。吐出要素は、ディスペンサー本体から取り外し可能であり、液体用のさまざまな通路を含み、また、弁棒も含むため、残留液体に関連するメンテナンス及び/又は汚染の懸念を回避するために、必要に応じて廃棄して新たな吐出要素と交換することができる。

【0006】

吐出要素本体は、種々の実施の形態では付加的な特徴を有することができる。例えば、吐出要素本体は、空気供給通路と、空気供給通路と連通している空気放出通路とを含む。空気放出通路は、液体吐出出口に隣接して位置決めされており、液体が液体吐出出口から吐出されるときに液体を囲む加圧空気カーテンを放出するように構成されている。この特徴によって、液体の霧化の発生、及び/又は出口から吐出される液体の回りの衛星液体形成の影響を減らすことができる。吐出要素本体は、通常はシリンジ式のディスペンサーとともに用いられる取り外し可能な容器等の液体の容器すなわち貯留槽と連結されるように構成された連結器要素を更に含む。ディスペンサー本体は、容器の出口部分を受け入れるように構成された開口を更に含み、連結器要素は、吐出要素本体がディスペンサー本体に連結されているときに、開口内に位置決めされる。吐出要素本体は、使い捨て可能であるために及び/又は他の目的で、プラスチック材料を含むことができる。

【0007】

弁座は、付加的又は代替的な実施の形態では、吐出要素本体によって担持される別個の要素を更に含むことができる。1つの実施の形態では、弁座は可鍛性であり、閉位置にくる弁棒の先端部によって変形する。吐出要素本体のプラスチック材料も、弁棒の先端部が上に重なっている可鍛性の弁座に係合すると変形することができる。弁座とその下層の吐出要素本体の下層の材料との組み合わせ変形によって、少なくとも2つの目的が達成される。その組み合わせ変形は、弁座に対する弁棒の先端部の衝撃を減衰し、また、弁棒の先端部と弁座との間の接触の量を増やすことができる。具体的には、凹状の封止接触領域が、弁棒の先端部と弁座との間に形成される。これによって、弁棒の先端部のシール効果が増す。減衰作用によって、液体の衛星の形成及び/若しくは量又は吐出される液体の霧化を低減することができる。弁座は、弁棒の先端部と係合する円錐状の部分と、液体吐出出口と連通している液体吐出通路を含む細長い吐出先端部分とを更に含む。固定キャップは、ディスペンサー本体に取り外し可能に連結されるとともに吐出要素をディスペンサー本体に固定する。固定キャップは、弁座の細長い吐出先端部分を受け入れる開口を含む。開口は、空気放出通路と更に連通しているとともに、液体が液体吐出出口から吐出されるときに、加圧空気カーテンを、液体を囲む関係で方向付けるように構成されている。

【0008】

吐出要素は、弁棒と係合する動的シールを更に備える。動的シールは、ディスペンサーの動作中に液体が液体室から逃げることを防止する。弁棒は、弁棒の反対の端部が液体室の外に位置決めされてアクチュエーターと動作可能に係合するように動的シールを通って延在している。弁棒の反対の端部を付勢して、アクチュエーターと係合するような適切な位置にするために、ばね要素は、吐出要素本体及び弁棒に連結されている。

【0009】

本発明の別の代替的又は付加的な態様では、少量の液体を基材へ塗布するディスペンサーが提供され、ディスペンサーは、吐出部分と、アクチュエーター部分と、吐出部分内で往復移動するように取り付けられている弁棒とを概して含む。吐出部分は、液体室を更に含み、弁棒は、液体室内で開位置と閉位置との間で往復移動するように取り付けられている先端部を含む。ディスペンサーは、吐出部分に弁座を更に含む。弁棒の先端部は、閉位置において弁座と係合する。吐出部分は、液体吐出出口と液体供給通路とを更に含む。弁座は、液体室と液体吐出出口との間に位置決めされている。液体供給通路は、液体室と連通している。弁棒は、アクチュエーターが弁棒を開位置と閉位置との間で移動させることが可能であるようにアクチュエーターに動作可能に連結されている。弁座は、第2の変形可能な材料と当接接触している第1の可鍛性の材料によって形成されている。第1の材料及び第2の材料は、弁棒が閉位置に移動すると変形する。これは、弁座に対する弁棒の先端部の衝撃を減衰し、弁棒の先端部と弁座との間に封止接触領域を形成する。

【0010】

第1の可鍛性の材料は、金属を更に含むことができ、一方で、第2の変形可能な材料は、プラスチック材料を更に含むことができる。例えば、金属材料は、薄くて延性のあるステンレス鋼シート材料であるものとすることができ、プラスチックは、ポリプロピレンであるものとすることができる。弁棒の先端部は、閉位置に到達するときの衝突時に、弁棒の先端部が金属及びその下層のプラスチックを塑性変形させて弁座に環状の凹状リングを形成するように、丸くすることができる。この環状の凹状リングは、減衰効果も与えながら効果的なシール領域を形成する。

【0011】

別の代替的又は付加的な態様において、ディスペンサーは、概ね上述したように構成されてもよい。この実施の形態は、変形可能な弾性材料から形成される弁棒の先端部を用いる。この実施の形態において、弁棒の先端部は、弁棒が閉位置に移動するときに弁座に当たって変形する。これによって、弁座に対する弁棒の先端部の衝突時の減衰効果が提供されるとともに、弁棒の先端部と弁座との間に、剛性の弁棒の先端部と剛性の弁座とによって別様に形成されるであろうよりも大きな封止接触領域が形成される。この実施の形態において、弁座は、弁棒の先端部が衝突したときに変形しない剛性の材料から形成することができる。弁棒は、先端部に連結されているとともに剛性の金属から形成される本体部分を更に含むことができるが、先端部は、弾性的に変形するエラストマー材料から形成することができる。

【0012】

吐出サイクル中に少量の液体を基材へ塗布する方法も提供される。液体は、ディスペンサーから吐出される。ディスペンサーは、先端部を有する弁棒と、液体室と、液体吐出出口に連通している液体吐出通路と、液体室と液体吐出通路との間に位置決めされる弁座とを含む。本方法は、弁棒の先端部を、弁座と係合する閉位置から、弁座から係脱して離間する開位置へ移動させることを含む。加圧液体は、液体室から弁棒の先端部を通り越して液体吐出通路内へ流される。弁棒の先端部は、次に、開位置から閉位置へ移動することによって個別量の液体を基材上に強制的に押し出す。弁棒の先端部は、次の吐出サイクルが開始するまで閉位置に維持される。このようにして、液体吐出出口からの液体は、吐出サイクルと吐出サイクルとの間に出口から漏れ出ることが防止される。

【0013】

本発明の種々の付加的な特徴及び利点は、添付の図面と併せて例示的な実施形態の以下の詳細な説明を検討すればより明らかとなるであろう。

【図面の簡単な説明】

【0014】

【図1】本発明の1つの例示的な実施形態に従って構成されたディスペンサーの斜視図である。

【図2】図1に示されるディスペンサーの線2−2に概ね沿って取った断面図である。

【図3】図1のディスペンサーに関連する吐出要素本体の底面斜視図である。

【図4】図3に示される吐出要素本体の上面斜視図である。

【図5】図2と同様の断面図であるが、少量の液体を噴射している間のディスペンサーの吐出部分の拡大図を示す。

【図6】図5と同様の断面図であるが、吐出プロセスにおける次の時点を示す。

【図7】図5及び図6と同様の断面図であるが、閉位置にある弁棒の先端部及び弁座の細部を示すために更に拡大されている。

【図7A】図7と同様の断面図であるが、代替的な実施形態を示す。

【図8】図5と同様の断面図であるが、開位置にある弁棒の代替的な実施形態を示す。

【図9】図8と同様の断面図であるが、閉位置にある図8の弁棒を示す。

【図10】図8及び図9と同様の断面図であるが、開位置と閉位置との間の遷移位置にある弁棒を示す。

【発明を実施するための形態】

【0015】

図1及び図2は、1つの例示的な実施形態に従って構成されたディスペンサー10を示す。例えば、水平、垂直、上側、下側等の種々の空間的な言及及び方向に関する言及が図面を説明することに関して用いられること、並びに、これは、説明の便宜上、分かりやすくするために行われるに過ぎないことに留意されたい。ディスペンサー10は、種々の向きで用いることができ、水より低い粘度を有するアルコール及び水の粘度よりもはるかに高い粘度を有するエポキシ樹脂等の、広範な粘度を有する種々の液体を吐出することができることが理解されるであろう。ディスペンサー10は、概して、吐出部分10aとアクチュエーター部分10bとを備え、これらの部分は、例示的な実施形態において、ディスペンサー本体12と関連付けられる。ディスペンサー10は、吐出される液体15の容器すなわち貯留槽14を更に含む。容器14は、ディスペンサー本体12に取り外し可能に連結される。容器14は、第1の端部16と第2の端部18とを含む。第1の端部16は、以下で更に説明するように、開口20によって受け入れられ、連結器22と連結される。第2の端部18は、配管(不図示)に連結する流体継手26を有する付加的な連結器24を含む。容器14は、吐出される液体15と、ピストン(不図示)とを保持する。ピストンは、継手26を通してピストンの上側に加圧空気を導入することによって液体15を加圧するように移動する。容器14内の液体15は、例えば、6.895×10 4Pa(10psi)の比較的低い圧力下にあるものとすることができる。この例示的なシリンジ式の容器14は、米国特許出願公開第2007/0287965号明細書(その開示内容は、この参照により全体が本明細書に援用される。)においてより十分に示され説明されている。図1に更に示されるように、ソレノイド弁30及び関連する配線30aは、ディスペンサー本体12に連結されるとともにディスペンサー本体12内に延在しており、以下で更に説明するように加圧作動空気を制御する。作動空気は、継手32を通して受け取られ、ディスペンサー本体12内に収容されているソレノイド弁30の一部につながる1つ又は複数の通路(不図示)を通して方向付けられる。付加的な継手34(図2)は、同様に以下で更に説明するように、ディスペンサー本体12内への加圧処理空気を受け取る。加熱された液体及び処理空気を必要とする用途の場合、ディスペンサー本体12は、カートリッジ型のヒーターと、抵抗温度検出器すなわちRTD(不図示)とを収容する。締結具38によって固定されているキャップ36を取り外すことによって、これらを操作することができる。ヒーター及びRTDの配線40は、図1及び図2に示されている。代わりに、その他の好適な方法によって、ディスペンサー本体12は、必要とされる塗布温度まで加熱してその温度で制御することができることが認識されるであろう。ディスペンサー本体12は、アルミニウム等の熱伝導材料から形成される。

【0016】

図2をより具体的に参照すると、吐出要素本体52を含む吐出要素50は、ディスペンサー本体12のねじ付き延長部56に受け入れられるねじ付きキャップ54によってディスペンサー本体12に取り外し可能に連結される。吐出要素本体52は、液体室58と、先端部60aを有するとともに液体室58内で開位置と閉位置との間で往復移動するように取り付けられている弁棒60とを含む。先端部60aは、弁棒60の残りの部分と一体的に形成されてもよいし、又は、弁棒の残りの部分に固定される別個の部品であってもよい。この実施形態では、先端部60aは、ショアA硬度50のViton(バイトン)(登録商標)から形成される。図2には、閉位置が示されている。吐出要素50は、閉位置にある弁棒の先端部60aに係合する弁座62を更に備える。弁座62は、この例示的な実施形態では、円錐状すなわち漏斗状の部分62aと、この円錐状の部分と一体であるとともに円錐状の部分から延在している筒状の吐出先端部分62bとを有する細長い要素を含む。液体吐出出口64は、筒状の吐出先端部62bの端部に位置する。液体供給通路66は、液体室58と流体連通しており、また、容器14と流体連通して連結されている連結器22とも流体連通している。したがって、加圧された液体15は、容器14から、連結器22及び液体供給通路66を通って液体室58内へ流れる。弁棒60が図2に示されるように閉位置にある場合、液体15は、出口64を通って放出されることが防止される。連結器22は、容器14の一部であってもよいし又は吐出要素50の一部であってもよいことが認識されるであろう。流体密封接続を維持するために、連結器22と吐出要素本体52との間に、それぞれのねじ山70、72が用いられる。

【0017】

吐出要素50は、弁棒案内要素76、動的シール78、ばね要素80、及びばね保持器82を更に含み、ばね保持器82は、弁棒の先端部60aと反対の弁棒60の端部60bに近接して設けられた溝84内にスナップ嵌めされている。ディスペンサー10のアクチュエーター部分10bは、アクチュエーター90を備える。弁棒60の端部60bは、アクチュエーター90によって移動するように構成されている。アクチュエーター90は、キャップ94の外側のねじ山96がディスペンサー本体12の開口100内のねじ山98と係合している状態で、キャップ94により保持される。キャップ94は、調整ねじ102とコイルばね104とを更に含む。コイルばね104は、弁棒60を通常は閉じた位置に維持する。ばね104は、作動要素112の端部にしっかりと取り付けられているピストン110に対して当接する。作動要素112は、弁棒60の端部60bに隣接する円筒の端部114を含む。この端部114は、ピストン110を受け入れるピストン室120を封止するようにディスペンサー本体12に取り付けられている動的シール116内で摺動する。加圧空気は、ソレノイド弁30(図1)を切り替えることによって空気継手32から空気供給通路122内に導入される。空気は、ピストン室120内のピストン110の下面に方向付けられる。空気をピストン110の下面に導入することによって、ピストン110及びそれに取り付けられている作動要素112は、コイルばねすなわち戻りばね104のばね付勢に抗して上昇し、それによって、ばね104を圧縮する。これは、吐出要素50に関連するばね要素すなわちコイルばね80によって提供される付勢に起因して弁棒60が開位置に移動することを可能し、一方で、この実施形態では、弁棒60の上端部60bと作動要素112の下端部114aとの係合を維持する。より粘度の高い液体を吐出するために付加的な閉鎖力が必要である場合のような他の実施形態では、作動要素112の下端部114aは、弁棒60が開位置にあるときに弁棒の上端部60bから離間することができる。ソレノイド弁30(図1)を切り替えることによって作動空気を空気供給通路122及びピストン110の下面のピストン室120から放出すると、弁棒の先端部60aが弁座62と係合するように、戻りばね104は、ピストン110と、それに取り付けられている作動要素112と、作動要素112の端部に係合している弁棒60とを下方へ押しやる。代わりに、加圧空気又は電気式アクチュエーターによって双方向へ動作するピストンなとの他のアクチュエーターを用いることができることが認識されるであろう。

【0018】

調整ねじ102は、例えば、0.254mm〜0.508mmであるものとすることができる弁棒60のストローク長を設定するのに用いられる。具体的には、調整ねじ102は、弁棒の先端部60aが弁座62に当たって止まるまで下方へ回転して駆動される。次に、ねじ102は、所望のストローク長を達成するように反対方向に回転され、キャップ94から後退する。加圧作動空気が供給通路122及びピストン室120内に導入されると、ピストン110及びそれに取り付けられている作動要素112は、作動要素112の端部112bが調整ねじ102の底部102aと係合するまで上方へ移動する。したがって、これによって弁棒60の最大ストロークが設定され、弁棒60は、弁座62から同じ距離だけ上昇する、すなわち持ち上がる。

【0019】

ピストン110は、円筒のピストン室120の内壁120aと係合して動的シールするワイパー110aを含み、加圧作動空気が、ワイパー110aと、ディスペンサー本体12内に取り付けられているとともに弁棒60及び作動要素112と軸方向に位置合わせされている動的シール116との間で封止されることを確実にする。図2に更に示されるように、加圧処理空気を供給する空気供給通路140もディスペンサー本体12に設けられて、継手34を通して空気を受け取る。通路140は、吐出要素本体52の上側の溝142の形態の通路と連通している。この溝142は、別の空気通路144と流体連通しており、最終的には、以下で更に説明するように、キャップ54の開口146と流体連通し、吐出先端部62bを囲む関係にある加圧空気のカーテンを形成する。開口146は、所望の空気の環及び放出される空気のカーテンを形成するように、吐出先端部62bの外径よりも十分に大きい直径を有する。例えば、空気の環は、およそ0.127mmであるものとすることができる。

【0020】

図3及び図4は、種々の処理空気通路を含む吐出要素本体52をより詳細に示す。ここで図2〜図4を参照すると、空気供給溝142は、案内要素76を囲む吐出要素本体52の環状溝150に連通し接続している。この環状溝150は、垂直な空気供給通路144と連通しており、垂直な空気供給通路144は、開口153を囲む関係にある吐出要素本体52の下面の環状溝152と連通しており、開口153は、弁座62の吐出先端部62bを、例えば、内部に接着固定することによって、封止するように受け入れる。環状すなわちリング状の溝152は、3つの接続溝154a、154b、154cを介して中心の開口146(図2)に連通している。吐出要素本体52の下面の溝152、154a、154b、154c、及び吐出要素本体52の頂部の溝142、150は、図2に示されるように、キャップ54がディスペンサー本体12にしっかりと固定されたときに、通路を形成する。これに関して、ディスペンサー本体12の底面12aは、溝142、150の開口した上側を閉じ、キャップ54の内面54aは、溝152、154a、154b、154cの開口した下側を閉じる。加圧処理空気は、環状溝152及び接続溝154a、154b、154cから、吐出先端部62bを受け入れるキャップ54内の開口146(図2)へ方向付けられる。

【0021】

図5及び図6は、エポキシ、又は粘度がより高いか若しくはより低い他の液体等の少量の液体15を吐出する間の弁棒60の動作及び処理空気の使用を示す。図5は、吐出サイクル中の弁棒の先端部60aの初期位置及び終了位置の双方を示す。図6に示されるように、弁棒60は、最初に、弁棒の先端部60aを弁座62から係脱させるように移動して、図示のように弁棒の先端部60aを弁座62から離間させる。これによって、加圧されている粘性液体15は、出口64と連通している液体通路160内にある空間を充填することができる。前述したように、弁棒60は、ピストン室120(図2)内に加圧作動空気を導入することによって弁座62から上昇する、すなわち係脱する。液滴162等の少量の液体15を吐出するために、作動空気をピストン室120から排出し、戻りばね104及びそれに取り付けられている作動要素112は、弁棒60を押し下げて、先端部60aが弁座62と係合し個別の正確な量の液体15を基材164上へ押し出す。吐出サイクル中、処理空気は、吐出先端部62bを囲むキャップ54の開口146を通して放出され、液滴162に関連するいかなる少量の衛星液体の形成も阻止及び/又は低減する空気のカーテンを形成する。吐出サイクルの終了時には、弁棒の先端部60aは、図5に示されるように閉位置に維持され、それによって、吐出サイクルと吐出サイクルとの間に、出口64と連通している通路160内の液体15が出口64から漏れてしまうような圧力下に置かれないようにする。ディスペンサー10は、100Hz以下の速度でおよそ約0.02ミリ立方メートル〜約0.1ミリ立方メートルの少量の液体15を迅速に吐出するように動作することができるが、これらのパラメータは、用途及び実施される本発明の特定の実施形態に応じて調整することができる。

【0022】

図7において最も良く分かるように、弁棒の先端部60aは、閉位置で弁座62と係合し、弁座62の円錐状の部分62a及びその下の吐出要素本体52の下層材料において塑性変形部170、172を形成する。弁座62は、例えば、約0.0381mm〜約0.0635mmの厚さを有する延性のステンレス鋼等の薄く可鍛性の金属から深絞り成形法によって形成される。吐出要素本体の下層材料は、概ね剛性であるが、衝撃下では僅かに塑性変形するポリプロピレン等の任意の好適なプラスチックであるものとすることができる。したがって、これらの2つの材料は、異なる硬度を有するが、それぞれ塑性変形可能である。弁棒の先端部60aと直接接触する材料(例えばステンレス鋼。)は、下層材料(例えばプラスチック。)よりも硬い。これによって、弁棒の先端部60aと弁座62との直接的な接触面における耐摩耗性、及び下層のより柔らかい材料における減衰効果という組み合わせた利点が提供される。吐出要素本体52は、射出成形等の費用効果的な方法で製造することができる。図7に示されるような変形部は、弁棒の先端部60aが図示のように凸状に湾曲しているときは凹状かつ環状である。これによって、環状の凹状リングの変形部が形成され、環状の凹状リングの変形部は、弁棒の先端部60aと金属の円錐状の部分62aとの間の封止接触領域を形成し、かつ金属の円錐状の部分62aに対する先端部60aの衝撃を減衰して液体15が出口64から吐出されるときの液体15の霧化を低減する。

【0023】

図7Aは、代替的な実施形態を示し、図7と比べて、図7Aにおける同様の全ての参照符号は、同様の構造を指し、したがって、更なる説明は、必要としない。この実施形態では、プラスチック材料で形成される層等の外側の塑性変形可能な層63が弁座62の少なくとも円錐状の部分62aに担持されている。この層63は、吐出先端部62bに沿って更に延在していてもよい。したがって、この2層構造は、吐出要素本体52aを、所望であれば金属等の剛性の材料から形成することを可能にする。2層構造62、63は、上述したようにステンレス鋼等の薄く可鍛性の金属から弁座62を形成するように、前述した深絞り成形法を用いることによって形成することができる。外側層63は、図7Aに示されるように弁棒の先端部60aによる衝突後に僅かに塑性変形するポリプロピレン等の比較的剛性のプラスチックから形成することができる。プラスチック層63は、弁座62上にオーバーモールドするか、又は任意の他の好適な方法で弁座62に付着させることができる。したがって、その結果は、図7の実施形態に関連して示し説明した結果と同じである。すなわち、変形部170、173の環状の凹状リングは、弁座62の円錐状の部分62a及びその下の下層プラスチック材料63においてそれぞれ形成される。このことは、金属の円錐状の部分62aに対する先端部60aの衝撃を減衰し、液体15が出口64から吐出されるときの液体15の霧化を低減する。

【0024】

図8、図9及び図10は、弁座62が変形する必要がない吐出要素の代替的な実施形態を示す。この実施形態では、前述の実施形態と同一の全ての要素及び関連する機能は、同様の参照符号を用いて言及され、したがって、同じ説明が当てはまり、説明を繰り返す必要がない。ダッシュ「’」記号の付いた参照符号は、前述の実施形態の同じ参照符号を有する同様の要素に対応するが、説明するように変更されている。この実施形態と前述の実施形態との差異は、吐出部分10a’が、弾性である先端部60a’を有する弁棒60’を含むことである。弁座62は、第1の実施形態と同じ構造で示されているが、弁座は、変形する必要がなく、好ましくは、この実施形態では変形しないため、簡略化することができることが理解されるであろう。弁棒の先端部60a’は、ゴム又は別のポリマー等のエラストマーである材料から形成することができる。弁棒60’の本体部分61は金属から形成することができる。弁棒の先端部60a’は、例えば接着剤又はオーバーモールド法を用いることによって、本体部分61の端部に好適に固定することができる。弁棒60’及びエラストマー先端部60a’を使用する1つの方法は、図8〜図10のプロセスに示されている。弁棒60’は、最初に弁座62から離間しており、前述したように下方へ移動させられて、弁棒の先端部60a’が変形して図9に示されるような形状になり、そのとき、少量の液体15が通路160及び出口64を通って押し出される。図10は、吐出サイクル中に先端部60a’が遷移しており、弁棒60’が上方へ移動しているところの、弁棒60’の位置を示す。弁棒の先端部60又は60’は、液体15の圧力及び液体15の粘度等のパラメータに応じて漏れを防止するために前述したように吐出サイクルと吐出サイクルとの間は閉位置にあるままであることが好ましいが、弁棒60又は60’が開位置にある状態で吐出サイクルを開始することが可能であり得ることが認識されるであろう。

【0025】

本発明を種々の好ましい実施形態の説明によって例示し、またこれらの実施形態を幾らか詳細に説明したが、添付の特許請求の範囲の範囲をそのような詳細に限定するか又は多少なりとも制限することは本出願人の意図ではない。付加的な利点及び変更が当業者には容易に明らかであろう。本発明の種々の特徴は、ユーザーの必要性及び好みに応じて単独で又は任意の組み合わせで用いることができる。本明細書では、現在知られているような本発明を実施する好ましい方法とともに本発明を説明した。しかしながら、本発明自体は添付の特許請求の範囲によってのみ規定されるものとする。

【特許請求の範囲】

【請求項1】

少量の液体を基材へ塗布するディスペンサーであって、

ディスペンサー本体と、

前記ディスペンサー本体内のアクチュエーターと、

吐出要素と

を備え、

前記吐出要素は、前記ディスペンサー本体に取り外し可能に連結される吐出要素本体と、該吐出要素本体内で往復移動するように取り付けられている弁棒とを含み、

前記吐出要素本体は、液体室、弁座、液体吐出出口、及び液体供給通路を含み、

前記弁棒は、前記液体室内で開位置と閉位置とへ往復移動するように取り付けられている先端部を含み、

前記弁座は、前記閉位置にある前記弁棒の前記先端部に係合するように構成されており、

前記弁座は、前記液体室と前記液体吐出出口との間に配置されており、

前記液体供給通路は、前記液体室に連通しており、

前記弁棒は、前記先端部に対して反対の端部を更に含み、

前記反対の端部は、前記吐出要素が前記ディスペンサー本体に連結されたときに前記アクチュエーターに動作可能に連結されるように構成されているディスペンサー。

【請求項2】

前記吐出要素本体は、空気供給通路と、前記空気供給通路に連通している空気放出通路とを更に備え、

前記空気放出通路は、前記液体吐出出口に隣接して配置されており、前記液体が前記液体吐出出口から吐出されるときに前記液体を囲む加圧空気カーテンを放出するように構成されている請求項1に記載のディスペンサー。

【請求項3】

前記吐出要素本体は、前記液体の容器に連結されるように構成された連結器要素を更に備える請求項1に記載のディスペンサー。

【請求項4】

前記ディスペンサー本体は、前記容器の出口部分を受け入れるように構成された開口を更に有し、

前記連結器要素は、前記吐出要素本体が前記ディスペンサー本体に連結されたときに前記開口内に配置される請求項3に記載のディスペンサー。

【請求項5】

前記吐出要素は、使い捨て可能であり、前記吐出要素本体は、プラスチック材料からなる請求項1に記載のディスペンサー。

【請求項6】

前記弁座は、可鍛性である部分を含み、前記弁座の前記部分は、前記プラスチック材料の上に重なるとともに前記閉位置にある前記弁棒の前記先端部によって変形し、前記吐出要素本体の前記プラスチック材料は、前記弁座の前記部分の変形を可能にするように変形可能であり、それによって、前記弁座に対する前記弁棒の前記先端部の衝撃を減衰し、前記弁棒の前記先端部と前記弁座との間に封止接触領域を形成する請求項5に記載のディスペンサー。

【請求項7】

前記弁座は、前記弁棒の前記先端部と係合する円錐状の部分と、前記液体吐出出口に連通している液体吐出通路を含む細長い先端部分とを更に含む請求項6に記載のディスペンサー。

【請求項8】

前記吐出要素本体は、

空気供給通路、及び前記空気供給通路に連通している空気放出通路と、

前記ディスペンサー本体に取り外し可能に連結されるとともに前記吐出要素を前記ディスペンサー本体に固定する固定キャップと

を更に備え、

前記固定キャップは、前記弁座の前記細長い先端部分を受け入れる開口を含み、

前記開口は、前記空気放出通路に連通しているとともに前記液体吐出出口から吐出される液体を囲む加圧空気カーテンを方向付けるように構成されている請求項7に記載のディスペンサー。

【請求項9】

前記吐出要素は、動的シールを更に備え、

前記動的シールは、前記弁棒と係合するとともに液体が前記液体室から逃げることを防止するように構成されており、

前記弁棒は、前記弁棒の前記反対の端部が前記液体室の外側に配置されて前記アクチュエーターと係合するように前記動的シールを通って延在している請求項1に記載のディスペンサー。

【請求項10】

ばね要素を更に備え、前記ばね要素は、前記吐出要素本体と前記弁棒とに連結されて、前記反対の端部を付勢して前記反対の端部を前記アクチュエーターに係合させる請求項9に記載のディスペンサー。

【請求項11】

前記弁座は、可鍛性である第1の部分と、プラスチック材料から形成される第2の部分とを含み、前記第1の部分及び前記第2の部分は、前記閉位置にある前記弁棒の前記先端部によって変形し、それによって、前記弁座に対する前記弁棒の前記先端部の衝撃を減衰し、前記弁棒の前記先端部と前記弁座との間に封止接触領域を形成する請求項1に記載のディスペンサー。

【請求項12】

少量の液体を基材へ塗布するディスペンサーであって、

ディスペンサー本体と、

前記ディスペンサー本体内で往復移動するように取り付けられている弁棒と、

前記ディスペンサー本体内の弁座と

を備え、

前記ディスペンサー本体は、液体室を更に含み、

前記弁棒は、前記液体室内で開位置と閉位置とへ往復移動するように取り付けられている先端部を含み、

前記弁座は、前記閉位置にある前記弁棒の前記先端部に係合するように構成されており、前記弁座は、第2の材料に当接し接触している第1の材料によって形成され、前記第1の材料は、前記弁棒の前記先端部に接触するように配置されているとともに前記第2の材料よりも高い硬度を有し、前記第1の材料及び前記第2の材料のそれぞれは、前記弁棒が前記閉位置へ移動したときに塑性変形し、それによって、前記弁座に対する前記弁棒の前記先端部の衝撃を減衰し、前記弁棒の前記先端部と該弁座との間に封止接触領域を形成するディスペンサー。

【請求項13】

前記第1の材料は、金属からなり、前記第2の材料は、プラスチックを含む請求項12に記載のディスペンサー。

【請求項14】

前記弁座は、使い捨て可能な吐出要素本体の一部であり、前記吐出要素本体は、前記プラスチック材料を含む請求項13に記載のディスペンサー。

【請求項15】

前記弁座は、前記弁棒の前記先端部と係合する円錐状の部分と、液体吐出出口と連通している液体吐出通路を含む細長い先端部分とを更に含む請求項13に記載のディスペンサー。

【請求項16】

前記吐出部分は、空気供給通路と、前記空気供給通路と連通している空気放出通路とを更に有し、

前記空気放出通路は、前記液体吐出出口に隣接して配置されており、前記液体が前記液体吐出出口から吐出されるときに前記液体を囲む加圧空気カーテンを放出するように構成されている請求項12に記載のディスペンサー。

【請求項17】

前記弁座の前記第1の材料及び前記第2の材料は、一体構造を形成するように互いに接着されている請求項12に記載のディスペンサー。

【請求項18】

少量の液体を基材へ塗布するディスペンサーであって、

ディスペンサー本体と、

前記ディスペンサー本体内で往復移動するように取り付けられている弁棒と、

前記ディスペンサー本体内の弁座と

を備え、

前記ディスペンサー本体は、液体室を更に含み、

前記弁棒は、前記液体室内で開位置と閉位置とへ往復移動するように取り付けられている先端部を含み、

前記弁座は、前記閉位置にある前記弁棒の前記先端部に係合するように構成されており、

前記弁棒の前記先端部は、変形可能な弾性材料から形成され、前記弁棒の前記先端部は、前記弁棒が前記閉位置へ移動したときに前記弁座に当たって変形し、それによって、前記弁座に対する前記弁棒の前記先端部の衝撃を減衰し、前記弁棒の前記先端部と前記弁座との間に封止接触領域を形成するディスペンサー。

【請求項19】

前記弁棒は、前記先端部に連結されている本体部分を更に含み、前記本体部分は、剛性の金属から形成され、前記先端部は、エラストマー材料から形成されている請求項18に記載のディスペンサー。

【請求項20】

吐出サイクル中に少量の液体を基材へ塗布する方法であって、前記液体は、ディスペンサーから吐出され、前記ディスペンサーは、先端部を有する弁棒と、液体室と、液体吐出出口と連通している液体吐出通路と、前記液体室と前記液体吐出通路との間に配置されている弁座とを含み、前記方法は、

前記弁棒の前記先端部を、前記弁座と係合する閉位置から、前記弁座から係脱して離間する開位置へ移動させることと、

加圧液体を前記液体室から前記弁棒の前記先端部を通り前記液体吐出通路内へ流すことと、

前記少量の液体を前記基材上へ吐出しながら前記弁棒の前記先端部を前記開位置から前記閉位置へ移動させることと、

次の吐出サイクルが開始するまで前記弁棒の前記先端部を前記閉位置に維持することと

を含む方法。

【請求項21】

前記弁座は、前記閉位置にある前記弁棒の前記先端部が前記弁座に係合したときに前記弁棒の前記先端部により変形させられる請求項20に記載の方法。

【請求項22】

前記弁棒の前記先端部は、前記弁棒の該先端部が前記閉位置において前記弁座と係合すると該弁座により変形させられる請求項20に記載の方法。

【請求項23】

少量の液体を基材へ塗布する方法であって、前記液体は、ディスペンサーから吐出され、前記ディスペンサーは、先端部を有する弁棒と、液体室と、液体吐出出口と連通している液体吐出通路と、前記液体室と前記液体吐出通路との間に配置されている弁座とを含み、前記弁座は、異なる硬度を有する、塑性変形可能な第1の材料及び第2の材料で構成され、前記方法は、

前記弁棒の前記先端部を、前記弁座から係脱する開位置から、前記弁座に係合する閉位置へ移動させることと、

前記閉位置における前記弁棒の前記先端部と前記弁座との衝突によって前記第1の材料及び前記第2の材料を塑性変形させることと

を含む方法。

【請求項24】

前記第1の材料は、金属を含み、前記第2の材料は、より柔らかい材料を含み、

前記方法は、前記閉位置において前記弁棒の前記先端部と前記金属とを直接接触させることと、前記金属を前記より柔らかい材料内へ変形させることとを更に含む請求項23に記載の方法。

【請求項1】

少量の液体を基材へ塗布するディスペンサーであって、

ディスペンサー本体と、

前記ディスペンサー本体内のアクチュエーターと、

吐出要素と

を備え、

前記吐出要素は、前記ディスペンサー本体に取り外し可能に連結される吐出要素本体と、該吐出要素本体内で往復移動するように取り付けられている弁棒とを含み、

前記吐出要素本体は、液体室、弁座、液体吐出出口、及び液体供給通路を含み、

前記弁棒は、前記液体室内で開位置と閉位置とへ往復移動するように取り付けられている先端部を含み、

前記弁座は、前記閉位置にある前記弁棒の前記先端部に係合するように構成されており、

前記弁座は、前記液体室と前記液体吐出出口との間に配置されており、

前記液体供給通路は、前記液体室に連通しており、

前記弁棒は、前記先端部に対して反対の端部を更に含み、

前記反対の端部は、前記吐出要素が前記ディスペンサー本体に連結されたときに前記アクチュエーターに動作可能に連結されるように構成されているディスペンサー。

【請求項2】

前記吐出要素本体は、空気供給通路と、前記空気供給通路に連通している空気放出通路とを更に備え、

前記空気放出通路は、前記液体吐出出口に隣接して配置されており、前記液体が前記液体吐出出口から吐出されるときに前記液体を囲む加圧空気カーテンを放出するように構成されている請求項1に記載のディスペンサー。

【請求項3】

前記吐出要素本体は、前記液体の容器に連結されるように構成された連結器要素を更に備える請求項1に記載のディスペンサー。

【請求項4】

前記ディスペンサー本体は、前記容器の出口部分を受け入れるように構成された開口を更に有し、

前記連結器要素は、前記吐出要素本体が前記ディスペンサー本体に連結されたときに前記開口内に配置される請求項3に記載のディスペンサー。

【請求項5】

前記吐出要素は、使い捨て可能であり、前記吐出要素本体は、プラスチック材料からなる請求項1に記載のディスペンサー。

【請求項6】

前記弁座は、可鍛性である部分を含み、前記弁座の前記部分は、前記プラスチック材料の上に重なるとともに前記閉位置にある前記弁棒の前記先端部によって変形し、前記吐出要素本体の前記プラスチック材料は、前記弁座の前記部分の変形を可能にするように変形可能であり、それによって、前記弁座に対する前記弁棒の前記先端部の衝撃を減衰し、前記弁棒の前記先端部と前記弁座との間に封止接触領域を形成する請求項5に記載のディスペンサー。

【請求項7】

前記弁座は、前記弁棒の前記先端部と係合する円錐状の部分と、前記液体吐出出口に連通している液体吐出通路を含む細長い先端部分とを更に含む請求項6に記載のディスペンサー。

【請求項8】

前記吐出要素本体は、

空気供給通路、及び前記空気供給通路に連通している空気放出通路と、

前記ディスペンサー本体に取り外し可能に連結されるとともに前記吐出要素を前記ディスペンサー本体に固定する固定キャップと

を更に備え、

前記固定キャップは、前記弁座の前記細長い先端部分を受け入れる開口を含み、

前記開口は、前記空気放出通路に連通しているとともに前記液体吐出出口から吐出される液体を囲む加圧空気カーテンを方向付けるように構成されている請求項7に記載のディスペンサー。

【請求項9】

前記吐出要素は、動的シールを更に備え、

前記動的シールは、前記弁棒と係合するとともに液体が前記液体室から逃げることを防止するように構成されており、

前記弁棒は、前記弁棒の前記反対の端部が前記液体室の外側に配置されて前記アクチュエーターと係合するように前記動的シールを通って延在している請求項1に記載のディスペンサー。

【請求項10】

ばね要素を更に備え、前記ばね要素は、前記吐出要素本体と前記弁棒とに連結されて、前記反対の端部を付勢して前記反対の端部を前記アクチュエーターに係合させる請求項9に記載のディスペンサー。

【請求項11】

前記弁座は、可鍛性である第1の部分と、プラスチック材料から形成される第2の部分とを含み、前記第1の部分及び前記第2の部分は、前記閉位置にある前記弁棒の前記先端部によって変形し、それによって、前記弁座に対する前記弁棒の前記先端部の衝撃を減衰し、前記弁棒の前記先端部と前記弁座との間に封止接触領域を形成する請求項1に記載のディスペンサー。

【請求項12】

少量の液体を基材へ塗布するディスペンサーであって、

ディスペンサー本体と、

前記ディスペンサー本体内で往復移動するように取り付けられている弁棒と、

前記ディスペンサー本体内の弁座と

を備え、

前記ディスペンサー本体は、液体室を更に含み、

前記弁棒は、前記液体室内で開位置と閉位置とへ往復移動するように取り付けられている先端部を含み、

前記弁座は、前記閉位置にある前記弁棒の前記先端部に係合するように構成されており、前記弁座は、第2の材料に当接し接触している第1の材料によって形成され、前記第1の材料は、前記弁棒の前記先端部に接触するように配置されているとともに前記第2の材料よりも高い硬度を有し、前記第1の材料及び前記第2の材料のそれぞれは、前記弁棒が前記閉位置へ移動したときに塑性変形し、それによって、前記弁座に対する前記弁棒の前記先端部の衝撃を減衰し、前記弁棒の前記先端部と該弁座との間に封止接触領域を形成するディスペンサー。

【請求項13】

前記第1の材料は、金属からなり、前記第2の材料は、プラスチックを含む請求項12に記載のディスペンサー。

【請求項14】

前記弁座は、使い捨て可能な吐出要素本体の一部であり、前記吐出要素本体は、前記プラスチック材料を含む請求項13に記載のディスペンサー。

【請求項15】

前記弁座は、前記弁棒の前記先端部と係合する円錐状の部分と、液体吐出出口と連通している液体吐出通路を含む細長い先端部分とを更に含む請求項13に記載のディスペンサー。

【請求項16】

前記吐出部分は、空気供給通路と、前記空気供給通路と連通している空気放出通路とを更に有し、

前記空気放出通路は、前記液体吐出出口に隣接して配置されており、前記液体が前記液体吐出出口から吐出されるときに前記液体を囲む加圧空気カーテンを放出するように構成されている請求項12に記載のディスペンサー。

【請求項17】

前記弁座の前記第1の材料及び前記第2の材料は、一体構造を形成するように互いに接着されている請求項12に記載のディスペンサー。

【請求項18】

少量の液体を基材へ塗布するディスペンサーであって、

ディスペンサー本体と、

前記ディスペンサー本体内で往復移動するように取り付けられている弁棒と、

前記ディスペンサー本体内の弁座と

を備え、

前記ディスペンサー本体は、液体室を更に含み、

前記弁棒は、前記液体室内で開位置と閉位置とへ往復移動するように取り付けられている先端部を含み、

前記弁座は、前記閉位置にある前記弁棒の前記先端部に係合するように構成されており、

前記弁棒の前記先端部は、変形可能な弾性材料から形成され、前記弁棒の前記先端部は、前記弁棒が前記閉位置へ移動したときに前記弁座に当たって変形し、それによって、前記弁座に対する前記弁棒の前記先端部の衝撃を減衰し、前記弁棒の前記先端部と前記弁座との間に封止接触領域を形成するディスペンサー。

【請求項19】

前記弁棒は、前記先端部に連結されている本体部分を更に含み、前記本体部分は、剛性の金属から形成され、前記先端部は、エラストマー材料から形成されている請求項18に記載のディスペンサー。

【請求項20】

吐出サイクル中に少量の液体を基材へ塗布する方法であって、前記液体は、ディスペンサーから吐出され、前記ディスペンサーは、先端部を有する弁棒と、液体室と、液体吐出出口と連通している液体吐出通路と、前記液体室と前記液体吐出通路との間に配置されている弁座とを含み、前記方法は、

前記弁棒の前記先端部を、前記弁座と係合する閉位置から、前記弁座から係脱して離間する開位置へ移動させることと、

加圧液体を前記液体室から前記弁棒の前記先端部を通り前記液体吐出通路内へ流すことと、

前記少量の液体を前記基材上へ吐出しながら前記弁棒の前記先端部を前記開位置から前記閉位置へ移動させることと、

次の吐出サイクルが開始するまで前記弁棒の前記先端部を前記閉位置に維持することと

を含む方法。

【請求項21】

前記弁座は、前記閉位置にある前記弁棒の前記先端部が前記弁座に係合したときに前記弁棒の前記先端部により変形させられる請求項20に記載の方法。

【請求項22】

前記弁棒の前記先端部は、前記弁棒の該先端部が前記閉位置において前記弁座と係合すると該弁座により変形させられる請求項20に記載の方法。

【請求項23】

少量の液体を基材へ塗布する方法であって、前記液体は、ディスペンサーから吐出され、前記ディスペンサーは、先端部を有する弁棒と、液体室と、液体吐出出口と連通している液体吐出通路と、前記液体室と前記液体吐出通路との間に配置されている弁座とを含み、前記弁座は、異なる硬度を有する、塑性変形可能な第1の材料及び第2の材料で構成され、前記方法は、

前記弁棒の前記先端部を、前記弁座から係脱する開位置から、前記弁座に係合する閉位置へ移動させることと、

前記閉位置における前記弁棒の前記先端部と前記弁座との衝突によって前記第1の材料及び前記第2の材料を塑性変形させることと

を含む方法。

【請求項24】

前記第1の材料は、金属を含み、前記第2の材料は、より柔らかい材料を含み、

前記方法は、前記閉位置において前記弁棒の前記先端部と前記金属とを直接接触させることと、前記金属を前記より柔らかい材料内へ変形させることとを更に含む請求項23に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図7A】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図7A】

【図8】

【図9】

【図10】

【公開番号】特開2013−94778(P2013−94778A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−236621(P2012−236621)

【出願日】平成24年10月26日(2012.10.26)

【出願人】(391019120)ノードソン コーポレーション (150)

【氏名又は名称原語表記】NORDSON CORPORATION

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2012−236621(P2012−236621)

【出願日】平成24年10月26日(2012.10.26)

【出願人】(391019120)ノードソン コーポレーション (150)

【氏名又は名称原語表記】NORDSON CORPORATION

【Fターム(参考)】

[ Back to top ]