容量素子

【課題】電極と誘電体部との密着性を良好なものとすること。

【解決手段】本発明は、上部電極18と、下部電極14と、上部電極18と下部電極14との間に配置され、窒化シリコン又は酸化アルミニウムからなる第1の膜22、第2の膜24及び第3の膜26を下部電極14側から順に有し、第1の膜22及び第3の膜26は、第2の膜24よりもシリコン組成比又はアルミニウム組成比が大きい誘電体部16と、を備える容量素子である。

【解決手段】本発明は、上部電極18と、下部電極14と、上部電極18と下部電極14との間に配置され、窒化シリコン又は酸化アルミニウムからなる第1の膜22、第2の膜24及び第3の膜26を下部電極14側から順に有し、第1の膜22及び第3の膜26は、第2の膜24よりもシリコン組成比又はアルミニウム組成比が大きい誘電体部16と、を備える容量素子である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、容量素子に関する。

【背景技術】

【0002】

基板上に下部電極、誘電体膜及び上部電極を順に形成したMIM(Metal Insulator Metal)キャパシタが、例えば集積回路などの電子回路に用いられている。特許文献1には、基板上に、金属層の間にSiN膜を挟んだMIMキャパシタが設けられた構造が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−180425号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

MIMキャパシタのような容量素子において、電極と誘電体膜との密着性が良好ではなく、膜剥がれが起こり易いという課題がある。また、下部電極の上面に凹凸が形成されている場合に、下部電極上に設けられる誘電体膜に、電界集中による絶縁破壊が生じやすいという課題がある。これらは、容量素子の性能や信頼性を低下させる要因となっている。

【0005】

本発明は、上記課題に鑑みなされたものであり、電極と誘電体部との密着性を良好なものとすることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上部電極と、下部電極と、前記上部電極と前記下部電極との間に配置され、窒化シリコン又は酸化アルミニウムからなる第1の膜、第2の膜及び第3の膜を前記下部電極側から順に有し、前記第1の膜及び前記第3の膜は、前記第2の膜よりもシリコン組成比又はアルミニウム組成比が大きい誘電体部と、を備えることを特徴とする容量素子である。本発明によれば、電極と誘電体部との密着性を良好にすることができる。

【0007】

上記構成において、前記第1の膜及び前記第3の膜は窒化シリコンからなり、前記第1の膜の前記下部電極に接する部分及び前記第3の膜の前記上部電極に接する部分のシリコン組成比は0.8以上である構成とすることができる。

【0008】

上記構成において、前記第1の膜及び前記第3の膜は酸化アルミニウムからなり、前記第1の膜の前記下部電極に接する部分及び前記第3の膜の前記上部電極に接する部分のアルミニウム組成比は0.7以上である構成とすることができる。

【0009】

上記構成において、前記第2の膜は窒化シリコンからなり、前記第2の膜のシリコン組成比は0.75以下である構成とすることができる。

【0010】

上記構成において、前記第2の膜は酸化アルミニウムからなり、前記第2の膜のアルミニウム組成比は0.66以下である構成とすることができる。

【0011】

上記構成において、前記第1の膜及び前記第3の膜の膜厚は5nm以上50nm以下である構成とすることができる。

【0012】

上記構成において、前記第1の膜及び前記第3の膜のシリコン組成比又はアルミニウム組成比は、膜厚方向で一定である構成とすることができる。

【0013】

上記構成において、前記第1の膜のシリコン組成比又はアルミニウム組成比は前記下部電極に向かうに従い段階的又は連続的に増加し、前記第3の膜のシリコン組成比又はアルミニウム組成比は前記上部電極に向かうに従い段階的又は連続的に増加する構成とすることができる。

【0014】

上記構成において、前記上部電極及び前記下部電極の少なくとも一方の前記誘電体部と接触する材料は、Ti又はTiWである構成とすることができる。

【発明の効果】

【0015】

本発明によれば、電極と誘電体部との密着性を良好にすることができる。

【図面の簡単な説明】

【0016】

【図1】図1は、実施例1に係るMIMキャパシタの断面図の例である。

【図2】図2(a)は、ピーリング試験を行ったサンプルの平面図であり、図2(b)は、図2(a)の断面図である。

【図3】図3は、ピーリング試験の結果である。

【図4】図4は、耐圧試験の結果である。

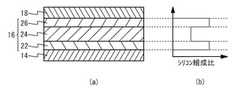

【図5】図5(a)は、図1のMIMの断面図の例であり、図5(b)は、誘電体部のシリコン組成比を示す図の例である。

【図6】図6は、ピーリング試験の結果である。

【図7】図7は、耐圧試験の結果である。

【図8】図8(a)は、実施例3に係るMIMキャパシタのMIMの断面図の例であり、図8(b)は、誘電体部のシリコン組成比を示す図の例である。図8(c)は、実施例3の変形例1に係るMIMキャパシタのMIMの断面図の例であり、図8(d)は、誘電体部のシリコン組成比を示す図の例である。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明の実施例を説明する。

【実施例1】

【0018】

図1は、実施例1に係るMIMキャパシタの断面図の例である。図1を参照して、基板11上に形成された窒化物半導体層10上に絶縁膜12が設けられている。窒化物半導体層10は、例えばSiC基板である基板11上に形成されたGaNチャネル層とAlGaN電子供給層とGaNキャップ層とを含む積層膜である。なお、窒化物半導体とは、窒素を含むIII−V族化合物半導体のことであり、具体例として、GaN、InN、AlN、AlGaN、InGaN、InAlN、AlInGaNなどが挙げられる。絶縁膜12は、例えば窒化シリコン膜である。絶縁膜12は、例えばスパッタ法又はプラズマCVD法(プラズマ化学気相成長法)を用いて形成することができる。

【0019】

絶縁膜12上に下部電極14が設けられている。下部電極14は、絶縁膜12側からTi、Auが順に積層された積層膜である。下部電極14は、例えば蒸着法又はスパッタ法を用いて形成することができる。なお、下部電極14は、Ti、Auの積層膜以外にも、例えば絶縁膜12側からTiW、Auが順に積層された積層膜、又は、絶縁膜12側からTi、Pt、Auが順に積層された積層膜を用いることもできる。Ti、Au又はTiW、Auの積層膜を用いる場合には、Auの上にTi又はTiWをさらに設けてもよい。これにより、後述する誘電体部16と接触する部分はTi又はTiWとなり、誘電体部16との密着性を向上させることができる。さらに、TiW、Auの積層膜を用いる場合には、TiWとAuとの間にTiWNを設けてもよい。これにより、TiWとAuとの密着性を向上させることができる。

【0020】

下部電極14を覆うように、誘電体部16が設けられている。誘電体部16は、下部電極14の上面に接して設けられている。誘電体部16は、窒化シリコンからなるが、その詳細については後述する。なお、誘電体部16は、下部電極14を覆うように設けられ、端部が絶縁膜12上に配置される場合でもよいし、下部電極14上にのみ設けられ、端部が下部電極14上に配置される場合でもよい。

【0021】

誘電体部16上に上部電極18が設けられている。上部電極18は、誘電体部16の上面に接して設けられている。上部電極18は、誘電体部16側からTi、Auが順に積層された積層膜である。上部電極18は、例えば蒸着法又はスパッタ法を用いて形成することができる。なお、上部電極18は、Ti、Auの積層膜以外にも、例えば誘電体部16側からTiW、Auが順に積層された積層膜、又は、誘電体部16側からTi、Pt、Auが順に積層された積層膜を用いることができる。これにより、誘電体部16と接触する部分はTi又はTiWとなり、誘電体部16との密着性を向上させることができる。

【0022】

上部電極18を覆うように、保護膜20が設けられている。保護膜20は、例えば窒化シリコン膜、酸化シリコン膜又はポリイミド膜である。保護膜20は、例えばスパッタ法、プラズマCVD法又はスピンコート法を用いて形成することができる。

【0023】

ここで、図1のMIMについて詳しく説明する前に、発明者が行った実験について説明する。まず、発明者が行ったピーリング試験について説明する。図2(a)は、ピーリング試験を行ったサンプルの平面図であり、図2(b)は図2(a)の断面図である。図2(a)を参照して、サンプルの長辺L1は2.0mm、短辺L2は0.5mmである。図2(b)を参照して、サンプルは、基板51上に、金属膜50と、第1の膜52、第2の膜54及び第3の膜56が積層された誘電体部58と、が順に設けられた構造をしている。サンプルとして、第1の膜52及び第3の膜56の成膜条件を変えた複数のサンプルを作製した。即ち、金属膜50と第2の膜54は複数のサンプルで同じ膜構成をしている。金属膜50は、蒸着法またはスパッタ法を用いて形成し、膜厚5nmのTiと膜厚200nmのAuとの積層膜とした。下層がTiで上層がAuである。第2の膜54は、プラズマCVD法を用いて形成し、膜厚250nm、Si3N4の組成の窒化シリコン膜とした。第1の膜52及び第3の膜56は、プラズマCVD法を用いて形成した膜厚5nm、50nm、60nmのいずれかの窒化シリコン膜であり、それぞれの膜厚においてシリコン組成比(Si/N組成比)を振った。それぞれの膜厚において、シリコン組成比をある値としたサンプルをそれぞれ200個作製してピーリング試験を行った。

【0024】

図3は、ピーリング試験の結果である。縦軸は200素子のうち膜剥がれを起こした個数であり、横軸は第1の膜52及び第3の膜56のシリコン組成比である。第1の膜52及び第3の膜56の膜厚が5nmの場合の結果を白丸で示し、50nmの場合の結果を白三角で示し、60nmの場合の結果を黒丸で示している。図3を参照して、第1の膜52及び第3の膜56のシリコン組成比が大きくなるに従い膜剥がれは減少していき、シリコン組成比が0.8以上になると膜剥がれがほとんどなくなる結果となった。この結果から、膜剥がれを抑えるには、第1の膜52及び第3の膜56のシリコン組成比を0.8以上とすることが好ましく、0.85以上とすることがより好ましく、0.9以上とすることがさらに好ましいことが分かる。この膜剥がれは金属膜50と第1の膜52との密着性が悪いことによるものである。第1の膜52のシリコン組成比を大きくすると、シリコンの未結合手が増えるため、これらが金属膜50の金属と結合して、金属膜50と第1の膜52との密着性が向上する。このため、第1の膜52のシリコン組成比を大きくすることで、膜剥がれを抑制することができる。

【0025】

次に、発明者が行った耐圧試験について説明する。金属膜で窒化シリコンからなる誘電体膜を挟んだ構造のMIMキャパシタで、誘電体膜のシリコン組成比を変えた複数のサンプルを作製した。金属膜は、蒸着法またはスパッタ法を用いて形成し、膜厚5nmのTiと膜厚200nmのAuとの積層膜とした。下層がTiで上層がAuである。誘電体膜は、プラズマCVD法を用いて形成し、膜厚は250nmである。この複数のサンプルに対して耐圧試験を行った。

【0026】

図4は、耐圧試験の結果である。縦軸は絶縁破壊電界であり、横軸は誘電体膜のシリコン組成比である。図4中の実線は、測定結果の近似曲線を示している。図4を参照して、誘電体膜のシリコン組成比が大きくなるに従い、絶縁破壊電界は小さくなる結果となった。高耐圧キャパシタが求められていることから、絶縁破壊電界が7MV/cm以上となる場合が好ましく、8MV/cm以上となる場合がより好ましい。このため、キャパシタとして用いる誘電体膜のシリコン組成比は、0.75以下であることが好ましく、0.71以下であることがより好ましい。

【0027】

以上の実験で得られた知見を踏まえて決定した、図1のMIMの構造について説明する。図5(a)は、図1のMIMの断面図の例であり、図5(b)は、誘電体部16の膜厚方向におけるシリコン組成比を示す図の例である。図5(a)を参照して、下部電極14と上部電極18との間に配置された誘電体部16は、下部電極14側から順に第1の膜22、第2の膜24及び第3の膜26が積層されている。第2の膜24は、主にキャパシタの容量及び耐圧を担う誘電体膜であり、シリコン組成比が0.75以下の窒化シリコン膜である。第2の膜24の膜厚は、容量により異なるが、例えば150nm〜250nmである。第1の膜22及び第3の膜26は、下部電極14又は上部電極18との密着性を向上させるための誘電体膜であり、シリコン組成比が0.8以上の窒化シリコン膜である。第1の膜22及び第3の膜26の膜厚は、5nm〜50nmである。

【0028】

図5(b)を参照して、第1の膜22及び第3の膜26のシリコン組成比は第2の膜24のシリコン組成比よりも大きい。第1の膜22、第2の膜24及び第3の膜26のシリコン組成比はそれぞれ膜厚方向において一定である。第1の膜22、第2の膜24及び第3の膜26は、例えばプラズマCVD法を用いて、表1に示す成膜ガス条件で成膜することができる。

【表1】

【0029】

実施例1によれば、図5(a)及び図5(b)のように、下部電極14と上部電極18との間に配置された誘電体部16は、第1の膜22及び第3の膜26が、第2の膜24のシリコン組成比よりも大きいシリコン組成比を有する構成をしている。これにより、第2の膜24を高耐圧キャパシタの誘電体膜として用いることができると共に、第1の膜22と下部電極14及び第3の膜26と上部電極18の密着性を良好にすることができる。

【0030】

また、下部電極14が、例えば蒸着法又はスパッタ法により形成される場合、上面に凹凸が形成される場合がある。下部電極14に接して設けられる第1の膜22のシリコン組成比を大きくすることで、シリコンリッチな窒化シリコン膜が下部電極14の凹凸に埋め込まれるようになる。つまり、下部電極14の凹凸が、シリコンリッチな窒化シリコン膜で平坦化され、その上にキャパシタの誘電体膜として用いられる第2の膜24が設けられるようになる。これにより、下部電極14の凹凸による電界集中を緩和でき絶縁破壊を抑制することができる。さらに、上部電極18に接して設けられる第3の膜26のシリコン組成比を大きくすることで、ボイドによる電界集中も緩和でき絶縁破壊を抑制することができる。

【0031】

図3で説明したように、第1の膜22及び第3の膜26のシリコン組成比は0.8以上であることが好ましく、0.85以上であることがより好ましく、0.9以上であることがさらに好ましい。これにより、電極と誘電体部16との密着性を良好にでき、膜剥がれを抑制することができる。また、シリコン組成比が0.8以上のシリコンリッチな窒化シリコン膜が下部電極14及び上部電極18に接して設けられるため、電界集中をより緩和でき絶縁破壊をより抑制することができる。

【0032】

第2の膜24はキャパシタとして用いる誘電体膜であることから、第2の膜24のシリコン組成比は、図4で説明したように耐圧の観点から、0.75以下であることが好ましく、0.71以下であることがより好ましい。

【0033】

実施例1では、窒化シリコンからなる誘電体部16をプラズマCVD法により形成する場合を例に説明したが、スパッタ法やALD法(原子層堆積法)などのその他の方法を用いて形成する場合でもよい。

【0034】

下部電極14及び上部電極18は、TiとAuとが積層された積層膜である場合を例に説明したが、前述したように、その他の材料からなる場合でもよい。また、積層膜の場合に限らず、単層膜の場合でもよい。

【0035】

MIMキャパシタが、窒化物半導体層10上に設けられている場合を例に説明したが、砒素を含むIII−V族化合物半導体層やSi半導体層などの半導体層上に設けられている場合でもよい。砒素を含むIII−V族化合物半導体の具体例として、GaAs、InAs、AlAs、AlGaAs、InGaAs、InAlAs、InAsGaAsなどが挙げられる。

【実施例2】

【0036】

実施例2に係るMIMキャパシタの断面図は図1と同じであるため、ここでは図示を省略する。実施例1と異なる点は、誘電体部16が酸化アルミニウムからなる点である。ここで、実施例2に係るMIMキャパシタのMIMを説明する前に、発明者が行った実験について説明する。まず、発明者が行ったピーリング試験について説明する。ピーリング試験は、実施例1で説明した方法と同様な方法で行なった。つまり、図2(b)に示す構造で、第1の膜52及び第3の膜56の成膜条件を変えた複数のサンプルを作製した。金属膜50と第2の膜54とは複数のサンプルで同じ膜構成とし、金属膜50については図2(b)で説明した膜構成と同じ膜構成とした。第2の膜54は、スパッタ法を用いて形成し、膜厚250nm、Al2O3の組成の酸化アルミニウム膜とした。第1の膜52及び第3の膜56は、スパッタ法を用いて形成した膜厚5nm、50nm、60nmのいずれかの酸化アルミニウム膜であり、それぞれの膜厚でアルミニウム組成比(Al/O組成比)を振った。それぞれの膜厚において、アルミニウム組成比をある値としたサンプルをそれぞれ200個作製してピーリング試験を行った。

【0037】

図6は、ピーリング試験の結果である。縦軸は200素子のうち膜剥がれを起こした個数であり、横軸は第1の膜52及び第3の膜56のアルミニウム組成比である。第1の膜52及び第3の膜56の膜厚が5nmの場合の結果を白丸で示し、50nmの場合の結果を白三角で示し、60nmの場合の結果を黒丸で示している。図6を参照して、第1の膜52及び第3の膜56のアルミニウム組成比が大きくなるに従い膜剥がれは減少していき、第1の膜52及び第3の膜56のアルミニウム組成比が0.7以上となると膜剥がれがほとんどなくなる結果となった。この結果から、膜剥がれを抑えるには、第1の膜52及び第3の膜56のアルミニウム組成比は0.7以上であることが好ましく、0.75以上であることがより好ましく、0.8以上であることがさらに好ましいことが分かる。酸化アルミニウムのアルミニウム組成比を大きくすると膜剥がれが抑えられる理由は、図3で説明した理由と同様の理由によるものである。

【0038】

次に、発明者が行った耐圧試験について説明する。耐圧試験は、実施例1で説明した方法と同様な方法で行なった。即ち、金属膜で酸化アルミニウムからなる誘電体膜を挟んだ構造のMIMキャパシタで、誘電体膜のアルミニウム組成比を変えた複数のサンプルを作製した。金属膜は、実施例1で説明した膜構成と同じ膜構成とした。誘電体膜は、スパッタ法を用いて形成し、膜厚は250nmとした。この複数のサンプルに対して耐圧試験を行った。

【0039】

図7は、耐圧試験の結果である。縦軸は絶縁破壊電界であり、横軸は誘電体膜のアルミニウム組成比である。図7中の実線は、測定結果の近似曲線を示している。図7を参照して、誘電体膜のアルミニウム組成比が大きくなると、絶縁破壊電界は小さくなる結果となった。上述したように、高耐圧キャパシタが求められていることから、絶縁破壊電界は7MV/cmとなる場合が好ましく、8MV/cmとなる場合がより好ましい。このため、キャパシタとして用いる誘電体膜のアルミニウム組成比は、0.66以下であることが好ましく、0.65以下であることがより好ましい。

【0040】

以上の実験で得られた知見を踏まえて決定した、実施例2に係るMIMキャパシタのMIMの構造について説明する。実施例2に係るMIMキャパシタのMIMの断面図は図5(a)と同じであり、誘電体部16の膜厚方向におけるアルミニウム組成比は図5(b)の横軸をアルミニウム組成比に変えた図と同じであるため、図5(a)及び図5(b)を参照して説明する。第2の膜24は、主にキャパシタの容量及び耐圧を担う誘電体膜であり、アルミニウム組成比が0.66以下の酸化アルミニウム膜である。第2の膜24の膜厚は、容量により異なるが、例えば150nm〜250nmである。第1の膜22及び第3の膜26は、下部電極14又は上部電極18との密着性を向上させるための誘電体膜であり、アルミニウム組成比が0.7以上の酸化アルミニウム膜である。第1の膜22及び第3の膜26の膜厚は、5nm〜50nmである。第1の膜22及び第3の膜26のアルミニウム組成比は第2の膜24のアルミニウム組成比よりも大きい。第1の膜22、第2の膜24及び第3の膜26のアルミニウム組成比はそれぞれ膜厚方向において一定である。第1の膜22、第2の膜24及び第3の膜26は、例えばアルミニウムターゲットを用いたスパッタ法により、表2に示す成膜ガス条件で成膜することができる。

【表2】

【0041】

実施例2では、誘電体部16は酸化アルミニウムからなり、第1の膜22及び第3の膜26を、第2の膜24のアルミニウム組成比よりも大きいアルミニウム組成比を有する構成としている。この場合でも、第2の膜24を高耐圧キャパシタの誘電体膜として用いることができると共に、第1の膜22と下部電極14及び第3の膜26と上部電極18の密着性を良好にすることができる。また、アルミニウムリッチな酸化アルミニウム膜が下部電極14及び上部電極18に接して設けられるため、下部電極14の上面に凹凸がある場合などでも、電界集中を緩和でき絶縁破壊を抑制することができる。

【0042】

図6で説明したように、第1の膜22及び第3の膜26のアルミニウム組成比は0.7以上であることが好ましく、0.75以上であることがより好ましく、0.8以上であることがさらに好ましい。これにより、電極と誘電体部16との密着性を良好にでき、膜剥がれを抑制することができる。また、アルミニウム組成比が0.7以上のアルミニウムリッチな酸化アルミニウム膜が下部電極14及び上部電極18に接して設けられるため、電界集中をより緩和でき絶縁破壊をより抑制することができる。

【0043】

第2の膜24はキャパシタとして用いる誘電体膜であることから、第2の膜24のアルミニウム組成比は、図7で説明したように耐圧の観点から、0.66以下であることが好ましく、0.65以下であることがより好ましい。

【0044】

実施例2では、酸化アルミニウムからなる誘電体部16をスパッタ法によって形成する場合を例に説明したが、プラズマCVD法やALD法(原子層堆積法)などのその他の方法を用いて形成する場合でもよい。

【0045】

誘電体部16が、窒化シリコン及び酸化アルミニウムのいずれからなる場合であっても、第1の膜22及び第3の膜26の膜厚は、5nm以上50nm以下であることが好ましい。第1の膜22及び第3の膜26の膜厚が5nmより薄くなると、電極との密着性が弱くなるためである。反対に、50nmより厚くなると、膜自体の応力が強くなり、図3及び図6での膜厚60nmの結果のように、シリコン組成比又はアルミニウム組成比を大きくしても膜剥がれが起き易くなるためである。

【実施例3】

【0046】

図8(a)は、実施例3に係るMIMキャパシタのMIMの断面図の例、図8(b)は、誘電体部16の膜厚方向におけるシリコン組成比を示す図の例である。図8(c)は、実施例3の変形例1に係るMIMキャパシタのMIMの断面図の例、図8(d)は、誘電体部16の膜厚方向におけるシリコン組成比を示す図の例である。図8(a)及び図8(b)を参照して、実施例1と異なる点は、第1の膜22のシリコン組成比が、下部電極14に向かうに従い連続的に増加し、第3の膜26のシリコン組成比が、上部電極18に向かうに従い連続的に増加する点である。図8(c)及び図8(d)を参照して、実施例1と異なる点は、第1の膜22のシリコン組成比が、下部電極14に向かうに従い階段状に段階的に増加し、第3の膜26のシリコン組成比が、上部電極18に向かうに従い階段状に段階的に増加する点である。その他の構成については、実施例1と同じであるため、ここでは説明を省略する。

【0047】

実施例3及び実施例3の変形例1のように、第1の膜22のシリコン組成比を下部電極14に向かうに従い連続的又は段階的に増加させ、第3の膜26のシリコン組成比を上部電極18に向かうに従い連続的又は段階的に増加させる場合でもよい。この場合でも、第1の膜22及び第3の膜26を、第2の膜24のシリコン組成比よりも大きいシリコン組成比を有する構成とすることで、電極と誘電体部16との密着性を良好にすることができる。また、下部電極14に凹凸がある場合などでも、電界集中を緩和でき絶縁破壊を抑制することができる。

【0048】

実施例3及び実施例3の変形例1のように、第1の膜22及び第3の膜26のシリコン組成比を変化させる場合、図3のピーリング試験の結果を考慮すると、第1の膜22の下部電極14に接する部分及び第3の膜26の上部電極18に接する部分のシリコン組成比は、0.8以上であることが好ましく、0.85以上であることがより好ましく、0.9以上であることがさらに好ましい。

【0049】

また、誘電体部16が酸化アルミニウムからなる場合でも、第1の膜22のアルミニウム組成比を下部電極14に向かって連続的又は段階的に増加させ、第3の膜26のアルミニウム組成比を上部電極18に向かって連続的又は段階的に増加させることができる。この場合、図6のピーリング試験結果を考慮すると、第1の膜22の下部電極14に接する部分及び第3の膜26の上部電極18に接する部分のアルミニウム組成比は、0.7以上であることが好ましく、0.75以上であることがより好ましく、0.8以上であることがさらに好ましい。

【0050】

以上、本発明の実施例について詳述したが、本発明はかかる特定の実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【符号の説明】

【0051】

10 窒化物半導体層

11 基板

12 絶縁膜

14 下部電極

16 誘電体部

18 上部電極

20 保護膜

22 第1の膜

24 第2の膜

26 第3の膜

50 金属膜

51 基板

52 第1の膜

54 第2の膜

56 第3の膜

58 誘電体部

【技術分野】

【0001】

本発明は、容量素子に関する。

【背景技術】

【0002】

基板上に下部電極、誘電体膜及び上部電極を順に形成したMIM(Metal Insulator Metal)キャパシタが、例えば集積回路などの電子回路に用いられている。特許文献1には、基板上に、金属層の間にSiN膜を挟んだMIMキャパシタが設けられた構造が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−180425号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

MIMキャパシタのような容量素子において、電極と誘電体膜との密着性が良好ではなく、膜剥がれが起こり易いという課題がある。また、下部電極の上面に凹凸が形成されている場合に、下部電極上に設けられる誘電体膜に、電界集中による絶縁破壊が生じやすいという課題がある。これらは、容量素子の性能や信頼性を低下させる要因となっている。

【0005】

本発明は、上記課題に鑑みなされたものであり、電極と誘電体部との密着性を良好なものとすることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上部電極と、下部電極と、前記上部電極と前記下部電極との間に配置され、窒化シリコン又は酸化アルミニウムからなる第1の膜、第2の膜及び第3の膜を前記下部電極側から順に有し、前記第1の膜及び前記第3の膜は、前記第2の膜よりもシリコン組成比又はアルミニウム組成比が大きい誘電体部と、を備えることを特徴とする容量素子である。本発明によれば、電極と誘電体部との密着性を良好にすることができる。

【0007】

上記構成において、前記第1の膜及び前記第3の膜は窒化シリコンからなり、前記第1の膜の前記下部電極に接する部分及び前記第3の膜の前記上部電極に接する部分のシリコン組成比は0.8以上である構成とすることができる。

【0008】

上記構成において、前記第1の膜及び前記第3の膜は酸化アルミニウムからなり、前記第1の膜の前記下部電極に接する部分及び前記第3の膜の前記上部電極に接する部分のアルミニウム組成比は0.7以上である構成とすることができる。

【0009】

上記構成において、前記第2の膜は窒化シリコンからなり、前記第2の膜のシリコン組成比は0.75以下である構成とすることができる。

【0010】

上記構成において、前記第2の膜は酸化アルミニウムからなり、前記第2の膜のアルミニウム組成比は0.66以下である構成とすることができる。

【0011】

上記構成において、前記第1の膜及び前記第3の膜の膜厚は5nm以上50nm以下である構成とすることができる。

【0012】

上記構成において、前記第1の膜及び前記第3の膜のシリコン組成比又はアルミニウム組成比は、膜厚方向で一定である構成とすることができる。

【0013】

上記構成において、前記第1の膜のシリコン組成比又はアルミニウム組成比は前記下部電極に向かうに従い段階的又は連続的に増加し、前記第3の膜のシリコン組成比又はアルミニウム組成比は前記上部電極に向かうに従い段階的又は連続的に増加する構成とすることができる。

【0014】

上記構成において、前記上部電極及び前記下部電極の少なくとも一方の前記誘電体部と接触する材料は、Ti又はTiWである構成とすることができる。

【発明の効果】

【0015】

本発明によれば、電極と誘電体部との密着性を良好にすることができる。

【図面の簡単な説明】

【0016】

【図1】図1は、実施例1に係るMIMキャパシタの断面図の例である。

【図2】図2(a)は、ピーリング試験を行ったサンプルの平面図であり、図2(b)は、図2(a)の断面図である。

【図3】図3は、ピーリング試験の結果である。

【図4】図4は、耐圧試験の結果である。

【図5】図5(a)は、図1のMIMの断面図の例であり、図5(b)は、誘電体部のシリコン組成比を示す図の例である。

【図6】図6は、ピーリング試験の結果である。

【図7】図7は、耐圧試験の結果である。

【図8】図8(a)は、実施例3に係るMIMキャパシタのMIMの断面図の例であり、図8(b)は、誘電体部のシリコン組成比を示す図の例である。図8(c)は、実施例3の変形例1に係るMIMキャパシタのMIMの断面図の例であり、図8(d)は、誘電体部のシリコン組成比を示す図の例である。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明の実施例を説明する。

【実施例1】

【0018】

図1は、実施例1に係るMIMキャパシタの断面図の例である。図1を参照して、基板11上に形成された窒化物半導体層10上に絶縁膜12が設けられている。窒化物半導体層10は、例えばSiC基板である基板11上に形成されたGaNチャネル層とAlGaN電子供給層とGaNキャップ層とを含む積層膜である。なお、窒化物半導体とは、窒素を含むIII−V族化合物半導体のことであり、具体例として、GaN、InN、AlN、AlGaN、InGaN、InAlN、AlInGaNなどが挙げられる。絶縁膜12は、例えば窒化シリコン膜である。絶縁膜12は、例えばスパッタ法又はプラズマCVD法(プラズマ化学気相成長法)を用いて形成することができる。

【0019】

絶縁膜12上に下部電極14が設けられている。下部電極14は、絶縁膜12側からTi、Auが順に積層された積層膜である。下部電極14は、例えば蒸着法又はスパッタ法を用いて形成することができる。なお、下部電極14は、Ti、Auの積層膜以外にも、例えば絶縁膜12側からTiW、Auが順に積層された積層膜、又は、絶縁膜12側からTi、Pt、Auが順に積層された積層膜を用いることもできる。Ti、Au又はTiW、Auの積層膜を用いる場合には、Auの上にTi又はTiWをさらに設けてもよい。これにより、後述する誘電体部16と接触する部分はTi又はTiWとなり、誘電体部16との密着性を向上させることができる。さらに、TiW、Auの積層膜を用いる場合には、TiWとAuとの間にTiWNを設けてもよい。これにより、TiWとAuとの密着性を向上させることができる。

【0020】

下部電極14を覆うように、誘電体部16が設けられている。誘電体部16は、下部電極14の上面に接して設けられている。誘電体部16は、窒化シリコンからなるが、その詳細については後述する。なお、誘電体部16は、下部電極14を覆うように設けられ、端部が絶縁膜12上に配置される場合でもよいし、下部電極14上にのみ設けられ、端部が下部電極14上に配置される場合でもよい。

【0021】

誘電体部16上に上部電極18が設けられている。上部電極18は、誘電体部16の上面に接して設けられている。上部電極18は、誘電体部16側からTi、Auが順に積層された積層膜である。上部電極18は、例えば蒸着法又はスパッタ法を用いて形成することができる。なお、上部電極18は、Ti、Auの積層膜以外にも、例えば誘電体部16側からTiW、Auが順に積層された積層膜、又は、誘電体部16側からTi、Pt、Auが順に積層された積層膜を用いることができる。これにより、誘電体部16と接触する部分はTi又はTiWとなり、誘電体部16との密着性を向上させることができる。

【0022】

上部電極18を覆うように、保護膜20が設けられている。保護膜20は、例えば窒化シリコン膜、酸化シリコン膜又はポリイミド膜である。保護膜20は、例えばスパッタ法、プラズマCVD法又はスピンコート法を用いて形成することができる。

【0023】

ここで、図1のMIMについて詳しく説明する前に、発明者が行った実験について説明する。まず、発明者が行ったピーリング試験について説明する。図2(a)は、ピーリング試験を行ったサンプルの平面図であり、図2(b)は図2(a)の断面図である。図2(a)を参照して、サンプルの長辺L1は2.0mm、短辺L2は0.5mmである。図2(b)を参照して、サンプルは、基板51上に、金属膜50と、第1の膜52、第2の膜54及び第3の膜56が積層された誘電体部58と、が順に設けられた構造をしている。サンプルとして、第1の膜52及び第3の膜56の成膜条件を変えた複数のサンプルを作製した。即ち、金属膜50と第2の膜54は複数のサンプルで同じ膜構成をしている。金属膜50は、蒸着法またはスパッタ法を用いて形成し、膜厚5nmのTiと膜厚200nmのAuとの積層膜とした。下層がTiで上層がAuである。第2の膜54は、プラズマCVD法を用いて形成し、膜厚250nm、Si3N4の組成の窒化シリコン膜とした。第1の膜52及び第3の膜56は、プラズマCVD法を用いて形成した膜厚5nm、50nm、60nmのいずれかの窒化シリコン膜であり、それぞれの膜厚においてシリコン組成比(Si/N組成比)を振った。それぞれの膜厚において、シリコン組成比をある値としたサンプルをそれぞれ200個作製してピーリング試験を行った。

【0024】

図3は、ピーリング試験の結果である。縦軸は200素子のうち膜剥がれを起こした個数であり、横軸は第1の膜52及び第3の膜56のシリコン組成比である。第1の膜52及び第3の膜56の膜厚が5nmの場合の結果を白丸で示し、50nmの場合の結果を白三角で示し、60nmの場合の結果を黒丸で示している。図3を参照して、第1の膜52及び第3の膜56のシリコン組成比が大きくなるに従い膜剥がれは減少していき、シリコン組成比が0.8以上になると膜剥がれがほとんどなくなる結果となった。この結果から、膜剥がれを抑えるには、第1の膜52及び第3の膜56のシリコン組成比を0.8以上とすることが好ましく、0.85以上とすることがより好ましく、0.9以上とすることがさらに好ましいことが分かる。この膜剥がれは金属膜50と第1の膜52との密着性が悪いことによるものである。第1の膜52のシリコン組成比を大きくすると、シリコンの未結合手が増えるため、これらが金属膜50の金属と結合して、金属膜50と第1の膜52との密着性が向上する。このため、第1の膜52のシリコン組成比を大きくすることで、膜剥がれを抑制することができる。

【0025】

次に、発明者が行った耐圧試験について説明する。金属膜で窒化シリコンからなる誘電体膜を挟んだ構造のMIMキャパシタで、誘電体膜のシリコン組成比を変えた複数のサンプルを作製した。金属膜は、蒸着法またはスパッタ法を用いて形成し、膜厚5nmのTiと膜厚200nmのAuとの積層膜とした。下層がTiで上層がAuである。誘電体膜は、プラズマCVD法を用いて形成し、膜厚は250nmである。この複数のサンプルに対して耐圧試験を行った。

【0026】

図4は、耐圧試験の結果である。縦軸は絶縁破壊電界であり、横軸は誘電体膜のシリコン組成比である。図4中の実線は、測定結果の近似曲線を示している。図4を参照して、誘電体膜のシリコン組成比が大きくなるに従い、絶縁破壊電界は小さくなる結果となった。高耐圧キャパシタが求められていることから、絶縁破壊電界が7MV/cm以上となる場合が好ましく、8MV/cm以上となる場合がより好ましい。このため、キャパシタとして用いる誘電体膜のシリコン組成比は、0.75以下であることが好ましく、0.71以下であることがより好ましい。

【0027】

以上の実験で得られた知見を踏まえて決定した、図1のMIMの構造について説明する。図5(a)は、図1のMIMの断面図の例であり、図5(b)は、誘電体部16の膜厚方向におけるシリコン組成比を示す図の例である。図5(a)を参照して、下部電極14と上部電極18との間に配置された誘電体部16は、下部電極14側から順に第1の膜22、第2の膜24及び第3の膜26が積層されている。第2の膜24は、主にキャパシタの容量及び耐圧を担う誘電体膜であり、シリコン組成比が0.75以下の窒化シリコン膜である。第2の膜24の膜厚は、容量により異なるが、例えば150nm〜250nmである。第1の膜22及び第3の膜26は、下部電極14又は上部電極18との密着性を向上させるための誘電体膜であり、シリコン組成比が0.8以上の窒化シリコン膜である。第1の膜22及び第3の膜26の膜厚は、5nm〜50nmである。

【0028】

図5(b)を参照して、第1の膜22及び第3の膜26のシリコン組成比は第2の膜24のシリコン組成比よりも大きい。第1の膜22、第2の膜24及び第3の膜26のシリコン組成比はそれぞれ膜厚方向において一定である。第1の膜22、第2の膜24及び第3の膜26は、例えばプラズマCVD法を用いて、表1に示す成膜ガス条件で成膜することができる。

【表1】

【0029】

実施例1によれば、図5(a)及び図5(b)のように、下部電極14と上部電極18との間に配置された誘電体部16は、第1の膜22及び第3の膜26が、第2の膜24のシリコン組成比よりも大きいシリコン組成比を有する構成をしている。これにより、第2の膜24を高耐圧キャパシタの誘電体膜として用いることができると共に、第1の膜22と下部電極14及び第3の膜26と上部電極18の密着性を良好にすることができる。

【0030】

また、下部電極14が、例えば蒸着法又はスパッタ法により形成される場合、上面に凹凸が形成される場合がある。下部電極14に接して設けられる第1の膜22のシリコン組成比を大きくすることで、シリコンリッチな窒化シリコン膜が下部電極14の凹凸に埋め込まれるようになる。つまり、下部電極14の凹凸が、シリコンリッチな窒化シリコン膜で平坦化され、その上にキャパシタの誘電体膜として用いられる第2の膜24が設けられるようになる。これにより、下部電極14の凹凸による電界集中を緩和でき絶縁破壊を抑制することができる。さらに、上部電極18に接して設けられる第3の膜26のシリコン組成比を大きくすることで、ボイドによる電界集中も緩和でき絶縁破壊を抑制することができる。

【0031】

図3で説明したように、第1の膜22及び第3の膜26のシリコン組成比は0.8以上であることが好ましく、0.85以上であることがより好ましく、0.9以上であることがさらに好ましい。これにより、電極と誘電体部16との密着性を良好にでき、膜剥がれを抑制することができる。また、シリコン組成比が0.8以上のシリコンリッチな窒化シリコン膜が下部電極14及び上部電極18に接して設けられるため、電界集中をより緩和でき絶縁破壊をより抑制することができる。

【0032】

第2の膜24はキャパシタとして用いる誘電体膜であることから、第2の膜24のシリコン組成比は、図4で説明したように耐圧の観点から、0.75以下であることが好ましく、0.71以下であることがより好ましい。

【0033】

実施例1では、窒化シリコンからなる誘電体部16をプラズマCVD法により形成する場合を例に説明したが、スパッタ法やALD法(原子層堆積法)などのその他の方法を用いて形成する場合でもよい。

【0034】

下部電極14及び上部電極18は、TiとAuとが積層された積層膜である場合を例に説明したが、前述したように、その他の材料からなる場合でもよい。また、積層膜の場合に限らず、単層膜の場合でもよい。

【0035】

MIMキャパシタが、窒化物半導体層10上に設けられている場合を例に説明したが、砒素を含むIII−V族化合物半導体層やSi半導体層などの半導体層上に設けられている場合でもよい。砒素を含むIII−V族化合物半導体の具体例として、GaAs、InAs、AlAs、AlGaAs、InGaAs、InAlAs、InAsGaAsなどが挙げられる。

【実施例2】

【0036】

実施例2に係るMIMキャパシタの断面図は図1と同じであるため、ここでは図示を省略する。実施例1と異なる点は、誘電体部16が酸化アルミニウムからなる点である。ここで、実施例2に係るMIMキャパシタのMIMを説明する前に、発明者が行った実験について説明する。まず、発明者が行ったピーリング試験について説明する。ピーリング試験は、実施例1で説明した方法と同様な方法で行なった。つまり、図2(b)に示す構造で、第1の膜52及び第3の膜56の成膜条件を変えた複数のサンプルを作製した。金属膜50と第2の膜54とは複数のサンプルで同じ膜構成とし、金属膜50については図2(b)で説明した膜構成と同じ膜構成とした。第2の膜54は、スパッタ法を用いて形成し、膜厚250nm、Al2O3の組成の酸化アルミニウム膜とした。第1の膜52及び第3の膜56は、スパッタ法を用いて形成した膜厚5nm、50nm、60nmのいずれかの酸化アルミニウム膜であり、それぞれの膜厚でアルミニウム組成比(Al/O組成比)を振った。それぞれの膜厚において、アルミニウム組成比をある値としたサンプルをそれぞれ200個作製してピーリング試験を行った。

【0037】

図6は、ピーリング試験の結果である。縦軸は200素子のうち膜剥がれを起こした個数であり、横軸は第1の膜52及び第3の膜56のアルミニウム組成比である。第1の膜52及び第3の膜56の膜厚が5nmの場合の結果を白丸で示し、50nmの場合の結果を白三角で示し、60nmの場合の結果を黒丸で示している。図6を参照して、第1の膜52及び第3の膜56のアルミニウム組成比が大きくなるに従い膜剥がれは減少していき、第1の膜52及び第3の膜56のアルミニウム組成比が0.7以上となると膜剥がれがほとんどなくなる結果となった。この結果から、膜剥がれを抑えるには、第1の膜52及び第3の膜56のアルミニウム組成比は0.7以上であることが好ましく、0.75以上であることがより好ましく、0.8以上であることがさらに好ましいことが分かる。酸化アルミニウムのアルミニウム組成比を大きくすると膜剥がれが抑えられる理由は、図3で説明した理由と同様の理由によるものである。

【0038】

次に、発明者が行った耐圧試験について説明する。耐圧試験は、実施例1で説明した方法と同様な方法で行なった。即ち、金属膜で酸化アルミニウムからなる誘電体膜を挟んだ構造のMIMキャパシタで、誘電体膜のアルミニウム組成比を変えた複数のサンプルを作製した。金属膜は、実施例1で説明した膜構成と同じ膜構成とした。誘電体膜は、スパッタ法を用いて形成し、膜厚は250nmとした。この複数のサンプルに対して耐圧試験を行った。

【0039】

図7は、耐圧試験の結果である。縦軸は絶縁破壊電界であり、横軸は誘電体膜のアルミニウム組成比である。図7中の実線は、測定結果の近似曲線を示している。図7を参照して、誘電体膜のアルミニウム組成比が大きくなると、絶縁破壊電界は小さくなる結果となった。上述したように、高耐圧キャパシタが求められていることから、絶縁破壊電界は7MV/cmとなる場合が好ましく、8MV/cmとなる場合がより好ましい。このため、キャパシタとして用いる誘電体膜のアルミニウム組成比は、0.66以下であることが好ましく、0.65以下であることがより好ましい。

【0040】

以上の実験で得られた知見を踏まえて決定した、実施例2に係るMIMキャパシタのMIMの構造について説明する。実施例2に係るMIMキャパシタのMIMの断面図は図5(a)と同じであり、誘電体部16の膜厚方向におけるアルミニウム組成比は図5(b)の横軸をアルミニウム組成比に変えた図と同じであるため、図5(a)及び図5(b)を参照して説明する。第2の膜24は、主にキャパシタの容量及び耐圧を担う誘電体膜であり、アルミニウム組成比が0.66以下の酸化アルミニウム膜である。第2の膜24の膜厚は、容量により異なるが、例えば150nm〜250nmである。第1の膜22及び第3の膜26は、下部電極14又は上部電極18との密着性を向上させるための誘電体膜であり、アルミニウム組成比が0.7以上の酸化アルミニウム膜である。第1の膜22及び第3の膜26の膜厚は、5nm〜50nmである。第1の膜22及び第3の膜26のアルミニウム組成比は第2の膜24のアルミニウム組成比よりも大きい。第1の膜22、第2の膜24及び第3の膜26のアルミニウム組成比はそれぞれ膜厚方向において一定である。第1の膜22、第2の膜24及び第3の膜26は、例えばアルミニウムターゲットを用いたスパッタ法により、表2に示す成膜ガス条件で成膜することができる。

【表2】

【0041】

実施例2では、誘電体部16は酸化アルミニウムからなり、第1の膜22及び第3の膜26を、第2の膜24のアルミニウム組成比よりも大きいアルミニウム組成比を有する構成としている。この場合でも、第2の膜24を高耐圧キャパシタの誘電体膜として用いることができると共に、第1の膜22と下部電極14及び第3の膜26と上部電極18の密着性を良好にすることができる。また、アルミニウムリッチな酸化アルミニウム膜が下部電極14及び上部電極18に接して設けられるため、下部電極14の上面に凹凸がある場合などでも、電界集中を緩和でき絶縁破壊を抑制することができる。

【0042】

図6で説明したように、第1の膜22及び第3の膜26のアルミニウム組成比は0.7以上であることが好ましく、0.75以上であることがより好ましく、0.8以上であることがさらに好ましい。これにより、電極と誘電体部16との密着性を良好にでき、膜剥がれを抑制することができる。また、アルミニウム組成比が0.7以上のアルミニウムリッチな酸化アルミニウム膜が下部電極14及び上部電極18に接して設けられるため、電界集中をより緩和でき絶縁破壊をより抑制することができる。

【0043】

第2の膜24はキャパシタとして用いる誘電体膜であることから、第2の膜24のアルミニウム組成比は、図7で説明したように耐圧の観点から、0.66以下であることが好ましく、0.65以下であることがより好ましい。

【0044】

実施例2では、酸化アルミニウムからなる誘電体部16をスパッタ法によって形成する場合を例に説明したが、プラズマCVD法やALD法(原子層堆積法)などのその他の方法を用いて形成する場合でもよい。

【0045】

誘電体部16が、窒化シリコン及び酸化アルミニウムのいずれからなる場合であっても、第1の膜22及び第3の膜26の膜厚は、5nm以上50nm以下であることが好ましい。第1の膜22及び第3の膜26の膜厚が5nmより薄くなると、電極との密着性が弱くなるためである。反対に、50nmより厚くなると、膜自体の応力が強くなり、図3及び図6での膜厚60nmの結果のように、シリコン組成比又はアルミニウム組成比を大きくしても膜剥がれが起き易くなるためである。

【実施例3】

【0046】

図8(a)は、実施例3に係るMIMキャパシタのMIMの断面図の例、図8(b)は、誘電体部16の膜厚方向におけるシリコン組成比を示す図の例である。図8(c)は、実施例3の変形例1に係るMIMキャパシタのMIMの断面図の例、図8(d)は、誘電体部16の膜厚方向におけるシリコン組成比を示す図の例である。図8(a)及び図8(b)を参照して、実施例1と異なる点は、第1の膜22のシリコン組成比が、下部電極14に向かうに従い連続的に増加し、第3の膜26のシリコン組成比が、上部電極18に向かうに従い連続的に増加する点である。図8(c)及び図8(d)を参照して、実施例1と異なる点は、第1の膜22のシリコン組成比が、下部電極14に向かうに従い階段状に段階的に増加し、第3の膜26のシリコン組成比が、上部電極18に向かうに従い階段状に段階的に増加する点である。その他の構成については、実施例1と同じであるため、ここでは説明を省略する。

【0047】

実施例3及び実施例3の変形例1のように、第1の膜22のシリコン組成比を下部電極14に向かうに従い連続的又は段階的に増加させ、第3の膜26のシリコン組成比を上部電極18に向かうに従い連続的又は段階的に増加させる場合でもよい。この場合でも、第1の膜22及び第3の膜26を、第2の膜24のシリコン組成比よりも大きいシリコン組成比を有する構成とすることで、電極と誘電体部16との密着性を良好にすることができる。また、下部電極14に凹凸がある場合などでも、電界集中を緩和でき絶縁破壊を抑制することができる。

【0048】

実施例3及び実施例3の変形例1のように、第1の膜22及び第3の膜26のシリコン組成比を変化させる場合、図3のピーリング試験の結果を考慮すると、第1の膜22の下部電極14に接する部分及び第3の膜26の上部電極18に接する部分のシリコン組成比は、0.8以上であることが好ましく、0.85以上であることがより好ましく、0.9以上であることがさらに好ましい。

【0049】

また、誘電体部16が酸化アルミニウムからなる場合でも、第1の膜22のアルミニウム組成比を下部電極14に向かって連続的又は段階的に増加させ、第3の膜26のアルミニウム組成比を上部電極18に向かって連続的又は段階的に増加させることができる。この場合、図6のピーリング試験結果を考慮すると、第1の膜22の下部電極14に接する部分及び第3の膜26の上部電極18に接する部分のアルミニウム組成比は、0.7以上であることが好ましく、0.75以上であることがより好ましく、0.8以上であることがさらに好ましい。

【0050】

以上、本発明の実施例について詳述したが、本発明はかかる特定の実施例に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能である。

【符号の説明】

【0051】

10 窒化物半導体層

11 基板

12 絶縁膜

14 下部電極

16 誘電体部

18 上部電極

20 保護膜

22 第1の膜

24 第2の膜

26 第3の膜

50 金属膜

51 基板

52 第1の膜

54 第2の膜

56 第3の膜

58 誘電体部

【特許請求の範囲】

【請求項1】

上部電極と、

下部電極と、

前記上部電極と前記下部電極との間に配置され、窒化シリコン又は酸化アルミニウムからなる第1の膜、第2の膜及び第3の膜を前記下部電極側から順に有し、前記第1の膜及び前記第3の膜は、前記第2の膜よりもシリコン組成比又はアルミニウム組成比が大きい誘電体部と、

を備えることを特徴とする容量素子。

【請求項2】

前記第1の膜及び前記第3の膜は窒化シリコンからなり、前記第1の膜の前記下部電極に接する部分及び前記第3の膜の前記上部電極に接する部分のシリコン組成比は0.8以上であることを特徴とする請求項1記載の容量素子。

【請求項3】

前記第1の膜及び前記第3の膜は酸化アルミニウムからなり、前記第1の膜の前記下部電極に接する部分及び前記第3の膜の前記上部電極に接する部分のアルミニウム組成比は0.7以上であることを特徴とする請求項1記載の容量素子。

【請求項4】

前記第2の膜は窒化シリコンからなり、前記第2の膜のシリコン組成比は0.75以下であることを特徴とする請求項1または2記載の容量素子。

【請求項5】

前記第2の膜は酸化アルミニウムからなり、前記第2の膜のアルミニウム組成比は0.66以下であることを特徴とする請求項1または3記載の容量素子。

【請求項6】

前記第1の膜及び前記第3の膜の膜厚は5nm以上50nm以下であることを特徴とする請求項1から5のいずれか一項記載の容量素子。

【請求項7】

前記第1の膜及び前記第3の膜のシリコン組成比又はアルミニウム組成比は、膜厚方向で一定であることを特徴とする請求項1から6のいずれか一項記載の容量素子。

【請求項8】

前記第1の膜のシリコン組成比又はアルミニウム組成比は前記下部電極に向かうに従い段階的又は連続的に増加し、前記第3の膜のシリコン組成比又はアルミニウム組成比は前記上部電極に向かうに従い段階的又は連続的に増加することを特徴とする請求項1から6のいずれか一項記載の容量素子。

【請求項9】

前記上部電極及び前記下部電極の少なくとも一方の前記誘電体部と接触する材料は、Ti又はTiWであることを特徴とする請求項1から8のいずれか一項記載の容量素子。

【請求項1】

上部電極と、

下部電極と、

前記上部電極と前記下部電極との間に配置され、窒化シリコン又は酸化アルミニウムからなる第1の膜、第2の膜及び第3の膜を前記下部電極側から順に有し、前記第1の膜及び前記第3の膜は、前記第2の膜よりもシリコン組成比又はアルミニウム組成比が大きい誘電体部と、

を備えることを特徴とする容量素子。

【請求項2】

前記第1の膜及び前記第3の膜は窒化シリコンからなり、前記第1の膜の前記下部電極に接する部分及び前記第3の膜の前記上部電極に接する部分のシリコン組成比は0.8以上であることを特徴とする請求項1記載の容量素子。

【請求項3】

前記第1の膜及び前記第3の膜は酸化アルミニウムからなり、前記第1の膜の前記下部電極に接する部分及び前記第3の膜の前記上部電極に接する部分のアルミニウム組成比は0.7以上であることを特徴とする請求項1記載の容量素子。

【請求項4】

前記第2の膜は窒化シリコンからなり、前記第2の膜のシリコン組成比は0.75以下であることを特徴とする請求項1または2記載の容量素子。

【請求項5】

前記第2の膜は酸化アルミニウムからなり、前記第2の膜のアルミニウム組成比は0.66以下であることを特徴とする請求項1または3記載の容量素子。

【請求項6】

前記第1の膜及び前記第3の膜の膜厚は5nm以上50nm以下であることを特徴とする請求項1から5のいずれか一項記載の容量素子。

【請求項7】

前記第1の膜及び前記第3の膜のシリコン組成比又はアルミニウム組成比は、膜厚方向で一定であることを特徴とする請求項1から6のいずれか一項記載の容量素子。

【請求項8】

前記第1の膜のシリコン組成比又はアルミニウム組成比は前記下部電極に向かうに従い段階的又は連続的に増加し、前記第3の膜のシリコン組成比又はアルミニウム組成比は前記上部電極に向かうに従い段階的又は連続的に増加することを特徴とする請求項1から6のいずれか一項記載の容量素子。

【請求項9】

前記上部電極及び前記下部電極の少なくとも一方の前記誘電体部と接触する材料は、Ti又はTiWであることを特徴とする請求項1から8のいずれか一項記載の容量素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−115371(P2013−115371A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262691(P2011−262691)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000154325)住友電工デバイス・イノベーション株式会社 (291)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000154325)住友電工デバイス・イノベーション株式会社 (291)

【Fターム(参考)】

[ Back to top ]