密封二次処理装置と蓋付容器

【課題】本体と蓋体間の合わせ目に沿って1周を超えて粘着テープを巻き付けて封止した蓋付容器について、巻き付けられた粘着テープの巻き付け開始端による段差部分での密封不良を簡単に解消することができるようにする。

【解決手段】本体1bと蓋体1aの合わせ目に沿って1周を超えて粘着テープ2を巻き付けて封止した蓋付容器の該粘着テープ巻き付け開始端2’上の(イ)一側縁部と(ロ)他側縁部及び(ハ)粘着テープの蓋体1aと本体1b間の合わせ目部分の3点に当接し、50℃から250℃に加熱した状態で該粘着テープ2上を移動させうるテープ密封ローラ84a,84b,84cを備えた密封二次処理装置とする。

【解決手段】本体1bと蓋体1aの合わせ目に沿って1周を超えて粘着テープ2を巻き付けて封止した蓋付容器の該粘着テープ巻き付け開始端2’上の(イ)一側縁部と(ロ)他側縁部及び(ハ)粘着テープの蓋体1aと本体1b間の合わせ目部分の3点に当接し、50℃から250℃に加熱した状態で該粘着テープ2上を移動させうるテープ密封ローラ84a,84b,84cを備えた密封二次処理装置とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、本体と蓋体間の合わせ目に沿って1周を超えて粘着テープを巻き付けて封止した蓋付容器の密封状態を向上させることができる密封二次処理装置と該装置により密封処理された蓋付容器に関する。

【背景技術】

【0002】

従来、ガス置換包装体や易開封包装体を得るなどの目的で蓋付容器の蓋体と本体間の合わせ目に粘着テープを貼着し封止することができるテープ貼り装置を提供してきた(例えば特許文献1参照)。

【0003】

上記のような装置を用い、蓋付容器の合わせ目に沿って1周を超えて連続的に粘着テープを巻き付けると、良好な封止状態を得やすくなるが、粘着テープの巻き付け開始端上に被さる部分の粘着テープと蓋付容器表面との間に、該巻き付け開始端による段差によってわずかではあるが隙間を生じやすく、これによって封止力が低下しやすい問題があった。

【0004】

そこで蓋体と本体間の合わせ目に沿って1周を超えて粘着テープが巻き付けられた蓋付容器が載置される処理テーブルと、上記処理テーブルに対して昇降可能で、降下時に蓋付容器を処理テーブルとの間に挟持する押え板と、前記処理テーブルと押え板間に挟持された蓋付容器に対する進退と、前記粘着テープの長手方向への往復移動が可能で、蓋付容器に巻き付けられた粘着テープの巻き付け開始端付近の一側縁部と他側縁部に当接して、粘着テープの巻き付け開始端上を跨いで粘着テープ上を移動し、粘着テープの押さえ付け又は封止剤の塗布を行うテープ密封ローラとを有することを特徴とする密封二次処理装置を提供した(特許文献2参照)。

【0005】

【特許文献1】特開2004−115048号

【特許文献2】特開2005−015005号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記密封二次処理装置では、粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向への封止はしやすいが(ハ)粘着テープの蓋体と本体間の合わせ目から粘着テープ2周目の巻き終わり方向への封止は完全にはできない問題があった。

【0007】

また上記のテープ巻き装置でテープ巻きされ、ガス置換された蓋付容器を密封二次処理装置で密封処理したものは、使用する粘着テープ(粘着剤の種類、粘着剤塗工量の違い、製造から経過した日数、保管時の温度や湿度)の状況や密封処理した後の包装体の保管条件(温度、湿度)などによって密封性能が異なることがあった。

【0008】

特に粘着テープ巻きされた蓋付容器を30℃以上の過酷な環境に保管すると密封性能が劣化しやすい問題があった。

【0009】

また上記密封二次処理装置で封止剤を塗布した場合は、装置周辺が封止剤で汚染したり包装作業者の手を汚染するという問題があった。

【0010】

本発明は、上記従来の問題点に鑑みてなされたもので、本体と蓋体間の合わせ目に沿って1周を超えて粘着テープを巻き付けて封止した蓋付容器について、巻き付けられた粘着テープの巻き付け開始端による段差部分での密封不良を簡単に解消することができる密封二次処理装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の密封二次処理装置は、蓋体と本体間の合わせ目に沿って1周を超えて粘着テープが巻き付けられた蓋付容器が載置される処理テーブルと、

上記処理テーブルに対して昇降可能で、降下時に蓋付容器を処理テーブルとの間に挟持する押え板と、

前記処理テーブルと押え板間に挟持された蓋付容器に対する進退が可能で、粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部と(ハ)粘着テープの蓋体と本体間の合わせ目部分の3点に当接して、粘着テープの押さえつけ、または、粘着テープの巻き付け開始端上を跨いで粘着テープ上を移動し粘着テープの押さえつけが可能なテープ密封ローラとを有することを特徴とする。

【0012】

上記本発明の密封二次処理装置においては、前記テープ密封ローラが50℃から250℃に加熱できること、及び、前記テープ密封ローラが、粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部と(ハ)粘着テープの蓋体と本体間の合わせ目部分の3点に当接できるようにそれぞれ独立して設けられていることが好ましい。

【0013】

また、本発明の蓋付容器は、蓋体と本体とを有し、上記本発明の密封二次処理装置によって、該蓋体と本体間の合わせ目に沿って1周を超えて粘着テープが巻き付けられて密封処理されたことを特徴とする。

【発明の効果】

【0014】

本発明によれば本体と蓋体間の合わせ目に沿って1周を超えて粘着テープを巻き付けて封止した蓋付容器について、巻き付けられた粘着テープの巻き付け開始端による段差部分での密封不良を簡単に解消することができ、密封性に優れた蓋付容器を提供できる。

【0015】

さらに、本発明の処理装置において密封処理を加熱しながら行うことにより、高温環境に置いた場合でも密封性に優れた蓋付容器が提供できる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の密封二次処理装置を用いたガスパック包装装置の一例に基づいて本発明を詳細に説明する。

【0017】

先ず、図1及び図2に基づいて、本発明の密封二次処理装置を用いたガスパック包装装置の概要を説明する。

【0018】

図中、Aはテープ貼り装置、Bはトラバーサー装置、Cはガス置換装置、Dは本発明の密封二次処理装置で、図1は本発明の密封二次処理装置Dを用いたガスパック包装装置の概略図、図2は図1に示されるトラバーサー装置Bによる蓋付容器1の搬送状態を示す図である。

【0019】

本例のガスパック包装装置は、蓋付容器1について、テープ貼り装置Aで蓋体1aと本体1b間の合わせ目を封止し、合わせ目を封止した蓋付容器1を、トラバーサー装置Bでガス置換装置Cに送り、ガス置換装置Cで蓋付容器1内を例えば窒素ガスなどに置換して密封し、更に密封二次処理装置Dで蓋付容器1の密封状態を高めて送り出すものとなっている。特に本例の蓋付容器1は、ガス置換装置Cによる容器内部のガス置換のために、蓋体1aの上面に通気孔67(図16参照)が形成されたものとなっている。

【0020】

蓋付容器1は、蓋体1aと本体1bの合わせ目が周側に形成されるもので、特に本発明に係るテープ貼り装置Aは、合わせ目に沿って連続して粘着テープ2(図7〜図11参照)を貼着して封止することができるものとなっている。

【0021】

処理対象である蓋付容器1の搬送は、ベルトコンベアなどの搬送装置3とトラバーサー装置Bによって行われるものとなっている。蓋付容器1は、まず搬送装置3によってテープ貼り装置Aの処理テーブル4上に搬入され、そこで粘着テープ2(図7〜図11参照)が合わせ目に沿って巻き付けられて貼着された後、再び搬送装置3でトラバーサー装置Bへ移送される。トラバーサー装置Bは、後述するように、搬送方向の左右に位置する2本の搬送アーム5を有するもので、搬送装置3でトラバーサー装置Bに移送された蓋付容器1をこの搬送アーム5の基部間に挟み込むと同時に、ガス置換装置Cの処理テーブル6上のガス置換が完了した蓋付容器1を搬送アーム5の先端部間に挟み込んで前進し、搬送アーム5の基部間に挟み込んだ蓋付容器1をガス置換装置Cの処理テーブル6上に移送すると共に、搬送アーム5の先端部間に挟み込んだ蓋付容器1を密封二次処理装置Dの処理テーブル7上に移送する。また、密封二次処理装置Dでの処理が完了した蓋付容器1は、搬送装置3によって搬出されるものとなっている。

【0022】

次に、上記テープ貼り装置A、トラバーサー装置B、ガス置換装置C及び密封二次処理装置Dをそれぞれ詳細に説明する。

【0023】

(1)テープ貼り装置A

図3はテープ貼り装置Aの拡大図、図4はその押え板8及びターンテーブル9が下降した状態の拡大図、図5はターンテーブル9の回転主軸17への取り付け部分の拡大図、図6はターンテーブル9を水平移動させるためのリングレール29及びピニオン・ラック機構の説明図、図7はターンテーブル9の底面図、図8〜図11は巻き付けローラ11及び押さえ付けローラ12周りの機構の説明図で、図8は粘着テープ2の巻き付け開始前の状態を示す平面図、図9は粘着テープ2の巻き付け開始直後の状態を示す平面図、図10は蓋付容器1のコーナー部付近への粘着テープ2の巻き付け状態を示す平面図、図11は粘着テープ2の巻き付け終了直前の状態を示す平面図ある。

【0024】

テープ貼り装置Aは、図3及び図4に拡大して示すように、搬送されて来る蓋付容器1が載置される処理テーブル4と、この処理テーブル4に対して昇降可能で、降下時に処理テーブル4との間に蓋付容器1を挟み込む押え板8と、やはり処理テーブル4に対して昇降可能であると共に、水平方向に移動と回転が可能なターンテーブル9と、テープリール10から粘着テープ2(図7〜図11参照)を引き出しながら蓋付容器1に貼着するための巻き付けローラ11及び押さえ付けローラ12を備えたものとなっている。

【0025】

押え板8は、上端部が、サーボモーターなどの昇降駆動装置13に接続された第一昇降軸14の下端に取り付けられて吊設されており、昇降駆動装置13の作動により上下に移動する第一昇降軸14を介して、処理テーブル4に対して昇降されるものとなっている。第一昇降軸14は、上端が支持フレーム15に固定されて垂下された支持軸16の中心を上下にスライド可能に貫通しており、この第一昇降軸14の下端に取り付けられた押え板8は処理テーブル4の中央部上方に位置している。

【0026】

ターンテーブル9は、上記支持軸16の下部に、支持軸16に対して回転可能かつ上下にスライド可能に取り付けられた回転主軸17の下端に保持されている。

【0027】

上記回転主軸17の上端部には従動ギア18が形成されており、この従動ギア18には駆動ギア19が噛み合っている。駆動ギア19は、支持軸16に保持された回転駆動装置20によって回転駆動される回転駆動軸21の先端部に設けられている。従って、回転主軸17に取り付けられているターンテーブル9は、回転駆動装置20を作動させることにより、回転駆動軸21、駆動ギア19及び従動ギア18を介して、支持軸16の周りを回転主軸17と共に水平方向に回転可能となっている。

【0028】

また、上記回転主軸17の上部に隣接して、中間テーブル22が設けられている。この中間テーブル22は、支持軸16に対して上下にスライド可能に設けられ、支持フレーム15上に設けられた昇降駆動装置23の作動によって上下に移動される第二昇降軸24の下端に取り付けられて吊設されている。また、前記回転主軸17は、この中間テーブル22に対し、空転自在ではあるが、中間テーブル22と共に上下に移動可能に連結されている。従って、昇降駆動装置23を作動させて第二昇降軸24を上下に移動させることにより、中間テーブル22と共に回転主軸17を上下に移動させることができ、これによってターンテーブル9を昇降させることができるようになっている。

【0029】

なお、前記回転駆動軸21と後述する第三昇降軸25は、中間テーブル22を上下にスライド自在に貫通しており、また駆動ギア19と従動ギア18は、それぞれ縦方向に歯が形成されていて、互いに噛み合った状態で上下にずれることができるようになっているものである。

【0030】

回転主軸17によるターンテーブル9の保持は、図5に示されるように、ターンテーブル9の上面に設けられた直線レール26を回転主軸17の下端に設けたレール保持部27で掴持することで行われている。直線レール26は、その長手方向にスライド可能な状態でレール保持部27に保持されており、ターンテーブル9は直線レール26の長手方向に水平移動可能となっている。

【0031】

一方、図3及び図4に示されるように、支持軸16に取り付けられた昇降駆動装置28によって上下に移動可能な第三昇降軸25の下端が、中間テーブル22をスライド自在に貫通して回転主軸17の側方まで伸びており、下端にリングレール29が取り付けられている。このリングレール29は、回転主軸17の周囲を、回転主軸17との間に間隔をもって取り囲んだドーナツ形のレールで、上記昇降駆動装置28により、回転主軸17及びターンテーブル9とは別に昇降制御されるものとなっている。

【0032】

上記リングレール29は、図6に示されるように、断面コ字形をなしており、内側には、リングレール29の内側に沿って走行する走行ローラ30が設けられており、この走行ローラ30には、図3及び図4にも示される縦ラック31の上端が保持されている。縦ラック31の下端部は、回転主軸17に取り付けられたギアボックス32内へ伸びている。

【0033】

ギアボックス32内へ伸びた縦ラック31の下端部は、図6に示されるように、ギアボックス32内で第一ピニオン33と噛み合っている。ギアボックス32内には、この第一ピニオン33と同軸で設けられた伝導ギア34と、この伝導ギア34を介して回転される第二ピニオン35が設けられている。また、第二ピニオン35は、ターンテーブル9上に、前記直線レール26と平行に設けられた横ラック36と噛み合っている。

【0034】

リングレール29は、ターンテーブル9の回転に伴って昇降制御されて、ターンテーブル9を水平方向に移動させるためのもので、前記のように、回転主軸17とターンテーブル9が一体に回転し、それに伴って走行ローラ30がリングレール29の内側を走行している状態において、昇降駆動装置28及び第三昇降軸25を介して昇降され、第一ピニオン33と噛み合った縦ラック31を昇降移動させるものである。この縦ラック31の昇降によって第一ピニオン33が回転すると、伝導ギア34を介して第二ピニオン35が回転し、横ラック36を図6における左右方向に移動させる力を働かせることで、直線レール26がレール保持部27に対して滑り、ターンテーブル9が図6における左右方向(直線レール26の長手方向)に移動することになる。

【0035】

ターンテーブル9の中央部には、図7に示されるように、開口部37が形成されており、図3及び図4に示される前記第一昇降軸14は、この開口部37からターンテーブル9の下方に突出して、下端に押え板8を保持している。

【0036】

図3、図4及び図7に示されるように、ターンテーブル9の下面側には、後端部がターンテーブル9に水平方向に傾動可能に支持されたシリンダ装置38,39が設けられている。このシリンダ装置38,39のシリンダロッド40,41の先端部は、特に図7に示されるように、ターンテーブル9の下面から垂下された支持ピン42を中心に水平方向に傾動可能な平面Z形の2本の傾動アーム43,44の後端部に枢着されており、この傾動アーム43,44の先端部にはそれぞれ巻き付けローラ11と押さえ付けローラ12が水平方向に空転自在に設けられている。従って、シリンダ装置38,39を作動させてシリンダロッド40,41を進退させ、前記支持ピン42を中心として傾動アーム43,44を傾動させることにより、蓋付容器1(図4参照)に対して巻き付けローラ11と押さえ付けローラ12を進退させることができるものとなっている。この巻き付けローラ11と押さえ付けローラ12は、平面位置はずらされているが、同じ高さで設けられており、処理テーブル4と押え板8間に挟まれた蓋付容器1(図4参照)に向かって進退されるものとなっている。

【0037】

また、上記巻き付けローラ11と押さえ付けローラ12は、直線レール26の一端側に位置しており、前記ターンテーブル9の水平移動によっても、蓋付容器1に向かって進退させることができるようになっている。

【0038】

巻き付けローラ11は、内部が吸引装置(図示されていない)に接続された中空のローラで、周面に吸引孔(図示されていない)が形成されており、この吸引孔からの吸引力により、粘着テープ2の先端部の背面を吸引保持するものとなっている。また、巻き付けローラ11に近接して、蓋付容器1(図4参照)の周囲に巻き付けた粘着テープ2の後端部を切断するためのカッター45が進退可能に設けられている。

【0039】

粘着テープ2は、図3及び図4に示されるテープリール10から引き出されるもので、このテープリール10は、ターンテーブル9上に設けられていて、ターンテーブル9と共に昇降、回転、移動するものとなっている。

【0040】

次に、上述のテープ貼り装置Aの作動状態について説明する。

【0041】

図3に示されるように、押え板8の直下に蓋付容器1が搬送されて来ると、昇降駆動装置13,23が作動し、第一昇降軸14と第二昇降軸24が降下して、押え板8とターンテーブル9が降下する。押え板8は、処理テーブル4との間に蓋付容器1を挟み込むまで降下され、ターンテーブル9は、巻き付けローラ11と押さえ付けローラ12が、蓋付容器1の蓋体1aと本体1b間の合わせ目に向き合う位置まで降下される。この両者の降下が完了した状態が図4の状態である。

【0042】

上記押え板8とターンテーブル9の降下完了直後の蓋付容器1と、巻き付けローラ11及び押さえ付けローラ12の平面位置関係は、図8に示されるとおりで、巻き付けローラ11と押さえ付けローラ12は蓋付容器1の側面と向き合ってはいるが、離れた状態にある。また、粘着テープ2は、背面が巻き付けローラ11に吸引保持されている。

【0043】

図8の状態でシリンダ装置38,39を作動させ、シリンダロッド40,41を後退させると、傾動アーム43,44の先端が蓋付容器1側に傾動して、巻き付けローラ11及び押さえ付けローラ12が蓋付容器1に向かって前進し、図9に示されるように、蓋付容器1の合わせ目上に当接する。これによって、巻き付けローラ11に背面が吸引保持されていた粘着テープ2の先端部が、蓋付容器1の合わせ目上に貼着される。そして、巻き付けローラ11の吸引を止めて、図3及び図4に示される回転駆動装置20を作動させ、回転駆動軸21、駆動ギア19及び従動ギア18及び回転主軸17を介してターンテーブル9を回転させると、ターンテーブル9に取り付けられている巻き付けローラ11と押さえ付けローラ12は、処理テーブル4と押え板8間に挟み付けられた蓋付容器1に当接した

状態でその周囲を回転する。

【0044】

上記回転は、巻き付けローラ11が回転方向先頭となる方向で行われる(図9においては右回転)。また、粘着テープ2は、図9に示されるように、蓋付容器1の周囲回転進行方向前面側から後面側へと巻き付けローラ11に掛けられており、巻き付けローラ11が蓋付容器1に当接した状態でその周囲を回転するに従ってテープリール10(図3、図4参照)から引き出されて連続的に蓋付容器1に貼着されるものとなっている。巻き付けローラ11によって蓋付容器1に貼着された粘着テープ2は、巻き付けローラ11の直後に続く押さえ付けローラ12で蓋付容器1に押し付けられて、しっかり貼り付けられることになる。

【0045】

蓋付容器1が平面円形で、その中心と図3及び図4に示される回転主軸17の中心を一致させて処理テーブル4と押え板8間に挟み込まれている場合には、巻き付けローラ11と押さえ付けローラ12を一定の円周上で回転させれば、巻き付けローラ11及び押さえ付けローラ12と蓋付容器1との当接を維持しながら、巻き付けローラ11と押さえ付けローラ12を回転させることができる。

【0046】

しかし、例えば蓋付容器1が図示されるような矩形の場合、回転主軸17の中心から、巻き付けローラ11と蓋付容器1との接点及び押さえ付けローラ12と蓋付容器1との接点までの距離が変動する。この変動は、例えばシリンダ装置38,39をエアシリンダ装置とし、巻き付けローラ11と押さえ付けローラ12を弾性的に進退できる状態で蓋付容器1に押し付けることで吸収することができ、巻き付けローラ11と押さえ付けローラ12を蓋付容器1へ当接させた状態で回転させることができる。

【0047】

また、ターンテーブル9を一定速度(単位時間当たり一定の回転数)で回転させる場合、上記変動により、粘着テープ2の巻き付け速度が変動する。具体的には、図9に示される直線部の粘着テープ2の巻き付け速度より図10に示されるコーナー部の粘着テープ2の巻き付け速度が速くなる。この速度むらが大きくなると、巻き付けられた粘着テープ2にシワが生じやすくなることから、ターンテーブル9を水平移動させ、粘着テープ2の巻き付け速度の変動を抑制することが好ましい。

【0048】

更に説明すると、上記コーナー部における粘着テープ2の巻き付け速度が速くなるのは、巻き付けローラ11と蓋付容器1の接点の位置が、蓋付容器1の直線部よりコーナー部の方が回転主軸17の中心(ターンテーブル9の回転中心)から離れるために生じる。従って、巻き付けローラ11が蓋付容器1のコーナー部に近付くに従ってターンテーブル9を巻き付けローラ11が前進する方向に水平移動させて、巻き付けローラ11を回転主軸17の中心に近付け、巻き付けローラ11が蓋付容器1のコーナー部から遠ざかるに従ってターンテーブル9を巻き付けローラ11が後退する方向に水平移動させて、巻き付けローラ11を回転主軸17の中心から遠ざければ、前記粘着テープ2の巻き付け速度の変動を吸収することができる。

【0049】

上記ターンテーブル9の水平移動は、前述したように、昇降駆動装置28によって第三昇降軸25を介してリングレール29を昇降させ、縦ラック31を上下動させることで行われるもので、昇降駆動装置28の作動を、蓋付容器1の平面形状に応じてコンピューター制御することで容易に行うことができる。

【0050】

上記のようにして巻き付けローラ11を蓋付容器1の周囲を1周を超えて回転させた後、図11に示されるように巻き付けローラ11を後退させて蓋付容器1から離間させる。この後退により蓋付容器1と巻き付けローラ11の間で粘着テープ2が浮き上がって張り渡されることから、カッター45を前進させて、この浮き上がった領域で粘着テープ2を切断する。このカッター45による粘着テープ2の切断時に前記巻き付けローラ11の吸引孔からの吸引を行い、切断された粘着テープ2の巻き付けローラ11側先端部を巻き付けローラ11に吸引保持し、次の巻き付けに備える。また、蓋付容器1側の後端部は、蓋付容器1に当接して回転している押さえ付けローラ12によって押さえ付けられて貼着される。押さえ付けローラ12が前記カッター45で切断された粘着テープ2の蓋付容器1側の後端部上を超える位置まで回転した後は、押さえ付けローラ12も後退させて蓋付容器1から離間させ、粘着テープ1の巻付を終了する。

【0051】

なお、本例においては巻き付けローラ11と押さえ付けローラ12を用いているが、切断された粘着テープ2の蓋付容器1側後端部をしっかり貼着されていない状態で残し、巻き付けられた粘着テープ2の引き剥がし時の手掛かりとして用いる場合などにおいては、押さえ付けローラ12は省略することもできる。

【0052】

テープ貼り装置Aで粘着テープ2が巻き付けられ、合わせ目がシールされた蓋付容器1は、図1及び図2に示される搬送装置3でトラバーサー装置Bへと移送される。

【0053】

(2)トラバーサー装置B

図12はトラバーサー装置Bの拡大斜視図である。

【0054】

トラバーサー装置Bは、図1、図2及び図12に示されるように、搬送装置3を跨いで設けられた門型フレーム46と、水平方向に並列された2本の搬送アームを備えたものとなっている。門型フレーム46は、搬送装置3の搬送方向に進退可能で、2本の搬送アーム5は、門型フレーム46に、昇降及び対向方向に進退可能に設けられている。

【0055】

テープ貼り装置Aで粘着テープ2が巻き付けられた蓋付容器1は、上記門型フレーム46を潜って搬送アーム5の基部間に移送され、搬送アーム5が降下して対向方向に前進されることで、搬送アーム5の基部間に挟持される。また、これと同時に、ガス置換装置Cの処理テーブル6上のガス置換が完了した蓋付容器1を搬送アーム5の先端部間に挟持する。

【0056】

基部と先端部にそれぞれ蓋付容器1を挟持した搬送アーム5は、蓋付容器1を挟持したまま上昇され、門型フレーム46がガス置換装置C方向に前進して、基部に挟持した蓋付容器1がガス置換装置Cの処理テーブル6上まで移動し、かつ、先端部に挟持した蓋付容器1が密封二次処理装置Dの処理テーブル7上まで移動すると、降下して離間し、各蓋付容器1を処理テーブル6,7上にそれぞれ載置するものとなっている。

【0057】

(3)ガス置換装置C

図13はラベル貼り装置51及びチャンバー52の降下前の状態を示すガス置換装置Cの一部断面拡大図、図14はラベル貼り装置51及びチャンバー52が降下した状態を示すガス置換装置Cの一部断面拡大図、図15はラベル66の剥離機構の説明図で、(a)は吸着板59がラベル66を吸着した状態の説明図、(b)は離型紙テープ65からラベル66が剥離される途中の段階の説明図、図16はガス置換装置Cに送られてくる蓋付容器1の斜視図、図17はチャンバー52の底面図、図18は図17に示されるチャンバー52の縦断面図、図19はスペーサー68を組み替えたチャンバー52の底面図、図20は更にスペーサー68を組み替えたチャンバー52の底面図である。

【0058】

図13及び図14に示されるように、ガス置換装置Cは、案内レール47上に設けられた処理テーブル7と、処理テーブル6から立ち上げられた支持フレーム48と、支持フレーム48の上部に設けられた昇降駆動装置49と、昇降駆動装置49に接続された昇降軸50によって処理テーブル6の上方に吊設されたラベル貼り装置51を備えたものとなっている。

【0059】

案内レール47は、前記トラバーサー装置Bによる搬送方向に対して直角方向に伸びており、処理テーブル6はこの案内レール47に沿って移動可能で、トラバーサー装置Bによって処理テーブル6上に運ばれる蓋付容器1の載置位置を、トラバーサー装置Bによる搬送方向に対して直角方向(左右に)に調整できるようになっている。また、トラバーサー装置Bによる搬送方向(前後)の載置位置の調整は、トラバーサー装置Bの門型フレーム46(図12参照)の移動量によって調整することができる。

【0060】

ラベル貼り装置51は、昇降駆動装置49の作動によって昇降軸50を伸縮させることによって、下端に設けられたチャンバー52と一体に昇降されるものとなっている。

【0061】

チャンバー52は、天井板53と側面板54を有する下向きの箱形をなし、処理テーブル6に載置された蓋付容器1上に被せられ、支持テーブル7との間に蓋付容器1を収容した密閉空間を形成することができるものとなっている。また、チャンバー52には、排気装置と置換ガス供給源(図示されていない)とが接続されており、支持テーブル7との間に形成される密閉空間内の排気と、当該密閉空間内への置換ガスの供給が可能となっている。

【0062】

チャンバー52の天井板53には、シリンダ装置55によってシャッター56をスライドさせることで開閉される貫通孔57が設けられており、この貫通孔57の上方には、シリンダ装置58によって進退する吸着板59が設けられている。吸着板59を備えたシリンダ装置58は、昇降駆動装置60によって昇降可能であると共に、回転駆動装置61によって、吸着板59が横向きとなる位置(図13参照)と吸着板59が下向きとなる位置(図14参照)の間で回転可能となっている。

【0063】

図13及び図15に示されるように、吸着板59の横向き位置の前方には、くさび形の案内板62が下向きに設けられており、上方にはラベル供給リール63と離型紙テープ巻取リール64が設けられている。ラベル供給リール63から引き出された離型紙テープ65は、下方に位置する案内板62の先端部を通って離型紙テープ巻取リール64に巻き取られるものとなっている。ラベル供給リール63から送り出される離型紙テープ65は、図15に示されるように、一定間隔で円形のラベル66が付設されたものとなっている。このラベル66は、後述する蓋付容器1の通気孔67より径が大きく、通気孔67を覆って蓋付容器1に貼着可能なものとなっている。また、案内板62は、離型紙テープ65の張力によって上下にスライド移動可能に弾性的に支持されている。

【0064】

ガス置換装置Cに送られてくる蓋付容器1は、図16に示されるように、上面に円形の通気孔67が形成された蓋体1aを備えている一方、蓋体1aと本体1b間の合わせ目が連続して巻き付けられた粘着テープ2で封止されたものとなっている。

【0065】

図17及び図18に示されるように、前記チャンバー52は、上記蓋付容器より大きなもので、余剰の空間には、これを埋める着脱可能なスペーサー68が設けられている。このスペーサー68は、板状をなし、1枚又は複数枚を重ねて側面板54の内側に着脱可能に取り付けられている。図示されるスペーサー68は、頂部の幅が基部の幅より広い逆台形の突起69を台形状の溝70に側方から差し込んで両者を噛み合わせて重ねられており、取り付けピン71によって側面板54に取り付けられている。

【0066】

上記スペーサー68の着脱によって、チャンバー52内の蓋付容器1の収容空間の大きさを調整し、余剰空間を、処理する蓋付容器1の大きさに応じてスペーサー68で埋めることで、後述するチャンバー52内の排気に要するエネルギーと時間及び置換ガスの使用量を低減することができる。

【0067】

図17及び図18においては、直行する2方向の側面板54の内側にそれぞれ3枚のスペーサー68が重ねて取り付けられているが、1方向、3方向又は4方向の側面板54の内側に1枚、2枚又は4枚以上取り付けることもできる。また、スペーサー68の取り付け位置や取り付け枚数を調整することにより、図17と図19の対比から明らかなように、チャンバー52の天井板53に形成された貫通孔57が向き合う蓋付容器1の位置を変えることができる。この貫通孔57は、後述するように、蓋付容器1の通気孔67と向き合わされるもので、貫通孔57が向き合う蓋付容器1の位置が変わることから、蓋付容器1の通気孔67の位置を変えることができ、蓋付容器1のデザインの自由度を拡大することができる。更には、スペーサー68の取り付け位置や取り付け枚数を調整することにより、図20に示されるように、大きさの異なる蓋付容器1も対応することができる。

【0068】

上記のスペーサー68の取り付け位置や枚数の変更に伴うチャンバー52と蓋付容器1間の位置合わせは、トラバーサー装置Bによる蓋付容器1の移送前に処理テーブル6ごとガス置換装置C全体を前後左右に移動させて位置調整すること、蓋付容器1の移送前又は後にラベル貼り装置51及びチャンバー52を前後左右に移動させて位置調整すること、蓋付容器1の移送後に処理テーブル6を前後左右に移動させて位置調整すること、図12に示されるトラバーサー装置Bの搬送アーム5の位置や前進量を変更することで位置調整すること、及びこれらの組み合わせによって行うことができる。

【0069】

次に、ガス置換装置Cの作動状態について説明する。

【0070】

まず、図13に示されるように、ラベル貼り装置51及びチャンバー52が上昇した状態で、蓋付容器1が処理テーブル6上に搬送されてくる。

【0071】

蓋付容器1が処理テーブル6上の所定に位置に載置されると、昇降駆動装置49によりラベル貼り装置51及びチャンバー52が下降し、チャンバー52内に蓋付容器1を収納すると共に、処理テーブル6とチャンバー52間に、蓋付容器1を収納した密閉空間を形成する。この時、シャッター56は閉鎖状態にある。

【0072】

処理テーブル6とチャンバー52間に形成された密閉空間内の空気を、前述の図示されていない排気装置で排気し、通気孔67(図16参照)を介して蓋付容器1内まで十分排気する。次いで、排気した密閉空間内に窒素などの置換ガスを充填して、蓋付容器1内を置換ガスで満たす。

【0073】

一方、シリンダ装置58を作動させて、図15(a)に示されるように吸着板59を前進させ、案内板62上のラベル66に押し当ててこれを吸着する。この図15(a)の状態では、ラベル供給リール63と離型紙テープ巻取リール64は停止状態にある。

【0074】

上記のようにして吸着板59にラベル66を吸着させた後、離型紙テープ巻取リール64のみを巻取方向に回転させると、図15(b)に示されるように、離型紙テープ65に張力が加わり、案内板62を弾性的に上方に押し上げる。これにより、吸着板59に吸着されているラベル66から離型紙テープ65が剥離される。そして、離型紙テープ65が剥離された後、ラベル66を吸着している吸着板59は、シリンダ装置58の作動によってもとの後退位置へ戻され、図13と同じ状態となる。

【0075】

上記のようにして1枚のラベルが吸着板59に移し取られた後は、離型紙テープ巻取リール64の回転を止め、ラベル供給リール63のみを離型紙テープ65の送り出し方向に回転させる。すると、離型紙テープ65の張力が弱められ、案内板62が元の位置まで弾性的に復帰すると共に、一定間隔で離型紙テープ65に付設されているラベル66の1ピッチ分の離型紙テープ65がラベル供給リール63から送り出されて元の状態に戻る。

【0076】

上記のようにしてラベル66を移し取った吸着板59は、図14に示されるように、回転駆動装置61によるシリンダ装置58の回転により下向きとなり、チャンバー52の天井板53に設けられた貫通孔57と向き合わされる。この状態で、昇降駆動装置60によりシリンダ装置58が降下し、貫通孔57の周囲に突出した連結壁72に圧接され、連結壁72に囲まれたチャンバ前室73内に上記吸着板59を位置させる。次いで、好ましくはチャンバ前室73内に置換ガスをフラッシュして、チャンバ前室73内を置換ガス雰囲気とした後、シリンダ装置55を作動させてシャッター56を後退させて貫通孔57を開放する。そして、シリンダ装置58を作動させて吸着板59を前進させ、保持したラベル66(図15参照)を蓋付容器1の通気孔67(図16参照)上を覆って貼着する。これによって、蓋付容器1は、内部が置換ガスで置換された状態で密閉される。

【0077】

上記ラベル66の貼着後は、上記とは逆に、吸着板59を後退させると共にシリンダ装置58を上昇させて元の上昇位置に戻し、吸着板59が案内板62に向いた横向きとなる位置まで回転させる。また、シャッター56を閉じ、ラベル貼り装置51及びチャンバー52を上昇させて、図13の上昇位置へ戻して次のサイクルに備える。

【0078】

上記のようにしてラベル66(図15参照)で通気孔67(図16参照)が覆われ、置換ガスで置換された内部が密閉された蓋付容器1は、前述したトラバーサー装置Bにより、次の密封二次処理装置Dへと送られることになる。

【0079】

(4)密封二次処理装置D

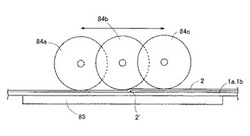

図21は密封二次処理装置Dの拡大図、図22はそのラベル密封ユニット74が降下した状態を示す密封二次処理装置Dの拡大図、図23は密封二次処理装置Dに送られてくる蓋付容器1の斜視図、図24はテープ密封ユニット75におけるテープ密封ローラ84a,84b,84c及び背板85の平面説明図、図25,26は図24のテープ密封ローラ84a,84b,84c及び背板85の側面説明図である。

【0080】

図21及び図22に示されるように、密封二次処理装置Dは、ラベル密封ユニット74とテープ密封ユニット75を備えている。

【0081】

ラベル密封ユニット74は、処理テーブル7の上方に設けられている。ラベル密封ユニット74は、支持フレーム76に取り付けられた垂直レール77に保持されており、昇降駆動装置78により、垂直レール77に沿って昇降可能で、下端部に押え板79を備えている。

【0082】

押え板79は、ラベル擦りユニット74の降下時に、処理テーブル7上の蓋付容器1を処理テーブル7との間に挟み付けるもので、貫通した窓部80を有している。前述のガス置換装置Cからトラバース装置Bで密封二次処理装置Dに移送されてくる蓋付容器1は、図23に示されるように、通気孔67がラベル66で覆われたもので、この押え板79の窓部80直下に通気孔67及びラベル67が位置するように処理テーブル7上に載置されるものとなっている。

【0083】

押え板79の窓部80の上方から、丸味を有する先端を窓部80から下方に若干突出させたラベル密封棒81が2本、弾性的に上方に押し上げ可能に垂下されている。この2本のラベル密封棒81は、前記ガス置換装置Cで蓋付容器1に貼着されたラベル66の周縁部を擦り付けて、ラベル66を通気孔67の周囲にしっかり貼着させて密着させるためのもので、ラベル66の直径より小さくかつ通気孔67の直径より大きい間隔をあけて、上端部が保持板82に並列保持されている。

【0084】

保持板82の上方には回転駆動装置83が設けられており、保持板82は、この回転駆動装置83に取り付けられていて、並列保持した2本のラベル密封棒81間の中央を中心として水平方向に回転されるものとなっている。

【0085】

<テープ密封ローラ>

テープ密封ユニット75は、処理テーブル7の側方に設けられており、処理テーブル7上に載置された蓋付容器1の側方から、テープ貼り装置Aで巻かれた粘着テープ2に向かって進退されるテープ密封ローラ84a,84b,84cと背板85を備えたものとなっている。

【0086】

以下にテープ密封ローラについて説明する。

【0087】

発明者等はテープ巻きされた蓋付容器の密封性が不完全となりやすい場所が粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目から粘着テープ2周目の巻き終わり方向の計3方向あることをつきとめた。

【0088】

テープ密封ローラは粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目の3方向を押して密封処理することが可能であればよく、図27に示されるように、軸方向長さが粘着テープ2の全幅に亘って当接できる長さのテープ密封ローラ84を用い、1個のテープ密封ローラ84で上記と同様の密封処理ができるようにすることも可能である。

【0089】

テープ密封ローラは粘着テープ巻き付け開始端上の(イ)一側縁部(図25において紙面上側)と(ロ)他側縁部(図25において紙面下側)の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目(図25において紙面中央)の3方向のうち(イ)と(ハ)を1個のテープ密封ローラで、残りの(ロ)をもう1個の密封ローラの2個であったり、他の組み合わせの2個などであってもよい。

【0090】

テープ密封ローラは粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目の3方向を押して密封処理することが可能であればよく、例えば84a,84b,84cはテープの巾方向の3箇所に設けられている。またそれぞれ前進時に、蓋付容器1に巻かれた粘着テープ2に弾性的に当接されるもので、例えば図7に示されるシリンダ装置38,39、シリンダロッド40,41、支持ピン42及び傾動アーム43,44で構成され、テープ貼り装置Aの巻き付けローラ11及び押さえ付けローラ12の進退機構と同様の進退機構により進退されるものとなっている。

【0091】

テープ密封ローラ84a,84b,84cは、図24〜図26に明示されるように、粘着テープ2の巻き付け開始端2’付近に当接されるもので、前記テープ貼り装置Aでの粘着テープ2の巻き付けは、密封二次処理装置Dにおいてテープ密封ローラ84a,84b,84cと粘着テープ2の巻き付け開始端2’付近が向き合う位置となるよう、調整されていて、上記進退機構を伴って、粘着テープ2の長手方向に粘着テープ2の巻き付け開始端2’付近を跨いで往復移動可能となっている。

【0092】

テープ密封ローラ84a,84b,84cは、図28に示す上中下揃った位置に設けることが可能であるが、粘着テープ2を押し均して行くときに、粘着テープ2に生じる歪みが逃げにくくなって、粘着テープ2にシワが寄りやすくなる。このため、テープ密着ローラ84a,84b,84cのテープ密封ローラ支持フレーム86が水平往復移動方向前後にずらして設け、それぞれ粘着テープ2の巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目の3箇所に独立して当接したほうがよい。これにより上記粘着テープ2の歪みが逃げやすくなる。

【0093】

テープ密封ローラの材質は特に選ばないが熱伝導、耐磨耗などの点から鉄やステンレスなど金属製のものが望ましい。

【0094】

テープ密封ローラの形状は容器に巻かれた粘着テープを押え付けられればよいが均一に接触しやすくするため接触面は曲面をしていることが望ましい。

【0095】

テープ密封ローラは処理したい粘着テープの巾によりテープ密封ローラの厚みを選定すればよい。

【0096】

<背板>

以下に背板85について説明する。

【0097】

テープ密封ローラにより粘着テープを強固に押し均すためには、背板85を設けるのが好ましい。

【0098】

テープ密封ローラ84a,84b,84cによる粘着テープ2の容器1a,1bへの接着を強固にするために背板85は図26に示されるようにテープ密封ローラが動作する際に、例えばテープ巻きする蓋付容器1の本体1bの胴体部分とフランジ部の鉛直方向に下側に延びた部分との隙間に入り込むように進退と昇降ができる構造になっていて、テープ密封ローラと同様にシリンダ装置で昇降と進退される機構となっている。

【0099】

これにより、蓋付容器/粘着テープ1周目/粘着テープ2周目を背板85とテープ密封ローラ84a,84b,84cとで強固に挟持して粘着テープ2,2’を蓋付容器1に向けて押さえつけることができる。背板85は粘着テープの巾とテープ密封ローラの可動範囲内で圧着できる程度の大きさが必要である。背板の材質は特に問わないが、耐熱性、耐久性の面より鉄やステンレスなどの金属にすることが望ましい。

【0100】

<テープ密封ローラの加熱>

テープ密封ローラは粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目の3箇所の粘着テープの粘着剤の流動を容易に起こさせ、より密封性を高めるために、テープ密封ローラ84a,84b,84cはそのローラ自身かまたは支持フレーム86などにシリコンラバーヒーターを貼り付けるまたは小型埋め込み式ヒーターを内蔵するなどしてそれぞれ50〜250℃の範囲で温度制御されていることが望ましい。

【0101】

テープ密封ローラの最適な温度は使用している粘着テープの粘着剤が流動を開始する温度から蓋付容器が短時間で変形を開始する温度(軟化点)の+20℃程度までの範囲内で選定される。例えばナイロン系樹脂の軟化点は200℃、ポリエステル系樹脂は238〜240℃、ポリスチレン系樹脂は100℃であることが知られている。

【0102】

粘着剤が流動を開始していることはテープ密封ローラの接触した部分を拡大鏡や光学顕微鏡などで確認できる。また密封容器についても同じ方法で著しい熱変形がないことを確認することができる。

【0103】

<品質工学による条件最適化>

本発明の密封二次処理装置Dは後に述べる蓋付容器の形状、材質、厚みや粘着テープの材質、形状、厚みなどに応じて品質工学の手法(実験計画法を発展させたタグチメソッド)により条件を最適化できる。

(a)テープ密封ローラの粘着テープの長手方向に水平往復移動する回数

(b)テープ密封ローラの移動速度

(c)テープ密封ローラの温度

(d)テープ密封ローラの肉厚

(e)テープ密封ローラの接圧

(f)テープ密封ローラの接触部の曲率R

などを制御因子とし、

(g)保管温度(20℃,30℃)

(h)蓋付容器の成形ばらつき(任意に採取しN=10以上が望ましい)

(i)粘着テープのロットばらつき(製造から経過日数の長いものを選ぶとよい)

などを誤差因子として選択し条件を最適化するとよい。この手法により蓋付容器、粘着テープの種々の品質ばらつきに強い条件が選定できる。

【0104】

<密封二次処理装置Dの作動状態>

次に、上記密封二次処理装置Dの作動状態について説明する。

【0105】

まず、図21に示されるように、ラベル密封ユニット74が上昇した状態で、蓋付容器1が処理テーブル7上に搬送されてくる。この時、テープ密封ローラ84a,84b,84c並びに背板85は後退位置にある。

【0106】

蓋付容器1が処理テーブル7上の所定の位置に載置されると、昇降駆動装置78の作動によってラベル密封ユニット74が降下し、押え板79が処理テーブル7との間に蓋付容器1を押さえ付ける。この時、蓋付容器1の蓋体1aに設けられた通気孔66を覆うラベル67は、押え板79の窓部80直下に位置し、ラベル67の周縁部にラベル密封棒81の先端が弾性的に圧接された状態となる。また、蓋付容器1の蓋体1aと本体1b間の合わせ目に沿って巻き付けられた粘着テープ2の巻き付け開始端2’はテープ密封ユニット75のテープ密封ローラ84a,84b,84cと向き合う位置にある。

【0107】

次いで、回転駆動装置83を作動させ、ラベル密封棒81を水平方向に回転させると、ラベル密封棒81が回転してラベル67の周縁部を擦り、ラベル67を通気孔67の周縁にしっかり密着させて封止を完全なものとする。これと同時に背板85が前進後上昇し、蓋付容器1の本体1bの胴体部分とフランジ部の鉛直方向に下側に延びた部分との隙間に入り込み、テープ密封ローラ84a,84b,84cが前進することで粘着テープ2の巻き付け開始端2’付近上に弾性的に圧接した状態で、粘着テープ2の長手方向に水平往復移動され、粘着テープ2の上下の側縁部及び蓋体と本体間の合わせ目付近を巻き付け開始端2’上を跨いで往復して押さえ付ける。これにより、巻き付け開始端2’の段差部分で粘着テープ2と蓋付容器1間に隙間が生じていても、粘着テープ2の粘着剤を流動させて押し潰すことができ、封止が強固なものとなる。

【0108】

本発明の密封二次処理装置Dは、上述したようなテープ貼り装置A、トラバーサー装置B及びガス置換装置Cと組み合わせて、ガスパック包装装置を構成すれば、内部の置換ガスが逃げにくいガスパック包装を容易に得ることができる。このガスパック包装は、食品の保存安定性を向上させることができ、例えばお弁当や惣菜などの包装として用いると、保存期間を延長することができる。

【0109】

本発明に係るテープ貼り装置Aは、上記ガスパック包装装置として用いるのではなく、ガス置換を行うことなく、テープ貼り装置Aで粘着テープ2を巻き付けた蓋付容器1や他の装置で粘着テープ2を巻き付けた蓋付容器1について適用することもできる。例えば、通気孔67のない蓋付容器1を用い、湿気を嫌う被包装物を乾燥剤と共に収納したり、酸素劣化しやすい被包装物を脱酸素剤と共に収納して粘着テープ2で封止した蓋付容器1について、本発明の密封二次処理装置Dで封止状態の向上を図れば、湿気や酸素遮断性に優れた包装体を容易に得ることができる。この場合、粘着テープ2の巻き付けと本発明の密封二次処理装置Dとの間にトラバーサー装置Bを介在させることもできる。

【0110】

<蓋付容器>

次に本発明で用いる蓋付容器について詳細に説明する。

【0111】

本発明で用いる蓋付容器はその材質は特には問わない。中でも、内容物が見えるように透明で、光沢に優れること、美粧性に優れること、廃棄の際の分別回収システムが整っていること等の特長が生かせることから、プラスチックからなることが好ましい。また、ガスの散逸防止の観点より後述のガスバリアー性を有するプラスチックであることがさらに好ましい。

【0112】

より具体的には熱可塑性樹脂シートを成形したものであると好ましい。例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリカーボネート樹脂、セルロースアセテート樹脂等が挙げられ、ガスバリアー性を必要とする場合は、ポリアミド樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、エチレン・ビニルアルコール系共重合体樹脂(EVOH等)等が挙げられる。蓋付容器の本体や蓋体は、これらの樹脂より構成される単層または多層構成等のシートからなる。また、多層構成の場合、多層にする方法として共押出方法、各種のラミネート方法等があるが、適宜選択すれば良い。本発明に係る蓋付容器を構成するシートには必要に応じてガスバリアー性を有する材料を用いてもよい。この熱可塑性樹脂シートから受け容器や蓋を成形するには、圧空成形、真空成形、真空圧空成形等の既知の熱成形方法によって成形されることが好ましい。

【0113】

<粘着テープ>

本発明で用いる粘着テープについて詳細に説明する。本発明で用いる粘着テープとは、少なくとも基材層と接着剤層からなり、幅をもって長く伸びている帯状であって、上記接着剤層を介して容器を隙間なく封緘(密封)することができれば、幅・形状等に特に制限はない。

【0114】

係る粘着テープの基材層を構成する樹脂としては、少なくとも1層が未延伸であり、かつ基材層の酸素ガス透過量が1.0〜10000cm3/m2/day/MPaである粘着テープが好ましく使用される。特に引張弾性率の高いガスバリアー樹脂を含む層が未延伸であれば支障がなく、該材質を用いたフィルムを帯状に裁断することができれば特に制限はないが、一般に食品用途に用いられる材質であることが好ましい。例えば、無機系物質、樹脂等により構成される単層または多層構成のフィルム等が挙げられるが、ガスバリアー性の観点より無機系物質あるいはガスバリアー樹脂より構成される単層またはそれらを少なくとも1層含む多層構成であることが、より好ましい。また、電子レンジ加熱時において電子の衝突によるスパーク防止の観点より、金属薄膜や金属蒸着等の金属を含まない材質、ガスの散逸防止の観点よりガスバリアー樹脂層の単層あるいは少なくともガスバリアー樹脂層を一層有した樹脂製であることが、さらに好ましい。

【0115】

ここで、粘着テープの基材層に使用される樹脂としては、ポリエチレン系樹脂(HDPE、LLDPE等)、ポリプロピレン系樹脂(PP)、ポリブテン−1系樹脂(PB)、ポリ4−メチルペンテン−1系樹脂をはじめとするポリオレフィン系樹脂(PO)、またはエチレン・酢酸ビニル共重合体樹脂(EVA)、エチレン・メチルメタアクリレート共重合体樹脂(EMA等)、エチレン・ビニルアルコール系共重合体樹脂(EVOH等)をはじめとするポリオレフィン系樹脂変性物(PO変性物)、ポリエチレンテレフタレート系(含変性)樹脂(PET等)、ポリブチレンテレフタレート系(含変性)樹脂(PBT等)をはじめとする芳香族成分を一部含む、またはポリ乳酸系樹脂、ポリグリコール酸系樹脂をはじめとする脂肪族成分のポリエステル系樹脂(PEST)、ポリ塩化ビニリデン系樹脂(PVDC)、ポリ塩化ビニル系樹脂(PVC)をはじめとする塩素系樹脂、α−オレフィン・一酸化炭素共重合樹脂(含同水添樹脂)、α−オレフィン(エチレン、他)・スチレン共重合樹脂(含同水添樹脂)、エチレン・環状炭化水素系化合物共重合樹脂(含同水添樹脂)、ポリアミド系樹脂(Ny)、カプロラクトン系樹脂、等から選ばれる1種または2種以上の樹脂組成物を単層もしくはこれらの多層またはこの層と異なる樹脂を積層させたもの、もしくはこれらの樹脂からなる延伸もしくは未延伸の粘着テープが挙げられる。ガスバリアー性の観点より、上記の樹脂のほかガスバリアー樹脂を有する方が、より薄い粘着テープを実現できるため好ましい。ガスバリアー樹脂とは、高密度ポリエチレン系樹脂(HDPE)、ポリプロピレン系樹脂(PP)、エチレン・ビニルアルコール系共重合体樹脂(EVOH等)、ポリアミド系樹脂(Ny)、ポリエチレンテレフタレート系(含変性)樹脂(PET等)、ポリブチレンテレフタレート系(含変性)樹脂(PBT等)をはじめとする脂肪族成分のポリエステル系樹脂(PEST)等が挙げられる。

【0116】

また、基材層には、必要に応じ、コロナ処理やプラズマ処理等の表面処理、印刷処理、他種の多層フィルム等とのラミネーションしたり、PVDC等のガスバリアー性有機樹脂材料をコーティングしたり、アルミ、シリカ、アルミナ、非晶性カーボン等の金属や無機材料をコーティングしても良い。

【0117】

次に接着剤層について説明をする。まず、本発明でいう接着剤層とは、本発明に用いる粘着テープに少なくとも1層含まれており、袋や容器や蓋を貼り合わせることができる層を意味する。

【0118】

一般に粘着テープに用いられる代表的な接着剤としては、主要組成となる原料に基づいてゴム系、アクリル系、ビニルエーテル系、シリコーン系等が挙げられる。本発明に用いる粘着テープに使用される接着剤は、該粘着テープにて容器等を密封できれば、特に制限はなく、用途に応じて選択できるが、コストや所望の接着強度の設定しやすさの観点から、ゴム系、アクリル系、ビニルエーテル系の少なくとも1つからなる接着剤が好ましく、ゴム系、アクリル系の少なくとも1つからなる接着剤がより好ましい。また、耐侯性の観点から、アクリル系接着剤がさらに好ましい。

【0119】

ここでいうゴム系接着剤とは、少なくとも1種類以上のエラストマーを主体とする接着剤を意味する。例えば、天然ゴム、スチレン・ブタジエン共重合ゴム(SBR)、ポリイソブチレン(PIB)、ブチルゴム、スチレン・イソプレン・スチレンブロックコポリマー(SIS)、スチレン・ブタジエン・スチレンブロックコポリマー(SBS)、クロロプレンゴム(CR)、ブタジエン・アクリロニトリル共重合ゴム(NBR)、ポリブタジエンゴム(BR)等から少なくとも一種選択されるエラストマーを主体として、ロジン樹脂、テルペン樹脂、石油樹脂などの接着付与剤、軟化剤、酸化チタン、亜鉛華、シリカ等の充填剤、老化防止剤、安定剤、着色剤等から構成される接着剤が挙げられる。

【0120】

ここでいうアクリル系接着剤とは、アクリル酸エステルの合成品であり、接着性を与えるTgの低い主モノマーに、接着性や凝集力を与えるTgの高く硬いコモノマーや、架橋や接着性を与える官能基モノマーに共重合させたものを主成分とした接着剤を意味する。

【0121】

ここで、主モノマーとしてはエチルアクリレート(EA)、ブチルアクリレート(BA)、2−エチルヘキシルアクリレート(2−EHA)等が挙げられ、コモノマーとしては、酢酸ビニル、アクリルニトリル、アクリルアミド、スチレン、メチルメタクリレート、メチルアクリレート等、官能基含有モノマーとしては、メタクリル酸、アクリル酸、イタコン酸、ヒドロキシエチルメタクリレート、ヒドロキシプロピルメタクリレート、ジメチルアミノエチルメタクリレート、アクリルアミド、メチロールアクリルアミド、グリシジルメタクリレート、無水マレイン酸等が挙げられる。

【0122】

また、該アクリル系接着剤には、必要に応じて、ロジン系樹脂、テルペン系樹脂、石油樹脂、クマロン・インデン樹脂等の接着付与剤や軟化剤等を配合しても良い。

【0123】

ここでいうビニルエーテル系接着剤とは、ビニルエーテル、ビニルブチルエーテル、ビニルイソブチルエーテルなどの重合で得られるポリマーを主体とする接着剤を意味し、凝集力等の改良の点から、接着付与剤や抗酸化剤等を配合しても良い。

【0124】

ここでいうシリコーン系接着剤としては、ゴム状シロキサンと樹脂状シロキサンを主成分として構成される接着剤を意味し、場合によっては接着性の改良の点から、触媒、脱落防止剤、酢酸等を配合しても良い。

【0125】

さらに該接着剤は、性状・固化の方式によりさらに溶液型、エマルジョン型、ラテックス型、ホットメルト型、反応型、感圧型、再湿型等に分類されるが、本発明の装置により粘着テープにて蓋付容器を封緘した際に、所望の酸素透過性が発現すれば、用途に応じて、どの方式を選択しても良い。

【0126】

さらにまた、該接着剤に顔料等を添加することにより接着剤を着色しても良い。例えば、本発明に用いる粘着テープの基材層が透明な材料製の場合、接着剤を着色することにより、該粘着テープに印刷層を設けた場合と同様の効果が期待できる。

【0127】

また、本発明に用いる粘着テープの接着剤層の厚さは用いられる接着剤や基材の厚さによって異なるが、接着強度が0.5〜15N/cmであれば良く、接着剤層の厚さに依存する物ではない。例えば、30μmの基材にアクリル系接着剤を塗布した粘着テープの場合、接着強度の観点より接着剤層の厚さは3〜50μmが好ましい。また、より好ましくは5〜40μm、さらに好ましくは8〜35μmである。

【0128】

本発明に用いる粘着テープの幅は粘着テープの全長に渡って一定であっても、太いところや細いところがあっても支障はない。また、粘着テープに意図的に細い部分(切り込み等)を作成すれば、その細い部分の機械的強度が乏しくなるため、この強度の差を利用して易開封性を付与することができる。さらに、本発明に用いる粘着テープにカットテープを具備し、易開封性を付与しても良い。例えば、該粘着テープの幅の中央部に粘着テープの長手方向と平行にひも状のいわゆるカットテープを具備し、容器と蓋のフランジ部分間を封緘している粘着テープの中央部をカットテープにて2つに引き裂き(粘着テープの引き裂かれた上下の端部は本体及び蓋体についたままである)、容器を簡単に開口する等の易開封性を付与した方が、開封性のしやすさという観点より好ましい。

【0129】

また、粘着テープの形状は、容器を封緘することが出来れば何でも良く、その縁部が直線状のもの以外に、波状等のように任意に変形するものでも良い。

【実施例】

【0130】

本発明を実施例に基づいて説明する。

【0131】

尚、本発明で用いた蓋付容器、ガスパック条件、評価方法は下記の通りである。

【0132】

<蓋付容器>

使用した蓋付容器は以下の通りである。

蓋:OPS/LLDPE/Ny/EVOH/Ny

酸素ガス透過率=5cc/m2/24hr/atm(23℃)

容器:フィラー入りPP/LLDPE/Ny/EVOH/Ny

酸素ガス透過率=5cc/m2/24hr/atm(23℃)

粘着テープ:アクリル系粘着剤/未延伸Ny

テープ巾=10mm、厚み=0.055mm

有効容積=約440cc

【0133】

<ガスパック条件>

発明者等はより評価を迅速に実施するために下記の通り過酷な条件を採用した。

【0134】

内容物には紙おむつなどから採取した吸水性ポリマー約5gに水道水約60gを吸水させたものを準備し、前出のガスパック装置でテープ巻き後ガス置換し、本発明の密封二次処理装置により密封処理した。

【0135】

置換ガスには窒素50%、炭酸ガス50%をガス混合機により混合したものを用いた。これにより密封後は炭酸ガスが内容物の水に吸収され蓋付容器が減容し減圧となり過酷な条件となる。

【0136】

粘着テープは室温にて約1ケ年経過したものを使用した。

【0137】

<評価方法>

密封処理後の蓋付容器を30℃雰囲気下に48時間静置した。製造日から時間が経過した粘着テープを使用すること、密封処理後30℃雰囲気下に静置することで過酷に条件となり短時間で選定条件の良し悪しの差異が出やすい。

【0138】

PBI Dansensor社製「チェックポイント(商品名)」を用いて、密封処理直後と密封処理から2日間(48時間)経過後の蓋付容器内の酸素濃度を測定(N=20点)し平均値を求めた。

【0139】

密封処理した部分の粘着テープの粘着剤の流動状態、蓋付容器の変形状態を光学顕微鏡により観察した。

【0140】

[実施例1]

テープ密封ローラが25℃の状態で粘着テープの巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目の3箇所を開始端上を跨いで押さえたところ48時間後の酸素濃度は0.8%であった。粘着剤の流動は小さく、蓋付容器は変形は認められなかった。

【0141】

[実施例2]

テープ密封ローラの温度を50℃とした以外は実施例1と同様にして密封処理したところ、48時間後の酸素濃度は0.6%であった。粘着剤の流動が認められ、蓋付容器は変形しなかった。

【0142】

[実施例3]

テープ密封ローラの温度を80℃とした以外は実施例1と同様にして密封処理したところ、48時間後の酸素濃度は0.3%であった。粘着剤の適度な流動が認められ、蓋付容器は適度な変形が認められた。

【0143】

[実施例4]

テープ密封ローラの温度を100℃とした以外は実施例1と同様にして密封処理したところ、48時間後の酸素濃度は0.3%であった。粘着剤の適度な流動が認められ、蓋付容器は適度な変形が認められた。

【0144】

[実施例5]

テープ密封ローラの温度を120℃とした以外は実施例1と同様にして密封処理したところ、48時間後の酸素濃度は0.3%であった。粘着剤の適度な流動が認められ、蓋付容器は適度な変形が認められた。

【0145】

[実施例6]

テープ密封ローラの温度を150℃とした以外は実施例1と同様にして密封処理したところ、48時間後の酸素濃度は0.6%であった。粘着剤の過剰な流動が認められ、蓋付容器は大きな変形が認められた。

【0146】

[比較例1]

テープ密封ローラが100℃の状態で粘着テープの巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向を開始端上を跨いで押さえたところ48時間後の酸素濃度は0.9%であった。粘着剤の流動度合いがよく、蓋付容器の変形度合いがよかった。

【0147】

[比較例2]

テープ密封ローラが25℃の状態で粘着テープの巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向を開始端上を跨いで押さえたところ48時間後の酸素濃度は1.6%であった。粘着剤の流動は小さく、蓋付容器は変形は認められなかった。

【0148】

以上の実施例、比較例の結果を表1にまとめた。従来技術に比べ本発明によるテープ密封ローラの押さえる箇所の加熱により容器の密封性が向上した。中でも、テープ密封ローラが粘着テープの粘着剤が十分に流動化させ容器を短時間で変形させない温度である80℃から120℃に加熱した状態で粘着テープの巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目の3箇所を開始端上を跨いで押さえた場合に密封性が最良となった。また光学顕微鏡による観察からも、テープ密封ローラが80〜120℃の範囲のとき粘着剤の適度な流動が認められ、蓋付容器も適度な変形をしておりテープ巻き付け開始端上の隙間の密封性が向上していることが確認された。

【0149】

尚、表1における評価基準は以下の通りである。

◎:48時間後の酸素濃度が0.5%以下

○:48時間後の酸素濃度が0.8%以下

△:48時間後の酸素濃度が2.0%以下

【0150】

【表1】

【図面の簡単な説明】

【0151】

【図1】本発明の密封二次処理装置を用いたガスパック包装装置の一例の概略図である。

【図2】図1のトラバーサー装置による蓋付容器の搬送状態を示す図である。

【図3】テープ貼り装置の拡大図である。

【図4】押え板及びターンテーブルが下降した状態のテープ貼り装置の拡大図である。

【図5】ターンテーブルの回転主軸への取り付け部分の拡大図である。

【図6】ターンテーブルを水平移動させるためのリングレール及びピニオン・ラック機構の説明図である。

【図7】ターンテーブルの底面図である。

【図8】巻き付けローラ及び押さえ付けローラ周りの機構の説明図で、粘着テープの巻き付け開始前の状態を示す平面図である。

【図9】巻き付けローラ及び押さえ付けローラ周りの機構の説明図で、粘着テープの巻き付け開始直後の状態を示す平面図である。

【図10】巻き付けローラ及び押さえ付けローラ周りの機構の説明図で、蓋付容器のコーナー部付近への粘着テープの巻き付け状態を示す平面図である。

【図11】巻き付けローラ及び押さえ付けローラ周りの機構の説明図で、粘着テープの巻き付け終了直前の状態を示す平面図ある。

【図12】トラバーサー装置の拡大斜視図である。

【図13】ラベル貼り装置及びチャンバーの降下前の状態を示すガス置換装置の一部断面拡大図である。

【図14】ラベル貼り装置及びチャンバーが降下した状態を示すガス置換装置の一部断面拡大図である。

【図15】ラベルの剥離機構の説明図で、(a)は吸着板がラベルを吸着した状態の説明図、(b)は離型紙テープからラベルが剥離される途中の段階の説明図である。

【図16】ガス置換装置に送られてくる蓋付容器の斜視図である。

【図17】チャンバーの底面図である。

【図18】図17に示されるチャンバーの縦断面図である。

【図19】スペーサーを組み替えたチャンバーの底面図である。

【図20】さらにスペーサーを組み替えたチャンバーの底面図である。

【図21】本発明の密封二次処理装置の一例の拡大図である。

【図22】ラベル密封ユニット74が降下した状態の、本発明の密封二次処理装置の拡大図である。

【図23】本発明の密封二次処理装置に送られてくる蓋付容器の斜視図である。

【図24】テープ密封ユニットにおけるテープ密封ローラ、背板の平面説明図である。

【図25】図24のテープ密封ローラ、背板の側面説明図である。

【図26】図24のテープ密封ローラ、背板の側面説明図である。

【図27】他のテープ密封ローラの側面説明図である。

【図28】テープ密封ローラを上中下揃った位置に設けた場合の側面説明図である。

【符号の説明】

【0152】

A テープ貼り装置

B トラバース装置

C ガス置換装置

D 密封二次処理装置

1 蓋付容器

1a 蓋体

1b 本体

2 粘着テープ

2’ 粘着テープの巻き付け開始端

3 搬送装置

4 処理テーブル

5 搬送アーム

6 処理テーブル

7 処理テーブル

8 押え板

9 ターンテーブル

10 テープリール

11 巻き付けローラ

12 押さえ付けローラ

13 昇降駆動装置

14 第一昇降軸

15 支持フレーム

16 支持軸

17 回転主軸

18 従動ギア

19 駆動ギア

20 回転駆動装置

21 回転駆動軸

22 中間テーブル

23 昇降駆動装置

24 第二昇降軸

25 第三昇降軸

26 直線レール

27 レール保持部

28 昇降駆動装置

29 リングレール

30 走行ローラ

31 縦ラック

32 ギアボックス

33 第一ピニオン

34 伝導ギア

35 第二ピニオン

36 横ラック

37 開口部

38 シリンダ装置

39 シリンダ装置

40 シリンダロッド

41 シリンダロッド

42 支持ピン

43 傾動アーム

44 傾動アーム

45 カッター

46 門型フレーム

47 案内レール

48 支持フレーム

49 昇降駆動装置

50 昇降軸

51 ラベル貼り装置

52 チャンバー

53 天井板

54 側面板

55 シリンダ装置

56 シャッター

57 貫通孔

58 シリンダ装置

59 吸着板

60 昇降駆動装置

61 回転駆動装置

62 案内板

63 ラベル供給リール

64 離型紙テープ巻取リール

65 離型紙テープ

66 ラベル

67 通気孔

68 スペーサー

69 突起

70 溝

71 取り付けピン

72 連結壁

73 チャンバ前室

74 ラベル密封ユニット

75 テープ密封ユニット

76 支持フレーム

77 垂直レール

78 昇降駆動装置

79 押え板

80 窓部

81 ラベル密封棒

82 保持板

83 回転駆動装置

84 1点式テープ密封ローラ

84a テープ密封ローラ

84b テープ密封ローラ

84c テープ密封ローラ

85 背板

86 テープ密封ローラ支持フレーム

【技術分野】

【0001】

本発明は、本体と蓋体間の合わせ目に沿って1周を超えて粘着テープを巻き付けて封止した蓋付容器の密封状態を向上させることができる密封二次処理装置と該装置により密封処理された蓋付容器に関する。

【背景技術】

【0002】

従来、ガス置換包装体や易開封包装体を得るなどの目的で蓋付容器の蓋体と本体間の合わせ目に粘着テープを貼着し封止することができるテープ貼り装置を提供してきた(例えば特許文献1参照)。

【0003】

上記のような装置を用い、蓋付容器の合わせ目に沿って1周を超えて連続的に粘着テープを巻き付けると、良好な封止状態を得やすくなるが、粘着テープの巻き付け開始端上に被さる部分の粘着テープと蓋付容器表面との間に、該巻き付け開始端による段差によってわずかではあるが隙間を生じやすく、これによって封止力が低下しやすい問題があった。

【0004】

そこで蓋体と本体間の合わせ目に沿って1周を超えて粘着テープが巻き付けられた蓋付容器が載置される処理テーブルと、上記処理テーブルに対して昇降可能で、降下時に蓋付容器を処理テーブルとの間に挟持する押え板と、前記処理テーブルと押え板間に挟持された蓋付容器に対する進退と、前記粘着テープの長手方向への往復移動が可能で、蓋付容器に巻き付けられた粘着テープの巻き付け開始端付近の一側縁部と他側縁部に当接して、粘着テープの巻き付け開始端上を跨いで粘着テープ上を移動し、粘着テープの押さえ付け又は封止剤の塗布を行うテープ密封ローラとを有することを特徴とする密封二次処理装置を提供した(特許文献2参照)。

【0005】

【特許文献1】特開2004−115048号

【特許文献2】特開2005−015005号

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記密封二次処理装置では、粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向への封止はしやすいが(ハ)粘着テープの蓋体と本体間の合わせ目から粘着テープ2周目の巻き終わり方向への封止は完全にはできない問題があった。

【0007】

また上記のテープ巻き装置でテープ巻きされ、ガス置換された蓋付容器を密封二次処理装置で密封処理したものは、使用する粘着テープ(粘着剤の種類、粘着剤塗工量の違い、製造から経過した日数、保管時の温度や湿度)の状況や密封処理した後の包装体の保管条件(温度、湿度)などによって密封性能が異なることがあった。

【0008】

特に粘着テープ巻きされた蓋付容器を30℃以上の過酷な環境に保管すると密封性能が劣化しやすい問題があった。

【0009】

また上記密封二次処理装置で封止剤を塗布した場合は、装置周辺が封止剤で汚染したり包装作業者の手を汚染するという問題があった。

【0010】

本発明は、上記従来の問題点に鑑みてなされたもので、本体と蓋体間の合わせ目に沿って1周を超えて粘着テープを巻き付けて封止した蓋付容器について、巻き付けられた粘着テープの巻き付け開始端による段差部分での密封不良を簡単に解消することができる密封二次処理装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の密封二次処理装置は、蓋体と本体間の合わせ目に沿って1周を超えて粘着テープが巻き付けられた蓋付容器が載置される処理テーブルと、

上記処理テーブルに対して昇降可能で、降下時に蓋付容器を処理テーブルとの間に挟持する押え板と、

前記処理テーブルと押え板間に挟持された蓋付容器に対する進退が可能で、粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部と(ハ)粘着テープの蓋体と本体間の合わせ目部分の3点に当接して、粘着テープの押さえつけ、または、粘着テープの巻き付け開始端上を跨いで粘着テープ上を移動し粘着テープの押さえつけが可能なテープ密封ローラとを有することを特徴とする。

【0012】

上記本発明の密封二次処理装置においては、前記テープ密封ローラが50℃から250℃に加熱できること、及び、前記テープ密封ローラが、粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部と(ハ)粘着テープの蓋体と本体間の合わせ目部分の3点に当接できるようにそれぞれ独立して設けられていることが好ましい。

【0013】

また、本発明の蓋付容器は、蓋体と本体とを有し、上記本発明の密封二次処理装置によって、該蓋体と本体間の合わせ目に沿って1周を超えて粘着テープが巻き付けられて密封処理されたことを特徴とする。

【発明の効果】

【0014】

本発明によれば本体と蓋体間の合わせ目に沿って1周を超えて粘着テープを巻き付けて封止した蓋付容器について、巻き付けられた粘着テープの巻き付け開始端による段差部分での密封不良を簡単に解消することができ、密封性に優れた蓋付容器を提供できる。

【0015】

さらに、本発明の処理装置において密封処理を加熱しながら行うことにより、高温環境に置いた場合でも密封性に優れた蓋付容器が提供できる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の密封二次処理装置を用いたガスパック包装装置の一例に基づいて本発明を詳細に説明する。

【0017】

先ず、図1及び図2に基づいて、本発明の密封二次処理装置を用いたガスパック包装装置の概要を説明する。

【0018】

図中、Aはテープ貼り装置、Bはトラバーサー装置、Cはガス置換装置、Dは本発明の密封二次処理装置で、図1は本発明の密封二次処理装置Dを用いたガスパック包装装置の概略図、図2は図1に示されるトラバーサー装置Bによる蓋付容器1の搬送状態を示す図である。

【0019】

本例のガスパック包装装置は、蓋付容器1について、テープ貼り装置Aで蓋体1aと本体1b間の合わせ目を封止し、合わせ目を封止した蓋付容器1を、トラバーサー装置Bでガス置換装置Cに送り、ガス置換装置Cで蓋付容器1内を例えば窒素ガスなどに置換して密封し、更に密封二次処理装置Dで蓋付容器1の密封状態を高めて送り出すものとなっている。特に本例の蓋付容器1は、ガス置換装置Cによる容器内部のガス置換のために、蓋体1aの上面に通気孔67(図16参照)が形成されたものとなっている。

【0020】

蓋付容器1は、蓋体1aと本体1bの合わせ目が周側に形成されるもので、特に本発明に係るテープ貼り装置Aは、合わせ目に沿って連続して粘着テープ2(図7〜図11参照)を貼着して封止することができるものとなっている。

【0021】

処理対象である蓋付容器1の搬送は、ベルトコンベアなどの搬送装置3とトラバーサー装置Bによって行われるものとなっている。蓋付容器1は、まず搬送装置3によってテープ貼り装置Aの処理テーブル4上に搬入され、そこで粘着テープ2(図7〜図11参照)が合わせ目に沿って巻き付けられて貼着された後、再び搬送装置3でトラバーサー装置Bへ移送される。トラバーサー装置Bは、後述するように、搬送方向の左右に位置する2本の搬送アーム5を有するもので、搬送装置3でトラバーサー装置Bに移送された蓋付容器1をこの搬送アーム5の基部間に挟み込むと同時に、ガス置換装置Cの処理テーブル6上のガス置換が完了した蓋付容器1を搬送アーム5の先端部間に挟み込んで前進し、搬送アーム5の基部間に挟み込んだ蓋付容器1をガス置換装置Cの処理テーブル6上に移送すると共に、搬送アーム5の先端部間に挟み込んだ蓋付容器1を密封二次処理装置Dの処理テーブル7上に移送する。また、密封二次処理装置Dでの処理が完了した蓋付容器1は、搬送装置3によって搬出されるものとなっている。

【0022】

次に、上記テープ貼り装置A、トラバーサー装置B、ガス置換装置C及び密封二次処理装置Dをそれぞれ詳細に説明する。

【0023】

(1)テープ貼り装置A

図3はテープ貼り装置Aの拡大図、図4はその押え板8及びターンテーブル9が下降した状態の拡大図、図5はターンテーブル9の回転主軸17への取り付け部分の拡大図、図6はターンテーブル9を水平移動させるためのリングレール29及びピニオン・ラック機構の説明図、図7はターンテーブル9の底面図、図8〜図11は巻き付けローラ11及び押さえ付けローラ12周りの機構の説明図で、図8は粘着テープ2の巻き付け開始前の状態を示す平面図、図9は粘着テープ2の巻き付け開始直後の状態を示す平面図、図10は蓋付容器1のコーナー部付近への粘着テープ2の巻き付け状態を示す平面図、図11は粘着テープ2の巻き付け終了直前の状態を示す平面図ある。

【0024】

テープ貼り装置Aは、図3及び図4に拡大して示すように、搬送されて来る蓋付容器1が載置される処理テーブル4と、この処理テーブル4に対して昇降可能で、降下時に処理テーブル4との間に蓋付容器1を挟み込む押え板8と、やはり処理テーブル4に対して昇降可能であると共に、水平方向に移動と回転が可能なターンテーブル9と、テープリール10から粘着テープ2(図7〜図11参照)を引き出しながら蓋付容器1に貼着するための巻き付けローラ11及び押さえ付けローラ12を備えたものとなっている。

【0025】

押え板8は、上端部が、サーボモーターなどの昇降駆動装置13に接続された第一昇降軸14の下端に取り付けられて吊設されており、昇降駆動装置13の作動により上下に移動する第一昇降軸14を介して、処理テーブル4に対して昇降されるものとなっている。第一昇降軸14は、上端が支持フレーム15に固定されて垂下された支持軸16の中心を上下にスライド可能に貫通しており、この第一昇降軸14の下端に取り付けられた押え板8は処理テーブル4の中央部上方に位置している。

【0026】

ターンテーブル9は、上記支持軸16の下部に、支持軸16に対して回転可能かつ上下にスライド可能に取り付けられた回転主軸17の下端に保持されている。

【0027】

上記回転主軸17の上端部には従動ギア18が形成されており、この従動ギア18には駆動ギア19が噛み合っている。駆動ギア19は、支持軸16に保持された回転駆動装置20によって回転駆動される回転駆動軸21の先端部に設けられている。従って、回転主軸17に取り付けられているターンテーブル9は、回転駆動装置20を作動させることにより、回転駆動軸21、駆動ギア19及び従動ギア18を介して、支持軸16の周りを回転主軸17と共に水平方向に回転可能となっている。

【0028】

また、上記回転主軸17の上部に隣接して、中間テーブル22が設けられている。この中間テーブル22は、支持軸16に対して上下にスライド可能に設けられ、支持フレーム15上に設けられた昇降駆動装置23の作動によって上下に移動される第二昇降軸24の下端に取り付けられて吊設されている。また、前記回転主軸17は、この中間テーブル22に対し、空転自在ではあるが、中間テーブル22と共に上下に移動可能に連結されている。従って、昇降駆動装置23を作動させて第二昇降軸24を上下に移動させることにより、中間テーブル22と共に回転主軸17を上下に移動させることができ、これによってターンテーブル9を昇降させることができるようになっている。

【0029】

なお、前記回転駆動軸21と後述する第三昇降軸25は、中間テーブル22を上下にスライド自在に貫通しており、また駆動ギア19と従動ギア18は、それぞれ縦方向に歯が形成されていて、互いに噛み合った状態で上下にずれることができるようになっているものである。

【0030】

回転主軸17によるターンテーブル9の保持は、図5に示されるように、ターンテーブル9の上面に設けられた直線レール26を回転主軸17の下端に設けたレール保持部27で掴持することで行われている。直線レール26は、その長手方向にスライド可能な状態でレール保持部27に保持されており、ターンテーブル9は直線レール26の長手方向に水平移動可能となっている。

【0031】

一方、図3及び図4に示されるように、支持軸16に取り付けられた昇降駆動装置28によって上下に移動可能な第三昇降軸25の下端が、中間テーブル22をスライド自在に貫通して回転主軸17の側方まで伸びており、下端にリングレール29が取り付けられている。このリングレール29は、回転主軸17の周囲を、回転主軸17との間に間隔をもって取り囲んだドーナツ形のレールで、上記昇降駆動装置28により、回転主軸17及びターンテーブル9とは別に昇降制御されるものとなっている。

【0032】

上記リングレール29は、図6に示されるように、断面コ字形をなしており、内側には、リングレール29の内側に沿って走行する走行ローラ30が設けられており、この走行ローラ30には、図3及び図4にも示される縦ラック31の上端が保持されている。縦ラック31の下端部は、回転主軸17に取り付けられたギアボックス32内へ伸びている。

【0033】

ギアボックス32内へ伸びた縦ラック31の下端部は、図6に示されるように、ギアボックス32内で第一ピニオン33と噛み合っている。ギアボックス32内には、この第一ピニオン33と同軸で設けられた伝導ギア34と、この伝導ギア34を介して回転される第二ピニオン35が設けられている。また、第二ピニオン35は、ターンテーブル9上に、前記直線レール26と平行に設けられた横ラック36と噛み合っている。

【0034】

リングレール29は、ターンテーブル9の回転に伴って昇降制御されて、ターンテーブル9を水平方向に移動させるためのもので、前記のように、回転主軸17とターンテーブル9が一体に回転し、それに伴って走行ローラ30がリングレール29の内側を走行している状態において、昇降駆動装置28及び第三昇降軸25を介して昇降され、第一ピニオン33と噛み合った縦ラック31を昇降移動させるものである。この縦ラック31の昇降によって第一ピニオン33が回転すると、伝導ギア34を介して第二ピニオン35が回転し、横ラック36を図6における左右方向に移動させる力を働かせることで、直線レール26がレール保持部27に対して滑り、ターンテーブル9が図6における左右方向(直線レール26の長手方向)に移動することになる。

【0035】

ターンテーブル9の中央部には、図7に示されるように、開口部37が形成されており、図3及び図4に示される前記第一昇降軸14は、この開口部37からターンテーブル9の下方に突出して、下端に押え板8を保持している。

【0036】

図3、図4及び図7に示されるように、ターンテーブル9の下面側には、後端部がターンテーブル9に水平方向に傾動可能に支持されたシリンダ装置38,39が設けられている。このシリンダ装置38,39のシリンダロッド40,41の先端部は、特に図7に示されるように、ターンテーブル9の下面から垂下された支持ピン42を中心に水平方向に傾動可能な平面Z形の2本の傾動アーム43,44の後端部に枢着されており、この傾動アーム43,44の先端部にはそれぞれ巻き付けローラ11と押さえ付けローラ12が水平方向に空転自在に設けられている。従って、シリンダ装置38,39を作動させてシリンダロッド40,41を進退させ、前記支持ピン42を中心として傾動アーム43,44を傾動させることにより、蓋付容器1(図4参照)に対して巻き付けローラ11と押さえ付けローラ12を進退させることができるものとなっている。この巻き付けローラ11と押さえ付けローラ12は、平面位置はずらされているが、同じ高さで設けられており、処理テーブル4と押え板8間に挟まれた蓋付容器1(図4参照)に向かって進退されるものとなっている。

【0037】

また、上記巻き付けローラ11と押さえ付けローラ12は、直線レール26の一端側に位置しており、前記ターンテーブル9の水平移動によっても、蓋付容器1に向かって進退させることができるようになっている。

【0038】

巻き付けローラ11は、内部が吸引装置(図示されていない)に接続された中空のローラで、周面に吸引孔(図示されていない)が形成されており、この吸引孔からの吸引力により、粘着テープ2の先端部の背面を吸引保持するものとなっている。また、巻き付けローラ11に近接して、蓋付容器1(図4参照)の周囲に巻き付けた粘着テープ2の後端部を切断するためのカッター45が進退可能に設けられている。

【0039】

粘着テープ2は、図3及び図4に示されるテープリール10から引き出されるもので、このテープリール10は、ターンテーブル9上に設けられていて、ターンテーブル9と共に昇降、回転、移動するものとなっている。

【0040】

次に、上述のテープ貼り装置Aの作動状態について説明する。

【0041】

図3に示されるように、押え板8の直下に蓋付容器1が搬送されて来ると、昇降駆動装置13,23が作動し、第一昇降軸14と第二昇降軸24が降下して、押え板8とターンテーブル9が降下する。押え板8は、処理テーブル4との間に蓋付容器1を挟み込むまで降下され、ターンテーブル9は、巻き付けローラ11と押さえ付けローラ12が、蓋付容器1の蓋体1aと本体1b間の合わせ目に向き合う位置まで降下される。この両者の降下が完了した状態が図4の状態である。

【0042】

上記押え板8とターンテーブル9の降下完了直後の蓋付容器1と、巻き付けローラ11及び押さえ付けローラ12の平面位置関係は、図8に示されるとおりで、巻き付けローラ11と押さえ付けローラ12は蓋付容器1の側面と向き合ってはいるが、離れた状態にある。また、粘着テープ2は、背面が巻き付けローラ11に吸引保持されている。

【0043】

図8の状態でシリンダ装置38,39を作動させ、シリンダロッド40,41を後退させると、傾動アーム43,44の先端が蓋付容器1側に傾動して、巻き付けローラ11及び押さえ付けローラ12が蓋付容器1に向かって前進し、図9に示されるように、蓋付容器1の合わせ目上に当接する。これによって、巻き付けローラ11に背面が吸引保持されていた粘着テープ2の先端部が、蓋付容器1の合わせ目上に貼着される。そして、巻き付けローラ11の吸引を止めて、図3及び図4に示される回転駆動装置20を作動させ、回転駆動軸21、駆動ギア19及び従動ギア18及び回転主軸17を介してターンテーブル9を回転させると、ターンテーブル9に取り付けられている巻き付けローラ11と押さえ付けローラ12は、処理テーブル4と押え板8間に挟み付けられた蓋付容器1に当接した

状態でその周囲を回転する。

【0044】

上記回転は、巻き付けローラ11が回転方向先頭となる方向で行われる(図9においては右回転)。また、粘着テープ2は、図9に示されるように、蓋付容器1の周囲回転進行方向前面側から後面側へと巻き付けローラ11に掛けられており、巻き付けローラ11が蓋付容器1に当接した状態でその周囲を回転するに従ってテープリール10(図3、図4参照)から引き出されて連続的に蓋付容器1に貼着されるものとなっている。巻き付けローラ11によって蓋付容器1に貼着された粘着テープ2は、巻き付けローラ11の直後に続く押さえ付けローラ12で蓋付容器1に押し付けられて、しっかり貼り付けられることになる。

【0045】

蓋付容器1が平面円形で、その中心と図3及び図4に示される回転主軸17の中心を一致させて処理テーブル4と押え板8間に挟み込まれている場合には、巻き付けローラ11と押さえ付けローラ12を一定の円周上で回転させれば、巻き付けローラ11及び押さえ付けローラ12と蓋付容器1との当接を維持しながら、巻き付けローラ11と押さえ付けローラ12を回転させることができる。

【0046】

しかし、例えば蓋付容器1が図示されるような矩形の場合、回転主軸17の中心から、巻き付けローラ11と蓋付容器1との接点及び押さえ付けローラ12と蓋付容器1との接点までの距離が変動する。この変動は、例えばシリンダ装置38,39をエアシリンダ装置とし、巻き付けローラ11と押さえ付けローラ12を弾性的に進退できる状態で蓋付容器1に押し付けることで吸収することができ、巻き付けローラ11と押さえ付けローラ12を蓋付容器1へ当接させた状態で回転させることができる。

【0047】

また、ターンテーブル9を一定速度(単位時間当たり一定の回転数)で回転させる場合、上記変動により、粘着テープ2の巻き付け速度が変動する。具体的には、図9に示される直線部の粘着テープ2の巻き付け速度より図10に示されるコーナー部の粘着テープ2の巻き付け速度が速くなる。この速度むらが大きくなると、巻き付けられた粘着テープ2にシワが生じやすくなることから、ターンテーブル9を水平移動させ、粘着テープ2の巻き付け速度の変動を抑制することが好ましい。

【0048】

更に説明すると、上記コーナー部における粘着テープ2の巻き付け速度が速くなるのは、巻き付けローラ11と蓋付容器1の接点の位置が、蓋付容器1の直線部よりコーナー部の方が回転主軸17の中心(ターンテーブル9の回転中心)から離れるために生じる。従って、巻き付けローラ11が蓋付容器1のコーナー部に近付くに従ってターンテーブル9を巻き付けローラ11が前進する方向に水平移動させて、巻き付けローラ11を回転主軸17の中心に近付け、巻き付けローラ11が蓋付容器1のコーナー部から遠ざかるに従ってターンテーブル9を巻き付けローラ11が後退する方向に水平移動させて、巻き付けローラ11を回転主軸17の中心から遠ざければ、前記粘着テープ2の巻き付け速度の変動を吸収することができる。

【0049】

上記ターンテーブル9の水平移動は、前述したように、昇降駆動装置28によって第三昇降軸25を介してリングレール29を昇降させ、縦ラック31を上下動させることで行われるもので、昇降駆動装置28の作動を、蓋付容器1の平面形状に応じてコンピューター制御することで容易に行うことができる。

【0050】

上記のようにして巻き付けローラ11を蓋付容器1の周囲を1周を超えて回転させた後、図11に示されるように巻き付けローラ11を後退させて蓋付容器1から離間させる。この後退により蓋付容器1と巻き付けローラ11の間で粘着テープ2が浮き上がって張り渡されることから、カッター45を前進させて、この浮き上がった領域で粘着テープ2を切断する。このカッター45による粘着テープ2の切断時に前記巻き付けローラ11の吸引孔からの吸引を行い、切断された粘着テープ2の巻き付けローラ11側先端部を巻き付けローラ11に吸引保持し、次の巻き付けに備える。また、蓋付容器1側の後端部は、蓋付容器1に当接して回転している押さえ付けローラ12によって押さえ付けられて貼着される。押さえ付けローラ12が前記カッター45で切断された粘着テープ2の蓋付容器1側の後端部上を超える位置まで回転した後は、押さえ付けローラ12も後退させて蓋付容器1から離間させ、粘着テープ1の巻付を終了する。

【0051】

なお、本例においては巻き付けローラ11と押さえ付けローラ12を用いているが、切断された粘着テープ2の蓋付容器1側後端部をしっかり貼着されていない状態で残し、巻き付けられた粘着テープ2の引き剥がし時の手掛かりとして用いる場合などにおいては、押さえ付けローラ12は省略することもできる。

【0052】

テープ貼り装置Aで粘着テープ2が巻き付けられ、合わせ目がシールされた蓋付容器1は、図1及び図2に示される搬送装置3でトラバーサー装置Bへと移送される。

【0053】

(2)トラバーサー装置B

図12はトラバーサー装置Bの拡大斜視図である。

【0054】

トラバーサー装置Bは、図1、図2及び図12に示されるように、搬送装置3を跨いで設けられた門型フレーム46と、水平方向に並列された2本の搬送アームを備えたものとなっている。門型フレーム46は、搬送装置3の搬送方向に進退可能で、2本の搬送アーム5は、門型フレーム46に、昇降及び対向方向に進退可能に設けられている。

【0055】

テープ貼り装置Aで粘着テープ2が巻き付けられた蓋付容器1は、上記門型フレーム46を潜って搬送アーム5の基部間に移送され、搬送アーム5が降下して対向方向に前進されることで、搬送アーム5の基部間に挟持される。また、これと同時に、ガス置換装置Cの処理テーブル6上のガス置換が完了した蓋付容器1を搬送アーム5の先端部間に挟持する。

【0056】

基部と先端部にそれぞれ蓋付容器1を挟持した搬送アーム5は、蓋付容器1を挟持したまま上昇され、門型フレーム46がガス置換装置C方向に前進して、基部に挟持した蓋付容器1がガス置換装置Cの処理テーブル6上まで移動し、かつ、先端部に挟持した蓋付容器1が密封二次処理装置Dの処理テーブル7上まで移動すると、降下して離間し、各蓋付容器1を処理テーブル6,7上にそれぞれ載置するものとなっている。

【0057】

(3)ガス置換装置C

図13はラベル貼り装置51及びチャンバー52の降下前の状態を示すガス置換装置Cの一部断面拡大図、図14はラベル貼り装置51及びチャンバー52が降下した状態を示すガス置換装置Cの一部断面拡大図、図15はラベル66の剥離機構の説明図で、(a)は吸着板59がラベル66を吸着した状態の説明図、(b)は離型紙テープ65からラベル66が剥離される途中の段階の説明図、図16はガス置換装置Cに送られてくる蓋付容器1の斜視図、図17はチャンバー52の底面図、図18は図17に示されるチャンバー52の縦断面図、図19はスペーサー68を組み替えたチャンバー52の底面図、図20は更にスペーサー68を組み替えたチャンバー52の底面図である。

【0058】

図13及び図14に示されるように、ガス置換装置Cは、案内レール47上に設けられた処理テーブル7と、処理テーブル6から立ち上げられた支持フレーム48と、支持フレーム48の上部に設けられた昇降駆動装置49と、昇降駆動装置49に接続された昇降軸50によって処理テーブル6の上方に吊設されたラベル貼り装置51を備えたものとなっている。

【0059】

案内レール47は、前記トラバーサー装置Bによる搬送方向に対して直角方向に伸びており、処理テーブル6はこの案内レール47に沿って移動可能で、トラバーサー装置Bによって処理テーブル6上に運ばれる蓋付容器1の載置位置を、トラバーサー装置Bによる搬送方向に対して直角方向(左右に)に調整できるようになっている。また、トラバーサー装置Bによる搬送方向(前後)の載置位置の調整は、トラバーサー装置Bの門型フレーム46(図12参照)の移動量によって調整することができる。

【0060】

ラベル貼り装置51は、昇降駆動装置49の作動によって昇降軸50を伸縮させることによって、下端に設けられたチャンバー52と一体に昇降されるものとなっている。

【0061】

チャンバー52は、天井板53と側面板54を有する下向きの箱形をなし、処理テーブル6に載置された蓋付容器1上に被せられ、支持テーブル7との間に蓋付容器1を収容した密閉空間を形成することができるものとなっている。また、チャンバー52には、排気装置と置換ガス供給源(図示されていない)とが接続されており、支持テーブル7との間に形成される密閉空間内の排気と、当該密閉空間内への置換ガスの供給が可能となっている。

【0062】

チャンバー52の天井板53には、シリンダ装置55によってシャッター56をスライドさせることで開閉される貫通孔57が設けられており、この貫通孔57の上方には、シリンダ装置58によって進退する吸着板59が設けられている。吸着板59を備えたシリンダ装置58は、昇降駆動装置60によって昇降可能であると共に、回転駆動装置61によって、吸着板59が横向きとなる位置(図13参照)と吸着板59が下向きとなる位置(図14参照)の間で回転可能となっている。

【0063】

図13及び図15に示されるように、吸着板59の横向き位置の前方には、くさび形の案内板62が下向きに設けられており、上方にはラベル供給リール63と離型紙テープ巻取リール64が設けられている。ラベル供給リール63から引き出された離型紙テープ65は、下方に位置する案内板62の先端部を通って離型紙テープ巻取リール64に巻き取られるものとなっている。ラベル供給リール63から送り出される離型紙テープ65は、図15に示されるように、一定間隔で円形のラベル66が付設されたものとなっている。このラベル66は、後述する蓋付容器1の通気孔67より径が大きく、通気孔67を覆って蓋付容器1に貼着可能なものとなっている。また、案内板62は、離型紙テープ65の張力によって上下にスライド移動可能に弾性的に支持されている。

【0064】

ガス置換装置Cに送られてくる蓋付容器1は、図16に示されるように、上面に円形の通気孔67が形成された蓋体1aを備えている一方、蓋体1aと本体1b間の合わせ目が連続して巻き付けられた粘着テープ2で封止されたものとなっている。

【0065】

図17及び図18に示されるように、前記チャンバー52は、上記蓋付容器より大きなもので、余剰の空間には、これを埋める着脱可能なスペーサー68が設けられている。このスペーサー68は、板状をなし、1枚又は複数枚を重ねて側面板54の内側に着脱可能に取り付けられている。図示されるスペーサー68は、頂部の幅が基部の幅より広い逆台形の突起69を台形状の溝70に側方から差し込んで両者を噛み合わせて重ねられており、取り付けピン71によって側面板54に取り付けられている。

【0066】

上記スペーサー68の着脱によって、チャンバー52内の蓋付容器1の収容空間の大きさを調整し、余剰空間を、処理する蓋付容器1の大きさに応じてスペーサー68で埋めることで、後述するチャンバー52内の排気に要するエネルギーと時間及び置換ガスの使用量を低減することができる。

【0067】

図17及び図18においては、直行する2方向の側面板54の内側にそれぞれ3枚のスペーサー68が重ねて取り付けられているが、1方向、3方向又は4方向の側面板54の内側に1枚、2枚又は4枚以上取り付けることもできる。また、スペーサー68の取り付け位置や取り付け枚数を調整することにより、図17と図19の対比から明らかなように、チャンバー52の天井板53に形成された貫通孔57が向き合う蓋付容器1の位置を変えることができる。この貫通孔57は、後述するように、蓋付容器1の通気孔67と向き合わされるもので、貫通孔57が向き合う蓋付容器1の位置が変わることから、蓋付容器1の通気孔67の位置を変えることができ、蓋付容器1のデザインの自由度を拡大することができる。更には、スペーサー68の取り付け位置や取り付け枚数を調整することにより、図20に示されるように、大きさの異なる蓋付容器1も対応することができる。

【0068】

上記のスペーサー68の取り付け位置や枚数の変更に伴うチャンバー52と蓋付容器1間の位置合わせは、トラバーサー装置Bによる蓋付容器1の移送前に処理テーブル6ごとガス置換装置C全体を前後左右に移動させて位置調整すること、蓋付容器1の移送前又は後にラベル貼り装置51及びチャンバー52を前後左右に移動させて位置調整すること、蓋付容器1の移送後に処理テーブル6を前後左右に移動させて位置調整すること、図12に示されるトラバーサー装置Bの搬送アーム5の位置や前進量を変更することで位置調整すること、及びこれらの組み合わせによって行うことができる。

【0069】

次に、ガス置換装置Cの作動状態について説明する。

【0070】

まず、図13に示されるように、ラベル貼り装置51及びチャンバー52が上昇した状態で、蓋付容器1が処理テーブル6上に搬送されてくる。

【0071】

蓋付容器1が処理テーブル6上の所定に位置に載置されると、昇降駆動装置49によりラベル貼り装置51及びチャンバー52が下降し、チャンバー52内に蓋付容器1を収納すると共に、処理テーブル6とチャンバー52間に、蓋付容器1を収納した密閉空間を形成する。この時、シャッター56は閉鎖状態にある。

【0072】

処理テーブル6とチャンバー52間に形成された密閉空間内の空気を、前述の図示されていない排気装置で排気し、通気孔67(図16参照)を介して蓋付容器1内まで十分排気する。次いで、排気した密閉空間内に窒素などの置換ガスを充填して、蓋付容器1内を置換ガスで満たす。

【0073】

一方、シリンダ装置58を作動させて、図15(a)に示されるように吸着板59を前進させ、案内板62上のラベル66に押し当ててこれを吸着する。この図15(a)の状態では、ラベル供給リール63と離型紙テープ巻取リール64は停止状態にある。

【0074】

上記のようにして吸着板59にラベル66を吸着させた後、離型紙テープ巻取リール64のみを巻取方向に回転させると、図15(b)に示されるように、離型紙テープ65に張力が加わり、案内板62を弾性的に上方に押し上げる。これにより、吸着板59に吸着されているラベル66から離型紙テープ65が剥離される。そして、離型紙テープ65が剥離された後、ラベル66を吸着している吸着板59は、シリンダ装置58の作動によってもとの後退位置へ戻され、図13と同じ状態となる。

【0075】

上記のようにして1枚のラベルが吸着板59に移し取られた後は、離型紙テープ巻取リール64の回転を止め、ラベル供給リール63のみを離型紙テープ65の送り出し方向に回転させる。すると、離型紙テープ65の張力が弱められ、案内板62が元の位置まで弾性的に復帰すると共に、一定間隔で離型紙テープ65に付設されているラベル66の1ピッチ分の離型紙テープ65がラベル供給リール63から送り出されて元の状態に戻る。

【0076】

上記のようにしてラベル66を移し取った吸着板59は、図14に示されるように、回転駆動装置61によるシリンダ装置58の回転により下向きとなり、チャンバー52の天井板53に設けられた貫通孔57と向き合わされる。この状態で、昇降駆動装置60によりシリンダ装置58が降下し、貫通孔57の周囲に突出した連結壁72に圧接され、連結壁72に囲まれたチャンバ前室73内に上記吸着板59を位置させる。次いで、好ましくはチャンバ前室73内に置換ガスをフラッシュして、チャンバ前室73内を置換ガス雰囲気とした後、シリンダ装置55を作動させてシャッター56を後退させて貫通孔57を開放する。そして、シリンダ装置58を作動させて吸着板59を前進させ、保持したラベル66(図15参照)を蓋付容器1の通気孔67(図16参照)上を覆って貼着する。これによって、蓋付容器1は、内部が置換ガスで置換された状態で密閉される。

【0077】

上記ラベル66の貼着後は、上記とは逆に、吸着板59を後退させると共にシリンダ装置58を上昇させて元の上昇位置に戻し、吸着板59が案内板62に向いた横向きとなる位置まで回転させる。また、シャッター56を閉じ、ラベル貼り装置51及びチャンバー52を上昇させて、図13の上昇位置へ戻して次のサイクルに備える。

【0078】

上記のようにしてラベル66(図15参照)で通気孔67(図16参照)が覆われ、置換ガスで置換された内部が密閉された蓋付容器1は、前述したトラバーサー装置Bにより、次の密封二次処理装置Dへと送られることになる。

【0079】

(4)密封二次処理装置D

図21は密封二次処理装置Dの拡大図、図22はそのラベル密封ユニット74が降下した状態を示す密封二次処理装置Dの拡大図、図23は密封二次処理装置Dに送られてくる蓋付容器1の斜視図、図24はテープ密封ユニット75におけるテープ密封ローラ84a,84b,84c及び背板85の平面説明図、図25,26は図24のテープ密封ローラ84a,84b,84c及び背板85の側面説明図である。

【0080】

図21及び図22に示されるように、密封二次処理装置Dは、ラベル密封ユニット74とテープ密封ユニット75を備えている。

【0081】

ラベル密封ユニット74は、処理テーブル7の上方に設けられている。ラベル密封ユニット74は、支持フレーム76に取り付けられた垂直レール77に保持されており、昇降駆動装置78により、垂直レール77に沿って昇降可能で、下端部に押え板79を備えている。

【0082】

押え板79は、ラベル擦りユニット74の降下時に、処理テーブル7上の蓋付容器1を処理テーブル7との間に挟み付けるもので、貫通した窓部80を有している。前述のガス置換装置Cからトラバース装置Bで密封二次処理装置Dに移送されてくる蓋付容器1は、図23に示されるように、通気孔67がラベル66で覆われたもので、この押え板79の窓部80直下に通気孔67及びラベル67が位置するように処理テーブル7上に載置されるものとなっている。

【0083】

押え板79の窓部80の上方から、丸味を有する先端を窓部80から下方に若干突出させたラベル密封棒81が2本、弾性的に上方に押し上げ可能に垂下されている。この2本のラベル密封棒81は、前記ガス置換装置Cで蓋付容器1に貼着されたラベル66の周縁部を擦り付けて、ラベル66を通気孔67の周囲にしっかり貼着させて密着させるためのもので、ラベル66の直径より小さくかつ通気孔67の直径より大きい間隔をあけて、上端部が保持板82に並列保持されている。

【0084】

保持板82の上方には回転駆動装置83が設けられており、保持板82は、この回転駆動装置83に取り付けられていて、並列保持した2本のラベル密封棒81間の中央を中心として水平方向に回転されるものとなっている。

【0085】

<テープ密封ローラ>

テープ密封ユニット75は、処理テーブル7の側方に設けられており、処理テーブル7上に載置された蓋付容器1の側方から、テープ貼り装置Aで巻かれた粘着テープ2に向かって進退されるテープ密封ローラ84a,84b,84cと背板85を備えたものとなっている。

【0086】

以下にテープ密封ローラについて説明する。

【0087】

発明者等はテープ巻きされた蓋付容器の密封性が不完全となりやすい場所が粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目から粘着テープ2周目の巻き終わり方向の計3方向あることをつきとめた。

【0088】

テープ密封ローラは粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目の3方向を押して密封処理することが可能であればよく、図27に示されるように、軸方向長さが粘着テープ2の全幅に亘って当接できる長さのテープ密封ローラ84を用い、1個のテープ密封ローラ84で上記と同様の密封処理ができるようにすることも可能である。

【0089】

テープ密封ローラは粘着テープ巻き付け開始端上の(イ)一側縁部(図25において紙面上側)と(ロ)他側縁部(図25において紙面下側)の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目(図25において紙面中央)の3方向のうち(イ)と(ハ)を1個のテープ密封ローラで、残りの(ロ)をもう1個の密封ローラの2個であったり、他の組み合わせの2個などであってもよい。

【0090】

テープ密封ローラは粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目の3方向を押して密封処理することが可能であればよく、例えば84a,84b,84cはテープの巾方向の3箇所に設けられている。またそれぞれ前進時に、蓋付容器1に巻かれた粘着テープ2に弾性的に当接されるもので、例えば図7に示されるシリンダ装置38,39、シリンダロッド40,41、支持ピン42及び傾動アーム43,44で構成され、テープ貼り装置Aの巻き付けローラ11及び押さえ付けローラ12の進退機構と同様の進退機構により進退されるものとなっている。

【0091】

テープ密封ローラ84a,84b,84cは、図24〜図26に明示されるように、粘着テープ2の巻き付け開始端2’付近に当接されるもので、前記テープ貼り装置Aでの粘着テープ2の巻き付けは、密封二次処理装置Dにおいてテープ密封ローラ84a,84b,84cと粘着テープ2の巻き付け開始端2’付近が向き合う位置となるよう、調整されていて、上記進退機構を伴って、粘着テープ2の長手方向に粘着テープ2の巻き付け開始端2’付近を跨いで往復移動可能となっている。

【0092】

テープ密封ローラ84a,84b,84cは、図28に示す上中下揃った位置に設けることが可能であるが、粘着テープ2を押し均して行くときに、粘着テープ2に生じる歪みが逃げにくくなって、粘着テープ2にシワが寄りやすくなる。このため、テープ密着ローラ84a,84b,84cのテープ密封ローラ支持フレーム86が水平往復移動方向前後にずらして設け、それぞれ粘着テープ2の巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目の3箇所に独立して当接したほうがよい。これにより上記粘着テープ2の歪みが逃げやすくなる。

【0093】

テープ密封ローラの材質は特に選ばないが熱伝導、耐磨耗などの点から鉄やステンレスなど金属製のものが望ましい。

【0094】

テープ密封ローラの形状は容器に巻かれた粘着テープを押え付けられればよいが均一に接触しやすくするため接触面は曲面をしていることが望ましい。

【0095】

テープ密封ローラは処理したい粘着テープの巾によりテープ密封ローラの厚みを選定すればよい。

【0096】

<背板>

以下に背板85について説明する。

【0097】

テープ密封ローラにより粘着テープを強固に押し均すためには、背板85を設けるのが好ましい。

【0098】

テープ密封ローラ84a,84b,84cによる粘着テープ2の容器1a,1bへの接着を強固にするために背板85は図26に示されるようにテープ密封ローラが動作する際に、例えばテープ巻きする蓋付容器1の本体1bの胴体部分とフランジ部の鉛直方向に下側に延びた部分との隙間に入り込むように進退と昇降ができる構造になっていて、テープ密封ローラと同様にシリンダ装置で昇降と進退される機構となっている。

【0099】

これにより、蓋付容器/粘着テープ1周目/粘着テープ2周目を背板85とテープ密封ローラ84a,84b,84cとで強固に挟持して粘着テープ2,2’を蓋付容器1に向けて押さえつけることができる。背板85は粘着テープの巾とテープ密封ローラの可動範囲内で圧着できる程度の大きさが必要である。背板の材質は特に問わないが、耐熱性、耐久性の面より鉄やステンレスなどの金属にすることが望ましい。

【0100】

<テープ密封ローラの加熱>

テープ密封ローラは粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目の3箇所の粘着テープの粘着剤の流動を容易に起こさせ、より密封性を高めるために、テープ密封ローラ84a,84b,84cはそのローラ自身かまたは支持フレーム86などにシリコンラバーヒーターを貼り付けるまたは小型埋め込み式ヒーターを内蔵するなどしてそれぞれ50〜250℃の範囲で温度制御されていることが望ましい。

【0101】

テープ密封ローラの最適な温度は使用している粘着テープの粘着剤が流動を開始する温度から蓋付容器が短時間で変形を開始する温度(軟化点)の+20℃程度までの範囲内で選定される。例えばナイロン系樹脂の軟化点は200℃、ポリエステル系樹脂は238〜240℃、ポリスチレン系樹脂は100℃であることが知られている。

【0102】

粘着剤が流動を開始していることはテープ密封ローラの接触した部分を拡大鏡や光学顕微鏡などで確認できる。また密封容器についても同じ方法で著しい熱変形がないことを確認することができる。

【0103】

<品質工学による条件最適化>

本発明の密封二次処理装置Dは後に述べる蓋付容器の形状、材質、厚みや粘着テープの材質、形状、厚みなどに応じて品質工学の手法(実験計画法を発展させたタグチメソッド)により条件を最適化できる。

(a)テープ密封ローラの粘着テープの長手方向に水平往復移動する回数

(b)テープ密封ローラの移動速度

(c)テープ密封ローラの温度

(d)テープ密封ローラの肉厚

(e)テープ密封ローラの接圧

(f)テープ密封ローラの接触部の曲率R

などを制御因子とし、

(g)保管温度(20℃,30℃)

(h)蓋付容器の成形ばらつき(任意に採取しN=10以上が望ましい)

(i)粘着テープのロットばらつき(製造から経過日数の長いものを選ぶとよい)

などを誤差因子として選択し条件を最適化するとよい。この手法により蓋付容器、粘着テープの種々の品質ばらつきに強い条件が選定できる。

【0104】

<密封二次処理装置Dの作動状態>

次に、上記密封二次処理装置Dの作動状態について説明する。

【0105】

まず、図21に示されるように、ラベル密封ユニット74が上昇した状態で、蓋付容器1が処理テーブル7上に搬送されてくる。この時、テープ密封ローラ84a,84b,84c並びに背板85は後退位置にある。

【0106】

蓋付容器1が処理テーブル7上の所定の位置に載置されると、昇降駆動装置78の作動によってラベル密封ユニット74が降下し、押え板79が処理テーブル7との間に蓋付容器1を押さえ付ける。この時、蓋付容器1の蓋体1aに設けられた通気孔66を覆うラベル67は、押え板79の窓部80直下に位置し、ラベル67の周縁部にラベル密封棒81の先端が弾性的に圧接された状態となる。また、蓋付容器1の蓋体1aと本体1b間の合わせ目に沿って巻き付けられた粘着テープ2の巻き付け開始端2’はテープ密封ユニット75のテープ密封ローラ84a,84b,84cと向き合う位置にある。

【0107】

次いで、回転駆動装置83を作動させ、ラベル密封棒81を水平方向に回転させると、ラベル密封棒81が回転してラベル67の周縁部を擦り、ラベル67を通気孔67の周縁にしっかり密着させて封止を完全なものとする。これと同時に背板85が前進後上昇し、蓋付容器1の本体1bの胴体部分とフランジ部の鉛直方向に下側に延びた部分との隙間に入り込み、テープ密封ローラ84a,84b,84cが前進することで粘着テープ2の巻き付け開始端2’付近上に弾性的に圧接した状態で、粘着テープ2の長手方向に水平往復移動され、粘着テープ2の上下の側縁部及び蓋体と本体間の合わせ目付近を巻き付け開始端2’上を跨いで往復して押さえ付ける。これにより、巻き付け開始端2’の段差部分で粘着テープ2と蓋付容器1間に隙間が生じていても、粘着テープ2の粘着剤を流動させて押し潰すことができ、封止が強固なものとなる。

【0108】

本発明の密封二次処理装置Dは、上述したようなテープ貼り装置A、トラバーサー装置B及びガス置換装置Cと組み合わせて、ガスパック包装装置を構成すれば、内部の置換ガスが逃げにくいガスパック包装を容易に得ることができる。このガスパック包装は、食品の保存安定性を向上させることができ、例えばお弁当や惣菜などの包装として用いると、保存期間を延長することができる。

【0109】

本発明に係るテープ貼り装置Aは、上記ガスパック包装装置として用いるのではなく、ガス置換を行うことなく、テープ貼り装置Aで粘着テープ2を巻き付けた蓋付容器1や他の装置で粘着テープ2を巻き付けた蓋付容器1について適用することもできる。例えば、通気孔67のない蓋付容器1を用い、湿気を嫌う被包装物を乾燥剤と共に収納したり、酸素劣化しやすい被包装物を脱酸素剤と共に収納して粘着テープ2で封止した蓋付容器1について、本発明の密封二次処理装置Dで封止状態の向上を図れば、湿気や酸素遮断性に優れた包装体を容易に得ることができる。この場合、粘着テープ2の巻き付けと本発明の密封二次処理装置Dとの間にトラバーサー装置Bを介在させることもできる。

【0110】

<蓋付容器>

次に本発明で用いる蓋付容器について詳細に説明する。

【0111】

本発明で用いる蓋付容器はその材質は特には問わない。中でも、内容物が見えるように透明で、光沢に優れること、美粧性に優れること、廃棄の際の分別回収システムが整っていること等の特長が生かせることから、プラスチックからなることが好ましい。また、ガスの散逸防止の観点より後述のガスバリアー性を有するプラスチックであることがさらに好ましい。

【0112】

より具体的には熱可塑性樹脂シートを成形したものであると好ましい。例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、メタクリル樹脂、ポリ塩化ビニル樹脂、ポリカーボネート樹脂、セルロースアセテート樹脂等が挙げられ、ガスバリアー性を必要とする場合は、ポリアミド樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、エチレン・ビニルアルコール系共重合体樹脂(EVOH等)等が挙げられる。蓋付容器の本体や蓋体は、これらの樹脂より構成される単層または多層構成等のシートからなる。また、多層構成の場合、多層にする方法として共押出方法、各種のラミネート方法等があるが、適宜選択すれば良い。本発明に係る蓋付容器を構成するシートには必要に応じてガスバリアー性を有する材料を用いてもよい。この熱可塑性樹脂シートから受け容器や蓋を成形するには、圧空成形、真空成形、真空圧空成形等の既知の熱成形方法によって成形されることが好ましい。

【0113】

<粘着テープ>

本発明で用いる粘着テープについて詳細に説明する。本発明で用いる粘着テープとは、少なくとも基材層と接着剤層からなり、幅をもって長く伸びている帯状であって、上記接着剤層を介して容器を隙間なく封緘(密封)することができれば、幅・形状等に特に制限はない。

【0114】

係る粘着テープの基材層を構成する樹脂としては、少なくとも1層が未延伸であり、かつ基材層の酸素ガス透過量が1.0〜10000cm3/m2/day/MPaである粘着テープが好ましく使用される。特に引張弾性率の高いガスバリアー樹脂を含む層が未延伸であれば支障がなく、該材質を用いたフィルムを帯状に裁断することができれば特に制限はないが、一般に食品用途に用いられる材質であることが好ましい。例えば、無機系物質、樹脂等により構成される単層または多層構成のフィルム等が挙げられるが、ガスバリアー性の観点より無機系物質あるいはガスバリアー樹脂より構成される単層またはそれらを少なくとも1層含む多層構成であることが、より好ましい。また、電子レンジ加熱時において電子の衝突によるスパーク防止の観点より、金属薄膜や金属蒸着等の金属を含まない材質、ガスの散逸防止の観点よりガスバリアー樹脂層の単層あるいは少なくともガスバリアー樹脂層を一層有した樹脂製であることが、さらに好ましい。

【0115】

ここで、粘着テープの基材層に使用される樹脂としては、ポリエチレン系樹脂(HDPE、LLDPE等)、ポリプロピレン系樹脂(PP)、ポリブテン−1系樹脂(PB)、ポリ4−メチルペンテン−1系樹脂をはじめとするポリオレフィン系樹脂(PO)、またはエチレン・酢酸ビニル共重合体樹脂(EVA)、エチレン・メチルメタアクリレート共重合体樹脂(EMA等)、エチレン・ビニルアルコール系共重合体樹脂(EVOH等)をはじめとするポリオレフィン系樹脂変性物(PO変性物)、ポリエチレンテレフタレート系(含変性)樹脂(PET等)、ポリブチレンテレフタレート系(含変性)樹脂(PBT等)をはじめとする芳香族成分を一部含む、またはポリ乳酸系樹脂、ポリグリコール酸系樹脂をはじめとする脂肪族成分のポリエステル系樹脂(PEST)、ポリ塩化ビニリデン系樹脂(PVDC)、ポリ塩化ビニル系樹脂(PVC)をはじめとする塩素系樹脂、α−オレフィン・一酸化炭素共重合樹脂(含同水添樹脂)、α−オレフィン(エチレン、他)・スチレン共重合樹脂(含同水添樹脂)、エチレン・環状炭化水素系化合物共重合樹脂(含同水添樹脂)、ポリアミド系樹脂(Ny)、カプロラクトン系樹脂、等から選ばれる1種または2種以上の樹脂組成物を単層もしくはこれらの多層またはこの層と異なる樹脂を積層させたもの、もしくはこれらの樹脂からなる延伸もしくは未延伸の粘着テープが挙げられる。ガスバリアー性の観点より、上記の樹脂のほかガスバリアー樹脂を有する方が、より薄い粘着テープを実現できるため好ましい。ガスバリアー樹脂とは、高密度ポリエチレン系樹脂(HDPE)、ポリプロピレン系樹脂(PP)、エチレン・ビニルアルコール系共重合体樹脂(EVOH等)、ポリアミド系樹脂(Ny)、ポリエチレンテレフタレート系(含変性)樹脂(PET等)、ポリブチレンテレフタレート系(含変性)樹脂(PBT等)をはじめとする脂肪族成分のポリエステル系樹脂(PEST)等が挙げられる。

【0116】

また、基材層には、必要に応じ、コロナ処理やプラズマ処理等の表面処理、印刷処理、他種の多層フィルム等とのラミネーションしたり、PVDC等のガスバリアー性有機樹脂材料をコーティングしたり、アルミ、シリカ、アルミナ、非晶性カーボン等の金属や無機材料をコーティングしても良い。

【0117】

次に接着剤層について説明をする。まず、本発明でいう接着剤層とは、本発明に用いる粘着テープに少なくとも1層含まれており、袋や容器や蓋を貼り合わせることができる層を意味する。

【0118】

一般に粘着テープに用いられる代表的な接着剤としては、主要組成となる原料に基づいてゴム系、アクリル系、ビニルエーテル系、シリコーン系等が挙げられる。本発明に用いる粘着テープに使用される接着剤は、該粘着テープにて容器等を密封できれば、特に制限はなく、用途に応じて選択できるが、コストや所望の接着強度の設定しやすさの観点から、ゴム系、アクリル系、ビニルエーテル系の少なくとも1つからなる接着剤が好ましく、ゴム系、アクリル系の少なくとも1つからなる接着剤がより好ましい。また、耐侯性の観点から、アクリル系接着剤がさらに好ましい。

【0119】

ここでいうゴム系接着剤とは、少なくとも1種類以上のエラストマーを主体とする接着剤を意味する。例えば、天然ゴム、スチレン・ブタジエン共重合ゴム(SBR)、ポリイソブチレン(PIB)、ブチルゴム、スチレン・イソプレン・スチレンブロックコポリマー(SIS)、スチレン・ブタジエン・スチレンブロックコポリマー(SBS)、クロロプレンゴム(CR)、ブタジエン・アクリロニトリル共重合ゴム(NBR)、ポリブタジエンゴム(BR)等から少なくとも一種選択されるエラストマーを主体として、ロジン樹脂、テルペン樹脂、石油樹脂などの接着付与剤、軟化剤、酸化チタン、亜鉛華、シリカ等の充填剤、老化防止剤、安定剤、着色剤等から構成される接着剤が挙げられる。

【0120】

ここでいうアクリル系接着剤とは、アクリル酸エステルの合成品であり、接着性を与えるTgの低い主モノマーに、接着性や凝集力を与えるTgの高く硬いコモノマーや、架橋や接着性を与える官能基モノマーに共重合させたものを主成分とした接着剤を意味する。

【0121】

ここで、主モノマーとしてはエチルアクリレート(EA)、ブチルアクリレート(BA)、2−エチルヘキシルアクリレート(2−EHA)等が挙げられ、コモノマーとしては、酢酸ビニル、アクリルニトリル、アクリルアミド、スチレン、メチルメタクリレート、メチルアクリレート等、官能基含有モノマーとしては、メタクリル酸、アクリル酸、イタコン酸、ヒドロキシエチルメタクリレート、ヒドロキシプロピルメタクリレート、ジメチルアミノエチルメタクリレート、アクリルアミド、メチロールアクリルアミド、グリシジルメタクリレート、無水マレイン酸等が挙げられる。

【0122】

また、該アクリル系接着剤には、必要に応じて、ロジン系樹脂、テルペン系樹脂、石油樹脂、クマロン・インデン樹脂等の接着付与剤や軟化剤等を配合しても良い。

【0123】

ここでいうビニルエーテル系接着剤とは、ビニルエーテル、ビニルブチルエーテル、ビニルイソブチルエーテルなどの重合で得られるポリマーを主体とする接着剤を意味し、凝集力等の改良の点から、接着付与剤や抗酸化剤等を配合しても良い。

【0124】

ここでいうシリコーン系接着剤としては、ゴム状シロキサンと樹脂状シロキサンを主成分として構成される接着剤を意味し、場合によっては接着性の改良の点から、触媒、脱落防止剤、酢酸等を配合しても良い。

【0125】

さらに該接着剤は、性状・固化の方式によりさらに溶液型、エマルジョン型、ラテックス型、ホットメルト型、反応型、感圧型、再湿型等に分類されるが、本発明の装置により粘着テープにて蓋付容器を封緘した際に、所望の酸素透過性が発現すれば、用途に応じて、どの方式を選択しても良い。

【0126】

さらにまた、該接着剤に顔料等を添加することにより接着剤を着色しても良い。例えば、本発明に用いる粘着テープの基材層が透明な材料製の場合、接着剤を着色することにより、該粘着テープに印刷層を設けた場合と同様の効果が期待できる。

【0127】

また、本発明に用いる粘着テープの接着剤層の厚さは用いられる接着剤や基材の厚さによって異なるが、接着強度が0.5〜15N/cmであれば良く、接着剤層の厚さに依存する物ではない。例えば、30μmの基材にアクリル系接着剤を塗布した粘着テープの場合、接着強度の観点より接着剤層の厚さは3〜50μmが好ましい。また、より好ましくは5〜40μm、さらに好ましくは8〜35μmである。

【0128】

本発明に用いる粘着テープの幅は粘着テープの全長に渡って一定であっても、太いところや細いところがあっても支障はない。また、粘着テープに意図的に細い部分(切り込み等)を作成すれば、その細い部分の機械的強度が乏しくなるため、この強度の差を利用して易開封性を付与することができる。さらに、本発明に用いる粘着テープにカットテープを具備し、易開封性を付与しても良い。例えば、該粘着テープの幅の中央部に粘着テープの長手方向と平行にひも状のいわゆるカットテープを具備し、容器と蓋のフランジ部分間を封緘している粘着テープの中央部をカットテープにて2つに引き裂き(粘着テープの引き裂かれた上下の端部は本体及び蓋体についたままである)、容器を簡単に開口する等の易開封性を付与した方が、開封性のしやすさという観点より好ましい。

【0129】

また、粘着テープの形状は、容器を封緘することが出来れば何でも良く、その縁部が直線状のもの以外に、波状等のように任意に変形するものでも良い。

【実施例】

【0130】

本発明を実施例に基づいて説明する。

【0131】

尚、本発明で用いた蓋付容器、ガスパック条件、評価方法は下記の通りである。

【0132】

<蓋付容器>

使用した蓋付容器は以下の通りである。

蓋:OPS/LLDPE/Ny/EVOH/Ny

酸素ガス透過率=5cc/m2/24hr/atm(23℃)

容器:フィラー入りPP/LLDPE/Ny/EVOH/Ny

酸素ガス透過率=5cc/m2/24hr/atm(23℃)

粘着テープ:アクリル系粘着剤/未延伸Ny

テープ巾=10mm、厚み=0.055mm

有効容積=約440cc

【0133】

<ガスパック条件>

発明者等はより評価を迅速に実施するために下記の通り過酷な条件を採用した。

【0134】

内容物には紙おむつなどから採取した吸水性ポリマー約5gに水道水約60gを吸水させたものを準備し、前出のガスパック装置でテープ巻き後ガス置換し、本発明の密封二次処理装置により密封処理した。

【0135】

置換ガスには窒素50%、炭酸ガス50%をガス混合機により混合したものを用いた。これにより密封後は炭酸ガスが内容物の水に吸収され蓋付容器が減容し減圧となり過酷な条件となる。

【0136】

粘着テープは室温にて約1ケ年経過したものを使用した。

【0137】

<評価方法>

密封処理後の蓋付容器を30℃雰囲気下に48時間静置した。製造日から時間が経過した粘着テープを使用すること、密封処理後30℃雰囲気下に静置することで過酷に条件となり短時間で選定条件の良し悪しの差異が出やすい。

【0138】

PBI Dansensor社製「チェックポイント(商品名)」を用いて、密封処理直後と密封処理から2日間(48時間)経過後の蓋付容器内の酸素濃度を測定(N=20点)し平均値を求めた。

【0139】

密封処理した部分の粘着テープの粘着剤の流動状態、蓋付容器の変形状態を光学顕微鏡により観察した。

【0140】

[実施例1]

テープ密封ローラが25℃の状態で粘着テープの巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目の3箇所を開始端上を跨いで押さえたところ48時間後の酸素濃度は0.8%であった。粘着剤の流動は小さく、蓋付容器は変形は認められなかった。

【0141】

[実施例2]

テープ密封ローラの温度を50℃とした以外は実施例1と同様にして密封処理したところ、48時間後の酸素濃度は0.6%であった。粘着剤の流動が認められ、蓋付容器は変形しなかった。

【0142】

[実施例3]

テープ密封ローラの温度を80℃とした以外は実施例1と同様にして密封処理したところ、48時間後の酸素濃度は0.3%であった。粘着剤の適度な流動が認められ、蓋付容器は適度な変形が認められた。

【0143】

[実施例4]

テープ密封ローラの温度を100℃とした以外は実施例1と同様にして密封処理したところ、48時間後の酸素濃度は0.3%であった。粘着剤の適度な流動が認められ、蓋付容器は適度な変形が認められた。

【0144】

[実施例5]

テープ密封ローラの温度を120℃とした以外は実施例1と同様にして密封処理したところ、48時間後の酸素濃度は0.3%であった。粘着剤の適度な流動が認められ、蓋付容器は適度な変形が認められた。

【0145】

[実施例6]

テープ密封ローラの温度を150℃とした以外は実施例1と同様にして密封処理したところ、48時間後の酸素濃度は0.6%であった。粘着剤の過剰な流動が認められ、蓋付容器は大きな変形が認められた。

【0146】

[比較例1]

テープ密封ローラが100℃の状態で粘着テープの巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向を開始端上を跨いで押さえたところ48時間後の酸素濃度は0.9%であった。粘着剤の流動度合いがよく、蓋付容器の変形度合いがよかった。

【0147】

[比較例2]

テープ密封ローラが25℃の状態で粘着テープの巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向を開始端上を跨いで押さえたところ48時間後の酸素濃度は1.6%であった。粘着剤の流動は小さく、蓋付容器は変形は認められなかった。

【0148】

以上の実施例、比較例の結果を表1にまとめた。従来技術に比べ本発明によるテープ密封ローラの押さえる箇所の加熱により容器の密封性が向上した。中でも、テープ密封ローラが粘着テープの粘着剤が十分に流動化させ容器を短時間で変形させない温度である80℃から120℃に加熱した状態で粘着テープの巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部の2方向に加え、(ハ)粘着テープの蓋体と本体間の合わせ目の3箇所を開始端上を跨いで押さえた場合に密封性が最良となった。また光学顕微鏡による観察からも、テープ密封ローラが80〜120℃の範囲のとき粘着剤の適度な流動が認められ、蓋付容器も適度な変形をしておりテープ巻き付け開始端上の隙間の密封性が向上していることが確認された。

【0149】

尚、表1における評価基準は以下の通りである。

◎:48時間後の酸素濃度が0.5%以下

○:48時間後の酸素濃度が0.8%以下

△:48時間後の酸素濃度が2.0%以下

【0150】

【表1】

【図面の簡単な説明】

【0151】

【図1】本発明の密封二次処理装置を用いたガスパック包装装置の一例の概略図である。

【図2】図1のトラバーサー装置による蓋付容器の搬送状態を示す図である。

【図3】テープ貼り装置の拡大図である。

【図4】押え板及びターンテーブルが下降した状態のテープ貼り装置の拡大図である。

【図5】ターンテーブルの回転主軸への取り付け部分の拡大図である。

【図6】ターンテーブルを水平移動させるためのリングレール及びピニオン・ラック機構の説明図である。

【図7】ターンテーブルの底面図である。

【図8】巻き付けローラ及び押さえ付けローラ周りの機構の説明図で、粘着テープの巻き付け開始前の状態を示す平面図である。

【図9】巻き付けローラ及び押さえ付けローラ周りの機構の説明図で、粘着テープの巻き付け開始直後の状態を示す平面図である。

【図10】巻き付けローラ及び押さえ付けローラ周りの機構の説明図で、蓋付容器のコーナー部付近への粘着テープの巻き付け状態を示す平面図である。

【図11】巻き付けローラ及び押さえ付けローラ周りの機構の説明図で、粘着テープの巻き付け終了直前の状態を示す平面図ある。

【図12】トラバーサー装置の拡大斜視図である。

【図13】ラベル貼り装置及びチャンバーの降下前の状態を示すガス置換装置の一部断面拡大図である。

【図14】ラベル貼り装置及びチャンバーが降下した状態を示すガス置換装置の一部断面拡大図である。

【図15】ラベルの剥離機構の説明図で、(a)は吸着板がラベルを吸着した状態の説明図、(b)は離型紙テープからラベルが剥離される途中の段階の説明図である。

【図16】ガス置換装置に送られてくる蓋付容器の斜視図である。

【図17】チャンバーの底面図である。

【図18】図17に示されるチャンバーの縦断面図である。

【図19】スペーサーを組み替えたチャンバーの底面図である。

【図20】さらにスペーサーを組み替えたチャンバーの底面図である。

【図21】本発明の密封二次処理装置の一例の拡大図である。

【図22】ラベル密封ユニット74が降下した状態の、本発明の密封二次処理装置の拡大図である。

【図23】本発明の密封二次処理装置に送られてくる蓋付容器の斜視図である。

【図24】テープ密封ユニットにおけるテープ密封ローラ、背板の平面説明図である。

【図25】図24のテープ密封ローラ、背板の側面説明図である。

【図26】図24のテープ密封ローラ、背板の側面説明図である。

【図27】他のテープ密封ローラの側面説明図である。

【図28】テープ密封ローラを上中下揃った位置に設けた場合の側面説明図である。

【符号の説明】

【0152】

A テープ貼り装置

B トラバース装置

C ガス置換装置

D 密封二次処理装置

1 蓋付容器

1a 蓋体

1b 本体

2 粘着テープ

2’ 粘着テープの巻き付け開始端

3 搬送装置

4 処理テーブル

5 搬送アーム

6 処理テーブル

7 処理テーブル

8 押え板

9 ターンテーブル

10 テープリール

11 巻き付けローラ

12 押さえ付けローラ

13 昇降駆動装置

14 第一昇降軸

15 支持フレーム

16 支持軸

17 回転主軸

18 従動ギア

19 駆動ギア

20 回転駆動装置

21 回転駆動軸

22 中間テーブル

23 昇降駆動装置

24 第二昇降軸

25 第三昇降軸

26 直線レール

27 レール保持部

28 昇降駆動装置

29 リングレール

30 走行ローラ

31 縦ラック

32 ギアボックス

33 第一ピニオン

34 伝導ギア

35 第二ピニオン

36 横ラック

37 開口部

38 シリンダ装置

39 シリンダ装置

40 シリンダロッド

41 シリンダロッド

42 支持ピン

43 傾動アーム

44 傾動アーム

45 カッター

46 門型フレーム

47 案内レール

48 支持フレーム

49 昇降駆動装置

50 昇降軸

51 ラベル貼り装置

52 チャンバー

53 天井板

54 側面板

55 シリンダ装置

56 シャッター

57 貫通孔

58 シリンダ装置

59 吸着板

60 昇降駆動装置

61 回転駆動装置

62 案内板

63 ラベル供給リール

64 離型紙テープ巻取リール

65 離型紙テープ

66 ラベル

67 通気孔

68 スペーサー

69 突起

70 溝

71 取り付けピン

72 連結壁

73 チャンバ前室

74 ラベル密封ユニット

75 テープ密封ユニット

76 支持フレーム

77 垂直レール

78 昇降駆動装置

79 押え板

80 窓部

81 ラベル密封棒

82 保持板

83 回転駆動装置

84 1点式テープ密封ローラ

84a テープ密封ローラ

84b テープ密封ローラ

84c テープ密封ローラ

85 背板

86 テープ密封ローラ支持フレーム

【特許請求の範囲】

【請求項1】

蓋体と本体間の合わせ目に沿って1周を超えて粘着テープが巻き付けられた蓋付容器が載置される処理テーブルと、

上記処理テーブルに対して昇降可能で、降下時に蓋付容器を処理テーブルとの間に挟持する押え板と、

前記処理テーブルと押え板間に挟持された蓋付容器に対する進退が可能で、粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部と(ハ)粘着テープの蓋体と本体間の合わせ目部分の3点に当接して、粘着テープの押さえつけ、または、粘着テープの巻き付け開始端上を跨いで粘着テープ上を移動し粘着テープの押さえつけが可能なテープ密封ローラとを有することを特徴とする密封二次処理装置。

【請求項2】

前記テープ密封ローラが50℃から250℃に加熱できることを特徴とする請求項1に記載の密封二次処理装置。

【請求項3】

前記テープ密封ローラが、粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部と(ハ)粘着テープの蓋体と本体間の合わせ目部分、の3点に当接できるようにそれぞれ独立して設けられていることを特徴とする請求項1または2に記載の密封二次処理装置。

【請求項4】

蓋体と本体とを有し、請求項1〜3に記載のいずれかの密封二次処理装置によって、該蓋体と本体間の合わせ目に沿って1周を超えて粘着テープが巻き付けられて密封処理されたことを特徴とする蓋付容器。

【請求項1】

蓋体と本体間の合わせ目に沿って1周を超えて粘着テープが巻き付けられた蓋付容器が載置される処理テーブルと、

上記処理テーブルに対して昇降可能で、降下時に蓋付容器を処理テーブルとの間に挟持する押え板と、

前記処理テーブルと押え板間に挟持された蓋付容器に対する進退が可能で、粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部と(ハ)粘着テープの蓋体と本体間の合わせ目部分の3点に当接して、粘着テープの押さえつけ、または、粘着テープの巻き付け開始端上を跨いで粘着テープ上を移動し粘着テープの押さえつけが可能なテープ密封ローラとを有することを特徴とする密封二次処理装置。

【請求項2】

前記テープ密封ローラが50℃から250℃に加熱できることを特徴とする請求項1に記載の密封二次処理装置。

【請求項3】

前記テープ密封ローラが、粘着テープ巻き付け開始端上の(イ)一側縁部と(ロ)他側縁部と(ハ)粘着テープの蓋体と本体間の合わせ目部分、の3点に当接できるようにそれぞれ独立して設けられていることを特徴とする請求項1または2に記載の密封二次処理装置。

【請求項4】

蓋体と本体とを有し、請求項1〜3に記載のいずれかの密封二次処理装置によって、該蓋体と本体間の合わせ目に沿って1周を超えて粘着テープが巻き付けられて密封処理されたことを特徴とする蓋付容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【公開番号】特開2007−145337(P2007−145337A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2005−338177(P2005−338177)

【出願日】平成17年11月24日(2005.11.24)

【出願人】(303046266)旭化成ライフ&リビング株式会社 (64)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成17年11月24日(2005.11.24)

【出願人】(303046266)旭化成ライフ&リビング株式会社 (64)

【Fターム(参考)】

[ Back to top ]