密封外側表面を有する流体バルブ制御部材

【課題】部分的な球形外表面を密封面として有する回転バルブにおいて、弁口に設けた弁座シール部材の摺動摩耗を低減する弁体表面形状を提供する。

【解決手段】流体バルブ制御部材は、流体制御バルブ内の密封リングと係合しうる形状の密封外側表面を備えた本体部分を有している。密封部分124の第一部分120は本体部分の中心線404に沿った第一ポイント402に関して第一球形半径400を有しており、密封部分124の第二部分122は本体部分の中心線404に沿った第二ポイント408に関して第二球形半径406を有している。第一ポイント402と第二ポイント408は互いに偏倚しており、第二球形半径406は第一球形半径400より小さく、密封部分124の第一部分120と第二部分122の間には実質的に継ぎ目がない。

【解決手段】流体バルブ制御部材は、流体制御バルブ内の密封リングと係合しうる形状の密封外側表面を備えた本体部分を有している。密封部分124の第一部分120は本体部分の中心線404に沿った第一ポイント402に関して第一球形半径400を有しており、密封部分124の第二部分122は本体部分の中心線404に沿った第二ポイント408に関して第二球形半径406を有している。第一ポイント402と第二ポイント408は互いに偏倚しており、第二球形半径406は第一球形半径400より小さく、密封部分124の第一部分120と第二部分122の間には実質的に継ぎ目がない。

【発明の詳細な説明】

【技術分野】

【0001】

本願は流体バルブに関し、より詳しくは、密封外側表面を有する流体バルブ制御部材に関する。

【背景技術】

【0002】

プロセス制御プラントまたはプロセス制御システムは、しばしば、プロセス流体の流量を制御するために、ボールバルブ、バタフライバルブのようなロータリバルブを用いている。一般に、ロータリバルブは、流路内に配置されて一つ以上の軸を介してバルブの本体に回転可能に連結された流体流量制御要素または流体流量制御部材を備えている。典型的には、軸の一部は弁体から伸びて弁棒として機能し、アクチュエータ(例えば、空気圧アクチュエータ、電気アクチュエータ、油圧アクチュエータなど)に作動可能に連結されている。

【0003】

作動時には、コントローラがアクチュエータに指示を出して弁棒を回転させる。かくして、制御部材を好ましい角度に設定し、バルブ内を流れる流体の流量を変えることができる。バルブが閉位置にあるとき、バルブ内を流体が流れないように(例えば、一方向または双方向に流体が流れないように)、典型的には、制御部材はバルブ内の流路を取り囲む環状シールまたは円周状のシールと係合するような構造である。

【0004】

一般的には、ボールバルブである、ボールタイプの流体バルブ内の制御要素または制御部材は、典型的には、円周状の密封リングと係合するような形状である球形状の密封表面または曲面状の密封表面を有している。いくらかのボールバルブは、実質的に一定または単一の曲率半径の球面を備えた、球形密封表面を有する流量制御部材を利用している。

【0005】

単一の曲率半径を有するボールバルブ制御部材は自動プロセス(例えば、コンピュータ数値制御(CNC)による機械を使用するもの)により比較的容易に製造できるけれども、そのような単一の曲率半径を有するボールバルブ制御部材はいくらかの作動上の欠点を有している。例えば、単一の曲率半径を備えた密封表面を有するボールバルブ制御部材は、制御部材のリーディングエッジと接触して比較的大きな係合角度で完全に曲げるための接合密封リングを必要とし、その比較的大きな係合角度は密封リングを早期に摩耗したり、損傷したりする。

【0006】

米国特許第3,456,916号明細書に開示されているような他のボールバルブのデザインは、可変の曲率半径を有する制御部材表面を利用している。例えば、バルブの閉止時に制御部材が密封リングと係合するとき、可変の曲率半径は密封リングを徐々に曲げようとする。それゆえ、密封リングのサイクル寿命を長くする。しかし、可変の曲率半径を有するボールバルブ制御部材はコストが高くつき、正常に使用されるように、実質的に異なる球形半径のものを平滑化したり、融合一体化するための手作業による研磨作業が必要となりやすい。例えば、そのような研磨作業においては、異なる曲率半径の交点に形成される隆起部のようなものを取り除くことが必要である。不幸にも、そのような手作業による研磨作業中において、密封表面の主たる球形半径(すなわち、バルブ内を流体が流れないようにするために密封リングと係合する密封表面の一部)を損なうこと(例えば、過研磨によって)を避けることは難しい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許3,456,916号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

このように、異なる曲率半径を有する密封表面の間において隆起および/又は継ぎ目のようなものを取り除くための手作業による融合一体化または平滑化作業を必要としない密封外側表面を有するボールバルブ制御部材を提供することが必要とされている。

【課題を解決するための手段】

【0009】

一実施形態において、流体バルブ制御部材は、流体制御バルブ内の密封リングと係合しうる形状の密封表面を備えた本体部分を有している。上記密封表面の第一部分は本体部分の中心線に沿う第一ポイントに関する第一球形半径を有している。上記密封表面の第二部分は本体部分の中心線に沿う第二ポイントに関する第二球形半径を有している。第一ポイントと第二ポイントは互いに偏倚しており、第二球形半径は第一球形半径より小さく、密封表面の第一部分と第二部分の間には実質的に継ぎ目が形成されない。

【0010】

別の実施形態において、流体バルブ制御部材の製造方法は、流体バルブ制御部材の本体を加工して、本体の中心線に関して第一球形半径を有する第一密封表面部分を形成する。この方法は、さらに、流体バルブ制御部材の本体を加工して、本体の中心線に沿い且つ第一ポイントから偏倚している第二ポイントに関して第二球形半径を有する第二密封表面部分を形成する。第一ポイントと第二ポイントは互いに偏倚しており、第二球形半径は第一球形半径より小さく、第一密封表面部分と第二密封表面部分の間には実質的に継ぎ目が形成されない。

【図面の簡単な説明】

【0011】

【図1】ボールタイプ流体制御バルブ内で使用することができる、本願発明の密封外側表面を有する流体バルブ制御部材の一実施形態を示す図である。

【図2】ボールタイプ流体制御バルブ内で使用することができる、本願発明の密封外側表面を有する流体バルブ制御部材の別の実施形態を示す図である。

【図3】図1および図2の流体バルブ制御部材の平面図である。

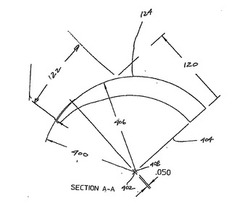

【図4】図1、図2および図3の流体バルブ制御部材の一部を示す、A−A矢視断面図である(図3参照)。

【図5】本願発明の流体バルブ制御部材を流体バルブ内で使用した一実施形態を示す断面図である。

【符号の説明】

【0012】

100 … 流体バルブ制御部材

102 … 密封外側表面

104 … 密封リング

106 … 流路

108 … 内径

110 … 本体部分

112 … 内面

114、116 … 耳または脚

118 … リーディングエッジ

120 … 第一部分

122 … 第二部分

124 … 密封線または密封部分

126、128 … 孔

130、132 … 開口または孔

400 … 第一球形半径

402 … 第一ポイント

404 … 中心線

406 … 第二球形半径

408 … 第二ポイント

500 … 流体バルブ

502、504 … 軸

【発明を実施するための形態】

【0013】

本願発明において開示する流体バルブ制御部材は、ボールタイプの流体制御バルブの作動中(例えば、閉止時または締切時)において密封リングを徐々に曲げるように作用する密封外側表面を提供する。より詳しくは、密封外側表面を有する公知の流体バルブ制御部材とは対照的に、本願発明の流体バルブ制御部材は、異なる球形半径の第一部分と第二部分を備えた密封表面を有している。上記密封表面の第一部分はバルブ制御部材の本体の中心線に関する第一球形半径を有している。上記密封表面の第二部分はバルブ制御部材の本体の中心線に関する第二球形半径を有している。第一および第二球形半径はバルブ制御部材の本体の中心線に沿って互いに偏倚しており、第二球形半径は第一球形半径より小さく、密封表面の第一部分と第二部分の間は実質的に滑らかか又は継ぎ目がない。中心線に沿った球形半径の偏倚の大きさと、第一球形半径および第二球形半径の間の大きさの差違は、例えば、上記偏倚量が半径の差の約2倍となるような比例関係とすることができる。

【0014】

図1および図2に関して、密封外側表面102を有し、ボールタイプの流体制御バルブ内で使用することができる流体バルブ制御部材100の一例が示されている。分かりやすくするために、流体バルブ制御部材100と密封リング104の間の関係のみが図1に示されている。流体制御バルブと関連する他の代表的な構造(例えば、ボールタイプのバルブ)は図示されていない。図1に示すように、流体バルブ制御部材100は開位置にあり、密封リング104の内径108によって画定される流路106を通って流体は自由に流れることができる。

【0015】

一般的に、流体バルブ制御部材100は、ロータリバルブ、ボールタイプの流体制御バルブでの使用に適した構造である。このように、流体バルブ制御部材100は、完全な開位置と完全な閉位置との間の約90度の範囲を超えて回転することができる。流体バルブ制御部材100は、一般に凸状および球形状である密封外側表面102および一般にくぼんで凹状である内面112を備えた本体部分110と、内面112から伸びる一対の相対する耳または脚114および116とを有している。図1に示すように、流体バルブ制御部材100のリーディングエッジ118は、流体バルブ制御部材100の閉止中、密封リング104の好ましい流体特性と性能特性を発揮できるように、V字形状のプロフィルを有している。流体バルブ制御部材に関して使用されるV字形状のプロフィルは当業界で知られているので、本願明細書において説明はしない。

【0016】

流体バルブ制御部材100の内面112は、流体制御バルブ内の流路を通る流体の流れを容易にするような形状である。特に、その内面112は、図1に示すように、流体バルブ制御部材100が開位置に向かって回転しているとき、流体制御バルブ内の流路を通る流体の流れを容易にする。密封外側表面102は、第一球形半径を有する第一部分120と第二球形半径を有する第二部分122とを有している。第二球形半径は第一球形半径より小さく、密封外側表面102の第一部分120と第二部分122の間は実質的に平滑であるか、または継ぎ目がない。流体バルブ制御部材100が閉位置に向かって移動するとき、第一部分120は密封リング104を密封するように作用し、第二部分122は密封リング104を徐々に曲げるように作用する。第一部分120と第二部分122は、密封外側表面102と結びついた密封線または密封部分124に沿って対面し、密封線または密封部分124から離間している。このように、流体バルブ制御部材100が閉位置にあるとき、第一部分120と第二部分122の間の境界を画定する密封外側表面102の一部は密封リング104と接触しないように、第一部分120と第二部分122は対面している。さらに、上記したように、密封外側表面102の第一部分120と第二部分122は実質的に平滑であるか、または継ぎ目がない。このように、第一部分120と第二部分122は実質的に隆起部を有していないので、半径が可変である密封表面を有する公知の流体バルブ制御部材の場合には必要とされるような二次的な平滑化または融合一体化作業(例えば、研磨)をなくすことができる。

【0017】

耳または脚114および116は、それぞれ、一般的な方法で軸502および504を受け入れることができる形状の孔126および128を有している。耳または脚114および116は、流体バルブ制御部材100に対して軸502および504を固定するためのピンまたは他の適切な締結具を受け入れることができる形状である開口または孔130および132を有している。

【0018】

図3は、図1および図2の流体バルブ制御部材100の平面図であり、図4は、図1、図2および図3の流体バルブ制御部材100の一部を示す、A−A矢視断面図である(図3参照)。図4から明かなように、密封外側表面102の第一部分120は本体部分110の中心線404に沿った第一ポイント402に関して第一球形半径400を有しており、密封外側表面102の第二部分122は本体部分110の中心線404に沿った第二ポイント408に関して第二球形半径406を有している。第一ポイント402と第二ポイント408は互いに偏倚しており、第二球形半径406は第一球形半径400より小さく、密封外側表面102の第一部分120と第二部分122の間は実質的に平滑であるか、または継ぎ目がない。第一部分120および第二部分122は密封外側表面102と結びついた密封線124から離間して対面している。

【0019】

第一ポイント402と第二ポイント408の間の偏倚量および第一球形半径400と第二球形半径406の間の半径の差は、互いに比例関係にある。例えば、4インチのボールタイプのバルブの場合、密封外側表面102の第一部分120の第一球形半径400は約2.528インチであり、密封外側表面102の第二部分122の第二球形半径406は約2.505インチであり、第一ポイント402および第二ポイント408の間の偏倚量は約0.050インチである。別の実施例としては、6インチのバルブの場合、密封外側表面102の第一部分120の第一球形半径400は約3.435インチであり、密封外側表面102の第二部分122の第二球形半径406は約3.411インチであり、第一ポイント402および第二ポイント408の間の偏倚量は約0.050インチである。より一般的には、第一ポイント402および第二ポイント408の間の偏倚量の大きさは、第一球形半径400と第二球形半径406の間の差の約2倍の大きさとすることができる。実質的に平滑であって、実質的に隆起部または継ぎ目がなく、二次的な平滑化または融合一体化作業は省略しうる。

【0020】

密封外側表面を有する公知の流体バルブ制御部材とは対照的に、本願発明の流体バルブ制御部材は、第一部分120および第二部分122の異なる球形半径を融合一体化または平滑化するために後続する作業(例えば、手作業による研磨)を必要とすることなく、CNC機械を使用して加工することができる。より明確には、本願発明の流体バルブ制御部材は、流体バルブ制御部材100の本体部分110を加工することによって製造し、本体部分110の中心線404に関して第一球形半径400を有する第一密封表面部分120を提供しうる。そして、さらに、流体バルブ制御部材100の本体部分110を加工することによって、第一ポイント402から偏倚している、本体部分110の中心線404に沿う第二ポイント408に関して第二球形半径406を有する第二密封表面部分122を提供しうる。第一球形半径400および第二球形半径406の間の偏倚量の大きさならびに第一球形半径400と第二球形半径406の大きさは、密封外側表面102の第一部分120および第二部分122の間の境界または遷移点をさらに機械加工することなく、平滑または継ぎ目のない異なる球形半径を形成するように設定される。

【0021】

図5は、流体バルブ制御部材100を流体バルブ500内で使用した一実施形態を示す断面図である。図5に示すように、流体バルブ制御部材100は流体バルブの流路に配置されて、ボールタイプのバルブを形成する。

【0022】

本実施形態の流体バルブ制御部材は、実質的に単一の構造として記載されているけれども、その代わりに、流体バルブ制御部材は、螺子付き締結具、溶接点、スナップ−フィットなどを使用して複数の部材を組み合わせて製造することもできる。さらに、本願発明の流体バルブ制御部材は、一般的に使用されるときに、耐腐食性に優れるとともに耐摩耗性に優れた平滑で硬い密封表面を提供しうるように、ステンレス鋼および/又はクロムメッキ鋼から製造することができる。

【0023】

本願発明に係る器具とその製造方法を開示したけれども、本願発明の技術的範囲は、この開示範囲に限定されるものではない。特許請求の範囲に記載の技術的思想の範囲内のもの又はそれと均等なものは、本願発明の技術的範囲に含まれる。

【技術分野】

【0001】

本願は流体バルブに関し、より詳しくは、密封外側表面を有する流体バルブ制御部材に関する。

【背景技術】

【0002】

プロセス制御プラントまたはプロセス制御システムは、しばしば、プロセス流体の流量を制御するために、ボールバルブ、バタフライバルブのようなロータリバルブを用いている。一般に、ロータリバルブは、流路内に配置されて一つ以上の軸を介してバルブの本体に回転可能に連結された流体流量制御要素または流体流量制御部材を備えている。典型的には、軸の一部は弁体から伸びて弁棒として機能し、アクチュエータ(例えば、空気圧アクチュエータ、電気アクチュエータ、油圧アクチュエータなど)に作動可能に連結されている。

【0003】

作動時には、コントローラがアクチュエータに指示を出して弁棒を回転させる。かくして、制御部材を好ましい角度に設定し、バルブ内を流れる流体の流量を変えることができる。バルブが閉位置にあるとき、バルブ内を流体が流れないように(例えば、一方向または双方向に流体が流れないように)、典型的には、制御部材はバルブ内の流路を取り囲む環状シールまたは円周状のシールと係合するような構造である。

【0004】

一般的には、ボールバルブである、ボールタイプの流体バルブ内の制御要素または制御部材は、典型的には、円周状の密封リングと係合するような形状である球形状の密封表面または曲面状の密封表面を有している。いくらかのボールバルブは、実質的に一定または単一の曲率半径の球面を備えた、球形密封表面を有する流量制御部材を利用している。

【0005】

単一の曲率半径を有するボールバルブ制御部材は自動プロセス(例えば、コンピュータ数値制御(CNC)による機械を使用するもの)により比較的容易に製造できるけれども、そのような単一の曲率半径を有するボールバルブ制御部材はいくらかの作動上の欠点を有している。例えば、単一の曲率半径を備えた密封表面を有するボールバルブ制御部材は、制御部材のリーディングエッジと接触して比較的大きな係合角度で完全に曲げるための接合密封リングを必要とし、その比較的大きな係合角度は密封リングを早期に摩耗したり、損傷したりする。

【0006】

米国特許第3,456,916号明細書に開示されているような他のボールバルブのデザインは、可変の曲率半径を有する制御部材表面を利用している。例えば、バルブの閉止時に制御部材が密封リングと係合するとき、可変の曲率半径は密封リングを徐々に曲げようとする。それゆえ、密封リングのサイクル寿命を長くする。しかし、可変の曲率半径を有するボールバルブ制御部材はコストが高くつき、正常に使用されるように、実質的に異なる球形半径のものを平滑化したり、融合一体化するための手作業による研磨作業が必要となりやすい。例えば、そのような研磨作業においては、異なる曲率半径の交点に形成される隆起部のようなものを取り除くことが必要である。不幸にも、そのような手作業による研磨作業中において、密封表面の主たる球形半径(すなわち、バルブ内を流体が流れないようにするために密封リングと係合する密封表面の一部)を損なうこと(例えば、過研磨によって)を避けることは難しい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許3,456,916号明細書

【発明の概要】

【発明が解決しようとする課題】

【0008】

このように、異なる曲率半径を有する密封表面の間において隆起および/又は継ぎ目のようなものを取り除くための手作業による融合一体化または平滑化作業を必要としない密封外側表面を有するボールバルブ制御部材を提供することが必要とされている。

【課題を解決するための手段】

【0009】

一実施形態において、流体バルブ制御部材は、流体制御バルブ内の密封リングと係合しうる形状の密封表面を備えた本体部分を有している。上記密封表面の第一部分は本体部分の中心線に沿う第一ポイントに関する第一球形半径を有している。上記密封表面の第二部分は本体部分の中心線に沿う第二ポイントに関する第二球形半径を有している。第一ポイントと第二ポイントは互いに偏倚しており、第二球形半径は第一球形半径より小さく、密封表面の第一部分と第二部分の間には実質的に継ぎ目が形成されない。

【0010】

別の実施形態において、流体バルブ制御部材の製造方法は、流体バルブ制御部材の本体を加工して、本体の中心線に関して第一球形半径を有する第一密封表面部分を形成する。この方法は、さらに、流体バルブ制御部材の本体を加工して、本体の中心線に沿い且つ第一ポイントから偏倚している第二ポイントに関して第二球形半径を有する第二密封表面部分を形成する。第一ポイントと第二ポイントは互いに偏倚しており、第二球形半径は第一球形半径より小さく、第一密封表面部分と第二密封表面部分の間には実質的に継ぎ目が形成されない。

【図面の簡単な説明】

【0011】

【図1】ボールタイプ流体制御バルブ内で使用することができる、本願発明の密封外側表面を有する流体バルブ制御部材の一実施形態を示す図である。

【図2】ボールタイプ流体制御バルブ内で使用することができる、本願発明の密封外側表面を有する流体バルブ制御部材の別の実施形態を示す図である。

【図3】図1および図2の流体バルブ制御部材の平面図である。

【図4】図1、図2および図3の流体バルブ制御部材の一部を示す、A−A矢視断面図である(図3参照)。

【図5】本願発明の流体バルブ制御部材を流体バルブ内で使用した一実施形態を示す断面図である。

【符号の説明】

【0012】

100 … 流体バルブ制御部材

102 … 密封外側表面

104 … 密封リング

106 … 流路

108 … 内径

110 … 本体部分

112 … 内面

114、116 … 耳または脚

118 … リーディングエッジ

120 … 第一部分

122 … 第二部分

124 … 密封線または密封部分

126、128 … 孔

130、132 … 開口または孔

400 … 第一球形半径

402 … 第一ポイント

404 … 中心線

406 … 第二球形半径

408 … 第二ポイント

500 … 流体バルブ

502、504 … 軸

【発明を実施するための形態】

【0013】

本願発明において開示する流体バルブ制御部材は、ボールタイプの流体制御バルブの作動中(例えば、閉止時または締切時)において密封リングを徐々に曲げるように作用する密封外側表面を提供する。より詳しくは、密封外側表面を有する公知の流体バルブ制御部材とは対照的に、本願発明の流体バルブ制御部材は、異なる球形半径の第一部分と第二部分を備えた密封表面を有している。上記密封表面の第一部分はバルブ制御部材の本体の中心線に関する第一球形半径を有している。上記密封表面の第二部分はバルブ制御部材の本体の中心線に関する第二球形半径を有している。第一および第二球形半径はバルブ制御部材の本体の中心線に沿って互いに偏倚しており、第二球形半径は第一球形半径より小さく、密封表面の第一部分と第二部分の間は実質的に滑らかか又は継ぎ目がない。中心線に沿った球形半径の偏倚の大きさと、第一球形半径および第二球形半径の間の大きさの差違は、例えば、上記偏倚量が半径の差の約2倍となるような比例関係とすることができる。

【0014】

図1および図2に関して、密封外側表面102を有し、ボールタイプの流体制御バルブ内で使用することができる流体バルブ制御部材100の一例が示されている。分かりやすくするために、流体バルブ制御部材100と密封リング104の間の関係のみが図1に示されている。流体制御バルブと関連する他の代表的な構造(例えば、ボールタイプのバルブ)は図示されていない。図1に示すように、流体バルブ制御部材100は開位置にあり、密封リング104の内径108によって画定される流路106を通って流体は自由に流れることができる。

【0015】

一般的に、流体バルブ制御部材100は、ロータリバルブ、ボールタイプの流体制御バルブでの使用に適した構造である。このように、流体バルブ制御部材100は、完全な開位置と完全な閉位置との間の約90度の範囲を超えて回転することができる。流体バルブ制御部材100は、一般に凸状および球形状である密封外側表面102および一般にくぼんで凹状である内面112を備えた本体部分110と、内面112から伸びる一対の相対する耳または脚114および116とを有している。図1に示すように、流体バルブ制御部材100のリーディングエッジ118は、流体バルブ制御部材100の閉止中、密封リング104の好ましい流体特性と性能特性を発揮できるように、V字形状のプロフィルを有している。流体バルブ制御部材に関して使用されるV字形状のプロフィルは当業界で知られているので、本願明細書において説明はしない。

【0016】

流体バルブ制御部材100の内面112は、流体制御バルブ内の流路を通る流体の流れを容易にするような形状である。特に、その内面112は、図1に示すように、流体バルブ制御部材100が開位置に向かって回転しているとき、流体制御バルブ内の流路を通る流体の流れを容易にする。密封外側表面102は、第一球形半径を有する第一部分120と第二球形半径を有する第二部分122とを有している。第二球形半径は第一球形半径より小さく、密封外側表面102の第一部分120と第二部分122の間は実質的に平滑であるか、または継ぎ目がない。流体バルブ制御部材100が閉位置に向かって移動するとき、第一部分120は密封リング104を密封するように作用し、第二部分122は密封リング104を徐々に曲げるように作用する。第一部分120と第二部分122は、密封外側表面102と結びついた密封線または密封部分124に沿って対面し、密封線または密封部分124から離間している。このように、流体バルブ制御部材100が閉位置にあるとき、第一部分120と第二部分122の間の境界を画定する密封外側表面102の一部は密封リング104と接触しないように、第一部分120と第二部分122は対面している。さらに、上記したように、密封外側表面102の第一部分120と第二部分122は実質的に平滑であるか、または継ぎ目がない。このように、第一部分120と第二部分122は実質的に隆起部を有していないので、半径が可変である密封表面を有する公知の流体バルブ制御部材の場合には必要とされるような二次的な平滑化または融合一体化作業(例えば、研磨)をなくすことができる。

【0017】

耳または脚114および116は、それぞれ、一般的な方法で軸502および504を受け入れることができる形状の孔126および128を有している。耳または脚114および116は、流体バルブ制御部材100に対して軸502および504を固定するためのピンまたは他の適切な締結具を受け入れることができる形状である開口または孔130および132を有している。

【0018】

図3は、図1および図2の流体バルブ制御部材100の平面図であり、図4は、図1、図2および図3の流体バルブ制御部材100の一部を示す、A−A矢視断面図である(図3参照)。図4から明かなように、密封外側表面102の第一部分120は本体部分110の中心線404に沿った第一ポイント402に関して第一球形半径400を有しており、密封外側表面102の第二部分122は本体部分110の中心線404に沿った第二ポイント408に関して第二球形半径406を有している。第一ポイント402と第二ポイント408は互いに偏倚しており、第二球形半径406は第一球形半径400より小さく、密封外側表面102の第一部分120と第二部分122の間は実質的に平滑であるか、または継ぎ目がない。第一部分120および第二部分122は密封外側表面102と結びついた密封線124から離間して対面している。

【0019】

第一ポイント402と第二ポイント408の間の偏倚量および第一球形半径400と第二球形半径406の間の半径の差は、互いに比例関係にある。例えば、4インチのボールタイプのバルブの場合、密封外側表面102の第一部分120の第一球形半径400は約2.528インチであり、密封外側表面102の第二部分122の第二球形半径406は約2.505インチであり、第一ポイント402および第二ポイント408の間の偏倚量は約0.050インチである。別の実施例としては、6インチのバルブの場合、密封外側表面102の第一部分120の第一球形半径400は約3.435インチであり、密封外側表面102の第二部分122の第二球形半径406は約3.411インチであり、第一ポイント402および第二ポイント408の間の偏倚量は約0.050インチである。より一般的には、第一ポイント402および第二ポイント408の間の偏倚量の大きさは、第一球形半径400と第二球形半径406の間の差の約2倍の大きさとすることができる。実質的に平滑であって、実質的に隆起部または継ぎ目がなく、二次的な平滑化または融合一体化作業は省略しうる。

【0020】

密封外側表面を有する公知の流体バルブ制御部材とは対照的に、本願発明の流体バルブ制御部材は、第一部分120および第二部分122の異なる球形半径を融合一体化または平滑化するために後続する作業(例えば、手作業による研磨)を必要とすることなく、CNC機械を使用して加工することができる。より明確には、本願発明の流体バルブ制御部材は、流体バルブ制御部材100の本体部分110を加工することによって製造し、本体部分110の中心線404に関して第一球形半径400を有する第一密封表面部分120を提供しうる。そして、さらに、流体バルブ制御部材100の本体部分110を加工することによって、第一ポイント402から偏倚している、本体部分110の中心線404に沿う第二ポイント408に関して第二球形半径406を有する第二密封表面部分122を提供しうる。第一球形半径400および第二球形半径406の間の偏倚量の大きさならびに第一球形半径400と第二球形半径406の大きさは、密封外側表面102の第一部分120および第二部分122の間の境界または遷移点をさらに機械加工することなく、平滑または継ぎ目のない異なる球形半径を形成するように設定される。

【0021】

図5は、流体バルブ制御部材100を流体バルブ500内で使用した一実施形態を示す断面図である。図5に示すように、流体バルブ制御部材100は流体バルブの流路に配置されて、ボールタイプのバルブを形成する。

【0022】

本実施形態の流体バルブ制御部材は、実質的に単一の構造として記載されているけれども、その代わりに、流体バルブ制御部材は、螺子付き締結具、溶接点、スナップ−フィットなどを使用して複数の部材を組み合わせて製造することもできる。さらに、本願発明の流体バルブ制御部材は、一般的に使用されるときに、耐腐食性に優れるとともに耐摩耗性に優れた平滑で硬い密封表面を提供しうるように、ステンレス鋼および/又はクロムメッキ鋼から製造することができる。

【0023】

本願発明に係る器具とその製造方法を開示したけれども、本願発明の技術的範囲は、この開示範囲に限定されるものではない。特許請求の範囲に記載の技術的思想の範囲内のもの又はそれと均等なものは、本願発明の技術的範囲に含まれる。

【特許請求の範囲】

【請求項1】

流体バルブ制御部材であって、

流体制御バルブ内の密封リングと係合しうる形状の密封表面を備えた本体部分を有し、

上記密封表面の第一部分は本体部分の中心線に沿う第一ポイントに関する第一球形半径を有し、上記密封表面の第二部分は本体部分の中心線に沿う第二ポイントに関する第二球形半径を有し、

第一ポイントと第二ポイントは互いに偏倚しており、

第二球形半径は第一球形半径より小さく、

密封表面の第一部分と第二部分の間には実質的に継ぎ目がないことを特徴とする流体バルブ制御部材。

【請求項2】

第一ポイントと第二ポイントの間の距離は第一球形半径と第二球形半径の半径の差に基づいていることを特徴とする請求項1記載の流体バルブ制御部材。

【請求項3】

第一ポイントと第二ポイントの間の距離は第一球形半径と第二球形半径の半径の差の約2倍であることを特徴とする請求項2記載の流体バルブ制御部材。

【請求項4】

流体バルブ制御部材が閉位置に向かって移動するとき、密封表面の第一部分は密封リングを密封するように作用し、密封表面の第二部分は流体制御バルブ内の密封リングを徐々に曲げるように作用することを特徴とする請求項1記載の流体バルブ制御部材。

【請求項5】

流体バルブ制御部材が閉位置にあるとき、密封表面の第一部分と第二部分は、密封リングと接触しないように密封表面の一部において対面していることを特徴とする請求項1記載の流体バルブ制御部材。

【請求項6】

流体バルブ制御部材が閉位置にあるとき、密封リングと接触しないような密封表面の一部は、密封表面上の密封領域であることを特徴とする請求項5記載の流体バルブ制御部材。

【請求項7】

本体部分は、ボールタイプの流体制御バルブでの使用に適していることを特徴とする請求項1記載の流体バルブ制御部材。

【請求項8】

流体バルブ制御部材は、ボールタイプのバルブ成分であることを特徴とする請求項1記載の流体バルブ制御部材。

【請求項9】

流体バルブ制御部材であって、

一般に球形である密封表面を備えた本体部分を有し、

一般に球形である密封表面はそれぞれが球形の半径によって画定される二つの領域を有し、

それぞれの球形半径の間の半径の差は、二つの領域の間に実質的に継ぎ目がないように、球形半径の始点の間の偏倚量に比例していることを特徴とする流体バルブ制御部材。

【請求項10】

球形半径の始点の間の偏倚量は、それぞれの球形半径の間の半径の差の約2倍であることを特徴とする請求項9記載の流体バルブ制御部材。

【請求項11】

球形半径の一方は、球形半径の他方より小さいことを特徴とする請求項9記載の流体バルブ制御部材。

【請求項12】

流体バルブ制御部材の製造方法であって、

流体バルブ制御部材の本体を加工して、本体の中心線に関して第一球形半径を有する第一密封表面部分を形成し、

流体バルブ制御部材の本体を加工して、本体の中心線に沿い且つ第一ポイントから偏倚している第二ポイントに関して第二球形半径を有する第二密封表面部分を形成し、

第一ポイントと第二ポイントは互いに偏倚しており、

第二球形半径は第一球形半径より小さく、

第一密封表面部分と第二密封表面部分の間には実質的に継ぎ目がないことを特徴とする流体バルブ制御部材の製造方法。

【請求項13】

第一ポイントと第二ポイントの間の距離は第一球形半径と第二球形半径の半径の差に基づいていることを特徴とする請求項12記載の流体バルブ制御部材の製造方法。

【請求項14】

第一ポイントと第二ポイントの間の距離は第一球形半径と第二球形半径の半径の差の約2倍であることを特徴とする請求項13記載の流体バルブ制御部材の製造方法。

【請求項15】

流体バルブ制御部材が閉位置に向かって移動するとき、密封表面の第一部分は密封リングを密封するように作用し、密封表面の第二部分は流体制御バルブ内の密封リングを徐々に曲げるように作用することを特徴とする請求項12記載の流体バルブ制御部材の製造方法。

【請求項16】

流体バルブ制御部材が閉位置にあるとき、密封表面の第一部分と第二部分は、密封リングと接触しないように密封表面の一部において対面するように加工されることを特徴とする請求項12記載の流体バルブ制御部材の製造方法。

【請求項17】

流体バルブ制御部材が閉位置にあるとき、密封リングと接触しないような密封表面の一部は、密封表面上の密封線であることを特徴とする請求項16記載の流体バルブ制御部材の製造方法。

【請求項18】

バルブ本体と、

上記バルブ本体内の流路を取り囲む密封リングと、

上記密封リングと係合しうる形状である密封表面を含む本体部分を備えたバルブ流量制御部材とを有し、

上記密封表面の第一部分は本体部分の中心線に沿う第一ポイントに関する第一球形半径を有し、上記密封表面の第二部分は本体部分の中心線に沿う第二ポイントに関する第二球形半径を有し、

第一ポイントと第二ポイントは互いに偏倚しており、

第二球形半径は第一球形半径より小さく、

密封表面の第一部分と第二部分の間には実質的に継ぎ目がないことを特徴とする流体制御バルブ。

【請求項19】

第一ポイントと第二ポイントの間の距離は第一球形半径と第二球形半径の半径の差に基づいていることを特徴とする請求項18記載の流体制御バルブ。

【請求項20】

第一ポイントと第二ポイントの間の距離は第一球形半径と第二球形半径の半径の差の約2倍であることを特徴とする請求項19記載の流体制御バルブ。

【請求項1】

流体バルブ制御部材であって、

流体制御バルブ内の密封リングと係合しうる形状の密封表面を備えた本体部分を有し、

上記密封表面の第一部分は本体部分の中心線に沿う第一ポイントに関する第一球形半径を有し、上記密封表面の第二部分は本体部分の中心線に沿う第二ポイントに関する第二球形半径を有し、

第一ポイントと第二ポイントは互いに偏倚しており、

第二球形半径は第一球形半径より小さく、

密封表面の第一部分と第二部分の間には実質的に継ぎ目がないことを特徴とする流体バルブ制御部材。

【請求項2】

第一ポイントと第二ポイントの間の距離は第一球形半径と第二球形半径の半径の差に基づいていることを特徴とする請求項1記載の流体バルブ制御部材。

【請求項3】

第一ポイントと第二ポイントの間の距離は第一球形半径と第二球形半径の半径の差の約2倍であることを特徴とする請求項2記載の流体バルブ制御部材。

【請求項4】

流体バルブ制御部材が閉位置に向かって移動するとき、密封表面の第一部分は密封リングを密封するように作用し、密封表面の第二部分は流体制御バルブ内の密封リングを徐々に曲げるように作用することを特徴とする請求項1記載の流体バルブ制御部材。

【請求項5】

流体バルブ制御部材が閉位置にあるとき、密封表面の第一部分と第二部分は、密封リングと接触しないように密封表面の一部において対面していることを特徴とする請求項1記載の流体バルブ制御部材。

【請求項6】

流体バルブ制御部材が閉位置にあるとき、密封リングと接触しないような密封表面の一部は、密封表面上の密封領域であることを特徴とする請求項5記載の流体バルブ制御部材。

【請求項7】

本体部分は、ボールタイプの流体制御バルブでの使用に適していることを特徴とする請求項1記載の流体バルブ制御部材。

【請求項8】

流体バルブ制御部材は、ボールタイプのバルブ成分であることを特徴とする請求項1記載の流体バルブ制御部材。

【請求項9】

流体バルブ制御部材であって、

一般に球形である密封表面を備えた本体部分を有し、

一般に球形である密封表面はそれぞれが球形の半径によって画定される二つの領域を有し、

それぞれの球形半径の間の半径の差は、二つの領域の間に実質的に継ぎ目がないように、球形半径の始点の間の偏倚量に比例していることを特徴とする流体バルブ制御部材。

【請求項10】

球形半径の始点の間の偏倚量は、それぞれの球形半径の間の半径の差の約2倍であることを特徴とする請求項9記載の流体バルブ制御部材。

【請求項11】

球形半径の一方は、球形半径の他方より小さいことを特徴とする請求項9記載の流体バルブ制御部材。

【請求項12】

流体バルブ制御部材の製造方法であって、

流体バルブ制御部材の本体を加工して、本体の中心線に関して第一球形半径を有する第一密封表面部分を形成し、

流体バルブ制御部材の本体を加工して、本体の中心線に沿い且つ第一ポイントから偏倚している第二ポイントに関して第二球形半径を有する第二密封表面部分を形成し、

第一ポイントと第二ポイントは互いに偏倚しており、

第二球形半径は第一球形半径より小さく、

第一密封表面部分と第二密封表面部分の間には実質的に継ぎ目がないことを特徴とする流体バルブ制御部材の製造方法。

【請求項13】

第一ポイントと第二ポイントの間の距離は第一球形半径と第二球形半径の半径の差に基づいていることを特徴とする請求項12記載の流体バルブ制御部材の製造方法。

【請求項14】

第一ポイントと第二ポイントの間の距離は第一球形半径と第二球形半径の半径の差の約2倍であることを特徴とする請求項13記載の流体バルブ制御部材の製造方法。

【請求項15】

流体バルブ制御部材が閉位置に向かって移動するとき、密封表面の第一部分は密封リングを密封するように作用し、密封表面の第二部分は流体制御バルブ内の密封リングを徐々に曲げるように作用することを特徴とする請求項12記載の流体バルブ制御部材の製造方法。

【請求項16】

流体バルブ制御部材が閉位置にあるとき、密封表面の第一部分と第二部分は、密封リングと接触しないように密封表面の一部において対面するように加工されることを特徴とする請求項12記載の流体バルブ制御部材の製造方法。

【請求項17】

流体バルブ制御部材が閉位置にあるとき、密封リングと接触しないような密封表面の一部は、密封表面上の密封線であることを特徴とする請求項16記載の流体バルブ制御部材の製造方法。

【請求項18】

バルブ本体と、

上記バルブ本体内の流路を取り囲む密封リングと、

上記密封リングと係合しうる形状である密封表面を含む本体部分を備えたバルブ流量制御部材とを有し、

上記密封表面の第一部分は本体部分の中心線に沿う第一ポイントに関する第一球形半径を有し、上記密封表面の第二部分は本体部分の中心線に沿う第二ポイントに関する第二球形半径を有し、

第一ポイントと第二ポイントは互いに偏倚しており、

第二球形半径は第一球形半径より小さく、

密封表面の第一部分と第二部分の間には実質的に継ぎ目がないことを特徴とする流体制御バルブ。

【請求項19】

第一ポイントと第二ポイントの間の距離は第一球形半径と第二球形半径の半径の差に基づいていることを特徴とする請求項18記載の流体制御バルブ。

【請求項20】

第一ポイントと第二ポイントの間の距離は第一球形半径と第二球形半径の半径の差の約2倍であることを特徴とする請求項19記載の流体制御バルブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−226647(P2011−226647A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−138008(P2011−138008)

【出願日】平成23年6月22日(2011.6.22)

【分割の表示】特願2007−519234(P2007−519234)の分割

【原出願日】平成17年6月6日(2005.6.6)

【出願人】(591055436)フィッシャー コントロールズ インターナショナル リミテッド ライアビリティー カンパニー (183)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2011−138008(P2011−138008)

【出願日】平成23年6月22日(2011.6.22)

【分割の表示】特願2007−519234(P2007−519234)の分割

【原出願日】平成17年6月6日(2005.6.6)

【出願人】(591055436)フィッシャー コントロールズ インターナショナル リミテッド ライアビリティー カンパニー (183)

【Fターム(参考)】

[ Back to top ]