密封容器内の毒液抜取り装置及びその方法

【課題】切り粉の除去作業や排出手段の頻繁なメンテナンスが不要であり、毒性を有する毒液の廃液処理を安全に行うことができる密封容器内の毒液抜取り装置及びその方法を提供すること。

【解決手段】密封容器1と接続され、毒液抜取り用の孔部1aを液密に穿孔する穿孔手段5と、穿孔手段5により密封容器1に形成された孔部1aから流出する毒液を流下させる流液管と、流液管の下流側に形成される排出口9aと、流液管に設置され、密封容器1内の毒液を孔部1aを介して排出口9aから強制的に排出させる排出手段8と、流液管における排出手段8より孔部1a側に、排出口9aとは別個に形成される流出口11aと、孔部1aから流出した毒液の流路を排出口9a側又は流出口11a側のいずれかに切替可能とする流路切替手段10と、から構成されている。

【解決手段】密封容器1と接続され、毒液抜取り用の孔部1aを液密に穿孔する穿孔手段5と、穿孔手段5により密封容器1に形成された孔部1aから流出する毒液を流下させる流液管と、流液管の下流側に形成される排出口9aと、流液管に設置され、密封容器1内の毒液を孔部1aを介して排出口9aから強制的に排出させる排出手段8と、流液管における排出手段8より孔部1a側に、排出口9aとは別個に形成される流出口11aと、孔部1aから流出した毒液の流路を排出口9a側又は流出口11a側のいずれかに切替可能とする流路切替手段10と、から構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、毒性を有する毒液を内部に密封した密封容器から、液密状態にて毒液を抜き取る密封容器内の毒液抜取り装置及びその方法に関する。

【背景技術】

【0002】

従来、例えば電柱等に設置される配電用変圧器の内部には、絶縁油等液体が密封されている。この絶縁油には多塩素化ビフェニル(PCB)などの毒物が含有されていることが多く、配電用変圧器などの廃棄若しくは解体の際には、毒液である絶縁油の処理が必須となる。しかしながら、配電用変圧器のような密封容器に孔部を開けて絶縁油のような毒液を抜くことは、飛散、人体への付着、空気中への気化等の問題が生じ、毒液の処理が困難となっている。

【0003】

このような問題により、上述した配電用変圧器を廃棄できないまま一時保管する場合もあるが、長期的には配電用変圧器が劣化し内部の絶縁油が漏出する恐れがあるために、最終的には配電用変圧器に孔部を開けて、内部の絶縁油の抜取り処理を実施することが必要となる。

【0004】

上記絶縁油のような毒液の抜取り処理を行うための絶縁油抜取り装置としては、例えば、密封容器と液密に接続され穿孔する穿孔手段と、該穿孔により密封容器に形成された孔部と液密な流路にて連通する排出口と、この流路に設置され孔部側から毒液を吸引し排出口側に向かって排出する排出手段と、から構成されているものがある(例えば、特許文献1参照)。

【0005】

【特許文献1】特開2002−177937号公報(第2頁、第2図)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の絶縁油抜取り装置にあっては、密封容器を穿孔する穿孔手段と、絶縁油を排出する排出手段とが、管路にて連通接続されているために、密封容器の穿孔の際に発生する切り粉が、孔部から当初流出する絶縁油に多量に混入し、該切り粉が排出手段の内部に入り込むことで排出手段の故障の原因となり、該切り粉の除去作業や排出手段のメンテナンスが必要とされる場合があった。

【0007】

上述のように、この絶縁油は多塩素化ビフェニル(PCB)などの毒性を有する毒液であるため、このような切り粉の除去作業や排出手段のメンテナンスは、作業者にとって危険を伴う作業であり、危険防止のため特段の装備や手間が必要とされていた。

【0008】

本発明は、このような問題点に着目してなされたもので、切り粉の除去作業や排出手段の頻繁なメンテナンスが不要であり、毒性を有する毒液の廃液処理を安全に行うことができる密封容器内の毒液抜取り装置及びその方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の請求項1に記載の密封容器内の毒液抜取り装置は、

毒性を有する毒液が内部に密封された密封容器から、液密状態にて前記毒液を抜き取る密封容器内の毒液抜取り装置であって、

前記密封容器と接続され、該密封容器に毒液抜取り用の孔部を液密に穿孔する穿孔手段と、該穿孔手段により前記密封容器に形成された孔部から流出する毒液を流下させる流液管と、該流液管の下流側に形成される排出口と、前記流液管に設置され、前記密封容器内の毒液を前記孔部を介して前記排出口から強制的に排出させる排出手段と、前記流液管における該排出手段より前記孔部側に、前記排出口とは別個に形成される流出口と、前記孔部から流出した毒液の流路を前記排出口側又は前記流出口側のいずれかに切替可能とする流路切替手段と、から構成されていることを特徴としている。

この特徴によれば、密封容器の穿孔により発生する切り粉が多量に混入する当初の毒液を排出手段よりも上流側に配設される流出口より自然流出させた後に、流路切替手段にて流路を切替えて、当初の毒液よりも切り粉が少ない毒液を排出手段により排出口より排出することで、多量の切り粉を排出手段に通過させることなく、かつ確実に毒液を抜き取ることができ、これにより切り粉の除去作業や排出手段の頻繁なメンテナンスが不要となるため、毒性を有する毒液の廃液処理を安全に行うことができる。

【0010】

本発明の請求項2に記載の密封容器内の毒液抜取り装置は、請求項1に記載の密封容器内の毒液抜取り装置であって、

前記流出口が、下方に向かって開口していることを特徴としている。

この特徴によれば、切り粉が多量に混入する当初の毒液を、特段の動力を用いることなく密封容器内における水頭圧等により自然流下で流出口から流出させることができる。

【0011】

本発明の請求項3に記載の密封容器内の毒液抜取り装置は、請求項1または2に記載の密封容器内の毒液抜取り装置であって、

前記穿孔手段が、前記流液管と開閉弁を介して接続されていることを特徴としている。

この特徴によれば、穿孔手段による穿孔後に開閉弁を閉状態とすることにより、毒液の流出口からの流出を実施すると同時に、穿孔した密封容器とは別体の密封容器について、取り外した穿孔機を用いて穿孔することができるため、複数の密封容器の毒液抜き取り作業を効率的に行うことができる。

【0012】

本発明の請求項4に記載の密封容器内の毒液抜取り方法は、

毒性を有する毒液を内部に密封した密封容器からなる密封容器から、液密状態にて前記毒液を抜き取る密封容器内の毒液抜取り方法であって、

前記密封容器を液密に穿孔する穿孔工程と、該穿孔工程により前記密封容器に形成された孔部から流出する毒液を流出口から流出させる流出工程と、該流出工程の後に、前記毒液の流路を前記流出口とは別個に形成される排出口側に切替える流路切替工程と、該流路切替工程の後に、前記毒液を排出手段を介して前記排出口から強制的に排出させる排出工程と、から構成されていることを特徴としている。

この特徴によれば、密封容器の穿孔により発生する切り粉が多量に混入する当初の毒液を流出口より自然流出させた後に、流路を切替えて、当初の毒液よりも切り粉が少ない毒液を排出口より強制的に排出することで、多量の切り粉を排出手段に通過させることなく、かつ確実に毒液を抜き取ることができ、これにより切り粉の除去作業や排出手段の頻繁なメンテナンスが不要となるため、毒性を有する毒液の廃液処理を安全に行うことができる。

【発明を実施するための最良の形態】

【0013】

本発明の実施例を以下に説明する。

【実施例1】

【0014】

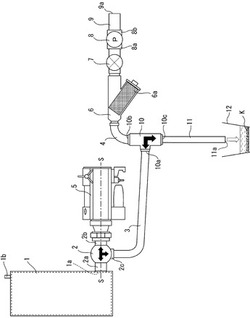

本発明の実施例を図面に基づいて説明すると、先ず図1は、本発明の実施例1における絶縁油抜取り装置の穿孔工程及び流出工程を示す概略図である。図2は、図1と同じく、穿孔機を取り外した状態を示す概略図である。図3は、図1と同じく、流路切替工程及び排出工程を示す概略図である。図4は、本発明の変形例における絶縁油抜取り装置を示す概略図である。尚、本実施例では、密封容器からなる配電用変圧器内から毒性を有する毒液である絶縁油を抜取る絶縁油抜取り装置を説明する。

【0015】

先ず、図1に示されるように、密封容器としての外殻筐体1からなる配電用変圧器の内部には、毒性を有する毒液として、多塩素化ビフェニル(以下、PCBと省略する)を含有する絶縁油が密封されている。PCBは周知のように毒性を有することから、PCBを含有する絶縁油の処理は、絶縁油の飛散や人体への付着、空気中への気化等の問題から、取り扱いが困難とされている。従って後述する密封容器内の毒物抜取り装置を構成する各部材は液密に接続されている。

【0016】

毒液抜取り装置の構成について説明すると、外殻筐体1の下部外面には、三方の接続口2a、2b、2cを有し、かつ、内部に図示しない弁体を有する開閉弁2の接続口2aが液密に取付けられているとともに、接続口2aと弁体を介して略水平に対向する接続口2bには穿孔手段としての穿孔機5が液密に接続されている。穿孔機5には、内部に図示しない穿孔ロッドが収容されており、該穿孔ロッドにより、後述のように、外殻筐体1の外面における接続口2aとの対向位置を穿孔できるようになっている。尚、上記開閉弁は、少なくとも穿孔機5と接続される接続口2bを開閉可能であればよい。また図中、黒塗り矢印は、弁内部の各接続口の連通状態を示している。

【0017】

また、開閉弁2の下方に開口する接続口2cには、下方に向かって傾斜するベンド管3の一端が接続され、他端は本発明の流路切替手段である三方弁10の略水平方向に開口する接続口10aに接続されている。

【0018】

三方弁10の上方に開口する接続口10bには、エルボ管4を介してストレーナ部6aを上流側に有するストレーナ管6及び開閉バルブ7が接続されている。該開閉バルブ7に連続して、本発明の排出手段である排出ポンプ8の吸入口8aが接続されており、排出ポンプ8の吐出口8bには排油管9の一端が取付けられ、他端には排油管9の排出口9aが形成されている。

【0019】

また、三方弁10の下方に開口する接続口10cには、略鉛直下方に向けて延びる直管11の一端が接続され、直管11の他端には下方に向かって開口する流出口11aが形成されており、流出口11aの下方近傍には、後述のように流出口11aから外部に流出する絶縁油を受ける受油容器12が設置されている。

【0020】

尚、上記三方弁10は、少なくとも後述する絶縁油の流出工程において用いられ、接続口10a及び接続口10cを開状態、かつ接続口10bを閉状態として、接続口10aと接続口10cとを連通する第1切替状態と、後述する排出工程において用いられ、接続口10a及び接続口10bを開状態、かつ接続口10cを閉状態として、接続口10aと接続口10bとを連通する第2切替状態と、のいずれかに選択的に切替え可能に構成されている。

【0021】

また、上述した開閉弁2、ベンド管3、三方弁10、直管11と、エルボ管4、ストレーナ管6、開閉バルブ7、排油管9は、後述のように絶縁油を流下させる本発明の流液管を構成するものとする。

【0022】

次に、本実施例における密封容器内の毒液抜取り方法について、以下に工程順に説明する。

【0023】

図1に示されるように、先ず前工程として、開閉弁2の弁体(図示略)により三方の接続口2a、2b、2cを全て開状態とし、三方弁10の弁体(図示略)により上述した第1切替状態(接続口10a及び接続口10cが開状態で接続口10bが閉状態)として、開閉弁2の接続口2aを、図示しない接続具等を介して外殻筐体1の下部外面所定箇所に液密に接続し、該接続口2aから直管11の流出口11aまでの流出流路を液密に連通させる。

【0024】

次に、穿孔工程において、外殻筐体1の上部に設けられた空気弁1bを開状態とした後に、穿孔機5内部の穿孔ロッド(図示略)を外殻筐体1の外面に向けて仮想の穿孔軸S方向に進行させる。穿孔ロッドは穿孔軸S方向に進行し、且つ穿孔軸S回りに回転しながら外殻筐体1の外面における接続口2aとの対向位置を穿孔し、該穿孔の際には切り粉が発生する。

【0025】

穿孔ロッドが外殻筐体1を穿孔し貫通することにより、外殻筐体1の外面における接続口2aとの対向位置には孔部1aが形成される。穿孔が終了すると、穿孔ロッドを穿孔機5の本体内部に引戻す。尚、外殻筐体1の穿孔手段は、必ずしも上述の穿孔ロッドを有する穿孔機5に限られず、外殻筐体1に所定の孔部1aを開けるものであればよい。

【0026】

次に、流出工程において、外殻筐体1内部の絶縁油が、外殻筐体1の孔部1aから流出流路に流出するようになる。穿孔した後に、当初流出する絶縁油には、穿孔の際に発生した多量の切り粉が混入している。

【0027】

このように孔部1aから流出する切り粉が混入した状態の当初の絶縁油は、外殻筐体1内部に収容されている絶縁油の水頭圧及び空気弁1bを開状態とすることによる大気圧を利用して、流出流路を構成する開閉弁2の内部、ベンド管3、三方弁10及び直管11を自然流下し、下方に向かって開口する流出口11aから流出して受油容器12内に収容される。このようにすることで、切り粉が混入する当初の絶縁油を、特段の動力を用いることなく外殻筐体1内における水頭圧等により自然流下で流出できる。

【0028】

尚、図2に示されるように、この流出工程において、上述のように絶縁油を流出させるとともに、開閉弁2の接続口2bのみを閉状態として、穿孔機5を液密に取り外すことが可能となる。このようにすることで、例えば、複数の外殻筐体の絶縁油抜取り作業がある場合に、上述のように外殻筐体1について穿孔工程後に流出工程を実施すると同時に、当該外殻筐体1とは別体の他の外殻筐体について、取り外した該穿孔機5を用いて穿孔工程を実施することができるため、複数の外殻筐体の絶縁油抜取り作業を効率的に行うことが可能となる。

【0029】

次いで、流出口11aから受油容器12に向けて流出している絶縁油の状況を確認し、絶縁油に混入する切り粉Kの量が、少量になった若しくはほとんど無くなった時点で、次の流路切替工程に移る。

【0030】

図3に示されるように、流路切替工程において、上述した第1切替状態から、三方弁10の弁体(図示略)により第2切替状態(接続口10a及び接続口10bが開状態で接続口10cが閉状態)として、外殻筐体1の孔部1aから排油管9の排出口9aまでの排出流路、つまり開閉弁2の内部、ベンド管3、三方弁10、エルボ管4、ストレーナ管6、開閉バルブ7の内部、排出ポンプ8の内部、排油管9にて構成される排出流路を連通させる。

【0031】

次に、排出工程において、排出ポンプ8を起動することにより、液密に連通した排出流路を介して外殻筐体1の孔部1a側に負圧を発生させ、切り粉が少量混入した状態若しくはほとんど混入していない状態の絶縁油を、強制的に排出ポンプ8の吸入口8a側に吸引し、吐出口8bから排油管9の排出口9aに向かって排出する。このように絶縁油を強制的に吸引しているために、排出流路の一部に、上方に開口する三方弁10の接続口10bなど上方に向かう経路が含まれていても、絶縁油を排出することができる。

【0032】

また、外殻筐体1の穿孔により発生する切り粉が多量に混入する状態の当初の絶縁油を、上述した流出流路を通過させて、排出ポンプ8よりも上流側に配設した流出口11aより流出させた後に、流路切替手段である三方弁10にて流路を排出流路に切替えて、当初の絶縁油よりも切り粉が少ない絶縁油を排出ポンプ8にて排出流路を通過させて排出口9aより排出できるため、切り粉が多量に混入する状態の当初の絶縁油を別個に処理することができる。

【0033】

更に、多量の切り粉を排出ポンプ8に通過させることがないため、切り粉の噛込み等を原因とする排出ポンプ8の故障を回避できるばかりか、ストレーナ管6のストレーナ部6aにより捕捉された切り粉の除去作業が軽減されるので、メンテナンスが容易となり、有害な多塩素化ビフェニルを含有する絶縁油の廃油処理を安全に、かつ容易に行うことができる。

【0034】

また、排出工程において、絶縁油に少量の切り粉が混入している場合でも、排出ポンプ8の上流側に設置されるストレーナ管6のストレーナ部6aにより該切り粉を捕捉することで、該切り粉を排出ポンプ8に通過させることを極力抑えられる。

【0035】

以上、本発明の実施例を図面により説明してきたが、具体的な構成はこれら実施例に限られるものではなく、本発明の要旨を逸脱しない範囲における変更や追加があっても本発明に含まれる。

【0036】

例えば、上記実施例では、毒性を有する毒液として、PCBを含有する絶縁油が示されているが、毒性を有する毒液とは、周囲への飛散、人体への付着、空気中への気化等により、人体や周辺環境等に悪影響を及ぼす虞がある液体であって、特にPCBを含有する絶縁油に限られない。

【0037】

また、上記実施例では、外殻筐体の孔部から直管11の流出口11aに至るまで、下方に向けて傾斜するように流出流路が形成されているが、流出口11aが下方に向かって開口し、穿孔工程後に多量の切り粉が混入した状態の絶縁油を、特段の動力を利用することなく外殻筐体1内における水頭圧等により自然流下で流出できれば、孔部1aから流出口11aまでの流出流路は、必ずしも下方に向けて傾斜するように形成されていなくてもよい。

【0038】

また、上記実施例では、流路切替手段である三方弁10が、穿孔機5と開閉可能に接続される開閉弁2及びベンド管3を介して、外殻筐体1と接続されているが、流路の構成は必ずしも本実施例で示されるものに限られない。例えば、本発明の変形例として図4に示されるように、流路切替手段として四方に接続口を有する四方弁10’の接続口10a’が、外殻筐体1に接続されており、接続口10a’と略水平に対向する接続口2bに穿孔機5が接続され、下方に開口する接続口10c’に上述と同様に略鉛直下方に向けて延びる流出流路としての直管11の一端が接続されると共に、上方に開口する接続口10d’に上述と同様の排出流路としてのエルボ管4’、ストレーナ管6、開閉バルブ7の内部、排出ポンプ8の内部、排油管9が構成されていてもよい。

【0039】

上述した変形例における配管構成において、四方弁10’により流出流路と排出流路とを切替えることで、上記実施例と同様の工程で、外殻筐体1内部の絶縁油の抜取りが可能となる。

【0040】

また、上記実施例では、上述した絶縁油の流出工程若しくは排出工程の後に、流出流路若しくは排出流路に残存した絶縁油を洗浄する洗浄手段及びその構成について示されていないが、例えば流出流路若しくは排出流路の一部に該流路と開閉可能な開閉弁を介して、周知の洗浄手段が接続されており、流出工程若しくは排出工程の後に、上記流出流路若しくは排出流路を洗浄する洗浄工程を実施してもよい。

【図面の簡単な説明】

【0041】

【図1】本発明の実施例1における絶縁油抜取り装置の穿孔工程及び流出工程を示す概略図である。

【図2】図1と同じく、穿孔機を取り外した状態を示す概略図である。

【図3】図1と同じく、流路切替工程及び排出工程を示す概略図である。

【図4】本発明の変形例における絶縁油抜取り装置を示す概略図である。

【符号の説明】

【0042】

1 外殻筐体(密封容器)

1a 孔部

1b 空気弁

2 開閉弁

2a〜2c 接続口

3 ベンド管

4、4’ エルボ管

5 穿孔機(穿孔手段)

6 ストレーナ管

6a ストレーナ部

7 開閉バルブ

8 排出ポンプ(排出手段)

8a 吸入口

8b 吐出口

9 排油管

9a 排出口

10 三方弁(流路切替手段)

10a〜10c 接続口

10’ 四方弁(流路切替手段)

10a’〜10d’接続口

11 直管

11a 流出口

12 受油容器

K 切り粉

S 穿孔軸

【技術分野】

【0001】

本発明は、毒性を有する毒液を内部に密封した密封容器から、液密状態にて毒液を抜き取る密封容器内の毒液抜取り装置及びその方法に関する。

【背景技術】

【0002】

従来、例えば電柱等に設置される配電用変圧器の内部には、絶縁油等液体が密封されている。この絶縁油には多塩素化ビフェニル(PCB)などの毒物が含有されていることが多く、配電用変圧器などの廃棄若しくは解体の際には、毒液である絶縁油の処理が必須となる。しかしながら、配電用変圧器のような密封容器に孔部を開けて絶縁油のような毒液を抜くことは、飛散、人体への付着、空気中への気化等の問題が生じ、毒液の処理が困難となっている。

【0003】

このような問題により、上述した配電用変圧器を廃棄できないまま一時保管する場合もあるが、長期的には配電用変圧器が劣化し内部の絶縁油が漏出する恐れがあるために、最終的には配電用変圧器に孔部を開けて、内部の絶縁油の抜取り処理を実施することが必要となる。

【0004】

上記絶縁油のような毒液の抜取り処理を行うための絶縁油抜取り装置としては、例えば、密封容器と液密に接続され穿孔する穿孔手段と、該穿孔により密封容器に形成された孔部と液密な流路にて連通する排出口と、この流路に設置され孔部側から毒液を吸引し排出口側に向かって排出する排出手段と、から構成されているものがある(例えば、特許文献1参照)。

【0005】

【特許文献1】特開2002−177937号公報(第2頁、第2図)

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の絶縁油抜取り装置にあっては、密封容器を穿孔する穿孔手段と、絶縁油を排出する排出手段とが、管路にて連通接続されているために、密封容器の穿孔の際に発生する切り粉が、孔部から当初流出する絶縁油に多量に混入し、該切り粉が排出手段の内部に入り込むことで排出手段の故障の原因となり、該切り粉の除去作業や排出手段のメンテナンスが必要とされる場合があった。

【0007】

上述のように、この絶縁油は多塩素化ビフェニル(PCB)などの毒性を有する毒液であるため、このような切り粉の除去作業や排出手段のメンテナンスは、作業者にとって危険を伴う作業であり、危険防止のため特段の装備や手間が必要とされていた。

【0008】

本発明は、このような問題点に着目してなされたもので、切り粉の除去作業や排出手段の頻繁なメンテナンスが不要であり、毒性を有する毒液の廃液処理を安全に行うことができる密封容器内の毒液抜取り装置及びその方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明の請求項1に記載の密封容器内の毒液抜取り装置は、

毒性を有する毒液が内部に密封された密封容器から、液密状態にて前記毒液を抜き取る密封容器内の毒液抜取り装置であって、

前記密封容器と接続され、該密封容器に毒液抜取り用の孔部を液密に穿孔する穿孔手段と、該穿孔手段により前記密封容器に形成された孔部から流出する毒液を流下させる流液管と、該流液管の下流側に形成される排出口と、前記流液管に設置され、前記密封容器内の毒液を前記孔部を介して前記排出口から強制的に排出させる排出手段と、前記流液管における該排出手段より前記孔部側に、前記排出口とは別個に形成される流出口と、前記孔部から流出した毒液の流路を前記排出口側又は前記流出口側のいずれかに切替可能とする流路切替手段と、から構成されていることを特徴としている。

この特徴によれば、密封容器の穿孔により発生する切り粉が多量に混入する当初の毒液を排出手段よりも上流側に配設される流出口より自然流出させた後に、流路切替手段にて流路を切替えて、当初の毒液よりも切り粉が少ない毒液を排出手段により排出口より排出することで、多量の切り粉を排出手段に通過させることなく、かつ確実に毒液を抜き取ることができ、これにより切り粉の除去作業や排出手段の頻繁なメンテナンスが不要となるため、毒性を有する毒液の廃液処理を安全に行うことができる。

【0010】

本発明の請求項2に記載の密封容器内の毒液抜取り装置は、請求項1に記載の密封容器内の毒液抜取り装置であって、

前記流出口が、下方に向かって開口していることを特徴としている。

この特徴によれば、切り粉が多量に混入する当初の毒液を、特段の動力を用いることなく密封容器内における水頭圧等により自然流下で流出口から流出させることができる。

【0011】

本発明の請求項3に記載の密封容器内の毒液抜取り装置は、請求項1または2に記載の密封容器内の毒液抜取り装置であって、

前記穿孔手段が、前記流液管と開閉弁を介して接続されていることを特徴としている。

この特徴によれば、穿孔手段による穿孔後に開閉弁を閉状態とすることにより、毒液の流出口からの流出を実施すると同時に、穿孔した密封容器とは別体の密封容器について、取り外した穿孔機を用いて穿孔することができるため、複数の密封容器の毒液抜き取り作業を効率的に行うことができる。

【0012】

本発明の請求項4に記載の密封容器内の毒液抜取り方法は、

毒性を有する毒液を内部に密封した密封容器からなる密封容器から、液密状態にて前記毒液を抜き取る密封容器内の毒液抜取り方法であって、

前記密封容器を液密に穿孔する穿孔工程と、該穿孔工程により前記密封容器に形成された孔部から流出する毒液を流出口から流出させる流出工程と、該流出工程の後に、前記毒液の流路を前記流出口とは別個に形成される排出口側に切替える流路切替工程と、該流路切替工程の後に、前記毒液を排出手段を介して前記排出口から強制的に排出させる排出工程と、から構成されていることを特徴としている。

この特徴によれば、密封容器の穿孔により発生する切り粉が多量に混入する当初の毒液を流出口より自然流出させた後に、流路を切替えて、当初の毒液よりも切り粉が少ない毒液を排出口より強制的に排出することで、多量の切り粉を排出手段に通過させることなく、かつ確実に毒液を抜き取ることができ、これにより切り粉の除去作業や排出手段の頻繁なメンテナンスが不要となるため、毒性を有する毒液の廃液処理を安全に行うことができる。

【発明を実施するための最良の形態】

【0013】

本発明の実施例を以下に説明する。

【実施例1】

【0014】

本発明の実施例を図面に基づいて説明すると、先ず図1は、本発明の実施例1における絶縁油抜取り装置の穿孔工程及び流出工程を示す概略図である。図2は、図1と同じく、穿孔機を取り外した状態を示す概略図である。図3は、図1と同じく、流路切替工程及び排出工程を示す概略図である。図4は、本発明の変形例における絶縁油抜取り装置を示す概略図である。尚、本実施例では、密封容器からなる配電用変圧器内から毒性を有する毒液である絶縁油を抜取る絶縁油抜取り装置を説明する。

【0015】

先ず、図1に示されるように、密封容器としての外殻筐体1からなる配電用変圧器の内部には、毒性を有する毒液として、多塩素化ビフェニル(以下、PCBと省略する)を含有する絶縁油が密封されている。PCBは周知のように毒性を有することから、PCBを含有する絶縁油の処理は、絶縁油の飛散や人体への付着、空気中への気化等の問題から、取り扱いが困難とされている。従って後述する密封容器内の毒物抜取り装置を構成する各部材は液密に接続されている。

【0016】

毒液抜取り装置の構成について説明すると、外殻筐体1の下部外面には、三方の接続口2a、2b、2cを有し、かつ、内部に図示しない弁体を有する開閉弁2の接続口2aが液密に取付けられているとともに、接続口2aと弁体を介して略水平に対向する接続口2bには穿孔手段としての穿孔機5が液密に接続されている。穿孔機5には、内部に図示しない穿孔ロッドが収容されており、該穿孔ロッドにより、後述のように、外殻筐体1の外面における接続口2aとの対向位置を穿孔できるようになっている。尚、上記開閉弁は、少なくとも穿孔機5と接続される接続口2bを開閉可能であればよい。また図中、黒塗り矢印は、弁内部の各接続口の連通状態を示している。

【0017】

また、開閉弁2の下方に開口する接続口2cには、下方に向かって傾斜するベンド管3の一端が接続され、他端は本発明の流路切替手段である三方弁10の略水平方向に開口する接続口10aに接続されている。

【0018】

三方弁10の上方に開口する接続口10bには、エルボ管4を介してストレーナ部6aを上流側に有するストレーナ管6及び開閉バルブ7が接続されている。該開閉バルブ7に連続して、本発明の排出手段である排出ポンプ8の吸入口8aが接続されており、排出ポンプ8の吐出口8bには排油管9の一端が取付けられ、他端には排油管9の排出口9aが形成されている。

【0019】

また、三方弁10の下方に開口する接続口10cには、略鉛直下方に向けて延びる直管11の一端が接続され、直管11の他端には下方に向かって開口する流出口11aが形成されており、流出口11aの下方近傍には、後述のように流出口11aから外部に流出する絶縁油を受ける受油容器12が設置されている。

【0020】

尚、上記三方弁10は、少なくとも後述する絶縁油の流出工程において用いられ、接続口10a及び接続口10cを開状態、かつ接続口10bを閉状態として、接続口10aと接続口10cとを連通する第1切替状態と、後述する排出工程において用いられ、接続口10a及び接続口10bを開状態、かつ接続口10cを閉状態として、接続口10aと接続口10bとを連通する第2切替状態と、のいずれかに選択的に切替え可能に構成されている。

【0021】

また、上述した開閉弁2、ベンド管3、三方弁10、直管11と、エルボ管4、ストレーナ管6、開閉バルブ7、排油管9は、後述のように絶縁油を流下させる本発明の流液管を構成するものとする。

【0022】

次に、本実施例における密封容器内の毒液抜取り方法について、以下に工程順に説明する。

【0023】

図1に示されるように、先ず前工程として、開閉弁2の弁体(図示略)により三方の接続口2a、2b、2cを全て開状態とし、三方弁10の弁体(図示略)により上述した第1切替状態(接続口10a及び接続口10cが開状態で接続口10bが閉状態)として、開閉弁2の接続口2aを、図示しない接続具等を介して外殻筐体1の下部外面所定箇所に液密に接続し、該接続口2aから直管11の流出口11aまでの流出流路を液密に連通させる。

【0024】

次に、穿孔工程において、外殻筐体1の上部に設けられた空気弁1bを開状態とした後に、穿孔機5内部の穿孔ロッド(図示略)を外殻筐体1の外面に向けて仮想の穿孔軸S方向に進行させる。穿孔ロッドは穿孔軸S方向に進行し、且つ穿孔軸S回りに回転しながら外殻筐体1の外面における接続口2aとの対向位置を穿孔し、該穿孔の際には切り粉が発生する。

【0025】

穿孔ロッドが外殻筐体1を穿孔し貫通することにより、外殻筐体1の外面における接続口2aとの対向位置には孔部1aが形成される。穿孔が終了すると、穿孔ロッドを穿孔機5の本体内部に引戻す。尚、外殻筐体1の穿孔手段は、必ずしも上述の穿孔ロッドを有する穿孔機5に限られず、外殻筐体1に所定の孔部1aを開けるものであればよい。

【0026】

次に、流出工程において、外殻筐体1内部の絶縁油が、外殻筐体1の孔部1aから流出流路に流出するようになる。穿孔した後に、当初流出する絶縁油には、穿孔の際に発生した多量の切り粉が混入している。

【0027】

このように孔部1aから流出する切り粉が混入した状態の当初の絶縁油は、外殻筐体1内部に収容されている絶縁油の水頭圧及び空気弁1bを開状態とすることによる大気圧を利用して、流出流路を構成する開閉弁2の内部、ベンド管3、三方弁10及び直管11を自然流下し、下方に向かって開口する流出口11aから流出して受油容器12内に収容される。このようにすることで、切り粉が混入する当初の絶縁油を、特段の動力を用いることなく外殻筐体1内における水頭圧等により自然流下で流出できる。

【0028】

尚、図2に示されるように、この流出工程において、上述のように絶縁油を流出させるとともに、開閉弁2の接続口2bのみを閉状態として、穿孔機5を液密に取り外すことが可能となる。このようにすることで、例えば、複数の外殻筐体の絶縁油抜取り作業がある場合に、上述のように外殻筐体1について穿孔工程後に流出工程を実施すると同時に、当該外殻筐体1とは別体の他の外殻筐体について、取り外した該穿孔機5を用いて穿孔工程を実施することができるため、複数の外殻筐体の絶縁油抜取り作業を効率的に行うことが可能となる。

【0029】

次いで、流出口11aから受油容器12に向けて流出している絶縁油の状況を確認し、絶縁油に混入する切り粉Kの量が、少量になった若しくはほとんど無くなった時点で、次の流路切替工程に移る。

【0030】

図3に示されるように、流路切替工程において、上述した第1切替状態から、三方弁10の弁体(図示略)により第2切替状態(接続口10a及び接続口10bが開状態で接続口10cが閉状態)として、外殻筐体1の孔部1aから排油管9の排出口9aまでの排出流路、つまり開閉弁2の内部、ベンド管3、三方弁10、エルボ管4、ストレーナ管6、開閉バルブ7の内部、排出ポンプ8の内部、排油管9にて構成される排出流路を連通させる。

【0031】

次に、排出工程において、排出ポンプ8を起動することにより、液密に連通した排出流路を介して外殻筐体1の孔部1a側に負圧を発生させ、切り粉が少量混入した状態若しくはほとんど混入していない状態の絶縁油を、強制的に排出ポンプ8の吸入口8a側に吸引し、吐出口8bから排油管9の排出口9aに向かって排出する。このように絶縁油を強制的に吸引しているために、排出流路の一部に、上方に開口する三方弁10の接続口10bなど上方に向かう経路が含まれていても、絶縁油を排出することができる。

【0032】

また、外殻筐体1の穿孔により発生する切り粉が多量に混入する状態の当初の絶縁油を、上述した流出流路を通過させて、排出ポンプ8よりも上流側に配設した流出口11aより流出させた後に、流路切替手段である三方弁10にて流路を排出流路に切替えて、当初の絶縁油よりも切り粉が少ない絶縁油を排出ポンプ8にて排出流路を通過させて排出口9aより排出できるため、切り粉が多量に混入する状態の当初の絶縁油を別個に処理することができる。

【0033】

更に、多量の切り粉を排出ポンプ8に通過させることがないため、切り粉の噛込み等を原因とする排出ポンプ8の故障を回避できるばかりか、ストレーナ管6のストレーナ部6aにより捕捉された切り粉の除去作業が軽減されるので、メンテナンスが容易となり、有害な多塩素化ビフェニルを含有する絶縁油の廃油処理を安全に、かつ容易に行うことができる。

【0034】

また、排出工程において、絶縁油に少量の切り粉が混入している場合でも、排出ポンプ8の上流側に設置されるストレーナ管6のストレーナ部6aにより該切り粉を捕捉することで、該切り粉を排出ポンプ8に通過させることを極力抑えられる。

【0035】

以上、本発明の実施例を図面により説明してきたが、具体的な構成はこれら実施例に限られるものではなく、本発明の要旨を逸脱しない範囲における変更や追加があっても本発明に含まれる。

【0036】

例えば、上記実施例では、毒性を有する毒液として、PCBを含有する絶縁油が示されているが、毒性を有する毒液とは、周囲への飛散、人体への付着、空気中への気化等により、人体や周辺環境等に悪影響を及ぼす虞がある液体であって、特にPCBを含有する絶縁油に限られない。

【0037】

また、上記実施例では、外殻筐体の孔部から直管11の流出口11aに至るまで、下方に向けて傾斜するように流出流路が形成されているが、流出口11aが下方に向かって開口し、穿孔工程後に多量の切り粉が混入した状態の絶縁油を、特段の動力を利用することなく外殻筐体1内における水頭圧等により自然流下で流出できれば、孔部1aから流出口11aまでの流出流路は、必ずしも下方に向けて傾斜するように形成されていなくてもよい。

【0038】

また、上記実施例では、流路切替手段である三方弁10が、穿孔機5と開閉可能に接続される開閉弁2及びベンド管3を介して、外殻筐体1と接続されているが、流路の構成は必ずしも本実施例で示されるものに限られない。例えば、本発明の変形例として図4に示されるように、流路切替手段として四方に接続口を有する四方弁10’の接続口10a’が、外殻筐体1に接続されており、接続口10a’と略水平に対向する接続口2bに穿孔機5が接続され、下方に開口する接続口10c’に上述と同様に略鉛直下方に向けて延びる流出流路としての直管11の一端が接続されると共に、上方に開口する接続口10d’に上述と同様の排出流路としてのエルボ管4’、ストレーナ管6、開閉バルブ7の内部、排出ポンプ8の内部、排油管9が構成されていてもよい。

【0039】

上述した変形例における配管構成において、四方弁10’により流出流路と排出流路とを切替えることで、上記実施例と同様の工程で、外殻筐体1内部の絶縁油の抜取りが可能となる。

【0040】

また、上記実施例では、上述した絶縁油の流出工程若しくは排出工程の後に、流出流路若しくは排出流路に残存した絶縁油を洗浄する洗浄手段及びその構成について示されていないが、例えば流出流路若しくは排出流路の一部に該流路と開閉可能な開閉弁を介して、周知の洗浄手段が接続されており、流出工程若しくは排出工程の後に、上記流出流路若しくは排出流路を洗浄する洗浄工程を実施してもよい。

【図面の簡単な説明】

【0041】

【図1】本発明の実施例1における絶縁油抜取り装置の穿孔工程及び流出工程を示す概略図である。

【図2】図1と同じく、穿孔機を取り外した状態を示す概略図である。

【図3】図1と同じく、流路切替工程及び排出工程を示す概略図である。

【図4】本発明の変形例における絶縁油抜取り装置を示す概略図である。

【符号の説明】

【0042】

1 外殻筐体(密封容器)

1a 孔部

1b 空気弁

2 開閉弁

2a〜2c 接続口

3 ベンド管

4、4’ エルボ管

5 穿孔機(穿孔手段)

6 ストレーナ管

6a ストレーナ部

7 開閉バルブ

8 排出ポンプ(排出手段)

8a 吸入口

8b 吐出口

9 排油管

9a 排出口

10 三方弁(流路切替手段)

10a〜10c 接続口

10’ 四方弁(流路切替手段)

10a’〜10d’接続口

11 直管

11a 流出口

12 受油容器

K 切り粉

S 穿孔軸

【特許請求の範囲】

【請求項1】

毒性を有する毒液が内部に密封された密封容器から、液密状態にて前記毒液を抜き取る密封容器内の毒液抜取り装置であって、

前記密封容器と接続され、該密封容器に毒液抜取り用の孔部を液密に穿孔する穿孔手段と、該穿孔手段により前記密封容器に形成された孔部から流出する毒液を流下させる流液管と、該流液管の下流側に形成される排出口と、前記流液管に設置され、前記密封容器内の毒液を前記孔部を介して前記排出口から強制的に排出させる排出手段と、前記流液管における該排出手段より前記孔部側に、前記排出口とは別個に形成される流出口と、前記孔部から流出した毒液の流路を前記排出口側又は前記流出口側のいずれかに切替可能とする流路切替手段と、から構成されていることを特徴とする密封容器内の毒液抜取り装置。

【請求項2】

前記流出口が、下方に向かって開口していることを特徴とする請求項1に記載の密封容器内の毒液抜取り装置。

【請求項3】

前記穿孔手段が、前記流液管と開閉弁を介して接続されていることを特徴とする請求項1または2に記載の密封容器内の毒液抜取り装置。

【請求項4】

毒性を有する毒液を内部に密封した密封容器からなる密封容器から、液密状態にて前記毒液を抜き取る密封容器内の毒液抜取り方法であって、

前記密封容器を液密に穿孔する穿孔工程と、該穿孔工程により前記密封容器に形成された孔部から流出する毒液を流出口から流出させる流出工程と、該流出工程の後に、前記毒液の流路を前記流出口とは別個に形成される排出口側に切替える流路切替工程と、該流路切替工程の後に、前記毒液を排出手段を介して前記排出口から強制的に排出させる排出工程と、から構成されていることを特徴とする密封容器内の毒液抜取り方法。

【請求項1】

毒性を有する毒液が内部に密封された密封容器から、液密状態にて前記毒液を抜き取る密封容器内の毒液抜取り装置であって、

前記密封容器と接続され、該密封容器に毒液抜取り用の孔部を液密に穿孔する穿孔手段と、該穿孔手段により前記密封容器に形成された孔部から流出する毒液を流下させる流液管と、該流液管の下流側に形成される排出口と、前記流液管に設置され、前記密封容器内の毒液を前記孔部を介して前記排出口から強制的に排出させる排出手段と、前記流液管における該排出手段より前記孔部側に、前記排出口とは別個に形成される流出口と、前記孔部から流出した毒液の流路を前記排出口側又は前記流出口側のいずれかに切替可能とする流路切替手段と、から構成されていることを特徴とする密封容器内の毒液抜取り装置。

【請求項2】

前記流出口が、下方に向かって開口していることを特徴とする請求項1に記載の密封容器内の毒液抜取り装置。

【請求項3】

前記穿孔手段が、前記流液管と開閉弁を介して接続されていることを特徴とする請求項1または2に記載の密封容器内の毒液抜取り装置。

【請求項4】

毒性を有する毒液を内部に密封した密封容器からなる密封容器から、液密状態にて前記毒液を抜き取る密封容器内の毒液抜取り方法であって、

前記密封容器を液密に穿孔する穿孔工程と、該穿孔工程により前記密封容器に形成された孔部から流出する毒液を流出口から流出させる流出工程と、該流出工程の後に、前記毒液の流路を前記流出口とは別個に形成される排出口側に切替える流路切替工程と、該流路切替工程の後に、前記毒液を排出手段を介して前記排出口から強制的に排出させる排出工程と、から構成されていることを特徴とする密封容器内の毒液抜取り方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−167755(P2007−167755A)

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願番号】特願2005−368063(P2005−368063)

【出願日】平成17年12月21日(2005.12.21)

【出願人】(595153527)恒栄電設株式会社 (2)

【Fターム(参考)】

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願日】平成17年12月21日(2005.12.21)

【出願人】(595153527)恒栄電設株式会社 (2)

【Fターム(参考)】

[ Back to top ]