密封構造体

【課題】捩れを生ずることなく、パーティクルを発生させずに、寿命が長く、安定した密封性能を発揮する密封構造体を提供する。

【解決手段】シール凹溝4は、シール脱落抑止突片5を有する深溝部7と、平坦状溝底面部9を有する浅溝部8とを、具備し、さらに、シール部材Sは、深溝部7に嵌込まれる取着基部15と、浅溝部8に嵌込まれる薄肉舌片部16とを、備えている。

【解決手段】シール凹溝4は、シール脱落抑止突片5を有する深溝部7と、平坦状溝底面部9を有する浅溝部8とを、具備し、さらに、シール部材Sは、深溝部7に嵌込まれる取着基部15と、浅溝部8に嵌込まれる薄肉舌片部16とを、備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、密封構造体に係り、特に、負圧又は低圧の気体を平面相互間に密封するための密封構造体に関する。

【背景技術】

【0002】

半導体や液晶の製造装置のチャンバ等に於て、チャンバ開口部を開閉するゲート弁(仕切弁)が用いられている(例えば、特許文献1参照)。

従来のこのようなチャンバ開口部30のゲート弁31には、図7と図8に示すように、台形状蟻溝32にOリング33を嵌着した密封構造体が使用されている。

図7と図8に於て、34はチャンバであり、35はゲート弁体であり、この弁体35は枢支リンク36を中心に矢印Mのように回転しつつ閉じる。

【特許文献1】特開平7−284673号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

図7と図8に例示するように、従来の蟻溝32とOリング33を備えた密封構造体では、次のような問題があった。即ち、ゲート弁31の構造上、弁体35が枢支リンク(枢支点)36を中心に矢印Mのように回転しながら閉まるため、チャンバ側のOリング33に対し、弁体35の平坦面35aは、傾斜状に接触してゆき、正確に垂直方向から接触せず、方向性が必ず生ずる。つまり、リンク36側から傾斜状に接触してゆくため、図7の左側のOリング36の部位の潰し代が大きくなる。

【0004】

前記方向性のあることと、ゲート弁31開閉の繰返しによる影響で、環状のOリング33の一部が捩れを生じ、表面に凹凸が生じ、シール性が悪化乃至破断に至ることがある。また、図8にリンク36側のOリング33の接触面圧を、点々と符号P1 ,P2 ,P3 にて示すが、(図示省略の反リンク側に比べて)接触面圧P1 ,P2 ,P3 が高く、特に、蟻溝32の開口端近傍のチャンバ34側傾側面32Aとの接触面圧P1 が大きいことによって、ゲート弁31の開閉繰返しに伴って、早期に摩耗を生じ、パーティクル(微粉)が発生し、半導体や液晶の製造に於て、製品品質上問題があった。

【0005】

そこで、本発明は、例えば、上述したゲート弁31等のようにリンク側からの角度をもった(傾斜状)の接触・潰しに対して、シール部材が捩れを発生せず、接触面圧が過大とならず、パーティクルの発生の虞も低い、密封性に優れた密封構造体を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明は、環状シール凹溝を有する取付部材と、該シール凹溝に嵌着されたシール部材と、該取付部材に接近分離自在であって平坦面を有する相手部材とを備えた密封構造体に於て、上記シール凹溝は、シール脱落抑止突片を有する取着用深溝部と、平坦状溝底面部を有する浅溝部と、を備え、上記シール部材は、上記深溝部に嵌込まれる取着基部と、上記浅溝部に嵌込まれる薄肉舌片部と、を有し、かつ、該薄肉舌片部は、上記相手部材の平坦面に圧接するシール小凸条部、及び、上記平坦状溝底面部に対応する裏面側において該シール小凸条部に対応する位置に形成された弾性変形逃げ用小凹溝とを、具備している。

また、上記取着用深溝部は、上記シール脱落抑止突片を除いた横断面形状が略矩形であって、かつ、上記取着基部の横断面形状が、上記取着用深溝部の溝底面に密接する平坦底面を有する略矩形状である。

【発明の効果】

【0007】

本発明によれば、次のような著大な効果を奏する。

シール部材は取着用深溝部にて強固に取着(保持)され、離脱の虞が無く、しかも、平坦状溝底面部に収納された薄肉舌片部は、仮に傾斜状として相手部材(平坦面)がシール小凸条部に接触してきても、弾性変形しつつ余裕をもって対応できる。即ち、シール小凸条部が相手部材(平坦面)に接触して潰されてゆく途中、薄肉舌片部の裏面は、平坦状溝底面部に沿って摺動しながら、(捩れを生ずることなく)安定姿勢を保つ。このようにして、シール部材は捩れや偏摩耗を生ずることなく、かつ、パーティクル(微小粉塵)を発生させることなく、長期間にわたって優れた密封性能(シール性)を発揮する。また、薄肉舌片部は受圧時には平坦状溝底面部及び(相手部材の)平坦面に沿って僅かに摺動しつつ圧縮されて、この平坦面にシール小凸条部が適正なシール面圧ピークをもって圧接するので、(自封性によって)一層優れたシール性を発揮することとなる。

なお、シール部材の取着基部が、取着用深溝部の溝底面に密接する平坦底面を有する構成とすることで、一層、シール部材の姿勢が安定し、かつ、不意に離脱することも防止できる。

【発明を実施するための最良の形態】

【0008】

以下、図示の実施の形態に基づき本発明を詳説する。

図1の斜視図と、図2の正面図に於て、1はチャンバ、2はゲート弁3の弁体であり、チャンバ1内は真空とするため本発明に係る密封構造体Aが適用される。(なお、図2では、楕円をもって密封構造体Aの主要部を図示している。)

弁体2は、枢支リンク6を中心として矢印M,Nのように揺動して開閉される。

【0009】

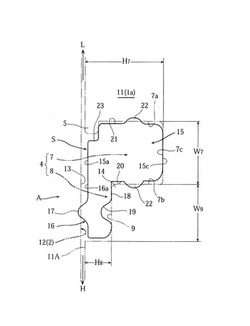

図3と図5に示す実施の形態に於て、密封構造体Aは、シール部材Sと、このシール部材Sが嵌着されたシール凹溝4を有する取付部材11としてのチャンバ1の開口端縁部材1aと、取付部材11に接近分離自在であって平坦面13を有する相手部材12としての弁体2とを、備えている。

図3と図5に於て、Lは低圧側(真空側)を示し、Hは高圧側(大気側)を示している。そして、シール凹溝4は、シール脱落抑止突片5を有する取着用深溝部7と、平坦状溝底面部9を有する浅溝部8と、を有する。

【0010】

取着用深溝部7は、横断面形状が、シール脱落抑止突片5を除いた横断面形状が略矩形である。そして、突片5は小さな矩形状断面であって、取着用深溝部7の低圧側Lの側壁面7aの開口端部に突設され、しかも、この突片5の外面は、取付部材11の外面と連続面状(同一平面)である。そして、取着用深溝部7の溝底面7cは断面ストレート状である。

【0011】

取着用深溝部7の高圧側Hの側壁面7bは小さなアール角部14を介して、浅溝部8の平坦な溝底面部9に連結形成される。この溝底面部9の幅寸法W9 は、深溝部7の幅寸法W7 の70%〜 120%程度に設定するのが良い。また、溝底面部9は取付部材11の表て面11Aと平行である。従って、浅溝部8は表て面11Aの方向に細長い矩形状である。また、浅溝部8の深さ寸法をH8 とし、深溝部7の深さ寸法をH7 とすると、

0.20×H7 ≦H8 ≦0.50×H7

の関係式が成立するように設定するのが良い。特に、

0.25×H7 ≦H8 ≦0.40×H7

とするのが望ましい。

【0012】

他方、シール部材Sは、深溝部7に嵌込まれる取着基部15と、浅溝部8に嵌込まれる薄肉舌片部16とを、有する。しかも、取着基部15の表面部15aと、薄肉舌片部16の表面部16aとは、連続平面状に連結されると共に、この薄肉舌片部16は(その表面部16aに)シール小凸条部17を有する。このシール小凸条部17は、相手部材12の平坦面13に圧接可能である。

【0013】

また、浅溝部8の平坦状溝底面部9に対応(接触)する裏面18側に、弾性逃げ用小凹溝19が、シール小凸条部17に対応する位置で形成(配設)される。

言い換えると、薄肉舌片部16は、取付部材11の表て面11Aと平行に高圧側(大気側)Hへ向かって延伸されると共に、その途中部が外方(相手部材12の接近側)へ小さな凸波型に弯曲している。

そして、シール部材Sの取着基部15の横断面形状は、取着用深溝部7の溝底面7cに密接する平坦底面15cを有する略矩形状である。

【0014】

また、図例(図5)では、略矩形状の取着基部15の両側面20, 21には、深溝部7の側壁面7b,7aに各々圧接してシールするためのシール小凸条部22, 22が設けられている。 また、取着基部15の開口端側の(低圧側Lの)角部には小矩形状切欠部23を形成して、シール脱落抑止突片5が係止している。

なお、図3とは逆に、弁体2側にシール凹溝4を配設し、チャンバ開口端縁部材1aの平坦面13を、接触させる構成とするも、自由である(図示省略)。つまり、取付部材11が弁体2となり、相手部材12がチャンバ開口端縁部材1aが相当することとなる。

【0015】

次に、図4と図6に示す他の実施形態について説明する。

図4と図6に於て、枢支リンク6を中心として矢印M,Nのように揺動開閉する弁体2を、取付部材11として、シール部材Sを取着する。凹溝4は取付部材11(弁体2)に設けられ、平坦面13を有する相手部材12は、チャンバ1の開口端縁部材1aが相当する。

【0016】

シール脱落抑止突片5は、ビス等の固着具24にて取付部材11(弁体2)に浅く凹設された凹所25に固着された環状帯板26の一端縁部にて構成される。シール凹溝4は、取着用深溝部7と、平坦状溝底面部9を有する浅溝部8と、を有し、この深溝部7の内側の側壁面7aに角部27を介して浅い前記凹所25が連続して形成される。

深溝部7へ、環状帯板26の一端縁部が突入して、深溝部7の開口端縁に、シール脱落抑止突片5が突設される。図6に示すこの突片5は、その肉厚寸法と突出寸法の各々が、図5の前記実施の形態よりも、大きく設定され、これに伴って、シール部材Sの矩形状の取着基部15は、図5よりも小さな横断面に形成される。また、この取着基部15の平坦底面15cは、ストレート状の溝底面7cに密に接触(圧接)し、固着力を増して、シール脱落防止に寄与する。

【0017】

図6では、突片5の厚さ寸法───即ち、凹所25の深さ寸法───は、浅溝部8の深さ寸法と、略同一に設定している。従って、図5の切欠部23が、図6では十分に大きく形成され、取着基部15の表面部15aは、取付部材11の表て面11Aよりもシール脱落抑止突片5の肉厚寸法T5 だけ沈み込む。

取着用深溝部7の高圧側Hの側壁面7bは、緩やかな勾配面14Aを介して、浅溝部8の平坦な溝底面部9に連結される。

【0018】

そして、シール部材Sは、沈み込んだ位置の矩形状取着基部15と、浅溝部8内の薄肉舌片部16との間を、傾斜連結薄肉片28にて連結した一体ものである。突片5の先端面と、この傾斜連結薄肉片28との間に、略三角形状間隙部29が形成され、薄肉舌片部16が相手部材12によって押圧される際に、図6の上下方向への弾性変形の逃げを可能として、安定姿勢を保ちつつ弾性変形できる。

【0019】

そして、溝底面部9の幅寸法W9 と、深溝部7の幅寸法W7 の関係は、

0.70×W7 ≦W9 ≦1.20×W7

のように設定する。

【0020】

また、浅溝部8の深さ寸法H8 と、深溝部7の取付部材表て面11Aからの深さ寸法H7 との関係は、

0.20×H7 ≦H8 ≦0.50×H7

のように設定する。特に、

0.25×H7 ≦H8 ≦0.40×H7

とするのが一層望ましい。

【0021】

シール部材Sは、上述のように、取着基部15と、傾斜連結薄肉片28と、薄肉舌片部16とから、成る。そして、薄肉舌片部16は、シール小凸条部17を有し、かつ、その裏面18側に弾性逃げ用小凹溝19が、形成されている(図5と同様)。このように、薄肉舌片部16は小さな凸波型に弯曲しているとも言える。

【0022】

また、図6では、略矩形状の取着基部15の表面部15aに、シール脱落抑止突片5の裏面に圧接して、シールするためのシール小凸条部22が設けられている。

なお、図4とは逆に、シール部材Sを、チャンバ1の開口端縁部材1aにシール凹溝4を形成して、それに嵌着するも好ましい(図3参照)。

なお、図6に於て、勾配面14Aを、大きめのアール面取りとするも好ましい。また、図5と図6に於て、シール小凸条部17を2個以上配設するも自由である。

【0023】

図1〜図4に示すように、チャンバ1の開口部に用いられるゲート弁(仕切弁)等にあっては、枢支リンク6廻りに揺動して、矢印Mのように閉じつつ、シール部材Sに相手部材12の平坦面13が、斜め方向から接近する。しかしながら、本発明の密封構造体Aでは、比較的弾性的に大きく変形自在なように、幅寸法W9 の大きい薄肉舌片部16を具備していると共に、シール小凸条部17と裏面の小凹溝19にて歪みを吸収するので、捩じれることなく、環状に沿っていずれの位置においても安定姿勢を保って、良好な密封性能(シール性)を発揮できる。

【0024】

なお、本発明は、上述の半導体や液晶製造装置以外の用途にも適用自由であり、平面相互間を密封する(負圧又は低圧の気体の)固定シール用として好適である。

【0025】

以上のように、本発明は、環状シール凹溝4を有する取付部材11と、該シール凹溝4に嵌着されたシール部材Sと、該取付部材11に接近分離自在であって平坦面13を有する相手部材12とを備えた密封構造体に於て、上記シール凹溝4は、シール脱落抑止突片5を有する取着用深溝部7と、平坦状溝底面部9を有する浅溝部8と、を備え、上記シール部材Sは、上記深溝部7に嵌込まれる取着基部15と、上記浅溝部8に嵌込まれる薄肉舌片部16と、を有し、かつ、該薄肉舌片部16は、上記相手部材12の平坦面13に圧接するシール小凸条部17、及び、上記平坦状溝底面部9に対応する裏面18側において該シール小凸条部17に対応する位置に形成された弾性変形逃げ用小凹溝19とを、具備する構成であるので、角度をもって傾斜状に相手部材12が接触して、シール小凸条部17を圧縮していっても、薄肉舌片部16は弾力的に対応して、捩じれることなく、弾性変形し、安定姿勢を維持して、捩じれることもなく、局部的な高い接触面圧力を生ずることもなく、耐久性に優れて、長期間にわたって優れた密封性能を発揮する。さらに、薄肉舌片部16は受圧時には平坦状溝底面部9及び(相手部材12の)平坦面13に沿って僅かに摺動しつつ圧縮されて、この平坦面13にシール小凸条部17が適正なシール面圧ピークをもって圧接する。特に、自封性によって、シール小凸条部17の平坦面13に対するシール面圧ピークが高まって、一層優れたシール性を発揮する。また、局部的な高い接触面圧力を発生しないので、パーティクル(微小粉塵)を生ずることもなく、清浄環境を要求される用途に好適である。

【0026】

特に、シール部材Sは取着基部15が深溝部7に強固に固定されると同時に、浅溝部8に嵌込まれた薄肉舌片部16は、大きく弾性変形可能な構成であり、相手部材12の傾斜状や不均等な接触に対しても、余裕をもって対応して、安定した密封性能を発揮する。

【0027】

また、上記取着用深溝部7は、上記シール脱落抑止突片5を除いた横断面形状が略矩形であって、かつ、上記取着基部15の横断面形状が、上記取着用深溝部7の溝底面7cに密接する平坦底面15cを有する略矩形状であるので、シール部材Sは一層確実に取付部材11に安定した姿勢を保持できる。

【図面の簡単な説明】

【0028】

【図1】本発明の用途の一例を示す斜視説明図である。

【図2】本発明の用途を説明する簡略図である。

【図3】本発明の実施の一形態を示す断面図である。

【図4】本発明の実施の他の形態を示す断面図である。

【図5】図3の要部を拡大して示す説明図である。

【図6】図4の要部を拡大して示す説明図である。

【図7】従来例を示す簡略図である。

【図8】従来例を示す要部拡大説明図である。

【符号の説明】

【0029】

S シール部材

4 シール凹溝

5 シール脱落抑止突片

7 深溝部

7c 溝底面

8 浅溝部

9 溝底面部

11 取付部材

12 相手部材

13 平坦面

15 取着基部

15c 平坦底面

16 薄肉舌片部

17 シール小凸条部

18 裏面

19 小凹溝

【技術分野】

【0001】

本発明は、密封構造体に係り、特に、負圧又は低圧の気体を平面相互間に密封するための密封構造体に関する。

【背景技術】

【0002】

半導体や液晶の製造装置のチャンバ等に於て、チャンバ開口部を開閉するゲート弁(仕切弁)が用いられている(例えば、特許文献1参照)。

従来のこのようなチャンバ開口部30のゲート弁31には、図7と図8に示すように、台形状蟻溝32にOリング33を嵌着した密封構造体が使用されている。

図7と図8に於て、34はチャンバであり、35はゲート弁体であり、この弁体35は枢支リンク36を中心に矢印Mのように回転しつつ閉じる。

【特許文献1】特開平7−284673号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

図7と図8に例示するように、従来の蟻溝32とOリング33を備えた密封構造体では、次のような問題があった。即ち、ゲート弁31の構造上、弁体35が枢支リンク(枢支点)36を中心に矢印Mのように回転しながら閉まるため、チャンバ側のOリング33に対し、弁体35の平坦面35aは、傾斜状に接触してゆき、正確に垂直方向から接触せず、方向性が必ず生ずる。つまり、リンク36側から傾斜状に接触してゆくため、図7の左側のOリング36の部位の潰し代が大きくなる。

【0004】

前記方向性のあることと、ゲート弁31開閉の繰返しによる影響で、環状のOリング33の一部が捩れを生じ、表面に凹凸が生じ、シール性が悪化乃至破断に至ることがある。また、図8にリンク36側のOリング33の接触面圧を、点々と符号P1 ,P2 ,P3 にて示すが、(図示省略の反リンク側に比べて)接触面圧P1 ,P2 ,P3 が高く、特に、蟻溝32の開口端近傍のチャンバ34側傾側面32Aとの接触面圧P1 が大きいことによって、ゲート弁31の開閉繰返しに伴って、早期に摩耗を生じ、パーティクル(微粉)が発生し、半導体や液晶の製造に於て、製品品質上問題があった。

【0005】

そこで、本発明は、例えば、上述したゲート弁31等のようにリンク側からの角度をもった(傾斜状)の接触・潰しに対して、シール部材が捩れを発生せず、接触面圧が過大とならず、パーティクルの発生の虞も低い、密封性に優れた密封構造体を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明は、環状シール凹溝を有する取付部材と、該シール凹溝に嵌着されたシール部材と、該取付部材に接近分離自在であって平坦面を有する相手部材とを備えた密封構造体に於て、上記シール凹溝は、シール脱落抑止突片を有する取着用深溝部と、平坦状溝底面部を有する浅溝部と、を備え、上記シール部材は、上記深溝部に嵌込まれる取着基部と、上記浅溝部に嵌込まれる薄肉舌片部と、を有し、かつ、該薄肉舌片部は、上記相手部材の平坦面に圧接するシール小凸条部、及び、上記平坦状溝底面部に対応する裏面側において該シール小凸条部に対応する位置に形成された弾性変形逃げ用小凹溝とを、具備している。

また、上記取着用深溝部は、上記シール脱落抑止突片を除いた横断面形状が略矩形であって、かつ、上記取着基部の横断面形状が、上記取着用深溝部の溝底面に密接する平坦底面を有する略矩形状である。

【発明の効果】

【0007】

本発明によれば、次のような著大な効果を奏する。

シール部材は取着用深溝部にて強固に取着(保持)され、離脱の虞が無く、しかも、平坦状溝底面部に収納された薄肉舌片部は、仮に傾斜状として相手部材(平坦面)がシール小凸条部に接触してきても、弾性変形しつつ余裕をもって対応できる。即ち、シール小凸条部が相手部材(平坦面)に接触して潰されてゆく途中、薄肉舌片部の裏面は、平坦状溝底面部に沿って摺動しながら、(捩れを生ずることなく)安定姿勢を保つ。このようにして、シール部材は捩れや偏摩耗を生ずることなく、かつ、パーティクル(微小粉塵)を発生させることなく、長期間にわたって優れた密封性能(シール性)を発揮する。また、薄肉舌片部は受圧時には平坦状溝底面部及び(相手部材の)平坦面に沿って僅かに摺動しつつ圧縮されて、この平坦面にシール小凸条部が適正なシール面圧ピークをもって圧接するので、(自封性によって)一層優れたシール性を発揮することとなる。

なお、シール部材の取着基部が、取着用深溝部の溝底面に密接する平坦底面を有する構成とすることで、一層、シール部材の姿勢が安定し、かつ、不意に離脱することも防止できる。

【発明を実施するための最良の形態】

【0008】

以下、図示の実施の形態に基づき本発明を詳説する。

図1の斜視図と、図2の正面図に於て、1はチャンバ、2はゲート弁3の弁体であり、チャンバ1内は真空とするため本発明に係る密封構造体Aが適用される。(なお、図2では、楕円をもって密封構造体Aの主要部を図示している。)

弁体2は、枢支リンク6を中心として矢印M,Nのように揺動して開閉される。

【0009】

図3と図5に示す実施の形態に於て、密封構造体Aは、シール部材Sと、このシール部材Sが嵌着されたシール凹溝4を有する取付部材11としてのチャンバ1の開口端縁部材1aと、取付部材11に接近分離自在であって平坦面13を有する相手部材12としての弁体2とを、備えている。

図3と図5に於て、Lは低圧側(真空側)を示し、Hは高圧側(大気側)を示している。そして、シール凹溝4は、シール脱落抑止突片5を有する取着用深溝部7と、平坦状溝底面部9を有する浅溝部8と、を有する。

【0010】

取着用深溝部7は、横断面形状が、シール脱落抑止突片5を除いた横断面形状が略矩形である。そして、突片5は小さな矩形状断面であって、取着用深溝部7の低圧側Lの側壁面7aの開口端部に突設され、しかも、この突片5の外面は、取付部材11の外面と連続面状(同一平面)である。そして、取着用深溝部7の溝底面7cは断面ストレート状である。

【0011】

取着用深溝部7の高圧側Hの側壁面7bは小さなアール角部14を介して、浅溝部8の平坦な溝底面部9に連結形成される。この溝底面部9の幅寸法W9 は、深溝部7の幅寸法W7 の70%〜 120%程度に設定するのが良い。また、溝底面部9は取付部材11の表て面11Aと平行である。従って、浅溝部8は表て面11Aの方向に細長い矩形状である。また、浅溝部8の深さ寸法をH8 とし、深溝部7の深さ寸法をH7 とすると、

0.20×H7 ≦H8 ≦0.50×H7

の関係式が成立するように設定するのが良い。特に、

0.25×H7 ≦H8 ≦0.40×H7

とするのが望ましい。

【0012】

他方、シール部材Sは、深溝部7に嵌込まれる取着基部15と、浅溝部8に嵌込まれる薄肉舌片部16とを、有する。しかも、取着基部15の表面部15aと、薄肉舌片部16の表面部16aとは、連続平面状に連結されると共に、この薄肉舌片部16は(その表面部16aに)シール小凸条部17を有する。このシール小凸条部17は、相手部材12の平坦面13に圧接可能である。

【0013】

また、浅溝部8の平坦状溝底面部9に対応(接触)する裏面18側に、弾性逃げ用小凹溝19が、シール小凸条部17に対応する位置で形成(配設)される。

言い換えると、薄肉舌片部16は、取付部材11の表て面11Aと平行に高圧側(大気側)Hへ向かって延伸されると共に、その途中部が外方(相手部材12の接近側)へ小さな凸波型に弯曲している。

そして、シール部材Sの取着基部15の横断面形状は、取着用深溝部7の溝底面7cに密接する平坦底面15cを有する略矩形状である。

【0014】

また、図例(図5)では、略矩形状の取着基部15の両側面20, 21には、深溝部7の側壁面7b,7aに各々圧接してシールするためのシール小凸条部22, 22が設けられている。 また、取着基部15の開口端側の(低圧側Lの)角部には小矩形状切欠部23を形成して、シール脱落抑止突片5が係止している。

なお、図3とは逆に、弁体2側にシール凹溝4を配設し、チャンバ開口端縁部材1aの平坦面13を、接触させる構成とするも、自由である(図示省略)。つまり、取付部材11が弁体2となり、相手部材12がチャンバ開口端縁部材1aが相当することとなる。

【0015】

次に、図4と図6に示す他の実施形態について説明する。

図4と図6に於て、枢支リンク6を中心として矢印M,Nのように揺動開閉する弁体2を、取付部材11として、シール部材Sを取着する。凹溝4は取付部材11(弁体2)に設けられ、平坦面13を有する相手部材12は、チャンバ1の開口端縁部材1aが相当する。

【0016】

シール脱落抑止突片5は、ビス等の固着具24にて取付部材11(弁体2)に浅く凹設された凹所25に固着された環状帯板26の一端縁部にて構成される。シール凹溝4は、取着用深溝部7と、平坦状溝底面部9を有する浅溝部8と、を有し、この深溝部7の内側の側壁面7aに角部27を介して浅い前記凹所25が連続して形成される。

深溝部7へ、環状帯板26の一端縁部が突入して、深溝部7の開口端縁に、シール脱落抑止突片5が突設される。図6に示すこの突片5は、その肉厚寸法と突出寸法の各々が、図5の前記実施の形態よりも、大きく設定され、これに伴って、シール部材Sの矩形状の取着基部15は、図5よりも小さな横断面に形成される。また、この取着基部15の平坦底面15cは、ストレート状の溝底面7cに密に接触(圧接)し、固着力を増して、シール脱落防止に寄与する。

【0017】

図6では、突片5の厚さ寸法───即ち、凹所25の深さ寸法───は、浅溝部8の深さ寸法と、略同一に設定している。従って、図5の切欠部23が、図6では十分に大きく形成され、取着基部15の表面部15aは、取付部材11の表て面11Aよりもシール脱落抑止突片5の肉厚寸法T5 だけ沈み込む。

取着用深溝部7の高圧側Hの側壁面7bは、緩やかな勾配面14Aを介して、浅溝部8の平坦な溝底面部9に連結される。

【0018】

そして、シール部材Sは、沈み込んだ位置の矩形状取着基部15と、浅溝部8内の薄肉舌片部16との間を、傾斜連結薄肉片28にて連結した一体ものである。突片5の先端面と、この傾斜連結薄肉片28との間に、略三角形状間隙部29が形成され、薄肉舌片部16が相手部材12によって押圧される際に、図6の上下方向への弾性変形の逃げを可能として、安定姿勢を保ちつつ弾性変形できる。

【0019】

そして、溝底面部9の幅寸法W9 と、深溝部7の幅寸法W7 の関係は、

0.70×W7 ≦W9 ≦1.20×W7

のように設定する。

【0020】

また、浅溝部8の深さ寸法H8 と、深溝部7の取付部材表て面11Aからの深さ寸法H7 との関係は、

0.20×H7 ≦H8 ≦0.50×H7

のように設定する。特に、

0.25×H7 ≦H8 ≦0.40×H7

とするのが一層望ましい。

【0021】

シール部材Sは、上述のように、取着基部15と、傾斜連結薄肉片28と、薄肉舌片部16とから、成る。そして、薄肉舌片部16は、シール小凸条部17を有し、かつ、その裏面18側に弾性逃げ用小凹溝19が、形成されている(図5と同様)。このように、薄肉舌片部16は小さな凸波型に弯曲しているとも言える。

【0022】

また、図6では、略矩形状の取着基部15の表面部15aに、シール脱落抑止突片5の裏面に圧接して、シールするためのシール小凸条部22が設けられている。

なお、図4とは逆に、シール部材Sを、チャンバ1の開口端縁部材1aにシール凹溝4を形成して、それに嵌着するも好ましい(図3参照)。

なお、図6に於て、勾配面14Aを、大きめのアール面取りとするも好ましい。また、図5と図6に於て、シール小凸条部17を2個以上配設するも自由である。

【0023】

図1〜図4に示すように、チャンバ1の開口部に用いられるゲート弁(仕切弁)等にあっては、枢支リンク6廻りに揺動して、矢印Mのように閉じつつ、シール部材Sに相手部材12の平坦面13が、斜め方向から接近する。しかしながら、本発明の密封構造体Aでは、比較的弾性的に大きく変形自在なように、幅寸法W9 の大きい薄肉舌片部16を具備していると共に、シール小凸条部17と裏面の小凹溝19にて歪みを吸収するので、捩じれることなく、環状に沿っていずれの位置においても安定姿勢を保って、良好な密封性能(シール性)を発揮できる。

【0024】

なお、本発明は、上述の半導体や液晶製造装置以外の用途にも適用自由であり、平面相互間を密封する(負圧又は低圧の気体の)固定シール用として好適である。

【0025】

以上のように、本発明は、環状シール凹溝4を有する取付部材11と、該シール凹溝4に嵌着されたシール部材Sと、該取付部材11に接近分離自在であって平坦面13を有する相手部材12とを備えた密封構造体に於て、上記シール凹溝4は、シール脱落抑止突片5を有する取着用深溝部7と、平坦状溝底面部9を有する浅溝部8と、を備え、上記シール部材Sは、上記深溝部7に嵌込まれる取着基部15と、上記浅溝部8に嵌込まれる薄肉舌片部16と、を有し、かつ、該薄肉舌片部16は、上記相手部材12の平坦面13に圧接するシール小凸条部17、及び、上記平坦状溝底面部9に対応する裏面18側において該シール小凸条部17に対応する位置に形成された弾性変形逃げ用小凹溝19とを、具備する構成であるので、角度をもって傾斜状に相手部材12が接触して、シール小凸条部17を圧縮していっても、薄肉舌片部16は弾力的に対応して、捩じれることなく、弾性変形し、安定姿勢を維持して、捩じれることもなく、局部的な高い接触面圧力を生ずることもなく、耐久性に優れて、長期間にわたって優れた密封性能を発揮する。さらに、薄肉舌片部16は受圧時には平坦状溝底面部9及び(相手部材12の)平坦面13に沿って僅かに摺動しつつ圧縮されて、この平坦面13にシール小凸条部17が適正なシール面圧ピークをもって圧接する。特に、自封性によって、シール小凸条部17の平坦面13に対するシール面圧ピークが高まって、一層優れたシール性を発揮する。また、局部的な高い接触面圧力を発生しないので、パーティクル(微小粉塵)を生ずることもなく、清浄環境を要求される用途に好適である。

【0026】

特に、シール部材Sは取着基部15が深溝部7に強固に固定されると同時に、浅溝部8に嵌込まれた薄肉舌片部16は、大きく弾性変形可能な構成であり、相手部材12の傾斜状や不均等な接触に対しても、余裕をもって対応して、安定した密封性能を発揮する。

【0027】

また、上記取着用深溝部7は、上記シール脱落抑止突片5を除いた横断面形状が略矩形であって、かつ、上記取着基部15の横断面形状が、上記取着用深溝部7の溝底面7cに密接する平坦底面15cを有する略矩形状であるので、シール部材Sは一層確実に取付部材11に安定した姿勢を保持できる。

【図面の簡単な説明】

【0028】

【図1】本発明の用途の一例を示す斜視説明図である。

【図2】本発明の用途を説明する簡略図である。

【図3】本発明の実施の一形態を示す断面図である。

【図4】本発明の実施の他の形態を示す断面図である。

【図5】図3の要部を拡大して示す説明図である。

【図6】図4の要部を拡大して示す説明図である。

【図7】従来例を示す簡略図である。

【図8】従来例を示す要部拡大説明図である。

【符号の説明】

【0029】

S シール部材

4 シール凹溝

5 シール脱落抑止突片

7 深溝部

7c 溝底面

8 浅溝部

9 溝底面部

11 取付部材

12 相手部材

13 平坦面

15 取着基部

15c 平坦底面

16 薄肉舌片部

17 シール小凸条部

18 裏面

19 小凹溝

【特許請求の範囲】

【請求項1】

環状シール凹溝(4)を有する取付部材(11)と、該シール凹溝(4)に嵌着されたシール部材(S)と、該取付部材(11)に接近分離自在であって平坦面(13)を有する相手部材(12)とを備えた密封構造体に於て、

上記シール凹溝(4)は、シール脱落抑止突片(5)を有する取着用深溝部(7)と、平坦状溝底面部(9)を有する浅溝部(8)と、を備え、

上記シール部材(S)は、上記深溝部(7)に嵌込まれる取着基部(15)と、上記浅溝部(8)に嵌込まれる薄肉舌片部(16)と、を有し、かつ、該薄肉舌片部(16)は、上記相手部材(12)の平坦面(13)に圧接するシール小凸条部(17)、及び、上記平坦状溝底面部(9)に対応する裏面(18)側において該シール小凸条部(17)に対応する位置に形成された弾性変形逃げ用小凹溝(19)とを、具備することを特徴とする密封構造体。

【請求項2】

上記取着用深溝部(7)は、上記シール脱落抑止突片(5)を除いた横断面形状が略矩形であって、かつ、上記取着基部(15)の横断面形状が、上記取着用深溝部(7)の溝底面(7c)に密接する平坦底面(15c)を有する略矩形状である請求項1記載の密封構造体。

【請求項1】

環状シール凹溝(4)を有する取付部材(11)と、該シール凹溝(4)に嵌着されたシール部材(S)と、該取付部材(11)に接近分離自在であって平坦面(13)を有する相手部材(12)とを備えた密封構造体に於て、

上記シール凹溝(4)は、シール脱落抑止突片(5)を有する取着用深溝部(7)と、平坦状溝底面部(9)を有する浅溝部(8)と、を備え、

上記シール部材(S)は、上記深溝部(7)に嵌込まれる取着基部(15)と、上記浅溝部(8)に嵌込まれる薄肉舌片部(16)と、を有し、かつ、該薄肉舌片部(16)は、上記相手部材(12)の平坦面(13)に圧接するシール小凸条部(17)、及び、上記平坦状溝底面部(9)に対応する裏面(18)側において該シール小凸条部(17)に対応する位置に形成された弾性変形逃げ用小凹溝(19)とを、具備することを特徴とする密封構造体。

【請求項2】

上記取着用深溝部(7)は、上記シール脱落抑止突片(5)を除いた横断面形状が略矩形であって、かつ、上記取着基部(15)の横断面形状が、上記取着用深溝部(7)の溝底面(7c)に密接する平坦底面(15c)を有する略矩形状である請求項1記載の密封構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−281085(P2008−281085A)

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願番号】特願2007−124833(P2007−124833)

【出願日】平成19年5月9日(2007.5.9)

【出願人】(000003263)三菱電線工業株式会社 (734)

【Fターム(参考)】

【公開日】平成20年11月20日(2008.11.20)

【国際特許分類】

【出願日】平成19年5月9日(2007.5.9)

【出願人】(000003263)三菱電線工業株式会社 (734)

【Fターム(参考)】

[ Back to top ]