密封構造

【課題】蟻溝12に装着されたシールリング3により密封を行う密封構造において、蟻溝12からのシールリング3の脱落を防止し、しかも蟻溝12へのシールリング3の装着が容易で、パーティクルが発生しにくく、更にはシールリング3の捩れや誤装着が防止することができ、大きな圧縮荷重を必要としない密封構造を提供する。

【解決手段】蟻溝12にゴム状弾性材料からなるシールリング3が装着され、このシールリング3は、溝底12cに密接される凸面状の底部3aと、その両側に形成され蟻溝12の内側勾配面12d,12eに密接される側面張出部3b,3cと、両側の側面張出部3b,3cにおける前記底部3aと反対側の端部間から山形に突出形成されて、嶺部31とその両側の斜面32,33からなり前記蟻溝12の外側へ露出される頭部3dとを有し、この頭部3dの幅w3が、溝肩12a,12b間の幅w1より小さく、前記側面張出部3b,3cの頂点間の幅w4が、前記幅w1より大きい。

【解決手段】蟻溝12にゴム状弾性材料からなるシールリング3が装着され、このシールリング3は、溝底12cに密接される凸面状の底部3aと、その両側に形成され蟻溝12の内側勾配面12d,12eに密接される側面張出部3b,3cと、両側の側面張出部3b,3cにおける前記底部3aと反対側の端部間から山形に突出形成されて、嶺部31とその両側の斜面32,33からなり前記蟻溝12の外側へ露出される頭部3dとを有し、この頭部3dの幅w3が、溝肩12a,12b間の幅w1より小さく、前記側面張出部3b,3cの頂点間の幅w4が、前記幅w1より大きい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば半導体や液晶デバイス等の製造において使用されるチャンバ等の密封手段として好適に利用される技術であって、互いに対向する部品のうち一方の部品に形成した蟻溝にシールリングを装着し、このシールリングによって前記部品の対向面間の密封を行う密封構造に関する。

【背景技術】

【0002】

半導体製造装置や液晶製品の製造装置では、各種真空処理システムを利用し、真空環境下で、半導体デバイスの製造に必要なシリコンウエハの加工プロセスや液晶ガラスの製造プロセスを実行する。このような真空環境を創出するための真空チャンバにおけるゲートバルブ、スリットバルブ、チャンバリッド等の開閉部分を密封するための密封構造としては、前記開閉部分で互いに対向する部品間に介在させるシールリングを、一方の部品に形成した蟻溝に保持した構造が採用されており、その典型的な従来技術が、下記の特許文献1〜3に開示されている。

【特許文献1】特開2004−176834号公報

【特許文献2】特開2003−014126号公報

【0003】

図11は、シールリングとしてOリングを用いた従来の密封構造を示す断面図、図12は、特許文献1に記載の従来の密封構造を示す断面図、図13は、図12のシールリングを圧縮した状態を示す断面図、図14は、特許文献2に記載の従来の密封構造を示す断面図、図15は、図12のシールリングを誤装着した状態、図16は、図14のシールリングを誤装着した状態を示す断面図である。

【0004】

まず図11に示される密封構造において、参照符号110は、真空チャンバ等を構成する第一部材、参照符号120は、前記チャンバの開口部を閉塞するように第一部材110に対向配置された第二部材であって、第一部材110には、前記開口部の外周に沿って蟻溝111が形成されている。この蟻溝111は、溝肩111a,111b側の溝幅が相対的に狭く、溝底111c側の溝幅が相対的に広くなるように傾斜した一対の内側勾配面111d,111eを有する。

【0005】

ゴム状弾性材料からなるシールリング200は、断面形状が円形をなす、いわゆるOリングであって、内周部及び外周部200a,200bが蟻溝111の内側勾配面111d,111eに保持され、軸方向一端の円弧面200cが溝底111cに密接されると共に、蟻溝111から突出した軸方向他端の円弧面200dが、第二部材120に密接される。

【0006】

この密封構造において、シールリング(Oリング)200を蟻溝111に保持しているのは、脱落防止を図るためである。しかしながら、蟻溝111が形成された第二部材120が、先に説明したチャンバの開閉部分のように、第一部材110に対して進退するように動作するものであるような場合、この第二部材120が第一部材110から離間する方向へ動作する際に、シールリング200が第二部材120との粘着によって蟻溝111から飛び出してしまうおそれがある。また、シールリング200の断面の径が小さい場合は、そのつぶし代も小さくなるため、第二部材120が第一部材110に接近する方向へ動作した時に、両部材110,120の対向面同士が金属接触しやすく、パーティクルの発生を嫌うような条件では使用できなかった。

【0007】

これに対し、図12に示される密封構造は、ゴム状弾性材料からなるシールリング200が、内周面及び外周面に形成された凹部200e,200fによってくびれた断面形状をなすもので、この凹部200e,200fを境にして、相対的にボリュームの大きい基部200gと、相対的にボリュームの小さい頭部200hが形成されている。そして、凹部200e,200fが溝肩111a,111bと嵌合されると共に、基部200gの底面が溝底111cに密接され、蟻溝111から突出した頭部200hが、図13に示されるように、第一部材110に対して進退自在に配置された第二部材に密接され、この第二部材と溝底111cとの間で適当に圧縮される。

【0008】

また、図14に示される密封構造は、シールリング200が、蟻溝111の溝底111cに密接される平坦な底面200iと、その両側から斜め外向きに立ち上がる一対の斜面200j,200kと、その先端にそれぞれ形成され溝肩111a,111bの内側(内側勾配面111d,111e)に当接される肩部200m,200nと、更に両肩部200m,200n間から半円弧の凸面状に形成され溝肩111a,111b間から突出した頭部200hを有する。

【0009】

しかしながら、図12及び図14に示される密封構造によれば、シールリング200の頭部200hが第二部材120(図13参照)に粘着しても、この第二部材120の進退動作に伴ってシールリング200が蟻溝111から抜け出てしまうのを有効に防止することはできるものの、シールリング200の圧縮に必要な荷重が大きくなったり、シールリング200が蟻溝111へ過った方向に装着されたりする問題が指摘される。

【0010】

詳しくは、例えば図12に示される密封構造によれば、シールリング200が凹部200e,200fにおいて蟻溝111の溝肩111a,111bと嵌合しているので、図13に示されるように第二部材120との間で圧縮された状態では、第一及び第二部材間110,120間にシールリング200の頭部200hが膨出変形して噛み込まれることによって、圧縮反力が高くなり、このため大きな圧縮荷重が必要になるものと思われ、更には、第一及び第二部材間110,120間に噛み込まれた部分200h’にゴムの割れが発生し、これに起因してシール性の低下を来すおそれがあった。また、溝肩111a,111bとの接触部分で応力が高くなるので、第二部材120を繰り返し進退動作させると、溝肩111a,111bとの接触部分が摩耗して、半導体や液晶製品の製造に有害なパーティクルを発生しやすくなることも懸念される。

【0011】

そして、この密封構造によれば、シールリング200の基部200gと頭部200hが、共に円弧面をなしていて、近似した形状であるため、例えば図15に示されるように逆さまに誤装着されても、外見上、誤装着に気が付きにくく、正規の姿勢で装着された時と同様、装着の過程で、凹部200e,200fが溝肩111a,111bと嵌合されることによる手応えがあるため、この点でも誤装着に気が付きにくいものと考えられる。しかも、このように逆さまに誤装着された場合は、頭部200hが溝底111cから浮き上がった状態となるため、シールするための圧縮が正常に行われなくなり、所要の密封性を確保できなくなる。

【0012】

また、図14の密封構造によれば、シールリング200が、蟻溝111内での捩れを防止するために底面200iを平坦に形成してあるため、Oリングのように底面が円弧面をなすものに比較して、シールリング200の圧縮に必要な荷重が大きくなる。また、図16に示されるように、蟻溝111に、横向きに倒れた状態で誤装着されるおそれもある。

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、以上のような点に鑑みてなされたものであって、その技術的課題は、蟻溝に装着されたシールリングにより密封を行う密封構造において、蟻溝からのシールリングの脱落を防止し、しかも蟻溝へのシールリングの装着が容易で、パーティクルが発生しにくく、更にはシールリング装着時の捩れや誤装着が発生せず、過大な圧縮荷重を必要としない密封構造を提供することにある。

【課題を解決するための手段】

【0014】

上述した技術的課題を有効に解決するための手段として、請求項1の発明に係る密封構造は、内側へ倒れるように傾斜した内側勾配面を有する蟻溝に、ゴム状弾性材料からなるシールリングが装着され、このシールリングは、前記蟻溝の溝底に密接される凸面状の底部と、その両側に形成され前記内側勾配面に密接又は近接される側面張出部と、両側の側面張出部における前記底部と反対側の端部間から山形に突出形成されて、嶺部とその両側の斜面からなり前記蟻溝の外側へ露出される頭部とを有し、この頭部における前記山形の裾部の幅が前記蟻溝の溝肩間の幅より小さく、前記側面張出部の頂点間の幅が、前記溝肩間の幅より大きいことを特徴とする。

【0015】

請求項2の発明に係る密封構造は、請求項1に記載の構成において、シールリングにおける底部と頭部の嶺部間の高さが、蟻溝の溝肩間の幅より大きいことを特徴とするものである。

【0016】

請求項3の発明に係る密封構造は、請求項1に記載の構成において、シールリングにおける両側の側面張出部の頂点から頭部の嶺部までの高さが、溝幅最小部分から溝底までの深さより大きいことを特徴とするものである。

【0017】

請求項4の発明に係る密封構造は、請求項1に記載の構成において、シールリングにおける側面張出部と頭部との境界が、前記側面張出部の頂点から前記頭部への接線より内側へ凹んでいることを特徴とするものである。

【発明の効果】

【0018】

請求項1の発明に係る密封構造によれば、シールリングの頭部が山形をなす突出形状であるため、蟻溝が形成された部材とこれに対向する相手部材との間でシールリングを圧縮したときの、前記相手部材に対するシールリングの頭部の接触幅は、シールリングの頭部の断面形状を従来のように円弧形にしたものに比較して狭くなり、言い換えれば相手部材に対してシールリングが粘着しにくく(粘着幅が小さく)なる。しかも、シールリングは、その側面張出部の頂点間の幅が、蟻溝の溝肩間の幅より大きいため、蟻溝からの飛び出し方向へ変位した場合に、前記側面張出部が蟻溝の内側勾配面に干渉し、上述のように、相手部材に対してシールリングが粘着しにくくなることと相俟って、蟻溝からの抜け出しが有効に防止される。

【0019】

また、シールリングの頭部が山形をなす突出形状であることによって、、圧縮量が小さくても所要の密封面圧を確保でき、頭部の裾から嶺部までの高さは任意に設定できるため、蟻溝が形成された部材とこれに対向する部材とのメタルタッチも有効に防止できる。更に、内側勾配面に密接又は近接される側面張出部により、装着時の捩れや開閉運動に伴う捩れが防止される。また、シールリングの頭部の幅が、前記溝肩間の幅より小さいため、蟻溝が形成された部材とこれに対向する部材との間でシールリングを圧縮したとき、前記両部材間への頭部の膨出変形による噛み込みや、溝肩への圧接が起こりにくく、このためパーティクルの発生やシールリングの捩れも有効に防止される。

【0020】

請求項2の発明に係る密封構造によれば、シールリングの底部の頂点と頭部の嶺部が蟻溝の幅方向両側を向いた横向き状態では、シールリングが蟻溝の溝肩間を通過することができないので、請求項1による効果に加えて、シールリングが横向きに誤装着されてしまうのを確実に防止することができる。

【0021】

請求項3の発明に係る密封構造によれば、シールリングを、その頭部が溝底を向いた天地逆の状態で蟻溝に装着しようとしても、側面張出部の頂点が溝肩の幅方向突端を通過することができないので、請求項1による効果に加え、シールリングが天地逆の状態で蟻溝に誤装着されてしまうのを確実に防止することができる。

【0022】

請求項4の発明に係る密封構造によれば、シールリングを蟻溝に装着する際に、このシールリングにおける側面張出部と頭部との間の凹みを溝肩に接触させて、その接触部を支点としながら底部を回転するように溝内へ挿入することができるので、請求項1による効果に加え、シールリングの装着を容易に行うことができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明に係る密封構造を、図面を参照しながら説明する。まず図1及び図2は、それぞれ本発明に係る密封構造が適用される半導体製造装置の真空チャンバを示す概略的な斜視図、図3は、本発明に係る密封構造の好ましい実施の形態を示す断面図、図4は、シールリングと蟻溝との関係を示す説明図、図5は、シールリングの頭部の断面形状例を示す部分断面図、図6は、本発明に係る密封構造による密封状態を示す断面図、図7は、シールリングの装着過程を順を追って示す説明図である。

【0024】

図1又は図2に示されるように、半導体製造装置の真空チャンバは、半導体ウエハ等のワーク4を出し入れするための開口部11を有する本体側のハウジング1と、開口部11を開閉する蓋体2を備えており、この蓋体2による閉塞状態において、開口部11の外周を密封状態に保持するためのシールリング3が、ハウジング1又は蓋体2に前記開口部11の外周に沿って形成した後述の蟻溝に装着されている。以下に説明する実施の形態では、便宜上、図1のように、シールリング3がハウジング1側に装着されるものとする。

【0025】

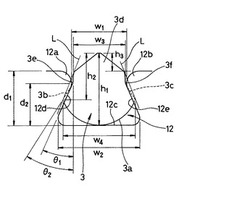

図3に示される形態による密封構造において、ハウジング1には、開口部11の外周に沿って蟻溝12が形成されている。この蟻溝12は、図4に示されるように、溝肩12a,12b側の幅w1が相対的に狭く、溝底12c側の幅w2が相対的に広くなるように内側へ傾斜した一対の内側勾配面12d,12eを有する。溝肩12a,12bはR面加工がなされている。

【0026】

シールリング3は、ゴム状弾性材料で無端状に成形されたものであって、図3に示されるように、蟻溝12の溝底12cに密接される円弧状凸面をなす底部3aと、その両側に形成され蟻溝12の内側勾配面12d,12eに密接又は近接される側面張出部3b,3cと、この側面張出部3b,3cにおける底部3aと反対側の端部間から突出形成されて蟻溝12の外側へ露出される山形の凸面をなす頭部3dとを有する。また、側面張出部3b,3cは、蟻溝12の内側勾配面12d,12eと対応する方向を仰ぐ傾斜面をなし、図4に示されるように、側面張出部3b,3cの傾斜角度θ2を、蟻溝12の内側勾配面12d,12eの傾斜角度θ1以上とすることによって、この内側勾配面12d,12eに対する適当なつぶし代が設定されている。

【0027】

シールリング3における側面張出部3b,3cと頭部3dとの境界は、図4に示されるように、側面張出部3b,3cの頂点(底部3a側の端部)から前記頭部3dにおける山形の裾部へ向けて引いた接線Lより内側へ凹んだ凹部3e,3fとなっている。また、前記頭部3dにおける山形裾部の幅w3、言い換えれば側面張出部3b,3cと頭部3dとの境界の凹部3e,3f間の幅w3は、溝肩12a,12b間の幅w1より僅かに小さく、側面張出部3b,3cの頂点(底部3a側の端部)間の幅w4は、前記幅w1より大きいものとなっている。

【0028】

シールリング3における底部3aと頭部3dの頂点間の高さh1は、蟻溝12の深さd1及び溝肩12a,12b間の幅w1より大きく、好ましくは、

h1≧1.1w1

となっている。また、両側の側面張出部3b,3cの頂点(底部3a側の端部)から頭部3dの頂点までの高さh2は、溝幅が最も小さくなる部分、すなわち溝肩12a,12bの幅方向突端から溝底12cまでの深さd2より大きいものとなっている。

【0029】

シールリング3における頭部3dは、図3に示されるように、嶺部31と、その両側の斜面32,33を有し、斜面32,33の傾斜角度は任意であり、蟻溝12からの頭部3dの突出高さやハウジング1と蓋体2の間での圧縮荷重などを考慮して設定される。そして、前記嶺部31は、図5(A)に示されるように、僅かな幅のフラット面としたり、図5(B)に示されるように、円弧状凸面としたり、図5(C)に示されるように、尖ったエッジ状としたものなどが考えられる。

【0030】

以上の構成において、シールリング3は、図6に示されるように、蓋体2による開口部11の閉塞時に、この蓋体2に頭部3dの嶺部31が密接されることによって、図1あるいは図2に示される真空チャンバ内を密封するものである。また、このシールリング3は、蟻溝12の溝底12cに密接される底部3aが円弧状凸面をなすため、良好なシール面が形成され、蓋体2に密接される頭部3dが山形をなすため、接触幅が小さく、したがって小さな圧縮荷重でも、高い密接面圧が得られる。

【0031】

詳しくは、シールリング3は、ハウジング1(蟻溝12の溝底12c)と蓋体2の間で、高さh1を減少するように圧縮変形を受けると、例えば、側面張出部3b,3cと頭部3dとの間の凹部3e,3fが溝肩12a,12bに嵌合している場合は、先に説明した図13のように変形されて、頭部3dに圧縮応力が集中することになるが、この形態によれば、頭部3dの幅w3が溝肩12a,12b間の幅w1より小さく、すなわち前記凹部3e,3fは、溝肩12a,12bと非接触、非嵌合状態にあるため、頭部3dでの応力集中が起こらない。しかも、頭部3dが山形をなすため、例え大きく圧縮された場合でも、それによる頭部3dの変形は、蓋体2に対する斜面32,33の傾斜角度が減少するようになされ、幅方向両側への膨出が抑えられるため、ハウジング1と蓋体2間への頭部3dの膨出変形による噛み込みや、溝肩12a,12bへの圧接が起こらない。したがって、低荷重で所要の圧縮量を確保でき、半導体の製造プロセスに有害なパーティクルの発生や、噛み込みによるゴムの割れに起因するシール性の低下も有効に抑えられる。

【0032】

また、シールリング3における山形の頭部3dは、蟻溝12からの突出高さh3や斜面32,33の傾斜角度を、ハウジング1と蓋体2の間での圧縮荷重などを考慮して任意に設定可能であるため、圧縮荷重によるハウジング1と蓋体2のメタルタッチや、これによるパーティクルの発生も有効に防止できる。

【0033】

また、このシールリング3は、頭部3dが山形をなすので、蓋体2に対する接触幅が、先に従来例として説明した図11,図12及び図14のようにシールリングの頭部の断面形状を円弧形にしたものに比較して十分に狭くなり、したがって蓋体2に対してシールリング3が粘着しにくく(粘着幅が小さく)なる。しかも、側面張出部3b,3cが蟻溝12の傾斜面状の内側勾配面12d,12eに適当な面圧で密接されているので、上述のように、蓋体2に対してシールリング3が粘着しにくくなることと相俟って、この蓋体2の開放動作時に、シールリング3が蓋体2に引っ張られて蟻溝12から抜け出してしまうようなことはなく、蟻溝12内での捩れや倒れも生じない。

【0034】

シールリング3を蟻溝12に装着するには、図7(A)に示されるように、底部3aを先頭にして蟻溝12内へ押し込んでも良いが、図7(B)に示されるように、まず、このシールリング3を、図示の断面上で傾斜させる(捩る)ようにしながら、その一方の凹部3f又はその近傍を、蟻溝12における一方の溝肩12bへ当接させ、次にその当接部を支点として、シールリング3を、その傾斜を戻す方向へ図示の断面上で回転させることによって、円弧状凸面をなす底部3aが適当に変形を受けながら他方の溝肩12a上を滑るようにして、蟻溝12内へ挿入されて行くことによって、図7(C)に示される装着状態となる。このとき、側面張出部3b,3cが蟻溝12の内側勾配面12d,12eに適当な面圧で嵌まり込むので、シールリング3の高さ方向が蟻溝12の深さ方向とほぼ平行になるように、自動的に位置決めされる。したがって、シールリング3はスムーズに且つ正確に蟻溝12に装着される。

【0035】

ここで、図8は、シールリング3を横向きに装着しようとした場合を示す断面図、図9は、シールリング3を天地逆向きに装着しようとした場合を示す断面図である。

【0036】

すなわち、この形態によるシールリング3は、底部3aの頂点と頭部3dの嶺部31との間の高さh1を溝肩12a,12b間の幅w1より大きくし、好ましくはw1の1.1倍以上としたため、図8に示されるように、底部3a及び頭部3dが蟻溝12の幅方向両側を向いた横向きの状態では、溝肩12a,12b間を通過することができない。したがって、シールリング3が蟻溝12に横向きに誤装着されてしまうのを防止することができる。

【0037】

また、山形をなす頭部3dの裾部に相当する凹部3e,3f間の幅w3は、溝肩12a,12b間の幅w1より小さいため、図9(A)に示されるように、シールリング3を逆向きに装着しようとしても、前記凹部3e,3fは溝肩12a,12bに嵌合されない。このため、凹部3e,3fが溝肩12a,12bに嵌合されることによる手応え(装着感)もない。

【0038】

しかも、図9(B)に示されるように、シールリング3を逆さの状態で強引に蟻溝12内へ押し込もうとしても、h2>d2であるため、側面張出部3b,3cの頂点(底部3a側の端部)が、溝肩12a,12bによる最も溝幅の小さい部分を内側勾配面12d,12e側へ乗り越える前に、頭部3dの嶺部31が溝底12cに当接状態となる。したがって、側面張出部3b,3cの頂点が、R面をなす溝肩12a,12bによる最小溝幅部を乗り越えて内側勾配面12d,12eに嵌まり込んでしまうことはないので、シールリング3が蟻溝12に逆さに誤装着されてしまうのを防止することができる。

【0039】

次に、図10は、本発明に係る密封構造の他の形態を示す断面図である。この形態において、上述した形態と異なるところは、蟻溝12が互いに分離可能に接合された内周側部材13と外周側部材14の間に沿って形成され、言い換えれば、ハウジング1が蟻溝12に沿って内周側部材13と外周側部材14に分割されていることにある。

【0040】

詳しくは、ハウジング1の内周側部材13における外周側部材14とのパーティング面13aは、蟻溝12における一方(内周側)の内側勾配面12dの延長面として形成されている。また、このパーティング面13aに密接衝合される外周側部材14のパーティング面14aも、対応した勾配面をなしている。

【0041】

言い換えれば、蟻溝12は、内周側部材13にその外周のパーティング面13aと連続して形成された内側勾配面12dと、外周側部材14のパーティング面14aから溝幅方向へ延びる平坦な溝底12cと、この溝底12cにおける外周側の端部から内側勾配面12dと対称に傾斜して立ち上がった内側勾配面12eとからなり、溝肩12a,12bがR面加工されたものである。

【0042】

なお、シールリング3の構成は図3と同様であり、蟻溝12とシールリング3の寸法関係も、図4と基本的に同様である。

【0043】

したがって、図10に示される第二の形態によれば、先の説明と同様の効果が実現される。加えて、ハウジング1が蟻溝12に沿って内周側部材13と外周側部材14に分割可能であることから、シールリング3の装着に際して、図中に二点鎖線で示されるように、予め内周側部材13と外周側部材14を分離しておき、シールリング3を外周側部材14側に形成された溝底12c上に配置してから、内周側部材13を外周側部材14に衝合してハウジング1を組み立てることによって、シールリング3を溝肩12a,12b間で強制変形させることなく蟻溝12に容易に装着することができる。

【0044】

また、いったん蟻溝12に装着されたシールリング3は、内周側部材13と外周側部材14を分離することによって蟻溝12から取り外すことができるので、メンテナンスの際にシールリング3の交換を容易に行うことができる。

【図面の簡単な説明】

【0045】

【図1】本発明に係る密封構造が適用される半導体製造装置を示す概略的な斜視図である。

【図2】本発明に係る密封構造が適用される半導体製造装置であって図1と異なる形態のものを示す概略的な斜視図である。

【図3】本発明に係る密封構造の好ましい実施の形態を示す断面図である。

【図4】本発明に係る密封構造におけるシールリングと蟻溝との関係を示す説明図である。

【図5】本発明に係る密封構造におけるシールリングの頭部の断面形状例を示す部分断面図である。

【図6】本発明に係る密封構造による密封状態を示す断面図である。

【図7】本発明に係る密封構造におけるシールリングの装着過程を順を追って示す説明図である。

【図8】本発明に係る密封構造におけるシールリングを横向きに装着しようとした場合を示す断面図である。

【図9】本発明に係る密封構造におけるシールリング3を天地逆向きに装着しようとした場合を示す断面図である。

【図10】本発明に係る密封構造の他の形態を示す断面図である。

【図11】シールリングとしてOリングを用いた従来の密封構造を示す断面図である。

【図12】従来の密封構造を示す断面図である。

【図13】図12のシールリングを圧縮した状態を示す断面図である。

【図14】従来の密封構造の他の例を示す断面図である。

【図15】図12のシールリングを誤装着した状態を示す断面図である。

【図16】図14のシールリングを誤装着した状態を示す断面図である。

【符号の説明】

【0046】

1 ハウジング

12 蟻溝

12a,12b 溝肩

12c 溝底

12d,12e 内側勾配面

13 内周側部材

14 外周側部材

2 蓋体

3 シールリング

3a 底部

3b,3c 側面張出部

3d 頭部

3e,3f 凹部

31 嶺部

32,33 斜面

【技術分野】

【0001】

本発明は、例えば半導体や液晶デバイス等の製造において使用されるチャンバ等の密封手段として好適に利用される技術であって、互いに対向する部品のうち一方の部品に形成した蟻溝にシールリングを装着し、このシールリングによって前記部品の対向面間の密封を行う密封構造に関する。

【背景技術】

【0002】

半導体製造装置や液晶製品の製造装置では、各種真空処理システムを利用し、真空環境下で、半導体デバイスの製造に必要なシリコンウエハの加工プロセスや液晶ガラスの製造プロセスを実行する。このような真空環境を創出するための真空チャンバにおけるゲートバルブ、スリットバルブ、チャンバリッド等の開閉部分を密封するための密封構造としては、前記開閉部分で互いに対向する部品間に介在させるシールリングを、一方の部品に形成した蟻溝に保持した構造が採用されており、その典型的な従来技術が、下記の特許文献1〜3に開示されている。

【特許文献1】特開2004−176834号公報

【特許文献2】特開2003−014126号公報

【0003】

図11は、シールリングとしてOリングを用いた従来の密封構造を示す断面図、図12は、特許文献1に記載の従来の密封構造を示す断面図、図13は、図12のシールリングを圧縮した状態を示す断面図、図14は、特許文献2に記載の従来の密封構造を示す断面図、図15は、図12のシールリングを誤装着した状態、図16は、図14のシールリングを誤装着した状態を示す断面図である。

【0004】

まず図11に示される密封構造において、参照符号110は、真空チャンバ等を構成する第一部材、参照符号120は、前記チャンバの開口部を閉塞するように第一部材110に対向配置された第二部材であって、第一部材110には、前記開口部の外周に沿って蟻溝111が形成されている。この蟻溝111は、溝肩111a,111b側の溝幅が相対的に狭く、溝底111c側の溝幅が相対的に広くなるように傾斜した一対の内側勾配面111d,111eを有する。

【0005】

ゴム状弾性材料からなるシールリング200は、断面形状が円形をなす、いわゆるOリングであって、内周部及び外周部200a,200bが蟻溝111の内側勾配面111d,111eに保持され、軸方向一端の円弧面200cが溝底111cに密接されると共に、蟻溝111から突出した軸方向他端の円弧面200dが、第二部材120に密接される。

【0006】

この密封構造において、シールリング(Oリング)200を蟻溝111に保持しているのは、脱落防止を図るためである。しかしながら、蟻溝111が形成された第二部材120が、先に説明したチャンバの開閉部分のように、第一部材110に対して進退するように動作するものであるような場合、この第二部材120が第一部材110から離間する方向へ動作する際に、シールリング200が第二部材120との粘着によって蟻溝111から飛び出してしまうおそれがある。また、シールリング200の断面の径が小さい場合は、そのつぶし代も小さくなるため、第二部材120が第一部材110に接近する方向へ動作した時に、両部材110,120の対向面同士が金属接触しやすく、パーティクルの発生を嫌うような条件では使用できなかった。

【0007】

これに対し、図12に示される密封構造は、ゴム状弾性材料からなるシールリング200が、内周面及び外周面に形成された凹部200e,200fによってくびれた断面形状をなすもので、この凹部200e,200fを境にして、相対的にボリュームの大きい基部200gと、相対的にボリュームの小さい頭部200hが形成されている。そして、凹部200e,200fが溝肩111a,111bと嵌合されると共に、基部200gの底面が溝底111cに密接され、蟻溝111から突出した頭部200hが、図13に示されるように、第一部材110に対して進退自在に配置された第二部材に密接され、この第二部材と溝底111cとの間で適当に圧縮される。

【0008】

また、図14に示される密封構造は、シールリング200が、蟻溝111の溝底111cに密接される平坦な底面200iと、その両側から斜め外向きに立ち上がる一対の斜面200j,200kと、その先端にそれぞれ形成され溝肩111a,111bの内側(内側勾配面111d,111e)に当接される肩部200m,200nと、更に両肩部200m,200n間から半円弧の凸面状に形成され溝肩111a,111b間から突出した頭部200hを有する。

【0009】

しかしながら、図12及び図14に示される密封構造によれば、シールリング200の頭部200hが第二部材120(図13参照)に粘着しても、この第二部材120の進退動作に伴ってシールリング200が蟻溝111から抜け出てしまうのを有効に防止することはできるものの、シールリング200の圧縮に必要な荷重が大きくなったり、シールリング200が蟻溝111へ過った方向に装着されたりする問題が指摘される。

【0010】

詳しくは、例えば図12に示される密封構造によれば、シールリング200が凹部200e,200fにおいて蟻溝111の溝肩111a,111bと嵌合しているので、図13に示されるように第二部材120との間で圧縮された状態では、第一及び第二部材間110,120間にシールリング200の頭部200hが膨出変形して噛み込まれることによって、圧縮反力が高くなり、このため大きな圧縮荷重が必要になるものと思われ、更には、第一及び第二部材間110,120間に噛み込まれた部分200h’にゴムの割れが発生し、これに起因してシール性の低下を来すおそれがあった。また、溝肩111a,111bとの接触部分で応力が高くなるので、第二部材120を繰り返し進退動作させると、溝肩111a,111bとの接触部分が摩耗して、半導体や液晶製品の製造に有害なパーティクルを発生しやすくなることも懸念される。

【0011】

そして、この密封構造によれば、シールリング200の基部200gと頭部200hが、共に円弧面をなしていて、近似した形状であるため、例えば図15に示されるように逆さまに誤装着されても、外見上、誤装着に気が付きにくく、正規の姿勢で装着された時と同様、装着の過程で、凹部200e,200fが溝肩111a,111bと嵌合されることによる手応えがあるため、この点でも誤装着に気が付きにくいものと考えられる。しかも、このように逆さまに誤装着された場合は、頭部200hが溝底111cから浮き上がった状態となるため、シールするための圧縮が正常に行われなくなり、所要の密封性を確保できなくなる。

【0012】

また、図14の密封構造によれば、シールリング200が、蟻溝111内での捩れを防止するために底面200iを平坦に形成してあるため、Oリングのように底面が円弧面をなすものに比較して、シールリング200の圧縮に必要な荷重が大きくなる。また、図16に示されるように、蟻溝111に、横向きに倒れた状態で誤装着されるおそれもある。

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、以上のような点に鑑みてなされたものであって、その技術的課題は、蟻溝に装着されたシールリングにより密封を行う密封構造において、蟻溝からのシールリングの脱落を防止し、しかも蟻溝へのシールリングの装着が容易で、パーティクルが発生しにくく、更にはシールリング装着時の捩れや誤装着が発生せず、過大な圧縮荷重を必要としない密封構造を提供することにある。

【課題を解決するための手段】

【0014】

上述した技術的課題を有効に解決するための手段として、請求項1の発明に係る密封構造は、内側へ倒れるように傾斜した内側勾配面を有する蟻溝に、ゴム状弾性材料からなるシールリングが装着され、このシールリングは、前記蟻溝の溝底に密接される凸面状の底部と、その両側に形成され前記内側勾配面に密接又は近接される側面張出部と、両側の側面張出部における前記底部と反対側の端部間から山形に突出形成されて、嶺部とその両側の斜面からなり前記蟻溝の外側へ露出される頭部とを有し、この頭部における前記山形の裾部の幅が前記蟻溝の溝肩間の幅より小さく、前記側面張出部の頂点間の幅が、前記溝肩間の幅より大きいことを特徴とする。

【0015】

請求項2の発明に係る密封構造は、請求項1に記載の構成において、シールリングにおける底部と頭部の嶺部間の高さが、蟻溝の溝肩間の幅より大きいことを特徴とするものである。

【0016】

請求項3の発明に係る密封構造は、請求項1に記載の構成において、シールリングにおける両側の側面張出部の頂点から頭部の嶺部までの高さが、溝幅最小部分から溝底までの深さより大きいことを特徴とするものである。

【0017】

請求項4の発明に係る密封構造は、請求項1に記載の構成において、シールリングにおける側面張出部と頭部との境界が、前記側面張出部の頂点から前記頭部への接線より内側へ凹んでいることを特徴とするものである。

【発明の効果】

【0018】

請求項1の発明に係る密封構造によれば、シールリングの頭部が山形をなす突出形状であるため、蟻溝が形成された部材とこれに対向する相手部材との間でシールリングを圧縮したときの、前記相手部材に対するシールリングの頭部の接触幅は、シールリングの頭部の断面形状を従来のように円弧形にしたものに比較して狭くなり、言い換えれば相手部材に対してシールリングが粘着しにくく(粘着幅が小さく)なる。しかも、シールリングは、その側面張出部の頂点間の幅が、蟻溝の溝肩間の幅より大きいため、蟻溝からの飛び出し方向へ変位した場合に、前記側面張出部が蟻溝の内側勾配面に干渉し、上述のように、相手部材に対してシールリングが粘着しにくくなることと相俟って、蟻溝からの抜け出しが有効に防止される。

【0019】

また、シールリングの頭部が山形をなす突出形状であることによって、、圧縮量が小さくても所要の密封面圧を確保でき、頭部の裾から嶺部までの高さは任意に設定できるため、蟻溝が形成された部材とこれに対向する部材とのメタルタッチも有効に防止できる。更に、内側勾配面に密接又は近接される側面張出部により、装着時の捩れや開閉運動に伴う捩れが防止される。また、シールリングの頭部の幅が、前記溝肩間の幅より小さいため、蟻溝が形成された部材とこれに対向する部材との間でシールリングを圧縮したとき、前記両部材間への頭部の膨出変形による噛み込みや、溝肩への圧接が起こりにくく、このためパーティクルの発生やシールリングの捩れも有効に防止される。

【0020】

請求項2の発明に係る密封構造によれば、シールリングの底部の頂点と頭部の嶺部が蟻溝の幅方向両側を向いた横向き状態では、シールリングが蟻溝の溝肩間を通過することができないので、請求項1による効果に加えて、シールリングが横向きに誤装着されてしまうのを確実に防止することができる。

【0021】

請求項3の発明に係る密封構造によれば、シールリングを、その頭部が溝底を向いた天地逆の状態で蟻溝に装着しようとしても、側面張出部の頂点が溝肩の幅方向突端を通過することができないので、請求項1による効果に加え、シールリングが天地逆の状態で蟻溝に誤装着されてしまうのを確実に防止することができる。

【0022】

請求項4の発明に係る密封構造によれば、シールリングを蟻溝に装着する際に、このシールリングにおける側面張出部と頭部との間の凹みを溝肩に接触させて、その接触部を支点としながら底部を回転するように溝内へ挿入することができるので、請求項1による効果に加え、シールリングの装着を容易に行うことができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明に係る密封構造を、図面を参照しながら説明する。まず図1及び図2は、それぞれ本発明に係る密封構造が適用される半導体製造装置の真空チャンバを示す概略的な斜視図、図3は、本発明に係る密封構造の好ましい実施の形態を示す断面図、図4は、シールリングと蟻溝との関係を示す説明図、図5は、シールリングの頭部の断面形状例を示す部分断面図、図6は、本発明に係る密封構造による密封状態を示す断面図、図7は、シールリングの装着過程を順を追って示す説明図である。

【0024】

図1又は図2に示されるように、半導体製造装置の真空チャンバは、半導体ウエハ等のワーク4を出し入れするための開口部11を有する本体側のハウジング1と、開口部11を開閉する蓋体2を備えており、この蓋体2による閉塞状態において、開口部11の外周を密封状態に保持するためのシールリング3が、ハウジング1又は蓋体2に前記開口部11の外周に沿って形成した後述の蟻溝に装着されている。以下に説明する実施の形態では、便宜上、図1のように、シールリング3がハウジング1側に装着されるものとする。

【0025】

図3に示される形態による密封構造において、ハウジング1には、開口部11の外周に沿って蟻溝12が形成されている。この蟻溝12は、図4に示されるように、溝肩12a,12b側の幅w1が相対的に狭く、溝底12c側の幅w2が相対的に広くなるように内側へ傾斜した一対の内側勾配面12d,12eを有する。溝肩12a,12bはR面加工がなされている。

【0026】

シールリング3は、ゴム状弾性材料で無端状に成形されたものであって、図3に示されるように、蟻溝12の溝底12cに密接される円弧状凸面をなす底部3aと、その両側に形成され蟻溝12の内側勾配面12d,12eに密接又は近接される側面張出部3b,3cと、この側面張出部3b,3cにおける底部3aと反対側の端部間から突出形成されて蟻溝12の外側へ露出される山形の凸面をなす頭部3dとを有する。また、側面張出部3b,3cは、蟻溝12の内側勾配面12d,12eと対応する方向を仰ぐ傾斜面をなし、図4に示されるように、側面張出部3b,3cの傾斜角度θ2を、蟻溝12の内側勾配面12d,12eの傾斜角度θ1以上とすることによって、この内側勾配面12d,12eに対する適当なつぶし代が設定されている。

【0027】

シールリング3における側面張出部3b,3cと頭部3dとの境界は、図4に示されるように、側面張出部3b,3cの頂点(底部3a側の端部)から前記頭部3dにおける山形の裾部へ向けて引いた接線Lより内側へ凹んだ凹部3e,3fとなっている。また、前記頭部3dにおける山形裾部の幅w3、言い換えれば側面張出部3b,3cと頭部3dとの境界の凹部3e,3f間の幅w3は、溝肩12a,12b間の幅w1より僅かに小さく、側面張出部3b,3cの頂点(底部3a側の端部)間の幅w4は、前記幅w1より大きいものとなっている。

【0028】

シールリング3における底部3aと頭部3dの頂点間の高さh1は、蟻溝12の深さd1及び溝肩12a,12b間の幅w1より大きく、好ましくは、

h1≧1.1w1

となっている。また、両側の側面張出部3b,3cの頂点(底部3a側の端部)から頭部3dの頂点までの高さh2は、溝幅が最も小さくなる部分、すなわち溝肩12a,12bの幅方向突端から溝底12cまでの深さd2より大きいものとなっている。

【0029】

シールリング3における頭部3dは、図3に示されるように、嶺部31と、その両側の斜面32,33を有し、斜面32,33の傾斜角度は任意であり、蟻溝12からの頭部3dの突出高さやハウジング1と蓋体2の間での圧縮荷重などを考慮して設定される。そして、前記嶺部31は、図5(A)に示されるように、僅かな幅のフラット面としたり、図5(B)に示されるように、円弧状凸面としたり、図5(C)に示されるように、尖ったエッジ状としたものなどが考えられる。

【0030】

以上の構成において、シールリング3は、図6に示されるように、蓋体2による開口部11の閉塞時に、この蓋体2に頭部3dの嶺部31が密接されることによって、図1あるいは図2に示される真空チャンバ内を密封するものである。また、このシールリング3は、蟻溝12の溝底12cに密接される底部3aが円弧状凸面をなすため、良好なシール面が形成され、蓋体2に密接される頭部3dが山形をなすため、接触幅が小さく、したがって小さな圧縮荷重でも、高い密接面圧が得られる。

【0031】

詳しくは、シールリング3は、ハウジング1(蟻溝12の溝底12c)と蓋体2の間で、高さh1を減少するように圧縮変形を受けると、例えば、側面張出部3b,3cと頭部3dとの間の凹部3e,3fが溝肩12a,12bに嵌合している場合は、先に説明した図13のように変形されて、頭部3dに圧縮応力が集中することになるが、この形態によれば、頭部3dの幅w3が溝肩12a,12b間の幅w1より小さく、すなわち前記凹部3e,3fは、溝肩12a,12bと非接触、非嵌合状態にあるため、頭部3dでの応力集中が起こらない。しかも、頭部3dが山形をなすため、例え大きく圧縮された場合でも、それによる頭部3dの変形は、蓋体2に対する斜面32,33の傾斜角度が減少するようになされ、幅方向両側への膨出が抑えられるため、ハウジング1と蓋体2間への頭部3dの膨出変形による噛み込みや、溝肩12a,12bへの圧接が起こらない。したがって、低荷重で所要の圧縮量を確保でき、半導体の製造プロセスに有害なパーティクルの発生や、噛み込みによるゴムの割れに起因するシール性の低下も有効に抑えられる。

【0032】

また、シールリング3における山形の頭部3dは、蟻溝12からの突出高さh3や斜面32,33の傾斜角度を、ハウジング1と蓋体2の間での圧縮荷重などを考慮して任意に設定可能であるため、圧縮荷重によるハウジング1と蓋体2のメタルタッチや、これによるパーティクルの発生も有効に防止できる。

【0033】

また、このシールリング3は、頭部3dが山形をなすので、蓋体2に対する接触幅が、先に従来例として説明した図11,図12及び図14のようにシールリングの頭部の断面形状を円弧形にしたものに比較して十分に狭くなり、したがって蓋体2に対してシールリング3が粘着しにくく(粘着幅が小さく)なる。しかも、側面張出部3b,3cが蟻溝12の傾斜面状の内側勾配面12d,12eに適当な面圧で密接されているので、上述のように、蓋体2に対してシールリング3が粘着しにくくなることと相俟って、この蓋体2の開放動作時に、シールリング3が蓋体2に引っ張られて蟻溝12から抜け出してしまうようなことはなく、蟻溝12内での捩れや倒れも生じない。

【0034】

シールリング3を蟻溝12に装着するには、図7(A)に示されるように、底部3aを先頭にして蟻溝12内へ押し込んでも良いが、図7(B)に示されるように、まず、このシールリング3を、図示の断面上で傾斜させる(捩る)ようにしながら、その一方の凹部3f又はその近傍を、蟻溝12における一方の溝肩12bへ当接させ、次にその当接部を支点として、シールリング3を、その傾斜を戻す方向へ図示の断面上で回転させることによって、円弧状凸面をなす底部3aが適当に変形を受けながら他方の溝肩12a上を滑るようにして、蟻溝12内へ挿入されて行くことによって、図7(C)に示される装着状態となる。このとき、側面張出部3b,3cが蟻溝12の内側勾配面12d,12eに適当な面圧で嵌まり込むので、シールリング3の高さ方向が蟻溝12の深さ方向とほぼ平行になるように、自動的に位置決めされる。したがって、シールリング3はスムーズに且つ正確に蟻溝12に装着される。

【0035】

ここで、図8は、シールリング3を横向きに装着しようとした場合を示す断面図、図9は、シールリング3を天地逆向きに装着しようとした場合を示す断面図である。

【0036】

すなわち、この形態によるシールリング3は、底部3aの頂点と頭部3dの嶺部31との間の高さh1を溝肩12a,12b間の幅w1より大きくし、好ましくはw1の1.1倍以上としたため、図8に示されるように、底部3a及び頭部3dが蟻溝12の幅方向両側を向いた横向きの状態では、溝肩12a,12b間を通過することができない。したがって、シールリング3が蟻溝12に横向きに誤装着されてしまうのを防止することができる。

【0037】

また、山形をなす頭部3dの裾部に相当する凹部3e,3f間の幅w3は、溝肩12a,12b間の幅w1より小さいため、図9(A)に示されるように、シールリング3を逆向きに装着しようとしても、前記凹部3e,3fは溝肩12a,12bに嵌合されない。このため、凹部3e,3fが溝肩12a,12bに嵌合されることによる手応え(装着感)もない。

【0038】

しかも、図9(B)に示されるように、シールリング3を逆さの状態で強引に蟻溝12内へ押し込もうとしても、h2>d2であるため、側面張出部3b,3cの頂点(底部3a側の端部)が、溝肩12a,12bによる最も溝幅の小さい部分を内側勾配面12d,12e側へ乗り越える前に、頭部3dの嶺部31が溝底12cに当接状態となる。したがって、側面張出部3b,3cの頂点が、R面をなす溝肩12a,12bによる最小溝幅部を乗り越えて内側勾配面12d,12eに嵌まり込んでしまうことはないので、シールリング3が蟻溝12に逆さに誤装着されてしまうのを防止することができる。

【0039】

次に、図10は、本発明に係る密封構造の他の形態を示す断面図である。この形態において、上述した形態と異なるところは、蟻溝12が互いに分離可能に接合された内周側部材13と外周側部材14の間に沿って形成され、言い換えれば、ハウジング1が蟻溝12に沿って内周側部材13と外周側部材14に分割されていることにある。

【0040】

詳しくは、ハウジング1の内周側部材13における外周側部材14とのパーティング面13aは、蟻溝12における一方(内周側)の内側勾配面12dの延長面として形成されている。また、このパーティング面13aに密接衝合される外周側部材14のパーティング面14aも、対応した勾配面をなしている。

【0041】

言い換えれば、蟻溝12は、内周側部材13にその外周のパーティング面13aと連続して形成された内側勾配面12dと、外周側部材14のパーティング面14aから溝幅方向へ延びる平坦な溝底12cと、この溝底12cにおける外周側の端部から内側勾配面12dと対称に傾斜して立ち上がった内側勾配面12eとからなり、溝肩12a,12bがR面加工されたものである。

【0042】

なお、シールリング3の構成は図3と同様であり、蟻溝12とシールリング3の寸法関係も、図4と基本的に同様である。

【0043】

したがって、図10に示される第二の形態によれば、先の説明と同様の効果が実現される。加えて、ハウジング1が蟻溝12に沿って内周側部材13と外周側部材14に分割可能であることから、シールリング3の装着に際して、図中に二点鎖線で示されるように、予め内周側部材13と外周側部材14を分離しておき、シールリング3を外周側部材14側に形成された溝底12c上に配置してから、内周側部材13を外周側部材14に衝合してハウジング1を組み立てることによって、シールリング3を溝肩12a,12b間で強制変形させることなく蟻溝12に容易に装着することができる。

【0044】

また、いったん蟻溝12に装着されたシールリング3は、内周側部材13と外周側部材14を分離することによって蟻溝12から取り外すことができるので、メンテナンスの際にシールリング3の交換を容易に行うことができる。

【図面の簡単な説明】

【0045】

【図1】本発明に係る密封構造が適用される半導体製造装置を示す概略的な斜視図である。

【図2】本発明に係る密封構造が適用される半導体製造装置であって図1と異なる形態のものを示す概略的な斜視図である。

【図3】本発明に係る密封構造の好ましい実施の形態を示す断面図である。

【図4】本発明に係る密封構造におけるシールリングと蟻溝との関係を示す説明図である。

【図5】本発明に係る密封構造におけるシールリングの頭部の断面形状例を示す部分断面図である。

【図6】本発明に係る密封構造による密封状態を示す断面図である。

【図7】本発明に係る密封構造におけるシールリングの装着過程を順を追って示す説明図である。

【図8】本発明に係る密封構造におけるシールリングを横向きに装着しようとした場合を示す断面図である。

【図9】本発明に係る密封構造におけるシールリング3を天地逆向きに装着しようとした場合を示す断面図である。

【図10】本発明に係る密封構造の他の形態を示す断面図である。

【図11】シールリングとしてOリングを用いた従来の密封構造を示す断面図である。

【図12】従来の密封構造を示す断面図である。

【図13】図12のシールリングを圧縮した状態を示す断面図である。

【図14】従来の密封構造の他の例を示す断面図である。

【図15】図12のシールリングを誤装着した状態を示す断面図である。

【図16】図14のシールリングを誤装着した状態を示す断面図である。

【符号の説明】

【0046】

1 ハウジング

12 蟻溝

12a,12b 溝肩

12c 溝底

12d,12e 内側勾配面

13 内周側部材

14 外周側部材

2 蓋体

3 シールリング

3a 底部

3b,3c 側面張出部

3d 頭部

3e,3f 凹部

31 嶺部

32,33 斜面

【特許請求の範囲】

【請求項1】

内側へ倒れるように傾斜した内側勾配面を有する蟻溝に、ゴム状弾性材料からなるシールリングが装着され、このシールリングは、前記蟻溝の溝底に密接される凸面状の底部と、その両側に形成され前記内側勾配面に密接又は近接される側面張出部と、両側の側面張出部における前記底部と反対側の端部間から山形に突出形成されて、嶺部とその両側の斜面からなり前記蟻溝の外側へ露出される頭部とを有し、この頭部における前記山形の裾部の幅が前記蟻溝の溝肩間の幅より小さく、前記側面張出部の頂点間の幅が、前記溝肩間の幅より大きいことを特徴とする密封構造。

【請求項2】

シールリングにおける底部と頭部の嶺部間の高さが、蟻溝の溝肩間の幅より大きいことを特徴とする請求項1に記載の密封構造。

【請求項3】

シールリングにおける両側の側面張出部の頂点から頭部の嶺部までの高さが、溝幅最小部分から溝底までの深さより大きいことを特徴とする請求項1に記載の密封構造。

【請求項4】

シールリングにおける側面張出部と頭部との境界が、前記側面張出部の頂点から前記頭部における前記山形の裾部へ向けて引いた接線より内側へ凹んでいることを特徴とする請求項1に記載の密封構造。

【請求項1】

内側へ倒れるように傾斜した内側勾配面を有する蟻溝に、ゴム状弾性材料からなるシールリングが装着され、このシールリングは、前記蟻溝の溝底に密接される凸面状の底部と、その両側に形成され前記内側勾配面に密接又は近接される側面張出部と、両側の側面張出部における前記底部と反対側の端部間から山形に突出形成されて、嶺部とその両側の斜面からなり前記蟻溝の外側へ露出される頭部とを有し、この頭部における前記山形の裾部の幅が前記蟻溝の溝肩間の幅より小さく、前記側面張出部の頂点間の幅が、前記溝肩間の幅より大きいことを特徴とする密封構造。

【請求項2】

シールリングにおける底部と頭部の嶺部間の高さが、蟻溝の溝肩間の幅より大きいことを特徴とする請求項1に記載の密封構造。

【請求項3】

シールリングにおける両側の側面張出部の頂点から頭部の嶺部までの高さが、溝幅最小部分から溝底までの深さより大きいことを特徴とする請求項1に記載の密封構造。

【請求項4】

シールリングにおける側面張出部と頭部との境界が、前記側面張出部の頂点から前記頭部における前記山形の裾部へ向けて引いた接線より内側へ凹んでいることを特徴とする請求項1に記載の密封構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2009−2459(P2009−2459A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−165185(P2007−165185)

【出願日】平成19年6月22日(2007.6.22)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月22日(2007.6.22)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

[ Back to top ]