密封装置及びこの密封装置を備える懸架装置

【課題】 密封装置の改良に関し、インナーチューブやピストンロッド等の軸部材の外周に付着した異物をより確実に掻き落とす。

【解決手段】 アウターチューブ1とアウターチューブ1内に移動可能に挿入されたインナーチューブ2との間を封止する密封装置において、アウターチューブ1の開口端部に保持されて環状のダストシールリップ31をインナーチューブ2の外周面に摺接させるダストシール3と、このダストシール3よりも内部側に配置されて環状のリップ部41をインナーチューブ2の外周面に摺接可能に圧接させるスクレーパ4とを備え、上記リップ部41の硬度は上記ダストシールリップ31の硬度よりも高く設定されている。

【解決手段】 アウターチューブ1とアウターチューブ1内に移動可能に挿入されたインナーチューブ2との間を封止する密封装置において、アウターチューブ1の開口端部に保持されて環状のダストシールリップ31をインナーチューブ2の外周面に摺接させるダストシール3と、このダストシール3よりも内部側に配置されて環状のリップ部41をインナーチューブ2の外周面に摺接可能に圧接させるスクレーパ4とを備え、上記リップ部41の硬度は上記ダストシールリップ31の硬度よりも高く設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、密封装置及びこの密封装置を備える懸架装置の改良に関する。

【背景技術】

【0002】

一般的に、上記密封装置は、輸送機器や建築物において振動を抑制するダンパや、このダンパを内蔵する懸架装置等に用いられ、ダンパや懸架装置に収容される作動流体を密封する。

【0003】

例えば、自動二輪車等の鞍乗型車両には、フロントフォークと称されて前輪を懸架する懸架装置が搭載されている。この懸架装置は、アウターチューブと、このアウターチューブ内に出没可能に挿入されたインナーチューブとを有する懸架装置本体を備え、この懸架装置本体内にダンパを収容する。

【0004】

また、上記懸架装置本体とダンパとの間には、温度補償や体積補償用のリザーバが形成されており、作動流体と気体が収容されている。そして、懸架装置に用いられる密封装置は、上記リザーバ内の作動流体や気体が懸架装置本体から外部側(大気側)に漏れることを防止する。

【0005】

特許文献1に記載の密封装置は、アウターチューブの開口端部に保持されてインナーチューブの外周面に摺接する環状のダストシールと、同じくアウターチューブの開口端部に保持されてインナーチューブの外周面に摺接し、上記ダストシールよりも内部側(作動流体側)に配置される環状のオイルシールとからなる。

【0006】

そして、上記密封装置は、上記ダストシールでインナーチューブの外周面に付着した異物を掻き落とし、上記オイルシールでインナーチューブの内周面に付着した作動流体を掻き落とす。これにより、密封装置は、オイルシールやインナーチューブの摺動面が異物で傷つき、懸架装置本体内の作動流体や気体が外部側(大気側)に漏れることを防止し、懸架装置本体を密封した状態に維持することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開平04−32342号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記従来の密封装置を備えるダンパや懸架装置がモトクロス用に利用される等、泥水を浴びるような過酷な使用環境下にあり、その泥水に粒子の細かい土等の微粒子が含まれる場合には、インナーチューブの外周面に微粒子が乾燥した状態でリング状に残留し、ダストシールよりも内部側(作動流体側)に持ち込まれる虞がある。そして、この微粒子がインナーチューブ(軸部材)の摺動面を傷つけ、この傷から懸架装置本体内に収容する作動流体や気体が外部側(大気側)に漏れる虞がある。

【0009】

そこで、本発明の目的は、上記のような過酷な使用環境下においても、軸部材の外周面に付着した異物を確実に掻き落とすことが可能な密封装置及びこの密封装置を備える懸架装置を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するための手段は、筒部材とこの筒部材内に移動可能に挿入された軸部材との間を封止する密封装置において、上記筒部材の開口端部に保持されて環状のダストシールリップを上記軸部材の外周面に摺接させるダストシールと、このダストシールよりも内部側に配置されて環状のリップ部を上記軸部材の外周面に摺接可能に圧接させるスクレーパとを備え、上記リップ部の硬度は上記ダストシールリップの硬度よりも高く設定されていることである。

【発明の効果】

【0011】

本発明によれば、軸部材の外周面に付着した異物を確実に掻き落とすことが可能となる。

【図面の簡単な説明】

【0012】

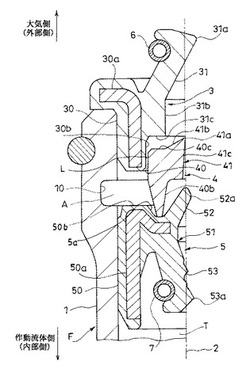

【図1】本発明に係る密封装置の一実施の形態について、その使用状態を部分的に示す縦断面図である。

【図2】図1の一部を拡大して示す縦断面図である。

【発明を実施するための形態】

【0013】

以下に本発明の一実施の形態に係る密封装置について、図面を参照しながら説明する。いくつかの図面を通して付された同じ符号は、同じ部品を示す。

【0014】

図1に示すように、本実施の形態に係る密封装置は、筒部材たるアウターチューブ1と、このアウターチューブ1内に移動可能に挿入された軸部材たるインナーチューブ2との間を封止する。

【0015】

そして、上記密封装置は、上記アウターチューブ1の開口端部に保持されて環状のダストシールリップ31を上記インナーチューブ2の外周面に摺接させるダストシール3と、このダストシール3よりも内部側(図1中下側)に配置されて環状のリップ部41を上記インナーチューブ2の外周面に摺接可能に圧接させるスクレーパ4とを備え、上記リップ部41の硬度は上記ダストシールリップ31の硬度よりも高く設定されている。尚、図1,2において、インナーチューブ2の外周面を仮想線で示しており、インナーチューブ2に当接していない自由状態の密封装置を示す。

【0016】

また、本実施の形態に係る密封装置は、自動二輪車等の鞍乗型車両において、前輪を懸架するフロントフォークたる懸架装置に用いられている。このフロントフォークの基本的な構成は周知であるため、詳細に図示しないが、上記フロントフォークは、アウターチューブ1と、このアウターチューブ1内に出没可能に挿入されたインナーチューブ2とを有して伸縮可能な懸架装置本体Fと、この懸架装置本体F内に収容されて上記懸架装置本体Fの伸縮運動を抑制する図示しないダンパとを備えている。

【0017】

また、同じく図示しないが、上記懸架装置本体F内と上記ダンパとの間には、リザーバが形成されており、作動流体と気体が収容されて上記ダンパの温度補償及び体積補償をしている。本実施の形態において、上記作動流体は、水、グリコール水溶液、油等の液体であり、上記気体は、窒素等の不活性ガスである。尚、上記ダンパの構成は、如何なる周知の構成を採用するとしても良く、ここでの詳細な説明を省略する。

【0018】

また、上記懸架装置本体Fの図1中上側となる一方側開口は、図示しないキャップ部材で塞がれており、上記懸架装置本体Fの他方側開口は、図示しないボトム部材で塞がれる。さらに、上記懸架装置本体Fにおいて、アウターチューブ1とインナーチューブ2の重複部の間に形成される筒状隙間Tは、本発明の密封装置で塞がれる。これにより、リザーバ内の作動流体が懸架装置本体Fから外部側(大気側)に漏れることを防いでいる。

【0019】

つづいて、本実施の形態に係る密封装置について詳細に説明すると、本実施の形態に係る密封装置は、筒部材たるアウターチューブ1の開口端部に保持されるダストシール3と、同じくアウターチューブ1の開口端部に保持されて、上記ダストシール3より図1中下側となる内部側(作動流体側)に直列に配置されるオイルシール5とを備える。

【0020】

上記ダストシール3と上記オイルシール5とは、所定の間隔を持って配置されており、ダストシール3とオイルシール5との間に空間Aが形成される。また、上記アウターチューブ1の開口端部内周面において、ダストシール3とオイルシール5との間には、断面コ字状の環状溝10が形成される。

【0021】

本実施の形態において、上記ダストシール3は、金属製のインサートメタル30aをNBR(ニトリルゴム)で被覆したものであり、このNBRで形成される環状のダストシールリップ31でインナーチューブ2の外周面に付着した異物を掻き落とす。

【0022】

そして、上記ダストシール3において、上記インサートメタル30aを内部に有する部分がダストシール本体30であり、環状に形成されてアウターチューブ1に嵌合される。また、このダストシール本体30の図1中上側となる外部側(大気側)内周に、上記ダストシールリップ31が連設されている。

【0023】

また、上記ダストシールリップ31において、最小径である内周端31aは、インナーチューブ2の外径よりも小径に形成されている。また、ダストシールリップ31の外周には、内周端31aをインナーチューブ2に押し付けるガータスプリング6が設けられている。

【0024】

さらに、上記ダストシール3において、ダストシール本体30の図1中下側となる内部側(作動流体側)は、ダストシール本体30に連設されたダストシールリップ31の基部31bからはみ出るように設定されており、上記基部31bの内部側面31cと、ダストシール本体30内部側の内周面30bとが断面逆L字状に配置されている。

【0025】

つづいて、本実施の形態において、上記オイルシール5は、上記ダストシール3と同様に金属製のインサートメタル50aをNBRで被覆したものであり、このNBRで形成された環状のオイルシールリップ51でインナーチューブ2の外周面に付着した作動流体を掻き落とす。

【0026】

そして、上記オイルシール5において、上記インサートメタル50aを内部に有する部分がオイルシール本体50であり、環状に形成されてアウターチューブ1に嵌合されている。また、このオイルシール本体50の図1中上側となる外部側(大気側)内周には、上記オイルシールリップ51が連設されている。

【0027】

上記オイルシールリップ51は、図1中上下(大気側と作動流体側)に二又に分かれて断面ク字状に形成されており、図1中上側となる外部側(大気側)に配置されるサブリップ52と、図1中下側となる内部側(作動流体側)に配置されるメインリップ53とを備える。これにより、本実施の形態に係るオイルシール5は、上記メインリップ53でインナーチューブ2の外周面に付着した作動流体を掻き落とし、上記サブリップ52でインナーチューブ2の外周面に付着した異物を掻き落とすことができる。

【0028】

そして、上記サブリップ52において、最小径である内周端52aは、インナーチューブ2の外径よりも小径に形成されている。他方、上記メインリップ53においても、最小径である内周端53aは、インナーチューブ2の外径よりも小径に形成されている。また、メインリップ53の外周には、内周端53aをインナーチューブ2に押し付けるガータスプリング7が設けられている。

【0029】

さらに、上記オイルシール5において、オイルシール本体50におけるオイルシールリップ51側の外部側面50bには、環状の溝5aが形成されている。

【0030】

ところで、本実施の形態における密封装置は、ダストシール3とオイルシール5との間に、これらと直列に配置される環状のスクレーパ4を備えている。このスクレーパ4は、上記ダストシールリップ31を形成するNBRよりも硬度が高いPTFE(ポリテトラフルオロエチレン)で形成されている。

【0031】

上記スクレーパ4は、環状のスクレーパ本体40と、このスクレーパ本体40の内周に連設され図1中上側となる外部側(大気側)に向けて傾斜する環状のリップ部41とからなる。そして、このスクレーパ4において、リップ部41の内周端41aが最小径であり、インナーチューブ2の外径よりも小径に形成されている。

【0032】

また、上記リップ部41において、上記内周端41aを頂点として交わる外部側面41bと内周面41cは、鋭角に交わっている。さらに、図2に示すように、リップ部41の外部側面41bとインナーチューブ2の外周面とのなす角度aは、リップ部41の内周面41cとインナーチューブ2の外周面とのなす角度bよりも大きくなるよう設定されている。

【0033】

また、スクレーパ本体40には、図1中下側である内部側(作動流体側)に突出するストッパ40bが形成されており、このストッパ40bは、その先端がオイルシール5の溝5aに当接可能であるが、サブリップ52と干渉しないようになっている。

【0034】

さらに、スクレーパ本体40の外径は、ダストシール本体30の内径よりも小径に形成されている。このため、スクレーパ4は、スクレーパ本体40の図1中上側である外部側面40cがダストシールリップ31の基部31bの内部側面31cに当接する位置から、スクレーパ本体40におけるストッパ40bの先端がオイルシール5の溝5aに当接する位置まで、インナーチューブ2に追従して軸方向(図1中上下方向)に移動することができる。

【0035】

また、スクレーパ4の外周、即ち、スクレーパ本体40の外周面(符示せず)とダストシール本体30の内周面30bとの間には、筒状の隙間Lが形成されており、スクレーパ4は、インナーチューブ2に追従して径方向(図1中左右方向)に移動することもできる。尚、上記隙間Lは、オイルシール5とダストシール3との間に形成される空間Aに連通している。

【0036】

次に、本実施の形態に係る密封装置の作用効果について説明する。本実施の形態に係る密封装置は、ダストシール3と、このダストシール3よりも内部側(作動流体側)に配置されるスクレーパ4とを備えている。そして、スクレーパ4のリップ部41の硬度がダストシールリップ31の硬度よりも高く設定されていることから、ダストシールリップ31で掻き落としきれなかった異物をスクレーパ4で掻き落とすことができる。

【0037】

したがって、本実施の形態に係る密封装置は、軸部材たるインナーチューブ2の外周面に付着した異物を従来よりも確実に掻き落とすことが可能となる。

【0038】

また、図示しないが、ダストシール3よりも外部側(大気側)にスクレーパ4が配置される場合には、粒径の大きい異物でスクレーパ4が傷つけられる虞がある。しかしながら、本発明においては、ダストシール3よりも内部側(作動流体側)にスクレーパ4が配置されることから、粒径の大きい異物をダストシール3で掻き落とし、スクレーパ4が損傷することを防止することができる。

【0039】

また、本実施の形態においては、スクレーパ4におけるリップ部41の内周端41aの内径がインナーチューブ2の外径よりも小径に形成されて締代が設けられ、リップ部41がインナーチューブ2の外周面に圧接されているとともに、スクレーパ4の外周が拘束されておらず、スクレーパ4の外周に空間Aと連通する筒状の隙間Lが形成されている。

【0040】

このため、スクレーパ4は、インナーチューブ2に追従して移動することができ、インナーチューブ2とスクレーパ4との接触状態を維持しながら、インナーチューブ2とスクレーパ4との間に隙間が生じることを防止することができる。

【0041】

また、本実施の形態においては、スクレーパ4がダストシール3とオイルシール5との間を移動することができることから、フロントフォークの圧縮時には、スクレーパ4がオイルシール5に当接するまでインナーチューブ2とともに移動する。そして、スクレーパ4は、オイルシール5に当接すると、このオイルシール5に支えられた状態でインナーチューブ2の外周面に付着した異物を掻き落とす。そして、このとき、スクレーパ4がダストシール3から離れていることから、スクレーパ4で掻き落とした異物を隙間Lを介して空間Aに移動させることが可能となる。

【0042】

また、本実施の形態においては、アウターチューブ1の開口端部内周面におけるダストシール3とオイルシール5との間に環状溝10が形成されていることから、空間Aの容積を大きくしてより多くの異物を収容することができる。

【0043】

また、本実施の形態においては、上記スクレーパ本体40にストッパ40bが形成されており、このストッパ40bがオイルシール5の溝5aに当接可能であるため、スクレーパ4がオイルシールリップ51に干渉することを避けることが可能となる。

【0044】

また、本実施の形態のスクレーパ4においては、リップ部41の外部側面41bと内周面41cが鋭角に交わり、上記外部側面41bとインナーチューブ2の外周面とのなす角度は、上記内周面41cとインナーチューブ2の外周面とのなす角度よりも大きくなるよう設定されていることから、インナーチューブ2の外周面に付着した異物をより掻き落とし易くすることが可能となる。

【0045】

また、本実施の形態においては、スクレーパ4がPTFE製であることから、スクレーパ4とインナーチューブ2との間に働く摩擦力を低減することが可能となる。

【0046】

以上、本発明の好ましい実施の形態を詳細に説明したが、特許請求の範囲から逸脱することなく改造、変形及び変更を行うことができることは理解すべきである。

【0047】

例えば、上記実施の形態において、密封装置が自動二輪車用のフロントフォークに利用されるとしたが、他の如何なる懸架装置やダンパに本発明の密封装置を利用するとしても良い。

【0048】

また、上記実施の形態において、筒部材がアウターチューブ1、軸部材がインナーチューブ2であり、密封装置がアウターチューブ1とインナーチューブ2の重複部の間に形成される筒状隙間Tを塞ぐとしたがこの限りではなく、筒部材をシリンダ、軸部材をシリンダ内に挿入されるピストンロッドとし、密封装置がシリンダとピストンロッドとの間を塞ぐとしても良い。

【0049】

また、上記実施の形態においては、スクレーパ4がダストシール3とオイルシール5との間をインナーチューブ(軸部材)2に追従して移動可能であるとしているが、アウターチューブ(筒部材)1側に固定されていても良く、この場合においては、オイルシール5の外部側面50bに溝5aを形成する必要がない。

【0050】

また、上記実施の形態のように、スクレーパ4がインナーチューブ2に追従して移動する場合において、スクレーパ4とオイルシールリップ51との干渉を避けることができれば、溝5aやストッパ40b以外の構成を採用するとしても良い。

【0051】

また、ダストシール3、オイルシール5及びスクレーパ4を形成する素材は、上記の限りではなく、スクレーパ4のリップ部41の硬度がダストシール3のダストシールリップ31の硬度よりも高く設定されていれば良く、適宜素材を選択することが可能であり、また、上記スクレーパ4のリップ部41やスクレーパ本体40の形状も適宜選択することが可能である。

【0052】

また、上記実施の形態においては、アウターチューブ1に環状溝10を設けることで空間Aの容積を大きくし、異物を収容するスペースを確保しているが、アウターチューブ1に空間Aと外部側(大気側)とを連通する排出路を設け、この排出路から空間Aの異物を排出できるようにしても良い。

【符号の説明】

【0053】

A 空間

L 隙間

T 筒状隙間

1 アウターチューブ(筒部材)

2 インナーチューブ(軸部材)

3 ダストシール

4 スクレーパ

5 オイルシール

5a 溝

6,7 ガータスプリング

10 環状溝

30 ダストシール本体

30a,50a インサートメタル

31 ダストシールリップ

31a,41a,52a,53a 内周端

31b 基端部

31c 内部側面

40 スクレーパ本体

40b ストッパ

40c,41b,50b 外部側面

41 リップ部

41a 内周端

41c 内周面

50 オイルシール本体

51 オイルシールリップ

52 メインリップ

53 サブリップ

【技術分野】

【0001】

この発明は、密封装置及びこの密封装置を備える懸架装置の改良に関する。

【背景技術】

【0002】

一般的に、上記密封装置は、輸送機器や建築物において振動を抑制するダンパや、このダンパを内蔵する懸架装置等に用いられ、ダンパや懸架装置に収容される作動流体を密封する。

【0003】

例えば、自動二輪車等の鞍乗型車両には、フロントフォークと称されて前輪を懸架する懸架装置が搭載されている。この懸架装置は、アウターチューブと、このアウターチューブ内に出没可能に挿入されたインナーチューブとを有する懸架装置本体を備え、この懸架装置本体内にダンパを収容する。

【0004】

また、上記懸架装置本体とダンパとの間には、温度補償や体積補償用のリザーバが形成されており、作動流体と気体が収容されている。そして、懸架装置に用いられる密封装置は、上記リザーバ内の作動流体や気体が懸架装置本体から外部側(大気側)に漏れることを防止する。

【0005】

特許文献1に記載の密封装置は、アウターチューブの開口端部に保持されてインナーチューブの外周面に摺接する環状のダストシールと、同じくアウターチューブの開口端部に保持されてインナーチューブの外周面に摺接し、上記ダストシールよりも内部側(作動流体側)に配置される環状のオイルシールとからなる。

【0006】

そして、上記密封装置は、上記ダストシールでインナーチューブの外周面に付着した異物を掻き落とし、上記オイルシールでインナーチューブの内周面に付着した作動流体を掻き落とす。これにより、密封装置は、オイルシールやインナーチューブの摺動面が異物で傷つき、懸架装置本体内の作動流体や気体が外部側(大気側)に漏れることを防止し、懸架装置本体を密封した状態に維持することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開平04−32342号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記従来の密封装置を備えるダンパや懸架装置がモトクロス用に利用される等、泥水を浴びるような過酷な使用環境下にあり、その泥水に粒子の細かい土等の微粒子が含まれる場合には、インナーチューブの外周面に微粒子が乾燥した状態でリング状に残留し、ダストシールよりも内部側(作動流体側)に持ち込まれる虞がある。そして、この微粒子がインナーチューブ(軸部材)の摺動面を傷つけ、この傷から懸架装置本体内に収容する作動流体や気体が外部側(大気側)に漏れる虞がある。

【0009】

そこで、本発明の目的は、上記のような過酷な使用環境下においても、軸部材の外周面に付着した異物を確実に掻き落とすことが可能な密封装置及びこの密封装置を備える懸架装置を提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するための手段は、筒部材とこの筒部材内に移動可能に挿入された軸部材との間を封止する密封装置において、上記筒部材の開口端部に保持されて環状のダストシールリップを上記軸部材の外周面に摺接させるダストシールと、このダストシールよりも内部側に配置されて環状のリップ部を上記軸部材の外周面に摺接可能に圧接させるスクレーパとを備え、上記リップ部の硬度は上記ダストシールリップの硬度よりも高く設定されていることである。

【発明の効果】

【0011】

本発明によれば、軸部材の外周面に付着した異物を確実に掻き落とすことが可能となる。

【図面の簡単な説明】

【0012】

【図1】本発明に係る密封装置の一実施の形態について、その使用状態を部分的に示す縦断面図である。

【図2】図1の一部を拡大して示す縦断面図である。

【発明を実施するための形態】

【0013】

以下に本発明の一実施の形態に係る密封装置について、図面を参照しながら説明する。いくつかの図面を通して付された同じ符号は、同じ部品を示す。

【0014】

図1に示すように、本実施の形態に係る密封装置は、筒部材たるアウターチューブ1と、このアウターチューブ1内に移動可能に挿入された軸部材たるインナーチューブ2との間を封止する。

【0015】

そして、上記密封装置は、上記アウターチューブ1の開口端部に保持されて環状のダストシールリップ31を上記インナーチューブ2の外周面に摺接させるダストシール3と、このダストシール3よりも内部側(図1中下側)に配置されて環状のリップ部41を上記インナーチューブ2の外周面に摺接可能に圧接させるスクレーパ4とを備え、上記リップ部41の硬度は上記ダストシールリップ31の硬度よりも高く設定されている。尚、図1,2において、インナーチューブ2の外周面を仮想線で示しており、インナーチューブ2に当接していない自由状態の密封装置を示す。

【0016】

また、本実施の形態に係る密封装置は、自動二輪車等の鞍乗型車両において、前輪を懸架するフロントフォークたる懸架装置に用いられている。このフロントフォークの基本的な構成は周知であるため、詳細に図示しないが、上記フロントフォークは、アウターチューブ1と、このアウターチューブ1内に出没可能に挿入されたインナーチューブ2とを有して伸縮可能な懸架装置本体Fと、この懸架装置本体F内に収容されて上記懸架装置本体Fの伸縮運動を抑制する図示しないダンパとを備えている。

【0017】

また、同じく図示しないが、上記懸架装置本体F内と上記ダンパとの間には、リザーバが形成されており、作動流体と気体が収容されて上記ダンパの温度補償及び体積補償をしている。本実施の形態において、上記作動流体は、水、グリコール水溶液、油等の液体であり、上記気体は、窒素等の不活性ガスである。尚、上記ダンパの構成は、如何なる周知の構成を採用するとしても良く、ここでの詳細な説明を省略する。

【0018】

また、上記懸架装置本体Fの図1中上側となる一方側開口は、図示しないキャップ部材で塞がれており、上記懸架装置本体Fの他方側開口は、図示しないボトム部材で塞がれる。さらに、上記懸架装置本体Fにおいて、アウターチューブ1とインナーチューブ2の重複部の間に形成される筒状隙間Tは、本発明の密封装置で塞がれる。これにより、リザーバ内の作動流体が懸架装置本体Fから外部側(大気側)に漏れることを防いでいる。

【0019】

つづいて、本実施の形態に係る密封装置について詳細に説明すると、本実施の形態に係る密封装置は、筒部材たるアウターチューブ1の開口端部に保持されるダストシール3と、同じくアウターチューブ1の開口端部に保持されて、上記ダストシール3より図1中下側となる内部側(作動流体側)に直列に配置されるオイルシール5とを備える。

【0020】

上記ダストシール3と上記オイルシール5とは、所定の間隔を持って配置されており、ダストシール3とオイルシール5との間に空間Aが形成される。また、上記アウターチューブ1の開口端部内周面において、ダストシール3とオイルシール5との間には、断面コ字状の環状溝10が形成される。

【0021】

本実施の形態において、上記ダストシール3は、金属製のインサートメタル30aをNBR(ニトリルゴム)で被覆したものであり、このNBRで形成される環状のダストシールリップ31でインナーチューブ2の外周面に付着した異物を掻き落とす。

【0022】

そして、上記ダストシール3において、上記インサートメタル30aを内部に有する部分がダストシール本体30であり、環状に形成されてアウターチューブ1に嵌合される。また、このダストシール本体30の図1中上側となる外部側(大気側)内周に、上記ダストシールリップ31が連設されている。

【0023】

また、上記ダストシールリップ31において、最小径である内周端31aは、インナーチューブ2の外径よりも小径に形成されている。また、ダストシールリップ31の外周には、内周端31aをインナーチューブ2に押し付けるガータスプリング6が設けられている。

【0024】

さらに、上記ダストシール3において、ダストシール本体30の図1中下側となる内部側(作動流体側)は、ダストシール本体30に連設されたダストシールリップ31の基部31bからはみ出るように設定されており、上記基部31bの内部側面31cと、ダストシール本体30内部側の内周面30bとが断面逆L字状に配置されている。

【0025】

つづいて、本実施の形態において、上記オイルシール5は、上記ダストシール3と同様に金属製のインサートメタル50aをNBRで被覆したものであり、このNBRで形成された環状のオイルシールリップ51でインナーチューブ2の外周面に付着した作動流体を掻き落とす。

【0026】

そして、上記オイルシール5において、上記インサートメタル50aを内部に有する部分がオイルシール本体50であり、環状に形成されてアウターチューブ1に嵌合されている。また、このオイルシール本体50の図1中上側となる外部側(大気側)内周には、上記オイルシールリップ51が連設されている。

【0027】

上記オイルシールリップ51は、図1中上下(大気側と作動流体側)に二又に分かれて断面ク字状に形成されており、図1中上側となる外部側(大気側)に配置されるサブリップ52と、図1中下側となる内部側(作動流体側)に配置されるメインリップ53とを備える。これにより、本実施の形態に係るオイルシール5は、上記メインリップ53でインナーチューブ2の外周面に付着した作動流体を掻き落とし、上記サブリップ52でインナーチューブ2の外周面に付着した異物を掻き落とすことができる。

【0028】

そして、上記サブリップ52において、最小径である内周端52aは、インナーチューブ2の外径よりも小径に形成されている。他方、上記メインリップ53においても、最小径である内周端53aは、インナーチューブ2の外径よりも小径に形成されている。また、メインリップ53の外周には、内周端53aをインナーチューブ2に押し付けるガータスプリング7が設けられている。

【0029】

さらに、上記オイルシール5において、オイルシール本体50におけるオイルシールリップ51側の外部側面50bには、環状の溝5aが形成されている。

【0030】

ところで、本実施の形態における密封装置は、ダストシール3とオイルシール5との間に、これらと直列に配置される環状のスクレーパ4を備えている。このスクレーパ4は、上記ダストシールリップ31を形成するNBRよりも硬度が高いPTFE(ポリテトラフルオロエチレン)で形成されている。

【0031】

上記スクレーパ4は、環状のスクレーパ本体40と、このスクレーパ本体40の内周に連設され図1中上側となる外部側(大気側)に向けて傾斜する環状のリップ部41とからなる。そして、このスクレーパ4において、リップ部41の内周端41aが最小径であり、インナーチューブ2の外径よりも小径に形成されている。

【0032】

また、上記リップ部41において、上記内周端41aを頂点として交わる外部側面41bと内周面41cは、鋭角に交わっている。さらに、図2に示すように、リップ部41の外部側面41bとインナーチューブ2の外周面とのなす角度aは、リップ部41の内周面41cとインナーチューブ2の外周面とのなす角度bよりも大きくなるよう設定されている。

【0033】

また、スクレーパ本体40には、図1中下側である内部側(作動流体側)に突出するストッパ40bが形成されており、このストッパ40bは、その先端がオイルシール5の溝5aに当接可能であるが、サブリップ52と干渉しないようになっている。

【0034】

さらに、スクレーパ本体40の外径は、ダストシール本体30の内径よりも小径に形成されている。このため、スクレーパ4は、スクレーパ本体40の図1中上側である外部側面40cがダストシールリップ31の基部31bの内部側面31cに当接する位置から、スクレーパ本体40におけるストッパ40bの先端がオイルシール5の溝5aに当接する位置まで、インナーチューブ2に追従して軸方向(図1中上下方向)に移動することができる。

【0035】

また、スクレーパ4の外周、即ち、スクレーパ本体40の外周面(符示せず)とダストシール本体30の内周面30bとの間には、筒状の隙間Lが形成されており、スクレーパ4は、インナーチューブ2に追従して径方向(図1中左右方向)に移動することもできる。尚、上記隙間Lは、オイルシール5とダストシール3との間に形成される空間Aに連通している。

【0036】

次に、本実施の形態に係る密封装置の作用効果について説明する。本実施の形態に係る密封装置は、ダストシール3と、このダストシール3よりも内部側(作動流体側)に配置されるスクレーパ4とを備えている。そして、スクレーパ4のリップ部41の硬度がダストシールリップ31の硬度よりも高く設定されていることから、ダストシールリップ31で掻き落としきれなかった異物をスクレーパ4で掻き落とすことができる。

【0037】

したがって、本実施の形態に係る密封装置は、軸部材たるインナーチューブ2の外周面に付着した異物を従来よりも確実に掻き落とすことが可能となる。

【0038】

また、図示しないが、ダストシール3よりも外部側(大気側)にスクレーパ4が配置される場合には、粒径の大きい異物でスクレーパ4が傷つけられる虞がある。しかしながら、本発明においては、ダストシール3よりも内部側(作動流体側)にスクレーパ4が配置されることから、粒径の大きい異物をダストシール3で掻き落とし、スクレーパ4が損傷することを防止することができる。

【0039】

また、本実施の形態においては、スクレーパ4におけるリップ部41の内周端41aの内径がインナーチューブ2の外径よりも小径に形成されて締代が設けられ、リップ部41がインナーチューブ2の外周面に圧接されているとともに、スクレーパ4の外周が拘束されておらず、スクレーパ4の外周に空間Aと連通する筒状の隙間Lが形成されている。

【0040】

このため、スクレーパ4は、インナーチューブ2に追従して移動することができ、インナーチューブ2とスクレーパ4との接触状態を維持しながら、インナーチューブ2とスクレーパ4との間に隙間が生じることを防止することができる。

【0041】

また、本実施の形態においては、スクレーパ4がダストシール3とオイルシール5との間を移動することができることから、フロントフォークの圧縮時には、スクレーパ4がオイルシール5に当接するまでインナーチューブ2とともに移動する。そして、スクレーパ4は、オイルシール5に当接すると、このオイルシール5に支えられた状態でインナーチューブ2の外周面に付着した異物を掻き落とす。そして、このとき、スクレーパ4がダストシール3から離れていることから、スクレーパ4で掻き落とした異物を隙間Lを介して空間Aに移動させることが可能となる。

【0042】

また、本実施の形態においては、アウターチューブ1の開口端部内周面におけるダストシール3とオイルシール5との間に環状溝10が形成されていることから、空間Aの容積を大きくしてより多くの異物を収容することができる。

【0043】

また、本実施の形態においては、上記スクレーパ本体40にストッパ40bが形成されており、このストッパ40bがオイルシール5の溝5aに当接可能であるため、スクレーパ4がオイルシールリップ51に干渉することを避けることが可能となる。

【0044】

また、本実施の形態のスクレーパ4においては、リップ部41の外部側面41bと内周面41cが鋭角に交わり、上記外部側面41bとインナーチューブ2の外周面とのなす角度は、上記内周面41cとインナーチューブ2の外周面とのなす角度よりも大きくなるよう設定されていることから、インナーチューブ2の外周面に付着した異物をより掻き落とし易くすることが可能となる。

【0045】

また、本実施の形態においては、スクレーパ4がPTFE製であることから、スクレーパ4とインナーチューブ2との間に働く摩擦力を低減することが可能となる。

【0046】

以上、本発明の好ましい実施の形態を詳細に説明したが、特許請求の範囲から逸脱することなく改造、変形及び変更を行うことができることは理解すべきである。

【0047】

例えば、上記実施の形態において、密封装置が自動二輪車用のフロントフォークに利用されるとしたが、他の如何なる懸架装置やダンパに本発明の密封装置を利用するとしても良い。

【0048】

また、上記実施の形態において、筒部材がアウターチューブ1、軸部材がインナーチューブ2であり、密封装置がアウターチューブ1とインナーチューブ2の重複部の間に形成される筒状隙間Tを塞ぐとしたがこの限りではなく、筒部材をシリンダ、軸部材をシリンダ内に挿入されるピストンロッドとし、密封装置がシリンダとピストンロッドとの間を塞ぐとしても良い。

【0049】

また、上記実施の形態においては、スクレーパ4がダストシール3とオイルシール5との間をインナーチューブ(軸部材)2に追従して移動可能であるとしているが、アウターチューブ(筒部材)1側に固定されていても良く、この場合においては、オイルシール5の外部側面50bに溝5aを形成する必要がない。

【0050】

また、上記実施の形態のように、スクレーパ4がインナーチューブ2に追従して移動する場合において、スクレーパ4とオイルシールリップ51との干渉を避けることができれば、溝5aやストッパ40b以外の構成を採用するとしても良い。

【0051】

また、ダストシール3、オイルシール5及びスクレーパ4を形成する素材は、上記の限りではなく、スクレーパ4のリップ部41の硬度がダストシール3のダストシールリップ31の硬度よりも高く設定されていれば良く、適宜素材を選択することが可能であり、また、上記スクレーパ4のリップ部41やスクレーパ本体40の形状も適宜選択することが可能である。

【0052】

また、上記実施の形態においては、アウターチューブ1に環状溝10を設けることで空間Aの容積を大きくし、異物を収容するスペースを確保しているが、アウターチューブ1に空間Aと外部側(大気側)とを連通する排出路を設け、この排出路から空間Aの異物を排出できるようにしても良い。

【符号の説明】

【0053】

A 空間

L 隙間

T 筒状隙間

1 アウターチューブ(筒部材)

2 インナーチューブ(軸部材)

3 ダストシール

4 スクレーパ

5 オイルシール

5a 溝

6,7 ガータスプリング

10 環状溝

30 ダストシール本体

30a,50a インサートメタル

31 ダストシールリップ

31a,41a,52a,53a 内周端

31b 基端部

31c 内部側面

40 スクレーパ本体

40b ストッパ

40c,41b,50b 外部側面

41 リップ部

41a 内周端

41c 内周面

50 オイルシール本体

51 オイルシールリップ

52 メインリップ

53 サブリップ

【特許請求の範囲】

【請求項1】

筒部材とこの筒部材内に移動可能に挿入された軸部材との間を封止する密封装置において、

上記筒部材の開口端部に保持されて環状のダストシールリップを上記軸部材の外周面に摺接させるダストシールと、

このダストシールよりも内部側に配置されて環状のリップ部を上記軸部材の外周面に摺接可能に圧接させるスクレーパとを備え、

上記リップ部の硬度は上記ダストシールリップの硬度よりも高く設定されていることを特徴とする密封装置。

【請求項2】

上記スクレーパの外周に形成される隙間と、上記筒部材の開口端部における上記スクレーパよりも内部側に保持されて環状のオイルシールリップを上記軸部材の外周面に摺接させるオイルシールと、このオイルシールと上記ダストシールとの間に形成されて上記隙間に連通する空間とを備え、

上記スクレーパは、上記ダストシールと上記オイルシールとの間を上記軸部材に追従して移動可能であることを特徴とする請求項1に記載の密封装置。

【請求項3】

上記スクレーパは、環状のスクレーパ本体と、このスクレーパ本体の内周に連設されて外部側に向けて傾斜する上記リップ部とを有しており、

上記スクレーパ本体には内部側に突出するストッパが形成され、

このストッパは、上記オイルシールの外部側面に形成された溝に当接可能であることを特徴とする請求項2に記載の密封装置。

【請求項4】

上記リップ部おいて、その内周端を頂点として交わる外部側面と内周面は鋭角に交わっており、

上記リップ部の上記外部側面と上記軸部材の外周面とのなす角度は、上記リップ部の上記内周面と上記軸部材の外周面とのなす角度よりも大きくなるよう設定されていることを特徴とする請求項3に記載の密封装置。

【請求項5】

上記スクレーパはPTFE製であることを特徴とする請求項1から請求項4の何れか一項に記載の密封装置。

【請求項6】

アウターチューブと、このアウターチューブ内に移動可能に挿入されたインナーチューブとを有して伸縮可能な懸架装置本体と、この懸架装置本体内に収容されて上記緩衝器本体の伸縮運動を抑制するダンパとを備える懸架装置であって、

上記アウターチューブ及び上記インナーチューブはそれぞれ上記筒部材及び上記軸部材であり、

請求項1から請求項5の何れか一項に記載の密封装置を備えることを特徴とする懸架装置。

【請求項1】

筒部材とこの筒部材内に移動可能に挿入された軸部材との間を封止する密封装置において、

上記筒部材の開口端部に保持されて環状のダストシールリップを上記軸部材の外周面に摺接させるダストシールと、

このダストシールよりも内部側に配置されて環状のリップ部を上記軸部材の外周面に摺接可能に圧接させるスクレーパとを備え、

上記リップ部の硬度は上記ダストシールリップの硬度よりも高く設定されていることを特徴とする密封装置。

【請求項2】

上記スクレーパの外周に形成される隙間と、上記筒部材の開口端部における上記スクレーパよりも内部側に保持されて環状のオイルシールリップを上記軸部材の外周面に摺接させるオイルシールと、このオイルシールと上記ダストシールとの間に形成されて上記隙間に連通する空間とを備え、

上記スクレーパは、上記ダストシールと上記オイルシールとの間を上記軸部材に追従して移動可能であることを特徴とする請求項1に記載の密封装置。

【請求項3】

上記スクレーパは、環状のスクレーパ本体と、このスクレーパ本体の内周に連設されて外部側に向けて傾斜する上記リップ部とを有しており、

上記スクレーパ本体には内部側に突出するストッパが形成され、

このストッパは、上記オイルシールの外部側面に形成された溝に当接可能であることを特徴とする請求項2に記載の密封装置。

【請求項4】

上記リップ部おいて、その内周端を頂点として交わる外部側面と内周面は鋭角に交わっており、

上記リップ部の上記外部側面と上記軸部材の外周面とのなす角度は、上記リップ部の上記内周面と上記軸部材の外周面とのなす角度よりも大きくなるよう設定されていることを特徴とする請求項3に記載の密封装置。

【請求項5】

上記スクレーパはPTFE製であることを特徴とする請求項1から請求項4の何れか一項に記載の密封装置。

【請求項6】

アウターチューブと、このアウターチューブ内に移動可能に挿入されたインナーチューブとを有して伸縮可能な懸架装置本体と、この懸架装置本体内に収容されて上記緩衝器本体の伸縮運動を抑制するダンパとを備える懸架装置であって、

上記アウターチューブ及び上記インナーチューブはそれぞれ上記筒部材及び上記軸部材であり、

請求項1から請求項5の何れか一項に記載の密封装置を備えることを特徴とする懸架装置。

【図1】

【図2】

【図2】

【公開番号】特開2013−96425(P2013−96425A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−236574(P2011−236574)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000000929)カヤバ工業株式会社 (2,151)

【Fターム(参考)】

[ Back to top ]