密封製品製造方法、及び、密封製品

【課題】本発明は、上述の問題点を解決するためになされたものであり、内部空間から突出した金属部品を備えた密封製品であって、堅牢な密封構造の密封製品を製造する方法、及び、密封製品を提供するものである。

【解決手段】

上述した課題を解決するため、本発明の製造方法は、前記第1ケースを前記第2ケースに加圧しながら、前記第1ケースの対向面と前記第2ケースの対向面とを前記接着部材により接着させると共に、前記第2溝と前記第4溝により形成される環状空間に流出した前記接着部材と前記環状シール材とを接着することにより、前記内部空間を外部から密封するためのシール領域を形成するシール領域形成工程と、を備えたことを特徴とする。

【解決手段】

上述した課題を解決するため、本発明の製造方法は、前記第1ケースを前記第2ケースに加圧しながら、前記第1ケースの対向面と前記第2ケースの対向面とを前記接着部材により接着させると共に、前記第2溝と前記第4溝により形成される環状空間に流出した前記接着部材と前記環状シール材とを接着することにより、前記内部空間を外部から密封するためのシール領域を形成するシール領域形成工程と、を備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、密封製品製造方法、及び、密封製品に関するものである。

【背景技術】

【0002】

従来から、外部から密封された密封空間を有する密封製品を製造するために、樹脂部材同士を溶着することにより溶着部位でシールする技術、接着剤等で接着部位をシールする技術、又は、オーリング等の環状シール材を用いてシールする技術が知られている。特許文献1には、樹脂部材同士を溶着する技術の一例が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−243759号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

たとえば、内部空間から突出した金属部品を備えた密封製品を製造する場合、樹脂部材の間に金属部品を挟んで、溶着又は接着剤等で金属部品の外周に沿って環状に接着部位を形成しても良い。しかし、樹脂と金属との密着性は弱いため、堅牢な密封製品を製造することは困難である。

【0005】

本発明は、上述の問題点を解決するためになされたものであり、内部空間から突出した金属部品を備えた密封製品であって、堅牢な密封構造の密封製品を製造する方法、及び、密封製品を提供するものである。

【課題を解決するための手段】

【0006】

請求項1に記載の密封製品製造方法は、内部空間から外部に突出した金属部品を有し、樹脂により形成された第1ケースと第2ケースとが接着されることにより内部に前記内部空間が形成された密封製品を製造する密封製品製造方法であって、前記第1ケースまたは前記第2ケースの少なくとも一方の対向面に、前記第1ケースと前記第2ケースとを接着する接着部材を形成する接着部材形成工程と、前記金属部品の外周に環状シール材を装着する装着工程と、前記金属部品が配置される溝である第1溝と、前記金属部品に装着された前記環状シール材が配置される溝である第2溝とが形成された前記第1ケースに、前記環状シール材が装着された前記金属部品を配置する金属部品配置工程と、前記金属部品が配置される溝である第3溝と、前記金属部品に装着された前記環状シール材が配置される溝である第4溝とが形成された前記第2ケースを、前記金属部品が配置された前記第1ケースに対向するように配置するケース配置工程と、前記第1ケースを前記第2ケースに加圧しながら、前記第1ケースの対向面と前記第2ケースの対向面とを前記接着部材により接着させると共に、前記第2溝と前記第4溝により形成される環状空間に流出した前記接着部材と前記環状シール材とを接着することにより、前記内部空間を外部から密封するためのシール領域を形成するシール領域形成工程と、を備えたことを特徴とする。

【0007】

請求項2に記載の密封製品製造方法は、請求項1に記載の密封製品製造方法の特徴に加え、前記第1ケースは、前記内部空間に配置される内容物が配置される配置部を備え、前記ケース配置工程の前に、前記内容物を前記配置部に配置する内容物配置工程を備えたこと、を特徴とする。

【0008】

請求項3に記載の密封製品製造方法は、請求項1又は請求項2に記載の密封製品製造方法の特徴に加え、前記接着部材形成工程は、前記第1ケースまたは前記第2ケースの少なくとも一方の対向面に、前記対向面よりも幅細のリブを、射出成形により前記第1ケースまたは前記第2ケースと一体的に形成する工程であり、前記密封工程は、超音波により前記第1ケースまたは前記第2ケースを振動させることで、前記接着部材としての前記リブを溶融させて、前記第1ケースの対向面と前記第2ケースの対向面とを前記接着部材により接着させると共に、前記第2溝と前記第4溝により形成される環状空間にはみ出した前記接着部材と前記環状シール材とを接着させることにより、前記シール領域を形成する工程であることを特徴とする。

【0009】

請求項4に記載の密封製品によれば、樹脂により形成された第1ケースと第2ケースとが対向面において接着されることにより内部に内部空間が形成された密封製品であって、環状シール材に挿通された金属部品と、前記金属部品が配置される溝である第1溝と、前記環状シール材が配置される溝である第2溝とが形成された第1ケースと、前記金属部品が配置される溝である第3溝と、前記環状シール材が配置される溝である第4溝とが形成された第2ケースと、前記第1ケースと前記第2ケースとを接着する接着部材と、を備え、前記第1ケースと前記第2ケースとが前記接着部材により接着された状態において、前記接着部材は、前記第2溝と前記第4溝により形成される環状空間に配置された前記環状シール部材と接着することを特徴とする。

【発明の効果】

【0010】

請求項1に記載の発明によれば、内部空間から金属部品が突出した密封製品であっても、堅牢で密封性の優れた密封製品を製造することができる。

【0011】

請求項2に記載の発明によれば、金属部品および内容物を第1ケースに載置するだけで、両者を所定の位置に配置することができるので、内部空間から金属部品が突出し、内部空間に内容物が配置された密封製品を簡単に製造することができる。

【0012】

請求項3に記載の発明によれば、超音波溶着により、内部空間から金属部品が突出した密封製品を製造することができる。

【0013】

請求項4に記載の発明によれば、内部空間から金属部品が突出した密封製品であっても、堅牢、且つ、密封性が優れている。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態における密封製品1の斜視図である。

【図2】本発明の実施形態における密封製品1を図1のyz平面で切断した場合の断面図である。

【図3】本発明の実施形態におけるケース10とケース20とを超音波溶着する前の密封製品1を、図1のyz平面で切断した場合の分解断面図である。

【図4】本発明の実施形態におけるケース10とケース20とを超音波溶着する前の密封製品1の分解斜視図である。

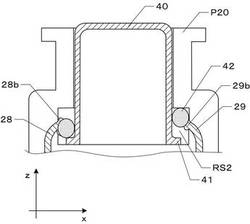

【図5】本発明の実施形態における密封製品1を図1のzx平面で切断した場合の部分拡大断面図である。

【図6】比較例の比較製品2の部分拡大断面図である。

【図7】金属部品30、金属部品40、及び、内容物50がケース20に配置された状態の密封製品1の分解斜視図である。

【図8】ケース20にケース10が載置された状態の密封製品1の斜視図である。

【図9】振動発電機1の概略構成図である。

【図10】振動発電機1の電気回路140の回路図である。

【図11】振動発電機1が、外部装置の電池ボックスに取り付けられた状態を示す斜視図である。

【図12】振動発電機1が、外部装置の電池ボックスに取り付けられた状態における電気的接続関係を示す結線図である。

【発明を実施するための形態】

【0015】

(密封製品1の概略説明)

図1及び図2を参照して、本発明の実施形態である密封製品1の概略について説明する。密封製品1は図1におけるz軸方向を長手方向とした略円筒形をしている。密封製品1は、ケース10と、ケース20と、金属部品30と、金属部品40と、内容物50とを構成要素として備えている。密封製品1は、内部に、外部から密封された空間である内部空間Sを有する。内部空間Sには、内容物50が配置されている。金属部品30は、内部空間Sから外部に突出するように備えられているが、後述する第1〜第3のシール領域によりシールされているため、内部空間Sは外部から密封された構造となっている。尚、ケース10と、ケース20とは、周知の超音波溶着により溶着されている。

【0016】

図3を参照して、金属部品30、金属部品40、ケース10、及び、ケース20について詳細に説明する。図3は、ケース10とケース20とを超音波溶着する前の密封製品1を、図1のyz平面で切断した場合の分解断面図である。

【0017】

金属部品30について説明する。金属部品30は、銅、真鍮、ステンレス等で形成されており、略筒形状をしている。金属部品30のz軸方向の一方の端部には、円環形状の顎部31が形成されている。金属部品30の鍔部31の近傍には、ニトリルゴム、シリコンゴム等で形成された環状シール材32が装着されている。この環状シール材32により、金属部品30と、ケース10及びケース20との隙間をシールすることができる。

【0018】

金属部品40について説明する。金属部品40は、銅、真鍮、ステンレス等で形成されており、略筒形状をしている。金属部品40のz軸方向の一方の端部には、円環形状の鍔部41が形成されている。金属部品40の鍔部41の近傍には、ニトリルゴム、シリコンゴム等で形成された環状シール材42が装着されている。この環状シール材42により、金属部品40と、ケース10及びケース20との隙間をシールすることができる。

【0019】

ケース10について説明する。ケース10は、PC、ABS等の樹脂材料を射出成形することにより形成されている。ケース10のz軸方向の一方の端部には、金属部品30が配置される溝11と、金属部品30の鍔部31と金属部品30に装着された環状シール材32が配置される溝12とが形成されている。ケース10のz軸方向の他方の端部には、金属部品40が配置される溝13と、金属部品40の鍔部41と金属部品40に装着された環状シール材42が配置される溝14とが形成されている。溝11〜14はそれぞれ略半円の状の形状である。溝12の内壁の曲率半径は、溝11の内壁の曲率半径よりも大きい。溝12の深さは、溝11の深さよりも深い。鍔部31及び環状シール材32は、溝11よりも深い溝12で係止されるので、金属部品30が外部に抜けることが防止される。また、溝14の内壁の曲率半径は、溝13の内壁の曲率半径よりも大きい。溝14の深さは、溝13の深さよりも深い。鍔部41及び環状シール材42は、溝13よりも深い溝14で係止されるので、金属部品40が外部に抜けることが防止される。ケース10の中央の位置には、内部空間Sに配置される内容物50を収納するための、溝15が形成されている。溝15の形状は、内部空間Sに配置させる内容物50の形状に合わせて形成すればよい。

【0020】

ケース20について説明する。ケース20は、ABS、PC等の樹脂材料を射出成形することにより形成されている。ケース20のz軸方向の一方の端部には、金属部品30を配置するための溝21と、金属部品30の鍔部31と金属部品30に装着された環状シール材32とを配置するための溝22とが形成されている。ケース20のz軸方向の他方の端部には、金属部品40を配置するための溝23と、金属部品40の鍔部41と金属部品40に装着された環状シール材42とを配置するための溝24とが形成されている。溝21〜24はそれぞれ略半円の状の形状である。溝22の内壁の曲率半径は、溝21の内壁の曲率半径よりも大きい。溝22の深さは、溝21の深さよりも深い。鍔部31及び環状シール材32は、溝21よりも深い溝22で係止されるので、金属部品30が外部に抜けることが防止される。また、溝24の内壁の曲率半径は、溝23の内壁の曲率半径よりも大きい。溝24の深さは、溝23の深さよりも深い。鍔部41及び環状シール材42は、溝23よりも深い溝24で係止されるので、金属部品40が外部に抜けることが防止される。ケース20の中央の位置には、内部空間Sに配置される内容物50を収納するための、溝25が形成されている。溝25の形状は、内部空間Sに配置させる内容物50の形状に合わせて形成すればよい。

【0021】

(密封製品1の密封構造の詳細説明)

次に密封製品1の密封構造について説明する。密封製品1は、次の3つに分類されるシール領域によりシールすることで、内部空間Sを外部から密封している。第1のシール領域は、ケース10の対向面P10とケース20の対向面P20との隙間をシールした領域である。第2のシール領域は、金属部品30とケース10、20との隙間を環状シール材32でシールした領域、及び、金属部品40とケース10、20との隙間を環状シール材42でシールした領域である。第3のシール領域は、環状シール材32又は環状シール材42の配置位置と、第1のシール領域の位置とがずれることにより生じる隙間をシールした領域である。

【0022】

図3及び図4を参照して、第1のシール領域について説明する。図4は、ケース10とケース20とを超音波溶着する前の密封製品1の分解斜視図である。上述の密封製品1の概略説明では説明を省略したが、超音波溶着前において、ケース20の対向面P20には、超音波溶着の接着部材としてのリブであるリブ26とリブ27とが形成されている。リブ26は、溝22の開口部の淵から溝24の開口部の淵にわたって途切れることなく連なった状態で形成されている。リブ27も、リブ26と同様に、溝22の開口部から溝24の開口部にわたって途切れることなく連なった状態で形成されている。リブ26及びリブ27は、対向面P20よりも幅細である。ケース10をケース20に加圧した状態で、ケース10またはケース20に超音波振動を与えることで、リブ26及びリブ27と、ケース10の対向面P10との接地点において摩擦熱が生じ、リブ26及びリブ27は溶融する。その後、冷却することにより、溶融したリブ26及びリブ27が再び硬化した再硬化部28及び再硬化部29が形成される(図5参照)。これにより、ケース10とケース20とは接着される。このように、超音波溶着された後の密封製品1は、リブ26及びリブ27が形成されていた領域において確実にシールされることになる。このように再硬化部28及び再硬化部29によりシールされた領域が、上述の第1のシール領域である。

【0023】

次に、図2を参照して、第2のシール領域について説明する。密封製品1において、第2のシール領域は、金属部品30の周囲に形成される領域と、金属部品40の周囲に形成される領域との2箇所がある。1つ目の領域は、ケース10及びケース20と金属部品30との隙間を、環状シール材32によりシールした領域である。2つ目の領域は、ケース10及びケース20と金属部品40との隙間を、環状シール材42によりシールした領域である。図2に示すように、ケース10とケース20とを超音波溶着して組み立てられた密封製品1は、環状空間RS1と環状空間RS2とを有する。環状空間RS1は、金属部品30の壁面と、ケース10の溝12の壁面と、ケース20の溝22の壁面と、に外形を形成された空間である。環状空間RS2は、金属部品40の壁面と、ケース10の溝14と、ケース20の溝24と、に外形を形成された空間である。

【0024】

ここで、環状空間RS1のy軸方向の幅の長さをRSW1とする。言い換えるとRSW1は、環状空間RS1の外径と内径との差の二分の一の長さである。図3に示すように、環状空間RS1に押し込まれて弾性変形する前の環状シール材32のy軸方向の幅の長さをRW1とする。言い換えるとRW1は、環状シール材32の外径と内径との差の二分の一の長さである。このとき、RSW1<RW1となるように、環状空間RS1及び環状シール材32は設計されている。このため、図2に示すように、密封製品1が組み立てられ環状空間RS1内に環状シール材32が配置されているとき、環状シール材32は環状空間RS1内で弾性変形した状態で配置されている。このため、環状シール材32の内径側の淵と、金属部品30のy軸方向の外壁面とが密着したシール領域が形成されている。また、環状シール材32の外径側の淵と、溝12及び溝22の壁面とが密着したシール領域が形成されている。これらの2つのシール領域が第2のシール領域である。

【0025】

密封製品1において、第2のシール領域は金属部品40の周囲にも形成されている。ここで、図2に示すように、環状空間RS2のy軸方向の幅の長さをRSW2とする。図3に示すように、弾性変形する前の環状シール材42のy軸方向の幅の長さをRW2とする。このとき、RSW2<RW2となるように、環状空間RS2及び環状シール材42は設計されている。このため、図2に示すように、密封製品1が組み立てられ環状空間RS2内に環状シール材42が配置されているとき、環状シール材42は環状空間RS2内で弾性変形した状態で配置されている。このため、環状シール材42の内径側の淵と、金属部品40のy軸方向の外壁面とが密着したシール領域が形成されている。また、環状シール材42の外径側の淵と、溝14及び溝24の壁面とが密着したシール領域が形成されている。これらの2つのシール領域が、金属部品40の周囲に形成される第2のシール領域である。

【0026】

尚、上述したように環状シール材32及び環状シール材42は、環状空間RS1及び環状空間RS2に配置された状態において弾性変形する。このため、弾性変形した環状シール材32及び環状シール材42が収まるように、環状空間RS1及び環状空間RS2は、z軸方向にあそびの空間が設けられるように設計されている。

【0027】

次に図5及び図6を参照して、第3のシール領域について説明する。第3のシール領域についても、金属部品30の周囲で形成される1つ目の領域と、金属部品40の周囲で形成される2つ目の領域との2つの領域で形成される。

【0028】

先ず、金属部品40の周囲で形成される第3のシール領域について説明する。図5に示すように、密封製品1には、超音波溶着の際の摩擦により溶融したリブ26及びリブ27が再硬化した部分である再硬化部28及び再硬化部29が形成されている。超音波溶着前にリブ26が形成されていた領域に沿うように再硬化部28が形成されている。また、超音波溶着前にリブ27が形成されていた領域に沿うように再硬化部29が形成されている。

【0029】

図5に示すように、再硬化部28は、流出部28bを備えている。流出部28bは、超音波溶着の際に溶融したリブ26の一部が環状空間RS2に流出し、流出した樹脂が環状空間RS2内で硬化した部分である。また、再硬化部29は、流出部29bを備えている。流出部29bは、超音波溶着の際に溶融したリブ27の一部が環状空間RS2に流出し、流出した樹脂が環状空間RS2内で硬化した部分である

流出部28bは、環状空間RS2内に配置された環状シール材42と接着している。また、流出部29bは、環状空間RS2内に配置された環状シール材42と接着している。流出部28bと環状シール材42とが接着した領域、及び、流出部29bと環状シール材42とが接着した領域が第3のシール領域である。

【0030】

以上の説明において、図5を参照しつつ金属部品40の周囲で形成される第3のシール領域について説明したが、金属部品30の周囲にも同様に第3のシール領域は形成されている。

【0031】

再硬化部28は、超音波溶着の際に溶融したリブ26の一部が環状空間RS1に流出し、流出した樹脂が環状空間RS1内で硬化した部分である流出部28a(図示していない)を備えている。また、再硬化部29は、超音波溶着の際に溶融したリブ27の一部が環状空間RS1に流出し、流出した樹脂が環状空間RS1内で硬化した部分である流出部29aを備えている。流出部28aは、環状空間RS1内に配置された環状シール材32と接着している。また、流出部29aは、環状空間RS1内に配置された環状シール材32と接着している。流出部28a及び流出部29aは、環状空間RS1内に配置された環状シール材32と接着している。流出部28a及び流出部29aと環状シール材42とが接着した領域が、金属部品30の周囲で形成される第3のシール領域である。

【0032】

以上、説明した第1〜第3のシール領域により、密封製品1の内部空間Sは、外部から密封された状態が保たれている。

【0033】

尚、一般的に、金属で形成された金属部品30と、樹脂で形成されたケース10及びケース20とでは、熱膨張率が異なる。これにより、環状空間RS1の外径と金属部品30の外形との差は、温度変化にともなって変化する。しかし、上述の密封製品1によれば、金属部品30は、ケース10とケース20との間に、弾性変形した環状シール材32を介して挟まれている。このため、密封製品1によれば、温度変化に伴って、第2のシール領域が破られることがない。

【0034】

(比較例の説明)

次に、比較のため第3のシール領域が形成されていない比較製品2について説明する。比較製品2は、密封製品1と、略同様の構成要素を備えている。便宜上、密封製品1と同様の構成要素については、密封製品1の構成の参照符号と同一のものを用いて説明する。密封製品1と異なる点は、再硬化部28が、流出部28aと流出部28bを備えていない点。また、再硬化部29が、流出部29aと流出部29bを備えていない点である。

【0035】

図6を参照して、比較製品2の密封構造について説明する。図6は、比較製品2の一部分を拡大した断面図である。図6は、図5で示した密封製品1の部分と同様の部分を示している。

【0036】

比較製品2は、密封製品1と同様に再硬化部28と再硬化部29とによりシールされた領域である第1のシール領域を備えている。また、比較製品2は、密封製品1と同様に環状シール材32と環状シール材42とでシールされた領域である第2のシール領域を備えている。ただし、比較製品2のように、第3のシール領域が形成されていない場合は、内部空間Sと外部とを連通する小さな貫通孔Hが形成される場合がある。

【0037】

貫通孔Hについて説明する。上述したように環状空間RS1及び環状空間RS2には、弾性変形した環状シール材32及び環状シール材42が収まるように、z軸方向にあそびの空間が設けられている。このため、比較製品2が組み立てられた場合に、環状シール材32及び環状シール材42のz軸方向の配置位置にはバラツキが発生する。たとえば、再硬化部29が溝24(図6参照)の開口の淵まで形成されていたとしても、再硬化部29の淵の部分の位置と環状シール材42の配置位置とにz軸方向のずれが生じると、貫通孔Hが形成される。この場合の貫通孔Hは、環状シール材42と、再硬化部29の淵の部分と、対向面P10と、対向面P20とに四方を囲まれた孔である。

【0038】

このように、比較製品2では、貫通孔Hにより内部空間Sと外部とが連通しているため、比較製品2は密封製品1と比べ、気密性、水密性において劣った構造である。一方、本発明が適用された密封製品1は、流出部28a、流出部28b、流出部29a、及び、流出部29bにより、貫通孔Hが形成されることはなく、気密性、水密性が優れている。

【0039】

尚、上述の実施形態における各構成要素と、特許請求に範囲に記載の各構成要素の対応関係は次のとおりである。密封製品1が密封製品に相当する。ケース20が第1ケースに相当する。ケース10が、第2ケースに相当する。環状シール材32または環状シール材42が環状シール材に相当する。金属部品30または金属部品40が金属部品に相当する。溝21または溝23が第1溝に相当する。溝22または溝24が第2溝に相当する。溝11または溝13が第3溝に相当する。リブ26、リブ27、再硬化部28、または、再硬化部29が接着部材に相当する。内容物50が内容物に相当する。溝25が配置部に相当する。

【0040】

(密封製品1の製造方法)

次に、密封製品1の製造方法について説明する。本発明にかかる密封製品1の製造方法は、接着部材形成工程と、装着工程と、金属部品配置工程と、内容物配置工程と、ケース配置工程と、シール領域形成工程とを備えている。以下、各工程の詳細を説明する。

【0041】

接着部材形成工程について説明する。本実施形態の接着部材形成工程は、ケース20の対向面P20にリブ27及びリブ28を、射出成形によりケース20と一体的に形成する工程である。図3及び図4に示したケース20の外形と一致する壁面を有する型に、溶融したABS、PC等の樹脂を流し込み硬化させることで、ケース20を得ることができる。

【0042】

次に、装着工程について説明する。本実施形態の装着工程は、図3及び図4に示す形状の金属部品30の外周に環状シール材32を装着し、図3及び図4に示す形状の金属部品40の外周に環状シール材42を装着する工程である。環状シール材32は、金属部品30の鍔部31の近傍に装着される。環状シール材42は、金属部品40の鍔部41の近傍に装着される。尚、金属部品30及び金属部品40は、周知のプレス加工等により予め形成されている。

【0043】

次に、金属部品配置工程について説明する。本実施形態の金属部品配置工程は、上述の装着工程において環状シール材32を装着した金属部品30、及び、環状シール材42を装着した金属部品40を、ケース20に配置する工程である。環状シール材32を装着した金属部品30は、ケース20に形成された溝21及び溝22に嵌合するように設置される。また、環状シール材42を装着した金属部品40は、ケース20に形成された溝23及び溝24に嵌合するように設置される。

【0044】

次に、内容物配置工程について説明する。本実施形態の内容物配置工程は、内容物50をケース20の射出成形により形成された溝25に配置する工程である。内容物50は予め用意されているものとする。本実施形態によれば、金属部品30、金属部品40、及び、内容物50をケース20に載置するだけで、それぞれの部品を所定の位置に配置することができるので、簡単に製造することができる。図7に環状シール材32が装着された金属部品30と、環状シール材42が装着された金属製品40と、内容物50と、が載置された状態のケース20を示す。

【0045】

次に、ケース配置工程について説明する。本実施形態のケース配置工程は、ケース10を、金属部品30、金属部品40、及び、内容物50が配置されたケース20に対向するように配置する工程である。図8に示すように、ケース配置工程では、ケース10の対向面P10とケース20の対向面P20とが互いに対向するように、ケース10はケース20の上に載置される。

【0046】

次に、シール領域形成工程について説明する。本実施形態のシール領域形成工程は、超音波溶着により上述の第1のシール領域と第3のシール領域を形成する工程である。対向面P10及びP20をつき合わせるようにケース10とケース20とに所定の加圧力を加えた状態で、ケース10またはケース20に超音波振動を与えることにより、ケース10とケース20とを超音波溶着する工程である。上述したように、摩擦熱により溶融したリブ26及びリブ27が、冷却されて硬化することにより、再硬化部28及び再硬化部29が形成される。これにより、第1のシール領域が形成される。また、摩擦熱により溶融したリブ26及びリブ27は、環状空間RS1または環状空間RS2に流出する。この流出した樹脂が硬化することにより、環状空間RS1においては、環状シール材32と接着した流出部28a及び流出部29aが形成され、環状空間RS2においては、環状シール材42と接着した流出部28b及び流出部29bが形成される。これにより、第3のシール領域が形成される。

【0047】

以上、説明した各工程により、図1に示した密封製品1が完成する。上述の工程により完成した密封製品1の環状シール材32及び環状シール材42は、環状空間RS1及び環状空間RS2において弾性変形して、第2のシール領域を形成している。

【0048】

(密封製品1の具体例)

次に、上述の密封製品1の具体例を示す。本具体例は、永久磁石がコイルの内部を一方向に往復移動することにより発生する電流から電力を得る振動発電機に関するものである。従来より、永久磁石がコイルの内部を一方向に往復移動することにより発生する電流から電力を得る電磁誘導型の振動発電機等により知られている。このような振動発電機は、たとえば特開2005−94832号公報等により知られている。以下に本発明の具体例である振動発電機101について説明する。

【0049】

図9は、振動発電機101の概略の構成を示す構成図である。図9に示すように、振動発電機101は、第1ユニット102と第2ユニット103とケーブル104とを備える。第1ユニット102、及び、第2ユニット103は共に単3乾電池形状を有する。第1ユニット102の筐体は、鉄、ケイ素鋼等の導電性材料、かつ磁性材料から形成される。第2ユニット103の筐体は、ABS、PC等の非磁性材料から形成される。第2ユニット103が、上述の密封製品1の具体例に相当する。

【0050】

まず、第1ユニット102について説明する。ボビンケース110と永久磁石120とコイル130とが第1ユニット102の内部に収容される。ボビンケース110は中空形状を有し、ABS、POM、PC、LCP、アルミナ等の非磁性材料から形成される。ボビンケース110の内部には永久磁石120が収納されている。ボビンケース110は、永久磁石120が1方向に往復移動するようにガイドの役割を果たす。また、ボビンケース110の外周にはコイル130が配置されている。図9に示すように、ボビンケース110の長手方向D1が、永久磁石120が往復移動する方向である。永久磁石120が往復運動することにより、コイル130に電流が発生する。

【0051】

図9において、正極端子105と負極端子106とが第1ユニット102の長手方向D1における両端に設けられる。第1ユニット102の正極端子105と負極端子106とは、導電性材料から形成される第1ユニット102の筐体を介して導通されている。

【0052】

次に、第2ユニット103について説明する。電気回路部140が第2ユニット103の内部に収容される。電気回路140は、整流回路141と蓄電回路142とを含む。整流回路141は、例えばブリッジダイオードにより形成される。蓄電回路142は、例えば、コンデンサにより形成される。電気回路140は、基板143上に形成される。基板143は、第2ユニット103の内部に固定される。

【0053】

プラス電極107とマイナス電極108とが第2ユニット103の長手方向D1における両端に設けられる。プラス電極107、およびマイナス電極108は、導電性材料から形成される。プラス電極107は、上述の金属部品30に相当する。マイナス電極108は、上述の金属部品40に相当する。

【0054】

次に、第1ユニット102と第2ユニット103とを電気的に接続する構造について説明する。孔109aが正極端子105側の第1ユニット102の筐体の面に形成される。孔109bがマイナス電極108側の第2ユニット103筐体の面に形成される。コイル130からの接続線CW1と接続線CW2とは、絶縁性材料からなるケーブル104の内部に挿通される。ケーブル104の内部に挿通された2本の接続線CW1、CW2は、孔109a、および孔109bを介して、第2ユニット103内の電気回路140に電気的に接続される。電気回路140とプラス電極107とは、接続線CW3を介して電気的に接続される。電気回路140とマイナス電極108とは、接続線CW4を介して電気的に接続される。

【0055】

図10は、電気回路140の回路図である。図10において、電気回路140に供給された電流は、整流回路141により全波整流される。整流回路141により全波整流された電流により、電力が蓄電回路142に蓄電される。蓄電回路142は、接続線CW3を介してプラス電極107と電気的に接続される。蓄電回路142は、接続線CW4を介してマイナス電極108に電気的に接続される。また、電気回路140は昇圧回路を含まないが、規格化された電圧に到達させるために、電気回路140に蓄電回路142の電圧を昇圧する昇圧回路を設けてもよい。

【0056】

図11は、振動発電機101が、外部装置の電池ボックスBoに取り付けられた状態を示す斜視図である。以下の記載では、外部装置の一例としてリモートコントローラRCを挙げる。図12は、振動発電機101が、リモートコントローラRCの電池ボックスBoに取り付けられた状態における電気的接続関係を示す結線図である。リモートコントローラRCは、外部負荷Rxと、外部回路150、151、152とを備える。外部負荷Rxは、リモートコントローラRCが所定の動作を行うときに電力が消費される負荷である。外部回路150は、外部負荷Rxとプラス電極107とを電気的に接続する。外部回路151は、外部負荷Rxと負極端子106とを電気的に接続する。外部回路152は、正極端子105とマイナス電極108をと電気的に接続する。振動発電機101が電池ボックスBoに取り付けられたリモートコントローラRCをユーザが振ると、永久磁石120がボビンケース110の内部で移動する。これにより、コイル130を横切る磁束密度が変化し、コイル130に起電圧が発生する。この起電圧により、誘導電流が、整流回路141に供給され、電力が蓄電回路142に蓄電される。蓄電された電力により、電流が、蓄電回路142、接続線CW3、プラス電極107、外部回路150、外部負荷Rx、外部回路151、負極端子106、第1ユニット102の筐体、正極端子105、外部回路152、マイナス電極108、接続線CW4、蓄電回路142の順に供給される。すなわち蓄電回路142に蓄電された電力は外部負荷Rxで消費され、リモートコントローラRCの所定の動作が可能となる。

【0057】

尚、第2ユニット103の筐体は、上ケースと下ケースの二つのケースから構成されており、上ケースが上述のケース10に相当する。また、下ケースが上述のケース20に相当する。電気回路140が上述の内容物50に相当する。また、プラス電極107が上述の金属部品30に相当し、マイナス電極108が上述の金属部品40に相当する。図9では図示していないが、上ケースは、上述のケース10と同様の形状をしており、下ケースは上述のケース20と同様の形状をしている。また、プラス電極107は、上述の金属部品30と同様の形状をしており、マイナス電極108は上述の金属部品40と同様の形状をしている。そして、プラス電極107及びマイナス電極108は、それぞれ外周に環状シール材が装着されている。そして、第2ユニット103には、密封製品1同様に、第1のシール領域、第2のシール領域、第3のシール領域が形成されており、内部空間が密封された状態である。尚、第2ユニット103には、ケーブル4が相通された孔9bが形成されているが、この部分については、アクリル系またはシリコン系の接着剤等によりシールされていればよい。

【0058】

(変形例)

尚、本発明の密封製品及び密封製品製造方法は、上記した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0059】

上述の実施形態においては、接着部材としてケース20に形成されたリブ26及びリブ27を用いて説明したが、本発明はこれに限定されるものではない。たとえば、周知の接着剤等をリブ26及びリブ27の代わりに用いても良い。この場合は、上述の実施形態のリブ26及びリブ27と同様に、溝22の開口部の淵から溝24の開口部の淵にわたって途切れることなく連なった状態で接着剤を対向面P20に塗布する。そして、環状シール材32が装着された金属部品30、環状シール材42が装着された金属部品40、及び、内容物50が載置されたケース20の上にケース10を配置し、互いの対向面を付き合わせるように、加圧力を加えることにより密封製品1を製造する。このとき、接着剤の一部が環状空間RS1及び環状空間RS2に流出することで、第3のシール領域が形成される。

【0060】

また、上述の実施形態においては、リブ26及びリブ27は、溝22の開口部の淵から溝24の開口部の淵にわたって途切れることなく連なった状態で形成されているものとして説明したが、本発明はこれに限定されるものではない。超音波工程後に形成される再硬化部28及び再硬化部29が途切れることなく連なった状態で形成されれば、リブ26及びリブ27は、溝22の開口部の淵から溝24の開口部の淵にわたって間欠して設けられていてもよい。

【0061】

また、上述の実施形態において、リブ26及びリブ27は、溝22の開口部の淵から溝24の開口部の淵にわたって形成されているものとして説明したが、本発明はこれに限定されるものではない。リブ26及びリブ27が溝22及び溝24の淵にまで形成されていなくてもよい。超音波溶着の際に溶融したリブ26及びリブ27が環状空間RS1及び環状空間RS2に流出し、第3のシール領域が形成されれば、リブ26及びリブ27が溝22及び溝24の淵に近接する位置に形成されていてもよい。

【0062】

また、上述の実施形態において、リブ26及びリブ27は、ケース20の対向面P20に形成されるものとして説明したが、本発明はこれに限定されるものではない。接着部材としてのリブは、ケース10の対向面P10に形成されていてもよい。また、リブは、ケース10の対向面P10と、ケース20の対向面P20との両方に、互いを補うように形成されていてもよい。

【0063】

また、上述の実施形態において、金属部品30及び金属部品40と、内容物50とをそれぞれ別の工程によって、ケース20に配置するものとして説明したが、本発明はこれに限定されるものではない。たとえば、金属部品30と内容物50とが予め一体的に形成されているような場合は、金属部品30と内容物50とを同一工程により、ケース20に配置するようにしてもよい。この場合、上記同一工程が、本発明の配置工程及び内容物配置工程に相当する。

【符号の説明】

【0064】

1 密封製品

10、20 ケース

11、12、13、14、15、21、22、23、24、25 溝

26、27 リブ

28、29 再硬化部

28a、28b、29a、29b 流出部

30、40 金属部品

32、42 環状シール材

50 内容物

RS1、RS2 環状空間

S 内部空間

P10、P20 対向面

【技術分野】

【0001】

本発明は、密封製品製造方法、及び、密封製品に関するものである。

【背景技術】

【0002】

従来から、外部から密封された密封空間を有する密封製品を製造するために、樹脂部材同士を溶着することにより溶着部位でシールする技術、接着剤等で接着部位をシールする技術、又は、オーリング等の環状シール材を用いてシールする技術が知られている。特許文献1には、樹脂部材同士を溶着する技術の一例が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−243759号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

たとえば、内部空間から突出した金属部品を備えた密封製品を製造する場合、樹脂部材の間に金属部品を挟んで、溶着又は接着剤等で金属部品の外周に沿って環状に接着部位を形成しても良い。しかし、樹脂と金属との密着性は弱いため、堅牢な密封製品を製造することは困難である。

【0005】

本発明は、上述の問題点を解決するためになされたものであり、内部空間から突出した金属部品を備えた密封製品であって、堅牢な密封構造の密封製品を製造する方法、及び、密封製品を提供するものである。

【課題を解決するための手段】

【0006】

請求項1に記載の密封製品製造方法は、内部空間から外部に突出した金属部品を有し、樹脂により形成された第1ケースと第2ケースとが接着されることにより内部に前記内部空間が形成された密封製品を製造する密封製品製造方法であって、前記第1ケースまたは前記第2ケースの少なくとも一方の対向面に、前記第1ケースと前記第2ケースとを接着する接着部材を形成する接着部材形成工程と、前記金属部品の外周に環状シール材を装着する装着工程と、前記金属部品が配置される溝である第1溝と、前記金属部品に装着された前記環状シール材が配置される溝である第2溝とが形成された前記第1ケースに、前記環状シール材が装着された前記金属部品を配置する金属部品配置工程と、前記金属部品が配置される溝である第3溝と、前記金属部品に装着された前記環状シール材が配置される溝である第4溝とが形成された前記第2ケースを、前記金属部品が配置された前記第1ケースに対向するように配置するケース配置工程と、前記第1ケースを前記第2ケースに加圧しながら、前記第1ケースの対向面と前記第2ケースの対向面とを前記接着部材により接着させると共に、前記第2溝と前記第4溝により形成される環状空間に流出した前記接着部材と前記環状シール材とを接着することにより、前記内部空間を外部から密封するためのシール領域を形成するシール領域形成工程と、を備えたことを特徴とする。

【0007】

請求項2に記載の密封製品製造方法は、請求項1に記載の密封製品製造方法の特徴に加え、前記第1ケースは、前記内部空間に配置される内容物が配置される配置部を備え、前記ケース配置工程の前に、前記内容物を前記配置部に配置する内容物配置工程を備えたこと、を特徴とする。

【0008】

請求項3に記載の密封製品製造方法は、請求項1又は請求項2に記載の密封製品製造方法の特徴に加え、前記接着部材形成工程は、前記第1ケースまたは前記第2ケースの少なくとも一方の対向面に、前記対向面よりも幅細のリブを、射出成形により前記第1ケースまたは前記第2ケースと一体的に形成する工程であり、前記密封工程は、超音波により前記第1ケースまたは前記第2ケースを振動させることで、前記接着部材としての前記リブを溶融させて、前記第1ケースの対向面と前記第2ケースの対向面とを前記接着部材により接着させると共に、前記第2溝と前記第4溝により形成される環状空間にはみ出した前記接着部材と前記環状シール材とを接着させることにより、前記シール領域を形成する工程であることを特徴とする。

【0009】

請求項4に記載の密封製品によれば、樹脂により形成された第1ケースと第2ケースとが対向面において接着されることにより内部に内部空間が形成された密封製品であって、環状シール材に挿通された金属部品と、前記金属部品が配置される溝である第1溝と、前記環状シール材が配置される溝である第2溝とが形成された第1ケースと、前記金属部品が配置される溝である第3溝と、前記環状シール材が配置される溝である第4溝とが形成された第2ケースと、前記第1ケースと前記第2ケースとを接着する接着部材と、を備え、前記第1ケースと前記第2ケースとが前記接着部材により接着された状態において、前記接着部材は、前記第2溝と前記第4溝により形成される環状空間に配置された前記環状シール部材と接着することを特徴とする。

【発明の効果】

【0010】

請求項1に記載の発明によれば、内部空間から金属部品が突出した密封製品であっても、堅牢で密封性の優れた密封製品を製造することができる。

【0011】

請求項2に記載の発明によれば、金属部品および内容物を第1ケースに載置するだけで、両者を所定の位置に配置することができるので、内部空間から金属部品が突出し、内部空間に内容物が配置された密封製品を簡単に製造することができる。

【0012】

請求項3に記載の発明によれば、超音波溶着により、内部空間から金属部品が突出した密封製品を製造することができる。

【0013】

請求項4に記載の発明によれば、内部空間から金属部品が突出した密封製品であっても、堅牢、且つ、密封性が優れている。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態における密封製品1の斜視図である。

【図2】本発明の実施形態における密封製品1を図1のyz平面で切断した場合の断面図である。

【図3】本発明の実施形態におけるケース10とケース20とを超音波溶着する前の密封製品1を、図1のyz平面で切断した場合の分解断面図である。

【図4】本発明の実施形態におけるケース10とケース20とを超音波溶着する前の密封製品1の分解斜視図である。

【図5】本発明の実施形態における密封製品1を図1のzx平面で切断した場合の部分拡大断面図である。

【図6】比較例の比較製品2の部分拡大断面図である。

【図7】金属部品30、金属部品40、及び、内容物50がケース20に配置された状態の密封製品1の分解斜視図である。

【図8】ケース20にケース10が載置された状態の密封製品1の斜視図である。

【図9】振動発電機1の概略構成図である。

【図10】振動発電機1の電気回路140の回路図である。

【図11】振動発電機1が、外部装置の電池ボックスに取り付けられた状態を示す斜視図である。

【図12】振動発電機1が、外部装置の電池ボックスに取り付けられた状態における電気的接続関係を示す結線図である。

【発明を実施するための形態】

【0015】

(密封製品1の概略説明)

図1及び図2を参照して、本発明の実施形態である密封製品1の概略について説明する。密封製品1は図1におけるz軸方向を長手方向とした略円筒形をしている。密封製品1は、ケース10と、ケース20と、金属部品30と、金属部品40と、内容物50とを構成要素として備えている。密封製品1は、内部に、外部から密封された空間である内部空間Sを有する。内部空間Sには、内容物50が配置されている。金属部品30は、内部空間Sから外部に突出するように備えられているが、後述する第1〜第3のシール領域によりシールされているため、内部空間Sは外部から密封された構造となっている。尚、ケース10と、ケース20とは、周知の超音波溶着により溶着されている。

【0016】

図3を参照して、金属部品30、金属部品40、ケース10、及び、ケース20について詳細に説明する。図3は、ケース10とケース20とを超音波溶着する前の密封製品1を、図1のyz平面で切断した場合の分解断面図である。

【0017】

金属部品30について説明する。金属部品30は、銅、真鍮、ステンレス等で形成されており、略筒形状をしている。金属部品30のz軸方向の一方の端部には、円環形状の顎部31が形成されている。金属部品30の鍔部31の近傍には、ニトリルゴム、シリコンゴム等で形成された環状シール材32が装着されている。この環状シール材32により、金属部品30と、ケース10及びケース20との隙間をシールすることができる。

【0018】

金属部品40について説明する。金属部品40は、銅、真鍮、ステンレス等で形成されており、略筒形状をしている。金属部品40のz軸方向の一方の端部には、円環形状の鍔部41が形成されている。金属部品40の鍔部41の近傍には、ニトリルゴム、シリコンゴム等で形成された環状シール材42が装着されている。この環状シール材42により、金属部品40と、ケース10及びケース20との隙間をシールすることができる。

【0019】

ケース10について説明する。ケース10は、PC、ABS等の樹脂材料を射出成形することにより形成されている。ケース10のz軸方向の一方の端部には、金属部品30が配置される溝11と、金属部品30の鍔部31と金属部品30に装着された環状シール材32が配置される溝12とが形成されている。ケース10のz軸方向の他方の端部には、金属部品40が配置される溝13と、金属部品40の鍔部41と金属部品40に装着された環状シール材42が配置される溝14とが形成されている。溝11〜14はそれぞれ略半円の状の形状である。溝12の内壁の曲率半径は、溝11の内壁の曲率半径よりも大きい。溝12の深さは、溝11の深さよりも深い。鍔部31及び環状シール材32は、溝11よりも深い溝12で係止されるので、金属部品30が外部に抜けることが防止される。また、溝14の内壁の曲率半径は、溝13の内壁の曲率半径よりも大きい。溝14の深さは、溝13の深さよりも深い。鍔部41及び環状シール材42は、溝13よりも深い溝14で係止されるので、金属部品40が外部に抜けることが防止される。ケース10の中央の位置には、内部空間Sに配置される内容物50を収納するための、溝15が形成されている。溝15の形状は、内部空間Sに配置させる内容物50の形状に合わせて形成すればよい。

【0020】

ケース20について説明する。ケース20は、ABS、PC等の樹脂材料を射出成形することにより形成されている。ケース20のz軸方向の一方の端部には、金属部品30を配置するための溝21と、金属部品30の鍔部31と金属部品30に装着された環状シール材32とを配置するための溝22とが形成されている。ケース20のz軸方向の他方の端部には、金属部品40を配置するための溝23と、金属部品40の鍔部41と金属部品40に装着された環状シール材42とを配置するための溝24とが形成されている。溝21〜24はそれぞれ略半円の状の形状である。溝22の内壁の曲率半径は、溝21の内壁の曲率半径よりも大きい。溝22の深さは、溝21の深さよりも深い。鍔部31及び環状シール材32は、溝21よりも深い溝22で係止されるので、金属部品30が外部に抜けることが防止される。また、溝24の内壁の曲率半径は、溝23の内壁の曲率半径よりも大きい。溝24の深さは、溝23の深さよりも深い。鍔部41及び環状シール材42は、溝23よりも深い溝24で係止されるので、金属部品40が外部に抜けることが防止される。ケース20の中央の位置には、内部空間Sに配置される内容物50を収納するための、溝25が形成されている。溝25の形状は、内部空間Sに配置させる内容物50の形状に合わせて形成すればよい。

【0021】

(密封製品1の密封構造の詳細説明)

次に密封製品1の密封構造について説明する。密封製品1は、次の3つに分類されるシール領域によりシールすることで、内部空間Sを外部から密封している。第1のシール領域は、ケース10の対向面P10とケース20の対向面P20との隙間をシールした領域である。第2のシール領域は、金属部品30とケース10、20との隙間を環状シール材32でシールした領域、及び、金属部品40とケース10、20との隙間を環状シール材42でシールした領域である。第3のシール領域は、環状シール材32又は環状シール材42の配置位置と、第1のシール領域の位置とがずれることにより生じる隙間をシールした領域である。

【0022】

図3及び図4を参照して、第1のシール領域について説明する。図4は、ケース10とケース20とを超音波溶着する前の密封製品1の分解斜視図である。上述の密封製品1の概略説明では説明を省略したが、超音波溶着前において、ケース20の対向面P20には、超音波溶着の接着部材としてのリブであるリブ26とリブ27とが形成されている。リブ26は、溝22の開口部の淵から溝24の開口部の淵にわたって途切れることなく連なった状態で形成されている。リブ27も、リブ26と同様に、溝22の開口部から溝24の開口部にわたって途切れることなく連なった状態で形成されている。リブ26及びリブ27は、対向面P20よりも幅細である。ケース10をケース20に加圧した状態で、ケース10またはケース20に超音波振動を与えることで、リブ26及びリブ27と、ケース10の対向面P10との接地点において摩擦熱が生じ、リブ26及びリブ27は溶融する。その後、冷却することにより、溶融したリブ26及びリブ27が再び硬化した再硬化部28及び再硬化部29が形成される(図5参照)。これにより、ケース10とケース20とは接着される。このように、超音波溶着された後の密封製品1は、リブ26及びリブ27が形成されていた領域において確実にシールされることになる。このように再硬化部28及び再硬化部29によりシールされた領域が、上述の第1のシール領域である。

【0023】

次に、図2を参照して、第2のシール領域について説明する。密封製品1において、第2のシール領域は、金属部品30の周囲に形成される領域と、金属部品40の周囲に形成される領域との2箇所がある。1つ目の領域は、ケース10及びケース20と金属部品30との隙間を、環状シール材32によりシールした領域である。2つ目の領域は、ケース10及びケース20と金属部品40との隙間を、環状シール材42によりシールした領域である。図2に示すように、ケース10とケース20とを超音波溶着して組み立てられた密封製品1は、環状空間RS1と環状空間RS2とを有する。環状空間RS1は、金属部品30の壁面と、ケース10の溝12の壁面と、ケース20の溝22の壁面と、に外形を形成された空間である。環状空間RS2は、金属部品40の壁面と、ケース10の溝14と、ケース20の溝24と、に外形を形成された空間である。

【0024】

ここで、環状空間RS1のy軸方向の幅の長さをRSW1とする。言い換えるとRSW1は、環状空間RS1の外径と内径との差の二分の一の長さである。図3に示すように、環状空間RS1に押し込まれて弾性変形する前の環状シール材32のy軸方向の幅の長さをRW1とする。言い換えるとRW1は、環状シール材32の外径と内径との差の二分の一の長さである。このとき、RSW1<RW1となるように、環状空間RS1及び環状シール材32は設計されている。このため、図2に示すように、密封製品1が組み立てられ環状空間RS1内に環状シール材32が配置されているとき、環状シール材32は環状空間RS1内で弾性変形した状態で配置されている。このため、環状シール材32の内径側の淵と、金属部品30のy軸方向の外壁面とが密着したシール領域が形成されている。また、環状シール材32の外径側の淵と、溝12及び溝22の壁面とが密着したシール領域が形成されている。これらの2つのシール領域が第2のシール領域である。

【0025】

密封製品1において、第2のシール領域は金属部品40の周囲にも形成されている。ここで、図2に示すように、環状空間RS2のy軸方向の幅の長さをRSW2とする。図3に示すように、弾性変形する前の環状シール材42のy軸方向の幅の長さをRW2とする。このとき、RSW2<RW2となるように、環状空間RS2及び環状シール材42は設計されている。このため、図2に示すように、密封製品1が組み立てられ環状空間RS2内に環状シール材42が配置されているとき、環状シール材42は環状空間RS2内で弾性変形した状態で配置されている。このため、環状シール材42の内径側の淵と、金属部品40のy軸方向の外壁面とが密着したシール領域が形成されている。また、環状シール材42の外径側の淵と、溝14及び溝24の壁面とが密着したシール領域が形成されている。これらの2つのシール領域が、金属部品40の周囲に形成される第2のシール領域である。

【0026】

尚、上述したように環状シール材32及び環状シール材42は、環状空間RS1及び環状空間RS2に配置された状態において弾性変形する。このため、弾性変形した環状シール材32及び環状シール材42が収まるように、環状空間RS1及び環状空間RS2は、z軸方向にあそびの空間が設けられるように設計されている。

【0027】

次に図5及び図6を参照して、第3のシール領域について説明する。第3のシール領域についても、金属部品30の周囲で形成される1つ目の領域と、金属部品40の周囲で形成される2つ目の領域との2つの領域で形成される。

【0028】

先ず、金属部品40の周囲で形成される第3のシール領域について説明する。図5に示すように、密封製品1には、超音波溶着の際の摩擦により溶融したリブ26及びリブ27が再硬化した部分である再硬化部28及び再硬化部29が形成されている。超音波溶着前にリブ26が形成されていた領域に沿うように再硬化部28が形成されている。また、超音波溶着前にリブ27が形成されていた領域に沿うように再硬化部29が形成されている。

【0029】

図5に示すように、再硬化部28は、流出部28bを備えている。流出部28bは、超音波溶着の際に溶融したリブ26の一部が環状空間RS2に流出し、流出した樹脂が環状空間RS2内で硬化した部分である。また、再硬化部29は、流出部29bを備えている。流出部29bは、超音波溶着の際に溶融したリブ27の一部が環状空間RS2に流出し、流出した樹脂が環状空間RS2内で硬化した部分である

流出部28bは、環状空間RS2内に配置された環状シール材42と接着している。また、流出部29bは、環状空間RS2内に配置された環状シール材42と接着している。流出部28bと環状シール材42とが接着した領域、及び、流出部29bと環状シール材42とが接着した領域が第3のシール領域である。

【0030】

以上の説明において、図5を参照しつつ金属部品40の周囲で形成される第3のシール領域について説明したが、金属部品30の周囲にも同様に第3のシール領域は形成されている。

【0031】

再硬化部28は、超音波溶着の際に溶融したリブ26の一部が環状空間RS1に流出し、流出した樹脂が環状空間RS1内で硬化した部分である流出部28a(図示していない)を備えている。また、再硬化部29は、超音波溶着の際に溶融したリブ27の一部が環状空間RS1に流出し、流出した樹脂が環状空間RS1内で硬化した部分である流出部29aを備えている。流出部28aは、環状空間RS1内に配置された環状シール材32と接着している。また、流出部29aは、環状空間RS1内に配置された環状シール材32と接着している。流出部28a及び流出部29aは、環状空間RS1内に配置された環状シール材32と接着している。流出部28a及び流出部29aと環状シール材42とが接着した領域が、金属部品30の周囲で形成される第3のシール領域である。

【0032】

以上、説明した第1〜第3のシール領域により、密封製品1の内部空間Sは、外部から密封された状態が保たれている。

【0033】

尚、一般的に、金属で形成された金属部品30と、樹脂で形成されたケース10及びケース20とでは、熱膨張率が異なる。これにより、環状空間RS1の外径と金属部品30の外形との差は、温度変化にともなって変化する。しかし、上述の密封製品1によれば、金属部品30は、ケース10とケース20との間に、弾性変形した環状シール材32を介して挟まれている。このため、密封製品1によれば、温度変化に伴って、第2のシール領域が破られることがない。

【0034】

(比較例の説明)

次に、比較のため第3のシール領域が形成されていない比較製品2について説明する。比較製品2は、密封製品1と、略同様の構成要素を備えている。便宜上、密封製品1と同様の構成要素については、密封製品1の構成の参照符号と同一のものを用いて説明する。密封製品1と異なる点は、再硬化部28が、流出部28aと流出部28bを備えていない点。また、再硬化部29が、流出部29aと流出部29bを備えていない点である。

【0035】

図6を参照して、比較製品2の密封構造について説明する。図6は、比較製品2の一部分を拡大した断面図である。図6は、図5で示した密封製品1の部分と同様の部分を示している。

【0036】

比較製品2は、密封製品1と同様に再硬化部28と再硬化部29とによりシールされた領域である第1のシール領域を備えている。また、比較製品2は、密封製品1と同様に環状シール材32と環状シール材42とでシールされた領域である第2のシール領域を備えている。ただし、比較製品2のように、第3のシール領域が形成されていない場合は、内部空間Sと外部とを連通する小さな貫通孔Hが形成される場合がある。

【0037】

貫通孔Hについて説明する。上述したように環状空間RS1及び環状空間RS2には、弾性変形した環状シール材32及び環状シール材42が収まるように、z軸方向にあそびの空間が設けられている。このため、比較製品2が組み立てられた場合に、環状シール材32及び環状シール材42のz軸方向の配置位置にはバラツキが発生する。たとえば、再硬化部29が溝24(図6参照)の開口の淵まで形成されていたとしても、再硬化部29の淵の部分の位置と環状シール材42の配置位置とにz軸方向のずれが生じると、貫通孔Hが形成される。この場合の貫通孔Hは、環状シール材42と、再硬化部29の淵の部分と、対向面P10と、対向面P20とに四方を囲まれた孔である。

【0038】

このように、比較製品2では、貫通孔Hにより内部空間Sと外部とが連通しているため、比較製品2は密封製品1と比べ、気密性、水密性において劣った構造である。一方、本発明が適用された密封製品1は、流出部28a、流出部28b、流出部29a、及び、流出部29bにより、貫通孔Hが形成されることはなく、気密性、水密性が優れている。

【0039】

尚、上述の実施形態における各構成要素と、特許請求に範囲に記載の各構成要素の対応関係は次のとおりである。密封製品1が密封製品に相当する。ケース20が第1ケースに相当する。ケース10が、第2ケースに相当する。環状シール材32または環状シール材42が環状シール材に相当する。金属部品30または金属部品40が金属部品に相当する。溝21または溝23が第1溝に相当する。溝22または溝24が第2溝に相当する。溝11または溝13が第3溝に相当する。リブ26、リブ27、再硬化部28、または、再硬化部29が接着部材に相当する。内容物50が内容物に相当する。溝25が配置部に相当する。

【0040】

(密封製品1の製造方法)

次に、密封製品1の製造方法について説明する。本発明にかかる密封製品1の製造方法は、接着部材形成工程と、装着工程と、金属部品配置工程と、内容物配置工程と、ケース配置工程と、シール領域形成工程とを備えている。以下、各工程の詳細を説明する。

【0041】

接着部材形成工程について説明する。本実施形態の接着部材形成工程は、ケース20の対向面P20にリブ27及びリブ28を、射出成形によりケース20と一体的に形成する工程である。図3及び図4に示したケース20の外形と一致する壁面を有する型に、溶融したABS、PC等の樹脂を流し込み硬化させることで、ケース20を得ることができる。

【0042】

次に、装着工程について説明する。本実施形態の装着工程は、図3及び図4に示す形状の金属部品30の外周に環状シール材32を装着し、図3及び図4に示す形状の金属部品40の外周に環状シール材42を装着する工程である。環状シール材32は、金属部品30の鍔部31の近傍に装着される。環状シール材42は、金属部品40の鍔部41の近傍に装着される。尚、金属部品30及び金属部品40は、周知のプレス加工等により予め形成されている。

【0043】

次に、金属部品配置工程について説明する。本実施形態の金属部品配置工程は、上述の装着工程において環状シール材32を装着した金属部品30、及び、環状シール材42を装着した金属部品40を、ケース20に配置する工程である。環状シール材32を装着した金属部品30は、ケース20に形成された溝21及び溝22に嵌合するように設置される。また、環状シール材42を装着した金属部品40は、ケース20に形成された溝23及び溝24に嵌合するように設置される。

【0044】

次に、内容物配置工程について説明する。本実施形態の内容物配置工程は、内容物50をケース20の射出成形により形成された溝25に配置する工程である。内容物50は予め用意されているものとする。本実施形態によれば、金属部品30、金属部品40、及び、内容物50をケース20に載置するだけで、それぞれの部品を所定の位置に配置することができるので、簡単に製造することができる。図7に環状シール材32が装着された金属部品30と、環状シール材42が装着された金属製品40と、内容物50と、が載置された状態のケース20を示す。

【0045】

次に、ケース配置工程について説明する。本実施形態のケース配置工程は、ケース10を、金属部品30、金属部品40、及び、内容物50が配置されたケース20に対向するように配置する工程である。図8に示すように、ケース配置工程では、ケース10の対向面P10とケース20の対向面P20とが互いに対向するように、ケース10はケース20の上に載置される。

【0046】

次に、シール領域形成工程について説明する。本実施形態のシール領域形成工程は、超音波溶着により上述の第1のシール領域と第3のシール領域を形成する工程である。対向面P10及びP20をつき合わせるようにケース10とケース20とに所定の加圧力を加えた状態で、ケース10またはケース20に超音波振動を与えることにより、ケース10とケース20とを超音波溶着する工程である。上述したように、摩擦熱により溶融したリブ26及びリブ27が、冷却されて硬化することにより、再硬化部28及び再硬化部29が形成される。これにより、第1のシール領域が形成される。また、摩擦熱により溶融したリブ26及びリブ27は、環状空間RS1または環状空間RS2に流出する。この流出した樹脂が硬化することにより、環状空間RS1においては、環状シール材32と接着した流出部28a及び流出部29aが形成され、環状空間RS2においては、環状シール材42と接着した流出部28b及び流出部29bが形成される。これにより、第3のシール領域が形成される。

【0047】

以上、説明した各工程により、図1に示した密封製品1が完成する。上述の工程により完成した密封製品1の環状シール材32及び環状シール材42は、環状空間RS1及び環状空間RS2において弾性変形して、第2のシール領域を形成している。

【0048】

(密封製品1の具体例)

次に、上述の密封製品1の具体例を示す。本具体例は、永久磁石がコイルの内部を一方向に往復移動することにより発生する電流から電力を得る振動発電機に関するものである。従来より、永久磁石がコイルの内部を一方向に往復移動することにより発生する電流から電力を得る電磁誘導型の振動発電機等により知られている。このような振動発電機は、たとえば特開2005−94832号公報等により知られている。以下に本発明の具体例である振動発電機101について説明する。

【0049】

図9は、振動発電機101の概略の構成を示す構成図である。図9に示すように、振動発電機101は、第1ユニット102と第2ユニット103とケーブル104とを備える。第1ユニット102、及び、第2ユニット103は共に単3乾電池形状を有する。第1ユニット102の筐体は、鉄、ケイ素鋼等の導電性材料、かつ磁性材料から形成される。第2ユニット103の筐体は、ABS、PC等の非磁性材料から形成される。第2ユニット103が、上述の密封製品1の具体例に相当する。

【0050】

まず、第1ユニット102について説明する。ボビンケース110と永久磁石120とコイル130とが第1ユニット102の内部に収容される。ボビンケース110は中空形状を有し、ABS、POM、PC、LCP、アルミナ等の非磁性材料から形成される。ボビンケース110の内部には永久磁石120が収納されている。ボビンケース110は、永久磁石120が1方向に往復移動するようにガイドの役割を果たす。また、ボビンケース110の外周にはコイル130が配置されている。図9に示すように、ボビンケース110の長手方向D1が、永久磁石120が往復移動する方向である。永久磁石120が往復運動することにより、コイル130に電流が発生する。

【0051】

図9において、正極端子105と負極端子106とが第1ユニット102の長手方向D1における両端に設けられる。第1ユニット102の正極端子105と負極端子106とは、導電性材料から形成される第1ユニット102の筐体を介して導通されている。

【0052】

次に、第2ユニット103について説明する。電気回路部140が第2ユニット103の内部に収容される。電気回路140は、整流回路141と蓄電回路142とを含む。整流回路141は、例えばブリッジダイオードにより形成される。蓄電回路142は、例えば、コンデンサにより形成される。電気回路140は、基板143上に形成される。基板143は、第2ユニット103の内部に固定される。

【0053】

プラス電極107とマイナス電極108とが第2ユニット103の長手方向D1における両端に設けられる。プラス電極107、およびマイナス電極108は、導電性材料から形成される。プラス電極107は、上述の金属部品30に相当する。マイナス電極108は、上述の金属部品40に相当する。

【0054】

次に、第1ユニット102と第2ユニット103とを電気的に接続する構造について説明する。孔109aが正極端子105側の第1ユニット102の筐体の面に形成される。孔109bがマイナス電極108側の第2ユニット103筐体の面に形成される。コイル130からの接続線CW1と接続線CW2とは、絶縁性材料からなるケーブル104の内部に挿通される。ケーブル104の内部に挿通された2本の接続線CW1、CW2は、孔109a、および孔109bを介して、第2ユニット103内の電気回路140に電気的に接続される。電気回路140とプラス電極107とは、接続線CW3を介して電気的に接続される。電気回路140とマイナス電極108とは、接続線CW4を介して電気的に接続される。

【0055】

図10は、電気回路140の回路図である。図10において、電気回路140に供給された電流は、整流回路141により全波整流される。整流回路141により全波整流された電流により、電力が蓄電回路142に蓄電される。蓄電回路142は、接続線CW3を介してプラス電極107と電気的に接続される。蓄電回路142は、接続線CW4を介してマイナス電極108に電気的に接続される。また、電気回路140は昇圧回路を含まないが、規格化された電圧に到達させるために、電気回路140に蓄電回路142の電圧を昇圧する昇圧回路を設けてもよい。

【0056】

図11は、振動発電機101が、外部装置の電池ボックスBoに取り付けられた状態を示す斜視図である。以下の記載では、外部装置の一例としてリモートコントローラRCを挙げる。図12は、振動発電機101が、リモートコントローラRCの電池ボックスBoに取り付けられた状態における電気的接続関係を示す結線図である。リモートコントローラRCは、外部負荷Rxと、外部回路150、151、152とを備える。外部負荷Rxは、リモートコントローラRCが所定の動作を行うときに電力が消費される負荷である。外部回路150は、外部負荷Rxとプラス電極107とを電気的に接続する。外部回路151は、外部負荷Rxと負極端子106とを電気的に接続する。外部回路152は、正極端子105とマイナス電極108をと電気的に接続する。振動発電機101が電池ボックスBoに取り付けられたリモートコントローラRCをユーザが振ると、永久磁石120がボビンケース110の内部で移動する。これにより、コイル130を横切る磁束密度が変化し、コイル130に起電圧が発生する。この起電圧により、誘導電流が、整流回路141に供給され、電力が蓄電回路142に蓄電される。蓄電された電力により、電流が、蓄電回路142、接続線CW3、プラス電極107、外部回路150、外部負荷Rx、外部回路151、負極端子106、第1ユニット102の筐体、正極端子105、外部回路152、マイナス電極108、接続線CW4、蓄電回路142の順に供給される。すなわち蓄電回路142に蓄電された電力は外部負荷Rxで消費され、リモートコントローラRCの所定の動作が可能となる。

【0057】

尚、第2ユニット103の筐体は、上ケースと下ケースの二つのケースから構成されており、上ケースが上述のケース10に相当する。また、下ケースが上述のケース20に相当する。電気回路140が上述の内容物50に相当する。また、プラス電極107が上述の金属部品30に相当し、マイナス電極108が上述の金属部品40に相当する。図9では図示していないが、上ケースは、上述のケース10と同様の形状をしており、下ケースは上述のケース20と同様の形状をしている。また、プラス電極107は、上述の金属部品30と同様の形状をしており、マイナス電極108は上述の金属部品40と同様の形状をしている。そして、プラス電極107及びマイナス電極108は、それぞれ外周に環状シール材が装着されている。そして、第2ユニット103には、密封製品1同様に、第1のシール領域、第2のシール領域、第3のシール領域が形成されており、内部空間が密封された状態である。尚、第2ユニット103には、ケーブル4が相通された孔9bが形成されているが、この部分については、アクリル系またはシリコン系の接着剤等によりシールされていればよい。

【0058】

(変形例)

尚、本発明の密封製品及び密封製品製造方法は、上記した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0059】

上述の実施形態においては、接着部材としてケース20に形成されたリブ26及びリブ27を用いて説明したが、本発明はこれに限定されるものではない。たとえば、周知の接着剤等をリブ26及びリブ27の代わりに用いても良い。この場合は、上述の実施形態のリブ26及びリブ27と同様に、溝22の開口部の淵から溝24の開口部の淵にわたって途切れることなく連なった状態で接着剤を対向面P20に塗布する。そして、環状シール材32が装着された金属部品30、環状シール材42が装着された金属部品40、及び、内容物50が載置されたケース20の上にケース10を配置し、互いの対向面を付き合わせるように、加圧力を加えることにより密封製品1を製造する。このとき、接着剤の一部が環状空間RS1及び環状空間RS2に流出することで、第3のシール領域が形成される。

【0060】

また、上述の実施形態においては、リブ26及びリブ27は、溝22の開口部の淵から溝24の開口部の淵にわたって途切れることなく連なった状態で形成されているものとして説明したが、本発明はこれに限定されるものではない。超音波工程後に形成される再硬化部28及び再硬化部29が途切れることなく連なった状態で形成されれば、リブ26及びリブ27は、溝22の開口部の淵から溝24の開口部の淵にわたって間欠して設けられていてもよい。

【0061】

また、上述の実施形態において、リブ26及びリブ27は、溝22の開口部の淵から溝24の開口部の淵にわたって形成されているものとして説明したが、本発明はこれに限定されるものではない。リブ26及びリブ27が溝22及び溝24の淵にまで形成されていなくてもよい。超音波溶着の際に溶融したリブ26及びリブ27が環状空間RS1及び環状空間RS2に流出し、第3のシール領域が形成されれば、リブ26及びリブ27が溝22及び溝24の淵に近接する位置に形成されていてもよい。

【0062】

また、上述の実施形態において、リブ26及びリブ27は、ケース20の対向面P20に形成されるものとして説明したが、本発明はこれに限定されるものではない。接着部材としてのリブは、ケース10の対向面P10に形成されていてもよい。また、リブは、ケース10の対向面P10と、ケース20の対向面P20との両方に、互いを補うように形成されていてもよい。

【0063】

また、上述の実施形態において、金属部品30及び金属部品40と、内容物50とをそれぞれ別の工程によって、ケース20に配置するものとして説明したが、本発明はこれに限定されるものではない。たとえば、金属部品30と内容物50とが予め一体的に形成されているような場合は、金属部品30と内容物50とを同一工程により、ケース20に配置するようにしてもよい。この場合、上記同一工程が、本発明の配置工程及び内容物配置工程に相当する。

【符号の説明】

【0064】

1 密封製品

10、20 ケース

11、12、13、14、15、21、22、23、24、25 溝

26、27 リブ

28、29 再硬化部

28a、28b、29a、29b 流出部

30、40 金属部品

32、42 環状シール材

50 内容物

RS1、RS2 環状空間

S 内部空間

P10、P20 対向面

【特許請求の範囲】

【請求項1】

内部空間から外部に突出した金属部品を有し、樹脂により形成された第1ケースと第2ケースとが接着されることにより内部に前記内部空間が形成された密封製品を製造する密封製品製造方法であって、

前記第1ケースまたは前記第2ケースの少なくとも一方の対向面に、前記第1ケースと前記第2ケースとを接着する接着部材を形成する接着部材形成工程と、

前記金属部品の外周に環状シール材を装着する装着工程と、

前記金属部品が配置される溝である第1溝と、前記金属部品に装着された前記環状シール材が配置される溝である第2溝とが形成された前記第1ケースに、前記環状シール材が装着された前記金属部品を配置する金属部品配置工程と、

前記金属部品が配置される溝である第3溝と、前記金属部品に装着された前記環状シール材が配置される溝である第4溝とが形成された前記第2ケースを、前記金属部品が配置された前記第1ケースに対向するように配置するケース配置工程と、

前記第1ケースを前記第2ケースに加圧しながら、前記第1ケースの対向面と前記第2ケースの対向面とを前記接着部材により接着させると共に、前記第2溝と前記第4溝により形成される環状空間に流出した前記接着部材と前記環状シール材とを接着することにより、前記内部空間を外部から密封するためのシール領域を形成するシール領域形成工程と、を備えたことを特徴とする密封製品製造方法。

【請求項2】

前記第1ケースは、前記内部空間に配置される内容物が配置される配置部を備え、

前記ケース配置工程の前に、前記内容物を前記配置部に配置する内容物配置工程を備えたこと、を特徴とする請求項1に記載の密封製品製造方法。

【請求項3】

前記接着部材形成工程は、前記第1ケースまたは前記第2ケースの少なくとも一方の対向面に、前記対向面よりも幅細のリブを、射出成形により前記第1ケースまたは前記第2ケースと一体的に形成する工程であり、

前記密封工程は、超音波により前記第1ケースまたは前記第2ケースを振動させることで、前記接着部材としての前記リブを溶融させて、前記第1ケースの対向面と前記第2ケースの対向面とを前記接着部材により接着させると共に、前記第2溝と前記第4溝により形成される環状空間にはみ出した前記接着部材と前記環状シール材とを接着させることにより、前記シール領域を形成する工程であることを特徴とする請求項1または請求項2に記載の密封製品製造方法。

【請求項4】

樹脂により形成された第1ケースと第2ケースとが対向面において接着されることにより内部に内部空間が形成された密封製品であって、

環状シール材に挿通された金属部品と、

前記金属部品が配置される溝である第1溝と、前記環状シール材が配置される溝である第2溝とが形成された第1ケースと、

前記金属部品が配置される溝である第3溝と、前記環状シール材が配置される溝である第4溝とが形成された第2ケースと、

前記第1ケースと前記第2ケースとを接着する接着部材と、を備え、

前記第1ケースと前記第2ケースとが前記接着部材により接着された状態において、前記接着部材は、前記第2溝と前記第4溝により形成される環状空間に配置された前記環状シール部材と接着することを特徴とする密封製品。

【請求項1】

内部空間から外部に突出した金属部品を有し、樹脂により形成された第1ケースと第2ケースとが接着されることにより内部に前記内部空間が形成された密封製品を製造する密封製品製造方法であって、

前記第1ケースまたは前記第2ケースの少なくとも一方の対向面に、前記第1ケースと前記第2ケースとを接着する接着部材を形成する接着部材形成工程と、

前記金属部品の外周に環状シール材を装着する装着工程と、

前記金属部品が配置される溝である第1溝と、前記金属部品に装着された前記環状シール材が配置される溝である第2溝とが形成された前記第1ケースに、前記環状シール材が装着された前記金属部品を配置する金属部品配置工程と、

前記金属部品が配置される溝である第3溝と、前記金属部品に装着された前記環状シール材が配置される溝である第4溝とが形成された前記第2ケースを、前記金属部品が配置された前記第1ケースに対向するように配置するケース配置工程と、

前記第1ケースを前記第2ケースに加圧しながら、前記第1ケースの対向面と前記第2ケースの対向面とを前記接着部材により接着させると共に、前記第2溝と前記第4溝により形成される環状空間に流出した前記接着部材と前記環状シール材とを接着することにより、前記内部空間を外部から密封するためのシール領域を形成するシール領域形成工程と、を備えたことを特徴とする密封製品製造方法。

【請求項2】

前記第1ケースは、前記内部空間に配置される内容物が配置される配置部を備え、

前記ケース配置工程の前に、前記内容物を前記配置部に配置する内容物配置工程を備えたこと、を特徴とする請求項1に記載の密封製品製造方法。

【請求項3】

前記接着部材形成工程は、前記第1ケースまたは前記第2ケースの少なくとも一方の対向面に、前記対向面よりも幅細のリブを、射出成形により前記第1ケースまたは前記第2ケースと一体的に形成する工程であり、

前記密封工程は、超音波により前記第1ケースまたは前記第2ケースを振動させることで、前記接着部材としての前記リブを溶融させて、前記第1ケースの対向面と前記第2ケースの対向面とを前記接着部材により接着させると共に、前記第2溝と前記第4溝により形成される環状空間にはみ出した前記接着部材と前記環状シール材とを接着させることにより、前記シール領域を形成する工程であることを特徴とする請求項1または請求項2に記載の密封製品製造方法。

【請求項4】

樹脂により形成された第1ケースと第2ケースとが対向面において接着されることにより内部に内部空間が形成された密封製品であって、

環状シール材に挿通された金属部品と、

前記金属部品が配置される溝である第1溝と、前記環状シール材が配置される溝である第2溝とが形成された第1ケースと、

前記金属部品が配置される溝である第3溝と、前記環状シール材が配置される溝である第4溝とが形成された第2ケースと、

前記第1ケースと前記第2ケースとを接着する接着部材と、を備え、

前記第1ケースと前記第2ケースとが前記接着部材により接着された状態において、前記接着部材は、前記第2溝と前記第4溝により形成される環状空間に配置された前記環状シール部材と接着することを特徴とする密封製品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−186900(P2012−186900A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−47284(P2011−47284)

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月4日(2011.3.4)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]