密閉型タンクへの粉体投入装置および粉体投入方法

【課題】密閉型タンクに粉体を投入する際に、バルブの内部に粉体の付着を防止する。

【解決手段】密閉型タンクへの粉体投入装置は、粉体投入用配管12と、粉体投入用配管12に接続された粉体投入用バルブ14と、真空引き用配管22と、真空引き用配管22に接続された真空引き用バルブ24を有する密閉型タンク10において、粉体投入用バルブ14を貫通し粉体投入用配管12の内部に挿入される粉体投入用筒状体30と、粉体投入用筒状体30の外周面に設けられ粉体投入用筒状体30の下降位置決めを行う下降位置決め部32と、粉体投入用筒状体30の上方に延伸し粉体を流通させる粉体投入用ノズル34と、真空引き用バルブ24を貫通し真空引き用配管22の内部に挿入する真空引き用筒状体40と、真空引き用筒状体40の外周面に設けられ真空引き用筒状体40の下降位置決めを行う下降位置決め部42とを有する。

【解決手段】密閉型タンクへの粉体投入装置は、粉体投入用配管12と、粉体投入用配管12に接続された粉体投入用バルブ14と、真空引き用配管22と、真空引き用配管22に接続された真空引き用バルブ24を有する密閉型タンク10において、粉体投入用バルブ14を貫通し粉体投入用配管12の内部に挿入される粉体投入用筒状体30と、粉体投入用筒状体30の外周面に設けられ粉体投入用筒状体30の下降位置決めを行う下降位置決め部32と、粉体投入用筒状体30の上方に延伸し粉体を流通させる粉体投入用ノズル34と、真空引き用バルブ24を貫通し真空引き用配管22の内部に挿入する真空引き用筒状体40と、真空引き用筒状体40の外周面に設けられ真空引き用筒状体40の下降位置決めを行う下降位置決め部42とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、密閉型タンクへの粉体投入装置および粉体投入方法に関する。

【背景技術】

【0002】

通常、密閉型タンクの流体投入用流路には、流体を導入した後、密閉型タンクを密閉可能とするためにバルブが設置されている。例えば、図4Aおよび図4Bに示すように、粉体が投入される密閉型タンク10には、粉体投入用配管12が接続され、さらに、粉体投入用配管12の上流側に、フランジ16を介してバルブ14が設けられ、さらにバルブ14の上流側に、フランジ16を介して固定配管70が接続されている。

【0003】

図4Bに示す従来の密閉型タンクの粉体投入装置では、粉体を密閉型タンク10に導入する場合、まず、バルブ14を開状態にしてから、粉体を固定配管70からバルブ14を経由させて粉体投入配管12を介して密閉型タンク10内に投入している。

【0004】

しかし、粉体がバルブ14を通過する際に、バルブ14の内面に粉体が付着する傾向がある。例えば、密閉型タンク内に予め溶媒を貯留させたところに粉体を投入する場合、溶媒の蒸気によってバルブの内面が濡れて粉体が付着する。また、密閉型タンク内に溶媒がない場合にも、粉体の水分などで固結して付着する場合がある。そして、バブル14の内面に粉体が付着した状態でバルブ14の開閉が繰り返し行われると、バルブ14のシール面が削れて、バルブ14を介して、密閉型タンク10からのリークが発生してしまうおそれがある。

【0005】

このようなバルブ内面への粉体の付着を防止するために、特許文献1には、流路方向に移動自在とした環状弁座と流路の内面との間に、粉体等の搬流物が固着することを防止するために、環状弁座と弁対との間を強力にシールするボールバルブのシール構造が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】登録実用新案第3050961号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に記載のボールバルブでは、密閉型タンク内に溶媒を予め貯留させたところに粉体を投入する場合の溶媒の蒸気によるバルブ内面への粉体の付着を十分に抑制することは難しい。

【0008】

本発明は、以上のような状況を鑑みてなされたものであり、密閉型タンクに粉体を投入する場合、バルブの内部への粉体の付着が防止され、バルブの寿命を延ばす密閉型タンクへの粉体投入装置および粉体投入方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意検討した結果、以下に示す本発明を完成するに至った。本願発明は、以下の特徴を有する。

【0010】

(1)タンク内へ粉体を投入するための粉体投入用配管と、前記粉体投入用配管に接続された粉体投入用バルブとを有する密閉型タンクへ粉体を投入する粉体投入装置において、前記粉体投入用バルブの外部に退避された退避位置と、開状態の前記粉体投入バルブを挿通して前記粉体投入用配管内に挿入された挿入位置との間で移動自在な粉体投入用筒状体と、開口端が前記粉体投入用筒状体の内部に配置され粉体を流出させる粉体投入用ノズルと、を備え、前記粉体投入時に前記粉体投入用筒状体を前記挿入位置に移動させた状態で前記粉体投入用ノズルから粉体を流出させて、前記粉体を前記粉体投入用筒状体によって前記タンク内へ案内する粉体投入装置である。

【0011】

(2)前記粉体投入用筒状体の外周面には、前記粉体投入用筒状体の挿入時に前記挿入位置に位置決めを行うための位置決め部が設けられている、上記(1)に記載の粉体投入装置である。

【0012】

(3)真空引きを行うための真空引き用配管と、この真空引き用配管に接続された真空引き用バルブとをさらに備え、前記粉体を投入する時に前記真空引き配管及び前記真空引き用バルブを介して真空引きを行う、上記(1)または(2)に記載の粉体投入装置である。

【0013】

(4)前記真空引き用バルブの外部に退避された退避位置と、開状態の前記真空引き用バルブを挿通して前記真空引き用配管内に挿入された挿入位置との間で移動自在な真空引き用筒状体をさらに備え、前記真空引き用筒状体を前記挿入位置に移動させた状態で真空引きを行う、上記(3)に記載の粉体投入装置である。

【0014】

(5)前記真空引き用バルブ上に配置された第1位置と前記真空引き用バルブ上から退避された第2位置との間で移動自在に設けられた粉体受け皿と、前記粉体受け皿の移動を制御し、粉体投入時に前記粉体受け皿を前記第1位置から第2位置に移動させ、粉体投入後に前記粉体投入用筒状体を前記退避位置に移動させた後に前記粉体受け皿を前記第1位置に移動させる制御部と、を備えている、上記(1)から(4)のいずれか1つに記載の粉体投入装置である。

【0015】

(6)タンク内に粉体を投入するための粉体投入用配管と、前記粉体投入用配管に接続された粉体投入用バルブと、真空引きを行うための真空引き用配管と、前記真空引き用配管に接続された真空引き用バルブとを有する密閉型タンクへ粉体を投入する粉体投入方法において、前記真空引きバルブを開く工程と、真空引き用筒状体を前記真空引き用バルブに挿通させて前記真空引き用配管内に配置する工程と、前記真空引き用筒状体を介して前記タンク内の真空引きを行う工程と、前記粉体投入用バルブを開く工程と、粉体投入用筒状体を前記粉体投入用バルブに挿通させて前記粉体挿入配管内に配置する工程と、 粉体投入用ノズルの開口端が前記粉体投入用筒状体内に配置された状態で粉体を流出させて前記タンク内に導入する工程と、を有することを特徴とする粉体投入方法である。

【0016】

(7)さらに、粉体の投入終了後に、前記粉体投入用筒状体を前記粉体投入用バルブの外部に退避させる工程と、前記粉体投入用バルブを閉じる工程と、粉体受け皿を前記粉体投入用バルブ上に移動させる工程と、真空引きを停止させる工程と、前記真空引き用筒状体を前記真空引き用バルブの外部に退避させる工程と、前記真空引き用バルブを閉じる工程と、を有する、上記(6)に記載の粉体投入方法である。

【発明の効果】

【0017】

本願発明における密閉型タンクへ粉体を投入する粉体投入装置によれば、粉体投入用筒状体が粉体投入用バルブに挿通された後に、粉体投入用ノズルから流入した粉体が粉体投入用筒状体を介し粉体投入用配管を経由して密閉タンク内に案内されることから、粉体投入用バルブの内面に粉体が接触せず、粉体投入用バルブの内面への粉体の付着が防止され、粉体投入用バルブの寿命を延ばすことができる。

【0018】

また、本願発明における密閉型タンクへ粉体を投入する粉体投入装置によれば、粉体投入用筒状体の外周面に位置決め部が設けられているので、確実に、粉体投入用筒状体が粉体投入用バルブに挿通させ、粉体投入用配管内の所定の位置に配置される。これにより、粉体投入用バルブの内面への粉体付着が確実に抑制される。

【0019】

また、本願発明における密閉型タンクへ粉体を投入する粉体投入装置によれば、真空引き用配管と真空引き用バルブとを備えるため、密閉タンク内への粉体案内が促進される。

【0020】

また、本願発明における密閉型タンクへ粉体を投入する粉体投入装置によれば、粉体を密閉タンク内に案内する際に、真空引き用バルブに真空引き用筒状体を挿通するので、密閉型タンクに投入された粉体の一部が舞い上がっても、真空引き用バルブの内面に粉体が接触しない。これにより、真空引き用バルブの内面への粉体付着が防止され、真空引き用バルブの寿命が延びる。

【0021】

また、本願発明における密閉型タンクへ粉体を投入する粉体投入装置によれば、粉体投入後、粉体投入用筒状体を粉体投入用バルブから退避された後に、粉体投入用バルブ上の第1位置に粉体受け皿を移動させるので、粉体投入用筒状体に残留した粉体が粉体投入用バルブ上に落下しない。これにより、粉体投入用バルブへの粉体付着が大幅に抑制される。

【0022】

本願発明における密閉型タンクへの粉体投入方法によれば、密閉型タンクに、粉体投入用配管と、前記粉体投入用配管に接続された粉体投入用バルブと、真空引き用配管と、前記真空引き用配管に接続された真空引き用バルブとが設けられている場合、粉体投入用筒状体が粉体投入用バルブに挿通されてから粉体が粉体投入用筒状体を介して密閉タンク内に案内されるので、粉体投入用バルブの内面に粉体が接触しない。これにより、粉体投入用バルブの内面への粉体付着が防止され、粉体投入用バルブの寿命が延びる。また、真空引き用バルブに真空引き用筒状体が挿通した後に、密閉型タンク内に粉体が案内されるので、密閉タンク内部から粉体の一部が舞い上がったとしても、真空引き用バルブの内面に粉体が接触しない。これにより、真空引き用バルブの内面への粉体付着が防止され、真空引き用バルブの寿命が延びる。

【0023】

また、本願発明における密閉型タンクへの粉体投入方法によれば、粉体投入後に粉体投入用筒状体を粉体投入用バルブから退避させた後、粉体受け皿を粉体投入用バルブ上の第1位置に移動させるので、粉体投入用筒状体に残留した粉体が粉体投入用バルブ上に落下しない。これにより、粉体投入用バルブへの粉体付着が大幅に抑制される。

【図面の簡単な説明】

【0024】

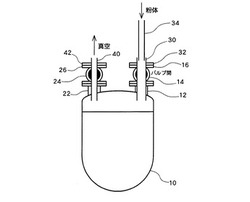

【図1A】本実施形態に係る密閉型タンクへ粉体を投入する粉体投入装置の構成の一例を示し、粉体投入前及び粉体投入後の状態を示す概略構成図である。

【図1B】本実施形態に係る密閉型タンクへ粉体を投入する粉体投入装置の構成の一例を示し、粉体投入時および粉体投入中の状態を示す概略構成図である。

【図2】本実施形態に係る密閉型タンクへの粉体投入装置の構成の他の例を説明する図である。

【図3】本実施形態に係る密閉型タンクへの粉体投入方法の一例を説明するフロー図である。

【図4A】従来の密閉型タンクへ粉体を投入する粉体投入装置の構成の一例を示し、粉体投入前及び粉体投入後の状態を示す概略構成図である。

【図4B】従来の密閉型タンクへ粉体を投入する粉体投入装置の構成の一例を示し、粉体投入時および粉体投入中の状態を示す概略構成図である。

【発明を実施するための形態】

【0025】

図1A及び図1Bに、本実施形態に係る密閉型タンクへの粉体投入装置の構成の一例を例示する。図1A及び図1Bに示すように、本実施の形態における密閉型タンク10は、粉体投入用配管12と、粉体投入用配管12にフランジ16を介して接続された粉体投入用バルブ14と、真空引き用配管22と、真空引き用配管22にフランジ26を介して接続された真空引き用バルブ24と、を有する。そして、本実施の形態における粉体投入装置は、粉体投入用バルブ14を挿通して粉体投入用配管12の内部に挿入可能な粉体投入用筒状体30と、粉体投入用筒状体30の外周面に設けられ粉体投入用筒状体30の挿入時に粉体投入用筒状体30の下降位置決めを行う粉体投入用筒状体30の下降位置決め部32と、粉体投入用筒状体30の内部に開口端が配置され粉体を流出させる粉体投入用ノズル34とを有し、さらに、真空引き用バルブ24を挿通して真空引き用配管22の内部に挿入可能な真空引き用筒状体40と、真空引き用筒状体40の外周面に設けられ真空引き用筒状体40の挿入時に真空引き用筒状体40の下降位置決めを行う真空引き用筒状体の下降位置決め部42と、を有する。

【0026】

また、図2に、本実施形態に係る密閉型タンクへの粉体投入装置の構成の他の例を例示する。図2に示す密閉型タンクへの粉体投入装置は、図1に示す密閉型タンクへの粉体投入装置に加え、さらに、回転軸52に設けられた粉体受け皿50と、回転軸52を回転させる駆動装置54と、駆動装置54を制御して、粉体投入時に粉体受け皿50を粉体投入用バルブ14上の第1位置(図2の実線で示す位置)から退避させた第2位置(図2の点線で示す位置)に移動させ、粉体投入後に粉体投入用筒状体30を粉体投入用バルブ14の上方(退避位置)に引き上げた後に粉体受け皿50を粉体投入用バルブ14上の第1位置に移動させる制御部60と、を有する。

【0027】

本実施の形態において、粉体投入用筒状体の下降位置決め部32は、粉体投入用筒状体30の上方の外周面に設けられていることが好ましく、また、真空引き用筒状体の下降位置決め部42は、真空引き用筒状体40の上方の外周面に設けられていることが好ましい。また、本実施の形態において、粉体投入用筒状体30は、粉体投入用バルブ14の外部に退避された退避位置(図1Aに示す位置)と、開状態の粉体投入バルブ14を挿通して粉体投入用配管12内に挿入された挿入位置(図1Bに示す位置)との間で移動自在に設けられている。また、真空引き用筒状体40も同様に、真空引き用バルブ24の外部に退避された退避位置(図1Aに示す位置)と、開状態のバルブ14を挿通して真空引き用配管22内に挿入された挿入位置(図1Bに示す位置)との間で移動自在に設けられている。

【0028】

粉体投入用筒状体30及び真空引き用筒状体40は、エアシリンダ(図示せず)によって前述の退避位置と挿入位置との間で往復移動可能にされている。なお、これらの筒状体30,40を移動させるための移動手段としては、前述のエアシリンダに限るものではなく、退避位置と挿入位置との間で往復移動させることができれば他のものでも良い。

【0029】

さらに、粉体投入用筒状体30が下降する際に、粉体投入用ノズル34は所定の位置に固定された構成になっている。従って、粉体投入用筒状体30を下降させると、粉体投入用ノズル34は、あたかも、粉体投入用筒状体30の上方に延伸し、且つ粉体投入用筒状体30と連結した状態で一定量延伸した状態になる。

【0030】

さらに、本実施の形態では、粉体投入用筒状体30および真空引き用筒状体40の所定量の上下反復移動は、図示しない制御装置により制御されている。

【0031】

また、本実施の形態における粉体投入用バルブ14および真空引き用バルブ24は、それぞれ筒状体が挿入されるため、広めの流路を有するボールバルブやゲートバルブが用いられる。なお、本実施の形態では、粉体投入用バルブ14および真空引き用バルブ24はボールバルブを例に取って説明する。

【0032】

次に、本実施形態に係る密閉型タンクへの粉体投入装置の動作について、図1Aから図3を用いて以下に説明する。以下の粉体投入装置の動作説明において、粉体受け皿50を設けた場合を例に説明する。なお、粉体受け皿50を設けない場合の動作は、粉体受け皿50を移動させる動作がないだけの違いであり、詳しい説明を省略する。

【0033】

本実施形態に係る密閉型タンクへの粉体投入装置は、密閉型タンクが密閉の場合、図1Aに示すように、粉体投入用バルブ14および真空引き用バルブ24は閉状態であって、粉体投入用筒状体30および粉体投入用ノズル34ならびに真空引き用筒状体40は、上方(退避位置)に位置している。一方、粉体を投入する場合、最初に、真空引き用バルブ24を開状態として(S100)、図1Bに示すように、真空引き用バルブ24を挿通して真空引き用筒状体40を真空引き用配管22の内部に挿入し、真空引き用筒状体40の外周面に設けられた下降位置決め部42をフランジ26に当接させることにより、真空引き用筒状体40の下降位置決めを行う(S102)。この時、真空引き用筒状体40の開口端は、真空引き用配管22内に配置されても良いし、密閉型タンク10内まで突出するように配置されても良い。

【0034】

真空引き用筒状体40を真空引き用配管に挿入した後、真空引きを開始する(S104)。その後、粉体受け皿50を第1位置(図2の実線で示す位置)から第2位置(図2の点線で示す位置)へ退避させる(S106)。この時、退避角度は、第1バルブ14へ粉体投入用筒状体30が挿入される位置から粉体受け皿50が退避する角度であればいかなる角度でもよいが、便宜上、90°から180°退避することが好ましい。その後、粉体投入用バルブ14を開状態にする(S108)。

【0035】

また、粉体投入用バルブ14を挿通して粉体投入用筒状体30を粉体投入用配管12の内部に挿入し、粉体投入用筒状体30の外周面に設けられた下降位置決め部32をフランジ16に当接させることより、粉体投入用筒状体30の下降位置決めを行う(S110)。この時、粉体投入用筒状体34の開口端は、粉体投入用配管12内に配置されても良いし、密閉型タンク10内まで突出するように配置されても良い。

【0036】

一方、粉体投入用筒状体30が下降すると、粉体投入用ノズル34は、見かけ上、粉体投入用筒状体30の上方に延伸していき、且つ粉体投入用筒状体30と連結した状態で一定量延伸した状態となる。なお、粉体投入用ノズル34は、粉体投入用筒状体30が挿入位置(図1Bに示す位置)に移動した場合でも、少なくとも開口端が粉体投入用筒状体30内部にあるように配置位置が設定されている。

【0037】

次に、粉体投入用ノズル34から粉体を流出させ、粉体投入用筒状体30によって粉体が密閉型タンク10内に導入される(S112)。粉体の投入終了後、粉体投入用筒状体30を引き上げて退避位置に移動させる(S114)。次いで、粉体投入用バルブ14を閉状態にする(S116)。その後、制御部60は、駆動装置54を用いて回転軸52を所定量回動させ、粉体受け皿50を粉体投入用バルブ14上(第1位置)に移動させる(S118)。粉体受け皿50を移動させた後、真空引きを停止させて(S120)、真空引き用筒状体40を引き上げる(S122)。その後、真空引き用バルブ24を閉状態にする(S124)。これにより、粉体投入の処理が終了する。

【0038】

前述したように、粉体投入用筒状体30によって、粉体が密閉型タンク10内に案内されるので、粉体投入用バルブ14の内部に粉体が接触せず、粉体投入用バルブ14の内部に粉体の付着が防止されるため、粉体投入用バルブ14の寿命を延ばすことができる。また、真空引き用バルブ24を挿通して真空引き用配管22内に真空引き用筒状体40を配置しているので、密閉型タンク10に投入された粉体の一部が舞い上がっても、真空引き用バルブ24の内部に粉体が接触しないので、真空引き用バルブ14の内部に粉体の付着が防止され、真空引き用バルブ24の寿命を延ばすことができる。また、仮に、密閉型タンク10内に予め溶媒が貯留されている場合に、粉体を投入した場合であっても、予め、粉体投入用バルブ14には、粉体投入用筒状体30が挿通され、真空引き用バルブ24には、真空引き用筒状体40が挿通されているので、粉体投入用バルブ14および真空引き用バルブ24のいずれにも直接溶媒の蒸気が接触する可能性は低い。従って、粉体投入用バルブ14および真空引き用バルブ24のシール面に溶媒が付着することが抑制され、さらに溶媒による濡れによる粉体付着も防止される。

【0039】

なお、粉体受け皿50を回動自在に設ける場合を例に説明したが、これに限るものではなく、粉体投入用バルブ14の上方位置(第1位置)と粉体投入用バルブ14から退避させた退避位置(第2位置)との間で移動可能であれば、例えば、水平方向に進退移動する構成でも良い。

【符号の説明】

【0040】

10 密閉型タンク、12 粉体投入用配管、14 粉体投入用バルブ、16,26 フランジ、24 真空引き用バルブ、30 粉体投入用筒状体、32,42 下降位置決め部、34 粉体投入用ノズル、40 真空引き用筒状体、50 粉体受け皿、52 回転軸、54 駆動装置、60 制御部、70 固定配管。

【技術分野】

【0001】

本願発明は、密閉型タンクへの粉体投入装置および粉体投入方法に関する。

【背景技術】

【0002】

通常、密閉型タンクの流体投入用流路には、流体を導入した後、密閉型タンクを密閉可能とするためにバルブが設置されている。例えば、図4Aおよび図4Bに示すように、粉体が投入される密閉型タンク10には、粉体投入用配管12が接続され、さらに、粉体投入用配管12の上流側に、フランジ16を介してバルブ14が設けられ、さらにバルブ14の上流側に、フランジ16を介して固定配管70が接続されている。

【0003】

図4Bに示す従来の密閉型タンクの粉体投入装置では、粉体を密閉型タンク10に導入する場合、まず、バルブ14を開状態にしてから、粉体を固定配管70からバルブ14を経由させて粉体投入配管12を介して密閉型タンク10内に投入している。

【0004】

しかし、粉体がバルブ14を通過する際に、バルブ14の内面に粉体が付着する傾向がある。例えば、密閉型タンク内に予め溶媒を貯留させたところに粉体を投入する場合、溶媒の蒸気によってバルブの内面が濡れて粉体が付着する。また、密閉型タンク内に溶媒がない場合にも、粉体の水分などで固結して付着する場合がある。そして、バブル14の内面に粉体が付着した状態でバルブ14の開閉が繰り返し行われると、バルブ14のシール面が削れて、バルブ14を介して、密閉型タンク10からのリークが発生してしまうおそれがある。

【0005】

このようなバルブ内面への粉体の付着を防止するために、特許文献1には、流路方向に移動自在とした環状弁座と流路の内面との間に、粉体等の搬流物が固着することを防止するために、環状弁座と弁対との間を強力にシールするボールバルブのシール構造が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】登録実用新案第3050961号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に記載のボールバルブでは、密閉型タンク内に溶媒を予め貯留させたところに粉体を投入する場合の溶媒の蒸気によるバルブ内面への粉体の付着を十分に抑制することは難しい。

【0008】

本発明は、以上のような状況を鑑みてなされたものであり、密閉型タンクに粉体を投入する場合、バルブの内部への粉体の付着が防止され、バルブの寿命を延ばす密閉型タンクへの粉体投入装置および粉体投入方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意検討した結果、以下に示す本発明を完成するに至った。本願発明は、以下の特徴を有する。

【0010】

(1)タンク内へ粉体を投入するための粉体投入用配管と、前記粉体投入用配管に接続された粉体投入用バルブとを有する密閉型タンクへ粉体を投入する粉体投入装置において、前記粉体投入用バルブの外部に退避された退避位置と、開状態の前記粉体投入バルブを挿通して前記粉体投入用配管内に挿入された挿入位置との間で移動自在な粉体投入用筒状体と、開口端が前記粉体投入用筒状体の内部に配置され粉体を流出させる粉体投入用ノズルと、を備え、前記粉体投入時に前記粉体投入用筒状体を前記挿入位置に移動させた状態で前記粉体投入用ノズルから粉体を流出させて、前記粉体を前記粉体投入用筒状体によって前記タンク内へ案内する粉体投入装置である。

【0011】

(2)前記粉体投入用筒状体の外周面には、前記粉体投入用筒状体の挿入時に前記挿入位置に位置決めを行うための位置決め部が設けられている、上記(1)に記載の粉体投入装置である。

【0012】

(3)真空引きを行うための真空引き用配管と、この真空引き用配管に接続された真空引き用バルブとをさらに備え、前記粉体を投入する時に前記真空引き配管及び前記真空引き用バルブを介して真空引きを行う、上記(1)または(2)に記載の粉体投入装置である。

【0013】

(4)前記真空引き用バルブの外部に退避された退避位置と、開状態の前記真空引き用バルブを挿通して前記真空引き用配管内に挿入された挿入位置との間で移動自在な真空引き用筒状体をさらに備え、前記真空引き用筒状体を前記挿入位置に移動させた状態で真空引きを行う、上記(3)に記載の粉体投入装置である。

【0014】

(5)前記真空引き用バルブ上に配置された第1位置と前記真空引き用バルブ上から退避された第2位置との間で移動自在に設けられた粉体受け皿と、前記粉体受け皿の移動を制御し、粉体投入時に前記粉体受け皿を前記第1位置から第2位置に移動させ、粉体投入後に前記粉体投入用筒状体を前記退避位置に移動させた後に前記粉体受け皿を前記第1位置に移動させる制御部と、を備えている、上記(1)から(4)のいずれか1つに記載の粉体投入装置である。

【0015】

(6)タンク内に粉体を投入するための粉体投入用配管と、前記粉体投入用配管に接続された粉体投入用バルブと、真空引きを行うための真空引き用配管と、前記真空引き用配管に接続された真空引き用バルブとを有する密閉型タンクへ粉体を投入する粉体投入方法において、前記真空引きバルブを開く工程と、真空引き用筒状体を前記真空引き用バルブに挿通させて前記真空引き用配管内に配置する工程と、前記真空引き用筒状体を介して前記タンク内の真空引きを行う工程と、前記粉体投入用バルブを開く工程と、粉体投入用筒状体を前記粉体投入用バルブに挿通させて前記粉体挿入配管内に配置する工程と、 粉体投入用ノズルの開口端が前記粉体投入用筒状体内に配置された状態で粉体を流出させて前記タンク内に導入する工程と、を有することを特徴とする粉体投入方法である。

【0016】

(7)さらに、粉体の投入終了後に、前記粉体投入用筒状体を前記粉体投入用バルブの外部に退避させる工程と、前記粉体投入用バルブを閉じる工程と、粉体受け皿を前記粉体投入用バルブ上に移動させる工程と、真空引きを停止させる工程と、前記真空引き用筒状体を前記真空引き用バルブの外部に退避させる工程と、前記真空引き用バルブを閉じる工程と、を有する、上記(6)に記載の粉体投入方法である。

【発明の効果】

【0017】

本願発明における密閉型タンクへ粉体を投入する粉体投入装置によれば、粉体投入用筒状体が粉体投入用バルブに挿通された後に、粉体投入用ノズルから流入した粉体が粉体投入用筒状体を介し粉体投入用配管を経由して密閉タンク内に案内されることから、粉体投入用バルブの内面に粉体が接触せず、粉体投入用バルブの内面への粉体の付着が防止され、粉体投入用バルブの寿命を延ばすことができる。

【0018】

また、本願発明における密閉型タンクへ粉体を投入する粉体投入装置によれば、粉体投入用筒状体の外周面に位置決め部が設けられているので、確実に、粉体投入用筒状体が粉体投入用バルブに挿通させ、粉体投入用配管内の所定の位置に配置される。これにより、粉体投入用バルブの内面への粉体付着が確実に抑制される。

【0019】

また、本願発明における密閉型タンクへ粉体を投入する粉体投入装置によれば、真空引き用配管と真空引き用バルブとを備えるため、密閉タンク内への粉体案内が促進される。

【0020】

また、本願発明における密閉型タンクへ粉体を投入する粉体投入装置によれば、粉体を密閉タンク内に案内する際に、真空引き用バルブに真空引き用筒状体を挿通するので、密閉型タンクに投入された粉体の一部が舞い上がっても、真空引き用バルブの内面に粉体が接触しない。これにより、真空引き用バルブの内面への粉体付着が防止され、真空引き用バルブの寿命が延びる。

【0021】

また、本願発明における密閉型タンクへ粉体を投入する粉体投入装置によれば、粉体投入後、粉体投入用筒状体を粉体投入用バルブから退避された後に、粉体投入用バルブ上の第1位置に粉体受け皿を移動させるので、粉体投入用筒状体に残留した粉体が粉体投入用バルブ上に落下しない。これにより、粉体投入用バルブへの粉体付着が大幅に抑制される。

【0022】

本願発明における密閉型タンクへの粉体投入方法によれば、密閉型タンクに、粉体投入用配管と、前記粉体投入用配管に接続された粉体投入用バルブと、真空引き用配管と、前記真空引き用配管に接続された真空引き用バルブとが設けられている場合、粉体投入用筒状体が粉体投入用バルブに挿通されてから粉体が粉体投入用筒状体を介して密閉タンク内に案内されるので、粉体投入用バルブの内面に粉体が接触しない。これにより、粉体投入用バルブの内面への粉体付着が防止され、粉体投入用バルブの寿命が延びる。また、真空引き用バルブに真空引き用筒状体が挿通した後に、密閉型タンク内に粉体が案内されるので、密閉タンク内部から粉体の一部が舞い上がったとしても、真空引き用バルブの内面に粉体が接触しない。これにより、真空引き用バルブの内面への粉体付着が防止され、真空引き用バルブの寿命が延びる。

【0023】

また、本願発明における密閉型タンクへの粉体投入方法によれば、粉体投入後に粉体投入用筒状体を粉体投入用バルブから退避させた後、粉体受け皿を粉体投入用バルブ上の第1位置に移動させるので、粉体投入用筒状体に残留した粉体が粉体投入用バルブ上に落下しない。これにより、粉体投入用バルブへの粉体付着が大幅に抑制される。

【図面の簡単な説明】

【0024】

【図1A】本実施形態に係る密閉型タンクへ粉体を投入する粉体投入装置の構成の一例を示し、粉体投入前及び粉体投入後の状態を示す概略構成図である。

【図1B】本実施形態に係る密閉型タンクへ粉体を投入する粉体投入装置の構成の一例を示し、粉体投入時および粉体投入中の状態を示す概略構成図である。

【図2】本実施形態に係る密閉型タンクへの粉体投入装置の構成の他の例を説明する図である。

【図3】本実施形態に係る密閉型タンクへの粉体投入方法の一例を説明するフロー図である。

【図4A】従来の密閉型タンクへ粉体を投入する粉体投入装置の構成の一例を示し、粉体投入前及び粉体投入後の状態を示す概略構成図である。

【図4B】従来の密閉型タンクへ粉体を投入する粉体投入装置の構成の一例を示し、粉体投入時および粉体投入中の状態を示す概略構成図である。

【発明を実施するための形態】

【0025】

図1A及び図1Bに、本実施形態に係る密閉型タンクへの粉体投入装置の構成の一例を例示する。図1A及び図1Bに示すように、本実施の形態における密閉型タンク10は、粉体投入用配管12と、粉体投入用配管12にフランジ16を介して接続された粉体投入用バルブ14と、真空引き用配管22と、真空引き用配管22にフランジ26を介して接続された真空引き用バルブ24と、を有する。そして、本実施の形態における粉体投入装置は、粉体投入用バルブ14を挿通して粉体投入用配管12の内部に挿入可能な粉体投入用筒状体30と、粉体投入用筒状体30の外周面に設けられ粉体投入用筒状体30の挿入時に粉体投入用筒状体30の下降位置決めを行う粉体投入用筒状体30の下降位置決め部32と、粉体投入用筒状体30の内部に開口端が配置され粉体を流出させる粉体投入用ノズル34とを有し、さらに、真空引き用バルブ24を挿通して真空引き用配管22の内部に挿入可能な真空引き用筒状体40と、真空引き用筒状体40の外周面に設けられ真空引き用筒状体40の挿入時に真空引き用筒状体40の下降位置決めを行う真空引き用筒状体の下降位置決め部42と、を有する。

【0026】

また、図2に、本実施形態に係る密閉型タンクへの粉体投入装置の構成の他の例を例示する。図2に示す密閉型タンクへの粉体投入装置は、図1に示す密閉型タンクへの粉体投入装置に加え、さらに、回転軸52に設けられた粉体受け皿50と、回転軸52を回転させる駆動装置54と、駆動装置54を制御して、粉体投入時に粉体受け皿50を粉体投入用バルブ14上の第1位置(図2の実線で示す位置)から退避させた第2位置(図2の点線で示す位置)に移動させ、粉体投入後に粉体投入用筒状体30を粉体投入用バルブ14の上方(退避位置)に引き上げた後に粉体受け皿50を粉体投入用バルブ14上の第1位置に移動させる制御部60と、を有する。

【0027】

本実施の形態において、粉体投入用筒状体の下降位置決め部32は、粉体投入用筒状体30の上方の外周面に設けられていることが好ましく、また、真空引き用筒状体の下降位置決め部42は、真空引き用筒状体40の上方の外周面に設けられていることが好ましい。また、本実施の形態において、粉体投入用筒状体30は、粉体投入用バルブ14の外部に退避された退避位置(図1Aに示す位置)と、開状態の粉体投入バルブ14を挿通して粉体投入用配管12内に挿入された挿入位置(図1Bに示す位置)との間で移動自在に設けられている。また、真空引き用筒状体40も同様に、真空引き用バルブ24の外部に退避された退避位置(図1Aに示す位置)と、開状態のバルブ14を挿通して真空引き用配管22内に挿入された挿入位置(図1Bに示す位置)との間で移動自在に設けられている。

【0028】

粉体投入用筒状体30及び真空引き用筒状体40は、エアシリンダ(図示せず)によって前述の退避位置と挿入位置との間で往復移動可能にされている。なお、これらの筒状体30,40を移動させるための移動手段としては、前述のエアシリンダに限るものではなく、退避位置と挿入位置との間で往復移動させることができれば他のものでも良い。

【0029】

さらに、粉体投入用筒状体30が下降する際に、粉体投入用ノズル34は所定の位置に固定された構成になっている。従って、粉体投入用筒状体30を下降させると、粉体投入用ノズル34は、あたかも、粉体投入用筒状体30の上方に延伸し、且つ粉体投入用筒状体30と連結した状態で一定量延伸した状態になる。

【0030】

さらに、本実施の形態では、粉体投入用筒状体30および真空引き用筒状体40の所定量の上下反復移動は、図示しない制御装置により制御されている。

【0031】

また、本実施の形態における粉体投入用バルブ14および真空引き用バルブ24は、それぞれ筒状体が挿入されるため、広めの流路を有するボールバルブやゲートバルブが用いられる。なお、本実施の形態では、粉体投入用バルブ14および真空引き用バルブ24はボールバルブを例に取って説明する。

【0032】

次に、本実施形態に係る密閉型タンクへの粉体投入装置の動作について、図1Aから図3を用いて以下に説明する。以下の粉体投入装置の動作説明において、粉体受け皿50を設けた場合を例に説明する。なお、粉体受け皿50を設けない場合の動作は、粉体受け皿50を移動させる動作がないだけの違いであり、詳しい説明を省略する。

【0033】

本実施形態に係る密閉型タンクへの粉体投入装置は、密閉型タンクが密閉の場合、図1Aに示すように、粉体投入用バルブ14および真空引き用バルブ24は閉状態であって、粉体投入用筒状体30および粉体投入用ノズル34ならびに真空引き用筒状体40は、上方(退避位置)に位置している。一方、粉体を投入する場合、最初に、真空引き用バルブ24を開状態として(S100)、図1Bに示すように、真空引き用バルブ24を挿通して真空引き用筒状体40を真空引き用配管22の内部に挿入し、真空引き用筒状体40の外周面に設けられた下降位置決め部42をフランジ26に当接させることにより、真空引き用筒状体40の下降位置決めを行う(S102)。この時、真空引き用筒状体40の開口端は、真空引き用配管22内に配置されても良いし、密閉型タンク10内まで突出するように配置されても良い。

【0034】

真空引き用筒状体40を真空引き用配管に挿入した後、真空引きを開始する(S104)。その後、粉体受け皿50を第1位置(図2の実線で示す位置)から第2位置(図2の点線で示す位置)へ退避させる(S106)。この時、退避角度は、第1バルブ14へ粉体投入用筒状体30が挿入される位置から粉体受け皿50が退避する角度であればいかなる角度でもよいが、便宜上、90°から180°退避することが好ましい。その後、粉体投入用バルブ14を開状態にする(S108)。

【0035】

また、粉体投入用バルブ14を挿通して粉体投入用筒状体30を粉体投入用配管12の内部に挿入し、粉体投入用筒状体30の外周面に設けられた下降位置決め部32をフランジ16に当接させることより、粉体投入用筒状体30の下降位置決めを行う(S110)。この時、粉体投入用筒状体34の開口端は、粉体投入用配管12内に配置されても良いし、密閉型タンク10内まで突出するように配置されても良い。

【0036】

一方、粉体投入用筒状体30が下降すると、粉体投入用ノズル34は、見かけ上、粉体投入用筒状体30の上方に延伸していき、且つ粉体投入用筒状体30と連結した状態で一定量延伸した状態となる。なお、粉体投入用ノズル34は、粉体投入用筒状体30が挿入位置(図1Bに示す位置)に移動した場合でも、少なくとも開口端が粉体投入用筒状体30内部にあるように配置位置が設定されている。

【0037】

次に、粉体投入用ノズル34から粉体を流出させ、粉体投入用筒状体30によって粉体が密閉型タンク10内に導入される(S112)。粉体の投入終了後、粉体投入用筒状体30を引き上げて退避位置に移動させる(S114)。次いで、粉体投入用バルブ14を閉状態にする(S116)。その後、制御部60は、駆動装置54を用いて回転軸52を所定量回動させ、粉体受け皿50を粉体投入用バルブ14上(第1位置)に移動させる(S118)。粉体受け皿50を移動させた後、真空引きを停止させて(S120)、真空引き用筒状体40を引き上げる(S122)。その後、真空引き用バルブ24を閉状態にする(S124)。これにより、粉体投入の処理が終了する。

【0038】

前述したように、粉体投入用筒状体30によって、粉体が密閉型タンク10内に案内されるので、粉体投入用バルブ14の内部に粉体が接触せず、粉体投入用バルブ14の内部に粉体の付着が防止されるため、粉体投入用バルブ14の寿命を延ばすことができる。また、真空引き用バルブ24を挿通して真空引き用配管22内に真空引き用筒状体40を配置しているので、密閉型タンク10に投入された粉体の一部が舞い上がっても、真空引き用バルブ24の内部に粉体が接触しないので、真空引き用バルブ14の内部に粉体の付着が防止され、真空引き用バルブ24の寿命を延ばすことができる。また、仮に、密閉型タンク10内に予め溶媒が貯留されている場合に、粉体を投入した場合であっても、予め、粉体投入用バルブ14には、粉体投入用筒状体30が挿通され、真空引き用バルブ24には、真空引き用筒状体40が挿通されているので、粉体投入用バルブ14および真空引き用バルブ24のいずれにも直接溶媒の蒸気が接触する可能性は低い。従って、粉体投入用バルブ14および真空引き用バルブ24のシール面に溶媒が付着することが抑制され、さらに溶媒による濡れによる粉体付着も防止される。

【0039】

なお、粉体受け皿50を回動自在に設ける場合を例に説明したが、これに限るものではなく、粉体投入用バルブ14の上方位置(第1位置)と粉体投入用バルブ14から退避させた退避位置(第2位置)との間で移動可能であれば、例えば、水平方向に進退移動する構成でも良い。

【符号の説明】

【0040】

10 密閉型タンク、12 粉体投入用配管、14 粉体投入用バルブ、16,26 フランジ、24 真空引き用バルブ、30 粉体投入用筒状体、32,42 下降位置決め部、34 粉体投入用ノズル、40 真空引き用筒状体、50 粉体受け皿、52 回転軸、54 駆動装置、60 制御部、70 固定配管。

【特許請求の範囲】

【請求項1】

タンク内へ粉体を投入するための粉体投入用配管と、前記粉体投入用配管に接続された粉体投入用バルブとを有する密閉型タンクへ粉体を投入する粉体投入装置において、

前記粉体投入用バルブの外部に退避された退避位置と、開状態の前記粉体投入バルブを挿通して前記粉体投入用配管内に挿入された挿入位置との間で移動自在な粉体投入用筒状体と、

開口端が前記粉体投入用筒状体の内部に配置され粉体を流出させる粉体投入用ノズルと、を備え、

前記粉体投入時に前記粉体投入用筒状体を前記挿入位置に移動させた状態で前記粉体投入用ノズルから粉体を流出させて、前記粉体を前記粉体投入用筒状体によって前記タンク内へ案内することを特徴とする粉体投入装置。

【請求項2】

前記粉体投入用筒状体の外周面には、前記粉体投入用筒状体の挿入時に前記挿入位置に位置決めを行うための位置決め部が設けられていることを特徴とする請求項1に記載の粉体投入装置。

【請求項3】

真空引きを行うための真空引き用配管と、この真空引き用配管に接続された真空引き用バルブとをさらに備え、前記粉体を投入する時に前記真空引き配管及び前記真空引き用バルブを介して真空引きを行うことを特徴とする請求項1または請求項2に記載の粉体投入装置。

【請求項4】

前記真空引き用バルブの外部に退避された退避位置と、開状態の前記真空引き用バルブを挿通して前記真空引き用配管内に挿入された挿入位置との間で移動自在な真空引き用筒状体をさらに備え、

前記真空引き用筒状体を前記挿入位置に移動させた状態で真空引きを行うことを特徴する請求項3に記載の粉体投入装置。

【請求項5】

前記真空引き用バルブ上に配置された第1位置と前記真空引き用バルブ上から退避された第2位置との間で移動自在に設けられた粉体受け皿と、

前記粉体受け皿の移動を制御し、粉体投入時に前記粉体受け皿を前記第1位置から第2位置に移動させ、粉体投入後に前記粉体投入用筒状体を前記退避位置に移動させた後に前記粉体受け皿を前記第1位置に移動させる制御部と、

を備えていることを特徴とする請求項1から請求項4のいずれか1項に記載の粉体投入装置。

【請求項6】

タンク内に粉体を投入するための粉体投入用配管と、前記粉体投入用配管に接続された粉体投入用バルブと、真空引きを行うための真空引き用配管と、前記真空引き用配管に接続された真空引き用バルブとを有する密閉型タンクへ粉体を投入する粉体投入方法において、

前記真空引きバルブを開く工程と、

真空引き用筒状体を前記真空引き用バルブに挿通させて前記真空引き用配管内に配置する工程と、

前記真空引き用筒状体を介して前記タンク内の真空引きを行う工程と、

前記粉体投入用バルブを開く工程と、

粉体投入用筒状体を前記粉体投入用バルブに挿通させて前記粉体挿入配管内に配置する工程と、

粉体投入用ノズルの開口端が前記粉体投入用筒状体内に配置された状態で粉体を流出させて前記タンク内に導入する工程と、

を有することを特徴とする粉体投入方法。

【請求項7】

さらに、粉体の投入終了後に、前記粉体投入用筒状体を前記粉体投入用バルブの外部に退避させる工程と、

前記粉体投入用バルブを閉じる工程と、

粉体受け皿を前記粉体投入用バルブ上に移動させる工程と、

真空引きを停止させる工程と、

前記真空引き用筒状体を前記真空引き用バルブの外部に退避させる工程と、

前記真空引き用バルブを閉じる工程と、

を有することを特徴とする請求項6に記載の粉体投入方法。

【請求項1】

タンク内へ粉体を投入するための粉体投入用配管と、前記粉体投入用配管に接続された粉体投入用バルブとを有する密閉型タンクへ粉体を投入する粉体投入装置において、

前記粉体投入用バルブの外部に退避された退避位置と、開状態の前記粉体投入バルブを挿通して前記粉体投入用配管内に挿入された挿入位置との間で移動自在な粉体投入用筒状体と、

開口端が前記粉体投入用筒状体の内部に配置され粉体を流出させる粉体投入用ノズルと、を備え、

前記粉体投入時に前記粉体投入用筒状体を前記挿入位置に移動させた状態で前記粉体投入用ノズルから粉体を流出させて、前記粉体を前記粉体投入用筒状体によって前記タンク内へ案内することを特徴とする粉体投入装置。

【請求項2】

前記粉体投入用筒状体の外周面には、前記粉体投入用筒状体の挿入時に前記挿入位置に位置決めを行うための位置決め部が設けられていることを特徴とする請求項1に記載の粉体投入装置。

【請求項3】

真空引きを行うための真空引き用配管と、この真空引き用配管に接続された真空引き用バルブとをさらに備え、前記粉体を投入する時に前記真空引き配管及び前記真空引き用バルブを介して真空引きを行うことを特徴とする請求項1または請求項2に記載の粉体投入装置。

【請求項4】

前記真空引き用バルブの外部に退避された退避位置と、開状態の前記真空引き用バルブを挿通して前記真空引き用配管内に挿入された挿入位置との間で移動自在な真空引き用筒状体をさらに備え、

前記真空引き用筒状体を前記挿入位置に移動させた状態で真空引きを行うことを特徴する請求項3に記載の粉体投入装置。

【請求項5】

前記真空引き用バルブ上に配置された第1位置と前記真空引き用バルブ上から退避された第2位置との間で移動自在に設けられた粉体受け皿と、

前記粉体受け皿の移動を制御し、粉体投入時に前記粉体受け皿を前記第1位置から第2位置に移動させ、粉体投入後に前記粉体投入用筒状体を前記退避位置に移動させた後に前記粉体受け皿を前記第1位置に移動させる制御部と、

を備えていることを特徴とする請求項1から請求項4のいずれか1項に記載の粉体投入装置。

【請求項6】

タンク内に粉体を投入するための粉体投入用配管と、前記粉体投入用配管に接続された粉体投入用バルブと、真空引きを行うための真空引き用配管と、前記真空引き用配管に接続された真空引き用バルブとを有する密閉型タンクへ粉体を投入する粉体投入方法において、

前記真空引きバルブを開く工程と、

真空引き用筒状体を前記真空引き用バルブに挿通させて前記真空引き用配管内に配置する工程と、

前記真空引き用筒状体を介して前記タンク内の真空引きを行う工程と、

前記粉体投入用バルブを開く工程と、

粉体投入用筒状体を前記粉体投入用バルブに挿通させて前記粉体挿入配管内に配置する工程と、

粉体投入用ノズルの開口端が前記粉体投入用筒状体内に配置された状態で粉体を流出させて前記タンク内に導入する工程と、

を有することを特徴とする粉体投入方法。

【請求項7】

さらに、粉体の投入終了後に、前記粉体投入用筒状体を前記粉体投入用バルブの外部に退避させる工程と、

前記粉体投入用バルブを閉じる工程と、

粉体受け皿を前記粉体投入用バルブ上に移動させる工程と、

真空引きを停止させる工程と、

前記真空引き用筒状体を前記真空引き用バルブの外部に退避させる工程と、

前記真空引き用バルブを閉じる工程と、

を有することを特徴とする請求項6に記載の粉体投入方法。

【図1A】

【図1B】

【図2】

【図3】

【図4A】

【図4B】

【図1B】

【図2】

【図3】

【図4A】

【図4B】

【公開番号】特開2013−67458(P2013−67458A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205944(P2011−205944)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000226242)日機装株式会社 (383)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000226242)日機装株式会社 (383)

【Fターム(参考)】

[ Back to top ]