密閉型圧縮機、溶接方法

【課題】

立てた状態で蓋部と胴部を溶接可能で、かつ、溶接部の強度が高い密閉型圧縮機を提供する。

【解決手段】

上蓋部22の端部に略円筒形状の胴部21に嵌合する突起部25が設けられており、上蓋部22の端部には開先角度Aの傾斜端面22cが設けられており、胴部21の端面21bと傾斜端面22cで開先部を形成する。密閉型圧縮機1を立てた状態では胴部21の端面21bは略水平であり、溶接時に液状化した溶接金属が下方に流れることを抑制することができる。

立てた状態で蓋部と胴部を溶接可能で、かつ、溶接部の強度が高い密閉型圧縮機を提供する。

【解決手段】

上蓋部22の端部に略円筒形状の胴部21に嵌合する突起部25が設けられており、上蓋部22の端部には開先角度Aの傾斜端面22cが設けられており、胴部21の端面21bと傾斜端面22cで開先部を形成する。密閉型圧縮機1を立てた状態では胴部21の端面21bは略水平であり、溶接時に液状化した溶接金属が下方に流れることを抑制することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、胴部と蓋部を溶接により接合する密閉型圧縮機と溶接方法に関するものである。

【背景技術】

【0002】

従来の密閉型圧縮機として、蓋部の水平な端面とこの蓋部の水平な端面から斜め下方向に傾斜した胴部の端面とで開先部を形成し、溶接トーチと溶接ワイヤを斜め下方向から斜め上方向に向けて溶接されるものがある。(例えば特許文献1参照)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−223716号公報(図5参照)

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の密閉型圧縮機では、密閉型圧縮機を立てた状態で溶接すると胴部の端面が斜め下方向に傾斜しているので、溶接する際に溶けた溶接金属が胴部の端面に沿って流れて溶接不良を起こし胴部と蓋部の溶接部の強度が小さくなるという課題があった。また、溶接金属が流れないようにするためには胴部と蓋部を横にするか傾けなければならないという課題があった。

【0005】

本発明は、上記のような課題を解決するためになされたもので、胴部と蓋部の溶接部の強度が大きい密閉型圧縮機と簡易に溶接できる溶接方法を得ることを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る密閉型圧縮機は、外周面と溶接される端面が略直角となる縁部を有する筒形状の胴部と、胴部の内周面に固定された略円筒状の固定子と、固定子の内側に配置された回転子と、回転子の中心部に固定されたクランク軸と、クランク軸の回転により冷媒が圧縮される圧縮室と、胴部の縁部の内側に嵌合する突起部が設けられ、外周面と溶接される端面が鈍角となり、該端面と胴部の端面で開先部を形成する蓋部と、開先部が溶接されて胴部と蓋部と接合する溶接部と、を備えたことを特徴とする。

【0007】

本発明に係る溶接方法は、外周面と溶接される端面が略直角となる縁部を有する筒形状の胴部と、外周面と溶接される端面が鈍角をなして該端面と胴部の端面で開先部を形成し、胴部の縁部の内側に嵌合する突起部が設けられた蓋部と、胴部と蓋部が開先部にて溶接される容器の溶接方法において、蓋部が胴部の上になるように容器を設置する設置工程と、溶接ワイヤを斜め上方向から開先部に挿入して溶接する溶接工程と、を備えたことを特徴とする。

【発明の効果】

【0008】

本発明は、密閉型圧縮機を立てた状態で溶接するときに液状化した溶接金属が胴部の端面を流れて生じる溶接不良を抑制することができるという効果を奏する。

【図面の簡単な説明】

【0009】

【図1】本発明の実施の形態1の密閉型圧縮機の断面図である。

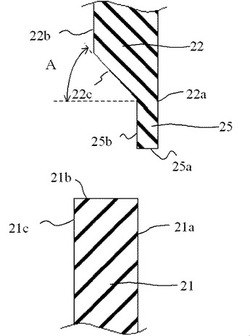

【図2】本発明の実施の形態1の胴部と上蓋部の縁部の断面図である。

【図3】本発明の実施の形態1の溶接前と溶接後の胴部と上蓋部の縁部の断面図である。

【図4】本発明の実施の形態2の胴部と上蓋部の縁部の断面図である。

【図5】本発明の実施の形態2の溶接前と溶接後の胴部と上蓋部の縁部の断面図である。

【図6】本発明の実施の形態2の変形時の胴部と上蓋部の縁部の断面図である。

【図7】本発明の実施の形態3の溶接前の胴部と上蓋部の縁部の断面図である。

【図8】本発明の実施の形態4の溶接前の胴部と上蓋部の縁部の断面図である。

【発明を実施するための形態】

【0010】

実施の形態1.

図1はこの発明の実施の形態1における通常設置状態の密閉型圧縮機1の断面図を示すものである。図1において、密閉型圧縮機1の外観を構成する密閉容器2は略円筒形状の胴部21と略半球形状の上蓋部22と下蓋部23から構成される。上蓋部22と下蓋部23の縁部は同一形状であって、上下反転した状態でそれぞれ胴部21の上下の縁部と溶接部24で溶接されている。密閉容器2は台座3の上に設けられており、下蓋部23と台座3が固定されている。密閉型圧縮機1は通常設置状態ではボルト等により台座3が設置場所に固定される。

【0011】

密閉容器2の内部には電動要素4と圧縮要素5が収容されている。電動要素4は、密閉容器2の胴部21の内周面に固定された固定子41と固定子の内側に若干の隙間を設けて配置した回転子42から構成されている。固定子41と胴部21がスポット溶接、焼きバメ等で固定されている。上蓋部22の中央部に取り付けられた端子6aとリード線6bで接続されており、端子6aから電力が電動要素4に供給される。圧縮要素5は、電動要素4の回転子42の中心部に挿入固定されたクランク軸51、クランク軸51と同心の圧縮室52aを内周部に形成するシリンダ52、その上下を挟持する上軸受け53と下軸受け54、シリンダ52内でクランク軸51の偏芯部51aに装着されるローラ55と圧縮室52aを高圧側と低圧側に仕切るベーン(図示せず)で構成されている。密閉型圧縮機1は、例えば、冷媒吸入管7aにより冷凍サイクルの蒸発器と接続され、冷媒吐出管7bにより冷凍サイクルの凝縮器と接続されて使用される。

【0012】

密閉型圧縮機1の動作について説明する。端子6aを通じ電力が供給されると回転子42に固定されたクランク軸51が回転軸51bを中心にして回転し、冷媒が冷凍サイクルから冷媒吸入管を通して圧縮室内に吸い込まれ、ローラ55の偏芯運動により圧縮される。圧縮された高圧力の冷媒は密閉容器2内に放出され、密閉容器2内は高圧力状態になる。密閉容器2内の高圧力の冷媒は冷媒吐出管7bより冷凍サイクルに吐き出される。尚、回転軸51bは胴部21の中心線上にある。

【0013】

材料力学において、薄肉円筒に内圧が作用する場合、内圧をp、薄肉円筒の半径をr、板厚をt、半径方向の変形量Δrとすると、ΔrはΔr=k×p×r2/t(kは係数)で表され、半径が大きいほど又は板厚が小さいほど変形量が大きくなるため、胴部21と蓋部の接合部の内径差および板厚差が大きくなるほど、密閉容器2内部の圧縮要素5で圧縮された高圧冷媒によって、胴部21と蓋部の接合部へかかる圧力差による応力が大きくなる。よって胴部21と蓋部の板厚が同じ場合は胴部21と蓋部の内径差をできる限り小さくすることが好ましい。

【0014】

図2は溶接前の胴部21と上蓋部22の縁部の断面図であり、溶接前の胴部21と上蓋部22の縁部の形状について説明する。胴部21と上蓋部22は切削にて縁部を加工している。胴部21の縁部の垂直断面は略矩形状であり、上蓋部22の縁部は内側から一定の幅を残して突起部25を形成するように外周面から端面に向けて斜めに切削加工されている。まず胴部21の縁部について詳細に説明する。胴部21の縁部は胴部内周面21aと胴部内周面21aに平行な胴部外周面21c、胴部内周面21aと胴部外周面21cに対して略垂直に配置した胴部端面21bから構成される。尚、密閉容器2を立てた状態で胴部端面21bは水平面に対して胴部内周面21aから胴部外周面21cにかけて上方に傾いていることが望ましいが、下方に数度程度傾いてもよいものとする。次に上蓋部22の縁部について詳細に説明する。上蓋部22の縁部に沿って断面略矩形のリング状の突起部25が形成されている。上蓋部22の上蓋内周面22aと突起部25の内周面は同一平面であって、上蓋部22の縁部は上蓋内周面22a、上蓋内周面22aと平行な上蓋外周面22b、上蓋内周面22aの端辺から略垂直に配置した突起部端面25a、上蓋内周面22aとは反対側の突起部端面25aの端辺から上蓋内周面22aと平行に配置した突起部外周面25b、突起部端面25aとは反対側の突起部外周面25bの端辺から突起部外周面25bと垂直に交わる平面に対して開先角度A(0°<A<90°)で傾斜して上蓋外周面22bまで配置した上蓋傾斜端面22cとから構成される。上蓋傾斜端面22cと突起部外周面25bは(90+A)度の鈍角をなしている。

【0015】

次に密閉容器2の胴部21と上蓋部22の溶接方法について図3を用いて説明する。図3(a)は溶接前の嵌合した状態の胴部21と上蓋部22の断面図であり、図3(b)は溶接後の胴部21と上蓋部22の断面図である。図3(a)において、突起部25が胴部21の縁部の内側に嵌合した状態であって、胴部内周面21aと上蓋部22の突起部外周面25bが重ね合わさり、胴部端面21bと上蓋傾斜端面22cから開先部81が形成される。上蓋部22が胴部21の直上に位置するように密閉型圧縮機1を設置し、溶接トーチ9aと溶接ワイヤ9bを斜め上方向から斜め下方向に開先部81に挿入して溶接する。溶接されると開先部81は溶接金属で埋められて溶接部24となる。尚、溶接金属は、溶接ワイヤ9bの先端から発生するアークによって溶融した溶接ワイヤ9bと開先部81周辺の上蓋部22と胴部21の母材金属が混ざり合って凝固したものである。

【0016】

開先角度Aを40〜65度とすることにより、溶接部24の溶接金属と上蓋傾斜端面22cまたは胴部端面21bが良好に融合される。開先部角度Aが40度より小さいと開先部81の底部が溶け込み難く、開先角度Aが65度より大きいと溶接部24の溶接金属と上蓋傾斜端面22cまたは胴部端面21bに融合不良が発生し易い。

【0017】

また、回転台の回転軸と密閉容器2の中心線となる回転軸51bが一致するように密閉型圧縮機1を回転台の上に載置して、溶接トーチ9aと溶接ワイヤ9bは斜め上方向から斜め下方向に開先部81の底部を狙って固定して設置し、回転台を一周させながらアーク溶接することにより開先部81は密閉容器の全周に渡って溶接金属で埋められて溶接部24となる。開先角度Aを40〜65度とすることにより、溶接トーチ9aおよび溶接ワイヤ9bを固定して動かさずに1パスで溶接することもできる。溶接ワイヤ9bに印加する電圧を上げることにより、開先部81だけでなく開先部81の底部近傍の突起部外周面25b、胴部内周面21aまで溶接することができる。

【0018】

上述のΔr=k×p×r2/t(kは係数)より図3(b)に示す突起部25の板厚t3が大きくなるほど胴部21の半径r1と上蓋部22の半径r2の差が大きくなり、突起部外周面25bと胴部内周面21aから溶接金属の底部である溶接部底部24aへかかる応力が大きくなるが、突起部の板厚が小さくなるほど、溶接金属が上蓋内周面22aまで溶け込み易く密閉容器2内にスパッタが混入してしまう。胴部21の板厚t1と上蓋部22の板厚t2が同じ場合、上蓋部22の突起部25の板厚t3を胴部21の板厚t1の0.2〜0.5倍とすることにより、応力集中が小さく、且つ、良好な融合状態が得られる。0.2倍より小さいと溶接金属が上蓋内周面22aまで溶け込み易く、0.5倍より大きいと突起部25全体の熱容量が大きくなるため融合不良が発生し易くなり、溶接部24にかかる応力も大きくなってしまう。特に二酸化炭素のような作動圧力が高い冷媒を使用する場合、フルオロカーボン等のノンフロン系の冷媒を使用する場合に比べて耐圧確保のために板厚が大きくなるため効果が大きい。本実施の形態1では、密閉容器2に鋼板を使用し、r1=107mm、t1=6mm、t3=2mmとしている。

【0019】

以上のように本実施の形態1の密閉型圧縮機1は、密閉型圧縮機1を通常設置した状態で上蓋部22と胴部21を溶接しても胴部21の胴部端面21bが水平になっているので、液状の溶接金属が下方に流れて生じる溶接不良を抑制することができる。また、開先角度Aを40〜65度とすることにより、胴部21と蓋部の接合強度を上げることができる。また突起部25の板厚t3を胴部21の板厚t1の0.2〜0.5倍とすることにより、応力集中が小さく、且つ、良好な融合状態が得て胴部21と蓋部の接合強度を上げることができる。また、胴部21の縁部が矩形状であるので胴部21の縁部の加工が容易である。

【0020】

実施の形態2.

本実施の形態2では突起部外周面25bと上蓋傾斜端面22cの間に突起部根元面25cを設けた構成について説明する。尚、実施の形態1と同一部分には同一符号を付す。

【0021】

図4は本実施の形態2の溶接前の胴部21と上蓋部22の縁部の断面図である。図4において、胴部21の縁部は実施の形態1と同一であるので説明は省略し、上蓋部22の縁部について説明する。突起部外周面25bと上蓋傾斜端面22cの間に配置した突起部根元面25cは突起部端面25aと平行な面であり、突起部外周面25bの端辺から垂直に配置している。本実施の形態2の上蓋傾斜端面22cは突起部根元面25cから上蓋外周面22bに開先角度A(0°<A<90°)で配置している。つまり、上蓋傾斜端面22cと突起部根元面25cは(180−A)度の鈍角をなし、上蓋傾斜端面22cと上蓋外周面22bは(90+A)度の鈍角をなす。

【0022】

次に密閉容器2の胴部21と上蓋部22の溶接方法について図5を用いて説明する。図5(a)は溶接前の嵌合した状態の胴部21と上蓋部22の断面図であり、図5(b)は溶接後の胴部21と上蓋部22の断面図である。図5(a)において、突起部25が胴部21の縁部に嵌合した状態であって、胴部内周面21aと上蓋部22の突起部外周面25bが重ね合わさり、胴部端面21bと上蓋部22の突起部根元面25cが重ね合わされることにより、胴部内周面21aと胴部端面21bが形成する角と突起部外周面25bと突起部根元面25cが形成する隅部が嵌合し、胴部端面21bと上蓋傾斜端面22cから開先部82が形成される。

【0023】

また、溶接時に溶接ワイヤ9bに印加する電圧を上げることにより、開先部82だけでなくアークが開先部82の底部近傍の上蓋部22の突起部根元面25c、突起部外周面25b、胴部内周面21aまで溶かして、溶接部24の溶接部底部24aで突起部25と胴部21を接合することもできる。尚、突起部根元面25cの寸法を胴部21の板厚t1の0.05倍〜0.25倍とすることが望ましい。0.25倍より小さいと突起部根元面25cが完全に溶け込み易く突起部外周面25bと胴部内周面21aと溶接することができる。また、0.05倍より大きいと胴部21の端部の角と突起部外周面25bと突起部根元面25cが形成する段差部が嵌合するので、溶接時の胴部21と上蓋部22を安定性を上げることができる。

【0024】

図6は密閉容器2内が高圧状態の場合の胴部21と上蓋部22の溶接部24付近の変形状態を表す断面図である。本実施の形態2では突起部根元面25cを設けているので、開先部82の開先部底部82aを狙って溶接ワイヤ9bを設置すると、溶接部底部24aが実施の形態1の場合よりも下に位置するので、溶接部底部24aにて突起部25と胴部21の接合強度が上がる。

【0025】

以上のように本実施の形態2の密閉型圧縮機は、密閉型圧縮機を通常設置した状態で上蓋部22と胴部21を溶接しても胴部端面21bが水平になっているので、液状の溶接金属が下方に流れて生じる溶接不良を抑制することができる。また、開先部81の開口から斜め下方向の開先部の底部81aを狙って放電溶接し、溶接部底部24a近傍の突起部外周面25bと胴部内周面21aを溶接できるので、蓋部と胴部21の接合強度を上げることができる。また、溶接時に胴部21と蓋部の安定性を上げることができる。

【0026】

実施の形態3.

本実施の形態3では開先部の底部に平坦部が設けられた構成について説明する。尚、本実施の形態3は実施の形態1、2と同一の構成部分には同一符号を付す。

【0027】

図7は本実施の形態3における溶接前の密閉容器2の上蓋部22の突起部25が胴部21に嵌合した状態の断面図である。図7において、開先部83は、胴部端面21bと、胴部端面21bに対向し重ね合わされる突起部根元面25cから内周面に平行な開先部底面22d、開先部底面22dから上蓋外周面22bに向かい開口する上蓋傾斜端面22cから構成される。上蓋部22の縁部には、突起部根元面25cの突起部外周面25bとは反対側の端辺から上蓋傾斜端面22cの間に突起部根元面25cと略垂直の開先部底面22dが配置している。溶接時に溶接トーチ9aおよび溶接ワイヤ9bは開先部83の底部の開先部底面22dを狙って設置される。

【0028】

開先部83の底部の開先部底面22dの幅を溶接ワイヤ9b直径の1〜3倍にすると、溶接が容易であって安定した融合状態が得られる。1倍より小さいと溶接ワイヤ9bを挿入して開先部底面22dの溶接が難く、3倍より大きいと開先部底面22dの溶接時に溶接トーチ9aと溶接ワイヤ9bの向きを上下方向に変化させる必要が生じてしまう。尚、本実施の形態3では、直径1.2mmの溶接ワイヤを使用し、開先部の底部の開先部底面22dの長さを2mmとしている。

【0029】

以上のように、本実施の形態3の密閉型圧縮機は、通常設置した状態で上蓋部22と胴部21を溶接しても胴部端面21bが水平になっているので、液状の溶接金属が下方に流れて生じる溶接不良を抑制することができる。また、胴部端面21bと上蓋傾斜端面22cから形成される開先部83の底部に開先部底面22dを備えるように構成しているので、開先角度Aを大きくすることなく溶接ワイヤ9bを開先部83の奥の開先部底面22d近傍まで容易に挿入可能であり、溶接金属の量を減らすことができる。また、開先部底面22dの幅を溶接ワイヤ9b直径の1〜3倍にすることにより、溶接トーチ9aを固定して溶接することができ、安定した溶接強度を得ることができる。

【0030】

実施の形態4.

本実施の形態4では胴部21の縁部の端面が傾斜した構成ついて説明する。尚、本実施の形態4は実施の形態1乃至3と同一の構成部分には同一の符号を付す。

【0031】

図8は本実施の形態4における密閉容器2の胴部21と上蓋部22との接合部の溶接前の断面図である。上蓋部22の縁部は、実施の形態2と同様の構成であり説明は省略する。尚、上蓋部22の構成は実施の形態1乃至3のいずれでもよい。本実施の形態4における胴部21の縁部の構成について説明する。胴部21の縁部は胴部内周面21aと、胴部内周面21aの端辺から胴部内周面21aと垂直に配置した胴部端面21bと、胴部端面21bの胴部内周面21aとは反対側の端辺から胴部端面21bの延長平面に対して角度B(0<B<90°、B<A)で上蓋部22の方へ傾斜して配置した胴部傾斜端面21dと、胴部傾斜端面21dの胴部端面21bとは反対側の端辺から胴部内周面21aと平行に配置した胴部外周面21cとから構成されている。図8において、開先部84は、胴部傾斜端面21dと上蓋傾斜端面22cから構成される。胴部傾斜端面21dと胴部外周面21cは(90−B)度の鋭角をなす。尚、胴部端面21bの幅と突起部根元面25cの幅は同一または胴部端面21bの幅方が長いものとする。

【0032】

尚、本実施の形態4において胴部端面21bの幅を突起部根元面25cよりも長くして、その差分の面積を開先部84の底面とする構成としてもよい。

【0033】

実施の形態1と同様に角度Aと角度Bの差(角度A−角度B)である開先角度を40〜65度とすることが望ましい。また、突起部根元面25cの寸法を胴部21の板厚t1の0.05倍〜0.25倍とすることにより、突起部根元面25cと胴部端面21bが完全に溶け込み、溶接金属と上蓋部傾斜端面22cと胴部端面21bとが良好に融合される。

【0034】

以上のように本実施の形態4の密閉型圧縮機1では通常設置した状態で上蓋部22と胴部21を溶接しても胴部21の傾斜端面21dが水平面に対して角度Bで上方に傾斜しているので、液状の溶接金属が下方に流れて生じる溶接不良を抑制することができる。

【0035】

尚、本実施の形態1乃至4では、胴部21と上蓋部22の縁部の形状と溶接ついて説明したが、胴部21と下蓋部23の縁部の形状は同一であるので、密閉型圧縮機1を上下逆さまにすれば胴部21と上蓋部22と同様に下蓋部23と胴部21を溶接することができる。

【0036】

また、胴部21は上下面が開口しているものではなく、例えば深絞りによって形成され、開口部が1箇所の形状でもよく、上蓋部22又は下蓋部23のいずれかによって密閉する構成としてもよい。

【0037】

また、高圧単段ロータリ式圧縮機で説明したが、多段式でも、中間圧式でも、スクロール式やレシプロ式のような圧縮方式が異なる密閉型圧縮機でもよい。

【0038】

また、通常設置状態での溶接について説明したが、45度程度傾斜した姿勢で溶接してもよいし、溶接も1パスでも多パスでもよい。

【産業上の利用可能性】

【0039】

本願発明は、胴部と蓋部を溶接する密閉型圧縮機に利用することができる。

【符号の説明】

【0040】

1 密閉型圧縮機、

2 密閉容器、

21 胴部、

21a 胴部内周面、

21b 胴部端面、

21c 胴部外周面、

21d 胴部傾斜端面、

22 上蓋部、

22a 上蓋内周面、

22b 上蓋外周面、

22c 上蓋傾斜端面、

22d 開先部底面

23 下蓋部、

24 溶接部、

24a 溶接部底部

25 突起部、

25a 突起部端面、

25b 突起部外周面、

25c 突起部根元面、

3 台座、

4 電動要素、

41 固定子、

42 回転子、

5 圧縮要素、

51 クランク軸、

51a 偏芯部、

51b 回転軸

52 シリンダ、

52a 圧縮室、

53 上軸受け、

54 下軸受け、

55 ローラ、

6a 端子、

6b リード線、

7a 冷媒吸入管、

7b 冷媒吐出管、

81、82、83、84 開先部

9a 溶接トーチ、

9b 溶接ワイヤ。

【技術分野】

【0001】

本発明は、胴部と蓋部を溶接により接合する密閉型圧縮機と溶接方法に関するものである。

【背景技術】

【0002】

従来の密閉型圧縮機として、蓋部の水平な端面とこの蓋部の水平な端面から斜め下方向に傾斜した胴部の端面とで開先部を形成し、溶接トーチと溶接ワイヤを斜め下方向から斜め上方向に向けて溶接されるものがある。(例えば特許文献1参照)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−223716号公報(図5参照)

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の密閉型圧縮機では、密閉型圧縮機を立てた状態で溶接すると胴部の端面が斜め下方向に傾斜しているので、溶接する際に溶けた溶接金属が胴部の端面に沿って流れて溶接不良を起こし胴部と蓋部の溶接部の強度が小さくなるという課題があった。また、溶接金属が流れないようにするためには胴部と蓋部を横にするか傾けなければならないという課題があった。

【0005】

本発明は、上記のような課題を解決するためになされたもので、胴部と蓋部の溶接部の強度が大きい密閉型圧縮機と簡易に溶接できる溶接方法を得ることを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る密閉型圧縮機は、外周面と溶接される端面が略直角となる縁部を有する筒形状の胴部と、胴部の内周面に固定された略円筒状の固定子と、固定子の内側に配置された回転子と、回転子の中心部に固定されたクランク軸と、クランク軸の回転により冷媒が圧縮される圧縮室と、胴部の縁部の内側に嵌合する突起部が設けられ、外周面と溶接される端面が鈍角となり、該端面と胴部の端面で開先部を形成する蓋部と、開先部が溶接されて胴部と蓋部と接合する溶接部と、を備えたことを特徴とする。

【0007】

本発明に係る溶接方法は、外周面と溶接される端面が略直角となる縁部を有する筒形状の胴部と、外周面と溶接される端面が鈍角をなして該端面と胴部の端面で開先部を形成し、胴部の縁部の内側に嵌合する突起部が設けられた蓋部と、胴部と蓋部が開先部にて溶接される容器の溶接方法において、蓋部が胴部の上になるように容器を設置する設置工程と、溶接ワイヤを斜め上方向から開先部に挿入して溶接する溶接工程と、を備えたことを特徴とする。

【発明の効果】

【0008】

本発明は、密閉型圧縮機を立てた状態で溶接するときに液状化した溶接金属が胴部の端面を流れて生じる溶接不良を抑制することができるという効果を奏する。

【図面の簡単な説明】

【0009】

【図1】本発明の実施の形態1の密閉型圧縮機の断面図である。

【図2】本発明の実施の形態1の胴部と上蓋部の縁部の断面図である。

【図3】本発明の実施の形態1の溶接前と溶接後の胴部と上蓋部の縁部の断面図である。

【図4】本発明の実施の形態2の胴部と上蓋部の縁部の断面図である。

【図5】本発明の実施の形態2の溶接前と溶接後の胴部と上蓋部の縁部の断面図である。

【図6】本発明の実施の形態2の変形時の胴部と上蓋部の縁部の断面図である。

【図7】本発明の実施の形態3の溶接前の胴部と上蓋部の縁部の断面図である。

【図8】本発明の実施の形態4の溶接前の胴部と上蓋部の縁部の断面図である。

【発明を実施するための形態】

【0010】

実施の形態1.

図1はこの発明の実施の形態1における通常設置状態の密閉型圧縮機1の断面図を示すものである。図1において、密閉型圧縮機1の外観を構成する密閉容器2は略円筒形状の胴部21と略半球形状の上蓋部22と下蓋部23から構成される。上蓋部22と下蓋部23の縁部は同一形状であって、上下反転した状態でそれぞれ胴部21の上下の縁部と溶接部24で溶接されている。密閉容器2は台座3の上に設けられており、下蓋部23と台座3が固定されている。密閉型圧縮機1は通常設置状態ではボルト等により台座3が設置場所に固定される。

【0011】

密閉容器2の内部には電動要素4と圧縮要素5が収容されている。電動要素4は、密閉容器2の胴部21の内周面に固定された固定子41と固定子の内側に若干の隙間を設けて配置した回転子42から構成されている。固定子41と胴部21がスポット溶接、焼きバメ等で固定されている。上蓋部22の中央部に取り付けられた端子6aとリード線6bで接続されており、端子6aから電力が電動要素4に供給される。圧縮要素5は、電動要素4の回転子42の中心部に挿入固定されたクランク軸51、クランク軸51と同心の圧縮室52aを内周部に形成するシリンダ52、その上下を挟持する上軸受け53と下軸受け54、シリンダ52内でクランク軸51の偏芯部51aに装着されるローラ55と圧縮室52aを高圧側と低圧側に仕切るベーン(図示せず)で構成されている。密閉型圧縮機1は、例えば、冷媒吸入管7aにより冷凍サイクルの蒸発器と接続され、冷媒吐出管7bにより冷凍サイクルの凝縮器と接続されて使用される。

【0012】

密閉型圧縮機1の動作について説明する。端子6aを通じ電力が供給されると回転子42に固定されたクランク軸51が回転軸51bを中心にして回転し、冷媒が冷凍サイクルから冷媒吸入管を通して圧縮室内に吸い込まれ、ローラ55の偏芯運動により圧縮される。圧縮された高圧力の冷媒は密閉容器2内に放出され、密閉容器2内は高圧力状態になる。密閉容器2内の高圧力の冷媒は冷媒吐出管7bより冷凍サイクルに吐き出される。尚、回転軸51bは胴部21の中心線上にある。

【0013】

材料力学において、薄肉円筒に内圧が作用する場合、内圧をp、薄肉円筒の半径をr、板厚をt、半径方向の変形量Δrとすると、ΔrはΔr=k×p×r2/t(kは係数)で表され、半径が大きいほど又は板厚が小さいほど変形量が大きくなるため、胴部21と蓋部の接合部の内径差および板厚差が大きくなるほど、密閉容器2内部の圧縮要素5で圧縮された高圧冷媒によって、胴部21と蓋部の接合部へかかる圧力差による応力が大きくなる。よって胴部21と蓋部の板厚が同じ場合は胴部21と蓋部の内径差をできる限り小さくすることが好ましい。

【0014】

図2は溶接前の胴部21と上蓋部22の縁部の断面図であり、溶接前の胴部21と上蓋部22の縁部の形状について説明する。胴部21と上蓋部22は切削にて縁部を加工している。胴部21の縁部の垂直断面は略矩形状であり、上蓋部22の縁部は内側から一定の幅を残して突起部25を形成するように外周面から端面に向けて斜めに切削加工されている。まず胴部21の縁部について詳細に説明する。胴部21の縁部は胴部内周面21aと胴部内周面21aに平行な胴部外周面21c、胴部内周面21aと胴部外周面21cに対して略垂直に配置した胴部端面21bから構成される。尚、密閉容器2を立てた状態で胴部端面21bは水平面に対して胴部内周面21aから胴部外周面21cにかけて上方に傾いていることが望ましいが、下方に数度程度傾いてもよいものとする。次に上蓋部22の縁部について詳細に説明する。上蓋部22の縁部に沿って断面略矩形のリング状の突起部25が形成されている。上蓋部22の上蓋内周面22aと突起部25の内周面は同一平面であって、上蓋部22の縁部は上蓋内周面22a、上蓋内周面22aと平行な上蓋外周面22b、上蓋内周面22aの端辺から略垂直に配置した突起部端面25a、上蓋内周面22aとは反対側の突起部端面25aの端辺から上蓋内周面22aと平行に配置した突起部外周面25b、突起部端面25aとは反対側の突起部外周面25bの端辺から突起部外周面25bと垂直に交わる平面に対して開先角度A(0°<A<90°)で傾斜して上蓋外周面22bまで配置した上蓋傾斜端面22cとから構成される。上蓋傾斜端面22cと突起部外周面25bは(90+A)度の鈍角をなしている。

【0015】

次に密閉容器2の胴部21と上蓋部22の溶接方法について図3を用いて説明する。図3(a)は溶接前の嵌合した状態の胴部21と上蓋部22の断面図であり、図3(b)は溶接後の胴部21と上蓋部22の断面図である。図3(a)において、突起部25が胴部21の縁部の内側に嵌合した状態であって、胴部内周面21aと上蓋部22の突起部外周面25bが重ね合わさり、胴部端面21bと上蓋傾斜端面22cから開先部81が形成される。上蓋部22が胴部21の直上に位置するように密閉型圧縮機1を設置し、溶接トーチ9aと溶接ワイヤ9bを斜め上方向から斜め下方向に開先部81に挿入して溶接する。溶接されると開先部81は溶接金属で埋められて溶接部24となる。尚、溶接金属は、溶接ワイヤ9bの先端から発生するアークによって溶融した溶接ワイヤ9bと開先部81周辺の上蓋部22と胴部21の母材金属が混ざり合って凝固したものである。

【0016】

開先角度Aを40〜65度とすることにより、溶接部24の溶接金属と上蓋傾斜端面22cまたは胴部端面21bが良好に融合される。開先部角度Aが40度より小さいと開先部81の底部が溶け込み難く、開先角度Aが65度より大きいと溶接部24の溶接金属と上蓋傾斜端面22cまたは胴部端面21bに融合不良が発生し易い。

【0017】

また、回転台の回転軸と密閉容器2の中心線となる回転軸51bが一致するように密閉型圧縮機1を回転台の上に載置して、溶接トーチ9aと溶接ワイヤ9bは斜め上方向から斜め下方向に開先部81の底部を狙って固定して設置し、回転台を一周させながらアーク溶接することにより開先部81は密閉容器の全周に渡って溶接金属で埋められて溶接部24となる。開先角度Aを40〜65度とすることにより、溶接トーチ9aおよび溶接ワイヤ9bを固定して動かさずに1パスで溶接することもできる。溶接ワイヤ9bに印加する電圧を上げることにより、開先部81だけでなく開先部81の底部近傍の突起部外周面25b、胴部内周面21aまで溶接することができる。

【0018】

上述のΔr=k×p×r2/t(kは係数)より図3(b)に示す突起部25の板厚t3が大きくなるほど胴部21の半径r1と上蓋部22の半径r2の差が大きくなり、突起部外周面25bと胴部内周面21aから溶接金属の底部である溶接部底部24aへかかる応力が大きくなるが、突起部の板厚が小さくなるほど、溶接金属が上蓋内周面22aまで溶け込み易く密閉容器2内にスパッタが混入してしまう。胴部21の板厚t1と上蓋部22の板厚t2が同じ場合、上蓋部22の突起部25の板厚t3を胴部21の板厚t1の0.2〜0.5倍とすることにより、応力集中が小さく、且つ、良好な融合状態が得られる。0.2倍より小さいと溶接金属が上蓋内周面22aまで溶け込み易く、0.5倍より大きいと突起部25全体の熱容量が大きくなるため融合不良が発生し易くなり、溶接部24にかかる応力も大きくなってしまう。特に二酸化炭素のような作動圧力が高い冷媒を使用する場合、フルオロカーボン等のノンフロン系の冷媒を使用する場合に比べて耐圧確保のために板厚が大きくなるため効果が大きい。本実施の形態1では、密閉容器2に鋼板を使用し、r1=107mm、t1=6mm、t3=2mmとしている。

【0019】

以上のように本実施の形態1の密閉型圧縮機1は、密閉型圧縮機1を通常設置した状態で上蓋部22と胴部21を溶接しても胴部21の胴部端面21bが水平になっているので、液状の溶接金属が下方に流れて生じる溶接不良を抑制することができる。また、開先角度Aを40〜65度とすることにより、胴部21と蓋部の接合強度を上げることができる。また突起部25の板厚t3を胴部21の板厚t1の0.2〜0.5倍とすることにより、応力集中が小さく、且つ、良好な融合状態が得て胴部21と蓋部の接合強度を上げることができる。また、胴部21の縁部が矩形状であるので胴部21の縁部の加工が容易である。

【0020】

実施の形態2.

本実施の形態2では突起部外周面25bと上蓋傾斜端面22cの間に突起部根元面25cを設けた構成について説明する。尚、実施の形態1と同一部分には同一符号を付す。

【0021】

図4は本実施の形態2の溶接前の胴部21と上蓋部22の縁部の断面図である。図4において、胴部21の縁部は実施の形態1と同一であるので説明は省略し、上蓋部22の縁部について説明する。突起部外周面25bと上蓋傾斜端面22cの間に配置した突起部根元面25cは突起部端面25aと平行な面であり、突起部外周面25bの端辺から垂直に配置している。本実施の形態2の上蓋傾斜端面22cは突起部根元面25cから上蓋外周面22bに開先角度A(0°<A<90°)で配置している。つまり、上蓋傾斜端面22cと突起部根元面25cは(180−A)度の鈍角をなし、上蓋傾斜端面22cと上蓋外周面22bは(90+A)度の鈍角をなす。

【0022】

次に密閉容器2の胴部21と上蓋部22の溶接方法について図5を用いて説明する。図5(a)は溶接前の嵌合した状態の胴部21と上蓋部22の断面図であり、図5(b)は溶接後の胴部21と上蓋部22の断面図である。図5(a)において、突起部25が胴部21の縁部に嵌合した状態であって、胴部内周面21aと上蓋部22の突起部外周面25bが重ね合わさり、胴部端面21bと上蓋部22の突起部根元面25cが重ね合わされることにより、胴部内周面21aと胴部端面21bが形成する角と突起部外周面25bと突起部根元面25cが形成する隅部が嵌合し、胴部端面21bと上蓋傾斜端面22cから開先部82が形成される。

【0023】

また、溶接時に溶接ワイヤ9bに印加する電圧を上げることにより、開先部82だけでなくアークが開先部82の底部近傍の上蓋部22の突起部根元面25c、突起部外周面25b、胴部内周面21aまで溶かして、溶接部24の溶接部底部24aで突起部25と胴部21を接合することもできる。尚、突起部根元面25cの寸法を胴部21の板厚t1の0.05倍〜0.25倍とすることが望ましい。0.25倍より小さいと突起部根元面25cが完全に溶け込み易く突起部外周面25bと胴部内周面21aと溶接することができる。また、0.05倍より大きいと胴部21の端部の角と突起部外周面25bと突起部根元面25cが形成する段差部が嵌合するので、溶接時の胴部21と上蓋部22を安定性を上げることができる。

【0024】

図6は密閉容器2内が高圧状態の場合の胴部21と上蓋部22の溶接部24付近の変形状態を表す断面図である。本実施の形態2では突起部根元面25cを設けているので、開先部82の開先部底部82aを狙って溶接ワイヤ9bを設置すると、溶接部底部24aが実施の形態1の場合よりも下に位置するので、溶接部底部24aにて突起部25と胴部21の接合強度が上がる。

【0025】

以上のように本実施の形態2の密閉型圧縮機は、密閉型圧縮機を通常設置した状態で上蓋部22と胴部21を溶接しても胴部端面21bが水平になっているので、液状の溶接金属が下方に流れて生じる溶接不良を抑制することができる。また、開先部81の開口から斜め下方向の開先部の底部81aを狙って放電溶接し、溶接部底部24a近傍の突起部外周面25bと胴部内周面21aを溶接できるので、蓋部と胴部21の接合強度を上げることができる。また、溶接時に胴部21と蓋部の安定性を上げることができる。

【0026】

実施の形態3.

本実施の形態3では開先部の底部に平坦部が設けられた構成について説明する。尚、本実施の形態3は実施の形態1、2と同一の構成部分には同一符号を付す。

【0027】

図7は本実施の形態3における溶接前の密閉容器2の上蓋部22の突起部25が胴部21に嵌合した状態の断面図である。図7において、開先部83は、胴部端面21bと、胴部端面21bに対向し重ね合わされる突起部根元面25cから内周面に平行な開先部底面22d、開先部底面22dから上蓋外周面22bに向かい開口する上蓋傾斜端面22cから構成される。上蓋部22の縁部には、突起部根元面25cの突起部外周面25bとは反対側の端辺から上蓋傾斜端面22cの間に突起部根元面25cと略垂直の開先部底面22dが配置している。溶接時に溶接トーチ9aおよび溶接ワイヤ9bは開先部83の底部の開先部底面22dを狙って設置される。

【0028】

開先部83の底部の開先部底面22dの幅を溶接ワイヤ9b直径の1〜3倍にすると、溶接が容易であって安定した融合状態が得られる。1倍より小さいと溶接ワイヤ9bを挿入して開先部底面22dの溶接が難く、3倍より大きいと開先部底面22dの溶接時に溶接トーチ9aと溶接ワイヤ9bの向きを上下方向に変化させる必要が生じてしまう。尚、本実施の形態3では、直径1.2mmの溶接ワイヤを使用し、開先部の底部の開先部底面22dの長さを2mmとしている。

【0029】

以上のように、本実施の形態3の密閉型圧縮機は、通常設置した状態で上蓋部22と胴部21を溶接しても胴部端面21bが水平になっているので、液状の溶接金属が下方に流れて生じる溶接不良を抑制することができる。また、胴部端面21bと上蓋傾斜端面22cから形成される開先部83の底部に開先部底面22dを備えるように構成しているので、開先角度Aを大きくすることなく溶接ワイヤ9bを開先部83の奥の開先部底面22d近傍まで容易に挿入可能であり、溶接金属の量を減らすことができる。また、開先部底面22dの幅を溶接ワイヤ9b直径の1〜3倍にすることにより、溶接トーチ9aを固定して溶接することができ、安定した溶接強度を得ることができる。

【0030】

実施の形態4.

本実施の形態4では胴部21の縁部の端面が傾斜した構成ついて説明する。尚、本実施の形態4は実施の形態1乃至3と同一の構成部分には同一の符号を付す。

【0031】

図8は本実施の形態4における密閉容器2の胴部21と上蓋部22との接合部の溶接前の断面図である。上蓋部22の縁部は、実施の形態2と同様の構成であり説明は省略する。尚、上蓋部22の構成は実施の形態1乃至3のいずれでもよい。本実施の形態4における胴部21の縁部の構成について説明する。胴部21の縁部は胴部内周面21aと、胴部内周面21aの端辺から胴部内周面21aと垂直に配置した胴部端面21bと、胴部端面21bの胴部内周面21aとは反対側の端辺から胴部端面21bの延長平面に対して角度B(0<B<90°、B<A)で上蓋部22の方へ傾斜して配置した胴部傾斜端面21dと、胴部傾斜端面21dの胴部端面21bとは反対側の端辺から胴部内周面21aと平行に配置した胴部外周面21cとから構成されている。図8において、開先部84は、胴部傾斜端面21dと上蓋傾斜端面22cから構成される。胴部傾斜端面21dと胴部外周面21cは(90−B)度の鋭角をなす。尚、胴部端面21bの幅と突起部根元面25cの幅は同一または胴部端面21bの幅方が長いものとする。

【0032】

尚、本実施の形態4において胴部端面21bの幅を突起部根元面25cよりも長くして、その差分の面積を開先部84の底面とする構成としてもよい。

【0033】

実施の形態1と同様に角度Aと角度Bの差(角度A−角度B)である開先角度を40〜65度とすることが望ましい。また、突起部根元面25cの寸法を胴部21の板厚t1の0.05倍〜0.25倍とすることにより、突起部根元面25cと胴部端面21bが完全に溶け込み、溶接金属と上蓋部傾斜端面22cと胴部端面21bとが良好に融合される。

【0034】

以上のように本実施の形態4の密閉型圧縮機1では通常設置した状態で上蓋部22と胴部21を溶接しても胴部21の傾斜端面21dが水平面に対して角度Bで上方に傾斜しているので、液状の溶接金属が下方に流れて生じる溶接不良を抑制することができる。

【0035】

尚、本実施の形態1乃至4では、胴部21と上蓋部22の縁部の形状と溶接ついて説明したが、胴部21と下蓋部23の縁部の形状は同一であるので、密閉型圧縮機1を上下逆さまにすれば胴部21と上蓋部22と同様に下蓋部23と胴部21を溶接することができる。

【0036】

また、胴部21は上下面が開口しているものではなく、例えば深絞りによって形成され、開口部が1箇所の形状でもよく、上蓋部22又は下蓋部23のいずれかによって密閉する構成としてもよい。

【0037】

また、高圧単段ロータリ式圧縮機で説明したが、多段式でも、中間圧式でも、スクロール式やレシプロ式のような圧縮方式が異なる密閉型圧縮機でもよい。

【0038】

また、通常設置状態での溶接について説明したが、45度程度傾斜した姿勢で溶接してもよいし、溶接も1パスでも多パスでもよい。

【産業上の利用可能性】

【0039】

本願発明は、胴部と蓋部を溶接する密閉型圧縮機に利用することができる。

【符号の説明】

【0040】

1 密閉型圧縮機、

2 密閉容器、

21 胴部、

21a 胴部内周面、

21b 胴部端面、

21c 胴部外周面、

21d 胴部傾斜端面、

22 上蓋部、

22a 上蓋内周面、

22b 上蓋外周面、

22c 上蓋傾斜端面、

22d 開先部底面

23 下蓋部、

24 溶接部、

24a 溶接部底部

25 突起部、

25a 突起部端面、

25b 突起部外周面、

25c 突起部根元面、

3 台座、

4 電動要素、

41 固定子、

42 回転子、

5 圧縮要素、

51 クランク軸、

51a 偏芯部、

51b 回転軸

52 シリンダ、

52a 圧縮室、

53 上軸受け、

54 下軸受け、

55 ローラ、

6a 端子、

6b リード線、

7a 冷媒吸入管、

7b 冷媒吐出管、

81、82、83、84 開先部

9a 溶接トーチ、

9b 溶接ワイヤ。

【特許請求の範囲】

【請求項1】

外周面と溶接される端面が略直角となる縁部を有する筒形状の胴部と、

前記胴部の内周面に固定された略円筒状の固定子と、

前記固定子の内側に配置された回転子と、

前記回転子の中心部に固定されたクランク軸と、

前記クランク軸の回転により冷媒が圧縮される圧縮室と、

前記胴部の縁部の内側に嵌合する突起部が設けられ、外周面と溶接される端面が鈍角となり、該端面と前記胴部の端面で開先部を形成する蓋部と、

前記開先部が溶接されて前記胴部と前記蓋部と接合する溶接部と、

を備えたことを特徴とする密閉型圧縮機。

【請求項2】

前記開先部近傍の前記突起部の外周面と前記胴部の内周面とが溶接されていることを特徴とする請求項1に記載の密閉型圧縮機。

【請求項3】

前記開先部に底面があることを特徴とする請求項1乃至2のいずれかに記載の密閉型圧縮機。

【請求項4】

前記開先部の開先角度が40〜65度であることを特徴とする請求項1乃至3のいずれかに記載の密閉型圧縮機。

【請求項5】

前記突起部の板厚が前記胴部の板厚の0.2〜0.5倍であることを特徴とする請求項1乃至4のいずれかに記載の密閉型圧縮機。

【請求項6】

二酸化炭素冷媒を圧縮することを特徴とする請求項1乃至5のいずれかに記載の密閉型圧縮機。

【請求項7】

外周面と溶接される端面が略直角となる縁部を有する筒形状の胴部と、

外周面と溶接される端面が鈍角をなして該端面と前記胴部の端面で開先部を形成し、前記胴部の縁部の内側に嵌合する突起部が設けられた蓋部と、

前記胴部と前記蓋部が前記開先部にて溶接される容器の溶接方法において、

前記蓋部が前記胴部の上になるように前記容器を設置する設置工程と、

溶接ワイヤを斜め上方向から前記開先部に挿入して溶接する溶接工程と、

を備えたことを特徴とする溶接方法。

【請求項8】

前記胴部は円筒形状であって、

前記設置工程では回転台の回転軸と前記胴部の中心線が一致するように前記容器を前記回転台の上に設置し、

前記溶接工程では前記溶接ワイヤは固定された溶接トーチに設けられて、前記回転台が回転しながら溶接する

ことを特徴とする請求項7に記載の溶接方法。

【請求項1】

外周面と溶接される端面が略直角となる縁部を有する筒形状の胴部と、

前記胴部の内周面に固定された略円筒状の固定子と、

前記固定子の内側に配置された回転子と、

前記回転子の中心部に固定されたクランク軸と、

前記クランク軸の回転により冷媒が圧縮される圧縮室と、

前記胴部の縁部の内側に嵌合する突起部が設けられ、外周面と溶接される端面が鈍角となり、該端面と前記胴部の端面で開先部を形成する蓋部と、

前記開先部が溶接されて前記胴部と前記蓋部と接合する溶接部と、

を備えたことを特徴とする密閉型圧縮機。

【請求項2】

前記開先部近傍の前記突起部の外周面と前記胴部の内周面とが溶接されていることを特徴とする請求項1に記載の密閉型圧縮機。

【請求項3】

前記開先部に底面があることを特徴とする請求項1乃至2のいずれかに記載の密閉型圧縮機。

【請求項4】

前記開先部の開先角度が40〜65度であることを特徴とする請求項1乃至3のいずれかに記載の密閉型圧縮機。

【請求項5】

前記突起部の板厚が前記胴部の板厚の0.2〜0.5倍であることを特徴とする請求項1乃至4のいずれかに記載の密閉型圧縮機。

【請求項6】

二酸化炭素冷媒を圧縮することを特徴とする請求項1乃至5のいずれかに記載の密閉型圧縮機。

【請求項7】

外周面と溶接される端面が略直角となる縁部を有する筒形状の胴部と、

外周面と溶接される端面が鈍角をなして該端面と前記胴部の端面で開先部を形成し、前記胴部の縁部の内側に嵌合する突起部が設けられた蓋部と、

前記胴部と前記蓋部が前記開先部にて溶接される容器の溶接方法において、

前記蓋部が前記胴部の上になるように前記容器を設置する設置工程と、

溶接ワイヤを斜め上方向から前記開先部に挿入して溶接する溶接工程と、

を備えたことを特徴とする溶接方法。

【請求項8】

前記胴部は円筒形状であって、

前記設置工程では回転台の回転軸と前記胴部の中心線が一致するように前記容器を前記回転台の上に設置し、

前記溶接工程では前記溶接ワイヤは固定された溶接トーチに設けられて、前記回転台が回転しながら溶接する

ことを特徴とする請求項7に記載の溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−132817(P2011−132817A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−290474(P2009−290474)

【出願日】平成21年12月22日(2009.12.22)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月22日(2009.12.22)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]