密閉型電池とその製造方法

【課題】外装缶の開口部に封口板の外周部をレーザー溶接しながら、この溶接部分にブローホールが生成されるのを有効に防止して、外装缶の開口部に封口板をより強固に固定する。

【解決手段】密閉型電池は、電極体3を収納してなる外装缶1の開口部10に封口板2を嵌入し、外装缶1の開口部10と封口板2の外周部の境界に沿ってレーザー溶接して、封口板2を外装缶1の開口部10に接合している。密閉型電池は、封口板2の外周縁部と外装缶1の開口縁部の少なくとも一方に切欠部21、11を設けて、外装缶1の開口縁と封口板2の外周縁の境界に沿う切欠溝4を設けており、この切欠溝4に沿ってレーザー溶接し、切欠溝4の対向する内面を溶融連結部5で互いに連結して、封口板2の外周縁部と外装缶1の開口縁部を接合すると共に、切欠溝4の溝底部4Aは溶接することなく非溶接隙間6を設けている。

【解決手段】密閉型電池は、電極体3を収納してなる外装缶1の開口部10に封口板2を嵌入し、外装缶1の開口部10と封口板2の外周部の境界に沿ってレーザー溶接して、封口板2を外装缶1の開口部10に接合している。密閉型電池は、封口板2の外周縁部と外装缶1の開口縁部の少なくとも一方に切欠部21、11を設けて、外装缶1の開口縁と封口板2の外周縁の境界に沿う切欠溝4を設けており、この切欠溝4に沿ってレーザー溶接し、切欠溝4の対向する内面を溶融連結部5で互いに連結して、封口板2の外周縁部と外装缶1の開口縁部を接合すると共に、切欠溝4の溝底部4Aは溶接することなく非溶接隙間6を設けている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、外装缶の開口部を封口板で密閉してなる密閉型電池に関し、とくに、外装缶の開口部に封口板をレーザー溶接して接合してなる密閉型電池とその製造方法に関する。

【背景技術】

【0002】

密閉型電池は、一般に、有底の外装缶に電極体を挿入した状態で、開口部を封口板で密閉して製造される。外装缶の開口部に封口板を確実に固定して密閉するために、外装缶の開口部をカシメ加工して封口板を固定する方法と、外装缶の開口部に封口板の外周部を溶接して固定する方法がある。円筒形である密閉型電池は、外装缶の加工が比較的簡単であるため、一般的にはカシメ加工が施されている。これに対して、角形電池では、外装缶の形状からコーナー部における加工が難しいこともあって、一般的にはレーザー溶接して外装缶の開口部に封口板を固定している。

【0003】

封口板をレーザー溶接して外装缶に固定する密閉型電池は、外装缶に電極体を挿入した状態で外装缶の開口部に封口板を挿入し、この封口板の外周縁と外装缶の開口縁部の境界部分に、レーザー光を照射して、封口板を外装缶にレーザー溶接している。レーザー溶接による封口板の固定は、図1と図2に示すように、外装缶91と封口板92の境界部分にレーザー光を照射して金属を溶融し、溶融された金属(溶融池)を介して外装缶91と封口板92とを連結し、この状態で溶融池を凝固させて封口板92を外装缶91に一体的に連結する。

【0004】

さらに、封口板を外装缶にレーザー溶接する封口方法として、外装缶の開口部と封口板の外周部との境界部分に溶接用溝を設けて、この溝底にレーザー光を照射してレーザー溶接する技術が特許文献1及び2の公報に記載されている。これらの公報に記載される封口方法は、図3と図4に示すように、外装缶81の開口端の内周側縁部にテーパー面81Aを形成すると共に、封口板82の周端部の上面側角部にテーパー面82Aを形成し、この封口板82を外装缶81の開口端に嵌入して、外装缶81のテーパー面81Aと封口板82のテーパー面82Aとを互いに対面状態に合体して断面形状をV字状とする溶接用溝84を形成している。さらに、この溶接用溝84の溝底部84Aにレーザー光を照射して、溶接用溝84に沿ってレーザー溶接することによって、外装缶81と封口板82とを溶接部で接合している。

【0005】

とくに、特許文献1の公報には、溶接用溝に照射されるレーザー光の反射光を各テーパー面の存在によって、封口板に設けた絶縁パッキンを照射する方向に向かわせないようにしながら、溶接用溝の深さを好ましい範囲に設定することで溶接不良の発生を確実に防止できることが記載される。さらに、特許文献2の公報には、溶接用溝に照射されるレーザー光の吸収率を向上させることができ、レーザー光の照射エネルギーを小さくできることが記載される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−184365号公報

【特許文献2】特開平11−250871号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

以上のように、外装缶の開口部に封口板をレーザー溶接して接合する連結構造は、溶融された金属(溶融池)が凝固する時に外装缶と封口板とを一体的に連結するので、強固に連結できる特徴がある。ただ、レーザー溶接による連結方法は、溶融池が硬化する時に、溶融池の内部である溶接深部にブローホールが生成される弊害がある。溶接部の内部にブローホールが生成されると、この部分の連結強度が低下する。それは、内部に生じるブローホールにより、溶接部の肉厚が薄くなることに加えて、肉厚が薄くなる部分と厚い部分との強度差がアンバランスになるからである。とくに、ブローホールは、金属の内部においてイレギュラー的に成長して極めて大きくなることがある。このように、溶接部にブローホールがある密閉型電池が落下等により強い衝撃を受けると、ブローホール部分において、溶接部にクラックが入りやすくなる。困ったことに、外装缶と封口板との連結部分である溶接部にクラックが発生すると、この部分からガスや電解液が外部に漏れる問題点が生じる。クラックから排出されるガスや電解液、特に、リチウムイオン二次電池の電解液は、可燃性の有機溶媒を含んでいることから、これが外界に漏れ出すと、火災や爆発の起きやすい極めて危険な状態になる。この弊害を防止するために、レーザー溶接においては、溶接部にブローホールが生成されるのを防止する必要がある。

【0008】

ところで、レーザー溶接において、溶接深部にブローホールが生成されるのは、以下の理由によると考えられる。図1ないし図4に示すように、レーザー光が照射される溶接中央部96、86(図においてクロスハッチングで表示)では、溶融された金属が溶融点を超えた高温に加熱されるため、水素を溶融させる能力が高くなる。これに対して、溶接中央部96、86から離れた溶接周辺部97、87では、金属が溶融していても温度の低い領域となるため、金属の温度は溶融点近くの温度に長時間留まることとなる。この関係において、溶接周辺部97、87が凝固する段階で、溶解水素濃度は溶融点近傍の温度域での溶解許容度を超えており、溶接周辺部97、87で水素を放出する必要が生じて、水素気泡が発生し、これがブローホール90、80となる。ブローホール90、80が生成され始めると水素濃度は低下するので、溶接中央部96、86が凝固する段階ではブローホールは生成されない。このため、ブローホール90、80は、レーザー光が照射される溶接中央部96、86から離れた場所であって、比較的温度の低い溶接周辺部97、87で発生しやすくなる。

【0009】

さらに、金属内部で生成されるブローホール90、80は、図1と図3に示すように、溶接中央部96、86から離れた溶接周辺部97、87であって、溶接中央部96、86の下方である溶接最深部において成長しやすくなる。これは、ブローホール発生点の力学的安定性に起因すると考えられる。たとえば、ブローホールの発生位置を図1の破線で示す位置に仮定した場合、ブローホールが成長するとき、周囲の溶融金属を排除する必要があるが、気相と接触する界面のみが物質移動可能な部分となる。したがって、ブローホールが成長するには、界面の移動に合わせてブローホール発生点と界面を結ぶ直線上にある溶融池が移動させられる必要がある。しかし、破線Aと破線Bで示す位置においては直線の方向により界面までの距離が異なる。これは、方向により物質移動に必要なエネルギーあるいは反力が異なり、発生点が不安定であることを示している。このため、実線Cで示す中央部分が、ブローホールが同じ位置に留まることができる最も力学的バランスが取れた位置であり、この中央部の溶接最深部においてブローホール90が成長しやすくなる。ところが、この溶接最深部は、封口板92、82と外装缶91、81の溶接合わせ面に接近する部分であるため、この部分でブローホール90、80が成長すると、溶接合わせ面における溶接部の肉厚が薄くなって、この部分における連結強度が低下してしまう。

【0010】

さらに、レーザー溶接においては、図2と図4に示すように、ブローホールの発生を抑制するために、溶接部分に窒素等の不活性ガスを供給しながらレーザー光を照射している。このような不活性ガスを溶接部分に供給することにより、溶融された金属が水分を含んだ空気に接触するのを有効に防止して、水素を取り込む作用を抑制している。このため、溶接部分の表面付近においては、供給される不活性ガスにより、ブローホールの発生が効果的に抑制されている。ただ、図1と図2に示すレーザー溶接では、溶接最深部付近において、封口板92の外周面と外装缶91の内周面との間の隙間が狭いこともあって、溶接部分に供給される不活性ガスがこの部分には到達せず、溶接最深部におけるブローホール90の発生を効果的には抑制できない。また、図3と図4に示す方法では、封口板82の外周面と外装缶81の内周面との境界に溶接用溝84を設けているので、この溶接用溝84の溝底部84Aまで不活性ガスを供給しながらレーザー溶接できるが、この不活性ガスも溶接最深部には到達しないので、溶接最深部におけるブローホール80の発生を効果的には抑制できない。このため、溶接部分に不活性ガスを供給しながらレーザー溶接を行っても、溶接最深部にブローホールが生成されるのを効果的に防止できない。

【0011】

本発明は、さらにこれらの欠点を解決することを目的に開発されたものである。本発明の重要な目的は、外装缶の開口部に封口板の外周部をレーザー溶接しながら、この溶接部分にブローホールが生成されるのを有効に防止して、外装缶の開口部に封口板をより強固に固定できる密閉型電池とその製造方法を提供することにある。

【課題を解決するための手段及び発明の効果】

【0012】

本発明の密閉型電池は、電極体3を収納してなる外装缶1の開口部10に封口板2を嵌入し、外装缶1の開口部10と封口板2の外周部の境界に沿ってレーザー溶接して、封口板2を外装缶1の開口部10に接合している。密閉型電池は、封口板2の外周縁部と外装缶1の開口縁部の少なくとも一方に切欠部21、11を設けて、外装缶1の開口縁と封口板2の外周縁の境界に沿う切欠溝4を設けており、この切欠溝4に沿ってレーザー溶接し、切欠溝4の対向する内面を溶融連結部5で互いに連結して、封口板2の外周縁部と外装缶1の開口縁部を接合すると共に、切欠溝4の溝底部4Aは溶接することなく非溶接隙間6を設けている。

【0013】

以上の密閉型電池は、外装缶の開口部と封口板の外周部の溶接部分にブローホールが生成されるのを有効に防止して、外装缶の開口部に封口板をより強固に固定できる特徴がある。それは、この密閉型電池が、外装缶の開口縁と封口板の外周縁の境界に沿う切欠溝を設けており、この切欠溝に沿ってレーザー溶接し、切欠溝の対向する内面を溶融連結部で互いに連結して封口板の外周縁部と外装缶の開口縁部とを接合すると共に、切欠溝の溝底部は溶接することなく非溶接隙間を設けているからである。このように、切欠溝の溝底部に非溶接隙間を設けて、切欠溝の対向面を溶融連結部で連結する構造は、溶融連結部の下方にブローホールが生成されるのを有効に防止しながら、溶融連結部を安定した形状に成形できるので、封口板を外装缶により強固に接合できる。

【0014】

本発明の密閉型電池は、切欠溝4の深さ(D)を、封口板2の厚さ(h)の0.2倍ないし0.7倍であって、溶融連結部5の最小厚さ(d)の1.1倍ないし2.0倍とすることができる。

以上の密閉型電池は、切欠溝の溝底部に非溶接隙間を確実に形成しながら、溶融連結部を十分な厚さに成形できる。

【0015】

本発明の密閉型電池は、切欠溝4の横断面形状を、溝底に向かって幅の狭くなる形状とすることができる。さらに、本発明の密閉型電池は、切欠部21、11の横断面形状を、傾斜面、湾曲面、または段差面のいずれかとすることができる。

【0016】

さらにまた、本発明の密閉型電池は、外装缶1及び封口板2を、アルミニウムまたはアルミニウム合金で作製することができる。

【0017】

本発明の密閉型電池の製造方法は、電極体3を収納してなる外装缶1の開口部10に封口板2を嵌入し、外装缶1の開口部10と封口板2の外周部の境界に沿ってレーザー溶接して、封口板2を外装缶1の開口部10に接合して密閉型電池を製造する。密閉型電池の製造方法は、封口板2の外周縁部と外装缶1の開口縁部の少なくとも一方に切欠部21、11を設ける成形工程と、電極体3を外装缶1に収納すると共に、外装缶1の開口部10に封口板2を嵌入して、成形工程で設けた切欠部21、11によって、外装缶1の開口縁と封口板2の外周縁の境界に沿う切欠溝4を設ける挿入工程と、切欠溝4に沿ってレーザー光を照射して溶接する溶接工程とからなる。さらに、密閉型電池の製造方法は、溶接工程において、切欠溝4の溝底部4Aを溶接することなく、切欠溝4の開口部4B側において、封口板2の外周縁部と外装缶1の開口縁部とを互いに接合している。

【0018】

以上の密閉型電池の製造方法は、溶接部分にブローホールが生成されるのを有効に防止して、外装缶の開口部に封口板を強固に固定できる特徴がある。それは、この製造方法が、外装缶の開口縁と封口板の外周縁の境界に設けた切欠溝に沿ってレーザー光を照射する溶接工程において、切欠溝の溝底部を溶接することなく、切欠溝の開口部側において、封口板の外周縁部と外装缶の開口縁部とを互いに接合しているからである。この製造方法では、切欠溝の溝底部を溶接することなく、切欠溝の対向する内面同士を、溶融された金属で接合するので、この溶融池の下面が金属部分に接触して熱が奪われることがなく、溶融点を超えた高温状態に加熱して、ブローホールの生成を有効に防止できる。したがって、外装缶と封口板との溶接部分を安定した形状に成形して、封口板を外装缶により強固に接合できる。

【0019】

本発明の密閉型電池の製造方法は、溶接工程において、レーザー光を照射する溶接部に不活性ガスを供給すると共に、この不活性ガスを、外装缶1の深さ方向、ないし、この方向から傾斜する方向から供給して、切欠溝4の溝底部4Aに供給することができる。

この製造方法は、溶接工程において、切欠溝の溝底部に供給する不活性ガスを、外装缶と封口板とを接合する溶融池の下側面に効果的に供給できるので、この部分にブローホールが生成されるのをより確実に阻止できる特徴がある。

【図面の簡単な説明】

【0020】

【図1】従来の密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

【図2】図1に示す密閉型電池のII−II線断面図である。

【図3】従来の他の密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

【図4】図3に示す密閉型電池のIV−IV線断面図である。

【図5】本発明の一実施例にかかる密閉型電池の分解正面図である。

【図6】本発明の一実施例にかかる密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

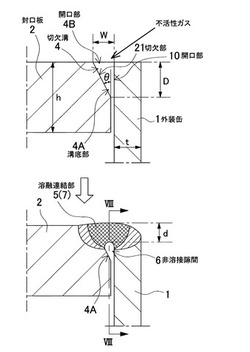

【図7】本発明の一実施例にかかる密閉型電池の外装缶に封口板をレーザー溶接する状態を示す要部拡大断面図である。

【図8】図7に示す密閉型電池のVIII−VIII線断面図である。

【図9】本発明の他の実施例にかかる密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

【図10】本発明の他の実施例にかかる密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

【図11】本発明の他の実施例にかかる密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

【図12】本発明の他の実施例にかかる密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施例を図面に基づいて説明する。ただし、以下に示す実施例は、本発明の技術思想を具体化するための密閉型電池とその製造方法を例示するものであって、本発明は密閉型電池とその製造方法を以下の構造に特定しない。

【0022】

さらに、この明細書は、特許請求の範囲を理解しやすいように、実施例に示される部材に対応する番号を、「特許請求の範囲」および「課題を解決するための手段の欄」に示される部材に付記している。ただ、特許請求の範囲に示される部材を、実施例の部材に特定するものでは決してない。

【0023】

本発明の一実施例にかかる密閉型電池を図5と図6に示している。これらの図に示す密閉型電池は、リチウムイオン二次電池としている。ただ、本発明は、密閉型電池をリチウムイオン二次電池には特定しない。本発明は、二次電池及び一次電池を問わず、外装缶の開口部に封口板をレーザー溶接して密閉してなる全ての電池が使用できる。したがって、電池は、ニッケル水素電池やニッケルカドミウム電池等の二次電池とし、あるいは、マンガン電池やアルカリ電池、リチウム電池等の一次電池とすることもできる。

【0024】

さらに、図の密閉型電池は、角形電池としている。とくに、角形電池は、円筒形電池のようにカシメ加工による封口板の封止が難しいので、封口板をレーザー溶接して外装缶の開口部に接合する密閉型電池として有効である。ただ、本発明の密閉型電池は、角形電池には特定せず、円筒形電池とすることもできる。

【0025】

図5と図6に示す密閉型電池は、有底の外装缶1の内部に、正極板と負極板とがセパレータを介して積層されてなる電極体3を収納すると共に、非水電解液(図示せず)を注入している。さらに、密閉型電池は、外装缶1の開口部10を封口板2で封止して密閉構造としている。外装缶1に収納される電極体3と、注入される非水電解液は、公知の材料、公知の方法を用いて製作することができる。

【0026】

外装缶1は、アルミニウムまたはアルミニウム合金からなる金属板を有底の筒形に成形したものである。この外装缶1は、金属板を深絞り加工することによって、有底の筒形に成形して作製される。図に示す密閉型電池は、角形電池とするので、外装缶1の形状を長方形の角筒状としている。

【0027】

封口板2は、アルミニウムまたはアルミニウム合金からなる所定の厚さの金属板を、外装缶1の開口部10に嵌入できるように、外装缶1の開口部10の内形とほぼ等しい外形、正確には、多少小さい外形に成形したものである。この封口板2は、アルミニウムまたはアルミニウム合金である平板をパンチで打ち抜いて所定の外形に成形する。図に示す密閉型電池は、外装缶1の形状を長方形の角筒状とするので、封口板2の外形を外装缶1の開口部10と同じ長方形状としている。

【0028】

さらに、封口板2は、外装缶1に収納される電極体3から外部に出力するために、出力端子8を備えている。図に示す密閉型電池は、封口板2を貫通する2つの出力端子8である正負の出力端子を有している。正負の出力端子は、一方を電極体3の正極板に、他方を電極体3の負極板にそれぞれ接続している。これらの出力端子8は、絶縁部材9を介して封口板2に固定されており、出力端子8を封口板2及び外装缶1から絶縁している。ただ、密閉型電池は、必ずしも2つの出力端子を封口板に設ける必要はない。密閉型電池は、電極体の正極板と負極板のいずれか一方を出力端子に接続して封口板に絶縁状態で固定すると共に、正極板と負極板の他方を外装缶1や封口板2に接続して出力端子とすることもできる。

【0029】

封口板2に設けた正負の出力端子8は、電極体3の正負の電極板に接続されており、図5に示すように、出力端子8に接続された電極体3と封口板2とを一体的に外装缶1に収納している。さらに、電極体3と封口板2とを外装缶1に挿入した状態で、封口板2の外周部を外装缶1の開口部10にレーザー溶接して固定している。

【0030】

さらに、密閉型電池は、図7の要部拡大断面図に示すように、外装缶1の開口縁と封口板2の外周縁の境界に沿って切欠溝4を設けている。図の密閉型電池は、この切欠溝4に沿ってレーザー光を照射して、レーザー光で溶融された金属(溶融池7)によって、封口板2の外周部を外装缶1の開口部10に接合している。図の切欠溝4は、その横断面形状を、溝底に向かって幅の狭くなる形状としている。この形状の切欠溝4は、開口部10の横幅(W)を広くして、この部分から供給される不活性ガスを効果的に溝底部4Aに供給できる特徴がある。ただ、切欠溝は、溝底に向かって幅が狭くなる形状には特定しない。

【0031】

さらに、密閉型電池は、外装缶1と封口板2の溶接部分に切欠溝4を設けることにより、レーザー光で溶融される金属の溶融量を少なくして、切欠溝4の全体に溶融池7を充填することなく、すなわち、切欠溝4の全体を溶接することなく、外装缶1と封口板2とを接合している。図の密閉型電池は、切欠溝4の溝底部4Aを溶接することなく、切欠溝4の開口部4B側の対向する内面を溶融池7によって橋渡しするように連結してアーチ状の溶融連結部5を設けている。この溶融連結部5の下方であって切欠溝4の溝底部4Aには、溶接されない非溶接隙間6が形成されている。この構造の密閉型電池は、切欠溝4の対向する内面同士を溶融池7でアーチ状に連結することにより、この溶融池7の下面が外装缶1及び封口板2に接触するのを阻止している。このため、溶融池7の下面側は、金属に接触して熱を奪われることがなく、溶融点を超えた高温状態に加熱されて、ブローホールの生成が抑制される。さらに、切欠溝4の対向する内面を溶融池7でアーチ状に連結することにより、図8に示すように、この溶融池7の下方にできる空間に不活性ガスを供給して、この部分にブローホールが生成されるのをより効果的に阻止できる。すなわち、切欠溝4の溝底部4Aに形成される非溶接隙間6に不活性ガスを供給しながらレーザー溶接することで、溶融連結部5にブローホールが生成されるのを有効に阻止できる。

【0032】

以上のようにして成形される溶融連結部5は、高温に加熱された溶融池7の下面側が金属部分に接触して熱が奪われるのを阻止することで、溶解された水素が放出されるのを有効に防止できることに加えて、図8に示すように、溶融池7の上下の両面に不活性ガスが供給される条件下で溶融連結部5が成形されることとの相乗効果で、溶融連結部5の内部にブローホールが生成されるのを確実に阻止できる。ただ、本発明の製造方法は、必ずしも不活性ガスを供給する条件下においてレーザー溶接する必要はない。

【0033】

以上の密閉型電池は、切欠溝4の深さ(D)を溶融連結部5となる溶融池7の厚さよりも大きくすることにより、溶融連結部5の下方に非溶接隙間6を設けている。ここで、切欠溝4の深さ(D)は、封口板2の厚さ(h)の0.2倍ないし0.7倍、好ましくは、0.3倍ないし0.4倍とすることができる。また、切欠溝4の深さ(D)は、溶融連結部5の最小厚さ(d)の1.1倍ないし2.0倍、好ましくは、1.2倍ないし1.5倍とすることができる。

【0034】

さらに、密閉型電池は、切欠溝4の開口部4Bの横幅(W)を広くすると、不活性ガスを切欠溝4の溝底部4Aまで供給しやすくなるが、レーザー溶接時に溶融される金属の溶融量が少なくなると共に、切欠溝4の対向する内面を橋渡し状態に連結する距離が長くなる。反対に、切欠溝4の開口部4Bの横幅(W)を狭くすると、レーザー溶接時に溶融される金属の溶融量が多くなり、また、開口部4Bの対向する内面を橋渡し状態に連結する距離が短くなる。本発明では、切欠溝4において、外装缶1の開口部10に封口板2の外周部を溶接するが、このとき、切欠溝4の溝底部4Aを溶接することなく、切欠溝4の対向する内面を溶融池7で連結して接合する。このため、レーザー光の照射によって溶融される金属の溶融量が多すぎると、切欠溝4の溝底部4Aにも溶融池7が充填されて、溝底部4Aが溶接される状態となる。したがって、切欠溝4の開口部4Bの大きさは、レーザー光で溶融される金属の溶融量が、切欠溝4の対向する内面を溶融池7で連結するが、切欠溝4の溝底部4Aまで充填されることがない量となるように調整する。これらのことを考慮して、切欠溝4の開口部4Bの横幅(W)は、最適な数値となるように設計する。たとえば、切欠溝の開口部の横幅(W)は、封口板の厚さ(h)の0.05倍ないし0.2倍であって、外装缶の肉厚(t)の0.2倍ないし0.4倍とすることができる。

【0035】

図7に示す密閉型電池は、封口板2の外周縁部に切欠部21を設けており、この切欠部21によって、封口板2の外周部と外装缶1の開口部10との境界部分に切欠溝4を設けている。図7に示す封口板2は、外周部の上側角部を斜めに切り欠いた形状であって、外装缶1の開口縁に沿うリング状の切欠部21を設けている。この密閉型電池は、断面形状を傾斜面とする切欠部21によって、切欠溝4の横断面形状を、溝底に向かって次第に幅の狭くなる形状としている。切欠部21である傾斜面の傾斜角(θ)は、切欠溝の深さ(D)と開口部の横幅(W)で特定されるが、たとえば、10度ないし30度とすることができる。

【0036】

さらに、図7に示すように、切欠溝4の断面形状を溝底に向かって次第に狭くする構造は、レーザー溶接時において、溶融される金属の溶融量が多少変動する状態においても、溶融連結部5を形成する溶融池7の下面の形状を変形させて、溶融量の変動を吸収できる特徴がある。これにより、溶融連結部5を連続的に同一の形態に維持しながら、断面積を調整できる。

【0037】

さらに、図9に示す密閉型電池は、封口板2の外周部の上側角部を湾曲して切り欠いた形状の切欠部21を設けている。この密閉型電池は、断面形状を傾斜面とする切欠部21によって、切欠溝4の横断面形状を、溝底に向かって次第に幅の狭くなる形状としている。

【0038】

さらに、図10に示す密閉型電池は、封口板2の外周部の上側角部を階段状に切り欠いた段差形状の切欠部21を設けている。この密閉型電池は、断面形状を段差面とする切欠部21によって、切欠溝4の横断面形状を、溝底に向かって幅の狭くなる形状としている。

【0039】

以上のように、封口板2に設けられる切欠部21は、例えば、アルミニウムまたはアルミニウム合金からなる平板をパンチで打ち抜いて所定の外形に成形する製造工程において、同時に形成することができる。封口板2の製造工程において、パンチで打ち抜かれる封口板2の外周部の形状は、使用するパンチの形状に沿う形状となる。したがって、封口板2の製造工程において、切欠部21を設ける部分と対向する部分に成形凸部を設けたパンチを使用することによって、封口板2を所定の外形に成形しながら、封口板2の外周部に切欠部21を形成できる。この方法によると、封口板2を成形する工程において、封口板2の外周部に容易に切欠部21を設けることができるので、封口板2に切欠部21を設けるための個別の工程を設けることなく、効率よく成形できる。ただ、切欠部は、必ずしもパンチによるプレス加工で形成する必要はなく、別工程において設けることもできる。たとえば、平板をパンチで打ち抜いて封口板を所定の外形に成形した後、封口板の外周縁部を切削加工して、すなわち、外周縁部を切り欠いて切欠部を設けることもできる。

【0040】

さらに、図11に示す密閉型電池は、外装缶1の内周縁部に切欠部11を設けており、この切欠部11によって、封口板2の外周部と外装缶1の開口部10との境界部分に切欠溝4を設けている。図11に示す外装缶1は、外装缶1の開口縁部の角部を斜めに切り欠いた形状であって、封口板2の外周縁に沿うリング状の切欠部11を設けている。この密閉型電池は、断面形状を傾斜面とする切欠部11によって、切欠溝4の横断面形状を、溝底に向かって次第に幅の狭くなる形状としている。このように、外装缶1に設ける切欠部11によって形成される切欠溝4も、深さ(D)や、開口部4Bの横幅(W)、傾斜面の傾斜角(θ)を前述の範囲とすることができる。

【0041】

外装缶1の開口部10に設けられる切欠部11は、例えば、アルミニウムまたはアルミニウム合金からなる金属板を、ダイスとポンチを使用して有底の筒形に深絞り加工する製造工程において、同時に形成することができる。深絞り加工で成形される外装缶1の内形は、使用するポンチの外形に沿う形状となるので、切欠部11を設ける部分と対向する部分に成形凸部を設けたポンチを使用することによって、外装缶1の開口部10となる部分の内周縁部に切欠部11を形成できる。この方法によると、外装缶1を成形する工程において、外装缶1の開口縁部に容易に切欠部11を設けることができるので、外装缶1に切欠部11を設けるための個別の工程を設けることなく、効率よく成形できる。ただ、切欠部は、必ずしもポンチによる深絞り工程で形成する必要はなく、別工程において切欠部を設けることもできる。たとえば、金属板を深絞り加工で所定の形状に成形した後、開口縁部を切削加工して、すなわち、外装缶の内周縁部を切り欠いて切欠部を設けることもできる。

【0042】

図7、及び図9ないし図11の切欠溝4は、封口板2の外周縁部と外装缶1の開口縁部のいずれか一方に切欠部21、11を設けており、この切欠部21、11によって切欠溝4を設けている。ただ、密閉型電池は、図12に示すように、封口板2の外周縁部と外装缶1の開口縁部の両方に切欠部21、11を設けて、これらの切欠部21、11を互いに対面させて切欠溝4を設けることもできる。図に示す密閉型電池は、封口板2の外周部の上側角部に、垂直方向に伸びると共に、下端に湾曲部を設けた切欠部21を設けると共に、外装缶1の開口縁部には、傾斜面である切欠部11を設けて切欠溝4としている。

【0043】

以上の密閉型電池は、以下の工程で製造される。

(1)アルミニウムまたはアルミニウム合金からなる金属板を深絞り加工して、有底の筒形に成形してなる外装缶1を成形する。さらに、外装缶1に切欠部11を設ける密閉型電池においては、この工程において、外装缶1の開口縁部に切欠部11を設けることができる。

(2)アルミニウムまたはアルミニウム合金である平板をパンチで打ち抜いて所定の外形の封口板2を成形する。さらに、封口板2に切欠部21を設ける密閉型電池においては、この工程において、封口板2の外周縁部に切欠部21を設けることができる。

(3)封口板2に、絶縁部材9を介して出力端子8を固定すると共に、この出力端子8に電極体3の正極板と負極板を接続する。

(4)図5に示すように、電極体3と封口板2とを一体的に外装缶1に収納する。この状態で、外装缶1の開口縁部と封口板2の外周縁部との境界部分に切欠溝4が形成される。

(5)切欠溝4に沿ってレーザー光を照射して、レーザー光で溶融された金属(溶融池7)によって、封口板2の外周部を外装缶1の開口部10に接合する。このとき、切欠溝4の溝底部4Aを溶接することなく、切欠溝4の開口部4B側の対向する内面を溶融池7によって橋渡しするように連結して、封口板2の外周縁部と外装缶1の開口縁部とを互いに接合する。

さらに、レーザー溶接する工程において、好ましくは溶接部分に不活性ガスを供給する。不活性ガスは、溶接時においてブローホールの生成を抑制する窒素等のガスである。溶接部分に供給される不活性ガスは、図7ないし図12に示すように、外装缶1の深さ方向、ないし、この方向から傾斜する方向から供給する。これにより、不活性ガスを切欠溝4の溝底部4Aに、より効果的に供給できる。切欠溝4の溝底部4Aに供給される不活性ガスは、図8に示すように、溶融池7の下面に供給されてこの部分にブローホールが生成されるのを効果的に阻止する。

(6)レーザー光を切欠溝4に沿って走査し、封口板2の外周部の全周を外装缶1の開口部の内周に接合する。リング状の切欠溝4は、図7、及び、図9ないし図12に示すように開口部4B側の対向する内面がアーチ状の溶融連結部5で連続して連結されると共に、溝底部4Aには、図8に示すように非溶接隙間6が連続する状態で形成される。この状態で、外装缶1の開口部が封口板2で密閉される。

(7)その後、封口板2に設けた注液口(図示せず)から外装缶1の内部に電解液を注液し、その後、注液口を気密に封止する。

【符号の説明】

【0044】

1…外装缶

2…封口板

3…電極体

4…切欠溝 4A…溝底部

4B…開口部

5…溶融連結部

6…非溶接隙間

7…溶融池7

8…出力端子

9…絶縁部材

10…開口部

11…切欠部

21…切欠部

80…ブローホール

81…外装缶 81A…テーパー面

82…封口板 82A…テーパー面

84…溶接用溝 84A…溝底部

86…溶接中央部

87…溶接周辺部

90…ブローホール

91…外装缶

92…封口板

96…溶接中央部

97…溶接周辺部

【技術分野】

【0001】

本発明は、外装缶の開口部を封口板で密閉してなる密閉型電池に関し、とくに、外装缶の開口部に封口板をレーザー溶接して接合してなる密閉型電池とその製造方法に関する。

【背景技術】

【0002】

密閉型電池は、一般に、有底の外装缶に電極体を挿入した状態で、開口部を封口板で密閉して製造される。外装缶の開口部に封口板を確実に固定して密閉するために、外装缶の開口部をカシメ加工して封口板を固定する方法と、外装缶の開口部に封口板の外周部を溶接して固定する方法がある。円筒形である密閉型電池は、外装缶の加工が比較的簡単であるため、一般的にはカシメ加工が施されている。これに対して、角形電池では、外装缶の形状からコーナー部における加工が難しいこともあって、一般的にはレーザー溶接して外装缶の開口部に封口板を固定している。

【0003】

封口板をレーザー溶接して外装缶に固定する密閉型電池は、外装缶に電極体を挿入した状態で外装缶の開口部に封口板を挿入し、この封口板の外周縁と外装缶の開口縁部の境界部分に、レーザー光を照射して、封口板を外装缶にレーザー溶接している。レーザー溶接による封口板の固定は、図1と図2に示すように、外装缶91と封口板92の境界部分にレーザー光を照射して金属を溶融し、溶融された金属(溶融池)を介して外装缶91と封口板92とを連結し、この状態で溶融池を凝固させて封口板92を外装缶91に一体的に連結する。

【0004】

さらに、封口板を外装缶にレーザー溶接する封口方法として、外装缶の開口部と封口板の外周部との境界部分に溶接用溝を設けて、この溝底にレーザー光を照射してレーザー溶接する技術が特許文献1及び2の公報に記載されている。これらの公報に記載される封口方法は、図3と図4に示すように、外装缶81の開口端の内周側縁部にテーパー面81Aを形成すると共に、封口板82の周端部の上面側角部にテーパー面82Aを形成し、この封口板82を外装缶81の開口端に嵌入して、外装缶81のテーパー面81Aと封口板82のテーパー面82Aとを互いに対面状態に合体して断面形状をV字状とする溶接用溝84を形成している。さらに、この溶接用溝84の溝底部84Aにレーザー光を照射して、溶接用溝84に沿ってレーザー溶接することによって、外装缶81と封口板82とを溶接部で接合している。

【0005】

とくに、特許文献1の公報には、溶接用溝に照射されるレーザー光の反射光を各テーパー面の存在によって、封口板に設けた絶縁パッキンを照射する方向に向かわせないようにしながら、溶接用溝の深さを好ましい範囲に設定することで溶接不良の発生を確実に防止できることが記載される。さらに、特許文献2の公報には、溶接用溝に照射されるレーザー光の吸収率を向上させることができ、レーザー光の照射エネルギーを小さくできることが記載される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−184365号公報

【特許文献2】特開平11−250871号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

以上のように、外装缶の開口部に封口板をレーザー溶接して接合する連結構造は、溶融された金属(溶融池)が凝固する時に外装缶と封口板とを一体的に連結するので、強固に連結できる特徴がある。ただ、レーザー溶接による連結方法は、溶融池が硬化する時に、溶融池の内部である溶接深部にブローホールが生成される弊害がある。溶接部の内部にブローホールが生成されると、この部分の連結強度が低下する。それは、内部に生じるブローホールにより、溶接部の肉厚が薄くなることに加えて、肉厚が薄くなる部分と厚い部分との強度差がアンバランスになるからである。とくに、ブローホールは、金属の内部においてイレギュラー的に成長して極めて大きくなることがある。このように、溶接部にブローホールがある密閉型電池が落下等により強い衝撃を受けると、ブローホール部分において、溶接部にクラックが入りやすくなる。困ったことに、外装缶と封口板との連結部分である溶接部にクラックが発生すると、この部分からガスや電解液が外部に漏れる問題点が生じる。クラックから排出されるガスや電解液、特に、リチウムイオン二次電池の電解液は、可燃性の有機溶媒を含んでいることから、これが外界に漏れ出すと、火災や爆発の起きやすい極めて危険な状態になる。この弊害を防止するために、レーザー溶接においては、溶接部にブローホールが生成されるのを防止する必要がある。

【0008】

ところで、レーザー溶接において、溶接深部にブローホールが生成されるのは、以下の理由によると考えられる。図1ないし図4に示すように、レーザー光が照射される溶接中央部96、86(図においてクロスハッチングで表示)では、溶融された金属が溶融点を超えた高温に加熱されるため、水素を溶融させる能力が高くなる。これに対して、溶接中央部96、86から離れた溶接周辺部97、87では、金属が溶融していても温度の低い領域となるため、金属の温度は溶融点近くの温度に長時間留まることとなる。この関係において、溶接周辺部97、87が凝固する段階で、溶解水素濃度は溶融点近傍の温度域での溶解許容度を超えており、溶接周辺部97、87で水素を放出する必要が生じて、水素気泡が発生し、これがブローホール90、80となる。ブローホール90、80が生成され始めると水素濃度は低下するので、溶接中央部96、86が凝固する段階ではブローホールは生成されない。このため、ブローホール90、80は、レーザー光が照射される溶接中央部96、86から離れた場所であって、比較的温度の低い溶接周辺部97、87で発生しやすくなる。

【0009】

さらに、金属内部で生成されるブローホール90、80は、図1と図3に示すように、溶接中央部96、86から離れた溶接周辺部97、87であって、溶接中央部96、86の下方である溶接最深部において成長しやすくなる。これは、ブローホール発生点の力学的安定性に起因すると考えられる。たとえば、ブローホールの発生位置を図1の破線で示す位置に仮定した場合、ブローホールが成長するとき、周囲の溶融金属を排除する必要があるが、気相と接触する界面のみが物質移動可能な部分となる。したがって、ブローホールが成長するには、界面の移動に合わせてブローホール発生点と界面を結ぶ直線上にある溶融池が移動させられる必要がある。しかし、破線Aと破線Bで示す位置においては直線の方向により界面までの距離が異なる。これは、方向により物質移動に必要なエネルギーあるいは反力が異なり、発生点が不安定であることを示している。このため、実線Cで示す中央部分が、ブローホールが同じ位置に留まることができる最も力学的バランスが取れた位置であり、この中央部の溶接最深部においてブローホール90が成長しやすくなる。ところが、この溶接最深部は、封口板92、82と外装缶91、81の溶接合わせ面に接近する部分であるため、この部分でブローホール90、80が成長すると、溶接合わせ面における溶接部の肉厚が薄くなって、この部分における連結強度が低下してしまう。

【0010】

さらに、レーザー溶接においては、図2と図4に示すように、ブローホールの発生を抑制するために、溶接部分に窒素等の不活性ガスを供給しながらレーザー光を照射している。このような不活性ガスを溶接部分に供給することにより、溶融された金属が水分を含んだ空気に接触するのを有効に防止して、水素を取り込む作用を抑制している。このため、溶接部分の表面付近においては、供給される不活性ガスにより、ブローホールの発生が効果的に抑制されている。ただ、図1と図2に示すレーザー溶接では、溶接最深部付近において、封口板92の外周面と外装缶91の内周面との間の隙間が狭いこともあって、溶接部分に供給される不活性ガスがこの部分には到達せず、溶接最深部におけるブローホール90の発生を効果的には抑制できない。また、図3と図4に示す方法では、封口板82の外周面と外装缶81の内周面との境界に溶接用溝84を設けているので、この溶接用溝84の溝底部84Aまで不活性ガスを供給しながらレーザー溶接できるが、この不活性ガスも溶接最深部には到達しないので、溶接最深部におけるブローホール80の発生を効果的には抑制できない。このため、溶接部分に不活性ガスを供給しながらレーザー溶接を行っても、溶接最深部にブローホールが生成されるのを効果的に防止できない。

【0011】

本発明は、さらにこれらの欠点を解決することを目的に開発されたものである。本発明の重要な目的は、外装缶の開口部に封口板の外周部をレーザー溶接しながら、この溶接部分にブローホールが生成されるのを有効に防止して、外装缶の開口部に封口板をより強固に固定できる密閉型電池とその製造方法を提供することにある。

【課題を解決するための手段及び発明の効果】

【0012】

本発明の密閉型電池は、電極体3を収納してなる外装缶1の開口部10に封口板2を嵌入し、外装缶1の開口部10と封口板2の外周部の境界に沿ってレーザー溶接して、封口板2を外装缶1の開口部10に接合している。密閉型電池は、封口板2の外周縁部と外装缶1の開口縁部の少なくとも一方に切欠部21、11を設けて、外装缶1の開口縁と封口板2の外周縁の境界に沿う切欠溝4を設けており、この切欠溝4に沿ってレーザー溶接し、切欠溝4の対向する内面を溶融連結部5で互いに連結して、封口板2の外周縁部と外装缶1の開口縁部を接合すると共に、切欠溝4の溝底部4Aは溶接することなく非溶接隙間6を設けている。

【0013】

以上の密閉型電池は、外装缶の開口部と封口板の外周部の溶接部分にブローホールが生成されるのを有効に防止して、外装缶の開口部に封口板をより強固に固定できる特徴がある。それは、この密閉型電池が、外装缶の開口縁と封口板の外周縁の境界に沿う切欠溝を設けており、この切欠溝に沿ってレーザー溶接し、切欠溝の対向する内面を溶融連結部で互いに連結して封口板の外周縁部と外装缶の開口縁部とを接合すると共に、切欠溝の溝底部は溶接することなく非溶接隙間を設けているからである。このように、切欠溝の溝底部に非溶接隙間を設けて、切欠溝の対向面を溶融連結部で連結する構造は、溶融連結部の下方にブローホールが生成されるのを有効に防止しながら、溶融連結部を安定した形状に成形できるので、封口板を外装缶により強固に接合できる。

【0014】

本発明の密閉型電池は、切欠溝4の深さ(D)を、封口板2の厚さ(h)の0.2倍ないし0.7倍であって、溶融連結部5の最小厚さ(d)の1.1倍ないし2.0倍とすることができる。

以上の密閉型電池は、切欠溝の溝底部に非溶接隙間を確実に形成しながら、溶融連結部を十分な厚さに成形できる。

【0015】

本発明の密閉型電池は、切欠溝4の横断面形状を、溝底に向かって幅の狭くなる形状とすることができる。さらに、本発明の密閉型電池は、切欠部21、11の横断面形状を、傾斜面、湾曲面、または段差面のいずれかとすることができる。

【0016】

さらにまた、本発明の密閉型電池は、外装缶1及び封口板2を、アルミニウムまたはアルミニウム合金で作製することができる。

【0017】

本発明の密閉型電池の製造方法は、電極体3を収納してなる外装缶1の開口部10に封口板2を嵌入し、外装缶1の開口部10と封口板2の外周部の境界に沿ってレーザー溶接して、封口板2を外装缶1の開口部10に接合して密閉型電池を製造する。密閉型電池の製造方法は、封口板2の外周縁部と外装缶1の開口縁部の少なくとも一方に切欠部21、11を設ける成形工程と、電極体3を外装缶1に収納すると共に、外装缶1の開口部10に封口板2を嵌入して、成形工程で設けた切欠部21、11によって、外装缶1の開口縁と封口板2の外周縁の境界に沿う切欠溝4を設ける挿入工程と、切欠溝4に沿ってレーザー光を照射して溶接する溶接工程とからなる。さらに、密閉型電池の製造方法は、溶接工程において、切欠溝4の溝底部4Aを溶接することなく、切欠溝4の開口部4B側において、封口板2の外周縁部と外装缶1の開口縁部とを互いに接合している。

【0018】

以上の密閉型電池の製造方法は、溶接部分にブローホールが生成されるのを有効に防止して、外装缶の開口部に封口板を強固に固定できる特徴がある。それは、この製造方法が、外装缶の開口縁と封口板の外周縁の境界に設けた切欠溝に沿ってレーザー光を照射する溶接工程において、切欠溝の溝底部を溶接することなく、切欠溝の開口部側において、封口板の外周縁部と外装缶の開口縁部とを互いに接合しているからである。この製造方法では、切欠溝の溝底部を溶接することなく、切欠溝の対向する内面同士を、溶融された金属で接合するので、この溶融池の下面が金属部分に接触して熱が奪われることがなく、溶融点を超えた高温状態に加熱して、ブローホールの生成を有効に防止できる。したがって、外装缶と封口板との溶接部分を安定した形状に成形して、封口板を外装缶により強固に接合できる。

【0019】

本発明の密閉型電池の製造方法は、溶接工程において、レーザー光を照射する溶接部に不活性ガスを供給すると共に、この不活性ガスを、外装缶1の深さ方向、ないし、この方向から傾斜する方向から供給して、切欠溝4の溝底部4Aに供給することができる。

この製造方法は、溶接工程において、切欠溝の溝底部に供給する不活性ガスを、外装缶と封口板とを接合する溶融池の下側面に効果的に供給できるので、この部分にブローホールが生成されるのをより確実に阻止できる特徴がある。

【図面の簡単な説明】

【0020】

【図1】従来の密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

【図2】図1に示す密閉型電池のII−II線断面図である。

【図3】従来の他の密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

【図4】図3に示す密閉型電池のIV−IV線断面図である。

【図5】本発明の一実施例にかかる密閉型電池の分解正面図である。

【図6】本発明の一実施例にかかる密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

【図7】本発明の一実施例にかかる密閉型電池の外装缶に封口板をレーザー溶接する状態を示す要部拡大断面図である。

【図8】図7に示す密閉型電池のVIII−VIII線断面図である。

【図9】本発明の他の実施例にかかる密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

【図10】本発明の他の実施例にかかる密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

【図11】本発明の他の実施例にかかる密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

【図12】本発明の他の実施例にかかる密閉型電池の外装缶に封口板をレーザー溶接する状態を示す断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施例を図面に基づいて説明する。ただし、以下に示す実施例は、本発明の技術思想を具体化するための密閉型電池とその製造方法を例示するものであって、本発明は密閉型電池とその製造方法を以下の構造に特定しない。

【0022】

さらに、この明細書は、特許請求の範囲を理解しやすいように、実施例に示される部材に対応する番号を、「特許請求の範囲」および「課題を解決するための手段の欄」に示される部材に付記している。ただ、特許請求の範囲に示される部材を、実施例の部材に特定するものでは決してない。

【0023】

本発明の一実施例にかかる密閉型電池を図5と図6に示している。これらの図に示す密閉型電池は、リチウムイオン二次電池としている。ただ、本発明は、密閉型電池をリチウムイオン二次電池には特定しない。本発明は、二次電池及び一次電池を問わず、外装缶の開口部に封口板をレーザー溶接して密閉してなる全ての電池が使用できる。したがって、電池は、ニッケル水素電池やニッケルカドミウム電池等の二次電池とし、あるいは、マンガン電池やアルカリ電池、リチウム電池等の一次電池とすることもできる。

【0024】

さらに、図の密閉型電池は、角形電池としている。とくに、角形電池は、円筒形電池のようにカシメ加工による封口板の封止が難しいので、封口板をレーザー溶接して外装缶の開口部に接合する密閉型電池として有効である。ただ、本発明の密閉型電池は、角形電池には特定せず、円筒形電池とすることもできる。

【0025】

図5と図6に示す密閉型電池は、有底の外装缶1の内部に、正極板と負極板とがセパレータを介して積層されてなる電極体3を収納すると共に、非水電解液(図示せず)を注入している。さらに、密閉型電池は、外装缶1の開口部10を封口板2で封止して密閉構造としている。外装缶1に収納される電極体3と、注入される非水電解液は、公知の材料、公知の方法を用いて製作することができる。

【0026】

外装缶1は、アルミニウムまたはアルミニウム合金からなる金属板を有底の筒形に成形したものである。この外装缶1は、金属板を深絞り加工することによって、有底の筒形に成形して作製される。図に示す密閉型電池は、角形電池とするので、外装缶1の形状を長方形の角筒状としている。

【0027】

封口板2は、アルミニウムまたはアルミニウム合金からなる所定の厚さの金属板を、外装缶1の開口部10に嵌入できるように、外装缶1の開口部10の内形とほぼ等しい外形、正確には、多少小さい外形に成形したものである。この封口板2は、アルミニウムまたはアルミニウム合金である平板をパンチで打ち抜いて所定の外形に成形する。図に示す密閉型電池は、外装缶1の形状を長方形の角筒状とするので、封口板2の外形を外装缶1の開口部10と同じ長方形状としている。

【0028】

さらに、封口板2は、外装缶1に収納される電極体3から外部に出力するために、出力端子8を備えている。図に示す密閉型電池は、封口板2を貫通する2つの出力端子8である正負の出力端子を有している。正負の出力端子は、一方を電極体3の正極板に、他方を電極体3の負極板にそれぞれ接続している。これらの出力端子8は、絶縁部材9を介して封口板2に固定されており、出力端子8を封口板2及び外装缶1から絶縁している。ただ、密閉型電池は、必ずしも2つの出力端子を封口板に設ける必要はない。密閉型電池は、電極体の正極板と負極板のいずれか一方を出力端子に接続して封口板に絶縁状態で固定すると共に、正極板と負極板の他方を外装缶1や封口板2に接続して出力端子とすることもできる。

【0029】

封口板2に設けた正負の出力端子8は、電極体3の正負の電極板に接続されており、図5に示すように、出力端子8に接続された電極体3と封口板2とを一体的に外装缶1に収納している。さらに、電極体3と封口板2とを外装缶1に挿入した状態で、封口板2の外周部を外装缶1の開口部10にレーザー溶接して固定している。

【0030】

さらに、密閉型電池は、図7の要部拡大断面図に示すように、外装缶1の開口縁と封口板2の外周縁の境界に沿って切欠溝4を設けている。図の密閉型電池は、この切欠溝4に沿ってレーザー光を照射して、レーザー光で溶融された金属(溶融池7)によって、封口板2の外周部を外装缶1の開口部10に接合している。図の切欠溝4は、その横断面形状を、溝底に向かって幅の狭くなる形状としている。この形状の切欠溝4は、開口部10の横幅(W)を広くして、この部分から供給される不活性ガスを効果的に溝底部4Aに供給できる特徴がある。ただ、切欠溝は、溝底に向かって幅が狭くなる形状には特定しない。

【0031】

さらに、密閉型電池は、外装缶1と封口板2の溶接部分に切欠溝4を設けることにより、レーザー光で溶融される金属の溶融量を少なくして、切欠溝4の全体に溶融池7を充填することなく、すなわち、切欠溝4の全体を溶接することなく、外装缶1と封口板2とを接合している。図の密閉型電池は、切欠溝4の溝底部4Aを溶接することなく、切欠溝4の開口部4B側の対向する内面を溶融池7によって橋渡しするように連結してアーチ状の溶融連結部5を設けている。この溶融連結部5の下方であって切欠溝4の溝底部4Aには、溶接されない非溶接隙間6が形成されている。この構造の密閉型電池は、切欠溝4の対向する内面同士を溶融池7でアーチ状に連結することにより、この溶融池7の下面が外装缶1及び封口板2に接触するのを阻止している。このため、溶融池7の下面側は、金属に接触して熱を奪われることがなく、溶融点を超えた高温状態に加熱されて、ブローホールの生成が抑制される。さらに、切欠溝4の対向する内面を溶融池7でアーチ状に連結することにより、図8に示すように、この溶融池7の下方にできる空間に不活性ガスを供給して、この部分にブローホールが生成されるのをより効果的に阻止できる。すなわち、切欠溝4の溝底部4Aに形成される非溶接隙間6に不活性ガスを供給しながらレーザー溶接することで、溶融連結部5にブローホールが生成されるのを有効に阻止できる。

【0032】

以上のようにして成形される溶融連結部5は、高温に加熱された溶融池7の下面側が金属部分に接触して熱が奪われるのを阻止することで、溶解された水素が放出されるのを有効に防止できることに加えて、図8に示すように、溶融池7の上下の両面に不活性ガスが供給される条件下で溶融連結部5が成形されることとの相乗効果で、溶融連結部5の内部にブローホールが生成されるのを確実に阻止できる。ただ、本発明の製造方法は、必ずしも不活性ガスを供給する条件下においてレーザー溶接する必要はない。

【0033】

以上の密閉型電池は、切欠溝4の深さ(D)を溶融連結部5となる溶融池7の厚さよりも大きくすることにより、溶融連結部5の下方に非溶接隙間6を設けている。ここで、切欠溝4の深さ(D)は、封口板2の厚さ(h)の0.2倍ないし0.7倍、好ましくは、0.3倍ないし0.4倍とすることができる。また、切欠溝4の深さ(D)は、溶融連結部5の最小厚さ(d)の1.1倍ないし2.0倍、好ましくは、1.2倍ないし1.5倍とすることができる。

【0034】

さらに、密閉型電池は、切欠溝4の開口部4Bの横幅(W)を広くすると、不活性ガスを切欠溝4の溝底部4Aまで供給しやすくなるが、レーザー溶接時に溶融される金属の溶融量が少なくなると共に、切欠溝4の対向する内面を橋渡し状態に連結する距離が長くなる。反対に、切欠溝4の開口部4Bの横幅(W)を狭くすると、レーザー溶接時に溶融される金属の溶融量が多くなり、また、開口部4Bの対向する内面を橋渡し状態に連結する距離が短くなる。本発明では、切欠溝4において、外装缶1の開口部10に封口板2の外周部を溶接するが、このとき、切欠溝4の溝底部4Aを溶接することなく、切欠溝4の対向する内面を溶融池7で連結して接合する。このため、レーザー光の照射によって溶融される金属の溶融量が多すぎると、切欠溝4の溝底部4Aにも溶融池7が充填されて、溝底部4Aが溶接される状態となる。したがって、切欠溝4の開口部4Bの大きさは、レーザー光で溶融される金属の溶融量が、切欠溝4の対向する内面を溶融池7で連結するが、切欠溝4の溝底部4Aまで充填されることがない量となるように調整する。これらのことを考慮して、切欠溝4の開口部4Bの横幅(W)は、最適な数値となるように設計する。たとえば、切欠溝の開口部の横幅(W)は、封口板の厚さ(h)の0.05倍ないし0.2倍であって、外装缶の肉厚(t)の0.2倍ないし0.4倍とすることができる。

【0035】

図7に示す密閉型電池は、封口板2の外周縁部に切欠部21を設けており、この切欠部21によって、封口板2の外周部と外装缶1の開口部10との境界部分に切欠溝4を設けている。図7に示す封口板2は、外周部の上側角部を斜めに切り欠いた形状であって、外装缶1の開口縁に沿うリング状の切欠部21を設けている。この密閉型電池は、断面形状を傾斜面とする切欠部21によって、切欠溝4の横断面形状を、溝底に向かって次第に幅の狭くなる形状としている。切欠部21である傾斜面の傾斜角(θ)は、切欠溝の深さ(D)と開口部の横幅(W)で特定されるが、たとえば、10度ないし30度とすることができる。

【0036】

さらに、図7に示すように、切欠溝4の断面形状を溝底に向かって次第に狭くする構造は、レーザー溶接時において、溶融される金属の溶融量が多少変動する状態においても、溶融連結部5を形成する溶融池7の下面の形状を変形させて、溶融量の変動を吸収できる特徴がある。これにより、溶融連結部5を連続的に同一の形態に維持しながら、断面積を調整できる。

【0037】

さらに、図9に示す密閉型電池は、封口板2の外周部の上側角部を湾曲して切り欠いた形状の切欠部21を設けている。この密閉型電池は、断面形状を傾斜面とする切欠部21によって、切欠溝4の横断面形状を、溝底に向かって次第に幅の狭くなる形状としている。

【0038】

さらに、図10に示す密閉型電池は、封口板2の外周部の上側角部を階段状に切り欠いた段差形状の切欠部21を設けている。この密閉型電池は、断面形状を段差面とする切欠部21によって、切欠溝4の横断面形状を、溝底に向かって幅の狭くなる形状としている。

【0039】

以上のように、封口板2に設けられる切欠部21は、例えば、アルミニウムまたはアルミニウム合金からなる平板をパンチで打ち抜いて所定の外形に成形する製造工程において、同時に形成することができる。封口板2の製造工程において、パンチで打ち抜かれる封口板2の外周部の形状は、使用するパンチの形状に沿う形状となる。したがって、封口板2の製造工程において、切欠部21を設ける部分と対向する部分に成形凸部を設けたパンチを使用することによって、封口板2を所定の外形に成形しながら、封口板2の外周部に切欠部21を形成できる。この方法によると、封口板2を成形する工程において、封口板2の外周部に容易に切欠部21を設けることができるので、封口板2に切欠部21を設けるための個別の工程を設けることなく、効率よく成形できる。ただ、切欠部は、必ずしもパンチによるプレス加工で形成する必要はなく、別工程において設けることもできる。たとえば、平板をパンチで打ち抜いて封口板を所定の外形に成形した後、封口板の外周縁部を切削加工して、すなわち、外周縁部を切り欠いて切欠部を設けることもできる。

【0040】

さらに、図11に示す密閉型電池は、外装缶1の内周縁部に切欠部11を設けており、この切欠部11によって、封口板2の外周部と外装缶1の開口部10との境界部分に切欠溝4を設けている。図11に示す外装缶1は、外装缶1の開口縁部の角部を斜めに切り欠いた形状であって、封口板2の外周縁に沿うリング状の切欠部11を設けている。この密閉型電池は、断面形状を傾斜面とする切欠部11によって、切欠溝4の横断面形状を、溝底に向かって次第に幅の狭くなる形状としている。このように、外装缶1に設ける切欠部11によって形成される切欠溝4も、深さ(D)や、開口部4Bの横幅(W)、傾斜面の傾斜角(θ)を前述の範囲とすることができる。

【0041】

外装缶1の開口部10に設けられる切欠部11は、例えば、アルミニウムまたはアルミニウム合金からなる金属板を、ダイスとポンチを使用して有底の筒形に深絞り加工する製造工程において、同時に形成することができる。深絞り加工で成形される外装缶1の内形は、使用するポンチの外形に沿う形状となるので、切欠部11を設ける部分と対向する部分に成形凸部を設けたポンチを使用することによって、外装缶1の開口部10となる部分の内周縁部に切欠部11を形成できる。この方法によると、外装缶1を成形する工程において、外装缶1の開口縁部に容易に切欠部11を設けることができるので、外装缶1に切欠部11を設けるための個別の工程を設けることなく、効率よく成形できる。ただ、切欠部は、必ずしもポンチによる深絞り工程で形成する必要はなく、別工程において切欠部を設けることもできる。たとえば、金属板を深絞り加工で所定の形状に成形した後、開口縁部を切削加工して、すなわち、外装缶の内周縁部を切り欠いて切欠部を設けることもできる。

【0042】

図7、及び図9ないし図11の切欠溝4は、封口板2の外周縁部と外装缶1の開口縁部のいずれか一方に切欠部21、11を設けており、この切欠部21、11によって切欠溝4を設けている。ただ、密閉型電池は、図12に示すように、封口板2の外周縁部と外装缶1の開口縁部の両方に切欠部21、11を設けて、これらの切欠部21、11を互いに対面させて切欠溝4を設けることもできる。図に示す密閉型電池は、封口板2の外周部の上側角部に、垂直方向に伸びると共に、下端に湾曲部を設けた切欠部21を設けると共に、外装缶1の開口縁部には、傾斜面である切欠部11を設けて切欠溝4としている。

【0043】

以上の密閉型電池は、以下の工程で製造される。

(1)アルミニウムまたはアルミニウム合金からなる金属板を深絞り加工して、有底の筒形に成形してなる外装缶1を成形する。さらに、外装缶1に切欠部11を設ける密閉型電池においては、この工程において、外装缶1の開口縁部に切欠部11を設けることができる。

(2)アルミニウムまたはアルミニウム合金である平板をパンチで打ち抜いて所定の外形の封口板2を成形する。さらに、封口板2に切欠部21を設ける密閉型電池においては、この工程において、封口板2の外周縁部に切欠部21を設けることができる。

(3)封口板2に、絶縁部材9を介して出力端子8を固定すると共に、この出力端子8に電極体3の正極板と負極板を接続する。

(4)図5に示すように、電極体3と封口板2とを一体的に外装缶1に収納する。この状態で、外装缶1の開口縁部と封口板2の外周縁部との境界部分に切欠溝4が形成される。

(5)切欠溝4に沿ってレーザー光を照射して、レーザー光で溶融された金属(溶融池7)によって、封口板2の外周部を外装缶1の開口部10に接合する。このとき、切欠溝4の溝底部4Aを溶接することなく、切欠溝4の開口部4B側の対向する内面を溶融池7によって橋渡しするように連結して、封口板2の外周縁部と外装缶1の開口縁部とを互いに接合する。

さらに、レーザー溶接する工程において、好ましくは溶接部分に不活性ガスを供給する。不活性ガスは、溶接時においてブローホールの生成を抑制する窒素等のガスである。溶接部分に供給される不活性ガスは、図7ないし図12に示すように、外装缶1の深さ方向、ないし、この方向から傾斜する方向から供給する。これにより、不活性ガスを切欠溝4の溝底部4Aに、より効果的に供給できる。切欠溝4の溝底部4Aに供給される不活性ガスは、図8に示すように、溶融池7の下面に供給されてこの部分にブローホールが生成されるのを効果的に阻止する。

(6)レーザー光を切欠溝4に沿って走査し、封口板2の外周部の全周を外装缶1の開口部の内周に接合する。リング状の切欠溝4は、図7、及び、図9ないし図12に示すように開口部4B側の対向する内面がアーチ状の溶融連結部5で連続して連結されると共に、溝底部4Aには、図8に示すように非溶接隙間6が連続する状態で形成される。この状態で、外装缶1の開口部が封口板2で密閉される。

(7)その後、封口板2に設けた注液口(図示せず)から外装缶1の内部に電解液を注液し、その後、注液口を気密に封止する。

【符号の説明】

【0044】

1…外装缶

2…封口板

3…電極体

4…切欠溝 4A…溝底部

4B…開口部

5…溶融連結部

6…非溶接隙間

7…溶融池7

8…出力端子

9…絶縁部材

10…開口部

11…切欠部

21…切欠部

80…ブローホール

81…外装缶 81A…テーパー面

82…封口板 82A…テーパー面

84…溶接用溝 84A…溝底部

86…溶接中央部

87…溶接周辺部

90…ブローホール

91…外装缶

92…封口板

96…溶接中央部

97…溶接周辺部

【特許請求の範囲】

【請求項1】

電極体(3)を収納してなる外装缶(1)の開口部(10)に封口板(2)が嵌入され、前記外装缶(1)の開口部(10)と前記封口板(2)の外周部の境界に沿ってレーザー溶接されて、前記封口板(2)が前記外装缶(1)の開口部(10)に接合されてなる密閉型電池において、

前記封口板(2)の外周縁部と前記外装缶(1)の開口縁部の少なくとも一方に切欠部(21)、(11)を設けて、前記外装缶(1)の開口縁と前記封口板(2)の外周縁の境界に沿う切欠溝(4)が設けられており、前記切欠溝(4)に沿ってレーザー溶接して、前記切欠溝(4)の対向する内面を溶融連結部(5)で互いに連結して前記封口板(2)の外周縁部と前記外装缶(1)の開口縁部を接合すると共に、前記切欠溝(4)の溝底部(4A)は溶接することなく非溶接隙間(6)を設けてなることを特徴とする密閉型電池。

【請求項2】

前記切欠溝(4)の深さ(D)が、前記封口板(2)の厚さ(h)の0.2倍ないし0.7倍であって、前記溶融連結部(5)の最小厚さ(d)の1.1倍ないし2.0倍である請求項1に記載される密閉型電池。

【請求項3】

前記切欠溝(4)の横断面形状が、溝底に向かって幅の狭くなる形状である請求項1または2に記載される密閉型電池。

【請求項4】

前記切欠部(21)、(11)の横断面形状が、傾斜面、湾曲面、または段差面のいずれかである請求項3に記載される密閉型電池。

【請求項5】

前記外装缶(1)及び前記封口板(2)が、アルミニウムまたはアルミニウム合金である請求項1ないし4のいずれかに記載される密閉型電池。

【請求項6】

電極体(3)を収納してなる外装缶(1)の開口部(10)に封口板(2)を嵌入し、前記外装缶(1)の開口部(10)と前記封口板(2)の外周部の境界に沿ってレーザー溶接して、前記封口板(2)を前記外装缶(1)の開口部(10)に接合する密閉型電池の製造方法であって、

前記封口板(2)の外周縁部と前記外装缶(1)の開口縁部の少なくとも一方に切欠部(21)、(11)を設ける成形工程と、

前記電極体(3)を前記外装缶(1)に収納すると共に、前記外装缶(1)の開口部(10)に前記封口板(2)を嵌入して、前記成形工程で設けた切欠部(21)、(11)によって、前記外装缶(1)の開口縁と前記封口板(2)の外周縁の境界に沿う切欠溝(4)を設ける挿入工程と、

前記切欠溝(4)に沿ってレーザー光を照射して溶接する溶接工程とからなり、

前記溶接工程において、前記切欠溝(4)の溝底部(4A)は溶接することなく、前記切欠溝(4)の開口部(4B)側において、前記封口板(2)の外周縁部と前記外装缶(1)の開口縁部とを互いに接合することを特徴とする閉型電池の製造方法。

【請求項7】

前記溶接工程において、レーザー光を照射する溶接部に不活性ガスを供給すると共に、この不活性ガスを、前記外装缶(1)の深さ方向、ないし、この方向から傾斜する方向から供給して、前記切欠溝(4)の溝底部(4A)に供給する請求項6に記載される密閉型電池の製造方法。

【請求項1】

電極体(3)を収納してなる外装缶(1)の開口部(10)に封口板(2)が嵌入され、前記外装缶(1)の開口部(10)と前記封口板(2)の外周部の境界に沿ってレーザー溶接されて、前記封口板(2)が前記外装缶(1)の開口部(10)に接合されてなる密閉型電池において、

前記封口板(2)の外周縁部と前記外装缶(1)の開口縁部の少なくとも一方に切欠部(21)、(11)を設けて、前記外装缶(1)の開口縁と前記封口板(2)の外周縁の境界に沿う切欠溝(4)が設けられており、前記切欠溝(4)に沿ってレーザー溶接して、前記切欠溝(4)の対向する内面を溶融連結部(5)で互いに連結して前記封口板(2)の外周縁部と前記外装缶(1)の開口縁部を接合すると共に、前記切欠溝(4)の溝底部(4A)は溶接することなく非溶接隙間(6)を設けてなることを特徴とする密閉型電池。

【請求項2】

前記切欠溝(4)の深さ(D)が、前記封口板(2)の厚さ(h)の0.2倍ないし0.7倍であって、前記溶融連結部(5)の最小厚さ(d)の1.1倍ないし2.0倍である請求項1に記載される密閉型電池。

【請求項3】

前記切欠溝(4)の横断面形状が、溝底に向かって幅の狭くなる形状である請求項1または2に記載される密閉型電池。

【請求項4】

前記切欠部(21)、(11)の横断面形状が、傾斜面、湾曲面、または段差面のいずれかである請求項3に記載される密閉型電池。

【請求項5】

前記外装缶(1)及び前記封口板(2)が、アルミニウムまたはアルミニウム合金である請求項1ないし4のいずれかに記載される密閉型電池。

【請求項6】

電極体(3)を収納してなる外装缶(1)の開口部(10)に封口板(2)を嵌入し、前記外装缶(1)の開口部(10)と前記封口板(2)の外周部の境界に沿ってレーザー溶接して、前記封口板(2)を前記外装缶(1)の開口部(10)に接合する密閉型電池の製造方法であって、

前記封口板(2)の外周縁部と前記外装缶(1)の開口縁部の少なくとも一方に切欠部(21)、(11)を設ける成形工程と、

前記電極体(3)を前記外装缶(1)に収納すると共に、前記外装缶(1)の開口部(10)に前記封口板(2)を嵌入して、前記成形工程で設けた切欠部(21)、(11)によって、前記外装缶(1)の開口縁と前記封口板(2)の外周縁の境界に沿う切欠溝(4)を設ける挿入工程と、

前記切欠溝(4)に沿ってレーザー光を照射して溶接する溶接工程とからなり、

前記溶接工程において、前記切欠溝(4)の溝底部(4A)は溶接することなく、前記切欠溝(4)の開口部(4B)側において、前記封口板(2)の外周縁部と前記外装缶(1)の開口縁部とを互いに接合することを特徴とする閉型電池の製造方法。

【請求項7】

前記溶接工程において、レーザー光を照射する溶接部に不活性ガスを供給すると共に、この不活性ガスを、前記外装缶(1)の深さ方向、ないし、この方向から傾斜する方向から供給して、前記切欠溝(4)の溝底部(4A)に供給する請求項6に記載される密閉型電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−204396(P2011−204396A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−68733(P2010−68733)

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月24日(2010.3.24)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

[ Back to top ]