密閉形電池とその製造方法及び密閉形電池の複数個で構成した組電池

【課題】特殊な構造の集電体や複雑な溶接方法を用いることなく、下部集電板と電槽底面との溶接点を特定の位置にすることによって、低抵抗で出力特性に優れた、集電構造を備えた密閉形電池を提供する。

【解決手段】下部集電板100の下面と電槽60底の内面との溶接箇所100−1が、少なくとも、キャップ80の端部の真下に対応する下部集電板の位置101より外側の範囲にあることを特徴とする。また、溶接箇所100−1が、少なくとも、下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にある。

【解決手段】下部集電板100の下面と電槽60底の内面との溶接箇所100−1が、少なくとも、キャップ80の端部の真下に対応する下部集電板の位置101より外側の範囲にあることを特徴とする。また、溶接箇所100−1が、少なくとも、下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、密閉形電池とその製造方法及び密閉形電池の複数個で構成した組電池に関し、特に、密閉形電池の集電板と電槽底とを接続する構造の改善に関する。

【背景技術】

【0002】

一般に、ニッケル−水素化物電池、ニッケル−カドミウム電池などのアルカリ電池は、発電要素を電池ケース内に収容し、電池ケースを一方極の端子として構成される。

特に、このようなアルカリ電池が、電動工具や電気自動車などの高率で充放電を行う用途に使用される場合、発電要素と電池ケースの底(電槽底)の間を接続する集電体の電気抵抗が電池特性に影響を与える。

従来、これらの用途に使用される電池の集電構造としては、電極群の上下端面からそれぞれ外方へ突出した極板の先端部分に各1枚づつの矩形状あるいはほぼ円板状の集電体を複数個所で溶接し、集電体の中央部の透孔に挿入した直径約3mmの溶接電極とケース底部に配置した溶接電極によって、ケースと負極集電体はケース中央底部に一点の溶接が施されているものであった(例えば、特許文献1参照)。

【特許文献1】特開平11−31497号公報

【0003】

上記のケースと負極集電体は1点のみの接続であるため、ケースと集電体の接続抵抗が高く、例えば、100Aのような大電流で放電すると、ケースと負極集電体の溶接部の抵抗が高いため電池の電圧が急激に低下してしまうことがあった。これを解決するために、内部抵抗を低減させた電池が開発されている(特許文献2参照)。

【特許文献2】特開2004−55371号公報

【0004】

特許文献2に記載の電池は、「正極と負極とセパレータにより、前記正極板はその先端部分の芯材を上方に突出させ、負極板はその先端部分の芯材を下方へ突出させて渦巻状に巻回した電極群と、下方へ突出した芯材突出部に溶接した負極集電体と、これらを内部に収容するとともに負極の入出力端子を兼ねた金属製ケースと、このケースを封口するとともに電気的にケースとは絶縁されていて上方に正極の入出力端子を兼ねたキャップを備えた封口体とからなり、前記負極集電体は、有底円筒型で、前記下方へ突出した芯材突出部と接続された底面部と、前記ケースと接続された筒状部とからなる円筒型電池。」(請求項1)、「負極集電体の筒状部には、少なくとも2点以上のプロジェクション溶接用の突起が形成されていて、この突起がケースと溶接されている請求項1記載の円筒型電池。」(請求項3)「負極集電体の平面部とケースとは接続されている請求項1記載の円筒型電池。」(請求項4)である。

【0005】

この円筒型電池の構造によれば、「有底円筒型の負極集電体とケースが2点以上の溶接が施されているため、電池の内部抵抗の低減を達成でき、電池の高効率充放電が可能となる。」(段落[0017])という効果を奏するものであるが、負極集電体を、板状体ではなく、筒状部を備えた特殊な構造のものにする必要があり、多数の溶接点を形成し難いという問題がある。

【0006】

また、その他、集電体とケースの底部の接続手段を改良して内部抵抗を低減させた電池に関する発明として以下のものが知られている(特許文献3参照)。

【特許文献3】特開2000−58024号公報

【0007】

特許文献3に記載の電池の製造方法は、「正極板と負極板とが両極板間にセパレータを挟んだ状態で空芯状に巻回された電極体と、この電極体を収容可能な有底筒形のケースと、前記電極体の端面に宛がわれてその一方の極板に接続されるとともに、前記ケースの底部に溶接された集電体とを備えた筒形電池を製造する方法であって、前記電極体に形成された空芯部には、前記集電体と前記ケースとを溶接するためのスポット溶接電極が挿入可能とされており、このスポット溶接電極の先端には、その電極本体の軸心から偏心した位置に溶接部が形成され、この溶接部と前記ケースの底部との間に前記集電体を挟んで第一次溶接を行った後、前記スポット溶接電極を回転させて、前記溶接部と前記ケースとの間に前記集電体を挟んで第二次溶接を行うことを特徴とする筒形電池の製造方法。」(請求項3)である。

【0008】

この筒形電池の製造方法によれば、「スポット溶接電極の溶接部は、電極本体の軸心から偏心した位置に形成されているから、第一次溶接後、スポット溶接電極をその溶接箇所から所定角度回転させることで溶接部の位置を変えて第二次溶接を行うことができる。これにより、溶接を2箇所で行うことができるから、集電体とケースとの接触信頼性を高めることができる。さらに、溶接が1箇所のみの場合と比べて、電流集中を防ぎ、抵抗損の発生を抑えることができる。」(段落[0011]、「上記した実施形態では、溶接が2箇所で行われる場合を示したが、3箇所若しくはそれ以上の箇所で行われる場合も、本発明に含まれる。」(段落[0033]というものであるが、溶接方法が複雑であり、3箇所以上の溶接を行うことが難しいという問題がある。

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記のような問題を解決するものであり、特殊な構造の集電体や複雑な溶接方法を用いることなく、下部集電板と電槽底面との溶接点を特定の位置にすることによって、低抵抗で出力特性に優れた、集電構造を備えた密閉形電池を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明は、上記課題を解決するために、以下の手段を採用するものである。

(1)電槽内に正極板および負極板を備えた極群を収容し、前記極群上に上部集電板を配置して、前記極群の一方の極と電気的に接続された前記上部集電板の上面と蓋の内面をリードを介して溶接し、前記蓋として、素蓋の中央上部に弁体を介してキャップを被せて安全弁を形成したものを用い、かつ、前記極群下に下部集電板を配置して、前記極群の他方の極と電気的に接続された前記下部集電板の下面と電槽底の内面を溶接した密閉形電池において、前記下部集電板の下面と前記電槽底の内面との溶接箇所が、少なくとも、前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲にあることを特徴とする密閉形電池である。

(2)前記下部集電板の下面と前記電槽底の内面との溶接箇所が、前記下部集電板の中心部一箇所と、前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲に4〜16点あることを特徴とする前記(1)の密閉形電池である。

(3)電槽内に正極板および負極板を備えた極群を収容し、前記極群上に上部集電板を配置して、前記極群の一方の極と電気的に接続された前記上部集電板の上面と蓋の内面をリードを介して溶接し、かつ、前記極群下に下部集電板を配置して、前記極群の他方の極と電気的に接続された前記下部集電板の下面と電槽底の内面を溶接した密閉形電池において、前記下部集電板の下面と前記電槽底の内面との溶接箇所が、少なくとも、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にあることを特徴とする密閉形電池である。

(4)前記下部集電板の下面と前記電槽底の内面との溶接箇所が、少なくとも、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から76%離間した同心円で囲まれた範囲内にあることを特徴とする前記(3)の密閉形電池である。

(5)前記下部集電板の下面と前記電槽底の内面との溶接箇所が、前記下部集電板の中心部一箇所と、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内に4〜16点あることを特徴とする前記(3)の密閉形電池である。

(6)前記下部集電板の下面と前記電槽底の内面との溶接箇所が、前記下部集電板の中心部一箇所と、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から76%離間した同心円で囲まれた範囲内に4〜16点あることを特徴とする前記(4)の密閉形電池である。

(7)前記上部集電板の上面における前記リードの溶接点が前記上部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にあることを特徴とする前記(3)〜(6)のいずれか一の密閉形電池である。

(8)前記(1)又は(2)の密閉形電池の製造方法において、前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲にある溶接点を溶接する第1工程と、前記下部集電板の中心部一箇所を溶接する第2工程とを有することを特徴とする密閉形電池の製造方法である。

(9)前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲にある溶接点を溶接する第1工程の溶接方法が、前記極群に電解液を注液した後に、外部電源によって前記上部集電板(組立前電池の外部正極端子)と負極端子との間に充電と放電を1セットとした交流パルスを通電することによって溶接することを特徴とする前記(8)の密閉形電池の製造方法である。

(10)前記(3)〜(7)のいずれか一の密閉形電池の製造方法において、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にある溶接点を溶接する第1工程と、前記下部集電板の中心部一箇所を溶接する第2工程とを有することを特徴とする密閉形電池の製造方法である。

(11)前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にある溶接点を溶接する第1工程の溶接方法が、前記極群に電解液を注液した後に、外部電源によって前記上部集電板(組立前電池の外部正極端子)と負極端子との間に充電と放電を1セットとした交流パルスを通電することによって溶接することを特徴とする前記(10)の密閉形電池の製造方法である。

(12)前記下部集電板の中心部一箇所を溶接する第2工程の溶接方法が、抵抗溶接用の電極棒を前記下部集電板の上面と前記電槽底の外面に押し当て、前記下部集電板の下面と前記電槽底の内面を抵抗溶接するものであることを特徴とする前記(8)〜(11)の密閉形電池の製造方法である。

(13)前記(1)〜(7)のいずれか一の密閉形電池を用い、複数個で構成したことを特徴とする組電池である。

(14)一方の密閉形電池の蓋の上面と他方の密閉形電池の電槽底の外面を電池間接続部品を介して接続した組電池において、前記電池間接続部品と前記蓋の上面との溶接点が、キャップの端部より外側の範囲にあり、かつ、前記電池間接続部品と前記電槽底の外面との溶接点が、前記キャップの端部の真上に対応する前記電槽底の外面の位置より外側の範囲にあることを特徴とする前記(13)の組電池である。

(15)前記電池間接続部品と前記蓋の上面との溶接点の位置及び前記蓋の内面における前記リードの溶接点の位置を、前記キャップの端部より外側の範囲で一致させることを特徴とする前記(13)又は(14)の組電池である。

【発明の効果】

【0011】

本発明においては、下部集電板と電槽底面との溶接点を特定の位置にすることにより、内部抵抗が小さい、高出力の電池が提供できる。

また、従来、特殊な構造で高価な角形のニッケル水素電池でしか達成し得なかった1400W/kg以上の極めて優れた出力密度を、円筒形電池で達成できる。

【発明を実施するための最良の形態】

【0012】

密閉形電池において、下部集電板(負極集電板)の下面と電槽底の内面の中心部一箇所の溶接箇所は、電池内に電流を流さず、溶接棒を極群の中心に挿入して抵抗溶接することができるため、極めて低抵抗で強固な溶接をすることができるものの、組電池としたときは、図9に示すように、一方の電池の蓋50に取り付けられたキャップ80の端部より外側に電池間接続部品110を溶接し、その電池間接続部品を介して他方の電池の電槽60底の外面に溶接し、電槽60底の外面での溶接点は最短距離がキャップ80の端部の真下に対応する下部集電板100の位置より外側になるため、電流の流通路は、電池間接続部品と電槽底の外面との溶接点→電槽底の内面と下部集電板との溶接箇所(中心部一箇所)→下部集電板と負極板との溶接点となり電流の流通路が長くなって抵抗が大きくなってしまう。

そこで、本発明においては、下部集電板100の下面と電槽60底の内面との溶接箇所を、中心部一箇所だけではなく、キャップの端部の真下に対応する下部集電板100の下面の位置101より外側の範囲にも設けることにより、電流の流通経路を短くして、内部抵抗を低減したものである。

【0013】

図3〜図7は、本発明の密閉形電池に適用する下部集電板100を示す図(但し、図3(a)、(b)には溶接用の突起100−1を図示せず)である。該下部集電板100は、ニッケルメッキを施した鋼板製であって、厚さが0.3〜0.5mmの円板状である。図3〜図7に示すように、下部集電板100は、中央に溶接用の突起部100−2を備える(図では突起部の中央にリング状のプロジェクションを形成している)。また、等間隔に複数本(図3(a)、図4では4本、図3(b)、図5〜図7では8本)のスリット100−3を備え、該スリットの側辺に高さが約0.5mmの下駄100−4を配置している。該下駄100−4は、下部集電板100を負極基板に溶接したときに基板にかみこみ、良好な接合が達成される。なお、スリット100−3の本数は特に限定されるものではないが、例えば4本より8本の方が下部集電板と負極基板の溶接点の密度が大きく、負極板の集電機能が高くなって電池の内部抵抗を低減できるので好ましい。

後述する実施例に示されるように、下部集電板の下面と電槽底の内面との溶接箇所が、少なくとも、下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にあると、内部抵抗が小さくなり、出力密度が向上する。特に、下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から76%離間した同心円で囲まれた範囲内にあると効果が大きいので好ましい。

なお、該溶接点(溶接用の突起100−1)を図6に示すように、前記下駄100−4に接近した位置に配置すると、負極基板と電槽底の内面間の電気抵抗を小さくできるので好ましい。

【0014】

図2(a)、(b)は、本発明の密閉形電池に適用する上部集電板2を示す図である。該上部集電板2は、ニッケルメッキを施した鋼板製であって、厚さが0.3〜0.5mmの円板状である。図2(a)、(b)に示すように、上部集電板2は、等間隔に複数本(図2(a)では4本、(b)では8本)のスリット2−2を備え、該スリットの側辺に高さが約0.5mmの下駄2−3を配置している。該下駄2−3は、上部集電板2を正極基板に溶接したときに基板にかみこみ、良好な接合が達成される。なお、スリット2−2の本数は特に限定されるものではないが、例えば4本より8本の方が上部集電板と正極基板の溶接点の密度が大きく、正極板の集電機能が高くなって電池の内部抵抗を低減できるので好ましい。

上記のように下部集電板の下面と電槽底の内面との溶接箇所を特定の範囲にするとともに、上部集電板の上面におけるリードの溶接点についても、上部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にすることにより、さらに、電流の流通経路を短くし、内部抵抗を低減することができる。

なお、該溶接点を前記下駄2−3に接近した位置に配置すると、正極基板と前記リード間の電気抵抗を小さくできるので好ましい。

【0015】

また、本発明においては、下部集電板の下面と電槽底の内面との溶接点を多くすることにより、内部抵抗を小さし、出力密度を向上させることができる。後述する実施例に示されるように、溶接点は、キャップの端部の真下に対応する下部集電板の下面の位置より外側の範囲又は下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内に4〜16点あることが好ましい。

該複数の溶接点は、上記範囲内にあればよく、必ずしも一つの同心円上に存在する必要はない。

【0016】

下部集電板と電槽底の中心部一箇所の溶接箇所は、電池内に電流を流さず、溶接棒を極群の中心に挿入して抵抗溶接することができるため、これを、併用して形成することが好ましい。その場合には、キャップの端部の真下に対応する下部集電板の下面の位置より外側の範囲又は下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内に、電槽底との溶接点となる突起部を形成して、電槽底の内面と溶接する第1工程と、抵抗溶接用の電極棒を下部集電板の上面と電槽底の外面に押し当て、下部集電板の下面の中心部に形成された突起部(100−2)と電槽底の内面を密着させ、中心部一箇所で抵抗溶接する第2工程を採用する。

【0017】

極群に電解液を注液した後に、キャップの端部の真下に対応する下部集電板の下面の位置より外側の範囲又は下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にある溶接点を溶接する際に、正負極間に極短時間ではあるが交流パルスであって、大きな電流を通電する。すなわち、外部電源によって上部集電板(組立前電池の外部正極端子)と負極端子との間に充電と放電を1セットとした交流パルスを通電する。該通電された電気は正極板および負極板の電気二重層に貯えられるために電解液が電気分解によって分解されるのを防止することができる。電気二重層容量の大きさが大きいと、電池に損傷を与えることなく通電可能な電流の大きさおよび電気量が大きくできる。正極板と負極板の電気二重層容量は、極板の放電容量と密接な関係があると考えられるので、通電する電流値の大きさや1回の通電で一方向に流す通電量(電流値が一定とすると通電時間に置き換えることができる)は極板の容量との関係で適切な値に設定することが好ましいと考えられる。本発明では、単位放電容量当たりに対して通電する電流の範囲を定め、その上で通電時間の範囲を定めることによって、正負極間で通電しても電池を損傷させることなく、下部集電板の下面と電槽底の内面とを良好に溶接できる。

【0018】

具体的には、単位放電容量当たりの通電電流の大きさを0.4〜0.8kA/Ahとし、そのときの通電時間を3〜7msecとする。なお、電池の正極と負極の放電容量は、必ずしも等しくなく、ニッケル水素蓄電池やニッケルカドミウム電池等のアルカリ蓄電池においては、負極に比べて正極の放電容量が小さい。このような場合には、放電容量の小さい正極の放電容量を基準にして単位放電容量当たりの通電電流の大きさを設定する。また、通電電流の大きさは時間に対して一定であるとは限らない。ここでいう、通電電流の大きさは、通電電流値の通電時間に対する平均値をいう。

【0019】

前記のように、本発明においては前記電気二重層の容量が大きければ、正負極間に大きな電流を通電しても電気分解が生ぜず良好な溶接が可能となる。ニッケル水素蓄電池を例に採ると、負極を構成する水素吸蔵合金粉末の比表面積が小さいためか、正極板に比べて負極板の電気二重層容量が小さい傾向がある。このような点から、電池に組み込む前に水素吸蔵合金粉末を高温のNaOH水溶液や酢酸−酢酸ナトリウム水溶液などの弱酸性の水溶液に浸漬処理を施して負極板の電気二重層容量を大きくすることが好ましい。

【0020】

また、本発明に係る密閉形蓄電池は電池内部の抵抗が小さく、急速充電に対する適応性も高めることができるものである。従って、正極および負極も充電受け入れ特性が高い構成となるように配慮することが好ましい。

ニッケル水素蓄電池を例に採れば、正極のニッケル電極には、水酸化ニッケルに水酸化亜鉛、水酸化コバルトを混合したものが用いられるが、水酸化ニッケルと水酸化亜鉛、水酸化コバルトを共沈させて得られる水酸化ニッケルを主成分とする複合水酸化物が好ましく、さらに、ニッケル電極中にY、Er、Yb等の希土類元素の単体またはその化合物を添加することによりニッケル電極の酸素過電圧を高めて急速充電を行ったときにニッケル電極で酸素が発生するのを抑制する構成とするのが好ましい。

【0021】

上記のように、本発明の密閉形電池は、組電池とする場合に有効である。組電池とする場合には、図9に示すように、一方の密閉形電池の蓋(50)の上面と他方の密閉形電池の電槽(60)底の外面を電池間接続部品(110)を介して接続した組電池において、電池間接続部品(110)と蓋(50)の上面との溶接点が、キャップ(80)の端部より外側の範囲にあり、かつ、電池間接続部品(110)と電槽(60)底の外面との溶接点が、キャップ(80)の端部の真上に対応する電槽底の外面の位置より外側の範囲にあるようにすることが好ましい。これにより、抵抗が小さい、高出力の組電池を得ることができる。

上記の場合、特に、電池間接続部品(110)と蓋(50)の上面との溶接点の位置及び蓋(50)の内面における主リード(リング端子)(20)の溶接点の位置を、キャップ(80)の端部より外側の範囲で一致させると、電流の流通経路が短くなるため、内部抵抗が低くなり、出力密度も大きくなるので好ましい。

【0022】

本発明において、上部集電板(正極集電板)の上面と蓋の内面はリードを介して溶接されているが、蓋の構造、リードの形状等は限定されるものではない。

図8に、一例として、補助リードを介してリング状の主リードを溶接した密閉形電池の組立て図を示す。

図8において、(a)は蓋(50)の構造の一例を示す断面図であって、素蓋の中央上部には弁体(安全弁ゴム)(90)を介してキャップ(80)が被せられている。

また、(b)は、蓋部(50)に主リード(リング端子)(20)が予め溶接された状態を示している。

また、(c)は、(b)の蓋部(50)に主リード(リング端子)(20)に補助リード(30)が予め溶接された状態を示している。

さらに、(d)は、(c)の蓋部(50)に主リード(リング端子)(20)及び補助リード(30)及び補助リードが予め溶接されたものを密閉形電池の上部集電板(2)に溶接した状態を示している。

【0023】

このとき、本発明においては、蓋(50)の内面における主リード(リング端子)(20)の溶接点が、キャップの端部に対応する蓋の内面の位置(51)より外側の範囲にあることが好ましい。そうすると、電池外部への電流取り出し接点が、蓋の上面におけるキャップの端部より外側の範囲にある場合に、電流の流通経路が短くなるため、内部抵抗が低くなり、出力密度も大きくなる。

以下に、円筒形ニッケル水素電池を例の採り上げて本発明の実施の形態を詳細に説明するが、本発明の実施の形態は、以下に例示する実施例に限定されるものではない。

【実施例1】

【0024】

(正極板の作製)

硫酸ニッケルと硫酸亜鉛および硫酸コバルトを所定比で溶解した水溶液に硫酸アンモニウムと苛性ソーダ水溶液を添加してアンミン錯体を生成させた。反応系を激しく撹拌しながら更に苛性ソーダを滴下し、反応系のpHを11〜12に制御して芯層母材となる球状高密度水酸化ニッケル粒子を水酸化ニッケル:水酸化亜鉛:水酸化コバルト=88.45:5.12:1.1の比となるように合成した。

【0025】

前記高密度水酸化ニッケル粒子を、苛性ソーダでpH10〜13に制御したアルカリ水溶液に投入した。該溶液を撹拌しながら、所定濃度の硫酸コバルト、アンモニアを含む水溶液を滴下した。この間、苛性ソーダ水溶液を適宜滴下して反応浴のpHを11〜12の範囲に維持した。約1時間pHを11〜12の範囲に保持し、水酸化ニッケル粒子表面にCoを含む混合水酸化物から成る表面層を形成させた。該混合水酸化物の表面層の比率は芯層母粒子(以下単に芯層と記述する)に対して、4.0wt%であった。

前記混合水酸化物から成る表面層を有する水酸化ニッケル粒子50gを、温度110℃の30wt%(10N)の苛性ソーダ水溶液に投入し、充分に攪拌した。続いて表面層に含まれるコバルトの水酸化物の当量に対して過剰のK2S2O8を添加し、粒子表面から酸素ガスが発生するのを確認した。活物質粒子をろ過し、水洗、乾燥した。

【0026】

前記活物質粒子にカルボキシメチルセルローズ(CMC)水溶液を添加して前記活物質粒子:CMC溶質=99.5:0.5のペースト状とし、該ペーストを450g/m2のニッケル多孔体(住友電工(株)社製ニッケルセルメット#8)に充填した。その後80℃で乾燥した後、所定の厚みにプレスし、表面にポリテトラフロロエチレンコーテイングを行い幅47.5mm(内、無塗工部1mm)長さ1150mmの容量6500mAh(6.5Ah)のニッケル正極板とした。

【0027】

(負極板の作製)

粒径30μmのAB5型希土類系のMmNi3.6Co0.6Al0.3Mn0.35(Mmはミッシュメタルを表す)組成を有する水素吸蔵合金を水素吸蔵処理後の水素吸蔵合金粉末を20℃の比重で48重量%のNaOH水溶液に浸漬し、100℃の水溶液に浸漬し4時間の処理を行った。

その後、加圧濾過して処理液と合金を分離した後、純水を合金重量と同重量添加して28KHzの超音波を10分間かけた。その後、緩やかに攪拌しつつ純水を攪拌層下部より注入し、排水をフローさせて合金より遊離する希土類水酸化物を除去した。その後、PH10以下になるまで水洗した後、加圧濾過した。この後、80℃温水に暴露して水素脱離を行った。温水を加圧濾過して、再度の水洗を行い合金を25℃に冷却し、攪拌下4%過酸化水素を合金重量と同量加え、水素脱離を行って、電極用水素吸蔵合金を得た。

得られた合金とスチレンブタジエン共重合体とを99.35:0.65の固形分重量比で混合し、水で分散してペースト状にし、ブレードコーターを用いて、鉄にニッケルメッキを施したパンチング鋼板からなる負極基板に塗布した後、80℃で乾燥した後、所定の厚みにプレスして幅47.5mm長さ1175mmの容量11000mAh(11.0Ah)の水素吸蔵合金負極板とした。

【0028】

(密閉形ニッケル水素蓄電池の作製)

前記負極板とスルフォン化処理を施した厚み120μmのポリプロピレンの不織布状セパレータと前記正極板とを組み合わせてロール状に巻回して極板群とした。該極板群の一方の捲回端面に突出させた正極基板の端面に、ニッケルメッキを施した鋼板からなる厚さ0.4mm、中央に円形の透孔と8カ所(4スリット)の0.5mmの下駄(電極基板へのかみ込み部)を設けた半径14.5mmの図2(a)に示すような円板状の上部集電板(正極集電板)を抵抗溶接により接合した。また、図3(a)に示すようなニッケルメッキを施した鋼板からなる厚さ0.4mm、中央に円形の透孔と8カ所(4スリット)の0.5mmの下駄(電極へのかみ込み部)を設けた半径14.5mmの円板状の下部集電板(負極集電板)に、キャップの端部の真下に対応する負極集電板の位置より外側の範囲(負極集電板の中心から9mm離間した位置)に図4に示すような電槽底との溶接点となる突起部(100−1)4点を形成した。この負極集電板を、捲回式極板群の他方の捲回端面に突出させた負極基板の端面に抵抗溶接により接合した。

ニッケルメッキを施した鋼板からなる有底円筒状の電槽缶を用意し、前記集電板を取り付けた極板群を、正極集電板が電槽缶の開放端側、負極集電板が電槽缶の底に当接するように電槽缶内に収容し、6.8NのKOHと0.8NのLiOHを含む水溶液からなる電解液を所定量注液した。

【0029】

注液後、正極集電板と、電槽缶の底面(負極端子)に抵抗溶接機の溶接用出力端子を当接させ、充電方向および放電方向に同じ電流値で同じ通電時間となるように通電条件を設定した。具体的には、電流値を正極板の容量(6.5Ah)1Ah当たり0.6kA/Ah(3.9kA)、通電時間を充電方向に4.5msec、放電方向に4.5msecに設定し、該交流パルス通電を1サイクルとして1サイクル通電ができるようにセットし、矩形波からなる交流パルスを通電した。この通電により、負極集電板の下面と電槽底の内面とが、負極集電板の中心から9mm離間した位置にある4点の突起部で溶接された。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から62%離間した位置になる。この場合、負極集電板(100)の下面と電槽(60)底の内面との溶接点は、図1及び図9に一点鎖線で示すように、キャップ(80)の端部の真下に対応する下部集電板(100)の位置(101)より外側の範囲になる。

その後、電池内に電流を流さず、抵抗溶接用の電極棒を負極集電板の上面と電槽底の外面に押し当て、負極集電板の下面の中心部に形成された突起部(100−2)と電槽底の内面を密着させ、図1に示すように該突起部(100−2)を電槽底の内面に抵抗溶接により接合した。

【0030】

厚さ0.6mmのニッケル板であって、幅2.5mm、長さ66mm、長辺の一方に高さ0.5mmの突起を10個備え、他方の長辺に高さ2mmの突起を4個備える板を内径20mmのリング状に丸めた主リード、正極集電板との溶接点となる突起部4点を有する補助リードを用意した。

ニッケルメッキを施した鋼板からなり中央に直径0.8mmの円形の透孔を設けた円板状の蓋体を用意し、該蓋体の内面側に前記リードの高さ0.5mmの10個の突起を当接させ、抵抗溶接によりリング状の主リードを蓋体の内面に接合した。次に、リング状の主リードに補助リードを溶接した。蓋体の外面には、ゴム弁(排気弁)およびキャップ状の端子を取り付けた。蓋体の周縁をつつみ込むように蓋体にリング状のガスケットを装着した。

なお、蓋の半径は14.5mm キャップの半径は6.5mm ガスケットのカシメ半径は12.5mmである。

主リード及び補助リード付きの蓋を正極集電板に当接するように極板群の上に載置し、電槽缶の開放端をかしめて気密に密閉した後、圧縮して電池の総高さを調整した。

なお、主リード内面の半径は10mmであり、補助リードの上部集電板との溶接点(突起部)と主リードの内面までの距離を1mmに設定してある。即ち、突起部4点に囲われた内径は半径で9mmとなり、上部集電板の上面における補助リードの溶接点は、上部集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から62%離間した位置になる。

【0031】

キャップ80(正極端子)、電槽缶60の底面(負極端子)に抵抗溶接機の溶接用出力端子を当接させ、充電方向および放電方向に同じ電流値で同じ通電時間となるように通電条件を設定した。具体的には、電流値を正極板の容量(6.5Ah)1Ah当たり0.6kA/Ah(3.9kA)、通電時間を充電方向に4.5msec、放電方向に4.5msecに設定し、該交流パルス通電を1サイクルとして2サイクル通電ができるようにセットし、矩形波からなる交流パルスを通電した。このとき開弁圧を超えてガス発生していないことを確認した。このようにして蓋50と正極集電板2が、補助リードを介してリング状の主リードで接続された図1に示すような密閉形ニッケル水素蓄電池を作製した。

また、この発明の実施例および比較例に用いた電池の重量はすべて176gであった。

【0032】

(化成、内部抵抗および出力密度の測定)

前記密閉形蓄電池を周囲温度25℃において12時間の放置後、130mA(0.02ItA)にて1200mAh充電し、引き続き650mA(0.1ItA)で10時間充電した後、1300mA(0.2ItA)でカット電圧1Vまで放電した。さらに、650mA(0.1ItA)で16時間充電後、1300mA(0.2ItA)でカット電圧1.0Vまで放電し、該充放電を1サイクルとして4サイクル充放電を行った。4サイクル目の放電終了後、1kHzの交流を用いて内部抵抗を測定した。

【0033】

出力密度の測定方法は、電池1個用いて25℃雰囲気下において、放電末より650mA(0.1ItA)で5時間充電後、60Aで12秒間流した時の10秒目電圧を60A放電時10秒目電圧とし、放電分の電気容量を6Aで充電した後、90Aで12秒流した時の10秒目電圧を90A放電時10秒目電圧とし、放電分の電気容量を6Aで充電した後、120Aで12秒流した時の10秒目電圧を120A放電時10秒目電圧とし、放電分の電気容量を6Aで充電した後、150Aで12秒流した時の10秒目電圧を150A放電時10秒目電圧とし、放電分の電気容量を6Aで充電した後、180Aで12秒流した時の10秒目電圧を180A放電時10秒目電圧とした。

この各10秒目電圧を電流値と電圧値を最小自乗法で直線近似し、電流値0Aの時の電圧値をE0とし、傾きをRDCとした。その後、

出力密度(W/kg)=(E0−0.8)÷RDC×0.8÷電池重量(kg)

の計算式に当てはめ、0.8Vカット時の25℃電池における出力密度とした。

【実施例2】

【0034】

負極集電板の中心から9mm離間した位置に電槽底との溶接点となる突起部8点を形成したこと以外は実施例1と同様にして図1に示すような密閉形電池を得た。

【実施例3】

【0035】

負極集電板の中心から9mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例1と同様にして図1に示すような密閉形電池を得た。

【0036】

(比較例1)

負極集電板の中心から9mm離間した位置にある4点の突起部で溶接しないこと以外は実施例1と同様にして図1に示すような密閉形電池を得た。(すなわち、負極集電板の下面と電槽底の内面とは、中心部一箇所のみで溶接されている。)

【実施例4】

【0037】

図3(b)に示すようなニッケルメッキを施した鋼板からなる厚さ0.4mm、中央に円形の透孔と16カ所(8スリット)の0.5mmの下駄(電極へのかみ込み部)を設けた半径14.5mmの円板状の負極集電板に、負極集電板の中心から9mm離間した位置に電槽底との溶接点となる突起部4点を形成したこと以外は実施例1と同様にして図1に示すような密閉形電池を得た。

【実施例5】

【0038】

負極集電板の中心から9mm離間した位置に図5に示すような電槽底との溶接点となる突起部(100−1)8点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

【実施例6】

【0039】

負極集電板の中心から9mm離間した位置に図6に示すような電槽底との溶接点となる突起部(100−1)16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

【0040】

(比較例2)

負極集電板の中心から9mm離間した位置に電槽底との溶接点となる突起部20点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

【0041】

(比較例3)

負極集電板の中心から9mm離間した位置に図7に示すような電槽底との溶接点となる突起部(100−1)2点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

【0042】

(比較例4)

負極集電板の中心から9mm離間した位置にある4点の突起部で溶接しないこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。(すなわち、負極集電板の下面と電槽底の内面とは、中心部一箇所のみで溶接されている。)

【0043】

実施例2〜6、比較例1〜4で得た密閉形電池を、上述した実施例1と同じ条件で化成し、内部抵抗および出力密度の測定を行った。内部抵抗、出力密度の測定結果を、実施例1の測定結果とともに表1に示す。

【0044】

【表1】

【0045】

表1に示されるように、負極集電板の中心から外周までの長さに対して中心から62%離間した位置に溶接点を形成した実施例1〜6の密閉形電池は、負極集電板の下面と電槽底の内面とが中心部一箇所のみで溶接されている比較例1及び4の密閉形電池と比較して、内部抵抗が低くなり、出力密度が向上することが分かった。

いずれの電池においても、1400W/kgを超える出力密度が達成された。

1400W/kg以上の出力を保持することは、ハイブリッド形電気自動車(HEV)でのアシスト時に200A(30ItAのレートに相当)の放電を行っても、常温において1V/セルを切ることがない性能を保持することを意味している。このため、1400W/kg以上の出力密度を有するニッケル水素電池は、過放電防止のための電圧制御の下限値として1V/セルを設定でき、このため放電レートの上限を30ItAとしたときの、いかなる放電パターンにおいても過放電を防止することができるので好ましい。

【0046】

下駄(電極基板へのかみ込み部)の数が16と多い実施例4〜6の方が、その数が8である実施例1〜3の電池よりも、負極集電板と負極基板との溶接点の密度が大きくなり負極板の集電機能が向上するので、内部抵抗が小さくなり、出力密度が高くなる。

また、溶接点の数が4〜16の範囲で増えるにしたがって、内部抵抗が小さく、出力密度が高くなることが分かった。

【0047】

負極集電板の下面と電槽底の内面との溶接点が20というように極端に多い比較例2の密閉形電池や、溶接点が2というように極端に少ない比較例3の密閉形電池の場合は、内部抵抗の低減、出力密度の向上の効果が小さい。

これは、溶接点の溶接電流は一定の電流が必要なため、溶接点が18点を超えると電池内に流れる電流を多くする必要があり、このため極群の静電容量を超えて電解液の分解によるガス発生を発生し、通電時に漏液などの問題を発生してしまう恐れがあるからである。このため、通電の最大電流と通電時間を抑制すると、各溶接点の溶接に必要な十分な電流が得られず、電流不足による溶接不良が発生して高抵抗体の溶接点になるためである。また、2点の場合、溶接点の溶接は確実にできるものの、溶接点は比較的高抵抗の部位であるため、接点数が十分でないと全体として高抵抗になるためであると考えられる。

【0048】

(比較例5)

中心から4mm離間した位置に電槽底との溶接点となる突起部8点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から28%離間した位置になる。

【0049】

(比較例6)

中心から5mm離間した位置に電槽底との溶接点となる突起部8点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から34%離間した位置になる。

【0050】

(比較例7)

中心から6mm離間した位置に電槽底との溶接点となる突起部8点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から41%離間した位置になる。

【実施例7】

【0051】

中心から7mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から48%離間した位置になる。

【実施例8】

【0052】

中心から9mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から62%離間した位置になる。

【実施例9】

【0053】

中心から10mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から69%離間した位置になる。

【実施例10】

【0054】

中心から11mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から76%離間した位置になる。

【実施例11】

【0055】

中心から12mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から83%離間した位置になる。

【実施例12】

【0056】

中心から13mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から90%離間した位置になる。

【実施例13】

【0057】

中心から13.5mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から93%離間した位置になる。

【0058】

比較例5〜7、実施例7〜13で得た密閉形電池を、上述した実施例1と同じ条件で化成し、内部抵抗および出力密度の測定を行った。内部抵抗、出力密度の測定結果を表2に示す。

【0059】

【表2】

【0060】

表2より、溶接点が、負極集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内に16点ある実施例7〜13の密閉形電池は、溶接点が、負極集電板の中心から外周までの長さに対して中心から48%未満の範囲に8点(16点の溶接はできなかった)ある比較例5〜7の密閉形電池と比較して、内部抵抗が小さく、出力密度が高いことが分かる。

特に、実施例7〜10のように、溶接点が、負極集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から76%離間した同心円で囲まれた範囲内にある場合は、内部抵抗の低減、出力密度の向上の効果が顕著である。

比較例5〜7の密閉形電池では、負極集電板の下面と電槽底の内面との8点の溶接点が、キャップの端部の真下に対応する負極集電板の位置より内側の範囲になり、電流の流通路が長くなるため、内部抵抗が大きくなったものと思われる。

【0061】

なお、本発明の実施例は密閉形の円筒形ニッケル水素2次電池を用いたが、本発明はニッケル水素電池に限定されるものではなく、ニッケルカドミウム電池、リチウムイオン電池、リチウムポリマー電池(ゲルも含む)、制御弁式鉛電池などの2次電池や、アルカリ1次電池、リチウムコイン電池など密閉形の1次及び2次電池に適用できる。

また、構成要素のリード及び電池間接続部品は、実施例に示したリング状に限定されるものではなく、他の形状であってもよい。

なお、実施例には、電池内接続と電池間接続とを同じ条件で溶接した例を記載したが、本発明においては、実施例に記載の溶接条件の他に、適宜他の条件を選択しても良い。

また、本発明に適用する正極板、正極集電板、セパレータ、負極板、負極集電板の形状、材質は、実施例に記載のものに限定されることはない。

【図面の簡単な説明】

【0062】

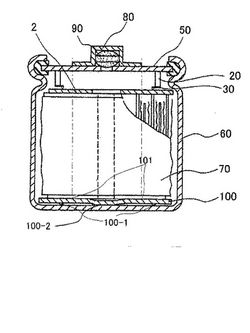

【図1】主リード及び補助リードからなるリードを溶接した実施例、比較例の密閉形電池を示す図である。

【図2(a)】本発明に適用する上部集電板(正極集電板)を示す図(スリット4本)である。

【図2(b)】本発明に適用する上部集電板(正極集電板)を示す図(スリット8本)である。

【図3(a)】実施例1〜3、比較例1に適用する下部集電板(負極集電板)を示す図(スリット4本)である。

【図3(b)】実施例4〜13、比較例2〜7に適用する下部集電板(負極集電板)を示す図(スリット8本)である。

【図4】実施例1の負極集電板の下面に形成された電槽底との溶接点となる突起部(4点)を示す図である。

【図5】実施例5の負極集電板の下面に形成された電槽底との溶接点となる突起部(8点)を示す図である。

【図6】実施例6〜13の負極集電板の下面に形成された電槽底との溶接点となる突起部(16点)を示す図である。

【図7】比較例3の負極集電板の下面に形成された電槽底との溶接点となる突起部(2点)を示す図である。

【図8】補助リードを介してリング状の主リードを溶接した密閉形電池の組立て図である。

【図9】本発明の密閉形電池を用いた組電池を示す図である。

【符号の説明】

【0063】

60 電槽

70 極群

50 蓋

90 弁体

80 キャップ

51 キャップの端部に対応する蓋の内面の位置

2 上部集電板(正極集電板)

2−2 上部集電板に設けたスリット

2−3 上部集電板に設けた下駄

20 リング状リード(主リード)

30 補助リード

100 下部集電板(負極集電板)

101 キャップの端部の真下に対応する下部集電板の位置

100−1 下部集電板の下面に形成された電槽底との溶接点となる突起部(下部集電板 の中心から外周までの長さに対して中心から48%離間した同心円と中心か ら93%離間した同心円で囲まれた範囲内にあるもの)

100−2 下部集電板の下面の中心部に形成された電槽底との溶接箇所となる突起部

100−3 下部集電板に設けたスリット

100−4 下部集電板に設けた下駄

110 電池間接続部品

【技術分野】

【0001】

本発明は、密閉形電池とその製造方法及び密閉形電池の複数個で構成した組電池に関し、特に、密閉形電池の集電板と電槽底とを接続する構造の改善に関する。

【背景技術】

【0002】

一般に、ニッケル−水素化物電池、ニッケル−カドミウム電池などのアルカリ電池は、発電要素を電池ケース内に収容し、電池ケースを一方極の端子として構成される。

特に、このようなアルカリ電池が、電動工具や電気自動車などの高率で充放電を行う用途に使用される場合、発電要素と電池ケースの底(電槽底)の間を接続する集電体の電気抵抗が電池特性に影響を与える。

従来、これらの用途に使用される電池の集電構造としては、電極群の上下端面からそれぞれ外方へ突出した極板の先端部分に各1枚づつの矩形状あるいはほぼ円板状の集電体を複数個所で溶接し、集電体の中央部の透孔に挿入した直径約3mmの溶接電極とケース底部に配置した溶接電極によって、ケースと負極集電体はケース中央底部に一点の溶接が施されているものであった(例えば、特許文献1参照)。

【特許文献1】特開平11−31497号公報

【0003】

上記のケースと負極集電体は1点のみの接続であるため、ケースと集電体の接続抵抗が高く、例えば、100Aのような大電流で放電すると、ケースと負極集電体の溶接部の抵抗が高いため電池の電圧が急激に低下してしまうことがあった。これを解決するために、内部抵抗を低減させた電池が開発されている(特許文献2参照)。

【特許文献2】特開2004−55371号公報

【0004】

特許文献2に記載の電池は、「正極と負極とセパレータにより、前記正極板はその先端部分の芯材を上方に突出させ、負極板はその先端部分の芯材を下方へ突出させて渦巻状に巻回した電極群と、下方へ突出した芯材突出部に溶接した負極集電体と、これらを内部に収容するとともに負極の入出力端子を兼ねた金属製ケースと、このケースを封口するとともに電気的にケースとは絶縁されていて上方に正極の入出力端子を兼ねたキャップを備えた封口体とからなり、前記負極集電体は、有底円筒型で、前記下方へ突出した芯材突出部と接続された底面部と、前記ケースと接続された筒状部とからなる円筒型電池。」(請求項1)、「負極集電体の筒状部には、少なくとも2点以上のプロジェクション溶接用の突起が形成されていて、この突起がケースと溶接されている請求項1記載の円筒型電池。」(請求項3)「負極集電体の平面部とケースとは接続されている請求項1記載の円筒型電池。」(請求項4)である。

【0005】

この円筒型電池の構造によれば、「有底円筒型の負極集電体とケースが2点以上の溶接が施されているため、電池の内部抵抗の低減を達成でき、電池の高効率充放電が可能となる。」(段落[0017])という効果を奏するものであるが、負極集電体を、板状体ではなく、筒状部を備えた特殊な構造のものにする必要があり、多数の溶接点を形成し難いという問題がある。

【0006】

また、その他、集電体とケースの底部の接続手段を改良して内部抵抗を低減させた電池に関する発明として以下のものが知られている(特許文献3参照)。

【特許文献3】特開2000−58024号公報

【0007】

特許文献3に記載の電池の製造方法は、「正極板と負極板とが両極板間にセパレータを挟んだ状態で空芯状に巻回された電極体と、この電極体を収容可能な有底筒形のケースと、前記電極体の端面に宛がわれてその一方の極板に接続されるとともに、前記ケースの底部に溶接された集電体とを備えた筒形電池を製造する方法であって、前記電極体に形成された空芯部には、前記集電体と前記ケースとを溶接するためのスポット溶接電極が挿入可能とされており、このスポット溶接電極の先端には、その電極本体の軸心から偏心した位置に溶接部が形成され、この溶接部と前記ケースの底部との間に前記集電体を挟んで第一次溶接を行った後、前記スポット溶接電極を回転させて、前記溶接部と前記ケースとの間に前記集電体を挟んで第二次溶接を行うことを特徴とする筒形電池の製造方法。」(請求項3)である。

【0008】

この筒形電池の製造方法によれば、「スポット溶接電極の溶接部は、電極本体の軸心から偏心した位置に形成されているから、第一次溶接後、スポット溶接電極をその溶接箇所から所定角度回転させることで溶接部の位置を変えて第二次溶接を行うことができる。これにより、溶接を2箇所で行うことができるから、集電体とケースとの接触信頼性を高めることができる。さらに、溶接が1箇所のみの場合と比べて、電流集中を防ぎ、抵抗損の発生を抑えることができる。」(段落[0011]、「上記した実施形態では、溶接が2箇所で行われる場合を示したが、3箇所若しくはそれ以上の箇所で行われる場合も、本発明に含まれる。」(段落[0033]というものであるが、溶接方法が複雑であり、3箇所以上の溶接を行うことが難しいという問題がある。

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記のような問題を解決するものであり、特殊な構造の集電体や複雑な溶接方法を用いることなく、下部集電板と電槽底面との溶接点を特定の位置にすることによって、低抵抗で出力特性に優れた、集電構造を備えた密閉形電池を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明は、上記課題を解決するために、以下の手段を採用するものである。

(1)電槽内に正極板および負極板を備えた極群を収容し、前記極群上に上部集電板を配置して、前記極群の一方の極と電気的に接続された前記上部集電板の上面と蓋の内面をリードを介して溶接し、前記蓋として、素蓋の中央上部に弁体を介してキャップを被せて安全弁を形成したものを用い、かつ、前記極群下に下部集電板を配置して、前記極群の他方の極と電気的に接続された前記下部集電板の下面と電槽底の内面を溶接した密閉形電池において、前記下部集電板の下面と前記電槽底の内面との溶接箇所が、少なくとも、前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲にあることを特徴とする密閉形電池である。

(2)前記下部集電板の下面と前記電槽底の内面との溶接箇所が、前記下部集電板の中心部一箇所と、前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲に4〜16点あることを特徴とする前記(1)の密閉形電池である。

(3)電槽内に正極板および負極板を備えた極群を収容し、前記極群上に上部集電板を配置して、前記極群の一方の極と電気的に接続された前記上部集電板の上面と蓋の内面をリードを介して溶接し、かつ、前記極群下に下部集電板を配置して、前記極群の他方の極と電気的に接続された前記下部集電板の下面と電槽底の内面を溶接した密閉形電池において、前記下部集電板の下面と前記電槽底の内面との溶接箇所が、少なくとも、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にあることを特徴とする密閉形電池である。

(4)前記下部集電板の下面と前記電槽底の内面との溶接箇所が、少なくとも、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から76%離間した同心円で囲まれた範囲内にあることを特徴とする前記(3)の密閉形電池である。

(5)前記下部集電板の下面と前記電槽底の内面との溶接箇所が、前記下部集電板の中心部一箇所と、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内に4〜16点あることを特徴とする前記(3)の密閉形電池である。

(6)前記下部集電板の下面と前記電槽底の内面との溶接箇所が、前記下部集電板の中心部一箇所と、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から76%離間した同心円で囲まれた範囲内に4〜16点あることを特徴とする前記(4)の密閉形電池である。

(7)前記上部集電板の上面における前記リードの溶接点が前記上部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にあることを特徴とする前記(3)〜(6)のいずれか一の密閉形電池である。

(8)前記(1)又は(2)の密閉形電池の製造方法において、前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲にある溶接点を溶接する第1工程と、前記下部集電板の中心部一箇所を溶接する第2工程とを有することを特徴とする密閉形電池の製造方法である。

(9)前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲にある溶接点を溶接する第1工程の溶接方法が、前記極群に電解液を注液した後に、外部電源によって前記上部集電板(組立前電池の外部正極端子)と負極端子との間に充電と放電を1セットとした交流パルスを通電することによって溶接することを特徴とする前記(8)の密閉形電池の製造方法である。

(10)前記(3)〜(7)のいずれか一の密閉形電池の製造方法において、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にある溶接点を溶接する第1工程と、前記下部集電板の中心部一箇所を溶接する第2工程とを有することを特徴とする密閉形電池の製造方法である。

(11)前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にある溶接点を溶接する第1工程の溶接方法が、前記極群に電解液を注液した後に、外部電源によって前記上部集電板(組立前電池の外部正極端子)と負極端子との間に充電と放電を1セットとした交流パルスを通電することによって溶接することを特徴とする前記(10)の密閉形電池の製造方法である。

(12)前記下部集電板の中心部一箇所を溶接する第2工程の溶接方法が、抵抗溶接用の電極棒を前記下部集電板の上面と前記電槽底の外面に押し当て、前記下部集電板の下面と前記電槽底の内面を抵抗溶接するものであることを特徴とする前記(8)〜(11)の密閉形電池の製造方法である。

(13)前記(1)〜(7)のいずれか一の密閉形電池を用い、複数個で構成したことを特徴とする組電池である。

(14)一方の密閉形電池の蓋の上面と他方の密閉形電池の電槽底の外面を電池間接続部品を介して接続した組電池において、前記電池間接続部品と前記蓋の上面との溶接点が、キャップの端部より外側の範囲にあり、かつ、前記電池間接続部品と前記電槽底の外面との溶接点が、前記キャップの端部の真上に対応する前記電槽底の外面の位置より外側の範囲にあることを特徴とする前記(13)の組電池である。

(15)前記電池間接続部品と前記蓋の上面との溶接点の位置及び前記蓋の内面における前記リードの溶接点の位置を、前記キャップの端部より外側の範囲で一致させることを特徴とする前記(13)又は(14)の組電池である。

【発明の効果】

【0011】

本発明においては、下部集電板と電槽底面との溶接点を特定の位置にすることにより、内部抵抗が小さい、高出力の電池が提供できる。

また、従来、特殊な構造で高価な角形のニッケル水素電池でしか達成し得なかった1400W/kg以上の極めて優れた出力密度を、円筒形電池で達成できる。

【発明を実施するための最良の形態】

【0012】

密閉形電池において、下部集電板(負極集電板)の下面と電槽底の内面の中心部一箇所の溶接箇所は、電池内に電流を流さず、溶接棒を極群の中心に挿入して抵抗溶接することができるため、極めて低抵抗で強固な溶接をすることができるものの、組電池としたときは、図9に示すように、一方の電池の蓋50に取り付けられたキャップ80の端部より外側に電池間接続部品110を溶接し、その電池間接続部品を介して他方の電池の電槽60底の外面に溶接し、電槽60底の外面での溶接点は最短距離がキャップ80の端部の真下に対応する下部集電板100の位置より外側になるため、電流の流通路は、電池間接続部品と電槽底の外面との溶接点→電槽底の内面と下部集電板との溶接箇所(中心部一箇所)→下部集電板と負極板との溶接点となり電流の流通路が長くなって抵抗が大きくなってしまう。

そこで、本発明においては、下部集電板100の下面と電槽60底の内面との溶接箇所を、中心部一箇所だけではなく、キャップの端部の真下に対応する下部集電板100の下面の位置101より外側の範囲にも設けることにより、電流の流通経路を短くして、内部抵抗を低減したものである。

【0013】

図3〜図7は、本発明の密閉形電池に適用する下部集電板100を示す図(但し、図3(a)、(b)には溶接用の突起100−1を図示せず)である。該下部集電板100は、ニッケルメッキを施した鋼板製であって、厚さが0.3〜0.5mmの円板状である。図3〜図7に示すように、下部集電板100は、中央に溶接用の突起部100−2を備える(図では突起部の中央にリング状のプロジェクションを形成している)。また、等間隔に複数本(図3(a)、図4では4本、図3(b)、図5〜図7では8本)のスリット100−3を備え、該スリットの側辺に高さが約0.5mmの下駄100−4を配置している。該下駄100−4は、下部集電板100を負極基板に溶接したときに基板にかみこみ、良好な接合が達成される。なお、スリット100−3の本数は特に限定されるものではないが、例えば4本より8本の方が下部集電板と負極基板の溶接点の密度が大きく、負極板の集電機能が高くなって電池の内部抵抗を低減できるので好ましい。

後述する実施例に示されるように、下部集電板の下面と電槽底の内面との溶接箇所が、少なくとも、下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にあると、内部抵抗が小さくなり、出力密度が向上する。特に、下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から76%離間した同心円で囲まれた範囲内にあると効果が大きいので好ましい。

なお、該溶接点(溶接用の突起100−1)を図6に示すように、前記下駄100−4に接近した位置に配置すると、負極基板と電槽底の内面間の電気抵抗を小さくできるので好ましい。

【0014】

図2(a)、(b)は、本発明の密閉形電池に適用する上部集電板2を示す図である。該上部集電板2は、ニッケルメッキを施した鋼板製であって、厚さが0.3〜0.5mmの円板状である。図2(a)、(b)に示すように、上部集電板2は、等間隔に複数本(図2(a)では4本、(b)では8本)のスリット2−2を備え、該スリットの側辺に高さが約0.5mmの下駄2−3を配置している。該下駄2−3は、上部集電板2を正極基板に溶接したときに基板にかみこみ、良好な接合が達成される。なお、スリット2−2の本数は特に限定されるものではないが、例えば4本より8本の方が上部集電板と正極基板の溶接点の密度が大きく、正極板の集電機能が高くなって電池の内部抵抗を低減できるので好ましい。

上記のように下部集電板の下面と電槽底の内面との溶接箇所を特定の範囲にするとともに、上部集電板の上面におけるリードの溶接点についても、上部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にすることにより、さらに、電流の流通経路を短くし、内部抵抗を低減することができる。

なお、該溶接点を前記下駄2−3に接近した位置に配置すると、正極基板と前記リード間の電気抵抗を小さくできるので好ましい。

【0015】

また、本発明においては、下部集電板の下面と電槽底の内面との溶接点を多くすることにより、内部抵抗を小さし、出力密度を向上させることができる。後述する実施例に示されるように、溶接点は、キャップの端部の真下に対応する下部集電板の下面の位置より外側の範囲又は下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内に4〜16点あることが好ましい。

該複数の溶接点は、上記範囲内にあればよく、必ずしも一つの同心円上に存在する必要はない。

【0016】

下部集電板と電槽底の中心部一箇所の溶接箇所は、電池内に電流を流さず、溶接棒を極群の中心に挿入して抵抗溶接することができるため、これを、併用して形成することが好ましい。その場合には、キャップの端部の真下に対応する下部集電板の下面の位置より外側の範囲又は下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内に、電槽底との溶接点となる突起部を形成して、電槽底の内面と溶接する第1工程と、抵抗溶接用の電極棒を下部集電板の上面と電槽底の外面に押し当て、下部集電板の下面の中心部に形成された突起部(100−2)と電槽底の内面を密着させ、中心部一箇所で抵抗溶接する第2工程を採用する。

【0017】

極群に電解液を注液した後に、キャップの端部の真下に対応する下部集電板の下面の位置より外側の範囲又は下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にある溶接点を溶接する際に、正負極間に極短時間ではあるが交流パルスであって、大きな電流を通電する。すなわち、外部電源によって上部集電板(組立前電池の外部正極端子)と負極端子との間に充電と放電を1セットとした交流パルスを通電する。該通電された電気は正極板および負極板の電気二重層に貯えられるために電解液が電気分解によって分解されるのを防止することができる。電気二重層容量の大きさが大きいと、電池に損傷を与えることなく通電可能な電流の大きさおよび電気量が大きくできる。正極板と負極板の電気二重層容量は、極板の放電容量と密接な関係があると考えられるので、通電する電流値の大きさや1回の通電で一方向に流す通電量(電流値が一定とすると通電時間に置き換えることができる)は極板の容量との関係で適切な値に設定することが好ましいと考えられる。本発明では、単位放電容量当たりに対して通電する電流の範囲を定め、その上で通電時間の範囲を定めることによって、正負極間で通電しても電池を損傷させることなく、下部集電板の下面と電槽底の内面とを良好に溶接できる。

【0018】

具体的には、単位放電容量当たりの通電電流の大きさを0.4〜0.8kA/Ahとし、そのときの通電時間を3〜7msecとする。なお、電池の正極と負極の放電容量は、必ずしも等しくなく、ニッケル水素蓄電池やニッケルカドミウム電池等のアルカリ蓄電池においては、負極に比べて正極の放電容量が小さい。このような場合には、放電容量の小さい正極の放電容量を基準にして単位放電容量当たりの通電電流の大きさを設定する。また、通電電流の大きさは時間に対して一定であるとは限らない。ここでいう、通電電流の大きさは、通電電流値の通電時間に対する平均値をいう。

【0019】

前記のように、本発明においては前記電気二重層の容量が大きければ、正負極間に大きな電流を通電しても電気分解が生ぜず良好な溶接が可能となる。ニッケル水素蓄電池を例に採ると、負極を構成する水素吸蔵合金粉末の比表面積が小さいためか、正極板に比べて負極板の電気二重層容量が小さい傾向がある。このような点から、電池に組み込む前に水素吸蔵合金粉末を高温のNaOH水溶液や酢酸−酢酸ナトリウム水溶液などの弱酸性の水溶液に浸漬処理を施して負極板の電気二重層容量を大きくすることが好ましい。

【0020】

また、本発明に係る密閉形蓄電池は電池内部の抵抗が小さく、急速充電に対する適応性も高めることができるものである。従って、正極および負極も充電受け入れ特性が高い構成となるように配慮することが好ましい。

ニッケル水素蓄電池を例に採れば、正極のニッケル電極には、水酸化ニッケルに水酸化亜鉛、水酸化コバルトを混合したものが用いられるが、水酸化ニッケルと水酸化亜鉛、水酸化コバルトを共沈させて得られる水酸化ニッケルを主成分とする複合水酸化物が好ましく、さらに、ニッケル電極中にY、Er、Yb等の希土類元素の単体またはその化合物を添加することによりニッケル電極の酸素過電圧を高めて急速充電を行ったときにニッケル電極で酸素が発生するのを抑制する構成とするのが好ましい。

【0021】

上記のように、本発明の密閉形電池は、組電池とする場合に有効である。組電池とする場合には、図9に示すように、一方の密閉形電池の蓋(50)の上面と他方の密閉形電池の電槽(60)底の外面を電池間接続部品(110)を介して接続した組電池において、電池間接続部品(110)と蓋(50)の上面との溶接点が、キャップ(80)の端部より外側の範囲にあり、かつ、電池間接続部品(110)と電槽(60)底の外面との溶接点が、キャップ(80)の端部の真上に対応する電槽底の外面の位置より外側の範囲にあるようにすることが好ましい。これにより、抵抗が小さい、高出力の組電池を得ることができる。

上記の場合、特に、電池間接続部品(110)と蓋(50)の上面との溶接点の位置及び蓋(50)の内面における主リード(リング端子)(20)の溶接点の位置を、キャップ(80)の端部より外側の範囲で一致させると、電流の流通経路が短くなるため、内部抵抗が低くなり、出力密度も大きくなるので好ましい。

【0022】

本発明において、上部集電板(正極集電板)の上面と蓋の内面はリードを介して溶接されているが、蓋の構造、リードの形状等は限定されるものではない。

図8に、一例として、補助リードを介してリング状の主リードを溶接した密閉形電池の組立て図を示す。

図8において、(a)は蓋(50)の構造の一例を示す断面図であって、素蓋の中央上部には弁体(安全弁ゴム)(90)を介してキャップ(80)が被せられている。

また、(b)は、蓋部(50)に主リード(リング端子)(20)が予め溶接された状態を示している。

また、(c)は、(b)の蓋部(50)に主リード(リング端子)(20)に補助リード(30)が予め溶接された状態を示している。

さらに、(d)は、(c)の蓋部(50)に主リード(リング端子)(20)及び補助リード(30)及び補助リードが予め溶接されたものを密閉形電池の上部集電板(2)に溶接した状態を示している。

【0023】

このとき、本発明においては、蓋(50)の内面における主リード(リング端子)(20)の溶接点が、キャップの端部に対応する蓋の内面の位置(51)より外側の範囲にあることが好ましい。そうすると、電池外部への電流取り出し接点が、蓋の上面におけるキャップの端部より外側の範囲にある場合に、電流の流通経路が短くなるため、内部抵抗が低くなり、出力密度も大きくなる。

以下に、円筒形ニッケル水素電池を例の採り上げて本発明の実施の形態を詳細に説明するが、本発明の実施の形態は、以下に例示する実施例に限定されるものではない。

【実施例1】

【0024】

(正極板の作製)

硫酸ニッケルと硫酸亜鉛および硫酸コバルトを所定比で溶解した水溶液に硫酸アンモニウムと苛性ソーダ水溶液を添加してアンミン錯体を生成させた。反応系を激しく撹拌しながら更に苛性ソーダを滴下し、反応系のpHを11〜12に制御して芯層母材となる球状高密度水酸化ニッケル粒子を水酸化ニッケル:水酸化亜鉛:水酸化コバルト=88.45:5.12:1.1の比となるように合成した。

【0025】

前記高密度水酸化ニッケル粒子を、苛性ソーダでpH10〜13に制御したアルカリ水溶液に投入した。該溶液を撹拌しながら、所定濃度の硫酸コバルト、アンモニアを含む水溶液を滴下した。この間、苛性ソーダ水溶液を適宜滴下して反応浴のpHを11〜12の範囲に維持した。約1時間pHを11〜12の範囲に保持し、水酸化ニッケル粒子表面にCoを含む混合水酸化物から成る表面層を形成させた。該混合水酸化物の表面層の比率は芯層母粒子(以下単に芯層と記述する)に対して、4.0wt%であった。

前記混合水酸化物から成る表面層を有する水酸化ニッケル粒子50gを、温度110℃の30wt%(10N)の苛性ソーダ水溶液に投入し、充分に攪拌した。続いて表面層に含まれるコバルトの水酸化物の当量に対して過剰のK2S2O8を添加し、粒子表面から酸素ガスが発生するのを確認した。活物質粒子をろ過し、水洗、乾燥した。

【0026】

前記活物質粒子にカルボキシメチルセルローズ(CMC)水溶液を添加して前記活物質粒子:CMC溶質=99.5:0.5のペースト状とし、該ペーストを450g/m2のニッケル多孔体(住友電工(株)社製ニッケルセルメット#8)に充填した。その後80℃で乾燥した後、所定の厚みにプレスし、表面にポリテトラフロロエチレンコーテイングを行い幅47.5mm(内、無塗工部1mm)長さ1150mmの容量6500mAh(6.5Ah)のニッケル正極板とした。

【0027】

(負極板の作製)

粒径30μmのAB5型希土類系のMmNi3.6Co0.6Al0.3Mn0.35(Mmはミッシュメタルを表す)組成を有する水素吸蔵合金を水素吸蔵処理後の水素吸蔵合金粉末を20℃の比重で48重量%のNaOH水溶液に浸漬し、100℃の水溶液に浸漬し4時間の処理を行った。

その後、加圧濾過して処理液と合金を分離した後、純水を合金重量と同重量添加して28KHzの超音波を10分間かけた。その後、緩やかに攪拌しつつ純水を攪拌層下部より注入し、排水をフローさせて合金より遊離する希土類水酸化物を除去した。その後、PH10以下になるまで水洗した後、加圧濾過した。この後、80℃温水に暴露して水素脱離を行った。温水を加圧濾過して、再度の水洗を行い合金を25℃に冷却し、攪拌下4%過酸化水素を合金重量と同量加え、水素脱離を行って、電極用水素吸蔵合金を得た。

得られた合金とスチレンブタジエン共重合体とを99.35:0.65の固形分重量比で混合し、水で分散してペースト状にし、ブレードコーターを用いて、鉄にニッケルメッキを施したパンチング鋼板からなる負極基板に塗布した後、80℃で乾燥した後、所定の厚みにプレスして幅47.5mm長さ1175mmの容量11000mAh(11.0Ah)の水素吸蔵合金負極板とした。

【0028】

(密閉形ニッケル水素蓄電池の作製)

前記負極板とスルフォン化処理を施した厚み120μmのポリプロピレンの不織布状セパレータと前記正極板とを組み合わせてロール状に巻回して極板群とした。該極板群の一方の捲回端面に突出させた正極基板の端面に、ニッケルメッキを施した鋼板からなる厚さ0.4mm、中央に円形の透孔と8カ所(4スリット)の0.5mmの下駄(電極基板へのかみ込み部)を設けた半径14.5mmの図2(a)に示すような円板状の上部集電板(正極集電板)を抵抗溶接により接合した。また、図3(a)に示すようなニッケルメッキを施した鋼板からなる厚さ0.4mm、中央に円形の透孔と8カ所(4スリット)の0.5mmの下駄(電極へのかみ込み部)を設けた半径14.5mmの円板状の下部集電板(負極集電板)に、キャップの端部の真下に対応する負極集電板の位置より外側の範囲(負極集電板の中心から9mm離間した位置)に図4に示すような電槽底との溶接点となる突起部(100−1)4点を形成した。この負極集電板を、捲回式極板群の他方の捲回端面に突出させた負極基板の端面に抵抗溶接により接合した。

ニッケルメッキを施した鋼板からなる有底円筒状の電槽缶を用意し、前記集電板を取り付けた極板群を、正極集電板が電槽缶の開放端側、負極集電板が電槽缶の底に当接するように電槽缶内に収容し、6.8NのKOHと0.8NのLiOHを含む水溶液からなる電解液を所定量注液した。

【0029】

注液後、正極集電板と、電槽缶の底面(負極端子)に抵抗溶接機の溶接用出力端子を当接させ、充電方向および放電方向に同じ電流値で同じ通電時間となるように通電条件を設定した。具体的には、電流値を正極板の容量(6.5Ah)1Ah当たり0.6kA/Ah(3.9kA)、通電時間を充電方向に4.5msec、放電方向に4.5msecに設定し、該交流パルス通電を1サイクルとして1サイクル通電ができるようにセットし、矩形波からなる交流パルスを通電した。この通電により、負極集電板の下面と電槽底の内面とが、負極集電板の中心から9mm離間した位置にある4点の突起部で溶接された。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から62%離間した位置になる。この場合、負極集電板(100)の下面と電槽(60)底の内面との溶接点は、図1及び図9に一点鎖線で示すように、キャップ(80)の端部の真下に対応する下部集電板(100)の位置(101)より外側の範囲になる。

その後、電池内に電流を流さず、抵抗溶接用の電極棒を負極集電板の上面と電槽底の外面に押し当て、負極集電板の下面の中心部に形成された突起部(100−2)と電槽底の内面を密着させ、図1に示すように該突起部(100−2)を電槽底の内面に抵抗溶接により接合した。

【0030】

厚さ0.6mmのニッケル板であって、幅2.5mm、長さ66mm、長辺の一方に高さ0.5mmの突起を10個備え、他方の長辺に高さ2mmの突起を4個備える板を内径20mmのリング状に丸めた主リード、正極集電板との溶接点となる突起部4点を有する補助リードを用意した。

ニッケルメッキを施した鋼板からなり中央に直径0.8mmの円形の透孔を設けた円板状の蓋体を用意し、該蓋体の内面側に前記リードの高さ0.5mmの10個の突起を当接させ、抵抗溶接によりリング状の主リードを蓋体の内面に接合した。次に、リング状の主リードに補助リードを溶接した。蓋体の外面には、ゴム弁(排気弁)およびキャップ状の端子を取り付けた。蓋体の周縁をつつみ込むように蓋体にリング状のガスケットを装着した。

なお、蓋の半径は14.5mm キャップの半径は6.5mm ガスケットのカシメ半径は12.5mmである。

主リード及び補助リード付きの蓋を正極集電板に当接するように極板群の上に載置し、電槽缶の開放端をかしめて気密に密閉した後、圧縮して電池の総高さを調整した。

なお、主リード内面の半径は10mmであり、補助リードの上部集電板との溶接点(突起部)と主リードの内面までの距離を1mmに設定してある。即ち、突起部4点に囲われた内径は半径で9mmとなり、上部集電板の上面における補助リードの溶接点は、上部集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から62%離間した位置になる。

【0031】

キャップ80(正極端子)、電槽缶60の底面(負極端子)に抵抗溶接機の溶接用出力端子を当接させ、充電方向および放電方向に同じ電流値で同じ通電時間となるように通電条件を設定した。具体的には、電流値を正極板の容量(6.5Ah)1Ah当たり0.6kA/Ah(3.9kA)、通電時間を充電方向に4.5msec、放電方向に4.5msecに設定し、該交流パルス通電を1サイクルとして2サイクル通電ができるようにセットし、矩形波からなる交流パルスを通電した。このとき開弁圧を超えてガス発生していないことを確認した。このようにして蓋50と正極集電板2が、補助リードを介してリング状の主リードで接続された図1に示すような密閉形ニッケル水素蓄電池を作製した。

また、この発明の実施例および比較例に用いた電池の重量はすべて176gであった。

【0032】

(化成、内部抵抗および出力密度の測定)

前記密閉形蓄電池を周囲温度25℃において12時間の放置後、130mA(0.02ItA)にて1200mAh充電し、引き続き650mA(0.1ItA)で10時間充電した後、1300mA(0.2ItA)でカット電圧1Vまで放電した。さらに、650mA(0.1ItA)で16時間充電後、1300mA(0.2ItA)でカット電圧1.0Vまで放電し、該充放電を1サイクルとして4サイクル充放電を行った。4サイクル目の放電終了後、1kHzの交流を用いて内部抵抗を測定した。

【0033】

出力密度の測定方法は、電池1個用いて25℃雰囲気下において、放電末より650mA(0.1ItA)で5時間充電後、60Aで12秒間流した時の10秒目電圧を60A放電時10秒目電圧とし、放電分の電気容量を6Aで充電した後、90Aで12秒流した時の10秒目電圧を90A放電時10秒目電圧とし、放電分の電気容量を6Aで充電した後、120Aで12秒流した時の10秒目電圧を120A放電時10秒目電圧とし、放電分の電気容量を6Aで充電した後、150Aで12秒流した時の10秒目電圧を150A放電時10秒目電圧とし、放電分の電気容量を6Aで充電した後、180Aで12秒流した時の10秒目電圧を180A放電時10秒目電圧とした。

この各10秒目電圧を電流値と電圧値を最小自乗法で直線近似し、電流値0Aの時の電圧値をE0とし、傾きをRDCとした。その後、

出力密度(W/kg)=(E0−0.8)÷RDC×0.8÷電池重量(kg)

の計算式に当てはめ、0.8Vカット時の25℃電池における出力密度とした。

【実施例2】

【0034】

負極集電板の中心から9mm離間した位置に電槽底との溶接点となる突起部8点を形成したこと以外は実施例1と同様にして図1に示すような密閉形電池を得た。

【実施例3】

【0035】

負極集電板の中心から9mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例1と同様にして図1に示すような密閉形電池を得た。

【0036】

(比較例1)

負極集電板の中心から9mm離間した位置にある4点の突起部で溶接しないこと以外は実施例1と同様にして図1に示すような密閉形電池を得た。(すなわち、負極集電板の下面と電槽底の内面とは、中心部一箇所のみで溶接されている。)

【実施例4】

【0037】

図3(b)に示すようなニッケルメッキを施した鋼板からなる厚さ0.4mm、中央に円形の透孔と16カ所(8スリット)の0.5mmの下駄(電極へのかみ込み部)を設けた半径14.5mmの円板状の負極集電板に、負極集電板の中心から9mm離間した位置に電槽底との溶接点となる突起部4点を形成したこと以外は実施例1と同様にして図1に示すような密閉形電池を得た。

【実施例5】

【0038】

負極集電板の中心から9mm離間した位置に図5に示すような電槽底との溶接点となる突起部(100−1)8点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

【実施例6】

【0039】

負極集電板の中心から9mm離間した位置に図6に示すような電槽底との溶接点となる突起部(100−1)16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

【0040】

(比較例2)

負極集電板の中心から9mm離間した位置に電槽底との溶接点となる突起部20点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

【0041】

(比較例3)

負極集電板の中心から9mm離間した位置に図7に示すような電槽底との溶接点となる突起部(100−1)2点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

【0042】

(比較例4)

負極集電板の中心から9mm離間した位置にある4点の突起部で溶接しないこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。(すなわち、負極集電板の下面と電槽底の内面とは、中心部一箇所のみで溶接されている。)

【0043】

実施例2〜6、比較例1〜4で得た密閉形電池を、上述した実施例1と同じ条件で化成し、内部抵抗および出力密度の測定を行った。内部抵抗、出力密度の測定結果を、実施例1の測定結果とともに表1に示す。

【0044】

【表1】

【0045】

表1に示されるように、負極集電板の中心から外周までの長さに対して中心から62%離間した位置に溶接点を形成した実施例1〜6の密閉形電池は、負極集電板の下面と電槽底の内面とが中心部一箇所のみで溶接されている比較例1及び4の密閉形電池と比較して、内部抵抗が低くなり、出力密度が向上することが分かった。

いずれの電池においても、1400W/kgを超える出力密度が達成された。

1400W/kg以上の出力を保持することは、ハイブリッド形電気自動車(HEV)でのアシスト時に200A(30ItAのレートに相当)の放電を行っても、常温において1V/セルを切ることがない性能を保持することを意味している。このため、1400W/kg以上の出力密度を有するニッケル水素電池は、過放電防止のための電圧制御の下限値として1V/セルを設定でき、このため放電レートの上限を30ItAとしたときの、いかなる放電パターンにおいても過放電を防止することができるので好ましい。

【0046】

下駄(電極基板へのかみ込み部)の数が16と多い実施例4〜6の方が、その数が8である実施例1〜3の電池よりも、負極集電板と負極基板との溶接点の密度が大きくなり負極板の集電機能が向上するので、内部抵抗が小さくなり、出力密度が高くなる。

また、溶接点の数が4〜16の範囲で増えるにしたがって、内部抵抗が小さく、出力密度が高くなることが分かった。

【0047】

負極集電板の下面と電槽底の内面との溶接点が20というように極端に多い比較例2の密閉形電池や、溶接点が2というように極端に少ない比較例3の密閉形電池の場合は、内部抵抗の低減、出力密度の向上の効果が小さい。

これは、溶接点の溶接電流は一定の電流が必要なため、溶接点が18点を超えると電池内に流れる電流を多くする必要があり、このため極群の静電容量を超えて電解液の分解によるガス発生を発生し、通電時に漏液などの問題を発生してしまう恐れがあるからである。このため、通電の最大電流と通電時間を抑制すると、各溶接点の溶接に必要な十分な電流が得られず、電流不足による溶接不良が発生して高抵抗体の溶接点になるためである。また、2点の場合、溶接点の溶接は確実にできるものの、溶接点は比較的高抵抗の部位であるため、接点数が十分でないと全体として高抵抗になるためであると考えられる。

【0048】

(比較例5)

中心から4mm離間した位置に電槽底との溶接点となる突起部8点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から28%離間した位置になる。

【0049】

(比較例6)

中心から5mm離間した位置に電槽底との溶接点となる突起部8点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から34%離間した位置になる。

【0050】

(比較例7)

中心から6mm離間した位置に電槽底との溶接点となる突起部8点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から41%離間した位置になる。

【実施例7】

【0051】

中心から7mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から48%離間した位置になる。

【実施例8】

【0052】

中心から9mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から62%離間した位置になる。

【実施例9】

【0053】

中心から10mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から69%離間した位置になる。

【実施例10】

【0054】

中心から11mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から76%離間した位置になる。

【実施例11】

【0055】

中心から12mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から83%離間した位置になる。

【実施例12】

【0056】

中心から13mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から90%離間した位置になる。

【実施例13】

【0057】

中心から13.5mm離間した位置に電槽底との溶接点となる突起部16点を形成したこと以外は実施例4と同様にして図1に示すような密閉形電池を得た。

なお、負極集電板の下面と電槽底の内面との溶接点は、負極集電板の中心から外周までの長さ(半径:14.5mm)に対して中心から93%離間した位置になる。

【0058】

比較例5〜7、実施例7〜13で得た密閉形電池を、上述した実施例1と同じ条件で化成し、内部抵抗および出力密度の測定を行った。内部抵抗、出力密度の測定結果を表2に示す。

【0059】

【表2】

【0060】

表2より、溶接点が、負極集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内に16点ある実施例7〜13の密閉形電池は、溶接点が、負極集電板の中心から外周までの長さに対して中心から48%未満の範囲に8点(16点の溶接はできなかった)ある比較例5〜7の密閉形電池と比較して、内部抵抗が小さく、出力密度が高いことが分かる。

特に、実施例7〜10のように、溶接点が、負極集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から76%離間した同心円で囲まれた範囲内にある場合は、内部抵抗の低減、出力密度の向上の効果が顕著である。

比較例5〜7の密閉形電池では、負極集電板の下面と電槽底の内面との8点の溶接点が、キャップの端部の真下に対応する負極集電板の位置より内側の範囲になり、電流の流通路が長くなるため、内部抵抗が大きくなったものと思われる。

【0061】

なお、本発明の実施例は密閉形の円筒形ニッケル水素2次電池を用いたが、本発明はニッケル水素電池に限定されるものではなく、ニッケルカドミウム電池、リチウムイオン電池、リチウムポリマー電池(ゲルも含む)、制御弁式鉛電池などの2次電池や、アルカリ1次電池、リチウムコイン電池など密閉形の1次及び2次電池に適用できる。

また、構成要素のリード及び電池間接続部品は、実施例に示したリング状に限定されるものではなく、他の形状であってもよい。

なお、実施例には、電池内接続と電池間接続とを同じ条件で溶接した例を記載したが、本発明においては、実施例に記載の溶接条件の他に、適宜他の条件を選択しても良い。

また、本発明に適用する正極板、正極集電板、セパレータ、負極板、負極集電板の形状、材質は、実施例に記載のものに限定されることはない。

【図面の簡単な説明】

【0062】

【図1】主リード及び補助リードからなるリードを溶接した実施例、比較例の密閉形電池を示す図である。

【図2(a)】本発明に適用する上部集電板(正極集電板)を示す図(スリット4本)である。

【図2(b)】本発明に適用する上部集電板(正極集電板)を示す図(スリット8本)である。

【図3(a)】実施例1〜3、比較例1に適用する下部集電板(負極集電板)を示す図(スリット4本)である。

【図3(b)】実施例4〜13、比較例2〜7に適用する下部集電板(負極集電板)を示す図(スリット8本)である。

【図4】実施例1の負極集電板の下面に形成された電槽底との溶接点となる突起部(4点)を示す図である。

【図5】実施例5の負極集電板の下面に形成された電槽底との溶接点となる突起部(8点)を示す図である。

【図6】実施例6〜13の負極集電板の下面に形成された電槽底との溶接点となる突起部(16点)を示す図である。

【図7】比較例3の負極集電板の下面に形成された電槽底との溶接点となる突起部(2点)を示す図である。

【図8】補助リードを介してリング状の主リードを溶接した密閉形電池の組立て図である。

【図9】本発明の密閉形電池を用いた組電池を示す図である。

【符号の説明】

【0063】

60 電槽

70 極群

50 蓋

90 弁体

80 キャップ

51 キャップの端部に対応する蓋の内面の位置

2 上部集電板(正極集電板)

2−2 上部集電板に設けたスリット

2−3 上部集電板に設けた下駄

20 リング状リード(主リード)

30 補助リード

100 下部集電板(負極集電板)

101 キャップの端部の真下に対応する下部集電板の位置

100−1 下部集電板の下面に形成された電槽底との溶接点となる突起部(下部集電板 の中心から外周までの長さに対して中心から48%離間した同心円と中心か ら93%離間した同心円で囲まれた範囲内にあるもの)

100−2 下部集電板の下面の中心部に形成された電槽底との溶接箇所となる突起部

100−3 下部集電板に設けたスリット

100−4 下部集電板に設けた下駄

110 電池間接続部品

【特許請求の範囲】

【請求項1】

電槽内に正極板および負極板を備えた極群を収容し、前記極群上に上部集電板を配置して、前記極群の一方の極と電気的に接続された前記上部集電板の上面と蓋の内面をリードを介して溶接し、前記蓋として、素蓋の中央上部に弁体を介してキャップを被せて安全弁を形成したものを用い、かつ、前記極群下に下部集電板を配置して、前記極群の他方の極と電気的に接続された前記下部集電板の下面と電槽底の内面を溶接した密閉形電池において、前記下部集電板の下面と前記電槽底の内面との溶接箇所が、少なくとも、前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲にあることを特徴とする密閉形電池。

【請求項2】

前記下部集電板の下面と前記電槽底の内面との溶接箇所が、前記下部集電板の中心部一箇所と、前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲に4〜16点あることを特徴とする請求項1に記載の密閉形電池。

【請求項3】

電槽内に正極板および負極板を備えた極群を収容し、前記極群上に上部集電板を配置して、前記極群の一方の極と電気的に接続された前記上部集電板の上面と蓋の内面をリードを介して溶接し、かつ、前記極群下に下部集電板を配置して、前記極群の他方の極と電気的に接続された前記下部集電板の下面と電槽底の内面を溶接した密閉形電池において、前記下部集電板の下面と前記電槽底の内面との溶接箇所が、少なくとも、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にあることを特徴とする密閉形電池。

【請求項4】

前記下部集電板の下面と前記電槽底の内面との溶接箇所が、少なくとも、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から76%離間した同心円で囲まれた範囲内にあることを特徴とする請求項3に記載の密閉形電池。

【請求項5】

前記下部集電板の下面と前記電槽底の内面との溶接箇所が、前記下部集電板の中心部一箇所と、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内に4〜16点あることを特徴とする請求項3に記載の密閉形電池。

【請求項6】

前記下部集電板の下面と前記電槽底の内面との溶接箇所が、前記下部集電板の中心部一箇所と、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から76%離間した同心円で囲まれた範囲内に4〜16点あることを特徴とする請求項4に記載の密閉形電池。

【請求項7】

前記上部集電板の上面における前記リードの溶接点が前記上部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にあることを特徴とする請求項3〜6のいずれか一項に記載の密閉形電池。

【請求項8】

請求項1又は2に記載の密閉形電池の製造方法において、前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲にある溶接点を溶接する第1工程と、前記下部集電板の中心部一箇所を溶接する第2工程とを有することを特徴とする密閉形電池の製造方法。

【請求項9】

前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲にある溶接点を溶接する第1工程の溶接方法が、前記極群に電解液を注液した後に、外部電源によって前記上部集電板(組立前電池の外部正極端子)と負極端子との間に充電と放電を1セットとした交流パルスを通電することによって溶接することを特徴とする請求項8に記載の密閉形電池の製造方法。

【請求項10】

請求項3〜7のいずれか一項に記載の密閉形電池の製造方法において、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にある溶接点を溶接する第1工程と、前記下部集電板の中心部一箇所を溶接する第2工程とを有することを特徴とする密閉形電池の製造方法。

【請求項11】

前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にある溶接点を溶接する第1工程の溶接方法が、前記極群に電解液を注液した後に、外部電源によって前記上部集電板(組立前電池の外部正極端子)と負極端子との間に充電と放電を1セットとした交流パルスを通電することによって溶接することを特徴とする請求項10に記載の密閉形電池の製造方法。

【請求項12】

前記下部集電板の中心部一箇所を溶接する第2工程の溶接方法が、抵抗溶接用の電極棒を前記下部集電板の上面と前記電槽底の外面に押し当て、前記下部集電板の下面と前記電槽底の内面を抵抗溶接するものであることを特徴とする請求項8〜11のいずれか一項に記載の密閉形電池の製造方法。

【請求項13】

請求項1〜7のいずれか一項に記載の密閉形電池を用い、複数個で構成したことを特徴とする組電池。

【請求項14】

一方の密閉形電池の蓋の上面と他方の密閉形電池の電槽底の外面を電池間接続部品を介して接続した組電池において、前記電池間接続部品と前記蓋の上面との溶接点が、キャップの端部より外側の範囲にあり、かつ、前記電池間接続部品と前記電槽底の外面との溶接点が、前記キャップの端部の真上に対応する前記電槽底の外面の位置より外側の範囲にあることを特徴とする請求項13に記載の組電池。

【請求項15】

前記電池間接続部品と前記蓋の上面との溶接点の位置及び前記蓋の内面における前記リードの溶接点の位置を、前記キャップの端部より外側の範囲で一致させることを特徴とする請求項13又は14に記載の組電池。

【請求項1】

電槽内に正極板および負極板を備えた極群を収容し、前記極群上に上部集電板を配置して、前記極群の一方の極と電気的に接続された前記上部集電板の上面と蓋の内面をリードを介して溶接し、前記蓋として、素蓋の中央上部に弁体を介してキャップを被せて安全弁を形成したものを用い、かつ、前記極群下に下部集電板を配置して、前記極群の他方の極と電気的に接続された前記下部集電板の下面と電槽底の内面を溶接した密閉形電池において、前記下部集電板の下面と前記電槽底の内面との溶接箇所が、少なくとも、前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲にあることを特徴とする密閉形電池。

【請求項2】

前記下部集電板の下面と前記電槽底の内面との溶接箇所が、前記下部集電板の中心部一箇所と、前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲に4〜16点あることを特徴とする請求項1に記載の密閉形電池。

【請求項3】

電槽内に正極板および負極板を備えた極群を収容し、前記極群上に上部集電板を配置して、前記極群の一方の極と電気的に接続された前記上部集電板の上面と蓋の内面をリードを介して溶接し、かつ、前記極群下に下部集電板を配置して、前記極群の他方の極と電気的に接続された前記下部集電板の下面と電槽底の内面を溶接した密閉形電池において、前記下部集電板の下面と前記電槽底の内面との溶接箇所が、少なくとも、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にあることを特徴とする密閉形電池。

【請求項4】

前記下部集電板の下面と前記電槽底の内面との溶接箇所が、少なくとも、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から76%離間した同心円で囲まれた範囲内にあることを特徴とする請求項3に記載の密閉形電池。

【請求項5】

前記下部集電板の下面と前記電槽底の内面との溶接箇所が、前記下部集電板の中心部一箇所と、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内に4〜16点あることを特徴とする請求項3に記載の密閉形電池。

【請求項6】

前記下部集電板の下面と前記電槽底の内面との溶接箇所が、前記下部集電板の中心部一箇所と、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から76%離間した同心円で囲まれた範囲内に4〜16点あることを特徴とする請求項4に記載の密閉形電池。

【請求項7】

前記上部集電板の上面における前記リードの溶接点が前記上部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にあることを特徴とする請求項3〜6のいずれか一項に記載の密閉形電池。

【請求項8】

請求項1又は2に記載の密閉形電池の製造方法において、前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲にある溶接点を溶接する第1工程と、前記下部集電板の中心部一箇所を溶接する第2工程とを有することを特徴とする密閉形電池の製造方法。

【請求項9】

前記キャップの端部の真下に対応する前記下部集電板の位置より外側の範囲にある溶接点を溶接する第1工程の溶接方法が、前記極群に電解液を注液した後に、外部電源によって前記上部集電板(組立前電池の外部正極端子)と負極端子との間に充電と放電を1セットとした交流パルスを通電することによって溶接することを特徴とする請求項8に記載の密閉形電池の製造方法。

【請求項10】

請求項3〜7のいずれか一項に記載の密閉形電池の製造方法において、前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にある溶接点を溶接する第1工程と、前記下部集電板の中心部一箇所を溶接する第2工程とを有することを特徴とする密閉形電池の製造方法。

【請求項11】

前記下部集電板の中心から外周までの長さに対して中心から48%離間した同心円と中心から93%離間した同心円で囲まれた範囲内にある溶接点を溶接する第1工程の溶接方法が、前記極群に電解液を注液した後に、外部電源によって前記上部集電板(組立前電池の外部正極端子)と負極端子との間に充電と放電を1セットとした交流パルスを通電することによって溶接することを特徴とする請求項10に記載の密閉形電池の製造方法。

【請求項12】

前記下部集電板の中心部一箇所を溶接する第2工程の溶接方法が、抵抗溶接用の電極棒を前記下部集電板の上面と前記電槽底の外面に押し当て、前記下部集電板の下面と前記電槽底の内面を抵抗溶接するものであることを特徴とする請求項8〜11のいずれか一項に記載の密閉形電池の製造方法。

【請求項13】

請求項1〜7のいずれか一項に記載の密閉形電池を用い、複数個で構成したことを特徴とする組電池。

【請求項14】

一方の密閉形電池の蓋の上面と他方の密閉形電池の電槽底の外面を電池間接続部品を介して接続した組電池において、前記電池間接続部品と前記蓋の上面との溶接点が、キャップの端部より外側の範囲にあり、かつ、前記電池間接続部品と前記電槽底の外面との溶接点が、前記キャップの端部の真上に対応する前記電槽底の外面の位置より外側の範囲にあることを特徴とする請求項13に記載の組電池。

【請求項15】

前記電池間接続部品と前記蓋の上面との溶接点の位置及び前記蓋の内面における前記リードの溶接点の位置を、前記キャップの端部より外側の範囲で一致させることを特徴とする請求項13又は14に記載の組電池。

【図1】

【図2(a)】

【図2(b)】

【図3(a)】

【図3(b)】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2(a)】

【図2(b)】

【図3(a)】

【図3(b)】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−156135(P2006−156135A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−345151(P2004−345151)

【出願日】平成16年11月30日(2004.11.30)

【出願人】(304021440)株式会社ジーエス・ユアサコーポレーション (461)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月30日(2004.11.30)

【出願人】(304021440)株式会社ジーエス・ユアサコーポレーション (461)

【Fターム(参考)】

[ Back to top ]