寸法測定方法および寸法測定装置

【課題】比較的大面積の車体部品の寸法測定には、自重による撓みと製造による歪を弁別することが困難であるという課題があった。

【解決手段】車体部品を所定の取付点で固定治具に固定する工程と、前記車体部品の所定部位の寸法を転置前寸法として測定する工程と、前記固定治具を前記車体部品が固定されたままで上下逆さまに転置する工程と、前記所定部位の寸法を転置後寸法として測定する工程と、前記転置前寸法と前記転置後寸法の差に基づいて、自重の影響を受けていない寸法を算出する工程を有することを特徴とする寸法測定方法を提供する。

【解決手段】車体部品を所定の取付点で固定治具に固定する工程と、前記車体部品の所定部位の寸法を転置前寸法として測定する工程と、前記固定治具を前記車体部品が固定されたままで上下逆さまに転置する工程と、前記所定部位の寸法を転置後寸法として測定する工程と、前記転置前寸法と前記転置後寸法の差に基づいて、自重の影響を受けていない寸法を算出する工程を有することを特徴とする寸法測定方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体部品の測定方法に関するものであり、比較的大きな部品であって重力の影響によって寸法が変化するような部品の寸法精度が確保されているか否かを検査するための寸法測定方法および装置に関するものである。

【背景技術】

【0002】

近年、CO2の排出規制が法制度化され始めた。そのため、排気ガスを排出する車両の開発方向は、低燃費化に進んでいる。内燃機関をエンジンとする車両においては、エンジンの高効率化とともに、車両の軽量化が、低燃費を実現する上において重要となる。このため、従来は金属製であった部品が樹脂製に置き換わったり、従来と同様の性能を有しつつ、従来より厚みを薄くした部材を用いる等して、車両全体の軽量化が行われている。

【0003】

このような状況では、バンパー、インストルメントパネルといった比較的大きな樹脂部材は、厚みを薄くすることで、軽量化が図られる。しかし、厚みが薄くなると、自重によって撓みが生じることとなり、取付後に他の部材と干渉を起こしたり、意匠面で影響を与えたりする問題が生じる。

【0004】

部材の自重変形による撓みに対して、従来シミュレーションによって変形量を予測する方法は知られていた。しかし、シミュレーションの結果と実際の状態の比較を行うことが困難であったため、シミュレーション結果の妥当性に疑義が持たれていた。

【0005】

特許文献1は、このような課題に鑑みて想到されたものであり、構造解析によるシミュレーションを用いて自重変形による撓みを評価するための方法および装置を開示している。この特許文献1で開示されているのは、樹脂製の車体部品を対応する車体に取付けた際の車体部品の自重による変形を評価し、この評価に基づき車体部品の設計の妥当性を検証する方法である。

【0006】

より具体的には、車体への取付け位置で車体部品を支持可能な支持部を設けた治具を使用して車体部品を固定し、車体部品を支持する前の状態を基準位置として取得される支持部の変位データに基づき、支持状態の車体部品を持上げていくことで、その自重変形が相殺される位置を特定する第1段階と、支持状態における車体部品の位置データと、自重変形が相殺される位置における車体部品の位置データとに基づき車体部品の自重変形データを取得する第2段階と、および、車体部品のCAEにより取得した自重変形予測データと第2段階で取得した自重変形データとの比較により、自重変形予測データからのずれを定量的に評価する第3段階とからなる車体部品設計の妥当性の検証方法である。

【0007】

この検証方法を簡単に説明すると、車両の部材を取付状態で固定しておき、支持部の上記変位データに基づき支持した状態の車体部品を持上げていくことで、この持上げ力と車体部品の自重とが打ち消しあって、車体部品に自重による変形が生じていないものとみなすことが可能な状態を作り出すことである。

【0008】

このような状態で算出された部材の寸法は、自重による影響がない状態とみなされるので、出来上がりの部材が他の部材と予定された位置関係に配設されない場合に、その原因が部材の設計段階で生じたものなのか、部材の製造段階で生じたものなのかを分離することができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−294756号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1による検証方法は、確かに自重の影響をキャンセルした状態を再現することができる点で優れていると言える。しかし、測定対象とする部材を所定の点で支持するだけでなく、変位を測定したり、持ち上げたり、位置データを取得したり、さらには、自重変形が相殺される位置を特定したうえで、自重変形データを取得したりする必要があるため、多くの機器と測定工数が必要となるという課題があった。

【課題を解決するための手段】

【0011】

本発明は上記課題に鑑みて相当されたものであり、より簡単に自重の影響による撓みのない部材寸法を測定するための方法および装置を提供するものである。

【0012】

より具体的に、本発明の寸法測定方法は、

車体部品の寸法測定方法であって、

車体部品を所定の取付点で固定治具に固定する工程と、

前記車体部品の所定部位の寸法を転置前寸法として測定する工程と、

前記固定治具を前記車体部品が固定されたままで上下逆さまに転置する工程と、

前記所定部位の寸法を転置後寸法として測定する工程と、

前記転置前寸法と前記転置後寸法の差に基づいて、自重の影響を受けていない寸法を算出する工程を有することを特徴とする。

【0013】

また、本発明の寸法測定装置は、

車体部品を所定の取付点で把持する主フレームと、

前記主フレームに固定される副フレームと、

前記主フレームに固定された測定器を有する寸法測定器であって、

前記副フレームは、

前記主フレームに固定された際に、少なくとも前記主フレームの最高点より高い位置に配置される天脚と、

前記副フレームの一方向に突出形成された円弧脚を有することを特徴とする。

【発明の効果】

【0014】

本発明は、測定対象となる部材の重力による影響をキャンセルした測定を行う方法として、変位データに基づく複雑な計算を行うのではなく、天地を逆さまにして同一箇所を測定し、その撓み量の差によって重力の影響をキャンセルした部材の寸法を測定しようという技術思想に基づくものである。したがって、本発明の寸法測定方法は、ひっくり返して測定するという極めて簡単な方法によって、自重変形によらない状態の寸法を得る事ができるという効果を奏する。

【0015】

また、本発明の寸法測定装置は、部材を固定する主フレームを容易にひっくり返すことができるので、部材を通常配置にした場合における寸法測定と、部材を天地逆にした場合における寸法測定を容易に行うことができる。

【図面の簡単な説明】

【0016】

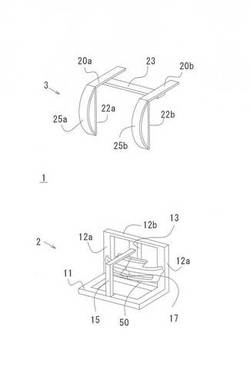

【図1】本発明の寸法測定装置の概略図を示す図である。

【図2】本発明の寸法測定装置を用いた測定方法を示す図である。

【図3】本発明の寸法測定方法の原理を説明する図である。

【図4】本発明の寸法測定装置の他の実施形態を示す図である。

【発明を実施するための形態】

【0017】

以下、図面を参照しながら本発明を説明する。なお、以下の説明は本発明の一実施形態を例示するものであり、本発明の趣旨を逸脱しない限りにおいて、下記の実施形態を変形してもよい。

【0018】

図1は、本発明の寸法測定装置の概略図を示す。本発明の寸法測定装置1は、主フレーム2と副フレーム3によって構成される。主フレーム2は、測定対象物50を把持し、測定する装置である。主フレーム2はこれだけで、ゲージと呼ばれることもある。

【0019】

主フレーム2は、ステージ11と、支柱12aと、支柱12aに固定された固定部材13と、測定基準15を有する。ステージ11は、測定対象物50に対する基準面を提供する。図1では、略方形の骨組みで描いたが、基準面が提供できれば、この形状に限定されない。また、ステージ11は、高い剛性を付与されるのが好ましい。本発明の寸法測定装置1は、上下転置にして測定するため、転置した際に、基準面自体が撓んでしまっては、測定に誤差が含まれ、好ましくないからである。

【0020】

ステージ11には、複数の支柱12aが立設される。支柱12aの間は、支持部材12b等で、補強され剛性を高めている。支柱12aには、測定対象物50を固定するための固定部材13が設けられている。固定部材13は、測定対象物50を実際の使用状態と同じように固定する部材である。言い換えると、測定対象物50は、主フレームという固定治具に固定された状態となる。図では、車両のバンパーを実際の支持状態で固定部材13に固定している様子を示す。

【0021】

測定基準15は、測定対象物50の寸法を測定するための基準である。測定対象物50は、上部から下部方向に、この測定基準15からの距離を測定することで、寸法が測定される。例えば、測定対象物50に対して測定ライン17に沿って測定基準15からの距離を測定することによって、寸法が測定される。従って、測定基準15の最もシンプルな形状は、ステージ11に垂直に立設された直線の棒である。

【0022】

なお、測定基準15からの距離の測定は、特に限定されるものではない。レーザーで測定してもよいし、剛性の高い逆型をこの測定基準15に固定し、逆型と測定対象物50との間の距離を測定してもよい。なお、測定基準15がもうけられていれば主フレーム2は測定器を有しているとする。

【0023】

副フレーム3は、主フレーム2に固定し、主フレーム2を転置させるためのアタッチメントである。副フレーム3は、支柱板22a、22bが天脚20a、20bによって連結された複数の部材が主骨板23によって連結されている。支柱板22a、22bには、主フレーム2との連結のためのフランジ等が形成されていてもよい。

【0024】

天脚20a、20bは、本発明の寸法測定装置1が転置された際に、寸法測定装置1自体を地面に対して支える脚となる部分である。従って、天脚20a、20bは同一平面で水平が確保されているのが好ましい。また、転置された際には、天脚20a、20bが地面に接するので、主フレーム2のステージ11の面から最も高い位置に配置される部品若しくは部材よりも、高い位置に配置されることが必要である。もし、天脚20a、20bよりも高い位置に配置される部品若しくは部材があると、寸法測定装置1が転置された際に、それらが潰れてしまうからである。この部品若しくは部材には、把持される測定対象物50も含まれる。

【0025】

支柱板22a、22bには、副フレーム3の一方向に突出形成された円弧脚25a、25bが形成されている。円弧脚25a、25bは、支柱板22a、22bの高さ方向を円弧の弦とするような形状に形成された揺り椅子の脚部に用いられる樽板状の突起物である。図では、円弧脚25a、25bは、支柱板22a、22bに取付固定されているように記載しているが、一体物として形成されていてもよい。

【0026】

円弧脚25a、25bは、寸法測定装置1を天地逆にする際に、逆転させやすいように補助する部分である。寸法測定装置1自体がかなりの重量を有するために、重量に耐えることができる構造を有するのが望ましい。寸法測定装置1を傾けた際に、円弧脚25a、25bが圧壊されてしまっては、天地逆にできないからである。なお、円弧脚25a、25bの表面は後述するように、多面体などで構成されていてもよい。

【0027】

次に本発明の寸法測定装置1の使用方法を説明する。本発明の寸法測定装置1は、測定対象物50の姿勢を天地逆にしながら測定することで、自重の影響をキャンセルした寸法を算出する。そこで、ステージ11が地面に近い位置にある状態での姿勢を通常姿勢といい、ステージ11が地面から遠い位置にある状態での姿勢を転置姿勢と呼ぶことにする。また、通常姿勢で測定した寸法を転置前寸法とよび、転置姿勢で測定した寸法を転置後寸法と呼ぶ。

【0028】

図2(a)は、主フレーム2に副フレーム3を組付けた状態を側面方向から見た図を示す。そして、測定対象物50は、まず通常姿勢の状態で、寸法測定される。この時測定される寸法は転置前寸法である。寸法測定する箇所は、測定基準15の場所を変更することで、測定対象物50の任意の場所を測定することができる。

【0029】

次に寸法測定装置1自体を円弧脚25a、25bが形成されている方のステージ11の辺11aを回転軸として、矢印の方向に回転させる。図2(b)を参照して、寸法測定装置1は、円弧脚25a、25bに沿って、地面(床)を転がる。そして、寸法測定装置1が転置されると、天脚20a、20bが地面側で全体を支えることとなる(図2(c)参照)。ステージ11は、地面から遠い側に持ち上げられる。この状態が転置姿勢である。寸法測定装置1が転置姿勢になったら、この状態で寸法測定がおこなわれる。この時に得られる寸法は転置後寸法である。

【0030】

図3に通常姿勢と転置姿勢での測定結果を例示する。図3は、測定ライン17の断面を示す図である。なお、説明のために、測定対象物50の撓みは、極端な例を示している。また、図面矢印30の方向が重力上方向で、矢印30の根元側が重力下方向を表す。

【0031】

測定対象物50は、車体に取り付けられた際に固定部分となる部分を、固定部材13で主フレーム2に固定されている。図3中支柱12aは省略している。従って、自重の影響を受け、把持された部分14からの距離に応じて、重力方向の下方に向かって撓みが生じる。通常姿勢の場合の測定対象物50の状態を点線51で示す。この状態で測定された値が転地前寸法である。

【0032】

一方、転置姿勢にして、同一図面上に表すと、図では重力が紙面上方向から作用し、測定対象物50は紙面上方向に変形する。これを一点差線52で示す。この状態で測定された値が転置後寸法である。本発明の寸法測定方法では、この転置前寸法と転置後寸法に基づいて自重を受けていない寸法を算出する。

【0033】

具体的には、転置前寸法(点線51)と転置後寸法(一点差線52)の中間の寸法を自重の影響を受けていない寸法とする。例えば、測定ライン17上の測定点17aにおいて、転置前寸法として測定された側定寸法32と転置後寸法として測定された測定寸法34から測定点17aにおける寸法は、算出点33と算出する。

【0034】

本発明の方法は、寸法測定自体に労力が必要となるが、複雑な計算を長時間行って得られる結果より、より実践的なデータであると言える。すなわち、この方法で測定された寸法に基づく判断は妥当性の高い判断を下すことができる。

【0035】

なお、上記の例では、転置前寸法と転置後寸法の中間の寸法を自重の影響を受けていない寸法としたが、測定対象物50の形状や、固定部材13に固定する部分の位置などによって、通常姿勢では、そもそも重力下方には変形しやすく、転置姿勢になった時には、変形しにくい形状もありえる。そのような場合は、転置前寸法と転置後寸法を適当な重みをつけて平均した重みづけ平均で自重の影響を受けていない寸法を算出してもよい。

【0036】

図4には、本発明の寸法測定装置1の他の実施形態を示す。図4(a)には、多面体で形成された円弧脚60a、60bを示す。すでに説明したように本発明の寸法測定装置1は、比較的大きな車両部材について、重力による撓みをキャンセルした寸法を測定するものであるから、そもそも寸法測定装置1自体がかなり重い。そのような重い測定装置を転置させる際に、円弧脚の表面が滑らかであると、回転させる際に勢いがついてしまい、ゆっくりとした安全な転置作業ができないおそれもある。

【0037】

そこで、円弧脚を、複数の面60からなる多面体で構成された円弧脚60a、60bとして形成することで、各面が地面と接する位置で一度回転を停止させるのがこの実施形態の目的である。従って、左右の円弧脚のそれぞれ対応する各面60は、同一平面になるように構成されるのが好適である。

【0038】

図4(b)は、同じ目的で、円弧脚に、所定角度毎にストッパー61が形成された円弧脚61a、61bを示す。円弧脚61a、61bに施された上記のような措置は、円弧脚への減速手段の付加と呼ぶ。減速手段は図4(a)、(b)の例示だけに限定されるものではなく、寸法測定装置1を傾けていった時に、回転をある角度毎に阻害する手段であればよい。また、回転を阻害する角度は等角度でなくてもよい。

【産業上の利用可能性】

【0039】

本発明の寸法測定装置は、車両の部材の寸法測定だけでなく、電車や飛行機、船舶といった、広い面積を有する部材の寸法測定に広く利用することができる。

【符号の説明】

【0040】

1 寸法測定装置

2 主フレーム

3 副フレーム

11 ステージ

12a 支柱

12b、12c 支持部材

13 固定部材

14 把持部材

15 測定基準

17 測定ライン

20a、20b 天脚

22a、22b 支柱板

23 主骨板

25a、25b 円弧脚

30 天地の方向を示す矢印

32 側定寸法(転置前寸法)

33 算出点

34 側定寸法(転置後寸法)

50 測定対象物

51 通常姿勢での測定対象物の形状

52 転置姿勢での測定対象物の形状

60 多面体を構成する面

60a、60b 多面体で形成された円弧脚

61a、61b ストッパーを有する円弧脚

【技術分野】

【0001】

本発明は、車体部品の測定方法に関するものであり、比較的大きな部品であって重力の影響によって寸法が変化するような部品の寸法精度が確保されているか否かを検査するための寸法測定方法および装置に関するものである。

【背景技術】

【0002】

近年、CO2の排出規制が法制度化され始めた。そのため、排気ガスを排出する車両の開発方向は、低燃費化に進んでいる。内燃機関をエンジンとする車両においては、エンジンの高効率化とともに、車両の軽量化が、低燃費を実現する上において重要となる。このため、従来は金属製であった部品が樹脂製に置き換わったり、従来と同様の性能を有しつつ、従来より厚みを薄くした部材を用いる等して、車両全体の軽量化が行われている。

【0003】

このような状況では、バンパー、インストルメントパネルといった比較的大きな樹脂部材は、厚みを薄くすることで、軽量化が図られる。しかし、厚みが薄くなると、自重によって撓みが生じることとなり、取付後に他の部材と干渉を起こしたり、意匠面で影響を与えたりする問題が生じる。

【0004】

部材の自重変形による撓みに対して、従来シミュレーションによって変形量を予測する方法は知られていた。しかし、シミュレーションの結果と実際の状態の比較を行うことが困難であったため、シミュレーション結果の妥当性に疑義が持たれていた。

【0005】

特許文献1は、このような課題に鑑みて想到されたものであり、構造解析によるシミュレーションを用いて自重変形による撓みを評価するための方法および装置を開示している。この特許文献1で開示されているのは、樹脂製の車体部品を対応する車体に取付けた際の車体部品の自重による変形を評価し、この評価に基づき車体部品の設計の妥当性を検証する方法である。

【0006】

より具体的には、車体への取付け位置で車体部品を支持可能な支持部を設けた治具を使用して車体部品を固定し、車体部品を支持する前の状態を基準位置として取得される支持部の変位データに基づき、支持状態の車体部品を持上げていくことで、その自重変形が相殺される位置を特定する第1段階と、支持状態における車体部品の位置データと、自重変形が相殺される位置における車体部品の位置データとに基づき車体部品の自重変形データを取得する第2段階と、および、車体部品のCAEにより取得した自重変形予測データと第2段階で取得した自重変形データとの比較により、自重変形予測データからのずれを定量的に評価する第3段階とからなる車体部品設計の妥当性の検証方法である。

【0007】

この検証方法を簡単に説明すると、車両の部材を取付状態で固定しておき、支持部の上記変位データに基づき支持した状態の車体部品を持上げていくことで、この持上げ力と車体部品の自重とが打ち消しあって、車体部品に自重による変形が生じていないものとみなすことが可能な状態を作り出すことである。

【0008】

このような状態で算出された部材の寸法は、自重による影響がない状態とみなされるので、出来上がりの部材が他の部材と予定された位置関係に配設されない場合に、その原因が部材の設計段階で生じたものなのか、部材の製造段階で生じたものなのかを分離することができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2009−294756号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1による検証方法は、確かに自重の影響をキャンセルした状態を再現することができる点で優れていると言える。しかし、測定対象とする部材を所定の点で支持するだけでなく、変位を測定したり、持ち上げたり、位置データを取得したり、さらには、自重変形が相殺される位置を特定したうえで、自重変形データを取得したりする必要があるため、多くの機器と測定工数が必要となるという課題があった。

【課題を解決するための手段】

【0011】

本発明は上記課題に鑑みて相当されたものであり、より簡単に自重の影響による撓みのない部材寸法を測定するための方法および装置を提供するものである。

【0012】

より具体的に、本発明の寸法測定方法は、

車体部品の寸法測定方法であって、

車体部品を所定の取付点で固定治具に固定する工程と、

前記車体部品の所定部位の寸法を転置前寸法として測定する工程と、

前記固定治具を前記車体部品が固定されたままで上下逆さまに転置する工程と、

前記所定部位の寸法を転置後寸法として測定する工程と、

前記転置前寸法と前記転置後寸法の差に基づいて、自重の影響を受けていない寸法を算出する工程を有することを特徴とする。

【0013】

また、本発明の寸法測定装置は、

車体部品を所定の取付点で把持する主フレームと、

前記主フレームに固定される副フレームと、

前記主フレームに固定された測定器を有する寸法測定器であって、

前記副フレームは、

前記主フレームに固定された際に、少なくとも前記主フレームの最高点より高い位置に配置される天脚と、

前記副フレームの一方向に突出形成された円弧脚を有することを特徴とする。

【発明の効果】

【0014】

本発明は、測定対象となる部材の重力による影響をキャンセルした測定を行う方法として、変位データに基づく複雑な計算を行うのではなく、天地を逆さまにして同一箇所を測定し、その撓み量の差によって重力の影響をキャンセルした部材の寸法を測定しようという技術思想に基づくものである。したがって、本発明の寸法測定方法は、ひっくり返して測定するという極めて簡単な方法によって、自重変形によらない状態の寸法を得る事ができるという効果を奏する。

【0015】

また、本発明の寸法測定装置は、部材を固定する主フレームを容易にひっくり返すことができるので、部材を通常配置にした場合における寸法測定と、部材を天地逆にした場合における寸法測定を容易に行うことができる。

【図面の簡単な説明】

【0016】

【図1】本発明の寸法測定装置の概略図を示す図である。

【図2】本発明の寸法測定装置を用いた測定方法を示す図である。

【図3】本発明の寸法測定方法の原理を説明する図である。

【図4】本発明の寸法測定装置の他の実施形態を示す図である。

【発明を実施するための形態】

【0017】

以下、図面を参照しながら本発明を説明する。なお、以下の説明は本発明の一実施形態を例示するものであり、本発明の趣旨を逸脱しない限りにおいて、下記の実施形態を変形してもよい。

【0018】

図1は、本発明の寸法測定装置の概略図を示す。本発明の寸法測定装置1は、主フレーム2と副フレーム3によって構成される。主フレーム2は、測定対象物50を把持し、測定する装置である。主フレーム2はこれだけで、ゲージと呼ばれることもある。

【0019】

主フレーム2は、ステージ11と、支柱12aと、支柱12aに固定された固定部材13と、測定基準15を有する。ステージ11は、測定対象物50に対する基準面を提供する。図1では、略方形の骨組みで描いたが、基準面が提供できれば、この形状に限定されない。また、ステージ11は、高い剛性を付与されるのが好ましい。本発明の寸法測定装置1は、上下転置にして測定するため、転置した際に、基準面自体が撓んでしまっては、測定に誤差が含まれ、好ましくないからである。

【0020】

ステージ11には、複数の支柱12aが立設される。支柱12aの間は、支持部材12b等で、補強され剛性を高めている。支柱12aには、測定対象物50を固定するための固定部材13が設けられている。固定部材13は、測定対象物50を実際の使用状態と同じように固定する部材である。言い換えると、測定対象物50は、主フレームという固定治具に固定された状態となる。図では、車両のバンパーを実際の支持状態で固定部材13に固定している様子を示す。

【0021】

測定基準15は、測定対象物50の寸法を測定するための基準である。測定対象物50は、上部から下部方向に、この測定基準15からの距離を測定することで、寸法が測定される。例えば、測定対象物50に対して測定ライン17に沿って測定基準15からの距離を測定することによって、寸法が測定される。従って、測定基準15の最もシンプルな形状は、ステージ11に垂直に立設された直線の棒である。

【0022】

なお、測定基準15からの距離の測定は、特に限定されるものではない。レーザーで測定してもよいし、剛性の高い逆型をこの測定基準15に固定し、逆型と測定対象物50との間の距離を測定してもよい。なお、測定基準15がもうけられていれば主フレーム2は測定器を有しているとする。

【0023】

副フレーム3は、主フレーム2に固定し、主フレーム2を転置させるためのアタッチメントである。副フレーム3は、支柱板22a、22bが天脚20a、20bによって連結された複数の部材が主骨板23によって連結されている。支柱板22a、22bには、主フレーム2との連結のためのフランジ等が形成されていてもよい。

【0024】

天脚20a、20bは、本発明の寸法測定装置1が転置された際に、寸法測定装置1自体を地面に対して支える脚となる部分である。従って、天脚20a、20bは同一平面で水平が確保されているのが好ましい。また、転置された際には、天脚20a、20bが地面に接するので、主フレーム2のステージ11の面から最も高い位置に配置される部品若しくは部材よりも、高い位置に配置されることが必要である。もし、天脚20a、20bよりも高い位置に配置される部品若しくは部材があると、寸法測定装置1が転置された際に、それらが潰れてしまうからである。この部品若しくは部材には、把持される測定対象物50も含まれる。

【0025】

支柱板22a、22bには、副フレーム3の一方向に突出形成された円弧脚25a、25bが形成されている。円弧脚25a、25bは、支柱板22a、22bの高さ方向を円弧の弦とするような形状に形成された揺り椅子の脚部に用いられる樽板状の突起物である。図では、円弧脚25a、25bは、支柱板22a、22bに取付固定されているように記載しているが、一体物として形成されていてもよい。

【0026】

円弧脚25a、25bは、寸法測定装置1を天地逆にする際に、逆転させやすいように補助する部分である。寸法測定装置1自体がかなりの重量を有するために、重量に耐えることができる構造を有するのが望ましい。寸法測定装置1を傾けた際に、円弧脚25a、25bが圧壊されてしまっては、天地逆にできないからである。なお、円弧脚25a、25bの表面は後述するように、多面体などで構成されていてもよい。

【0027】

次に本発明の寸法測定装置1の使用方法を説明する。本発明の寸法測定装置1は、測定対象物50の姿勢を天地逆にしながら測定することで、自重の影響をキャンセルした寸法を算出する。そこで、ステージ11が地面に近い位置にある状態での姿勢を通常姿勢といい、ステージ11が地面から遠い位置にある状態での姿勢を転置姿勢と呼ぶことにする。また、通常姿勢で測定した寸法を転置前寸法とよび、転置姿勢で測定した寸法を転置後寸法と呼ぶ。

【0028】

図2(a)は、主フレーム2に副フレーム3を組付けた状態を側面方向から見た図を示す。そして、測定対象物50は、まず通常姿勢の状態で、寸法測定される。この時測定される寸法は転置前寸法である。寸法測定する箇所は、測定基準15の場所を変更することで、測定対象物50の任意の場所を測定することができる。

【0029】

次に寸法測定装置1自体を円弧脚25a、25bが形成されている方のステージ11の辺11aを回転軸として、矢印の方向に回転させる。図2(b)を参照して、寸法測定装置1は、円弧脚25a、25bに沿って、地面(床)を転がる。そして、寸法測定装置1が転置されると、天脚20a、20bが地面側で全体を支えることとなる(図2(c)参照)。ステージ11は、地面から遠い側に持ち上げられる。この状態が転置姿勢である。寸法測定装置1が転置姿勢になったら、この状態で寸法測定がおこなわれる。この時に得られる寸法は転置後寸法である。

【0030】

図3に通常姿勢と転置姿勢での測定結果を例示する。図3は、測定ライン17の断面を示す図である。なお、説明のために、測定対象物50の撓みは、極端な例を示している。また、図面矢印30の方向が重力上方向で、矢印30の根元側が重力下方向を表す。

【0031】

測定対象物50は、車体に取り付けられた際に固定部分となる部分を、固定部材13で主フレーム2に固定されている。図3中支柱12aは省略している。従って、自重の影響を受け、把持された部分14からの距離に応じて、重力方向の下方に向かって撓みが生じる。通常姿勢の場合の測定対象物50の状態を点線51で示す。この状態で測定された値が転地前寸法である。

【0032】

一方、転置姿勢にして、同一図面上に表すと、図では重力が紙面上方向から作用し、測定対象物50は紙面上方向に変形する。これを一点差線52で示す。この状態で測定された値が転置後寸法である。本発明の寸法測定方法では、この転置前寸法と転置後寸法に基づいて自重を受けていない寸法を算出する。

【0033】

具体的には、転置前寸法(点線51)と転置後寸法(一点差線52)の中間の寸法を自重の影響を受けていない寸法とする。例えば、測定ライン17上の測定点17aにおいて、転置前寸法として測定された側定寸法32と転置後寸法として測定された測定寸法34から測定点17aにおける寸法は、算出点33と算出する。

【0034】

本発明の方法は、寸法測定自体に労力が必要となるが、複雑な計算を長時間行って得られる結果より、より実践的なデータであると言える。すなわち、この方法で測定された寸法に基づく判断は妥当性の高い判断を下すことができる。

【0035】

なお、上記の例では、転置前寸法と転置後寸法の中間の寸法を自重の影響を受けていない寸法としたが、測定対象物50の形状や、固定部材13に固定する部分の位置などによって、通常姿勢では、そもそも重力下方には変形しやすく、転置姿勢になった時には、変形しにくい形状もありえる。そのような場合は、転置前寸法と転置後寸法を適当な重みをつけて平均した重みづけ平均で自重の影響を受けていない寸法を算出してもよい。

【0036】

図4には、本発明の寸法測定装置1の他の実施形態を示す。図4(a)には、多面体で形成された円弧脚60a、60bを示す。すでに説明したように本発明の寸法測定装置1は、比較的大きな車両部材について、重力による撓みをキャンセルした寸法を測定するものであるから、そもそも寸法測定装置1自体がかなり重い。そのような重い測定装置を転置させる際に、円弧脚の表面が滑らかであると、回転させる際に勢いがついてしまい、ゆっくりとした安全な転置作業ができないおそれもある。

【0037】

そこで、円弧脚を、複数の面60からなる多面体で構成された円弧脚60a、60bとして形成することで、各面が地面と接する位置で一度回転を停止させるのがこの実施形態の目的である。従って、左右の円弧脚のそれぞれ対応する各面60は、同一平面になるように構成されるのが好適である。

【0038】

図4(b)は、同じ目的で、円弧脚に、所定角度毎にストッパー61が形成された円弧脚61a、61bを示す。円弧脚61a、61bに施された上記のような措置は、円弧脚への減速手段の付加と呼ぶ。減速手段は図4(a)、(b)の例示だけに限定されるものではなく、寸法測定装置1を傾けていった時に、回転をある角度毎に阻害する手段であればよい。また、回転を阻害する角度は等角度でなくてもよい。

【産業上の利用可能性】

【0039】

本発明の寸法測定装置は、車両の部材の寸法測定だけでなく、電車や飛行機、船舶といった、広い面積を有する部材の寸法測定に広く利用することができる。

【符号の説明】

【0040】

1 寸法測定装置

2 主フレーム

3 副フレーム

11 ステージ

12a 支柱

12b、12c 支持部材

13 固定部材

14 把持部材

15 測定基準

17 測定ライン

20a、20b 天脚

22a、22b 支柱板

23 主骨板

25a、25b 円弧脚

30 天地の方向を示す矢印

32 側定寸法(転置前寸法)

33 算出点

34 側定寸法(転置後寸法)

50 測定対象物

51 通常姿勢での測定対象物の形状

52 転置姿勢での測定対象物の形状

60 多面体を構成する面

60a、60b 多面体で形成された円弧脚

61a、61b ストッパーを有する円弧脚

【特許請求の範囲】

【請求項1】

車体部品の寸法測定方法であって、

車体部品を所定の取付点で固定治具に固定する工程と、

前記車体部品の所定部位の寸法を転置前寸法として測定する工程と、

前記固定治具を前記車体部品が固定されたままで上下逆さまに転置する工程と、

前記所定部位の寸法を転置後寸法として測定する工程と、

前記転置前寸法と前記転置後寸法の差に基づいて、自重を受けていない寸法を算出する工程を有することを特徴とする寸法測定方法。

【請求項2】

車体部品を所定の取付点で把持する主フレームと、

前記主フレームに固定される副フレームと、

前記主フレームに固定された測定器を有する寸法測定器であって、

前記副フレームは、

前記主フレームに固定された際に、少なくとも前記主フレームの最高点より高い位置に配置される天脚と、

前記副フレームの一方向に突出形成された円弧脚を有することを特徴とする寸法測定装置。

【請求項1】

車体部品の寸法測定方法であって、

車体部品を所定の取付点で固定治具に固定する工程と、

前記車体部品の所定部位の寸法を転置前寸法として測定する工程と、

前記固定治具を前記車体部品が固定されたままで上下逆さまに転置する工程と、

前記所定部位の寸法を転置後寸法として測定する工程と、

前記転置前寸法と前記転置後寸法の差に基づいて、自重を受けていない寸法を算出する工程を有することを特徴とする寸法測定方法。

【請求項2】

車体部品を所定の取付点で把持する主フレームと、

前記主フレームに固定される副フレームと、

前記主フレームに固定された測定器を有する寸法測定器であって、

前記副フレームは、

前記主フレームに固定された際に、少なくとも前記主フレームの最高点より高い位置に配置される天脚と、

前記副フレームの一方向に突出形成された円弧脚を有することを特徴とする寸法測定装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−141215(P2012−141215A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2010−294166(P2010−294166)

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【出願人】(511003394)株式会社永島機型製作所 (1)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【出願人】(511003394)株式会社永島機型製作所 (1)

【Fターム(参考)】

[ Back to top ]