寸法精度に優れた焼結部品の製造方法

【課題】近年のエンジンの高出力化に対応するとともに、製品形状が複雑であっても優れた寸法精度を有する焼結部品を製造する技術を提供する。

【解決手段】鉄を主成分とする原料粉末を金型のキャビティに充填し、上下パンチで圧粉成形する成形工程と、成形工程で得られた成形体を鉄の融点未満の温度に加熱して焼結する焼結工程と、焼結工程で得られた焼結体の少なくとも一部を圧縮して緻密化させる緻密化工程と、緻密化工程で得られた加工体を浸炭性雰囲気中700〜1300℃の温度で再焼結する再焼結工程と、再焼結工程で得られた再焼結体を高周波加熱により加熱し、焼入れを行う高周波熱処理工程とからなることを特徴とする寸法精度に優れた焼結部品の製造方法。

【解決手段】鉄を主成分とする原料粉末を金型のキャビティに充填し、上下パンチで圧粉成形する成形工程と、成形工程で得られた成形体を鉄の融点未満の温度に加熱して焼結する焼結工程と、焼結工程で得られた焼結体の少なくとも一部を圧縮して緻密化させる緻密化工程と、緻密化工程で得られた加工体を浸炭性雰囲気中700〜1300℃の温度で再焼結する再焼結工程と、再焼結工程で得られた再焼結体を高周波加熱により加熱し、焼入れを行う高周波熱処理工程とからなることを特徴とする寸法精度に優れた焼結部品の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、歯車等の機械部品に使用される焼結部品の製造方法に係り、特に、寸法精度の良好な焼結部品を製造するための製造方法に関する。

【背景技術】

【0002】

粉末冶金法により得られる焼結部品は、ニアネットシェイプに造形できることや、大量生産に向くことから自動車部品を中心に各種産業機械部品に適用されている。このような焼結部品の内、機械的強さや硬さが必要な用途については、焼入れ・焼き戻し等の熱処理を施したものが適用されている。また、歯車については、近年のエンジンの高出力化の要求から、焼結部品の全体を高密度化したり(特許文献1)、特に機械的強さや硬さが要求される歯先のみを高密度化したり(特許文献2、3)した上で、焼入れ・焼き戻し等の熱処理を施したもので対応している。

【0003】

【特許文献1】特開2005−042812号公報

【特許文献2】特開2002−129295号公報

【特許文献3】特開2005−054989号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、近年では、機構の複雑化にともない、焼結部品の形状が複雑になるとともに、要求される寸法精度もより厳しくなってきている。図2は、このような焼結部品の一例の可変バルブタイミング機構に用いられるスプロケットである。スプロケット1は、歯車を有するカムスプロケット1aと上部のボディ1bが一体となった形状であり、大径のカムスプロケット1aの外周に歯部11を有するとともに、小径のボディ1bの外周は円形となっている。またスプロケット1の内周は、カムスプロケット1aとボディ1bに亘って一様な形状であり、そこには複数の凸部12が形成されている。また、隣接する凸部12の間には、薄肉部が形成されている。この凸部12の一部は、他のものよりも間隔を大きくとって配置されているため、薄肉部は、一つの距離の長い薄肉部13aと、複数の距離の短い薄肉部13bとから構成される変則的な形状となっている。

【0005】

このような形状のスプロケット1においては、焼入れ時に各部でマルテンサイト変態が完了するタイミングがずれるとともに、各部でマルテンサイト変態による体積膨張量が異なる。すなわち、マスの小さい薄肉部は容易に冷却されるため急激にマルテンサイト変態が起こり、内径部の膨張量が大きいが、マスの大きい部分では表面から冷却されるため、外周部がマルテンサイト変態により膨張し、それ以上の膨張を拘束するため内周部の膨張量が比較的小さくなる。このためスプロケット1においては、マスが小さい薄肉部13aと薄肉部13bは、マルテンサイト変態による体積膨張を起こそうとするが、その下部ではマスが大きいカムスプロケット1aに拘束されているため、開口している薄肉部の上部のみが膨張する。また、このとき距離の短い薄肉部13bは、凸部12によって膨張が拘束される。この結果、スプロケット1のカムスプロケット1aと、薄肉部13aと薄肉部13bを含む上部とで膨張量が異なり、さらに、凸部12による拘束を受けにくい薄肉部13aは、薄肉部13bよりも大きく膨張する。このように、マルテンサイト変態による体積膨張量が各部で異なるためスプロケット1は変形し易く、寸法精度を良好に保つことが難しい。

【0006】

このような変形を生じたスプロケットでは、運転時に振動が生じたり、摩耗が発生し易く、騒音が大きくなる等の問題が発生する。また、熱処理体はマルテンサイト組織となっているため、この変形をサイジング等により矯正することは不可能である。このため、変形を矯正するには切削加工等の方法が用いられる。しかしながら、熱処理体の加工は難しく、加工費の増加や、加工による材料ロスから原料費も増加する。

【0007】

したがって、本発明は、近年のエンジンの高出力化に対応するとともに、製品形状が複雑であっても優れた寸法精度を有する焼結部品を製造する技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の焼結部品の製造方法は、鉄を主成分とする原料粉末を金型のキャビティに充填し、上下パンチで圧粉成形する成形工程と、成形工程で得られた成形体を鉄の融点未満の温度に加熱して焼結する焼結工程と、焼結工程で得られた焼結体の少なくとも一部を機械的に圧縮して緻密化させる緻密化工程と、緻密化工程で得られた加工体を浸炭性雰囲気中、700〜1300℃の温度で再焼結する再焼結工程と、再焼結工程で得られた再焼結体に高周波焼入れを行う高周波熱処理工程とからなることを特徴とする。上記緻密化工程は、転造もしくは冷間鍛造により行われることが好ましく、また、上記焼結体の炭素量は0.5質量%以下であることが好ましい。

【発明の効果】

【0009】

本発明の焼結部品の製造方法によれば、少なくとも歯部を緻密化して高密度とするため近年のエンジンの高出力化に対応できるとともに、製品形状が複雑形状であっても優れた寸法精度を発揮できるので、製品の切削加工等による加工費や原料費の増加を抑制できるという優れた効果を奏する。

【発明を実施するための最良の形態】

【0010】

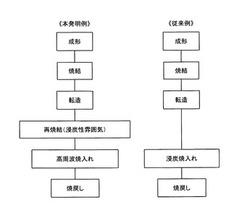

本発明の一実施形態である焼結部品の製造方法と、従来例として特許文献2の製造方法を図1に示す。以下、図1に基づいて本発明の実施形態について説明する。ただし、鉄を主成分とする原料粉末を金型のキャビティに充填し、上下パンチで圧粉成形する成形工程と、成形工程で得られた成形体を鉄の融点未満の温度に加熱して焼結する焼結工程とについては、本発明例、従来例とも共通である。

【0011】

[原料粉末]

原料粉末は、焼結部品に機械的強さを付与するため、鉄を主成分とする原料粉末を用いる。鉄以外の成分元素としては、特許文献1〜3等のように、銅、ニッケル、モリブデン等の成分元素を必要に応じて添加してもよい。また、鉄以外の成分元素は、単味粉末の形態で付与してもよく、一部または全部を合金粉末の形態で付与してもよい。さらに、鉄以外の成分元素の添加量は、多量に添加すると原料粉末の圧縮性を損ねるため、総量で10質量%以下とすることが好ましい。

【0012】

[成形工程]

成形工程は、焼結部品の外周面を形成する型孔を有する金型と、金型の型孔と摺動自在に嵌合する上下一対のパンチ、焼結部品が内孔を有する場合には焼結部品の内周面を形成するコアロッドとから構成される金型装置を用い、金型の型孔と下パンチ、場合によってさらにコアロッドとからなるキャビティに上記の原料粉末を充填し、上下一対のパンチにより原料粉末を圧粉成形することで行われる。成形圧力は500〜800MPa程度が適当である。この場合、得られる成形体は、密度が6.7〜7.2Mg/m3程度となる。

【0013】

[焼結工程]

焼結工程は、成形体を加熱して、原料粉末どうしの成分元素を相互に拡散させて、原料粉末どうしを冶金的に結合する工程である。原料粉末の主成分である鉄の融点を超える温度に加熱すると成形体が溶融して型崩れが生じるため、鉄の融点未満の温度で行う。具体的には、1000〜1300℃程度が適当である。

【0014】

[緻密化工程]

近年のエンジンの高出力化に対応するため、得られた焼結体は緻密化工程により少なくとも歯部の密度を高めて機械的強さを付与する必要がある。この緻密化工程として、本発明では転造法または冷間鍛造法を用いて歯部の密度を高める。また、冷間鍛造法によって焼結体全体の密度を高めてもよい。ただし、焼結体全体の密度を高めるのに比して歯部のみ密度を高める方が加工効率が高いため好ましい。歯部の密度は、具体的には密度比で95%以上とすることが好ましい。

【0015】

この緻密化工程において、焼結体の硬さが低いほど緻密化が容易である。このため、焼結体の炭素量は0.5質量%以下とすることを好ましい態様とする。焼結体の炭素量が0.5質量%を越えると軟質なフェライト相の割合が低下して緻密化工程における密度の向上が困難となる。

【0016】

[再焼結工程]

上記の緻密化工程により少なくとも歯部の密度は向上するが、緻密化工程により閉塞した気孔は冶金的に結合しておらず、欠陥に近い状態で存在している。このため、本発明の焼結機械部品の製造方法においては、緻密化工程の後、再焼結を行う。この再焼結によって閉塞した気孔は冶金的に結合して消失し、欠陥の無い、機械的強さの高い基地が得られる。

【0017】

また、焼結体は緻密化工程を行い易くするため、その炭素量を0.5質量%としたが、再焼結時には焼結雰囲気として浸炭性雰囲気を採用し、再焼結時に低炭素量の焼結体に雰囲気ガスにより浸炭処理を行い、焼結体の機械的強さおよび硬さを向上させる。焼結体への浸炭量は、要求される機械的強さおよび硬さにより適宜決定されるが、一般的には浸炭性雰囲気のカーボンポテンシャルは0.5〜1.3質量%程度が適当である。この再焼結工程により、再焼結体は、所要の機械的強さを得るために必要な炭素量を含有することが出来る。

【0018】

再焼結温度は、700℃に満たないと緻密化した部位の焼結が進行し難く、また浸炭性雰囲気における焼結体への浸炭が難しくなる。一方、1300℃を越えると焼結体が軟化して寸法精度の低下が生じる。このため再焼結温度は700〜1300℃とする。

【0019】

[高周波熱処理工程]

上記の再焼結工程により得られた再焼結体に焼入れ処理を施すことで、焼結部品に対して要求される機械的強さと硬さを付与する。本発明の焼結部品の製造方法においては、焼入れ方法として、高周波加熱による高周波焼入れを採用する。高周波加熱は、いわゆる誘導加熱とも云われ、誘導加熱コイルの中に被加熱体を配置し、誘導加熱コイルに高周波電流を流して被加熱体に誘導電流を発生させ、その抵抗熱によって被加熱体を加熱する方法である。そして、高周波加熱後油中もしくは防錆剤等を添加した水中等に浸漬を行う方法が高周波焼入れである。このような高周波加熱は短時間で加熱が可能であるため、再焼結体が高温に曝される時間が短く、再焼結体に蓄積する歪量を抑制できるため、良好な寸法精度のものが得られる。また、高周波加熱は、高周波電流の周波数が高いほど、誘導電流は被加熱体の表面に集中して流れて、表面のみが加熱されるという特徴を有している。このため高周波加熱においては、高周波電流の周波数を調整することで、部分的な加熱、例えば歯部のみの加熱が可能である。したがって、全体を焼入れする必要がなく歯部のみ機械的強さと硬さが要求されるような場合においては、歯部のみ焼入れすれば、歯部以外の箇所に不要な歪が発生しないため、より良好な寸法精度が得られる。さらに、高周波焼入れした場合、表面層にマクロ的な高い圧縮残留応力が生じて、焼入れにより向上する表面硬さがより一層向上するという効果(いわゆる高周波焼入れの超硬さ)も得ることができ、この圧縮残留応力により疲れ強さ向上の効果も得ることができる。

【0020】

高周波焼入れを行った後は、通常の焼入れの場合と同様に、焼戻し処理を行うことが推奨される。この焼戻し処理により、焼入れ処理に付与された硬さを低下させることなく、引っ張り残留応力を除去して、引張り強さ、降伏強さ、弾性限度等の機械的強さを向上させることができる。焼戻し温度としては150〜220℃程度が適当である。

【0021】

以上の工程からなる本発明の焼結部品の製造方法は、緻密化工程により少なくとも歯部の密度を高密度とするとともに、この緻密化工程を行い易くするため焼結体を低炭素量のものとし、緻密化工程の後に再焼結工程を行うことで、閉塞気孔の消失と焼結体への浸炭を行い、焼結体に必要な炭素量を付与する。また、再焼結後の熱処理として高周波加熱により焼入れすることで、焼結部品に発生する歪量を抑制しつつ焼入れを行い、良好な寸法精度とするとともに、焼結部品に必要な機械的強さと硬さを付与する。

【0022】

一方、従来の焼結部品の製造方法においては、緻密化工程(転造)の後、浸炭焼入れを行うものであり、加熱時間が長くなるとともに、浸炭処理を行うことから、焼入れ時に発生する歪量が多い。したがって、平歯車等の単純な歯車形状の場合は、部位による歪量の差が発生しないため、ある程度問題のない寸法精度とすることができるが、図2に示すスプロケットのような、複雑形状の場合に、寸法精度の問題が顕著となる。

【実施例】

【0023】

実施例1

Ni:0.5質量%、Mo:0.5質量%、および残部がFeと不可避不純物からなる合金粉末に、焼結体の炭素量が0.3質量%となる量の黒鉛粉末を添加、混合し、図2に示す形状(オーバーボール径が94mm)のスプロケットを密度7.0Mg/m3で成形を行った。そして、得られた成形体を分解アンモニアガス雰囲気中において1130℃で焼結を行って焼結体を作製した。次いで、表層から0.1mmまでの密度が7.5Mg/m3以上となるよう、焼結体の歯面を転造した。

【0024】

得られた転造体試料について、表1に示す工程で再焼結、焼入れおよび焼戻しを行い試料番号01〜05の試料を作製した。再焼結は850℃で60分間保持して行い、浸炭性雰囲気の場合はCP値が0.8%の浸炭性ガスを用い、還元性雰囲気の場合は分解アンモニアガスを用いた。浸炭焼入れでは、CP値が0.8%の浸炭性ガスを用い、850℃で60分間保持した後、油中に浸漬を行った。光輝焼入れでは、窒素ガス雰囲気中、850℃で60分間保持した後、油中に浸漬を行った。焼戻しは大気中、180℃で60分間保持して行った。

【0025】

得られた試料番号01〜05の試料について、歯面の表面から100μmの深さの位置の硬さ(試験力0.98Nのビッカース硬さ)を測定するとともに、外径(オーバーボール径)の寸法を測定して外径の最大値と最小値の差を寸法差として求めた。これらの結果を表1に併せて示す。

【0026】

【表1】

【0027】

表1より、従来例である試料番号05の試料は寸法差が124μmと大きい値を示しており、変形が大きい。一方、本発明例である試料番号01の試料は、硬さが従来例(試料番号05)と同等であり、寸法差が78μmと小さい値となっており、焼入れによる変形の少ないことがわかる。

【0028】

また、表1より、再焼結を還元性雰囲気で行った試料番号02の試料は、寸法差が本発明例(試料番号01)と同等の小さい値を示すが、表面の炭素量が乏しいため、硬さが低い値となっている。浸炭焼入れを行った試料番号03の試料、および光輝焼入れを行った試料番号04の試料は、寸法差が従来例(試料番号05)と同等であり、いずれも焼入れ時の変形が大きいことがわかる。

【0029】

以上より、浸炭性雰囲気中で再焼結を行うとともに高周波焼入れを行う本発明の製造方法によれば、硬さを低下させることなく、焼入れ時の変形を防止して良好な寸法精度を有する焼結部品を得られることが確認された。

【0030】

実施例2

実施例1の試料番号01の製造工程において、再焼結温度を600〜1350℃まで変化させ、他の条件は同一として、試料番号06〜11の試料を作製した。これらの試料についても実施例1と同様にして硬さを測定するとともに、寸法差を求めた。この結果を表2に示す。なお、再焼結温度が850℃の例は、実施例1の試料番号01の値である。

【0031】

【表2】

【0032】

表2より、再焼結温度が700℃に満たない試料番号06の試料では、転造により緻密化した部位の焼結が進行せず、硬さが低い値となっている。また、再焼結温度が1300℃を超える試料番号11の試料では、再焼結温度が高く、転造体の変形が生じて寸法差が大きい値を示している。一方、再焼結温度が700〜1300℃の温度範囲では、充分な硬さを示すとともに、寸法差が小さく良好な寸法精度を示すことがわかる。

【0033】

実施例3

実施例1の試料番号01の製造工程において、黒鉛粉末の添加量を変えて焼結体の炭素量を変化させ、他の条件は同一として、試料番号12〜15の試料を作製した。これらの試料についても実施例1と同様にして硬さを測定するとともに、寸法差を求めた。この結果を表3に示す。なお、焼結体の炭素含有量が0.3質量%の例は実施例1の試料番号01の値であり、試料番号12の試料は黒鉛粉末を添加しない場合の例である。

【0034】

【表3】

【0035】

表3より、焼結体の炭素量が0.5質量%を超える試料番号15の試料では、焼結体が硬くなり、転造工程において歯面が充分に緻密化できず、歯面の密度が7.4Mg/m3程度にしかならなかった。また、焼結体の硬さが高いことから、転造工程における焼結体の歯部に蓄積する歪み量が大きく、再焼結時に開放される歪み量が大きくなり、寸法差が大きい値となった。一方、焼結体の炭素量が0.5質量%以下の試料では、いずれの試料も転造工程において歯面が充分に緻密化され、歯面の密度が7.6Mg/m3以上となっていた。また、焼結体の硬さが小さいことから、転造工程で焼結体の歯部に蓄積する歪み量が小さく、再焼結時に開放される歪み量が小さくなるため、寸法差が小さい値となった。このことから、焼結体の炭素量は0.5質量%以下であることが好ましいといえる。

【図面の簡単な説明】

【0036】

【図1】従来および本発明の焼結部品の製造方法の一例を示す概略図である。

【図2】焼結部品の一例であるスプロケットを示す模式図である。

【符号の説明】

【0037】

1 スプロケット

1a カムスプロケット

1b ボディ

11 歯部

12 凸部

13a 薄肉部

13b 薄肉部

【技術分野】

【0001】

本発明は、歯車等の機械部品に使用される焼結部品の製造方法に係り、特に、寸法精度の良好な焼結部品を製造するための製造方法に関する。

【背景技術】

【0002】

粉末冶金法により得られる焼結部品は、ニアネットシェイプに造形できることや、大量生産に向くことから自動車部品を中心に各種産業機械部品に適用されている。このような焼結部品の内、機械的強さや硬さが必要な用途については、焼入れ・焼き戻し等の熱処理を施したものが適用されている。また、歯車については、近年のエンジンの高出力化の要求から、焼結部品の全体を高密度化したり(特許文献1)、特に機械的強さや硬さが要求される歯先のみを高密度化したり(特許文献2、3)した上で、焼入れ・焼き戻し等の熱処理を施したもので対応している。

【0003】

【特許文献1】特開2005−042812号公報

【特許文献2】特開2002−129295号公報

【特許文献3】特開2005−054989号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、近年では、機構の複雑化にともない、焼結部品の形状が複雑になるとともに、要求される寸法精度もより厳しくなってきている。図2は、このような焼結部品の一例の可変バルブタイミング機構に用いられるスプロケットである。スプロケット1は、歯車を有するカムスプロケット1aと上部のボディ1bが一体となった形状であり、大径のカムスプロケット1aの外周に歯部11を有するとともに、小径のボディ1bの外周は円形となっている。またスプロケット1の内周は、カムスプロケット1aとボディ1bに亘って一様な形状であり、そこには複数の凸部12が形成されている。また、隣接する凸部12の間には、薄肉部が形成されている。この凸部12の一部は、他のものよりも間隔を大きくとって配置されているため、薄肉部は、一つの距離の長い薄肉部13aと、複数の距離の短い薄肉部13bとから構成される変則的な形状となっている。

【0005】

このような形状のスプロケット1においては、焼入れ時に各部でマルテンサイト変態が完了するタイミングがずれるとともに、各部でマルテンサイト変態による体積膨張量が異なる。すなわち、マスの小さい薄肉部は容易に冷却されるため急激にマルテンサイト変態が起こり、内径部の膨張量が大きいが、マスの大きい部分では表面から冷却されるため、外周部がマルテンサイト変態により膨張し、それ以上の膨張を拘束するため内周部の膨張量が比較的小さくなる。このためスプロケット1においては、マスが小さい薄肉部13aと薄肉部13bは、マルテンサイト変態による体積膨張を起こそうとするが、その下部ではマスが大きいカムスプロケット1aに拘束されているため、開口している薄肉部の上部のみが膨張する。また、このとき距離の短い薄肉部13bは、凸部12によって膨張が拘束される。この結果、スプロケット1のカムスプロケット1aと、薄肉部13aと薄肉部13bを含む上部とで膨張量が異なり、さらに、凸部12による拘束を受けにくい薄肉部13aは、薄肉部13bよりも大きく膨張する。このように、マルテンサイト変態による体積膨張量が各部で異なるためスプロケット1は変形し易く、寸法精度を良好に保つことが難しい。

【0006】

このような変形を生じたスプロケットでは、運転時に振動が生じたり、摩耗が発生し易く、騒音が大きくなる等の問題が発生する。また、熱処理体はマルテンサイト組織となっているため、この変形をサイジング等により矯正することは不可能である。このため、変形を矯正するには切削加工等の方法が用いられる。しかしながら、熱処理体の加工は難しく、加工費の増加や、加工による材料ロスから原料費も増加する。

【0007】

したがって、本発明は、近年のエンジンの高出力化に対応するとともに、製品形状が複雑であっても優れた寸法精度を有する焼結部品を製造する技術を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の焼結部品の製造方法は、鉄を主成分とする原料粉末を金型のキャビティに充填し、上下パンチで圧粉成形する成形工程と、成形工程で得られた成形体を鉄の融点未満の温度に加熱して焼結する焼結工程と、焼結工程で得られた焼結体の少なくとも一部を機械的に圧縮して緻密化させる緻密化工程と、緻密化工程で得られた加工体を浸炭性雰囲気中、700〜1300℃の温度で再焼結する再焼結工程と、再焼結工程で得られた再焼結体に高周波焼入れを行う高周波熱処理工程とからなることを特徴とする。上記緻密化工程は、転造もしくは冷間鍛造により行われることが好ましく、また、上記焼結体の炭素量は0.5質量%以下であることが好ましい。

【発明の効果】

【0009】

本発明の焼結部品の製造方法によれば、少なくとも歯部を緻密化して高密度とするため近年のエンジンの高出力化に対応できるとともに、製品形状が複雑形状であっても優れた寸法精度を発揮できるので、製品の切削加工等による加工費や原料費の増加を抑制できるという優れた効果を奏する。

【発明を実施するための最良の形態】

【0010】

本発明の一実施形態である焼結部品の製造方法と、従来例として特許文献2の製造方法を図1に示す。以下、図1に基づいて本発明の実施形態について説明する。ただし、鉄を主成分とする原料粉末を金型のキャビティに充填し、上下パンチで圧粉成形する成形工程と、成形工程で得られた成形体を鉄の融点未満の温度に加熱して焼結する焼結工程とについては、本発明例、従来例とも共通である。

【0011】

[原料粉末]

原料粉末は、焼結部品に機械的強さを付与するため、鉄を主成分とする原料粉末を用いる。鉄以外の成分元素としては、特許文献1〜3等のように、銅、ニッケル、モリブデン等の成分元素を必要に応じて添加してもよい。また、鉄以外の成分元素は、単味粉末の形態で付与してもよく、一部または全部を合金粉末の形態で付与してもよい。さらに、鉄以外の成分元素の添加量は、多量に添加すると原料粉末の圧縮性を損ねるため、総量で10質量%以下とすることが好ましい。

【0012】

[成形工程]

成形工程は、焼結部品の外周面を形成する型孔を有する金型と、金型の型孔と摺動自在に嵌合する上下一対のパンチ、焼結部品が内孔を有する場合には焼結部品の内周面を形成するコアロッドとから構成される金型装置を用い、金型の型孔と下パンチ、場合によってさらにコアロッドとからなるキャビティに上記の原料粉末を充填し、上下一対のパンチにより原料粉末を圧粉成形することで行われる。成形圧力は500〜800MPa程度が適当である。この場合、得られる成形体は、密度が6.7〜7.2Mg/m3程度となる。

【0013】

[焼結工程]

焼結工程は、成形体を加熱して、原料粉末どうしの成分元素を相互に拡散させて、原料粉末どうしを冶金的に結合する工程である。原料粉末の主成分である鉄の融点を超える温度に加熱すると成形体が溶融して型崩れが生じるため、鉄の融点未満の温度で行う。具体的には、1000〜1300℃程度が適当である。

【0014】

[緻密化工程]

近年のエンジンの高出力化に対応するため、得られた焼結体は緻密化工程により少なくとも歯部の密度を高めて機械的強さを付与する必要がある。この緻密化工程として、本発明では転造法または冷間鍛造法を用いて歯部の密度を高める。また、冷間鍛造法によって焼結体全体の密度を高めてもよい。ただし、焼結体全体の密度を高めるのに比して歯部のみ密度を高める方が加工効率が高いため好ましい。歯部の密度は、具体的には密度比で95%以上とすることが好ましい。

【0015】

この緻密化工程において、焼結体の硬さが低いほど緻密化が容易である。このため、焼結体の炭素量は0.5質量%以下とすることを好ましい態様とする。焼結体の炭素量が0.5質量%を越えると軟質なフェライト相の割合が低下して緻密化工程における密度の向上が困難となる。

【0016】

[再焼結工程]

上記の緻密化工程により少なくとも歯部の密度は向上するが、緻密化工程により閉塞した気孔は冶金的に結合しておらず、欠陥に近い状態で存在している。このため、本発明の焼結機械部品の製造方法においては、緻密化工程の後、再焼結を行う。この再焼結によって閉塞した気孔は冶金的に結合して消失し、欠陥の無い、機械的強さの高い基地が得られる。

【0017】

また、焼結体は緻密化工程を行い易くするため、その炭素量を0.5質量%としたが、再焼結時には焼結雰囲気として浸炭性雰囲気を採用し、再焼結時に低炭素量の焼結体に雰囲気ガスにより浸炭処理を行い、焼結体の機械的強さおよび硬さを向上させる。焼結体への浸炭量は、要求される機械的強さおよび硬さにより適宜決定されるが、一般的には浸炭性雰囲気のカーボンポテンシャルは0.5〜1.3質量%程度が適当である。この再焼結工程により、再焼結体は、所要の機械的強さを得るために必要な炭素量を含有することが出来る。

【0018】

再焼結温度は、700℃に満たないと緻密化した部位の焼結が進行し難く、また浸炭性雰囲気における焼結体への浸炭が難しくなる。一方、1300℃を越えると焼結体が軟化して寸法精度の低下が生じる。このため再焼結温度は700〜1300℃とする。

【0019】

[高周波熱処理工程]

上記の再焼結工程により得られた再焼結体に焼入れ処理を施すことで、焼結部品に対して要求される機械的強さと硬さを付与する。本発明の焼結部品の製造方法においては、焼入れ方法として、高周波加熱による高周波焼入れを採用する。高周波加熱は、いわゆる誘導加熱とも云われ、誘導加熱コイルの中に被加熱体を配置し、誘導加熱コイルに高周波電流を流して被加熱体に誘導電流を発生させ、その抵抗熱によって被加熱体を加熱する方法である。そして、高周波加熱後油中もしくは防錆剤等を添加した水中等に浸漬を行う方法が高周波焼入れである。このような高周波加熱は短時間で加熱が可能であるため、再焼結体が高温に曝される時間が短く、再焼結体に蓄積する歪量を抑制できるため、良好な寸法精度のものが得られる。また、高周波加熱は、高周波電流の周波数が高いほど、誘導電流は被加熱体の表面に集中して流れて、表面のみが加熱されるという特徴を有している。このため高周波加熱においては、高周波電流の周波数を調整することで、部分的な加熱、例えば歯部のみの加熱が可能である。したがって、全体を焼入れする必要がなく歯部のみ機械的強さと硬さが要求されるような場合においては、歯部のみ焼入れすれば、歯部以外の箇所に不要な歪が発生しないため、より良好な寸法精度が得られる。さらに、高周波焼入れした場合、表面層にマクロ的な高い圧縮残留応力が生じて、焼入れにより向上する表面硬さがより一層向上するという効果(いわゆる高周波焼入れの超硬さ)も得ることができ、この圧縮残留応力により疲れ強さ向上の効果も得ることができる。

【0020】

高周波焼入れを行った後は、通常の焼入れの場合と同様に、焼戻し処理を行うことが推奨される。この焼戻し処理により、焼入れ処理に付与された硬さを低下させることなく、引っ張り残留応力を除去して、引張り強さ、降伏強さ、弾性限度等の機械的強さを向上させることができる。焼戻し温度としては150〜220℃程度が適当である。

【0021】

以上の工程からなる本発明の焼結部品の製造方法は、緻密化工程により少なくとも歯部の密度を高密度とするとともに、この緻密化工程を行い易くするため焼結体を低炭素量のものとし、緻密化工程の後に再焼結工程を行うことで、閉塞気孔の消失と焼結体への浸炭を行い、焼結体に必要な炭素量を付与する。また、再焼結後の熱処理として高周波加熱により焼入れすることで、焼結部品に発生する歪量を抑制しつつ焼入れを行い、良好な寸法精度とするとともに、焼結部品に必要な機械的強さと硬さを付与する。

【0022】

一方、従来の焼結部品の製造方法においては、緻密化工程(転造)の後、浸炭焼入れを行うものであり、加熱時間が長くなるとともに、浸炭処理を行うことから、焼入れ時に発生する歪量が多い。したがって、平歯車等の単純な歯車形状の場合は、部位による歪量の差が発生しないため、ある程度問題のない寸法精度とすることができるが、図2に示すスプロケットのような、複雑形状の場合に、寸法精度の問題が顕著となる。

【実施例】

【0023】

実施例1

Ni:0.5質量%、Mo:0.5質量%、および残部がFeと不可避不純物からなる合金粉末に、焼結体の炭素量が0.3質量%となる量の黒鉛粉末を添加、混合し、図2に示す形状(オーバーボール径が94mm)のスプロケットを密度7.0Mg/m3で成形を行った。そして、得られた成形体を分解アンモニアガス雰囲気中において1130℃で焼結を行って焼結体を作製した。次いで、表層から0.1mmまでの密度が7.5Mg/m3以上となるよう、焼結体の歯面を転造した。

【0024】

得られた転造体試料について、表1に示す工程で再焼結、焼入れおよび焼戻しを行い試料番号01〜05の試料を作製した。再焼結は850℃で60分間保持して行い、浸炭性雰囲気の場合はCP値が0.8%の浸炭性ガスを用い、還元性雰囲気の場合は分解アンモニアガスを用いた。浸炭焼入れでは、CP値が0.8%の浸炭性ガスを用い、850℃で60分間保持した後、油中に浸漬を行った。光輝焼入れでは、窒素ガス雰囲気中、850℃で60分間保持した後、油中に浸漬を行った。焼戻しは大気中、180℃で60分間保持して行った。

【0025】

得られた試料番号01〜05の試料について、歯面の表面から100μmの深さの位置の硬さ(試験力0.98Nのビッカース硬さ)を測定するとともに、外径(オーバーボール径)の寸法を測定して外径の最大値と最小値の差を寸法差として求めた。これらの結果を表1に併せて示す。

【0026】

【表1】

【0027】

表1より、従来例である試料番号05の試料は寸法差が124μmと大きい値を示しており、変形が大きい。一方、本発明例である試料番号01の試料は、硬さが従来例(試料番号05)と同等であり、寸法差が78μmと小さい値となっており、焼入れによる変形の少ないことがわかる。

【0028】

また、表1より、再焼結を還元性雰囲気で行った試料番号02の試料は、寸法差が本発明例(試料番号01)と同等の小さい値を示すが、表面の炭素量が乏しいため、硬さが低い値となっている。浸炭焼入れを行った試料番号03の試料、および光輝焼入れを行った試料番号04の試料は、寸法差が従来例(試料番号05)と同等であり、いずれも焼入れ時の変形が大きいことがわかる。

【0029】

以上より、浸炭性雰囲気中で再焼結を行うとともに高周波焼入れを行う本発明の製造方法によれば、硬さを低下させることなく、焼入れ時の変形を防止して良好な寸法精度を有する焼結部品を得られることが確認された。

【0030】

実施例2

実施例1の試料番号01の製造工程において、再焼結温度を600〜1350℃まで変化させ、他の条件は同一として、試料番号06〜11の試料を作製した。これらの試料についても実施例1と同様にして硬さを測定するとともに、寸法差を求めた。この結果を表2に示す。なお、再焼結温度が850℃の例は、実施例1の試料番号01の値である。

【0031】

【表2】

【0032】

表2より、再焼結温度が700℃に満たない試料番号06の試料では、転造により緻密化した部位の焼結が進行せず、硬さが低い値となっている。また、再焼結温度が1300℃を超える試料番号11の試料では、再焼結温度が高く、転造体の変形が生じて寸法差が大きい値を示している。一方、再焼結温度が700〜1300℃の温度範囲では、充分な硬さを示すとともに、寸法差が小さく良好な寸法精度を示すことがわかる。

【0033】

実施例3

実施例1の試料番号01の製造工程において、黒鉛粉末の添加量を変えて焼結体の炭素量を変化させ、他の条件は同一として、試料番号12〜15の試料を作製した。これらの試料についても実施例1と同様にして硬さを測定するとともに、寸法差を求めた。この結果を表3に示す。なお、焼結体の炭素含有量が0.3質量%の例は実施例1の試料番号01の値であり、試料番号12の試料は黒鉛粉末を添加しない場合の例である。

【0034】

【表3】

【0035】

表3より、焼結体の炭素量が0.5質量%を超える試料番号15の試料では、焼結体が硬くなり、転造工程において歯面が充分に緻密化できず、歯面の密度が7.4Mg/m3程度にしかならなかった。また、焼結体の硬さが高いことから、転造工程における焼結体の歯部に蓄積する歪み量が大きく、再焼結時に開放される歪み量が大きくなり、寸法差が大きい値となった。一方、焼結体の炭素量が0.5質量%以下の試料では、いずれの試料も転造工程において歯面が充分に緻密化され、歯面の密度が7.6Mg/m3以上となっていた。また、焼結体の硬さが小さいことから、転造工程で焼結体の歯部に蓄積する歪み量が小さく、再焼結時に開放される歪み量が小さくなるため、寸法差が小さい値となった。このことから、焼結体の炭素量は0.5質量%以下であることが好ましいといえる。

【図面の簡単な説明】

【0036】

【図1】従来および本発明の焼結部品の製造方法の一例を示す概略図である。

【図2】焼結部品の一例であるスプロケットを示す模式図である。

【符号の説明】

【0037】

1 スプロケット

1a カムスプロケット

1b ボディ

11 歯部

12 凸部

13a 薄肉部

13b 薄肉部

【特許請求の範囲】

【請求項1】

鉄を主成分とする原料粉末を金型のキャビティに充填し、上下パンチで圧粉成形する成形工程と、

前記成形工程で得られた成形体を鉄の融点未満の温度に加熱して焼結する焼結工程と、

前記焼結工程で得られた焼結体の少なくとも一部を圧縮して緻密化させる緻密化工程と、

前記緻密化工程で得られた加工体を浸炭性雰囲気中700〜1300℃の温度で再焼結する再焼結工程と、

前記再焼結工程で得られた再焼結体を高周波加熱により加熱して、焼入れを行う高周波熱処理工程と、

からなることを特徴とする寸法精度に優れた焼結部品の製造方法。

【請求項2】

前記緻密化工程は、転造もしくは冷間鍛造によることを特徴とする請求項1に記載の寸法精度に優れた焼結部品の製造方法。

【請求項3】

前記焼結体の炭素量は0.5質量%以下であることを特徴とする請求項1または2に記載の寸法精度に優れた焼結部品の製造方法。

【請求項1】

鉄を主成分とする原料粉末を金型のキャビティに充填し、上下パンチで圧粉成形する成形工程と、

前記成形工程で得られた成形体を鉄の融点未満の温度に加熱して焼結する焼結工程と、

前記焼結工程で得られた焼結体の少なくとも一部を圧縮して緻密化させる緻密化工程と、

前記緻密化工程で得られた加工体を浸炭性雰囲気中700〜1300℃の温度で再焼結する再焼結工程と、

前記再焼結工程で得られた再焼結体を高周波加熱により加熱して、焼入れを行う高周波熱処理工程と、

からなることを特徴とする寸法精度に優れた焼結部品の製造方法。

【請求項2】

前記緻密化工程は、転造もしくは冷間鍛造によることを特徴とする請求項1に記載の寸法精度に優れた焼結部品の製造方法。

【請求項3】

前記焼結体の炭素量は0.5質量%以下であることを特徴とする請求項1または2に記載の寸法精度に優れた焼結部品の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−167489(P2009−167489A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2008−8903(P2008−8903)

【出願日】平成20年1月18日(2008.1.18)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成20年1月18日(2008.1.18)

【出願人】(000233572)日立粉末冶金株式会社 (272)

【Fターム(参考)】

[ Back to top ]