対熱膨張性樹脂および対熱膨張性金属

【課題】熱膨張の小さい樹脂系および金属系の対熱膨張性部材を提供する。

【解決手段】20℃において正の線膨張係数を有する樹脂または金属と前記樹脂または金属に分散した固形粒子よりなる対熱膨張性樹脂または対熱膨張性金属であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含む。一般式(1)(Bi1−xMx)NiO3(MはLa、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属である。xは0.02≦x≦0.15の数値を表す。)

【解決手段】20℃において正の線膨張係数を有する樹脂または金属と前記樹脂または金属に分散した固形粒子よりなる対熱膨張性樹脂または対熱膨張性金属であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含む。一般式(1)(Bi1−xMx)NiO3(MはLa、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属である。xは0.02≦x≦0.15の数値を表す。)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は対熱膨張性樹脂および対熱膨張性金属に関する。特に負の熱膨張特性を有する酸化物を樹脂マトリックスや金属マトリックスに分散させた新規な対熱膨張性部材に関する。

【背景技術】

【0002】

一般に、電子部材、光学部材や構造部材は、金属や樹脂、セラミックスやガラスといった素材からなる。これら従来の素材は、正の線膨張特性を有しているために、環境温度の上下に応じて膨張や収縮を生じる。特に樹脂材料と金属材料は外熱に対する体積膨張の程度が大きいので、それらの材料を用いた部材は精密機器のパフォーマンスに影響を与えている。

このような問題を解決するために、負の熱膨張特性を有する金属酸化物の利用が提案されている。

【0003】

例えば特許文献1には、線膨張係数が−3×10−6/℃であるリン酸タングステン酸ジルコニウムを配合して、熱膨張を抑制したエポキシ樹脂系接着剤の開示がある。しかしながら、このタングステン酸系金属酸化物には、負の熱膨張性を示す線膨張係数の絶対値が依然として小さいという課題があった。

【0004】

そこで特許文献2には、マンガン窒化物を主成分とすることで負方向の線膨張係数を最大で−60×10−6/℃まで大きくした材料が開示されている。また、特許文献3には、線膨張係数が−3×10−6/℃であるタングステン酸ジルコニウムや線膨張係数が−25×10−6/℃であるマンガン窒化物を配合して、熱膨張を抑制したエポキシ樹脂系の電子部品用封止部材の開示がある。しかしながら、このマンガン窒化物による負の熱膨張材料には、負の熱膨張特性を示す温度領域が狭く、また線膨張係数の絶対値が大きい材料ほど負の熱膨張特性を示す前記温度領域が実用温度領域より低温側にあるという課題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−260892号公報

【特許文献2】WO06−011590号公報

【特許文献3】特開2010−021429号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような課題に対処するためになされたもので、負の熱膨張特性を有するBi系の熱膨張抑制部材を樹脂または金属に分散してなる対熱膨張性樹脂および対熱膨張性金属を提供するものである。

【課題を解決するための手段】

【0007】

上記の課題を解決する対熱膨張性樹脂は、20℃において正の線膨張係数を有する樹脂と前記樹脂に分散した固形粒子よりなる対熱膨張性樹脂であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含むことを特徴とする。

一般式(1)

(Bi1−xMx)NiO3

(MはLa、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属である。xは0.02≦x≦0.15の数値を表す。)

【0008】

上記の課題を解決する対熱膨張性金属は、20℃において正の線膨張係数を有する金属と前記金属に分散した固形粒子よりなる対熱膨張性金属であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含むことを特徴とする。

【0009】

一般式(1)

(Bi1−xMx)NiO3

(MはLa、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属である。xは0.02≦x≦0.15の数値を表す。)

【発明の効果】

【0010】

本発明によれば、負の熱膨張特性を有する熱膨張抑制部材を樹脂または金属に分散させることで、熱膨張を小さくした対熱膨張性樹脂および対熱膨張性金属を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の対熱膨張性樹脂および対熱膨張性金属の実施形態の一例を示す縦断面模式図である。

【図2】一般式(1)で表される酸化物の負の熱膨張特性を概念的に示した図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態について説明する。

【0013】

本発明に係る対熱膨張性樹脂は、20℃において正の線膨張係数を有する樹脂と前記樹脂に分散した固形粒子よりなる対熱膨張性樹脂であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含むことを特徴とする。

また、本発明に係る対熱膨張性金属は、20℃において正の線膨張係数を有する金属と前記金属に分散した固形粒子よりなる対熱膨張性金属であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含むことを特徴とする。

一般式(1)

(Bi1−xMx)NiO3

(MはLa、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属である。xは0.02≦x≦0.15の数値を表す。)

【0014】

本発明において対熱膨張性樹脂とは、ベースとなる樹脂単体と比べて外熱に対する体積膨張を抑えた固形の樹脂を意図している。

【0015】

同様に本発明において対熱膨張性金属とは、ベースとなる金属単体と比べて外熱に対する体積膨張を抑えた固形の金属を意図している。

【0016】

以下、対熱膨張性樹脂と対熱膨張性金属について併せて説明をする。

【0017】

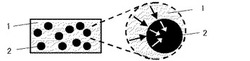

図1は、本発明の対熱膨張性樹脂および対熱膨張性金属の実施形態の一例を示す縦断面模式図である。

【0018】

図中の符号1はマトリックスを示している。本発明の対熱膨張性樹脂の場合、マトリックス1は20℃において正の線膨張係数を有する樹脂よりなる。また、本発明の対熱膨張性金属の場合、マトリックス1は20℃において正の線膨張係数を有する金属よりなる。

【0019】

図中の符号2は上記の一般式(1)で表される酸化物を少なくとも含む固形粒子である。図中では説明の便宜上、固形粒子2を球状に表現しているが、板状や針状などの不定形であって良い。固形粒子2を同体積の球状粒子に換算した時の平均粒径は0.1μm以上2mm以下であることが好ましく、より好ましい平均粒径は0.5μm以上1mm以下である。

【0020】

図右側の点線で囲まれた部分は、マトリックス1と固形粒子2の接触状態を示す拡大模式図である。図中の黒矢印は昇温時にマトリックス1が固形粒子2との界面に及ぼす応力を模式的に示している。一方、白矢印は昇温時に固形粒子2がマトリックス1との界面に及ぼす応力を模式的に示している。すなわち、外熱を与えられた時にマトリックス1の熱膨張に固形粒子2の熱収縮が追随することで全体としての体積変化を抑制することができる。

【0021】

固形粒子2は基準状態(20℃、101.3kPa)で負の熱膨張特性を有している。固形粒子2は、前記一般式(1)で表される酸化物を少なくとも含んでおり、該酸化物が固形粒子2の負の熱膨張特性を誘起する。

【0022】

図2は、前記一般式(1)で表される酸化物の負の熱膨張特性を概念的に示した図である。図中の符号3は固形物を示しており、固形物3は図1の固形粒子2と同様に前記一般式(1)で表される酸化物を主成分としている。図中では、便宜のため固形物3を直方体状として表したが、図1の固形粒子2のような球状、板状、針状であっても概念は同じである。

【0023】

固形物3は、基準状態で負の熱膨張特性を有しており、昇温に伴なって体積収縮し、冷却に伴なって膨張する。IEC60068−1規格(JIS C60068−1規格)「環境試験方法−電気・電子−通則」によると電気製品および工業製品の試験における基準状態は温度20℃(293K)、気圧101.3kPaである。固形物3は、独立物であれば図2のように負の熱膨張挙動を示す。その際の20℃における線膨張係数は組成や結晶粒径、密度によって多少変わるが、概ね−20×10−6/Kから−85×10−6/K程度である。結晶粒径が小さく、密度が高いほど熱膨張抑制部材の線膨張係数は負の方向に大きくなる傾向がある。一方、固形物3を粒子状にして樹脂や金属等の部材に分散させて用いると、前記部材との界面で発生する熱応力によって部材全体の熱膨張をゼロに近づけたり、必要に応じて負にする働きをする。

【0024】

前記一般式(1)で表される酸化物は、BiとMとNiの複合金属酸化物を意味している。換言すると、一般式BiNiO3で示されるニッケル酸ビスマスのビスマスサイトの一部がMで置換されている。

【0025】

なお前記一般式(1)においては、理想の組成として各サイトの原子比が1:1:3となるように酸化物の化学式を表記したが、実際には各サイトの原子比に10%以内の過剰や不足があっても同様の物性を有する。

【0026】

前記一般式(1)で表される酸化物は、環境温度や外圧の変化に対して結晶相転移をする性質がある。説明の便宜上、相転移点より低温または低圧の結晶相を第一相、相転移点より高温または高圧の結晶相を第二相と呼称する。

【0027】

第一相は、√2a×√2a×2aのユニットセルを持つ三斜晶のペロブスカイト構造を有した反強磁性絶縁体である。このユニットセルにおいてBiイオンは半数ずつが3価と5価に電荷不均化している。ニッケルは2価のイオンとなっており、Mによる置換を省略したニッケル酸ビスマスの化学式はBi3+0.5Bi5+0.5Ni2+O3で表現できる。

【0028】

この第一相に圧力エネルギーや熱エネルギーを加えると、Bi5+とNi2+の間で電荷移動が起こり、Bi3+Ni3+O3で表現される第二相への相転移が起こる。第二相は、GdFeO3型と慣用的に言われる斜方晶のペロブスカイト構造を有した導電体である。なお、相転移は第一相と第二相の混合領域を経る。

【0029】

前記第二相のユニットセル体積は、第一相のユニットセル体積より2.6%ほど小さい。これはNi−O結合の格子長が2価と3価で異なるためである。この事が、前記一般式(1)で表される酸化物が負の熱膨張特性を示す要因であると考えられる。

【0030】

前記一般式(1)におけるMは、La、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属から選ばれる。これらの元素はいずれも3価のイオンが安定でBiサイトを置換しうる。Biサイトを3価のMで一部置換することで、前記第二相の熱的安定性が増す。その結果、前記一般式(1)で表される酸化物が負の熱膨張特性を示す下限温度を低温側に拡張することができる。また、M3+のイオン半径が小さいほど、20℃における線膨張係数は負方向に大きくなる傾向がある。

【0031】

ただし、Mの置換原子比を示すパラメータxは、0.02≦x≦0.15の範囲とする。前記xが0.02より小さいと、前記第二相への相転移が起きる温度以下で酸化物の熱分解が起こりやすくなる。一方、前記xが0.15より大きいと、前記第二相の安定性が大きくなりすぎて相転移に伴なう体積収縮度、すなわち負の線膨張係数が小さくなってしまう。

【0032】

Mi3+Ni3+O3の斜方晶歪み(b/a)がBi3+Ni3+O3より小さいと前記第二相の安定性はより増して高温域(例えば250℃程度)での熱分解を抑制する効果がある。この観点で、より好ましいMは、La、Pr、Nd、Sm、Eu、Gdのうちの少なくとも1種の金属から選ばれる。

【0033】

前記一般式(1)で表される酸化物の製造方法は特に制限されない。各金属元素が均一に固溶した複合金属酸化物を合成して任意の形状に成形できる方法であると好ましい。例えば、Bi、M、Niの各酸化物を目的物と同じモル比で混合して高圧(例えば4GPa以上)を付与しながら焼結すると、各金属元素が均一に固溶した複合金属酸化物を得られる。得られた酸化物を粉砕してから、成形して前記焼結の温度以下で焼き固めると、図1の固形粒子2や図2の固形物3を得られる。

【0034】

固形粒子2は、前記一般式(1)で表される酸化物以外の成分(その他の成分)を含んでいてもよい。前記その他の成分は、固形粒子2の内部に分散していてもよいし、表面に被覆されていてもよい。その他の成分の例としては、マトリックス1への分散性を付与する表面修飾成分や染料や顔料などの着色成分、屈折率調整成分、その他特性調整成分が挙げられる。

【0035】

本発明の対熱膨張性樹脂の場合、マトリックス1は20℃において正の線膨張係数を有する樹脂よりなる。樹脂は、熱可塑性樹脂であっても熱硬化性樹脂であっても良い。通常、入手可能な樹脂材料は20℃において正の線膨張係数を有していており、その線膨張係数は一般的に金属より大きい。線膨張係数に配向依存性のある結晶性樹脂や配向方向において金属に近い線膨張係数を示す繊維強化樹脂であっても本発明に用いることができる。

【0036】

本発明に用いることのできる樹脂の種類の例としては、ポリベンゾイミダゾール(PBI)樹脂、エポキシ樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、ウレタン樹脂、ポリブチレンテレフタレート、ポリエチレンテレフタレート、等のエステル樹脂、不飽和ポリエステル樹脂、ポリイミド、ポリアミドイミド、ポリエーテルイミド等のポリアミド、ポリ塩化ビニル、ABS樹脂、フッ素樹脂、液晶ポリマー、ポリフェニレンスルフィド、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン等の芳香族ポリエーテルケトン、ポリカーボネート、などの樹脂が挙げられる。これらの樹脂を混合してマトリックス1に用いても良い。

【0037】

これら樹脂の中で、本発明の対熱膨張性樹脂のマトリックスとしてより好ましい樹脂は、PBI樹脂である。PBI樹脂は、充填材などを含まない樹脂単体の中では、線膨張係数が非常に小さい。一般的なPBI樹脂のガラス転移温度以下での線膨張係数は、約23×10−6/Kである。それに対して、前記一般式(1)で表される酸化物を含む固形粒子2の実用温度領域における線膨張係数は−20×10−6/Kから−30×10−6/K程度である。これら固形粒子2をPBI樹脂よりなるマトリックス1に分散させると、マトリックス1と固形粒子の接触界面において外熱に対する応力が相殺されるので、対熱膨張性樹脂全体の体積変動のみならず局所的な熱歪みも解消することができる。

【0038】

マトリックス1を構成する樹脂は、本発明の目的で阻害しない範囲で、その他の成分を含んでいても良い。その他の成分の例としては、固形粒子2以外の充填成分、可塑成分、酸化防止成分、着色成分、難燃成分、帯電防止成分、発泡成分、消泡成分、防カビ成分、その他特性調整成分が挙げられる。

【0039】

本発明の対熱膨張性樹脂の製造方法は限定されず、樹脂への粒子分散方法として既知の方法を使用できる。例えば、成形前の樹脂前駆体に固形粒子を分散させておいて、分散後の前駆体を成形して対熱膨張性樹脂を得る方法が挙げられる。樹脂が熱可塑性の樹脂であれば、ガラス転移点(軟化点)以上に加熱して得た流動性マトリックスに固形粒子を分散させてから成形する。樹脂が熱硬化性の樹脂であったり重合反応と成形を一体で行う場合は、反応前の原料に固形粒子を分散させてから、反応及び成形して本発明の対熱膨張性樹脂を得る。

【0040】

本発明の対熱膨張性樹脂において、マトリックス1を構成する樹脂と固形粒子2の体積比は樹脂100体積部に対して固形粒子10体積部以上1000体積部以下が好ましく、より好ましくは固形粒子20体積部以上500体積部以下である。

【0041】

一方、本発明の対熱膨張性金属の場合、マトリックス1は20℃において正の線膨張係数を有する金属よりなる。金属は純金属であっても合金であっても良く、特性調整や酸化防止などのために金属元素以外の成分が含まれていても良い。一部のインバー合金が極めてゼロに近い熱膨張特性を有しているが、通常市販されている殆どの金属材料は20℃で正の熱膨張特性を有している。

【0042】

ただし、固形粒子2が対熱膨張性金属の熱膨張を抑制する効果を十分に発揮するためには、金属の20℃における線膨張係数αは、10×10−6/K以上30×10−6/K以下であることが好ましい。

【0043】

20℃における線膨張係数αが前記範囲にある汎用の金属の例としては、鉄(11.8×10−6/K)、パラジウム(11.8×10−6/K)、コバルト(13.0×10−6/K)、ニッケル(13.4×10−6/K)、金(14.2×10−6/K)、ステンレス鋼(14.7×10−6/K)、銅(16.5×10−6/K)、りん青銅(17.0×10−6/K)や真鍮(17.5×10−6/K)等の銅合金全般、銀(18.9×10−6/K)、ジュラルミン(21.6×10−6/K)等のアルミニウム合金全般、アルミニウム(23.1×10−6/K)、マグネシウム合金(27.4×10−6/K)が挙げられる。括弧内は各金属の20℃における線膨張係数の代表値であり、微量の成分添加や線膨張係数の測定方法により若干の誤差がある。例えば、ステンレス鋼は組成比によって線膨張係数の違いが生じるが、汎用のステンレス鋼の20℃における線膨張係数αは概ね10×10−6/K以上30×10−6/K以下の範囲にある。なお線膨張係数の値は、主に理科年表平成19年(丸善)を参照した。

【0044】

マトリックス1を構成する金属の20℃における線膨張係数αが10×10−6/Kより小さいと、固形粒子2の負の熱膨張効果が大きくなりすぎて、金属と固形粒子の界面で過度の応力を生じるおそれがある。

【0045】

一方、金属の20℃における線膨張係数αが30×10−6/Kより大きいと、対熱膨張性金属の熱膨張を十分に抑制できないおそれがある。

【0046】

本発明の対熱膨張性部材をヒートシンク(放熱板、放熱ケース)として用いるためには、前記正の熱膨張係数を有する金属の0℃における熱伝導率κが、100W/mK以上410W/mK以下であることが好ましい。0℃における線膨張係数αが前記範囲にある汎用の金属の例としては、コバルト(100W/mK)、亜鉛(117W/mK)、イリジウム(147W/mK)、タングステン(177W/mK)、アルミニウム(236W/mK)、ジュラルミン(134W/mK)等のアルミニウム合金全般、金(319W/mK)、銅(403W/mK)、りん青銅(133W/mK)や真鍮(106W/mK)等の銅合金全般などが挙げられる。

【0047】

金属の0℃における熱伝導率κが100W/mKより小さいと、対熱膨張性金属のヒートシンクとしての放熱性が十分でないおそれがある。

【0048】

一方、0℃における熱伝導率κが410W/mKより大きい金属は、放熱性が特に大きいために対熱膨張性金属の温度上昇が少なくなる。そのため、固形粒子2を分散していても熱膨張抑制についての効果幅は小さい。

【0049】

固形粒子と接合した時の熱膨張の相殺の程度やヒートシンクとしての放熱性を考慮すると、前記正の線膨張係数を有する金属はアルミニウムを含んでいることが好ましい。一般的なアルミニウム金属の20℃での線膨張係数は、23.1×10−6/Kである。アルミニウム合金もこれに近い線膨張係数を有する。それに対して、前記一般式(1)で表される酸化物を含む固形粒子2の20℃における線膨張係数は−20×10−6/Kから−85×10−6/K程度である。これら固形粒子2をアルミニウム含有金属よりなるマトリックス1に分散させると、マトリックス1と固形粒子の接触界面において外熱に対する応力が相殺されるので、対熱膨張性金属全体の体積変動のみならず局所的な熱歪みも解消することができる。加えて、アルミニウムおよびアルミニウム合金は、入手が容易で加工性、接合性にも優れている。

【0050】

本発明の対熱膨張性金属の製造方法は限定されず、金属への粒子分散方法として既知の方法を使用できる。例えば、粉末冶金法、鋳造法、金属浸透法に基づいた製造方法が挙げられる。

【0051】

粉末冶金法の場合、粉末状の金属と固形粒子とその他の添加成分を混合し、その後、常温成形し焼結するか、またはホットプレスする。その際に、セラミックスを主成分とする固形粒子の表面を予め金属成分で被覆しておくことで、固形粒子の分散性を高めることもできる。

【0052】

鋳造法は溶湯撹拌法とも称され、溶融させた金属に固形粒子を分散させて、この溶融金属を鋳型に注湯して凝固させる。この手法を応用した製造方法として、コンポキャスティング法、溶融金属射出成形法、遠心鋳造法、再溶解鋳造法、沈降法がある。

【0053】

金属浸透法の場合、固形粒子と同じ成分よりなる多孔質のプリフォームを形成しておいて、このプリフォームに溶融金属を浸透させる。この際に、浸透を補助する目的で溶融金属を加圧しても良い(加圧浸透法)。あるいは、浸透促進剤を用いて非加圧のまま浸透を進めても良い(非加圧浸透法)。

【0054】

本発明の対熱膨張性金属において、マトリックス1を構成する金属と固形粒子2の体積比は金属100体積部に対して固形粒子10体積部以上1000体積部以下が好ましく、より好ましくは固形粒子20体積部以上500体積部以下である。

【0055】

本発明の対熱膨張性樹脂は、熱膨張を抑制した構造材料、記録材料、電子材料として用いることができる。その他、撮像装置、集光装置、露光装置や光学観察装置といった光学機器の光学精度に関わる部材や接着層にも用いることができる。その他、セパレータや封止材といった流動体の移動を妨げるための部材に用いることもできる。その他、電解コンデンサ材料として用いることもできる。

【0056】

また、本発明の対熱膨張性金属は、メタル基板、放熱基板、精密アクチュエータの構造材、有機感光体の基材、光学スペーサ部材、電極、バネといった温度変化のある環境下で用いるデバイスや製品に用いることができる。その他、液晶製造装置のステージやテーブルといった高い位置精度を求められる構造部材に用いることもできる。

【実施例】

【0057】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明は、以下の実施例により限定されるものではない。

【0058】

本発明の対熱膨張性樹脂および対熱膨張性金属の製造に用いる固形粒子を合成した。

【0059】

(製造例1)

モル比で98/2/100の酸化ビスマス(Bi2O3)と酸化ランタン(La2O3)と金属ニッケル(Ni)を、最小限の硝酸に溶解させて、良く撹拌した。この溶液を蒸発乾固した固形物を空気雰囲気750℃の電気炉で12時間仮焼することで酸化物粉末を得た。この酸化物粉末に対して重量比で20%の過塩素酸カリウム(KClO4)を混合したものを金製のカプセルに封入した。そのカプセルを立方体アンビル型高圧発生装置により6GPaまで加圧した。加圧状態のままカプセルを1000℃で加熱し、この温度で30分間保持した。その後、カプセルを急冷し、圧力を取り除き、試料を取り出した。取り出した試料を粉砕して、水洗することにより塩化カリウム(KCl)成分を除去した。残った粉砕試料を乾燥させることで、固形粒子を得た。光学顕微鏡で観察した固形粒子の径の大きさは、1〜500μm程度の範囲であり、平均粒径は100μmであった。

【0060】

X線回折測定によると、この固形粒子は室温(20℃)で三斜晶のペロブスカイト構造を有しており、180℃近辺で斜方晶のペロブスカイト構造に相転移した。加えて蛍光X線分析によってビスマスとランタンとニッケルの原子比が仕込み比とほぼ同等であることが分かったので、この固形粒子の組成式はBi0.98La0.02NiO3で表現できることが分かった。

【0061】

次に固形粒子のみの熱膨張性を評価する目的で、固形粒子を再び金製のカプセルに封入した。このカプセルを6GPaまで加圧して、800℃で30分加熱した。カプセルを急冷し、圧力を取り除いて取り出した試料はペレット状の固形物であった。このペレットの表面を研磨して、2.5mm径、0.5mm厚のディスク状試料を得た。

このディスク状試料にひずみゲージ(共和電業社製)を接着剤(共和電業、PC−6)を用いて貼り付けて、0℃から130℃におけるひずみから線膨張係数を計測した。

その結果、本部材は全温度領域で昇温に対して線形の体積収縮を示し、20℃で接線を取った代表的な線膨張係数αの値は−21×10−6/Kであった。

【0062】

(製造例2〜46)

表1に示す目的組成と同じモル比になるように、酸化ビスマス(Bi2O3)と金属ニッケル(Ni)と金属Mの酸化物(M2O3)を、最小限の硝酸に溶解させて、以後は製造例1と同様にして、固形粒子及びディスク状試料を得た。

【0063】

固形粒子のX線回折測定により、製造例2〜46の固形粒子が製造例1と同様の結晶構造を有していることを確認した。また、製造例2〜46のいずれの試料も斜方晶への相転移挙動を示したが、転移温度はそれぞれ異なった。その転移温度は金属Mの置換量が多いほど低温側へシフトして、金属Mのイオン半径が大きいほどシフト幅が大きくなる傾向があった。

【0064】

製造例2の固形粒子のX線回折測定の結果をリートベルト精密化処理することで算出した0℃〜100℃の範囲における線膨張係数αの値は、−137×10−6/Kであった。この線膨張係数は固形粒子に含まれうる空隙やミクロ欠陥の影響を取り除いた材料固有の理論値である。

【0065】

蛍光X線分析により、製造例2〜46の固形粒子が表1に示した目的組成となっていることを確認した。次いで、ディスク状試料の線膨張係数を製造例1と同様にして測定したところ、全ての試料は0℃から130℃の全領域において線形かつ負の熱膨張特性を示した。なお、金属Mの3価のイオン半径が小さいものほど、昇温時と降温時のひずみの大きさが一致する傾向があった。

【0066】

実施例2〜46の熱膨張抑制部材の20℃における代表的な線膨張係数αは、−19×10−6/K〜−28×10−6/Kであった。各試料の20℃における線膨張係数αの具体的な値は表1の通りである。

【0067】

(比較用の製造例47)

Biサイトに対するLaの置換を行わなかった他は、製造例1と同様にして、比較用の金属酸化物粉末と金属酸化物ディスクを合成した。

【0068】

X線回折測定によると、この金属酸化物は室温(20℃)で三斜晶のペロブスカイト結晶を有しており、230℃近辺で斜方晶のペロブスカイト構造に相転移した。ただし、相転移と同時に酸化物の熱分解が発生したので、降温時には三斜晶のペロブスカイト構造に戻らなかった。

【0069】

次いで、ディスク状試料の線膨張係数を実施例1と同様にして測定したところ、0℃から30℃の領域において正の熱膨張特性を示した。30℃以上の領域では、一部負の熱膨張特性が観測されたが、繰り返し測定において可逆的ではなかった。20℃における代表的な線膨張係数αは、+3×10−6/Kであった。

【0070】

(比較用の製造例48)

Biサイトに対するLaの置換比率を20%とした他は、製造例1と同様にして、比較用の金属酸化物粉末と金属酸化物ディスクを合成した。

【0071】

X線回折測定によると、この金属酸化物は室温(20℃)で斜方晶または菱面体晶のペロブスカイト結晶であったが、300℃までの温度スキャンでは結晶相転移の現象を確認できなかった。

【0072】

次いで、ディスク状試料の線膨張係数を製造例1と同様にして測定したところ、0℃から130℃の全領域において正の熱膨張特性を示した。20℃における代表的な線膨張係数αは、+2×10−6/Kであった。

【0073】

【表1】

【0074】

(製造例49)

焼結プロセス中の水分量が少なくなるように制御した以外は製造例2と同様にして本発明の対熱膨張性樹脂および対熱膨張性金属の製造に用いる固形粒子及びディスク状試料を作成した。高圧合成用のカプセルに水分が含まれていると、焼結プロセス中に水熱反応がおこりやすくなるために、結晶粒が大きくなる傾向がある。

モル比で95/5/100の酸化ビスマス(Bi2O3)と酸化ランタン(La2O3)と金属ニッケル(Ni)を、最小限の硝酸に溶解させて、良く撹拌した。この溶液を蒸発乾固した固形物を空気雰囲気750℃の電気炉で12時間仮焼することで酸化物粉末を得た。この酸化物粉末に対して事前に150℃の乾燥処理を施した過塩素酸カリウム(KClO4)を重量比で20%加えて、混合したものを金製のカプセルに封入した。そのカプセルを立方体アンビル型高圧発生装置により6GPaまで加圧した。加圧状態のままカプセルを1000℃で加熱し、この温度で30分間保持した。その後、カプセルを急冷し、圧力を取り除き、試料を取り出した。取り出した試料を粉砕して、水洗することにより塩化カリウム(KCl)成分を除去した。残った粉砕試料を150℃で加熱乾燥させることで、固形粒子を得た。製造例1と同様にしてディスク状試料も得た。

【0075】

固形粒子のX線回折測定により、製造例49の固形粒子が製造例1〜46と同様の結晶構造を有していることを確認した。X線回折測定の結果をリートベルト精密化処理することで算出した0℃〜100℃の範囲における線膨張係数αの値は、製造例2と同じく、−137×10−6/Kであった。

【0076】

蛍光X線分析によってビスマスとランタンとニッケルの原子比が仕込み比とほぼ同等であることが分かったので、本発明の熱膨張抑制部材の組成式はBi0.95La0.05NiO3で表現できることが分かった。

【0077】

次いで、ディスク状試料の線膨張係数を製造例1と同様にして測定したところ、ディスク状試料は0℃から130℃の全領域において線形かつ負の熱膨張特性を示し、20℃における線膨張係数αは、−82×10−6/Kであった。この線膨張係数は製造例2の−23×10−6/Kより大きく、同じ組成であっても製造条件によって線膨張係数を制御できることが分かる。

【0078】

(実施例1)

圧縮成形用のポリベンゾイミダゾール(PBI)樹脂ペレットと製造例2で作成した固形粒子を等体積で混合し、加圧加熱することで、本発明の対熱膨張性樹脂を得た。

得られた樹脂の切断面の光学顕微鏡観察によると、固形粒子は凝集せずにPBI樹脂中に均質に分散しており、固形粒子とPBI樹脂の界面は間隙無く接触していた。

この対熱膨張性樹脂を板状に加工して両面にひずみゲージを貼り付けて、20℃〜100℃におけるひずみから線膨張係数を計測した。その結果、本樹脂は全領域において体積変化が殆ど無く、20℃で接線を取った代表的な線膨張係数は±0.5×10−6/K以内であった。ひずみの測定精度を考慮すると、この対熱膨張性部材は、ほぼゼロ熱膨張であると言える。これは、PBIの線膨張係数(20℃で23×10−6/K)と製造例2の熱膨張抑制部材の線膨張係数(20℃で−23×10−6/K)がちょうど相殺したためと考えられる。

【0079】

別途、製造例1および製造例3〜46の固形粒子を同様に分散させたPBI系樹脂においても、外熱による体積変化を軽減する効果が得られた。

【0080】

(実施例2)

カチオン重合タイプのエポキシ系UV硬化型接着剤に、製造例3で作成した固形粒子を体積比率6:4で配合した。前記エポキシ系接着剤の単体での線膨張係数(ガラス転移温度以下)は40×10−6Kである。この混合物を離型フィルム表面に塗布して、照射強度4000mWのUVを15秒間照射してエポキシ樹脂を硬化させた。硬化樹脂をフィルムから剥がし取りシート状に加工して、本発明の対熱膨張性樹脂を得た。顕微鏡観察によると、固形粒子は均質に分散しており、エポキシ樹脂との接触状態も良好であった。

【0081】

実施例1と同様にしてシート状試料の線膨張係数を計測した。その結果、本樹脂の20℃〜100℃における線膨張係数は、10×10−6/K以下であった。

【0082】

別途、製造例1、2および製造例4〜46の固形粒子を同様に分散させたエポキシ系樹脂においても、外熱による体積変化を軽減する効果が得られた。

【0083】

(実施例3)

重合性モノマーとしての無置換ピロール20重量%のエタノール溶液100gに、製造例4で作成した固形粒子5gと酸化剤としてのp−トルエンスルホン酸鉄10gとを配合した。この混合溶液を酸化ニオブ誘電体で被覆されたニオブ多孔質基板上に塗布し、室温で24時間放置することにより重合反応を進行させた。その結果、ポリピロール樹脂膜(100μm厚さ)による本発明の対熱膨張性樹脂を得た。

【0084】

ポリピロール樹脂膜の上部に電極を設けて、−30℃〜85℃の熱サイクル試験による静電容量の変化を調査した。この調査によると、1000サイクルの温度変化の後でも本発明の対熱膨張性樹脂にあたるポリピロール樹脂膜の静電容量は99%以上維持されていた。これは本発明の対熱膨張性樹脂の外熱に対する体積変化が小さいため、基板からの剥がれが抑制されたためと考えられる。

【0085】

別途、製造例1〜3および製造例5〜46の固形粒子を同様に分散させたポリピロール系樹脂においても、同様の効果が得られた。

【0086】

(実施例4)

製造例2で作成した固形粒子を、金属に分散後の体積分率が50%となるように金型に充填した。その後、溶融アルミニウム金属(シリコン成分配合)を金型内へ投入した。冷却によって金属が固化してから、金属塊を金型から取り出した。その後、前記金属塊を温度500℃、保持時間3hrで熱処理して、本発明の対熱膨張性金属を得た。

【0087】

密度測定によると、本金属の相対密度の97%以上あり、複合化状態は良好であった。顕微鏡観察によると、固形粒子は凝集せずにアルミニウム金属中に均質に分散しており、固形粒子とPBI樹脂の接触界面には間隙や反応層が無かった。

【0088】

本金属を12mm×12mm×1.5mm厚に加工して、両面にひずみゲージを貼り付けて、20℃〜100℃におけるひずみから線膨張係数を計測した。その結果、本金属は全領域において体積変化が殆ど無く、20℃で接線を取った代表的な線膨張係数は±0.5×10−6/K以内であった。ひずみの測定精度を考慮すると、この対熱膨張性部材は、ほぼゼロ熱膨張であると言える。これは、アルミニウムの線膨張係数(20℃で23×10−6/K)と製造例2の熱膨張抑制部材の線膨張係数(20℃で−23×10−6/K)がちょうど相殺したためと考えられる。

【0089】

別途、製造例1および製造例3〜46及び製造例49の固形粒子を同様に分散させたアルミニウム金属においても、同様の効果が得られた。

【産業上の利用可能性】

【0090】

本発明によれば、負の熱膨張特性を有する熱膨張抑制部材を樹脂または金属に分散させることで、熱膨張を小さくした対熱膨張性樹脂および対熱膨張性金属を提供することができる。

【0091】

本発明の対熱膨張性樹脂は、熱膨張を抑制した構造材料、記録材料、電子材料として用いることができる。その他、撮像装置、集光装置、露光装置や光学観察装置といった光学機器の光学精度に関わる部材や接着層にも用いることができる。その他、セパレータや封止材といった流動体の移動を妨げるための部材に用いることもできる。その他、電解コンデンサ材料として用いることもできる。

【0092】

また、本発明の対熱膨張性金属は、メタル基板、放熱基板、精密アクチュエータの構造材、有機感光体の基材、光学スペーサ部材、電極、バネといった温度変化のある環境下で用いるデバイスや製品に用いることができる。その他、液晶製造装置のステージやテーブルといった高い位置精度を求められる構造部材に用いることもできる。

【符号の説明】

【0093】

1 マトリックス

2 固形粒子

3 固形物

【技術分野】

【0001】

本発明は対熱膨張性樹脂および対熱膨張性金属に関する。特に負の熱膨張特性を有する酸化物を樹脂マトリックスや金属マトリックスに分散させた新規な対熱膨張性部材に関する。

【背景技術】

【0002】

一般に、電子部材、光学部材や構造部材は、金属や樹脂、セラミックスやガラスといった素材からなる。これら従来の素材は、正の線膨張特性を有しているために、環境温度の上下に応じて膨張や収縮を生じる。特に樹脂材料と金属材料は外熱に対する体積膨張の程度が大きいので、それらの材料を用いた部材は精密機器のパフォーマンスに影響を与えている。

このような問題を解決するために、負の熱膨張特性を有する金属酸化物の利用が提案されている。

【0003】

例えば特許文献1には、線膨張係数が−3×10−6/℃であるリン酸タングステン酸ジルコニウムを配合して、熱膨張を抑制したエポキシ樹脂系接着剤の開示がある。しかしながら、このタングステン酸系金属酸化物には、負の熱膨張性を示す線膨張係数の絶対値が依然として小さいという課題があった。

【0004】

そこで特許文献2には、マンガン窒化物を主成分とすることで負方向の線膨張係数を最大で−60×10−6/℃まで大きくした材料が開示されている。また、特許文献3には、線膨張係数が−3×10−6/℃であるタングステン酸ジルコニウムや線膨張係数が−25×10−6/℃であるマンガン窒化物を配合して、熱膨張を抑制したエポキシ樹脂系の電子部品用封止部材の開示がある。しかしながら、このマンガン窒化物による負の熱膨張材料には、負の熱膨張特性を示す温度領域が狭く、また線膨張係数の絶対値が大きい材料ほど負の熱膨張特性を示す前記温度領域が実用温度領域より低温側にあるという課題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−260892号公報

【特許文献2】WO06−011590号公報

【特許文献3】特開2010−021429号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような課題に対処するためになされたもので、負の熱膨張特性を有するBi系の熱膨張抑制部材を樹脂または金属に分散してなる対熱膨張性樹脂および対熱膨張性金属を提供するものである。

【課題を解決するための手段】

【0007】

上記の課題を解決する対熱膨張性樹脂は、20℃において正の線膨張係数を有する樹脂と前記樹脂に分散した固形粒子よりなる対熱膨張性樹脂であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含むことを特徴とする。

一般式(1)

(Bi1−xMx)NiO3

(MはLa、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属である。xは0.02≦x≦0.15の数値を表す。)

【0008】

上記の課題を解決する対熱膨張性金属は、20℃において正の線膨張係数を有する金属と前記金属に分散した固形粒子よりなる対熱膨張性金属であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含むことを特徴とする。

【0009】

一般式(1)

(Bi1−xMx)NiO3

(MはLa、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属である。xは0.02≦x≦0.15の数値を表す。)

【発明の効果】

【0010】

本発明によれば、負の熱膨張特性を有する熱膨張抑制部材を樹脂または金属に分散させることで、熱膨張を小さくした対熱膨張性樹脂および対熱膨張性金属を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の対熱膨張性樹脂および対熱膨張性金属の実施形態の一例を示す縦断面模式図である。

【図2】一般式(1)で表される酸化物の負の熱膨張特性を概念的に示した図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態について説明する。

【0013】

本発明に係る対熱膨張性樹脂は、20℃において正の線膨張係数を有する樹脂と前記樹脂に分散した固形粒子よりなる対熱膨張性樹脂であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含むことを特徴とする。

また、本発明に係る対熱膨張性金属は、20℃において正の線膨張係数を有する金属と前記金属に分散した固形粒子よりなる対熱膨張性金属であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含むことを特徴とする。

一般式(1)

(Bi1−xMx)NiO3

(MはLa、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属である。xは0.02≦x≦0.15の数値を表す。)

【0014】

本発明において対熱膨張性樹脂とは、ベースとなる樹脂単体と比べて外熱に対する体積膨張を抑えた固形の樹脂を意図している。

【0015】

同様に本発明において対熱膨張性金属とは、ベースとなる金属単体と比べて外熱に対する体積膨張を抑えた固形の金属を意図している。

【0016】

以下、対熱膨張性樹脂と対熱膨張性金属について併せて説明をする。

【0017】

図1は、本発明の対熱膨張性樹脂および対熱膨張性金属の実施形態の一例を示す縦断面模式図である。

【0018】

図中の符号1はマトリックスを示している。本発明の対熱膨張性樹脂の場合、マトリックス1は20℃において正の線膨張係数を有する樹脂よりなる。また、本発明の対熱膨張性金属の場合、マトリックス1は20℃において正の線膨張係数を有する金属よりなる。

【0019】

図中の符号2は上記の一般式(1)で表される酸化物を少なくとも含む固形粒子である。図中では説明の便宜上、固形粒子2を球状に表現しているが、板状や針状などの不定形であって良い。固形粒子2を同体積の球状粒子に換算した時の平均粒径は0.1μm以上2mm以下であることが好ましく、より好ましい平均粒径は0.5μm以上1mm以下である。

【0020】

図右側の点線で囲まれた部分は、マトリックス1と固形粒子2の接触状態を示す拡大模式図である。図中の黒矢印は昇温時にマトリックス1が固形粒子2との界面に及ぼす応力を模式的に示している。一方、白矢印は昇温時に固形粒子2がマトリックス1との界面に及ぼす応力を模式的に示している。すなわち、外熱を与えられた時にマトリックス1の熱膨張に固形粒子2の熱収縮が追随することで全体としての体積変化を抑制することができる。

【0021】

固形粒子2は基準状態(20℃、101.3kPa)で負の熱膨張特性を有している。固形粒子2は、前記一般式(1)で表される酸化物を少なくとも含んでおり、該酸化物が固形粒子2の負の熱膨張特性を誘起する。

【0022】

図2は、前記一般式(1)で表される酸化物の負の熱膨張特性を概念的に示した図である。図中の符号3は固形物を示しており、固形物3は図1の固形粒子2と同様に前記一般式(1)で表される酸化物を主成分としている。図中では、便宜のため固形物3を直方体状として表したが、図1の固形粒子2のような球状、板状、針状であっても概念は同じである。

【0023】

固形物3は、基準状態で負の熱膨張特性を有しており、昇温に伴なって体積収縮し、冷却に伴なって膨張する。IEC60068−1規格(JIS C60068−1規格)「環境試験方法−電気・電子−通則」によると電気製品および工業製品の試験における基準状態は温度20℃(293K)、気圧101.3kPaである。固形物3は、独立物であれば図2のように負の熱膨張挙動を示す。その際の20℃における線膨張係数は組成や結晶粒径、密度によって多少変わるが、概ね−20×10−6/Kから−85×10−6/K程度である。結晶粒径が小さく、密度が高いほど熱膨張抑制部材の線膨張係数は負の方向に大きくなる傾向がある。一方、固形物3を粒子状にして樹脂や金属等の部材に分散させて用いると、前記部材との界面で発生する熱応力によって部材全体の熱膨張をゼロに近づけたり、必要に応じて負にする働きをする。

【0024】

前記一般式(1)で表される酸化物は、BiとMとNiの複合金属酸化物を意味している。換言すると、一般式BiNiO3で示されるニッケル酸ビスマスのビスマスサイトの一部がMで置換されている。

【0025】

なお前記一般式(1)においては、理想の組成として各サイトの原子比が1:1:3となるように酸化物の化学式を表記したが、実際には各サイトの原子比に10%以内の過剰や不足があっても同様の物性を有する。

【0026】

前記一般式(1)で表される酸化物は、環境温度や外圧の変化に対して結晶相転移をする性質がある。説明の便宜上、相転移点より低温または低圧の結晶相を第一相、相転移点より高温または高圧の結晶相を第二相と呼称する。

【0027】

第一相は、√2a×√2a×2aのユニットセルを持つ三斜晶のペロブスカイト構造を有した反強磁性絶縁体である。このユニットセルにおいてBiイオンは半数ずつが3価と5価に電荷不均化している。ニッケルは2価のイオンとなっており、Mによる置換を省略したニッケル酸ビスマスの化学式はBi3+0.5Bi5+0.5Ni2+O3で表現できる。

【0028】

この第一相に圧力エネルギーや熱エネルギーを加えると、Bi5+とNi2+の間で電荷移動が起こり、Bi3+Ni3+O3で表現される第二相への相転移が起こる。第二相は、GdFeO3型と慣用的に言われる斜方晶のペロブスカイト構造を有した導電体である。なお、相転移は第一相と第二相の混合領域を経る。

【0029】

前記第二相のユニットセル体積は、第一相のユニットセル体積より2.6%ほど小さい。これはNi−O結合の格子長が2価と3価で異なるためである。この事が、前記一般式(1)で表される酸化物が負の熱膨張特性を示す要因であると考えられる。

【0030】

前記一般式(1)におけるMは、La、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属から選ばれる。これらの元素はいずれも3価のイオンが安定でBiサイトを置換しうる。Biサイトを3価のMで一部置換することで、前記第二相の熱的安定性が増す。その結果、前記一般式(1)で表される酸化物が負の熱膨張特性を示す下限温度を低温側に拡張することができる。また、M3+のイオン半径が小さいほど、20℃における線膨張係数は負方向に大きくなる傾向がある。

【0031】

ただし、Mの置換原子比を示すパラメータxは、0.02≦x≦0.15の範囲とする。前記xが0.02より小さいと、前記第二相への相転移が起きる温度以下で酸化物の熱分解が起こりやすくなる。一方、前記xが0.15より大きいと、前記第二相の安定性が大きくなりすぎて相転移に伴なう体積収縮度、すなわち負の線膨張係数が小さくなってしまう。

【0032】

Mi3+Ni3+O3の斜方晶歪み(b/a)がBi3+Ni3+O3より小さいと前記第二相の安定性はより増して高温域(例えば250℃程度)での熱分解を抑制する効果がある。この観点で、より好ましいMは、La、Pr、Nd、Sm、Eu、Gdのうちの少なくとも1種の金属から選ばれる。

【0033】

前記一般式(1)で表される酸化物の製造方法は特に制限されない。各金属元素が均一に固溶した複合金属酸化物を合成して任意の形状に成形できる方法であると好ましい。例えば、Bi、M、Niの各酸化物を目的物と同じモル比で混合して高圧(例えば4GPa以上)を付与しながら焼結すると、各金属元素が均一に固溶した複合金属酸化物を得られる。得られた酸化物を粉砕してから、成形して前記焼結の温度以下で焼き固めると、図1の固形粒子2や図2の固形物3を得られる。

【0034】

固形粒子2は、前記一般式(1)で表される酸化物以外の成分(その他の成分)を含んでいてもよい。前記その他の成分は、固形粒子2の内部に分散していてもよいし、表面に被覆されていてもよい。その他の成分の例としては、マトリックス1への分散性を付与する表面修飾成分や染料や顔料などの着色成分、屈折率調整成分、その他特性調整成分が挙げられる。

【0035】

本発明の対熱膨張性樹脂の場合、マトリックス1は20℃において正の線膨張係数を有する樹脂よりなる。樹脂は、熱可塑性樹脂であっても熱硬化性樹脂であっても良い。通常、入手可能な樹脂材料は20℃において正の線膨張係数を有していており、その線膨張係数は一般的に金属より大きい。線膨張係数に配向依存性のある結晶性樹脂や配向方向において金属に近い線膨張係数を示す繊維強化樹脂であっても本発明に用いることができる。

【0036】

本発明に用いることのできる樹脂の種類の例としては、ポリベンゾイミダゾール(PBI)樹脂、エポキシ樹脂、フェノール樹脂、メラミン樹脂、尿素樹脂、ウレタン樹脂、ポリブチレンテレフタレート、ポリエチレンテレフタレート、等のエステル樹脂、不飽和ポリエステル樹脂、ポリイミド、ポリアミドイミド、ポリエーテルイミド等のポリアミド、ポリ塩化ビニル、ABS樹脂、フッ素樹脂、液晶ポリマー、ポリフェニレンスルフィド、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン等の芳香族ポリエーテルケトン、ポリカーボネート、などの樹脂が挙げられる。これらの樹脂を混合してマトリックス1に用いても良い。

【0037】

これら樹脂の中で、本発明の対熱膨張性樹脂のマトリックスとしてより好ましい樹脂は、PBI樹脂である。PBI樹脂は、充填材などを含まない樹脂単体の中では、線膨張係数が非常に小さい。一般的なPBI樹脂のガラス転移温度以下での線膨張係数は、約23×10−6/Kである。それに対して、前記一般式(1)で表される酸化物を含む固形粒子2の実用温度領域における線膨張係数は−20×10−6/Kから−30×10−6/K程度である。これら固形粒子2をPBI樹脂よりなるマトリックス1に分散させると、マトリックス1と固形粒子の接触界面において外熱に対する応力が相殺されるので、対熱膨張性樹脂全体の体積変動のみならず局所的な熱歪みも解消することができる。

【0038】

マトリックス1を構成する樹脂は、本発明の目的で阻害しない範囲で、その他の成分を含んでいても良い。その他の成分の例としては、固形粒子2以外の充填成分、可塑成分、酸化防止成分、着色成分、難燃成分、帯電防止成分、発泡成分、消泡成分、防カビ成分、その他特性調整成分が挙げられる。

【0039】

本発明の対熱膨張性樹脂の製造方法は限定されず、樹脂への粒子分散方法として既知の方法を使用できる。例えば、成形前の樹脂前駆体に固形粒子を分散させておいて、分散後の前駆体を成形して対熱膨張性樹脂を得る方法が挙げられる。樹脂が熱可塑性の樹脂であれば、ガラス転移点(軟化点)以上に加熱して得た流動性マトリックスに固形粒子を分散させてから成形する。樹脂が熱硬化性の樹脂であったり重合反応と成形を一体で行う場合は、反応前の原料に固形粒子を分散させてから、反応及び成形して本発明の対熱膨張性樹脂を得る。

【0040】

本発明の対熱膨張性樹脂において、マトリックス1を構成する樹脂と固形粒子2の体積比は樹脂100体積部に対して固形粒子10体積部以上1000体積部以下が好ましく、より好ましくは固形粒子20体積部以上500体積部以下である。

【0041】

一方、本発明の対熱膨張性金属の場合、マトリックス1は20℃において正の線膨張係数を有する金属よりなる。金属は純金属であっても合金であっても良く、特性調整や酸化防止などのために金属元素以外の成分が含まれていても良い。一部のインバー合金が極めてゼロに近い熱膨張特性を有しているが、通常市販されている殆どの金属材料は20℃で正の熱膨張特性を有している。

【0042】

ただし、固形粒子2が対熱膨張性金属の熱膨張を抑制する効果を十分に発揮するためには、金属の20℃における線膨張係数αは、10×10−6/K以上30×10−6/K以下であることが好ましい。

【0043】

20℃における線膨張係数αが前記範囲にある汎用の金属の例としては、鉄(11.8×10−6/K)、パラジウム(11.8×10−6/K)、コバルト(13.0×10−6/K)、ニッケル(13.4×10−6/K)、金(14.2×10−6/K)、ステンレス鋼(14.7×10−6/K)、銅(16.5×10−6/K)、りん青銅(17.0×10−6/K)や真鍮(17.5×10−6/K)等の銅合金全般、銀(18.9×10−6/K)、ジュラルミン(21.6×10−6/K)等のアルミニウム合金全般、アルミニウム(23.1×10−6/K)、マグネシウム合金(27.4×10−6/K)が挙げられる。括弧内は各金属の20℃における線膨張係数の代表値であり、微量の成分添加や線膨張係数の測定方法により若干の誤差がある。例えば、ステンレス鋼は組成比によって線膨張係数の違いが生じるが、汎用のステンレス鋼の20℃における線膨張係数αは概ね10×10−6/K以上30×10−6/K以下の範囲にある。なお線膨張係数の値は、主に理科年表平成19年(丸善)を参照した。

【0044】

マトリックス1を構成する金属の20℃における線膨張係数αが10×10−6/Kより小さいと、固形粒子2の負の熱膨張効果が大きくなりすぎて、金属と固形粒子の界面で過度の応力を生じるおそれがある。

【0045】

一方、金属の20℃における線膨張係数αが30×10−6/Kより大きいと、対熱膨張性金属の熱膨張を十分に抑制できないおそれがある。

【0046】

本発明の対熱膨張性部材をヒートシンク(放熱板、放熱ケース)として用いるためには、前記正の熱膨張係数を有する金属の0℃における熱伝導率κが、100W/mK以上410W/mK以下であることが好ましい。0℃における線膨張係数αが前記範囲にある汎用の金属の例としては、コバルト(100W/mK)、亜鉛(117W/mK)、イリジウム(147W/mK)、タングステン(177W/mK)、アルミニウム(236W/mK)、ジュラルミン(134W/mK)等のアルミニウム合金全般、金(319W/mK)、銅(403W/mK)、りん青銅(133W/mK)や真鍮(106W/mK)等の銅合金全般などが挙げられる。

【0047】

金属の0℃における熱伝導率κが100W/mKより小さいと、対熱膨張性金属のヒートシンクとしての放熱性が十分でないおそれがある。

【0048】

一方、0℃における熱伝導率κが410W/mKより大きい金属は、放熱性が特に大きいために対熱膨張性金属の温度上昇が少なくなる。そのため、固形粒子2を分散していても熱膨張抑制についての効果幅は小さい。

【0049】

固形粒子と接合した時の熱膨張の相殺の程度やヒートシンクとしての放熱性を考慮すると、前記正の線膨張係数を有する金属はアルミニウムを含んでいることが好ましい。一般的なアルミニウム金属の20℃での線膨張係数は、23.1×10−6/Kである。アルミニウム合金もこれに近い線膨張係数を有する。それに対して、前記一般式(1)で表される酸化物を含む固形粒子2の20℃における線膨張係数は−20×10−6/Kから−85×10−6/K程度である。これら固形粒子2をアルミニウム含有金属よりなるマトリックス1に分散させると、マトリックス1と固形粒子の接触界面において外熱に対する応力が相殺されるので、対熱膨張性金属全体の体積変動のみならず局所的な熱歪みも解消することができる。加えて、アルミニウムおよびアルミニウム合金は、入手が容易で加工性、接合性にも優れている。

【0050】

本発明の対熱膨張性金属の製造方法は限定されず、金属への粒子分散方法として既知の方法を使用できる。例えば、粉末冶金法、鋳造法、金属浸透法に基づいた製造方法が挙げられる。

【0051】

粉末冶金法の場合、粉末状の金属と固形粒子とその他の添加成分を混合し、その後、常温成形し焼結するか、またはホットプレスする。その際に、セラミックスを主成分とする固形粒子の表面を予め金属成分で被覆しておくことで、固形粒子の分散性を高めることもできる。

【0052】

鋳造法は溶湯撹拌法とも称され、溶融させた金属に固形粒子を分散させて、この溶融金属を鋳型に注湯して凝固させる。この手法を応用した製造方法として、コンポキャスティング法、溶融金属射出成形法、遠心鋳造法、再溶解鋳造法、沈降法がある。

【0053】

金属浸透法の場合、固形粒子と同じ成分よりなる多孔質のプリフォームを形成しておいて、このプリフォームに溶融金属を浸透させる。この際に、浸透を補助する目的で溶融金属を加圧しても良い(加圧浸透法)。あるいは、浸透促進剤を用いて非加圧のまま浸透を進めても良い(非加圧浸透法)。

【0054】

本発明の対熱膨張性金属において、マトリックス1を構成する金属と固形粒子2の体積比は金属100体積部に対して固形粒子10体積部以上1000体積部以下が好ましく、より好ましくは固形粒子20体積部以上500体積部以下である。

【0055】

本発明の対熱膨張性樹脂は、熱膨張を抑制した構造材料、記録材料、電子材料として用いることができる。その他、撮像装置、集光装置、露光装置や光学観察装置といった光学機器の光学精度に関わる部材や接着層にも用いることができる。その他、セパレータや封止材といった流動体の移動を妨げるための部材に用いることもできる。その他、電解コンデンサ材料として用いることもできる。

【0056】

また、本発明の対熱膨張性金属は、メタル基板、放熱基板、精密アクチュエータの構造材、有機感光体の基材、光学スペーサ部材、電極、バネといった温度変化のある環境下で用いるデバイスや製品に用いることができる。その他、液晶製造装置のステージやテーブルといった高い位置精度を求められる構造部材に用いることもできる。

【実施例】

【0057】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明は、以下の実施例により限定されるものではない。

【0058】

本発明の対熱膨張性樹脂および対熱膨張性金属の製造に用いる固形粒子を合成した。

【0059】

(製造例1)

モル比で98/2/100の酸化ビスマス(Bi2O3)と酸化ランタン(La2O3)と金属ニッケル(Ni)を、最小限の硝酸に溶解させて、良く撹拌した。この溶液を蒸発乾固した固形物を空気雰囲気750℃の電気炉で12時間仮焼することで酸化物粉末を得た。この酸化物粉末に対して重量比で20%の過塩素酸カリウム(KClO4)を混合したものを金製のカプセルに封入した。そのカプセルを立方体アンビル型高圧発生装置により6GPaまで加圧した。加圧状態のままカプセルを1000℃で加熱し、この温度で30分間保持した。その後、カプセルを急冷し、圧力を取り除き、試料を取り出した。取り出した試料を粉砕して、水洗することにより塩化カリウム(KCl)成分を除去した。残った粉砕試料を乾燥させることで、固形粒子を得た。光学顕微鏡で観察した固形粒子の径の大きさは、1〜500μm程度の範囲であり、平均粒径は100μmであった。

【0060】

X線回折測定によると、この固形粒子は室温(20℃)で三斜晶のペロブスカイト構造を有しており、180℃近辺で斜方晶のペロブスカイト構造に相転移した。加えて蛍光X線分析によってビスマスとランタンとニッケルの原子比が仕込み比とほぼ同等であることが分かったので、この固形粒子の組成式はBi0.98La0.02NiO3で表現できることが分かった。

【0061】

次に固形粒子のみの熱膨張性を評価する目的で、固形粒子を再び金製のカプセルに封入した。このカプセルを6GPaまで加圧して、800℃で30分加熱した。カプセルを急冷し、圧力を取り除いて取り出した試料はペレット状の固形物であった。このペレットの表面を研磨して、2.5mm径、0.5mm厚のディスク状試料を得た。

このディスク状試料にひずみゲージ(共和電業社製)を接着剤(共和電業、PC−6)を用いて貼り付けて、0℃から130℃におけるひずみから線膨張係数を計測した。

その結果、本部材は全温度領域で昇温に対して線形の体積収縮を示し、20℃で接線を取った代表的な線膨張係数αの値は−21×10−6/Kであった。

【0062】

(製造例2〜46)

表1に示す目的組成と同じモル比になるように、酸化ビスマス(Bi2O3)と金属ニッケル(Ni)と金属Mの酸化物(M2O3)を、最小限の硝酸に溶解させて、以後は製造例1と同様にして、固形粒子及びディスク状試料を得た。

【0063】

固形粒子のX線回折測定により、製造例2〜46の固形粒子が製造例1と同様の結晶構造を有していることを確認した。また、製造例2〜46のいずれの試料も斜方晶への相転移挙動を示したが、転移温度はそれぞれ異なった。その転移温度は金属Mの置換量が多いほど低温側へシフトして、金属Mのイオン半径が大きいほどシフト幅が大きくなる傾向があった。

【0064】

製造例2の固形粒子のX線回折測定の結果をリートベルト精密化処理することで算出した0℃〜100℃の範囲における線膨張係数αの値は、−137×10−6/Kであった。この線膨張係数は固形粒子に含まれうる空隙やミクロ欠陥の影響を取り除いた材料固有の理論値である。

【0065】

蛍光X線分析により、製造例2〜46の固形粒子が表1に示した目的組成となっていることを確認した。次いで、ディスク状試料の線膨張係数を製造例1と同様にして測定したところ、全ての試料は0℃から130℃の全領域において線形かつ負の熱膨張特性を示した。なお、金属Mの3価のイオン半径が小さいものほど、昇温時と降温時のひずみの大きさが一致する傾向があった。

【0066】

実施例2〜46の熱膨張抑制部材の20℃における代表的な線膨張係数αは、−19×10−6/K〜−28×10−6/Kであった。各試料の20℃における線膨張係数αの具体的な値は表1の通りである。

【0067】

(比較用の製造例47)

Biサイトに対するLaの置換を行わなかった他は、製造例1と同様にして、比較用の金属酸化物粉末と金属酸化物ディスクを合成した。

【0068】

X線回折測定によると、この金属酸化物は室温(20℃)で三斜晶のペロブスカイト結晶を有しており、230℃近辺で斜方晶のペロブスカイト構造に相転移した。ただし、相転移と同時に酸化物の熱分解が発生したので、降温時には三斜晶のペロブスカイト構造に戻らなかった。

【0069】

次いで、ディスク状試料の線膨張係数を実施例1と同様にして測定したところ、0℃から30℃の領域において正の熱膨張特性を示した。30℃以上の領域では、一部負の熱膨張特性が観測されたが、繰り返し測定において可逆的ではなかった。20℃における代表的な線膨張係数αは、+3×10−6/Kであった。

【0070】

(比較用の製造例48)

Biサイトに対するLaの置換比率を20%とした他は、製造例1と同様にして、比較用の金属酸化物粉末と金属酸化物ディスクを合成した。

【0071】

X線回折測定によると、この金属酸化物は室温(20℃)で斜方晶または菱面体晶のペロブスカイト結晶であったが、300℃までの温度スキャンでは結晶相転移の現象を確認できなかった。

【0072】

次いで、ディスク状試料の線膨張係数を製造例1と同様にして測定したところ、0℃から130℃の全領域において正の熱膨張特性を示した。20℃における代表的な線膨張係数αは、+2×10−6/Kであった。

【0073】

【表1】

【0074】

(製造例49)

焼結プロセス中の水分量が少なくなるように制御した以外は製造例2と同様にして本発明の対熱膨張性樹脂および対熱膨張性金属の製造に用いる固形粒子及びディスク状試料を作成した。高圧合成用のカプセルに水分が含まれていると、焼結プロセス中に水熱反応がおこりやすくなるために、結晶粒が大きくなる傾向がある。

モル比で95/5/100の酸化ビスマス(Bi2O3)と酸化ランタン(La2O3)と金属ニッケル(Ni)を、最小限の硝酸に溶解させて、良く撹拌した。この溶液を蒸発乾固した固形物を空気雰囲気750℃の電気炉で12時間仮焼することで酸化物粉末を得た。この酸化物粉末に対して事前に150℃の乾燥処理を施した過塩素酸カリウム(KClO4)を重量比で20%加えて、混合したものを金製のカプセルに封入した。そのカプセルを立方体アンビル型高圧発生装置により6GPaまで加圧した。加圧状態のままカプセルを1000℃で加熱し、この温度で30分間保持した。その後、カプセルを急冷し、圧力を取り除き、試料を取り出した。取り出した試料を粉砕して、水洗することにより塩化カリウム(KCl)成分を除去した。残った粉砕試料を150℃で加熱乾燥させることで、固形粒子を得た。製造例1と同様にしてディスク状試料も得た。

【0075】

固形粒子のX線回折測定により、製造例49の固形粒子が製造例1〜46と同様の結晶構造を有していることを確認した。X線回折測定の結果をリートベルト精密化処理することで算出した0℃〜100℃の範囲における線膨張係数αの値は、製造例2と同じく、−137×10−6/Kであった。

【0076】

蛍光X線分析によってビスマスとランタンとニッケルの原子比が仕込み比とほぼ同等であることが分かったので、本発明の熱膨張抑制部材の組成式はBi0.95La0.05NiO3で表現できることが分かった。

【0077】

次いで、ディスク状試料の線膨張係数を製造例1と同様にして測定したところ、ディスク状試料は0℃から130℃の全領域において線形かつ負の熱膨張特性を示し、20℃における線膨張係数αは、−82×10−6/Kであった。この線膨張係数は製造例2の−23×10−6/Kより大きく、同じ組成であっても製造条件によって線膨張係数を制御できることが分かる。

【0078】

(実施例1)

圧縮成形用のポリベンゾイミダゾール(PBI)樹脂ペレットと製造例2で作成した固形粒子を等体積で混合し、加圧加熱することで、本発明の対熱膨張性樹脂を得た。

得られた樹脂の切断面の光学顕微鏡観察によると、固形粒子は凝集せずにPBI樹脂中に均質に分散しており、固形粒子とPBI樹脂の界面は間隙無く接触していた。

この対熱膨張性樹脂を板状に加工して両面にひずみゲージを貼り付けて、20℃〜100℃におけるひずみから線膨張係数を計測した。その結果、本樹脂は全領域において体積変化が殆ど無く、20℃で接線を取った代表的な線膨張係数は±0.5×10−6/K以内であった。ひずみの測定精度を考慮すると、この対熱膨張性部材は、ほぼゼロ熱膨張であると言える。これは、PBIの線膨張係数(20℃で23×10−6/K)と製造例2の熱膨張抑制部材の線膨張係数(20℃で−23×10−6/K)がちょうど相殺したためと考えられる。

【0079】

別途、製造例1および製造例3〜46の固形粒子を同様に分散させたPBI系樹脂においても、外熱による体積変化を軽減する効果が得られた。

【0080】

(実施例2)

カチオン重合タイプのエポキシ系UV硬化型接着剤に、製造例3で作成した固形粒子を体積比率6:4で配合した。前記エポキシ系接着剤の単体での線膨張係数(ガラス転移温度以下)は40×10−6Kである。この混合物を離型フィルム表面に塗布して、照射強度4000mWのUVを15秒間照射してエポキシ樹脂を硬化させた。硬化樹脂をフィルムから剥がし取りシート状に加工して、本発明の対熱膨張性樹脂を得た。顕微鏡観察によると、固形粒子は均質に分散しており、エポキシ樹脂との接触状態も良好であった。

【0081】

実施例1と同様にしてシート状試料の線膨張係数を計測した。その結果、本樹脂の20℃〜100℃における線膨張係数は、10×10−6/K以下であった。

【0082】

別途、製造例1、2および製造例4〜46の固形粒子を同様に分散させたエポキシ系樹脂においても、外熱による体積変化を軽減する効果が得られた。

【0083】

(実施例3)

重合性モノマーとしての無置換ピロール20重量%のエタノール溶液100gに、製造例4で作成した固形粒子5gと酸化剤としてのp−トルエンスルホン酸鉄10gとを配合した。この混合溶液を酸化ニオブ誘電体で被覆されたニオブ多孔質基板上に塗布し、室温で24時間放置することにより重合反応を進行させた。その結果、ポリピロール樹脂膜(100μm厚さ)による本発明の対熱膨張性樹脂を得た。

【0084】

ポリピロール樹脂膜の上部に電極を設けて、−30℃〜85℃の熱サイクル試験による静電容量の変化を調査した。この調査によると、1000サイクルの温度変化の後でも本発明の対熱膨張性樹脂にあたるポリピロール樹脂膜の静電容量は99%以上維持されていた。これは本発明の対熱膨張性樹脂の外熱に対する体積変化が小さいため、基板からの剥がれが抑制されたためと考えられる。

【0085】

別途、製造例1〜3および製造例5〜46の固形粒子を同様に分散させたポリピロール系樹脂においても、同様の効果が得られた。

【0086】

(実施例4)

製造例2で作成した固形粒子を、金属に分散後の体積分率が50%となるように金型に充填した。その後、溶融アルミニウム金属(シリコン成分配合)を金型内へ投入した。冷却によって金属が固化してから、金属塊を金型から取り出した。その後、前記金属塊を温度500℃、保持時間3hrで熱処理して、本発明の対熱膨張性金属を得た。

【0087】

密度測定によると、本金属の相対密度の97%以上あり、複合化状態は良好であった。顕微鏡観察によると、固形粒子は凝集せずにアルミニウム金属中に均質に分散しており、固形粒子とPBI樹脂の接触界面には間隙や反応層が無かった。

【0088】

本金属を12mm×12mm×1.5mm厚に加工して、両面にひずみゲージを貼り付けて、20℃〜100℃におけるひずみから線膨張係数を計測した。その結果、本金属は全領域において体積変化が殆ど無く、20℃で接線を取った代表的な線膨張係数は±0.5×10−6/K以内であった。ひずみの測定精度を考慮すると、この対熱膨張性部材は、ほぼゼロ熱膨張であると言える。これは、アルミニウムの線膨張係数(20℃で23×10−6/K)と製造例2の熱膨張抑制部材の線膨張係数(20℃で−23×10−6/K)がちょうど相殺したためと考えられる。

【0089】

別途、製造例1および製造例3〜46及び製造例49の固形粒子を同様に分散させたアルミニウム金属においても、同様の効果が得られた。

【産業上の利用可能性】

【0090】

本発明によれば、負の熱膨張特性を有する熱膨張抑制部材を樹脂または金属に分散させることで、熱膨張を小さくした対熱膨張性樹脂および対熱膨張性金属を提供することができる。

【0091】

本発明の対熱膨張性樹脂は、熱膨張を抑制した構造材料、記録材料、電子材料として用いることができる。その他、撮像装置、集光装置、露光装置や光学観察装置といった光学機器の光学精度に関わる部材や接着層にも用いることができる。その他、セパレータや封止材といった流動体の移動を妨げるための部材に用いることもできる。その他、電解コンデンサ材料として用いることもできる。

【0092】

また、本発明の対熱膨張性金属は、メタル基板、放熱基板、精密アクチュエータの構造材、有機感光体の基材、光学スペーサ部材、電極、バネといった温度変化のある環境下で用いるデバイスや製品に用いることができる。その他、液晶製造装置のステージやテーブルといった高い位置精度を求められる構造部材に用いることもできる。

【符号の説明】

【0093】

1 マトリックス

2 固形粒子

3 固形物

【特許請求の範囲】

【請求項1】

20℃において正の線膨張係数を有する樹脂と前記樹脂に分散した固形粒子よりなる対熱膨張性樹脂であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含むことを特徴とする対熱膨張性樹脂。

一般式(1)

(Bi1−xMx)NiO3

(MはLa、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属である。xは0.02≦x≦0.15の数値を表す。)

【請求項2】

前記正の線膨張係数を有する樹脂がポリベンゾイミダゾール樹脂を含んでいることを特徴とする請求項1に記載の対熱膨張性樹脂。

【請求項3】

20℃において正の線膨張係数を有する金属と前記金属に分散した固形粒子よりなる対熱膨張性金属であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含むことを特徴とする対熱膨張性金属。

一般式(1)

(Bi1−xMx)NiO3

(MはLa、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属である。xは0.02≦x≦0.15の数値を表す。)

【請求項4】

前記正の線膨張係数を有する金属の20℃における線膨張係数αが、10×10−6/K以上30×10−6/K以下であることを特徴とする請求項3に記載の対熱膨張性金属。

【請求項5】

前記正の線膨張係数を有する金属がアルミニウムを含んでいることを特徴とする請求項4に記載の対熱膨張性金属。

【請求項1】

20℃において正の線膨張係数を有する樹脂と前記樹脂に分散した固形粒子よりなる対熱膨張性樹脂であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含むことを特徴とする対熱膨張性樹脂。

一般式(1)

(Bi1−xMx)NiO3

(MはLa、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属である。xは0.02≦x≦0.15の数値を表す。)

【請求項2】

前記正の線膨張係数を有する樹脂がポリベンゾイミダゾール樹脂を含んでいることを特徴とする請求項1に記載の対熱膨張性樹脂。

【請求項3】

20℃において正の線膨張係数を有する金属と前記金属に分散した固形粒子よりなる対熱膨張性金属であって、前記固形粒子が下記一般式(1)で表される酸化物を少なくとも含むことを特徴とする対熱膨張性金属。

一般式(1)

(Bi1−xMx)NiO3

(MはLa、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu、Y、Inのうちの少なくとも1種の金属である。xは0.02≦x≦0.15の数値を表す。)

【請求項4】

前記正の線膨張係数を有する金属の20℃における線膨張係数αが、10×10−6/K以上30×10−6/K以下であることを特徴とする請求項3に記載の対熱膨張性金属。

【請求項5】

前記正の線膨張係数を有する金属がアルミニウムを含んでいることを特徴とする請求項4に記載の対熱膨張性金属。

【図1】

【図2】

【図2】

【公開番号】特開2012−57142(P2012−57142A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2011−97852(P2011−97852)

【出願日】平成23年4月26日(2011.4.26)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度文部科学省元素戦略プロジェクトの委託研究の成果で、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000001007)キヤノン株式会社 (59,756)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成23年4月26日(2011.4.26)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度文部科学省元素戦略プロジェクトの委託研究の成果で、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000001007)キヤノン株式会社 (59,756)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【Fターム(参考)】

[ Back to top ]